Бетонирование колонн | Технология бетона и изделий из него

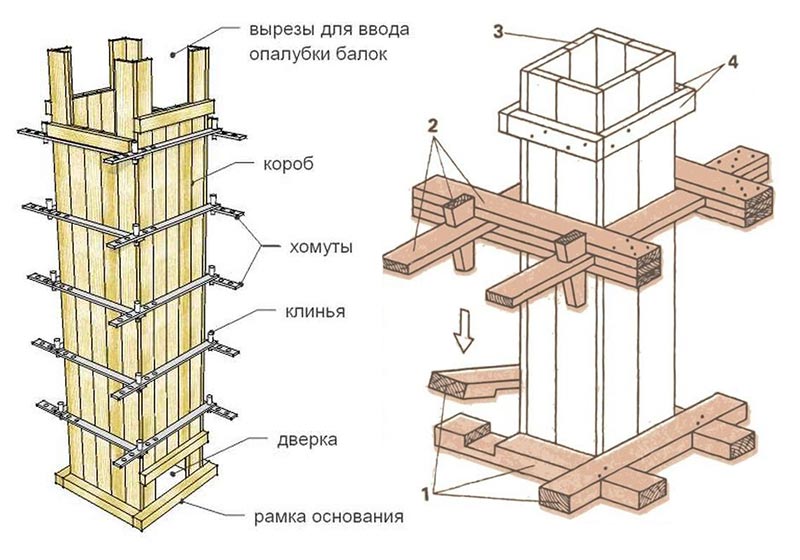

Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из транспортной тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м и колонны любого сечения, имеющие перекрещивающиеся хомуты, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При бетонировании колонн нижнюю часть опалубки заполняют на высоту 10—20 см цементным раствором состава 1:2—1:3 во избежание образования дефектного бетона со скоплениями крупного заполнителя без раствора. При сбрасывании бетонной смеси наиболее крупный щебень вклинивается в этот раствор и в результате образуется смесь нормального состава.

При сбрасывании бетонной смеси наиболее крупный щебень вклинивается в этот раствор и в результате образуется смесь нормального состава.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетонирования к стержням арматуры вязальной проволокой, заложенной в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только с трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

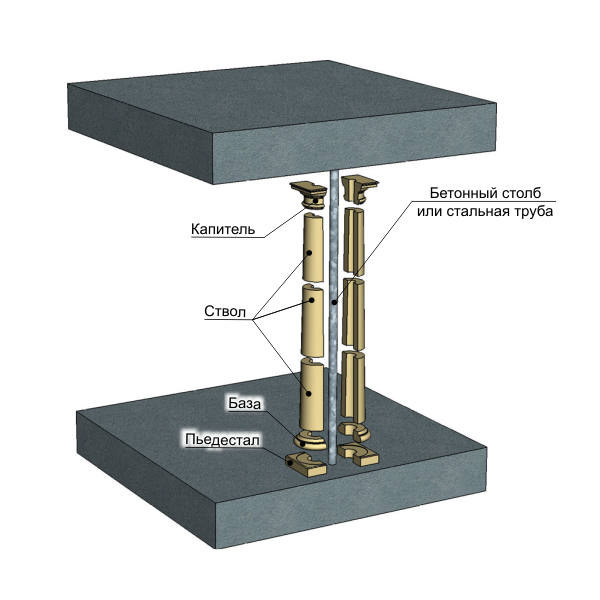

Колонны, как правило, бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А — А или у низа прогонов и балок Б — Б. В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А — А, на уровне верха подкрановых балок Б — Б или на уровне низа консолей (выступов) В — В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий допускается устраивать швы на уровне верха фундамента А — А и у низа капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия.

В колоннах безбалочных перекрытий допускается устраивать швы на уровне верха фундамента А — А и у низа капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия.

Расположение рабочих швов при бетонировании колонн |

| а — колонны, поддерживающие ребристое перекрытие, б — колонны с подкрасновыми балками, в — колонны безбалочных перекрытий, г — рамы; 1 — подкрановые балки, 2 — консоли для подкрановых балок, 3 — фермы перекрытий, А-А, Б-Б, В-В, Г-Г — положения рабочих швов |

При большой высоте участков колонны, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Рамы следует бетонировать без перерыва. При необходимости устройства перерыва между бетонированием колонн (стоек) и ригелей рам допускается устройство рабочих швов у низа или верха скоса Г — Г.

При бетонировании спаренных колонн в местах устройства температурных швов сооружения необходимо следить за тем, чтобы не были сбиты вставляемые в короб опалубки перегородки и были обеспечены одинаковые размеры спаренных элементов.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

подготовительные работы, сборка металлического основания и установка бортиков

Колонны в конструкции здания выполняют как декоративную функцию, так и практическую – они являются важным несущим элементом здания. А поскольку по умолчанию предполагается, что опоры будут сильно нагружены, то естественно они должны быть сделаны в максимальном соответствии со всеми существующими нормами и правилами.

В этой статье мы расскажем о том, как правильно заливаются бетонные колонны, что тут важно учитывать и чего делать категорически не рекомендуется.

Фото готовых опор

Начнем с того, что разберемся в классификации этих ЖБИ и требованиям к ним.

Виды изделий

Данные конструкции разделяются, прежде всего, на такие основные категории:

Пример квадратных столбов

Кроме того имеются различия и в технологии производства.

| Тип колонн: | Характеристики: |

| 1. Сборные. | Это конструкции, которые изготавливаются на заводах, а затем доставляются на объект и устанавливаются в нужных точках. Преимущество таких ЖБИ состоит в том, что цена на них достаточно привлекательная, а кроме того гарантирована высокая скорость работ на объекте. В основном за счет того, что не требуется ждать, когда высохнет рабочая смесь. |

2. Монолитные. Монолитные. | Тут все понятно из названия – данные столбы заливаются прямо на месте, в заранее подготовленную опалубку. Преимущество технологии заключается в том, что возможен максимальный контроль над качеством заливки. Недостатком тут можно назвать долгий срок изготовления, потому что и основание приходится делать, и опалубку, и каркас из металла. Кроме того потом еще нужно будет выждать пока смесь застынет. |

Пример конструкции со сборными опорами

Отдельно стоит рассмотреть классификацию готовых ЖБИ такого типа – все данные предоставлены в таблице ниже.

| Тип маркировки | Расшифровка |

| Т1

| Опора применяется для фиксации консолей из бетона, которые перпендикулярны основным колоннам. |

| С1

| Как правило, такие ЖБИ используются для монтажа решетчатых связей. |

| Л1

| Предназначены для монтажа лестничных пролетов, которые имеют 3 марша. |

| Л

| Делаются для связки лестниц с двумя маршами. |

| П

| Применяются колонны там, где требуются опоры под ригель. Причем изделие ставится в тех точках, где имеется поворот общего каркаса. |

| СС и С

| Первая маркировка означает то, что опора имеет несколько граней (2-4), которые обеспечивают надежное крепление стенок жесткости. А второй тип изделия делают для закрепления различных панелей, которые соприкасаются со стенками жесткости. |

| Т | Применяются Т-колонны на торцах зданий ограждающих панелей. |

Исходя из таких параметров и нужно выбирать готовые сборные колонны.

Поскольку установку готовых изделий рассматривать мы не будем, а вот об устройстве монолитных опор поговорим подробно, то стоит разобраться в требованиях к таким опорам.

Заливка монолитной опоры

Требования к бетонной смеси очень простые — срок затвердения должным быть легко предсказуем, масса должна быть пластичная, а в застывшем виде прочная.

На показатель прочности влияет состав бетона, а также характеристики используемой арматуры.

В частности металл должен обладать такими свойствами:

И естественно, чтобы изготовление колонн из бетона прошло успешно, необходимо учитывать и все сопутствующие факторы:

Совет: для того чтобы изготовить по-настоящему качественную опору из железобетона, стоит ознакомиться с информацией, которая содержится в ГОСТах 23009-78, 18979-90, 25628-90 и 23899-79. В этих документах можно найти общие сведения о правильном изготовлении ЖБИ и колонн в частности.

В принципе с обзором изделий мы закончили, можно переходить непосредственно к их сборке и заливке.

Итак, краткая пошаговая инструкция по монтажу опор для зданий.

Монолитные опоры своими руками

Самодельные колонны

Прежде чем начать, стоит отметить один важный момент – рассматривать мы будем самый простой способ сборки, который спокойно можно реализовать самостоятельно. При строительстве частного дома, например.

Публиковать обзор по самостоятельной заливке столбов для строительства завода не имеет смысла, согласитесь. Как минимум потому, что все равно в одиночку справиться с таким объектом не получится – придется привлекать много высококвалифицированных специалистов, которые и сами знают, как выполняются подобные задачи.

Начнем.

Подготовительные работы и устройство основания

В принципе подготовка тут заключаются в основном в том, что нужно освободить все пространство вокруг будущих опор, чтобы была возможность быстро и качественно собирать опалубку.

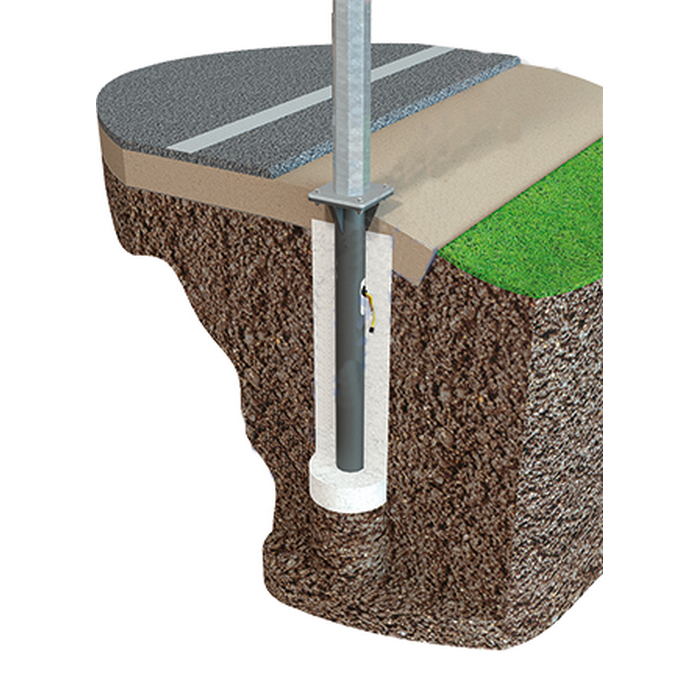

А вот с фундаментом все посложнее. Как минимум потому, что бывают ситуации, когда столб нужно установить на плиту перекрытия или обычную стяжку – в этом случае фундамент почти всегда невозможно организовать.

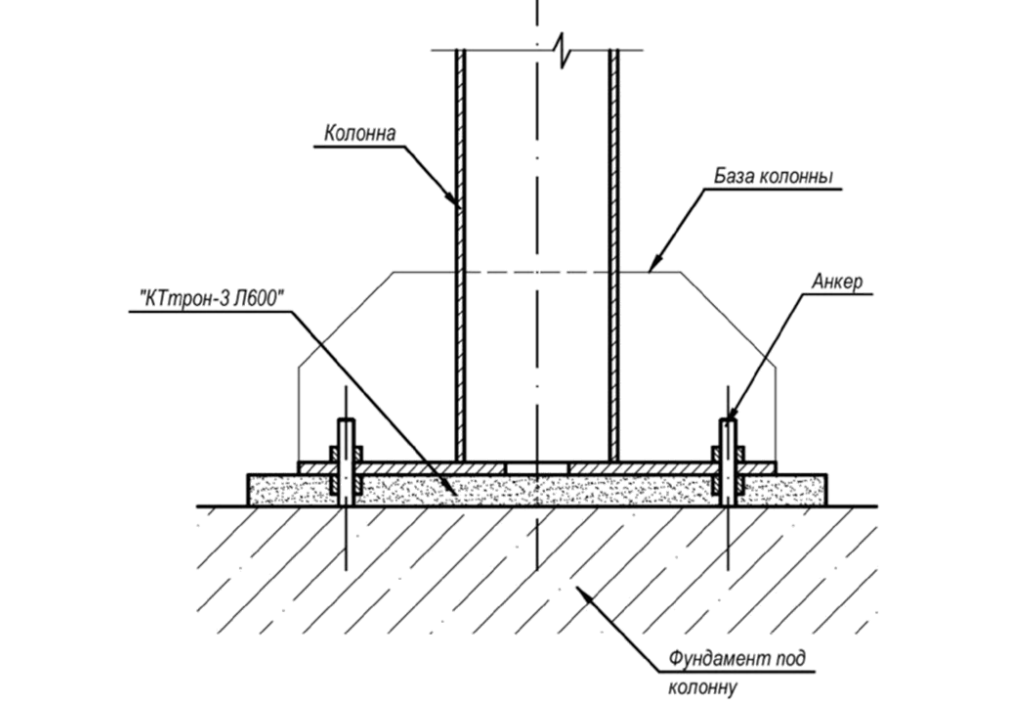

Поступают обычно так – делают опоры с так называемой пяткой из бетона, по углам которой имеются отверстия для болтов. Этими болтами пятка крепится к горизонтальному основанию, за счет чего и удерживается вертикаль столба.

Схема крепления «пятки» к плите

Обратите внимание! Заливка колонн бетоном по такой технологии автоматически подразумевает то, что плита перекрытия или пол имеют очень высокий уровень прочности. Если, например, стяжка тонкая, а под ней рыхлый грунт, то, конечно, опора прочно стоять не будет. Поэтому обязательно учитывайте все особенности конкретного объекта.

Теперь разберемся со способом установки опоры на фундамент.

Если есть возможность углубиться в грунт и залить основание, то порядок его устройства должен быть примерно такой:

Принцип сборки арматуры

Как видите, в итоге получается своеобразная бетонная «пятка», которая и не проседает, и не кренится – ее сдерживает вес грунта вокруг цилиндра.

Процесс заливки фундамента для колонны

Обратите внимание на то, что опалубка в форме цилиндра приведена как пример – если колонна будет прямоугольная или квадратная, то опалубку соответственно можно делать такой же. То есть не из гибких материалов, а, например, из дерева.

Если фундамент готов и из него выступают по вертикали металлические прутья, то можно начинать непосредственно изготовление колонн из бетона.

Сборка металлического основания и установка бортиков

По сути, все работы, которые выполняют до заливки основного количества смеси – это монтаж металлического каркаса колонны и опалубки.

Каркас монтируется из толстой арматуры, а опалубка может состоять из, например, таких материалов:

- Из деревянных щитов и досок;

- Из листов оцинковки;

- Из пластика и т.п.

Тут важно чтобы опалубка получилась максимально ровной, чтобы потом плоскость или форму колонн не пришлось срезать, выравнивать или наращивать штукатуркой. Если получится неровно – большой беды это не принесет, но возни с отделкой однозначно добавится.

Если получится неровно – большой беды это не принесет, но возни с отделкой однозначно добавится.

В качестве наглядного примера рассмотрим самый сложный вариант опалубки — для опор круглой формы.

Листы оцинковки для сборки опалубки

Делается каркас и окантовка примерно так:

Важно! Учитывайте и то, что арматура должна проходить на примерно одинаковом расстоянии от центра будущей колонны и от ее краев – это напрямую влияет на несущие способности изделия. Если этого не сделать, то получится что центральная ось прочная, а края слабые или наоборот.

При этом перед тем, как устанавливать верхний «цилиндр» — внутри нижнего устанавливаются распорки, за счет которых линии металлического каркаса как бы фиксируются на одном месте на нужном расстоянии от краев опалубки.

При этом перед тем, как устанавливать верхний «цилиндр» — внутри нижнего устанавливаются распорки, за счет которых линии металлического каркаса как бы фиксируются на одном месте на нужном расстоянии от краев опалубки.Нижняя секция круглой колонны

В принципе допускается монтировать не всю опалубку сразу. То есть можно сначала поставить одну секцию, залить ее, а уже после первичного схватывания смеси смонтировать следующий уровень.

Здесь есть один трудный момент – заливка подразумевает, как правило, то, что на опалубку будет какое-то время давить жидкая смесь, которая много весит. А это означает то, что листы оцинковки может «повести», что приведет к деформации формы колонны. Поэтому старайтесь крепить листы «на совесть».

Если каркас собран и опалубка установлена, то в ее внутреннее пространство заливается бетон. После его высыхания бортики снимаются и опора, по сути, готова к дальнейшей отделке.

На этом наш обзор закончен. Теперь давайте подведем итоги.

Вывод

Мы детально разобрались в классификации колонн и в том, какими способами они могут делаться. Кроме того рассмотрели в какой последовательности и как заливаются колонны из бетона своими руками. Надеемся, что информация пригодится вам на практике.

Ну а если хотите узнать еще больше, то искренне советуем просмотреть дополнительное видео в этой статье.

Бетонирование стен и перегородок | Строительный справочник | материалы — конструкции

В стены толщиной более 500 мм и при слабом армировании укладывается бетонная смесь с ОК – 4…6 см и крупностью заполнителя до 70 мм. При длине стены более 15 м ее делят на участки по 1…10 м с тем, чтобы за смену можно было забетонировать целое число участков. Деревянная разделительная опалубка, устанавливаемая на границах участков без разрезки арматуры, устраивается с образованием шпонки. Допускается устанавливать сетчатую разделительную опалубку, которая в дальнейшем оставляется в бетоне.

Допускается устанавливать сетчатую разделительную опалубку, которая в дальнейшем оставляется в бетоне.

При высоте стен до 3,0 м бетонную смесь подают через воронки по секционным бетонолитным трубам. Вибраторы для уплотнения нижних слоев опускают на веревках.

В тонкие и густоармированные стены (перегородки) укладывается бетонная смесь с ОК – 6… 10 см и крупностью заполнителя до 20 мм. При их толщине до 150 мм бетонирование ведется ярусами высотой до 1,5 м. Опалубка таких стен возводится с одной стороны на всю высоту, а с другой – только на высоту яруса. Арматура устанавливается на всю высоту конструкции. Бетонная смесь подается и уплотняется вибраторами со стороны низкой опалубки (рис. 4.46). После бетонирования яруса опалубка наращивается на высоту второго слоя и т. д. Если поярусно установить опалубку невозможно, бетонная смесь в тонкие стены подается через специальные окна и карманы.

При каждом методе укладки должно быть соблюдено основное правило – новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Этим исключается необходимость устройства рабочих швов по высоте конструкции.

Этим исключается необходимость устройства рабочих швов по высоте конструкции.

Водонепроницаемые стены резервуаров, опускных колодцев и аналогичных сооружений бетонируются непрерывно по всему периметру или на всю высоту стены, или на высоту укрупненного яруса (2,5…4,0 м). При больших размерах конструкций и большом объеме бетонирования стены делят на два–три сектора, на каждом из которых ведут бетонирование одновременно от центра секции влево–вправо, двигаясь навстречу смежным звеньям соседних бригад.

Бетонирование колонн выполняется бетонной смесью сОК – 6…8 см и крупностью заполнителя до 20 мм при сечении колонн до 600×600 мм или густом армировании, с ОК – 4…6 см и крупностью заполнителя до 40 мм при размерах колонн 800×600 мм и более, а также при слабом армировании.

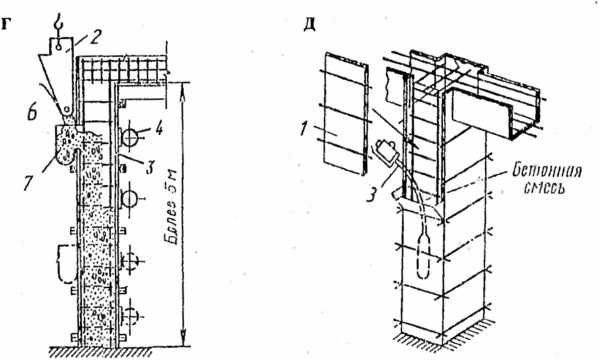

Колонны высотой до 5,0 м сечением до 800×800мм без перекрещивающих хомутов бетонируются непрерывно на всю высоту. Бетонная смесь подается бадьей, сбрасывается малыми порциями и уплотняется глубинным вибратором, спускаемым на веревке (рис. 4.46).

4.46).

При бетонировании колонн высотой более 5,0 м без перекрещивающих хомутов бетонная смесь подается по секционным бетонолитным трубам и уплотняется навесными или глубинными вибраторами.

Высокие и густоармированные колонны с перекрещивающими хомутами бетонируют через окна в опалубке или специальные карманы. Уплотнение ведется навесными вибраторами.

Все типы колонн, независимо от высоты, сечения и армирования бетонируются непрерывно на всю высоту элемента, этажа, яруса, т.е. без рабочих швов по высоте.

| Рис. 4.46. Бетонирование колонн: а – невысоких; б – высоких с подачей смеси по хоботу и уплотнением глубинными вибраторами; в – то же, с накладными вибраторами; г – то же, с подачей бетона через «окна»; д – то же, с подачей через открытую стенку опалубки верхних ярусов; 1 – опалубка; 2 – бадья; 3 – вибратор глубинный; 4 – вибратор накладной; 5 – хобот; 6 – окно; 7 – переставной бункер |

Рис. 4.47. Регламенты укладки и уплотнения бетонной смеси: а – высота сброса менее 1,0 м, слои горизонтальны и постоянны по толщине, вибратор работает только в укладываемом слое; б – перестановка вибратора не более чем на 1,5 радиуса рабочей зоны вибратора (R), толщина слоя не более 1,25 длины рабочего органа вибратора; 1 – вибратор; 2 – уложенный слой; 3 – зона уплотнения; 4 – не уплотненная бетонная смесь; 5 – опалубка; 6 – бадья; 7 – хобот 4.47. Регламенты укладки и уплотнения бетонной смеси: а – высота сброса менее 1,0 м, слои горизонтальны и постоянны по толщине, вибратор работает только в укладываемом слое; б – перестановка вибратора не более чем на 1,5 радиуса рабочей зоны вибратора (R), толщина слоя не более 1,25 длины рабочего органа вибратора; 1 – вибратор; 2 – уложенный слой; 3 – зона уплотнения; 4 – не уплотненная бетонная смесь; 5 – опалубка; 6 – бадья; 7 – хобот |

Балки и плиты, монолитно связанные с колоннами или стенами, бетонируются не ранее чем через 1,0…2,0 часа после окончания бетонирования колонн или стены. Указанный перерыв в бетонировании учитывает вертикальную осадку уложенного бетона в колоннах и стенах.

Бетонная смесь с ОК – 6… 10 см и крупностью заполнителя до 20 мм подается бадьей или бетононасосом и уплотняется площадочным вибратором: при толщине плиты до 120 мм и двойном армировании и до 250 мм при одиночном армировании, при большой толщине конструкции используются глубинные вибраторы..jpg)

Отдельные балки и прогоны бетонируются непрерывно. В ребристые перекрытия бетонная смесь укладывается в направлении, параллельном главным или второстепенным балкам (прогонам). Поверхность плит выравнивается по установленным маякам, которые фиксируют проектную толщину плиты. Места устройства рабочих швов в ребристых перекрытиях указаны на рис. 4.41.

Источник: Технология строительных процессов. Снарский В.И.

Бетонирование колонн, балок, прогонов, перекрытий и стен. Бетонирование перекрытий и балок

Процесс устройства монолитной фундаментной балки делится на три основных вида работ (как и при устройстве любой другой железобетонной конструкции):

1) вязка арматурных каркасов и сеток балки (армирование),

2) установка опалубки балки и

3) бетонирование балки.

Такая балка получила свое название благодаря тому, что она опирается на фундаменты и служит основанием для наружных стен здания (либо для цоколя, когда нагрузку от стен воспринимают колонны).

Армирование монолитной балки (Бм)

.

Изначально заготавливаем арматурные прутья требуемой длины и диаметра (как по чертежу). Вяжем из них пространственные каркасы (рабочая продольная арматура и хомуты из гладкой арматуры (А-I), которые обеспечивают требуемое положение рабочих стержней). Связанные каркасы должны иметь такую длину, чтобы опирание (опорная часть) каждой стороны балки на фундамент было минимум 150 мм.

До того, как установить готовый каркас в требуемое (проектное) положение, проконтролируйте, чтобы арматурные прутья не имели ржавчины. Это недопустимо. При необходимости обработайте арматуру средством от ржавчины (например, “Антиржавчиной”).

Проследите также, чтобы был обеспечен защитный слой бетона со всех четырех сторон монолитной балки (15…25 мм). На фото видно, что под нижние стержни каркаса подкладываются специальные фиксаторы защитного слоя (“стульчики”).

Итак, армирование фундаментной балки выполнено. После финишной проверки размеров и прочности вязки каркасов приступаем к следующему этапу.

Установка опалубки железобетонной балки

.

Основные задачи – обеспечить правильную геометрию (высоту, ширину, длину балки), положение в плане и надежность закрепления опалубки. Наша балка имеет скромную высоту в 300 мм, поэтому мы воспользовались листами обычной ламинированной фанеры.

Крепление опалубки должно быть таким, чтобы уложенный бетон не нарушил геометрию балки (не раздул в нижнем, верхнем сечении или середине). В этом нам помогут тяжи (можно использовать обыкновенную гладкую арматуру 6 диаметра), бруски и саморезы.

При большой высоте балки рекомендую с шагом в пару метров поставить боковые подкосы. Лучше лишний раз перестраховаться, чем дать бетону разорвать опалубку и вылиться наружу (тем самым доставив массу хлопот). Не забывайте, что 1 м3 бетона весит 2,65 т.

Остается на опалубке сделать отметки уровня, до которого будем укладывать бетон. Очень практичным решением является закручивание (засверливание) саморезов на нужной высоте через каждые 0,5…1 м. Они и покажут нам уровень бетона (верх монолитной балки).

Они и покажут нам уровень бетона (верх монолитной балки).

Плавно мы подошли к основному этапу, ради чего и были выполнены два предыдущих.

Бетонирование фундаментной балки

.

Другими словами, укладка бетонной смеси в опалубку.

Заказав миксер с бетоном (автобетоносмеситель), позаботьтесь, чтобы техника могла беспрепятственно подъехать в нужно место. Если обеспечить это невозможно (например, кругом рвы и котлованы), то заранее подготовьте длинный лоток, по которому бетон будет перемещаться из бочки в конструкцию.

При бетонировании фундаментной балки главное – это хорошо провибрировать (проштыковать) уложенную смесь, чтобы исключить образование пустот в теле конструкции. Пустоты внутри балки ослабят ее прочность и несущую способность.

Бетон, уложенный до требуемого уровня (по высоте), остается загладить – убрать неровности по верхней грани (бугры, ямки). Ждем полного застывания бетонной смеси (обычно хватает суток) и снимаем опалубку. Демонтаж опалубки рекомендуется выполнять через трое суток. За это время в нормальных условиях бетон набирает 50% своей прочности. А 100% своей прочности конструкция наберет через 28 суток.

За это время в нормальных условиях бетон набирает 50% своей прочности. А 100% своей прочности конструкция наберет через 28 суток.

Бетонное перекрытие представляет собой прочный и надежный элемент, без которого не обойтись при возведении многоэтажных зданий и сооружений. Монтаж монолитного перекрытия не требует подъемных механизмов, что обеспечивает экономию на оборудовании и оплате дополнительного труда. Использование в строительстве межэтажных перегородок сокращает время на работы и позволяет возводить конструкции своими руками. Изготовление бетонных перекрытий является легким процессом, но чтобы сделать материал высокого качества с его основными преимуществами, следует придерживаться последовательности выполнения работ и провести расчет основных параметров строительного элемента.

Назначение

Бетонные перекрытия являются одними из главных строительных элементов в сооружении построек. Они предназначены для соединения:

- подвального помещения с комнатами;

- первого этажа со вторым;

- крыши с домом.

А также используются для горизонтальной стяжки зданий и сооружений.

Требования к перекрытиям

К бетонному перекрытию выдвигаются следующие требования:

- наличие необходимой прочности;

- не должны содержать деформации и должны обладать жесткостью и продолжительным сроком эксплуатации;

- важным свойством в бетонном перекрытии является его максимальная огнестойкость, водостойкость и отсутствие возможности проникать воздуху;

- бетонная конструкция между этажами должна обладать звукоизоляцией и теплоизоляцией.

Виды

Схема межэтажного перекрытия из бетона.

Различают следующие типы бетонного перекрытия:

- чердачные;

- подвальные;

- межэтажные.

Бетонное перекрытие также бывает:

- пустотное, которое часто используется в строительстве, где требуется межэтажное перекрытие для домов из бетона, блоков и кирпича;

- ребристое, используется при изготовлении кровли промышленных сооружений, где отсутствует прогрев помещений;

- монолитное, которое является железобетонным элементом и отличается повышенной прочностью, используется при возведении зданий и сооружений с большой этажностью.

Материалы и инструменты для изготовления

При работе с бетонными перекрытиями своими руками подготавливают следующие инструменты и материалы:

- бетононасос;

- емкость;

- ведра;

- домкрат;

- строительный уровень;

- фанера со свойством влагостойкости;

- доски;

- стальная арматура;

- проволока;

- бетонный раствор или компоненты для его приготовления своими руками: песок, вода, цемент и различные добавки для увеличения прочности раствора.

Как рассчитать параметры?

Схема монолитного армированного перекрытия.

При работе с перекрытием из бетона важно приобрести материалы высокого качества. Изготавливая строительную смесь, которой будет осуществляться заливка конструкции, используют бетон марки 250 и 400, в которые входят тяжелые наполнители. Чтобы сделать перегородки собственноручно, важно досконально рассчитать основные параметры материала. Расчет строится на сравнении двух основных свойств:

- прочность армирующей конструкции;

Расчеты плит основаны на таких показателях:

- интенсивность постоянных нагрузок;

- усилия в сечениях с большой нагрузкой;

- жесткость оси.

Расчет монолитных перекрытий состоит из определения их отдельных составляющих. Для начала нужно сделать опалубку из фанеры большой толщины, далее устанавливают из стальных прутьев, перевязанных проволокой. Расчет перегородок проводится специальными компьютерными программами и проектировщиками.

Определение прочности получается из таких факторов, как: нагрузка и прочность.

Чтобы узнать максимальное изгибание плиты используют следующие данные:

- расчетное сопротивление арматуры и бетона;

- арматура А400 С класса.

Определение параметров включает в себя такие расчеты:

- площадь рабочей арматуры;

- требуемый момент сопротивлений;

- максимальный момент в сечении балок.

Формулы и постоянные величины находятся в сборнике к строительным нормам и правилам.

Устройство опалубки под перекрытие

Технология возведения опалубки включает в себя установление фанеры на горизонтальные опоры. Чтобы подобрать правильное количество материалов, нужно узнать площадь и объем планируемого пола. Толщина конструкции зависит от возможных нагрузок и размеров пролета. Таким образом, опалубку делают повышенной прочности без допущения деформаций, чтобы она смогла вынести на протяжении долгого времени вес железобетона.

Чтобы подобрать правильное количество материалов, нужно узнать площадь и объем планируемого пола. Толщина конструкции зависит от возможных нагрузок и размеров пролета. Таким образом, опалубку делают повышенной прочности без допущения деформаций, чтобы она смогла вынести на протяжении долгого времени вес железобетона.

Выбирая доски для опалубки, следует обратить внимание на их прочность и толщину. Перед установкой конструкции измеряют строительным лазерным уровнем высоту пролета и низ пола. В процессе установки самодельных стоек подгоняют по длине к высоте конструкции, на которой будет выстроен первый слой балки.

Важно соблюдать расстояние, которое должно быть больше одного кубического метра.

Ставят стойки на пол с ровной поверхностью и высокой прочностью. После чего укладывают поперечный брус с шагом около полметра и далее устанавливают опалубку. После монтажа опалубки проверяют верх конструкции на горизонтальность с помощью строительного уровня.

При использовании досок вместо фанерного листа, их укладывают друг к другу без зазоров и сверху простилают влагонепроницаемый материал. По всем краям опалубки устанавливают бортики, которые фиксируют по углам конструкции, чтобы они не деформировались от раствора.

По всем краям опалубки устанавливают бортики, которые фиксируют по углам конструкции, чтобы они не деформировались от раствора.

Устанавливая собственноручно опалубку, важно помнить несколько правил:

- исключать образование отверстий, трещин, через которые может вытечь раствор из бетона в процессе заливки;

- проверяют прочность установленных под опалубкой домкратов;

- для возведения опалубки применяют влагостойкую фанеру;

- опалубка должна быть максимально прочной, ведь от нее зависит качество возводимого сооружения;

- установка опалубки должна осуществляться как по площади, так и по периметру помещения, что оградит от вытекания бетонной смеси.

Армирование

Перегородки между этажами нуждаются в армировании, к которому можно приступать после монтажа опалубки. Армирование конструкций осуществляется арматурой в один или два слоя на опалубку. Устанавливают арматурную сетку размером двадцать на двадцать сантиметров, при этом первый ряд укладывают на защитный слой, который обеспечивает равномерное распределение бетонной смеси под арматуру.

При необходимости соединить арматурные элементы, следует делать нахлест не меньше семидесяти сантиметров. Для соблюдения пропорции, следует установить сверху первого ряда арматурной сетки второй слой с таким же шагом (двадцать сантиметров), только обеспечив при этом перпендикулярность. В месте пересечения арматурных прутьев, их фиксируют стальной проволокой и специальным крючком, предназначенным для соединения арматуры.

При изготовлении двухслойного каркаса на основе отрезков арматурных прутьев, проводят аналогичную последовательность первому слою и укладывают второй, при этом придерживаясь расстояния между слоями не меньше трех сантиметров.

Бетонирование колонн

. При высоких колоннах подачу бетонной смеси осуществляют через специальные бункеры, устроенные через каждые 3 м по высоте для устранения расслоения бетонной смеси при ее падении. Бетонную смесь в этом случае уплотняют послойно глубинными вибраторами, пропуская их гибкий вал через отверстия в опалубке, предназначенные для подачи бетонной смеси. При расположении над колоннами балок, прогонов или плит с густой арматурой, затрудняющей подачу бетонной смеси, разрешается бетонировать колонну до установки арматуры этих конструкций.

При расположении над колоннами балок, прогонов или плит с густой арматурой, затрудняющей подачу бетонной смеси, разрешается бетонировать колонну до установки арматуры этих конструкций.

Для бетонирования слабоармированных колонн применяют малоподвижные бетонные смеси с осадкой конуса 1… 3 см, густоармированных колонн небольшого сечения – смеси с осадкой конуса 6… 8 см с предельной крупностью заполнителя 20 мм.

Перед началом бетонирования колонн в нижнюю их часть укладывают слой пластичного цементного раствора состава 1:2… 1:3 (цемент: песок) толщиной до 100 мм для того, чтобы обеспечить хорошее сцепление бетона колонны с ранее уложенным бетоном фундамента или подколонника. Бетонирование колонн ведут непрерывно на всю высоту независимо от их сечения и высоты.

В процессе бетонирования колонн наблюдают за состоянием опалубки и в случае необходимости прибегают к стягиванию ее дополнительными планками на проволочных скрутках во избежание выпучивания отдельных ослабленных мест.

Укладка бетона в колонны

: 1 – опалубка колонны; 2 – арматурный каркас; 3- стяжные планки; 4 – приемный бункер для бетонной смеси; 5 – бадья с бетонной смесью; 6 – секторный затвор; 7 – бетонная смесь

Бетонирование балок, прогонов, плит перекрытий и монолитных покрытий

. Непосредственно перед бетонированием очищают от мусора и смазывают щиты и отдельные доски опалубки, укладывают, сваривают или вяжут арматурные стержни, сетки и арматурные каркасы. При бетонировании перекрытий, опирающихся на монолитные железобетонные колонны, к работам по укладке бетона в перекрытие, балки или прогоны приступают не ранее чем через 2 ч после окончания бетонирования колонн.

Этот срок необходим для того, чтобы бетон колонн успел схватиться и дать первоначальную усадку.

Невысокие балки и прогоны (до 800 мм) бетонируют слоями высотой по 350… 400 мм одновременно с плитами. При большей высоте балок рекомендуется бетонировать их отдельно от плит, устраивая по высоте сечения рабочий шов. Смесь при этом укладывают непрерывно, а в случае необходимости сделать перерыв прибегают к устройству рабочих швов.

Смесь при этом укладывают непрерывно, а в случае необходимости сделать перерыв прибегают к устройству рабочих швов.

Укладку бетонной смеси в плиты выполняют сразу на всю высоту, которая обычно составляет в зависимости от требований проекта 100… 300 мм. Смесь укладывают в направлении второстепенных балок, т.е. балок меньшего сечения.

Уплотнение уложенной смеси в балках и прогонах производят глубинными вибраторами с гибким валом или вибробулавами, в плитах – виброрейкой, вибробрусом или площадочными вибраторами, перемещая их за гибкие проволочные тяжи с амортизаторами.

Бетонирование стен и перегородок

. Технологию определяют толщина конструкций, их назначение и особенности армирования. В случае стен и перегородок толщиной свыше 150 мм и негустого их армирования бетонную смесь укладывают послойно с толщиной каждого слоя 800… 900 мм и уплотняют ее глубинным вибратором (или трамбуют каждый слой). При высоте стен до 2 м опалубку устанавливают сразу на всю высоту и смесь укладывают через верхний урез опалубки. При большей высоте стен опалубку выставляют с одной стороны на всю высоту, а со стороны подачи смеси – по мере бетонирования, ярусами высотой 1… 1,5 м каждый.

При большей высоте стен опалубку выставляют с одной стороны на всю высоту, а со стороны подачи смеси – по мере бетонирования, ярусами высотой 1… 1,5 м каждый.

При малой толщине стен (до 150 мм) и густом армировании опалубку выставляют с одной стороны на всю высоту, а со стороны подачи смеси по мере бетонирования, ярусами высотой до 1 м из заранее подготовленных, подогнанных и поданных к месту работы щитов.

Производительность при укладке бетонной смеси в конструкцию определяется способом подачи бетона к месту укладки, видом и особенностями бетонируемых конструкций, их армированием, способом уплотнения бетонной смеси и т. д. Укладка бетонной смеси является заключительной и наиболее ответственной операцией во всем процессе устройства монолитных бетонных и железобетонных конструкций, поэтому поручать ее нужно наиболее опытным студентам, имеющим навык работы с механизмами, электрическими машинами и умеющим, в случае необходимости, пользоваться плотничным инструментом и вязать арматуру.

Укладка бетона в плиты перекрытий:

1 – бетонная смесь; 2 – бадья; 3- арматурный каркас; 4 – стойка; 5 – опалубка прогона; 6 – опалубка плиты

Укладку бетонной смеси в конструкции почти всех наиболее распространенных типов должны выполнять звенья, состоящие из двух бетонщиков 4 и 2 – го разрядов. При этом выработка в смену одного работающего составляет: 17… 30 м бетона, уложенного в массивы и отдельные фундаменты; 3… 34 м3 бетона, уложенного в ленточные фундаменты и элементы каркасных конструкций; 1,3… 12 м3 бетона, уложенного в стены и перегородки.

При укладке бетонной смеси в отдельные конструкции вручную в зависимости от объема конструкций и способа уплотнения выработка в смену, приходящаяся на одного человека, должна составлять 4… 11 м3.

Перекрытия (балки и плиты), монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1-2 ч после бетонирования колонн и стен из-за необходимости первоначальной осадки уложенной в них бетонной смеси.

Балки (прогоны) и плиты ребристых перекрытий бетонируют, как правило, одновременно. Балки, арки и тому подобные конструкции при высоте более 80 см бетонируют отдельно от плит, устраивая рабочие швы на 2-3 см ниже уровня нижней поверхности плиты, а при наличии в плите вутов — на уровне низа вута плиты.

Для образования защитного слоя в балках и прогонах применяют специальные прокладки, изготовленные из цементного раствора, на которые устанавливают арматуру. Бетонщики по мере бетонирования слегка встряхивают арматуру при помощи металлических крючьев, следя при этом за тем, чтобы под арматурой образовался защитный слой бетона необходимой толщины.

В балки и прогоны бетонную смесь укладывают горизонтальными слоями толщиной 30-50 см в зависимости от типа применяемого вибратора. Если балки густо армированы, то при бетонировании применяют глубинные вибраторы типа ИВ-17. В прогонах и балках больших размеров бетонную смесь уплотняют вибраторами ИВ-25 или ИВ-59. В местах пересечения арматуры прогонов и балок при невозможности применения вибраторов бетонную смесь уплотняют штыкованием.

В плиты бетонную смесь укладывают по маячным рейкам, которые устанавливают на опалубке рядами через 2-2,5 м и прикрепляют к бобышкам, расположенным на опалубке. Верхнюю плоскость рейки располагают на уровне верха плиты. После снятия: реек и бобышек оставшиеся в плите углубления заполняют бетонной смесью.

Вибраторы для уплотнения бетонной смеси выбирают в зависимости от толщины плит и вида армирования.

Выбор вибраторов в зависимости от толщины плит и вида армирования

Выравнивают и заглаживают поверхность плиты затирочной машиной СО-64, а при малых объемах работ — правилом и гладилками.

Рабочий шов при бетонировании плоских плит можно устраивать в любом месте параллельно меньшей стороне плиты. При бетонировании ребристых перекрытий в направлении, параллельном второстепенным балкам, а также отдельных балок шов устраивают в пределах средней трети пролета балок, а при бетонировании в направлении, параллельном главным балкам, — в пределах двух средних четвертей пролета балок и плит.

У опор рабочие швы устраивать нельзя, так как впоследствии в швах могут появиться трещины. В балках и плитах рабочие швы должны быть вертикальными, поэтому в намеченных местах перерыва бетонирования в плитах ставят рейки по толщине плиты, а в балках — щитки с вырезами для пропуска арматуры.

Температурные швы устраивают, устанавливая спаренные колонны или на консолях колонн. В последнем случае необходимо обеспечить свободное перемещение в шве балок перекрытия по консолям колонн в горизонтальной плоскости. Для этого на консолях колонн перед бетонированием балок укладывают металлические натертые и присыпанные графитом нижние опорные листы, на них — верхние опорные листы, а затем балку бетонируют.

- Технология изготовления сборных железобетонных конструкций и деталей

- Общие вопросы производства сборного железобетона

- Приготовление бетонных смесей

- Производство растворных смесей

- Транспортирование бетонной смеси

- Заготовка арматуры

- Опалубка

- Подготовка форм, формование бетона и твердение изделий

- Армирование и формование предварительно напряженных изделий

- Особенности производства различных видов бетонных и железобетонных изделий

- Бетонирование различных конструкций

Для бетонирования густоармированных колонн сечением 0,6X0,6 м и менее применяют бетонную смесь с осадкой конуса 6-8 см и крупностью заполнителя до 20 мм. При слабом армировании и большем сечении колонн осадку конуса можно снизить до 4-6 см, а крупность увеличить до 40 мм.

При слабом армировании и большем сечении колонн осадку конуса можно снизить до 4-6 см, а крупность увеличить до 40 мм.

Если над колоннами расположены балки и прогоны с густой арматурой, которая затрудняет подачу бетонной смеси в них сверху, бетонировать колонны разрешается до установки арматуры балок.

Перед бетонированием колонн необходимо расчистить стыки и уложить слой жирного цементного раствора толщиной 3-5 см.

Колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонируют непрерывно на всю высоту. Бетонную смесь осторожно загружают сверху, и уплотняют ее внутренними вибраторами, опускаемыми в опалубку на веревках.

Есля высота колонн большого сечения превышает 5 м и они не имеют перекрещивающихся хомутов, смесь для бетонирования подают через воронки по хоботам, а уплотняют ее навесными или внутренними вибраторами.

Высокие и густоармированные колонны с перекрещивающимися хомутами бетонируют через окна в опалубке и специальные карманы. Виброуплотняют смесь с помощью навесных вибраторов. Колонны независимо от их высоты, сечения и армирования следует бетонировать непрерывно на всю высоту этажа.

Виброуплотняют смесь с помощью навесных вибраторов. Колонны независимо от их высоты, сечения и армирования следует бетонировать непрерывно на всю высоту этажа.

Рабочие швы рекомендуется устраивать по верхнему урезу фундамента, т. е. в сечении А-А, у низа прогонов и балок в сечении Б-Б. В колоннах промышленных сооружений рабочие швы располагают по верху фундамента, на уровне верха подкрановых балок или на уровне низа консолей.

В колоннах с безбалочными перекрытиями рабочие швы следует устраивать на уровне верха фундамента и у низа капителей, в покрытиях по линии примыкания к стенам.

Балки и плиты, монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1-2 ч после окончания бетонирования колонн и стен. Такой перерыв необходим для осадки бетона, уложенного в колонны и стены.

Главные балки, прогоны и плиты перекрытий следует бетонировать одновременно, чтобы число рабочих швов было наименьшим. При высоте балок более 0,8 м их бетонируют отдельно от плит с устройством горизонтального рабочего шва на уровне низа плиты.

В густоармированные балки укладывают подвижную мелкозернистую бетонную смесь. Отдельные балки и прогоны нужно бетонировать непрерывно. Смесь загружают в опалубку из бадей, а уплотняют ее внутренними вибраторами.

Ребристые перекрытия бетонируют в направлении, параллельном главным или второстепенным балкам (прогонам), принимая наименьший фронт бетонирования. Смесь подают в несколько точек по фронту. Наилучшим образом этому условию отвечает подача смеси краном. Подавать бетон нужно навстречу бетонированию. При наличии двойного армирования плит и малом диаметре арматуры во избежание ее деформирования поверху сеток укладывают легкие переносные щиты.

Смесь в плитах уплотняют площадочными вибраторами при толщине плит до 0,25 м и внутренними при большей толщине. Особенно тщательно вибрируют бетон в местах примыканий плит к балкам и колоннам, а также в местах с густым армированием.

Плиты бетонируют по маякам. Поверхность их выравнивают и заглаживают гладилками и правилами. Рабочие швы в плоских плитах устраивают в любом месте, но обязательно параллельно их меньшей стороне. В ребристых же перекрытиях, бетонируемых параллельно второстепенным балкам, а также в отдельных балках рабочие швы устраивают в средней трети пролета этих балок.

В ребристых же перекрытиях, бетонируемых параллельно второстепенным балкам, а также в отдельных балках рабочие швы устраивают в средней трети пролета этих балок.

При бетонировании в направлении, параллельном главным балкам, рабочий шов устраивают в пределах двух средних четвертей пролета главных балок и в середине плит. Рабочие швы должны быть вертикальными, для этого в плитах устанавливают доски, а в балках — щитки с отверстиями для пропуска арматуры.

Рамы рекомендуется бетонировать непрерывно. Если это сделать нельзя, то допускается устройство шва в сечении. Бетонирование высоких (более 5 м) и густоар миров энных стоек ведут через окна или поярусно с наращиванием опалубки. Уплотняют смесь с помощью внутренних или навесных вибраторов.

ТЕХНОЛОГИЯ БЕТОНИРОВАНИЯ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ КОНСТРУКЦИЙ

При выполнении бетонных и железобетонных работ следует руководствоваться положениями действующих строительных норм и правил (СНиП) и указаниями проекта производства работ (ППР), регламентирующими технологические требования к бетонированию данной конструкции или сооружения.

Перед началом бетонирования тщательно проверяют и оформляют актом соответствие проекту опалубки, арматуры, закладных деталей и других элементов конструкции, остающихся в ней-после бетонирования. В частности, проверяют геометрические размеры формующего пространства опалубки, ее неизменяемость, прочность и устойчивость. Контролируют также соответствие проекту армирования закладных деталей, их установку и крепление, исключающие смещение при укладке бетонной смеси, правильность устройства каналов (при предварительно напряженном армировании), расположение отверстий, выпусков.

При бетонировании в скользящей опалубке проверяют наличие конусности опалубки, горизонтальность рабочего пола, правильность установки домкратов и т. д.

При применении несъемной опалубки следует обращать внимание на прочность крепления ее элементов, необходимую для восприятия распорного давления от свежеуложенной бетонной смеси, и наличие выпусков или шероховатой фактуры на формующей поверхности.

При выполнении бетонных и железобетонных работ следует руководствоваться положениями действующих строительных норм и правил (СНиП) и указаниями проекта производства работ (ППР), регламентирующими технологические требования к бетонированию данной конструкции или сооружения.

Перед началом бетонирования тщательно проверяют и оформляют актом соответствие проекту опалубки, арматуры, закладных деталей и других элементов конструкции, остающихся в ней-после бетонирования. В частности, проверяют геометрические размеры формующего пространства опалубки, ее неизменяемость, прочность и устойчивость. Контролируют также соответствие проекту армирования закладных деталей, их установку и крепление, исключающие смещение при укладке бетонной смеси, правильность устройства каналов (при предварительно напряженном армировании), расположение отверстий, выпусков.

При бетонировании в скользящей опалубке проверяют наличие конусности опалубки, горизонтальность рабочего пола, правильность установки домкратов и т. д.

При применении несъемной опалубки следует обращать внимание на прочность крепления ее элементов, необходимую для восприятия распорного давления от свежеуложенной бетонной смеси, и наличие выпусков или шероховатой фактуры на формующей поверхности.

При укладке бетона на естественное основание проверяют правильность устройства основания.

Непосредственно перед бетонированием опалубку очищакГг от грязи и строительного мусора. Деревянную опалубку примерно за 1 ч до укладки смеси обильно смачивают, а оставшиеся щели за-конопачивают. В металлической опалубке зазоры заделывают алебастром. После вторичной проверки положения арматуры, а при необходимости — после очистки ее от грязи и попавшего раствора приступают к укладке бетонной смеси.

Технологические приемы бетонирования назначают в зависимости от типа конструкции.

При бетонировании подготовок под полы применяют тощую бетонную смесь с осадкой конуса 0.,.2 см. Площадь подготовок под полы разбивают на так называемые карты бетонирования шири-щой 3…4 м. Через 6…8 м устраивают деформационные швы, снижающие температурные напряжения.

При бетонировании чистых полов на подготовке устанавливают маячные рейки, которые разделяют бетонируемую площадь пола на полосы шириной 3…4 м. \’Верх маячной рейки соответствует проекнои отметке пола. Бетонирование полос ведут через одну, вначале —нечетные полосы, а затем, после того как бетон затвердеет, удаляют маячные рейки и бетонируют четные полосы (рис. Х.45).

Х.45).

Х.45. Схема бетонирования полов

1— виброрейка; 2 — вибратор; 3 — самосвал; 4 — направляющая

Х..46. Бетонирование густоармированной железобетоииой плиты с применением автобетононасоса

Х.47. Схема бетонирования фундаментов

1 — автобетоиосмеситель; 2 — автобетононасос с распределительной стрелой; 3 —опалубка

Бетонную смесь уплотняют поверхностными вибраторами или виброрейками, после чего поверхность пола выравнивают правилом и заглаживают резиновой лентой.

Свежеуложенный бетон заглаживают вручную или с помощью специальной машины, а через 30…40 мин после заглаживания полы железнят.

При бетонировании полов или оснований под полы на больших площадях можно применять специальные бетоноукладочные машины, которые, двигаясь, оставляют за собой готовую полосу пола.

В настоящее время при бетонировании полов успешно используют технологию, основанную на эффекте вибрации и вакуумирования.

При бетонировании массивных густоармированных плит под тяжелые фундаменты, днищ резервуаров и различного рода высотных сооружений основным технологическим требованием является непрерывность укладки смеси на всю высоту плиты.

Плиты толщиной менее 0,5 .м бетонируют картами шириной по 3…4 м. При большей толщине плит их разбивают на карты шири-.ной 5…10 м с разделительными полосами между ними 1…1.5 м.. Чтобы обеспечить непрерывную укладку смеси на всю высоту, плиту разбивают на блоки без разрезки арматуры, с ограждение блоков металлическими сетками. Бетонируют такие плиты с применением автобетоносмесителей, автобетоновозов или при больших объемах работ — автобетононасосов (рис. Х.46).

При бетонировании фундаментов и массивов (рис. Х.47) в зависимости от принятой технологической схемы бетонную смесь подают в опалубку непосредственно из транспортного средства с применением передвижного моста или эстакады либо вибропитателями и виброжелобами или \’бадьями с помощью кранов. При высоте разгрузки бетонной смеси более 3 м применяют хоботы.

Малоармированные фундаменты и массивы бетонируют смесью с подвижностью по стандартному конусу 1…3 см и крупностью1 заполнителя не более трети наименьшего расстояния между стержнями арматуры.

Бетонную смесь укладывают слоями 20…40 см. Наибольшая толщина слоя бетонной смеси не должна превышать 1,25 длины рабочей части вибратора. Более глубокое погружение вибратора может привести к нарушению структуры ранее уложенного слоя бетона.

При бетонировании фундаментов применяют глубинные вибраторы, а при устройстве крупных массивных фундаментов — вибрационные пакеты, подвешенные на стреле крана, или плоскостные виброизлучатели. При бетонировании Крупных массивов используют мощное навесное вибрационное оборудование, устанавливаемое на малогабаритных самоходных устройствах.

При этом необходимо иметь в виду, что строительные нормы и правила разрешают только минусовые допуски.

При бетонировании железобетонных фундаментов под металлические колонны в бетоне, в соответствии с проектом, устраивают шахты для анкерных болтов. При этом обращают особое внимание на правильность расположения анкерных болтов, а при безвыверочном монтаже металлических колонн — на точное соответствие верха опорной стальной плиты проектной отметке.

В последние годы применяют метод крепления оборудования на железобетонных и бетонных фундаментах с помощью анкерных болтов, которые устанавливают на эпоксидном клее в высверленные для этого в фундаменте отверстия, глубина которых доходит до 10 диаметров болта.

При бетонировании фундаментов, рассчитанных на восприятие динамических нагрузок (фундаменты под турбогенераторы, компрессоры, кузнечно-прессовое оборудование и т. д.), обязательным технологическим требованием является отсутствие рабочих швов, что обусловливает необходимость непрерывной укладки бетонной смеси.

При сооружении фундаментов используют также метод безопалубочного бетонирования. Он заключается в том, что в построечных условиях изготовляют арматурно-опалубочные блоки с монолитной несъемной опалубкой. Готовый блок устанавливают краном в проектное положение и затем заполняют бетонной смесью.

Метод эффективен при возведении массивных конструкций, расположенных ниже уровня земли: подколенников, фундаментов под оборудование, стен подземных сооружений и т. д.

Порядок возведения сооружений методом безопалубочного бетонирования следующий. Арматурный блок с закрепленными на тем закладными деталями и фиксаторами защитного слоя доставляют к специальному стенду, расположенному в непосредственной близости от места установки. Стенд представляет собой площадку, выложенную железобетонными плитами, на которой из швеллеров устраивают ванну высотой и размерами в плане, несколько большими боковой грани блока. Арматурный блок устанавливают жраном в ванне и с помощью вибраторов, закрепленных на блоке, втапливают в бетон до тех пор, пока фиксаторы защитного блока не коснутся поверхности стенда. После того как бетон наберет необходимую прочность, блок извлекают из ванны и погружают « слой бетона следующей гранью. Готовый блок устанавливают в проектное положение, выполняют обратную засыпку грунта и бетонируют.

Данный метод по сравнению с традиционным .методом бетонирования позволяет снизить трудовые затраты почти вдвое. При устройстве стен, расположенных ниже уровня грунтовых вод, он дает возможность получить более плотную структуру защитного слоя, так как способ его устройства обеспечивает более благоприятную ориентацию капилляров в бетоне по сравнению с другими способами.

При бетонировании тонких густоармированных стен и перегородок (рис.Х.48) бетонная смесь должна иметь осадку конуса 6 … 10 см, а для малоармированных стен толщиной более 0,5 м — 4…5 см.

Опалубку стен толщиной более 0,5 м ;можно возводить на всю высоту стены с подачей смеси сверху с помощью хоботов, а при тонких стенах опалубку устанавливают на всю высоту с одной стороны, а с другой наращивают по мере бетонирования. В последнем случае бетонную смесь подают и уплотняют с низкой стороны опалубки.

При бетонировании стен резервуаров, опускных колодцев и других сооружений, к которым предъявляются особые требования к водопроницаемости, основным технологическим условием кроме точного выдерживания заданного проектом состава бетонной смеси является непрерывная укладка смеси равномерно по всему периметру сооружения.

При бетонировании колонн (рис. Х.49) нижнее отверстие в коробе опалубки, место примыкания колонны к фундаменту перед укладкой бетонной смеси очищают от строительного мусора, после чего в опалубку укладывают слой цементного раствора состава . 1:2…1:3 или мелкозернистого бетона толщиной 5… 20 см. Этот буферный слой исключает образование раковин и неплотностей у основания колонны.

Колонны высотой до 5 м и с размером стороны сечения 40… 80 см бетонируют сразу на всю высоту до низа примыкающих прогонов, балок и капителей. При этом смесь подают бадьями и разгружают в приемный бункер хобота. Уплотняют бетонную смесь внутренними вибраторами. Колонны высотой более 5 м бетонируют ярусами высотой до 2 м с зэгружением .бетонной смеси и ее вибрированием через боковые окна в стенках короба.

Бетонирование балок и плит в ребристых перекрытиях производят одновременно. Балки высотой более 80 см можно бетонировать независимо от примыкаемых к ним плит. Бетонную смесь подают на перекрытия по бетоноводам или в бадьях, разгружаемых на весу.

Бетонирование прогонов, балок и плит следует начинать через 1 … 2 ч после бетонирования колонн и первоначальной осадки в них бетона.

Прогоны и балки, высотой более 50 см бетонируют слоями 30…40 см, чри этом каждый слой в отдельности уплотняют глубинными вибраторами. Густоармированные прогоны и балки уплотняют вибраторами со специальными насадками. Последний слой бетонной смеси не доводят до нижней плоскости плиты на 3… 4 см.

Плиты перекрытия бетонируют сразу на всю ширину с уплотнением поверхностными вибраторами.

Х.48. Схема бетонирования стен

а — послойное бетонирование; б — бетонирование высоких и густоармнрованных стен с наращиванием опалубки; в — бетонирование через карманы; 1 — опалубка; 2 — звенный хобот; 3 — бадья; 4 — разделительная опалубка в рабочем шве; 5 — арматурный каркас; 6 — карман

Х.49. Схема бетонирования колонн

Арки и своды пролетом менее 15 м бетонируют непрерывно одновременно с двух сторон от пяты к замку. Своды пролетом более 15м бетонируют отдельными участками. При этом бетонную смесь укладывают полосами одновременно на трех участках в замке и у пят. После этого бетонируют отдельные полосы, между которыми оставляют усадочные зазоры по 20… 30 см, которые заделывают малоподвижной бетонной смесью через 5… 7 дней после бетонирования полос. Затяжки сводов и арок перед бетонированием подтягивают.

При бетонировании арок и сводов рекомендуется применять малоподвижные бетонные смеси с осадкой конуса 1…3 см, что уменьшает опасность сползания смеси при укладке и уменьшает усадочние деформации.

На крутых участках арок или сводов, чтобы исключить сползание бетонной смеси при вибрировании, бетонирование ведут в двусторонней опалубке, наружные щиты которой наращивают в процессе бетонирования.

Началу бетонирования должна предшествовать тщательная проверка (с составлением акта) геометрических размеров, устойчивости и прочности опалубки.

Бетонирование колонн — заливка бетонных колонн своими руками

Бетонирование колонн

Содержание статьи

Колонна представляет собой несущее инженерное сооружение, которое кроме практической функции, выполняет также и декоративное предназначение. На сегодняшнее время колонны для обеспечения вертикальной жёсткости здания, могут быть изготовлены из металла или железобетона.

В свою очередь железобетонные конструкции, получили наибольшее распространение в связи с различного рода преимуществами. По этой причине, при изготовлении колонн своими руками, наибольшее предпочтение отдаётся изделиям из бетона. О том, как производится бетонирование колонн и будет рассказано ниже.

Бетонирование колонн

Следует сразу сказать, что изготовление бетонных колонн своими руками процесс трудоёмкий и затратный, как в физическом плане, так и в финансовом. Перед тем как начать делать жби колонны следует максимально изучить соответствующую технологию, посмотреть видео в интернете и подготовить необходимый для данной работы инструмент.

Затем потребуется определиться с формой будущей колонны, поскольку она может быть: круглой, прямоугольной, либо же квадратной. Из инструментов, для изготовления колонн, в первую очередь понадобятся:

- Строительный уровень;

- Отвес;

- Молоток и ножовка по дереву;

- Болгарка;

- Рулетка;

- Бетоносмеситель;

- Лопаты и другие приспособления для работы с раствором.

Из материалов нужны будут:

- Доски для изготовления опалубки;

- Арматура (12мм) или металлическая сетка;

- Вязальная проволока;

- Анкерные болты;

- Хомуты.

Строительство колонны своими руками делится на такие этапы — армирование, установка опалубки и бетонирование собранной конструкции. Рассмотрим каждый из вышеперечисленных этапов по порядку.

Заливка бетонных колонн своими руками

Для армирования ЖБИ колонн используется арматура не менее 12 мм. Ещё перед началом сборки опалубки, собирается металлокаркас по форме квадрата, состоящий из четырёх основных прутьев по углам. Если колонна будет иметь высоту более чем 3 метра, то обязательно делаются через каждые два метра специальные отмостки.

Когда колонна имеет небольшую высоту, то металлокаркас может быть установлен в предварительно собранном виде, сразу же в опалубку, после её монтажа. Друг с другом арматура скрепляется либо вязальной проволокой, либо же специальными хомутами, предназначенными для этих целей.

Опалубка для бетонирования колонн, как правило, собирается из досок, по предварительно вымеренным внутренним размерам. Следует учитывать большую нагрузку на опалубку при заливке бетоном, поэтому раскреплять доски при её сборке требуется очень тщательно.

Обязательно с боков собранной опалубки, перед заливкой её бетонным раствором, следует установить откосные опоры. Если колонна будет иметь большую высоту, то её наращивание производится во время заливки бетоном, и также с обязательным монтажом откосных распорок.

Бетон для заливки колонн используется не такой, как например, при строительстве монолитного фундамента. Основным его параметром в данном случае является подвижность. Для большинства колонн применяется бетонный раствор с подвижностью П2, а при заливке густоармированных, используется бетон с подвижностью не менее чем П4.

Важным процессом при бетонировании колонн является утрамбовка бетонной смеси, которая производится таким специализированным оборудованием как глубинные и наружные насосы. При изготовлении же бетонных колонн своими руками, избавиться от воздушных пробок в бетоне позволяет простукивание стен опалубки молотком.

В процессе бетонирования колонн, всё время необходимо следить за тем, не сместился ли металлокаркас внутри установленной опалубки. При необходимости следует корректировать его месторасположение строго вертикально и по её центру.

Бетон для заливки колонн своими руками состоит из цемента марки не ниже чем М400, песка и гравия. Если же говорить о его пропорциях, то выглядят они следующим образом — на 1 часть цемента, требуется 1 часть песка и 4 части гравия.

Оценить статью и поделиться ссылкой:

виды, особенности и этапы строительства

Колонны из бетона представляют собой несущие конструкции, обеспечивающие зданиям вертикальную жесткость. По типу колонна бывает монолитная и металлическая, выбор которой зависит от требуемой несущей способности. Предназначение колонн – это служить опорой для верхних этажей, балконов, террас и других элементов построек. Бетонные колонны возможно изготовить своими руками, это могут быть обычные элементы из квадратной трубы или более оригинальные красивые конструкции, которые способны придать изюминку внешнему виду зданий.

Назначение

Колонна предназначена для декоративного оформления построек, а также выполняет функцию несущего элемента сооружений. Их монтируют на балконах, террасах, верандах, крыльце, в роли подпоры для поддержки перекрытий, для интерьера помещений и приусадебного участка. Из-за большой нагрузки на опоры их изготавливают, максимально придерживаясь, соответствия существующих норм и правил.

Вернуться к оглавлению

Виды

Бетонным колоннам присущи следующие виды:

- квадратные;

- круглые;

- прямоугольные.

При работе с бетонной колонной различных видов выделяют следующие типы производственной технологии:

- Сборные опоры представляют собой изготовленные на заводах конструкции, которые транспортируются на место работы, где происходит их установка. В сборных колоннах есть следующие преимущества: относительно низкая цена, скорость монтажа, быстрота высыхания раствора.

- Монолитные. Заливка в формы осуществляется на строительном объекте. При работе с монолитными колоннами выделяют следующие преимущества: возможность следить за качеством укладки бетонного раствора, отсутствие протекания смеси. Из недостатков наблюдают: долгое время на изготовление, выжидание застывания смеси в форме.

Вернуться к оглавлению

Особенности установки

Необходимо помнить о соблюдении правил установки.

Квадратные опоры устанавливают по краям углов зданий и сооружений, крепят анкерами к потолку и основанию конструкции. Однако стоит обратить внимание, что установка своими руками квадратной трубы имеет трудоемкий и сложный процесс, поэтому опытные строители не рекомендуют заниматься монтажом такого вида колонн собственноручно. Опорные конструкции могут быть в виде кирпичной стены небольшой площади. На крыльцах или веранде устанавливают опоры из дерева или бревна.

При монтаже опорного элемента в бетонное основание, сначала крепят анкерами стальные стаканы, а потом устанавливают опору и бетонируют. Большое значение в строительстве домов играют опорные конструкции, размещенные в центре сооружения. В этом случае применяются колонные опоры с расчетным сечением металлической арматуры и с последующей заливкой бетонным раствором и установкой опалубки.

Бетонирование колонных элементов своими руками является важным мероприятием, которое следует выполнять с ответственностью и имея определенный багаж знаний и навыков по производству работ. Бетонирование в формы осуществляют беспрерывно, соблюдая горизонтальность положения, что поможет избежать образования промежуточных стыков холодка и убережет конструкцию от разрушения.

Вернуться к оглавлению

Этапы строительства

Строительство бетонных опор состоит из следующих этапов:

- перед началом работ подготавливают нужные инструменты и материалы;

- очищают поверхность от строительного мусора;

- приступают к монтажу опалубки;

- проводят работы по армированию;

- далее следует залить бетонный раствор и после его высыхания провести демонтаж опалубки.

Бетонная смесь должна иметь пластичную консистенцию и после застывания быть прочной. На прочность конструкции влияют составляющие бетонного раствора и технические характеристики арматуры, которая должна иметь следующие свойства:

- прочность;

- легкость сваривания;

- малую возможность образования на изделии коррозии;

- хорошую адгезию.

Вернуться к оглавлению

Подготовка инструментов и материалов

Для качественной заливки опорной конструкции бетонным раствором понадобятся следующие инструменты, оборудования и материалы:

- бетононасос;

- прямоугольный уголок;

- молоток;

- строительный уровень;

- проволока из металла;

- деревянные распорки;

- армированная сетка;

- шуруповерт;

- гвозди и шурупы;

- широкие доски;

- вибраторы;

- прибор для перемешивания бетонной массы;

- рулетка;

- стальной прут;

- анкера;

- вода;

- цемент;

- песок;

- известь.

Вернуться к оглавлению

Установка опалубки

Крепят опалубку, соблюдая прочность и надежность конструкции. Установка формы происходит с четырех сторон опоры с помощью распорок из дерева. Если колонна высокая – опалубку крепят с трех сторон, а четвертая сторона наращивается при заливке бетоном. Монтируя форму, соблюдают ровность сооружения, которую проверяют строительным уровнем. Выравненную опалубку крепят шурупами, с помощью которых держится смесь бетона внутри изделия. Далее проверяют прямоугольным уголком соответствие углов.

Вернуться к оглавлению

Армирование

Устанавливая колонну, применяют вертикальные арматуры, диаметр которых около 1,2 сантиметра и больше. Состоит вертикальная арматура из четырех стержней, которые располагаются по углам формы квадрата. Для облегчения монтажа арматуры, высота которой больше трех метров, оборудуют настилы с шагом в два метра.

Каркас опор собирается различными методами. Имея небольшие размеры, вес и объем опорной конструкции, каркас монтируют в будущую форму опалубки, выполняя работы своими руками методом кантования готового каркаса. При большом весе арматуры, ее основание собирают предварительно и связывают прутья уже на месте работы, где и устанавливают отдельные стержни. Размещая готовую конструкцию, применяют разнообразные доски и подпорки. Крепление друг с другом стержней арматуры происходит металлической проволокой, придерживаясь расстояния около сорока сантиметров.

Вернуться к оглавлению

Бетонирование

Схема бетонирования колонн.

Приступая к укладке бетонной смеси, обращают внимание на особенности бетона. Этот состав обладает подвижностью, что играет большую роль при бетонировании колонн. Подвижный бетон легко укладывается и в процессе работы не требует трамбовки вибраторами и привлечения бетононасосов. Бетонирование происходит ровными слоями в горизонтальном положении. Укладывая смесь, ее периодически трамбуют металлическими прутьями.

При необходимости уплотнения раствора. не обойтись без глубинного вибратора. Убирают пузырьки воздуха из бетона с помощью постукивания молотком по выставленной форме опалубки. Бетонируя колонны, периодически выравнивают по центру арматурный каркас. Для укладки раствора выбирают цемент, входящий в состав бетона марки М400, которого потребуется одна часть, также для приготовления смеси берут две части песка и по две части гравия и щебня. Сухие ингредиенты заливаются водой в объеме необходимом до получения однородной густой консистенции. По окончании процесса укладки приготовленной бетонной смеси приступают к монтажу арматуры, которую фиксируют анкерами.

Уложенный бетон оставляют высыхать в месте с оптимальными температурными условиями и влажностью. Поверхность бетона периодически орошают водой и при необходимости накрывают полиэтиленовой пленкой для избежания попадания на смесь атмосферных осадков и прямых солнечных лучей.

Вернуться к оглавлению

Демонтаж опалубки

После того как бетонный раствор застынет и наберет своих максимально прочностных характеристик, приступают к демонтажу опалубки. Снятие опалубки доверяют квалифицированным рабочим. Демонтаж начинается со снятия боковых частей опалубки, которые не несут нагрузку на конструкцию. Важно демонтировать опалубку после того, как удостоверились в прочности бетона, которая устанавливается строительными нормами и правилами. Определяют прочность бетонного раствора в лаборатории, проводя пробные испытания образцов материала. Распалубка осуществляется по строгой последовательности, обеспечивающая сохранность элементов конструкции.

Вернуться к оглавлению

Вывод

Для успешного изготовления бетонных колонн важно учитывать следующие моменты: вид грунта, высоту строительного объекта, климатические особенности местности и предназначение объекта строительства.

Соблюдая технологическую последовательность монтажа и правильность приготовления бетонного раствора, получится крепкая и надежная основа с большим сроком службы.

Методы бетонирования колонн, пьедесталов и опор

🕑 Время чтения: 1 минута

Правильное бетонирование железобетонных колонн, пьедесталов и оснований необходимо для обеспечения желаемой прочности и долговечности этих структурных элементов.

Неправильный метод бетонирования может привести к коррозии стальной арматуры из-за наличия пор, трещин в бетоне, а бетон может не достичь своей целевой прочности при схватывании. Это также может привести к выходу из строя колонн, пьедесталов или опор во время заполнения конструкции.

Контрольный список для бетонирования колонн, пьедесталов и опор из RCC

Перед началом бетонных работ на объекте необходимо учитывать:

- Проверка опалубки на прочность, герметичность и качество поверхности.

- Контроль арматуры согласно чертежу, длина нахлеста, правильные инструкции притирки согласно нормам.

- Контроль бетонного покрытия арматуры.

- Контроль соосности элемента конструкции по чертежу.

- Наличие на объекте достаточного количества строительных материалов.

- Наличие вибраторов для бетона.

- Надлежащие защитные средства индивидуальной защиты и меры безопасности

- Необходимо подтвердить правильное соотношение бетонной смеси.

- Наличие оборудования для испытаний на осадку.

- Наличие оборудования для литья кубов.

После того, как вышеуказанный осмотр будет проведен и будет признан удовлетворительным, следует начинать бетонные работы.

Способ бетонирования колонн, пьедесталов и опор

Бетонирование колонн, постаментов и фундаментов ПКК должно начинаться от центра вертикальных стержней и идти к концам.После укладки достаточного количества бетон следует регулярно вибрировать, чтобы бетон равномерно распространился со всех сторон.

Следует избегать чрезмерной вибрации бетона. Чрезмерная вибрация бетона приводит к расслоению крупных заполнителей, которые оседают на дне, делая смесь слабой.

В центре арматуры колонн и стен следует предусмотреть соответствующие шпонки. Если бетонирование необходимо прекратить на день, все верхние поверхности колонн и стен следует зачистить проволочной щеткой после первоначальной схватывания бетона для стыков с последующей заливкой бетона.Это необходимо для обеспечения надлежащего сцепления между бетоном части ствола с опорой и стенами и фундаментом. Цементно-песчаный раствор смеси 1: 1 следует нанести на фундамент и фундамент до начала бетонирования ствола колонны и стены, чтобы избежать разделения ствола / стены, где может образоваться холодный шов.

После того, как бетонирование фундамента будет завершено, сразу же через день или два должны быть отлиты стартеры для колонны и стены с правильным выравниванием и снова верхняя поверхность стартера должна быть шероховатой.Этого можно легко достичь, просто разбрасывая и слегка вдавливая крупные частицы заполнителя, когда бетон еще зеленый, так, чтобы часть крупного заполнителя находилась снаружи, а часть — внутрь.

Этот метод придания шероховатости верхней поверхности следует применять вместе с обеспечением шпонок во всех местах в колоннах, пьедесталах, вертикальных стенах, которые всегда бетонируются после завершения бетонирования фундамента и бетонирования плотов (примерно через два-три дня).

Эти меры обеспечивают надежный захват между поверхностями.В дополнение к вышеупомянутым дюбелям между внешними основными стержнями стены и колонны вставляются, когда бетон влажный, чтобы обеспечить дополнительное сцепление между старой и новой бетонными поверхностями.

Эти дюбели представляют собой отрезки арматурных стержней от 600 до 800 мм, которые вставляются в сырой / влажный бетон таким образом, чтобы половина длины выступала, а половина длины находилась внутри бетона.

Шаги и методы заливки бетона

Ключевые факторы, которые следует учитывать при заливке бетона, обсуждаются в этой статье. При заливке бетона необходимо соблюдать основные этапы и процедуры.

Заливку бетона начинаем после прохождения следующей процедуры.

- Подготовка

- Формовка

- Разбивка и выравнивание

- Заливка бетона

- Отделка

- Отверждение

Подготовка

Нам необходимо подготовиться перед началом опалубки в качестве заключительного этапа. Однако часть работы первого этапа должна выполняться на этапе подготовки. В этом состоянии мы можем перечислить следующие элементы работы, которые нам необходимо выполнить перед заливкой бетонирования.

Рассмотрим строительство бетонной плиты по данной статье.

- Для продолжения работ необходимо установить опалубку.

- На начальном этапе устанавливается низ балки (опалубка днища балки) для начала работ по армированию.

- Разбивка балок выполнена, а затем балки расположены в соответствии с их выравниванием.

- В колоннах отмечены уровни для крепления опалубки днища балки.

- Далее приступаем к креплению арматуры балки.Это можно сделать двумя способами.

- Первый способ фиксации арматуры в том же месте балки.

- Другой способ — закрепить арматуру балки над балкой, так как с ней очень легко работать, и после завершения фиксации арматуры усиления балки опускают в правильное положение.

- Аналогичным образом крепление арматуры плиты можно произвести после укладки арматуры плиты.

- Установка блоков крышки также выполняется с фиксацией арматуры для удержания крышки к арматуре .

- На этих этапах проводятся необходимые проверки, чтобы убедиться в правильности крепления арматуры в соответствии со строительным чертежом.

- Консультант или группа управления проектом также проведут инспекционную работу, чтобы проверить подкрепления.

Формовка

На этом этапе мы занимаемся креплением опалубки. Однако для продолжения работ по армированию необходимо зафиксировать часть опалубки.

Во-первых, мы выполняем разметочные работы перед установкой какой-либо опалубки.Необходимые уровни разметки, работы выполняются перед запуском опалубки.

Нивелир и тахеометр используются для получения правильных уровней и определения линий сетки.

На основании конструкции опалубки в нижней части балки закрепляются стойки (опоры). Расстояние между опорами должно соответствовать проекту опалубки, утвержденному инженером.

После закрепления арматуры балки укладывают опалубку перекрытия.

Расстояние между опорами опалубки соответствует утвержденному методу или утвержденным чертежам опалубки.После того, как вертикальные стойки закреплены, перед укладкой опалубочных листов устанавливаются необходимые балки.

Выравнивание опалубки также выполняется перед установкой арматуры. Кроме того, нам нужно сделать несколько проверок, прежде чем приступить к заливке бетона.

В статье, написанной как Бетонные опалубки , обсуждаются опалубки колонн и связанные с ними аспекты при выборе подходящей опалубки.

Кроме того, дальнейшее чтение можно найти в статье в Википедии Опалубка .

Разбивка и выравнивание

Проверка разметки и выравнивания — неизбежные шаги, которые необходимо выполнить перед тем, как приступить к заливке бетона. Эти шаги будут регулировать точность работы, которая казалась снаружи.

Первый этап проверки — выравнивание опалубки перекрытия. Правильная машина используется для проверки уровней плит. Обычно уровни перекрытий проверяют с мягкой опалубки.

После проверки работ по армированию выполняется вынос арматурных работ.На этом этапе мы в основном проверяем расстановку колонн, так как при установке балочной опалубки другие расстановки автоматически закрываются.

Если арматура колонны не совмещена с линиями сетки или если они не вертикальные, то перед началом бетонных работ необходимо исправить это.

Затем будет произведена разметка плиты. Смещения, отмеченные на опалубке перекрытий, используются для выполнения любых работ по разметке.

Дальнейшее ознакомление с установкой плиты можно найти в статье Способы установки плиты .

После завершения всех проверок приступаем к заливке бетона.

Заливка бетона

Есть две вещи, которые нам нужно обсудить при заливке бетона

Необходимо учитывать основные методы и методы заливки бетона. Из них в первую очередь мы обсуждаем ключевые аспекты, которые следует учитывать при заливке бетона.

- Время схватывания бетона : Во время заливки бетона необходимо обращать внимание на начальное и конечное время схватывания.Как правило, время первоначального схватывания бетона составляет около 45-60 минут. Однако его можно модифицировать, добавляя примеси. Время схватывания можно проверить, как указано в статье 6 различных испытаний цемента . Время схватывания может быть увеличено в соответствии с требованиями проекта и в соответствии с испытаниями при испытании смесей.

- Образование холодных швов : Холодные швы образуются при заливке бетона в бетон, который начал затвердевать. Поэтому перед установкой схватывания необходимо залить бетон.При бетонировании большой заливки перед установкой существующего слоя будет заливаться новый слой бетона. Это позволяет избежать образования холодных швов.

- Схема заливки : Когда требуется заливать большой объем бетона, готовится схема заливки для планирования последовательности заливки бетона. Заливка бетона будет производиться в запланированной последовательности во избежание образования холодных швов.