Кладка газобетона — как правильно выложить стены из газобетона

Устройство однослойной кладки имеет ряд преимуществ по сравнению с двухслойной или трехслойной. В результате вы получаете однородную стену без дополнительных слоев, а за счет этого процесс кладки обойдется вам дешевле. При работе рекомендуем обязательно использовать специальные инструменты для кладки газобетона, так как это существенно ускорит процесс работы и повысит качество кладки.

Например, инструмент кельма имеет специальные зубья, с помощью которых клей равномерно распределяется по плоскости блока. Вы получаете необходимое и достаточное количество для склеивания блоков, без перерасхода.

В итоге, у вас будет тонкошовная кладка с толщиной 1-3 мм, что, кстати, приведет к отсутствию мостиков холода.

Ознакомиться с основными инструментами для кладки газобетона Вы можете в данном видеоролике.

youtube.com/embed/OnaSxvaDsRk?rel=0″/>

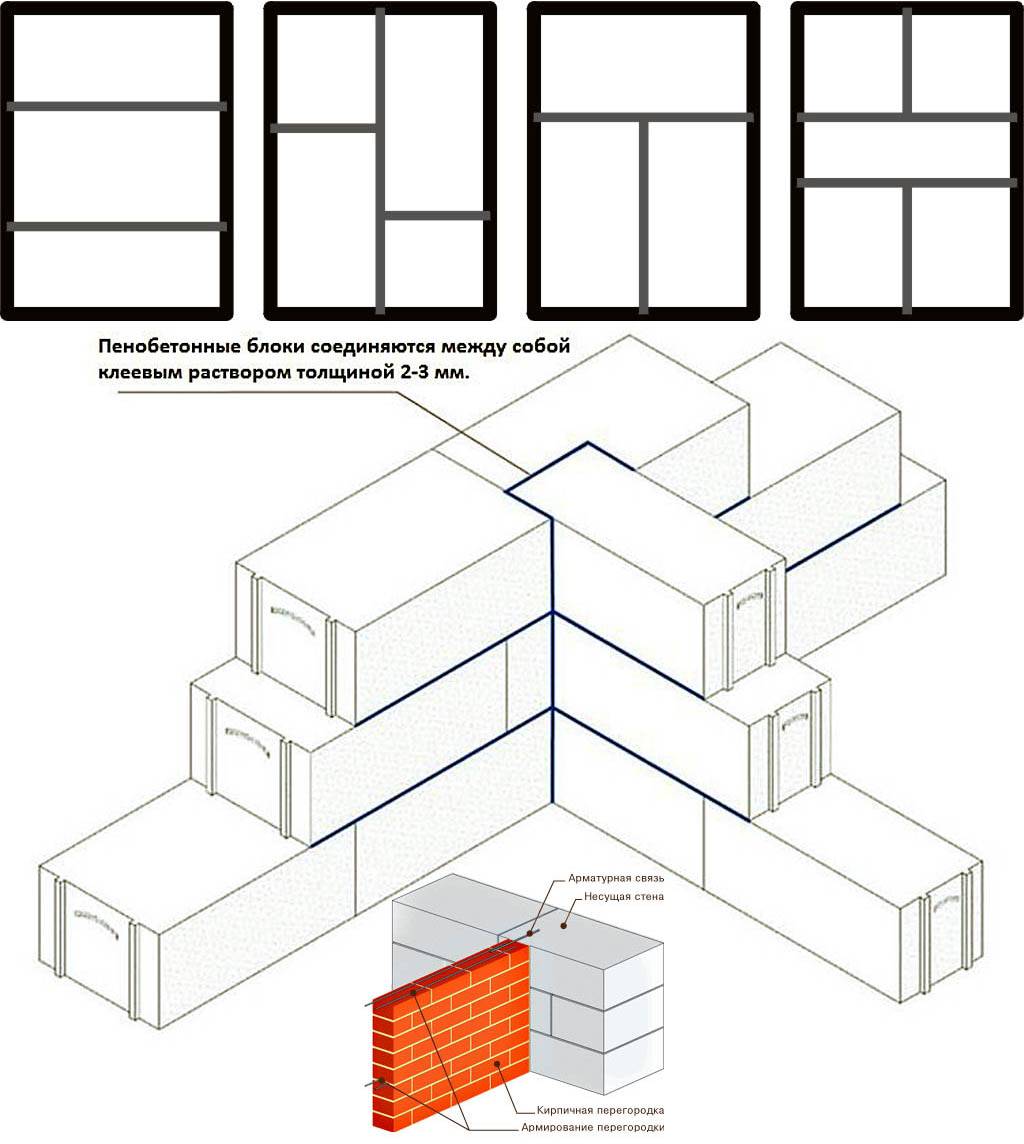

Обязательно нужно перевязывать блоки в шахматном порядке.

По нормам разрешается блок свешивать на 1/3 на наружную сторону. В этом случае отделку цоколя можно делать вровень с блоком и таким образом избежать дополнительных расходов, связанных с устройством карниза для цоколя.

Процесс кладки газоблока

Первый ряд блоков

Устройство первого ряда блоков начинается с углов. Мы определяем с помощью нивелира наивысшую точку фундамента и в этом месте закладываем первый блок. Затем задаем отметку первого ряда относительно самой верхней точки.

Первый ряд блоков укладываем на горизонтальную гидроизоляцию, роль которой выполняет сложенный вдвое рубероид. Он защищает стену от капиллярного подсоса, то есть не дает влаге из грунта, поднимающейся вверх по фундаменту, доходить до газоблоков. По норме у газобетона каппилярный подсос – 30 мм, что значительно меньше, чем у кирпича, однако, чтобы исключить даже эти 30 мм, нужно делать горизонтальную гидроизоляцию. В результате влага отсекается на нулевой отметке и не доходит до газобетона.

В результате влага отсекается на нулевой отметке и не доходит до газобетона.

Первый ряд блоков нужно укладывать на цементно-песчаный раствор для того, чтобы можно было выровнять уровень кладки с погрешностью не более 3 мм. Далее шабровкой стачиваем все неровности и выравниваем первый ряд. После этого избавляемся от пыли.

Первый ряд блоков рекомендуем армировать. Благодаря этому мы снимем внутреннее напряжение в кладке, тем самым, предотвращая появление микротрещин. Подробнее о процессе армирования можете узнать здесь.

Первый ряд укладки газобетонных блоков — самый тяжелый и к нему стоит подходить наиболее серьезно.

Последующие ряды блоков

Последующие ряды газобетонных блоков укладываем на клей, делая перевязку в шахматном порядке. Рекомендуем промазывать внутренний и наружный края вертикального шва до пазов, чтобы исключить выдувание тепла. В противном случае, если оставлять дом без фасада на долгое время, через вертикальные швы будет гулять ветер с улицы.

В противном случае, если оставлять дом без фасада на долгое время, через вертикальные швы будет гулять ветер с улицы.

Продолжаем кладку из газобетонных блоков. Когда перегородка уже подходит к перекрытию, допустим к плите, важно оставлять последние 1,5 — 2 см, так как плита имеет свойство прогибаться под собственным весом. Обратите внимание, что этот промежуток нельзя закидывать раствором или подкладывать камушки, нужно просто пропенить его и все. Это очень важно, потому что если этого не сделать, плита свою нагрузку может передать перегородке, в результате чего она треснет.

Внутренние перегородки и увязка с несущими стенами

Внутренние перегородки бывают двух типов – внутренние несущие стены, которые воспринимают нагрузку от перекрытий, и внутренние не несущие стены шириной 100 – 150 мм.

Для не несущих перегородок при типе пола по грунту, который в настоящее время весьма распространен, делаем отдельный незначительный фундамент глубиной 300-400 мм и шириной под перегородку.

На отдельный фундамент укладываем первый ряд блоков также на цементно-песчаный раствор.

Привязку к несущей стене осуществляем при помощи гибких связей, которые называют также перфолентой и продают в строительных магазинах в рулоне шириной 2-2,5 см. Она состоит из оцинкованной стали толщиной 1 мм.

Закрепляем перфоленту на несущей стене, можно даже при помощи дюбелей, и в кладку перегородки, а именно в шов между блоками. Допустим, пол метра выложили, в шов заложили 300-400 мм – этого будет более чем достаточно. Если нужно придать дополнительную устойчивость перегородке, то можно проармировать ее на всю длину.

Перевязка газоблоков с облицовкой

Если планируется облицовка наружной стены кирпичом, то между кирпичом и блоком в обязательном порядке нужно делать вент. зазор шириной 25-30 мм для вентиляции этого пространства. Эта необходимость обусловлена тем, что кирпич и блок обладают разной паропроницаемостью.

Далее облицовочный кирпич нужно перевязать с основной стеной оцинкованными гибкими связями. Обратите внимание – НЕ сеткой. Перфолента загоняется в шов блоков, гибкие связи прогибаются. Здесь очень удобно использовать именно гибкие связи, так как кирпичная кладка не совпадает с прорядовкой блоков, поэтому вы можете отгибать их в любом необходимом направлении.

Важно запомнить: чтобы от ветровой нагрузки облицовочную кладку не завалило от дома или к дому, необходимо использовать гибкие связи. Перевязку с несущей стеной рекомендуем делать через каждые полметра, то есть через каждые 2 ряда блоков. В итоге получается где-то 5 связей на 1 кв. м. Разрешается использование оцинкованных или нержавеющих гибких связей.

Облицовочный кирпич опирается на тот же фундамент, что и стена из газоблоков. За счет их увязки гибкими связями обеспечивается одинаковая усадка здания.

Узнайте больше о газобетоне и о строительстве из него в учебном центре «Газобетон63. ру»

ру»

|

| |

|---|---|

|

Виталий Марков Ведущий эксперт по газобетону в Самарской области. |

аналитика, советы, помощь с выбором материалов.

[Error] Maximum function nesting level of '256' reached, aborting! (0) /home/bitrix/www/bitrix/modules/main/lib/config/option.php:430 #0: Bitrix\Main\Config\Option::getDefaultSite() /home/bitrix/www/bitrix/modules/main/lib/config/option.php:43 #1: Bitrix\Main\Config\Option::get(string, string, string, boolean) /home/bitrix/www/bitrix/modules/main/classes/general/option.php:30 #2: CAllOption::GetOptionString(string, string, string) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:2699 #3: CAllMain->get_cookie(string) /home/bitrix/www/bitrix/modules/main/lib/composite/engine.php:1321 #4: Bitrix\Main\Composite\Engine::onEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:480 #5: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/tools.php:3880 #6: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #7: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #8: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #9: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #10: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #11: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #12: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #13: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #14: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #15: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #16: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #17: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #18: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #19: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #20: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #21: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #22: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #23: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #24: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #25: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #26: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #27: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #28: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #29: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #30: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #31: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #32: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #33: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #34: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #35: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #36: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #37: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #38: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #39: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #40: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #41: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #42: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #43: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #44: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #45: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #46: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #47: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #48: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #49: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #50: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #51: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #52: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #53: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #54: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #55: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #56: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #57: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #58: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #59: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #60: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #61: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #62: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #63: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #64: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #65: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #66: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #67: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #68: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #69: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #70: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #71: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #72: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #73: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #74: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #75: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #76: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #77: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #78: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #79: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #80: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #81: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #82: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #83: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #84: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #85: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #86: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #87: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #88: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #89: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #90: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #91: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #92: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #93: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #94: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #95: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #96: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #97: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #98: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #99: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #100: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #101: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #102: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #103: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #104: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #105: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #106: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #107: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #108: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #109: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #110: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #111: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #112: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #113: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #114: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #115: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #116: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #117: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #118: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #119: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #120: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #121: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #122: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #123: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #124: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #125: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #126: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #127: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #128: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #129: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #130: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #131: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #132: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #133: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #134: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #135: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #136: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #137: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #138: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #139: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #140: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #141: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #142: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #143: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #144: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #145: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #146: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #147: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #148: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #149: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #150: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #151: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #152: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #153: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #154: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #155: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #156: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #157: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #158: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #159: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #160: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #161: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #162: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #163: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #164: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #165: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #166: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #167: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #168: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #169: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #170: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #171: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #172: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #173: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #174: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #175: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #176: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #177: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #178: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #179: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #180: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #181: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #182: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #183: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #184: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #185: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #186: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #187: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #188: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #189: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #190: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #191: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #192: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #193: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #194: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #195: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #196: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #197: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #198: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #199: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #200: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #201: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #202: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #203: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #204: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #205: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #206: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #207: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #208: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #209: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #210: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #211: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #212: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #213: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #214: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #215: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #216: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #217: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #218: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #219: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #220: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #221: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.

php:3885 #222: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #223: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #224: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #225: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #226: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #227: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #228: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #229: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #230: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #231: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.

php:187 #232: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #233: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #234: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #235: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.php:465 #236: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #237: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/lib/application.php:187 #238: Bitrix\Main\Application->terminate(integer) /home/bitrix/www/bitrix/modules/main/lib/application.php:174 #239: Bitrix\Main\Application->end() /home/bitrix/www/bitrix/modules/main/tools.php:3885 #240: LocalRedirect(string, boolean, string) /home/bitrix/www/bitrix/php_interface/init.php:644 #241: CYakusHandlers::OnAfterEpilog() /home/bitrix/www/bitrix/modules/main/classes/general/module.

php:465 #242: ExecuteModuleEventEx(array) /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3487 #243: CAllMain::RunFinalActionsInternal() /home/bitrix/www/bitrix/modules/main/classes/general/main.php:3465 #244: CAllMain::FinalActions(string) /home/bitrix/www/bitrix/modules/main/include/epilog_after.php:54 #245: require(string) /home/bitrix/www/bitrix/modules/main/include/epilog.php:3 #246: require_once(string) /home/bitrix/www/bitrix/footer.php:4 #247: require(string) /home/bitrix/www/404.php:53 #248: require(string) /home/bitrix/www/bitrix/modules/iblock/lib/component/tools.php:66 #249: Bitrix\Iblock\Component\Tools::process404(string, boolean, boolean, boolean, string) /home/bitrix/www/bitrix/components/bitrix/news/component.php:145 #250: include(string) /home/bitrix/www/bitrix/modules/main/classes/general/component.php:605 #251: CBitrixComponent->__includeComponent() /home/bitrix/www/bitrix/modules/main/classes/general/component.php:680 #252: CBitrixComponent->includeComponent(string, array, boolean, boolean) /home/bitrix/www/bitrix/modules/main/classes/general/main.

php:1039 #253: CAllMain->IncludeComponent(string, string, array, boolean) /home/bitrix/www/articles/index.php:133 #254: include_once(string) /home/bitrix/www/bitrix/modules/main/include/urlrewrite.php:159 #255: include_once(string) /home/bitrix/www/bitrix/urlrewrite.php:2

Правила кладки газобетона: важные нюансы

Чтобы начать строительство собственного дома из газобетона, необходимо детально ознакомится с технологией кладки блоков. В нашем обзоре вы найдете всю необходимую информацию по правилам кладки из газобетона.

Разметка и установка шнурки

Итак, проект дома есть, а фундамент построен и настоялся. Строительство продолжается с разметки. Чтобы правильно установить шнурку, по которой будут укладываться блоки, необходимо тщательно проверить все стороны и диагонали по проекту. Саму шнурку можно натянуть на колышки, забитые в землю.

Далее находите перепады между высшей и низшей точками фундамента. Для кладки, перепад не должен составлять больше 40 мм, иначе потребуется выравнивать плоскость фундамента.

Гидроизоляция фундамента

Первым делом, перед самой кладкой, на фундамент укладывается гидроизоляция, которая предотвращает капиллярный подсос влаги из фундамента. Гидроизоляция может быть, как обмазочная, так и рулонная.

Установка угловых блоков

Укладку угловых блоков нужно начинать с самого верхнего угла фундамента. В точке пересечения шнурок и будет установлен первый блок. При помощи водяного уровня или нивелира, все угловые блоки выставляются на раствор строго в одной плоскости и по уровню.

Подгонять блоки нужно при помощи уровня и резиновой киянки.

Весь первый ряд блоков укладывается исключительно на раствор, так как толщина выравнивающего растворного слоя не даст усадки.

Кладка первого ряда

Перед началом кладки первого ряда, нужно подождать 4 часа, чтобы раствор схватился, и угловые блоки не сдвинулись с места в процессе кладки. Далее нужно зафиксировать гвоздями шнурку на верхних гранях угловых блоков, по ним и будет вестись укладка первого ряда. Напомним, что первый ряд укладывается на раствор, а все вертикальные швы промазываются клеем по газобетону.

Напомним, что первый ряд укладывается на раствор, а все вертикальные швы промазываются клеем по газобетону.

Замес кладочного клея

Сперва в емкость наливается вода, а потом сухая смесь. Количество воды должно быть четко по инструкции.

Тщательно перемешиваете смесь, ждете 5 минут, и снова перемешиваете, кладочный клей готов. Проще всего клей наносится специальной кельмой, которая совпадает с размером блока, или же шпателем. Кельма обеспечивает тонкий равномерный слой клея (1-3мм).

Подготовка блоков перед кладкой

Блоки нужно очистить шпателем от грязи и протереть щеткой-сметкой от пыли. Если кладка ведется летом в очень сухую погоду, рекомендуется смачивать блоки водой, к примеру пульверизатором. Доборные блоки распиливаются специальной пилой по газобетону. Для более точного распила применяется направляющий уголок.

Выравнивание рядов при помощи терки

Ряды обязательно нужно выравнивать теркой(рубанком), чтобы убрать перепады между блоками. Эта процедура обеспечит тонкий равномерный шов и одинаковую усадку по всем ряду, что предотвратит усадочные трещины в кладке.

Эта процедура обеспечит тонкий равномерный шов и одинаковую усадку по всем ряду, что предотвратит усадочные трещины в кладке.

Армирование первого и последующих рядов

Первый ряд выложен, прошло 5 часов, раствор схватился. Армирование первого ряда начинается со штробления двух канавок глубиной и шириной около 3 см. Расстояние штробы от края блока – 50 мм.

Для штробления можно использовать ручной или электрический штроборез. Чтобы канавки получились более ровными, можно временно прибить деревянный брусок как направляющую.

Готовые канавки очищаются от пыли щеткой-сметкой, заполняются клеем, смачиваются водой, и в них утапливается арматура диаметром 8-10 мм. Прутки арматуры в обязательном порядке должны загибаться на углах, а перехлест их должен составлять 300 мм. Армирование остальных рядов производится аналогичным способом.

Армирование кладки

Армировать нужно:

- Первый и каждый четвертый ряды.

- Подоконные зоны.

- Места опирания перемычек.

- Верхний обрез фронтона, если такой имеется.

Стыкование стен и перевязка блоков

- Для стыкования несущих и ненесущих стен применяются металлические гибкие связи.

- Перевязка несущих стен и несущих перегородок осуществляется на всю ширину блока через ряд.

- Вертикальная перевязка блоков в стене осуществляется с минимальным расстоянием 13 см.

С правилами кладки самих блоков вы ознакомились. Но есть и другие важные этапы, и моменты, которые нужно знать, а именно:

- Армирование перемычек

- Устройство армопояса

- Кладка перегородок

- Инструменты для кладки

- Просушка газобетона

- Сверление газобетона

- Кладка газобетона зимой

Всю эту информацию мы вынесли в отдельные статьи по ссылкам.

Технология кладки газобетона

пошаговая видео инструкция, укладка первого ряда

Сооружения из газобетона набрали популярность в последнее время среди многих строительных компаний. Это доступный и простой способ построить надежный дом, гараж или иное необходимое строение. Монтаж своими руками освоить совсем не трудно даже для начинающих специалистов. Зная тонкости работы с материалом, процесс строительства не вызовет определенных сложностей, а результат прослужит долгие года.

Оглавление:

- О видах блоках

- Как приготовить хороший раствор

- Нюансы кладки

- Работа в зимнее время

- Пошаговая инструкция, видео урок

Тонкости выбора газобетонных блоков

Грамотный подход к выбору газоблоков — половина успеха строительства. От этого зависит прочность и теплоизоляционные качества будущей постройки.

Блоки из газобетона обладают преимуществами по сравнению с другими кладочными материалами. Они имеют меньший вес из-за пористой структуры в силу особенностей своего состава. По сути это смесь песка, цемента, извести и алюминиевой пудры, с добавлением пенообразующих пластификаторов.

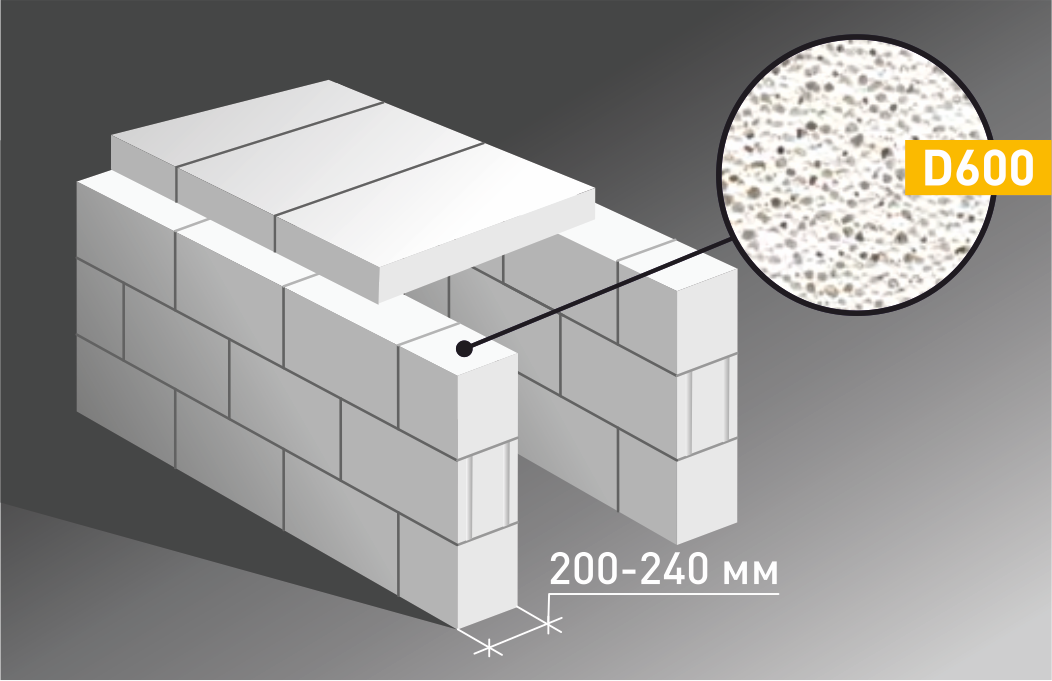

Руководство по выбору качественного материала включает в себя подбор с учетом плотности газоблоков. В документации она обозначается литерой D. Хитрость заключается в том, что при увеличении пористости, повышаются теплоизолирующие свойства, но при этом страдает прочность газобетона.

Исходя из показателей плотности газобетонных блоков, различают:

- конструкционные – D300 – D500;

- конструкционно-теплоизоляционные – D500 – D900;

- теплоизоляционные – D900 – D

Исходя из этих характеристик, подбирается оптимальный вариант решения для конкретного вида работ. К примеру, для кладки стен из газоблоков в составе надежного и долговечного жилого дома, должна использоваться величина не менее D500.

Стоит отдать предпочтение известным маркам производителей газобетона, так как сотворенные кустарным способом материалы не смогут обеспечить надлежащее качество кладки газобетонных блоков.

Стандартный размер газоблока – 62,5х25 см. Ширина его может варьироваться в зависимости от сферы применения. Так, стандартом установлена толщина газобетонных стен:

- фасадные стены, несущие конструкции – 37-40 см;

- внутренние стены – 25 см;

- легкие перегородки – 10 см.

Еще одним немаловажным нововведением, позволяющим экономить строительный раствор, является технология производства газобетона с использованием системы стыковки «шип-паз». Такая закрепка позволит производить операции с кирпичами самому без помощи сторонних лиц.

Приготовление кладочного раствора

В бюджетном варианте под кладку блоков используется цементный раствор, приготовленный своими силами с песком в соотношении 1:3. Некоторые опытные строители рекомендуют добавлять в инструкцию по приготовлению небольшое количество любого пластификатора для равномерного перемешивания смеси.

Современные технологии продумали линейку более надежных и удобоваримых средств, особенно при использовании зимой. Готовая кладочная смесь изготавливается из ряда инновационных компонентов, придающих соединению не только необходимую прочность и надежность, но и морозостойкость, и уменьшение толщины клеящего слоя.

Клей для газобетона позволяет создать толщину клеевого шва не более 3 мм. Это важно для недопущения образования мостиков холода, и тем самым усиления тепло сберегающих свойств сооружения.

Однако монтаж газобетонных блоков первого ряда предпочтительнее проводить с помощью цементного раствора, тогда как кладку блоков на полиуретановый клей допускается производить в последующих рядах. Так же некоторые мастера не советуют использовать готовый состав для возведения несущих стен.

Как правильно класть блоки

Пошаговая инструкция по укладке включает в себя первоначальный ответственный этап — кладку первых рядов, которая в свою очередь задаст точность и качество всей конструкции. Газоблоки здесь должны быть идеально подогнаны друг к другу. Схема укладки блоков первого ряда выглядит примерно так:

- Гидроизоляция фундамента, с использованием битумных материалов в два слоя.

- Укладка слоя цементного раствора, толщиной не менее 2 см – идеально выравнивается при помощи уровня.

- Кладка газобетона, начиная с самого высокого угла. Важно: перепад между углами не должен превышать 3 см. Последующие кирпичи подгоняются под уровень к первому. Укладка угловых соединений производится шипом наружу, для дальнейшей возможности сошлифовать все неровности.

- После установки блоков по углам – прокладывание разметочных приспособлений для соблюдения точной геометрии ряда.

- Заполнение ряда, при необходимости корректировка с помощью резиновой киянки.

Чаще всего количество кирпичей в ряду не кратное, поэтому для получения дробных частей используется специальная пила для газобетона с крупными зубьями.

Важно: закладка внутренних несущих стен производится на ряду с наружными, газоблоками равными по толщине. При этом в месте стыка в наружной стене выпиливается треть кирпича, в которую вставляется внутренний блок, обмазанный клеящим раствором. В местах, где подразумевается кладка перегородок из газобетона, обязательно закладываются гибкие связи, закрепленные гвоздями, либо вмурованные в раствор.

После укладки первого ряда необходимо выждать пару часов перед началом работ. Укладка газобетонных блоков своими руками продолжается с обязательным шлифованием специальным рубанком каждого последующего ряда. Это нужно для создания более ровной поверхности и лучшего прилегания блоков друг к другу. Величина смещения между рядом стоящими рядами допускается не менее 8 см. Финишным рядом кладки каждого этажа является армирующий пояс, играющий роль опоры для стропильной системы крыши и ребром жесткости для всей конструкции стен.

Особенности кладки в зимнее время

Наиболее приемлемый период для закладки и бетонирования стен – это теплое время года. Если работы производятся зимой, возникает ряд сложностей связанных с обогревом материалов для строительства. Так как вода, входящая в состав клеящего раствора при отрицательной температуре моментально замерзает, не давая соединению набрать должную прочность.

Укладка при минусовых температурах несущих стен из газобетонного блока производится только при среднесуточной температуре не ниже -5°C, при отсутствии осадков и длительного промерзания стен.

Технология проведения строительства зимой возможна только при использовании зимнего клея для газобетона с противоморозными компонентами. При затворении такого раствора подойдет только подогретая вода, а количество смеси должно соответствовать объему необходимому на 30 минут работы.

Делая перерывы в укладке, не допускается наносить клей на верхний ряд блоков, во избежание обледенения состава, и соединение на таком участке представится невозможным. Стоит не забывать укрывать последний ряд полиэтиленовой пленкой.

Для малогабаритных строений площадью до 100 м2 допускается проводить кладочные работы под навесом установленным над всем этажом. Благодаря работе тепловых пушек внутри будет поддерживаться оптимальная температура для кладки газобетона.

Для сохранения должного качества и технологических характеристик материала важно обустроить надлежащие условия хранения. Таким образом, газобетон при продолжительной консервации более трех недель рекомендуется оставлять в заводской упаковке, предохраняющей кирпичи от пагубного воздействия внешней среды. Местом хранения может быть как помещение, так и улица. За две недели перед непосредственным использованием упаковку снимают и дают блокам просохнуть от излишней скопившейся влаги.

Общее руководство и частые ошибки

Залог прочности постройки – это армирование. Проводится оно самостоятельно при укладке первого и каждого четвертого ряда газобетона. Установка арматурных прутьев производится по следующей схеме:

- В готовом собранном ряду прокладываются параллельные штробы по всему периметру стен размером 10х10 мм.

- Каналы тщательно очищаются от пыли.

- В прорези укладываются по 1 или 2 металлических прута 8 мм в диаметре и заливаются клеящим раствором либо цементной массой.

- Поверхность тщательно затирается вровень с основанием.

Выжидать дополнительное время для схватывания раствора нет необходимости, можно продолжать дальнейшее возведение своими руками.

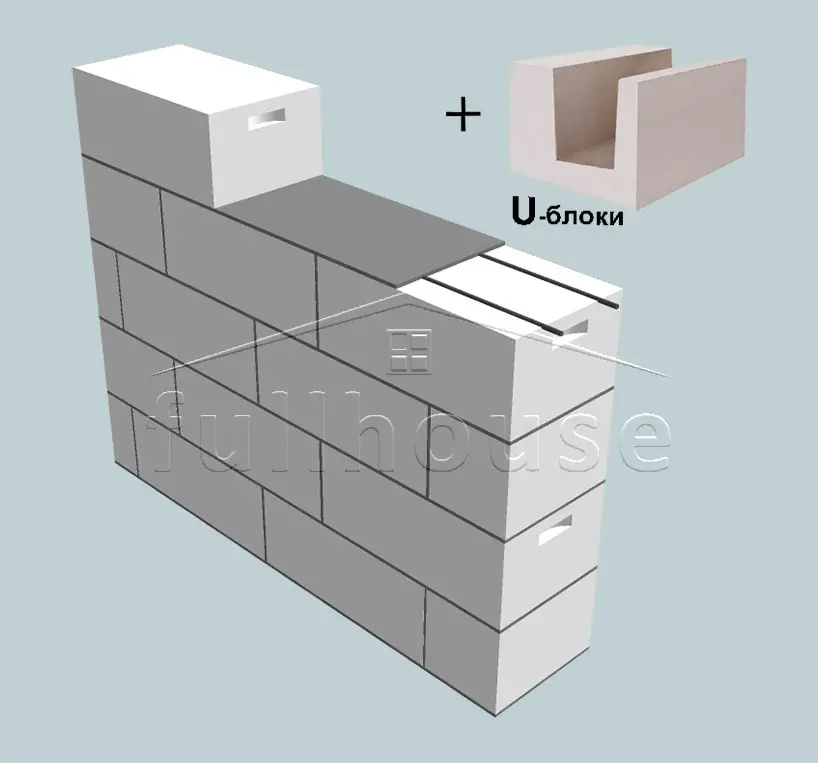

Технология дополнительного армирования предусмотрена также в местах закладки оконных и дверных проемов. В этом случае используются U-образные блоки. В них устанавливают каркас из 5 прутьев и также заливают цементным раствором.

Одной из часто встречающихся погрешностей может быть пренебрежение утеплением кирпичной кладки. Дело в том, что газобетон обладает отличительной прочностью и сравнительно малым коэффициентом теплопроводности. При дополнительном строительстве кирпичных или бетонных элементов, к примеру, армопояса, некоторые строители забывают про прокладку утеплителя. Как следствие в этих местах в дальнейшем возможно образование конденсата и плесени.

Стандартные ошибки при строительстве домов из газобетонных блоков

В этом разделе мы рассмотрим ошибки при строительстве малоэтажных домов из мелких блоков автоклавного газобетона, как наиболее распространенного стенового материала из ячеистых бетонов на украинском рынке.

Все ошибки при строительстве домов из газобетонных блоков можно разделить на следующие группы:

- Ошибки, приводящие к нарушению целостности конструкций здания.

- Ошибки, ухудшающие эксплуатационные характеристики здания.

- Ошибки, приводящие к избыточным трудовым и финансовым затратам при строительстве без нарушения целостности конструкций и эксплуатационных характеристик здания.

Ошибки, приводящие к нарушению целостности конструкций

Эта наиболее опасная группа ошибок при строительстве домов из газобетонных блоков, так как в результате неверного проектирования здания, пренебрежения технологиями строительства целостность несущих конструкций дома может быть нарушена. Диапазон негативных последствий этой группы ошибок может простираться от образования относительно стабильных трещин в стенах здания из газобетона до обрушения конструкций.

А. Ошибки при проектировании и строительстве фундаментов домов из газобетона

Прочность блоков из автоклавного газобетона на излом стремиться к нулю. Неармированная кладка из газобетонных блоков обладает несколько лучшими свойствами, но в целом деформация основания 2 мм на метр, крен фундамента 5 мм на метр способны вызвать образование трещин в газобетонной кладке.

Движения фундаментов и изменения их формы возможны под воздействием движений грунта (при замерзании, оттаивании, изменении влагонасыщения), при осадке под нагрузкой, на просадочных грунтах. Также возможны деформации фундаментов из-за неправильно выбранной конструкции под приложенной нагрузкой. Поэтому к фундаментам для зданий из газобетонных блоков предъявляются повышенные требования к стабильности положения и сохранения геометрической формы. Конструкция фундамента должна обеспечивать совместность деформаций расположенных на нем стен здания при линейных и угловых перемещениях.

Оптимальным фундаментом для дома из газобетонных блоков является монолитный железобетонный фундамент, конструкции наиболее соответствующей грунтовым условиям (свайно-ростверковый фундамент, заглубленный или малозаглубленный ленточный фундамент, заглубленная или поверхностная плита). Грунтовое основание под таким фундаментом должно быть правильно подготовлено для снижения возможных движений: фундамент должен опираться на утрамбованные или неразрыхленные слои слежавшегося грунта, грунт должен быть дренирован до постройки фундамента, в непосредственной близости с фундаментом не должны расти крупные лиственные деревья, вокруг фундамента должен быть утеплен на достаточную для снижения морозного пучения величину.

Непонимание механики движения грунтов и основных свойств газобетонных блоков приводит к тому, что для домов из газобетона применяют сборные фундаменты из фундаментных блоков (с устройством армированного пояса или без него). Такие фундаменты допустимы лишь на непучинистых и условно допустимы на слабопучинистых грунтах. На грунтах подверженных пучению, сборные фундаменты для домов из газобетонных блоков не рекомендуются.

Иногда встречаются попытки построить здания из газобетона на свайных фундаментах с обвязкой (высоким ростверком) из стальных конструкций (швеллер, уголок, двутавр) вместо монолитного железобетонного ростверка. Ростверк из металла не в состоянии обеспечить стабильность положения стен из мелких блоков газобетона и обладает значительными температурными колебаниями геометрических размеров.

При устройстве ростверков, некоторые самостоятельные строители, руководствуясь популярной строительной литературой раннего постсоветского периода, экономят на армировании верхнего ряда железобетонного ростверка свайно-ростверкового фундамента, не выполняют требуемую анкеровку арматурных стержней в углах ростверков и уменьшают допустимую высоту сечения ростверка (она должна быть не менее 40 см). В результате, такой «экономичный» ростверк не способен противостоять всем возникающим нагрузкам, что приводит к деформациям и раскрытию трещин в самом ростверке, и к образованию трещин в стенах.

Недопустимо сочетание различных видов фундаментов под единой постройкой из газобетонных блоков из-за возможной неравномерности возникающих нагрузок при движениях грунтов. Любое сочетание разнородных фундаментов, выполнение пристроек возможно только при устройстве деформационных швов в газобетонных стенах по месту сочленения разнородных конструкций.

Б. Ошибки при кладке газобетонных блоков

Нарушение правильной перевязки блоков в порядовой кладке, неправильное выполнение проемов, неправильное сопряжение наружных и внутренних стен, отсутствие или недостаточное армирование стен, отсутствие армированных железобетонных поясов могут привести к образованию трещин в стенах газобетонных домов.

Цепная перевязка блоков при кладке обеспечивает восприятие изгибающих и срезающих усилий, действующих на кладку. При кладке блоков высотой 25 см и более в один ряд минимальная перевязка должна быть 40% от высоты блока, но не менее 10 см.

Основные правила цепной перевязки газобетонных блоков при кладке стен

Распространенной ошибкой является отсутствие перевязки или гибких связей при сопряжении стен из газобетонных блоков. Соединение стен из газобетонных блоков может быть жестким или с помощью гибких связей.

Жесткое сопряжение возможно, если разница нагрузок на стены не превышает 30% (то есть сопрягаются стены одного вида – несущие с несущими, самонесущие с самонесущими или ненесущие с ненесущими). Если сопрягаются стены разного назначения (несущие с ненесущими или самонесущими), с разницей нагрузок, превышающие 30%, то сопряжение выполняется исключительно гибкими связями, допускающими деформации. Распространенными ошибками является отсутствие связей между сопрягаемыми стенами, либо использование жестких связей, таких как забитый в стену обрезок арматуры, в разнонагруженных стенах.

Првильные варианты соединения наружных и внутренних стен из газобетона

В местах возможной концентрации температурных и усадочных деформаций газобетонных блоков, которые могут вызвать недопустимые по условиям эксплуатации разрывы кладки из блоков в стенах должны устраиваться температурно-усадочные швы. Практически такие швы должны устраиваться каждые 35 метров кладки, что, пожалуй, может встретиться только при строительстве ограждений (заборов) из газобетона. Осадочные швы должны предусматриваться в местах изменения высоты здания более чем на 6 м, а также между секциями здания с углом поворота более 30°, либо при сочленении частей здания на отдельных фундаментах.

При строительстве из газобетонных блоков часто забывают выполнять конструкционное армирования стен и особенно армирование проемов в стенах из газобетонных блоков. Такое армирование не повышает несущую способность газобетонной кладки, а лишь снижают риск возникновения температурно-усадочных трещин, и снижает раскрытие трещин при подвижках и деформациях основания постройки, превышающих допустимые пределы. Конструкционное армирование кладки из газобетона применяется для предупреждения усадочных трещин при строительстве из «свежего», только что выпущенного газобетона, который заведомо будет подвержен усадке, которая длится до двух лет и составляет до 0,3 мм/м при уменьшении влажности газобетона от 35% до 5% по массе.

Схема конструкционного армирования стен из газобетона.

Для горизонтального армирования кладки из газобетонных блоков используется стальная арматура переменного профиля диаметром минимум 6 мм (по требованию некоторых производителей газобентона – 8 мм), заглубляемая в штробы и закрепляемая клеем для газобетона или пластичным цементным раствором. Нельзя использовать для конструкционного армирования гладкую проволоку («катанку»), так как она не обладает свойствами стержневой арматуры.

Проволока не может выполнять функции арматуры: она не предупредит возникновение

усадочных трещин в углах под и над проемами в газобетонных стенах.

Для всех построек из газобетонных блоков без несущего железобетонного каркаса необходимо выполнять конструкционное горизонтальное армирование для предупреждения образования трещин вокруг оконных, дверных и иных проемов в стенах из газобетонных блоков. При этом армируются ряды не только ряды кладки над проемом (при отсутствии надпроемной перемычки в проемах до 120 см), но и ряды кладки рядом с проемом и под проемом (см. схемы армирования).

Армирование проемов в газобетонных стенах

При определенных условиях ряде условий строительства домов из газобетонных блоков необходимо выполнять и вертикальное армирование стен:

1. Вертикально армируются стены, подверженные или потенциально подверженные боковым (латеральным) нагрузкам (заборы, отдельностоящие стены, подземные этажи зданий, подвалы, стены зданий на крутых склонах, стены зданий в зоне схода селей, лавин, в регионах с сильными ветрами, ураганами и торнадо, в сейсмоопасных районах).

2. Увеличение несущей способности стен здания из газобетона. Например, использование вертикального армирования позволяет применять при кладке стен газобетон минимальной плотности, отличающийся меньшей теплопроводностью.

3. Вертикальное армирование позволяет организовать восприятие и передачу нагрузки от значительной сосредоточенной нагрузки (например, от длиннопролетной балки).

4. Усиление перевязки кладки сопрягаемых стен и углов вертикальным армированием.

5. Усиление проемов в стенах.

6. Усиление небольших простенков.

7. Вертикальное армирование колонн из газобетона.

Схема вертикального армирования стен из газобетона

Вертикальное армирование может устраиваться в специальных О-блоках, поставляемых многими зарубежными производителями изделий из газобетона. Также О-блоки можно изготовить самостоятельно, используя бур с коронкой диаметром 12-15 см. Вертикальное армирование выполняется арматурой d14. Арматура должна быть размещена не далее 61 см от проемов, свободных концов стен из газобетона.

Ошибки, ухудшающие эксплуатационные характеристики здания.

В основном, к этой группе относятся ошибки наружной отделки, наружного утепления стен из газобетона, приводящие к увеличению теплопроводности стен, ухудшению микроклимата в доме и росту затрат на отопление.

Самой распространенной ошибкой в строительстве, проистекающей из игнорирования особенностей открытой ячеистой структуры газобетона и ее свойств проницаемости для газов и водяного пара, является создание с внешней стороны стены из газобетона паронепроницаемых слоев или слоев с паропроницаемостью ниже, чему у газобетонной кладки. Такие конструкции противоречат требованиям к паропроницаемости многослойных стен, изложенным в ДБН В.2.6-31:2016 «Теплова ізоляція будівель» которые предусматривают, что каждый слой такой стены, расположенный кнаружи от предыдущего, должен иметь более высокую паропроницаемость. При несоблюдении этого правила внутренние слои стен, обладающие гигроскопичной проницаемой структурой могут постепенно отсыревать, так как не весь водяной пар будет выводиться наружу, что приведет к повышению теплопроводности стен (утеплителя). Это правило применимо к отапливаемым зданиям для постоянного проживания. В неотапливаемых зданиях такая проблема не возникает, а в зданиях, отапливаемых время от времени (дачные дома, отапливаемые только во время приездов в отпуск или на выходные) актуальность проблемы зависит от индивидуальных условий. Смотрите пример разрушения стены из газобетона от промерзания во влажном состоянии.

Из газобетона были построены многие «сталинские» дома, первые «хрущевки». Наружные панели многоквартирных «брежневок», «кораблей» (серия ЛГ-600, усовершенствованная серия 600.11), домов 137-й «ГБ» серии также представляют собой газобетонные панели. Хорошая идея утепления внешних стен газобетонным панелями споткнуласть о традиционное для СССР низкое качество производства: наружные стены газобетонных многоэтажек трескаются и требуют регулярной реставрации. Кроме того никто не догадался защитить газобетонные панели изнутри от проникновения влагонасыщенных паров, а снаружи окрашивать их паропроницаемой краской. Из-за этого газобетнные панели отсыревают и увеличивают свою теплопроводность. Традиционно «корабли» считаются одними из самых холодных и потому дешевых домов. В настоящее время в США активно развивиается технология наружной обшивки каркасных домов тонкими армированными газобетонными панелями.

Чем же строители любят «запечатывать» снаружи проницаемые для газов и паров газобетонные блоки? На этом поприще есть два абсолютных лидера: кирпичная кладка и экструдированный пенополистрол (ЭППС). Обычно строители совершают эти ошибки под самыми благовидными предлогами: «защитить» нежный газобетон от атмосферных воздействий «крепким» кирпичом и как следует «утеплить» газобетон с помощью ЭППС и заодно защитить его от наружной влаги и промерзания.

Хотя основное условие долговечности для дома из газобетонных блоков точно такое же как и для деревнного дома: пористый материал стен должен иметь возможность высыхать, отдавая влагу в атмосферу.

Подобное наружное «утепление» с помощью ЭППС за дестяок лет эксплуатации приведет

к обратному эффекту: дом станет «холоднее», чем был бы без утепления.

А на рубеже 5-7 дестяков лет такие стены начнут расслаиваться внаружной трети блоков.

Встречаются и комбинированное использование ЭППС с обкладкой его кирпичом. Близки по эффекту блокирования паропереноса и облицовка фасадов из газобетона термопанелями из пенополиуретана и клинкерной плитки «под кирпич». Кирпичная кладка, как и ЭППС обладают практически нулевой паропроницаемостью. К конструктивным решениям, значительно ухудшающим паропроницаемость многослойных стен с использованием газобетона, относятся наружное утепление со слабо паропроницаемым пенополистролом, и устройство кирпичных фасадов с невентилируемым воздушным зазором между газобетоном и кладкой.

Если домовладелец хочет непременно видеть свой газобетонный дом с кирпичными фасадами, то ему нужно не идти на поводу у строителей, которым кончено же проще обложить газобетонные стены кирпичом без всяких вентиляционных зазоров. Для устройства кирпичного фасада газобетонного дома придется выполнить требования пункта 8.14 СП 23-101-2004: для стен с вентилируемой воздушной прослойкой (стены с вентилируемым фасадом) воздушная прослойка должна быть толщиной не менее 60 мм и не более 150 мм. Кирпичная кладка должна быть соединена с газобетонной стеной связями из нержавеющей стали или стеклопластика. Кирпичная облицовка должна иметь вентиляционные отверстия, суммарная площадь которых определяется из расчета 75 см2 на 20 м2 площади стен, включая площадь окон. Нижние вентиляционные отверстия нужно делать с уклоном ниже поверхности дна воздушного зазора, чтобы отводить скапливающуюся в воздушном зазоре влагу (конденсат).

Облицовка газобетона кирпичом без вентилируемого зазора придает дому «богатый» вид, но через 7-10 лет заставит домовладельца платить за отопление такого дома значительно больше, чем в первые годы эксплуатации здания. А детям или внукам такого домовладельца вполне возможно придется реставрировать дом и фасад из-за разрушения наружных слоев кладки газобетонных блоков [Кнатько М.В., Горшков А.С., Рымкевич П.П. Лабораторные и натурные исследования долговечности (эксплуатационного срока службы) стеновой конструкции из автоклавного газобетона облицованного силикатным кирпичом.// Инженерно-строительный журнал.-2009,- №8,- С.20].

При строительстве из газобетонных блоков встречаются ошибки, приводящая к избыточным расходам на отопление: образование мостиков холода. Чаще всего, это отсутствие или недостаточное утепление надпроемных железобетонных перемычек, железобетонных поясов, неоправданное применение железобетонных каркасов при строительстве малоэтажных домов из конструкционно-теплоизоляционных газобетонных блоков из-за недоверия к прочности материала.

Надпроемные перемычки в доме из газобетонных блоков: прежде всего, следует знать, что проемы шириной до 120 см над которыми высота кладки составляет не мене 2/3 ширины проема не нуждаются в перемычках, а лишь в горизонтальном армировании ряда над проемом. Проемы до 3 метров могут быть перекрыты монолитными железобетонными балками в несъемной опалубке из специальных U-образных газобетонных блоков, которые не нуждаются в дополнительном утеплении. Также не нуждаются в утеплении специальные газобетонные армированные балки, которыми можно перекрыть проемы до 174 см.

Однако в реальном строительстве чаще всего проемы перекрывают монолитными железобетонными балками, отливаемыми по месту. Такие балки требуют наружного утепления, которое иногда забывают утеплить.

Кроме утепления надоконных перемычек в доме из газобетонных блоков, также требуется утеплить

и торцы плит межэтажных перекрытий или обвязочный железобетонный пояс.

Самые распространеннее на рынке марки газобетонных блоков имеют класс прочности на сжатие B2,5 и могут иметь плотность от D350 до D600. Из таких газобетонных блоков можно возводить несущие стены суммарной высотой до 20 м. Однако некоторые строители не доверяют прочности «легкого и пористого» материала и сооружают массивные хорошо проводящие холод железобетонные каркасы даже для двухэтажных конструкций.

Избыточно усложненная конструкция пострйоки из газобетона: при возведении двухэтажных зданий вне сейсмоопасных зон и не требуется усиление конструкции железобетонным каркасом. Для укладки плит перекрытий достаточно устройство железобетонного разгрузочного пояса между этажами.

Еще одна странная привычка строителей увеличивает теплопроводность кладки из газобетона: во многих случаях, строители не наносят клей на торцевые поверхности газобетонных блоков.

В газобетонной кладке не должно быть сквозных щелей: должен наноситься на все грани газобетонного блока.

Между тем, во всех случаях исполнение вертикального шва должно предотвращать сквозное продувание стен. Вертикальные растворные швы при кладке блоков с плоскими гранями должны заполняться раствором полностью. При использовании блоков с профилированной поверхностью торцевых граней в кладке, к которой предъявляются требования к прочности на сдвиг в плоскости стены вертикальные швы должны заполняться по всей высоте и не менее чем на 40 % по ширине блока, а в иных случаях шов должен быть заполнен снаружи и изнутри полосами клея или раствора.

Кстати, недопустимо размазывать избыток клея или раствора по шву и поверхности блока: в этом случае неоднородное основание в дальнейшем чревато проявлением микротрещин в наружном штукатурном покрытии. Избыток клея необходимо оставлять для подсыхания, и обрезать шпателем.

Избыток клея или раствора аккуратно подрезается

и удаляется со швов после подсыхания, а не размазывается

по стенам, чтобы уменьшить паропроницаемость газобетона.

Кладка газобетонных блоков на цементный раствор формально не является строительной ошибкой. Однако следует знать, что кладка газобетонных блоков на цементном растворе на 25-30% лучше проводит тепло (толстые швы являются «мостиками холода»), и, следовательно, для достижения нормативного сопротивления теплопередачи такой стены, толщину кладки придется делать существенно больше, что сведет на нет «экономию» на клее для газобетона.

Ошибки, приводящие к избыточным трудовым и финансовым затратам при строительстве без нарушения целостности конструкций и эксплуатационных характеристик здания.

К этой группе относятся всевозможные самодеятельные «усовершенствования» технологии строительства домов из газобетонных блоков. Одной из самых распространенных, равно как и безобидных ошибок является желание «усилить» газобетонную кладку исполнением первых рядов из «более прочного» керамического кирпича. На самом же деле предельные деформации на излом и сдвиг у керамического кирпича и газобетонных блоков близкие, и таким образом невозможно уберечь стену от образования трещин при неправильно выполненном фундаменте или при отсутствии горизонтального конструктивного армирования.

Конструктивно избыточный пояс кладки из керамического кирпича. Изначально рекомендация по испрльзованию кирпичной кладки содержалась в каталоге советского времени ЛЕНЗНИИЭП «Малоэтажные дома из ячеистых бетонов» (Л.-1989 С. 176) и была аргументирована «защитой газобетона от отраженных от земли брызг от осадков». На заднем плане критическая ошибка: дом из газобетонных блоков, утепленный ЭППС.

Мы надеемся, что наш краткий обзор убережет вас от совершения основных критических ошибок и поможет сэкономить силы и средства как при строительстве дома из мелких блоков ячеистого бетона, так и при его эксплуатации.

технология по шагам, видео уроки

Для того чтобы правильно сделать кладку стен из газобетона, необходимо придерживаться определенных норм и требований. Они включают в себя последовательное расположение блоков и использование специального клея для их монтажа. Важно учитывать правильное размещение опоясывающих и локальных армирующих элементов для укрепления некоторых участков кладки. К ним относятся перемычки над проемами, а также наиболее нагруженные места.

Оглавление:

- Разновидности и характеристики

- Кладочный раствор

- Технология монтажа

- Проведение работ зимой

Основные нюансы

Газобетонные блоки изготавливаются по размерам согласно ГОСТ 31360-2007 прямоугольной формы с наличием пазогребневых замков. Они присутствуют на некоторых марках и значительно упрощают угловую кладку.

Для возведения стен понадобятся инструменты и материалы:

- Блоки определенной марки, которые предназначены по индивидуальному проекту строительства.

- Клеевая смесь, обеспечивающая быстрый и простой процесс укладки.

- Ножовка или электрический инструмент для распила блоков по необходимым размерам.

- Ванночка и миксер для приготовления смеси.

- Отвес, уровень, шнуры для разметки и деревянная киянка.

- Арматурные стержни диаметра 8-12 мм.

- Молоток, мастерок, перфоратор для изготовления штробы, шпатель.

- Щетка из металла для зачистки блоков от лишнего раствора.

Характеристики блоков и особенности укладки

Первый ряд стеновых блоков может укладываться на простой цементно-песчаный раствор для экономии строительного клея. Последующие должны быть уложены на клеевую смесь, чтобы обезопасить конструкцию от появления мостиков холода. Если укладка осуществляется только на ЦПС, то расход материала будет гораздо больше из-за толщины шва. При этом прочность и надежность стен останется прежней. За счет пористой структуры цементного раствора теплоизоляционные качества снижаются, появится риск проникновения холода через швы.

Кладка начинается с установки маячков из газоблоков по углам фундамента. Они необходимы для того, чтобы проверять прямолинейность уложенных рядов по натянутому шнуру или леске. Гвозди вбиваются по уровню и на них наматывается нитка на высоте начального ряда.

Газобетонные изделия классифицируются по плотности:

- Конструкционные – марки D300-D500.

- Конструкционно-теплоизоляционные – D500-D900.

- Теплоизоляционные – D900-D1200.

Именно по показателям плотности определяется маркировка блоков, которая подходит для того или иного типа здания. При этом она должна отвечать требованиям влагостойкости, морозостойкости, теплоизоляционным и прочностным характеристикам при допустимой толщине стены относительно климатических условий местности. В регионах с умеренным климатом рекомендуется использовать газоблоки D500 и более.

Благодаря пазогребневой системе соединения обеспечивается идеально ровная кладка, которую можно осуществить без определенных практических навыков. Типовые размеры изделий равняются 250х625 мм, а толщина меняется в зависимости от максимальной нагрузки на конструкцию:

- Для несущих и фасадных стен толщина составляет до 400 мм.

- Для внутренних стен – 250-370 мм.

- Для легких перегородок – 100 мм.

В любой кладке присутствуют проемы, которые должны перекрываться перемычками. Этот элемент изготавливается на стройплощадке непосредственно в проектном положении или на земле, а затем переносится при помощи крана. Однако перемычки являются своеобразным мостиком холода, поэтому необходимо проводить их утепление. В качестве теплоизоляционного материала может выступать пенополистирол или базальтовая вата толщиной 4-8 см.

Раствор для кладки

Цементно-песчаный раствор подходит для самого первого ряда, а также для устройства перемычек. При этом добавляется гашеная известь, которая снижает пористость. Таким образом, пропорции для приготовления смеси составляют 1:3:3 – цемент-известь-песок соответственно. Чтобы получить более равномерный и эластичный состав можно добавлять различные пластификаторы в процентном содержании согласно рекомендациям производителя.

Для кладки газобетона применяется сухая клеевая смесь, в которую дополнительно включается перлит, керамзит и пенопласт. Готовый раствор обладает теплонепроницаемостью 0,16 Вт/(мˑК), что значительно выше показателя ЦПС (0,8 Вт/(мˑК)). Строительный материал наносится на горизонтальную и вертикальную поверхность блоков специальной кареткой или зубчатым шпателем.

Технология укладки своими силами

Первым этапом возведения стены из газобетонных блоков является кладка первого ряда по ранее выставленным угловым маякам. Монтаж осуществляется согласно пошаговой инструкции:

- Фундамент обрабатывается несколькими слоями гидроизоляционного материала в виде битумной или гудроновой мастики.

- Битум покрывается цементно-песчано-известковой смесью толщиной не более 2-3 см. При этом раствор должен равномерно лежать по всей плоскости, чтобы снизить вероятность отклонений при укладке газоблоков.

- Кладка блоков начинается с маяка, расположенного в самой высокой точке. Угловые элементы должны иметь систему «Паз-гребень» и располагаться шипом вверх. Натягивается ориентировочный шнур для устройства первого ряда.

- Наносится клей толщиной 3-5 мм и укладываются блоки, которые выравниваются при помощи деревянной или прорезиненной киянки. Запрещено сильно ударять, так как газокирпич может лопнуть.

Распиловка материала в нестандартные размеры осуществляется электрической болгаркой или простой ножовкой по дереву.

Межкомнатные стены, которые будут воспринимать нагрузку от плит перекрытий, делаются такой же ширину что и наружные. Процесс укладки должен начинаться вместе с фасадными стенами. При стыковании внутренней и наружной стены у второй убирается 1/3 блока и вставляется блок первой. Эти участки обрабатываются строительным клеем. Стыковка стен с перегородками из газобетонных блоков должна проводиться с использованием гибких связей в виде гвоздей, которые вбиваются или замуровываются в раствор.

Последующий ряд разрешается укладывать по истечению 4 часов после первого. При этом каждый раз они шлифуются специальной шлифмашиной. Это позволяет минимизировать расход клеевого раствора за счет гладкости швов и прямолинейности кладки. Смещение соседних рядов не должно превышать 7 мм.

Каждые 3-4 яруса армируются опоясывающей арматурой, которая закладывается в предварительно подготовленные 1-2 штробы по всему периметру кладки. Диаметр стержней может варьироваться от 10 до 14 мм, а отступ от краев блока должен равняться 5 см. Участки над проемами армируются для их укрепления. При невозможности установки перемычки используются U-образные газоблоки, которые также должны оснащаться арматурными стержнями. Однако их количество увеличивается до пяти и замоноличиваются простым цементным раствором.

Толщина стен:

- Неутепленные – 300-420 мм. Толщина швов из клея составляет 1-3 мм, из теплозащитной смеси – 1-1,5 мм. Марка изделий: 300,400,500.

- Утепленные с одной стороны – 175-300 мм. Укладывается на цементно-известковый раствор. Маркировка – 600, 700. Слой теплоизоляции составляет 9-13 см.

- С двух сторон – 300-420 мм. Внутренняя теплоизоляция толщиной 8-12 см, наружная – 6-12 см.

Зимняя укладка

При кладке газобетона в зимнее время на ЦПС или клеевой раствор температура воздуха не должна быть ниже -5°C. В противном случае вода быстро замерзнет, что повлечет за собой снижение прочности швов, а на обогрев строительных материалов уйдет много времени и электроэнергии. Также запрещено возводить стены при атмосферных осадках и резких температурных изменениях.

В холодное время в состав смеси можно добавлять специальные противоморозные добавки, которые избавляют от быстрого замерзания. В этом случае кладка блоков первого и последующих рядов должна осуществляться только на этот раствор, однако, он более дорогостоящий. Замесы проводятся с использованием теплой воды в таком количестве, сколько хватит на 20-30 минут работы. Нанесенный клей нельзя оставлять на длительное время, так как он начнет замерзать и терять адгезионные качества. Последний ряд укрывается гидроизоляцией.

Для домов площадью менее 100 м² можно сделать навес, чтобы при кладке наружных и межкомнатных стен не проникали осадки и порывы ветра. При его устройстве стройплощадка обогревается тепловыми пушками, поэтому работу можно проводить при любой температуре. Заранее купленный строительный материал должен хранить в благоприятных условиях, указанных на упаковке производителя и при влажности не более 55-60%.

Технология кладки стен из газосиликатных блоков

Газобетон представляет собой легкий материал, не вызывающий выдавливания раствора из швов. В отличие от классических кирпичных стен, стены, выполненные из газобетонных блоков можно устраивать без пауз. В соответствии со строительными нормами для укладки наружных стен применяются блоки толщиной 375 — 400 миллиметров, для межкомнатных стен используют блоки толщиной не менее 250 мм, декоративные перегородки сооружаются из блоков, толщиной не менее 100 мм. Применение инструмента Ytong, предназначенного для работы с газобетоном, в разы упрощает и ускоряет процесс обработки, укладки газобетонных блоков.

Укладываем первый ряд блоков

Перед тем, как преступить к укладке первого ряда блоков при строительстве коттеджей из пеноблоков, выполняется подготовка основания. Монтируется отсечная горизонтальная гидроизоляция. Гидроизолирующим материалом может быть рубероид, или любой другой рулонный полимерный, битумный материал, полимерцементный раствор сухих смесей. При выравнивании поверхности гребенкой или кельмой на гидроизоляцию наносится цементно-песчаный раствор, в соотношении 1:3. Горизонтальность основания оценивается по уровню.

Следует уделить особое внимание укладке первого ряда блоков. От этого зависит удобство дальнейшей работы и качество всего строительства. Контроль за горизонтальностью укладки выполняется при использовании шнура и уровня. Выравнивание первого ряда по горизонтали осуществляется при помощи резиновой киянки.

Если в первом ряду кладки все же остается зазор, величины менее длинного целого блока, нужно изготовить доборный блок. В этом случае резка газобетона производится специальной ножовкой для блоков Ytong, электрической или ручной пилой. Отпиленную поверхность следует выровнять рубанком или полутерком. Торцы боков при установке должны быть промазаны клеем.

Инструкция укладки газобетона на клей

Для такого типа укладки необходимо использовать клей, оптимальной консистенции. Подходящая густота клея должна напоминать густую сметану. Клей наносят мастерком, кареткой или специальным ковшом с загнутым краем. После того, как клей нанесен, его разравнивают гребенкой-шпателем. После выполнения укладки первого, поверхность блоков выравнивают специальным рубанком для газобетона. Мелкие фрагменты и пыль, оставшиеся после выравнивания, убирают щеткой.

Выравнивание кладки следует повторять после монтажа каждого ряда. Перепады уровня блоков приводят к появлению отдельных очагов высокого напряжения, которые способствуют появлению трещин. Работы по укладке газобетонных блоков осуществляются с точным соблюдением заданных технологических параметров. Когда клей застыл, разобрать газобетонную стену не получится – только сломать.

Кладка следующих рядов

Следующий ряд начинают укладывать с одного из углов. Для обеспечения горизонтальности рядов, нужно установить деревянные рейки-порядовки или же угловые, а при большой длине стены – и промежуточные маяки. Укладка рядов выполняется с перевязкой блоков, путем смещения следующих рядов относительно предыдущих. Показатель минимальной величины смещения – 8 сантиметров. Выступающий из швов клей, ненужно затирать, его удаляют, используя мастерок. Блоки сложной конфигурации и доборные блоки делаются при помощи ножовки для блоков Ytong, обычной ножовки с твердосплавными насадками или электрической пилы.

Газобетонные блоки избавляют от пленки по мере необходимости, дабы не подвергать материал воздействию атмосферных осадков. Уложенные фрагменты стены следует защитить пленкой распакованных блоков.

Что использовать в качестве клея?

Многие строители по старинке производят укладку газобетонных блоков на традиционный цементно-песчаный раствор, думая, что так получится сэкономить. Но низкая стоимость данного раствора создает иллюзию экономии. Стоимость специального клея превышает цену обычного раствора примерно в два раза. При этом расход цементно-песчаного раствора на квадратный метр кладки превышает расход специального клея в шесть раз.