Нож из дисковой пилы | Мастер-класс своими руками

Я решили написать статью о том, как сделать нож. Главная идея заключается в том, что все работы будут проводиться вручную (за исключением сверления и термической обработки). Идея возникла потому, что есть множество статей, где говорится, что для изготовления ножа достаточно иметь под рукой несколько напильников и дрель, или что-то наподобие этого. Мне было интересно узнать, сколько времени займет весь процесс, и не придется ли жульничать и воспользоваться электроинструментами. Создавая нож таким образом я получил прекрасный опыт. Вся работа заняла намного больше времени, чем я ожидал. И по окончанию я проникся новым уважением к людям, которые изготавливают ножи вручную. В целом, я доволен результатом, и надеюсь, что эта статья поможет всем, кто захочет попробовать сделать нож своими руками.

Создание макета ножа

Я попробовал сделать нож максимальной величины, использовав дизайн, контуры которого максимально подходят под размеры диска. Благодаря макету ножа, сделанному мной из плотной бумаги, мне было легко перенести его очертания на поверхность. Для этой процедуры я использовал маркер с тонким стержнем. Это может показаться мелочью, но, по-моему, эта деталь важна. По сравнению с обычным маркером, тонкий оставляет более точную линию. Если линия будет слишком толстой, то при выпиливании заготовки можно будет ошибиться.

Благодаря макету ножа, сделанному мной из плотной бумаги, мне было легко перенести его очертания на поверхность. Для этой процедуры я использовал маркер с тонким стержнем. Это может показаться мелочью, но, по-моему, эта деталь важна. По сравнению с обычным маркером, тонкий оставляет более точную линию. Если линия будет слишком толстой, то при выпиливании заготовки можно будет ошибиться.

Вырезание заготовки

Закрепив диск на рабочем столе, я начал вырезать приблизительную форму лезвия, используя прямые надрезы. Если вы никогда не пользовались ножовкой по металлу, убедитесь, что ее лезвие закреплено правильно, зубья должны быть направлены вперед. Ножовка должна резать при нажиме «от себя».

Выпиливание изгибов

Для того чтобы вырезать изогнутый участок ручки, для удобства пришлось сделать несколько перпендикулярных коротких надрезов вдоль всего изгиба. Затем, работая ножовкой под небольшим углом, я срезал каждый кусок. С помощью коротких надрезов намного легче вырезать изгибы.

Первичная обработка напильником

Для улучшения формы заготовки я прикрепил брусок древесины к рабочему столу и зафиксировал на нем лезвие при помощи струбцин. Это позволило обработать края напильником. При этом лезвие было удобно и надежно закреплено. Напильник я использовал еще для определения участков, над которыми нужно больше поработать. Дизайн предусматривал небольшой изгиб обуха, и я прикладывал плоскую часть напильника, чтобы проверить ход работы над этим изгибом. Если бы на обухе был ровный участок, с помощью напильника его можно легко обнаружить.

Придание заготовке окончательной формы

Я использовал несколько видов напильников чтобы максимально приблизиться к форме, выведенной маркером. На этом этапе заготовка начала походить больше на нож и на глаз уже сложней было обнаружить изъяны. Если находилось место, над которым нужно поработать, я корректировал очертание при помощи маркера и затем обрабатывал заготовку до новой линии. Эта линия нужна была, чтобы не перестараться и не испортить дизайн. На последнем фото видно лезвие после придания ему формы при помощи напильника и наждачной бумаги. У меня нет фото, как я шлифую лезвие. На этом этапе были удалены следы, которые оставил напильник. Начинал я с зерна P150 и дошел до P220.

Эта линия нужна была, чтобы не перестараться и не испортить дизайн. На последнем фото видно лезвие после придания ему формы при помощи напильника и наждачной бумаги. У меня нет фото, как я шлифую лезвие. На этом этапе были удалены следы, которые оставил напильник. Начинал я с зерна P150 и дошел до P220.

Сверление хвостовика

Изначально я планировал сделать ребро заточки с высокой режущей кромкой, однако мне не захотелось испытывать мои ограниченные способности. Пильный диск изготовлен из достаточно тонкого материала, и мне бы не удалось напильником выточить ребро заточки с режущей кромкой, какое хотелось. К этой теме вернемся позже. На этом этапе я вымерил расположение заклепок, нанес керны и просверлил отверстия при помощи аккумуляторной дрели.

Подготовка к работе с режущей кромкой

Я нанес краску маркером вдоль будущей режущей кромки лезвия. Затем, используя сверло такой же толщины, что и лезвие, я нацарапал отметку точно посередине линии лезвия. На последнем изображении эта линия плохо видна, но она там есть. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать ее с неровным наклоном.

На последнем изображении эта линия плохо видна, но она там есть. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать ее с неровным наклоном.

Формирование режущей кромки

Для формирования режущей кромки я использовал напильник с крупной насечкой, на этом месте я понял, что не обладаю достаточными навыками для ручной выточки ребра заточки. Поэтому я выбрал вариант с более плавным углом, работая напильником от кромки и переходя к обуху. В этом я новичок, поэтому выбрал более консервативный метод снятия припуска. После того как режущая кромка была нормально выточена, я прошелся наждачной бумагой с зерном P220 по всему лезвию.

Готовое лезвие

Вот лезвие после придания формы, обработки напильником, наждачной бумагой. Готовое к термической обработке.

Закаливание

Прежде чем продолжить, я хотел бы отметить, что термообработку можно проводить и на открытом древесном огне, но я бы этого не рекомендовал. Все дело в том, что мне этот способ кажется небезопасным. Поэтому я воспользовался своим мини-горном. Если у вас ничего подобного нет, на самом деле, для термической обработки лезвия можно воспользоваться сторонними услугами. Есть некоторые предприятия, которые готовы выполнить термическую обработку. За деньги, разумеется. Объясню, как я это делал. Развел костер с помощью древесного сырья. В качестве кузнечных мех я использовал фен, присоединенный к трубе. Я включил фен и разогрел уголь до красна. Это не заняло много времени. Я поместил лезвие в костер и нагревал его, пока он не перестало магнититься. Затем закалил его в контейнере с арахисовым маслом. Последнее фото показывает, как выглядит лезвие после закаливания. Несмотря на то, что можно проводить термическую обработку на открытом огне, я ее не рекомендую.

Все дело в том, что мне этот способ кажется небезопасным. Поэтому я воспользовался своим мини-горном. Если у вас ничего подобного нет, на самом деле, для термической обработки лезвия можно воспользоваться сторонними услугами. Есть некоторые предприятия, которые готовы выполнить термическую обработку. За деньги, разумеется. Объясню, как я это делал. Развел костер с помощью древесного сырья. В качестве кузнечных мех я использовал фен, присоединенный к трубе. Я включил фен и разогрел уголь до красна. Это не заняло много времени. Я поместил лезвие в костер и нагревал его, пока он не перестало магнититься. Затем закалил его в контейнере с арахисовым маслом. Последнее фото показывает, как выглядит лезвие после закаливания. Несмотря на то, что можно проводить термическую обработку на открытом огне, я ее не рекомендую.

Отпуск

Затем наступило время провести отпуск лезвия. Сперва я очистил наждачной бумагой окалину, которая осталась после закаливания. Я выставил температуру в своей духовой печи на отметке в 190 градусов Цельсия и положил в нее лезвие на 1 час. Час спустя я выключил печь и оставил нож в ней остывать до комнатной температуры не открывая дверь духовки. Можно наблюдать светлый или бронзовый отлив, который лезвие приобретает после отпуска. После этой процедуры я обработал лезвие наждачной бумагой с зерном P220 и затем перешел на P400. На последнем фото я использую наждачную бумагу P400, обвернув ею брусок. Обработку произвожу от хвостовика к острию только в одном направлении. Такая обработка делает поверхность однородной.

Час спустя я выключил печь и оставил нож в ней остывать до комнатной температуры не открывая дверь духовки. Можно наблюдать светлый или бронзовый отлив, который лезвие приобретает после отпуска. После этой процедуры я обработал лезвие наждачной бумагой с зерном P220 и затем перешел на P400. На последнем фото я использую наждачную бумагу P400, обвернув ею брусок. Обработку произвожу от хвостовика к острию только в одном направлении. Такая обработка делает поверхность однородной.

Выпиливание заготовки рукояти

Используя лезвие в качестве образца, я нанес очертание рукоятки на деревянном бруске. Рукоять будет из орехового дерева. Здесь снова я воспользовался брусом и струбцинами, и отрезал два куска толщиной в 0,6 сантиметров каждый. В состоянии воодушевления я поторопился с разрезанием дерева. Подожди немного чтобы подумать о порядке действий, и я бы смог выполнить это с меньшими усилиями, и, вероятно, с лучшим результатом. Моей первой ошибкой была обрезка лишней части. Ее можно использовать для зажатия во время резки. Здесь проявилась моя неопытность, и, как следствие, проделан больший объем работы. Хотя, в конечном итоге, и удалось сделать две части, пригодные для рукояти.

Ее можно использовать для зажатия во время резки. Здесь проявилась моя неопытность, и, как следствие, проделан больший объем работы. Хотя, в конечном итоге, и удалось сделать две части, пригодные для рукояти.

Подготовка рукояти к склеиванию

Чтобы рукояти хорошо прилегали к хвостовику после проклейки эпоксидной смолой, при помощи ровной поверхности и наждачной бумаги одну сторону у каждой из частей я сделал максимально плоской. Так точно не будет пробелов после склеивания. На этом месте я также определился с формой рукояти, и чтобы окончательно убедится в этом, я нанес ее примерные очертания. Затем я снова перенес очертания хвостовика на деревянную часть рукояти. Выпилил лобзиком примерную форму на одной из частей, и затем, приложив ее к другой, перенес контур на вторую. Эта операция дала мне возможность сделать примерно одинаковые части, что будет удобным при склейке. На последнем фото изображена примерка, чтобы проверить, все части хвостовика покрываются деревом.

Формирование верхней части рукояти

Снова наступило время для работы наждачной бумагой и придания более точной формы. На этом этапе важно окончательно сформировать форму для оковки или верхнюю часть рукояти, потому что после приклеивания, ее будет сложней обрабатывать. А также обрабатывая эти части после склеивания, можно поцарапать клинок. Поэтому я добился окончательного формирования и обработки этой части при помощи наждачной бумаги P800.

Подготовка отверстий для заклепок

Просверлив в дереве одно отверстие для заклепок, я вставил в него сверло подходящего диаметра, чтобы зафиксировать эту ось. Другими словами, это было проделано для фиксации во избежание ошибок при сверлении второго отверстия. Сверление другой стороны рукояти я проделал таким же образом, убедившись, что соответствующие отверстия выстраиваются в одну линию.

Изготовление клепок

В качестве заклепки я использовал стержень из нержавеющей стали диаметром 4,7 миллиметра. Прежде чем наносить слой клея я обработал склеиваемые поверхности ацетоном или алкоголем, для очистки от грязи, пыли или масла.

Прежде чем наносить слой клея я обработал склеиваемые поверхности ацетоном или алкоголем, для очистки от грязи, пыли или масла.

Нанесение клея

После просыхания, я смешал эпоксидный клей и щедро нанес его на части рукояти и заклепки. Затем я скрепил все при помощи струбцин.

Придание рукояти нужной формы

После засыхания эпоксидного клея, я отрезал лишние части заклепок ножовкой по металлу. После этого и приступил к формированию рукояти при помощи рашпиля.

Шлифование рукояти ножа

Рашпилем я придал рукояти примерные очертания. Далее дело оставалось за различными напильниками и наждачной бумагой разной зернистости. Зерно дошло до P600.

Лакирование рукояти

Наконец я привел рукоять в желаемую форму. Прежде чем приступить к лакированию, я очистил ее при помощи ацетона. На рукоять я нанес 5 слоев датского лака.

Заточка клинка

Наконец, я наточил нож об шлифовальный брусок. Он был обернут наждачной бумагой P1000, P1500 и P2000. К нему также был прикреплен кусок кожи. Используя подобный шлифовальный брусок, я могу наточить нож так, что им можно будет бриться.

Он был обернут наждачной бумагой P1000, P1500 и P2000. К нему также был прикреплен кусок кожи. Используя подобный шлифовальный брусок, я могу наточить нож так, что им можно будет бриться.

Готовый нож

Оконченная работа. Хотя процесс был и сложным, награда получилась достойная. Для меня это было что-то вроде обряда посвящения. Процесс изготовления ножа заставляет меняться. Из полученного опыта эти изменения стали моей любимой частью. Я говорю не только о трансформации предметов, но и о личных изменениях. Я овладел новыми навыками и опытом, научился извлекать пользу из собственных ошибок, что определенно сделает меня более лучшим ремесленником. Я надеюсь, что вам будет полезна эта статься, и спасибо, за то, что дочитали ее до конца.

Нож из дисковой пилы своими руками

Я изготовил еще два ножа. Их я делал с использованием электроинструментов. И время, потраченное на изготовление двух ножей, составило одну треть того времени, которое я провел, изготавливая его вручную. На последнем фото видно все ножи вместе.

На последнем фото видно все ножи вместе.

Смотрите видео изготовления ножа из дисковой пилы своими руками

Original article in English

Крепкий нож выживания из пильного диска

Если у вас имеется старый пильный диск, из него можно сделать отличный нож. Автор для таких целей использовал диск на 16 дюймов. С таким ножом будет не страшно отправиться в поход, да и подарить не стыдно. Самое главное при создании придерживаться правил безопасности, так как речь идет о металлообработке.

Материалы и инструменты для самоделки:

— пильный диск на 16 дюймов;

— болгарка;

— ленточный шлифовальный станок;

— фломастер;

— точило;

— древесина и режущий инструмент по дереву для создания ручки;

— дрель или сверлильный станок;

— матовая черная краска;

— эпоксидка;

— масло для обработки ручки и другое.

Процесс изготовления ножа:

Шаг первый. Вырезаем контур

Сперва нужно придумать и найти форму клинка, а затем перенести на диск и вырезать.

Шаг второй. Грубая обработка на точиле

Теперь автор шлифует клинок на точиле, задавая ему основную форму.

Шаг третий. Ленточный станок

На ленточно-шлифовальном станке задается нужный угол лезвия. Для шлифовки автор использовал бумагу на 80, а потом на 120.

Шаг четвертый. Упор ножа

Автор решил сделать на ноже своего рода перекрестие, как раньше делали на мечах. Для этого понадобится отрезать еще один кусок от диска и задать ему нужную форму. Ну а далее этот кусок стали крепится саморезами к древесине и в нем проделывается щель, чтобы туда могла зайти рукоятка клинка.

Шаг пятый. Изготовление ручки

Ручку автор сделал из грецкого ореха. Отпилив нужный кусок, ручка шлифуется до нужного профиля. Далее, чтобы она надежно лежала в руке, автор сделал в ней щели по 3 мм. Щели можно закрасить черным фломастером, чтобы выделить ручку, а затем она опять шлифуется.

Щели можно закрасить черным фломастером, чтобы выделить ручку, а затем она опять шлифуется.

В заключении в рукоятке нужно просверлить отверстие, чтобы в него могла зайти узкая часть клинка. Можно просверлить несколько отверстий, а затем расточить их напильником.

Шаг шестой. Закалка

Для закалки автору понадобилась банка из под консервы (подойдет из под краски и т.д.). В крышке делается щель, в которую вставляется клинок. Теперь банка ставится на газ и благодаря тому, что она закрыта, в ней образуется высокая температура. После прогрева ножа автор опускает его в масло.

Завершающим этапом закалки стало помещение клинка в плиту на час с температурой в 205 градусов Цельсия. Перед этим он также затачивается.

Шаг седьмой. Примерка

На этом этапе автор проверяет, все ли детали подходят друг к другу.

Шаг восьмой. Деталь ручки

Для нижней части ножа автор также вырезал деталь и задал ей нужную форму.

Шаг девятый. Покраска

Покраска

Автор красит все металлические детали ножа черным матовым цветом. Потом детали снова калятся в печи один час при температуре 205 градусов Цельсия, чтобы краска надежно пристала.

Шаг десятый. Окончательная заточка

Клинок точится до состояния лезвия, он без проблем должен резать бумагу. Наждачная бумага здесь использовалась на 220 и 400.

Шаг 11. И снова в духовку

В очередной раз автор помещает клинок в духовку на час при температуре 205oC.

Шаг 12. Сборка ножа

Для сборки ножа понадобится хороший клей, подойдет эпоксидка. Еще автор использовал в нижней части полиэфирную шпаклевку, чтобы сровнять все воедино.

Шаг 13. Завершающая шлифовка

Теперь ручка хорошенько шлифуется до идеальной гладкости.

Для хранения ножа нужно смазать его лезвие маслом, да и ручку можно также пропитать маслом или другими специальными пропитками.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.

Делаем своими руками кухонный нож из старого диска от циркулярной пилы

Я уже имел опыт изготовления ножей из диска циркулярной пилы своими руками, но это были скорее боевые ножи. На этот раз я решил сделать кухонный нож. Он был довольно прост в изготовлении и не стоил и копейки. Давайте приступим к созданию!

Шаг 1: Необходимые материалы и инструменты

Используемые инструменты:

- Угловая шлифовальная машина с отрезным и шлифовальным кругами

- Настольные тиски

- Настольный шлифовальный станок

- Лобзик

- Несколько зажимов

- Садовый шланг

- Наждачка

- Эпоксидка

- Ножницы

- Карандаш и канцелярский нож

- Рашпиль и напильник

- Защитные очки

Использованные материалы:

- Миллиметровая бумага

- Коробка от хлопьев или другой источник картона

- Старый диск от циркулярки

- Материал для ручки (я использовал дерево, которое нашел в гараже)

- (Необязательно) Краска для деверева

Я думаю, что это всё, что нужно! Еще понадобится ткань, чтобы покрыть тиски и не повредить лезвие или ручку ножа из дисковой пилы.

Шаг 2: Нарисуйте дизайн

Возьмите миллиметровку, карандаш и нарисуйте дизайн ножа! Пока рисуете, представляйте, как нож будет лежать в руке. Проблема, с которой я столкнулся, заключалась в том, чтобы ручка получилась подходящей длины. Помните, вы можете сделать нож любой формы, я же решил сделать разделочный нож.

ПРИМЕЧАНИЕ: убедитесь, что дизайн вашего ножа соответствует длине лезвия пилы, которое вы будете использовать.

Шаг 3: Достаньте картон

Вы можете взять картон из любого источника. К сожалению, у меня не было пустых коробок, поэтому пришлось опустошить коробку хлопьев!

Шаг 4: Вырежьте, обрисуйте и вырежьте еще раз

Пришло время вырезать картон по форме ножа. Сначала возьмите вырезанный на миллиметровке дизайн (если вы еще не вырезали его, то время это сделать). Затем перерисуйте дизайн на картоне и вырежьте его.

Шаг 5: Перерисуйте дизайн на диск

Отложите миллиметровку и перерисуйте дизайн ножа с картона на металл.

Шаг 6: Вырезаем нож

При помощи болгарки с режущим диском, вырежьте рисунок, нанесенный на металл. Не забывайте охлаждать диск водой из садового шланга и надеть на время работы защитные очки! Под охлаждением я имею в виду постоянный поток воды, ведь диск нагревается очень быстро! После того, как заготовка вырезана, используйте шлифовальный круг, чтобы снять метал как можно ближе к нарисованной линии. Помните, что это занимает много времени!

ПРИМЕЧАНИЕ: Нагрев металла меняет его свойства. Наш диск уже был профессионально обработан при изготовлении, поэтому мы не хотим ничего менять!

Шаг 7: Работаем напильником

Снимите напильником оставшуюся часть металла, дойдя вплоть до нарисованных линий. Здесь вы должны понять, нравится ли вам дизайн ножа. Если нет, возьмите угловую шлифовальную машинку и измените дизайн. Если есть небольшие нюансы, которые вам не нравятся, вы можете исправить их с помощью файла.

Шаг 8: Полировка

Пришло время отполировать лезвие. Так как мы будем шлифовать его на следующем шаге, на нем будет кромка, которая затруднит полировку. Честно говоря, не знаю, какой тип наждачной бумаги я использовал. Все, что я знаю — это то, что она была грубой.

Так как мы будем шлифовать его на следующем шаге, на нем будет кромка, которая затруднит полировку. Честно говоря, не знаю, какой тип наждачной бумаги я использовал. Все, что я знаю — это то, что она была грубой.

Шаг 9: Заточка

Это, наверное, самая сложная часть проекта, потому, что трудно заставить лезвие выглядеть хорошо. Работайте, пока не будете удовлетворены результатом.

В итоге вы получите ровный край. Если бы вы делали карманный нож, то угол заточки был бы меньшим. Но это кухонный нож, так что я сделал угол довольно острым, чтобы нож легко нарезал тонкие ломтики, а не ломал их.

Шаг 10: Время сделать ручку

Пришло время перерисовать ручку! Поместите нож на материал ручки и обведите контур округ него. Оставьте немного места для лобзика. В зависимости от толщины материал, вам может понадобиться, отрисовать рукоятку дважды.

Шаг 11: Вырежьте рукоятку

Вырежьте ручку с помощью лобзика. Во время резки, обязательно зажмите древесину.

Шаг 12: Продолжаем резать

В моём случае деревяшка была толстой, и я просто распилил её пополам! В зависимости от толщины материала, который вы используете, этот шаг может быть необязательным.

Шаг 13: Посадите нож на эпоксидку

Пришло время приклеить ручку к ножу. Просто нанесите её на обе стороны ручки ножа и зажмите дерево. Это довольно просто.

Шаг 14: Чистим ручку

Очистите ручку рашпилем от крупных изъянов и напильником от мелких. Используйте напильник, ведь он не затупится при трении о металл — он будет срезать его, так же как и дерево, вы получите хороший и ровный край. На этом этапе вы также должны отшлифовать ручку, убедитесь, что она гладкая! Я решил не красить дерево, но вы можете сделать это, если хотите.

Шаг 15: Финальные штрихи

Заточите нож точильным камнем или любым другим способом. Используйте ремень, чтобы удалить с ножа заусенцы, вы ведь не хотите, чтобы они оказались в вашей еде.

Нож из старого пильного диска для циркулярки

Старые пильные диски для циркулярной пилы — это не только «сырье» для садовых земляных буров, но и отличный материал для изготовления ножей. В данном обзоре автор покажет, как сделать нож из пильного диска своими руками.

В данном обзоре автор покажет, как сделать нож из пильного диска своими руками.

Первым делом необходимо нарисовать на пильном диске форму будущего ножа (или можно использовать готовый шаблон).

Далее вырезаем заготовку для ножа с помощью болгарки, обрабатываем ее на шлифовальном или заточном станке, формируем спуски лезвия. В ручке ножа автор сверлит два отверстия.

Возможно, вам также интересно будет прочитать обзорную статью: как сделать походный складной щепокол из профильной трубы.

После механической обработки автор приступает к чернению клинка в растворе лимонной кислоты. После этого полируем.

Изготовление накладок на ручку

На следующем этапе необходимо будет изготовить две накладки на рукоятку. Их автор решил сделать из листовой пробки.

Нарезанные куски материалы склеиваем между собой при помощи эпоксидной смолы, разведенной с сажей.

Также автор использует прокладку из фторопласта, чтобы можно было разделить накладки после затвердевания эпоксидной смолы. Вырезаем накладки по форме ручки ножа и обрабатываем на шлифовальном станке.

Вырезаем накладки по форме ручки ножа и обрабатываем на шлифовальном станке.

Приклеиваем накладки к ручке ножа на эпоксидную смолу и дополнительно используем крепеж в виде соединительного винта и резьбовой втулки.

Сверху на накладки приклеиваем еще по одному кусочку пробкового листа, которые закроют собой видимые части крепежа.

Потом обрабатываем ручку на заточном или шлифовальном станке и вручную напильником. Обработанную рукоятку покрываем слоем прозрачной эпоксидки.

Как сделать нож из старого пильного диска для циркулярки, можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала «МАГЁМ».

Оцените запись

[Голосов: 52 Средняя оценка: 4.8]

Нож из пильного диска своими руками

Мы с другом решили сделать ножи из одинаковой стали и одинаковой формы, но я делаю вручную, а он — электроинструментами.

Мне было интересно, сколько времени у меня уйдет на то, чтобы сделать нож по бетону или металлу, используя лишь надфили и дрель и свои руки. Результат меня очень порадовал.

Шаг 1: Шаблон

Я старался сделать нож из диска циркулярной пилы как можно больше. Сначала из тонкого картона вырезаем шаблон, затем обводим его тонким маркером на диске. Если обводить шаблон обычным маркером, толщина линии при вырезании полотна ножа может стать причиной кривизны контура.

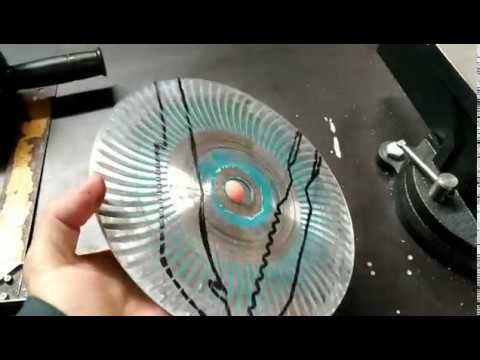

Шаг 2: Грубая заготовка

Теперь вырезаем нож из алмазного диска, закрепленного на рабочем столе, часть с абрисом ножа. Если вы раньше не пользовались ножовкой по металлу, помните, что ее надо располагать зубьями от себя и полотно должно быть хорошо закреплено. Ножовка режет прямым ходом, поэтому убедитесь, что диск закреплен правильно.

Шаг 3: Делаем вспомогательные прорези

Чтобы легче было вырезать изогнутый контур, сделайте несколько вспомогательных перпендикулярных прорезей на всем протяжении изгиба, вплоть до ручки. Затем получившуюся гребенку срежьте ножовкой по металлу, держать ее нужно под небольшим углом.

Затем получившуюся гребенку срежьте ножовкой по металлу, держать ее нужно под небольшим углом.

Шаг 4: Дорабатываем заготовку надфилем

Чтобы довести заготовку до нужной формы, я взял кусок доски 5х10 см и прижал к нему заготовку струбциной. Это позволяет спокойно обрабатывать заготовку надфилем, так как она надежно закреплена. Надфилем удобно обрабатывать места, требующие точных и осторожных движений. Обух имеет легкий изгиб, его можно проверять плоской стороной надфиля. Если обух прямой, вы это сразу увидите.

Шаг 5: Тонкая доработка формы

Чтобы довести форму ножа до нарисованной, я использовал несколько разных надфилей. Заготовка выглядит почти готовым ножом, заусенцев почти не видно. Если где-то заметите пробелы, обновите маркером нанесенный контур и продолжайте шлифовать, пока контур ножа не совпадет с рисунком. Фото шлифовки отсутствуют, но я ее проводил: начал с абразива 150 грит, постепенно меняя до 220 грит.

Шаг 6: Сверлим отверстия

Отмечаем и сверлим отверстия для шпилек.

Шаг 7: Отмечаем середину лезвия

Маркером отмечаем длину лезвия ножа из дисковой пилы. Затем возьмите сверло такого же номера, что и толщина лезвия и приставьте к лезвию – так вы определите среднюю линию. Оставьте царапину сверлом по всей длине (на фото не очень хорошо видно). Эта линия очень поможет вам шлифовать спуск, чтобы лезвие не пошло волной или не перекосилось на одну сторону.

Шаг 8: Делаем на лезвии спуск

Для обозначения спуска я использовал рашпиль – и понял, что вручную я его ровно сделать не смогу. Я решил сделать более плавный угол спуска и начал снимать металл от кромки к ребру. Так как опыта у меня совсем нет, я действовал очень осторожно. Когда сделаете спуск под нужным углом, отшлифуйте всю заготовку наждачной бумагой 220 грит.

Шаг 9: Готовое лезвие

На фото заготовка с законченной формой и отшлифованная, готовая к закаливанию.

Шаг 10: Закалка лезвия

Сначала я хочу сказать, что я не рекомендую закалку в открытом пламени, хотя многие и говорят, что так делали и все нормально. Я считаю этот способ опасным, поэтому я закаливал нож в своем мини-горне. Если у вас нет такого, то можно закалить заготовку на заказ. Мои действия с мини-горном: сначала я развел костер, затем, использовав фен с надетой на него трубой, раскалил угли докрасна, и поместил заготовку в пламя. Когда она нагрелась до такой степени, что перестала магнитить, я остудил ее в арахисовом масле. На последней фотографии показан нож после закалки.

Шаг 11: Отпускаем металл

Теперь нужно отпустить металл. Для этого сначала очистите заготовку ножа от слоя окалины, образовавшейся во время закалки. Прогреваем духовку до 190°С, и помещаем туда заготовку ножа на один час. Через час выключите духовку и оставьте остывать, не открывая дверцу.

Как только заготовка остынет до такой температуры, что ее можно будет взять в руки, достаньте заготовку ножа. После отпуска металл приобрел светлый или светло-бронзовый оттенок. Теперь шлифуйте заготовку, начав с наждачной бумаги 220 грит и постепенно меняя абразивность до 400 грит. Я шлифовал заготовку в одном направлении – от ручки до острия, это придало поверхности металла однородный вид.

Шаг 12: Начинаем делать ручку

Обведите контур заготовки фломастером на рейке. Сжав рейку и обрезок доски 5х10 см струбцинами, я отпилил два кусочка, толщиной по 6 мм каждый (хотя можно было этого и не делать, а выпиливать заготовки прямо из целиковой рейки). Затем я выпилил две половины рукоятки.

Шаг 13: Дорабатываем рукоятку

Тщательно отшлифовываем те стороны деревянных частей рукоятки, которые будут склеиваться с металлом. Чтобы половины рукоятки приклеились вплотную к металлу, они должны быть максимально ровными, между металлом и древесиной не должно быть щелей и карманов. На этом же этапе я окончательно выбрал форму рукоятки.

На одной части рейки обводим хвостовик заготовки ножа, затем лобзиком выпиливаем заготовку рукоятки. Обводим эту заготовку маркером на другой рейке и тоже выпиливаем. Так у вас получатся две практически идентичные половины рукоятки. На последней фотографии примерка заготовок к хвостовику ножа, чтобы убедиться, что весь хвостовик будет закрыт древесиной.

Шаг 14: Формируем гарду

Теперь снова шлифуем и доводим форму. Очень важно вывести на этом этапе гарду (больстер), так как потом, после приклеивания половин рукоятки, подступиться к ней будет очень сложно, на металле обязательно останутся повреждения. Гарду шлифуйте, меняя номер наждачной бумаги до 800 грит, она должна быть приведена к окончательной готовой форме до приклеивания рукоятки.

Шаг 15: Сверли отвертстия

Теперь приступайте к сверлению отверстий под шпильки. Для этого просверлите одно отверстие, и вставьте в него сверло того же номера, что и то, каким сверлили. Это нужно, чтобы хвостовик случайно не сдвинулся относительно деревянной заготовки при сверлении второго отверстия. Также сверлим отверстия во второй деревянной заготовке рукоятки.

Шаг 16: Делаем шпильки

От прутка 5 мм из нержавеющей стали отпиливаем два кусочка, из них сделаем шпильки. Прежде чем нанести клей, покройте клинок защитным покрытием (я использовал изоленту). Поверхности всех склеиваемых деталей протрите ацетоном или спиртом, чтобы убрать пыль и сор, и чтобы обезжирить их.

Шаг 17: Клеим рукоятку

Когда все детали просохли после очистки, я замешал эпоксидку и щедро нанес ее на деревянные части рукоятки и на шпильки. Затем зажимаем рукоятку струбцинами и оставляем на сутки.

Шаг 18: Завершаем форму рукоятки

Когда клей просохнет, отрежьте выступающие части шпилек ножовкой. Теперь напильником обработайте рукоятку, чтобы наметить окончательную форму.

Шаг 19: Шлифуем рукоятку

Когда вы придадите рукоятке форму, приближенную к окончательному виду, начинайте шлифовать ее надфилями, а затем и наждачной бумагой, постепенно повышая число грит (я остановился на бумаге 600 грит)

Шаг 20: Обрабатываем рукоятку маслом

После достаточно длительного процесса шлифовки, я, наконец, получил нужную мне форму рукоятки и гладкость поверхности. Затем я очистил поверхность рукоятки ацетоном, а после нанес пять слоев тунгового масла.

Шаг 21: Точим лезвие

Лезвие ножа я заточил на своем шлифовальном блоке (меняя на нем наждачную бумагу 1000, 1500 и 2000 грит). Также я использовал кусок кожи для правки лезвия.

Шаг 22: Нож готов

На фото готовый нож. Хотя его изготовление было достаточно сложным, результат очень радует.

Шаг 23: Бонус

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Главная страница » Нож Своими Руками Из Пилы По Дереву

Похожие записи

Желаете сделать уникальный ножик? Для вас нужен резец для дерева или острый клинок для охоты? Сделать своими руками не плохое изделие более реально. Главное. владеть навыком работы с металлом и знать, чего у вас имеется желание.

Поначалу подготовьте что остается сделать нашему клиенту нужные детали и инструменты, сложите их только в одном месте. Обусловьтесь, какой конкретно материал вам придется использовать. При необходимости острое и крепкое изделие – делайте ножик из пилы.

Возьмите заготовку. Полотно пилы по дереву по другому металлу лучше подходит с этой целью. В роли материала для производства рукояти для клинка используйте дерево (хоть какое, по вашей заявке), текстолит, оргстекло.

Чтоб начать работу и сделать ножик из пилы по металлу, необходимо:

- ратфиль;

- электронное точило;

- электродрель;

- маркер;

- линейка;

- наждачка;

- паста для полирования поверхностей;

- медь либо алюминий для заклепок.

Разберемся, как сделать ножик из пилы. Подготовьте железное полотно для производства клинка. Нарисуйте у него заготовку грядущего инструмента, используя таких целях маркер.

Помните, что ножик считается прохладным орудием, если длина лезвия превосходит 2/3 общей длины изделия. Если вы некорректно сконструируете ножик из пилы и его расценят как прохладное орудие – ожидайте наказания.

Очертив контур грядущего изделия, принимайтесь за выточку формы. Принципиально прорисовать форму так, чтоб режущая часть грядущего изделия разместилась в области зубьев пилы. По причине разводки пилы, если сделаете данном месте обух, для вас придется делать дополнительную работу по стачиванию неровности.

Не начинайте стачивать нож, не потренировавшись. Возьмите обыденный кусочек металла и попытайтесь его обработать. Попортить железяку не в такой мере жутко, как утратить неплохую заготовку. Нужно не только лишь регулировать силу нажима при точении, одновременно смотреть за температурой, чтоб не перегреть железо. Высочайшая температура не только лишь портит вид металла. Когда снаружи он не поменяется, то его структура может серьезно пострадать: металл станет намного мягче и поболее хрупким. Ножик из циркулярной пилы, сделанный из плохого металла, придется точить почаще.

Читайте так же

Самодельный” нож из круга для циркулярки своими руками

Чтоб проверить, не начало ли перенагреваться железо, капните пару капель воды на заготовку. Если она здесь же испаряется, быстрее охлаждайте заготовку для грядущего клинка. Чтоб избежать вероятных проблем, связанных с перегревом металла, поставьте около станка емкость с водой и периодично охлаждайте будущий ножик из пилы.

Сформировав базу грядущего ножика, приступайте к важнейшему и сложному шагу работ – выведению спусков. Спуск – это поверхность на ножике, плавненько сужающаяся в направлении к лезвию. Назначение ножика прямо определяет угол и ширину спусков. Потому выбирайте среднее значение, если желаете получить универсальный ножик из пилы.

До работы на станке нарисуйте предполагаемые спуски на железном полотне, используя для этой цели вам маркер. Стачивайте аккуратненько, не спеша, чтоб не попортить будущий ножик. Рекомендовано, так же как и в прошлом шаге, потренироваться на запасной детали. Спуски бывают симметричными и лежать под одним и этим же углом с обеих сторон. При всем этом лезвие является недоточенным: оставьте отступ приблизительно в 0,25 мм.

Чтоб отточить лезвие, употребляют наждачку. Для таких целей идеальнее всего подходит наждачная бумага 8-10 номера жесткости. Точить ножик из пилы по металлу лучше на деревянном бруске. Чтоб приготовить импровизированную точилку, возьмите брусок и наклейте к нему наждачку.

Используя крупную наждачную бумагу, вы придадите лезвию нужную остроту, а взяв более маленькую, отшлифуете железное лезвие стопроцентно.

На завершительном шаге обработки отполируйте клинок. Тот же деревянный брусок обтяните войлоком либо кожей, натрите пастой ГОИ и полируйте пока, пока не достигнете хотимого эффекта.

Намного проще склеить ручку из 2-ух вырубленных и приготовленных кусочков дерева как еще его называют оргстекла. Сделать ее легко, чем закрепить на хвостике ножика. Чем, можно выбрать незатейливый вариант и примотать ручку изолентой, но для чего столько стараться, чтоб в конечном итоге попортить опрятный вид ножа?

нож поплавок сделанный стоя на одной ноге

Читайте так же

И вот наступает самый ответственный шаг работ. Потому что сверлить придется в хвостовике ножика, полотно может просто разорваться. Потому будьте бдительны и аккуратны.

Сталь. жесткий, но наряду с этим хрупкий материал. При равномерном рассредотачивании давления, когда пила находится в работах, сломать ее невозможно. Но при точечном сверлении давление возрастает, и металл может просто расколоться. Потому сверлить отверстие лучше при маленьких оборотах станка и даже не забывать подливать масло в район сверления. При таких обстоятельствах шуруповерт. безупречный инструмент для выполнения поставленной цели, потому что оборотов у него меньше, то и возможность поломки детали не так высока.

Выполнив предшествующий шаг и проделав в рукояти отверстия, такие же просверлите в половинках рукояти. Сделайте медную по другому дюралевую заклепку. Для страховки сможете проклеить область, где будет находиться заклепка, клеем, однако лучше, если у вас найдется эпоксидка.

Мастера молвят, что отверстие можно сделать и без использования сверлящих инструментов. Клинок совместно с хвостовиком покрывают слоем лака. Там, где является отверстие, необходимо очистить поверхность от лака. Следует поместить ножик из пилы по дереву в раствор электролита и опустить в емкость с заготовкой провод с отрицательным зарядом, а положительный подключить к источнику питания, как которого используются обыденную батарейку.

И поэтому такового воздействия получится дырка в металле, правда, совершенно круглой она не будет, зато разрушить клинок таким методом точно вы не сможете.

Если по каким-то причинам сделать ножик из пилы по металлу у вас не выходит, нет нужного материала. поменяйте его. Для производства клинка отлично подходит авто рессора, металл какой занимается мягче, чем у пилы. Для обработки таковой заготовки не потребуется использовать точило, зато пригодится пила по металлу для вырезания формы клинка. Так как металл легче поддается обработке, то края заготовки есть вариант подогнать ратфилем. Работать над созданием ножика таким методом придется подольше, ведь кто шаг обработки включает ручную работу.

Самодельный японский нож накири.Топор своими руками. hand made japan knife nakiri

Изготовка ножика из пилы – трудозатратный процесс, однако итог этого стоит. Изготовив ножик из пилы самостоятельно, у вас получится высококачественный и уникальный клинок.

Если сможете найти источник использованных пильных дисков, можете изготавливать из них отличные ножи. Эта сталь должна поддаваться закалке, по крайней мере, многие уверяют, что при изготовлении пильных дисков применяются высокоуглеродистые стали.

Нож делается довольно просто по классической схеме. Может быть, вы узнаете из этой инструкции для себя что-то новое. Автор не использует при изготовлении болгарку, шлифмашину и другие навороченные инструменты, все делается вручную, не считая приспособлений для закалки.

Материалы и инструменты для изготовления ножа:

– пильный диск;

– маркер с тонким наконечником;

– картон, ножницы, чертежные инструменты для изготовления шаблона;

– ножовка по металлу;

– напильники разной зернистости;

– тиски;

– дрель со сверлами;

– древесина и латунные штифты для изготовления рукоятки;

– струбцины;

– водный камень для заточки;

– наждачная бумага разной зернистости и другое.

Процесс изготовления ножа из пильного диска:

Шаг первый. Переносим шаблон на металл

Первым делом сделайте бумажный шаблон. Тип шаблона выбирайте на свой вкус. В первом случае шаблон можно создать на тонкой бумаге и вырезать. А потом этот шаблон просто приклеивается к заготовке и потом вырезается.

Во втором случае шаблон делается из плотной бумаги, например картона, а потом обводиться на листе бумаги маркером. Именно этот вариант и выбрал наш автор. Маркер нужно использовать с максимально тонким наконечником, так как в будущем возникнут проблемы при обработке.

Нож автор решил сделать максимально длинным, так что шаблон был изготовить по всей «длине» пильного диска.

Шаг второй. Вырезаем заготовку

Работы ведутся обыкновенной ножовкой по металлу. Вы можете пользоваться болгаркой или ленточным отрезным станком, автор просто делает нож любительски, так сказать «на спор». Сперва ручной ножовкой получится вырезать очень грубый профиль, он вырезает просто прямые линии. Для дальнейшей работы вам будут нужны тиски или струбцины.

Далее, когда основной профиль готов, понадобится вырезать закругленные места. Для этих целей автор делает несколько поперечных разрезов до линии профиля, а затем вырезает эти места секциями. Это позволяет вырезать нужные формы обычной ножовкой.

Шаг третий. Стачиваем лишнее

Дальнейшие работы принято выполнять как минимум точилом или болгаркой, а в идеале на ленточном шлифовальном станке. Автор все делает, вооружившись хорошими напильниками. С помощью него стачиваем все бугорки, неровности, которые остались после грубой работы ручной ножовкой.

С помощью напильника можно еще производить некоторые замеры плоскости, если на клинке таковые имеются.

Напильники тут нужно использовать разные, чем у вас их больше, тем лучше. Понадобятся не только плоские, но круглые, полукруглые и другие. Ориентироваться тут нужно на фломастер, в итоге эта линия должна быть сточена и исчезнет. Ну или можно стачивать металл до нее, тут кто уже как выберет.

Шаг четвертый. Сверлим отверстия и намечаем профиль лезвия

Сперва автор хотел сделать длинные широкие скосы, но металл пильного диска оказался слишком тонким, и их пришлось уменьшить. Так ил иначе, для создания ровных скосов вам понадобиться их разметить на заготовке все тем же маркером.

Еще вам будет нужно сверло того же диаметра, что и толщина заготовки. Приложив ее и сверло на ровный стол, проведите по всей длине лезвия линию. Это позволит его четко разделить на две половины. Потом будет очень удобно вытачивать скосы.

На этом же этапе автор наметил и просверлил в металле отверстия под штифты, которые будут держать ручку. Дрель он, конечно, использовал не ручную механическую, а беспроводную (на аккумуляторе). Ну, электрическая дрель, я думаю, найдется у каждого.

Шаг пятый. Формируем профиль и шлифуем клинок

Настает самый ответственный и тяжелый этап в изготовлении ножа, ведь от него будут зависеть все режущие данные. Для формирования скосов вам понадобится надежно закрепленный брусок и пару саморезов. Приложите заготовку к бруску и прикрутите ее двумя саморезами. Теперь, вооружившись напильником, можете потихоньку формировать скосы. Не спешите и следите за тем, чтобы скосы были ровными.

Когда скосы будут сделаны, клинок можно шлифонуть. Это уберет царапины от напильника. Тут вам понадобиться наждачная бумага зернистостью 220. Наждачку нужно будет прикрепить к бруску для удобства.

Вот и все, заготовка готова к следующему шагу – закалке.

Шаг шестой. Закалка и отпуск металла

Чтобы нож получился максимально прочным и долго держал заточку, его можно закалить. Хотя в некоторых случаях при изготовлении ножей из пильных дисков их не закаляют и вовсе. Для закалки вам понадобится хороший костер, или же можно использовать небольшую самодельную печь, как в этом случае. Чтобы получить нужную температуру для разогрева, вам понадобиться обычный бытовой фен и кусок длинной трубки (подойдет от пылесоса). Ну а дальше, как, что и куда, думаю догадаетесь сами. Кстати, вместо фена подойдет и пылесос.

Металл нам нужно нагреть до того момента, когда он уже не будет притягиваться магнитом. Если у вас нет опыта, держите возле себя магнит и проверяйте. Еще о степени нагрева свидетельствует цвет металла. Сечение должно быть ярким.

Когда нож будет равномерно прогрет, пришло время его охлаждать. Для охлаждения автор использовал арахисовое масло. Впрочем, любое другое растительное должно подойти. При охлаждении будет выделяться много дыма и брызг, так что делайте это на безопасном расстоянии и в целом придерживайтесь всех правил безопасности.

Неотъемлемой часть закалки является отпуск металла. Если вы это проигнорируете, клинок будет крепким, однако может разлететься на куски при падении на твердую поверхность, так как металл будет слишком хрупким. Чтобы сделать нож устойчивым к механическим воздействиям, вам нужно его немного отпустить. Тут на помощь приходит обычная бытовая духовка. Ее нужно разогреть до температуры порядка 200 градусов Цельсия и потом на час положить в нее клинок. Спустя это время, печь нужно выключить и дать ей остыть с закрытой дверкой. Так происходит отпуск металла. Дальнейшие работы проводятся тогда, когда металл остынет.

Шаг седьмой. И снова шлифуем

Как вы догадались, после закалки на металле будет много жженого масла и других загрязнений. Их нужно будет счистить и довести металл до блеска. Тут вам будет нужна наждачная бумага зернистостью 220 и 400. Еще процесс очистки существенно ускоряет WD-40.

Шаг восьмой. Изготовление ручки

Ручку автор делает из грецкого ореха, тут есть некоторый нюанс в изготовлении. Поскольку заготовка оказалась слишком толстой, автор ее потом разрезает вдоль ножовкой. В итоге образуются две половинки. Тут придется немного помучиться, чтобы получился ровный разрез.

В качестве профиля ручки используем сам нож, просто обводим его фломастером или острым предметом, приложив к дереву.

Вырезав заготовку и разрезав ее вдоль, автор потом формирует грубый профиль ручки. Еще на этом шаге важно позаботиться о том, чтобы плоскости ручки, которые прилегают к ножу, были ровными, это обеспечит хорошее склеивание, да и вообще ручка будет качественной. Так что берем заготовки и гоняем их по куску наждачной бумаги ну или точильному диску.

На этом же шаге сверлим два сквозных отверстия для установки штифтов. Штифты должны заходить в ручку с некоторым усилием, но будьте осторожны, при слишком маленьком отверстии ручку можно легко расколоть при забивании штифтов. Штифты можете выбрать медные, латунные или другие на свой вкус.

Шаг девятый. Приклеиваем ручку

Перед склеиванием не забудьте хорошенько зачистить металл наждачкой, чтобы клей надежно соединил ручку. Ну а далее берете эпоксидку, смазываете две половинки, устанавливаете штифты, и ручка зажимается струбцинами до полного засыхания клея. Обычно эпоксидка полностью застывает спустя 24 часа, но бывает и такой клей, который сохнет быстрее.

Дабы не замазать клеем лезвие, его можно заклеить.

Вот и все, нож почти готов. Ручку пропитываем льняным маслом или другими веществами для защиты от влаги. В заключении ее можно полирнуть, она засверкает, будто находится под слоем лака.

Шаг 11. Точим нож

Хотите действительно острый нож? Используйте для заточки водный камень. Как и в случае со шлифовкой, зернистость водного камня нужно постепенно уменьшать, доводя лезвие до идеала. Не забывайте все время смачивать камень, чтобы он очищался от металлической пыли.

>

Нож Из Циркулярной Пилы Своими Руками

Ножик из пилы по металлу своими руками: особенности изготовления

Хотите создать уникальный нож? Вам нужен резец для дерева или острый клинок для охоты? Сделать собственноручно хорошее изделие более чем реально. Главное. обладать навыком работы с металлом и знать, чего вы хотите.

Делаем ножик: с чего начать?

Сначала подготовьте все необходимые детали и инструменты, сложите их в одном месте. Нож из мехпилы своими руками. Нож фултанг своими руками. Как просверлить мех пилу. Определитесь, какой именно материал вы будете использовать. Если вам необходимо острое и прочное изделие – делайте нож из пилы.

Возьмите заготовку. Полотно пилы по дереву или металлу лучше всего подходит для этих целей. В качестве материала для изготовления рукояти для клинка используйте дерево (любое, по вашему желанию), текстолит, оргстекло.

Какие инструменты понадобятся в процессе изготовления ножа?

Чтобы начать работу и изготовить нож из пилы по металлу, вам понадобится:

- напильник;

- электрическое точило;

- электродрель;

- маркер;

- линейка;

- наждачная бумага;

- паста для полирования поверхностей;

- медь или алюминий для заклепок.

Как сделать заготовку?

Разберемся, как сделать нож из пилы. Подготовьте металлическое полотно для изготовления клинка. Нарисуйте на нем заготовку будущего инструмента, используя для этих целей маркер.

Помните, что нож считается холодным оружием, если длина лезвия превышает 2/3 общей длины изделия. Если вы неправильно сконструируете нож из пилы и его расценят как холодное оружие – ждите наказания.

Очертив контур будущего изделия, принимайтесь за выточку формы. Важно прорисовать форму так, чтобы режущая часть будущего изделия разместилась в области зубьев пилы. Из-за разводки пилы, если сделаете в этом месте обух, вам придется выполнять дополнительную работу по стачиванию выпуклости.

Что необходимо учесть, приступая к работе

Не начинайте стачивать ножик, не потренировавшись. Возьмите обычный кусок металла и попробуйте его обработать. Испортить железку не так страшно, как потерять хорошую заготовку. Вы должны не только регулировать силу нажима при точении, но и следить за температурой, чтобы не перегреть железо. Высокая температура не только портит вид металла. Даже если внешне он не изменится, то его структура может серьезно пострадать: металл станет намного мягче и более хрупким. Нож из циркулярной пилы, изготовленный из некачественного металла, придется точить чаще.

Чтобы проверить, не начало ли перегреваться железо, капните пару капель воды на заготовку. Если она тут же испаряется, скорее охлаждайте заготовку для будущего клинка. Чтобы избежать возможных неприятностей, связанных с перегревом металла, поставьте возле станка емкость с водой и периодично охлаждайте будущий нож из пилы.

Как сделать нож из полотна диска

циркулярной пилы и ножны к нему

Как сделать нож из диска циркулярной пилы и ножны к нему.

КАК СДЕЛАТЬ НОЖ ИЗ ПИЛЫ 9ХФ. Survival knife from an old saw How to make a bushcraft knife

Как сделать нож из пилы. Изготовление ножа из советской стали. Нож из циркулярной пилы, изготовленный из изготовив нож из пилы своими руками. Неубиваемый нож выживальщика простейщий

Работа с заготовкой

Сформировав основу будущего ножа, приступайте к самому важному и сложному этапу работ – выведению спусков. Спуск – это поверхность на ноже, плавно сужающаяся по направлению к лезвию. Предназначение ножа прямо определяет угол и ширину спусков. Поэтому выбирайте среднее значение, если хотите получить универсальный нож из пилы.

Перед началом работы на станке нарисуйте предполагаемые спуски на металлическом полотне, используя для этого маркер. Стачивайте аккуратно, не спеша, чтобы не испортить будущий нож. Рекомендовано, как и в предыдущем шаге, потренироваться на запасной детали. Спуски должны быть симметричными и лежать под одним и тем же углом с обеих сторон. При этом лезвие должно быть недоточенным: оставьте отступ примерно в 0,25 мм.

Чтобы отточить лезвие, используют наждачную бумагу. Для таких целей лучше всего подходит наждачка 8-10 номера жесткости. Точить нож из пилы по металлу лучше на деревянном бруске. Чтобы подготовить импровизированную точилку, возьмите брусок и приклейте к нему наждачную бумагу.

Используя крупную наждачку, вы придадите лезвию необходимую остроту, а взяв более мелкую, отшлифуете металлическое лезвие полностью.

На завершительном этапе обработки отполируйте клинок. Тот же деревянный брусок обтяните войлоком или кожей, натрите пастой ГОИ и полируйте до тех пор, пока не достигнете желаемого эффекта.

Как сделать рукоять для ножа

Проще всего склеить ручку из двух вырубленных и подготовленных кусочков дерева или оргстекла. Сделать ее гораздо легче, чем закрепить на хвостике ножа. Как сделать нож из пилы своими руками? Особенности изготовления туристических ножей из диска циркулярной пилы и пилы по металлу. Естественно, вы можете выбрать незатейливый вариант и примотать ручку изолентой, но зачем столько стараться, чтобы в итоге испортить эстетичный вид ножика?

И вот наступает самый ответственный этап работ. Так как сверлить придется в хвостовике ножа, полотно может легко лопнуть. Поэтому будьте бдительны и осторожны.

Сталь. твердый, но в то же время хрупкий материал. При равномерном распределении давления, когда пила находится в работе, сломать ее практически невозможно. Но при точечном сверлении давление увеличивается, и металл может легко расколоться. Поэтому сверлить отверстие лучше при небольших оборотах станка и не забывать подливать масло на место сверления. Циркулярный стол из ручной циркулярной пилы своими руками. В таком случае шуруповерт. идеальный инструмент для выполнения поставленной цели, так как оборотов у него меньше, то и возможность поломки детали не настолько высока.

Выполнив предыдущий шаг и проделав в рукояти отверстия, такие же просверлите в половинках рукояти. Сделайте медную или алюминиевую заклепку. Для страховки можете проклеить область, где будет находиться заклепка, клеем, но лучше, если у вас найдется эпоксидная смола.

Можно ли упростить процесс?

Мастера говорят, что отверстие можно проделать и без использования сверлящих инструментов. Клинок вместе с хвостовиком покрывают слоем лака. Там, где должно быть отверстие, нужно очистить поверхность от лака. Следует поместить нож из пилы по дереву в раствор электролита и опустить в емкость с заготовкой провод с отрицательным зарядом, а положительный подключить к источнику питания, в качестве которого можно использовать обычную батарейку.

В результате такого воздействия получится дырка в металле, правда, идеально круглой она не будет, зато повредить клинок таким способом точно не получится.

Другие методы обработки детали

Если по каким-то причинам сделать нож из пилы по металлу у вас не получается, нет необходимого материала. замените его. Для изготовления клинка хорошо подходит автомобильная рессора, металл которой мягче, чем у пилы. Для обработки такой заготовки не придется использовать точило, зато понадобится пила по металлу для вырезания формы клинка. Поскольку металл легче поддается обработке, то края заготовки можно подогнать напильником. Работать над изготовлением ножа таким способом придется дольше, ведь каждый этап обработки включает ручную работу.

Изготовление ножа из пилы – трудоемкий процесс, но результат этого стоит. Изготовив нож из пилы своими руками, вы получите качественный и уникальный клинок.

Расклинивающий нож своими руками — схема поделки

В домашней мастерской часто приходиться работать с деревом. Это замечательный материал для строительства. Он экологически чистый и выглядит красиво. Но древесина капризна, из-за неоднородной структуры. Привыкнув, к капризности лесоматериала, быстро учишься работать с деревом. Особенность его структуры в волокнах. Большинство их расположено вертикально. Мастер продумывает заранее продольную или поперечную распилку дерева, подстраиваясь под его свойства:

- отлаживает циркулярный станок;

- придерживается техническим приемам и хитростям в работе.

Показатель неправильно настроенного станка – появление подпалин. Шлифовкой можно решить проблему, но это займет время и силы. Прижженная древесина при распиле проблема твердых пород, таких как дуб, бук или береза. Страдает и сам станок. Двигатель перегружается, диск изнашивается быстрее и заготовка портится.

ВАЖНО: Качество распила, наличие отходов, отработанных элементов и скорость работы зависят от выбранного пильного диска.

Пиление древесины – ответственный этап обработки бруса. Здесь определяется качество и количество изделий, идущее на дело или в брак. Правильно обработанное дерево при распиливании, уменьшает число припусков, которые нужно отмечать при строгании. Это сокращает время работы.

Есть разные виды пиления. Оно различается расположением пилы к волокнам древесины:

- Продольное пиление.

- Поперечное пиление.

- Смешанное пиление.

Поперечное пиление считается самым простым. У инструментов нет сложного редуктора, для поворота пилы под углом на 90 градусов. Поперечные диски выносливее и сам прибор служит дольше.

Многие работы совершить без продольного пиления нельзя, а уровень мастерства с этим методом должен быть высоким. Поэтому остановимся на данном способе подробнее.

Особенности продольной распиловки древесины

Продольный распил идет вдоль волокон. Если сравнивать с поперечным распилом, то станок греется быстрее, энергии тратиться больше. Но есть плюс, после окончания работ на пиломатериалах поверхность остается гладкая. При поперечном распиле – шероховатая и со сколами. Продольный способ распиливания похож на раскол бревна топором с лезвие-клин. Оба процесса расщепляют волокна. Режущий диск удаляет лигнин, а его движение разрезает дерево.

Данный способ используется на лесопильных предприятиях. Бруски, доски и брусья получаются при продольной распилке. Доски делаются после обработки дерева по нескольким параллельным плоскостям. Бруски – это продольно распиленные доски. Ширина бруса меньше или ровна двойной толщине.

На начальном этапе, когда есть только бревно, обработка идет на головном станке. Он может поворачивать заготовки во время распила. Это позволяет сократить отходы. После окончания работы пиломатериалы сортируют. Следующим этапом готовый материал режут на заготовки и перевозят в камеры для просушивания.

После, данной работы, остаются опилки в виде куба до 7 мм. Они могут впитать больше влаги или связующего вещества, так как у волокон вдоль данная характеристика выше, чем поперек.

ВАЖНО: Продольная распиловка древесины осуществляется с запасом на высвобождение внутреннего напряжения. Это даст в будущем избавиться от изъянов при строгании и выпиливании.

Во время распилки появляется внутреннее напряжение в пиломатериале. Оно возникает из-за сухих и мокрых волокон, которые сжимаются или наоборот растягиваются. И теперь во время продольного распила есть проблема. Края распиленных досок, скорее всего, сомкнуться. Этот вопрос можно закрыть. Не пилите материалы с трещинами или древесину прошедшую не правильную сушку. Чтобы обезопасить себя во время работы используют расклинивающий нож.

Необходимость и выбор расклинивающего ножа для продольного резко дерева циркулярной пилой

Круглопильные станки – самые популярные инструменты, в любой мастерской, при обрабатывании дерева. Но и самые опасные. Часто циркулярки используют, не соблюдая технику безопасности:

- нет защиты на пиле;

- заготовку толкают руками, а не специальными толкателями;

- не настроен пильный узел;

- опоры не выстроены на аппарате.

Это приводит к обратному вылету заготовки. То есть деревянный брусок вылетает на высокой скорости в оператора. После этого бывают два типа травм:

- Головы или грудной клетки.

- Травма фаланги пальца или кисти.

Вылетает заготовка не всегда. Она улетит, если недостаточно прижата к упору или положение изменено относительно диска. Заготовка просто попадает на заднюю часть пилы и движется в направлении пилы. В сторону оператора. Предотвратить выбивание заготовки позволяет расклинивающий нож.

Грубо говоря, это металлическая пластина позади пильного диска. Она раскрывает распил и не дает деталям произвести зажим. Регулировка и проверка расклинивающего ножа является последней операцией пре настройке станка. Он должен быть параллелен или вертикален пильному диску. Параллельность проверяется стандартными правилами. В целях безопасности, часто устанавливается на модель прижимные зубные пластины. Это минимизирует обратный ход изделия с циркулярной пилы. Их проверить легко. Регулируют натяжение пружины.

На сегодняшний день, в магазинах есть возможность приобрести огромное количество видов ножей для станка. Можно даже сделать его своими руками. Но должны быть основные показатели, которые нужно соблюдать при подборе расклинивающего ножа:

- толщина ножа ровна толщине зубьев пилы или не значительно больше этого показателя;

- расстояние от вершины зубьев пильного диска и ножа идет не более 10 миллиметров;

- на пильно-реечных верстаках должен быть в виде диска, который вращается горизонтальной оси непосредственно за пилой.

Чтобы нож за диском соответствовал всем выше перечисленным требованиям, нужно правильно провести его регулировку. Расклинивающий нож легко выровнять линейкой, бруском или другим прямым предметом. Убедитесь, что он находится точно посередине пропила за диском. Если нужна корректировка, то нужно расслабить крепежные болты и наклонить расклинивающий нож сторону.

Этим же параметрам должен соответствовать самодельный нож.

Нож расклинивающий своими руками

Купить или изготовить самим нож для циркулярной пилы решает каждый для себя сам. Изготовить нож, расклинивающий можно даже из прочной и твердой заклепки. Главное, чтобы она была равной или немного больше толщины зубьев на пиле и находилось точно за ней.

Но если древесина твердая и имеет большую плотность, то обычного ножа может не хватить. Заготовка во время распиливания возвращается в исходное положение. Происходит зажим за ножом и подпалины будут гарантированно. Мастера делают очень просто. Данный способ прост и не имеет пока аналога по своей надежности. Ставится распорный клин на привязи.

Как воспользоваться этим способом:

- Деревянный брус, прошедший распорный нож, нужно разделить деревянным клином. Он просто вставляется в распил заготовки.

- После прохода заготовкой полного хода, нужно зафиксировать положение клина.

- пользовать из пружинного материала.

- Поводок привязывается.

- После прохода бруска клин сам удалиться из распила и останется на поводке.

Если детали одинаковые регулируйте сразу поводок для удобства работы.

Своевременная проверка станка и правильная регулировка расклинивающего ножа уберут необходимость беспокоиться о подпалинах и своей безопасности при работе. Все настройки станка нужно проводить, когда он выключен, но их нужно проводить. Это сэкономит деньги и время.

Основные травмы при работе происходят из-за обратного вылета бруска. Этого можно избежать, если следовать всем инструкциям и действовать по технике безопасности. Убедитесь, что все работает и все составные части на месте. Только тогда приступайте к работе.

ВАЖНО: Нельзя работать на неисправном агрегате, даже если на нем отсутствует только распорный нож.

Закалены ли полотна для циркулярных пил? — Tool Scout

Среди многих ручных электроинструментов, включая угловые шлифовальные машины, именно циркулярная пила является одной из самых популярных. Он имеет множество различных применений, а его лезвия уникальны по одной причине — они не застревают в материале.

На самом деле, если есть какие-либо проблемы с точностью или плавностью резки, все, что нужно, — это вытащить ее из материала, и все готово. Циркулярные пилы достаточно прочные, поэтому их можно использовать для резки ряда различных твердых материалов, в том числе; кирпич, бетон и даже плотный металл.

Полотна для циркулярных пил известны своей долговечностью и прочностью, что является основной причиной, по которой люди часто спрашивают, не затвердевают ли полотна для циркулярных пил?

Ответ — да! Хотя это зависит от производственного процесса и материала, из которого изготовлены полотна, это факт, что большинство циркулярных пил на рынке закалены.

Но почему это делается, каковы преимущества и как закаляются полотна циркулярных пил? Давайте взглянем.

Преимущества дисковых пил

Как мы упоминали выше, использование дисковой пилы и ее лезвий дает ряд преимуществ.Обычно они имеют форму зубчатых металлических дисков и идеально подходят для резки различных материалов, включая дерево, металл и оргстекло.

Что самое лучшее в этих лезвиях? Они полностью безопасны, и при соблюдении соответствующих мер предосторожности вы не рискуете получить травму.

При этом у вас не будет проблем с плавностью процесса, и даже если лезвие застрянет, вы можете просто вынуть его и продолжить, что является основным отличием этих пил от пилы угловых шлифовальных машин или другие электроинструменты.

Кроме того, если у вас есть опыт работы с дисковыми пилами, вы должны понимать, что выполнение прямых и точных пропилов требует некоторой практики. Но как только вы привыкнете владеть циркулярной пилой с качественным пильным полотном, вы сможете быстро справиться практически со всем, включая твердую сталь.

Из какой стали изготавливаются полотна для циркулярных пил?

Прежде чем мы перейдем к производственному процессу, важно определить тип твердой стали, из которой изготавливаются лезвия.В основном это высокоуглеродистая сталь или смесь различных сталей, в зависимости от того, для чего предназначен клинок.

Вам следует знать, что процесс изготовления лезвий довольно сложен и состоит из нескольких этапов, из которых закалка происходит сразу после резки стали. Но что такое закалка и как она влияет на полотно циркулярной пилы?

Как закаляются полотна для циркулярных пил?

После того, как сталь обрезана до нужной формы и размера, пора двигаться дальше и убедиться, что она может выдерживать большие нагрузки и обеспечивать более высокие характеристики.Как это сделать? Подставив лезвие близко к источнику сильного тепла.

Обычно используется температура в диапазоне от 900 до 1100 градусов Цельсия, и поэтому идеально подходит для лезвий из закаленной стали .

Как мы упоминали выше, первым шагом является нагрев стального лезвия до очень высоких температур. После этого лезвие быстро охлаждается, а затем снова нагревается до температуры 500 градусов Цельсия. Последним этапом процесса является второе охлаждение, в результате чего получается прочное и долговечное стальное лезвие.

После закалки лезвия выпрямляются, полируются, затачиваются и покрываются.

Высокоуглеродистая сталь в сочетании с тщательным пошаговым производственным процессом, включающим закалку, обеспечивает высокое качество и долговечность этих лезвий. Лезвия должны быть твердыми, чтобы функционировать эффективно, но мы разберем это еще раз.

Почему лезвие пилы закалено?

После успешного затвердевания пильное полотно требует так называемого отпуска, который, в свою очередь, снижает твердость и увеличивает срок службы полотна.

Это весь процесс закалки лезвий, и большинство дисковых пил имеют как минимум закаленные зубья. Качественные дисковые ножи сделаны полностью закаленными, и это то, что вам нужно. Вы также можете найти биметаллические лезвия , которые имеют прочный корпус с внешним ободом из закаленной стали.

Все это делается для того, чтобы пильное полотно могло эффективно прорезать другие плотные металлические материалы, выдерживая силу, возникающую в процессе резки.Если бы полотна циркулярной пилы не обрабатывались и не закалывались, вы бы столкнулись с поломкой полотна и другими механическими неисправностями.

Делают ли дисковые пилы хорошие ножи?

Если вы заинтересованы в том, чтобы максимально использовать свои старые пильные полотна для создания уникально выглядящих нестандартных ножей, вы, безусловно, можете принять вызов и, надеюсь, добавить изготовление ножей в свой список достижений своими руками.

Вместо того, чтобы выбрасывать старые лезвия в кучу металлолома, вы можете сделать это второстепенным проектом и, возможно, продать эти нестандартные лезвия за деньги в зависимости от качества отделки.

Итак, какие инструменты вам понадобятся для начала работы:

- Угловая шлифовальная машина

- Мелкий напильник

- Крепкие настольные тиски

- Наждачная бумага

- Пила, подходящая для резки небольших кусков дерева

- Пропановая или турбо-горелка MAPP

- Качественная пара перчаток

- Защитные очки

Материалы, которые вам понадобятся:

- Пильный диск 10 дюймов

- В идеале вы должны использовать огнеупорный кирпич, но обычный красный кирпич подойдет для

- Небольшой кусок из твердых пород дерева; черный орех или вишня для весов

- Латунный стержень для фиксации рукоятки лезвия

Начало работы — Изготовление ножей 101

Собрав все необходимое, убедитесь, что вы приняли некоторые основные меры безопасности перед началом работы Работа.

- Измерьте и отметьте лезвие — Просто возьмите перманентный маркер или мел и нарисуйте участок лезвия, который вы хотите выковать. Если вы работаете над конкретным дизайном, вы можете создать трафарет и точно очертить материал.

- Выломайте угловую шлифовальную машину — перед тем, как что-либо делать, будет легче зажать лезвие на верстаке или закрепить его в тисках. С помощью алмазного диска для резки по абразивному металлу обрежьте участок, который вы очертили.

- Снимите шероховатую поверхность — Используя угловую шлифовальную машину и тиски, закрепите шлифовальный станок в тисках и отшлифуйте неровные края стали. Если у вас есть время, было бы полезно собрать приспособление для угловой шлифовальной машины, плюс это то, что вы определенно будете использовать снова для других проектов.

- Начало обработки и ковки — При помощи ленточной шлифовальной машины или напильника начните опиливание кромок круговыми движениями под углом. Это будет намного проще с ленточной шлифовальной машиной, но вы можете сделать это, используя напильник и зажимая только что отрезанную сталь в тисках.Это отнимает много времени и утомительно, но дополнительные усилия позволят получить гораздо более качественный продукт.

- Сделайте его блестящим — Чтобы нож выглядел блестящим и гладким, как будто он был изготовлен самим Масамунэ, вам нужно нанести серьезную смазку для локтей и вручную отшлифовать свежесрезанную сталь.

- Установите рукоятку — Наконец, вы хотите установить рукоятку на свое новое лезвие. Сначала вам нужно просверлить несколько небольших отверстий в основании ножа. Затем вы захотите распилить древесный материал, который вы измерили, с помощью ленточной пилы.

- Очистка и отделка — После того, как вы установили ручку, вы хотите обработать дерево, которое вы использовали, путем покрытия и герметизации ручки маслом. Вам нужно использовать тунговое масло, которое является закаливающим маслом, или использовать вареное льняное масло, которое обычно является популярным выбором.

Если вы хотите получить более подробную информацию от опытного маркера для ножей, посмотрите Дастина из книги «Искусство мастерства » и его необыкновенные навыки изготовления ножей. Вы сможете продолжить и, по сути, воссоздать красиво сделанный нож, который вы сможете использовать самостоятельно или продать.

Заключительные мысли

Основная причина того, почему дисковые пилы настолько эффективны, заключается в том, что они закаляются при правильных условиях, а затем затачиваются, покрываются и полируются.

Благодаря этому дисковая пила может использоваться для таких задач, как резка твердых материалов.

Если у вас есть опыт работы с ручными электроинструментами и вам нравится делать проекты своими руками, вы можете быть уверены, что приобретение дисковой пилы может облегчить многие задачи.Все, что осталось сделать сейчас, это выбрать подходящий для ваших будущих проектов и убедиться, что вы всегда работаете безопасно при работе с пилами.

Изготовление ножа для пильного полотна

| Пильный нож с ручкой-падаук. |

Я сделал этот нож из полотна циркулярной пилы. В Интернете существует миф о том, что полотна для циркулярных пил сделаны из низкоуглеродистой или мягкой стали, или просто из нежелательной стали, и это далеко от истины.Пильные полотна вращаются со скоростью более 3500 оборотов в минуту и выдерживают значительные нагрузки при резке дерева, сталь должна быть высококачественной и очень прочной. К сожалению, производители клинков не очень спешат с тем, какую сталь они используют, и возникающие предположения порождают всевозможные слухи. Многие считают, что эти лезвия изготовлены из L6, обычной инструментальной стали, известной своей прочностью и ударопрочностью. Некоторые отправили лезвия на металлургический анализ, и результаты подтверждают, что сплав очень похож на L6.Тем не менее есть ряд людей, которые по тем или иным причинам настаивают на том, что эти лезвия из стали для мусора. Я не металлург и не могу сказать, какая сталь используется в каком-либо конкретном пильном полотне, как и любой другой, кто не является производителем этого полотна. Что я могу сказать, так это то, что многие люди делали ножи из полотен для циркулярных пил, и при тестировании эти ножи оказались очень прочными и хорошо держат лезвие. Если вам нужен отказ от ответственности, вот он: дешевые вещи дешево производятся. Я считаю, что если вы используете лезвие хорошего качества от уважаемого производителя, вы, скорее всего, получите хорошую сталь, но это переработка, нет никаких гарантий.

| На первом этапе вырезали грубую форму из старого пильного полотна Delta с помощью отрезного круга 10 дюймов в отрезной пиле. Эта сталь закалена и режется очень медленно. карбид спаян, и мне пришлось его сломать, даже отрезной круг не порезал его. Обычно вы видите ножи из отожженной (размягченной) стали, которая затем закаляется, а затем отпущена. Поскольку эта сталь уже закалена, и я не имея надлежащего оборудования для термообработки, я решил оставить заводскую термообработку и просто следить за тем, чтобы лезвие оставалось холодным во время резки и шлифования; это означало много остановок и ожиданий. |

| Материал ручки — падаук, южноамериканская древесина твердых пород, часто используемая для клавиш ксилофона. Он твердый и несколько маслянистый. Красный цвет потечет, когда древесина будет намочена, особенно любыми растворителями. Обычно ручка крепится штифтами, но эту сталь слишком сложно сверлить обычными сверлами, поэтому мне приходится полагаться на эпоксидную смолу. |

| Весы ручки зажаты, пока эпоксидная смола затвердевает. |

| Рукоятка была сформирована с помощью дисковых и шпиндельных шлифовальных машин, а затем отшлифована вручную наждачной бумагой с зернистостью 120, 150, 220, 320 и 400. Извините, фото шлифовки нет. |

| Отделка — шеллак и воск. Не особенно хороший выбор для ножа, но падаук — это прочное дерево, и его можно будет использовать без отделки, но шеллак предотвращает кровотечение красного цвета. |

| Выстрел ручки сверху вниз. |

| Никаких проблем с рома, только что из сада. |

| Смотри насквозь редис! |

Изготовление ножа из лезвия циркулярной пилы

Привет, ребята, добро пожаловать обратно в мастерскую, меня зовут Дастин, и сегодня мы вернулись в магазин, и мы собираемся сделать нож из старого лезвия циркулярной пилы. это просто действительно забавный проект, и это отличный способ начать делать ножи, именно так я начал, когда 10 или 15 лет назад впервые начал делать ножи, я бы взял старую дисковую пилу, вырезал форму ножа. ручка на нем заостряет его напильником, и что хорошо в этом —

, они уже предварительно закалены и отпущены, поэтому вам не нужно беспокоиться о каких-либо темперировании в процессе термообработки, которых нет величайшие ножи в мире они не держат острие вечно, но они действительно легко затачиваются, и их просто весело делать, поэтому мы собираемся начать один из них сегодня, и я собираюсь сделать немного немного другого дизайна я положу открывалку для бутылок на заднюю часть пузыря e на позвоночнике, просто чтобы попробовать

что-то новое, так что мы сделаем это первое, что я хочу сделать, это сделать небольшую дизайнерскую работу, придумать хорошую форму лезвия и стиль, просто подумал о некоторых идей и некоторых моих рисунков, которые я делал здесь, и когда я вроде как добрался до этого последнего, он использовал французскую кривую, чтобы нарисовать брюшко клинка, и как только я получил его форму, он начал напоминать мне какой бы универсальный кухонный нож мог бы выглядеть, и я думал, что

на самом деле будет действительно хорошим универсальным применением для этого ножа, поскольку открывалка для бутылок похожа на нож для приготовления пищи, а я, вы знаете, это типичный походный нож было бы неплохо, я думаю, это будет действительно хороший универсальный нож. Мне нравится дизайн, и мне нравится, как он получился, поэтому мы собираемся пойти дальше и приступить к делу. Я просто собираюсь вытяните мой внешний край этой заготовки, которую я использую своим лезвием, будет дюйм и кв. ширина артерии, так что я только что добрался до

на полтора дюйма. У меня есть много материала, сначала вырежьте это, а затем мы сформируем оттуда. Забавная вещь в хранении этих рисунков ножей в альбоме для рисования заключается в том, что я всегда заканчиваю у меня нет дизайна, который мне нравится больше всего, и я не могу его найти, поэтому, как производитель ножей, я должен хранить свои шаблоны и ножи, которые мне нравятся, но у меня есть много таких альбомов, в которых есть рисунки ножей, а затем один хороший, который мне очень нравится в конечном итоге вырезать его

, поэтому я настраиваю свой шлифовальный станок, чтобы иметь возможность встряхивать ножи снаружи, это работает очень хорошо, и я использовал кучу других своих видео, и это только что вспомнил об этом замечательном комментарии от Leatherface 7/11, он посоветовал мне на самом деле вырезать отверстие в боковой стороне коробки, чтобы я мог дотянуться до выключателя снаружи, поэтому я отрежу пальцы, пытаясь рисовать эта вещь входит и выключается, пока она движется, что я считаю забавным и Какая отличная идея, так что

еще раз спасибо за этот комментарий Leatherface 7/11 с шлифовальной машиной в приспособлении для шлифования, которая действительно хорошо работает, шлифуйте до внешнего края моей линии маркера, поэтому теперь я собираюсь перейти к 4 на 36, чтобы закончите и сделайте мелкую стружку до окончательных соединений, поэтому следующее, что мы собираемся сделать, мы собираемся вырезать отверстие для открывалки для бутылок, и это отверстие будет четверть дюйма шириной, это будет на полдюйма вверх от ручки, а затем это будет