|

Модель |

SD-16 |

SD-20 |

SW-20 |

SW-32 |

SW-42 | |

|

Рабочая зона станка | ||||||

|

Максимальный диаметр наружного точения, мм |

Ø16 |

Ø20 |

Ø20 |

Ø32 |

Ø42 | |

|

Максимальный ход подающей цанги (макс. перемещение по оси Z1), мм |

с поддерживающей цангой |

175 |

175 |

207 |

315 |

110 (Bushless) |

|

без поддерживающей цанги |

- |

- |

120 |

315 | ||

|

Суппорт наружного точения | ||||||

|

Количество инструментов |

6 / 5 (Opt.) |

6 |

6 |

6 |

5 | |

|

Сечение державки инструмента, мм |

12 |

12 |

12 |

16 |

20 | |

|

Суппорт осевого инструмента | ||||||

|

Количество инструментов |

4 |

4 |

4 |

4 |

5 | |

|

Система зажима инструмента |

ER 16 |

ER 16 |

ER 16 |

ER 20 |

ER 20 | |

|

Максимальный диаметр сверления, мм |

Ø10 |

Ø10 |

Ø10 |

Ø13 |

Ø13 | |

|

Максимальный диаметр внутренней резьбы |

M8 × P1,25 |

M8 × P1,25 |

M8 × P1,25 |

M12 × P1,75 |

M12 × P1,75 | |

|

Узел приводного инструмента | ||||||

|

Количество инструментов |

2 / 3 (Opt.  ) )

|

4 |

5 ~ 10 |

5 ~ 10 |

4 ~ 6 | |

|

Максимальная скорость вращения инструмента, об/мин |

8 000 |

6 000 |

8 000 |

6 000 |

6 000 | |

|

Мощность привода инструмента, кВт |

0,4 |

1,4 |

1,2 |

1,4 |

1,4 | |

|

Система зажима инструмента |

ER 11 |

ER 16 |

ER 16 |

ER 20 |

ER 20 | |

|

Максимальный диаметр сверления, мм |

Ø6 |

Ø8 |

Ø8 |

Ø10 |

Ø10 | |

|

Максимальный диаметр внутренней резьбы |

M5 × P0,8 |

M6 × P1,0 |

M6 × P1,0 |

M8 × P1,25 |

M8 × P1,25 | |

|

Максимальный диаметр фрезы, мм |

Ø7 |

Ø7 |

Ø10 |

Ø13 |

Ø13 | |

|

Шпиндель | ||||||

|

Максимальная скорость вращения шпинделя, об/мин |

10 000 |

10 000 |

10 000 |

7 000 |

6 000 | |

|

Мощность привода (постоянная / в течение15 мин), кВт |

2,2 / 3,7 |

2,2 / 3,7 |

2,2 / 3,7 |

5,5 / 7,5 |

5,5 / 7,5 | |

|

Индексация на главном шпинделе (СS-ось) |

0,088º |

0,088º |

0,001º |

0,001º |

0,001º | |

|

Контршпиндель | ||||||

|

Максимальный диаметр наружного точения в контршпинделе, мм |

Ø16 |

Ø20 |

Ø20 |

Ø32 |

Ø42 | |

|

Максимальная длина отверстия в контршпинделе, мм |

80 |

80 |

80 |

130 |

110 | |

|

Максимальный вылет заготовки в контршпинделе, мм |

30 |

30 |

30 |

50 |

50 | |

|

Максимальная скорость вращения контршпинделя, об/мин |

8000 |

8000 |

8000 |

7000 |

6000 | |

|

Индексация контршпинделя (осьС), ° |

− |

− |

0,001 |

0,001 |

0,001 | |

|

Мощность привода (постоянная / в течение15 мин), кВт |

0,55/1,1 |

1,5/2,2 |

1,5/2,2 |

2,2/3,7 |

3,7/5,5 | |

|

Суппорт для обработки задней зоны | ||||||

|

Количество инструментов |

4 |

4 |

4 |

4 |

4 | |

|

Максимальный диаметр сверления осевыми инструментом, мм |

Ø8 |

Ø8 |

Ø8 |

Ø13 |

Ø13 | |

|

Максимальный диаметр сверления приводным инструментом, мм |

− |

− |

Ø5 |

Ø6 |

Ø6 | |

|

Максимальный диаметр нарезания резьбы осевым инструментом, мм |

М6×1,0 |

М6×1,0 |

М6×1,0 |

М6×1,0 |

М6×1,0 | |

|

Максимальный диаметр нарезания резьбы приводными инструментом, мм |

− |

− |

М4×0,7 |

М5×0,8 |

М5×0,8 | |

|

Максимальная скорость вращения приводного инструмента, об/мин |

− |

− |

8000 |

5000 |

5000 | |

|

Мощность привода инструмента, кВт |

− |

− |

0,4 |

0,75 |

0,75 | |

|

Общие данные | ||||||

|

Скорость перемещения по осям, м\мин |

30 |

30 |

30 |

30 |

30 | |

|

Система ЧПУ |

FANUC 0i-T |

FANUC 0i-T |

FANUC 31i |

FANUC 31i |

FANUC 0i-T | |

|

Емкость СОЖ, л |

140 |

140 |

150 |

170 |

170 | |

|

Габаритные размеры станка (с закрытым ограждением), мм |

2 065×1 355×1 830 |

2 385×1 250×1 730 |

2 915×1 645×1 795 |

2 880×1 375×1 940 | ||

|

Вес нетто, кг |

2 000 |

2 100 |

2 300 |

3 200 |

3 300 | |

Автоматы продольного точения

Автоматы продольного точения

Автоматы продольного точения – это наиболее распространенное название разновидности токарных станков, предназначенных в основном для серийного производства изделий, преимущественно из заготовок в виде прутка или проволоки из специальной калиброванной стали или других металлов. Операции, которые могут производить автоматы продольного точения (АПТ) это токарные и сверлильные операции, расточка и резьбонарезание, а так же в некоторых случаях фрезерование пазов, шлицов, площадок и окон в изделиях

Операции, которые могут производить автоматы продольного точения (АПТ) это токарные и сверлильные операции, расточка и резьбонарезание, а так же в некоторых случаях фрезерование пазов, шлицов, площадок и окон в изделиях

В настоящий момент в мире выпускается три основных типа автоматов продольного точения предназначенных для массового изготовления типовых деталей из прутка, принципиально отличающихся по способу обработки деталей.

К первому типу можно отнести станки с неподвижной передней бабкой (Gang type), то есть станки, построенные по той же схеме, что и обычные токарные станки. Станки данного типа наиболее подходят для обработки коротких деталей с достаточно большим диаметром, где отношение длина/диаметр <3 или <4. Как правило, в качестве заготовок для станков данного типа используются прутки различного размера и не только круглой но и многогранной формы. При необходимости станки могут быть оснащены подающим устройством для прутка, в том числе имеющего форму многогранника.

Ко второму типу относятся станки с подвижной передней бабкой (шпинделем). Такие станки наиболее подходят для обработки тонких и длинных деталей, где соотношение длина/диаметр >3 или >4.

К третьему типу относятся станки, оснащенные неподвижной бабкой, традиционным 3-х кулачковым патроном, револьверной головкой и предназначенные для чистовой обработки деталей, в том числе из прутка.

Токарные автоматы с неподвижной передней бабкой были разработаны в США для нужд производства швейных машин и компонентов в автомобильной промышленности, в то время как станки с подвижной передней бабкой были разработаны в Швейцарии (отсюда и название Swiss type – швейцарского типа) для нужд часовой промышленности. Таким образом, история производства токарных автоматов к настоящему времени насчитывает уже более 100 лет. При этом станки Swiss type имеют очень важную особенность. Во время обработки заготовки, она не изгибается, так как нагрузка от резца все время прилагается к точке, максимально приближенной к месту крепления заготовки в направляющей втулке. Перемещение заготовки относительно резца осуществляется шпинделем, в котором она закреплена.

Во время обработки заготовки, она не изгибается, так как нагрузка от резца все время прилагается к точке, максимально приближенной к месту крепления заготовки в направляющей втулке. Перемещение заготовки относительно резца осуществляется шпинделем, в котором она закреплена.

На токарных станках с неподвижной бабкой обработка детали осуществляется за счет продольного перемещения резцедержателя. Эти станки наиболее подходят для высокоточной обработки коротких деталей. Так как деталь жестко закрепляется в патроне, округлость и цилиндричность обработанных деталей значительно улучшается. Повышается также экономичность при изготовлении деталей, так как длина необрабатываемого отхода сокращается.

Современные автоматы продольного точения оснащаются системами управления на базе промышленных контроллеров или ЧПУ на базе компьютеров, что существенно расширяет возможности станков по выпуску деталей различной номенклатуры, а так же позволяет быстрее переходить с изготовления одних деталей на другие, за счет сокращения времени на переналадку. Так же современные автоматы продольного точения, благодаря своей конструкции, сохраняют свои основные преимущества, в основном выраженные в коротком времени на обработку при сохранении важных характеристик, таких как высокая округлость и цилиндричность деталей, а так же превосходное качество по шероховатости поверхностей обработанных деталей.

|

Модель

|

GO-125

|

GO-205II

|

|

Диапазон обрабатываемого прутка (мм.)

|

1 — 12

|

3 — 20

|

|

Максимальный диаметр зажима противошпинделя (мм)

|

12

|

20

|

|

Максимальная длина обработки (люнетная втулка на прямом приводе, мм)

|

170

|

170

|

|

Максимальная длина обработки (механическая люнетная втулка, мм)

|

80

|

80

|

|

Максимальная длина обработки (невращающаяся люнетная втулка, мм)

|

210

|

210

|

|

Максимальная длина обработки (без люнетной втулки, мм)

|

30

|

45

|

|

Максимальный диаметр сверления в шпинделе (мм)

|

8 (M6)

|

10 (М8)

|

|

Максимальный диаметр сверления в противошпинделе (мм)

|

8 (М6)

|

8 (М6)

|

|

Максимальный диаметр сверления радиальным приводным инструментом (мм)

|

6 (М5)

|

6 (М5)

|

|

Макс.

|

30 х 2

|

30 х 2

|

|

Максимальный диаметр сверления осевым приводным инструментом (мм)

|

8 (М6)

|

8 (М6)

|

|

Скорость вращения шпинделя (об./мин.)

|

200 ~ 12 000

|

200 ~ 10 000

|

|

Скорость вращения противошпинделя (об./мин.)

|

200 ~ 12 000

|

200 ~ 12 000

|

|

Скорость вращения радиальных приводных инструментов (об./мин.)

|

200 ~ 5 000

|

200 ~ 5 000

|

|

Количество резцов наружного точения, левые (шт.)

|

2

|

2

|

|

Количество резцов наружного точения, правые (шт.)

|

3

|

3

|

|

Количество расточных инструментов, шпиндель (шт.)

|

4

|

4

|

|

Количество расточных инструментов, противошпиндель (шт.)

|

4+2

|

4+2

|

|

Количество радиальных приводных инструментов (шт.)

|

4

|

4

|

|

Количество осевых приводных инструментов (шт.)

|

2

|

2

|

|

Размеры токарных резцов наружного точения (мм.)

|

12 х 12 х 85

|

12 х 12 х 85

|

|

Диаметр расточной державки (мм.

|

20

|

20

|

|

Цанги радиальных приводных инструментов (шт.)

|

ER-11 х 2 / ER-16 x 2

|

ER-11 х 2 / ER-16 x 2

|

|

Цанги осевых приводных инструментов (шт.)

|

ER-16 х 2

|

ER-16 х 2

|

|

Ускоренное перемещение (м/мин.)

|

32 (Х: 24)

|

32 (Х: 24)

|

|

Количество управляемых осей (шт.)

|

7 (X1, Z1, Y1, X2, Z2, C1, С2)

|

7 (X1, Z1, Y1, X2, Z2, C1, С2)

|

|

Мощность двигателя шпинделя (кВт)

|

1,5 / 2,2

|

2,2 / 3,7

|

|

Мощность двигателя противошпинделя (кВт)

|

1,5 / 2,2

|

1,5 / 2,2

|

|

Мощность осевых серводвигателей (кВт)

|

0,5

|

0,5

|

|

Мощность двигателя радиальных приводных инструментов (кВт)

|

0,75

|

0,75

|

|

Мощность двигателя осевых приводных инструментов (кВт)

|

0,5

|

0,5

|

|

Мощность насоса подачи СОЖ (кВт)

|

0,75

|

0,75

|

|

Мощность насоса смазки (Вт)

|

11

|

11

|

|

Мощность насоса масла охлаждения шпинделя (Вт)

|

190

|

190

|

|

Масса нетто (кг)

|

1 700

|

1 700

|

|

Потребление электроэнергии (КВА)

|

11

|

11

|

|

Давление воздуха (кг.

|

4

|

4

|

|

Расход воздуха (л/мин)

|

30

|

30

|

|

Емкость бака СОЖ (л)

|

115

|

115

|

|

Габаритные размеры (мм)

|

1 640 х 1 080 х 1 700

|

1 640 х 1 080 х 1 700

|

Star Micronics токарные автоматы продольного точения с ЧПУ

Jump to Navigation

- Информация

- Производители

- Каталог

- Назад

- Насосное оборудование

- Насосы центробежные

- Apex Pumps

- Насосы винтовые

- Насосы высокого давления

- BFT

- GEA

- Погружные насосы

- Houttuin

- Горизонтальные насосы

- Apex Pumps

- Houttuin

- Inoxihp

- Moyno

- Vipom

- Насосы герметичные

- Hermetic Pumpen

- Zenith

- Насосное оборудование прочее

- AX System

- Sanco

- Servi Group

- Насосы центробежные

- Фильтровальное оборудование

- Воздушные фильтры

- AAF

- Jonell

- Масляные и гидравлические фильтры

- Parker Hannifin Corporation

- Servi Group

- Коалесцирующие фильтры

- ASCO Filtri

- Buhler Technologies

- EUROFILL

- Hydac

- Jonell

- Petrogas

- Scam Filltres

- Vokes Air

- Водоподготовка

- Grunbeck

- Фильтры КВОУ

- AAF

- Осушители

- Воздушные фильтры

- Компрессорное оборудование

- Поршневые компрессоры

- Винтовые компрессоры

- GEA

- Howden

- Stewart & Stevenson

- Центробежные компрессоры

- Baker Hughes

- Stewart & Stevenson

- Thermodyn

- Поршневые компрессоры

- Трубопроводная арматура

- Запорная, регулирующая, запорно-регулирующая арматура

- Предохранительная арматура

- Sapag Industrial valves

- Schroedahl

- Servi Group

- Приводы трубопроводной арматуры

- Biffi

- Keystone

- Запорная, регулирующая, запорно-регулирующая арматура

- Гидравлика

- Гидроцилиндры

- Servi Group

- Гидроклапаны

- Meggitt

- Servi Group

- Гидронасосы

- Riverhawk

- Servi Group

- Гидрораспределители

- Servi Group

- Пневмоцилиндры

- Artec

- Mec Fluid 2

- Гидроцилиндры

- Станочное оборудование

- Станки шлифовальные

- LOESER

- Хонинговальные станки

- CAR srl

- Станки зубо- и резьбо- обрабатывающие

- Nagel Maschinen

- Карусельные станки

- Star Micronics

- Шпиндели и фрезерные головки

- Cytec

- Станки шлифовальные

- Приводная техника

- Электрические приводы

- Servi Group

- Гидравлические приводы

- Biffi

- Пневматические приводы

- Keystone

- Вентиляторы

- Reitz

- Электромагнитные приводы

- Danfoss

- ECONTROL

- Редукторы

- Renk

- VAR-SPE

- Турборедукторы

- Flender-Graffenstaden

- Renk

- Электрические приводы

- КИП (измерительное оборудование)

- Анализаторы влажности

- Belimo

- Scantech

- Приборы измерения уровня

- Endress+Hauser

- Приборы контроля и регулирования технологических процессов

- Reuter-Stokes

- Приборы измерения уровня расхода (расходомеры)

- Belimo

- Itron

- Servi Group

- Системы измерения неразрушающего контроля

- HBM

- Kavlico

- Marposs

- Устройства измерения температуры

- Устройства измерения давления

- Autrol

- Servi Group

- Устройства измерения перемещения и положения

- Анализаторы влажности

- Лабораторное оборудование

- Микроскопия и спектроскопия

- Keyence

- Микроскопия и спектроскопия

- Электрооборудование

- Аккумуляторные батареи

- Hoppecke

- Противопожарное оборудование

- Reuter-Stokes

- Sanco

- Spectrex

- Выключатели

- Metrol

- Источники питания

- LAM Technologies

- Кабели и коннекторы

- Axon’ Cable

- HiRel Connectors

- Murrplastik

- Лазеры

- RIO

- Лампы

- Nic

- Parat

- Серийные преобразователи

- LAM Technologies

- Электродвигатели

- Gamak Motors

- LAM Technologies

- Электроника

- DUCATI Energia

- JOVYATLAS

- Luvata

- Murrplastik

- Аккумуляторные батареи

- Прочее оборудование

- Абразивные изделия

- Abrasivos Manhattan

- Atto Abrasives

- Буровое оборудование

- BVM Corporation

- Den-Con Tool

- MI Swaco

- Top-co

- WestCo

- Валы

- GKN

- Jaure

- Rotar

- Вибротехника

- JOST

- Газовые турбины

- Alba Power

- Baker Hughes

- Meggitt

- Score Energy

- Siemens energy

- Solar turbines

- Горелки

- Зажимные устройства

- Restech Norway

- SPIETH

- Защита от износа, налипания, коррозии

- Rema Tip Top

- Инструмент

- Deprag

- Knipex

- Клапаны

- Baker Hughes

- John Crane

- Mec Fluid 2

- Top-co

- Velan

- W.

T.A.

T.A. - Zimmermann & Jansen (Z&J)

- Крановое оборудование

- Facco

- Маркировочное оборудование

- Couth

- Espera

- Мельницы

- Eirich

- Металлообработка

- Agrati

- Муфты

- Coremo Ocmea

- Esco Couplings

- Jaure

- John Crane

- Kendrion Linnig

- Top-co

- ZERO-MAX

- Оси

- Jaure

- Подшипники

- John Crane

- NTN-SNR

- SPIETH

- Производственные линии

- Espera

- FIBRO

- Masa Henke

- Робототехника

- Motoman Robotics

- Системы обогрева

- Helios

- TYCO Thermal Controls

- Системы охлаждения

- Gohl

- Системы смазки

- Lincoln

- Строительные леса

- HAKI

- Сушильные печи

- Eirich

- Такелажное оборудование

- Casar

- Easy Mover

- Fetra

- Тормоза и сцепления

- Coremo Ocmea

- Упаковочное оборудование

- Espera

- Thimonnier

- Уплотнения

- Flexitallic

- John Crane

- Форсунки и эжекторы

- Exair

- Центраторы

- Top-co

- Электрографитовые щетки

- Morgan Advanced Materials

- Абразивные изделия

- AX System

- A.O. Smith – Century Electric

- A.S.T.

- AAF

- Abrasivos Manhattan

- Advanced Energy

- Agilent Technologies

- Agrati

- Alba Power

- Algi

- Allweiler

- Alphatron Marine

- Amot

- Anderson Greenwood

- Apex Pumps

- Apollo Valves

- Ariana Industrie

- Ariel

- Artec

- ASCO Filtri

- Ashcroft

- ATAS elektromotory

- Atos

- Atto Abrasives

- Autrol

- Autronica

- Axis

- Axon’ Cable

- Baker Hughes

- Baker Hughes

- Bando

- Baruffaldi

- BAUER Kompressoren

- Belimo

- Bently Nevada

- Berarma

- BFT

- BHDT

- Biffi

- Bifold Group

- Brinkmann pumps

- Buhler Technologies

- BVM Corporation

- Camfil FARR

- Campen Machinery

- CanaWest Technologies

- CAR srl

- Carif

- Casar

- CAT

- Celduc Relais

- Center Line

- Clif Mock

- Comagrav

- Compressor Controls Corporation

- CoorsTek

- Coral engineering

- Coremo Ocmea

- Couth

- CRANE

- Crosby

- Cytec

- Danaher Motion

- Danfoss

- Danobat Group

- David Brown Hydraulics

- Den-Con Tool

- DenimoTECH

- Deprag

- Destaco

- Dixon Valve

- Donaldson

- Donaldson осушители, адсорбенты

- DUCATI Energia

- Duplomatic

- Duplomatic Oleodinamica

- Dustcontrol

- Dynasonics

- E-tech Machinery

- Easy Mover

- Ebro Armaturen

- ECONTROL

- Eirich

- EMIT

- Endress+Hauser

- Esco Couplings

- Espera

- Estarta

- Euchner

- EUROFILL

- EuroSMC

- Exair

- Facco

- FANUC

- Farris

- Fema

- Ferjovi

- Fetra

- FIBRO

- Fisher

- Flender-Graffenstaden

- Flexitallic

- Flowserve

- Fluenta

- Flux

- FPZ

- Freudenberg

- Fritz STUDER

- Gali

- Gamak Motors

- GEA

- GEORGIN

- GKN

- Gohl

- Goulds Pumps

- GPM Titan International

- Graco

- Grunbeck

- Grundfos

- Gustav Gockel

- HAKI

- Harting technology

- HAWE Hydraulik SE

- HBM

- Heimbach

- Helios

- Hermetic Pumpen

- Herose

- HiRel Connectors

- Hohner

- Holland-Controls

- Honsberg Instruments

- Hoppecke

- Horton

- Houttuin

- Howden

- Howden CKD Compressors s.

r.o.

r.o. - HTI-Gesab

- Hydac

- Hydrotechnik

- IMO

- Inoxihp

- iNPIPE Products

- ISOG

- Italmagneti

- Itron

- ITW Dynatec

- Jaure

- JDSU

- Jenoptik

- John Crane

- Jonell

- JOST

- JOVYATLAS

- K-TEK

- Kadia

- Kavlico

- Kellenberger

- Kendrion

- Kendrion Linnig

- Keyence

- Keystone

- Kitagawa

- Knipex

- Knoll

- Kordt

- Krombach Armaturen

- KSB

- Kumera

- Labor Security System

- LAM Technologies

- Lapmaster Wolters

- Lincoln

- LOESER

- Lufkin Industries

- Luvata

- Mahle

- Marposs

- Masa Henke

- Masoneilan

- Mec Fluid 2

- MEDIT Inc.

- Meggitt

- Mercotac

- Metrol

- MI Swaco

- Minco

- MMC International Corporation

- MOOG

- Moore Industries

- Morgan Advanced Materials

- Motoman Robotics

- Moyno

- Mud King

- MULTISERW-Morek

- Munters

- Murr elektronik

- Murrplastik

- Nagel Maschinen

- National Oilwell Varco

- Netzsch

- Nexoil srl

- Nic

- NOV Mono

- NTN-SNR

- Ntron

- Nuovo Pignone

- O’Drill/MCM

- Oerlikon

- Oilgear

- Omal Automation

- Omni Flow Computers

- OMT

- Opcon

- Orange Research

- Orwat filtertechnik

- OTECO

- Pacific valves

- Pageris AG

- Paktech

- PALL

- Panametrics

- Parat

- Parker Hannifin Corporation

- PENTAIR

- Peter Wolters

- Petrogas

- ProMinent

- Quick Soldering

- Reitz

- Rema Tip Top

- Renk

- Renold

- Repar2

- Resatron

- Resistoflex

- Restech Norway

- Reuter-Stokes

- Revo

- Rexnord

- Rheonik

- Rineer Hydraulics

- RIO

- Riverhawk

- RMG Honeywell

- Ro-Flo Compressors

- Robbi

- ROS

- Rota Engineering

- Rotar

- Rotoflow

- Rotork

- Ruhrpumpen

- S.

Himmelstein

Himmelstein - Sanco

- Sapag Industrial valves

- Saunders

- Scam Filltres

- Scantech

- Schroedahl

- Score Energy

- Sermas Industrie

- Servi Group

- Settima

- Siekmann Econosto

- Siemens

- Siemens energy

- Simaco

- Solar turbines

- Solberg

- SOR

- Spectrex

- SPIETH

- SPX

- Stamford | AvK

- Star Micronics

- Stewart & Stevenson

- Stockham

- Sumitomo

- Supertec Machinery

- Tamagawa Seiki

- Tartarini

- TEAT

- TEKA

- Thermodyn

- Thimonnier

- Top-co

- Truflo

- Turbotecnica

- Tuthill

- TYCO Thermal Controls

- Vanessa

- VAR-SPE

- VDO

- Velan

- Versa

- Vibra Schultheis

- Vipom

- Vokes Air

- Voumard

- W.

T.A.

T.A. - Warren

- Waukesha

- Weatherford

- Weiss GmbH

- Wenglor

- WestCo

- Woodward

- Xomox

- Yarway

- Zenith

- ZERO-MAX

- Zimmermann & Jansen (Z&J)

|

Диапазон обработки | |||||

| Максимальный диаметр обрабатываемого прутка | 20 мм | 20 мм | 20 мм | 20 мм | 20 мм |

| Максимальная длина точения | 240 мм | 240 мм | 240 мм | 240 мм | 240 мм |

| Максимальный зажимной диаметр главного шпинделя | 20 мм | 20 мм | 20 мм | 20 мм | 20 мм |

|

Приводной инструмент | |||||

| Максимальный диаметр сверления | 10 мм | 10 мм | 10 мм | 10 мм | 10 мм |

| Количество × модель | 4×ER16 | 4×ER16 | 4×ER16 | 4×ER16 | 4×ER16 |

| Максимальный диаметр нарезания резьбы | 8 мм | 8 мм | 8 мм | 8 мм | 8 мм |

| Мощность двигателя приводного инструмента | 0,75 кВт | 0,75 кВт | 0,75 кВт | 0,75 кВт | 0,75 кВт |

| Частота вращения приводного инструмента | 4000 об/мин | 4000 об/мин | 4000 об/мин | 4000 об/мин | 4000 об/мин |

|

Главный шпиндель/ противошпиндель | |||||

| Частота вращения главного шпинделя | 10 000 об/мин, 12 000 об/мин | 10 000 об/мин, 12 000 об/мин | 10 000 об/мин, 12 000 об/мин | 10 000 об/мин, 12 000 об/мин | 10 000 об/мин, 12 000 об/мин |

| Мощность главного шпинделя | 2,2 кВт | 2,2 кВт | 2,2 кВт | 2,2 кВт | 2,2 кВт |

Макс. диаметр сквозного отверстия главного шпинделя /противошпинделя диаметр сквозного отверстия главного шпинделя /противошпинделя | 27 мм | 27 мм | 27 мм | 27 мм | 27 мм |

| Макс. программируемая точность по оси С | С1/С2 0,001° | С1/С2 0,001° | С1/С2 0,001° | С1/С2 0,001° | С1/С2 0,001° |

| Мощность противошпинделя | 1,5 кВт, 2,2 кВт | 1,5 кВт, 2,2 кВт | 1,5 кВт, 2,2 кВт | ||

| Наличие контршпинделя | Нет | Нет | Да | Да | Да |

| Частота вращения противошпинделя | 10 000 об/мин, 12 000 об/мин | 10 000 об/мин, 12 000 об/мин | |||

|

Инструмент | |||||

| Максимальное количество установленного инструмента | 16 шт | 16 шт | 22 шт | 22 шт | 26 шт |

| Токарный инструмент | 6×□12 | 6×□12 | 6×□12 | 6×□12 | 6×□12 |

|

Общие | |||||

| Длина | 2043 мм | 2043 мм | 2180 мм | 2180 мм | 2180 мм |

| Ширина | 1302 мм | 1302 мм | 1280 мм | 1280 мм | 1280 мм |

| Высота | 1746 мм | 1746 мм | 1865 мм | 1865 мм | 1865 мм |

| Масса | 1950 кг | 1950 кг | 2300 кг | 2300 кг | 2700 кг |

| Система ЧПУ/ Контроллера | FANUC 0i-TF | FANUC 0i-TF | FANUC 0i-TF | FANUC 0i-TF | FANUC 0i-TF |

| Высота центра | 1050 мм | 1050 мм | 1050 мм | 1050 мм | 1050 мм |

| Макс длинна улавливаемой детали | 50 мм | 50 мм | 100 мм | 100 мм | 80 мм |

| Наличие ЧПУ | с ЧПУ | с ЧПУ | с ЧПУ | с ЧПУ | с ЧПУ |

|

Перемещение главного шпинделя | |||||

| Без направляющей втулки | 355 мм | 355 мм | 355 мм | 355 мм | 355 мм |

| С направляющей втулкой | 240 мм | 240 мм | 240 мм | 240 мм | 240 мм |

|

Инструмент для обработки с торца (неподвижный) для главного шпинделя | |||||

| Диаметр нарезания резьбы | 8 мм | 8 мм | 8 мм | ||

| Диаметр сверления | 10 мм | 10 мм | 10 мм | ||

| Количество × модель | 4×ER16 | 4×ER16 | 4×ER16 | ||

|

Вращающийся инструмент с фасонным профилем для противошпинделя | |||||

| Мощность насоса подачи СОЖ | 0,4 кВт | 0,4 кВт | 0,4 кВт | 0,4 кВт | 0,4 кВт |

| Мощность серводвигателя вращающегося инструмента с фасонным профилем | 0,75 кВт | 0,75 кВт | 0,75 кВт | 0,75 кВт | 0,75 кВт |

| Мощность серводвигателя подачи | 0,75кВт (Z/X/Y) | 0,75кВт (Z/X/Y) | 0,75кВт (Z1/Z2/X1/Y1/X2) | 0,75кВт (Z1/Z2/X1/Y1/X2) | 0,5кВт (Y2), 0,75кВт (Z1/Z2/X1/Y1/X2) |

| Неподвижный количество × модель | 3×ER16 | 4×ER16 | 4×ER16 | 4×ER16 | |

| Подвижный количество × модель | 3×ER16 | 4×ER16 | 4×ER16 | 4×ER16 | |

| Скорость подачи | 24 м/мин(Y), 30 м/мин(Z/X) | 24 м/мин(Y), 30 м/мин(Z/X) | 24 м/мин(X1), 30 м/мин(Z1/Z2/X2/Y1) | 24 м/мин(X1), 30 м/мин(Z1/Z2/X2/Y1) | 15 м/мин(Y2), 24 м/мин(X1), 30 м/мин(Z1/Z2/X2/Y1) |

особенности конструкции и их применение

Опубликовано admin Окт 31, 2017 в Токарные станки

Автоматом продольного точения называется многофункциональное высокопроизводительное устройство, предназначенное для точной механической обработки металлических деталей самого разного уровня сложности. Основными материалами, которые обрабатываются на такого рода оборудовании выступают металлические прутки, фасонный профиль, а также специальная проволока. Что касается типа материала, который может обрабатывать токарный автомат, то здесь нет каких-либо серьезных ограничений – устройство одинаково хорошо справляться как с относительно мягкими медью и латунью, так и с железом и даже легированной сталью.

Основными материалами, которые обрабатываются на такого рода оборудовании выступают металлические прутки, фасонный профиль, а также специальная проволока. Что касается типа материала, который может обрабатывать токарный автомат, то здесь нет каких-либо серьезных ограничений – устройство одинаково хорошо справляться как с относительно мягкими медью и латунью, так и с железом и даже легированной сталью.

Чаще всего применяется такое оборудование при организации массового производства, когда необходимо быстро делать большие количества однообразных деталей среднего уровня сложности. Современные станки в большинстве случаев компьютеризированы и оборудованы качественным блоком автоматики, благодаря чему скорость, точность и экономичность их работы стали еще более высокими.

Устройство и принцип работы токарных автоматов

В общих чертах устройство токарных автоматов продольного точения выглядит следующим образом:

- Подвижная шпиндельная бабка;

- Прочный цанговый патрон;

- Вращающийся и фиксированный лютен, оборудованный дополнительной поддерживающей цангой;

- Противошпиндель;

- Приводной инструмент;

- Также в конструкции предусмотрены специальная направляющая ось и устройство, которое выполняет автоматическую подачу обрабатываемой заготовки на обрабатывающие ее участки.

Управление автоматом такого типа ранее происходило через систему специальных кулачков и распределительных валов, которые расположены для удобства применения в станине аппарата. Сейчас же с использованием современной электроники и ЧПУ все стало гораздо проще – компьютерное управление взяло на себя самые рутинные и сложные задачи, и работа мастера в значительной степени упростилась.

Преимущества токарных автоматов

Токарные автоматы продольного точения обладают многими сильными сторонами, что делает их незаменимым помощником во многих сферах производства. Главными особенностями этого типа оборудования смело можно назвать следующее:

- Большая свобода действий и функциональность.

Станок способен выполнять фрезерование как вдоль оси детали, так и поперек. Это упрощает создание сложных деталей, требуя для данного процесса меньшего количества действий;

Станок способен выполнять фрезерование как вдоль оси детали, так и поперек. Это упрощает создание сложных деталей, требуя для данного процесса меньшего количества действий; - Автомат позволяет получать конические, а также фасонные поверхности, что очень часто необходимо в производстве и высокотехнологичных отраслях;

- Устройство позволяет накатывать на деталях мелкие буквы и цифры, что значительно упрощает их маркировку;

- Финальное изделие на таком станке отличается высоким качеством и очень гладкой поверхностью.

В целом, это устройство является важной частью производственного цикла на многих предприятиях и заводах и пользуется непреходящим спросом и популярностью.

11Т16А станок токарный продольного точения автомат Схемы, описание, характеристики

Сведения о производителе токарного станка продольного точения 11Т16А

Производителем токарного станка продольного точения с ЧПУ ЛА155Ф30 является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

11Т16А Станок токарный продольного точения автомат особо высокой точности. Назначение и область применения.

Одношпиндельный прутковый автомат продольного точения модели 11Т16А предназначен для обработки деталей типа тел вращения сложной конфигурации диаметром до 16 мм и длиной до 80 мм из холоднотянутого калиброванного прутка.

Автомат 11Т16А предназначен для крупносерийного и массового производства деталей часовой, точной приборостроительной и радиоэлектронной промышленности.

Использование дополнительных устройств на автомате 11Т16А и применение различных модификаций автомата:

- с торможением шпинделя в автоматическом цикле

- с остановом и индексацией шпинделя

- с шестисуппортной стойкой

Автомат 11Т16А позволяет производить следующие операции: сверление и расточку отверстий, нарезание резьб, рассверливание со стороны отрезки, фрезерование шлицев, поперечное сверление отверстий, координируемых по углу, и другие операции.

Принцип работы

Продольное перемещение шпиндельной бабки вместе с обрабатываемым прутком и поперечное перемещение суппортов, расположенных радиально, позволяют осуществлять любую комбинацию относительных движений, необходимую для получения тел вращения при точении простыми резцами.

Расположение режущего инструмента в непосредственной близости к люнету, направляющему пруток, сводит к минимуму возможные вибрации и отжим обрабатываемых деталей, что обеспечивает высокую точность обработки. Регулирование расстояния от режущей кромки инструмента до оси обрабатываемого изделия производится микрометрическими устройствами с точностью:

- для суппортной стойки — 0,010 мм

- для суппортов балансира — 0,0025 мм

Автомат 11Т16А эксплуатируется с применением автоматической централизованной смазки периодического действия.

При согласовании в установленном порядке автомат может поставляться налаженным на деталь заказчика.

Условия эксплуатации автомата — УХЛ 4.1 по ГОСТ 15150—69.

Точность обработки деталей в производственных условиях: по диаметрам 0,008—0,012 мм, по длине — до 0,020 мм, при шероховатости обработанных диаметров Ra 1,25—Ra 0,63 по ГОСТ 2789—73.

Одношпиндельные автоматы и полуавтоматы. Автоматы токарные продольного точения. Общие сведения

Синонимы: автоматы токарные продольного точения швейцарскрго типа, automatic Swiss lathe.

Принцип работы токарного автомата продольного точения

Принцип работы токарного автомата продольного точения

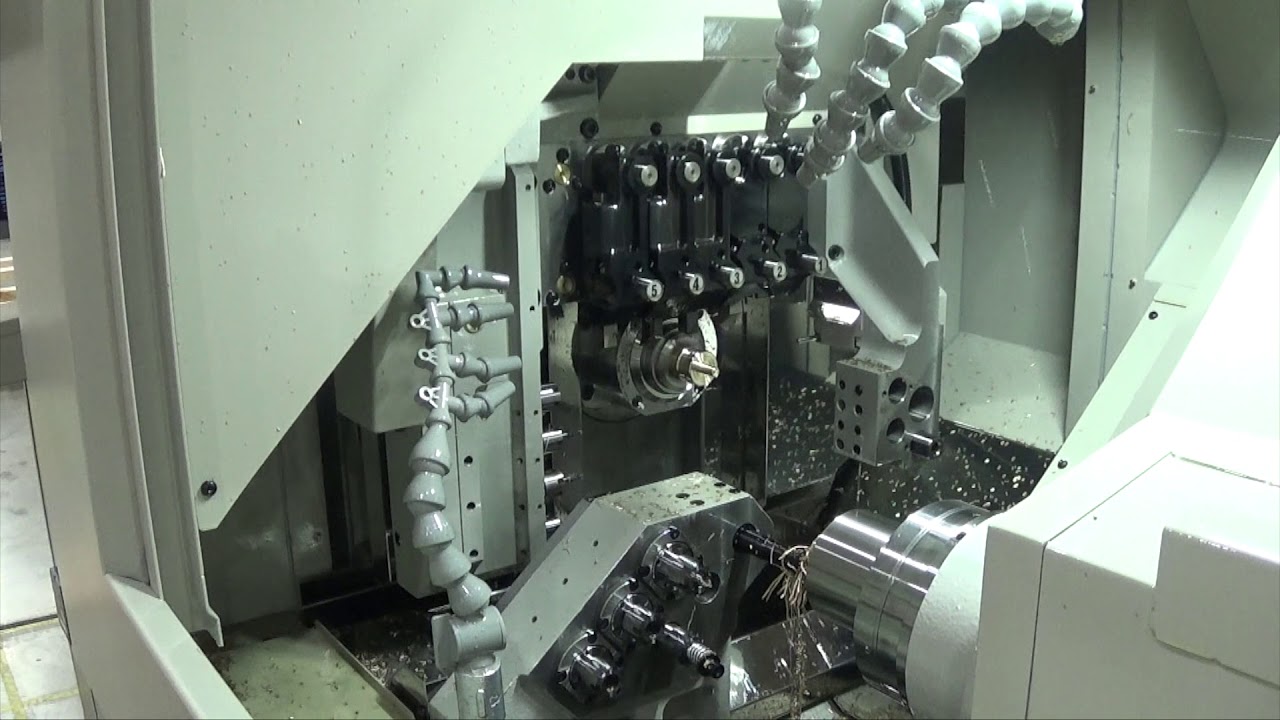

Отличительной особенностью автоматов продольного точения (рис. 74) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное поступательное перемещение Sпрод. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка (см. рис. 37). Они имеют только поперечное перемещение Sпоп. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от самостоятельных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, в результате чего плечо l, на котором действует сила резания PZ, получается очень маленьким. Сила резания здесь воспринимается в основном люнетом, а прогиб прутка от нее из-за малого l получается очень незначительным. Благодаря этому на автоматах продольного точения можно обрабатывать с очень высокой точностью достаточно длинные заготовки, имеющие небольшой диаметр.

С правого конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад.

Шпиндель в автоматах продольного точения всегда вращается в одну сторону и имеет левое вращение по стрелке А. Поэтому нарезание правой резьбы на них производится методом обгона.

Схема обработки заготовки на токарном автомате продольного точения

Схема обработки заготовки на токарном автомате продольного точения. Смотреть в увеличенном масштабе

На рис. 75 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования (позиции I—XIII) продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. Только на XIII позиции отрезка изготовленной детали производится при одновременном перемещении прутка с бабкой и отрезного резца.

Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Применение на автоматах специальных приспособлений позволяет расширить их технологические возможности и выполнять дополнительные операции (нарезание резьбы, сверление отверстий, фрезерование шлицевых пазов.

Недостатком рассмотренного принципа работы автоматов продольного точения является повышенный износ люнета и направляющих шпиндельной бабки. В результате этого нарушается их соосность, а следовательно, снижается и точность обработки.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении — группа: 1 — станок токарной группы

- Вторая цифра в обозначении — подгруппа: 1 — одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

Габаритные размеры рабочего пространства токарного станка

Габаритные размеры рабочего пространства автомата 11Т16А

11Т16А Посадочные и присоединительные размеры шпинделя станка и направляющая втулка (люнет регулируемый)

Посадочные и присоединительные размеры шпинделя автомата 11Т16А

11Т16А Общий вид и состав токарного станка

Фото автомата продольного точения 11Т16А

Размещение составных частей токарного станка 11Т16А

Расположение составных частей токарного станка 11Т16А

Размещение составных частей токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком 11Т16А

Расположение органов управления токарным станком 11Т16А

Расположение органов управления токарным станком продольного точения 11Т16А. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Конструкция токарного автомата 11Т16А

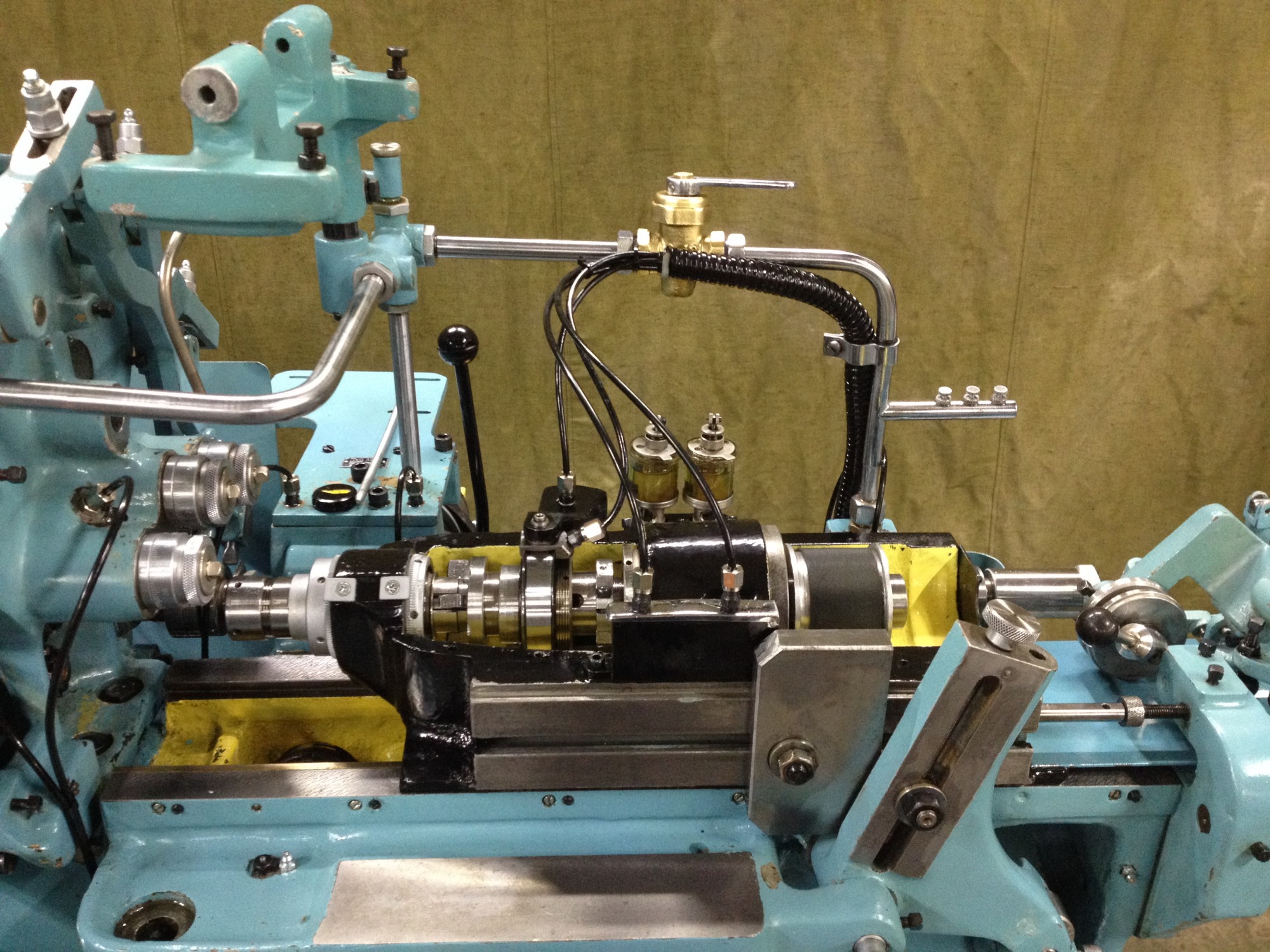

Автомат имеет традиционную компоновку кулачковых автоматов подобного типа с расположением шпиндельной бабки справа. Электрошкаф расположен в отдельном отсеке основания. Станция централизованной системы смазки является составной частью автомата.

Основание и привод

Основанием (рис.10) служит литой коробчатой формы корпус 3. На верхние платики основания устанавливается станина. Внутри основания на трех опорах установлен главный вал 15t на котором смонтированы шкивы: привода вала от электродвигателя 11, привода редуктора подач 16, привода шпинделя 14 и привода приспособлений 18.

Натяжение ремня привода шпинделя и одновременный контроль ослабления или обрыва ремня осуществляются от леникса, установленного на рычаге 2. Рычаг 2, поворачиваясь под действием пружины, через рычаг 24 и систему тяг и блокировок производит выключение распределительного вала и электродвигателя главного привода. К задней стенке основания кренится коробка подачи 23. В левой части основания расположен бак для охлаждающей жидкости. В верхней части основания имеется корыто для сбора охлаждающей жидкости и стружки.

Снаружи основания установлен кронштейн 1, на котором на салазках 9 смонтирован электродвигатель 8. Вверху установлен редуктор быстрого хода 5, одновременно выполняющий функцию привода насоса. Привод редуктора осуществляется от электродвигателя через шкив. Цепь привода насоса 5 (рис. 11) — винтовая пара колес 1, 2; цепь привода ускоренного хода —-винтовая пара 2, 3 и шкив 4, передающий вращение распределительному валу.

Станина и распределительный вал

Станина устанавливается на базовые плоскости основания и жестко крепится болтами. На корпусе станины крепятся все основные и вспомогательные узлы. В верхней части станина имеет направляющие для перемещения шпиндельной бабки.

На среднем платике станины устанавливается суппортная стойка. На специальной площадке устанавливаются дополнительные устройства. С задней стороны расположен распределительный вал 17 (рис. 12).

С задней стороны расположен распределительный вал 17 (рис. 12).

На распределительном валу устанавливаются:

- дисковые кулачки Г подачи шпиндельной бабки

- барабан 11 с кулачками 10 и 12

- управляющими разжимом и зажимом цанги

- барабан 15 с кулачками 14 и 16

- управляющими включением и выключением быстрого хода распределительного вала

- кулачки вертикальных суппортов Д

- кулачок улавливателя Ж

- кулачки балансира И и кулачки, управляющие работой приспособлений

- Клиноременный шкив 27 (рис. 13), приводимый в движение от коробки подач, передает вращение на предохранительную муфту 26, 25 и муфту 28 с торцевым зубом

При расцеплении муфты 28 и сцеплении муфты 31 становится возможным ручное вращение распределительного вала рукояткой 18.

В автомате предусмотрена рычажно-ножевая система блокировки для одновременного отключения автоматического вращения распределительного вала и электродвигателя при аварийных состояниях.

Ножи 39 (рис. 14) находятся в силовом замыкании, создаваемом пружиной 33.

Внимание! Предохранительная перегрузочная муфта настроена заводом на скорости вращения распределительного вала до 4 об/мин. При эксплуатации автомата на больших скоростях произвести регулировку муфты гайкой 34 (см. рис. 13), при этом рычажно-ножевая система блокировки не должна срабатывать.

Шпиндельная бабка

Шпиндельная бабка (рис. 16) предназначена для зажима и сообщения обрабатываемому материалу вращательного движения и продольной подачи. Продольная подача бабки осуществляется дисковым кулачком через систему рычагов, возврат в исходное положение — пружиной 25, Вращение шпинделю 26 передается от главного вала автомата через шкив 22 плоскоременной передачей. Шпиндель смонтирован на двух опорах: передняя — специальный игольчатый подшипник качения 11; задняя — два радиально-упорных шарикоподшипника 20. Зажим и разжим материала производится цангой 7 при помощи рычагов 3, 5 и 14.

По продольному пазу рычага 3 скользит сухарь 2, связанный эксцентриковым пальцем 4 с вилкой 5. Вилка, качаясь, сообщает движение вдоль оси шпинделя поводкам 16 конусной втулкой 15, раздвигающей кулачки 14. Кулачки через промежуточную втулку 10 перемещают конусную нажимную втулку 8. Втулка при осевом движении вперед сжимает цангу, зажимая обрабатываемый материал. Обратное перемещение нажимной втулки осуществляется пружиной 9.

Для тяжелых режимов резания при работе без люнета в качестве передней опоры шпинделя применяется подшипник скольжения. Число оборотов шпинделя не должно превышать 3350 об/мин.

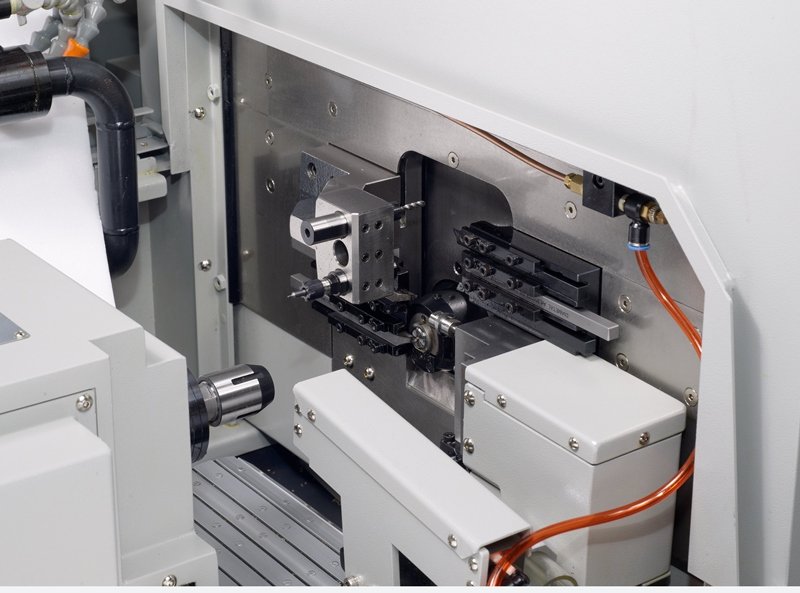

Суппортная стойка

Суппортная стойка (рис. 17) устанавливается перед шпиндельной бабкой на верхней площадке станины.

Корпус стойки 12 представляет собой фасонную отливку, на которой размещены три суппорта. Конструкция всех суппортов аналогична. Они состоят из корпуса ползуна 13, ползуна 18, резцедержателя 19.

Подача суппортов осуществляется рычажными системами от кулачков, установленных на распределительном валу. Возврат в исходное положение осуществляется пружинами 16.

Средний суппорт имеет возможность работать на жестком упоре, для чего упор 7 стопорится винтом 8.

В центре суппортной стойки по оси главного шпинделя в конусном отверстии установлен люнет.

Конструкция суппортной стойки предусматривает также возможность работы без люнета.

Балансир

В нижней части суппортной стойки на конической оси 15 (рис. 18) установлен балансир.

Корпус балансира 7 представляет собой коромысло, на котором расположены суппорты. Каретки 3 и 9 суппортов установлены на призматических направляющих и могут перемещаться вдоль них. На каретках смонтированы резцедержатели 6 и 21, имеющие возможность поворачиваться вокруг своих осей и перемещаться вдоль оси изделия.

На корпусе балансира установлен кронштейн 2 с копирными пальцами 4, которые постоянно прижимаются к кулачкам пружиной 1. Подвод резцов к изделию осуществляется поворотом балансира вокруг оси под действием кулачков.

Подвод резцов к изделию осуществляется поворотом балансира вокруг оси под действием кулачков.

При обточке минимального диаметра изделия резец первого суппорта может работать на жестком упоре. При этом палец 18 упирается в торец микрометрического винта 9 (см. рис. 17).

При установке на автомат шлицовочного приспособления и приспособления для обработки со стороны отрезки кронштейн 2 (см. рис. 18) заменяется на аналогичный кронштейн с двумя копирными пальцами.

Загрузочное устройство

Загрузочное устройство (рис. 19—20) располагается с правой стороны автомата, служит для направления и удержания прутка на упоре (отрезном резце) в момент отхода шпиндельной бабки в исходное положение. Устройство состоит из колонки, поддерживающей трубы, толкателя и откидного кронштейна 11, выполняющего роль передней опоры трубы. Второй опорой является кронштейн 23, смонтированный на колонке. Труба состоит из двух секций, которые размещены в общей трубе. Перемещение прутка осуществляется толкателем под действием груза. В момент окончания прутка флажок толкателя перемещает вилку со штангой 5 и пальцем 4, поворачивает рычаг 3. Происходит срыв ножей 1 и 2, находившихся в замыкании. При этом рычаг 14 с пальцем 9 поворачивается так, что палец устанавливается под пальцем рычага 8 (см. рис. 12), вращающегося вместе с распределительным валом.

В момент окончания рабочего цикла автомата палец рычага распределительного вала подходит к пальцу 9 и при дальнейшем повороте распределительного вала поворачивает рычаг вправо, который своим хвостовиком и тягой 13 заставит сработать ножевую систему 39 (см. рис. 13) и отключит распределительный вал. Одновременно рычаг 14 (см. рис. 19—20) воздействует на конечный выключатель 15 отключения электродвигателя. Зажигается сигнальная лампа 8.

Система охлаждения

Система охлаждения (рис. 21) предназначена для подачи охлаждающей жидкости в зону резания и смазки кулачков подачи шпиндельной бабки. Она состоит из насоса 1, сетчатого фильтра 2, отстойника 3, коллектора подачи охлаждающей жидкости к кулачкам шпиндельной бабки 4, сопел 5 и 6 подачи охлаждающей жидкости к режущему инструменту и системы трубопроводов.

Она состоит из насоса 1, сетчатого фильтра 2, отстойника 3, коллектора подачи охлаждающей жидкости к кулачкам шпиндельной бабки 4, сопел 5 и 6 подачи охлаждающей жидкости к режущему инструменту и системы трубопроводов.

В системе предусмотрен монтаж дополнительного трубопровода вместо пробки 7 для подачи охлаждающей жидкости к режущему инструменту приспособлений.

Вместимость ванны, расположенной в основании, 45 литров. Рекомендуемый состав охлаждающей жидкости — масло И-20А с добавлением растительных масел.

Не рекомендуется применять тяжелые растительные масла, способные вызвать пригорание детали.

Смену масла производить не реже одного раза в 6 месяцев. Промывку ванны, фильтра, очистку отстойника производить ежемесячно.

Ловитель деталей

Ловитель (рис. 22) предназначен для приема и отделения готовых деталей от стружки и направления ее в сборник. В момент отрезки кулачок 1, установленный на распределительном валу, воздействуя через рычаг 3 на шток 2, поворачивает вилку 4 и рычаг 5, перемещая лоток 7 в рабочее положение. Возврат осуществляется пружиной 6.

Коробка подач

Коробка подач (рис. 23) установлена внутри основания на его задней стенке. Коробка подач имеет две кинематические цепи. Рабочая цепь состоит из червячной пары 1,2 и сменных прямозубых колес, приводящих во вращение шкив 4, расположенный на выходном валу 5, при переключении муфты 7 вправо. От шкива 4 вращение передается червячному редуктору распределительного вала.

Цепь ускоренного хода позволяет осуществлять вращение шкива 4 непосредственно от редуктора быстрого хода через шкив 3 и полый валик 6, при этом муфта 7 устанавливается в левое положение.

Быстрое вращение распределительного вала позволяет сократить время цикла при холостых ходах (например, при отводе шпиндельной бабки, разжиме и зажиме цанги), а также при работе на групповых наладках.

Схема кинематическая токарного станка продольного точения 11Т16А

Кинематическая схема автомата продольного точения 11Т16А

Схема кинематическая токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Кинематическая схема автомата 11Т16А

Кинематическая схема автомата (рис. 8) состоит из цепи привода главного шпинделя, цепи привода распределительного вала при рабочем ходе, цепи привода распределительного вала при ускоренном ходе, цепи привода насоса и цепи привода приспособлений.

Привод главного шпинделя

Шпиндель приводится в движение от электродвигателя М, установленного на кронштейне с подвижной плитой, расположенной сзади основания станка.

От электродвигателя вращение передается на главный вал II через клиноременную передачу со сменными шкивами А и Б.

С главного вала плоскоременной передачей движение передается непосредственно на шпиндель X автомата. Наличие сменных шкивов дает возможность получать двадцать четыре частоты вращения шпинделя от 450 до 6300 об/мин.

Привод распределительного вала при рабочем ходе

Распределительный вал приводится в движение от того же электродвигателя М.

Вращение с главного вала II через клиноременную передачу передается валу III коробки подач, а через червячную передачу и сменные шестерни В, Г, Д, Е — на вал VI; при включении муфты вала VI в левое положение движение с вала через клиноременную передачу и червячную пару передается на распределительный вал IX.

Путем замены сменных шестерен на автомате можно получить до тридцати восьми частот вращения распределительного вала на одну частоту вращения шпинделя (см. таблицу производительности).

Привод распределительного вала при ускоренном ходе

Вращение с вала электродвигателя М через клиноременную передачу привода насоса охлаждения передается валу XIII редуктора быстрого хода, и далее через клиноременную передачу получает вращение вал VI. Муфта переключается в правое положение, и дальше движение происходит как при рабочем ходе.

Привод насоса

Насос системы охлаждения приводится во вращение от электродвигателя М через клиноременную передачу и винтовые пары валов XI, XII.

Привод приспособлений

Привод приспособлений осуществляется ременными передачами с вала II на соответствующие шкивы приспособлений.

Установочные размеры кулачков на распределительном валу токарного станка 11Т16А

Установочные размеры кулачков на распределительном валу автомата 11Т16А

Образцы изделий выполненных на токарном автомате продольного точения 11Т16А

Образцы изделий выполненных на токарном автомате 11Т16А

Схема электрическая принципиальная токарно-продольного станка автомата 11Т16А

Электрическая схема автомата продольного точения 11Т16А

Электрооборудование станка. Общие сведения

Расположение электрооборудования на станке показано на рис. 24. Принципиальная электрическая схема приведена на рис. 25.

На станке установлен трехфазный коротко-замкнутый электродвигатель главного привода Ml. При поставке автомата с приспособлением на нем устанавливается электродвигатель приспособления М2.

На станке применяются следующие величины напряжений:

- силовая цепь трехфазного переменного тока 50 Гц, ~220 и ~380 В;

- цепи управления 50 Гц, ~110 и ~24 В

- цепь местного освещения 50 Гц, ~24 В

- цепь сигнализации 50 Гц, ~5 В

Выбор рабочего напряжения производит заказчик.

Подключение станка к сети производится включением вводного выключателя, рукоятка которого выведена наружу.

Первоначальный пуск

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. Включить выключатель S1 (см. рис 25). Проверить действие блокирующих и сигнализирующих устройств, четкость срабатывания магнитных пускателей и реле.

Установочная схема токарно-продольного станка автомата 11Т16А

Установочная схема автомата продольного точения 11Т16А

Читайте также: Справочник заводов производителей токарных станков

11Т16А Станок токарный продольного точения автомат. Видеоролик.

Технические данные и характеристики станка 11Т16А

| Наименование параметра | 11Т16А | 1М10ДА |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого прутка, мм | 16 | 10 |

| Наибольшая длина подачи прутка с дисковым кулачком, мм | 80 | 80 |

| Наибольшая длина подачи прутка с колокольным кулачком, мм | 140 | |

| Расстояние от торца шпинделя до опорной плоскости резцов, мм | 1..220 | 1..156 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | 1120 |

| Наименьший остаток прутка при работе с люнетом, мм | 105 | 90 |

| Наименьший остаток прутка при работе без люнета, мм | 25 | 20 |

| Наибольшие размеры обрабатываемого прутка, мм | 16 х 2000 | 10 х 2000 |

| Наибольшее сечение резца, мм | 12 х 12 | 10 х 10 |

| Пределы времени изготовления детали, с | 1,87..1200 | 0,99..652 |

| Шпидель | ||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 450..6300 | 900..12500 |

| Размер внутреннего конуса цанги, мм | 28h21 | |

| Угол конуса цанги, град | 30 | |

| Наибольший крутящий момент на шпинделе, Н·м | 27,5 | 2,5 |

| Суппорт. Подачи | ||

| Пределы частот распределительного вала, об/мин | 0,05..32 | |

| Количество частот вращения распределительного вала на одну частоту вращения шпинделя | 29..38 | |

| Частота вращения распределительного вала на быстром ходу, об/мин | 0,05..32 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 1 | |

| Мощность электродвигателя главного привода, кВт | 3,0 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота, мм | 1945 х 945 х 1520 | 1460 х 870 х 1450 |

| Масса станка, кг | 1200 | 880 |

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация

Star GB | Что такое токарные станки продольного точения с ЧПУ?

Как работают токарные станки продольного точения?

Специальная технология токарных станков продольного точения заключается в том, что пруток подается через переднюю бабку станка с ЧПУ и захватывается цанговым патроном, с возможностью дополнительной опоры с помощью направляющей втулки. Комбинация режущих инструментов в непосредственной близости от рабочего места позволяет повысить эффективность процесса, обеспечивая максимальную стабильность и точность.

Использование вспомогательного шпинделя и вспомогательного шпинделя и резцедержателя заднего хода в сочетании с системой управления ЧПУ позволяет выполнять единую комплексную операцию.Это устраняет необходимость вмешательства оператора для ручной замены каждого компонента между операциями.

Технология продольной головки

Star подходит для различных фрезерованных и точеных деталей с максимальным диаметром до 42 мм, а наши машины могут быть сконфигурированы для производства миниатюрных призматических компонентов или валов размером более 2 м.

Преимущества технологии продольного точения

Существенным преимуществом технологии продольной головки является сокращение времени цикла по сравнению с другими технологиями, такими как обработка с неподвижной головкой.Режущие инструменты в станке продольного точения расположены очень близко к заготовке, что сокращает время простоя, не связанное с резанием, в то время как вспомогательный шпиндель позволяет выполнять операции внахлест, чтобы еще больше сократить время цикла.

Гибкость машин продольного точения, как правило, позволяет производить компоненты за один проход, что устраняет необходимость в дополнительных операциях, а быстрое время настройки делает короткие тиражи легкими и эффективными. Машины Star также могут работать без присмотра в ночное время в режиме «отключение света», что значительно сокращает время обработки и стоимость детали.

Почему выбирают машины Star?

Star GB — единственная компания, специализирующаяся исключительно на технологии продольного точения. Машины Star производятся на ультрасовременном заводе Kikugawa в Японии и известны своим выдающимся качеством сборки, долговременной надежностью и исключительной производительностью.

Токарные станки

Star Swiss Auto просты в настройке, программировании и дешевле в эксплуатации, чем у большинства конкурентов, благодаря более низкому энергопотреблению. Помимо использования удобных в использовании средств ЧПУ FANUC, мы также предлагаем набор программного обеспечения, упрощающего вложения в машины, ее эксплуатацию и техническое обслуживание.Сюда входит наше революционное программное обеспечение для ломки стружки HFT, наше программное обеспечение для программирования на основе шаблонов NC Assist и наше программное обеспечение для удаленного мониторинга SMOOSS-i.

Мы заботимся о машине, принадлежностях, финансах, техническом обслуживании и поддержке, чтобы обеспечить вам полную защиту. Star GB также является единственным в Великобритании агентом по производству прутков FMB и систем направляющих втулок JBS, что позволяет нам предлагать решения из одного источника для токарно-фрезерных станков с непревзойденной поддержкой клиентов.

Подходит ли технология продольного точения для ваших деталей?

В

Star GB находится ведущий отдел приложений, специализирующийся на проектах «под ключ».Заказчики могут положиться на наш опыт в реализации проекта «под ключ», который гарантирует, что они начнут работать с новой машиной, с установленными, проверенными и готовыми к работе компонентами.

У вас есть компонент, но вы не уверены, подойдет ли он для технологии продольного точения, или вы хотите открыть для себя новые методы обработки и сократить время цикла? Свяжитесь со Star GB для получения подробной информации о вашем следующем проекте, включая рисунки или фотографии, если это необходимо.

Обрабатывающая и токарная обработка с продольной головкой

NC Precision Ltd — одна из ведущих британских компаний, занимающихся субподрядной обработкой продольных головок с ЧПУ.Придерживаясь своих корней, используя только управляемую Cincom технологию скользящей головки Citizen CNC, мы заработали отличную репутацию в области производства и поставки токарных деталей высочайшего качества.

Мы вложили значительные средства в наших сотрудников, оборудование, системы и технологии. Наши машины Citizen предлагают единое решение для настройки даже самых сложных деталей, что помогает снизить затраты и сократить время производства.

Эти машины могут выполнять одновременную многозадачную обработку e.грамм. Токарная обработка, сверление, растачивание, нарезание шурупов, нарезание канавок, фрезерование, протяжка, поперечное сверление и нарезание резьбы. Все наши машины оснащены механизмами подачи прутка магазина IEMCA, что облегчает непрерывное производство.

Sliding Head Turning позволяет обрабатывать вторичный процесс на заднем шпинделе, в то время как следующий компонент изготавливается на главном шпинделе. Это часто может привести к тому, что время цикла будет вдвое меньше, чем на традиционном станке с ЧПУ с фиксированной головкой.

M16 — это гибкий двухшпиндельный токарный станок с продольной головкой и ЧПУ с тринадцатью осями, подходящий для малых, средних и больших объемов производства диаметром до 16 мм.Благодаря программируемой оси C с приводным инструментом, работающим одновременно на обоих шпинделях, обеспечивается эффективная обработка сложных компонентов за короткое время цикла.

M32 — это гибкий двухшпиндельный токарный станок с продольной головкой и ЧПУ с четырнадцатью осями, подходящий для малых, средних и больших объемов производства диаметром до 35 мм. Благодаря программируемой оси C с приводным инструментом, работающим одновременно на обоих шпинделях, обеспечивается эффективная обработка сложных компонентов за короткое время цикла. Эта машина также оснащена системой подачи охлаждающей жидкости под высоким давлением и роботизированным разгрузчиком деталей.

L20 — это гибкий двухшпиндельный токарный станок с продольной головкой и ЧПУ с семью осями, подходящий для малых, средних и больших объемов производства многофункциональных деталей диаметром до 22,2 мм. Это чрезвычайно универсальная машина, которую можно настроить в очень короткие сроки.

C16 — это гибкий двухшпиндельный токарный станок с продольной головкой и ЧПУ с семью осями, подходящий для малых, средних и больших объемов производства многоцелевых деталей диаметром до 16 мм. Три инструмента могут резать одновременно, поэтому можно сэкономить средства там, где цена за деталь является проблемой.Устройство подачи, прикрепленное к этой машине, имеет сменный небольшой набор каналов, что делает его особенно подходящим для производства очень мелких компонентов.

Citizen L20 Type XII — это станок высшего класса с управлением по осям B и Y как на главном, так и на вспомогательном шпинделях. Приводные инструменты работают по оси B, что позволяет обрабатывать угловые элементы и контуры с одновременным 4-осевым управлением. Эта машина также может переключаться между работой с направляющей втулкой и без направляющей втулки, что позволяет использовать до 25 деталей.Диаметр 4 мм для обработки. Благодаря высокой скорости работы он особенно хорошо подходит для более длительных периодов партии, когда время цикла более критично.

продуктов | Tornos

Мы поддерживаем вас в токарной обработке с помощью широкого ассортимента токарных автоматов, устройств подачи прутка и программного обеспечения для удовлетворения ваших потребностей в широком спектре производственных приложений.

Ваш швейцарский эксперт по токарной обработке

Пионер технологии токарных автоматов продольного точения (токарные автоматы швейцарского типа) более 100 лет, Tornos обладает непревзойденным опытом.Как ваш специалист, мы можем предоставить комплексные решения под ключ. Это потому, что мы разработали ряд продуктов, которые могут удовлетворить все ваши потребности, независимо от диаметра заготовки или области применения. Обратитесь к Tornos за постоянно развивающимися и неизменно инновационными решениями и извлеките выгоду из нашего наследия технических знаний.

Создано для лучших: многошпиндельные решения

Узнайте, как наша линейка многошпиндельных решений MultiSwiss создана наилучшим образом.Наши решения MultiSwiss являются революционным связующим звеном между одношпиндельными токарными станками с продольной головкой и многошпиндельными станками, они чрезвычайно просты в использовании, компактны и могут увеличить вашу производительность в пять раз. Семейство решений MultiSwiss, простое в программировании, как одношпиндельные станки, позволяет мастерски выполнять самые сложные операции. Наши многошпиндельные станки с шестью или восемью шпинделями позволяют вам сериализовать операции токарной обработки прутков. Более того, эти машины полностью адаптируются к вашим конкретным потребностям и представляют собой идеальное эффективное решение для ваших крупных производственных циклов.

Устройства подачи прутков, повышающие производительность

Расширьте возможности ваших токарных станков Tornos с помощью нашего полного ассортимента устройств подачи прутков, каждый из которых обеспечивает превосходное управление и программирование. Они занимают мало места, предлагают оптимальную интеграцию процесса и гарантируют идеальное ведение прутка, и вы получаете выгоду от единого поставщика решений для токарной обработки и подачи прутка.

TISIS: ваш портал к Индустрии 4.0

В качестве вашего портала для повышения эффективности производства, предусмотренного Industry 4.0, программное обеспечение TISIS для машинной коммуникации и программирования Tornos поможет вам добиться успеха. TISIS — это трамплин Tornos к умной фабрике будущего, и он ставит вас в центр всего этого с помощью инструмента для интерактивного взаимодействия с вашими машинами Tornos, чтобы вы могли вмешиваться в непредвиденные ситуации. С TISIS вы можете быстро перейти к действительно легкому программированию и мониторингу процессов в реальном времени, потому что TISIS знает ваш парк машин Tornos и может помочь вам решить, какую машину использовать для конкретной детали.В то же время он позволяет вам оценить возможности каждой машины, снижает риск столкновений и связанных с этим простоев, исключает возможность ошибок и повышает вашу производительность, эффективность и качество.

| |||||||||||||

Различная токарная обработка со скользящей головкой | Примеры из практики

Ползунки также работают без направляющей втулки для точения с фиксированной головкой

Бизнес процветает в Vire Engineering, Totnes, которая производит высококачественные шланговые и трубные фитинги для водопроводных гоночных автомобилей, от Clubman до Formula One, чтобы гарантировать тормозная жидкость, топливо, масло и охлаждающая жидкость текут надежно.Также ведется работа по субподряду, особенно в сфере обороны и безопасности. Прием заказов за первые четыре месяца 2013 года вырос на 10% по сравнению с тем же периодом прошлого года.

Чтобы помочь справиться с повышенным спросом, а также повысить маржу на очень чувствительные к цене детали из нержавеющей стали, мягкой стали, титана и алюминия, в январе этого года компания установила второй токарно-фрезерный центр с продольно-скользящей головкой. Созданный компанией Traub в Германии и поставленный через единственного британского агента, Kingsbury Machine Tools, универсальный автомат со стержнем диаметром 36 мм можно быстро переключить на работу с фиксированной головкой, если эта конфигурация лучше соответствует типу производимого компонента.

Обозначенный TNL32, двухшпиндельный станок с двумя револьверами присоединяется к аналогичной, но меньшей (20 мм) выдвижной / фиксированной головке Traub TNL18P, которая используется в Totnes с начала 2012 года.

Управляющий директор Vire Джанет Винсент сказала: «В то время нам был нужен новый двухшпиндельный многоосевой токарный станок, чтобы соответствовать нашим графикам поставок, и мы стремились установить модель с большим количеством приводного инструмента, чтобы избежать повторных операций.

«TNL18P соответствовал нашей спецификации и заполнил пробел в нашем диапазоне размеров токарных станков, который составляет от 12 до 65 мм прутка.

«Однако вместо того, чтобы выбирать другой станок с фиксированной передней бабкой, мы выбрали универсальный токарный станок с продольной бабкой Traub, на котором пруток может быть зажат в цанге в шпинделе для токарной обработки фрезерных станков с фиксированной головкой».

У этого подхода есть два основных преимущества. Во-первых, на предприятии была внедрена токарная обработка продольного точения на субподряд, что позволило сэкономить деньги и сократить время выполнения заказа. Одним из примеров был шарнирный штифт EN9 длиной 148 мм и диаметром 3 мм, который требовался партиями по 1000 штук.

Другое преимущество покупки токарного станка, сконфигурированного для токарной обработки с продольной головкой, состоит в том, что производительность повышается даже при токарной обработке с фиксированной головкой, поскольку режущие инструменты расположены ближе к заготовке, поэтому движения направляющих во время обработки короткие и быстрые.Превосходное обеспечение приводного инструмента в новейших токарных станках Traub, со всеми станциями револьверных головок, также играет большую роль в обеспечении эффективных циклов и снятии деталей одним ударом.

TNL18P в Вире в настоящее время используется примерно 15% времени в режиме продольного точения, но эта пропорция увеличивается, поскольку руководитель токарной обработки Тим Вудворд передает на станок все больше деталей.

Например, ряд из трех маленьких заклепок, хотя и не с высоким соотношением длины к диаметру, тем не менее эффективно производится на ползуне с допуском по размерам 30 микрон.По словам г-на Вудворда, по сравнению с точением с фиксированной головкой, обработка поверхности лучше из-за близости инструментов к направляющей втулке во время резки, поскольку почти в каждом случае используется токарная обработка с скользящей головкой.

Он продолжил: «Переключение машины между режимами фиксированной и продольной головки выполняется быстро, поэтому оказывает минимальное влияние на производительность.

«Направляющая втулка имеет так называемую« воздухопроницаемую »конструкцию, которая поддерживает штангу давлением воздуха, что позволяет избежать колебаний диаметра штанги.

«Это означает, что мы можем использовать тянутый стержень, как шестиугольный, так и круглый, вместо более дорогого варианта шлифования, а приклад удерживается более жестко, что повышает точность».

Когда для Vire пришло время заменить токарный станок с фиксированной головкой Traub TNK36 с усилием 36 мм, который работал круглосуточно без выходных в течение почти десяти лет, Джанет Винсент снова решила установить станок, который мог быть как с продольной, так и с фиксированной головкой. токарный центр. TNL32, несмотря на свое обозначение, также работает со стержнем диаметром 36 мм и имеет полную ось Y как на верхней, так и на нижней револьверной головке, причем верхний держатель инструмента также может перемещаться по Z.

В этом диапазоне размеров нет особых требований к работе с валом и продольной головкой на предприятии в Тотнесе, поэтому станок использовался в качестве токарного станка с фиксированной головкой для всех операций, кроме двух, с тех пор, как он был установлен в начале 2013. Vire выигрывает от более коротких остатков прутка по сравнению с токарными станками с продольным точением, что позволяет экономить на материальных расходах.

Многие из 1 200 программ, написанных для TNK36, переносятся на TNL32, процесс, который продолжался до того, как последний прибыл в цех, благодаря офлайновому средству программирования Traub WinFlex IPS-Plus в Тотнесе.Аналогичное преимущество было получено год назад до установки TNL18P.

Г-жа Винсент заключила: «Мы установили наши первые траубы десять лет назад и неизменно впечатлены качеством сборки и высокой мощностью шпинделей и рабочего инструмента, а также их надежностью и производительностью.

«Несмотря на то, что есть некоторые свидетельства переноса производства из стран с низкой заработной платой из-за проблем с качеством, роста затрат на заработную плату за рубежом и длительных сроков выполнения заказов, Великобритания по-прежнему находится под угрозой со стороны Индии и Китая.

«Лучший способ противостоять этому — установить автоматизированные высокопроизводительные станки, такие как токарные станки Traub, и постоянно обновлять их, чтобы воспользоваться последними инновациями для сокращения времени цикла с одним ударом».

| Модель | ГО-325 | ||

|---|---|---|---|

| Производительность | Главный шпиндель | Диаметр прутка | Ø8 ~ 32 мм |

| Длина обработки | 320 мм (направляющая втулка прямого привода) 70 мм (без направляющей втулки) 115 мм (поворотная направляющая втулка механического привода) | ||

| Бурение | Ø12 мм | ||

| Нарезание резьбы | M10 | ||

| Сверление глубоких отверстий | Ø10 мм | ||

| Задний шпиндель | Диаметр рабочего патрона | Ø32 мм | |

| Бурение | Ø10 мм | ||

| Нарезание резьбы | M8 | ||

| Инструментальный шпиндель | Сверление / нарезание резьбы (левая крестовина) | Ø8 мм / M6 | |

| Сверление / нарезание резьбы (правый крестообразный инструмент) | Ø8 мм / M6 | ||

| Сверление / нарезание резьбы (задний инструмент) | Ø8 мм / M6 | ||

| Пила для продольной резки | Ø45 мм (Правая крестовина T04) | ||

| Макс.скорость | Главный шпиндель | 8000 об / мин | |

| Задний шпиндель | 8000 об / мин | ||

| Направляющая втулка прямого привода | 8000 об / мин | ||

| Инструментальный шпиндель | 5,000 об / мин | ||

| Размер инструмента | |||

| Внешний диаметр хвостовика инструмента | 16 × 16 × 100 мм | ||

| Хвостовик расточного инструмента (для торцевого / заднего ID или заднего резцедержателя) | Ø25 мм | ||

| Патрон для левого поперечного инструмента | ER16 × 3; ER20 × 1 | ||

| Патрон для правого крестового инструмента | ER16 | ||

| Патрон для обратного токарного инструмента | ER16 | ||

| Патрон для инструментов с задней фиксацией | ER16 (ОП.: ER20) | ||

| Патрон для сверла глубоких отверстий | ER16 | ||

| № позиции инструмента (макс. № устанавливаемого инструмента): 25 (32) | |||

| Поворотный резцедержатель левый OD | 5 | ||

| Стойка резца правого наружного диаметра | 2 (ОП.: 7) | ||

| Передний / задний держатель инструмента ID (цельный) | 5 | ||

| Задний резцедержатель | 4 | ||

| Левая крестовина резца | 4 | ||

| Стойка резцедержателя правая крестовина | 3 | ||

| Сверло торцевое глубокое | 2 | ||

| Двигатель | |||

| Главный шпиндель | 3.7 / 7,5 кВт (номинальная / 10%) | ||

| Задний шпиндель | 2,2 / 3,7 кВт (номинальная / 10 мин.) | ||

| Крестовина левая | 1.0 кВт | ||

| Крестовина правая | 1.0 кВт | ||

| Задний инструмент | 1.0 кВт | ||

| Поворотная направляющая втулка прямого привода | 2,2 / 3,7 кВт (номинальная / 10 мин.) | ||

| X1, Y1, Z1, X2, ось Z2 | 0,75 кВт | ||

| Насос охлаждающей жидкости | 0,75 кВт | ||

| Смазочный насос | 0.011 кВт | ||

| Гидравлический насос (※ 1) | 0,75 кВт | ||

| Ход оси | |||

| X1 | 142 мм | ||

| Y1 | 348 мм | ||

| Z1 | 320 мм (поворотная направляющая втулка прямого привода) | ||

| X2 | 370 мм | ||

| Z2 | 335 мм | ||

| Прочие | |||

| Масса | 3500 сом | ||

| Номинальная мощность (2) | 16.11 кВт (22,5 кВА) | ||

| Требование сжатого воздуха | ≧ 4 кг / см2 | ||

| Расход воздуха | ≧ 100 NL / мин | ||

| Емкость бака охлаждающей жидкости | 180L | ||

| Размеры машины (Ш × Г × В) | 2150 × 1280 × 1930 мм | ||

| ТОВАР | ГО-325 | ||

| Контроллер | FANUC 0i-TF | ||

| №управляемых осей | 7 (X1, Y1, Z1, C1, X2, Z2, C2) | ||

| Синхронизация шпинделя (S1, S2) | S1 — S2 (Главный шпиндель — Задний шпиндель) | ||

| Z1, Z2 — синхронизация осей | Есть | ||

| Оси с одновременным управлением | Макс.4 оси / путь | ||

| Мин. приращение ввода | 0,001 мм (Обозначение диаметра для осей X1, X2) | ||

| Мин. приращение команды | 0,0005 мм для осей X1, X2; 0,001 мм для других осей | ||

| Макс. программируемый размер | ± 8 цифр | ||

| Ускоренный ход | 32 м / мин (X1, Y1: 24 м / мин) | ||

| Шпиндель / коррекция скорости подачи | 0 ~ 150%, шаг 10% | ||

| Абсолютная / инкрементная команда | X, Z, Y, C: абсолютные U, W, V, H: инкрементальные | ||

| Пары коррекции инструмента | ± 6 цифр 200 пар | ||