Страница не найдена — steelfactoryrus.com

Сварка

Содержание1 Сварочный аппарат инвертор: как правильно выбрать1.1 Что должно входить в комплект1.2 Какую информацию

Дерево

Содержание1 Как выбрать шлифовальную машинку по дереву1. 1 Виды шлифмашинок1.2 Ленточные шлифмашины и их 4

1 Виды шлифмашинок1.2 Ленточные шлифмашины и их 4

Своими руками

Содержание1 Сеялка – что умеет такая машина? + видео1.1 Чем интересна сеялка под названием

Дерево

Содержание1 Как отполировать дерево в домашних условиях1. 1 Шик, блеск – красота1.2 За и против

1 Шик, блеск – красота1.2 За и против

Дерево

Содержание1 Травление рисунка на металле своими руками1.1 Оборудование1.2 Электрохимическое травление металла1.3 Травление химическое1.4 Очищение

Дерево

Содержание1 Особенности выбора торцовочной пилы по дереву: принцип работы отрезного станка, выбор, популярные модели1. 1

1

Страница не найдена — steelfactoryrus.com

Металл

Содержание1 Сварка тонкого металла. Особенности и практические рекомендации1.1 Сварка тонкого металла требует тщательного подбора

Дерево

Содержание1 цепных электропил по надежности: лучшие модели, преимущества, как выбрать1. 1 Критерии выбора1.2 1Makita UC4041A2

1 Критерии выбора1.2 1Makita UC4041A2

Своими руками

Содержание1 Автомобильная лебедка электрического типа — секреты изготовления из подручных средств1.1 1 Как работает

Своими руками

Содержание1 Подводный металлоискатель своими руками: схема и видео1. 1 В чем отличия подводного металлоискателя1.2 На

1 В чем отличия подводного металлоискателя1.2 На

Сварка

Содержание1 Ремонт днища автомобиля1.1 Хитрости1.2 Как сэкономить?1.3 Что необходимо для ремонта днища?1.4 Толщина металла1.5

Своими руками

Содержание1 Как самостоятельно сделать плазморез из инвертора1. 1 Универсальный аппарат для сварки1.2 Принцип работы горелки1.3

1 Универсальный аппарат для сварки1.2 Принцип работы горелки1.3

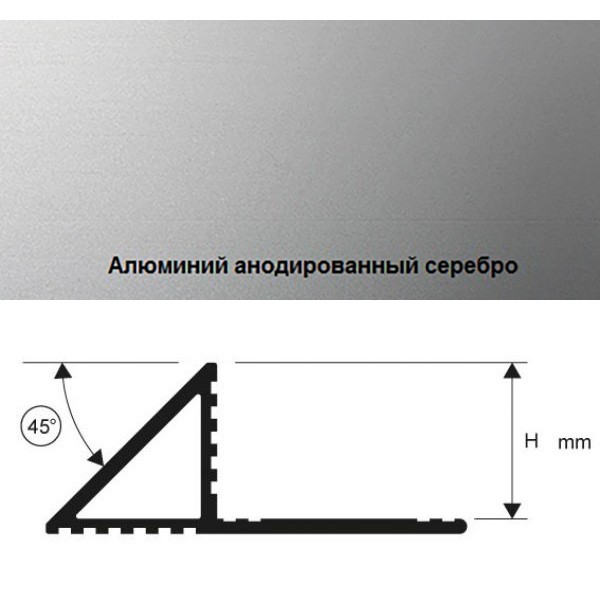

Анодированный алюминий — что это такое? Как анодировать профиль?

Алюминий сам по себе в обычных атмосферных условиях покрывается оксидной пленкой. Это естественный процесс под влиянием кислорода. Практически использовать его невозможно, так как пленка слишком тонка, почти виртуальна. Но было замечено, что она обладает кое-какими замечательными свойствами, которые заинтересовали инженеров и ученых. Позже они смогли получать анодированный алюминий химическим способом.

Оксидная пленка тверже самого алюминия, а значит, защищает его от внешних воздействий. Износостойкость у деталей из алюминия с оксидной пленкой значительно выше. Кроме того, на покрытую поверхность гораздо лучше ложатся органические красители, следовательно, она имеет более пористую структуру, что повышает адгезию. А это очень важно для изделий с последующей декоративной обработкой.

Кроме того, на покрытую поверхность гораздо лучше ложатся органические красители, следовательно, она имеет более пористую структуру, что повышает адгезию. А это очень важно для изделий с последующей декоративной обработкой.

Так, инженерные исследования и опыты привели к изобретению способа электрохимического образования оксидной пленки на поверхности алюминия и его сплавов, который получил название анодное оксидирование алюминия, – это ответ на вопрос «что такое анодирование».

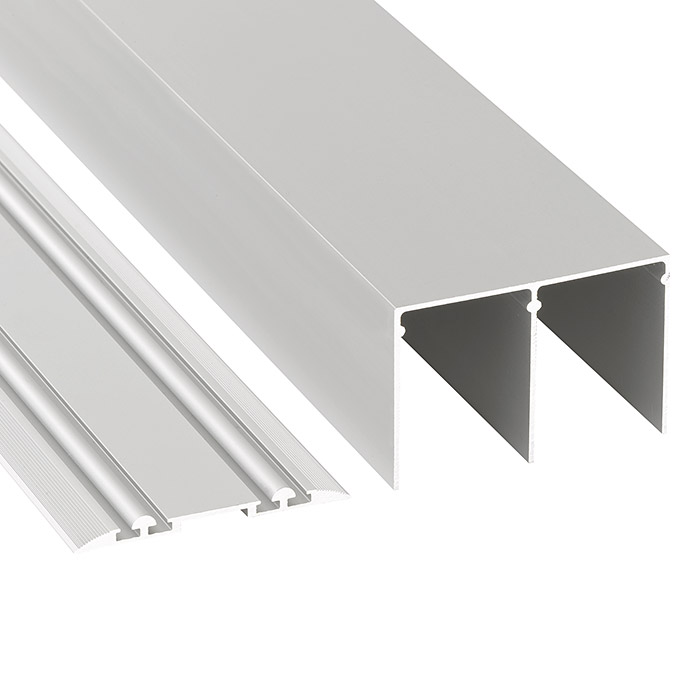

Анодированный алюминий очень широко применяется в различных областях. Галантерейные изделия с декоративными покрытиями, металлические оконные и дверные рамы, детали морских кораблей и подводных аппаратов, авиационная промышленность, кухонная посуда, автомобильный тюнинг, строительные изделия из алюминиевого профиля – далеко не полный перечень.

Что такое анодирование

Как анодировать алюминий? Анодирование- это такой процесс, при котором получают слой оксидной пленки на поверхности алюминиевой детали. В электрохимическом процессе покрываемая деталь играет роль анода, поэтому процесс и называется анодированием. Самый распространенный и простой способ – в разбавленной серной кислоте под воздействием электрического тока. Концентрация кислоты до 20 %, сила постоянного тока 1,0 – 2,5 А/дм 2, переменного – 3,0 А/дм 2, температура раствора 20 – 22 °С.

В электрохимическом процессе покрываемая деталь играет роль анода, поэтому процесс и называется анодированием. Самый распространенный и простой способ – в разбавленной серной кислоте под воздействием электрического тока. Концентрация кислоты до 20 %, сила постоянного тока 1,0 – 2,5 А/дм 2, переменного – 3,0 А/дм 2, температура раствора 20 – 22 °С.

Раз есть анод, должен быть катод. В специальной гальванической ванне, где происходит процесс анодирования, детали-аноды закреплены или подвешены посредине. По краям ванны размещаются катоды – пластины свинца или химически чистого алюминия, причем площадь поверхностей анодов должна примерно соответствовать площади катодов. Между катодами и анодами должен обязательно находиться свободный довольно широкий слой электролита.

Подвески, на которых крепятся покрываемые детали, желательно выполнять из того же материала, из которого изготовлены аноды. Не всегда это возможно, поэтому допускаются алюминиевые или дюралевые сплавы. В местах крепления анодов должен быть обеспечен плотный контакт. Места креплений остаются непокрытыми, поэтому для декоративных изделий эти места необходимо выбирать и оговаривать в технологическом процессе. Подвески не снимаются при промывке и последующем хроматировании, они так и остаются на деталях до окончания всего процесса.

Места креплений остаются непокрытыми, поэтому для декоративных изделий эти места необходимо выбирать и оговаривать в технологическом процессе. Подвески не снимаются при промывке и последующем хроматировании, они так и остаются на деталях до окончания всего процесса.

Время зависит от размеров покрываемых деталей. Мелкие получают слой пленки 4–5 микрон уже через 15–20 минут, а более крупные висят в ванне до 1 часа.

После извлечения из анодной ванны детали промывают в проточной воде, затем нейтрализуют в отдельной ванне с 5-процентным раствором аммиака и снова промывают в водопроводной воде.

Пленка станет более прочной, если провести дополнительно финишную обработку. Лучше всего это сделать в растворе бихромата калия (хромпик) концентрацией примерно 40 г/л при температуре около 95 °С, в течение 10–30 минут. Детали в конце приобретают оригинальный зеленовато-желтый оттенок. Таким образом достигается анодная защита от коррозии.

Применение других электролитов для получения анодированного алюминия

Есть и другие электролиты для получения оксидной пленки на алюминии, основы процесса анодирования остаются те же, меняются лишь режимы тока, время процесса и свойства покрытия.

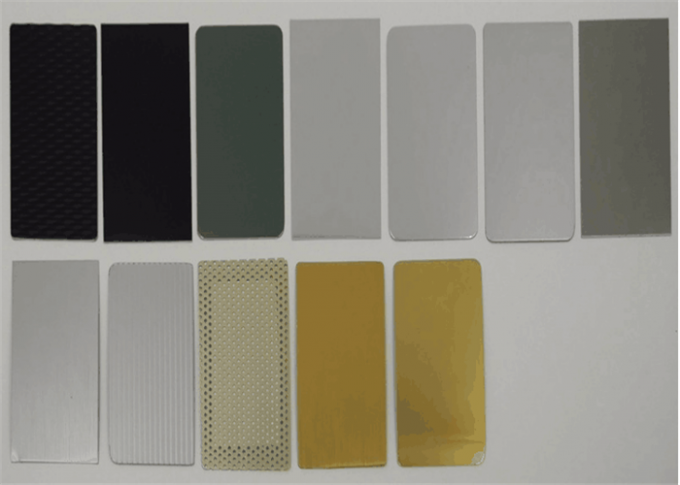

- Щавелевокислый электролит. Это раствор щавелевой кислоты 40–60 г/л. В результате анодирования пленка выходит желтоватого цвета, имеет достаточную прочность и отличную пластичность. При изгибании покрытой поверхности слышен характерный треск пленки, но свойства она от этого не теряет. Недостатком является слабая пористость и ухудшенная адгезия по сравнению с сернокислым электролитом.

- Ортофосфорный электролит. Раствор ортофосфорной кислоты 350–550 г/л. Получаемая пленка очень плохо окрашивается, зато отлично растворяется в никелевом и кислом медном электролите при осаждении этих металлов, то есть применяется в основном как промежуточный этап перед омеднением или никелированием.

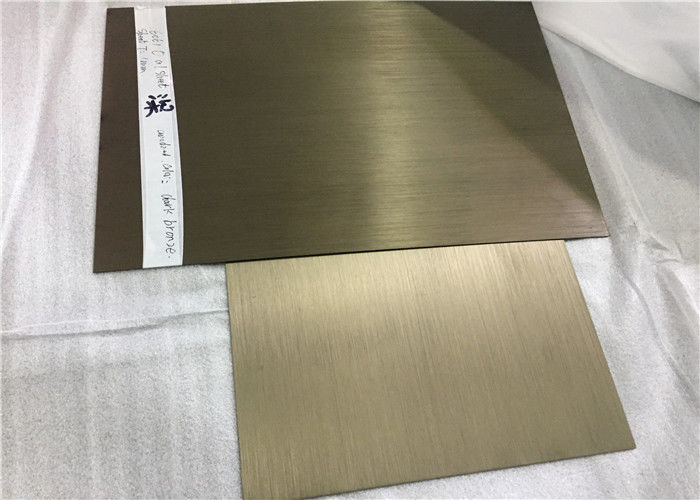

- Хромовый электролит. Раствор хромового ангидрида 30–35 г/л и борной кислоты 1–2 г/л. Полученная пленка имеет красивый серо-голубой цвет и похожа на эмалированную поверхность, процесс получил отсюда название эматалирования. В настоящее время эматалирование очень широко применяется и имеет ряд других вариантов состава электролита, на основе других кислот.

- Смешанный органический электролит. Раствор содержит щавелевую, серную и сульфосалициловую кислоты. Цвет пленки отличается в зависимости от марки сплава анода, характеристики покрытия по прочности и износостойкости очень хорошие. Анодировать в данном электролите можно не менее успешно алюминиевые детали любого назначения.

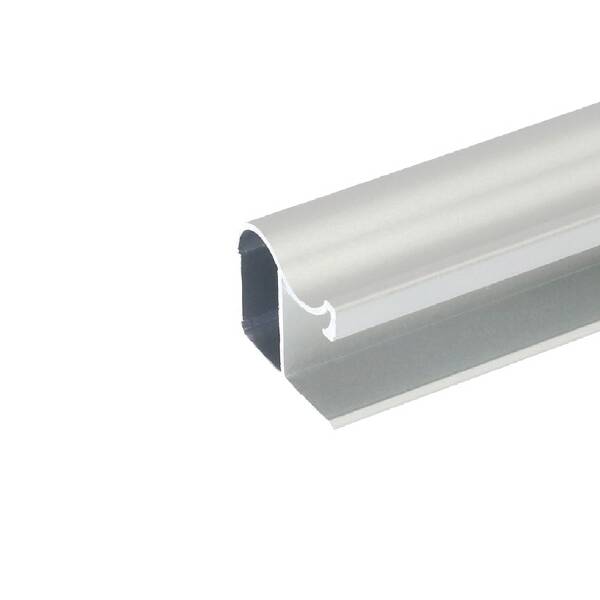

Преимущества применения алюминиевого анодированного профиля

Анодированный алюминиевый профиль применяется для изготовления навесных вентилируемых фасадов, монтажных лестниц, поручней. Защитная пленка не только защищает сам металл, но и ваши руки от серой алюминиевой пыли. Женщинам интересно будет узнать, что алюминиевые вязальные спицы тоже анодируют, чтобы не пачкались ручки мастерицы. Но и в строительстве анодированный алюминий получил свое применение.

Анодирование алюминиевого профиля используют при монтаже навесных вентилируемых фасадов в высоко- агрессивных средах. Высоко- агрессивные среды- это приморские районы ( из-за высокого содержания солей в воздухе) или территории вблизи заводов. Города миллионники редко имеют высоко- агрессивную среду, чаще средне- агрессивную. Присвоение класса агрессивности происходит на уровне специальных служб сан-эпидемического надзора по согласованию с администрацией города – нужно искать в их постановлениях.

Города миллионники редко имеют высоко- агрессивную среду, чаще средне- агрессивную. Присвоение класса агрессивности происходит на уровне специальных служб сан-эпидемического надзора по согласованию с администрацией города – нужно искать в их постановлениях.

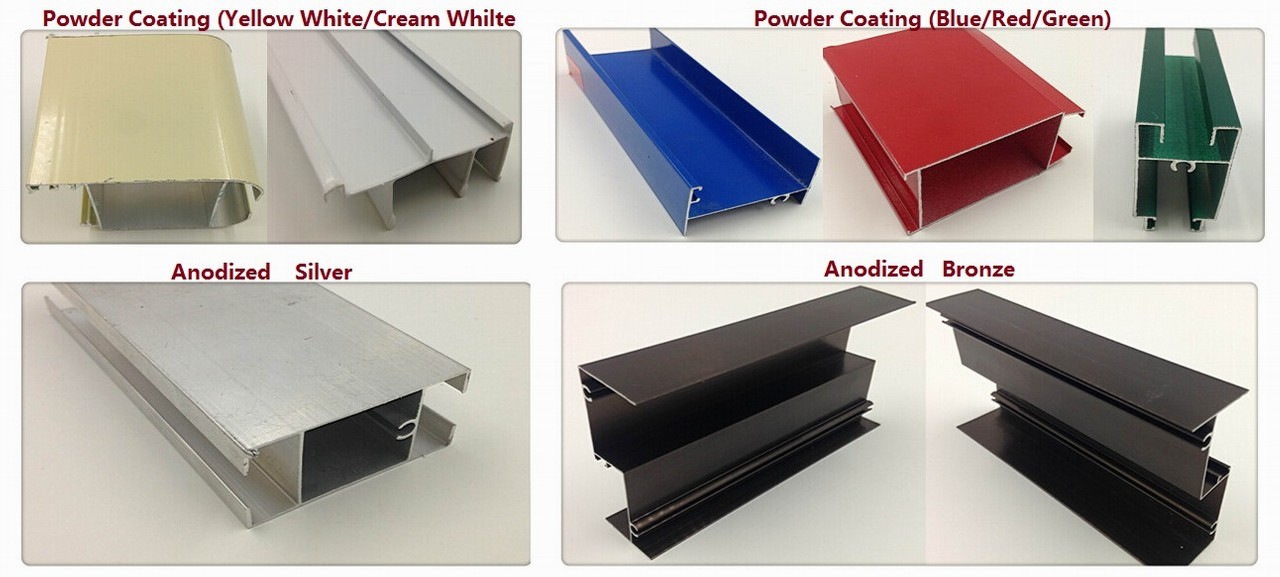

Еще одно важное преимущество – окраска анодированной поверхности. Наверное, это основной плюс описанного процесса. Появилась возможность декоративной обработки изготовленных алюминиевых изделий, что сразу принесло к большому распространению его применения.

Высокая износостойкость анодной пленки способствовала увеличению содержания анодированных алюминиевых деталей в общем объеме судостроительных и авиастроительных предприятий.

Фасады многих Олимпийских объектов в Сочи выполнены с помощью технологии Навесной Вентилируемый Фасад на алюминиевых анодированных системах.

Похожие статьи

анодированный профиль 2020 или не анодированный

Pturbo

Загрузка

29. 12.2017

12.2017

4112

Вопросы и ответы

тут радость в моей стране (беларусь) приключилась. появился прямо под боком продавец конструкционного профиля. 😉 джва дня и профиль у тебя…..аж прям не вериться.

итак! цена вопроса 1 рубль. но в свете всяких кризисов имеет ли смысл переплачивать за ‘анодирование’ и что оно дает?

Ответы на вопросы

Популярные вопросы

asmerdev

Загрузка

23.06.2021

1852

Имеется деталь с двойным дном. Я новичок еще, пока все получалось. До этого момента. Я вообще не пойму, как такое реализовать. Склеивать непросто, в э…

Я новичок еще, пока все получалось. До этого момента. Я вообще не пойму, как такое реализовать. Склеивать непросто, в э…

Читать дальше

Bramus

Загрузка

26.06.2021

359

Привет. Уже была такая проблема 5 лет назад, сейчас перепрошил и опять вылезла. Не возьму в голову как я её исправил в тот раз.. Что-то банальное и пр…

Читать дальше

serz55

Загрузка

19. 08.2018

08.2018

6882

нашел четыре недорогих принтера. по описанию только на АНЕТ А6 много инфы а вот на остольные н

почти нету! подскажите какой из переч…

Читать дальше

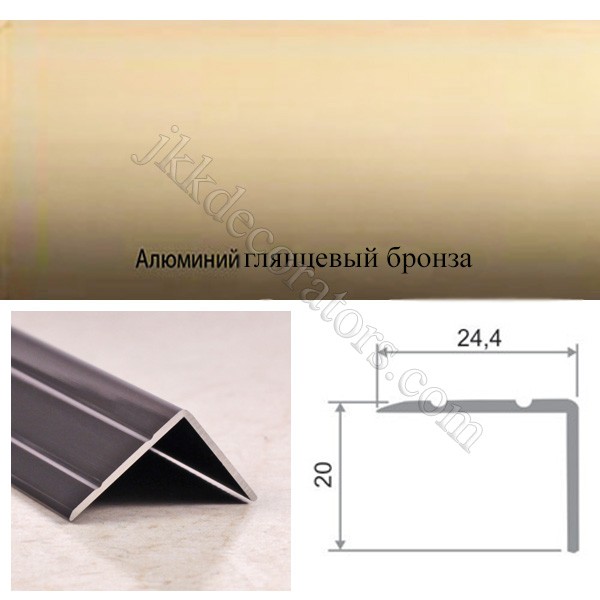

Что такое анодированный алюминиевый уголок

Что такое анодированный алюминиевый уголок. Ещё совсем недавно Г – образный алюминиевый профиль, представлял собой продукт , предназначенный главным образом для вспомогательного или второстепенного строения. Говоря проще , чаще являлся заготовкой из которой в последствии изготавливали различные элементы крепежа и части конструкций. Однако с приходом новых технологий , а самое главное новых видов обработки поверхности алюминия, уголок стал занимать всё более крупные доли в строительных проектах.

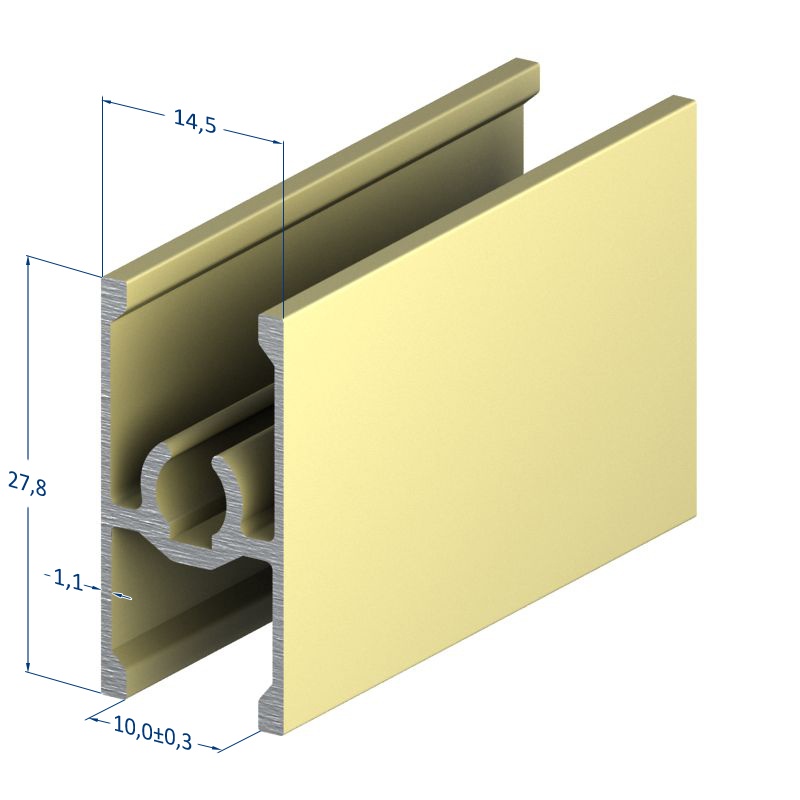

В этой статье мы поговорим об анодировании и в частности об анодированном уголке. Многие считают , что нет никакой разницы между алюминиевым уголком и анодированным алюминиевым уголком. Различия есть и очень серьёзные. Во первых стоит обзорно понять , как производится анодирование. Представьте себе резервуар , наполненный электролитом. В эту ёмкость помещают алюминиевый уголок , после чего через поверхность Г- образного профиля пропускают электрический ток. В результате химической реакции , образуется оксидный слой , который качественно меняет и характеристики и внешний вид уголка. Такой способ называется электрохимическим. Стоит заметить , что слой оксидной плёнки может быть разной толщины. Это зависит от температуры электролита в резервуаре. Чем выше температура , тем тоньше слой и наоборот . Итак, что же получает алюминиевый уголок в процессе анодирования.

Прежде всего защитный слой. Помимо того, что он предохраняет поверхность от повреждений, не мало важным фактором является сияющий внешний вид. Если сравнивать анодированный уголок с каким либо другим материалом, то больше всего он имеет сходство с нержавеющим аналогом в зеркальной обработке. При гораздо лучшей светоотражающей поверхности. Поэтому кстати анодированный уголок часто встречается в подводных частях конструкций плавучих средств по всему миру.

Если сравнивать анодированный уголок с каким либо другим материалом, то больше всего он имеет сходство с нержавеющим аналогом в зеркальной обработке. При гораздо лучшей светоотражающей поверхности. Поэтому кстати анодированный уголок часто встречается в подводных частях конструкций плавучих средств по всему миру.

Следующий фактор на который нужно обратить внимание это большие изменения в электро проводимости продукта. Если обычный алюминиевый уголок активно проводит электрическое напряжение, то его анодированный аналог практически обесточен, или если хотите утратил эту техническую особенность. К тому же оксидная плёнка настолько проникает в структуру алюминия, что ей не страшны постоянное трение, потускнение поверхности и появление трещин. Всё вышеперечисленное прямо указывает на неоспоримые преимущества анодированного алюминиевого уголка над его алюминиевым аналогом. Если проводить прямые параллели между двумя данными алюминиевыми продуктами , то стоит обратить внимание на все плюсы и минусы .

Итак, к плюсам анодированного алюминиевого уголка можно отнести прочность, блестящий внешний вид, долговечность . К минусам, небольшое увеличение веса и более высокую стоимость. Однако все эти минусы нивелируются в процессе применения , так как срок службы анодированного алюминиевого уголка, гораздо больше чем у обычного алюминиевого уголка. Перед вами стоит выбор между анодированным или простым алюминиевым уголком? На наш взгляд это два абсолютно разных продукта.

Что касается стоимости, процесс анодирования увеличивает стоимость алюминия примерно на тридцать процентов. Это существенно, но не критично, учитывая качественные особенности анодированного уголка. К примеру простой алюминиевый уголок со средним сроком службы пять лет, и анодированный срок службы которого зависит не от времени ,а от вашего отношения к изделию. К тому же поверхность анодированного уголка имеет ярко выраженную декоративную направленность. Вы получаете два в одном, по цене гораздо ниже , если суммировать двойную стоимость алюминиевого уголка. Что касается применения , то сразу стоит оговориться, анодированный алюминиевый уголок пригоден к производству абсолютно любой продукции, в частности той, что использует в своём составе алюминиевый уголок.

Что касается применения , то сразу стоит оговориться, анодированный алюминиевый уголок пригоден к производству абсолютно любой продукции, в частности той, что использует в своём составе алюминиевый уголок.

В наши дни анодированный уголок практически вытеснил обычный алюминиевый уголок из элементов высокопрочной фурнитуры. Облицовка витрин , рекламных конструкций всё чаще выполнена с применением именно анодированного уголка. Анодированный уголок признан всеми мировыми лидерами в сфере дизайна и отделки помещений. Кампания КМКСТАЛЬ предлагает приобрести анодированный алюминиевый уголок в Перми. Мы гарантируем высокое качество продукции и сжатые сроки поставки и изготовления. Рады будем видеть вас в нашем офисе. По всем вопросам , связанными с анодированным алюминиевым уголком, звоните по телефонам , указанным на сайте kmkstal.ru

Анодированный алюминий цена в Краснодаре

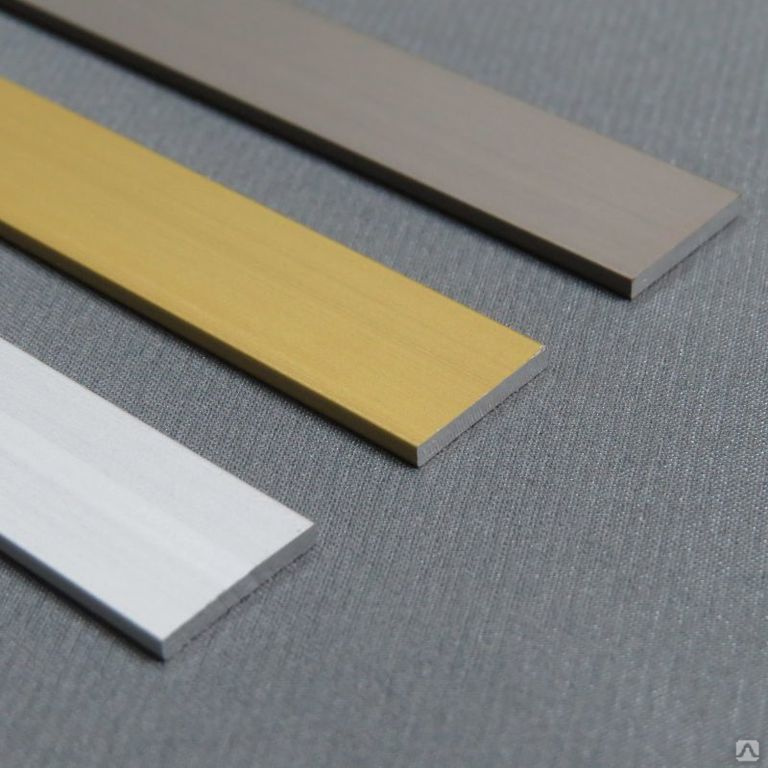

Анодированный алюминий

Некоторые особенности анодированного алюминия

На практике анодированный алюминий — улучшенный по многим показателям вариант обычного металла. Процесс, называемый анодным окислением, способствует значительному усилению износостойкости, устойчивости к истиранию и царапинам. Продукция из такого материала обладает устойчивостью к кислотным и основным средам, другим коррозионным воздействиям.

Процесс, называемый анодным окислением, способствует значительному усилению износостойкости, устойчивости к истиранию и царапинам. Продукция из такого материала обладает устойчивостью к кислотным и основным средам, другим коррозионным воздействиям.

Металлический алюминий плохо окрашивается, анодированный же демонстрирует отличное сцепление с широким спектром анилиновых красителей. Разработаны способы получения огромного количества цветов и оттенков, что значительно расширяет сферу применения материала в промышленном дизайне, производстве декоративных материалов для отделки фасадов зданий и стен помещений, салонов автомобилей и других транспортных средств. Из него изготавливают галантерейную продукцию, элементы бытовой техники и товаров народного потребления, мебели, различные украшения.

Следует отметить, что процесс анодного окисления никак не изменяет свойства алюминия, все его основные преимущества остаются. Это легкий вес, хорошие показатели механических характеристик, способность противостоять коррозии, высокий уровень теплопроводности и электропроводности, пластичность и технологичность, легкость в обработке.

Технология производства

Основной материал анодированного алюминия — собственно металл и оксидная пленка, которая на нем образуется. Суть в том, что в результате анодного окисления слой оксида значительно увеличивается и, соответственно, становится прочнее и долговечнее. Он способен эффективно противостоять значительным механическим и химическим воздействиям.

Оксидная пленка на поверхности исходного металла получается в результате анодной поляризации в проводящей среде. Алюминиевую заготовку помещают в водный раствор серной кислоты определенной концентрации, через который пропускают постоянный электрический ток. В результате сложного электрохимического взаимодействия получается покрытие с заданными свойствами.

Полученная пленка, в результате определенного регулирования процесса анодирования, может применяться в качестве диэлектрика при производстве конденсаторов, декоративного покрытия и в других целях. Материал востребован в дизайне, строительстве, приборостроении, электронной, химической, других отраслях промышленности, станкостроении, многих других областях народного хозяйства. Изделия на его основе отличаются длительным сроком службы с сохранением основных физико-химических свойств и эстетической привлекательности.

Изделия на его основе отличаются длительным сроком службы с сохранением основных физико-химических свойств и эстетической привлекательности.

Предложение нашей компании

Действующие партнеры и новые заказчики имеют возможность оперативно заказать и купить анодированный алюминий всех возможных расцветок и форм, в том числе изделия сложной пространственной конфигурации. Опытные специалисты нашей компании в оговоренные сроки изготовят и осуществят отгрузку заказа на высоком качественном уровне.

Вся продукция проходит проверку в соответствии с требованиями государственных стандартов. Гарантируем ее безопасность для людей и окружающей среды.

Coxo.ru — Посуда из Алюминия Очень часто вам задают…

Посуда из Алюминия

Очень часто вам задают вопрос: чем отличается между собой посуда, сделанная из алюминия? Какой бывает алюминий? Посуду из какого алюминия лучше выбрать?

Популярность алюминия в производстве посуды не удивительна и определяется отличными техническими характеристиками металла: он хорошо проводит тепло, легкий, безопасный, а пища в посуде из алюминия готовится достаточно быстро.

Итак, какие же технологические особенности характерны для процесса изготовления алюминиевой посуды? Алюминий штампованный, литой, кованый, – что это за набор непонятных обычной хозяйке слов? В чем разница, каковы основные преимущества и недостатки такой посуды?

Штампованный алюминий

Одним из наиболее популярных видов алюминиевой посуды на сегодняшний день является посуда из штампованного алюминия. Это объясняется тем, что она, как правило, самая дешевая, в связи с чем, охотно приобретается хозяйками.

Технология производства такой посуды заключается в том, что производители используют готовые листы алюминия, из которых впоследствии штампуются те или иные предметы кухонной утвари. То есть форма штампованной посуде придается путем механической обработки.

Метод, при котором посуда производится путем выдавливания из цельного листа алюминия, называется чеканкой. Такая технология проста и дешева, этим и объясняется относительно низкая стоимость посуды на выходе.

В процессе чеканки происходит изменение структуры металла, что несколько ухудшает его теплопроводные свойства и снижает устойчивость к деформации при нагреве. Производители компенсируют эти недостатки увеличением толщины дна и стенок посуды или вставкой в дно антидеформационного диска.

Производители компенсируют эти недостатки увеличением толщины дна и стенок посуды или вставкой в дно антидеформационного диска.

Второй способ производства посуды из штампованного алюминия – это ковка. В процессе ковки обработка алюминия происходит под давлением специальными ковочными молотами и прессами. В ходе этого процесса происходит измельчение и вытягивание частиц алюминия в нужном направлении, что впоследствии приводит к волокнистой структуре металла. Благодаря такой структуре его прочность становится выше, а теплопроводность – лучше. Посуда из кованого алюминия также достаточно легкая и практичная. Однако, надо отметить, что этот способ производства менее распространен, чем чеканка, поскольку он только-только появился на рынке.

В настоящее время производители все чаще применяют технологии по утолщению алюминия в процессе производства, поэтому не редко мы можем столкнуться с понятием “утолщенный штампованный алюминий”. Такие изделия сопоставимы по многим параметрам с изделиями, сделанными из литого алюминия и неискушенный потребитель может вовсе не заметить разницы между ними. Утолщенная штампованная посуда отличается достаточно толстым дном и хорошими теплораспределительными свойствами.

Утолщенная штампованная посуда отличается достаточно толстым дном и хорошими теплораспределительными свойствами.

В процессе штамповки посуде может быть придана изящная форма, поэтому сковороды и кастрюли из штампованного алюминия выглядят стильно и современно, отвечая самым разнообразным вкусам и требованиям потребителей в плане дизайна. Считается, что срок ее использования несколько короче, чем, например, посуды из литого алюминия. Известные фирмы-производители используют исключительно высококачественный штампованный алюминий, а для повышения качества такой посуды и продления срока ее службы наносят различные виды высококлассных антипригарных или керамических покрытий. Как результат – пища не прилипает ко дну, не пригорает, а сама сковорода или кастрюля служит нам заметно дольше. Посуда из штампованного алюминия хорошо подходит для быстрой готовки или разогрева блюд.

Литой алюминий

Такая посуда изготавливается производителями из высококачественного алюминия методом его заливания в предварительно изготовленные формы. Основное отличие технологии процесса от штамповки заключается в том, что не происходит никакой деформации структуры металла. Поэтому алюминий не теряет ни толики своих теплопроводных или устойчивых к деформациям свойств. Вдобавок к этому производители так же как и в случае со штампованной посудой улучшают качество сковород, кастрюль и других видов посуды современными, прочными и экологически безопасными антипригарными покрытиями, а также могут утолщать дно и стенки посуды, для того, чтобы приготовление пищи происходило равномерно и не вызывало ее пригорания или прилипания. Посуда из литого алюминия, как уже упоминалось выше, является более дорогостоящей, как правило, она тяжелее по весу и может прослужить нам несколько дольше. На это стоит обращать внимание при выборе, например, сковороды с керамическим покрытием или любого другого изделия, которое будет активно эксплуатироваться.

Основное отличие технологии процесса от штамповки заключается в том, что не происходит никакой деформации структуры металла. Поэтому алюминий не теряет ни толики своих теплопроводных или устойчивых к деформациям свойств. Вдобавок к этому производители так же как и в случае со штампованной посудой улучшают качество сковород, кастрюль и других видов посуды современными, прочными и экологически безопасными антипригарными покрытиями, а также могут утолщать дно и стенки посуды, для того, чтобы приготовление пищи происходило равномерно и не вызывало ее пригорания или прилипания. Посуда из литого алюминия, как уже упоминалось выше, является более дорогостоящей, как правило, она тяжелее по весу и может прослужить нам несколько дольше. На это стоит обращать внимание при выборе, например, сковороды с керамическим покрытием или любого другого изделия, которое будет активно эксплуатироваться.

Процесс производства

Литая посуда изготавливается из литейного пищевого сплава алюминия и кремния согласно требованиям ГОСТ, сплав безопасен и предназначен для прямого контакта с пищевыми продуктами. В процессе производства расплавленный металл заливается в специальные формы и при остывании приобретает вид изделия. Таким образом, при литье получается функциональная посуда с толстым дном и стенками до 8 мм, а также красивым бортом по кромке, обеспечивающим дополнительную прочность.

В процессе производства расплавленный металл заливается в специальные формы и при остывании приобретает вид изделия. Таким образом, при литье получается функциональная посуда с толстым дном и стенками до 8 мм, а также красивым бортом по кромке, обеспечивающим дополнительную прочность.

Штампованная посуда изготавливается путем сгибания листов чистого алюминия и формовки из них корпусов изделий простых геометрических форм при помощи специальных штампов. Благодаря данной технологии себестоимость каждого изделия невысока, посуда получается легкой и тонкой. Металл, сформованный в холодном состоянии, повреждается на молекулярном уровне, в связи с этим штампованная посуда может легко деформироваться под воздействием тепла и механических ударов.

Разница между литыми и штампованными изделиями присутствует и в технологиях нанесения антипригарных покрытий.

• На штампованном изделии антипригарный слой наносится методом наката покрытия на алюминиевые заготовки – плоские диски металла. При формовке изделий целостность антипригарного покрытия на молекулярном уровне также нарушается, в связи с этим посуда быстро теряет свои антипригарные свойства.

• На литую посуду антипригарные покрытия наносятся методом напыления: жидкий антипригарный состав наносится на уже сформированный корпус пульверизатором с последующей сушкой и спеканием. Перед нанесением литые изделия проходят специальную обработку поверхности для лучшего сцепления покрытий с корпусом. Нанесенное методом напыления покрытие равномерно накладывается на корпус изделия, толщина покрытия значительно выше за счет технологических особенностей, поэтому посуда долго сохраняет свои антипригарные свойства.

Эксплуатация

Литая посуда подходит для всех видов кухонных плит, для индукционных плит производится специальная литая посуда со встроенным в дно изделия индукционным диском. Литая посуда хорошо прогревается и долго сохраняет тепло, поэтому приготовленная в ней еда получается вкуснее. В отличие от штампованных, термоаккумулирующие свойства литых изделий значительно выше за счет присутствия в составе металла кремния. Литая посуда имеет толстые 4 мм стенки и 6-7 мм дно, таким образом, пища равномерно прожаривается.

У штампованных изделий толщина дна и стенок одинаковая: пища может пригорать на дне или не до конца прожариваться на поверхности. Поскольку штампованная посуда очень тонкая, фактически она рекомендуется только для подогрева пищи. Штампованную посуду лучше использовать на газовых кухонных плитах, т.к. на других видах плит она быстро деформируется.

Отличить литые изделия от штампованных просто. Литая посуда гораздо тяжелее, у штампованной на стенках всегда присутствует характерная металлическая кайма. Кроме того, следует обращать внимание на информацию на упаковке.

Анодированный штампованный алюминий

Анодированный алюминий (anodised aluminium) — это алюминий, верхний слой которого в результате обработки электролитическим способом становится инертным. Анодирование помогает избавиться от слабых сторон обычного алюминия: предотвращает процесс окисления металла на воздухе и при взаимодействии с продуктами, а также защищает посуду от механических повреждений

Анодирование происходит в процессе окисления – соединения материала с кислородом. Сначала лист алюминия помещают в химическую кислотную ванну, где он приобретает свойства положительного анода химической батареи, а кислотная ванна – отрицательного. Электрический ток проходит через кислоту и тем самым вызывает реакцию окисления на поверхности алюминия. Окисленный алюминий формирует сильный слой, заменяющий оригинальный алюминий на поверхности. Результат — чрезвычайно твердая поверхность металла, названная анодированным алюминием, устойчивая к незначительным механическим повреждениям и абсолютно безопасная для здоровья.

Сначала лист алюминия помещают в химическую кислотную ванну, где он приобретает свойства положительного анода химической батареи, а кислотная ванна – отрицательного. Электрический ток проходит через кислоту и тем самым вызывает реакцию окисления на поверхности алюминия. Окисленный алюминий формирует сильный слой, заменяющий оригинальный алюминий на поверхности. Результат — чрезвычайно твердая поверхность металла, названная анодированным алюминием, устойчивая к незначительным механическим повреждениям и абсолютно безопасная для здоровья.

В нашем ассортименте представлены торговые марки

Штампованный алюминий:

• Лара

• Tefal

• SCOVO

Литой алюминий:

• TimA

• Биол

• Нева-металл

• Кукмара

• Лара

Анодированный алюминий:

• Лара (в номенклатуре указанно, что из анодированного алюминия)

Посмотреть / купить в нашем интернет-магазине:

http://www.coxo.ru/catalog/posuda_3/

Как анодируется металлический алюминий

На его долю приходится примерно 8% земной коры, алюминий является третьим по распространенности металлом в мире. В 2016 году мировое производство алюминия достигло рекордного уровня в 58,8 миллиона тонн, и в ближайшее время нет никаких признаков замедления производства. Поскольку алюминий используется для изготовления всего, от автомобильных рам и двигателей до космических кораблей, оконных рам, электрических проводов и т. Д., Мировое производство, вероятно, в будущем увеличится. Однако некоторые производители обрабатывают свой алюминий, чтобы улучшить его свойства, анодируя его.

В 2016 году мировое производство алюминия достигло рекордного уровня в 58,8 миллиона тонн, и в ближайшее время нет никаких признаков замедления производства. Поскольку алюминий используется для изготовления всего, от автомобильных рам и двигателей до космических кораблей, оконных рам, электрических проводов и т. Д., Мировое производство, вероятно, в будущем увеличится. Однако некоторые производители обрабатывают свой алюминий, чтобы улучшить его свойства, анодируя его.

Что такое анодирование?

Анодирование — это процесс, который включает применение химикатов и электричества для образования толстого слоя оксида на поверхности металлов. Чтобы анодировать алюминий, производители погружают алюминий в ванну с кислотными химикатами для анодирования. Затем к погруженному в воду алюминию подается электрический ток, который выделяет водород. Эта химическая реакция вызывает образование кислорода на поверхности металла, тем самым создавая слой оксида на поверхности алюминия.Это высокотехнологичный процесс, требующий определенного количества кислоты, электричества и продолжительности погружения. Однако при правильном выполнении анодирование может обеспечить превосходные свойства алюминия.

Однако при правильном выполнении анодирование может обеспечить превосходные свойства алюминия.

Анодированный алюминий и неанодированный алюминий

Принципиальное различие между анодированным алюминием и неанодированным алюминием состоит в том, что первый имеет слой оксида на поверхности, а второй — нет. С практической точки зрения анодированный алюминий имеет несколько преимуществ.Основное преимущество анодированного алюминия — лучшая защита от коррозии. Алюминий, анодированный или нет, не подвержен ржавчине. Даже оставленный на улице под дождем, алюминий никогда не ржавеет, потому что не содержит железа. Тем не менее, он все еще может подвергаться коррозии, поэтому производители часто анодируют свой алюминий. Слой оксида, который образуется в результате этого процесса над алюминием, создает защитный барьер, препятствующий коррозии.

Анодирование также позволяет производителям красить поверхность алюминия.В кислотную ванну можно добавлять красители, в которых алюминий подвергается воздействию различных цветов. Есть и другие способы окрашивания алюминия, но анодирование создает более прочную связь, поскольку краситель находится в оксидном слое, покрывающем поверхность.

Есть и другие способы окрашивания алюминия, но анодирование создает более прочную связь, поскольку краситель находится в оксидном слое, покрывающем поверхность.

Можно ли анодировать другие металлы?

Алюминий — не единственный металл, который анодируется. Производители используют этот процесс для достижения аналогичных результатов с другими металлами. Например, титан часто анодируют в соответствии со стандартами аэрокосмических материалов (ASM) 2487 и 2488.Конечным результатом является слой оксида, покрывающий титан, толщиной от 30 нанометров до нескольких микрометров. Другие металлы, которые можно анодировать, включают магний, цинк, ниобий и тантал.

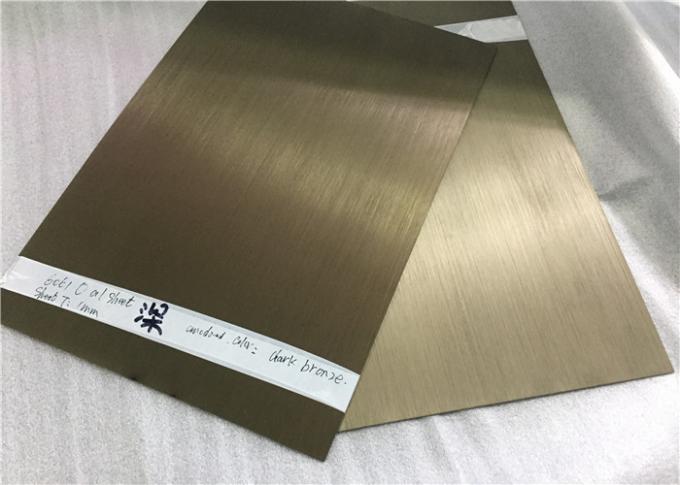

Что такое твердое анодирование и разница между твердым анодированием и анодированием

Когда вам требуются более толстые и прочные детали из алюминия с ЧПУ, твердое анодирование является идеальным выбором, процесс его производства отличается от стандартного анодирования. Здесь мы представим , что такое твердое анодирование , некоторые свойства твердо анодированного алюминия и разницу между твердым анодированием и анодированием.

Что такое твердое анодирование и насколько твердый процесс анодирования выполняется?

Жесткое анодирование — это функциональный уточняющий термин, также известный как анодирование твердым покрытием, относится к процессу анодирования алюминиевых деталей в специальных холодных электролитах, представляющих собой раствор кислоты, который охлаждается до точки замерзания воды и увеличивается количество электрического тока. по существу, для создания неметаллического конверсионного покрытия большей толщины, чем при стандартном анодировании. Жесткое анодирование может быть реализовано за счет снижения температуры или концентрации серной кислоты.Возможность формирования высококачественной твердой оксидной пленки на поверхности алюминия и алюминиевого сплава зависит от концентрации электролита в составе, температуры, плотности тока и состава сырья. Преимущества или преимущества твердого анодирования, включая низкую стоимость, легкий вес, улучшенные характеристики и внешний вид.

Насколько толстый анодированный материал?

Обычно толщина твердого анодирующего покрытия должна составлять 25–150 мкм, большинство из которых составляет 50–80 мкм.Твердые анодированные алюминиевые детали толщиной менее 25 мкм используются для зубчатых шпонок, спиралей и других случаев. Толщина анодированных деталей для обеспечения износостойкости или изоляции составляет около 50 мкм. В некоторых особых условиях процесса требуется получить твердую анодирующую пленку толщиной более 125 мкм. Однако чем толще анодированное покрытие, тем выше шероховатость поверхности пленки.

Твердость твердого анодированного алюминия

Твердое анодирование, образующее покрытие из оксида алюминия на поверхности обрабатываемых алюминиевых деталей и компонентов, увеличивает твердость и делает алюминиевый сплав более износостойким, стойким к истиранию и коррозии.При твердом анодировании до оптимальной толщины (измеренной до 70 ° C по Роквеллу) твердость оксида алюминия эквивалентна поверхности цементируемой стали.

Разница между жестко анодированным и анодированным покрытием

1. Толщина и внешний вид. Заметная разница между анодированным и твердым анодированием заключается в толщине. Твердо анодированный алюминий толще, чем стандартный анодированный, что придает поверхности твердо анодированной алюминиевой детали более высокую стойкость к истиранию. Он также имеет более однородную поверхность, чем обычный анодированный алюминий.

2. Состояние производства. При толщине более 25 микрон твердое анодирующее покрытие получают при более низких температурах и более высокой плотности тока.

3. Электролиты. Стандартное анодирование может быть выполнено в хромовой кислоте или электролитах серной кислоты, в то время как при жестком анодировании обычно используется раствор серной кислоты и серная кислота, добавленные с органической кислотой, такой как щавелевая кислота, аминосульфоновая кислота и т. Д.

4. Уплотнение. Стандартный анодированный алюминий необходимо герметизировать, чтобы закрыть поры, образующиеся в процессе преобразования в оксид алюминия. В то время как твердый анодированный алюминий не нужен, потому что его более толстый оксидный слой более прочный и износостойкий.

В то время как твердый анодированный алюминий не нужен, потому что его более толстый оксидный слой более прочный и износостойкий.

5. Заявление. Изделия из твердого анодированного алюминия подходят для применений и сред, где требуется прочная, износостойкая поверхность, например, гидравлика, поршни, некоторая пищевая посуда, сковороды и внешние части зданий. Жесткое анодирование чаще встречается в промышленных или коммерческих целях, чем в потребительских товарах. Стандартный алюминий с серным анодированием применяется в архитектуре, авиакосмической и автомобильной промышленности.

1998

аффил. ссылка

Aluminium How-To

«Хромирование — Анодирование — Руководство по твердому покрытию»

by Robert Probert

(Насколько он хорош? Finishing.com продал более 700 копий без единого запроса на возврат)

А. Привет, Гэри. При анодировании электричество постоянного тока преобразует металлический алюминий на поверхности детали в непроводящий оксид алюминия; одновременно кислота в электролите растворяет покрытие. Таким образом, процесс является самоограничивающимся — потому что оксид препятствует прохождению тока, и когда он достигает определенной толщины, ток не может образовывать покрытие быстрее, чем кислота растворяет его.

Таким образом, процесс является самоограничивающимся — потому что оксид препятствует прохождению тока, и когда он достигает определенной толщины, ток не может образовывать покрытие быстрее, чем кислота растворяет его.

Итак, проще говоря, жесткое анодирование включает в себя выпрямитель с более высоким напряжением и более низкие температуры (примерно 28 ° F, а не 68 ° F), что позволяет протекать большему току для более тяжелой конструкции, уменьшая при этом кислотное воздействие на покрытие.

В обоих случаях используется серная кислота с концентрацией от 10 до 12 процентов по объему.

аффил. ссылка

«Обработка поверхности и отделка алюминия и его сплавов»

Wernick, Pinner & Sheasby

из Abe Books

или

1998 г.

А. Терри,

Есть несколько компаний, которые предлагают присадку. Ознакомьтесь со списком в Руководстве по металлической отделке или аналогичном справочнике. Он требует более высокого напряжения и не дает настоящего твердого покрытия, а дает покрытие с некоторыми свойствами, такими как немного меньшая твердость, немного меньший износ.

А. Привет, Терри. Эти добавки могут включать гликолевую и / или щавелевую кислоту, но, как говорит Джеймс, они обычно предлагаются как патентованные добавки, а не покупаются как химические продукты. Как отмечает Джеймс в другом сообщении, эти псевдо-твердые покрытия, работающие при промежуточной температуре

Mil-A-8625 [ссылка на бесплатную спецификацию в Defense Logistics Agency, dla.mil] Покрытия Типа 2 и Типа 3 иногда шутливо называют Типом 2-1 / 2 🙂

С уважением,

Тед Муни, P.E.

1998

В. Уважаемые господа:

Мы собираемся запустить важное производство алюминия в Перу (Южная Америка), и единственная недостающая часть в нашем проекте — это завод по анодированию. У нас нет возможности напрямую связаться с производителями этих установок или продавцами подержанных товаров, и мы были бы очень признательны, если бы вы порекомендовали нам, куда обратиться за этой информацией.

Для дополнительной информации мы будем перерабатывать 300 тонн в месяц.

Заранее благодарю за вашу помощь.

Чтобы свести к минимуму усилия по поиску и предложить несколько точек зрения, мы объединили ранее отдельные темы на этой странице. Пожалуйста, простите за любое последующее повторение, несоблюдение хронологического порядка или то, что может выглядеть как неуважение читателей к предыдущим ответам — этих других ответов на странице в то время могло не быть 🙂

2000

В. В настоящее время я веду дискуссию с покупателем, который настаивает на том, чтобы поставляемый ему продукт был жестко анодирован. Я не думаю, что окружающая среда (морская / морская вода), окружающая его деталь, предполагает использование твердого анодирования — я думаю, что серного анодирования будет достаточно.

РУКОВОДСТВО

для читателей, которые пытаются извлечь уроки из этих обсуждений, но сначала нуждаются в небольшом вступлении —

Обычное анодирование алюминия включает погружение деталей в ванну с разбавленной серной кислотой и воздействие на них анодного тока, который преобразует часть алюминия на поверхности поверхность к оксиду / гидроксиду / бемиту алюминия. Эта поверхность твердая, непроводящая, привлекательная, полупрозрачная и устойчивая к коррозии и включает миллионы маленьких открытых «пор», которые выглядят как миниатюрные просверленные отверстия, простирающиеся почти до алюминиевой поверхности.После анодирования компонент часто погружается в резервуар для красителя, чтобы поры могли впитать цветные красители, а затем в резервуар для «герметизации» с кипящей горячей водой или другой жидкостью, которая набухает при анодировании, закрывая поры и запечатывая краситель ( и запечатать грязь).

Эта поверхность твердая, непроводящая, привлекательная, полупрозрачная и устойчивая к коррозии и включает миллионы маленьких открытых «пор», которые выглядят как миниатюрные просверленные отверстия, простирающиеся почти до алюминиевой поверхности.После анодирования компонент часто погружается в резервуар для красителя, чтобы поры могли впитать цветные красители, а затем в резервуар для «герметизации» с кипящей горячей водой или другой жидкостью, которая набухает при анодировании, закрывая поры и запечатывая краситель ( и запечатать грязь).

«Жесткое анодирование» или «твердое анодирование» или «твердое покрытие» — это, по сути, один и тот же процесс, но включает более низкую температуру ванны, более высокое напряжение и более длительное время погружения для создания гораздо более толстого анодированного слоя. Поскольку износостойкость часто имеет решающее значение, твердое покрытие обычно не «герметизируют», поскольку это несколько смягчит поверхность.

Mil spec MIL-A-8625 часто используется для определения анодирования и упоминает три типа: тип 1 (несколько иной процесс с использованием хромовой кислоты вместо серной), тип 2 («обычное» анодирование серной кислотой) и тип 3 ( твердое покрытие).

Органические красители обычно используются для окрашивания, но они могут выцветать; Марк делает намек на «электролитическое окрашивание», при котором неорганические соли используются для осаждения металлов в порах для придания большей устойчивости к выцветанию.

2000 г.

А.Кевин.

Я согласен с вами, достаточно хорошо запечатанного покрытия Типа 2. Я бы посоветовал отправить образец вашей тренировки на тестирование в солевом тумане и, если вы пройдете Mil Spec, показать вашему клиенту результаты. Ключ здесь — герметизация. Ваши части должны быть хорошо закрыты, чтобы выдерживать постоянные солевые брызги и солнечный свет; и даже тогда, по прошествии длительного периода времени, ваши части могут со временем побледнеть. Похоже, что лучшим покрытием будет электролитическая окраска. Я уверен, что здесь есть и другие люди, которые более осведомлены об этом процессе, чем я.

Чтобы свести к минимуму усилия по поиску и предложить несколько точек зрения, мы объединили ранее отдельные темы на этой странице. Пожалуйста, простите за любое последующее повторение, несоблюдение хронологического порядка или то, что может выглядеть как неуважение читателей к предыдущим ответам — этих других ответов на странице в то время могло не быть 🙂

Пожалуйста, простите за любое последующее повторение, несоблюдение хронологического порядка или то, что может выглядеть как неуважение читателей к предыдущим ответам — этих других ответов на странице в то время могло не быть 🙂

Жесткое анодирование типа II?

3 января 2008 г.

Q. Привет всем,

Мне нравятся эти форумы, так как мнение экспертов очень помогает.

У меня есть ручка 6061-T651 со спецификацией «Hard Anodize per

Mil-A-8625 [ссылка на бесплатную спецификацию в Defense Logistics Agency, dla.mil] Тип II, класс 2, никель-ацетатное уплотнение. «

Я хочу сравнить покрытия типа II и типа III по износостойкости.

Вопросы

1. Существует ли анодирование типа II, которое является твердым и нетвердым? Я думал, что видел ссылки на оксид толщиной 1 мил, являющийся типом II, и оксид толщиной 4 мил, являющийся твердым типом II. ?

2.

4 января 2008 г.

A. Тип II представляет собой обычное серное анодирование при комнатной температуре и никогда не упоминается как «твердое анодирование». Тип III также применяется в сернокислотном электролите, однако обычно он включает более низкую температуру, добавку для ванны, препятствующую растворению оксида алюминия обратно в серную кислоту, и / или более высокие плотность тока и напряжение. В результате получается более ТВЕРДЫЙ, ПЛОТНЫЙ (и более толстый) оксидный слой для покрытий типа III. Я предполагаю, что кто-то сделал ошибку при вызове Типа II.

Тип III также применяется в сернокислотном электролите, однако обычно он включает более низкую температуру, добавку для ванны, препятствующую растворению оксида алюминия обратно в серную кислоту, и / или более высокие плотность тока и напряжение. В результате получается более ТВЕРДЫЙ, ПЛОТНЫЙ (и более толстый) оксидный слой для покрытий типа III. Я предполагаю, что кто-то сделал ошибку при вызове Типа II.

7 января 2008 г.

A. Милт имеет 100% точность, так как он из ведущего цеха по анодированию высокой надежности, который никогда не назовет тип II «твердым покрытием». Тем не менее, в реальном мире всевозможных мастерских нет четкого определения границ между твердым и мягким покрытием. В Mil Spec указано 0,002 дюйма «если не указано иное». У Picatinny Arsenal есть несколько заказов на закупку, в которых говорится о твердом покрытии: толщиной 0,001 дюйма, окрашенном и запечатанном. В Mil Spec даже не упоминается «твердость» — они говорят о стойкости к истиранию.

12 января 2008 г.

31 октября 2013 г.

Q.Крис,

Выше вы заявили следующее: «Твердое покрытие … лучше с точки зрения защиты от износа, коррозии и изоляции».

В литературе, которую я нашел, подтверждается, что твердое покрытие определенно более твердое и изолирующее, чем обычное анодирование.

Однако мне трудно проверить утверждение о том, что твердое покрытие более устойчиво к коррозии, чем обычное анодирование, с любыми опубликованными исследованиями, которые я могу найти.

Я предполагаю, что необходимое испытание потребует контроля двух из трех факторов, которые Brace =>

перечисляет как влияющие на коррозионную стойкость (алюминиевый сплав и качество уплотнения).

Ноябрь 2013 г.

А. Привет, Майк. Чтобы свести к минимуму перекрестные помехи и убедиться, что мы все используем один и тот же язык и понимание при обсуждении вашего вопроса, признаем ли мы, что основная разница между традиционным анодированием и твердым покрытием — это толщина? (толщина твердого покрытия составляет примерно 0,002 дюйма, тогда как обычное анодирование может варьироваться от примерно 0,002 дюйма для многих применений до, возможно, 0,007 дюйма для архитектурного использования). Другими словами, твердое покрытие примерно в 3-10 раз толще, чем при обычном анодировании. .

Другими словами, твердое покрытие примерно в 3-10 раз толще, чем при обычном анодировании. .

8 ноября 2013

Q. Ted,

Вы уже задали следующий вопрос: «допускаем ли мы, что основная разница между традиционным анодированием и твердым покрытием — это толщина?»

Да, я согласен с этим.

По вашему запросу предыстория такова:

У меня есть заказчик, который в настоящее время заключает договор на наши отделочные операции на услуги анодирования. Подложка обычно представляет собой серию 6000, а толщина обычно составляет 0.0004–0,0007 дюймов анодирование серной кислотой и герметизация герметиком на основе ацетата никеля.

Этот заказчик хочет улучшить коррозионную стойкость этих деталей.

Они бы поверили, что более толстое твердое покрытие (и да, оно будет герметичным) обеспечит лучшие характеристики против коррозии.

Мой основной вопрос, приведенный выше, был связан с тем, может ли этот заказчик оправдать дополнительные расходы на твердое покрытие по сравнению с анодированием типа II, зная, что детали будут лучше сопротивляться коррозии.

Я знаю, что при тонких отложениях 0,0002–0,0004 дюймов коррозионная стойкость не очень хорошая. Но при толщине 0,0004–0,0007 дюймов (что обычно происходит из-за того, что детали окрашиваются), я понимаю, что коррозионная стойкость лучше.

Вопрос в размере 64000 долларов: будет ли деталь с твердым покрытием и герметизацией работать значительно лучше, чем анодированная и окрашенная деталь типа II, анодированная до толщины 0,0006 дюймов?

Мне больше всего интересно найти исследование или ссылку из статьи или книги, посвященной что-то вроде этого сценария.

13 ноября 2013

A. Покрытие 0,002 дюйма, безусловно, даст вам гораздо лучшую коррозионную стойкость, ЕСЛИ … и я имею в виду ЕСЛИ, оно должным образом герметично. Типичное 15-минутное промежуточное уплотнение из ацетата никеля, которое можно использовать на типе 2, классе 2 не будет подходить для типичного твердого покрытия, подверженного коррозийной среде. Старомодное уплотнение 2-3 мин / микрон в деионизированной воде при 200-212 ° F, удерживаемое в жестком диапазоне pH, является гораздо лучшим уплотнением для в коррозионных средах, чем стандартное никель-ацетатное уплотнение для средних температур.

Я считаю, что это был журнал Products Finishing или Metal Finishing, в котором была довольно солидная статья, в которой сравнивались различные типы герметизации и их влияние на свойства покрытия. Это было довольно давно (много лет) назад, поэтому найти статью может быть сложно.

В итоге, Майк, есть вещи, которые анодизатор может сделать не только с самим покрытием, изменяя параметры обработки, но и с помощью методов герметизации, которые могут значительно улучшить свойства коррозионной стойкости покрытия.

21 октября 2020

В. Всем привет!

АКРОНИМЫ:

M.E. = инженер-механик

UUV = беспилотный подводный аппарат

Я — главный специалист в компании, которая работает с UUV, и у нас есть деталь, сделанная из 6061-T6 и изначально анодированная для

Mil-A-8625 [ссылка на бесплатную спецификацию в Defense Logistics Agency, dla.mil] Тип II, класс 1, с печатью из дихромата.

В нашей ситуации много соленой воды. и компонентные уплотнения из твердого твердого металла и металла из различных нержавеющих сталей. В этих уплотнениях металл-металл мы видим сильную коррозию.

В этих уплотнениях металл-металл мы видим сильную коррозию.

Предыстория завершена, мы модернизируемся до уплотнения из дихромата типа III для борьбы с растрескиванием уплотнения металл-металл и повышенной коррозией из-за более высокой твердости поверхности и защиты от коррозии. Так было до тех пор, пока нам не рассказали об анодировании в холодной ванне. Я хотел спросить на форуме, у кого я изучил большую часть этой темы об анодном покрытии в холодной ванне и стоит ли прилагать дополнительные усилия (очевидно, это труднее и дороже).

Октябрь 2020

A. Привет, Люк. Я думаю, вы правы, что анодирование типа III будет более устойчивым к коррозии, чем тип II — во-первых, оно намного толще, 0,002 дюйма, а не 0,0003-0,0006 дюйма, которое вы, вероятно, использовали раньше, — но см. Важное замечание Марка о надлежащая герметизация.

Но я не думаю, что вам нужно беспокоиться о «холодном анодировании». Хотя я не знаком с этим конкретным сленгом, тип III, несомненно, ЯВЛЯЕТСЯ «холодным анодированием», о котором вам говорят. Тип II работает при температуре около 68-72 ° F, а тип III работает при температуре около 28-32 ° F.

Тип II работает при температуре около 68-72 ° F, а тип III работает при температуре около 28-32 ° F.

Вкратце, во время анодирования происходят две противоположные вещи: на деталях растет электрически изолирующая оксидная пленка, в то время как серная кислота одновременно атакует и растворяет эту пленку. Чтобы получить толстую анодированную пленку, связанную с анодированием типа III, на поверхности этой изолирующей пленки, которая имеет тенденцию останавливать дальнейшее анодирование, плюс кислота, атакующая ее, требуются выпрямители более высокого напряжения, чем тип II, плюс поддержание серной кислоты в холодном состоянии, чтобы она была менее коррозионной.

24 октября 2020

A. Привет, Люк! Если вы не выполняли «холодное анодирование» типа III, также называемое «твердым анодированием» из-за его превосходной стойкости к истиранию … помимо рекомендаций Теда, у меня есть дополнительные указания: стеллажи плотно прилегают и ОЧЕНЬ чисты перед началом работы. Если вы повторно используете стойки, что, как я полагаю, делает большинство из нас, вам нужно не только проверить зачистку, но и потратить дополнительное время на разборку и осмотр их, а также на шлифовку / шлифовку точек контакта.

26 октября 2020

Q.Спасибо вам обоим, Тед и Рэйчел.

В цехе, с которым мы работаем, производится анодное покрытие типа III с дихроматным уплотнением, но в их цехах температура окружающей среды:

Испытания 1/2:

Время: 45-50 минут

Напряжение: 15-18 В

Температура: 66 ° F

Толщина указана в спецификации, но другой сотрудник работал над проектом, в котором было специально предложено использовать температуру ванны ниже 34 ° F для получения более плотного покрытия.

Мне было интересно, есть ли у вас двоих и у кого-нибудь еще какие-либо дополнительные сведения об общей разнице между анодированием при более высокой и более низкой температуре.

Октябрь 2020

A. Привет еще раз. Я просто бегло просмотрел MIL-A-8625, чтобы освежить свою память, и он не требует, чтобы анодирование типа III выполнялось холодным, хотя некоторые люди, возможно, немного шутливо, называют это «тип 2-1 / 2», когда это не делается холодно 🙂

Кроме того, твердое покрытие не требует коррозионной стойкости, если оно не герметично. И хотя в спецификации указано, что его толщина составляет 0,002 дюйма, в нем также указано «если не указано иное». И в разделе 3.7 указаны характеристики сопротивления истиранию.2.2, но не применяется после герметизации. Так что довольно сложно точно сказать, что такое твердое покрытие, а что нет.

И хотя в спецификации указано, что его толщина составляет 0,002 дюйма, в нем также указано «если не указано иное». И в разделе 3.7 указаны характеристики сопротивления истиранию.2.2, но не применяется после герметизации. Так что довольно сложно точно сказать, что такое твердое покрытие, а что нет.

Но поскольку у вас возникла проблема с абразивной коррозией, которую вы пытаетесь исправить в настоящее время, я бы, вероятно, посоветовал вам провести испытание на абразивную и ускоренную коррозию того, что вы получаете сейчас, а также найти поставщика, который выполняет фактическое холодное твердое покрытие. и проведите испытание на истирание и коррозию, а не на гипотезу.

Удачи и С уважением,

Тед Муни, П.

26 октября 2020

A. Зарегистрируйтесь как тот, кто шутливо называет это «тип 2-1 / 2»! 🙂

Нам он нравится для определенного ассортимента продукции (например, товаров для активного отдыха), которые более желательны с немного улучшенной стойкостью к истиранию, но должны быть окрашены (органические азокрасители) в оттенки драгоценных камней. Более светлый анодный слой по сравнению с «холодным» tyIII позволяет это. «Холодное» твердое покрытие 32 ° F / 0 ° — это глубокий угольный цвет, и, как бесстыдно ошибочно цитируют Генри Форда: «Вы можете покрасить его в любой цвет, если он черный».

Более светлый анодный слой по сравнению с «холодным» tyIII позволяет это. «Холодное» твердое покрытие 32 ° F / 0 ° — это глубокий угольный цвет, и, как бесстыдно ошибочно цитируют Генри Форда: «Вы можете покрасить его в любой цвет, если он черный».

finish.com стало возможным благодаря …

этот текст заменен на bannerText

Заявление об ограничении ответственности: на этих страницах невозможно полностью диагностировать проблему отделки или опасности операции. Вся представленная информация предназначена для общего ознакомления и не отражает профессионального мнения или политики работодателя автора. Интернет в основном анонимный и непроверенный; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, относящуюся к отделке металлов, пожалуйста, проверьте эти каталоги:

О нас / Контакты — Политика конфиденциальности — © 1995-2021 finish.com, Пайн-Бич, Нью-Джерси, США

Что такое анодирование? Отделка выбора

Анодирование .

.. лучший выбор

.. лучший выбор

Анодирование — это электрохимический процесс, при котором поверхность металла превращается в

декоративное, прочное, устойчивое к коррозии покрытие из анодного оксида . Алюминий идеально подходит для анодирования, хотя другие цветные металлы, такие как магний и титан, также можно анодировать.

Структура анодного оксида происходит от алюминиевой подложки и полностью состоит из оксида алюминия.Этот оксид алюминия не наносится на поверхность, как краска или покрытие, но полностью интегрируется с лежащей под ним алюминиевой подложкой ,

поэтому он не может сколоть или отслоиться. Он имеет упорядоченную пористую структуру, которая позволяет выполнять вторичные процессы, такие как окраска и герметизация.

Анодирование осуществляется путем погружения алюминия в ванну с кислотным электролитом и пропускания электрического тока через среду. Катод установлен внутри резервуара для анодирования; алюминий действует как анод, так что ионы кислорода высвобождаются

из электролита, чтобы соединиться с атомами алюминия на поверхности анодируемой детали. Следовательно, анодирование — это вопрос строго контролируемого окисления, усиление естественного явления.

Следовательно, анодирование — это вопрос строго контролируемого окисления, усиление естественного явления.

Подробнее об анодировании …

Анодированная отделка сделала алюминий одним из наиболее уважаемых и широко используемых материалов сегодня при производстве тысяч потребительских, коммерческих и промышленных товаров.

Анодированный алюминий:

- Защищает спутники от суровых условий космоса.

- Используется в одном из самых высоких зданий в мире — Уиллис-тауэр в Чикаго, штат Иллинойс.

- Обеспечивает привлекательный внешний вид, требующий минимального обслуживания, долговечный, крыши, навесные стены, потолки, полы, эскалаторы, вестибюли и лестницы в небоскребах и коммерческих зданиях по всему миру.

- произвел революцию в производстве компьютерного оборудования, выставочных стендов для выставок, научных инструментов и постоянно расширяющегося ассортимента бытовой техники, потребительских товаров и строительных материалов.

- Считается экологически безопасным, практически не оказывает вредного воздействия на землю, воздух или воду.

Здесь даны ответы на 10 важных вопросов

Вы наверняка видели изделия из анодированного алюминия в своей повседневной жизни. Анодирование — это простой способ добавить алюминию защиты от коррозии и яркости. Вы найдете эту отделку на спортивном инвентаре, автомобильных запчастях, портативных устройствах и многих других товарах.

Если вам интересно, является ли анодирование лучшим способом отделки ваших алюминиевых изделий, или вы хотите узнать больше об этом процессе и его преимуществах, эта статья для вас.

Здесь мы отвечаем на некоторые из наиболее часто задаваемых вопросов об анодировании алюминия, чтобы помочь вам решить, является ли этот процесс правильным выбором для ваших продуктов.

№ 1 — Что такое анодированный алюминий?

Воздействие на металлы определенных сред, таких как воздух и влажность, создает слой оксида металла на открытой поверхности. В большинстве случаев оксидный слой пассивен, что означает, что он больше не реагирует с окружающей средой, как чистый металл. Ржавчина, которая образуется на железе, когда его оставляют без защиты, является одним из примеров этого.

Подобно железу и другим металлам, алюминий естественным образом образует слой оксида при контакте с воздухом или влагой. Однако, в отличие от железа, образовавшийся слой оксида не является чешуйчатым или чрезмерно пористым и служит защитой, предотвращающей дальнейшее окисление алюминия.

Другими словами, алюминий создает свой собственный тонкий барьер против коррозии, слегка разъедая себя. Это похоже на то, как кожа человека загорает, чтобы защитить себя от дальнейших повреждений, вызванных солнечными лучами или другим ультрафиолетовым светом.

Когда вы анодируете алюминий, происходит процесс, который увеличивает толщину этого естественного защитного слоя оксида. Анодирование улучшает свойства оксидного слоя, и эти свойства последовательно рассматриваются в следующих разделах.

Анодирование улучшает свойства оксидного слоя, и эти свойства последовательно рассматриваются в следующих разделах.

№ 2 — Как работает процесс анодирования?

Вопреки интуиции, процесс анодирования не требует от технических специалистов нанесения продукта на алюминиевую поверхность. Как объяснялось ранее, этот процесс использует реакцию, которая происходит естественным образом на алюминии при контакте с определенными элементами, и повышает ее эффективность.

После того, как алюминий прошел процесс формования, например экструзии, полученная алюминиевая деталь погружается в электролитическую ванну. При погружении в жидкость к ванне подается электрический ток большой силы и низкого напряжения. Химическая реакция окисления происходит, когда ток течет через алюминий, образуя оксидный слой, более толстый, чем встречающийся в природе.

№ 3 — Повышает ли анодирование износостойкость?

Да, анодирование действительно улучшает износостойкость.Оксидный слой, образующийся на поверхности алюминия, обладает керамическими свойствами, одним из которых является повышенная износостойкость по сравнению с алюминием как таковым. Анодированный алюминий лучше, чем необработанный, противостоит царапинам и царапинам, обеспечивая более прочную отделку.

Анодированный алюминий лучше, чем необработанный, противостоит царапинам и царапинам, обеспечивая более прочную отделку.

№ 4 — Повышает ли анодирование коррозионную стойкость?

Да, это так. Подобно природной оксидной пассивной пленке, толстый слой оксида, полученный в процессе анодирования, также улучшает коррозионную стойкость.Пассивная пленка в значительной степени химически инертна и не разрушается и не подвергается коррозии в окружающей среде.

В результате анодированный слой защищает нижележащий алюминий от коррозии. Анодированный алюминий имеет более толстый пассивный слой, чем естественно пассивированный алюминий, что означает, что он более устойчив к деградации и последующей коррозии.

№ 5 — Как красить детали из анодированного алюминия?

Еще одним преимуществом анодирования алюминия является то, что поверхность металла становится пористой.Микропоры делают анодированный алюминий идеальным для нанесения красителя — они действуют как колодцы, в которых может скапливаться краситель.

После нанесения красителя поры можно закрыть, в результате чего цвет будет внедрен в оксидный слой. Поскольку краситель теперь является частью этого пассивного слоя, он не выцветает и не отслаивается, обеспечивая прочную, долговечную и элегантную отделку.

№ 6 — Улучшает ли анодирование адгезию грунтовок и клеев?

Да, по той же причине, по которой анодированный алюминий отлично подходит для окрашивания.Пористая поверхность анодированного алюминия означает, что клей или грунтовка имеет увеличенную контактную поверхность и лучшие места, за которые можно «схватиться». Поры позволяют клею или грунтовке частично проникать в поверхность, в результате чего образуется ровный слой клея или грунтовки с отличной адгезией, которая с меньшей вероятностью отслаивается.

№ 7 — Улучшает ли анодирование рассеивание тепла?

Да, это так. Если предмет горячее, чем его окружение, он начнет остывать. Чем больше площадь поверхности горячего предмета, тем быстрее он рассеивает тепло. Анодированный алюминий имеет большую площадь поверхности, чем необработанный алюминий, и, следовательно, он более эффективно отводит тепло.

Анодированный алюминий имеет большую площадь поверхности, чем необработанный алюминий, и, следовательно, он более эффективно отводит тепло.

Эта улучшенная теплопроводность или рассеивание тепла является результатом улучшенной конвективной теплопередачи и повышенной излучательной способности. Конвективная теплопередача, то есть теплопередача между поверхностью и окружающим воздухом, в первую очередь зависит от конструкции и в некоторой степени от анодирования.

Излучательная теплопередача, также называемая излучательной способностью, происходит между двумя поверхностями и значительно улучшается за счет анодирования.Это свойство делает анодированный алюминий идеальным для небольших радиаторов, как описано в нашей статье об радиаторах из анодированного алюминия.

№ 8 — Влияет ли анодирование на прочность алюминия?

Нет, не работает. Анодирование не повлияет ни положительно, ни отрицательно на прочность алюминиевого продукта. Процесс анодирования затрагивает только очень маленький слой на поверхности алюминия в масштабе нанометров.

Поскольку основная часть алюминиевой детали остается неизменной, продукт сохраняет свойства, полученные в результате формовки и обработки перед анодированием.

№ 9 — Обладает ли анодированный алюминий высокой электропроводностью?

Нет, не работает. Алюминий сам по себе обладает высокой проводимостью; однако оксидный слой имеет физические и химические свойства, напоминающие керамические. Одна из основных характеристик керамики — электроизоляция.

Анодированная алюминиевая деталь все еще может иметь ограниченную электрическую проводимость при контакте, так как оксидный слой очень тонкий, но проводимость значительно ниже, чем у необработанного алюминия.Несмотря на то, что существуют обходные пути, вы можете рассмотреть возможность другой отделки алюминиевых изделий, если электропроводность является важным аспектом конструкции изделия.

№ 10 — В чем разница между анодированием типа II и типа III?

Процесс анодирования требует правильного выбора многих переменных: типа ванны, температуры, напряжения, силы тока и т. Д. В связи с этим необходимы определенные спецификации для обеспечения постоянного достижения желаемого результата.

Д. В связи с этим необходимы определенные спецификации для обеспечения постоянного достижения желаемого результата.

Наиболее распространенный способ указать различные типы анодирования — это военная спецификация для анодных покрытий для алюминия и алюминиевых сплавов MIL-A-8625. В общих чертах, этот документ разделяет типы анодирования на Тип I, II и III.

Анодирование типа I, самый старый известный метод, выполняется в ванне с хромовой кислотой. Типы II и III производятся в серной кислоте.

Разница между типами II и III заключается в толщине образующегося оксидного слоя. Наиболее часто применяемое анодирование типа II имеет слой толщиной от 1.От 8 до 25 нанометров. Анодирование типа III, также известное как твердое анодирование и используемое там, где требуется повышенная износостойкость и коррозионная стойкость, состоит из оксидных слоев толщиной более 25 нанометров.

Следует ли анодировать алюминиевые профили?

Выбор анодирования алюминиевых профилей зависит от предполагаемого применения продуктов. Как подчеркивается в этой статье, у анодирования есть как преимущества, так и недостатки.

Как подчеркивается в этой статье, у анодирования есть как преимущества, так и недостатки.

Предположим, что вас больше всего беспокоит коррозионная стойкость и очень красивый металлический вид, или вы хотите улучшить излучательную способность или адгезию грунтовки или клея.В этом случае анодирование может быть идеальным вариантом для отделки экструдированных изделий.

Однако анодирование может быть не лучшим вариантом, если важна электрическая проводимость или если на детали должны быть выполнены дальнейшие процессы формования. Это может привести к растрескиванию оксидного слоя. Анодирование также немного увеличивает габариты детали. Поэтому не рекомендуется, если вы работаете с очень жесткими допусками по размеру.

Если вы ищете альтернативу анодированию, вы можете рассмотреть возможность использования порошкового покрытия как способа отделки ваших алюминиевых предметов, придавая им яркую окраску.Если матовое покрытие подходит для вашего применения и вам требуется более длительная стойкость и защита от выцветания под воздействием ультрафиолета, вы можете рассмотреть возможность покрытия PVDF своих алюминиевых изделий.

Полное руководство по анодированию алюминиевых деталей

Работаете ли вы в автомобильной промышленности или являетесь архитектором, занимающимся проектированием высотных зданий, вы уже слышали о процессе анодирования. Возможно, вам приходилось сталкиваться с анодированными инструментами в качестве стоматолога или в сфере оборудования для приготовления пищи. Анодированные инструменты и устройства находят широкое применение, например, в морской промышленности, в производстве мебели для дома и в деталях для спортивного инвентаря.Например, если вы любите ездить на велосипеде, значит, он вам точно знаком. Анодирование, однако, в основном используется в аэрокосмической и электронной промышленности, где определенные детали необходимо «защитить от коррозии». Существует множество процессов, которым могут подвергаться различные металлы, используемые в этих отраслях, и поскольку анодирование может использоваться для многих различные металлы, от алюминия до титана, обычно это лучший способ защитить любую алюминиевую поверхность. Среди них алюминий является наиболее универсальным.Поэтому мы собираемся обсудить ключевые компоненты анодирования алюминиевых деталей. Мы затронем такие темы, как герметизация анодированного алюминия, яркое анодирование погружением, травление, напряжение и время, а также рассмотрим и сравним различные типы процессов анодирования, такие как твердое покрытие.

Среди них алюминий является наиболее универсальным.Поэтому мы собираемся обсудить ключевые компоненты анодирования алюминиевых деталей. Мы затронем такие темы, как герметизация анодированного алюминия, яркое анодирование погружением, травление, напряжение и время, а также рассмотрим и сравним различные типы процессов анодирования, такие как твердое покрытие.

Процесс коррозии

Перед определением анодирования нам необходимо обсудить некоторые естественные процессы и понять, почему некоторые из них необходимо аннулировать путем применения анодирования.Общеизвестно, что на необработанном железе образуется ржавчина, если его оставить на воздухе. Ржавчина — это химический процесс, называемый коррозией, при котором очищенный металл имеет тенденцию превращаться в более стабильную форму, такую как оксид, гидроксид или сульфид. Коррозия ухудшает полезные свойства материалов и влияет на их внешний вид, прочность и другие характеристики, связанные с его полезностью. Хотя в большинстве случаев на материалы влияет влажность воздуха, иногда может развиться коррозия, если материал соприкасается с определенными веществами.Чтобы противодействовать поведению материалов при контакте с воздухом и другими веществами, были разработаны методы снижения реакционной способности открытых поверхностей для повышения коррозионной стойкости.

Хотя в большинстве случаев на материалы влияет влажность воздуха, иногда может развиться коррозия, если материал соприкасается с определенными веществами.Чтобы противодействовать поведению материалов при контакте с воздухом и другими веществами, были разработаны методы снижения реакционной способности открытых поверхностей для повышения коррозионной стойкости.

Процесс пассивации

Один из наиболее часто используемых методов называется пассивацией, а анодирование — это одна из форм электролитической пассивации. Пассивация — это процесс, который в конечном итоге делает материал более устойчивым к окружающей среде, что снижает его склонность к коррозии, истиранию и увеличивает усталостную долговечность.Материал становится пассивным, создавая внешний барьер из оксида алюминия путем анодирования. Это легкое покрытие из анодированного алюминия является барьером от коррозии, который не только увеличивает прочность и долговечность объекта, но и сохраняет его внешний вид. Мы можем определить анодирование как процесс увеличения толщины пленки естественного оксидного слоя на анодированной поверхности металлических деталей. Это химический процесс преобразования, который проникает в алюминиевый компонент и изменяет его стабильность.

Мы можем определить анодирование как процесс увеличения толщины пленки естественного оксидного слоя на анодированной поверхности металлических деталей. Это химический процесс преобразования, который проникает в алюминиевый компонент и изменяет его стабильность.

Преимущества анодирования

Первоначально мы упоминали защиту от коррозии как одну из наиболее частых причин анодирования некоторых деталей, инструментов и оборудования. Наиболее часто используемые анодно-оксидные покрытия при промышленном анодировании обеспечивают электрическую и тепловую изоляцию. Этот слой оксида алюминия состоит из гидратированного оксида алюминия, который считается устойчивым к коррозии. Однако на этом преимущества анодирования алюминия не заканчиваются. Он также может добавить целостный цвет вашему объекту и действовать как защитное покрытие от агрессивных химических агентов, используемых для очистки.

Помимо устойчивости здания к износу и коррозии, этот процесс также улучшает адгезию грунтовок и клеев для краски по сравнению с нанесением краски на голые металлы. Это также очень полезно для предотвращения истирания резьбовых компонентов. Истирание — это форма износа, вызванная прилипанием двух поверхностей скольжения. Это сочетание трения и сцепления с последующим скольжением или разрывом кристаллической структуры под поверхностью. Алюминий довольно легко истирается, поэтому повсеместно применяется анодирование для его защиты.

Это также очень полезно для предотвращения истирания резьбовых компонентов. Истирание — это форма износа, вызванная прилипанием двух поверхностей скольжения. Это сочетание трения и сцепления с последующим скольжением или разрывом кристаллической структуры под поверхностью. Алюминий довольно легко истирается, поэтому повсеместно применяется анодирование для его защиты.

Технологическое оборудование, выпрямители и чиллеры

Если вам интересно, какое оборудование необходимо для полного процесса анодирования, вы можете быть удивлены тем, что существуют небольшие наборы для анодирования, предназначенные для домашнего использования. Однако эти «комплекты для анодирования алюминия в домашних условиях» предназначены для очень небольших проектов, и они по-прежнему требуют глубоких знаний для обеспечения безопасного применения. Если вы хотите приобрести такую для себя, чтобы красиво отделать велосипедную деталь, вам нужно будет поговорить с продавцами и провести тщательное исследование в Интернете. Мы рекомендуем вам посетить один из наиболее известных предприятий по анодированию, который сможет вам помочь. У этих предприятий обычно есть большие промышленные здания, заполненные резервуарами для анодирования и оборудованием, предназначенным для анодирования различных алюминиевых и титановых деталей и материалов.

Мы рекомендуем вам посетить один из наиболее известных предприятий по анодированию, который сможет вам помочь. У этих предприятий обычно есть большие промышленные здания, заполненные резервуарами для анодирования и оборудованием, предназначенным для анодирования различных алюминиевых и титановых деталей и материалов.

Оборудование может состоять из нескольких автоматов для анодирования алюминия. Эти резервуары для анодирования имеют встроенные станки с ЧПУ, которые помогают процессу. И малые, и большие системы анодирования должны иметь несколько резервуаров для завершения процесса анодирования.Типичная линия анодирования включает минимум следующее: Щелочная очистка, ополаскивание, протравливание, ополаскивание, раскисление, ополаскивание, анодирование, ополаскивание, окрашивание, ополаскивание, запечатывание, ополаскивание, погружение в горячую воду. Обычно между каждой технологической емкостью должно быть два промывочных резервуара, и должна использоваться деионизированная вода. Также необходимы системы вентиляции над емкостями для кислоты и травления.

Также необходимы системы вентиляции над емкостями для кислоты и травления.

Чиллеры