Восстановительная наплавка Статьи

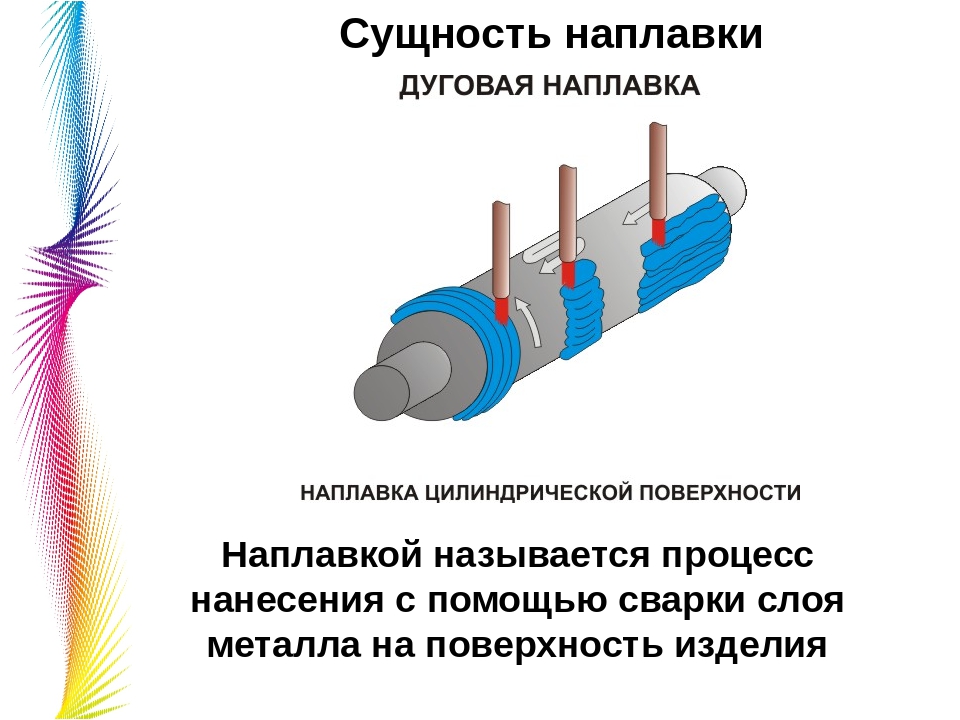

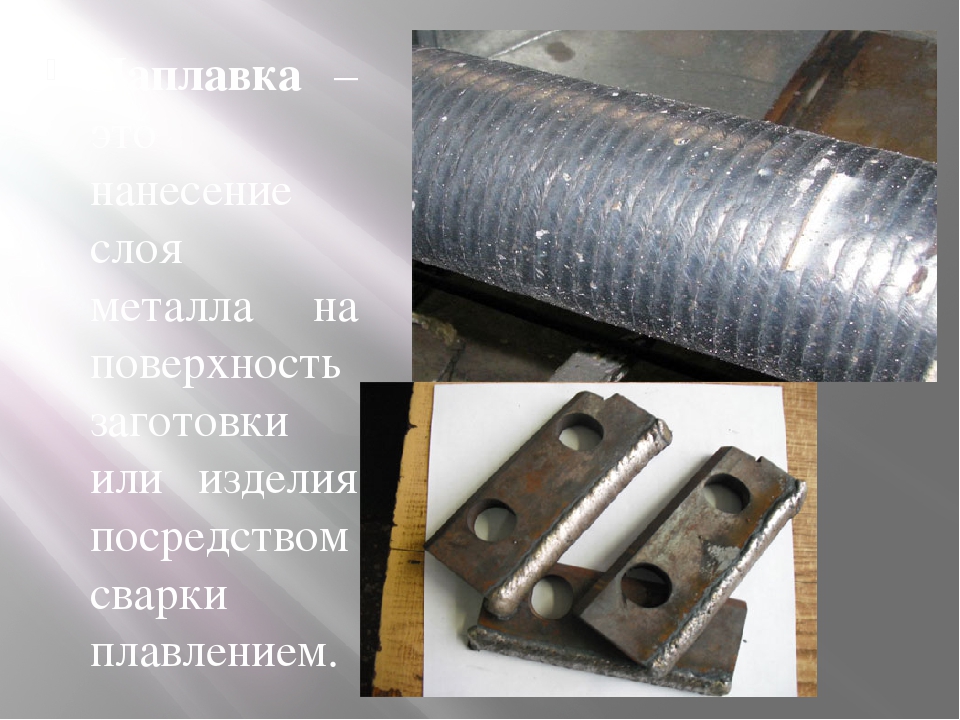

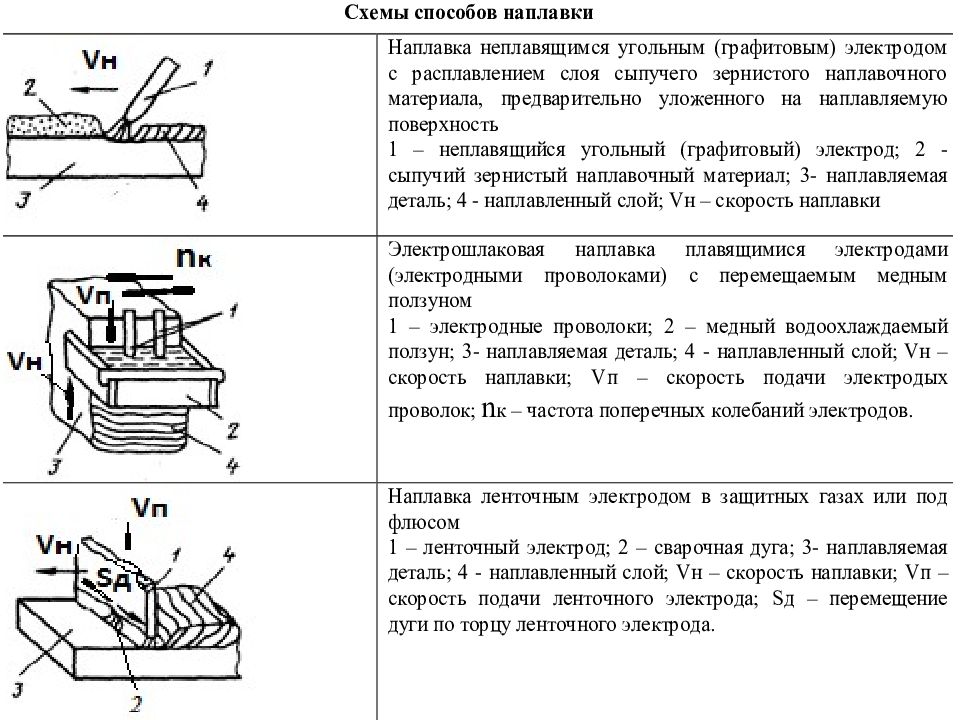

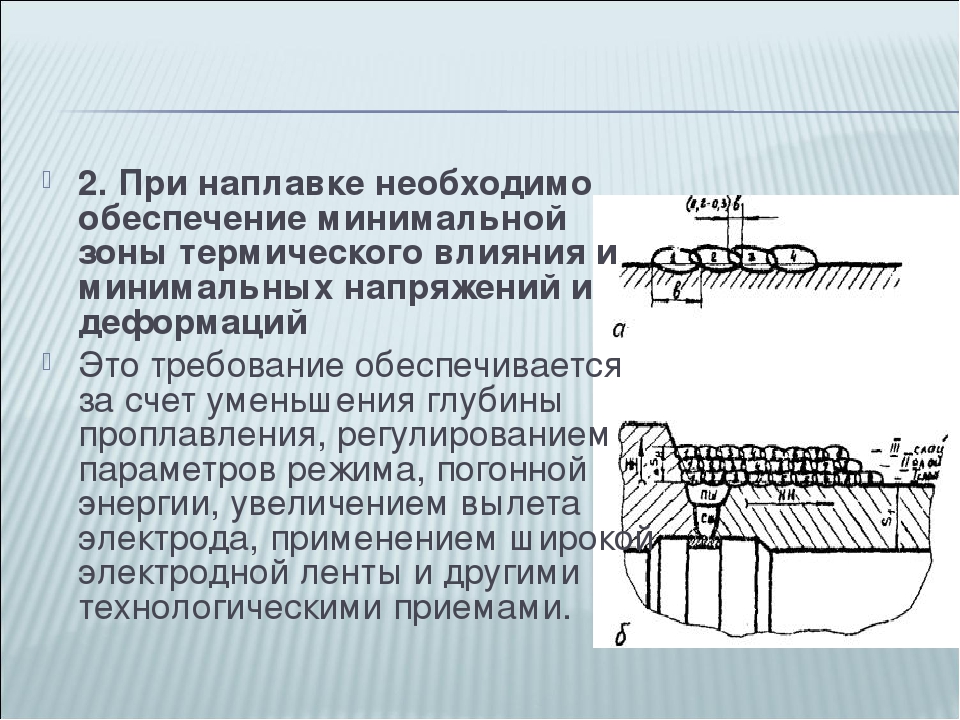

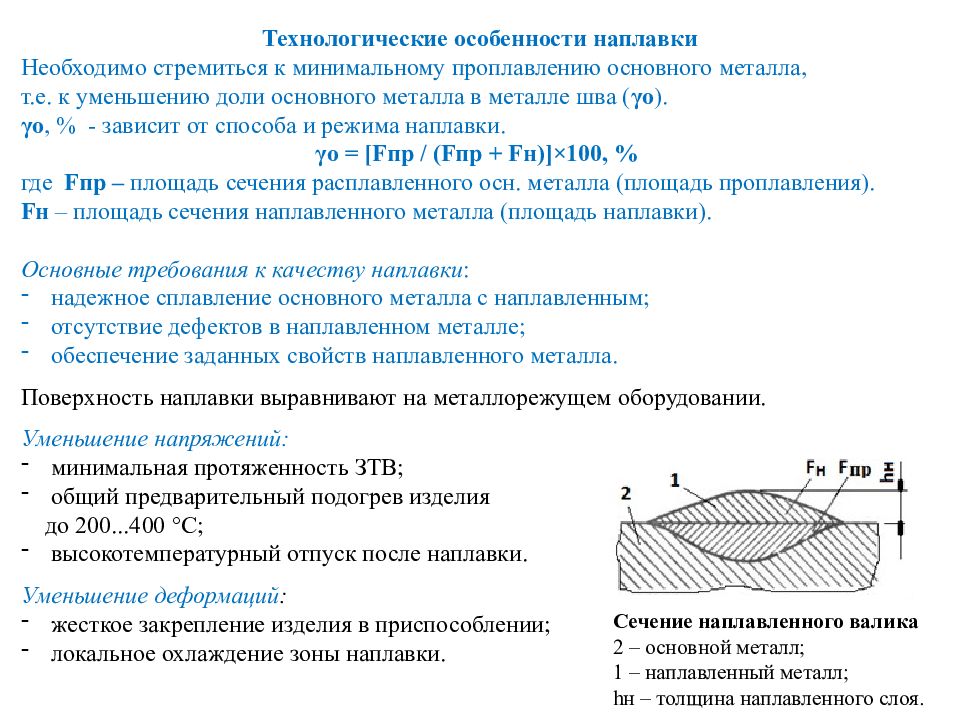

Большое количество деталей машин и механизмов выходит из строя в процессе эксплуатации вследствие истирания, ударных нагрузок, эрозии и т. д. Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы. Одним из методов восстановления и упрочнения деталей является наплавка. Наплавка — это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Различают наплавку восстановительную и изготовительную. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу. Изготовительная наплавка служит для получения многослойных изделий. Такие изделия состоят из основного металла (основы) и наплавленного рабочего слоя. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придает особые заданные свойства: износостойкость, термостойкость, коррозионную стойкость и т. д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т.д. наплавку можно производить почти всеми известными способами сварки плавлением. Каждый способ наплавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем: 1)минимальное проплавление основного металла; 2)минимальное значение остаточных напряжений и деформаций металла в зоне наплавки; Занижение до приемлемых значений припусков на последующую обработку деталей. Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получения наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа.

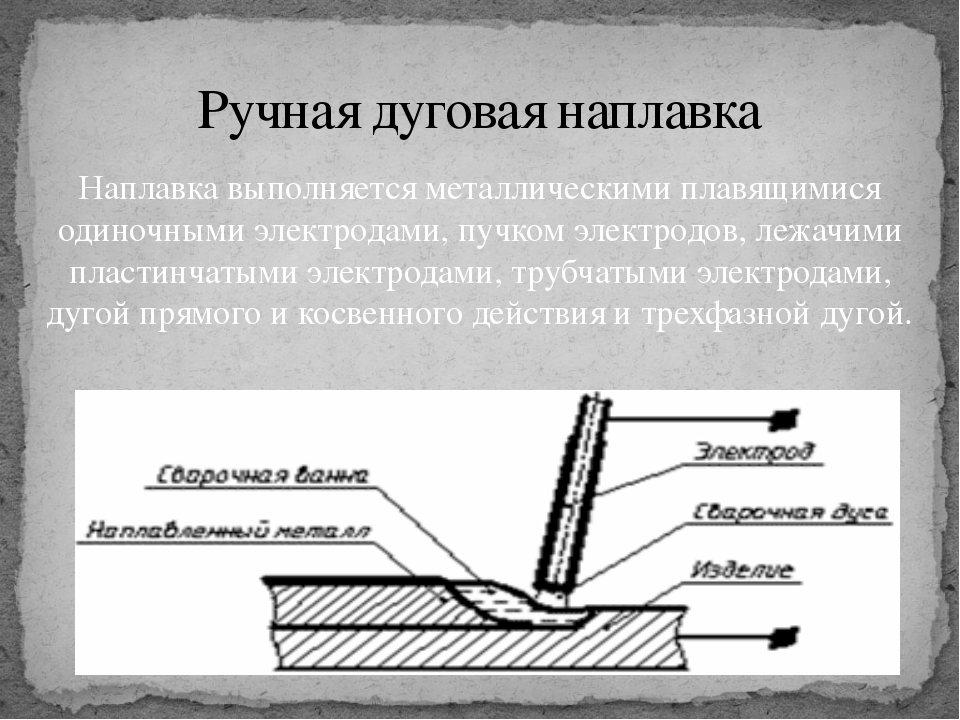

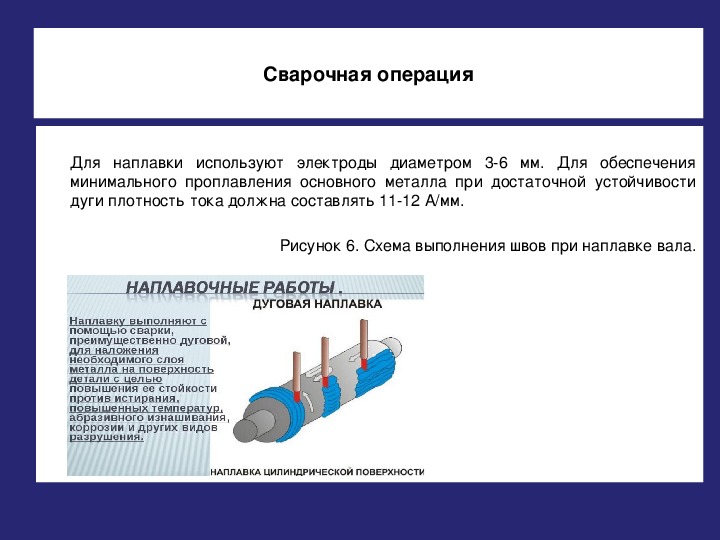

д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т.д. наплавку можно производить почти всеми известными способами сварки плавлением. Каждый способ наплавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем: 1)минимальное проплавление основного металла; 2)минимальное значение остаточных напряжений и деформаций металла в зоне наплавки; Занижение до приемлемых значений припусков на последующую обработку деталей. Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получения наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа. На выбор способа наплавки оказывают влияние размеры и конфигурация деталей, производительность и доля основного металла в наплавленном слое. Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм и может выполняться во всех пространственных положениях. Для наплавки используют электроды диаметром 3 — 6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине — диаметром 4 — 6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока составляет 11-12 А/мм2. Основными достоинствами ручной дуговой наплавки являются универсальность и возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста. К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла.

На выбор способа наплавки оказывают влияние размеры и конфигурация деталей, производительность и доля основного металла в наплавленном слое. Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм и может выполняться во всех пространственных положениях. Для наплавки используют электроды диаметром 3 — 6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине — диаметром 4 — 6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока составляет 11-12 А/мм2. Основными достоинствами ручной дуговой наплавки являются универсальность и возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста. К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла. Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей (ГОСТ 1005-75). Выбор электрода для наплавки определяется составом основного металла. Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: 03Н-250У; ОЗН-ЗООУ; ОЗН-350У; ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4% применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др. При дуговой наплавке неплавящимися электродами применяются лише присадочные прутки по ГОСТ21449-75: Пр-С1; Пр-С2; Пр-С27; ПрВЗК; Пр-ВЗК-Р и др. (Пр — обозначает пруток). Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки Нп-30; Нп-40; Нп-50 и т.д. Для наплавки штампов применяют легированные наплавочные проволоки Нп-45Х4ВЗФ , Нп-45Х2В8Т и др. (Нп — обозначает наплавочная).

Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей (ГОСТ 1005-75). Выбор электрода для наплавки определяется составом основного металла. Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: 03Н-250У; ОЗН-ЗООУ; ОЗН-350У; ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4% применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др. При дуговой наплавке неплавящимися электродами применяются лише присадочные прутки по ГОСТ21449-75: Пр-С1; Пр-С2; Пр-С27; ПрВЗК; Пр-ВЗК-Р и др. (Пр — обозначает пруток). Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки Нп-30; Нп-40; Нп-50 и т.д. Для наплавки штампов применяют легированные наплавочные проволоки Нп-45Х4ВЗФ , Нп-45Х2В8Т и др. (Нп — обозначает наплавочная). Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с ГОСТ 2601-84. Например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М; ПП-Нп-200Х12ВФ и т.д. (ПП — обозначает проволока порошковая). : Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. По ГОСТ 21448-75 выпускаются порошки на основе железа типа «сормайт»: ПГ-С1; ПГ-УС25; ПГ-С27; ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2; ПГ-СРЗ; ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС; ПН-АН35; ПГ-ЮК-1. В качестве источников питания плазменной дуги при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505; ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы.

Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с ГОСТ 2601-84. Например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М; ПП-Нп-200Х12ВФ и т.д. (ПП — обозначает проволока порошковая). : Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. По ГОСТ 21448-75 выпускаются порошки на основе железа типа «сормайт»: ПГ-С1; ПГ-УС25; ПГ-С27; ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2; ПГ-СРЗ; ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС; ПН-АН35; ПГ-ЮК-1. В качестве источников питания плазменной дуги при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505; ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы.

Наплавка металла — сущность технологии, ее виды и способы

Сущность метода наплавки металла, особенности технологии и области применения. Разновидности наплавки: вибродуговая, газопламенная, плазменная, лазерная, индукционная. Классификация и основные виды оборудования.

Наплавка металла применяется для восстановления геометрии изношенных деталей машин и механизмов, формирования упрочняющих слоев металла на поверхности изделий и создания биметаллических структур.

По своей сути наплавка — это один из видов сварочных технологий, т. к. она основана на тех же физических и технологических принципах, что и традиционные виды сварки.

Для восстановления и защиты поверхностей деталей с помощью слоя расплавленного металла используют различные способы наплавки, отличающиеся друг от друга методами плавления и составами сварочной среды: электродуговые, газопламенные, плазменные, лазерные, индукционные и пр.

С помощью этой технологии можно наплавлять на рабочие плоскости стальных конструкций металлы различного химического состава, в том числе медь, бронзу, чугун, а также никелевые, кобальтовые и хромовые сплавы.

Особенности технологии и процесса наплавки

Технология наплавки позволяет добиться не только надежного сцепления наносимого металла с основой, но и получить требуемые физические и химические характеристики наплавленного слоя.

Первое достигается качественной подготовкой базового изделия и точным соблюдением технологических режимов, а второе — правильным подбором сварочных материалов.

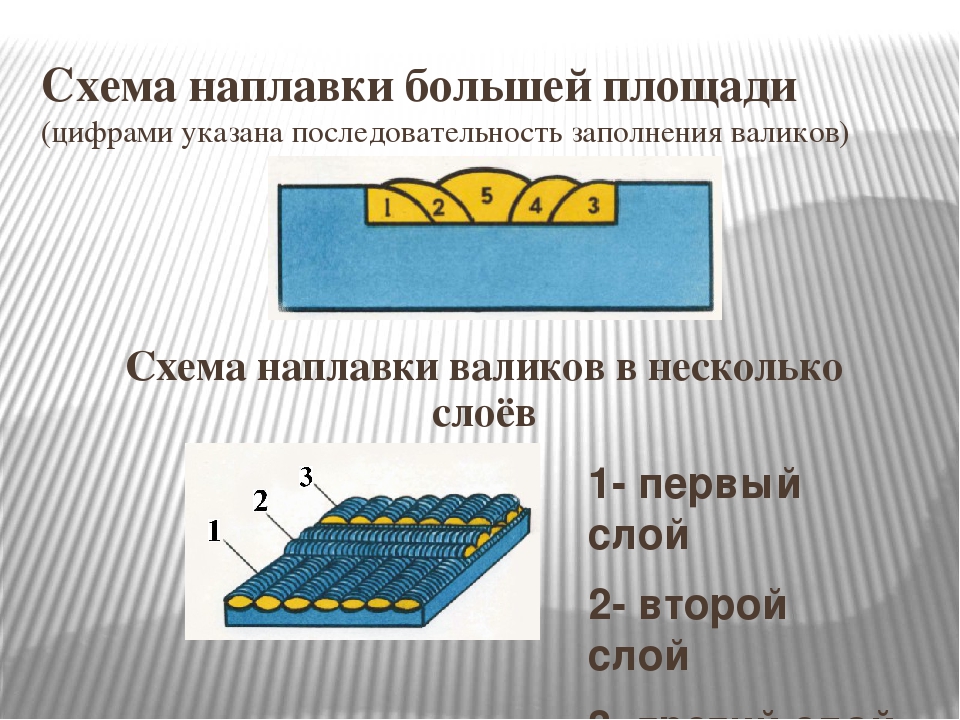

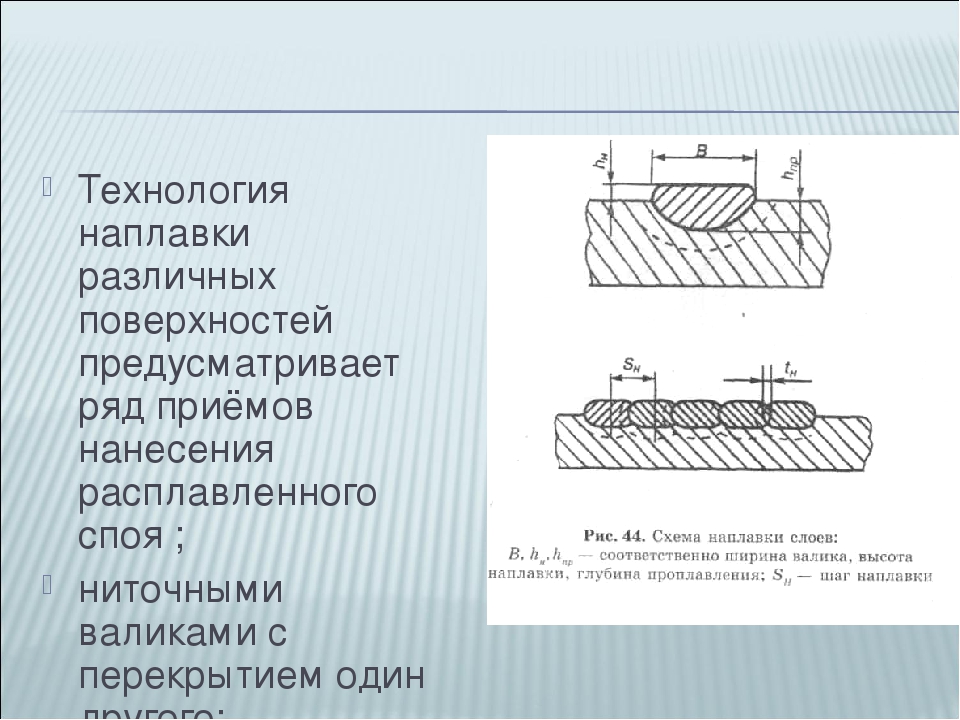

Сущность наплавки состоит в равномерном нанесении узких полос расплавленного металла на поверхность детали таким образом, чтобы они соединились в сплошной металлический слой заданной толщины. При нанесении защитных покрытий он может составлять десятые доли миллиметра, а при восстановлении изношенных деталей — до десяти миллиметров.

В последнем случае должна быть обеспечена толщина припуска, достаточная для механической обработки детали (обточки, расточки или фрезеровки) до требуемого размера. Перед механообработкой наплавленный слой, как правило, отжигают, а после подвергают закалке с отпуском.

Виды наплавки металла

Технология наплавки должна обеспечивать как качество наплавленного слоя, так и минимальное воздействие на металл базовой детали, чтобы избежать ее деформации.

Кроме того, разные способы наплавки имеют различные скорости обработки и отличаются расходом сварочных материалов на единицу наплавленного металла. Каждый из них характеризуется собственным соотношением качества с производственными и экономическими показателями.

При этом в условиях реального производства наплавка деталей может выполняться не самым удачным способом. К примеру, многие предприятия не располагают оборудованием для электрошлакового наплавления, которое кратно экономит электроэнергию и наплавочные порошки, и применяют для тех же целей электродуговые методы.

Большинство наплавочных технологий ориентированы на работу с изделиями из стали, в том числе с нанесением на нее покрытий из цветных металлов. Как правило, среди них выделяются следующие виды:

- электродуговая;

- вибродуговая;

- газопламенная;

- плазменная;

- лазерная;

- индукционная;

- электрошлаковая;

- электроискровая.

Отдельной разновидностью этих технологий является наплавка баббитами, которая производится при температурах +300…+400 ºC с использованием газопламенного нагрева.

Электродуговая наплавка

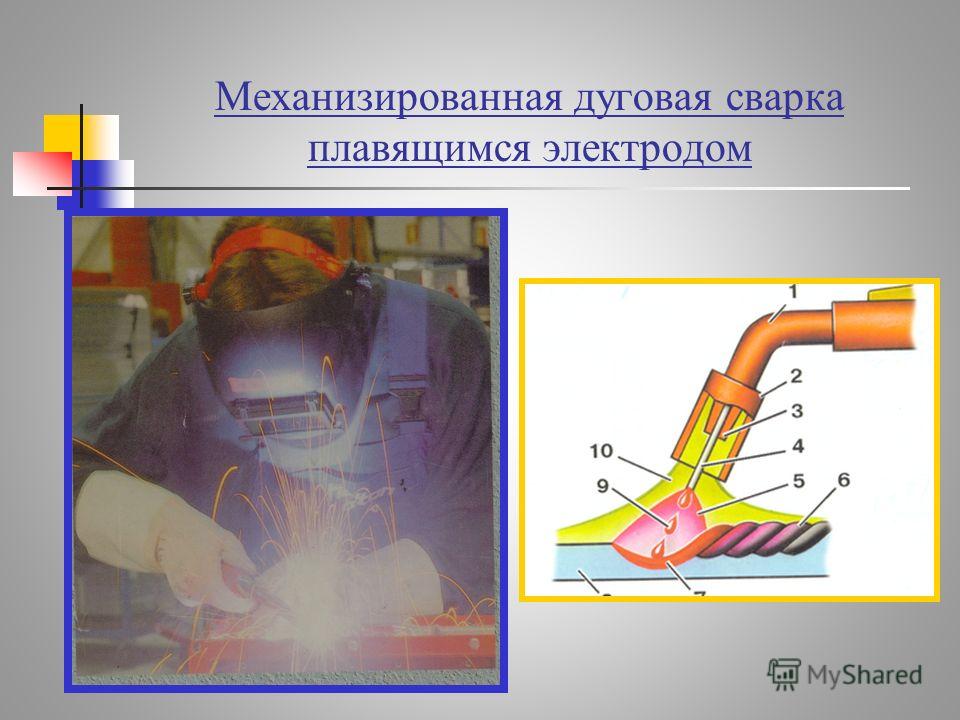

Чаще всего для наплавления металла применяют традиционное электродуговое оборудование. При ручной дуговой наплавке это стандартные выпрямители и инверторы постоянного тока, подключенные плюсом на электрод, а минусом — на деталь.

Такая схема включения используется для снижения глубины проплавления и общего нагрева изделия. Вручную металлы наплавляют как штучными обмазанными электродами, так и с помощью аппаратов с нерасходуемыми электродами и полуавтоматов с защитной средой из газа.

Ручная электродуговая наплавка угольными электродами с использованием порошковых смесей применяется для создания упрочняющих поверхностных слоев. В этом случае для обеспечения устойчивого плавления металла в присадочном порошке применяют включение с прямой полярностью (плюс на детали), повышающее нагрев поверхностного слоя изделия.

В составе механизированного наплавочного оборудования обычно используют сварочные полуавтоматы с подачей сплошной или порошковой проволоки, позволяющей вести работу под флюсом.

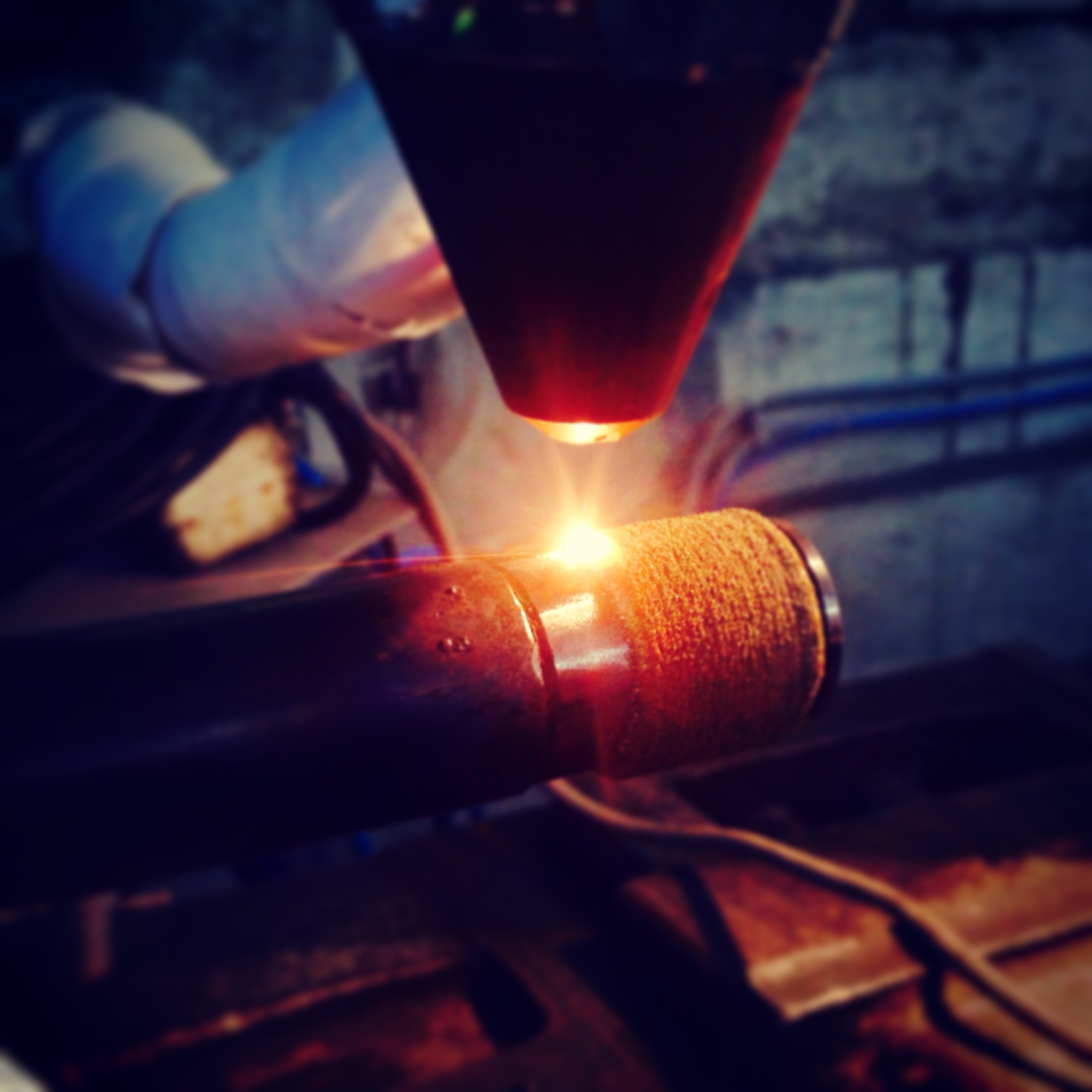

Такие установки имеют высокую производительность и обеспечивают высокое качество наплавленной поверхности. На видео ниже показано восстановление слоя металла в посадочном отверстии детали горной техники в автоматическом режиме.

Основному процессу предшествует зачистка металла с помощью прямошлифовальной машинки и разогрев места наплавления газовой горелкой. В качестве присадочного материала используется наплавочная проволока с омеднением.

youtube.com/embed/1j_THtScYxQ?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

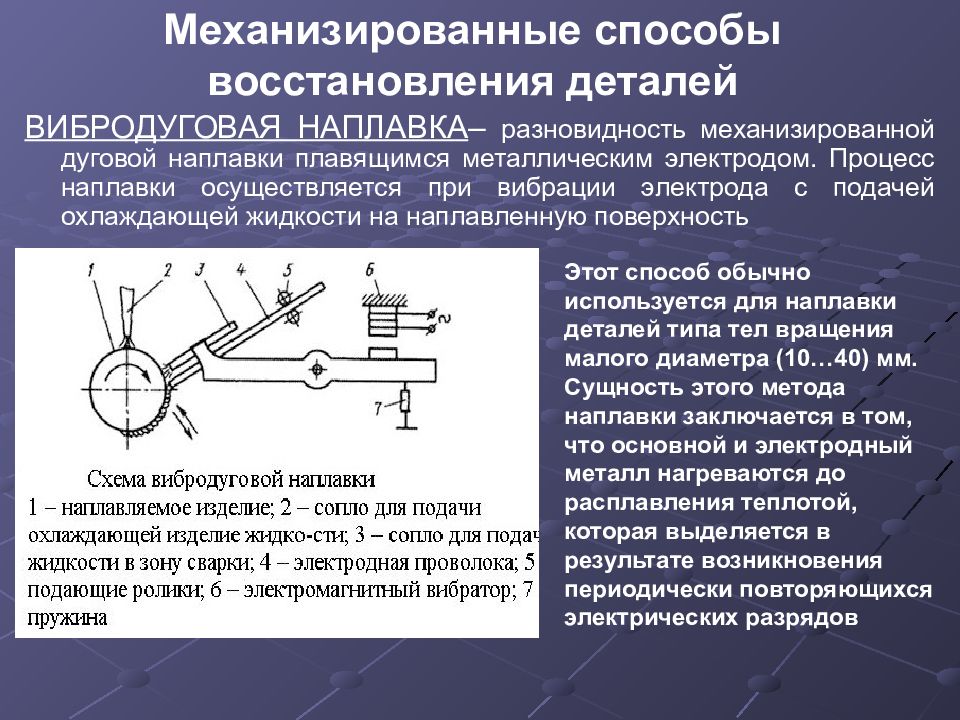

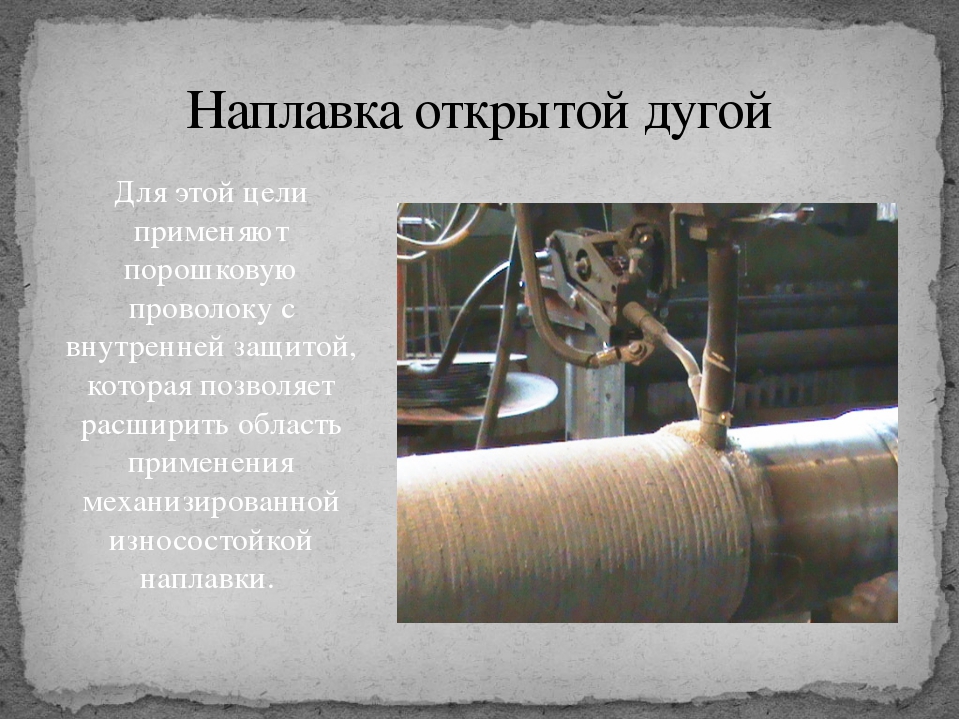

Вибродуговая наплавка с применением проволоки

Вибродуговая наплавка применяется для нанесения металла толщиной менее одного миллиметра с минимальным нагревом верхнего слоя основы.

Эта технология представляет собой прерывистый сварочный процесс, во время которого электрод совершает колебательные движения в осевом направлении с частотой до ста герц и амплитудой от 0.3 до 3 мм.

В результате таких колебаний время существования дуги составляет около одной пятой от времени всего рабочего цикла и на поверхность переносится малое количество металла. Поэтому глубина провара получается небольшой, а тепловое воздействие на основную деталь — минимальным.

Вибродуговое наплавление выполняют с помощью полуавтоматов, оснащенных специальными электромеханическими устройствами прерывистой подачи, при этом используется проволока для наплавки диаметром 1. 6÷2 мм.

6÷2 мм.

Процесс наплавления осуществляется в защитной среде из газа, водных растворов или пены.

Газопламенная наплавка

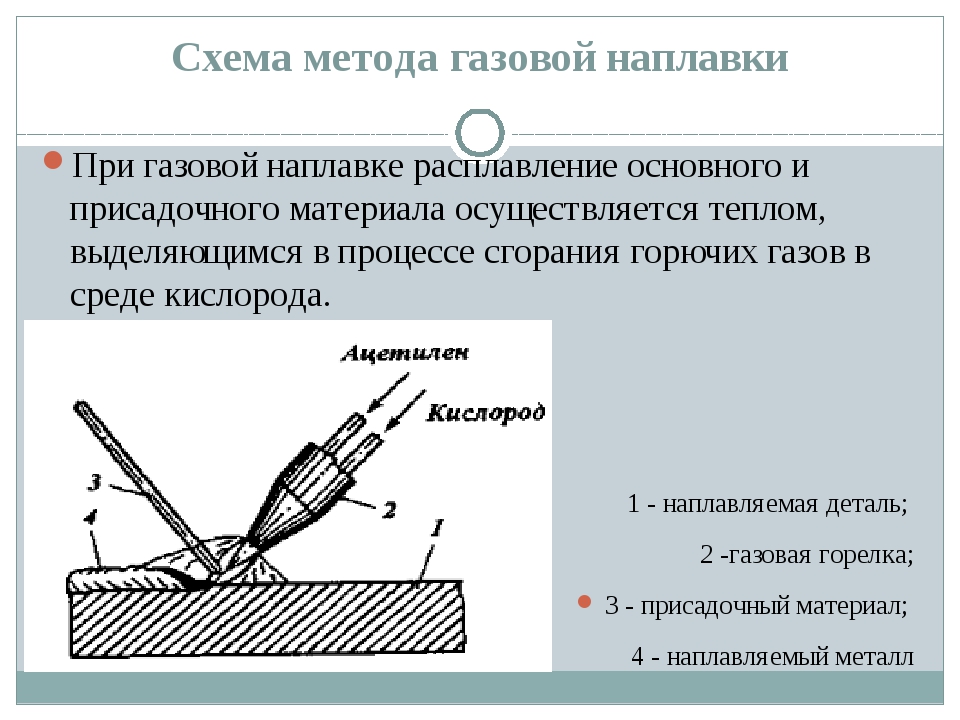

Газопламенная наплавка считается самым простым и доступным способом наплавления металла, при котором источником тепла служит пламя горящего ацетилена или пропан-бутановой смеси.

В качестве присадочного материала обычно применяется сварочная проволока или прутки, которые подаются в зону сварки ручным или механизированным способом, а для флюсов чаще всего используют смеси на основе буры и борной кислоты.

Детали небольшого размера наплавляют без предварительного разогрева, а крупные перед наплавкой необходимо нагревать до температуры не менее 500 ºC.

Кроме проволочных и прутковых присадок, при газопламенном наплавлении также используют порошковые, которые направляются в газовую струю из специального накопителя, плавятся в потоке пламени и в виде мелких капель металла оседают на поверхности детали.

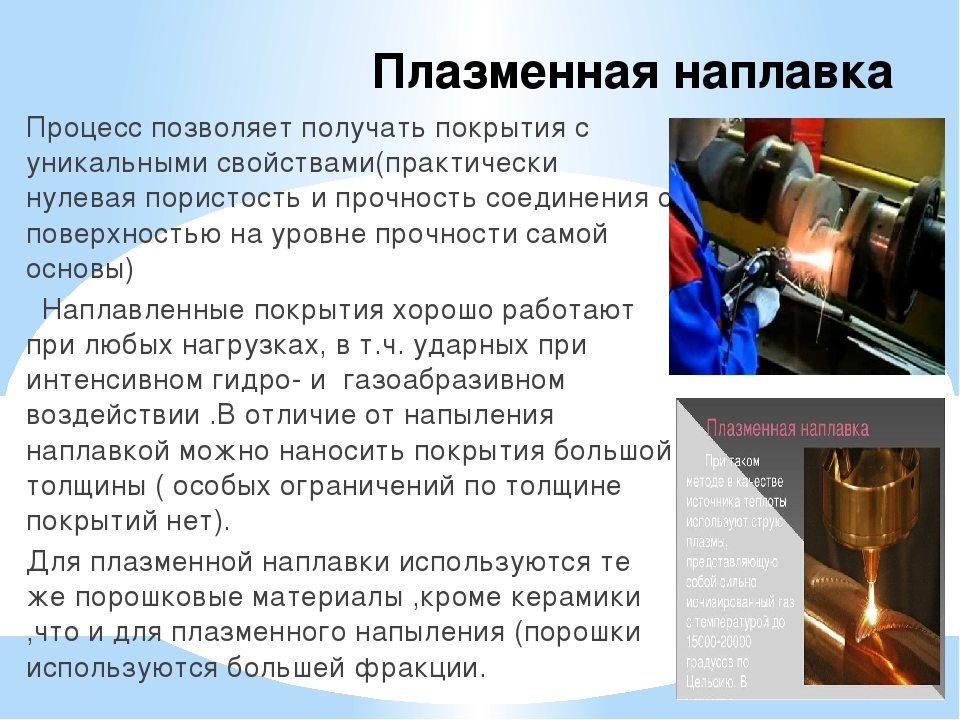

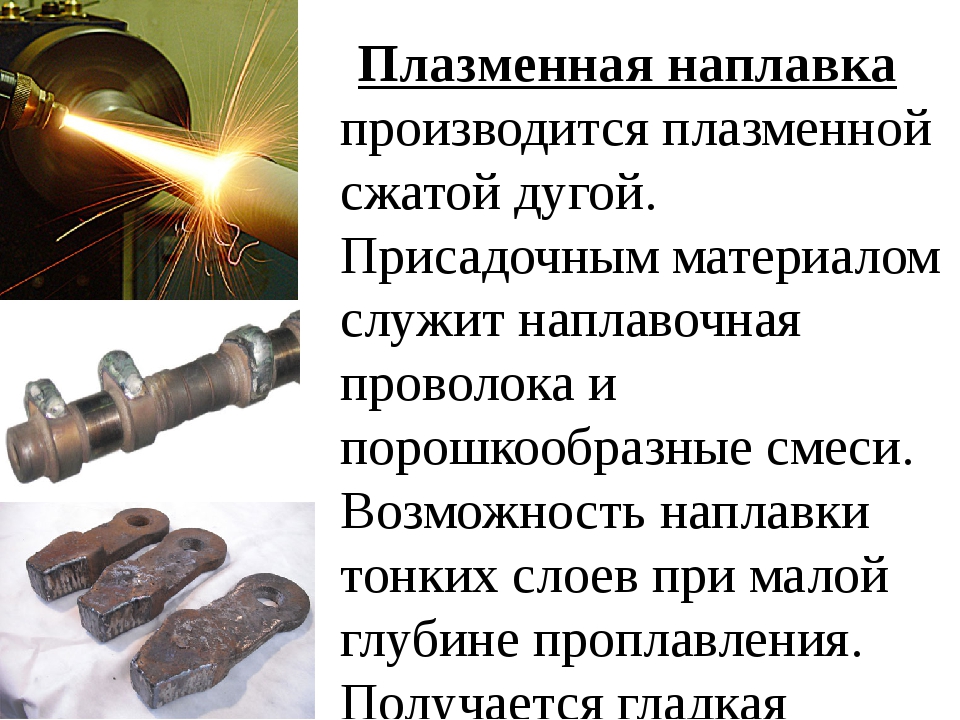

Плазменная наплавка

Плазменная наплавка выполняется на специальных сварочных аппаратах, которые называются плазмотронами. Главным элементом такого оборудования является специальная горелка, в которой формируется поток газовой плазмы, достигающий температуры в несколько десятков тысяч градусов.

Главным элементом такого оборудования является специальная горелка, в которой формируется поток газовой плазмы, достигающий температуры в несколько десятков тысяч градусов.

При плазменной наплавке применяют традиционные присадочные материалы, в том числе и гранулированные смеси, которые подают в рабочую зону механизированным способом.

Этот вид наплавочной технологии характеризуется небольшой глубиной проплавления основной детали в сочетании с качественной структурой наплавленного слоя металла.

Электрошлаковая наплавка

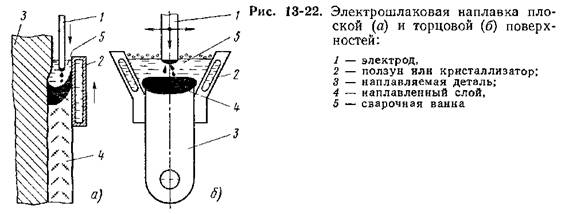

Электрошлаковая наплавка — это термический процесс, при котором источником нагрева гранулированной присадочной смеси, наносимой на поверхность детали, является шлаковая ванна.

Такое устройство представляет собой небольшую емкость с кристаллизатором, перемещаемую вдоль поверхности базовой детали. Сверху в нее опускается плавящийся электрод или подается гранулированная присадка, при этом плавление металла происходит под слоем шлака и флюса, защищающего зону наплавления от нежелательного воздействия атмосферных газов.

Вертикальное расположение шлаковой ванны способствует всплыванию пузырьков газа и частиц шлака, что способствует уменьшению количества пор и твердых включений в наплавленном металле.

Кроме того, шлаковый слой защищает от разбрызгивания металла и сохраняет тепло рабочей зоны, поэтому эта технология характеризуется пониженным энергопотреблением. Одними из немногих ее недостатков являются повышенная сложность технологического процесса и невозможность работы с деталями малого размера и сложной конфигурации.

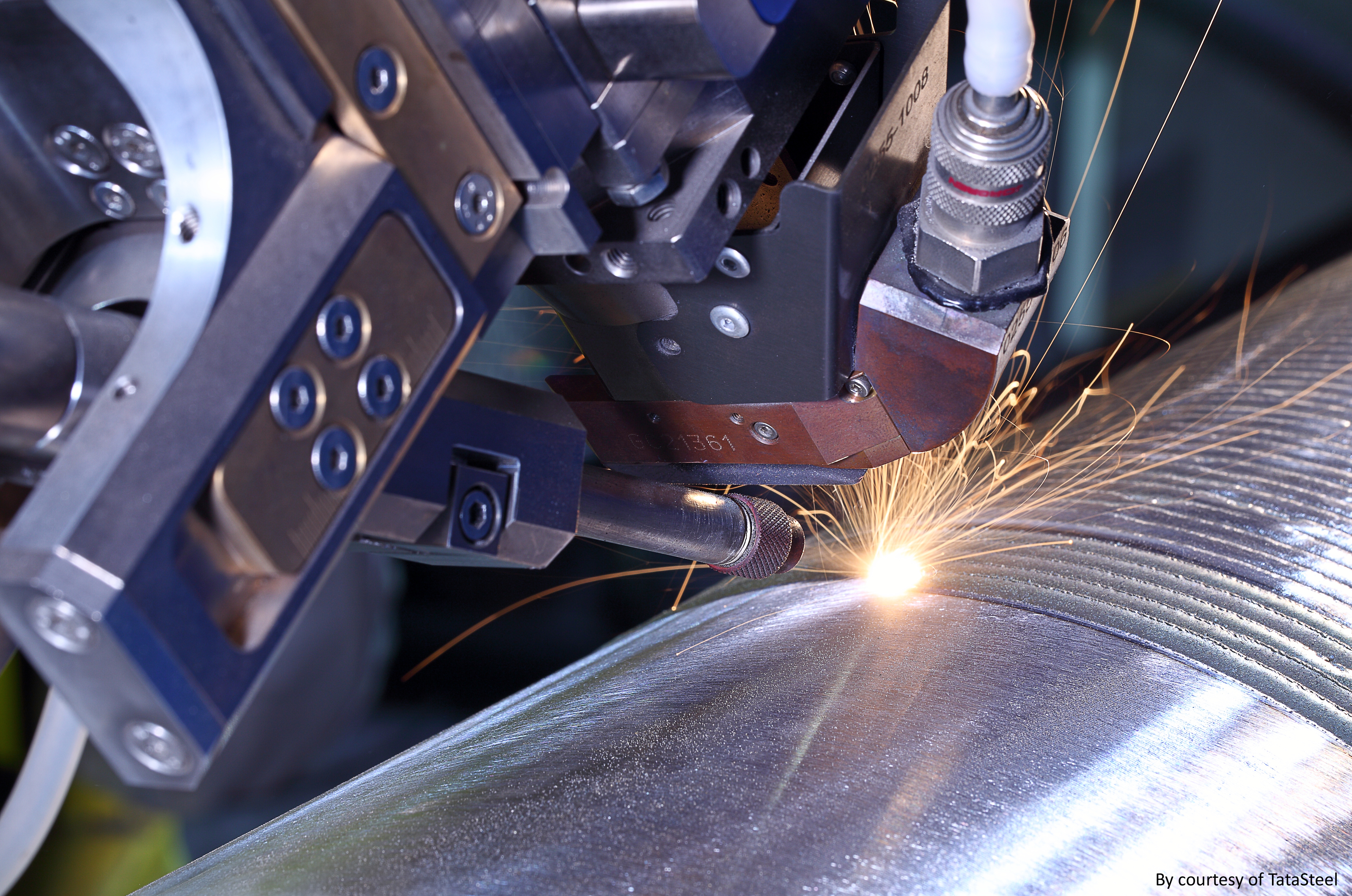

Лазерная наплавка

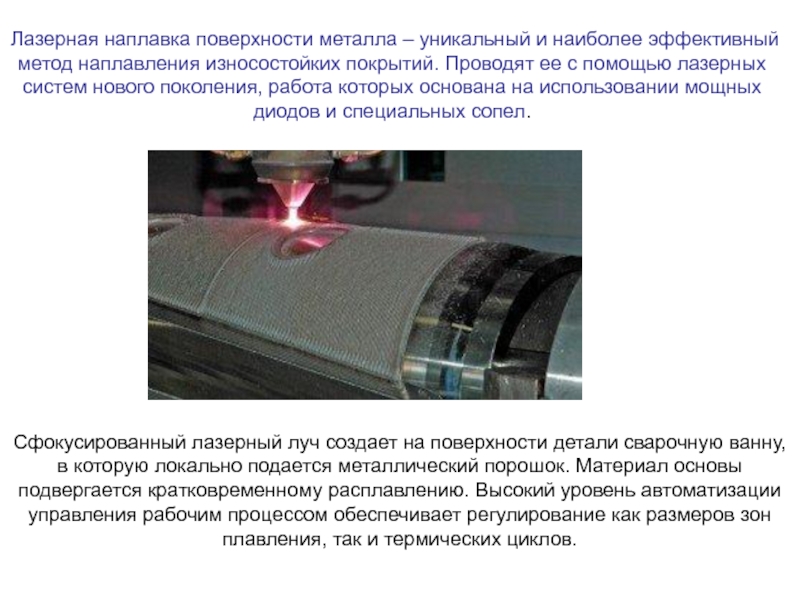

Лазерная наплавка работает по тому же принципу, что и порошковые плазменная и газопламенная. Здесь также создается поток присадочного материала из порошка с соединениями металлов и флюса, только его расплавление производится при помощи сфокусированного луча лазера.

Основным элементом лазерных установок является специальная головка с соплом, в котором образуется нагретый лазером поток газа, и порошковым инжектором, впрыскивающим в этот поток присадочный порошок.

По сравнению с другими видами наплавочных технологий лазерная наплавка характеризуется высокой точностью и стабильностью технологических режимов.

Индукционная наплавка

Индукционная наплавка основана на расплавлении присадочного материала и верхнего слоя металла вихревыми токами, наводимыми на поверхность изделия с помощью высокочастотного поля.

Для этого на участок детали, предназначенный к наплавлению металлом, вначале наносится слой присадочного материала с флюсом. Затем над ним на небольшом расстоянии размещается индуктор, представляющий собой несколько витков медной трубки или шинки, на которую подается высокочастотное напряжение.

Глубина проплавления металла базовой детали зависит от частоты тока индуктора: чем выше частота, тем на меньшую глубину проникают вихревые токи. Этот метод наплавления имеет одну из самых высоких производительностей и обеспечивает минимальный нагрев металла изделия.

Электроискровая наплавка

Электроискровая наплавка — это одна из разновидностей электроэрозионной обработки, основанной на воздействии кратковременных электрических разрядов на поверхность металлического изделия.

Основные элементы электроискровой установки — это электромагнитный осциллятор и электрод, из которого при искровых разрядах вырываются частицы металла. Поскольку ионы металлов обладают положительным зарядом, электрод подключается к плюсу, а деталь — к минусу.

С помощью электроискрового метода наносят покрытия толщиной от нескольких микрон до 0.5 мм. При этом наплавленный металл получается плотным и мелкопористым, что способствует хорошему удержанию масла на поверхностях трения.

Одно из главных достоинств этой технологии — практически полное отсутствие нагрева обрабатываемой поверхности, что позволяет избежать деформации изделия и изменения структуры металла.

Применяемое оборудование

Оборудование для наплавки работает с использованием тех же источников питания и способов нагрева наплавляемого металла, что и сварочные установки. Его главное отличие — это наличие вспомогательных устройств, обеспечивающих подачу и распределение присадочных материалов по поверхности обрабатываемого изделия.

В качестве универсального оборудования для наплавки нередко используют сварочные устройства, которые при необходимости дополняют специальной оснасткой и приспособлениями.

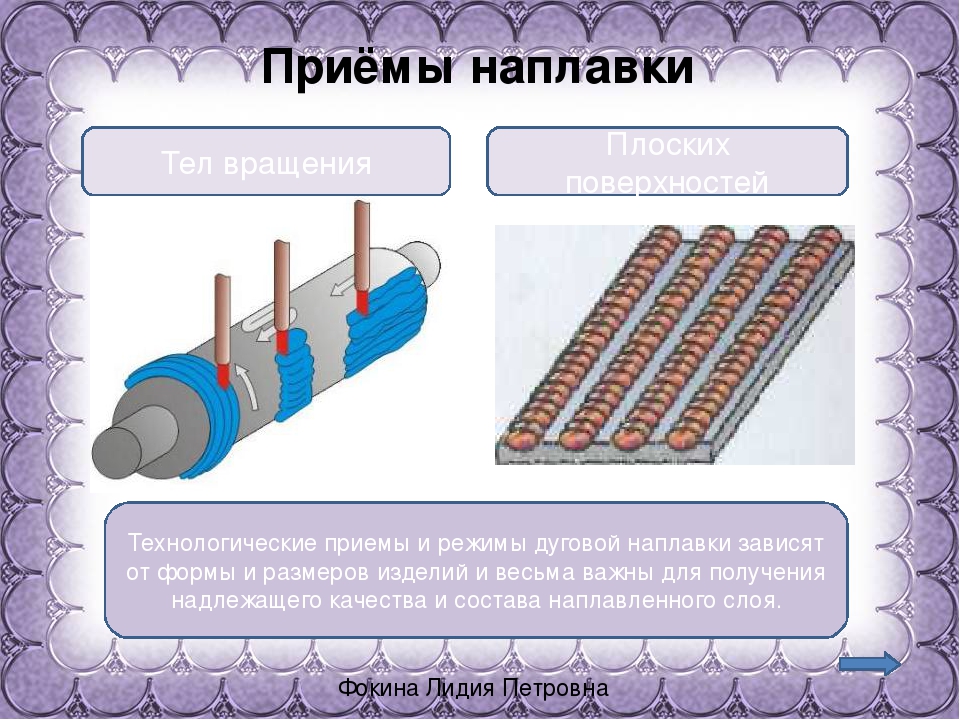

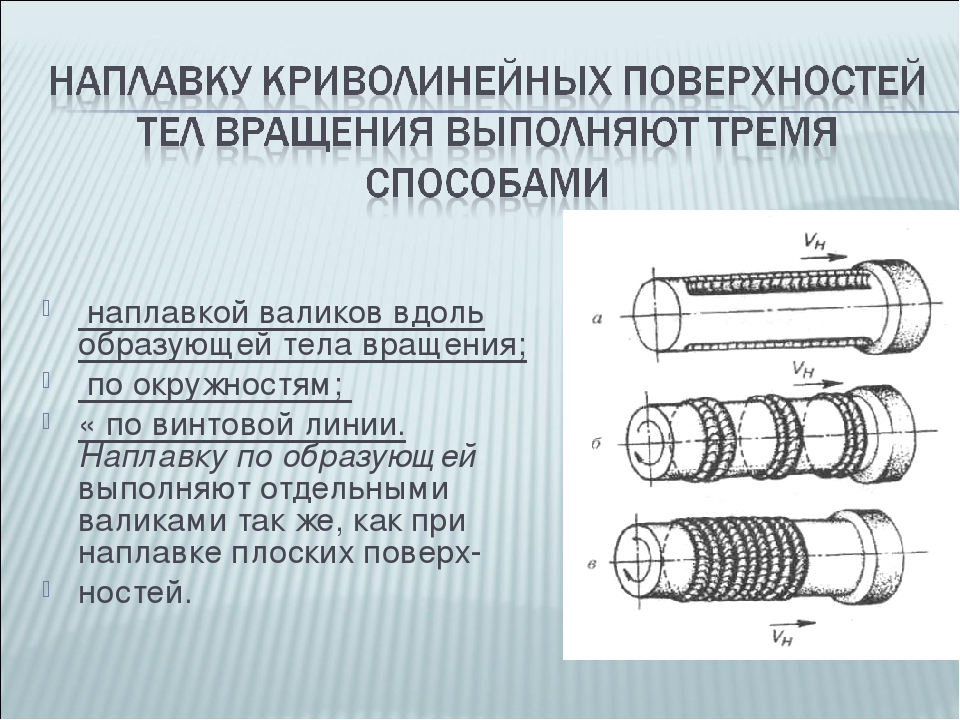

Специализированное наплавочное оборудование обычно классифицируют по форме наплавляемых поверхностей: для плоских деталей, для тел вращения и для сложных профилей.

Присадочные материалы в таких установках наносят не только традиционными способами (проволока, прутки, сопловое распыление), но и с применением специальных технологий: спиральная укладка ленты, центробежное распределение присадочного материала и пр.

ПОСМОТРЕТЬ Присадочные материалы на AliExpress →

Кроме того, любая наплавочная установка для массивных деталей оснащается устройством предварительного прогрева изделия до температуры +500…+700 ºС.

В продаже можно встретить малогабаритные установки электроискровой наплавки для домашнего применения, в аннотации к которым указывается, что с помощью этих устройств можно наплавлять металл толщиной до нескольких миллиметров.

Однако известно, что за один проход данная технология позволяет нарастить слой менее чем на десятую долю миллиметра. Как же достигается такая толщина и какого качества получается металл? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в комментариях.

Наплавка — это.

.. Что такое Наплавка?

.. Что такое Наплавка?

Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением. Содержание 1 Технология 2 Способы наплавки 3 Применение … Википедия

наплавка — наплавление, наваривание Словарь русских синонимов. наплавка сущ., кол во синонимов: 3 • металлообработка (59) • … Словарь синонимов

наплавка — Нанесение расплавленного слоя металла на поверхность изделия из основного материала для обеспечения повышения его коррозионной жаро , износостойкости и других специальных свойств. Наплавка осуществляется с помощью локальных концентрирующихся… … Справочник технического переводчика

Наплавка — – нанесение посредством сварки плавлением слоя металла на поверхность изделия. [ГОСТ 2601 84] Наплавка – нанесение с помощью сварки слоя металла на поверхность изделия. [Терминологический словарь по строительству на 12 языках (ВНИИИС… … Энциклопедия терминов, определений и пояснений строительных материалов

НАПЛАВКА — нанесение с помощью сварки слоя металла на поверхность изделия … Большой Энциклопедический словарь

Наплавка — 6. Наплавка Нанесение посредством сварки плавлением слоя металла на поверхность изделия Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Наплавка Нанесение посредством сварки плавлением слоя металла на поверхность изделия Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

наплавка — нанесение с помощью сварки слоя металла на поверхность изделия. Толщина наплавляемого слоя от 1 до 40 мм, при вибродуговой наплавке 0,3 3 мм. * * * НАПЛАВКА НАПЛАВКА, нанесение с помощью сварки слоя металла на поверхность изделия … Энциклопедический словарь

Наплавка — [weld facing, hard facing] нанесение расплавленного слоя металла на поверхность изделия из основного материала для обеспечения повышения его коррозионной жаро , износостойкости и других специальных свойств. Наплавка осуществляется с помощью… … Энциклопедический словарь по металлургии

НАПЛАВКА — [weld facing; hard facing; surfacing; bulding up welding; overlaying] нанесение расплавленного слоя металла на поверхность изделия из основного материала для обеспечения повышения его коррозионной жаро , износостойкости и других специальных… … Металлургический словарь

наплавка — наплавка, наплавки, наплавки, наплавок, наплавке, наплавкам, наплавку, наплавки, наплавкой, наплавкою, наплавками, наплавке, наплавках (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

А. Зализняку») … Формы слов

технология, техника, оборудование, виды, сущность, способы обработки деталей

21.07.2020

Создавать прочные стыки и восстанавливать изношенные покрытия можно разными способами. Сегодня под прицелом внимания один из них, а именно механизированная сварка и наплавка: рассмотрим, что она из себя представляет и какими методами может осуществляться, проанализируем преимущества и недостатки, которыми она обладает.

Обратите внимание, у нее широкая сфера применения: она выполняется как при изготовлении самых разных строительных конструкций (чаще всего труб), так и при ремонте активно использовавшихся функциональных узлов. С помощью тех или иных ее видов возвращают исходную геометрию шеек коленвалов, шлицов КПП и редукторов, элементов ходовой части гусениц и многих других предметов. В настоящее время считается наиболее перспективным направлением, а значит активно развивается.

Что называют механизированной наплавкой

В общем случае это процесс нанесения специального слоя на изношенную поверхность, который, затвердев, не только восстановит начальную форму детали, но и станет своего рода защитным покрытием. Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

- • автоматически – как подача электродного материала, так и его перемещение (и заготовки тоже) в пространстве выполняется оборудованием; многие установки обеспечивают еще и поперечные колебания направляемого стержня, что позволяет уменьшить количество проходов;

- • полуавтоматически – механическим путем выполняется только доставка проволоки (или другой присадки) в рабочую зону, по шлангу, после чего сварщик самостоятельно перемещает держатель с нею относительно заготовки.

У каждого есть свои особенности. Так, в первом случае может не хватить гибкости при позиционировании, во втором многое зависит от мастерства человека, решающего задачу. Хотя производительность труда в обеих ситуациях значительно выше, чем при любом из ручных методов (у них другие достоинства). Качество и равномерность покрытия, обычно, тоже лучше, что и обуславливает широту применения, особенно серийного.

Хотя производительность труда в обеих ситуациях значительно выше, чем при любом из ручных методов (у них другие достоинства). Качество и равномерность покрытия, обычно, тоже лучше, что и обуславливает широту применения, особенно серийного.

Технология механизированной наплавки

- • Начальным этапом становится очистка поверхности детали от остатков смазочных материалов, грязи. Можно либо аккуратно обжечь ее с помощью горелки, либо промыть горячим щелочным раствором, после чего пройтись по ней щеткой. Это нужно для максимально равномерного осаждения восстанавливающего слоя.

- • Следующий шаг – предупреждение значительных внутренних напряжений (если есть вероятность их возникновения), чтобы исключить появление трещин в нанесенном покрытии. Для этого необходимо подогреть обрабатываемый элемент до определенной температуры. До какой именно? Зависит от размеров, формы, характеристик заготовки, а также от конечных свойств присадки.

- • Ну а затем осуществляется расплав – проволоки, металлической ленты, порошка – и непосредственное нанесение дополнительного материала на основной, под флюсом или без него, под защитой газа или без нее.

Если при этом накладываются отдельные валики, стоит следить, чтобы каждый последующий перекрывал 0,4-0,5 ширины предыдущего.

Если при этом накладываются отдельные валики, стоит следить, чтобы каждый последующий перекрывал 0,4-0,5 ширины предыдущего.

Кажется, что все просто, и при должном уровне опыта так и есть, но важно не забывать, что правильная техника механизированной наплавки требует учитывать целый ряд нюансов. Даже при подготовке нужно:

- • отшлифовать рабочие поверхности предмета шкуркой, если ранее он уже проходил процедуру восстановления;

- • заглушить выходящие в зону контакта отверстия графитовыми стержнями или сразу пастой на основе жидкого стекла, причем сделать это предварительно, примерно за сутки;

- • снять остатки смазки при помощи специально проколотых резиновых шайб, установленных перед головками;

- • закрепить деталь в патроннике с достаточной надежностью – так, чтобы биение не было больше 1,5 мм.

Просто необходимо придерживаться не только выбранного способа (методы мы подробно рассмотрим ниже), но и режима плавления. Последний зависит от целого ряда факторов, в числе которых и величины напряжения с током, и характер вращения заготовки, и скорость подачи, и даже угол положения проволоки или ее длина.

Последний зависит от целого ряда факторов, в числе которых и величины напряжения с током, и характер вращения заготовки, и скорость подачи, и даже угол положения проволоки или ее длина.

В вопросе формирования валиков тоже есть своя специфика: при их нанесении важно проваривать основной материал неглубоко, так, чтобы его доля в покрытии не превышала 0,3-0,45 m. При этом нельзя вести дугу слишком быстро, иначе слои получатся узкими и пострадает качество сцепления.

Свои ограничения есть и по вылету присадочного прутка: чем он больше, тем значительнее сопротивление цепи, тем сложнее выполнять работу. Практическим путем обнаружено, что данная величина не должна превышать 25 мм.

Виды механизированной наплавки

Сегодня актуальны такие способы:

- • под флюсом;

- • в защитной газовой среде;

- • электроконтактный;

- • электрошлаковый;

- • вибродуговой;

- • плазменный.

Теперь рассмотрим каждый из них подробнее.

Работы под флюсом удобны тем, что при их осуществлении воздух не воздействует на разгоряченный металл, что помогает избежать пор и в целом облегчает труд. Плюс, отсутствует разбрызгивание, выделяющееся тепло используется более эффективно, можно выполнить легирование.

Сам процесс отличается своей производительностью, и тому есть две причины:

- • Вылет сравнительно малый, поэтому ток (не единицу площади стержня) в 7-8 раз выше, чем при ручной дуговой сварке.

- • Образующийся шлак помогает минимизировать потери основного материала, что положительно сказывается на итоговом коэффициенте напайки (увеличивает его в 1,5-2 раза).

Роль электрода выполняет сплошная проволока сечением 1-6 мм, скорость ее подачи регулируется автоматическим устройством и составляет от 100 до 300 км/ч. К ней подводится «плюс» от источника (через мундштук из меди), тогда как «минус» – к самой заготовке (но ток при этом еще проходит через станину и съемник).

При этом флюс может быть стеклообразным, представляя собой размельченную смесь силикатов (серия АН), и только оберегать основной материал от воздуха. Или содержать в себе легирующие, связывающие, шлакообразующие, раскисляющие добавки и изменять физико-химические свойства наносимого покрытия.

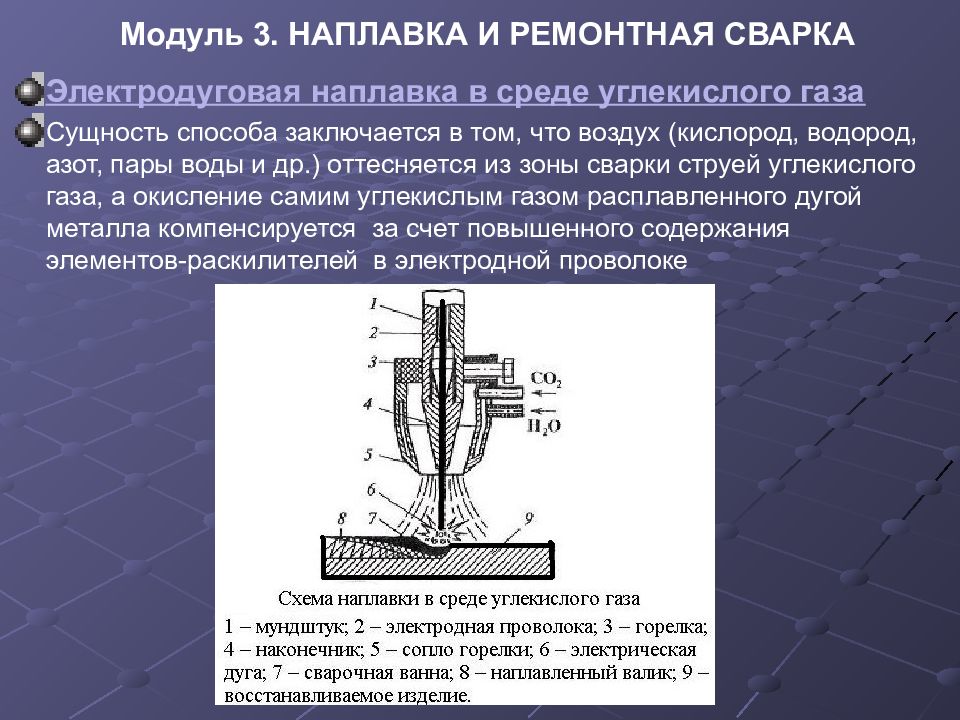

Механизированная наплавка поверхностей деталей в защитной газовой среде проводится в пространстве, заполненном смесью аргона и водяного пара или CO2. Первый дорого стоит, поэтому на заводах по умолчанию используют CO2, ремонтируя в нем кузова, элементы кабин и оперения и многие другие заготовки.

Процесс протекает следующим образом: поданный в рабочую зону, углекислый газ вытесняет собой воздух, не давая кислороду или азоту негативно воздействовать на созданный шов. Проблема только в том, что дуга нагревается до 6000 0С, а при такой температуре связи в CO2 нарушаются, и реакция его распада провоцирует выгорание легирующих веществ и углерода в наносимом покрытии. Чтобы нивелировать возможный вред, следует использовать специальную присадочную проволоку из серии Св, в составе которой содержатся добавки титана, кремния, марганца.

Чтобы нивелировать возможный вред, следует использовать специальную присадочную проволоку из серии Св, в составе которой содержатся добавки титана, кремния, марганца.

Этот вариант обладает сразу четырьмя преимуществами:

- • позволяет получить ровный, плотный и даже эстетичный слой (причем без шлака), не требующий какой-то последующей обработки;

- • дает возможность решить вопрос в 1,5-3 раза быстрее, чем вручную;

- • обеспечивает все условия для визуального контроля процесса;

- • способствует попутному охлаждению заготовки, из-за чего поверхность последней не коробится.

В число минусов запишем относительную непрочность шва и сравнительно большое разбрызгивание.

Зато метод просто реализуется на практике: стандартного 40-литрового баллона углекислоты хватает на 20 часов работы. Содержащуюся в ней влагу не проблема нейтрализовать осушителем – медным купоросом. Отличным редуктором станет обычный кислородный. Все операции нужно проводить с подачей тока обратной полярности.

Отличным редуктором станет обычный кислородный. Все операции нужно проводить с подачей тока обратной полярности.

Есть как классические, так и современные механизированные способы сварки и наплавки деталей. Электроконтактная относится, скорее, ко второй категории, так как выполняется на модернизированном оборудовании. Для ее реализации используются машины, приваривающие проволочный или ленточный металл, в один или несколько проходов, и таким образом создающие равномерное покрытие нужной толщины (до 3 мм). Рациональнее, если слоев будет 2-4: это позволит сохранить все физико-механические свойства, исключая перегрев при проведении работ.

Перемешивание основного и дополнительного материала стремится к нулю, особенно при использовании промежуточных присадок – порошков ПГ-СР. При этом вполне реально поддерживать производительность на уровне 2-4 кг/ч.

Электрошлаковый метод позволяет ремонтировать даже сильно изношенные элементы, например, Он обеспечивает высокое качество шва, причем работу можно проводить действительно быстро, показатель в 30 г/Ач вполне реален.

Схема следующая:

- • флюс нагревается дугой, после чего через него пропускается ток;

- • в таких условиях электрод плавится и образует ванну вместе с основным металлом;

- • кристаллизатор движется вверх с определенной скоростью, а нижние слои постепенно остывают.

Обратите внимание, рабочая зона в этом случае полностью защищена от влияния воздуха, поэтому ничто не мешает вводить легирующие добавки и использовать выделяющееся тепло с максимальной эффективностью.

Техника и технология механизированной наплавки вибродуговым способом сводится к использованию присадочного стержня, создающего колебания с амплитудой от 1 до 3 мм и частотой от 50 до 100 Гц. В результате весь процесс становится чередой из трех циклично повторяющихся этапов:

- • горение;

- • холостой ход;

- • замыкание.

Причем на первом шаге выделяется до 9/10 всего тепла, а на третьем – только 1/10. Это объясняется тем, что 12-20 В, т. е. при малом напряжении источника тока в цепи есть индуктивность, а значит дуга остается стабильной, и ее вольтаж уже 30-35 В.

Это объясняется тем, что 12-20 В, т. е. при малом напряжении источника тока в цепи есть индуктивность, а значит дуга остается стабильной, и ее вольтаж уже 30-35 В.

Для максимальной эффективности стоит подключать ток обратной полярности и выполнять работу в охлаждающей жидкой среде. Хорошо подойдет водный раствор глицерина (10%) или кальцинированной соды (5%), поданный за 40 мм от присадочного стержня. В результате нагрева он обратится в пар, который и заберет вредные азотистые соединения. Кроме того, Ca сделает горение более стабильным, а C3H8O3 предотвратит появление трещин.

Да, метод хорош малой зоной повышения температуры и почти полным отсутствием потерь легирующих элементов и позволяет получить тонкое, но прочное покрытие, но у него есть и недостаток. Минус в том, что усталостная прочность заготовки снижается – из-за появления пор в нанесенном слое, что частично ограничивает случаи применения.

Если же рассматривать современные механизированные способы наплавки, то самой прогрессивной считается плазменная технология. В соответствии с ней восстановление изношенной поверхности осуществляется под воздействием сильно нагретого и богато ионизированного газа – аргона, гелия, воздуха, азота с добавками.

В соответствии с ней восстановление изношенной поверхности осуществляется под воздействием сильно нагретого и богато ионизированного газа – аргона, гелия, воздуха, азота с добавками.

Может осуществляться по одной из трех схем – с открытой, закрытой и комбинированной струей. В первом случае роль анода выполняет заготовка, во втором – горелка или сопло, в третьем – и то и другое.

Варианта реализации тоже два:

- • плазма захватывает порошок и равномерно осаждает его на поверхность;

-

присадка сразу вводится в струю.

Метод обладает пятью практическими преимуществами:

- • за счет концентрации высокой температуры зона термического влияния сужается;

- • благодаря ему на сталь реально наносить самые разные износостойкие материалы, даже пластмассу;

- • позволяет точно регулировать толщину слоя – от тонкой, в 0,1 мм, до 2-3 мм;

- • отличается сравнительно высоким КПД дуги – достигает 45%;

- • по нему можно выполнять еще и поверхностную закалку.

Оборудование для механизированной наплавки

Обычно это установки, «сердце» каждой из которых – переделанный токарный станок: вместо резцедержателя у него головка, также он оснащен источником питания и зачастую понижающим редуктором, уменьшающим вращение до 5 или даже до 2 об/мин.

Хотя для коленчатых валов есть техника, не требующая дополнительной доработки. Это машины вроде ОКС-5523 с универсальными центросмесителями, и они регулируют скорость бесступенчато.

Источники тока подключают самые разные, например, это может быть:

- • выпрямитель из серии ВКС-500-1 или ВС-600;

- • преобразователь вроде ПСУ-500-2 или ПСГ-500.

При выборе головок для подачи присадки традиционно отдают предпочтение моделям из семейств ОКС.

Наиболее распространенным электродом считается пружинная проволока сечением 1,6-2 мм, хотя также популярны серии Св и Нп, в том числе и низкоуглеродистые, и высоколегированные. Подбирать одну из них нужно так, чтобы наносимое покрытие по своему химическому составу было сходным с основным.

Подбирать одну из них нужно так, чтобы наносимое покрытие по своему химическому составу было сходным с основным.

Флюс – это соединение из порошкового графита с феррохромом и жидкого стекла. Эти вещества смешивают в определенных пропорциях и прокаливают, потом дают настояться, а дальше добавляют к чистому и уже приготовленному. Затем остается лишь хранить его в сухой емкости и использовать по мере необходимости.

Сущность механизированной наплавки и ее назначение

В общем случае это нанесение слоя материала на поверхность заготовки. Это нужно:

- • для восстановления или изменения исходных размеров (геометрии) элемента, что особенно актуально, если это инструмент, например, режущая кромка;

- • или придания новых свойств, допустим улучшения антикоррозионных характеристик или для повышения стойкости к истиранию.

Ну и в рассматриваемой нами ситуации процесс еще и должен быть наполовину или полностью автоматизированным.

Плюсы

- • можно создавать покрытия значительной толщины (до 2-3 мм) и таким образом возвращать изначальную геометрию даже сильно изношенным изделиям;

- • производительность в 1,5-3 раза выше, чем при любом из ручных методов;

- • используемое оборудование сравнительно надежное и простое в транспортировке;

- • отсутствуют ограничения по габаритам предметов – конусы доменных печей, сосуды атомных реакторов и другие большие объекты тоже реально защитить и восстановить;

- • каждый метод достаточно легок в реализации;

- • наносимый слой может быть какого угодно состава, от чистой меди до комбинированной пластмассы;

- • наплавку не проблема сочетать с другими методами обработки, допустим, с азотированием или плазменной закалкой.

Минусы

- • В ряде случаев в результате смешивания основного материала с добавленным, наблюдается ухудшение практических свойств;

- • при неправильном выборе режима деформация, провоцируемая высокими температурами, может быть чрезмерной, что требует принятия дополнительных мер по сохранению геометрии заготовки;

- • решающему задачу мастеру нужно обладать теоретическими знаниями в области сочетаемости металлов, чтобы сделать покрытие не просто равномерным, а с нужными свойствами;

- • небольшое количество сочетаний по сравнению с тем же напылением;

- • трудно покрывать малые элементы сложных форм – ванну приходится постоянно переносить и не всегда удается осуществить это плавно.

Выводы

Мы рассмотрели сущность и назначение механической наплавки металлов, со всеми ее плюсами и минусами, и, по нашему мнению, достоинства важнее недостатков, а значит этой технологией стоит пользоваться. Какой именно способ ее выполнения выбрать, решать вам. А выгодно заказать станки для реализации практически каждого из методов вы можете в нашей компании «Сармат».

Сварка и наплавка

Под наплавкой понимают процесс нанесения на поверхность детали металла или сплава в расплавленном состоянии.

Плавление металла или сплава происходит благодаря теплоте электрической дуги (электрическая сварка и наплавка) или теплоте, образующейся при сгорании ацетилена, природного и других горючих газов в струе кислорода (газовая сварка и наплавка).

В процессе плавления металла и его последующем затвердевании из-за неравномерного распределения теплоты на участке, прилегающем к наплавленному слою (в зоне термического влияния), происходят структурные изменения в металле и изменения линейных размеров детали. Глубина зоны термического влияния, зависящая от начальной температуры детали, скорости и способа охлаждения, теплопроводности основного металла, способов и режимов наплавки, колеблется от 1 до 25 мм. Изменения структуры металла и линейных размеров, если не принять особых мер, приводят к местной деформации детали и появлению на ней трещин. К особым мерам относятся предварительный подогрев и последующее медленное охлаждение детали, особые приемы наплавки, отжиг и отпуск после наплавки, защита расплавленного металла от воздействия воздуха и т. п.

Глубина зоны термического влияния, зависящая от начальной температуры детали, скорости и способа охлаждения, теплопроводности основного металла, способов и режимов наплавки, колеблется от 1 до 25 мм. Изменения структуры металла и линейных размеров, если не принять особых мер, приводят к местной деформации детали и появлению на ней трещин. К особым мерам относятся предварительный подогрев и последующее медленное охлаждение детали, особые приемы наплавки, отжиг и отпуск после наплавки, защита расплавленного металла от воздействия воздуха и т. п.

В процессе наплавки наносимый металл насыщается кислородом, азотом и водородом воздуха, а также в нем выгорают легирующие элементы. Образование окислов в наплавленном металле снижает предел прочности и ударную вязкость шва, а насыщение стали азотом ухудшает его пластические свойства, уменьшает ударную вязкость, относительное удлинение и т.п. Для защиты расплавленного металла от воздействия кислорода и азота воздуха и компенсации выгоревших легирующих элементов применяют электроды с покрытиями или наплавку проводят под слоем флюса и в среде защитных газов.

Сварка и наплавка стальных деталей. Для защиты сварочного шва от вредного действия воздуха при ручной сварке и наплавке применяют электроды с тонкими (0,10. 0,25 мм на сторону) и толстыми (0,5. 1,5 мм на сторону) покрытиями. Тонкие покрытия (состоящие чаще всего из 80.85 % мела и 20. 15 % жидкого стекла) способствуют устойчивости горения дуги, поэтому их часто называют стабилизирующими или ионизирующими. Электроды с тонкими покрытиями используют при сварке малоответственных деталей, работающих при статических нагрузках. Толстые покрытия являются защитно-легирующими. В них входят газошлако-образующие, легирующие вещества и раскислители, способствующие формированию шва с повышенными механическими свойствами. Электроды с толстыми покрытиями применяют для сварки и наплавки ответственных частей из углеродистых и низколегированных сталей. Для наращивания изношенных поверхностей стальных деталей пользуются наплавочными электродами, обеспечивающими получение плотного слоя металла необходимой твердости.

Сварка чугунных деталей. При разработке технологии восстановления чугунных деталей сваркой следует иметь в виду, что в процессе сварки из-за высокого местного нагрева, быстрого охлаждения и усадки в металле возникают значительные внутренние напряжения, которые могут привести к появлению трещин. При быстром охлаждении кроме усадки происходит отбеливание чугуна, вследствие чего шов получается пористым. Отбеленный чугун характеризуется высокой хрупкостью и твердостью, что снижает прочность шва и затрудняет механическую обработку. Для предупреждения этих нежелательных явлений при сварке чугунных деталей применяются соответствующие электроды и флюсы. Сварку ответственных деталей ведут с предварительным подогревом (горячая сварка) и во всех случаях — с медленным охлаждением детали. Горячая сварка чугуна возможна как ацетиленокис-лородным пламенем, так и электрической дугой.

Сварка и наплавка деталей из алюминиевого сплава. Сварка осложняется из-за того, что при нагревании эти сплавы интенсивно окисляются, а их окислы тугоплавки. Так, температура плавления алюминия составляет 657 °С, а его окислов — 2050 «С. Пленка окислов затрудняет процесс сплавления присадочного материала с основным и препятствует выходу газов из расплавленного металла. Удаляют окислы флюсами или электродными покрытиями, растворяющими или связывающими окись алюминия. Присадочным материалом могут служить стержни того же состава, что и основной металл.

Так, температура плавления алюминия составляет 657 °С, а его окислов — 2050 «С. Пленка окислов затрудняет процесс сплавления присадочного материала с основным и препятствует выходу газов из расплавленного металла. Удаляют окислы флюсами или электродными покрытиями, растворяющими или связывающими окись алюминия. Присадочным материалом могут служить стержни того же состава, что и основной металл.

В практике ремонта тепловозов чаще для сварки и наплавки деталей из алюминия пользуются ацетиленокислородной сваркой. Хорошие результаты дает электродуговая сварка в защитной среде инертного газа аргона (аргонодуговая сварка неплавящимся электродом). Однако применение этого вида сварки ограничивается высокой стоимостью и дефицитностью аргона.

Полуавтоматическая и автоматическая сварка и наплавка. Электрическая сварка и наплавка, при которой механизирована (автоматизирована) только подача присадочного материала, называется полуавтоматической; если же механизировано и передвижение электрода вдоль шва — автоматической. Рассматриваемые виды сварки и наплавки в настоящее время находят все большее применение на тепловозоремонтных заводах и в депо с большим объемом ремонтных работ. При полуавтоматической и автоматической сварке электрическая дуга и расплавленная ванночка металла изолируются от воздуха флюсом или защитным нейтральным газом.

Рассматриваемые виды сварки и наплавки в настоящее время находят все большее применение на тепловозоремонтных заводах и в депо с большим объемом ремонтных работ. При полуавтоматической и автоматической сварке электрическая дуга и расплавленная ванночка металла изолируются от воздуха флюсом или защитным нейтральным газом.

Сварка и наплавка под слоем флюса. При этом процессе электрическая дуга горит под слоем сухого зернистого флюса, поступающего перед дугой из патрубка. Плавится как электрод (голая не-обмазанная проволока), подаваемый в зону плавления с постоянной скоростью, так и часть флюса. При этом над сварочной ванной образуется газовый пузырь, флюсовая оболочка которого (жидкий шлак) надежно защищает зону горения от влияния воздуха. Эта же оболочка не дает разбрызгиваться жидкому металлу, сохраняет тепло дуги, замедляет остывание шва, так как после остывания над швом образуется плотная шлаковая корка.

Флюс создает благоприятные условия для выхода газов из сварочной ванны, т. е. способствует формированию однородного и плотного слоя наплавленного металла с меньшим количеством шлаковых и газовых включений и хорошими механическими свойствами. Кроме того, вследствие длительного контакта флюса с жидким металлом происходит легирование наплавленного слоя. При автоматизации процесса не только получается более качественный шов, но и значительно повышается производительность труда, экономнее расходуется электродная проволока и электроэнергия. Кроме того, работу могут выполнять сварщики более низкой квалификации.

е. способствует формированию однородного и плотного слоя наплавленного металла с меньшим количеством шлаковых и газовых включений и хорошими механическими свойствами. Кроме того, вследствие длительного контакта флюса с жидким металлом происходит легирование наплавленного слоя. При автоматизации процесса не только получается более качественный шов, но и значительно повышается производительность труда, экономнее расходуется электродная проволока и электроэнергия. Кроме того, работу могут выполнять сварщики более низкой квалификации.

Вместе с тем у автоматизированного процесса имеются и недостатки: значительная глубина зоны термического влияния; затруднения при наплавке деталей диаметром менее 100 мм, так как расплавленный флюс и шлак не успевают затвердеть и стекают с поверхности детали, и, кроме того, такие детали сильно деформируются; высокая стоимость флюсов, необходимых для получения слоя большой твердости; большие потери времени на вспомогательные работы.

Автоматической наплавкой под слоем флюса целесообразно восстанавливать детали классов «вал» и «отверстие» больших размеров, имеющих значительный износ, путем последовательного наложения сварных швов по винтовой линии при вращении детали.

Рис. 3.4. Схема формирования шва при вибродуговой наплавке: а — короткое замыкание; б — отрыв электрода; в — горение дуги; г — холостой ход

Наплавка в среде защитных газов. Этот способ отличается от наплавки под слоем флюса тем, что электрическая дута и сварочная ванна изолируются от воздуха оболочкой инертного газа — аргона или углекислого газа. Сварку и наплавку в защитной среде инертного газа рекомендуется вести постоянным током обратной полярности для получения более устойчивой дуга и меньшей зоны термического влияния.

Рассматриваемый вид наплавки широко применяется при восстановлении постелей коренных подшипников коленчатого вала дизеля (наплавка в среде углекислого газа) и алюминиевых блоков дизелей (аргонодутовая сварка и наплавка).

Вибродуговая наплавка. Этот способ отличается от обычной автоматической электродуговой наплавки тем, что электродная проволока в процессе наплавки непрерывно вибрирует, вследствие чего электрическая дуга горит не постоянно, а возбуждается периодически. Цикличность возбуждения дуги способствует более устойчивому протеканию процесса и переносу электродного материала на деталь в мелкокапельном состоянии, что позволяет получать плотные слои наплавленного металла небольшой толщины (от 0,50 до 2 мм) при малой глубине зоны термического влияния, т.е. практически без деформации детали. Поэтому способ вибродуговой наплавки широко применяют для восстановления деталей классов «вал» и «отверстие» сравнительно малого диаметра и с незначительным износом (рис. 3.4).

Цикличность возбуждения дуги способствует более устойчивому протеканию процесса и переносу электродного материала на деталь в мелкокапельном состоянии, что позволяет получать плотные слои наплавленного металла небольшой толщины (от 0,50 до 2 мм) при малой глубине зоны термического влияния, т.е. практически без деформации детали. Поэтому способ вибродуговой наплавки широко применяют для восстановления деталей классов «вал» и «отверстие» сравнительно малого диаметра и с незначительным износом (рис. 3.4).

Для вибродуговой наплавки чаще всего используют старые то-карно-винторезные станки, обеспечивающие вращение детали и продольное перемещение вибродуговой головки. Вибрация электрода достигается электромагнитным или механическим вибратором, или за счет эксцентриситета мундштука головки.

⇐ | Электролитическое наращивание | | Устройство и ремонт тепловозов | | Электроискровая обработка | ⇒

Современное состояние и перспективы лазерной и гибридной наплавки- Санкт-Петербург

Лазерная наплавка, как способ нанесения покрытий, появилась в конце 1970-х — начале 1980-х годов.

При наплавке, за счет подачи наплавочного материала (преимущественно в виде порошка, реже в виде проволоки), в зону действия сфокусированного в пятно диаметром 1,0.. .5,0 мм лазерного излучения на обрабатываемой поверхности создается покрытие определенной высоты с заданными физико-химическими характеристиками.

Возможны также варианты лазерной наплавки по предварительно нанесенным на подложку слоям наплавляемого материала. Эти слои наносят газотермическим напылением или обмазкой, состоящей из наплавочного порошка со связующим, а затем переплавляют лазерным излучением.

Лазерная Ассоциация 11 сентября 2015 года в Москве отметила 25 лет. ЛАС объединяет около 150 коллективных и 100 персональных членов из России, Армении, Белоруссии, Казахстана, Киргизии, Узбекистана и др. стран. Созданы и работают Лазерные Региональные Центры ЛАС в Москве, Санкт-Петербурге, Самаре, Саратове, Новосибирске, Томске и Екатеринбурге. При поддержке и с участием ЛАС созданы лазерные инновационно-технологические центры: во Владимире, в Калуге, Кирове, Обнинске, Рязани, Санкт-Петербурге, Таганроге и и др. городах. Результатом международной деятельности ассоциации стали совместные проекты российских лазерно-оптических центров с коллегами из Германии, Китая и других стран. При поддержке Правительства РФ в 2011/2013 г.г. ЛАС удалось запустить Технологическую Платформу в рамках Дорожной карты.

городах. Результатом международной деятельности ассоциации стали совместные проекты российских лазерно-оптических центров с коллегами из Германии, Китая и других стран. При поддержке Правительства РФ в 2011/2013 г.г. ЛАС удалось запустить Технологическую Платформу в рамках Дорожной карты.

Наплавку с предварительным напылением слоев обычно называют лазерным переплавом. Получаемое покрытие связано с материалом основы переходной зоной сравнительно малых (обычно от 5…10 мкм до 50. ..200 мкм) размеров. Прочность сцепления покрытий с основным металлом достаточно высока и приближается к значениям прочности последнего.

Одним из важнейших моментов в технологии наплавки является способ подачи наплавочного материала к подложке.

Изучение технологий лазерной сварки и наплавки показало, что в то время как в процессах с подачей проволоки реализуется преимущество проведения обработки практически в любом пространственном положении, преимущество порошковых материалов состоит в более эффективном поглощении лазерного излучения.

Наплавка в нижнем положении может осуществляться путем предварительного распределения по обрабатываемой поверхности порошка. Применение порошковых материалов в иных пространственных положениях обычно требует предварительного нанесения покрытий такими способами, как газопламенное напыление, плазменное напыление или печная сушка пасты обмазки. Если порошок нельзя распределить по поверхности предварительно, то его подают специальными дозаторами. На сегодняшний день наиболее широкое распространение получил способ лазерной наплавки, при котором используют присадочные порошковые материалы, подаваемые непосредственно в зону действия лазерного излучения при помощи специальных порошковых дозаторов различных конструкций.

К преимуществам лазерной наплавки относятся: возможность нанесения слоев с заданными свойствами высотой 0,1…3,0 мм; значительное ослабление эффекта перераспределения компонентов из материала основы в наплавленный слой, способствующее повышению точности прогнозирования результатов и максимальному приближению свойств наплавленного слоя к исходным свойствам наплавляемого материала; получение равноосных мелкокристаллических (высокодисперсных) структур наплавленного металла и малой (до 0,1. . .0,5 мм) зоны термического влияния; минимизация припуска под финишную механообработку до величин порядка 0,3…0,5 мм на сторону за счет малой шероховатости (до Ra 200…300 мкм) наплавленных поверхностей.

. .0,5 мм) зоны термического влияния; минимизация припуска под финишную механообработку до величин порядка 0,3…0,5 мм на сторону за счет малой шероховатости (до Ra 200…300 мкм) наплавленных поверхностей.

Кроме перечисленных, к преимуществам лазерной наплавки можно отнести и преимущества термообработки и легирования, связанные с особенностями лазерного излучения как теплового источника.

К недостаткам лазерной наплавки можно отнести:

- наличие поперечных холодных микротрещин в наплавленных слоях, возникновение которых является следствием релаксации высоких внутренних напряжений растяжения;

- возможность образования как внутренних, так и наружных пор, связанная с неметаллическими включениями и остаточной влажностью наплавочного порошка, а также загрязнением наплавляемой поверхности;

- относительную дороговизну процесса, связанную со сравнительно высокой себестоимостью лазерного оборудования.

Сравнительно недавно украинскими авторами была предложена математическая модель этого явления, позволившая связать расстояния между трещинами с механическими свойствами покрытий и их толщинами. Из сказанного следует, что к перспективным направлениям устранения недостатков процесса можно отнести способы, позволяющие снизить остаточные термические напряжения в наплавляемых слоях в сочетании с тщательной подготовкой наплавочных порошков и наплавляемой поверхности. К таким способам, в частности, относится изменение термического цикла процесса за счет использования дополнительного теплового источника (например, сочетания действия лазерного излучения с действием плазменной струи).

Из сказанного следует, что к перспективным направлениям устранения недостатков процесса можно отнести способы, позволяющие снизить остаточные термические напряжения в наплавляемых слоях в сочетании с тщательной подготовкой наплавочных порошков и наплавляемой поверхности. К таким способам, в частности, относится изменение термического цикла процесса за счет использования дополнительного теплового источника (например, сочетания действия лазерного излучения с действием плазменной струи).

С помощью лазерной наплавки получают износо- и коррозионностойкие микрокристаллические, аморфизированные и аморфные покрытия из достаточно широкой гаммы материалов.

Однако в первой половине 80-х годов лазерная наплавка нашла более широкое применение в качестве процесса восстановления изношенных деталей техники, которые работают в условиях трения скольжения, ударных нагрузок, абразивного износа и т.д. И на сегодняшний день даже в промышленно развитых странах лазерная восстановительная наплавка не утратила актуальности — ее применяют для ремонта дорогостоящих изделий, при восстановлении сравнительно небольших дефектных участков с высокой термической локальностью.

Например, такие технологические способы широко используются в процессах восстановления турбинных лопаток авиационных двигателей, ложементов валов, пресс-форм и других дорогостоящих изделий со сложным профилем.

С начала XXI века на смену лазерным технологиям в чистом виде все чаще приходят гибридные и комбинированные. Сюда относятся лазерно-плазменные процессы, в которых используется совместное действие дуговой плазмы и лазерного энергетического источника. Проведенные в ИЭС им. Е.О. Патона НАН Украины исследования процессов взаимодействия сфокусированного излучения С02-лазера с плазмой столба электрической дуги показали, что в такой системе возможно возникновение особого типа газового разряда — комбинированного лазерно-дугового. Его свойства отличаются как от свойств электрической дуги, так и от свойств оптического разряда, поддерживаемого лазерным излучением.

Способность комбинированного разряда генерировать высокотемпературную плазму с высокой степенью неравновесное™ даже при атмосферном давлении окружающего газа делает его привлекательным для применения в плазмохимических (в т. ч. CVD) технологиях. Проведенные в ИЭС им. Е.О. Патона теоретические и экспериментальные исследования (акад. НАНУ И.В. Кривцун, д-р техн. наук В.С. Гвоздецкий, д-р техн. наук Ю.С. Борисов и др.) показали, что такой разряд может быть положен в основу создания нового класса плазменных устройств — интегрированных лазерно-дуговых плазмотронов.

ч. CVD) технологиях. Проведенные в ИЭС им. Е.О. Патона теоретические и экспериментальные исследования (акад. НАНУ И.В. Кривцун, д-р техн. наук В.С. Гвоздецкий, д-р техн. наук Ю.С. Борисов и др.) показали, что такой разряд может быть положен в основу создания нового класса плазменных устройств — интегрированных лазерно-дуговых плазмотронов.

В процессах гибридной лазерно-плазменной наплавки могут использоваться плазмотроны как прямого, так и косвенного действия. В качестве наплавочных материалов применяют в основном порошковые. Основным преимуществом использования плазмотронов прямого действия является возможность дополнительного сжатия плазменной дуги за счет использования сфокусированного лазерного излучения. Преимуществом использования плазмотронов косвенного действия является отсутствие непосредственного действия электрической дуги на основной металл, что, в частности, повышает термическую локальность процесса.

По мнению авторов работы наиболее перспективным для этого является импульсное излучение Nd:YAG-лазеров из-за возможности его гибкого подвода по оптическому волокну в оптимизированном пространственном положении. Лазерно-плазменная наплавка значительно снижает остаточные напряжения в наплавленных слоях по сравнению с лазерной наплавкой, однако одним из основных ее недостатков остается значительное тепловое воздействие на наплавляемое изделие.

Лазерно-плазменная наплавка значительно снижает остаточные напряжения в наплавленных слоях по сравнению с лазерной наплавкой, однако одним из основных ее недостатков остается значительное тепловое воздействие на наплавляемое изделие.

Анализ достоинств и недостатков плазменных, лазерных и лазерно-плазменных процессов наплавки позволяет отметить следующее. В случае плазменной наплавки деталь может испытывать значительный нагрев, приводящий к остаточным термодеформациям. Лазерные и лазерно-плазменные процессы позволяют минимизировать нагрев детали, повысить прочность сцепления наносимых слоев с подложкой, отказаться от нанесения подслоев и упростить подготовку поверхности.

Однако в лазерных наплавочных процессах имеют место и недостатки. К ним следует отнести напряженное состояние наплавленных слоев, наличие в них пор и микротрещин.

Гибридные (комбинированные) лазерно-плазменные процессы позволяют за счет взаимодействия составляющих либо их совместного влияния на обрабатываемое изделие частично или полностью устранять указанные недостатки. Так, сжатие и стабилизация плазменной дуги лазерным излучением позволяет повысить скорость процесса наплавки и снизить общее тепловложение; предварительный подогрев порошка комбинированным разрядом в сочетании с изменением термического цикла лазерной обработки за счет добавки плазменной составляющей позволяет снижать остаточные напряжения, устранять поро- и трещинообразование и т.д.

Так, сжатие и стабилизация плазменной дуги лазерным излучением позволяет повысить скорость процесса наплавки и снизить общее тепловложение; предварительный подогрев порошка комбинированным разрядом в сочетании с изменением термического цикла лазерной обработки за счет добавки плазменной составляющей позволяет снижать остаточные напряжения, устранять поро- и трещинообразование и т.д.

Гибридные технологии лазерной наплавки и нанесения покрытий уже находят свое практическое применение.

Например, разработанная технология лазерно-плазменной цементации реек ткацкого станка из стали 45 с твердостью основы HRC 30.. .32, обеспечивает в результате обработки твердость поверхностного слоя HV 750. Основу процесса насыщения углеродом поверхностного слоя составляет не диффузия, а адсорбция углерода поверхностью и конвективное перемешивание его в жидкой фазе расплава, что существенно увеличивает скорость ведения технологического процесса цементации.

Таким образом, обзор процессов лазерной и гибридной (комбинированной) наплавки показал, что к основным тенденциям развития данного направления относятся: получение коррозионно- и износостойких покрытий с повышенными физико-механическими характеристиками; синтез трехмерных объектов; создание тонких покрытий, обладающих специальными свойствами.

Перспективы дальнейшего развития лазерных и лазерно-плазменных (лазерно-дуговых) процессов наплавки связаны с возможностью устранения недостатков, присущих каждой из составляющих в отдельности, за счет взаимодействия этих составляющих.

Читать подробнее

Наплавка металла электродом – виды, технология и видео

Этот один из наиболее простых, и в то же время эффективных способов позволяет не только восстанавливать пригодность (работоспособность) деталей. Наплавкой металла электродом можно изменить форму образца, придать поверхностному слою иные (отличные от первоначальных) свойства, повысить его прочность и износостойкость. В чем заключается такая технология, каковы ее особенности и возможна ли реализация в быту – предмет рассмотрения в этой статье.

- Читателя вряд ли интересуют промышленные технологии, да еще и с использованием роботизированной техники, поэтому далее акцент – именно на методике наплавки металлов с помощью электродов на бытовом уровне, то есть своими руками.

- Часто в обиходе металлами называют и сплавы, например, сталь. И технологии, и отдельные детали (например, марка электрода) для каждого конкретного случая могут несколько отличаться. В одной статье невозможно охватить буквально все нюансы, поэтому перед тем, как приступить к наплавке, следует уточнить отдельные моменты, касающиеся используемых металлов. Все, что отмечено ниже – лишь рекомендации общего характера, так же, как и сам запрос, введенный в строку поисковика.

- Так как наплавка в чем-то схожа с известной всем сваркой, полезно будет почитать статьи по технологии последней применительно к различным металлам и сплавам – меди, алюминию, чугуну, нержавейке и ряду других, в зависимости от специфики предстоящей работы.

Терминология

- Наплавка – соединение разнородных металлов способом нанесения одного на поверхность другого.

- Присадочный металл – который наносится; основной – подвергающийся поверхностной обработке по такой методике.

Технология

Взаимное проникновение материалов происходит на молекулярном уровне. Для этого поверхностный слой основы разогревается до расплавления на небольшую глубину, а присадка – до перехода в жидкое состояние. Такое соединение называется гомогенным (от слова смешивание, в переводе с английского) и отличается повышенной надежностью, так как механическим путем разделить его на исходные «части» невозможно.

Преимуществами такой технологии являются возможности по регулированию толщины слоя (причем в значительных пределах) и нанесению присадки на детали (образцы) любой формы.

Основные правила наплава

- Глубина расплава верхнего слоя основы должна быть как можно меньше. Один из способов, позволяющих выполнить это условие – наклон электрода. Он делается в сторону, противоположную направлению его перемещения.

Минимальное перемешивание разнородных металлов способствует снижению остаточных напряжений и исключает возможные деформации на отдельных участках.

Минимальное перемешивание разнородных металлов способствует снижению остаточных напряжений и исключает возможные деформации на отдельных участках. - Избыток присадки осложняет дальнейшую обработку детали, требует больших трудозатрат и времени.

Технология наплава электродами

В обязательном порядке производится предварительная подготовка металла основы – зачистка + обезжиривание.

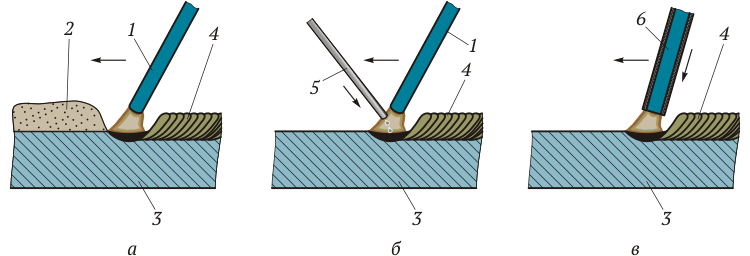

Наплавка электродами – наиболее распространенный способ получения гомогенного слоя. Благодаря простоте технологии считается основным для применения как на производстве, так и в домашних условиях. В зависимости от металла основы и преследуемых целей подбирается электрод с соответствующим наплавочным покрытием. В зависимости от его марки получаемый слой приобретает требуемые характеристики. Рисунок все хорошо поясняет.

Подключение схемы – прямое или обратное. Последний вариант используется чаще, как более удобный. Напряжение – постоянное, следовательно, «+» – на покрытом электроде.

Особенности технологии

- Толщина и форма слоя зависят от сечения электрода.

- Для обеспечения качественного наплава напряжение и сила тока дуги должны быть минимальными, а это требует точного согласования. С приобретением практического опыта выполнение данного условия особых сложностей не представляет.

Что нужно знать

- Повышение напряжения приводит к тому, что «валик» растет не в высоту, а в ширину. При этом длина дуги увеличивается.

- Для каждого вида электрода – своя особенность применения. Например, нужен ли предварительный нагрев основы? Для низколегированных сталей это часто не требуется. В каком режиме производится охлаждение? Какой выставить ток? Все технологические нюансы наплавки отражены в документации на конкретные электроды.

- Качество наплавки тем лучше, чем выше температура разогрева. Практически для всех сплавов и металлов ее минимальное значение + 300 ºС. В домашних условиях понадобится хотя бы небольшая термопечь (например, электрическая камерная).

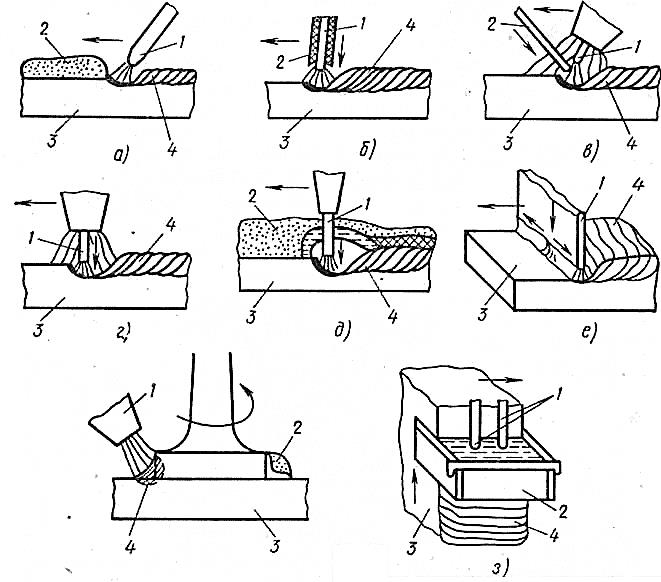

Схемы наплавочных швов

Для поверхностей плоских

Узкими валиками. Они укладываются с перекрытием примерно в ⅓ треть.

Широкими. Электрод перемещается перпендикулярно оси наплава. Движения колебательные, их конфигурация (частота, амплитуда) выбирается исходя из габаритов основы.

Комбинированная методика. Наплав производится валиками узкими, но они располагаются на расстоянии, немного меньшем их ширины. После зачистки основы от шлаков в такие пустоты производится очередной наплав. Как результат – получение сплошного гомогенного слоя.

Рекомендация

Для получения более качественного покрытия основы другим металлом нужно начинать укладку очередного валика с противоположной стороны детали. Причем накладывать слои не последовательно, один за другим, а вразброс – то на одном участке, то на другом. Это предохранит основу от частичной деформации при перегреве.

Для цилиндров

Все три способа показаны на рисунке.

Есть еще одна технология наплавки металлов с помощью электродов – в защитной газовой среде. По своей сути она несложная. Трудность в другом – придется приобретать баллон и заправлять его соответствующим газом (аргоном, гелием или иным) в зависимости от вида присадочного металла. Такой вариант более подходит для небольшой мастерской. Приобретать же газовый баллон для разовой работы в домашних условиях вряд ли целесообразно. Поэтому данная технология в статье не рассматривается.

Давать рекомендации по выбору электродов и специфике их использования автор считает излишним. Во-первых, вся необходимая информация содержится на упаковке. Во-вторых, на все неясные вопросы ответит продавец. В специализированных точках менеджеры неплохо ориентируются в подобной тематике и могут дать дельный совет.

Определение поверхности по Merriam-Webster

поверхность

| \ ˈSər-fəs

\

1

: внешняя или верхняя граница объекта или тела

на поверхности воды земная поверхность

2

: плоское или искривленное двумерное геометрическое место точек (например, граница трехмерной области)

плоская поверхность поверхность шара

3а

: внешний или поверхностный аспект чего-либо

проблемы скрываются под поверхностью

б

: внешняя часть или слой

отшлифовать грубые поверхности

на поверхности

: по всей видимости

1а

: из, расположенные или предназначенные для использования на поверхности чего-либо

б

: расположены, транспортируются или используются на поверхности земли.

наземная почта наземные транспортные средства

2

: выглядит таковым только на поверхности : поверхностно

поверхностная дружба

переходный глагол

1

: для создания поверхности: например,

а

: для строгания или гладкости

б

: для нанесения поверхностного слоя на

покрыть шоссе

2

: , чтобы вывести на поверхность

всплыть на поверхность затонувшего корабля

непереходный глагол

1

: для работы на поверхности или на поверхности

2

: выйти на поверхность

3

: для публичного просмотра : для отображения

письма, которые недавно всплыли

Внешние синонимы, всплывающие антонимы | Тезаурус Мерриам-Вебстера

1

привлекать внимание особенно постепенно или неожиданно

- Нет информации об угнанном автомобиле всплыло , так как полиция нашла его брошенным на проселочной дороге

- чансинг,

- приход,

- прибывает,

- выпадение,

- уходящий,

- идёт (дальше),

- происходит,

- Хаппинг,

- происходящее,

- проходной,

- прозрачный

2

проникать на поверхность (как в воду) снизу

- Подводная лодка всплыла по правому борту авианосца

См. Определение словаря

Определение словаря

Обзор

Surfacing от Кэтлин Джейми — глубокие размышления | Эссе

Третий сборник эссе Кэтлин Джейми, Surfacing , является более тихой и мягкой работой, чем ее предыдущие тома: Findings 2005 года и Sightlines 2012 года. Возможно, это уместно — эта книга в основном написана, как она выражается, «поздним средним возрастом», когда ее дети выросли и взгляд назад длиннее, чем взгляд вперед. Surfacing — литературный эквивалент движения slow food: письмо, которое может описывать важные события — смерть отца Джейми; ее собственный диагноз и лечение рака; 500-летняя бойня; демонстрации китайских студентов 1989 года, которые закончились на площади Тяньаньмэнь, но делают это небрежно, тонко и требуют определенной степени читательского терпения.

Возможно, это уместно — эта книга в основном написана, как она выражается, «поздним средним возрастом», когда ее дети выросли и взгляд назад длиннее, чем взгляд вперед. Surfacing — литературный эквивалент движения slow food: письмо, которое может описывать важные события — смерть отца Джейми; ее собственный диагноз и лечение рака; 500-летняя бойня; демонстрации китайских студентов 1989 года, которые закончились на площади Тяньаньмэнь, но делают это небрежно, тонко и требуют определенной степени читательского терпения.

Нет сомнений, что это работа того же автора, что и предыдущие сборники. Во-первых, это качество наблюдающего глаза, способность поэта глубоко вглядываться в пейзаж, человека, ситуацию, а затем вызывать это на странице с тем, что Роберт Лоуэлл назвал «грацией точности». Затем есть особый талант Джейми к письму о природе, способ, которым она вплетает орлов, амброзию, снежных овсянок, карибу и все остальное из естественного мира в свою прозу, так что они теряют инаковость, которая может отдалить их от нашего опыта. Природа в письмах Джейми непосредственна, домашняя и, ну, естественно.

Природа в письмах Джейми непосредственна, домашняя и, ну, естественно.

Поверхность, давшая название коллекции, представляет собой совокупность нескольких значений. Это книга, полная археологии: откровение глубокого прошлого в настоящем моменте, снятие слоев истории, раскрывающих истории, вписанные в пейзажи. Это также способ, которым воспоминания всплывают на поверхность внезапно и, казалось бы, случайным образом, пока более глубокое размышление не обнаружит отголоски и сходство между, казалось бы, несвязанными моментами времени.Именно эта более глубокая логика связывает 12 эссе в сборнике, так что смысл передается как эстафета от одного к другому, при этом каждое эссе закладывает семена следующего. Из него получается книга, чье воздействие вызывает накапливание и, в конечном итоге, поражает.

Два самых длинных эссе из Surfacing оба касаются археологических раскопок, одно в Куинхагаке, на дальнем западном побережье Аляски, другое на Оркнейском острове Вестрей. На Аляске, под «восхитительным, бодрящим светом», Джейми связывает свою судьбу с группой студентов и исследователей, которые раскапывают 500-летнюю деревню Нуналлек, где за несколько лет до прибытия европейских поселенцев, юп ‘ Поселение ик (юпики до сих пор являются доминирующим народом коренных народов в этом районе) было сровнено с землей.Джейми блестяще разбирается в прошлом: есть момент, когда она раскапывает бывший дом зверолова и обнаруживает не только пол, но и вмерзший в него, выпущенный только шпателем Джейми, запах мяса тюленя 500-летней давности, «запах фарш и лепешки, основное блюдо моего детства ».

На Аляске, под «восхитительным, бодрящим светом», Джейми связывает свою судьбу с группой студентов и исследователей, которые раскапывают 500-летнюю деревню Нуналлек, где за несколько лет до прибытия европейских поселенцев, юп ‘ Поселение ик (юпики до сих пор являются доминирующим народом коренных народов в этом районе) было сровнено с землей.Джейми блестяще разбирается в прошлом: есть момент, когда она раскапывает бывший дом зверолова и обнаруживает не только пол, но и вмерзший в него, выпущенный только шпателем Джейми, запах мяса тюленя 500-летней давности, «запах фарш и лепешки, основное блюдо моего детства ».