Самый прочный бетон — марки прочного бетона, самая прочная марка

Самый прочный бетон — бетон на данный момент самый универсальный материал для строительства объектов разного уровня сложности и частоты эксплуатации. По уровню прочности бетонную смесь разделяют на марки, от М50 для бытового применения в частном строительстве, до М1000 (самый прочный бетон), использующегося в возведении стратегически важных государственных сооружений.

Строительство Бурдж Халифа

Марки прочного бетона

- М50-100

В основном используется для черновой заливки и заполнения образовавшихся пустот конструкций без эксплуатационных нагрузок.

- М150-250

Хорошо подходит для дорожек, террас, отмосток, бордюров, бетонных балок, опорных стен, лестниц и других элементов.

- М300-400

Универсальные виды марок, применяемые в жилищном и промышленном многоэтажном строительстве, чем больше ответственность назначения и эксплуатации конструкции, тем выше прочность материала, который берут для отливки.

- М500 и далее

Берут для особо важных, узкоспециализированных локаций, где повышенные нормативные требования к материалам, чрезвычайно важно повышенная прочность и максимальная долговечность постройки. Аэродромные площадки, метро, тоннели, бункеры, военные и другие объекты специального государственного назначения изготавливаются из бетона М500 и выше, что считается самым прочным бетоном.

Самая прочная марка

Самый прочный бетон М1000. Поскольку прочность такого бетона избыточно велика, из соображения целесообразности, его не используют в жилищном строительстве. Такой бетон нужен для возведения шахт, плотин, мостов, территории аэропортов, для военных и промышленных объектов.

Состав М1000, аналогичен более низким маркам, с той лишь разницей, что каждый компонент в его рецепте обязан обладать высоким качеством и монокомпонентностью, а их пропорции тщательно подобраны в условиях лаборатории. Песок должен быть промыт от примесей и очищен от глины, портландцемент марки не менее ПЦ 500, чистая вода, добавки, пластификаторы и гранитный щебень с фракцией 5-20.

Бетон М1000 помимо повышенной прочности, обладает внушительной морозостойкостью (не менее 300 заморозок и 300 разморозок без потери качества – F300)., хорошими данными водостойкости W18-W20 и подвижностью не ниже П4-П5.

Бурдж Халиф

Одно из самых знаменитых зданий, построенных с применением бетона марки М1000 — Бурдж-Халифа самый высокий (828 метров) небоскреб в мире, созданный в 2010 году. На возведение монолитного каркаса такого внушительного сооружения ушло 320 тысяч кубометров бетона (до 160 этажа). Специально под проект разработали особое соотношение пропорции и эксклюзивные добавки для максимального улучшения технических характеристик материалам.

Самый крепкий цемент марка. Какой цемент выбрать для заливки фундамента? Обзор марок. Замес бетона: оптимальные пропорции материалов

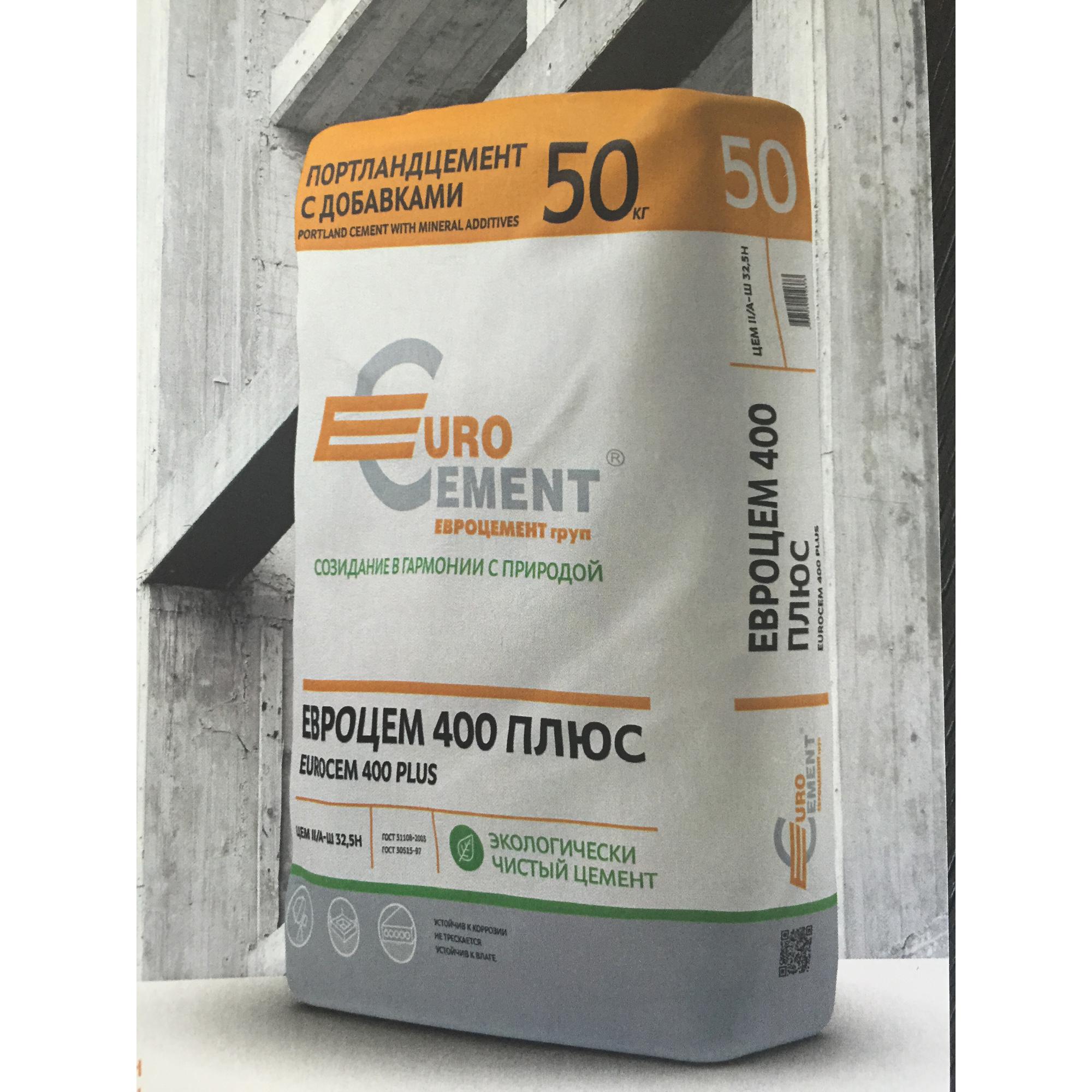

Для заливки фундамента принято покупать самый качественный цемент с высокой маркой прочности. Это обусловлено частыми нагрузками, оказываемыми на конструкцию: весом здания, смещением грунта, воздействием осадков и капиллярных вод, промерзанием основания в зимнее время. Хорошо себя зарекомендовал портландцемент от М400 и выше, но в некоторых случаях разрешается использовать менее дорогую марку. Каждый конкретный сорт подбирается согласно условиям строительства и эксплуатации, также важно соблюдать правильные пропорции и проводить бетонирование с учетом требований технологии заливки.

Хорошо себя зарекомендовал портландцемент от М400 и выше, но в некоторых случаях разрешается использовать менее дорогую марку. Каждый конкретный сорт подбирается согласно условиям строительства и эксплуатации, также важно соблюдать правильные пропорции и проводить бетонирование с учетом требований технологии заливки.

Прочность цемента обозначается буквенным индексом «М», далее идет дополнительная аббревиатура: д0 — без добавок, д20 — с 20 % примесями. Сорта, имеющие специализированное назначение, маркируются отдельно, но их редко используют при заливке оснований. При определении: какой цемент лучше для фундамента, учитывается будущая нагрузка, наличие подвала и условия грунта. Рекомендуется выбрать:

1. М200 — при заливке основания для сборно-щитовых конструкций.

2. М250, М300 — для фундамента бревенчатого дома.

3. М350–М400 — для кирпичных построек. Это минимально допустимая марка, пригодная для возведения зданий с подвалом, фундамента бани и для объектов на глинистых почвах.

4. Портландцемент М400 д0 — при замесе бетона для заливки основания частного дома, вне зависимости от этажности на участке с подвижным грунтом или высоким уровнем подземных вод.

5. ПЦ М400 д20 — для тех же конструкций, но с меньшими требованиями к морозо- и водостойкости. Эту марку цемента рекомендуют выбрать для подготовки оснований и возведения мелких построек.

Связующее с минимальной прочностью М100 пригодно лишь для заливки бетонной подушки поверх засыпки из щебня и песка при возведении ленточных типов фундамента. В свою очередь, портландцемент с высокой маркой (М500), экономически невыгодно использовать в частном строительстве, он соответствует требованиям промышленного и жилого. Но если остальные компоненты в бетоне для заливки уступают в качестве (к примеру, был куплен щебень с малой прочностью), то применение дорогого сорта становится не только оправданным, но и необходимым действием. Рекомендуемая марка для столбчатых и свайных фундаментов — портландцемент М400.

Для правильного определения условий грунта и уровня подземных вод проводится их замер, лучше всего это делать летом. Для малоподвижных, сухих и песчаных почв разрешается использовать цемент для заливки фундамента с прочностью М250. Для глинистых грунтов и суглинков минимум составляет М350. Эта же прочность является начальной при постройке домов с подвалом. Для кладочного раствора при возведении фундаментов из блоков рекомендуется выбрать цемент М400 без добавок, вообще эта марка считается оптимальной в плане соотношения «цена/результат» и соответствует практически любым требованиям частного строительства.

Влияние шлаков и примесей

Несмотря на то, что для фундамента дома лучше использовать портландцемент без минеральных добавок (они приводят к снижению прочности конструкций), в некоторых случаях нужны и смешанные разновидности. Основным их плюсом является экономичность (за исключением составов с модифицирующими и специализированными добавками, они, напротив, стоят дороже), марка ППЦ М400 д20 считается примером удачного соотношения «цена/качество».

К достоинствам применения шлаковых и пуццолановых цементов относят сульфатостойкость, их следует выбрать при высокой доле солей в почве или других агрессивных воздействиях. Но они медленнее достигают необходимой прочности, поэтому закладку фундаментов на их основе проводят весной. Существенным недостатком смешанного со шлаками цемента является снижение морозостойкости бетона, его нельзя использовать на подвижных грунтах.

Пропорции приготовления

Для заливки фундамента следует сделать бетон с маркой не ниже М200. Качество работы напрямую зависит от применения правильных компонентов, их подготовки и смешивания с проверенными пропорциями. В идеале это: свежий портландцемент без комков, сухой и просеянный речной песок, гравий или щебень из твердых горных пород, чистая (питьевая) вода. Крупнофракционный наполнитель выбирается с размером зерен не более 30 мм, желательно — с квадратной лещадностью, он обязательно очищается от мусора и по возможности промывается. Замес проводят в бетономешалке, это требуется не только для снижения трудоемкости процесса, но и для получения нужной структуры.

Соотношение цемента, песка и гравия зависит от типа основания. Так, для столбчатых фундаментов лучше выбрать пропорцию 1:3:4 с В/Ц не более 0,65, эта же смесь пригодна в качестве кладочного раствора при строительстве его из блоков. При этом используется марка цемента не ниже М400. Для ленточного типа фундамента эти пропорции составляют 1:4:6, с тем же с соотношением В/Ц, равном 0,65. Избыток воды недопустим, он приводит к нарушению процессов затвердевания и образованию трещин.

Хорошо себя показал способ приготовления бетона для заливки фундамента, с учетом рекомендуемой нормами марки. Выбирается проверенная пропорция: 1 часть цемента, 3 — песка и 5 — гравия. Соотношение В/Ц в данном случае зависит от требуемых параметров бетона:

| Ожидаемая марка бетона | Марка прочности цемента | ||

| 300 | 400 | 500 | |

| 200 | 0,55 | 0,63 | 0,71 |

| 250 | 0,5 | 0,56 | 0,64 |

| 300 | 0,4 | 0,5 | 0,6 |

| 400 | Не готовится | 0,4 | 0,46 |

Огромную роль играет влажность песка, применение непросушенного или приготовление раствора в сырую погоду приводит к нарушению пропорций.

В целом, бетон должен получиться удобоукладываемым, но не жидким, рекомендуется оставить часть воды и добавлять ее малыми порциями в бетономешалку на последних минутах вращения.

Что еще нужно учесть?

Качество цемента обратно пропорционально его сроку годности, а с учетом того, что для заливки оснований приобретается высокомарочный (то есть быстро теряющий свои свойства), то необходимо использовать самый свежий порошок светлого серого или зеленоватого цвета, просыпающийся сквозь пальцы. Проверяется прилагаемый сертификат, если объемы работ позволяют, то материал закупается в пластиковых биг-бегах, упаковка раскрывается непосредственно перед приготовлением раствора.

Усилить прочность бетона очень просто: достаточно добавить фибру или пластификаторы, но при этом способе возрастают затраты. Ленточные фундаменты обязательно армируются, для них рекомендуется закупить гравий или твердый щебень с максимальным размером фракций до 20 мм. Вне зависимости от типа конструкции, предусматриваются гидроизоляционные работы.

Стоимость материалов.

Выбираем цемент

Одним из наиболее используемых в строительстве связующих является цемент, предшественник которого был известен еще в Древнем Риме. Количество этого порошка, реализуемого строительными базами и производителями, превышает десятки тысяч тонн в год. Не каждый домашний мастер знает, какой цемент выбрать для фундамента и изготовления других конструкций. О видах и особенностях материала, его маркировке и пойдет речь в дальнейшем.

Зависимость марки бетона от марки цемента

При строительстве фундаментов различного вида цемент используют для изготовления специальной строительной смеси, называемой бетоном. Кроме описываемого связующего в его состав входят различные наполнители, среди наиболее распространенных из которых можно выделить следующие:

Зависимости цемента

- Песок;

- Щебень;

- Опилки;

- Шлак;

- Керамзит.

Каждый наполнитель придает конечной смеси те или иные дополнительные свойства и качества. Классический бетон состоит из цемента, щебня и песка, замешанных с добавлением воды. На качество смеси основное влияние оказывает именно связующее.

Классический бетон состоит из цемента, щебня и песка, замешанных с добавлением воды. На качество смеси основное влияние оказывает именно связующее.

Бетоны различают по той нагрузке, которую они способны выдержать. Для ее определения проводят лабораторные испытания образцов и по ним выполняют маркировку смеси в зависимости от состава и того или иного вида связующего. Для тех или иных видов построек целесообразно использовать разные составы в зависимости от требуемых прочностных характеристик.

Нельзя однозначно ответить, какой цемент лучше для фундамента. На качество связующего оказывает влияние большое количество различных факторов. Следует помнить, что указываемые табличные характеристики бетона соответствуют свежеизготовленному цементу той или иной марки. По истечении определенного времени хранения качество порошка резко снижается. Это необходимо учитывать при выборе соотношения компонентов смеси.

Среди наиболее распространенных марок бетона выделяются смеси с маркировкой М400 и М500. Традиционное соотношение компонентов смесей цемента, песка и щебня распределяется в соотношении 1:3:5. При этом качество и марка связующего оказывает прямое влияние на его количество. Так, цемента более высокого класса можно добавлять в смесь в меньшем количестве, а менее высокого класса – в большем.

Традиционное соотношение компонентов смесей цемента, песка и щебня распределяется в соотношении 1:3:5. При этом качество и марка связующего оказывает прямое влияние на его количество. Так, цемента более высокого класса можно добавлять в смесь в меньшем количестве, а менее высокого класса – в большем.

От того, какой цемент используют для фундамента, в конечном итоге будет зависеть не только долговечность основания постройки, но и его прочность на изгиб и растяжение. Именно такие нагрузки чаще всего и приходится испытывать бетонным лентам и сваям. Для того, чтобы научиться правильно выбирать какой цемент использовать для фундамента необходимо разобраться, чем они различаются.

В прошлом веке существовали два основных вида связующего для бетонных смесей – портландцемент (ПЦ) и шлакопортландцемент (ШПЦ). Различались они составом порошкообразной смеси и, как следствие, прочностными характеристиками. Маркировка смесей выполнялась в соответствии с существовавшим с 1985 года ГОСТом 10178-85.

Кроме названия марка цемента для фундамента дома и других видов работ содержала цифровое обозначение, соответствовавшее прочности, определенной под нагрузкой до разрушения испытуемого образца. Согласно старой системе обозначения различали следующие марки:

- М300 – выдерживал нагрузку до 300 кг на 1 см 2 площади поверхности;

- М400 – соответствовал максимальному давлению в 400 кг/1см 2 ;

- М500 – выдерживал давление в 500 кг/1 см 2 ;

- М600 соответственно мог выдержать до 600 кг нагрузки на 1 см 2 .

Указанные выше характеристики не могут однозначно рекомендовать, какой марки цемент лучше для , а какой для садовой беседки. Конечно, большая нагрузка необходима для более тяжелых построек. Но получить бетон с высокими показателями можно, изменяя соотношение цемента меньшей марки в сторону увеличения его количества в общей смеси.

Выбирая, какой цемент нужен для фундамента дома необходимо обращать внимание и на такой показатель как наличие и количество минеральных компонентов. Данный критерий также присутствует в маркировке и обозначается буквой «Д» с цифровым обозначением. Наибольшее распространение получили марки цемента Д0 и Д20.

Данный критерий также присутствует в маркировке и обозначается буквой «Д» с цифровым обозначением. Наибольшее распространение получили марки цемента Д0 и Д20.

Чтобы определиться, какую марку цемента использовать для фундамента, необходимо уточнить влияние минеральных добавок на качество связующего. Так, показатель Д0 говорит о полном отсутствии дополнительных компонентов, что в свою очередь гарантирует максимальное качество будущих растворов. При этом марка цемента с показателем Д20 содержит до 20% различных примесей, что снижает его прочностные характеристики и стоимость. Определяясь, например, какой цемент для фундамента летней беседки лучше подойдет, предпочтение можно отдать менее прочному и снизить стоимость строительства.

Выбирая, какая марка цемента нужна для заливки фундамента, необходимо познакомиться и с дополнительными характеристиками связующего, указываемыми в маркировке. Среди наиболее распространенных сокращений выделяются следующие:

- ПЛ – обозначает наличие в составе пластификаторов.

Такой цемент под фундамент можно использовать в том случае, если необходимы высокие показатели морозоустойчивости бетонной конструкции.

Такой цемент под фундамент можно использовать в том случае, если необходимы высокие показатели морозоустойчивости бетонной конструкции. - ВРЦ – аббревиатура для обозначения водонепроницаемых смесей с увеличивающимся при застывании объемом. Такой цемент для фундамента рекомендован при строительстве на грунтах с высокой влажностью.

- Б – означает цемент с уменьшенным временем, требующимся на полное застывание. Если перед строителями стоит проблема, какой цемент использовать для фундамента дома при ограниченных сроках выполнения работ, такая марка цемента – лучший выбор.

- СС – аббревиатура сульфатостойких цементов. В частном домостроении данная смесь используется редко, так как основное ее применение – строительство гидросооружений.

- Н – марка цемента с таким обозначением подверглась дополнительному нормированию с помощью клинкера. Это добавка обеспечивает высокие прочностные характеристики бетонов и растворов.

- БЦ – расшифровывается как «белый цемент».

Его отличительной особенностью является светлый оттенок после застывания. Цемент для фундамента, марка которого содержит буквы БЦ, применяют редко. Основное его назначение – отделка поверхностей стен и других строительных конструкций.

Его отличительной особенностью является светлый оттенок после застывания. Цемент для фундамента, марка которого содержит буквы БЦ, применяют редко. Основное его назначение – отделка поверхностей стен и других строительных конструкций.

В 2003 году в нашей стране принят новый ГОСТ для обозначения цементов. Его номер 31108-2003. Согласно ему, введены совершенно другие принципы обозначения. Не зная их сложно определить, каким цементом заливать фундамент. Перечислим основные отличия от ГОСТа от 1985 года:

- Вместо марок для характеристики связующего введены классы прочности.

- Для всех классов прочности вводятся показатели по качеству через 28 дней, а для некоторых через 7 и даже 2 дня.

Следует отметить, что стандарт от 2003 года не отменяет действие советского ГОСТа. В настоящее время, подбирая какой цемент нужен для фундамента достаточно знать старые обозначения, так как они присутствуют на всех упаковках любого производителя совместно с новыми.

Оцениваем качество цемента

Хороший бетон никогда не получится из некачественного цемента. Необходимо научиться определять его по внешним показателям. Определяясь, какой цемент лучше для фундамента дома, обращаем внимание на следующие показатели:

- Дата изготовления – качество связующего снижается в прямой зависимости от его времени хранения. Цемент, произведенный более полугода назад для ответственных частей здания, коим фундамент и является, лучше не использовать.

- Консистенция. В идеале цемент должен быть рыхлым не слежавшимся и не скомковавшимся. Проверить это можно тщательно ощупав и перевернув несколько раз упаковку. Все рекомендации о том, какой марки цемент нужен для фундамента, даны для качественного материала.

- Упаковка. Она не должна быть нарушена или намочена. Специалисты также не советуют приобретать цемент, на упаковке которого нет данных о производителе и сроке изготовления.

Таким образом, выбрать какой цемент лучше для фундамента достаточно сложно. Необходимо учитывать все условия работы бетона, условия грунта и желаемые сроки выполнения заливки. Не каждая марка цемента подходит для решения данной задачи.

Необходимо учитывать все условия работы бетона, условия грунта и желаемые сроки выполнения заливки. Не каждая марка цемента подходит для решения данной задачи.

Перед началом строительства собственного дома застройщик решает, какой цемент лучше для фундамента выбрать и использовать. Практически каждый человек знает, что цемент и бетон имеют свои марки. Что обозначают цифры в маркировке этих строительных материалов?

Маркировка цемента

Цемент поставляется производителем в бумажных мешках, на которых нанесена маркировка. Марка цемента характеризует прочностные качества материала. Цифры, следующие за буквой М, обозначают нагрузку в килограммах на поверхность грани цементного кубика со стороной 1 см.

Например, цемент марки 200 выдерживает нагрузку в 200 кг на 1 см 2. Для приготовления бетонной смеси для заливки основания частного дома применяют цемент для фундамента марок М 400 и М 500.

Экономия при использовании цемента более низкой марки для фундамента дома может привести к непоправимым разрушениям фундаментного основания.

Маркировка бетона

Марка бетона зависит от прочностной характеристики цемента. Для заливки фундамента частного дома в основном применяют бетон марки М 300. Такой бетон выдерживает нагрузку от 400 до 500 кг на 1 кв. см. Этого достаточно для возведения фундамента двухэтажного частного дома.

Существуют большое разнообразие видов цемента с различными добавками. Это могут быть вещества, улучшающие те или иные качества материала. Как правило, добавки применяют при выполнении специальных работ. Для приготовления бетонной заливки фундамента используют портландцемент без каких-либо добавок.

Состав бетонной смеси для фундамента

Застройщик, решивший заложить фундамент дома самостоятельно, может заказать бетон нужной марки на ближайшем растворном узле. При отсутствии такой возможности, бетонную смесь нужной марки готовят самостоятельно на стройплощадке.

Существует масса источников информации о том, как приготовить строительный раствор той или иной марки. Чтобы получить бетон нужной марки, при приготовлении смеси соблюдают определённые пропорции количества составляющих материалов. Это цемент, песок, щебень и вода.

Чтобы получить бетон нужной марки, при приготовлении смеси соблюдают определённые пропорции количества составляющих материалов. Это цемент, песок, щебень и вода.

Для заливки фундамента дома выбирают бетон марки М 300. Бетон этой марки готовят с использованием материала маркировки М 400 и М 500. При использовании М 400, на один замес закладывают цемент, песок, щебень и воду в следующей пропорции: 1:1, 9:2, 8:0,6. Пропорция весовых частей составляющих материалов с М 500 будет составлять: 1:2, 4:4, 3:0,6.

Из этого видно, что М 500 потребуется меньше, чем М 400. Нужно знать, что высшая марка всегда дороже. Застройщик должен сам выбрать, какую марку лучше использовать для фундамента своего дома.

Технология приготовления бетона для заливки фундамента

Процесс приготовления бетонной смеси должен быть неразрывно связан с заливкой опалубки основания дома. Следует подготовиться к заливке фундамента так, чтобы процесс был непрерывным.

Нужно продумать размещение источника электроэнергии, бетономешалки, водопровода. Песок и щебень должны находиться в удобной близости. Надо организовать пути доставки готового раствора к опалубке. Обязательно проверить исправность тележек. Также проверяют рабочее состояние вибраторов. Немаловажно количество рабочих, занятых на этой работе. Всё это нужно сделать для обеспечения бесперебойной и ритмичной работы по заливке фундамента.

Песок и щебень должны находиться в удобной близости. Надо организовать пути доставки готового раствора к опалубке. Обязательно проверить исправность тележек. Также проверяют рабочее состояние вибраторов. Немаловажно количество рабочих, занятых на этой работе. Всё это нужно сделать для обеспечения бесперебойной и ритмичной работы по заливке фундамента.

Если дом по своей величине будет небольших размеров, то и сам фундамент будет невелик, и в таком случае можно выполнить все работы по заливке опалубки бетоном усилиями трёх-четырёх работников.

Использовать для замеса раствора можно любую подходящую ёмкость (старое корыто). Воду, при отсутствии близлежащего водопровода, заливают в бочки или большую ёмкость. Песок и щебень насыпают в кучи близко от ёмкости. Цемент складируют под временным навесом.

Посмотрите видео, как правильно осуществить замес раствора.

При закупке, транспортировке и складировании мешков с цементом нужно обязательно проверять целостность тары.

Цемент гигроскопичен и моментально впитывает влагу через разрывы в бумажном мешке. В результате данный строительный материал может прийти в полную негодность.

Заключение

Правильный раствор — залог качества основания дома

Основываясь на большом практическом опыте по возведению фундаментов частных домов, для приготовления бетонной смеси используют стандартное соотношение частей цемента, песка и щебня в пропорции 1:3:5.

При покупке цемента обязательно проверяют упаковку. Мешок при прощупывании не должен казаться каменным. При вскрытии тары порошкообразное вещество должно легко просыпаться сквозь пальцы. Если встречаются комки, то они должны легко рассыпаться. В противном случае окаменелости являются показателем приведения содержимого мешка в полную негодность.

Цемент в раскрытом мешке подлежит немедленному использованию. При соблюдении вышеуказанных норм и правил, застройщик может быть уверен в качественном и надёжном фундаменте собственного дома.

Изобретение цемента стало поворотным пунктом в истории развития технологий строительства. Цемент есть основа для производства строительных конструкций, возведения монолитных несущих элементов строений. Именно цемент связывает твёрдые наполнители в единую массу – бетон. В основном из бетона возводят фундаменты зданий и сооружений. Раствор для фундамента готовят в строгой пропорции цемента, песка, щебня и воды. Правильно подобранный цемент для фундамента позволяет получить прочное каменное монолитное основание здания. Очень важно определить, какой цемент лучше для фундамента.

Что такое цемент

Слово цемент происходит от латинского выражения «cementum», что означает битый камень. Существует второе название материала – портландцемент (ПЦ). Производство ПЦ представляет сложный технологический процесс. Исходным сырьём является горная порода – известняк. Породу обжигают в печах. Затем куски обожжённой породы – клинкер дробят в специальных мельничных установках (грохотах). Клинкер размельчают до порошкообразного состояния.

Клинкер размельчают до порошкообразного состояния.

Марка цемента

В порошок добавляют различные ингредиенты, формирующие смесь, определённой марки. Марка обозначается буквой «М» и числом. В заводской лаборатории проводят испытания образцов каждой партии материала. Образцы из застывшего раствора ПЦ и песка (1:3) в виде призм 40х40х160 мм, испытывают на сжатие до полного разрушения. Порог величины нагрузки определяет число марки цемента.

Так, М 200 означает, что застывший цементный раствор может выдерживать нагрузку до 200 кг на 1 см 2 своей поверхности. Современная промышленность стройматериалов выпускает вяжущий материал марок: 50, 100, 200, 300, 400, 500 и 600.

Для возведения фундаментов различных объектов в основном применяют ПЦ марок 200 – 400. ПЦ М 600 применяют для строительства объектов специального назначения.

Марка бетона

Как и ПЦ, бетон тоже имеет свою маркировку. Раствор для заливки фундамента представляет собой водную смесь щебня, цемента и песка, называемую бетоном. Марка бетона напрямую зависит от того, какая марка цемента будет использоваться. Каждый вид бетона предназначается для монолитных оснований под определённую нагрузку от веса строения:

Марка бетона напрямую зависит от того, какая марка цемента будет использоваться. Каждый вид бетона предназначается для монолитных оснований под определённую нагрузку от веса строения:

- М 100 используют для оснований небольших деревянных домов, гаражей и приусадебных построек;

- М 200 применяют для оснований одно и двухэтажных частных домов из лёгких конструкций;

- М 250, 300 нужно применять для фундаментов домов в несколько этажей;

- М 400 используется на возведении оснований многоэтажных зданий.

Для фундамента состав бетона может включать разные марки цемента. Например, для фундамента частного дома из бетона М 300 нужен цемент М 400 или М 500. Пропорции раствора для фундамента соблюдают следующим соотношением:

- 1 ч ПЦ М 400 + 1,9 ч песка + 3,7 ч щебня + вода.

- 1 ч ПЦ М 500 + 2,4 ч песка + 4,3 ч щебня + вода.

Приготовление бетонного раствора для фундамента

Процесс изготовления бетонной смеси – ответственный этап в формировании монолита фундаментного основания здания. Любое отклонение от качества и количества составляющих бетонного раствора приведёт к потере несущей способности фундамента. Бетон готовят по-разному: это ручной, механизированный и заводской способ, как сделать раствор для фундамента.

Любое отклонение от качества и количества составляющих бетонного раствора приведёт к потере несущей способности фундамента. Бетон готовят по-разному: это ручной, механизированный и заводской способ, как сделать раствор для фундамента.

Ручной способ

Для замеса бетона вручную можно использовать любую герметичную ёмкость: старую ванну, корыто или сварную конструкцию из подсобного материала. Перед началом работ кроме ёмкости, нужно подготовить следующие материалы:

- чистый промытый песок без глинистых включений;

- цемент для заливки фундамента;

- щебень или гравий;

- фильтрованная вода, если её набрали из естественного водоёма;

- широкая (грабарка) и штыковая лопата.

Процесс приготовления бетона осуществляют следующим образом:

- В ёмкость засыпают цемент и песок.

- Лопатой тщательно перемешивают смесь до однородного состояния.

- Смесь заливают водой, и тоже всё перемешивают.

- Когда цементный раствор готов, в него добавляют щебень.

- После окончательного перемешивания, бетон готов к заливке.

Видео приготовления бетона вручную:

Механизированный способ

Для механизированного приготовления заливаемого бетона в опалубку фундамента, используют бетономешалку. Механизм представляет собой металлический вращающийся барабан, расположенный на колёсной раме. Барабан приводится в движение электромотором, и имеет поворотную ось для опрокидывания.

Пример заливки фундамента с помощью бетономешалки

Прежде чем, приступить к процессу приготовления заливаемого бетона, делают предварительный расчёт потребности расходных материалов. Определяют, какой марки цемент нужен для того, чтобы приготовить цементный раствор. В этом расчёте для смеси применён цемент марки М 400.

Исходные данные: ленточный фундамент – 5 м 3 бетона, бетономешалка – 180 л, марка бетона – М 300.

Расчёт потребности материалов на заливку фундамента объёмом 5 м 3

Точный расчёт потребности материалов, составляющих бетонный раствор, позволяет избежать лишних затрат на возведении монолитного основания здания. Чтобы не сожалеть о нехватке тех или иных материалов, всегда нужно добавлять 5 – 7% к расчётному количеству составляющих бетона на непредвиденные потери.

Чтобы не сожалеть о нехватке тех или иных материалов, всегда нужно добавлять 5 – 7% к расчётному количеству составляющих бетона на непредвиденные потери.

- 1 замес бетономешалки составит 180 литров приготавливаемой бетонной смеси. На этот объём понадобится цемента М 400 – 31,4 кг/24,2 л, песок – 39,7 кг/26,5 л, щебень – 95,6 кг, вода 17 л.

- Следовательно, чтобы получить 1 м 3 бетона, надо сделать раствор для фундамента в количестве 5,55 замеса. Это составит 398 кг цемента М 400, песка 503 кг, щебня 1210 кг и воды 215 л.

- На весь фундамент потребуется соответственно цемента М 400 – 1990кг.

- Если произвести аналогичные расчёты по другим маркам вяжущего средства, то выйдет, что на весь фундамент потребуется М 300 – 2500 кг, М 500 – 1705 кг.

Чем выше число марки цемента, тем меньше его требуется. Однако следует учитывать тот фактор, что чем прочней цемент, тем он дороже. Хозяин стройки должен сам выбрать, какой лучше цемент покупать для заливки фундамента.

Заводское изготовление бетона

При больших объёмах строительства фундаментного основания здания бетон заказывают на растворном узле бетонного завода. Бетонный растворный узел (БРУ) — установка для производства бетона. БРУ включает в себя бетонный смеситель с пультом управления, скиповый подъёмник, дозаторы цемента, воды, твёрдых наполнителей и различных добавок. БРУ производит бетонный раствор различных марок.

По заявке заказчика БРУ изготавливает жидкий бетон в нужном количестве в определённое время. Доставка может осуществляться грузовым автотранспортом с герметичным кузовом или бетоновозом.

Автобетоновоз — автомобиль, оборудованный вращающейся ёмкостью и разгрузочным устройством. На БРУ бетон через дозатор загружают в барабан автобетоновоза.

При разгрузке барабана лопасти начинают вращаться в другую сторону. Смесь поступает в опалубку фундамента через специальное разгрузочное устройство. На разных моделях бетоновозов объём барабана колеблется в пределах 6,5 – 8 м 3 .

При заказе бетонного раствора на БРУ хозяину стройки не нужно задумываться, какой цемент лучше использовать для фундамента. На стройку бетоновоз доставляет готовый бетон нужной марки.

Заливка фундамента бетоном

Заливку опалубки фундамента производят при хорошей погоде. Бетонирование производят непрерывным методом. Прерывать заливку на срок более 6 — 10 часов нельзя. В противном случае монолитность основания здания будет нарушена, а это в свою очередь вызовет большие проблемы по переделке бетонного монолита.

Идеальная пора для бетонных работ это лето. В это время года температурный режим наиболее благоприятен для качественного застывания монолитного основания строения. Чтобы избежать чрезмерного пересыхания или переувлажнения, залитый фундамент необходимо укрывать полиэтиленовой плёнкой. Плёнка защитит застывающий раствор от прямых солнечных лучей и дождевых осадков. В сильно жаркую погоду фундамент периодически поливают водой.

Из всего вышесказанного можно сделать вывод о том, что выбор цемента зависит от многих факторов. Прежде всего, это цена материала, его количество, а также способ укладки раствора.

Прежде всего, это цена материала, его количество, а также способ укладки раствора.

Ошибка в выборе цемента большей прочности не принесет вреда, кроме лишних финансовых затрат, а вот использование менее прочного вяжущего материала может доставить большие неприятности.

Страница не найдена — probetonstroy.com

Бетонные работы

Содержание1 Набор бетоном прочности1.1 Набор прочности условно делят на два этапа:1.2 Как и сколько

Штукатурка

Содержание1 Пропорции, состав и приготовление штукатурного раствора1. 1 Известковый1.2 Песчано-цементный состав1.3 Известково-гипсовый1.4 Особенности использования пластификатора2

1 Известковый1.2 Песчано-цементный состав1.3 Известково-гипсовый1.4 Особенности использования пластификатора2

Бетонные работы

Содержание1 Опалубка под ступеньки для лестницы крыльца1.1 Разнообразие материалов для создания опалубки лестничных конструкций1.2

Бетонные работы

Содержание1 Бетонные горшки своими руками для цветов, просто и со вкусом1. 1 Бетонные горшки для

1 Бетонные горшки для

Бетонные работы

Содержание1 Подготовка деревянного и бетонного пола под укладку ламината1.1 Проверка ровности пола под ламинат1.2

Бетонные работы

Содержание1 Крепление кабельных каналов: монтаж на стены, выбор размеров и материала1. 1 Подготовка к работе1.2

1 Подготовка к работе1.2

Страница не найдена — probetonstroy.com

Бетонные работы

Содержание1 Шлифовальная машинка по бетону: современные способы обработки стяжек полов1.1 Назначение1.2 Инструмент и материалы1.3

Бетонные работы

Содержание1 Способы обогрева бетонного раствора зимой1. 1 Электродный обогрев бетона1.2 Новейшие методы прогрева2 Способы прогрева

1 Электродный обогрев бетона1.2 Новейшие методы прогрева2 Способы прогрева

Бетонные работы

Содержание1 Рецепт правильного приготовления бетона в бетономешалке — компоненты и технология замешивания1.1 Основные компоненты смеси1.2

Бетонные работы

Содержание1 Утепление пеноплексом: чем клеить, резать, крепить, красить пеноплекс1. 1 Общее описание1.2 Проведение подготовительных процедур1.3

1 Общее описание1.2 Проведение подготовительных процедур1.3

Бетонные работы

Содержание1 1. Определение коэффициента вариации бетона1.1 f4.2 Определение расхода компонентов бетона / состав бетона/1.2

Бетонные работы

Содержание1 Как прогревать бетон с помощью трансформатора1. 1 Как происходит строительство в зимний период?1.2 Укрытие

1 Как происходит строительство в зимний период?1.2 Укрытие

Как сделать крепкий цементный раствор и что для этого нужно?

Крепкий цементный раствор необходим для кладки стен, каминов, печей и заливки стяжки пола, к которым предъявляются повышенные требования по прочности и износостойкости, а также крепкий раствор понадобится для оштукатуривания внутренних поверхностей бань и наружных поверхностей зданий и сооружений.

СодержаниеСвернуть

- С чего начать?

- Рецепты крепкого цементного раствора

С чего начать?

- В первую очередь следует купить качественное, свежее связующее (цемент) марки М400 или М500, которое отвечает заявленной производителем марке. Практика строительных работ показывает, что цемент производимый компаниями ЗАО «Осколцемент» и ОАО «Новоросцемент» в полной мере отвечает всем заявленным показателям прочности. Также можно использовать специальный само расширяющийся цемент, применяемый на буровых станциях;

- Во вторую очередь необходимо провести тщательную подготовку наполнителя – речного или карьерного песка.

В песке не должно содержаться никаких посторонних примесей. В речном песке – ракушек и камешков. В карьерном песке – примесей глины и грунта. В связи с этим речной песок достаточно просеять через мелкое сито, а карьерный придется промыть водой и просушить;

В песке не должно содержаться никаких посторонних примесей. В речном песке – ракушек и камешков. В карьерном песке – примесей глины и грунта. В связи с этим речной песок достаточно просеять через мелкое сито, а карьерный придется промыть водой и просушить; - В третью очередь следует провести армирование раствора. Как правило, для этого используют мелкий асбест – 0,1 или 1 часть к 1 части цемента. Раньше для этих целей использовали отходы шерстомоек вкупе с куриными яйцами. Эту «адскую» смесь добавляли в кладочный или штукатурный раствор при строительстве православных храмов. Получалась настолько крепкая конструкция, что ее не брали тяжелые немецкие снаряды и бомбы.

Рецепты крепкого цементного раствора

- Оштукатуривание влажных помещений: цемент М400-500 – 1 часть, известковое тесто – 0,5 части, очищенный песок – 2 или 4 части, мелкий асбест – 1 часть;

- Оштукатуривание гидросооружений (бассейнов, кессонов, кладка керамической плитки и т.п.): цемент М400-500 – 1 часть, глина – 0,1-0,2 части, церезит – 0,12 части, песок от 2 до 3-х частей;

- Оштукатуривание сухих помещений: цемент М400-500 – 1 часть, древесные опилки – 3 части, песок – 1 часть, затворитель – известковое молоко;

- Кладочный раствор: 1 часть цемента М400-500 и 2 части подготовленного песка.

Сооружение, построенное на таком растворе способно выдержать мощный взрыв.

Сооружение, построенное на таком растворе способно выдержать мощный взрыв.

Подводя итог надо отметить что «нет предела совершенству». Другими словами «крепкий цементный раствор» стоит гораздо дороже стандартного цементно-песчаного раствора обще применяемой марки. Поэтому прежде чем тратить дополнительные деньги на «крепость раствора», стоит взвешенно оценить необходимость подобного шага и посоветоваться со специалистами в области строительных технологий вашего региона.

Какой цемент выбрать | Строительный портал

Любое строительство с работ, связанных с заливкой бетонного фундамента, для которого, прежде всего, требуется цемент. Этот материал, впрочем, необходим в течение всех работ, включая и отделочные, не смотря на появление в строительной сфере новых технологий и материалов. Так как ни одно строительство зданий под ключ не обходится без цемента, важно уметь правильно выбирать цемент, разбираться в маркировке и подыскивать надежных поставщиков..jpg) Для этого необходимо узнать, какой бывает цемент, и где он применяется.

Для этого необходимо узнать, какой бывает цемент, и где он применяется.

Содержание:

- Понятие маркировки цемента

- Популярные виды цемента

- Правильный выбор цемента

Понятие маркировки цемента

Важной характеристикой прочности цемента является его марка, которая является основой выбора этого строительного материала. За основу классификации было взято лабораторное испытание, в рамках которого изделие из цемента подвергалось возрастающей нагрузке. Для всех разновидностей материала, кроме быстротвердеющего, глиноземистого и шлакопортландцемента, марка будет соответствовать пределу прочности при изгибании образцов, которые имеют размеры 40 на 40 на 160 миллиметров, и сжимании их половинок из пластичной массы пропорции 1:3 в возрасте 28 суток.

Быстротвердеющий портландцемент и шлакопортландцемент проверяют через 3 и 28 суток. Маркировку для глиноземистого цемента устанавливают по результатам испытаний через 3 суток. В итоге приняли следующую шкалу, которая дала маркировку разным сортам цемента: М 100 – 700. Буква «М» (или может быть обозначение «ПЦ») рядом с цифрой указывает на максимальные прочностные качества материала.

В итоге приняли следующую шкалу, которая дала маркировку разным сортам цемента: М 100 – 700. Буква «М» (или может быть обозначение «ПЦ») рядом с цифрой указывает на максимальные прочностные качества материала.

К примеру, цемент М300, согласно данной маркировке, может выдержать нагрузки в 300 килограмм на один кубический сантиметр, цемент марки 500 — в 500 килограмм и т.д. Чем марка выше, тем больше эффективность использования цемента в бетоне. Наиболее популярными являются цементы с маркировкой включительно 350 — 500. Наиболее прочным является цемент марок М400 и М500, который принято применять для строительства фундамента. Для произведения отделочных работ используют марки М200 и М300.

Какие марки цемента бывают кроме выше перечисленных? Кроме способности выдерживать определенные нагрузки, цемент маркируется ещё и по другому параметру — процентному соотношению к общему объему цемента разных добавок, что содержаться в строительном материале. В качестве добавок может выступать шлак из отходов металлургического завода или гипс. Этот параметр обозначается буквой «Д».

Этот параметр обозначается буквой «Д».

Для примера, в цементе с обозначением «Д20» присутствует 20% добавок. Подобная характеристика является важной, потому что уровень содержания добавок способен влиять его на прочность и пластичность. На строительном рынке в настоящее время пользуются наибольшей популярностью 4 вида цемента: М400 Д0, М400 Д20, М500 Д0 и М500 Д20. Цена цемента с добавками немного ниже, потому что клинкер стоит намного дороже, чем любая добавка.

Какие есть марки цемента ещё? Помимо этого, на упаковке бывают и дополнительные обозначения – «Б», «ПЛ», «СС», «ГФ», «Н». Это свидетельство специфического предназначения данного строительного материала. Буква «Б» означает «быстротвердеющий», то есть цемент, который способен стремительно затвердевать в начальном периоде.

Обозначение «СС» присуще сульфатостойкому цементу, «ГФ» — цементу гидрофобному, «ПС» — это пластифицированный цемент, в составе которого присутствует пластификатор, увеличивающий пластичность конструкции и возможности изменения его формы. Маркировку «Н» наносят на цемент, который производят на основе клинкера, что имеет нормированный состав, и применяется для производства покрытий дорог и аэродромов.

Маркировку «Н» наносят на цемент, который производят на основе клинкера, что имеет нормированный состав, и применяется для производства покрытий дорог и аэродромов.

Популярные виды цемента

Зависимо от состава и соотношения добавок, сегодня выделяют такие разновидности цемента: портландцемент, белый, шлаковый, пуццолановый, быстротвердеющий, расширяющийся, глиноземистый, водонепроницаемый расширяющийся, тампонажный, сульфатостойкий, напрягающий, магнезиальный, гидрофобный. Чтобы лучше понять, какой цемент лучше, мы предлагаем ознакомиться с описанием основных разновидностей цемента.

Портландцемент широко применяется в современном строительстве. Материал производится из помеленного тонко портландцементного клинкера, добавок и гипса. Клинкер для данного цемента получают посредством процедуры обжига сырья до спекания, после чего до оптимального повышается содержание силикатов кальция. В клинкер зачастую вводится двуводный гипс (15-35%) для регулирования скорости схватывания портландцемента. Сегодня также изготавливают бездобавочный и минеральный и шлакопортландцемент.

Сегодня также изготавливают бездобавочный и минеральный и шлакопортландцемент.

Шлаковый или шлакощелочный цемент объединяет под собой все разновидности вяжущих веществ, производимые методикой тонкого измельчения доменного шлака в гранулах, который содержит активирующие добавки – ангидрит, известь и строительный гипс. На сегодня можно назвать такие типы шлакового цемента, как сульфатно-шлаковый (15-20% ангидрита или гипса, 5% портландцемента и 2% извести) и шлаково-известковый (10-30% извести, 5% гипса).

Быстротвердеющий цемент способен наращивать в первое время затвердевания прочность, что полезно при изготовлении разных сборных изделий из железобетона. Высокой механической прочности можно достичь за счет особого минерального состава, точной дозировки добавок и тонкости помола цемента. Сегодня налажено производство таких видов данного материала: быстротвердеющего портландцемента, который достигает предела прочности на сжатие через 3 суток, шлакопортландцемента быстрого твердения и портландцемента особо быстрого твердения.

Пуццолановый цемент – это вещество, в котором присутствует больше 20% минеральных добавок. «Пуццоланы» использовались как добавку к извести ещё в Древнем Риме при изготовлении пуццоланово-известкового вещества. На данный момент пуццолановый портландцемент получают после измельчения 60-80% клинкера, 20-40% минеральной добавки и гипса. Он отличается высокой устойчивостью к коррозии, что проявляется лучше в мягкой и сульфатной воде. Однако скорость затвердевания и морозостойкость — низкие.

Расширяющийся цемент – это группа цементных веществ, обладающих способностями увеличения своего объёма в процессе затвердевания. Расширение совершается благодаря формированию при взаимодействии порошка с водой высокоосновного гидросульфоалюмината кальция. Это вещество способно связывать большое количество воды, превышающее в 15-25 раз начальный объем твёрдой массы. Какой выбрать цемент данной разновидности — гипсоглиноземистый, водонепроницаемый и напрягающий, а также портландцемент, решать только вам. Все расширяющиеся цементы могут прекрасно твердеть и оптимально расширяться во влажной среде.

Все расширяющиеся цементы могут прекрасно твердеть и оптимально расширяться во влажной среде.

Водонепроницаемый расширяющийся цемент известен как гидравлическое вяжущее вещество, производимое посредством совместного измельчения и дальнейшего смешивания глиноземистого цемента, гипса и гидроалюмината кальция до однородного состава. Этому материалу присуще очень быстрое схватывание, которое начинается спустя 4 минуты и заканчивается минут через 10. Линейное расширение изготовленных из этого цемента изделий, которые в течение суток пребывают в воде, остается на уровне 0,3%.

Глинозёмистый цемент отличатся способностями быстрого твердения. Он выступает продуктом тонкодисперсного помола клинкера, что получается из обожженной сырьевой массы, в состав которой входят известняк и бокситы. Процедура обжига и плавления клинкера совершается в вагранках или электрических доменных печах. Классифицируют глиноземистый цемент по содержанию в продукте Al2O3. Существует стандартный цемент глинозёмистый с содержанием глинозема близко 55% и высокоглинозёмистый цемент, в котором присутствует 70% глинозема.

Сульфатостойкий портландцемент имеет высокую устойчивость к водной среде с увеличенной концентрацией сульфатов в сравнении со стандартным материалом, небольшим выделением теплоты, низкой скоростью затвердевания и существенной устойчивостью к морозу. Данный цемент производят посредством тонкого помола клинкера, что обладает специальным минералогическим составом. Такой цемент эксплуатируется преимущественно в агрессивной сульфатной среде.

Напрягающий цемент является отдельной разновидностью расширяющегося цемента, которая производится с помощью помола таких компонентов: портландцементный клинкер (65%), глинозёмистый шлак (15%), известь и гипсовый камень (5%). Напрягающему цементу присуща высокая быстрота твердения и схватывания. Полностью затвердевший раствор из подобного напрягающего цемента обладает довольно высокой водонепроницаемостью. Эта особенность используется для предварительного создания напряжения в разных железобетонных конструкциях, натяжения в арматуре по нескольким направлениям.

Тампонажный цемент представляет собой особый вид цемента, используемый в добыче нефти и газа. Этот цемент производится посредством тонкодисперсного помола клинкера с добавлением гипса. Сегодня изготавливают две разновидности тампонажного цемента: для нефтяных и газовых скважин «горячего» и «холодного» типа. В растворах на основе этого цемента присутствует 40 — 50% воды.

Гидрофобный цемент, что не сложно понять из названия, отличается повышенной водонепроницаемостью. Данный материал – это результат процедуры мелкодисперсного измельчения гипса, клинкера и особых добавок, отвечающих за характерные свойства порошка. К добавкам относят кубовые остатки жирных кислот, олеиновую кислоту, окисленный петролатум и асидол мылонафт. Их вводятся в пропорции 0,1-0,3% от общей массы цемента. Но даже такое малое количество добавок приводит к образованию на поверхности частиц цемента мономолекулярной гидрофобной плёнки, снижающей гигроскопичность цемента. Стоит ли говорить, какой цемент лучше для фундамента?

Магнезиальный цемент служит для производства полов. Он изготавливается на основе тонкодисперсного порошка, частью которого служит оксид магния – продукт среднетемпературного обжига природной карбонатной породы магнезита или доломита. При затворении магнезиального цемента с помощью раствора хлористого магния можно получить вяжущее вещество, называемое цементом Сореля. Магнезиальный цемент имеет повышенную эластичность, большую стойкость к смазочным маслам, органическим растворителям, щелочам и соли, высокой устойчивостью к огню и низкую теплопроводность.

Белый цемент производят из маложелезистого клинкера. Его серый окрас обуславливается наличием в сырьевом материале соединений железа. Для устранения зеленоватости и повышения клинкер подвергают отбеливанию. По составу бывает белый и белый портландцемент с добавками цемент. В белом портландцементе исключено содержание минеральных добавок, их должно быть в портландцементе с добавками не больше 20%, инертных — не больше 10% от общей массы портландцемента. Уникальные характеристики белого цемента позволяют его применять в изготовлении скульптурных элементов и при отделочных работах, к примеру, при отделке фасадов здания.

Водонепроницаемый безусадочный цемент является быстросхватывающим гидравлическим веществом, которое изготавливается посредством перемешивания глиноземистого цемента, извести гашеной и полуводного гипса. Начало схватывания заканчивается не позже 5 минуты с момента затворения. Цемент используют для устройства гидроизолирующих оболочек бетонных и железобетонных строений, которые эксплуатируются в условиях высокой влажности, как и гидрофобные виды цемента.

Цветной портландцемент изготавливают из клинкера белого цемента, отбеленных и цветного клинкеров посредством смешивания или одновременного помола с пигментами разных тонов – к примеру, с охрой, оксидом хрома или железным суриком. Все пигменты являются щелоче- и светостойкими. Цветной портландцемент бывает желтым, розовым, красным, коричневым, зеленым, голубым и черным. Цветной портландцемент способствует архитектурно-декоративному оформлению различных строений.

Кислотоупорный кварцевый цемент производится методикой совместного помола или смешивания отдельно молотых кремнефтористого натрия и кварцевого песка. Такой материал затворяют водным раствором жидкого натриевого стекла. Подобный цементный камень противостоит действию разных органических и минеральных кислот, однако свою прочность он теряет в воде, а разрушается — в едкой щелочи. Кислотоупорный цемент принято использовать для изготовления кислотостойкого бетона.

Правильный выбор цемента

Сейчас пришло время поговорить, как выбрать цемент, какой цемент нужен для фундамента, а какой – для заливки. Качество строительства в первую очередь зависит от правильного подбора марки цемента, о чем говорилось выше. Если прочность цемента вы не угадаете, то это чревато появлением дефектов и разрушением конструкции. Учитывайте в каждом определенном случае требуемую прочность цементной смеси и необходимую прочность для каждой конструкции. Для частной застройки и цементирования своими руками лучше всего купить цемент М400, который дешевле материала М500 на 10-15%.

Качество цемента

Без цементного раствора не получится осуществить никакие строительные работы. А потому очень важным остается его качество. Качество цемента подтверждается международным стандартом ISO-9000. Если на упаковке вы видите такое обозначение, это значит, что перед вами продукт, соответствующий всем международным стандартам качества, и гарантирует, что при строительстве с ним не случится непредвиденных ситуаций.

Перед покупкой цемента в обязательном порядке рекомендуется исследовать его упаковку. Самая лучшая упаковка — бумажная двухслойная. В этом случае применяется в ее подшивке «непромокашка», которая защищает материал от негативного воздействия воды. Упаковка должна быть герметичной, без царапин и следов вскрытий.

На упаковочном материале вы должны увидеть все эксплуатационные свойства строительного материала: вес, марку, фирму-производителя. Если вы планируете купить цемент оптом, то можете попасть на просроченный или некачественный товар, поэтому осматривайте по возможности каждую упаковку.

Как и другие вещи, качество серого порошка вы сможете определить по дате изготовления и срокам его годности. Чем дольше он хранился, тем его качественные показатели уменьшаются больше. Если цементу уже есть 6 месяцев, то его активность уменьшается почти на треть. Также спросите продавцов, где именно хранился данный цемент, так как на этот материал оказывает сильное влияние окружающая среда, в частности сырость.

Узнать, какой хороший цемент, и качественный ли материал перед вами можно по внешнему виду. Помните, что качественный цемент не должен иметь болотный или тёмный цвет. Его естественным окрасом является серый, иногда с более тёмными оттенками. Пощупайте его, качественный цемент способен сыпаться сквозь пальцы при сжатии в ладони. Он не утрамбовывается в ком. Естественно, окомкованный цемент нельзя использовать. Чаще всего подвергаются окомковыванию высококачественные сорта цемента.

Цена и производитель

Чаще всего разница в стоимости цемента обуславливается точностью фасовки. Самым лучшим вариантом является цемент в мешках. Производством данного строительного материала в мешках занимаются за рубежом и в СНГ на специализированных базах, в строительных узконаправленных супермаркетах или непосредственно на цементном заводе. С другой стороны цемент в мешках гораздо выгоднее покупать по сравнению с рассыпным, да и хранить его проще.

Любой производитель, который заслуживает внимания и уважения, расфасовывает свой продукт в мешки, на которых указан собственный адрес и телефон, а также точность взвешивания. Обычно хорошим поставщиком считается авторитетная и известная фигура на рынке, что дорожит своими клиентами и своей репутацией. Если на мешке нет информации о производителе, то необходимо быть лично знакомым с фасовщиками, чтобы покупать спокойно такой товар.

И наконец запомните, что цена цемента, которая зависит от марки цемента, ориентиром является не всегда. Современный строительный рынок богат на подделки, к примеру, недобросовестные производители в последние годы практикуют уменьшение концентрации цементной пыли для снижения цен на свою продукцию, что впоследствии приводит к плохому качеству цементного раствора, который не способен в себе удерживать влагу и может крошиться непосредственно после окончания строительства. Поэтому стоит ориентироваться не на цену, а на репутацию и гарантии поставщика.

Самый прочный фундамент

Основой каждого здания, его своеобразными, надежными и мощными корнями, считается фундамент. Он довольно глубоко уходит в землю, прочно сцепляя здание с землей, и выдерживает нагрузки, многократно превышающие вес самого строения.

Последние годы, когда чрезвычайно возросли темпы и объемы строительства, увеличилось количество выпускаемых строительных материалов. Как известно, спрос определяет предложения. Растут темпы строительства, следовательно, должны расти объемы производства прогрессивных строительных материалов. Основным и самым востребованным материалом для строительства является цемент, из которого изготавливают прочные железобетонные конструкции, бетон для кладки и фундамента. Для укладки фундамента необходимо вырыть котлован и установить в нем железобетонные сваи разной длины.

Для изготовления свай используется основой высоко углеродная сталь, имеющая самую совершенную молекулярную структуру, делающую ее наиболее прочным металлическим сплавом. Кроме того, стали легированная, не подверженная воздействию коррозии, а следовательно, служить она будет практически вечно. Для всех железобетонных конструкций используется цемент самой высокой марки и мелкий, чистый песок. Такой раствор не осыпается, не трескается и служит максимально длительное время. Сваи заливаются готовым бетоном, что создает единый, нерушимый монолит, служащий прочной основой строения. Если дом многоэтажный, в нем запланировано наличие подвального помещения, в котором размещаются различного рода коммуникационные системы и технические помещения. В некоторых домах, в подвальных помещениях размещаются магазины и офисы.

Если планируется создание подвального помещения, то бетон заливают не монолитом, а секционно, что создает своего рода прочные опоры. Это не снижает прочности и устойчивости здания, а напротив, делает его гибким и устойчивым к просадке во время землетрясения, воздушной подушки образовавшейся в газовом кармане и других стихийных бедствий. Здание пружинит и не разрушается. В сейсмологически опасных зонах, фундаментные сваи устанавливаются именно таким образом, что предохраняет здание то разрушений и повреждений грунтовыми водами. От качества фундамента зависит устойчивость строения и его способность выдержать большие нагрузки, значительно превышающие вес самого строения.

Долговечность

Долговечность — это способность прослужить долгое время без значительного износа. Прочный материал помогает окружающей среде, сохраняя ресурсы и сокращая отходы и воздействие на окружающую среду ремонта и замены. Производство строительных материалов на замену истощает природные ресурсы и может привести к загрязнению воздуха и воды.

Бетон устойчив к атмосферным воздействиям, химическим воздействиям и истиранию, сохраняя при этом свои желаемые инженерные свойства.Для разных бетонов требуется разная степень прочности в зависимости от условий окружающей среды и желаемых свойств. Ингредиенты бетона, их пропорции, взаимодействие между ними, методы укладки и отверждения, а также условия эксплуатации определяют окончательную долговечность и срок службы бетона.

Замененный двигатель Wacker Drive в центре Чикаго был рассчитан на срок службы от 75 до 100 лет.

Взаимодействие с другими людьми

Расчетный срок службы большинства зданий часто составляет 30 лет, хотя здания часто служат от 50 до 100 лет или дольше.Из-за их долговечности большинство бетонных и каменных зданий сносятся из-за функционального устаревания, а не изношенности. Тем не менее, бетонная оболочка или конструкция могут быть перепрофилированы при изменении использования или функции здания или при обновлении интерьера здания. Бетон, как конструкционный материал и внешняя обшивка здания, способен противостоять обычным природным механизмам разрушения, а также стихийным бедствиям.

Прочность бетона можно определить как способность бетона противостоять атмосферным воздействиям, химическим воздействиям и истиранию, сохраняя при этом свои желаемые инженерные свойства.Для разных бетонов требуется разная степень прочности в зависимости от условий окружающей среды и желаемых свойств. Например, бетон, подвергающийся воздействию морской воды при отливе, будет иметь другие требования, чем бетонный пол в помещении.

Эти бетонные панели размером 3 на 5 футов с декоративной отделкой были выставлены на улице в относительно суровую погоду в районе Скоки, штат Иллинойс (недалеко от Чикаго). За некоторыми исключениями, их внешний вид очень мало изменился после более чем 40 лет воздействия яркого солнечного света, ветра, снега, кислотных дождей, замораживания и оттаивания, жаркого лета и холодной зимы

Факторы, влияющие на прочность бетона

Высокая Влажность и дождь: Бетон, практически не содержащий органических веществ, устойчив к разрушению из-за гниения или ржавчины в жарком влажном климате.Влага может попасть в здание только через стыки между бетонными элементами. Ежегодный осмотр и ремонт стыков минимизируют этот потенциал. Что еще более важно, если влага проникает через швы, она не повредит бетон. Стены должны дышать, иначе бетон высохнет, если не будет покрыт непроницаемой мембраной.

Портландцементную штукатурку (штукатурку) не следует путать с системами внешней изоляции и отделки (EIFS) или системами синтетической штукатурки, которые могут иметь проблемы с эксплуатационными характеристиками, включая повреждение от влаги и низкую ударопрочность.Синтетическая штукатурка обычно составляет небольшую часть толщины штукатурки из портландцемента, что обеспечивает меньшую ударопрочность. Благодаря своему составу он не позволяет внутренней части стены высыхать, когда внутрь попадает влага. Захваченная влага в конечном итоге разрушает изоляцию, обшивку и деревянный каркас. Он также разъедает металлический каркас и металлические детали. Было меньше проблем с использованием EIFS на твердых основаниях, таких как бетон или каменная кладка, потому что эти основания очень стабильны и не подвержены гниению или коррозии.

Стойкость к ультрафиолету: Ультрафиолетовая часть солнечного излучения не вредит бетону. Использование цветных пигментов в бетоне позволяет сохранить цвет эстетических элементов (например, стен или полов) еще долго после того, как краска потускнела из-за воздействия солнца.

Несъедобный: Паразиты и насекомые не могут разрушить бетон, потому что он несъедобный. Некоторые более мягкие материалы несъедобны, но по-прежнему обеспечивают путь насекомым. Благодаря своей твердости, паразиты и насекомые не протыкают бетон.

Условия воздействия для бетона от умеренных до тяжелых: Ниже перечислены важные условия воздействия и механизмы разрушения бетона. Бетон может противостоять этим эффектам при правильном проектировании. «Руководство специалиста по долговечному бетону», EB221 и «Проектирование и контроль бетонных смесей» , EB001.15 предназначены для предоставления достаточной информации, позволяющей практикующему специалисту выбрать материалы и параметры конструкции смеси для получения прочного бетона в различных средах.

Устойчивость к замерзанию и оттаиванию: Самым потенциально разрушительным фактором выветривания является замерзание и оттаивание во влажном бетоне, особенно в присутствии противогололедных химикатов. Ухудшение вызвано замерзанием воды и последующим расширением пасты, частиц заполнителя или того и другого.

Когда бетон имеет надлежащую систему микроскопических пузырьков воздуха, полученных за счет добавления воздухововлекающей добавки и тщательного перемешивания, бетон обладает высокой устойчивостью к замерзанию и оттаиванию.Эти микроскопические пузырьки воздуха в бетоне компенсируют расширение воды в лед и, таким образом, снижают создаваемое внутреннее давление. Бетон с низким водоцементным отношением (0,40 или ниже) более прочен, чем бетон с высоким водоцементным отношением (0,50 или выше). Бетон с воздухововлекающими добавками с низким водоцементным соотношением и содержанием воздуха от 5 до 8 процентов правильно распределенных воздушных пустот без проблем выдержит большое количество циклов замерзания и оттаивания.

Химическая стойкость: Бетон устойчив к большинству природных сред и многим химическим веществам. Бетон регулярно используется для строительства сооружений для транспортировки и очистки сточных вод из-за его способности противостоять коррозии, вызываемой высокоагрессивными загрязнителями в потоке сточных вод, а также химическими веществами, добавляемыми для обработки этих отходов.

Однако бетон иногда подвергается воздействию веществ, которые могут разъедать и вызывать разрушение.Бетон на предприятиях химического производства и складских помещений особенно подвержен химическому воздействию. Влияние сульфатов и хлоридов обсуждается ниже. Кислоты разрушают бетон, растворяя цементное тесто и заполнители на основе кальция. Помимо использования бетона с низкой проницаемостью, можно использовать поверхностную обработку, чтобы предотвратить контакт агрессивных веществ с бетоном. Влияние веществ на бетон и руководство по защитным обработкам. В , IS001 , обсуждается влияние сотен химических веществ на бетон и приводится список обработок, помогающих контролировать химическое воздействие.Подробнее о кислотостойкости.

Сопротивление сульфатной атаке: Большое количество сульфатов в почве или воде может разрушить и разрушить бетон, который не был должным образом спроектирован. Сульфаты (например, сульфат кальция, сульфат натрия и сульфат магния) могут разрушать бетон, вступая в реакцию с гидратированными соединениями в затвердевшем цементном тесте. Эти реакции могут вызвать давление, достаточное для медленного разрушения бетона.

Подобно природным камням, таким как известняк, пористый бетон (обычно с высоким водоцементным соотношением) подвержен выветриванию, вызванному кристаллизацией соли.Примеры солей, которые, как известно, вызывают выветривание бетона, включают карбонат натрия и сульфат натрия.

Сульфатное воздействие и кристаллизация соли более серьезны в местах, где бетон подвергается циклам смачивания и высыхания, чем циклы непрерывного смачивания. Для наилучшей защиты от внешнего воздействия сульфатов бетон с низким соотношением воды и цементного материала (Вт / см) (менее 0,45 для сред с умеренным содержанием сульфатов и менее 0,40 для более жестких сред) следует использовать вместе с цементами или комбинациями цементирующих материалов. специально разработан для сульфатных сред.

Мост Конфедерации через пролив Нортумберленд между островом Принца Эдуарда и Нью-Брансуиком был специально разработан для обеспечения высокой прочности в суровых условиях и 100-летнего срока службы.Мост должен противостоять замораживанию и оттаиванию, воздействию морской воды и истиранию плавучим льдом.

Воздействие на морскую воду: Бетон уже несколько десятилетий используется при воздействии морской воды с отличными характеристиками. Однако в этих суровых условиях требуется особая осторожность при разработке смесей и выборе материалов. Конструкция, подверженная воздействию морской воды или брызг морской воды, наиболее уязвима в зоне приливов и брызг, где происходят повторяющиеся циклы смачивания и сушки и / или замораживания и оттаивания.Сульфаты и хлориды в морской воде требуют использования бетона с низкой проницаемостью, чтобы минимизировать коррозию стали и воздействие сульфатов. Полезен цемент, устойчивый к воздействию сульфатов. Должно быть обеспечено надлежащее бетонное покрытие поверх арматурной стали, а водоцементное соотношение не должно превышать 0,40.

Хлоридостойкость и коррозия стали: Хлориды, присутствующие в простом бетоне (который не содержит арматурную сталь), обычно не являются проблемой долговечности. В усиленном виде паста защищает закладную сталь от коррозии благодаря своей щелочной природе.Среда с высоким pH в бетоне (обычно (выше 12,5) вызывает образование пассивной защитной оксидной пленки на стали. Однако присутствие хлорид-ионов из антиобледенителя или морской воды может разрушить пленку или проникнуть в нее. электрохимический ток образуется вдоль стали или между стальными стержнями, и начинается процесс коррозии.

Стойкость бетона к хлоридам хорошая; однако для тяжелых условий окружающей среды, таких как настил мостов, ее можно повысить, используя низкий уровень воды. цементный коэффициент (около 0.40), не менее семи дней влажного отверждения и дополнительных вяжущих материалов, таких как микрокремнезем, для снижения проницаемости. Увеличение бетонного покрытия над сталью также помогает замедлить миграцию хлоридов. Другие методы уменьшения коррозии стали включают использование добавок, замедляющих коррозию, арматурной стали с эпоксидным покрытием, обработки поверхности, бетонных покрытий и катодной защиты.

Устойчивость к щелочно-кремнеземной реакции (ASR): Щелочно-кремнеземная реакция (ASR) — это расширяющаяся реакция между определенными формами кремнезема в заполнителях и щелочами калия и натрия в цементном тесте.Реакционная способность потенциально опасна только тогда, когда она вызывает значительное расширение. Признаками наличия реакционной способности щелочных агрегатов может быть сеть трещин, замкнутых или растрескавшихся стыков или движение частей конструкции. Щелочно-кремнеземную реакцию можно контролировать путем правильного выбора заполнителя и / или использования дополнительных вяжущих материалов (таких как летучая зола или шлаковый цемент) или смешанных цементов, проверенных испытаниями для контроля реакции. С некоторыми реактивными заполнителями контроль уровня щелочи в бетоне был успешным.Также было показано, что добавки на основе лития предотвращают вредное расширение из-за ASR. Стандартное руководство по снижению риска образования щелочных агрегатов в бетоне, ASTM C1778, содержит подробные инструкции.

Устойчивость к истиранию: Бетон устойчив к абразивному воздействию обычной погоды. Примерами сильного истирания и эрозии являются частицы в быстро движущейся воде, плавающем льду или местах, где допускается использование стальных шипов на шинах.Стойкость к истиранию напрямую зависит от прочности бетона. Исследования показывают, что для участков с сильным истиранием хорошо подходит бетон с прочностью на сжатие от 12 000 до 19 000 фунтов на квадратный дюйм (psi).

Прочность бетона | Журнал Concrete Construction

Проблема растрескивания бетонного настила моста, которая является распространенной в США, связана с изменениями в портландцементе, произошедшими за последние 70 лет, и это продолжается. Что изменилось, так это ранняя прочность, являющаяся функцией скорости гидратации цемента.Шестьдесят шесть исследований связали скорость гидратации цемента со склонностью бетона к растрескиванию. Основываясь на 169 исследованиях, я предлагаю теорию: все, что увеличивает начальную прочность бетона, ухудшает его долговечность.

Многие попытки остановить рост прочности цемента типа II оказались безуспешными. Однако в Европе производители сформулировали спецификацию ENV 197, чтобы остановить и повернуть вспять эту тенденцию. Для борьбы с растрескиванием ENV 197 имеет шесть типов с контролируемой прочностью по сравнению с двумя типами для U.S. (типы I, II и V, а также тип III).

В США медленно твердеющие, устойчивые к растрескиванию цементы 1940-х годов полностью исчезли, но в Европе они все еще доступны как тип 32.5. Цемент типа 32,5 был получен из Гейдельберга, Германия. Испытания подтвердили отличную стойкость к растрескиванию. Цемент сопоставим с нашими цементами с низким уровнем трещинообразования 1942 года.

ENV 197 также обеспечивает однородность каждого типа. Одна только эта функция устранила множество проблем. Я рекомендую внести изменения в наши спецификации на цемент, а также дать правительственный указ об ограничении 7-дневной прочности цемента типа II до 4000 фунтов на квадратный дюйм.

Краткая история цемента типа II

Портландцемент в основном представляет собой смесь дикальция (C2S) и трикальцийсиликата (C3S). Эти соединения реагируют с водой с образованием твердой матрицы гидратов силиката кальция. C3S гидратирует быстрее, чем C2S. Скорость этой реакции в первую очередь контролируется тонкостью помола.

В 1926 году тонкость помола и C3S начали увеличиваться. П. Х. Бейтс, руководитель бетонного отдела Бюро стандартов США, опубликовал статью, в которой выразил обеспокоенность по поводу повышенного риска термического растрескивания, связанного с повышенной теплотой гидратации более мелкозернистых цементов с более высоким содержанием C3S.В 1940 году Бейтс выпустил ASTM C 150. В этом описании он действовал, исходя из своей озабоченности по поводу растрескивания, отклонившись от обычного цемента (Тип I) того времени, который имел 7-дневную прочность около 2800 фунтов на квадратный дюйм. Он посчитал, что 2800 фунтов на квадратный дюйм — это слишком много, поэтому он разработал цемент типа II, ограничив C3S до 50 процентов. Это снизило 7-дневную силу примерно до 2200 фунтов на квадратный дюйм. К сожалению, ASTM C 150 не контролировал тонкость помола, и прочность увеличилась до 5800 фунтов на квадратный дюйм, что более чем в два раза превышает первоначальное намерение Бейтса, как показано на Рисунке 1.

Это произошло потому, что крупные компании по производству товарных смесей использовали свое финансовое влияние, чтобы натравить одного производителя на другого, чтобы получить более высокую прочность цемента, чтобы они могли получать больше прибыли, продавая более бедные бетонные смеси. Это никогда не пользовалось популярностью у производителей, поскольку такие изменения всегда приводили к значительному увеличению стоимости производства.

Это явление также произошло в Европе. Однако в 70-х годах европейские производители, озабоченные долговечностью более бедных смесей, сформулировали спецификацию ENV 197, чтобы ограничить и обратить вспять тенденцию к увеличению прочности.Верхний предел для типа 32.5 показан на рисунке 1. Обратите внимание, что весь цемент типа II отвечал этим критериям до 1960 г .; к 2005 году ни один из имеющихся цементов не соответствовал этому уровню.

В США было сделано как минимум семь попыток остановить восходящий тренд. Все они оказались безуспешными, как описано в Приложении A. Заметная попытка произошла в 1992 году, когда комитет ASTM C01, Цемент, выпустил новую спецификацию характеристик для цемента, ASTM C 1157. В этой спецификации были установлены верхние пределы для каждого класса прочности, так как ENV 197 сделал.Для общестроительного цемента верхний предел 7-дневной прочности составлял 4350 фунтов на квадратный дюйм. Спецификация была результатом 10 лет усилий Джеффа Фронсдорфа, Рона Гебхардта и Карла Хаузера. Но комитет не ратифицирует эти ограничения, пока они не станут необязательными.

Но пользователи цемента не указали вариант, поэтому спрос на цемент был невелик. Затем, в 2010 году, произошел еще один промах. Пределы прочности были удалены, чтобы сделать спецификацию более удобной для пользователя. Они, безусловно, сделали его более удобным для производителей, потому что теперь нет различия между цементами Типа II и Типа III.Можно было заказать Тип II и получить Тип III. Можно было заказать Type III и получить Type II. Нет никакой правовой защиты.

Последняя попытка была моей — я предложил включить цемент с низким уровнем трещин в ASTM C 150 как тип VI. Предложение голосовало в 2003, 2004, 2005 и 2008 годах, когда за него проголосовали 45, 51, 78 и 69 процентов. В 92 года я отказался от борьбы. Никто не выступил, чтобы продолжить битву.

Что плохого в прочном бетоне?

Интуитивно понятно, что прочный бетон должен быть прочным бетоном.Но фундаментальным в материаловедении является то, что чем прочнее материал, тем он более склонен к образованию трещин. Если вы уроните стеклянную тарелку, она разобьется. А вот слабая пластиковая или бумажная тарелка — нет. Если охладить резиновый мяч в жидком азоте, он станет очень твердым и прочным, но при падении разобьется.

В статье «202 наблюдения за бетоном, который слишком быстро становится прочным» приводятся случаи, когда бетон треснул из-за того, что он был слишком прочным из-за слишком большого количества цемента, и 66 исследований, которые связывали проблемы долговечности со слишком быстрой гидратации цемента из-за высоких значений тонкости. , C3S, C3A и / или щелочи.Сводка 169 исследований представлена в Приложении B, в котором предлагается теорема: все, что увеличивает начальную прочность бетона, ухудшает его долговечность.

Бетон — очень хрупкий материал. Если бы он не смог снять свои внутренние напряжения за счет ползучести, почти весь бетон потрескался бы. Чем прочнее бетон, тем больше эти внутренние напряжения и тем ниже ползучесть.

При установке настила моста в первые часы возникает растягивающее напряжение от автогенной усадки.Затем, когда бетон остывает от тепла гидратации, добавляются напряжения от теплового сжатия. Затем в сухом климате бетон теряет внутреннюю влажность, а усадка при высыхании увеличивает растягивающее напряжение. Если бетон еще не растрескался, он может потрескаться при понижении температуры окружающей среды или прохождении охлаждающего дождя.

Как насчет старого бетона?

Когда цемент с низким уровнем трещин (тип VI) был принят комитетом ASTM C01, некоторые отрицательные голоса, казалось, обеспокоились тем, что цемент имеет структуру, напоминающую цемент 1942 года.Они сомневались, что далекое прошлое могло быть лучше настоящего. Это побудило нас пойти еще дальше в прошлое и описать открытия профессора Майрона Уити.

С 1923 по 1937 год профессор М. О. Уити из Университета Висконсина изготовил образцы бетона, которые затем хранились на открытом воздухе в течение 50 лет. Цемент 1923 года все еще набирал прочность после 50 лет, в то время как цемент, представляющий наш нынешний цемент, терял прочность через 10 лет, как показано на Рисунке 2.

Цемент 1923 года имел 7-дневную прочность всего 1500 фунтов на квадратный дюйм, но в возрасте 50 лет он был прочнее обычного цемента. Римские акведуки имеют прочность около 1500 фунтов на квадратный дюйм, и они не сломаны через 2000 лет.

Бридж-дек 1927 года, показанный на слайд-шоу, находится в идеальном состоянии. Он должен длиться сотни лет, в отличие от наших нынешних мостовых настилов, которые часто начинают трескаться еще до того, как их достроят.

Взлом в международном аэропорту Денвера

Это растрескивание можно объяснить семью неудачными попытками ограничить раннюю прочность цемента типа II.