Применение цветных металлов и сплавов Экопроект г. Краснодар

В технике к цветным относят все нежелезные металлы. На их основе создано большое число сплавов, обладающих широким диапазоном свойств, соответствующих требованиям к авиационным материалам. К ним относятся: значительная механическая прочность, высокий предел выносливости в сочетании с малой плотностью. Для авиастроения очень важна также стоимость материала. На современном этапе развития авиации экономичность часто имеет решающее значение. Уже сегодня многие новые модели агрегатов, двигателей и самолетов не внедряются по экономическим соображениям. С учетом неотвратимо надвигающегося истощения природных запасов энергоносителей земли (уголь, нефть, газ) затраты на производство материалов оказывают значительное влияние на стоимость каждой единицы авиатехники.

Как правило, такие металлы, как Al, Ti и др. в чистом виде в авиатехнике применяют крайне редко. На основе каждого металла создают, большое число сплавов, обладающих самым широким спектром свойств. Цветные металлы и их сплавы широко применяют для армирования.

На основе каждого металла создают, большое число сплавов, обладающих самым широким спектром свойств. Цветные металлы и их сплавы широко применяют для армирования.

В авиастроении широко применяют алюминиевые сплавы, а также сплавы магния, титана, меди. Находят применение бериллиевые сплавы, сплавы никеля и некоторые тугоплавкие сплавы. Практически весь каркас самолета или вертолета, во многих случаях корпус авиадвигателя, корпуса большинства агрегатов различных систем, многие трубопроводы изготовлены из цветных сплавов. На самолетах новых поколений многие силовые элементы авиационных конструкций будут изготавливать только из высокопрочных алюминиевых сплавов.

В электронных схемах, электротехнических устройствах для изготовления электропроводов широко применяют благородные металлы, сплавы алюминия, никеля, меди, кобальта и др.

Цветные сплавы систематизируют как по технологическим свойствам, так и по механическим характеристикам.

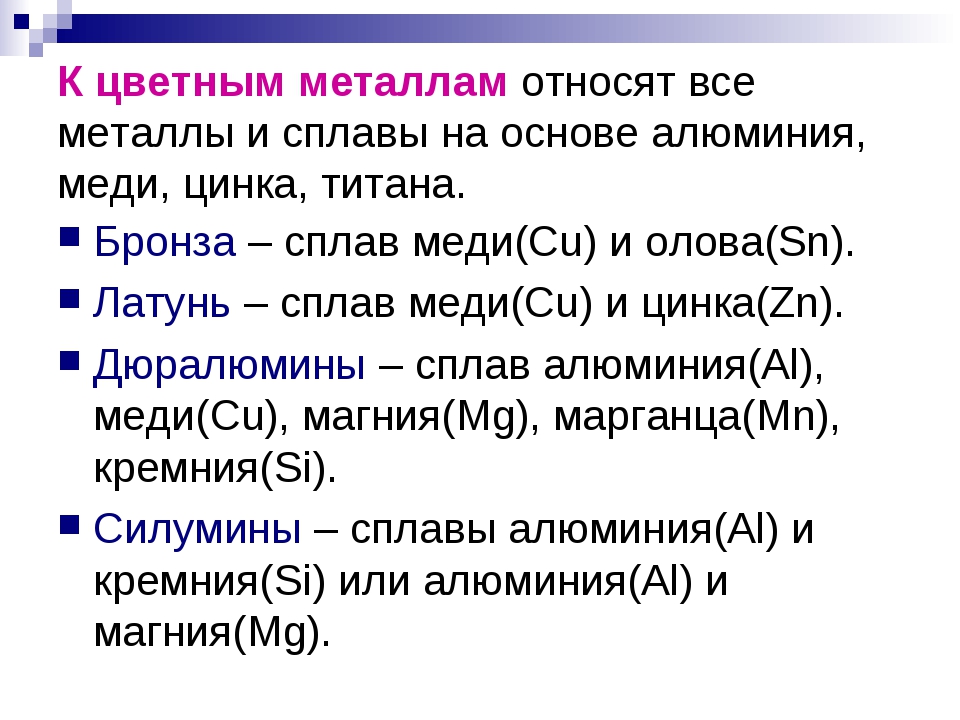

Цветные металлы, на основе которых создают сплавы, чаще всего разделяют на легкие, обладающие малой плотностью (например, Al, Mg), тяжелые (например, Си, Рв), тугоплавкие (W, Мо и др. ), благородные (например, Au, Pt).Сплавы, полученные на основе перечисленных металлов, могут быть разделены на группы по функциональному назначению, например антифрикционные, жаропрочные и жаростойкие сплавы, конструкционные и коррозионно-стойкие сплавы.

), благородные (например, Au, Pt).Сплавы, полученные на основе перечисленных металлов, могут быть разделены на группы по функциональному назначению, например антифрикционные, жаропрочные и жаростойкие сплавы, конструкционные и коррозионно-стойкие сплавы.

Антифрикционными называют сплавы, обеспечивающие в подвижных соединениях низкий коэффициент трения. Это повышает срок службы машины. Кроме того, антифрикционные сплавы обладают высокой износостойкостью.

Жаропрочные сплавы относятся к материалам, обладающим способностью сопротивляться деформированию и разрушению под воздействием механических нагрузок при высокой температуре. Кроме того, жаропрочные сплавы обладают высоким сопротивлением ползучести.

Жаростойкими называют сплавы, способные сопротивляться воздействию газовой среды при высоких температурах.

Конструкционные сплавы служат для изготовления самых разнообразных деталей самолетов, вертолетов и авиадвигателей. В авиатехнике могут использоваться только те материалы, которые сочетают в себе качества, обеспечивающие выносливость, прочность, надежность и долговечность при низкой плотности и малых затратах на изготовление.

Коррозионностойкие сплавы способны сопротивляться коррозионному воздействию окружающей среды и не подвергаться внезапному разрушению из-за высокой скорости коррозионных повреждений. Цветные сплавы по технологическому исполнению могут быть разделены на следующие группы: деформируемые, литейные, спеченные и др. Такое деление позволяет представить себе, как получить детали из этих сплавов, например штамповкой, ковкой или литьем.

Большую группу цветных металлов и сплавов на их основе составляют проводниковые материалы, обеспечивающие наименьшее электрическое сопротивление. В этой группе металлов используют чистую медь с суммарным содержанием примесей 0,01 %, чистый и технический алюминий с содержанием примесей 0,02 — 0,5%. Цветные сплавы на основе Sn,Рв, Zn, Ag используют для изготовления припоев.

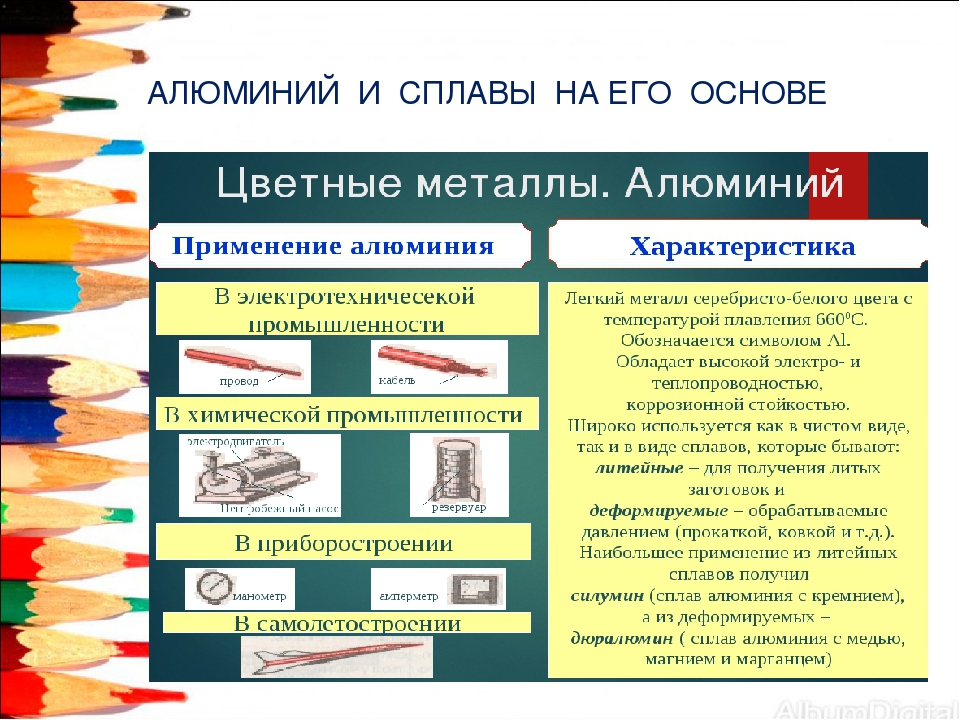

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Алюминий — серебристо-белый металл. Он не имеет полимерных превращений и кристаллизуется в решетке гранецентрированного куба.

Широкое применение алюминия обусловлено его малой плотностью (2,7 г/см3), высокой пластичностью, т.е. способностью обрабатываться давлением, высокой коррозионной стойкостью. Она получается за счет того, что алюминий быстро покрывается окисной пленкой (Al2O3), предотвращая проникновение агрессивных веществ к основному металлу. Кроме того, алюминий обладает хорошей тепло- и электропроводностью.

Но распространенности в земной коре алюминий занимает первое место среди конструкционных металлов. В земной коре содержится около 7,5 % Аl, в то время как железа — всего 5,1 %. Алюминий входит в состав всех глин, полевого шпата, боксита и других горных пород.

Сплавы на основе алюминия

Вследствие большого разнообразия свойств алюминиевые сплавы получили весьма широкое распространение, особенно в авиастроении. Все алюминиевые сплавы разделяют на деформируемые, литейные, спеченные порошковые.

Деформируемые алюминиевые сплавы обладают хорошей пластичностью. Из них изготавливают прутки, трубы, листы, профили различных сечений, проволоку, поковки, штамповки. Для изготовления деталей и полуфабрикатов применяют различные методы обработки давлением: прессование, ковку, горячую штамповку, гибку, прокатку, волочение. Пластическую деформацию используют также для упрочнения алюминиевых сплавов, поскольку при этом возникает анизотропия свойств.

Из них изготавливают прутки, трубы, листы, профили различных сечений, проволоку, поковки, штамповки. Для изготовления деталей и полуфабрикатов применяют различные методы обработки давлением: прессование, ковку, горячую штамповку, гибку, прокатку, волочение. Пластическую деформацию используют также для упрочнения алюминиевых сплавов, поскольку при этом возникает анизотропия свойств.

Все алюминиевые сплавы можно сваривать различными способами. При этом в местах сварки устраняется анизотропия свойств, чтo необходимо учитывать. Все деформируемые алюминиевые сплавы разделяют на упрочняемые и неупрочняемые термической обраоткой (старением).

По химическому составу деформируемые алюминиевые сплавы разделяют на группы, которые строят по наличию основных элементов, входящих в химический состав сплавов. Наиболее употребительна группа сплавов AI — Си — Mg(дуралюмины). Высокопрочные сплавы имеют в основе Аl — Zn — Mg — Си. Сплавы для ковки, штамповки содержат Аl — Mg -Si — Си. Широко применяют сплавы Al — Мп и Al — Mg. Деформируемые алюминиевые сплавы маркируют буквой Д, высокопрочные — буквой В, ковочные — АК.

Деформируемые алюминиевые сплавы маркируют буквой Д, высокопрочные — буквой В, ковочные — АК.

Литейные алюминиевые сплавы выделены в отдельный класс сплавов, поскольку их объединяет наличие основных свойств: жидко- текучесть, объемная и литейная усадка, склонность к образованию усадочных трещин и ликвации.

Среди литейных алюминиевых сплавов наиболее широко распространены силумины системы Аl — Si. Для литья деталей сложной формы, кроме силуминов, применяют сплавы на основе Аl — Си — Mg, Al — Си и др. Эти сплавы отличаются от соответствующих по составу деформируемых сплавов более высоким содержанием меди и магния, а также тугоплавких добавок: титана, никеля, железа, хрома и др.

Такие сплавы могут быть использованы как жаропрочные. Как правило, отливки из этих сплавов подвергают термической обработке. Маркируют литейные алюминиевые сплавы буквами AЛ.

Имеются два класса алюминиевых сплавов, разделяемых по признаку влияния термообработки на неупрочняемые и упрочняемые термообработкой. Эти сплавы широко применяются в авиастроении.

Эти сплавы широко применяются в авиастроении.

Неупрочняемые термообработкой алюминиевые сплавы создают на основе систем Аl — Mg и Аl — Мn. В структуре этих сплавов растворимость компонентов в алюминии не изменяется и фазовые превращения при нагревании и выдержке не происходят.

Упрочняемые термообработкой алюминиевые сплавы — наиболее широко распространенный класс сплавов.

Термообработка алюминиевых сплавов.

Она позволяет получить большое разнообразие структур. В этом случае можно добиться значительного упрочнения, что и обеспечило самое широкое применение термообработки алюминиевых сплавов. Физический смысл термообработки сплавов алюминия состоит в том, что при этом изменяется и концентрация твердого раствора легирующих элементов валюминии, При этом меняется фазовый состав, что повышает прочность сплайн при сохранении достаточной пластичности. Рассмотрим это положение на конкретном примере. В сплаве системы Аl — Си образуется интерметаллическое соединениеCuAI2. Если этот сплав нагреть до 500 — 540°С, то частицы СuАl2 растворятся в алюминии. При быстром охлаждении фаза СuАl2 не успевает выделиться из твердого раствора и остается в нем, в результате чего получается упрочнение сплава(закалка). Фазовые изменения в алюминиевых сплавах могут происходить не только при нагреве, но и при комнатной температуре. Для алюминиевых сплавов наиболее широкое распространение получили следующие виды термообработки: отжиг, закалка и старение.

Если этот сплав нагреть до 500 — 540°С, то частицы СuАl2 растворятся в алюминии. При быстром охлаждении фаза СuАl2 не успевает выделиться из твердого раствора и остается в нем, в результате чего получается упрочнение сплава(закалка). Фазовые изменения в алюминиевых сплавах могут происходить не только при нагреве, но и при комнатной температуре. Для алюминиевых сплавов наиболее широкое распространение получили следующие виды термообработки: отжиг, закалка и старение.

Отжиг применяют для улучшения пластичности. При этом получается более равновесное фазовое состояние. Взависимости от поставленной цели отжиг разделяют на три вида: гомогенизирующий, рекристаллизационный, а также для разупрочнения.

Гомогенизирующий отжиг проводят, как правило, для устранения неоднородностей структуры сплава. Температура нагрева при этом 450 — 520°С. Время выдержки при этой температуре 4 — 40 ч. После этого сплав охлаждают.

Рекристаллизационный отжиг выполняют для обеспечения высокой пластичности и снижения прочности деталей после пластической деформации. Алюминиевые сплавы нагревают до 300 — 500°С, соответствующих температуре окончания первичной рекристаллизации. Длительность такого отжига 0,5 — 2 ч.

Алюминиевые сплавы нагревают до 300 — 500°С, соответствующих температуре окончания первичной рекристаллизации. Длительность такого отжига 0,5 — 2 ч.

Отжиг для разупрочнения применяют для снижения прочности перед последующей обработкой давлением, например штамповкой.

Закалка может быть применена только для тех сплавов, которые в твердом состоянии могут претерпевать фазовые превращения. Цель закалки — получить в сплаве предельно неравномерную структуру — пресыщенный твердый раствор с максимальным содержанием легирующих элементов. Такая структура обеспечивает возможность дальнейшего упрочнения старением. Сразу после закалки алюминиевые сплавы не становятся более прочными. Они приобретаютзаданные характеристики прочности после завершения процесса старения, т.е. после окончания фазовых превращений в твердом состоянии.

Таким образом, если в сплаве находятся только компоненты, не растворимые в твердом алюминии, его закалка невозможна.

Закалка алюминиевых сплавов заключается в нагреве их до температуры, при которой легирующие элементы частично или полностью растворяются в алюминии. При этой температуре сплав выдерживают, а затем быстро охлаждают до весьма низкой температуры (10 — 20 °С). Выдержка нужна для прохождения процесса растворения. Кик правило, охлаждение алюминиевых сплавов производят в воде.

При этой температуре сплав выдерживают, а затем быстро охлаждают до весьма низкой температуры (10 — 20 °С). Выдержка нужна для прохождения процесса растворения. Кик правило, охлаждение алюминиевых сплавов производят в воде.

Алюминиевые сплавы могут подвергаться процессам старения при нагреве (обычно 100 — 200 °С) или при комнатной температуре. Старение с нагревом называют искусственным старением. Старение при комнатной температуре называют естественным старением.

Состояние алюминиевых сплавов сразу после закалки называют свежезакаленным. Поскольку при этом существенное повышение прочности еще не началось, деталь или заготовку можно легко обрабатывать (например, гнуть) в течение нескольких часов. Затем твердость и прочность возрастают. В самолетостроительном производстве это свойство используется очень широко.

Сплавы алюминия, применяемые в авиастроении.

В авиастроении наиболее широко применяют деформируемые алюминиевые сплавы — дуралюмины Д1, Д16, Д18. Цифры после буквы Д обозначают номер I марки и никакой другой информации не содержат. Эти сплавы относятся к системе Аl — Си — Mg. Из этих сплавов изготавливают прессованные прутки, листы, профили, плиты и поставляют в промышленные предприятия.

Цифры после буквы Д обозначают номер I марки и никакой другой информации не содержат. Эти сплавы относятся к системе Аl — Си — Mg. Из этих сплавов изготавливают прессованные прутки, листы, профили, плиты и поставляют в промышленные предприятия.

Дуралюмин Д1 — наиболее старый сплав, предложенный еще в 1906 г. немецким исследователем А. Вильмом — относится к сплавам повышенной прочности. Дуралюмин Д16 относится к сплавам повышенной прочности. Он отличается от Д1 более высоким содержанием магния. Дуралюмины повышенной жаропрочности — Д19, ВАД-1, ВД-17. В них больший процент содержания Mg, Мп. Кроме того, в сплав ВАД-1 введены Ti и Zг.

Дуралюмины повышенной пластичности (Д18 и В65) отличаются пониженным содержанием Си и Mg, Это и придает им большую пластичность. Вот почему заклепки для авиационных конструкций изготавливают часто из дуралюмина В65 или Д18.

Изделия из дуралюмина обычно подвергают закалке и последующему естественному старению. При этом необходимо жестко соблюдать рекомендованную температуру нагрева дуралюминов под закалку. Например, нагрев под закалку должен соответствовать температуре 505 ‘С (Д1, Д19, ВАД-1) или 500 °С (Д16, ВД17, Д18) с допуском всего 5 °С. Если осуществить нагрев до более высоких температур, то произойдет оплавление легкоплавких структурных составляющих, которые при охлаждении дадут усадку, что приведет к растрескиванию. Брак при этом получается неисправимым. При закалке дуралюминов необходимо обеспечить высокую скорость охлаждения, так как могут произойти фазовые изменения за период переноса детали из печи в охлаждающую ванну, наполненную холодной водой.

Например, нагрев под закалку должен соответствовать температуре 505 ‘С (Д1, Д19, ВАД-1) или 500 °С (Д16, ВД17, Д18) с допуском всего 5 °С. Если осуществить нагрев до более высоких температур, то произойдет оплавление легкоплавких структурных составляющих, которые при охлаждении дадут усадку, что приведет к растрескиванию. Брак при этом получается неисправимым. При закалке дуралюминов необходимо обеспечить высокую скорость охлаждения, так как могут произойти фазовые изменения за период переноса детали из печи в охлаждающую ванну, наполненную холодной водой.

Все дуралюмины интенсивно упрочняются при естественном старении. Для сплавов Д1 и Д16 максимальная прочность достигается через 4 суток, а для сплава ВАД1 через 10 суток. Алюминиевые сплавы подвергают различным видам термической обработки.

Приведем некоторые буквенные обозначения, которые ставятся после обозначения марки сплава. Буква А, поставленная сразу после марки, обозначает, что полуфабрикат плакирован. Плакирование представляет собой покрытие с помощью прокатки фольгой из технического алюминия. За очень короткое время он покрывается пленкой окисла Аl2O3 и предотвращает проникновение веществ окружающей среды к основному металлу.

За очень короткое время он покрывается пленкой окисла Аl2O3 и предотвращает проникновение веществ окружающей среды к основному металлу.

Далее, как правило, ставят вид термообработки: Т — твердый, закаленный и естественно состаренный; Т1 — закаленный иискусственно состаренный; М — мягкий; МО — мягкий, отожженный; Н — нагартованный, т.е. пластически деформированный для упрочнения после закалки и естественного старения. Режимы закалки и старения обозначаются после буквы Т: Т1, Т2,…, Т7, например лист Д16АТ. Этот лист плакирован, закален и естественно состарен.

Все дуралюмины отличаются пониженной коррозионной стойкостью. Вот почему их всегда защищают либо плакировкой, либо анодированием.

Промышленностью выпускаются высокопрочные алюминиевые сплавы.

Наиболее широко применяют сплавы В95 и В96. Прочность у сплава В95 δb = 550 МПа, В-96 имеет δb = 630 МПа, Д16 — δb = 440 МПа. Сплавы В95 и В96 относятся к системе Аl — Си — Mg. Кроме указанных компонентов, в сплав В95 добавленZn, а в сплав В96 — еще Сг.

Алюминиевые сплавы, применяющиеся для ковки и штамповки и отличающиеся высокой пластичностью при температурах обработки 450 — 475°С, подвергают закалке и старению. Наиболее характерными представителями этой группы являются сплавы АК6 и АК8 (алюминий ковкий № 6 или 8). Они относятся к системе Аl — Mg — Si — Си. В сплаве АК8содержится значительно больше меди, чем в АК6. Вот почему для АК8 δb = 440 МПа, в то время как для АК6 δb = 380 МПа.

Сплав АК4-1, получающий в настоящее время широкое распространение, относится к деформируемым алюминиевым сплавам. Однако он обладает еще и свойством жаропрочности, т.е. способностью работать при температурах до 300 °С без существенных изменений механических свойств. Жаропрочность этого сплава достигается за счет добавки в сплав Fe,Ni, Ti.

Широко применяют деформируемые алюминиевые сплавы, не упрочняемые термической обработкой. К ним относятся сплавы систем Аl — Mg (АМг) и Аl — Мn (АМц). В сплавах АМц содержится 1 — 1,6% марганца. В сплавах АМгсодержится 2 — 6 % магния. Содержание Mg обозначено в марке сплава, например АМгб (6 % Mg). Эта группа сплавов обладает прекрасными технологическими свойствами. Они хорошо деформируются и свариваются.

В сплавах АМгсодержится 2 — 6 % магния. Содержание Mg обозначено в марке сплава, например АМгб (6 % Mg). Эта группа сплавов обладает прекрасными технологическими свойствами. Они хорошо деформируются и свариваются.

Деформируемые алюминиевые сплавы — основа самолето- и вертолетостроения. Из них изготавливают каркас самолета, вертолета, многие элементы управления, большое число агрегатов, отдельные узлы авиадвигателей. Эти сплавы применяют также в космической технике.

Литейные алюминиевые сплавы обладают тем преимуществом, что Вез дорогостоящей, с большими отходами механической обработки можно получить детали самой сложной пространственной формы.

В авиастроении широко применяют сплавы А л-9 системы Al-Si-Mg N Л л-19 системы Al-Cu-Mn-Ti. Временное сопротивление сплава Ал-19 достигает 360 МПа. Он обладает устойчивостью против коррозии, Юрошими показателями выносливости.

В настоящее время производят группу сложнолегированных литейных алюминиевых сплавов (Ал-20, Ал-21 и др. ) системы Al-Cu-Mg с небольшими добавками Ni, Сг, Fe, Ti. Их используют как жароропрочные сплавы для работы при температурах 300 — 350 °С.

) системы Al-Cu-Mg с небольшими добавками Ni, Сг, Fe, Ti. Их используют как жароропрочные сплавы для работы при температурах 300 — 350 °С.

Широкое распространение получили спеченные алюминиевые сплавы (САС) и спеченные алюминиевые пудры (САП).

САС — сплавы, спеченные из легированного алюминиевого порошка. Такой порошок может быть изготовлен из легированных алюминиевых сплавов. Порошковые сплавы САС-1 и САС-2 применяют В приборостроении и других отраслях промышленности.

CAП — пудры, представляющие собой спеченный алюминий с равномерно распределенными в нем частицами окиси алюминия AI2O3. САП имеет более высокие показатели прочности, жаропрочности и жаростойкости, чем чистый алюминий. Изделия из САП применяют в некоторых узлах самолетов и энергетических атомных установках.

МЕДЬ И ЕЕ СПЛАВЫ

Медь — один из первых металлов, с которыми познакомился человек. Хотя в земной коре меди немного (до 0,01%), однако известны ее богатые месторождения, в которых встречаются даже самородки. Медь и ее сплавы обладают многими ценными свойствами, что определило ее широкое применение.

Медь и ее сплавы обладают многими ценными свойствами, что определило ее широкое применение.

Медь — металл красновато-розового цвета с кристаллической структурой в виде ГЦК. По электропроводности медь занимает второе место после серебра. Поэтому она — важнейший материал для изготовления электропроводников (провода, шины, кабеля и т.п.). Медь имеет также высокую теплопроводность, в связи с чем ее широко используют в теплообменниках (радиаторы, холодильники и т.п.). Медь и ее сплавы хорошо свариваются всеми видами сварки и легко поддаются пайке. На основе меди получены сплавы с очень ценными свойствами. Однако медь относится к тяжелым металлам, ее плотность 8,94 г/см3. Чистая медь обладает небольшой прочностью и высокой пластичностью. Медь отлично обрабатывается, давлением, но плохо — резанием и имеет плохие литейные свойства, поскольку дает большую усадку. Чистую медь и ее малолегированные сплавы широко используют в электротехнике и других видах производства.

Сплавы на основе меди

Медь имеет кристаллическую решетку ГЦК, в ней не обнаружено полиморфных превращений. Она находит широкое применение в промышленности и обозначается буквой М. Наиболее высокую чистоту имеет медь MB (медь высокой очистки), в ней содержится всего до 0,01 % примесей. Еще меньше примесей (до 0,005 %) в меди МЭ, получаемой электронно-лучевой плавкой.

Она находит широкое применение в промышленности и обозначается буквой М. Наиболее высокую чистоту имеет медь MB (медь высокой очистки), в ней содержится всего до 0,01 % примесей. Еще меньше примесей (до 0,005 %) в меди МЭ, получаемой электронно-лучевой плавкой.

Широко применяют сплавы меди с различными элементами, наиболее распространены следующие легирующие элементы для меди: цинк, алюминий, олово, железо, кремний, марганец, бериллий, никель. Большая часть этих элементов образует с медью твердые растворы.

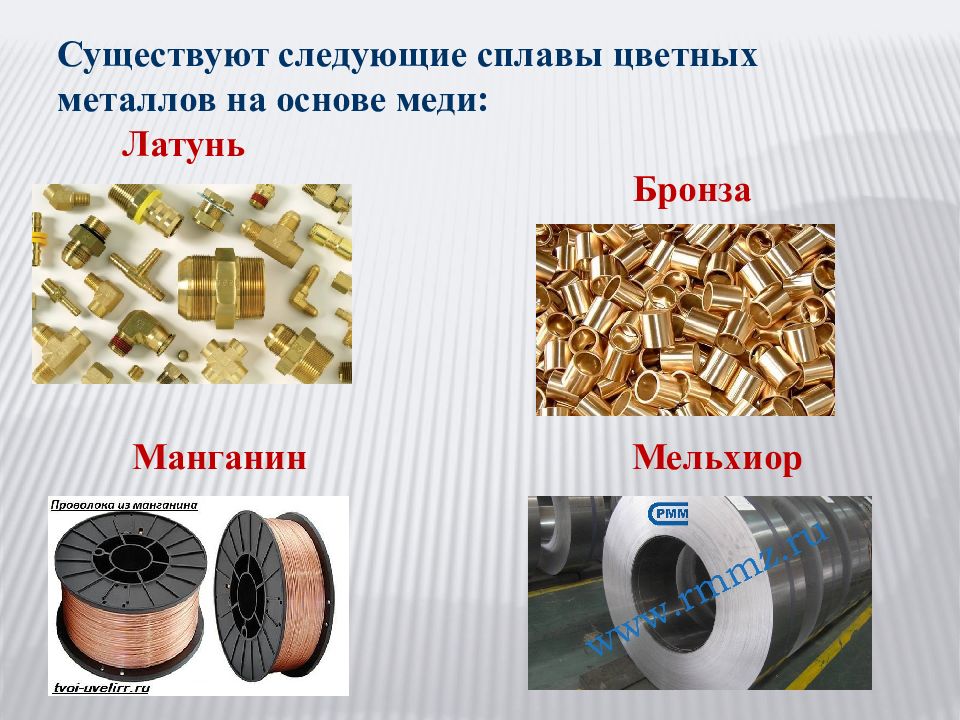

Медные сплавы разделяют на деформируемые и литейные. Они могут быть термически упрочняемыми и неупрочняемыми. В промышленности это деление применяют редко. Как правило, медные сплавы делят на латуни, бронзы и медно-никелевые сплавы.

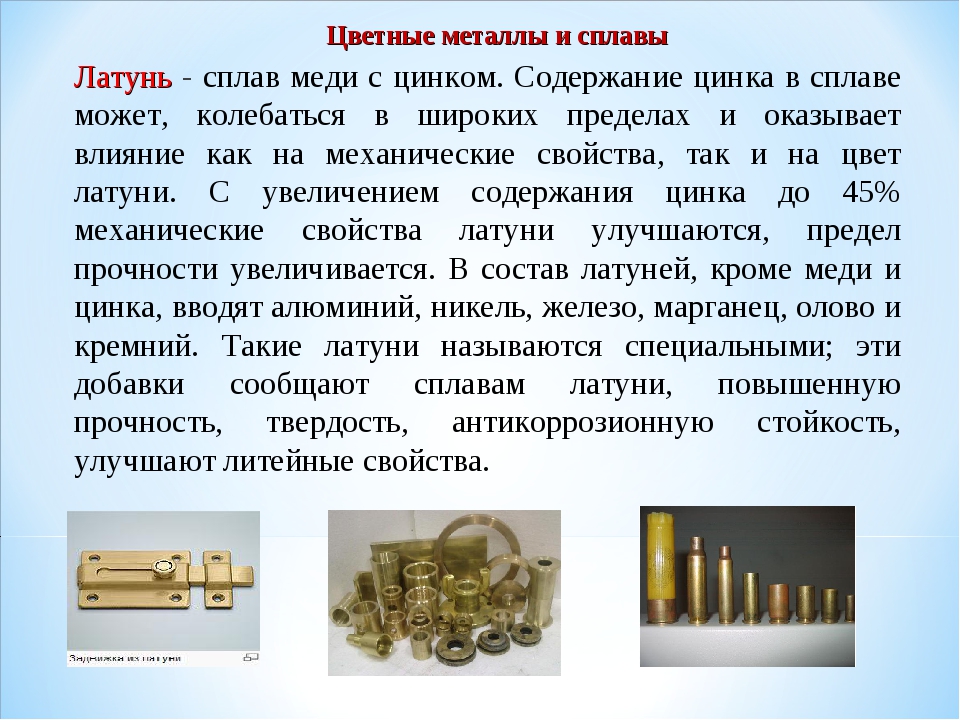

Латунями называют сплавы меди, в которых главным легирующим |лементом является цинк. Их маркируют буквой ЛIи цифрами, характеризующими среднее содержание легирующих элементов. Например, Латунь Л196 содержит около 96% Си и 4% Zn. Если латунь легирована, кроме цинка, другими элементами, то после буквы Л ставят условное Обозначение легирующих элементов: С — свинец, О — олово, Ж — железо, А — алюминий, К — кремний, Мц — марганец, Н — никель, Ф — фосфор, Б — бериллий, X — хром. Цифры, поставленные после букв, обозначают процентное содержание соответствующего элемента. Например, латунь ЛАЖ60-1-1 содержит 60% Си, 1% Al, 1% Fe, остальное цинк (38%).

Цифры, поставленные после букв, обозначают процентное содержание соответствующего элемента. Например, латунь ЛАЖ60-1-1 содержит 60% Си, 1% Al, 1% Fe, остальное цинк (38%).

Все латуни хорошо свариваются и паяются, обладают высокими литейными свойствами, легко обрабатываются резанием. Латунь применяют для трубок теплообменников (например, радиаторов),

различных деталей арматуры (например, штуцеры), трубопроводов. Легированные латуни применяют также для изготовления деталей приборов, различных патрубков. Вследствие высокой коррозионной стойкости из латуни изготавливают детали, работающие в морской воде.

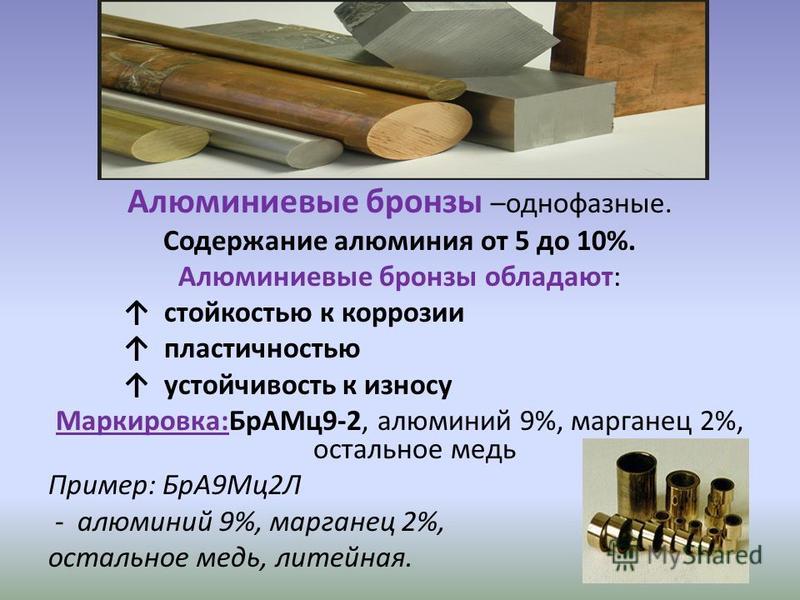

Бронзы представляют собой все сплавы меди, кроме латуней и медно-никелевых сплавов. По основным легирующим элементам бронзы подразделяют на оловянные, бериллиевые, свинцовые, кремнистые и т.п. Бронзы маркируют буквами Бр. Легирующие элементы обозначают так же, как и для латуни. Например, в бронзе БрАЖН 10-4-4 содержится 10% Аl, 4%Fe и 4% Ni, остальное Сu. Бронзы разделяют также по технологическим признакам на литейные и деформируемые.

По областям применения они могут подразделяться на жаропрочные, антифрикционные. В обозначениях марок бронз эти свойства не отражаются. Выделяют также группу конструкционных бронз.

Из бронз в авиастроении изготавливают самые разнообразные детали, работающие на трение, пружинящие детали приборов, различные направляющие, шестерни, гайки, втулки, детали подшипник — скольжения и др.

Наиболее широко применяемые бронзы и латуни

Бронзы оловяно-фосфористые БрОФ б; 5-0,15; Бр0Ф7-0,2 хорошо обрабатываются давлением и резанием, свариваются и паяются. Эти бронзы применяют при изготовлении деталей приборов, подшипников, работающих при небольших нагрузках.

Бронза оловянно-свинцовоцинковая БрОЦС 5-5-5 корозионностойка в атмосферных условиях и пресной воде и хорошо обрабатывается резанием. Ее применяют для изготовления втулок, прокладок.

Бронза конструкционная алюминиево-железная БрАЖ9-4 обладает высокой коррозионностойкостью. Такую бронзу широко применяют для изготовления шестерен, ниппелей, гаек и шайб, других деталей.

Бронза алюминиево-железо-никелевая БрАЖН10-4-4 обладает высокой коррозионной стойкостью в морской воде. Ее используют для изготовления деталей, работающих при высоких температурах и в агрессивных средах.

Бронза алюминиево-железо-марганцовистая БпАЖМц10-3-1,5 обладает высокой коррозионной стойкостью.

Кремнисто-никелевая бронза БрКН1-3 относится к группе жаропрочных бронз. Она идет на изготовление деталей, работающих при высоких температурах

Бериллиевая бронза, обладает высокой износостойкостью, прочностными показателями и высоким пределом выносливости. Она может работать при температуре от — 299 до +250 °С. Широкое применение бериллиевых бронз ограничивается высокой стоимостью и токсичностью бериллия. Бериллиевые бронзы БрБ2 и др. применяют для изготовления особо ответственных плоских пружин, мембран, трубок и других деталей приборов, работающих при знакопеременных температурах и знакопеременных нагрузках. Их используют также для изготовления нагруженных деталей подшипников.

Кроме бронзы, в авиастроении используются некоторые марки латуни. Широко применяют латунь Л96, обладающую высокой коррозионной стойкостью. Из нее изготавливают трубопроводы, радиаторные трубки. Латунь Л68 имеет меньшую коррозионную стойкость, но хорошо обрабатывается давлением.

Большое распространение получила латунь свинцовая ЛC59-1. Она коррозионностойка даже в морской воде. Ее применяют для изготовления труб шпилек, ниппелей, втулок. Трубопроводы для топлива и корозионноактивных жидкостей изготавливают из оловянных латуней Л70-1 и Л62-1.

Наш адрес:

- 350910, г. Краснодар,

- ул. Почтовая, 223/1

- (Пашковский мкр.)

Цветные металлы и сплавы | Стальной прокат в Одинцово – Стальной прокат в Одинцово

Цветные металлы и сплавы составляют порядка 3 % российского ВВП. Цветные металлы делятся на два типа: легкие и тяжелые. К первой категории относится алюминий, магний и титан. Во вторую группу входит медь, никель, свинец, олово и цинк.

Во вторую группу входит медь, никель, свинец, олово и цинк.

Сплавы цветных металлов (силумины, бронзы, латунь и др.) широко используются в следующих областях:

- производство;

- сельское хозяйство;

- медицина;

- строительство и др.

Виды сплавов

Сплавы бывают литейные и деформируемые. В первом случае заготовки производят с помощью заливания металла в специальные формы. Из деформируемых составов изготавливают детали методом ковки, прессования и штамповки. Рассмотрим сферы применения цветных металлов и сплавов.

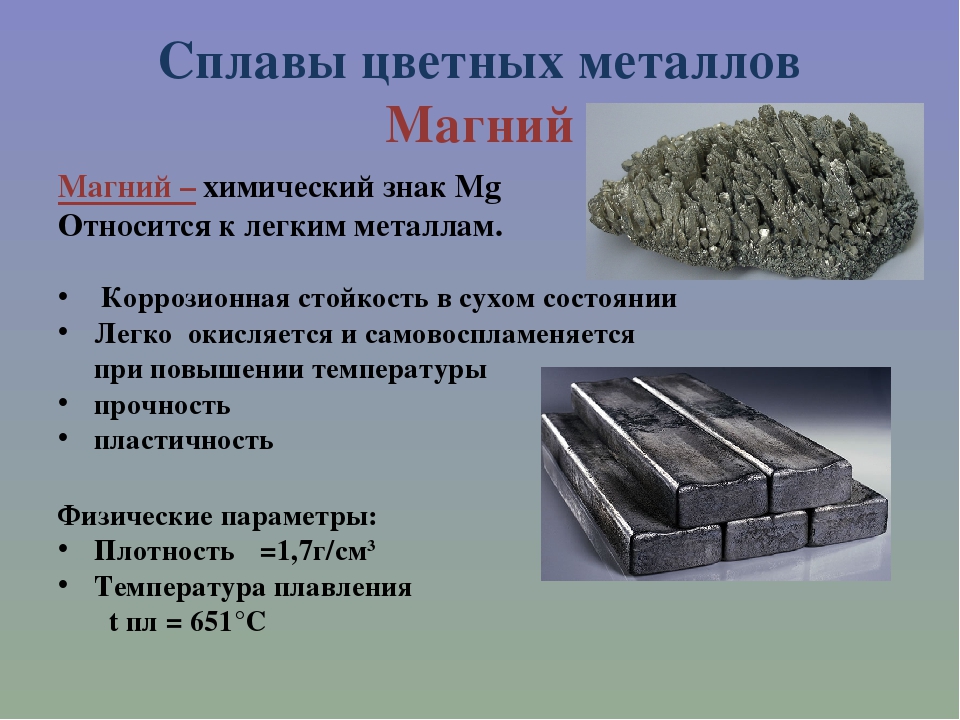

Применение магния

Металл используется для создания лёгких литейных сплавов, а также для производства осветительных ракет, зажигательных бомб и трассирующих пуль.

Помимо этого, магний применяется для производства конструкционных материалов для авиационной, космической и автомобильной промышленности.

Химические соединения цветного металла являются компонентом электрических батарей резервного питания. Также сплавы магния используют в качестве огнеупорного материала. Металл применяется в медицине для производства аспарагината, сульфата и цитрата магния. Эти лекарства применяются для лечения неврологических, кардиологических и гастроэнтерологических заболеваний.

Также сплавы магния используют в качестве огнеупорного материала. Металл применяется в медицине для производства аспарагината, сульфата и цитрата магния. Эти лекарства применяются для лечения неврологических, кардиологических и гастроэнтерологических заболеваний.

Применение никеля

Сплавы цветного металла применяются для изготовления деталей самолетов и космических кораблей. Никель используется при производстве аккумуляторов, брекет-систем, монет и обмоток для струн. Никелевое покрытие предохраняет металлические поверхности от коррозии. Никель используется при производстве химических реактивов и некоторых марок нержавеющей стали.

Применение свинца

Металл используется для производства взрывчатых веществ, строительных материалов, а также катодных и термоэлектрических элементов. Арсенит свинца применяется для изготовления инсектицидов. Из хлорида свинца делают противоопухолевые мази, а хромат свинца применяется при изготовлении красящих веществ.

Цветной металл широко используется в атомной промышленности. Свинец применяют для радиационной защиты в рентгеновских аппаратах и ядерных реакторах. Из сплавов тяжелого металла производят пули, подшипники и оболочки для кабелей. Припой на основе свинца применяется для пайки проводов и электротехнических изделий.

Свинец применяют для радиационной защиты в рентгеновских аппаратах и ядерных реакторах. Из сплавов тяжелого металла производят пули, подшипники и оболочки для кабелей. Припой на основе свинца применяется для пайки проводов и электротехнических изделий.

Мы поставляем металлопрокат оперативно в день оплаты. Проходите на сайт и смотрите.

Применение и особенности цветных металлов

Спрос на цветные металлы и сплавы постоянно растет, так как они все шире применяются в современной технике. Цветные металлы используются в авиастроении, ракетной и атомной технике, химической промышленности. В последнее время стали применять в качестве конструкционных материалов такие металлы и сплавы на их основе, как титан, цирконий, никель, молибден и даже ниобий, гафний и др.

Области применения в целом цветных металлов и отдельных их видов и сплавов очень широки.

Медь и ее сплавы применяются в химическом машиностроении, из них изготавливаются трубопроводы самого различного назначения, емкости, различные сосуды для криогенной технике и т. п.

п.

Алюминий и его сплавы также как и медь используют для изготовления различных емкостей в химической и пищевой промышленности. Отличительной особенностью обладают сплавы на основе алюминия, только они преимущественно используются для самолетов, ракет, судов, в различных видах строительства. Это связано с наличием у алюминия таких свойств как высокая прочность при малой плотности, высокая коррозионная стойкость в некоторых агрессивных средах и высокие механические свойства при низких температурах.

Особенности цветных металлов

Цветные металлы в целом как группы и по отдельности проявляют те или иные особенности.

1. Некоторые металлы, такие как медь, магний, алюминий обладают высокой теплопроводностью и удельной теплоемкостью. Это способствует быстрому охлаждению места сварки, поэтому для сварки требуется применения более мощных источников теплоты, а иногда даже необходим предварительный подогрев детали.

2. Для тех же металлов (меди, алюминий, магния) и их сплавов характерно снижение механических свойств при нагреве, поэтому металл может легко разрушаться от ударов пр определенных температурах.

3. При нагреве все цветные сплавы растворяют газы окружающей атмосферы и химически взаимодействуют со всеми газами, кроме инертных. В отличие от черных металлов, которым это свойство практически не характерно. Особенно активно взаимодействуют с газами более тугоплавкие и химически более активные металлы, такие как титан, цирконий, ниобий, тантал, молибден.

Особенности обработки цветных металлов

Достоинства цветных металлов состоит в том, что они прочны и долговечны, а также способны переносить высокие температуры. У них есть один большой недостаток — они коррозируют и разрушаются под воздействием кислорода. Поэтому необходимо внимательно отнестись к обработке и защите металлов от воздействия окружающей среды.

Самый эффективный и распространенный способ защиты цветного металла от атмосферной коррозии — это нанесение защитных лакокрасочных материалов. Выделяется три группы средств защиты металлических поверхностей:1 — грунтовки, 2 — краски, 3 — универсальные препараты «три в одном».

Грунтовка — это не только средство борьбы с атмосферным окислением, но и помощник краски, он передает следующему за ним покрытию большую адгезию к основанию. Необходимо помнить, что для разных металлов используются разные грунтовки. Так например, для алюминиевых оснований лучше применять специальные грунтовки на цинковой основе либо уретановые краски.

Такие металлы как медь, латунь и бронзу не красят, так как они поступают в дальнейшую переработку с заводской обработкой, которая защищает поверхность и подчеркивает ее красоту. Когда данное заводское покрытие все таки нарушается под воздействием разных факторов, то лучше всего полностью его удалить с помощью растворителя. Затем основание необходимо отполировать и покрыть эпоксидным или полиуретановым лаком.

Затем основание необходимо отполировать и покрыть эпоксидным или полиуретановым лаком.

Таким образом, не смотря на множество полезных свойств металла, каждый из его видов требует особого подхода и дополнительной защиты. Если Вы не спеша и продуманно подойдете к покупке и использованию металла для Ваших целей. То он будет радовать Вас своими преимуществами, а Вы прощать ему его недостатки.

Урок 13. сплавы металлов — Химия — 11 класс

Химия, 11 класс

Урок № 13. Сплавы металлов

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению сплавов чёрных и цветных металлов, роли легирующих добавок, зависимости свойств сплавов от состава.

Глоссарий

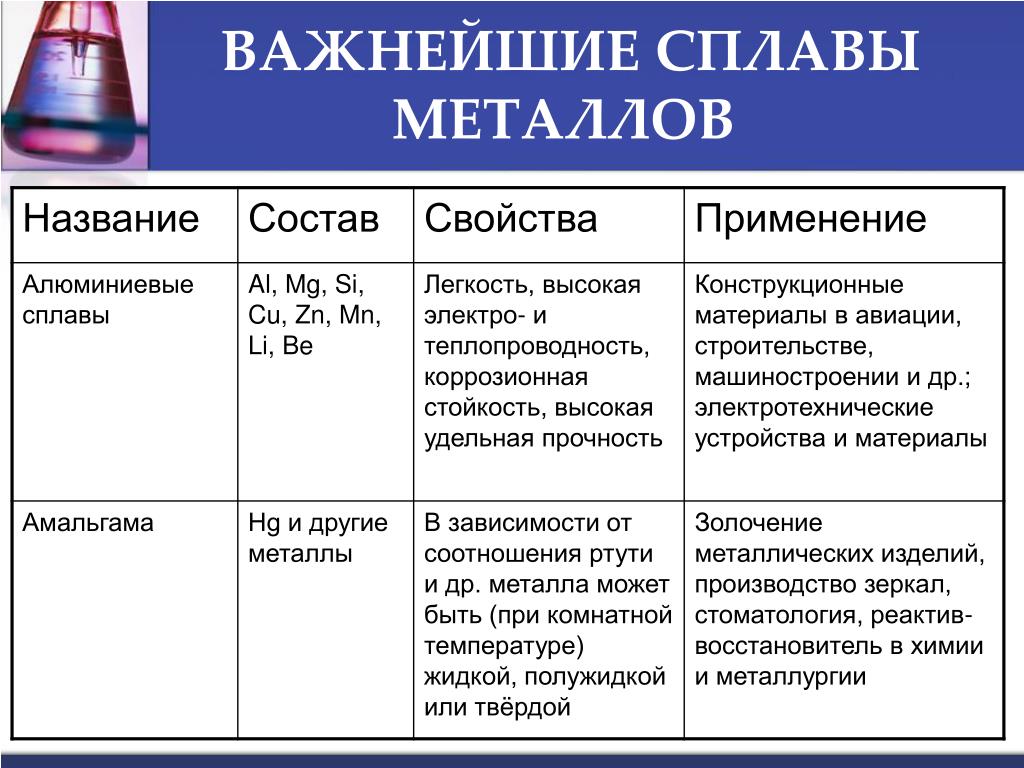

Бронза – сплав на основе меди; оловянная бронза содержит до 8,5% олова. Может содержать также алюминий, кремний, свинец. Используется для изготовления деталей машин, инструментов, при ударе не образующих искр.

Баббиты – сплавы на основе олова и свинца. Применяются для изготовления подшипников, так как отличаются высокой устойчивостью к истиранию.

Применяются для изготовления подшипников, так как отличаются высокой устойчивостью к истиранию.

Дюралюминий – высокопрочные сплавы на основе алюминия с добавками меди, магния и марганца. Основной конструкционный материал в авиа- и ракетостроении.

Константан – сплав на основе меди, никеля и марганца, используется для изготовления электроизмерительных приборов.

Латунь – сплав меди и цинка, с небольшими добавками никеля, олова, свинца, марганца. Используется для изготовления деталей машин и запорной аппаратуры.

Легированная сталь – сталь, в состав которой включены легирующие добавки, повышающие прочность, коррозионную устойчивость, жаропрочность и другие свойства сплава.

Легирующие добавки – вещества, вводимые в сплав в определённых количествах, для придания сплаву необходимых свойств.

Мельхиор – медно-никелевый сплав с добавлением железа, используется для изготовления монет, инструментов, столовых приборов.

Нейзильбер – трёхкомпонентный сплав на основе меди, цинка и никеля.

Силумин – сплав алюминия с кремнием. Применяется для литья деталей в авто- моторостроении.

Сплав — материал с металлическими свойствами, состоящий из двух или более компонентов, один из которых обязательно металл.

Сплав Вуда – легкоплавкий сплав на основе висмута, свинца, олова и кадмия. Используется для изготовления металлических моделей, заливки образцов, пайки некоторых сплавов.

Сталь – сплав железа с углеродом, причем доля углерода не превышает 2,14%.

Цветные металлы – алюминий, медь, никель, цинк, олово, свинец и другие металлы, не относящиеся к чёрным.

Цементит – карбид железа Fe3C, образуется в виде отдельной фазы в чугуне с высоким содержанием углерода.

Чёрные металлы – железо, марганец, иногда к чёрным металлам относят хром.

Чугун – сплав железа с углеродом, содержание углерода в пределах от 2,14 до 4,3%.

Электрон – сплав на основе магния и алюминия с добавлением цинка, и марганца. Используется в авиа- и ракетостроении.

Используется в авиа- и ракетостроении.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тестов по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс: учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М.: Просвещение. – 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс]. М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

Сплавы металлов и их классификация

Одним из первых металлов, который человек стал применять для своих нужд, была медь. Но ещё в III тысячелетии люди обнаружили, что медь, сплавленная с оловом, позволяет делать более прочное оружие, долговечную посуду. Материал, полученный при сплавлении меди с оловом, получил название «бронза». Это был первый сплав, изготовленный человеком.

Но ещё в III тысячелетии люди обнаружили, что медь, сплавленная с оловом, позволяет делать более прочное оружие, долговечную посуду. Материал, полученный при сплавлении меди с оловом, получил название «бронза». Это был первый сплав, изготовленный человеком.

Сплавом называют искусственный материал с металлическими свойствами, состоящий из двух или более компонентов, из которых, по крайней мере, один является металлом.

В зависимости от количества компонентов различают двойные (бинарные), тройные и многокомпонентные сплавы. Сплавы могут иметь однородную структуру (гомогенные сплавы), а также состоять из нескольких фаз (гетерогенные сплавы). В зависимости от своих свойств сплавы подразделяются на легкоплавкие, тугоплавкие, жаропрочные, высокопрочные, твердые, коррозионно-устойчивые. По предполагаемой технологии обработки различают литейные (изделия производят путём литья) и деформируемые (обрабатывают путём ковки, проката, штамповки, прессования) сплавы.

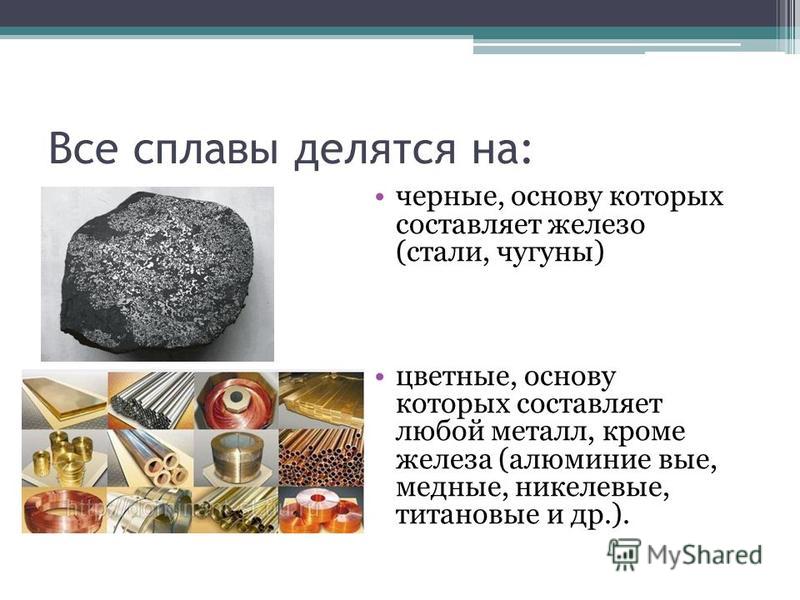

Чёрные металлы и сплавы на их основе

В зависимости от природы металла, составляющего основу сплава, различают чёрные и цветные сплавы. В чёрных сплавах основным металлом является железо. Самыми распространенными из чёрных сплавов являются сталь и чугун. К чёрным металлам относятся железо, а также марганец и хром, которые входят в состав чёрных сплавов.

В чёрных сплавах основным металлом является железо. Самыми распространенными из чёрных сплавов являются сталь и чугун. К чёрным металлам относятся железо, а также марганец и хром, которые входят в состав чёрных сплавов.

Чугун

Чугун – сплав на основе железа, содержание углерода в котором превышает точку предельной растворимости углерода в расплаве железа (2,14%). При остывании сплава, углерод кристаллизуется в виде отдельных включений цементита и графита. Углерод придает чугуну твердость, но снижает пластичность сплава, поэтому чугун хрупкий. Чугун применяют для изготовления литых деталей (коленчатых валов, колёс, труб, радиаторов отопления, ванн, решеток ограждения), кухонной посуды (сковородок, чугунков, казанов).

Сталь

В стали содержание углерода значительно меньше. В низкоуглеродистых сталях количество углерода не превышает 0,25%, в высокоуглеродистой стали содержание углерода может достигать 2%. Самые первые стальные изделия появились 4000 лет назад. В настоящее время выплавляют стальные сплавы с различными свойствами. Это конструкционные, нержавеющие, инструментальные, жаропрочные стали.

В настоящее время выплавляют стальные сплавы с различными свойствами. Это конструкционные, нержавеющие, инструментальные, жаропрочные стали.

Легирующие добавки

Для придания стали особых свойств в процессе её изготовления, вводят легирующие добавки. Легирующими добавками называют вещества, которые добавляют в сплав в определенном количестве для изменения механических и физических свойств материала.

Легированные стали

В зависимости от количества легирующих добавок различают низколегированную, среднелегированную и высоколегированную сталь. Марка стали обозначается с помощью букв и цифр. Буква указывает на химическую природу легирующей добавки, а цифра, стоящая после буквы – на примерное содержание этой добавки в сплаве. Если содержание добавки меньше 1%, то цифру не ставят. Цифры впереди букв показывают содержание углерода в сотых долях процента. Например, в стали марки 18ХГТ содержится 0,18 % С, 1 % Сr, 1 % Мn, около 0,1 % Тi.

Стали применяют для изготовления армирующих железнодорожных рельсов, дробильных установок, конструкций, турбин электростанций и двигателей самолётов, инструментов (пилы, сверла, резцы, зубила, фрезы), химической аппаратуры, деталей автомобилей, тракторов, дорожных машин, труб и много другого.

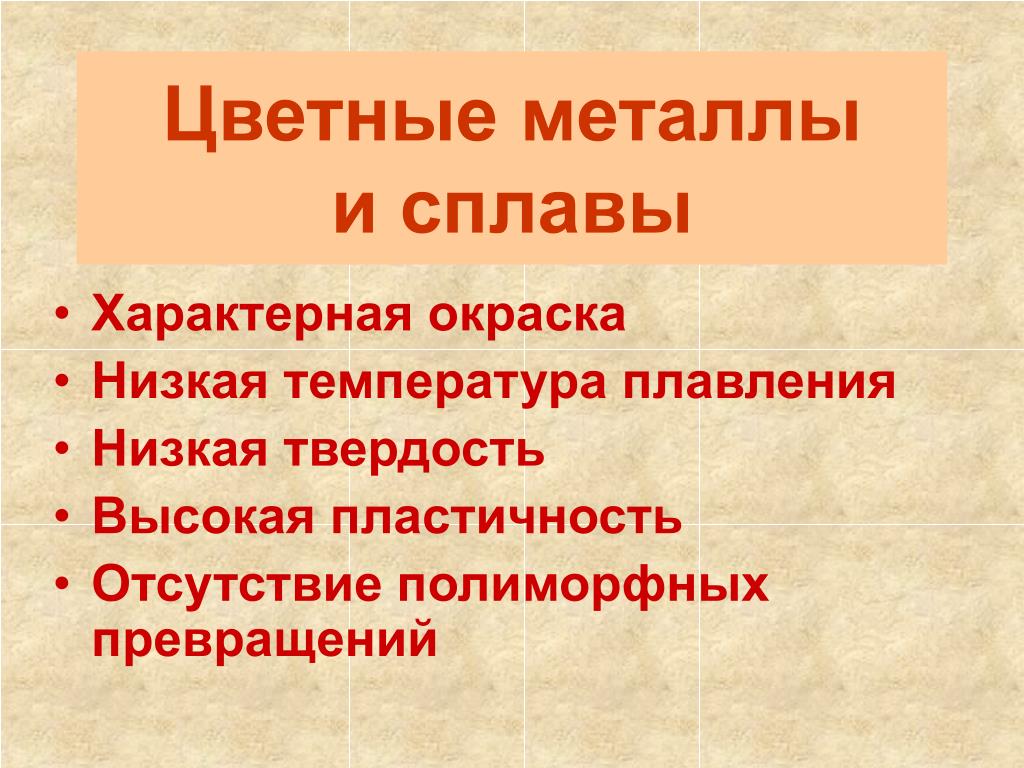

Цветные металлы и сплавы на их основе

К цветным металлам относят алюминий, цинк, медь, никель, олово, свинец и др. Сплавы на основе цветных металлов называют цветными. Это бронза, латунь, силумин, дюралюминий, баббиты и многие другие. В авиации широкое применение нашли легкие и прочные сплавы на основе алюминия и титана. Изделия из медных сплавов: бронзы и латуни, применяются в химической промышленности, для изготовления запорной аппаратуры: кранов, вентилей. Сплавы на основе олова и свинца используют для изготовления подшипников. Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

1. Расчет массовой доли металла в сплаве

Условие задачи: Кусочек нейзильбера массой 2,00 г поместили в раствор гидроксида натрия. В ходе реакции выделилось 0,14 л водорода (н.у.). Вычислите массовую долю цинка в сплаве. Ответ запишите в процентах с точностью до десятых долей.

Шаг первый: запишем уравнение реакции цинка с раствором гидроксида натрия:

Zn + 2NaOH → Na2ZnO2 + H2↑.

Один моль цинка вытесняет из щёлочи один моль водорода.

Шаг второй: найдём количество цинка, которое вытеснило 0,14 л водорода.

Для этого найдём в периодической таблице элементов Д.И. Менделеева молярную массу цинка: М(Zn) = 65 г/моль. При нормальных условиях 1 моль любого газа занимает объём, равный 22,4 л. Составим пропорцию:

65 г цинка вытесняет 22,4 л водорода;

х г цинка вытесняет 0,14 л водорода.

65 : х = 22,4 : 0,14, откуда х = (65·0,14) : 22,4 = 0,41 (г) – масса цинка в сплаве.

Шаг третий: найдём массовую долю цинка в сплаве:

ω = (0,41 : 2,00)*100 = 20,5 (%).

Ответ: 20,5

2. Расчёт массы легирующей добавки

Условие задачи: Для придания стали противокоррозионных свойств в сплав добавляют хром. Сталь марки С1 должна содержать 12% хрома, 1% кремния, 1,5% марганца и 0,2% углерода. Сколько хрома необходимо добавить к железному лому (посторонними примесями пренебрегаем) массой 500 кг, чтобы получить нержавеющую сталь требуемой марки? Ответ записать в килограммах с точностью до десятых долей.

Сколько хрома необходимо добавить к железному лому (посторонними примесями пренебрегаем) массой 500 кг, чтобы получить нержавеющую сталь требуемой марки? Ответ записать в килограммах с точностью до десятых долей.

Шаг первый: найдём массовую долю железа в стали марки С1:

Для этого от 100% отнимем массовые доли остальных элементов:

100 – 12 – 1 – 1,5 – 0,2 = 85,3 (%).

Шаг второй: найдём массу одного процента сплава.

Для этого массу железного лома разделим на массовую долю железа:

500 : 85,3 = 5,9 (кг).

Шаг третий: найдём необходимую массу хрома. Для этого массу одного процента сплава умножим на массовую долю хрома в сплаве:

5,9*12 = 70,8 (кг).

Ответ: 70,8

Цветные металлы. Особенности поверхности | Hammerite

Цветная металлургия — отрасль металлургии, которая включает добычу, обогащение руд цветных металлов и выплавку цветных металлов и их сплавов. По физическим свойствам и назначению цветные металлы условно можно разделить на тяжёлые (медь, свинец, цинк, олово, никель) и лёгкие (алюминий, титан, магний).

По физическим свойствам и назначению цветные металлы условно можно разделить на тяжёлые (медь, свинец, цинк, олово, никель) и лёгкие (алюминий, титан, магний).

В чем особенность цветных металлов?

С каждым днем употребление цветных металлов становится все более распространенным. К цветным относят все металлы и сплавы, которые не содержат железа в своем составе. Такое название металлы получили благодаря цвету некоторых представителей этой группы. Например, медь имеет красный оттенок.

Цветные металлы – это медь, алюминий, цинк, олово, свинец, никель, хром, серебро и т.п. Они имеют общее свойство образовывать на поверхности оксидную пленку, которая предотвращает дальнейшее разрушение металла. Цветной металл в промышленности подвергают различным видам механической обработки, а также воздействуют на него давлением. Процессы, производимые над цветным металлом, включают ковку, штамповку, прессование, резание, прокатку,сварку, пайку.

Самое главное отличие цветных металлов от чёрных –это то, что они не ржавеют и значительно более долгое время сохраняют свои свойства. Однако это совсем не значит, что на них никак не влияют агрессивные внешние факторы. Так, цинк и оцинкованные поверхности со временем приобретают белесый, меловатый оттенок. Это происходит под влиянием кислорода и влаги. Как и в случае черных металлов, эти факторы окисляют металл на поверхности. Тем не менее, цветные металлы хороши тем, что влага и кислород действуют только на поверхность металла и не могут проникнуть внутрь.

Однако это совсем не значит, что на них никак не влияют агрессивные внешние факторы. Так, цинк и оцинкованные поверхности со временем приобретают белесый, меловатый оттенок. Это происходит под влиянием кислорода и влаги. Как и в случае черных металлов, эти факторы окисляют металл на поверхности. Тем не менее, цветные металлы хороши тем, что влага и кислород действуют только на поверхность металла и не могут проникнуть внутрь.

Однако, цветные металлы тоже нуждаются в защите и окраске. Но окраска металла – дело не простое. Большинство красок имеют низкую адгезию к цветным металлам, обусловленную образованием оксидной пленки на поверхности. Если в каком-то месте плёнка краски начинает отслаиваться, то в образующиеся трещины в плёнке начинает поступать влага и площадь отслоения становится всё больше и больше. Очень быстро краска начинает трескаться и отваливаться кусками.

1. Цветные металлы и сплавы, их свойства и назначение. Материаловедение: конспект лекций [litres]

Читайте также

1.

Углеродистые и легированные конструкционные стали: назначение, термическая обработка, свойства

Углеродистые и легированные конструкционные стали: назначение, термическая обработка, свойства

1. Углеродистые и легированные конструкционные стали: назначение, термическая обработка, свойства

Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь—серебрянку, сортовую сталь, штамповки и слитки. Эти стали

1.1. Назначение

1.1. Назначение

Настоящий стандарт устанавливает, используя четко определенную терминологию, общую структуру процессов жизненного цикла программных средств, на которую можно ориентироваться в программной индустрии. Настоящий стандарт определяет процессы, работы и

Художественная обработка металла. Драгоценные металлы. Сплавы и добыча

Художественная обработка металла. Драгоценные металлы. Сплавы и добыча

Драгоценные металлы. Сплавы и добыча

Драгоценными металлами называют металлы, которые относятся к так называемой благородной группе. Это золото, серебро, платина и металлы платиновой группы. Такие, как рутений, палладий, иридий, осмий,

Металлы

Металлы

Железо общее

Железо – один из самых распространенных элементов в природе. Его содержание в земной коре составляет около 4,7 % по массе, поэтому железо, с точки зрения его распространенности в природе, принято называть макроэлементом.В природной воде железо

Тяжелые металлы

Тяжелые металлы

Понятие «тяжелые металлы» не относится к строго определенным. Разные авторы в составе группы тяжелых металлов указывают разные химические элементы. В экологических публикациях в эту группу включают около 40 элементов с атомной массой более 50 атомных

Назначение оборудования

Назначение оборудования

Индивидуальные магистральные промывные фильтры предназначены для очистки холодной и/или горячей воды от механических примесей. Степень очистки определяется размером ячейки фильтрующего элемента – фильтрующей

Степень очистки определяется размером ячейки фильтрующего элемента – фильтрующей

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

С целью удешевления художественных изделий при производстве недорогих украшений широко используются томпак, латунь, мельхиор, нейзильбер; при изготовлении художественных изделий – бронзы.Сплавы меди с цинком,

2.1. Назначение устройств

2.1. Назначение устройств

По своему назначению принципиально все баки можно разделить на две большие подгруппы: баки для компенсации температурных расширений теплоносителя и баки для работы с хозяйственной и питьевой (холодной) водой, находящейся под рабочим давлением

VI.

В ЧЬЕМ РАСПОРЯЖЕНИИ ДОЛЖНЫ БЫТЬ ЦВЕТНЫЕ СЛУГИ.

В ЧЬЕМ РАСПОРЯЖЕНИИ ДОЛЖНЫ БЫТЬ ЦВЕТНЫЕ СЛУГИ.

VI. В ЧЬЕМ РАСПОРЯЖЕНИИ ДОЛЖНЫ БЫТЬ ЦВЕТНЫЕ СЛУГИ.

1. Как лучше использовать цветных слуг.По мере развитии техники производственный труд человека все более и более механизируется. Работа человека и животных заменяется работой машины. И вместе с тем в высокой степени

Раздел II Художественное литье: чугун и цветные металлы

Раздел II

Художественное литье: чугун и цветные металлы

О природе вещей

«…металлам, расплавленным жаром, может даны быть фигура и форма какая угодно»

Лукреций

7.2. Металлы для изготовления знаков и ювелирных украшений

7.2. Металлы для изготовления знаков и ювелирных украшений

Золото – химический элемент – красивый желтый металл. Тяжелый, мягкий, пластичный, химически инертный. Применяется в основном в виде сплавов с другими металлами, что повышает его прочность и твердость.

Тяжелый, мягкий, пластичный, химически инертный. Применяется в основном в виде сплавов с другими металлами, что повышает его прочность и твердость.

§1. БОЕВЫЕ БРОНЕПОВОЗКИ, ИХ СВОЙСТВА И НАЗНАЧЕНИЕ.

§1. БОЕВЫЕ БРОНЕПОВОЗКИ, ИХ СВОЙСТВА И НАЗНАЧЕНИЕ.

Танк, с одной стороны, можно рассматривать, как гусеничною самоходную пулеметную или артиллерийскую установку, покрытую со всех сторон броней, с другой стороны, как броневой автомобиль, снабженный гусеничным ходом. Таким

44. Алюминий; влияние примесей на свойства алюминия; деформируемые и литейные алюминиевые сплавы

44. Алюминий; влияние примесей на свойства алюминия; деформируемые и литейные алюминиевые сплавы

Алюминий отличают низкая плотность, высокие тепло– и электропроводность, хорошая коррозийная стойкость во многих средах за счет образования на поверхности металла плотной

45.

Медь; влияние примесей на свойства меди. Латуни, бронзы, медно-никелевые сплавы

Медь; влияние примесей на свойства меди. Латуни, бронзы, медно-никелевые сплавы

45. Медь; влияние примесей на свойства меди. Латуни, бронзы, медно-никелевые сплавы

Медь – это металл красного, в изломе розового цвета, имеет температуру плавления 1083о С. Кристаллическая решетка ГЦК с периодом а 0,31607 ям. Плотность меди 8,94 г/см3. Медь обладает высокими

5.2.3 Назначение уровня ПО

5.2.3 Назначение уровня ПО

Первоначально процесс оценки безопасности системы присваивает уровень(ни) ПО, соответствующий(ие) компонентам ПО конкретной системы. При проведении данного назначения учитывают воздействие отказов как потери функции или неправильного

Цветные металлы и сплавы на их основе

Области применения отдельных цветных металлов и сплавов на их основе весьма разнообразны. [c.339]

[c.339]

Цветные сплавы. Цветные металлы и сплавы на их основе, в настоящее время являются основным антифрикционным материалом для смазываемых подшипников скольжения. Общая классификация антифрикционных цветных сплавов приведена на рис. 1.1. [c.22]

ВЛИЯНИЕ ДАВЛЕНИЯ НА СТРУКТУРУ И СВОЙСТВА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ [c.119]

Все цветные металлы обладают высокой коррозионной устойчивостью, высокой тепло- и электропроводностью, немагнитны, имеют хорошие механические свойства, технологичны (хорошо обрабатываются резанием и давлением, с хорошими литейными свойствами). Среди многообразных цветных металлов и сплавов на их основе имеются такие, которые обладают ценными специфическими свойствами, делающими эти материалы незаменимыми для определенных частных случаев изготовления деталей и узлов приборов и автоматических устройств. [c.375]

Для защиты наружных и внутренних поверхностей изделий и механизмов из черных и цветных металлов и сплавов на их основе

[c. 63]

63]

Для защиты наружных и внутренних поверхностей сельскохозяйственных машин. запасных частей, механизмов и других металлических изделий из черных и цветных металлов и сплавов-на их основе [c.63]

Цветные металлы и сплавы на их основе [c.201]

Общеизвестно широкое применение цветных металлов и сплавов на их основе в различных области производства. Так, алюминиевые, магниевые и титановые сплавы широко применяются в авиационной промышленности. В то же время изделия из легких сплавов используют в строительстве, транспортном машиностроении, приборостроении, судостроении и других отраслях промышленности. Медь обладает высокой электрической проводимостью и широко применяется в электротехнике она является также основой многих важных промышленных сплавов (например, латуней, бронз и др.). Основой многих жаростойких, жаропрочных и электротехнических сплавов является никель. Одновременно он часто используется как легирующий элемент в специальных сталях. В качестве конструкционных материалов для новой техники широко используют тугоплавкие металлы (вольфрам, молибден, ниобий, хром и др.), а также сплавы на их основе.

[c.176]

В качестве конструкционных материалов для новой техники широко используют тугоплавкие металлы (вольфрам, молибден, ниобий, хром и др.), а также сплавы на их основе.

[c.176]

Металлургическое Доменное, коксовое, сталеплавильное оборудование. Технологическое оборудование и трубопроводы для черной и цветной металлургии. Технические устройства для производства черных и цветных металлов и сплавов на их основе. Машины для литья стали и цветных металлов. Агрегаты трубопрокатные. Станы обжимные, заготовочные, сортопрокатные и листопрокатные [c.64]

ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ [c.435]

Цветные металлы и сплавы на их основе, несмотря на более высокую стоимость по сравнению со сплавами н основе железа, нашли широкое применение в различных отраслях машиностроения. Это объясняется их уникальными физическими и химическими свойствами, а в ряде случаев высокой удельной прочностью, что является определяющим фактором для таких областей, как авиа- и ракетостроение. [c.100]

[c.100]

В Справочнике кратко изложены теоретические основы металловедения, приведены методы исследования и испытаний металлов к оценки их важнейших технологических свойств. Разделы представляют необходимые сведения о сплавах на основе железа-сталях и чугунах сведения но составу, структуре и свойствам основных цветных металлов и сплавов на их основе сведения о сталях и сплавах со специальными свойствами сведения о благородных металлах и сплавах. [c.2]

Если для данного материала существует амплитуда напряжений, при которых опасное повреждение или разрушение от усталости не может произойти даже при сколь угодно большом числе циклов, используют понятие предела выносливости. Существование предела выносливости означает, что материал обладает свойством приспособляемости к повторным пластическим деформациям на уровне структуры материала. Гипотеза о существовании предела выносливости, по-видимому, соответствует преимущественно лишь тем опытным данным, которые относятся к углеродистым сталям при нормальной температуре и других нормальных условиях окружающей среды. Для многих легированных сталей, цветных металлов и сплавов на их основе предел выносливости является условной характеристикой усталостные повреждения могут возникать и при меньших напряжениях, если только число циклов нагружения достаточно велико. В этих случаях предел выносливости имеет смысл повреждающего или разрушающего напряжения, соответствующего заданному числу циклов.

[c.96]

Для многих легированных сталей, цветных металлов и сплавов на их основе предел выносливости является условной характеристикой усталостные повреждения могут возникать и при меньших напряжениях, если только число циклов нагружения достаточно велико. В этих случаях предел выносливости имеет смысл повреждающего или разрушающего напряжения, соответствующего заданному числу циклов.

[c.96]

Электрокорунд нормальный, белый, хромистый М20—М40 30-40 Масло веретенное 2 Масло вазелиновое Стеарин 30-40 40-60 10-20 Пастами (с намазкой) и суспензиями с периодической подачей Предварительная доводка деталей из. мягкой стали, цветных металлов и сплавов на их основе

[c.115]

В «Справочнике приведены сведения о химическом составе, физических и механических свойствах, термомеханических параметрах, технологических процессах ковки и штамповки цветных металлов и сплавов на их основе. [c.2]

[c.2]

Покрытые электроды для сварки цветных металлов и сплавов на их основе [c.96]

Применяют ли в общем машиностроении для валов и осей цветные металлы и сплавы на их основе Да Нет 14 15 [c.266]

Так, при изготовлении конструкций из углеродистых и низколегированных конструкционных сталей наибольшее применение находят как ручная дуговая сварка качественными электродами с толстым покрытием, так и автоматическая и полуавтоматическая сварка под флюсом, а также сварка в углекислом газе при сварке конструкции из высоколегированных сталей, цветных металлов и сплавов на их основе предпочтительное использование находит аргоно-дуговая сварка, хотя при определенных условиях применяются и некоторые другие разновидности электрической дуговой сварки. [c.359]

Ручная дуговая сварка угольным электродом дугой прямого действия используется при сварке тонколистовой углеродистой конструкционной стали, а также при сварке некоторых цветных металлов и сплавов на их основе. Схема процесса сварки приведена на рис. 182, б. Сварка производится при питании дуги постоянным током прямой полярности, что обеспечивает наилучшую стабильность процесса. В настоящее время объем применения этого способа невелик.

[c.359]

Схема процесса сварки приведена на рис. 182, б. Сварка производится при питании дуги постоянным током прямой полярности, что обеспечивает наилучшую стабильность процесса. В настоящее время объем применения этого способа невелик.

[c.359]

Ручная дуговая сварка угольными электродами дугой косвенного действия применяется только при сварке тонкого металла (стали, некоторых цветных металлов и сплавов на их основе). Схема процесса сварки приведена на рис. 182, в. Сварной шов в этом случае, как правило, образуется за счет расплавления отбортованных кромок без участия присадочного (добавочного) металла. Так как расход электродов при питании дуги постоянным током [c.359]

Автоматическая и полуавтоматическая сварка под флюсом (рис. 182, г). Областью рационального применения этого способа сварки является сварка углеродистых низколегированных и некоторых марок высоколегированных сталей. В небольшом объеме этот способ используется при сварке некоторых цветных металлов и сплавов на их основе. [c.360]

[c.360]

Листовой прокат из цветных металлов и сплавов на их основе обладает высокой коррозионной стойкостью, теплопроводностью, малым электрическим сопротивлением (медь, латунь, алюминий), малой плотностью (алюминий и его сплавы, титановые и магниевые сплавы) и высокой удельной прочностью (титан). В связи с этим область их применения чрезвычайно обширна. [c.12]

По вопросу коррозионной устойчивости цветных металлов и сплавов на их основе имеется обширная литература [1—19]. Здесь мы лишь кратко коснемся некоторых основных коррозионных характеристик важнейших. цветных металлов и сплавов. [c.528]

По ряду характерных признаков металлы делят на две группы черные и цветные. К черным относят железо и его сплавы (стали, чугуны). Остальные металлы и сплавы на их основе — цветные. [c.13]

Сплавы железа с углеродом и другими элементами образуют группу черных металлов (сталь и чугун) и являются главным конструкционным материалом для изготовления различных сооружений и механизмов. Все остальные металлы и сплавы на их основе относятся к группе цветных металлов.

[c.71]

Все остальные металлы и сплавы на их основе относятся к группе цветных металлов.

[c.71]

Несмотря на всю важность для новой техники применения цветных и редких металлов и сплавов на их основе и непрерывное увеличение их добычи, наибольшее значение для народного хозяйства страны, несомненно, имеют железо и сплавы на его основе. [c.443]

ЦВЕТНЫХ МЕТАЛЛОВ ГЛАВА И СПЛАВОВ НА ИХ ОСНОВЕ [c.339]

Высокой химической активностью при сварке отличаются и другие цветные металлы алюминий, магний, медь, никель и сплавы на их основе. Качество их защиты обеспечивается инертными газами, а также специальными электродными покрытиями и флюсами. [c.40]

При нагреве цветных металлов (алюминия, меди, титана и сплавов на их основе) основными достоинствами индукционного метода являются высокое качество нагрева, уменьшение расхода металла, возможность обеспечить максимальную загрузку прокатного или прессового оборудования и улучшение условий труда. [c.210]

[c.210]

Цветные металлы и сплавы. Многие цветные металлы (Ag, Си, А1 и др.) и сплавы на их основе являются хорошими проводниками электрического тока. В приборостроении их применяют и в качестве конструкционного материала при изготовлении деталей приборов. [c.265]

Значительной химической активностью отличаются и другие цветные металлы алюминий, магний, медь, никель и сплавы на их основе. При сварке их защиту от взаимодействия с воздухом, а также защиту расплавленных сталей и сплавов на основе железа обеспечивают инертные газы, специальные флюсы и электродные покрытия. [c.54]

Число металлов и сплавов, используемых в сварных конструкциях, непрерывно возрастает, так как этого требует развитие науки и техники. Цветные металлы и сплавы находят широкое применение в авиастроении, ракетной и космической технике, энергетическом, атомном, химическом машиностроении, приборостроении и других отраслях. В качестве конструкционных материалов наиболее широко используются алюминий, магний, титан, медь, никель, молибден, ниобий, тантал, цирконий, гафний и сплавы на их основе. Цветные металлы и сплавы можно условно разделить на легкие (А1, Mg, Be), тяжелые (Си, Ni) и химически активные и тугоплавкие (Ti, Мо, Nb, Zr, Та).

[c.435]

Цветные металлы и сплавы можно условно разделить на легкие (А1, Mg, Be), тяжелые (Си, Ni) и химически активные и тугоплавкие (Ti, Мо, Nb, Zr, Та).

[c.435]

Третий раздел содержит сведения по составу, структуре и свойствам основных цветных металлов и сплавов на их основе. Приведены марки сплавов на основе алюминия, магния, титана, цинка, меди, никеля и указаны основные области их применения. С учетом экономической целесообразности широкого применения порошковых материалов даны характеристики материалов для подшипников скольжения, конструкционных, антифрикционных, фрикционных материалов, а также пористых фильтров тонкой 0ЧИСТЮ1 жидкостей и газов.

[c.3]

Чистовая обработка сырых и закаленных сталей (конструкционных и инструментальных высоколегированных сталей типа Ст. 45, ЭЯ1, ШХ15, ХВГ, отбеленных чугунов), цветных металлов и сплавов на их основе

[c. 133]

133]

Коррозионная стойкость цветных металлов и сплавов на их основе зависит от положения металла в периодической системе, электродного потедциала и способности к пассивации механические свойства зависят от состава сплава, структуры и вида обработки. [c.110]

Глинозем прокаленный при 1000— 1200 С, окись хрома или крокус М1-МЗ Стеарин Кислота олеиновая 10-20 3—5 периодической лоцачей Окончательная доводка деталей из мягкой стали, цветных металлов и сплавов на их основе [c.116]

Основным оборудованием для ковки цветных металлов и сплавов на их основе являются гидравлические и кривошипные прессы, обеспечивающие наиболее благоприятные скоростные условия деформации. Однако алюминиевые, медные, титановые п магниевые сплавы МА2 и ВМ65-1 могут подвергаться ковке и на молотах. [c.83]

Руководство по выбору цветных металлов и сплавов: типы, характеристики, применение

Цветные металлы и сплавы — это металлы или сплавы, не содержащие железа, которые используются в широком диапазоне применений. В зависимости от типа материала существует множество различных типов цветных металлов и сплавов. К ним относятся драгоценные металлы, алюминий, медь, никель и цинк.

В зависимости от типа материала существует множество различных типов цветных металлов и сплавов. К ним относятся драгоценные металлы, алюминий, медь, никель и цинк.

Драгоценные металлы и их сплавы — это редкие металлические элементы и сплавы, такие как серебро, золото, платина, палладий, иридий, осмий, родий и рутений.Они, как правило, дороги и пользуются большим спросом из-за их особых свойств, включая проводимость и устойчивость к коррозии.

Алюминий и его сплавы — легкие металлы с хорошей коррозионной стойкостью, пластичностью и прочностью. Алюминий известен своей низкой плотностью и является наиболее широко используемым цветным металлом. Относительно чистый алюминий используется только тогда, когда коррозионная стойкость важнее прочности или твердости.

Медь — это красновато-оранжевый, мягкий и ковкий (низкой твердости) металл, который хорошо проводит тепло и электричество.Латунь — это сплав меди и цинка; пропорции цинка и меди можно варьировать для создания ряда латуни с различными свойствами.

Бронза — это сплав меди и (обычно) олова, который намного тверже и хрупче, чем латунь.

Никель и его сплавы — это металлы с высокой прочностью и ударной вязкостью, отличной коррозионной стойкостью и превосходными свойствами при повышенных температурах. Они способны противостоять целому ряду экстремальных условий эксплуатации, включая агрессивные среды, высокие температуры, высокие нагрузки и сочетание этих факторов.

Цинк и его сплавы — это металлы, которые широко используются при производстве литых под давлением деталей. Сплавы на основе цинка используются для литья и деформации. Чистый или нелегированный цинк используется в неструктурных целях и для гальванизации металлов, таких как железо, для предотвращения коррозии. Он также используется в батареях и в виде сплава с медью для изготовления латуни.

Прочие цветные металлы , используемые в чистом виде и в сплавах, включают бериллий, кобальт, гафний, свинец, магний, молибден, тантал, титан, вольфрам, цирконий.

Технические характеристики

Выбор металлов и металлических сплавов требует анализа требуемых характеристик. Размеры, которые следует учитывать, включают:

- Наружный диаметр (OD)

- Внутренний диаметр (ID)

- Общая длина

- Общая толщина

Другие важные характеристики (в зависимости от области применения) включают форму продукта, предел прочности, предел текучести, точку плавления, проводимость, коррозионную стойкость, пластичность и пластичность.Эти свойства различаются в зависимости от материала или состава сплава.

Изображение кредита:

iScrapp.com | H.C. Starck

Читайте мнения пользователей о цветных металлах и сплавах

Что такое цветной металл? | MetalTek

Цветные металлы или сплавы — это материалы, не содержащие железа, в отличие от их черных аналогов. Черные металлы содержат железо, что делает большинство их металлов магнитными. Цветные металлы встречаются на Земле в виде химических соединений. Наиболее важными цветными металлами являются оксиды или сульфиды. Одна из наиболее распространенных групп цветных металлов — это сплавы на основе меди, такие как бронза и латунь. Хотя принято использовать латунь и бронзу как взаимозаменяемые, есть разница.

Наиболее важными цветными металлами являются оксиды или сульфиды. Одна из наиболее распространенных групп цветных металлов — это сплавы на основе меди, такие как бронза и латунь. Хотя принято использовать латунь и бронзу как взаимозаменяемые, есть разница.

Латунь — это сплав на основе меди, в котором цинк является основным легирующим элементом. В некоторых случаях также могут присутствовать небольшие количества никеля, алюминия, железа или кремния. Хорошим примером является C85500 (также известный как «желтая латунь 60-40»).Этот сплав содержит до 63% меди, 0,8% алюминия и около 40% цинка. Поскольку содержание цинка велико, материал классифицируется как латунь.

Латунь — это сплав на основе меди, в котором цинк является основным легирующим элементом. В некоторых случаях также могут присутствовать небольшие количества никеля, алюминия, железа или кремния. Хорошим примером является C85500 (также известный как «желтая латунь 60-40»). Этот сплав содержит до 63% меди, 0,8% алюминия и около 40% цинка. Поскольку содержание цинка велико, материал классифицируется как латунь.

Поскольку содержание цинка велико, материал классифицируется как латунь.

ронза — это сплавы на основе меди, в которых основным легирующим элементом не является цинк или никель. Термин «бронза» используется с предшествующим модификатором, который описывает тип бронзы, указывая на основной легирующий элемент (ы). Например, MTEK 83-7-7-3 / C93200 представляет собой бронзу с высоким содержанием свинца, поскольку она содержит 7% олова и 7% свинца в дополнение к 83% меди и 3% цинка. Кроме того, MTEK 175 / C95400 называется алюминиевой бронзой, потому что он состоит из 11% алюминия, 85% меди и 4% железа.

Обычные семейства или группы сплавов бронзы:

Сплавы на основе меди указаны за их способность удовлетворять такие потребности, как устойчивость к ржавчине, устойчивость к коррозии, хорошая механическая прочность, фрикционные и износостойкие свойства, сопротивление биологическому обрастанию, а также высокая электрическая и теплопроводность.

Мы прошли долгий путь за 5000 лет с начала бронзового века, но уникальное сочетание свойств и ценностей делает сплавы на основе меди важным семейством материалов и по сей день.

Чтобы узнать больше о конкретных типах бронзы, ознакомьтесь с нашей статьей здесь .

Какие металлы бывают цветные? (Полное руководство)

Цветные металлы были первыми металлами, использованными человеком в металлургии. Медь, золото и серебро были привлекательными материалами для древних людей, тем более что эти металлы не были так подвержены коррозии, как черные металлы.

Медь была первым металлом, который был выкован и преобразован в предметы (во время «медного века»), в то время как золото, серебро и медь заменили дерево и камень для некоторых ранних применений, поскольку им можно было придать множество форм.Редкость этих металлов означала, что они часто использовались для изготовления предметов роскоши. Создание бронзы путем сплавления меди с оловом привело к бронзовому веку, который последовал за медным веком.

Лом цветных металлов обычно перерабатывается и составляет важную часть металлургической промышленности, где новые металлы производятся из лома. Это может включать переплавку и переплавку цветных металлов. Переработанные цветные металлы поступают из промышленных отходов, использованных технологий (например, медных кабелей) и даже из выбросов твердых частиц.

Это может включать переплавку и переплавку цветных металлов. Переработанные цветные металлы поступают из промышленных отходов, использованных технологий (например, медных кабелей) и даже из выбросов твердых частиц.

Цветные металлы используются в широком спектре коммерческих, промышленных и жилых помещений. Это может потребовать тщательного выбора материалов в соответствии с их механическими свойствами, включая то, насколько легко металлу можно придать форму и будут ли эти свойства изменяться в процессе.

Многие свойства черных металлов могут быть обнаружены в цветных материалах, например, алюминий или титановые сплавы могут заменять сталь в некоторых случаях, а магнитные свойства железа могут имитироваться кобальтом, никелем или редкоземельными элементами, которые имеют был легирован.

Однако, поскольку цветные металлы часто более дороги, они, как правило, используются из-за их уникальных свойств, а не просто как замена стали. Эти атрибуты включают меньший вес, проводимость, коррозионную стойкость и немагнитные свойства. Цветные металлы также имеют тенденцию быть более мягкими и податливыми, чем черные металлы, а это означает, что они также могут использоваться в эстетических целях, как золото и серебро.

Цветные металлы также имеют тенденцию быть более мягкими и податливыми, чем черные металлы, а это означает, что они также могут использоваться в эстетических целях, как золото и серебро.

К свойствам цветных металлов относятся:

- Простота изготовления (включая обрабатываемость, литье и сварку)

- Высокая коррозионная стойкость

- Хорошая теплопроводность и электрическая проводимость

- Низкая плотность

- Немагнитный

- Цветной

Металлы, как черные, так и цветные, могут быть отлиты в готовую деталь или отлиты в промежуточную форму, такую как слиток, перед экструзией, ковкой, прокаткой, деформацией или обработкой для придания желаемой формы.Реакция на цветные металлы на эти процессы более жесткая, чем на черные материалы, а это означает, что свойства литых или деформируемых форм одного и того же металла или сплава могут различаться.

Важно выбрать правильный металл, чтобы уравновесить характеристики и эстетику, поскольку это может повлиять на методы производства. В то время как черные металлы, как правило, выбираются для отливок, цветные металлы также могут быть выбраны по таким свойствам, как коррозионная стойкость, отсутствие магнетизма или веса, а не по прочности на разрыв.Такие материалы, как бронза или латунь, также могут быть выбраны из-за внешнего вида или традиций.

В то время как черные металлы, как правило, выбираются для отливок, цветные металлы также могут быть выбраны по таким свойствам, как коррозионная стойкость, отсутствие магнетизма или веса, а не по прочности на разрыв.Такие материалы, как бронза или латунь, также могут быть выбраны из-за внешнего вида или традиций.

Поскольку они включают любой металл, кроме железа, существует множество различных цветных металлов и сплавов. Вот некоторые из свойств и областей применения некоторых из наиболее распространенных цветных металлов:

1. Медь

Медь, которую люди использовали на протяжении тысячелетий, до сих пор широко используется в промышленности. Добавление медных сплавов, латуни (медь и цинк) и бронзы (медь и олово) еще больше расширило использование этого цветного металла (подробности об этих сплавах см. Ниже).

Свойства меди и ее сплавов включают высокую теплопроводность, высокую электропроводность, хорошую коррозионную стойкость и высокую пластичность.

Эти свойства позволили использовать медь и ее сплавы для теплообменников и нагревательных сосудов, в качестве электрического проводника в проводке или двигателях, в качестве кровельного материала, для сантехнической арматуры, а также для кастрюль и статуй.

Медь также окисляется до зеленого цвета.

2. Алюминий

Алюминий — важный металл, который используется в широком диапазоне применений из-за его небольшого веса и простоты обработки.Несмотря на то, что алюминий является относительно дорогим материалом, он также является основным металлом для многих сплавов.

Поскольку алюминий устойчив к коррозии и хорошо проводит тепло и электричество (хотя и в меньшей степени, чем медь), а также обладает хорошей пластичностью и пластичностью, он может потребовать отжига, поскольку после холодной обработки он становится твердым.

Легкий вес алюминия делает его идеальным для применения в авиакосмической и автомобильной промышленности, а также для использования на яхтах на море. Алюминий также содержится в рамах велосипедов, кастрюлях и банках для напитков.

Алюминий также содержится в рамах велосипедов, кастрюлях и банках для напитков.

3. Свинец

Свинец веками использовался для различных целей, в том числе для изготовления пуль, топлива и даже краски. Однако было обнаружено, что он вреден для здоровья при выбросе в атмосферу, в то время как другие приложения также причиняли вред пользователям.

Свинец — самый тяжелый из распространенных металлов, устойчивый к коррозии. Он также не вступает в реакцию со многими химическими веществами, мягкий и податливый.

Хотя многие из его прежних применений больше не разрешены, свинец по-прежнему широко используется для батарей, силовых кабелей и емкостей для кислоты.

4. Цинк

Цинк веками использовался в качестве легирующего элемента, в частности, для легирования стали для различных целей, а также для легирования меди для создания латуни.

Оцинкованные материалы с легирующими элементами обеспечивают им большую устойчивость к ржавчине, что позволяет использовать их для ограждений из цепных звеньев, ограждений, подвесных мостов, фонарных столбов, металлических крыш, теплообменников и кузовов автомобилей. Цинк также используется в качестве расходуемого анода в катодной защите (CP) и в качестве анодного материала для батарей.Оксид цинка также используется в качестве белого пигмента в красках и для отвода тепла при производстве резины.