Эпоксидный клей — свойства и области применения

Эпоксидный клей — свойства и области применения

Перейти к содержимому

Перейти к главному меню

Эпоксидный клей – самая мощная фиксирующая сила в индустриальном склеивании

Эпоксидные клеи — это составы, основной полимер которых образован химической группой, известной как эпоксидная смола. Эпоксидные клеи более известны как жесткие клеи или статичные составы, поскольку они обладают высокой прочностью и стойкостью к нагрузке, около 30 МПа для сдвиговых напряжений, очень мало компенсируют удлинение, более 10% перед разрушением. Эти свойства обусловлены структурой термореактивных полимеров, которые принимает клей после его отверждения.

Однако в настоящее время в индустриальных производствах наиболее востребованы модернизированные эпоксидные составы, которые обладают эластичностью. Таким клеем является PURAFLEX 9220, который отличает высокий уровень принятия нагрузок для оптимального и продолжительного схватывания на склеиваемых материалах с различными коэффициентами растяжения.

Эпоксидные клеи подразделяются на 2 основные группы:

2-компонентный эпоксидный клей (2К эпоксидная смола)

1-компонентные эпоксидные клеи (1К эпоксидная смола)

2-компонентные эпоксидные клеи

Примечание.

Вся информация, описанная о эпоксидных двухкомпонентных клеях , относится к основным принципам. Для каждого клея действительна та информация, которая содержится в Техническом паспорте производителя, так как состав клея изменяет его свойства.

Основные компоненты 2К эпоксидного клея и его полиреакция:

Смола — диэпоксид или полиэпоксид — Компонент А

Отвердитель — Полиамины или меркаптаны — Компонент B

Тип отверждения или полиреакции, который имеет место в двухкомпонентном эпоксидном клее, является полиприсоединением.

Отличительные свойства эпоксидной смолы

Время отверждения варьируется от нескольких часов до нескольких дней. Отверждение может быть ускорено добавлением или повышением температуры, при этом эффект увеличения степени схватывания происходит при увеличении сопротивления напряжению или нагрузкам.

Отверждение может быть ускорено добавлением или повышением температуры, при этом эффект увеличения степени схватывания происходит при увеличении сопротивления напряжению или нагрузкам.

Необходимо учитывать срок вулканизации, поскольку состав является двухкомпонентным клеем. После смешивания начинается процесс отверждения химических реакций. Срок жизнеспособности состава зависит от температуры использования. Повышение температуры действует как ускоритель химического состава реакции сшивания путем уменьшения срока сокращается жизнеспособность клея.

2К эпоксидный клей очень чувствителен к ошибкам смешивания. PURAFLEX 9220 как готовый к смешиванию эпоксидный состав находится в двойном картридже 2х300 мл с двумя компонентами, которые автономном режиме через специальный спиральный смеситель смешиваются в надлежащей пропорции 1:1. Очень важно, чтобы смеситель был достаточной длины для оптимального смешивания компонентов.

Типичные свойства 2- компонентов эпоксидной смолы.

Механические свойства:

- Высокая устойчивость к нагрузкам или нагрузкам более 30 Мпа

- Высокое удлинение до разрушения, более 15%

- Разрывная прочность 20 N/кв. мм

- Функциональная прочность через 6 часов

- Высокая механическая прочность, стойкость против растрескивания и разрастания трещин

Химические свойства:

- Высокая устойчивость к химическим и физическим агентам

- Высокая устойчивость к температуре от -40°C до +140°C, кратко до +180°C

- Устойчивость к воде, моющим средствам, солям и щелочам

- Высокая стойкость к ультрафиолету и старению

- Отличная адгезия к алюминию, стали, природному камню, пластмассам и композитам

1 компонентные эпоксидные клеи

Примечание.

Вся информация, приведенная о однокомпонентных эпоксидных клеях, относится к основным принципам. Для каждого клея действительна та информация, которая содержится в Техническом паспорте производителя, так как состав клея изменяет его свойства.

Основные компоненты 1К эпоксидного клея и полиреакция

Смола — диэпоксид или полиэпоксид

Отвердитель — Полиамины, меркаптаны, фенольные смолы

Тип отверждения или полиреакции, который имеет место в 1-компонентном эпоксидном клеи, является полиприсоединением.

Свойства эпоксидного 1К клея

1 компонентный эпоксидный клей требует ввода тепла для активации отвердителя, начиная процесс сшивания и отверждения.

Поскольку этот тип клея составляет один компонент, он не имеет срока годности, клей наносится на подложку, а затем применяется температура, чтобы разблокировать и активировать отвердитель для взаимодействия со смолой для получения полимера.

Некоторые эпоксидные 1К клеи имеют способность поглощать масла, не требуя очистки предварительной обработки от масел.

Типичные свойства эпоксидных 1 компонентных адгезивов

Механические свойства

- Высокая устойчивость к нагрузкам или нагрузкам

- Низкое удлинение до разрушения, 10%

Химические свойства

- Хорошая устойчивость к химическим и физическим воздействиям

- Высокая устойчивость к температуре

- Тенденция к поглощению влаги

- Они могут поглощать масло

Области и примеры применения эпоксидного клея

Эпоксидный адгезив из 2-х компонентов PURAFLEX 9220 используют во всех соединениях, которые требуют высокой прочности, сопротивления нагрузкам из-за его высокой стойкости к разрушению, а также принятия и компенсации нагрузок на материалах с аналогичными или разными коэффициентами расширения.

Эпоксидные 2К клеи

Эпоксидные клеи используются в широком спектре отраслей промышленности, от производства фешенебельных фасадов в современной архитектуре и конструкций в авиационной промышленности до изготовления вешалок, рукавов для инструментов, армированных волокнами пластмасс, связывания лопастей ветровых турбин и т. д.

В зависимости от наполнителей эпоксидный клей также используется в качестве электрических проводников, применяемых в микроэлектронике, а также для теплопроводников.

В заключение, в качестве небольшого аргумента в пользу PURAFLEX 9220: средняя стойкость эпоксидных клеев составляет 30 МПа, т. е. капля площадью всего 1 см х 1 см эпоксидного клея способна поднимать 300 кг стали.

Данный материал является интеллектуальной собственность компании ООО «СДМ-ХИМИЯ».

Любое использование Материалов допускается только c указанием источника информации

Автор: Сергиенков Николай Михайлович

Опубликовано в рубрике Без категории

Навигация по записям

Top

“На этом веб-сайте используются файлы cookie, которые обеспечивают работу всех функций для наиболее эффективной навигации по странице. Если вы не хотите принимать постоянные файлы cookie, пожалуйста, выберите соответствующие настройки на своем компьютере. Продолжая навигацию по сайту, вы косвенно предоставляете свое согласие на использование файлов cookie на этом веб-сайте. Более подробная информация предоставляется в нашей Политике конфиденциальности.”

Если вы не хотите принимать постоянные файлы cookie, пожалуйста, выберите соответствующие настройки на своем компьютере. Продолжая навигацию по сайту, вы косвенно предоставляете свое согласие на использование файлов cookie на этом веб-сайте. Более подробная информация предоставляется в нашей Политике конфиденциальности.”

Принять

Отказаться

Top

“На этом веб-сайте используются файлы cookie, которые обеспечивают работу всех функций для наиболее эффективной навигации по странице. Если вы не хотите принимать постоянные файлы cookie, пожалуйста, выберите соответствующие настройки на своем компьютере. Продолжая навигацию по сайту, вы косвенно предоставляете свое согласие на использование файлов cookie на этом веб-сайте. Более подробная информация предоставляется в нашей Политике конфиденциальности.”

Принять

Отказаться

Эпоксидный клей с его характеристиками применяют для холодной сварки

Содержание статьи

Применение эпоксидного клея:

Адгезия эпоксидного клея:

Эпоксидный клей характеристики

Эпоксидные клея обладают следующими преимуществами:

- Могут склеивать разнородные материалы и тем самым устраняется гальваническая коррозия.

- Отверждение может проводиться при невысоки температурах, чаще всего при комнатной.

- Может быть получено хорошее склеивание матерналов, плохо поддающихся склеиванию, например стекол.

- Чаще всего отверждение проводится без приложения давления, так как во время отверждения почти не выделяется летучих веществ.

- Могут быть получены герметичные я химостойкие соединения.

- Прочность клеевого слоя в довольно широких пределах не зависит от его толщины.

Кроме довольно высокой стоимости и трудностей производства у эпоксидных клеев имеются следующие недостатки:

- Для получения хорошего склеивания требуется тщательная подготовка поверхности.

- Для получения высокой прочности требуется хорошая конструкция соединения.

- Ударная вязкость невысока, особенно у материалов, предназначенных для работы при повышенных температурах.

Эпоксидные композиции могут использоваться для склеивания металлов, разнородных материалов и пористых конструкций

Эпоксидные клеи в ряде специальных отраслей промышленности используются для приклеивания металла к пластмассе, чаще всего полиэфирных или фенольных пластмасс к алюминию или стали. Количество материалов, которые склеиваются, весьма значительно. Так, например, одной и той же композицией можно склеить между собой полиэфирную пленку, алюминий, медь, железо, магниевые сплавы, медную проволоку, изолированную пластмассой, резину и посеребренню бронзу.

Количество материалов, которые склеиваются, весьма значительно. Так, например, одной и той же композицией можно склеить между собой полиэфирную пленку, алюминий, медь, железо, магниевые сплавы, медную проволоку, изолированную пластмассой, резину и посеребренню бронзу.

Рецепты некоторых эпоксидных клеёв приведены в таблице (все вещества указаны в весовых частях).

| Вещество | Номер рецепта клея | |||

| 1 | 2 | 3 | 4 | |

| ЭД-5, ЭД-6, ЭД-37 | 100 | 100 | 100 | 100 |

| Дибутилфталат (пластификатор) | 15-20 | 15-20 | 15-20 | 10-15 |

Полиэтиленполиамин (отвердит. ) ) | 7-9 | 7-9 | 7-9 | 7-9 |

| Железные опилки | 100-150 | — | — | — |

| Алюминиевая пудра | — | 5-10 | — | — |

| Портланд-цемент | — | — | 30-40 | — |

Эпоксидный клей применение

Склеивание эпоксидным клеем

Существует ряд применений эпоксидных клеев в авиационной и космической технике, наиболее распространенным из которых является склеивание разнородных материалов, например склеивание солнечных батарей на спутниках или приклеивание медной фольги к фенольной пластмассе для изготовления печатных схем.

Укрепление эпоксидным клеем

Кроме этого, эпоксидные смолы используются довольно широко для укрепления драгоценных камней в оправах.

Эпоксидный клей как наполнитель

Эпоксидные клеи могут использоваться для связки практически любого типа наполнителя, причем количество эпоксида в этом случае в получающемся материале крайне незначительно, эпоксид идет только на покрытие частичек наполнителя и связывает их прочно в точках соприкосновении. В качестве связующего опилок они используются для изготовления скульптур и барельефов. Можно получить декоративные пористые композиции, используя эпоксиды для связки морской гальки.

Эпоксидный клей в качестве грунта

Эпоксидные композиции, обычно используемые в качестве растворов, могут применяться в качестве грунтов для создания хорошей адгезии внешнего покрытия к изделию или для увеличения коррозионной стойкости. Типичным применением такого плана является создание грунтового покрытия на старой алкидной краске перед нанесением нового слоя той же краски.

Такие эпоксидные грунты используются и для создания промежуточных покрытий на бетоне для того, чтобы новые слои бетона хорошо сцеплялись со старым бетоном.

Хорошая адгезия эпоксидного клея к:

Эпоксидный клей для пластмассы

Эпоксидные смолы имеют хорошую адгезию ко всем термореактивным пластмассам, кроме кремнийорганических, и к большинству термопластичных, кроме полиолефинов, фторопластов а некоторых пластифицированных венилов.

Эпоксиды широко используются для склейки полиэфирных слоистых пластиков, например при производстве баков для горючего в военных самолетах и для ремонта судов, изготовленных из полиэфирных стеклопластиков. Специальные клеи используются для приклейки фторопластовых прокладок, для приклейки найлонофенольных покрытий головок реактивных снарядов и т. д. Были разработаны стойкие к воздействию горячего пара клеи для склейки целлофана.

Эпоксидный клей для стекла

Эпоксидные клеи могут иметь хорошую адгезию к стеклу и дают возможность изготавливать эпоксидные стеклопластики.

Эпоксидный клей холодная сварка

Эпоксидные смолы в качестве клеевых композиций могут применяться для многих целей и в разных видах: в виде жидкостей холодного отверждения, в виде жидкостей горячего отверждения; в виде однокомпонентной жидкости горячего отверждения; в виде порошков и лент. Эпоксидные клен кашли широкое применение для склеивания металлов в самолето- и ракетостроении.

Эпоксидные клен — это высокопрочные компаунды, и вследствие этого они требуют более тщательной подготовки склеиваемых поверхностей, чем другие менее прочные материалы. Кроме того, так как они обладают малой прочностью на неравномерный отрыв, для получения наилучших результатов место соединения надо делать таким образом, чтобы напряжение распределялось по поверхности всего клеевого слоя.

Эпоксидный клей горячего отверждения

Эпоксидные клеи холодного отверждения способны работать при температуре не выше 100 °С.![]() Клеи горячего отверждения при повышенных

Клеи горячего отверждения при повышенных

температурах обладают лучшими свойствами, и поэтому нашли более широкое применение. Нагревостойкие клеевые композиции применяются в основном в авиационной промышленности и космической технике; технология их применения может быть очень специфичной для каждого отдельного случая.

В эпоксидную клеевую композицию, состоящую из эпоксидкой смолы и отвердителя, могут вводиться пластификаторы и наполнители.

Введение пластификаторов увеличивает прочность клеевого соединения на неравномерный отрыв и ударную вязкость, но уменьшает его нагревостойкость. Наполнители служат для уменьшения температурного расширения композиции, снижения ее стоимости и уменьшения усадки. Наполнители и пластификаторы различных типов содержатся фактически во всех эпоксидных клеевых композициях.

двухкомпонентная эпоксидка, прозрачный универсальный состав, сколько сохнет, технические характеристики и применение

Для склеивания деталей из различных материалов применяют клеевые составы на основе связующих веществ. В качестве основного компонента может выступать казеин, крахмал, каучук, декстрин, полиуретан, смола, силикат и другие натуральные и синтетические соединения. Каждый клей имеет свои характеристики и область применения. Универсальным высокотехнологичным составом считается клеевая смесь на основе эпоксидной смолы.

В качестве основного компонента может выступать казеин, крахмал, каучук, декстрин, полиуретан, смола, силикат и другие натуральные и синтетические соединения. Каждый клей имеет свои характеристики и область применения. Универсальным высокотехнологичным составом считается клеевая смесь на основе эпоксидной смолы.

Что это такое?

Главным компонентом в эпоксидном клее является эпоксидная смола. Это синтетический олигомер, который не подходит для самостоятельного применения. Синтетическая смола получила широкое применение в производстве лакокрасочных и отделочных материалов. В зависимости от производителя и марки смола может быть жидкой консистенции медового цвета или темной твердой массой.

В упаковке с эпоксидным клеем находятся два компонента. Между ними есть существенная разница. Чтобы эпоксидная смола приобрела клеящие свойства, к ней добавляют отвердители. В качестве отвердительного компонента применяют полиэтиленполиамин, триэтилентетрамин и ангидрит. Отвердитель с эпоксидной смолой способен образовывать прочную полимерную структуру.

Эпоксид, вступив в полимеризационную реакцию с отвердителем, соединяет молекулы материала и приобретает устойчивость к механическим и химическим воздействиям.

Свойства и область применения

Популярность эпоксидки обуславливают ее положительные качества.

Эпоксидная клеевая смесь проявляет следующие свойства:

- образует безусадочный шов без трещин;

- высокое сцепление с различными материалами;

- устойчивость к химическим растворителям, щелочам и маслам;

- теплоустойчивость до +250 гадусов;

- морозоустойчивость до -20 градусов;

- прочность к механическим воздействиям;

- эластичность позволяет сверлить и шлифовать шов без сколов;

- застывший клей поддается окрашиванию и лакированию;

- не проводит электрический ток;

- скорость отвержения не зависит от толщины клеевого слоя;

- возможность добавления в состав дополнительных компонентов;

- влагонепроницаемость;

- атмосферостойкость;

- износостойкость.

В эпоксидную смесь можно добавлять наполнители, чтобы улучшить свойства исходного продукта или изменить цвет.

Добавка алюминия в виде порошка повышает теплопроводность и прочность изделия.

Внесение асбеста увеличивает термостойкость и твердость. Диоксид титана придает белый цвет всему раствору. Добиться красного цвета и огнестойкости поможет оксид железа. Железный порошок повысит коэффициент теплопроводности и теплоустойчивости. Снизит вязкость и упрочнит эпоксидную смесь диоксид кремния. Сажа придаст черный цвет клею. Увеличит прочность и диэлектрические качества оксид алюминия. Стеклянные волокна и опилки придадут значительный объем при заполнении больших пустот.

Отрицательной стороной при применении эпоксидного клея является скорость схватывания. В небольшой промежуток времени нужно нанести и зафиксировать клеевой шов, убрать излишки клея и очистить рабочую зону и руки. После застывания клеевого состава удаление производится только при сильном механическом воздействии. Чем быстрее приступить к уборке клейкой эпоксидки, тем проще очистить загрязнение с минимальными усилиями.

В небольшой промежуток времени нужно нанести и зафиксировать клеевой шов, убрать излишки клея и очистить рабочую зону и руки. После застывания клеевого состава удаление производится только при сильном механическом воздействии. Чем быстрее приступить к уборке клейкой эпоксидки, тем проще очистить загрязнение с минимальными усилиями.

Эпоксидной смесью нельзя склеивать предметы, соприкасающиеся с пищевыми продуктами. Не поддается склеиванию никель, олово, тефлон, хром, цинк, полиэтилен, силикон. Мягкие материалы разрушаются при контакте с составом на основе смолы.

Благодаря большому количеству уникальных свойств клеящая эпоксидная смесь получила широкое применение в разных отраслях народного хозяйства. Эпоксидный раствор используется в различных сферах.

Эпоксидный раствор используется в различных сферах.

- В строительной промышленности. Клеящий состав применяют для заполнения трещин бетона, цементных стяжек, железобетонных балок и плит, дополнительно укрепляя всю конструкцию. Используют для соединения железных и бетонных элементов в мостостроении. Эпоксидкой проклеивают секции строительных панелей. Она придает гидроизоляционные свойства утеплителю и ДСП, снижает тепловые потери, создавая герметичность в сэндвич-панели. Во время отделочных работ с плиткой и мозаикой в качестве клеящего раствора используют эпоксидную смесь, которая быстро застывает и имеет влагоотталкивающие свойства.

- В автомобильной отрасли. На производстве эпоксидным клеем крепят колодки тормоза, скрепляют пластмассовые и металлические поверхности, применяют в автомобильных ремонтных работах для металла и пластика. Он помогает заделать дефекты в кузове и бензобаке, отреставрировать обшивку.

- В производстве судов и самолетов.

При строительстве водных судов эпоксидным составом обрабатывают корпус, чтобы придать водоотталкивающие свойства материалу, применяют для соединения частей стеклопластика, крепления технологических узлов. При сборке летательных аппаратов эпоксидным клеем крепят теплозащитные элементы. Пользуются эпоксидкой для производства и фиксации солнечных батарей.

При строительстве водных судов эпоксидным составом обрабатывают корпус, чтобы придать водоотталкивающие свойства материалу, применяют для соединения частей стеклопластика, крепления технологических узлов. При сборке летательных аппаратов эпоксидным клеем крепят теплозащитные элементы. Пользуются эпоксидкой для производства и фиксации солнечных батарей. - В быту. С помощью эпоксидного клея можно чинить мебель, обувь, ремонтировать пластмассовые, металлические и деревянные детали декора и техники. Можно заделать трещину аквариума и собрать осколки стеклянной вазы или плафона. Эпоксидка приклеит скол керамогранита и заделает щель в керамической плитке, надежно закрепит на стене крючки и держатели. Эпоксидный состав походит для герметизации канализационных и водопроводных труб, отопительных элементов. Широкое применение эпоксидка получила в рукоделии для создания поделок и сувениров. Применяют ее для крепления элементов декора при изготовлении бижутерии и аксессуаров для волос.

Приклеивают пайетки, полубусины, атласные ленты, кружева, полимерную глину и другие материалы.

Приклеивают пайетки, полубусины, атласные ленты, кружева, полимерную глину и другие материалы.

Технические характеристики

Эпоксидная клеящая смесь представляет собой синтетическую массу, в которой протекает необратимая химическая реакция с образованием прочного материала. В состав клея на основе смолы может входить модификатор, отвердитель, растворитель, наполнители, пластификаторы.

Главный компонент в клеящем составе – эпоксидная смола. Еще она состоит из эпихлоргидрина с фенолом или бисфенолом. Смола может подвергаться модификации. Эпоксидная смола, модифицированная каучуком, позволяет улучшить характеристики ударной вязкости. Форфорорганические модификаторы снижают горючесть изделия. Добавка модификатора лапроксива увеличивает эластичность.

Форфорорганические модификаторы снижают горючесть изделия. Добавка модификатора лапроксива увеличивает эластичность.

Отвердителем могут выступать соединения аминоамидов, полиаминов, ангидриды органических кислот. Смешивание эпоксидной смолы с отвердителем позволяет запустить термореактивную реакцию. Доля отвердителей составляет 5-15% от смолы.

Растворителями может быть ксилол, спирты, ацетон. Растворитель не превышает содержание 3% от общего объема раствора. Пластификаторы вносят для повышения надежности скрепляемых деталей. Для этого используют эфирные соединения фталевой и фосфорной кислоты.

Наполнители применяют для придания массы и дополнительных физических характеристик готового продукта. В качестве наполнителя используют пыль различных металлов, минеральные порошки, волокна, цемент, опилки, микрополимеры. Количество дополнительных наполнителей может изменяться от 1 до 300% от общей массы эпоксидной смолы.

В качестве наполнителя используют пыль различных металлов, минеральные порошки, волокна, цемент, опилки, микрополимеры. Количество дополнительных наполнителей может изменяться от 1 до 300% от общей массы эпоксидной смолы.

Работы с эпоксидным клеем проводят, начиная с +10 градусов. После застывания смеси при повышении температуры увеличивается скорость полного отверждения. В зависимости от состава время отвердения может варьироваться от 3 часов до 3 суток.

Температурный диапазон при эксплуатации – от -20 до +120 градусов. Особо прочный клеящий состав выдерживает температуру до +250 градусов.

Эпоксидный клей имеет 3 класс опасности по классификации ГОСТ 12.1.007-76 и представляет собой малоопасное раздражающее вещество, но может вызвать аллергическую реакцию на коже. Для окружающей среды является экологическим опасным и ядовитым при попадании в водоемы.

Время жизни приготовленной смеси составляет от 5 минут до двух часов в зависимости от разных производителей. Разный состав клея показывает прочность от 100 до 400 кгс на 1 см2. Средняя плотность на м3 составляет 1,37 тонн. Эластичность при ударе и смещении шва – в пределах 1000-2000 МПа. Затвердевший эпоксидный слой показывает устойчивость к бензину, щелочам, кислотам, солям, маслам, керосину. Поддается разрушению в толуоле и ацетоне.

Эпоксидные составы различаются по объему выпуска и весу. В шприцах разливают компоненты по 6 и 25 мл. Сдвоенными шприцами удобно пользоваться в быту для склеивания небольших поверхностей. Универсальные эпоксидные клеящие смеси характеризуются продолжительной жизнеспособностью до двух часов и выпускаются в таре по 140, 280 и 1000 г. Эпоксидка быстрого отвержения приближается по скорости затвердения к холодной сварке, изготавливается в тубах по 45 и 70 мл и в ведрах и флаконах по 250 и 500г. Для промышленного использования эпоксидные компоненты поставляют в бочках по 15, 19 кг.

В универсальных жидких эпоксидных составах основной цвет – белый, желтоватый и прозрачный. Клей для металлов серебристого, серого, коричневого оттенка. Можно встретить производимую эпоксидку розового цвета.

Виды

Эпоксидные клеевые смеси подразделяются на группы по трем признакам: по количеству компонентов, по густоте массы, по методу полимеризации. Состав клея может быть однокомпонентный и двухкомпонентный.

Состав клея может быть однокомпонентный и двухкомпонентный.

В однокомпонентном клее присутствует одна упаковка, он не нуждается в предварительном приготовлении. Однокомпонентные смеси могут отвердевать при комнатной температуре или с повышением тепла. Прочностные характеристики таких составов ниже, чем в двухкомпонентном растворе. Более востребована на рынке продукция в двух отдельных упаковках. Два компонента смешиваются перед оклеиванием. Универсальный эпоксидный двухкомпонентный клей образует гибкий монолитный слой высокой прочности.

Готовые составы различаются по густоте – жидкий и глинообразный.

Вязкость жидких растворов зависит от консистенции эпоксидной смолы. Чтобы повысить текучесть смолы, ее необходимо нагреть. Жидкий клей легко наносить, он заполняет все поры материала. При отвердении образует эластичный влагостойкий шов.

Глинообразный состав по структуре похож на пластилин. Выпускается в виде брусков разного размера. Для работы смесь разминают руками и тщательно распределяют на склеиваемую поверхность. Часто пластичная масса имеет темный металлический цвет, потому что используется в качестве холодной сварки. Ее наносят, чтобы заделать отверстия и неровности в металле.

Метод полимеризации зависит от используемого отвердителя. Жидкие смеси с отвердителями из ангидрита и полиамина начинают отвердевать при обычных условиях. Чтобы готовый шов был водостойкий с повышенными защитными качествами от растворителей, кислот и масел, необходимо произвести высокотемпературный нагрев. Достаточно воздействия температуры в +70-120 градусов. Сверхпрочный слой образуется при нагреве в +150-300 градусов. При горячем отверждении получается термостойкий слой с электрозащитными свойствами.

Сверхпрочный слой образуется при нагреве в +150-300 градусов. При горячем отверждении получается термостойкий слой с электрозащитными свойствами.

Расход

Расход клея зависит от толщины слоя нанесения. На 1 м2 в среднем расходуется 1,1 кг эпоксидки при толщине слоя в 1 мм. При приклеивании таких пористых поверхностей, как бетон, расход смеси увеличивается. Также повышаются затраты при нанесении клея на древесные плиты и дерево. Для заполнения трещин расходуют 1,1 г на 1 см3 пустоты.

Марки

По своим качественным характеристикам выделяются четыре марки эпоксидного клея: клей «Холодная сварка», марка ЭДП, пластичная масса «Контакт», жидкие компоненты марки «Момент».

Эпоксидный клей «Холодная сварка» предназначена для быстрого ремонта металлических изделий. Она может выпускаться в виде пластилина и жидких ингредиентов. Характеризуется большой скоростью отвердения и особой прочностью. Она представляет собой жидкую или пластичную эпоксидную массу, способную застывать в течение 5-20 минут.

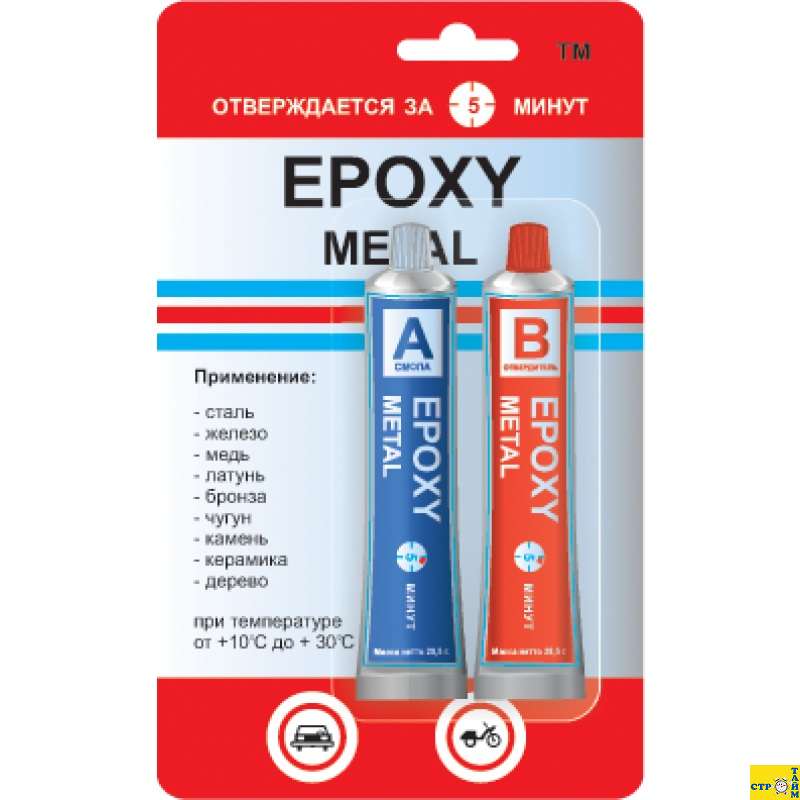

Многие производители изготавливают эту марку клея. Зарубежная компания Akapol выпускает эпоксидный клей «Poxipol» двух консистенций. Он застывает через 10 минут после смешивания. Российский производитель «Астат» производит клей «Epoxy Metal» в жидком исполнении, отвержение происходит за 5 минут. Под брендом «Анлес» выпускается продукция «Унипласт», «Эпокси-титан» для металлов. Под торговой маркой Runway продают клей «Epoxy steel».

Под брендом «Анлес» выпускается продукция «Унипласт», «Эпокси-титан» для металлов. Под торговой маркой Runway продают клей «Epoxy steel».

Универсальный эпоксидный состав ЭДП подходит для многих видов материалов – дерева, металла, пластика, фаянса, керамики, резины, ткани, стекла, гипса, кожи, бетона, камня и т. д. Отечественный производитель ООО «НПК «Астат» выпускает клей марки ЭДП – эпоксидно-диановый с полиэтиленполиамином. Смешанный состав можно использовать до двух часов в работе. В течение суток готовый клеевой шов достигает своей заявленной прочности. ООО ГК «Химальянс» производит клей марки ЭДП с жизнеспособностью до полутора часов. АО «Анлес» изготавливает аналог марки ЭДП клей «Эпокс-универсал». ООО «Экокласс» осуществляет выпуск универсальной эпоксидки под брендом «Класс». Под торговой маркой «Химконтакт» продают универсальный эпоксидный клей «Химконтакт-Эпокси».

Под торговой маркой «Химконтакт» продают универсальный эпоксидный клей «Химконтакт-Эпокси».

Эпоксидные смеси марки «Контакт» представляют собой пластичную быстро затвердевающую массу. Характеризуется повышенными темперным пределом от -40 до +140 градусов. Состав способен клеиться на влажную поверхность.

Удобен для применения в быту эпоксидный раствор «Момент». Популярностью пользуется бренд «Момент» компании Henkel. Он выпускает две линии эпоксидных составов – двухкомпонентный жидкий клей «Супер Эпокси» в тюбиках и шприцах разного объема и «Эпоксилин», расфасованный по 30, 48, 100 и 240 грамм. Положительные отзывы имеются у эпоксидного равнокомпонентного клея «Супер-хват» производства ЗАО «Петрохим». Потребителями отмечается удобство использования при смешивании компонентов.

Положительные отзывы имеются у эпоксидного равнокомпонентного клея «Супер-хват» производства ЗАО «Петрохим». Потребителями отмечается удобство использования при смешивании компонентов.

Инструкция по приготовлению и использованию

Работать лучше в проветриваемом помещении, чтобы не раздражать органы дыхания испарениями от эпоксидки. Нужно надеть защитные перчатки и одежду, которую не жалко испачкать. Место работы можно застелить газетой или тканью, чтобы не загрязнить поверхность. Заранее приготовить инструмент для нанесения и емкость для смешивания ингредиентов. Можно пользоваться одноразовой посудой.

Можно пользоваться одноразовой посудой.

После подготовки рабочего места нужно обработать поверхность, которая нуждается в склеивании. Для лучшего сцепления материал обезжиривают, ошкуривают и просушивают.

Обработку изделия осуществляют до смешивания клеящего вещества, поскольку наносить раствор необходимо сразу после изготовления.

Прежде чем приступить к приготовлению эпоксидной смеси своими руками, нужно изучить инструкцию производителя, приложенную к упаковке. В ней указаны пропорции компонентов смолы и отвердителя. У разных производителей различаются соотношения веществ. В универсальных клеевых жидких составах обычно надо смешивать 1 часть отвердителя и 10 частей эпоксидной смолы.

Если эпоксидная смола вязкая, то перемешивать компоненты будет сложно. Чтобы легко разбавить смолу, ее необходимо нагреть на водяной бане или радиаторе отопления до 50-60 градусов. С помощью шприца без иглы нужно отмерить небольшой объем смолы и перелить в тару. Затем набрать нужную порцию отвердителя и растворить в смоле, интенсивно перемешивая, чтобы получить однородную массу.

С помощью шприца без иглы нужно отмерить небольшой объем смолы и перелить в тару. Затем набрать нужную порцию отвердителя и растворить в смоле, интенсивно перемешивая, чтобы получить однородную массу.

После смешивания компонентов приступают к приклеиванию поверхностей. На одну сторону надо нанести готовый клей и с усилием прижать обе половинки, зафиксировав на 10 минут без смещения. Если из шва выдавится небольшое количество раствора, его нужно сразу удалить салфеткой. До полного отвержения эпоксидной смеси нельзя пользоваться изделием и подвергать его нагрузке.

В подготовленный эпоксидный раствор можно добавлять опилки и другие наполнители, которые придают дополнительный объем, улучшают качество готового соединения и дают нужный цвет. Если внести опилки в эпоксидку, то готовой смесью нужно наполнить форму. Можно использовать разделитель, чтобы изготовить элемент изделия. Застывшую деталь можно подвергать шлифовке, окраске и сверлению.

Застывшую деталь можно подвергать шлифовке, окраске и сверлению.

Чтобы заделать дефект в металлических изделиях кузова машины, то эпоксидным клеем пропитывают стеклоткань, плотную марлю. Затем обработанным отрезком заделывают деталь, дополнительно обрабатывая края эпоксидным раствором. Таким способом можно отреставрировать изделие, нуждающееся в ремонте.

Сколько сохнет?

Время высыхания клеевого раствора зависит от температуры воздуха и пропорций основных компонентов в смеси. Ускорить затвердевание готовой смеси поможет добавление большей доли отвердителя в эпоксидную смолу. Скорость застывания увеличивают, нагревая клеевой шов после схватывания состава. Чем выше температура, тем быстрее отвердеет эпоксидка.

Чем выше температура, тем быстрее отвердеет эпоксидка.

Время полного застывания определяет вид эпоксидного клея. «Холодная сварка» твердеет в течение 5-20 минут. Жидкие смеси ЭДП густеют через час, схватываются через два часа, полностью полимеризуются за сутки.

Если эпоксидная смесь не застывает в течение времени, указанного в инструкции, то этому может быть две причины – компоненты клея просрочены и потеряли свои качества или возможно нарушение в приготовлении смеси, неправильные пропорции. Нужно делать повторное замешивание с соблюдением точных измерений.

Не рекомендуется работать эпоксидным составом на морозе. В этом случае трудно высушить клеевой шов, поскольку происходит кристаллизация компонентов. Применять эпоксидку нужно при температуре от +10 до +30 градусов. Устойчивость к вязкости в тепле позволяет качественнее провести работы.

Применять эпоксидку нужно при температуре от +10 до +30 градусов. Устойчивость к вязкости в тепле позволяет качественнее провести работы.

Как хранить?

В инструкции на упаковке производитель указывает, что компоненты эпоксидного клея нужно хранить в оригинальной упаковке при комнатной температуре 20-25 градусов. Упаковку следует класть в сухое место в вертикальное положение, чтобы не нарушить ее целостность. Повреждение тары и соприкосновение с воздухом ведет к ухудшению качества материала. Нельзя хранить клей на открытом солнечном месте, чтобы к нему был доступ у детей. Упаковку с эпоксидкой кладут отдельно от пищевых продуктов и посуды.

Годность эпоксидной смеси составляет от 12 до 36 месяцев в зависимости от производителя. Основные компоненты сохраняют свои свойства и после истечения срока годности, незначительно снижая качественные характеристики.

Чем свежее эпоксидная смола и отвердитель, тем лучше проходит процесс полимеризации, улучшается сцепление, клеящий шов получается качественнее. Хранить приготовленный состав нельзя, его нужно сразу использовать по назначению. Остатки готовой эпоксидной смеси не подлежат хранению, их нужно утилизировать.

Чем отмыть?

При работе с эпоксидным составом нужно использовать защитные средства, чтобы избежать попадания смеси на кожу. Если не удалось предотвратить загрязнение, то не отвердевшую смесь тщательно смывают мыльным раствором. Когда не удалось полностью смыть остатки компонентов, придется воспользоваться ацетоном, протирая въевшееся пятно.

Для удаления застывшего эпоксидного клея применяют жидкие растительные масла.

Под воздействием масла состав станет мягким и отслоится от кожной поверхности.

Есть несколько способов, чтобы удалить затвердевший эпоксидный состав с различных материалов.

- Замораживание пятна. Поскольку эпоксидная смесь способна выдерживать температуру до -20 градусов, то заморозка в морозильной камере не представляется эффективной. Для замораживания применяют специальный аэрозольный хладагент. После распыления хладагента эпоксидка становится хрупкой. Теперь можно очистить смолу шпателем или тупым ножом. Нужно соблюдать осторожность, чтобы острые осколки не поранили кожу.

- Нагревание загрязнения. Высокие температуры приводят к размягчению эпоксидной смеси. Для нагрева можно воспользоваться бытовым феном или утюгом. Феном на максимальном уровне температуры прогревают твердые термостойкие поверхности. Можно на несколько минут направить поток горячего воздуха на загрязнение.

Размягченный участок снимают шпателем. Нагрев проводят до полной очистки поверхности. Если эпоксидный клей попал на ткань, то нагрев проводят с помощью утюга, подложив с лицевой стороны хлопковую ветошь.

Размягченный участок снимают шпателем. Нагрев проводят до полной очистки поверхности. Если эпоксидный клей попал на ткань, то нагрев проводят с помощью утюга, подложив с лицевой стороны хлопковую ветошь. - Соскабливание. Механическая очистка подходит для твердых поверхностей, устойчивых к царапинам. Скобление может проводиться любым острым металлическим инструментом.

- Использование химических растворителей. Этот метод подходит для износостойких материалов, не разрушающихся под действием разбавителей. В качестве растворяющих веществ применяют ацетон, этиловый спирт, толуол, бутилацетат, анилин. Загрязненный участок смачивают любым растворителем, дают ему подействовать, затем приступают к механической чистке.

Отмыть эпоксидку со стекла или зеркала можно растворителями или уксусной кислотой. Также эффективным будет метод нагревания поверхности и загрязненного участка. Убрать остатки клея поможет шпатель и мягкая тряпка.

Убрать остатки клея поможет шпатель и мягкая тряпка.

Чтобы оттереть эпоксидную смесь с инструмента, которым наносили клей, можно использовать салфетку, смоченную в растворителе. К очистке следует приступать сразу после завершения работы, не давая составу затвердеть. Чем раньше приступить к отиранию загрязненного места, тем легче клей отмоется. Приведенные способы избавления от эпоксидной смеси на различных поверхностях помогут очистить загрязнение и сохранить внешний вид изделия.

Как правильно приготовить эпоксидный клей, смотрите в видео ниже.

youtube.com/embed/yAmyN5aDv0M?modestbranding=1&iv_load_policy=3&rel=0″/>

Эпоксидные клеи: разновидности и сфера применения

Основой для изготовления эпоксидного клея случит эпоксидная смола. Клеевой состав обладает качествами, присущими базовому материалу. Эпоксидные смолы стойки к галогенам и кислотам, отличаются высокой адгезией к металлам и абсолютно безвредны. Клей на основе смолы применяется в строительстве и в быту. Состав прост в изготовлении: чтобы получить вязкий материал, склеивающий поверхности дерева, металлов, полимеров, бетонных, кожаных и прочих покрытий, необходимо добавить в эпоксидную смолу отвердители. Производители выпускают составы с разными добавками. Вид вводящихся компонентов влияет на сферу применения и свойства клея.

Что такое эпоксидный клей

Клей эпоксидный представляет собой однокомпонентный или двухкомпонентный состав.

Однокомпонентный — готовый клей, реализуемый в небольших емкостях в жидком виде. Он используется в качестве герметика, как связующее вещество при ремонте обуви или проведении мелкого бытового ремонта. Поскольку в емкости он уже смешан с отвердителем, его необходимо использовать сразу после вскрытия.

Он используется в качестве герметика, как связующее вещество при ремонте обуви или проведении мелкого бытового ремонта. Поскольку в емкости он уже смешан с отвердителем, его необходимо использовать сразу после вскрытия.

Двухкомпонентный клей больше подходит для использования в строительстве, машиностроении, судостроении и прочих отраслях промышленности. Он реализуется в виде «полуфабриката»: эпоксидная смола находится в отдельном брикете или флаконе, а отвердители — в иной емкости. Иногда производители помещают компоненты в смежные сосуды и снабжают конструкцию поршнем для одновременного выдавливания и перемешивания в отдельной емкости.

Состав

Эпоксидный клей (ЭК) отличается степенью вязкости, цветом, может продаваться в жидком или даже твердом виде; он бывает золотисто-медовым или коричневым, но вне зависимости от внешнего вида основным компонентом будет эпоксидная смола. Способность склеивать поверхности возникает после экзотермической химической реакции, которая происходит вследствие попадания отвердителя в смолу. Температура отверждения зависит от температуры окружающей среды, а также количества тепла, выделяемого в ходе экзотермической реакции.

Температура отверждения зависит от температуры окружающей среды, а также количества тепла, выделяемого в ходе экзотермической реакции.

Объем вещества влияет на скорость отверждения. Если в емкость из пластика налить смесь смолы и дополнительных компонентов, выделится достаточное количество тепла не только для быстрого отверждения смеси, но и плавки пластмассовой емкости. Чтобы этого избежать, необходимо создавать более тонкую пленку клея, выливая его, например, в поддон. Это позволит снизить скорость реакции и продлить «жизнеспособность» состава. В жидком состоянии клей легко наносится и пригоден для фиксации различных деталей.

Виды клеев зависимости от типа отвердителя

Смола становится уникальным, универсальным клеящим составом после введения в нее отвердителей. Благодаря тому или иному связующему компоненту, ЭК может быть:

- Холодного отверждения. Это самый распространенный вид клея, застывающий при комнатной температуре в течение 1-3 суток.

- Жидкие и пастообразные составы, которые затвердевают при температуре 80…130°С.

- ЭК горячего отверждения. Такие клеи затвердевают при температуре +140…200°С. Впоследствии, они отличаются повышенной термостойкостью, противостоят воздействию воды и обладают свойствами электроизоляторов.

При выборе необходимо учитывать сферу применения клея. Если не предполагается воздействие высоких температур, подойдет клей холодного отверждения. При работе под высокой температурой выбирают 2-3 состав.

Первыми наиболее распространенными отвердителями были полиэтиленполиамины (ПЭПА). Состав использовался при производстве ЭК холодного отверждения, однако конечный продукт имел ряд недостатков: экзотермическая реакция проходила бурно уже при комнатной температуре; клей был темного цвета, отличался нестабильностью и хрупкостью, поэтому приходилось добавлять в ЭК пластификаторы. Впоследствии все эти недостатки были устранены благодаря разработке модифицированных отвердителей. Сейчас в клеи добавляются:

- высокоактивные отвердители: основания манниха, аддукты эпоксидных олигомеров с аминами;

- среднеактивные добавки: аминоакрилаты, цианэтилированные амины, олигоамиды;

- низкоактивные вещества: имидазолиновые смолы, оксиэтилированные амины.

За рубежом используются преимущественно модифицированные амины арилалифатического или циклоалифатического ряда, введение которых позволяет получить светло-желтый клей с низкой степенью вязкости.

Добавки вводятся в различных пропорциях, комбинируются, что позволяет получать составы, отличающиеся жизнеспособностью, скоростью отверждения, эластичностью, термостойкостью, водопроницаемостью, электростойкостью. Первичные и вторичные амины составляют около 15% массы, третичные — до 5 %.

Для получения быстро затвердевающего клея вводятся ускорители полимеризации. Наиболее распространены кислоты Льюиса. В зависимости от типа отвердителя ускоритель снижает время полимеризации до 3 сек — 3ч. Еще один распространенный компонент — триэтаноламинтитанат. Он выполняет двойственную роль — как катализатор процесса, и как сшивающий элемент.

Легче наносить вязкие, текучие эпоксидные клеи, поэтому в ЭС добавляют растворители:

- ацетол;

- спирт;

- ксилол или иные, справляющиеся с функцией разжижения.

Переизбыток растворителя может вызвать ускоренное застывание, поэтому при разбавлении ЭК следует строго придерживаться инструкции.

Клеи на основе эпоксидной смолы пластичны, быстро застывают и образуют высокопрочное соединение. Расширить сферу применения столь универсального состава позволяют наполнители. Ими могут выступать:

- волокна: стеклянные, углеродные;

- порошки: алюминиевый, никелевый, кремнезем, сажа и иные.

Содержание волокон может быть в 3 раза выше сухой массы смолы.

Придать составу стабильность, изменить физические и механические свойства позволяют пластификаторы: эфиры фталевой и фосфорной кислоты делают ЭК более прозрачным; олигоамиды, каучук, олигосульфиты позволяют повысить эластичность клеевого соединения.

Разнообразие составов позволяет использовать эпоксидные клеи в быту и промышленности.

Сфера применения

Направления деятельности, где используются эпоксидные клеи, включают:

- Строительство.

Составы с эпоксидной смолой заливают в стяжки и балки для упрочнения конструкций, заполняют ими трещины в бетонных плитах. Чтобы повысить влагостойкость сэндвич панелей и плит, их покрывают тонким слоем эпоксидки.

Составы с эпоксидной смолой заливают в стяжки и балки для упрочнения конструкций, заполняют ими трещины в бетонных плитах. Чтобы повысить влагостойкость сэндвич панелей и плит, их покрывают тонким слоем эпоксидки. - Автомобилестроение. Благодаря прочным эпоксидным составам с наполнителями можно отремонтировать обшивку авто; заделать неровности и отверстия, возникшие в результате коррозии металла. Клеи используются для скрепления некоторых деталей при сборке.

- Авиастроение, судостроение. Обработанные эпоксидными составами покрытия отлично отталкивают воду и проявляют большую механическую стойкость.

- Быт. Влагостойкий, прочный клей пригодится для проклейки плитки или сантехники, склеивания мебели, сцепления поверхностей при декорировании.

Клей является не только соединяющим веществом, но и превосходным герметиком.

ТОП 5 эпоксидных клеев

Самые популярные эпоксидные клеи — Момент, Зубр, Супер-Хват, ЭДП, которые можно встретить в любом строительном магазине. Отдельно выделяют группы эпоксидных составов производства Германии, Америки, Белоруссии, отличающиеся повышенной прочностью, термостойкостью и высоким качеством.

Отдельно выделяют группы эпоксидных составов производства Германии, Америки, Белоруссии, отличающиеся повышенной прочностью, термостойкостью и высоким качеством.

Loctite ЕА 3450

Торговая марка Loctite (Германия) представляет клей эпоксидный ЕА 3450. Обширная сфера применения сделала продукцию узнаваемой и востребованной. Loctite ЕА 3450 относится к универсальным и способен скреплять поверхности металла, пластика, дерева, керамики. Распространено использование ЕА 3450 для вклеивания оконных рам, изготовленных из алюминия.

Цвет — серый. При нанесении ЭК застывает при комнатной температуре. Время фиксации на стали при пескоструйной обработке — 15 мин.

Стойкость клея снижается при повышении температуры, поэтому использовать его на поверхностях, нагревающихся до 50°С и выше, не рекомендуется.

Клей продается в картушах с ручным пистолетом для равномерного смешивания компонентов. Полное отверждение состава наступает в течение 24 ч, для ускорения полимеризации поверхности можно нагреть.

WEICON Fast-Metal Minute-Adhesive

Клей немецкой фирмы WEICON идеально подходит для склеивания грубых, плохо прилегающих поверхностей. Его особенность — высокое содержание волокон, что позволяет составу справляться с заполнением трещин и зазоров. Характер поверхности значения не имеет: ast-Metal Minute-Adhesive проявляет высокую адгезию с металлами, деревом, керамикой, стеклом, камнем.

Цвет — серый, соотношение ЭС: отвердитель равно 1:1. Температура отверждения составляет +6…40°С. Жизнеспособность материала емкостью 10 мл при температуре 20°С составляет 3-4 мин. Клей отличается высокой термостойкостью. Состав не меняет свойств при температуре -50…+145°С.

Благодаря грамотно подобранной комбинации смол и отвердителей, Веикон не кристаллизуется. Использование WEICON Fast-Metal Minute-Adhesive не причинит вреда здоровью пользователей, поскольку соответствует нормативам безопасности ЕС.

WEICON Ceramic BL

Отдельного внимания заслуживает состав WEICON Ceramic BL. В качестве наполнителя в данном эпоксидном композите используется карборунд и циркон, что делает состав очень прочным к механическим воздействиям и износостойким к истиранию. WEICON Ceramic BL наносится для снижения повреждений трубопроводной арматуры, отливок, лопастей.

В качестве наполнителя в данном эпоксидном композите используется карборунд и циркон, что делает состав очень прочным к механическим воздействиям и износостойким к истиранию. WEICON Ceramic BL наносится для снижения повреждений трубопроводной арматуры, отливок, лопастей.

Цвет состава — синий. Жизнеспособность WEICON Ceramic BL при температуре 20°С составляет 2 мин, что позволяет не торопиться при обработке. Полная прочность клея достигается через 24 ч. Клей легко наносится, а после отверждения дает небольшую усадку — всего 0,02%. Состав выдерживает сложные условия эксплуатации благодаря водостойкости термостойкости (-35…+180°С).

Minute Multi-Metal Epoxy

Компания Permatex представляет эпоксидный клей, соединяющий металлические поверхности в считанные минуты. При использовании на тонкостенных поверхностях, Minute Multi-Metal Epox становится заменой пайки и сварки.

При температуре около 24°С клей превращается в гель через 5 мин, затвердевает через 16 часов, после чего в нем можно сверлить отверстия, нарезать резьбу или проводить обработку напильником. Состав выдерживает температуру -51…+149°С.

Состав выдерживает температуру -51…+149°С.

Заполняя зазоры, Minute Multi-Metal Epoxy не дает усадки, защищает поверхности от воздействия жидкостей и химически агрессивной среды.

WURTH клей двухкомпонентный

Белорусская компания WURTH разработала двухкомпонентный клей, имеющий высокую прочность на разрыв. Основные его преимущества — высокая скорость высыхания, возможность нанесения на различные поверхности: сталь, алюминий, латунь, медь и прочие металлы; ПХВ, стекло, керамику, бетонные изделия, полиуретан.

Состав схватывается через 5 мин. после нанесения, а полностью затверживает через 24 ч. Термостойкость равна — -30…85°С.

WURTH становится практически невиден после высыхания и сохраняет эстетически привлекательный вид изделия. После отвердения шов можно подвергать механической обработке, он поддается сверлению, не растрескивается при сильном механической воздействии.

Клеи на основе эпоксидной смолы применяются в автомобиле- и авиастроении, в строительстве и в быту. Их составы очень разнообразны, поэтому при выборе необходимо учитывать сферу применения, параметры (жизнеспособность, рабочая температура, электропроводность, водостойкость), и внимательно изучить инструкцию. Правильное соединение компонентов гарантирует достижение ожидаемого результата.

Их составы очень разнообразны, поэтому при выборе необходимо учитывать сферу применения, параметры (жизнеспособность, рабочая температура, электропроводность, водостойкость), и внимательно изучить инструкцию. Правильное соединение компонентов гарантирует достижение ожидаемого результата.

Тэги: СмолаСоставКлей

Продукция из статьи:

Предыдущая статьяТвердосмазочные покрытия Modengy Следующая статьяМеталлополимеры WEICON

Эпоксидный клей — виды, свойства и назначения

С целью сочетания различных элементов применяются методы, никак не требующие сверления отверстий либо использования сварки. Одним из более элементарных, общедоступных и достоверных способов является использование эпоксидного клея. Он владеет нужными качествами, для урегулирования вопроса.

Уверенно заявляют, что эпоксидный суперклей – востребованный вид клея у специалистов-ценителей и промышленных специалистов. В том числе и с возникновением на рынке наиболее стабильных и сильных сочетаний эпоксида не потеряла собственной известности и применяется повсюду.

Эпоксидная смола (главная составляющая) придумана в 1938 г., а включая с 1940-года , возникло глобальное производство клея. Первое торговое наименование эпоксидного клея – «Аральдит 1». Это был пример универсального клея с целью домашнего и обширного индустриального применения.

За минувшие годы в предоставленной сфере завоеваны существенные достижения, изобретены оригинальные вещества и технологии склеивания. Сформированы множественные типы эпоксидных композиций, функционирующих в спектре температур, способных приобрести прочные сочетания с долгим периодом использования.

Эпоксидный клей: свойства

Суперклей своеобразный термический искусственный материал. Источник сформирован в виде сочетание эпоксидной смолы и добавочных частей.

Как затвердитель используют аминоамиды, ди- и полиамины, полимерные отвердители-модификаторы, ангидриды базисных кислот, сложные сочетания.

Вторичные и основные амины как правило составляют 6-15% из совокупного числа эпоксидной смолы, третичные амины – не наиболее 5%. Крупные сосредоточения данных отвердителей имеют все шансы вызвать формирование из эпоксидных смол элементарных полиэфиров.

Такие качества были достигнуты посредством использования 40% фталевого ангидрида либо 30% малеинового. Иные кислоты и ангидриды дополняются в структуре клея в вплоть до 0,85 моль/1 моль смолы.

Объединение абсолютно всех частей в 1 композицию дает возможность приобрести клеевую структуру, обладающую последующими свойствами:

• теплостойкость – зависит от наполнителя, доходит до +250С;

• морозостойкость – состав выдерживает вплоть до -20С;

• клеевой соединение отлично выносит масляное/бензиновое давление;

• клей не распадается подвоздействием повседневный химии;

• застывшая структура гибкая – при небольших смещениях элементов шов не рвется;

• устойчивость к усадке и трещинам;

• водонипроницаемость;

• высокая степень склеивания с многочисленными веществами.

Минусы эпоксидного клея:

• нельзя работать с тефлоновым, селиконовым и полиэтиленовым покрытием;

• клей стремительно затвердевает – с целью корректирования небольших огрехов склеивания времени не остается;

• важно соблюдать правила защищенности, таким образом в последствии попадания на кожу суперклей маловероятно вымыть.

Эпоксидный клей: виды

Эпоксидный клей систематизируют согласно 3 главным аспектам: согласно составу, густоты и методу затвердения. В зависимости от состава эпоксидная смола разделяется на одно и двукомпонентную.

Однокомпонентный суперклей эпоксидный включает в себя редкую смолу либо натуральный разжижитель со смолой. Структура готового варианта помещается в пузыречек и пред использованием не имеет необходимости в подготовке. Своего рода суперклей применяется с целью склеивания не очень больших элементов, изоляции. С целью отвердения клей не нужно заблаговременно греть, а определенные клеи «схватываются» под влиянием тепла.

Множество эпоксидных клеев издаются бинарными. Суперклей состоит из 2-ух упаковок. В одной находится пастообразная смола, а во 2-ой – субтильный либо порошковидный затвердитель. Компоненты объединяют и размешивают небольшим шпателем (как правило прилагается в наборе). Раствор клея эпоксидного бинарного необходимо использовать в процесс 1-2-х мин.. В ином случае структура потеряет собственные клеевые качества.

По густоте выделяют 2 вида клея: водянистые и пластичные.

Редкий суперклей — гель, выжимаемый с тюбика. Основное преимущество – практичность при склеивании предметов, быстрый процесс изготовления.

Пластичная масса похожа на обыкновенный материал и продается в трубчатых упаковках. С целью извлечения клея потребуется срезать массу, помятьи намочить водой. Готовый раствор можно использовать для работы.

Метод затвердевания клея находится в зависимости с используемого отвердителя. Составы, которые содержат водянистую эпоксидную смолу, ациклический полиам, пластификаторы и наполнители твердеют без нагрева – в процесс 24-72 часов, при температуре +20С. Тем не менее структурообразование аналогичных клеев длительнее. С целью увеличения прочностных подобные составы советуют в дополнение подвергать термообработке.

Тем не менее структурообразование аналогичных клеев длительнее. С целью увеличения прочностных подобные составы советуют в дополнение подвергать термообработке.

Информация на заметку: Полиуретановый герметик, Наливные 3D полы

Поделиться ссылкой:

Добавлено: 2018-09-26 17:41 | Просмотров: 126|

Эпоксидный клей и полиэфирный. Какой выбрать. Отличия.

В современном мире, химическая промышленность развивается с огромной скоростью. С каждым днём появляются всё более усовершенствованные химические составы, применяемые в различных отраслях. В каменной отрасли, широкое распространение получили эпоксидные и полиэфирные смолы. Они сопровождают камень буквально начиная с процесса его добычи, заканчивая финишным мазком стыка на кухонной столешнице. На любом каменном производстве, в любом каменном цеху, практически всегда присутствует как эпоксидная, так и полиэфирная смола. Имея широкую область применения, каждая обладает набором своих уникальных свойств.

Что такое эпоксидная смола (эпоксидный клей).

Эпоксидная смола представляет собой двухкомпонентный прозрачный жидкий полимер, с разной степенью текучести. Применяется в основном для шпаклевания, заливки и армировки поверхностей.

Мы не будем разделять эпоксидную смолу и эпоксидный клей в контексте использования их в каменной промышленности, тк грань различий между ними весьма размытая.

Эпоксидный клей, это продут из комбинации эпоксидных смол с добавлением различных дополнительных компонентов, для придания составу определённых физико-химических свойств. Эпоксидный клей после отверждения создаёт неразрывное соединение применимое в основном для склеивания и ремонта изделий.

Свойства эпоксидных систем.

Не вдаваясь в подробности химического состава эпоксидных систем, мы выделим их основные физические свойства.

-Прозрачность. После полимеризации, застывшая эпоксидная смола по своей прозрачности сопоставима с чистой водой. Это свойство отлично подходит для проливки пористых, сахаристых материалов, белых или чёрных камней. Стоит добавить, что эпоксидная смола очень устойчива к пожелтению. Прозрачная смесь позволяет делать незаметными стыки между деталями, что даёт возможность создавать например красивейшие инсталляции из оникса с подсветкой.

Это свойство отлично подходит для проливки пористых, сахаристых материалов, белых или чёрных камней. Стоит добавить, что эпоксидная смола очень устойчива к пожелтению. Прозрачная смесь позволяет делать незаметными стыки между деталями, что даёт возможность создавать например красивейшие инсталляции из оникса с подсветкой.

-Текучесть. Степень текучести смолы один из ключевых параметров при её выборе при проливки материалов. Для получения зеркальной полировки пористых, неоднородных известняков, мраморов и т.д., применяется процесс резинатуры (смолирования). Вкратце этот процесс выглядит следующим образом: материал шлифуют до необходимого номера абразива, проливают смолой, дают ей время пропитать камень, сушат и сполировывают смолу с поверхности. Для этого процесса важно учитывать текучесть смолы. При выборе недостаточно жидкой смолы для обрабатываемого материала, процесс полимеризации может пройти быстрее, чем она успеет пропитать камень, или же пропитает, но недостаточно глубоко. Так же и наоборот, при выборе слишком жидкой смолы для сильно трещиноватого и пористого материала, смола может полностью впитаться в материал, не заполнив должным образом на поверхности трещины и каверны.

Так же и наоборот, при выборе слишком жидкой смолы для сильно трещиноватого и пористого материала, смола может полностью впитаться в материал, не заполнив должным образом на поверхности трещины и каверны.

Степень текучести смолы учитывают так же при процессе армировки каменных блоков, слэбов, или изделий из камня.

-Высокая адгезия и прочность. Пожалуй это самое важное свойство, которое выводит эпоксидные составы далеко за пределы индустрии камнеобработки. Так же и в каменной отрасли сложно переоценить её прочность и износостойкость. Отверждённая смола образует довольно прочное соединение, способное выдержать довольно большую нагрузку на разрыв, истирание и воздействие многих агрессивных химических составов.

-Температурный режим. Один из определяющих факторов при выборе между эпоксидным клеем и полиэфирным. Стандартная температура эксплуатации эпоксидного клея от -25 градусов до +60, у полиэфирного же клея этот показатель смещён в сторону большей температуры и составляет от 0 до +100 градусов. Таким образом, при проведении уличных работ с использованием клея и дальнейшей эксплуатации объекта на улице, стоит использовать эпоксидные составы. Это оправдано ещё и тем, что у эпоксидных смол коэффициент теплового расширения гораздо выше, чем у полиэфирных клеёв, а значит они боле пластичны в переменных температурных условиях.

Таким образом, при проведении уличных работ с использованием клея и дальнейшей эксплуатации объекта на улице, стоит использовать эпоксидные составы. Это оправдано ещё и тем, что у эпоксидных смол коэффициент теплового расширения гораздо выше, чем у полиэфирных клеёв, а значит они боле пластичны в переменных температурных условиях.

Что такое полиэфирный клей(мастика).

Полиэфирный клей представляет из себя массу разной степени вязкости(часто густую), созданную на основе сложных полиэфиров, растворителей и добавок. Полиэфирный клей пользуется огромной популярностью у камнеобработчиков. Его используют и в цеху и на объектах для склеивания, заделке швов и при реставрационных работах.

Свойства полиэфирных клеёв.

-Быстрая адгезия и время полного застывания. За что любят полиэфирный клей на объектах, так это за простоту и быстроту его использования. После добавления отвердителя время работы массы составляет 5-10 минут. Приступить к шлифовке и полировке отверждённого клея можно уже после 3-4 часов с момента добавления отвердителя.

-Легко добавить отвердитель. В отличие от эпоксидных систем, где смешивание компонентов происходит строго на весах, отвердитель в полиэфирный клей можно добавлять без их использования. Достаточно лишь вмешать в основу клея 2-3% отвердителя (от общего объёма используемого состава). Допустимы незначительные погрешности в количестве добавляемого отвердителя.

-Простота колеровки. Самым распространённым цветом является медовый. Он считается базовым и легко поддаётся колеровке специальными колеровочными пастами. Количество добавляемого колера не должно превышать 5-6% от общего объёма клея.

-Цена. Полиэфирная мастика, в пересчёте на равный объём с эпоксидным клеем, в среднем в 2 раза дешевле.

|

|

Температура эксплуатации |

Место эксплуатации |

Время работы мин.

|

Время полного отвержения |

Усадка |

Полировка |

Соотношение цены |

|

Эпоксидные клея |

От -25 до +60 |

помещения/улица |

15-180 |

24 часа |

не даёт усадку |

глянцевый блеск |

дороже полиэфирного клея |

|

Полиэфирные клея |

От 0 до +110 |

помещения |

5-10 |

3-4 часа |

даёт усадку 2-7% |

матовый блеск |

дешевле эпоксидного клея |

Эпоксидный | Дзержинск | Клей ЭДП OOO «ДЗЕРЖИНСКБЫТХИМ»

Технические характеристики клея эпоксидного марки ЭДП

Наименование показателя Значение показателя

Внешний вид эпоксидной модифицированной смолы Прозрачная вязкая масса без механических примесей

Жизнеспособность при температуре 18-25 С, ч. , не менее 4

, не менее 4

Предел прочности при сдвиге клеевого соединения

металлических пластин, МПа, не менее 8.0

Подготовка к склеиванию клеем универсальным марки ЭДП

Поверхность или деталь, подлежащая реставрации или склеиванию, необходимо заранее подготовить, очистить от пыли и грязи, а также для обеспечения наилучшей адгезии можно использовать ткань (марлю, стекловолокно и др.):

1. Склеиваемые поверхности очистить наждачной бумагой.

2. Протереть подготавливаемые поверхности тампоном, смоченным в ацетоне, бензином либо спиртом,

3. Высушить поверхности на воздухе.

Приготовление клеевого состава

Клей необходимо готовить непосредственно перед использованием небольшими порциями:

1. Погрузить флакон со смолой на 10 минут в теплую воду (50-70С)

2. Тщательно перемешать 10 частей эпоксидной смолы с 1 частью отвердителя: на 1 деление полиэтиленового флакона нужно взять одно делению по бумажной этикетке стеклянной банки.

3. Приготовленный клей пригоден к использованию в течение 2 часов.

Наполнители для универсального клея марки ЭДП

Если составу необходимо придать какие-либо специфические свойства, уменьшить расход эпоксидки, можно приготовить его с добавками наполнителей (о них мы расскажем ниже). Все наполнители должны быть сухими. Доля вводимого наполнителя определяется с тем расчетом, чтобы консистенция клея сохраняла нужный уровень текучести для нанесения на склееваемые поверхности (обычно 30-40%).

Нанесение клеевого состава

1. Приготовленный состав нанести тонким слоем на склеиваемые поверхности.

2. Соединить поверхности, плотно сжать с помощью, например, тисков или использовать утяжелители.

3. Оставить в этом положении до полного отверждения клея. Излишки клея удалить.

Меры предосторожности при работе с эпоксидным клеем:

• Обеспечьте максимальную пожарную безопасность

• Помещение должно быть хорошо вентилируемым

• Избегайте попадания смеси на кожу

• Используйте индивидуальные средства защиты (резиновые перчатки)

• При попадании на кожу удалить состав тканью, обработать растворителем (ацетоном) и промыть большим количеством воды.

Время отвержения клея эпоксидного универсального: полное отверждение происходит за 24 часа при температуре 20-25С.

Чем выше температура, тем меньше время отвержения и наоборот.

Хранение эпоксидного универсального клея осуществляется в сухих крытых вентилируемых складских помещениях, защищенных от влаги и прямых солнечных лучей. При необходимости утилизуют как бытовой отход.

Гарантии изготовителя:

Изготовитель гарантирует соответствие качества клея эпоксидного универсального марки ЭДП требованиям ТУ 20.52.10.120-004-10652459-2017 при соблюдении условий транспортирования и хранения.

Гарантийный срок хранения клея эпоксидного универсального – 24 месяца. После окончания гарантийного срока клей пригоден для использования, но прочность склеивания может быть незначительно снижена.

Наполнение клея эпоксидного марки ЭДП

Если необходимо придать специфические свойства пластику то для этого используют наполнители, в этой небольшой статье мы попробуем раскрыть этот вопрос.

В качестве наполнителей используются всевозможные материалы, такие как мел, алебастр, цемент опилки, металлический порошок. Объемное содержание наполнителя в клее ЭДП может доходить до 50% (при этом клеевая смесь теряет свою текучесть). Доля наполнителя в 30-40% считается наиболее оптимальной. Такое соотношение дает возможность получить конечный полимер с требуемыми свойствами, уменьшается расход эпоксидки, в тоже время сохраняет необходимый уровень текучести.

Цемент, необходимо использовать при изготовлении литьевых форм. Такой полимер очень прочный. Для того чтобы получить хороший результат необходимо предварительно просеять его через марлю, чтобы удалить комки.

Алебастр в целом хуже цемента, но также вполне пригоден как наполнитель.

Мел приемлем как наполнитель, но обладает отрицательным свойством — гигроскопичностью, наличие воды в эпоксидном клее может привести к тому, что он отверждение будет частичным или вообще не произойдет. По этой причине лучше отказаться от использования мела.

Древесная крошка (опилки). Низкий удельный вес позволяет изготовить пластик с более низким удельным весом, чем у исходной клеевой смеси. Как и в случае с мелом необходимо недопустить накапливание опилками влаги.

Аэросил придает эпоксидке тиксотропность – то есть способность уменьшать вязкость (то есть становиться более жидкой) от механического воздействия и увеличивать вязкость (сгущаться) в состоянии покоя, таким образом, предотвращая подтеки.

Микросфера. Микроскопические пустотелые шарики наполненные газом в виде мелкозернистого порошка. Обладая низкой плотностью и весом, делает клеевую смесь воздушной, повышает вязкость. В больших объемах превращается пенистый материал. Идеально подходит для эпоксидных шпатлевок, замазок, там где требуются свойства по заполнению швов. Полимер с такой добавкой хорошо подается шлифовке, при чем это свойство имеет прямую зависимость от доли содержания микросферы, чем больше ее, тем легче шлифуется полимер. В то же время избыточное ее количество понижает прочность клеевого шва.

Волокна. Делают эпоксидку более вязкой при склеивании. Хорошо заполняет зазоры и пропитывает поверхность. Волокно можно использовать любые от стеклянных до хлопчатобумажных.

Пигменты позволяют придавать необходимы цвет эпоксидной смоле, в декоративных целях, а также придают дополнительные свойства, обусловленные своей природой, некоторые из пигментов:

• Графитовый порошок — мелкозернистый порошок черного цвета, придает жесткость поверхности, является проводником электрического тока. Поверхности обработанные смолой с графитовым порошком не рекомендуется использовать на солнце.

• Алюминиевая пудра придает смоле серый металлически цвет, улучшает обрабатываемость пластика.

• Белый цвет можно придать, используя Двуокись титана.

• Мраморная крошка, диабаз и другие минеральные добавки придают пластику внешне свойства конкретной добавки, это позволяет делать очень красивые изделия, как бы «из камня». Кроме того данный тип наполнителя делает пластик более прочным и тяжелым.

Наполнители дают возможность получить качественный твердый полимер, с определенными свойствами, но следует знать, что это в некоторых случаях может привести к повышению хрупкости пластика. Добавляя жидкие пластификаторы (например, касторовое масло) можно снизить хрупкость и повысить пластичность конечного полимера. Содержание пластификатора можно определить только экспериментальным путем для каждого конкретного случая и как показывает практика это значение не более нескольких процентов.

Эпоксидный клей

: свойства и применение

Эпоксидный клей — это клей, в котором основной полимер образован химической группой, называемой «эпоксидной смолой». В этой статье HomeQuicks содержится информация о свойствах и использовании этого клея.

Выдержать жару

Адгезионная природа эпоксидного клея ухудшается при температуре выше 350 ºF, то есть 177 ºC.

Эпоксидный клей также известен как структурный клей или технический клей.Это один из наиболее широко используемых клеев в промышленности. Он находит бесчисленное множество применений — от изготовления подвесок, ветряных турбин и т. Д. До производства самолетов. Он в основном используется там, где требуются высокопрочные соединения. Адгезивные соединения, которые он образует, обладают лучшей химической стойкостью, а также лучшей термостойкостью. Эти связи образуются в результате отверждения — процесса, в котором отверждение клея достигается за счет сшивания его полимерных цепей.

Он находит бесчисленное множество применений — от изготовления подвесок, ветряных турбин и т. Д. До производства самолетов. Он в основном используется там, где требуются высокопрочные соединения. Адгезивные соединения, которые он образует, обладают лучшей химической стойкостью, а также лучшей термостойкостью. Эти связи образуются в результате отверждения — процесса, в котором отверждение клея достигается за счет сшивания его полимерных цепей.

Хотите написать для нас? Что ж, мы ищем хороших писателей, которые хотят распространять информацию. Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Существует два варианта эпоксидного клея: однокомпонентный и двухкомпонентный. Отверждение двухкомпонентных эпоксидных клеев достигается за счет химической реакции между смолой и отвердителем, которые поступают в картридж; и два компонента должны быть смешаны в надлежащей пропорции.

Скорость отверждения в однокомпонентном варианте выше по сравнению с двухкомпонентным, поскольку он идет предварительно катализированным и требует умеренного нагрева для отверждения. Свойства и применение эпоксидного клея обсуждаются в следующих разделах.

Свойства и применение эпоксидного клея обсуждаются в следующих разделах.

Недвижимость

- Эпоксидный клей имеет свойство впитывать влагу.

- Связки, образованные эпоксидным клеем, обладают высокой химической стойкостью.

- Образуемая им адгезия устойчива к более высоким температурам.

- Обладают сильными механическими свойствами.

- Склеивание может быть жестким или гибким в зависимости от требований.

- Может быть достигнута прозрачная, непрозрачная или цветная адгезия.

Использует

Для пластмасс: Пластмассы требуют быстрой сборки и склеивания, поэтому эпоксидный клей является одним из лучших вариантов для пластмасс. В основном это связано с тем, что процесс склеивания занимает мало времени, которое составляет от нескольких минут до нескольких часов.

Для дерева: Необходимость быстрой сборки и склеивания сохраняется и в случае древесины. Следовательно, эти клеи также используются для склеивания древесины.

Следовательно, эти клеи также используются для склеивания древесины.

Для керамики: Этот клей обладает дополнительным преимуществом: он доступен в различных цветах, что позволяет клею скрывать себя.Эта особенность, наряду с его прочными связующими свойствами, делает его фаворитом в керамической промышленности.

Для металлов: При использовании для металлов их также можно использовать вместо грунтовок для предотвращения коррозии металлов, что еще больше усиливает сцепление.

Для изоляции: Эпоксидный клей используется не только в качестве клея, но также может использоваться для обеспечения электропроводности и изоляции.

Хотите написать для нас? Что ж, мы ищем хороших писателей, которые хотят распространять информацию.Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Этот клей используется для склеивания, а также в качестве защитного слоя, и, следовательно, он нашел свое место как в бытовом, так и в промышленном секторах. Наряду с вышеупомянутым использованием он также используется в авиационном секторе, микроэлектронике, медицинских устройствах и т. Д.

Наряду с вышеупомянутым использованием он также используется в авиационном секторе, микроэлектронике, медицинских устройствах и т. Д.

Как использовать эпоксидный клей?

- Выберите подходящие клеи, которые могут быть в жидкой или пастообразной форме.

- Надеть необходимые защитные аксессуары.

- Смешайте два клея в соответствии с инструкциями.

- Обязательно очистите поверхность, которую нужно склеить, ацетоном.

- Осторожно нанесите смесь на склеиваемые поверхности.

- Приложите немного давления к этим склеиваемым поверхностям.

- Дайте клею на поверхности высохнуть, прежде чем наносить последние штрихи краской или лаком.

Процесс адгезии клея может занять несколько минут или несколько часов.

Есть некоторые проблемы со здоровьем, которые следует учитывать в результате воздействия этого клея. Одна из таких проблем — аллергическая реакция. Чтобы избежать этого, те, кто работает с клеем, должны использовать его на открытом пространстве вместе с защитным снаряжением, таким как перчатки и очки.

Что делает эпоксидные смолы хорошими клеями? Почему они так сильно сцепляются с поверхностями?: Спросите Доктора

Спроси доктора

Что делает эпоксидные смолы хорошими клеями? Почему они так прочно сцепляются с поверхностями?

Превосходные адгезионные свойства эпоксидных смол обусловлены силами притяжения между эпоксидной смолой и поверхностью основания.Эти силы обычно представляют собой полярные силы или прямые связи, которые могут образовываться между реактивными центрами в смоле и реактивными или полярными центрами на поверхности подложки. Типичные эпоксидные смолы имеют боковые гидроксильные (-ОН) группы вдоль своей цепи, которые могут образовывать связи или сильное полярное притяжение к оксидным или гидроксильным поверхностям. Большинство неорганических поверхностей, то есть металлов, минералов, стекла, керамики и т. Д., Имеют полярность, поэтому они обладают высокой поверхностной энергией. Поверхности из органических полимеров обычно менее полярны (более ковалентны), поэтому имеют более низкую поверхностную энергию.

Вот некоторые типичные значения поверхностной энергии:

Медь | 1300 дин / см | Алюминий | 840 дин / см |

| Стекло | 250-1000 дин / см | Поликарбонат | 46 дин / см |

| Нейлон 6/6 | 41 дин / см | Полипропилен | 30 дин / см |

| Силикон | 24 дина / см | ПТФЭ (тефлон) | 19 дин / см |

Важным фактором при определении хорошей адгезионной прочности является то, близка ли поверхностная энергия основы к поверхностной энергии затвердевшего клея или превышает ее.На большинстве поверхностей силы между поверхностью и эпоксидной смолой сильнее, чем силы между самой эпоксидной смолой. Это приводит к тому, что поверхность подложки и клей имеют между собой сильную силу. Если субстрат имеет низкую поверхностную энергию по сравнению с клеем, то клей будет притягиваться к себе, а не к субстрату. Это характеризуется наличием полоски клея на поверхности, а не растеканием и смачиванием поверхности.

Это характеризуется наличием полоски клея на поверхности, а не растеканием и смачиванием поверхности.

Если клейкий материал рассыпается по поверхности, поверхность не будет хорошо скрепляться из-за того, что его поверхностная энергия намного ниже, чем поверхностная энергия клеящего материала.В основном, выступ происходит из-за того, что клей притягивается к себе, а не к поверхности. Если клей растекается по поверхности, эта поверхность будет хорошо склеиваться, потому что поверхность имеет высокую поверхностную энергию, которая может преодолеть поверхностную энергию клеящего материала.