Энциклопедия Кирпич: технические характеристики Кирпич: отклонения от нормы Кирпич: ГОСТЫ Кирпич: сколько стоит дом построить Кирпич: как выбрать Пенобетон Лаки и краски — что значат буквы в названии Лакокрасочные материалы Что такое сайдинг? Монтажная пена Керамогранит Бетон Керамическая плитка Сыпучие материалы Вяжущие материалы Сборные железобетонные и бетонные изделия Стеновые материалы Строительные блоки из ячеистого бетона Шумоизоляция Применение самовыравнивающейся стяжки Кирпич: особенности строительства Кнауф Кнауф: новые технологии в ремонте, или все же как дешевле? Gipsell (Гипсэль)

Различают два вида вяжущих материалов — твердеющие только на воздухе — воздушные и материалы, на свойства которых после начала схватывания вода не может оказать отрицательного воздействия, а в некоторых случаях оказывает даже положительное воздействие — гидравлические. К воздушным относится глина, гипс и воздушная известь ( во влажных условиях они размокают и теряют прочность). К гидравлическим — гидравлическую известь и цементы. Гипсовый цемент. Гипсовые цементы изготавливаются из природного гипсового камня путем дробления, измельчения, обжига в тигельной или непрерывно действующей печи и помола полученного продукта в тонкий порошок. Температура обжига не превышает 190° C, так что дегидратация гипса оказывается неполной. При схватывании гипсового цемента происходит гидратация с возвратом к исходной форме природного гипса (гидратированного сульфата кальция). Гипс — превосходный огнестойкий материал. Под действием огня выделяется гидратационная вода, и поверхность гипса покрывается порошком, защищающим глубинные слои. ЦементЦемент — наиболее распространенный вяжущий материал, позволяющий получать изделия и конструкции высочайшей прочности. Цемент — результат мелкодисперсного измельчения продуктов спекания одного из видов глины — мергеля или смеси известняка и глины. Процесс спекания ведется в специальных печах.

При измельчении к продуктам спекания делаются дозированные добавки гипса, шлака, песка и других компонентов, что позволяет получать цемент с самыми различными свойствами. В зависимости от исходного сырья и введенных добавок цементы подразделяют на портландцементы и шлакопортландцементы. Среди потрландцементов выделяют быстротвердеющие и портландцементы с минеральными добавками. Бетонные конструкции, в которых используется та или иная марка цемента могут приобретать уникальные свойства. Прежде всего это особо прочные бетоны, например, для взлетных полос аэродромов и ракетно-стартовых площадок, морозо-, огне- и солеустойчивые марки. Все цементы имеют достаточно быстрое время твердения. Начало твердения — схватывания — лежит в пределах 40 – 50 мин, а конец твердения около 10 – 12 часов. ПортландцементИзобретение портландцемента было запатентовано в 1824 Дж. Эспдином, каменщиком из Лидса (Англия), который дал ему это название, поскольку цемент походил на природный камень, добывавшийся на о. Портленд. Портландцемент по масштабам своего применения уступает лишь стали. Портландцемент изготавливается совместным тонким измельчением клинкера, гипса и активных добавок. (Клинкер состоит в основном из силикатов кальция и получается обжиганием до спекания сырьевой смеси из известняка и глины. Прочные цементы. Разработаны цементы, прочность которых выше, чем обычных гидравлических, в том числе и портландцементов, и в отдельных случаях приближается к прочности керамических материалов. Главным принципом при их разработке было уменьшение отношения воды к цементу при сохранении необходимой пластичности цементного теста. ИзвестьИзвесть выпускается в двух видах: негашеная и гидратная. Негашеная известь получается обжигом известняка CaCO3 в непрерывно действующих печах (при температуре 900 – 1000°C) для удаления диоксида углерода. Негашеная известь имеет марки 4,10,25,50 и служит для приготовления кладочных растворов, а также для изготовления силикатного бетона и кирпича.

ГлинаГлина — это мягкая, мелкодисперсная разновидность горных пород. При разведении водой образует пластичную массу, легко подвергающуюся любому формообразованию. При обжиге глина спекается, твердеет и превращается в камневидое тело, а при более высоких температурах обжига расплавляется и может достичь стекловидного состояния. В зависимости от примесей глина принимает разный цвет окраски. Наиболее ценный сырьевой вид глины — белая глина — каолин. Глина имеет свойство впитывать воду до определенного предела, после которого она уже не в состоянии ее впитывать или пропускать через себя. Это свойство глины используется для создания насыпных гидроизоляционных слоев. В зависимости от стойкости глины к температуре выделяют глины лекгоплавкие, тугоплавкие и огнеупорные. |

Строительный раствор. Состав цемента

Строительные растворы

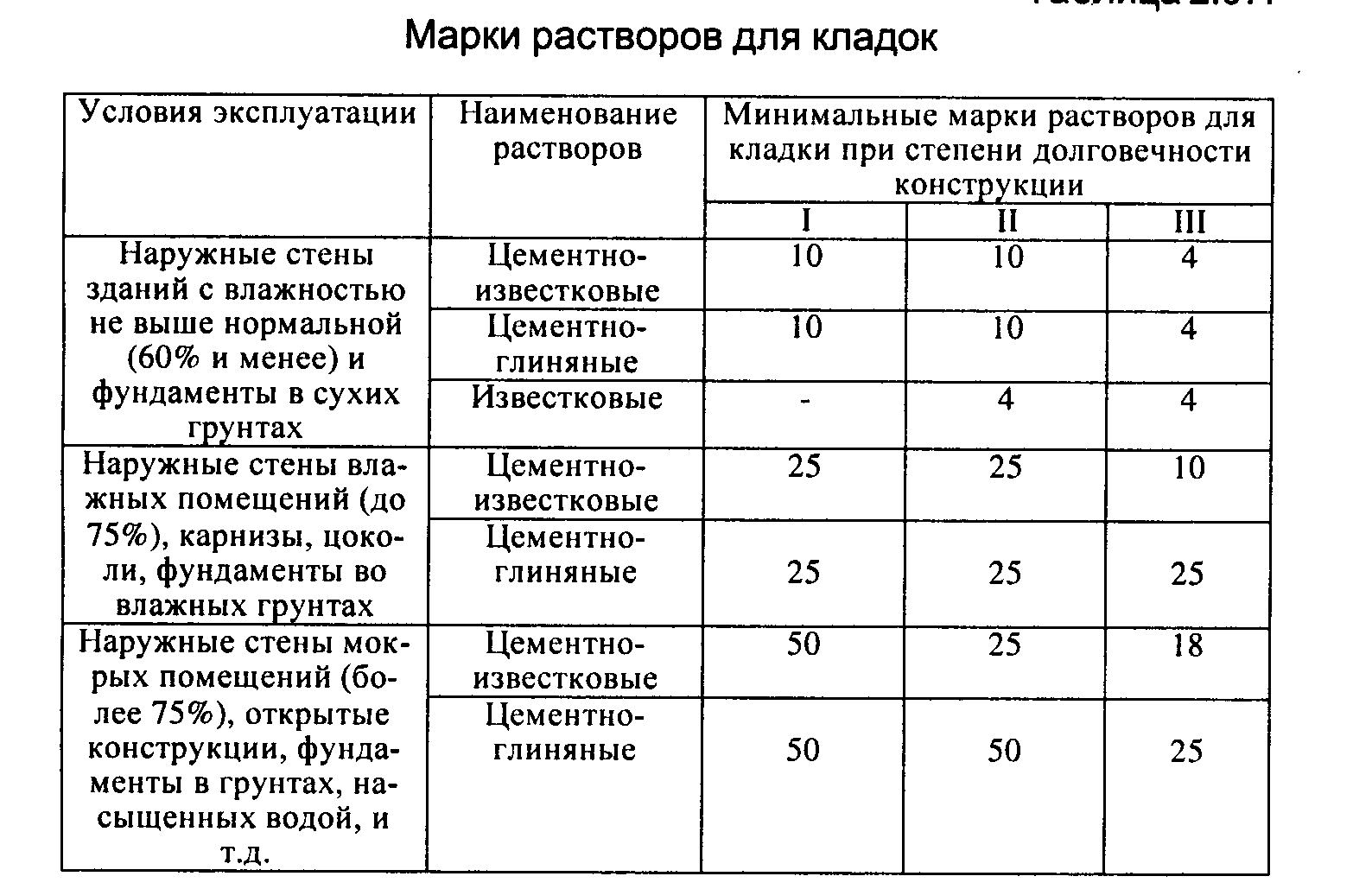

Строительный раствор могут быть известковыми, глиняными, глиняно-известковыми, известково-гипсолвыми и глиняно-цементными. Прежде чем добавить глину в раствор, её нужно предварительно размягчить и пропустить через густое сито.

Строительный раствор должен быть абсолютно однородным, чтобы в нём нельзя было различить отдельных ингредиентов. Это достигается путём продолжительного размешивания соответствующим инструментом. Исключительно важным для строительного раствора является количественное соотношение компонентов. Оно зависит от назначения раствора (кладка, штукатурка, заделка трещин и т.д.).

При большем количестве связующего вещества растворы получаются жирными. Штукатурка из такого раствора при высыхании растрескивается.

При избытке наполнителя (песка) получаются постные растворы, дающие слабую, непрочную штукатурку.

Если при смешивании раствор сильно прилипает к инструменту — он жирный, если не прилипает — постный, нормальный раствор должен слегка прилипать к инструменту.

Приготовление известкового раствора

Приготовление известкового раствора выполняют так: песок равномерным слоем насыпают на прочную основу и покрывают необходимым количеством извести. Смесь несколько раз перелопачивают, затем тщательно перемешивают мотыгой. Посредине делают кратер, в который заливают воду. Смесь снова размешивают таким образом, чтобы кратер постепенно наполнялся смесью, а его края постоянно находились выше раствора для избежания перелива. Готовый раствор должен представлять собой достаточно густую однородную смесь.

Приготовление глиняного раствора

Глиняный раствор можно использовать и для кладки и для штукатурки лишь во вспомогательных и второстепенных постройках. Такой раствор готовят, как известковый, но он слабее известкового. Для увеличения прочности в глиняный раствор добавляют гашеную известь, гипс или цемент.Для глиняно-известкового раствора на одну часть глины берут 0,3…0,4 части гашеной извести и 3…6 частей песка. Количество песка определяется назначением раствора (кладка, штукатурка) Для приготовления глиняно-гипсового раствора на одну часть глины берут 0,25 части гипса и 3…5 частей песка, Для глиняно-цементного раствора — на одну часть глины — 0,15…0,2 части цемента и 3…5 частей песка.

Состав цемента

Цемент — главный материал для строительства. В состав цемента входит смесь из известняка и глины. Смесь подвергают спеканию и спеченную массу размалывают и получают порошок серого цвета, состоящий из CaO, Al2O3 и SiO2. Если эту смесь смешать с водой в тесто, то через некоторое время эта масса затвердевает. При добавлении в цемент песка и щебня получают бетон. Если внутри бетонных изделий находится арматура — каркас из железных прутьев или сетки, получается очень прочный материал — железобетон.

В отличии от других связующих материалов (извести, гипса, песка, жидкого стекла), после смешивания с водой и предварительно затвердевания на воздухе может продолжать твердеть, а в твёрдом состоянии он устойчив к воде.

Для получения цементного теста необходимо 24…28% воды. Отклонение как в сторону уменьшения, так и в сторону увеличения снижают его качество.

Схватывание цементного раствора происходит через час после его смешивания с водой и прекращается, когда твердёющая масса теряет свою пластичность — обычно через 12 ч. Чем выше температура воздуха, тем быстрее происходит схватывание цемента. Поэтому летом цемент затвердевает быстрее. Процесс можно ускорить с помощью различных добавок.

Как разрушить затвердевший цемент.

Затвердевший цемент (цементный камень) разрушается мягкой водой, содержащей угольную кислоту, кислыми водами (сбросами промышленного производства), водой, содержащей сульфаты и хлориды (морская вода).

Приготовление цементного раствора

Из необходимого количества песка насыпают кучку, затем добавляют цемент и перелопачивают до образования однородной смеси. Её раскладывают толстым слоем и заливают необходимым количеством воды, затем размешивают до получения однородного раствора, который следует использовать в течение следующего часа!

Цементный раствор при соотношении цемента и песка 1:4 или 1:5 — раствор трудно наносится на стену и не прилипает. Для этой цели используются обогащённые цементные растворы (1:2 или 1:3). Качественные эластичные растворы получают из цемента, извести и песка. Для приготовления такого раствора сухой цемент смешивают с песком. Гашеную известь разводят до вязкости сметаны и засыпают в неё смесь цемента и песка, после чего хорошо размешивают до образования однородной массы.

Приготовление бетонной смеси

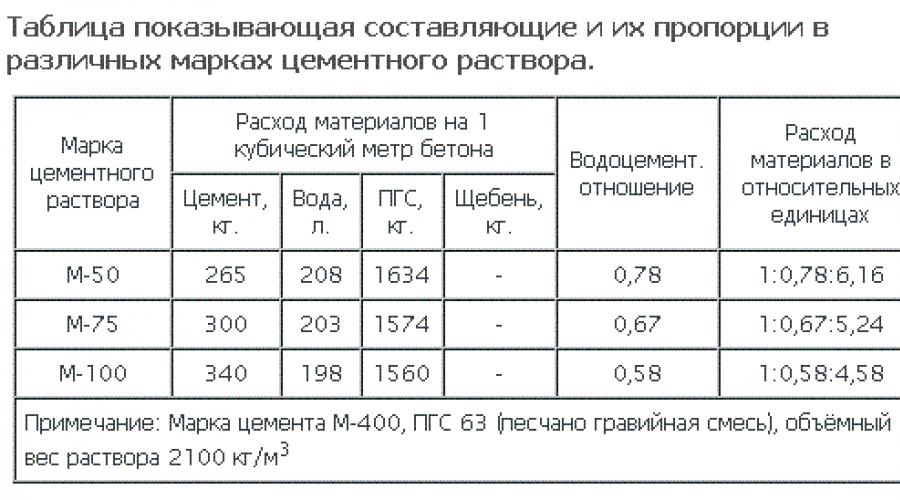

Важным условием приготовления бетонной смеси — это хорошее смешивание компонентов раствора — цемента, песка и воды. Поэтому бетонную смесь лучше готовить в бетономешалке. В малых количествах бетонную смесь вручную. Щебёнку насыпают на твёрдое основание кучкой высотой 10…15 см, равномерно покрывают цементом и перелопачивают до получения сухой однородной смеси. Затем снова образуют кучку с кратером, в котором при постоянном перемешивании добавляют воду до получения достаточной густой смеси. Нормы расхода цемента, песка следующие:

- — для 1 м2 бетона толщиной 5 см — 13,6 кг цемента и 6 ведёр песка

- — для 1 м2 бетона толщиной 8 см — 21,8 кг цемента и 9 ведёр песка

- — для 1 м2 цементной замазки толщиной 2 см — 11,3 кг цемента и 2 ведёр песка

- — для 1 м2 цементной замазки толщиной 3 см — 16,5 кг цемента и 3 ведёр песка

Количество заливаемой воды зависит от влажности и вида песка. Для приготовления 1 м3 бетона расходуется приблизительно 200…250 л воды. Объёмное соотношение песка и щебня также зависит от вида песка. Для натурального песка — 0,6:1 — 0,8:1, для керамзитового — 0,8:1 — 1:1, для перлитового — 0,6:1.

Для правильного затвердевания бетонной смеси после заливки в начальный период «схватывания» необходимо предохранить его от быстрого высыхания, ударов, сотрясений, механических воздействий и холода.

Поддержание бетона во влажном состоянии во время схватывания является важным условием достижения проектной прочности. Поверхность начинают обливать водой сразу же после установления, что она не повреждается водой (через 24 ч после заливки бетона).

При температуре выше +50C поверхность поливают в течение 7 дней, ниже +50C — не поливают, а принимают меры против высыхания бетона, закрывая его увлажнённым материалом (песком, полотном и т.д.) или свеже залитый бетон покрывают водонепроницаемым покровом. Прочность растворов, приготовленных из шламов обогатительных фабрик, выше, чем растворов из карьерного песка.

Цемент : Известь : Глина

Энциклопедия

ВЯЖУЩИЕ МАТЕРИАЛЫ

Неорганические вяжущие гипсовый цемент, известь, портландцемент и глина — под влиянием внутренних физико-химических процессов способны превращаться из жидкого или тестообразного состояния в твердое, связывая при этом в единое целое другие материалы.

Различают два вида вяжущих материалов твердеющие только на воздухе воздушные и материалы, на свойства которых после начала схватывания вода не может оказать отрицательного воздействия, а в некоторых случаях оказывает даже положительное воздействие гидравлические. К воздушным относится глина, гипс и воздушная известь ( во влажных условиях они размокают и теряют прочность). К гидравлическим гидравлическую известь и цементы.

Гипсовый цемент. Гипсовые цементы изготавливаются из природного гипсового камня путем дробления, измельчения, обжига в тигельной или непрерывно действующей печи и помола полученного продукта в тонкий порошок. Температура обжига не превышает 190° C, так что дегидратация гипса оказывается неполной. При схватывании гипсового цемента происходит гидратация с возвратом к исходной форме природного гипса (гидратированного сульфата кальция). Гипс превосходный огнестойкий материал. Под действием огня выделяется гидратационная вода, и поверхность гипса покрывается порошком, защищающим глубинные слои. Стены и потолки помещений часто облицовывают гипсовыми листами.

Цемент

Цемент наиболее распространенный вяжущий материал, позволяющий получать изделия и конструкции высочайшей прочности. Цемент результат мелкодисперсного измельчения продуктов спекания одного из видов глины мергеля или смеси известняка и глины. Процесс спекания ведется в специальных печах.

При измельчении к продуктам спекания делаются дозированные добавки гипса, шлака, песка и других компонентов, что позволяет получать цемент с самыми различными свойствами.

В зависимости от исходного сырья и введенных добавок цементы подразделяют на портландцементы и шлакопортландцементы. Среди потрландцементов выделяют быстротвердеющие и портландцементы с минеральными добавками.

Бетонные конструкции, в которых используется та или иная марка цемента могут приобретать уникальные свойства. Прежде всего это особо прочные бетоны, например, для взлетных полос аэродромов и ракетно-стартовых площадок, морозо-, огне- и солеустойчивые марки.

Для обозначения максимальных прочностных качеств цемента применяется понятие марка. Марка 400 обозначает, что в заводской лаборатории при пробном испытании затвердевшего цементного кубика с ребром 100 мм при раздавливании на прессе он выдержал нагрузку не менее 400 кг/см2. Наиболее распространенными являются марки от 350 до 500. Изготавливаются же марки цемента до 600-й и даже 700-й марки.

Все цементы имеют достаточно быстрое время твердения. Начало твердения — схватывания — лежит в пределах 40 50 мин, а конец твердения около 10 12 часов.

Портландцемент

Изобретение портландцемента было запатентовано в 1824 Дж. Эспдином, каменщиком из Лидса (Англия), который дал ему это название, поскольку цемент походил на природный камень, добывавшийся на о. Портленд. Портландцемент по масштабам своего применения уступает лишь стали.

Портландцемент изготавливается совместным тонким измельчением клинкера, гипса и активных добавок. (Клинкер состоит в основном из силикатов кальция и получается обжиганием до спекания сырьевой смеси из известняка и глины.) В работе с портландцементом важное значение имеет проверка качества. Она проводится с образцом чистого цементного теста, помещаемым в автоклав. По увеличению длины образца можно судить о расширении цемента при схватывании. Объемный вес портландцемента в рыхлом состоянии равен 1000 1100 кг/м3, а в уплотненном 1400 1700кг/м3. Удельный вес колеблется в пределах 3,05 3,15 г/см3.

Прочные цементы. Разработаны цементы, прочность которых выше, чем обычных гидравлических, в том числе и портландцементов, и в отдельных случаях приближается к прочности керамических материалов. Главным принципом при их разработке было уменьшение отношения воды к цементу при сохранении необходимой пластичности цементного теста.

Известь

Известь выпускается в двух видах: негашеная и гидратная. Негашеная известь получается обжигом известняка CaCO3 в непрерывно действующих печах (при температуре 900 1000°C) для удаления диоксида углерода. Негашеная известь имеет марки 4,10,25,50 и служит для приготовления кладочных растворов, а также для изготовления силикатного бетона и кирпича. Гидратная известь Ca(OH)2 производится на заводах путем размельчения комовой негашеной извести, смешивания ее с водой и превращения в сухой хлопьевидный порошок. На строительной площадке негашеную известь необходимо загасить добавлением воды, а затем выдержать (не менее двух недель) перед смешиванием с песком для образования известкового раствора. Гидратную же известь достаточно смешать с песком, чтобы получить раствор. Поскольку она имеет вид порошка, ее легче смешивать с песком. Но раствор из гидратной извести не столь пластичен, как из негашеной. Затвердевание известкового раствора обусловлено поглощением диоксида углерода CO2 из воздуха. При этом избыточная вода испаряется, замещаясь диоксидом углерода, и гидратная известь снова превращается в CaCO3, причем эта реакция протекает только в присутствии избытка влаги. Но известковый раствор не твердеет под водой, так как ему для этого нужен диоксид углерода из воздуха. Раствор для кирпичной кладки содержит около 2,5 части (по объему) песка на 1 часть извести. При производстве штукатурных работ известковый раствор можно наносить на протяжении нескольких дней в три слоя (обрызг, грунт и накрывка), причем последний слой часто делается смесью гидратной извести с гипсовым цементом.

Глина

Глина это мягкая, мелкодисперсная разновидность горных пород. При разведении водой образует пластичную массу, легко подвергающуюся любому формообразованию. При обжиге глина спекается, твердеет и превращается в камневидое тело, а при более высоких температурах обжига расплавляется и может достичь стекловидного состояния.

В зависимости от примесей глина принимает разный цвет окраски. Наиболее ценный сырьевой вид глины белая глина каолин.

Глина имеет свойство впитывать воду до определенного предела, после которого она уже не в состоянии ее впитывать или пропускать через себя. Это свойство глины используется для создания насыпных гидроизоляционных слоев.

В зависимости от стойкости глины к температуре выделяют глины лекгоплавкие, тугоплавкие и огнеупорные. Их температуры плавления соответственно: 1380, до 1550 и выше 1550 градусов. Чистый каолин плавится при температуре выше 1750 градусов.

Тугоплавкие глины служат сырьем для изготовления огнеупорных материалов.

Опилки как утеплитель с цементом, известью, глиной и гипсом: пропорции, рецепты, рекомендации

Постоянный рост стоимости утеплительных материалов, а также высокая вероятность покупки некачественной или даже опасной продукции вынуждает искать другие способы и материалы, с помощью которых можно снижать теплопотери.

Один из наиболее эффективных материалов – это древесные опилки, полученные в результате распиливания древесины.

При правильном использовании они обладают меньшим коэффициентом теплопередачи, чем цельная или клееная древесина, а их покупка обходится в сотни раз дешевле.

Однако использование одних только опилок не позволяет достичь максимального эффекта, поэтому необходимы дополнительные компоненты, компенсирующие недостатки отходов распиливания древесины.

В этой статье мы расскажем о:

- несовершенстве утепления одними опилками, из-за которых необходимо использовать вяжущее вещество;

- различных вяжущих веществах, которые компенсируют недостатки отходов распиливания древесины;

- средстве, которое защитит утеплитель от бактерий и грызунов;

- способах применения опилок и остальных компонентов.

Почему опилки не применяют для утепления в чистом виде?

Несмотря на то, что чистые опилки хорошо снижают теплопотери любых строений, у них есть три серьезных недостатка:

- Они со временем слеживаются, из-за чего в утепляющем слое появляются пустоты, обладающие более высоким коэффициентом теплопередачи.

- Отходы распиливания древесины – это очень привлекательное место для различных грызунов, которые поселяются в них.

- Чистые опилки можно применять лишь для засыпки четко ограниченного пространства, поэтому их невозможно применить для утепления стен без пустот.

Нормальное уплотнение опилок невозможно без сильного увлажнения, которое резко снижает их теплоизоляционные свойства.

Поэтому при засыпке этого материала в предназначенные для них карманы, приходится мириться с вероятностью появления пустот, вызванных уплотнением опилок.

В местах таких пустот появляются мосты холода, что приводит к появлению холодных участков стен и увеличению расходов на отопление.

Еще один минус этого материала в том, что он привлекает грызунов.

Ведь по своей структуре отходы распиливания древесины очень похожи на почву, поэтому мыши и крысы роют в них норы и начинают усиленно размножаться.

После этого грызуны проделывают проходы в разные комнаты и начинают чувствовать себя в доме очень вольготно.

Третий недостаток связан с тем, что опилки не могут самостоятельно удерживать форму, поэтому их нельзя использовать снаружи или изнутри стены.

Три этих недостатка сильно ограничивают область применения этого материала.

Зато комбинация отходов распиливания древесины с различными типами вяжущих материалов не только снижает, а то и полностью устраняет описанные недостатки, но и позволяет успешно конкурировать с самыми современными утеплителями.

Наиболее популярные типы вяжущих веществ

Вот наиболее популярные вяжущие:

- гипс;

- цемент;

- глина;

- ПВА;

- навоз.

Гипс – наиболее популярный материал, преимуществом которого является малое время схватывания. Ведь гипсовый состав твердеет в течение десяти минут, а через 1–2 часа он полностью высыхает и обретает полную прочность.

Благодаря использованию этого вяжущего утеплитель получается легким и прочным, поэтому в нем не появляются провалы и вызванные ими мосты холода.

Однако такой состав нельзя использовать для наружного утепления без последующей отделки, ведь гипс — гидрофильный материал.

Поэтому дождь или роса будут разрушать утепляющий слой, лишая его прочности.

Тем не менее этим раствором можно утеплять стены изнутри, ведь там гипс не имеет прямого контакта с водой.

Цемент – менее удобный, но более прочный вяжущий элемент, ведь он застывает в течение суток, поэтому его сложней наносить на стены.

Однако смесь опилок и цемента вполне подходит для оштукатуривания наружных стен, ведь после застывания вяжущий компонент не боится стекающей воды. Его также можно наносить и методом передвижной опалубки.

Не менее эффективен цементно-опилочный состав и для заполнения подпольного и внутристенного состава, а также для потолочных перекрытий.

После застывания он превращается в рыхлый, но довольно прочный камень серого цвета, однако добавление колеров придает застывшей массе нужный оттенок.

Глина – один из самых дешевых вяжущих, единственный недостаток которого в том, что под действием высокой влажности или потоков воды засохшая глиняно-опилочная масса раскисает.

В отличие от цемента и гипса, в процессе высыхания (застывания) теряет массу из-за испаряющейся воды, ведь никаких химических реакций, в которых вода связывается с другими веществами, не происходит.

По прочности полностью высохший состав почти не уступает гипсовому или цементному утеплителю.

ПВА – этот клей наиболее эффективен там, где утеплитель будет подвержен частому или постоянному воздействию влажности и воды.

После застывания клей превращается в довольно жесткое и прочное вещество (поливинилацетат), нерастворимое в воде, поэтому и не боится высокой влажности.

Кроме того, винил пропускает водяной пар, поэтому во время летней жары частицы опилок теряют влажность и усыхают.

При этом подвижности и упругости вяжущего хватает для компенсации изменения размеров опилок, поэтому утеплитель не расслаивается и не теряет своей прочности.

Навоз – несмотря на то, что прочность засохшего навоза гораздо ниже прочности любого другого вяжущего, его использовали для утепления домов в течение многих столетий, а возможно и тысячелетий.

Причина этого в том, что смесь навоза с опилками, сеном или соломой после высыхания образует на поверхности стены пористую корку, обладающую превосходными теплоизолирующими свойствами.

Поэтому при одинаковой толщине слоя именно утеплитель на основе навоза будет обладать наименьшим уровнем теплопроводности.

Кроме того, после высыхания он перестает выделять неприятный запах, поэтому его можно оштукатурить глиняным или цементным раствором, а также оббить досками для защиты от дождя.

Применение различных вспомогательных компонентов

Вне зависимости от типа вяжущего вещества, общий принцип их применения одинаков – после высыхания/застывания вещество связывает опилки, образуя монолитный слой.

Однако для каждого вида работ используют собственную технологию, которая позволяет максимально использовать качества как свежей смеси, так и застывшего утеплителя.

Кроме того, для каждого из вяжущих есть собственная оптимальная пропорция компонентов, также время жизни готового состава, в течение которого его необходимо использовать.

Поэтому мы кратко расскажем о применении вяжущего для утепления различных частей дома, а потом покажем разницу в технологиях использования различных типов этого вещества.

Процесс утепления дома древесными опилками можно разделить на несколько этапов, то есть утепление:

- пола;

- стен;

- потолка;

- чердака.

Для утепления пола отходы распиливания древесины засыпают между лагами, чтобы они отделяли подбой или стяжку от досок чернового пола. Поэтому особой разницы между утеплением чистыми опилками и отходами с вяжущим нет.

Тем не менее, вяжущее вещество увеличивает срок службы такого утеплителя, ведь в нем прекращаются процессы распада и перегнивания, о которых вы можете прочитать в этой статье (Перегной из опилок).

Это особенно важно для комнат, где велика вероятность пролива воды или нередко появляется высокая влажность.

Такую технологию применяют как на деревянных, так и на бетонных полах.

Если же вы хотите узнать о ней более подробно, то рекомендуем прочитать эту статью (Утепление пола).

Поэтому в большинстве случаев при утеплении пола выбор вяжущего не играет особой роли, исключение составляют те деревянные полы, где по каким-то причинам сложно сделать подбой из достаточно прочного материала.

Поэтому там желательно использовать ПВА, ведь удельная масса готового состава будет меньше, чем с другим типом вяжущего вещества.

Утепление стен проводят тремя способами:

- засыпая или заливая утеплитель в пространство между досками или кирпичами;

- заполняя утепляющим материалом пространство между стеной и декоративным фасадом или фальшпанелью;

- обмазывая поверхность стены утепляющим составом.

В первом случае ни одно из описанных в статье вяжущих средств не имеет никаких серьезных преимуществ, ведь после приготовления смесь засыпают/заливают в пустоты и уплотняют, после чего она твердеет.

Разница лишь во времени жизни смеси, поэтому гипс применяют очень редко, ведь он застывает очень быстро.

Поэтому даже использование замедлителей твердения не позволяет использовать раствор в течение более чем получаса, что очень мало для заполнения даже небольшого участка стены.

Если же стену утепляют методом передвигающейся опалубки или постепенно заполняя отдельные куски, то гипсовый раствор можно использовать для заливки между стеной и декоративным фасадом или фальшпанелью.

В этом случае малое время жизни не будет существенным недостатком из-за небольших объемов.

Для утепления потолка используют ту же технологию, что и для утепления пола – готовую смесь засыпают в пространство между лагами.

Разница лишь в том, что утеплять потолок удобней через снятое покрытие пола следующего этажа.

Такую же технологию используют и для пола чердака, однако на чердаках с мансардой приходится утеплять еще и стены. Исключение составляют крыши, где утеплена кровля.

Также рекомендуем прочитать эти статьи Утепление каркасного дома, Потолка и Крыши, в них подробно рассказывают о различных методиках утепления опилками.

Вяжущие и их пропорции

Люди утепляют дома опилками сотни, а возможно и тысячи лет.

Это достаточное время для того, чтобы определить наиболее эффективные вяжущие вещества.

Кроме того, промышленность предлагает современные материалы, которых не было несколько веков назад.

Все это определило список наиболее эффективных и популярных типов вяжущих веществ, которые сделают утепление отходами распиливания древесины более качественным и долговечным.

Гипс

Смесь отходов распиливания древесины и извести насыпают в удобную для перемешивания емкость небольшими (1/5 от объема одной заливки) порциями и пересыпают гипсом.

Пропорции зависят от сорта вяжущего вещества – для гипса первого сорта составляют 10:1 (опилки/гипс), для второго сорта 5:1.

После заполнения емкости ее заливают водой из расчета 0,7 л воды на 1 кг гипса и энергично перемешивают. Время перемешивания 2–3 минуты, после чего готовую смесь нужно быстро залить в подготовленное для нее место.

Если смесь используют для обмазывания стен, то на 2 кг гипса наливают 1 л воды.

Однако такую смесь почти невозможно качественно перемешать вручную, поэтому ее делают только с помощью бетономешалки.

Если невозможно быстро использовать этот раствор, то в него нужно ввести замедлитель, в качестве которого можно использовать столярный (казеиновый) клей.

Также можно использовать смесь извести и мездрового клея. Для этого 1 кг клея замачивают на сутки в 5 л воды, затем добавляют 2 кг известкового теста и варят 5 часов. Замедлитель разбавляют водой в соотношении 1:50 и тщательно перемешивают.

Готовый замедлитель используют как обычную воду, он увеличивает время жизни раствора до получаса.

Если нет возможности или желания возиться с замедлителем, то можно использовать хвойные опилки с максимально сильным запахом. Пропитывающий их скипидар увеличивает время жизни готового утеплителя на 2–5 минут.

Цемент

Для работы с цементом используют другую технологию, ведь время жизни разведенного водой цемента (цементное молоко) превышает 3 часа.

Кроме того, использование присадок, увеличивающих подвижность раствора, позволяет снизить количество воды и повысить прочность застывшего утеплителя.

По механической прочности утеплитель с присадкой превосходит застывшие гипсовый и цементный утеплители на воде в 1,2–1,5 раза.

Кроме того, застывший цемент с пластификатором меньше боится воды.

Если же вместе с пластификатором добавить жидкое стекло, то после застывания материал вообще не будет подвержен воздействию воды.

Минус использования жидкого стекла в том, что такой утеплитель не будет пропускать водяной пар, поэтому его нельзя использовать в домах с неэффективной вентиляцией.

Это приведет к тому, что начнут сыреть стены, пол, потолок и мебель, затем появится гниль и плесень. Проживание в таком доме опасно для здоровья.

Поэтому перед утеплением стен цементно-опилочным раствором с жидким стеклом сначала установите рекуператоры для увеличения эффективности вентиляционной системы и наладьте воздухообмен в каждом из помещений.

Нежелательно использовать цемент марки ниже М400, особенно если он пролежал больше трех месяцев.

Ведь даже в течение первых трех месяцев потеря прочности при соблюдении условий хранения составляет 20–25%, а в течение года прочность портландцемента может упасть на 35–45%.

Максимальная прочность застывшего утеплителя будет лишь в том случае, если масса воды составляет ¼ от массы цемента.

Увеличение количества воды делает молоко и готовый состав более подвижным, но снижает его прочность в застывшем состоянии.

Такого количества воды недостаточно для получения цементного молока нужной вязкости, поэтому вместе с водой добавляют и пластификаторы.

В качестве таковых можно использовать как покупные, так и самодельные вещества.

Из покупных средств наиболее эффективны суперпластификаторы, которые производят различные компании.

Мы подготовили ссылки на сайты некоторых компаний, которые торгуют такой продукцией:

- Полипласт.

- Суперпласт.

- Форт.

Также в качестве пластификатора можно использовать любое жидкое мыло или шампунь. На мешок цемента необходимо 200–300 мл жидкого мыла или шампуня, поэтому эффект от его применения гораздо хуже того, что оказывает любое промышленно изготовленное средство.

Известь

Известь необходима для обеззараживания отходов распиливания древесины, а также для борьбы с грызунами.

Этот реагент подавляет размножение любых патогенных микроорганизмов, поэтому добавление извести надежно защищает утеплитель от гниения, гнили и других проблем.

Кроме того, после такой обработки утеплитель становится крайне некомфортным для любых грызунов, ведь известь – это сильная щелочь, наносящая животным тяжелые ожоги.

Чтобы приготовить пригодный для использования состав, свежие опилки любых пород и размеров смешивают в сухой гашеной известью в пропорции 1:10–1:15.

Еще один плюс от такой обработки заключается в том, что в опилках гибнут любые личинки, которые попали в них во время хранения.

Благодаря извести в утеплителе не заведутся никакие жуки и другие насекомые, которые могут из утеплителя пробраться в деревянные стены и повредить их.

Это особенно важно в тех случаях, когда для утепления домов используют отходы распиливания окоренной древесины, ведь личинки жучков-древоточцев очень маленькие и могут проскочить мимо зубьев пилы.

Для обработки опилок нельзя использовать свежую негашеную известь, потому что при контакте с водой она сильно нагреется и, вода превратится в концентрированный раствор щелочи.

После внесения извести, древесные отходы необходимо тщательно перемешать, чтобы равномерно распределить антисептик по всему утеплителю.

Только после этого можно вносить вяжущее любого типа.

Кроме того, известь можно использовать и в качестве вяжущего.

Однако в этой роли ее эффективность заметно ниже, чем любого другого вещества.

Тем не менее ее необходимо добавлять для обеззараживания и защиты от грызунов вне зависимости от выбора вяжущего вещества, ведь известь совместима с любыми типами вяжущего вещества.

Глина

Утеплители на основе глины применяют несколько тысячелетий, только вместо отходов распиливания древесины в них засыпали рубленые сено или солому.

Оптимальное соотношение глины и опилок от 1:2 до 1:10, причем чем меньше это соотношение, тем прочней получается утеплитель после застывания, а чем выше, тем меньше его уровень теплопроводности.

Это позволяет подбирать такие пропорции, которые лучше подходят к тем или иным задачам.

К примеру, для утепления пола или потолка лучше подходит пропорция 1:10.

Соотношение 1:5 подходит для наружного утепления полостей между стеной и фасадом, или для заполнения внутристенных пустот.

А вот для оштукатуривания стен как изнутри, так и снаружи необходимо использовать соотношение 1:2, ведь только оно обеспечивает достаточную прочность застывшего слоя.

Преимущество смеси опилок с глиной перед другими вяжущими веществами, в частности перед цементом, в том, что у нее не ограничено время жизни.

Ведь после того, как раствор станет слишком густым и потеряет пластичность, в него можно добавить немного воды и перемешать, после чего он обретет исходную консистенцию.

Для приготовления раствора можно использовать как покупную молотую красную или белую глину, так и накопанную в собственном огороде.

Однако в огороде глину необходимо брать с глубины 1,5 м и более. Ведь глина, расположенная выше, содержит в себе слишком много перегнивших растительных останков, поэтому опилки при контакте с ней также начнут перегнивать.

Для наибольшей эффективности высохшего утеплителя, раствор нужно заливать участками любой длины, но небольшой (20–40 см) высоты, причем чем больше воды в растворе, тем меньше должна быть высота.

Это необходимо для того, чтобы залитый раствор мог нормально сохнуть, ведь чем больше высота залитого слоя, тем сложней воде испаряться из него.

Кроме того, чем жиже раствор, тем больше должен быть промежуток между заливками, поэтому оптимальная консистенция раствора соответствует густому бетону.

Такой раствор нужно уплотнять вибратором или палкой, ведь самостоятельно он очень плохо заполняет пустоты. Зато заливки можно делать 2–3 раза в день.

Можно налить меньше воды, но повысить подвижность готовой смеси с помощью извести пушенки, предварительно разведенной в подготовленной к заливке воде. На 50 л воды можно добавить 1–2 кг извести.

Однако работать с таким раствором нужно осторожно, используя резиновые перчатки и защитные очки.

Клей ПВА

Для создания раствора необходимо использовать Строительный и Универсальный клеи ПВА.

Канцелярский и Бытовой клеи обладают малой прочностью и хорошо подходят лишь для склеивания бумаги.

Кроме того, оба этих клея слишком жидкие, поэтому и смесь получится излишне текучей.

Для приготовления раствора используют сухие свежие опилки, которые смешивают с клеем в любой подходящей таре.

Время жизни такого раствора не менее полутора часов.

Универсальной пропорции не существует, однако оптимальное соотношение опилок и клея находится между 1:2 и 1:10.

Чем меньше клея в растворе, тем более легким и теплоизолирующим он получится.

Чем больше клея в растворе, тем более прочным и водостойким он будет.

Поэтому не стоит увеличивать соотношение более чем 1:10, ведь в этом случае опилки будут впитывать влагу и постепенно перегнивать.

Для увеличения прочности можно добавить цемент в соотношении 1:10 от массы клея. В этом случае сначала перемешивают свежие отходы распиливания древесины и цемент, затем добавляют клей и снова тщательно перемешивают.

Растворы на основе ПВА не стоит использовать для обмазывания стен, ведь они не обладают нужной пластичностью, поэтому лучше всего они подходят для заполнения различных пустот.

Если вы собираетесь заполнять пространство между стеной и фальшпанелью или фасадом, то учитывайте, что клей схватится с обеими поверхностями и соединит их, из-за чего достаточно сложно будет снять панель или фасад без повреждения.

Поэтому желательно застелить обе поверхности паропроницаемой пленкой или обмазать тонким слоем олифы.

Навоз как вяжущее средство

Экскременты животных после высыхания превращаются в довольно прочное и легкое вещество с низкой теплопроводностью.

Это свойство используют для утепления домов и подсобных строений.

Однако такой раствор подходит лишь для наружного утепления стен.

Свежие опилки смешивают со свежим навозом в соотношении от 1:1 до 4:1 и сразу же намазывают на стену слоем толщиной 1–5 см.

Если необходим более толстый утеплитель, то есть делают послойно, намазывая следующий слой после высыхания первого.

Однако не стоит делать слишком толстый слой, ведь снаружи его придется чем-то закрывать, иначе утеплитель размоет водой во время дождя.

Вывод

Применение вяжущих веществ увеличивает эффективность утепления опилками, ведь утепляющий материал становится более прочным и твердым, а также не проседает со временем.

Прочитав статью, вы узнали о:

- различных видах вяжущих веществ;

- особенностях готового утеплителя на их основе;

- методике приготовления и применения раствора из опилок и выбранного вяжущего.

Как правильно смешать цемент с ПВА?

Смешивать клей ПВА с цементным раствором научились достаточно давно. В этом случае клей ПВА используется для улучшения качества раствора. Материал в который он добавляется становится более пластичным и быстросхватывающимся чем стандартный раствор замешанный на воде.

Поэтому, если в помещениях где используется раствор отсутствует постоянный источник повышенной влажности, а температура окружающей среды не понижается ниже 7 градусов Цельсия, специалисты-строители рекомендуют обязательно добавлять клей ПВА в цементно-песчаные растворы. Это значительно улучшает адгезию и существенно облегчает процесс работы с материалом.

Клей ПВА и его свойства

Данное вещество представляет собой однородную массу белого цвета без резкого запаха. Основу ПВА составляет поливинилацетатная эмульсия и вода.

В зависимости от назначения различают три вида: канцелярский, мебельный и строительный клей ПВА, каждый из которых имеет свои присадки и загустители. Строительный клей фасуют под реализацию в специальные пластмассовые ведра и бочки вместимостью: 1, 2, 5, 10 и 30 килограммов.

При этом гарантийный срок хранения строительного ПВА составляет 6 месяцев при температуре окружающей среды от 5 до 20 градусов Цельсия. Клей ПВА не является токсичным веществом и полностью экологически безопасен.

Особенности применения и пропорции раствора с добавлением ПВА

Следует знать, что ПВА имеет свойство разрушаться и терять свои свойства под воздействием ультрафиолетовых лучей. В то же время при добавлении его в цементный раствор, после того как он вступит в реакцию с цементом он меняет свои свойства и уже не «боится» ультрафиолета.

Обычно материал с подобной добавкой используется для обустройства наливных полов и стяжек в закрытых сухих помещениях. В помещениях, где возможно регуляторное появление свободной влаги (сауны, ванные комнаты, санузлы и прочие) использовать ПВА в растворах или бетонах не рекомендуется.

Стандартная пропорция добавления ПВА в кладочный или «заливочный» цементно-песчаный раствор – от 5 до 10% объема при условии, что раствор готовится на воде.

Если цемент М400/М500, песок и клей ПВА смешать в пропорциях 1:5 (для цемента М400) или 6 (для цемента М500): 1/25 часть, без добавления воды получается очень мощный клеевой состав, который отлично подходит для крепления кафельной плитки, особенно на вертикальные поверхности.

Клей ПВА входит в состав самого популярного рецепта штукатурного раствора. Пропорции цементно-песчаного раствора с добавлением ПВА следующие: цемент М400 – 1 часть, просеянный песок – 3 части.

Цемент и песок смешивается всухую. Далее в смесь добавляется вода, раствор доводится до нужной консистенции, после чего в него вводится клей ПВА – от 50 до 70 грамм на 10 литров раствора. Материал, приготовленный по данной технологии, лучше ложится на поверхность, лучше «прилипает» к основе и быстрее схватывается.

известняк и гипс помола цемента

Высококачественные конусные дробилки от производителя серии CC-S и CC и другие востребованы в промышленности. Чем выше качество агрегата, спосо.ого измельчать крупные куски горных пород и другие материалы, тем точнее фракции заданных размеров.

Принцип работы

Коническая часть конусной дробилки совершает внутри статической чаши вращение. Принимая материал ступенчато, устройство измельчает железную руду, руду цветных металлов, базальт, гранит, известняк и пр. до нужной кондиции.

Конусные дробилки используются:

- дорожное строительство: это мощное устройство на выходе выдает щебень правильной кубовидной формы, используемый в приготовления бетона;

- рудная промышленность: конусная дробилка по приемлемой цене отлично справляется с измельчением особо прочных горных пород и металлической руды.

Сортировать:

По умолчаниюПо имени (A — Я)По имени (Я — A)По цене (возрастанию)По цене (убыванию)По модели (A — Я)По модели (Я — A)

Показывать:

15255075100

Конусные дробилки CC

Область применения:

Конусная дробилка фирмы MP широко используется в горноперерабатывающей промышленности, на цементных заводах, на карьерах и других предприятиях. Подходит для любого типа горных пород, имеющих сопротивление сж..

Конусные дробилки CC-S

Область применения:

Конусная дробилка фирмы MP широко используется в горноперерабатывающей промышленности, на цементных заводах, на карьерах и других предприятиях. Подходит для любого типа горных пород, имеющих сопротивление сж..

известняк и гипс помола цемента

гипса роль в помола цемента

известняк и гипс помола для производства цемента Производство цемента poznayka.org. Для защиты природных ресурсов и экологически безопасной

Get Price

известняк для производства цемента

Технология производства цемента на zement teh: 2012. Для получения цемента используют известняк и глину, которые обжигают в печах при очень высоких температурах.

Get Price

Известняк — Википедия

Sep 11, 2005 Известняк, состоящий преимущественно из раковин морских животных и их обломков, называется ракушечником. Кроме того, бывают нуммулитовые , мшанковые и мраморовидные известняки.

Get Price

Расчёт отделения помола цемента на цементном заводе часть .

Коэффициент заполнения мельниц – φ = 0,26. тонкость помола по остатку на сите с сеткой 008 для цемента №6 – 6%, для цемента №15 – 3%. Введение. Цемент – один из важнейших строительных материалов.

Get Price

Помол известняка с нашей мельницы обеспечивает низкие .

Линия для помола известняка, которая оборудует мельницы mtw175, вводила в эксплуатацию в 2017 году. С помощью Мельницы mtw175 делает этот проект более эффективным и продвинутым.

Get Price

Гипс и цемент: совместимость материалов

Гипс и цемент: совместимость материалов. Цемент служит основой для создания широкого спектра строительных растворов, предназначенных для монтажных и отделочных работ.

Get Price

Виды и сферы применения цемента: каким бывает цемент .

Чтобы получить данный вид цемента, сначала смешивают такие ингредиенты как гипс, глиноземистый цемент и гидроалюминат кальция, после этого они проходят процесс тщательного помола.

Get Price

Портландцемент. Тонкость помола цемента

Наиболее эффективен вибродомол цемента, в процессе которого повышается тонкость помола цемента, а также происходит обдирка гидратных и инертных оболочек с цементных зерен.

Get Price

Особенности огнеупорного цемента

Известняк и гипс, действительно, хорошо выдерживают нагревание, в то время как термостойкость глины в большой степени зависит от ее природы.

Get Price

Добавки при помоле цемента. Активные минеральные

Эти добавки вводят в клинкер во время его помола. Количество вводимых в цемент активных минеральных добавок может достигать 80% массы цемента.

Get Price

Помол известняка с нашей мельницы обеспечивает низкие .

Линия для помола известняка, которая оборудует мельницы mtw175, вводила в эксплуатацию в 2017 году. С помощью Мельницы mtw175 делает этот проект более эффективным и продвинутым.

Get Price

Расчёт отделения помола цемента на цементном заводе часть .

Коэффициент заполнения мельниц – φ = 0,26. тонкость помола по остатку на сите с сеткой 008 для цемента №6 – 6%, для цемента №15 – 3%. Введение. Цемент – один из важнейших строительных материалов.

Get Price

Виды и сферы применения цемента: каким бывает цемент .

Чтобы получить данный вид цемента, сначала смешивают такие ингредиенты как гипс, глиноземистый цемент и гидроалюминат кальция, после этого они проходят процесс тщательного помола.

Get Price

Портландцемент. Тонкость помола цемента

Наиболее эффективен вибродомол цемента, в процессе которого повышается тонкость помола цемента, а также происходит обдирка гидратных и инертных оболочек с цементных зерен.

Get Price

известняк производство цемента

известняк дробилка для помола цемента Для помола цемента, извести и гипса, а также стекла, огнеупорных и других, для известняка и глины, двухвалковой зубчатой дробилки 1500Х 1200 и

Get Price

Сурхан Цемент Главная

Завод площадью 23 гектар позволяет производить 1450 тонн в сутки, используемое сырьё: глина, известняк, огарка и гипс поставляются исключительно высокого качества.

Get Price

известь каменная дробилка помола цемента

решения около 1000 тонн в час производства каменная . Дробилка в плане цемента. щековая дробилка смд в линии для производства цемента. известь каменная дробилка помола цемента вибрационный ситовый сепаратор 16 июн 2015 .

Get Price

Особенности огнеупорного цемента

Известняк и гипс, действительно, хорошо выдерживают нагревание, в то время как термостойкость глины в большой степени зависит от ее природы.

Get Price

Добавки при помоле цемента. Активные минеральные

Эти добавки вводят в клинкер во время его помола. Количество вводимых в цемент активных минеральных добавок может достигать 80% массы цемента.

Get Price

3.2. Производство цемента: Основным сырьем для .

3.2. Производство цемента: Основным сырьем для производства цемента являются известняк и глина, содержащая оксид кремния (iv). Эти вещества тщательно перемешивают и их смесь обжигают. При повышенной температуре .

Get Price

Известняк: свойства, месторождения, применение, виды

Состав известняка. Химический состав чистых известняков близок к кальциту, где cao 56% и co 2 44%. Известняк в ряде случаев включает примеси глинистых минералов, доломита, кварца, реже гипса, пирита и органических остатков .

Get Price

Добавка известняка в цемент

В то время как в классе прочности цемента 52,5 сей-час, как и раньше, доминирующую роль играет чистый портландцемент СЕМ i, в классах прочности 32,5 и 42,5 в последние годы произошли значительные .

Get Price

известняк помола для продажи

Известняк помола решений. шаровая мельница для измельчения цемента Мельницы шаровые сухого и мокрого помола бетон решений известняк поступает .

Get Price

Как делают цемент: технология производства цемента

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты.

Get Price

Добавка известняка в цемент

В то время как в классе прочности цемента 52,5 сей-час, как и раньше, доминирующую роль играет чистый портландцемент СЕМ i, в классах прочности 32,5 и 42,5 в последние годы произошли значительные .

Get Price

Сурхан Цемент Главная

Завод площадью 23 гектар позволяет производить 1450 тонн в сутки, используемое сырьё: глина, известняк, огарка и гипс поставляются исключительно высокого качества.

Get Price

Вяжущие материалы. Глина. Известь. Цемент. Гипс

Гипс строительный (старое название алебастр) — достаточно тонкий порошок белого или сероватого цвета, изготовляемый из гипсового камня путем обжига и помола или помола и

Get Price

известняк производство цемента

известняк дробилка для помола цемента Для помола цемента, извести и гипса, а также стекла, огнеупорных и других, для известняка и глины, двухвалковой зубчатой дробилки 1500Х 1200 и

Get Price

известь каменная дробилка помола цемента

решения около 1000 тонн в час производства каменная . Дробилка в плане цемента. щековая дробилка смд в линии для производства цемента. известь каменная дробилка помола цемента вибрационный ситовый сепаратор 16 июн 2015 .

Get Price

Как делают цемент: технология производства цемента

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты.

Get Price

Известняк: свойства, месторождения, применение, виды

Состав известняка. Химический состав чистых известняков близок к кальциту, где cao 56% и co 2 44%. Известняк в ряде случаев включает примеси глинистых минералов, доломита, кварца, реже гипса, пирита и органических остатков .

Get Price

Из чего делают цемент: состав и производство, как добывают .

Для изготовления одного из самых популярных строительных материалов – цемента, используют природные материалы. Для улучшения качества и придания ему особых свойств используют специальные добавки.

Get Price

известняк дробилка для продажи цемента

известняк дробилка для помола цемента. рудная промышленность: конусная дробилка по приемлемой цене отлично справляется с измельчением особо прочных горных пород и металлической руды. известняк дробилка для помола .

Get Price

известняк помола для продажи

Известняк помола решений. шаровая мельница для измельчения цемента Мельницы шаровые сухого и мокрого помола бетон решений известняк поступает .

Get Price

Цех помола цемента на цементном заводе

Тепловыделение цемента зависит также от тонкости помола, количества воды затворения и температуры окружающей среды, т.е. от ряда условий характеризующих кинетику его гидратации.

Get Price

Известняк тонкого помола завод Индия шлифовка

установка для помола цемента в канпуре. Установка Для Помола Цементного Клинкера На Продажу Индия клинкера помола цемента производител стоимости клинкера помола индии идут индия 193,1 млнтонн,сша 71,9 млнтонн,япония 59,6 .

Get Price

Составление материального баланса цементного завода .

Таким образом, в отделение помола цемента за год поступает клинкера. т. При работе отделения помола цемента 307 суток в году по три смены в сутки (7368 ч. в год) необходимо клинкера:

Get Price

Станция помола цемента — CHAENG

Станция помола цемента. Станция измельчения цемента может значительно переварить город вблизи шлака, летучей золы, шлака, жиров и других промышленных отходов, является зеленой промышленностью.

Get Price

Шпаклюем стены из глины своими руками. Как правильно шпаклевать глиняные стены

Глиняные стены встречаются не только в домах старой постройки. Современное веяние экостроительства все больше отдает предпочтение постройке домов исключительно из экологически чистых материалов. Как в одном, так и в другом случае, глина на стенах ставит перед мастером ряд вопросов о правильности работы с таким материалом и удобных способах его отделки.

Оглавление:

- Преимущества и недостатки использования глины

- Какие инструменты и материалы необходимы?

- Подготовка глиняных стен

- Делаем стены ровными

- Как шпаклевать глиняные стены?

Преимущества и недостатки использования глины

Глина была одним из основных строительных материалов уже много веков назад. Сегодня ее использование в строительстве не так актуально. Однако положительные качества этого материала говорят о том, что его применение во многом оправдывает себя.

1. Глина является материалом природного происхождения. Ее естественные залежи велики, и добраться до них собственноручно, не прибегая к услугам дорогостоящей техники, вполне реально. Кроме глины понадобится еще песок и опилки. Но эти материалы так же не дороги и доступны.

2. Глина не вызывает реакций у аллергиков.

3. Стены, оштукатуренные глиняно-песчаным раствором, отлично поглощают водяные пары и запахи, тем самым поддерживая оптимальный уровень влажности в помещении, обеспечивают естественную фильтрацию воздуха.

4. Этот природный материал в комплексе с экологической чистотой обладает хорошими теплоизоляционными свойствами. В доме, где основной компонент стен глина летом не жарко, а зимой комфортно и тепло.

5. Для отделки глиняных стен может применятся обычная гипсовая шпаклевка. Впоследствии можно клеить обои и красить точно так же, как и по стенам из других материалов.

Есть у глиняных стен и некоторые недостатки:

- Являясь материалом, который сильно впитывает влагу, глина требует особого подхода к гидроизоляции. В противном случае конденсат, протекающие трубы или крыша, высокие грунтовые воды и прочие источники сырости разрушат глиняную стену, чем бы она ни была покрыта.

- Глина сама по себе рыхлая и сыпучая основа. В работе с ней стоит придерживаться определенных правил и не пренебрегать длительной просушкой. Все это существенно увеличивает время выполнения ремонтных работ.

Приступая к отделке стен из глины, следует изучить особенности работы и не забывать о них в процессе выполнения ремонта. В данной статье будет рассмотрен основной вопрос отделки стен из глины – шпаклевка, а также приведена подробная инструкция по шпаклеванию стен из глины. Но прежде чем приступать, необходимо пройти подготовительный этап.

Какие инструменты и материалы необходимы?

Приступая к ремонту и отделке глиняных стен, понадобятся следующие инструменты:

- Набор шпателей, кельма, полутер. Выбрать, какой инструмент для шпаклевания стен из глины удобнее лучше методом проб. Кому-то сподручнее пользоваться шпателями, а кто-то привык работать полутером или другим инструментом.

- Ведра для замешивания глиняно-песчаного раствора и шпаклевки.

- Строительный миксер и лопата будут незаменимы при приготовлении больших объемов отделочных смесей.

- Нож для расшивки трещин и обрезки серпянки.

- Строительный степлер может пригодиться для закрепления метровой сетки на стене.

- Определить ровность поверхностей можно строительным уровнем и правилом, отвесом и нитями.

Из материалов необходимы такие:

- Шпаклевка для стен из глины нужна стартовая и финишная (в зависимости от того, какое покрытие планируется наносить после шпаклевания).

- Армировочная капроновая сетка с мелкой ячейкой. Узкая серпянка необходима для укрепления трещин, а метровая будет накладываться по всей поверхности стены.

- Для коррекции стен при помощи глиняно-песчаного раствора нужна 1 часть глины, 2 или 3 части песка, вода. Также, по желанию можно ввести немного опилок или мелкой соломы для армировки смеси. Наши предки для увеличения пластичности и теплоизоляции добавляли в глину еще и конский навоз. Мазка получалась крепкая, ровная, с мелкой фракцией. Состав должен хорошо настояться и по консистенции напоминать густую однородную сметану. Также можно использовать смесь глины, песка и гипса в пропорции 1:4:1/4.

Подготовка глиняных стен

Прежде всего, необходимо удалить все старые покрытия. Это касается как побелки, так и различных красок и обоев. Для облегчения процесса снятия старых покрытий, стены можно смочить. Разбухший верхний слой глины будет легко поддаваться очистке.

Технические особенности глиняной мазки стен заключаются в том, что эта основа относительно мягкая и сыпучая.

Прежде чем приступать к выравниванию стен шпаклевкой следует проверить глиняную поверхность на наличие повреждений. Для этого ручкой кельмы или шпателя простучите по стене. Глухой звук и небольшое движение выдаст места, где глина отошла и может обвалиться. Чтобы новый ремонт не пришлось переделывать из-за отпавшего куска стены, лучше убрать опасно место заранее.

Если на глиняной мазке есть трещины, нужно выполнить следующие действия:

- Шпателем, ножом или кельмой расчистить края трещины под углом 45 градусов на глубину не меньше одного сантиметра.

- Обработать грунтовкой и дать хорошо просохнуть.

- Заполнить вдавливающими движениями трещину стартовой шпаклевкой либо глиняно-песчаной смесью.

- Наложить серпянку таким образом, чтобы она полностью перекрывала разлом.

- Замазать сверху слоем шпаклевки, вдавливая сетку в массу.

- Оставить подкорректированные места до полного высыхания.

Даже в том случае, когда глиняная штукатурка выполнена на высоком уровне, стены ровные и гладкие, компоненты состава выдержаны в идеальной пропорции, необходима подготовка стен из глины к нанесению шпаклевки.

Глиняную основу необходимо укрепить. Для этого следует применять грунтовку глубокого проникновения. Просачиваясь в покрытие на глубину до сантиметра, грунтовка по высыханию плотно склеивает частицы сыпучей основы, не давая им распадаться и не пропуская излишки влаги. Одновременно с этим грунтовка стен из глины повышает уровень сцепления основы с последующим отделочным слоем, а также препятствует образованию плесени, так как в основном в состав грунтовочных смесей входят антисептические добавки. Обрабатывать грунтовкой необходимо и те места, которые были зачищены от слабых частей. Грунтовать глину перед шпаклевкой нужно дважды, просушивая хорошо каждый слой.

Делаем стены ровными

Немаловажным этапом станет определения ровности поверхностей. В домах старой постройки часто встречаются стены далекие от идеала. Некоторые изначально возводились без должного выравнивания, другие мазались не очень умелыми мастерами. В итоге, проведение современного ремонта в помещении с такими стенами выльется в существенные траты на выравнивание. Поэтому, прежде чем приступать к работе, выявите степень ровности стен и потолков, используя строительный уровень, правило, отвесы и натянутые по вертикальным меткам нити. Профессиональные строители используют для определения плоскостей специальные лазерные уровни.

Как уже говорилось выше, для коррекции глиняных стен можно использовать разные смеси. Это может быть глиняно-песчаная смесь, известково-глинистый раствор (глина, песок, известковое тесто в пропорции 6:15:2), глиняно-гипсовая смесь. Но наиболее удобно проводить выравнивание стен из глины шпаклевкой.

Слой стартовой шпаклевки не должен превышать 1,5 см, хотя максимально допустимый слой для гипсовой штукатурки – 3 см за одно нанесение. Поэтому мастера рекомендуют более глубокие неровности корректировать, используя глиняные растворы, или применять для выравнивания гипсокартон.

Важно! Штукатурить или заделывать дефекты на глиняных стенах, можно только более легкими, чем глина веществами. Так, цементный раствор для этой цели не подходит. С глиной он не сможет сцепиться должным образом и быстро отпадет.

Как шпаклевать глиняные стены?

Переходим непосредственно к процессу шпаклевания. Прежде чем приступить к шпаклевке, мастер уже знает, как будет выглядеть конечный результат.

- Будут клеяться обои.

Если проводиться итоговая отделка помещения планируется обоями, то на всю поверхность стены армировочную сетку можно не накладывать. После двухразовой грунтовки и полного высыхания каждого слоя в течение суток проводится коррекция дефектов. Достаточно расположить узкую серпянку на проблемных местах и покрыть всю поверхность стен слоем стартовой шпаклевки (гипсовой штукатурки). Далее ждем, когда стартовый слой хорошо высохнет.

Важно! Не стоит торопиться, так как плохо просушенные глиняные стены (напитавшиеся влагой от шпаклевки) могут разрушиться при дальнейшей обработке.

После высыхания, шпателем зачищаем неровности на шпаклевке и выступающие части. Под плотные обои финишная шпаклевка для стен из глины не требуется. Флизилиновая основа хорошо держится и не дает шпаклевке растрескаться. Однако стоит отметить, что в следующий раз, когда будут сниматься обои, шпаклевка может отстать вместе с полотном, такова природа глины.

Чтобы этого избежать, а также перед шпаклевкой под покраску необходимо наложить армировочную сетку.

- Будет шпаклевка под покраску.

Шпаклевку под покраску делать на глиняных стенах в некоторой степени рискованно. Если вследствие перепада температур, или появления избыточной влажности глина даст трещину, она тут же проявиться на окрашенной поверхности. Предотвратить подобную ситуацию можно двумя способами:

Планируя покрасить стены, можно наклеить обои под покраску. Плотное основание не будет реагировать на мелкие трещинки, которые могут возникнуть на глине. Фактура обоев под покраску часто выгоднее смотрится в интерьере, чем просто ровные стены.

Лучшим вариантом укрепления шпаклевки на глиняных стенах будет использование армировочной капроновой сетки. Для того, чтобы закрепить ее на глиняной стене можно использовать строительный степлер. Раскатывая рулон от потолка вниз, сетка прибивается к стене скобами. Минус этого способы заключается в том, что сетка в итоге ложится складками, скобы могут выступать над поверхностью.

Избежать таких неудобств можно используя метод приклеивания:

- нанести тонкий слой стартовой шпаклевки на стену;

- приложить под потолком край сетки и движениями шпателя вниз и в стороны, вдавливая сетку в шпаклевку, приклеивать к стене;

- расправив хорошо одну полосу метровой серпянки, положить следующую внахлест на 2 – 3 см и повторить процедуру;

- замостив таким образом всю поверхность стены, наложить еще один выравнивающий слой стартовой шпаклевки.

Далее расскажем, как сделать шпаклевку под покраску по глиняным стенам:

- после полного высыхания слоя в течение 24 часов для лучшего результата рекомендуется нанести еще один выравнивающий слой стартовой гипсовой шпаклевки;

- стартовое покрытие после полной просушки следует хорошо зачистить абразивной сеткой для затирки шпаклевки;

- перед нанесением финишной шпаклевки рекомендуется нанести грунтовку и дать просохнуть;

- финишная шпаклевка накладывается тонким слоем, а после высыхания зашкуривается.

Важно! Зачищая поверхность шпаклевки под покраску, рекомендуется использовать переносной источник света. Подставляя его близко к поверхности под разными углами, все неровности будут хорошо просматриваться.

- перед покраской многие мастера рекомендуют грунтовать финишный слой еще раз, но практика показывает, что красить лучше не грунтуя, так водоэмульсионная краска равномерно впитывается в шпаклевку, образуя одинаково равномерный слой.

Шпаклевка один из основных технологических процессов в ремонте. Делая его правильно, мастер обеспечивает ремонт половиной успеха. Глиняные стены не являются помехой для создания красивого и современного интерьера, а в некоторых вопросах они имеют преимущества перед другими строительными материалами.

Закрепить все вышесказанное можно просмотрев представленный ниже сюжет «Шпаклюем стены из глины». Видео рассказывает о последовательности выполнения работ по шпаклевке глиняных стен.

Выполнив все работы, придерживаясь данных в статье рекомендаций, ремонтные работы в доме с глиняными стенами пройдут легко, а результат порадует качеством.

(PDF) Геотехническая характеристика глинисто-цементной смеси

обоснованное указание оптимального содержания цемента для

стабилизации испытанных глинистых грунтов.

Эксперименты показали, что общие инженерно-геологические свойства глинисто-цементных смесей

контролировались соотношением воды и цемента

, а также содержанием цемента.

Таким образом, была разработана фазовая диаграмма, чтобы представить свойства геотехнического индекса

, такие как плотность в сухом состоянии, удельная плотность

и коэффициент пустотности типичной глино-цементной смеси.Эта фазовая диаграмма

показала, что увеличение содержания цемента

в глиноцементной смеси привело к увеличению пустотности, а

уменьшило общую сухую плотность для того же отношения воды к цементу

. Следовательно, могут потребоваться более высокие усилия по уплотнению, чтобы

достиг такой же плотности в сухом состоянии с повышенным содержанием цемента.

Глиноцементная смесь имела большую прочность, чем натуральная мягкая глина

. Прочность на сжатие без заделки

глиноцементных смесей значительно увеличилась с увеличением содержания цемента

и следовала линейным зависимостям при различных временах выдержки.Увеличение прочности на сжатие

было представлено как процент от содержания цемента

, которое варьировалось от 11 до 60%, поскольку время выдержки

увеличивалось с 3 до 28 дней. Нормализованная прочность на сжатие

без заделки также линейно увеличивалась по мере того, как время отверждения

увеличивалось до 28 дней.

Благодарности Авторы хотели бы поблагодарить д-ра Хани Лотфи и д-ра Манала А. Салема за вклад

из Geotech-

nical Engineering, Каирский университет, и поблагодарить их за огромную поддержку

в процессе получения некоторые результаты представлены в

этой статье.

Список литературы

AASHTO, FHWA (2003) Инновационная технология проекта сканирования для

ускоренного строительства моста и фундамента набережной

в Европе. № отчета FHWA-PL-03-014. Министерство транспорта США

, Федеральное управление шоссейных дорог, Вашингтон,

DC

Аль-Таббаа А., Эванс В.К. (1998) Пилотная шнековая перемешивающая обработка на месте

загрязненного участка — Часть 1: исследование возможности лечения. В: Proc the

Institution of Civil Engineers — Geotechnical Engineering, №

131, январь 1998 г., стр. 52–59

ASTM (2006) Стандартный метод испытаний на прочность связных грунтов на неограниченное сжатие

.Практика № D2166-06. ASTM, West

Conshohocken

Austroads (1998) Руководство по стабилизации дорожных работ. Публикация

№ AP-60/98. Austroads, Сидней

Бергадо Д.Т., Андерсон Л.Р., Миура Н., Баласубраманиам А.С. (1996)

Улучшение мягкого грунта в низинах и других местах.

ASCE, Рестон, стр. 427

Bowles JE (1996) Анализ и проектирование фундамента, 5-е изд. McGraw-

Hill, New York

Chen FH, Morris MD (2000) Проектирование почвы: тестирование, проектирование и восстановление

.CRC, Boca Raton, p 288

Chen H, Wang Q (2006) Поведение органических веществ в процессе

стабилизации мягкого грунта с использованием цемента. Bull Eng Geol

Environ 65 (4): 445–448

Den Haan EJ (2000) Лабораторная подготовка образцов грунта

, стабилизированного цементными материалами (Глава 6). В: Eurosoilstab

Design Guide. № отчета 393220/6. GeoDelft, Gouda

Esrig MI (1999) Основная лекция: свойства вяжущих и стабилизированного грунта

.В: Brendenberg H, Broms BB, Holm G (eds) Сухая смесь

Методы глубокой стабилизации грунта. Balkema, Rotterdam,

pp 67–72

EuroSoilStab (2002) Руководство по проектированию: стабилизация-разработка мягких грунтов

методов проектирования и строительства для стабилизации мягких органических грунтов

. CT97-0351, проект № BE-96-3177. Европейская комиссия —

sion, Брюссель

FHWA (1998) Техническое резюме улучшения грунта. № отчета

FHWA-SA-98-086.Федеральное управление автомобильных дорог, Мойка —

тонны, DC

Grimstad G, Degado S, Nordal S, Karstunen M (2010) Моделирование

эффектов ползучести и скорости в структурированных анизотропных мягких глинах. Acta

Geotech 5 (1): 69–81

Gue SS, Tan YC (2000) Исследование недр и интерпретация результатов испытаний

для проектирования фундамента из мягкой глины. Семинар по земле

Улучшение

— глина мягкая. UTM, Куала-Лумпур

Hassan M (2009) Технические характеристики стабилизированных цементом мягких

Финских глин — лабораторное исследование.Лиценциатская диссертация. Helsinki

University of Technology, Helsinki

Ho M, Chan C (2011) Некоторые механические свойства цемента

стабилизированная малайзийская мягкая глина. World Acad Sci Eng Technol

74: 24–31

Horpibulsk S, Rachan R, Suddeepong A, Chinkulkijniwat A (2011)

Развитие прочности бангкокской глины с добавлением цемента: лабораторные и полевые исследования

. Soil Found 51 (2): 239–251

Jacobson J (2002) Факторы, влияющие на увеличение прочности известково-цементных

колонн и разработка процедуры лабораторных испытаний.

Магистерская диссертация. Политехнический институт Вирджинии и Государственный университет —

сити, Блэксбург

Джаритнгам С., Свасди С. (2006) Улучшение мягких грунтов путем смешивания грунта —

. In: Proc 4th Int Conf on Soft Soil Engineering,

Vancouver, Canada, 4–6 Oct 2006, pp 637–640

Kamruzzaman MHA, Chew HS, Lee HF (2000) Engineering behavior —

iour обработанного цементом Сингапура морская глина. In: Proc Int Conf

on Geotechnical and Geological Engineering, Melbourne, Aus-

tralia, 19–24 ноября 2000 г., стр. 19–24

Kawasaki T, Niina A, Saitoh S, Suzuki Y, Honjyo Y (1981) Метод глубокого перемешивания

с использованием отвердителя цемента.В: Proc 10th Int

Conf on Soil Mechanics and Foundation Engineering, Stock-

holm, Sweden, 15–19 июня 1981 г., стр. 721–724

Kezdi A (1979) Стабилизация известью. Разработки в Geotech-

nical Engineering, том 19. Elsevier, Amsterdam, pp. 163–174

Maher A, Bennert T., Jafari F, Douglas WS, Gucunski N (2004)

Геотехнические свойства стабилизированного грунтового материала из New

Йорк – Гавань Нью-Джерси. J Transp Res Board 1874: 86–96

Миура Н., Хорпибулсук С., Нагарадж Т.С. (2001) Технические характеристики глины, стабилизированной цементом

, при высоком содержании воды.Найденные почвы Jpn

Geotech Soc 41 (5): 33

Oh EYN (2007) Геотехнические аспекты и аспекты улучшения грунта насыпей автомагистрали

в мягкой глине. Кандидатская диссертация. Гриффит

Университет, Голд-Кост / Брисбен

PCA (2003) Свойства и применение модифицированного цементом грунта. Portland

Cement Association, Skokie

Porbaha A, Shibuya S, Kishida T (2000) Современное состояние технологии глубокого перемешивания

. Ground Improv 4 (3): 91–110

Rafalko S (2006) Быстрая стабилизация мягких глинистых грунтов для

резервных воздушных полей.Дипломная работа. Департамент гражданского строительства и инженерии

, Политехнический институт Вирджинии и

Государственный университет

, Блэксбург

Сааделдин Р., Сиддиква С. (2013) Оценка развития прочности

в глинисто-цементной смеси. В: GeoMontreal 2013, Монреаль, Канада,

29 сентября — 3 октября 2013 г.

Саадельдин Р., Салем М., Lot HA (2011) Характеристики насыпи дороги

на цементно-стабилизированной мягкой глине. В: Proc 64-я

Canadian Geotechnical Conf и 14-я Панамериканская конференция

Геотехнические характеристики глинисто-цементной смеси 607

123

(PDF) Влияние глинистых добавок в портландцемент на прочность на сжатие цемента камень

вяжущие материалы.In Proceedings XIII International

Congress of the Chemistry of Cement (Palomo Á,

Zaragoza A and López Agüí JC (eds)), Мадрид,

Испания. п. 117.

Совет стандартизации, метрологии и технических условий (1999)

Стандарт 30629-99: Материалы из природных горных пород.

Методы испытаний. Москва, Российская Федерация.

Ермилова Е.Ю., Камалова З.А., Рахимов Р.З. (2016)

Комплексная органоминеральная добавка для смесевого портландцемента

.Неорганические материалы: прикладные исследования 7 (4):

593–597.

Фернандес Р., Мартирена Ф. и Скривенер К.Л. (2011)

Происхождение пуццолановой активности кальцинированной глины

минералов: сравнение каолинита, иллита и

монтмориллонита. Исследование цемента и бетона 41 (1):

113–122.

Гарг Н. и Скибстед Дж. (2016) Пуццолановая реакционная способность кальцинированной

переслаивающейся иллит / смектитовой (70/30) глины. Цемент и

Concrete Research 79 (1): 101–111.

Guneyisi E, Gesog

˘lu M, Karaog

˘lu S and Mermerdas

¸K (2012)

Прочность, проницаемость и растрескивание при усадке кремнезема

дымовых и метакаолиновых бетонов. Строительство и строительство

Материалы 34 (9): 120–130.

Guneyisi E, Geoglu M, Omer A, Akoi M и Mermedus K (2014)

Комбинированное влияние стальной фибры и включения метакаолина

на механические свойства бетона.

Композиты Часть B: Разработка 56 (1): 83–91.

Канаев В.К. (1990) Новые технологии строительной керамики.

Стройиздат, Москва, СССР.

Каннан В. и Ганесан К. (2014) Хлоридная и химическая стойкость

самоуплотняющегося бетона, содержащего рисовую шелуху

зола и метакаолин. Строительные и строительные материалы

51 (1): 225–234.

Кацнепольский И.С. (1961) Глиеж как активная минеральная добавка.

ФАН, Ташкент, СССР.

Langer-Kuzniarowa A (1967) Термограммы Минралов Иластыч.

Wydawn geology, Варшава, Польша.

Li C, Sun H и Li L (2010) Обзор: Сравнение

между активированным щелочами шлаком (Si + Ca) и метакаолином

(Si + Al) цементами. Исследование цемента и бетона 40 (9):

1341–1349.

Ludwig HM (2015) CO

2

-arme Zemente fur nachhaltigeBetone.

In Proceedings of 19th Internationale Baustofftagung

‘Ibausil’ (Fischer HB, Boden C и Neugebauer M (ред.)).

F.A. Finger-Institute, Веймар, Германия, стр. 7–32

(на немецком языке).

Макар Дж. М., Бодуан Дж. Дж., Трищук К., Чан Г. В. и Торрес Ф. (2015)

Влияние n-CaCO

3

и портландцемента

, гидратированного метакаолином. Достижения в исследованиях цемента 24 (4): 211–219,

http://dx.doi.org/10.1680/adcr.11.00010.

Nabil MAA (2006) Стойкость метакаолинового бетона к сульфатному воздействию

. Исследование цемента и бетона 36 (9):

1727–1734.

Nawy EG (2008) Справочник по проектированию бетонных конструкций.

CRC Press, Бока-Ратон, Флорида, США.

Østnor TA и Justnes H (2014) Прочность раствора с прокаленным мергелем

в качестве дополнительного цементирующего материала.

Достижения в исследованиях цемента 26 (6): 344–352, http: //dx.doi.

org / 10.1680 / adcr.13.00040.

Pera J, Ambrouse J и Messi A (1998) Пуццолановая активность

кальцинированного латерита. Silicates Industriels 7–8 (22):

107–111.

Рахимов Р.З., Рахимова Н.Р. (2013) Строительство и

минеральных вяжущих прошлого, настоящего и будущего. Корпус

Материалы 1: 124–128.

Рахимов Р.З., Рахимова Н.Р., Гайфуллин А.Р. (2015)

Влияние глинита на основе полиминеральной глины

на свойства затвердевшего портландцементного теста.

Силикатная технология 2 (22): 141–144.

Рахимов Р.З., Рахимова Н.Р., Стоянов О.В. (2016)

Пуццоланы глинистые.Часть I. Вестник Казанского национального исследовательского технологического университета

19 (1): 15–13

.

Рахимова Н.Р., Рахимов Р.З., Осин Ю.Н. и др. (2015)

Отверждение нитратных растворов активированным щелочами

шлак и шлако-метакаолиновые цементы. Ядерный журнал

Материалы 457 (2): 186–195.

Рамачандран В.С. (1995) Справочник по добавкам в бетон —

Свойства, наука и технологии. Уильям Эндрю

Publishing, Норвич, Нью-Йорк, США.

Рашад А.М. (2013) Метакаолин как вяжущий материал:

История, промывки, производство и состав —

исчерпывающий обзор. Строительство и строительство

Материалы 41 (4): 303–318.

Ровнаникова П., Байер П. и Ровнаник П. (2011) Коррозия

Удельное сопротивление бетона с кирпичным порошком. В материалах

Международной конференции по нетрадиционным

цементу и бетону (Билек В. и Кершнер З. (ред.)).

Технологический университет Брно, Брно, Чешская Республика,

стр.113–121.

Рой Д.М., Арджунан П. и Силсби М.Р. (2001) Влияние дыма кремнезема

, метакаолина и летучей золы с низким содержанием кальция на химическую стойкость бетона

. Исследования цемента и бетона

31 (12): 1809–1813.

Sabir BB, Wild S и Bai J (2001) Метакаолин и кальцинированные глины

как пуццоланы для бетона: обзор. Цемент и бетон

Композиты 23 (6): 441–454.

Скривнер К. и Фавье А. (ред.) (2015) Труды

1-й Международной конференции по кальцинированным глинам для устойчивого бетона

, Лозанна, Франция.Эльзевир,

Лозанна, Швейцария.

Скривенер К.Л. и Нонат Ф. (2011) Гидратация вяжущих

материалов, настоящее и будущее. Цемент и бетон

Исследования 41 (7): 651–665.

Сиддик Р. и Клаус Дж. (2009) Влияние метакаолина на

свойства раствора и бетона. Прикладная глина

Наука 43 (3–4): 392–400.

Сингх Н.Д. и Миддендоз Б. (2009) Химия

смешанных цементов. Дым кремнезема, метакаолин, реакционноспособный

зола из сельскохозяйственных отходов инертных материалов и

31

Достижения в области исследований цемента

Том 29 Выпуск 1

Влияние добавления диспергированных