Навигация по справочнику TehTab.ru: главная страница / / Техническая информация / / Материалы — свойства, обозначения / / Металлы / / Чугун / / Примерный химсостав обычных (нелегированных) чугунов и английские наименования чугунов.

| ||||||||||||||||||||||||||||||||||||||||||

Нашли ошибку? Есть дополнения? Напишите нам об этом, указав ссылку на страницу. | ||||||||||||||||||||||||||||||||||||||||||

TehTab.ru Реклама, сотрудничество: [email protected] | Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Все риски за использование информаци с сайта посетители берут на себя. Проект TehTab.ru является некоммерческим, не поддерживается никакими политическими партиями и иностранными организациями. | |||||||||||||||||||||||||||||||||||||||||

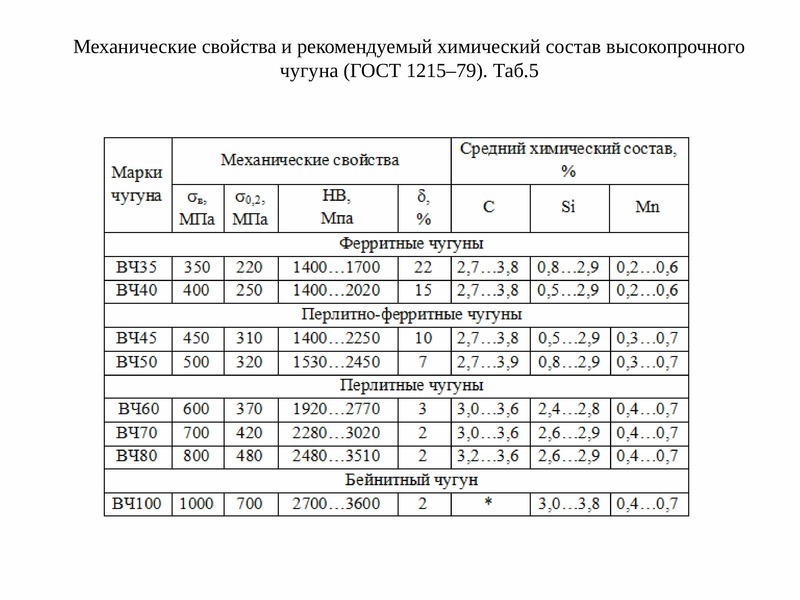

Химический состав ВЧШГ. Влияние элементов на свойства чугуна

В статье Виноградова О.Н. описаны требования предъявляемые к химическому составу высокопрочного чугуна с шаровидным графитом и влияние отдельных элементов на физико-механические свойства.

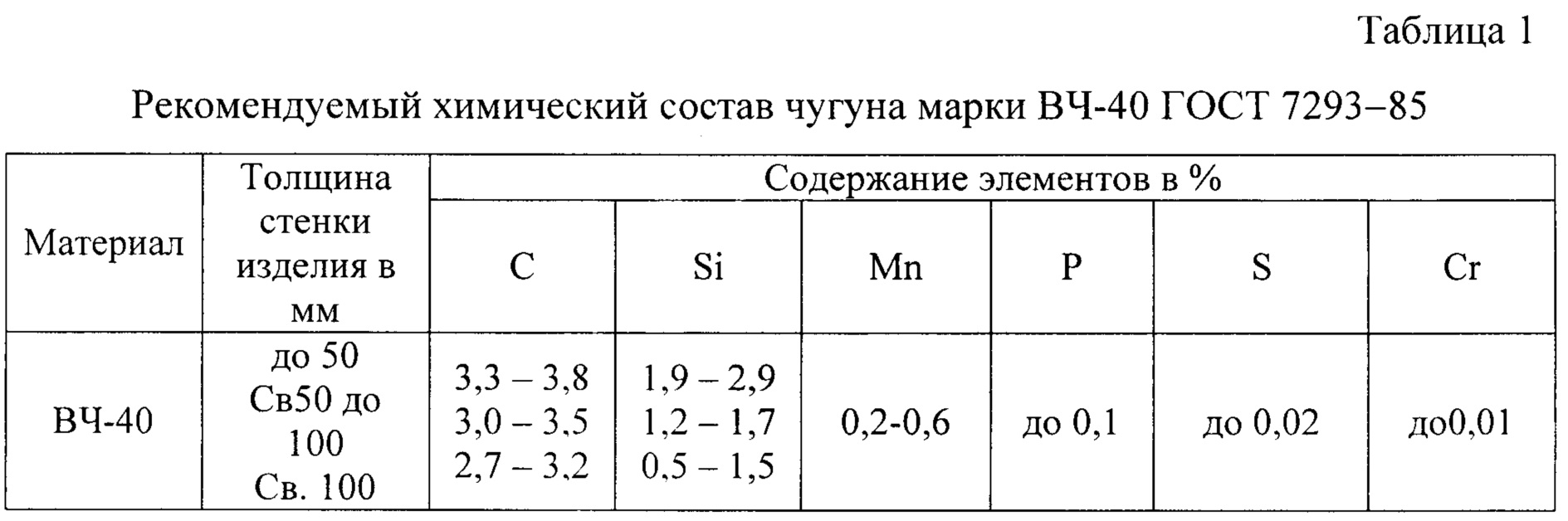

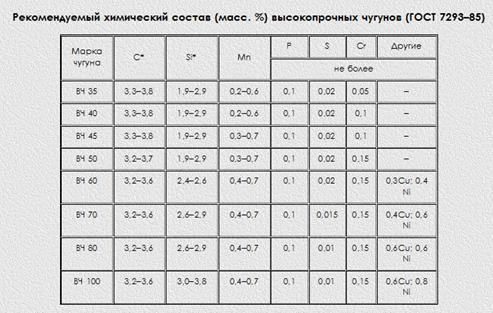

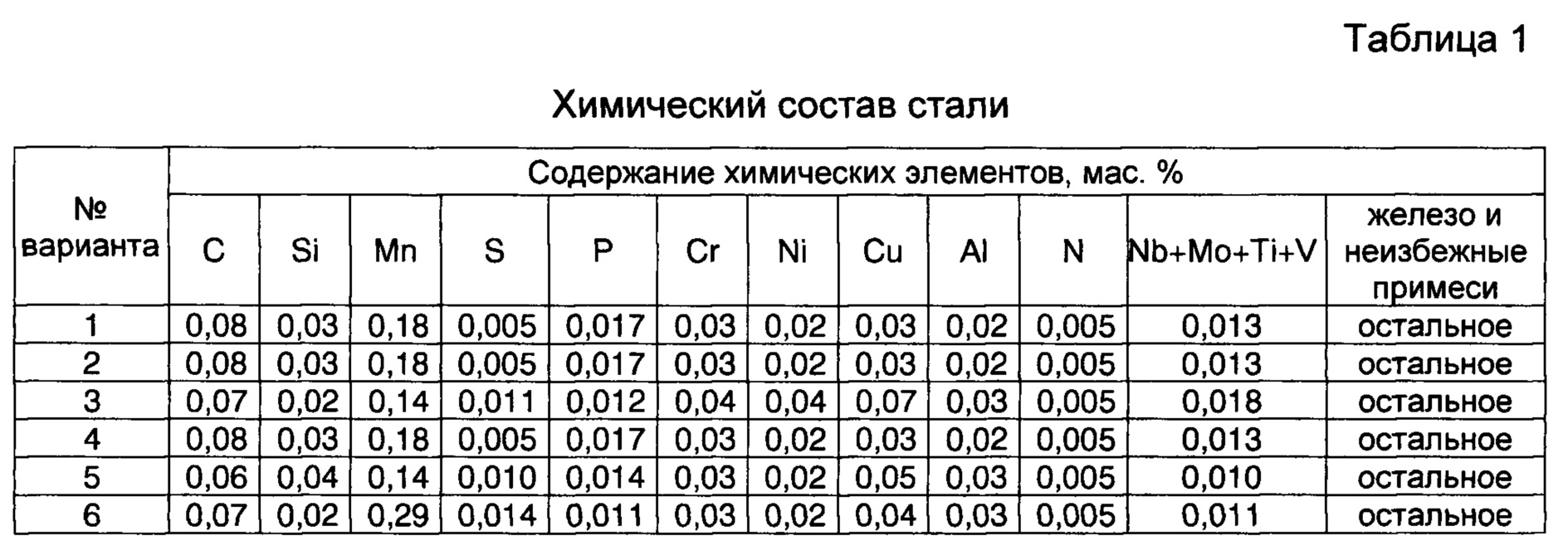

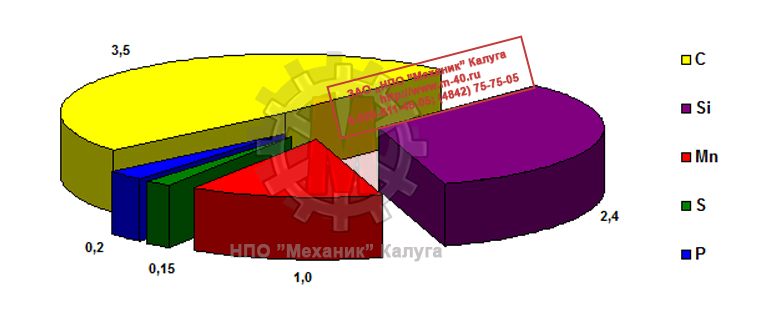

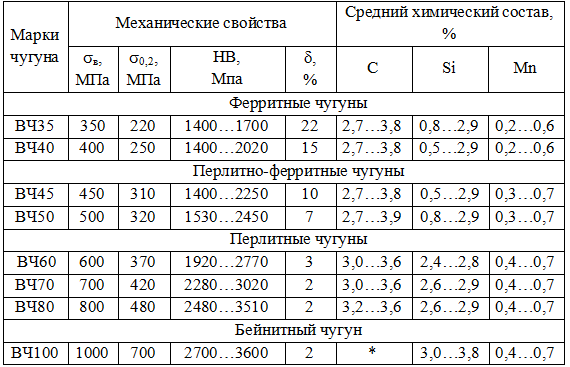

Физико-механические свойства материала отливки из ВЧШГ определяются химическим составом, технологией получения, условиями охлаждения, наличием легирующих элементов и др. Состав металла является одним из основных факторов, определяющих ме¬ханические свойства ВЧШГ. Рекомендуемый ГОСТ 7293-85 химический состав чугуна приведен в табл. 1.

Состав металла является одним из основных факторов, определяющих ме¬ханические свойства ВЧШГ. Рекомендуемый ГОСТ 7293-85 химический состав чугуна приведен в табл. 1.

Некоторые элементы – деглобуляторы препятствуют сфероидизации графита, поэтому их содержание в чугуне не должно превышать указанных значений (РЬ < 0,009%; Вi < 0,003%; Sb < 0,026%; As < 0,08%; Ti < 0,04; Sn < 0,013%; Al < 0,3%). При постоянном производстве ВЧШГ периодически, хоть раз в две недели стоит контролировать чугун на содержание этих элеметов.

Таблица 1. Рекомендуемый химический состав ВЧШГ

| Марка чугуна | Массовая доля элементов, % | |||||||||||

| C | Si | Mn | P | S | Cr | Cu | Ni | |||||

| Толщина стенки отливки, мм | Не более | |||||||||||

| до 50 | св. 50 до 100 | св. 100 100 | до 50 | св. 50 до 100 | св. 100 | |||||||

| ВЧ 35 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,8-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,05 | — | — |

| ВЧ 40 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,2-1,7 | 0,5-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 45 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,5-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 50 | 3,2-3,7 | 3,0-3,3 | 2,7-3,2 | 1,9-2,9 | 2,2-2,6 | 0,8-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,15 | — | — |

| ВЧ 60 | 3,2-3,6 | 3,0-3,3 | — | 2,4-2,6 | 2,4-2,8 | — | 0,4-0,7 | 0,1 | 0,02 | 0,15 | 0,3 | 0,4 |

| ВЧ 70 | 3,2-3,6 | 3,0-3,3 | — | 2,6-2,9 | 2,6-2,9 | — | 0,4-0,7 | 0,1 | 0,15 | 0,15 | 0,4 | 0,6 |

| ВЧ 80 | 3,2-3,6 | — | — | 2,6-2,9 | — | — | 0,4-0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,6 |

| ВЧ 100 | 3,2-3,6 | — | — | 3,0-3,8 | — | — | 0,4-0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,8 |

Магний

Является основным элементом – сфероидезатором. Для образования графита шаровидной формы остаточное содержание магния в чугуне должно быть не ниже 0,03%, в противном случае графит кристаллизуется в шаровидной форме только частично, вследствие чего механические свойства чугуна снижаются. При более низком содержании магния часть графита кристаллизуется в виде пластинок, что снижает механические свойства сплава. Толщина стенок отливок, а следовательно и и скорость охлаждения вносят коррективы на минимальное содержание магния в чугуне, чем выше толщина стенки отливки – тем требуется более высокое содержание Mg. Обычно магния в ВЧШГ поддерживают в пределах 0,04-0,08%.

Для образования графита шаровидной формы остаточное содержание магния в чугуне должно быть не ниже 0,03%, в противном случае графит кристаллизуется в шаровидной форме только частично, вследствие чего механические свойства чугуна снижаются. При более низком содержании магния часть графита кристаллизуется в виде пластинок, что снижает механические свойства сплава. Толщина стенок отливок, а следовательно и и скорость охлаждения вносят коррективы на минимальное содержание магния в чугуне, чем выше толщина стенки отливки – тем требуется более высокое содержание Mg. Обычно магния в ВЧШГ поддерживают в пределах 0,04-0,08%.

Углерод

Содержание углерода обычно поддерживают на уровне 3,2—3,6%, Увеличение содержания углерода улучшает литейные свойства ЧШГ.

Кремний

Кремний оказывает значительное влияние на микроструктуру и на механические свойства ВЧШГ. При содержании З,0—3,3% кремний способствует получению устойчивой ферритной структуры в сыром состоянии; однако пластичность чугуна при этом снижается. С точки зрения пластичности лучше выдерживать содержание кремния в пределах 2,0-2,4%.

С точки зрения пластичности лучше выдерживать содержание кремния в пределах 2,0-2,4%.

Марганец

С повышением содержания марганца уменьшается доля феррита и увеличивается количество перлита; при этом повышается предел прочности при растяжении и уменьшается относительное удлинение. При производстве ВЧШГ с ферритной структурой в литом состоянии содержание марганца не должно превышать 0,4%. Для повышения износостойкости содержание марганца увеличивают до 1,0-1,3%.

Никель

Никель способствует увеличению количества перлита в ВЧШ, причем полностью перлитная структура получается уже при 4,8% Ni, а бейнитная структура — при 6,4% Ni. Влияет на тепло- и электропроводность, коррозионную стойкость и жаростойкость чугуна. С увеличением содержания никеля эти свойства повышаются.

Медь

Си в количестве 1,0—1,5% приводит к образованию перлита, повышая прочность чугуна и понижая его пластичность. Содержание меди более 2% препятствует образованию в структуре сплава шаровидного графита.

Алюминий

Оказывает вредное влияние на ВЧШГ, способствуя образованию ПГ уже при содержании 0,2% и особенно при 0,25—0,6%.

Молибден

Способствует измельчению перлита и графитовых включений.

Сера

Самая вредная примесь. Чем выше содержание серы в “исходном чугуне”, тем труднее получить полностью (идеально) шаровидную форму графита и, следовательно, высокие механические свойства. Содержание серы в исходном жидком чугуне до модифицирования не должно превышать 0,03%, для внутриформенного модифицирования желательно иметь значение не выше 0,02% или даже ниже.

Фосфор

Примесь. Оказывает существенное влияние на структуру и механические свойства, образую фосфидную эвтектику (ФЭ), снижает относительное удлинение и ударную вязкость. Чтобы получить чугун с высокой пластичностью, содержание фосфора не должно превышать 0,08%.

Хром

Примесь. С увеличением содержания хрома, в определенных пределах, повышаются жаростойкость, коррозионная стойкость и износостойкость. Способствует образованию карбидов потому его содержание в ЧШГ не должно превышать 0,1%.

Способствует образованию карбидов потому его содержание в ЧШГ не должно превышать 0,1%.

Литература

- Энциклопедия неорганических материалов. В 2-х томах, том 1. Киев, «Высшая школа», 1977 г.

- Могилёв В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. – 272 с.

- Справочник по чугунному литью./Под редакцией д.т.н. Н.Г. Гиршовича. – 3-е изд. перераб. и дополн. Л.: Машиностроение, 1978 – 758 с.

- Отливки из чугуна с шаровидным и вермикулярным графитом/Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П.А. – Киев: Наукова думка, 1986 – 248 с.

Tags:

Получение ВЧШГ

Серый чугун — свойства, состав и марки

Серый чугун

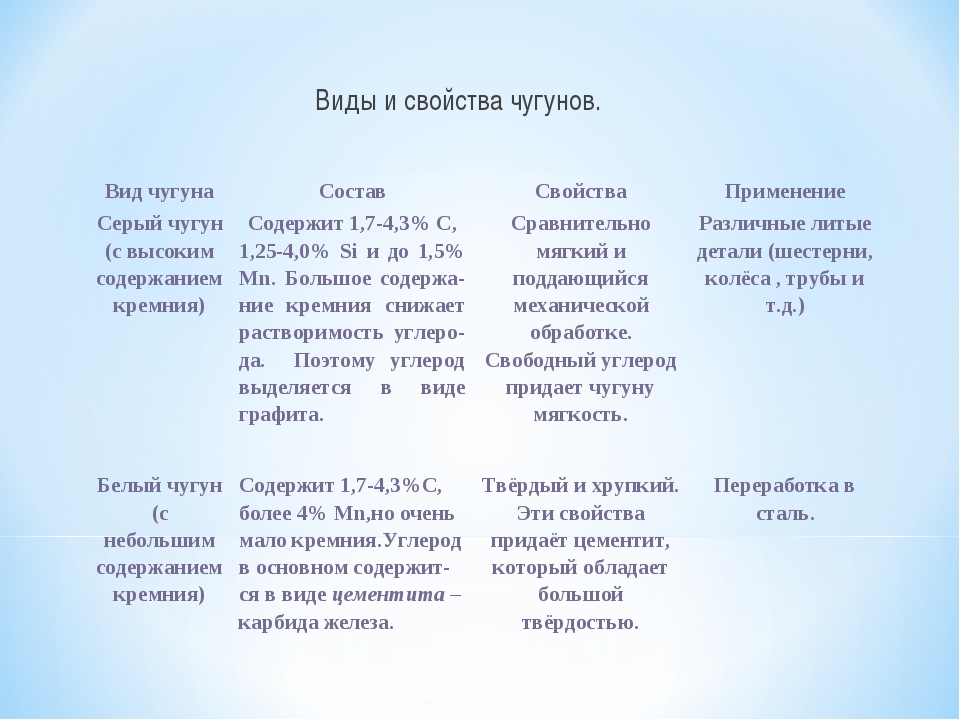

Серый чугун называется так, благодаря включениям графита, которые дают характерный оттенок на изломе. Он обладает хорошими литейными свойствами, которые обеспечивают широкое применение в машиностроении. Отливки из серого чугуна обладают высокой прочностью и износостойкостью.

Отливки из серого чугуна обладают высокой прочностью и износостойкостью.

Маркировка серого чугуна

Технические характеристики серого чугуна для изготовления отливок, в Украине регламентируется ГОСТ 1412-85 «Чугун с пластинчатым графитом для отливок. Марки».

Маркировка чугуна с пластинчатым графитом (серого чугуна) состоит из букв СЧ (первые буквы слов «серый чугун») и двух цифр, которые отображают предел прочности при растяжении σB (в кгс/мм2). Например, чугун с маркировкой СЧ35 означает — это серый чугун с пластинчатым графитом, у которого с предел прочности на растяжение не ниже — 35 кгс/мм2.

Химический состав серого чугуна

Оптимальное значение по содержанию углерода в сером чугуне составляет 2,4-3,7%. Если концентрация будет более низкой — углерод полностью растворится в железе, более высокая концентрация приведет к потере твердости и упругости.

Содержание кремния может варьироваться от 1,2 до 2,5%. Кремний является участником процесса графитизации, при этом повышается твердость металла и снижается его вязкость. Влияние этих элементов должно рассматриваться в совокупности, с учетом их суммарной концентрации.

Кремний является участником процесса графитизации, при этом повышается твердость металла и снижается его вязкость. Влияние этих элементов должно рассматриваться в совокупности, с учетом их суммарной концентрации.

Сера вступает в реакцию с железом и образовывет сульфид FeS, снижающий прочность и пластичность сплава. Содержание серы может быть не более 0,12-0,15%.

Для смягчения влияния серы используется марганец, который способствует образованию свободных карбидов железа. Количество добавляемого марганца зависит от содержания серы, и может составлять от 0,5 до 1.1%.

Доля фосфора не превышает 0,2-0,3%. Фософор образует включения фосфидной эвтектики, которая увеличивает твердость и износоустойчивость.

Также, в зависимости от марки чугуна, в его составе могут быть следующие элементы:

- хром – увеличивает карбидообразование, при этом повышается твердость и прочность чугуна;

- олово — способствует равномерному распределению твердости по разным сечениям;

- никель и молибдена – повышают сопротивляемость коррозийным процессам и улучшают обрабатываемость;

- медь — ускоряет графитизацию, увеличивает упругость и стойкость к коррозии, улучшает обрабатываемость;

- сурьма – (содержание до 0,08%) влияет на процесс кристаллизации.

Как химические элементы влияют на свойства серого чугуна:

- Углерод (C) — приводит к понижению прочности, повышению пластичности, улучшению литейных свойств, а также в наибольшей степени способствует графитизации чугуна.

- Кремний (Si) — приводит к укрупнению включений графита, повышению механических свойств, улучшению литейных свойств, способствует графитизации. Если содержание кремния больше 3% снижает пластичность.

- Марганец (Mn) — удаляет серу и раскисляет чугун; приводит к торможению процесса графитизации, повышению склонности к отбелу, дисперсности перлита, механических свойств (содержание марганца 0,7-1,3%, дальнейшее увеличение доли имеет обратное действие), увеличивает усадку.

- Сера (S) — является вредной примесью. Сера образует с железом легкоплавкую эвтектику (температура плавления 985°C). При размещении на границах кристаллов, она снижает механические свойства чугуна, его жидкотекучесть, повышает усадку, придает чугуну «красноломкость» (образование трещин при высоких температурах).

- Фосфор (P) — является вредной примесью, способствует повышению жидкотекучести и хрупкости (содержание фосфора в машиностроительных отливках не должно превышать 0,2%).

- Никель (Ni) — является легирующим элементом, выравнивающим механические свойства отливок со стенками разной толщины, приводит к повышению твердости, коррозионной стойкости и обрабатываемости резанием.

- Медь (Cu) — способствует графитизации, увеличению жидкотекучести, повышению прочности и твердости.

- Хром (Cr) — тормозит процесс графитизации, приводит к измельчению графита, повышению дисперсности перлита, прочности, твердости, понижению пластичности и литейных свойств.

- Титан (Ti) — способствует графитизации (при содержании до 0,05%), при большем содержании тормозит этот процесс, повышает механические свойства.

- Магний (Mg) — способствует графитизации (при содержании до 0,01%), при большем содержании увеличивает отбел, является сильным десульфуратором.

- Молибден (Mo) — является легирующим элементом, который замедляет графитизацию, способствует карбидообразованию, повышению твердости (без ухудшения обрабатываемости) и сопротивлению износу.

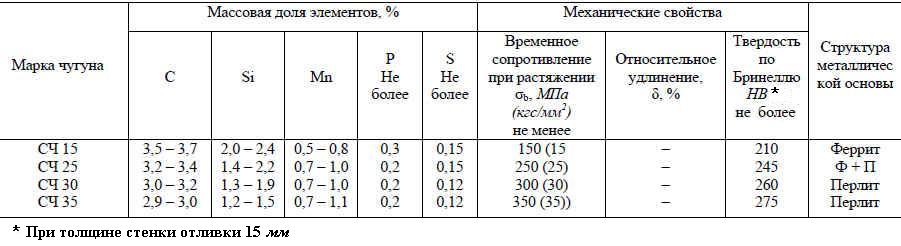

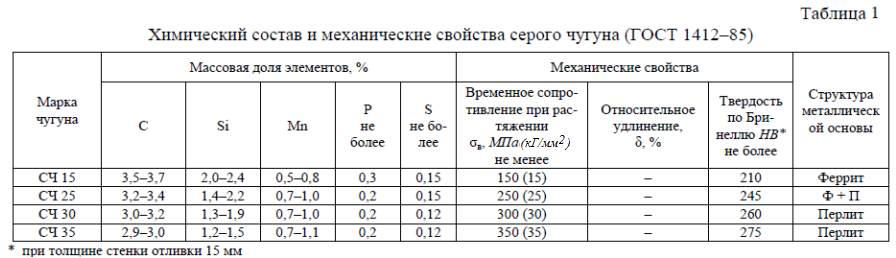

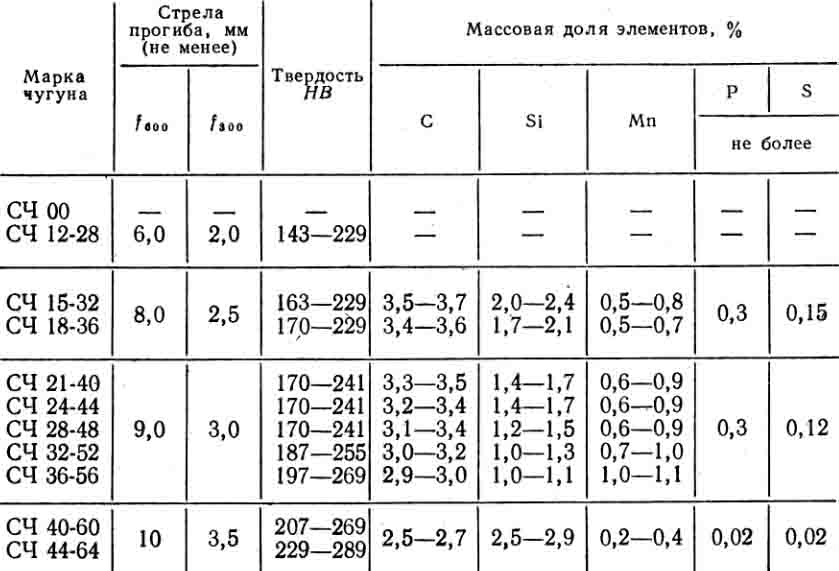

Рекомендуемый химический состав серого чугуна для отливок согласно ГОСТ 1412-85, приведен в табл. 1.

Таблица 1: Химический состав серого чугуна по ГОСТ 1412-85

| Марка | Массовая доля элементов, % | ||||

| Основные компоненты | Примеси, не более | ||||

| C | Si | Mn | P | S | |

| СЧ10 | 3,5-3,7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 |

| СЧ15 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 |

| СЧ20 | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ25 | 3,2-3,4 | 1,4-2,2 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ30 | 3,0-3,2 | 1,3-1,9 | 0,7-1,0 | 0,2 | 0,12 |

| СЧ35 | 2,9-3,0 | 1,2-1,5 | 0,7-1,1 | 0,2 | 0,12 |

Классификация серого чугуна в зависимости от структуры

Состав и структура серого чугуна напрямую влияет на его свойства, а также применение конкретной марки чугуна. Скорость охлаждения после затвердевания является одним из важных факторов, которые влияют на формирование металлической основы.

Скорость охлаждения после затвердевания является одним из важных факторов, которые влияют на формирование металлической основы.

Перлитная основа. Если отливка охлаждается быстро, перлитная структура составит большую долю, которая состоит из феррита и карбида, а также тонких пластинок графита. Чугун на перлитной основе имеет высокую твердость и прочность.

Ферритно-перлитная. При медленном охлаждении в структуре серого чугуна увеличивается доля феррита – сплава железа с оксидами Fe2O3 и других металлов. Такая основа, которая состоит из феррита, перлита и пластинчатого графита, имеет более высокую пластичность.

Ферритная основа образуется при быстром охлаждении. Она состоит из вязкого феррита и свободного углерода в виде пластинок графита. Присутствие пластинок графита приводит к ухудшению механических свойств чугуна, снижает его прочность и сопротивляемость растяжению. В то же время графит:

- повышает износостойкость;

- улучшает обрабатываемость;

- снижает усадку в процессе литья;

- гасит вибрацию деталей.

Таблица 2: Физические свойства чугуна с пластинчатым графитом

| Наименование параметра | Величина параметра для марки | |||||

| СЧ10 | СЧ15 | СЧ20 | СЧ25 | СЧ30 | СЧ35 | |

| Плотность ρ, кг/м3 | 6,8·103 | 7,0·103 | 7,1·103 | 7,2·103 | 7,3·103 | 7,4·103 |

| Линейная усадка ε, % | 1,0 | 1,1 | 1,2 | 1,2 | 1,3 | 1,3 |

| Модуль упругости при растяжении, Е·10-2 МПа | 700-1100 | 700-1100 | 850-1100 | 900-1100 | 1200-1450 | 1300-1450 |

| Удельная теплоемкость при температуре от 20 до 200°С, С, Дж (кг·К) | 460 | 460 | 480 | 500 | 525 | 545 |

| Коэф. линейного расширения при температуре от 20 до 200°С, α 1/°С | 8,0·10-6 | 9,0·10-6 | 9,5·10-6 | 10,0·10-6 | 10,5·10-6 | 11,0·10-6 |

| Теплопроводность при 20°С, λ, Вт(м·К) | 60 | 59 | 54 | 50 | 46 | 42 |

Серый чугун и его механические свойства

Серый чугун обладает такими основными характеристиками, которые обеспечивают его применение в литейном производстве:

- небольшая температура отвердевания;

- высокая жидкотекучесть;

- отсутствие склонности к образованию раковин;

- малая объемная усадка.

При этом для конечного пользователя отливок из серого чугуна большое значение имеют следующие показатели:

- прочность серого чугуна;

- износостойкость при трении;

- герметичность, то есть устойчивость к образованию трещин и пор.

Эти показатели зависят от структуры и твердости серого чугуна. Чем меньше размеры графитовых пластинок, тем выше эти показатели. Детали, подвергающиеся постоянным ударно-абразивным нагрузкам, должны обладать особенно высокой твердостью. Герметичность важна в таких изделиях, как трубопроводы, насосы и компрессоры, гидравлические приводы, которые эксплуатируются в условиях большого давления жидкостей или газов. При этом степень герметичности зависит от параметров текучести, изменения давления и наличия транзитной микропористости.

Наибольшей прочностью обладает перлитный серый чугун. Это позволяет применять его в производстве деталей машин, которые подвергаются высокой нагрузке.

Серый чугун склонен к растрескиванию при сварке, а некоторые сорта вообще не поддаются сварке.

Таблица 3: Механические свойства серого чугуна по ГОСТ 1412-85

| Марка | Марка чугуна по СТ СЭВ 4560-84 | Временное сопротивление при растяжении σВ, МПа, (кгс/мм2), не менее |

| СЧ10 | 31110 | 100 (10) |

| СЧ15 | 31115 | 150 (15) |

| СЧ18 | — | 180 (18) |

| СЧ20 | 31120 | 200 (20) |

| СЧ21 | — | 210 (21) |

| СЧ24 | — | 240 (24) |

| СЧ25 | 31125 | 250 (25) |

| СЧ30 | 31130 | 300 (30) |

| СЧ35 | 31135 | 350 (35) |

Структура чугуна зависит от толщины стенок чугунных отливок. В зависимости от толщины стенки отливки, чугун кристаллизуется и охлаждается с различной скоростью (чем толще стенка отливки, тем ниже скорость охлаждения и тем больше выделяется графита в структуре чугуна и тем ниже прочностные характеристики материала отливки). Зависимость прочностных характеристик чугуна от толщины стенок отливок приведена в табл. 4.

Зависимость прочностных характеристик чугуна от толщины стенок отливок приведена в табл. 4.

Таблица 4: Ориентировочные данные о временном сопротивлении при растяжении и твердости в стенках отливок различного сечения по ГОСТ 1412-85

| Марка чугуна | Толщина стенки отливки, мм | ||||||

| 4 | 8 | 15 | 30 | 50 | 80 | 150 | |

| Временное сопротивление при растяжении, МПа, не менее | |||||||

| СЧ10 | 140 | 120 | 100 | 80 | 75 | 70 | 65 |

| СЧ15 | 220 | 180 | 150 | 110 | 105 | 90 | 80 |

| СЧ20 | 270 | 220 | 200 | 160 | 140 | 130 | 120 |

| СЧ25 | 310 | 270 | 250 | 210 | 180 | 165 | 150 |

| СЧ30 | — | 330 | 300 | 260 | 220 | 195 | 180 |

| СЧ35 | — | 380 | 350 | 310 | 260 | 225 | 205 |

| Твердость НВ, не более | |||||||

| СЧ10 | 205 | 200 | 190 | 185 | 156 | 149 | 120 |

| СЧ15 | 241 | 224 | 210 | 201 | 163 | 156 | 130 |

| СЧ20 | 255 | 240 | 230 | 216 | 170 | 163 | 143 |

| СЧ25 | 260 | 255 | 245 | 238 | 187 | 170 | 156 |

| СЧ30 | — | 270 | 260 | 250 | 197 | 187 | 163 |

| СЧ35 | — | 290 | 275 | 270 | 229 | 201 | 179 |

Чугун химический состав — Справочник химика 21

Совершенно новым, почти не изученным, остается вопрос азотирования высокопрочного чугуна, химический состав которого не содержит легирующих элементов. В данной работе делается попытка изучения влияния процесса азотирования на механические свойства и износостойкость высокопрочного чугуна с шаровидным графитом. [c.231]

В данной работе делается попытка изучения влияния процесса азотирования на механические свойства и износостойкость высокопрочного чугуна с шаровидным графитом. [c.231]

Марка чугуна Химический состав, % [c.165]

На магнитные свойства чугуна оказывают влияние как химический состав, так и структура чугуна. [c.128]

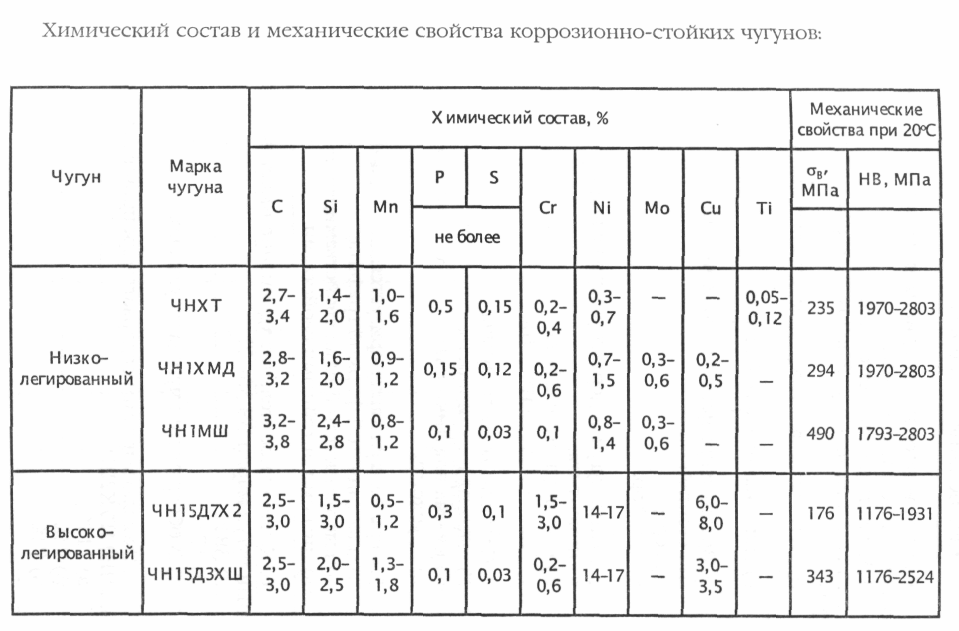

Химический состав и механические свойства щелочестойкого чугуна (ОСТ 43—108) [c.60]

Отливки из высокопрочного чугуна с шаровидным графитом (ГОСТ 7293—70) лолучают обработкой расплавленного чугуна магнием или другими специальными присадками. Химический состав чугуна в отливках не является браковочным признаком, за исключением случаев, оговоренных в ТУ. Марки и механические свойства высокопрочного чугуна приведены в табл. 4.7. [c.211]

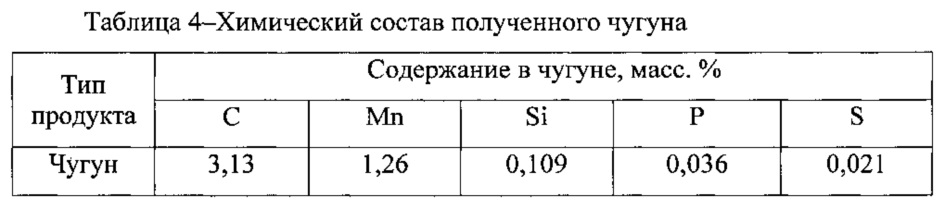

Экспериментальные детали гидравлической части насоса — корпус и рабочее колесо — выплавлялись из серого чугуна. Химический состав чугуна этих деталей насоса приведен в табл. 5.1. [c.165]

Химический состав чугуна этих деталей насоса приведен в табл. 5.1. [c.165]

Состав ванадиевых шлаков зависит от состава чугуна и способов его передела. Ванадий и другие примеси, находящиеся в чугуне,— кремний, марганец, хром, фосфор — в составе окислов переходят в шлак. Поэтому для получения шлаков с высоким содержанием окислов ванадия следует стремиться выплавлять чугуны с низким содержанием кремния и марганца и повышенным содержанием ванадия. Состав ванадиевого шлака зависит от характера руды, из которой выплавлен чугун. Рассмотрим отдельно извлечение ванадия из фосфористых, железных и титаномагнетитовых руд. Химический состав этих руд приведен в табл. 5. [c.21]

В работе [162] приведены результаты исследования влияния относительного содержания пластинчатого и сфероидального графита иа скорость ультразвука в чугуне. Однако автор этой работы считает, что основное влияние на изменение скорости ультразвука оказывает химический состав чугуна (преимущественно содержание углерода, кремния и фосфора). При этом не учитывается тот факт, что при данном химическом составе чугуна величина графитных включений (сфероидов или пластин) может существенно изменяться в зависимости от формы и размера отливок. [c.89]

При этом не учитывается тот факт, что при данном химическом составе чугуна величина графитных включений (сфероидов или пластин) может существенно изменяться в зависимости от формы и размера отливок. [c.89]

Из низколегированных чугунов в нефтяной, нефтехимической и газовой промышленности наибольшее применение получил хромоникелевый чугун, химический состав которого обычно колеблется в следующих пределах 2,9— 3,3% С 1,4—2,3% 81 0,5—1,0% Мп 0,11—0,3% Р 0,1—0,12% 8 0,2—1,5% [c.136]

Химический состав металла трубы определяли по ГОСТ 12344-88 Стали легированные и высоколегированные. Методы определения углерода , ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца , ГОСТ 12346-81 Стали легированные и высоколегированные. Методы определения кремния , ГОСТ 22536.3-87 Сталь углеродистая и чугун низколегированный. Методы определения фосфора , ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы . [c.580]

[c.580]

Структура и химический состав чугуна определяют его механические свойства прочность (временное сопротивление при растяжении аь), твердость (используют обычно твердость по Бринел-лю НВ), модуль нормальной упругости. Во многих случаях практически важен контроль именно этих свойств, а не структурных характеристик, лежащих в их основе. С учетом этого исследовали корреляционные связи акустических и физико-механических свойств. [c.260]

Химический состав и механические свойства низколегированного коррозионностойкого чугуна (ГОСТ 11849—66) [c.60]

Химический состав и механические свойства высокохромистых чугунов (ГОСТ 2176—67) [c.64]

ГОСТ Наименование чугуна Марна чугуна Химический состав, % Область применения [c.104]

Колонные аппараты для кислых сред изготовляют из чугуна, химический состав которого оговаривается заказчиком и согласовывается с заводом-из-готовителем. [c.8]

[c.8]

ХИМИЧЕСКИИ СОСТАВ СТАЛЕЙ И ЧУГУНОВ, % [c.222]

Химический состав подшипниковых чугунов [c.55]

В стали и чугуне содержится углерод, который, соединяясь с водородом, образует углеводороды. В результате этого изменяется химический состав и структура металла, ухудшаются его механические свойства, он теряет свою прочность. [c.31]

При работе в среде холодных и горячих растворов соляной кислоты применяют антихлор — чугун, поставляемый по тому же ГОСТ 203-41. Химический состав ферросилида и антихлора приведен в табл. 2-14. [c.52]

Химический состав прутков для сварки чугуна (по ГОСТ 2671-41) [c.69]

Структура и химический состав чугуна определяют его механические свойства прочность (временное сопротивление при растяжении), твердость (используют обычно твердость по Бринеллю НВ), модуль нормальной упругости. Во многих [c.793]

Химический состав и механические свойства высококремнистого чугуна (ГОСТ 2233—70) [c. 61]

61]

Особую опасность представляет высокая агрессивность аммиака, воздействующего на медь, серебро, цинк и другие металлы и сплавы. Чугун и сталь наиболее пригодны в качестве материалов для изготовления оборудования и трубопроводов, предназначенных для аммиака. Однако безводный аммиак оказывает сильное коррозионное воздействие на стальные трубопроводы в присутствии двуокиси углерода и воздуха. Для предотвращения коррозионного растрескивания углеродистой стали сжиженный аммиак, транспортируемый по трубопроводам, должен содержать не менее 0,2% (масс.) воды. При меньщем содержании воды в аммиаке в присутствии воздуха возможно коррозионное растрескивание. Для транспортирования сжиженного аммиака применяют трубы, химический состав которых соответствует определенным требованиям. Трубы для аммиакопровода должны изготовляться по специальным техническим условиям, в которых помимо химического состава должны быть оговорены требования к механическим свойствам металла и сварке, допускам толщин стенок, диаметров труб и т. д. [c.35]

д. [c.35]

Высокопрочный чугун с шаровидным графитом в отличие от серого чугуна вызывает меньшие концентрации напряжений и позволяет повысить прочность металлической основы чугуна на 70—90 /о при наличии некоторой пластичности. Химический состав нелегированного высокопрочного учгуна с шаровидным 1 рафитом колеблется до ввода магния и ферросилиция в следующих пределах 2,5—4,0% С 0,8—6,0% 81 0,5—1,2% Мп до 0,2% Р, до 0,14% 8, [c.132]

Химический состав и механические свойства кремнемолибденового чугуна (ГОСТ 2333—70) [c.63]

Химический состав и механические свойства аустенитного чугуна [c.63]

Химический состав и физикомеханические свойства этих чугунов приведены в табл. 31 [88, 118, 126]. [c.65]

Химический состав антифрикционного чугуна для работы при повышенных режимах [c.67]

ГЕМАТИТ — широко распространенный минерал железа, одна из главнейших железных руд, химический состав FejOa, содержит около 70% железа. Г. имеет различную окраску от черного до красного, различную структуру и форму кристаллов, поэтому известно несколько разновидностей железный блеск, железная слюда, крас]1ый железняк, красная стеклянная голова, мартнт и др. Из Г. выплавляют чугун, кроме того, Г. применяется как минеральный пигмент (железный сурик), в прои шодстве клеенки, линолеума, красных карандашей и др. [c.68]

Г. имеет различную окраску от черного до красного, различную структуру и форму кристаллов, поэтому известно несколько разновидностей железный блеск, железная слюда, крас]1ый железняк, красная стеклянная голова, мартнт и др. Из Г. выплавляют чугун, кроме того, Г. применяется как минеральный пигмент (железный сурик), в прои шодстве клеенки, линолеума, красных карандашей и др. [c.68]

Химический состав и свойства белых чугунов [c.126]

Марка чугуна Химический состав, % Предел прочности при растяжении, кг/мм , не менее Предел прочности при изгибе, кг/мм , не менее Т вердость по Бринеллю Я в [c.488]

Примерный химический состав наиболее щироко известного никелемедехро-мистого чугуна марки Ж4НДХ (нирезист), следующий 2,5—3,0% С 1,4— 1,8% 81 0,5-0,8% Мп . 13,0-16,0% № 6,0—8,0% Си 1,5-3,5% Сг 0,2— 0,4% Р 0,07—0,1% 8. [c.137]

В Советском Союзе эталоны для спектрального анализа изготовляются различными организациями. Наиболее крупная из них — лаборатория стандартных образцов Уральского института металлов которая изготовляет эталоны чугунов, сталей, ферросплавов, руд шлаков, агломератов, огнеупоров и других материалов. Кроме этого эталоны различных цветных металлов и сплавов изготовляются ря дом исследовательских институтов. Выпускаемые эталоны снабжа ются свидетельствами, в которых указан точный химический состав [c.259]

Наиболее крупная из них — лаборатория стандартных образцов Уральского института металлов которая изготовляет эталоны чугунов, сталей, ферросплавов, руд шлаков, агломератов, огнеупоров и других материалов. Кроме этого эталоны различных цветных металлов и сплавов изготовляются ря дом исследовательских институтов. Выпускаемые эталоны снабжа ются свидетельствами, в которых указан точный химический состав [c.259]

Примерный химический состав модифицированного чугуна следуюии1Й 2,8—3,1% С 0,8—1,2% Мп 1,2—2,0% 81 до 0,2% Р до 0,14% 8. Сравнительно низкое содержание углерода и кремния в модифицированном чугуне обеспечивает характерную для него однородную структуру металлической основы — тонко и среднепластинчатый перлит и равномерно распределенный средний величины графит. [c.120]

Коррозионностойкими в химических средах являются три типа серых никелевых чугунов. К ним относится никелекремнистый чугун (типичный состав 1,7—2,0 % С, 5—7 % 51, 0,6—0,8 % Сг, 13—20 % N1), который наряду с высокой жаропрочностью весьма устойчив в горячих растворах концентрированных щелочей. Хорошую стойкость в растворах серной и соляной кислот, в морской воде и в природных водах имеют никелемедистые чугуны типа СЧ22-44 (2,6—3,0 % С, [c.71]

Хорошую стойкость в растворах серной и соляной кислот, в морской воде и в природных водах имеют никелемедистые чугуны типа СЧ22-44 (2,6—3,0 % С, [c.71]

К числу факторов, традиционно учитываемых при назначении материалов, относятся параметры рабочих сред (химический состав, pH, температура). В то же время известно, что многие стеклоэмалированные аппараты работают при действии перепадов температур, эрозионного воздействия среды. Различие свойств адгезива (полимера) и субстрата (стали, чугуна) приводит к появлению по разным причинам отрывающих напряжений и преждевременному отслоению нанесенных покрытий. [c.4]

Модифицированный чугун — серый чугун со специальными присадками — модификаторами (титан, кальций, силикокальций, ферросилиций и др.). Химический состав чугуна при модификации почти не изменяется, но структура его, а также физико-механические и технологические свойства улучшаются. Модифицированные чугуны маркируются аналогично серым с введением буквы М, например СМЧ32—52, СМЧ36—56 и т. д. Отливки из модифицированного чугуна используются при температурах до 300° С. [c.34]

д. Отливки из модифицированного чугуна используются при температурах до 300° С. [c.34]

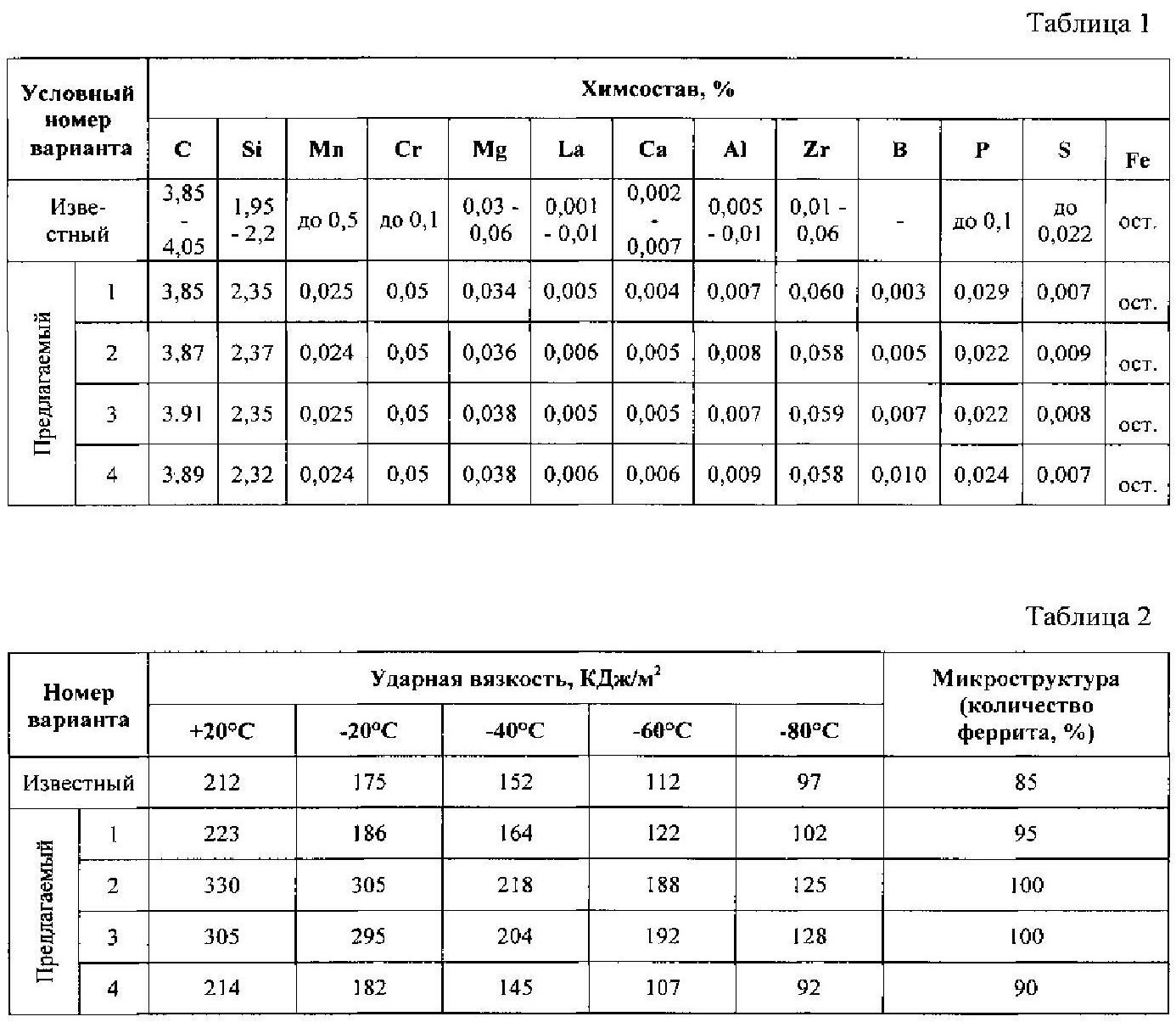

Влияние химического состава чугуна на его механические свойства

В.А. Изосимов, Р.Г. Усманов, М.Н. Канафин

(ООО «НПП «Технология», г. Челябинск)

Значительным достижением в развитии машиностроения является разработка способа получения высокопрочного чугуна с шаровидным графитом. В этом материале хорошо сочетаются высокие физико-механические и технологические свойства. В результате многочисленных исследований и большого производственного опыта установлено, что высокопрочный чугун (ВЧ) во многих случаях может успешно применяться взамен серого и ковкого чугуна, углеродистой и легированной стали.

Замена обычного серого чугуна высокопрочным позволяет значительно снизить вес отливок за счет уменьшения толщины их сечений, при сохранении и даже повышении эксплуатационной надежности.

Наиболее целесообразным в технико-экономическом соотношении является применение высокопрочного чугуна взамен стали для тонкостенных литых деталей сложной конфигурации. Этот чугун по сравнению со сталью обладает в 1,5-2,0 раза большей жидкотекучестью, не склонен к образованию горячих трещин и обеспечивает получение плотного металла в малых сечениях без применения «напусков». Вместе с тем стоимость литья из высокопрочного чугуна на 25-30% ниже стоимости стального литья.

Этот чугун по сравнению со сталью обладает в 1,5-2,0 раза большей жидкотекучестью, не склонен к образованию горячих трещин и обеспечивает получение плотного металла в малых сечениях без применения «напусков». Вместе с тем стоимость литья из высокопрочного чугуна на 25-30% ниже стоимости стального литья.

Применение высокопрочного чугуна во многих случаях позволяет значительно снизить вес деталей и повысить коэффициент использования металла. Однако следует отметить что, несмотря на указанные преимущества высокопрочного чугуна по сравнению с другими литейными сплавами, область его применения и масштабы производства в России до последнего времени весьма ограничены. Это объясняется тем, что при организации массового производства отливок из этого чугуна встречаются значительные затруднения.

Наиболее трудной задачей является получение отливок из чугуна марок ВЧ40 и ВЧ60 по ГОСТ 7293-85. Вместе с тем применение чугуна этих марок позволяет в наибольшей степени использовать его высокие физико-механические свойства.

Основное затруднение заключается в том, что полученный металл не всегда соответствует требованию по механическим свойствам, особенно по характеристикам пластичности и вязкости.

В отливках часто образуются дефекты в виде «черных пятен», значительно снижающих прочность деталей. Характерными для отливок из ВЧ являются также усадочные дефекты и мелкие поверхностные газовые раковины.

Значительную трудность представляет получение перлитной структуры для марки ВЧ60, в которой феррита должно быть не более 20%.

В целях преодоления указанных затруднений авторами в сотрудничестве с работниками ряда заводов выполнялись работы, по результатам которых разработан и внедрен технологический процесс изготовления отливок из ВЧ, предусмотренных ГОСТ 7293-85. Активное участие в этих работах принимали специалисты кафедры «Литейное производство» ЮУрГУ.

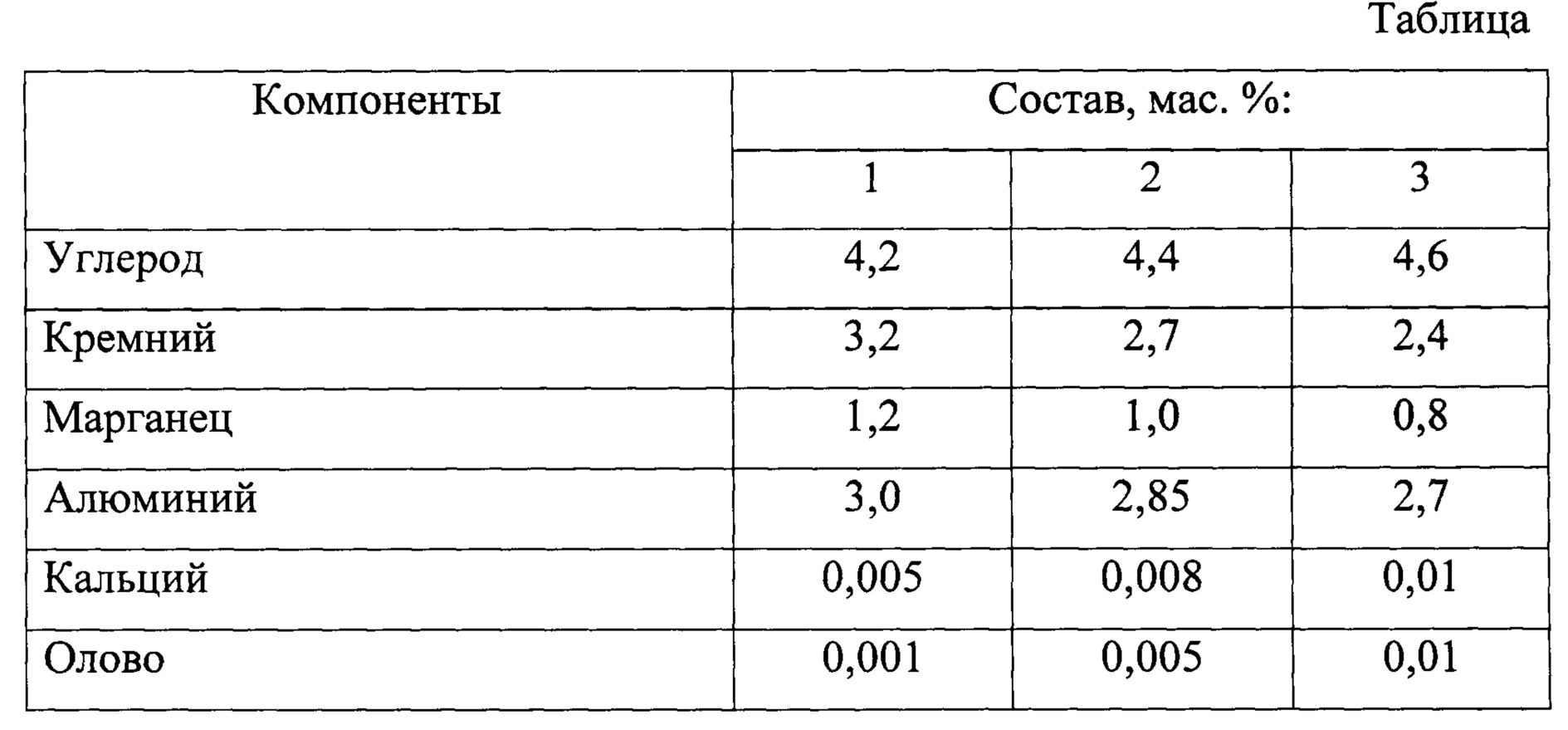

Химический состав, выплавка и разливка чугуна.

Многочисленные наблюдения показали, что при производстве ВЧ встречается несколько характерных типов микроструктуры графита. Условно они названы: шаровидный, вермикулярный и смешанный.

Условно они названы: шаровидный, вермикулярный и смешанный.

В результате исследований установлено, что чугун со смешанной формой графита получается при содержании магния менее 0,035% и содержании углерода в жидком чугуне менее 3,0-3,2% перед вводом магния.

Для получения чугуна с полностью шаровидным графитом необходимо обеспечить содержание магния в пределах 0,04-0,1%, а также достаточное содержание углерода, причем шаровидный графит получается тем более устойчиво, чем выше содержание углерода в металле перед вводом магния.

Указанная закономерность не всегда согласуется с литературными данными /1,2/, в которых указывается, что для обеспечения получения шаровидного графита в чугуне с увеличением в нем содержания углерода, нужно увеличивать дозировку магния.

Для устойчивого получения шаровидного графита необходимо также, чтобы содержание серы в металле до ввода магния было не более 0,02%. /3, 4/

Форма графита в ВЧ оказывает решающее влияние на его пластичность и вязкость и мало сказывается на характеристиках прочности, что видно на рис. 1,2, где показаны результаты испытания механических свойств этого чугуна множеством плавок.

1,2, где показаны результаты испытания механических свойств этого чугуна множеством плавок.

Рис. 1. Влияние формы графита на механические свойства высокопрочного чугуна

Рис. 2. Влияние формы графита на механические свойства высокопрочного чугуна

Влияние микроструктуры металлической основы на механические свойства ВЧ общеизвестно. Однако возникла необходимость в уточнении количества допустимого перлита в ферритном чугуне, учитывая, что в результате отжига некоторое его количество во многих случаях сохраняется. В связи с этим производилось изучение микроструктуры и механических свойств чугуна в лабораторных и производственных условиях. Форма графита в этих чугунах была полностью шаровидной. Химический состав колебался в сравнительно небольших пределах.

Полученные результаты (рис.3) показывают, что в ферритном чугуне марки ВЧ40 допустимо 10-15% перлита, а в марке ВЧ60 феррита может быть не более 10%.

Рис. 3. Влияние количества перлита в металлической основе на механические

3. Влияние количества перлита в металлической основе на механические

свойства высокопрочного чугуна

В перлитном и ферритном ВЧ совершенно недопустим цементит, т.к. даже весьма незначительное его количество понижает ударную вязкость до значения менее 1кгм/см2.

Исследования влияния химического состава ВЧ на его механические свойства проводились на чугуне, выплавленном в лабораторных условиях в индукционной печи, а также в различных производственных агрегатах (вагранки, дуговые электропечи) на ряде заводов Урала. Во всех случаях использовали данные только тех плавок, чугун которых имел полностью шаровидный графит и ферритную металлическую основу в литом состоянии или после отжига (не более 10% перлита). Обобщенные результаты представлены на рис. 4,5,6,7.

Рис. 4. Влияние углерода на механические свойства высокопрочного чугуна.

Рис. 5. Влияние кремния на механические свойства высокопрочного чугуна.

Рис. 6. Влияние марганца на механические свойства высокопрочного чугуна.

Рис. 7. Влияние фосфора на механические свойства высокопрочного чугуна.

Как видно из данных рис.4 изменение содержания углерода от 2,4 до 3,9% не оказывает заметного влияния на все характеристики механических свойств ВЧ. Оно может выражаться лишь в том, что с понижением содержания углерода возрастает количество перлита, сохраняющегося после отжига. При этом вероятно также наличие структурного свободного цементита и графита нешаровидной формы.

С повышением содержания кремния от 2 до 3% механические свойства ВЧ также практически не изменяются (рис.5). Однако при дальнейшем повышении содержания кремния наступает заметное понижение относительного удлинения и повышение предела прочности при растяжении. Показатели ударной вязкости при этом резко падают в связи с наличием структурно свободных силицидов магния, происходит охрупчивание феррита, в особенности для чугуна ВЧ40.

Влияние марганца аналогично влиянию кремния. Резкое падение ударной вязкости и значительное снижение относительного удлинения наступает при содержании марганца более 0,6% (рис.6).

Влияние фосфора на понижение пластичности и вязкости ВЧ заметно проявляется при содержании его выше 0,08% (рис.7).

Получение чугунов марок ВЧ40, ВЧ45, ВЧ50, ВЧ60 вполне осуществимо в вагранках при правильном подборе модификаторов.

Многие сомневались в возможности получения ВЧ40 из вагранки на холодном дутье, обеспечивающей нагрев чугуна лишь до 1360-кС. Подтверждением стали сравнительные опыты получения ВЧ в индукционных и дуговых электропечах, а также в вагранке производительностью 3т/ч. Во всех плавках использовались одни и те же шихтовые материалы, поэтому полученный металл был практически одинакового химического состава. Отличие состояло лишь в том, что чугун в индукционной и дуговой электропечах нагревался до 1450-1500-кС, а в вагранке до 1360-кС. В связи с этим температура ваграночного чугуна при заливке в формы была 1280-1300-кС, а электропечного чугуна — 1340-1380-кС. Результаты механических испытаний полученного ВЧ (после отжига), приведенные в таблице 1, показывают, что чугун выплавленный в индукционной и дуговой электропечи имеет более высокие показатели относительного удлинения и ударной вязкости, что связано с повышенной температурой заливки и низким содержанием серы. Остальные характеристики механических свойств вполне удовлетворяют требованиям ГОСТа и для ваграночного чугуна.

Результаты механических испытаний полученного ВЧ (после отжига), приведенные в таблице 1, показывают, что чугун выплавленный в индукционной и дуговой электропечи имеет более высокие показатели относительного удлинения и ударной вязкости, что связано с повышенной температурой заливки и низким содержанием серы. Остальные характеристики механических свойств вполне удовлетворяют требованиям ГОСТа и для ваграночного чугуна.

При выплавке чугуна марок ВЧ40, ФЧ45, ВЧ50, ВЧ60 использовались обычные передельные чугуны ПЛ1 и ПЛ2, с пониженным содержанием фосфора и марганца.

Таблица 1

|

|

|

| |||

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опытами установлено, что при производстве отливок из ВЧ40 содержание хрома в шихте не должно быть более 0,1%; для всех других марок — содержание остаточного хрома допустимо до 0,2%.

Весь кремний, вводимый с кремнистыми модификаторами, практически полностью переходит в чугун, что следует учитывать при расчете шихты.

Для обеспечения повышенного содержания углерода в чугуне до его модифицирования, стальной лом в шихте следует применять не более 15-20%. Чугунный лом может использоваться в любом количестве, но при условии обеспечения требуемого химического состава чугуна.

При разливке металла в формы должны быть приняты меры предупреждающие образование «черных пятен», являющихся наиболее распространенным видом дефектов в отливках из ВЧ. В результате введения магниевой лигатуры значительная часть углерода (от 0,2 до 0,8%) переходит в шлак. Установлено, что «черные пятна» являются преимущественно скоплениями сульфидов магния и графита. На серных отпечатках они представляются в виде резко затемненных пятен — следов разложившихся при изготовлении шлифа сульфидов магния (рис.8 и 9).

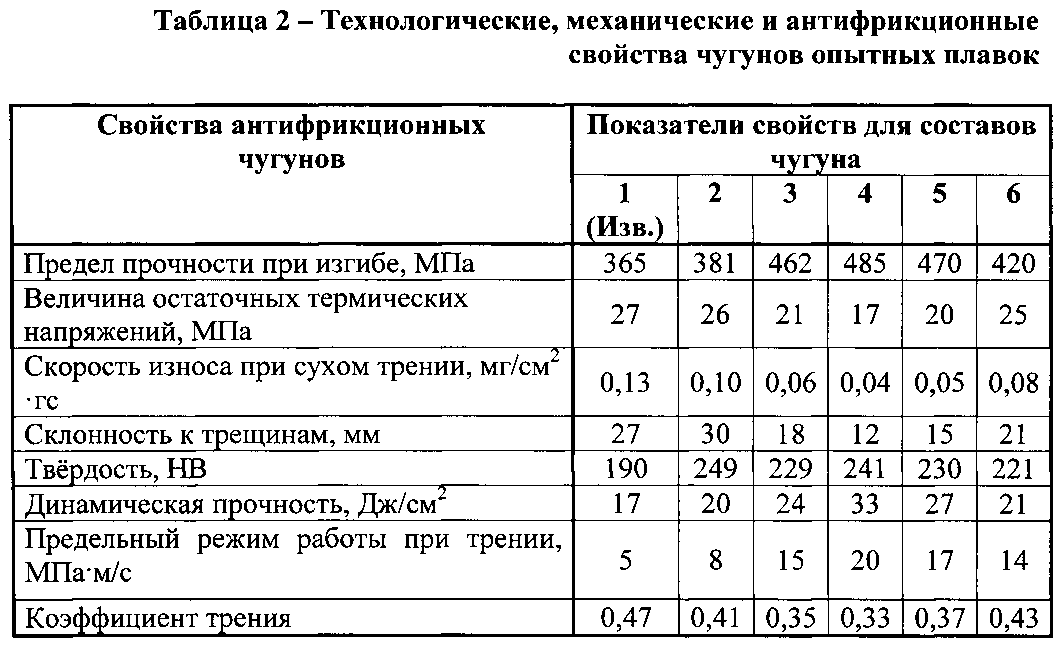

При химическом анализе в местах «черных пятен» обнаруживается повышенное содержание углерода и серы (таблица 2).

Таблица 2

|

|

|

| ||

|

| ||||

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В качестве мер борьбы с дефектами отливок в виде «черных пятен» можно рекомендовать различные способы: повышение температуры заливки, обработка жидкого металла флюсами (карбонат натрия, «рефлой» и т. д.).Все эти способы уменьшают, но не устраняют полностью возможность образования «черных пятен» в отливках. Кроме того, каждый из них имеет отрицательные стороны, которые могут привести к неудовлетворительным результатам в отношении формы графита и механических свойств чугуна.

д.).Все эти способы уменьшают, но не устраняют полностью возможность образования «черных пятен» в отливках. Кроме того, каждый из них имеет отрицательные стороны, которые могут привести к неудовлетворительным результатам в отношении формы графита и механических свойств чугуна.

Для борьбы с «черными пятнами» можно использовать заливку ковшами с сифонной подачей металла в формы. Опыт показал, что для разливки металла больше одной тонны с успехом можно применять обычные стопорные ковши.

Снятием серных отпечатков с темплетов, залитых с применением сифонных или стопорных ковшей, было установлено полное отсутствие «черных пятен».

Весьма важным фактором, определяющим качество отливок из ВЧ, является установление оптимальной температуры заливки.

Были проведены опыты по изготовлению отливок различной толщины стенок, залитых при температурах 1250, 1280 и 1370-кС. Температура заливки оказывает значительное влияние на показатели относительного удлинения. Характеристики прочности при этом не изменяются. Данные рис.10 показывают, что влияние температуры заливки с уменьшением толщины стенки отливки возрастает. Оптимальной температурой заливки ВЧ следует считать 1320-1340-кС. Применение более высокой температуры заливки нецелесообразно, потому что это приводит к понижению усвоения магния, вследствие чего механические свойства чугуна получаются менее стабильными.

Характеристики прочности при этом не изменяются. Данные рис.10 показывают, что влияние температуры заливки с уменьшением толщины стенки отливки возрастает. Оптимальной температурой заливки ВЧ следует считать 1320-1340-кС. Применение более высокой температуры заливки нецелесообразно, потому что это приводит к понижению усвоения магния, вследствие чего механические свойства чугуна получаются менее стабильными.

Список литературы:

1. Шапранов И.А. О кристаллизации и механических свойствах высокопрочного чугуна с шаровидным графитом. В сб. Новое в теории и практике литейного производства. — М-Л., Машгиз, 1956. — С. 312-319.

2. Гиршович Н.Г. Кристаллизация и свойства чугуна в отливках. — Л., Машиностроение, 1966.

3. Кривошеев А.Е., Маринченко Б.В., Фетисов Н.М. Механические свойства чугуна с шаровидным графитом в отливках // Литейное производство. 1972, вфЖ5. — С. 34-35.

4. Захарченко Э.В., Левченко Ю.Н., Горенко В.Г. , Вареник П.А. Отливки из чугуна с шаровидным и вермикулярным графитом. — Киев, Наукова думка, 1986.

, Вареник П.А. Отливки из чугуна с шаровидным и вермикулярным графитом. — Киев, Наукова думка, 1986.

Химический состав чугуна

Химический состав чугуна

Химический состав чугуна является очень важным фактором, обусловливающим механические свойства отливок. При этом механизм влияния элементов определяется, главным образом, изменением условий первичной и вторичном кристализации. Изменение же химического чугуна имеет меньшее значение, хотя легирование феррата повышает его прочность. Поэтому одним легированием твердого раствора, без соответственного изменения структуры чугуна, нельзя достичь значительного изменения прочности. По этой причине обычно и не применяется в качестве конструкционного материала легированный ферритный чугун, например ковкий.

Изменением химического состава других структурных составляющих (карбидов, графита, сульфидов, нитридов и т, д.) можно пренебречь с точки зрения механических свойств чугуна, так как действие подобных включений обусловливается только блокированием плоскостей скольжения, сужением сеченля и созданием надрезов. Поэтому главная роль величина, форма и распределение, а нехимический состав чугуна состав и механических свойств этих структурных составляющих.

Поэтому главная роль величина, форма и распределение, а нехимический состав чугуна состав и механических свойств этих структурных составляющих.

Таким образом, основное влияние легирующих элементов на механический свойств определяется изменениями в условиях первичной и вторичной кристаллизации чугуна (количество, форма и распределение величина зерна, характер основной металлической массы), которые обусловливают химическим составом металла. Химический состав чугуна при изменении имеет подчиненное значение (вследствие высокого содержание в нем углерода), которым однако не всегда можно пренебречь.

а) Влияние углерода и кремния. С повышением содержания углерода и кремния увеличивается степень графитизации.

Рис.151. Влияние углерода на механические свойства и химический состав чугуна.

Весь химический состав чугуна и его механические свойства (рис. 151) составляют только циклическая вязкость и повышается количество графита и укрупняются его выделения, т. е. изменяются как структура основной металлической массы, так и количество формы графита в чугуне. Такое изменение структуры чугуна, как показывают исследования, сильно понижает. Исключение до некоторой степени пропита, возрастающие с повышением содержания углерода и кремния.

е. изменяются как структура основной металлической массы, так и количество формы графита в чугуне. Такое изменение структуры чугуна, как показывают исследования, сильно понижает. Исключение до некоторой степени пропита, возрастающие с повышением содержания углерода и кремния.

Особо большое влияние на механические свойства имеет содержание углерода. При этом в малоуглеродистом чугуне (2,75 — 3,0%), в противоположность высокоуглеродистому (3,3 — 3,5% С) механические свойства сначала повышаются с увеличенном содержания кремния до известного предела, а затем понижаются. Это объясняется наличием структурно-свободных карбидов или междендритного графита в чугуне, что понижает его механические свойства. Увеличение содержания кремния в этом случае, способствуя графитизации или устранению междендритного графита, повышает механические свойства чугуна. По этой же причине уменьшение содержания углерода тоже имеет целесообразный предел, ниже которого прочность чугуна понижается вследствие междендритной кристаллизации графита.

Так как общая закономерность зависимости структуры чугуна от содержания углерода и кремния выражается структурной диаграммы), то она естественно в состоянии отобразить и соответствующие изменения механических свойств чугуна, как это видно из приведенных и литературе данных. Максимальная прочность чугуна соответствует положению его в средней части перлитной области структурной диаграммы. И верхней ее части прочность понижается вследствие повышения степени эвтектичности увеличения количества углерода и графита: в нижией части — вследствие междендритной кристаллизации графита. В обычных условиях практики химические составы чугуна располагаются в верхней части перлитной области, поэтому, чем больше углеродный эквивалент (Са = С + 0,3 Si), тем ближе находится чугун по своему химическому составу к эвтектическому, тем крупнее выделения графита и тем ниже прочность чугуна.

Рис. 152. Влияние кремния на механические свойства чугуна при разном содержании углерода.

Вместе с тем при этом наблюдается увеличение пластических деформаций: стрели прогиба и до известной степени — ударной вязкости чугуна. Вместе с тем пластические деформации степени — ударная вязкость чугуна.

При замене углерода кремнием так, чтобы структура основной металлической массы не изменилась, т. е. при сохранении условий: С Si const или С + nSi = const, углеродный эквивалент (С1 = С + 0,3Si) понижается. Поэтому понижение содержания углерода в чугуне при соответствуюшем повышении содержания кремния приводит не только к уменьшению количества графита при сохранении структуры основной массы чугуна, но и в размельчении графита вследствии понижения.

Рис. 153. Зависимость прочности чугуна от его положения на структурной диаграмме.

Следовательно, углерод и кремний нельзя считать равноценными в отношении их влияния на механические свойства чугуна и замена (до известного предела) углерода кремнием имеет своим следствием механические свойства в особенности в перлитном чугуне.

При повышении содержания кремния сверх 3% твердости чугуна начинает повышаться вследствии уменьшения количества графита и увеличения концентрации кремния в феррите, хотя прочность и пластичность при этом продолжают падать:

Для оценки чугуна, как конструкционного материала, имеет большое значение однородность его свойств в разных частях отливки. Металл с низкой однородностью может дать высокую прочность в тонких частях отливки и низкую — в толстых. Наоборот, металл с высокой однородностью в состоянии обеспечить высокую прочность во всех частях отливки и,следовательно, во всей детали в целом. Зависимость механических свойств от толшипы стопок отливки выражается показательной функцией:

оD/оD0 = (D/D0)-d (123)

оD — соответствующее свойство бруска диаметром D; oD0 — соответствующее свойство бруска диаметром D0; d — коэффициент однородности.

Рис. 154. Зависимость механических свойств чугуна от величины углеродного эквивалента.

Чем больше абсолютное значение коэффциента однородности, тем больше неоднородность в свойствах различных частей отливки. Исследования показывают, что с увеличением содержания углерода и кремния абсолютное значение коэффициента однородности повышается, а именно:

а = 0,24 + 0,285 (С + 0,8 Si) — 4,2 (124)

Таким образом, с уменьшением содержания углерода и кремния механические свойства чугуна не только повышаются, но и выравниваются в разных частях отливки, охлаждающихся с равной скоростью, причем углерод и этом отношении сильнее кремния.

Уменьшение содержания углерода в ковком чугуне имеет еще большее значение для повышения механических свойств чем в сером чугуне. Как видно из рис. 140 и 144 параллельно с увеличением прочности повышается также и удлинение. Это объясняется уменьшением количества и улучшением формы углерода отжига при одной и той же структуре (ферритной) основной металлической массы.

О влиянии кремния на механические свойства ковкого чугуна существуют противоречия. Однако можно утверждать, что это влияние невелико, хотя все же отрицательно даже в том случае, когда повышение содержания кремния еще не вызывает выделения графита в сырых отливках. Поэтому повышение механических свойств чугуна чаше всего достигается за счет понижения содержания углерода, несмотря на то, что для сокращения времени отжига при этом увеличивают содержание кремния. Однако следует иметь в виду ухудшение литейных свойств чугуна с понижением содержания в нем углерода.

б) Влияние марганца и серы. Влияние марганца и серы на механические свойства чугуна определяется в основном соответствующим изменением структуры основной металлической массы (степень графитизации, дисперсность перлита), а также с изменением нормы графита и образованием включении сульсеидов.

Рис.155.Влияние марганца на механические свойства чугуна.

Это влияние сравнительно невелико и зависит от состава чугуна, вследствие чего литературные данные но этому вопросу часто противоречны. При средних и низких содержаниях углерода повышение содержания марганца 0,8 — 1,2 %, как показывают исследования увеличивается прочность чугупа (рис. 155). Дальнейшее увеличение содержания маргаца оказывает ужи отрицательное влияние. Понижение механических свойств наступает в тот момент, когда марганец начинает резко увеличивать количество связанного углерода с образованием структурно-свободных карбидов. Очевидно, что этот момент наступает чем скорее, чем меньше в чугуне углерода п кремния в чем хуже условия графитизации. В высокоуглеродистом же чугуне понижение прочности не наступает даже при 2,4% Мn.

Стрела прогиба и ударная вязкость имеют наивысшее значения при более низком содержании марганца (0,3 — 0,6%), обусловливающем максимум графтизации. Однако при высоком содержании углерода оптимальное содержание марганца повышается (до 2% и выше) вследствие размельчения графита и сравнительно слабом влиянии марганца на степень графитизации этих условиях. Как видно из рис. 155, увеличение содержания марганца влечет за собой также повышение твердости (тем больше, чем меньше содержание углерода и кремния в чугуне). Однако увеличение содержания марганца до оптимального баланса с самого начала понижает твердость чугуна. При дальнейшем увеличении содержания марганца твердость повышается из-за торможения графитизации и сорбитизации структуры. Особенно сильно повышается твердость при отбеливании чугуна или образовании структуры при достаточно высоком содержании марганца (около 5%), При образовании структуры (10%) твердость чугуна вновь понижается.

Сопоставляя имеющиеся в литературе экспериментальные данные по влиянию серы, можно прийти к заключению, что сама по себе сера, в особенности в виде FeS, оказывает неблагоприятное действие на свойства чугуна, понижая характеристики прочнисти и пластичности (рис. 156). Это объясняется ослаблением границ зерен эвтектикой Fe — FeS и до некоторой степени — образованием дополнительных надрезов включениями MgS. Одноко указанное влияние не проявляется интенсивно.

Поэтому в мягком чугуне вредное влияние серы даже перекрывается повышением колличества связанного углерода, в связи с чем прочность чугуна увеличивается.

Рис. 156. Влияние серы на механические свойства чугуна.

Что касается влияния марганца и серы на однородность механических свойств, то оно выражено в столь слабой форме, что им можно пренебречь. Содержание марганца в ферритом ковком чугуне всегда находится в надлежащем балансе с серой, поэтому влияние этих элементов на механические свойства весьма ограничено. В перлитном ковком чугуне повышение содержания марганца влечет за собой торможение графитизации и увеличение количества перлита в структуре, вследствие чего, как показал И. И. Хорошев, повышаются характеристики прочности и понижается пластичность (удлинение) чугуна (рис. 157).

Рис. 157. Влияние марганца на структуру и механические свойства ковкового чугуна.

Рис. 158. Влияние фосфора на механические свойства чугуна.

Особенно резко прослеживается отрицательное влияние фосфора в высокоуглеродистом чугуне и в чугуне в значительным колличеством феррита в структуре. В перлитном же чугуне и при низком содержании углерода вредное влияние фосфора сказывается в меньшей степени, и ударная вязкость чугуна при однократном и многократном приложении нагрузки начинает падать только с 0,3% Р, как и статические свойства (рис. 159). Влияние фосфора на однородность механических свойств так же отрицательно, как и на структуру чугуна. Поэтому с увеличением содержания фосфора разница в механических свойствах толстых и тонких частей отливок увеличивается. Что касается ковкого чугуна, то повышение содержания фосфора свыше 0,2 — 0,25% увеличивает его хрупкость.

Рис. 159. Влияние фосфора на ударную вязкость перлитного чугуна.

г) Влияние легирующих элементов. Влияние легирующих элементов на механические свойства чугуна весьма разнообразно и зависит от состава металла, его перегрева и условии охлаждения.

Благоприятное влияние легирующих элементов в стали определяется, главным образом, повышением прочности феррита, изменением дисперсности карбидной фазы, увеличением прокаливаемости и устойчивости против отпуска, т. е. возможностью более эффективно использовать термическую обработку с соответствующим повышением пластичности при данной прочности. Однако чугунные отливки обычно не подвергаются термической обработке Кроме того, благодаря высокому содержанию углерода в чугуне упрочнение феррита легирующими элементами не имеет столь большого значения, как в стали.

Распространено мнение, особенно за границей, что применение легирующих элементов в чугуне не имеет большого значения и что обеспечение тех или иных механических свойств чугуна возможно другими способами, например понижением содержания углерода. Эта точка зрения неправильна. Легирование чугуна, как способ повышения механических способов, имеет практическое значение в производственном работе наших литейных и научно обосновывается следующими соображениями.

Формирование вторичной структуры чугуна во время охлаждения в форме подобно тому, что происходит при процессе термической обработки. Поэтому влияние легирующих элементов на однородность чугуна в некотором смысле аналогично их влиянию на прокаливаемость стали и оказывается весьма полезным. Кроме того, легирующие элементы оказывают влияние на механические свойства чугуна путем изменении условии первичной и вторичной кристаллизации.

Изменение физических свойств жидкого раствора, образование тугоплавких соединений определенного строения с соответствующим уровнем поверхностной энергии и изменение сил взаимодействия между атомами раствора являются важными путями воздействия легирующих элементов на первичную кристаллизацию и графитизаиию чугуна. Наиболее интенсивно и благоприятно в этом отношении действуют ванадий, молибден, хром, титан.

Рис. 160. Влияние никеля на механические свойства чугуна.

Эти элементы размельчают выделения графита и повышают механические свойства чугуна. Еще большее значение имеет воздействие легирующих элементов на вторичную кристаллизацию, в частности па степень дисперсности перлита. В этом отношении действуют благоприятно почти все легирующие элементы вследствие уменьшения температуры пли скорости превращения. При этом карбидообразующие элементы (хром, молибден) оказывают влияние на фирму энтектоидных карбидов.

Оптимальные результаты можно получить при одновременном воздействий на первичную и вторичную кристаллизацию путем е комплексного легирования. По этой причине из двух групп легирующих элементов, образующих преимущественщо карбиды или твердые растворы, первая действует на механические свойства интенсивнее, чем вторая, так как параллельно с сорбитизацией структуры обычно благоприятно изменяет и форму графита. Экспериментальное сопоставление элементов по интенсивности воздействия на прочность чугуна располагает их в следующий ряд: Mo, V, Cr, Ni, Cu.

Наиболее слабым является влияние никеля и меди, что объясняется их графитизирующим действием. Как видно из опытов автора М. П. Симаповского и Г. М. Голуб (рис. 160), никель несколько повышает прочность, пластичность и вязкость чугуна вне зависимости от его эвтектичности. Твердость же чугуна может при этом повышаться или понижаться в зависимости от содержания никеля и характера исходной структуры. В чугуне, склонном к отбеливанию никель, способствуя графитизацди, уменьшает твердость в мягком же чугуне никель, сорбитизируя структуру, увеличивает твердость. Точно так же в зависимости от содержания никеля.

Рис. 161. Влияние меди на механические свойства.

Влияние меди примерно аналогично влиянию никеля в модифицированном чугуне больше, чем в обычном. Для повышения эффективности действия этих элементов неодновременное снижение содержания кремния, чтобы не увеличилась степень графитизации (иные механические свойства попытаются в малой степени).

Оптимальное же влияние никеля и меди обнаруживается при присадке их к половинчатому чугуну, когда графитизация в нем вызывается этими элементами.

Рис. 162. Влияние хрома на механические свойства чугуна.

Характерным для большинства легирующих элементов, в особенности для никеля и меди, является то обстоятельство, что они повышают главным образом прочность при растяжении, сжатии и срезе и в меньшей степени — прочность при изгибе, понижая, таким образом, отношение. Значительно сильнее влияют хром, молибден и ванадии как в отношении повышения прочности чугуна, так и отношении стрелы прогиба.

При этом, как показали наши исследования, благоприятное влияние хрома сказывается только до 0,5%, благоприятное же влияние молибдена — в пределах до 0,75 — 1,0% (рис. 162, 163 и 164). Все эти элементы особенно эффективно проявляют свое действие при содержании углерода. Как высоки могут быть механические свойства при легировании малоуглеродистого чугуна (после термообработки), показывают следующие данные:

Параллельно со статическими характеристиками прочности повышаются, конечно, и усталостные, причем соответствующий коэффциент эквивалентности обычно не изменяется легирующими элементами, за исключением молибдена, который его несколько повышает. При этом увеличивается также сопротивление усталостному удару. И в этом отношении особенно интенсивно действует молибден (рис. 148), повышение содержания которого до 0,5% значительно увеличивает сопротивление удару при многократном приложении нагрузки. В том же направлении, хотя и менее интенсивно, действует никель и до известного предела (~3%) — медь.

Вместе с тем циклическая вязкость чугуна понижается обычно всеми с легирующими элементами, за исключением меди, которая при небольших напряжениях (15-20% предела прочности) несколько повышается. Это обстоятельство служит одной из причин применения медистого чугуна для коленчатых валов и других подобных деталей.

Рис. 163. Влияние молибдена на механические свойства чугуна.

Максимальное использование легирующих элементов и отношении повышения механических свойств возможно только при правильном их сочетании. Это достигается удачной комбинацией элементов: а) благоприятно влияющих на первичную и вторичную кристаллизацию, б) препятствующих и способствующих графитизации; в) образующих растворы с ферритом и цементитом; г) повышающих кристаллизацию и межкристалливую прочность.

Этими принципами удовлетворяет, например, сочетание никеля и хрома, так как никель способствует графитизации и образует твердый раствор с ферритом, упрочняя его, а хром препятствует графитизации, размельчает несколько графит и образует стойкие карбиды.

Рис. 164. Влияние ванадия на механические свойства чугуна.

При этом оба элемента сорбитизируют структуру. Поэтому никель и хром, действуя совместно, особенно интенсивно повышают механические свойства чугуна. Оптимальное соотношение между ними, как показывают некоторые исследования, зависит от состава чугуна и скорости его охлаждения и колеблется от 2 :1 до 5 : 1 (табл. 19).

Таблица 19. Оптимальное соотношение между никелем и хромом.

Медь также повышает эффективность своего действия при сочетании с элементами, препятствующими графитизации например с хромом, молибденом или марганцем, тем более, что при этом обычно, повышается растворимость меди в твердом расторе.

Молибден же, оказывающий сравнительно слабое влияние на графитизацию и образующий твердые растворы и с ферритом и с карбидами, можно комбинировать как с никелем или медью, так и с хромом или марганцем. В литературе обычно рекомендуются следующие отношения: Ni : Mo = 3:1, реже 2 :1 или 1:1; Сr : Мо = 1:1.

Большим преимуществом легированного чугуна, как было указано выше, является его высокая однородность. В этом отношении особенно благоприятно влияние никеля, меди и молибдена, с повышением содержания которых однородность свойств в разных частях отливок увеличивается:

По этой причине область состава чугуна в диаграмме, соотвестсвует максимальным свойствам значительно расширяется при легировании никелем и другими элементами. В отношении же остальных элементов можно отметить, что в тех пределах, в каких они встречаются в чугуне, их влияние весьма ограничено. Некоторое применение имеет иногда титан, реже цирконий и алюминий, способствующий графитизации и применяющиеся как дегазаторы и модификаторы. При эгом титан особенно полезен в высокоуглеродном чугуне, где препятствует образованию пыли, а также и малоуглеродистом чугуне, где он способствует графитизации. Несколько повышают механические свойства также вольфрам, бор, перий.

Рис 165. Влияние меди на механические свойства ферритного ковкого чугуна

Наоборот, сурьма, отчасти мышьяк, висмут, олово, кобальт и некоторые другие элементы понижают механические свойства чугуна. Легирующие элементы в ковком чугуне применяются главным образом при производстве чугуна перлитного класса, когда необходимо затормозить в той или иной мере вторую стадию графитизации. В этом случае легирующие элементы, подобно марганцу, повышают прочность, соответственно понижая пластичность чугуна. Например, добавки 0,05 — 0,1% V, 0,3 — 0,7 Мо или 0,1 — 0,2% Сг способствуют получению перлитного ковкого чугуна. При производстве же ферритного ковкого чугуна практическое применение в качестве легирующего элемента получила только медь, способствующая, согласно литературным данным, графитизации, размельчающая выделения графита и несколько повышающая механические свойства (рис. 165).

Влияние химического состава на свойства серого чугуна

Серый чугун представляет собой сплав железа и углерода, при затвердения которого образуется вместо ледебурита графическая эвтектика.

В данной статье мы рассмотрим, то, как влияет химический состава серого чугуна на его характеристики.

Углерод

Чем выше процентное содержание углерода, тем менее прочным является данный вид чугуна, так же теряется твёрдость и упругость материала, но увеличиваются такие качества, как вязкость, пластичность и цикличность. Оптимальным содержанием углерода в сером чугуне считают значения в диапазоне от 2,4 до 4,2%.

Кремний

Образует твёрдое соединение с ферритом повышает твёрдость и уменьшает вязкость. Увеличение его содержания в сером чугуне приводит к образованию большего числа графитовых включений, уменьшается твёрдость и его пластичность (образуется силикоферрит). При этом следует заметить, что при повышении содержания кремния твёрдость сначала понижается, потом опять повышается.

Сера

Данный химический элемент уменьшает пластичность и прочность чугуна и способствует перлитизации его структуры.

Марганец

Замедляет графитизацию, способствует появлению свободных карбидов, при взаимодействии нивелирует негативное воздействие серы.

Фосфор

Нахождении фосфора в сером чугуне имеет свою роль, он легирует феррит и облегчает зёрна, чем больше содержание данного элемента в чугуне, тем выше его износоустойчивость и твёрдость.

Хром

Повышенное его содержание ведёт к повышению прочности и твёрдости.

Никель

Нахождение никеля в сером чугуне позволяет нейтрализовать механические свойства чугунных отливок различной толщины.

Молибден

Молибден в сером чугуне замедляет процесс графитизации, и является активным карбидообразующим элементом, что приводит к увеличению твёрдости и прочности материала.

Медь

Медь влияет на ускорение процесса графитизации, а так же образование перлита. Повышенное содержание меди приводит к меньшей усадке, а так же повышает жидкотекучесть серого чугуна.

Так же повышается упругость материала.

Олово

Нахождение олова повышает упругость и прочность сплава, но так же растёт отбел чугуна, по этому содержание данного элемента контролируют в пределах 0,05-0,08 %.

Сурьма

Как и олово, сурьма препятствует образованию свободного феррита.

Бор

При небольшом добавлении в серый чугун бор повышает графитизацию, увеличивает ударную вязкость, а так же стрелу прогиба.

Повышенное содержание бора приводит к снижению вязко-пластичных свойства и повышению прочности.

Читайте так же:

Определение глубины прокладки канализационных труб

Электроискровая обработка сталей, а так же их сплавов

Характеристика процесса алитирования стали

Чугун: состав и свойства | Сплавы | Утюг

В этой статье мы обсудим: — 1. Введение в чугуны 2. Состав и скорость охлаждения чугунов 3. Сравнение свойств 4. Наука о разработке микроструктур.

Введение в чугуны:

Чугуны — это сплавы железо-углерод (и кремний), имеющие углеродное или углеродное эквивалентное значение более 2% (фактически это 2,1-1%), то есть больше, чем максимальная растворимость углерода в твердом аустените, при которой происходит эвтектическая реакция. во время застывания.Поскольку более высокое содержание углерода делает их более хрупкими, промышленные чугуны обычно содержат углерод от 2,11 до 4% и кремний от 0,5 до 3% (наряду с другими элементами, такими как марганец, сера и фосфор).

Чугун, будучи хрупким, нельзя ковать, катать, вытягивать и т. Д., А можно только «отливать» в желаемые формы и размеры (с механической обработкой или без нее) путем заливки расплавленного сплава желаемого состава в форму желаемого размера. форма, а затем, позволяя ему затвердеть.

Поскольку литье является единственным и единственным подходящим процессом для придания формы этим сплавам, они называются чугунами.Чугуны — наименее дорогие, легкоплавкие (1140 ° -1200 ° C) материалы с хорошей литейной способностью, хорошей обрабатываемостью, хорошей износостойкостью, высокой демпфирующей способностью, высокой прочностью на сжатие (в 3-5 раз выше прочности на разрыв), нечувствительными к зазубринам (серый утюги) и хорошей коррозионной и жаростойкостью. Хотя чугуны уступают стали по механическим свойствам, они превосходят их по демпфирующей способности, качеству скольжения, износостойкости и, конечно же, стоимости.

Состав и скорость охлаждения чугунов:

Углерод в чугуне может находиться в комбинированной форме в виде цементита, в свободной форме в виде графита или в том и другом виде.

Зависит от химического состава (включая наличие зародышей графита) и скорости охлаждения отливки из расплавленного состояния:

1. Состав чугуна:

(а) Углерод:

По мере увеличения содержания углерода температура плавления (по сравнению со сталями) снижается до 1200–1140 ° C, и, таким образом, углерод действует как графитизатор. Но чем больше образуется графита, тем ниже механические свойства.

(б) Кремний (0,5-3,0%):

Кремний в основном контролирует форму углерода, присутствующего в чугуне. Кремний — сильный графитизатор. В зависимости от его содержания (и скорости охлаждения) кремний не только помогает осаждать графит во время затвердевания, но также может графитизировать вторичный, а также эвтектоидный цементит. После того, как чешуйка графита сформировалась, ее форму нельзя изменить позже никаким способом. Рис. 15.1 (b) иллюстрирует влияние углерода и кремния на структуру белого или серого чугуна.

Кремний снижает эвтектический состав примерно на 0,30% углерода на каждый 1% кремния, то есть эвтектический состав затем рассчитывается с использованием CEV. Кремний также снижает содержание эвтектоидного углерода. В зависимости от содержания кремния и скорости охлаждения содержание углерода в перлите снижается до 0,50% при 2,5% кремния.

Кремний сдвигает эвтектическую линию графита вверх, так что температурный интервал между линией графита и линией цементита увеличивается с 6 ° C при 0% Si до 35 ° C при 2% Si (это увеличивает степень переохлаждения, что способствует образованию графита. ).

Природа чугуна, белого или серого, может быть изменена путем изменения содержания углерода и кремния, а также скорости охлаждения. Для высокой прочности углерод держится на нижней стороне (чтобы иметь небольшой объем графита), а кремний — на верхней стороне (сохраняя баланс, чтобы получить хорошую обрабатываемость). Рис. 15.1 (а) показывает, что наибольшая структурная прочность достигается, когда углерод составляет около 2,75%, а кремний — около 1,5%, т.е. когда матрица полностью перлитная.

Рис.15.2 показывает, что перлитный серый чугун CEV = 4,2 должен иметь размер пластины толщиной от 15 до 4,5 мм или от 30 до 8,5 мм в диаметре. полоса, иллюстрирующая влияние скорости охлаждения. Легирующие элементы, добавленные для придания особых свойств, создают ощущение холода. Некабидообразующие элементы, такие как Ni, Al, Cu, способствуют образованию графита, тогда как карбидообразующие элементы, такие как Mn, Cr, Mo и т. Д., Способствуют образованию цементита.

В зависимости от потенции эффект обычно рассчитывается как эквивалент кремния:

Si Equ.Значение-% Si + 3 (% C) + 0,3 (Ni% +% Cu) + 0,5 (% Al) +% P — 0,25 (% Mn) — 0,35 (% Mo) — 1,2 (% Cr)… (15,1)

(c) Сера и марганец:

Сера (0,06-0,12%), когда она присутствует в виде FeS (который увеличивает склонность к хрупкости), имеет тенденцию способствовать образованию цементита, то есть замедляет графитизацию и увеличивает размер чешуек. Марганец (0,5-1,0%) является мягким карбидообразующим веществом и регулирует эффект серы, если присутствует достаточное количество Mn (одна часть серы на 1.72 части марганца), так как он имеет большее сродство к сере (чем Fe) с образованием MnS, который поднимается к верху отливки, чтобы присоединиться к шлаку, — таким образом устраняет красную непереносимость эвтектики FeS.

Марганец, таким образом, имеет косвенный эффект, способствуя графитизации, поскольку он удаляет серу (которая способствует образованию цементита). Более прямые эффекты марганца включают сильное стабилизирующее влияние цементита на эвтектоид-графитизацию (около 1% Mn может быть добавлено для получения перлитной матрицы в графитовых чугунах), упрочнение железа, измельчение зерен и увеличение прочности.

(г) Фосфор (0,1-0,9%):

Когда фосфор составляет менее 0,3%, он растворяется в феррите, в противном случае он образует Fe 3 P, который образует эвтектику (91,19% Fe, 1,92% C, 6,89% P), называемую стеадитом, который является хрупким (вызывает хладостойкость , т. е. отливки непригодны по ударопрочности) и легкоплавкие, МП 960 ° С.

Это увеличивает диапазон эвтектического затвердевания и, таким образом, способствует образованию графита и улучшает литье даже тонких и сложных профилей.1% фосфора в чугуне дает стеадит, который составляет 10% от объема отливки; эффект охрупчивания стеадита очевиден.

2. Скорость охлаждения чугуна :

В сплавах Fe-C, хотя графит является более стабильной фазой, но образование цементита кинетически благоприятно, так как это легче и быстрее (для разделения требуется только 6,67% атомов углерода) с образованием цементита. Высокая скорость охлаждения предотвращает образование графита на всех стадиях (от жидкости до эвтектоидной реакции).

Однако, если содержание кремния превышает 3%, графит получается даже при быстром охлаждении отливки. На рис. 15.2 показано влияние размера сечения (то есть скорости охлаждения) и значения углеродного эквивалента на тип конструкции и, таким образом, на тип полученного чугуна.

Присутствие модификаторов, таких как Ca, Al, Ti, Zr, SiC, CaSi и т. Д., Уменьшает размер чешуек и улучшает однородность их распределения, вероятно, потому, что зародыши способствуют зарождению первичного аустенита, таким образом, уменьшая их зернистость. размер, а значит, и размер хлопьев, и лучшее распределение.

Сравнение свойств чугунов:

В таблице 15.6 сравниваются некоторые свойства некоторых чугунов. Серый чугун является самым дешевым и легким для получения прочного литья. Чугуны с компактным графитом обладают превосходными механическими свойствами даже при повышенных температурах, чем серый чугун, но они дороги и обычно не подвергаются термообработке.

Миханитовый чугун лучше серого чугуна, но немного дороже. Чугун S.G. подвергается большей усадке во время литья (требуются стояки большего размера и т. Д.) и являются дорогими, но обеспечивают гораздо более высокую прочность, пластичность и ударную вязкость. Ковкий чугун трудно отливать (как белый чугун), и есть ограничения по размеру сечения, чем у чугуна S.G.

В конечном виде они обычно стоят дороже, чем чугун S.G., но тонкие срезы ковкого чугуна могут быть предпочтительнее из-за более высокой прочности; Для получения более однородной структуры железо S.G. может потребоваться отжиг.

Для того, чтобы различить утюги, S.G. Iron дает отчетливое кольцо при ударе молотком (не такое чистое, как сталь), тогда как серое железо дает приглушенный звук.Однако при дыхании только что отполированной поверхностью S.G. железа возникает запах ацетиленового газа (его карбид магния вступает в реакцию с влагой из дыхания).

Наука о разработке микроструктур чугунов:

Графитовые чугуны содержат графит, внедренный в стальную матрицу, то есть феррит и перлит в различных пропорциях (от нуля процентов перлита до 100%). Свойства чугунов определяются как свойствами матрицы, так и количеством, размером, формой и распределением столь необходимых включений графита (для некоторых свойств, таких как обрабатываемость, демпфирующая способность, износостойкость и т. Д.). Чешуйки графита в сером чугуне обладают эффектом ослабления и охрупчивания, поскольку графит можно представить как пустоты или острые трещины, нарушающие целостность пластичной матрицы.