Индукционные печи. Виды и работа. Применение и особенности

В металлургической промышленности широко применяются индукционные печи. Такие печи нередко изготавливают самостоятельно. Для этого необходимо знать их принцип работы и конструктивные особенности. Принцип работы таких печей был известен еще два столетия назад.

Индукционные печи способны решать следующие задачи:

- Плавка металла.

- Термообработка металлических деталей.

- Очистка драгоценных металлов.

Такие функции имеются в промышленных печах. Для бытовых условий и обогрева помещения существуют печи специальной конструкции.

Принцип действия

Работа индукционной печи заключается в нагревании материалов путем использования свойств вихревых токов. Чтобы создать такие токи применяется специальный индуктор, который состоит из катушки индуктивности с несколькими витками провода большого поперечного сечения.

К индуктору подводится сеть питания переменного тока. В индукторе переменный ток создает магнитное поле, которое меняется с частотой сети, и пронизывает внутреннее пространство индуктора. При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

В индукторе переменный ток создает магнитное поле, которое меняется с частотой сети, и пронизывает внутреннее пространство индуктора. При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

Вода в работающем индукторе нагревается и кипит, а металл начинает плавиться при достижении соответствующей температуры. Условно можно разделить индукционные печи на типы:

- Печи с магнитопроводом.

- Без магнитопровода.

Первый тип печей содержит индуктор, заключенный в металл, что создает особый эффект, повышающий плотность магнитного поля, поэтому нагревание осуществляется качественно и быстро. В печах без магнитопровода индуктор находится снаружи.

Виды и особенности печей

Индукционные печи можно разделить на виды, которые обладают своими особенностями работы и отличительными признаками. Одни служат для работ в промышленности, другие применяются в быту, для приготовления пищи.

Вакуумные индукционные печи

Такая печь предназначена для плавки и литья сплавов индукционным методом. Она состоит из герметичной камеры, в которой расположена тигельная индукционная печь с литейной формой.

В вакууме можно обеспечить совершенные металлургические процессы, получать качественные отливки. В настоящее время вакуумное производство перешло на новые технологические процессы из непрерывных цепочек в вакуумной среде, которая дает возможность создавать новые изделия, и уменьшать издержки производства.

Достоинства вакуумной плавки

- Жидкий металл можно выдерживать в вакууме длительное время.

- Повышенная дегазация металлов.

- В процессе плавки можно производить дозагрузку печи и воздействовать на процесс рафинирования и раскисления в любое время.

- Возможность постоянного контроля и регулировки температуры сплава и его химического состава во время работы.

- Высокая чистота отливок.

- Быстрый нагрев и скорость плавки.

- Повышенная гомогенность сплава из-за качественного перемешивания.

- Любая форма сырья.

- Экологическая чистота и экономичность.

Принцип действия вакуумной печи состоит в том, что в тигле, находящемся в вакууме с помощью индуктора высокой частоты плавят твердую шихту и очищают жидкий металл. Вакуум создается путем откачки воздуха насосами. При вакуумной плавке достигается большое снижение водорода и азота.

Канальные индукционные печи

Печи с электромагнитным сердечником (канальные) широко применяются в литейном производстве для цветных и черных металлов в качестве раздаточных печей, миксеров.

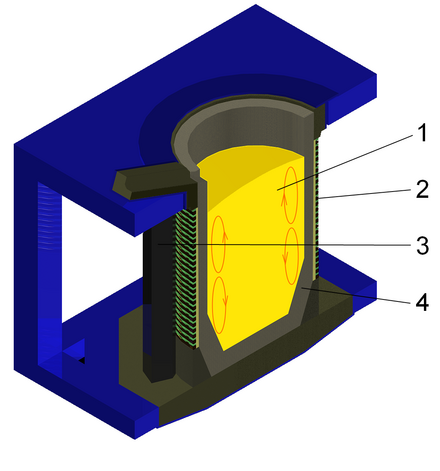

1 — Ванна

2 — Канал

3 — Магнитопровод

4 — Первичная катушка

Переменный магнитный поток проходит по магнитопроводу, контуру канала в виде кольца из жидкого металла. В кольце возбуждается электрический ток, который разогревает жидкий металл. Магнитный поток образуется первичной обмоткой, работающей от переменного тока.

Чтобы усилить магнитный поток, используется замкнутый магнитопровод, который выполнен из трансформаторной стали. Пространство печи соединяется двумя отверстиями с каналом, поэтому при наполнении печи жидким металлом создается замкнутый контур. Печь не сможет работать без замкнутого контура. В таких случаях сопротивление контура большое, и в нем течет малый ток, который назвали током холостого хода.

Вследствие перегрева металла и действия магнитного поля, которое стремится вытолкнуть металл из канала, жидкий металл в канале постоянно движется. Так как металл в канале нагрет выше, чем в ванне печи, то металл постоянно поднимается в ванну, из которой поступает металл с меньшей температурой.

Если металл слить ниже допустимой нормы, то жидкий металл будет выбрасываться из канала электродинамической силой. В итоге произойдет самопроизвольное выключение печи и разрыв электрического контура. Чтобы избежать таких случаев печи оставляют некоторое количество металла в жидком виде. Его называют болотом.

Его называют болотом.

Канальные печи разделяют на:

- Плавильные печи.

- Миксеры.

- Раздаточные печи.

Чтобы накопить некоторое количество жидкого металла, усреднения химического состава его и выдержки, используют миксеры. Объем миксера рассчитывают равным не ниже двукратной часовой выработки печи.

Канальные печи разделяют на классы по расположению каналов:

- Вертикальные.

- Горизонтальные.

По форме рабочей камеры:

- Барабанные индукционные печи.

- Цилиндрические индукционные печи.

Барабанная печь выполнена в виде стального сварного цилиндра с двумя стенками на торцах. Для поворота печи применяются приводные ролики. Чтобы повернуть печь, необходимо включить привод электродвигателя с двумя скоростями и цепной передачей. Двигатель имеет пластинчатые тормоза.

На торцевых стенках есть сифон для заливки металла. Для загрузки присадок и снятия шлаков имеются отверстия. Также для выдачи металла имеется канал. Канальный блок состоит из индуктора печи с V-образными каналами, сделанными в футеровке при помощи шаблонов. При первой же плавки эти шаблоны расплавляются. Обмотка и сердечник охлаждаются воздухом, корпус блока охлаждается водой.

Канальный блок состоит из индуктора печи с V-образными каналами, сделанными в футеровке при помощи шаблонов. При первой же плавки эти шаблоны расплавляются. Обмотка и сердечник охлаждаются воздухом, корпус блока охлаждается водой.

Если канальная печь имеет другую форму, то выдача металла осуществляется с помощью наклона ванны гидроцилиндрами. Иногда металл выдавливают избыточным давлением газа.

Достоинства канальных печей

- Малый расход электроэнергии вследствие малых потерь тепла ванны.

- Повышенный электрический КПД индуктора.

- Малая стоимость.

Недостатки канальных печей

- Сложность регулировки химического состава металла, так как наличие оставленного жидкого металла в печи создает трудности при переходе от одного состава к другому.

- Малая скорость движения металла в печи уменьшает возможности технологии плавки.

Конструктивные особенности

Каркас печи изготавливается из листовой стали с низким содержанием углерода толщиной от 30 до 70 мм. Внизу каркаса есть окна с присоединенными индукторами. Индуктор выполнен в виде стального корпуса, первичной катушки, магнитопровода и футеровки. Его корпус сделан разъемным, а части изолированы между собой прокладками для того, чтобы части корпуса не создавали замкнутый контур. В противном случае будет создаваться вихревой ток.

Внизу каркаса есть окна с присоединенными индукторами. Индуктор выполнен в виде стального корпуса, первичной катушки, магнитопровода и футеровки. Его корпус сделан разъемным, а части изолированы между собой прокладками для того, чтобы части корпуса не создавали замкнутый контур. В противном случае будет создаваться вихревой ток.

Магнитопровод выполнен из пластин специальной электротехнической стали 0,5 мм. Пластины изолированы между собой для снижения потерь от вихревых токов.

Катушка изготавливается из медного проводника сечением, зависящим от тока нагрузки и метода охлаждения. При воздушном охлаждении допустимый ток 4 ампера на мм2, при охлаждении водой допустимый ток 20 ампер на мм2. Между футеровкой и катушкой монтируют экран, который охлаждается водой. Экран изготовлен из магнитной стали или меди. Для отведения тепла от катушки монтируют вентилятор. Чтобы получить точные размеры канала, применяют шаблон. Он выполнен в виде полой стальной отливки. Шаблон ставится в индуктор до того момента, пока не будет заполнения огнеупорной массой. Он находится в индукторе при разогреве и сушке футеровки.

Он находится в индукторе при разогреве и сушке футеровки.

Для футеровки применяют огнеупорные массы влажного и сухого вида. Влажные массы используют в виде набивных или заливных материалов. Заливные бетоны используют при сложной форме индуктора, если нельзя уплотнить массу по всему объему индуктора.

Такой массой наполняют индуктор и уплотняют вибраторами. Сухие массы уплотняют вибраторами высокой частоты, набивные массы уплотняют пневматическими трамбовками. Если в печи будет выплавляться чугун, то футеровку выполняют из оксида магния. Качество футеровки определяется по температуре охлаждающей воды. Наиболее эффективным методом проверки футеровки является проверка по значению индуктивного и активного сопротивления. Эти измерения проводятся с помощью контрольных приборов.

В электрооборудование печи входит:

- Трансформатор.

- Батарея конденсаторов для компенсации потерь электрической энергии.

- Дроссель для подсоединения 1-фазного индуктора к 3-фазной сети.

- Щиты управления.

- Кабели питания.

Чтобы печь нормально функционировала, к питанию подключают трансформатор на 10 киловольт, который имеет на вторичной обмотке 10 ступеней напряжения для регулировки мощности печи.

Набивочные материалы футеровки содержат:

- 48% сухого кварца.

- 1,8% кислоты борной, просеянной через мелкое сито с ячейками 0,5 мм.

Массу для футеровки готовят в сухом виде с помощью смесителя, и последующей просевкой через сито. Приготовленная смесь не должна храниться более 15 часов после подготовки.

Футеровку тигля производят с помощью уплотнения вибраторами. Электрические вибраторы используются для футеровки больших печей. Вибраторы погружают в пространство шаблона и производят уплотнение массы через стенки. При уплотнении вибратор передвигают краном и вертикально вращают.

Тигельные индукционные печи

Основными компонентами тигельной печи являются индуктор и генератор. Для изготовления индуктора используется медная трубка в виде намотанных 8-10 витков. Формы индукторов могут выполняться различных видов.

Формы индукторов могут выполняться различных видов.

Этот вид печи наиболее распространенный. В конструкции печи нет сердечника. Распространенная форма печи представляет собой цилиндр из огнестойкого материала. Тигель находится в полости индуктора. К нему подводится питание переменного тока.

Преимущества тигельных печей

- Энергия выделяется при загрузке материала в печь, поэтому вспомогательные нагревательные элементы не нужны.

- Достигается высокая однородность многокомпонентных сплавов.

- В печи можно создать реакцию восстановления, окисления, независимо от величины давления.

- Высокая производительность печей из-за повышенной удельной мощности на любых частотах.

- Перерывы в плавке металла не влияют на эффективность работы, так как для разогрева не требуется много электроэнергии.

- Возможность любых настроек и простая эксплуатация с возможностью автоматизации.

- Нет местных перегревов, температура выравнивается по всему объему ванны.

- Быстрое плавление, позволяющее создать качественные сплавы с хорошей однородностью.

- Экологическая безопасность. Внешняя среда не подвергается никакому вредному воздействию печи. Плавка также не оказывает вреда природе.

Недостатки тигельных печей

- Малая температура шлаков, применяющихся для обработки зеркала расплава.

- Малая стойкость футеровки при резких температурных перепадах.

Несмотря на имеющиеся недостатки, тигельные индукционные печи получили большую популярность на производстве и в других областях.

Индукционные печи для отопления помещения

Чаще всего такая печь устанавливается в помещении кухни. В ее конструкции основной частью является сварочный инвертор. Конструкция печи обычно совмещается с водонагревательным котлом, который дает возможность для отопления всех помещений в здании. Также есть возможность подключения подачи горячей воды в здание.

Эффективность работы такого устройства небольшая, однако, нередко такое оборудование все-таки применяется для отопления дома.

Конструкция нагревающей части индукционного котла подобна трансформатору. Наружный контур – это обмотки своеобразного трансформатора, которые подключаются к сети. Второй контур внутренний – это устройство обмена теплом. В нем происходит циркуляция теплоносителя. При подключении питания катушка создает переменное магнитное поле. В итоге внутри теплообменника индуцируются токи, которые осуществляют его нагревание. Металл нагревает теплоноситель, который обычно состоит из воды.

На таком же принципе основана работа бытовых индукционных плит, в которых в качестве вторичного контура выступает посуда из специального материала. Такая плита намного экономичнее обычных плит из-за отсутствия тепловых потерь.

Водонагреватель котла оснащен устройствами управления, которые дают возможность поддержания температуры теплоносителя на определенном уровне.

Отопление электроэнергией является дорогим удовольствием. Оно не может создать конкуренцию с твердым топливом и газом, дизельным топливом и сжиженным газом. Одним из методов снижения расходов является установка теплоаккумулятора, а также подключение котла в ночное время, так как ночью чаще всего действует льготное начисление за электричество.

Одним из методов снижения расходов является установка теплоаккумулятора, а также подключение котла в ночное время, так как ночью чаще всего действует льготное начисление за электричество.

Для того, чтобы принять решение об установке индукционного котла для дома, необходимо получить консультацию у профессиональных специалистов по теплотехнике. У индукционного котла практически нет преимуществ перед обычным котлом. Недостатком является высокая стоимость оборудования. Обычные котел с ТЭНами продается уже готовым к установке, а индукционный нагреватель требует дополнительного оборудования и настройки. Поэтому, прежде чем приобрести такой индукционный котел, необходимо произвести тщательный экономический расчет и планировку.

Футеровка индукционных печей

Процесс футеровки необходим для обеспечения защиты корпуса печи от воздействия повышенных температур. Она дает возможность значительно сократить потери тепла, увеличить эффективность плавки металла или нагрева материала.

Для футеровки применяют кварцит, являющийся модификацией кремнезема. К материалам для футеровки предъявляются некоторые требования.

Такой материал должен обеспечить 3 зоны состояний материала:

- Монолитная.

- Буферная.

- Промежуточная.

Только наличие трех слоев в покрытии способно защитить кожух печи. На футеровку отрицательно влияет неправильная укладка материала, плохое качество материала и тяжелые условия работы печи.

Похожие темы:

Индукционные печи – принцип работы индукционной печи. Лабораторные индукционные печи

Принцип действия индукционных печей основан на токах, возникающих в расплаве с помощью специальных устройств — индукторов. При этом наведенные токи позволяют достигать температуры плавления в металлах, достигается высокая равномерность расплавов за счет перемешивания. Все элементы расплавов подвергаются вихревому воздействию токов, таким образом происходит движение слоев и достигается максимально возможное смешивание различных присадок и металлов. К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Навигация:

- Промышленная печь индукционная

- Лабораторная индукционная печь

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Также применяют ленточную изоляцию, которая наносится поверх лакового покрытия. Лента должна обладать хорошими диэлектрическими свойствами, обеспечивающими надежную изоляцию витков.

Другим способом обеспечения необходимой диэлектрической изоляции витков индуктора является применение специального прокладочного материала, устанавливаемого между витками. Крепление прокладок осуществляется с помощью специального клея. Такой способ обычно применяется для изоляции индуктора большой мощности.

Крепление прокладок осуществляется с помощью специального клея. Такой способ обычно применяется для изоляции индуктора большой мощности.

Компаундирование также служит для обеспечения нужного уровня изоляции. Данный способ не нашел широкого применения, поскольку индуктор в этом случае очень сложно отремонтировать.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Помимо цветных металлов, индукционные печи используют для плавки драгоценных металлов. При этом обычно требуется более низкая температура, чем для черных металлов. Плавка палладия в индукционной печи требует окислительной атмосферы, в отличие от других драгоценных металлов.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Плавка титана в индукционных печах дает возможность получения слитков или заготовок, обладающих равномерным составом по всему объему. Недостатком плавки в индукционных печах является сравнительно высокое содержание углерода в конечной продукции. Для уменьшения воздействия газов, выплавку титана производят в аргоновой среде или вакууме.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.

Схема простейшей индукционной печи:

Отлив металла из индукционной печи:

Промышленная печь индукционная

Проектирование промышленных печей осуществляется исходя из требований к технологическому процессу. Проект определяет максимально возможную температуру нагрева, возможность создания определенной газовой среды или вакуума, применение тиглей или канальное устройство рабочей части, степень автоматизации. Промышленные печи должны оборудоваться системами, обеспечивающими максимальную безопасность в процессе работы. Кроме того, так печи работают с применением переменного электрического тока, на мощность печи влияет его частота.

Проект определяет максимально возможную температуру нагрева, возможность создания определенной газовой среды или вакуума, применение тиглей или канальное устройство рабочей части, степень автоматизации. Промышленные печи должны оборудоваться системами, обеспечивающими максимальную безопасность в процессе работы. Кроме того, так печи работают с применением переменного электрического тока, на мощность печи влияет его частота.

От того, какие температурные режимы требуются, какие виды металлов или сплавов планируется выплавлять, применяют различные виды футеровки. Футеровка индукционных печей может выполняться из огнеупорного материала, содержащего свыше 90% окиси кремния с небольшим количеством других окислов. Такая футеровка получила название кислой и может выдержать до 100 плавок.

Основная или щелочная футеровка изготавливается из магнезита с добавлением других окислов и жидкого стекла. Такая футеровка может выдержать до 50 плавок, в печах большого объема износ происходит намного быстрее.

Нейтральная футеровка применяется чаще других видов и может выдерживать свыше 100 плавок. Наиболее часто она применяется в тигельных печах. Следует учесть, что в результате проведения плавок происходит неравномерный износ футеровки. Таким образом изменяется рабочий объем и толщина стенки футеровки. Больший износ происходит в местах с большей температурой, обычно в нижней части печи.

Так как промышленные индукционные печи работают с большими нагрузками, обмотка индуктора в процессе работы может значительно нагреваться. Для предотвращения негативных последствий перегрева, обычно предусматривается водяная система охлаждения, отводящая излишки тепла от витков индуктора. При проектировании вопрос охлаждения индуктора является одним из важнейших, поскольку от эффективности системы зависит надежность и срок службы всей печи.

Максимально возможная автоматизация процессов термообработки является необходимым условием для нормальной работы промышленных индукционных печей. Правильно подобранная автоматика обеспечит различные режимы, позволяющие наиболее точно выполнить требования технологических процессов.

Производство промышленных печей осуществляется в строгом соответствии с требованиями заказчика и регулирующей НТД. Промышленные печи могут изготавливаться по типовым проектам или индивидуальным заказам. Обязательным условием является аттестация оборудования, которая должна выполняться не реже 1 раза в год.

Плавильная индукционная печь:

Лабораторная индукционная печь

Исследования, проводимые с различными металлами и сплавами, требуют создания определенных условий в процессе плавки или термообработки. Индукционная печь лабораторная служит для обеспечения заданных условий, поэтому степень автоматизации такого устройства очень высока. В зависимости от того, какие материалы планируется исследовать, лабораторные печи снабжаются дополнительным оборудованием. Некоторые модели предусматривают возможность плавки при избыточном давлении или вакууме.

В лабораторных печах для футеровки, помимо указанных выше материалов, могут применяться более современные теплоизолирующие материалы, такие как:

корунд, выдерживающий до 300 плавок;

различные термостойкие волоконные материалы;

керамические теплоизолирующие пластины.

К лабораторным печам можно отнести также ювелирные печи, служащие для обработки драгоценных металлов и стоматологические, предназначенные для изготовления протезов. Печи такого типа обычно не предназначены для получения высоких температур и обработки больших объемов металла, поэтому мощность их не высока.

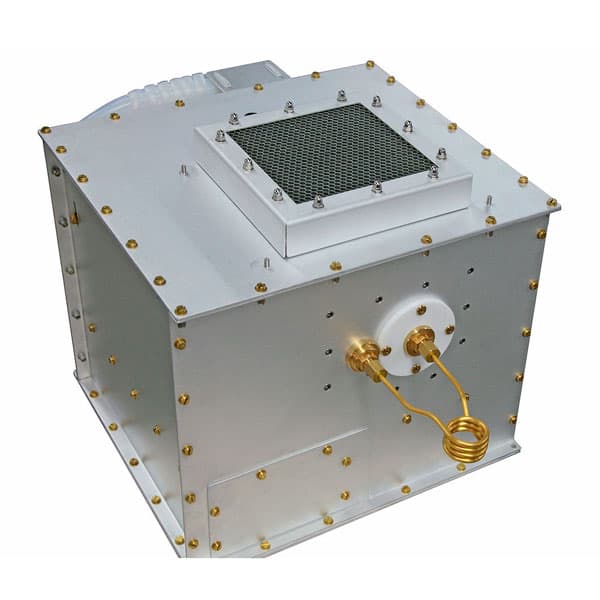

Каркас лабораторных печей обычно имеет форму куба или параллелепипеда. Для изготовления ребер применяют различные немагнитные материалы (дюралюминий, специальная сталь, медь). Элементы каркаса закрываются асбоцементными листами, обеспечивающими дополнительную теплоизоляцию. Для уменьшения нагрева элементов каркаса применяют специальные изолирующие прокладки. Также они служат для предотвращения возникновения блуждающих токов. Крепление индуктора в этом случае осуществляется к верхним и нижним плитам.

Лабораторные индукторные печи, как и промышленные, требуют эффективного охлаждения обмотки. В некоторых моделях достаточно воздушного охлаждения, в работающих с высокими температурами индукторах применяется водяное.

Наличие необходимого уровня защиты от токов индукции в лабораторных печах является необходимым условием, обеспечивающим безопасность персонала. Для обеспечения нужного уровня безопасности, используются специальные электромагнитные экраны. Обычно они изготавливаются из листового алюминия или меди.

Небольшая индукционная печь:

Индукционные плавильные печи — ООО «Термолит»ООО «Термолит»

Индукционные плавильные печи

Индукционные плавильные печи ИТПЭ предназначены для расплавления металла и получения чугунных и стальных отливок самого высокого качества, а также для литья легированных и нержавеющих сплавов, ферросплавов. Индукционные плавильные печи используются в литейных цехах металлургических заводов, в цехах точного литья, а также в ремонтных цехах машиностроительных заводов. Печи ИТПЭ – это усовершенствованные модели печей ИАТ, ИЧТ, ИСТ. Индукционная плавильная печь отлично подходит для плавки таких цветных металлов и сплавов как латунь, бронза, алюминий, медь, и других.

По вопросам приобретения оборудования, обращайтесь в отдел маркетинга ООО «Термолит»

Тел./Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

Моб.: +3(095)040-75-17; +3(098)63-502-63;

E-mail: [email protected];

Устройство индукционной плавильной печи

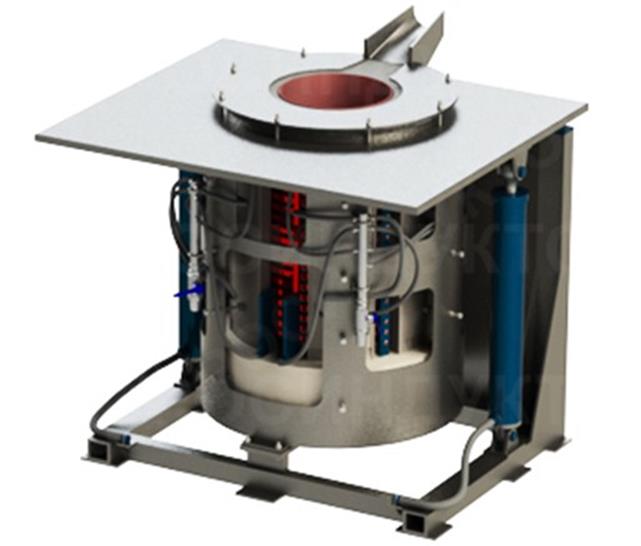

Индукционная плавильная печь по своим конструктивным особенностям состоит из основного устройства, предназначенного для плавки и вспомогательного оборудования. Плавильный агрегат представляет собой опорный каркас, в состав которого входят две сварные стойки, а также гидравлические плунжеры и узловая часть индуктора. Установочный узел выполнен из листопрокатной нержавеющей стали.

Водоохлаждаемая катушка индуктора плавильной печи изготавливается из медной трубы. Подача электроэнергии и воды на катушку осуществляется через гибкие кабели. Нужный наклон печи (95 градусов) обеспечивается плунжерами, которые приводятся в движение гидравликой. Пульт управления углом наклона совмещен с пультом управления всей печью и расположен в рабочей зоне печи.

Пульт управления углом наклона совмещен с пультом управления всей печью и расположен в рабочей зоне печи.

Индукционная плавильная печь работает от трехфазного переменного напряжения 3*380В от цеховой сети или, рекомендуется, от индивидуального трансформатора с использованием тиристорного преобразователя частоты, который преобразовывает трехфазное напряжение промышленной частоты в однофазный электрический ток повышенной частоты. Приборы контроля над работой преобразователя расположены на передней панели управления. Регулировка частоты во время работы выполняется автоматически. Система сигнализации и контроля охлаждения, индукционной печи установлена на сливных коллекторах системы водоохлаждения.

Индукционные плавильные печи в работе

Индукционная плавильная печь ООО Термолит, в работе/ Induction melting furnace in operation

Испытания Индукционной печи ИТПЭ-0. 03/0.03 ТрМ1 Система охлаждения с теплообменником вода-воздух.

03/0.03 ТрМ1 Система охлаждения с теплообменником вода-воздух.

Плавильная печь ИТПЭ-0.25/0.25 в работе

Плавка бронзы на печи ИТПЭ-0.06 / Bronze melting at furnace ICMEF-0.06

Плавка латуни на печи ИТПЭ-0.06 / Brass smelting on a furnace ICMEF-0.06

Плавка стали на печи ИТПЭ-0.65 / Steel melting at furnace ICMEF-0,65

Индукционная плавильная печь: преимущества

ООО «Термолит» изготавливает оборудование с использованием новейших современных технологий. Оборудование комплектуется надежными, качественными деталями, и обладает многочисленными преимуществами, а именно:

- высокая надежность работы печей за счет использования надежных комплектующих и материалов Европейских производителей Германии и Чехии;

- использование только качественных и экологически чистых материалов, без применения асбеста;

- применение надежных тиристорных преобразователей частоты, с автоматической подстройкой частоты во время плавки;

- малые удельные показатели потребления электроэнергии на тонну выплавленного металла;

- отсутствие угара легирующих элементов;

- более высокая мощность и скорость плавки;

- активное перемешивание металла и высокая однородность расплава;

- высокая экологичность технологического процесса;

- точная регулировка температуры расплава;

- возможность плавки цветных металлов в набивном тигле;

- штоки гидроцилиндров надежно защищены от брызг металла;

- более высокая безопасность оборудования печи в процессе эксплуатации;

Оптимизированы индуктивности индукторов, соединительных линий, емкости конденсаторных батарей. Благодаря этому потери в печном контуре сведены к минимуму, а это:

Благодаря этому потери в печном контуре сведены к минимуму, а это:

- более высокая производительность;

- экономный расход электроэнергии;

- более высокий КПД индукционных печей.

Тигельные печи отличаются конструктивными особенностями плавильных агрегатов, размерами индукторов, и температурным диапазоном.

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТГ Пример- ИТПЭ-0,4/0,35 ТГ1

| И — метод нагрева- индукционный | 0,4 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,35 — мощность преобразователя, МВт |

| П — плавильная | Т — тиристорный преобразователь частоты |

| Э -электропечь | Г — гидравлический наклон |

| 1 — один плавильный агрегат |

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТрМ Пример- ИТПЭ-0,03/0,05 ТрМ1

| И — метод нагрева- индукционный | 0,03 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,05 — мощность генератора, МВт |

| П — плавильная | Тр — транзисторный генератор |

| Э -электропечь | М — механический наклон |

| 1 — один плавильный агрегат |

В комплект поставки ИТПЭ — ХХ/ХХ ТГ* входит:

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Тиристорный преобразователь частоты ТПЧ | 1 | 1 |

| 3 | Батарея конденсаторная ИТПЭ | 1 | 1 |

| 4 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 5 | Пульт управления и сигнализации ШУС с гидростанцией | 1 | 1 |

| 6 | Шкаф теплообменный ИМ | 1 | 1 |

| 7 | Комплект трубошин ИТПЭ | 1 | 2 |

| 8 | ЗиП к ТПЧ | 1 | 1 |

| 9 | Комплект монтажных принадлежностей | 1 | 1 |

| 10 | Комплект эксплуатационной документации | 1 | 1 |

* возможна комплектация двумя и тремя плавильными агрегатами

В комплект поставки ИТПЭ — ХХ/ХХ ТрМ* входит:

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Транзисторный генератор ВТГ | 1 | 1 |

| 3 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 4 | Комплект монтажных принадлежностей | 1 | 1 |

| 5 | Комплект эксплуатационной документации | 1 | 1 |

Технические характеристики

| № | Тип печи | Емкость в тоннах | Мощность питающего преобразователя, кВт | Скорость расплавления и перегрева металла, т/ч | Напряжение питающей сети, В | Расход воды на охлаждение (общий), куб. м/ч м/ч | Удельный расход эл. энергии, квт.ч/т | Тип источника питания |

| 1 | ИТПЭ-0,005/0,01 ТрМ* | 0,005 | 10 | 0,01 | 380 | 1,3 | 540 | ВТГ-5-22 |

| 2 | ИТПЭ-0,01/0,02 ТрМ* | 0,01 | 20 | 0,02 | 380 | 1,5 | 540 | ВТГ-20-22 |

| 3 | ИТПЭ-0,03/0,05 ТрМ* | 0,03 | 50 | 0,04 | 380 | 3,5 | 540 | ВТГ-50-2,4/8,0/10,0 |

| 4 | ИТПЭ-0,03/0,1 ТрМ* | 0,03 | 100 | 0,06 | 380 | 3,8 | 540 | ВТГ-100-2,4/4,0 |

| 5 | ИТПЭ-0,06/0,05 ТрМ* | 0,06 | 50 | 0,07 | 380 | 3,3 | 550 | ВТГ-50-6,0 |

| 6 | ИТПЭ-0,06/0,1 ТрМ* | 0,06 | 100 | 0,11 | 380 | 4,5 | 530 | ВТГ-100-2,4 |

| 7 | ИТПЭ-0,1/0,1 ТрМ* | 0,10 | 100 | 0,16 | 380 | 5,0 | 540 | ВТГ-100-8,0 |

| 8 | ИТПЭ-0,1/0,1 ТГ* | 0,10 | 100 | 0,16 | 380 | 6,0 | 540 | ТПЧ-100-2,4 |

| 9 | ИТПЭ-0,16/0,16 ТГ* | 0,16 | 160 | 0,23 | 380 | 8,5 | 550 | ТПЧ-160-2,4 |

| 10 | ИТПЭ-0,16/0,25 ТГ* | 0,16 | 160 | 0,36 | 380 | 8,7 | 530 | ТПЧ-250-2,4 |

| 11 | ИТПЭ-0,25/0,25 ТГ* | 0,25 | 250 | 0,38 | 380 | 8,9 | 550 | ТПЧ-250-1,0 |

| 12 | ИТПЭ-0,25/0,35 ТГ* | 0,25 | 350 | 0,4 | 380 | 9,0 | 530 | ТПЧ-350-1,0 |

| 13 | ИТПЭ-0,4/0,35 ТГ* | 0,40 | 350 | 0,58 | 380 | 9,8 | 540 | ТПЧ-350-1,0 |

| 14 | ИТПЭ-0,4/0,4 ТГ* | 0,40 | 400 | 0,61 | 380 | 9,8 | 530 | ТПЧ-400-1,0 |

| 15 | ИТПЭ-0,4/0,5 ТГ* | 0,40 | 500 | 0,76 | 380 | 10,0 | 520 | ТПЧ-500-1,0 |

| 16 | ИТПЭ-0,5/0,4 ТГ* | 0,50 | 400 | 0,58 | 380 | 10,3 | 550 | ТПЧ-400-1,0 |

| 17 | ИТПЭ-0,5/0,5 ТГ* | 0,50 | 500 | 0,60 | 380 | 10,5 | 530 | ТПЧ-500-1,0 |

| 18 | ИТПЭ-0,65/0,5 ТГ* | 0,65 | 500 | 0,65 | 380 | 11,5 | 550 | ТПЧ-500-1,0 |

| 19 | ИТПЭ-0,8/0,65 ТГ* | 0,8 | 650 | 1,0 | 380 | 18,0 | 560 | ТПЧ-650-1,0 |

| 20 | ИТПЭ-1,0/0,8 ТГ* | 1,00 | 800 | 1,3 | 6000/10000 | 21,2 | 570 | ТПЧ-800-1,0 |

| 21 | ИТПЭ-1,5/1,2 ТГ* | 1,50 | 1200 | 1,3 | 6000/10000 | 24,0 | 570 | ТПЧ-1200-1,0 |

| 22 | ИТПЭ-2,5/1,6 ТГ* | 2,5 | 1600 | 2,3 | 6000/10000 | 27,2 | 570 | ТПЧ-1600-0,5 |

| 23 | ИТПЭ-3,0/1,6 ТГ* | 3,0 | 1600 | 2,8 | 6000/10000 | 32,0 | 590 | ТПЧ-1600-0,5 |

| 24 | ИТПЭ-5,0/3,2 ТГ* | 5,0 | 3200 | 5,2 | 6000/10000 | 41,0 | 590 | ТПЧ-3200-0,25 |

Почему стоит сделать заказ в ООО «Термолит»

Продукция от «Термолит» – это гарантия высокого качества производимого оборудования. Благодаря современному техническому оснащению, мы сможем выполнить самые сложные заказы, которые удовлетворят разнообразные потребности наших клиентов. У нас вы сможете купитьиндукционную печь самого высокого качества, и при этом по доступной цене.

Благодаря современному техническому оснащению, мы сможем выполнить самые сложные заказы, которые удовлетворят разнообразные потребности наших клиентов. У нас вы сможете купитьиндукционную печь самого высокого качества, и при этом по доступной цене.

Наше индукционное оборудование обладает лучшими техническими характеристиками, надежно и эффективно в работе, соответствует международным стандартам качества. Цена соответствует качеству, но при этом остается доступной, так как вы покупаете непосредственно у производителя.

Сроки поставки и ввода оборудования в эксплуатацию всегда минимальны. Независимо от места нахождения заказчика, мы обеспечиваем гарантийное обслуживание.

Купить индукционную печь от ООО «Термолит» – это:

- доступная цена от производителя;

- техническая поддержка в любое время суток;

- выгодное послегарантийное обслуживание.

Мы предложим то, что вам нужно!

13Декабрь

0

Плавка металла дуплекс-процессом на индукционной печи ИТПЭ-1,0/0,8-0,4 ТГ2

В 2017 г.

ООО «Термолит» была произведена индукционная печь ИТПЭ-1,0/0,8-0,4 ТГ2 с двумя плавильными агрегатами и запущена на предприятие ООО…

ООО «Термолит» была произведена индукционная печь ИТПЭ-1,0/0,8-0,4 ТГ2 с двумя плавильными агрегатами и запущена на предприятие ООО…Узнать больше

11Ноябрь

0

Отгрузка плавильной печи ИТПЭ-2,0/1,6 ТГ2 в Грузию

В конце прошлой недели ООО «Термолит» осуществило отгрузку индукционной плавильной печи ИТПЭ-2,0/1,6 ТГ2 для предприятия в Грузии. Ранее Заказчики приезжали…

Узнать больше

Индукционные плавильные печи 50–3000 кг

Индукционные плавильные тигельные печи на 50 — 3000 кг плавки, в алюминиевом корпусе, с ТПЧ и электроприводом наклона

Индукционные тигельные печи с тиристорным преобразователем предназначены для плавки черных и цветных металлов на промышленных предприятиях. Они могут использоваться для перегрева и рафинирования расплава стали и чугуна. Рекомендуемый режим работы трехсменный, но при необходимости печи хорошо работают и в одну смену. Как правило, индукционные печи этого типа поставляются с двумя плавильными узлами, для обеспечения непрерывной плавки, когда один из узлов необходимо футеровать. Индукционные тигельные печи имеют два плавильных узла, подключаемые к одному тиристорному преобразователю частоты. Имеют высокую производительность, экономичность, надежность, простоту в эксплуатации и техническом обслуживании, легко управляются. Самым лучшим считается трехсменный режим эксплуатации печей, однако, многие наши клиенты плавят металл в одну смену и всем довольны.

Индукционные тигельные печи имеют два плавильных узла, подключаемые к одному тиристорному преобразователю частоты. Имеют высокую производительность, экономичность, надежность, простоту в эксплуатации и техническом обслуживании, легко управляются. Самым лучшим считается трехсменный режим эксплуатации печей, однако, многие наши клиенты плавят металл в одну смену и всем довольны.

Конструкция индукционной тигельной печи с алюминиевым корпусом

Плавильный узел

В конструкции плавильных узлов печей данного типа отсутствуют магнитопроводы, поэтому алюминиевый корпус не защищен от магнитного поля индуктора. Для исключения замыкания наведенных токов Фуко и расплавления, немагнитный алюминиевый корпус состоит из 2 половин, которые электрически разделены друг от друга в задней и передней части с помощью изолирующих проставок. Прочный алюминиевый корпус хорошо держит нагрузки при плавке и наклонах печи при разливке металла. Однако, он не выдерживает пролива на корпус металла плавки.

Внутри корпуса расположен индуктор из прямоугольной медной трубки с подводами для охлаждающей воды и клеммами для подключения электроэнергии. Сбоку алюминиевый корпус имеет приливы для крепления опорно-поворотного устройства, которое устанавливается на бетонное основание или стальную раму.

Поворот печи осуществляется с помощью электродвигателя и редуктора. Плавильщик управляет поворотом печи с пульта, установленного в удобном месте. В случае отказа электропривода, можно слить металл, вращая рукоятку аварийного наклона печи.

В верхней части корпуса имеется площадка с полостью для футеровки сливного носка.

В нижней части корпуса имеется набивная подина, на которую устанавливается или набивается тигель. Контроль толщины тигля производят визуально или с помощью сигнализатора проедания тигля.

Тигли можно использовать как набивные, так и готовые. Но на большие веса плавки, тигли, как правило, набивают. Для черных металлов применяют тигли из кварца, для цветных металлов графитосодержащие. Набивка тиглей это особое искусство, от этой операции очень сильно зависит компания тигля. Это срок его эксплуатации, измеряемый в количестве плавок. Прочитать о набивке из современных материалов вы можете здесь и в Мосиндуктор — Статьи

Набивка тиглей это особое искусство, от этой операции очень сильно зависит компания тигля. Это срок его эксплуатации, измеряемый в количестве плавок. Прочитать о набивке из современных материалов вы можете здесь и в Мосиндуктор — Статьи

Тиристорный преобразователь частоты ТПЧ

Шкаф тиристорного преобразователя частоты (ТПЧ) выполнен из листовой стали, на передней панели находятся органы управления. Шкаф не защищен от цеховой пыли, поэтому нуждается в периодической очистке. Для защиты от пыли главная плата управления помещена в коробку, которая закрывается на ключ.

При вводе в эксплуатацию тиристорный преобразователь частоты нуждается в настройке специалистами компании поставщика. Мы вводим индукционные плавильные печи в эксплуатацию только после проведения пусконаладочных работ нашей сервисной службой.

ТПЧ выполнен по схеме регулируемого выпрямителя с последующим инвертированием. Плата управления сконструирована с применением современных цифровых технологий, и отвечает не только за управление, но и за защиту силовой электроники от таких факторов как перенапряжение, замыкание индуктора, срыв инвертирования, снижение давления охлаждающей жидкости, пропадание одной фазы и т. п.

п.

По отзывам наших клиентов тиристорный преобразователь частоты данного класса очень универсальный и хорошо подходит для питания печей российского производства.

Конденсаторная батарея

Конденсаторная батарея представляет собой набор водоохлаждаемых среднечастотных электротермических конденсаторов большой емкости с металлической оболочкой. Конденсаторные банки установлены на металлическую раму и соединены между собой медными шинами. Конденсаторы размещаются в металлическом корпусе и оборудованы вводами — выводами воды и шинами для подключения электрического среднечастотного тока. На печах данного типа применяется параллельный колебательный контур. Резонанс токов приводит к тому, что токи, текущие от конденсаторов к печи в четыре раза мощнее токов идущих от генератора к конденсаторной батарее. Следите за тем, что бы охлаждаемые тоководы не проходили близко с металлическими конструкциями или металлическим полом. Невыполнение этого правила, приводит к перегоранию охлаждаемых тоководов.

Система охлаждения

Мы рекомендуем применять для охлаждения индукционных печей данного типа только двухконтурные градирни.

Они отличаются высокой удельной мощностью охлаждения на единицу цеховой площади. Имеют раздельные контуры охлаждения печи. Экономят дистиллированную воду и имеют большое количество реальных преимуществ перед любыми другими системами охлаждения. Подробнее>>>

Двухконтурные градирни могут устанавливаться в цеху или на улице. В зимнее время в градирни, установленные на улице, заливают антифриз и используют для охлаждения только первый контур.

Преимущества индукционных плавильных печей с алюминиевым корпусом и ТПЧ

Лучшее среди индукционных печей соотношение цена /качество и быстрая окупаемость.

Высокая производительность при низких эксплуатационных затратах.

Могут применяться для плавки черных и цветных металлов.

Простая и надежная конструкция плавильного узла и преобразователя.

Широкая номенклатура сплавов, низкий угар шихты и легирующих элементов.

Гомогенный состав и улучшенные по сравнению с другими печами свойства сплавов.

Малый уровень шума от преобразователя и печи.

Компактная конструкция, занимает мало места в цеху.

Низкие капитальные затраты по размещению плавильной печи.

Спецификация индукционных печей для плавки черных металлов

|

Модель |

Объем, кг |

Мощность, кВт |

Частота, Гц |

Напря- жение питания, В |

Расход эл/эн по стали, кВт*ч/т |

Производи- тельность по стали 1600ᵒС, т/час |

Производи- тельность по чугуну 1450ᵒС, т/час |

Расход воды, т/час |

|

ИПП-100/50Ч |

50 |

100 |

1000 |

380 В 50 Гц 3 фазы |

1000 |

0,1 |

0,11 |

1,8 |

|

ИПП-160/100Ч |

100 |

100 |

900 |

0,11 |

0,12 |

2 | ||

|

ИПП-200/150Ч |

150 |

200 |

730 |

0,18 |

0,2 |

2,5 | ||

|

ИПП-250/200Ч |

200 |

250 |

670 |

0,37 |

0,4 |

3 | ||

|

ИПП-300/300Ч |

300 |

500 |

670 |

0,44 |

0,5 |

4 | ||

|

ИПП-500/500Ч |

500 |

500 |

650 |

0,84 |

0,89 |

7 | ||

|

ИПП-630/750Ч |

750 |

630 |

630 |

0,8 |

0,9 |

7 | ||

|

ИПП-800/750Ч |

750 |

800 |

590 |

1 |

1,1 |

12 | ||

|

ИПП-1000/1000Ч |

1000 |

1000 |

730 |

1,1 |

1,2 |

12 | ||

|

ИПП-1250/1000Ч |

1000 |

1250 |

590 |

1,3 |

1,45 |

12 | ||

|

ИПП-1250/1500Ч |

1500 |

1250 |

700 |

1,5 |

1,65 |

14 | ||

|

ИПП-1600/1500Ч |

1500 |

1600 |

560 |

1,8 |

2,0 |

14 | ||

|

ИПП-1000/2000Ч |

2000 |

1000 |

500 |

690 |

2 |

2,2 |

18 | |

|

ИПП-1600/2000Ч |

2000 |

1600 |

650 |

2,5 |

2,75 |

18 | ||

|

ИПП-2000/1500Ч |

2000 |

2000 |

630 |

3 |

3,3 |

18 | ||

|

ИПП-1600/3000Ч |

3000 |

1600 |

630 |

2 |

2,2 |

25 | ||

|

ИПП-2000/3000Ч |

3000 |

2000 |

590 |

3 |

3,3 |

25 | ||

|

ИПП-2500/3000Ч |

3000 |

2500 |

580 |

4 |

4,4 |

25 |

Примечание. Скорость плавки и удельный расход электроэнергии показаны для режима непрерывной работы на прогретом тигле и не учитывают время загрузки, рафинирования, чистки, слива металла и т. п.

Стандартная комплектация индукционной плавильной печи

|

№ п/п |

Наименование оборудования |

Количество, шт |

|

1 |

Тиристорный преобразователь частоты ТПЧ |

1 |

|

2 |

Индукционный плавильный узел в сборе |

2 |

|

3 |

Водоохлаждаемые тоководы |

4 |

|

4 |

Распределитель воды |

1 |

|

5 |

Редуктор наклона с электродвигателем |

2 |

|

6 |

Конденсаторная батарея |

1 |

|

7 |

Пульт дистанционного управления наклоном печи |

1 |

|

8 |

Шаблон для футеровки тигля |

2 |

|

9 |

Комплект технической документации |

1 |

Варианты изменения комплектации по запросу заказчика

|

A. |

Поставка с одним плавильным узлом |

|

B. |

Поставка с 2-мя плавильными узлами на различный вес и материал плавки |

|

C. |

Укомплектование двухконтурной градирней для охлаждения печи |

|

D. |

Укомплектование свитчером-переключателем подачи тока на плавильные узлы |

|

E. |

Укомплектование крышкой плавильного узла для экономии тепла |

|

F. |

Укомплектование вибратором для качественной футеровки тигля |

|

G. |

Оборудование плавильных узлов сигнализатором проедания тигля |

Видео

Полное собрание видеороликов по применению индукционного нагрева смотрите в разделе мосиндуктор-видео.

Сопутствующие товары

Печь индукционная: назначение, преимущества, характеристики

ПЕЧЬ ИНДУКЦИОННАЯ — это промышленная печь, предназначенная для плавки металла. Преимущество в том, что обычная печь электрическая долго разогревает и плохо перемешивает металл, поэтому используется индукционная. Печи с индукционным нагревом улучшают химические свойства шихты, разогревая в индукторе металлы до 1750 °C. Нужна печь индукционная с хорошими характеристиками (нагрев от 30 минут)? Российский производитель ZAVODRR – печи индукционные литейные, электрические для стали, чугуна, алюминия.

Содержание

Индукционные печи для металла

Индукционная печь для металла состоит из тиристорного или транзисторного

преобразователя, плавильного узла, комплекта конденсаторных батарей и

системы охлаждения. Печи для металла разогревают шихту внутри индуктора,

который футеруется, или в него вставляется графитовый тигель. Во время

работы печи должны иметь постоянное охлаждение (реактора преобразователя

и индуктора), для чего можно использовать чиллер или градирню.

Индукционные печи для цветного металла могут иметь быстросъемный

графитовый тигель, печи для чёрного металла используют футеровку.

Печи электрические индукционные

Электрическая индукционная плавильная печь может быть с тиристорным или

транзисторным преобразователем. Удельная мощность электропечи позволяет

плавить любые легкоплавные черные и цветные металлы, с температурой

плавления до 1650 °С. Электрические печи в качестве нагревательного

элемента используют водоохлаждающий индуктор, внутри которого возникает

электромагнитное поле. Тиристорные электрические индукционные печи

являются стационарными, именно такие печи используют 80% литейных

производств. Плавильные узлы имеют вместимость от 150 кг и

устанавливаются стационарно на фундамент.

Транзисторные индукционные электрические печи собираются на современных

IGBT модулях, являются мобильными с небольшим плавильным узлом, они

экономят электрическую энергию до 30% в сравнении с тиристорными

аналогами.

Технические характеристики печей на редукторе 100 — 5 000 кг

|

Модель |

Объём (тонн) |

Мощность (кВт) |

Сталь1600°C Произ-ность (тонн/час) |

Чугун 1450°C Произ-ность (тонн/час) |

|---|---|---|---|---|

|

IF 0.1-100-1/2.5 |

0.1 |

100 |

0.11 |

0.14 |

|

IF 0.1-160-1/2.5 |

160 |

0.18 |

0.2 | |

|

IF 0.15-100-1/2.5 |

0.15 |

100 |

0.1 |

0.12 |

|

IF 0.15-160-1/2.5 |

160 |

0.2 |

0.22 | |

|

IF 0.25-160-1/2.5 |

0.25 |

160 |

0.19 |

0.21 |

|

IF 0.25-250-1/2.5 |

250 |

0.37 |

0.40 | |

|

IF 0.5-250-1 |

0.5 |

250 |

0.31 |

0.33 |

|

IF 0.5-350-1 |

350 |

0.54 |

0.61 | |

|

IF 0.5-500-0.5 |

500 |

0.84 |

0.90 | |

|

IF 1-500-0.5 |

1,0 |

500 |

0.76 |

0.79 |

|

IF 1-600-0.5 |

600 |

0.92 |

0.96 | |

|

IF 1-750-0.5 |

750 |

1.27 |

1.31 |

Технические характеристики транзисторных печей 5 — 200 кг

|

Модель |

Мощность, кВт |

Загрузка по стали/чугуну,кг |

Загрузка по меди и драг металлам, кг |

Масса, кг |

|---|---|---|---|---|

|

ИПП-15 |

15 |

4 |

10 |

90 |

|

ИПП-25 |

25 |

8 |

20 |

120 |

|

ИПП-40 |

40 |

20 |

40 |

140 |

|

ИПП-60 |

60 |

30 |

60 |

215 |

|

ИПП-80 |

80 |

40 |

80 |

245 |

|

ИПП-100 |

100 |

50 |

100 |

285 |

|

ИПП-120 |

120 |

60 |

150 |

295 |

|

ИПП-160 |

160 |

100 |

200 |

335 |

|

ИПП-200 |

200 |

150 |

300 |

450 |

|

ИПП-250 |

250 |

200 |

400 |

570 |

Комплектность поставки печи:

|

Блок индукционного нагревателя |

1 шт. |

|

Блок конденсаторной батареи |

1шт. |

|

Межблочные соединительные кабели |

1шт. |

|

Соединительные провода (индукционный нагреватель — плавильный узел) |

2шт. |

|

Плавильный узел (в сборе, с устройством наклона печи) |

1шт. |

|

Съемный тигель |

1шт. |

|

Инструкция по эксплуатации |

1шт. |

|

Гарантийный талон |

1шт. |

Индукционные литейные печи

Литейная печь с загрузкой металла 5-5000 кг имеет механизм наклона

плавильного узла на редукторе или гидравлике. Оба варианта печей

комплектуются тиристорным преобразователем и используются для плавки

цветных и чёрных металлов. Индукционная литейная печь позволяет получать

высококачественную плавильную массу с хорошими химическими

характеристиками. Основными преимуществами индукционных печей являются

быстрая плавка и набор температуры, качественное литье.

✓ Индукционные литейные печи с наклоном на редукторе бывают от 5 до 3000 кг. Редуктор удобен для ручного аварийного слива металла при отключении электричества.

✓ Печи на гидравлике имеют плавильный узел от 500 до 5000 кг. Гидравлика помогает производить плавный слив металла.

Индукционные печи России

Последнее время литейные и промышленные производства в РФ стали

увеличивать производственные мощности. В этом им помогают индукционные

печи российского производства. Печь сделанная в России не уступает по

качеству китайским и европейским аналогам. Индукционные плавильные печи

собираются на базе тиристорных и транзисторных преобразователей. Печи от

российского изготовителя могут быть скомплектованы плавильным узлом

наклона на редукторе или гидравлике. Каждая индукционная печь

управляется современным контроллером с 8 степенями защиты, для

безопасной и круглосуточной работы.

Принцип работы индукционных печей

Принцип работы индукционной печи заключается в преобразовании энергии

электромагнитного поля, которая поглощается нагреваемым объектом, в

тепловую энергию. Устройство индукционной печи включает в себя индуктор,

футеровку, каркас, наклоняющий механизм и дополнительные системы и

механизмы.

Данные печи используют электрическую энергию для придания колебательных

движений молекулярной решётке расплавляемого материала при возникновении

в нём вторичных наведённых токов, то есть главным принципом является

обеспечение формирования индуктивного поля.

Индукционные печи для стали

Индукционные печи для стали могут выплавлять обычную и жаропрочную

сталь. Печи для стали производят плавку за 40-60 минут,

высокотемпературная сталь может плавиться значительно дольше.

Температура плавления стали 1400-1500 °С, время одной плавки зависит от

мощности тиристорного преобразователя.

Сталеплавильные индукционные печи используют специальную футеровочную

смесь, которая выдерживает от 10 до 50 плавок (в зависимости от

производителя).

Нельзя выплавлять стали, содержащие активные элементы, способные при

взаимодействии с кислой футеровкой вызывать ее повреждение.

Индукционные печи для чугуна

Шихта чугуна представляет сплав железа с различными элементами.

Содержание углерода в составе чугуна должно быть от 2,14 % до 4%. Если

содержание меньше, то это сталь.

Индукционные печи для чугуна должны нагревать шихту до температуры

плавления от 1150 до 1200 °C. Для плавки шихты чугуна используют

ферросплавы (ферросилиций и ферромарганец) для его разжижения.

Качественное литье из чугуна получается именно в индукционных печах, так

как они отлично перемешивают шихту до однородного состава и выводят

шлаки на поверхность.

Индукционные печи для алюминия

Индукционные печи для алюминия должны достигать температуры его

плавления 660 °C, плавку можно производить в обычном графитовом тигле.

Литейные индукционные печи для алюминия позволяют выплавлять другие

цветные металлы, имеющие низкую температуру разогрева. В печи можно

загружать лом алюминия или алюминиевые чушки.

Плотность алюминия составляет 2,6989 г/см3, соответственно, плавильный

узел для чугуна и алюминия отличается в 2-3 раза по ёмкости при

одинаковой мощности тиристорного преобразователя.

Вакуумные индукционные печи

Вакуумная индукционная тигельная печь способна разогревать металл

температурой более 2200 °C. Вакуум создает разряженную атмосферу над

поверхностью расплавляемого металла. Тигель помещают в вакуумную камеру,

где происходит нагрев нержавеющих и высокопрочных сталей, прецизионных и

жаропрочных сплавов. Сырьевые компоненты используются практически в

любом виде, в том числе и в шихтовом или кусковом.

Вакуумные печи и процесс индукции обеспечивают гибкое регулирование

процессов раскисления и рафинирования, гарантируя химическую чистоту

получаемого расплава.

Индукционные печи ИСТ

Индукционные сталеплавильные печи ИСТ предназначены для переплавки стали

и чугуна. Чаще всего печи ИСТ применяются в литейных и металлургических

производствах. Индукционные печи ИСТ предназначена для промышленного

использования, они обладают высокими показателями удельной

производительности. К преимуществам печей ИСТ можно отнести крайне

низкий угар металла и использование в качестве шихты мелкодроблёное

сырье без предварительного брикетирования.

Производство индукционных печей

Производство индукционных печей предполагает использование только

качественных материалов, обеспечивающих надежную работу оборудования на

предприятии. Кроме того, используемые при производстве печей материалы

должны быть безопасными для здоровья людей. Также большое значение имеют

грамотный монтаж оборудования и качественное техническое обслуживание.

Производство индукционных печей – это сложнейший технологический

процесс, требующий высокой квалификации персонала и наличия

высококлассного оборудования. В качестве футеровки используется

жаропрочный бетон, размещаемый внутри корпуса. Основой нагревательного

элемента является медная обмотка с системой конденсаторов, которые

зачастую и определяют срок службы изделия. Помимо этого, немаловажной

составляющей являются температурные датчики, благодаря которым и

осуществляется плавное регулирование технологического процесса.

Индукционные печи. Конструкция и особенности

Индукционная плавильная тигельная печь представляет собой цилиндрическую электромагнитную систему с многовитковым индуктором. Поскольку загрузка 2 нагревается до температуры, превышающей температуру плавления, обязательным элементом конструкции печи является тигель — сосуд, в который

помещается расплавляемая шихта. В зависимости от электрических свойств материала тигля различают индукционные печи с непроводящим и проводящим тиглем.

К первой группе относятся печи с диэлектрическим керамическим тиглем 3, предназначенные для плавления металлов. В таких печах загрузка (садка) нагревается индуктированным в ней током, тигель же эквивалентен воздушному зазору.

Ко второй группе относятся печи со стальным, графитовым или графито-шамотным тиглем 4, обладающим большей или меньшей электропроводностью. Если толщина стенки тигля более чем вдвое превышает глубину проникновения тока в материал тигля, то можно считать, что индуктированный ток сосредоточен в стенке тигля,

загрузка же прогревается только путем теплопередачи и может не обладать электропроводностью. При меньшей толщине стенки тигля электромагнитное поле проникает в загрузку и энергия выделяется как в стенке тигля, так и в самой загрузке, если она электропро-водна. Печи с проводящим тиглем имеют теплоизоляцию 5.

По характеру рабочей среды индукционные тигельные печи можно разделить на открытые, работающие в атмосфере, и вакуумные. Конструкции вакуумных печей обеспечивают как плавку, так и разливку металла в вакууме, благодаря чему содержание растворенных в металле газов получается очень низким.

Индуктор и футеровка, основной частью которой является тигель, укрепляются в корпусе печи. Конструктивные детали корпуса располагаются вне индуктора на небольшом расстоянии от него, т. е. в области, пронизываемой магнитным потоком индуктора на пути его обратного замыкания. Поэтому в металлических деталях корпуса могут возникать вихревые токи, вызывающие нагрев.

Для уменьшения потерь в корпусе у печей небольшой емкости основные детали корпуса изготавливаются из непроводящих материалов. Возможно также удаление металлических узлов корпуса на большее расстояние от индуктора, в область более слабого поля.

Однако такое конструктивное решение приводит к резкому увеличению габаритов печи и потому приемлемо лишь для печей самой малой емкости. У печей значительной емкости приходится узлы несущей конструкции защищать от внешнего поля индуктора.

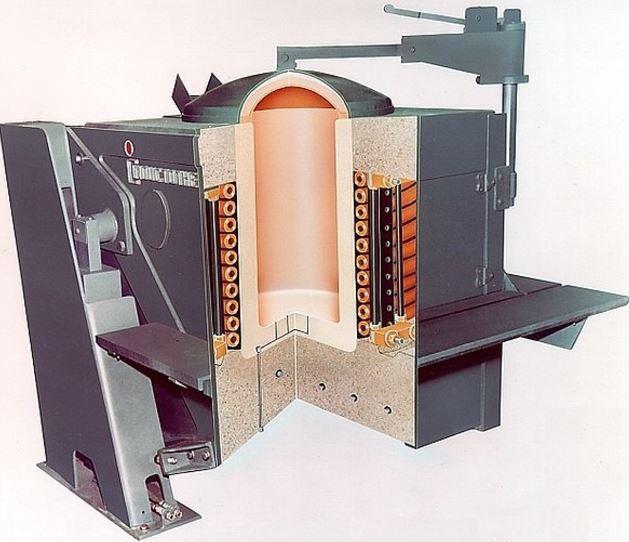

Для защиты используют магнитопровод в виде вертикальных пакетов трансформаторной стали, располагающихся вокруг индуктора, или электромагнитный экран между индуктором и корпусом в виде сплошного кожуха из листового материала с малым удельным сопротивлением; потери в таком экране невелики. . Таким образом, в соответствии с методом снижения потерь в корпусе индукционные тигельные печи делятся на три класса: а) неэкранированные; б) с магнитопроводом; в) с электромагнитным экраном.

Диапазон емкостей индукционных тигельных печей очень широк. В качестве примера печи минимальной емкости (0,1 кг) можно указать отечественную установку для литья зубных протезов из нержавеющей стали, а максимальной (120 т) — печь фирмы «Юнкер» (ФРГ), предназначенную для отливки крупных судовых винтов из бронзы.

Крупные индукционные печи работают на частоте 50 Гц; с уменьшением емкости печи частота тока должна повышаться, чтобы сохранилось соотношение между глубиной проникновения тока и диаметром загрузки, обеспечивающее высокий КПД индуктора.

По частоте питающего тока индукционные тигельные печи можно классифицировать следующим образом:

а) высокочастотные с питанием от ламповых генераторов;

б) работающие на частоте 500—10000 Гц с питанием от вентильных или машинных преобразователей частоты;

в) работающие на частотах 150 и 250 Гц с питанием от статических умножителей частоты;

г) работающие на частоте 50 Гц с питанием от сети, при значительной мощности оборудованные симметрирующими устройствами.

Индукционные тигельные печи как плавильные устройства обладают большими достоинствами, важнейшие из которых — возможность получения весьма чистых металлов и сплавов точно заданного состава, стабильность свойств получаемого металла, малый угар металла и легирующих элементов, высокая производительность, возможность полной автоматизации, хорошие условия труда обслуживающего персонала, малая степень загрязнения окружающей среды.

Недостатками индукционных тигельных печей являются высокая стоимость электрооборудования, особенно при частотах выше 50 Гц, и низкий» КПД при плавке материалов с малым удельным сопротивлением.

Сочетанием таких качеств определяется область применения индукционных тигельных печей: плавка легированных сталей и

синтетического чугуна, цветных тяжелых и легких сплавов, редких и благородных металлов. Поскольку область применения этих печей ограничивается не техническими, а экономическими факторами, по мере увеличения производства электроэнергии она непрерывно расширяется, захватывая все более дешевые металлы и сплавы.

Основной тенденцией в развитии индукционных тигельных печей является рост как единичной емкости, так и суммарной емкости парка печей, связанный прежде всего с потребностью в больших количествах высококачественного металла. Кроме того, при увеличении емкости повышается КПД печи и снижаются удельные расходы на ее изготовление и эксплуатацию.

Создаются также принципиально новые виды печей, например-горизонтальные печи непрерывного действия, а также индукционно-плазменные печи. Последние сочетают два вида нагрева, при этом обеспечиваются интенсивное перемешивание расплава, как в любой индукционной печи, и высокая температура и реакционная способность шлака, как в любой дуговой или плазменной печи.

Основными конструктивными узлами открытой неэкраниро-ванной тигельной печи являются футеровка, индуктор 5, корпус 3, крышка /, контактное устройство 7, механизм наклона 9.

Футеровка печи включает в себя тигель 4, подину 6 и лёточную керамику 2, соединение которой с верхним краем тигля выполняется с помощью обмазки 8.

К тиглю предъявляются высокие требования: он должен выдерживать большие температурные напряжения (градиент температуры в стенке тигля достигает 200 К/см), а также гидростатическое давление столба расплава и механические нагрузки, возникающие при загрузке и осаживании шихты. Кроме того, тигель должен быть химически стоек по отношению к расплавленному металлу и шлаку и неэлектропроводен при рабочей температуре. Стойкостью тигля определяется продолжительность эксплуатации печи, т. е. суммарное время плавок между сменами футеровки.

Существует большое число рецептов футеровок для индукционных тигельных печей [2, 3, 27, 38, 40, 44]. Выбор рецептуры и гранулометрического состава футеровочных материалов определяется свойствами выплавляемого металла или сплава.

Футеровка печей для плавки черных металлов может быть кислой (на основе кремнезема SiO2), основной (на основе плавленого магнезита MgO) или нейтральной (на основе глинозема A12OS). При плавке алюминия и его сплавов применяют футеровку из жароупорного бетона на основе тонкомолотого периклаза с шамотным заполнителем. В печах для плавки меди используется футеровочная масса, состоящая из тонкомолотого корунда и высокоглиноземистого шамота. Ё качестве связующих применяются Mate-риалы, обеспечивающие спекание сухой футеровочной массы при нагреве (бура, борная кислота и др.), или материалы, цементирующие увлажненную футеровочную массу (жидкое стекло, глина и др.).

Тигли изготовляют обычно методом набивки в печи, технология которой тщательно отработана [27, 40], и значительно реже— формовкой вне печи.

Стенка тигля спекается при плавках не на всю толщину, а имеет три зоны: плотную спеченную с ошлакованной внутренней поверхностью, менее плотную переходную и наружную буферную зону, сохранившую рыхлость, которая служит теплоизоляцией, компенсирует тепловое расширение футеровки и амортизирует толчки и удары при загрузке и осаживании шихты, а также вибрацию, передающуюся от индуктора.

Проводящие тигли не являются футеровкой печи.

Они применяются для плавки материалов, не взаимодействующих с материалом тигля (например, магний можно плавить в сталь

В проводящих тиглях можно плавить материалы с очень высоким удельным сопротивлением. При плавке материала с низким удельным сопротивлением в графитовом тигле электрический КПД индуктора выше, чем при использовании непроводящего тигля. Такую систему можно рассматривать как двухслойную среду.

Стальные тигли делают сварными, изготовление их несложно; графитовые и графитошамотные тигли изготовляются специализированными электродными заводами.

Между проводящим тиглем и индуктором помещают теплоизоляционный слой набивной футеровки или засыпки, поскольку проводящий тигель нагревается при работе до температуры расплава.

Подина — укрепленная в корпусе печи нижняя плита, на ней устанавливаются индуктор и тигель, для которого имеется круглое углубление. Подина печей малой емкости изготовляется из фасонных шамотных блоков или стеклотекстолитовых плит в несколько слоев, а крупных печей — выкладывается из стандартных шамотных кирпичей или заливается из жаропрочного бетона.

Индуктор выполняется из профилированной водоохлаждаемой медной трубки прямоугольного сечения. Толщина стенки трубки выбирается в соответствии с частотой тока. На частоте 50 Гц нередко применяется неравностенная трубка, одна из стенок которой утолщена до 10—13 мм. Утолщенная стенка располагается со стороны тигля. Конструкция индуктора должна обладать высокой механической жесткостью и прочностью, поскольку индуктор воспринимает большие усилия, особенно при наклоне печи. Имеются две основные конструктивные разновидности индукторов тигельных печей: стяжные и с креплением витков шпильками.

Стяжные индукторы применяются преимущественно на крупных печах. В таких индукторах витки вплотную прилегают друг к другу и сжимаются в осевом направлении между верхней и нижней стяжными плитами. Крепление отдельных витков не производится, необходимый зазор между ними обеспечивается за счет межвитковой изоляции. В радиальном направлении витки фиксируются снаружи вертикальными изолирующими брусьями; для этой цели могут быть использованы пакеты магнитопровода, отделенные от индуктора прокладками.

В индукторах с креплением витков шпильками последние припаиваются твердым припоем к виткам индуктора с наружной стороны и выступают радиально, располагаясь один под другим на образующей цилиндрической поверхности индуктора. Угловое расстояние между шпильками одного витка составляет обычно 120 или 90°; соответственно этому витки индуктора крепятся латунными гайками к трем или четырем прочным изоляционным стойкам, которые в свою очередь прикрепляются к верхней и нижней кольцевым плитам, образуя жесткую конструкцию. Витки индукторов такого типа могут не иметь изоляции, поскольку воздушный зазор между ними фиксируется креплением.

Вода, охлаждающая индуктор, должна отводить не только тепло, выделяющееся в нем за счет электрических потерь, но и тепловые потери через боковую поверхность тигля. Нередко систему охлаждения индуктора приходится выполнять в виде нескольких параллельных ветвей, чтобы обеспечить требуемый расход охлаждающей воды.

На крупных печах выше индуктора, а иногда также и ниже его располагаются разомкнутые водоохлаждаемые катушки, которые не имеют электрического питания и служат лишь для охлаждения верхней и нижней части стенок тигля.

Корпус печи, соединяющий в единое целое все ее узлы, состоит из неподвижной и наклоняющейся частей. На неподвижной части, называемой станиной или опорной рамой, крепятся подшипники механизма наклона печи. Наклоняющаяся часть корпуса может иметь различное конструктивное решение: в виде каркаса (поворотной рамы) или в виде кожуха. Открытые неэкранированные печи емкостью до 0,5 т имеют каркасы из деревянных или асбоцементных брусьев, при большей емкости каркасы печей изготовляют из немагнитных металлов — алюминиевых сплавов, бронзы или немагнитной стали, причем для уменьшения электрических потерь детали каркаса соединяют между собой через изолирующие прокладки, чтобы избежать образования замкнутого витка, охватывающего индуктор.

Крышка. Печи большой и средней емкости для уменьшения тепловых потерь на излучение оборудуются крышками из немагнитной стали, футерованными огнеупором и теплоизоляцией. Открывание крышки при небольшой ее массе производится с помощью ручного привода, а при значительной массе крышка снабжается механизмом с электро- или гидроприводом.

Печи малой емкости обычно не имеют крышки, поскольку большую часть рабочего цикла таких печей составляет период расплавления, во время которого в верхней части тигля находится нерасплавившаяся шихта, поглощающая излучение жидкого металла. В течение непродолжительного времени, когда металл расплавлен полностью, поверхность его покрыта шлаком, имеющим в индукционной печи относительно невысокую температуру и играющим роль теплоизоляции.

Контактное устройство. соединение индуктора с токоподводом, не препятствующее наклону печи, выполняется в виде разъемного контактного устройства или гибким кабелем.

При разъемном соединении в нижней части корпуса печи монтируются подвижные контакты, а под печью — неподвижные. Подвижные контакты представляют собой врубные ножи или нажимные пальцы, а неподвижные — соответственно губки или пружинящие пластины. Контактное устройство с разъемным соединением работает надежно лишь при водяном охлаждении как подвижных, так и неподвижных контактов.

В современных печах чаще применяется соединение токоподвода с индуктором гибким водоохлаждаемым кабелем. Такое соединение более надежно. Недостатком его является увеличение потерь вследствие того, что кабель представляет собой дополнительный элемент контура.

Механизм наклона. Ось наклона печи располагают вблизи сливного носка (лётки), чтобы струя расплавленного металла не меняла своего направления в процессе разливки. Это исключает необходимость маневрирования ковшом.

У миксеров (копильников) тигель всегда заполнен металлом и при разливке сливается малая его часть. В связи с этим дуга,

описываемая сливным носком, невелика, и ось наклона миксера располагают вблизи его центра тяжести, что уменьшает усилие, требуемое для наклона.

Применяются различные конструкции механизмов наклона. Часто печь наклоняют с помощью траса, тянущего за серьгу, прикрепленную к нижней части каркаса. При емкости печи до 100 кг такой механизм может приводиться в действие ручной лебедкой, а при большей емкости используется электрическая лебедка или тельфер. Последнее особенно удобно, так как один тельфер может обслуживать несколько печей и использоваться не только для их опрокидывания, но и для доставки к ним шихтовых материалов.

Для печей большой емкости широкое распространение получил гидравлический механизм наклона. механизм состоит из маслонапорной установки и двух гидравлических цилиндров 2 (на рисунке виден один), установленных на шарнирах . Плунжеры , шарнирно связанные с каркасом печи, под давлением масла могут выдвигаться, наклоняя печь.

Применяются также механизмы наклона печей с зубчатой рейкой, цевочным сектором и др., оборудованные электроприводом

Индукционная печь: разновидности печей и особенности плавки металлов, а также производство промышленных индукционных печей

Индукционная печь

Индукционная печь — это лишь часть индукционной установки, в состав которой входит сразу несколько важных элементов, которые способны выдавать отличные показатели в плане работоспособности.

В данной статье рассмотрим:

- плавка латуни в индукционных печах;

- плавка чугуна в индукционной печи;

- производство стали в индукционных печах;

- заводы производители индукционных тигельных печей;

- индукционные печи для плавки меди;

- плавка металла в индукционной печи;

- плавка стали в индукционных печах;

- плавка палладия в индукционной печи;

- индукционные тигельные печи от производителя;

- промышленные индукционные печи;

- индукционные печи литейная;

- сколько стоят индукционные печи для плавки меди;

- выплавка стали в индукционных печах;

- плавка титана в индукционных печах;

- промышленные индукционные печи;

- накал промышленные печи;

- промышленные печи;

- зао накал промышленные печи;

- промышленные печи для термообработки;

- производство промышленных печей;

- проектирование промышленных печей;

- промышленные печи;

- виды промышленных печей;

- испытание промышленных печей;

- печи для плавки алюминия промышленные;

- индукционная печь лабораторная;

- лабораторные печи индукционные.

Навигация по разделу:

- Индукционные печи

- Промышленная индукционная печь

- Лабораторная индукционная печь

Элементы индукционной печи:

- Камера для нагрева/плавки металлов

- Индуктор, выполняющий целый ряд основных функций всей системы

- Камера для нагрева, в которой происходят все процессы вакуумной системы.

- Элементы для наклона печи, благодаря которым агрегат можно всячески регулировать, причем делать это максимально эффективно.

Это еще далеко не весь перечень элементов индукционной печи, так как существует еще огромное количество менее весомых частей, без которых работа устройства все равно не сможет быть максимально эффективной.

Внешний вид индукционной печи

Сама индукционная печь имеет в себе главный элемент, а именно плавильный тигель, который зачастую исполняется в цилиндрической форме. Сам тигель создан из огнеупорного материала, и нашел свое место он в полости индуктора. Индуктор в свою очередь подключен к главному источнику переменного тока, что позволяет ему работать на полной мощности. Не менее важным элементом является и металлическая шихта, которая погружена вовнутрь тигля, и занимается поглощением электромагнитной энергии.

Что касается индукционного нагрева, то происходит он в электромагнитом поле, и главной причиной этого нагрева является тепловое действие, исходящие из вихревых электрических токов, которые в свою очередь протекают по самому материалу, и при помощи индукции начинают его нагрев, или же плавку. Такой тип нагрева является наиболее эффективным и способен справляться даже с действительно трудными металлами, которые зачастую не особо даются нагреву.

Нагрев индукционной печи

Индукционные печи, как собственно и любые другие агрегаты имеют ряд преимуществ, которые показывают лучшие стороны устройства и позволяют более подробно ознакомиться с его положительными чертами.

Достоинства индукционных печей:

- Возможность образования внутри печи различных атмосфер (Нейтральной, восстановительной и даже окислительной)

- Высокий уровень производительности, который достигается благодаря необычной технологии нагрева, которая в современных условиях является более чем эффективной

- Удобство и простота во время обслуживания позволяет своевременно и без каких-либо видимых проблем провести сервисное обслуживание и починку каких-либо поломок. Легкая конструкция печи позволяет проводить такие процедуры очень быстро и недорого.

- Выделение большого количества энергии, позволяет очень быстро проводить процесс нагрева и плавки металлов, что также является большим преимуществом данной системы.

Все эти пункты довольно важны, так как при работе с металлами очень важно иметь большой запас мощности и конечно же качества самой работы, что собственно и присутствует в индукционной печи. Но не стоит забывать, что никакой агрегат не может быть идеальным и в индукционной печи также есть свои недостатки, о которых мы сейчас и поговорим.

Недостатки индукционных печей:

- Малое количество вариаций по габаритам, из-за чего найти агрегат с нужными размерами весьма затруднительно.

- Высокий уровень шума и вибрации во время работы, что в какой-то мере также является недостатком, ведь подобные агрегаты используются не только на производствах.

- Низкая температура шлаков, которые в свою очередь должны наводиться на зеркало расплава, для технической обработки. В индукционных печах этот показатель сравнительно невысокий, из-за чего время от времени приходится обращаться к помощи дополнительных элементов, которые есть далеко не у каждого.

Промышленная индукционная печь