Покраска пола и стен из ДВП

Если вы решили сделать ремонт своими руками, причем без лишних затрат, то древесноволокнистые плиты (ДВП) – отличный вариант.

Уместно будет использовать оргалит как в качестве отделки для пола, так и в виде стеновых панелей, и даже для оформления потолка. Однако следует быть готовым к тому, что если поверхность ДВП не ламинирована, то после монтажа потребуется ее покраска. Как это сделать правильно тема нашей сегодняшней статьи.

Этап 1 – подготовим все необходимое

Валик, подходящий для покраски ДВП

Чтобы выполнить работы качественно, в первую очередь подготовим необходимые инструменты. Нам понадобятся:

- валик, желательно с поверхностью, покрытой меховой “шубкой”, а не поролоном;

- кисть, так как красить приходится часто в неудобных местах;

- малярный лоток;

- шпатель для нанесения герметиков;

- пылесос, с помощью которого будем тщательно очищать поверхность после ошкуривания обработанных стыков.

После подготовки инструмента можно приступать непосредственно к работе. Перед тем как покрасить ДВП, придется провести подготовительные работы, ведь от этого зависит конечный результат.

Грунтовка – для экономии и не только

Так как оргалит получают прессованием древесных волокон, то одной из отличительных особенностей этого материала является значительная пористость. Именно поэтому если красить поверхность ДВП без предварительной грунтовки, расход краски превысит ожидаемый в два-три раза.

Правильно подготовив материал к окрашиванию, мы обеспечим оптимальную адгезию (сцепление) гладкой поверхности прессованного ДВП и красящего слоя, его большую долговечность и лучшую функциональность.

Что применять в качестве грунтовки? Самый недорогой (и отнюдь не самый плохой вариант) – это олифа. Применять ее нужно, нагрев до температуры приблизительно 40-50°С.

Стена или поверхность пола предварительно очищается от мусора и пыли и, при необходимости, обезжиривается тампоном, смоченным в спирте. Наносить слои проще всего валиком из искусственного меха. При этом дальнейшие работы возможны только после полного высыхания грунта.

Наносить слои проще всего валиком из искусственного меха. При этом дальнейшие работы возможны только после полного высыхания грунта.

Грунтование ДВП

Опытные строители рекомендуют такие грунтовочные слои из олифы наносить трижды. Именно тщательная пропитка масляной олифой марки ПФ значительно повысит водостойкость и прочность материала. С опаской следует относиться к комбинированным олифам, в составе которых встречаются нефтеполимерные смолы или канифольные суспензии, так как при обработке ДВП подобным грунтом в домашних условиях своими руками может потребоваться слишком много времени для его высыхания.

Самый оптимальный вариант – обработать ДВП еще перед монтажом пола или потолка. При этом максимальное внимание следует уделить ребрам плиты, после ее раскроя. Это значительно увеличит долговечность всей конструкции.

Но если олифа – все-таки материал прошлого века, то в настоящее время в продаже можно встретить довольно большое количество специальных грунтовочных смесей на основе акрилового латекса, которые применяются для обработки ДВП, перед тем как его покрасить. Благодаря тому, что в составе грунтующих смесей введены фунгициды и инсектициды, использование такого грунта исключает образование плесневых грибков и гнили на окрашенной поверхности. Неоспоримым преимуществом таких грунтовочных смесей является отсутствие неприятного запаха и возможность наносить пропитку лишь в один слой.

Благодаря тому, что в составе грунтующих смесей введены фунгициды и инсектициды, использование такого грунта исключает образование плесневых грибков и гнили на окрашенной поверхности. Неоспоримым преимуществом таких грунтовочных смесей является отсутствие неприятного запаха и возможность наносить пропитку лишь в один слой.

Шпатлевание ДВП

Отделав при помощи ДВП полы, потолки или стены, хочется в результате добиться идеально гладкой поверхности. Именно в этих целях и применяется шпатлевание стыков, с использованием ленты для армирования. При этом обычная финишная шпатлевка для работы, будь то пол или стена, не подойдет. Причиной этого является “пружинящее” свойство пола или потолка из ДВП.

Шпаклевка Tikkurilla

Ввиду этого шпатлевка для оргалита должна обладать определенной пластичностью, способностью выдерживать динамические нагрузки без разрывов и деформации материала.

Неплохим качеством отличаются готовые к применению алкидные шпатлевки-наполнители такого известного производителя как Tikkurila. Шпатлевка наносится тонким слоем, который сразу укрепляют армированной строительной лентой или полосой серпянки.

Шпатлевка наносится тонким слоем, который сразу укрепляют армированной строительной лентой или полосой серпянки.

Если количество швов невелико, можно попробовать своими руками загерметизировать стыки силиконово-акриловым герметиком. Такое соединение довольно прочное, обеспечивает водонепроницаемость и хорошо окрашивается.

Дальнейшие отделочные работы можно проводить уже через 60 минут после заделки трещин. Единственный недостаток у этих герметиков один – довольно высокая цена.

После полного высыхания шпатлевки необходимо ошкурить обработанную поверхность до гладкости. Выравнивание проводится самой мелкой наждачной бумагой, “нулевкой”, с последующим тщательным удалением пыли и мусора.

Завершающий этап – покраска

Только когда все подготовительные работы завершены, можно приступать к самой творческой части – окрашиванию.

Какая краска лучше? Обычно для пола используют более прочные алкидные или масляные краски, с последующим закреплением лаком. Если же предстоит покраска стен или потолка, то можно использовать акриловые или вододисперсные краски.

Если же предстоит покраска стен или потолка, то можно использовать акриловые или вододисперсные краски.

Учтите, что краской на водорастворимой основе вы не сможете покрасить водостойкий ДВП, так как входящий в его состав парафин будет буквально “отталкивать” ее.

При покупке краски внимательно ознакомьтесь с рекомендацией производителя, который обязательно укажет не только возможность применения своей продукции для окрашивания ДВП, но и приблизительный расход материала, совместимость с различными видами грунтовок, пропиток и сферу применения.

Нанесение краски на пол из ДВП

Если площадь, которую нужно покрасить невелика (например, дверное полотно), можно потратиться на пару баллончиков с краской. Краска, разбрызгиваемая под давлением, ложится наиболее ровно и обеспечивает максимально высокое качество работы.

Интересный опыт

Интересный метод отделки пола из ДВП своими руками был предложен на одном из строительных форумов, После тщательной шпатлевки поверхность пола оклеивается обычными бумажными обоями, без тиснения. При этом выбирается рисунок, имитирующий дерево не очень светлых тонов.

При этом выбирается рисунок, имитирующий дерево не очень светлых тонов.

Наклеивание обоев выполняется при помощи клея ПВА. После того, как обои высохнут, наступает следующий этап – покраска обычным паркетным лаком. Если красить поверхность в несколько слоев (минимум 3), то поверхность пола приобретает замечательные водоотталкивающие свойства. Такой пол можно без опасения мыть даже с применением мягких моющих средств.

Как покрасить пол из двп пошаговая инструкция

Казалось бы, что может быть проще чем покрасить древесно волокнистые плиты (ДВП). Но когда вы столкнетесь с чистовой отделкой этого материала может возникнуть ряд непредвиденных проблем. Главной из которых является высокая пористость данного типа материалов. Это является отличительной особенностью данного вида напольных покрытий. Данное свойство материала вызвано способом его производства, когда древесные волокна со связующими веществам, под высокой нагрузкой прессуются в тонкий лист, благодаря этому материал при правильной обработке прослужит вам не менее 10-15 лет!

Что бы добиться эффекта долговечности сначала нужно понять как покрасить пол из двп, так как листы оргалита сами по себе высоко пористые и благодаря этому впитывают краски намного больше чем к примеру бетонные полы или деревянные. Что бы избежать перерасхода лакокрасочных материалов пере покраской рекомендуется предварительно загрунтовать. Если этого не делать, то вы конечно тоже покрасите оргалит, но на это уйдет намного больше материалов, да и равномерность нанесения будет не такой как вы хотели, так как в одном месте впитает больше, — в другом меньше.

Что бы избежать перерасхода лакокрасочных материалов пере покраской рекомендуется предварительно загрунтовать. Если этого не делать, то вы конечно тоже покрасите оргалит, но на это уйдет намного больше материалов, да и равномерность нанесения будет не такой как вы хотели, так как в одном месте впитает больше, — в другом меньше.

Давайте наглядно разберем из чего делают этот оргалит, его плюсы и минусы, как его красить и что для этих процедур нам потребуется.

Плюсы ДВП

В результате прессовки отходов деревообрабатывающей промышленности под высокой температурой получаются гладкие и легкие в обработке листы, которые применяются как для изготовления мебели, так и для облицовки стен и полов. Из положительных качеств данного материала стоит отметить:

Структура ДВП

- Высокая прочность. Материал с маркировкой «СТ» используется в промышленности для облицовки полов, стен вагонов, на мебельном производстве и прочих.

- Низкая ценовая категория.

Из за того, что производство материала подразумевает использование любых отходов лесопиления и деревообработки с добавлением синтетических смол, антисептиков и прочих стабилизирующих веществ его стоимость намного конкурента по сравнению с другими видами плит.

Из за того, что производство материала подразумевает использование любых отходов лесопиления и деревообработки с добавлением синтетических смол, антисептиков и прочих стабилизирующих веществ его стоимость намного конкурента по сравнению с другими видами плит. - Влагостойкость. При правильной грунтовке и окраске оргалит запросто может устоять воздействию влаги.

- Долговечность. При изготовлении материал покрывают специальной пропиткой, которая не восприимчива к образованию грибков или насекомых вредителей. Благодаря этому материал простоит долгое время в первозданном состоянии.

Что бы сохранить все эти свойства, материал следует перед устоновкой качественно обработать. Как это делать рассмотрим по пунктам.

Минусы ДВП

Минусов у данного покрытия не много:

- Низкая прочность

- невозможность использовать в несущих конструкциях

- односторонность декора.

Но не смотря на эти отрицательные стороны данное покрытие отлично подходит для укладки на пол. Соответственно только после тщательной подготовки и обработке.

Соответственно только после тщательной подготовки и обработке.

Технология окраски

Технология мало чем отличается от окраски других видов материалов, но делаем все по пунктам:

- Подбираем инструмент

- Подготавливаем поверхность

- Выбираем материал

- Наносим материал

- наносим защитный слой

Необходимый инструмент

И так, начнем по порядку. Только до подготовки поверхности, соберем все необходимое что нам может понадобится при проведении работ. В первую очередь следует запастись необходимым инструментом, что бы работы прошли в максимально короткие сроки и с меньшими усилиями.

- Малярный валик с насадкой из меха а не из поролона

- Кисточка, некоторые места валиком не получится покрасить

- Кювета для краски

- Шпатель если предвидеться нанесение герметика

- Пылесос для очистки поверхности после затирки

Теперь как весь инструмент Вы подготовили, давайте преступим к покраске. Но и тут не стоит торопиться. Дальше нужны подготовительные работы.

Но и тут не стоит торопиться. Дальше нужны подготовительные работы.

Важно!

Перед выполнением каких либо работ с ДВП потребуется первым делом довести необходимые для работы листы до такой же влажности, как и воздух в помещении где будет проводится их укладка. Если этого не сделать, то через некоторое время после укладки они пойдут волнами. Для соблюдения этого условия обычно оборотную сторону листов пропитывают водой, кладут листы друг на друга и оставляют на сутки.

Грунтовка поверхности

Чистый оргалит на полу, без грунтовки

На поверхность ДВП краска наносится только с глянцевой стороны, так как шершавая сторона не пригодна для нанесения краски, а вот пропитать ее грунтовкой лишним не будет!

Из за особенного строения ДВП при окраске впитывает в 4 раза больше краски по сравнению с другими видами поверхностей. По этому перед тем, как покрасить пол из двп необходимо сначала его загрунтовать.

На строительных рынках и в магазинах вы можете встретить множество средств для грунтовки. Давайте рассмотрим наиболее подходящий для этого типа материала.

Давайте рассмотрим наиболее подходящий для этого типа материала.

Грунтовать листы оргалита еще со старых пор принято олифой. Она является самой практичной для этого. Да и ее цена весьма конкурентна с импортными заменителями. Единственной ее особенностью является то, что применять ее требуется после разогрева до 40С°.

Нанесение олифы на оргалит

Не стоит забывать что перед тем как наносить грунтовку на уложенные на пол листы следует тщательно отчистить от пыли и грязи, делается это щеткой или тряпкой. Если вы производили зачистку наждачной бумагой, то стоит поработать пылесосом и влажной тряпкой, после чего дать покрытию хорошо высохнуть. За шпаклевать щели с применением армированной ленты или скотча, обезжирить спиртом или каким ни будь другим не едким растворителем, потом только наносить слой грунтовки. Для работы лучше использовать валик с меховой шубкой.

Чистовой слой краски наносить нужно только после полного высыхания слоя грунта!

Для более стойкого эффекта сопротивления к влаге, мы бы Вам посоветовали пропитывать оргалит олифой на три раза. Олифу лучше всего использовать обычную, так как комбинированные, с добавлением нефтеполимерных смол или канифольных суспензий в домашних условиях будут очень долго сохнуть, источая при этом неприятны запах.

Олифу лучше всего использовать обычную, так как комбинированные, с добавлением нефтеполимерных смол или канифольных суспензий в домашних условиях будут очень долго сохнуть, источая при этом неприятны запах.

Хитрость!

Для продления срока службы листов оргалита, обрабатывать олифой их рекомендуется после раскроя, но до укладки на пол. Лучше всего следует промазать торцы листов.

Современные материалы со временем скорее всего вытеснят олифу с первых мест по продажам. Так как они менее пахучи, содержут в составе вещества препятствующие образованию грибковых зараз, да и нанесения в один слой вполне хватает, в сравнении с олифой, которую лучше наносить в три слоя.

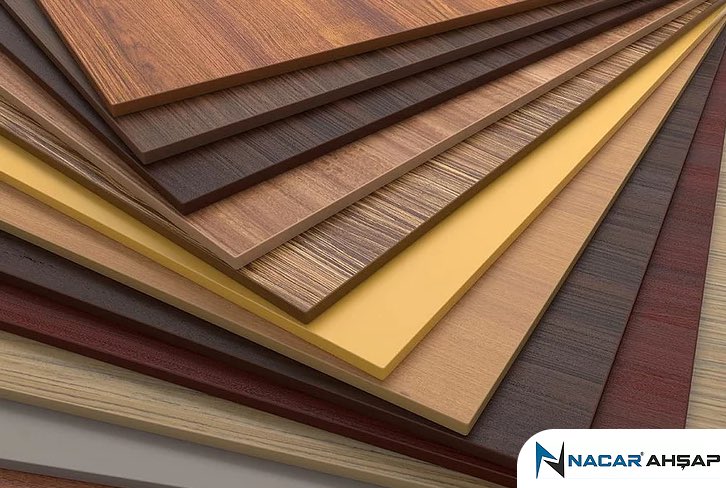

Выбор краски

Разновидности краски

В качестве материала для окраски ДВП можно использовать любую эмаль:

- водоэмульсионную;

- алкидную;

- масляную;

- акриловую.

Дя окраски пола из оргалита самым лучшим решением будет применение сверх твердой краски, она маркируется «СТ». Ее применение обеспечит вашему новоиспеченному полу высокую износоустойчивость. Или же алкидных и масляных красок с последующим их закреплением лаком.

Ее применение обеспечит вашему новоиспеченному полу высокую износоустойчивость. Или же алкидных и масляных красок с последующим их закреплением лаком.

Важно!Краской на водной основе не получится покрасить водостойкое покрытие оргалита, так как парафин из его состава будет отталкивать от поверхности красящие вещества.

При покупке краски обязательно ознакомьтесь с ее характеристиками методом применения, совместимость с различными видами грунтовок, пропиток и просчитайте ее расход на выбранный вами тип материала, так как потом можно будет не попасть в цвет, если приобретаемого количества вам не хватит. Эту и другую информацию производитель указывает на упаковке и на русском языке.

Краски

При выборе цвета, можете дать волю своему богатому внутреннему миру и покрасить пол в любой цвет, который пожелаете. Но можно и пойти на маленькие хитрости и применить сочетания красок.

- Что бы готовая поверхность пола была похоже на натуральное дерево, следует развести битумный лак и нанести его специальной кистью.

- Для имитации пластика, пол из ДВП следует покрасить белой, глянцевой краской.

- Матовая поверхность достигается покраской оргалита водоэмульсионной краской.

Если в качестве финишного покрытия Вами выбрана Алкидная эмаль, не стоит забывать про ее токсичность, по этому проследите что бы помещение в котором проводятся работы хорошо проветривалось, для работы используйте респиратор, резиновые перчатки и иные средства индивидуальной защиты.

Нанесение краски

При окраске оргалита не рекомендуем Вам применять кисти или поролоновую губку. При использовании этих инструментов краска на пол ляжет не ровно и могут появиться разводы. Что бы покрасить пол из двп лучше всего взять меховой валик, или если есть — пульверизатор. Если вам нужно закрасить маленькую площадь, можно изначально приобрести краску в баллончиках, если это будет сопоставимо цене большой банки. Так, как краска в баллончике имеет сразу и пульверизатор, по этому красить ей будет удобнее и быстрее.

Нанесение краски на ДВП

И так, после того, как наш слой грунтовки полностью высох, берем выбранную банку краски, тщательно перемешиваем содержимое. Если краска кажется вам густоватой, в нее необходимо добавить немного растворителя и опять же перемешать.

- После перемешивания берем валик и тонким и равномерным слоем наносим краску постепенно на весь пол. Стоит отметить что если краска где то впитала или высохла на не загрунтованных участках, поправлять через некоторое время эти места не надо. Лучше дождаться полного высыхания первого слоя и покрасить на второй.

- Перед нанесением второго слоя необходимо дождаться полного высыхания первого. Обычно на это уходит сутки. При этом в квартире или помещении не рекомендуется делать сквозняки. Как первый слой высох — наносим второй слой. На этот раз уже берем не разведенную — густую краску. И опять же после прошествии суток, как высохнет второй слой наносим третий — финишный.

Покраска листов оргалита сделает их не только приятными на вид, но и продлит срок их эксплуатации. Так же стоит учесть и тот важный момент, что бы основа грунтовки по составу совпадала с основой краски.

Так же стоит учесть и тот важный момент, что бы основа грунтовки по составу совпадала с основой краски.

Защита покрытия

Финишное покрытие оргалита лаком

Хоть краски и позволяют сформировать достаточно надежное защитное покрытие путем нанесения их в несколько слоев, не стоит забывать и про дополнительную защиту, которая так же неплохо отразится на эстетическом виде готового основания в вашей комнате или квартире.

Одним из таких решений является Лак. Что бы лак не свернулся и не об шелушился после нанесения, обратите внимание на состав его основы. Нужно что бы он совпал с составом основы краски, которая уже нанесена на пол.

Покраска лаком процедура хоть и не обязательная но она поможет сделать готовое покрытие более надежным к истиранию и практичным по уходу за ним.

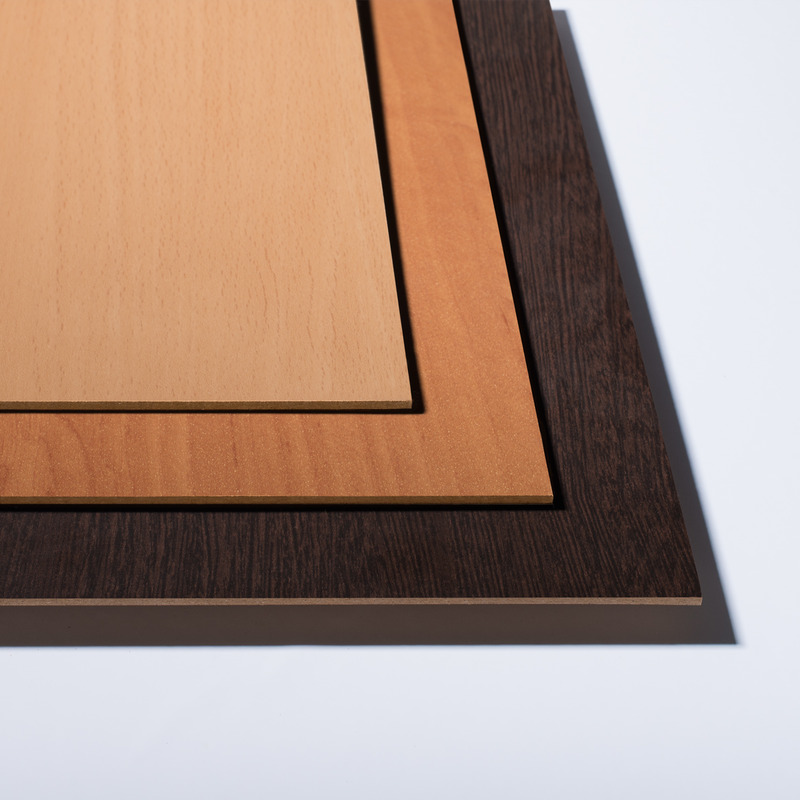

Ламинированное ДВП

Ламинированное ДВП

Помимо таких непредсказуемых решений, есть и более простые решения. В настоящее время на рынке стали появляться ламинированные листы ДВП, которые не требуют дополнительной обработки и покраски. При использовании такого вида покрытий стоит более ответственно подходить к выравниванию стыков и их герметизации. А после настила их все таки рекомендуется покрывать паркетным лаком.

При использовании такого вида покрытий стоит более ответственно подходить к выравниванию стыков и их герметизации. А после настила их все таки рекомендуется покрывать паркетным лаком.

Крепить к полу ламинированный оргалит рекомендовано не на гвозди а на клей.

Укладка ДВП на пол

Про укладку ДВП мы расскажем Вам в следующей статье, а пока, для наглядности основные моменты при укладке оргалита вы найдете на этой схеме.

Инструкция по укладке оргалита.

Вывод

Надеемся что теперь вам стало понятно как покрасить пол из двп. Но хочется отметить что покраска не является единственным решением для покрытия оргалита.

Как показывает практика, тщательно подготовленное покрытие можно не красить а оклеить сверху обоями, а по верх них нанести несколько слоев лака. Готовое покрытие отлично сохранит листы ДВП от сырости и влаги, а разнообразие рисунков обоев даст не малый разгон для вашей фантазии, что позволит разукрасить пол в вашей квартире.

Видео инструкция

как правильно обшить и чем лучше покрасить, фото и видео инструкции

Содержание статьи:

Давайте сначала кратко вспомним, что собой представляет древесно-волокнистая плита (ДВП). Состоит она из кусков древесины, пропитанных специальным клеящим составом и спрессованных под высоким давлением и при высокой температуре. Эта технология производства характерна для всех видов ДВП. Каждый конкретный вид отличается плотностью, материалами пропитки и шлифовкой поверхности (рисунком). В этой статье мы рассмотрим такое применение этого материала, как отделка потолка ДВП. Для того чтобы сделать потолки из ДВП своими руками, не нужно иметь каких-то специальных навыков или особых знаний.

Для каждого помещения нужно подбирать подходящий вид материала. Для жилой комнаты можно взять мягкие сорта ДВП, которые будут лучше пропускать воздух, иначе говоря, «дышащие». Чтобы обшить потолок ДВП в комнатах с повышенной влажностью, рекомендуется заказывать листы повышенной плотности (они впитывают влагу гораздо меньше) и пропитанные специальным антигрибковым раствором, который предотвратит появление плесени на потолке.

Чтобы обшить потолок ДВП в комнатах с повышенной влажностью, рекомендуется заказывать листы повышенной плотности (они впитывают влагу гораздо меньше) и пропитанные специальным антигрибковым раствором, который предотвратит появление плесени на потолке.

Некоторые «специалисты» практически не обращают внимания на массу плиты из древесного волокна, а она порой достигает 30 кг. Представьте, какая создаётся нагрузка на потолок, обшитый такими «невесомыми» плитами ДВП! Поэтому еще раз напоминаем – обращайте внимание на марку плиты: чем меньше плотность, тем легче плита. Следует заметить, что плотность материала прямо пропорциональна степени влагоустойчивости и прочности.

Технология обшивки потолка древесноволокнистыми плитами

Давайте рассмотрим, как обшить потолок ДВП. Процесс обшивки делится на два важных этапа:

- Предварительные работы. В том случае, если у вас на потолке остались старые отделочные покрытия, необходимо полностью их удалить во избежание появления плесени и неровностей.

Также в остатках старого материала могут завестись мокрицы или жуки-червоточцы. Все эти незваные гости будут постоянно размножаться и создавать антисанитарные условия в квартире. Поэтому перед установкой ДВП не пожалейте времени на подготовительные работы по зачистке поверхности от предыдущих облицовочных материалов. Обязательно проведите работы по дезинфекции потолка антисептиками, даже если, на ваш взгляд, нет никаких предпосылок к образованию на потолке плесени или потеков. Необходимость таких подготовительных строительных работ вы особенно оцените в дальнейшем, после того как вы закончите обшивку потолка ДВП и полностью закроете ими площадь потолка, между плитами ДВП и бетонным перекрытием всё равно останется небольшой промежуток, где будут идеальные условия для размножения патогенной микрофлоры. Поэтому не стоит экономить средства на дезинфекции.

Также в остатках старого материала могут завестись мокрицы или жуки-червоточцы. Все эти незваные гости будут постоянно размножаться и создавать антисанитарные условия в квартире. Поэтому перед установкой ДВП не пожалейте времени на подготовительные работы по зачистке поверхности от предыдущих облицовочных материалов. Обязательно проведите работы по дезинфекции потолка антисептиками, даже если, на ваш взгляд, нет никаких предпосылок к образованию на потолке плесени или потеков. Необходимость таких подготовительных строительных работ вы особенно оцените в дальнейшем, после того как вы закончите обшивку потолка ДВП и полностью закроете ими площадь потолка, между плитами ДВП и бетонным перекрытием всё равно останется небольшой промежуток, где будут идеальные условия для размножения патогенной микрофлоры. Поэтому не стоит экономить средства на дезинфекции.

- Установка обрешётки. Все плиты монтируются на обрешетку. Иногда применяется деревянная основа, причем намного проще распланировать расположение деревянных брусов на полу, а затем монтировать их на потолке.

При разметке создавайте квадраты размером примерно метр на метр. Таким образом, собранный каркас легко можно проверить на соответствие размеру листа ДВП, благодаря чему его гораздо проще закрепить. Сверху укладываем лист ДВП, выравниваем его и проверяем, чтобы на поверхности не создавались волны. После этого закрепляем материал на деревянном каркасе.

При разметке создавайте квадраты размером примерно метр на метр. Таким образом, собранный каркас легко можно проверить на соответствие размеру листа ДВП, благодаря чему его гораздо проще закрепить. Сверху укладываем лист ДВП, выравниваем его и проверяем, чтобы на поверхности не создавались волны. После этого закрепляем материал на деревянном каркасе. - Но чаще всего устанавливают строительные профили для подвесных потолков. Они лучше всего сохраняют ровную поверхность, довольно легко купить цельный профиль размером до 4 метров (благодаря этому не будет изгибов по всей длине комнаты). Также преимуществом профилей для подвесных потолков является их небольшая масса (прочитайте: «Отделка потолков своими руками: необычные идеи»).

Будьте очень внимательны, когда монтируете каркас под установку потолка из плит ДВП. Следует выбирать качественные крепежи, делать расстояния между ними исходя из веса предполагаемого ДВП. Не рекомендуется в жилых комнатах клеить листы ДВП к потолку. Во-первых, неровная поверхность (даже перепад в 1 мм) не даст полностью приклеить поверхность листа к потолку. Во-вторых, при таком способе монтажа полученная поверхность не будет ровной, а это уже никак не скрыть дальнейшими работами. С другой стороны, можно приклеивать кусочки листов приблизительно метр на метр, если вы сочтёте это целесообразным. Читайте также: «Чем покрыть потолок в деревянном доме».

Во-первых, неровная поверхность (даже перепад в 1 мм) не даст полностью приклеить поверхность листа к потолку. Во-вторых, при таком способе монтажа полученная поверхность не будет ровной, а это уже никак не скрыть дальнейшими работами. С другой стороны, можно приклеивать кусочки листов приблизительно метр на метр, если вы сочтёте это целесообразным. Читайте также: «Чем покрыть потолок в деревянном доме».

Итак, вы завершили подготовительные работы и закупили листы ДВП. Их необходимо положить на ровную поверхность и оставить эти листы в комнате, в которой будет обшиваться потолок из ДВП, примерно на сутки-двое, дабы уравнять температуру и влажность листов с микроклиматом в комнате.

Способы крепления

Для фиксации к обрешетке можно использовать строительные скобы (в случае монтажа на деревянный брус и с использованием строительного степлера), гвозди или саморезы. Обратите внимание, что в последнем случае нужно зенковать каждый «пробой» (делать углубление под шляпку). Способы крепления к потолку зависят от плотности листа. Мы помним, что чем плотнее лист ДВП, тем тяжелее он, и соответственно, более крепкие материалы для крепления. Выступающее железо от скоб или гвоздей нужно тщательно зашпаклевать, потому что со временем эти железные части будут ржаветь и проступят сквозь краску или обои.

Способы крепления к потолку зависят от плотности листа. Мы помним, что чем плотнее лист ДВП, тем тяжелее он, и соответственно, более крепкие материалы для крепления. Выступающее железо от скоб или гвоздей нужно тщательно зашпаклевать, потому что со временем эти железные части будут ржаветь и проступят сквозь краску или обои.

Порядок фиксации листа ДВП

Сначала нужно зафиксировать лист соответственно направляющим рейкам. Для этого лист необходимо поднять, прижать к направляющим профилям и зафиксировать несколькими крепежами по краям листа. Важная деталь: это предварительная фиксация. Поэтому не применяйте для этого скобы. Фиксируйте листы длинными гвоздями или тонкими шурупами, которые будут выступать из ДВП. То есть не полностью забивайте их, чтобы затем можно было безболезненно вытащить. Закрепленный таким образом лист проверяется веревкой, которую натягивают через всю комнату. Если лист неровно прикреплён, то можно сравнительно легко вытащить гвозди и подровнять его.

Теперь переходим к фиксации выровненного листа. Окончательно прибивать лист к потолку нужно начинать с одного края с шагом 15 см. Таким способом мы постепенно проходим весь лист, и на материале не будет выпуклостей.

Финишные работы:

Наконец-то вы закончили монтировать потолок из ДВП, все у вас получилось ровно и без трещин. Теперь с чистой совестью приступаем к финишным работам.

Здесь у нас есть несколько вариантов:

Потолок из ДВП, смотрите на видео:

В заключение подробнее рассмотрим третий вариант, как покрасить ДВП на потолке краской.

Внимательно осматриваем наш потолок на предмет заусениц, выступающих частей, и других неровностей. Подчищаем аккуратно наждачкой или плотерным ножиком. Рекомендуем прогрунтовать поверхность олифой. Во-первых, расход краски будет меньше – она не будет впитываться, – а во-вторых, это важно для последующей равномерной окраски всей поверхности. Читайте также: «Чем обшить потолок на даче».

Рекомендуем прогрунтовать поверхность олифой. Во-первых, расход краски будет меньше – она не будет впитываться, – а во-вторых, это важно для последующей равномерной окраски всей поверхности. Читайте также: «Чем обшить потолок на даче».

Теперь планируем, чем покрасить потолок из ДВП, исходя из следующих принципов: глянцевая краска подчеркивает даже малейшие неровности и шероховатости. А вряд ли потолок из ДВП будет идеально ровным. Поэтому не стоит покупать глянцевую краску для нашего потолка. Значит, останавливаемся на матовой краске. Цветовая гамма в этой области самая разнообразная. Вы не забыли, какой вид ДВП покупали: влагостойкий или пористый? Если влагостойкий, то водоэмульсионная краска будет скатываться, ведь все, что на водной основе, влагостойкий ДВП будет отталкивать. Если вы купили пористый ДВП, то, еще раз повторяем: грунтовка олифой обязательна, так как меньше краски будет впитываться (прочитайте: «Чем покрасить деревянный потолок: полезные советы»).

Если вы не знаете, чем покрасить ДВП на потолке, то советуем использовать поролоновый валик. Он хорошо прокрасит микрорельеф поверхности, равномерно распределит краску и от него не отстанут волоски. Если вы купите меховой валик, то нет гарантии его качества. К тому же, меховой валик оставляет микрорисунок от волосков, который на потолке не всегда рассасывается., а наоборот, под силой тяжести становится более выпуклым и заметным. Используйте специальную телескопическую ручку, и вам будет легче производить работы.

Он хорошо прокрасит микрорельеф поверхности, равномерно распределит краску и от него не отстанут волоски. Если вы купите меховой валик, то нет гарантии его качества. К тому же, меховой валик оставляет микрорисунок от волосков, который на потолке не всегда рассасывается., а наоборот, под силой тяжести становится более выпуклым и заметным. Используйте специальную телескопическую ручку, и вам будет легче производить работы.

И вот, наконец, все готово, покрашено, инструменты убраны. Подождите день до полного высыхания и можете любоваться своим творчеством. Читайте также: «Как прикрепить панели к потолку».

Монтаж древесноволокнистых плит (ДВП) на потолок

Древесноволокнистые плиты – универсальный материал, имеющий широкую область применения. Одной из них является монтаж потолка из ДВП. Главной отличительной особенностью такой конструкции будет его стоимость при достаточно хороших эксплуатационных характеристиках. Сам материал стоит недорого, а если его еще и смонтировать самостоятельно своими руками, то можно значительно сэкономить на ремонте. А о том, как лучше всего обшить потолок ДВП, Вы и узнаете из данной статьи.

А о том, как лучше всего обшить потолок ДВП, Вы и узнаете из данной статьи.

Преимущества потолков из ДВП

- Влагостойкость: данный материал можно использовать в помещениях, где постоянно наблюдается повышенная влажность (например, туалет, ванная комната или кухня).

- Тепло-звукоизоляция: очень часто древесноволокнистые плиты применяют в качестве изоляционного материала, поэтому такой потолок будет не только сохранять тепло в доме, но и защищать от внешнего шума.

- Экологичность: современные плиты безопасны, они могут использоваться для отделки в жилых помещениях (хотя есть и более натуральные материалы, например, гипсоволокнистые листы).

- Стоимость материала: ДВП стоит очень недорого, поэтому приобрести его может каждый.

- Паропроницаемость: такая поверхность хорошо пропускает воздух, способствуя его циркуляции внутри помещения

- Срок эксплуатации: потолок из древесноволокнистых плит прослужит долго, так как сам материал достаточно прочный.

- Вес: такой материал имеет малый вес, поэтому потолок из ДВП практически не создаст дополнительную нагрузку на основное перекрытие.

Недостатки потолков из ДВП

- Влагостойкость: несмотря на то, что ДВП может быть использован для монтажа потолка в ванной комнате или туалете, он не выдержит прямого воздействия воды. Поэтому при затоплении сверху (например, протечка крыши) поверхность потолка будет испорчена и ее придется перестилать заново.

- Экологичность: данный пункт касается старых древесноволокнистых плит, купленных еще давным-давно и хранившихся где-нибудь у Вас в гараже или в кладовке на даче. Их крайне не рекомендуется использовать, поскольку раньше на стадии изготовления материала для склеивания волокон применялись не совсем безопасные вещества, которые со временем выделялись в окружающее пространство. Поэтому после отделки поверхности такими плитами в комнате будет стоять специфический и весьма неприятный запах. Сейчас технология изготовления ДВП сильно изменилась, и таких вредных компонентов в современных материалах уже нет, поэтому их можно смело применять в жилых помещениях.

- Дизайн: потолок, отделанный только ДВП, навряд ли кого-то устроит, поэтому он служит для формирования внутреннего слоя, выравнивающего поверхность, поверх которого будет нанесено декоративное потолочное покрытие (например, из пластиковой плитки, обоев, краски или из других отделочных материалов).

- Трудоемкость: несмотря на то, что сам материал очень легких и поднять его не составит большого труда, обшить им потолок в одиночку будет достаточно сложно. Листы очень гибкие, поэтому во время монтажа их нужно не только выравнивать относительно других элементов потолка, но и постоянно следить, чтобы они не провисали, иначе в конечном итоге поверхность окажется волнообразной. А о том, как всего этого избежать, и получить ровный потолок из ДВП, мы рассмотрим далее в статье.

Технология обшивки потолка древесноволокнистыми плитами

1. Подготовительные работы

Все работы по подготовке поверхности будут зависеть от способа установки ДВП. Но в любом случае старые отделочные покрытия такие, как потолочные плитки, панели или обои, необходимо снять полностью. Если на потолке присутствуют пятна плесени, ржавчины или жира, их соответственно следует удалить антисептиком, медным купоросом или мыльным раствором.

Если на потолке присутствуют пятна плесени, ржавчины или жира, их соответственно следует удалить антисептиком, медным купоросом или мыльным раствором.

Как правило, древесноволокнистые плиты монтируются на деревянную обрешетку. При таком способе установки больше никаких подготовительных работ не требуется, и поэтому можно смело переходить к пункту 2.

Но поскольку плиты имеют малый вес, то их к основе потолка можно приклеивать. В этом случае следует проделать ряд дополнительных работ, а именно:

- во-первых, тщательно проверить уровнем всю поверхность. В случае обнаружения больших перепадов и крупных трещин, их требуется заделать, например, раствором шпатлевки.

- во-вторых, обязательно прогрунтовать основу потолка для обеспечения лучшего сцепления клея с поверхностью.

Только после проведения данных работ можно переходить к следующему этапу.

2. Разметка потолка. Установка каркаса

Дальнейшие работы связаны с выбором конкретного варианта установки каркаса. Как правило, для потолка из ДВП формируют деревянную обрешетку из брусков. Она отлично подходит для сухих помещений, а работы по ее созданию не сложны и менее затратны, чем другие варианты устройства каркаса. Единственный минус данного вида обрешетки – недопустимость ее установки во влажных помещениях, поскольку бруски в таких комнатах будут периодически изменять свои размеры, что приведет к деформации всего потолка.

Как правило, для потолка из ДВП формируют деревянную обрешетку из брусков. Она отлично подходит для сухих помещений, а работы по ее созданию не сложны и менее затратны, чем другие варианты устройства каркаса. Единственный минус данного вида обрешетки – недопустимость ее установки во влажных помещениях, поскольку бруски в таких комнатах будут периодически изменять свои размеры, что приведет к деформации всего потолка.

В этих случаях следует использовать металлические профили, которые крепятся к поверхности потолка. Такой каркас может быть смонтирован в любом помещении. Правда, стоят профили несколько дороже деревянных брусков.

Выбрав наиболее подходящий вариант установки, проведя требуемую разметку и установив каркас, можно переходить к обшивке потолка древесноволокнистыми плитами.

3. Монтаж ДВП

Перед установкой плиты необходимо оставить в помещении на 24-48 часов с тем, чтобы они «привыкли» к температурно-влажностному режиму комнаты. После этого можно приступать к обшивке потолка ДВП. Эту работу лучше всего делать вдвоем, но если напарника рядом не окажется, то тогда нужно запастись терпением, благо, что сам материал весит немного, и поднять его в одиночку не составит большого труда.

Эту работу лучше всего делать вдвоем, но если напарника рядом не окажется, то тогда нужно запастись терпением, благо, что сам материал весит немного, и поднять его в одиночку не составит большого труда.

3.1. Способ 1: установка на каркас

Сначала лист подносится к поверхности потолка и выравнивается так, чтобы края ДВП попадали ровно на середину бруска или профиля.

В качестве крепежа обычно используют гвозди или саморезы диаметром не менее 5 мм. Их длина должна быть около 25-32 мм. Крепится ДВП с шагом 20-30 см вдоль краев листа и 30-40 см – в середине. При этом минимальное расстояние крепежа от края должно быть 1,2-1,5 см, иначе при забивании плита может треснуть.

Удобнее всего крепить лист к потолку следующим образом. Плита сначала прибивается по углам и в середине, а затем во всех остальных местах. Но в данном случае нужно постоянно следить за тем, чтобы ДВП нигде не провисал, так как это очень гибкий материал.

Аналогичным образом устанавливаются остальные листы. Стык плиты помещается на середину профиля или бруска, а затем крепится к нему саморезами или гвоздями. При этом следуем предусмотреть небольшой промежуток (температурный шов) в 2-3 мм между смежными листами.

Стык плиты помещается на середину профиля или бруска, а затем крепится к нему саморезами или гвоздями. При этом следуем предусмотреть небольшой промежуток (температурный шов) в 2-3 мм между смежными листами.

Как правило, в процессе монтажа некоторые плиты необходимо будет подрезать. Для этого можно воспользоваться обычной пилой с мелкими зубчиками или лобзиком.

3.2. Способ 2: наклейка ДВП

Вариант установки древесноволокнистых плит к потолку с помощью клея хорош тем, что в этом случае гораздо меньше вероятности, что листы где-нибудь провиснут, поскольку практически вся поверхность материала будет прикреплена к основе потолка.

Технология работ следующая: для начала лист следует разрезать на 2-3 части. Далее на внутреннюю сторону ДВП наносится клей и разравнивается зубчатым шпателем. Затем плита подносится к поверхности потолка и плотно с ней скрепляется. После этого наклеенный лист рекомендуется поддержать руками где-то около 1-2 мин, чтобы клей окончательно схватился с основой.

Далее приступают к укладке следующей части древесноволокнистой плиты, не забывая при этом оставить 2-3 мм зазор между листами.

Если ДВП приклеивается к деревянному потолку, то для большей прочности и надежности конструкции все листы можно еще скрепить с основанием при помощи гвоздей или саморезов.

4. Финишные работы

По окончании монтажных работ можно переходить к нанесению финишного отделочного покрытия (например, наклеить ПВХ плитку), для которого древесноволокнистые плиты будут служить отличной основой. Но это уже темы других статей, их Вы также сможете найти на нашем сайте.

Если же Вы по каким-либо причинам не станете укладывать декоративный слой поверх ДВП, то стыки между плитами на потолке можно будет скрыть либо шпатлеванием швов, либо установкой обычных деревянных реек. На этом отделку потолка ДВП можно считать законченной.

ДВП облагороженная: виды и где применяется

ДВП облагороженная, или ДВПО — это древесноволокнистая плита с облагороженной лицевой поверхностью. На профессиональном сленге — оргалит. Расскажем о разновидностях облагороженной ДВП и выясним, где используется этот материал.

На профессиональном сленге — оргалит. Расскажем о разновидностях облагороженной ДВП и выясним, где используется этот материал.

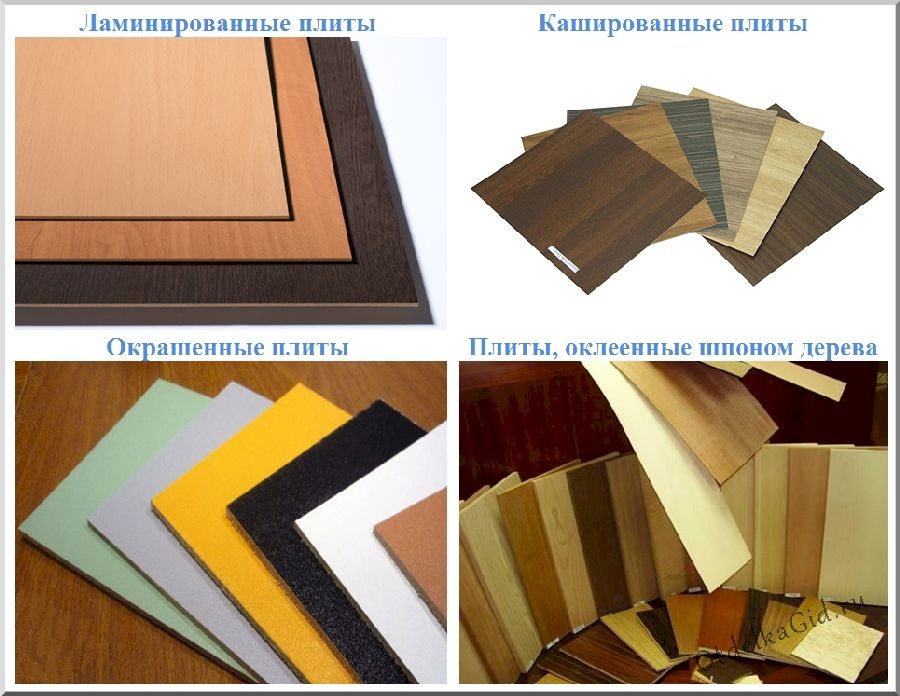

Виды облагороженной ДВП

Лицевую поверхность облагораживают только у полутвердых, твердых и сверхтвердых листов ДВП. В зависимости от твердости (плотности) и способа облагораживания выделяют следующие марки ДВПО:

- МДФО — плита средне плотности (полутвердая), облагороженная лакокрасочным материалом.

- Т-С — лицевая сторона твердого материала покрыта тонким слоем тонкодисперсной древесной массы.

- Т-П — внешняя сторона твердого листа окрашена (самый распространенный способ облагораживания).

- Т-СП — лицевая поверхность твердой ДВП покрыта тонкодисперсной древесной массой и слоем лакокрасочного материала.

- Т-СВ — лицевая сторона твердой плиты выполнена из тонкодисперсной древесной массы и обработана водостойким составом.

- СТ-С — сверхтвердая ДВП, облагороженная тонкодисперсной массы на основе древесины.

Стандартно ДВП изготавливают со стороной от 1220 до 3660 мм. Наиболее распространенным размером является формат 2140х1220 мм — такие плиты вы можете купить у нас по низкой цене с доставкой по Москве и МО. Ширина листов зависит от плотности. Полутвердые сорта изготавливают с шириной 6, 8 и 12 мм. Твердые и сверхтвердые аналоги имеют толщину 3,2 или 4,5 мм, реже — 6 мм.

Наиболее распространенным размером является формат 2140х1220 мм — такие плиты вы можете купить у нас по низкой цене с доставкой по Москве и МО. Ширина листов зависит от плотности. Полутвердые сорта изготавливают с шириной 6, 8 и 12 мм. Твердые и сверхтвердые аналоги имеют толщину 3,2 или 4,5 мм, реже — 6 мм.

Где применяется ДВПО

Облагороженный оргалит применяется в качестве декоративно-отделочного материала. Им обшивают стены, пол и потолок. Материал подходит для изготовления межкомнатных дверей и подоконников.

Некоторые виды облагороженной ДВП используют как дешевый аналог мебельной фанеры. Из листов можно сделать заднюю стенку шкафа с открытыми полками. Обращенная вперед окрашенная поверхность сделает его более привлекательным. Из облагороженных МДФ плит (ДВП средней плотности) выполняют фасады кухонных гарнитуров и другой мебели.

Внимание! Облагородить ДВП можно уже после обшивки стен или полов. Для этого листы матируют наждачной бумагой, шпатлюют, грунтуют и равномерно покрывают двойным слоем краски.

Чем красить двп на потолке?

Главная / Монтаж, ремонт, уход / Покраска / ДВП на потолке — чем красить?

ДВП – прочный и недорогой материал, который нередко используется для отделки различных поверхностей – от пола до потолков. Однако, если на полу или стенах такие материалы обычно скрываться под слоем внешнего покрытия, то на потолках такие плоскости чаще всего приходится окрашивать. Технология покраски не слишком сложна, но, очень важно правильно выбрать то, чем вы собираетесь красить двп на потолке.

Подготовка плоскости

Данный материал имеет одну особенность, которая заставляет более внимательно подходить к процессу подготовки и уделить этому достаточно много времени – высокую впитываемость. Поэтому, все плоскости, подлежащие окрашиванию, необходимо тщательно обработать. Процесс подготовки включает в себя следующие несложные операции:

- Очистка. Вся площадь потолка, предназначенная для окрашивания должна быть тщательно очищена от пыли, грязи и прочего.

- Шлифовка. После того, как плоскость будет полностью очищена, ее необходимо отшлифовать до гладкого состояния. Если шероховатости не слишком сильные, можно использовать мелкозернистую наждачку, но, если дефекты достаточно крупные, придётся сначала использовать наждачную бумагу с более крупным зерном, а лишь после этого переходить на мелкозернистую.

- Обезжиривание. Для хорошего прилегания краски недостаточно просто отшлифовать плоскость. Ее необходимо обезжирить спиртом или другим подобным составом.

- Заделка стыков. Между отдельными фрагментами покрытия могут быть стыки, которые необходимо зашпаклевать. Понадобится армирующая лента и специальная разновидность шпаклевки, так как стандартная здесь не подойдет.

- После заделки стыков, производится еще одна шлифовка, которая позволит выровнять места примыкания деталей, заделанные шпаклевкой.

- Когда высохнет последний из нанесенных слоёв шпаклевки, вся плоскость грунтуется. Лучше всего, использовать алкидные грунтовочные составы с высокой скоростью высыхания.

На этом, подготовка конструкции к окрашиванию закончена и можно будет переходить непосредственно к процессу нанесения ЛКМ, предварительно выбрав наиболее подходящий красящий состав.

Выбор краски

Несмотря на некоторые особенности подготовки поверхности, краску можно взять практически любую – акриловую, водоэмульсионную или алкидную. Все дело в том, что при правильно подобранной грунтовочной смеси, впитываемость материала значительно снижается и подходит практически любой вид ЛКМ.

Важно: для того, чтобы красящий состав лучше «ложился» и качество окрашивания было на высоте, лучше всего, использовать растворы на той же основе, что и грунтовочная смесь, примененная на этапе подготовки поверхности.

Важно и правильно подобрать инструмент для нанесения слоя ЛКМ. Основную площадь потолка можно окрашивать стандартным валиком с велюровой насадкой, но, для более качественного прокрашивания мест примыканий отдельных фрагментов покрытия отделанных шпаклевкой и армирующей лентой, лучше использовать кисть – маклавицу или другую похожую. Этой же кистью удобно прокрашивать углы.

Этой же кистью удобно прокрашивать углы.

В остальном, выбор ЛКМ зависит от ваших предпочтений в отношении получаемой поверхности. Алкидные эмали придадут потолку блеск и гладкость, а водорастворимые составы создают матовое покрытие, придающее конструкции максимальное сходство с обычным побеленным потолком.

Цветовая гамма может быть разнообразной и подбирается по вашему желанию. Если использовать колер, то лучше сразу развести необходимое для работ количество смеси. Это позволит получить однородный и одинаковый по цвету состав. Если колеровать в несколько приемов, велика вероятность «не попасть» в цвет предыдущего состава.

Важно: если для потолочного покрытия использован влагостойкий тип ДВП, водоэмульсионные растворы не подойдут – парафиновая пропитка, которой обрабатываются плиты такого типа, не даст составу нормально закрепиться и он будет «сползать» как вода с жирных поверхностей.

Использование специальных приспособлений вместе с правильно подобранными красками или лаками, дает интересные визуальные эффекты. Например, алкидный лак, по котором у «прошлись» специальным аппликатором, позволит создать покрытие, похожее на натуральное дерево.

Например, алкидный лак, по котором у «прошлись» специальным аппликатором, позволит создать покрытие, похожее на натуральное дерево.

Как покрасить ДСП своими руками? Технология окрашивания ДСП

|

Занимаясь внутренней и внешней отделкой помещений мы часто используем листовые материалы, такие как ДСП. Этот материал позволяет там, где необходимо, легко получать идеально ровные поверхности. Также ДСП — это один из самых распространенных материалов для изготовления мебели, он широко используется в строительстве и уже несколько десятков лет применяется для самых разных задач. Очень часто при изготовлении или реставрации мебели встает вопрос, как покрасить ДСП своими руками?

|

Изделие из ДСП, как правило, является результатом большого труда и поэтому будет очень обидно, если многодневной труд испортит некрасивая покраска. В таком, казалось бы, не сложном деле, как ремонтное или декоративное окрашивание поверхностей из ДСП, есть свои особенности и подводные камни, поэтому соблюдение технологии покраски, правильный выбор инструментов и материалов, позволят выполнить эти работы в домашних условиях красиво и качественно, а покрытие сделает долговечным и устойчивым к любым повреждениям.

В таком, казалось бы, не сложном деле, как ремонтное или декоративное окрашивание поверхностей из ДСП, есть свои особенности и подводные камни, поэтому соблюдение технологии покраски, правильный выбор инструментов и материалов, позволят выполнить эти работы в домашних условиях красиво и качественно, а покрытие сделает долговечным и устойчивым к любым повреждениям.

Сегодня рынок предлагает очень широкий выбор очень разных красящих материалов и составов, при этом шанс ошибиться в выборе краски и технологии ее нанесения становится от этого только больше. Изучив данный материал, вы узнаете, как покрасить ДСП своими руками, какую краску выбрать, а также получите ряд важных советов непосредственно по самому процессу окрашивания.

Чтобы покрасить ДСП своими руками и не превратить дом в малярный цех, заранее подготовьте необходимые инструменты и материалы.

Что понадобится для покраски ДСП своими руками?

Грунтовка – можно использовать акриловую грунтовку

Краска – алкидная или акриловая, аэрозольная или обычная

Кисти и валик если вы будете использовать обычную, а не аэрозольную краску

Акриловый прозрачный лак – он защитит окрашенную деревянную поверхность от повреждений, а также придаст глубину цвету и блеск новому покрытию

Респиратор и перчатки для защиты во время работы

Растворитель для обезжиривания поверхности перед покраской (можно использовать уайт-спирит, керосин или специальные обезжиривающие составы)

Тканевые салфетки или просто сухие чистые хлопчатобумажные тряпки

Малярный скотч и бумага или укрывная пленка

Наждачная бумага очень мелкой зернистости

Шпатель и шпатлевка, лучше всего автомобильная, понадобятся, если вы планируете убирать глубокие царапины или сколы.

Итак, переходим непосредственно к работам с нашим изделием или конструкцией из ДСП-материалов.

Пошаговая инструкция по окрашиванию ДСП

|

Шаг_1 Подготовка рабочего места. Прежде чем начать работать, закройте пол и (желательно) стены помещения укрывной пленкой или газетами.

Шаг_2 Если вы планируете покрасить мебель из ДСП, то до начала работ уберите все части, не подлежащие окрашиванию: открутите ручки и другую фурнитуру, снимите стекла, уберите ящики. Дверцы и элементы фасадов также предпочтительно красить, предварительно сняв их — это позволит нанести краску максимально качественно и ровно, избежать непрокрашенных участков в местах стыков и т.д.

|

Шаг_3 Удаление старых слоев ЛКМ. Если вы окрашиваете не новое изделие, а проводите ремонтное окрашивание старого изделия из ДСП, необходимо по возможности избавиться от старого лако-красочного покрытия. Если старое покрытие уже сильно отслаивается, а местами совсем слезло, лучше удалить его полностью. Для этого можно использовать специальные смывки старой краски, либо строительный фен, либо делать это руками — при помощи шлифовальной машинки или наждачной бумаги. Если же старое ЛК-покрытие держится хорошо, то вы можете просто зашлифовать старую поверхность, чтобы она была ровной. Используйте для этого мелкозернистую наждачную бумагу.

Если старое покрытие уже сильно отслаивается, а местами совсем слезло, лучше удалить его полностью. Для этого можно использовать специальные смывки старой краски, либо строительный фен, либо делать это руками — при помощи шлифовальной машинки или наждачной бумаги. Если же старое ЛК-покрытие держится хорошо, то вы можете просто зашлифовать старую поверхность, чтобы она была ровной. Используйте для этого мелкозернистую наждачную бумагу.

|

Шаг_4 Следующим шагом необходимо очистить поверхности от пыли и загрязнений. Для этого используйте теплую воду и хлопковую тряпку, при сильном загрязнении можно добавить в воду моющее средство, после чего нужно насухо вытереть поверхность сухими тряпками.

Шаг_5 Обезжирьте поверхность ДСП не образующим скользкую пленку растворителем, например, уайт-спиритом или ацетоном.

|

Шаг_6 ДОПОЛНИТЕЛЬНЫЙ ШАГ. Выравнивание. Если на поверхности есть глубокие трещины или сколы, их необходимо зашпатлевать. Проще всего это сделать используя автомобильную шпатлевку. По окончании шпатлевания зашкурьте обработанные поверхности, после чего повторите шаг 4 — очистите поверхность при помощи влажной тряпки.

Проще всего это сделать используя автомобильную шпатлевку. По окончании шпатлевания зашкурьте обработанные поверхности, после чего повторите шаг 4 — очистите поверхность при помощи влажной тряпки.

Шаг_7 Грунтование. Покройте ДСП одним или двумя слоями грунтовки, это позволит добиться лучшей адгезии краски к поверхности и уменьшить расход краски при дальнейшем окрашивании. Лучше всего использовать аэрозольную акриловую грунтовку. После грунтования дождитесь полного высыхания грунтовки.

|

Шаг_8 Наконец мы добрались до самого творческого и интересного момента — ОКРАШИВАНИЯ! Какой краской покрасить ДСП в домашних условиях? Для покраски ДСП используются краски-эмали и лаки. Лаки используются для придания окрашенной поверхности более глубокого и красивого цвета, и, самое главное, для защиты окрашенной поверхности от повреждений и истирания в процессе эксплуатации. Ассортимент красок сегодня довольно широкий: масляные, алкидные, акриловые, эпоксидные.

|

1 Акриловые краски сегодня предлагаются в очень большом ассортименте цветов и оттенков. Их насчитываются сотни, кроме того есть акриловые краски со специальными эффектами: металлик, флуоресцентные, молотковые, перламутровые и т.д.

2 Просты в использовании, нанесение не требует особых навыков, справится даже новичок.

3 Аэрозольные акриловые краски равномерно покрывают поверхность и создают идеально ровное и гладкое покрытие.

4 Не токсичны, сохнут при комнатной температуре в течение 20 -25 минут, что очень важно.

5 Обладают хорошей адгезией практически к любым материалам, в том числе ДСП.

6 Долговечны. При соблюдении технологии окрашивания держатся на поверхности в течении долгих лет.

Итак, мы выбрали краску. Несколько слов непосредственно о процессе окрашивания:

|

Если вы используете аэрозольные краски, то предварительно как следует потрясите баллон в течение 20-30 секунд, чтобы краска хорошо перемешалась.

|

Шаг_9 Лакировка. После того, как ваше изделие из ДСП покрашено и краска высохла, рекомендуем нанести 1-2 слоя лака. Как мы уже говорили выше, это придаст поверхности более красивый глубокий цвет и защитит ее от повреждений и изнашивания в процессе эксплуатации. Если для окрашивания вы использовали акриловую краску, то рекомендуем вам использовать акриловый лак, лучше всего глянцевый, но можно и матовый — в зависимости от того, что за изделие вы красите и от того, что вам самому больше нравится.

Замечания и рекомендации

В покраске ДСП, как и при работе с другими материалами, есть свои секреты. Ниже приведены рекомендации, которые обязательно помогут быстро справиться с покраской, сэкономить деньги и обеспечить более качественный результат покраски ДСП в домашних условиях:

|

а Для покраски ДСП в темный цвет предварительно покройте поверхность не менее чем двумя слоями грунтовки.

б Перед окраской ДСП , обработайте поверхность пропиткой глубокого проникновения — это сделает ваше изделие гораздо более долговечным

|

в Лак, краску, грунтовку рекомендуется выбирать одной фирмы-производителя, тогда их совместимость будет стопроцентная.

г Не забывайте закрывать поверхности, не требующие окраски, малярной лентой и укрывной пленкой. Это избавит вас от ошибок и поможет уберечь поверхность от попадания краски на места, не требующие покрытия или уже окрашенные.

д Если вы красите обычной краской, имейте в своем арсенале кисти разной толщины.

е Валик с коротким ворсом поможет в достижении более гладкой поверхности, а с помощью валика с длинным ворсом можно добиться текстурности.

ж Играйте с цветовой палитрой для создания неповторимого стиля. Правильно подобные цвета помогут увеличить или наоборот сузить пространство там, где это необходимо.

з Большинство современных красок и лаков нетоксичны, однако тщательное проветривание помещения и использование защитной маски и респиратора в домашних условиях не помешают.

Преображение переметов мебели, пола, стен и других поверхностей из ДСП при помощи окрашивания — это великолепная идея, как для полного, так и для частичного изменения интерьер дома, дачи, рабочего пространства. Как вы уже, наверное, поняли, чтобы покрасить ДПС своими руками никаких колоссальных вложений сил и средств не потребуется — такое преображение может сделать каждый.

Поэкспериментируйте с цветами, ведь вполне возможно вы даже откроете в себе талант дизайнера, способного на создание уникальных и неповторимых предметов, аналогов которым нельзя будет нигде найти. Обновленная мебель из ДСП после покраски может стать отражением вашего образа мыслей и индивидуального видения мира. Удачной работы в создании очередного шедевра своими руками!

Обновленная мебель из ДСП после покраски может стать отражением вашего образа мыслей и индивидуального видения мира. Удачной работы в создании очередного шедевра своими руками!

Если данная статья оказалось полезной для вас, пожалуйста, оценитее ее (вверху страницы). Спасибо!

Посетители этой страницы чаще всего выбирают в интернет-магазине:

(PDF) Влияние параметров рафинирования на свойства древесноволокнистых плит средней плотности (МДФ) из ствола масличной пальмы

Влияние параметров рафинирования на древесноволокнистые плиты средней плотности (МДФ)

Свойства стволов масличных пальм (Elaeis guineensis)

Copyright © 2013 SciRes . OJCM

130

более длительное время предварительного нагрева. Рафинирование при 2 барах и 100 секундах,

, значение IB составило 0,59 Н / мм2, но значение увеличилось до

0.66 Н / мм2 при увеличении времени предварительного нагрева до

400 секунд. Доска с давлением рафинирования

6 бар показала наивысшее значение IB.

Значение IB увеличивается из-за того, что короткое волокно

(полученное в результате жестких условий измельчения) увеличило площадь соединения

, тем самым улучшив сцепление за счет развития более тесного связывания волокна с волокном на

. Использование более высокого давления пара

в процессе рафинирования увеличило значение IB на

для древесноволокнистых плит, изготовленных из мискантуса

sinensis [16].

Кроме того, во время рафинирования гемицеллюлоза подвергалась

гидролизу, что увеличивало количество побочных продуктов ма-

териалов. Рафинирование вызывает разложение гемицеллу-

,

теряет и превращает его в водорастворимые углеводы,

, которые могут действовать как связующий агент для волокон [17,18].

При давлении пара 0,6–1,0 МПа в течение 5 минут для рафинирования сахарного тростника

содержание гемицеллюлозы составляло

, что уменьшалось по мере увеличения давления пара и времени [19].

Давление рафинирования 8 бар, значения IB снизились до

, вероятно, из-за тяжелых условий рафинирования, в результате которых образовалось ex-

тонких волокон [20]. Более короткие и тонкие волокна

дают более высокую площадь поверхности волокна, что позволяет склеивать

с другими волокнами. 10% UF плохо распределяется по площади поверхности волокон

, образует волокна с меньшим проникновением UF-

и влияет на связывающие свойства. За исключением

плат из волокон, очищенных при 2 барах в течение 100 секунд,

IB всех плат превышают требования.

3.4. Влияние давления рафинирования и предварительного нагрева

на прочность на изгиб плит

Значения MOR и MOE значительно увеличились, когда

давление рафинирования и время предварительного нагрева увеличились с

2 до 8 бар и со 100 — 400 секунд соответственно. При

условие рафинирования 2 бара в течение 100 секунд, значение MOR

и MOE составило 29,8 Н / мм2 и 2829 Н / мм2, соответственно относительно

. А при давлении 6 бар в течение 100 секунд значения MOR и

А при давлении 6 бар в течение 100 секунд значения MOR и

MOE были увеличены до 35,14 и 3421 Н / мм2.

Эта тенденция MOR и MOE аналогична тенденции IB,

, где значение уменьшалось при сильном давлении рафинирования (8

бар) и увеличении времени предварительного нагрева.

Условия более высокой степени очистки значительно увеличили как MOR

, так и значение MOE. Это может быть связано с тем, что было образовано больше

отдельных волокон, таким образом, более высокий процент перекрытия между двумя волокнами

привел к лучшей ориентации и расположению волокон

.Геометрия волокна, ориентация волокна

, расположение волокон и объем волокна

факторов определяют многие механические свойства [21]. Прочность на изгиб

(MOR и MOE) улучшилась при повышении давления пара для очистки

[22].

Однако при давлении рафинирования 8 бар увеличение времени предварительного нагрева

приводит к более низким значениям MOR и MOE.

Это может быть связано с повреждением клеточных стенок волокна.

Более высокое давление рафинирования разрушило просвет и слой S3

из-за взрыва, вызванного повышенным давлением внутри

просвета во время рафинирования [23].Нанотрещины в волокнах

также возникают из-за более высокого давления рафинирования и влияют на прочность волокон

.

4. Заключение

Давление рафинирования и время предварительного нагрева чипов

OPT играют важную роль в определении

свойств плиты MDF. Низкие условия измельчения дают

плохую стабильность размеров и сцепление, а также низкую прочность на изгиб

. Волокно OPT, очищенное давлением 8 бар, дает лучшие свойства набухания

, но ухудшает механические свойства —

связей.Оптимальные параметры рафинирования при производстве

MDF на OPT: давление рафинирования 6 бар и время предварительного нагрева 300

секунды.

5. Благодарности

Автор благодарит генерального директора MPOB

за разрешение опубликовать эту статью.

ССЫЛКИ

[1] MPOB, «Статистика масличной пальмы Малайзии 2012», 32-е издание

, Совет по пальмовому маслу Малайзии, Министерство плантаций и

Commodities, Каджанг, 2013.

[2] С. Сумати, С. П. Чай и А. Р. Мохамед, «Использование

масличной пальмы в качестве источника возобновляемой энергии в Малайзии —

sia», Обзоры возобновляемой и устойчивой энергетики, том. 12,

№ 9, 2008 г., стр. 2404-2421.

http://dx.doi.org/10.1016/j.rser.2007.06.006

[3] MZ Alam, AA Mamun, I.Y Qudsieh, SA Muyibi,

HM Salleh and NM Omar, «Solid State Bioconver. —

сион пустых фруктовых гроздей масличной пальмы для производства целлюлозы En-

zyme с использованием биореактора с вращающимся барабаном », Bio-

Chemical Engineering Journal, Vol.46, No. 1, 2009, pp.

61-64.

[4] Р. Хашим, Л. С. Хау, Р. Н. Кумар и О. Сулейман,

«Некоторые свойства огнестойкой средней

Плотность древесноволокнистых плит, изготовленных из каучукового дерева и вторичного сырья —

Контейнеры, содержащие трехгидроксид алюминия»,

Технология биоресурсов, Vol. 96, No. 16, 2005, pp. 1826-

96, No. 16, 2005, pp. 1826-

1831. http://dx.doi.org/10.1016/j.biortech.2005.01.023

[5] М. Джаваид, Х. С. Абдул Халил, К. П.Нооруниса и А.

Абу Бакар, «Гибридные композиты, изготовленные из масличной пальмы

Пустые фруктовые грозди / джутовые волокна: водопоглощение, густота, набухание и плотность

», Журнал поли-

и окружающей среды Vol. 19, No. 1, 2010, pp. 106-

109.

[6] К. Син, С. Ван и Г.М. Фарр, «Наноинденция

ювенильной и зрелой сосны лоблолли (Pinus taeda L.)

Древесные волокна под воздействием термомеханического рафинирования

Давление », Наука и технологии древесины, Vol.43, 2009,

Характеристики древесноволокнистой плиты средней плотности в зависимости от кислотности древесного волокна, объемной плотности и гранулометрического состава

Albritton RO, Short PH (1979) Влияние экстрактивных веществ из очищенного под давлением волокна твердой древесины на время гелеобразования мочевины -формальдегидная смола. Для Prod J 29 (2): 40–41

Для Prod J 29 (2): 40–41

CAS

Google Scholar

Американский национальный институт стандартов (ANSI) Древесноволокнистая плита средней плотности (МДФ) для внутренних работ.ANSI A208.2-2002. Ассоциация композитных панелей, Гейтерсбург

Американское общество испытаний и материалов (ASTM) (2001) Оценка свойств древесных волокон и материалов для панелей. ASTM D 1037-99. ASTM, Филадельфия

Dunky M (1998) Мочевинно-формальдегидные (УФ) клеи для дерева. Int J Adhes 18: 95–107

CAS

Статья

Google Scholar

Guo AL, Zhang HS, Feng LQ, Gao XX, Zhang GL (1998) Значение pH и буферная способность 6 видов кустарников и соответствующее влияние на время отверждения УФ-смолы.Чайн Вуд Инду 12 (5): 18–20

CAS

Google Scholar

Johns WE, Niazi KA (1980) Влияние pH и буферной способности древесины на время гелеобразования карбамидоформальдегидной смолы. Wood Fiber Sci 12 (4): 255–263

Wood Fiber Sci 12 (4): 255–263

CAS

Google Scholar

Maloney TM (1993) Современное производство древесностружечных плит и древесноволокнистых плит сухим способом. Миллер Фриман, Сан-Франциско

Google Scholar

McMillin CW (1968) Древесноволокнистые плиты из измельченной древесины сосны лоблольной сосны: влияние общих характеристик древесины и плотности плиты.Для Prod J 18 (8): 51–59

Google Scholar

McMillin CW (1969) Древесноволокнистые плиты из измельченной древесины сосны лоблольной сосны: аспекты морфологии волокон. Для Prod J 19 (7): 56–61

Google Scholar

Myers GC (1983) Взаимосвязь подготовки волокна и характеристик к рабочим характеристикам древесноволокнистых плит средней плотности. Для Prod J 33 (10): 43–51

Google Scholar

Нельсон Н. Д. (1973) Влияние свойств древесины и целлюлозы на древесноволокнистых плитах средней плотности, полученных сухим формованием.Для Prod J 23 (9): 72–80

Д. (1973) Влияние свойств древесины и целлюлозы на древесноволокнистых плитах средней плотности, полученных сухим формованием.Для Prod J 23 (9): 72–80

Google Scholar

Park BD, Kim YS, Riedl B (2001) Влияние характеристик древесного волокна на характеристики древесноволокнистых плит средней плотности (МДФ). J Korean Wood Sci Technol 29 (3): 27–35

Google Scholar

Peng HY, Li J (1983) Влияние pH и буферной способности хозяйственных пород древесины, произрастающих на северо-востоке, на время гелеобразования карбамидоформальдегидной смолы.J North East For Ins China 11 (4): 100–105

Google Scholar

Питер Дж. Дж., Бендер Д. А., Уолкотт М. П., Джонсон Дж. Д. (2002) Избранные свойства гибридных прозрачных древесных и композитных панелей из тополя. Для Prod J 52 (5): 45–54

Google Scholar

Pizzi A, Panamgama LA (1995) Препятствие диффузии в сравнении с индуцированной древесиной каталитической активацией поликонденсации клея MUF. J Appl Polym Sci 58 (1): 109–115

J Appl Polym Sci 58 (1): 109–115

CAS

Статья

Google Scholar

Pizzi A, Mtsweni B, Parsons WJ (1994) Каталитическая активация деревом автополимеризации адгезивов PF vs.Ковалентное склеивание ПФ / дерева. J Appl Polym Sci 52 (13): 1847–1856

CAS

Статья

Google Scholar

Roffael E, Dix B, Schneider T (2001) Термомеханическая (TMP) и хемотермомеханическая целлюлоза (CTMP) для древесноволокнистых плит средней плотности (MDF). Holzforschung 55: 214–218

CAS

Статья

Google Scholar

Shi JL, Zhang SY, Riedl B (2005) Влияние молодой древесины на прочностные свойства и стабильность размеров древесноволокнистых плит средней плотности из черной ели.Holzforschung 59: 1–9

CAS

Статья

Google Scholar

Slay JR, Short PH, Wright DC (1980) Каталитическое влияние экстрактивных веществ из очищенного под давлением волокна твердой древесины на время гелеобразования карбамидоформальдегидной смолы. Для Prod J 30 (3): 22–23

Для Prod J 30 (3): 22–23

CAS

Google Scholar

Сучсленд О., Вудсон Г.Е. (1991) Практика производства древесноволокнистых плит в США. Общество исследования лесных товаров

Ван Никерк Дж., Пицци А. (1994) Характерная промышленная технология для экстерьера Эвкалиптовых ДСП.Holz Roh-Werkst 52: 109–112

Google Scholar

Xing C, Riedl B, Cloutier A (2004a) Измерение распределения карбамидоформальдегидной смолы в зависимости от размера волокна MDF с помощью лазерной сканирующей микроскопии. Wood Sci Technol 37 (6): 495–507

CAS

Статья

Google Scholar

Xing C, Zhang SY, Deng J (2004b) Влияние кислотности древесины и катализатора на время гелеобразования УФ смолы.Holzforschung 58: 408–412

Статья

Google Scholar

Xing C, Deng J, Zhang SY, Riedl B, Cloutier A (2005) ДСК характеристика отверждения УФ-смолы в зависимости от менее желательного древесного материала и содержания катализатора. J Appl Polym Sci 98 (5): 2027–2032

J Appl Polym Sci 98 (5): 2027–2032

CAS

Статья

Google Scholar

Xing C, Riedl B, Cloutier A, Deng J, Zhang SY (2006) Эффективность УФ-смолы МДФ в зависимости от потери содержания смолы, степени покрытия и предварительного отверждения.Holz Roh-Werkst DOI 10.1007 / s00107-006-0101-4

Zanetti M, Pizzi A (2003) Модернизация смол MUF с помощью буферных добавок — часть 2: механизмы сульфата гексамина и альтернативные буферы. J Appl Polym Sci 90 (1): 215–226

CAS

Статья

Google Scholar

% PDF-1.4

%

1 0 obj

> \ r Бит на пиксель: как исходные битовые изображения \ rГрафические изображения: \ r Dow \

nsampling: Нет \ r Сжатие: Да \ r Автоматический выбор Compre \

Тип ssion: Да \ r Качество JPEG:> \ r Бит на Pi \

xel: Как исходные битовые \ rМонохромные изображения: \ r Пониженная дискретизация: Нет \ r Co \

сжатие: Да \ r Тип сжатия: CCITT \ r Группа CCITT: 4 \ r \

Сглаживание к серому: нет \ r \ r Сжимать текст и штриховой рисунок: да \ r \ rFONTS \

—————————————- \ r Вставить все шрифты: Да \ r \

Подмножество встроенных шрифтов: Нет \ r При сбое встраивания: отменить задание \ rEmbe \

dding: \ r Всегда вставлять: [] \ r Никогда не вставлять: [] \ r \ rCOLOR ——— \

——————————- \ rПолитики управления цветом: \ rЦвет \

Стратегия преобразования: оставить цвет без изменений \ r Назначение: по умолчанию \ rDevice \

-Зависимые данные: \ r Сохранить настройки наложения: Да \ r Сохранить U \

nder Удаление цвета и создание черного: Нет функций передачи: Re \

переместить \ r Сохранить информацию о полутонах: Нет \ r \ rADVANCED ————— \

————————- \ rОпции: \ r Использовать пролог. ps и Epilogue.p \

ps и Epilogue.p \

s: Нет \ r Разрешить файлу PostScript отменять параметры задания: Нет \ r Pres \

Семантика копируемой страницы уровня 2: Да \ r Сохранить переносную квитанцию на работу \

PDF-файл: Нет \ r Режим наложения в Illustrator: Да \ r Конвертировать градиент \

Для сглаживания оттенков: Да \ r Формат ASCII: Нет \ rСтруктурирование документа \

Условные обозначения \ (DSC \): \ r Обработка комментариев DSC: Да \ r Журнал предупреждений DSC \

ings: Нет \ r Изменить размер страницы и центрировать обложку для файлов EPS: Нет \ r Pr \

Сохранить информацию EPS из DSC: Нет \ r Сохранить комментарии OPI: Нет \ r \

Сохранить информацию о документе из DSC: Да \ r \ rOTHERS —————- \

———————— \ r Версия ядра Distiller: 5000 \ r Используйте ZI \

P Сжатие: Да \ r Отключить оптимизацию: Нет \ r Память изображений: \

524288 Byte \ r Anti-Alias Color Images: Нет Anti-Alias Grayscal \

e Изображения: Нет \ r Конвертировать изображения \ (>

эндобдж

2 0 obj

>

эндобдж

3 0 obj

> \ r / ColorImageDownsampleType / Бикубический \ r / GrayImageDict> \ r \

/ CalCMYKProfile \ (U. S. Web Coated \ (SWOP \) v2 \) \ r / ParseDSCCommen \

S. Web Coated \ (SWOP \) v2 \) \ r / ParseDSCCommen \

ts true \ r / PreserveEPSInfo false \ r / MonoImageDepth -1 \ r / Aut \

oFilterGrayImages true \ r / SubsetFonts false \ r / GrayACSImageDict \

> \ r / ColorImageFilter / DCTEncode \ r / AutoRotateP \

age / None \ r / PreserveCopyPage true \ r / EncodeMonoImages true \ r \

/ ASCII85EncodePages false \ r / PreserveOPIComments false \ r / Nev \

erEmbed [] \ r / ColorImageDict> \ r / AntiAliasGrayImages false \ r \

/ GrayImageDepth -1 \ r / CannotEmbedFontPolicy / Error \ r / EndPage — \

1 \ r / TransferFunctionInfo / Remove \ r / CalRGBProfile \ (sRGB IEC619 \

66-2.1 \) \ r / EncodeColorImages true \ r / EncodeGrayImages true \ r \

/ ColorACSImageDict> \ r / Оптимизировать ложь \ r / Par \

seDSCCommentsForDocInfo истина \ r / GrayImageDownsampleThreshold 1.5 \ r \

/ MonoImageDownsampleThreshold 1.5 \ r / AutoPositionEPSFiles false \ r \

/ GrayImageResolution 300 \ r / AutoFilterColorImages истина \ r / A \

lwaysEmbed [] \ r / ImageMemory 524288 \ r / OPM 1 \ r / DefaultRend \

eringIntent / Default \ r / EmbedAllFonts true \ r / StartPage 1 \ r \

/ DownsampleGrayImages false \ r / AntiAliasColorImages false \ r / Con \

vertImagesToIndexed true \ r / PreserveHalftoneInfo false \ r / Compre \

ssPages true \ r / Binding / Left \ r >> setdistillerparams \ r> setpagedevice \

)

/ T (Adobe Acrobat Distiller 5. 0.x Файл параметров задания)

0.x Файл параметров задания)

/ C [0 1 0]

/ Имя / Примечание

>>

эндобдж

4 0 объект

>

эндобдж

5 0 obj

>

поток

HWrH! A Ժ͛ / fgžB * ikuf> iOVI \ f \ ‘Oz | 9Zul \ | ؖ Ku ~ sȏ # DK`G; lO.794_vBQ [C ؚ eW? V D =

Влияние рафинирования под давлением пара и содержания смолы на свойства из МДФ красного клена с УФ-связкой

Информация об авторских правах

Copyright Forest Products Society ноябрь / декабрь 1993 г.

Доступ к полному тексту

Это краткий предварительный просмотр документа.Ваша библиотека или учреждение могут предоставить вам доступ к полному тексту этого документа в ProQuest.

РЕФЕРАТ

Было проведено исследование для определения влияния уровней рафинирования паром под давлением на древесную щепу красного клена (Acer rubrum L.), изготовленную в виде плит ДВП средней плотности (МДФ) с использованием четырех уровней карбамидоформальдегидной смолы. Стружку красного клена формовали на волокно с использованием находящегося под давлением рафинера с двумя дисками, работающего при шести давлениях рафинирования (50, 60, 70, 80, 90 и 100 фунтов на квадратный дюйм). Испытательные плиты МДФ были изготовлены с использованием шести групп очищенных волокон при четырех содержаниях карбамидоформальдегидной смолы. Были измерены статический изгиб (MOE и MOR), внутренняя связь (IB), водопоглощение и набухание по толщине. Повышение давления рафинирования не оказало значительного влияния на прочность или стабильность размеров МДФ. Напротив, содержание смолы в плитах оказало значительное влияние на все свойства плит. Увеличение содержания смолы с 6 до 12 процентов привело к увеличению прочности внутренней связи на 174 процента, увеличению модуля разрыва на 68 процентов и увеличению модуля упругости на 40 процентов, тогда как набухание по толщине и водопоглощение снизились. на 113 и 60 процентов соответственно.Предварительные данные показывают, что наиболее важным фактором, помимо содержания смолы, влияющим на свойства как волокна, так и картона, было содержание влаги в древесной стружке во время рафинирования. Практически все свойства волокна и МДФ были затронуты добавлением влаги к древесной стружке перед рафинированием.

Испытательные плиты МДФ были изготовлены с использованием шести групп очищенных волокон при четырех содержаниях карбамидоформальдегидной смолы. Были измерены статический изгиб (MOE и MOR), внутренняя связь (IB), водопоглощение и набухание по толщине. Повышение давления рафинирования не оказало значительного влияния на прочность или стабильность размеров МДФ. Напротив, содержание смолы в плитах оказало значительное влияние на все свойства плит. Увеличение содержания смолы с 6 до 12 процентов привело к увеличению прочности внутренней связи на 174 процента, увеличению модуля разрыва на 68 процентов и увеличению модуля упругости на 40 процентов, тогда как набухание по толщине и водопоглощение снизились. на 113 и 60 процентов соответственно.Предварительные данные показывают, что наиболее важным фактором, помимо содержания смолы, влияющим на свойства как волокна, так и картона, было содержание влаги в древесной стружке во время рафинирования. Практически все свойства волокна и МДФ были затронуты добавлением влаги к древесной стружке перед рафинированием. Дальнейшие исследования, сосредоточенные на содержании влаги в древесной стружке во время рафинирования и конструкции плиты рафинера, должны быть проведены для более четкого понимания взаимосвязи между параметрами рафинера и свойствами МДФ плиты красного клена.

Дальнейшие исследования, сосредоточенные на содержании влаги в древесной стружке во время рафинирования и конструкции плиты рафинера, должны быть проведены для более четкого понимания взаимосвязи между параметрами рафинера и свойствами МДФ плиты красного клена.