Порядок сборки и разборки двухступенчатого цилиндрического редуктора

Цилиндрический редуктор представляет собой отдельный механизм с одной или более ступеней зацепления.

Основная его функция — передача вращательного момента от одного вала к другому, при этом валы находятся в параллельных плоскостях. Во время процесса происходит увеличение вращательного момента. Механизм успешно применяют во многих машинах и оборудовании. В сочетании с коническими и червячными редукторами они составляют особый тип передаточных механизмов.

Навигация по статье

Сборка цилиндрического редуктора — процесс относительно несложный. Для успешного завершения процедуры необходимо строго следовать инструкциям. По приведенной ниже схеме вы также сможете разобрать устройство.

Основные этапы сборки цилиндрического редуктора

- Сборка вала с зубчатыми колесами и другими комплектующими. Все зависит от типа устройства. Если оно одноступенчатое, то валов будет два, если двухступенчатое, количество валов увеличивается до трех: ведущего, промежуточного, ведомого.

- Закладка шпоны, монтаж колес. Во время сборки цилиндрического редуктора шпонку закладывают в шпоночный паз. Затем в соответствии со схемой производителя одно или пара зубчатых колес напрессовываются. Для процедуры можно использовать ручной инструмент или профессиональный пресс. При наличии на входном валу вала-шестерни запрессовка не нужна. Для некоторых моделей устройств понадобится предварительный нагрев ступиц зубчатых колес для достижения нужных показателей натяга.

- Установка колец и распорных втулок.

- Установка тел качения. Шарикоподшипники или роликоподшипники нужно установить в торец втулки или бортик на посадочные места до упора.

- Установка валов. Валы помещаются в корпус, мастер регулирует расстояние между ними, фиксирует шестеренки.

- Установка врезных крышек в корпусные пазы.

- Монтаж крышки редуктора на штифты.

- Монтаж редукторной крышки болтами, винтами, шайбами к корпусу.

- Монтаж прокладок, наружных крышек на болты.

- Фиксация пробки для пропуска масла, указателя масла.

- Заливка масла, монтаж люка с фиксацией винтами.

- Обкатка, предварительные испытания механизма.

Порядок сборки и разборки цилиндрического редуктора зависит от конструктивных особенностей конкретного устройства. Обязательно перед процедурой изучите техническую документацию от завода-производителя. Разборка всегда начинается со слива масла.

Зубчатые передачи: как правильно собрать?

Сборка цилиндрического редуктора осуществляется с помощью типовых соединений и комплектующих. К ним относят резьбовые соединения, шпонки, штифты, неподвижные и подвижные разъемные крепежные элементы, шлицы. Каждый узел собирают по инструкции. Сборка цилиндрического редуктора происходит по рассмотренной выше схеме, с применением разных способов установки деталей с натягом.

Чтобы быстро и без погрешностей выполнить все работы, следует приобрести определенные инструменты и оборудование. Для процедуры лучше привлечь квалифицированных инженеров или техников. Алгоритм сборки зубчатых передач включает 6 простых операций:

- Предварительная оценка деталей. Нужно внимательно осмотреть все комплектующие на наличие дефектов, сверить размеры деталей с инструкцией.

- Подготовка деталей передачи. Комплектующие очищаются от грязи, инструментами убирают задиры, иные повреждения поверхности. При механической обработке деталей следует помнить об их геометрии. Если в результате действий конструкция ослабнет, лучше поверхность комплектующих не обрабатывать.

- Сборка цилиндрического редуктора.

- Проверка всех выполненных операций.

- Регулировка передач. На этом шаге устанавливают полное зацепление зубьев шестерни, корректируют положение подшипников регулировочными крышками и кольцами, при необходимости проводят дополнительные операции.

- Обкатка собранного устройства.

Во время предварительного контроля необходимо изучить и сравнить внутренние диаметры зубчатых колес, наружные диаметры посадочных мест валов под шестерни и подшипники. Оценивать параметры следует не на глаз, а с помощью микрометра. Размеры должны находиться в пределах установленного схемами устройства допуска.

Два варианта сборки цилиндрического редуктора

Порядок сборки и разборки цилиндрического редуктора зависит от его конструкции. Всего существует два основных варианта компоновки изделия. Порядок действий при наличии разъемного в редукционном корпусе:

- Монтаж валов вместе с колесами и подшипниками.

- Фиксация крышки корпуса, ее крепеж.

- Монтаж подшипниковых крышек.

При отсутствии разъемов сборка цилиндрического редуктора становится сложнее. Алгоритм действий:

- Сборка на валу одного подшипника.

- Вставить свободный конец вала в корпус через расточку рядом с подшипниковым гнездом.

- Установка через окно в корпусе зубчатых колес, подшипников и других комплектующих.

- Монтаж вала в предназначенные для него расточки на корпусе.

- Установка подшипниковой крышки.

В любом порядке сборки и разборки цилиндрического редуктора последовательность действий определяется заранее. Надо собрать необходимые инструменты и оборудование, оценить возможность возникновения затруднений.

Контроль и настройка зубчатых передач

Данный этап считается очень важным для сборки цилиндрического редуктора. Во время контроля определяется погрешность сделанных работ, устанавливаются нужные для долговременной эксплуатации устройства зазоры. Это завершающие этапы сборки цилиндрического редуктора. Они включают 3 операции:

- Проверка, регулирование биения зубчатых колес.

- Оценка пятна контакта зубьев в зацеплении передач.

- Установление боковых зазоров в зацеплении.

Контроль контактного пятна зубчатого зацепления производится краской. Зубья шестерни меньшего диаметра нужно смазать тонким слоем краски, а затем медленно провернуть на 2–3 оборота. Наличие смещения контактного пятна свидетельствует об изменении расстояния между осями или об осевом перекосе. Перечисленные проблемы могут привести к преждевременной поломке оборудования.

Параметры контактного пятна определяются степенью точности зубчатого зацепления. По высоте зуба оно должно составлять от 30 до 75%, а по длине — от 30 до 95%. Увеличение процентов означает увеличение точности зацепления. Боковой зазор определяют щупом. После монтажа и регулировки обязательно механизм проверяют на плавность хода и шумность. Устраняют возникшие проблемы повторной регулировкой или заменой дефектных комплектующих.

Приработка зубчатого зацепления

Завершающий этап сборки цилиндрического редуктора — приработка зубчатых передач. С помощью процедуры корректируются контактные пятна, исправляются имеющиеся дефекты, увеличивается площадь соприкосновения. После приработки уменьшается шероховатость поверхности зацепления, снижается уровень шума, увеличивается рабочий ресурс передач.

Приработка поверхностей, контактирующих с зубчатым сцеплением, включает их шлифовку абразивной пастой. Зернистость материала подбирают исходя из точности зацепления, твердости зубьев. Рекомендуемый порядок обработки зацепления содержит техническая документация и инструкция. Общий алгоритм действий при приработке:

- Зубья покрывают тонким слоем абразивного материала.

- Механизм запускают на 5–10 минут. Частоту мотора выставляют на 20–30 оборотов в минуту.

- Удаляют с пары зубьев пасту, проверяют состояние рабочих поверхностей. Процедуру можно считать завершенной, если будут присутствовать следы контакта, а задиры и другие эффекты — отсутствовать.

- Пасту необходимо заменить, а затем снова запустить устройство, постепенно увеличивая тормозной момент на выходном валу.

- Каждые 30 минут механизм останавливают, проверяют рабочие поверхности, меняют абразивную пасту.

- После удаления абразивной пасты нужно провести обкатку механизма в течение 90–120 минут. На зубья надо периодически подавать индустриальное масло, чтобы поверхность стала гладкой и блестящей, а остатки абразивного материала полностью удалились.

При кратном числе зубьев в паре перед процедурами зуб шестерни и два входящих в зацепление зуба колеса нужно пометить. При компоновке их вводят в зацепление, чтобы обеспечить совпадение ранее приработанных зубьев. При нечетном количестве зубьев все элементы прирабатываются, поэтому помечать их не нужно.

Как собрать редуктор шуруповерта макита

Как собрать редуктор от Makita 6347

Запись опубликована · шестнадцать января, 2013

21 семьсот двадцать три просмотра

Сегодня я расскажу как собрать редуктор от шуруповерта Makita 6347. Сборка редуктора шуруповерта makita 8280d. Grow your youtube channel like a pro with a free tool. Редуктор этого шуруповерта состоит из 36-ти детали.

Они на фотографии

И так то начнем собирать наш редуктор, по ходу дела я буду вам рассказывать какие неисправности встречаются у этих видов редуктора.

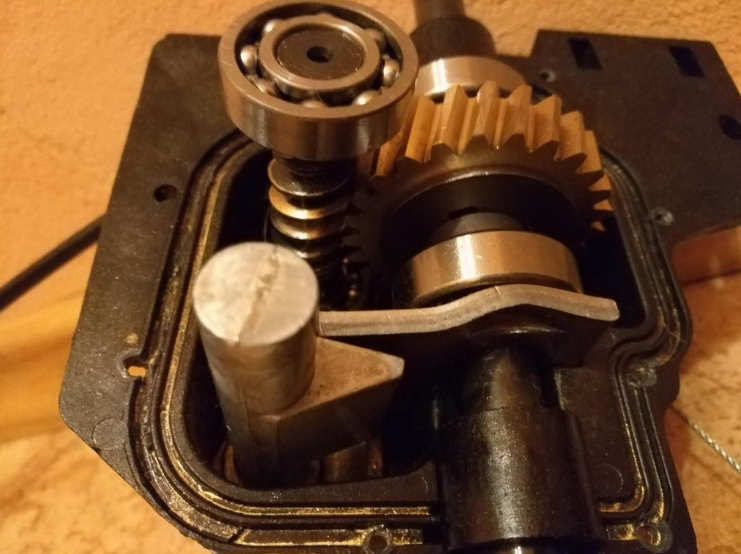

Это вид сверху, внутри уже установлен ведущий вал.

На ладони я держу втулки в этом деле редукторе их бывает шесть штук. Регулируют работу крутящего момента.

Так же отвечает за работу крутящего момента.

Makita 8280d

сборка редуктора 2

Сборка редуктора шуруповерта makita 8280d.

Теперь устанавливаем первую пару шестеренок. ( Состоит из пять шестеренок ). Их вам нет возможности перепутать с иными> глазами шестеренками по тому по образу каждой пары шестеренок внутренний диаметр разный.

( Состоит из пять шестеренок ). Их вам нет возможности перепутать с иными> глазами шестеренками по тому по образу каждой пары шестеренок внутренний диаметр разный.

Но собственно не они.

Теперь устанавливаем пластмассовую хрень которая отвечает за переключение режимов (Дрели.шуруповерт)

Без комментариев здесь и так то что остается сделать нашему клиенту понятно.

Вот теперь устанавливаем лучшую важную часть редуктора. Сборка редуктора шуруповерта makita 8280d шуруповерта ремонт шуруповерта макита. Фиксатор режимов, он фиксирует режимы дрели не шуруповерта. Могу добавить что это самое слабое место этого редутора. Могу только подсказать что эта часть редуктора выходить из строя тогда когда работая в режиме дрели пытаются закрутить болты или саморезы.

Думаю дальнейшую сборку не нужно комментировать так-как там уже что остается сделать нашему клиенту понятно.

Ремонт патрона и других частей шуруповерта «Макита»

Далее будут рассмотрены шуруповерт от известного бренда «Макита», опишем его технические свойства и общее устройство, поведаем об главных дилеммах и дефектах, возникающих в процессе использования инструмента, и конечно что, как на дому диагностировать поломку и отремонтировать тот как еще его называют другой элемент шуруповерта.

Шуруповерт «Макита»

Описание, общая информация

Компания «Макита» производит разные электроинструменты, посреди которых считаются шуруповерты. Свою историю компания начала начиная с XX века, и до настоящего времени она продолжает веселить потребителей своими продуктами качественной работы. Необходимо рассмотреть общие черты и свойства моделей этой конторы.

Шуруповерты «Макита» отличаются большой мощностью. Усредненный показатель частоты хода для разных моделей составляет около 2300 об/мин, что является хорошим показателем, сравнительно с остальными марками. Вес большинства моделей инструментов лежит во время 1,5 кг. Его малая масса гласит что же на самом деле, что таким инвентарем будет комфортабельно работать. Производитель позаботился и об удобстве работы в плохо освещенных помещениях, сделав у большинства моделей подсветку светодиодами. Раздельно стоит выделить вид ручки для удержания на весу этих инструментов. Вы, они делаются обрезиненными, поэтому их комфортно держать в кисти, соответственно, процесс работы проходит намного легче.

Производитель позаботился и об удобстве работы в плохо освещенных помещениях, сделав у большинства моделей подсветку светодиодами. Раздельно стоит выделить вид ручки для удержания на весу этих инструментов. Вы, они делаются обрезиненными, поэтому их комфортно держать в кисти, соответственно, процесс работы проходит намного легче.

Недочетом этих шуруповертов является мощная вибрация ручки во время работы, также их недолговечные батареи. Уже сегодня, стоимость на продукцию этой конторы является достаточно высочайшей, что важно для российского потребителя.

Схема, устройство шуруповерта «Макита»

Разглядим устройство шуруповерта на определенной модели 6271D. Схему этой модели представляем на рисунке ниже.

Схема 1

На схеме представлены:

- Рычаг переключения

- Узел корпуса

- Фирменная табличка

- Винт

- Пружина

- Рычаг переключения реверса

- Кнопка запуска

- Контактная клемма

- Винт

- Быстрозажимной патрон

- Редуктор в сборе

- Электродвигатель

- Винт

- Узел корпуса

- Зарядный узел

- Аккумулятор

Читайте так же

Современный шуруповерт является сверхтехнологичным устройством. Принципиальные элементы конструкции:

- Съемный аккумулятор

- Обрезиненная ручка ручки

- Мощнейший электродвигатель

- Железный планетарный редуктор

- Кнопка плавного запуска

- Кнопка переключения реверса

- Регулятор вращающего момента

Это главные составляющие конструкции шуруповерта, которые входят в базисную комплектацию хоть какой модели шуруповерта.

Разборка шуруповерта «

Макита»

Для разборки шуруповерта для вас будет нужно крестовая отвертка и малость личного времени. Чтоб разобрать шуруповерт стопроцентно, требуется:

- открутить винты крепления корпуса;

- снять составной механизм кнопки запуска;

- снять электродвигатель вкупе с редуктором;

- отсоединить редуктор от мотора, раскрутив скрепляющие их болты.

Для разборки аккума шуруповерта нужно раскрутить болты, соединяющие корпус, по другому поделить соединения корпуса на клеевой базе с помощью паяльничка. Снутри аккума находится несколько никель-кадмиевых батарей, имеющих определенную емкость и несущих заряд. Если проход ремонта аккума требуется их смена на новые.

Смена” редуктора шуруповерта. (Replacement gear screwdriver on Makita 8280d)

При подмене узла редуктора был снят патрон и очищен корпус изнутри. Надеюсь это видео было для вас увлекательным.

Патрон изменяется при помощи отвертки и шестигранного ключа. Поначалу отверткой вы раскручиваете крепежный винт в патроне, вращая ее по часовой стрелке. Потом вставляется шестигранник, врубается кнопка реверса, зажимается, и позже патрон просто поддается.

Неисправности шуруповерта «Макита»

Более нередкие поломки шуруповерта конторы «Макита» последующие:

- Не врубается шуруповерт. Здесь ну что же что остается сделать нашему клиенту ясно. Сперва необходимо оглядеть аккумулятор, кроме того контакты и соединения в корпусе, проводку. Выполнить проверку для вас поможет мультиметр.

- Не работает кнопка реверса. Это значит, что вы не можете или закручивать, или выкручивать саморезы и болты. Тут вам необходимо проверить мультиметром сопротивление кнопки, поставив щупы на входной и выходной провода кнопки.

- Не работает регулятор оборотов. В данном случае обороты будут или повсевременно понижены, или повсевременно завышены. Тут будут виноватыми регулирующий транзистор либо щетки. Нужен зрительный осмотр деталей.

Ремонт шуруповерта «Макита»

Ремонт кнопки шуруповерта «Макита»

Читайте так же

Кнопка включения-выключения инструмента является сложным электрическим механизмом. Она состоит из нескольких составляющих ее частей:

Она состоит из нескольких составляющих ее частей:

- кнопки запуска;

- кнопки реверса;

- кнопки переключения скорости оборотов;

- кнопки плавного запуска мотора.

Выполняя ремонт кнопки поначалу нужно ее разобрать, раскрутив винты крепления корпуса и отсоединив аккумулятор. Вследствии этого нужно проверить соединения и контакты на предмет наличия загрязнений, прочистить их. Если проход если зачистка контактов не посодействовала убрать делему, кнопку следует сменять в сборе.

Ремонт зарядного устройства шуруповерта «Макита»

Выполняя ремонт зарядного устройства нужно раскрутить винты, скрепляющие крышки корпуса. Снутри находится интегральная схема с контактами. Поначалу нужно проверить трансформатор тестером. Для этой цели нужно замерить напряжение на выходе. Позже следует прозвонить кабель, чтоб исключить его перелом. Потом проверяются первичная и вторичная обмотки трансформатора и предохранитель. Собирать его необходимо в оборотной последовательности.

Ремонт аккума шуруповерта «Макита»

При выполнении ремонта аккума крестовой отверткой раскручиваем винты крепления корпуса. Снутри корпуса находится несколько банок. При помощи зрительного осмотра нужно оглядеть их и выявить нарушения геометрии, такие как вздутие, к примеру. Тестируем банки при помощи мультиметра на предмет наличия остаточного заряда. При его отсутствии банка заменяется на новейшую.

Ремонт редуктора шуруповерта «Макита» (схема)

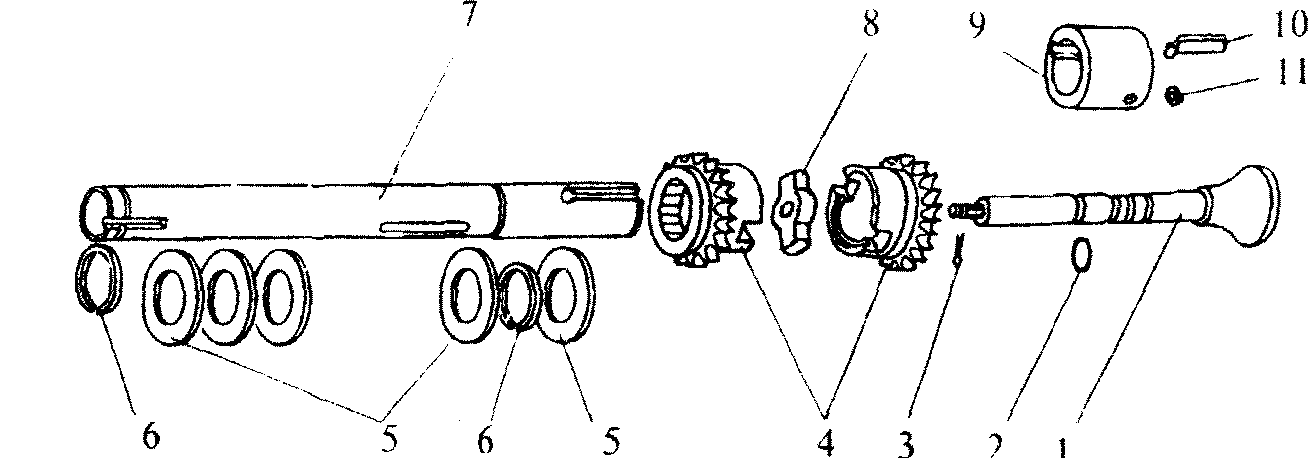

Для съема редуктора нужно разобрать корпус, открутив крестовой отверткой винты. Вынимаем кнопку запуска, кнопку переключения реверса, отсоединяем болты крепления мотора к редуктору. Потом необходимо вытащить содержимое редуктора (разные шестерни), шайбу переключателя скоростей. При осмотре пустого редуктора отдельное внимание стоит уделить зубьям, размещенным по окружности корпуса редуктора. Для которого предназначена конструкция их истертости, редуктор не будет иметь возможности делать свою функцию: неправильно работает переключатель скоростей. Для восстановления зубьев нужно использовать болты маленького размера, вставив их в район уникальных пластмассовых. Собирать редуктор нужно в оборотной последовательности. Схема редуктора представлена на рисунке ниже. У него представлена общая схема редуктора.

Для восстановления зубьев нужно использовать болты маленького размера, вставив их в район уникальных пластмассовых. Собирать редуктор нужно в оборотной последовательности. Схема редуктора представлена на рисунке ниже. У него представлена общая схема редуктора.

Схема 2

Щетки на

шуруповерт «Макита»

Щетки, применяемые для шуруповерта, имеют графитовую базу. Их цена в настоящее время варьируется во время 2–5 у. е. Находятся они в корпусе электродвигателя и представляют из себя два графитовых кубика, закрепленных на железных пластинках. При насыщенной работе они изнашиваются и истираются.

Выполняя ремонт на дому их есть вариант выточить ратфилем из щеток от другого инструмента, к примеру, авто стартера. После выточки их следует воткнуть в щеткодержатель и поставить в район, собрав движок.

Быстрозажимной патрон «Макита»

Таковой патрон применяется для зажима биты с цилиндрическим хвостовиком. Такой патрон отличает легкость установки. Он устанавливается практически одним движением руки. Применяется для сверл поперечником от 1-го до 10 мм. Это подвижный элемент конструкции в инструменте, потому он нередко ломается. Чтоб его разобрать, требуется прочесть советы, описанные сначала статьи, по разборке патрона с помощью шестигранного ключа и крестовой отвертки. Стоимость этого изделия составляет около 20 у. е.

Материал данной статьи вышел большим. Тут мы обрисовали нашему клиенту остается вероятные задачи, возникающие при эксплуатации шуруповертов конторы «Макита», поведали, как их убрать своими руками, раздельно побеседовали о различных конструктивных элементах, составляющих базу хоть какого шуруповерта. В материалах статьи приведены схемы редуктора и общего устройства шуруповерта. Возлагаем надежды, что информация будет для вас полезной.

Читайте так же

Похожие записи

Как Разобрать? Перфоратор Makita Hr2450t Пропал Удар ,- Замена Бойка И Кольца Поршня

КАК разобрать? Перфоратор MAKITA HR2450T пропал удар ,- замена бойка и кольца поршня Читайте так же Насадка На Перфоратор Под Сверло… ЭЛЕКТРОСАМ. РУ Поиск Насадки для перфоратора. Виды и работа. Применение и особенности Перфоратор является более совершенным устройством, сравнительно с дрелью, потому что он может делать нашему клиенту остается функции дрели, также функции с применением встроенного […]

РУ Поиск Насадки для перфоратора. Виды и работа. Применение и особенности Перфоратор является более совершенным устройством, сравнительно с дрелью, потому что он может делать нашему клиенту остается функции дрели, также функции с применением встроенного […]

Аккумуляторный Шуруповерт От Сети 220в Через Трансформатор

Аккумуляторный шуруповерт от сети 220В через трансформатор Читайте так же Аккумуляторная Ударная Дрель Шуруповерт 18 В, Hita… Аккумуляторная ударная дрель шуруповерт 18 В, HITACHI, DV18DCL2 Создатель: AzbukaInstrumenta Размещено: 22 июл. 2015 г. Просмотрено: 3 196 Мне понравилось: 6 Мне не понравилось: 5 Обзор на Аккумуляторную ударную дрель шуруповерт 18 В, HITACHI, DV18DCL2 Теги youtube: #Drill […]

Шуруповерт И Дрель Макита

Шуруповерт и дрель Макита Читайте так же Удивительные Аксессуары На Дрель Шуруповерт… Крутые насадки для дрели и шуруповерта Удивительнные Аксессуары на Дрель Шуруповерт Которые УдивятУдивительные аксессуары на дрель шуруповерт которые вас изумят.Как расширить функциональнал инструмента. Удивительные Аксессуары на Дрель Шуруповерт Которые Вас Удивят Как Сделать МульУдивительные Аксессуары на Дрель Шуруповерт…. Наждак Из Дрели Своими Руками… […]

Запись опубликована · 16 января, 2013

22 954 просмотра

Сегодня я расскажу как собрать редуктор от шуруповерта Makita 6347. Редуктор этого шуруповерта состоит из 36-ти детали.

Вот они на фотографии

И так начнем собирать наш редуктор, по ходу дела я буду вам рассказывать какие неисправности встречаются у этих видов редуктора.

Это вид сверху, внутри уже установлен ведущий вал.

В руках я держу втулки в этом редукторе их бывает 6 штук. Отвечают за работу крутящего момента.

Так же отвечает за работу крутящего момента.

Теперь устанавливаем первую пару шестеренок. ( Состоит из 5 шестеренок ). Их вам не получится перепутать с другими шестеренками по тому как у каждой пары шестеренок внутренний диаметр разный.

А вот собственно и они.

Теперь устанавливаем пластмассовую хрень которая отвечает за переключение режимов (Дрели -шуруповерт)

Без комментариев здесь и так все понятно.

Вот теперь устанавливаем самую важную часть редуктора. Фиксатор режимов, он фиксирует режимы дрели и шуруповерта. Могу добавить что это самое слабое место этого редутора. Могу только подсказать что эта часть редуктора выходить из строя тогда когда в режиме дрели пытаются закрутить болты или саморезы.

Думаю дальнейшую сборку не стоит комментировать потому как там уже все понятно.

“>

Правила сборки редукторов различных типов

Редуктор состоит из множества узлов и деталей, поэтому к сборке механизма нужно относиться со всей серьезностью. На заводе изготовителе сборка различных моделей выполняется опытными специалистами.

Следует помнить, что для правильной сборки следует хорошо знать и понимать устройство редуктора и назначение каждой детали. Для исключения ошибок и неточностей, которые могут привести в дальнейшем к сбою в работе, используются специальные чертежи по сборке. Они помогают правильно собрать редуктор, который будет эффективно работать в соответствии со своими техническими характеристиками.

Опытные рабочие, которые годами собирают редуктора, могут сделать это быстро и без ошибок. Молодые рабочие нуждаются в чертежах, которые помогают избежать любых ошибок.

Узлы, шестерни и валы

Все детали редуктора изготавливаются из качественных материалов, которые способны выдерживать большие нагрузки и длительную эксплуатацию. В каждом редукторе есть трущиеся детали, нуждающиеся в правильной сборке. В конструкцию любого редуктора входят:

- валы;

- шестерни;

- подшипники;

- прокладки и т. д.

Поэтому для изготовления всех деталей и узлов используются качественные марки металла, делающие редуктор надежным и прочным.

Сначала собирают узлы редуктора, устанавливают шестерни на валы. Для того, чтобы редуктор работал без сбоев необходимо подобрать шестерни правильного размера, чтобы они идеально подходили к диаметру вала. Подшипники устанавливаются на валы при помощи индукционного нагревания. Это помогает значительно облегчить процесс установки.

Особое внимание при сборке редуктора уделяется установке конических подшипников. В этом случае необходимо точно соблюдать расстояние между различными деталями. От правильной сборки зависит дальнейшая эксплуатация редуктора. Насколько он будет эффективным и продуктивным.

Сборка сложных деталей

После сборки узлов редуктора приступают к сборке сложных деталей. В этом случае большое значение имеет соблюдение размеров всех деталей и зазоры. Как правило, точность зазоров проверяют с помощью специального щупа. Собранные сложные детали аккуратно устанавливают и закрепляют внутри корпуса редуктора.

Тестирование собранного редуктора – это заключительный этап, который позволяет определить правильность сборки и наличие или отсутствие дефектов внутри устройства. Для этого специально создают искусственную нагрузку на редуктор с помощью стационарной машины, которая помогает определить параметры собранного устройства.

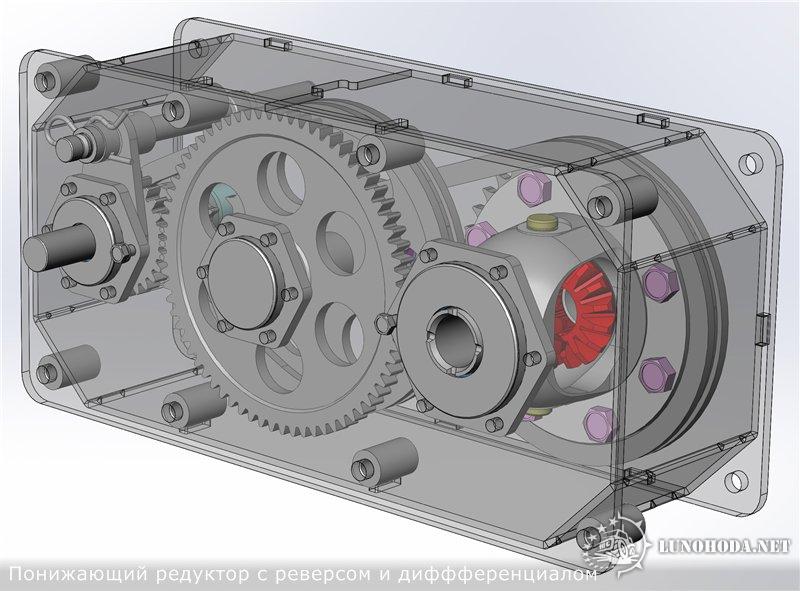

Ручная сборка редуктора на производстве и в домашних условиях

Редукторы, установленные на электродвигатель, встречаются везде, где используются приводные механизмы. Их можно увидеть на элеваторах, в цехах, на производстве и в промышленности.

Если где-то используется конвейер или электродвигатель, то обязательно должен быть редуктор. Именно он отвечает за уменьшение скорости вращения ведущего вала и увеличение крутящегося момента.

Многих интересует вопрос — можно ли собрать редуктор вручную и чем отличается ручная сборка редуктора от заводской, выполненной в цеху? Как правило, в цехах, для того чтобы собрать изделие, используются не только специальные инструменты, но стенд, на котором расположены все детали и узлы.

Рабочие, занятые сборкой, тратят минимум времени и усилий, чтобы собрать детали в узлы и установить в корпус. Некоторые процессы сегодня автоматизированы, что делают сборку еще более быстрой и качественной. Все зависит от количества и времени отведенного на то, чтобы собрать конкретную модель.

Факторы, влияющие на качество

Скорость и качество ручной сборки, если в ней возникла необходимость, зависят от количества оригинальных деталей и сложности модели. Например, одноступенчатый редуктор собрать намного проще и быстрее, чем многоступенчатый.

Чем больше в устройстве ступеней, тем больше мелких деталей, которые нужно вручную установить в корпус механизма. Это:

- подшипники;

- валы;

- кольца;

- уплотнители;

- шестерни и т. д.

Особое внимание следует уделять подшипникам и зазорам. Если подшипники с дефектом, то при любой сборке устройство не прослужит долго и быстро выйдет из строя. Корпус внутри редуктора нужно покрывать специальной краской, чтобы защитить от коррозии.

Иногда во время ручной сборки не всегда правильно устанавливаются зазоры или затягиваются крепления болтов на корпусе. Это может привести к попаданию внутрь влаги или разбалтыванию всего устройства. Если появилась сильная вибрация, то нужно отключить устройство и внимательно проверить все болты на крышке.

Использование сборочных чертежей

Даже опытные мастера могут потратить довольно много времени, собирая устройство вручную. Все зависит от модели и сложности конструкции.

Не составит проблем, если под рукой есть чертежи по и схема сборки. Если опыта недостаточно, то без чертежей не обойтись. Это гарантия, что сборка будет выполнена правильно, и редуктор не выйдет из строя в первые часы работы.

При необходимости можно собрать вручную любую модель, которая сегодня есть в продаже. Например, цилиндрический, червячный, планетарный или конический редукторы. Все зависит от мастера, его опыта и деталей, которые он использовал в своей работе.

Все зависит от мастера, его опыта и деталей, которые он использовал в своей работе.

Как собрать редуктор заднего моста ВАЗ-2107

Разборку редуктора заднего моста мы рассмотрели в статье – Как разобрать редуктор заднего моста ВАЗ-2107

Перед сборкой промываем детали редуктора в керосине и осматриваем их. Проверяем состояние зубьев шестерен главной передачи.

Повреждения хотя бы одного зуба (выкрашивание, задиры рабочей поверхности) недопустимы.

Мелкозернистой шкуркой устраняем незначительные повреждения оси сателлитов, шеек шестерен полуосей и их посадочных отверстий в коробке дифференциала.

При серьезных повреждениях деталей заменяем их на новые.

При обнаружении даже незначительных повреждений поверхностей опорных шайб шестерен полуосей нужно заменить шайбы (с подборкой толщины шайб).

Подшипники ведущей шестерни и коробки дифференциала должны быть без износа, с гладкими рабочими поверхностями.

Плохое состояние подшипников является причиной шума и заедания зубьев шестерен.

Внутренние кольца подшипников коробки дифференциала с сепараторами и роликами напрессовываем на коробку подходящим отрезком трубы.

Закрепляем ведомую шестерню на коробке дифференциала.

При сборке дифференциала смазываем трансмиссионным маслом шестерни полуосей с опорными шайбами и сателлитами и устанавливаем их в коробку дифференциала.

Проворачиваем сателлиты и шестерни полуосей так, чтобы совместить ось вращения сателлитов с осью отверстий в коробке дифференциала, и вставляем ось сателлитов.

Осевой зазор каждой шестерни полуоси не должен превышать 0,1 мм.

При увеличенном зазоре заменяем опорные шайбы шестерен полуосей новыми — большей толщины.

Момент сопротивления вращению шестерен дифференциала не должен превышать 14,7 Нм (1,5 кгс.м) — шестерни проворачиваются рукой.

Проверяем легкость вращения шестерен дифференциала

Подходящей по диаметру инструментальной головкой (отрезком трубы) запрессовываем в гнездо картера наружное кольцо переднего подшипника

Аналогично запрессовываем наружное кольцо заднего подшипника.

Правильное положение ведущей шестерни относительно ведомой обеспечивается подбором толщины регулировочного кольца, установленного между торцом ведущей шестерни и внутренним кольцом заднего подшипника.

При замене главной пары редуктора или подшипников ведущей шестерни подбираем регулировочное кольцо.

Для этого изготавливаем приспособление из старой ведущей шестерни: привариваем к шестерне пластину длиной 80 мм и шлифуем пластину в размер 50-0,02мм относительно торца шестерни (плоскости прилегания регулировочного кольца).

Протачиваем (или обрабатываем мелкой шкуркой) место установки заднего подшипника на ведущей шестерне для того, чтобы внутреннее кольцо подшипника устанавливалось по скользящей посадке.

На изготовленное приспособление устанавливаем внутреннее кольцо заднего подшипника с сепаратором и роликами и вставляем приспособление в картер.

Затем устанавливаем внутреннее кольцо переднего подшипника с сепаратором и роликами и фланец ведущей шестерни.

Проворачивая за фланец шестерню для правильной установки роликов подшипников, затягиваем гайку крепления фланца моментом 7,9—9,8 Нм (0,8—1 ,0 кгс.м).

Закрепляем картер на верстаке так, чтобы его привалочная плоскость располагалась горизонтально.

Устанавливаем лекальную линейку в постели подшипников ребром для того, чтобы касание линейки постелей происходило по линии.

Набором плоских щупов определяем величину зазора между линейкой и пластиной приспособления.

Толщину регулировочного кольца определяем по разнице между зазором и отклонением от номинального положения новой шестерни (с учетом знака отклонения).

Маркировка отклонения от номинального положения (в сотых долях миллиметра со знаками «плюс» или «минус») нанесена на конической части хвостовика шестерни

Например, измеренный зазор равен 2,90 мм, а на шестерне нанесено отклонение от номинального положения —15.

Переводим отклонение в миллиметры: —15х0,01 = —0,15.

Требуемая толщина регулировочного кольца составит: 2,90—(—0,15) = 3,05 мм.

Устанавливаем регулировочное кольцо требуемой толщины на новую ведущую шестерню.

Извлекаем приспособление из картера редуктора и снимаем внутренние кольца переднего и заднего подшипников с сепараторами и роликами.

Подходящим отрезком трубы напрессовываем на новую ведущую шестерню внутреннее кольцо заднего подшипника с сепаратором и роликами.

Вставляем ведущую шестерню в картер редуктора.

Устанавливаем новую распорную втулку, внутреннее кольцо переднего подшипника с сепаратором и роликами и маслоотражатель.

Смазав рабочую кромку нового сальника смазкой Литол-24, запрессовываем его в гнездо картера.

Устанавливаем фланец ведущей шестерни.

Застопорив фланец, постепенно затягиваем гайку его крепления динамометрическим ключом до момента 118 Нм (12 кгсм).

Предварительный натяг подшипников ведущей шестерни контролируем динамометром, периодически проверяя момент сопротивления подшипников вращению ведущей шестерни.

Для этого на шейку фланца плотно наматываем в несколько оборотов прочную нить и крепим к ней динамометр.

Если момент сопротивления вращению оказался менее, 157 Нм (16 кгс.м) — для новых подшипников, а для подшипников после 30 км пробега — менее 39,2 Нм (4 кгс·м), то подтягиваем гайку крепления фланца, не превышая момент затяжки.

После этого вновь проверяем момент сопротивления вращению ведущей шестерни.

Если момент сопротивления оказался более 197 Нм (20 кгс·м) — для новых подшипников, а для приработанных подшипников — более 59,0 Нм (6 кгс·м), то предварительный натяг подшипников превышен.

В этом случае необходимо заменить чрезмерно деформированную распорную втулку новой и повторно провести сборку и регулировку.

Устанавливаем в карте редуктора дифференциал в сборе с подшипниками и регулировочные гайки так, чтобы они соприкасались с наружными кольцами подшипников. Затягиваем болты крышек подшипников требуемым моментом.

Затягиваем болты крышек подшипников требуемым моментом.

Из стальной пластины шириной 49,5 мм и толщиной 3—4 мм изготавливаем специальный ключ для затяжки регулировочных гаек.

Регулировку бокового зазора в зацеплении шестерен главной передачи и предварительный натяг подшипников коробки дифференциала проводим одновременно, в несколько этапов.

Заворачиваем левую регулировочную гайку (со стороны ведомой шестерни) до полного устранения зазора в зацеплении шестерен главной передачи.

Штангенциркулем измеряем расстояние между крышками подшипников

Заворачиваем левую регулировочную гайку (со стороны ведомой шестерни) до полного устранения зазора в зацеплении шестерен главной передачи.

Заворачиваем правую гайку до упора и подтягиваем ее на 1-2 зуба гайки

Затягивая левую гайку, устанавливаем требуемый боковой зазор 0,08—0,13 мм в зацеплении шестерен главной передачи.

При этом зазоре, покачивая ведомую шестерню, пальцами руки ощущаем минимальный люфт в зацеплении шестерен, сопровождающийся легким стуком зуба о зуб.

При затяжке гаек крышки подшипников коробки дифференциала расходятся, и расстояние между ними увеличивается.

Для установки предварительного натяга подшипников коробки дифференциала последовательно и равномерно затягиваем обе регулировочные гайки подшипников до достижения расстояния между крышками 0,15—0,20 мм.

Установив предварительный натяг подшипников, окончательно проверяем боковой зазор в зацеплении шестерен главной передачи, который не должен измениться.

Для этого, медленно проворачивая ведомую шестерню на три оборота, пальцами контролируем люфт в зацеплении каждой пары зубьев.

Если зазор в зацеплении окажется больше требуемого (0,08-0,13 мм), то вращением регулировочных гаек приближаем ведомую шестерню к ведущей или отодвигаем, если зазор меньше.

Чтобы при этом сохранить установленный предварительный натяг подшипников, ведомую шестерню перемещаем, подтягивая одну из регулировочных гаек и ослабляя другую на тот же угол.

После регулировки устанавливаем стопорные пластины регулировочных гаек и закрепляем их болтами

Как отремонтировать шуруповерт своими руками в домашних условиях

Шуруповерт — один из самых используемых инструментов для проведения ремонта. С его помощью можно закручивать шурупы для установки настенных панелей, отделки помещения древесиной, сверлить отверстия и даже мешать растворы и производить другие “экзотические операции”. Поэтому поломка шуруповерта минимум вызывает сильную досаду. Можно отнести это устройство в мастерскую. А если он необходим срочно? Да и часто бывают поломки, устранить которые можно своими силами, сэкономив на оплате услуг ремонта. В этой статье мы рассмотрим, как починить шуруповерт своими руками.

Читайте также: Как выбрать шуроповерт для дома, дачи: 10 важных критериев

Как устроен шуруповерт

Прежде, чем ремонтировать любой девайс, необходимо знать, как оно устроено, логику его работы, взаимодействие узлов и деталей друг с другом.

Принципиальные конструктивные схемы у всех шуруповертов мало отличаются друг от друга. Данный девайс состоит из:

- Корпуса, в котором установлены все остальные узлы девайса. Данная деталь выполняется из металла или пластика — Bosch GSR 10,8-2-LI, Black&Decker BDCDD12B и др. Существуют модели, в которых используются эти два материала одновременно.

- Однофазного коллекторного двигателя с электронной системой управления — направление вращения и регулировка скорости, выбор режима работы — закручивание, выкручивание шурупов, сверление. Двигатель состоит из коллектора и статора. Подача питания на коллектор производится при помощи подпружиненных медных или графитовых щеток.

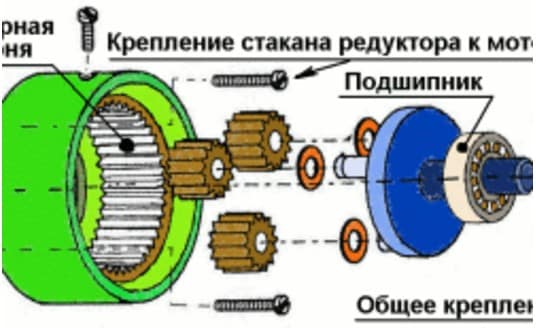

- Планетарного редуктора с возможностью ограничения крутящего момента. Редуктор устанавливается на валу электродвигателя. В зависимости от модели шуруповерта данный узел выполняется из пластика или металла.

Второй вариант характерен для профессионального исполнения.

Второй вариант характерен для профессионального исполнения. - Патрона, установленного на выходном валу редуктора.

Если это не сетевая, а аккумуляторная модель, то на ручке корпуса имеются крепления для подсоединения аккумулятора, обеспечивающие ему механическую связь с корпусом и электрическую связь с коллекторным двигателем. Также на корпусе есть кнопка пуска для включения шуруповерта. На некоторых моделях с ее помощью также регулируют скорость вращения путем изменения усилия нажатия.

Как видим, в шуруповерте могут быть электрические и механические неисправности. Рассмотрим их подробнее с указанием признаков, по которым можно идентифицировать поломку.

Читайте также: 10 лучших сетевых шуруповертов в 2017 году

Неполадки в электрической части

Признаками электрической неисправности девайса являются:

- При нажатии на кнопку пуска устройство не включается или вращение патрона замедленное.

- Инструмент работает, но наблюдается искрение и слышны щелчки.

- Наблюдается сильный нагрев корпуса даже при непродолжительной работе.

- Отсутствует какая-либо регулировка — скорости, направления вращения, режима работы.

Рассмотрим, какие неисправности могут вызвать признаки, описанные выше. Инструмент не включается и патрон вращается медленно по следующим причинам:

- Разряжен или не заряжается аккумулятор.

- Обрыв в электрической цепи между батареей и коллекторным двигателем.

- Неисправность электродвигателя.

Если разряжена АКБ, ее необходимо зарядить или заменить на заряженную из комплекта — во многих моделях шуруповертов в комплекте идут 2 аккумулятора.

Причинами, почему не заряжается шуруповерт могут быть:

- Поломка зарядного устройства.

- Неисправность аккумулятора.

Поломка ЗУ выявляется замером напряжение на выходе из устройства и сравнения с паспортными данными. Вольтаж обычно составляет 10.8, 12, 14.4 или 18 вольт. Наиболее распространены 18В аккумуляторы. Причем величина измеренного напряжения в случае исправного ЗУ должна быть немного выше паспортной. Если же напряжение меньше или отсутствует, то зарядное устройство необходимо ремонтировать или менять. Самостоятельно отремонтировать это устройство можно, но необходимо разбираться в электронике.

Вольтаж обычно составляет 10.8, 12, 14.4 или 18 вольт. Наиболее распространены 18В аккумуляторы. Причем величина измеренного напряжения в случае исправного ЗУ должна быть немного выше паспортной. Если же напряжение меньше или отсутствует, то зарядное устройство необходимо ремонтировать или менять. Самостоятельно отремонтировать это устройство можно, но необходимо разбираться в электронике.

Если же с ЗУ все в порядке, виноват аккумулятор. Он будет либо не выдавать напряжение, либо выдавать по величине меньше номинала. Например, аккумулятор Fieldmann FDUZ 50001 имеет номинальной напряжение 18 В, а выдает 10-11 вольт. В этом случае будет наблюдаться медленное вращение патрона. Необходимо заметить, что медленное вращение вызывается и механической неисправностью. Но в этом случае работа шуруповерта будет сопровождаться характерным шумом.

Догадаться, что вышел из строя именно этот узел можно также по его нагреву. Почему греется аккумулятор шуруповерта объяснить легко — либо плохой электрический контакт между ним и двигателем, либо плохой электрический контакт внутри этого узла, между банками батареи.

Как реанимировать аккумулятор шуруповерта? В первом случае необходимо попробовать обезжирить и зачистить контакты. Во втором — разобрать АКБ, если конструкция позволяет и перепаять контакты. Этот вариант под силу лишь человеку, имеющему опыт такой работы. Неисправной батареей можно объяснить и почему шуруповерт быстро разряжается. Он либо не набирает паспортной емкости при зарядке, либо большая ее часть уходит в тепло из-за плохих контактов.

В первом случае АКБ подлежит безусловной замене. Во втором можно попытаться почистить или перепаять контакты. Правда, статистика показывает, что часто, даже в случае удачного восстановления батареи, надолго ее не хватает и, в конце концов, она заменяется.

Обрыв цепи между аккумулятором и двигателем — это воздушный зазор между контактами этих устройств. Обычно это происходит в случае неисправности кнопки пуска. Устраняется неисправность ее разборкой, ревизией деталей — их чисткой и промывкой в растворителе — спиртом или уайт-спиритом и зачисткой шлифовальной бумагой. Если кнопкой пуска регулируют еще и количество оборотов, как в модели DeWalt DCD710D2, то для ее ремонта необходимо знание электроники.

Устраняется неисправность ее разборкой, ревизией деталей — их чисткой и промывкой в растворителе — спиртом или уайт-спиритом и зачисткой шлифовальной бумагой. Если кнопкой пуска регулируют еще и количество оборотов, как в модели DeWalt DCD710D2, то для ее ремонта необходимо знание электроники.

Одной из причин, почему шуруповерт не крутит является неисправность электродвигателя. Он подлежит разборке и осмотру. Вначале оцените состояние щеток. Очень частая причина неисправности — износ элементов, контактирующих с коллектором или ослабление пружины, которая осуществляет их прижатие. Если это так, то щетки заменяются. Если с ними все в порядке визуально осматриваются коллектор и статор на предмет выявления обрыва обмотки, а также мультиметром замеряется сопротивление ее обмотки. Если присутствует обрыв, межвитковое замыкание или замыкание на корпус, обмотку необходимо перемотать. Делается это на специальном оборудовании и точно не в домашних условиях.

Читайте также: Как пользоваться шуруповертом? 5 основных правил

Теперь о том, почему искрит шуруповерт. Искры возникают в месте контакта щеток с коллекторными пластинами.Особенно это характерно для моделей большой мощности — Bosch GSR 6-45 TE и др.

Возможно искрение будет сопровождаться характерным потрескиванием. Возникает это явление в 2-х случаях:

- Из-за плохого контакта, что связано с износом щеток.

- Медленным вращением коллектора из-за большой механической нагрузки — сверлением в бетона с приложением больших усилий и т.д.

В первом случае необходимо щетки заменить. Во-втором — относиться к шуруповерту более бережно.

Сильный нагрев корпуса вызывается:

- нагревом аккумулятора;

- нагревом в месте контакта АКБ и электродвигателя;

- искрением в месте контакта щеток и коллектора;

- большим трением в планетарном редукторе.

Первые три причины мы подробно рассмотрели выше. Последнюю мы рассмотрим, когда будем разбирать механические неисправности.

Последнюю мы рассмотрим, когда будем разбирать механические неисправности.

Отсутствие какой-либо регулировки объясняется неисправностями:

- В системе регулировании оборотов — устраняется заменой переключателя или его полной ревизией с осмотром и чисткой контактов, проверки работоспособности транзистора.

- В переключателя направления вращения или переключателя режимом работы — сверловка, шуруповерт, ударный режим, устранение неисправности такое же, как и в первом случае.

Читайте также: ТОП-10 лучших производителей шуруповертов какая марка лучше

Неисправности механической части шуруповерта

О том,что с вашим девайсом что-то не в порядке в механике можно догадаться по следующими признакам:

- При работе возникает посторонний шум, скрежет.

- Сильная вибрация.

- Патрон медленно, часто с рывками вращается или периодически останавливается.

Причинами наблюдаемых признаков являются:

- Износ одного из подшипников коллектора.

- Неисправность планетарного редуктора:

- износ опорного подшипника или втулки — одна из распространенных причин, почему трещит шуруповерт; в зависимости от модели, на бытовых шуруповертах ставятся втулки, на профессиональных — подшипники;

- деформация вала;

- износ зубьев шестерни — коронной, солнечной или одной из сателлитов;

- излом стопорящего винта одного из сателлитов;

- засорение конструкции редуктора — одна из причин, почему шуруповерт крутит медленно.

Локализация неисправности производится внимательным прослушиванием при работе. Помогает использование самодельного стетоскопа. Возьмите стальную трубку диаметром 10-15 мм и поочередно прикладывайте к различным частям корпуса шуруповерта. Так легко найти источник шума.

Все перечисленные неисправности, за исключением загрязнения, устраняются путем замены неисправной детали. Такая операция предполагает наличие определенных навыков и инструмент — плоскогубцы, набор отверток, молоток. зубило, набор гаечных ключей.

Такая операция предполагает наличие определенных навыков и инструмент — плоскогубцы, набор отверток, молоток. зубило, набор гаечных ключей.

Читайте также: Как переделать аккумуляторный шуруповерт в сетевой: 3 основных метода

Неисправные детали и узлы можно заказать по интернету или попытаться заказать в какой-нибудь мастерской. Кстати, последний вариант, при хорошем исполнителе, поможет даже улучшить конструкцию шуруповерта. Например, в бытовой модели заменить пластиковый износившийся сателлит на стальной.

Теперь о патроне шуруповерта, в который вставляется хвостовик сверла, бита или хвостовик насадки. В зависимости от модели инструмента, патрон является или быстрозажимной, как Дніпро-М 1/2″х20 или с ключом, то есть в котором зажим производится при помощи специального инструмента. Самая частая неисправность этого узла — он плохо зажимает сверло, насадку или биту. Наиболее распространенная причина, почему шуруповерт не зажимает биту — износ конструкции — кулачков и других элементов патрона. В этом случае патрон необходимо менять. запчасти к нему не продаются, разве что попробовать их сделать самостоятельно.

Еще один распространенный случай неисправности патрона — после работы невозможно вытащить биту. Часто это происходит из-за ее деформации и больших нагрузок. Единственный способ вытащить инструмент — залить патрон керосином или WD-40 и попробовать вытащить плоскогубцами. В крайнем случае, зажать патрон в тиски и попробовать выбить из него застрявшую биту постукиванием по ней молотком.

Читайте также: Что лучше выбрать — дрель или шуруповерт для дома: 3 критерия выбора

Как видите, существует довольно много причин, почему не работает шуруповерт. Если говорить об электрических неисправностях, то для их обнаружения во многих случаях необходим мультиметр, например, Sturm MM12011, и умение пользоваться им.

При механических неисправностях ремонт инструмента проще. Но практически всегда необходима покупка новых комплектующих взамен изношенных. Однозначно то, что всегда для ремонта шуруповерта необходимо определенное умение. Поэтому нужно соблюдать правила безопасной и правильной эксплуатации этого инструмента.

Однозначно то, что всегда для ремонта шуруповерта необходимо определенное умение. Поэтому нужно соблюдать правила безопасной и правильной эксплуатации этого инструмента.

Порядок сборки и разборки цилиндрического редуктора

Основные этапы выполнения работ

Последовательность сборки/ разборки цилиндрического редуктора, специфика проведения работ

Цилиндрический редуктор – механизм, оснащаемый ступенями зацепления (одной или более). Он используется в разных промышленных установках и не представляет особых сложностей в сборке. Это достаточно простой процесс, нужно только соблюдать порядок действий. Далее будет рассмотрена схема проведения работ, особенности данных операций.

Последовательность выполнения работ во время сборки промышленного редуктора:

- Сборка вала и других элементов с учетом особенностей конструкции.

- Закладка шпонов, монтаж колесной базы. Шпонку помещают в паз, колеса запрессовываются. При наличии шестерни запрессовка не проводится. Может потребоваться нагрев ступиц колес.

- Монтаж колец, распорных втулок.

- Монтаж тел качения. Шариковые или роликовые подшипники монтируются в торце втулки либо на бортик посадки.

- Монтаж валовых частей внутри корпуса. Выставляется оптимальное расстояние, крепятся шестерни.

- Закрепление в пазы корпуса крышек врезного типа.

- Фиксация крышки редуктора на штифты.

- Крепление крышки редуктора на корпус шурупами или винтами, болтами.

- Монтаж крышек с прокладками на болтовые соединения.

- Фиксация масляных пробок, указателя уровня масла.

- Заливка рабочих жидкостей, установка люка, его винтовая фиксация.

- Послесборочное тестирование.

Порядок проведения сборки-разборки

Он определяется с учетом конструктивных особенностей определенной модели. Сначала изучается техническая документация. До начала работ обязательно сливается масло.

Сначала изучается техническая документация. До начала работ обязательно сливается масло.

Для сборки цилиндрического промышленного редуктора используются типовые комплектующие, рабочие соединения:

- Штифты.

- Шпоны.

- Разъемные крепления.

- Шлицы.

Узлы собираются согласно инструкции. Способы монтажа деталей с натягом возможны разные. Для выполнения работ необходим специальный инструмент и оборудование.

Порядок сборки зубчатой передачи выглядит следующим образом:

-

Оцениваются запчасти на предмет повреждений, соответствия инструкции. -

Подготавливаются детали передачи: очищаются от загрязнений, снимаются задиры, устраняются прочие повреждения. - Собирается редуктор.

- Проверяется правильность выполненных действий.

- Регулируются передачи, монтируется зацепление зубцов шестерни, корректируется положение подшипников с применением колец, крышек регулировки.

- Полученное устройство обкатывается.

- В ходе тестирования проводится оценка диаметров колес и мест посадки.

Внимание! Обязательно проверяется геометрия при механической обработке деталей – нарушать ее нельзя.

Важно! Определять параметры нужно с применением микрометра, а не примерно на глаз. Параметры должны соответствовать требованиям производителя.

Доступные схемы сборки

Схема подбирается с учетом конструкции редукторного механизма. Возможны

два варианта

компоновки.

Первый вариант:

- Установка валов, колес, подшипников.

- Фиксация основной крышки.

- Установка крышек подшипниковых.

Это самый простой способ, но при отсутствии разъемов использовать его нельзя. В данном случае применяется второй вариант:

В данном случае применяется второй вариант:

- Собрать один подшипник на валу.

- Незакрепленный конец завести через расточку в корпус.

- Поставить зубчатые колеса, подшипники, прочие детали через окно корпуса.

- Смонтировать вал в расточки.

- Закрепить крышку.

Как настраивать зубчатые передачи

Во время настройки и контроля зубчатых передач оценивается погрешность, устанавливаются оптимальные зазоры. Это очень важные операции:

- Осмотр, регулировка биения зубчатых колес.

- Осмотр пятен контакта зубцов в зацеплении.

- Установка боковых зазоров узлов зацепления.

Проверка контактной зоны выполняется с использованием краски. Зубья шестерен меньшего диаметра промазываются тонким слоем красящего вещества, после чего потихоньку поворачиваются на пару оборотов. Если контактное пятно смещено, то интервал между осями был сбит, или произошел осевой перекос. Все это может стать причиной полного выхода оборудования из строя.

Боковой зазор рассчитывают с применением щупа. Затем, регулировку механизма тестируют на степень плавности хода, шумность. Для устранения проблем производится повторная регулировка или замена неисправных запчастей.

Порядок приработки зацепления

Финалом монтирования редуктора является приработка зубчатой передачи. Она позволяет корректировать контактные пятна, устранять все текущие недостатки, увеличивать общую площадь контакта деталей. Вследствие этого степень шероховатости падает, шумность тоже снижается, возрастает рабочий потенциал передачи.

Приработка поверхностей предполагает их шлифовку с применением абразивной пасты. Зернистость рассчитывается с учетом безошибочности зацепления, степени твердости зубцов. Работа выполняется поэтапно:

- На зубцы наносится тонкий слой пасты.

- Механизм включают в работу примерно на 5 минут.

- С пары зубьев снимают пасту, тестируют рабочие поверхности. Если отсутствуют задиры, и есть контакт, можно считать, что все в порядке.

- Пасту заменяют, устройство вновь запускают, медленно увеличивая тормозной момент на валу выхода.

- Через каждые полчаса механизм тормозят, тестируют рабочие поверхности, закладывают новую пасту.

Когда удалится вся абразивная паста, выполняется обкатка механизма на протяжении одного-двух часов. На зубцы время от времени подается промышленное масло. Благодаря этому остатки абразива уйдут, поверхность приобретает гладкость и блеск.

MCIM15005E 9191E Переходник с креплением на валу Browning TorqTaper Plus r2.indd

% PDF-1.3

%

1 0 объект

>] / Pages 3 0 R / Type / Catalog / ViewerPreferences >>>

эндобдж

2 0 obj

> поток

uuid: 42e53585-5feb-4bfa-b60d-bc3f786644a4adobe: docid: indd: 5644692b-939f-11dd-a6e6-86d17f8e5decxmp.id: e73e805e-208e-7746-b30f-010ebd3d2-pd2-d2d2-d2d2-d2d2-d2d2e-d2ea.b2d1ecd2d2d2d2d2d2d2d2d2d2d2b2b2 8afa838cb856xmp.did: 80BB002EC6B5E411BA5B9030EA110E7Eadobe: docid: indd: 5644692b-939f-11dd-a6e6-86d17f8e5decdefault

2016-05-10T19: 29: 57 + 08: 002016-05-10T19: 30: 03 + 08: 002016-05-10T19: 30: 03 + 08: 00 Приложение Adobe InDesign CC 2015 (Windows) / pdf

Библиотека Adobe PDF 15.0FalsePDF / X-1: 2001PDF / X-1: 2001PDF / X-1a: 2001

конечный поток

эндобдж

3 0 obj

>

эндобдж

6 0 obj

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / Properties> / XObject >>> / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

эндобдж

7 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / Properties> / XObject >>> / TrimBox [0. 0 0.0 612.0 792.0] / Type / Page >>

0 0.0 612.0 792.0] / Type / Page >>

эндобдж

8 0 объект

> / Font> / ProcSet [/ PDF / Text] / Свойства >>> / TrimBox [0.0 0,0 612,0 792,0] / Тип / Страница >>

эндобдж

9 0 объект

> / Font> / ProcSet [/ PDF / Text] / Свойства >>> / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

эндобдж

10 0 obj

> / Font> / ProcSet [/ PDF / Text] / Свойства >>> / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

эндобдж

11 0 объект

> / Font> / ProcSet [/ PDF / Text] / Свойства >>> / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

эндобдж

12 0 объект

> / Font> / ProcSet [/ PDF / Text] / Свойства >>> / TrimBox [0.0 0,0 612,0 792,0] / Тип / Страница >>

эндобдж

13 0 объект

> / Font> / ProcSet [/ PDF / Text] >> / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

эндобдж

14 0 объект

> / Font> / ProcSet [/ PDF / Text] / Свойства >>> / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

эндобдж

15 0 объект

> / Font> / ProcSet [/ PDF / Text] / Свойства >>> / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

эндобдж

67 0 объект

> поток

HWɎ% vd @: mGIS / aЏ1E & W ߽ ǿ ퟎM8;? 5 # a9 # = | NxL /.ގ_ p |} cBGNaƷP ߧ znHS? SvgA`) 7

комбайнРедукторы | Redux

По мере того, как ваше приложение становится более сложным, вы захотите разделить свою функцию сокращения на отдельные функции, каждая из которых управляет независимыми частями состояния.

Вспомогательная функция combReducers превращает объект, значения которого являются различными функциями сокращения, в единую функцию уменьшения, которую вы можете передать в createStore .

Результирующий редуктор вызывает каждый дочерний редуктор и собирает их результаты в один объект состояния. Состояние, созданное combReducers () , пространство имен каждого редуктора под их ключами, переданными в combReducers ()

Пример:

Вы можете управлять именами ключей состояния, используя разные ключи для редукторов в переданном объект. Например, вы можете вызвать combReducers ({todos: myTodosReducer, counter: myCounterReducer}) , чтобы форма состояния была {todos, counter} .

Популярное соглашение — называть редукторы после срезов состояния, которыми они управляют, поэтому вы можете использовать сокращенную нотацию свойств ES6: combReducers ({counter, todos}) .Это эквивалентно записи combReducers ({counter: counter, todos: todos}) .

Примечание для пользователей Flux #

Эта функция помогает вам организовать ваши редукторы для управления их собственными срезами состояния, аналогично тому, как у вас есть разные хранилища Flux для управления различным состоянием. В Redux есть только одно хранилище, но

combReducersпомогает сохранить такое же логическое разделение между редукторами.

Аргументы #

-

редукторы(объект ): объект, значения которого соответствуют различным функциям сокращения, которые необходимо объединить в одну.В примечаниях ниже приведены некоторые правила, которым должен следовать каждый переданный редуктор.

Более ранняя документация предлагала использовать ES6

import * в качестве синтаксиса редукторовдля получения объекта редукторов. Это было источником большой путаницы, поэтому теперь мы рекомендуем вместо этого экспортировать единственный редуктор, полученный с помощьюcombReducers ()изredurs / index.js. Пример приведен ниже.

Возвращает #

(, функция ): редуктор, который вызывает все редукторы внутри объекта редукторов и создает объект состояния с той же формой.

Заметки #

Эта функция несколько самоуверенна и направлена на то, чтобы помочь новичкам избежать распространенных ошибок. Вот почему он пытается обеспечить соблюдение некоторых правил, которым вы не обязаны следовать, если вы пишете корневой редуктор вручную.

Любой редуктор, переданный в combReducers , должен удовлетворять этим правилам:

Для любого действия, которое не распознано, он должен вернуть состояние

, данное ему в качестве первого аргумента.Он никогда не должен возвращать

undefined.Слишком легко сделать это по ошибке с помощью раннего оператораreturn, поэтомуcombReducersвыбрасывает, если вы это делаете, вместо того, чтобы позволить ошибке проявиться где-то еще.Если ему присвоено состояние

undefined, он должен вернуть начальное состояние для этого конкретного редуктора. Согласно предыдущему правилу, начальное состояние также не должно бытьundefined. Его удобно указать с помощью синтаксиса необязательных аргументов ES6, но вы также можете явно проверить первый аргумент на предметundefined.

В то время как combReducers пытается проверить, соответствуют ли ваши редукторы некоторым из этих правил, вы должны помнить о них и делать все возможное, чтобы им следовать. combReducers проверит ваши редукторы, передав им undefined ; это выполняется, даже если вы укажете начальное состояние для Redux.createStore (commonReducers (...), initialState) . Следовательно, вы должны обеспечить правильную работу редукторов при получении undefined в качестве состояния, даже если вы никогда не собираетесь, чтобы они фактически получали undefined в вашем собственном коде.

Пример #

reducers / todos.js #

reducers / counter.js #

reducers / index.js #

App.js #

Советы #

Этот помощник - просто удобство! Вы можете написать свой собственный

combReducers, который работает по-другому, или даже вручную собрать объект состояния из дочерних редукторов и явно написать корневую функцию сокращения, как если бы вы написали любую другую функцию.Вы можете позвонить

combReducersна любом уровне иерархии редукторов. Это не обязательно должно происходить наверху. Фактически, вы можете использовать его снова, чтобы разделить слишком сложные дочерние редукторы на независимых внуков и так далее.

Американский

Колоколообразные редукторы

Размеры и масса концентрических и эксцентрических переходников обычно одинаковы.Если в заказе не указан эксцентрический редуктор, то будет поставлен концентрический редуктор. Эксцентриковые переходники доступны в большинстве перечисленных размеров.

Цифры на разрезах указывают стандартный порядок указания размера фитинга.

| Размер (дюймы) | Давление Рейтинг (фунт / кв. дюйм) | Размеры в дюймах | Масса (фунты.) | |||

|---|---|---|---|---|---|---|

| Большой Конец | Маленький Конец | Т | Т 1 | Ф | ||

| 6 | 4 | 250 | 0,55 | 0,52 | 9 | 45 |

| 8 | 4 | 250 | 0.6 | 0,52 | 11 | 65 |

| 8 | 6 | 250 | 0,6 | 0,55 | 11 | 75 |

| 10 | 4 | 250 | 0,68 | 0,52 | 12 | 85 |

| 10 | 6 | 250 | 0.68 | 0,55 | 12 | 95 |

| 10 | 8 | 250 | 0,68 | 0,6 | 12 | 110 |

| 12 | 4 | 250 | 0,75 | 0,52 | 14 | 120 |

| 12 | 6 | 250 | 0.75 | 0,55 | 14 | 130 |

| 12 | 8 | 250 | 0,75 | 0,6 | 14 | 145 |

| 12 | 10 | 250 | 0,75 | 0,68 | 14 | 165 |

| 14 | 6 | 250 | 0.66 | 0,55 | 16 | 155 |

| 14 | 8 | 250 | 0,66 | 0,6 | 16 | 170 |

| 14 | 10 | 250 | 0,66 | 0,68 | 16 | 195 |

| 14 | 12 | 250 | 0.66 | 0,75 | 16 | 225 |

| 16 | 6 | 250 | 0,7 | 0,55 | 18 | 190 |

| 16 | 8 | 250 | 0,7 | 0,6 | 18 | 210 |

| 16 | 10 | 250 | 0.7 | 0,68 | 18 | 235 |

| 16 | 12 | 250 | 0,7 | 0,75 | 18 | 265 |

| 16 | 14 | 250 | 0,7 | 0,66 | 18 | 280 |

| 18 | 6 | 250 | 0.75 | 0,55 | 19 | 220 |

| 18 | 8 | 250 | 0,75 | 0,6 | 19 | 240 |

| 18 | 10 | 250 | 0,75 | 0,68 | 19 | 265 |

| 18 | 12 | 250 | 0.75 | 0,75 | 19 | 295 |

| 18 | 14 | 250 | 0,75 | 0,66 | 19 | 305 |

| 18 | 16 | 250 | 0,75 | 0,7 | 19 | 335 |

| 20 | 6 | 250 | 0.8 | 0,55 | 20 | 265 |

| 20 | 8 | 250 | 0,8 | 0,6 | 20 | 285 |

| 20 | 10 | 250 | 0,8 | 0,68 | 20 | 310 |

| 20 | 12 | 250 | 0.8 | 0,75 | 20 | 345 |

| 20 | 14 | 250 | 0,8 | 0,66 | 20 | 355 |

| 20 | 16 | 250 | 0,8 | 0,7 | 20 | 385 |

| 20 | 18 | 250 | 0.8 | 0,75 | 20 | 410 |

| 24 | 8 | 250 | 0,89 | 0,6 | 24 | 410 |

| 24 | 10 | 250 | 0,89 | 0,68 | 24 | 440 |

| 24 | 12 | 250 | 0.89 | 0,75 | 24 | 480 |

| 24 | 14 | 250 | 0,89 | 0,66 | 24 | 490 |

| 24 | 16 | 250 | 0,89 | 0,7 | 24 | 525 |

| 24 | 18 | 250 | 0.89 | 0,75 | 24 | 550 |

| 24 | 20 | 250 | 0,89 | 0,8 | 24 | 595 |

| 30 | 12 | 250 | 1,03 | 0,75 | 30 | 730 |

| 30 | 16 | 250 | 1.03 | 0,66 | 30 | 735 |

| 30 | 18 | 250 | 1,03 | 0,75 | 30 | 815 |

| 30 | 20 | 250 | 1,03 | 0,8 | 30 | 865 |

| 30 | 24 | 250 | 1.03 | 0,89 | 30 | 965 |

| 36 | 16 | 250 | 1,15 | 0,7 | 36 | 1115 |

| 36 | 18 | 250 | 1,15 | 0,75 | 36 | 1160 |

| 36 | 20 | 250 | 1.15 | 0,8 | 36 | 1225 |

| 36 | 24 | 250 | 1,15 | 0,89 | 36 | 1340 |

| 36 | 30 | 250 | 1,15 | 1,03 | 36 | 1550 |

| 42 | 24 | 250 | 1.28 | 0,89 | 42 | 1810 |

| 42 | 30 | 250 | 1,28 | 1,03 | 42 | 2060 |

| 42 | 36 | 250 | 1,28 | 1,15 | 42 | 2345 |

| 48 | 30 | 250 | 1.42 | 1,03 | 48 | 2615 |

| 48 | 36 | 250 | 1,42 | 1,15 | 48 | 2940 |

| 48 | 42 | 250 | 1,42 | 1,28 | 48 | 3320 |

| 54 | 42 | 250 2 | 0.9 | 1,25 | 25 | 2025 |

| 54 | 48 | 250 2 | 0,9 | 1,4 | 18 | 1915 |

| 60 | 48 | 250 2 | 0.94 | 1,4 | 20 | 2360 |

| 60 | 54 | 250 2 | 0,94 | 0,9 | 15 | 2055 |

| 64 | 54 | 250 2 | 0.99 | 0,9 | 18 | 2695 |

| 64 | 60 | 250 2 | 0,99 | 0,94 | 17 | 2980 |

1.) АМЕРИКАНСКИЙ стандарт (фитинги 54–64 дюйма рассчитаны только на 150 фунтов на кв. Дюйм в AWWA C153.)

2.) Эксцентриковые редукторы не доступны для 54 дюймов и больше.

ВНИМАНИЕ: При установке фланцевых переходников:

Два фланца на большинстве редукторов имеют разное количество отверстий под болты, и все соседние отверстия под болты не пересекают осевую линию, общую для обоих фланцев.

Центральная линия редуктора отмечена насечками по окружности каждого фланца, и установка должна производиться относительно этой средней линии. Это также применимо к большинству переходных фланцев и переходных фланцевых заглушек. Невозможность сборки с осевой линией в положении «12 часов» приведет к неправильному креплению болтов нижерасположенного оборудования или изгибов.

Процедуры капитального ремонта и ремонта коробки передач

| Спецификации ремонта коробки передач

Домой | Возможности | Процедуры капитального ремонта и ремонта

QRS Стандартный капитальный ремонт и

Процедуры и методы ремонта

QRS Общие технические требования к ремонту

1.Все редукторы или агрегаты будут иметь:

- Полностью разобрана.

- Горячий бак удален.

- Очищенный, очищенный проволочной щеткой от ржавчины и жира.

- Проверено и / или протестировано следующим образом:

- Измерьте все "посадки" и сравните с оригиналом

размеры чертежа. Предоставьте фотографии и / или эскизы для сборки. - Корпуса, корпуса и т. Д. - будем осматривать на предмет трещин.

и другие признаки износа. - Валы и шестерни - визуальный осмотр и определение размеров

проверено, на возможное повторное использование.

2. Подробное построчное предложение всех работ, необходимых для

ремонт узла / редуктора будет подготовлен и

включают:

- Список всех необходимых новых деталей.

- Краткое изложение необходимых процедур для возврата деталей многоразового использования

распечатать спецификацию. - Сводная цена на труд и все материалы для завершения

работа.

3. Вы должны одобрить ремонт до начала любых работ.

- QRS предоставит годовую гарантию при замене

все детали, подшипники и уплотнения, рекомендованные в нашем предложении. - Если работа не передана QRS, компенсация за разборку

труд, уборка, осмотр и фрахт будут производиться по качеству

Редуктор Сервис, Инк.

Ремонт QRS

Технические характеристики:

1. Подходит для

- Все размеры будут возвращены к исходному размеру и относительному размеру.

центры, использующие либо; гальваника, оплетка и / или сварка и обработка

по согласованию с заказчиком.

2. Валопровод

- Ремонт может производиться металлизацией и шлифовкой, или механической обработкой.

и рукава. - Будет прямым и законченным в соответствии с допусками

и характеристики отделки, указанные на соответствующих чертежах. - Новый предоставленный вал будет соответствовать спецификациям и

размеры оригинальной детали согласно печати заказчика. - Открытая резьба, концы валов и муфты будут защищены.

защитным покрытием от ржавчины перед отправкой Gear

Коробка.

3.Зубчатая передача

- Будут проверены размеры по отпечаткам клиентов, производителям

отпечатки или реконструированы. См. Прилагаемую литературу из наших

завод по производству зубчатых колес, Circle Gear, Inc. - Новая предоставленная зубчатая передача будет соответствовать или превосходить спецификации

и размеры оригинальных деталей согласно печати заказчика. - QRS имеет прямое отношение к Circle Gear and Machine

Компания.

4. Корпуса, корпуса и т. Д.

- Подгонки - Все подгонки будут возвращены к исходному размеру и относительному размеру.

центры, использующие либо; оплетка и / или сварка и механическая обработка как

одобрено заказчиком - Все болты, шпильки, заглушки и другие фитинги будут

удаляются, и отверстия повторно нарезаны по мере необходимости. - Болты, шпильки и фитинги можно использовать повторно, если они исправны.

условие. - Запасные болты, шпильки и фитинги будут эквивалентными

марка и материал, если не указано иное. - Заказчик должен одобрить любые модификации печати до внедрения.

5. Процедуры сборки и испытаний

- Все сальники, регулировочные шайбы и прокладки будут заменены

- Все подшипники будут заменены.

- Все оборудование будет повторно использовано или заменено в зависимости от состояния.

- Все отремонтированные и капитально отремонтированные агрегаты будут испытаны в

проверьте схемы контактов, зазоры, люфт и свободу движений. - Когда задействованы агрегаты со смазкой под давлением, QRS будет

при необходимости, проверьте установку под давлением.

6. Покраска и идентификация

- Все редукторы будут иметь:

- Внешние поверхности очищены от всего

рыхлая окалина и ржавчина. - Вся поверхность корпуса очищена от грязи и

масло. - Один слой голубой эмали

наносится снаружи, если заказчиком не указано иное. - Новый идентификационный ярлык будет установлен на каждом ремонтируемом

редуктор со следующей информацией:- Дата ремонта

- Наш рабочий номер

- Номер вашего заказа на поставку

- Внешние поверхности очищены от всего

7.Отгрузка

- Все отверстия должным образом защищены

заглушки или крышка. - Все устройства поставляются сухими из QRS.

помечены, чтобы указать, что смазку необходимо добавить перед работой.

Процедура проведения испытания

- Надежно закрепите коробку передач для проверки на испытательном стенде.

- Заливка

устройство с нанесенным на него смазочным материалом QRS Company. - Присоедините

при необходимости - маслонасосная станция к агрегату. - Подключи все, беги

испытательное оборудование. - Проверьте и задокументируйте температуру.

- Запустить тестовый двигатель и установить переменную.

Обороты в соответствии с требованиями коробки передач. - Присоедините коробку передач к испытательному двигателю.

и записать показания в децибелах во время выполнения теста. - Проверить все пломбы

участки для любых утечек масла. - Температура подшипника коробки передач будет

проверяться и документироваться через несколько интервалов во время тестирования. - Вибрация

и другие неразрушающие испытания по требованиям заказчика

доступны.

Сортировать по:

Разбойная промышленная группа. Ла-Порт, Техас 20–28 долларов в час

Аврора, CO 80011 (район Норфолк-Глен) 29 долларов.31 - 32,24 доллара в час

CWC Textron, подразделение Textron Маскегон, Мичиган

Насколько актуальны эти вакансии в целом? | Будьте первым, кто увидит новые вакансии для редуктора

Создавая оповещение о вакансиях, вы соглашаетесь с нашими Условиями.Вы можете изменить настройки своего согласия в любое время, отказавшись от подписки или как указано в наших условиях. |

Разработка и сборка червячного редуктора Собханом Патнаиком :: SSRN

Абстракция

Червячные редукторы скорости состоят из терминов «коробка передач» и «редуктор скорости», которые взаимозаменяемы в мире передачи мощности и управления движением. Коробки передач используются для уменьшения скорости и увеличения крутящего момента. Гибридный термин «зубчатый редуктор» также часто используется, когда говорят о коробках передач.Это просто коробка передач (или редуктор скорости, или редуктор) с двигателем, непосредственно установленным на входе. Коробка передач, сконструированная с использованием червяка и червячного колеса, будет значительно меньше, чем коробка, сделанная из плоских цилиндрических зубчатых колес, и ее ведущие оси расположены под углом 90 ° друг к другу. При однократном запуске червяка на каждый поворот червяка на 360 ° червячная передача перемещает только один зуб шестерни. Следовательно, независимо от размера червяка (невзирая на разумные технические ограничения), передаточное число - это «размер червячной передачи - к - 1».При однократном запуске червяк червячная передача с 20 зубьями снижает скорость в соотношении 20: 1. В случае прямозубых шестерен, шестерня с 12 зубьями (наименьший допустимый размер, если она спроектирована в соответствии с передовой инженерной практикой) должна быть согласована с шестерней с 240 зубьями для достижения того же отношения 20: 1. Следовательно, если диаметральный шаг каждой шестерни был одинаковым, то с точки зрения физического размера 240-зубной шестерни по сравнению с 20-зубной шестерней червячное устройство значительно меньше по объему. В этом документе рассказывается о трехмерном проектировании и сборке червячного редуктора с использованием программного обеспечения для проектирования от PTC Creo Parametric 2.0. Этот инструмент САПР сыграл важную роль в проектировании 20 отдельных деталей и, следовательно, создании сборки зубчатого редуктора в виде отверстия. Этот проект был направлен на проверку и оптимизацию знаний о САПР и совершенствование навыков проектирования. Creo Parametric - это очень удобное программное обеспечение для проектирования, которое было очень полезно для этой цели. Кроме того, определенные производственные операции, такие как облицовка, резка, фрезерование и сверление, также были выполнены на разработанных деталях. Производственные изменения были рассмотрены в Vericut.Таким образом, чтобы подвести итог, проектирование редуктора с червячной передачей требует большого терпения и тяжелой работы, что в конечном итоге приводит к потенциальному развитию атрибутов трехмерного дизайна.

Патнаик, Собхан, Разработка и сборка червячного редуктора (15 апреля 2015 г.). Global Journal for Research Analysis, Vol. 4, выпуск 4, апрель 2015 г., доступно на SSRN: https://ssrn.com/abstract=2601552

% PDF-1.6

%

398 0 объектов>

эндобдж

xref

398 164

0000000016 00000 н.

0000005254 00000 н.

0000005681 00000 п.

0000005809 00000 н.

0000005841 00000 н.

0000005996 00000 н.

0000006412 00000 н.

0000006559 00000 н.

0000007129 00000 н.

0000007155 00000 н.

0000007262 00000 н.

0000008428 00000 н.

0000008537 00000 н.

0000008680 00000 н.

0000009296 00000 н.

0000009322 00000 н.

0000009912 00000 н.

0000009938 00000 н.

0000010076 00000 п.

0000010715 00000 п.

0000011200 00000 н.

0000011226 00000 п.

0000011363 00000 п.

0000011389 00000 п.

0000011539 00000 п.

0000011589 00000 п.

0000015473 00000 п.

0000040777 00000 п.

0000040951 00000 п.

0000041547 00000 п.

0000041753 00000 п.

0000046582 00000 п.

0000047767 00000 п.

0000047952 00000 п.

0000073882 00000 п.

0000086833 00000 п.

0000087032 00000 п.

0000089945 00000 н.

00000

00000 п.

00000

00000 п.

00000

0000091795 00000 п.

0000091986 00000 п.

0000110609 00000 н.

0000110812 00000 н.

0000111025 00000 н.

0000111094 00000 н.

0000111529 00000 н.

0000138651 00000 п.

0000139821 00000 н.

0000318888 00000 н.

0000323087 00000 н.

0000323297 00000 н.

0000323366 00000 н.

0000323809 00000 н.

0000323863 00000 н.

0000323907 00000 н.

0000324140 00000 н.

0000324209 00000 н.

0000324711 00000 н.

0000324780 00000 н.

0000329406 00000 н.

0000335286 00000 п.

0000335357 00000 н.

0000335435 00000 н.

0000335512 00000 н.

0000335555 00000 н.

0000335670 00000 н.

0000335713 00000 н.

0000335862 00000 н.

0000335955 00000 н.

0000335998 00000 н.

0000336110 00000 н.

0000336247 00000 н.

0000336348 00000 п.

0000336391 00000 п.

0000336478 00000 н.

0000336629 00000 н.

0000336723 00000 н.

0000336766 00000 н.

0000336859 00000 н.

0000336998 00000 н.

0000337096 00000 н.

0000337139 00000 н.

0000337228 00000 н.

0000337371 00000 н.

0000337463 00000 н.

0000337506 00000 н.

0000337618 00000 н.

0000337758 00000 н.

0000337860 00000 н.

0000337903 00000 н.

0000338004 00000 н.

0000338143 00000 п.

0000338236 00000 п.

0000338278 00000 н.

0000338360 00000 н.

0000338516 00000 н.

0000338602 00000 н.

0000338644 00000 н.

0000338809 00000 н.

0000338904 00000 н.

0000338946 00000 н.

0000339027 00000 н.

0000339178 00000 п.

0000339272 00000 н.

0000339314 00000 н.

0000339398 00000 н.

0000339495 00000 н.

0000339536 00000 н.

0000339632 00000 н.

0000339673 00000 н.

0000339715 00000 н.

0000339817 00000 н.

0000339859 00000 н.

0000339901 00000 н.

0000339943 00000 н.

0000339985 00000 н.

0000340027 00000 н.

0000340069 00000 н.

0000340169 00000 н.

0000340211 00000 н.

0000340253 00000 н.

0000340296 00000 н.

0000340339 00000 н.

0000340382 00000 н.

0000340425 00000 н.

0000340468 00000 н.

0000340574 00000 н.

0000340617 00000 н.

0000340716 00000 н.

0000340759 00000 н.

0000340802 00000 н.

0000340845 00000 н.

0000340888 00000 н.

0000340931 00000 н.

0000341050 00000 н.

0000341093 00000 п.

0000341205 00000 н.

0000341248 00000 н.

0000341412 00000 н.

0000341513 00000 н.

0000341556 00000 н.

0000341664 00000 н.

0000341772 00000 н.

0000341815 00000 н.

0000341923 00000 п.

0000341966 00000 н.

0000342076 00000 н.

0000342119 00000 п.

0000342223 00000 п.

0000342266 00000 н.

0000342309 00000 н.

0000342352 00000 п.

0000342395 00000 н.

0000342438 00000 п

0000342552 00000 н.

0000342595 00000 н.

0000342690 00000 н.

0000342733 00000 н.