Закалка нержавейки в домашних условиях

Под закалкой понимают термическую обработку металла, в ходе которой осуществляется вначале сильный нагрев, а затем резкое охлаждение в жидкости. В ходе данной технологической процедуры происходит снижение пластичности и эластичности изделия, но увеличивается её прочность. Как же правильно произвести закалку предметов из нержавейки в домашних условиях?

Для чего нужна закалка стали?

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров. Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Видео по теме: Твердость нержавейки и немного о спусках

youtube.com/embed/LnJDnENJAGo?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&» title=»YouTube player» allow=»autoplay; encrypted-media» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»/>

процесс закалки, различие от закалки углеродистой стали

Не существует однозначного ответа на вопрос: «Можно ли закалить нержавеющую сталь?» Сплавы с низким содержанием углерода подвергаются закалке только после предварительного насыщения поверхностного слоя углеродом (цементации). Нержавеющие среднеуглеродистые стали закаливаются, но при несколько иных режимах, по сравнению с углеродистыми нелегированными.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения.

К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки. - Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми.

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Как закалить низкоуглеродистую нержавейку с предварительной цементацией?

Марки нержавеющих сталей с низким содержанием углерода (0,1-0,3%) не пригодны для закалки. Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Результаты, которых позволяет достичь цементация в сочетании с закалкой и отпуском:

- сердцевина изделия, не насыщенная углеродом, остается вязкой даже после закалки;

- повышается износостойкость;

- увеличивается предел выносливости.

Твердая цементация нержавеющих сталей осуществляется путем укладки изделия в ящики с карбюризатором, в качестве которого применяется измельченный графит или другой материал, далее следуют закалка и низкий отпуск. Твердый карбюризатор используют в домашних условиях или мелкосерийном производстве. Для массового изготовления металлопродукции востребована цементация в газовой среде. Варианты – жидкостная и вакуумная цементация.

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева. Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

Можно ли закалить нержавейку

Вот пример пояснения из справочника но это без подробностей. При желании можно найти и подробности – режимы закалки.

Процедура закалки металла известная с незапамятных времён – технология закаливания холодного оружия, реже сельскохозяйственных орудий повсеместно использовалась уже в средние века. Закалка стали – это процесс, заключающийся в нагревании металла с последующим охлаждением. С появлением нержавеющих сплавов методы термической обработки получили новое развитие, и сегодня закалка нержавейки позволяет получать новые материалы с более высокими физико-химическими свойствами.

Закалка стали – это процесс, заключающийся в нагревании металла с последующим охлаждением. С появлением нержавеющих сплавов методы термической обработки получили новое развитие, и сегодня закалка нержавейки позволяет получать новые материалы с более высокими физико-химическими свойствами.

Технология закаливания в большинстве случаев практикуется с мартенситными нержавеющими сталями, отличающимися в обычном состоянии повышенной твёрдостью, дополняемой склонностью к охрупчиванию. Термическая обработка с быстрым отпуском позволяет увеличить коэффициент вязкости, тем самым переводя соответствующий сплав в разряд более востребованных металлов. Различают два вида закалки нержавеющего проката – глобальный, когда нагреву подвергается всё изделие, и локальный – с частичным закаливанием необходимых участков. Кроме того, в процессе закаливания используют различные методики охлаждение в зависимости от марки нержавейки. В отличие от низколегированных металлов, нержавеющий прокат редко охлаждают с помощью простой воды. Масло, соли и щёлочь – основные материалы, используемые для отпуска.

Масло, соли и щёлочь – основные материалы, используемые для отпуска.

Главная техническая проблема закалки – это подбор оптимального температурного режима, так как в случае перегрева нержавеющая сталь теряет углерод с соответствующим снижением прочности конечного продукта. Много хлопот приносит остаточное напряжение внутри структуры закалённой нержавеющеё стали, которое снижают посредством дополнительного проката или другими способами механической обработки. Возможно применение нескольких этапов охлаждения с постепенным понижением температуры. Это также помогает избежать закалочных напряжений и, соответственно, улучшить качество закалённого нержавеющего металлопроката. Такая методика, как правило, используется для заготовок, предназначенных для производства сверхпрочного инструментария.

Современные технологии охлаждения закалённой нержавейки предполагают последовательное погружение нагретой заготовки в несколько ванн с различными носителями, включая расплавленные соли, щёлочи и металлы. Подобные процедуры полностью снимают остаточные напряжения, однако отличаются высокой себестоимостью и энергоёмкостью.

Подобные процедуры полностью снимают остаточные напряжения, однако отличаются высокой себестоимостью и энергоёмкостью.

Существует несколько способов того, как закалить нож в домашних условиях, причем можно прибегать как к самой примитивной методике, предполагающей использование обычного костра, так и к более сложному технологическому процессу, дающему по-настоящему эффективный результат. В любом случае, вне зависимости от выбранного варианта закаливания, необходимо учитывать такой важный показатель, как марка стали.

Основные процессы

Обычно домашнему закаливанию подвергаются самодельные клинки, выполненные из стали или имеющихся в наличии подручных средств, утративших свою актуальность (напильники, клапаны и прочее).

Важно понимать, что только лезвие, прошедшее правильный процесс закаливания, будет максимально прочным и износоустойчивым.

Слабая закалка чревата не только появлением трещин на клинке, но и быстрым его затуплением. Если же нож был закален по всем правилам, то он будет ломаться только при деформации, угол которой превысит 45 градусов. При этом залогом успеха является правильно подобранный температурный режим, который должен соответствовать выбранной марке стали.

Если же нож был закален по всем правилам, то он будет ломаться только при деформации, угол которой превысит 45 градусов. При этом залогом успеха является правильно подобранный температурный режим, который должен соответствовать выбранной марке стали.

Подбор температуры

Не стоит полагать, будто для того, чтобы нож мог хорошенько закалиться, его нужно удерживать на максимальном огне, ведь больше далеко не всегда означает лучше. Определить оптимальный диапазон температур для закаливания можно по специальным сводным таблицам, в которых указана маркировка сплавов. Есть и более простой метод определения, который не требует знания точных характеристик обрабатываемого металла:

- Для закалки клинков, выполненных из низкоуглеродистой стали, подходит температура от 757 до 950 градусов Цельсия.

- Обработка высокоуглеродистых марок стали требует меньшего температурного режима, колеблющегося в интервале от 680 до 850 градусов.

- Если лезвие ножа было выполнено из сплава, в состав которого входят легирующие компоненты, то оптимальным в этом случае будет диапазон от 850 до 1150 градусов.

Для определения степени нагрева клинка используется специальный измерительный прибор, именуемый пирометром. Но даже если у начинающего мастера нет такого вспомогательного приспособления, это вовсе не повод для того, чтобы отказываться от идеи закалить металл для ножа, ведь степень нагрева можно определить и с помощью обычного магнита.

Так, согласно физическим законам, стальное лезвие перестает притягивать магнит, если накалить его до так называемой точки Кюри — пиковой отметки, когда происходит качественное закаливание металла. Если же пренебречь этим правилом и передержать лезвие на огне, то оно станет чересчур хрупким и шансы его сломать или наколоть при использовании в быту будут гораздо выше.

Технология и особенности домашнего каления

Для того чтобы закалить нож правильно, не только не повредив его лезвие, но и сделав его прочнее и острее, рекомендуется ознакомиться с основными правилами и нюансами этого процесса. И первая рекомендация заключается в том, что вместо клинка необходимо обрабатывать другой фрагмент, выполненный из такого же сплава, проводя над ним всевозможные эксперименты. Такой простой прием поможет подобрать оптимальный температурный режим нагрева и охлаждения, не испортив при этом сам клинок кухонного или охотничьего ножа.

И первая рекомендация заключается в том, что вместо клинка необходимо обрабатывать другой фрагмент, выполненный из такого же сплава, проводя над ним всевозможные эксперименты. Такой простой прием поможет подобрать оптимальный температурный режим нагрева и охлаждения, не испортив при этом сам клинок кухонного или охотничьего ножа.

Кроме того, настоятельно рекомендуется проводить предварительный обжиг металлического клинка, помещая его в специальную печь (муфельную). Такое накаливание рекомендуется проводить максимально долго при соблюдении наиболее низкого температурного режима, который обеспечит равномерное прогревание стали и убережет ее от появления поверхностных сколов и трещин при дальнейшей обработке.

Правильно закалить нож из напильника и любого другого элемента в домашних условиях можно с помощью таких подручных средств и инструментов:

- Источник тепла, в качестве которого можно использовать открытое пламя (костер или газовую горелку), муфельную печь, специальное оборудование для закалки (кузнечный горн) и обыкновенную паяльную лампу.

Стоит признать, что закаливание в муфельной печи является самым продуктивным, так как оно позволяет добиться максимальной равномерности прогревания стали.

Стоит признать, что закаливание в муфельной печи является самым продуктивным, так как оно позволяет добиться максимальной равномерности прогревания стали. - Довольно широкие емкости с водой и специальным минеральным маслом, которые необходимы для правильного охлаждения раскаленного лезвия.

- Кузнечные железные клещи с длинными ручками, которые позволят удерживать деталь над открытым пламенем. Для того чтобы не повредить рукоятку ножа при нагревании, особенно если она выполнена из пластика или дерева, рекомендуется временно освободить от нее клинок.

Начинать процедуру закаливания следует только после того, как пламя приобретет насыщенный малиновый оттенок. Если же использовать белый огонь, то существует риск перегрева из-за того, что температура такого пламени является самой высокой. При этом необходимо следить за тем, чтобы на поверхности металлического изделия не образовывалось черных или синих очагов (не путать с побежалостью, представляющую собой тонкий окисный слой с характерными радужными переливами).

Проведение процедуры

Сам процесс закалки настолько прост, что при желании справиться с ним сможет даже самый неопытный мастер, использующий собственный дом в качестве мини-мастерской. А проводится он следующими двумя способами:

- Разная степень нагрева для определенных областей. Для того чтобы по максимуму увеличить срок эксплуатации клинка, рекомендуется обеспечивать разные температурные режимы для его режущей и нейтральной зоны. То есть участок, который будет подвергаться заточке в дальнейшем, следует накаливать только один раз, причем не до красного, а до желтого цвета, после чего в дело идет проверочный магнит. Та же часть лезвия, которая не будет затачиваться, нагревается трижды и каждый раз до фиолетового оттенка (приблизительная температура — 285 градусов).

- Вторая методика предполагает трехразовое равномерное закаливание клинка по всей площади до ярко-красного цвета. В этом случае в промежутках между закалкой необходимо прибегать к охлаждению клинка, каждый раз увеличивая время его нахождения в охлаждающих субстанциях.

Определить температуру нагрева стали можно и по ее внешнему виду непосредственно во время процедуры закаливания. Так, существует 4 основные группы оттенков закаленной стали, по которым можно понять, до какой температуры она прогрелась:

- Оранжевая группа — от 950 до 1000 градусов.

- Красная группа, включающая в себя 4 подгруппы — от 720 до 950 градусов.

- Бордовая — от 650 до 720 градусов.

- Красно-коричневая и ее 2 подгруппы — от 530 до 580 градусов.

То есть чем светлее становится железо, тем более горячим оно является в этот момент и наоборот. При обработке гладкой стальной поверхности посредством ее нагревания начинает образовываться тонкий радужный слой окисления, именуемый среди специалистов побежалостью. По цвету этого слоя также можно определить температурный режим в сплаве, правда, в этом случае светлые оттенки будут свидетельствовать о более низкой температуре в нем.

Меняется цвет побежалости в определенной последовательности начиная со светло-соломенного, коричневого и лилового и заканчивая тёмно-синим, голубым и графитовым серым. Вместе с этим процессом претерпевает определенные изменения и температурный режим, варьирующийся в интервале от 220 до 350 градусов.

Вместе с этим процессом претерпевает определенные изменения и температурный режим, варьирующийся в интервале от 220 до 350 градусов.

Немного иначе будут обстоять дела при закаливании хромистой стали, которая имеет более высокий температурный режим (от 300 до 700 градусов) при сохранении той же цветовой гаммы и последовательности изменения оттенков побежалости.

Охлаждение и графитовая закалка

Важнейшую роль в вопросе закаливания клинков играет процесс охлаждения, правильное проведение которого обеспечивает прочность и упругость обрабатываемого металлического изделия. Для этих целей используется вода и минеральное масло, погружение нагретого металла в которые сопровождается его остыванием с разной скоростью. Так, в воде скорость остывания стали составляет около 1 миллиметра в секунду, в то время как при погружении клинка в масло этот показатель возрастает в два раза.

Закалить нож из нержавейки в домашних условиях невозможно без качественной процедуры охлаждения. А для ее проведения используются такие эффективные методы:

- При закалении металла докрасна рекомендуется трижды погружать его в емкость с маслом, каждый раз увеличивая продолжительность процесса. После финишного нагревания клинок погружают в емкость с водой, которую необходимо немного разболтать непосредственно перед погружением раскаленной стали. Делать это стоит крайне осторожно, чтобы нагретое до высоких температур масло не брызгало по сторонам и не обжигало мастера и окружающих.

- Если необходимо прокалить нож с двумя заостренными сторонами лезвия, тогда наоборот, клинок необходимо погрузить в воду и только потом переместить его в емкость с минеральным маслом. При этом время погружения в воду не должно превышать двух секунд. Такой простой прием поможет сделать лезвие ножа очень острым и упругим.

- При зонном прокаливании, которое проводится для того, чтобы середина лезвия оставалась максимально упругой, рекомендуется нагревать эту область с помощью 10-миллиметрового металлического прута, после чего клинок помещается на два часа в крутой кипяток, а затем и в ледяную воду.

Не менее эффективно показала себя закалка ножа графитом, которая идеально подходит для обработки самодельных ножей с толстым лезвием. Такая методика, базирующаяся на калении клинков через слой графитовой стружки, чаще всего применяется для усовершенствования самодельных ножей, изготовленных из вышедших из строя рессор, балок, паяльников и другого подспорья, утратившего собственную актуальность.

Закалка нержавеющей стали отличается от закалки нелегированных сталей более высокой температурой, временем выдержки, а также скоростью разогрева и охлаждения. Это вызвано тем, что легирующие компоненты изменяют критическую (аустенитную) точку нагрева и снижают теплопроводность металла. Для того чтобы закалить коррозионностойкую сталь (нержавейку), ее необходимо нагреть до температуры не менее тысячи градусов, а затем охладить в масляной среде. Известно, что для успешной закалки обычной стали нужно, чтобы содержание в ней углерода было не менее 0. 4 %. Это не относится к нержавейке, т. к. легирующие добавки дают возможность закалить ее при более низком содержании углерода. У народных умельцев, изготавливающих ножи и режущий инструмент, самой популярной является отечественная нержавейка марки 40X13 (и ее аналоги), которая содержит 0.35÷0.45 % углерода и около 12÷14 % хрома. Она доступна, хорошо обрабатывается, и ее можно закалять практически в любых условиях. Для того чтобы закалить свои изделия из нержавейки, домашние мастера, как правило, используют самодельное оборудование, подручные средства и недорогие материалы, а температурные режимы подбирают «на глазок».

4 %. Это не относится к нержавейке, т. к. легирующие добавки дают возможность закалить ее при более низком содержании углерода. У народных умельцев, изготавливающих ножи и режущий инструмент, самой популярной является отечественная нержавейка марки 40X13 (и ее аналоги), которая содержит 0.35÷0.45 % углерода и около 12÷14 % хрома. Она доступна, хорошо обрабатывается, и ее можно закалять практически в любых условиях. Для того чтобы закалить свои изделия из нержавейки, домашние мастера, как правило, используют самодельное оборудование, подручные средства и недорогие материалы, а температурные режимы подбирают «на глазок».

Основные этапы процессы каления

Для закалки нержавейки желательно знать ее точную марку, или, по крайней мере, к какому из типов по углероду она относится (больше или меньше 0.4 %). Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить. Марку фабричной нержавейки можно узнать у продавца заготовки, который также может посоветовать, как лучше ее закалить. Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

В общем случае полный цикл термообработки детали из нержавейки включает в себя следующие этапы:

- Подготовка оборудования, инструмента и материалов. Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

- Разогрев горна или печки. Если для того, чтобы закалить деталь, используется газопламенный нагрев, выполняется установка заготовки из нержавейки и включение газовой горелки.

- Размещение заготовки. Нередко требуется закалить только какую-то часть будущего изделия, поэтому его следует разместить так, чтобы эта часть находилась в зоне максимальной температуры.

- Нагревание до требуемой температуры. Изделие удерживают в высокотемпературной зоне, контролируя его нагрев по цвету.

Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый.

Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый. - Охлаждение. После того как нагретый металл приобрел требуемый цвет, деталь охлаждают, опуская в емкость с минеральным маслом. Оно может воспламениться, поэтому рядом с емкостью следует держать кусок плотной ткани.

- Очистка. После охлаждения в масле нержавейку следует тщательно очистить. При сильном загрязнении можно использовать растворитель.

- Отпуск. Чтобы закалить свою деталь «по науке», после нагревания и охлаждения ее следует отпустить. Для сталей с содержанием углерода 0.4 % и более температура отпуска составляет 200÷250 ºC (см. табл. ниже), поэтому их достаточно на пару часов поместить в обычную кухонную духовку. При меньшем содержании углерода температура отпуска значительно выше, до 700÷750 ºC, и он выполняется с постепенным остужением на воздухе или в сухом песке.

Особое внимание следует обратить на спецодежду и все необходимое для соблюдения пожарной безопасности, особенно в процессе охлаждения детали в масле.

Что потребуется для работы

Для закалки нержавеющей стали в первую очередь нужно решить вопрос с источником нагрева. В бытовых условиях закалить нержавейку можно, нагревая ее с помощью горна, камерной печи или открытого пламени. Если требуется качественно закалить длинномерное изделие, то лучше использовать первые два варианта, т. к. в этом случае прогревается одновременно весь объем нержавейки. При газопламенной закалке нагревание происходит путем перемещения узкой зоны нагрева вдоль изделия, поэтому качество может быть ниже. Но этот способ хорошо подходит для разовых работ. Если же необходимо закалить большое количество изделий из нержавейки или такую работу предполагается выполнять постоянно, то лучше потратить некоторое время и усилия на изготовление небольшой камерной печи (см. фото ниже) или соорудить импровизированный кузнечный горн.

С помощью такой печки можно разогреть до нужной температуры и закалить изделия не только из нержавейки, но и из жаропрочных сталей. В качестве огнеупорного материала здесь использован шамотный кирпич типа ШБ, а нагрев выполняется пламенем газовой горелки, направленным во внутреннюю камеру. Если же нет желания делать стационарное термическое оборудование, но при этом возникла потребность закалить деталь из нержавейки длиной до 30÷40 см, то вполне можно обойтись простейшим кузнечным горном, согнутым из листа стали (см. фото ниже).

В качестве огнеупорного материала здесь использован шамотный кирпич типа ШБ, а нагрев выполняется пламенем газовой горелки, направленным во внутреннюю камеру. Если же нет желания делать стационарное термическое оборудование, но при этом возникла потребность закалить деталь из нержавейки длиной до 30÷40 см, то вполне можно обойтись простейшим кузнечным горном, согнутым из листа стали (см. фото ниже).

В качестве топлива здесь используется обычный древесный уголь для шашлыков, а наддув осуществляется снизу с помощью строительного фена.

Для того чтобы качественно закалить заготовку из нержавейки с медленным остыванием, потребуется несколько литров минерального масла в жестяной емкости. Подойдет любое автомобильное или индустриальное масло, даже моторная отработка. Главным инструментом при термообработке являются обычные или зажимные клещи. Кроме того, потребуются плотные негорючие перчатки или рукавицы и такая же спецодежда или кузнечный передник. Все работы следует выполнять либо на открытом воздухе, либо в хорошо проветриваемом помещении, вдали от горючих материалов.

Все работы следует выполнять либо на открытом воздухе, либо в хорошо проветриваемом помещении, вдали от горючих материалов.

Технология домашнего каления нержавейки

На самом деле закалить заготовку для будущего изделия из нержавейки (ножа или инструмента) не так уж и сложно. Для этого достаточно разобраться с температурными режимами и следовать всем рекомендациям. Однако термообработка относится к производству повышенной опасности. Поэтому для закалки нержавеющей стали в домашних условиях прежде всего нужно определиться с организацией места проведения работ. Чтобы качественно закалить нержавейку и при этом не нанести ущерба помещению и собственному здоровью, необходимо соблюдать некоторые условия. Во-первых, все источники нагрева должны быть безопасны, устойчивы и надежно защищены от случайного контакта с нагретыми элементами. Во-вторых, закалочные жидкости должны находиться в надежных емкостях и располагаться в стороне от нагревательного оборудования. Если требуется закалить длинномерное изделие из нержавейки, следует использовать емкости, позволяющие полностью погрузить его в закалочную жидкость с одного раза. В-третьих, место работ должно быть достаточно просторным для перемещений и проветриваемым от дыма и газов.

В-третьих, место работ должно быть достаточно просторным для перемещений и проветриваемым от дыма и газов.

Выбор температурного режима

Чтобы правильно закалить свою деталь из нержавейки, в первую очередь необходимо соблюдать требования температурных режимов для стали, из которой она изготовлена. Практически все хромистые коррозионностойкие стали при закалке разогреваются немногим выше тысячи градусов. Для нержавейки это является точкой устойчивого формирования аустенита — твердого раствора углерода в железе. Закалить нержавеющую сталь — это значит быстро охладить такую структуру, не дав ее атомам вернуться в исходное (до нагрева) состояние. Поэтому важны как температура разогрева и время выдержки в нагретом состоянии, так и скорость охлаждения, которая для нержавейки не должна быть слишком большой. Замедление процесса остывания достигается охлаждением изделия в масле, которое имеет низкую теплопроводность. Если закалить деталь в воде, то она будет очень хрупкой и почти наверняка покроется микротрещинами. Продвинутые народные умельцы измеряют температуру нагрева с помощью термодатчиков, а в бытовых условиях ее определяют по цвету металла. Точные температурные режимы для каждой марки нержавейки можно найти в технологических справочниках.

Продвинутые народные умельцы измеряют температуру нагрева с помощью термодатчиков, а в бытовых условиях ее определяют по цвету металла. Точные температурные режимы для каждой марки нержавейки можно найти в технологических справочниках.

Процесс каления пошагово

Чтобы закалить небольшое изделие из нержавейки в домашних условиях без использования печей или горнов, достаточно нагреть его горелкой или на газовой плите, определяя температуру по цвету металла. После этого оно остужается в масле, очищается и подвергается отпуску, для которого вполне подойдет духовка газовой плиты. Если требуется закалить заготовку из нержавейки в изотермическом режиме (на производстве это делается поддержанием нагрева в соляном расплаве), то можно поместить ее после разогрева на газу в сухой песок. В этом случае температура остывания контролируется по цвету побежалости.

Чтобы правильно закалить нержавейку, нужно знать ее марку. Нередко встречается утверждение, что тип нержавейки достаточно точно определяется по цвету искр на точильном камне. А что вы думаете по этому поводу? Поделитесь, пожалуйста, своим мнением в комментариях.

А что вы думаете по этому поводу? Поделитесь, пожалуйста, своим мнением в комментариях.

Как закалить нержавейку для ножа

Не существует однозначного ответа на вопрос: «Можно ли закалить нержавеющую сталь?» Сплавы с низким содержанием углерода подвергаются закалке только после предварительного насыщения поверхностного слоя углеродом (цементации). Нержавеющие среднеуглеродистые стали закаливаются, но при несколько иных режимах, по сравнению с углеродистыми нелегированными.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки.

Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми.

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Как закалить низкоуглеродистую нержавейку с предварительной цементацией?

Марки нержавеющих сталей с низким содержанием углерода (0,1-0,3%) не пригодны для закалки. Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Результаты, которых позволяет достичь цементация в сочетании с закалкой и отпуском:

- сердцевина изделия, не насыщенная углеродом, остается вязкой даже после закалки;

- повышается износостойкость;

- увеличивается предел выносливости.

Твердая цементация нержавеющих сталей осуществляется путем укладки изделия в ящики с карбюризатором, в качестве которого применяется измельченный графит или другой материал, далее следуют закалка и низкий отпуск. Твердый карбюризатор используют в домашних условиях или мелкосерийном производстве. Для массового изготовления металлопродукции востребована цементация в газовой среде. Варианты – жидкостная и вакуумная цементация.

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева. Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

Есть в обиходе человека разумного такие обыденные инструменты, о необходимости которых мы как-то и не задумываемся. Но так бывает не всегда: например, стоит нашему ножу затупиться, и сразу же появляется ощущение дискомфорта. Для того, чтобы счастливо избежать подобных ситуаций, надо разобраться, как закалить нож в домашних условиях, ведь вопрос этот актуален, так как без правильной операции столь нужный инструмент становится абсолютно неэффективным, а значит, и вовсе бесполезным.

Если же самодельный нож в прошлой жизни был, например, рессорой или напильником, то ему в любом случае потребуется закалка, ведь механическая обработка лезвия всегда подразумевает его нагрев. Проверить качество ее можно и дома. Для этого зафиксируйте нож в тисках, а потом начинайте его сгибать. Если он сломается, когда угол сгиба минует отметку в 45°, то изделие ваше было, увы, качественным.

Температурный режим: особенности

Они есть, поэтому закалка ножей — операция, которую нельзя назвать элементарной. Первое правило гласит, что нагрев клинка должен происходит постепенно и равномерно. Если на это условие махнуть рукой, то очень быстрый нагрев приведет к формированию довольно крупных зерен в структуре металла, а следствием станет чрезмерная хрупкость изделия. Потому для каждого стального сплава подойдет только свой температурный режим. Например:

- высокоуглеродистые сплавы способны выдержать температуру от 680 до 850°С;

- низкоуглеродистые — от 727 до 950°С;

- легированные сплавы могут устоять при температуре от 850 до 1150°С.

Как можно определить температуру нагрева дома? Пирометр, могущий помочь, в отличие от ножей, присутствует далеко не в каждом доме, но есть другой доступный метод — использование простейшего магнита. У всех металлов есть одно интересное свойство: каждый из них имеет свою точку Кюри: пройдя ее, он переходит из ферримагнитного состояния в парамагнитное. Если говорить человеческим языком, то он просто перестает «страстно» реагировать на магнит. Когда у разогретого лезвия к магниту «притяженья больше нет», значит, температура нагрева добралась до критической — точки Кюри.

Как избежать неприятностей?

При домашней процедуре закалки существует самая большая проблема — перекаливание металла, приводящее к тому, что хрупкость материала увеличивается очень сильно. Если не обращать пристального внимания на равномерность прогрева, можно получить другой дефект — на лезвии образуются поперечные трещины.

Однако есть возможность избежать печальных последствий — заучить правило, позволяющее без проблем закалять ножи и в будущем. Оно гласит, что режущую часть лезвия можно нагревать лишь единожды до желтого цвета, проверяя магнитом, а часть, которая не будет принимать участие в заточке, нагревается три раза до температуры, равной 280°С, что будет соответствовать фиолетовому цвету.

Оно гласит, что режущую часть лезвия можно нагревать лишь единожды до желтого цвета, проверяя магнитом, а часть, которая не будет принимать участие в заточке, нагревается три раза до температуры, равной 280°С, что будет соответствовать фиолетовому цвету.

Домашняя закалка и ее хитрости

Качественная закалка может быть успешно выполнена и дома, надо только иметь правильный подход к столь увлекательному процессу и вашему инструменту — складному или охотничьему ножу, самоделке из напильника или ножу бабочке. Проблема станет немного серьезнее, если ваше изделие выполнено из нержавейки, но и в этом случае решение найдется, надо лишь познакомиться с нюансами процедуры и подготовить необходимое оборудование для нагрева.

Пара абзацев об охлаждающих средах

Такой охлаждающей средой способны быть различные вещества. Наиболее же популярными, ввиду их доступности, являются масло и вода. Поэтому ознакомьтесь со скоростями охлаждения изделий из стали:

- Вода.

Если ее температура немного превышает отметку в 20°, то скорость охлаждения будет 450°/с. Когда она ледяная, то значение выше — 600°/с.

Если ее температура немного превышает отметку в 20°, то скорость охлаждения будет 450°/с. Когда она ледяная, то значение выше — 600°/с. - Масло. Его комнатная температура позволить охладить клинок со скоростью 150°, если же его разогреть до 200°, то это значение возрастет вдвое.

Надо отметить и такое явление, как прокаливаемость. Она означает глубину закалки слоев. Если в качестве охлаждающей среды выступает вода, скорость прокаливания стали составляет 1 мм/с, если же используется масло, скорость уменьшается почти вдвое. Выход есть, однако, даже для обоюдоострого инструмента: сначала клинок нагревается до нашей точки, потом опускается на пару секунд в воду, после чего его перемещают в масло.

Графитовая закалка

Закалка в графите замечательно подойдет для закалки режущей кромки у ножа с довольно толстым лезвием. Такая технология позволяет сделать качественную обработку разнообразных моделей, а проведение этой процедуры в домашних условиях не составит особого труда. Ознакомиться с процессом можно, но лучше сделать это, посмотрев видео.

Ознакомиться с процессом можно, но лучше сделать это, посмотрев видео.

Отправляем нож в зонный отпуск

Возможна и зонная закалка ножа, если лезвия вас устраивают, но хочется, чтобы и средняя часть приобрела большую упругость. Тогда алгоритм обработки следующий:

- Берется прут, диаметр которого 10 мм. Он разогревается «до белого каления», после чего прикладывается к средней части ножа.

- После того, как эта часть основательно прогрелась, клинок отправляют в кипяток, в котором его оставляют на 2 часа.

- Когда выдержка подойдет к концу, нож следует опустить в ледяную воду.

Такая операция называется низким отпуском. То, что надо учесть для качественного резуль5ек4утата:

- Малый объем жидкости не сможет обеспечить должный результат: жидкость быстро нагреется, а из-за этого произойдет как изменение необходимой скорости охлаждения, так и нарушение температурного режима. Минимальное количество воды в этом случае составляет 20 литров.

- Положение клинка в охлаждающей среде должно быть зафиксированным, в ином случае возникнут проблемы с равномерностью теплоотдачи, что приведет к неутешительным для ножа последствиям.

Несколько правил, способных изменить нож

Они достаточно просты, но позволят вам и вашему ножу выйти из сложной «передряги» с честью.

Любая закалка изделия определенной марки должна начинаться с предварительных проб, для которых используются несколько пластин, изготовленных из аналогичного материала. Первый тестовый образец используется для выбора оптимальной температуры нагрева: одну часть греют по максимуму, другую же минимально.

Потом пластина помещается в охлаждающую среду, в роли которой выступает или масло, или вода. Когда образец полностью остыл, его фиксируют в тисках и разламывают, после чего с лупой изучают место излома. При идеально проведенной закалке металл должен приобрести крупнозернистую структуру.

Теперь берется следующий опытный образец. Его участью станет проверка охлаждающего вещества. Их необходимо использовать несколько, можно добавить к нашим «героям» и жидкий свинец. После того, как закаленная пластина будет ломаться при отклонении ее на 30°, можно продолжать эксперименты — как с температурными режимами, так и с охлаждающими веществами. Результат будет достигнут, если после этих манипуляций пластина сломается именно при угле 45°.

Его участью станет проверка охлаждающего вещества. Их необходимо использовать несколько, можно добавить к нашим «героям» и жидкий свинец. После того, как закаленная пластина будет ломаться при отклонении ее на 30°, можно продолжать эксперименты — как с температурными режимами, так и с охлаждающими веществами. Результат будет достигнут, если после этих манипуляций пластина сломается именно при угле 45°.

Для защиты режущих инструментов от трещин им требуется предварительный отжиг. Эта операция должна производиться на определенном оборудовании — в муфельной печи, оснащенной регулятором температуры. Надо помнить, что процесс нагрева обязан быть медленным и равномерным.

В том деле, что называется «Как закалить нож в домашних условиях» нужно разобраться со всем тщанием, тогда ваши ножи останутся целыми, а их лезвия всегда будут острыми.

Посмотрите видео, относящееся к этому процессу:

У маеня возник вопрос, посоветуйте, пожалуйста.

Купил себе ножик, китайский складной, стоит 12 долларов. Надо для бытовых потребностей. Всё в нём ОК, только материал лезвия – сталь то ли 3х13, то ли 4х13, нержавейка. Заточку держит плохо, довольно мягкая, хотя затачивается хорошо.

Вопрос: 1) если закалить режущую кромку, станет ли нож лучше держать заточку?

И ещё: 2) если всё же закалить, например, в масле, то как это более-менее правильно сделать в домашних условиях?

Всем спасибо за возможные советы.

В принципе, этот нож со своими функциями и так справляется и он достаточно острый, но я привык ножом ещё и консервы безболезненно открывать, а он в таких случаях немного теряет заточку лезвия. Кстати, что обозначает значок производителя: глобус, вокруг которого буква С -?

Мне сам нож понравился, форма и надежность сборки, и я просто купил, что понравилось, хотя продавец сказал мне про качество стали лезвия. У меня та же фигня с телефонами, если я основываюсь на рациональном способе выбора, но аппарат мне не нравится, мне в моменты злости настойчиво хочется разбить его об стенку с размаха. А «мой» телефон, наоборот, такие эмоции гасит.

А «мой» телефон, наоборот, такие эмоции гасит.

Может, завтра выложу фото этого ножа, интересно, что за форма и откуда его «спионерили». Не хочу другой, большинство остальных слишком плоские для моей руки да и не такой я фанат, чтоб ножик покупать за 50 долларов и выше. В том ноже, что я купил, всё даже слишком надёжно и добротно сделано. Лезвие закалить теперь способ есть.

Спасибо за грамотный ответ.

из 30Х13-40Х13 в СССР делали малоответственные инструменты (ножницы, зажимы и еще кучу всего). Скальпели делали и чаще всего делают их сталей типа Х14М, Х18М и т.д, микроинструменты делали и делают из ЭП853.

Насколько я себе представляю, Прокопенков применял местную ХТО. Сделать что нибудь приличное из 30Х13-40Х13 вряд ли получится.

Получить 58 на 40Х13 можно, но не нужно.

Узнаем как закалить нержавейку в домашних условиях: инструкция и техника безопасности

При работе с металлом люди часто задаются вопросом, как закалить нержавейку. Существует несколько способов. Закаливание металла представляет собой трудоемкую процедуру. Она необходима для того, чтобы изделия были крепкими.

Закаливание металла представляет собой трудоемкую процедуру. Она необходима для того, чтобы изделия были крепкими.

В настоящее время используется промышленная закалка металла. Она производится в специальных термических печах. Многие интересуются, как закалить нержавейку в домашних условиях. Это сложно осуществить без специального оборудования. Дома можно сделать нержавейку более жесткой и убрать мягкость. В сегодняшней статье мы рассмотрим, как этого добиться.

Зачем это нужно?

Перед тем как закалять нержавейку, необходимо понять, для чего необходима данная процедура. Если правильно закалить сталь, то она не будет легко сгибаться. После термической обработки изделие не будет крошиться.

Важно не переборщить с закаливанием, иначе металл станет очень хрупким. В таком случае придется проводить отпуск изделия. Многие не знают, как закалить нож, чтобы лезвие было прочным и не сгибалось при резке. Данный тип работы допустимо проводить дома, если соблюдать правила техники безопасности. Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Существует два варианта: закаливают изделие целиком, либо только его часть. Первый вариант называют глобальной закалкой металла, а второй – локальной.

Общая последовательность работ

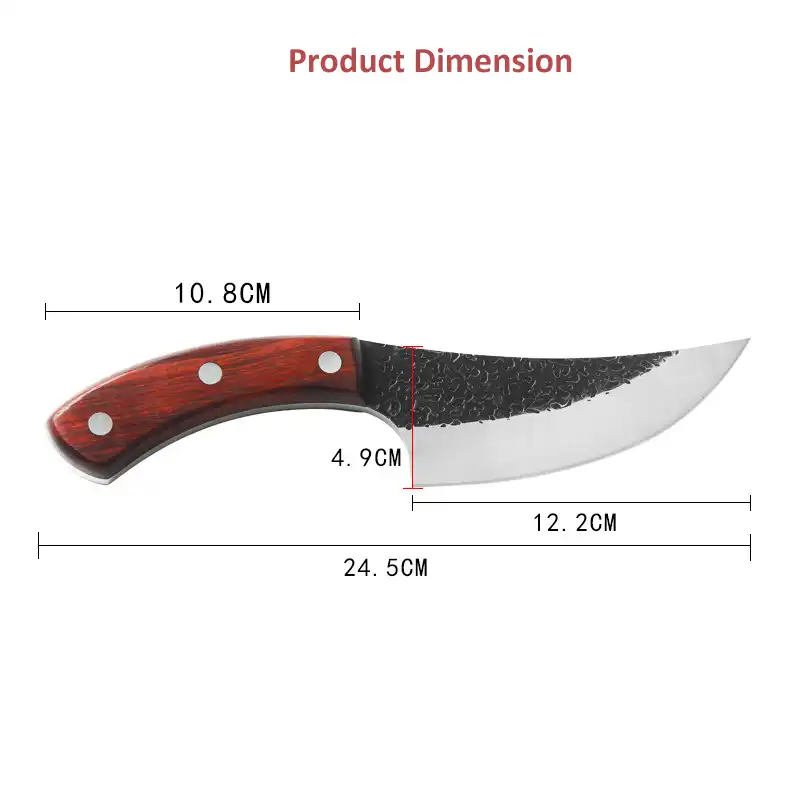

Чтобы правильно закаливать нож из нержавейки, нужно:

- Нагреть металлическую часть изделия. Рукоятку греть не нужно.

- Дождаться, пока нож станет алого цвета. Металл должен равномерно нагреться.

- Греть лезвие нужно не больше 10 минут, после этого его помещают в сургуч и сразу же вынимают.

После работы нужно убрать с лезвия остатки сургуча. Далее поверхность протереть скипидаром.

Что потребуется для работы с нержавейкой?

Необходимо заранее подготовить необходимые материалы и позаботиться о хорошем оборудовании. Если в доме нет электрической печи, то для операции подойдет обычная газовая горелка. Нужно приобрести сургуч, а также скипидар.

Как изменяется металл в ходе работ?

Многие делают заготовки для ножей дома. Данная работа требует определенных навыков. Перед тем как закалить нож в домашних условиях, следует выяснить, как проходит процесс и что происходит с металлом.

В ходе работы сталь раскаляется. В зависимости от материала, из которого изготовлен лист, он приобретает красный или белый оттенок. В процессе закаливания металл становится прочнее, чем был до процедуры. Повышается прочность в следующих случаях:

- Когда сплав раскаляется до определенной точки. Начинается процесс разрушения структуры кристаллов.

- Металл трансформируется в мягкую массу. Кристаллы приобретают подвижность. Они превращаются в мелкозернистые. После того как изделие охлаждается, зерна не теряют свою структуру. Между ними появляется крепкая связь. В итоге сталь становится прочной, но при этом хрупкой.

Многих интересует, как закалить нож. Специалисты советуют работать только с режущей кромкой. В таком случае изделие прослужит долго.

В таком случае изделие прослужит долго.

Метод проверки металла на твердость

Многие в быту используют нож из нержавейки. Если не знают, нужна ли ему термическая обработка для повышения износоустойчивости, смотрят на степень твердости металла.

Что это такое? Под твердостью металла обычно понимают его устойчивость к нагрузкам от прочных предметов. Существует специальная методика Роквелла. Она заключается во вдавливании шарика из стали. В качестве инденторов применяются прочные шарики и алмазные конусы с углом при вершине 120° со скругленным острым концом.

Из-за своей простоты этот способ является одним из наиболее распространенных методов испытания материалов.

Как определить степень твердости металла без специальных приспособлений?

В домашних условиях можно без прибора определить степень твердости изделия. Для этого следует запастись надфилем. С его помощью можно определить твердость плоской поверхности. Данный метод работает также с округлыми поверхностями. Если кромка изделия очень острая, для проверки прочности берется кусок стекла.

Если кромка изделия очень острая, для проверки прочности берется кусок стекла.

Если металл мягкий, то он не будет резать стекло (максимум оставит пару царапин). Когда металл твердый, то его сложно взять и надфилем. После некоторых усилий он может оставить на стекле заметный след.

Если металл подвергался сильной закалке, то его практически невозможно взять надфилем. Изделие легко режет стекло. В процессе можно услышать специфический хруст.

Какие выделяют виды домашней закалки?

Перед тем как закалить нержавейку, следует выяснить, какие существуют методы, доступные для работы дома. Многое зависит от правильно поставленной задачи. Важно учитывать, какая марка стали у нержавейки. Существуют различные режимы закалки металла:

- Закаливание в единичной среде. Считается одним из простых методов. Нужно помнить, что способ не подходит для металла, в котором содержится много углерода. Если взять лист такого типа, то в результате закаливания на нем появятся трещины.

Изделие становится хрупким и в большинстве случаев теряет форму. Метод отлично подходит для изделий с низким процентным содержанием углерода.

Изделие становится хрупким и в большинстве случаев теряет форму. Метод отлично подходит для изделий с низким процентным содержанием углерода. - Метод прерывистой закалки. Он происходит в два этапа. Изделие охлаждают в воде, после этого его помещают в масло. Можно оставить металл на воздухе. Данный способ подходит для металла с высоким содержанием углерода. Он позволяет закалять сталь без появления трещин. Метод считается сложным для исполнения в домашних условиях. Его следует использовать для изделий с большим содержанием углерода.

- Чтобы закалить нержавейку поэтапно, следует сначала раскалить металл, а после опустить его в горячую воду с добавлением соли. В соляной ванне изделие держат до 5 минут. Происходит постепенное охлаждение. Изделие не пострадает от термического напряжения. Плюс данного метода в том, что он позволяет избежать трещин и других повреждений металла. Завершающий этап состоит в остывании листа на свежем воздухе. Такой способ предназначен для тонкого металла, в котором содержится много углерода.

- Поверхностная закалка металла. Ее часто именуют частичной. Многие хотят выяснить, как закалить нержавейку согласно этому методу. В данном случае можно увидеть, что изделия получают поверхностную прочность. Сердцевина металла остается пластичной. Способ отлично подойдет для закаливания деталей, которые выдерживают большую нагрузку.

- Метод последующего отпуска. Он интересен тем, что можно задать твердость металла на нужную глубину. Данный способ используется при работе над ударными инструментами. Прочность таких изделий возрастает.

Что используют для охлаждения нержавейки дома?

В домашних условиях для охлаждения после закалки металла используют:

- Воду. Она быстро справляется с функцией охладителя металла. Не рекомендуется помещать в воду металл, в котором большое процентное содержание углерода. Изделие может деформироваться. Данная среда подходит для нержавейки с низким содержанием углерода.

- Если человек хочет равномерно охладить изделие после закаливания, то ему потребуется минеральное масло.

Оно позволяет металлу медленно остывать и не вызывает деформации. Данный способ отлично подходит для легированной стали.

Оно позволяет металлу медленно остывать и не вызывает деформации. Данный способ отлично подходит для легированной стали. - Хлорид натрия или гидроксид, представленные в водном растворе. Концентрация вещества не должна превышать 10 процентов. Металлическое изделие будет равномерно охлаждаться. Искомый метод применяют по отношению к стали с высоким содержанием углерода.

- Различные полимерные растворы. К ним можно отнести моющие средства. Метод хорош тем, что не вызывает деформации материала. На изделии не будет дефектов.

Таблица температуры охлаждения металла после закалки

Рекомендуемая среда для остывания закаленного металла | Подходящая температура |

Вода | От 20 до 80 градусов |

Масло | От 20 до 200 градусов |

Солевые растворы | От 20 градусов и выше до бесконечности |

Что нужно знать для проведения процедуры закаливания нержавейки в домашних условиях?

Перед проведением данной операции дома следует узнать некоторые правила:

- Если металл имеет повышенную твердость, то его нужно максимально сильно накалить.

Лучше всего дождаться, пока изделие не станет малинового цвета.

Лучше всего дождаться, пока изделие не станет малинового цвета. - Если в составе стали отмечено большое количество углерода, то нужно отнестись с осторожностью к процессу остывания.

- Если изделие требует закалки по всей поверхности, то следует равномерно нагревать его с каждой стороны.

- Не стоит допускать перегрева нержавейки. На поверхности в результате накаливания не должны проявляться пятна.

- Перед началом работы необходимо подготовить специальные щипцы. Потребуется емкость для охлаждения металла.

Советы специалистов

Специалисты советуют проводить закаливание нержавейки на открытом огне. Лучше всего для этих целей подходит пламя костра. Рекомендуется использовать готовые угли. Они довольно долго держат нужный температурный режим.

Если для изделия требуется частичное закаливание, то следует использовать паяльную лампу. Она подходит для работы с режущей кромкой и другими мелкими деталями. Важно не передерживать детали на огне.

Новички часто спрашивают, как закалить нержавейку по инструкции. Также важно знать, какая техника безопасности должна соблюдаться при работе с ней. Если этап охлаждения проходит с использованием масла, необходимо держаться на расстоянии от емкости, чтобы не получить ожоги.

Как понизить твердость нержавейки с помощью отпуска?

Отпуск используется для устранения повышенной твердости металла. Происходит нагрев изделия до максимальной температуры, а затем постепенное охлаждение на воздухе.

Для отпуска можно использовать температуры, не превышающие отметку 250 градусов. В этом случае материал не теряет свою прочность. В таком режиме работают с ножами и другими колющими предметами.

Рессоры и спирали рекомендуется нагревать до 500 градусов. Если человек работает над деталями, предназначенными для ударных нагрузок, то он может использовать температурный режим от 500 до 700 градусов.

Как закалить нержавейку? Техника безопасности

Чтобы работа с металлом не вредила здоровью человека, необходимо соблюдать следующие правила техники безопасности:

- Следует регулярно проветривать помещение, в котором происходит процесс закаливания металла.

Рекомендуется установить в комнате специальную вытяжку. Нельзя пускать в помещение, где проходит работа, детей и животных.

Рекомендуется установить в комнате специальную вытяжку. Нельзя пускать в помещение, где проходит работа, детей и животных. - В процессе нужно использовать специальные перчатки. Как только инструменты начинают накаливаться, их опускают в воду до полного охлаждения.

- При работе с огнем следует соблюдать пожарные нормы, не подходить к огню с легко воспламеняющимися жидкостями.

- Если закаливание изделия происходит в масле, то контейнер плотно закрывается крышкой.

- Работать нужно в специальной защитной одежде. Рукава и ноги должны быть закрытыми, так как существует риск ожога конечностей.

Итак, мы рассмотрели, как выполнить закалку нержавейки. Как видите, данную операцию можно осуществить своими руками в домашних условиях. Главное, не забывать о технике безопасности и точно следовать инструкции.

Все о всех сталях — AISI 304

Сталь AISI 304 — американская аустенитная сталь, «родственник» российской 08Х18Н10-й стали.

Аустенитная (нержавеющая) сталь AISI 304 относится к числу наиболее распространенных и имеет американскую экспортную маркировку для реализации в странах азиатского и восточноевропейского регионов. В нашей стране ближайшим родственником данной стали выступает марка 08Х18Н10.

В нашей стране ближайшим родственником данной стали выступает марка 08Х18Н10.

Состав стали отличается высоким содержанием стали и никеля, достигающем 18-20% для первого металла и 8-10,5% для второго. Доля углерода в структуре не превышает 0,8%. В целом для сталей данной группы характерно сочетание повышенной пластичности и плотности с улучшенными возможностями невосприимчивости к внешнему воздействию, как температурному, так и коррозионному.

Особенностью стали является покрытие поверхности оксидом хрома, создающим непреодолимый барьер перед влагой, что делает ножи из стали AISI 304 устойчивыми к коррозии, допускающими использованием в самых агрессивных условиях внешней среды. На фоне других марок нержавейки AISI 304 без каких-либо ограничений подвергается варке.

За счет своей универсальности сталь получила широкое распространение во многих странах, в том числе в России. Она применяется при производстве широкого ассортимента продукции, востребованной в пищевой и химической промышленности. В первую очередь это разнообразные емкости для хранения и перевозки продовольственных товаров и химических веществ.

В первую очередь это разнообразные емкости для хранения и перевозки продовольственных товаров и химических веществ.

В ножевом производстве подобна сталь используется крайне редко, так как не выдерживает серьезной закалки. Не удивительно, что найти на рынке и купить ножи из стали AISI 304 практически невозможно.

Состав и характеристики стали AISI 304:

C 0.08% | Сr 18.0 — 20.0% | Mn 2.0% | NI 8.0 — 10.5%| Si 1,00% | P 0,045% | S 0,03% |

- С (Углерод) — придает стали твердость, чем выше содержание углерода, тем тверже может быть закален клинок.

- Mn (Марганец) — элемент, который отвечает за прочность стали. Применяется на стадии выплавки, в частности из сталей с высоким содержанием марганца делают сейфы!

- Cr (Хром) — легирующий элемент. Отвечает в стали за устойчивость к коррозиям, содержится в большом количестве во всех нержавейках.

- Mo (Молибден) — элемент, который позволяет закаливать клинок до высоких показателей HRC, предотвращает ломкость клинка, делая сталь устойчивой к высоким температурам.

- V (Ванадий) — легирующий элемент, придающий стали упругость и устойчивость к химическим агрессивным средам.

- Ni (Никель) — легирующий элемент, повышает устойчивость с закислению и ржавчине.

- Si (Кремний) — элемент, который делает сталь более прочной и устойчивой к механическим нагрузкам.

- P (Фосфор) — элемент относится к технологическим примесям, который остаются в составе любой стали. Высокое содержание данного элемента может спровоцировать хрупкость клинка.Предел для содержания фосфора — 0,025 — 0,045%

- S (Сера) — сера так же относится к вредным технологическим примесям, высокое содержание которой может существенно понизить все положительные свойства клинка, такие как твердость, прочность и ударная вязкость.

Как правило содержание вредных элементов в качественных сталях мизерное. Предел для содержания серы — 0,035 — 0,065%

Как правило содержание вредных элементов в качественных сталях мизерное. Предел для содержания серы — 0,035 — 0,065%

Нож из нержавеющей стали

Предлагаю к рассмотрению надежный, прочный, долговечный, простой нож из нержавеющей стали. Этот металл не ржавеет, что очень хорошо для ножа, не нужно следить за лезвием, ручкой и прочими узлами, нож всегда будет оставаться блестящим. Конструкцию ножа автор решил сделать максимально простой, благодаря этому увеличивается его надежность. Для сборки используются винты с потайной головкой. Это позволит в случае чего разобрать нож и починить, ну или почистить.

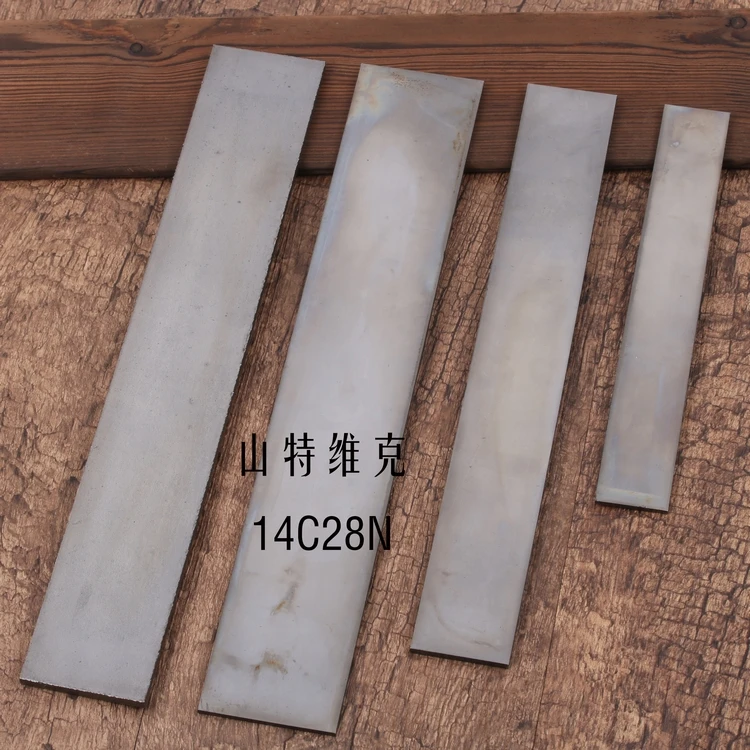

В целом нержавеющая сталь отлично подходит как для изготовления клинка, так и для изготовления ручки. Этот металл довольно прочен, он поддается закалке. Но нержавеющая сталь бывает тоже разных марок. При закалке клинка металл меняет цвет, что делает клинок довольно красивым. Найти такую сталь не должно составить у вас особого труда. Итак, рассмотрим более подробно, как же изготовить такой нож.

Итак, рассмотрим более подробно, как же изготовить такой нож.

Список материалов и инструментов, которые использовались автором:

Список материалов:

— пластинка нержавеющей стали;

— винты с потайной головкой.

Список инструментов:

— ленточный отрезной станок;

— ножовка по металлу;

— напильники;

— ножницы;

— бумага;

— наждачная бумага разной зернистости;

— линейка;

— метчик для нарезания резьбы;

— отвертка;

— шуруповерт;

— сверлильный станок;

— токарный станок;

— дисковая шлифмашина.

Процесс изготовления ножа:

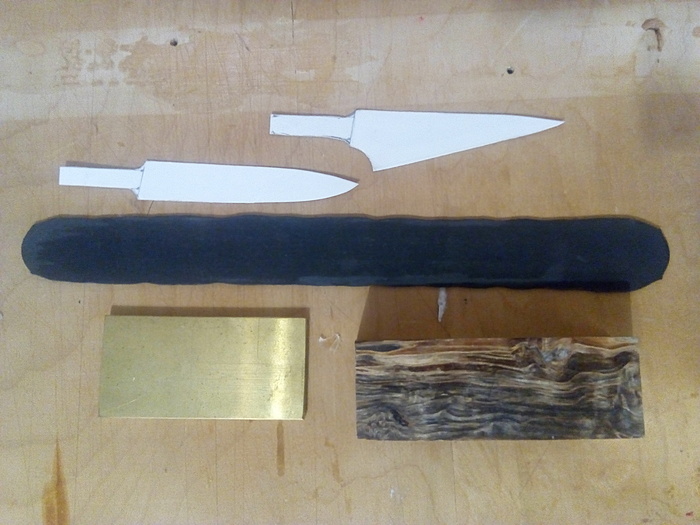

Шаг первый. Разрабатываем дизайн и вырезам шаблон

Первым делом разработаем дизайн ножа на бумаге. Далее вам нужно будет его вырезать, должно получиться две половинки ручки, а также клинок. Фиксирующий механизм на ноже очень простой, он представляет собой часть ручки. То есть это кусок пластинки из нержавейки, которая пружинит. В закрытом состоянии она поджимает и удерживает клинок, чтобы тот не выпадал. А в открытом состоянии для клинка создается упор. Для складывания нужно нажать пальцем на эту самую пластину. Также в конструкции предусмотрена распорка, чтобы получить нужный зазор между половинками ручки.

А в открытом состоянии для клинка создается упор. Для складывания нужно нажать пальцем на эту самую пластину. Также в конструкции предусмотрена распорка, чтобы получить нужный зазор между половинками ручки.

Шаг второй. Вырезаем заготовки

Теперь нужно перенести шаблоны на металл, есть масса способов, как это сделать. Можно просто обвести шаблоны маркером. А можно их приклеить, но для этого используйте хороший клей, чтобы шаблон не оторвался в процессе работ. Наилучшим образом для таких работ подойдет ленточная отрезная пила, это позволит получить практически идеальные заготовки. Можно использовать и болгарку, только после этого останется много шлифовальных работ.

Шаг третий. Сверлим отверстия и нарезаем резьбу

Для сборки ножа понадобится просверлить три отверстия, для этого будет нужен сверлильный станок и скорее всего, понадобятся сверла со специальными наконечниками. Нержавеющая сталь довольно прочная и обычное сверло ее обычно не берет. После сверления сделайте еще небольшие углубления под потайные головки винтиков.

После сверления сделайте еще небольшие углубления под потайные головки винтиков.

Вот и все, теперь вам остается нарезать резьбу под винты. Тут вам на помощь придет метчик подходящего размера. С помощью двух винтиков собирается задняя часть, а с помощью еще одного крепится клинок. Как только отверстия будут готовы, вы уже сможете в качестве эксперимент.

А собрать нож и проверить, хорошо ли работает фиксирующий механизм.

Шаг четвертый. Доработка клинка

Клинок у нас уже есть, но на нем нужно сформировать скосы. Способов их изготовления масса, автор решил использовать болгарку со шлифовальной насадкой. Скосы делаем на свое усмотрение, у автора они сливаются с клинком, то есть скос плавно переходит по всей ширине клинка. Чем тоньше будет лезвие, тем легче оно будет точиться и тем острее будет нож.

После обработки болгаркой на поверхности будет иметься много глубоких царапин. Их все нужно убрать, для этого сначала используем крупную наждачную бумагу. Затем потихоньку уменьшаем зернистость, выбираем наждачку все мельче и мельче. В итоге вы сможете воспользоваться полировальным станком и сделать лезвие зеркальным.

В итоге вы сможете воспользоваться полировальным станком и сделать лезвие зеркальным.

Шаг пятый. Финишная шлифовка

Обработайте при помощи наждачной бумаги половинки ручек, их можно сделать идеально гладкими или даже зеркальными. Обрабатываем не только снаружи, но и изнутри, так нож прослужит дольше. Чтобы наждачка работала лучше, ее можно смачивать в воде.

Шаг шестой. Закалка клинка

Закалка – неотъемлемая процедура при изготовлении качественного ножа. Благодаря закалке клинок обретает высокую прочность и долго не тупится. Для закалки вам понадобится масло или обычная вода. Но в масле закалять лучше, так как меньше шансов, что клинок деформируется, или треснет. Греет клинок автор газовой горелкой, водя ей вдоль клинка для равномерного прогрева. Подойдет также кузнечная печь. Греем сталь до ярко-красного цвета, а затем погружаем в масло или воду. Температура закалки для каждой стали индивидуальна, никогда об этом не забывайте.

После закалки цвет клинка изменится, смотрится эта патина довольно красиво, так что есть смысл ее оставить. Но при желании вы все же сможете отполировать клинок до блеска. Помимо закалки клинка автор также закалил фиксирующий механизм, чтобы он был прочнее и пружинил.

Но при желании вы все же сможете отполировать клинок до блеска. Помимо закалки клинка автор также закалил фиксирующий механизм, чтобы он был прочнее и пружинил.

После закалки обычно выполняют еще отпуск металла, чтобы он не был хрупким и мог пружинить. Если говорить в общих чертах, сталь отправляют на часик в бытовую духовку, тут клинок греется при температуре 200-300°C, но все зависит от конкретно взятой марки стали. А далее духовку выключают и дают остыть ей вместе с клинком в закрытом состоянии. На этом отпуск окончен.

Шаг седьмой. Завершающие штрихи

Все детали ножа готовы, теперь вы можете его собрать! Для этого вам всего нужно закрутить три винтика. На резьбу можно нанести герметик, чтобы винтики не раскручивались. Вот и все, нож готов к использованию! Вам осталось только наточить его до состояния лезвия! Используйте для этих целей заточные камни, специальные приспособления или обычную мелкую наждачную бумагу.

Надеюсь, проект вам понравился, и вы нашли для себя что-то полезное. Удачи и вдохновений при изготовлении собственных проектов. Не забывайте делиться своими самоделками с нами!

Удачи и вдохновений при изготовлении собственных проектов. Не забывайте делиться своими самоделками с нами!

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Закалка и отпуск ножевой стали — Sandvik Materials Technology

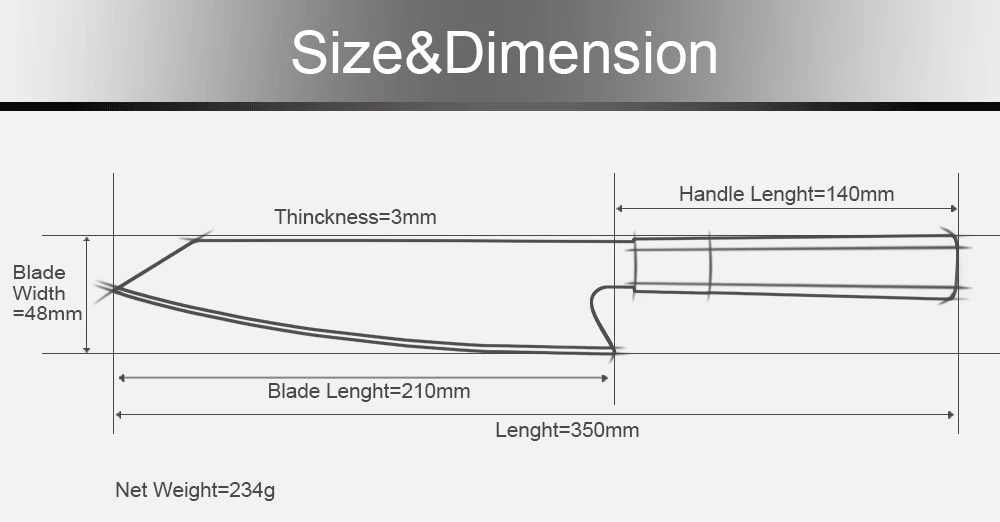

Закалка — это способ сделать сталь ножа более твердой. Если сначала нагреть ножевую сталь до 1050–1090 ° C (1922–1994 ° F), а затем быстро охладить (закалить)), ножевая сталь станет намного тверже, но при этом станет более хрупкой.

Для уменьшения хрупкости материал закаливают, обычно нагревая его до 175–350 ° C (347–662 ° F) в течение 2 часов, что приводит к твердости 53–63 HRC и хорошему балансу между сохранением резкости, шлифуемость и вязкость.

Закалка должна проводиться в течение разумного периода времени после затвердевания, предпочтительно в течение часа или около того. Жизненно важно, чтобы лезвие остыло до комнатной температуры перед началом отпуска. В противном случае превращение в мартенсит будет прервано, и результаты упрочнения могут ухудшиться.

Жизненно важно, чтобы лезвие остыло до комнатной температуры перед началом отпуска. В противном случае превращение в мартенсит будет прервано, и результаты упрочнения могут ухудшиться.

Более высокая температура отпуска дает несколько более мягкий материал с более высокой вязкостью, тогда как более низкая температура отпуска дает более твердый и несколько более хрупкий материал, как показано на рисунке ниже.

Походный нож или нож для выживания, например, можно закалить при температуре 350 ° C (662 ° F), чтобы он мог выдерживать грубое обращение, не ломаясь. С другой стороны, если предполагается, что нож будет иметь острую кромку, его можно вместо этого закалить при 175 ° C (347 ° F) для максимальной твердости.

Температуры отпуска ниже 175 ° C (347 ° F) следует использовать только в исключительных случаях, когда предъявляются крайние требования к высокой твердости, поскольку очень низкие температуры отпуска приводят к очень хрупкому материалу.Точно так же следует избегать температуры отпуска выше 350 ° C (662 ° F), поскольку это может привести к хрупкости и снижению коррозионной стойкости. Обратите внимание, что если закаленное лезвие подвергается воздействию температур выше температуры отпуска (например, во время шлифования), свойства ножа будут ухудшены.

Обратите внимание, что если закаленное лезвие подвергается воздействию температур выше температуры отпуска (например, во время шлифования), свойства ножа будут ухудшены.

Правильно выполненная закалка приведет к хорошему балансу между твердостью, ударной вязкостью и коррозионной стойкостью готового лезвия ножа.

Дополнительные сведения о закалке

Что можно и чего нельзя делать при хорошей термообработке

Спасибо C6 MFG и Дэну Свани за то, что они стали сторонниками Knife Steel Nerds Patreon!

Легенда о термообработке

Существуют некоторые споры о ножах из стали с «хорошей термообработкой» и ножах с плохой или некачественной термообработкой.Некоторые производители ножей имеют почти легендарную репутацию благодаря превосходной термообработке. Что именно возможно с точки зрения термической обработки? Насколько лучше может быть сталь? Насколько плохо это может быть?

Что такое термообработка?

Начнем с основ. В простейшем виде сталь нагревается горячим способом, закаляется и отпускается. Это обеспечивает в конечном итоге желаемые свойства, которые включают высокую твердость в сочетании с достаточной ударной вязкостью. Здесь недостаточно места, чтобы полностью объяснить весь процесс.При высокой температуре сталь превращается в немагнитную фазу, называемую аустенитом, которая имеет гораздо более высокую растворимость для углерода, чем низкотемпературный феррит. В низкотемпературном феррите углерод связан с различными карбидами (соединениями углерода и металлов), поэтому углерод в значительной степени не способствует высокой прочности и твердости. При высокой температуре карбиды растворяются, и углерод диффундирует в окружающий аустенит. Как правило, более высокая температура аустенизации приводит к большему количеству растворенного углерода для повышения твердости в конечном термообработанном ноже.Об аустенизации читайте в этой статье. Затем сталь быстро закаливается, поэтому углерод не успевает диффундировать в виде карбидов.