4. Классификация сплавов. Железо и его сплавы. Материаловедение: конспект лекций [litres]

Читайте также

«Белое железо» индийского царя Пора

«Белое железо» индийского царя Пора

Во второй половине I тысячелетия до нашей эры железо знали уже многие страны и народы. Из него изготовляли плуг и топор, кинжал и меч. Оружейники старались сделать кинжалы, мечи прочными и упругими, твердыми и острыми. В древности это

Железо

Железо

Оно было известно уже в древности. А в Средневековье различали не только сталь, железо и чугун, но и различные их марки. Например, клинки оружия могли изготавливаться из обычной стали или из дамасской – знаменитого булата. Кузнецы того времени, конечно же, не знали,

Медь и сплавы

Медь и сплавы

Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см2), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.Чистая (красная) медь – прекрасный

Пар и железо

Пар и железо

В последние десятилетия XVIII века на заводах и фабриках Европы произошли большие изменения. Были изобретены паровая и другие машины для металлургических, машиностроительных и текстильных заводов и фабрик. Машинное производство вытесняло ручной труд. На

ЛЕКЦИЯ № 5. Сплавы

ЛЕКЦИЯ № 5. Сплавы

Сплавы

1. Строение металлов

Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот.

1. Диаграмма железо—цементит

1. Диаграмма железо—цементит

Диаграмма железо—цементит охватывает состояние железоуглеродистых сплавов, которые содержат до 6,67 % углерода.

Рис. 7. Диаграмма состояния железоуглеродистых сплавов (сплошные линии – система Fe—Fe 3 C; штриховые – система Fe—C)Углеродистые

2. Медные сплавы

2. Медные сплавы

Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее

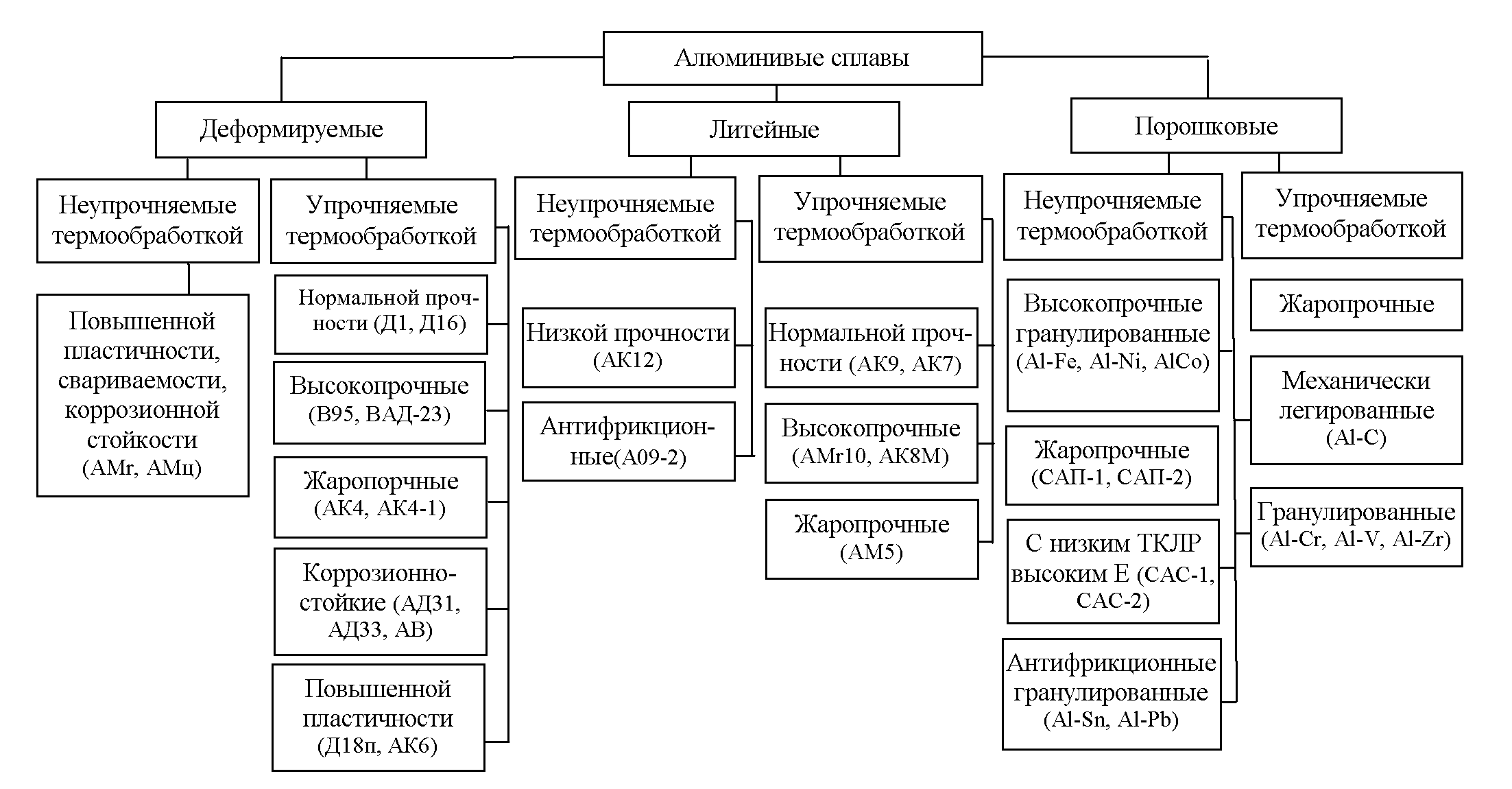

3. Алюминиевые сплавы

3. Алюминиевые сплавы

Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.По распространенности в природе алюминий занимает третье

4. Титановые сплавы

4. Титановые сплавы

Титан – металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок

5.

Цинковые сплавы

Цинковые сплавы

5. Цинковые сплавы

Сплав цинка с медью – латунь – был известен еще древним грекам и египтянам. Но выплавка цинка в промышленных масштабах началась лишь в XVII в.Цинк – металл светло—серо—голубоватого цвета, хрупкий при комнатной температуре и при 200 °C, при нагревании до

Железо общее

Железо общее

Железо – один из самых распространенных элементов в природе. Его содержание в земной коре составляет около 4,7 % по массе, поэтому железо, с точки зрения его распространенности в природе, принято называть макроэлементом.В природной воде железо содержится в

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

С целью удешевления художественных изделий при производстве недорогих украшений широко используются томпак, латунь, мельхиор, нейзильбер; при изготовлении художественных изделий – бронзы.Сплавы меди с цинком,

10. Серебро и его сплавы

10. Серебро и его сплавы

Серебро – химический элемент, металл. Атомный номер 47, атомный вес 107,8. Плотность 10,5 г/см3. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Температура плавления 963 °C, кипения 2865 °C. Твердость по Бринеллю 16,7.Серебро – металл белого

11. Золото и его сплавы

11. Золото и его сплавы

Золото – химический элемент, металл. Атомный номер 79, атомный вес 196,97, плотность 19,32 г/см3. Кристаллическая решетка – кубическая гранецентрировапная (ГЦК). Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

27. Строение и свойства железа; метастабильная и стабильная фазовые диаграммы железо-углерод. Формирование структуры углеродистых сталей. Определение содержания углерода в стали по структуре

27. Строение и свойства железа; метастабильная и стабильная фазовые диаграммы железо-углерод. Формирование структуры углеродистых сталей. Определение содержания углерода в стали по структуре

Сплавы железа с углеродом являются самыми распространенными металлическими

47. Титан и его сплавы

47. Титан и его сплавы

Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.Азот, углерод, кислород и водород, упрочняя титан,

Виды металла: классификация и сферы применения

Металлы – обобщенное название химических элементов, объеденных по ряду признаков. В периодической таблице они занимают большую часть, однако до сих пор не существует документа, позволяющего разделить их на классы.

Отличаются металлы в первую очередь своими качественными характеристиками. Какие-то имеют высокую теплопроводимость, другие выдерживают высокие нагрузки на разрыв и растяжение. В зависимости от этих качеств определяется и сфера применения, но металлы в природном виде, даже очищенные, не обладают необходимыми показателями в достаточном виде, поэтому применяется технология сплавов, то есть соединения нескольких элементов в одну молекулярную решетку. Это позволяет существенно улучшить характеристики, и придать сплаву необходимые качества.

Это позволяет существенно улучшить характеристики, и придать сплаву необходимые качества.

Простой пример: возьмем распространенный в промышленности сплав бронзу. Это соединение, где основным элементом выступает медь. В качестве легирующего, то есть улучшающего качество, компонента используется олово. В результате соединения получается новый металл, более твердый и упругий по сравнению с чистой медью, который часто используют для изготовления крепежа.

Основные виды классификации металлов

Существует несколько видов классификации металлов. Начнем с основного типа – деления на две большие группы: черные и цветные. Черные металлы отличает высокая температура плавления, плотность и повышенная твердость. Цветные металлы, в большинстве случаев, плавятся при более низких температурах и обладают повышенной электро и теплопроводимостью.

Такое разделение обусловлено распространением элементов в природе. На добычу черных элементов приходится более 90 процентов от всей массы добываемых металлов, в то время как на цветную группу приходится не более 5-10 процентов. Необходимо отметить, что виды классификации являются условными, и используются в зависимости от назначения конечного продукта, который производят из этих металлов. Так, для изготовления крепежа используется классификация по техническим характеристикам, а для изготовления сложных сплавов химическая и кристаллическая. Рассмотрим эти виды подробнее.

Химическая классификация металлов

Все элементы в периодической таблице делятся на четыре основных группы, маркируемые латинскими буквами:

- S. Отмечены розовым цветом.

- P. Желтые элементы.

- D. Бирюзовый цвет.

- F. Зеленые элементы в таблице.

Каждая группа содержит в себе металлы. Элементы из первых двух категорий (S и P) называют простым видом, а элементы из групп D и F переходным. Также каждая группа делится еще на несколько категорий. В группу S входят щелочные и щелочеземеленые металлы, а в группы D и F платиновые, урановые и редкоземельные. При этом в каждой группе существуют исключения, из чего можно сделать вывод, что деление металлов по химическим группам является условностью, и редко применяется в практических сферах. Такое деление интересно только для научных изысканий, и практически не применимо в промышленности и производстве. Например, изготовление крепежа отталкивается от технических аспектов, и лишь в малой степени от химических.

При этом в каждой группе существуют исключения, из чего можно сделать вывод, что деление металлов по химическим группам является условностью, и редко применяется в практических сферах. Такое деление интересно только для научных изысканий, и практически не применимо в промышленности и производстве. Например, изготовление крепежа отталкивается от технических аспектов, и лишь в малой степени от химических.

Классификация металлов по кристаллической решетке

Все элементы имеют, так называемую, кристаллическую решетку. Абстрактная структура, определяющая расположение атомов и электронов, а также их привязку к ядру. В аморфных материалах, таких как стекло, атомы расположены хаотично, и не имеют строгой конструкции. В отличие от металлов, которые в твердом виде обладают строго структурированной решеткой, с четким построением молекулярных элементов. Всего разделяют 4 вида кристаллических решеток, которые проще представить в виде таблицы:

Это наиболее распространенные типы кристаллических решеток, часто встречающиеся у металлов. В общей сложности система классификации насчитывает 14 конфигураций, но у металлов они или встречаются крайне редко, или не встречаются вообще. Также следует отметить, что правильное построение решетки возможно только при естественном затвердевании металла, без искусственных ускорений. Если процесс остывания был ускорен, форма решетки изменится. В производстве это называют закаливанием, в результате которого меняется не только молекулярная структура, но и технические свойства.

Также, при нарушении норм производства металлического проката, может наблюдаться замена в кристаллической решетке. Это ведет к полному изменению качеств готового изделия. Чтобы условия производства соблюдались, были разработаны нормы стандартизации, гарантирующие четкое соответствие готового проката техническому описанию его свойств.

Техническая классификация металлов

Наиболее полную систему классификации предложил профессор Гуляев, хотя современные ученые и не согласны с некоторыми ее аспектами, ничего нового пока предложено не было. Итак, черные металлы делят на 5 основных подгрупп:

Итак, черные металлы делят на 5 основных подгрупп:

- Железные металлы. Сюда входят марганец, кобальт, никель, и конечно, железо. Наиболее распространенная в природе группа, используемая в сплавах как основной компонент.

- Тугоплавкие. Элементы, имеющие высокую температуру расплавления. В качестве эталона принята мера в 1539 градусов по Цельсию.

- Редкоземельные. Дорогостоящие в плане добычи и обработки элементы, к которым относят неодим, европий, самарий и другие металлы, используемые в качестве присадок к основному сплаву. Способны даже при небольшом проценте вмешательства существенно повысить или полностью изменить характеристики сплава.

- Щелочные. Особая группа, практически не применяемая в чистом виде. Чаще всего используются в атомной энергетике. Сюда относят: литий, барий, радий и другие.

- Урановые. Торий, уран, плутоний. Применяются исключительно в атомной энергетике.

Цветные металлы также делят на несколько подгрупп. Их три:

- Легкие. Алюминий, магний, бериллий. Обладают низким удельным весом и часто применяются в авиастроении и прочих сферах, где необходим твердый, но в то же время легкий материал.

- Легкоплавкие. Металлы с наиболее низкой температурой плавления: цинк, олово, свинец. Используются как в чистом виде, в качестве припоя и соединительного элемента, и как легирующие добавки, повышающие или изменяющие характеристики сплава.

- Благородные или драгоценные металлы. Наиболее редкие элементы, к которым относят: золото, серебро, палладий, платину. Обладают максимальной устойчивостью к коррозии и окислению, благодаря чему получают широкое распространение в различных промышленных сферах.

Практически все металлы из двух групп поддаются смешению, то есть производству из них сплавов с необходимыми техническими характеристиками.

Классификатор металлов по ГОСТ

Если рассматривать метлы с точки зрения геологии и распространения в природе, их делят на две большие группы: черные и цветные. Об этом мы уже говорили выше. В химии деление происходит по 4 направлениям, но чтобы привести виды металлов к общему знаменателю, необходимо более точное разделение. Начнем с основного типа классификации: металлы и сплавы. Металлы – это материалы, используемые в чистом, или практически чистом виде. Здесь допускаются примеси, но в незначительной степени, то есть те, которые не способны оказать влияния и изменить технические характеристики. Сплавами называют соединения, с высоким содержанием двух и более элементов.

Об этом мы уже говорили выше. В химии деление происходит по 4 направлениям, но чтобы привести виды металлов к общему знаменателю, необходимо более точное разделение. Начнем с основного типа классификации: металлы и сплавы. Металлы – это материалы, используемые в чистом, или практически чистом виде. Здесь допускаются примеси, но в незначительной степени, то есть те, которые не способны оказать влияния и изменить технические характеристики. Сплавами называют соединения, с высоким содержанием двух и более элементов.

Для того чтобы сплав получил маркировку, в его составе должно быть не менее 50 процентов основного компонента. То есть, если мы берем бронзу, то понимаем, что в ее составе больше половины занимает медь, а остальное делится между другими металлическими компонентами. Чистые металлы, в свою очередь, делятся на стали и чугуны. Эти металлы имеют в составе углерод. Если его содержание не превышает 2,14 %, его называют сталью. Свыше этого значения уже чугун.

Классификация металлов

Чтобы привести все виды металлов к единому стандарту качества, необходимо разделить их на группы. Таких групп 3:

- Стали,

- Чугуны,

- Сплавы на основе цветных металлов.

Каждая группа имеет деление на подгруппы. У стали это:

- углеродистая,

- легированная,

- специальная.

Углеродистая сталь не имеют легирующих, то есть изменяющих структуру элементов. Допускаются примеси, но в незначительном количестве. Углеродистая сталь в свою очередь делится на инструментальную и конструкционную. Кардинальные различия заключаются в процентах содержания в составе углерода. Конструкционная сталь содержит не более 0,6%, а инструментальная от 0,7 до 1,5%. Далее конструкционная сталь делится на обычное качество и высокое. В обычном качестве допускаются примеси серы и фосфора, но в количестве, не превышающем 0,3 процента. Соответственно высококачественная сталь не предусматривает наличия этих элементов в составе, или их количество должно быть меньше установленной нормы.

Далее легированная сталь, то есть материал, имеющий в составе компонент, влияющий на качественные характеристики сплава. Список легирующих элементов довольно большой, и здесь его приводить не имеет смысла. Содержание легирующего элемента начинается от 2,5%. Такая сталь называется низколегированной. Если в составе от 2,5 до 10 процентов, это уже среднелегированная марка, а при содержании свыше 10 процентов, получается высоколегированная сталь.

Помимо этого легированные стали делятся по назначению. Здесь три группы:

- инструментальная,

- конструкционная,

- специальная

В стандартизации каждый элемент имеет буквенное обозначение, а для причисления легированной стали к тому или иному классу используется отдельный список. Все легированные стали обозначаются сочетанием букв и цифр. Для примера рассмотрим такое соединение: 10Г2СД.

Первая цифра здесь – это количество углерода в сотых долях процента. Далее буква Г, в классификаторе означающая марганец. Следующая за буквой Г цифра 2 говорит нам о том, что марганец в этом составе присутствует в двухпроцентной доле. И последние две буквы – это дополнительные элементы, процентная доля которых менее 1,5%. В данном случае сюда добавлены медь и кремний.

Последний вид стали – специальный. Он делится на несколько групп:

- строительная,

- подшипниковая,

- арматурная,

- котельная,

- автоматная.

Соответственно для каждой группы имеются свои стандарты.

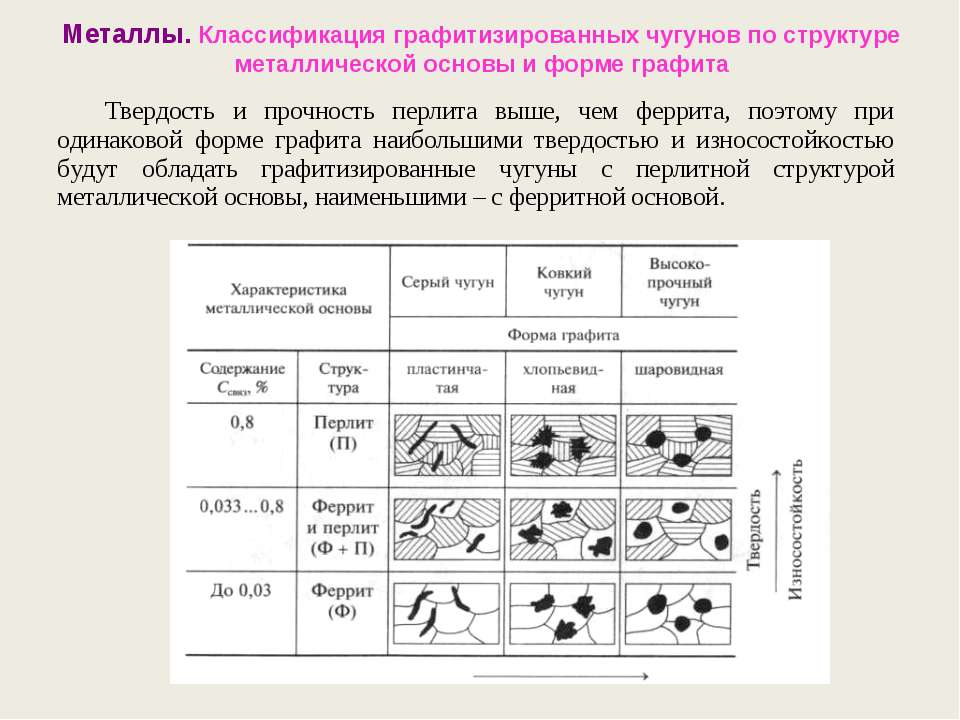

Далее идут чугуны, делящиеся на три группы:

- белый,

- отбеленный,

- и графитизированный.

У каждой группы также имеется свое разделения, но наибольший интерес представляет графитизированный чугун, который делится на:

- серый,

- вермикулярный,

- ковкий

- и высокопрочный.

Отношение к какой-либо группе определяется процентным соотношением углерода к металлу в составе, а также наличию примесей, допустимых стандартами, то есть ГОСТами.

И, наконец, последняя крупная группа – сплавы на основе цветных металлов. Здесь очень много разделений и видов классификации, поэтому остановимся на трех основных категориях, и представим их в виде таблиц:

Алюминиевые сплавы:

Медные сплавы:

Поиск сплава в классификаторе ГОСТ

Государственные стандарты четко определяют не только виды металлов и сплавов, но и качество производства заготовок для дальнейшей обработки и производства металлоизделий. Реестр очень большой, и первый пункт, который нам нужен – металлы и металлические изделия.

Далее переходим в необходимый раздел. Углеродистая и качественная сталь имеет маркировку В2 и В3 соответственно, а цветные металлы и их сплавы находятся в разделе В5. Также имеет смысл поискать в разделе В8, где перечислены стандарты литейных отливок.

Если мы говорим про изготовление крепежа, наибольший интерес представляет раздел В5, а внутри него подраздел В51.

Перед нами открывается список всех ГОСТов, связанных с этими определениями.

Он довольно большой, и не зная конкретного номера найти необходимую статью довольно сложно. Если же номер известен изначально, то на сайте ГосСтандарта есть готовый поиск, куда необходимо внести свой номер, чтобы сразу получить доступ к необходимому элементу.

Сферы применения основных металлов

Рассматривать радиоактивные и редкоземельные металлы не имеет смысла, так как в производстве крепежа они практически не принимают участия, как и в других сферах, не связанных с атомной энергетикой и некоторыми редкими видами промышленности. Нас интересуют основные металлы и сплавы рассмотренные выше.

Сферы их применения очень разнообразны:

- строительство,

- авиастроение,

- машиностроение,

- производство инструментов,

- металлоконструкции,

- станкостроение.

И так далее. Изготовление крепежа можно отнести нескольким категориям, но по сути, это металлоконструкции, называемые в народе Метизы. Для производства метизов используются десятки различных металлов и сплавов, от конструкционной стали и чугуна, до сложных сплавов на основе титана и меди.

Для производства метизов используются десятки различных металлов и сплавов, от конструкционной стали и чугуна, до сложных сплавов на основе титана и меди.

Коротко по каждому виду, применяемому для изготовления крепежей

Перед тем как перейти к описанию конкретных видов металлов и сплавов, необходимо определиться, какие основные технические требования предъявляются к продуктам, попадающим под категорию «крепеж». Их несколько:

- прочность учитывается прочность на разрыв и излом.

- Пружинистость. Возможность металла возвращать изначальную форму после сжатия.

- Устойчивость к коррозии и окислению. Актуально для всех видов крепежа.

И многое друге. Теперь поговорим о конкретных металлах и сплавах. Их список выглядит следующим образом:

- Алюминий и сплавы на его основе,

- Медь,

- Латунь,

- Бронза,

- Инструментальная сталь,

- Легированная сталь,

- Ковкий чугун,

- Сталь нержавеющая.

Начнем по порядку: первый пункт – это алюминий и сплавы на его основе. Он применяется при изготовлении клепок и различных зажимов. Также в клепках может быть использована медь для повышения качества метиза. Помимо этого из меди изготавливают гайки специального назначения. Они используются, в частности, при судостроении, так как медь при контакте с другими металлами не создает искру.

Латунь и бронза отличаются повышенной, по сравнению с медью, прочностью, поэтому из них изготавливают различные шпонки, элементы анкеров, а также болты, шурупы и винты. Еще одна особенность этих сплавов заключается в отсутствии скипания. То есть при электрическом замыкании, сталь сплавляется, а медь остается цельной и не разрушается.

Из легированной и конструкционной стали изготавливаются барашковые гайки, струбцины и прочие удерживающие элементы. Это обусловлено высокой прочностью этих марок. Нержавеющая сталь, в свою очередь применяется там, где необходима максимальная устойчивость к коррозии. Что касается чугуна, то он чаще всего применяется при производстве запорной арматуры, то есть вентилей и запоров.

Что касается чугуна, то он чаще всего применяется при производстве запорной арматуры, то есть вентилей и запоров.

Сплавы. 9 класс. Разработка урока

Цель урока:

- Дат ь понят ие о сплавах, их классификацией и свойст вах;

- Познакомить с важнейшими сплавами их значением в жизни

- общест ва и преимущест вом сплавов перед чист ыми мет аллами;

- Обучать и развивать умение делат ь выводы;

- Прививат ь и развиват ь навыки делового общения;

- Развитие логического мышления;

- Развивать кругозор;

- Обучать и развивать умение самостоятельного поиска необходимой информации;

- Развивать умение делать выводы, работать в коллективе, говорить на публике;

- Воспитание эстетического вкуса

Оборудование и материалы: Коллекции сплавов цветных и черных металлов (чугуны и стали, алюминий, медь), изделия из сплавов. Компьютер, мультимедийный проектор.

Методы урока: Объяснение, рассказ, беседа, самостоятельная работа с учебником.

Тип урока: комплексный.

Дополнительное задание: за 2 – 3 недели до урока дается задание найти информацию о сплавах и сделать сообщение по плану:

- История создания

- Состав сплава

- Его свойства

- Применение

Ход урока

|

|

|

|

|

|

|

|

Вступительное слово учителя: Здравствуйте! Мы изучали с вами свойства металлов, особенности их строения, типа связи. Пришло время перейти к изучению новой способности металлов: образованию сплавов. Открываем тетради, записываем тему урока: «СПЛАВЫ».

Пришло время перейти к изучению новой способности металлов: образованию сплавов. Открываем тетради, записываем тему урока: «СПЛАВЫ».

Но прежде чем прис тупить к изучению нового материала. Повторим ранее изученный. Часть учащихся работает по карточкам с заданиями разного уровня. Уровень 1 – на «3», уровень 2 – на «4», уровень 3 – на «5». Уровень выбираем самостоятельно. (См. приложение)

Остальные беседуют со мной, получая за верный ответ карточки, по сумме которых мы выставляем оценки.

Вопросы для обсуждения:

- Где элементы – металлы расположены в периодической системе?

- К каким электронным семействам относятся элементы – металлы?

- Сколько электронов имеют атомы металлов на внешнем электронном слое?

- Что называется металлической связью?

- Чем обусловлены физические свойства металлов?

- Какими физическими свойствами характеризуются металлы?

- Почему в химических реакциях металлы выступают в роли восстановителей?

- Какие химические свойства характерны для металлов?

- Как реагируют металлы с кислотами?

- Как определить активность металла?

(Задания разных уровней приведены в приложении.)

Но в реальной жизни металлы в чистом виде встречаются редко, а в основном мы имеем дело со сплавами. Поэтому запишите тему урока: «Сплавы». И на этом уроке мы поговорим о сплавах, их особенностях, классификации, значением и применением в жизни общества. И в конце урока вы должны будете ответить на один вопрос: «Почему с течением времени человечество перешло от использования чистых металлов к использованию сплавов?»

Давайте подумаем, с чем ассоциируется у вас слово сплав. (Сплавление чего-либо между собой). Совершенно верно. А на основании этого попробуйте дать определение металлического сплава. Если затрудняетесь, откройте ваши учебники на странице 267. (Металлические сплавы – материалы с металлическими свойствами, состоящие из двух и более компонентов, из которых хотя бы один – металл).

(Металлические сплавы – материалы с металлическими свойствами, состоящие из двух и более компонентов, из которых хотя бы один – металл).

Как вы думаете, как получают сплавы? (Смешиванием различных металлов в расплавленном состоянии). Хочу заметить, что в результате затвердевания смеси, возможно, образование нескольких видов сплавов.

Виды сплавов

|

Характеристика

|

Пример

|

|

|

|

|

|

|

|

|

|

|

|

|

- Твердые растворы: они получаются, если расплавленные металлы неограниченно растворяются друг в друге, то есть смешиваются в любых соотношениях. Компонентами могут быть металлы, кристаллические решетки которых одного типа, а атомы мало различаются по размеру. Например, золото и серебро, серебро и медь, медь и никель.

Такие сплавы содержат в узлах кристаллической решетки атомы обоих металлов, а потому они однородны. По сравнению с чистыми металлами, из которых они состоят, такие сплавы имеют более высокую прочность, твердость и химическую стойкость; они пластичны и хорошо проводят электрический ток.

Такие сплавы содержат в узлах кристаллической решетки атомы обоих металлов, а потому они однородны. По сравнению с чистыми металлами, из которых они состоят, такие сплавы имеют более высокую прочность, твердость и химическую стойкость; они пластичны и хорошо проводят электрический ток. - Механическая смесь металлов: Расплавленные металлы смешиваются между собой в любых соотношениях, но при охлаждении образуется не твердый раствор, а сплав, состоящий из мельчайших отдельных кристалликов каждого из металлов. Например, свинца и олова, свинца и серебра, висмута и кадмия.

- Интерметаллиды: такие сплавы получаются, если расплавленные металлы вступают во взаимодействие и образуют между собой химические соединения. Например, медь и цинк, Кальций и сурьма, свинец и натрий. Некоторые сверхтвердые сплавы получают методом порошковой металлургии, когда смесь порошков металлов прессуется под большим давлением с последующим спеканием ее при высокой температуре. Но это не единственный признак классификации сплавов. Если составлять полную классификацию, то она будет выглядеть следующим образом:

По строению:

- Механическая смесь

- Твердый раствор

- Интерметаллическая смесь

По структуре

- Гомогенные

- Гетерогенные

По основному компоненту

- Черные

- Цветные

По числу компонентов

- Двойные

- Тройные

- Многокомпонентные

По свойствам

- Тугоплавкие

- Легкоплавкие

- Коррозионно-устойчивые

Ну а теперь самое время заслушать те сообщения, которые вы подготовили. В ходе рассказов вы будьте внимательны, смотрите на экран, в свои учебники, в коллекции на ваших с толах, а так же не забывайте заполнять таблицу:

Название сплава

|

Состав

|

Основные свойства

|

Применение

|

|

|

|

|

|

|

|

|

|

|

- Историками установлено, что в период Древнего царства в Египте ремесленники применяли только медные инструменты.

Но некоторые свойства меди не удовлетворяли потребности мастеров, поэтому с конца 4-го тысячелетия до нашей эры стали появляться бронзовые изделия. Ее секрет раскрыли китайцы, впервые ее получившие. С этого момента начинается в истории бронзовый век. Бронза сплав меди с оловом, иногда в нее добавляют цинк, свинец, алюминий, марганец, фосфор и кремний. Добавки влияют на свойства сплава. Так количество олова меняется от 5 до 25%, если его больше сплав становится хрупким. Фосфор добавляется для предотвращения окисления олова до оловянной кислоты. А свинец добавляется для жесткости. Наряду с изготовлением орудий труда и изделий культового назначения уже в глубокой древности из бронзы начали отливать скульптуру. Первая из них появилась в 3 тысячелетии до нашей эры в Месопотамии. Это была статуя местного божества. В России из бронзы лились даже колокола. Из нее отлиты знаменитые Царь – колокол и Царь – пушка. Бронза относится к интерметаллидам.

Но некоторые свойства меди не удовлетворяли потребности мастеров, поэтому с конца 4-го тысячелетия до нашей эры стали появляться бронзовые изделия. Ее секрет раскрыли китайцы, впервые ее получившие. С этого момента начинается в истории бронзовый век. Бронза сплав меди с оловом, иногда в нее добавляют цинк, свинец, алюминий, марганец, фосфор и кремний. Добавки влияют на свойства сплава. Так количество олова меняется от 5 до 25%, если его больше сплав становится хрупким. Фосфор добавляется для предотвращения окисления олова до оловянной кислоты. А свинец добавляется для жесткости. Наряду с изготовлением орудий труда и изделий культового назначения уже в глубокой древности из бронзы начали отливать скульптуру. Первая из них появилась в 3 тысячелетии до нашей эры в Месопотамии. Это была статуя местного божества. В России из бронзы лились даже колокола. Из нее отлиты знаменитые Царь – колокол и Царь – пушка. Бронза относится к интерметаллидам. - Латунь является сплавом, состоящим из меди и цинка, причем процент цинка может достигать 50%. Иногда в него добавляют олово, марганец, алюминий, свинец, кремний, но их количество колеблется от 0.08 до 1.2 %. Данный сплав обладает хорошими механическими свойствами, устойчив к коррозии, легко обрабатывается. Открытие латунного сплава связано с кораблестроением. До открытия латуни суда смолили, но такой защиты было не достаточно. И борта стали обивать латунными пластинами, которые не боятся контакта с водой. Помимо защиты, пластины просто красивы, так как сплав имеет красивый желто – золотистый цвет. В современной промышленности латунь применяется для изготовления водопроводных кранов, любых предметов находящихся в тесном контакте с водной средой.

- Мельхиор представляет собой соединение меди и никеля, причем процент никеля составляет 29 – 33%, иногда с добавлением серебра. Был получен с целью создания боле дешевой альтернативы серебру, и в отличие от первого не стирается, так как более прочный. Мельхиор служит материалом получения посуды, столовых приборов, из него чеканили монеты.

Это прочный материал, легкий в обработке.

Это прочный материал, легкий в обработке. - Дюралюминий состав из алюминия и меди 6 – 8%. С добавками магния, марганца, кремния. Медь добавлена в сплав для придания ему большей мягкости, что упрощает его обработку, а так же для прочности. Используется как строительный материал, для изготовления легких и прочных конструкций, а так же в современном самолетостроении.

- Чугун сплав железа и углерода (2–4.5%), с добавками марганца до 3%, кремния до 4.5%, серы до 0.08%, фосфора до 2.5%. чугун сыграл важную роль в развитии изобразительного искусства и архитектуры. В России его применение в архитектуре началось с литых столбов, которые производили заводы Демидова на Урале. Изобретение данного сплава стало причиной революции в мостостроении. Вообще, литье из чугуна – самостоятельный вид искусства. Особо почетное место в «чугунном кружеве» принадлежит Воронихинской решетке у Казанского собора. Отлитая в 1811 году она до сих пор является украшением центра города. Но данный сплав, в силу коррозионной стойкости и прочности применяется и для изготовления кухонной утвари.

- Сталь сплав железа и углерода (0.04 – 2%), и добавок марганца(0.1 – 1%), кремния(0.4%), серы(0.08%), фосфора(0.09%), если сталь легированная, то в нее добавлены хром и никель. Сталь — основа современной техники. Она прочная, легкая, коррозионностойкая. В старину она считалась драгоценным металлом. Из нее в первую очередь делали оружие. Самым знаменитым был булат. Его родина – Индия. До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии из нее стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали начали изготавливать светильники, и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, синий, зеленый, оранжевый цвет.

- Нихром состоит из никеля до 78% и хрома. Выдумка современных мастеров. Поскольку данный сплав является жаропрочным и обладает низкой теплопроводностью, а так же высокой сопротивляемостью электричеству, то из него изготовляют современную кухонную посуду, а так же детали электронагревательных приборов.

- Существует огромное количество ювелирных сплавов:

- Ювелирное золото сплав, содержащий от 58 до 96% золота и медь

- Ювелирное серебро содержит серебро 98% и никель

- Белое золото, состоящее из золота и никеля

Слово учителя: Спасибо! А теперь попробуйте ответить на основной вопрос нашего урока: «Почему же люди стали использовать сплавы?»

Учащиеся высказывают различные предположения, но в конечном итоге должны сделать следующие выводы:

- Сплавы обладают различными свойствами, поэтому есть возможность создать сплав с нужными свойствами.

- Не смотря на то, что в состав сплавов входят металлы, обладающие определенным набором свойств (металлический блеск, высокая электро- и теплопроводность, ковкость, пластичность), но свойства сплава сильно отличаются от свойств компонентов, входящих в него, что особенно ценно.

Слово учителя: Сплавы состоят из металлов, которые в его составе сохраняют свои химические свойства. Например, взаимодействие с кислотами. Этот факт позволяет установить качественный состав сплава. И это мы проверим с помощью расчетных задач.

Часть из них мы решим в классе, а часть пойдут в качестве домашнего

задания:

- При действии избытка соляной кислоты на 60 граммов сплава меди и цинка выделился газ объемом 1.12 литра. Найдите массовые доли металлов в сплаве.

- При действии соляной кислоты на 500 граммов сплава серебра и магния выделился газ, объемом 112 литров. Найдите массовые доли металлов в сплаве.

- При действии разбавленной серной кислоты на 10 граммов сплава меди и алюминия, выделился газ, объемом 1.24 литра. Найдите массовые доли металлов в сплаве.

В конце урока проводится оценивание деятельности учащихся и класса в целом, а так же сбор тетрадей некоторых школьников, с целью проверки правильности решения задач.

Домашнее задание: Параграф 74, задачи

- Тугоплавкий металл вольфрам – неизменный материал для изготовления нитей накаливания, а карбид вольфрама состава WC – основа твердого сплава «Победит, из которого изготавливают сверла. Для получения порошкообразного вольфрама используют восстановление оксида вольфрама водородом. Рассчитайте тепловой эффект реакции, если на получение 1 кг. Вольфрама этим способом было потрачено 636 кДж теплоты. WO3 +2H2 = W + 3H2O

- Выплавка свинца, вероятно, была одним из первых металлургических процессов. В качестве природного сырья чаще всего использовали Галенит – природный сульфид свинца, который сначала обжигали, получая оксид свинца (II), а затем восстанавливали углем. Определите массу угля, необходимого для получения 40 кг. Свинца, если практический выход процесса восстановления равен 20%.

Пользуясь дополнительной литературой, заполните схему – применение сплавов в различных отраслях.

Итог урока.

Как бы вы, продолжили фразу:

- Сегодня на уроке…

- Теперь я знаю…

- Мне на уроке…

- попробуйте определить настроение сегодняшнего урока, выберите его (на доске появляются «рожицы» с разным выражением): если вам было комфортно, понятно, то «рожица» 1, если настроение не изменилось – 2, если ухудшилось – 3.__

Цветные металлы и сплавы | Стальной прокат в Одинцово – Стальной прокат в Одинцово

Цветные металлы и сплавы составляют порядка 3 % российского ВВП. Цветные металлы делятся на два типа: легкие и тяжелые. К первой категории относится алюминий, магний и титан. Во вторую группу входит медь, никель, свинец, олово и цинк.

Сплавы цветных металлов (силумины, бронзы, латунь и др.) широко используются в следующих областях:

- производство;

- сельское хозяйство;

- медицина;

- строительство и др.

Виды сплавов

Сплавы бывают литейные и деформируемые. В первом случае заготовки производят с помощью заливания металла в специальные формы. Из деформируемых составов изготавливают детали методом ковки, прессования и штамповки. Рассмотрим сферы применения цветных металлов и сплавов.

Применение магния

Металл используется для создания лёгких литейных сплавов, а также для производства осветительных ракет, зажигательных бомб и трассирующих пуль.

Помимо этого, магний применяется для производства конструкционных материалов для авиационной, космической и автомобильной промышленности.

Химические соединения цветного металла являются компонентом электрических батарей резервного питания. Также сплавы магния используют в качестве огнеупорного материала. Металл применяется в медицине для производства аспарагината, сульфата и цитрата магния. Эти лекарства применяются для лечения неврологических, кардиологических и гастроэнтерологических заболеваний.

Применение никеля

Сплавы цветного металла применяются для изготовления деталей самолетов и космических кораблей. Никель используется при производстве аккумуляторов, брекет-систем, монет и обмоток для струн. Никелевое покрытие предохраняет металлические поверхности от коррозии. Никель используется при производстве химических реактивов и некоторых марок нержавеющей стали.

Применение свинца

Металл используется для производства взрывчатых веществ, строительных материалов, а также катодных и термоэлектрических элементов. Арсенит свинца применяется для изготовления инсектицидов. Из хлорида свинца делают противоопухолевые мази, а хромат свинца применяется при изготовлении красящих веществ.

Цветной металл широко используется в атомной промышленности. Свинец применяют для радиационной защиты в рентгеновских аппаратах и ядерных реакторах. Из сплавов тяжелого металла производят пули, подшипники и оболочки для кабелей. Припой на основе свинца применяется для пайки проводов и электротехнических изделий.

Припой на основе свинца применяется для пайки проводов и электротехнических изделий.

Мы поставляем металлопрокат оперативно в день оплаты. Проходите на сайт и смотрите.

Классификация сплавов — Литейное производство

Классификация сплавов

Категория:

Литейное производство

Классификация сплавов

ГОСТом 5200-50 предусматривается следующая общая классификация металлов и сплавов:

Степенью чистоты металла или сплава называют суммарное содержание в металле или сплаве основного и всех легирующих компонентов, выраженное в весовых процентах.

Литейные сплавы, в отличие от других сплавов, получают методом вторичного переплава. В качестве исходных (шихтовых) материалов используют в различных количествах сплавы, полученные первичной металлургической плавкой, например: чугун доменной плавки, цветные металлы первичного металлургического процесса и др.

Особенности процессов первичного и вторичного металлургического передела связаны с тем, что литейные сплавы, кроме основных компонентов, всегда содержат то или иное количество примесей. В одних случаях регламентируется допускаемое количество примесей а в других — нет, хотя ничтожно малое их содержание может существенно повлиять на свойства сплава в жидком и твердом состояниях.

Постоянными или неизбежными примесями называют такие, содержание которых в металле или сплаве предопределяется особенностями металлургического процесса и наличием этих примесей в исходных материалах первичной металлургической плавки (в руде, флюсах и т. д.). Если примеси ухудшают свойства металла или сплава их называют загрязняющими.

Случайными называют примеси, попавшие в металл или сплав случайно. Присутствие их не является характерным для соответствующих сплавов.

Следами примесей или загрязнения называют количество примеси или загрязнения, которое может быть установлено только качественным анализом. Однако они могут оказывать влияние на структуру и свойства сплавов, превосходящее влияние основного компонента.

Отдельную группу сплавов, которую используют в литейном производстве, составляют ферросплавы, лигатуры и модификаторы.

Ферросплавами называют передельные сплавы, содержащие более 10% железа и не менее 10% легирующего (или раскисляющего) компонента.

Лигатурой называют передельные сплавы из цветных металлов, используемые главным образом в процессах приготовления цветных сплавов.

Модификаторами называют металлы или сплавы (иногда и неметаллы) которые в очень малых количествах вводят в сплав для преднамеренного изменения его структуры или для получения определенных свойств его в жидком или твердом состоянии.

Реклама:

Читать далее:

Теория и особенности плавления

Статьи по теме:

Урок 13. сплавы металлов — Химия — 11 класс

Химия, 11 класс

Урок № 13. Сплавы металлов

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению сплавов чёрных и цветных металлов, роли легирующих добавок, зависимости свойств сплавов от состава.

Глоссарий

Бронза – сплав на основе меди; оловянная бронза содержит до 8,5% олова. Может содержать также алюминий, кремний, свинец. Используется для изготовления деталей машин, инструментов, при ударе не образующих искр.

Баббиты – сплавы на основе олова и свинца. Применяются для изготовления подшипников, так как отличаются высокой устойчивостью к истиранию.

Дюралюминий – высокопрочные сплавы на основе алюминия с добавками меди, магния и марганца. Основной конструкционный материал в авиа- и ракетостроении.

Константан – сплав на основе меди, никеля и марганца, используется для изготовления электроизмерительных приборов.

Латунь – сплав меди и цинка, с небольшими добавками никеля, олова, свинца, марганца. Используется для изготовления деталей машин и запорной аппаратуры.

Легированная сталь – сталь, в состав которой включены легирующие добавки, повышающие прочность, коррозионную устойчивость, жаропрочность и другие свойства сплава.

Легирующие добавки – вещества, вводимые в сплав в определённых количествах, для придания сплаву необходимых свойств.

Мельхиор – медно-никелевый сплав с добавлением железа, используется для изготовления монет, инструментов, столовых приборов.

Нейзильбер – трёхкомпонентный сплав на основе меди, цинка и никеля.

Силумин – сплав алюминия с кремнием. Применяется для литья деталей в авто- моторостроении.

Сплав — материал с металлическими свойствами, состоящий из двух или более компонентов, один из которых обязательно металл.

Сплав Вуда – легкоплавкий сплав на основе висмута, свинца, олова и кадмия. Используется для изготовления металлических моделей, заливки образцов, пайки некоторых сплавов.

Сталь – сплав железа с углеродом, причем доля углерода не превышает 2,14%.

Цветные металлы – алюминий, медь, никель, цинк, олово, свинец и другие металлы, не относящиеся к чёрным.

Цементит – карбид железа Fe3C, образуется в виде отдельной фазы в чугуне с высоким содержанием углерода.

Чёрные металлы – железо, марганец, иногда к чёрным металлам относят хром.

Чугун – сплав железа с углеродом, содержание углерода в пределах от 2,14 до 4,3%.

Электрон – сплав на основе магния и алюминия с добавлением цинка, и марганца. Используется в авиа- и ракетостроении.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тестов по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс: учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М.: Просвещение. – 2018. – 352 с.

– 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс]. М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

Сплавы металлов и их классификация

Одним из первых металлов, который человек стал применять для своих нужд, была медь. Но ещё в III тысячелетии люди обнаружили, что медь, сплавленная с оловом, позволяет делать более прочное оружие, долговечную посуду. Материал, полученный при сплавлении меди с оловом, получил название «бронза». Это был первый сплав, изготовленный человеком.

Сплавом называют искусственный материал с металлическими свойствами, состоящий из двух или более компонентов, из которых, по крайней мере, один является металлом.

В зависимости от количества компонентов различают двойные (бинарные), тройные и многокомпонентные сплавы. Сплавы могут иметь однородную структуру (гомогенные сплавы), а также состоять из нескольких фаз (гетерогенные сплавы). В зависимости от своих свойств сплавы подразделяются на легкоплавкие, тугоплавкие, жаропрочные, высокопрочные, твердые, коррозионно-устойчивые. По предполагаемой технологии обработки различают литейные (изделия производят путём литья) и деформируемые (обрабатывают путём ковки, проката, штамповки, прессования) сплавы.

Чёрные металлы и сплавы на их основе

В зависимости от природы металла, составляющего основу сплава, различают чёрные и цветные сплавы. В чёрных сплавах основным металлом является железо. Самыми распространенными из чёрных сплавов являются сталь и чугун. К чёрным металлам относятся железо, а также марганец и хром, которые входят в состав чёрных сплавов.

Чугун

Чугун – сплав на основе железа, содержание углерода в котором превышает точку предельной растворимости углерода в расплаве железа (2,14%). При остывании сплава, углерод кристаллизуется в виде отдельных включений цементита и графита. Углерод придает чугуну твердость, но снижает пластичность сплава, поэтому чугун хрупкий. Чугун применяют для изготовления литых деталей (коленчатых валов, колёс, труб, радиаторов отопления, ванн, решеток ограждения), кухонной посуды (сковородок, чугунков, казанов).

Углерод придает чугуну твердость, но снижает пластичность сплава, поэтому чугун хрупкий. Чугун применяют для изготовления литых деталей (коленчатых валов, колёс, труб, радиаторов отопления, ванн, решеток ограждения), кухонной посуды (сковородок, чугунков, казанов).

Сталь

В стали содержание углерода значительно меньше. В низкоуглеродистых сталях количество углерода не превышает 0,25%, в высокоуглеродистой стали содержание углерода может достигать 2%. Самые первые стальные изделия появились 4000 лет назад. В настоящее время выплавляют стальные сплавы с различными свойствами. Это конструкционные, нержавеющие, инструментальные, жаропрочные стали.

Легирующие добавки

Для придания стали особых свойств в процессе её изготовления, вводят легирующие добавки. Легирующими добавками называют вещества, которые добавляют в сплав в определенном количестве для изменения механических и физических свойств материала.

Легированные стали

В зависимости от количества легирующих добавок различают низколегированную, среднелегированную и высоколегированную сталь. Марка стали обозначается с помощью букв и цифр. Буква указывает на химическую природу легирующей добавки, а цифра, стоящая после буквы – на примерное содержание этой добавки в сплаве. Если содержание добавки меньше 1%, то цифру не ставят. Цифры впереди букв показывают содержание углерода в сотых долях процента. Например, в стали марки 18ХГТ содержится 0,18 % С, 1 % Сr, 1 % Мn, около 0,1 % Тi.

Стали применяют для изготовления армирующих железнодорожных рельсов, дробильных установок, конструкций, турбин электростанций и двигателей самолётов, инструментов (пилы, сверла, резцы, зубила, фрезы), химической аппаратуры, деталей автомобилей, тракторов, дорожных машин, труб и много другого.

Цветные металлы и сплавы на их основе

К цветным металлам относят алюминий, цинк, медь, никель, олово, свинец и др. Сплавы на основе цветных металлов называют цветными. Это бронза, латунь, силумин, дюралюминий, баббиты и многие другие. В авиации широкое применение нашли легкие и прочные сплавы на основе алюминия и титана. Изделия из медных сплавов: бронзы и латуни, применяются в химической промышленности, для изготовления запорной аппаратуры: кранов, вентилей. Сплавы на основе олова и свинца используют для изготовления подшипников. Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

В авиации широкое применение нашли легкие и прочные сплавы на основе алюминия и титана. Изделия из медных сплавов: бронзы и латуни, применяются в химической промышленности, для изготовления запорной аппаратуры: кранов, вентилей. Сплавы на основе олова и свинца используют для изготовления подшипников. Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

1. Расчет массовой доли металла в сплаве

Условие задачи: Кусочек нейзильбера массой 2,00 г поместили в раствор гидроксида натрия. В ходе реакции выделилось 0,14 л водорода (н.у.). Вычислите массовую долю цинка в сплаве. Ответ запишите в процентах с точностью до десятых долей.

Шаг первый: запишем уравнение реакции цинка с раствором гидроксида натрия:

Zn + 2NaOH → Na2ZnO2 + H2↑.

Один моль цинка вытесняет из щёлочи один моль водорода.

Шаг второй: найдём количество цинка, которое вытеснило 0,14 л водорода.

Для этого найдём в периодической таблице элементов Д.И. Менделеева молярную массу цинка: М(Zn) = 65 г/моль. При нормальных условиях 1 моль любого газа занимает объём, равный 22,4 л. Составим пропорцию:

65 г цинка вытесняет 22,4 л водорода;

х г цинка вытесняет 0,14 л водорода.

65 : х = 22,4 : 0,14, откуда х = (65·0,14) : 22,4 = 0,41 (г) – масса цинка в сплаве.

Шаг третий: найдём массовую долю цинка в сплаве:

ω = (0,41 : 2,00)*100 = 20,5 (%).

Ответ: 20,5

2. Расчёт массы легирующей добавки

Условие задачи: Для придания стали противокоррозионных свойств в сплав добавляют хром. Сталь марки С1 должна содержать 12% хрома, 1% кремния, 1,5% марганца и 0,2% углерода. Сколько хрома необходимо добавить к железному лому (посторонними примесями пренебрегаем) массой 500 кг, чтобы получить нержавеющую сталь требуемой марки? Ответ записать в килограммах с точностью до десятых долей.

Шаг первый: найдём массовую долю железа в стали марки С1:

Для этого от 100% отнимем массовые доли остальных элементов:

100 – 12 – 1 – 1,5 – 0,2 = 85,3 (%).

Шаг второй: найдём массу одного процента сплава.

Для этого массу железного лома разделим на массовую долю железа:

500 : 85,3 = 5,9 (кг).

Шаг третий: найдём необходимую массу хрома. Для этого массу одного процента сплава умножим на массовую долю хрома в сплаве:

5,9*12 = 70,8 (кг).

Ответ: 70,8

|

20Х13 08Х13 12Х13 |

12Х13,14Х17Н2 12Х13, 12Х18Н9Т, 20Х13 |

Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

|

30Х13 40Х13 08Х18Т1 |

40Х13 30Х13 12Х17, 08Х17Т |

Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. (у стали 08Х18Т1 лучше штампуемость) |

|

14Х17Н2 |

20Х17Н2 |

Для различных деталей химической и авиационной промышленности Обладает высокими технологическими свойствами |

|

95Х18 |

- |

Для деталей высокой твердости, работающих в условиях износа |

|

08Х17Т |

12Х17Т, 08Х18Т1 |

Рекомендуется в качестве заменителя стали 12Х18Н10Т для конструкций, не подвергающихся ударным воздействиям при температуре эксплуатации не ниже -20° С |

|

15Х25Т |

12Х18Н10Т |

Аналогично стали 08Х17Т, но для деталей, работающих в более агрессивных средах при температуре от -20 до 400 ° С (15Х28 для спаев со стеклом) |

|

20Х13Н4Г9 10Х14АГ15 10Х14Г14Н3 |

10Х14Г14Н4Т |

Заменитель сталей 12Х18Н9, 17Х18Н9 для сварных конструкций |

|

09Х15Н8Ю 07Х16Н6 |

- |

Для высокопрочных изделий, упругих элементов; сталь 09Х15Н8Ю – для уксуснокислотных и солевых сред |

|

08Х17Н5МЗ |

- |

Для деталей, работающих в сернокислых средах |

|

20Х17Н2 |

- |

Для высокопрочных тяжелонагруженных деталей, работающих на истирание и удар в слабоагрессивных средах |

|

10Х14Г14Н4Т |

20Х13Н4Г9 (08)12Х18Н10Т |

Заменитель стали 12Х18Н10Т для деталей, работающих в слабоагрессивных средах, а также при температурах до 196° С |

|

12Х17Г9АН4 15Х17АГ14 03Х16Н15МЗБ 03Х16Н15МЗ |

- |

Для деталей, работающих в атмосферных условиях (заменитель сталей 12Х18Н9, 12Х18Н10Т) для сварных конструкций, работающих в кипящей фосфорной, серной, 10 %-ной уксусной кислоте |

|

15Х18Н12С4ТЮ |

- |

Для сварных изделий, работающих в воздушной и агрессивной средах, в концентрированной азотной кислоте |

|

08Х10Н20Т2 |

- |

Немагнитная сталь для деталей, работающих в морской воде |

|

04Х18Н10 03Х18Н11 03Х18Н12 08Х18Н10 12Х18Н9 12Х18Н12Т 08Х18Н12Т 06Х18Н11 |

- |

Для деталей, работающих в азотной кислоте при повышенных температурах |

|

12Х18Н10Т 12Х18Н9Т 06ХН28МДТ 03ХН28МДТ |

- |

Для сварных конструкций в разных отраслях промышленности.

Для сварных конструкций, работающих при температуре до 80°С в серной кислоте различных концентраций (не рекомендуются 55%-я уксусная и фосфорная кислоты) |

Алюминиевые сплавы 101 | The Aluminium Association

Quick Read

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу. Легирование требует тщательного смешивания алюминия с этими другими элементами, пока алюминий находится в расплавленной — жидкой — форме.

Заключительные факты

- В области химии

На свойства алюминия, такие как прочность, плотность, обрабатываемость, электропроводность и коррозионная стойкость, влияет добавление других элементов, таких как магний, кремний или цинк. - Боевая машина Bradley

Военная боевая машина Bradley изготовлена из двух различных алюминиевых сплавов: серии 7xxx и серии 5xxx. Алюминий, которому доверяют обеспечивать безопасность и мобильность солдат, также используется во многих других военных транспортных средствах. - Наша любимая тара для напитков

Самая любимая в Америке тара для напитков — алюминиевая банка — изготавливается из различных алюминиевых сплавов. Оболочка банки состоит из 3004, а крышка — из 5182. Иногда для изготовления одного повседневного предмета требуется более одного сплава. - Горячий и холодный

Алюминиевые сплавы можно сделать более прочными путем термообработки или холодной обработки. Свойства конкретного сплава различны из-за их добавок и обработки.

Алюминиевый сплав 101

Что такое алюминиевый сплав

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу. Сплавам присваивается четырехзначный номер, в котором первая цифра обозначает общий класс или серию, характеризующуюся его основными легирующими элементами.

Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу. Сплавам присваивается четырехзначный номер, в котором первая цифра обозначает общий класс или серию, характеризующуюся его основными легирующими элементами.

Технически чистый алюминий

1xxx Серия

Сплавы серии 1xxx состоят из алюминия чистотой 99% или выше. Эта серия имеет отличную коррозионную стойкость, отличную обрабатываемость, а также высокую тепло- и электропроводность. Вот почему серия 1xxx обычно используется для линий электропередачи или линий электропередач, которые соединяют национальные сети через Соединенные Штаты. Стандартные обозначения сплавов в этой серии — 1350 для электрических применений и 1100 для лотков для упаковки пищевых продуктов.

Термообрабатываемые сплавы

Некоторые сплавы упрочняются термообработкой на твердый раствор с последующей закалкой или быстрым охлаждением. При термической обработке твердый легированный металл нагревается до определенной точки. Элементы сплава, называемые растворенными веществами, равномерно распределяются с алюминием, превращая их в твердый раствор. Затем металл закаливают или быстро охлаждают, в результате чего растворенные атомы замерзают на месте. Следовательно, растворенные атомы объединяются в мелкодисперсный осадок.Это происходит при комнатной температуре, которая называется естественным старением, или при низкотемпературной работе печи, которая называется искусственным старением.

2xxx Серия

В серии 2xxx в качестве основного легирующего элемента используется медь, которая может быть значительно усилена за счет термообработки на твердый раствор. Эти сплавы обладают хорошим сочетанием высокой прочности и ударной вязкости, но не обладают такой стойкостью к атмосферной коррозии, как многие другие алюминиевые сплавы. Поэтому эти сплавы обычно окрашивают или плакируют для таких воздействий. Обычно они плакированы сплавом высокой чистоты или сплавом серии 6ххх, чтобы значительно противостоять коррозии. Сплав 2024, пожалуй, самый широко известный авиационный сплав.

Обычно они плакированы сплавом высокой чистоты или сплавом серии 6ххх, чтобы значительно противостоять коррозии. Сплав 2024, пожалуй, самый широко известный авиационный сплав.

6xxx Серия

Серия 6xxx универсальна, поддается термообработке, легко поддается формованию, сварке и имеет умеренно высокую прочность в сочетании с отличной коррозионной стойкостью. Сплавы этой серии содержат кремний и магний для образования силицида магния внутри сплава. Экструзионные продукты серии 6xxx — лучший выбор для архитектурных и строительных приложений.Сплав 6061 является наиболее широко используемым сплавом этой серии и часто используется в рамах грузовиков и морских судов. Кроме того, в некоторых версиях iPhone использовались алюминиевые профили серии 6xxx.

7xxx Серия

Цинк является основным легирующим агентом для этой серии, и когда магний добавляется в меньшем количестве, в результате получается термообрабатываемый высокопрочный сплав. Другие элементы, такие как медь и хром, также могут быть добавлены в небольших количествах. Наиболее широко известны сплавы 7050 и 7075, которые широко используются в авиастроении.Алюминиевые часы Apple®, выпущенные в 2015 году, были изготовлены из специального сплава серии 7xxx.

Сплавы без термической обработки

Сплавы без термической обработки упрочняются холодной обработкой. Холодная обработка происходит во время методов прокатки или ковки и представляет собой действие по «обработке» металла, чтобы сделать его более прочным. Например, при прокатке алюминия до более тонких размеров он становится прочнее. Это связано с тем, что холодная обработка приводит к образованию дислокаций и вакансий в структуре, что затем препятствует перемещению атомов друг относительно друга.Это увеличивает прочность металла. Легирующие элементы, такие как магний, усиливают этот эффект, что приводит к еще большей прочности.

3xxx Серия

Марганец является основным легирующим элементом в этой серии, часто с добавлением меньшего количества магния. Однако только ограниченный процент марганца может быть эффективно добавлен в алюминий. 3003 — популярный сплав общего назначения, поскольку он имеет умеренную прочность и хорошую обрабатываемость и может использоваться в таких устройствах, как теплообменники и кухонная утварь.Сплав 3004 и его модификации используются в корпусах алюминиевых банок для напитков.

Однако только ограниченный процент марганца может быть эффективно добавлен в алюминий. 3003 — популярный сплав общего назначения, поскольку он имеет умеренную прочность и хорошую обрабатываемость и может использоваться в таких устройствах, как теплообменники и кухонная утварь.Сплав 3004 и его модификации используются в корпусах алюминиевых банок для напитков.

4xxx серии

Сплавы серии

4ххх комбинируются с кремнием, который может быть добавлен в достаточных количествах для снижения температуры плавления алюминия без образования хрупкости. Благодаря этому серия 4xxx производит превосходную сварочную проволоку и припои там, где требуется более низкая температура плавления. Сплав 4043 — один из наиболее широко используемых присадочных сплавов для сварки сплавов серии 6ххх в конструкционных и автомобильных приложениях.

5xxx Серия

Магний является основным легирующим агентом серии 5xxx и одним из наиболее эффективных и широко используемых легирующих элементов для алюминия. Сплавы этой серии обладают прочностными характеристиками от умеренных до высоких, а также хорошей свариваемостью и устойчивостью к коррозии в морской среде. Из-за этого алюминиево-магниевые сплавы широко используются в строительстве, резервуарах для хранения, сосудах высокого давления и морских применениях. Примеры распространенных применений сплавов включают: 5052 в электронике, 5083 в морских приложениях, анодированный лист 5005 для архитектурных применений и 5182 для изготовления алюминиевых крышек для банок для напитков.Боевая машина США Брэдли изготовлена из алюминия серий 5083 и 7xxx.

Создание новых сплавов

Более 60 лет назад Алюминиевая ассоциация через свой Технический комитет по стандартам на продукцию (TCPS) создала систему обозначений деформируемых сплавов, которая была принята в США в 1954 году. Три года спустя система была утверждена как американский национальный стандарт h45. 1. Эта система обозначений была официально принята странами, подписавшими Декларацию согласия в 1970 году, и стала международной системой обозначений. В том же году Комитет по стандартам h45 по алюминиевым сплавам был уполномочен Американским национальным институтом стандартов (ANSI), при этом Ассоциация выполняла функции секретариата. С тех пор Ассоциация является основной организацией, устанавливающей стандарты для мировой алюминиевой промышленности.

В том же году Комитет по стандартам h45 по алюминиевым сплавам был уполномочен Американским национальным институтом стандартов (ANSI), при этом Ассоциация выполняла функции секретариата. С тех пор Ассоциация является основной организацией, устанавливающей стандарты для мировой алюминиевой промышленности.

Система регистрации сплавов в настоящее время находится в ведении TCPS Ассоциации. Весь процесс, от регистрации нового сплава до присвоения нового обозначения, занимает от 60 до 90 дней. Когда нынешняя система была первоначально разработана в 1954 году, список включал 75 уникальных химических составов.На сегодняшний день зарегистрировано более 530 активных композиций, и это число продолжает расти. Это подчеркивает, насколько универсальным и повсеместным стал алюминий в нашем современном мире.

Свойства материалов

Алюминиевые сплавы и их

Классификация: Алюминиевые сплавы использовались во многих

применения, где легкость конструкции и устойчивость к коррозии

важные. Они также очень хорошие проводники

электричество (третье место после серебра и меди соответственно), но

имеют высокий коэффициент теплового расширения, что делает их

непригоден для высокотемпературных применений (например,г., внешняя оболочка

высокоскоростной самолет, некоторые детали двигателей).

Обозначения из алюминиевого сплава:

Алюминиевые сплавы обычно имеют четырехзначное обозначение. Первое

цифра обозначает чистоту или тип сплава. Вторая цифра указывает

модификации сплава. Только в серии 1ххх третья и

четвертые цифры указывают на чистоту. Например, 1050 означает

алюминий чистотой 99,50%. Третья и четвертая цифры в

другие серии идентифицируют разные сплавы в группе и не имеют

численное значение.

1xxx — Алюминий (чистота не менее 99,0%). Характеристики:

(а) очень высокая коррозионная стойкость, (б) высокая электрическая и термическая стойкость.

проводимость, (c) хорошая формуемость, (d) низкая прочность и (e) не

термообрабатываемый.

2xxx — Алюминиево-медный сплав. Характеристики: (а) высокая

отношение прочности к массе, (б) низкая коррозионная стойкость и (в)

термообрабатываемый.

2014-T6 Экструзии — толщина <= 0,499 дюйма (данные из Ref. 2)

| Температура (° F) | Выдержка (час) | е (%) | s tu (ksi) | s cy (тысяч фунтов / кв. Дюйм) | E c (10 6 фунт / кв. дюйм) | с 0.7 (тысяч фунтов / кв. Дюйм) | с 0,85 (тысяч фунтов / кв. Дюйм) | n |

| 75 | 2,0 | 7 | 60 | 53 | 10,7 | 53 | 50,3 | 18,5 |

| 300 | 2,0 | – | 51 | 42,5 | 10.2 | 41,5 | 40 | 24 |

| 450 | 2,0 | – | 28 | 21 | 9,2 | 20,5 | 19,5 | 25 |

| 600 | 2,0 | – | 10 | 8 | 7,4 | 5,5 | 4,5 | 5,4 |

2024-T3 Голые листы и плиты — толщина <= 0,25 дюйма (данные из

Ref. 2)

2)

| Температура (° F) | Выдержка (час) | е (%) | s tu (ksi) | scy (тыс. фунтов / кв. дюйм) | E c (10 6 фунт / кв. дюйм) | с 0.7 (тысяч фунтов / кв. Дюйм) | с 0,85 (тысяч фунтов / кв. Дюйм) | n |

| 75 | 2,0 | 12 | 65 | 40 | 10,7 | 39 | 36 | 11,5 |

| 300 | 2,0 | – | 65 | 37 | 10.3 | 35,7 | 33,5 | 15 |

| 500 | 2,0 | – | 65 | 26 | 8,4 | 24,8 | 22,8 | 10,9 |

| 700 | 2,0 | – | 65 | 7,5 | 6,4 | 6,2 | 5,5 | 8,2 |

3xxx — Алюминиево-марганцевый сплав. Характеристики: (а)

хорошая формуемость, (б) умеренная прочность и (в) не нагревается

поддается лечению.

4xxx — Алюминиево-кремниевый сплав. Характеристики: (а) нижний

Характеристики: (а) нижний

температура плавления выше нормальной, и (б) не подлежат термообработке.

5xxx — Алюминиево-магниевый сплав. Характеристики: (а)

хорошая коррозионная стойкость, (б) легко сваривается, (в) от умеренной до высокой

прочность, и (d) не подлежат термической обработке.

6xxx — Алюминиево-магниево-кремниевый сплав. Характеристики:

(а) средняя прочность, (б) хорошая формуемость, обрабатываемость и

свариваемость, (в) стойкость к коррозии, (г) возможность термообработки.

6061-T6 Лист термообработанный и состаренный — толщина <= 0,25 дюйма (данные по ссылке 2)

| Температура (° F) | Выдержка (час) | е (%) | s tu (ksi) | s cy (тысяч фунтов / кв. Дюйм) | E c (10 6 фунт / кв. дюйм) | с 0,7 (тысяч фунтов / кв. Дюйм) | с 0,85 (тысяч фунтов / кв. Дюйм) | n |

| 75 | 0.5 | 10 | 42 | 35 | 10,1 | 35 | 34 | 31 |

| 300 | 0,5 | – | 42 | 29,5 | 9,5 | 29 | 28 | 26 |

| 450 | 0,5 | – | 42 | 20,5 | 8,5 | 19,3 | 17,7 | 10,9 |

| 600 | 0. 5 5 | – | 42 | 7,5 | 7 | 6,6 | 6,2 | 15,2 |

7xxx — Алюминиево-цинковый сплав. Характеристики: (а) умеренные

очень высокой прочности, (б) поддаются термообработке и (в) склонны к

усталость.

7075-T6 Голые листы и плиты — толщина <= 0,5 дюйма (данные из Ref. 2)

| Температура (° F) | Выдержка (час) | е (%) | s tu (ksi) | s cy (тысяч фунтов / кв. Дюйм) | E c (10 6 фунт / кв. дюйм) | с 0.7 (тысяч фунтов / кв. Дюйм) | с 0,85 (тысяч фунтов / кв. Дюйм) | n |

| 75 | 2,0 | 7 | 76 | 67 | 10,5 | 70 | 63 | 9,2 |

| 300 | 2,0 | – | 76 | 54 | 9.4 | 55,8 | 52,5 | 15,6 |

| 450 | 2,0 | – | 76 | 25,5 | 8,1 | 25,4 | 23,5 | 12,1 |

| 600 | 2,0 | – | 76 | 8 | 5,3 | 7,2 | 5,2 | 3,7 |

Алюминиево-литиевый сплав (без цифрового обозначения).

Характеристики: (а) на 10% легче и на 10% жестче, чем у других

алюминиевые сплавы и (б) превосходные усталостные характеристики.

Сплав алюминий-железо-молибден-цирконий (без числовых значений

обозначение). Характеристики: устойчивость к высоким температурам,

600 ° F.

Термическая обработка:

Четырехзначное обозначение алюминиевых сплавов обычно

сопровождается любой из следующих четырех букв: F, O, W и T.

Удлинитель F означает готовое изделие (поковки и отливки).

до термообработки), O для отожженного, W для нагрева раствора

обработанные, и T для термической обработки до стабильных условий отпуска, другие

чем O или F.Следующие обозначения характера обычно

используемый:

T3 — термообработанный раствор, холодная обработка и естественное старение.

T4 — термообработанный раствор и естественное старение.

Т6 — раствор термообработанный и искусственно состаренный.

Т7 — раствор термообработанный и просроченный.

Т8 — раствор термообработанный, холоднодеформированный и искусственно

в возрасте.

В дополнение к этим термообработкам, условие термообработки

номер может иметь дополнительную числовую информацию, например T7xx, где

xx описывает либо лечение, снимающее стресс,

сплава или степени старения.

Некоторые примеры термической обработки алюминия и сплавов

обозначения:

2024 — T3 — сплав алюминия и меди, четвертый в 2xxx

серия, которая термообработана на твердый раствор, холодно обработана и естественно

в возрасте.

7075 — T7351 — это алюминиево-цинковый сплав с износостойкостью.

и снятие напряжения за счет растяжения [1].

Дополнительную информацию о свойствах материалов см. На сайте www.matweb.com.

Артикулы:

[1] Ню, Майкл К.Ю., Конструкция планера

Дизайн, 1988.

[2] Брюн, Э. Ф., Анализ и проектирование летательного аппарата.

Конструкции, 1972.

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта легирования; когда указанный минимум для меди не превышает 0.40 процентов; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных значений: марганец 1,65, кремний 0,60, медь 0,60.

Стали

можно классифицировать по множеству различных систем в зависимости от:

- Состав, например углеродистая, низколегированная или нержавеющая сталь.

- Методы производства, такие как мартеновские, кислородно-кислородные или электрические печи.

- Метод чистовой обработки, такой как горячая или холодная прокатка

- Форма продукта, такая как прутковая плита, лист, полоса, трубы или структурная форма

- Практика раскисления, такая как сталь с убитым, полузабитым, укупорочным покрытием или с ободком

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности в соответствии со стандартами ASTM

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество поковки и товарное качество.

Углеродистые стали

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония, или любого другого элемента, добавляемого для получения желаемого легирующего эффекта. ; когда указанный минимум для меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных соотношений: марганец 1.65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована в соответствии с различными методами раскисления как сталь с оправой, покрытая оболочкой, полузабитая или раскисленная сталь. Практика раскисления и процесс производства стали будут влиять на свойства стали. Однако изменения содержания углерода имеют наибольшее влияние на механические свойства, при этом увеличение содержания углерода приводит к увеличению твердости и прочности. Таким образом, углеродистые стали обычно классифицируются в соответствии с их содержанием углерода.Вообще говоря, углеродистые стали содержат до 2% легирующих элементов и могут быть подразделены на низкоуглеродистые, среднеуглеродистые, высокоуглеродистые и сверхвысокуглеродистые стали; каждое из этих обозначений обсуждается ниже.

В целом углеродистые стали являются наиболее часто используемыми сталями. Более 85% стали, производимой и поставляемой в США, составляет углеродистая сталь.

Низкоуглеродистая сталь содержит до 0,30% C. Самая большая категория стали этого класса — плоский прокат (лист или полоса), обычно в холоднокатаном и отожженном состоянии.Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C и до 0,4% Mn. Типичное применение — панели кузова автомобилей, жесть и изделия из проволоки.

Для стального проката конструкционных листов и профилей содержание углерода может быть увеличено примерно до 0,30%, при повышенном содержании марганца до 1,5%. Эти материалы могут использоваться для штамповки, поковок, бесшовных труб и котельной плиты.

Среднеуглеродистые стали аналогичны низкоуглеродистым сталям, за исключением того, что содержание углерода колеблется от 0.От 30 до 0,60% и марганца от 0,60 до 1,65%. Увеличение содержания углерода примерно до 0,5% с сопутствующим увеличением марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Среднеуглеродистые марганцевые стали используются для изготовления валов, осей, шестерен, коленчатых валов, муфт и поковок. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и осей рельсов.

Высокоуглеродистые стали содержат от 0,60 до 1,00% C с содержанием марганца от 0.От 30 до 0,90%. Высокоуглеродистые стали используются для изготовления пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистая сталь представляет собой экспериментальные сплавы, содержащие от 1,25 до 2,0% C. Эти стали подвергаются термомеханической обработке для получения микроструктуры, состоящей из ультратонких, равноосных зерен сферических, прерывистых частиц доэвтектоидного карбида.

Высокопрочные низколегированные стали

Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и / или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, потому что они предназначены для удовлетворения определенных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05–0,25% C) для обеспечения адекватной формуемости и свариваемости, а также содержание марганца в них до 2,0%. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных комбинациях.

Классификация HSLA:

- Погодостойкая сталь , показывающая превосходную стойкость к атмосферной коррозии

- Контрольно-прокатные стали , горячекатаные в соответствии с заданным графиком прокатки, разработанные для развития сильно деформированной аустенитной структуры, которая при охлаждении преобразуется в очень мелкую равноосную ферритную структуру.

- Стали с пониженным перлитом , усиленные очень мелкозернистым ферритом и дисперсионным упрочнением, но с низким содержанием углерода и, следовательно, с небольшим содержанием перлита в микроструктуре или без него

- Микролегированные стали с очень небольшими добавками таких элементов, как ниобий, ванадий и / или титан, для измельчения зерна и / или дисперсионного твердения

- Сталь с игольчатым ферритом , очень низкоуглеродистая сталь с достаточной способностью к закаливанию для превращения при охлаждении в очень мелкую высокопрочную структуру игольчатого феррита, а не в обычную структуру многоугольного феррита

- Двухфазная сталь , обработанная до микроструктуры феррита, содержащей небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате получается продукт с низким пределом текучести и высокой скоростью деформационного упрочнения, что обеспечивает высокую прочность стали превосходной формуемости.

Различные типы сталей HSLA могут также иметь небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы сульфидных включений.

Сталь низколегированная

Низколегированные стали представляют собой категорию черных металлов, которые демонстрируют механические свойства, превосходящие простые углеродистые стали, благодаря добавкам легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может варьироваться от 2,07% до уровней чуть ниже, чем у нержавеющих сталей, которые содержат минимум 10% Cr .

Для многих низколегированных сталей основной функцией легирующих элементов является повышение прокаливаемости с целью оптимизации механических свойств и ударной вязкости после термообработки. В некоторых случаях, однако, используются легирующие добавки, чтобы уменьшить ухудшение состояния окружающей среды при определенных условиях эксплуатации.

Как и стали в целом, низколегированные стали можно классифицировать по:

- Химический состав , например никелевые стали, хромоникелевые, молибденовые, хромомолибденовые стали

- Термическая обработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются в более чем одном термически обработанном состоянии, существует некоторое совпадение между классификациями легированных сталей. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стали. стойкие хромомолибденовые стали.