Примеры электрохимической коррозии — Справочник химика 21

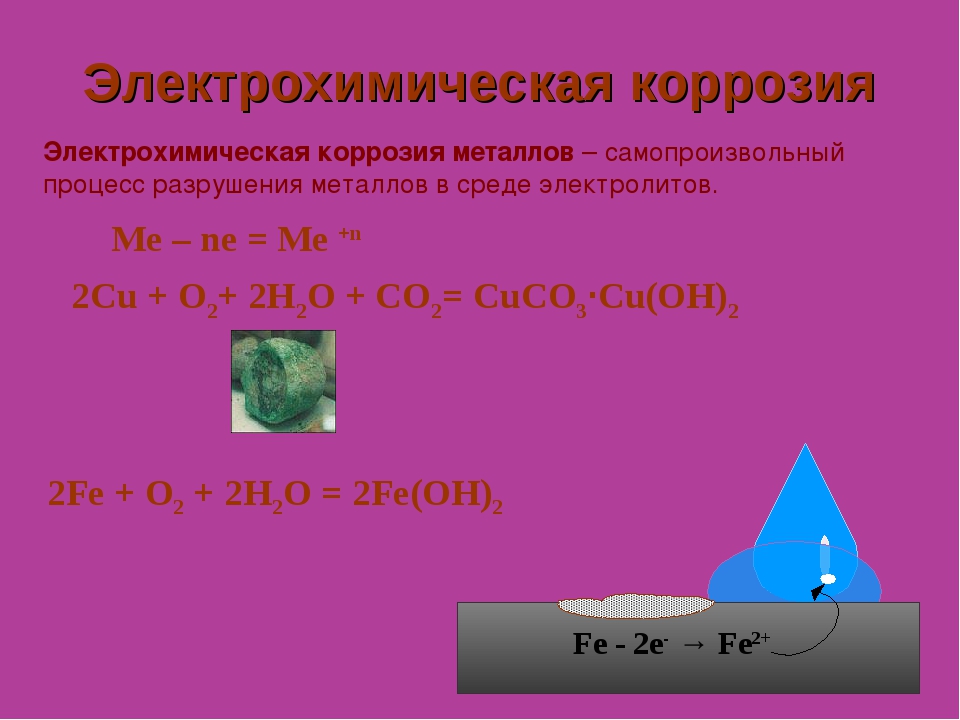

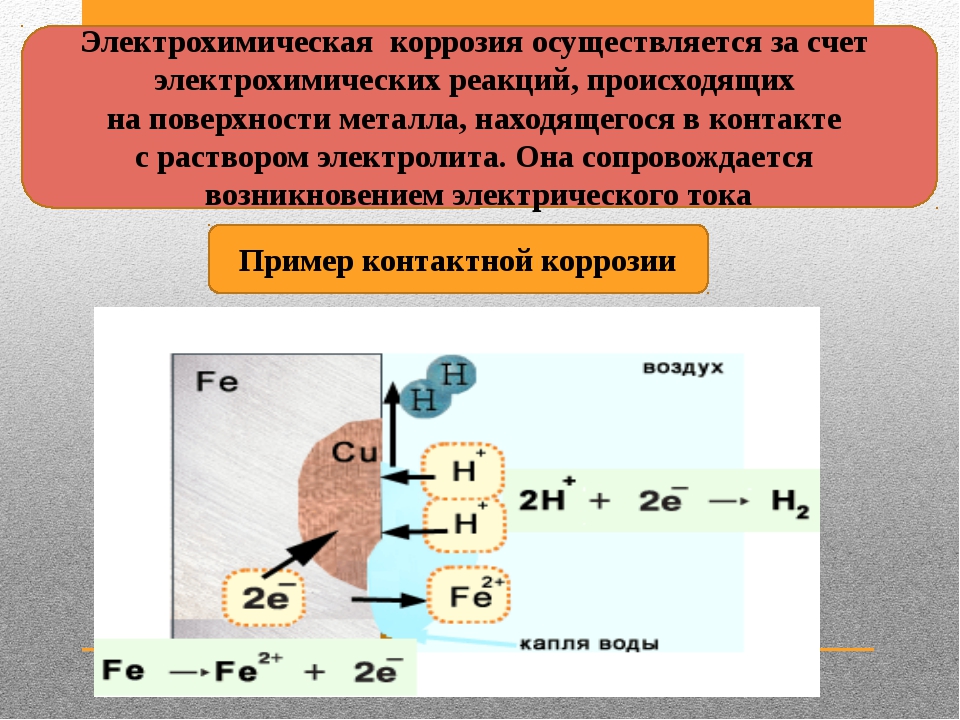

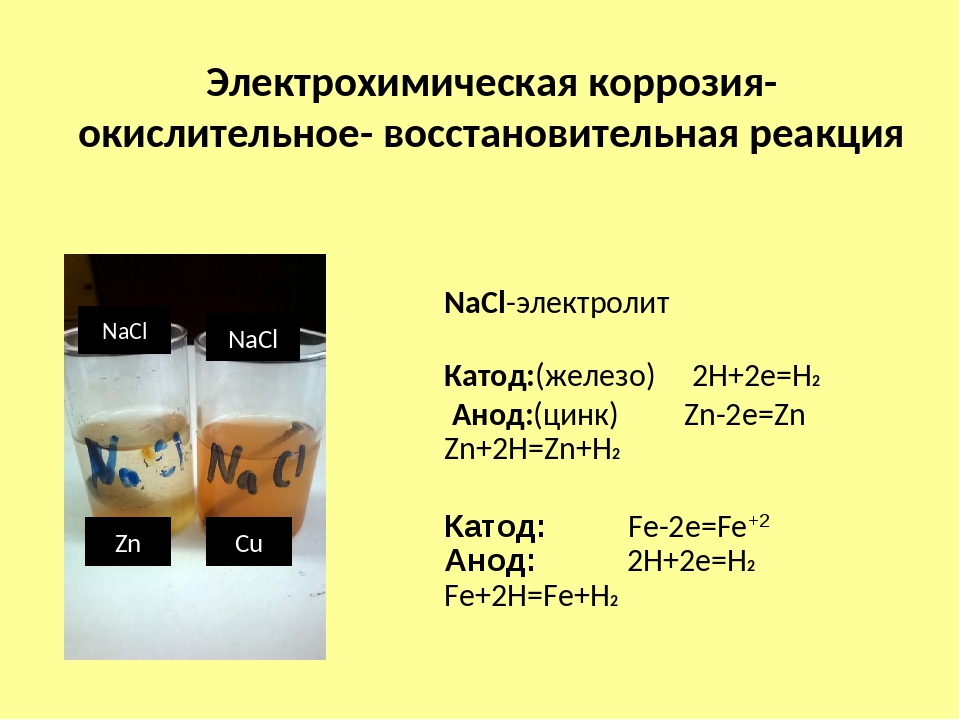

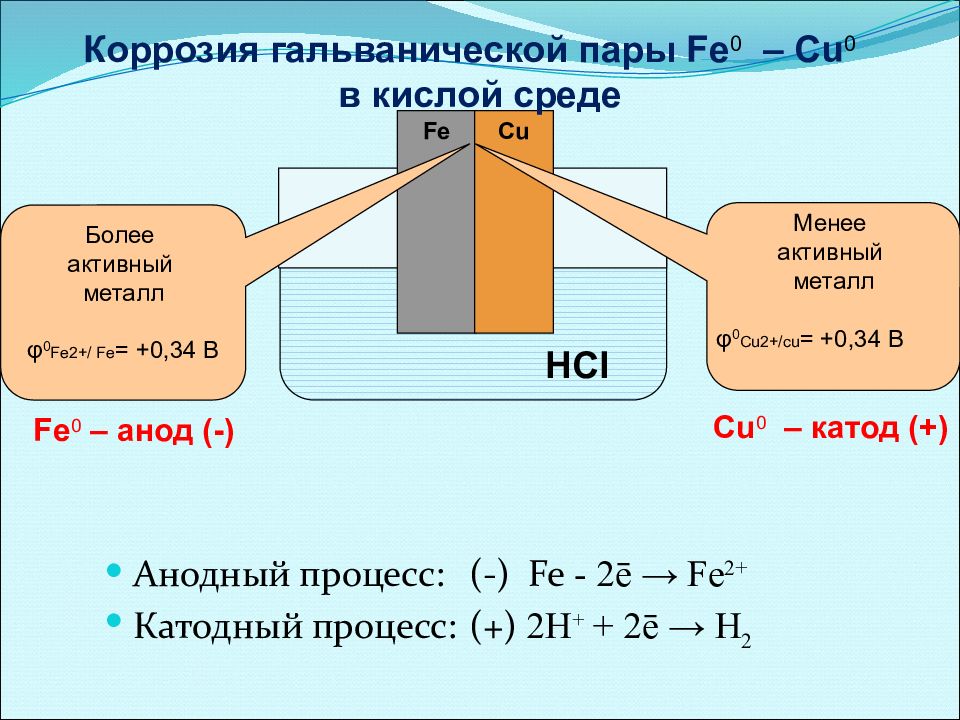

В качестве примера электрохимической коррозии можно привести коррозию железа в контакте с медью в растворе электролита — соляной кислоты (т. е. при высокой концентрации ионов водорода Н»). При таком контакте возникает гальванический элемент(рнс. 5.8). [c.161]

Примеры электрохимической коррозии [c.72]

В качестве примера электрохимической коррозии рассмотрим коррозию железа в контакте с медью в растворе соляной кислоты. При таком контакте возникает гальванический элемент (рис. 83) [c.190]

Примерами электрохимической коррозии металлов являются ржавление различных металлических изделий и конструкций в атмосфере (металлических станков и оборудования заводов, стальных мостов, каркасов зданий, средств. транспорта и др.) коррозия наружной металлической обшивки судов в речной и морской воде ржавление стальных сооружений гидросооружений ржавление стальных трубопроводов в земле разрушение баков и аппаратов растворами кислот, солей н щелочей на химических и других заводах, коррозионные потери металла при кислотном травлении окалины коррозионные потери металлических деталей при нагревании их в расплавленных солях и щелочах и др. [c.148]

[c.148]

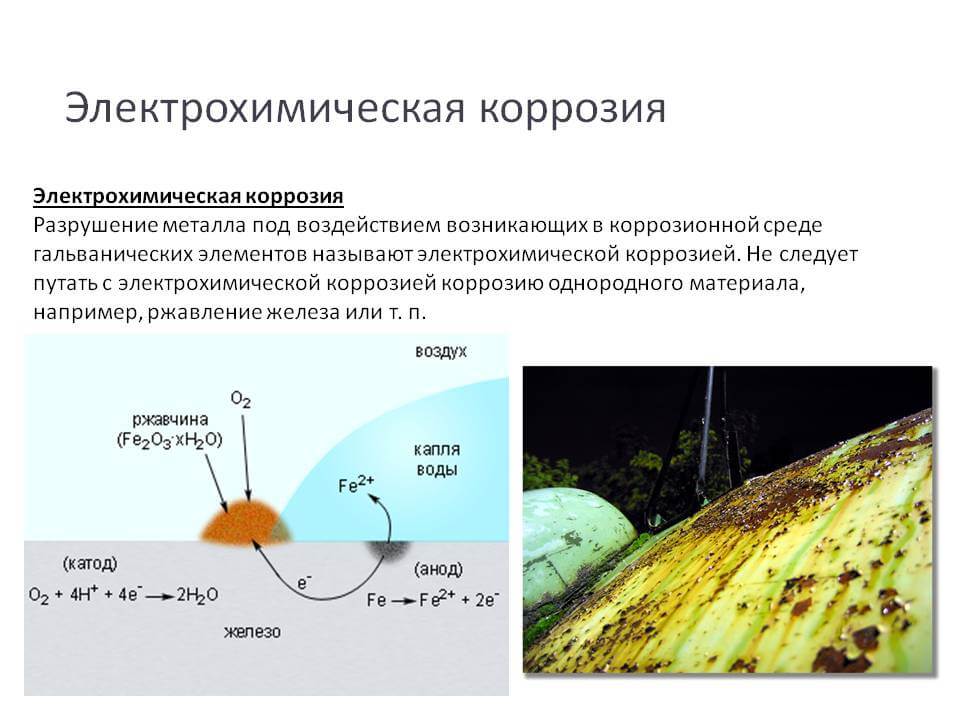

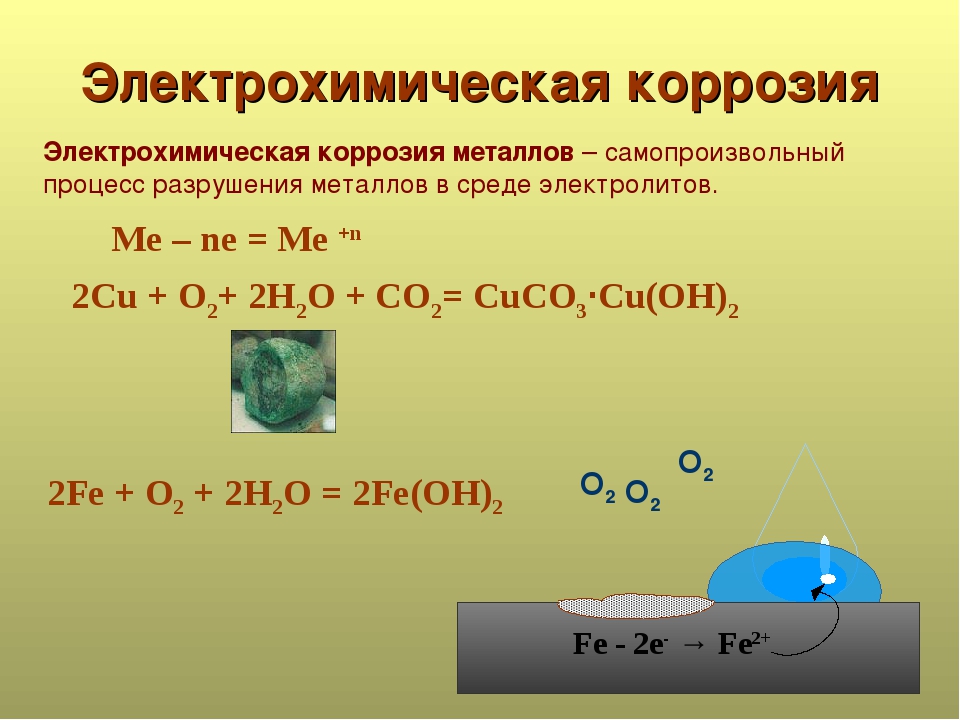

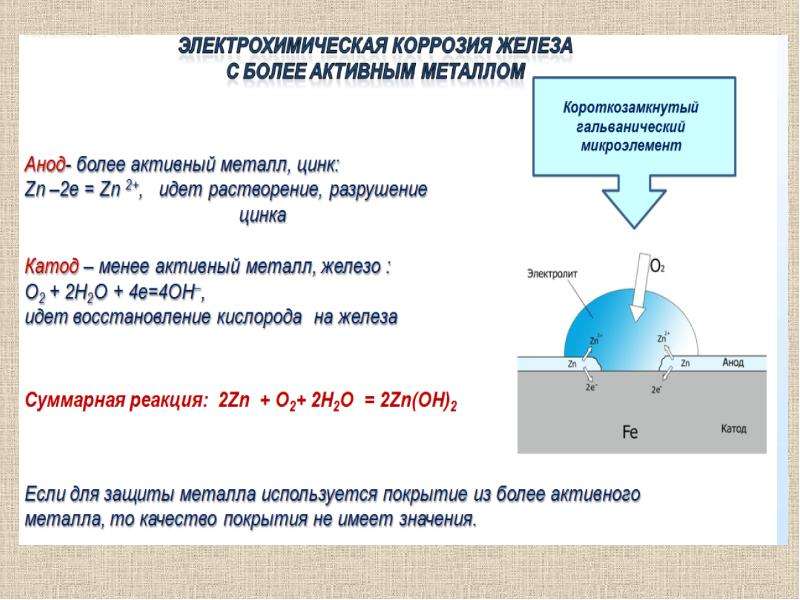

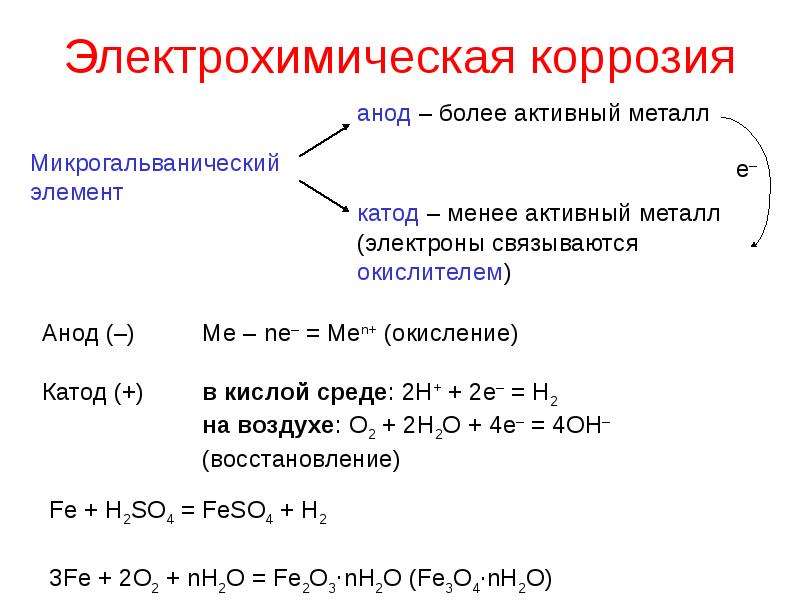

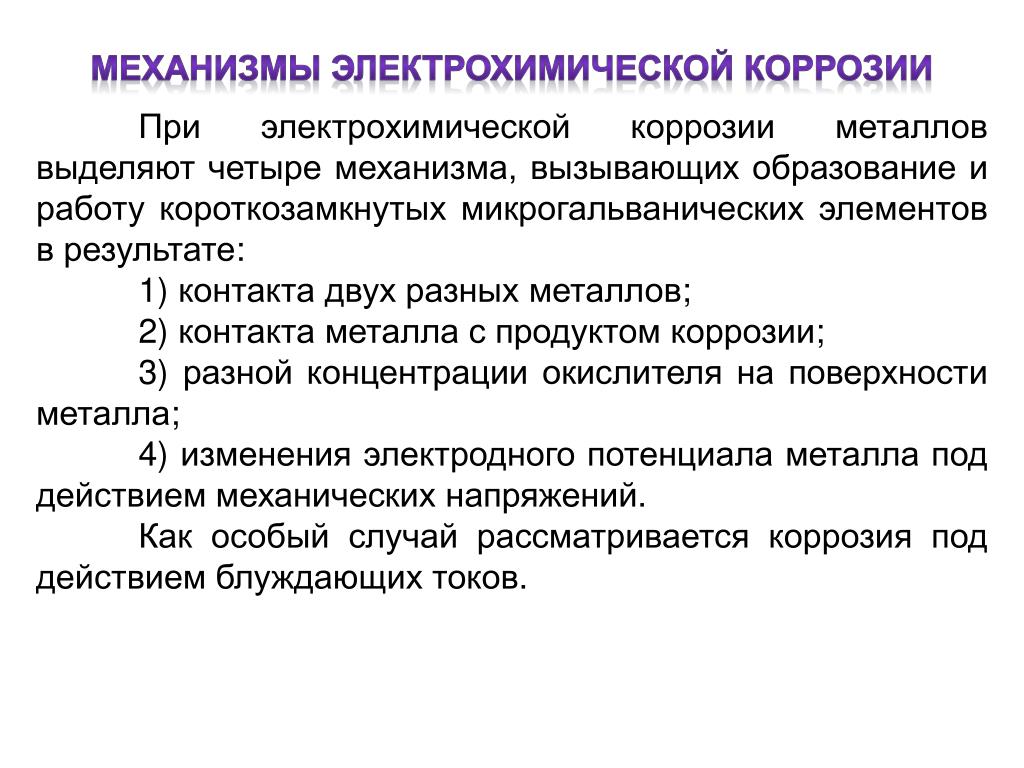

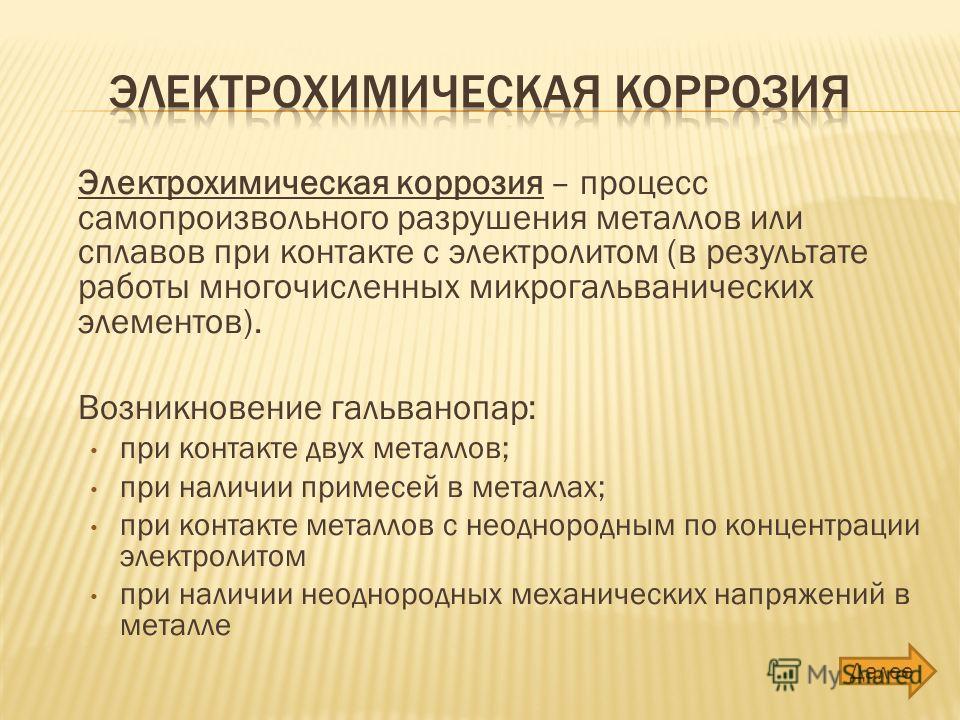

Электрохимическая коррозия вызывается образованием на поверхности металла или сплава гальванических микроэлементов, состоящих из частиц металла, расположенных рядом и имеющих разные потенциалы (основной металл и металл покрытия, компоненты сплава, включения других металлов в основной и т. д.) наличием влаги с растворенной в ней углекислотой или другими химическими соединениями, т. е. электролита. Пример электрохимической коррозии. — ржавление металла. [c.57]

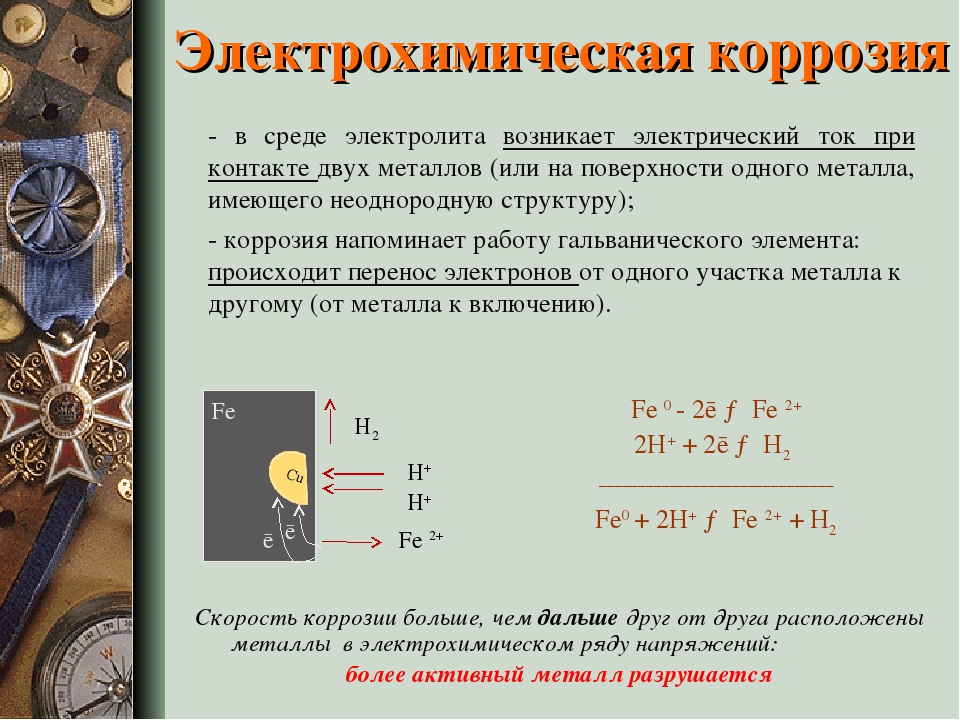

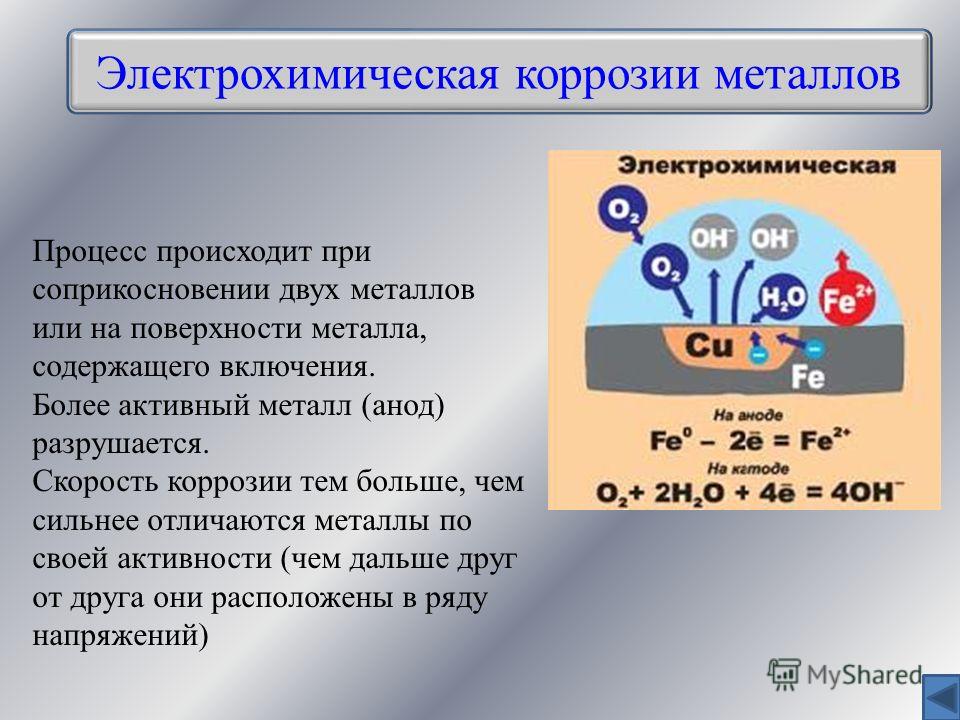

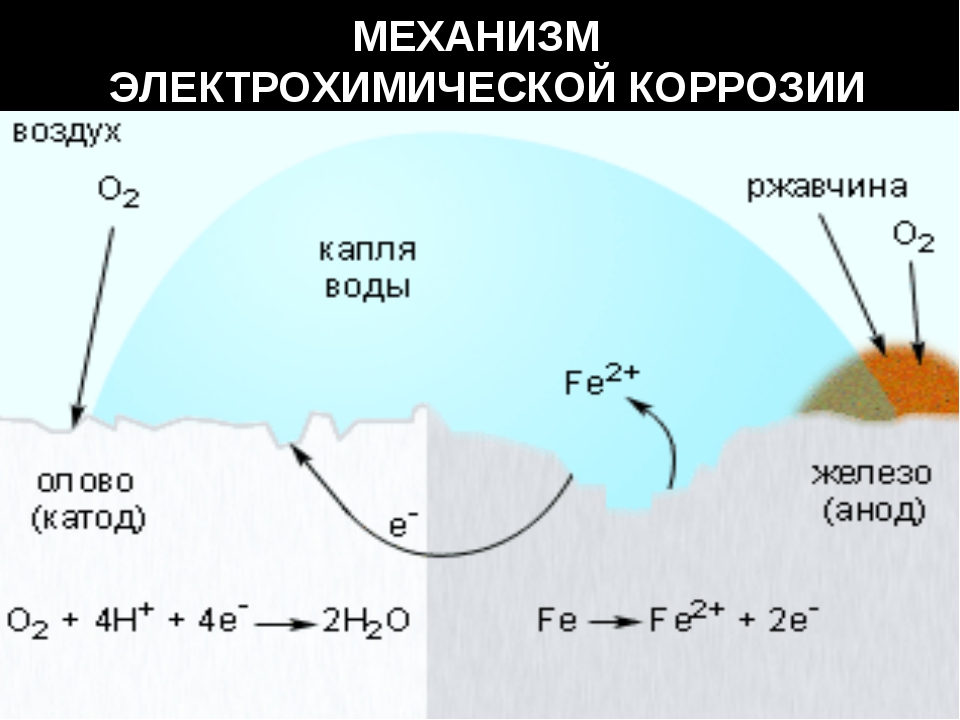

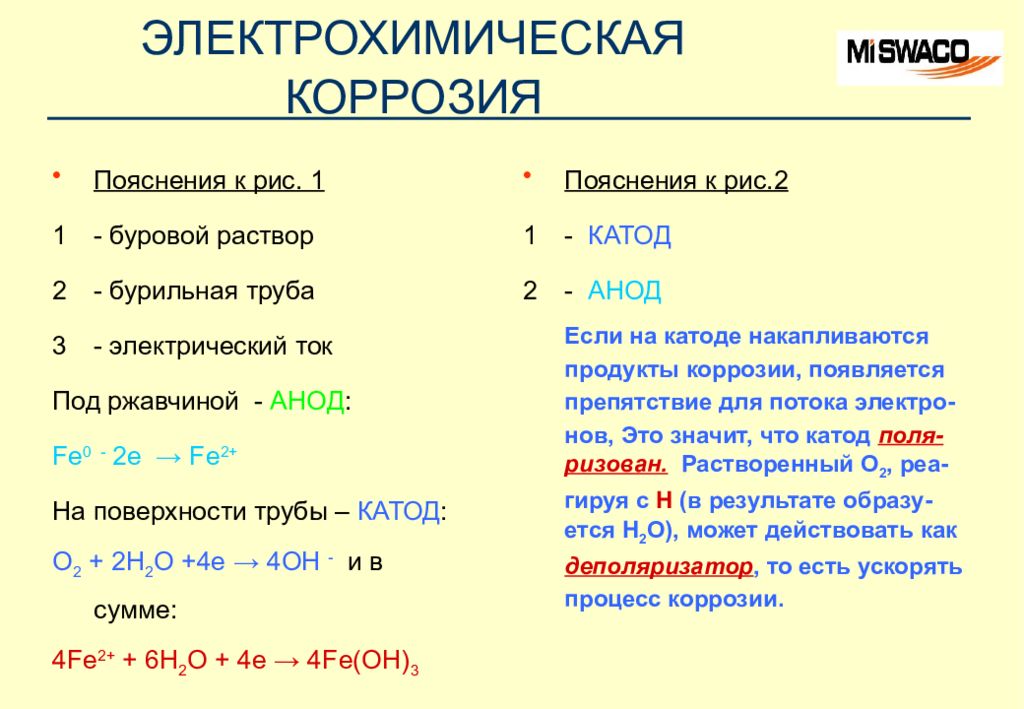

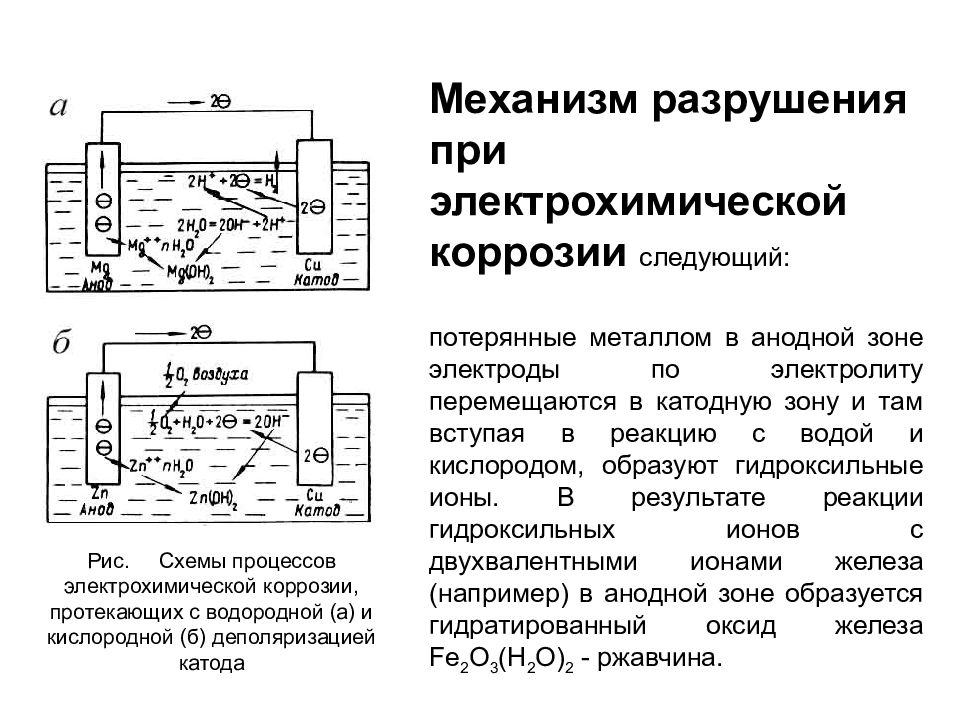

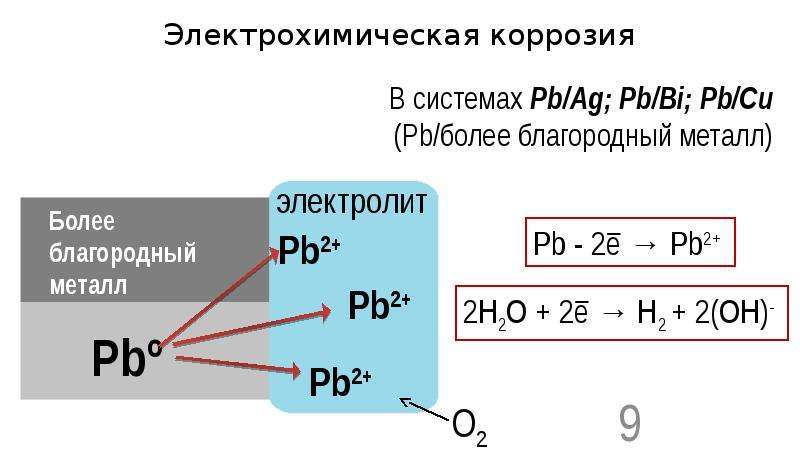

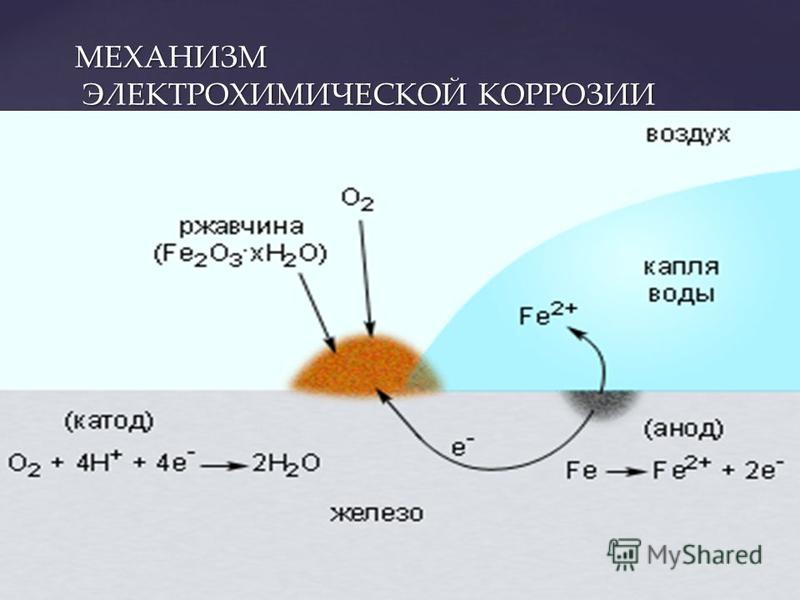

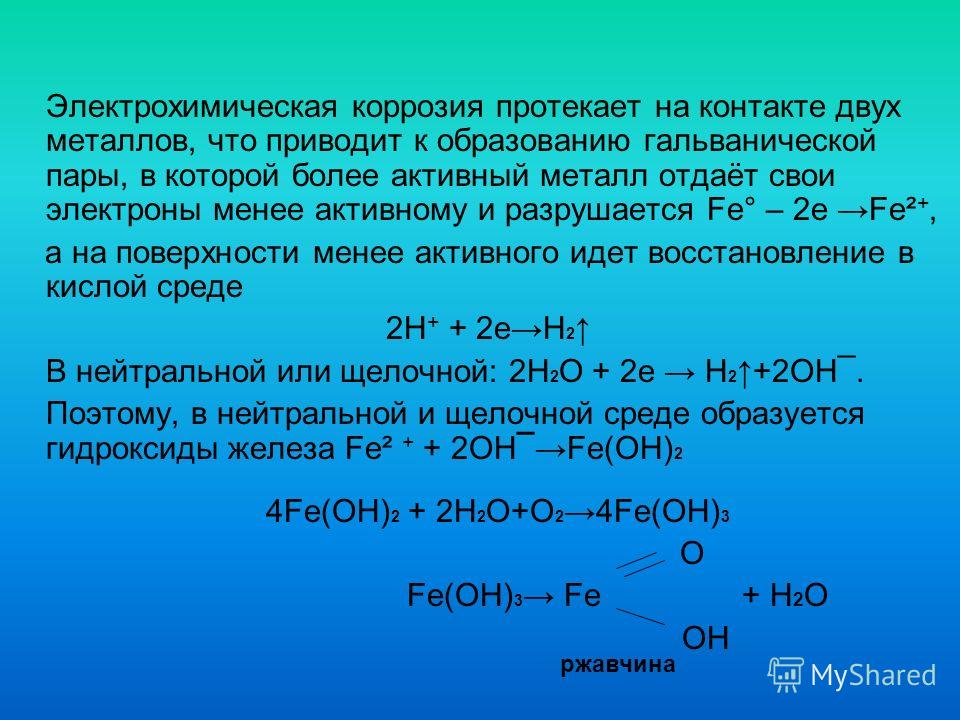

Наибольший вред приносит электрохимическая коррозия. Электрохимической коррозией называется разрушение металла в среде электролита с возникновением внутри системы электрического тока. В этом случае наряду с химическими процессами (отдача электронов) протекают и электрические (перенос электронов от одного участка к другому). В качестве примера электрохимической коррозии рассмотрим коррозию железа в контакте с медью в растворе соляной кислоты. При таком контакте возникает гальванический элемент (рис. 87) (—)Fe H l u(+). Более активный металл — железо — окисляется, посылая электроны атомам меди, и переходит в раствор в виде ионов Fe +, а ионы водорода разряжаются восстанавливаются) на меди 2Н++2е-=Нг. [c.178]

87) (—)Fe H l u(+). Более активный металл — железо — окисляется, посылая электроны атомам меди, и переходит в раствор в виде ионов Fe +, а ионы водорода разряжаются восстанавливаются) на меди 2Н++2е-=Нг. [c.178]

В качестве второго примера электрохимической коррозии можно привести коррозию днища и нижних поясов резервуаров, которая происходит между металлом резервуара и донной водой, представляющей собой раствор электролита. [c.64]

Цель работы. 1. Изучение коррозионной устойчивости окисных пленок. 2. Ознакомление с примерами электрохимической коррозии и некоторыми методами защиты. [c.184]

Примеры электрохимической коррозии металлов ржавление различных металлических изделий и конст- [c.103]

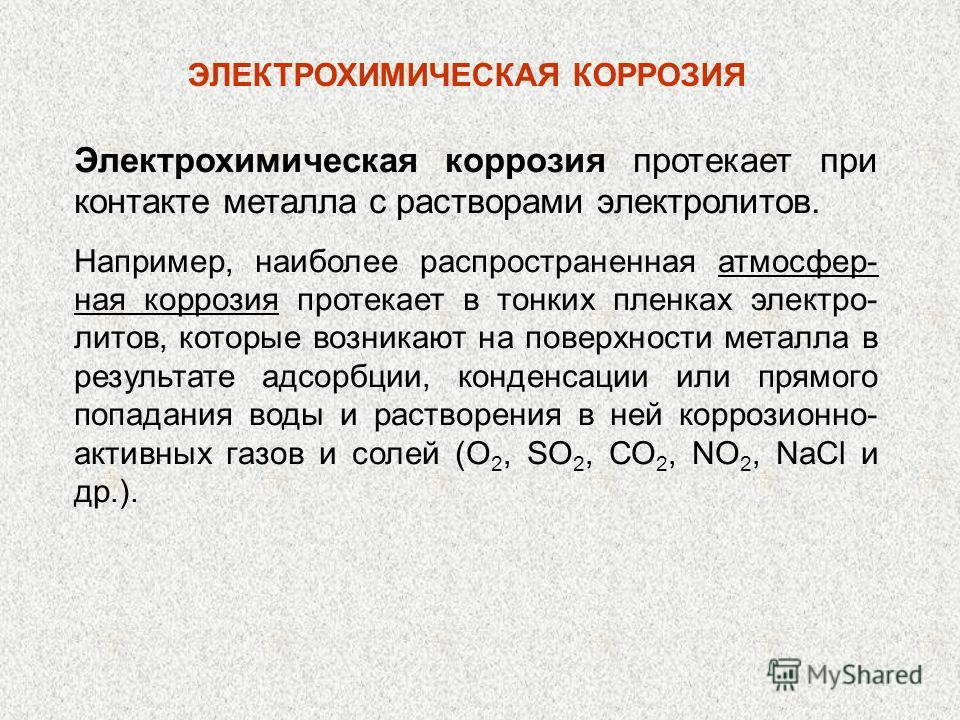

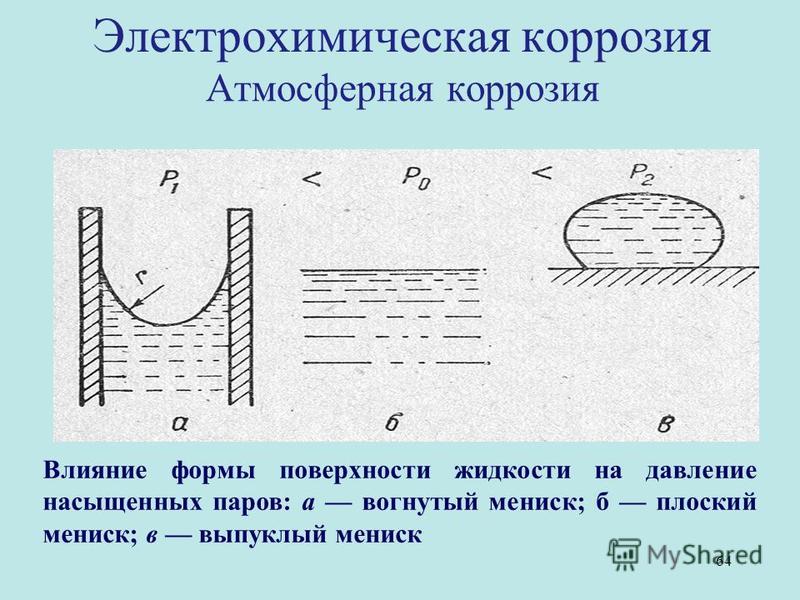

Процессы электрохимической коррозии могут развиваться не только в больших объемах электролитов, но и в тонких пленках влаги, конденсирующейся на поверхности изделия. Типичным примером электрохимической коррозии 1В тонкой пленке является атмосферная коррозия. [c.75]

[c.75]

Рассмотрим классический пример электрохимической коррозии в серной кислоте цинка, загрязненного примесями других металлов, которые катодны по отношению к цинку. С течением времени на поверхности цинка, первоначально имевшей относительно небольшое количество примесей, примесей становится все больше и больше, так как по мере растворения цинка все новые и новые включения (катоды) будут выходить на поверхность металла, а также возможно вторичное осаждение нонов частично растворившихся катодных примесей. Количество микроэлементов на поверхности с течением времени будет увеличиваться. Увеличение числа ми1сроэлементов за счет обнажения новых катодных участков схематично показагю на фиг. 10. [c.29]

электрохимическая коррозия, химическая коррозия, катодная коррозия, атмосферная коррозия, газовая коррозия и др.

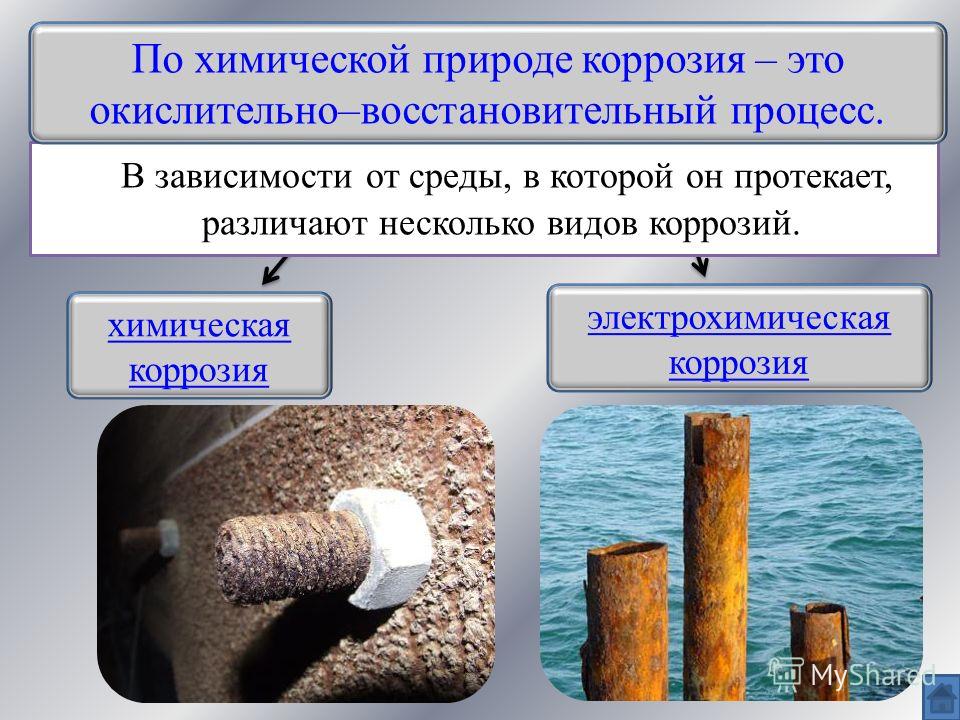

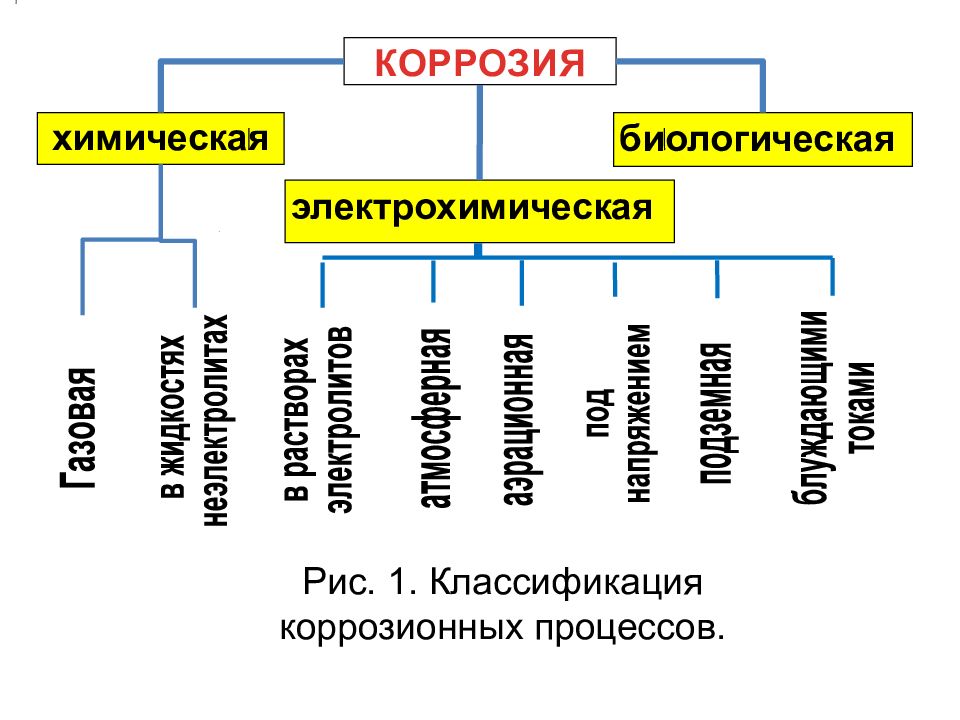

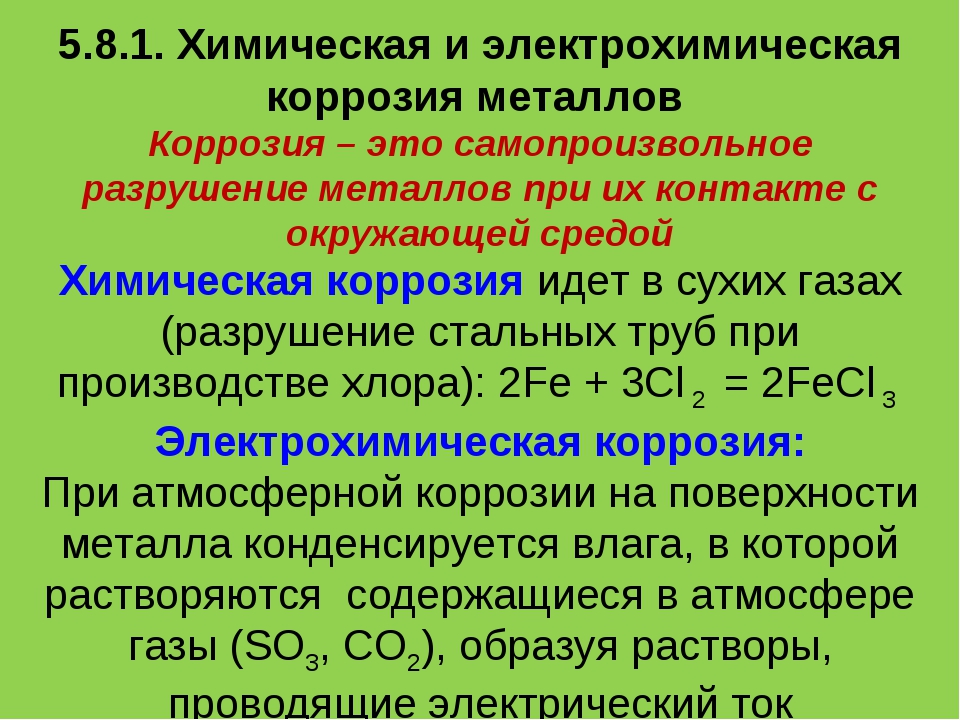

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой; по виду коррозионной среды и условиям протекания процесса; по характеру коррозионных разрушений; по видам дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды.

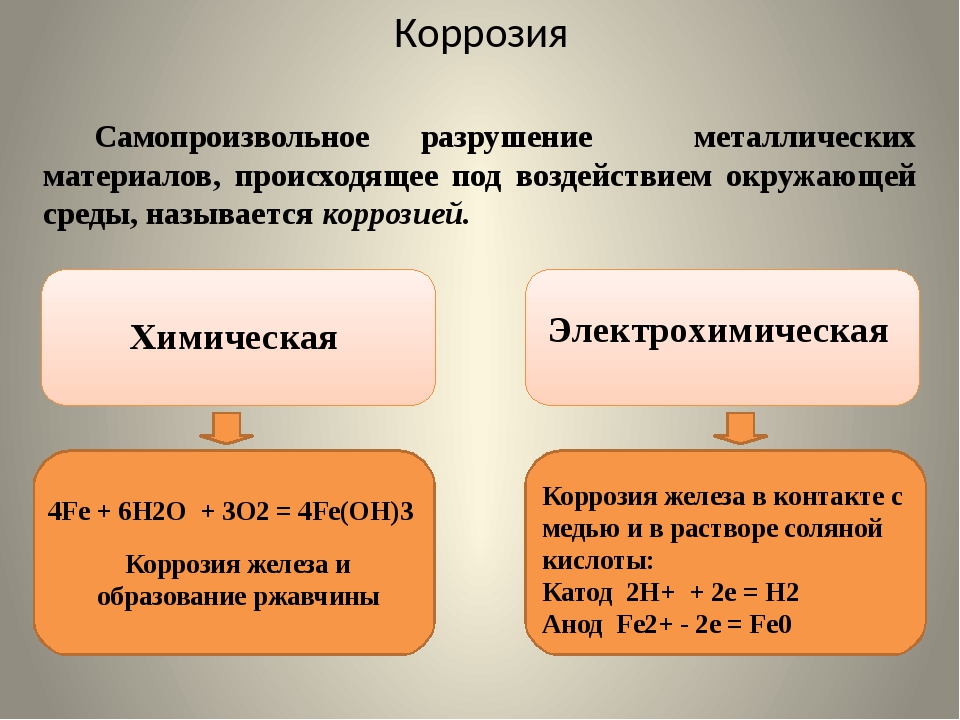

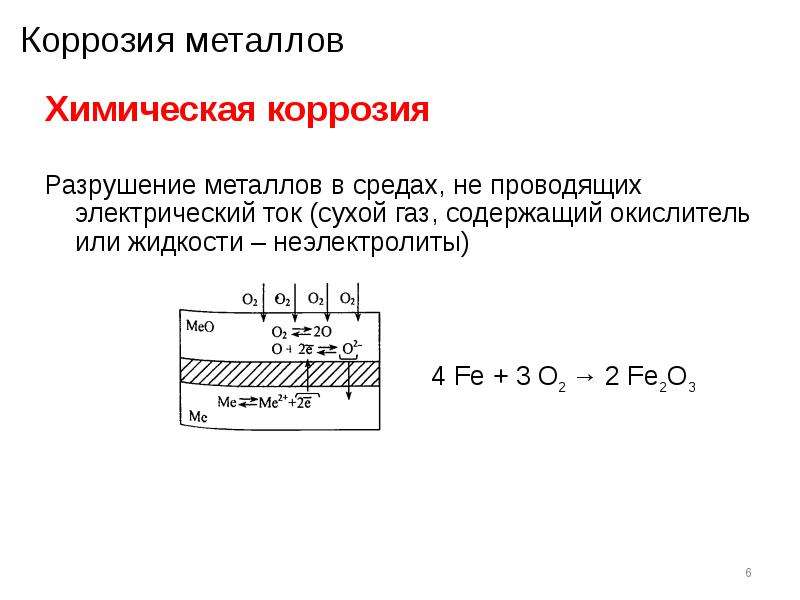

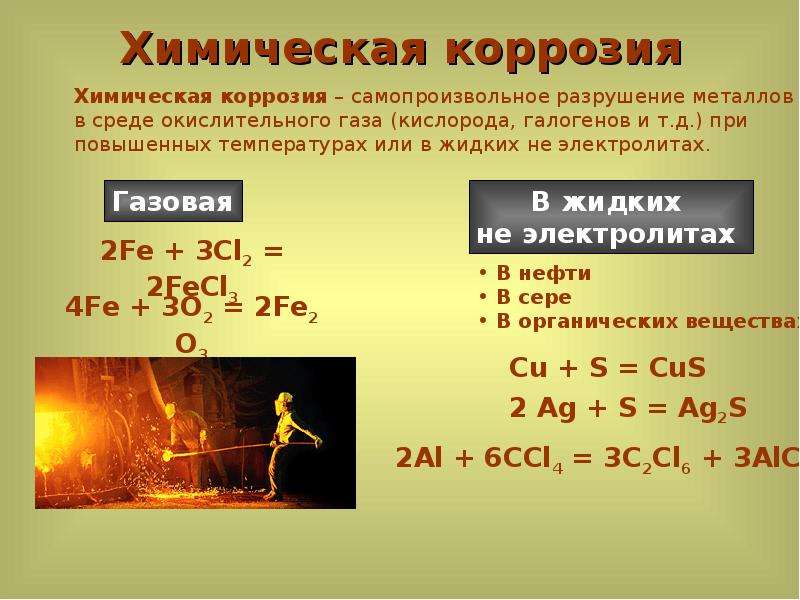

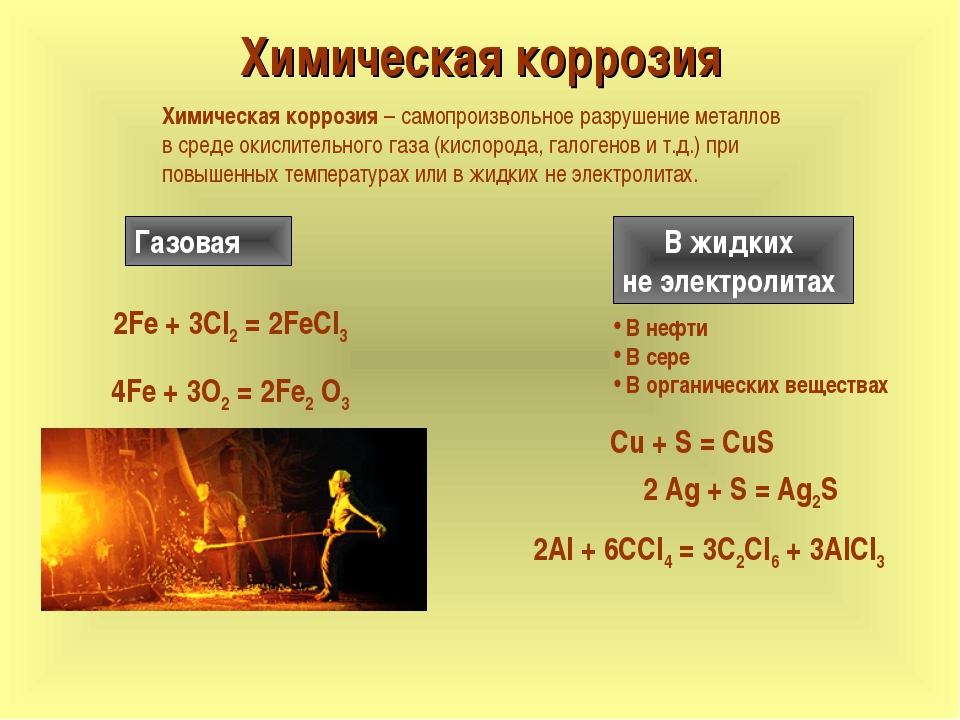

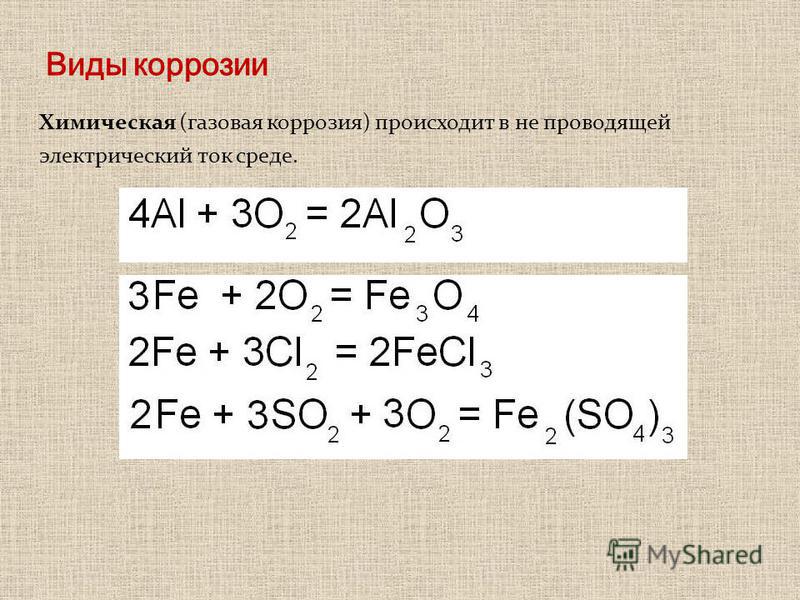

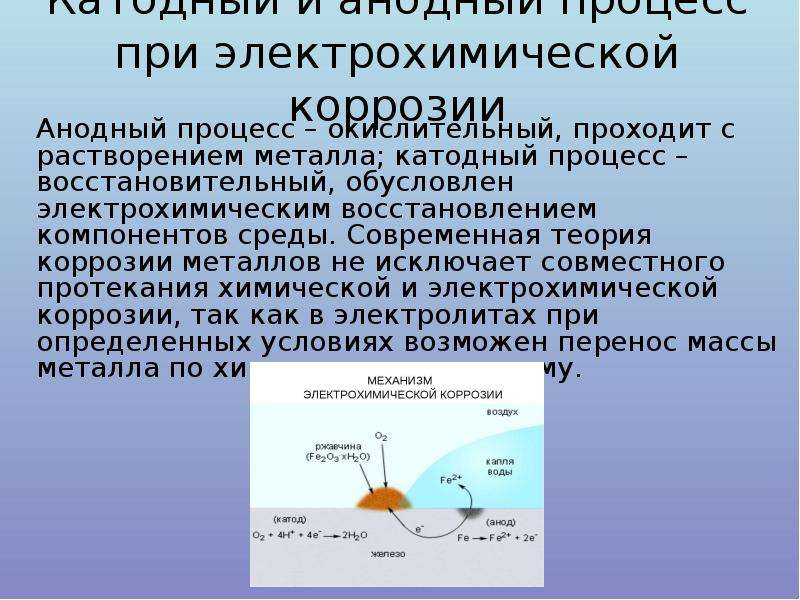

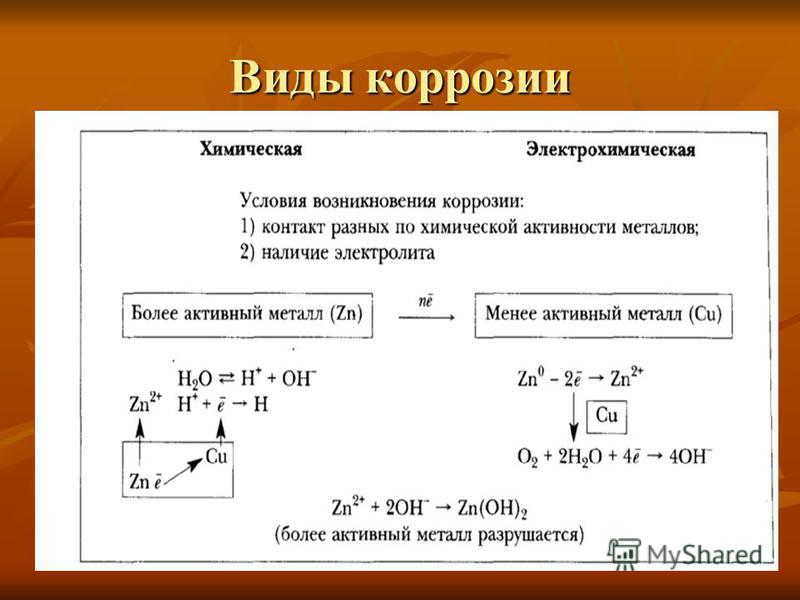

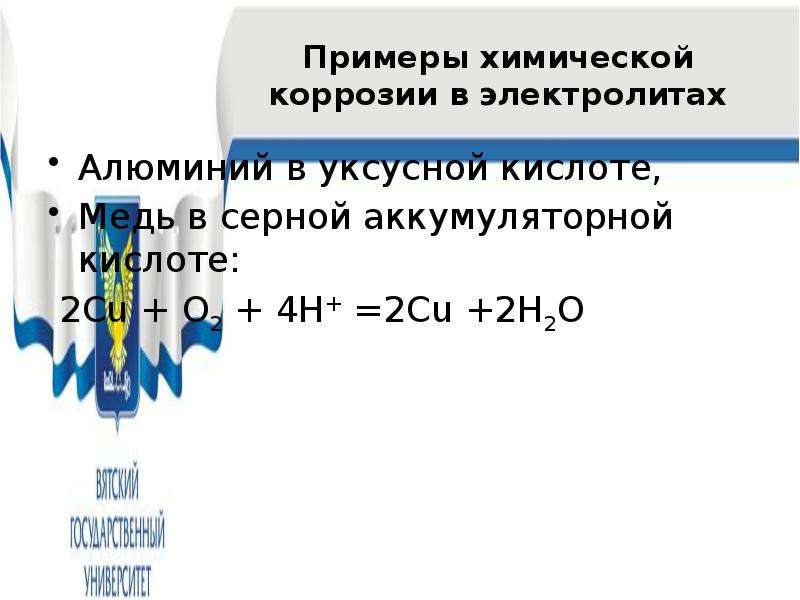

По механизму процесса различают химическую и электрохимическую коррозию металлов.

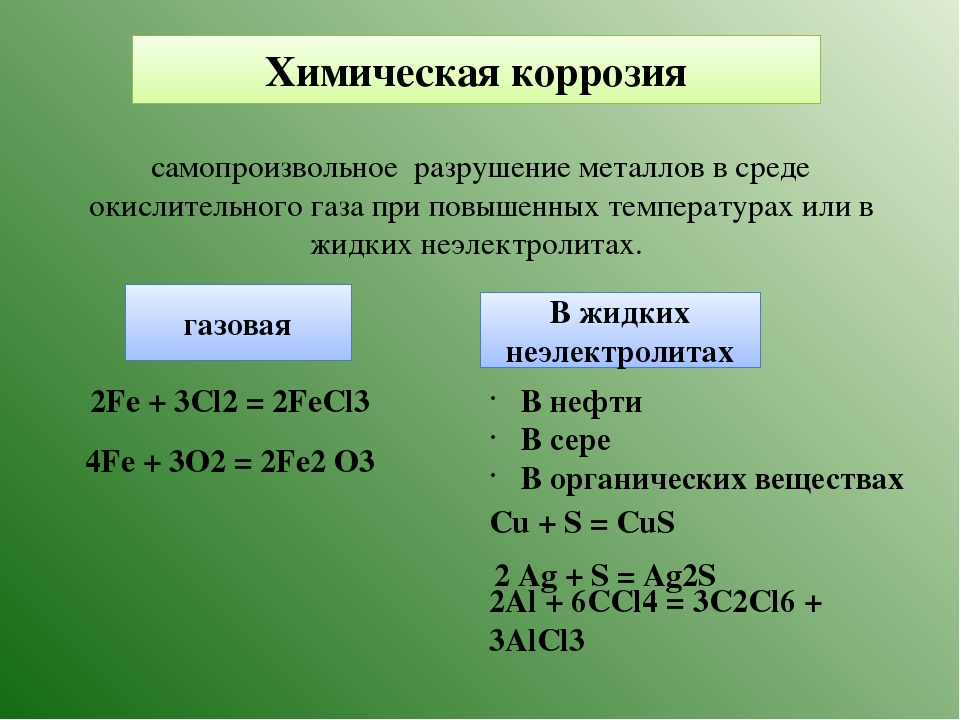

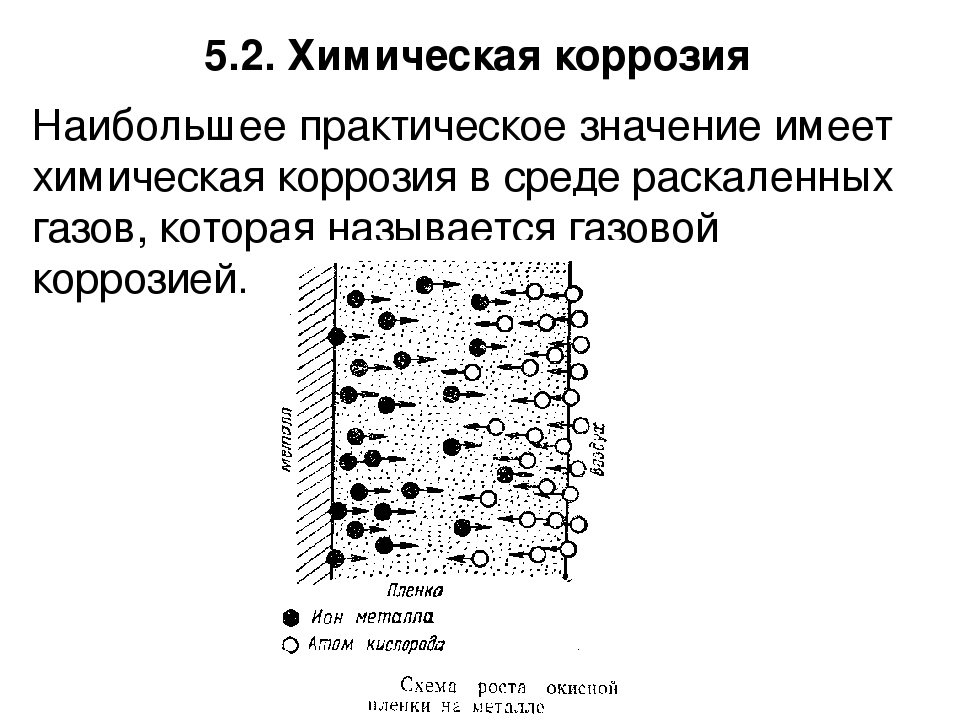

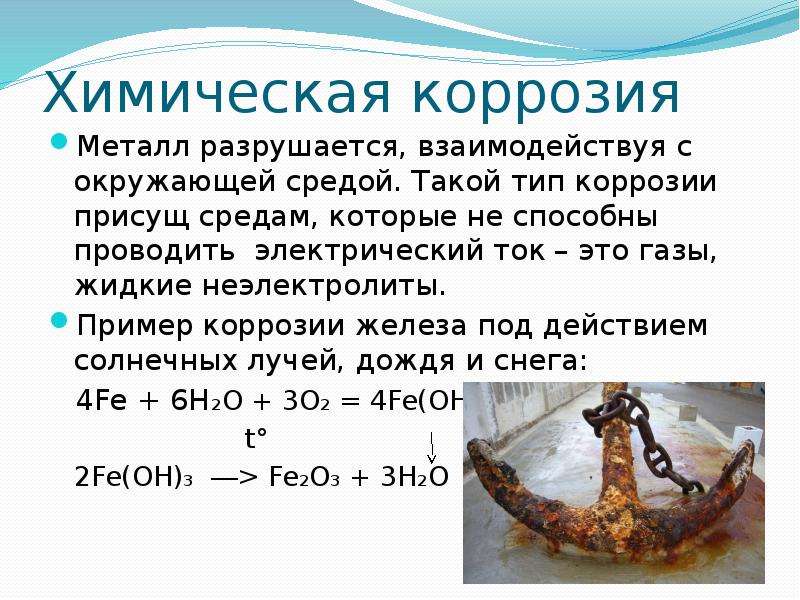

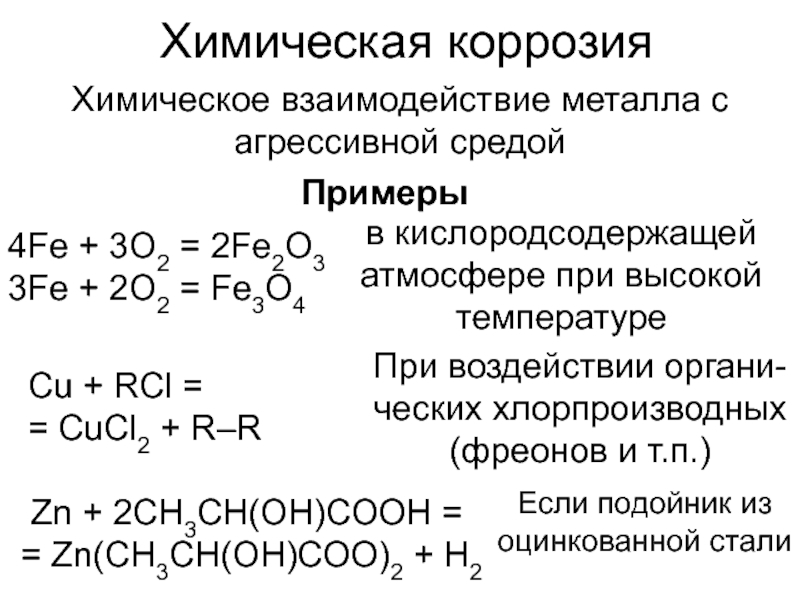

Химическая коррозия — это процесс взаимодействия металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента среды протекают единовременно в одном акте. Продукты взаимодействия пространственно не разделены.

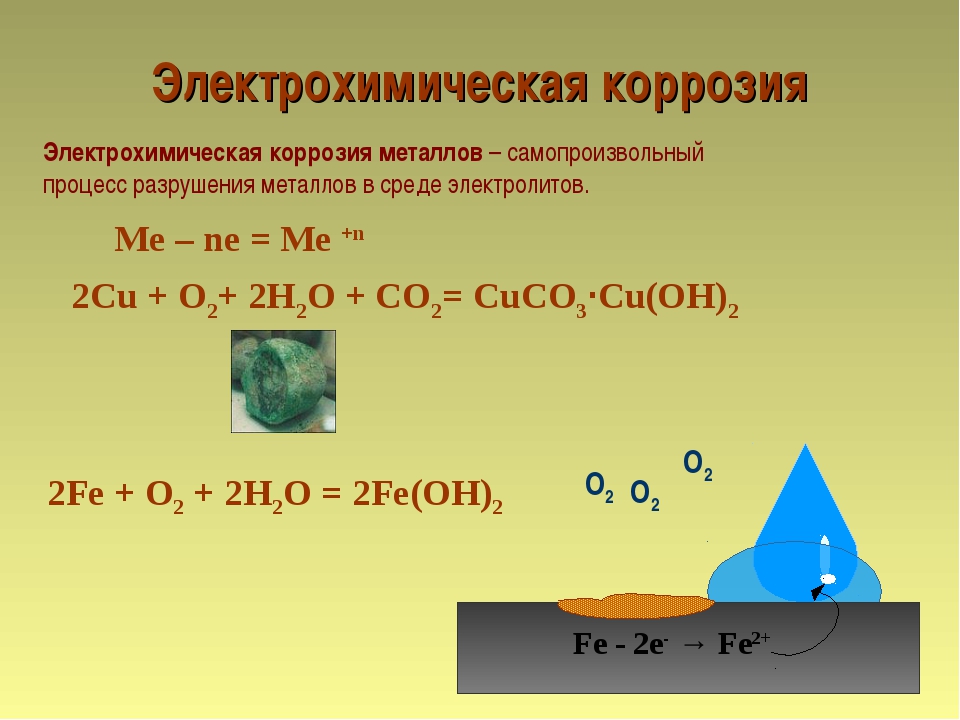

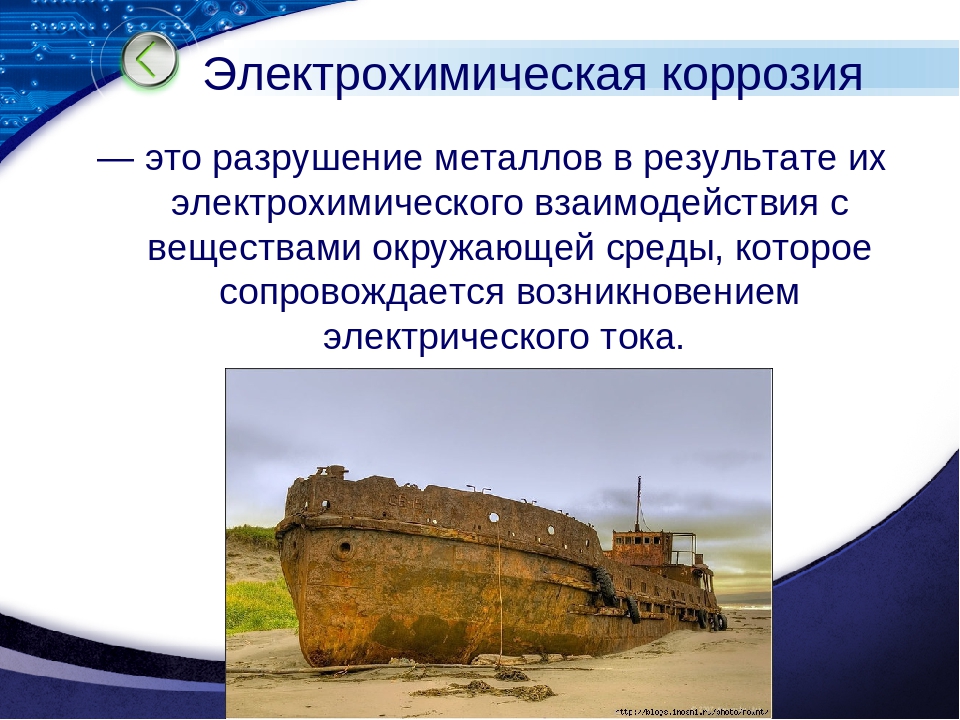

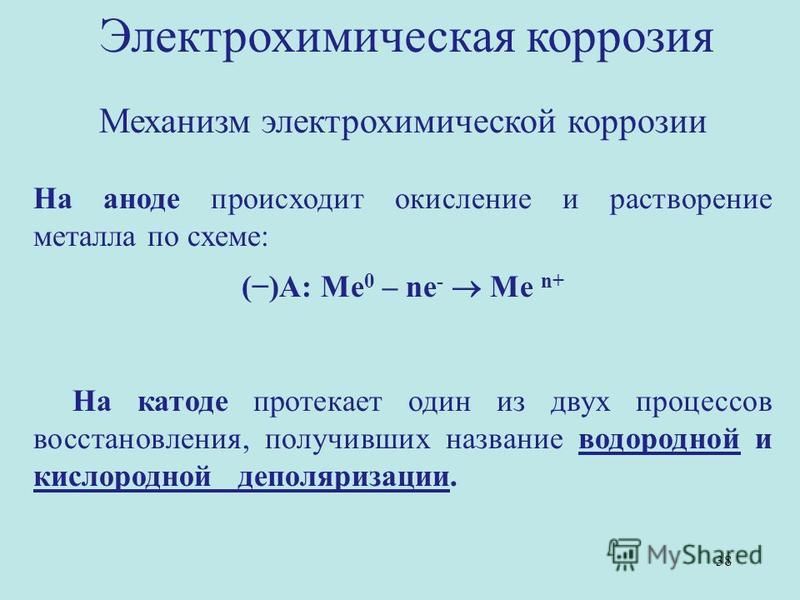

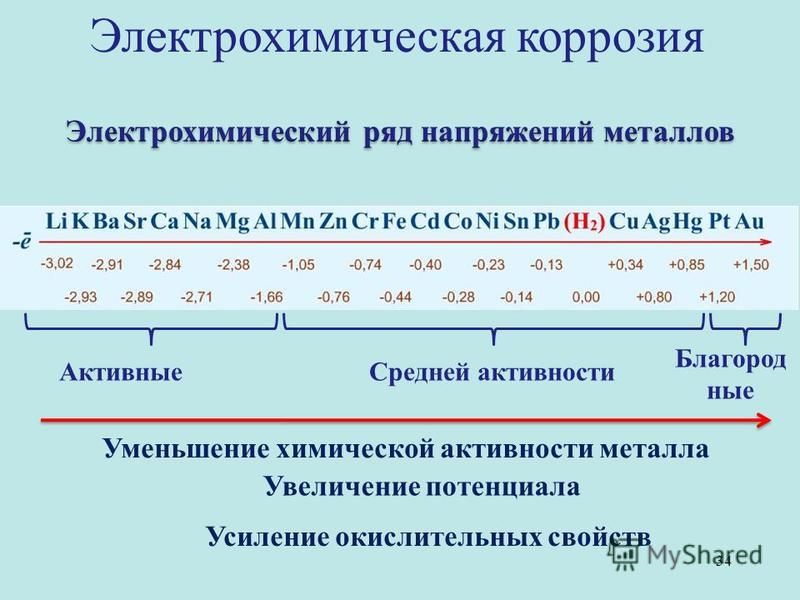

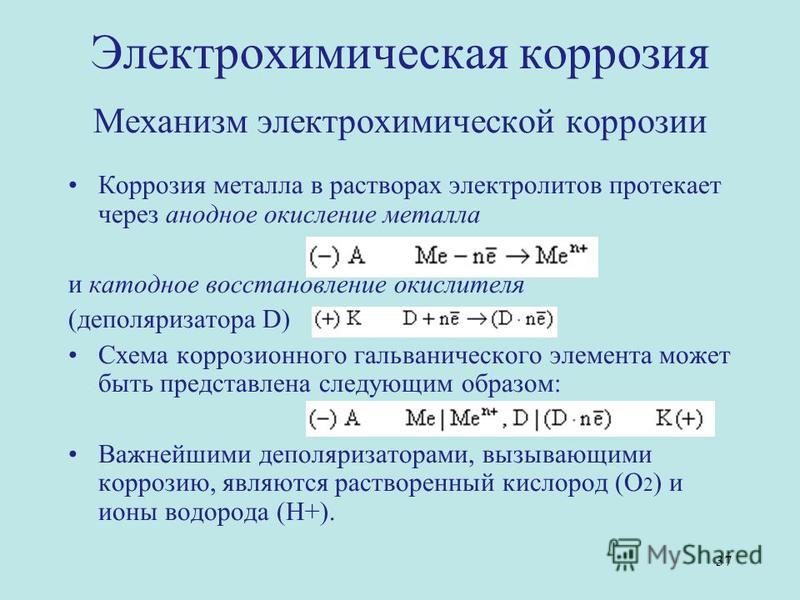

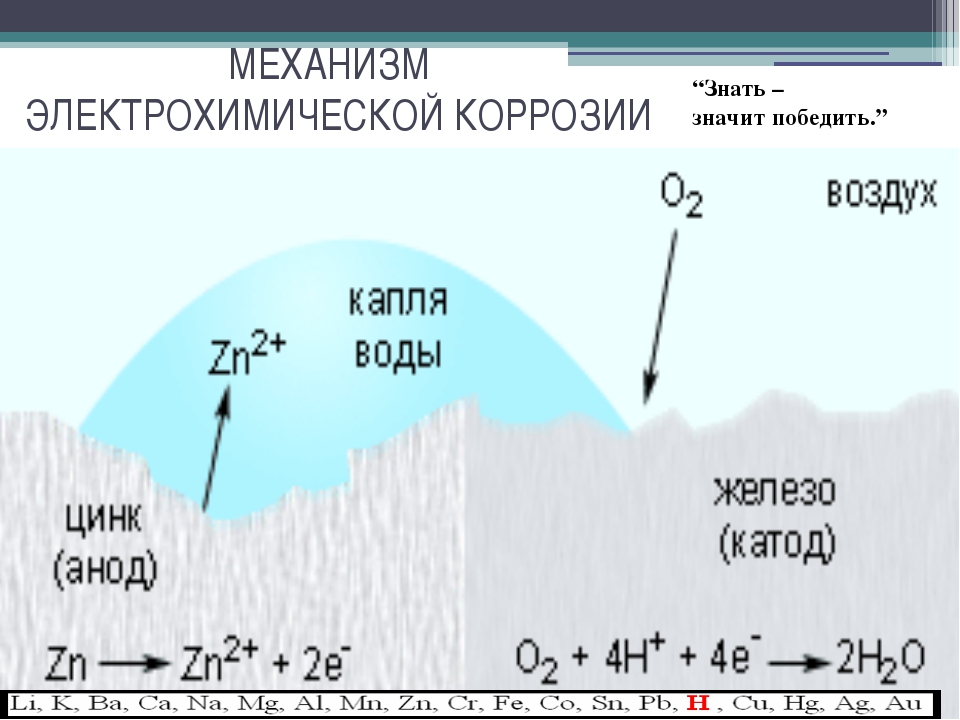

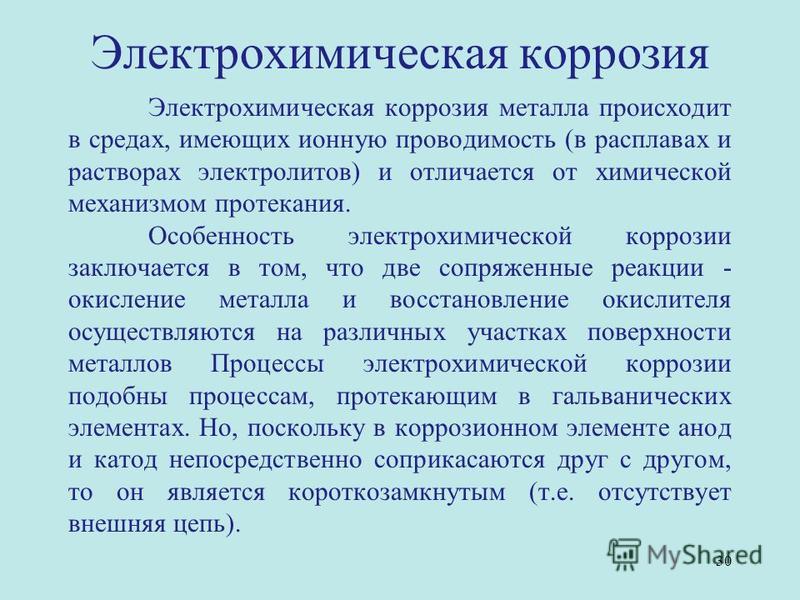

Электрохимическая коррозия — это процесс взаимодействия металла с коррозионной средой (раствором электролита), при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала.

По виду коррозионной среды и условиям протекания различают несколько видов коррозии.

Газовая коррозия — это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0,1%) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д.

Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д.

Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа.

Подземная коррозия — это коррозия металлов в почвах и грунтах.

Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите.

Радиационная коррозия — это коррозия, обусловленная действием радиоактивного излучения.

Коррозия внешним током и коррозия блуждающим током. В первом случае — это коррозия металла, возникающая под воздействием тока от внешнего источника. Во втором случае — под воздействием блуждающего тока.

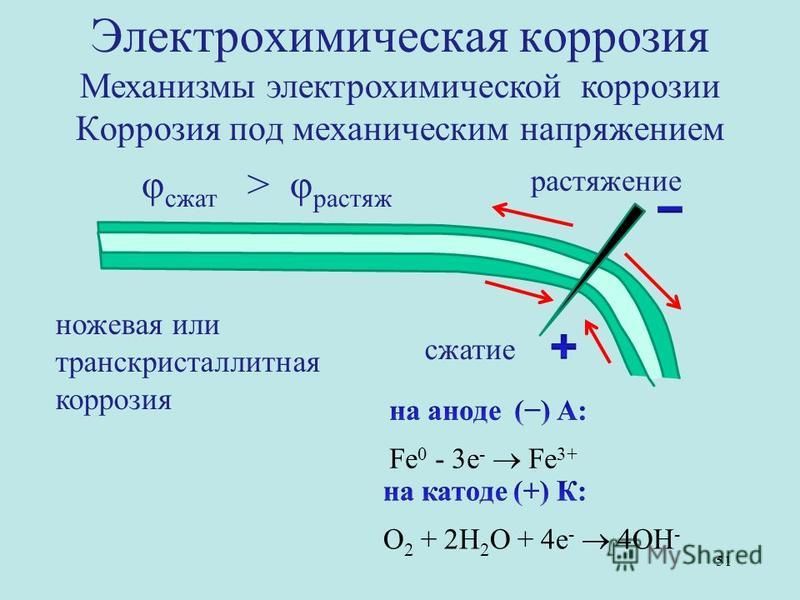

Коррозия под напряжением — коррозия, вызванная одновременным воздействием коррозионной среды и механических напряжений. Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т.д.). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов.

Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т.д.). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов.

Коррозионная кавитация — разрушение металла, обусловленное одновременным коррозионным и ударным воздействием внешней среды.

Фреттинг-коррозия — это коррозия, вызванная одновременно вибрацией и воздействием коррозионной среды. Устранить коррозию при трении или вибрации возможно правильным выбором конструкционного материала, снижением коэффициента трения, применением покрытий и т.д.

Коррозия называется сплошной, если она охватывает всю поверхность металла. Сплошная коррозия может быть равномерной, если процесс протекает с одинаковой скоростью по всей поверхности металла, и неравномерной когда скорость процесса неодинакова на различных участках поверхности. Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе.

Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе.

При избирательной коррозии разрушается одна структурная составляющая или один компонент сплава. В качестве примеров можно привести графитизацию чугуна или обесцинкование латуней.

Местная (локальная) коррозия охватывает отдельные участки поверхности металла. Местная коррозия может быть выражена в виде отдельных пятен, не сильно углубленных в толщу металла; язв — разрушений, имеющих вид раковины, сильно углубленной в толщу металла, или точек (питтингов), глубоко проникающих в металл.

Первый вид наблюдается, например, при коррозии латуни в морской воде. Язвенная коррозия отмечена у сталей в грунте, а питтинговая — у аустенитной хромоникелевой стали в морской воде.

Подповерхностная коррозия начинается на поверхности, но затем распространяется в глубине металла. Продукты коррозии оказываются сосредоточенными в полостях металла. Этот вид коррозии вызывает вспучивание и расслоение металлических изделий.

Межкристаллитная коррозия характеризуется разрушением металла по границам зерен. Она особенно опасна тем, что внешний вид металла не меняется, но он быстро теряет прочность и пластичность и легко разрушается. Связано это с образованием между зернами рыхлых малопрочных продуктов коррозии. Этому виду разрушений особенно подвержены хромистые и хромоникелевые стали, никелевые и алюминиевые сплавы.

Щелевая коррозия вызывает разрушение металла под прокладками, в зазорах, резьбовых креплениях и т.д.

Примеры электрохимической коррозии — Цветные металлы

Примеры электрохимической коррозии

Категория:

Цветные металлы

Примеры электрохимической коррозии

В качестве примеров электрохимической коррозии можно рассмотреть работу гальванических микропар, коррозию под каплей влаги и разрушение подземных конструкций.

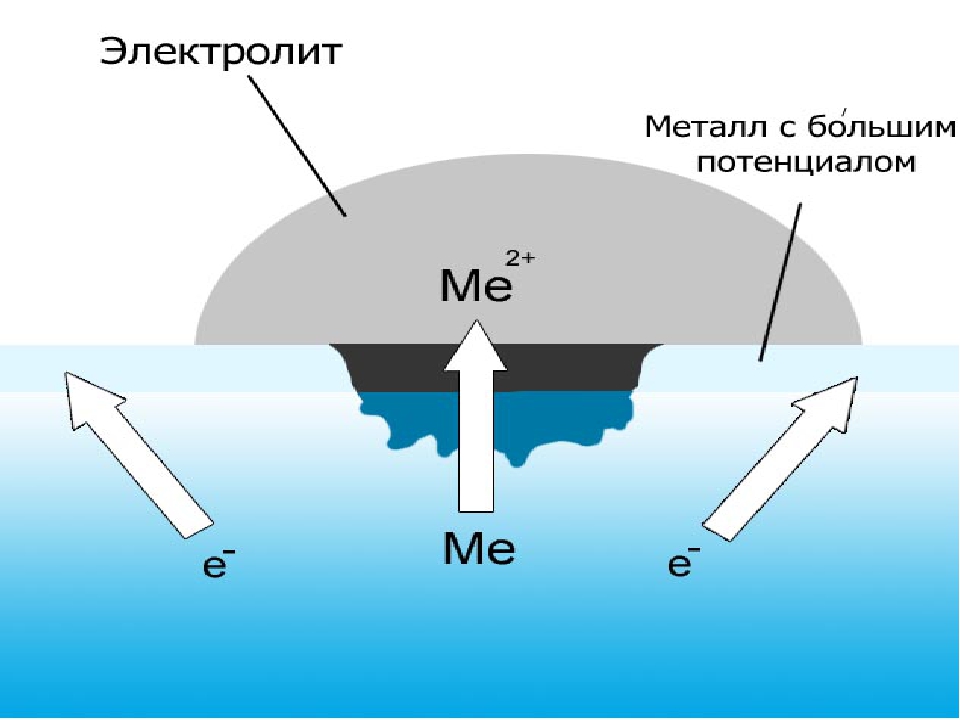

Гальванические микропары. В основе развития процессов электрохимической коррозии сплава при наличии в нем двух или нескольких разнородных фаз лежит деятельность большого числа микрогальванических элементов или микропар. Процессы, протекающие на микроэлектродах, аналогичны ранее рассмотренным процессам работы гальванической пары из двух различных металлов. Так, например, в отожженном алюминиево-медном сплаве, имеющем двухфазную структуру и находящемся в соприкосновении с 3%-м раствором NaCl (рис. 1,а), коррозионному разрушению подвергается твердый раствор, имеющий потенциал—0,60 в и являющийся анодом по отношению к включениям СиА12, потенциал которых — 0,37 в. Химическое соединение, являющееся катодом, не разрушается. Процесс протекает с кислородной деполяризацией на катоде. При работе микропары с анода в раствор переходят ионы алюминия. На катоде образуются гидроксильные ионы ОН. Продукт коррозии представляет собой гидрат окиси алюминия А1(ОН)3.

Процессы, протекающие на микроэлектродах, аналогичны ранее рассмотренным процессам работы гальванической пары из двух различных металлов. Так, например, в отожженном алюминиево-медном сплаве, имеющем двухфазную структуру и находящемся в соприкосновении с 3%-м раствором NaCl (рис. 1,а), коррозионному разрушению подвергается твердый раствор, имеющий потенциал—0,60 в и являющийся анодом по отношению к включениям СиА12, потенциал которых — 0,37 в. Химическое соединение, являющееся катодом, не разрушается. Процесс протекает с кислородной деполяризацией на катоде. При работе микропары с анода в раствор переходят ионы алюминия. На катоде образуются гидроксильные ионы ОН. Продукт коррозии представляет собой гидрат окиси алюминия А1(ОН)3.

Рис. 1. Схема электрохимической коррозии:

а — двухфазного сплава; б — чистого металла под каплей влаги

Коррозия под каплей влаги. При эксплуатации изделий на поверхности металла возможно оседание мелких водяных капель. При растворении в этих каплях атмосферных газов образуется электролит. Особенно вредными являются: для стали — сернистый газ, сероводород и хлористый водород; для алюминиевых и магниевых сплавов — хлористый водород; для медных сплавов — аммиак.

Особенно вредными являются: для стали — сернистый газ, сероводород и хлористый водород; для алюминиевых и магниевых сплавов — хлористый водород; для медных сплавов — аммиак.

Коррозия под каплей влаги (рис. 1,б) развивается в результате неоднородности пассивирования отдельных участков поверхности металла под каплей по причине неодинакового доступа кислорода воздуха. Вследствие большого притока кислорода к периферийным участкам поверхности под каплей последние находятся в более пассивном состоянии, чем центральные участки. Железо, например, в активном состоянии имеет потенциал от —0,4 до —0,5 в, а в пассивном +1,0 в и более. Поэтому разрушению подвергаются центральные участки, потенциал которых имеет более отрицательное значение.

Разрушение подземных конструкций. Увлажненная земля обычно является проводником тока и, находясь в контакте с металлическими конструкциями, способствует развитию в них электрохимической коррозии. Большое влияние на коррозию подземных сооружений оказывают «блуждающие токи». Вредное влияние имеет только постоянный ток, ответвляющийся, например, от рельсовых путей электрических железных дорог, заземлений установок, питаемых постоянным током, и т. д. При этом участок вхождения тока является катодной зоной и коррозионному разрушению не подвергается, а участок выхода блуждающих токов из металла в почву представляет собой анодную зону, подверженную коррозионному разрушению в виде глубоких местных раковин.

Вредное влияние имеет только постоянный ток, ответвляющийся, например, от рельсовых путей электрических железных дорог, заземлений установок, питаемых постоянным током, и т. д. При этом участок вхождения тока является катодной зоной и коррозионному разрушению не подвергается, а участок выхода блуждающих токов из металла в почву представляет собой анодную зону, подверженную коррозионному разрушению в виде глубоких местных раковин.

Реклама:

Читать далее:

Выбор химического состава и обработки

Статьи по теме:

Процесс коррозии железа. Химическая коррозия, электрохимическая коррозия, элетрокоррозия

Процесс коррозии железа чаще всего сводится к его окислению кислородом воздуха или кислотами, содержащимися в растворах, и превращению его в оксиды. Коррозия металлов (ржавление) вызывается окислительно-восстановительными реакциями, протекающими на границе металла и окружающей среды. В зависимости от механизма возникновения, различают такие виды коррозии железа, как: химическая, электрохимическая и электрическая.

Процесс химической коррозии железа

Окислительно-восстановительные реакции в данном случае проходят через переход электронов на окислитель. В процессе коррозии такого типа кислород воздуха взаимодействует с поверхностью железа. При этом образуется оксидная пленка, которая называется ржавчиной:

3Fe + 2O2 = Fe3O4 (FeO•Fe2O3)

В отличие от плотно прилегающих оксидных пленок, которые образуются в процессе коррозии на щелочных металлах, алюминии, цинке, рыхлая оксидная пленка на железе свободно пропускает к поверхности металла кислород воздуха, а также другие газы и пары воды. Это способствует дальнейшей коррозии железа.

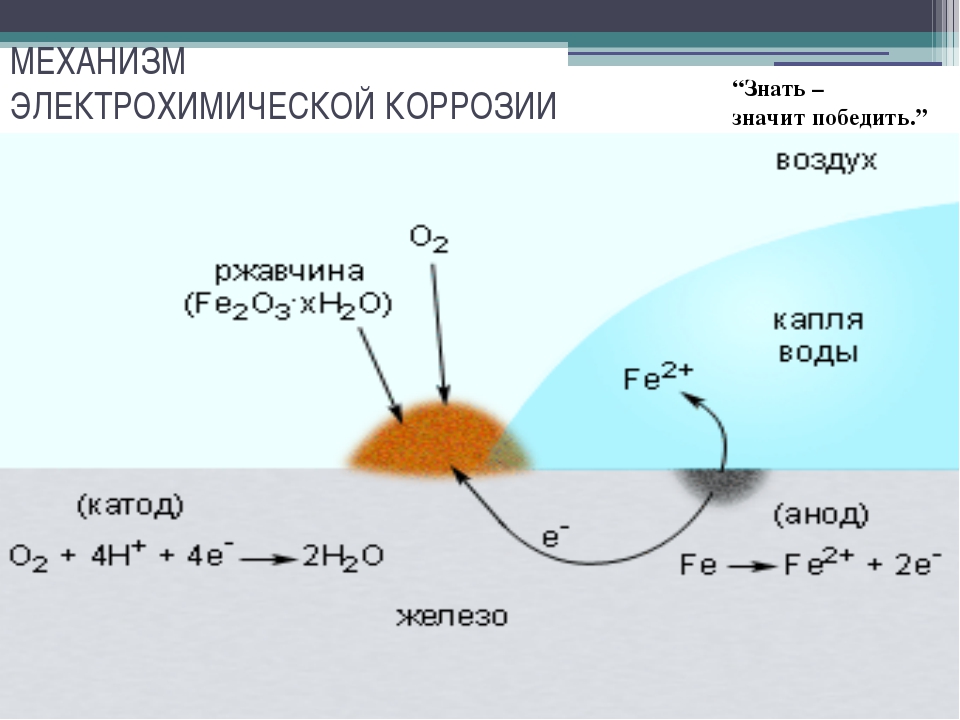

Процесс электрохимической коррозии

Этот вид коррозии проходит в среде, которая проводит электрический ток. Металл в грунте подвергается, преимущественно, электрохимической коррозии. Процесс коррозии такого типа – это результат химических реакций с участием компонентов окружающей среды. Также электрохимическая коррозия возникает в случае контакта металлов, находящихся в ряду напряжений на некотором расстоянии друг от друга, в результате чего возникает гальваническая пара катод-анод.

Также электрохимическая коррозия возникает в случае контакта металлов, находящихся в ряду напряжений на некотором расстоянии друг от друга, в результате чего возникает гальваническая пара катод-анод.

Атмосферный и грунтовый процесс коррозии выражается схемой:

Fe + O2 + H2O → Fe2O3 · xH2O

В результате образуется ржавчина различной расцветки, что обусловлено тем, что образуются различные окислы железа. Какое именно вещество образуется в процессе коррозии железа, зависит от давления кислорода, влажности воздуха, температуры, длительности процесса, состава железного сплава, состояния поверхности изделия и т. д. Скорость разрушения разных металлов различна.

Процесс коррозии металла в растворах электролитов – это результат работы большого количества микроскопических гальванических элементов, у которых в качестве катода выступают примеси в металле, а в качестве анода – сам металл. В результате чего возникают микроскопические гальванические элементы.

Также атомы железа на разных участках имеют различную способность отдавать электроны (окисляться). Участки металла, на котором протекает этот процесс, выступают в роли анода. Остальные участки – катодные, на которых происходят процессы восстановления воды и кислорода:

H2O + 2e– = 2OH– + H2↑

O2 + 2H2O + 4e– = 4OH–

Результат – из ионов железа (II) и гидроксид-ионов образуется гидроксид железа (II). Далее идет его окисление до гидроксида железа (III) – основного компонента ржавчины:

Fe2+ + 2OH– = Fe(OH)2

Fe(OH)2 + O2 + H2O → Fe2O3 · xH2O

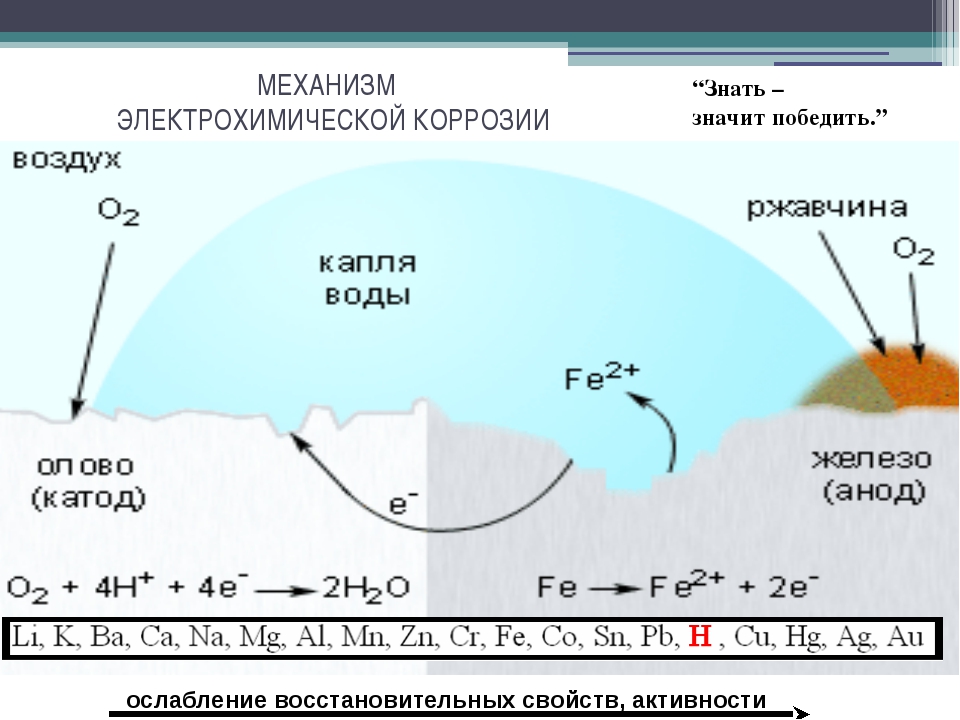

Для того чтобы гальванический элемент работал, необходимо наличие двух металлов различной химической активности и среды, которая проводит электрический ток, – электролита. При контакте железа и другого металла (например, цинка) коррозия железа замедляется, а более активного металла (цинка) – ускоряется. Это обусловлено тем, что поток электронов идет от более активного металла (анода) к менее активному металлу (катоду). Так, при контакте железа с менее активным металлом, коррозия железа ускоряется.

Это обусловлено тем, что поток электронов идет от более активного металла (анода) к менее активному металлу (катоду). Так, при контакте железа с менее активным металлом, коррозия железа ускоряется.

Процесс электрической коррозии

Такой вид разрушения металлических подземных конструкций, кабелей и сооружений могут вызывать блуждающие токи, исходящие от трамваев, метро, электрических железных дорог и различных электроустановок с постоянным током.

Ток с металлических конструкций выходит в грунт в виде положительных ионов металла – происходит электролиз металла. Участок выхода токов – это анодные зоны. Именно в них и протекают активные процессы электрической коррозии железа. Блуждающие токи могут достигать 300 А и действовать в радиусе нескольких десятков километров.

Блуждающими токами, исходящими от источников переменного тока, вызывается слабая коррозия подземных стальных конструкций, и сильная – конструкций из цветных металлов. Защита металлических конструкций от коррозии является очень важной задачей, так как она причиняет огромные убытки.

Основные виды коррозии металлов | «ЧелМетСнаб»

Содержание:

Коррозией металлов называется их разрушение вследствие химического или электрохимического взаимодействия с окружающей средой. По механизму протекания процесса различают два типа коррозии металлов: химическую и электрохимическую.

Химическая коррозия — это коррозийный процесс, протекающий в средах, не проводящий электрический ток. Химическая коррозия имеет место, например, при высокотемпературном нагреве стали для горячей обработки давлением или термической обработки. При этом на поверхности металла образуются различные химические соединения — оксиды, сульфиды и другие — в виде пленки.

В отдельных случаях образовавшиеся при химической коррозии пленки, особенно сплошные, предохраняют металл от дальнейшей коррозии. Например, алюминий, олово, свинец, никель и хром способны к образованию на поверхности металлов плотных защитных пленок. пленки же на поверхности стальных и чугунных изделий непрочны, способны к растрескиванию и проникновению коррозии в глубь металла.

Электрохимическая коррозия обычно сопровождается протеканием электрического тока. Примерами могут служить ржавление металлических конструкций и изделий в атмосфере, корпусов судов и стальной арматуры гидросооружений в речной и морской воде и т.п.

Детальное рассмотрение механизмов химической и электрохимической коррозии показывает, что резкого различия между ними не существует. В ряде случаев возможен постепенный переход химической коррозии в электрохимическую и, наоборот, механизм коррозии металлов в растворах электролитов может иметь двоякий характер.

Коррозия по условиям протекания бывает следующая. Газовая- коррозия металла в газах при высоких температурах. Коррозия в неэлектролитах (например, коррозия стали в бензине). Атмосферная коррозия различных металлических конструкций на воздухе. Коррозия в электролитах- в проводящих электрический ток жидких средах. Почвенная (например, коррозия подземных трубопроводов). Коррозия внешним током или электрокоррозия (например, коррозия подземной трубы блуждающими токами). Контактная — электрохимическое разрушение металлов, происходящее в результате контакта различных металлов в электролите (например, коррозия деталей из алюминиевых сплавов, соприкасающихся с деталями из меди). Структурная- связанная со структурной неоднородностью металлов; например, ускорение коррозионного процесса чугуна в растворе серной кислоты в результате имеющихся в нем включений графита. Коррозия под напряжением, изменяющимся по значению и знаку, что часто вызывает коррозионную усталость- понижение предела выносливости металла. Коррозия при трении; например, разрушение шейки вала при вращении в морской воде. Щелевая, протекающая в узких щелях и зазорах между отдельными деталями. Биокоррозия- коррозия металлов под воздействием продуктов, выделяемых микроорганизмами, и пота рук человека. По характеру коррозионных процессов и месту их распределения различают сплошную, местную и межкристаллитную коррозию. Сплошная коррозия характеризуется тем, что металлическое изделие разрушается почти равномерно и коррозия охватывает всю его поверхность.

Контактная — электрохимическое разрушение металлов, происходящее в результате контакта различных металлов в электролите (например, коррозия деталей из алюминиевых сплавов, соприкасающихся с деталями из меди). Структурная- связанная со структурной неоднородностью металлов; например, ускорение коррозионного процесса чугуна в растворе серной кислоты в результате имеющихся в нем включений графита. Коррозия под напряжением, изменяющимся по значению и знаку, что часто вызывает коррозионную усталость- понижение предела выносливости металла. Коррозия при трении; например, разрушение шейки вала при вращении в морской воде. Щелевая, протекающая в узких щелях и зазорах между отдельными деталями. Биокоррозия- коррозия металлов под воздействием продуктов, выделяемых микроорганизмами, и пота рук человека. По характеру коррозионных процессов и месту их распределения различают сплошную, местную и межкристаллитную коррозию. Сплошная коррозия характеризуется тем, что металлическое изделие разрушается почти равномерно и коррозия охватывает всю его поверхность. Этот вид коррозии сравнительно легко поддается контролю и оценке.

Этот вид коррозии сравнительно легко поддается контролю и оценке.

Местная коррозия обычно бывает сосредоточенна на отдельных участках поверхности изделия. Это более опасный вид коррозии, так как распространяется на значительную глубину, а следовательно, приводит к потере работоспособности изделий. Чаще всего этот вид коррозии наблюдается в местах механических повреждений поверхности изделий. При межкристаллитной коррозии процесс разрушения начинается с поверхности изделия и распространяется в глубь его, в основном по границам зерен. Межкристаллитная коррозия вызывает хрупкость металла и значительное снижение его несущей способности. Этот часто встречающийся на практике вид коррозии является весьма опасным и обычно имеет место при термической обработке металлов или сварке. Степень коррозийной стойкости сталей существенно зависит от содержания углерода. Так, с уменьшением содержания углерода в легированной хромоникелевой стали марки Х18Н9 до 0.015% практически устраняется склонность ее к межкристаллитной коррозии.

Методы защиты металлов от коррозии, их эффективность

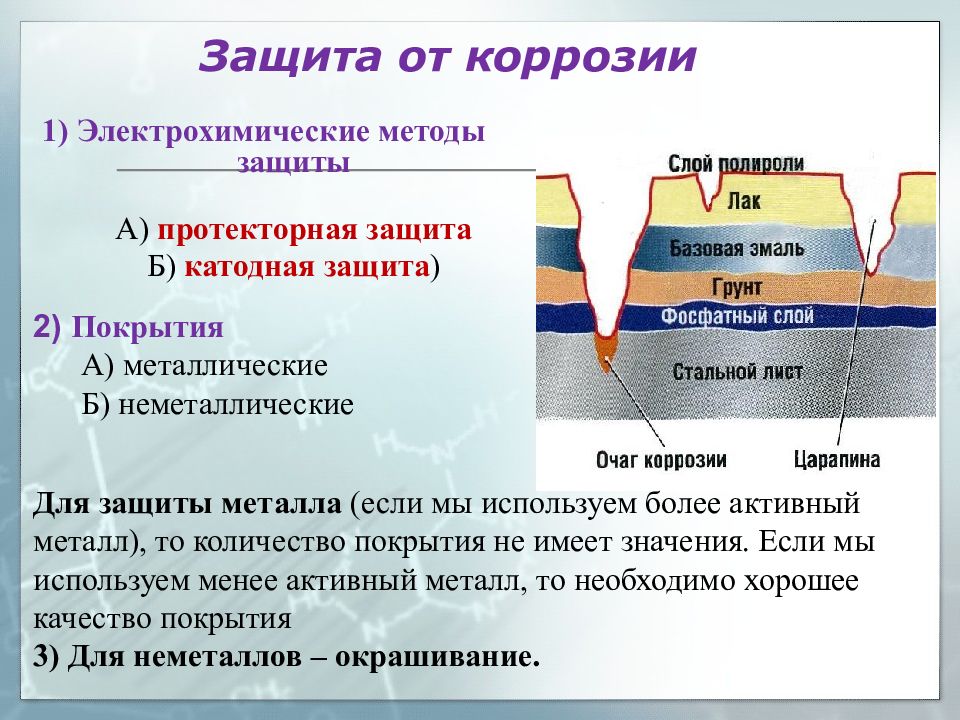

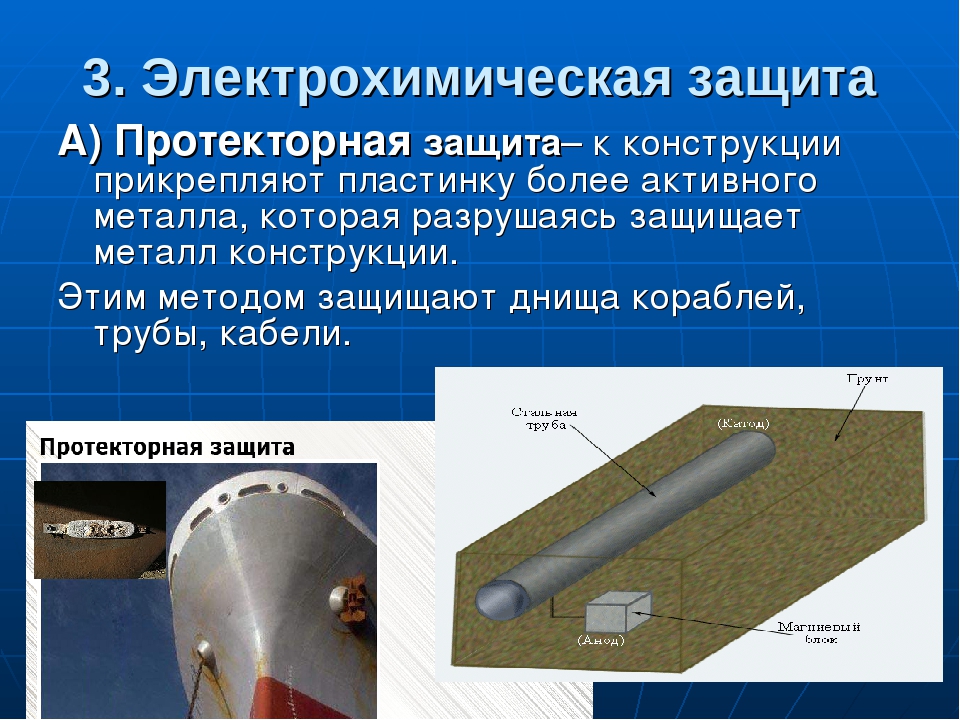

Существуют многочисленные способы защиты металлов от коррозии. Выбор того или иного способа определяется конкретными условиями работы и хранения металлических изделий. Применяются следующие способы защиты: легирование сталей, нанесение металлических покрытий, электрохимическая защита.

Легирование наиболее надежно защищает металл от коррозии, причем наиболее эффективно в условиях воздействия механических напряжений и коррозийной среды. Легирование позволяет предотвратить и коррозийное растрескивание изделий.

Так, например, к группе сталей с особыми химическими свойствами относят коррозионно-стойкие стали. Их получают путем введения в углеродистые и низколегированные стали значительных добавок хрома или хрома и никеля. При содержании хрома 13, 17 и 25% хромистые стали являются не только коррозионно-, но и жаростойкими. Хромоникелевые стали обладают большей коррозионной стойкостью, чем хромистые, и находят широкое применение в химической промышленности.

Механизм защиты сталей от коррозии их легированием различен и связан либо с повышением коррозионной стойкости всего объема металла, либо с образованием на поверхности изделия защитных пленок.

Металлические покрытия наносят на поверхность изделия тонким слоем металла, обладающего достаточной стойкостью в данной среде. Металлические покрытия придают также поверхностным слоям металлоизделий требуемую твердость, износостойкость. Различают два типа металлических покрытий- анодное и катодное. Для железоуглеродистых сплавов таким анодным покрытием может служить покрытие из цинка и кадмия. В воде и во влажном воздухе цинк покрывается слоем основной углекислой соли белого цвета, защищающим его от дальнейшего разрушения. Широкое применение получили цинковые покрытия для защиты арматуры, труб и резервуаров от действия воды и горячих жидкостей.

Металлические покрытия наносят различными способами. Наиболее часто применяется горячий метод, гальванизация и металлизация.

При горячем методе изделие погружают в расплавленный металл, который смачивает его поверхность и покрывает тонким слоем. Затем изделие вынимают из ванны и охлаждают. Таким методом изделие покрывают слоем олова или цинка. Лужение применяют при изготовлении белой жести, при устройстве покрытий на внутренних поверхностях пищевых котлов и других изделий. Цинкованием предохраняют от коррозии, например, кровельное железо, водопроводные трубы.

Затем изделие вынимают из ванны и охлаждают. Таким методом изделие покрывают слоем олова или цинка. Лужение применяют при изготовлении белой жести, при устройстве покрытий на внутренних поверхностях пищевых котлов и других изделий. Цинкованием предохраняют от коррозии, например, кровельное железо, водопроводные трубы.

При гальваническом способе металлические изделия помещают в гальваническую ванну. Под действием электрического тока на поверхности изделия происходит катодное осаждение пленки защитного металла. Толщину гальванического покрытия можно регулировать в широких пределах. Покрытия получают также распылением расплавленного металла с помощью специальных металлизационных пистолетов и напылением на его поверхность защищаемого металла. Этот вид защиты используют для крупногабаритных конструкций: ж./д мостов и т. д. В качестве защитного металла используют алюминий, цинк, хром, коррозионно-стойкие стали.

Неметаллические покрытия выполняются из лаков, красок, эмалей и др. веществ и изолируют изделие от воздействия внешней среды. Эти покрытия имеют преимущество перед металлическими. Они легко наносятся на изделие, хорошо закрывают поры, не изменяют свойств металла и являются относительно дешевыми. При хранении и перевозке изделий металлические изделия покрывают специальными смазочными материалами, минеральными маслами и жирами. Для защиты изделий, работающих в высокоагрессивных средах, применяют пластмассовые покрытия из винипласта, поливинилхлорида.

веществ и изолируют изделие от воздействия внешней среды. Эти покрытия имеют преимущество перед металлическими. Они легко наносятся на изделие, хорошо закрывают поры, не изменяют свойств металла и являются относительно дешевыми. При хранении и перевозке изделий металлические изделия покрывают специальными смазочными материалами, минеральными маслами и жирами. Для защиты изделий, работающих в высокоагрессивных средах, применяют пластмассовые покрытия из винипласта, поливинилхлорида.

Химические покрытия — защитные оксидные иные пленки- создаются при воздействии на металл сильных химических реагентов. Широко применяются также оксидирование и фосфатирование металлоизделий.

Оксидирование заключается в создании на поверхности изделия оксидной пленки, обладающей большой коррозийной стойкостью. Наиболее широко применяют оксидирование для защиты от коррозии изделий из алюминия и его сплавов.

Фосфатирование стальных изделий заключается в создании поверхностного слоя из фосфатов марганца и железа. Фосфатные покрытия используются в дальнейшем в качестве подслоя. Фосфатные покрытия часто применяются в сочетании со смазочными материалами для уменьшения трения при обработке металлов давлением, волочением, для хорошей приработке трущихся деталей машин.

Фосфатные покрытия используются в дальнейшем в качестве подслоя. Фосфатные покрытия часто применяются в сочетании со смазочными материалами для уменьшения трения при обработке металлов давлением, волочением, для хорошей приработке трущихся деталей машин.

В отдельных случаях прибегают к защите металлов от коррозии при помощи протекторов. Сущность протекторной защиты заключается в том, что к поверхности защищаемого изделия прикрепляют протекторы- куски металла. Образуется гальваническая пара , в которой анод- протектор, катод- изделие. В результате протектор разрушается, защищая изделие. Таким образом, защищают, например, подводные металлические части кораблей, прикрепляя к ним пластины цинка.

Возможно вас заинтересует

Народнохозяйственное значение борьбы с коррозией

Одним из основных факторов, определяющих долговечность машин и оборудования, является коррозия металлов. Потери от коррозии можно разделить на прямые и косвенные. Прямые потери- это стоимость заменяемых изделий, затраты на защитные мероприятия и безвозвратные потери металла вследствие коррозии. По подсчетам специалистов, безвозвратные потери металла в мировом масштабе составляют в настоящее время около 10…15% от объема производства стали. Косвенные потери продукта в результате утечек, снижение производительности агрегата, загрязнение продуктами коррозии целевого продукта и т.п.

Прямые потери- это стоимость заменяемых изделий, затраты на защитные мероприятия и безвозвратные потери металла вследствие коррозии. По подсчетам специалистов, безвозвратные потери металла в мировом масштабе составляют в настоящее время около 10…15% от объема производства стали. Косвенные потери продукта в результате утечек, снижение производительности агрегата, загрязнение продуктами коррозии целевого продукта и т.п.

Значительная часть мощности предприятий черной металлургии затрачивается на восполнение потерь металла вследствие коррозии. Однако это далеко не полностью отражает действительный ущерб, связанный с выходом из строя изделий из металла. Значительные потери обусловлены авариями оборудования, простоями его, потерями и отходами в металлообработке, нарушениями качества продукции и в конечном счете повышением ее себестоимости и снижением производительности труда. Поэтому экономия металла, повышение качества металлов и металлоизделий, уменьшение коррозионных потерь — непременное условие повышения эффективности производства и качества продукции, которое должно обеспечиваться в государственном масштабе.

Коррозия металлов и её виды

Химические и физико-химические реакции, возникающие в момент взаимодействия окружающей среды с металлами и сплавами, в большинстве случаев приводят к их самопроизвольному разрушению. Процесс саморазрушения имеет собственный термин – «коррозия». Результатом коррозии является существенное ухудшение свойств металла, вследствие чего изделия из него быстро выходят из строя. Каждый металл обладает свойствами, позволяющими ему сопротивляться разрушению. Коррозийная стойкость или, как ее еще называют, химическое сопротивление материала, является одним из главных критериев, по которым осуществляется отбор металлов и сплавов для изготовления тех или иных изделий.

В зависимости от интенсивности и длительности коррозийного процесса металл может быть подвергнут как частичному, так и полному разрушению. Взаимодействие коррозийной среды и металла приводят к образованию на поверхности металла таких явлений, как окалина, оксидная пленка и ржавчина. Данные явления отличаются друг от друга не только внешним видом, но еще и степенью адгезии с поверхностью металлов. Так, например, в процессе окисления такого металла, как алюминий, его поверхность покрывает пленка оксидов, отличающаяся высокой прочностью. Благодаря этой пленке разрушительные процессы купируются и не проникают вовнутрь. Если говорить о ржавчине, то результатом ее воздействия является образование рыхлого слоя. Процесс коррозии в данном случае очень быстро проникает во внутреннюю структуру металла, что способствует его скорейшему разрушению.

Взаимодействие коррозийной среды и металла приводят к образованию на поверхности металла таких явлений, как окалина, оксидная пленка и ржавчина. Данные явления отличаются друг от друга не только внешним видом, но еще и степенью адгезии с поверхностью металлов. Так, например, в процессе окисления такого металла, как алюминий, его поверхность покрывает пленка оксидов, отличающаяся высокой прочностью. Благодаря этой пленке разрушительные процессы купируются и не проникают вовнутрь. Если говорить о ржавчине, то результатом ее воздействия является образование рыхлого слоя. Процесс коррозии в данном случае очень быстро проникает во внутреннюю структуру металла, что способствует его скорейшему разрушению.

Показатели, по которым осуществляется классификация коррозийных процессов:

-

вид коррозийной среды; -

условия и механизм протекания; -

характер коррозийных разрушений; -

вид дополнительных воздействий на металл.

По механизму коррозийного процесса различают как химическую, так и электрохимическую коррозию металлов и сплавов.

Химическая коррозия – это взаимодействие металлов с коррозийной средой, в процессе которого наблюдается единовременное осуществление окисления металла и восстановление окислительного компонента среды. Взаимодействующие между собой продукты не разделены пространственно.

Электрохимическая коррозия – это взаимодействие металлов с коррозийно-активной средой, представляющей собой раствор электролита. Процесс ионизации атомов металла, а также процесс восстановления окислительного компонента данной коррозийной среды протекают в разных актах. Электродный потенциал раствора электролита оказывает существенное влияние на скорость этих процессов.

В зависимости от типа агрессивной среды существует несколько видов коррозии

Атмосферная коррозия представляет собой саморазрушение металлов в воздушной атмосфере, либо в газовой атмосфере, отличающейся повышенной влажностью.

Газовая коррозия – это коррозия металлов, происходящая в газовой среде, содержание влаги в которой минимально. Отсутствие влаги в газовой среде не единственное условие, способствующее саморазрушению металла. Также коррозия возможна и при высоких температурах. Наиболее часто встречается данный вид коррозии в нефтехимической и химической промышленности.

Радиационная коррозия представляет собой саморазрушение металла под воздействием на него радиоактивного излучения разной степени интенсивности.

Подземная коррозия – это коррозия, происходящая в почвах и различных грунтах.

Контактная коррозия представляет вид коррозии, образованию которого способствует контакт нескольких металлов, отличающихся друг от друга стационарными потенциалами в конкретном электролите.

Биокоррозия – это коррозия металлов, происходящая под воздействием различных микроорганизмов и их жизнедеятельности.

Коррозия током (внешним и блуждающим) – еще один вид коррозии металлов. Если на металл воздействует ток от внешнего источника, то это коррозия внешним током. Если же воздействие осуществляется посредством блуждающего тока, то это коррозия блуждающего тока.

Коррозийная кавитация представляет собой процесс саморазрушения металлов, возникновению которого способствует как ударное, так и коррозионное воздействие внешней среды.

Коррозия под напряжением представляет собой коррозию металла, причиной появления которой является взаимодействие коррозийно-активной среды и напряжений механического типа. Данный вид коррозии представляет существенную опасность для конструкций из металла, которые подвергаются сильнейшим механическим нагрузкам.

Фреттинг-коррозия — вид коррозии металлов, к которой приводит совокупность вибрации и воздействие коррозийной среды. Чтобы минимизировать вероятность возникновения коррозии при трении и вибрации, необходимо внимательно подходить к выбору конструкционного материала. Также необходимо применять специальные покрытия и по возможности снизить коэффициент трения.

Также необходимо применять специальные покрытия и по возможности снизить коэффициент трения.

По характеру разрушений коррозия разделяется на сплошную и избирательную

Сплошная коррозия полностью покрывает поверхность металла. Если скорость разрушений на всей поверхности одинакова, то это равномерная коррозия. Если разрушение металла на различных его участках происходит с разной скоростью, то коррозия называется неравномерной.

Избирательная коррозия подразумевает разрушение одного из компонентов сплава или же одной структурной составляющей.

Местная коррозия, проявляющаяся в виде отдельно разбросанных по поверхности металла пятен, представляет собой углубления разной толщины. Разрушения могут представлять собой раковины или точки.

Подповерхностная коррозия образуется непосредственно на поверхности металла, после чего активно проникает вглубь. Данный вид коррозии сопровождается расслоением изделий из металла.

Данный вид коррозии сопровождается расслоением изделий из металла.

Межкристаллитная коррозия проявляется в разрушении металла по границам зерен. По внешнему виду металла ее достаточно сложно определить. Однако очень быстро меняются показатели прочности и пластичности металла. Изделия из него становятся хрупкими. Наиболее опасен этот вид коррозии для хромистых и хромоникелевых видов стали, а также для алюминиевых и никелевых сплавов.

Щелевая коррозия образуется на тех участках металлов и сплавов, которые находятся в резьбовых креплениях, различных зазорах и под всевозможными прокладками.

Коррозия металлов

Коррозия – это самопроизвольный окислительно-восстановительный процесс разрушения металлов и сплавов вследствие взаимодействия с окружающей средой.

Различают два вида коррозии – химическую и электрохимическую. Химическая коррозия обусловлена взаимодействием металлов с веществами, содержащимися в окружающей среде. В производственных условиях такими веществами, помимо О2, являются SO2, CO2, H2S, NH3 и др.

Химическая коррозия обусловлена взаимодействием металлов с веществами, содержащимися в окружающей среде. В производственных условиях такими веществами, помимо О2, являются SO2, CO2, H2S, NH3 и др.

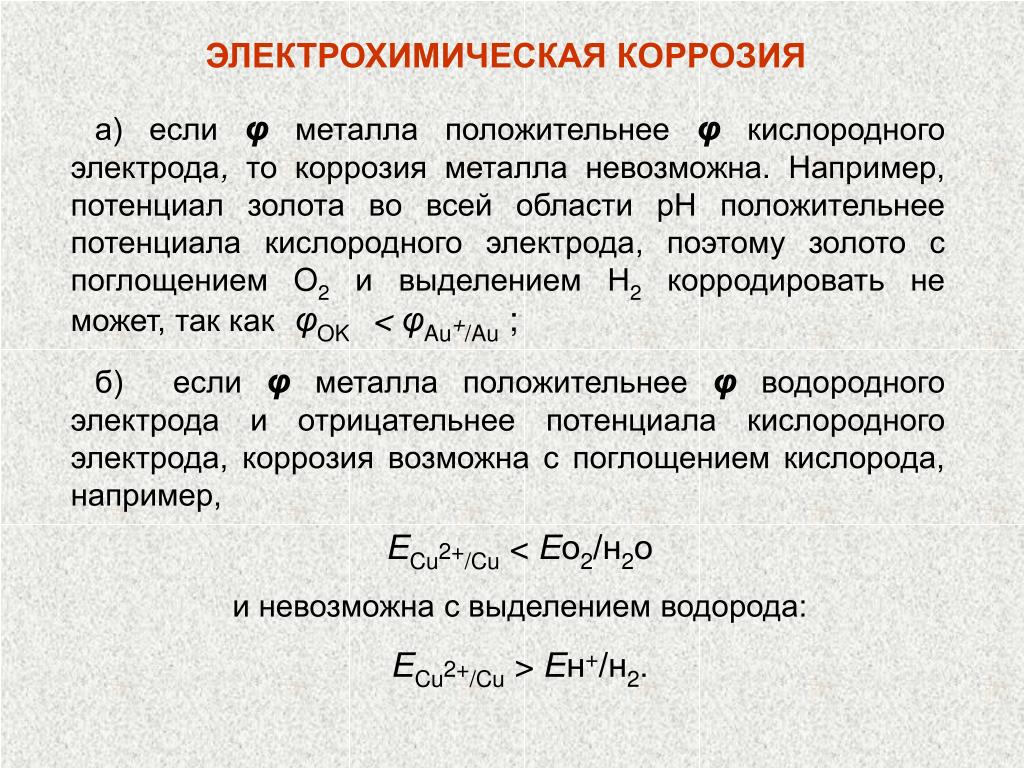

Химическую коррозию, обусловленную взаимодействием металлов с газами, называют газовой. Основной вклад в газовую коррозию металла вносит кислород воздуха. Различные металлы обладают различной устойчивостью по отношению к О2. Некоторые металлы (Al, Cr, Zn, Pb, Sn) образуют на воздухе плотные пленки оксидов, не разрушающиеся при изгибе или нагревании. Такие пленки защищают металл от дальнейшего доступа к нему газов и жидкостей, и процесс коррозии резко замедляется. Оксидные пленки других металлов (например, Fe) представляют собой рыхлые, пористые, механически непрочные образования. Они не предохраняют металл от доступа к нему газов и жидкостей. Поэтому такие металлы корродируют особенно быстро.

Они не предохраняют металл от доступа к нему газов и жидкостей. Поэтому такие металлы корродируют особенно быстро.

Процесс химической коррозии Fe схематически можно представить следующими уравнениями:

2Fe + O2=2FeO

4Fe + 3O2 = 2Fe2O3

3Fe + 2O2 =FeO · Fe2O3

4Fe + 3O2 +6H2O=4Fe(OH)3

Fe(OH)3=t H2O+FeOOH (ржавчина)

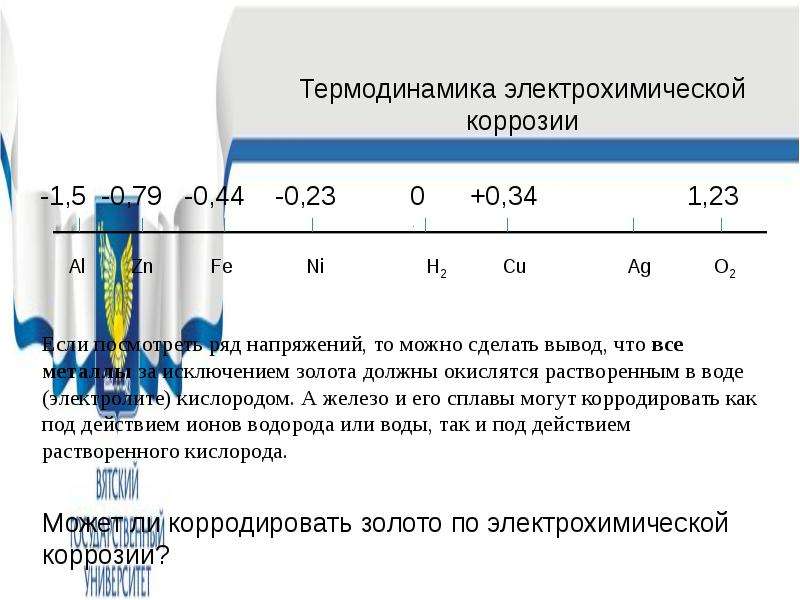

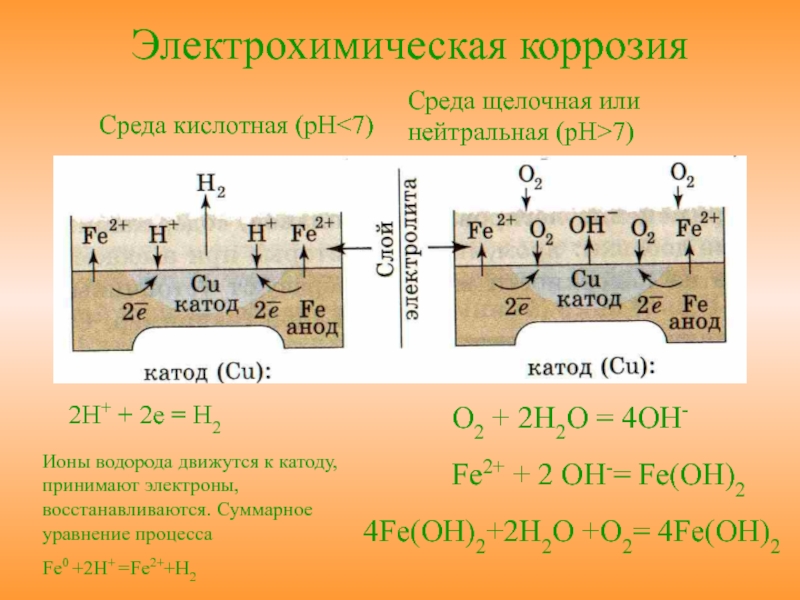

Однако наибольший вред приносит не химическая, а электрохимическая коррозия, связанная с переходом электронов от одних участков металла к другим. Химическая коррозия сопровождает электрохимическую и усиливает ее.

Сущность электрохимической коррозии

Металлы обычно содержат примеси других металлов и неметаллов. При соприкосновении таких металлов с электролитом (которым может служить Н2О, адсорбированная из воздуха, поскольку в ней как правило имеются ионы растворенных веществ) на поверхности металла возникает множество микрогальванических пар. В этих парах атомы более активного металла (обычно Fe) играют роль анода, а атомы менее активного – роль катода.

В этих парах атомы более активного металла (обычно Fe) играют роль анода, а атомы менее активного – роль катода.

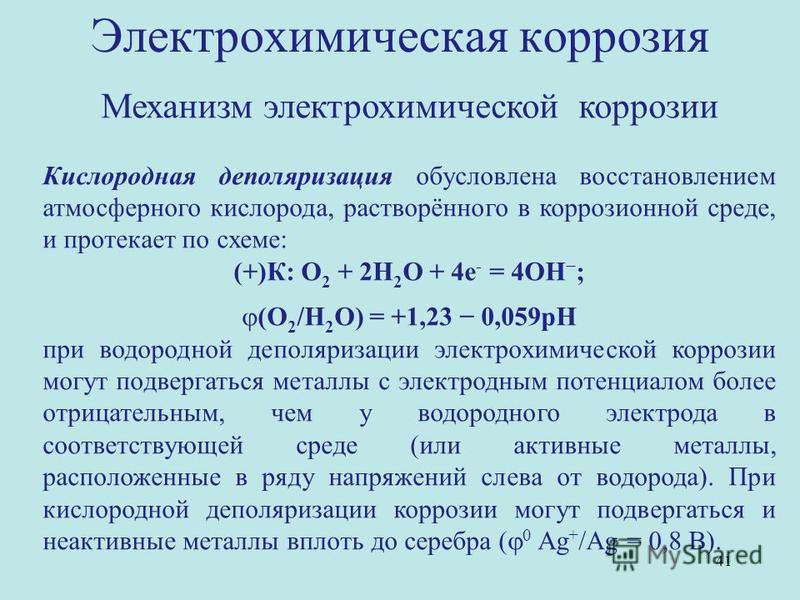

На катоде идет процесс восстановления молекул О2 в нейтральной и щелочной средах, или ионов Н+ – в кислой среде.

На аноде происходит окисление атомов металла, из которых состоит анод, с образованием катионов Men+.

Последние переходят в электролит (растворение анода) и соединяются с ионами ОН–, с образованием гидроксида Me(OH)n и других продуктов. Называемых ржавчиной. В результате металл, играющий роль анода, разрушается.

Скорость электрохимической коррозии тем больше, чем дальше друг от друга расположены металлы в ряду напряжений, и чем выше температура окружающей среды.

Чистые металлы устойчивы к коррозии. Однако, так ка абсолютно чистым металлов нет, а также вследствие того, что гальваническая пара может быть образована отдельными участками одного и того же металла, находящимися в различных условиях (под разными электролитами или под одним и тем же электролитом разной концентрации), то электрохимическая коррозия имеет место всегда при соприкосновении металла с электролитом (атмосферной влагой).

Роль катода при электрохимической коррозии могут выполнять не только менее активные металлы, но и примеси неметаллов, способных принимать электроны.

Коррозия – процесс поверхностный и при отсутствии трещин внутри металла развиваться не может. Поэтому одним из способов защиты от коррозии является нанесение на поверхность металла металлических и неметаллических покрытий.

В качестве металлических покрытий используются пленки Au, Ag, Ni, Cr, Zn и других металлов, которые мало подвергаются коррозии из-за своей индифферентности или по причине образования прочных оксидных пленок. Некоторые из этих металлов (Au, Ag, Ni, Cr), помимо защитной, выполняют и эстетическую – придают изделиям приятный внешний вид.

Различают два вида металлических покрытий – анодное и катодное. Покрытие называется

- анодным, если оно изготовлено из металла более активного, чем защищаемый;

- катодным, если изготовлено из менее активного металла.

Примером анодных покрытий для изделий из железа являются пленки из Cr, Zn, примером катодных – пленки из Ni, Sn, Ag, Au. Катодные покрытия не защищают металлы в случае нарушения их целостности (трещины, царапины), так как при наличии электролита возникает гальваническая пара, роль растворимого анода в которой играет защищаемый металл.

Неметаллические покрытия также делятся на два вида: неорганические и органические. В качестве органических покрытий используются пленки лаков, красок, пластмасс, резины, битума, в качестве неорганических – эмали.

Протекторная защита заключается в соединении защищаемого изделия проводником с протектором – пластиной из более активного металла (Al, Mg, Zn). В процессе коррозии протектор служит анодом и разрушается, предохраняя от коррозии металлическое изделие или конструкцию.

Электрохимическая (катодная) защита заключается в соединении защищаемого изделия с катодом внешнего источника тока, вследствие чего изделие становится катодом. Анодом служит вспомогательный, обычно стальной, электрод (кусок металла), который и разрушается в процессе коррозии.

Автор: Метельский А.В.

Источник: Метельский А.В., Химия в Экзаменационных вопросах и ответах, Минск, изд. «Беларуская энцыклапедыя», 1999 год

Дата в источнике: 1999 год

Электрохимическая коррозия — обзор

4.4 Экспериментальные кривые поляризации

Экспериментальные исследования электрохимической коррозии для определения скорости и поведения коррозии часто используют потенциостатическую схему, которая включает в себя поляризационную ячейку, как схематически показано на рисунке 4.12. Рабочий электрод (WE) представляет собой образец коррозии (т. Е. Оцениваемый материал). Вспомогательный электрод (AE) или противоэлектрод в идеале изготовлен из материала, который будет поддерживать реакции электрохимического окисления или восстановления с реагентами в электролите, но сам по себе не будет подвергаться коррозии и тем самым загрязнять электролит. АЭ обычно изготавливают из платины или графита высокой плотности. Электрод сравнения (RE) поддерживает постоянный потенциал, относительно которого измеряется потенциал WE с помощью электрометра, вольтметра с высоким импедансом (> 10 14 Ом), который ограничивает ток, проходящий через электрометр, до чрезвычайно малых значений, которые пренебрежимо малы. влияют на потенциал RE или WE. Потенциостат — это быстродействующий источник постоянного тока (DC), который будет поддерживать потенциал WE относительно RE на постоянном (заданном или заданном) значении, даже если ток внешней цепи, I ex , может изменяться. на несколько порядков.Когда потенциостат отключен от образца коррозии (WE), существует состояние разомкнутой цепи или разомкнутой ячейки, WE свободно корродирует, измеренный потенциал представляет собой потенциал коррозии разомкнутой цепи, E corr и, конечно же, , I от = 0.

АЭ обычно изготавливают из платины или графита высокой плотности. Электрод сравнения (RE) поддерживает постоянный потенциал, относительно которого измеряется потенциал WE с помощью электрометра, вольтметра с высоким импедансом (> 10 14 Ом), который ограничивает ток, проходящий через электрометр, до чрезвычайно малых значений, которые пренебрежимо малы. влияют на потенциал RE или WE. Потенциостат — это быстродействующий источник постоянного тока (DC), который будет поддерживать потенциал WE относительно RE на постоянном (заданном или заданном) значении, даже если ток внешней цепи, I ex , может изменяться. на несколько порядков.Когда потенциостат отключен от образца коррозии (WE), существует состояние разомкнутой цепи или разомкнутой ячейки, WE свободно корродирует, измеренный потенциал представляет собой потенциал коррозии разомкнутой цепи, E corr и, конечно же, , I от = 0.

Рисунок 4.12. Потенциостатическая цепь.

Потенциостат может быть настроен на поляризацию WE либо анодно, и в этом случае итоговая реакция на поверхности WE является окислением (электроны удаляются из WE), либо катодно, и в этом случае итоговая реакция на поверхности WE является восстановлением ( электроны, потребляемые в WE). Что касается потенциостатической цепи на рисунке 4.12, определение поляризационной кривой обычно начинается с первого измерения потенциала коррозии холостого хода, E corr , до тех пор, пока не будет достигнуто установившееся значение (например, изменение менее 1,0 мВ пятиминутный период). Затем потенциостат настраивается на управление на E или Corr и подключается к поляризационной ячейке. Затем уставка потенциала сбрасывается непрерывно или ступенчато для управления историей потенциала-времени WE, пока измеряется I ex .Если заданный потенциал постоянно увеличивается (выше E или ), создается кривая анодной поляризации. И наоборот, если потенциал непрерывно снижается (ниже E или ), создается кривая катодной поляризации.

Что касается потенциостатической цепи на рисунке 4.12, определение поляризационной кривой обычно начинается с первого измерения потенциала коррозии холостого хода, E corr , до тех пор, пока не будет достигнуто установившееся значение (например, изменение менее 1,0 мВ пятиминутный период). Затем потенциостат настраивается на управление на E или Corr и подключается к поляризационной ячейке. Затем уставка потенциала сбрасывается непрерывно или ступенчато для управления историей потенциала-времени WE, пока измеряется I ex .Если заданный потенциал постоянно увеличивается (выше E или ), создается кривая анодной поляризации. И наоборот, если потенциал непрерывно снижается (ниже E или ), создается кривая катодной поляризации.

Интерпретация экспериментально определенной поляризационной кривой, включая понимание информации, получаемой из нее, основана на форме поляризационной кривой, которая получается из поляризационных кривых для отдельных реакций анодной и катодной полуэлементов, протекающих на поверхности металла. .Эти отдельные поляризационные кривые, предполагающие поведение Тафеля во всех случаях, показаны на рисунке 4.13 (пунктирные кривые) с обозначениями E corr и I corr . Предполагается, что в рассматриваемом потенциальном диапазоне вклады I ox, X и I red, M в чистые анодные и катодные кривые пренебрежимо малы. Следовательно, I a = I ox, M и I c = I красный, X . При любом потенциале WE, установленном потенциостатом, экспериментально измеренный внешний ток, I ex , представляет собой разность между I ox, M и I красный, X .Эта разница в терминах тафелевских выражений для отдельных реакций составляет

.Эти отдельные поляризационные кривые, предполагающие поведение Тафеля во всех случаях, показаны на рисунке 4.13 (пунктирные кривые) с обозначениями E corr и I corr . Предполагается, что в рассматриваемом потенциальном диапазоне вклады I ox, X и I red, M в чистые анодные и катодные кривые пренебрежимо малы. Следовательно, I a = I ox, M и I c = I красный, X . При любом потенциале WE, установленном потенциостатом, экспериментально измеренный внешний ток, I ex , представляет собой разность между I ox, M и I красный, X .Эта разница в терминах тафелевских выражений для отдельных реакций составляет

Рисунок 4.13. Схематические экспериментальные поляризационные кривые (сплошные кривые), предполагающие тафелевское поведение для индивидуального окисления, и поляризационные кривые восстановления катодного реагента (штриховые кривые).

(4.83) Iex = Iox, M − Ired, X = Io, Me2. 3 (E − E′M) βoX, M − Io, Xe2.3 (E − E′x) βred, x

3 (E − E′M) βoX, M − Io, Xe2.3 (E − E′x) βred, x

Это Очевидно, что I ex изменяется с положительного на отрицательный, когда I красный, X становится больше, чем I ox, M .Это изменение знака происходит, когда I ex проходит через I ex = 0, в этой точке E = E corr и I ox, M = I красный, X = I corr . Таким образом, можно выделить два диапазона тока: I ex > 0 (в котором преобладает анодная реакция или реакция окисления) и I ex <0 (в котором преобладает катодная реакция или реакция восстановления). Свойства этих двух диапазонов суммированы ниже.

В диапазоне токов, I ex > 0, потенциал WE, установленный потенциостатом, больше, чем E corr .Электроны, произведенные в единицу времени реакцией M → M m + + me, превышают количество электронов, потребляемых в единицу времени реакцией X x + + xe → X, и чистое окисление происходит в WE. Положительный ток соответствует соглашению о знаках, которое присваивает положительное значение току внешней цепи, когда чистое окисление происходит в WE. Для I ex > 0 график зависимости E от log I ex принимает форму верхней сплошной кривой на рисунке 4.13, анодной ветви экспериментальной поляризационной кривой.Когда E достаточно увеличивается выше E corr , чтобы вызвать I красный, X становится незначительным по сравнению с I ox, M (обычно 50–100 мВ),

Положительный ток соответствует соглашению о знаках, которое присваивает положительное значение току внешней цепи, когда чистое окисление происходит в WE. Для I ex > 0 график зависимости E от log I ex принимает форму верхней сплошной кривой на рисунке 4.13, анодной ветви экспериментальной поляризационной кривой.Когда E достаточно увеличивается выше E corr , чтобы вызвать I красный, X становится незначительным по сравнению с I ox, M (обычно 50–100 мВ),

(4.84) Iex = Iox, M

и I ex становится прямой мерой скорости окисления, I ox, M , металла в этом диапазоне потенциалов. Этот линейный участок экспериментальной кривой показывает тафелевскую кривую анодной реакции металла, а экстраполяция тафелевской кривой на E’M дает оценку экспериментальной плотности тока обмена металла, I o, M / A a , где A a — площадь ЗЕ.

В диапазоне токов, I ex <0, потенциал WE, установленный потенциостатом, меньше, чем E corr . На поверхности металла количество электронов, потребляемых в единицу времени реакцией X x + + xe → X, превышает количество электронов, произведенных в единицу времени реакцией M → M m + + me. Происходит чистое восстановление, и электроны должны поступать в WE по внешней цепи; ток внешней цепи (I ex ) будет отрицательным. График зависимости E от log | I ex | принимает форму нижней сплошной кривой на рисунке 4.13. Когда E уменьшается до уровня ниже E corr , чтобы вызвать I ox, M становится незначительным (обычно 50–100 мВ),

На поверхности металла количество электронов, потребляемых в единицу времени реакцией X x + + xe → X, превышает количество электронов, произведенных в единицу времени реакцией M → M m + + me. Происходит чистое восстановление, и электроны должны поступать в WE по внешней цепи; ток внешней цепи (I ex ) будет отрицательным. График зависимости E от log | I ex | принимает форму нижней сплошной кривой на рисунке 4.13. Когда E уменьшается до уровня ниже E corr , чтобы вызвать I ox, M становится незначительным (обычно 50–100 мВ),

(4.85) Iex = −Ired, X

или

(4.86) | Iex | = Ired, X

и I ex становится прямой мерой скорости катодной реакции, I красный, X , на металле. Этот линейный участок экспериментальной кривой показывает тафелевскую кривую катодной реакции, и экстраполяция тафелевской кривой на E’X дает оценку экспериментальной плотности тока обмена катодной реакции, I o, X / A c , где A c — площадь ЗЕ.

Подчеркивается, что в более общем смысле I ex — это экспериментально измеренный ток, представляющий чистую разницу между суммой всех токов реакций окисления и суммой всех токов реакций восстановления на границе раздела:

(4.87 ) Iex = ΣIox − ΣIred.

Для двух рассматриваемых полуэлементных реакций

(4.88) Iex = (Iox, M + Iox, X) — (Ired, X + Ired, M).

При условии, что I ox, X и I красный, M незначительны,

(4.89) Iex = Iox, M — Ired, X.

Приведенное выше соотношение в равной степени применимо, если кривая скорости окисления металла или кривая скорости восстановления катодного реагента не подчиняется поведению Тафеля. Чтобы проиллюстрировать эту точку зрения, исследуются три дополнительные схематические пары индивидуальных анодных и катодных поляризационных кривых. На рис. 4.14 металл подвергается активному-пассивному окислению, а E corr находится в пассивной области. На рисунке 4. 15, где кривая общей скорости восстановления включает восстановление как растворенного кислорода (O 2 + 4H + + 4e → 2H 2 O), так и ионов водорода (2H + + 2e → H 2). ) и их соответствующие предельные токи диффузии, показанный металл проявляет активно-пассивное окислительное поведение, а E corr находится в пассивной области.Для примера на рисунке 4.15 следует отметить, что если бы растворенный кислород был удален из электролита, E corr был бы в активной области, I corr был бы значительно больше, а экспериментальные поляризационные кривые выглядели бы как на рисунке 4.16.

15, где кривая общей скорости восстановления включает восстановление как растворенного кислорода (O 2 + 4H + + 4e → 2H 2 O), так и ионов водорода (2H + + 2e → H 2). ) и их соответствующие предельные токи диффузии, показанный металл проявляет активно-пассивное окислительное поведение, а E corr находится в пассивной области.Для примера на рисунке 4.15 следует отметить, что если бы растворенный кислород был удален из электролита, E corr был бы в активной области, I corr был бы значительно больше, а экспериментальные поляризационные кривые выглядели бы как на рисунке 4.16.

Рисунок 4.14. Схематические экспериментальные поляризационные кривые.

Рисунок 4.15. Схематические экспериментальные поляризационные кривые.

Рисунок 4.16. Схематические экспериментальные поляризационные кривые.

Измерения электрохимической коррозии — Гальваническая коррозия

Обзор электрохимических основ коррозии

Большая часть коррозии металлов происходит в результате электрохимических реакций на границе раздела между металлом и раствором электролита. Например, тонкая пленка влаги на поверхности металла образует электролит для атмосферной коррозии. Второй пример — это когда влажный бетон является электролитом для коррозии арматурных стержней в мостах. Хотя большая часть коррозии происходит в воде, коррозия в неводных системах известна.

Например, тонкая пленка влаги на поверхности металла образует электролит для атмосферной коррозии. Второй пример — это когда влажный бетон является электролитом для коррозии арматурных стержней в мостах. Хотя большая часть коррозии происходит в воде, коррозия в неводных системах известна.

Коррозия обычно происходит со скоростью, определяемой равновесием противоположных электрохимических реакций. Одна из реакций — это анодная реакция, при которой металл окисляется, высвобождая электроны в металл.Другой — катодная реакция, в которой частицы раствора (часто O 2 или H + ) восстанавливаются, удаляя электроны из металла. Когда эти две реакции находятся в равновесии, поток электронов от каждой реакции уравновешен, и чистый поток электронов (электрический ток) не возникает. Две реакции могут происходить на одном металле или на двух разнородных металлах (или участках металла), которые электрически связаны.

На рисунке 1 показан этот процесс. По вертикальной оси отложен электрический потенциал, а по горизонтальной оси — логарифм абсолютного тока. Теоретический ток анодной и катодной реакций представлен прямыми линиями. Кривая линия — это полный ток: сумма анодного и катодного токов. Это ток, который вы измеряете, когда проверяете потенциал металла своим потенциостатом. Острая точка на кривой — это фактически точка, в которой ток меняет полярность, когда реакция меняется с анодной на катодную или наоборот. Острый момент вызван нанесением графика по логарифмической оси. Использование логарифмической оси необходимо из-за широкого диапазона значений тока, которые необходимо регистрировать во время эксперимента по коррозии.Из-за явления пассивности ток часто изменяется на шесть порядков во время эксперимента по коррозии.

Теоретический ток анодной и катодной реакций представлен прямыми линиями. Кривая линия — это полный ток: сумма анодного и катодного токов. Это ток, который вы измеряете, когда проверяете потенциал металла своим потенциостатом. Острая точка на кривой — это фактически точка, в которой ток меняет полярность, когда реакция меняется с анодной на катодную или наоборот. Острый момент вызван нанесением графика по логарифмической оси. Использование логарифмической оси необходимо из-за широкого диапазона значений тока, которые необходимо регистрировать во время эксперимента по коррозии.Из-за явления пассивности ток часто изменяется на шесть порядков во время эксперимента по коррозии.

Рис. 1. Процесс коррозии, показывающий анодную и катодную составляющие тока.

Потенциал металла — это средство, с помощью которого анодная и катодная реакции поддерживаются в равновесии. См. Рисунок 1. Обратите внимание на то, что ток каждой полуреакции зависит от электрохимического потенциала металла. Предположим, что анодная реакция высвобождает в металл слишком много электронов.Таким образом, избыток электронов смещает потенциал металла в более отрицательную сторону, что замедляет анодную реакцию и ускоряет катодную реакцию. Это противодействует начальному возмущению системы.

Предположим, что анодная реакция высвобождает в металл слишком много электронов.Таким образом, избыток электронов смещает потенциал металла в более отрицательную сторону, что замедляет анодную реакцию и ускоряет катодную реакцию. Это противодействует начальному возмущению системы.

Равновесный потенциал, принимаемый металлом при отсутствии электрических соединений с металлом, называется потенциалом холостого хода E oc . В большинстве экспериментов по электрохимической коррозии первым шагом является измерение E oc .

Значение анодного или катодного тока при E oc называется током коррозии, I corr .Если бы мы могли измерить I corr , мы могли бы использовать его для расчета скорости коррозии металла. К сожалению, I corr нельзя измерить напрямую. Однако его можно оценить с помощью электрохимических методов. В любой реальной системе I corr и скорость коррозии являются функцией многих параметров системы, включая тип металла, состав раствора, температуру, движение раствора, историю металла и многие другие.

Приведенное выше описание процесса коррозии ничего не говорит о состоянии металлической поверхности.На практике многие металлы в процессе коррозии образуют оксидный слой на своей поверхности. Если оксидный слой препятствует дальнейшей коррозии, говорят, что металл пассивируется. В некоторых случаях локальные участки пассивной пленки разрушаются, что приводит к значительной коррозии металла на небольшой площади. Это явление называется точечной коррозией или просто точечной коррозией.

Поскольку коррозия происходит в результате электрохимических реакций, электрохимические методы идеально подходят для изучения процессов коррозии. В электрохимических исследованиях образец металла с площадью поверхности в несколько квадратных сантиметров используется для моделирования металла в корродирующей системе.Металлический образец погружают в раствор, характерный для окружающей среды металла в исследуемой системе. Дополнительные электроды погружаются в раствор, и все электроды подключаются к устройству, называемому потенциостатом. Потенциостат позволяет изменять потенциал металлического образца контролируемым образом и измерять протекающий ток в зависимости от приложенного потенциала.

Потенциостат позволяет изменять потенциал металлического образца контролируемым образом и измерять протекающий ток в зависимости от приложенного потенциала.

Полезны поляризации как с регулируемым потенциалом (потенциостатическая), так и с регулируемым током (гальваностатическая).Когда поляризация выполняется потенциостатически, измеряется ток, а когда это делается гальваностатически, измеряется потенциал. Это обсуждение будет сосредоточено на методах с контролируемым потенциалом, которые гораздо более распространены, чем гальваностатические методы. За исключением зависимости потенциала холостого хода от времени, электрохимического шума, гальванической коррозии и некоторых других, потенциостатический режим используется для нарушения равновесного процесса коррозии. Когда потенциал металлического образца в растворе отклоняется от E oc , это называется поляризацией образца.Отклик (то есть результирующий ток) металлического образца измеряется по мере его поляризации. Отклик используется для разработки модели коррозионного поведения образца.

Количественная теория коррозии

В предыдущем разделе мы указали, что I corr нельзя измерить напрямую. Во многих случаях вы можете оценить это по данным зависимости тока от напряжения. Вы можете измерить логарифмическую кривую зависимости тока от потенциала в диапазоне около половины вольта. Сканирование напряжения сосредоточено на E oc .Затем вы подгоняете измеренные данные к теоретической модели процесса коррозии.

Модель, которую мы используем для процесса коррозии, предполагает, что скорость как анодного, так и катодного процессов контролируется кинетикой реакции переноса электрона на поверхности металла. Обычно это характерно для коррозионных реакций. Электрохимическая реакция под кинетическим контролем подчиняется уравнению. 1, уравнение Тафеля.

В этом уравнении

I | — ток реакции |

I 0 | — это зависящая от реакции константа, называемая током обмена |

E | — потенциал электрода |

E 0 | — равновесный потенциал (константа для данной реакции) |

β | — постоянная Тафеля реакции (постоянная для данной реакции, с единицами измерения вольт / декада. |

Уравнение Тафеля описывает поведение одной изолированной реакции. В системе коррозии мы имеем две противоположные реакции: анодную и катодную.

Уравнения Тафеля для анодных и катодных реакций в коррозионной системе можно объединить, чтобы получить уравнение Батлера-Фольмера (уравнение 2).

где

I | — измеренный ток от ячейки в амперах |

I корр. | — ток коррозии в амперах |

E | — потенциал электрода |

E корр. | — потенциал коррозии в вольтах |

β а | — анодная постоянная β Тафеля в вольтах на декаду |

β в | — катодная постоянная Тафеля β в вольтах на декаду |

Что означает уравнение. 2 предсказать кривую зависимости тока от напряжения? В E corr каждый экспоненциальный член равен единице. Следовательно, ток ячейки равен нулю, как и следовало ожидать. Вблизи E или оба экспоненциальных члена вносят вклад в общий ток. Наконец, поскольку потенциал управляется потенциостатом далеко от E или , преобладает один экспоненциальный член, а другой член можно игнорировать. Когда это происходит, график зависимости логарифмического тока от потенциала становится прямой линией.

2 предсказать кривую зависимости тока от напряжения? В E corr каждый экспоненциальный член равен единице. Следовательно, ток ячейки равен нулю, как и следовало ожидать. Вблизи E или оба экспоненциальных члена вносят вклад в общий ток. Наконец, поскольку потенциал управляется потенциостатом далеко от E или , преобладает один экспоненциальный член, а другой член можно игнорировать. Когда это происходит, график зависимости логарифмического тока от потенциала становится прямой линией.

График зависимости логарифма I от E называется графиком Тафеля.График Тафеля на рисунке 1 был построен непосредственно из уравнения Батлера-Фольмера. Обратите внимание на линейные участки кривой тока ячейки.

На практике многие системы коррозии контролируются кинетически и, таким образом, подчиняются уравнению. 2. Кривая логарифмического тока в зависимости от потенциала, линейная по обе стороны от E или Corr , свидетельствует о кинетическом управлении исследуемой системой. Однако могут возникнуть сложности, такие как:

Однако могут возникнуть сложности, такие как:

- Концентрационная поляризация, где скорость реакции контролируется скоростью, с которой реагенты достигают поверхности металла.Часто катодные реакции демонстрируют концентрационную поляризацию при более высоких токах, когда диффузия иона кислорода или водорода не достаточно быстра для поддержания кинетически контролируемой скорости.

- Образование оксида, которое может приводить или не приводить к пассивации. Этот процесс может изменить поверхность исследуемого образца. Исходная поверхность и измененная поверхность могут иметь разные значения констант в формуле. 2.

- Другие эффекты, изменяющие поверхность, такие как преимущественное растворение одного компонента сплава, также могут вызывать проблемы.

- Процесс смешанного управления, при котором одновременно происходит более одной катодной или анодной реакции, может усложнить модель. Примером смешанного управления является одновременное восстановление ионов кислорода и водорода.

- Наконец, падение потенциала в результате протекания тока ячейки через сопротивление раствора ячейки вызывает ошибки в кинетической модели. Этот последний эффект, если он не слишком серьезен, можно исправить с помощью ИК-компенсации в потенциостате.

В большинстве случаев сложности, подобные перечисленным выше, вызывают нелинейность графика Тафеля.С осторожностью используйте результаты, полученные на графике Тафеля без четко определенной линейной области.

Классический анализ Тафеля выполняется путем экстраполяции линейных частей графика зависимости логарифмического тока от потенциала обратно до их пересечения. См. Рисунок 2 (который представляет собой рисунок 1, перепечатанный с аннотациями, демонстрирующими анализ). Значение анодного или катодного тока на пересечении составляет I corr . К сожалению, многие реальные антикоррозионные системы не обеспечивают достаточной линейной области для точной экстраполяции.Наиболее современное программное обеспечение для испытаний на коррозию, такое как программа Gamry Instruments Corrosion Techniques, выполняет более сложную численную аппроксимацию уравнения Батлера-Фольмера. Измеренные данные соответствуют формуле. 2 путем корректировки значений E corr , I corr , β a и β c . Преимущество метода аппроксимации кривой состоит в том, что он не требует полностью развернутой линейной части кривой.

Измеренные данные соответствуют формуле. 2 путем корректировки значений E corr , I corr , β a и β c . Преимущество метода аппроксимации кривой состоит в том, что он не требует полностью развернутой линейной части кривой.

Рис. 2. Классический анализ Тафеля.

Сопротивление поляризации

Ур. 2 можно еще больше упростить, ограничив возможность быть очень близкой к E corr . Вблизи E или кривая зависимости тока от напряжения представляет собой прямую линию. Наклон этой линии выражен в единицах сопротивления (Ом). Наклон, следовательно, называется сопротивлением поляризации, R p . Значение R p может быть объединено с оценкой коэффициентов β для получения оценки тока коррозии.

Если мы аппроксимируем экспоненциальные члены в уравнении. 2 с первыми двумя членами разложения в степенной ряд () и упрощением, мы получаем одну форму уравнения Штерна-Гири:

В эксперименте с поляризационным сопротивлением вы записываете кривую зависимости тока от напряжения как напряжение ячейки колеблется в небольшом диапазоне потенциалов, который очень близок к E oc (обычно ± 10 мВ). Числовая аппроксимация кривой дает значение поляризационного сопротивления R p .Данные о сопротивлении поляризации не дают никакой информации о значениях коэффициентов β. Таким образом, чтобы использовать уравнение. 3 необходимо указать значения β. Их можно получить из графика Тафеля или оценить, исходя из вашего опыта работы с системой, которую вы тестируете.

Числовая аппроксимация кривой дает значение поляризационного сопротивления R p .Данные о сопротивлении поляризации не дают никакой информации о значениях коэффициентов β. Таким образом, чтобы использовать уравнение. 3 необходимо указать значения β. Их можно получить из графика Тафеля или оценить, исходя из вашего опыта работы с системой, которую вы тестируете.

Расчет скорости коррозии по току коррозии

Численный результат, полученный путем подгонки данных коррозии к модели, обычно представляет собой ток коррозии. Нас интересуют скорости коррозии в более полезных единицах скорости проникновения, таких как миллиметры в год.Как ток коррозии используется для увеличения скорости коррозии? Предположим, что в реакции электролитического растворения участвует химическое вещество, S:

S ® S n + + n e–

Вы можете связать текущий поток с массой с помощью закона Фарадея.

Q = nFM Ур. 4

где

К | — заряд в кулонах в результате реакции S |

n | — количество электронов, перенесенных на молекулу или атом S . |

Факс | — постоянная Фарадея = 96 485 кулонов / моль |

м | — число молей реагирующего вещества S |

Более полезная форма уравнения.4 требует концепции эквивалентного веса. Эквивалентный вес (EW) — это масса разновидностей S, которые будут реагировать с одним зарядом Фарадея. Для атомарного компонента EW = AW / n (где AW — атомный вес компонента).

Вспоминая, что M = m / AW и подставляя в уравнение. 4 получаем:

, где м — масса прореагировавшего вещества S.

В случаях, когда коррозия происходит равномерно по всей поверхности металла, скорость коррозии может быть рассчитана в единицах расстояния в год.Будьте осторожны: этот расчет действителен только для равномерной коррозии; он резко недооценивает проблему, возникающую при локальной коррозии!

Для сложного сплава, который подвергается равномерному растворению, эквивалентный вес представляет собой средневзвешенное значение эквивалентных весов компонентов сплава. В качестве весового коэффициента используется мольная доля, а не массовая доля. Если растворение неоднородно, возможно, придется измерить продукты коррозии для расчета EW.

В качестве весового коэффициента используется мольная доля, а не массовая доля. Если растворение неоднородно, возможно, придется измерить продукты коррозии для расчета EW.

Преобразование потери веса в скорость коррозии (CR) несложно.Нам нужно знать плотность d и площадь образца A. Заряд определяется как Q = It, где t — время в секундах, а I — ток. Мы можем подставить значение постоянной Фарадея. Изменение уравнения. 5,

где

Я корр | Ток коррозии в амперах |

К | Константа, определяющая единицы скорости коррозии |

EW | Эквивалентный вес в граммах / эквивалент |

д | Плотность в г / см 3 |

А | Площадь образца в см 2 |

Таблица 1. Константы скорости коррозии

Константы скорости коррозии

Единицы скорости коррозии | К | Единицы |

мм / год (мм / год) | 3272 | мм (А-см-год) |

миллидюймов в год (mpy) | 1,288 × 10 5 | миллидюйма (А-см-год) |

ИК-компенсация

Когда вы пропускаете ток между двумя электродами в проводящем растворе, в растворе всегда есть области с разными потенциалами.Большая часть общего изменения потенциала происходит очень близко к поверхности электродов. Здесь градиенты потенциала в значительной степени вызваны градиентами ионной концентрации, возникающими вблизи металлических поверхностей. Кроме того, всегда существует разность потенциалов (падение потенциала), вызванная протеканием тока через сопротивление в объеме раствора.

Кроме того, всегда существует разность потенциалов (падение потенциала), вызванная протеканием тока через сопротивление в объеме раствора.

В электрохимическом эксперименте потенциал, который вы хотите контролировать или измерять, — это потенциал металлического образца (так называемого рабочего электрода) по сравнению с электродом сравнения.Обычно нас не интересуют падения потенциала, вызванные сопротивлением раствора, поскольку они незначительны в типичных растворах электролитов, таких как 1 M H 2 SO 4 или 5% NaCl.

Потенциостаты Gamry Instruments, как и все современные электрохимические инструменты, представляют собой трехэлектродные потенциостаты. Они измеряют и регулируют разность потенциалов между нетоковедущим электродом сравнения и одним из двух токоведущих электродов (рабочим электродом).Падение потенциала возле другого токоведущего электрода (противоэлектрода) не имеет значения при использовании трехэлектродного потенциостата.

Тщательное размещение электрода сравнения может компенсировать некоторое падение ИК-излучения, возникающее из-за тока ячейки I, протекающего через сопротивление раствора R. Вы можете думать об электроде сравнения как о измерении потенциала где-то вдоль сопротивления раствора. Чем ближе он к рабочему электроду, тем ближе вы к измерению потенциала без ИК-ошибок.Однако на практике полная ИК-компенсация не может быть достигнута путем размещения электрода сравнения из-за конечных физических размеров электрода. Часть сопротивления ячейки, которая остается после размещения электрода сравнения, называется нескомпенсированным сопротивлением, R и .

Вы можете думать об электроде сравнения как о измерении потенциала где-то вдоль сопротивления раствора. Чем ближе он к рабочему электроду, тем ближе вы к измерению потенциала без ИК-ошибок.Однако на практике полная ИК-компенсация не может быть достигнута путем размещения электрода сравнения из-за конечных физических размеров электрода. Часть сопротивления ячейки, которая остается после размещения электрода сравнения, называется нескомпенсированным сопротивлением, R и .

Потенциостаты Gamry могут использовать прерывание по току или ИК-компенсацию с положительной обратной связью для динамической коррекции нескомпенсированных ошибок сопротивления. В технике прерывания тока ток ячейки периодически отключается на очень короткое время.При отсутствии тока, протекающего через сопротивление раствора, падение ИК-излучения мгновенно исчезает. Падение потенциала на поверхности электрода остается постоянным в быстром масштабе времени. Разница потенциалов при текущем и отсутствии тока является мерой нескомпенсированного падения ИК-излучения.

Потенциостат выполняет измерение прерывания тока сразу после получения каждой точки данных. Потенциостат фактически снимает три потенциальных показания: E 1 до отключения тока, и E 2 и E 3 , когда он выключен (см. Рисунок 3).Обычно последние два используются для экстраполяции разности потенциалов ∆E обратно к точному моменту, когда ток был прерван. Время прерывания зависит от тока ячейки. Время прерывания составляет 40 мкс для более высоких диапазонов тока. В более низких диапазонах тока прерывание длится дольше.

Рисунок 3 . Потенциал прерывания тока в зависимости от времени.

В режимах с контролируемым потенциалом приложенный потенциал можно динамически корректировать с учетом измеренной ИК-погрешности одним из нескольких способов.В простейшем из них ИК-ошибка из предыдущего пункта применяется как поправка к приложенному потенциалу. Например, если требуется потенциал без ИК-излучения 1 В, а измеренная ошибка ИК-излучения составляет 0,2 В, потенциостат применяет 1,2 В. Поправка всегда на одну точку ниже, поскольку ИК-ошибка из одной точки применяется для исправления приложенного потенциал для следующей точки. В дополнение к этому нормальному режиму потенциостат Gamry Instruments предлагает более сложные режимы обратной связи, в которых две точки на кривой затухания усредняются.

Поправка всегда на одну точку ниже, поскольку ИК-ошибка из одной точки применяется для исправления приложенного потенциал для следующей точки. В дополнение к этому нормальному режиму потенциостат Gamry Instruments предлагает более сложные режимы обратной связи, в которых две точки на кривой затухания усредняются.

По умолчанию в режимах с управляемым потенциалом потенциальная ошибка, измеренная с помощью прерывания по току, используется для корректировки приложенного потенциала. В режимах регулируемого тока коррекция не требуется. Если выбрана ИК-компенсация, измеренная ИК-ошибка вычитается из измеренного потенциала. Таким образом, все сообщаемые потенциалы не содержат ИК-ошибки.

Подробное теоретическое обсуждение нескомпенсированной устойчивости см. В Keith B. Oldham, et al., Analytical Chemistry, 72 (2000), 3972 и 3981.