Электрохимическая коррозия: причины, типы, скорость протекания

Электрохимическая коррозия относится к наиболее часто встречающимся процессам постепенного разрушения металла.

Как мы знаем, наше окружение наполнено электричеством.

В зависимости от среды, меняются показатели проводимости. Не отличается то, что при контакте с такой средой сталь начинает постепенно портиться.

У процесса есть несколько важных отличий.

В первую очередь – неодновременное протекание восстановления окислительного процесса и ионизации атомов металла.

На интенсивность распространения при этом влияет такой параметр, как электродный потенциал металла.

Главная причина электрохимической коррозии в том, что большинство металлов проявляют термодинамическую неустойчивость.

Примеры распространения коррозии такого типа встречаются в воде, почве, на открытом воздухе.

Она часто становится причиной потери прочности и постепенного разрушения металла на днище судов, трубопроводов, опор ЛЭП и других объектов.

Если говорить о типах электрохимической коррозии, то называют 3 разновидности:

- щелевые поражения;

- питтинги;

- межкристаллическое повреждение.

Повреждаться могут разные типы металлов в зависимости от их расположения. Ржавчина появляется при контакте со стоячей и текущей водой, в местах соединения разных металлов, а также на сварных швах.

Какие механизмы отвечают за протекание электрохимической коррозии

Такое повреждение металла проводится двумя механизмами – гомогенным и гетерогенным. Рассмотрим каждый из них подробно.

- Гомогенный. Первоначально затрагивается поверхностный слой металлического изделия. Постепенно металл начинает растворяться под действием актов – катодного или анодного. На протяжении определенного времени происходит миграция катода и анода.

Со временем процесс ускоряется. Особенность гомогенного механизма в том, что затрагивает как твердые, так и жидкие металлы. Меняется только скорость течения.

Со временем процесс ускоряется. Особенность гомогенного механизма в том, что затрагивает как твердые, так и жидкие металлы. Меняется только скорость течения. - Гетерогенный. У большинства твердых металлов не наблюдается гомогенной поверхности. Это связано с тем, что в самом материале состав кристаллической решетки может отличаться. Также как и в описанном выше случае, формируется анодный и катодный процессы, металл начинает постепенно разрушаться.

У такого вида процесса есть несколько особенностей.

В первую очередь – четкое деление на катодный и анодный процесс. Один из основных факторов, влияющих на их скорость протекания относительно друг друга – это время.

Схема электрохимической коррозии

В зависимости от типа металла, коррозия может быть локализована на отдельных участках. Также наблюдается растворение поверхностного слоя на анодах, что позволяет поражению затронуть обширные площади.

Здесь появляется еще одна особенность протекания процесса – формирование гальванических элементов. Это происходит из-за специфики структуры поверхности, на которой присутствуют микроэлектроды.

Из-за чего начинает развиваться коррозия

После того, как мы рассмотрели суть электрохимической коррозии, пришло время обратить внимание на причины распространения коррозии.

Среди них три распространенные:

- Сплав имеет неоднородную структуру. В большинстве сплавов поверхность негомогенная, потому что в кристаллической решетке присутствуют посторонние включения. Ухудшает ситуацию и присутствие пор макро и микротипа. Это приводит к тому, что продукты коррозии также начинают образовываться неравномерно.

- Неоднородная среда, в которой находится металл. Чтобы коррозия протекла быстрее, важен фактор доступа окислителя. Электрохимическая реакция может быть ускорена.

- Отличие физических условий.

Коррозия усиливается в том случае, если происходит облучение, в среде присутствуют блуждающие тока. Негативно влияет и температура, особенно при перепадах. В таком случае разница между холодными и теплыми местами становится причиной появления анода.

Коррозия усиливается в том случае, если происходит облучение, в среде присутствуют блуждающие тока. Негативно влияет и температура, особенно при перепадах. В таком случае разница между холодными и теплыми местами становится причиной появления анода.

Именно по причине различия в критических факторах, скорость электрохимической коррозии может сильно меняться.

Главные внутренние факторы протекания электрохимической коррозии

На интенсивность распространения коррозийного поражения влияют две группы факторов – внешние и внутренние.

Текущее состояние поверхности металла

Когда поверхность металла неровная, коррозийный процесс протекает намного интенсивнее. Если на поверхности присутствуют небольшие выступы, они начинают накапливать воду.

Это может негативно повлиять на интенсивность распространения.

Чтобы не допустить такого фактора, важно использовать отшлифованный или отполированный металл.

Когда сталь гладкая, вода не так сильно повреждает ее, потому что постепенно происходит формирование равномерной пленки по всей поверхности.

Также хорошим средством для уменьшения поражения становится применение пассивирования, а также ряд других способов.

Степень термодинамической стойкости металла

Разные виды материалов отличаются разными показателями термодинамической устойчивости.

Наиболее стойкие разновидности материала не разрушаются при помещении в агрессивную среду.

Чтобы понять, есть ли у металла склонность к коррозии под действием термодинамических факторов, измеряют потенциал анодного и катодного процесса, а также изобарно-изотермического.

Именно такой фактор оказывает большое влияние на потенциальное воздействие среды на постепенное развитие коррозии.

К сожалению, у большинства представленных в продаже марок металлов стойкость невысокая. Есть и неустойчивые разновидности, у которых этот риск нивелируется благодаря склонности к образованию пассивных пленок на поверхности.

Кристаллографическая структура

Оказывает прямое воздействие на металл.

Как известно, атомы в кристаллической решетке располагаются по-разному. Лучше защищены те разновидности, у которых атомы упакованы неплотно.

Особенности решетки также учитывают при планировании защиты материала методом создания на нем специальных пленок. И пленка и сам основной материал должны четко соответствовать по составу друг другу или быть максимально приближенными.

В этом случае исключается появление напряжения, которое негативно отражается на текущем состоянии заготовки. Если контакт с агрессивной средой все-таки происходит, материал начинает разрушаться слой за слоем.

Гетерогенность

Этот фактор рассматривается в непосредственной связи с величиной зерна металла.

Если в сплаве есть выраженные анодные включения, они сильно влияют на ускорение протекания коррозии.

Катодные включения не столь опасны, потому что на интенсивности процесса не отражаются. Величина зерна как фактор риска рассматривается не так часто и этим показателем можно пренебречь.

Не стоит сбрасывать со счетов и механические факторы

Важно понимать, что многие конструкции из металла используются под постоянным напряжением.

К этой категории относится повышенное внутреннее напряжение, когда сильно увеличивается риск деформации.

Негативно влияют на качество металла также воздействие истирания, периодические контакты с другими металлическими изделиями.

Такой фактор оказывает значительное влияние на интенсивность распространения повреждения.

Даже если само сырье первоначально обладало стойкостью к потенциальным повреждениям, в таком случае она уменьшится – формируемые пленки просто не будут закрепляться на поверхности.

Потому лучше сразу исключить это условие электрохимической коррозии – постараться не использовать металлоконструкции под пиковыми сильными нагрузками, не допускать возникновения трения и соприкосновения между собой стальных деталей.

Основные внешние факторы электрохимической коррозии

Кроме внутренних, на металл также влияют и внешние факторы.

Они могут не только ускорять, но и замедлять процесс, а также влиять на характер его протекания.

К ним относятся следующие:

- Температура. Температура сильно влияет на то, как себя ведет металл в разных условиях. От нее сильно зависит то, насколько быстро будут растворяться вторичные продукты коррозии. Среди других особенностей – запуск и стимуляция диффузионных процессов в металле, создание перенапряжения на электродах и другие проявления. Когда металлическое изделие помещается в растворы с кислородной деполяризацией, по мере прогрева электролита диффузия окислителя ускоряется. На фоне этого наблюдается сильное снижение перенапряжения ионизации кислорода.

Если деталь помещается в растворы неокисляющихся кислот, наблюдается коррозия с водородной деполяризацией.

Повышение температуры уменьшает скорость распространения повреждений, потому что сильно снижается перенапряжение водорода.

Отдельно стоит отметить ситуацию, когда металл уже покрывается специальной защитной пленкой. В этом случае сам тип пленки будет влиять на то, как именно она поведет себя при контакте с разными видами внешних угроз, в том числе, с повышением температуры.

Нагрев и охлаждение могут отразиться на состоянии катодов и анодов через их внутренние процессы.

В некоторых случаях полярность электродов значительно меняется.

Как мы уже отмечали выше, проблемы могу возникать из-за того, что разные участки детали нагреты до отличающихся друг от друга температур.

В этом случае стремительно увеличивается количество термогальванических пар, стимулирующих распространение коррозии на новые участки.

- Уровень рН раствора, в который помещен металл. Такой показатель как рН указывает, насколько в растворе будут активными ионы водорода, и как быстро коррозия будет распространяться по материалу.

Это опасно, потому что может непредсказуемо менять потенциал катодных процессов, формирование окисных пленок. Также создается значительное перенапряжение реакции на электродах. Рекомендуется не допускать контакта металла со средами, у которых показатель рН высокий.

Это опасно, потому что может непредсказуемо менять потенциал катодных процессов, формирование окисных пленок. Также создается значительное перенапряжение реакции на электродах. Рекомендуется не допускать контакта металла со средами, у которых показатель рН высокий.

Если по каким-то причинам металлическая заготовка оказалась помещена в раствор, большое значение будет иметь скорость, с которой он движется, а также само наличие внутренних колебаний.

Заранее определить точное воздействие будет сложно по той причине, что всегда непросто предсказать, как поведут себя нейтральные электролиты.

Cчитается, что при смешении электролита, меняются показатели диффузии кислорода, что значительно отражается на процессе протекания коррозии.

Можно уделять меньше внимания скорости движения электролита в том случае, если вы имеете дело со средами повышенной кислотности.

На них подобное поражение оказывает минимум влияния.

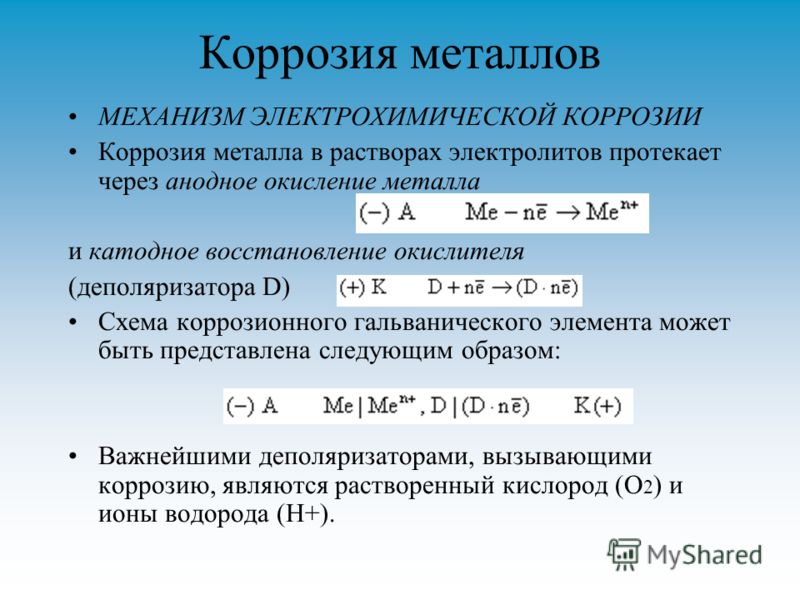

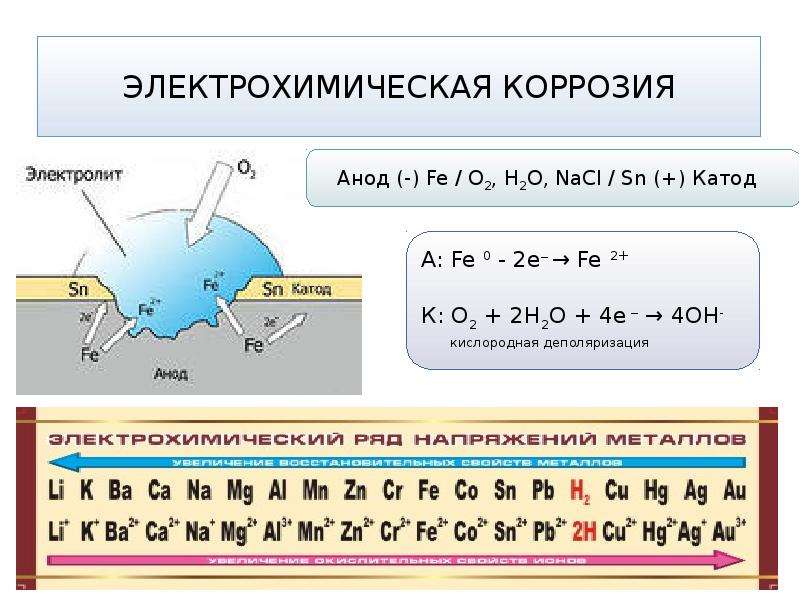

Чем отличаются анодный и катодный процессы

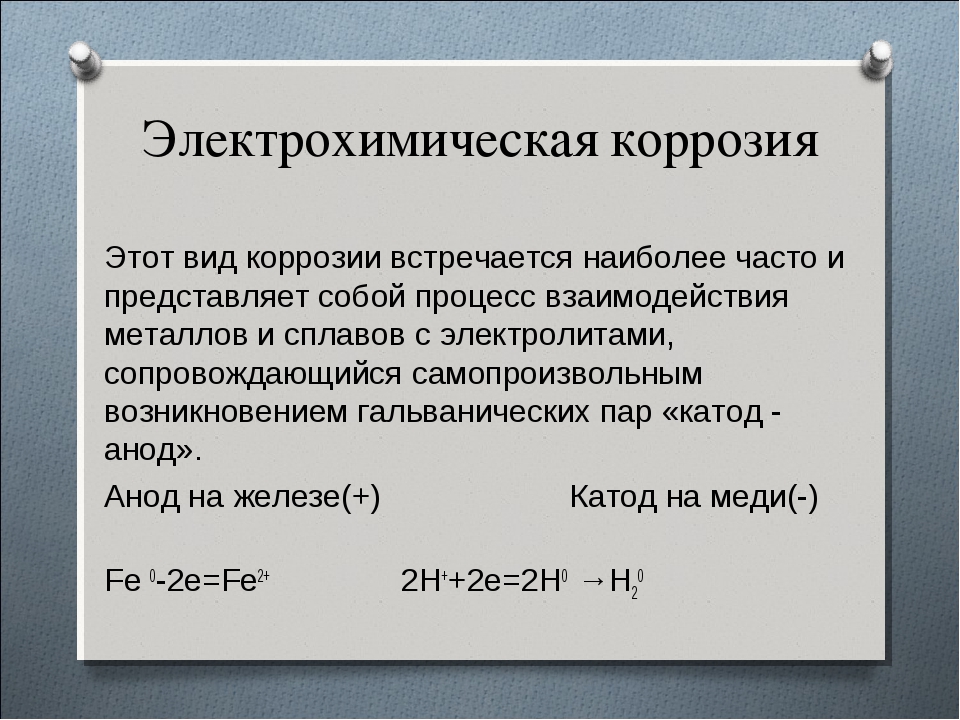

Если вы внимательно проследите за тем, как работает гальванический элемент, то увидите, что в нем протекают сразу два связанных друг с другом процесса – анодный и катодный.

Рассмотрим их более подробно.

Анодный процесс

В химии показывается формулой Fe → Fe2+ + 2e. Она показывает, что постепенно запускается окисление, ионы металла начинают переход в раствор.

Катодный процесс

Может протекать по-разному.

В частности, переизбыток электронов решается ассимиляцией атомами электролита и его молекул. На фоне этого происходит восстановительная реакция непосредственно на самом катоде.

Формула будет зависеть от того, в каких условиях протекает реакция.

Так при наличии водородной деполяризации можно записать процесс как 2 H+ + 2e → h3.

Важно понимать, что оба процесса сильно связаны друг с другом под влиянием кинетического фактора.

С течением времени может происходить взаимное замедление или ускорение анодного или катодного процесса. При этом сам анод всегда будет оставаться тем местом, на котором формируется коррозия металла.

При этом сам анод всегда будет оставаться тем местом, на котором формируется коррозия металла.

Во время анализа протекания процесса коррозии часто обращают внимание на электропроводящие фазы и момент после их соприкосновения.

Обычно одна фаза имеет положительный заряд, в то время как другая – отрицательный. Это приводит к появлению разности потенциалов.

Таким образом возникает ДЭС или как его часто называют ученые – двойной электрический слой с ассиметричным расположением частиц в местах, где фазы разделяются.

Опасным для металла становится скачок потенциалов. Он может стимулироваться двумя центральными причинами:

- Большая накопленная энергия гидратации. В таком случае наблюдается отрыв ионов металла и постепенное перетекание их в раствор. На поверхности в результате остается аналогичное число электронов, заряд становится отрицательным. Далее, в соответствии с законами физики, наблюдается перетекание катионов из раствора, формируется ДЭС на границе, как мы уже описывали выше.

- Разряжение катионов электролита. В результате металл начинает стремительно принимать положительный заряд. ДЭС появляется из-за активности анионов раствора в контакте с катионами электролита.

Что происходит в том случае, если поверхностный слой металла совсем не имеет определенного заряда?

В таком случае ДЭС наблюдаться не будет, возникнет явление нулевого заряда.

Его потенциал будет отличаться в зависимости от того, с каким металлом вам приходится работать.

Описанный процесс значительно отражается на том, как протекает коррозия и как быстро она захватывает все новые и новые участки металла.

В современной науке нет средств, которые могли бы точно измерить величину скачка потенциала, значит и процесс формирования электродвижущей силы оказывается на таким интенсивным.

Если рассматривать вопросы, связанные с процессом поляризации, можно написать отдельную статью на эту тему.

Потому далее мы рассмотрим другой важный показатель – поляризацию.

Поляризация и ее влияние на скорость протекания коррозии

Процесс поляризации связан с интенсивностью распространения электрохимической коррозии.

Этот показатель отражает, насколько сильное перенапряжение наблюдается на определенном участке.

Принято выделять три вида поляризации:

- Электрохимическая. Чаще всего наблюдается в ситуации, когда катодный и анодный процессы начинают замедляться.

- Фазовая. Возникает в том случае, если на поверхности материала формируется новая фаза.

- Концентрационная. Этот процесс появляется в том случае, если есть очень малые показатели скорости отвода продуктов коррозии, а также подхода деполяризатора.

Особенности поляризации также стоит учитывать в том случае, если вы заинтересованы в дополнительной защите металлов от постепенного разрушения.

Обеспечиваем эффективную защиту от коррозии

Наша компания предлагает заказчикам защиту металлоконструкций разных типов от коррозии.

Мы используем методику горячего цинкования.

В пользу работы с нами говорит сразу несколько факторов:

- Опыт работы с 2007 года, есть постоянные заказчики.

- Большие производственные площади. Три цеха для горячего цинкования, мощность 120 тысяч тонн в год.

- Универсальность. Работаем со множеством видов изделий благодаря установленной на предприятии самой глубокой ванны в ЦФО – 3,43 метра.

Мы используем в процессе проверенное европейское оборудование. Даем гарантию соответствия качества товаров требованиям ГОСТ 9.307-89.

Чтобы получить дополнительные консультации и ответы на интересующие вас вопросы, звоните нам или оставляйте заявку на сайте.

Вернуться к статьям

Поделиться статьей

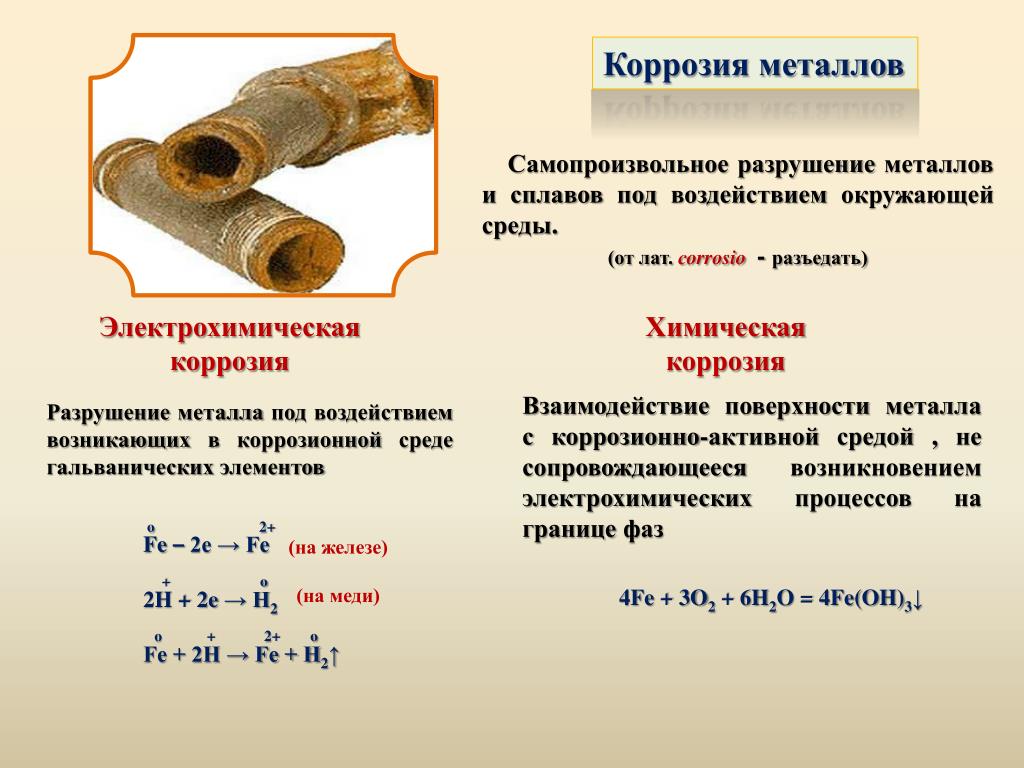

Коррозия металлов и способы защиты от неё

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

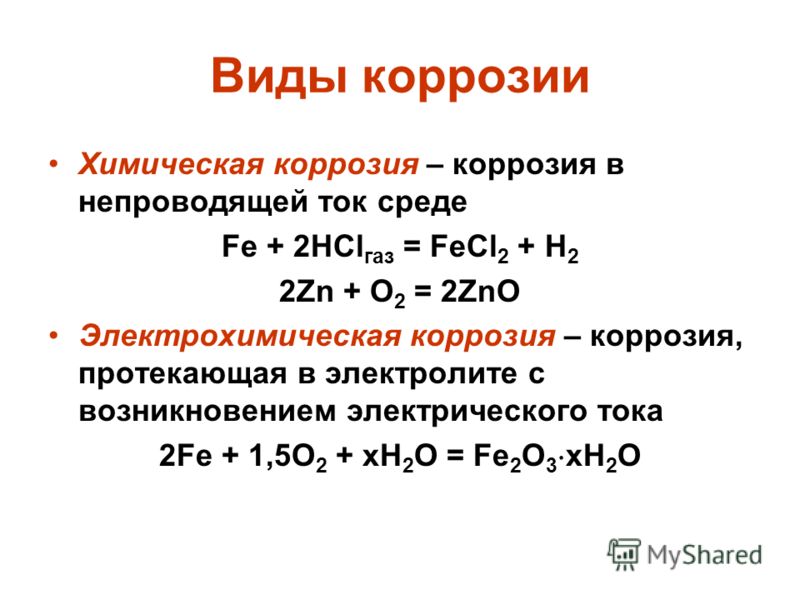

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях.Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Урок 9. коррозия металлов и её предупреждение — Химия — 11 класс

Химия, 11 класс

Урок № 9. Коррозия металлов и её предупреждение

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению видов коррозии, особенностям химической и электрохимической коррозии, методам защиты металлических изделий от коррозионного разрушения.

Глоссарий

Анодное покрытие – способ защиты металлического изделия от коррозии, когда защищаемый металл покрывается металлическим покрытием из более активного металла.

Газовая коррозия – разрушение металла в среде агрессивных газов (кислорода, оксида серы, хлороводорода) обычно при высоких температурах.

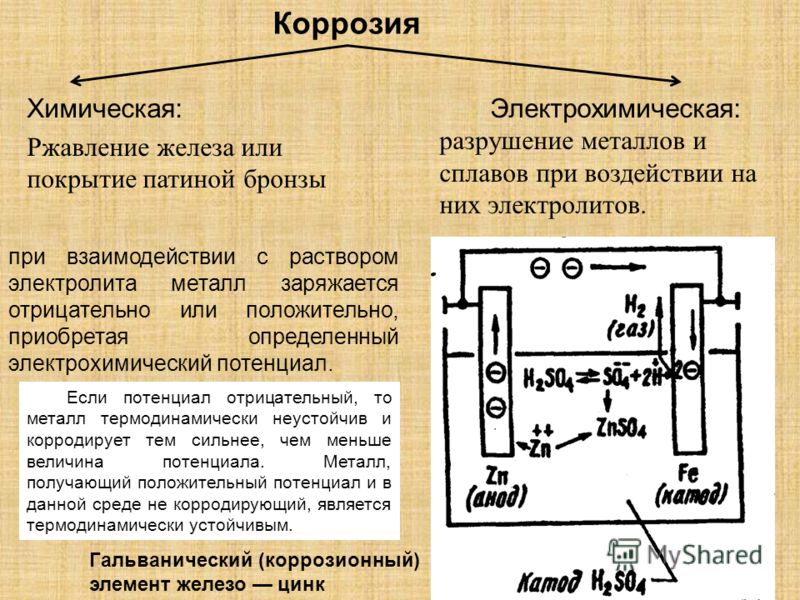

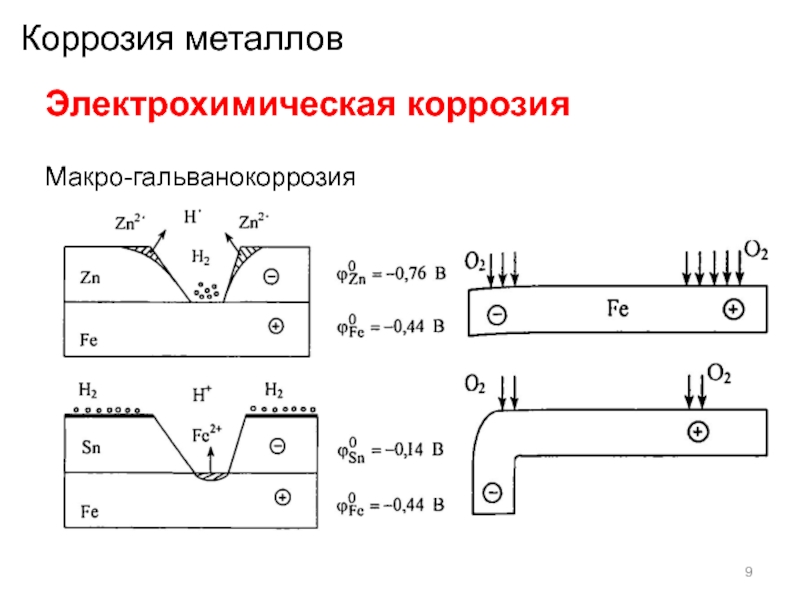

Гальванокоррозия – вид электрохимической коррозии, при которой два контактирующих металла в среде электролита образуют коррозионный гальванический элемент с возникновением электрического тока между металлами.

Жидкостная коррозия – разрушение металла в жидкостях, не проводящих электрический ток (органические растворители, нефтепродукты).

Ингибиторы – вещества, вводимые в коррозионную среду, в результате чего снижается её окисляющая способность.

Катодная защита – способ защиты металла от коррозии, когда защищаемое металлическое изделие подсоединяется к отрицательному полюсу внешнего источника электрического тока.

Катодное покрытие – способ защиты металла от коррозии, когда металлическое изделие покрывается тонким слоем из менее активного металла.

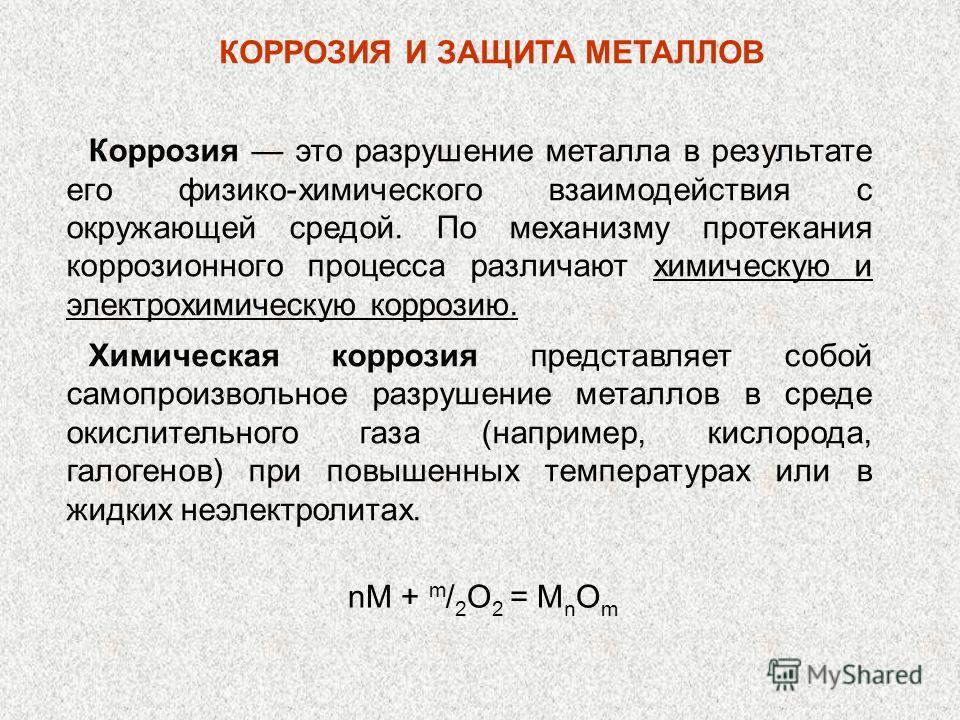

Коррозия – разрушение металла в результате окислительно-восстановительных реакций между металлом и окружающей средой

Осушение – удаление из окружающей среды влаги для предотвращения возникновения коррозии.

Протекторная защита – способ защиты металла от коррозии, когда к защищаемому металлическому изделию присоединяют кусок другого, более активного металла.

Химическая коррозия – разрушение металла в среде, не проводящей электрический ток.

Электрокоррозия – вид электрохимической коррозии, возникающей в среде электролита под действием внешнего электрического поля.

Электрохимическая коррозия – разрушение металла в среде электролита при контакте двух металлов с образованием коррозионного элемента и возникновением электрического тока.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тестов по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс: учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М.: Просвещение. – 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс]. М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

Коррозия и её виды

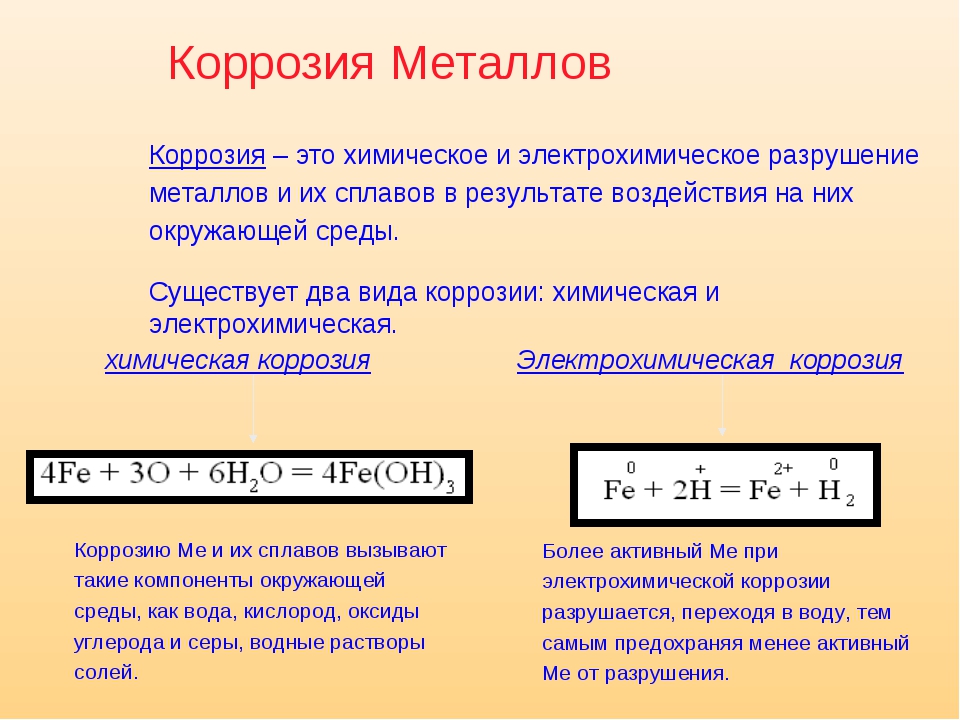

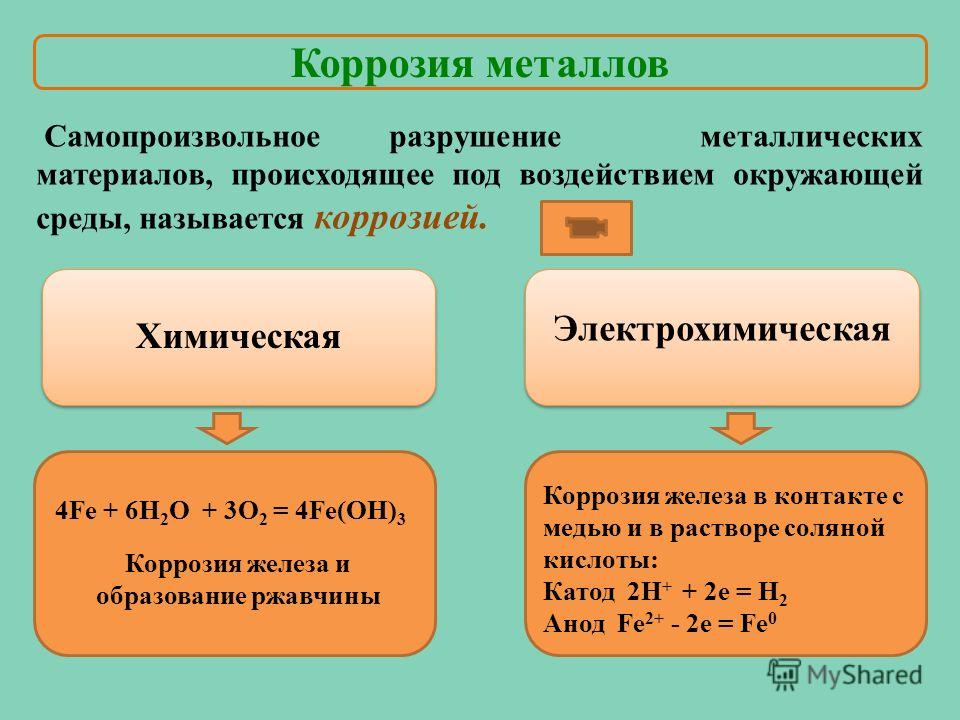

Коррозия металлов – процесс разрушения металлического изделия в результате окислительно-восстановительной реакции металла с окружающей средой. В зависимости от механизма различают два вида коррозии: химическую и электрохимическую. Химическая коррозия происходит в среде, не проводящей электрический ток. К этому виду коррозии относится газовая коррозия, в результате которой металл разрушается под действием агрессивных газов: кислорода, оксида серы, хлороводорода. Газовая коррозия обычно происходит при высоких температурах. Другой вид химической коррозии – жидкостная коррозия, которая возникает в агрессивных жидкостях, не проводящих электрический ток, например, в органических растворителях или нефтепродуктах.

В зависимости от механизма различают два вида коррозии: химическую и электрохимическую. Химическая коррозия происходит в среде, не проводящей электрический ток. К этому виду коррозии относится газовая коррозия, в результате которой металл разрушается под действием агрессивных газов: кислорода, оксида серы, хлороводорода. Газовая коррозия обычно происходит при высоких температурах. Другой вид химической коррозии – жидкостная коррозия, которая возникает в агрессивных жидкостях, не проводящих электрический ток, например, в органических растворителях или нефтепродуктах.

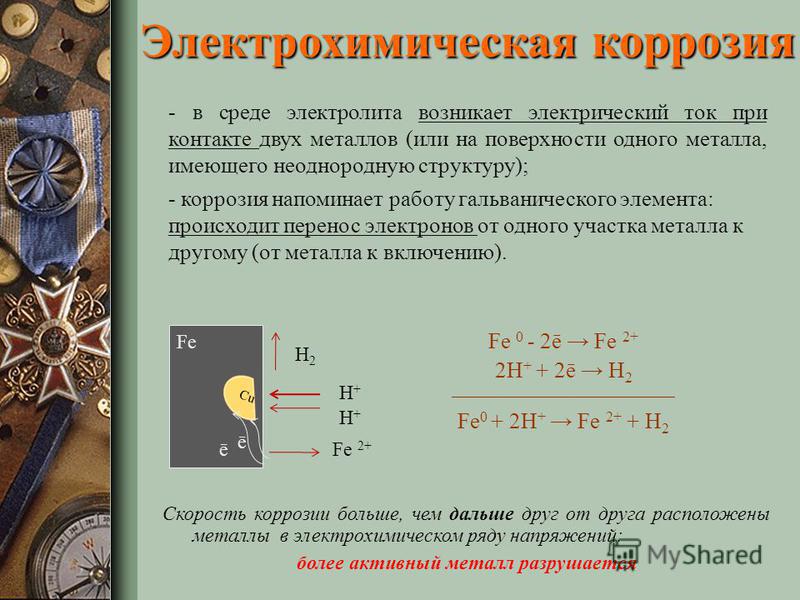

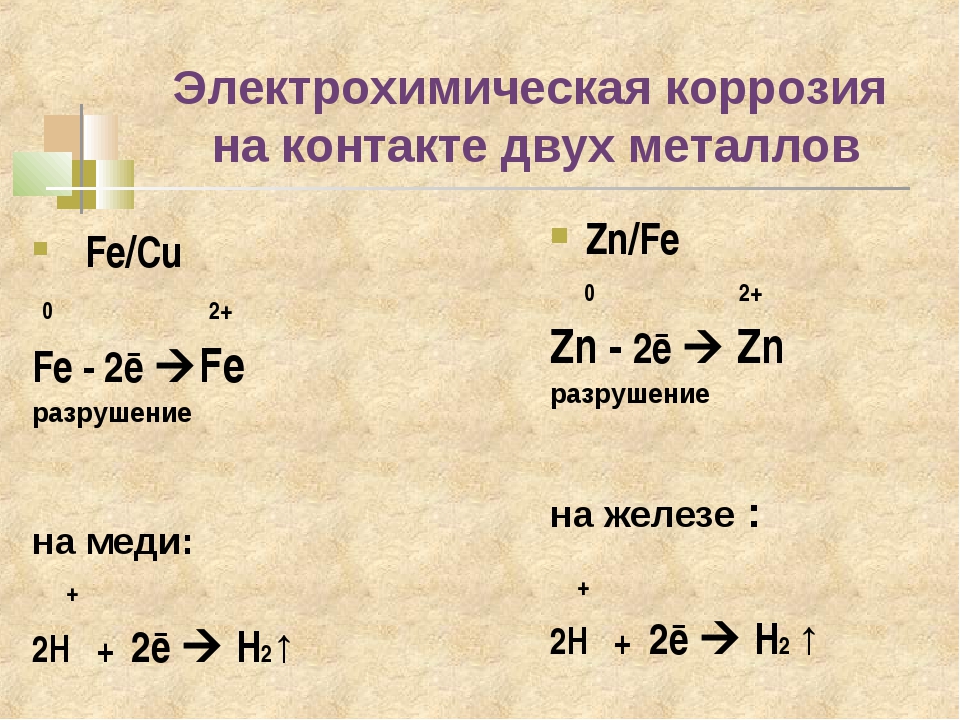

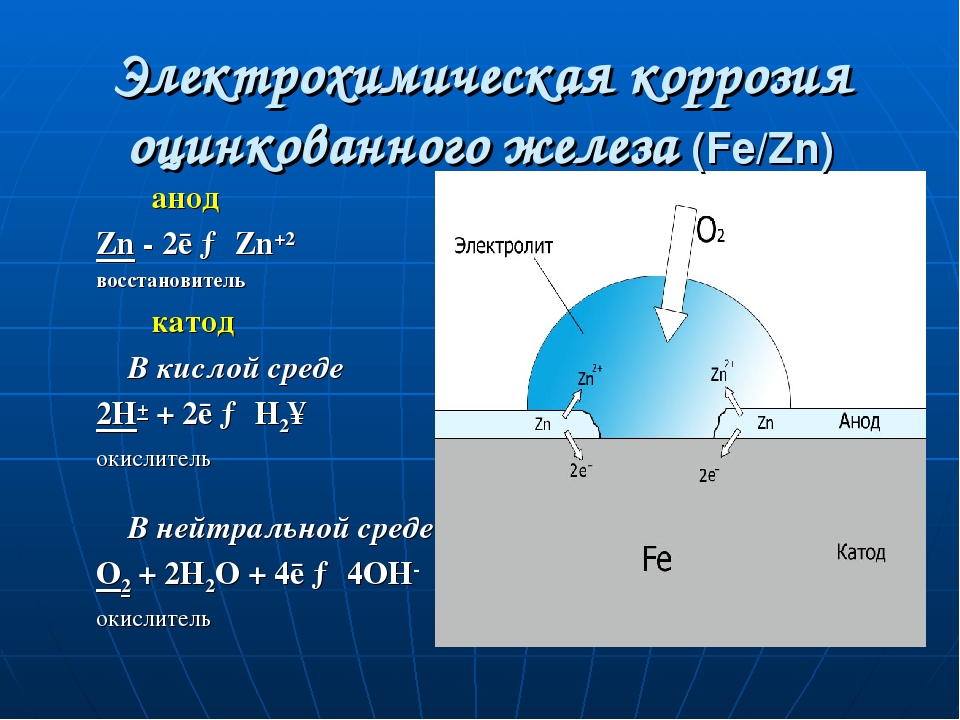

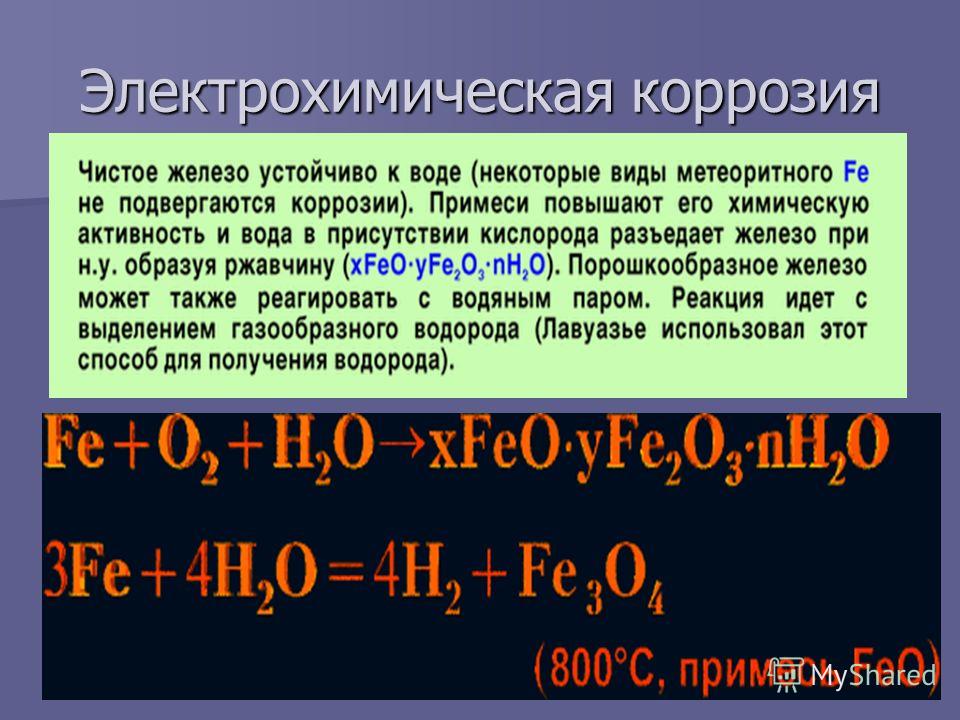

Электрохимическая коррозия происходит в среде электролитов, которые хорошо проводят электрический ток. Различают два вида электрохимической коррозии: гальванокоррозия и электрокоррозия. Гальванокоррозия возникает в месте контакта двух металлов, наличия в металле примесей, разной температуры на соседних участках металлов, разной концентрации электролитов в среде, контактирующей с металлом и в случае разной концентрации кислорода на соседних участках металла. Например, в чугуне примеси углерода и карбида железа играют роль катода, на котором происходит восстановление молекулярного кислорода в присутствии паров воды: 2Н2О + О2 + 4е → 4ОН-, а железо становится анодом и окисляется.

Fe0 – 2e → Fe2+. В результате среда становится щелочной, образуется сначала «белая» ржавчина Fe(ОН)2: Fe2+ + 2OH— → Fe(ОН)2↓, которая окисляется кислородом воздуха во влажной среде до трёхвалентного гидроксида железа.

4Fe(ОН)2↓ + 2Н2О + О2 → 4Fe(ОН)3↓, Fe(OH)3 + nh3O → Fe2O3·xh3O (ржавчина).

Если в атмосфере присутствует большое количество кислых газов (СО2, SO2, NO2), то при растворении их в воде образуются кислоты. В кислой среде коррозия идет ещё интенсивнее. В присутствии кислорода на катоде образуется вода, а в бескислородной среде выделяется водород.

На аноде: Fe0 – 2е → Fe2+;

На катоде: О2 + 4Н+ + 4е → 2Н2О

или в бескислородной среде: 2Н+ + 2е → Н20↑.

Ионы железа образуют соли с кислотными остатками образовавшихся при растворении газов кислот. В дальнейшем под действием кислорода воздуха, соли двухвалентного железа окисляются до солей трёхвалентного железа.

Электрокоррозия возникает под действием на металл электрического тока от внешнего источника постоянного тока. Часто она происходит под действием блуждающих токов от рельсов электротранспорта, от плохо изолированных опор линий электропередач. Участок, на который попадает ток от внешнего источника, заряжается отрицательно и становится катодом. На нём происходит восстановление элементов среды. А соседний участок становится анодом, на нём металл окисляется.

Факторы, увеличивающие скорость коррозии

Возникновение коррозионного гальванического элемента увеличивает скорость коррозии. При контакте двух металлов более активный металл отдает электроны менее активному. Возникает электрический ток. Активный металл растворяется и в результате реакции со средой, и за счет передачи электронов менее активному металлу. Принятые электроны менее активный металл отдает в окружающую среду, таким образом, окисление активного металла и восстановление компонентов окружающей среды происходит быстрее. Скорость коррозии зависит от количества кислорода, который контактирует с металлом. Железный гвоздь, погруженный в воду на половину своей длины, разрушается быстрее всего, так как доступу кислорода ничего не препятствует. Гвоздь, полностью погруженный в воду, разрушается медленнее, так как количество кислорода, участвующего в реакции, ограничивается скоростью растворения кислорода в воде. В пробирке, где сверху воды налили масло, коррозия идет медленнее всего, так как масло препятствует поступлению кислорода в воду.

Методы защиты металлов от коррозии

Одним из распространённых методов защиты металлов от коррозии является нанесение защитных покрытий. Покрытия бывают металлическими и неметаллическими. Если металлическое изделие покрыто слоем более активного металла, покрытие называют анодным. Если покрытие изготовлено из менее активного металла, оно называется катодным. Неметаллические покрытия – это различные эмали, лаки, краски, резиновые, битумные и полимерные покрытия. По отношению к железу анодными покрытиями будут цинковые, хромовые, алюминиевые покрытия. Эти покрытия защищают металл даже в случае появления царапин или трещин. Так как покрытие изготовлено из более активного металла, оно является анодом по отношению к защищаемому металлу и будет разрушаться. Защищаемое металлическое изделие разрушаться не будет. Катодные покрытия обычно делают из малоактивных металлов. Это никель, олово, свинец, медь, серебро, золото. Из-за низкой активности такие металлы слабо подвергаются воздействию коррозии, но в случае нарушения покрытия, возникнет коррозионный элемент, в котором анодом станет защищаемое металлическое изделие. Оно начнет разрушаться. Защитные оксидные покрытия на поверхности металла можно создать путем химической обработки концентрированной азотной кислотой (пассивация алюминия, хрома), концентрированным раствором щелочи и горячего масла (воронение), фосфорной кислотой и её кислыми солями (фосфатирование).

Если покрытие изготовлено из менее активного металла, оно называется катодным. Неметаллические покрытия – это различные эмали, лаки, краски, резиновые, битумные и полимерные покрытия. По отношению к железу анодными покрытиями будут цинковые, хромовые, алюминиевые покрытия. Эти покрытия защищают металл даже в случае появления царапин или трещин. Так как покрытие изготовлено из более активного металла, оно является анодом по отношению к защищаемому металлу и будет разрушаться. Защищаемое металлическое изделие разрушаться не будет. Катодные покрытия обычно делают из малоактивных металлов. Это никель, олово, свинец, медь, серебро, золото. Из-за низкой активности такие металлы слабо подвергаются воздействию коррозии, но в случае нарушения покрытия, возникнет коррозионный элемент, в котором анодом станет защищаемое металлическое изделие. Оно начнет разрушаться. Защитные оксидные покрытия на поверхности металла можно создать путем химической обработки концентрированной азотной кислотой (пассивация алюминия, хрома), концентрированным раствором щелочи и горячего масла (воронение), фосфорной кислотой и её кислыми солями (фосфатирование).

Эффективным, но дорогим методом защиты металлов от коррозии является введение в сплав антикоррозионных легирующих добавок: хрома, никеля, молибдена, титана. Для повышения стойкости к коррозии в кислой среде в сплав добавляют кремний.

К методам электрохимической защиты относятся протекторная и катодная защита. Протекторная защита предусматривает закрепление на защищаемом изделии пластин из активного металла: цинка, алюминия, магния. Попадая в агрессивную среду, протектор становится анодом, начинает разрушаться, а металлическое изделие, являясь катодом, не разрушается до полного разрушения протектора. Катодная защита производится путём подсоединения защищаемого металлического изделия к отрицательному полюсу внешнего источника постоянного электрического тока. В результате защищаемый металл приобретает отрицательный заряд и становится катодом. В качестве анода используют вспомогательный кусок металла (железный лом, старый рельс), который заземляют.

В качестве анода используют вспомогательный кусок металла (железный лом, старый рельс), который заземляют.

Важным направлением предотвращения коррозии металлов является снижение агрессивности окружающей среды. Для этого проводят осушение почвы, воздуха. В жидкие среды добавляют ингибиторы – вещества, реагирующие с окислительными компонентами среды и снижающие скорость коррозии. Для борьбы с блуждающими токами проводят надёжную изоляцию токопроводящих конструкций, организацию бесстыкового пути.

Предотвращение потерь металла от коррозии позволит не только сберечь тонны металла, но и предотвратить аварии на производстве и транспорте, сберечь человеческие жизни.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

1. Расчёт массы металла, предохраняемого от разрушения за счёт нанесения защитных покрытий

Условие задачи: В результате атмосферной коррозии толщина стального изделия уменьшается на 0,12 мм/год. Потерю какой массы стального изделия плотностью 7750 кг/м3 и площадью 10 м2 можно предотвратить путем нанесения лакокрасочного покрытия, которое сохраняет свои защитные свойства в течение 4 лет? Ответ запишите в виде целого числа в килограммах.

Шаг первый: необходимо перевести скорость коррозии из мм/год в м/год.

Для этого скорость коррозии умножим на 10-3:

0,12·10-3 = 1,2·10-4 (м/год).

Шаг второй: Найдём объём слоя металла, который может быть разрушен коррозией за 1 год. Для этого толщину слоя разрушенного в течение года металла умножим на площадь стального изделия:

1,2·10-4·10 = 1,2·10-3 (м3/год).

Шаг третий: Найдём массу вычисленного объёма металла.

Для этого объём металла умножим на его плотность:

1,2·10-3·7750 = 9,3 (кг/год).

Шаг четвёртый: Найдём массу металла, которая могла бы разрушиться за 4 года. Для этого массу сохранённого за год металла умножим за 4 года:

9,3·4 = 37,2 (кг). Округляем до целого числа, получаем 37 (кг).

Округляем до целого числа, получаем 37 (кг).

Ответ: 37

2. Расчёт массы металла, разрушенного в результате коррозии

Условие задачи: Через железную решётку, предохраняющую от попадания в канализацию крупного мусора, проходит 20 м3 воды в сутки. Содержание кислорода в воде 1 % от объёма воды. Какая масса железа окислится за 6 месяцев использования решётки, если на окисление металла расходуется 60% содержащегося в воде кислорода? Ответ записать в килограммах в виде целого числа.

Шаг первый: найдём объём кислорода, который содержится в 20 м3 воды.

Для этого разделим 20 м3 на 100:

20 : 100 = 0,2 (м3/сутки) = 200 (л/сутки)

Шаг второй: Найдём объём кислорода, который проходит в воде через решётку в течение 6 месяцев.

Для этого объём кислорода, проходящий через решетку в сутки, умножим на 30 дней и на 6 месяцев:

200·30·6 = 36000 (л).

Шаг третий: Найдём объём кислорода, который расходуется на окисление железа. Для этого умножим найденный объём кислорода на 60 и разделим на 100:

(36000·60) : 100 = 21600 (л).

Шаг четвёртый: Запишем уравнение реакции взаимодействия железа с кислородом в нейтральной среде:

2Fe + O2 + 2H2O → 2Fe(OH)2.

Шаг пятый: Найдём массу железа, окисленного 21600 л кислорода.

Для этого составим пропорцию с учётом того, что масса 1 моль железа равна 56 г/моль, а 1 моль газа в нормальных условиях занимает 22,4 л.

2·56 г железа реагирует с 22,4 л кислорода;

х г железа реагирует с 21600 л кислорода.

х = (2·56·21600) : 22,4 = 108000 (г) = 108 кг.

Ответ: 108.

1. Коррозия металлов | Разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой | 1. Для процесса коррозии следует применять термин «коррозионный процесс», а для результата процесса — «коррозионное разрушение». |

2. Под металлом следует понимать объект коррозии, которым может быть металл или металлический сплав | ||

2. Коррозионная среда | Среда, в которой происходит коррозия металла | |

2а. | — | |

2б. Газообразная коррозионная среда | — | |

2в. Окислительная газовая среда | Газовая среда, вызывающая окисление металла | |

2г. Инертная газовая среда | Газообразная среда, не взаимодействующая с металлом | |

3. Корродирующий металл | Металл, подвергающийся коррозии | |

4. Коррозионные потери | Количество металла, превращенного в продукты коррозии за определенное время | |

5. Продукты коррозии | Химические соединения, образующиеся в результате взаимодействия металла и коррозионной среды | При электрохимической коррозии образование продуктов коррозии является результатом анодной и катодной реакций коррозионного процесса |

6. Скорость коррозии | Коррозионные потери единицы поверхности металла в единицу времени | Применим для терминов 1, 30-34 |

7. Скорость проникновения коррозии | Глубина коррозионного разрушения металла в единицу времени | |

8. Коррозионная стойкость | Способность металла сопротивляться коррозионному воздействию среды | Коррозионная стойкость определяется качественно и количественно (скоростью коррозии в данных условиях, группой или баллом стойкости по принятой шкале). |

а) изменением веса металла в результате коррозии, отнесенным к единице поверхности и единице времени; | ||

б) объемом выделившегося водорода (или поглощенного кислорода) в процессе коррозии, отнесенным к единице поверхности и единице времени; | ||

в) уменьшением толщины металла вследствие коррозии, выраженным в линейных единицах и отнесенным к единице времени; | ||

г) изменением какого-либо показателя механических свойств за определенное время коррозионного процесса, выраженным в процентах, или временем до разрушения образца заданных размеров; | ||

д) изменением отражательной способности поверхности металла за определенное время коррозионного процесса, выраженным в процентах; | ||

е) плотностью тока, отвечающей скорости данного коррозионного процесса; | ||

ж) временем до появления первого коррозионного очага на образце заданных размером или числом коррозионных очагов на образце по истечении заданного времени | ||

9. Коррозионностойкий металл | Металл, обладающий высокой коррозионной стойкостью | |

10. Внутренние факторы коррозии | Факторы, влияющие на скорость, вид и распределение коррозии, связанные с природой металла (состав, структура, внутренние напряжения, состояние поверхности) | |

11. | Факторы, влияющие на скорость, вид и распределение коррозии, связанные с составом коррозионной среды и условиями коррозии (температура, давление, скорость движения металла относительно среды и т.д.) | |

12. Коррозионный очаг | Участок поверхности металла, на котором сосредоточен коррозионный процесс | |

13. Критическая влажность | Значение относительной влажности, выше которой наступает быстрое увеличение скорости атмосферной коррозии металла | |

16. Газовая коррозия | Химическая коррозия металла в газах при высоких температурах | Коррозия, протекающая в условиях любого влажного газа, относится к атмосферной коррозии |

17. Атмосферная коррозия | Коррозия металла в атмосфере воздуха | |

18. Коррозия при неполном погружении | Коррозия металла, частично погруженного в жидкую коррозионную среду | |

19. Коррозия по ватерлинии | Коррозия металла вблизи ватерлинии при неполном погружении его в жидкую коррозионную среду | |

20. Коррозия при полном погружении | Коррозия металла, полностью погруженного в жидкую коррозионную среду | |

21. Подводная коррозия | Коррозия металла, полностью погруженного в воду | |

22. | Коррозия металла при переменном погружении его целиком или частично в жидкую коррозионную среду | |

23. Подземная коррозия | Коррозия металла в почвах и грунтах | |

24. Биокоррозия | Коррозия металла под влиянием жизнедеятельности микроорганизмов | |

25. Коррозия внешним током | Электрохимическая коррозия металла под воздействием тока от внешнего источника | |

26. Коррозия блуждающим током | Электрохимическая коррозия металла под воздействием блуждающего тока | |

27. Контактная коррозия | Электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данном электролите | |

28. Коррозия при трении | Разрушение металла, вызываемое одновременным воздействием коррозионной среды и трения | |

29. Фреттинг-коррозия | Коррозия при колебательном перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды | |

30. Сплошная коррозия | Коррозия, охватывающая всю поверхность металла | |

31. Равномерная коррозия | Сплошная коррозия, протекающая с одинаковой скоростью по всей поверхности металла | |

32. | Сплошная коррозия, протекающая с неодинаковой скоростью на различных участках поверхности металла | |

33. Местная коррозия | Коррозия, охватывающая отдельные участки поверхности металла | |

34. Подповерхностная коррозия | Местная коррозия, начинающаяся с поверхности, но преимущественно распространяющаяся под поверхностью металла таким образом, что разрушение и продукты коррозии оказываются сосредоточенными в некоторых областях внутри металла | Обычно начало коррозионного разрушения не обнаруживается макроскопическим обследованием поверхности, но всегда обнаруживается при микроскопическом обследовании |

Подповерхностная коррозия часто вызывает вспучивание металла и его расслоение | ||

35. Точечная коррозия | Местная коррозия металла в виде отдельных точечных поражений | |

Питтинг | ||

36. Коррозия пятнами | Местная коррозия металла в виде отдельных пятен | |

37. Сквозная коррозия | Местная коррозия, вызвавшая разрушение металла насквозь | |

38. Послойная коррозия | Коррозия, распространяющаяся преимущественно в направлении пластической деформации металла | |

39. Нитевидная коррозия | Коррозия, распространяющаяся в виде нитей, преимущественно под неметаллическими защитными покрытиями | |

40. | Коррозия, связанная со структурной неоднородностью металла | |

41. Межкристаллитная коррозия | Коррозия, распространяющаяся по границам кристаллов (зерен) металла | |

Ндп. Интеркристаллитная коррозия | ||

42. Избирательная коррозия | Коррозия, разрушающая одну структурную составляющую или один компонент сплава | |

Ндп. Селективная коррозия | ||

43. Графитизация чугуна | Избирательная коррозия серого литейного чугуна, протекающая вследствие растворения ферритных и перлитных составляющих с образованием относительно мягкой массы графитного скелета без изменения формы | |

44. Обесцинкование | Избирательное растворение латуней, приводящее к обеднению сплава цинком и образованию на поверхности губчатого медного осадка | |

45. Щелевая коррозия | Усиление коррозии в щелях и зазорах между двумя металлами, а также в местах неплотного контакта металла с неметаллическим коррозионно-инертным материалом | |

Ндп. Щелевой эффект | ||

46. Ножевая коррозия | Локализованный вид коррозии металла в зоне сплавления сварных соединений в сильно агрессивных средах | |

47. Коррозионная язва | Местное коррозионное разрушение, имеющее вид отдельной раковины | |

48. | Коррозия металла при одновременном воздействии коррозионной среды и внешних или внутренних механических напряжений растяжения с образованием транскристаллитных или межкристаллитных трещин | |

49. Коррозия под напряжением | Коррозия металла при одновременном воздействии коррозионной среды и постоянных или переменных механических напряжений | |

50. Коррозионная усталость | Понижение предела усталости металла, возникающее при одновременном воздействии циклических растягивающих напряжений и коррозионной среды | |

51. Предел коррозионной усталости | Максимальное механическое напряжение, при котором еще не происходит разрушение металла после одновременного воздействия установленного числа циклов переменной нагрузки и заданных коррозионных условий | |

52. Коррозионная хрупкость | Хрупкость, приобретенная металлом в результате коррозии | Под хрупкостью следует понимать свойство материала разрушаться без заметного поглощения механической энергии в необратимой форме |

56. Коррозионный элемент | Гальванический элемент, возникающий при взаимодействии металла и среды, влияющей на скорость и характер коррозии металла | |

57. Коррозионный макроэлемент | Коррозионный элемент, электроды которого имеют размеры, хорошо различаемые невооруженным глазом | |

58. | Коррозионный элемент, электроды которого могут быть обнаружены лишь при помощи микроскопа (структурные составляющие сплава, включения примесей и др.) | |

59. Коррозионный субмикроэлемент | Коррозионный элемент, электроды которого имеют величину, лежащую за пределами разрешающей способности оптического микроскопа | |

60. Многоэлектродный элемент | Коррозионный элемент, имеющий более двух электродов | |

61. Концентрационный элемент | Коррозионный элемент с электродами из одного и того же металла, возникающий за счет различной концентрации реагирующих веществ у поверхности металла | |

62. Аэрационный элемент | Коррозионный элемент с электродами из одного и того же металла, возникающий за счет большего притока кислорода к одной из частей поверхности металла | |

63. Поляризация | Изменение потенциала электрода в результате протекания тока | |

64. Контролирующий процесс | Процесс, кинетика которого определяет скорость коррозии | |

65. Поляризационный контроль | Ограничение скорости электрохимической коррозии поляризационными явлениями на электродах | |

66. Анодный контроль | Ограничение скорости электрохимической коррозии анодной реакцией | |

67. | Ограничение скорости электрохимической коррозии катодной реакцией | |

68. Омический контроль | Ограничение скорости электрохимической коррозии омическим сопротивлением | |

69. Диффузионный контроль | Ограничение скорости коррозии диффузией исходных или конечных продуктов электродных реакций | |

70. Поляризационная коррозионная диаграмма | Диаграмма зависимости истинных скоростей сопряженных анодной и катодной реакций коррозионного процесса от потенциала | |

71. Коррозионный ток | Скорость электрохимической коррозии, выраженная величиной электрического тока | |

Ндп. Ток саморастворения | ||

72. Максимальный коррозионный ток | Максимально возможное значение коррозионного тока, отвечающее точке пересечения анодной и катодной кривых на поляризационной диаграмме | |

73. Потенциал коррозии | Потенциал металла, установившийся в результате протекания сопряженных анодного и катодного процесса без внешней поляризации | |

74. Поляризационная кривая | Кривая зависимости скорости электродного (анодного или катодного) процесса от потенциала | |

75. Идеальная поляризационная кривая | Кривая зависимости истинной скорости электродного процесса (с учетом скорости саморастворения) от потенциала | |

76. | Кривая зависимости измеряемой скорости электродного процесса от потенциала | |

77. Деполяризация | Уменьшение поляризации электрода | |

78. Водородная деполяризация | Катодная реакция восстановления ионов водорода | |

79. Окислительная деполяризация | Катодная реакция восстановления окисленных частиц среды | |

80. Кислородная деполяризация | Катодная реакция восстановления (ионизации) кислорода | |

81. Разностный эффект | Изменение скорости саморастворения металла при внешней поляризации | |

Ндп. Дифференц-эффект | ||

82. Положительный разностный эффект | Уменьшение скорости саморастворения металла при внешней поляризации | |

83. Отрицательный разностный эффект | Увеличение скорости саморастворения металла при внешней поляризации | |

84. Пассивация | Резкое уменьшение скорости коррозии вследствие торможения анодной реакции ионизации металла при образовании на его поверхности фазовых или адсорбционных слоев | |

85. Пассивное состояние | Состояние относительной высокой коррозионной стойкости, вызванное торможением анодной реакции ионизации металла в определенной области потенциала | |

Пассивность | ||

86. | Сумма всех условий, необходимых для наступления пассивного состояния металла | |

87. Устойчивость пассивного состояния | Способность металла сохранять пассивное состояние при изменении внешних условий | |

88. Анодная пассивность | Пассивность, вызванная анодной поляризацией металла | |

89. Потенциал начала пассивации | Потенциал, соответствующий переходу металла из области активного анодного растворения в область активно-пассивного состояния | |

90. Плотность тока пассивации | Плотность тока анодного растворения металла при потенциале начала пассивации | |

91. Потенциал полной пассивации | Потенциал, соответствующий переходу металла в пассивное состояние | |

92. Плотность тока полной пассивации | Плотность тока анодного растворения металла при потенциале полной пассивации | |

93. Пассивирующее вещество | Вещество, способствующее переходу металла в пассивное состояние в условиях пассивации | |

Пассиватор | ||

94. Активация | Переход металла из пассивного состояния в активное | |

Ндп. Депассивация | ||

95. | Вещество (реагент), способствующее переходу металла из пассивного состояния в активное или затрудняющее наступление пассивности | |

Активатор | ||

96. Перепассивация | Резкое увеличение скорости анодного растворения металла (при смещении потенциала в положительную сторону) вследствие нарушения пассивного состояния | При нарушении пассивного состояния и увеличении скорости растворения металла лишь на отдельных участках поверхности наблюдается пробой пассивной пленки |

97. Потенциал активации | Потенциал, соответствующий переходу металла из пассивного состояния в активное при смещении потенциала к более отрицательным значениям | В большинстве случаев соответствует потенциалу пассивации |

97а. Потенциал питтингообразования | Потенциал, соответствующий возникновению точечной коррозии в результате локального нарушения пассивности металла | |

98. Потенциал перепассивации | Потенциал, соответствующий переходу металла из пассивного состояния в состояние перепассивации | |

99. Ржавчина | Продукты коррозии железа и его сплавов, образующиеся при электрохимической коррозии и состоящие преимущественно из окислов | |

100. Ингибитор коррозии | Вещество, которое при введении в коррозионную среду (в незначительном количестве) заметно снижает скорость коррозии металла | |

101. | Ингибитор, снижающий скорость коррозии металла в кислой среде | |

102. Ингибитор щелочной коррозии | Ингибитор, снижающий скорость коррозии металла в щелочной среде | |

103. Ингибитор коррозии в нейтральных средах | Ингибитор, снижающий скорость коррозии металла в нейтральных средах | |

104. Ингибитор атмосферной коррозии | Ингибитор, снижающий скорость коррозии металлов в атмосферных условиях | |

105. Контактный ингибитор | Ингибитор, действие которого проявляется при искусственном нанесении его на поверхность металла | |

106. Летучий ингибитор | Ингибитор, способный в обычных условиях испаряться и самопроизвольно попадать из газовой фазы на поверхность металла | |

107. Универсальный ингибитор | Ингибитор коррозии, пригодный для защиты черных и цветных металлов | |

108. Анодный ингибитор | Ингибитор, защитное действие которого обусловлено торможением анодной реакции коррозионного процесса | |

109. Катодный ингибитор | Ингибитор, защитное действие которого обусловлено торможением катодной реакции коррозионного процесса | |

110. Анодно-катодный ингибитор | Ингибитор, защитное действие которого обусловлено торможением анодной и катодной реакций коррозионного процесса | |

111. | Вещество, которое при введении в коррозионную среду увеличивает скорость коррозии | |

112. Противокоррозионная защита | Процессы и средства, применяемые для уменьшения или прекращения коррозии металла | |

112а. Ингибирование | Противокоррозионная защита, осуществляемая введением ингибиторов | |

113. Степень защиты | Оценка эффективности выбранного метода защиты от коррозии | |

114. Защитная пленка | Пленка, образующаяся на металле в естественных условиях при его взаимодействии с коррозионной средой или создаваемая искусственно путем химической или электрохимической обработки и затрудняющая протекание процесса коррозии | |

115. Адсорбционный слой | Слой, возникающий на металле в результате адсорбции атомов или молекул окружающей среды и затрудняющий протекание процесса коррозии | |

116. Окисная пленка | Пленка, состоящая преимущественно из окислов металла | |

117. Покрытие | По ГОСТ 9.008-82 | |

117а, 117б (Исключены, Изм. N 2). | ||

118. Электрохимическая защита | Защита металла от коррозии, осуществляемая поляризацией от внешнего источника тока или путем соединения с металлом (протектором), имеющим более отрицательный или более положительный потенциал, чем у защищаемого металла | В зависимости от направления поляризации различают катодную и анодную защиты |

118а. | Потенциал металла, при котором достигается определенная степень защиты | Защитный потенциал может задаваться анодной или катодной поляризацией от внешнего источника или путем соединения с протектором |

119. Протектор | Металл, применяемый для электрохимической защиты и имеющий более отрицательный или более положительный потенциал, чем у защищаемого металла | |

120. Катодная защита | Электрохимическая защита металла, осуществляемая катодной поляризацией от внешнего источника тока или путем соединения с металлом, имеющим более отрицательный потенциал, чем у защищаемого металла | |

121. Анодный протектор | Металл, имеющий более отрицательный потенциал, чем у защищаемого металла | |

122. Анодная защита | Электрохимическая защита металла, способного пассивироваться анодной поляризацией, осуществляемая от внешнего источника тока или посредством соединения с металлом, имеющим более положительный потенциал, чем у защищаемого металла | |

123. Катодный протектор | Металл, имеющий более положительный потенциал, чем у защищаемого металла | |

124-125а | (Исключены, Изм. N 2). | |

126. Неметаллическое изолирующее покрытие | Неметаллическое покрытие, механически изолирующее металл от воздействия коррозионной среды | |

126а. | — | |

127. Грунт | Прилегающий к металлу слой покрытия, обеспечивающий прочность сцепления с металлом и улучшающий защитные свойства покрытия | |

128. Внешний слой покрытия | Слой многослойного покрытия, соприкасающийся с коррозионной средой | |

129-142б (Исключены, Изм. N 2). | ||

143. Ингибитированная бумага | Бумага, содержащая ингибитор и применяемая для защиты металла от атмосферной коррозии | |

144. Защитная смазка | Невысыхающий слой, состоящий из смеси масел с различными добавками, нанесенный на металл и предназначенный для временной защиты металла от коррозии | |

145. Защитная атмосфера | Атмосфера, искусственно создаваемая для защиты металла от газовой коррозии | |

146. Деаэрация | Удаление из коррозионной среды кислорода воздуха | |

146а. (Исключен, Изм. N 2). | ||

146б. Коррозионные испытания | Испытания для определения коррозионной стойкости металла и (или) защитных покрытий | |

147. Лабораторные испытания | Коррозионные испытания металла, проводимые в искусственных условиях | |

148. | Коррозионные испытания металла, проводимые в атмосфере, в море, в почве и т.п. | |

Полевые испытания | ||

149. Эксплуатационные испытания | Коррозионные испытания машин, аппаратов, сооружений и т.п. в эксплуатационных условиях | |

150. Ускоренные испытания | Коррозионные испытания, проводимые в условиях, близких к эксплуатационным, но дающие результаты в более короткий срок | |

151. Водородный показатель коррозии | Объем выделившегося в процессе коррозии водорода, отнесенный к единице поверхности металла и единице времени | |

152. Кислородный показатель коррозии | Объем поглощенного в процессе коррозии кислорода, отнесенный к единице поверхности металла и единице времени | |

153. Шкала коррозионной стойкости | Шкала, предназначенная для качественной и количественной оценки коррозионной стойкости металла в определенных условиях | При оценке коррозии следует пользоваться десятибалльной шкалой коррозионной стойкости металлов (см. ГОСТ 9.908) |

154. Коррозионный балл | Единица шкалы коррозионной стойкости | |

154а. Визуальная оценка коррозионной стойкости | Оценка коррозионной стойкости, осуществляемая внешним осмотром | Визуальная оценка может осуществляться как вооруженным, так и невооруженным глазом |

Визуальная оценка | ||

А | ||

Активация | 94 | |

Активатор | 95 | |

Атмосфера защитная | 145 | |

Б | ||

Балл коррозионный | 154 | |

Биокоррозия | 24 | |

Бумага ингибитированная | 143 | |

В | ||

Вещество активирующее | 95 | |

Вещество пассивирующее | 93 | |

Влажность критическая | 13 | |

Г | ||

Графитизация чугуна | 43 | |

Грунт | 127 | |

Д | ||

Деаэрация | 146 | |

Депассивация Ндп | 94 | |

Деполяризация | 77 | |

Деполяризация водородная | 78 | |

Деполяризация кислородная | 80 | |

Деполяризация окислительная | 79 | |

Диаграмма поляризационная коррозионная | 70 | |

Дифференц-эффект Ндп | 81 | |

Ж | ||

Жаростойкость | 53 | |

З | ||

Защита анодная | 122 | |

Защита катодная | 120 | |

Защита противокоррозионная | 112 | |

Защита электрохимическая | 118 | |

И | ||

Ингибирование | 112а | |

Ингибитор анодный | 108 | |

Ингибитор анодно-катодный | 110 | |

Ингибитор атмосферной коррозии | 104 | |

Ингибитор катодный | 109 | |

Ингибитор кислотной коррозии | 101 | |

Ингибитор контактный | 105 | |

Ингибитор коррозии | 100 | |

Ингибитор коррозии в нейтральных средах | 103 | |

Ингибитор летучий | 106 | |

Ингибитор универсальный | 107 | |

Ингибитор щелочной коррозии | 102 | |

Испытания коррозионные | 146а | |

Испытания лабораторные | 147 | |

Испытания в природных условиях | 148 | |

Испытания полевые | 148 | |

Испытания ускоренные | 150 | |

Испытания эксплуатационные | 149 | |

К | ||

Контроль анодный | 66 | |

Контроль диффузионный | 69 | |

Контроль катодный | 67 | |

Контроль омический | 68 | |

Контроль поляризационный | 65 | |

Коррозия атмосферная | 17 | |

Коррозия блуждающим током | 26 | |

Коррозия внешним током | 25 | |

Коррозия газовая | 16 | |

Коррозия избирательная | 42 | |

Коррозия интеркристаллитная Ндп | 41 | |

Коррозия контактная | 27 | |

Коррозия межкристаллитная | 41 | |

Коррозия местная | 33 | |

Коррозия металлов | 1 | |

Коррозия неравномерная | 32 | |

Коррозия нитевидная | 39 | |

Коррозия ножевая | 46 | |

Коррозия подводная | 21 | |

Коррозия под напряжением | 49 | |

Коррозия подземная | 23 | |

Коррозия подповерхностная | 34 | |

Коррозия по ватерлинии | 19 | |

Коррозия при неполном погружении | 18 | |

Коррозия при переменном погружении | 22 | |

Коррозия при полном погружении | 20 | |

Коррозия при трении | 28 | |

Коррозия послойная | 38 | |

Коррозия пятнами | 36 | |

Коррозия равномерная | 31 | |

Коррозия селективная Ндп | 42 | |

Коррозия сквозная | 37 | |

Коррозия сплошная | 30 | |

Коррозия структурная | 40 | |

Коррозия точечная | 35 | |

Коррозия химическая | 15 | |

Коррозия электрохимическая | 14 | |

Коррозия щелевая | 45 | |

Кривая поляризационная | 74 | |

Кривая поляризационная идеальная | 75 | |

Кривая поляризационная реальная | 76 | |

М | ||

Макроэлемент коррозионный | 57 | |

Металл корродирующий | 3 | |

Металл коррозионностойкий | 9 | |

Микроэлемент коррозионный | 58 | |

О | ||

Обесцинкование | 44 | |

Окалина | 54 | |

Очаг коррозионный | 12 | |

Оценка визуальная | 154а | |

Оценка коррозионной стойкости визуальная | 154а | |

П | ||

Пассиватор | 93 | |

Пассивация | 84 | |

Пассивность | 85 | |

Пассивность анодная | 88 | |

Перепассивация | 96 | |

Питтинг | 35 | |

Пленка защитная | 114 | |

Пленка окисная | 116 | |

Плотность тока пассивации | 90 | |

Плотность тока полной пассивации | 92 | |

Показатель коррозии водородный | 151 | |

Показатель коррозии кислородный | 152 | |

Покрытие защитное | 117 | |

Покрытие защитное полимерное | 126а | |

Покрытие неметаллическое изолирующее | 126 | |

Поляризация | 63 | |

Потенциал активации | 97 | |

Потенциал защитный | 118а | |

Потенциал коррозии | 73 | |

Потенциал начала пассивации | 89 | |

Потенциал перепассивации | 98 | |

Потенциал питтингообразования | 97а | |

Потенциал полной пассивации | 91 | |

Потери коррозионные | 4 | |

Предел коррозионной усталости | 51 | |

Продукты коррозии | 5 | |

Протектор | 119 | |

Протектор анодный | 121 | |

Протектор катодный | 123 | |

Процесс коррозионный | 1* | |

Процесс контролирующий | 64 | |

Р | ||

Разрушение коррозионное | 1* | |

Растрескивание коррозионное | 48 | |

Ржавчина | 99 | |

С | ||

Скорость коррозии | 6 | |

Скорость проникновения коррозии | 7 | |

Слой адсорбционный | 115 | |

Слой покрытия внешний | 128 | |

Слой обезуглероженный | 55 | |

Смазка защитная | 144 | |

Состояние пассивное | 85 | |

Среда газовая инертная | 2г | |

Среда газовая окислительная | 2в | |

Среда коррозионная | 2 | |

Среда коррозионная газообразная | 2б | |

Среда коррозионная жидкая | 2а | |

Стимулятор коррозии | 111 | |

Стойкость коррозионная | 8 | |

Субмикроэлемент коррозионный | 59 | |

Степень защиты | 113 | |

Т | ||

Ток коррозионный | 71 | |

Ток максимальный коррозионный | 72 | |

Ток саморастворения Ндп | 71 | |

У | ||

Условия пассивации | 86 | |

Усталость коррозионная | 50 | |

Устойчивость пассивного состояния | 87 | |

Ф | ||

Факторы коррозии внешние | 11 | |

Факторы коррозии внутренние | 10 | |

Фреттинг-коррозия | 29 | |

Х | ||

Хрупкость коррозионная | 52 | |

Ш | ||

Шкала коррозионной стойкости | 153 | |

Э | ||

Элемент аэрационный | 62 | |

Элемент концентрационный | 61 | |

Элемент коррозионный | 56 | |

Элемент многоэлектродный | 60 | |

Эффект отрицательный разностный | 83 | |

Эффект положительный разностный | 82 | |

Эффект разностный | 81 | |

Эффект щелевой Ндп | 45 | |

Я | ||

Язва коррозионная | 47 | |

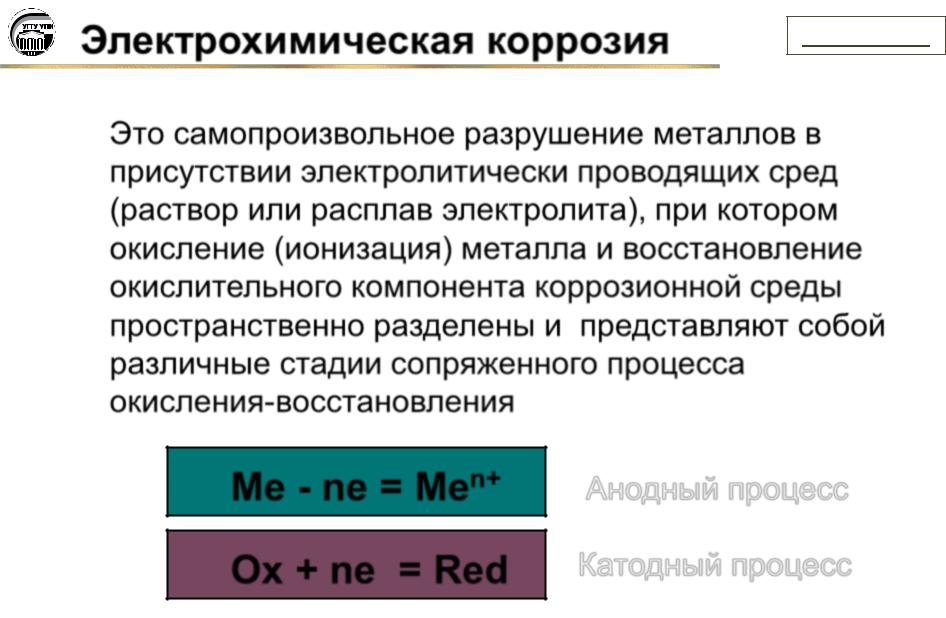

Электрохимическая коррозия и ее причины

Электрохимическая

коррозия является самым распространенным видом коррозии. Она возникает в

случаях контакта металла с электролитически проводящей окружающей

средой.

При данном процессе, восстановление окислительного компонента коррозионной среды проходит в отличительное от ионизации атомов металла время и электродный потенциал влияет на их скорость. Первопричина, по которой возникает электрохимическая коррозия металлов — термодинамическая неустойчивость металла в окружающей его среде. Ржавление обивки днища корабля, трубопровода, металлических конструкций в атмосфере — все это частные случаи электрохимической коррозии.

Для борьбы с электрохимической коррозией нужно знать механизм ее работы и причины возникновения. Протекание механизма коррозии может осуществляться по двум вариантам.

Гомогенный:

• Поверхностный слой металла рассматривается как однородный и гомогенный;

• Причина растворения металла заключается в термодинамической возможности протекания анодного или катодного актов;

• Анодные и катодные участки мигрируют по металлической поверхности;

• На скорость коррозии влияет кинетический фактор;

• Однородная поверхность может быть рассмотрена, как предельный случай, реализация которого возможна и в жидких металлах.

Гетерогенный:

• Из-за различных положений атомов в кристаллической решетке твердые металлы имеют негомогенную поверхность;

• Гетерогенность актуальна при наличии инородных включений в сплаве.

Электрохимическая коррозия металлов имеет ряд особенностей: делится на анодный и катодные процессы, кинетически зависящие друг от друга и протекающие одновременно; на некоторых металлических поверхностях коррозия принимает локальных характер; основной металл растворяется на анодах.

Поверхность металла представляет собой множество короткозамкнутых электродов. При контакте с коррозионной средой образуется гальванический элемент, способствующий электрохимическому разрушение.

Существует три основные причины возникновения местного гальванического элемента:

• Неоднородность металлического сплава: наличие микро- и макровключений, микро- и макропор, зерен кристаллов;

• Неоднородность среды: область с ограниченным доступом окислителя выступает анодом по отношению к участку со свободным доступом;

• Неоднородность физических условий: облучение, воздействие температуры и внешних токов.

На нашем заводе вы всегда сможете заказать теплообменники, а так же редуктор вертикальный цилиндрический одноступенчатый.

Производимые предприятием теплообменники и емкости:

Продажи трубопроводной арматуры:

- Задвижки

- Фланцы из нержавейки

- Фланцы сталь 20

- Фланцы стальные плоские

Интересные материалы сайта

Типы и причины коррозии, способы ее предотвращения Блоги по решениям для ходовых и управляющих систем

Предотвращение коррозии — важнейшая задача во многих отраслях промышленности. В отсутствие защитных мер коррозия может оказать пагубное влияние на инфраструктуру, а также безопасность и эффективность бизнеса. Риску подвержен и бюджет компаний: по результатам исследования, проведенного организацией NACE International, ежегодные затраты на борьбу с коррозией составляют 2,5 триллиона долл. США.

С другой стороны, современным инженерам-конструкторам доступно значительно больше инструментов, чем прежде. Более глубокое понимание типов и причин коррозии, усовершенствованные материалы и передовые подходы — все это помогает техническим специалистам предотвращать разрушение металлов и снижать его интенсивность.

В этой публикации представлено краткое содержание новой брошюры Parker о борьбе с коррозией.

Определение коррозии

Коррозия — это процесс, при котором инфраструктура, продукция и детали разрушаются вследствие химической либо электрохимической реакции с окружающей средой.

Основные типы коррозии

Сегодня в разных отраслях промышленности распространены шесть типов коррозии.

• Электрохимическая коррозия, возникающая при контакте двух материалов с разными электрохимическими свойствами (например, сталь и латунь) в агрессивной среде и приводящая к разрушению менее устойчивого материала.

• Точечная коррозия, при которой в металле быстро возникают глубокие и узкие отверстия, в то время как остальная поверхность остается неповрежденной. Обычно это происходит с самопассивирующимися материалами, такими как нержавеющая сталь или сплавы алюминия.

• Равномерная коррозия, которая развивается постепенно на открытой для воздействия поверхности металла, оставляя равномерный слой отложений.

• Щелевая коррозия, охватывающая те участки, где в небольших углублениях (выемках или углах) скапливается жидкость.

• Межкристаллитная коррозия, которая возникает внутри зернистой структуры сплава или рядом с ней и вызывает локальные повреждения.

• Коррозионное растрескивание под напряжением, когда материал подвергается непрерывной или меняющейся нагрузке в агрессивной среде, что приводит к появлению трещин.

Что вызывает коррозию?

Коррозия — результат воздействия ряда различных факторов, характерных для каждой конкретной отрасли. Ниже перечислены распространенные примеры для отдельных отраслей.

• В сфере строительства коррозия часто возникает в ситуациях, когда металлы подвергаются воздействию природных факторов и экстремальных температур.

• Подземные разработки обычно проводят в средах с кислой водой (нередко содержащей хлориды и сульфаты) в сочетании с высокой влажностью и температурой.

• В лесной промышленности коррозия обычно появляется при работе на удаленных участках, когда оборудование паркуют прямо на траве или земле. За ночь там накапливается большое количество воды, которая может вызывать коррозию встроенных механических систем и компонентов.

Условия окружающей среды также влияют на скорость развития и распространение коррозии. При повышенной влажности металлы реагируют друг с другом и разрушаются гораздо быстрее, чем в сухих условиях.

В агрессивных средах обычно присутствуют следующие факторы (отдельно или в различных сочетаниях):

• влажность;

• экстремальные температуры;

• сырые поверхности;

• взвешенные в воздухе частицы;

• соль;

• промышленные смазочные материалы.

Предотвращение коррозии и защита

Инженерам доступен целый ряд методов, которые помогают снизить интенсивность коррозии или предотвратить ее возникновение. Ниже перечислены методы, более подробно описанные в брошюре о борьбе с коррозией.

• Выбор материалов. Ключевую роль играет выбор подходящих материалов с учетом задачи и условий ее выполнения. В агрессивной среде разрушению подвержены все металлы, однако сплавы могут резко отличаться друг от друга по своим показателям. Решающее значение в этом случае имеет баланс между пределом прочности на разрыв и стойкостью к нагреву, воздействию химических веществ и коррозии.

• Совместимость материалов. При разработке продуктов инженеры должны учитывать вероятность соприкосновения потенциально несовместимых материалов. Так, сочетания меди и нержавеющей стали или бронзы и стали могут стать причиной электрохимической коррозии. Для решения этой проблемы следует выбирать совместимые материалы и сплавы либо применять изоляцию, которая позволяет предотвратить образование электрической цепи.

• Защитные покрытия. На некоторые металлы, такие как сталь, железо и алюминий, можно нанести защитное покрытие, устойчивое к коррозии. Чтобы выбрать оптимальную комбинацию металла и покрытия, требуется тщательно проанализировать требования к прочности, надежности, трению, моменту затяжки и коррозионной стойкости.

• Коррозионные испытания. В ходе контролируемых испытаний можно смоделировать различные агрессивные атмосферы, включая распыленную соленую воду, солевой туман, сухость и влажность. Такие испытания обычно проводят с соблюдением очень точных параметров, например моделируют сезонные циклы, чтобы воссоздать реальные погодные условия.

• Системы защиты от коррозии. Эффективная система защиты помогает предприятиям успешно справляться с коррозией. Мониторинг состояния и анализ журналов для учета инцидентов улучшают понимание практических аспектов, связанных с коррозией, а обмен информацией между подразделениями позволяет выявить потенциальную зависимость между капиталовложениями, методами обслуживания и сроком службы активов.

Борьба с коррозией: брошюра

Скачать брошюру

Автор статьи — доктор Филипп Вагенер (Philipp Wagener)

Связанные статьи:

Пыль гораздо вреднее, чем кажется

что это и как с ней бороться

Коррозия — процесс разрушения металла под воздействием влаги, агрессивных веществ, с которым контактирует покрытие или изделие в процессе эксплуатации. Это явление распространено, его можно увидеть дома, на улице и на работе. Когда металл оказывается в щелочной, кислой среде начинается окисление, которое со временем преобразуется в ржавчину. Другими словами, происходит химическая коррозия.

Сегодня поговорим о другом типе коррозии, которая образуется из-за «блуждающих токов». Именно она появляется на кранах, полотенцесушителях и прочем сантехническом оборудовании. Разрушение металла «блуждающими токами» называют электрохимической коррозией.

Этому коррозийному процессу подвержены многие металлы, включая надёжную и долговечную нержавеющую сталь. Под воздействием электромеханического влияния изделие быстро теряет привлекательность, происходит разрушение швов, соединений, стенок металла. В результате возникает угроза аварийных ситуаций, вплоть до серьезных протечек, грозящих соседям снизу затоплением и порчей имущества.

Как определить электрохимическую коррозию

Рассмотрим пример образования признаков электрохимкоррозии на полотенцесушителе.

Оборудование производят из всевозможного сырья. Лучшим вариантом считаются модели из нержавейки, так как эксплуатационный период такого изделия гораздо продолжительней, нежели срок использования аналогов из других металлов. Однако, нержавеющая сталь не всегда способна справиться с агрессивным воздействием электрохимической коррозии.

На начальный процесс разрушения указывают практически незаметные пятна ржавчины, которая образуется на поверхности изделия, далее они добавляют в размерах, а значит — процесс прогрессирует и становится глубже.

Если очистить ржавчину грубым абразивом, то под ней прячется черная точка, говорящая об активном развитии разрушения. Так, ржавчина «поедает» металл снаружи и изнутри, создавая небольшое отверстие. В подобных случаях повреждениям подвергаются все изделие, включая фитинги. Коррозия, как правило, начинает развиваться на слабых участках, которыми являются сварные швы.

Если ржавчина обнаружена на изделии, изготовленном из стали высокого класса, то наверняка проблема заключается в наличии в воде электричества.

Электрохимкоррозия работает при поддержке «помощников», например, хлора, который используется предприятиями для обеззараживания воды, окислителя кислорода, солей кальция, магния и прочие вещества. Ржавчина активно распространяется под воздействием горячей воды — если жидкость внутри трубы нагревается свыше 70°С, разрушающее действие ускоряется.

Почему появляется коррозия?

Чтобы понимать всю схему появления ржавчины на сантехническом оборудовании, стоит знать, откуда в воде появляется электричество.

Среди причин:

- Если дом относится к старым постройкам, в нем может быть нереализованным качественное заземление, которое обязательно, если в квартире установлено множество бытовых приборов и современная сантехника, например, ванна с гидромассажем, водонагреватели и пр. Заземление обеспечивает безопасность использования техники.