Легирующие элементы. Легирующие элементы стали. Влияние легирующих элементов. Назначение легирующих элементов. Хромансиль.

Легирующие элементы – химические элементы, специально вводимые в сталь для получения заданных свойств. Улучшают механические, физические и химические свойства основного материала.

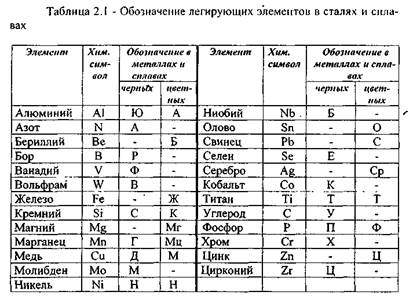

Маркировка сталей. Маркировка углеродистых сталей. Маркировка легированных сталей. Маркировка инструментальных сталей.

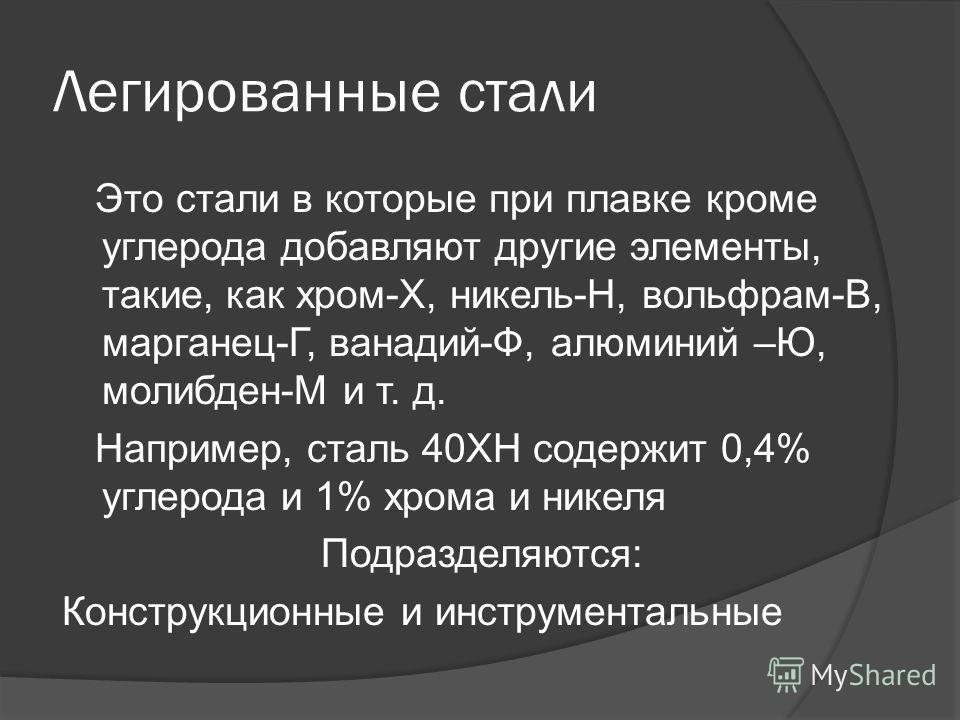

Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей — (0…-100)oС.

Влияние углерода на сталь. Влияние углерода на свойства стали.

Влияние примесей на свойства. Влияние примесей на свойства сталей. Красноломкость. Флокены.

Красноломкость. Флокены.

Дополнительные легирующие элементы:

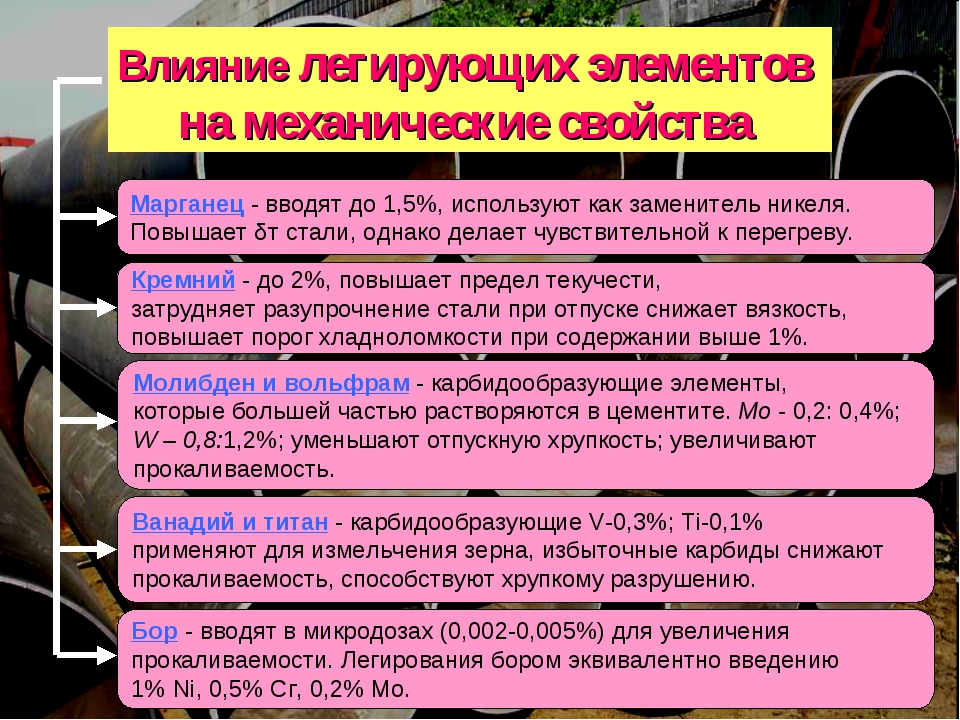

- Бор — 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости (+20…-60 oС.

- Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

- Титан (см. Титан и его сплавы) (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

- Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снижает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

- Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

- Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Усталостная прочность. Предел выносливости. Живучесть материалов.

Живучесть материалов.

Ударная вязкость. Определение ударной вязкости. Испытания на ударную вязкость.

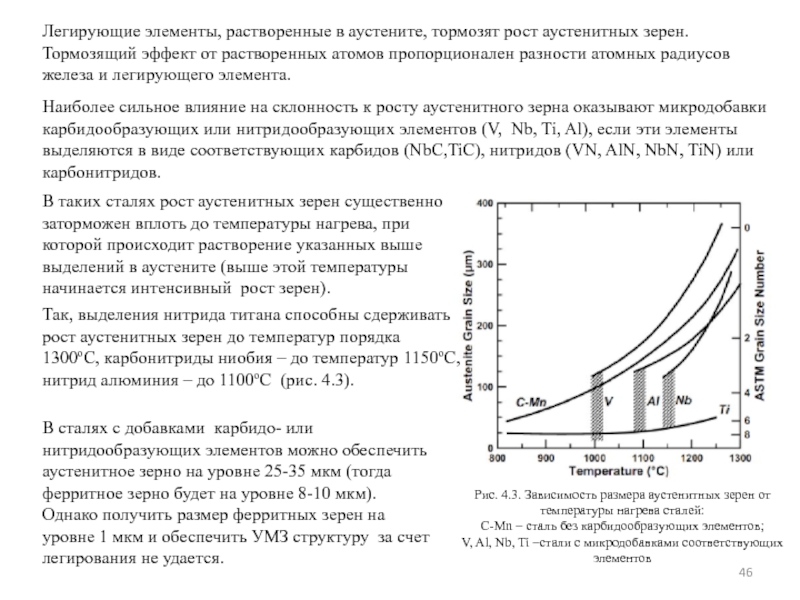

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды. Растворение легирующих элементов в Feα происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а также кремний и марганец в определенных количествах, снижают вязкость.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

Сталь — легирующие элементы

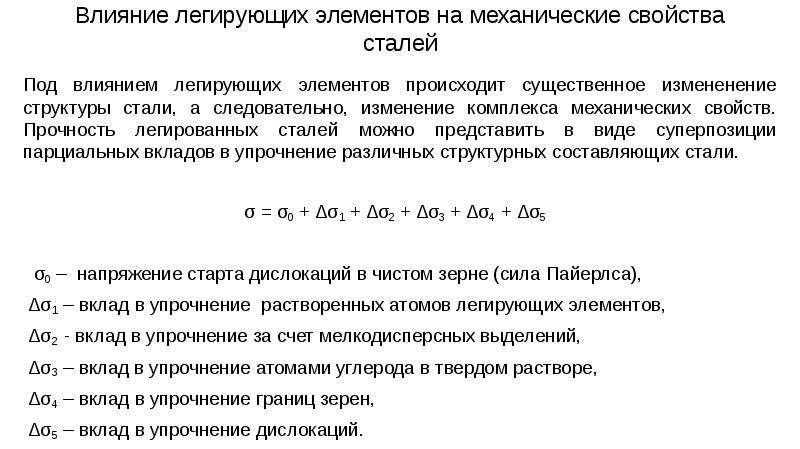

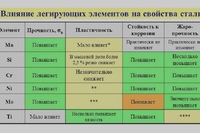

Влияние легирующих элементов. Присутствие в стали легирующих элементов улучшает ее свойства.

Присутствие в стали легирующих элементов улучшает ее свойства.

Легированная сталь имеет высокую прочность и вязкость.

Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов

— и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом

карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.

Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и

жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой.Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

Молибден

противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости

при отпуске, повышает жаростойкость стали.Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

Титан является

раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после

закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Почти все легирующие элементы понижают значение критических точек при охлаждении и уменьшают критическую скорость закалки стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Таким образом, легированная сталь удовлетворяет самым разнообразным требованиям машиностроительной промышленности и во многих случаях заменяет более дорогие цветные металлы и сплавы.

Применение легированной стали непрерывно расширяется в связи с усовершенствованием конструкций машин и приборов.

§

Легирующий элемент — это… Что такое Легирующий элемент?

- Легирующий элемент

- Alloy element — Легирующий элемент.

Элемент, добавляемый и остающийся в металле, который изменяет его структуру и химический состав.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.)

.

- Alloy element

- Alloy plating

Смотреть что такое «Легирующий элемент» в других словарях:

легирующий элемент — Элемент, добавляемый и остающийся в металле, который изменяет его структуру и химический состав. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN alloy element … Справочник технического переводчика

легирующий элемент — legiravimo elementas statusas T sritis fizika atitikmenys: angl. alloying element vok. Legierungselement, n rus. легирующий элемент, m pranc. élément de dopage, m … Fizikos terminų žodynas

ЛЕГИРУЮЩИЙ ЭЛЕМЕНТ — элемент или группа элементов, специально вводимых в металл или сплав для придания им определенных физико химических или механических свойств.

смотри Легирование … Металлургический словарь

смотри Легирование … Металлургический словарьэлемент замещения — Легирующий элемент с атомным размером и другими характеристиками атома решетки, подобными замещаемому, который может формировать значительную область твердого раствора в фазовой диаграмме. [http://sl3d.ru/o slovare.html] Тематики машиностроение в … Справочник технического переводчика

Элемент замещения — Substitutional element Элемент замещения. Легирующий элемент с атомным размером и другими характеристиками атома решетки, подобными замещаемому, который может формировать значительную область твердого раствора в фазовой диаграмме. (Источник:… … Словарь металлургических терминов

ЛЕГИРОВАНИЕ — (от лат. ligo связываю, соединяю), введение добавок в металлы, сплавы и полупроводники для придания им определенных физ., хим. или мех. св в. Материалы, подвергнутые Л., наз. легированными. К ним относятся легированные стали и чугуны,… … Химическая энциклопедия

Сталь — (Steel) Определение стали, производство и обработка стали, свойства сталей Информация об определении стали, производство и обработка стали, классификация и свойства сталей Содержание Содержание Классификация Характеристики стали Разновидности… … Энциклопедия инвестора

ЖЕЛЕЗА СПЛАВЫ — металлич.

системы, одним из компонентов к рых (как правило, преобладающим) служит железо. Различают сплавы железа с углеродом (нелегир. и легир. чугуны и стали), сплавы с особыми физ. хим. св вами и ферросплавы. Система железо углерод. Наиб.… … Химическая энциклопедия

системы, одним из компонентов к рых (как правило, преобладающим) служит железо. Различают сплавы железа с углеродом (нелегир. и легир. чугуны и стали), сплавы с особыми физ. хим. св вами и ферросплавы. Система железо углерод. Наиб.… … Химическая энциклопедияЖаростойкая сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Конструкционная сталь — Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия). Вы можете помочь Википедии, добавив информацию для других стран и регионов … Википедия

ЛЕГИРОВАНИЕ • Большая российская энциклопедия

ЛЕГИ́РОВАНИЕ (нем. legieren – сплавлять, от лат. ligo – связывать, соединять), введение добавок (легирующих элементов) в металлы и сплавы для придания им определённых физич. , химич. или механич. свойств. Подвергнутые Л. материалы называются легированными (напр., легированная сталь). Для Л. используют металлы, неметаллы ($\ce{С, S, P, Si, В}$ и др.) и вспомогат. сплавы, содержащие легирующий элемент, – ферросплавы и лигатуры. Осн. легирующие элементы в сталях и чугунах – $\ce{Сr, Ni, Mn, Si, Mo, W, V, Ti}$; в алюминиевых сплавах – $\ce{Si, Mn, Mg, Cu, Zn, Li}$; в магниевых сплавах – $\ce{Al, Mn, Zn, Zr, Cd}$; в медных сплавах – $\ce{Al, Mn, Fe, Ni, Zn, Pb, Be, Si, P}$; в никелевых сплавах – $\ce{Cr, Co, Ti, Al, W, Mo, V}$; в титановых сплавах – $\ce{Al, Zr, Mo, V, Сr}$. Легирующие элементы целенаправленно вводятся в металл (сплав) в определённом количестве, в отличие от примесей, которые попадают из исходного сырья или из-за особенностей производств. процесса и не могут быть удалены процессами рафинирования.

, химич. или механич. свойств. Подвергнутые Л. материалы называются легированными (напр., легированная сталь). Для Л. используют металлы, неметаллы ($\ce{С, S, P, Si, В}$ и др.) и вспомогат. сплавы, содержащие легирующий элемент, – ферросплавы и лигатуры. Осн. легирующие элементы в сталях и чугунах – $\ce{Сr, Ni, Mn, Si, Mo, W, V, Ti}$; в алюминиевых сплавах – $\ce{Si, Mn, Mg, Cu, Zn, Li}$; в магниевых сплавах – $\ce{Al, Mn, Zn, Zr, Cd}$; в медных сплавах – $\ce{Al, Mn, Fe, Ni, Zn, Pb, Be, Si, P}$; в никелевых сплавах – $\ce{Cr, Co, Ti, Al, W, Mo, V}$; в титановых сплавах – $\ce{Al, Zr, Mo, V, Сr}$. Легирующие элементы целенаправленно вводятся в металл (сплав) в определённом количестве, в отличие от примесей, которые попадают из исходного сырья или из-за особенностей производств. процесса и не могут быть удалены процессами рафинирования.

При Л. металлов и сплавов могут образовываться твёрдые растворы, разл. фазы, интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соединения легирующих элементов с основой сплава или между собой. В результате Л. существенно меняются как физико-химич. характеристики исходного металла или сплава, так и электронная структура. Легирующие элементы влияют на темп-ру плавления, область существования полиморфных модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решётки, дислокац. структуру (затрудняется движение дислокаций), а также на формирование зёрен и тонкой кристаллич. структуры, жаростойкость и коррозионную стойкость, технологические (напр., свариваемость, шлифуемость, обрабатываемость резанием) и др. свойства сплавов. Л. несколькими элементами, определённое содержание и соотношение которых позволяет получить требуемый комплекс свойств, называется комплексным Л.

фазы, интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соединения легирующих элементов с основой сплава или между собой. В результате Л. существенно меняются как физико-химич. характеристики исходного металла или сплава, так и электронная структура. Легирующие элементы влияют на темп-ру плавления, область существования полиморфных модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решётки, дислокац. структуру (затрудняется движение дислокаций), а также на формирование зёрен и тонкой кристаллич. структуры, жаростойкость и коррозионную стойкость, технологические (напр., свариваемость, шлифуемость, обрабатываемость резанием) и др. свойства сплавов. Л. несколькими элементами, определённое содержание и соотношение которых позволяет получить требуемый комплекс свойств, называется комплексным Л. , а сплавы – соответственно комплексно-легированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом её жаропрочность возрастает в 2–3 раза, а при совместном использовании $\ce{W, Ti}$ и др. элементов – в 10 раз.

, а сплавы – соответственно комплексно-легированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом её жаропрочность возрастает в 2–3 раза, а при совместном использовании $\ce{W, Ti}$ и др. элементов – в 10 раз.

Различают (условно) собственно Л., микролегирование и модифицирование. При собственно Л. в сплав вводят от 0,2% и более (по массе) легирующего элемента, при микролегировании – обычно до 0,1%, при модифицировании – меньше (или столько же), чем при микролегировании. Однако микролегирование и модифицирование оказывают разл. воздействие на структуру и свойства сплавов. Микролегирование эффективно влияет на строение и энергетич. состояние границ зёрен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения – благодаря Л. твёрдого раствора и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геометрич. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая механич. свойства. Для микролегирования используют элементы, обладающие заметной растворимостью в твёрдом состоянии (более 0,1 атомного %), для модифицирования обычно служат элементы с меньшей растворимостью.

Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геометрич. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая механич. свойства. Для микролегирования используют элементы, обладающие заметной растворимостью в твёрдом состоянии (более 0,1 атомного %), для модифицирования обычно служат элементы с меньшей растворимостью.

Л. подразделяют на объёмное и поверхностное. При объёмном Л. легирующий элемент распределён во всём объёме металла, при поверхностном – сосредоточен на поверхности металла. Осн. способ объёмного Л. – сплавление осн. металла сплава с легирующими элементами в печах (конвертеры, дуговые, индукционные, плазменные, электронно-лучевые и др. печи). При этом возможны большие потери активных элементов ($\ce{Mg, Cr, Mo, Ti}$ и др. ), взаимодействующих с $\ce{O2}$ или $\ce{N2}$. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в расплаве (в объёме жидкой ванны) используют лигатуры и ферросплавы. Среди др. способов объёмного Л. широко применяют механич. Л., совместное восстановление, электролиз, плазмохимические реакции. Поверхностное Л. осуществляют в слое до 1–2 мм и используют для создания особых свойств на поверхности изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент $\ce{Al}$), азотирование ($\ce{N}$, борирование ($\ce{B}$) и др. По твердофазному методу на поверхность металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.

), взаимодействующих с $\ce{O2}$ или $\ce{N2}$. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в расплаве (в объёме жидкой ванны) используют лигатуры и ферросплавы. Среди др. способов объёмного Л. широко применяют механич. Л., совместное восстановление, электролиз, плазмохимические реакции. Поверхностное Л. осуществляют в слое до 1–2 мм и используют для создания особых свойств на поверхности изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент $\ce{Al}$), азотирование ($\ce{N}$, борирование ($\ce{B}$) и др. По твердофазному методу на поверхность металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к. -л. источником энергии (лазерное облучение, плазменная горелка и др.) поверхность оплавляется и на ней образуется новый сплав.

-л. источником энергии (лазерное облучение, плазменная горелка и др.) поверхность оплавляется и на ней образуется новый сплав.

Особое место среди методов Л. занимает ионная имплантация, основанная на бомбардировке поверхности металла (или полупроводника) в вакууме потоком ионов к.-л. элемента. С помощью ионной имплантации производят материалы с равномерным распределением не растворяющихся друг в друге элементов и т. о. получают структуры, которые нельзя получить никакими др. способами; наиболее широко используется для легирования полупроводников.

Л. применялось уже в глубокой древности (о чём свидетельствуют исследования образцов холодного оружия, найденного при археологич. раскопках), в России – с 1830-х гг. Широкое пром. значение Л. получило в годы 1-й мировой войны, когда для воен. целей (изготовления арт. орудий, корабельной брони) потребовалось большое количество хромоникелевой, молибденовой и др. сталей.

орудий, корабельной брони) потребовалось большое количество хромоникелевой, молибденовой и др. сталей.

Легирующие элементы основные — Справочник химика 21

Последний эффект повышения жаростойкости металлов очень малыми добавками легирующих элементов может иметь место при любой валентности их ионов, в том числе и при п > п (рис. 55), и может быть объяснен протеканием реакции заполнения вакансий катионами легирующей добавки, которое, очевидно, преобладает при концентрациях легирующих элементов в окисле,, близких к концентрации дефектов в чистом окисле основного металла [c.86]

В отличие от самого алюминия его сплавы характеризуются высокой удельной прочностью, приближающейся к высокопрочным сталям. Основные другие достоинства всех сплавов алюминия — это их малая плотность (2,5—2,8 г/см ), удовлетворительная стойкость против атмосферной коррозии, сравнительная дешевизна и простота получения и обработки. Эти сплавы пластичнее сплавов магния и многих пластмасс, стабильны по свойствам. Основными легирующими элементами являются Си, Mg, 31, Мп, Хп, которые вводят в алюминий главным образом для повышения его прочности. Типичными представителями сплавов алюминия являются дуралюмины, относящиеся к сплавам системы Л1—Си—Mg. Высокопрочные сплавы алюминия относятся к системам Л1—7п—Mg—Си, содержащим добавки Мп, Сг, 2т. Из других сплавов широко известны силумины, в которых основной добавкой служит кремний, магналий (сплав алюминия с 9,5—11,5% магния). Алюминиевые сплавы применяются в ракетной технике, в авиа-, авто-, судо- и приборостроении, изготовлении строительных конструкций, заклепок, посуды и во многих других отраслях промышленности. [c.633]

Эти сплавы пластичнее сплавов магния и многих пластмасс, стабильны по свойствам. Основными легирующими элементами являются Си, Mg, 31, Мп, Хп, которые вводят в алюминий главным образом для повышения его прочности. Типичными представителями сплавов алюминия являются дуралюмины, относящиеся к сплавам системы Л1—Си—Mg. Высокопрочные сплавы алюминия относятся к системам Л1—7п—Mg—Си, содержащим добавки Мп, Сг, 2т. Из других сплавов широко известны силумины, в которых основной добавкой служит кремний, магналий (сплав алюминия с 9,5—11,5% магния). Алюминиевые сплавы применяются в ракетной технике, в авиа-, авто-, судо- и приборостроении, изготовлении строительных конструкций, заклепок, посуды и во многих других отраслях промышленности. [c.633]

Термодиффузионный метод позволяет получать поверхностный слой сплава в результате диффузии атомов наносимого элемента в основной металл при высоких температурах и тем самым существенно понизить расход легирующих элементов при повышении жаростойкости металла. [c.118]

[c.118]

Согласно теории (Вагнер, Хауффе и др.), малая добавка легирующего элемента должна окисляться с образованием ионов определенной валентности и, растворяясь в окисле основного металла, [c.111]

Согласно данной теории (А. А. Смирнов, Н. Д. Томашов и др.), на поверхности сплава образуется защитный окисел легирующего элемента, затрудняющий диффузию реагентов и окисление основного металла. По этой теории, к легирующему элементу Ме предъявляются следующие основные требования [c.113]

В. И. Архаровым для сплавов на железной основе, легирующий элемент может образовывать с основным металлом двойные окислы [c.115]

Согласно теории, сформулированной Н. Д. Томашовым, легирующий элемент образует на поверхности металла защитный окисел, предотвращающий или снижающий окисление основного металла. Согласно этой теории, легирующий элемент должен удовлетворять следующим условиям [c.146]

Фазовый анализ. В отличие от элементного анализа цель фазового анализа — разделение и анализ отдельных фаз гетерогенной системы, например железной или марганцевой руды, сплава, шлака и др. Основной областью применения фазового анализа является изучение распределения легирующих элементов в многофазных сплавах, определение зависимости количества, дисперсности и состава фаз от термической и механической обработки, вариаций химического состава, влияния различных добавок на свойства вещества. С помощью фазового анализа определяют также количество и состав неметаллических включений в металлах (оксидов, сульфидов, нитридов, карбидов), выделяют фазы в свободном состоянии. [c.824]

В отличие от элементного анализа цель фазового анализа — разделение и анализ отдельных фаз гетерогенной системы, например железной или марганцевой руды, сплава, шлака и др. Основной областью применения фазового анализа является изучение распределения легирующих элементов в многофазных сплавах, определение зависимости количества, дисперсности и состава фаз от термической и механической обработки, вариаций химического состава, влияния различных добавок на свойства вещества. С помощью фазового анализа определяют также количество и состав неметаллических включений в металлах (оксидов, сульфидов, нитридов, карбидов), выделяют фазы в свободном состоянии. [c.824]

Никель в чистом виде находит широкое применение в качестве защитного гальванического покрытия для изделий из железа и стали в целях повышения их коррозионной стойкости в атмосферных условиях. Основное применение никель находит в качестве легирующего элемента для изготовления различных марок высококачественных нержавеющих сталей. [c.255]

[c.255]

Основным легирующим элементом нержавеющих сталей является хром, который облагораживает электродный потенциал стали и повышает ее коррозионную стойкость. Повышение коррозионной стойкости при увеличении содержания хрома в стали происходит скачкообразно. Первый порог коррозионной устойчивости достигается при концентрации хрома, равной 12,8%, что соответствует 1/8 атомной доли хрома в соста,ве стали. Для обеспечения коррозионной стойкости стали это количество хрома должно находиться в твердом растворе железа и не образовывать карбидов. При увеличении его содержания до 18% или до 25—28% достигается второй порог и наблюдается дальнейшее повышение коррозионной стойкости стали. Однако увеличение содержания хрома приводит к понижению механических свойств стали, особенно ударной вязкости, а также затрудняет сварку, вызывая хрупкость сварного шва. Поэтому стали с высоким содержанием хрома после сварки требуют термической обработки. [c.40]

Основным легирующим элементом, повышающим стойкость металла к коррозии, является хром. При нормальных условиях его присутствие придает металлу стойкость к коррозии от влаги. При повышенных температурах хром придает металлу стойкость к коррозии, вызываемой газовыми агрессивными потоками. Она имеет место в трубах печей, реакторах, теплообменниках нагрева сырья со стороны газопродуктового потока. С ростом содержания хрома стойкость к коррозии увеличивается особой стойкостью обладают хромоникелевые сплавы. Из других добавок очень хорошо проявляет себя молибден. Однако характерным недостатком хромоникелевых сплавов является их склонность к межкристаллит-ной коррозии, при которой процесс разрушения развивается не на поверхности, а по границам кристаллов. Теория это объясняет образованием карбидов хрома при длительном нафевании сплавов выше 350°С. При этом участки, прилегающие к границам зерен или кристаллов, обедняются хромом и теряют свою коррозионную стойкость. Наиболее уязвимы для межкристаллитной коррозии сварные швы. [c.169]

При нормальных условиях его присутствие придает металлу стойкость к коррозии от влаги. При повышенных температурах хром придает металлу стойкость к коррозии, вызываемой газовыми агрессивными потоками. Она имеет место в трубах печей, реакторах, теплообменниках нагрева сырья со стороны газопродуктового потока. С ростом содержания хрома стойкость к коррозии увеличивается особой стойкостью обладают хромоникелевые сплавы. Из других добавок очень хорошо проявляет себя молибден. Однако характерным недостатком хромоникелевых сплавов является их склонность к межкристаллит-ной коррозии, при которой процесс разрушения развивается не на поверхности, а по границам кристаллов. Теория это объясняет образованием карбидов хрома при длительном нафевании сплавов выше 350°С. При этом участки, прилегающие к границам зерен или кристаллов, обедняются хромом и теряют свою коррозионную стойкость. Наиболее уязвимы для межкристаллитной коррозии сварные швы. [c.169]

По своему назначению стали делятся на конструкционные, инструментальные и стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. В качестве конструкционных могут использоваться как углеродистые, так и легированные стали. Конструкционные стали обладают высокой прочностью и пластичностью. В то же время они должны хорошо поддаваться обработке давлением, резанием, хорошо свариваться. Основные легирующие элементы конструкционных сталей — это хром (около 1%), никель (1—4%) и марганец (1—1,5%). [c.628]

Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. В качестве конструкционных могут использоваться как углеродистые, так и легированные стали. Конструкционные стали обладают высокой прочностью и пластичностью. В то же время они должны хорошо поддаваться обработке давлением, резанием, хорошо свариваться. Основные легирующие элементы конструкционных сталей — это хром (около 1%), никель (1—4%) и марганец (1—1,5%). [c.628]

Специальные чугуны содержат еще легирующие элементы Сг, N1, М , Си, А1 и другие, более 2% Мп, более 4% 51. Ч.— твердый, хрупкий, нековкий сплав, который широко применяется для изготовления больших деталей, станин, плит и т. д. (Ч. литейный). Основная масса выплавленного Ч. перерабатывается в сталь (Ч. передельный). [c.286]

Согласно первой теории малая добавка легирующего элемента должна окисляться с образованием ионов определенной степени окисления и, растворяясь в оксиде основного металла, уменьшать в нем число дефектов решетки. [c.364]

[c.364]

Сплавы па основе медн, в которых основным легирующим элементом является любой металл, кроме цинка. [c.125]

Используемые в технике сплавы содержат больше двух компонентов. В состав большинства марок стали входят наряду с железом и углеродом так называемые легирующие элементы — Мп, Сг, N1, 5 и др. Несколько элементов обычно входит в состав сплавов на основе меди, олова, алюминия и многих других цветных металлов. Для описания фазовых равновесий в реальных сплавах во многих случаях достаточно знания диаграмм состояния для систем, состоящих из трех основных компонентов, например, для нержавеющих сталей из железа, хрома и никеля. [c.180]

Нержавеющие аустенитные хромоникелевые стали в настоящее время остаются основными конструкционными матерналамн, используемыми для изготовления технологического оборудования производств азотной промышленности. Широкое применение аустенитных хромоиикелевых сталей в качестве коррозионно-стойких, жаростойких, жаропрочных и криогенных конструкционных материалов обусловлено их коррозионной стойкостью, высокой технологичностью при горячей и холодной пластической деформации, хорошей свариваемостью. Отечественная промышленность выпускает разнообразные марки сталей тнпа 18—10. различающиеся содержанием углерода, хрома, никеля, а также наличием дополнительных легирующих элементов. Основными легирующими элементами хромоннкелевых сталей, обеспечивающими их коррозионную устойчивость, являются хром и никель. [c.314]

Отечественная промышленность выпускает разнообразные марки сталей тнпа 18—10. различающиеся содержанием углерода, хрома, никеля, а также наличием дополнительных легирующих элементов. Основными легирующими элементами хромоннкелевых сталей, обеспечивающими их коррозионную устойчивость, являются хром и никель. [c.314]

Карбиды железа относятся к наименее стойким i сравнению с карбидами легирующих элементов. Основнь карбидом железа является цементит РезС, промежуточнь карбидом в сталях е-карбид, а в некоторых высокоуглер дистых сплавах т)- и %-карбиды. [c.64]

По свариваемости мартенситно-стареющие стали превосходят широко используемые углеродистые легированные стали. Они мало чувствительны к образованию горячих и холодных трещин, обеспечивают повьппенный уровень механических свойстъ сварных соединений в нетермообработанном состоянии и возможность достижения равнопрочности основному мета1шу проведением после сварки старения. Высокая прокаливаемость мартенситно-стареющих сталей предопределяет получение мартенситной структуры независимо от скорости охлаждения после аустенитизации. Повышенное содержание легирующих элементов можег сместить температуру окончания мартенситного превращения ниже комнатной, что обусловит наличие в структуре определенного количества остаточного аустенита. Другой причиной его появления являйся нагрев закаленной стали на температуру, близкую к 600 С, что приводит к обратному а-у-превращению. [c.263]

Повышенное содержание легирующих элементов можег сместить температуру окончания мартенситного превращения ниже комнатной, что обусловит наличие в структуре определенного количества остаточного аустенита. Другой причиной его появления являйся нагрев закаленной стали на температуру, близкую к 600 С, что приводит к обратному а-у-превращению. [c.263]

Ваипднй 15 основном используют в качестве добавки к сталям. Сталь, содергкащая всего 0,1—0,3% ванадия, отличается большой прочностью, упругостью и нечувствительностью к толчкам и ударам, что особенно важно, например, для автомобильных осей, которые все время подвергаются сотрясению. Как правило, ванадий вводят в сталь в комбинации с другими легирующими элементами хромом, никелем, вольфрамом, молибденом. Наиболее широкое применение ванадий нашел в производстве инструментальных и конструкцио.чных сталей (стр. 686). Он применяется также для легирования чугуна. [c.652]

Инструментальные стали — это углеродистые и легированные стали, обладающие высокой твердостью, нрочн(Зстью и износостойкостью. Их применяют для изготовления режущих и измерительных инструментов, штампов. Необходимую твердость обеспечивает содержащийся в эт зх сталях углерод (в количестве от 0,8 до 1,3″/о). Основной легирую дин элемент инструментальных сталей—хром иногда в них вводят также волы()рам и ванадий. Особую группу инструментальных сталей составляет быстрорежущая сталь, сохранлюи ая режущие свойства при больших скоростях резания, когда температура рабочей частн резца повышается до 600—700 °С. Основ чые легирующие элементы этой стали — хром и воль( )рам. [c.686]

Их применяют для изготовления режущих и измерительных инструментов, штампов. Необходимую твердость обеспечивает содержащийся в эт зх сталях углерод (в количестве от 0,8 до 1,3″/о). Основной легирую дин элемент инструментальных сталей—хром иногда в них вводят также волы()рам и ванадий. Особую группу инструментальных сталей составляет быстрорежущая сталь, сохранлюи ая режущие свойства при больших скоростях резания, когда температура рабочей частн резца повышается до 600—700 °С. Основ чые легирующие элементы этой стали — хром и воль( )рам. [c.686]

Особенности конструирования элементов корпусов сосудов из аустенитных сталей. Основным технологическим приемом изготовления корпусов сосудов из аустенитных сталей является сварка. При конструировании сварных корпусов необходимо учитывать дефицитность и высокую стоимость аустенитных сталей (в 1,5— 3,9 раза дороже качественно конструкционной стали в зависимости от состава и сортамента). Из высоколегированных сталей следует изготовлять лишь те элементы корпуса, которые подвержены воздействию агрессивной среды, выполняя остальные детали из углеродистых сталей но ГОСТ 380 -71. При перегреве в процессе сварки возможно выгорание легирующих элементов и образование карбидов хрома с последую[цими потерями антикоррозионных свойств и появлением ослонности к межкристаллитной коррозии. Для исключения последней в сварных конструкциях используют аустенитные стали, дополнительно легированные титаном, который связывает карбиды хрома. [c.115]

При перегреве в процессе сварки возможно выгорание легирующих элементов и образование карбидов хрома с последую[цими потерями антикоррозионных свойств и появлением ослонности к межкристаллитной коррозии. Для исключения последней в сварных конструкциях используют аустенитные стали, дополнительно легированные титаном, который связывает карбиды хрома. [c.115]

В зависимости от соотношения содержания в сталях феррито-образующих (Сг, Мо, 51, Си, И, ЫЬ) и аустени-то-образующих (С, N1, Мп, Ы) легирующих элементов нержавеющие стали делятся на несколько структурных классов ферритный, феррито-мартенситный, мартенсит-ный, аустенитный, феррито-аустенитный и мартенсито-аустенитный. Основные марки сталей, применяемых в промышленности, приведены в табл. П.1. [c.41]

В качестве основного легирующего элемента а-спла-вов служит алюминий, образующий твердые растворы замещения на основе а-модификации титана. Сплавы с а-структурой обладают средними показателями прочности и пластичности и не упрочняются термической обработкой. Они отличаются высокой жаропрочностью, которая повышается с увеличением степени легирования. Особенно ценные качества их — отличная свариваемость и высокая термическая стабильность, т. е. отсутствие охрупчивания при длительном совместном воздействии высоких температур и напряжений. Например, двойные сплавы Т1—А1, содержащие до 6% А1, не охруп-чиваются при нагревании до 400—500 °С. [c.67]

Они отличаются высокой жаропрочностью, которая повышается с увеличением степени легирования. Особенно ценные качества их — отличная свариваемость и высокая термическая стабильность, т. е. отсутствие охрупчивания при длительном совместном воздействии высоких температур и напряжений. Например, двойные сплавы Т1—А1, содержащие до 6% А1, не охруп-чиваются при нагревании до 400—500 °С. [c.67]

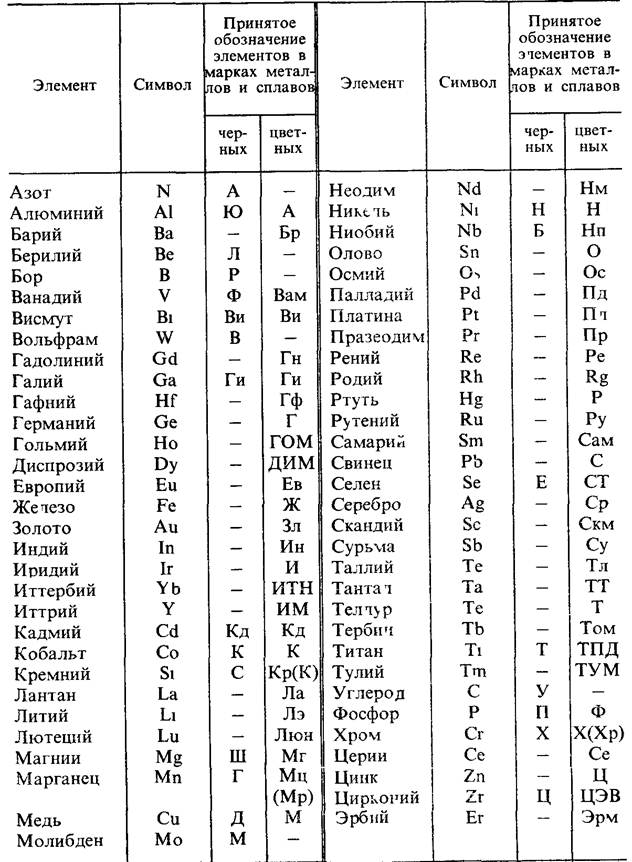

Легированные стали имеют наименования по названию основных легирующих элементов — хромистые, хромоникелевые, хромо-иикельмолибденовые и др. Легированные стали маркируются буквами, представляющими условные обозначения легирующих элементов Н — никель, М — молибден, Т — титан, X — хром, С — кремний, В — вольфрам, Ф — ванадий и др. Цифра, слсдую Цая за буквенным обозначением, определяет процентное содержа и не соответствующего легирующего элемента, а цифра, стоящая перед первой буквой,— содержание углерода. [c.27]

Легирующие элементы с основным металлом образуют двойные оксиды с кристаллической решеткой типа шпинеля и обладающие повышенными защитными свойствами РеО СггОз, Ni0 Fe20з М10-Сг20з и др. С этим связана высокая жаростойкость высоколегированных сталей. [c.230]

С этим связана высокая жаростойкость высоколегированных сталей. [c.230]

Однако реальные полупроводники всегда имеют примеси, которые существенно влияют на характер электрической проводимости, в этом случае называемой примесной. Примеси бывают донорные и акцепторные. Донорные примеси имеют на валентной электронной оболочке большее число электронов, чем их число на валентной электронной оболочке атома основного элемента полупроводника. Например, примеси атомов элементов V или VI главных подгрупп периодической системы в кристаллической решетке кремния (IV главная подгруппа) будут донорными. В зонной структуре полупроводника появляются дополнительные электроны проводимости. Если атом примеси содержит меньше валентных электронов, чем атом основного элемента, то полупроводник содержит в валентной зоне дополнительные свободные МО, на которые могут переходить валентные электроны. Такие примеси называются акцепторными, они приводят к появлению дополнительных дырок проводимости. По отношению к кремнию такими примесями будут элементы III главной подгруппы. Полупроводники с преобладающим содержанием донорных примесей называются полупроводниками с электронной проводимостью или п-типа. Если же преобладают примеси акцепторные, то полупроводники называются полупроводниками с дырочной проводимостью или р-типа. Для получения примесных полупроводников полупроводники, полученные специальными кристаллофизическими методами в сверхчистом состоянии, легируются элементами акцепторами или донорами электронов в микродозах, не превышающих 10 %. Примеси резко изменяют собственную электрическую проводимость полупроводников, поскольку количество носителей заряда, поставляемых ими обычно больше, чем их число в чистом полу-прово,цнике. Так, чистый кремний имеет удельное электрическое сопротивление электронной проводимости около 150-10 Ом-м, дырочной проводимости в.4 раза, электронной проводимости после легирования фосфором и дырочной проводимости после легирования бором — в 20 раз меньше.

По отношению к кремнию такими примесями будут элементы III главной подгруппы. Полупроводники с преобладающим содержанием донорных примесей называются полупроводниками с электронной проводимостью или п-типа. Если же преобладают примеси акцепторные, то полупроводники называются полупроводниками с дырочной проводимостью или р-типа. Для получения примесных полупроводников полупроводники, полученные специальными кристаллофизическими методами в сверхчистом состоянии, легируются элементами акцепторами или донорами электронов в микродозах, не превышающих 10 %. Примеси резко изменяют собственную электрическую проводимость полупроводников, поскольку количество носителей заряда, поставляемых ими обычно больше, чем их число в чистом полу-прово,цнике. Так, чистый кремний имеет удельное электрическое сопротивление электронной проводимости около 150-10 Ом-м, дырочной проводимости в.4 раза, электронной проводимости после легирования фосфором и дырочной проводимости после легирования бором — в 20 раз меньше. [c.636]

[c.636]

Конструкционные стали могут быть и углеродистыми и легированными. Основные легирующие элементы конструкционных сталей Сг, N1, Мп. Эти стали хорошо поддаются обработке давлением, резанием они хорошо свариваются. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. Инструментальные стали тоже могут быть и углеродистыми и легированными. Основной легирующий элемент — хром. Эти стали характеризуются высокой твердостью, прочностью, износостойкостью. Их применяют для изготовления режущих и измерительных инструментов, штампов и т. п. К сталям с особыми свойствами относятся нержавеющие, жаростойкие, жаропрочные, магнитные и некоторые другие стали. Нержавеющие стали устойчивы против коррозии в агрессивных средах, жаростойкие — против коррозии при высоких температурах. В энергетике важны жаропрочные стали, сохраняющие высокие механические свойства при нагревании до значительных температур, что важно при изготовлении лопаток газовых турбин. В электротехнике важны магнитные стали, которые используются для постоянных магнитов и сердечников магнитных устройств, работающих в переменных полях. Постоянные магниты делают из высокоуглеродистых сталей, легированных хромом или вольфрамом. Они хорошо намагничиваются и долго сохраняют остаточную индукцию. Сердечники, наоборот, делают из низкоуглеродистых сталей, легированных кремнием. Они легко перемагничиаются и характеризуются малыми электрическими потерями. [c.296]

В электротехнике важны магнитные стали, которые используются для постоянных магнитов и сердечников магнитных устройств, работающих в переменных полях. Постоянные магниты делают из высокоуглеродистых сталей, легированных хромом или вольфрамом. Они хорошо намагничиваются и долго сохраняют остаточную индукцию. Сердечники, наоборот, делают из низкоуглеродистых сталей, легированных кремнием. Они легко перемагничиаются и характеризуются малыми электрическими потерями. [c.296]

Введением в сплав легирующих элементов улучшают защитные свойства образующейся оксидной пленки в результате уменьшения числа дефектов в решетке окисла, по которым осуществляется диффузия реагентов (в основном кислорода) или образование высокозащитных двойных (смешанных) окислов, легирующ /к компонента с основным металлом типа шпинели (ГеСГг04 на хромистых сталях [c.29]

Основным легирующим элементом бoJ ъшин твa легированных сталей является хром. К коррозиошостойким относятся такие стали и сплавы, содержание хрома в которых составляет не менее 12%. Кроме того, в зависимости от назначения хромистых сталей их дополнительно легируют никелем, молибде- ном, кремнием, медью, алюминием, титаном, ниобием, азотом, и некоторыми другими элементами. [c.12]

Кроме того, в зависимости от назначения хромистых сталей их дополнительно легируют никелем, молибде- ном, кремнием, медью, алюминием, титаном, ниобием, азотом, и некоторыми другими элементами. [c.12]

Коррозионная стойкость стали в атмосферных условиях резко возрастает при введении даже незначительного количества легирующих элементов, поэтому применение низколегированных сталей в качестве строительных и конструкщюнных материалов, эксплуатируемых в атмосферных условиях, экономически выгодно долговечность сооружений может быть повышена в 2-3 раза без дополнительной защиты в условиях промышленной, городской и сельской атмосферы. Защитное действие легирующих элементов в атмосферостойких низколегированных сталях основано на том, что легирующие элементы либо их соединения тормозят обычные фазовые превращения в ржавчине (см. рис. 1), и поэтому слой ржавчины на атмосферостойкой стали уплотняется. Считается также, что наряду с усилением защитных свойств слоя продуктов коррозии основной причиной положительного влияния меди является возникновение анодной пассивности стали за счет усиления эффективности катодной реакщш. Действие меди как эффективного катода подтверждается тем, что ее положительное влияние наблюдается уже в начальных стадиях коррозии, когда на поверхности стали еще не образовался слой видимых продуктов коррозии. [c.12]

Действие меди как эффективного катода подтверждается тем, что ее положительное влияние наблюдается уже в начальных стадиях коррозии, когда на поверхности стали еще не образовался слой видимых продуктов коррозии. [c.12]

Ионное легирование зависит от природы легирующих элементов. Так, имплантация инертных газов практически не оказывает влияния на электрохимическое поведение основного металла, за исключением того, что процесс ионной имплантации может приводить к загрубению обраба-тьшаемой поверхности, утолщению воздушной окисной пленки на железе. [c.73]

Нержавеющие стали. Основной легирующий элемент нержавеющих сталей — хром, который повышает механические свойства стали и способствует образованию на ее поверхности тонкого слоя окислов, облагораживающего электродный потенциал стали и повышающего ее коррозионную стойкость. Она повышается не монотонно, а скачкообразно. Первый порог коррозионной стойкости достигается при концентрации хрома, равной 12,8 %. При увеличении содержания хрома до 18 или до 25—28 % достигается второй порог коррозионной стойкости и наблюдается дальнейшее повышение коррозионной стойкости стали. Однако повышение содержания хрома приводит к понижению механических свойств стали, особенно ударной вязкости, а также затрудняет сварку, вызывая хрупкость сварного шва. Стали с высоким содержанием хрома после сварки требуют термической обработки. Повышение содержания углерода в нержавеющих сталях понижает их коррозионную стойкость, что связано с уменьшением содержания хрома в твердом растворе вследствие образования карбидов. Поэтому повышение содержания углерода в стали вызывает сдвиг порога коррозионной стойкости в область более высокой концентрации хрома. Понижение содержания углерода ниже 0,02% делает сталь стойкой против карбидообразо-вания. [c.31]

При увеличении содержания хрома до 18 или до 25—28 % достигается второй порог коррозионной стойкости и наблюдается дальнейшее повышение коррозионной стойкости стали. Однако повышение содержания хрома приводит к понижению механических свойств стали, особенно ударной вязкости, а также затрудняет сварку, вызывая хрупкость сварного шва. Стали с высоким содержанием хрома после сварки требуют термической обработки. Повышение содержания углерода в нержавеющих сталях понижает их коррозионную стойкость, что связано с уменьшением содержания хрома в твердом растворе вследствие образования карбидов. Поэтому повышение содержания углерода в стали вызывает сдвиг порога коррозионной стойкости в область более высокой концентрации хрома. Понижение содержания углерода ниже 0,02% делает сталь стойкой против карбидообразо-вания. [c.31]

Влияние химических элементов на свойства стали.

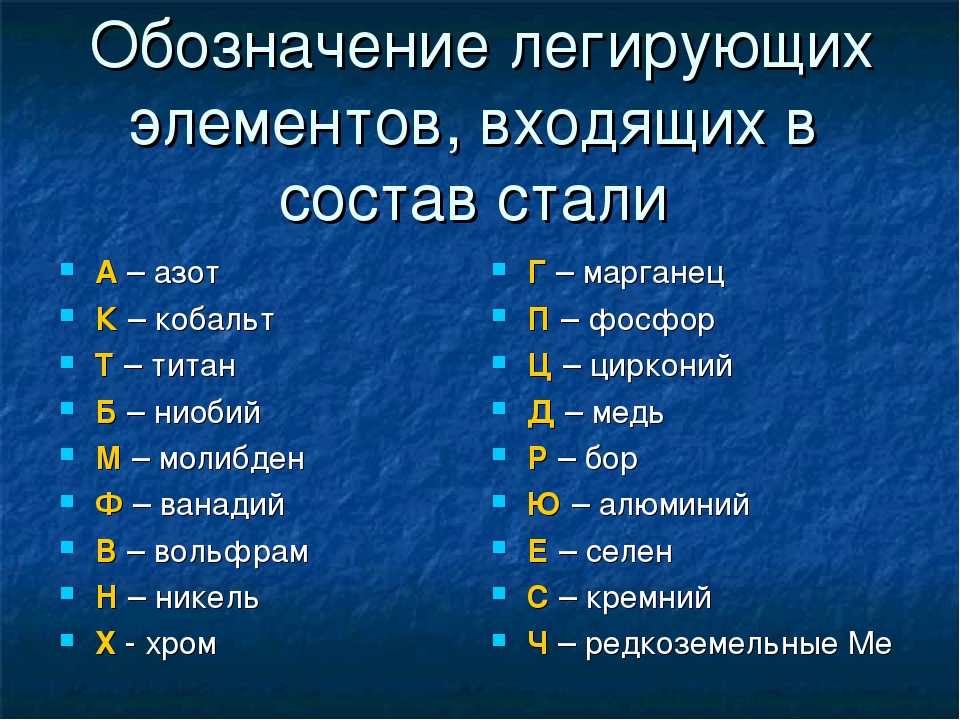

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Легирующие элементы — Энциклопедия по машиностроению XXL

Содертание легирующего элемента

[c.201]

О 1 г 3 It 5 % Содержание легирующего элемента [c.201]

Характер кривых изотермического распада аустенита и их расположение на диаграмме зависят от химического состава стали, однородности аустенита и размера его зерна. Почти все легирующие элементы увеличивают период распада аустенита, т. е. сдвигают кривые изотермического распада вправо. [c.231]

Содержание основных легирующих элементов в наплавленном металле Механические свойства при 20° С Длительная прочность [c.272]

Никель — дефицитный и дорогой легирующий элемент и поэтому в тех случаях, когда условия работы конструкции позволяют, используют стали с пониженным его содержанием или без-никелевые хромистые стали. В сплавах на железоникелевой основе содержание никеля еще выше, чем в хромоникелевых сталях. В никелевых сплавах никель служит основой, а железо — легирующей присадкой. Эти сплавы благодаря своим свойствам находят применение в ответственных конструкциях, работающих в сложных и специфических условиях.

[c.279]

В сплавах на железоникелевой основе содержание никеля еще выше, чем в хромоникелевых сталях. В никелевых сплавах никель служит основой, а железо — легирующей присадкой. Эти сплавы благодаря своим свойствам находят применение в ответственных конструкциях, работающих в сложных и специфических условиях.

[c.279]

Марка Легирующие элементы Примеси не более Марка Легирующие элементы Примеси lie более [c.342]

В обозначениях высококачественных (легированных) сталей и цветных металлов введено буквенное обозначение легирующих элементов и материалов, составляющих сплав. [c.127]

Неплавленые флюсы могут быть приготовлены и в виде простой механической смеси (флюсы — смеси). Из группы неплавле-льгх флюсов наибольшее распространение получили керамические флюсы, состав которых близок к составу покрытий основного типа. Легирование металла такими флюсами достигается введением в них необходимых ферросплавов. Флюсы при изготовлении пе подвергаются операции расплавления, поэтому количестио и сочетание ферросплавов и других легирующих элементов может быть различным, что позволяет легко получать любой требуемый состав металла наплавки. [c.115]

[c.115]

При применении углекислого газа вследствие больнюго количества свободного кислорода в газовой фазе сварочная проволока должна содержа 1 ь донолнителыюе количество легирующих элементов с большим сродством к кислороду, чаще всего Si и Мн (сверх того количества, которое требуется для легирования лн талла шва). Наиболее широко применяется проволока Св-08Г2С. [c.121]

С механических свойств металла шва пропорционально концентрации легирующих элементов и что при комплексном их легировании действие всех элементов подчиняется закону аддитивности. Непосредственное определение механических характеристик металла швов позволило установить коэффициенты влияния каждого элемента и составить эмпирические уравнения для расчета олшдаемых механических характеристик металла сварных низколегированных ншов в следующем виде для предела прочности шва, кгс/мм [c.201]

Формулы (41) —(45) справедливы при условии, что концентрация отдельных элементов лс>кит в указанных выше пределах, суммарное содержание всех легирующих элементов не превышает 5% II скорость охлаждения металла шва не превышает 2° С/с (т. е. отсутствует эффект закалки). При больших скоростях ох-лагкдения необходимо учитывать эффект закалки, используя данные рис. lOLi, на котором эффект закалки в зависимости от скорости охлал денргя приведен для двух эквивалентных содержаний углерода Са = 0,2() и Сй = 0,57. Для промежуточных значений С., рекомендуется пользоваться интерполяцией и определять и охл- Эквива-

[c.202]

е. отсутствует эффект закалки). При больших скоростях ох-лагкдения необходимо учитывать эффект закалки, используя данные рис. lOLi, на котором эффект закалки в зависимости от скорости охлал денргя приведен для двух эквивалентных содержаний углерода Са = 0,2() и Сй = 0,57. Для промежуточных значений С., рекомендуется пользоваться интерполяцией и определять и охл- Эквива-

[c.202]

Сталь — это железный сплав, содержащий до 2% С. В углеродистых конструкционных сталях, широко используемых в маши-ност1)оении, судостроении и др., содержание углерода обычно составляет 0,06—0,9%. Углерод является основным легирующим элементом и определяет механические свойства этой группы сталей. Повышение его содержания в стали усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединения без дефектов.

[c.204]

Легированными называются стали, содержащие специально введенные элементы. Марганец считается легирующим компонентом при содержании его в стали более 0,7% по нижнему пределу, а кремний свыше 0,4%. Поэтому углеродистые стали марок ВСтЗГпс, 15Г и 20Г (табл. 42) с повышенным соде])жапием марганца соответствуют низколегированным конструкционным сталям. Легирующие элементы, вводимые в сталь, вступая во взаимодействие с Ь елезом и углеродом, изменяют ее свойства. Это повы-нгает механические свойства стали и, в частности, сни/кает порог хладноломкости. В результате появляется возможность снизить массу конструкций.

[c.207]

Марганец считается легирующим компонентом при содержании его в стали более 0,7% по нижнему пределу, а кремний свыше 0,4%. Поэтому углеродистые стали марок ВСтЗГпс, 15Г и 20Г (табл. 42) с повышенным соде])жапием марганца соответствуют низколегированным конструкционным сталям. Легирующие элементы, вводимые в сталь, вступая во взаимодействие с Ь елезом и углеродом, изменяют ее свойства. Это повы-нгает механические свойства стали и, в частности, сни/кает порог хладноломкости. В результате появляется возможность снизить массу конструкций.

[c.207]

При производстве сварных ко1[струкций широко используют низкоуглеродистыо низколегированные конструкциоиные стали (табл. 45 и 46). Сулшарное содержание легирующих элементов в этих сталях обычно не превышает 4,0%, а углерода 0,25%. Низколегированные стали в зависимости от вводимых в стал , [c.207]

Добавки в углекислый газ аргона (иногда в эту смесь вводят кислород) изменяют технологические свойства дуги (глубину проплавдения и форму шва, стабильность дуги и др. ) и позволяют регулировать концентрацию легирующих элементов в металле шва.

[c.225]

) и позволяют регулировать концентрацию легирующих элементов в металле шва.

[c.225]

Для обеспечения технологической прочности сварных швов, выполненных низколегированными сварочными материалами, содержание углерода в шве не должно превышать 0,15%. Уменьшенное, по сравнению с содержанием в свариваемой стали, количество углерода и легирующих элементов приводит к спигкению температуры у -> а-превращения, которую можно оценить уравнением [c.247]

Это всегда следует учитывать при выборе сварочных материалов для легированных конструкционных сталей. Так, например, при сварке низколегированной стали с временным сопротивлением 50 кгс/мм применение электродов типа Э50А может привести к значительному повышению временного сопротивления металла шва и существенному снижению пластичности и ударной вязкости. Это происходит ввиду легирования металла элементами, содержащимися в основном металле при проплавлении последнего. Характер изменения этих свойств зависит от доли участия основного металла в формировании металла шва. Поэтому, как правило, следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл.

[c.248]

Поэтому, как правило, следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл.

[c.248]

Высокую технологическую прочность и работоспособность можно получить, если содерн апие легирующих элементов в низколегированном металле шва не превысит (в %) 0,15 С 0,5 Si [c.249]

Мн 1,5 Сг 2,5 № 0,5 V 1,0 Мо 0,5 Nb. Комбинируя раз-личн].1е легирующие элементы в указанных пределах, можно получить швы с временным сопротивлением до GO—70 кгс/мм в исходном после сварки состоянии и 85—145 кгс/мм после соответствующей термообработки. При сварке низколегированных сталей повышенной прочности не предъявляют требований к идентичности состава металла шва и основного металла основным критерием выбора служит получение гарантированных механических свойств металла шва, что и предусмотрено действующим ГОСТ 9467-75. [c.249]

При выборе сварочных материалов для молибденовых, хромомолибденовых и хромомолибденова]шдиевых теплоустойчивых сталей, кроме обеспечення необходимых механических свойств при температуре -f 20 °С, требуется га])антировать работоспособность швов при повышенных температурах, для которых предназначена свариваемая сталь. Это требование может быть выполнено только в том случае, если и шов будет легирован в необходимых количествах теми эледгептами, которые придают стали теплоустойчивость. Это также предупредит развитие диффузионных процессов между металлом шва и основным металлом. Поэтому при выборе сварочных материалов для этих сталей необходимо создавать композицию легирующих элементов, позволяющую получить шов, близкий к составу свариваемой стали. Это предусмотрено действующим ГОСТ 9467—75.

[c.249]

Это требование может быть выполнено только в том случае, если и шов будет легирован в необходимых количествах теми эледгептами, которые придают стали теплоустойчивость. Это также предупредит развитие диффузионных процессов между металлом шва и основным металлом. Поэтому при выборе сварочных материалов для этих сталей необходимо создавать композицию легирующих элементов, позволяющую получить шов, близкий к составу свариваемой стали. Это предусмотрено действующим ГОСТ 9467—75.

[c.249]

В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока. Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлепо на рис. 124. Линия I служит границей раздела составов с низким содержанием углерода ( ] m. при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С] , ш такой границей будет линия 5, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

[c.252]

при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С] , ш такой границей будет линия 5, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

[c.252]

В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной. Так как ири сварке в защитных инертных газах расплавленный металл изолирован от атмосферного воздуха, то в сварочной ванне могут протекать металлургические процессы, связанные с наличием в нем растворенных газов и легирующих элементов, внесенных из основного или д,ополнителъного металла. При использовании смесей инертпых с активными газами возникают металлургические взаимодействия между элементами, содержащимися в расплавленном металле, н активными примесями в инертном газе. [c.254]

[c.254]

Фторидные бескислородные флюсы не обеспечивают достаточно xopoHiero формирования швов. Поэтому для сварки высокохромистых сталей рекомендуется применение либо безокислительного, высокоосновного флюса 48-ОФ-6, почти не изменяющего в процессе плавления состава электродной проволоки, либо слабо-окислительного (за счет введения в низкокремнистый флюс некоторого количества окислов железа) флюса АН-17 в комбинации со специальными проволоками 15Х12НМВФБ и 15Х12ГНМВФ. В связи с тем, что при флюсе 48-ОФ-6 выгорание легирующих элементов меньше, чем при флюсе АН-17, прочность и длительная прочность металла швов, выполненных с флюсом 48-Od>-6, выше, но при меньшей длительной пластичности. Для увеличения их длительной пластичности требуется в этом случае менее легированная электродная проволока. [c.266]

Вьссоколегированные аустенитные стали имеют повытттеипое содержание основных легирующих элементов — хрома п ниг(еля (обычно не ниже 16 и 7% соответственно), придающих им соответствующую структуру и необходимые свойства (табл. 72). Для сокращения в1.1соколегированн1.1е стали можно обозначать в соответствии с содержанием основных легирующих элементов циф-ралги, например 18-8, 25-20 и др. Первая цифра обозначает содержание хрома, вторая — никеля.

[c.279]

72). Для сокращения в1.1соколегированн1.1е стали можно обозначать в соответствии с содержанием основных легирующих элементов циф-ралги, например 18-8, 25-20 и др. Первая цифра обозначает содержание хрома, вторая — никеля.

[c.279]

Жаропрочные стали и сплавы обладают высокими механическими свойствами при повышенных температурах и способностью сохранять их в данных условиях в течение длительного времени. Для придания отих свойств сталям н сплавам их обычно легируют элементами-упрочнителями, молибденом и вольфрамом (до 7% каждого). Важной легирующей присадкой, вводимой в пекоторые стали п сплавы, является бор. В ряде случаев к этим металлам предъявляется требование и высокой жаростойкости. [c.281]

После соответствующей термообработки высоколегированные стали и сплавы обладают высокими прочностными и пластическими свойствами (табл. 73). В отличие от углеродистых при закалке эти стали приобретают повышенные пластические свойства. Структуры высоколегированных сталей очень разнообразны и зависят в основном от их химического состава, т. е. содержания основных элементов хрома (ферритизатора) и никеля (аустенити-затора). Иа структуру влияет также содеря[c.281]

е. содержания основных элементов хрома (ферритизатора) и никеля (аустенити-затора). Иа структуру влияет также содеря[c.281]

Пзмененне в сталп содержания легирующих элементов влияет на положение фазовых областей. Основными легирующими элементами в рассматриваемых сталях служат хром н никель. В зависимости от их соотиошешш стали иногда разделяют па стали с малым (% Ni /% Сг 1) и большим запасом аустенитпости (1% Ni /% Сг > 1). [c.285]

Техническая медь в зависимости от марки могкет иметь различное количество примесей Bi, Sb, As, Fe, Ni, Pn, Sn, S, Zh, P, 0. В паиболее чистой меди марки MOO примесей может быть до 0,01%, марки М4 — до 1% (табл. 98). Сплавы па медной оспове в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно-никелевым сплавам. [c.342]

Сплавы на медной основе, в которых цннк не является основным легирующим элементом, называют бронзами. Название бронзы

[c. 342]

342]

Основные легирующие элементы марганец, алюминий, цинк и добавки — цирконий, церий. Предел прочности сплавов марок МА1, МА8, легированных в основном марганцем (1,3 -4- 2,5%), достигает 21—23 кгс/мм при относительном удлинении 10% и условном проделе текучести 9—11 кгс/мм . Предел прочности сплавов марок МА2, МА21, М3, М5, более сложнолегированных (до 7—9% А], до 1,5% Zri, до 0,8% Мп), достигает 26—30 кгс/мм , предел текучести 14—15 кгс/мм , относительное удлинение 5—8%. Прокат из сплавов этого типа используют в отожженном состоянии. [c.350]

Тат , н])н введении через присадочную проволоку легирующих элементов толщина прослойки интерметаллидов в соеди1 хггель-ио1 [ слое составила при 1% Si 18—20 мкм, ири 4—5% Si 3—5 мкм при 1% Сн 28—30 мкм, при 2,5% Си 10—12 мкм введение 1—3% Ni ие изменило толщину прослойки, которая составляла 16— 22 мкм при 2% Zii 28—30 мкм, при 7% Zii 10—12 мкм при дальнейшем увеличении содержания цинка толщина прослойки растет, а ее прочность резко падает Зависимость прочности сварного соединения от толщины иптерметаллической прослойки 1 оказана па рис. 170.

[c.380]

170.

[c.380]

Для легированных сталей применяют обозначения Н — никель, Г — марганец, С — кремний, Ю — алюминий, X — хром, М — молибден, В — вольфрам, Д — медь, Т — титан, Ф — ванадий. Буква А в конце обозначения означает высококачественную сталь, Ш — особовысококачественную. Цифра, стоящая справа от буквы, указывает процентное содержание легирующего элемента если содержание этого элемента не превышает 1,5%, цифра в обозначении не указывается. [c.127]

Металловедение

(1978) — [

c.342

]

Материалы ядерных энергетических установок

(1979) — [

c.31

,

c.48

,

c.51

]

Теплоэнергетика и теплотехника Общие вопросы

(1987) — [

c.277

]

Металловедение и термическая обработка Издание 6

(1965) — [

c.303

,

c.313

]

Металлургия и материаловедение

(1982) — [

c.0

]

Металлы и сплавы Справочник

(2003) — [

c.290

]

Справочник металлиста Том2 Изд3

(1976) — [

c.139

]

Справочник металлиста Том5 Изд3

(1978) — [

c.2

,

c.139

,

c.141

]

Технология металлов Издание 2

(1979) — [

c.217

,

c.256

,

c.284

]

Мастерство термиста

(1961) — [

c.12

]

Металловедение и термическая обработка

(1956) — [

c.300

]

Справочник азотчика том №2

(1969) — [

c.253

]

Легирующие элементы — SSINA

Углерод всегда присутствует в нержавеющей стали. Количество углерода является ключевым. Во всех категориях, кроме мартенситной, уровень держится на довольно низком уровне. В мартенситном сплаве уровень намеренно повышен для получения высокой прочности и твердости. При термообработке путем нагревания до высокой температуры, закалки и затем отпуска образуется мартенситная фаза.

Углерод может влиять на коррозионную стойкость. Если углероду дать возможность соединиться с хромом (с образованием карбидов хрома), это может отрицательно повлиять на способность «пассивного» слоя образовываться.Если на определенных участках содержание хрома уменьшится до уровня ниже 10,5%, слой не образуется.

Хром является высокореактивным элементом и определяет «пассивный» характер всех нержавеющих сталей. Устойчивость к химическим воздействиям коррозии и типичной «ржавчине» (окислению), которая происходит с незащищенной углеродистой сталью, является прямым результатом присутствия хрома. Когда композиция содержит не менее 10,5% хрома, мгновенно образуется прилипшая и нерастворимая поверхностная пленка, которая предотвращает дальнейшую диффузию кислорода на поверхность и предотвращает окисление железа в матрице.Чем выше уровень хрома, тем выше защита.

Никель является важным сопутствующим элементом марок нержавеющей стали серии 300. Присутствие никеля приводит к образованию «аустенитной» структуры, которая придает этим сортам прочность, пластичность и вязкость даже при криогенных температурах. Это также делает материал немагнитным. Хотя роль никеля не оказывает прямого влияния на развитие «пассивного» поверхностного слоя, она приводит к значительному повышению устойчивости к воздействию кислоты, особенно серной кислоты.

Добавление молибдена к матрице Cr-Fe-Ni повышает устойчивость к локальному питтингу и лучшую стойкость к щелевой коррозии (особенно в ферритных марках Cr-Fe). Он помогает противостоять пагубному воздействию хлоридов (316 с 2% молибдена предпочтительнее 304 в прибрежных и противообледенительных условиях). Чем выше содержание молибдена (бывают нержавеющие стали с содержанием молибдена 6%), тем выше устойчивость к более высоким уровням хлоридов.

Обычно марганец добавляют в нержавеющую сталь, чтобы способствовать раскислению во время плавления и предотвратить образование включений сульфида железа, которые могут вызвать проблемы с горячим растрескиванием.Он также является «аустенитным» стабилизатором и при добавлении более высоких концентраций (от 4 до 15%) заменяет часть никеля в марках нержавеющей стали серии 200.

В аустенитные нержавеющие стали, содержащие молибден, обычно добавляют небольшие количества кремния и меди, чтобы улучшить коррозионную стойкость к серной кислоте. Кремний также улучшает стойкость к окислению и является стабилизатором «феррита». В «аустенитных нержавеющих сталях» высокое содержание кремния улучшает стойкость к окислению, а также предотвращает науглероживание при повышенных температурах (примеры 309 и 310).

Добавки ниобия предотвращают межкристаллитную коррозию, особенно в зоне термического воздействия после сварки. Ниобий помогает предотвратить образование карбидов хрома, которые могут лишить микроструктуру необходимого количества хрома для пассивации. В «ферритные» нержавеющие стали добавление ниобия является эффективным способом повышения сопротивления термической усталости.

Титан — основной элемент, используемый для стабилизации нержавеющей стали перед использованием сосудов AOD (аргонно-кислородное обезуглероживание).Когда нержавеющая сталь плавится на воздухе, трудно снизить уровень углерода. 302, наиболее распространенный сорт до AOD, разрешалось иметь максимальный уровень углерода 0,15%). На этом высоком уровне требовалось что-то для стабилизации углерода, и титан был наиболее распространенным способом. Титан будет реагировать с углеродом с образованием карбидов титана и предотвращать образование карбидов хрома, которые могут повлиять на формирование «пассивного» слоя. Сегодня вся нержавеющая сталь обрабатывается в резервуаре AOD, и уровни углерода, как правило, низкие из-за отсутствия кислорода.Самая распространенная марка на сегодняшний день — 304 (с максимальным содержанием углерода 0,08, хотя на самом деле уровни ниже).

Сера обычно поддерживается на низком уровне, так как она может образовывать сульфидные включения. Он используется для улучшения обрабатываемости (где эти включения действуют как «стружколомы»). Однако добавление серы снижает стойкость к точечной коррозии.

| Элемент | Воздействие на нержавеющую сталь |

|---|---|

| Хром | Образует пассивную пленку с кислородом, которая предотвращает дальнейшую диффузию кислорода на поверхность. Состав должен содержать не менее 10,5%, чтобы быть нержавеющей сталью. |

| Никель | Повышает пластичность и вязкость. Повышает коррозионную стойкость к кислотам. Аддитон создает немагнитную структуру. |

| Молибден | Повышает стойкость к питтингу и щелевой коррозии. Повышает устойчивость к хлоридам. |

| Медь | Повышает коррозионную стойкость к серной кислоте. |

| Марганец | Заменитель никеля (серия 200). |

| Титиний / ниобий | Связывает углерод и предотвращает межкристаллитную коррозию в зоне сварки ферритных марок. |

| Азот | Повышение прочности и коррозионной стойкости аустенитных и дуплексных марок. |

| Кремний | Повышает устойчивость к высокотемпературному образованию накипи. |

| Сера | Обычно поддерживается на низком уровне для легкообрабатываемых марок. |

| Углерод | Обычно поддерживается на низком уровне.Используется в мартенситных марках для повышения прочности и твердости. |

| Элемент | Воздействие на нержавеющую сталь |

Влияние легирующих элементов на свойства нержавеющей стали.

Ссылка: «Легирование элементов в нержавеющей стали» Пьер-Жан Кунат Опубликовано Международной ассоциацией разработчиков хрома

Легирующий элемент — обзор

Этот подход критикуют за то, что он не учитывает другие немартенситные составляющие, такие как доэвтектоидный феррит, перлит или бейнит.Это особенно проблематично для сталей с более высокой закаливаемой способностью, где вариация прокаливаемости, полученная по критерию 50%, и вариация, полученная с использованием мартенсита 99,9%, может быть значительным ( 18 ). Поэтому некоторые авторы использовали более высокий критерий трансформации, такой как 90%, используемый Grange для исследований средне- и высокоуглеродистых сталей ( 19 ) и Hwang et al. для борсодержащих сталей ( 20 ).

По критерию прокаливаемости стали можно разделить на мелкую закалку или глубокую закалку (или сквозную закалку) ( 21 ).Стали с мелкой закалкой обычно имеют очень ограниченную глубину закалки и обычно определяются как те стали, критический диаметр которых составляет менее 1 дюйма (25 мм), и включают углеродистые стали с низкими концентрациями Mn и Si, а также другие легирующие элементы ( 22 ). У сталей глубокой закалки твердость поперечного сечения одинакова по всей длине. Некоторые легированные стали классифицируются как стали с глубокой закалкой, например инструментальные стали и быстрорежущие стали (HSS). Инструментальная сталь используется в основном для изготовления инструментов, используемых в производственных процессах, а также для обработки металлов, дерева и пластмасс.Быстрорежущие стали на основе молибдена и вольфрама используются для высокоскоростной обработки, такой как высокоскоростная обработка, отрезные инструменты (ножи, сверла, фрезы и т. Д.) И валки для холодной прокатки. Примеры сплавов быстрорежущей стали включают M2, M4 и M42. Прокаливаемость большинства среднеуглеродистых низколегированных сталей занимает промежуточное положение между этими двумя классами сталей. Это обсуждение будет сосредоточено в первую очередь на закаливаемости углеродистых и среднеуглеродистых низколегированных сталей.

12.03.2.3.1 Влияние состава стали и размера зерна