Технология нарезания резьбы на токарных станках

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Общие сведения

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

tgμ= P/(πd),

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

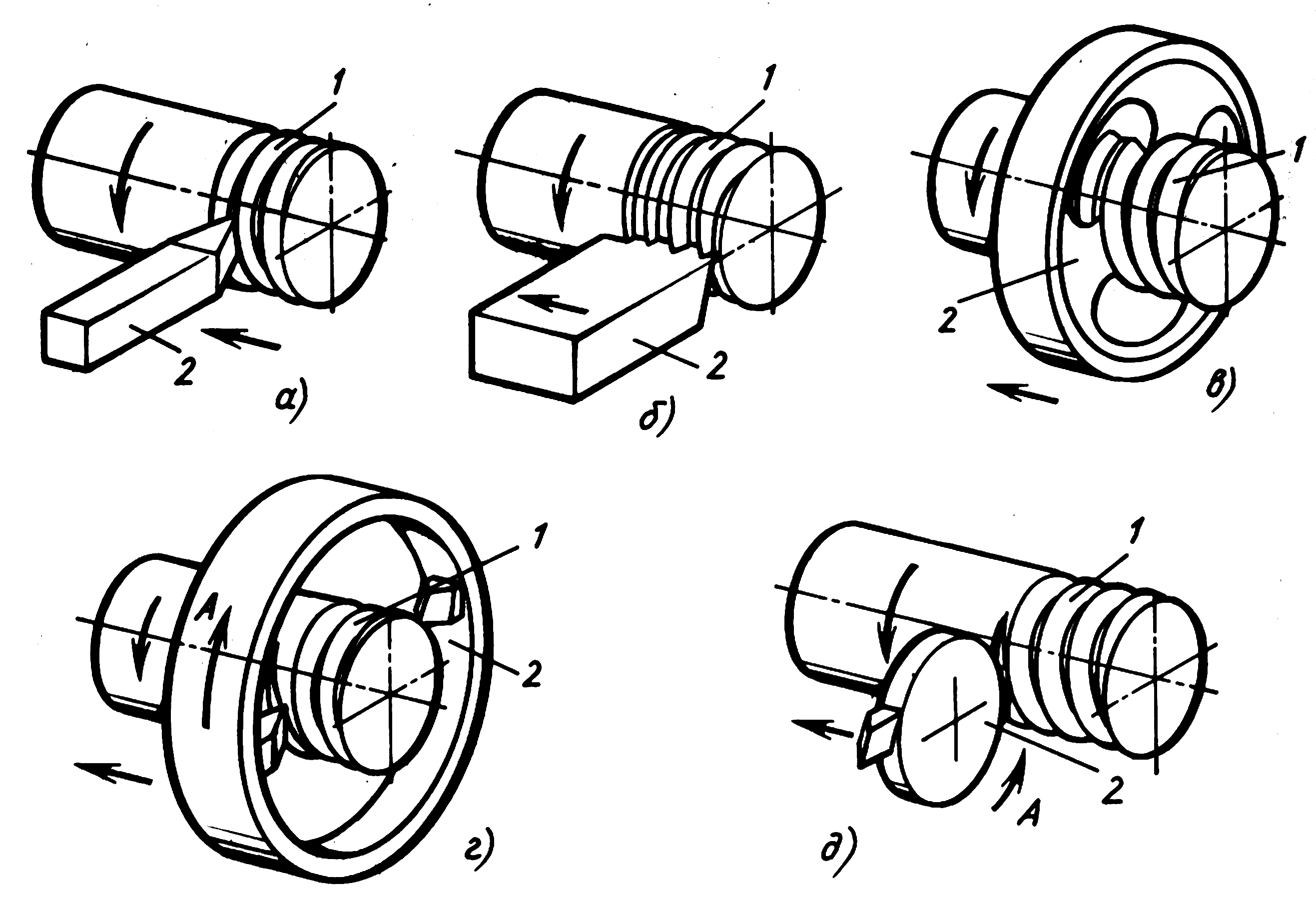

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ph= кР,

где k — число заходов.

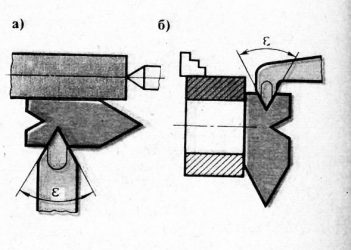

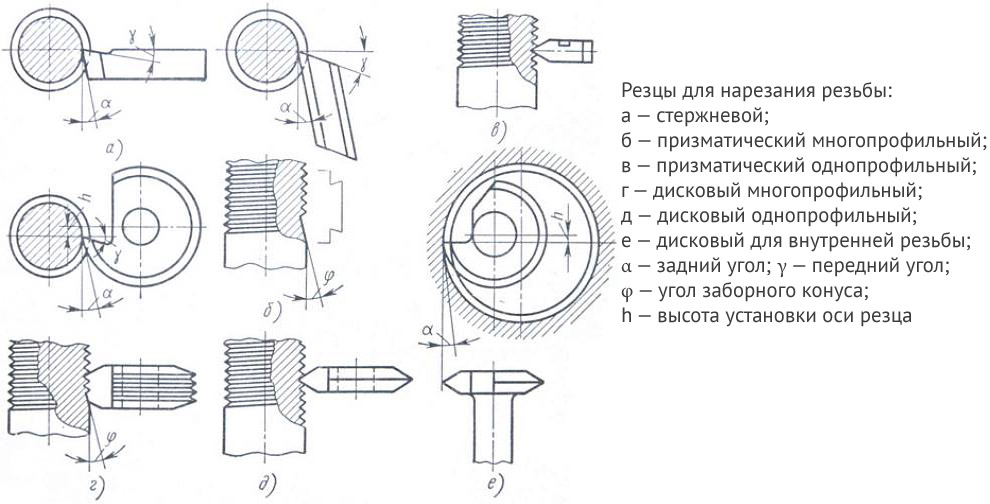

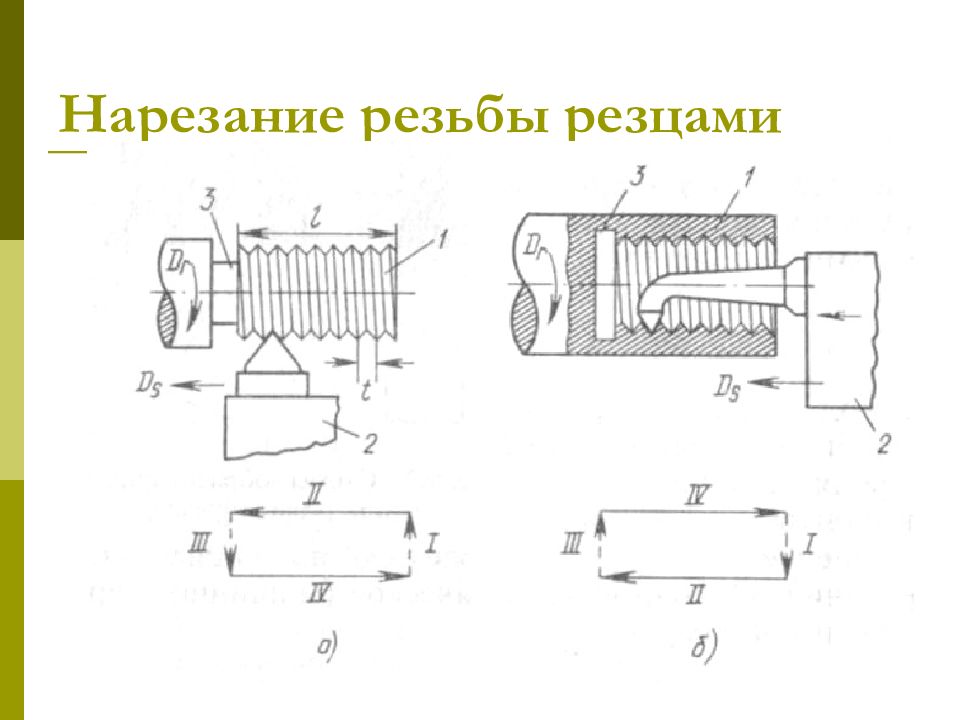

Нарезание резьбы резцами

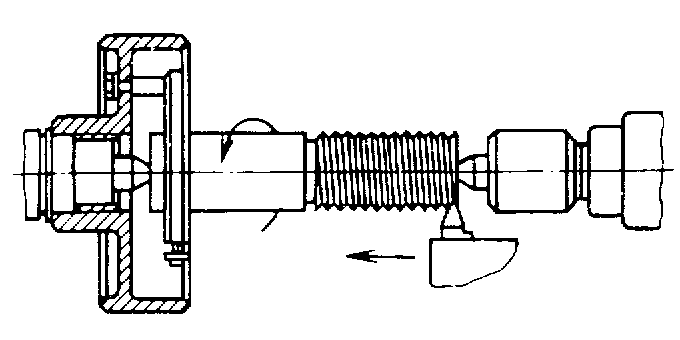

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

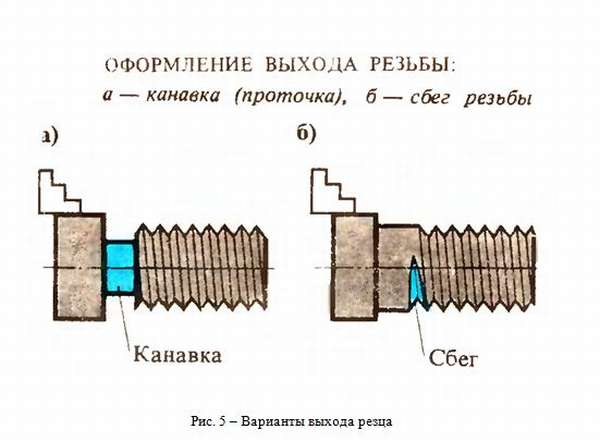

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1. ..0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

..0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Нарезание резьбы плашками и метчиками

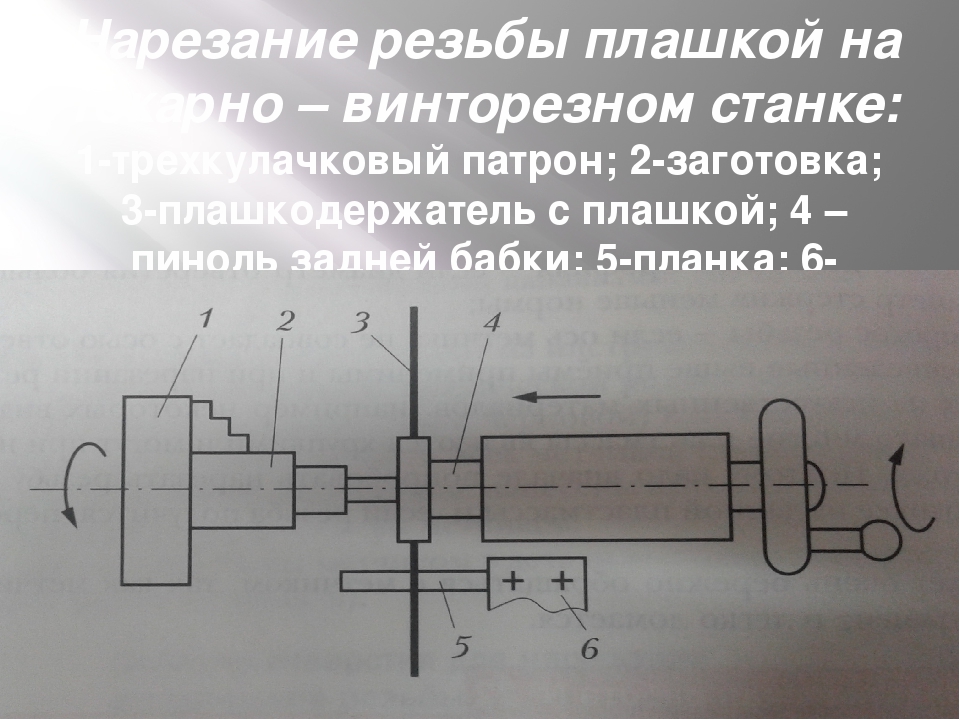

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6…10 мм эта разница составляет 0,1…0,2 мм, диаметром 11…18 мм — 0,12…0,24 мм, диаметром 20…30 мм — 0,14…0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3…4 м/мин, для чугунных — 2. ..3 м/мин и для латунных — 10… 15 м/мин.

..3 м/мин и для латунных — 10… 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5… 12 м/мин, для чугунных, бронзовых и алюминиевых — 6. ..22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

..22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Нарезание резьбы на токарном станке

Правильный выбор метода и оснастки может оптимизировать процесс нарезания резьбы. Для резьбонарезных инструментов были разработаны усовершенствованные покрытия и марки материалов, используемые для современных токарных резцов в целом. Кроме того, конструктивные улучшения коснулись резьбовых пластин, благодаря чему контроль стружки стал еще более надежным. Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

В действительности токарный процесс может быть спроектирован более эффективно. Прежде всего, нужно более глубоко разобраться в некоторых принципах нарезания резьбы.

Почему к нарезанию резьбы выдвигаются жесткие требования

К нарезанию резьбы на токарном станке предъявляются более жесткие требования, чем к обычным токарным операциям. Рабочие усилия при нарезании резьбы, как правило, выше, а радиус закругления режущей кромки резьбовой пластины меньше, что снижает ее стойкость.

При токарной обработке подача должна точно соответствовать шагу резьбы. Если шаг составляет 8 ниток на дюйм (25,4 мм), то инструмент должен совершать 8 оборотов на дюйм, проходя 3,175 мм на оборот. Сравните это с обычной токарной операцией, где подача составляет, как правило, около 0,3 мм на оборот. Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Радиус при вершине режущей кромки, соответствующий такому усилию, составляет обычно 0,4 мм, по сравнению с 0,8 мм для обычной токарной пластины. Что касается резьбовой пластины, данный радиус серьезно ограничен допустимым радиусом на впадине профиля резьбы, определенным соответствующим стандартом. Радиус также ограничен необходимой операцией резания, так как обычная токарная обработка неприменима из-за возможной деформации резьбы.

В результате высоких усилий резания и более плотной их концентрации резьбовые пластины подвергаются гораздо большей нагрузке, чем обычные токарные пластины.

Рис. 1. Пластина с неполным профилем может применяться для различной величины шага при врезании на разную глубину. Наименьший шаг нарезаемой резьбы определяется величиной малого радиуса закругления вершины (не показан на схеме). Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершины

Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершины

Пластины с полным и неполным профилем

Пластины с неполным профилем обрабатывают впадину резьбы, не достигая вершины (см. рис. 1). Одна пластина может обрабатывать различные виды шагов, вплоть до самого крупного (с наименьшим количеством ниток на дюйм), что определяется прочностью зоны закругления режущей кромки.

Радиус закругления режущей кромки должен быть достаточно малым, чтобы пластина могла обрабатывать резьбы разного размера. Для небольших шагов требуется очень малый радиус, при этом пластина проникает глубже. Например, для обработки резьбы с шагом 8 ниток на дюйм пластиной с неполным профилем необходима глубина врезания 2,7 мм, в то время как та же самая резьба, нарезаемая полнопрофильной пластиной, требует глубины 2 мм. При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

Рис. 2. Многозубые пластины имеют ряд последовательных зубьев. Это позволяет увеличить эффективность нарезания резьбы, но усилия резания при этом высоки

Многозубые пластины

Многозубые пластины имеют ряд последовательно расположенных зубьев, где каждый последующий зуб врезается во впадину резьбы глубже, чем предыдущий (см. рис. 2). Количество шагов, требуемых для нарезания резьбы такой пластиной, может быть сокращено на величину вплоть до 80 процентов. Срок службы инструмента значительно больше, чем у однозубых пластин, поскольку на последний зуб приходится лишь половина или третья часть от общего снимаемого металла.

Однако из-за высоких усилий резания данные пластины не рекомендуются для тонкостенных деталей – во избежание сильных колебаний. Кроме того, конструкция заготовки, обрабатываемой такой пластиной, должна иметь достаточно канавок для выхода всех зубьев из зоны резания.

Глубина врезания на проход

Глубина врезания на проход – крайне важный параметр нарезания резьбы. Каждый последующий проход задействует бо́льшую часть режущей кромки пластины. Если глубина врезания на проход постоянна (что не рекомендуется), то усилие резания и интенсивность съема металла могут существенно увеличиваться с каждым проходом.

Каждый последующий проход задействует бо́льшую часть режущей кромки пластины. Если глубина врезания на проход постоянна (что не рекомендуется), то усилие резания и интенсивность съема металла могут существенно увеличиваться с каждым проходом.

Например, при нарезании 60-градусной резьбы с постоянной глубиной врезания 0,25 мм на проход, при втором проходе снимается в три раза большее количество металла, чем при первом. И с каждым следующим проходом количество снимаемого металла увеличивается в геометрической прогрессии.

Чтобы избежать этого и сохранить более практичные усилия резания, с каждым проходом глубину врезания необходимо уменьшать.

Рис. 3. Выбор угла врезания оказывает существенное влияние на эффективность процесса

Методы врезания

Существует как минимум четыре метода врезания (см. рис. 3). Мало кто знает, насколько сильно выбор определенного метода может повлиять на эффективность нарезания резьбы.

А. Радиальное врезание

Хотя это самый распространенный метод нарезания резьбы, он наименее рекомендован. Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

Рис. 4. Вместо формы буквы V в результате одностороннего бокового врезания образуется стружка, аналогичная получаемой при стандартном точении

В. Одностороннее боковое врезание

В этом методе направление врезания параллельно одной стороне резьбы, и инструмент, как правило, движется вдоль линии под углом 30º. В результате образуется стружка, аналогичная получаемой при обычном точении (см. рис. 4). В сравнении с радиальным врезанием формирование стружки и отделение от режущей кромки происходит легче, что гарантирует лучший отвод тепла. Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

С. Модифицированное одностороннее боковое врезание (рекомендуется)

Данный метод похож на метод одностороннего бокового врезания, за исключением того, что угол врезания меньше угла профиля резьбы – менее 30º. Он сохраняет преимущества метода одностороннего врезания, при этом проблемы, связанные со вспомогательной кромкой, отсутствуют. Наилучший результат обеспечивается с углом врезания 29½º, но на практике приемлем любой угол от 25 до 29½º.

D. Двухстороннее боковое врезание

В этом случае пластина подается попеременно вдоль обеих сторон профиля резьбы и, следовательно, в процессе задействуются обе стороны режущей кромки. Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Рис. 5. Регулировка относительно угла подъема винтовой линии, как в «наклонной» пластине справа, позволяет выравнивать задние углы главной и вспомогательной кромок. Это обеспечивает более равномерный износ

Выравнивание задних углов

Некоторые резьбовые пластины и державки имеют возможность точного наклона пластины в направлении врезания при изменении угла подъема винтовой линии. Это свойство обеспечивает высокое качество резьбы, предотвращая трение пластины о боковую поверхность профиля. Оно также позволяет продлить срок службы резца в силу равномерного распределения усилий резания по всей длине режущей кромки.

Пластина, не имеющая такой возможности, где режущая кромка подается параллельно осевой линии заготовки, образует неравные задние углы главной и вспомогательной кромок пластины (см. рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

Регулируемые системы позволяют изменять угол наклона пластины путем воздействия на головку державки с помощью опорных пластин. Точная регулировка получается в результате выравнивания углов главной и вспомогательной кромок, благодаря чему износ становится более равномерным.

Рис. 6. Данный специальный резьбонарезной инструмент используется для одновременной обработки двух отдельных резьб на шестишпиндельном токарном станке. Резьбы обрабатываются по отдельности. Используемые здесь пластины предназначены для резьбофрезерного инструмента, но в данном случае они применяются в качестве токарных

Миниатюризация и специализация

Резцы со вставными пластинами обеспечивают нарезание внутренней резьбы в отверстиях диаметром вплоть до 7,6 мм. Использование токарных инструментов для нарезания резьбы в таких малых отверстиях дает множество преимуществ. Качество формируемой резьбы, как правило, выше, конструкция пластины способствует отводу стружки из отверстия с незначительным ущербом для резьбы, а возможность индексации пластин позволяет снизить затраты на оснастку.

Для подобных инструментов обычно используется твердый сплав, позволяющий выполнять обработку на низких скоростях. Что же касается нарезания резьбы в малых отверстиях, использование низкой скорости резания является единственно возможным вариантом ввиду ограничений по кинематике станка.

Технологические инновации расширили сферу применения резьбонарезных инструментов, и переход к нарезанию внутренней резьбы малого диаметра резцами – яркий тому пример. Несмотря на широкую номенклатуру стандартных инструментов, производители продолжают сталкиваться с определенными проблемами, оправдывающими применение специализированной оснастки (см. рис. 6.). Особая оснастка, проектируемая в сотрудничестве с поставщиком, – это возможность, которой нельзя пренебрегать при поиске рациональных параметров резца для конкретного вида работ.

Источник материала: перевод статьи

Threading On A Lathe,

Modern Machine Shop

Автор статьи-оригинала:

Стюарт Палмер (Stuart Palmer)

Об авторах:

Стюарт Палмер (Stuart Palmer) – маркетолог израильской компании-производителя режущих инструментов Vargus Ltd. , расположенной в г. Нагария.

, расположенной в г. Нагария.

Майк Канаговски (Mike Kanagowski) – директор компании VNE Corp., которая является партнером Vargus Ltd. и находится в г. Джейнсвилл, штат Висконсин (США).

Нет связанных записей.

как это сделать метчиком, плашкой, видео

Для того чтобы нарезать резьбу на токарном станке, могут применяться разные инструменты. Опытные мастера чаще всего делают это при помощи резца.

Но также можно применить и рабочие головки специального назначения, метчики, плашки. А также такая операция, проводится используя технологию накатки.

В этой статье мы разберёмся, какие бывают резьбы, как их получить при помощи разных методов, и как проверить их качество.

Методы получения

Существует два основных метода для получения резьбы. Они делятся на нарезание и накатывание. Также различные методы используются для внутренней и наружной резьбы.

К примеру, для наружной, необходимо воспользоваться разными плашками, резцами, резьбовыми фрезами и гребенками, либо роликами на резьбонакатных автоматах.

При выборе одного или другого метода, нужно учитывать желаемый профиль резьбы, характер материала, необходимый объем и точность.

Классификация

Существует огромное множество типов резьбы. Они отличаются по форме профиля, расположению, направлению заходов, величиной шага и многим другим параметрам.

По форме профиля резьбы бывают

- Трапециевидные.

- Прямоугольные.

- Круглые.

- Упорные.

- Треугольные: метрические; дюймовые; трубные.

По направлению заходов

- Левая.

- Правая.

По расположению

- Наружная (как у болта).

- Внутренняя (как у гайки).

По поверхности, на которой выполнена резьба

- Цилиндрическая.

- Коническая.

- По эксплуатационному назначению.

- Крепёжные.

- Крепёжно-уплотнительные.

- Ходовые.

- Специальные.

Как нарезать на токарном?

К примеру, нарезка на токарном станке, используя резец будет выглядеть так: резец двигается вдоль оси вращающиеся детали, которая поддаётся вперёд и назад по отношению к резцу, и своей заостренной вершинкой прочерчивает линию винтового типа.

Винтовая линия отличается углом её подъёма или увеличения. Величина этого угла, перпендикулярна оси вращения, она измеряется между касательной и определяется: величиной подачи режущего инструмента, который перемещается вдоль оси, с частотой вращения детали.

Нарезание внутренней и наружной

Чтобы нарезать внутреннюю или наружную резьбу, нужно применить стержневой резец. Их изготовление отличается лишь формой резца. Для наружной, применяются прямые или отогнутые резцы.

А для внутренней изогнутые резцы или прямые. Расположение кромки резца обязательно должно совпадать профилем обрабатываемой резьбы.

Нарезание метчиками и плашками

Плашками вырезается наружная резьба. Участок детали предварительно обрабатывается. Диаметр поверхности, которая будет обработана должен быть чуть-чуть меньше наружного диаметра резьбы.

Участок детали предварительно обрабатывается. Диаметр поверхности, которая будет обработана должен быть чуть-чуть меньше наружного диаметра резьбы.

Сперва снимается фаска, соответствующая высоте профиля резьбы. Затем плашка устанавливается в патрон (плашкодержатель).

И выбирается скорость в соответствия с нужной резьбой (она указана на тыльной стороне станка).

Метчики часто используются для внутренней метрической резьбы. Как правило, на станке используется машинные метчики, это позволяет за один проход закончить деталь.

Для резьбы из твердых, вязких материалов используются комплекты из 2–3 метчиков. В комплекте из двух, правый делает 75% работы, а второй лишь доводит до нужного размера.

В комплекте из трёх метчиков, правый или черновой делает 60% работы, средний (получистовой) 30% работы, а третьи 10%.

Использование резьбонарезных головок

Для труб и болтов применяются резьбонарезные головки. Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Универсальные головки позволяют установить гребенки от разных компаний. Также есть возможность смазки гребёнок и регулировки размеров, часто встречается ручной зажим.

Особенности левой

Во-первых, нужно переключить режим работы ходового винта, чтобы он начал крутиться влево. Это делается, переключив рычаг, определяющий направление раскручивания. И дальше всё происходит с точностью до наоборот по сравнению с правой резьбой.

Только надо учитывать, что при переключении на реверс, резец не будет отходить на сторону задней бабки, а наоборот, будет двигаться к патрону. Во избежание их столкновения надо тщательно следить за производимыми движениями.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок.

Интересное видео

технология, профиль резьбы, резцы, измерительный инструмент

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ — угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Создание резьбы с помощью резцов

Резцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается. Поэтому сечение заготовки уменьшено.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Как нарезать резьбу метчиком и плашкой

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

Способы нарезания резьб резьбонарезными головками

Резьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезании

Резьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

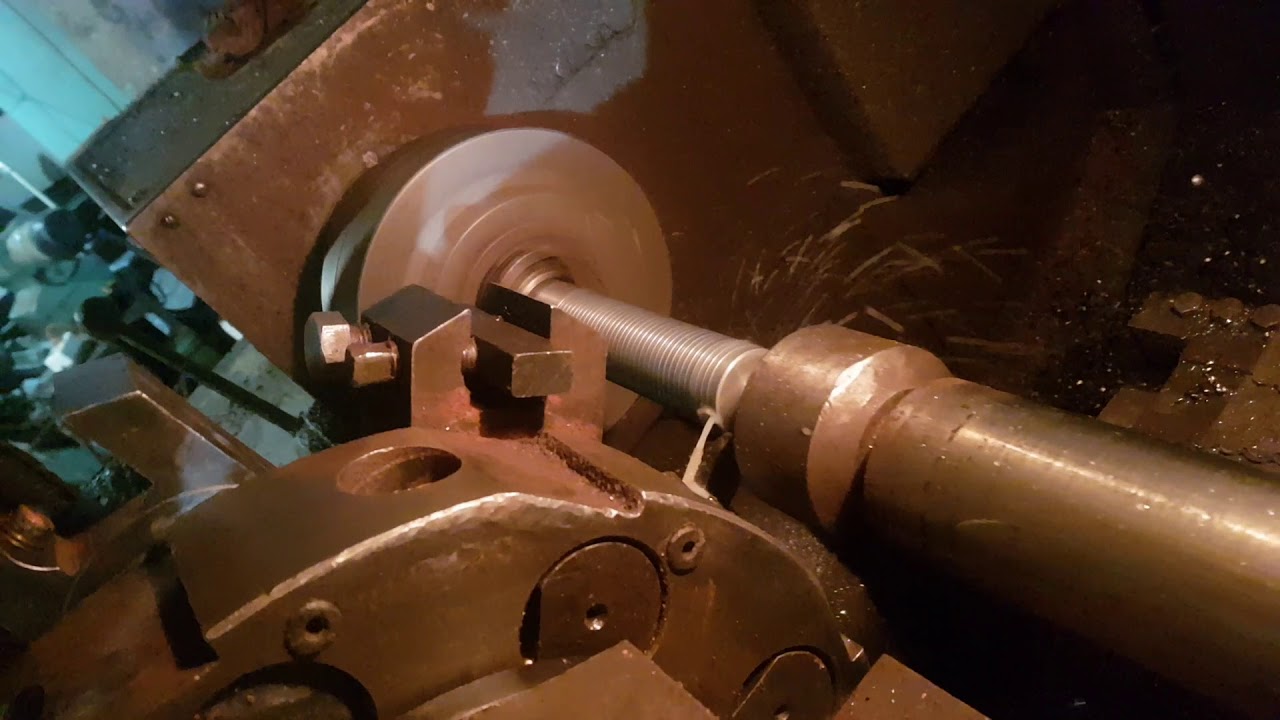

Нарезание резьбы на токарном станке резцом

Содержание статьи:

Нарезание резьбы на токарном станке это одна из самых распространенных операций, ежедневно выполняемых на тысячах токарных станков. В качестве рабочего инструмента используются резцы, головки резьбонарезные, плашки и метчики. Выполнение резьбы с использованием резца требует особой сноровки и знаний.

Виды резцов

виды резцов: а — прямой; б — круглый; в — изогнутый

Конструкция токарного станка позволяет нарезать внутреннюю и наружную резьбу. Для этого создано множество разновидностей резцов, относящихся к трем большим группам:

- призматические;

- круглые;

- стержневые.

Стержневые — самый простой тип инструмента для нарезки. Это стержень (любой формы сечения) с рабочей головкой. Профиль определяется формой головки. Одна из разновидностей стержневых резцов — с припаянными твердосплавными рабочими гранями. Они более устойчивы к стиранию и не требуют частых заточек. Круглые и призматические относятся к фасонной категории.

Призматические режут только внешнюю сторону. По сравнению со стержневыми способны работать с большими поверхностями. Резец удерживается в держателе «ласточкиным хвостом». Способны к большему количеству переточек, чем стержневые.

Круглые выполняют наружную и внутреннюю резьбу. Они удобнее режут и имеют больший спектр применения, нежели призматические. Их можно перетачивать большее количество раз. В держателе устанавливаются относительно торца и отверстия.

Техника нарезания резьбы

угол подачи резца

Резец равномерно передвигается вдоль заготовки и своей вершиной прорубает линию в форме винта. Наклон линии к оси, перпендикулярной движению резака, называется углом увеличения винтовой линии. Зависит этот показатель от:

- скорости вращения детали в станке;

- особенностей подачи резака.

Во время заглубления резака в болванку она покрывается винтовой канавкой. Резьба обеспечивает надежное крепление, уплотнение либо передвижение элементов в запланированном направлении.

многозаходная резьба

В зависимости от конфигурации болванки дается название крепления: цилиндрическое либо коническое. Профиль, который является одновременно поперечником проекции на плоскость резьбы, подбирают с учетом назначения. Наиболее применимы следующие профили:

- прямоугольный;

- трапециевидный;

- остроугольный.

Виды резьб

Их нарезают однозаходными или многозаходными. Вторые создаются несколькими канавками, расположенными на одинаковых промежутках друг от друга, первые — единой канавкой.

Свойства резьбы определяются такими понятиями, как шаг и ход — расстояние между одинаковыми элементами витка. Он равняется произведению количества заходов на шаг.

Правила нарезки

резьбовой шаблон используется для контроля правильности нарезания резьбы

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

- Показатель боковых углов инструмента сзади должен быть таковым, чтобы во время нарезки боковые грани не соприкасались с поверхностью резьбы. Обычно справа и слева они равны: при угле резьбового подъема выше 4 градусов — от 6 до 8 градусов и от 3 до 5 градусов, если угол до 4 градусов.

- Внутренние резьбы режут непосредственно по окончанию расточки или сверления. В связи с тем, что при работе металл деформируется, поперечник отверстия берется чуть больше, нежели внутренний поперечник. Потому к расчетному показателю прибавляют до 0,02 для хрупких металлов и до 0,4 для вязких.

- Иногда резьбу следует оканчивать канавкой. Внутренний поперечник канавки нужно делать на 0,3 мм меньше, чем аналогичная характеристика резьбы.

- Чтобы на торце выполнить качественную резьбу, необходимо сделать уступ до 3 мм не меняя диаметр. С помощью этого выступа обозначают итоговый проход резака. По окончанию нарезки уступ удаляют.

- Черновой проход выполняется со скоростью до 30 метров в минуту, чистовой до 55 метров в минуту. При обработке чугуна скорость не более 25 метров в минуту. Твердосплавными инструментами сталь режется со скоростью до 150 м\минуту. Когда шаг резьбы меньше 2 мм используют повышенные скорости, когда шаг от 6 мм — пониженные (точные показатели можно найти в специальных таблицах).

- Режется резьба в несколько проходов, по окончанию каждого прохода инструмент устанавливается в начальную позицию.

- Когда необходимо на длинную заготовку нанести наружную резьбу, суппорт вручную устанавливают в начальную позицию, отключив гайку разъема. Чтобы сделать следующий проход нарезания следует попасть точно в канавку.

Параметры и соответствующие ГОСТы

Инструкция по нарезанию резьбы в видеоролике:

Нарезание внутренней резьбы на токарном станке

Внутренняя резьба нарезается метчиками, резцами, гребенками. Для нарезания внутренней метрической резьбы диаметром до 50 мм и дюймовой до 2 градусов применяются метчики.

Нарезание резьбы метчиками. Метчик представляет собой стальной закаленный стержень с нарезанной резьбой заданного профиля. Вдоль стержня профрезерованы канавки, образующие при пересечении с нитками резьбы режущие кромки. Метчик состоит из рабочей части и хвостовой части. Хвостовая часть заканчивается квадратом, служащим для закрепления метчика в патроне или воротке.

Рабочая часть подразделяется на конусную заборную часть и цилиндрическую калибровочную. Основной рабочей частью является заборная. Зубья на заборной части срезаны на конус, и при ввинчивании метчика они последовательно входят в работу и снимают стружку. Вся работа резания по образованию впадины зуба распределяется между несколькими режущими зубьями, расположенными на заборной части. Калибрующая часть служит для зачистки нарезаемой резьбы и для подачи метчика вперед.

Каждый зуб метчика работает как резец и имеет соответствующие углы резания, величина которых выбирается в зависимости от обрабатываемого материала. Передний угол, измеряемый в плоскости, перпендикулярной оси метчика, составляет 10° при обработке стали средней твердости и 5° при обработке чугуна. Задний угол а, измеренный в той же плоскости, выбирается в пределах 6—12 при обработке стали и чугуна.

Канавки на метчике служат для образования режущих кромок и для отвода стружки.

Токарные работы — это процесс резания в результате которого происходит не только срезание стружки, но и выдавливание металла вследствие пластической деформации, что приводит к уменьшению внутреннего диаметра резьбы. Поэтому и характерны диаметры отверстий под нарезание резьбы должны выбираться с учетом этого обстоятельства.

Имеется несколько типов метчиков, а именно: ручные, машинные, гаечные, плашечные, маточные, калибровочные, раздвижные, специальные. Наибольшее распространение получили первые три типа.

Ручные метчики предназначены для нарезания метрической или дюймовой резьбы вручную или на токарных станках. Нарезание производится либо одним метчиком, либо комплектом из двух и трех метчиков в зависимости от размера нарезаемой резьбы. Мелкие метрические резьбы нарезаются одним или двумя метчиками в зависимости от диаметра резьбы. Номер метчика устанавливается по количеству рисок на хвостовой части.

Машинные метчики применяются при нарезании резьбы на сверлильных и расточных станках. Они отличаются углом заборного конуса и формой хвостовой части, имеющей конусную выточку, предназначенную для закрепления в специальном патроне. Машинные метчики выпускаются одинарными и по два в комплекте. Они выполняются обычно трех мерными и со шлифованной резьбой.

Гаечные метчики применяются для нарезания коротких сквозных резьб. Они бывают с коротким, длинным и изогнутым хвостовиком, имеют удлиненную заборную часть и нарезают резьбу за один проход. Конические резьбы нарезаются при помощи специальных метчиков.

Нарезание резьбы метчиками на токарном станке производится в следующем порядке. Деталь устанавливается в патрон токарного станка, в ней просверливается отверстие требуемого под данную резьбу диаметра, затем устанавливается необходимое число оборотов шпинделя. Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта. После начала самозатягивания метчика необходимо следить, чтобы центр не вышел из центрового отверстия. Такой метод требует усиленного внимания со стороны исполнителя.

Для крепления метчика можно использовать специальный патрон. Патрон состоит из оправки со шпонкой и коническим хвостовиком, который вставляется в пиноль задней бабки. По оправке скользит втулка, имеющая паз для прохода шпонки. На конце втулки закреплен держатель с квадратным отверстием для установки метчика. Метчик закрепляется в держателе двумя винтами. При нарезании резьбы метчик вводится в нарезаемое отверстие нажатием пиноли до тех пор, пока он не начнет ввинчиваться. Данное приспособление может быть отрегулировано на определенную длину нарезания. Когда будет достигнута нужная длина шпонка выйдет из паза во втулке, метчик начнет вращаться вместе с деталью и нарезание резьбы прекратится.

Нарезание резьбы резцами. Внутренняя резьба нарезается так же, как и наружная: резцы устанавливаются точно по оси центров, ось профиля резца перпендикулярна оси детали; установка резца и проверка его профиля производится по шаблону, установка на глубину резания — по лимбу; учитывается угол подъема винтовой линии, установка на длину нарезки производится по отметке на стержне резца. При нарезании резьбы в глухих отверстиях должна быть предусмотрена выточка для выхода резца. Для обеспечения нормального входа-выхода резца на кромках отверстия должны быть выполнены фаски.

При нарезании резьбы изменяется ее внутренний диаметр вследствие пластической деформации.

ПОХОЖИЕ СТАТЬИ:

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов инструмента для словаря по машиностроению | |||||

| 1397 Полный и неполный профили резьбонарезных токарных сменных пластин Неполный профиль применяется для нарезания резьбы широкого диапазона шагов с неизменным | 1398 Способы точения наружной и внутренней резьбы на токарном металлообрабатывающем оборудовании Правая и левая резьба с отрицательным углом наклона Поменять | 1399 Техническое руководство фирмы TaeguTec (Южная Корея) по металлообработке Угол подъёма резьбы и выбор опорной пластины для сборного резьбового резца со см | 1400 Выбор опорной пластины токарной сборной державки в зависимости от угла подъёма резьбы ACME STUBACME Трапецеидальная (DIN 103) Круглая (DIN 405) 60 70 Диа | 1401 Замена стандартной опорной пластины резьбового токарного резца на негативную позволяет уменьшить износ по задней поверхности АЕ опорные пластины EX-RH и | 1402 Наглядные схемы способов врезания токарного резца при нарезки резьбы Боковое врезание Радиальное врезание Комбинированное врезание С неизменной глубиной |

| 728 При точении резьбы угол наклона сменной резьбовой пластины и угол подъема резьбы должны совпадать настолько точно, насколько это возможно | 540 Технология нарезания резьбы резцом Диаметр заготовки не должен превышать максимального диаметра резьбы более чем на 0,14 мм | 365 В зависимости от формы обрабатываемой заготовки и типа токарного станка выбирается метод нарезания резьбы направление подачи и вращения шпинделя для нареза | 366 Угол наклона резьбовой сменной режущей пластины должен соответствовать углу подъема винтовой линии В случае их существенного различия произойдет искажение | 367 Номограмма и справочная таблица для правильного подбора опорной сменной пластины для токарного сборного резьбонарезного инструмента Table 16 Choice of shim | 368 Общепринятые в металлообработке методы нарезания резьбы на токарном металлорежущем оборудовании Для точения резьбы существуют три различных метода подачи н |

См.также / See also : | |||||

| Типы резьб / Thread types and applications | Плашки для нарезания резьбы / Thread dies | ||||

| Технология токарной обработки металлов / Basics of metal turning | Резцы по металлу со сменными пластинами / Metal lathe tools Features | ||||

| Перевод дюймов в мм / Inches to mm Conversion table | Расчет режимов резания при токарной обработке / Turning formulas | ||||

| Механическое крепление пластин / Insert clamping system | Виды износа пластин и инструмента / Tool wear damage | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

365 Каталог PRAMET 2016 Металлорежущий инструмент для точения фрезерования сверления Стр.363 | |||||

В зависимости от формы обрабатываемой заготовки и типа токарного станка выбирается метод нарезания резьбы направление подачи и вращения шпинделя для нареза В зависимости от формы обрабатываемой заготовки и типа токарного станка выбирается метод нарезания резьбы направление подачи и вращения шпинделя для нарезания правой наружной или внутренней резьбы, или левой наружной или внутренней резьбы. Выбор можно осуществить согласно рисунку в таблице 15. The choice of production method is influenced by the workpiece and the machine. Workpiece external or internal thread, right- or left-hand thread. Machine right- or left-hand tool. You can use the following table 15. oc Таблица №15a Table 15a НАРУЖНАЯ РЕЗЬБА ПРАВАЯ/ EXTERNAL THREAD, RIGHT-HAND 3 1 LD О 2 о НАРУЖНАЯ РЕЗЬБА ЛЕВАЯ / EXTERNAL THREAD, LEFT-HAND Н Вращение заготовки / movement of the workpiece Таблица №15b Исполнение пласт/ tool movement Table 15b L / R Движение инструмента/insert design ВНУТРЕННЯЯ РЕЗЬБА ПРАВАЯ / INTERNAL THREAD, RIGHT-HAND >. и CL Lb О CD LO 2 CD Q ВНУТРЕННЯЯ РЕЗЬБА ЛЕВАЯ/ INTERNAL THREAD, LEFT-HAND S 2 OC x О s i-b cc = Вращение заготовки / movement of the workpiece Исполнение пластины / tool movement L / R Движение инструмента / insert design PRAMET 363 РЕЗЬБОНАРЕЗАНИЕ THREADING | |||||

368 Каталог PRAMET 2016 Металлорежущий инструмент для точения фрезерования сверления Стр.366 | |||||

Общепринятые в металлообработке методы нарезания резьбы на токарном металлорежущем оборудовании Для точения резьбы существуют три различных метода подачи н Общепринятые в металлообработке методы нарезания резьбы на токарном металлорежущем оборудовании Для точения резьбы существуют три различных метода подачи на врезание, а именно поперечная подача, боковая подача и переменная подача на врезание. Рисунок №17 Infeed method and depth The choice of infeed method is most important for long chipping materials to ensure good chip control. Picture 17. Выбор соответствующего метода подачи на врезание зависит от типа токарного станка, сорта обрабатываемого материала и шага резьбы. Поперечная подача на врезание это самый простой и чаще всего применяемый метод. Подача перпендикулярна оси вращения заготовки, съем материала происходит равномерно с обеих боковых поверхностей профиля. В процессе обработки наблюдается хорошее стружкодробление, а пластина имеет равномерный износ режущей кромки. Этот метод подходит для нарезания резьбы1 с малым шагом (p 1,5 мм, для нарезания трапецеидальной резьбы. Недостаток состоит в том, что происходит неравномерный износ СМП из-за более высокого трения правой боковой грани режущей кромки о заготовку, что ведет к ухудшению качества обработанной поверхности профиля резьбы. Применяется в определенных случаях. Боковая подача на врезание с отклонением в 3-5° устраняет трение на боковой поверхности профиля (см. рис.). Переменная подача на врезание рекомендуется при нарезании резьб с большими шагами и для материалов, образующих длинную, плохо формируемую стружку. Преимущество заключается в более равномерном изнашивании режущей кромки СМП, более высокой стойкости инструмента. Однако данный метод требует более сложной управляющей программы для чПу. Величина подачи на врезание и количество врезаний зависят от шага резьбы. Для разных типов резьбы их можно выбрать по таблицам, приведенным далее. Однако эти величины необходимо считать ориентировочными, исходными, их надо корректировать в зависимости от конкретной ситуации. В случае поломки режущей кромки рекомендуется снизить величину подачи на глубину резания и повысить частоту вращения. Важно помнить, что подача на врезание не должна быть ниже 0,05 мм; при токарной обработке аустенитных и мягких сталей минимальная допустимая подача должна составлять 0,08 мм. The choice depends on the machine type, the machined material and the pitch. Radial infeed the most simple and the most used. The infeed is perpendicular to the axis of rotation of the workpiece. It contributes to good chip formation and uniform wear on the cutting edge. Suitable for threads with a small pitch (p 1.5 мм for TR threads. Flank infeed with deviation 3-5° eliminates friction on the thread flank. Alternate flank infeed recoммended for coarse threads and materials with poor chip formation. Long tool life. For CNC machines, higher demand on CNC prograммing. Infeed method and number of passes depend on the thread pitch. The tables give basic recoммendations and apply to all geometries. If the insert fractures, the infeed value should be decreased and the number of passes should be increased. The infeed depth should not be less than 0.05 мм/ pass. On austenitic and soft steels the infeed depth per pass should be greater than 0.08 мм. PRAMET 366 РЕЗЬБОНАРЕЗАНИЕ THREADING оъ LD О 2 -с LQ 2 = О S и- | |||||

540 Каталог SANDVIK COROMANT 2020 Инструмент для токарной обработки Пластины Резцы Оснастка Стр.C82 | |||||

Технология нарезания резьбы резцом Диаметр заготовки не должен превышать максимального диаметра резьбы более чем на 0,14 мм Технология нарезания резьбы резцом Диаметр заготовки не должен превышать максимального диаметра резьбы более чем на 0,14 мм _ (.006″) для обеспечения -приемлемой стойкости пластины. — Глубина врезания не должна быть менее 0.05 мм (.002″), а при обработке нержавеющей стали — менее 0.08 мм (.003″). Для резьбовой пластины из кубического нитрида бора (CBN) максимальная глубина врезания не должна быть более 0.07 мм (.003″). Зачистной проход без врезания не рекомендуется при нарезании резьбы пластинами геометрии C. При работе многозубыми пластинами необходимо следовать рекомендациям на стр. C80. При обработке резьбы пластинами с неполным V-профилем следует назначать такое же число проходов, как и при обработке пластинами с полным профилем. C E F Геометрия F Геометрия A О Геометрия С D Глубина врезания за проход Одностороннее боковое врезание Боковое двустороннее врезание Одностороннее боковое врезание с углом 1° Скорость резания Начальные значения величин скорости резания приведены на стр. C73. Внимательное наблюдение за состоянием режущей кромки -наилучший способ достичь желаемых результатов при резьбонарезании. — Слишком низкая скорость резания — Наростообразование — Слишком высокая скорость резания — Пластическая деформация Формула Формула для подсчета глубины врезания за проход vc, м/мин (400) фут/мин G Ларх \\nap л/Ф А ap X aP nap Глубина врезания за проход Номер прохода (от 1 до nap) Общая глубина врезания Число проходов. См. стр. C77 для первого прохода = 0.3 для второго прохода = 1 для третьего прохода = x-1 H C 82 SANDVIK Coromant ТОЧЕНИЕ РЕЗЬБЫ Число проходов и глубина врезания Число проходов и глубина врезания При нарезании резьбы решающее значение имеют способ врезания, -количество проходов и глубина врезания. Необходимо помнить, что все приведенные ниже рекомендации являются ориентировочными, B т.к. на практике число проходов определяется методом «проб и -ошибок». Например, более твердые материалы требуют большего числа проходов. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 386 Для нарезания резьбы резцом в основном используется инструмент с резьбонарезными пластинами Профиль пластины соответствует форме резьбы По | 387 Токарные резьбонарезные твердосплавные пластины с полупрофилем режут по всему профилю и снимают грат с вершин Резьбовые пластины с полупро | 388 Методы врезания при токарной обработке резьбы Одностороннее боковое врезание Большинство токарных станков с ЧПУ запрограммированы на данны | 389 При нарезании резцом резьба изготавливается в несколько проходов Таблица 4 13 содержит значения для числа проходов при нарезании резьбы ре | 390 Общей задачей при нарезании резьбы резцом является противодействие силам резания, которые направлены через посадочное место пластины и дер | 391 Стандартные резьбовые токарные державки Garant Hoffmann поставляются с подкладными пластинами с результирующим углом наклона 1,5° Данная п |

| 392 Пример нарезания резьбы резцом M16 x 2 Решение задачи нарезания резьбы резцом в 3 этапа — очень просто при помощи Cutting Pilot 1 Имеющаяс | 393 Основное машинное время при нарезании резьбы резцом это продольная токарная обработка фасонным резцом, при котором величина подачи соответ | 394 Решение проблем при нарезании резьбы резцом Выкрашивание режущей кромки Износ по задней поверхности Выкрашивание Пластическая деформация Н | 569 Для максимальной точности профиля нарезаемой на токарном станке резьбы и наилучшего качества поверхности при равномерном износе и увеличения благодаря | 1410 Характерные виды износа сменных режущих резьбовых пластин их причины появления и пути решения проблем при токарном резьбонарезании Очень высокая скорость | 1411 Типичные виды износа резьбовых сменных токарных пластин Причины появления и пути решения при токарной резьбонарезании Продолжение Низкая температура в зо |

| 526 Общие рекомендации при нарезки резьбы на токарном станке Выбор технологического метода резьбонарезания Основные типы режущих резьбовых пластин | 527 Глубина резания при токарном резьбонарезании Формула расчета величины врезания для каждого прохода металлорежущего резьбового инструмента | 528 Общие технологические рекомендации японской компании Мицубиси по улучшению процесса точения наружной и внутренней резьб | 529 Советы по правильному выбору опорной пластины Mitsubishi для сборных токарных резьбовых резцов Угол подъема резьбы (а) зависит от диаметра и шага | 534 Точение резьбы Причины неисправностей и рекомендации по их устранению в справочной таблице от японской компании производителя режущего инструмента | 935 При нарезании резьбы на токарном станке решающее значение имеют способ врезания количество проходов и глубина врезания Необходимо помнить что все прив |

| 329 Технология нарезания наружной и внутренней резьбы на токарном станке Справочная номограмма для определения угла подъема резьбы Технические рекомендации | 330 Нарезка резьбы резцом на токарном станке с ЧПУ и ручным управлением Методы врезания при точении Радиальное Модифицированное Радиальное Боковое двустороннее | 332 Пример решения стандартной технологической задачи по нарезанию резьбы на токарном станке Выбор метода Выбор СМП и державки Определение угла наклона | 333 Технология нарезания резьбы на токарных станках по металлу Факторы влияющие на точность и качество резьбы Типовые проблемы и способы их устранения | ||

| 504 Особенности резьбовых твердосплавных сменных пластин Mitsubishi Miracle Threading MMT серии Высокая точность нарезания наружной и внутренней резьбы | 505 Описание технологических характеристик резьбовых японских резцов Mitsubishi для нарезания наружной и внутренней резьбы на токарном оборудовании | ||||

| 462 Сверхжёсткий резьбонарезной инструмент Sandvik CoroThread 266 для точения всех типов резьб Высокоточная подача СОЖ сверху и снизу | 502 Инструментальная система Sandvik T-Max U-Lock представлена специализированными пластинами размером 11 мм для нарезания внутренней резьбы | 381 Нарезка резьбы резцом на токарном станке Технология нарезания наружной или внутренней резьбы Полный или неполный профиль Метод бокового врезания | |||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

280 Каталог WALTER 2012 Режущий инструмент и инструментальная оснастка Стр.A276 | |||||

Нарезание наружной резьбы резьбовым резцом с СРП Крепление сменной режущей твердосплавной пластины винтом Полностраничное фото технологического процесса Нарезание наружной резьбы резьбовым резцом с СРП Крепление сменной режущей твердосплавной пластины винтом Полностраничное фото технологического процесса _ Общий каталог инструмента WALTER на русском языке за 2012 год Токарная обработка Сверление Резьбонарезание Фрезерование Инструментальная оснастка A 276 Walter | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | |||||

Нарезание резьбы — производственные процессы 4-5

После завершения этого раздела вы сможете:

• Опишите процедуру нарезания резьбы.

• Определите число оборотов в минуту для нарезания резьбы.

• Опишите наполнение и полировку.

• Опишите продвинутый рабочий холдинг.

Нарезание резьбы

Нарезание резьбы — это процесс нарезания резьбы внутри отверстия, чтобы в отверстие можно было ввинтить винт или болт. Также он используется для нарезания резьбы на гайках.

Нарезание резьбы может выполняться на токарном станке механической подачей или вручную. Независимо от метода, отверстие необходимо просверлить метчиком подходящего размера и снять фаску на конце.

Передовой опыт

Использование направляющих для метчика

Направляющие для метчиков являются неотъемлемой частью удобного и прямого метчика. При использовании токарного станка или фрезы метчик уже ровный и отцентрованный. При выравнивании метчика вручную будьте осторожны, так как направление метчика на 90 ° намного точнее, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы критически важно использовать масло. Он предохраняет сверла от визга, делает рез более гладким, удаляет стружку и предохраняет сверло и инструмент от перегрева.

Клевка

Pecking предотвращает перегрев и поломку коронок при сверлении или нарезании резьбы. Клевое сверление включает в себя просверливание части детали с последующим ее втягиванием для удаления стружки, одновременно позволяя детали остыть.Поворот ручки на полный оборот, а затем на пол-оборота назад — обычная практика. Каждый раз, когда сверло или метчик откручивается, удалите как можно больше стружки и добавьте масло на поверхность между сверлом или метчиком и заготовкой. Процедура ручного постукивания 1. Выберите размер сверла из таблицы. При выборе размера крана в первую очередь обращайте внимание на эту таблицу

1. Выберите размер сверла из таблицы.

При выборе размера крана в первую очередь следует обратить внимание на эту таблицу.

2.При необходимости добавьте фаску к отверстию перед нарезанием резьбы. Фаски и зенковки — это дополнительные функции, которые иногда требуются для винтов. Для достижения наилучших результатов скорость шпинделя должна быть от 150 до 250 об / мин.

3. Получите направляющую для крана. Отверстие теперь готово к нарезанию резьбы. Для этого используйте метчики и направляющие блоки возле ручных фрез. В направляющих блоках будет несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием.

4. Нажмите на блок. Подбейте метчик с помощью гаечных ключей. Слегка надавите, поворачивая ключ до упора, а затем на пол-оборота. Клевать метчик на нужную глубину.

5. Завершите кран. Если кран не идет дальше или желаемая глубина достигнута, ослабьте давление на кран; он, вероятно, достиг дна. Снимите кран с отверстия.

Если приложить дополнительное давление, кран может сломаться. Чем меньше размер крана, тем больше вероятность его поломки.

Рисунок 1. Нажмите

Процедура:

1. Установите заготовку в патрон.

2. Торцевое и центровочное сверло.

3. Выберите подходящее сверло для метчика.

4. Пример: ¼ — 20 шт. Использовало сверло №7.

5. Установите токарный станок на нужную скорость и просверлите метчиком нужную глубину. Обильно используйте смазочно-охлаждающую жидкость.

6. Примечание: заготовка будет вращаться при нарезании резьбы токарным станком. Используйте очень низкую скорость шпинделя.(От 40 до 60 об / мин) и большое количество смазочно-охлаждающей жидкости.

7. Снимите фаску с края отверстия.

Заготовку следует заливать на токарном станке только для снятия небольшого количества припуска, удаления пригорков или скругления острых углов. Заготовку всегда следует поворачивать на размер от 0,002 до 0,003 дюйма, если поверхность должна быть обработана. Держите рукоятку напильника в левой руке, чтобы избежать травм при опиливании на токарном станке, чтобы руки и руки не касались вращающегося патрона.

Процедура:

1.Установите скорость шпинделя примерно вдвое больше, чем при токарной обработке.

2. Установите заготовку в патрон, смажьте и отрегулируйте мертвую точку на заготовке.

3. Переместите каретку как можно дальше вправо и снимите резцедержатель (при необходимости)

4. Отсоедините ходовой винт и подающий стержень.

5. Выберите нужный файл.

6. Запустите токарный станок.

7. Возьмитесь за рукоятку напильника левой рукой и поддержите острие напильника пальцем правой руки.

8. Слегка надавите и вытолкните напильник на всю длину. Ослабьте давление на возвратную ставку.

9. Перемещайте файл примерно на половину ширины файла для каждого удара и продолжайте опиливание, используя от 30 до 40 движений в минуту, пока поверхность не будет обработана.

Рисунок 2. Подача

При заточке токарного станка необходимо соблюдать следующие меры безопасности.

• Закатанные рукава.

• Не используйте напильник без правильно подогнанной ручки.

• Снимите часы и кольца.

• Не давите на файл слишком сильно.

• Часто очищайте файл щеткой для файла. Втирайте немного мела в зубья пилки, чтобы предотвратить засорение и облегчить чистку.

После того, как заготовка была напильником, полировка может быть улучшена с помощью абразивной ткани.

Процедура:

1. Выберите тип сбора и марку абразивной ткани, для желаемой отделки используйте кусок длиной от 6 до 8 дюймов и шириной 1 дюйм.

2. Установите токарный станок на высокую скорость (около 800-1000 об / мин).

3. Отсоедините подающий стержень и ходовой винт.

4. Смажьте и отрегулируйте мертвую точку.

5. Запустить токарный станок.

6. Прижмите абразивную ткань к заготовке.

7. Правой рукой плотно прижмите ткань к изделию, удерживая другой конец абразивной ткани левой рукой.

8. Медленно перемещайте ткань вперед и назад по заготовке.

Рисунок 3.Полировка

При полировке на токарном станке необходимо соблюдать следующие правила техники безопасности:

1. Закатать рукава.

2. Заправляйте свободную одежду

Для обычной отделки используйте абразивную ткань с зернистостью от 80 до 100. Для получения лучшего результата используйте абразивную ткань с более мелким зерном.

Некоторые детали могут иметь неправильную форму, поэтому для их правильной обработки перед обработкой требуются специальные инструменты.

1. Деталь не может быть помещена в цангу или патрон при резке по всему внешнему диаметру заготовки.

2. Детали со сквозными отверстиями следует запрессовать на оправку токарного станка (конический вал) и затем зажать на оправке, а не на самой детали.

3. Если отверстие слишком велико, использование оправки токарного станка не будет достаточно поддерживать деталь. Вместо этого используйте внешние губки, чтобы захватить внутренний диаметр детали.

4. Детали со сложной геометрией, возможно, потребуется прикрепить к лицевой панели, которая в дальнейшем будет установлена на шпиндель.

ТОКАРНЫЙ СТАНОК:

В следующей таблице представлено быстрое сравнение сильных и слабых сторон различных средств удержания заготовки на токарном станке:

Быстрая, высокая точность, высокая повторяемость, хороший захват, маловероятно повредить заготовку, захват распространяется на большой площади.Дорогие патроны и цанги. Обрабатывает ограниченную длину. Заготовка должна быть круглой и почти точно соответствовать размеру цанги. | ||||

3-кулачковый патрон с мягкими кулачками | Для больших заготовок 3-х кулачковые патроны с мягкими кулачками являются нормой в мире ЧПУ. | |||

Самоцентрирующийся патрон с 3 кулачками и твердыми кулачками | Обычный, дешевый, простой.Низкая точность, низкая повторяемость, если вы снимаете заготовку и возвращаете ее обратно. | |||

Индивидуальная регулировка губок может занять много времени, но в результате будет достигнута высокая точность. Может удерживать детали со смещением для поворота кулачков или эксцентриков. Вмещает ложи нестандартной формы, квадратные или прямоугольные. | ||||

Самоцентрирующийся патрон с 6 кулачками | Лучше всего подходит для тонкостенных работ или захвата обработанных краев заготовок.Очевидно, хорошо для шестигранного приклада. | |||

Отлично подходит для нестандартных форм. Включает зажимы, как установка для фрезерования. Могут потребоваться противовесы, чтобы держать вещи в равновесии. | ||||

Высокая точность, позволяет возвращать деталь между центрами с очень высокой повторяемостью. | ||||

Современная альтернатива токарной обработке между центрами.Вместо использования собачьих упоров токарного станка, которые неудобно настраивать, система постоянного торца использует гидравлическую или другую силу для захвата и приведения в движение конца шпинделя. | ||||

Они работают изнутри наружу, а не снаружи внутрь, но в остальном очень похожи на цанги. |

Метод описывает конкретную технику или инструменты, которые будут использоваться.

Precision описывает, насколько точно будет удерживаться заготовка или насколько близко к концентрическому она будет двигаться со шпинделем перед выполнением каких-либо резов.

Повторяемость описывает, как легко вынуть заготовку, а затем снова вернуть ее обратно.

1. Какой размер сверла использовать для метчика ½ -20?

2. Для чего нужна фаска?

3. Какая самая лучшая частота вращения для нарезания резьбы?

4. Какую скорость шпинделя выставляем для опиловки?

5. Для чего нужна полировка?

6. Какая абразивная ткань лучше всего подходит для обычной отделки?

7. Какой вид работы лучше всего подходит для трехкулачковых патронов?

8.Каковы особенности трехкулачкового патрона?

9. Объясните разницу между трехкулачковым патроном и четырехкулачковым патроном.

10. Каковы преимущества и недостатки коллекционного патрона?

Трудности прослушивания | Производство режущего инструмента

Моя карьера механика началась в нашем семейном механическом цеху. Когда я начинал, у нас были только обычные или ручные станки. Бриджпорты 1960-х годов, токарный станок Monarch 10EE, построенный в 1946 году, и токарный станок Lodge & Shipley с табличкой, на которой говорилось, что он соответствует спецификациям Совета по военному производству времен Второй мировой войны, были одними из машин, которые я использовал, изучая ремесло.

Я научился нарезать отверстия вручную с помощью гаечного ключа и метчика. Иногда я использовал бриджпорт или заднюю бабку токарного станка. В других случаях я использовал методы, которые могли бы усомниться даже в самых серьезных механиках, например, использование сверлильного двигателя с диаметром ½ дюйма для нарезания резьбы в крупных отливках.