Оборудование для производства пеллет

Европа повсеместно переводит угольные электростанции на сжигание пеллет, активно субсидирует частный сектор для установки пеллетных котлов. Спрос на топливо постоянно растет, и производство пеллет является очень выгодным и перспективным бизнесом.

Наша

компания готова поделиться опытом в области производства

гранулированного топлива, и мы можем с уверенностью заявить:

- оборудование

для производства пеллет — это ключ для бизнес-отношений с Европой.

Для получения ценового предложения сообщите нам адрес вашей электронной почты внизу этой страницы

Видео производства топливных пеллет

Преимущества производства топливных пеллет

- это новый сегмент рынка,

где еще не сложились жесткие конкурентные условия; - спрос на брикеты и пеллеты

постоянно повышается; - технология производства этого

вида продукции проста и экономична; - оборудование для

производства пеллет реализуется по высоким ценам, но быстро

окупается.

Зарубежное

оборудование для производства пеллет — основа бизнеса, который всегда будет

прибыльным и успешным, а также увеличиваться в стоимости!

Компания

Pellet & Briquette machine предлагает:

- производство и поставка

видов оборудования, необходимых для производства топливных пеллет; - установление обоюдовыгодных

партнерских отношений; - уникальное

предложение по закупке всего объема гранулированного топлива; - проработанные варианты по

организации деятельности, связанной с производством пеллет.

Ответы на любой из ваших вопросов предоставят квалифицированные менеджеры P&B MACHINE. Специалисты компании подберут и предложат вам оборудование, равно соответствующее как производственным потребностям вашего предприятия, так и вашим финансовым возможностям.

Получить коммерческое предложение *

*оборудование производства пеллет ЕС

Склад опилок Живое дно

Одной из проблем, с которой приходится сталкиваться владельцам

производств с использованием сыпучего сырья естественной влажности (щепа,

опилки, измельченный торф и т. п.), является организация подачи материала от

п.), является организация подачи материала от

места складирования в производственную зону.

В силу характерных особенностей, под такую сырьевую массу недостаточно просто подвести транспортер: слежавшаяся масса опилок или щепы имеет обыкновение «зависать», образовывать своды, и обычный способ транспортировки позволяет изъять из бункера лишь близлежащую часть сырья.

Описание склада «Живое дно»

Отличным

решением для подобных ситуаций служит склад «Живое дно», реализуемый компанией

«P&B MACHINE»: это бункер особого типа, пол которого состоит из движущихся

стокеров-скребков. Свое название такие склады получили из-за особого типа

механизации, используемой в придонном пространстве накопительной емкости.

Склады,

организованные по принципу «живого дна», применяются для подачи топлива в

котельных, работающих на измельченных древесных и отходах. В последние все шире

практикуется еще одно перспективное применение таких бункеров – в составе

технологических линий для производства топливных пеллет и брикет на основе

древесно-растительного сырья, совместно с рубительными машинами.

Как это

работает:

- В районе дна накопителя

смонтированы движущиеся скребки, которые имеют в сечении клиновидную

форму. - На холостом ходу (движение

от устья накопителя) скребки взрезают засыпанное в бункер сырье острым

краем. - На рабочем ходу (движение к

устью транспортера) стокеры захватывают щепу, опил или торф тупым краем, и

подтаскивают его к началу транспортера. - Таким образом, сырье

перемещается на транспортер со всей площади склада, обеспечивая

оптимальную загрузку и не допуская «холостой» работы оборудования.

Компания

«Pellet & Briquette machine» принимает заказы на поставки складов «Живое

дно» объемом 100м3 и производительностью 2000кг/час заинтересованным

покупателям. Наши специалисты подробно разъяснят Вам принцип работы бункера,

уточнят стоимость, дадут необходимые консультации и рекомендации, помогут в

формировании и оформлении заявки на приобретение продукции.

Получить коммерческое предложение

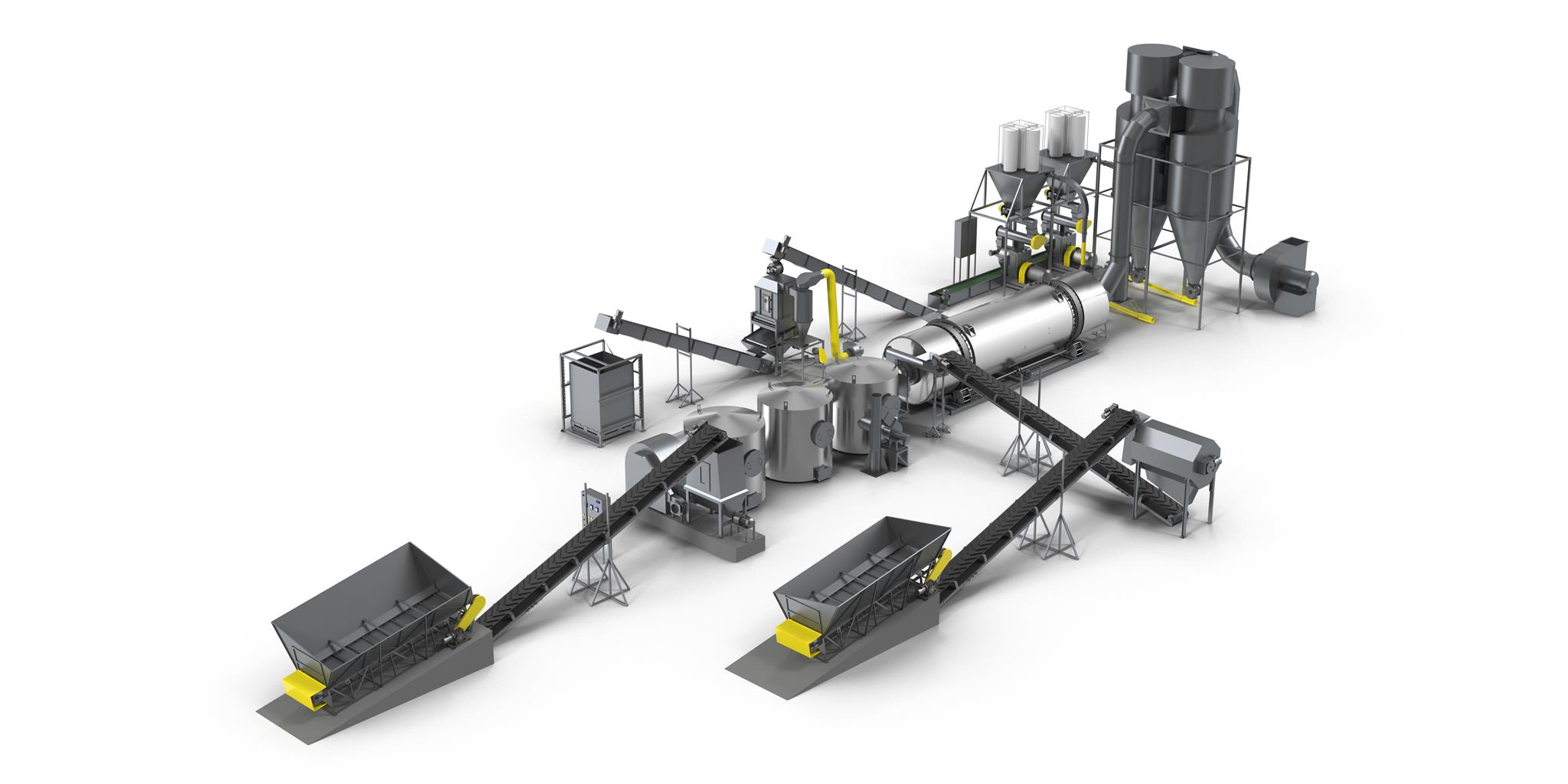

Оборудование для производства пеллет из опилок: пеллетная линия, технология

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

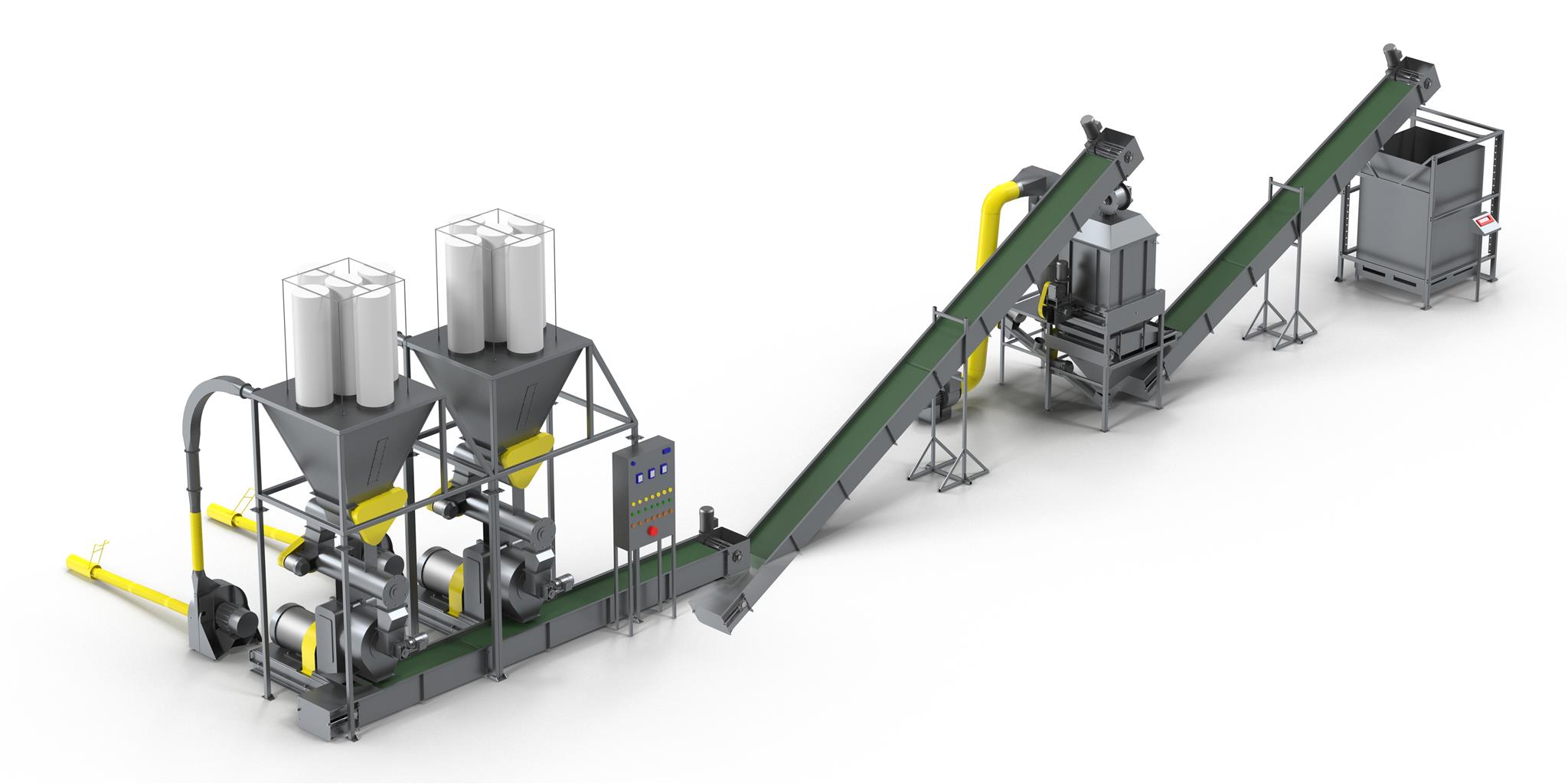

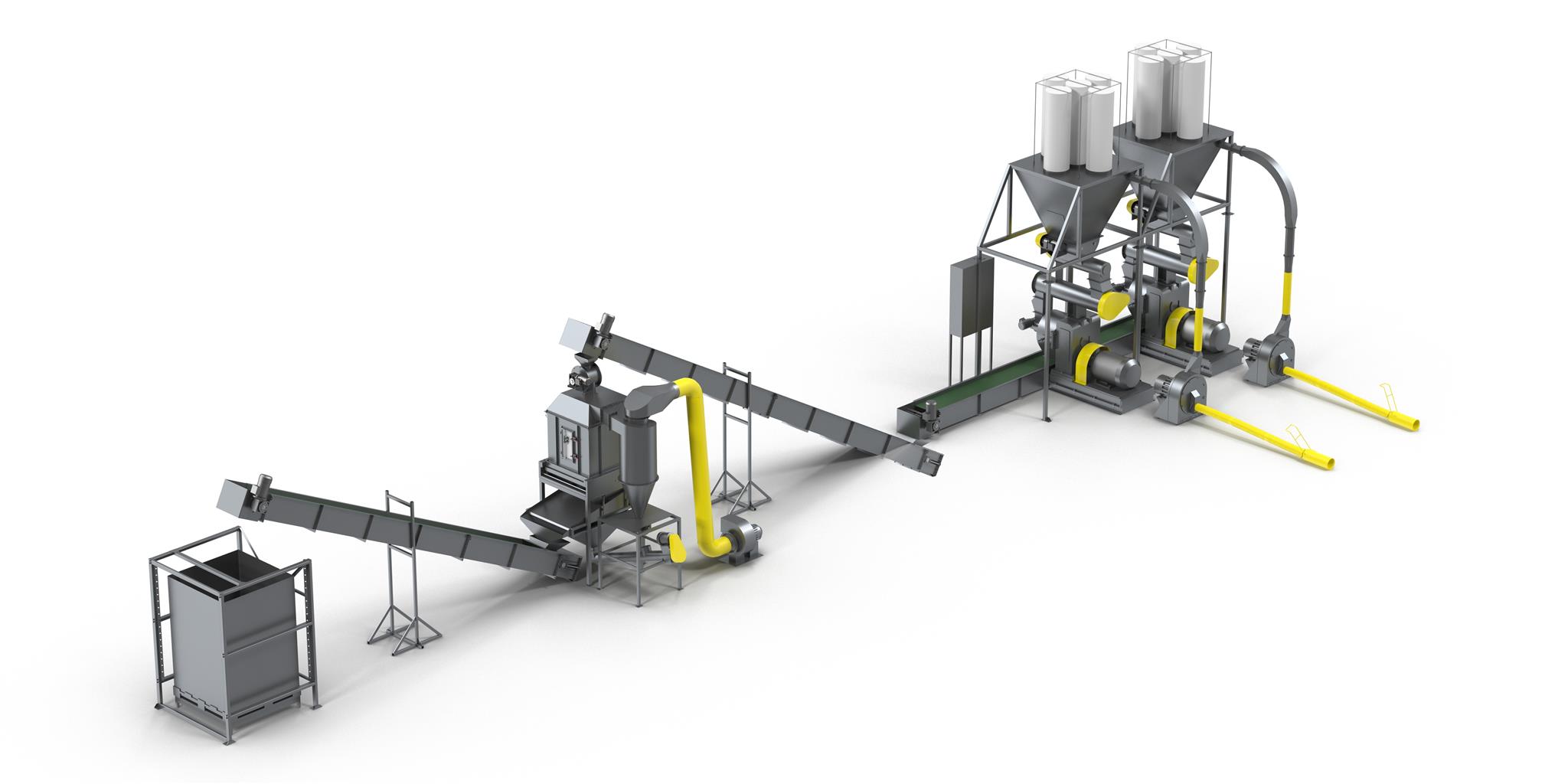

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами. - Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Оборудование для производства пеллет

Расчет стоимости и производительности

Идёт отправка

Начертим. Построим. Запустим

- Гарантируем заявленную производительность на высоковлажном сырье.

- В 2-3 раза дешевле европейских производителей того же качества и производительности.

- Линия управляется одним оператором. Максимальная автоматизация исключает человеческий фактор.

- Собственное производство и опытная конструкторская группа.

Реализованные проекты

Идёт отправка

Узнать подробнее

Механика-Транс производит линии от 1 т/ч и больше.

Запросите КП на 1т/ч, если:

- Ваши объемы сырья — от 4000 насып. м³ в месяц.

- Вы готовы работать в круглосуточном режиме.

- Имеется помещение под оборудование площадью от 300 м².

- Есть источник электроэнергии мощностью от 250 кВт.

Политика конфиденциальности

Данная Политика конфиденциальности применима к mechtrans.ru. Заполнив любую из форм и используя mechtrans.ru, Вы тем самым выражаете согласие с условиями изложенной ниже Политики конфиденциальности. Mechtrans.ru охраняет конфиденциальность посетителей.

Персональная информация.

Для того чтобы оказывать вам услуги, отвечать на вопросы, выполнять ваши пожелания и требования требуется такая информация, как ваше имя и номер телефона. Mechtrans.ru может использовать указанную информацию для ответов на запросы, а также для связи с Вами по телефону с целью предоставления информации о предлагаемых услугах и рекламных кампаниях. Mechtrans.ru обязуется не передавать данную информацию третьим лицам без Вашего разрешения, за исключением информации, необходимой для выполнения вашего обслуживания. Со своей стороны, Вы предоставляете mechtrans.ru право использовать любую сообщенную Вами информацию для выполнения указанных выше действий.

Безопасность.

Передача персональных данных в любой форме (лично, по телефону или через Интернет) всегда связана с определенным риском, поскольку не существует абсолютно надежных (защищенных от злонамеренных посягательств) систем, однако mechtrans.ru принимает все необходимые адекватные меры для минимизации риска и предотвращения несанкционированного доступа, несанкционированного использования и искажения Ваших персональных данных.

Идёт отправка

Идёт отправка

Идёт отправка

Идёт отправка

Не нашли нужного оборудования? Напишите нам ЗДЕСЬ, .

____________________________

* Информацию о процедуре приобретения оборудования Вы найдёте, перейдя сюда — Порядок работы |

Новости 13. 06.12.2018 27.11.2018 06.04.2015 13.11.2014 |

Линия по производству пеллет из опилок. Цена, отзывы, характеристики.

Состав линии по производству пеллет из опилок:

1) Гранулятор SKJ350.

Технические характеристики гранулятора:

| Модель | Производительность (кг/ч) | Мощность (кВт) | Диаметр прессформы (мм) | Диаметр пеллет (мм) | Размеры после упаковки (мм) | Вес после упаковки |

| SKJ350 | 400-500 | 30 | 350 | 6-15 | 1650*1000*1600 | 800 |

2) Сушилка WN-h-300:

Целая сушилка включает: электро-шкаф, тепло-воздушную печь, машину для подачи сырья, машину для грохочения, трубы, кипящую ванну, вентилятор, шаклон.

Технические характеристики:

| Модель | WN-h-300 |

| Производительность сушки (кг/ч) | 400-500 |

| Общая мощность (кВт) | 7.5 |

| Движущая сила отбора для подачи сырья (кВт) | 0.75-1.5 |

| Температура теплого воздуха | 150-200°C |

| Количество воздуха | 6200 м³ /ч |

| Вес (кг) | 2850 |

| Габ. размеры (м) | 20*3*3.2 |

| Сушительный переход (м) | 32 |

| Мак. диаметр трубы (мм) | 900 |

| Мин.диаметр трубы (мм) | 300 |

| Начальная влажность сырья | 30%-40% |

| Влажность полученного сырья | 12%-15% |

| Толщина железной доски (мм) | 2. 5 5 |

3) Дробилка для опилок.

Технические характеристики дробилки для опилок:

| Производительность | 500-700 (кг/ч) |

| Мощность | 15 кВт |

| Диаметр ножниц | 600 мм |

| Количество ножниц | 4 |

| Длина ножниц | 150 мм |

| Диаметр входа сырья | 230*200 мм |

| Вращающая скорость главной оси | 2100 об/мин |

| Габ. размеры | 1400*650*1100 мм |

| Габариты после упаковки | 1500*1000*1100 мм |

| Вес машины | 520 кг |

| Вес после упаковки | 550 кг |

| Описание линии | |||

| Производственный цикл | Наименование оборудования | Количество | Мощность |

| Разбивание | Устройство подачи входа сырья | 1 шт | 66. 5KW/час 5KW/час |

| Щепорубительная машина | 1 шт | ||

| Устройство выхода сырья | 1 шт | ||

| Во время цикла разбивания происходит больших кусков древесины на сырье размером 2-3 см, для подготовки к измельчению. | |||

| Измельчение | Устройство подачи входа сырья | 1 шт | 81.5KW/час |

| Многофункциональная измельчительная машина | 1 шт | ||

| Вентилятор подачи с удалением пыли | 1 шт | ||

| Циклонный сепаратор | 1 шт | ||

| Воздушный затвор | 1 шт | ||

| Рукавный пылеуловитель | 1 шт | ||

| Во время цикла измельчения происходит измельчения щепы в мелкую стружку для гранулирования. | |||

| Сушка | Печь с горячим ветром | 34.5KW/час | |

| Устройство входа сырья | 1 шт | ||

| Пламегаситель | 1 шт | ||

| Воздушный затвор входа сырья | 1 шт | ||

| Валовая сушилка | 1 шт | ||

| Воздушный затвор выхода сырья | 1 шт | ||

| Вентилятор с улавливанием пыли | 1 шт | ||

| Циклонный сепаратор | 1 шт | ||

| Воздушный затвор с улавливанием пыли | 1 шт | ||

| Устройство выхода сырья | 1 шт | ||

1. Для этого цикла от заказчика необходимо построить кирпичную печь, продавец предоставляет ее чертежи. 2. Происходит сушка стружки до содержания влаги примерно 15% Для этого цикла от заказчика необходимо построить кирпичную печь, продавец предоставляет ее чертежи. 2. Происходит сушка стружки до содержания влаги примерно 15% | |||

| Гранулирование | Конвейер | 1шт | 93.5KW/час |

| Гранулятор | 1 шт | ||

| Рукавный пылеуловитель | 1 шт | ||

| Охлаждающий вентилятор с улавливанием пыли | 1 шт | ||

| Система автоматической смазки | 1 шт | ||

| Переработка стружки в гранулы | |||

| Охлаждение | Устройство подачи | 1шт | 11.45KW/час |

| Воздушный затвор погрузки сырья | 1 шт | ||

| Главное вибрирующее устройство охлаждения | 1 шт | ||

| Вентилятор охлаждения с улавливанием пыли | 1 шт | ||

| Циклонный сепаратор | 1 шт | ||

| Охлаждение готовой продукции для упаковки | |||

| Упаковка | Устройство подачи | 1шт | 2. 95KW/час 95KW/час |

| Бункер готовой продукции | 1 шт | ||

| Упаковочное оборудование | 1 шт | ||

| Система управления | Главная система управления | 1 комплект | |

| Итого | Реальная мощность примерно 70% от установленной мощности | 290.4KW/час | |

Оборудование, необходимое для изготовления древесных пеллет

Какое оборудование мне нужно для изготовления древесных гранул?

Древесные пеллеты в моде. Стремясь снизить бремя затрат на электроэнергию для отопления своих домов, магазинов, мастерских и т. Д., Люди стремятся использовать печи на древесных гранулах. Коммунальные предприятия пытаются увеличить использование возобновляемых источников энергии в соответствии с нормативными требованиями. Им нужно, чтобы вы сделали для них древесные гранулы. Естественно, первый вопрос, который вам следует задать, если вы еще не задали его, — это «Могу ли я заработать деньги на производстве древесных гранул?» (ссылка) Если вы решили «Да! Я могу! », То вам нужно сделать это наилучшим и наиболее эффективным способом, чтобы добиться успеха с первого дня до 7 301 дня.

Ключом к получению гранул хорошего качества являются 3 C: постоянная калибровка, постоянная влажность, постоянный корм. Также существуют промышленные стандарты допустимого размера штрафов. Следующие элементы оборудования значительно упрощают получение 3 C:

- окорочный / сучкорезной станок (опционально)

- молотковая дробилка / сортировщик / измельчитель / измельчитель

- сушилка / печь

- смеситель / мешалка

- гранулятор

- просеиватель / просеиватель

- кулер

- рукавный фильтр / циклоны

- склад

- упаковка (опционально)

- все воздуховоды и конвейеры для их соединения

Окорочный станок .Чтобы определить, какое оборудование вам понадобится, в первую очередь необходимо решить, с чего вы хотите начать. Если вы начинаете работать с целыми деревьями, вам нужно будет изучить окорочный станок и / или сучкорезчик. Если вы решите окорять свою древесину, вы можете использовать кору в качестве топлива для нагрева сушильных газов.

Калибратор . Для большинства тех, кто решил построить завод по производству древесных гранул, молотковая мельница / калибровщик / измельчитель / измельчитель / измельчитель является первым элементом оборудования в процессе. Использование молотковой дробилки меньшего размера может снизить вашу производительность.

Сушилка . Конечно, Thompson Dryers рассматривает сушилку как наиболее важную часть системы. Хотя зеленую древесину можно гранулировать, она не пользуется большим спросом. Или вы можете приобрести духовку, если планируете обрабатывать небольшими партиями, что похоже на выпечку печенья в домашних условиях. Непрерывная сушка была бы подобна Pizza Hut с работающей конвейерной лентой и пиццей, которая постоянно добавляется с одного конца и удаляется с другого без необходимости установки таймера или остановки процесса. Большинство грануляторов будут использовать сушилки непрерывного действия в своих системах.Сушилки с вращающимся барабаном, как правило, являются лучшими для производителей промышленных древесных гранул из-за их долговечности (если вы выбираете сушилки Thompson) и производительности.

Мешалка. После выхода из сушилки частицы направляются в смеситель или мешалку. Это сгладит некоторые отклонения в размере и влажности материала, выходящего из сушилки или печи. Чтобы гранулятор работал наилучшим образом, подаваемое волокно должно быть как можно более однородным, поступая в гранулятор.

Гранулятор . Гранулятор уплотняет волокно для меньшего объема, меньшего количества пыли и упрощения транспортировки и упаковки. Этот процесс также называют уплотнением. Опцией гранулятора является паровое кондиционирование. Обработка паром увеличит выход продукции на 10-15% и сделает процесс намного более плавным. Однако стоимость и обслуживание котла могут сделать это добавление несерьезным. На половине заводов по гранулированию они есть, а на другой — нет.

Просеиватель .Просеиватель позаботится о том, чтобы вы получили гранулы нужного размера на выходе из процесса. Он будет рециркулировать частицы, которые не попали в гранулы, или любые гранулы, которые распались. Просеиватель удалит не гранулированные куски и сломанные гранулы и вернет их обратно в гранулятор. Возможно, вам понадобятся просеивающие устройства в других местах на предприятии. В зависимости от калибровочного оборудования вам может потребоваться просеиватель перед сушилкой. Вам может понадобиться просеиватель после кулера.

Просеиватель удалит не гранулированные куски и сломанные гранулы и вернет их обратно в гранулятор. Возможно, вам понадобятся просеивающие устройства в других местах на предприятии. В зависимости от калибровочного оборудования вам может потребоваться просеиватель перед сушилкой. Вам может понадобиться просеиватель после кулера.

Охладитель. Если конечный продукт теплее комнатной температуры, когда он помещен на хранение или упакован, он имеет высокую вероятность образования конденсата.Это в первую очередь полностью исключает цель сушки древесины. У вас может быть охлаждающий барабан или пневматическая линия. Пневматическая линия особенно выгодна, если место упаковки / хранения находится на некотором расстоянии от гранулятора. Убить двух зайцев.

Багажник . Есть довольно много действий, которые поднимают пыль вокруг завода по гранулированию. Просеиватели,

Молотковая мельница

и движение грузовиков создают пыль. У вас может даже быть несколько просеивающих устройств, поднимающих пыль. EPA имеет строгие правила загрязнения воздуха, и вы будете удержаны до вашего разрешения. Если пыль попадет в рукавный фильтр, это избавит от головной боли.

EPA имеет строгие правила загрязнения воздуха, и вы будете удержаны до вашего разрешения. Если пыль попадет в рукавный фильтр, это избавит от головной боли.

Хранилище . Типичные заводы по производству пеллет из биомассы будут сушить и пеллетировать в течение 6 месяцев в году и отгружать в течение 6 месяцев в году. Если вы попадаете в эту категорию, вам нужно достаточно места для хранения всего, что вы будете производить, и денежный поток, чтобы финансировать вас, пока вы не начнете отгрузку продукта.

Упаковка .Тип упаковочного оборудования сильно различается в зависимости от вашей установки, местоположения, способа доставки, который вы собираетесь использовать, и того, как вы собираетесь продавать свой продукт. Один из вариантов — опорожнение непосредственно из просеивателя в поднятый бункер, который опорожняется прямо в грузовик или железнодорожный вагон. В зависимости от высоты просеивателя и / или гранулятора для этого может потребоваться наклонный шнек или ковшовый элеватор. Некоторые выбирают плоскую бетонную плиту, на которую сбрасываются готовые гранулы, создавая гигантскую пирамиду. Затем просто загрузите грузовик / железнодорожный вагон погрузчиком.Однако большинство производителей гранул отказываются от этого, потому что погрузчик повреждает гранулы и создает слишком много мелких частиц. И всегда есть возможность изготовить индивидуальные пакеты.

Некоторые выбирают плоскую бетонную плиту, на которую сбрасываются готовые гранулы, создавая гигантскую пирамиду. Затем просто загрузите грузовик / железнодорожный вагон погрузчиком.Однако большинство производителей гранул отказываются от этого, потому что погрузчик повреждает гранулы и создает слишком много мелких частиц. И всегда есть возможность изготовить индивидуальные пакеты.

Воздуховоды и конвейеры . Самое замечательное в современной технике то, что лопаты и тачки нужны все меньше и меньше. Хотя вы можете управлять всем этим оборудованием по отдельности и использовать много-много лопаты и тачки (или более крупные их версии — погрузчики), в этом нет необходимости.Газы попадают через воздуховоды. Товар соединяется конвейерами. Конвейеры бывают разных форм и размеров — шнеки, тяговые цепи, ковшовые элеваторы, пневматические и т. Д. — поэтому найти конвейер для соединения частей вашего оборудования не составит труда.

Помимо того, какой ТИП оборудования вам понадобится, стоит обратить внимание на Долговечность оборудования. Вам необходимо знать, как долго оборудование будет работать на максимальной мощности без капитального ремонта или замены. Не имеет финансового смысла покупать систему с 5-летней окупаемостью инвестиций только для того, чтобы заменить основной компонент через 4 года.Полностью изучите производителей всех единиц оборудования в линейке. Некоторые крупные подрядчики комплектуют целую установку вместе. Таким образом можно покупать промышленное оборудование, но, пожалуйста, изучите каждого производителя, которого они собираются использовать. Если вы найдете ту, которая не в духе, предложите другую компанию, которую вы бы предпочли. Вы тот, кто будет иметь дело с оборудованием, поэтому вам лучше знать, что это лучшее качество, которое вы можете купить.

Вам необходимо знать, как долго оборудование будет работать на максимальной мощности без капитального ремонта или замены. Не имеет финансового смысла покупать систему с 5-летней окупаемостью инвестиций только для того, чтобы заменить основной компонент через 4 года.Полностью изучите производителей всех единиц оборудования в линейке. Некоторые крупные подрядчики комплектуют целую установку вместе. Таким образом можно покупать промышленное оборудование, но, пожалуйста, изучите каждого производителя, которого они собираются использовать. Если вы найдете ту, которая не в духе, предложите другую компанию, которую вы бы предпочли. Вы тот, кто будет иметь дело с оборудованием, поэтому вам лучше знать, что это лучшее качество, которое вы можете купить.

Если у вас есть ненасытное желание собрать как можно больше информации, этот сайт — то, что вам нужно.Если вы просто прочитали выделенных жирным шрифтом слов и rarin ’to go , просто позвоните в наш главный офис 785-272-7722 и задайте конкретные вопросы, которые у вас есть. Если наше имя еще не выдало нас, мы фанаты сушилки и готовы ответить практически на любой вопрос о сушке, который вы можете придумать.

Если наше имя еще не выдало нас, мы фанаты сушилки и готовы ответить практически на любой вопрос о сушке, который вы можете придумать.

Поставщики оборудования для производства пеллет

Остатки древесного лома представляют собой проблему для многих деревообрабатывающих предприятий. Хотя на местном уровне может существовать спрос на древесное волокно для использования в качестве котельного топлива, древесностружечных плит и других материалов, его стоимость довольно низка.В результате стоимость доставки может оказаться высокой, если нет местного пользователя. Один из способов увеличения стоимости древесных отходов для деревообрабатывающих предприятий — это производство древесных гранул из древесных остатков, образующихся в процессе производства. Производство пеллет также представляет собой альтернативу производству сельскохозяйственной биомассы с добавленной стоимостью. Вот список поставщиков оборудования для производства пеллет, которых следует учитывать.

Гранулятор Аляски

Завод по производству гранул на Аляске производит и поставляет широкий спектр оборудования для производства гранул, включая грануляторы для плоских древесных гранул. Он предлагает оборудование мощностью всего несколько сотен фунтов окатышей в час или большие коммерческие мельницы производительностью 12 тонн в час.

Он предлагает оборудование мощностью всего несколько сотен фунтов окатышей в час или большие коммерческие мельницы производительностью 12 тонн в час.

Amisy Machinery

Amisy Group имеет широкий спектр оборудования для производства гранул, в том числе грануляторы для древесных гранул, охладители древесных гранул, дробильные установки для древесных гранул, сушилки для древесной стружки и многое другое. Имея опыт работы в отрасли более 14 лет, компания установила сотни заводов по производству биомассы по всему миру.

Bliss Industries

Bliss Industries — это компания из Понка-Сити, штат Оклахома.Bliss специализируется на оборудовании для измельчения материалов, создания гранул из различных материалов и охлаждения гранул и других продуктов.

Бускерк Инжиниринг

Buskirk Engineering — производитель систем уплотнения биомассы из Оссиана, штат Индиана, таких как грануляторы, молотковые дробилки, системы «под ключ», мобильные блоки MPU, охлаждающие конвейеры, вибрационные грохоты и вспомогательные продукты. Он отправляет свою продукцию через США.

Он отправляет свою продукцию через США.

Гранулятор, Калифорния

CPM — это калифорнийский производитель грануляторов, который производит и поставляет грануляторы, охладители, дробилки, хлопьевидные мельницы, валковые и молотковые мельницы.

Оборудование Freedom

Freedom Equipment — это компания по продаже бывшего в употреблении оборудования, базирующаяся в Рокфорде, штат Иллинойс, которая предлагает грануляторы бывшего в употреблении.

Gemco Energy

Gemco Energy — поставщик оборудования для гранулирования в Китае с 2004 года. GEMCO — это подразделение компании ABC Machinery по уплотнению биомассы.

КАЛЬ

KAHL — немецкий производитель установок для гранулирования древесины, установок для гранулирования соломы, прессов для гранулирования, тарельчатых мельниц и ленточных сушилок для ткани.Его грануляторы способны производить от 300 кг / ч до 8000 кг / ч продукции на один пресс.

Кесир Северная Америка

Kesir — международный производитель древесных гранул, который производит и поставляет большие древесные грануляторы. По словам Кесира, его цена доступная, а окупаемость — менее чем за год. Также предлагаются программы аренды.

Pelheat

Pelheat — британская компания, которая производит грануляторы, грануляторы и грануляторы.

Vecoplan Midwest

Vecoplan Midwest поставляет брикетировочные машины из биомассы и готовые решения для производства пеллет весом 5 тонн или меньше по разумной цене. Ряд компаний по производству поддонов, например WestWind Logistics, инвестировали в оборудование Vecoplan для производства пеллет из своих древесных отходов.

Гранулятор Victor

Чжэнчжоу Виктор Машинери Ко; Ltd — китайская компания, поставляющая древесные грануляторы в страны Европы и Америки.

Профессиональная линия по производству древесных пеллет / Создание собственных древесных пеллет

Комплектная линия по производству древесных пеллет предназначена для промышленного производства по производству пеллет из биомассы из любых видов сельскохозяйственных и лесных отходов с производительностью от 1 тонны до 10 тонн в час. Готовые древесные гранулы широко используются для отопления промышленных котлов и крупных электростанций, а также для домашнего использования, чтобы смягчить энергетический кризис и удовлетворить экологические требования.

Готовые древесные гранулы широко используются для отопления промышленных котлов и крупных электростанций, а также для домашнего использования, чтобы смягчить энергетический кризис и удовлетворить экологические требования.

Мобильная линия по производству древесных гранул , 400-600 кг / ч, для справки

Блок-схема переработки древесных гранул

Полная линия по производству древесных гранул для производства древесных гранул, включая:

Подготовка сырья, дробление древесины (для бревен и других материалов биомассы диаметром более 5 мм.), сушка опилок (если сырье содержит влажность более 18%), гранулирование древесных гранул, охлаждение древесных гранул, упаковка гранул биомассы.

Завод по производству древесных гранул 4-5 т / ч Показать

Процесс полной производственной линии древесных пеллет

Подготовка сырья

Древесные гранулы могут быть изготовлены из опилок, древесных стружек, щепы или древесных бревен, любых лесных отходов или соломы биомассы, стеблей и т. Д.

Д.

Процесс дробления сырья

Дробильная машина используется для измельчения более крупных материалов в более мелкий порошок для поддержки древесных гранул. Дробилка для древесины — идеальное оборудование для измельчения сырья, такого как бревна диаметром менее 200 мм; если материал имеет диаметр менее 50 мм, тогда лучшим выбором будет молотковая дробилка по дереву. Лучшая толщина древесной щепы — менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

Процесс сушки биомассы

Наилучшее содержание влаги для гранулирования составляет около 11-17%. Поэтому перед гранулированием необходима сушильная машина, чтобы довести влажность до требуемых стандартов.

Процесс охлаждения древесных гранул

После процесса гранулирования температура древесных гранул составляет 60-80 градусов, а содержание влаги — около 15%. Таким образом, необходимо использовать охладитель, чтобы снизить температуру поверхности и содержание влаги, что облегчает хранение древесных гранул, в то же время помогает отсеивать хорошие и чистые гранулы.

Таким образом, необходимо использовать охладитель, чтобы снизить температуру поверхности и содержание влаги, что облегчает хранение древесных гранул, в то же время помогает отсеивать хорошие и чистые гранулы.

Процесс упаковки древесных гранул

После процесса охлаждения необходим процесс упаковки для защиты древесных гранул от влаги. Наша автоматическая система взвешивания и упаковки древесных гранул использует ПЛК с высокой точностью взвешивания, а простота эксплуатации — ваш лучший выбор.

Линия по производству пеллет и оборудование для производства древесных пеллет на продажу

Количество успешных проектов по производству окатышей по всему миру может доказать нашу силу.Так что выберите GEMCO, и вы не пожалеете. Не стесняйтесь обращаться к нам за подробной информацией, звоните, чтобы узнать актуальную цену и транспортные расходы.

Древесные гранулы известны как лучшие топливные гранулы из биомассы с высокой теплотворной способностью. Завод по производству древесных гранул GEMCO может не только производить небольшие древесные гранулы различного диаметра, но также производить экструзию древесных брикетов и древесного кирпича блочной формы. Древесные бревна, щепа, опилки и другие древесные отходы, включая сосновую древесину, также являются подходящими материалами для изготовления брикетов или гранул с помощью этой экструдерной установки.

Завод по производству древесных гранул GEMCO может не только производить небольшие древесные гранулы различного диаметра, но также производить экструзию древесных брикетов и древесного кирпича блочной формы. Древесные бревна, щепа, опилки и другие древесные отходы, включая сосновую древесину, также являются подходящими материалами для изготовления брикетов или гранул с помощью этой экструдерной установки.

Сосновая древесина и сосна Писса и сосновые опилки

В основном цельный завод по производству древесных гранул состоит из измельчителя древесины / затачивающего станка, молотковой мельницы, конвейера, сушилки, охладителя, машины для производства древесных гранул и упаковочной машины. Фактически, за исключением основной машины для гранулирования, не все другое вспомогательное оборудование является необходимым для завода по производству гранул. Вам следует отказаться от одного или двух оборудования в зависимости от масштаба вашего производства и составить собственный индивидуальный план по пеллетам. Для плана производства небольших пеллет вы можете отказаться от какого-либо технологического оборудования, чтобы сэкономить деньги.

Для плана производства небольших пеллет вы можете отказаться от какого-либо технологического оборудования, чтобы сэкономить деньги.

Технологическая схема завода по производству древесных гранул:

Основное оборудование линии древесных гранул

Машина для производства древесных гранул (предлагается кольцевой штамп)

За годы исследований и практики гранулятор с кольцевой матрицей GEMCO был модернизирован и запатентован. Мы улучшили кольцевую матрицу, изменив технические параметры, чтобы продлить срок службы кольцевой матрицы и обеспечить отсутствие трещин при гранулировании.(Одна кольцевая матрица GEMCO может использоваться для производства почти 1000 тонн древесных гранул)

Завод по производству древесных пеллет GEMCO, проект

Факторы, которые следует знать перед строительством завода по производству древесных пеллет

- Во-первых, какие бы материалы вы ни выбрали, контролируйте влажность 8-12%.

Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе.Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете бросить сушилку и выбрать сушку сырья на открытом воздухе под солнцем. Но он предлагается только для небольшой емкости.

Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе.Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете бросить сушилку и выбрать сушку сырья на открытом воздухе под солнцем. Но он предлагается только для небольшой емкости. - Во-вторых, покупайте качественные и надежные древесные гранулы.Все мы знаем, что грануляторы из древесных гранул — это ключевой элемент любого завода по производству гранул. Это необходимо во всех ситуациях. Но качественные — не значит дорогие. Пеллетный завод GEMCO — идеальный выбор для большинства клиентов. Мы можем поставить самое экономичное оборудование для производства древесных гранул, а цена на наше оборудование является доступной для большинства клиентов.

Для мелкомасштабного производства пеллет, например для изготовления пеллет дома или на ферме, вы можете выбрать мини- или малогабаритный гранулятор или гранулятор с ВОМ, чтобы сократить свой бюджет.

Для мелкомасштабного производства пеллет, например для изготовления пеллет дома или на ферме, вы можете выбрать мини- или малогабаритный гранулятор или гранулятор с ВОМ, чтобы сократить свой бюджет.

Установка для производства древесных гранул для завода по производству малых гранул производительностью 200-500 кг / ч

Этот тип оборудования для производства древесных гранул предназначен для производства древесных гранул в малых масштабах. Это идеальный выбор для фермеров, индивидуальных предпринимателей, частных лиц и новичков, которые планируют начать производство гранул биотоплива. На самом деле, это совсем не сложно.

Установка по производству древесных пеллет для мелкосерийного производства

Сопутствующее оборудование : Дробилка, сушилка, конвейер, гранулятор с плоской матрицей и охладитель гранул.

Производительность : 200 ~ 500 кг / ч

Сырье, подходящее для установки :

- Древесные отходы, такие как стружка, щепа, опилки…

- Сельскохозяйственные отходы, такие как стебли, солома, скорлупа арахиса, трава, люцерна .

..

..

Производственный процесс установки пеллетного оборудования

На следующих фотографиях для справки показан пример завода по производству малых гранул. Для каждого клиента мы предложим индивидуальный план комбинирования в зависимости от вашего сырья, конкретной ситуации и требований. Кроме того, при необходимости можно настроить цвет оборудования.

Технологический поток A: дробление, гранулирование и охлаждение

Эта установка состоит из дробилки, шнекового конвейера, гранулятора и охладителя гранул. Он подходит, когда содержание влаги в материалах биомассы приемлемо (14% ~ 18%).Таким образом, нет необходимости в сушильной машине.

Технологический поток B: дробление, сушка, гранулирование и охлаждение

Эта установка представляет собой небольшую установку по производству гранул, которая включает в себя дробильную машину, конвейеры, сушильную машину, гранулятор и охладитель гранул. Для разного сырья оборудование для предварительной обработки может быть разным. Все это зависит.

Для разного сырья оборудование для предварительной обработки может быть разным. Все это зависит.

Технологический процесс C: Малогабаритный комплексный завод по производству древесных гранул

Компоновка оборудования завода по производству малых древесных гранул

Речь идет о полной линии мелкосерийного производства окатышей от дробления до упаковки.Он также может быть оборудован индивидуальным электрическим карабетом, что обеспечивает высокую степень автоматизации.

Основные особенности установки по производству мелких древесных пеллет

- Small Space Occupation : Достаточно нескольких десятков квадратных метров.

- Различные варианты источника питания : Гранулятор имеет четыре типа двигателя на ваш выбор — дизельный двигатель, электродвигатель, бензиновый двигатель и тип вала отбора мощности.

- Индивидуальный план : Для каждого клиента мы предложим индивидуальный план комбинирования оборудования, который составлен в зависимости от вашего вида сырья, конкретной ситуации и требований.

- Все включенное оборудование изготовлено из лучших материалов в соответствии со строгими требованиями к качеству.

Как один из ведущих производителей и поставщиков оборудования для производства пеллет и заводов по производству пеллет, мы всегда ставим качество и сервис на первое место.Просто сообщите нам, какие виды материалов из биомассы вы хотите перерабатывать, какая мощность вам нужна и каков ваш бюджет, и мы можем предложить вам индивидуальный бизнес-план с подробным списком оборудования. Не стесняйтесь обращаться к нам!

Начать свой бизнес по производству древесных пеллет

Пропускная способность до 20 тонн в час, управление с помощью ПЛК, доля рынка № 1 в Китае

Гранулятор с кольцевой матрицей

GEMCO — это машина для производства гранул, отличающаяся от малых грануляторов (с плоской матрицей).Этот гранулятор предназначен только для крупномасштабного производства древесных гранул или других гранул из биомассы на заводе по производству гранул. Если вы собираетесь построить завод по производству окатышей производительностью более 1 тонны в час, этот гранулятор определенно вам подойдет. Комбинируя несколько грануляторов, ваша пеллетная установка может достичь производительности 20 т / ч.

| Модель | Вместимость | Размер | Мощность |

| 420 | 1-1.5 т / ч | 1100x2600x2200 | 90 кВт |

| 508 | 1,5-2 т / ч | 1200x2990x2410 | 110 кВт |

Преимущества гранулятора и завода по производству древесных гранул

Согласно последним исследованиям рынка, общий объем мирового спроса на пеллеты составляет около 16 000 000 тонн в год. Прогнозируется, что к концу 2020 года этот спрос увеличится до 46 000 000 тонн.Что составляет 8 миллиардов долларов США (5,75 миллиарда евро). Согласно мандату ЕС, 20% потребления энергии будет приходиться на возобновляемые источники энергии. Среди всех требований, таких как экологически чистое биотопливо, древесные гранулы пользуются резко возрастающим рыночным спросом во всем мире, потому что технология производства древесных гранул является зрелой, а сырье легко получить. Несомненно, что в обозримом будущем бизнес по производству древесных пеллет перспективен и не устареет. Компании, которые имеют доступ к надлежащему сырью и владеют большими сушильными мощностями, уже проявляют активность и получают преимущества в этой области, все больше и больше древесной щепы и бревен используется в качестве сырья для производства древесных гранул.Шансы никогда не ждут людей, так же как и зарабатывание денег. Теперь у вас есть шанс построить собственный завод по производству пеллет и начать зарабатывать сегодня!

Как построить собственный завод по производству пеллет?

Купить гранулятор далеко не достаточно для строительства завода по производству окатышей. Типичная установка для производства гранул включает следующий процесс: изменение размера материала → очистка материала → сушка → гранулирование → просеивание и охлаждение → упаковка гранул. Посмотрите видео о заводе по производству древесных гранул GEMCO ниже, чтобы получить общую концепцию. На фотографии рядом с видео представлена диаграмма проекта древесных гранул производительностью 4 т / ч, которую GEMCO делает для одного из наших клиентов.

Какое еще оборудование необходимо для строительства завода по производству древесных гранул?

Гранулятор — это необходимое оборудование, которое вам необходимо для строительства завода по производству гранул. То, сколько штук грануляторов вам нужно, зависит от количества сырья, с которым вы работаете в час, и от расчетной мощности. Если вы начинаете в бизнесе по производству древесных гранул, вы можете начать с 1 гранулятора, чтобы построить мини-завод по производству пеллет. Независимо от большой или малой емкости, помимо гранулятора, вам необходимо иметь все или большую часть следующего оборудования:

Измельчитель древесины: измельчитель древесины предназначен для измельчения древесных материалов большого размера, например.грамм. бревна, ветви, на более мелкие кусочки материала.

Молотковая мельница: молотковая мельница может измельчать древесные измельчители и солому на более мелкие кусочки, размер которых меньше 3 мм. Этот размер является предпочтительным для гранулятора для подачи сырья.

Система сушки: влажность материала имеет большое значение для качества гранул. Поскольку разное сырье имеет разную влажность, сушилка имеет решающее значение для процесса производства гранул.Прочтите этот блог, чтобы узнать больше об этой проблеме: влажность сырья имеет большое значение для производства гранул. Каждый материал требует уникальной влажности. Если вы хотите делать пеллеты из дерева, лучше всего подойдет материал с влажностью около 15%.

Система охлаждения и просеивания: гранулы, поступающие из гранулятора, необходимо охладить для сохранения большей прочности. Сито отделяет неповрежденные гранулы от золы, которая может быть использована для вторичной переработки.

Само собой разумеется, что вам также понадобятся ленточные конвейеры, подъемники или упаковочная машина для подключения всего оборудования. Скорее всего, вам также может понадобиться окорочный станок, магнитный сепаратор, весоупаковочная машина и т. Д. Вы это чувствуете? Строительство завода по производству пеллет немного сложнее, чем покупка небольшого гранулятора и изготовление пеллет в домашних условиях. Но ничего, свяжитесь с GEMCO, и мы ответим вам комплексным решением, подходящим именно для ваших требований.

Почему стоит выбрать завод по производству гранул GEMCO?

Прежде всего, у GEMCO есть собственная фабрика по производству кольцевых штампов, то есть все штампы для колец производятся нами.Мы контролируем качество кольцевой фильеры, поэтому мы контролируем качество гранулятора и, в конечном итоге, всего завода по производству гранул, делая его стабильным и надежным. Поскольку кольцевая матрица определяет качество гранул, производимых гранулятором, и является наиболее часто изменяемой изнашиваемой частью гранулирующей установки, вы определенно захотите купить прочную и качественную кольцевую матрицу, чтобы сэкономить деньги. Никогда не покупайте у неизвестного продавца, потому что всегда будет огромная наценка и непредсказуемое качество. Ниже представлены фотографии мастерской GEMCO для изготовления кольцевых штампов, заслуживающей вашего доверия.Между прочим, кольцевая матрица GEMCO имеет запатентованную «ступенчатую» конструкцию отверстия матрицы, которая увеличивает срок службы кольцевой матрицы втрое.

Станция штамповки

закалочная станция

Станция термообработки

ступенчатое отверстие под кольцо (смотреть внимательно)

GEMCO построила более 40 заводов по производству древесных гранул на юго-востоке Китая, занимая рынок производства древесных гранул № 1. Также у нас есть проекты «под ключ» по производству пеллет на всех континентах земли. Приглашаем вас посетить это место.

Сделайте свои собственные древесные пеллеты из бревен / опилок / древесной стружки / промышленных отходов с помощью малых и больших грануляторов GEMCO

По сравнению со многими вариантами топлива, древесные гранулы немного дороже, чем древесина, опилки и т. Д.Но что касается других вариантов топлива, таких как нефть, природный газ или электричество, это намного дешевле.

Как сделать свои собственные древесные гранулы с помощью небольшой гранулятора и большого гранулятора

Типовые производственные процессы на малом гранулирующем заводе

Небольшие грануляторы обычно используются в индустрии уплотнения биомассы. На рынке он фактически эквивалентен гранулятору с плоской матрицей . В основном он предназначен для домашнего использования: для обогрева или кормления животных и делает нашу жизнь удобной.Например, что касается системы отопления в помещении, вы можете создать свой собственный стиль и гранулировать свои собственные древесные гранулы. Кроме того, чтобы изготавливать разные кормовые гранулы для разных животных, можно выбрать различные отверстия или формы в соответствии с их собственными требованиями.

Производственные процессы включают 3 этапа:

Первый этап: приемка сырья и изменение размера

Сырье бывает разнообразным, например, древесные отходы (опилки, стружка и т. Д.), Сельскохозяйственные отходы (солома растений, стебли кукурузы, початки кукурузы и т. Д.)), садовый мусор (трава, листья, палки деревьев и т. д.) и другие материалы из биомассы.

Размер сырья перед подачей в гранулятор не должен быть больше 1 дюйма (2,5 см), поэтому вам следует использовать молотковую мельницу, чтобы уменьшить размер и сделать его как можно меньше. Молотковая мельница может работать с высокой скоростью в диапазоне от 3000 до 8000 об / мин. Размер частиц определяется размером отверстий в сите, который может варьироваться от 1 мм до 10 мм или более.Благодаря большому ассортименту сит для производства частиц различного размера, молотковые дробилки становятся наиболее популярным выбором на заводах по производству окатышей.

Второй этап: гранулирование

Высушенные материалы будут продавливаться через отверстие фильеры небольшой пресс-гранулятора с большим давлением, создаваемым валком. Как правило, наиболее распространенными типами являются тип D (тип вращающейся матрицы) и тип R (тип вращающегося ролика). А для производства лучших пеллет доступны различные типы двигателей, например, электродвигатель, дизельный двигатель, бензиновый двигатель и вал отбора мощности.

Общие типы: тип D и тип R

Гранулирование:

Типовые двигатели малых грануляторов:

Третий этап: упаковка

После процесса древесные гранулы будут упакованы в мешки для лучшей защиты и транспортировки.

Типовые производственные процессы на заводе по производству древесных гранул

Пеллетный завод — еще один важный тип грануляторов.И в основном он состоит из дробилки древесины, молотковой мельницы, сушилки, гранулятора (обычно используется гранулятор с кольцевой матрицей), охладителя и других вспомогательных устройств (таких как конвейер, упаковочная машина и т. Д.).

Производственные процессы включают 8 этапов:

Первый этап: уменьшение начального размера

Перед производственным процессом сырье необходимо предварительно обработать. Уменьшение размера является важным фактором во многих отраслях промышленности, таких как линии гранулирования или производства цемента, поскольку это может быть ограничивающим фактором в производстве, а также одним из самых дорогостоящих этапов всего процесса.Дробилка древесины всегда используется для предварительной обработки сырья, такого как древесина твердых пород и т. Д. После раскалывания щепа должна быть уменьшена до нужного размера, менее 6 мм.

Второй этап: сушка

Перед превращением в грануляторы сырье необходимо высушить. Что касается стандартной установки для производства древесных гранул, лучшим выбором всегда является барабанная сушилка, также называемая мгновенной сушилкой, которая работает при высоких температурах. В целом барабанные сушилки имеют относительно низкую стоимость и простоту эксплуатации.У них есть стакан, который постоянно подвергает зеленую массу воздействию горячего воздуха. Другой вариант — планшетная сушилка, работающая при относительно низкой температуре. После высыхания можно достичь желаемого содержания влаги.

Третий этап: начальное рассев

Чтобы гарантировать качество окатышей, необходимо исключить примеси из сырья, такого как металлы, камни и т. Д. Прежде чем сырье превратится в гранулы, его необходимо отсеять на предмет наличия камней, пластика, других металлических предметов и т. Д.Более крупные камни и другие материалы отделяют вручную или устанавливают камнеуловитель для отделения сырья от посторонних предметов. Другие, например, черные металлы, удаляются магнитом с конвейерной ленты.

Четвертый этап: Шлифование

Измельчение — это процесс, выполняемый молотковой мельницей, чтобы уменьшить размер за счет силы тупых молотков до 4-8 сантиметров. На этом этапе сырье должно быть сухим. А размер помола всегда контролируется экранами.

Пятый этап: гранулирование

На этом этапе сырье обычно превращается в гранулы. Через отверстие фильеры гранулятора с большим давлением древесные гранулы будут выдавливаться машинами и становиться горячими и мягкими, размер которых должен соответствовать требованиям оператора.

Шестая ступень: охлаждение

Чтобы получить лучшие древесные гранулы, охлаждение на воздухе является необходимым процессом для превращения гранул горячего прессования в твердые и упрочненные.Как только гранулы выходят из пресса, они становятся очень горячими и пластичными, в это время легко деформируемым продуктом. Необходимо приложить все усилия, чтобы обращаться с этим продуктом как можно более бережно, пока он не остынет, не высохнет и не затвердеет. После охлаждения конечное содержание влаги будет всего 6%, и гранулы будут транспортироваться по конвейерной ленте в хранилище.

Седьмой этап: Окончательное рассевание

На этом этапе сформированные и охлажденные гранулы обычно просеиваются для удаления негабаритных частиц и мелочи перед отправкой клиентам.Степень зависит от условий местного рынка и индивидуальных особенностей.

Восьмой этап: хранение и упаковка

После производственного процесса, чтобы обеспечить удобство использования и лучший внешний вид, гранулы упаковываются в небольшие мешки, поскольку гранулы меньше подвержены истиранию во время доставки. Что касается хранения древесных пеллет, особенно летом. Летом на рынке мало спроса, поэтому древесные гранулы будут храниться долгое время.Он должен храниться в сухом состоянии, поэтому очень важно, чтобы здание было водонепроницаемым, а стена могла выдерживать давление гранул, чтобы предотвратить дождь или конденсат. Как правило, пеллеты распространяются грузовиками или другими транспортными средствами.

Производственный процесс на заводе по производству древесных гранул

Мировой спрос на древесные пеллеты

Мировое потребление древесных пеллет прогноз

Источник: Хокинс Райт, Ассоциация древесных пеллет Канады.

Благодаря соответствующим исследованиям, проведенным в последние годы, очевидно, что у рынка древесных гранул хорошее будущее и что спрос на древесные гранулы во всем мире по-прежнему велик.

С другой стороны, по сравнению с традиционными вариантами топлива древесные гранулы более безопасны для окружающей среды.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Сырьём для производства пеллет могут быть древесные и биологические отходы: кора, опилки, щепа, ветки, шелуха, кукурузные початки, выжимки сахарного тростника и т.д. Материал должен быть раскрошен до нужных размеров и высушен до нужной влажности 12-18%. Подготовленное сырье продавливается через отверстия в пресс-форме, в результате чего гранулы набирают необходимую плотность. В конечном счете, формуются пеллеты, которые охлаждаются, а затем упаковываются в мешки от 5 до 50 кг.

Сырьём для производства пеллет могут быть древесные и биологические отходы: кора, опилки, щепа, ветки, шелуха, кукурузные початки, выжимки сахарного тростника и т.д. Материал должен быть раскрошен до нужных размеров и высушен до нужной влажности 12-18%. Подготовленное сырье продавливается через отверстия в пресс-форме, в результате чего гранулы набирают необходимую плотность. В конечном счете, формуются пеллеты, которые охлаждаются, а затем упаковываются в мешки от 5 до 50 кг.

12.2018

12.2018 Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе.Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете бросить сушилку и выбрать сушку сырья на открытом воздухе под солнцем. Но он предлагается только для небольшой емкости.

Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе.Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете бросить сушилку и выбрать сушку сырья на открытом воздухе под солнцем. Но он предлагается только для небольшой емкости. Для мелкомасштабного производства пеллет, например для изготовления пеллет дома или на ферме, вы можете выбрать мини- или малогабаритный гранулятор или гранулятор с ВОМ, чтобы сократить свой бюджет.

Для мелкомасштабного производства пеллет, например для изготовления пеллет дома или на ферме, вы можете выбрать мини- или малогабаритный гранулятор или гранулятор с ВОМ, чтобы сократить свой бюджет. ..

..