Материалы для режущих инструментов | МеханикИнфо

Режущая способность инструмента для токарных работ определяется физико-механическими свойствами материала, из которого он изготовлен. К основным свойствам, определяющим работоспособность инструмента относятся твердость, теплостойкость, износостойкость, теплопроводность и адгезионная способность.

Твердость материала, из которого изготовлен инструмент, должна превышать твердость обрабатываемого материала. В связи с тем, что на рабочую часть инструмента действуют значительные силы резания, создающие деформации изгиба, инструментальный материал должен обладать прочностью. На твердость и прочность инструментального материала существенное влияние оказывает соотношение легирующих компонентов и углерода, входящих в их состав в виде карбидов. С увеличением количества карбидов и уменьшением их зернистости твердость и износостойкость инструмента повышается, а прочность понижается.

Теплостойкость инструмента определяется температурой, выше которой снижается твердость и возрастает износ.

Износостойкость инструмента характеризуется сопротивляемостью инструмента истиранию под действием сил трения, возникающих в процессах резания.

Теплопроводность инструмента определяется способностью его отводить возникающее в процессах резания тепло от режущих граней инструмента. Чем выше теплопроводность, тем лучше отводится тепло от режущих кромок, благодаря чему повышается стойкость инструмента.

Адгезионная способность инструментального и обрабатываемого материала характеризуется температурой, при которой происходит налипание обрабатываемого материала на режущие грани инструмента. Она зависит от молекулярных сил, развивающихся при высоких температурах и давлениях в точках контакта режущего инструмента с обрабатываемой поверхностью. Чем выше температура налипания обрабатываемого материала на инструмент, тем качественней должен быть материал, из которого инструмент изготовлен.

Инструментальные стали.

Инструментальные стали делят на:

- углеродистые;

- легированные;

- быстрорежущие.

Углеродистые инструментальные стали.

Для того, чтобы изготовить режущий инструмент применяют углеродистые стали марки У10А, У11А, У12А и У13А. Буква У означает, что сталь углеродистая инструментальная. Число после буквы указывает, сколько примерно углерода в десятых долях процента содержится в данной стали.

Если в конце названия марки стали есть буква А, то это говорит о том, что сталь относится к группе высококачественных (У10А; У12А).

После закалки и отпуска твердость инструмента из этих сталей составляет HRC 60—64. Однако при нагреве до температуры свыше 220—250°С твердость инструмента резко снижается. Поэтому в настоящее время на токарных станках такой инструмент используется только на работах, связанных с невысокими скоростями резания (некоторые типы метчиков, зенкеров и разверток).

Легированные инструментальные стали.

Легированные инструментальные стали — это такие, в состав которых с целью повышения физико-механических свойств вводятся специальные примеси (легирующие элементы).

При введении хрома, молибдена, вольфрама, ванадия, титана и марганца твердость стали повышается, так как они образуют с углеродом простые или сложные соединения (карбиды), которые обладают высокой твердостью (особенно карбиды вольфрама и ванадия). При этом у стали сохраняется достаточная вязкость. Никель, кобальт, алюминий, медь и кремний, растворяясь в железе, упрочняют сталь.

При соответствующей термообработке инструмент имеет твердость HRC 62—64 и сохраняет ее при нагреве до температуры 250—300°С. Зенкера, развертки, метчики, протяжки изготовляют из сталей марок 9ХС, ХВГ и ХВ5.

Быстрорежущие инструментальные стали.

Быстрорежущие инструментальные стали — это легированные стали со значительным содержанием вольфрама, кобальта, ванадия и молибдена. Они сохраняют полученную после термообработки твердость HRС 62 – 64 при нагреве до температуры 600°, а некоторые марки комплексно легированных сталей сохраняют свою твердость даже при нагреве до температуры 700—720°С.

Эти качества быстрорежущих сталей позволяют увеличивать в процессе обработки скорости резания в два-три раза по сравнению с инструментом, изготовленным из углеродистой и обычной легированной инструментальной стали.

Все марки быстрорежущей стали обозначаются буквой Р (Р9, Р12, Р18), число, проставленное после буквы Р, показывает среднее процентное содержание вольфрама в этой стали.

Широкое применение имеют быстрорежущие стали, содержащие 3—5% молибдена (Р6М3, Р6М5). Эти стали по прочности превосходят сталь Р18, хотя имеют несколько меньшую теплостойкость. Их обычно применяют для инструментов, работающих в условиях тяжелых силовых режимов.

При обработке легированных, жаропрочных и нержавеющих сплавов и сталей эффективно применение быстрорежущих сталей повышенной производительности, в состав которых входит ванадий и кобальт (Р10КФ5, Р18К5Ф2), или комплекснолегированных сталей (марки Р18МЗК25, Р18М7К25 и Р10М5К25). При наличии в стали 10% и более кобальта твердость ее после термообработки составляет 67—68 и сохраняется до температуры нагрева 640 – 720°С.

Быстрорежущие инструментальные стали применяются для изготовления резцов, сверл, зенкеров, разверток, метчиков, плашек и другого инструмента. .

Твердые сплавы.

Твердые сплавы состоят из карбидов тугоплавких металлов, которые равномерно распределены в кобальтовой связке. Их изготовляют методом прессования и спекания. Твердые сплавы имеют высокие показатели плотности и твердости, которая не снижается даже при нагреве до 800— 900°С. По составу твердые сплавы разделяются на три группы:

По составу твердые сплавы разделяются на три группы:

- вольфрамовые;

- титановольфрамовые;

- титанотантало-вольфрамовые.

Основными марками твердого сплава вольфрамовой группы, применяемыми для изготовления режущего инструмента являются ВКЗ, ВКЗМ, ВК4, ВК4М, ВК6 ВК6М ВК6В, ВК8, ВК8В, ВК10. В обозначении марки твердого сплава этой группы буква В обозначает группу, буква К и число, следующее за ней — процентное содержание кобальта, являющегося связывающим металлом. Буква М обозначает, что структура сплава мелкозернистая, а буква В — что она крупнозернистая.

Твердые сплавы титановольфрамовой группы.

Твердые сплавы титановольфрамовой группы состоят из зерен твердого раствора карбида вольфрама в карбиде титана, избыточных зерен карбида вольфрама и кобальта, являющегося связкой. Основными марками сплава этой группы являются Т5К10, Т5К12, Т14К8, Т15К6. В обозначении сплавов этой группы число после буквы Т показывает процентное содержание карбида титана, а число после буквы К — содержание кобальта в процентах. Остальное в сплаве — карбиды вольфрама.

Твердые сплавы титанотанталовольфрамовой группы.

Твердые сплавы титанотанталовольфрамовой группы состоят из зерен карбидов титана, тантала, вольфрама и связки, в качестве которой также использован кобальт. Марками этой группы сплавов являются ТТ7К12, ТТ8К6, ТТ10К8Б и ТТ20К9. В обозначении этой группы сплавов число после букв ТТ показывает содержание карбидов титана и тантала, а число после буквы К — содержание кобальта в процентах.

В зависимости от содержания карбида вольфрама, карбида титана, карбида тантала и кобальта твердые сплавы имеют различные свойства. Чем больше кобальта, тем сплав более вязок и лучше сопротивляется ударной нагрузке. Поэтому для изготовления инструментов, которыми выполняют обдирочные работы, используют сплавы с большим содержанием кобальта. При обработке стали применяют твердые сплавы, содержащие карбид титана, так как на инструмент из этих сплавов стальная стружка меньше налипает.

При обработке стали применяют твердые сплавы, содержащие карбид титана, так как на инструмент из этих сплавов стальная стружка меньше налипает.

Вольфрамокобальтовые твердые сплавы.

Согласно ГОСТ 3882 – 74 твердые сплавы группы ВК (вольфрамокобальтовые) рекомендуются для обработки хрупких материалов (чугун, бронза). Сплавы группы ТК (титановольфрамокобальтовые) рекомендуются для обработки вязких материалов (сталь, латунь). Сплавы титанотанталовольфрамовой группы применяются при неблагоприятных условиях работы инструмента с ударными нагрузками, при обработке стальных отливок и поковок.

Минералокерамические материалы.

Минералокерамические материалы для режущего инструмента изготавливают в виде пластинок из окиси алюминия Al2O3 (глинозема) методом прессования под большим давлением с последующим спеканием. Они имеют высокую твердость, температуростойкость (до 1200°С), износостойкость и достаточную прочность на сжатие. К недостаткам этих материалов относится большая хрупкость и малая ударная вязкость. Инструменты, оснащенные минералокерамикой, обычно используются при чистовой обработке при точении с постоянной нагрузкой и в случае отсутствия вибрации.

Синтетические материалы.

Синтетический алмаз характеризуется высокими твердостью и износостойкостью, химически мало активен. Имеет небольшой коэффициент трения и слабую склонность к налипанию стружек обрабатываемого материала. Недостатки алмаза его хрупкость и сравнительно низкая температуростойкость (750—850°). Алмазные резцы применяют для финишной обработки цветных металлов, сплавов и неметаллических материалов.

Кубический нитрид бора (КНБ) — синтетический сверхтвердый материал (эльбор, кубанит, гексанит) состоящий из соединений бора и азота. Твердость его несколько ниже твердости алмаза, но температуростойкость значительно выше (1200 – 1300°С). Он химически инертен к материалам, содержащим углерод, поэтому при обработке сталей и чугунов его износостойкость значительно выше износостойкости алмазов. Вставками из КНБ оснащаются токарные резцы для обработки закаленной стали и высокопрочных чугунов.

Он химически инертен к материалам, содержащим углерод, поэтому при обработке сталей и чугунов его износостойкость значительно выше износостойкости алмазов. Вставками из КНБ оснащаются токарные резцы для обработки закаленной стали и высокопрочных чугунов.

Материалы для режущих инструментов

Режущий инструмент в процессе резания

металлов подвергается большому давлению срезаемого слоя и нагреву, что

вызывает его износ. Поэтому основным требованием к материалам режущих

инструментов является износоустойчивость при высокой температуре нагрева в

течение продолжительного времени. Это требование обеспечивается большой

твердостью материала в нагретом состоянии и его красностойкостью.

В настоящее время в машиностроении для изготовления режущих

инструментов применяют инструментальные углеродистые, легированные и

быстрорежущие стали. Кроме перечисленных сталей, применяют также пластины

твердых металлокерамических и минералокерамических материалов.

Инструментальные углеродистые стали в настоящее время имеют

ограниченное применение вследствие низкой красностойкости. Инструменты из этой

стали хотя и имеют твердость после термообработки HRC 60 — 63, но при нагреве до

200 — 250°С твердость резко падает и инструмент тупится.

Из инструментальной углеродистой стали марок У10А, У12А изготовляют режущие

инструменты, работающие с малыми скоростями резания (V ≤ 10 м/мин), например

напильники, ножовочные полотна, метчики, плашки и т. д.

Инструментальные легированные стали отличаются от

углеродистых инструментальных сталей тем, что в них введены легирующие металлы:

хром, вольфрам, молибден, ванадий, никель и др. Эти стали содержат 0,85 ÷1,5%С.

Они после закалки имеют твердость HRC 62 — 64, обладают высокой вязкостью и

высокими механическими качествами σпч = 160 — 170 кГ/мм2. Однако их

красностойкость не превышает 350 — 400°С, поэтому эти стали применяют при

изготовлении режущих инструментов для обработки металлов (отбеленный чугун,

нагартованную сталь и т. п.) при малых и умеренных скоростях резания (примерно в

п.) при малых и умеренных скоростях резания (примерно в

1,2 ÷ 1,5 раза больших, чем при работе инструментами, изготовленными из

инструментальной углеродистой стали). Легированная хромокремнистая сталь 9ХС и

особенно хромовольфрамовые марок ХВГ и 9ХВГ мало деформируются при закалке, что

очень важно приизготовлении таких сложных режущих инструментов, как протяжки,

длинные развертки, метчики, сверла, фрезы и т. п.

Быстрорежущие стали — это хромовольфрамовые стали с

содержанием вольфрама от 8,5 до 19% и от 3,8 до 4,4% хрома. Режущий инструмент

из быстрорежущих сталей имеет после термообработки твердость HRC 62 — 65,

повышенную сопротивляемость износу и сохраняет режущие свойства при нагреве до

600 — 650°С. Это позволяет работать инструментом, изготовленным из быстрорежущей

стали со скоростями, в 2 — 4 раза большими, чем инструментами, изготовленными из

инструментальной углеродистой стали.

В настоящее время широко применяют быстрорежущие стали марок Р9 и Р18 с

содержанием вольфрама в среднем соответственно 9 и 18%. Кроме этих основных

марок, при обработке жаропрочных и других сплавов применяют кобальтовые и

ванадиевые инструментальные быстрорежущие стали марок Р9Ф5, Р14Ф4, Р18Ф2, Р8К5,

Р9К10, Р10К5Ф5, Р18К5Ф2.

В приведенных марках буква Р обозначает вольфрам, буква Ф — ванадий, буква К

— кобальт, а следующие за буквой цифры обозначают содержание данного металла в

процентах. Например, марка стали Р10К5Ф5 содержит десять процентов вольфрама,

пять процентов кобальта и пять процентов ванадия.

Твердые сплавы представляют раствор карбидов вольфрама и карбидов

титана в металлическом кобальте. Их изготовляют в виде пластин необходимой формы

путем спекания при температуре около 1900°С. Получающиеся пластины обладают

очень высокой твердостью HRC 88 — 92, большой износостойкостью и

красностойкостью (900 — 1000°С). Пластины твердых сплавов припаивают или

механически крепят специальными прижимами к корпусу (державке) из

конструкционной или инструментальной углеродистой стали (У7А, У8А).

Режущие инструменты с пластинами из твердых сплавов применяют для

обработки самых твердых металлов, включая закаленную сталь и неметаллические

материалы (стекло, фарфор, пластмассы) при скоростях резания в 3 — 4 раза

больше, чем скорость обработки инструментом из быстрорежущей стали.В настоящее

время заводы твердых сплавов выпускают две основные группы этих сплавов:

вольфрамовая группа, основные марки которой ВК2, ВКЗ, ВК4, ВК6, ВК6М, ВК8, ВК8В,

и титановольфрамовая с основными марками Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4 и

Т60К6, и тантало-титановольфрамовая ТТ7К12. Твердые сплавы группы ВК

предназначены для обработки чугуна и других твердых, хрупких металлов и

неметаллических материалов; сплавы группы ТК предназначаются для обработки

сталей.

Во всех приведенных марках твердых сплавов цифры после буквы К обозначают

содержание кобальта в процентах, а цифры после буквы Т — содержание карбида

титана в процентах; остальное до 100% — карбиды вольфрама. Например, твердый

сплав ВК6 содержит 6% кобальта и 94% карбидов вольфрама; сплав Т60К6 — 60%

карбида титана, 6% кобальта и 34% карбида вольфрама.Среди перечисленных марок

твердых сплавов марки ВК4, ВК6М и ВК8В включены в ГОСТ в 1958 г. Они

предназначаются для обработки резанием металлов и неметаллических материалов и

по ряду свойств — твердости, эксплуатационной прочности и износоустойчивости —

превосходят некоторые старые марки твердых сплавов (ВКЗ, ВК6, ВК8).

Минералокерамический материал для изготовления пластин к режущим

инструментам состоит из окиси алюминия (Аl2Оз) и получается методом прессования

с последующей термообработкой. Минералокерамические пластины крепят механически

к металлическим державкам или же припаивают их, предварительно подвергая

металлизации. В промышленности применяют минералокерамические пластины марок

Т-48 и ЦМ-332. Эти материалы, обладая очень большой твердостью (HRC 91 — 93) и

красностойкостью 1200ºС, позволяют обрабатывать металлы резанием со скоростью до

2000 м/мин, т. е. превышающую скорость резания твердыми сплавами в 1,5 — 2 раза.

е. превышающую скорость резания твердыми сплавами в 1,5 — 2 раза.

Но существенным недостатком минерало-керамического материала является высокая

хрупкость, препятствующая его широкому внедрению в промышленность.

Наиболее эффективно минералокерамические материалы используют для режущего

инструмента при получистовой и чистовой обработке сталей, чугуна и цветных

металлов в условиях безударной нагрузки.

Материалы, применяемые для изготовления режущих инструментов

Материалы режущих инструментов должны обладать высокой твердостью и прочностью, износостойкостью, теплостойкостью. К таким материалам относятся инструментальные стали, твердые сплавы, минералокерамика, абразивно-алмазные материалы, являющиеся работоспособными в условиях высоких температур, усилий и интенсивного трения.

Углеродистые инструментальные стали имеют низкую теплостойкость (красностойкость 200 – 250° С). Поэтому из них изготовляют главным образов развертки, метчики, ножовочные полотна, зубила и другой инструмент, используемый с низкой скоростью резания. Рабочую часть инструмента из углеродистых инструментальных сталей закаливают до твердости HRC 60 – 62.

Легированные инструментальные стали после термообработки имеют твердость HRC 62 – 64 и красностойкость 300 – 400° С, что позволяет применять их для изготовления инструментов, работающих при скоростях больших, чем инструмент из углеродистой стали. Наиболее применимыми являются стали хромистые (Х12М, 9Х), хромокремнистые (6ХС, 9ХС), хромованадиевые (8ХФ), хромовольфрамомарганцовистые (ХВГ, 9ХВГ). Высокая вязкость инструмента позволяет использовать его при обработке хрупких материалов с ударными на-грузками. Ряд сталей (ХВГ, 9ХВГ) при термообработке мало деформируются, поэтому из них изготовляют сложные и длинные инструменты, например развертки, протяжки, длинные сверла и др.

Инструмент из быстрорежущей стали обладает более высокими режущими свойствами (красностойкость до 600 – 650° С, твердость HRC 62 – 65), что – позволяет увеличить скорости резания до 100 м/мин.

Быстрорежущие стали могут иметь нормальную и повышенную стойкость. Инструмент из стали нормальной стойкости (Р18, Р9) применяют для обработки стали с пределом прочности 90 – 100 кгс/мм 2 и чугуна с. твердостью НВ 270 – 280. Из стали Р9 изготовляют инструменты простой формы – резцы, фрезы, зенкеры, а из стали Р18 – более сложные инструменты для зубо-резьбона – резных работ. Сталь Р18Ф2 обладает более высокими режущими свойствами, чем стали Р9 и Р18, и применяется для изготовления режущего инструмента при обработке стали повышенной прочности.

Стали повышенной стойкости (кобальтовые стали Р9К5, Р9КЮ, Р18К5Ф2, Р10К5Ф5) обладают большей, чем Р18, твердостью, красностойкостью и износостойкостью, поэтому их применяют для обработки главным образом жаропрочных сплавов и нержавеющих и легированных сталей твердостью НВ 300 – 350, титановых сплавов и других труднообрабатываемых материалов в условиях прерывистого резания с вибрациями. Режущие свойства и износостойкость инструмента из быстрорежущей стали могут быть повышены хромированием, сульфидированием, цианированием и т. д.

Материалы для изготовления режущего инструмента

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

[c.7]

Минералокерамика считалась возможным инструментальным материалом еще в начале столетия. Работы по применению минералокерамических материалов для изготовления режущего инструмента возобновились приблизительно два десятилетия назад и сейчас эти материалы приобрели коммерческое значение. В свое время были испытаны различные керамические материалы на основе карбидов, боридов и оксидов. Однако наилучшие резуль-182 [c.182]

Материалы для изготовления режущих инструментов [c.329]

Инструментальные углеродистые стал и служили основным материалом для изготовления режущего инструмента до 70-х годов прошлого века. Основной составляющей примесью их является углерод (0,6—1,4%), от содержания которого в основном зависят свойства стали. [c.13]

[c.13]

МАТЕРИАЛЫ ДЛЯ Изготовления режущего инструмента [c.19]

Материалы для изготовления режущих инструментов должны по возможности содержать наименьшее количество дефицитных элементов. [c.421]

Требования, предъявляемые к материалам для изготовления режущего инструмента [c.423]

Материалы для изготовления режущих инструментов…………865 [c.832]

Инструменты для обработки нержавеющих и жаропрочных сплавов, а также твердых материалов для изготовления режущих инструментов. нагревающихся в процессе работы до высоких температур [c.43]

Быстрорежущие стали продолжают оставаться основным инструментальным материалом для изготовления режущего инструмента (метчиков, плашек, протяжек, сверл) массового производства. [c.5]

Металлокерамические твердые сплавы являются наиболее высококачественным материалом для изготовления режущего инструмента. Пластинки твердых сплавов обладают твердостью HRA 85 и более и красностойкостью до 1200° С. Они припаиваются к державке инструмента, изготовленной из углеродистой стали. Основой этих сплавов являются карбиды вольфрама, титана, тантала. В качестве связующего материала применяют кобальт. [c.54]

Материалы для изготовления режущих инструментов. Режущие кромки инструментов в процессе работы находятся под действием больших давлений и, кроме того, нагреваются до высоких температур в результате деформирования обрабатываемого материала и наличия сил трения. Поэтому инструментальные материалы должны обладать высокой твердостью HR 60—65), значительной теплостойкостью и износостойкостью, высокой механической прочностью и вязкостью. [c.28]

Твердые сплавы широко применяются в качестве наиболее стойких материалов для изготовления режущих инструментов. Внедрение их в промышленность позволило во много раз повысить скорости резания. [c.160]

[c.160]

Материалы для изготовления режущего инструмента 15 [c.15]

До последнего времени основными путями повышения стойкости инструмента являлось изыскание и создание новых материалов для изготовления режущего инструмента, поиск оптимальной геометрии заточки инструмента и оптимальных режимов резания, применение различных методов дополнительной обработки рабочих поверхностей инструмента, применение в процессе резания различных методов охлаждения, внесения изменений в конструкцию инструмента. [c.43]

Инструментальные материалы. Материалы для изготовления режущих инструментов должны обладать а) высо

[c.278]

Инсгрументальныг углеродистые стали служили основным материалом для изготовления режущего инструмента еще до 70-х годов прошлого века. Содержание углерода в сталях, от величины которого во многом зависят свойства стали, составляет 0,6—1,4%. [c.7]

Углеродистые стали служили основным материалом для изготовления режущего инструмента еще до 70-х годов прошлого века. Содержание углерода в сталях, от величины которого во многом зависят свойства стали, составляет 0,6—1,4%. Марки инструментальных углеродистых сталей и их химический состав приведены в ГОСТ 1435—74- После соответствующей термической обработки эти стали могут иметь твердость HR 58—64. Однако инструмент из углеродистых сталей при резании выдерживает нагрев до температуры 200—250° С. При большей температуре нагрева твердость инструмента резко снижается (рис. 1, кривая 8), и он быстро выходит из строя. Для изготовления некоторых металлорежущих и деревообрабатывающих инструментов наибольшее применение находят инструментальные углеродистые стали марок У10А и У12А. [c.7]

Повышение режимов резания. Предпосылки для повышения режимов резания (скоростей главйого рабочего движения и подач) создаются в связи с появлением новых материалов для изготовления режущего инструмента (новых марок твердых сплавов, быстрорежущих сталей, минералокер,амических материалов) и усовершенствованием конструкции и геометрии режущих инструментов. Для полного использования возможностей современного режущего инструмента проектируемые станки должны обладать достаточной быстроходностью и мощностью.

[c.115]

Для полного использования возможностей современного режущего инструмента проектируемые станки должны обладать достаточной быстроходностью и мощностью.

[c.115]

Материалы для режушего инструмента должны обладать высокой твердостью и износостойкостью достаточной прочностью и вязкостью (для инструмента ударного действия) высокой красностойкостью — способностью сохранять большую твердость при высоких температурах нагрева. Материалы для изготовления режущих инструментов должны по возможности содержать наименьшее количество дефицитных легирующих элементов. [c.717]

Применяется для обра ботки нержавеющих и жаропрочных сплавов, твердых материалов, для изготовления режущих инструментов, нагревающихся в работе до высоких температур. Сталь с 5% кобальта (марка Р9К5) более пригодна для работы ударом так как обладает большей вязкостью, чем сталь с 10% кобальта (марка Р9КЮ), но последняя имеет более высокую красностойкость [c.393]

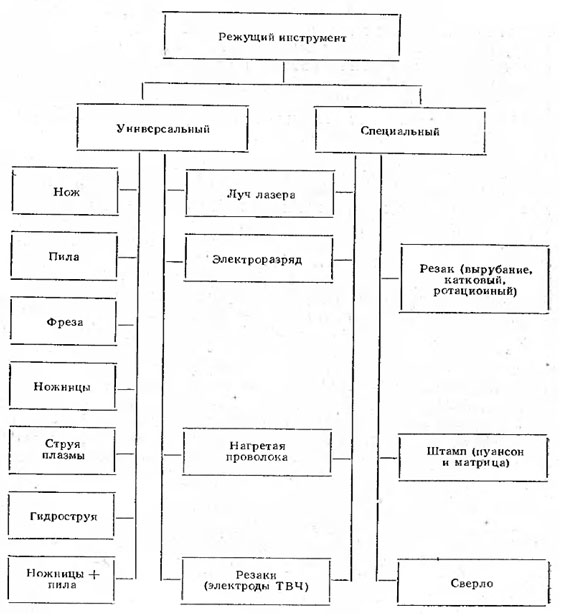

Материалы для производства режущих инструментов

В настоящее время наука находится на таком уровне развития, при котором ещё нет материала для режущего инструмента, который бы идеально подходил для работы с любыми материалами и отвечал бы всем вышеперечисленным требованиям. Но не всё так плохо, инструментальные материалы уже достаточно хорошо изучены и сгруппированы по назначению и характеристикам, среди которых можно выделить:

- синтезированные твердые минералы — кубический нитрид бора;

- естественные твёрдые минералы — рубин, сапфир, алмаз;

- минералокерамические составы;

- твёрдые сплавы;

- дисперсионно-твердеющие инструментальные сплавы;

- быстрорежущие стали;

- легированная сталь;

- углеродистая сталь.

Инструментальные стали и сплавы

Углеродистая режущая сталь. Первым материалом для производства режущего инструмента применяли углеродистую режущую сталь, это материал известен уже давно, хорошо изучен и представляет собой следующие марки стали: У9А, У10А, У12А и У13А, число в которых указывает на десятые доли % углерода в его составе. Материал закаливается до показателя твёрдости 61 — 63 HRC. Механическая прочность режущего инструмента из этого материала достаточно высока, но этот материал имеет минимальный ресурс работы из всех известных инструментальных сталей и сплавов в связи с его низкой теплостойкостью и износостойкостью.

Материал закаливается до показателя твёрдости 61 — 63 HRC. Механическая прочность режущего инструмента из этого материала достаточно высока, но этот материал имеет минимальный ресурс работы из всех известных инструментальных сталей и сплавов в связи с его низкой теплостойкостью и износостойкостью.

Низколегированные инструментальные стали — это углеродистая инструментальная сталь с невысоким содержанием (до 1%) легирующих добавок, таких как: ванадий, кремний, вольфрам, марганец, хром. Данный режущий материал имеет соответствующую маркировку, например: Х6ВФ, 95ХГСВФ, 9ХС, ХВГ. Указанные марки являются также самыми широкоприменяемыми из этой группы и закалены до твёрдости в 65 HRC. Повышенная износостойкость, по сравнению с обычными углеродистыми сталями, и столь же низкая теплостойкость в 250-350 °С — не позволяет обрабатывать твёрдые материалы и сплавы. Данные характеристики позволяют производить стандартные ручные и машинные инструменты для не отвественных и невысокоточных работ, для обработки материалов на низкой скорости и малых нагрузках. Преимуществом является низкая стоимость изготовления режущего материала из углеродистых и низколегированных углеродистых сталей.

Высоколегированная инструментальная сталь — изготовленная на основе высокоуглеродистой быстрорежущая сталь с содержанием углерода (С) 0,7-1,4% со значительным содержанием карбидов (карбид хрома, карбид молибдена, карбид ванадия, карбид вольфрама) — это значительно повышает теплостойкость материала (до 670 °С), повышает прочность инструмента и износостойкость. Эти характеристики позволяют увеличить скорость обработки в 2-4 раза по сравнению с предыдущими материалами в этой группе (УС и НЛИС). Ниже мы приводим сгруппированный список высоколегированных инструментальных сталей в хронологическом порядке появившихся в инструментальной промышленности с описанием их характеристик:

- Р9 и Р18 — марки быстрорежущей инструментальной стали, которые впервые появились в производстве.

Химический состав быстрорежущей стали Р9 — 0,8% углерода, 4% хрома, 9% вольфрама, 2% ванадия. Химический состав быстрорежущей стали Р18 — 0,8% углерода, 4% хрома, 18% вольфрама, 1% ванадия. Обладают одинаково высокой теплостойкостью. Повышенная в 2 раза износостойкость быстрорежущей стали Р18 по сравнению с Р9 из-за более высокого содержания свободных карбидов (примерно в 3 раза). Р18 значительно лучше шлифуется, чем Р9, и меньше «прижигается»*. В виду всех этих преимуществ и положительных качеств уже давно принято считать быстрорежущую сталь Р18 эталоном, в сравнении с которой оценивают другие марки режущего материала этой группы.

Химический состав быстрорежущей стали Р9 — 0,8% углерода, 4% хрома, 9% вольфрама, 2% ванадия. Химический состав быстрорежущей стали Р18 — 0,8% углерода, 4% хрома, 18% вольфрама, 1% ванадия. Обладают одинаково высокой теплостойкостью. Повышенная в 2 раза износостойкость быстрорежущей стали Р18 по сравнению с Р9 из-за более высокого содержания свободных карбидов (примерно в 3 раза). Р18 значительно лучше шлифуется, чем Р9, и меньше «прижигается»*. В виду всех этих преимуществ и положительных качеств уже давно принято считать быстрорежущую сталь Р18 эталоном, в сравнении с которой оценивают другие марки режущего материала этой группы. - В попытках сократить расход дорогостоящего вольфрама и повысить режущие свойства режущего инструмента учёные и инженеры отечественных НИИ разработали множество марок молибденовых режущих сталей: Р9М4, Р6М5, Р6М3; кобальтовых режущих сталей: Р9К10, Р9К5; ванадиевых режущих сталей: Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5; и быстрорежущих сталей с комбинацией легирующих добавок: Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5. Эти марки быстрорежущих сталей, всего их более 40 видов, подразделяются по производительности и теплостойкости на группы: нормальная, повышенная и высокая:

- Режущая сталь с нормальной теплостойкостью — это инструментальная сталь с содержанием вольфрама Р9, Р12 и Р18, а также современные их аналоги — Р6М5 (импортный аналог — HSS), Р6М3.

- Режущая сталь с повышенной теплостойкостью — это инструментальная сталь с содержанием 2% молибдена, от 2% до 4% вольфрама с 6% — 8% ванадия или 9% — 10% вольфрама с 4% — 5% ванадия. В эту группу также включены стали с легирующими добавками в виде 5% кобальта, 3,5% — 4% ванадия и ≤ 12% вольфрама. А также стали с 6% — 8% кобальта, 1,5% — 2% ванадия и ≤ 10% вольфрама. Примеры — Р6М5К5 (HSS Co), Р6М5К8, Р9К5.

- Режущая сталь с высокой теплостойкостью — это высоколегированная углеродистая сталь, содержащит ≥ 12% кобальта, ≤ 18% вольфрама и ≤ 3,5% ванадия.

В некоторых марках долю вольфрама уменьшают ≤ 14%, путём введения дополнительного количества молибдена.

В некоторых марках долю вольфрама уменьшают ≤ 14%, путём введения дополнительного количества молибдена.

Все инструменты для работы на станках в основном изготавливают из быстрорежущих сталей. Технологи и руководители металлообрабатывающих организаций обязаны разбираться в марках быстрорежущей стали, их характеристиках и свойствах легирующих добавок, поскольку эти данные позволят им обоснованно подойти к выбору марки быстрорежущей стали, которая будет оптимальной для конкретных условий работы и обрабатываемого материала. Этот выбор можно сделать только на основании технологических и эксплуатационных свойствах, обусловленных легирующими добавками входящими в состав быстрорежущих сталей.

Влияние легирующих добавок кобальта, ванадия, молибдена и вольфрама на свойства быстрорежущей стали

- Вольфрам — является легирующей добавкой и придаёт быстрорежущей стали теплостойкость, повышает износостойкость и значительно повышает твёрдость. Принимаемая за эталон быстрорежущая сталь Р18 с содержанием 18% вольфрама в свободной форме отлично закаливается и шлифуется. Высокая теплостойкость (≤620°С) по отношению углеродистым и низколегированным углеродистым сталям обусловлена высоким содержанием вольфрама. Вольфрам незначительно снижает прочность и теплопроводность. Сталь Р18 менее пластична, чем Р9 и Р12. Высокая карбидная неоднородность (карбидные ликвации у неё несколько больше), поэтому она менее пластична, чем те же Р9 и Р12 и сложнее обрабатывается под давлением в нагретом состоянии.

- Молибден — легирующая добавка для быстрорежущей стали с более выраженными характеристиками, чем у вольфрама. Содержание молибдена в стали снижают в 1,5 раза в сравнении с вольфрамом, сохраняя при этом тот же уровень теплостойкости. Сталь с содержанием молибдена в горячем состоянии более пластична, чем с вольфрамом, её легче обрабатывать на прессовом и кузнечном оборудовании. Кроме этого, молибден значительно повышает теплопроводность (отвод тепла из рабочей зоны).

Повышенная прочность в сталях с содержанием молибдена ≤5%. Карбидная неоднородность в сталях с молибденом меньше, увеличивается интервал температур закалки. Минусом является обезуглероживание при нагревании перед закаливанием.

Повышенная прочность в сталях с содержанием молибдена ≤5%. Карбидная неоднородность в сталях с молибденом меньше, увеличивается интервал температур закалки. Минусом является обезуглероживание при нагревании перед закаливанием. - Ванадий — легирующая добавка для быстрорежущей стали, наделяющая её повышенной твёрдостью (≤ 67 HRC), повышает теплостойкость (≤ 635 °С). Несколько отрицательно воздействует на такие показатели как хрупкость, прочность и теплопроводность. Ванадий в стали ухудшает шлифуемость из склонности этих сталей к прижогам*, которая зависит от концентрации карбидов ванадия, поскольку они имеют малую теплопроводность и твёрже основного состава стали, чем больше ванадия — тем хуже в этом смысле.

- Кобальт — как легирующая добавка в быстрорежущей стали образует в её составе мелкодисперсные интерметаллиды, а не карбиды как с хромом, молибденом, ванадием и вольфрамом, что увеличивает теплостойкость до 670 °С и твёрдость до 65 HRC. Кобальт значительно повышает теплопроводность, превосходя по этому показателю молибден. Быстрорежущая сталь с кобальтом, например Р6М5К5 (импортный аналог — HSS-Co), шлифуется лучше, чем ванадиевые стали. Несмотря на эти положительные характеристики, кобальт снижает прочность и повышает хрупкость, высокая карбидно-интерметаллидная неоднородность. Кроме того, кобальтовые свёрла дороже свёрл Р18 практически на 100%.

Применение режущего инструмента из сталей с повышенной и высокой теплостойкостью рационально только при работе на повышенных скоростях и обработке труднообрабатываемых материалов, посколько только в этом случае можно получить преимущество за счет более быстрой скорости обработки (в 3-4 раза более быстро), чем инструментами из быстрорежущих сталей нормальной теплостойкости. Стали нормальной теплостойкости имеют ряд преимуществ — низкая цена, более высокая прочность, легче обрабатываются. Очень важно учитывать профессионализм и оснащение производственной площадки всем необходимым инструментом для выполнения работ и заточки. В случае, если нарушаются рекомендации по закалке, отпуску, заточке и шлифования, то преимущества таких сталей не будут реализованы, кроме того инструмент будет испорчен (характеристики инструмента станут хуже, чем у инструмента из режущей стали с нормальной теплопроводностью) и возрастут расходы.

В случае, если нарушаются рекомендации по закалке, отпуску, заточке и шлифования, то преимущества таких сталей не будут реализованы, кроме того инструмент будет испорчен (характеристики инструмента станут хуже, чем у инструмента из режущей стали с нормальной теплопроводностью) и возрастут расходы.

Дополнительно режущие свойства стали могут быть повышены добавлением в их состав азота в количестве 0,06% — 0,09%. Маркируется она очень просто, ставится буква А, например: Р6М5 — Р6АМ5 (АР6М5), АР18, АР12. Введение в состав быстрорежущей стали азота повышает на 1-2 HRC твёрдость и увеличивает режущие свойства на 20% — 30%.

Применение технологии порошковой металлургии в производстве режущих инструментов существенно увеличивает свойства быстрорежущих сталей. Процесс заключается в прессовании из порошка, прокатом и в конце процесса — ковка заготовки (упрочнение и придание формы). Данная технология позволяет получить режущую сталь более однородную по своей структуре, уменьшить деформацию при термобработке и улучшить износостойкость инструмента до 2-х раз.

Поскольку вольфрам имеет ограниченные запасы на Земле и при этом процесс получения вольфрама достаточно дорогостоящий, то в мире, как впрочем и в нашей стране, начали разрабатывать безвольфрамовые марки режущей стали, такие как: ЭК-42, ЭК-41, 11М5Ф и тд. Эти марки режущей стали по своим характеристикам аналогичны марке Р6М5.

Относительно недавно появились безуглеродные высоколегиронанные сплавы (дисперсионно-твердеющие ДТС) с содержанием углерода до 0,06%, например: В16М4К16Х4Н2, ЗВ20К20Х4, Р10М5К25, Р18М7К25, Р18МЗК25. Дисперсионное твердение данных сплавов во время закалки и отпуска приводит к повышению твёрдости до 69 HRC и теплостойкости ≤ 720 °С. Имеющие высокую прочность ≤2000 Н/мм2 режущие инструменты, изготовленные из этого материала, используются для работы с труднообрабатываемыми материалами, при это скорость резания возрастает в 1,5-2 раза в сравнении с быстрорежущей сталью Р18. Экономически нецелесообразно инструментами изготовленными из ДТС обрабатывать углеродистые и умеренно легированные конструкционные материалы, поскольку они имеют высокую стоимость и при обработке обычных материалов их свойства проявляются на уровне Р18Ф2 и Р9К5, не более.

Экономически нецелесообразно инструментами изготовленными из ДТС обрабатывать углеродистые и умеренно легированные конструкционные материалы, поскольку они имеют высокую стоимость и при обработке обычных материалов их свойства проявляются на уровне Р18Ф2 и Р9К5, не более.

Металлокерамические твёрдые сплавы

Получаемые сплавы при помощи прессования и спекания при температуре 1500°С-2000°С порошка различных тугоплавких карбидов (тантала, титана, вольфрама) и свободного тугоплавкого кобальта имеют название — металлокерамические твёрдые сплавы, в которой в качестве связующего вещества выступает кобальт, а режущая часть — карбиды и их смеси.

Существуют три группы металлокерамических твёрдых сплавов для режущего инструмента на основе карбидов и кобальта:

- Однокарбидные (Вольфрамокобальтовые), которые обозначаются первой буквой основных рабочих компонентов и процентным коэффициентом содержания кобальта: ВК25, ВК20, ВК15, ВК10 (Победит), ВК8, ВК6, ВК4, ВК3, ВК2 — эти сплавы имеют средний показатель теплостойкости из этой группы, которая составляет 800°С — 850°С.

- Двухкарбидные, состоящие из карбида титана и карбида вольфрама в кобальтовой связке, иначе называемые Титановольфрамокобальтовые твёрдые сплавы, обозначаются двумя буквами Т и К, а также цифрами, указывающими на процентное содержание карбида титана и кобальта: Т60К6, Т30К4, Т15К6, Т15К10, Т14К8, Т5К10, Т5К12. Эти сплавы являются самыми термостойкими из этой группы твёрдых сплавов, предназначенных для режущего инструмента — 850°С — 900°С.

- Трёхкарбидные (Танталотитановольфрамокобальтовые) твёрдые сплавы, состоящие из кобальтовой связки трёх карбидов: тантала, титана, вольфрама. Обозначаются как ТТК (не третье транспортное кольцо в Москве), с указанием процентного содержания основных компонентов: ТТ21К9, ТТ20К9, ТТ10К8, ТТ7К15, ТТ8К7, ТТ7К12. Группа этих сплавов имеет наиболее низкую теплостойкость в ≈750°С.

Эти сплавы могут иметь различную зернистость карбидов и соответствующую маркировку: ОМ — особомелкозернистые (ВК10ОМ), М — мелкозернистые (ВК6М), нормальные — без дополнительного обозначения (ВК8), В, К, КС — крупнозернистые (ВК8В, Т5К10В, ВК15К, ВК20КС).

Твердые сплавы, в отличие от быстрорежущей стали, дороже в несколько раз и изготавливаются в форме пластинок, которыми оснащают составные и сборные инструменты. Инструменты малого размера разрешается выпускать полностью из твердого сплава. Применение твердого сплава в оснастке режущих инструментов позволяет увеличить, в отличие от быстрорежущей стали, скорость рабочей подачи в несколько раз — экономически выгодно только тогда, когда скорость резания может быть увеличена не менее чем в 1,5 раза.

Высокую твердость (до 92 HRA), теплостойкость и износостойкость сплавам обеспечивают карбиды. Чем больше карбидов содержится в сплаве, тем выше ранее рассмотренные показатели, но их прочность ниже. При этом сплавы с карбидами тантала обладают наиболее высокой прочностью, и только затем следуют сплавы на основе карбидов вольфрама. Наименьшую прочность имеют сплавы с содержанием карбида титана. Твердость, теплостойкость, износостойкость изменяют свои показатели обратно пропорционально показателю прочности. Кроме того, чем выше содержание кобальта в сплаве и больше толщина его оболочки (обволакивающие зерна карбидов), тем выше прочность сплава. Именно поэтому крупнозернистые сплавы обладают более высокой и низкой, в случае с мелкозернистыми сплавами, прочностями, чем обыкновенные сплавы фракционного состава, однако, износостойкость крупнозернистых сплавов ниже, а мелкозернистых выше износостойкости подобных аналогов.

Фракционный состав сплава определяется цифрами в марке после знака химического элемента, например: сплав ВК6 содержит 6% кобальта, остальное – карбиды вольфрама; сплав Т15К6 содержит 6% кобальта, 15% карбидов титана, остальное – карбиды вольфрама и т.п. Вместе с изменениями размера зерен карбида, повышение технико-физических свойств, твердых сплавов, реализуется с помощью покрытия пластинок сплавов ВК тонким слоем (до 6 мкм) карбидов или нитридов титана, которое обеспечивает значительное (в 3-5 раз) увеличение стойкости, при сохранении высокой прочности. Ещё большего значения стойкости можно достигнуть при двухслойном покрытии пластин – 6 мкм карбидов титана и 1 мкм окиси алюминия.

Ещё большего значения стойкости можно достигнуть при двухслойном покрытии пластин – 6 мкм карбидов титана и 1 мкм окиси алюминия.

Более высокими режущими свойствами, в сравнение с традиционными, обладают сплавы группы МС: МС101, МС121, МС146 и т.д.

Твердые сплавы без вольфрама ТМ-1, МНТ-2, МНТА – 2, КТН-16 изготовлены на основе карбидов и карбонитридов титана, тантала, ниобия, и на связки никелевомолибдена. Отсутствие вольфрама, с целью экономии, обеспечивает сплавам в 1,5- 3 раза повышение стойкости, в сравнении со сплавами Т30К4 и Т15К6, при их тонком и чистовом точении.

Подавляющее большинство инструментов оснащают твердыми сплавами, но если брать от общего объема производства металлорежущего инструмента, то их доля не будет превышать 30%. Узконаправленное применение твердых сплавов связано: с их повышенной хрупкостью; предел прочности на изгиб ниже, чем у стали Р18 в 2,5 раза, а ударная вязкость в 1,5-3 раза. Поэтому инструменты из твердых сплавов имеют невысокие технико-физические свойства. Нередко бывают случаи поломок и крошение пластин, когда условия работы обусловлены высокими ударными нагрузками, а так же малой жесткости технологической системы. Учитывая, высокую твердость и малую теплопроводность твердых сплавов, которые затрудняют шлифование и заточку, из-за высоких трудозатрат и возможности образования трещин, можно сделать вывод: твердые сплавы недостаточно пригодны для изготовления мелкоразмерного или мелко профильного инструмента. Для расширения номенклатуры твердосплавных инструментов, их возможности в применении, т.е. достичь реализацию такового же объема как у резцов и фрез, которые состоят из твердых сплавов на 75% и 45% соответственно, необходимо: совершенствование твердых сплавов; применение современных методов изготовления инструментов; широкое применение алмазных кругов для шлифования и заточки.

Минералокерамика

Изготавливается минералокерамика методом прессования и спекания, в температурном режиме 1720-1760 градусов Цельсия, микроизмельченного порошка корунда, или искусственной окиси алюминия (AL2O3) с окисью магния (MgO) около 1%. Окись магния является связующим компонентом, а покрытие зернами корунда – режущим.

Окись магния является связующим компонентом, а покрытие зернами корунда – режущим.

Преимуществом, при выборе материала из минералокерамики является: отсутствие дефицитных компонентов; низкая себестоимость – цена порошка электрокорунда в 125 раз ниже порошка карбида вольфрама; высокая твердость — 93 HRA; высокая теплостойкость – 2000 градусов Цельсия. При этом нужно учитывать: низкую прочность на изгиб – ниже в 3-4 раза относительно твердых сплавов; сниженная ударная вязкость – ниже в 7-10 раз, чем твердых сплавов; особо низкая сопротивляемость периодичному изменению тепловой нагрузки. Поэтому область применения ограничена получистовым точением цветных и черных металлов с высокими скоростями резания в жестких условиях.

Стремление повысить прочность оксидной минеральной керамики привело к образованию керметов, содержащих добавки молибдена, вольфрама титана или сложных карбидов, боридов или силицидов этих элементов, а также окиси алюминия. Такие добавки металлов увеличивают прочность минералокерамики в 1,5 раза, однако стойкость уменьшается в 4-5 раз, а теплостойкость снижают до 1400 градусов Цельсия. Исключение – новые марки В3, ВОК-60, ВОК-63 карбидно-оксидной керамики, но стоимость их в два выше, чем твердого сплава. Например ВРК-20, относительно новая марка нитридной керамики, обладает стойкостью в два раза выше, чем карбидная ВОК-60.

Для увеличения вязкости, керамику легируют ZrO2, а для повышение прочности армируют монокристалами, в виде волокон SiC. Главным промышленным представителем минеральной керамики является микролит ЦМ-332, изготавливаемый в виде пластинок, таких же форм и размеров, что и твердые сплавы.

Сверхтвердые инструментальные материалы

Компонентами сверхтвердых материалов являются: искусственные и естественные алмазы, рубины, сапфиры; не редко встречающийся кубический нитрид бора. Чаще всего, из этой группы, находят широкое применение алмаз и кубический нитрид бора, а рубин и сапфир используется редко и только для тонкого точения цветных металлов.

Алмаз, представляющий собой одну из форм строений углерода, обладает: высокой твердостью выше в 3 раза, чем у карбида титана; высокой теплопроводностью; небольшую склонность к адгезии. Однако он имеет низкую прочность как микролит. Однородная и плотная структура алмаза позволяет получить режущую кромку с малым радиусом округления, обеспечивая работу с небольшими сечениями среза. Успешное применение в тонком точении цветных металлов нашли алмазные лезвийные инструменты. Алмазы малопригодны для обработки черных металлов, из-за увеличенной хрупкости и невысокой стойкости, которая вызвана растворением алмазов в железе, при температуры более 750 градусов Цельсия. Так же алмазами оснащают торцевые фрезы и сверла.

Кубический нитрид бора синтезируется из порошка нитрида бора и, в зависимости от метода изготовления и строения кристаллической решетки, называется боразоном, эльбором, кубонитом, гексанитом, исмитом и т.п. На базе кубического нитрида бора с использованием других компонентов, например A12O4 или Si3N4, были получены композиты, превосходящих по своим свойствам основу.

Благодаря высокой твердости кубического нитрида бора (по твердости не уступает алмазу), высокой теплостойкости (1200-1500 градусов Цельсия), химической инертности по отношению к железу и углероду, позволили применять его для чистовой и тонкой обработки чугуна и стали с высокой скоростью рабочей подачи. Оснащенные инструменты на основе нитрида бора не имеют замены при обработке закаленных сталей, с твердостью до 64 HRA. Именно поэтому, их стойкость в десятки раз выше, чем у твердосплавных инструментов, а при обработки чугуна в 4-5 раз. На данный момент кубическим нитридом бора оснащают резцы и торцевые фрезы.

Со времени появления быстрорежущей стали (начало ХХ века) до современных твердых сплавов, 70-е годы прошлого века, производительность обработки, согласно документации Шведской фирмы «Coromant», увеличилась более чем в 30 раз. Так, обработка валика углеродистой стали диаметром 100 мм и длинной 500 мм составляла: 26 минут — резцами из быстрорежущей стали; 15 минут — резцами из стеллита или литые твердые сплавы; 3 минуты — резцами из современных твердых сплавов.

Материалы для корпусов инструментов

Материалы для корпусов должны обладать следующими требованиями: высокая прочность и теплопроводность; соблюдать и сохранять точность размеров и формы после обработки; качественно обрабатываться и гарантировать прочное соединение с режущим элементом после сварки, наварки или напайки; обладать невысокой ценой; не должны содержать дефицитных элементов. В полной мере, этими качествами обладают конструкционные углеродистые стали – марки 40,45,50, и качественные стали – 40Х, 45Х, 40ХН.

Свое применение углеродистые стали нашли в таких сборных конструкциях, как державки резцов, корпуса сборных разверток, втулок, клиньев, винтов и т.п. Остальные корпуса составных и сборных инструментов выпускают из качественных сталей, в том числе и ножи под напайные пластины из твердых сплавов. Основной маркой качественной стали, для таких корпусов, считается 40Х, которая обладает повышенной прочностью и обеспечивает наименьшее коробление в процессе термической обработки.

В неблагоприятных условиях работы, где особенно требуется высокая твердость и износостойкость, корпуса изготавливают из инструментальных сталей У7А, У8А, 9ХС. Например, в случае, где корпус у сверл с напаянными пластинами из твердого сплава трется об обработанную часть детали с определенной скоростью резания — его изготавливают из стали 9ХС.

Абразивные материалы

Абразивные материалы применяются для изготовления абразивных инструментов (кругов, брусков и пр.), а так же в форме зерен, которые являются режущими компонентами, поэтому они должны обладать высокой твердостью и теплостойкостью, нормально дробиться при затуплении, для образования новых острых кромок. Размеры зерен – в диапазоне от 2000 до 1 мкм:

- От 2000 до 160: шлифзерно;

- От 120 до 30: шлифпорошки;

- 28 и ниже: микропорошки.

Абразивные материалы, полученные естественным путем, например наждак или корунд, которые состоят из окиси алюминия A12O3, имеют большое количество посторонних примесей и обладают малой производительностью и на сегодняшний день, для изготовления промышленных абразивных инструментов применяются редко. В искусственных абразивных материалах нашли свое широкое применение электрокорунд, карбид кремния, карбид бора, синтетический алмаз и кубический нитрид бора (эльбор).

Электрокорунд включает в себя кристаллическую окись алюминия A12O3 и продукты плавки бокситов, и в зависимости от содержания окиси алюминия (от 92 до 99%) и метода изготовления делится:

- Электрокорунд нормальный: 16А…12А;

- Электрокорунд белый: 25А…22А;

- Электрокорунд хромистый: 34А…32А;

- Монокорунд: 45А…43А;

- Элетрокоруд титанистый: 37А.

Отличной режущей способностью и прочностью зерен обладают электрокорунд титанистый, хромистый и монокорунд, их применяют в долговременном режиме шлифования.

В результате спекания кварцевого песка с углеродом образуется карбид кремния (SiC) или корборунд. Выпускается в виде карбида кремния зеленого (64С…62С), с содержанием SiC не менее 98% и в виде карбида черного (55С…52С), с содержанием SiC в 95-97%.

Карбид кремния зеленый наиболее качественный и применяется для заточки твердосплавных инструментов, а карбид черный используется для шлифования материалов с низким пределом прочности, например чугуна, бронзы, латуни и других подобных материалов.

Карбид Бора (B4C) получают в процессе плавки борной кислоты и нефтяного кокса. По своей твердости он практически соответствует алмазу и изготавливается в виде порошков и паст. Предназначен для доводки твердосплавного инструмента и обработки твердых минералов – рубин, корунд, кварц.

Алмазы нормальной, повышенной и высокой прочности (в большинстве случаях искусственные) являются самыми твердыми материалами и обеспечивают самую высокую скорость обработки. Вследствие этого, именно их используют для высококачественной и производительной обработки твердых сплавов, твердых минералов, цветных металлов и их сплавов.

Кубический нитрид бора практически не уступает по своим свойствам алмазу, но применяется для обработки черных металлов или железосодержащих, потому как химически инертен к железу и углероду.

Свойства режущего инструмента станков ЧПУ

Металлокерамические твердые сплавы токарных резцов разделяются на три группы:

- вольфрамовые;

- титано-вольфрамовые;

- титано-тантало-вольфрамовые.

Режущий инструмент на основе вольфрамовых твердых сплавов предназначается для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов. Для изготовления токарных резцов используются вольфрамовые твердые сплавы марок ВК2, ВКЗМ, BK4, BK6, BK6M, ВК8В. Буква “В” в каждой из этих марок означает карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама. Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама.

Буква М, приведенная в конце некоторых марок, означает, что данный сплав режущего инструмента мелкозернистый (величина зерен 0,5-1,5 мк). Буква В приписывается к марке сплава, если он крупнозернистый (величина зерен 3-5 мк).

Мелкозернистость сплава из которого состоит режущий инструмент сообщает ему износостойкость большую износостойкости нормального сплава данной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию. Крупнозернистость сплава режущего инструмента, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава.

Благодаря свойствам режущего инструмента из титано-вольфрамовых твердых сплавов, его применяют для обработки всех видов сталей. При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква “Т” и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта. Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Режущий инструмент из титано-тантало-вольфрамовых сплавов используется в особо тяжелых случаях обработки сталей. В ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама. Инструмент для станков из металлокерамических сплавов выпускается в виде сменных пластинок различных форм и размеров.

При определенных условиях, в качестве инструментального материала находят применение минералокерамические материалы, основной частью которых является окись алюминия. В состав режущего инструмента из этих материалов не входят относительно редкие элементы: вольфрам, титан, кобальт и др. Основное свойство режущего инструмента из металлокерамики это теплостойкость, этот показатель очень высокий и достигает 1200°С и более. В этом главное преимущество минералокерамических материалов в сравнении с твердыми сплавами, основными составляющими которых являются редкие и дорогие элементы и теплостойкость которых ниже. Недостатком минералокерамического сплава является его хрупкость. Поэтому он применяется при получистовой и чистовой обработке чугуна, стали и цветных сплавов. Минералокерамические материалы представляют из себя сменные пластины для резцов и фрез металлообрабатывающих станков

Для изготовления токарных резцов используются быстрорежущие стали марок Р18 и Р9. Основными элементами быстрорежущей стали марки Р18, наиболее широко применяемой для изготовления резцов, являются вольфрам (17,5-19%) и хром (3,8-4,4%), сообщающие режущему инструменту свойство самозакаливаемости и теплостойкости при нагревании примерно до 600°С. Углерод (0,70-0,80%), входящий в состав рассматриваемой стали, соединяясь с вольфрамом и хромом, повышает ее твердость. Кроме того, в быстрорежущей стали марки Р18 содержится небольшое количество (1,0-1,4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9 содержится вольфрам (8,5-10,0%), хром (3,8-4,4%), углерод (0,85-0,95%), ванадий (2,0-2,6%) и другие не оказывающие существенного влияния элементы.

Кроме сталей Р18 и Р9 для изготовления токарных резцов используются быстрорежущие стали марок Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках обозначает вольфрам, буква Ф — ванадий, буква К — кобальт. Цифры, стоящие после букв, определяют содержание в данной стали этих элементов в процентах. Кроме характеризующих данные марки стали элементов, указанных в их обозначениях, эти стали содержат также углерод, хром, молибден и другие составляющие. Определить материал токарного резца, при отсутствии на нем маркировки, можно «по искре».

При затачивании резца по металлу из быстрорежущей стали образуется небольшое количество искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше.

Из углеродистых сталей для изготовления резцов применяются стали марок У12А и У10А. В этих марках буква У условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква А также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%.

Кроме углерода, в этих сталях режущих инструментов содержится марганец, кремний, хром, никель, сера и фосфор.

При затачивании токарного резца из углеродистой стали образуется много желтых искр в виде прямых линий.

Свойства режущего инструмента из углеродистой стали следующие, при нагреве до 200°С резцы теряют стойкость и становятся негодными для дальнейшей работы. Поэтому в настоящее время они применяются очень редко и главным образом для обработки материалов мягких и средней твердости, при небольших скоростях резания.

Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов

Библиографическое описание:

Дачева, А. В. Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов / А. В. Дачева. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы I Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). — Санкт-Петербург : Реноме, 2011. — С. 45-48. — URL: https://moluch.ru/conf/tech/archive/2/49/ (дата обращения: 14.04.2021).

- Приведены основные принципы разработки

оптимального состава твердого сплава и многофункционального покрытия

для резания труднообрабатываемых материалов, а также результаты

испытаний разработанных комплексов.

В современном мире все большее применение

находят новые конструкционные материалы с повышенными

эксплуатационными свойствами. Это напрямую связано с увеличением

требований к характеристикам конечных изделий, будь то авиационный

двигатель или протез сустава, находящийся в теле человека.

Несомненно, что требования к материалам в данном случае различны.

Где-то лимитирующим фактором будет теплостойкость, где-то

коррозионная стойкость, а где-то это инертность по отношению к

мышечным тканям человеческого тела. Однако и тот, и это материал

нужно обработать, прежде чем запустить его на следующий этап

жизненного цикла. В большинстве случаев по ряду причин (как

технологических, так и экономических) в качестве метода обработки

выбирается обработка резанием. В итоге встает задача разработки

твердого сплава оптимального состава и многофункционального покрытия

для повышения эффективности режущего инструмента при обработке

труднообрабатываемых материалов.

Какие материалы относятся к группе

труднообрабатываемых? Это жаропрочные, коррозионностойкие,

композиционные, порошковые, полимерных и др. Обработка этих

материалов требует совершенствования существующих технологических

процессов и создания новых инструментальных материалов. Типичные

представители группы труднообрабатываемых материалов (как стали, так

и сплавы) приведены в табл. 1, 2. Здесь же представлены

характеристики жаропрочности и теплостойкости данных материалов [1].

В качестве протезов часто используют титан и его сплавы, что

обусловлено относительной инертностью этих материалов к телу

человека. Титан и его сплавы обычно относят к материалам, имеющим

плохую обрабатываемость. Твердость титановых сплавов может

изменяться в широком диапазоне (НВ 1800-4000 МПа) [2].

Таблица 1

Свойства некоторых жаропрочных сталей и сплавов

|

Марка |

Кратковременная прочность, МПа |

Длительная прочность, МПа | |||

|

600°С |

700°С |

800°С |

600°С |

700°С | |

|

08Х18Н10Т

|

350

|

300

|

250

|

250

|

120

|

|

ХН77ТЮ

|

880

|

680

|

550

|

580

|

360

|

- Под влиянием теплофизических характеристик

скорости резания при обработке титановых сплавов должны быть

уменьшены примерно в 5 раз по сравнению с конструкционными сталями.

Отсутствие нароста и застойных явлений играет и отрицательную

роль. Она проявляется в неблагоприятной схеме износа режущего

лезвия — в деформации и округлении режущей кромки, в уменьшении

действительного переднего угла и, в конечном счете, вразрушении режущего лезвия.

Зачастую разрушение начинается с вершины инструмента.

Термическая обработка является одним из эффективных способов

улучшения обрабатываемости резанием труднообрабатываемых материалов,

в частности, титановых сплавов [2]. Вместе с тем при термической

обработке изменяется структура сплава, возможно снижение

эксплуатационных характеристик, что недопустимо в ответственных

узлах и механизмах. Данный способ повышения обрабатываемости не

универсален, применим в неответственных деталях, где изменение

структуры не окажет воздействия на весь узел в целом.

Процесс резания представляет собой комплекс

чрезвычайно сложных явлений, зависящих от физико-механических

свойств обрабатываемого материала, качества режущего инструмента,

условий резания, состояния станка, жесткости технологической

системы. При резании труднообрабатываемых материалов основной

негативный фактор – это высокая температура в зоне резания,

которая приводит к разупрочнению стандартных твердых сплавов, что

приводит к снижению стойкости режущего инструмента и вынужденному

снижению скорости резания. Понижение скорости резания влечет за

собой увеличение времени обработки, что сказывается на

производительности и себестоимости обработки в целом. Таким образом,

твердый сплав оказывается огромное влияние на процесс резания

труднообрабатываемых материалов.

В настоящее время примерно 400 фирм в мире

производят твердые сплавы. Менее 30 из них мощные современные с

объемом производства не менее 150 — 200 т/год производят

субмикронные твердые сплавы, различные по составу. Это Kermametal

Inc.

(США), Krupp

Widia

GmbH,

Hertel

Kermametal

AG

(Германия), Sandvik

Coromant

(Швеция), Tizit

AG

(Австрия), Exstra-met

(Швейцария). У каждой из перечисленных компаний до сих пор стоит

вопрос разработки оптимальных твердых сплавов для

труднообрабатываемых материалов, ведутся поисковые работы,

проводятся исследования.

В России к этому классу сплавов относятся

твердые сплавы мелкозернистые (марки ВКЗ-М, ВК6-М, ВК10-М),

особомелкозернистые (марки ВК6-ОМ, ВК10-ОМ, ВК10-ХОМ, ВК15-ХОМ) [3].

- Одним из перспективных направлений в

разработке твердых сплавов для обработки труднообрабатываемых

является использование высокопрочных связок повышенной

теплостойкости, содержащих, кроме кобальта, тугоплавкие металлы, не

взаимодействующие с углеродом с образованием устойчивых карбидов. И

конечно многофункциональное наноструктурированное покрытие особого

состава, выступающее в качестве промежуточной среды между

обрабатываемым и инструментальным материалами, и обладающее

комплексом свойств для выполнения основных своих функций [4].

Повышения теплостойкости связки твердого

сплава можно добиться легированием стандартной связки тугоплавким

металлом. В случае использования твердого сплава WC-Co

есть определенные требования к легирующему элементу. В качестве

легирующего элемента, наиболее подходящего по требованиям, взят

рений (Re).

В табл. 2 показаны основные свойства данного элемента.- Под влиянием теплофизических характеристик

Таблица 2

Некоторые металлы, применяемые в твердых

сплавах

|

Металл |

Группа |

Порядковый номер |

Атомный вес |

Тпл,

|

Удельный вес, г/см |

|

Хром Сг |

VI |

24 |

51,99 |

1890 |

7,19 |

|

Молибден Мо |

VI |

42 |

95,94 |

2622±10 |

10,3 |

|

Ванадий

|

V |

23 |

50,95 |

1720 |

5,8 |

|

Рений Re |

VII |

75 |

186,207 |

3180±20 |

21,03 |

- Рений обладает рядом уникальных свойств:

-

высокая температура плавления и рекристаллизации; -

высокий модуль упругости; -

не образует устойчивых карбидов; -

взаимодействует с кобальтом с образованием непрерывного ряда твердых

растворов.

- Также рений обладает очень хорошими

технологическими свойствами. При производстве твердых сплавов

большое значение имеет его способность непосредственно не

реагировать с азотом и водородом [6].

В результате исследований был получен сплавы

группы ВРК: ВРК-15 и ВРК-13, разработанный специально под нанесение

износостойкого покрытия специального состава, что в комплексе

увеличивает основные характеристики режущего инструмента.- В мировой практике производства режущего

инструмента разрабатываются составы износостойких покрытий на основе

композиционно-многослойного принципа [5]. Данный сплав ВРК-13

используется в качестве основы для нанесения на него

наноструктурированного износостойкого покрытия. При разработке

комбинации и состава слоев покрытия пользовались следующими

положениями [5]:

-

Слой, непосредственно примыкающий к

инструментальному материалу, должен обеспечивать прочную связь

покрытия с рабочими поверхностями инструмента. Поэтому

кристаллохимическое строение этого слоя и инструментального

материала должно быть идентично, в этом случае обеспечивается

хорошая адгезия покрытия и инструментального материала. -

Слой, непосредственно контактирующий с

обрабатываемым материалом, должен максимально отличаться по

кристаллохимическому строению от соответствующего строения

обрабатываемого материала. -

Слои, находящиеся между перечисленными выше,

обеспечивают адгезионную связь этих слоев. Кроме этого эти

промежуточные слои могут обладать барьерными функциями, т.е.,

например, увеличивать или снижать термодинамическую устойчивость

покрытия или его теплопроводность.

- За основу износостойкого комплекса взят

твердый сплав ВРК-13 ввиду более высокой прочности при изгибе по

сравнению со сплавом ВРК-15. На этот субстрат был нанесен слой

покрытия Zr-ZrN-(Zr,Cr)N

методом КИБ.- На рис. 1 приводятся результаты испытания режущих свойств

твердых сплавов (пластины SNUN-120412)

при точении стали 50Г. Основные режимы обработки: скорость резания

V=180 м/мин, глубина резания t=0,5

мм, подача S=0,15 мм/об. - На рис. 1 приводятся результаты испытания режущих свойств

Рисунок 1. График зависимости

износа по задней поверхности hз

от времени

резания T

пластин из твердого сплава ВРК-13 без покрытия и с

наноструктурированным покрытием Zr-ZrN-(Zr,Cr)N

-

- По результатам испытаний можно сделать

вывод: лучший результат при точении жаропрочных сплавов обеспечивали

резцы, оснащенные пластинами ВРК-13 с композиционно-многослойным

покрытием Zr-ZrN-(Zr,Cr)N,

которые в 2 раза превосходили стойкость контрольных пластин ВРК-13

без покрытия.- Литература:

- По результатам испытаний можно сделать

- Гуляев А.П. Металловедение. Учебник для вузов. М.: Металлургия,

1986. 544 с. -

Кривоухов В.А., Чубаров

А.Д. Обработка резанием титановых сплавов — М.: -

Машиностроение, 1970. -

180 с. -

Васин С.А., Верещака А.С., Кушнер В.С. Резание материалов:

Термомеханический подход к системе взаимосвязей при резании: Учеб.

для техн. вузов. – М.: Изд-во МГТУ им. Баумана, 2001. –

448 с. -

Верещака А.С. Работоспособность режущего инструмента с износостойким

покрытием – М.; Машиностроение,1993.С.368. - Верещака А.С. Некоторые методологические принципы создания

функциональных покрытий для режущих инструментов. В кн. «Современные

технологии в машиностроении, — Харьков: НТУ «ХПИ»,2007.

С. 210-231. - Исследование структуры и свойств твердых сплавов на основе

карбида вольфрама со связкой, содержащей рений, испытания сплавов в

производственных условиях (Отчет), тема №19-76-044, ВНИИТС, Чапорова

И.Н., Кудрявцева Н.А., Москва, 1979.

Основные термины (генерируются автоматически): твердый сплав, сплав, материал, режущий инструмент, инструментальный материал, обрабатываемый материал, кристаллохимическое строение, многофункциональное покрытие, оптимальный состав, термическая обработка.

Похожие статьи

Покрытие для режущего инструмента | Статья в журнале…

Особенности режущего инструмента с многофункциональным покрытием для резания. В России к этому классу сплавов относятся твердые сплавы мелкозернистые (марки ВКЗ-М, ВК6-М, ВК10-М).

Повышение усталостной выносливости вибрирующих элементов…

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал, кристаллохимическое строение, многофункциональное покрытие, оптимальный состав, термическая обработка.

Применение

режущих инструментов из синтетических…

Режущий инструмент из кубического нитрида бора выводит обработку закаленных материалов на новый уровень [6,7]. Основные преимущества обработки закаленных материалов инструментом из КНБ

Развитие направления модификации поверхности. Экономическая…

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал, кристаллохимическое строение, многофункциональное покрытие, оптимальный состав…

Создание твердосплавного

инструмента сверхскоростным…

Современные твердые сплавы являются основным инструментальным материалом

Покрытие для режущего инструмента | Статья в журнале…

Режущий инструмент из кубического нитрида бора выводит обработку закаленных материалов на новый уровень [6,7].

Оптимальная обработка изделий из композиционных материалов

«Молодой. Скорость резания при обработке материалов инструментом из КНБ.

Технология плазменной обработки режущего инструмента. А при выполнении комплекса упрочнений по режимам, включая финишный объемный отпуск, разрушение резца значительно замедляется.

Основы проектирования

инструмента для методов обработки без…

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал.

Изучение процесса ударного резания

материалов для выбора…

Оптимальная обработка изделий из композиционных материалов.

Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов.

Теоретические основы повышения стойкости

режущего…

Применение износостойких покрытий и новых инструментальных материалов повышает стойкость инструмента в два и более раз, что положительно сказывается на производительности и себестоимости лезвийной обработки.

5 Типы режущих инструментов Материалы станков

Существует пять основных материалов, которые обычно используются для изготовления режущих инструментов на станках.

Давайте проанализируем, почему инструменты, сделанные из следующих пяти материалов, прорезали железо так, как будто это была грязь.

Быстрорежущая сталь — это инструментальная сталь с высокой твердостью, высокой износостойкостью и высокой термостойкостью за счет добавления большего количества легирующих элементов, таких как вольфрам, молибден, хром и ванадий.

Также известна как быстрорежущая инструментальная сталь или передняя сталь, широко известная как белая сталь.

Таким образом, он в основном используется для изготовления сложных легких режущих и ударопрочных металлорежущих инструментов.

Процесс производства инструментов из быстрорежущей стали прост и легко заточен до острых режущих инструментов.

Таким образом, несмотря на появление различных новых инструментальных материалов, инструменты из быстрорежущей стали по-прежнему составляют значительную долю в металлообработке.

Цементированный c арбид

Цементированный карбид представляет собой сплав, изготовленный из твердых соединений тугоплавких металлов и связанных металлов с помощью методов металлургиче- ской обработки методом P / M.

Потому что он обладает рядом превосходных свойств, таких как высокая твердость, износостойкость, хорошая прочность и ударная вязкость, термостойкость и коррозионная стойкость.

В частности, его высокая твердость и износостойкость практически не меняются даже при температуре 500 ° C, и он по-прежнему имеет высокую твердость при 1000 ° C.

Таким образом, режущая способность твердого сплава намного выше, чем у быстрорежущей стали, а долговечность инструмента может быть увеличена в несколько или десятки раз.

При одинаковой прочности скорость резания можно увеличить в 4-10 раз.

Твердый сплав широко используется в качестве инструментального материала, а также для резки труднообрабатываемых материалов, таких как жаропрочная сталь, нержавеющая сталь, сталь с высоким содержанием марганца, а также инструментальная сталь.

Алмаз

Алмаз в настоящее время является самым твердым веществом с лучшей теплопроводностью среди известных минеральных материалов.

Износ от трения с различными металлическими и неметаллическими материалами составляет всего 1 / 50–1 / 800 твердого сплава, который является наиболее идеальным материалом для режущих инструментов.

Однако инструменты в основном изготавливаются из искусственного монокристаллического алмаза.

Режущая кромка алмазного инструмента очень острая (это важно для стружки с очень маленькими участками).

Шероховатость режущей кромки очень мала, а коэффициент трения низкий.

Получение сколов при резке непросто, поэтому качество обрабатываемой поверхности может быть высоким.

Существует три типа алмазных режущих инструментов: инструменты из природного монокристалла алмаза, инструменты из твердого синтетического монокристалла алмаза и инструменты из алмазного компаунда.

Инструменты из натуральных алмазов редко используются в реальном производстве из-за высокой стоимости.

Кубический нитрид бора

Это новый тип искусственно синтезированного материала, разработанный в 1950-х годах, который спекается с помощью кубиков CBN и небольшого количества связующего (Co.Ni или TiC 、 TiN 、 A1203) при высокой температуре и высоком давлении, а также под воздействием катализатора.

Он имеет высокую твердость, хорошую стойкость к истиранию, отличную химическую стабильность, гораздо более высокую термическую стабильность, чем алмазные инструменты.

Не вступает в реакцию с металлами группы железа при 1200-1300 ° C и может использоваться для обработки стали.

Таким образом, режущие инструменты из PCBW в основном используются для эффективной обработки и обработки труднообрабатываемых материалов и имеют широкий спектр применения в обрабатывающей промышленности.

Керамика

Основными преимуществами керамических инструментальных материалов являются: высокая твердость и стойкость к истиранию, минимальное снижение прочности на изгиб и сопротивление изгибу при высоких температурах.

Керамика обладает высокой химической стабильностью, низким сродством к металлам и хорошей стойкостью к окислению при высоких температурах.

Не взаимодействует со сталью даже при температурах плавления.

Следовательно, инструмент имеет меньший адгезионный, диффузионный и окислительный износ; у него более низкий коэффициент трения, меньше вероятность прилипания стружки к режущим инструментам, и из нее трудно производить сколы.

Но недостатками керамических инструментов являются: высокая хрупкость, низкая прочность и ударная вязкость, а также более низкая прочность на изгиб, чем у твердосплавных материалов.

Заключение

Эти пять материалов в основном обладают характеристиками высокой твердости, высокой износостойкости, высокой термостойкости и так далее.

Проверьте это

Применение режущего инструмента, Глава 1: Материалы режущего инструмента

В современной металлообрабатывающей промышленности в качестве режущего инструмента используются многие типы инструментальных материалов, от высокоуглеродистой стали до керамики и алмазов. Важно знать, что существуют различия между материалами инструмента, каковы эти различия и правильное применение для каждого типа материала.

Различные производители инструментов присваивают своей продукции множество наименований и номеров. Хотя многие из этих названий и номеров могут показаться похожими, применение этих инструментальных материалов может быть совершенно другим. В большинстве случаев производители инструментов предоставляют инструменты, изготовленные из подходящего материала для каждого конкретного случая применения. В некоторых конкретных областях применения будет оправдана более высокая или более высокая цена материала.