Пайка радиатора охлаждения двигателя — как и зачем это надо делать?

Современные технологии позволяют продлить жизнь практически любой детали. Не исключением из этого является и радиатор охлаждения, роль которого состоит в том, чтобы быстро остужать охлаждающую жидкость, циркулирующую по двигателю автомобиля. Сегодня вы узнаете о таком важном мероприятии, как пайка радиатора охлаждения автомобиля своими руками, для чего это делается и с помощью каких приспособлений.

Зачем производится пайка радиатора?

Всем известно, что радиатор является частью охлаждающей системы автомобиля. В его задачу входит снижение температуры охлаждающей жидкости, которая набирает тепло, исходящее из двигателя. Из этого можно сделать вывод, что радиатор всегда работает в плотном контакте с жидкостями, которые состоят из воды. Многие водители и вовсе эксплуатируют свои транспортные средства исключительно на воде. Из-за чего трубки радиатора подвергаются воздействиям коррозии. Дело в том, что все радиаторы охлаждения имеют очень тонкие трубки, которые легко подвергаются как механическим, так и химическим воздействия, а поэтому небольшая ржавчина может легко вывести их из строя.

Протекающий радиатор становится причиной перегрева двигателя, а, как известно, работа в таком режиме практически для всех двигателей внутреннего сгорания недопустима, поэтому единственным выходом становится замена радиатора охлаждения, а так как эта процедура становится не всегда по карману, то многие водители прибегают к сварке или пайке радиатора.

Что нужно для пайки алюминия

Пайка металла – это один из способов создать неразъемное соединение при помощи легкоплавкого материала, роль которого в данном процессе – связующая. Главной проблемой при пайке алюминия является то, что он обладает свойством очень быстро подвергаться окислению, находясь на открытом воздухе. Проще говоря, этот материал имеет очень низкую температуру плавления, поэтому для его пайке используются другие материалы, нежели для других металлов.

Для пайки алюминия используют специальный припой, изготовленный из висмута. Виды данного припоя имеют соответствующие названия – ПОСВ-33, а также ПОСВ-55. Кроме того, вам понадобится специальный порошок, который имеет следующий состав:

- хлористый литий и калий – 23 и 56 процентов соответственно.

- сернокислотный натрий – не более 4%.

- обычная соль – ровно 7%.

- криолит – не более 10%.

Что касается старых медных радиаторов, то тут все проще. Для их пайки можно использовать обычный припой ПОС-60 или ПОС-40 для радиаторов, которые производятся из латуни.

Помимо специальных составов, вам понадобится паяльник.

Видео — Пайка феном в паре с маломощным паяльником

Как выполняется пайка радиаторов?

Теперь, когда мы приготовили все необходимое, самое время узнать, как выполняется пайка радиатора. Для начала необходимо снять его с автомобиля и подготовить.

Вначале под автомобиль устанавливается пустая тара, которая свободно вмещает в себя не менее 10 литров воды. Откройте кран на радиаторе и слейте охлаждающую жидкость в эту тару. Затем слейте остатки воды из блока цилиндров, вывернув оттуда соответствующий болт. После этого, открутите хомуты, которые крепят патрубки, идущие на радиатор. Патрубки можно снять и отложить, а крепления радиатора раскручиваются. В случае необходимости, с радиатора вначале нужно демонтировать электрический вентилятор охлаждения двигателя.

Как только радиатор будет снят, необходимо провести оценку его состояния и выявить дефектные участки. Сразу стоит отметить, что ремонту не подлежит защитная сетка радиатора. Поэтому перед тем, как проводить пайку трубок, удалите лишнюю сетку и замените ее установкой более надежной решетки радиатора.

Подготовка поврежденного участка выглядит следующим образом: вначале она зачищается при помощи наждачной бумаги и тщательно промывается, желательно в спирте. Это поможет избавиться от лишней грязи, обезжирить поверхность и предупредить повторное возникновение коррозии. Далее можно подключать паяльную лампу и ждать пока она разогреется. Пока происходит нагрев паяльника, нужно приготовить куски припоя и канифоли. Канифоль поможет обеспечить надежное сцепление скрепляемых элементов, а также достичь повышенного испарения оставшегося жира.

Это поможет избавиться от лишней грязи, обезжирить поверхность и предупредить повторное возникновение коррозии. Далее можно подключать паяльную лампу и ждать пока она разогреется. Пока происходит нагрев паяльника, нужно приготовить куски припоя и канифоли. Канифоль поможет обеспечить надежное сцепление скрепляемых элементов, а также достичь повышенного испарения оставшегося жира.

Теперь можно приступить непосредственно к пайке. Вначале нужно произвести лужение поврежденной поверхности, для этого паяльник окунают в кусок канифоли и ненадолго прикладывают к трубке радиатора. Не стоит слишком долго держать паяльник, так как стенки трубки очень тонкие и могут быстро расплавиться, осложняя, тем самым, поставленную задачу. На крайний случай, небольшой кусочек канифоли можно растопить прямо на поверхности трубки.

Как только лужение будет завершено, подцепите паяльником кусок олова и уложите на поврежденную трубку. Делайте все предельно аккуратно, иначе есть риск, опять же, расплавить трубку или вовсе, забить ее и тогда ремонт станет вообще невозможным. Как только кусок расплавленного олова окажется на трубке, его нужно распределить по поверхности, так как такой комок будет плохо держаться на ее поверхности. Если есть острая необходимость, то повторная укладка олова не запрещается, однако стоит учитывать, что при этом падает эффективность работы радиатора, так как стенка трубки становится намного толще.

Аналогичным образом пропаиваются все остальные дефектные участки, через которые возможна утечка охлаждающей жидкости. После этого, радиатор можно сразу же устанавливать на место, так как застывание припоя происходит мгновенно.

Увы, но проверить качество пайки можно только после установки радиатора на автомобиль. Для этого его крепят на «телевизоре» и устанавливают все навесное. Патрубки необходимо присоединять при помощи герметика.

Для этого герметик набирают пальцем и обрабатывают им всю внутреннюю полость патрубка. Далее нужно выждать 5 минут для прихватки герметика к поверхности патрубка и только после этого одевать на приемные трубы радиатора. Крепление патрубков и их затяжка осуществляется при помощи металлических хомутов.

Теперь аккуратно залейте систему охлаждения, не проливая не капли – так вам будет проще вычислить место утечки, если таковое будет в наличии. Запустите мотор и дайте поработать ему на холостых оборотах в течение 5 минут. Если за это время охлаждающая жидкость не будет вытекать из радиатора, значит, пайка была произведена качественно.

Ремонт алюминиевого радиатора охлаждения своими руками в автомобиле

Ремонт алюминиевых радиаторов всегда вызывал ажиотаж, как со стороны хозяев автомобилей, так и со стороны мастеров. Первые постоянно хотели устранить все неисправности, вторые заработать денег. В данной статье мы попробуем рассмотреть все аспекты ремонта алюминиевых радиаторов. Все нижеописанное в равной степени относится как к радиаторам охлаждения, так и к печным радиаторам.

Самые часто встречающиеся неисправности радиаторов:

- появление трещин на участке отводящих и подводящих труб радиаторов;

- нарушение герметичности трубок;

- нарушение герметичности уплотнителей;

- появление пробоин и трещин в результате механических повреждений;

- слабый проход жидкости, в результате засорения трубок.

Конструкция алюминиевых радиаторов

Вначале давайте рассмотрим конструкцию алюминиевых радиаторов и какие композитные материалы используются во время их производства. Первый вид — это традиционный алюминиевый радиатор с пластиковыми бачками, он может отличаться в зависимости от модели видом зажима бачков и изготовления сердцевины. Как правило, бачки зажимаются волновой вальцовкой или зубчиками.

Иногда может показаться, что отличие лишь в способе вальцовки, но это неверно. Не вдаваясь в подробности, отметим, что тип используемой прокладки между доньей радиатора и бачком накладывает определенные ограничения, или, говоря иначе, влечет за собой использование конкретного вида вальцовки. Теперь рассмотрим типы сердцевин.

Не вдаваясь в подробности, отметим, что тип используемой прокладки между доньей радиатора и бачком накладывает определенные ограничения, или, говоря иначе, влечет за собой использование конкретного вида вальцовки. Теперь рассмотрим типы сердцевин.

Наборные

Наборные сердцевины делятся на:

- цельнопаянные;

- наборные (или сборные).

Цельнопаянные

Эти радиаторы более сложней в производстве, а, соответственно, и стоят они намного дороже сборных. Смысл сердцевины заключается в том, что она набирается, как и медная, но затем отправляется в специальную печь, с инертно-газовой средой и строго определенной температурой для спекания. Затем, когда сердцевина готова, к ней подсоединяют пластмассовые бачки с помощью волнового вальцевания. Естественно, в природе есть и комбинации вышеперечисленных способов.

Сборные

Как правило, сборные модели имеют в основе круглые трубки сечением 7-11 миллиметров, и наборные пластины теплоотвода, они не приварены к трубкам, а просто плотно надеты на них. Преимуществом данной конструкции является дешевизна, так как почти все работы происходят механическим способом, без помощи сварки. Но все же существует один вид сборных радиаторов, где трубки не вальцуются через силиконовые прокладки к металлической сетке, а припаиваются к алюминиевой. К этим радиаторам, в 99 процентов случаев, бачки подсоединены с помощью зубчатой вальцовки определенного вида.

Немного особняком находятся полностью алюминиевые радиаторы, в них и сердцевины, и бачки изготовлены из алюминия. Сердцевины этих радиаторов всегда изготовлены по цельнопаянной технологии.

Но, как ни удивительно, ни один радиатор охлаждения крупного изготовителя, не применяет эту технологию, так как на бачки может понадобиться столько же материала, как и непосредственно на сердцевину. Исключение имеют только эксклюзивные американские радиаторы, они производятся под заказ капризного хозяина «драга» или восстановленной «классики».

В нашей же стране, такая технология встречается или в печных радиаторах некоторых изготовителей (к примеру, Daewoo Nubira, Lanos), или в моделях откровенно китайского или отечественного изготовителя. Но эти два описанных варианта, хотя и дешевле медно-латунного радиатора, зато качество их сборки и проектирования полностью скопировано с латунных моделей, и наследует все «врожденные» недостатки. Помимо вышесказанного, нужно сказать и про алюминиевые печки, их бачки не приварены к сетке, как это должно быть, а приклеены, да еще с помощью клея, который опасно использовать даже к огородной лейке, не то, что к отопительному радиатору.

То есть, чтобы изготовить качественный алюминиевый радиатор, который, кроме хорошего теплоотвода, еще сможет выдержать механические и гидродинамические нагрузки продолжительное время, требуется тщательное проектирование, и использования сложного оборудования во время производства. А это удорожает стоимость конечного изделия, что сразу же переведет его из разряда лидеров, в сравнении с «медным» изделием, в уровень дорогостоящих аутсайдеров.

Так как, к примеру, у ГАЗели, при наших дорогах, латунный радиатор нечасто отъезжает без поломок 40000 Км, а это примерно год с ежедневной нагрузкой 100 Км. После капитального ремонта радиатора своими руками, время его жизни, в отличие от заводского, мы сможем увеличить в 2 раза, но проделать это с алюминиевым аналогом довольно сложно, и главное, не очень выгодно в финансовом плане. Здесь есть повод поразмыслить, нужно ли экономить при покупке между алюминиевым и латунным радиатором?

«Экзотика»

Как правило, мастера называют экзотикой печки и радиаторы, которые можно очень редко встретить. Как пример, можно привести отопительный прибор Опель Omega 1992 года, он изготовлен из полностью пластиковой сетки (доньи) и бачков, выполненных монолитно, и подсоединены к наборной сердцевине, которая имеет овальные трубки, с приваренным турбулятором. Кроме этого примера, также есть ряд редко встречающихся разновидностей, но это, опять же, редкость.

Нужно заметить, что чем экзотичней радиатор находится на вашем автомобиле, тем трудней его отремонтировать автослесарям, и не только из-за сложности сочетания разных материалов, но еще и по причине, что опыт многих мастеров просто не дает возможности применить с первого раза проверенный и верный вариант ремонта. То есть, неопытный мастер выполнит ремонт наугад, одновременно узнавая тонкости, так сказать, тренируясь своими руками на вашем радиаторе, набивая себе опыт.

Пластиковые бачки

Как уже и выше упоминалось, пластмассовые бачки облегчают вес и удешевляют конструкцию. Но нужно оговориться, термин «пластиковый», рассматривая бачки, не очень корректен, так как в их основе находится полипропилен, а остальные добавки и примеси никто разглашать не будет, от этого зависит выживание в среде конкуренции. Здесь встречаются и армирование стекловолокном, и наполнители, и другие ухищрения.

По истечении определенного времени пластмассовые бачки пересыхают, основа пластмассы изменяется под воздействием постоянной температурной разности и они, становясь хрупкими, образуют течь. В этом случае наилучшим вариантом будет замена радиатора на новый, потому что замена бачка не всегда рентабельна. Но иногда, если рассматривать эксклюзивные модели, ничего не сделаешь, как отремонтировать трещины в бачке своими руками, но здесь появляется второй вопрос – какой вариант ремонта лучше?

Есть три основных варианта ремонта:

- замена бачка на металлический, который на место пластикового вваривается или впаивается;

- пайка бачка пластмассой;

- использование специальных полимеров.

Первый способ наиболее надежный, но и наиболее дорогостоящий, да и остается проблема со вторым бачком (так как их два в радиаторе). Если заменять два бачка, стоимость выйдет такой, что легче заказать новый, оригинальный радиатор, и все заверения мастеров, типа, радиатор будет вечным, нужно пропустить мимо ушей, так как у алюминиевой части тоже есть определенный ресурс, и он уменьшается одновременно с ресурсом пластмассовых бачков. Дорогая цена этих бачков объясняется тем, что их изготавливает не сам мастер, а промышленный завод, наподобие авиационного (КБ Антонова или ХАЗ), а мастер лишь вваривает его своими руками с помощью аргоновой сварки.

Дорогая цена этих бачков объясняется тем, что их изготавливает не сам мастер, а промышленный завод, наподобие авиационного (КБ Антонова или ХАЗ), а мастер лишь вваривает его своими руками с помощью аргоновой сварки.

Следующие два способа более доступны, так как использование полимеров и пайка пластика и дешевле, и быстрей, и при эксплуатации уж очень старого радиатора даст возможность «перекантоваться» до приобретения нового, без больших капиталовложений. Но нужно сказать, что паять сложный состав полипропилена иногда даже опасно, можно сделать его еще более хрупким в участке пайки.

Ремонт сотовой части

Ремонт самих алюминиевых сот все время вызывал сильную головную боль, как у хозяев автомобилей, так и у мастеров. Главной причиной является, как иногда очень сложная, и почти неподдающаяся ремонту конструкция, так и довольно тонкий металл у радиаторов, не имеющих в конструкции так сказать, «слабых мест». Но рассмотрим все по порядку.

Сборные радиаторы

Первый вид, который мы опишем – это сборный радиатор автомобиля, который, как уже выше говорили недорогой, но его качественный ремонт требует довольно больших материальных вложений, но при этом руками профессионалов вполне возможет. Конструкция состоит из сотовой части, которая, между прочим, если и ломается, то не часто, как правило, первыми выходят из строя резиновые уплотнители. Круглые соты фиксируются к сетке с помощью вальцовки, через резиновый уплотнитель, который в начале жизни пластичный.

Но это лишь сначала, и только при заливке качественного тосола, затем же прокладка превращается просто в страшное зрелище. К примеру, ресурс немецкого радиатора, который эксплуатируется на качественном тосоле, примерно 11-16 лет, советского – 7-11 лет, ресурс современного и китайского – иногда может быть от 20 минут до нескольких лет.

Если спайка центральной части этого радиатора (ну, протер, или пробил отверткой) возможна с помощью специальных припоев, то выгодно и качественно для обеих сторон, сделать ремонт «зловещего соединения» почти невозможно. Некоторые мастерские, в свое время разработали состав, который дает возможность припаять к стальной сетке алюминиевые соты, но, естественно, пользоваться им в ремонте, к примеру, изделий для ВАЗ-2107 нецелесообразно, этот вариант хорошо подходит лишь при ремонте «иномарок» .

Некоторые мастерские, в свое время разработали состав, который дает возможность припаять к стальной сетке алюминиевые соты, но, естественно, пользоваться им в ремонте, к примеру, изделий для ВАЗ-2107 нецелесообразно, этот вариант хорошо подходит лишь при ремонте «иномарок» .

Цельнопаянные радиаторы

Это уже более продвинутое изделие, которое и требует при ремонте продвинутого, и дорогостоящего вмешательства. Так как цельнопаянный агрегат почти не встретить в бюджетных автомобилях (к примеру, Daewoo Lanos устанавливает цельнопаянный вариант, при этом Daewoo Sens, наборной) чуть более дорогая стоимость ремонта почти все время себя оправдывает.

Осложнение пайки, к примеру, угловых пакетов сот объясняется тем, что различная толщина металла не дадут мастеру, даже профессионально обращающемуся с горелкой, расплавить припой, температура которого часто достигает 500-650 градусов, и в это же время не повредить пластмассовый бачок.

Снимать его для этого тоже нецелесообразно, при этом можно повредить заводское соединение, альтернативой является качественный фотополимер или полимер.

В качестве итога, хотелось бы сказать, что алюминиевые радиаторы автомобиля с их пластмассовыми бачками хоть и довольно сложны в ремонте, но при грамотном подходе, и качественных материалах дают возможность добиться отличных результатов.

Оцените статью: Поделитесь с друзьями!

Сварка и пайка радиаторов охлаждения двигателя и трубок кондиционера

Стоимость пайки радиаторов охлажения — 150 руб/см

«Tip Top» выполнит профессиональную сварку и пайку радиаторов охлаждения двигателя и трубок кондиционеров. В своей работе мы используем современное оборудование и накопленный годами богатый опыт ремонта и сварки металлических изделий. В зависимости от типа радиатора и места повреждения наши специалисты выберут наиболее подходящий способ выполнения ремонта радиаторов охлаждения автомобиля и трубок кондиционеров, а также окажут грамотную консультацию и ответят на все Ваши вопросы.

Превышение предела температуры жидкости в системе охлаждения двигателя автомобиля чаще всего связано со снижением ее уровня ниже допустимой отметки. Один из частых случаев — разгерметизация радиатора вследствие внешнего воздействия (к примеру, попадание посторонних предметов на большой скорости) или естественного износа конструктивных элементов. Оптимальное решение проблемы – замена узла, но в качестве временной меры может быть применена пайка радиатора.

Эта операция позволит не только без проблем завершить маршрут (если поломка произошла во время движения), но и еще некоторое время эксплуатировать автомобиль после доливки тосола.

Поиск места утечки

Падение уровня охлаждающей жидкости и перегрев мотора служат явными признаками наличия механических повреждений. Для обнаружения места утечки двигатель прогревают до температуры 75-85 ˚С и тщательно осматривают все визуально доступные элементы системы охлаждения. Если эта процедура не приносит желаемого результата, радиатор снимают, запечатывают его выходы заглушками и опускают в ванну с водой. В один из выходов под давлением подается струя воздуха от компрессора. Появившиеся в каком-либо месте пузырьки воздуха укажут на дефектный участок.

Пайка алюминиевого радиатора

Мастерство и опыт специалистов сервиса «Tip Top» позволяют в кратчайшие сроки и с высоким качеством восстановить пайкой целостность сот радиатора и трубок кондиционера, изготовленных из алюминия. После демонтажа радиатора и его осмотра ремонтируемые участки тщательно зачищают и приступают к ремонту повреждения с применением особых припоев. Эта операция требует скрупулезного соблюдения температурного режима – его превышение способно привести к разрушению прочих компонентов узла. Если же трещины обнаружены на трубках радиатора – паять их экономически нецелесообразно. Потребуется замена на новые аналоги.

Пайка медных радиаторов

Радиаторы из меди легко поддаются ремонту пайкой при использовании специального паяльника мощностью не менее 250 Вт и легкоплавких припоев. Температурный режим операции лежит в пределах от +300 ˚С до +550 ˚С.

Температурный режим операции лежит в пределах от +300 ˚С до +550 ˚С.

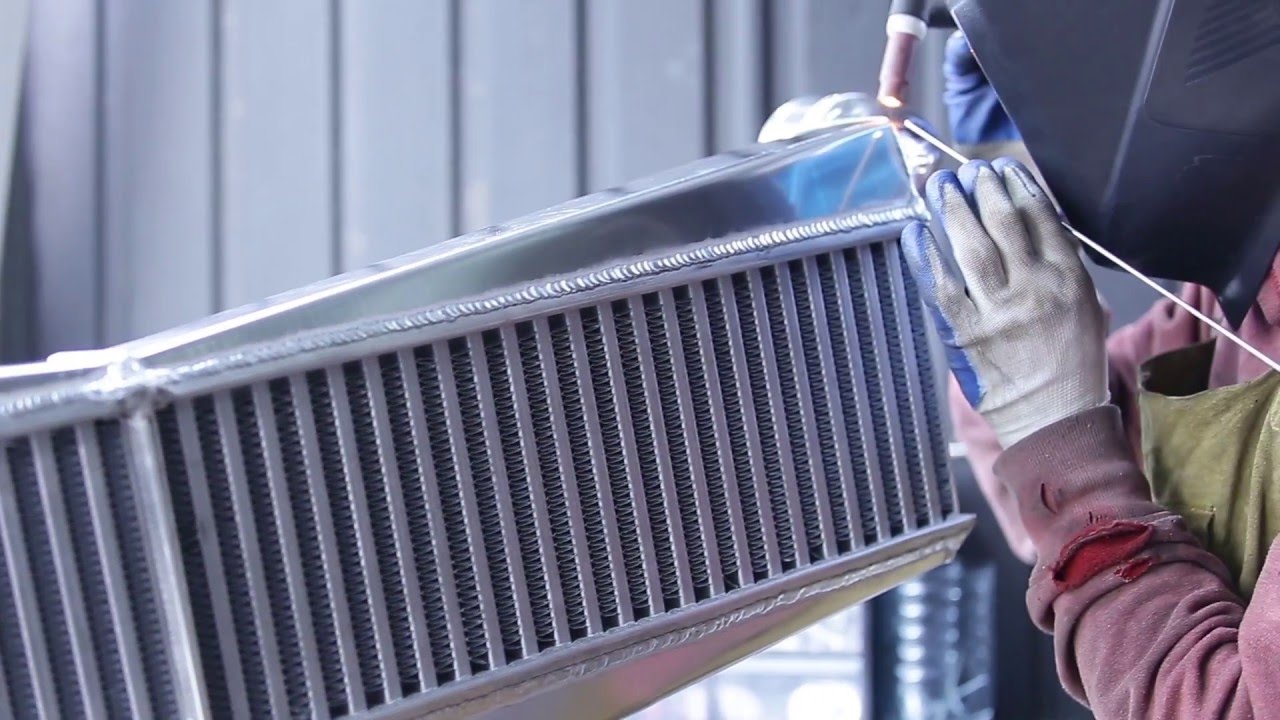

Сварка аргоном радиаторов

Помимо специального оборудования и особых присадочных материалов сварка радиатора автомобиля аргоном невозможна без наличия практического опыта и достаточной квалификации исполнителя.

С применением аргоновой сварки ремонтируют только толстостенные бачки радиаторов – в сотах сварочная дуга лишь увеличит имеющееся отверстие и еще более усугубит ситуацию.

Одно из главных достоинств, характеризующих аргоновую сварку – надежная защита ремонтируемых алюминиевых участков детали от окислительных процессов. Это обеспечивает среда инертного газа, окружающая сварочную дугу, температура в зоне которой достигает 1000 °C и более. Экспертные исследования и практика многократно подтвердили высокую эффективность аргонно-дуговой сварки, а специалисты мастерской «Tip Top» используют в своей работе передовые технологические наработки, накопленные в данной области годами.

Пайка радиатора охлаждения двигателя автомобиля: алюминиевые и медные радиаторы

На чтение 7 мин. Просмотров 327 Опубликовано

Обновлено

Радиатор – важный элемент системы охлаждения автомобиля, главная задача которого – защита двигателя от перегрева. При неисправности данного элемента двигатель может и вовсе выйти из строя.

Одной из основных причин поломки данного узла является нарушение целостности трубок, в результате чего происходит утечка охлаждающей жидкости. Соответственно починка устройства сводится к поиску течи и ее устранению. Пайка радиатора охлаждения двигателя позволяет отремонтировать данный узел.

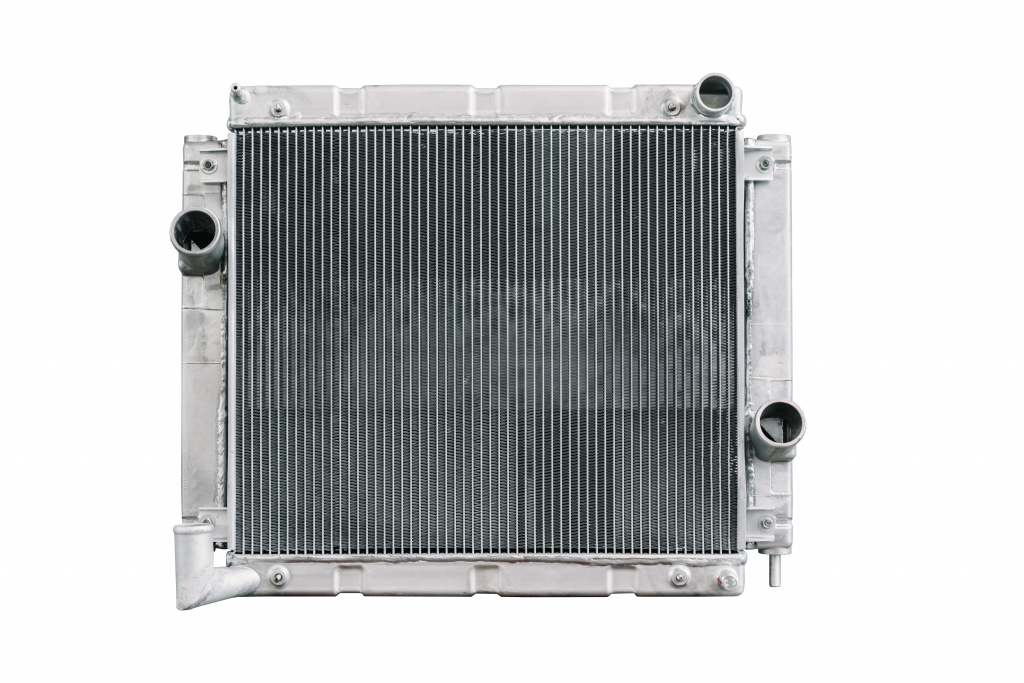

Устройство радиатора

Радиаторы охлаждения используются не только в автомобилях, устройства широко применяются во многих приборах. Стоит хотя бы вспомнить про кондиционеры и холодильники.

Стоит хотя бы вспомнить про кондиционеры и холодильники.

Во всех применениях они выполняют одинаковую функцию. В то же время, несмотря на многие конструктивные сходства, радиаторы имеют и множество различий в зависимости от сферы использования.

В автомобилях данный узел представляет набор тонких пластин, через которые проходят алюминиевые трубки. Данная конструкция позволяет обеспечить максимальную теплоотдачу.

[box type=”fact”]По трубкам протекает охлаждающая жидкость. Ее задача сводится к переносу от нагреваемых участков двигателя к пластинам тепла, на которых происходит его рассеяние. С целью увеличения эффективности теплоотдачи, радиатор постоянно обдувается вентилятором.[/box]

Данный элемент имеет относительно простое устройство. Тем не менее важность радиатора трудно переоценить.

Как и любое другое оборудование, данный узел рано или поздно выходит из строя и появляется необходимость .

Устройство радиатора охлаждения двигателя.

К основным неисправностям следует отнести:

- засорение трубок;

- нарушение герметичности;

- повреждение трубок.

Разгерметизация и появление течи в результате формирования трещин зачастую обусловлено попаданием камней в устройство из-под колес впереди едущих машин. В случае выхода из строя радиатора или нарушений в работе водитель столкнется с проблемой перегрева мотора.

Стоит также отметить, трубки, использующиеся в циркуляции жидкости, очень тонкие. В связи с чем они могут выходить из строя не только в результате механических повреждений, но и из-за коррозии. Даже незначительная ржавчина может привести к нарушению работы данного устройства.

[box type=”info”]Протекающий радиатор – серьезная проблема, требующая безотлагательного решения. А поскольку починка в сертифицированных сервисных центрах может стоить недешево, то многие водители прибегают к пайке радиатора автомобиля в «гаражных условиях» своими руками.[/box]

Стоит отметить, чтобы починить , не понадобится использование большого количества устройств и серьезных навыков. Поэтому пайка алюминиевого радиатора будет под силу практически каждому автолюбителю.

Поэтому пайка алюминиевого радиатора будет под силу практически каждому автолюбителю.

Суть ремонта сводится к необходимости запаять все места течи с помощью сварки.

Подготовительные работы

Правильно выполненные подготовительные – залог качественного и надежного ремонта. Необходимо заранее подготовить нужный инструмент и материалы.

Чтобы пайка алюминиевых радиаторов прошла успешно, место утечки жидкости необходимо хорошо прочистить и удалить всю грязь. Затем эти места необходимо запаять с помощью олова.

Не забывайте, что рабочий автомобильный радиатор – залог длительной службы движка. При появлении протечки жидкости не стоит терять время и рисковать своим транспортным средством. Поскольку ремонт возможен своими руками в гаражном помещении, не стоит откладывать это дело на потом.

По своей сути, радиатор охлаждения такой же, как и у батарей отопления, только его функции строго обратные. В то же время нетрудно представить себе, что произойдет, если в батарее появится трещина и через нее начнет протекать вода.

Конструкция радиатора охлаждения двигателя.

Тут все то же самое, нельзя терять время понапрасну, необходимо поскорее приступить к устранению неисправности.

Перед ремонтом не забудьте слить всею охлаждающую жидкость. Если используется тосол, то его лучше слить в отдельную емкость. Для этих целей можно использовать пластиковую тару объемом не менее десяти литров.

Затем необходимо будет демонтировать устройство и после разместить на ровной, устойчивой поверхности.

Следующий шаг – очистка радиатора, изнутри и снаружи. В этих целях используют мягкую щетку с неагрессивным моющим раствором, или сжатый воздух компрессора. Желательно убрать всю грязь между ребрами. Это поможет лучше увидеть источник протечки.

Очистить внутренние полости агрегата подручными средствами будет непросто. Для этих целей лучше воспользоваться специальным средством. Оно поможет удалить накипь и другие загрязнения.

Не забудьте перед использованием средства закрыть отверстия радиатора. Это необходимо, чтобы жидкость для очистки не вытекла. После того, как все загрязнения растворятся, нужно слить полученную «жижу» и промыть внутренние полости проточной водой.

Маслянистые загрязнения лучше всего удаляются растворителями, например, бензином. Небольшое количество заливается в радиатор, после чего его необходимо немного потрясти. Затем точно так же следует слить растворитель и промыть все проточной водой.

Пайка радиатора

Горелка для пайки радиатора охлаждения.

Пайка позволяет не только надежно соединять металлические детали, но и устранять некоторые дефекты в них. Одной из основных проблем алюминия является сильная подверженность окислению.

При работе с алюминием применяют специальный . Он изготавливается из висмута.

Если все же было решено отремонтировать данное устройство своими руками, тогда необходимо будет приготовить некоторые материалы. При починке латунного автомобильного радиатора необходимо запастись листовым отрезком из того же материала.

Не забудьте про обезжиривающее средство и паяльник. Если же проблема с системой охлаждения связана не с трубками, а с пластиковым бочком, тогда главным инструментом будет термофен.

В качестве присадок используют прутки. Их марка отмечена на бочке. Таким образом радиатора автомобиля не вызовет никаких проблем.

Ремонтировать технику и оборудование никто не любит. Особенно если речь идет про платную починку. Но даже и в домашних условиях не всегда появляется достаточно свободного времени для восстановления работы охлаждающей системы автомобиля.

Чтобы избежать частых поломок, необходимо придерживаться нескольких правил. Они продлят «жизнь» радиатору в несколько раз, а водителю сэкономят время и деньги.

Очень важно использовать только специализированную охлаждающую жидкость. Использование простой воды может привести к серьезным последствиям. В воде трубки будут деградировать и очень быстрой выйдут из строя.

[box type=”warning”]Не стоит забывать о своевременной замене жидкости. Эту процедуру необходимо выполнять минимум один раз на 40 000 километров. Именно после такого пробега антифриз и тосол загрязняются достаточно сильно.[/box]

Если вдруг случилось так, что поломка застала в пути, не стоит продолжать эксплуатировать машину. Возможно попытаться заделать течь на скорую руку с использованием холодной сварки. Однако этот метод является не очень эффективным.

Холодная сварка – это специальный ремонтный набор. С его помощью получится провести ту же работу, что и с обычной пайкой. То есть: устранить отверстия, восстановить прочность швов, прикрепить друг к другу металлические части.

Особенности пайки алюминиевого радиатора.

Подобные наборы продаются в авто-магазинах, а также могут встречаться в строительных торговых точках. На сегодняшний день есть много производителей данного продукта. Все они, как правило, качественные, поэтому с выбором проблем не возникнет.

С помощью холодной сварки удастся устранить достаточно крупные отверстия и трещины. Данная процедура делается с помощью жестяной заплатки. Ею заклеивают отверстие с использованием специального клея.

Данная процедура делается с помощью жестяной заплатки. Ею заклеивают отверстие с использованием специального клея.

Если же в результате поломки сформировалась протяженная трещина, тогда лучше заменить старый радиатор на новый.

Итог

Поломка радиатора охлаждения – это серьезная проблема, которая требует безотлагательного устранения. Данная неисправность может привести к выходу из строя двигателя из-за перегрева. В связи с этим ремонт необходимо выполнить как можно быстрее.

Пайка радиатора охлаждения – это один из доступных методов починки, которую удастся осилить своими руками. Используя подручные инструменты, такие как паяльник для пайки и термофен, можно самостоятельно отремонтировать радиатор и неплохо сэкономить на сервисном обслуживании автомобиля.

ПАЙКА РАДИАТОРОВ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ своими руками [инструкция]

[Пайку радиаторов автомобиля можно выполнить самостоятельно], тем самым сэкономив на обращении за помощью к профессиональным мастерам.

Как известно, радиатор охлаждения двигателя является важным элементом системы охлаждения любого автомобиля, а поэтому всегда должен находиться в исправном состоянии.

Когда этот элемент охлаждения двигателя или кондиционера автомобиля дает течь, многие водители стремятся сразу заменить его на новый агрегат, однако, не всегда это по карману, тем более провести необходимый ремонт можно и своими руками.

Проблема течи радиаторов больше всего касается тех автомобилей, которые имеют устройство с циркулирующей жидкостью охлаждения.

Между тем, если вовремя не ликвидировать эту проблему, в любой момент могут произойти более серьезные поломки, вплоть до полного заклинивания всей поршневой системы, а такая поломка уже требует капитального ремонта двигателя, а значит и существенных финансовых затрат.

Пайка системы охлаждения выполняется своими руками достаточно просто, при этом нет необходимости обладать какими-то профессиональными познаниями в механике.

В данном случае устранить течь радиатора своими руками можно как снаружи, так и изнутри агрегата.

Устройство агрегата

Стоит отметить то, что использование охлаждающих радиаторов практикуется не только в автомобилях. Эти важные устройства используются также и в самых разных приборах.

Та же система отопления в машине тоже имеет свой радиатор. Есть радиатор и для кондиционера.

Все они выполняют похожие функции и, несмотря на некоторые конструктивные сходства, имеют множество различий, как по своей работе, так и по исполнению.

В автомобиле такой агрегат в обязательном порядке состоит из набора алюминиевых трубок, к которым особым образом прикреплены в большом количестве тоненькие пластинки, которые способствуют увеличению коэффициента теплоотдачи трубок.

Основное предназначение алюминиевых трубок в этом случае — это обеспечение протекания охлаждающей жидкости, нагретой до определенной температуры.

Протекая таким образом по трубкам, жидкость избавляется от излишнего тепла, которое уходит в атмосферу. Для более эффективного охлаждения радиатор постоянно обдувается специальным вентилятором.

Несмотря на то, что это охлаждающее устройство устроено достаточно просто и состоит из небольшого набора элементов, важность его в работе двигателя переоценить трудно.

Как и любой другой агрегат, автомобильный радиатор имеет свойство периодически выходить из строя и причин тому может быть множество.

Достаточно часто устройство начинает плохо функционировать ввиду того, что произошло внутреннее засорение медных патрубков или сердцевины.

Также причиной неисправности может стать его внешнее засорение.

Кроме этого, очень часто радиатор ломается вследствие самых разных механических неисправностей, к которым можно отнести появление микротрещин в поверхности патрубков, а также в местах их крепления к основанию.

Это может стать результатом плохой пайки, а может носить и другой характер. В случае если причиной неисправности агрегата стало засорение, то справиться с проблемой поможет промывка.

При возникновении неисправностей механического характера, решать проблему придется путем проведения определенных ремонтных работ.

Механические неисправности можно ликвидировать при помощи специального клея, некоторых химических составов, однако чаще всего это делают при помощи пайки.

Пайка универсальных радиаторов автомобиля или кондиционера проводится своими руками достаточно просто, при этом потребуется минимум материалов и инструмента.

На видео ниже показано, как выполнить пайку радиатора кондиционера самостоятельно.

Видео:

Подготовительные работы

Так как от радиатора главным образом зависит эффективность охлаждения двигателя или кондиционера, то за его техническим состоянием необходимо внимательно следить.

Прежде всего, следует регулярно проводить технический осмотр на предмет работоспособности, а кроме этого, контролировать уровень охлаждающей жидкости, которая циркулирует в нем по замкнутому циклу.

Появление течи является одной из наиболее часто встречающихся причин выхода из строя этого охлаждающего агрегата, причем как у автомобиля, так и у кондиционера.

Появиться она может по разным причинам. В первую очередь, это может случиться из-за каких-либо повреждений механического характера.

Кроме этого, вызвать течь могут и всевозможная вибрация, идущая от работающего двигателя или кондиционера во время движения автомобиля. В некоторых отдельных случаях жидкость может начать протекать не только в патрубках, но и в местах их соединения с основанием.

В некоторых отдельных случаях жидкость может начать протекать не только в патрубках, но и в местах их соединения с основанием.

При появлении течи радиатора устранить проблему поможет пайка, которую можно выполнить своими руками. Пайка выполняется в стационарных условиях и для этого оптимально подойдет гаражное помещение.

При обнаружении течи необходимо, в первую очередь, слить с агрегата всю охлаждающую жидкость, после чего аккуратно демонтировать его со штатного места в автомобиле.

В том случае, когда в качестве охлаждающей жидкости выступает тосол, рекомендуется сливать его в специальную чистую емкость, чтобы потом использовать вторично.

Далее от устройства аккуратно отсоединяют все патрубки, стараясь их не повредить. После этого отвинчивают крепления агрегата в штатном месте и вытягивают из подкапотного пространства.

Демонтированный радиатор рекомендуется уложить на ровную устойчивую поверхность, в качестве которой может выступать рабочий стол в гараже.

О том, как правильно выполняется пайка радиатора своими руками, подробно рассказано на видео, размещенном ниже.

Видео:

Выполнение пайки

Для того чтобы пайка была выполнена по всем правилам и в соответствии с технологией, необходимо подготовить для работы весь необходимый материал и инструмент.

В обязательном порядке потребуются припой, флюс, а также мощный ручной паяльник.

Место, где непосредственно и произошла течь, следует тщательно очистить от грязи и пыли, для чего можно использовать различные химические реагенты, после чего его высушивают.

Далее на поверхность неисправного радиатора следует аккуратно нанести небольшое количество специального флюса, который можно заменить на паяльную кислоту или канифоль.

В этом случае следует отметить то, что лучше всего использовать именно паяльную кислоту. Данная универсальная кислота наносится только на предварительно разогретую поверхность радиатора.

Данная универсальная кислота наносится только на предварительно разогретую поверхность радиатора.

Разогреть поверхность можно при помощи паяльника, мощность которого должна составлять порядка ста ватт. Для этих целей подойдет и небольшая газовая горелка.

Когда кислотой будет покрыта вся поверхность поврежденного радиатора, аккуратно наносится олово, которое паяльником равномерно разравнивается по всей площади.

В такой последовательности работу рекомендуется выполнить несколько раз для того, чтобы повысить качество пайки.

Очень часто случается так, что радиатор выходит из строя прямо во время пути, вдали от гаража, где есть необходимые для ремонта материал и инструмент.

В этом случае рекомендуется всегда иметь под рукой специальный двухкомпонентный клей на основе эпоксида, который принято называть холодной сваркой.

Как правило, на упаковке данного средства подробно описывается процедура его нанесения на металлическую поверхность и для того чтобы устранить течь радиатора, достаточно только внимательно ее прочитать.

В некоторых отдельных случаях ликвидировать резко возникшую в радиаторе течь можно с использованием физической силы.

Для этого понадобятся плоскогубцы или какой-либо другой аналогичный инструмент.

Необходимо будет сильно сжать деформированное место и постараться как можно быстрей доехать до автомастерской или гаража.

Видео:

В любом случае, при появлении течи в элементах радиатора в автомобиле, ликвидировать ее нужно как можно быстрей, тем более что всю работу можно выполнить своими руками.

О том, как самостоятельно запаять радиатор, подробно рассказано на видео выше.

Достаточно часто устранить неисправность радиатора охлаждения можно некоторыми внутренними методами, к которым пайка не относится.

В этом случае следует использовать специальные химические составы, которые можно приобрести в специализированных магазинах.

Данный средства достаточно эффективны только в том случае, когда течь имеет небольшие размеры.

Следует отметить и то, что использование химических составов позволяет ликвидировать даже те течи, которые сложно обнаружить невооруженным глазом.

Используя данный метод, важным моментом является правильный подбор состава.

Видео:

О том, как пользоваться химическими реагентами для устранения течи в радиаторе, как правило, подробно излагается на инструкциях, идущих вместе с ними в комплекте.

Основным достоинством использования таких составов является то, что нет необходимости демонтировать агрегат. О том, как самостоятельно выполнить ремонт радиатора, подробно рассказано на видео в нашей статье.

Ремонт радиаторов охлаждения автомобилей своими руками

Ремонт радиатора охлаждения своими руками вполне реально выполнимая работа, но в некоторых случаях затратная. Однако при некоторых условиях как бы ни был дорог ремонт это дешевле покупки нового, тем более, если нужный днем с огнем не съищешь.

Ремонт сердцевины

Это ремонт возможен не только у ВАЗ 2107, но и у других машин и привести к нему может залетевший через решетку радиатора предмет (камень) или просто лопнула трубка от времени, разлетевшегося вентилятора или просто нечаянно проткнул отверткой.

Ремонт бывает очень сложен, особенно у алюминиевых радиаторов, но возможен.

Если удалось определить, какая именно трубка дала течь, то в зависимости от типа радиатора выполняется ремонт. Наиболее ремонтопригодны медные (латунные) радиаторы.

Медные или латунные радиаторы легко паяются, как сами трубки так и ванны. Медные трубки в меру пластичны и их удается иногда просто скрутить, и сплющив заделать течь.

Ремонт алюминиевого радиатора автомобиля сложнее, но выполнить его своими руками возможно. Во-первых, существуют специальные флюсы позволяющие паять алюминиевые соты, ну а во-вторых, существуют и другие способы заделать течь. Это может быть холодная сварка, а также ремонт радиатора эпоксидной смолой. Хотя я бы не делал ставку на эти способы, так как могут привести к повторной течи в самый неподходящий момент.

Это может быть холодная сварка, а также ремонт радиатора эпоксидной смолой. Хотя я бы не делал ставку на эти способы, так как могут привести к повторной течи в самый неподходящий момент.

Пайка радиатора

Данный вид обеспечивает наиболее качественный ремонт, но к сожалению более трудоемкий хотя какой-то специальной аппаратуры не требуется.

Материалы для пайки радиатора

Рекомендован для пайки радиаторов охлаждения, обогревателей салона (радиатор печки) и кондиционеров. Для работы вам понадобятся:

- паяльник мощностью не менее 100 Вт;

- паяльная кислота или другой флюс, для пайки алюминия специальный флюс;

- припой;

- металлическая щетка.

Методика не сложная, после определения место течи следует:

- обеспечить свободный доступ паяльника к месту пайки;

- зачистить место пайки;

- обработать место флюсом.

- хорошенько нагрев паяльник, нагревая припой равномерно залить место пайки.

Припой должен хорошо растекаться по стыку или поверхности. Если этого не случается, то поверхность плохо зачищена и обработана флюсом.

Ремонт клеем и холодной сваркой

Под клеем имеется в виду ремонт радиатора эпоксидной смолой. Данные виды ремонта тоже достаточно хороши, но все таки не так надежны (возможно предвзятое отношение). Причиной к такой «не любви» к ним, это повторное проявление течи, скорее всего из-за плохой обработки поверхности, но в радиаторах иногда бывает трудно ее обеспечить. Вторая причина, это уменьшение рабочей поверхности радиатора.

Ремонт радиаторов охлаждения автомобилей своими руками (клей)

Также эти способы не подходят для ремонта кондиционеров, так как не могут обеспечить достаточной герметичности системы.

В этой статье хочу поделиться ремонтом боковой пластиковой части. К стати пригодится метод не только при лопнувшей ванне, но и при течи охлаждающей жидкости из под ванны.

Замена боковой ванны радиатора

Подловила поломка не далеко в километре от дома. Причину я не понял, то ли брак радиатора, то ли виновата крышка, которая не сбросила давление из-за слишком тугой пружины. Однако ванна лопнула и сперва рассматривалась покупка нового, но пораскинув мозгами пришел к выводу, что возможен ремонт.

Причину я не понял, то ли брак радиатора, то ли виновата крышка, которая не сбросила давление из-за слишком тугой пружины. Однако ванна лопнула и сперва рассматривалась покупка нового, но пораскинув мозгами пришел к выводу, что возможен ремонт.

В интернете нужной информации не нашел поэтому делал сам. Аналогичный моему радиатор подогнал друг с целой боковой ванной.

Инструменты

- плоская отвертка;

- пассатижи;

- молоток;

- ацетон;

- герметик.

В принципе ничего необычного в ремонте нет, но на замену уходит много времени, так как приходится работать с двумя радиаторами и аккуратно. Ванна прижата к корпусу радиатора лепестками, их придется все отогнуть плоской отверткой. Итак:

Для более качественного прижатия подбейте слегка лепестки молотком положи радиатор на твердую поверхность, только не перестарайтесь, ванна может треснуть. Сверху лепестки придавите пассатижами или как я клещами (ими удобнее). На этом ремонт пластикового радиатора автомобиля своими руками можно считать оконченным и приступаем к установке его на машину.

Ремонт радиаторов охлаждения в Москве

Специалисты сервисов и частные мастера, публикующие объявления на Юду, профессионально выполнят диагностику состояния грузовых и легковых транспортных средств, а также ремонт радиаторов автомобилей в Подмосковье и Москве. Автомеханики Юду имеют профильное образование и большой опыт работы. Они качественно произведут комплексную проверку транспорта, быстро определят характер поломки, и успешно устранят неисправность с учетом технических особенностей легковых и грузовых авто.

Ремонтные работы мастера сервиса Юду сделают в удобное для вас время. Устранение неисправностей специалисты выполнят качественно, вне зависимости от сложности повреждения машины.

Виды работ от профессионалов Юду

Частные специалисты и представители автосалонов, зарегистрированные на Юду, в кратчайшие сроки осуществят ремонт радиаторов охлаждения двигателей в Москве. Перед началом устранения неисправности в легковых и грузовых автомобильных средствах мастера произведут тщательную диагностику и комплексную проверку работоспособности охлаждающей системы.

Ремонт радиаторов охлаждения автомобилей включает в себя такие этапы:

- определение характера повреждения (например, разрывы, пробоины или трещины)

- подбор деталей и радиатора с учетом марки машины и ее технических особенностей

- ремонт масляных авторадиаторов

- пробный запуск транспорта

Автомеханики сервиса Юду смогут профессионально отремонтировать любые радиаторы, в том числе: алюминиевые, медные или пластиковые. Во время ремонта грузовиков и легковых машин специалисты используют качественные и долговечные запчасти от ведущих производителей.

Сколько стоят услуги исполнителей Юду

На Юду вы быстро закажете недорогой и эффективный ремонт радиаторов автомобилей в Москве. Заполняя заявку, можно установить приемлемые расценки на починку машин, указанные цены должны соответствовать средней стоимости профессиональных услуг.

Сколько будет стоить отремонтировать масляные радиаторы, можно посмотреть в профилях некоторых профессионалов Юду и в прайс-листе на сайте. Точные цены на починку радиаторов автомобилей мастера сообщают после диагностики.

На стоимость ремонта в Москве повлияют такие факторы:

- тип радиатора (алюминиевый, пластиковый, медный)

- срочность устранения неисправности

- сложность повреждения радиатора

- цена на транспортные запчасти

- тип транспорта (грузовики или легковые машины)

- необходимость предоставления дополнительных услуг (пайка сот, замена пластиковых бачков или сердцевины, устранение неисправности интеркулера)

Для замены опытные автомеханики предложат недорогие детали и качественные радиаторы от ведущих производителей. Расценки на запчасти для автомобилей они оговорят с вами заранее.

Расценки на запчасти для автомобилей они оговорят с вами заранее.

Преимущества сотрудничества с мастерами Юду

Частные автомеханики и представители специализированных сервисов, размещающие объявления на Юду, профессионально и быстро выполнят замену радиатора, учитывая рекомендации производителя. Мастера сделают пайку пробоев, трещин и разрывов с помощью современного оборудования и исходя из типа конструкции.

Преимущества заказа услуг профессионалов Юду:

- время ремонта радиатора вы устанавливаете лично

- стоимость устранения неисправности не фиксирована, специалист обсудит с вами цену после диагностики машины

- мастера гарантируют, что во время починки радиатора будут использовать оригинальные и качественные детали, которые подходят именно для вашей модели транспорта

Автомеханики, зарегистрированные на Юду, осуществляют ремонт радиаторов автомобилей профессионально, что обеспечивает долгий срок службы техники.

Проверка паяных соединений ребер радиатора с помощью цифрового микроскопа

Ребро радиатора для автомобилей

Производство радиаторов для автомобилей

Система охлаждения устанавливается рядом с двигателем транспортного средства для его охлаждения. Обычно он охлаждает двигатель жидкой охлаждающей жидкостью. Двигатель нагревает охлаждающую жидкость, которая проходит через множество труб, составляющих радиатор, где тепло рассеивается в воздухе. Затем охлаждающая жидкость возвращается в двигатель, и процесс повторяется.Трубы в радиаторе соединяются с ребрами, которые образуют радиатор и повышают эффективность охлаждения.

Радиаторы обычно изготавливаются из алюминиевого сплава, так как они обладают высоким охлаждающим эффектом. Их компоненты тонкие, чтобы расширить зону охлаждения. Трубы и ребра радиатора соединяются пайкой — методом соединения металлических компонентов с использованием расплавленного присадочного металла.

Есть много типов металлов, используемых в качестве присадочного металла для пайки, но они должны иметь более низкую температуру плавления, чем основной материал, чтобы гарантировать, что компоненты не будут повреждены во время процесса пайки. Металлический наполнитель соединяет компоненты, вливая в стык между двумя компонентами, используя капиллярный эффект. Паяные соединения прочны и устойчивы к коррозии, а пайка позволяет соединить сразу несколько точек. Пайка — это эффективный метод соединения ребер радиатора, когда необходимо соединить несколько точек.

Металлический наполнитель соединяет компоненты, вливая в стык между двумя компонентами, используя капиллярный эффект. Паяные соединения прочны и устойчивы к коррозии, а пайка позволяет соединить сразу несколько точек. Пайка — это эффективный метод соединения ребер радиатора, когда необходимо соединить несколько точек.

Важность проверки паяных соединений

Для контроля качества важно убедиться, что компоненты припаяны правильно, чтобы предотвратить их расшатывание.Если ребро отделится от соединения с трубами, оно может проткнуть трубы и вызвать утечку, что может привести к перегреву двигателя.

По этой причине инспекторы проверяют состояние паяного соединения с помощью микроскопа. Однако существуют различные методы наблюдения под микроскопом, и неопытным инспекторам может быть сложно выбрать подходящий.

Преимущества проверки паяных соединений ребер радиатора с помощью цифрового микроскопа DSX1000

1) Легко выберите подходящий метод наблюдения с помощью функции предварительного просмотра.

Функция многократного предварительного просмотра микроскопа DSX1000 позволяет легко просмотреть образец, используя несколько методов наблюдения, чтобы найти нужный.Микроскоп автоматически оптимизирует остановку поля и регулировку освещенности для каждого метода наблюдения. Эта функция также помогает обеспечить повторяемость наблюдений независимо от оператора.

Проверка метода наблюдения с помощью функции многократного предварительного просмотра | |

Состояние паяного соединения более четко видно на изображении светлого поля с повышенным контрастом, чем на изображении светлого поля. | |

2) Смотрите детали с широким диапазоном увеличения.

После определения точки, которую вы хотите исследовать, вы можете быстро изменить масштаб, используя простой в использовании диск оптического масштабирования.

Оптическое масштабирование до 10X регулируется поворотом поворотного переключателя на блоке консоли.

Иногда поиск подходящего увеличения требует замены линзы объектива.Микроскоп DSX1000 упрощает этот процесс; вы можете быстро менять цели, перемещая их вперед и назад. Одновременно к голове можно прикрепить до двух линз.

Если вам нужно снять объективы и вставить новый, это тоже несложно. Вы можете выдвинуть старую цель и установить новую всего за несколько секунд.

(Слева: состояние пайки ребер радиатора можно увидеть макроскопически.Справа: более подробно видно состояние пайки отдельного участка)

3) Мгновенно переключать методы наблюдения.

Легко переключайте методы наблюдения, нажимая кнопку на коробке консоли, чтобы упростить проверку паяных соединений.

Изображение получено с использованием метода наблюдения дифференциального интерференционного контраста (ДИК) (700X). |

Применения: Автомобилестроение — Паяные медные / латунные радиаторы Инновации в дизайне

Малый вес, низкая стоимость, длительный срок службы

В ближайшие несколько лет в автомобильной промышленности появятся новые медно-латунные радиаторы для легковых и грузовых автомобилей, срок службы которых может прослужить десять лет. Они полностью конкурентоспособны с сегодняшними алюминиевыми аналогами.

Эти радиаторы, основанные на технологических достижениях и конструкторских нововведениях, разработанных при финансировании исследований Международной ассоциации производителей меди (ICA), на 35-40% меньше по весу по сравнению с традиционными неоптимизированными медно-латунными радиаторами и, соответственно, имеют меньшую стоимость материалов.

Они имеют меньший вес, потому что они изготовлены с гораздо меньшим количеством материала в ребрах и трубках, чем предыдущие модели, и потому что тяжелый припой на основе свинца, традиционно используемый в медно-латунных радиаторах, заменен очень небольшим количеством легкого припоя.

Паяные медно-латунные радиаторы также обеспечивают на 30% или более меньший перепад давления со стороны воздуха, чем алюминиевые радиаторы, поскольку их медные и латунные компоненты намного тоньше, чем компоненты их алюминиевых аналогов.

В настоящее время проходят испытания основных производителей автомобилей и радиаторов, паяные медно-латунные прототипы прослужили более 6000 часов без сбоев в лабораторных испытаниях на долговечность. Это равняется 300 000 миль обслуживания. Исследователи уверены, что паяные медно-латунные модели прослужат 500 000 миль и более (8 000 часов).

Для сравнения, паяные медно-латунные радиаторы в США в среднем составляют 75 000–80 000 миль, хотя одна модель, Nippondenso NSR, проработала эквивалент 200 000 миль.

Паяные медно-латунные радиаторы могут быть адаптированы к различным требованиям к охлаждению мировых автопроизводителей.

Что не менее важно, они могут быть изготовлены в существующих печах для пайки алюминия. Для их производства производителям не нужно вкладывать большие суммы денег в новое оборудование.

Чтобы вывести на рынок паяные медно-латунные радиаторы, ICA продолжает свои исследования и испытания в сотрудничестве с мировой медной промышленностью. Его выводы и соответствующая техническая помощь доступны бесплатно для использования автопроизводителями и производителями радиаторов по всему миру.

Вернуться к началу

Новый мировой стандарт

Для разработки паяных медно-латунных радиаторов во всем мире медная промышленность использовала несколько технологий, которые могут быть использованы при их производстве. Главными из них являются пайка без флюса и электрофоретическое покрытие.

Технологический прогресс

Пайка без флюса

Поперечное сечение припаянного медного ребра к стенке латунной трубки

Пайка придает медно-латунным радиаторам механическую прочность в соединениях ребер, труб и коллектора, которая намного превосходит паяные медно-латунные модели.Благодаря новым конструкциям радиаторы можно дополнительно усилить.

Паяные медно-латунные радиаторы также используют более тонкие ребра и трубки. Паяные медные ребра имеют толщину не более 0,002 дюйма; паяные латунные трубки имеют толщину 0,005 дюйма. Для большинства алюминиевых пластин и труб эти значения составляют 0,005 дюйма и 0,016 дюйма соответственно.

Более тонкий металл медь-латунь приводит к меньшему падению давления со стороны воздуха, чем в аналогичных алюминиевых радиаторах. Это приводит к более эффективным радиаторам, меньшим затратам на модули охлаждения, меньшим паразитным потерям в двигателе и большей экономии топлива.

При пайке медно-латунных радиаторов используется нетоксичный низкотемпературный плавящийся сплав, который хорошо работает либо в обычной вакуумной паяльной печи, заполненной азотом, либо в печи CAB (печь с электрическим нагревом, содержащая атмосферу азота). . Типичная температура пайки составляет 620–635 ° C.

Основанный на системе CuNiSnP, новый сплав состоит из 75% меди, 5% никеля, 15% олова и 5% фосфора.

Традиционная конструкция ребер Компактная конструкция сердечника

Как и другие сплавы в этой системе, он самофлюсуется.Таким образом, для его нанесения не требуется флюс, в припое нет свинца или другого опасного материала, а промывка после пайки не требуется.

После пайки паяные соединения меди и латуни значительно прочнее, чем металл припоя, и не подвержены гальванической коррозии. Разработанные для этого процесса устойчивые к отжигу материалы коллектора, ребер и трубок обеспечивают прочность сердечников радиатора.

Для изготовления паяных медно-латунных радиаторов требуется незначительное или полное отсутствие изменений в прокатке ребер, сварке труб или чертеже пластин коллектора. Концы труб подвергаются реформингу в процессе сборки сердечника.

Концы труб подвергаются реформингу в процессе сборки сердечника.

Если для соединения трубы и коллектора используется паяльная паста, она добавляется снаружи коллектора с помощью специально разработанного оборудования. Трубки покрыты пастой, которая быстро высыхает.

Конструкция боковой опоры для осевого расширения

Для получения правильной паяльной пасты порошок смешивают со специально разработанным связующим. Трубки и ребра укладываются в сердечники, с которыми можно обращаться так же легко, как и с сердечниками, покрытыми припоем.

Другие возможные методы нанесения покрытия на стыки труб и коллектора включают:

- напыление припоя;

- перед заменой припоя из проволочных колец и зажимов;

- нанесение расплавленного припоя непосредственно на полосу трубы до или после сварки.

Как и ожидалось, паяные сердечники в два-три раза прочнее на кручение и растяжение, чем паяные сердечники. Также важны коррозионные свойства основного металла и соединений. Во время длительного воздействия загрязнителей дорожной среды (REP + сульфидные испытания) очень ограниченное воздействие было обнаружено в паяных соединениях между трубами и ребрами.С другой стороны, паяные соединения подверглись сильной коррозии.

Вернуться к началу

Электрофоретическое покрытие

Электрофоретическое покрытие, широко используемое для автомобильных компонентов, усиливает внешнюю защиту радиатора от коррозии, обеспечивая равномерное распределение краски по всему радиатору. Обычная окраска распылением в большей степени носит косметический характер и фактически ускоряет коррозию. Самое главное, E-покрытие позволяет использовать гораздо более тонкий материал ребер.

Обширные лабораторные коррозионные испытания ICA паяных медно-латунных радиаторов с электрофоретическим покрытием показали, что они обладают превосходной коррозионной стойкостью даже внутри швов и на острых кромках.Кроме того, на теплопередачу это влияет очень мало или совсем не влияет.

Образцы сердечников автомобильных радиаторов:

• левое электрофоретическое покрытие

• правое стандартное распылительное покрытие

Первые электрокрасочные материалы были изготовлены в 1958 году для первичной окраски кузовов автомобилей. Эти краски, разработанные в США и Европе, в настоящее время используются во всем мире почти полностью исключая другие системы грунтовки — для каркасов сидений, колес, тормозных колодок, крышек ракетных ящиков, анкеров ремней безопасности, подрамников шасси, систем подвески, сцепления. агрегаты, бензобаки и др.Этим методом грунтовываются кабины большинства грузовиков, кабины многих тракторов и другое сельскохозяйственное оборудование.

Четыре наиболее распространенных вида красок для электронных покрытий для радиаторов: H976-80 и H976-100 от ICI Electrocoat (Англия), подразделение ICI Autocolor и Powercron 643/501 и 643/506 от PPG Industries (США).

Во время электрофоретического покрытия тонкая пленка краски, от половины до одной трети толщины краски, нанесенной обычными методами, образуется вокруг радиатора, создавая электрическую изоляцию, которая ограничивает дальнейшее образование отложений.Это свойство, известное как «метательная сила», позволяет покрывать все относительно труднодоступные области, включая плотное внутреннее ядро.

После электрофоретического покрытия пленка краски запекается в печи при температуре отверждения 150 ° C-177 °. Развитие низкотемпературного отверждения сделало эту форму покрытия применимой к радиаторам, оснащенным пластиковыми баками и прокладками.

Электрофоретическое покрытие имеет и другие преимущества. Он высоко автоматизирован, поэтому его можно легко интегрировать с другими производственными операциями.Это также очень эффективно. Коэффициент использования краски составляет 95% -99% по сравнению с 30% -50% при окраске распылением. И это экологически чистый. Краски на водной основе, а не на основе растворителей, пожаро- и взрывобезопасны.

Вернуться к началу

Конкурентные преимущества

Паяные медно-латунные радиаторы имеют не только меньший вес и меньшие габариты, но и множество других преимуществ.

Снижение производственных затрат

Медь и латунь, являющиеся недрагоценными металлами для радиаторов, требуют меньшего количества этапов производства.Таким образом, паяные медно-латунные радиаторы можно производить проще и дешевле, чем аналогичные алюминиевые радиаторы. А поскольку паяные медно-латунные модели можно паять без флюса (чего нельзя сказать о алюминиевых радиаторах), их стоимость может быть снижена еще больше. В отличие от огромных многомиллионных капиталовложений, требуемых при первом внедрении алюминиевых радиаторов, паяные медно-латунные радиаторы можно было построить с незначительным переоснащением существующих производственных линий.

Более высокая производительность

Испытания в аэродинамической трубе подтверждают более низкий перепад давления со стороны воздуха в паяных медно-латунных радиаторах по сравнению с алюминиевыми радиаторами.Общие характеристики могут быть улучшены за счет использования инновационных конструкций ребер и труб.

Увеличенный жизненный цикл

Для потребителей паяные медно-латунные радиаторы означают более длительный срок службы в дополнение к более высокому качеству. В ходе лабораторных цикловых испытаний они показали способность работать эквивалентно десяти годам.

Превосходная способность к вторичной переработке

Как один из наиболее перерабатываемых металлов в мире, медь имеет хорошо развитую инфраструктуру рекультивации на протяжении нескольких поколений.Металл из переработанных радиаторов может быть использован непосредственно для производства автоматной латуни. С паяными радиаторами вторичная переработка меди будет еще выше. Поскольку они сделаны без припоя свинец / олово, переплавить радиаторы будет значительно проще. Фактически, переработанная медь будет достаточно чистой для изготовления новой ленты радиаторных трубок. Из-за содержания кремния паяные алюминиевые радиаторы можно переработать только в менее критичный литейный сплав.

| Сердечник радиатора | Паяный алюминий | Паяная медь-латунь I Меньшее падение давления воздуха, тот же размер, более тяжелый | Паянная медь-латунь II Такое же падение давления воздуха, меньшее, немного более тяжелое | Паяная медь-латунь III Тот же воздух давление и перепад давления охлаждающей жидкости, меньше и легче |

|---|---|---|---|---|

| Ширина коллекторов, дюймы | 17,01 | 17,01 | 17,01 | 15.55 |

| Длина трубки, дюймы | 21,65 | 21,65 | 19,10 | 19,90 |

| Толщина ребра, дюймы | 0,0045 | 0,0015 | 0,0015 | 0,0015 |

| Толщина стенки трубы | 0,0150 | 0,005 | 0,005 | 0,004 |

| Масса сухого сердечника, фунты | 3,68 | 4,18 | 3,95 | 3.43 |

| Масса во влажном керне, фунты | 4,50 | 5,13 | 4,79 | 4,16 |

| Падение давления охлаждающей жидкости, фунтов на квадратный дюйм | 0,69 | 0,48 | 0,42 | 0,69 |

| Падение давления воздуха, дюймы водяного столба | 1,24 | 0,87 | 1,24 | 1,24 |

Паяные медно-латунные радиаторы полностью конкурируют с паяными алюминиевыми радиаторами, как показано в этой таблице. Паяный медно-латунный корпус I, , изготовленный по традиционной технологии, имеет такую же лобовую площадь и на 30% меньше перепада давления воздуха, но немного тяжелее. Паяная медно-латунная модель II , также изготовленная по традиционной технологии, имеет такой же перепад давления воздуха, что и модель из паяного алюминия, но меньше по размеру. Но Brazed Copper-Brass III , который изготовлен с использованием передовых технологий и имеет такое же давление воздуха и перепад давления охлаждающей жидкости, что и паяный алюминиевый радиатор, сочетает в себе меньшую фронтальную площадь и более тонкие стенки трубок для достижения явных преимуществ как в размере, так и в весе. Все четыре ядра радиатора имеют одинаковую охлаждающую способность (168 000 БТЕ / ч) и глубину ребер. Их вес включает только материал плавников и трубок. Источник: факультет машиностроения Пенсильванского государственного университета.

Все четыре ядра радиатора имеют одинаковую охлаждающую способность (168 000 БТЕ / ч) и глубину ребер. Их вес включает только материал плавников и трубок. Источник: факультет машиностроения Пенсильванского государственного университета.

Вернуться к началу

Превосходная энергоэффективность

Конструкции обычных и усовершенствованных трубных ребер

Паяные медно-латунные радиаторы почти в три раза энергоэффективнее алюминиевых. Это легче всего увидеть, если посмотреть на потребление энергии каждым металлом как первичным металлом, так и переработанным ломом.

Значения энергии для алюминия довольно согласованы, за исключением одного или двух случаев, когда оценки основаны на электроэнергии гидроэнергетики, где потери не сообщаются. Нормальное значение для алюминия составляет 75 МВтч / т для производства первичного металла и 5 МВтч / т для переработки чистого лома.

Для меди этот показатель зависит от нескольких факторов — качества руды, типа используемой энергии и потерь, но разумное значение для типичной 0,5% медной руды составляет 30 МВтч / т для производства первичного металла и 3 МВтч / т для переработка чистого лома.Применяемая специально для радиаторов легковых и грузовых автомобилей, медь обладает еще большей энергоэффективностью из-за высокого содержания в ней вторичного металла.

Вернуться к началу

Инновации в дизайне

В дополнение к технологиям, ICA использовала ряд конструктивных нововведений для повышения эффективности паяных медно-латунных радиаторов. Основными из них являются:

Рифленое соединение трубы и коллектора

Конический обкруглый конец трубы Трубка соприкасается с многорядной конструкцией

Припаянная труба к соединениям коллектора в паяных медно-латунных радиаторах должна быть переработана, чтобы исключить деформацию трубы в соединении коллектора во время пайки.Поскольку трубы нагреваются быстрее, чем коллектор, стороны трубы могут выгибаться внутрь, вызывая зазор, который не заполняется припоем. Один из подходов к уменьшению возможности деформации заключается в использовании овальных или круглых наконечников в коллекторе и на концах труб измененной формы. Как правило, пайка требует очень малых допусков, а изменение концов труб помогает контролировать допуск между трубой и коллектором.

Один из подходов к уменьшению возможности деформации заключается в использовании овальных или круглых наконечников в коллекторе и на концах труб измененной формы. Как правило, пайка требует очень малых допусков, а изменение концов труб помогает контролировать допуск между трубой и коллектором.

С круглыми или овальными концами трубок можно использовать принцип прикосновения к трубкам. В этой конструкции наконечники в коллекторе могут быть размещены таким образом, чтобы радиусы трубок соприкасались.Таким образом, глубина ребер становится меньше. Любые потери производительности со стороны воздуха ограничены, поскольку при соприкосновении трубок эффективно используется вся площадь ребер.

Гибкая боковая сборка

Для устранения термического напряжения в трубах, коллекторах и соединениях трубы с коллектором, возникающих из-за жестко прикрепленных обычных боковых опор, был разработан новый боковой узел, допускающий осевое расширение сердечника.

Вернуться к началу

Другие технологии

Тонкая латунная трубка, сваренная лазерной сваркой «двойная» тонкая латунная трубка, сваренная лазером

Лазерная сварка

Лазерная сварка латунных трубок, способных конкурировать с тончайшими трубками с замковым швом или трубами, сваренными высокочастотной сваркой, показала себя многообещающими для современных медно-латунных радиаторов.Как процесс, лазерная сварка может быть легко интегрирована в текущие операции по производству труб с замковым швом с минимальными модификациями существующего оборудования.

Лазерная сварка также позволяет создавать новые конструкции труб. Одно из нововведений — это однорядный радиатор вместо стандартной двухрядной конструкции. Два края куска латунной полосы переходят в центральную опорную конструкцию, которая дает цельную трубку с двумя водяными проходами одинакового размера. «Двойная» труба помогает преодолеть ограничения по толщине стенок и весу обычных сварных латунных труб.Сдвоенные трубы с лазерной сваркой могут изготавливаться глубиной 30 мм и более.

Сплавы, устойчивые к отжигу

Для обеспечения общей прочности и долговечности паяных медно-латунных радиаторов были разработаны три новых сплава. Это дополнение к основному припою ОК 600.

First — это стойкий к отжигу материал для ребер, который сохраняет прочность ребер после пайки. Требуются прочные ребра, потому что они поддерживают трубы. Мягкие ласты не смогли противостоять давлению в трубках, которое могло привести к вздутию.Новый материал оребрения также обеспечивает 92% -ную проводимость после пайки и является экологически безопасным, поскольку не содержит кадмия.

Second — это устойчивый к отжигу трубный сплав (ISO № C664429), который сохраняет свою мелкозернистую структуру после пайки. Мелкозернистая структура необходима для обеспечения пластичности и усталостной прочности паяного сердечника радиатора. Новый материал трубок сваривается и формуется так же легко, как и обычные латунные трубки.

Третий — это латунный сплав для коллектора, модифицированный для обеспечения устойчивости к отжигу.Этот новый сплав не только обладает характеристиками формования, равными или превосходящими характеристики обычного латунного материала коллектора, но и сохраняет свою первоначальную структуру после пайки.

Вернуться к началу

Список литературы

- Айнали М., Бил Р.Э., Сандберг Р. и Викман Л. Коррозия медных / латунных радиаторов — Механизмы коррозии — Действия по предотвращению. Технический документ SAE

0.

- Айнали М., Майнер Д. и Сандберг Р. Гальваническое покрытие радиаторов автомобилей — способ повышения коррозионной стойкости. Технический документ SAE 931108.

- Бил Р.Е., Мельник В. и Сандберг Р. Оптимизированный паяный медно-латунный радиатор. C496, с. 289–294. Я мех E.

- Гарсия Дж. Дж. Защита медно-латунных радиаторов от коррозии путем нанесения гальванического покрытия . IMechE C496 / 070/95, стр. 295-301.

- Маттссон Э.

Ускоренные испытания на коррозию автомобильных радиаторов из медных материалов — критический обзор. Технический документ SAE 920181.

Ускоренные испытания на коррозию автомобильных радиаторов из медных материалов — критический обзор. Технический документ SAE 920181. - Таппер Л., Сандберг Р. и Майнер Д. Новые методы соединения медных / латунных теплообменников. Технический документ SAE 931076.

- Webb R.L Трубки, соприкасающиеся с конструкцией многорядного радиатора . Технический документ SAE 920548.

- Webb R.L. Конструкция радиатора из меди / латуни по передовой технологии, конкурирующая с паяными алюминиевыми радиаторами. ICA Berlin Seminar, 1993.

- Фогелаар Х. Практический опыт использования разделительных пластин для OEM и вторичного рынка .Технический документ SAE 8

.

Как паять алюминий — Weld Guru

Для профессионального ремонта алюминия не обязательно быть профессиональным сварщиком TIG.

На самом деле вы можете использовать алюминиевую пайку для ремонта трещин, отверстий, утечек, заклепок, сломанных ушек, резьб или для изготовления алюминия, литого алюминия и чугуна быстро, легко и прочнее, чем новые.

Это совсем не сложно.

Многие алюминиевые сплавы можно паять. Алюминиевые припои используются для придания полностью алюминиевой конструкции отличной коррозионной стойкости, хорошей прочности и внешнего вида.

Температура плавления припоя относительно близка к температуре плавления соединяемого материала. Однако основной металл не следует плавить; в результате необходим строгий умеренный контроль. Температура пайки, необходимая для алюминиевых сборок, определяется температурами плавления основного металла и присадочного металла.

Основы сварки алюминия пайкой

Процесс пайки относится к использованию тепла, выделяемого газом (800 градусов по Фаренгейту), и наполнителя, не содержащего железа, такого как алюминий, для соединения с различными металлами.Сам алюминий также можно использовать для замены части другого металла, которая могла треснуть или отвалиться.

- Стоимость оборудования : Не требуется аргон, катушка с проволокой, перчатки, экран или электричество.

- Портативность : Легко хранится вместе с фонариком.

- Необходимые навыки : Простые инструкции, которые может использовать практически каждый. Не требуется флюс, химикаты или специальные чистящие средства. 100% гарантия.

- Опасно : Не используется электричество высокого напряжения.

- Маслянистый алюминий : Гелиодуговая дуга закипает алюминий, и любые загрязнения под поверхностью должны быть доведены до верха и счищены.

- Тонкий алюминий : плавится на 500 градусов раньше алюминия.

- Различные сплавы : Работает с любыми сплавами алюминия или литым алюминием.

- Затраченное время : Выполняет многие ремонтные работы намного быстрее, чем обычные методы.

- Заполнение отверстий : Мгновенно заполняет отверстия любого размера для резьбы, намного более прочной, чем исходная резьба.

- Универсальность : Один продукт заполняет трещины или отверстия, восстанавливает проушины, герметизирует утечки или навсегда склеивает плоские детали.

Источники тепла включают пропан или газ MAPP, турбо-наконечник или кислородно-ацетиленовую горелку и специальные материалы.

Преимущества пайки перед сваркой

Многие новые и бывшие в употреблении детали, которые можно отремонтировать с помощью пайки алюминия и сделать их более прочными, чем исходная форма. Примеры включают:

- Алюминиевые головки

- Головки чугунные

- Линии кондиционера

- ГРМ крышки коллектора

- Топливные баки

- Колеса

- Алюминиевые лодки и т. Д.

Пайка — это группа сварочных процессов, в которых материалы соединяются путем нагрева до подходящей температуры и с использованием присадочного металла с температурой плавления выше 840 ° F (449 ° C), но ниже, чем у основного металла.

Наполнитель распределяется по плотно прилегающим поверхностям стыка за счет капиллярного действия. Ниже описаны различные процессы пайки.

Горелка для пайки (TB)

Пайка горелкой выполняется путем нагрева паяемых деталей газовой горелкой на кислородном топливе или горелками.

В зависимости от температуры и количества необходимого тепла топливный газ может сжигаться с воздухом, сжатым воздухом или кислородом.

Паяльный присадочный металл может быть предварительно нанесен на стык или подаваться из ручного присадочного металла.

Иногда необходимы очистка и флюсование.

Паяльная алюминиевая скульптура

Металлы для пайки алюминия припоем

Промышленные припои для алюминиевых сплавов имеют основу из алюминия. Эти присадочные материалы доступны в виде проволоки или регулировочной прокладки.

Удобный метод предварительной замены присадочного металла — использование листа для пайки (основного металла из алюминиевого сплава, покрытого с одной или обеих сторон).

Также используются термически обрабатываемые или стержневые сплавы, состоящие в основном из марганца или магния.

Третий метод нанесения припоя присадочного металла заключается в использовании пасты из порошка флюса и присадочного металла. Обычные алюминиевые припои содержат кремний в качестве депрессора точки плавления с добавками цинка, меди и магния или без них.

Флюс для пайки алюминия

Флюс для пайки алюминия требуется во всех операциях пайки алюминия.

Флюсы для пайки алюминия состоят из различных комбинаций фторидов и хлоридов и поставляются в виде сухого порошка.

Для пайки в горелке и печи флюс смешивают с водой для получения пасты. Эту пасту наносят щеткой, распыляют, окунают или растекают по всей площади стыка и пайки присадочного металла.

Паяльные флюсы для горелок и печей достаточно активны, могут серьезно повредить тонкий алюминий, и их следует использовать с осторожностью.

При пайке погружением ванна состоит из расплавленного флюса. В этом случае можно использовать менее активные флюсы, а тонкие компоненты можно безопасно паять.

Практика техники пайки металлов

Необходимые материалы:

Инструкции по пайке алюминия:

- Для начала убедитесь, что у вас есть безопасная среда для пайки алюминия. Это включает в себя надлежащую вентиляцию и сварочный шлем.

- Затем купите небольшой кусок трубы из углеродистой стали.

- Поместите трубу между 2 огнеупорными кирпичами на расстоянии примерно 3/4 дюйма друг от друга

- Возьмите кислородно-ацетиленовую горелку и установите нейтраль

- Начните с той стороны стальной трубы, которая наиболее удобна для вас (например, правши начинают с правой стороны). Используйте горелку, чтобы расплавить кусок присадочного стержня на конце трубы. Примечание: после размещения начального количества расплавленного стержня на конце стальной трубы, используйте сам расплавленный металл, чтобы расплавить большую часть стержня. Не используйте пламя горелки.Если вы видите белый дым, поднимающийся от расплавленного металла, это означает, что у вас плохой сварной шов.