Газовая печь для плавки алюминия и бронзы

Соорудив такую печку, можно без проблем плавить алюминий и бронзу, а если сильно постараться, в ней можно плавить даже сталь. Весь принцип работы такой печи сводится к тому, чтобы создать изолированный корпус, который сможет выдержать температуру до 2600 градусов Цельсия.

Что касается размеров, то их соблюдать строго не обязательно, автор делал под себя, чтобы можно было плавить как минимум 2 килограмма алюминия за раз.

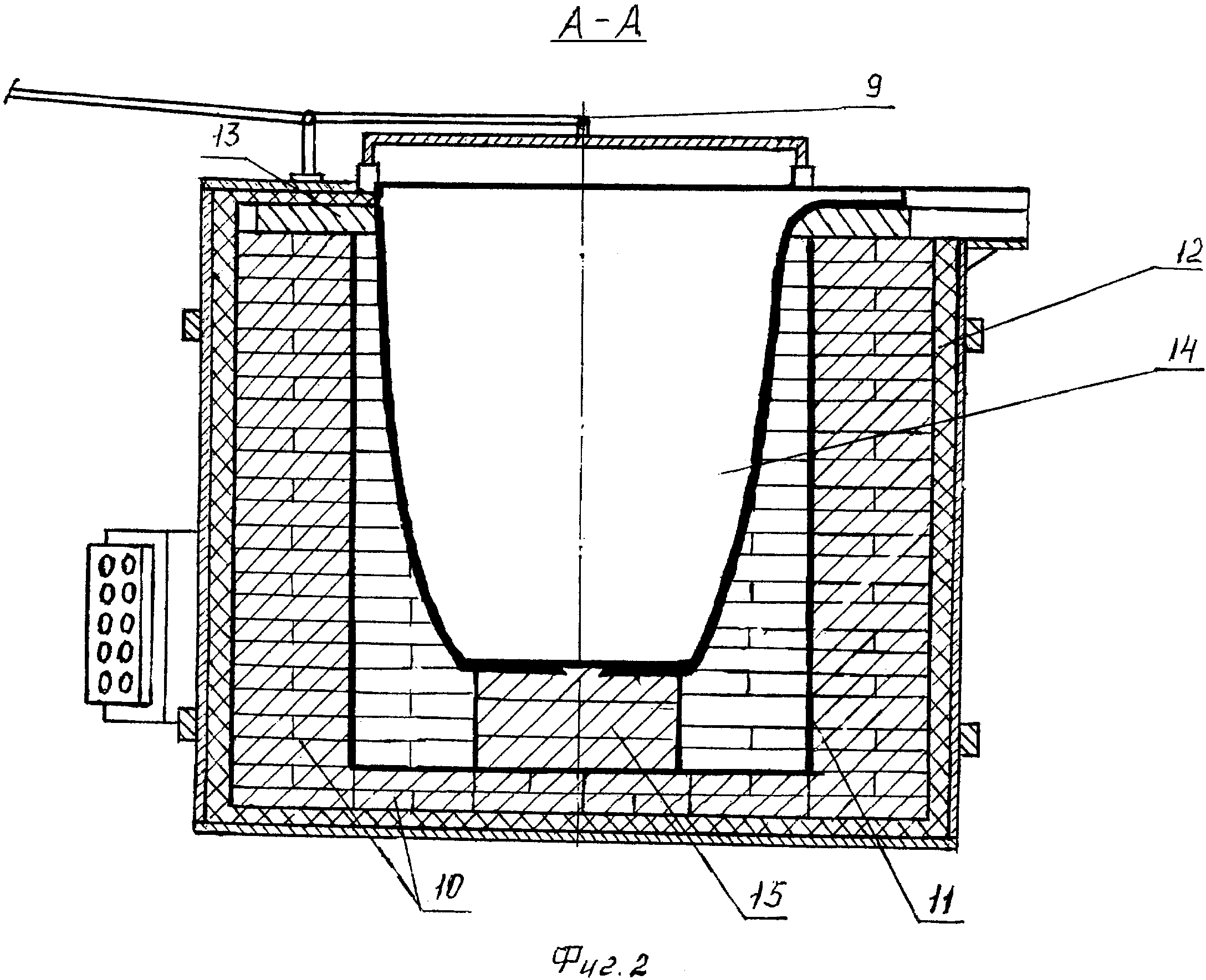

Конструкция печи очень простая, она состоит из контейнера, крышки, отверстия для подачи газа, а также имеет слив. Изоляция здесь предназначена для выдерживания больших температур, а еще отдельное внимание отведено созданию облицовки, ведь она должна выдерживать температуру пламени горелки.

Для создания корпуса будет нужна или листовая сталь достаточной толщины, чтобы ее можно было сварить, либо же кусок стальной трубы. Нельзя для таких целей использовать оцинкованную сталь, так как цинк горит и выделяет очень вредный для здоровья газ.

Изоляционный материал автор делал сам, тут пришел на помощь огнеупорный цемент. В качестве изоляции предусмотрена воздушная камера между стенками.

Материалы и инструменты для создания печи:

— огнеупорная глина;

— древесные опилки;

— огнеупорный цемент;

— материалы для создания корпуса печи, крышки и другого;

— сварка;

— болгарка;

— уголок;

— труба для подачи газа и горелка.

Процесс изготовления печи:

Шаг первый. Делаем изоляцию

Изоляция у автора состоит из нескольких слоев. Одна часть предназначена для того, чтобы не выпускать тепло из печи, а вторая часть находится внутри печи и выдерживает большую температуру от горелки (керамика).

Для таких целей будет нужна огнеупорная глина, ее можно приобрести в магазинах, специализирующихся на создании керамики, продается она в виде порошка. Важно при покупке спросить о том, какую температуру способна выдержать эта глина. Еще будут нужны древесные опилки, они смешиваются с глиной и образуют единую массу. Когда печь в первый раз прогревается, опилки внутри глины выгорают и там образуются воздушные камеры. Благодаря этим камерам внутри печи хорошо удерживается температура.

Когда печь в первый раз прогревается, опилки внутри глины выгорают и там образуются воздушные камеры. Благодаря этим камерам внутри печи хорошо удерживается температура.

Измеряются составляющие объемом, для таких целей можно взять баночку из под кофе. Сперва делается сухая смесь из расчета на одну часть глины три части древесных опилок. Смешивать массу нужно очень тщательно, чтобы опилки равномерно смешались с глиной. Потом в смесь можно добавить одну часть воды и опять все хорошенько перемешать. Смеси нужно дать постоять как минимум 12 часов. За это время глина хорошо поглотит воду и станет пластичной, с ней будет очень удобно работать.

А пока наша смесь насыщается водой, автор переходит к изготовлению банок для литья.

Шаг второй. Изготовление крышки печи

Крышка для печи делается очень просто. Сперва создается каркас, с виду он напоминает колесо от мотоцикла. Такой каркас можно сделать из стальной пластины и пару стальных прутьев. Все это дело гнется, режется, а потом сваривается. По центру крышки автор делает вентиляционное отверстие, для этих целей будет нужна банка из под кофе или другого продукта, она устанавливается по центру. Чтобы банка не прилипла к глине, ее можно смазать растительным маслом.

По центру крышки автор делает вентиляционное отверстие, для этих целей будет нужна банка из под кофе или другого продукта, она устанавливается по центру. Чтобы банка не прилипла к глине, ее можно смазать растительным маслом.

Ну а теперь каркас устанавливается на ровную поверхность и в него равномерно укладывается изоляционный материал. Тут важно, чтобы глина полностью заполнила всю форму, тогда крышка будет прочной и не прогорит. Когда же глина начнет высыхать, можно осторожно извлечь банку из центра, хотя лучше дождаться полного засыхания глины, чтобы не повредить крышку. Сушить нужно будет неделю или дней десять.

Шаг третий. Изготовление основной части печи

На этом этапе автор наполняет изготовленный ранее каркас печи изоляционным материалом из глины и опилок. В процессе формирования внутренней части нужно не забыть оставить место под слив, а также сделать отверстие для подвода газа. Как сделать внутреннюю часть печи, есть несколько вариантов. Например, можно набить форму полностью, а потом вставить по центру металлическую трубу и с помощью нее осторожно вынуть сердцевину. Подобным образом можно сделать и отверстия для подвода газа и слива.

Подобным образом можно сделать и отверстия для подвода газа и слива.

Еще можно заранее установить в центр печи форму, а затем набить образовавшееся пространство изоляционным материалом. Важно в обеих случая не забыть отступить от нижней части, чтобы у печи был пол.После формирования нужно дать глине высохнуть как минимум одну неделю.

Шаг четвертый. Крышки для вентиляционного отверстия

Чтобы полностью закрывать печь при необходимости ,можно сделать пару таких крышек, как сделал автор. Эти крышки также изготавливаются из изоляционной смеси. Для формования можно использовать банки из под кофе, консервов и пр.

Шаг пятый. Внешний защитный слой

Для защиты изоляции печи от перегрева понадобится нанести на нее защитный слой, он должен выдерживать высокую температуру. Для таких целей автор использовал огнеупорный цемент. Ну а далее все просто, смесь нужно смешать с водой и затем рукой равномерно нанести на все участки с открытой изоляцией. Конечно, стоит такой цемент довольно дорого, но к счастью его нужно совсем немного.

Шаг шестой. Сушим печь

Если глина на глаз уже высохла, это совсем не означает, что в ней нет влаги на 100%. Воды там довольно много, а ведь это серьезный враг. Если при прогреве печи в глине будет вода, образовавшийся пар приведет к образованию трещин и так далее. Чтобы полностью просушить печь, автор принял ряд мер. Сперва в изоляторе нужно насверлить ряд отверстий, для этих целей может понадобится сверло по бетону.

Далее снаружи печь обматывается стекловатой или другим утеплителем, а в центр опускается лампа накаливания. В итоге стенки хорошо прогреваются и из них выходит влага. Лампочку нужно использовать как минимум на 100Вт.

Шаг седьмой. Крепим крышку и подаем газ

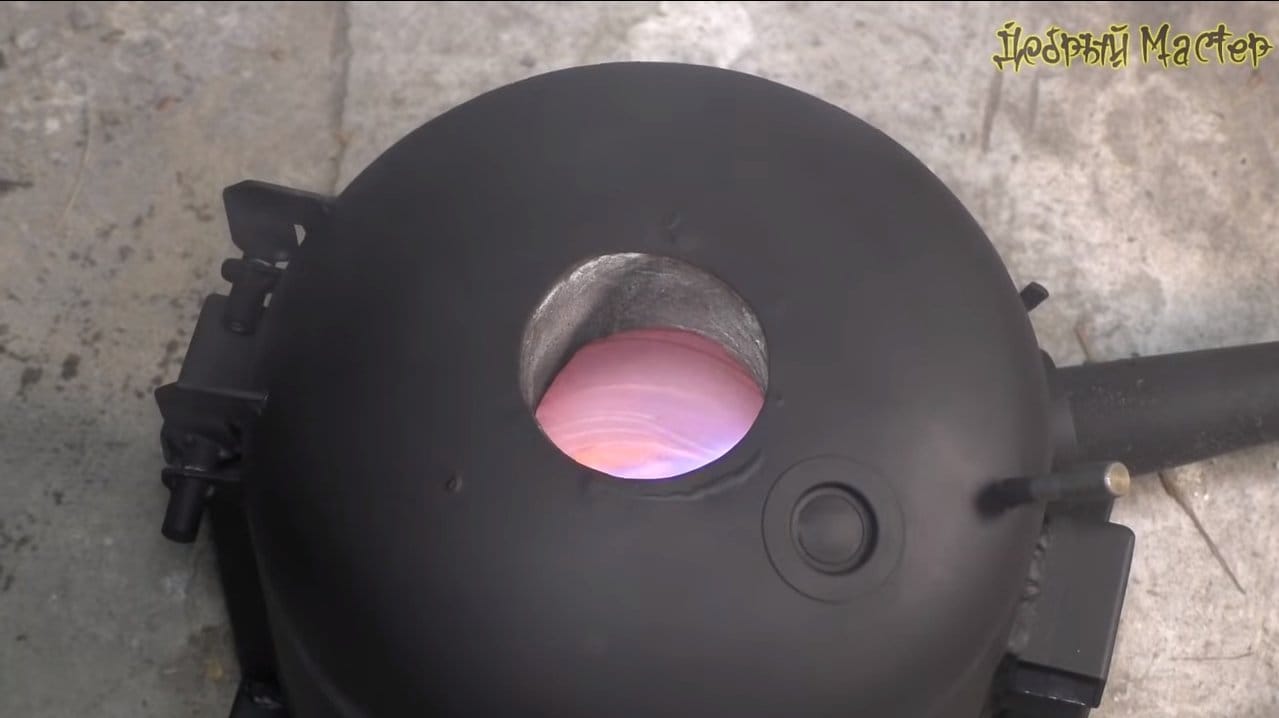

В печь должна поступать смесь газа и воздуха. Горелку можно сделать самому или же купить уже готовую.

Для крепления крышки нужен будет уголок, ось, а также кусок трубы. Суть конструкции заключается в том, чтобы при необходимости тяжелую и горячую крышку можно было легко повернуть набок. Для этих целей между крышкой и верхней частью печи нужно выдержать зазор в пару миллиметров.

Для этих целей между крышкой и верхней частью печи нужно выдержать зазор в пару миллиметров.

Автор также установил на печь пару колес, чтобы ее можно было перемещать.

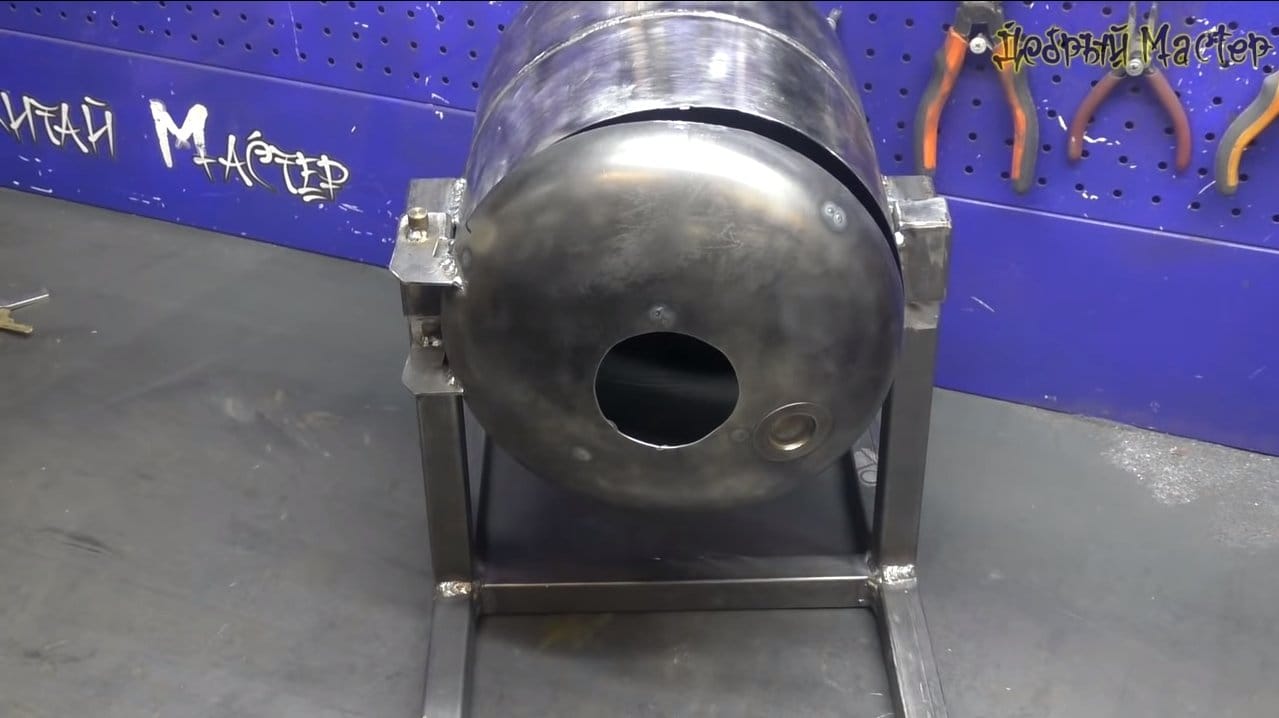

Шаг восьмой. Принадлежности для литья

Для литья вам в первую очередь понадобится тигель. Автор сделал его из куска толстсотенной стальной трубы. Ей нужно будет заварить донышко, а также прикрепить длинные стальные ручки. Здесь все должно быть очень надежно, иначе если ручка упаси господь оторвется, контакт с жидким металлом очень плачевен.

Также нужно будет изготовить пару кузнечных щипцов, ковш и другие принадлежности. Это не составит труда.

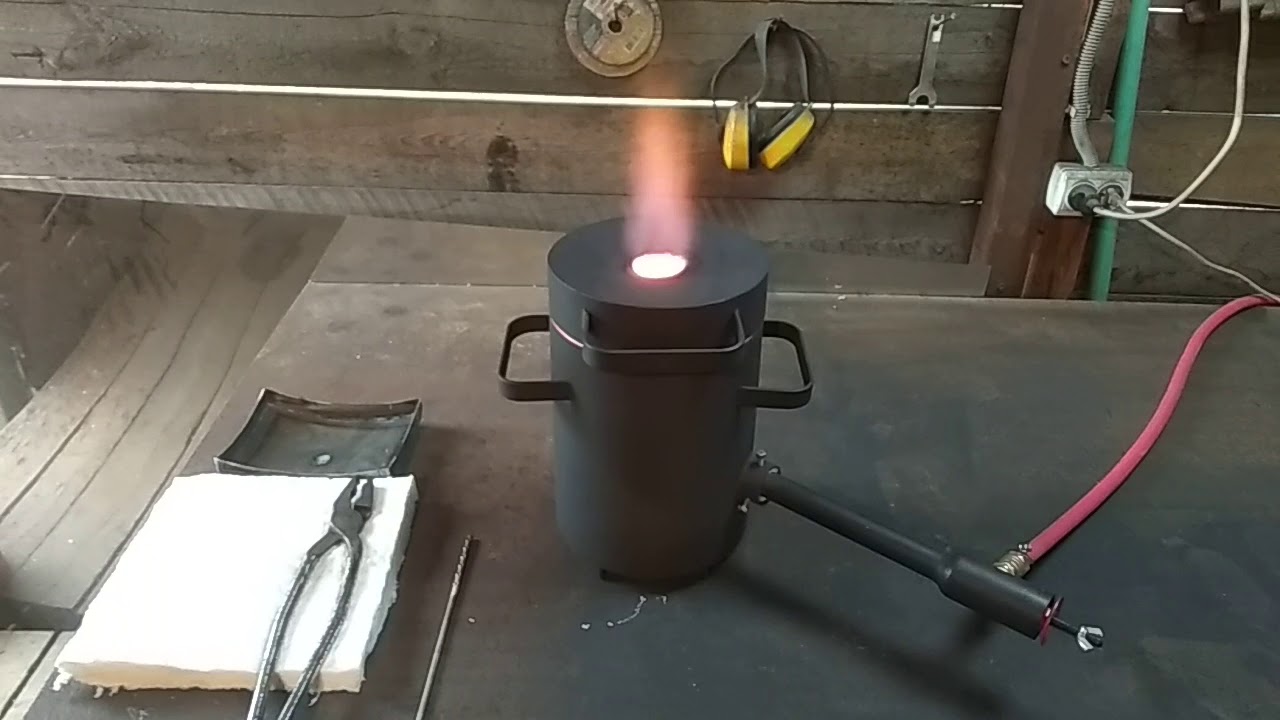

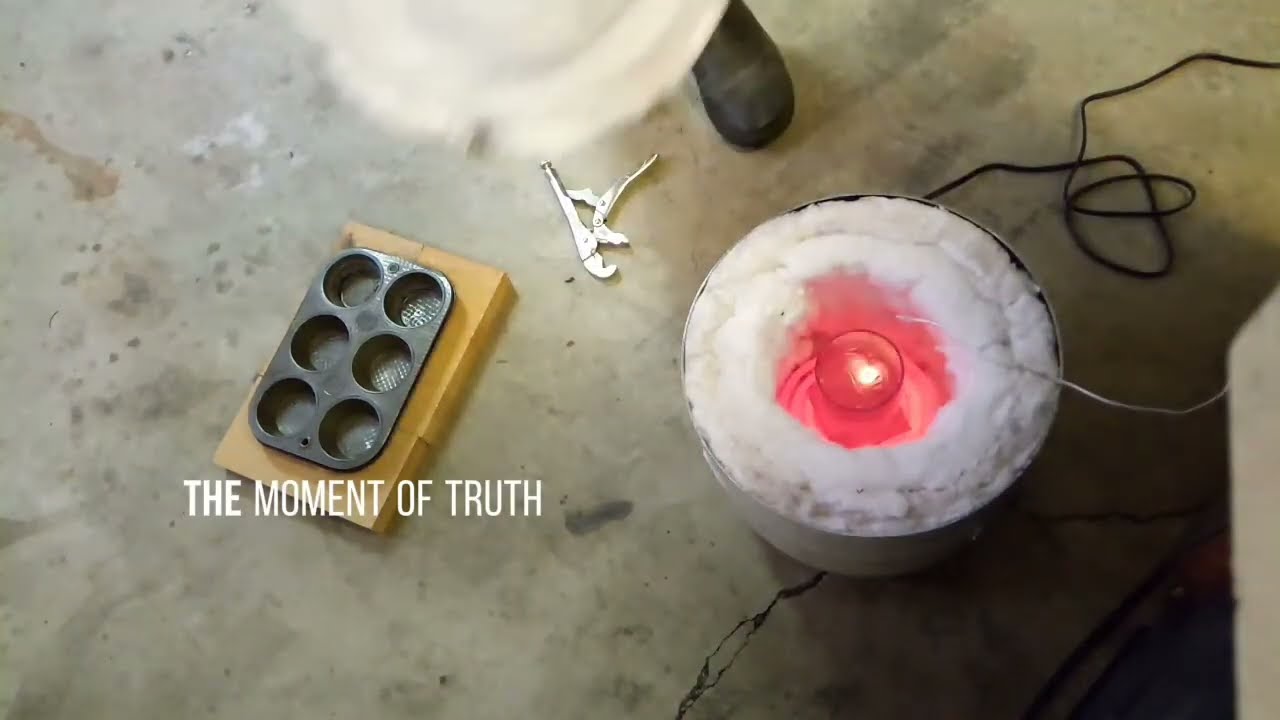

Шаг восьмой. Испытание печи

Вот и все, печь готова к испытаниям. Перед тестированием ее рекомендуется сперва прогреть паяльной лампой, чтобы из глины окончательно вышли все оставшиеся частицы влаги. Ну а далее можно подавать газ и как следует разогревать печь. Поджигать удобнее всего факелом.

Через некоторое время верхний защитный слой начнет плавится, в итоге образуется керамика, которая хорошо защищает основное изоляционное тело от воздействия температуры.

В заключении о мерах безопасности

Важно всегда помнить, что работа ведется с жидким металлом, который раскален до нескольких тысяч градусов. Если он попадет на кожу, то человек даже не успеет почувствовать, как получит очень серьезную травму. Также осторожно нужно дышать возле печи, так как при переплавке металлов будет выделяться много вредных паров. Лучше всего использовать средства защиты.

Работать нужно в толстых перчатках из негорючего материала, а также в защитной обуви и форме целом.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Газовая печь – Газовые печи России – ZAVODRR

ГАЗОВАЯ ПЕЧЬ — это промышленная печь,

для плавки металлов при помощи газа. Газовая горелка работает от

центральной газовой магистрали и баллонов. Российские заводы успешно

эксплуатируют печи на газе, они экономичные с небольшим расходом. Для

Для

черных и цветных металлов рекомендуем газовые печи российского

производства. ZAVODRR РОССИЯ – это газовые печи для алюминия, меди,

чугуна от профессионалов!

Содержание

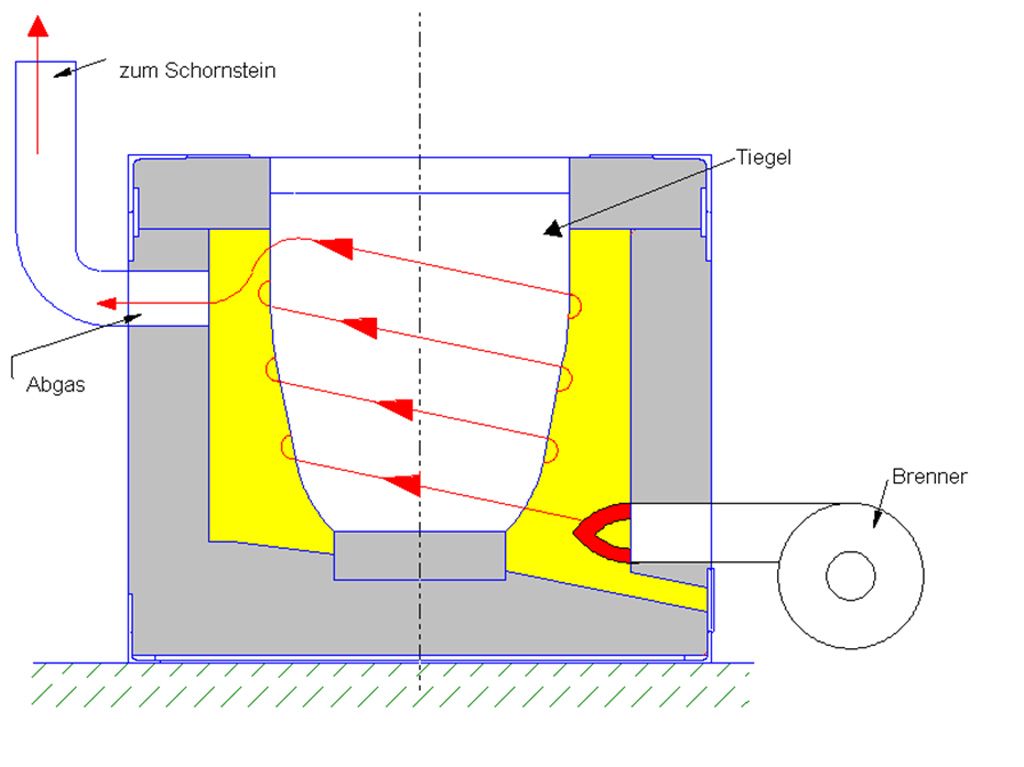

Принцип работы газовых печей

Газовые плавильные печи достаточно экономичны в силу сравнительно

невысокой цены на данный вид топлива. В таких печах возможна очень

точная регулировка температуры в тигле. Изоляционные материалы высокого

качества позволяют существенно снизить тепловые потери. Газовые печи

используются преимущественно для плавки цветных металлов.

Принцип работы таких печей основан на

взаимодействии газа и воздуха, образующих горючую смесь. Печь на газу для

плавки металлов отличается быстрым разогревом и долгим поддержанием

оптимальной температуры внутри огнеупорной камеры. Позволяет использовать

Позволяет использовать

ее для процесса плавки широкого ряда материалов.

Газовые печи для плавки цветных металлов

К цветным металлам относится медь, магний, бронза, свинец, алюминий, титан.

Каждый металл имеет свои особенности плавления. Любая газовая печь для

плавки цветных металлов должна иметь возможность не только плавки, но и

быстрого разогрева. В зависимости от необходимых характеристик расплава

происходит подбор комплектации печи и газовых горелок. Газовые печи быстро

плавят цветные металлы, ведь они имеют не высокую температуру плавления:

алюминий 660 °C, медь 1083 °C, свинец 327 °C, цинк 419 °C.

Цветные металлы плавятся с использованием съемного огнеупорного графитового

тигля. Обычная футеровка занимает большое количество времени (набивка,

сушка). Тигли меняются в течение 15-30 минут без остановки рабочего

процесса.

Газовые печи для плавки алюминия

Плавка алюминия осуществляется в электрических, газовых, тигельных,

электрических печах сопротивления и индукционных печах. Для получения хорошо

перемешанного алюминиевого расплава лучше всего использовать индукционные

плавильные печи. Если хотите экономить, то надо использовать газовые печи. В

целом выбор печи зависит от назначения сплава и характера производства.

Для плавки алюминия и его сплавов так же используют тигельные печи или

роторные. Газовая тигельная печь для плавки алюминия обладает необходимой

мощностью и различными модификациями. В свою очередь, тигельные печи могут

быть газовыми или индукционными. Подбирают модель в зависимости от текущих

потребностей в обработке металла.

Газовые печи для плавки меди

Медь широко используется в разных отраслях промышленности, благодаря своей

гибкости и высокой электро- и теплопроводности. Для плавки меди подойдут

Для плавки меди подойдут

любые плавильные печи, поддерживающие необходимую для этого процесса

температуру (1084 градуса Цельсия). Для получения высококачественного

расплава и упрощения рабочего процесса можно использовать газовые печи.

Газовые печи для плавки черных металлов

Плавка черных металлов может осуществляться в разных печах. Идеальными

считаются индукционные сталеплавильные печи, но они потребляют большое

количество электроэнергии. Поэтому некоторые литейные производства

используют газовые печи. Черные металлы в таких печах плавятся дольше и

имеют не самый лучший химический состав, но экономия составляет в 2-3 раза.

Газовые печи для плавки чугуна

Самая эффективная печь для плавки чугуна должна быть энергоэффективной и не

дорогой. Для отливок из чугуна экономичным вариантом являются газовые печи.

Для отливок из чугуна экономичным вариантом являются газовые печи.

Чугун в таких печах контролируется по температуре плавки и имеет

качественный итоговый состав.

Газовые муфельные печи

Муфельная печь для плавки металла может быть электрической или газовой.

Обработка металла происходит в муфеле — специальном пространстве,

препятствующем соприкосновению металла с топливом. Газовые муфельные печи

различаются по уровню температуры в рабочем пространстве. Муфели могут быть

керамическими, волокнистыми и из керамического волокна. Печи с муфелем

используются для термообработки и плавки цветных металлов, они имеют

ограничения по температуре плавления, и подходят как для бытового, так и для

промышленного использования.

Газовая муфельная печь характеризуется особенностями внутренней конструкции

и содержит внутри сверхпрочную камеру из муфеля, который дополнительно

защищает металл во время переплавки от попадания сторонних примесей.

Расход газа газовых плавильных печей

Расход газа во время работы плавильных печей зависит от газовой горелки. На

газовых термических печах устанавливаются горелки низкого и среднего

давления. Правильно выбранная газовая горелка должна обеспечивать:

- подвод в зону горения требуемого количества газа и воздуха;

- хорошее перемешивание шихты;

- полное сжигание газа при минимальном коэффициенте избытка воздуха;

- хороший теплообмен внутри плавильного узла, исключающий локальные перегревы;

- устойчивую работу в необходимом диапазоне изменения теплопроизводительности.

Расход газа при плавки 1 тонны шихты меди или алюминия составляет от 60 до

100 м3/час.

Газовые печи на гидравлике

Газовые печи на гидравлике позволяют сэкономить ресурсы, благодаря

отсутствию промежуточных нагревательных элементов. В процессе плавления

В процессе плавления

металла в тигельных газовых печах не образуется задымление и неприятный

запаха, благодаря чему создаются комфортные условия для работы.

Гидравлика имеет отличительную особенность, это плавный и равномерный слив

металла. В этом помогают гидроцилиндры и гидравлическая станция.

|

Параметры |

RG-150A |

RG-250A |

RG-450CA |

RG-500 |

|---|---|---|---|---|

|

Рабочая температура, ˚С |

850 |

850 |

1250 |

1250 |

|

Максимальная загрузка по алюминию, кг |

250 |

250 |

450 |

500/1500 |

|

Скорость плавки по алюминию, меди кг/ч |

100 |

100 |

150 |

200-250/600 |

|

Расход газа, м3/т |

90-110 |

90-110 |

90-110 |

90-110 |

|

Точность контроля температуры, ˚С |

±5 |

±5 |

±5 |

±5 |

|

Температура поверхности, ˚С |

≤50 |

≤50 |

≤50 |

≤50 |

|

Напряжение шкафа управления |

220V 50HZ |

220V 50HZ |

220V 50HZ |

220V 50HZ |

|

Скорость наклона, мм/сек |

30-70 |

30-70 |

30-70 |

30-70 |

Газовые печи на редукторе

Газовые печи на редукторе для плавки металла создают высокую температуру в

плавильном узле. Такие печи легко в течение 30-60 минут могут переплавлять

Такие печи легко в течение 30-60 минут могут переплавлять

цветные и черные металлы с температурой плавки до 1600 °C.

Редуктор позволяет в случае отключения электричества произвести аварийный

слив металла в ручном режиме.

Стационарные шахтные газовые печи

Стационарные шахтные газовые печи отличаются от других моделей отсутствием

механизма наклона, для слива расплавленного метала. Расплавленный металл

находится в графитовом тигле, и после процесса плавки он извлекается из печи

ручным способом, при помощи подъемных механизмов.

Диапазон устойчивой работы горелки стационарной газовой печи характеризуется

ее регулированием по тепловой мощности, т. е. отношением максимальной

тепловой мощности к минимальной, показывая ее форсированные возможности.

Расчет горелок должен обеспечивать необходимую для установки тепловую

мощность, широкий диапазон регулирования расхода газа, устойчивость пламени

без применения искусственных стабилизаторов горения, отсутствие или

допустимую концентрацию вредных веществ в продуктах сгорания.

В случае кратковременной работы на газе иного состава нет смысла

переделывать горелку, а лучше пересчитать номинальное давление газа и

воздуха перед ней. Количество воздуха, идущего на горение, практически

остается постоянным, если сохраняется тепловая мощность горелки.

Газовая печь для плавки металла

Компания Росиндуктор предлагает газовые печи для плавки металлов: алюминия, меди и сплавов с их содержанием. Газовые печи бывают стационарные, на редукторе и гидравлике, они экономичные и имеют хорошие плавильные свойства. Газовые печи для плавки металла комплектуются газовыми горелками как российского, так и европейского производства, а так же футеровочными материалами с высокими свойствами теплоизоляции, что дает низкую стоимость плавки и обслуживания.

Газовые печи для плавки металла комплектуются газовыми горелками как российского, так и европейского производства, а так же футеровочными материалами с высокими свойствами теплоизоляции, что дает низкую стоимость плавки и обслуживания.

Каждая газовая печь для плавки имеет сертификат соответствия РФ и отвечает необходимым средствам безопасности. Газовые печи комплектуются современной системой управления с необходимыми защитами от падения давления газа, напряжения, пламени и т.д. Газовые печи для плавки металла имеют следующие преимущества:

- Удобная загрузка и выгрузка шихты;

- Хорошая плавность хода;

- Не дорогая себестоимость плавки;

- Высокая производительность;

- Современная автоматика с системами защиты;

- Автоматический розжиг;

- Надежность и простота обслуживания.

- Безопасная работа.

| Модель | Загрузка, кг | Температура, °C | Диаметр, мм | |||||

| ГПА-150 | 150 | 800 | Φ 500×600 | |||||

| ГПА-250 | 250 | 800 | Φ 500×870 | |||||

| ГПА-400 | 400 | 800 | Φ 775×900 | |||||

| ГПА-500 | 500 | 800 | Φ 780×900 | |||||

| ГПА-1000 | 1000 | 800 | Φ 880×1170 | |||||

| ГПА (Газовая Печь Алюминий) Изготовим печь под ваши технические параметры | ||||||||

Газовые печи для плавки алюминия

Газовая печь для плавки алюминия изготавливается как на редукторе, так и на гидравлике. Печи на гидравлике имеют хорошую плавность хода, но их стоимость выше, так как в комплект поставки входит гидравлическая станция и гидроцилиндры. Газовые печи для плавки алюминия на редукторе имеют ручной аварийный слив, что является хорошим преимуществом, так как проблемы с электроснабжением в России происходят довольно часто.

Печи на гидравлике имеют хорошую плавность хода, но их стоимость выше, так как в комплект поставки входит гидравлическая станция и гидроцилиндры. Газовые печи для плавки алюминия на редукторе имеют ручной аварийный слив, что является хорошим преимуществом, так как проблемы с электроснабжением в России происходят довольно часто.

Газовые печи для плавки меди

Купить газовые печи для плавки меди в компании Росиндуктор — это правильное решение, ведь мы поставляем только качественные, надежные и недорогие печи. При поставке учитываются потребности покупателей. Газовая печь для плавки меди должна быть современная, не дорогая по цене и обслуживанию и известной мировой марки. Газовые печи для плавки должны соответствовать всем вышеперечисленным требованиям. Помимо этого, печи от компании РосИндуктор доказали свою надежность и преимущества перед любыми аналогами работая на российском рынке более 8 лет. Если вы решите купить газовую печь для плавки, вы получите разные варианты оплаты, возможность покупки в лизинг или с отсрочкой платежа, оперативную доставку, а так же профессиональную бесплатную консультацию в подборе необходимой модели печи и сопутствующего оборудования. Все это дает возможность максимально плодотворно реализовать эту задачу, обращайся к профессионалам.

Все это дает возможность максимально плодотворно реализовать эту задачу, обращайся к профессионалам.

Печи для производства вторичного алюминия – aluminium-guide.com

Первым вопросом, который возникает при выборе печи для плавления алюминия – это ее производительность. Небольшие печи емкостью 5 или даже 10 тонн применяют на малых предприятиях или для каких-либо специфических условий. Это относится и к плавильным печам, и к раздаточным печам, и к печам-миксерам.

Плавильные и другие печи для алюминия

Чем меньше емкость печи, тем больше затраты на ее техническое обслуживание из расчета на тонну металла. Поэтому в алюминиевой промышленности в настоящее время преобладают печи емкостью 25 тонн и более. Такая емкость ванны печи считается оптимальной с точки зрения обслуживания и эффективности работы.

Еще одним фактором при выборе емкости печи могут быть условия поставки продукции. Обычно минимальная партия алюминия составляет 20 тонн и одним из требований заказчиков является то, чтобы весь металл был от одной плавки.

Важным фактором при выборе печи является удобство ее обслуживания. Шлак, который образуется в ходе работы печи – плавильной печи, печи-миксера, раздаточной печи – имеет тенденцию скапливаться на стенах печи или оседать на ее дно, иногда он попадает даже на свод печи. Даже при самой оптимальной конструкции печи этого нельзя избежать на 100 %. Рост толщины шлака на стенах печи и подине печи снижает ее эффективность. Поэтому этот шлак необходимо периодически счищать. Это тем более важно при смене сплава, который выплавляется в печи. Поэтому конструкция печи обязательно должна предусматривать возможность снятия шлака с поверхности расплава и удобной чистки печи.

Однако самым важным вопросом при выборе печи является выбор вида энергии, который будет подаваться в печь.

Печи для алюминия: газ, мазут и дизельное топливо

В печах для плавки, выдержки и обработки алюминия применяют следующие виды ископаемого топлива:

- природный газ;

- мазут;

- дизельное топливо.

Выбор энергоносителя зависит от его доступности в месте расположения производства. Природный газ является очень удобным для применения его в печах, однако его можно применить, если есть рядом доступный газопровод. Если такой возможности нет, то применяют мазут или дизельное топливо.

Дизельное топливо более удобно, чем мазут, но имеет высокую цену. Мазут дешевле дизельного топлива, но его применение связано с определенными трудностями.

Печи на газе, мазуте и дизельном топливе обычно имеют конструкции, которые являются вариантами традиционных подовых печей, кокильных печей и роторных печей. Эти печи наиболее часто применяются в алюминиевой промышленности и отличаются хорошими показателями в отношении выхода годного металла и потребления энергии. Поскольку в этих печах применяется прямое излучение тепла, то эффективность системы сгорания весьма высока и передача тепла к металлу очень высокая.

Электрические плавильные печи для алюминия

По своей конструкции электрические печи для плавления алюминия подразделяются на печи сопротивления и индукционные печи. Электрический нагрев может быть в некоторых случаях более удобных чем, например, газовый, но только при условии доступности дешевой электрической энергии.

Электрический нагрев может быть в некоторых случаях более удобных чем, например, газовый, но только при условии доступности дешевой электрической энергии.

Применение электрического нагрева в печах при производстве первичного алюминия представляется вполне оправданным, хотя бы из-за дешевизны электрической энергии для такого производства. Однако стоимость электрической может быть совсем другой в том месте, где располагается производство вторичного алюминия. Отсутствие продуктов сгорания газа или другого топлива при печной обработке алюминиевого расплава обеспечивает малые потери от окисления металла, а также исключает загрязнение алюминиевого расплава водородом и другими газами. С точки зрения экологии, это более чистые печи.

Тигельные индукционные печи

Тигельные индукционные печи могут работать с чистым ломом, чушками или жидким алюминием. Из-за ограничений по размерам индукционные печи имеют максимальную емкость 8-10 тонн, что может быть недостаточно для крупного производства вторичного алюминия. Такие большие печи имеют довольно большой диаметр и загружаются сверху, что представляет повышенную опасность для персонала. Обычно индукционные печи требуют больших капитальных вложений и характеризуются высокой стоимостью обслуживания и рабочей силы. Поэтому в промышленности по производству вторичного алюминия индукционные печи применяются редко и, в основном, для переплавки мелкой алюминиевой стружки.

Такие большие печи имеют довольно большой диаметр и загружаются сверху, что представляет повышенную опасность для персонала. Обычно индукционные печи требуют больших капитальных вложений и характеризуются высокой стоимостью обслуживания и рабочей силы. Поэтому в промышленности по производству вторичного алюминия индукционные печи применяются редко и, в основном, для переплавки мелкой алюминиевой стружки.

Канальные индукционные печи

Канальные индукционные печи обычно проектируют круглой формы и с загрузкой шихты сверху, но бывают и прямоугольные печи. Емкость таких индукционных печей достигает 40 тонн. Эти печи работают с постоянным «болотом», то есть готовый металл полностью не сливается, а часть его остается в печи для следующей плавки. Это затрудняет применение таких печей в качестве как плавильных печей, так миксеров и раздаточных печей. И, конечно же, это не самые дешевые печи.

Электрические печи сопротивления

Плавильные печи сопротивления проектируют как стационарные или наклоняемые отражательные печи. Нагревательные элементы устанавливают на своде печи и нагрев металла происходит только за счет энергии излучения. Рабочая температура огнеупорных материалов для стен и свода печи плавления алюминия составляет около 1200 °С, что является ограничивающим фактором для этого типа печей. Энергия, которая поступает от излучения свода, не позволяет эффективного плавления твердых шихтовых материалов. Поэтому такие печи применяются в основном в качестве печей для выдержки и разливки металла. При отсутствии в печи продуктов сгорания потери металла от окисления очень низкие. Первоначальная стоимость и стоимость обслуживания таких печей довольно высокая, но должна оцениваться для каждого отдельного случая. Обычно этот тип печей не применяется при производстве вторичного алюминия.

Нагревательные элементы устанавливают на своде печи и нагрев металла происходит только за счет энергии излучения. Рабочая температура огнеупорных материалов для стен и свода печи плавления алюминия составляет около 1200 °С, что является ограничивающим фактором для этого типа печей. Энергия, которая поступает от излучения свода, не позволяет эффективного плавления твердых шихтовых материалов. Поэтому такие печи применяются в основном в качестве печей для выдержки и разливки металла. При отсутствии в печи продуктов сгорания потери металла от окисления очень низкие. Первоначальная стоимость и стоимость обслуживания таких печей довольно высокая, но должна оцениваться для каждого отдельного случая. Обычно этот тип печей не применяется при производстве вторичного алюминия.

Электрическая или газовая печь для алюминия?

Если сравнивать печи с газовым нагревом с эквивалентными по емкости и производительности электрическими печами только по стоимости энергии, то стоимость газа обычно меньше, чем стоимость электричества.

С точки зрения обеспечения степени чистоты расплава, содержания водорода и потерь металла от угара электрические печи имеют неоспоримые преимущества.

С точки зрения экологии преимущество электрических печей сомнительно. Да, сама печь не загрязняет окружающую среду, но за нее это делает электростанция, от которой она берет электроэнергию. Если, конечно, это не гидростанция.

На тепловой электростанции чтобы произвести электрическую энергию необходимо сначала выработать тепло, а потом на турбинах и генераторах превратить его в электрическую энергию. Общая эффективность такого процесса составляет около 33 %. В электрической печи эта энергия превращается обратно в тепло. Поэтому общая эффективность энергетической цепочки здесь однозначно ниже, чем та, которая достигается при прямом газовом или мазутном нагреве.

Учет всех обстоятельств позволяет сделать вывод, что газовые или мазутно-дизельные печи способны обеспечивать достаточно высокую эффективность при плавке и печной обработке алюминия в сочетании с более низкой стоимостью из обслуживания. По крайней мере, при производстве вторичного алюминия.

По крайней мере, при производстве вторичного алюминия.

Однако, конечно, могут быть случаи, когда выгоднее применять печи с электрическим нагревом, особенно индукционные печи. Нередко применяют такую комбинацию: газовая плавильная печь и электрическая печь для выдержки и раздачи алюминия. Есть даже комбинированные печи: при плавлении алюминия они применяют газ, а при выдержке-раздаче – электричество.

Источник: Ch. Schmitz, Handbook of Aluminium Recycling, Vulkan-Verlag GmbH, 2006.

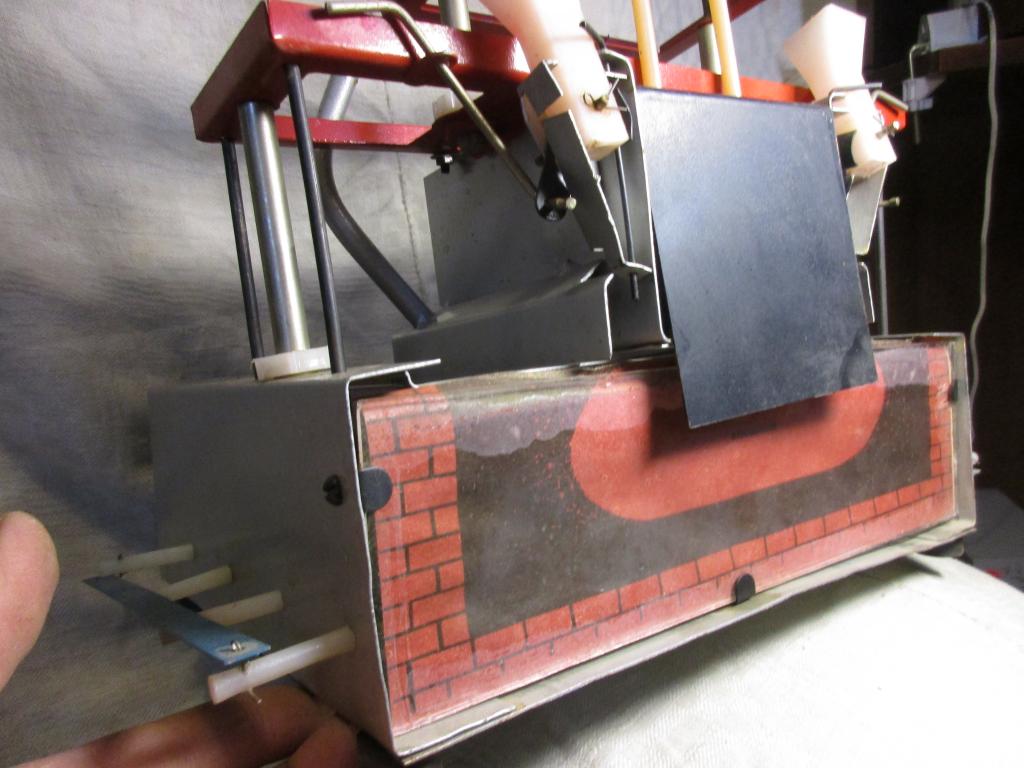

Делаем печь для плавки алюминия своими руками

Примерная температура плавления алюминия составляет около 660 градусов по Цельсию, что позволяет произвести плавку даже в домашних условиях. Разумеется, на газовой плите достичь такой температуры не удастся, да и проводить подобные работы в помещении крайне нежелательно. В интернете существует множество видео, как самостоятельно изготовить плавильную печь своими руками. В этой статье мы рассмотрим наиболее интересные, проверенные и надёжные способы.

Виды

Печи, используемые в промышленности, очень дорого стоят. Их цена составляет тысячи и десятки тысяч долларов. Кроме этого, такие агрегаты занимают непозволительно много места. Алюминий является самым распространённым металлом на Земле, поэтому промышленность в данном направлении продвинулась далеко вперёд. Существует множество типов плавильных печей. Например, наклонные цилиндрические печи, печи с ревербационным тиглем, печи карусельного типа и другие.

Но как поступить, если необходимо изготовить какую-либо деталь в домашних условиях, а возможности заказать её по той или иной причине нет? Отличную мини-печь совершенно несложно изготовить и своими руками, причём, для этого, в основном, не нужно будет искать какие-то специфические материалы, детали и приборы. Большинство из них найдётся практически у каждого дома, в гараже или же на даче.

В сущности, принцип работы всех самодельных печей прост и однотипен. Различия, как правило, лишь в их некоторых конструктивных особенностях. В некотором объёмном термостойком сосуде разжигаются древесные угли (это наиболее удачный вариант топлива для плавки алюминия), в которые или над которыми в тигле размещается сам металл. В качестве тигля может выступать, например, обрезанный корпус огнетушителя, либо даже обыкновенный стальной чайник. Для увеличения температуры углей необходим качественный обдув воздухом со всех сторон (чтобы алюминий разогревался в ёмкости равномерно). Как правило, кислород подаётся через трубу вниз «колодца». Тягу же создать может обыкновенный пылесос, двигатель от старой вытяжки, кулер или даже фен. В принципе, это необходимые условия для создания своеобразной мини плавильни своими руками.

В качестве формы для отливки деталей обычно выступает гипс. Если же необходимо отлить обыкновенную цилиндрическую болванку из алюминия, подойдёт и кусок обрезанной стальной трубы. Рассмотрим наиболее интересные и простые конструкции мини печей.

Рассмотрим наиболее интересные и простые конструкции мини печей.

Мини-печь из колёсного диска

Изготовить данную модель очень просто. Колёсный диск желаемого диаметра вкапывается в землю так, чтобы его поверхность совпадала с горизонтом, то есть не выступала над поверхностью земли. Посреди диска внутри получившейся топки должно быть отверстие, через которое пропускаем изогнутый патрубок, выходящий рядом с плавильней. По нему в мини-печь будет снизу поступать кислород. В качестве нагнетателя удобно использовать небольшой кулер, надетый на трубу снаружи. Однако, при такой подаче воздуха, поддув будет крайне некачественным и однонаправленным. Для этого внутри котла на выходе трубы соорудим нечто вроде конфорки. Удобно для этого использовать автомобильный дисковый тормоз, наваренный поверх трубы. После этого в получившуюся мини-плавильню можно засыпать угли и подавать воздух, поднимать их температуру. Алюминиевый лом в тигле размещается среди углей.

Печь из металлического бака

Совсем необязательно печь должна быть утоплена в землю. Несложно изготовить своими руками и переносную печь. Для этого подойдёт любой цилиндрический бак из термостойкого металла, например, бак от старой стиральной машины с вертикальной загрузкой. Изнутри диаметр бака уменьшается за счёт кирпичей и глины. Тем самым, толщина нашей печи составит 10-15 сантиметров. Не забываем монтировать внизу корпуса трубу для надува. Воздух можно подавать в неё любым удобным образом. Тигель с сырьём алюминия вешается внутрь топки. Как можно заметить, принципиальных отличий от предыдущего варианта нет. Его так же просто изготовить своими руками, различия лишь в необходимых инструментах и деталях.

Мини-плавильня из бутылки

Это, пожалуй, самый необычный и, действительно отличающийся от предыдущих вариант изготовления своими руками печи для выплавки алюминия. Почему необычный? Нам не понадобится никакое топливо. В данном варианте печи нагрев происходит посредством нагрева проволоки, обладающей большим сопротивлением – нихром. На смазанную маслом поверхность большой стеклянной бутылки наматывается бинт, на который после наносится слой смеси глины и жидкого стекла. После этого глина должна высохнуть (около недели). Затем получившийся глиняный резервуар обматывается двойной нихромовой проволокой, и поверх него опять наносится слой глины. Ещё неделю сушим, после чего бутылку извлекаем, и имеем термостойкий самонагревающийся резервуар для плавки. Остаётся лишь загрузить внутрь алюминиевое сырьё и подключить оба конца проволоки к 220 Вт.

В данном варианте печи нагрев происходит посредством нагрева проволоки, обладающей большим сопротивлением – нихром. На смазанную маслом поверхность большой стеклянной бутылки наматывается бинт, на который после наносится слой смеси глины и жидкого стекла. После этого глина должна высохнуть (около недели). Затем получившийся глиняный резервуар обматывается двойной нихромовой проволокой, и поверх него опять наносится слой глины. Ещё неделю сушим, после чего бутылку извлекаем, и имеем термостойкий самонагревающийся резервуар для плавки. Остаётся лишь загрузить внутрь алюминиевое сырьё и подключить оба конца проволоки к 220 Вт.

Стоит упомянуть, что все вышеописанные способы достаточно опасны для здоровья и жизни, и их следует использовать с большой осторожностью.

На самом деле, способов плавки алюминия существует значительно больше, но большинство из них сводится к одним и тем же принципам действия. Поэтому совсем необязательно для изготовления какой-либо детали обращаться к специалистам, ведь многое можно сделать и своими собственными руками.

Поэтому совсем необязательно для изготовления какой-либо детали обращаться к специалистам, ведь многое можно сделать и своими собственными руками.

Мини плавильная печь для плавки алюминия, меди и свинца

В данном обзоре автор покажет, как сделать своими руками мощную мини плавильную печь, которая плавит алюминий, медь и свинец за считанные минуты.

Основой для самоделки послужит пропановый баллон. Первым делом необходимо открутить вентиль, потом заполнить баллон водой.

Срезаем верхнюю часть баллона. Далее вырезаем отверстие в центральной части крышки. Срезаем ручки. Болгаркой зачищаем места среза, чтобы убрать заусенцы.

1

Читайте также: Мини гибочный станок для заготовок из листового металла

Советуем также прочитать, как самостоятельно изготовить горн из шамотных кирпичей. В нем можно уже нагревать заготовки из стали до нужной температуры.

В крышке сверлим два отверстия для установки рым-болтов, за которые можно будет ее поднимать.

Также автор сверлит много других отверстий для установки обычных болтов. Однако на функциональность печи они никак не влияют — это для красоты (хотя, если честно, они больше мешают).

Основные этапы работ

На следующем этапе потребуется огнеупорный керамоволокнистый материал в виде мата. Вырезаем из него круг, который будет укладываться на дно.

1

Читайте также: Приспособление для сплющивания концов круглых труб

В нем нужно вырезать отверстия под ножки подставки для тигеля. Далее отрезаем куски огнеупорного материала и вставляем их внутрь баллона. Всего потребуется сделать 3 слоя.

1

Читайте также: Простая приспособа для изготовления торсионов «на холодную»

В нижней части баллона сверлим отверстие и привариваем муфту. В нее будет вставляться трубка, к которой подключена газовая горелка.

Готовим раствор из огнеупорного цемента и обмазываем внутренние стенки плавильной печи. Вырезаем круг теплоизоляционного материала и укладываем его внутрь крышки.

К верхней части крышки привариваем горловину. В нее тоже вставляем керамический огнеупорный материал. Обмазываем цементным раствором.

1

Читайте также: Самодельная печь для плавки алюминия в домашних условиях

На последнем этапе останется только изготовить тигель. Для этого автор использует старый огнетушитель.

Подробно о том, как сделать мощную мини плавильную печь, смотрите на видео ниже. Идея принадлежит автору YouTube канала Timber & Tea.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Тигельная Печь на Газовом Обогреве | От Китайского Производителя

Компания Hongxing производит качественные тигельные печи на газовом топливе. Эти печи в основном используются для плавки алюминия. Принцип работы заключается в равномерном и всестороннем нагревании тигеля путем природного газа, в результате чего, плавится материал, находящийся внутри. Плавильный чан может опрокидываться на 90 градусов для высвобождения расплавленного материала.

Принцип работы заключается в равномерном и всестороннем нагревании тигеля путем природного газа, в результате чего, плавится материал, находящийся внутри. Плавильный чан может опрокидываться на 90 градусов для высвобождения расплавленного материала.

Характеристика

- Ёмкость: 800кг (также может выполняться на заказ)

- Производительность: 280-300кг/ч. Если тигель полностью загрузить алюминием, то материал превратиться в жидкую консистенцию через 4 часа.

- Температура обработки: 680°C-800°C Потребление энергии: мощность горелки составляет 400,000 ккал. Необходимо около 80 кубометров натурального газа для плавки одной тонны алюминия.

- Мощность воздуходувки: 4KW, мощность двигателя гидравлической станции 380V: 2.2KW, 380V

- Общий вес:около 6T

- Конструкция : корпус печи, футеровка, система сжигания, система управления температурой, газовая горелка, масляный цилиндр, гидравлическая станция.

Конструкция

- Наружная конструкция

1) Корпус печи выполнен из толстолистовой стали 4мм.

2) Крышка тигеля сделана из толстолистовой стали 25мм.

3) Донная часть произведена из толстолистовой стали 8мм.

4) Воздуховод изготовлен из толстолистовой стали 6мм, и может опрокидываться на 90 градусов.

5) Теплообменник выполнен из нержавеющей толстолистовой стали 304. - Материал футеровки

1) Три слоя накладки из теплоустойчивых термоизоляционных плиток (с плотностью 400)

2) Изоляционный хлопковый материал с плотностью 260.

3) Огнеупорные высокоизоляционные кирпичи RFTC MD 60A

- Гидравлическая станция

- Устройство обеспечения безопасности

Электронная система управления газовой тигельной печи, оборудована с автоматической функцией оповещения, которая мгновенно срабатывает в случае перенагревания и утечки жидкости, это в свою очередь обеспечивает безопасность производственному процессу.

Установка, доводка и транспортировка

Мы берем на себя стоимость транспортировки обрудования до места назначения клиента, установки и тренинг по оборудованию. Однако, наша компания не покрывает расходы, связанные с перемещением и поднятием оборудования с порта до самого завода.

Однако, наша компания не покрывает расходы, связанные с перемещением и поднятием оборудования с порта до самого завода.

Доставка и гарантия качества

- Доставка:доставка оборудования в течение 30 дней после подписания контракта.

- Гарантия качества:наше оборудование идёт с годовой гарантией качества, которая вступает в силу по окончанию доводки оборудования. В рамках гарантии, предоставляются бесплатные услуги технической поддержки и замены частей, за исключением быстроизнашиваемых деталей или неполадок, возникших по вине оператора.

Плавильная печь для алюминия

| Печь для плавки и выдержки цветных металлов

Промышленные печи для плавки и выдержки алюминия

Lindberg / MPH спроектированы в соответствии с вашими технологическими требованиями, поскольку доступны стандартные и индивидуальные опции. Модели отличаются энергоэффективной конструкцией, быстрым восстановлением температуры и низкой нагрузкой на квадратный дюйм для экономии затрат. Просмотрите продукцию ниже или запросите расценки, чтобы поговорить с нашей командой о вариантах плавильных печей Lindberg / MPH.

Основные характеристики

- Включает революционную концепцию изоляции как в металлической защитной зоне, так и в своде (область камеры элемента)

- Самая энергоэффективная печь для выдержки алюминия из имеющихся

- Типичные затраты на энергию снижаются на 80-90% старые модели печей

- Испытаны на производстве для использования всего 5 кВт / час.

Низкоэнергетическая электрическая раздаточная печь Holimesy® — это наиболее энергоэффективная печь для выдержки алюминия из имеющихся на рынке, позволяющая снизить затраты на электроэнергию до 80-90%.

Основные характеристики

- Обеспечивает металл высочайшего качества на станции литья

- Тесный контроль температуры

- Повышает безопасность за счет устранения опасностей при переносе расплавленного металла

Основные технические характеристики

- Разработан для стандартной линейки электрических раздаточных печей Holimesy ®

- Обеспечивает больший ввод и более высокие температуры, чем стандартные трубчатые нагревательные элементы

- Изготовлен из толстой проволоки из жаропрочного сплава с опорой на керамику -резьбовые втулки

- Из-за большой толщины проволоки и большого диаметра катушки более высокая потребляемая мощность может быть помещена в ту же площадь

- Относительно низкая нагрузка на квадратный дюйм элемента, что увеличивает срок службы элемента

Значительно сократите свои счета за электроэнергию с помощью погружной электрической печи для выдержки. Погружная технология может снизить потребление электроэнергии на треть по сравнению со стандартными энергоэффективными электрическими раздаточными печами.

Погружная технология может снизить потребление электроэнергии на треть по сравнению со стандартными энергоэффективными электрическими раздаточными печами.

Основные характеристики

- Снижает температуру поверхности стального кожуха примерно на 30 ° F по сравнению с окружающей средой при 1200 ° F металла

- Панель управления NEMA 12

- Три (3) камеры — для наполнения, нагрева и опускания

Отличный выбор для более высоких рабочих температур, необходимых при литье в постоянные формы и песчаные формы.

Основные характеристики

- Соответствует занимаемой площади популярной линии электрических печей для выдержки Holimesy

- Более быстрое восстановление температуры

- Пакет управления процессом горения и управления, разработанный специально для печи и ее применения

печи для плавки и сплавов | Плавка и литье алюминия

Inductotherm — лидер отрасли в разработке и производстве технологически передовых систем практически для всех металлов и материалов, включая алюминий. От начала до конца алюминиевая технология Inductotherm работает. Преобразование глинозема в чистый алюминий и, в конечном итоге, в полезные алюминиевые сплавы — это энергоемкий процесс, поэтому энергоэффективные печи, производимые Inductotherm, доказали свою ценность на алюминиевых заводах по всему миру. Технологии индукционных печей Inductotherm могут конкурировать с более традиционными методами, такими как печи на ископаемом топливе и печи сопротивления. Индукция практична для всех применений при плавке алюминия и имеет много преимуществ по сравнению с обычными печами для плавки алюминия.

От начала до конца алюминиевая технология Inductotherm работает. Преобразование глинозема в чистый алюминий и, в конечном итоге, в полезные алюминиевые сплавы — это энергоемкий процесс, поэтому энергоэффективные печи, производимые Inductotherm, доказали свою ценность на алюминиевых заводах по всему миру. Технологии индукционных печей Inductotherm могут конкурировать с более традиционными методами, такими как печи на ископаемом топливе и печи сопротивления. Индукция практична для всех применений при плавке алюминия и имеет много преимуществ по сравнению с обычными печами для плавки алюминия.

В каких областях применения алюминия может успешно применяться индукция?

- Литейный цех

- Ролики для алюминиевых заготовок

- Переработка / переплавка

- Литье под давлением

- Плавка стружки

- Литье по выплавляемым моделям

- Первичный алюминий

- Вторичный алюминий

Плавка алюминиевой стружки

Алюминиевая стружка сложно плавить из-за ее тенденции всплывать на поверхности расплавленного алюминия при добавлении в большинство печей.

Система плавления алюминиевой стружки, использующая традиционную индукционную печь без сердечника, может помочь преодолеть это за счет присущего ей перемешивания. Перемешивание помогает погрузить и разбить куски алюминиевой стружки, позволяя плавить их более эффективно, чем в печи с небольшим перемешиванием или без него.

Преимущества использования технологии индукционной плавки для плавки и литья алюминия:

- Операционная гибкость

- Системы индукционных печей меньше по размеру и занимают более удобную площадь

- Легко заменяются сплавы

- Может немедленно отключаться, если необходимо, без дорогостоящих последствий

- Повышенная эффективность

- С индукционным нагревом источником является сам металл

- Газовые печи имеют КПД около 20%, тогда как наша система Acutrak ® DEH имеет КПД до 92%, а большинство индукционных печей обычно имеют КПД 60%

- Лучшее / более чистое качество металла

- Индукционные плавильные печи не выделяют газов

- Газовые печи и печи сжигания подвергают металл воздействию газов и кислорода, которые добавляют к металлу примеси

- Улучшенная рабочая среда / удобство для персонала

- Индукционная плавка мало остаточного тепла и минимальный шум

- Газовые печи д.

е выкл много тепла и печи горения очень шумные

е выкл много тепла и печи горения очень шумные

Впервые на индукционной печи? Вот что вам нужно знать о том, как работает индукция

Когда ток течет через индукционную катушку, создается магнитное поле.Подача переменного тока через эту катушку приведет к изменению направления магнитного поля с той же скоростью, что и частота переменного тока. Когда добавляется алюминиевый шихтовый материал, действует закон Фарадея. Индуцированное напряжение приведет к протеканию тока через материал в магнитном поле. Когда ток течет через материал, движение электронов сопротивляется. Материалы, которые более устойчивы к потоку электронов, будут выделять больше тепла, когда через них протекает ток.Индукционное тепло генерируется в материале продукта за счет протекания тока. Затем тепло от поверхности продукта передается через материал с теплопроводностью.

Когда металл расплавляется, магнитное поле также заставляет ванну двигаться. Это называется индуктивным перемешиванием, и оно перемешивает ванну для получения более однородной смеси, что способствует легированию. Системы водяного охлаждения обычно обеспечивают охлаждение змеевиков, однако, поскольку алюминий является низкотемпературным металлом, наша система прямого электрического нагрева Acutrak ® может иметь воздушное охлаждение, что делает ее отличным вариантом для плавления алюминия.

Системы водяного охлаждения обычно обеспечивают охлаждение змеевиков, однако, поскольку алюминий является низкотемпературным металлом, наша система прямого электрического нагрева Acutrak ® может иметь воздушное охлаждение, что делает ее отличным вариантом для плавления алюминия.

Лучшие индукционные печи и системы для алюминия

В зависимости от вашего применения, Inductotherm предлагает множество передовых печных систем для плавки алюминия.

Прямое электрическое нагревание (DEH)

- Точно управляемая индукционная плавка

- Более быстрое, чистое и эффективное плавление

- Автономный источник питания и компактная печь для сокращения времени, усилий и затрат на установку

- Идеально подходит для литья под давлением, постоянных форм и литья алюминия

- Система Acutrak ® DEH хорошо подходит для операций литья под давлением, постоянного литья в формы и для литейных цехов.

Печи Hybrid ™

- Проверенная технология индукционных печей без сердечника

- Дополнительные преимущества верхнего кожуха канальной печи

- Повышенная гибкость сплава и стойкость огнеупора

- Допуск для защиты от инертного газа, удаления окалины и быстрой замены сплава

- Идеально для разливки слябов и заготовок в аэрокосмической и коммерческой сферах

- Разливщики алюминиевых заготовок могут обнаружить, что наша уникальная печь Hybrid ™ станет для них отличным выбором.

Традиционные печи без сердечника Inductotherm

- Индукционные печи без сердечника обеспечивают превосходную производительность и исключительную долговечность для всех ваших нужд плавильного цеха, независимо от размера вашего литейного цеха

- Отвечает высоким требованиям литейщиков, специализированных литейных цехов и алюминиевой промышленности

- Печи Dura-Line ® разработаны, чтобы предоставить литейным предприятиям еще один выбор для малых и средних предприятий, в то время как наши печи с тяжелым стальным кожухом созданы для самых крупных литейных производств

Съемные тигельные печи

- Широко используется в цехах плавки алюминия

- Убедитесь, что расплавленный алюминий всегда доступен из одного или другого тигля.

- Обеспечивает большую гибкость сплава

- Выберите дизайн и конфигурацию в зависимости от вашего пространства и требований к эксплуатации

- Наши съемные тигельные печи Выдвижная печь или подъемно-поворотная печь могут помочь обеспечить постоянную доступность расплавленного алюминия из одного или другого тигля.

Снижение расхода газа для плавки алюминия

Алюминиевые литейные и литейные предприятия имеют стимулы для повышения энергоэффективности своих процессов плавки, что означает как возможности для экономии эксплуатационных расходов, так и обязательства по соблюдению нормативных требований.Предварительный нагрев воздуха горелки с помощью теплообменника значительно снизит расход газа в печи, а повышение температуры пламени приведет к сокращению времени плавления и изменению назначения тепла выхлопных газов с положительным воздействием на окружающую среду.

В 2016 году прототип оптимизированной системы плавки алюминия был реализован в рамках совместного проекта промышленного и делового сообщества, финансируемого Федеральным министерством экономики и технологий Германии (BMWi). Результаты проекта Edusal II позволяют определить энергосберегающий потенциал плавки, и в то же время максимизировать производительность плавки.

Результаты проекта Edusal II позволяют определить энергосберегающий потенциал плавки, и в то же время максимизировать производительность плавки.

При предварительном нагреве воздуха в горелке с помощью теплообменника объемный поток теплых выхлопных газов направляется через подходящую систему трубопроводов в теплообменник. Это экономит расход газа. |

ZPF GmbH — разработчик технологических процессов плавления алюминия, а также разработка и производство высокоэффективных печей для плавления алюминия, плавления стружки и печей для выдержки.В более ранней адаптации результатов проекта Edusal II исследователи ZPF показали, как мониторинг загружаемого материала может указывать на более эффективную ориентацию горелок в печи.

Теплообменник — Чтобы еще больше снизить потребление газа в такой системе и, таким образом, повысить как энергоэффективность, так и экономию ресурсов, производитель печей ZPF расширил свою концепцию дополнительными компонентами: путем включения системы предварительного нагрева воздуха горелки, в которую объемный поток теплых выхлопных газов проходит по системе трубопроводов в теплообменник, оператор системы может добиться более низких выбросов загрязняющих веществ и меньшего потребления газа. Разработчик сообщил, что с соответствующими настройками эту новую систему можно использовать в качестве комплекта для модернизации существующих систем плавления ZPF.

Разработчик сообщил, что с соответствующими настройками эту новую систему можно использовать в качестве комплекта для модернизации существующих систем плавления ZPF.

«В первоначальном проекте были достигнуты многочисленные устойчивые усовершенствования, которые позволили оптимизировать предыдущую печную систему», — сказал Свен-Олаф Сауке, руководитель отдела исследований и разработок ZPF. «Основное внимание было уделено дальнейшему развитию измерительной техники для сенсорного обнаружения плавильного вала, что означает, что в лабораторных условиях можно точно определить как положение остаточного материала на плавильном звене, так и его количество.

«Кроме того, был разработан специальный алгоритм оценки, который улучшил процесс до такой степени, что можно достичь увеличения эффективности плавления до 15%».

Еще одним направлением деятельности системы Edusal II было испытание предварительного подогрева воздуха горелки. Идея интегрировать систему предварительного нагрева горелки, которая эффективно использует тепловой поток системы, существует уже давно. Однако, поскольку на рынке предлагаются решения с частично непрактичными характеристиками, изначально был установлен электрический подогреватель.Это позволяет очень точно контролировать расход топлива и, таким образом, уравновешивать рентабельность расхода топлива. Полученные характеристические значения были использованы при проектировании предварительного подогрева воздуха горелки от потока отходящих газов плавильной системы.

Однако, поскольку на рынке предлагаются решения с частично непрактичными характеристиками, изначально был установлен электрический подогреватель.Это позволяет очень точно контролировать расход топлива и, таким образом, уравновешивать рентабельность расхода топлива. Полученные характеристические значения были использованы при проектировании предварительного подогрева воздуха горелки от потока отходящих газов плавильной системы.

«В этой версии уже нагретый поток выхлопных газов направляется в теплообменник через подходящую систему трубопроводов», — продолжил Сауке.

Осторожное обращение с газом — Сторона первичного воздуха (горячий газ) системы, которая прикреплена к теплообменнику, требует дополнительных компонентов.Например, блок управления, который направляет поток выхлопных газов в теплообменник по мере необходимости, и дополнительные точки измерения, обеспечивающие безопасное управление процессом.

В случае выхода из строя теплообменника или любого из компонентов, блок управления должен направлять поток выхлопных газов через байпас, мимо теплообменника, непосредственно во вторичную систему для защиты теплообменника и его компонентов. В теплообменнике энергия передается вторичному воздуху (воздуху горелки); охлажденный отработанный газ выпускается в другой системе либо непосредственно в атмосферу, либо для предварительного нагрева материала шихты в соответствующей камере.

В теплообменнике энергия передается вторичному воздуху (воздуху горелки); охлажденный отработанный газ выпускается в другой системе либо непосредственно в атмосферу, либо для предварительного нагрева материала шихты в соответствующей камере.

Вентилятор горелки подает холодный воздух горелки из окружающей среды в теплообменник, который нагревается там в системе плавления ZPF примерно до 200 ° C. Система трубопроводов после теплообменника изолирована и оснащена соответствующими дроссельными заслонками, измеряющими инструменты и дисплеи. Воздухосборник, установленный непосредственно после теплообменника, помогает равномерно распределять нагретую среду по трубопроводу по всей системе горелки. Таким образом, температура пламени значительно увеличивается, что приводит к увеличению энергозатрат и снижению расхода газа.

Эта печь представляет собой электрическую версию системы предварительного нагрева воздуха горелки ZPF — без теплообменника. |

«Таким образом, не только снижаются эксплуатационные расходы и затраты на электроэнергию, но и система позволяет бережно обращаться с ценным ресурсом газа», — сказал Сауке.«Повышается эффективность всей системы и сокращаются выбросы загрязняющих веществ».

Этот вариант теплообменника подходит для всех печей ZPF для плавки и выдержки алюминия с газовым обогревом, которые имеют подключенную нагрузку более 300 кВт и высокую скорость плавления на протяжении всего рабочего цикла печи. Однако необходимо строго соблюдать установленные температурные пределы для огнеупорной футеровки печи.

Модернизация предварительного нагрева воздуха горелки — Расширение энергоэффективного предварительного нагрева воздуха горелки с помощью встроенного теплообменника также может быть выполнено с существующей системой плавления, но требует некоторых изменений, по словам Сауке.

«При модернизации существующих систем ZPF, в дополнение к теплообменнику, должны быть интегрированы трубопроводы, подходящие для точки отбора горячего газа, термостойкие регуляторы и дроссельные заслонки. Регулировки должны выполняться с учетом системы управления, а также пользователя интерфейс.»

Все компоненты с электрическим приводом, например регулирующие клапаны и измерительная техника, интегрированы в систему управления и в шкаф управления, чтобы упростить работу системы, — отметил он.Все модификации и дооснащения системы выполняются ZPF на территории заказчика после всесторонней инвентаризации, консультаций и углубленной оценки.

«Потребность в трубах, маршрутах и изоляционном материале должна быть рассчитана на основе конкретного проекта», — пояснил Сауке. «Преимущество разработанной системы заключается в том, что все компоненты устанавливаются непосредственно на заводе, и, следовательно, нет дополнительная потребность в пространстве возникает в системе плавления ».

ZPF продолжает исследования и разработку мер по повышению эффективности систем плавления алюминия.

Плавильные печи для алюминия | Мы покупаем и продаем плавильные печи для алюминия

У вас есть товар (ы) в корзине; вы можете продолжить добавление элементов, нажав любую из кнопок «Связанные элементы» внизу страницы.

Если вы закончили, вы можете запросить предложения, нажав кнопку «Запросить предложение сейчас».

Ваша корзина пуста.

Продолжить просмотр

Ваш запрос на дополнительную информацию был добавлен в корзину запросов предложений, которая содержит перечисленные ниже товары. Вы можете продолжить просмотр нашего инвентаря, чтобы добавить дополнительные элементы, или отправить свой запрос сейчас, заполнив поля ниже и нажав «Отправить».

Ваш запрос обрабатывается!

Хотели бы вы получать бесплатные автоматические уведомления по электронной почте, когда появится новый инвентарь, соответствующий этой машине?

‘

Настройка учетной записи для оповещений

Имя:

Компания:

Имя пользователя (электронная почта):

Ваш адрес электронной почты уже связан с учетной записью.

Щелкните здесь, чтобы войти в систему и добавить эти предупреждения в существующую учетную запись.

Благодарим вас за посещение нашего веб-сайта и за интерес к нашему оборудованию.

Наши профессиональные сотрудники ответят вам предложения в ближайшее время.

Вы можете просмотреть весь наш инвентарь по адресу: www.diecastmachinery.com

Если у вас есть другие вопросы, свяжитесь с нами, нажав здесь.

Газовые плавильные печи

— MIFCO

Printer Friendly

Газовые плавильные печи — максимальная температура 2400 градусов F. Будет работать на природном газе или пропане, соответственно отрегулируйте газо-воздушную смесь (без отверстия для замены).

Щелкните вкладку «Поддержка продукта» (вверху справа), чтобы просмотреть видео о запуске расплавителя MIFCO

Все печи серий B и C, произведенные в 2015 году и позже, соответствуют минимальным требованиям NFPA 86 (применяется к системам горелок более 150 000 БТЕ / час):

- Требуются два клапана на пилотной и основной горелках

- Визуальная индикация положения клапана, необходимого для горелок мощностью более 150000 БТЕ / час

- Требуются реле высокого и низкого давления газа

- Горелки мощностью более 400 000 БТЕ / час требуют визуальной индикации и подтверждения закрытия

Мы рекомендуем заказчику установить манометр и регулятор на входящую линию.

Мы НЕ предоставляем их. Заказчик обязан знать свои местные и государственные коды.

Мы НЕ предоставляем их. Заказчик обязан знать свои местные и государственные коды.

Если печь должна быть установлена в приямке, просьба сообщить размеры приямка и конфигурацию воздуходувки.

Вентиляция и вытяжки — нажмите здесь

Схема усилителя для печей

B&C — нажмите здесь

Печи B&C — Информация о газопроводах — нажмите здесь

Расплавители серии C с системой безопасности 4UV

КОРПУС И ПЕЧЬ

МЯГКИЕ МЕТАЛЛЫ

МОДЕЛИ C-10 И C-20

Вместимость: 10 фунтов.до 20 фунтов. АЛЮМИНИЙ

30 ФУНТОВ. до 60 фунтов. ЖЕЛТАЯ ЛАТУНЬ

Технические характеристики серии C

Основными различиями между плавильными установками для мягких металлов и высокоскоростными плавильными установками являются конструкция крышки, скорости плавления и температурный диапазон. Модели C-10 и C-20 плавят алюминий и латунь на умеренных скоростях и не достигают высоких температур, необходимых для плавления серого чугуна.

Различия в дизайне обложек очевидны на иллюстрациях. При использовании печи в качестве плавильной печи чугунная плавильная печь из хромированного чугуна поддерживается в топочной камере кольцевой частью крышки. Когда алюминий готов к разливке, съемная ручка для разливки фиксируется в подъемных проушинах плавильного котла, а затем разливается в формы. Плавящийся металл всегда виден, а простота обращения с расплавом делает эту модель чрезвычайно популярной в младших и старших классах школ.

Для плавления латуни при более высоких температурах крышка крышки опускается, чтобы закрыть отверстие кольца емкости. Крышка поднимается и поворачивается к задней части печи, так что тигель может быть загружен в камеру печи для цикла плавления. Более низкие скорости плавления и более низкие температуры позволяют использовать сверхмощный огнеупор с высоким содержанием глинозема. Клещи для тиглей и хвостовики необходимы для извлечения и разливки тигля из металла.

КОМБИНИРОВАННАЯ ПЕЧЬ ТЯГЕЛЬНАЯ И КОРПУСНАЯ для плавки алюминия или свинца в стальном или чугунном котле, подвешенном в кольцевой части крышки печи, или для плавки алюминия и латуни в тигле внутри камеры печи. Диапазон температур от 1200 ° F до 2400 ° F

Диапазон температур от 1200 ° F до 2400 ° F

ВРЕМЯ ПЛАВЛЕНИЯ для плавления чугунного алюминиевого котла примерно 24 минуты. Время плавления тигля в закрытой камере печи для алюминия примерно 18 минут, для латуни примерно 35 минут.

Печи поставляются с ультрафиолетовой системой № 4 с искровым зажиганием.

СЕКЦИОННАЯ ТРУДНО ОБОГРЕННАЯ ФУТБОЛКА и двухсекционная крышка — это высокопрочный высокопрочный огнеупор с высоким содержанием глинозема, способный выдерживать температуры выше 3000 ° F.Огнеупорные секции обжигаются в печи, чтобы добиться отличной устойчивости к истиранию и растрескиванию. Секционная конструкция предотвращает растрескивание из-за теплового расширения. Все формы скрепляются высокотемпературным раствором. Комбинация предварительно обожженных секций и высококачественного глиноземного огнеупора обеспечивает исключительно долгий срок службы футеровки. Футеровка камеры сгорания поддерживается стенкой из высокотемпературной огнеупорной изоляции, которая снижает потери тепла через стенки печи, обеспечивает более комфортную работу и большую эффективность. Комплекты для замены футеровки доступны для установки в полевых условиях.

Комплекты для замены футеровки доступны для установки в полевых условиях.

СТАЛЬНАЯ СВАРНАЯ КОНСТРУКЦИЯ толстостенного кожуха печи и усиливающих элементов соответствуют промышленным спецификациям. Горячекатаный пруток используется для опорных колец и бандажей крышек. Крышка печи, состоящая из двух частей, утоплена в верхней защитной пластине из хромированного чугуна. Крышка вышки передняя со съемной ручкой. В открытом состоянии крышка откидывается к задней части печи. В нижней части топки расположено сливное отверстие для отвода перелива металла.Выпускное отверстие находится в задней части печи.

Доступные пакеты принадлежностей:

100004 C10 Pkg включает тигель из карбида кремния №10, чугунный тигель 6 × 8, ключ 10P, хвостовик S116H, погружной ковш 5 ″, пирометр MT400

100204 C20 упак. Включает тигель из карбида кремния №20, чугунный тигель 8 × 10, ключ 20B, хвостовик S230SE, погружной ковш 5 ″, пирометр MT400

РАЗМЕРЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СПЛАВОВ МЯГКИХ МЕТАЛЛОВ SPEEDY MELT

| МОДЕЛЬ ПЕЧИ | РАЗМЕР ПЛАВЛЕНИЯ ЖИВОЙ | РАЗМЕР МЕТАЛЛИЧЕСКОГО КОРПУСА | РАЗМЕР МЕТАЛЛИЧЕСКОГО КОРПУСА | КАМЕРА СГОРАНИЯ РАЗМЕРЫ | ПЛОСКОСТЬ 9045 И ПЛОСКОСТЬ 9045 | БТЕ НОМИНАЛЬНЫЙ ГАЗ | РАЗМЕР ГАЗОВОЙ ЛИНИИ | РАЗМЕР ГАЗОВОГО КЛАПАНА | ДАВЛЕНИЕ ГАЗА | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C-10 | No. 10 10 | № 16 | 6 дюймов x 8 дюймов | Диаметр 10 дюймов — глубина 10 дюймов | 17 1/2 дюйма | 21 1/2 дюйма | 22 дюйма | 25 дюймов D — 46,5 дюйма E | 40CFM 1/3 HP | 225,000 | 1 « | 1/2″ | 4-6 унций |

| C-20 | № 30 | № 40 | 8 дюймов x 10 дюймов | Диаметр 13 дюймов — глубина 16 дюймов | 23-1 / 4 дюйма | 27-1 / 2 дюйма | 24,5 дюйма | 29,5 дюйма D — 48 дюймов E | 70CFM 1/2 HP | 325,000 | 1-1 / 4 дюйма | 3/4 дюйма | 6-8 унций. |

Расплавители серии B с системой безопасности 4UV

Вместимость:

Алюминий: 10 фунтов. до 225 фунтов.

Латунь: 45 фунтов. до 675 фунтов.

Серый чугун (ТОЛЬКО КЛАСС 25-30): 45 фунтов. до 675 фунтов.

Общие характеристики серии B

ГИБКОСТЬ, УНИВЕРСАЛЬНОСТЬ и ЭКОНОМИЧНОСТЬ:

MIFCO производит одни из самых универсальных доступных плавильных печей. Широкий температурный диапазон позволит плавить большинство цветных металлов, используемых при литье, и некоторый серый чугун до класса 30 или 35.Все эти устройства имеют диапазон температур от 1200 ° до 2400 ° F и предназначены для максимально быстрого плавления. В школьном магазине или на промышленном литейном производстве эти устройства находят немедленное и прибыльное применение. Они покрывают почти весь спектр современных потребностей в плавке. Первоначальные вложения в промышленное оборудование этого типа являются номинальными, а техническое обслуживание сводится к абсолютному минимуму благодаря прочной конструкции и высокому качеству футеровки печи.

Широкий температурный диапазон позволит плавить большинство цветных металлов, используемых при литье, и некоторый серый чугун до класса 30 или 35.Все эти устройства имеют диапазон температур от 1200 ° до 2400 ° F и предназначены для максимально быстрого плавления. В школьном магазине или на промышленном литейном производстве эти устройства находят немедленное и прибыльное применение. Они покрывают почти весь спектр современных потребностей в плавке. Первоначальные вложения в промышленное оборудование этого типа являются номинальными, а техническое обслуживание сводится к абсолютному минимуму благодаря прочной конструкции и высокому качеству футеровки печи.

ПРОЧНАЯ, СВАРНАЯ СТАЛЬНАЯ КОНСТРУКЦИЯ:

Наружные кожухи печей MIFCO изготовлены из толстолистовой стали, при необходимости усилены прокатными стальными стержнями и сварены по всей поверхности.Прочная конструкция соответствует самым высоким промышленным стандартам. Опорные кольца крышки также изготовлены из толстостенных катаных стальных прутков. Крышки топок утоплены в секционных литых хромистых защитных пластинах. Вышка с крышкой проста по конструкции и имеет прочную конструкцию со съемной ручкой для предотвращения перегрева. Опоры из конструкционной стали обеспечивают циркуляцию воздуха под агрегатом, предотвращая перегрев литейного пола. Малая рабочая высота обеспечивает большее удобство загрузки тигля.Каждый агрегат снабжен переливным и сливным отверстиями в основании печи.

Крышки топок утоплены в секционных литых хромистых защитных пластинах. Вышка с крышкой проста по конструкции и имеет прочную конструкцию со съемной ручкой для предотвращения перегрева. Опоры из конструкционной стали обеспечивают циркуляцию воздуха под агрегатом, предотвращая перегрев литейного пола. Малая рабочая высота обеспечивает большее удобство загрузки тигля.Каждый агрегат снабжен переливным и сливным отверстиями в основании печи.

СЕКЦИОННАЯ ОГНЕУПОРНАЯ ФУТБОЛКА:

Для футеровки и куполообразных крышек всех высокоскоростных плавильных печей MIFCO используются сверхпрочные огнеупоры с высоким содержанием глинозема, изготовленные вручную, забивные и предварительно обожженные. График быстрой плавки и возможность плавления серого чугуна обуславливают необходимость использования лучших огнеупорных материалов для обеспечения длительного срока службы футеровки печи. Сверхпрочный высокопрочный оксид алюминия может выдерживать резкие перепады температур из-за быстрого нагрева и может работать при температурах, превышающих 3000 ° F, без растрескивания или разрушения. Секционные накладки облегчают движение во время нагрева, чтобы предотвратить термическое растрескивание и повреждение подкладки и крышки. Замена накладок и крышек в полевых условиях выполняется легко и быстро. Комплекты для замены футеровки доступны для всех печей MIFCO.

Секционные накладки облегчают движение во время нагрева, чтобы предотвратить термическое растрескивание и повреждение подкладки и крышки. Замена накладок и крышек в полевых условиях выполняется легко и быстро. Комплекты для замены футеровки доступны для всех печей MIFCO.

ВЫСОКОТЕМПЕРАТУРНАЯ ИЗОЛЯЦИЯ:

Высокотемпературная литая изоляция между стальным кожухом и футеровкой камеры сгорания сочетает в себе высокую прочность и отличные изоляционные свойства. Это обеспечивает более быстрый нагрев, меньшие тепловые потери и большую эффективность горелки.

ГОРЕЛКА:

Газовоздушный смеситель MIFCO может использовать любой вид топливного газа — природный, баллонный или резервуарный. Конструкция аспирационного смесителя Вентури обеспечивает легкое всасывание в магистраль газа, что устраняет необходимость в обратных клапанах. Стандартная система смесителя представляет собой ручное управление с двумя клапанами, которое позволяет оператору устанавливать любой тип пламени или желаемые атмосферные характеристики. Газовый и воздушный клапаны удобно расположены. Тип топливного газа можно изменить по желанию без замены отверстия или жиклера на смесителе.Каждая печь поставляется в комплекте с воздуходувкой. Осталось только провести газовые и электрические соединения, и печь готова к работе.

Газовый и воздушный клапаны удобно расположены. Тип топливного газа можно изменить по желанию без замены отверстия или жиклера на смесителе.Каждая печь поставляется в комплекте с воздуходувкой. Осталось только провести газовые и электрические соединения, и печь готова к работе.

СИСТЕМА ЗАЩИТЫ ГОРЕНИЯ:

Системы защиты от возгорания входят в стандартную комплектацию всех печей MIFCO. Автомат горения представляет собой электронный блок промышленного типа, который активируется датчиком пламени, который определяет ультрафиолетовый спектр пламени горелки. Реакция на пропадание пламени любого вида происходит в течение 2–4 секунд, а контроль пламени осуществляется непрерывно.Горелка зажигается от синхронизированной электронной искры. В случае пропадания пламени сброс автомата горения выполняется вручную.

Доступные пакеты принадлежностей:

100404 B160 упак. Включает тигель из карбида кремния # 16, ключ 16B, хвостовик S116SE, пирометр MT400

100604 B301 упак. Включает тигель из карбида кремния # 30, ключ 30B, хвостовик S230SE, пирометр MT400

Включает тигель из карбида кремния # 30, ключ 30B, хвостовик S230SE, пирометр MT400

100804 B702 упак. Включает тигель из карбида кремния # 70, ключ 670B, хвостовик S670SE, пирометр MT400

ДЛЯ УСТАНОВКИ В ЯМУ — (воздуходувка в яму не ставится):

Печь B301 -58 ″ x 46 ″ x 15 ″ глубокая яма, необходимая для корпуса печи

Печь B702 — яма глубиной 50 ″ x 70 ″ x 20 ″, необходимая для корпуса печи

Печь B1501-70 ″ кв. X 20 ″ глубокая яма, необходимая для корпуса печи

Щелкните ссылку ниже, чтобы просмотреть линейные чертежи:

B160 чертеж линии — площадь

B301 B702 B1501 B2001 Рисование линий и потребность в площади

| МОДЕЛЬ ПЕЧИ | РАЗМЕР ЖИЛИЩА | ВМЕСТИМОСТЬ НА РАСПЛАВ- ЛАТУНЬ / АЛЮМИНИЙ | СГОРАНИЕ КАМЕРА РАЗМЕРЫ | РАЗМЕР ГАЗОВОГО КЛАПАНА | ПРИЛОЖ. ТРАНСПОРТНЫЙ ВЕС | |||

|---|---|---|---|---|---|---|---|---|

| B-160 | No 10 до No 16 | 48 фунтов 16 фунтов | Диаметр 10 дюймов — глубина 12 дюймов | 90CFM 1/2 HP | 425,000 4-6 унций. | 1-1 / 4 дюйма | 3/4 дюйма | 594 фунта |

| B-301 | No. 20– No. 30 | 90 фунтов 30 фунтов | Диаметр 13 дюймов — глубина 15-1 / 2 дюйма | 150CFM 1 HP | 750,000 6-8 унций. | 1-1 / 2 « | 1″ | 920 фунтов |

| B-702 | No. 40 — No. 70 | 210 фунтов 70 фунтов | Диаметр 17 дюймов — глубина 20 дюймов | 210CFM 2 HP | 900,000 8-10 унций | 2 « | 1-1 / 4″ | 1676 фунтов |

| B-1501 | № 80 — № 150 | 450 фунтов 150 фунтов | Диаметр 21 дюйм — глубина 24 дюйма | 230CFM 2HP 3 фазы 3HP 1 фаза | 1,200,000 10-12 унций.  | 2 « | 1-1 / 4″ | 2786 фунтов |

| B2001 | No. 150 — No. 225 | 675 фунтов 225 фунтов | Диаметр 23 дюйма — глубина 25 дюймов | 230CFM 2HP 3 фазы 3HP 1 фаза | 1,200,000 10-12 унций | 2 « | 1-1 / 4″ | 3110 фунтов |

Высокоскоростные расплавители

Модели: B-160, B-301, B-702, B-1501, B-2001 (для B160 доступна переносная тележка — для информации звоните)

В-160

В-702

Б-1501

Б-2001

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ НА ВКЛАДКЕ ТЕХНИЧЕСКИХ ТОВАРОВ

Подходит для печати

Как выбрать правильную печь для алюминия для вашего литейного производства

ЛИТЬЕ ПОД ВЫСОКОМ ДАВЛЕНИЕМ:

В этой отрасли используются самые разные типы печей для литья алюминия. Это могут быть тигельные печи, центральные отражательные плавильные печи, маломощные электрические или газовые печи для выдержки, автоматические дозирующие печи и распределительные (желобные) системы с электрическим обогревом.

Это могут быть тигельные печи, центральные отражательные плавильные печи, маломощные электрические или газовые печи для выдержки, автоматические дозирующие печи и распределительные (желобные) системы с электрическим обогревом.

Для малых и средних предприятий (от 1 до 4 машин для литья под давлением) или специализированных цехов, отливающих детали для собственной производственной линии (ограждения, декоративная мебель и т. Д.), Чаще всего используются газовые или электрические тигельные печи сопротивления. В частности, для мастерских, где требуется частая смена сплава, тигельные печи — лучший выбор.

Еще один вариант, который следует рассмотреть для предприятия малого и среднего размера — это системы «внутри ячейки», где каждая ячейка состоит из плавильной и выдерживающей печей, газовых печей или реверберационных печей с мокрым колодцем сопротивления. С помощью этой концепции вы можете выделить отдельные ячейки для определенного сплава. Каждая ячейка будет состоять из машины для литья под давлением, плавильной / выдерживающей печи, автоматического ковшера и обрезного пресса, при этом возвращаемые ячейки (заслонки, стояки, печенье, обрезки) возвращаются в плавильную / выдерживающую печь для переплавки.

Более крупные пользователи, использующие один сплав, в основном используют газовые центральные плавильные печи, которые могут быть ревербераторами мокрого колодца, сухими подами и дымовыми печами. Расплавленный алюминий часто подается в печи для выдержки машин через ковшовые ковши, а в некоторых случаях через систему желобов (желобов), нагретых электрическим сопротивлением, которая под действием силы тяжести непрерывно питает печи для выдержки от плавильных печей (плавильных печей).

Эти крупные компании по литью под давлением из одного сплава по большей части являются поставщиками автомобилей для алюминиевых корпусов трансмиссии, блоков цилиндров, головок и различных компонентов подвески.Эти установки отливают один и тот же сплав в каждой ячейке, и из-за объемов потребляемого металла, и, как уже говорилось, они используют центральные газовые ревербераторы мокрого типа или плавильные печи стекового типа.

Расплавленный алюминий подается в перегрузочные ковши через ручные отводные блоки, пневматические раздаточные колодцы или насосы для расплавленного металла. В большинстве случаев ковшовые ковши имеют опрокидывающийся привод с буксирным двигателем для распределения, при необходимости, в печи для выдержки машин. Раздаточные печи могут быть либо газовыми, либо электрическими печами сопротивления с низким энергопотреблением.Они имеют приемный колодец для расплавленного металла, зону выдержки и колодец для ковша, размеры которых позволяют разместить автоматический ковш, который подает расплавленный металл в дробовую втулку машины для литья под давлением под высоким давлением.