| Подборка ссылок из каталогов инструмента для словаря по машиностроению | |||||

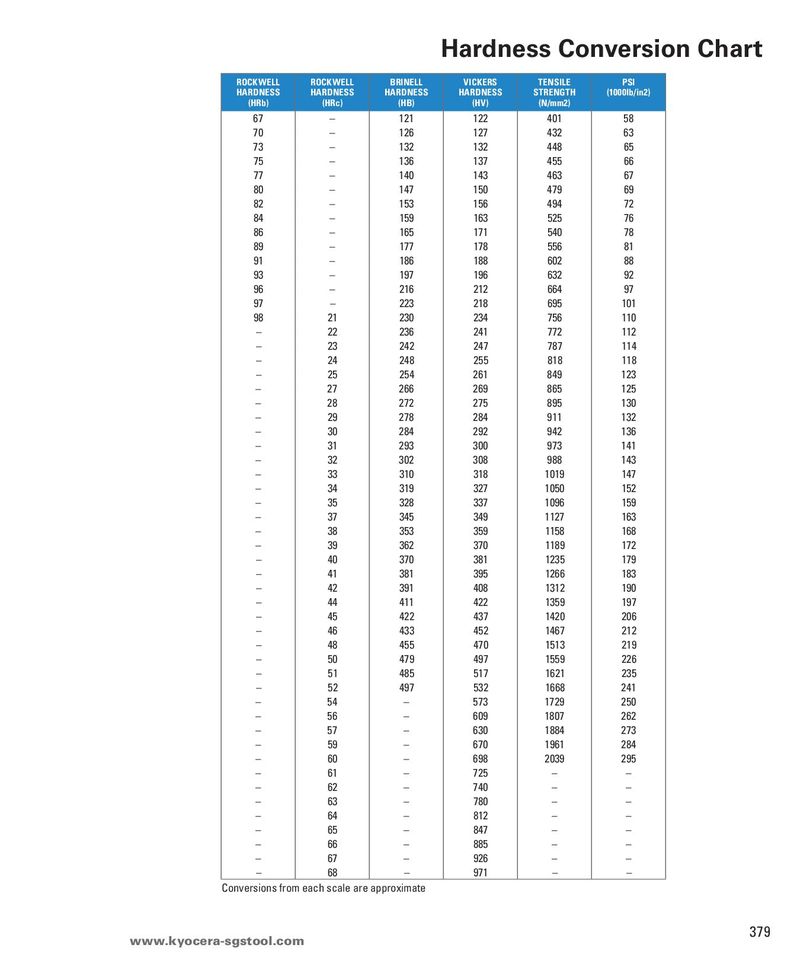

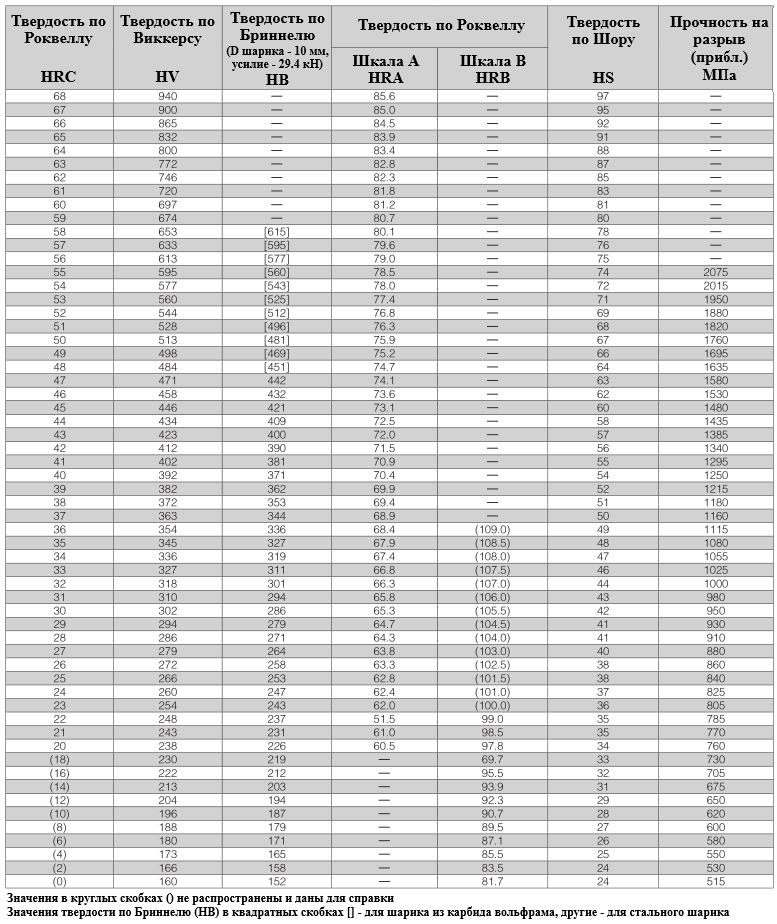

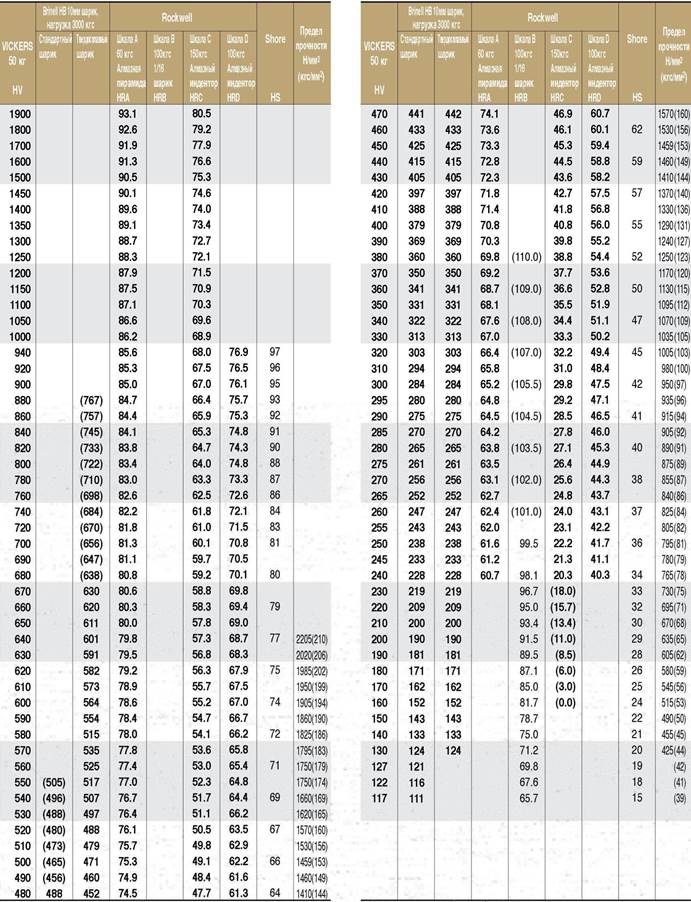

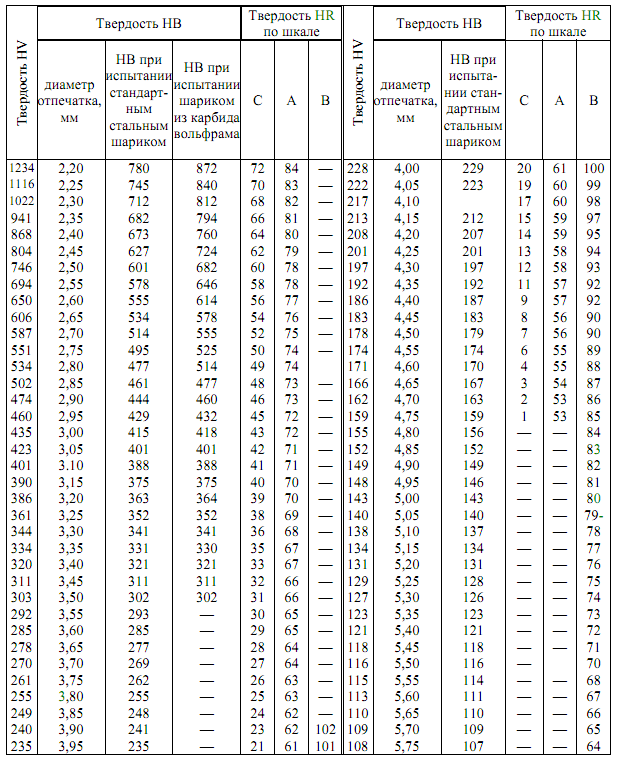

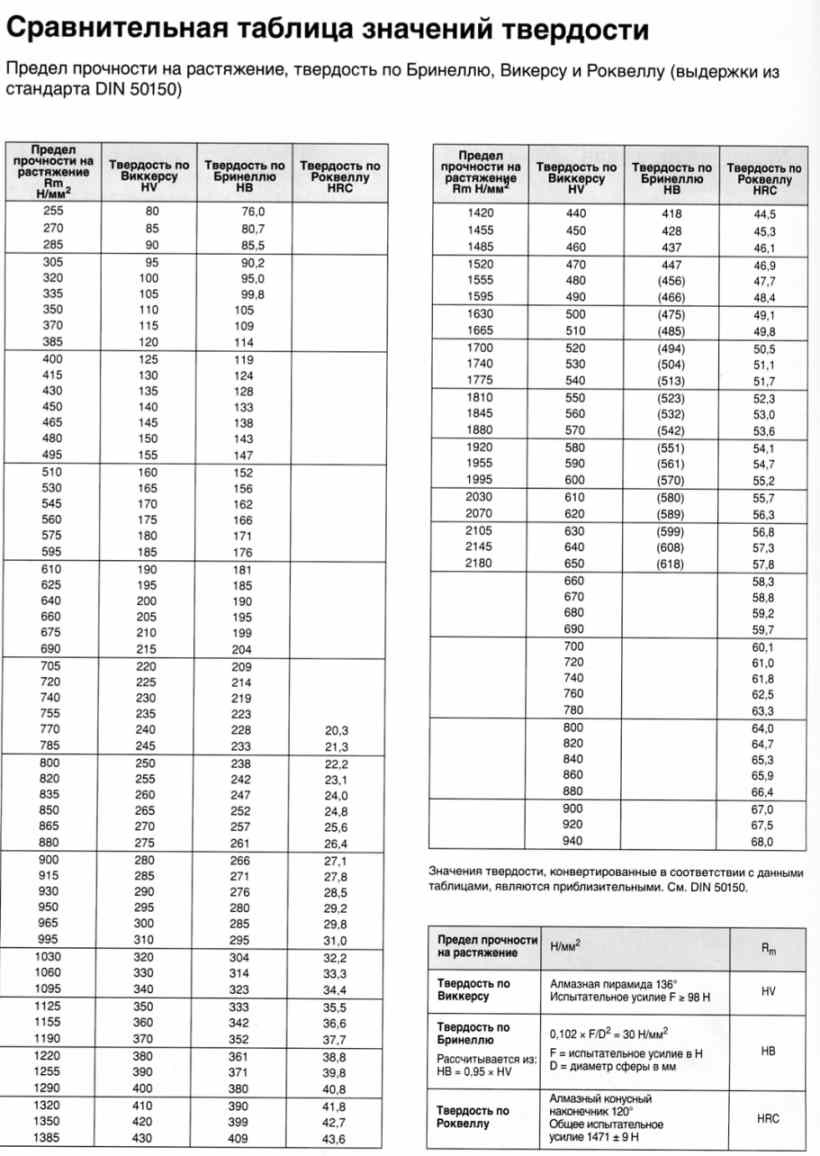

| 303 Таблица перевода твердости согласно немецкого стандарта DIN 50150 Соотношение чисел по Бринеллю Роквеллу Виккерсу и Шору Hardness conversion table | 1641 Соотношение твердостей по Роквеллу (HRC) Бринеллю (НВЗ0) Виккерсу (HV10) Перевод твердости в предел прочности Rm (Н/мм2) Справочная таблица соответствия | 492 Таблица перевода твердости Соотношение предела прочности на разрыв Rm Н/мм2 и твердости по Бринеллю HB Роквеллу HRC HRA HRB HRF Виккерсу HV | 1636 Справочная сравнительная таблица твердости по Виккерсу HV10 Бринелю НВ30 Роквеллу HRB HRC и предел прочности при растяжении N/mm2 | 920 Сравнительные таблица перевода соответствия различных систем и шкал твёрдости Виккерс Роквелл Бринелль Шор HRC HRA HB HV Предела прочности | 1315 Справочная таблица соответствия различных стандартов твердости по Бринелю НВ Шарик 10 мм по Викерсу HV по Роквеллу Предел прочности |

| 1268 Hardness conversion table Vickers 50kgf HV Brinell 3000kgf HB Rockwell HRA HRB HRC HRD Shore HS Tensile strength MPa Cоотношение твердостей Таблица | 7 Соотношение между величинами твердости измеренными тремя наиболее часто применяемыми методами (Бринеллю HB Роквеллу HRC HRB Виккерсу HV) | 398 Карта перевода величин твердости различных систем и шкал Бринелль Роквелл Виккерс Перевод величины предела прочности на растяжение Перекрестная таблица | 28 Таблица перевода твердости в МПа Предел прочности Твердость по Викерсу HV по Роквеллу HRC по Бринеллю HB | ||

См. | |||||

| Аналоги сталей / Workpiece material conversion table | Группы конструкционных материалов / Workpiece material groups | ||||

| Диаметр отверстия под резьбу / Tap drill sizes | Типы резьб / Thread types and applications | ||||

| Режимы резания при точении / Turning formulas | Расчет режимов резания при фрезеровании / Milling formulas | ||||

| Сверление Формулы / Formulas for drilling | Измерение твердости материалов / Material hardness measurement | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

1641 Каталог GUHRING 2012 Режущий инструмент и инструментальная оснастка Стр. | |||||

Соотношение твердостей по Роквеллу (HRC) Бринеллю (НВЗ0) Виккерсу (HV10) Перевод твердости в предел прочности Rm (Н/мм2) Справочная таблица соответствия Соотношение твердостей по Роквеллу (HRC) Бринеллю (НВЗ0) Виккерсу (HV10) Перевод твердости в предел прочности Rm (Н/мм2) Справочная таблица соответствия _ 240 71 75 255 76 80 270 81 85 285 86 90 305 90 95 320 95 100 335 100 105 350 105 110 370 109 115 385 114 120 400 119 125 415 124 130 430 128 135 450 133 140 465 138 145 480 143 150 495 147 155 510 152 160 530 157 165 545 162 170 560 166 175 575 171 180 595 176 185 610 181 190 625 185 195 640 190 200 660 195 205 675 199 210 690 204 215 705 209 220 720 214 225 740 219 230 755 223 235 770 228 240 785 233 245 800 22 238 250 820 23 242 255 835 24 247 260 860 25 255 268 870 26 258 272 900 27 266 280 920 28 273 287 940 29 278 293 970 30 287 302 995 31 295 310 1020 32 301 317 1050 33 311 327 1080 34 319 336 1110 35 328 345 1140 36 337 355 1170 37 346 364 Rm (Н/мм2) HRC НВЗО HV10 1200 38 354 373 1230 39 363 382 1260 40 372 392 1300 41 383 403 1330 42 393 413 1360 43 402 423 1400 44 413 434 1440 45 424 446 1480 46 435 458 1530 47 449 473 1570 48 460 484 1620 49 472 497 1680 50 488 514 1730 51 501 527 1790 52 517 544 1845 53 532 560 1910 54 549 578 1980 55 567 596 2050 56 584 615 2140 57 607 639 2180 58 622 655 59 675 60 698 61 720 62 745 63 773 64 800 65 829 66 864 67 900 68 940 1670 GUHRING Фрезерный инструмент | |||||

490 Каталог KORLOY 2008 Инструмент металлорежущий и инструментальная оснастка Стр. | |||||

Таблица соотношения твердости обрабатываемых материалов по различным шкалам Виккерс Бринелль НВ Роквелл Шор HS S МРа(1) Стандартный шарик D10(mm) Твер Таблица соотношения твердости обрабатываемых материалов по различным шкалам Виккерс Бринелль НВ Роквелл Шор HS S МРа(1) Стандартный шарик D10(mm) Твердосплавный шарик D10 (мм) HRA HRB HRC HRD 940 85.6 — 68.0 76.9 97 920 85.3 — 67.5 76.5 96 900 85.0 — 67.0 76.1 95 880 — (767) 84.7 — 66.4 75.7 93 860 — (757) 84.4 — 65.9 75.3 92 840 — (745) 84.1 — 65.3 74.8 91 820 — (733) 83.8 — 64.7 74.3 90 800 — (722) 83.4 — 64.0 74.8 88 780 — (710) 83.0 — 63.3 73.3 87 760 — (698) 82.6 — 62.5 72.6 86 740 — (684) 82.2 — 61.8 72.1 84 720 — (670) 81.8 — 61.0 71.5 83 700 — (656) 81.3 — 60.1 70.8 81 690 — (647) 81.1 — 59.7 70.5 — 680 — (638) 80.8 — 59.2 70.1 80 670 — 630 80.6 — 58.8 69.8 — 660 — 620 80.3 — 58.3 69.4 79 650 — 611 80.0 — 57.8 69.0 — 640 — 601 79.8 — 57.3 68.7 77 630 — 591 79. | |||||

303 Каталог СКИФ-М 2011 Металлорежущий инструмент и инструментальная оснастка Стр. | |||||

Таблица перевода твердости согласно немецкого стандарта DIN 50150 Соотношение чисел по Бринеллю Роквеллу Виккерсу и Шору Hardness conversion table Таблица перевода твердости согласно немецкого стандарта DIN 50150 Соотношение чисел по Бринеллю Роквеллу Виккерсу и Шору Hardness conversion table _ Данные из немецкого национального стандарта DIN 50150 Tensile srtength Предел прочности N/mm2 Н/мм2 Vickers hardness Виккерс HV Brinell hardness Бринель HB Rockwell hardness Роквелл HRC э Shore Шор C 255 80 76 270 85 80,7 285 90 85,5 305 95 90,2 320 100 95 335 105 99,8 350 110 105 370 115 109 385 120 114 15 400 125 119 18 415 130 124 19 430 135 128 20 450 140 133 21 465 145 138 21 480 150 143 22 495 155 147 22 510 160 152 23 530 165 156 24 545 170 162 25 560 175 166 25 575 180 171 26 595 185 176 27 610 190 181 28 625 190 185 28 640 200 190 29 660 205 195 30 675 210 199 31 690 215 204 32 705 220 209 32 720 225 214 33 740 230 219 33 755 235 223 33 770 240 228 20,3 34 785 245 233 21,3 35 800 250 238 22,2 36 820 255 242 23,1 36 835 260 247 24,0 37 850 265 252 24,8 37 865 270 257 25,6 38 880 275 261 26,4 39 900 280 266 27,1 39 915 285 271 27,8 40 930 290 276 28,5 41 950 295 280 29,2 42 965 300 285 29,8 43 995 310 295 31,0 44 1030 320 304 32,2 46 1060 330 314 33,3 47 1095 340 323 34,4 48 Tensile srtength Предел прочности N/mm2 Н/мм2 Vickers hardness Виккерс HV Brinell hardness Бринель HB Rockwell hardness Роквелл HRC э Shore Шор C 1125 350 333 35,5 50 1155 360 342 36,6 50 1190 370 352 37,7 51 1220 380 361 38,8 52 1255 390 371 39,8 53 1290 400 380 40,8 54 1320 410 390 41,8 56 1350 420 399 42,7 57 1385 430 409 43,6 58 1420 440 418 44,5 58 1455 450 428 45,3 59 1485 460 437 46,1 60 1520 470 447 46,9 61 1555 480 456 47,7 62 1595 490 466 48,4 63 1630 500 475 49,1 64 1665 510 485 49,8 65 1700 520 494 50,5 65 1740 530 504 51,1 66 1775 540 513 51,7 67 1810 550 523 52,3 68 1845 560 532 53,0 69 1880 570 542 53,6 70 1920 580 551 54,1 70 1955 590 561 54,7 71 1995 600 570 55,2 72 2030 610 580 55,7 73 2070 620 589 56,3 75 2105 630 599 56,8 76 2145 640 608 57,3 77 2180 650 618 57,8 78 2310 660 58,3 78 2350 670 58,8 79 2380 680 59,2 80 2410 690 59,7 80 2450 700 60,1 81 2520 720 61,0 83 2590 740 61,8 84 2660 760 62,5 86 2730 780 63,3 87 2800 800 64,0 88 2870 820 64,7 90 2940 840 65,3 91 3010 860 65,9 92 3080 880 66,4 93 3150 900 67,0 95 3220 920 67,5 96 3290 940 68,0 97 СКИФ-М SKIF-M Техническое приложение Сравнительная | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 1084 Соотношение твердости и предела прочности на растяжение Справочная таблица величин измеренных различными методами (HV10 HB30 HRB HRC) | 978 Справочная таблица соответствия шкал твердости Виккерс Hv Бринелль HB Роквелл HRA HRB HRC HRD Шор HS Предел прочности на разрыв МПа Общая техническая информация | 1647 Hardness comparison table Conversion numbers of steel Brinell Hardness (HB) 10mm Ball Load 3000 kgf i Vickers & Hardness Rockwell Hardness Shore Ha | 490 Таблица соотношения твердости обрабатываемых материалов по различным шкалам Виккерс Бринелль НВ Роквелл Шор HS S МРа(1) Стандартный шарик D10(mm) Твердоспл | 952 Сравнительная справочная таблица соотношений между числами твердости по Бринеллю по шкале Роквелла по Виккерсу по Шору Предел прочности на разрыв | 614 Справочная таблица соотношения твердости Comparison Table for Tensile Strength, Vickers Hardness, Brinell Hardness and Rockwell Hardness |

| 799 Сравнительная справочная таблица соответствия различных величин твердости материала по Бринелю Виккерсу и Роквеллу (выдержка из DIN 50150) Предел проч | 952 Справочная таблица перевода и сравнения единиц твердости Шкалы BRINELL HB VICKERS HV ROCKWELL HRB HRC Предел прочности R m Hardness conversion table Streng | 788 Соотношение единиц твердости HB HRC HRB HS (по Бринеллю Роквеллу Шору) Предел прочности на разрыв в дюймовых единицах измерения 1000 фунт/ дюйм2 | 1051 Таблица соответствия твердости (соотношение шкал) Виккерс Hv Бринелль НВ Роквелл HrA HrB HrC HrD Шор HS Предел прочности на разрыв МПа | 275 Соотношение шкал твердости и временного сопротивления (предела прочности МПа) Роквелл HRC Бринелль НВ Виккерс HV Перекрестная справочная таблица | |

Измерение твердости материалов / Material hardness measurement | |||||

| 117 Методы определения твердости металлов и сплавов согласно немецким техническим стандартам DIN (Бринелля HB Виккерса HV Роквелла HRC HRB) | 118 Сравнение значений твёрдости, полученных в результате различных методов, допускается для схожих материалов Cопоставление значений 4 методов | 119 Значения твёрдости определённые при вдавливании шарика для различных видов пластмасс (термо- и реактопластов) и для сравнения металлов | 120 Измерение твердости по Шору Твёрдость мягких или аналогичных резине пластмасс определяется простым но недостаточно точным методом | 121 Измерение твердости пластмасс Сравнение значений твёрдости приведенное в данное таблице может использоваться только в качестве ориентира | |

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

854 Каталог KENNAMETAL 2018 Инструмент для обработки отверстий Метчики Фрезы Стр. | |||||

Фото процесса фрезерования концевой фрезой фасонной поверхности заготовки из жаропрочного сплава Иллюстрация из промышленного каталога производителя из США Фото процесса фрезерования концевой фрезой фасонной поверхности заготовки из жаропрочного сплава Иллюстрация из промышленного каталога производителя из США _ | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

| Vickers, По Викерсу, VPN при нагрузке 10 кгс | По шкалам Роквелла (по Роквулу), Rockwell scales hardness | По Бринеллю, BRINELL | По Шору= HSh= Scleroscope hardness (по склероскопу; склерометру) | Прочность на разрыв= tensile strength= U.  T.S.= T.S.=Maximum stress | ||||||||||||||||

| DPH=diamond piramide hardness=HV/10 | A= HRA | B= HRB | C= HRC | D= HRD | E= HRE | F= HRF | G= HRG | H= HRH | K= HRK | HR15N | 30N | 45N | 15T | 30T | 45T | BHN 500 кг | BHN Станд. шкала шкалатеста по Бринелю. 3000 кг (HB 30) | — | Kpsi | Mpa |

| 1865 | 92 | — | 80 | 87 | — | — | — | — | — | 97 | 92 | 87 | — | — | — | — | — | — | — | — |

| 1787 | 92 | — | 79 | 86 | — | — | — | — | — | 96 | 92 | 87 | — | — | — | — | — | — | — | — |

| 1710 | 91 | — | 78 | 85 | — | — | — | — | — | 96 | 91 | 86 | — | — | — | — | — | — | — | — |

| 1633 | 91 | — | 77 | 84 | — | — | — | — | — | 96 | 91 | 85 | — | — | — | — | — | — | — | — |

| 1556 | 90 | — | 76 | 83 | — | — | — | — | — | 96 | 90 | 84 | — | — | — | — | — | — | — | — |

| 1478 | 90 | — | 75 | 83 | — | — | — | — | — | 95 | 89 | 83 | — | — | — | — | — | — | — | — |

| 1400 | 89 | — | 74 | 82 | — | — | — | — | — | 95 | 89 | 82 | — | — | — | — | — | — | — | — |

| 1323 | 89 | — | 73 | 81 | — | — | — | — | — | 95 | 88 | 81 | — | — | — | — | — | — | — | — |

| 1245 | 88 | — | 72 | 80 | — | — | — | — | — | 95 | 87 | 80 | — | — | — | — | — | — | — | — |

| 1160 | 87 | — | 71 | 80 | — | — | — | — | — | 94 | 87 | 79 | — | — | — | — | — | — | — | — |

| 1076 | 87 | — | 70 | 79 | — | — | — | — | — | 94 | 86 | 78 | — | — | — | — | — | 101 | — | — |

| 1004 | 86 | — | 69 | 78 | — | — | — | — | — | 94 | 85 | 77 | — | — | — | — | — | 99 | — | — |

| 940 | 86 | — | 68 | 77 | — | — | — | — | — | 93 | 84 | 75 | — | — | — | — | — | 97 | — | — |

| 900 | 85 | — | 67 | 76 | — | — | — | — | — | 93 | 84 | 74 | — | — | — | — | — | 95 | — | — |

| 865 | 85 | — | 66 | 75 | — | — | — | — | — | 93 | 83 | 73 | — | — | — | — | — | 92 | — | — |

| 832 | 84 | — | 65 | 75 | — | — | — | — | — | 92 | 82 | 72 | — | — | — | — | 739 | 91 | — | — |

| 800 | 84 | — | 64 | 74 | — | — | — | — | — | 92 | 81 | 71 | — | — | — | — | 722 | 88 | — | — |

| 772 | 83 | — | 63 | 73 | — | — | — | — | — | 91 | 80 | 70 | — | — | — | — | 705 | 87 | — | — |

| 746 | 83 | — | 62 | 72 | — | — | — | — | — | 91 | 79 | 69 | — | — | — | — | 688 | 85 | — | — |

| 720 | 82 | — | 61 | 72 | — | — | — | — | — | 91 | 79 | 68 | — | — | — | — | 670 | 83 | — | — |

| 697 | 81 | — | 60 | 71 | — | — | — | — | — | 90 | 78 | 67 | — | — | — | — | 654 | 81 | 320 | 2206 |

| 674 | 81 | — | 59 | 70 | — | — | — | — | — | 90 | 77 | 66 | — | — | — | — | 634 | 80 | 310 | 2137 |

| 653 | 80 | — | 58 | 69 | — | — | — | — | — | 89 | 76 | 64 | — | — | — | — | 615 | 78 | 300 | 2069 |

| 633 | 80 | — | 57 | 69 | — | — | — | — | — | 89 | 75 | 63 | — | — | — | — | 595 | 76 | 290 | 2000 |

| 613 | 79 | — | 56 | 68 | — | — | — | — | — | 88 | 74 | 62 | — | — | — | — | 577 | 75 | 282 | 1944 |

| 595 | 79 | 120 | 55 | 67 | — | — | — | — | — | 88 | 73 | 61 | — | — | — | — | 560 | 74 | 274 | 1889 |

| 577 | 78 | 120 | 54 | 66 | — | — | — | — | — | 87 | 72 | 60 | — | — | — | — | 543 | 72 | 266 | 1834 |

| 560 | 78 | 119 | 53 | 65 | — | — | — | — | — | 87 | 71 | 59 | — | — | — | — | 523 | 71 | 257 | 1772 |

| 544 | 77 | 119 | 52 | 65 | — | — | — | — | — | 86 | 70 | 57 | — | — | — | — | 512 | 69 | 245 | 1689 |

| 528 | 77 | 118 | 51 | 64 | — | — | — | — | — | 86 | 69 | 56 | — | — | — | — | 496 | 68 | 239 | 1648 |

| 513 | 76 | 117 | 50 | 63 | — | — | — | — | — | 86 | 69 | 55 | — | — | — | — | 481 | 67 | 233 | 1607 |

| Vickers, По Викерсу, VPN при нагрузке 10 кгс | По шкалам Роквелла (по Роквулу), Rockwell scales hardness | По Бринеллю, BRINELL | По Шору= HSh= Scleroscope hardness (по склероскопу; склерометру) | Прочность на разрыв= tensile strength= U.  T.S.= T.S.=Maximum stress | ||||||||||||||||

| DPH=diamond piramide hardness=HV/10 | A= HRA | B= HRB | C= HRC | D= HRD | E= HRE | F= HRF | G= HRG | H= HRH | K= HRK | HR15N | 30N | 45N | 15T | 30T | 45T | BHN 500 кг | BHN Станд. шкала шкалатеста по Бринелю. 3000 кг (HB 30) | — | Kpsi | Mpa |

| 498 | 75 | 117 | 49 | 62 | — | — | — | — | — | 85 | 68 | 54 | — | — | — | — | 469 | 66 | 227 | 1565 |

| 484 | 75 | 116 | 48 | 61 | — | — | — | — | — | 85 | 67 | 53 | — | — | — | — | 455 | 64 | 221 | 1524 |

| 471 | 74 | 116 | 47 | 61 | — | — | — | — | — | 84 | 66 | 51 | — | — | — | — | 443 | 63 | 217 | 1496 |

| 458 | 74 | 115 | 46 | 60 | — | — | — | — | — | 84 | 65 | 50 | — | — | — | — | 432 | 62 | 212 | 1462 |

| 446 | 73 | 115 | 45 | 59 | — | — | — | — | — | 83 | 64 | 49 | — | — | — | — | 421 | 60 | 206 | 1420 |

| 434 | 73 | 114 | 44 | 59 | — | — | — | — | — | 83 | 63 | 48 | — | — | — | — | 409 | 58 | 200 | 1379 |

| 423 | 72 | 113 | 43 | 58 | — | — | — | — | — | 82 | 62 | 47 | — | — | — | — | 400 | 57 | 196 | 1351 |

| 412 | 72 | 113 | 42 | 57 | — | — | — | — | — | 82 | 61 | 46 | — | — | — | — | 390 | 56 | 191 | 1317 |

| 402 | 71 | 112 | 41 | 56 | — | — | — | — | — | 81 | 60 | 44 | — | — | — | — | 381 | 55 | 187 | 1289 |

| 392 | 71 | 112 | 40 | 55 | — | — | — | — | — | 80 | 60 | 43 | — | — | — | — | 371 | 54 | 182 | 1255 |

| 382 | 70 | 111 | 39 | 55 | — | — | — | — | — | 80 | 59 | 42 | — | — | — | — | 362 | 52 | 177 | 1220 |

| 372 | 70 | 110 | 38 | 54 | — | — | — | — | — | 79 | 58 | 41 | — | — | — | — | 353 | 51 | 173 | 1193 |

| 363 | 69 | 110 | 37 | 53 | — | — | — | — | — | 79 | 57 | 40 | — | — | — | — | 344 | 50 | 169 | 1165 |

| 354 | 69 | 109 | 36 | 52 | — | — | — | — | — | 78 | 56 | 38 | — | — | — | — | 336 | 49 | 165 | 1138 |

| 345 | 68 | 109 | 35 | 52 | — | — | — | — | — | 78 | 55 | 37 | — | — | — | — | 327 | 48 | 160 | 1103 |

| 336 | 68 | 108 | 34 | 51 | — | — | — | — | — | 77 | 54 | 36 | — | — | — | — | 319 | 47 | 156 | 1076 |

| 327 | 67 | 108 | 33 | 50 | — | — | — | — | — | 77 | 53 | 35 | — | — | — | — | 311 | 46 | 152 | 1048 |

| 318 | 67 | 107 | 32 | 49 | — | — | — | — | — | 76 | 52 | 34 | — | — | — | — | 301 | 44 | 147 | 1014 |

| 310 | 66 | 106 | 31 | 48 | — | — | 91 | — | — | 76 | 51 | 33 | — | — | — | — | 294 | 43 | 144 | 993 |

| 302 | 66 | 105 | 30 | 48 | — | — | 91 | — | — | 75 | 50 | 31 | — | — | — | — | 286 | 42 | 140 | 965 |

| 294 | 65 | 104 | 29 | 47 | — | — | 89 | — | — | 75 | 50 | 30 | — | — | — | — | 279 | 41 | 137 | 945 |

| 286 | 65 | 104 | 28 | 46 | — | — | 88 | — | — | 74 | 49 | 29 | — | — | — | — | 271 | 41 | 133 | 917 |

| 279 | 64 | 103 | 27 | 45 | — | — | 87 | — | — | 73 | 48 | 28 | — | — | — | — | 264 | 40 | 129 | 889 |

| 272 | 64 | 103 | 26 | 45 | — | — | 86 | — | — | 73 | 47 | 27 | — | — | — | — | 258 | 39 | 126 | 869 |

| 266 | 63 | 102 | 25 | 44 | — | — | 85 | — | — | 72 | 46 | 26 | — | — | — | — | 253 | 38 | 124 | 855 |

| 260 | 63 | 101 | 24 | 43 | — | — | 84 | — | — | 72 | 45 | 24 | — | — | — | — | 247 | 37 | 121 | 834 |

| 254 | 62 | 100 | 23 | 42 | — | — | 83 | — | — | 71 | 44 | 23 | 93 | 82 | 72 | 201 | 240 | 36 | 118 | 814 |

| 248 | 62 | 99 | 22 | 42 | — | — | 81 | — | — | 71 | 43 | 22 | 93 | 82 | 71 | 195 | 234 | 35 | 115 | 793 |

| 243 | 61 | 98 | 21 | 41 | — | — | 79 | — | — | 70 | 42 | 21 | 93 | 81 | 70 | 189 | 228 | 35 | 112 | 772 |

| 238 | 61 | 97 | 20 | 40 | — | — | 78 | — | — | 69 | 42 | 20 | 92 | 81 | 69 | 184 | 222 | 34 | 109 | 752 |

| 234 | 60 | 97 | 19 | — | — | — | 77 | — | — | — | — | — | 92 | 80 | 69 | 181 | 218 | 34 | 107 | 738 |

| 230 | 59 | 96 | 18 | — | — | — | 76 | — | — | — | — | — | 92 | 80 | 68 | 179 | 214 | 33 | 106 | 731 |

| 226 | 59 | 96 | 17 | — | — | — | 75 | — | — | — | — | — | 92 | 80 | 68 | 177 | 210 | 33 | 104 | 717 |

| 222 | 58 | 95 | 16 | — | — | — | 74 | — | — | — | — | — | 92 | 79 | 67 | 175 | 208 | 32 | 102 | 703 |

| 217 | 58 | 95 | 15 | — | — | — | 73 | — | — | — | — | — | 92 | 79 | 67 | 171 | 205 | 31 | 100 | 690 |

| 213 | 58 | 94 | 14 | — | — | — | 73 | — | — | — | — | — | 91 | 79 | 66 | 169 | 203 | 31 | 99 | 683 |

| 208 | 57 | 93 | 13 | — | — | — | 71 | — | — | — | — | — | 91 | 78 | 66 | 167 | 200 | 30 | 98 | 676 |

| 204 | 57 | 92 | 12 | — | — | — | 70 | — | 100 | — | — | — | 91 | 78 | 65 | 163 | 195 | 30 | 96 | 662 |

| 200 | 56 | 92 | 11 | — | — | — | 69 | — | 100 | — | — | — | 91 | 77 | 64 | 162 | 193 | 29 | 95 | 655 |

| 196 | 56 | 91 | 10 | — | — | — | 68 | — | 100 | — | — | — | 90 | 77 | 64 | 160 | 190 | 28 | 93 | 641 |

| 192 | 56 | 90 | 9 | — | — | — | 66 | — | 99 | — | — | — | 90 | 76 | 63 | 157 | 185 | 27 | 91 | 627 |

| 188 | 55 | 89 | 8 | — | — | — | 64 | — | 98 | — | — | — | 90 | 76 | 62 | 154 | 180 | 26 | 88 | 607 |

| Vickers, По Викерсу, VPN при нагрузке 10 кгс | По шкалам Роквелла (по Роквулу), Rockwell scales hardness | По Бринеллю, BRINELL | По Шору= HSh= Scleroscope hardness (по склероскопу; склерометру) | Прочность на разрыв= tensile strength= U.  T.S.= T.S.=Maximum stress | ||||||||||||||||

| DPH=diamond piramide hardness=HV/10 | A= HRA | B= HRB | C= HRC | D= HRD | E= HRE | F= HRF | G= HRG | H= HRH | K= HRK | HR15N | 30N | 45N | 15T | 30T | 45T | BHN 500 кг | BHN Станд. шкала шкалатеста по Бринелю. 3000 кг (HB 30) | — | Kpsi | Mpa |

| 184 | 54 | 88 | 7 | — | — | — | 63 | — | 97 | — | — | — | 90 | 75 | 61 | 151 | 176 | 26 | 86 | 593 |

| 180 | 54 | 87 | 6 | — | — | — | 61 | — | 97 | — | — | — | 89 | 75 | 60 | 148 | 172 | 26 | 84 | 579 |

| 176 | 53 | 86 | 5 | — | — | — | 59 | — | 96 | — | — | — | 89 | 74 | 59 | 145 | 169 | 25 | 83 | 572 |

| 172 | 53 | 85 | 4 | — | — | — | 58 | — | 95 | — | — | — | 89 | 74 | 58 | 142 | 165 | 25 | 81 | 558 |

| 168 | 52 | 84 | 3 | — | — | — | 56 | — | 94 | — | — | — | 88 | 73 | 57 | 140 | 162 | 25 | 79 | 545 |

| 164 | 51 | 83 | 2 | — | — | — | 54 | — | 93 | — | — | — | 88 | 72 | 56 | 137 | 159 | 24 | 78 | 538 |

| 160 | 51 | 82 | 1 | — | — | — | 53 | — | 92 | — | — | — | 88 | 72 | 55 | 135 | 156 | 24 | 76 | 524 |

| 156 | 50 | 81 | 0 | — | — | — | 51 | — | 91 | — | — | — | 87 | 71 | 54 | 133 | 153 | 24 | 75 | 517 |

| 152 | 50 | 80 | — | — | — | — | 49 | — | 91 | — | — | — | 87 | 70 | 53 | 130 | 150 | — | 73 | 503 |

| 148 | 49 | 79 | — | — | — | — | 48 | — | 90 | — | — | — | 87 | 70 | 52 | 128 | 147 | — | — | — |

| 144 | 49 | 78 | — | — | — | — | 46 | — | 89 | — | — | — | 86 | 69 | 51 | 126 | 144 | — | — | — |

| 141 | 48 | 77 | — | — | — | — | 44 | — | 88 | — | — | — | 86 | 68 | 50 | 124 | 141 | — | — | — |

| 139 | 47 | 76 | — | — | — | — | 43 | — | 87 | — | — | — | 86 | 68 | 49 | 122 | 139 | — | — | — |

| 137 | 47 | 75 | — | — | — | 100 | 41 | — | 86 | — | — | — | 85 | 67 | 49 | 120 | 137 | — | — | — |

| 135 | 46 | 74 | — | — | — | 99 | 39 | — | 85 | — | — | — | 85 | 66 | 48 | 118 | 135 | — | — | — |

| 132 | 46 | 73 | — | — | — | 99 | 38 | — | 85 | — | — | — | 85 | 66 | 47 | 116 | 132 | — | — | — |

| 130 | 45 | 72 | — | — | — | 98 | 36 | — | 84 | — | — | — | 84 | 65 | 46 | 114 | 130 | — | — | — |

| 127 | 45 | 71 | — | — | 100 | 98 | 35 | — | 83 | — | — | — | 84 | 64 | 45 | 112 | 127 | — | — | — |

| 125 | 44 | 70 | — | — | 100 | 97 | 33 | — | 82 | — | — | — | 84 | 64 | 44 | 110 | 125 | — | — | — |

| 123 | 44 | 69 | — | — | 99 | 96 | 31 | — | 81 | — | — | — | 83 | 63 | 43 | 109 | 123 | — | — | — |

| 120 | 43 | 68 | — | — | 98 | 96 | 30 | — | 80 | — | — | — | 83 | 62 | 42 | 107 | 121 | — | — | — |

| 118 | 43 | 67 | — | — | 98 | 95 | 28 | — | 79 | — | — | — | 83 | 62 | 41 | 106 | 119 | — | — | — |

| 116 | 42 | 66 | — | — | 97 | 95 | 27 | — | 78 | — | — | — | 82 | 61 | 40 | 104 | 117 | — | — | — |

| 115 | 42 | 65 | — | — | 96 | 94 | 25 | — | 78 | — | — | — | 82 | 60 | 39 | 102 | 116 | — | — | — |

| 114 | 42 | 64 | — | — | 96 | 94 | 24 | — | 77 | — | — | — | 82 | 60 | 38 | 101 | 114 | — | — | — |

| 113 | 41 | 63 | — | — | 95 | 93 | 22 | — | 76 | — | — | — | 81 | 59 | 37 | 99 | 112 | — | — | — |

| 112 | 41 | 62 | — | — | 95 | 92 | 21 | — | 75 | — | — | — | 81 | 58 | 36 | 98 | 110 | — | — | — |

| 111 | 40 | 61 | — | — | 94 | 92 | 19 | — | 74 | — | — | — | 81 | 57 | 35 | 96 | 108 | — | — | — |

| 110 | 40 | 60 | — | — | 93 | 91 | 18 | — | 73 | — | — | — | 81 | 57 | 34 | 95 | 107 | — | — | — |

| 108 | 39 | 59 | — | — | 93 | 91 | 16 | — | 72 | — | — | — | 80 | 56 | 32 | 94 | 106 | — | — | — |

| 107 | 39 | 58 | — | — | 92 | 90 | 15 | — | 71 | — | — | — | 80 | 55 | 31 | 92 | 104 | — | — | — |

| 106 | 38 | 57 | — | — | 91 | 90 | 13 | — | 71 | — | — | — | 80 | 55 | 30 | 91 | 102 | — | — | — |

| 105 | 38 | 56 | — | — | 91 | 89 | 12 | — | 70 | — | — | — | 79 | 54 | 29 | 90 | 101 | — | — | — |

| 104 | 38 | 55 | — | — | 90 | 88 | 10 | — | 69 | — | — | — | 79 | 53 | 28 | 89 | 99 | — | — | — |

| 103 | 37 | 54 | — | — | 90 | 88 | 9 | — | 68 | — | — | — | 79 | 53 | 27 | 87 | — | — | — | — |

| 102 | 37 | 53 | — | — | 89 | 87 | 7 | — | 67 | — | — | — | 78 | 52 | 26 | 86 | — | — | — | — |

| 101 | 36 | 52 | — | — | 88 | 87 | 6 | — | 66 | — | — | — | 78 | 51 | 25 | 85 | — | — | — | — |

| Vickers, По Викерсу, VPN при нагрузке 10 кгс | По шкалам Роквелла (по Роквулу), Rockwell scales hardness | По Бринеллю, BRINELL | По Шору= HSh= Scleroscope hardness (по склероскопу; склерометру) | Прочность на разрыв= tensile strength= U.  T.S.= T.S.=Maximum stress | ||||||||||||||||

| DPH=diamond piramide hardness=HV/10 | A= HRA | B= HRB | C= HRC | D= HRD | E= HRE | F= HRF | G= HRG | H= HRH | K= HRK | HR15N | 30N | 45N | 15T | 30T | 45T | BHN 500 кг | BHN Станд. шкала шкалатеста по Бринелю. 3000 кг (HB 30) | — | Kpsi | Mpa |

| 100 | 36 | 51 | — | — | 88 | 86 | 4 | — | 65 | — | — | — | 78 | 51 | 24 | 84 | — | — | — | — |

| 100 | 35 | 50 | — | — | 87 | 86 | 3 | — | 65 | — | — | — | 77 | 50 | 23 | 83 | — | — | — | — |

| 99 | 35 | 49 | — | — | 87 | 85 | — | — | 64 | — | — | — | 77 | 49 | 22 | 82 | — | — | — | — |

| 98 | 35 | 48 | — | — | 86 | 85 | — | — | 63 | — | — | — | 77 | 49 | 21 | 81 | — | — | — | — |

| 97 | 34 | 47 | — | — | 85 | 84 | — | — | 62 | — | — | — | 76 | 48 | 20 | 80 | — | — | — | — |

| 96 | 34 | 46 | — | — | 85 | 83 | — | — | 61 | — | — | — | 76 | 47 | 19 | 79 | — | — | — | — |

| 95 | 33 | 45 | — | — | 84 | 83 | — | — | 60 | — | — | — | 76 | 46 | 18 | 79 | — | — | — | — |

| 95 | 33 | 44 | — | — | 84 | 82 | — | — | 59 | — | — | — | 75 | 46 | 17 | 78 | — | — | — | — |

| 94 | 32 | 43 | — | — | 83 | 82 | — | — | 58 | — | — | — | 75 | 45 | 16 | 77 | — | — | — | — |

| 93 | 32 | 42 | — | — | 82 | 81 | — | — | 58 | — | — | — | 75 | 44 | 15 | 76 | — | — | — | — |

| 92 | 31 | 41 | — | — | 82 | 81 | — | — | 57 | — | — | — | 74 | 44 | 14 | 75 | — | — | — | — |

| 91 | 31 | 40 | — | — | 81 | 80 | — | — | 56 | — | — | — | 74 | 43 | 13 | 74 | — | — | — | — |

| 90 | 31 | 39 | — | — | 80 | 79 | — | — | 55 | — | — | — | 74 | 42 | 11 | 74 | — | — | — | — |

| 90 | 30 | 38 | — | — | 80 | 79 | — | — | 54 | — | — | — | 73 | 42 | 10 | 73 | — | — | — | — |

| 89 | 30 | 37 | — | — | 79 | 78 | — | — | 53 | — | — | — | 73 | 41 | 9 | 72 | — | — | — | — |

| 88 | 29 | 36 | — | — | 79 | 78 | — | 100 | 52 | — | — | — | 73 | 40 | 8 | 71 | — | — | — | — |

| 88 | 29 | 35 | — | — | 78 | 77 | — | 100 | 52 | — | — | — | 72 | 40 | 7 | 71 | — | — | — | — |

| 87 | 28 | 34 | — | — | 77 | 77 | — | 99 | 51 | — | — | — | 72 | 39 | 6 | 70 | — | — | — | — |

| 87 | 28 | 33 | — | — | 77 | 76 | — | 99 | 50 | — | — | — | 72 | 38 | 5 | 69 | — | — | — | — |

| 86 | 28 | 32 | — | — | 76 | 75 | — | 99 | 49 | — | — | — | 71 | 38 | 4 | 68 | — | — | — | — |

| 86 | 27 | 31 | — | — | 76 | 75 | — | 98 | 48 | — | — | — | 71 | 37 | 3 | 68 | — | — | — | — |

| 85 | 27 | 30 | — | — | 75 | 74 | — | 98 | 47 | — | — | — | 71 | 36 | 2 | 67 | — | — | — | — |

| 85 | 26 | 29 | — | — | 74 | 74 | — | 98 | 46 | — | — | — | 70 | 36 | 1 | 66 | — | — | — | — |

| 84 | 26 | 28 | — | — | 74 | 73 | — | 97 | 45 | — | — | — | 70 | 35 | — | 66 | — | — | — | — |

| 84 | 25 | 27 | — | — | 73 | 73 | — | 97 | 45 | — | — | — | 70 | 34 | — | 65 | — | — | — | — |

| 83 | 25 | 26 | — | — | 73 | 72 | — | 97 | 44 | — | — | — | 69 | 33 | — | 65 | — | — | — | — |

| 83 | 24 | 25 | — | — | 72 | 71 | — | 96 | 42 | — | — | — | 69 | 33 | — | 64 | — | — | — | — |

| 82 | 24 | 24 | — | — | 71 | 71 | — | 96 | 42 | — | — | — | 69 | 32 | — | 64 | — | — | — | — |

| 82 | 24 | 23 | — | — | 71 | 70 | — | 96 | 41 | — | — | — | 68 | 31 | — | 63 | — | — | — | — |

| 81 | 23 | 22 | — | — | 70 | 70 | — | 95 | 40 | — | — | — | 68 | 31 | — | 63 | — | — | — | — |

| 81 | 23 | 21 | — | — | 70 | 69 | — | 95 | 39 | — | — | — | 68 | 30 | — | 62 | — | — | — | — |

| 80 | 22 | 20 | — | — | 69 | 69 | — | 95 | 38 | — | — | — | 68 | 29 | — | 62 | — | — | — | — |

| 80 | 22 | 19 | — | — | 68 | 68 | — | 94 | 38 | — | — | — | 67 | 29 | — | 61 | — | — | — | — |

| 79 | 21 | 18 | — | — | 68 | 67 | — | 94 | 37 | — | — | — | 67 | 28 | — | 61 | — | — | — | — |

| 79 | 21 | 17 | — | — | 67 | 67 | — | 93 | 36 | — | — | — | 67 | 27 | — | 60 | — | — | — | — |

| 78 | 21 | 16 | — | — | 67 | 66 | — | 93 | 35 | — | — | — | 66 | 26 | — | 60 | — | — | — | — |

| Vickers, По Викерсу, VPN при нагрузке 10 кгс | По шкалам Роквелла (по Роквулу), Rockwell scales hardness | По Бринеллю, BRINELL | По Шору= HSh= Scleroscope hardness (по склероскопу; склерометру) | Прочность на разрыв= tensile strength= U.  T.S.= T.S.=Maximum stress | ||||||||||||||||

| DPH=diamond piramide hardness=HV/10 | A= HRA | B= HRB | C= HRC | D= HRD | E= HRE | F= HRF | G= HRG | H= HRH | K= HRK | HR15N | 30N | 45N | 15T | 30T | 45T | BHN 500 кг | BHN Станд. шкала шкалатеста по Бринелю. 3000 кг (HB 30) | — | Kpsi | Mpa |

| 78 | 20 | 15 | — | — | 66 | 66 | — | 93 | 34 | — | — | — | 66 | 26 | — | 59 | — | — | — | — |

| 77 | — | 14 | — | — | 65 | 65 | — | 92 | 33 | — | — | — | 66 | 25 | — | 59 | — | — | — | — |

| 77 | — | 13 | — | — | 65 | 65 | — | 92 | 32 | — | — | — | 65 | 24 | — | 58 | — | — | — | — |

| 76 | — | 12 | — | — | 64 | 64 | — | 92 | 32 | — | — | — | 65 | 24 | — | 58 | — | — | — | — |

| 76 | — | 11 | — | — | 64 | 64 | — | 91 | 31 | — | — | — | 65 | 23 | — | 57 | — | — | — | — |

| 75 | — | 10 | — | — | 63 | 63 | — | 91 | 30 | — | — | — | 64 | 22 | — | 57 | — | — | — | — |

| 75 | — | 9 | — | — | 62 | 62 | — | 91 | 29 | — | — | — | 64 | 22 | — | 56 | — | — | — | — |

| 74 | — | 8 | — | — | 62 | 62 | — | 90 | 28 | — | — | — | 64 | 21 | — | 56 | — | — | — | — |

| 74 | — | 7 | — | — | 61 | 61 | — | 90 | 27 | — | — | — | 63 | 20 | — | 56 | — | — | — | — |

| 73 | — | 6 | — | — | 61 | 61 | — | 90 | 26 | — | — | — | 63 | 20 | — | 55 | — | — | — | — |

| 73 | — | 5 | — | — | 60 | 60 | — | 89 | 26 | — | — | — | 63 | 19 | — | 55 | — | — | — | — |

| 72 | — | 4 | — | — | 59 | 60 | — | 89 | 25 | — | — | — | 62 | 18 | — | 55 | — | — | — | — |

| 72 | — | 3 | — | — | 59 | 59 | — | 88 | 24 | — | — | — | 62 | 17 | — | 54 | — | — | — | — |

| 71 | — | 2 | — | — | 58 | 58 | — | 88 | 23 | — | — | — | 62 | 17 | — | 54 | — | — | — | — |

| 71 | — | 1 | — | — | 58 | 58 | — | 88 | 22 | — | — | — | 61 | 16 | — | 53 | — | — | — | — |

| 70 | — | 0 | — | — | 57 | 57 | — | 87 | 21 | — | — | — | 61 | 15 | — | 53 | — | — | — | — |

Таблица соответствия HB-HRC

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм2) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D2=30, материалы средней твёрдости (HB 30-130) — при P:D2=10, мягкие (HB<30) — при P:D2=2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю»: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методов Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Таблица соответствия HB – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу,определяемых методами в соответствии с ГОСТ 8.064-79)

|

Твердость по Роквеллу

| Твердость по Роквеллу | Твердость по Бринеллю | |

| HRCэ | HRC | D=10мм HB | Р=3000кг диаметр отпечатка в мм |

| — | — | HB 95,0 | 6 |

| — | — | HB 100 | 5,87-5,89 |

| — | — | HB 111 | 5,60-5,62 |

| — | — | HB 115 | 5,51-5,53 |

| — | — | HB 116 | 5,49-5,50 |

| — | — | HB 120 | 5,41-5,42 |

| — | — | HB 125 | 5,31-5,42 |

| — | — | HB 130 | 5,22 |

| — | — | HB 135 | 5,13 |

| — | — | HB 137 | 5,09-5,10 |

| — | — | HB 138 | 5,07-5,08 |

| — | — | HB 140 | 5,04-5,05 |

| — | — | HB 141 | 5,02-5,03 |

| — | — | HB 142 | 5,01 |

| — | — | HB 143 | 5 |

| — | — | HB 143 | 4,99 |

| — | — | HB 144 | 4,98 |

| — | — | HB 144 | 4,97 |

| — | — | HB 145 | 4,96 |

| — | — | HB 146 | 4,95 |

| — | — | HB 152 | 4,86 |

| — | — | HB 161 | 4,72-4,73 |

| — | — | HB 164 | 4,68-4,69 |

| — | — | HB 167 | 4,64-4,65 |

| — | — | HB 170 | 4,60-4,61 |

| — | — | HB 174 | 4,55-4,56 |

| — | — | HB 179 | 4,49-4,50 |

| — | — | HB 185 | 4,42-4,43 |

| — | — | HB 197 | 4,29-4,30 |

| — | — | HB 198 | 4,28 |

| — | — | HB 199 | 4,27 |

| — | — | HB 200 | 4,26 |

| — | — | HB 201 | 4,25 |

| — | — | HB 202 | 4,24 |

| — | — | HB 203 | 4,23 |

| — | — | HB 204 | 4,22 |

| — | — | HB 205 | 4,21 |

| HRCэ 20,0 | HRC 17,9 | HB 206 | 4,2 |

| HRCэ 20,5 | HRC 18,3 | HB 209 | 4,18 |

| HRCэ 21,0 | HRC 19,0 | HB 212 | 4,15 |

| HRCэ 21,5 | HRC 19,7 | HB 215 | 4,12 |

| HRCэ 22,0 | HRC 20,1 | HB 217 | 4,1 |

| HRCэ 22,5 | HRC 20,5 | HB 219 | 4,08 |

| HRCэ 23,0 | HRC 20,9 | HB 222 | 4,06 |

| HRCэ 23,5 | HRC 21,3 | HB 224 | 4,04 |

| HRCэ 24,0 | HRC 22,0 | HB 229 | 4 |

| HRCэ 24,5 | HRC 22,4 | HB 231 | 3,98 |

| HRCэ 25,0 | HRC 22,8 | HB 234 | 3,96 |

| HRCэ 25,5 | HRC 23,6 | HB 239 | 3,92 |

| HRCэ 26,0 | HRC 24,0 | HB 241 | 3,9 |

| HRCэ 26,5 | HRC 24,4 | HB 244 | 3,88 |

| HRCэ 27,0 | HRC 24,8 | HB 246 | 3,86 |

| HRCэ 27,5 | HRC 25,6 | HB 252 | 3,82 |

| HRCэ 28,0 | HRC 26,0 | HB 255 | 3,8 |

| HRCэ 28,5 | HRC 26,4 | HB 257 | 3,78 |

| HRCэ 29,0 | HRC 27,3 | HB 263 | 3,74 |

| HRCэ 30,0 | HRC 28,1 | HB 269 | 3,7 |

| HRCэ 30,5 | HRC 28,6 | HB 272 | 3,68 |

| HRCэ 31,0 | HRC 29,0 | HB 275 | 3,66 |

| HRCэ 31,5 | HRC 29,4 | HB 278 | 3,64 |

| HRCэ 32,0 | HRC 29,9 | HB 282 | 3,62 |

| HRCэ 32,5 | HRC 30,3 | HB 285 | 3,6 |

| HRCэ 33,0 | HRC 30,8 | HB 288 | 3,58 |

| HRCэ 33,5 | HRC 31,6 | HB 295 | 3,54 |

| HRCэ 34,0 | HRC 32,1 | HB 298 | 3,52 |

| HRCэ 34,5 | HRC 32,5 | HB 302 | 3,5 |

| HRCэ 35,0 | HRC 33,0 | HB 306 | 3,48 |

| HRCэ 35,5 | HRC 33,8 | HB 313 | 3,44 |

| HRCэ 36,0 | HRC 34,3 | HB 317 | 3,42 |

| HRCэ 36,5 | HRC 34,7 | HB 321 | 3,4 |

| HRCэ 37,0 | HRC 35,2 | HB 325 | 3,38 |

| HRCэ 37,5 | HRC 35,6 | HB 329 | 3,36 |

| HRCэ 38,0 | HRC 36,0 | HB 333 | 3,34 |

| HRCэ 38,5 | HRC 36,5 | HB 337 | 3,32 |

| HRCэ 39,0 | HRC 36,9 | HB 341 | 3,3 |

| HRCэ 39,5 | HRC 37,8 | HB 350 | 3,26 |

| HRCэ 40,0 | HRC 38,2 | HB 354 | 3,24 |

| HRCэ 40,5 | HRC 38,7 | HB 359 | 3,22 |

| HRCэ 41,0 | HRC 39,1 | HB 363 | 3,2 |

| HRCэ 41,5 | HRC 40,0 | HB 373 | 3,16 |

| HRCэ 42,0 | HRC 40,5 | HB 378 | 3,14 |

| HRCэ 42,5 | HRC 40,9 | HB 383 | 3,12 |

| HRCэ 43,0 | HRC 41,4 | HB 388 | 3,1 |

| HRCэ 43,5 | HRC 41,9 | HB 393 | 3,08 |

| HRCэ 44,0 | HRC 42,4 | HB 398 | 3,06 |

| HRCэ 44,5 | HRC 42,9 | HB 403 | 3,04 |

| HRCэ 45,0 | HRC 43,3 | HB 409 | 3,02 |

| HRCэ 45,5 | HRC 43,8 | HB 415 | 3 |

| HRCэ 46,0 | HRC 44,4 | HB 420 | 2,98 |

| HRCэ 46,5 | HRC 44,9 | HB 426 | 2,96 |

| HRCэ 47,0 | HRC 45,4 | HB 432 | 2,94 |

| HRCэ 47,5 | HRC 45,9 | HB 438 | 2,92 |

| HRCэ 48,0 | HRC 46,5 | HB 444 | 2,9 |

| HRCэ 48,5 | HRC 47,0 | HB 451 | 2,88 |

| HRCэ 49,0 | HRC 47,6 | HB 457 | 2,86 |

| HRCэ 49,5 | HRC 48,2 | HB 464 | 2,84 |

| HRCэ 50,0 | HRC 48,8 | HB 470 | 2,82 |

| HRCэ 50,5 | HRC 49,4 | HB 477 | 2,8 |

| HRCэ 51,0 | HRC 50,0 | HB 484 | 2,78 |

| HRCэ 51,5 | HRC 50,6 | HB 492 | 2,76 |

| HRCэ 52,0 | HRC 50,7 | HB 502 | 2,74 |

| HRCэ 52,5 | HRC 51,5 | HB 503 | 2,73 |

| HRCэ 52,0 | HRC 51,8 | HB 506 | 2,72 |

| HRCэ 53,5 | HRC 52,5 | HB 514 | 2,7 |

| HRCэ 54,0 | HRC 53,1 | HB 522 | 2,68 |

| HRCэ 54,5 | HRC 53,5 | HB 526 | 2,67 |

| HRCэ 55,0 | HRC 53,8 | HB 530 | 2,66 |

| HRCэ 55,5 | HRC 54,1 | HB 534 | 2,65 |

| HRCэ 56,0 | HRC 54,5 | HB 538 | 2,64 |

| HRCэ 56,5 | HRC 55,1 | HB 547 | 2,62 |

| HRCэ 57,0 | HRC 55,8 | HB 555 | 2,6 |

| HRCэ 57,5 | HRC 56,5 | HB 564 | 2,58 |

| HRCэ 58,0 | HRC 57,2 | HB 573 | 2,56 |

| HRCэ 58,5 | HRC 57,6 | HB 578 | 2,55 |

| HRCэ 59,0 | HRC 57,9 | HB 582 | 2,54 |

| HRCэ 59,5 | HRC 58,6 | HB 592 | 2,52 |

| HRCэ 60,0 | HRC 59,3 | HB 601 | 2,5 |

| HRCэ 60,5 | HRC 59,7 | HB 606 | 2,49 |

| HRCэ 61,0 | HRC 60,0 | HB 611 | 2,48 |

| HRCэ 61,5 | HRC 60,4 | HB 616 | 2,47 |

| HRCэ 62,0 | HRC 60,7 | HB 621 | 2,46 |

| HRCэ 62,5 | HRC 61,1 | HB 627 | 2,45 |

| HRCэ 63,0 | HRC 61,4 | HB 632 | 2,44 |

| HRCэ 63,5 | HRC 62,1 | HB 643 | 2,42 |

| HRCэ 64,0 | HRC 63,2 | HB 659 | 2,39 |

| HRCэ 64,5 | HRC 63,6 | HB 665 | 2,38 |

| HRCэ 65,0 | HRC 63,9 | HB 670 | 2,37 |

| HRCэ 65,5 | HRC 64,3 | HB 676 | 2,36 |

Задать вопрос

Перевод единиц твердости hb в hrc

Таблица соответствия H B – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу, определяемых методами в соответствии с ГОСТ 8.064-79)

Твёрдость – это сопротивление тела внедрению индентора – другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу;

к динамическим – способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] – способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB – отношение нагрузки (кгс) к площади (мм 2 ) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D 2 =30, материалы средней твёрдости (HB 30-130) – при P:D 2 =10, мягкие (HB 2 =2,5. Испытания по методу Бринелля проводят на стационарных твердомерах – прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю«: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю – размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

материал предоставил СИДОРОВ Александр Владимирович

Твёрдость – свойство материала сопротивляться внедрению в него другого, более твёрдого тела – индентора.

Для измерения твёрдости существует несколько шкал (методов измерения), наиболее распространёнными среди которых являются [1]:

- метод Бринелля (HB) – твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка. Размерность единиц твёрдости по Бринеллю – МПа. Метод не применяется для тонких материалов и материалов с большой твёрдостью;

- метод Роквелла (HRA, HRB, HRC) – твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость вычисляется по формуле [2]: HR = HRmax – (H – h) / 0,002, где HRmax – максимальная твёрдость по Роквеллу (по шкалам A и C составляет 100 единиц, а по шкале B – 130 единиц), (H – h) – разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). Твёрдость, определённая по этому методу, является безразмерной величиной. Метода Роквелла проще в реализации, но обладает меньшей точностью по сравнению с методами Бринелля и Виккерса. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника;

- метод Виккерса (HV) – твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка. Размерность единиц твёрдости по Виккерсу – МПа. Позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов [3]:, но обладает пониженной точностью в нижнем диапазоне (для мягких материалов).

Результаты измерения твёрдости по методам Роквелла и Виккерса могут быть переведены с помощью таблиц в единицы твёрдости по методу Бринелля (таблица 1) [4]. Зная твёрдость по Бринеллю, можно рассчитать предел прочности и текучести материала, что важно для прикладных инженерных задач [5]:

для алюминиевых сплавов:

для медных сплавов:

где σв – предел прочности, МПа; σт – предел текучести, МПа.

Таблица 1 – Перевод результатов измерения твёрдости

| Шкала Бринелля, HB | Шкала Роквелла, HRB (HRC) | Шкала Виккерса, HV |

|---|---|---|

| 100 | 52,4 | 100 |

| 105 | 57,5 | 105 |

| 110 | 60,9 | 110 |

| 115 | 64,1 | 115 |

| 120 | 67,0 | 120 |

| 125 | 69,8 | 125 |

| 130 | 72,4 | 130 |

| 135 | 74,7 | 135 |

| 140 | 76,6 | 140 |

| 145 | 78,3 | 145 |

| 150 | 79,9 | 150 |

| 155 | 81,4 | 155 |

| 160 | 82,8 | 160 |

| 165 | 84,2 | 165 |

| 170 | 85,6 | 170 |

| 175 | 87,0 | 175 |

| 180 | 88,3 | 180 |

| 185 | 89,5 | 185 |

| 190 | 90,6 | 190 |

| 195 | 91,7 | 195 |

| 200 | 92,8 | 200 |

| 205 | 93,8 | 205 |

| 210 | 94,8 | 210 |

| 215 | 95,7 | 215 |

| 220 | 96,6 | 220 |

| 225 | 97,5 | 225 |

| 230 | 98,4 | 230 |

| 235 | 99,2 | 235 |

| 240 | 100,0 | 240 |

| 245 | (21,2) | 245 |

| 250 | (22,1) | 250 |

| 255 | (23,0) | 255 |

| 260 | (23,9) | 260 |

| 265 | (24,8) | 265 |

| 270 | (25,6) | 270 |

| 275 | (26,4) | 275 |

| 280 | (27,2) | 280 |

| 285 | (28,0) | 285 |

| 290 | (28,8) | 290 |

| 295 | (29,5) | 295 |

| 300 | (30,2) | 300 |

| 310 | (31,6) | 310 |

| 319 | (33,0) | 320 |

| 328 | (34,2) | 330 |

| 336 | (35,3) | 340 |

| 344 | (36,3) | 350 |

| 352 | (37,2) | 360 |

| 360 | (38,1) | 370 |

| 368 | (38,9) | 380 |

| 376 | (39,7) | 390 |

| 384 | (40,5) | 400 |

| 392 | (41,3) | 410 |

| 400 | (42,1) | 420 |

| 408 | (42,9) | 430 |

| 416 | (43,7) | 440 |

| 425 | (44,5) | 450 |

| 434 | (45,3) | 460 |

| 443 | (46,1) | 470 |

| (47,5) | 490 | |

| (48,2) | 500 | |

| (49,6) | 520 | |

| (50,8) | 540 | |

| (52,0) | 560 | |

| (53,1) | 580 | |

| (54,2) | 600 | |

| (55,4) | 620 | |

| (56,5) | 640 | |

| (57,5) | 660 | |

| (58,4) | 680 | |

| (59,3) | 700 | |

| (60,2) | 720 | |

| (61,1) | 740 | |

| (62,0) | 760 | |

| (62,8) | 780 | |

| (63,6) | 800 | |

| (64,3) | 820 | |

| (65,1) | 840 | |

| (65,8) | 860 | |

| (66,4) | 880 | |

| (67,0) | 900 | |

| (69,0) | 1114 | |

| (72,0) | 1220 |

Перевод значений твёрдости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твёрдости являются лишь приближёнными и могут быть неточными для конкретных случаев. Строго говоря, такое сравнение чисел твёрдости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла, но, тем не менее, имеет вполне определённую практическую ценность.

| Роквелл | Бринелль | Виккер с | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм ² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 752 | |

Твердость по Роквеллу

Вдавливание алмазного конуса с углом 120° при вершине и замер относительной глубины погружения в исследуемый материал.

Шкала А – нагрузка 60 кгс, для карбида вольфрама (ВК)

Шкала С – нагрузка 150 кгс, для твердых сталей HRB>100

Преимущество – простота. Недостаток – низкая точность.

Твердость по Бринеллю

Диаметр отпечатка металлического шарика в материале.

Недостаток – твердость до 450HB.

Твердость по Виккерсу

Площадь отпечатка от алмазной пирамидки.

Твердость по Шору

Отскок шарика от поверхности в склероскопе (метод отскока). Очень простой и удобный метод.

Определение твердости материала является важной частью технологического процесса изготовления деталей любой сложности.

Различные методы поиска твердости металла связанны в первую очередь с отличием их структуры и формы. Поработать с обычной заготовкой в форме болванки не составит труда, вот для листового материала нужен особый подход, учитывая его небольшую толщину.

Лишь с помощью метода Виккерса удобнее всего искать твёрдость азотированных и цементированных поверхностей.

Расчет ресурса работы металлорежущего инструмента, его долговечность, всегда производится в первую очередь с учетом табличных показателей.

Именно благодаря повышенной твердости (около 71 HRC) твердосплавные сверла и фрезы из сплава ВК8 позволяют обрабатывать сверхтвердые материалы.

Таблица перевода твердости

Благодаря данной таблице Вы с легкостью сможете перевести значения из величин например hb в другие, к примеру hrc. Твердостью называют свойство материала сопротивляться проникновению в него другого тела.

| d10, мм | По БРИНЕЛЛЮ HB | По РОКВЕЛЛУ HRC | По ВИККЕРСУ HV | По ШОРУ HSD |

| 2,3 | 712 | 66,4 | 1016 | 98,3 |

| 2,4 | 653 | 62,9 | 866 | 92,9 |

| 2,5 | 601 | 59,3 | 750 | 86,5 |

| 2,6 | 555 | 55,8 | 658 | 80,0 |

| 2,7 | 514 | 52,5 | 586 | 73,7 |

| 2,8 | 477 | 49,4 | 528 | 68,1 |

| 2,9 | 444 | 46,5 | 481 | 63,2 |

| 3,0 | 415 | 43,8 | 441 | 58,9 |

| 3,1 | 388 | 41,4 | 408 | 55,1 |

| 3,2 | 363 | 39,1 | 378 | 51,7 |

| 3,3 | 341 | 36,9 | 352 | 48,6 |

| 3,4 | 321 | 34,7 | 328 | 45,8 |

| 3,5 | 302 | 32,5 | 307 | 43,2 |

| 3,6 | 285 | 30,3 | 288 | 40,7 |

| 3,7 | 269 | 28,1 | 271 | 38,4 |

| 3,8 | 255 | 26,0 | 256 | 36,2 |

| 3,9 | 241 | 24,0 | 242 | 34,2 |

| 4,0 | 229 | 22,0 | 229 | 32,5 |

| 4,1 | 217 | 20,1 | 217 | 30,9 |

| 4,2 | 206 | 17,9 | 206 | 29,4 |

| 4,3 | 197 | — | 196 | 28,1 |

| 4,4 | 187 | — | 186 | 26,9 |

| 4,5 | 179 | — | 177 | 25,7 |

| 4,6 | 170 | — | 169 | 24,5 |

| 4,7 | 163 | — | 162 | 23,2 |

| 4,8 | 156 | — | 155 | 22,0 |

| 4,9 | 149 | — | 149 | 21,0 |

| 5,0 | 143 | — | 143 | 20,6 |

Способы определения твердости:

Способ БРИНЕЛЛЯ — испытание твердости с помощью стального шарика, методом вдавливания в испытываемую поверхность. Стальные шарики бывают диаметрами 2,5; 5 или 10 мм. Числом твердости по Бринеллю (HB) называют отношение нагрузки к площади поверхности отпечатка.

Способ Роквелла — испытание твердости с помощью алмазного конуса с углом 120* или стального закаленного шарика, методом вдавливания в испытываемую поверхность.

Способ Виккерса — испытание твердости с помощью алмазного наконечника в форме правильной четырехгранной пирамиды с углом между гранями 136*, методом вдавливания в испытываемую поверхность.Число твердости по Виккерсу это отношение нагрузки к площади поверхности отпечатка.

Способ Шора — определение твердости по высоте отскакивания бойка падающего на поверхность испытываемого тела с определенной высоты.

Благодарим за проявленный интересен к материалу.

Понравилась статья? Оцените, мы старались 🙂

Да0 Нет0

Возможно Вам будет интересно:

Посмотреть все статьи

Соотношения между числовыми значениями твердости и временным сопротивлением

Источник: ОСТ 3-1279-86

Таблица 1

|

Числа твёрдости

|

Временное

сопротивление

sв

кгс/мм2

| |||

|

по Бриннелю 10/1000

|

по Роквеллу

| |||

|

шкалы

| ||||

|

Диаметр отпечатка, мм

|

Число твёрдости

|

В

стальной шарик

100 кгс

|

А

алмазный конус

60 кгс

| |

|

HB

|

HRB

|

HRA

| ||

|

2,80

|

159

|

89,0

|

53,5

|

64

|

|

2,85

|

154

|

87,5

|

53,0

|

–

|

|

2,90

|

148

|

85,5

|

51,5

|

61

|

|

2,95

|

143

|

84,0

|

50,5

|

–

|

|

3,00

|

138

|

82,5

|

49,5

|

59

|

|

3,05

|

134

|

80,5

|

48,5

|

58

|

|

3,10

|

129

|

78,5

|

47,5

|

57

|

|

3,15

|

125

|

76,5

|

46,5

|

55

|

|

3,20

|

121

|

74,5

|

45,5

|

–

|

|

3,25

|

117

|

72,5

|

44,5

|

–

|

|

3,30

|

114

|

70,5

|

43,5

|

–

|

|

3,35

|

110

|

68,0

|

42,0

|

–

|

|

3,40

|

107

|

65,5

|

41,0

|

–

|

|

3,45

|

104

|

63,0

|

40,0

|

–

|

|

3,50

|

101

|

60,5

|

38,5

|

–

|

|

3,55

|

98

|

58,5

|

37,5

|

–

|

|

3,60

|

95

|

56,0

|

36,5

|

–

|

|

3,65

|

92

|

53,0

|

35,0

|

–

|

|

3,70

|

90

|

51,5

|

34,0

|

–

|

|

3,75

|

87

|

48,5

|

33,0

|

–

|

|

3,80

|

85

|

47,0

|

32,0

|

–

|

|

3,85

|

83

|

45,0

|

31,0

|

–

|

|

3,90

|

80

|

41,5

|

29,5

|

–

|

|

3,95

|

78

|

39,5

|

29,0

|

–

|

|

4,00

|

76

|

37,5

|

28,0

|

–

|

|

4,05

|

74

|

35,0

|

27,0

|

–

|

|

4,10

|

72

|

33,0

|

26,0

|

–

|

|

4,15

|

71

|

32,0

|

25,5

|

–

|

|

4,20

|

69

|

29,5

|

24,5

|

–

|

Таблица 2

|

Числа твёрдости

|

Временное сопротивление

sв

кгс/мм2

| |||||

|

по Бриннелю 10/3000

|

по Роквеллу

|

по Виккерсу

| ||||

|

шкалы

| ||||||

|

Диаметр отпечатка, мм

|

Число твёрдости

|

С

алмазный конус

150 кгс

|

B

стальной шарик

100 кгс

|

A

алмазный

конус

60 кгс

|

| |

|

HB

|

HRC

|

HRB

|

HRA

|

HV

| ||

|

–

|

–

|

65,0

|

–

|

83,5

|

830

|

–

|

|

–

|

–

|

64,0

|

–

|

83,0

|

800

|

–

|

|

–

|

–

|

63,0

|

–

|

82,5

|

780

|

–

|

|

–

|

–

|

62,0

|

–

|

82,0

|

760

|

–

|

|

–

|

–

|

61,0

|

–

|

81,5

|

740

|

–

|

|

–

|

–

|

60,0

|

–

|

81,0

|

720

|

–

|

|

–

|

–

|

59,0

|

–

|

80,5

|

700

|

–

|

|

–

|

–

|

58,0

|

–

|

80,0

|

680

|

–

|

|

–

|

–

|

57,0

|

–

|

79,5

|

660

|

–

|

|

–

|

–

|

56,0

|

–

|

79,0

|

645

|

–

|

|

–

|

–

|

55,0

|

–

|

78,5

|

625

|

–

|

|

–

|

–

|

54,0

|

–

|

78,0

|

605

|

–

|

|

–

|

–

|

53,0

|

–

|

77,5

|

590

|

–

|

|

–

|

–

|

52,0

|

–

|

77,0

|

575

|

196

|

|

–

|

–

|

51,0

|

–

|

76,5

|

555

|

190

|

|

–

|

–

|

50,0

|

–

|

76,0

|

540

|

184

|

|

–

|

–

|

49,0

|

–

|

75,5

|

525

|

178

|

|

2,80

|

477

|

48,0

|

–

|

75,0

|

510

|

172

|

|

2,85

|

461

|

46,5

|

–

|

74,0

|

490

|

164

|

|

2,90

|

444

|

45,0

|

–

|

73,5

|

475

|

156

|

|

2,95

|

429

|

43,5

|

–

|

72,5

|

450

|

149

|

|

3,00

|

415

|

42,0

|

–

|

72,0

|

432

|

142

|

|

3,05

|

401

|

40,5

|

–

|

71,0

|

415

|

136

|

|

3,10

|

388

|

39,5

|

–

|

70,5

|

402

|

131

|

|

3,15

|

375

|

38,0

|

–

|

70,0

|

388

|

125

|

|

3,20

|

363

|

37,0

|

–

|

69,0

|

375

|

122

|

|

3,25

|

352

|

35,5

|

–

|

68,5

|

365

|

117

|

|

3,30

|

341

|

34,5

|

–

|

68,0

|

354

|

114

|

|

3,35

|

331

|

33,5

|

–

|

67,5

|

345

|

111

|

|

3,40

|

321

|

32,0

|

–

|

67,0

|

334

|

107

|

|

3,45

|

311

|

31,0

|

–

|

66,5

|

324

|

105

|

|

3,50

|

302

|

29,5

|

–

|

65,5

|

314

|

102

|

|

3,55

|

298

|

28,5

|

–

|

65,0

|

304

|

99

|

|

3,60

|

285

|

27,0

|

–

|

64,5

|

295

|

96

|

|

3,65

|

277

|

26,0

|

–

|

63,5

|

286

|

94

|

|

3,70

|

269

|

24,0

|

–

|

63,0

|

277

|

89

|

|

3,75

|

262

|

23,0

|

–

|

62,5

|

270

|

87

|

|

3,80

|

255

|

22,0

|

–

|

62,0

|

262

|

85

|

|

3,85

|

248

|

20,5

|

–

|

61,5

|

255

|

82

|

|

3,90

|

241

|

–

|

100,0

|

60,5

|

247

|

81

|

|

3,95

|

235

|

–

|

99,5

|

60,0

|

242

|

79

|

|

4,00

|

229

|

–

|

99,0

|

59,5

|

237

|

78

|

|

4,05

|

223

|

–

|

98,0

|

59,0

|

230

|

77

|

|

4,10

|

217

|

–

|

97,5

|

58,5

|

226

|

76

|

|

4,15

|

212

|

–

|

96,5

|

58,0

|

220

|

74

|

|

4,20

|

207

|

–

|

95,5

|

57,0

|

215

|

72

|

|

4,25

|

201

|

–

|

94,5

|

56,5

|

209

|

70

|

|

4,30

|

197

|

–

|

93,5

|

56,0

|

205

|

69

|

|

4,35

|

192

|

–

|

92,5

|

55,0

|

200

|

67

|

|

4,40

|

187

|

–

|

91,0

|

54,5

|

195

|

66

|

|

4,45

|

183

|

–

|

90,0

|

54,0

|

190

|

65

|

|

4,50

|

179

|

–

|

89,0

|

53,5

|

186

|

64

|

|

4,55

|

174

|

–

|

87,5

|

53,0

|

180

|

–

|

|

4,60

|

170

|

–

|

86,5

|

52,0

|

177

|

62

|

|

4,65

|

167

|

–

|

85,5

|

51,5

|

174

|

61

|

|

4,70

|

163

|

–

|

84,0

|

50,5

|

170

|

–

|

|

4,75

|

159

|

–

|

83,0

|

50,0

|

166

|

60

|

К оглавлению

| Твердость преобразование astm E 140 — 97 | ||

| из | HV: твердость по Виккерсу HB: твердость по Бринеллю 10 мм C-ball 3000 кгс HK: твердость по Кнупу 500 гс и выше HRA: твердость по Роквеллу 60 кгс.HRB: твердость по Роквеллу B 100 кгс .HRC: твердость по Роквеллу C 150 кгс .HRD: твердость по Роквеллу D 100 кгс. HR15N: поверхность по Роквеллу 15 кгс. HR30N: поверхность по Роквеллу 30 кгс. HR45N: поверхность по Роквеллу 45 кгс. | |

| до | HV: твердость по Виккерсу HB: твердость по Бринеллю 10 мм C-Ball 3000 кгсHRC: твердость по C по Роквеллу 150 кгс. | |

| 1) Преобразование стандартной твердости для металлов соотв.ASTM E 140 — 97, сентябрь 1999 г., преобразование для Неаустенитные стали, таблица 1. Точность преобразования зависит от точности предоставленных данных и полученной аппроксимации кривой. | ||

| 2) Твердость вдавливания не единичная фундаментальное свойство, но комбинация свойств, и варьируется в зависимости от тип теста. Модуль упругости и глубина вдавливания влияют на конверсии.Поэтому отдельные таблицы преобразования необходимо для разных материалов. | ||

| 3) Твердость по Бринеллю в круглые скобки выходят за пределы диапазона (HB> 630) Этот предел установлен, чтобы избежать погрешности, вызванные деформацией самого шарикового индентора. | ||

| www.tribology-abc.com | ||

Преобразование твердости

Преобразование твердости

硬度

Диаметр из Бринелл отступ (мм) | по Бринеллю 10мм.нагрузка | Виккерс твердость | Роквелл | Роквелл поверхностное | Берег Твердость | Растяжение Прочность Н / мм 2 Приблизительно товарищ значение | |||||

Стандарт Hultgren Вольфрам мяч | А Масштаб нагрузка 60 кгс Бриллиант Проникновение | B Масштаб нагрузка 100 кгс (1.588 мм) Мяч | C Масштаб нагрузка 150 кгс Бриллиант Проникновение | D Масштаб нагрузка 100 кгс Бриллиант Проникновение | 15-Н Масштаб нагрузка 10 кгс | 30-Н Масштаб нагрузка 30 кгс | 45-Н Масштаб нагрузка 45 кгс | ||||

HB | HV | HRA | HRB | HRC | HRD | HR15N | HR30N | HR45N | HS | ||

2.50 | 601 3) | 640 | 79,8 | – | 57,3 | 68,7 | 89,0 | 75,1 | 63,5 | 77 | 2055 |

2.55 | 578 3) | 615 | 79,1 | – | 56,0 | 67,7 | 88,4 | 73,9 | 62,1 | 75 | 1979 |

2.60 | 555 3) | 591 | 78,4 | – | 54,7 | 66,7 | 87,8 | 72,7 | 60,6 | 73 | 1903 |

2.65 | 534 3) | 569 | 77,8 | – | 53,5 | 65,8 | 87,2 | 71,6 | 59,2 | 71 | 1834 |

2.70 | 514 2) | 553 | 77,1 | – | 52,5 | 65,0 | 86,7 | 70,7 | 58,0 | – | 1765 |

514 3) | 547 | 76.9 | – | 52,1 | 64,7 | 86,5 | 70,3 | 57,6 | 70 | 1765 | |

2,75 | 495 1) | 539 | 76.7 | – | 51,6 | 64,3 | 86,3 | 69,9 | 56,9 | – | 1703 |

495 2) | 530 | 76.4 | – | 51,1 | 63,9 | 86,0 | 69,5 | 56,2 | – | 1703 | |

495 3) | 528 | 76.3 | – | 51,0 | 63,8 | 85,9 | 69,4 | 56,1 | 68 | 1703 | |

2,80 | 477 1) | 516 | 75.9 | – | 50,3 | 63,2 | 85,6 | 68,7 | 55,2 | – | 1641 |

477 2) | 508 | 75.6 | – | 49,6 | 62,7 | 85,3 | 68,2 | 54,5 | – | 1641 | |

477 3) | 508 | 75.6 | – | 49,6 | 62,7 | 85,3 | 68,2 | 54,5 | 66 | 1641 | |

2,85 | 461 1) | 495 | 75.1 | – | 48,8 | 61,9 | 84,9 | 67,4 | 53,5 | – | 1579 |

461 2) | 491 | 74.9 | – | 48,5 | 61,7 | 84,7 | 67,2 | 53,2 | – | 1579 | |

461 3) | 491 | 74.9 | – | 48,5 | 61,7 | 84,7 | 67,2 | 53,2 | 65 | 1579 | |

2,90 | 444 1) | 474 | 74.3 | – | 47,2 | 61,0 | 84,1 | 66,0 | 51,7 | – | 1517 |

444 2) | 472 | 74.2 | – | 47,1 | 60,8 | 84,0 | 65,8 | 51,5 | – | 1517 | |

444 3) | 472 | 74.2 | – | 47,1 | 60,8 | 84,0 | 65,8 | 51,5 | 63 | 1517 | |

2,95 | 429 | 455 | 73.4 | – | 45,7 | 59,7 | 83,4 | 64,6 | 49,9 | 61 | 1462 |

3,00 | 415 | 440 | 72.8 | – | 44,5 | 58,8 | 82,8 | 63,5 | 48,4 | 59 | 1407 |

3,05 | 401 | 425 | 72.0 | – | 43,1 | 57,8 | 82,0 | 62,3 | 46,9 | 58 | 1351 |

3,10 | 388 | 410 | 71.4 | – | 41,8 | 56,8 | 81,4 | 61,1 | 45,3 | 56 | 1303 |

3,15 | 375 | 396 | 70.6 | – | 40,4 | 55,7 | 80,6 | 59,9 | 43,6 | 54 | 1255 |

3,20 | 363 | 383 | 70.0 | – | 39,1 | 54,6 | 80,0 | 58,7 | 42,0 | 52 | 1213 |

3,25 | 352 | 372 | 69.3 | (110,0) | 37,9 | 53,8 | 79,3 | 57,6 | 40,5 | 51 | 1172 |

3,30 | 341 | 360 | 68.7 | (109,0) | 36,6 | 52,8 | 78,6 | 56,4 | 39,1 | 50 | 1138 |

3,35 | 331 | 350 | 68.1 | (108,5) | 35,5 | 51,9 | 78,0 | 55,4 | 37,8 | 48 | 1103 |

3,40 | 321 | 339 | 67.5 | (108,0) | 34,3 | 51,0 | 77,3 | 54,3 | 36,4 | 47 | 1069 |

3,45 | 311 | 328 | 66.9 | (107,5) | 33,1 | 50,0 | 76,7 | 53,3 | 34,4 | 46 | 1034 |

3,50 | 302 | 319 | 66.3 | (107,0) | 32,1 | 49,3 | 76,1 | 52,2 | 33,8 | 45 | 1007 |

3,55 | 293 | 309 | 65.7 | (106,0) | 30,9 | 48,3 | 75,5 | 51,2 | 32,4 | 43 | 979 |

3,60 | 285 | 301 | 65.3 | (105,5) | 29,9 | 47,6 | 75,0 | 50,3 | 31,2 | – | 951 |

3,65 | 277 | 292 | 64.6 | (104,5) | 28,8 | 46,7 | 74,4 | 49,3 | 29,9 | 41 | 924 |

3,70 | 269 | 284 | 64.1 | (104,0) | 27,6 | 45,9 | 73,7 | 48,3 | 28,5 | 40 | 903 |

3,75 | 262 | 276 | 63.6 | (103,0) | 26,6 | 45,0 | 73,1 | 47,3 | 27,3 | 39 | 883 |

3,80 | 255 | 269 | 63.0 | (102,0) | 25,4 | 44,2 | 72,5 | 46,2 | 26,0 | 38 | 862 |

3,85 | 248 | 261 | 62.5 | (101,0) | 24,2 | 43,2 | 71,7 | 45,1 | 24,5 | 37 | 841 |

3,90 | 241 | 253 | 61.8 | 100,0 | 22,8 | 42,0 | 70,9 | 43,9 | 22,8 | 36 | 820 |

3,95 | 235 | 247 | 61.4 | 99,0 | 21,7 | 41,4 | 70,3 | 42,9 | 21,5 | 35 | 800 |

4,00 | 229 | 241 | 60.8 | 98,2 | 20,5 | 40,5 | 69,7 | 41,9 | 20,1 | 34 | 779 |

4,05 | 223 | 234 | – | 97.3 | (18,8) | – | – | – | – | – | 758 |

4,10 | 217 | 228 | – | 96.4 | (17,5) | – | – | – | – | 33 | 738 |

4,15 | 212 | 222 | – | 95.5 | (16,0) | – | – | – | – | – | 717 |

4,20 | 207 | 218 | – | 94.6 | (15,2) | – | – | – | – | 32 | 696 |

4,25 | 201 | 212 | – | 93.8 | (13,8) | – | – | – | – | 31 | 683 |

4,30 | 197 | 207 | – | 92.8 | (12,7) | – | – | – | – | 30 | 669 |

4,35 | 192 | 202 | – | 91.9 | (11,5) | – | – | – | – | 29 | 655 |

4,40 | 187 | 196 | – | 90.7 | (10,0) | – | – | – | – | – | 641 |

4,45 | 183 | 192 | – | 90.0 | (9,0) | – | – | – | – | 28 | 627 |

4,50 | 179 | 188 | – | 89.0 | (8,0) | – | – | – | – | 27 | 614 |

4,55 | 174 | 182 | – | 87.8 | (6,4) | – | – | – | – | – | 600 |

4,60 | 170 | 178 | – | 86.8 | (5,4) | – | – | – | – | 26 | 586 |

4,65 | 167 | 175 | – | 86.0 | (4,4) | – | – | – | – | – | 572 |

4,70 | 163 | 171 | – | 85.0 | (3,3) | – | – | – | – | 25 | 565 |

4,80 | 156 | 163 | – | 82.9 | (0,9) | – | – | – | – | – | 538 |

4,90 | 149 | 156 | – | 80.8 | – | – | – | – | – | 23 | 517 |

5,00 | 143 | 150 | – | 78.7 | – | – | – | – | – | 22 | 496 |

5,10 | 137 | 143 | – | 76.4 | – | – | – | – | – | 21 | 483 |

5,20 | 131 | 137 | – | 74.0 | – | – | – | – | – | – | 455 |

5,30 | 126 | 132 | – | 72.0 | – | – | – | – | – | 20 | 441 |

5,40 | 121 | 127 | – | 69.8 | – | – | – | – | – | 19 | 427 |

5,50 | 116 | 122 | – | 67.6 | – | – | – | – | – | 18 | 414 |

5.60 | 111 | 117 | – | 65.7 | – | – | – | – | – | 15 | 400 |

5,70 | 107 1) | 113 | – | 64 | – | – | – | – | – | – | 379 |

5.80 | 103 1) | 108 | – | 61 | – | – | – | – | – | – | 365 |

Примечания:

1)

Только стандартный мяч

2)

Только мяч Hultgren

3)

Только шарик из карбида вольфрама

Фигурки

в скобках используются редко, даны только для информации

дешевые nfl nike трикотажные изделия,

оптовые трикотажные изделия nba,

дешевые трикотажные изделия нба,

новые дешевые трикотажные изделия НБА 2013 года,

Майкл Корс аутлет,

сумки Майкла Корса,

сумки Майкла Корса,

Nike Free Run,

дешевый nike free run,

Nike Free Run Австралия

красные нижние туфли,

выход кристиан лабутен,

красные днища,

красные плавки для мужчин,

обувь Nike Air Max,

дешевая обувь air max,

дешевый Nike Air Max,

воздух макс 90,

Найк Австралия

Nike Free Run 3,

магазин Найк

дешевая обувь Найк,

Nike Free Run 2,

дешевый фарфор трикотажных изделий нфл,

дешевые подлинные трикотажные изделия НФЛ,

аутентичные трикотажные изделия нфл дешево,

дешевые подлинные трикотажные изделия нфл,

трикотажные изделия возврата НБА,

оптовые трикотажные изделия nba,

новые дешевые трикотажные изделия nba 2013 года,

аутентичные трикотажные изделия нфл оптом,

дешевые nfl nike трикотажные изделия,

Найк ТН

тн реквин,

Найк ТН Па Шер

Найк Эйр Макс Па Шер

розетка шанель,

сумки Шанель,

сумки chanel

блейзер найк

винтажный блейзер nike,

Найк блейзер femme

пиджак nike pas cher,

Nike Air Max tn,

воздух макс тн па шер,

Nike Air Max 90,

кроссовки Nike Air Max,

Найк ТН Па Шер

Эйр Джордан

Air Jordan Pas Cher,

Найк Эйр Джордан

Air Jordan Femme

Майкл Корс аутлет,

выход Майкла Корса онлайн,

кошельки Майкла Корса,

сумки Майкла Корса,

сумки Майкла Корса,

красные нижние туфли,

выход кристиан лабутен,

красные днища,

красные плавки для мужчин,

Распродажа Christian Louboutin,

Майкл Корс Канада

Майкл Корс аутлет,

кошельки Майкла Корса,

сумки Майкла Корса,

сумки Майкла Корса,

Твердость очень важна для изготовления грубых металлических отливок, нагрева Хотя нет точных таблиц преобразования и уравнений, но Формула A — преобразование HRC в HB

Формула B — преобразование HRB в HB

Следующие два Таблица A — от HRC до HB, HV, Rm

Таблица B —

HRC — алмаз Дом | | Продукты основного литья Горелка плита Пластина чугунная Тормозной барабан Отливка с деформируемой головкой Ременный шкив из ковкого чугуна Кронштейны чугунные Кронштейн из литой стали большой Чугунная дренажная труба Фитинги для чугунных труб Решетка горелки для газовой плиты Противовес из серого чугуна Опора оси чугунная

|

Твердость по Бринеллю (HB), твердость по Роквеллу (HRC), твердость по Виккеру (VH)

Твердость по Бринеллю (HB),

Твердость по Роквеллу (HRC)

и твердость по Виккерсу (VH)

Что такое твердость по Бринеллю (HB)? Что такое Роквелл

твердость (HRC)? Что такое твердость по Виккерсу (VH)? Как конвертировать из HRC

а ВХ на ХБ?

Твердость по Бринеллю будет масштабироваться

твердость материалов по глубине проплавления

индентора, а это значит, что нам нужно пробить небольшой

яма на поверхности металлической отливки.

Твердость по Роквеллу определяет твердость по

измерение глубины проникновения индентора

под большой нагрузкой по сравнению с пробитием, сделанным

предварительным натягом.

Твердость по Виккерсу имеет тот же основной принцип, что и

со всеми стандартными показателями твердости, следует соблюдать

способность исследуемого материала противостоять пластику

деформация из стандартного источника.

По нашему опыту, что касается железа и

стальные отливки, твердость по Бринеллю чаще встречается

в Китае.Практически на всех литейных заводах есть HB-тестеры.

в Китае. Некоторые литейные заводы имеют твердость по Роквеллу.

тестеры, но очень редко литейные предприятия будут использовать

тестеры VH.

Ниже приводится таблица преобразования для HB, HRC.

и VH. Мы надеемся, что эта сравнительная таблица поможет вам

конвертировать между ними.

Это артикль из

www.iron-foundry.com

Пожалуйста, сохраните эту ссылку! Для получения дополнительных статей нажмите

Блог Dandong Foundry .

| Предел прочности на разрыв Rm Н / мм | Твердость по Виккерсу HV | Твердость по Бринеллю HB | Твердость по Роквеллу HRC |

| 250 | 80 | 76,0 | – |

| 270 | 85 | 80,7 | – |

| 285 | 90 | 85,2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95,0 | – |

| 335 | 105 | 99,8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21,3 |

| 800 | 250 | 238 | 22,2 |

| 820 | 255 | 242 | 23,1 |

| 835 | 260 | 247 | 24,0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25,6 |

| 880 | 275 | 261 | 26,4 |

| 900 | 280 | 266 | 27,1 |

| 915 | 285 | 271 | 27,8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29,2 |

| 965 | 300 | 285 | 29,8 |

| 995 | 310 | 295 | 31,0 |

| 1030 | 320 | 304 | 32,2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34,4 |

| 1125 | 350 | 333 | 35,5 |

| 1115 | 360 | 342 | 36,6 |

| 1190 | 370 | 352 | 37,7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39,8 |

| 1290 | 400 | 380 | 40,8 |

| 1320 | 410 | 390 | 41,8 |

| 1350 | 420 | 399 | 42,7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44,5 |

| 1455 | 450 | 428 | 45,3 |

| 1485 | 460 | 437 | 46,1 |

| 1520 | 470 | 447 | 46,9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48,4 |

| 1630 | 500 | (475) | 49,1 |

| 1665 | 510 | (485) | 49,8 |

| 1700 | 520 | (494) | 50,5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51,7 |

| 1810 | 550 | (523) | 52,3 |

| 1845 | 560 | (532) | 53,0 |

| 1880 | 570 | (542) | 53,6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54,7 |

| 1995 | 600 | (570) | 55,2 |

| 2030 | 610 | (580) | 55,7 |

| 2070 | 620 | (589) | 56,3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57,3 |

| 2180 | 650 | (618) | 57,8 |

| – | 660 | – | 58,3 |

| – | 670 | – | 58,8 |

| – | 680 | – | 59.2 |

| – | 690 | – | 59,7 |

| – | 700 | – | 60,1 |

| – | 720 | – | 61,0 |

| – | 740 | – | 61,8 |

| – | 760 | – | 62.5 |

| 780 | 63,3 | ||

| – | 800 | – | 64,0 |

| – | 820 | – | 64,7 |

| – | 840 | – | 65,3 |

| – | 860 | – | 65.9 |

| – | 880 | – | 66,4 |

| – | 900 | – | 67,0 |

| – | 920 | – | 67,5 |

| – | 940 | – | 68,0 |

Home

Стеновые конструкции: таблицы преобразования твердости стали

| Бринелль Диаметр Впечатление мм | Бринелл Твердость Число HB | Виккерс Твердость Число HV | Роквелл Шкала C Твердость Номер HRC | Экв.Rm тс / дюйм 2 | Экв. Rмкгс / мм 2 | Экв. Rm Н / мм 2 |

|---|---|---|---|---|---|---|

| 832 | 65 | |||||