Ликбез по системам охлаждения. Занятие второе: вентиляторы, технические нюансы

В современных технологиях охлаждения компьютеров вентиляторы играют ведущую роль. Будучи главным компонентом систем принудительного воздушного охлаждения, они находят применение в процессорных кулерах, охлаждающих устройствах для жестких дисков и видеокарт, компьютерных корпусах, блоках питания, периферийной технике и т.д. На нашем первом занятии мы уже проработали большую часть основополагающих моментов, относящихся к вентиляторам, разобрались с их фундаментальными параметрами, характеристиками и эксплуатационными свойствами. Сегодня мы вновь обратимся к этим устройствам, более подробно рассмотрим их с инженерно-технической точки зрения и постараемся не упустить из виду все важнейшие технические нюансы.

Строение и особенности функционирования вентиляторов

Современные вентиляторы постоянного тока строятся на одно- или двухфазовых вентильных двигателях. Собственно, сами эти двигатели можно условно разделить на две основные составляющие: схему управления и индукторную машину. Индукторная машина повсеместно представляет собой связку ротор-статор, где ротором является кольцевой постоянный магнит, а статором четырехполюсный (гораздо реже шестиполюсный) индуктор.

Что же касается схемы управления, то она реализуется производителями по-разному. Наиболее распространенный вариант основывается на использовании микросхемы-драйвера с интегрированным датчиком Холла (обычно используются микросхемы Analog Technology ATS276/277 или их клоны), которая осуществляет согласованную коммутацию фаз индуктора, позволяя последнему индуцировать вращающееся магнитное поле в пространстве статор-ротор и привести в движение ротор. Наряду с простыми схемами, в некоторых продвинутых вентиляторах могут применяться гораздо более сложные и многофункциональные микросхемы-драйверы, имеющие на борту тахометрический контроль, цепи защиты питающей сети и детектирования стопора крыльчатки (яркий пример микросхема Sanyo LB1663). Но пока, к сожалению, подобные схемы управления не получили широкого признания среди производителей и являются скорее исключением, чем правилом.

Но пока, к сожалению, подобные схемы управления не получили широкого признания среди производителей и являются скорее исключением, чем правилом.

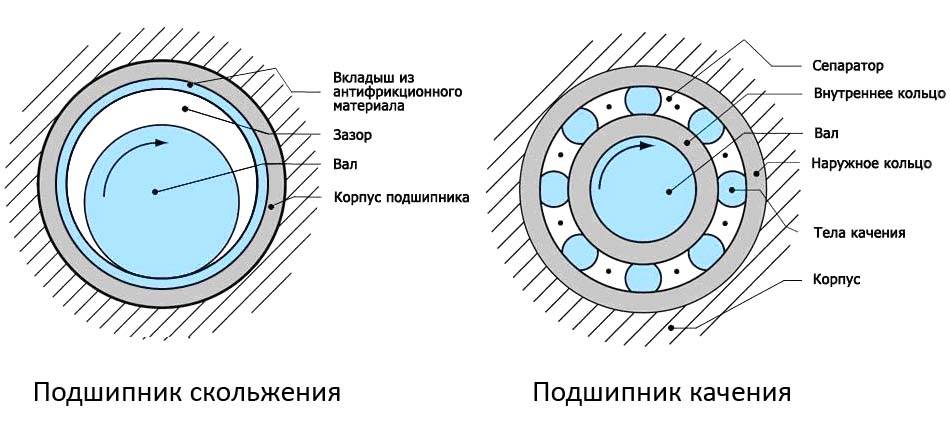

Итак, с электродвигателем разобрались. Посмотрим теперь механическое обустройство вентилятора, а именно его подшипники. Как уже было отмечено на предыдущем занятии, вал ротора (крыльчатки) может быть закреплен в корпусе вентилятора тремя способами:

- подшипником скольжения

- «комбинированным» подшипником (один подшипник скольжения, другой качения)

- двумя подшипниками качения

Начнем с подшипника скольжения. В недалеком прошлом этот подшипник пользовался немалой популярностью у производителей благодаря низкой себестоимости и относительно простой технологии «приготовления» вентиляторов на его основе. Действительно, эту конструкцию вряд ли можно назвать сложной: сам подшипник скольжения представляет собой примитивную бронзовую втулку, стальной вал ротора закрепляется в подшипнике с помощью пластикового стопорного кольца, дополнительно к этому втулка закупоривается двумя резиновыми прокладками (сальниками), нахлобученными на вал с каждого ее торца (сальники служат в качестве препятствия вытеканию смазки из зазора вал-подшипник).

На первый взгляд все выглядит вполне пристойно. Но если внимательно присмотреться к подшипнику скольжения, просто нельзя не заметить несколько серьезных недостатков, принижающих его в наших глазах.

Первый недостаток. Так как между внутренней поверхностью подшипника и валом имеется небольшой зазор, в процессе вращения вал крыльчатки «дребезжит» внутри подшипника (иными словами, наблюдаются биения вала). В результате он оказывает сильное абразивное действие на подшипник: в поперечном сечении отверстие подшипника приобретает форму эллипса вместо окружности (наблюдается так называемая эллипсность подшипника). В итоге вал начинает вращаться неустойчиво, весьма значительно повышается уровень шума (в спектре шума вентилятора появляются резкие импульсные всплески скрипы, стуки и т. п.), а также увеличивается потребление мощности от питающей сети, что сопровождается ощутимым нагревом вентилятора. В случае дисбаланса крыльчатки все это может привести к быстрому разрушению подшипника и выходу вентилятора из строя.

п.), а также увеличивается потребление мощности от питающей сети, что сопровождается ощутимым нагревом вентилятора. В случае дисбаланса крыльчатки все это может привести к быстрому разрушению подшипника и выходу вентилятора из строя.

Второй недостаток. Смазка в зазоре вал-подшипник имеет вредную привычку вытекать (несмотря на сальники и прочие предосторожности) из этого самого зазора. Как результат, трущаяся пара вал-подшипник начинает взаимодействовать «насухо», падает скорость вращения крыльчатки и существенно возрастает уровень шума.

Третий недостаток. Для предотвращения эллипсности подшипника и увеличения срока службы вентилятора зазор вал-подшипник стараются сократить. Однако при недостаточной (или некачественной) смазке внутри подшипника старт двигателя затрудняется, что приводит к росту потребления тока и увеличению рассеиваемой мощности (в запущенных случаях к стопору крыльчатки и выходу вентилятора из строя). В конечном итоге, срок службы вентилятора никак не увеличивается, а наоборот, только сокращается.

Четвертый недостаток. Вентиляторы на подшипниках скольжения не способны надежно функционировать в условиях высокой температуры окружающей среды. Уже при температурах выше 50-60°C срок службы таких вентиляторов резко сокращается, и на практике не превышает 5 тыс. часов.

Все эти недостатки, сдобренные наплевательским отношением к качеству выпускаемых изделий со стороны некоторых «экономных» производителей, ставят под серьезное сомнение целесообразность применения вентиляторов на подшипниках скольжения в системах охлаждения компьютеров, где в первую очередь важна их надежность, а не солидные с виду технические характеристики. Такие вентиляторы, конечно, очень дешевы, чем обычно и привлекают незадачливых покупателей. Но, как известно, скупой платит дважды (а то и большее число раз). Ведь если речь заходит об отказе вентилятора процессорного кулера, то при определенном стечении обстоятельств пользователю придется приобретать не только новый вентилятор, но и новый процессор.

Теперь обратимся к «комбинированной» конструкции симбиозу подшипника скольжения и подшипника качения.

Нельзя сказать, что такой «комбо-драйв» решает все проблемы, тем не менее, положительные сдвиги тут все-таки есть.

Во-первых, подшипник скольжения в такой конструкции играет лишь вспомогательную роль (выступает в качестве своеобразного шунта). Основная нагрузка ложится здесь уже на плечи шарикового подшипника. И так как трение качения меньше трения скольжения, старт двигателя облегчается, рассеваемая вентилятором мощность уменьшается.

Во-вторых, комбинированная конструкция менее восприимчива к весовому дисбалансу крыльчатки. Биения вала в значительной мере гасятся подшипником качения, и вероятность возникновения эллипсности втулки или ее механического разрушения сведена к минимуму (конечно, это имеет место только при условии соблюдения строгих технических норм на производстве и тщательном контроле качества готовых изделий).

Наконец, в третьих, «комбинированные» вентиляторы могут более или менее нормально функционировать даже в сложных эксплуатационных условиях (при высоких температурах окружающей среды и повышенной влажности воздуха).

Однако по-прежнему остается нерешенной принципиальная проблема утечки масла из зазора между валом и втулкой, которая может обернуться падением оборотов крыльчатки и повышением уровня шума, производимого вентилятором. В последнее время эту неприятность пытаются замять путем использования вязких или даже консистентных смазок. Но в некоторых изделиях это только усугубляет ситуацию: смазка все равно вытесняется из зазора, или, что еще хуже, загустевает с образованием твердых микрочастиц. В самых запущенных случаях вал просто заклинивает, и вентилятор выходит из строя.

Итак, в плане сегодняшнего занятия осталось рассмотрение еще одной конфигурации вентилятора на двух подшипниках качения.

По правде говоря, такая конструкция тоже не является панацеей от всех бед, но как бы то ни было, вентиляторы на двух подшипниках качения можно смело зачислить в разряд предпочтительных и наиболее оптимальных решений для процессорных кулеров, блоков питания и компьютерных корпусов.

Главнейшее преимущество структуры из двух подшипников качения это высокая надежность и долговечность вентиляторов на их основе. Два шарикоподшипника гармонично дополняют друг друга, обеспечивают легкий старт двигателя и устойчивое вращение крыльчатки. Потребляемая мощность у таких вентиляторов, как правило, ниже, чем у изделий на комбинированном подшипнике или подшипнике скольжения, что существенно облегчает тепловой режим и повышает надежность их функционирования. Ко всему прочему, вентиляторы на двух подшипниках качения нетребовательны к смазке, проблема утечки масла уничтожена в них как класс.

Второе главное преимущество вентилятор на двух подшипниках качения представляет собой отлично сбалансированную конструкцию. Спиральная пружина, устанавливаемая на валу между первым подшипником и крыльчаткой, в значительной мере нейтрализует возможный дисбаланс ротора, а остаточные биения вала взаимно компенсируют два подшипника качения. Как результат, вентилятор стабильно функционирует практически в любом положении относительно вектора силы тяжести.

Наконец, третье главное преимущество вентиляторы на двух подшипниках качения способны надежно и долговременно функционировать в условиях очень высоких температур окружающей среды (вплоть до 70-90°C)

Пожалуй, единственный серьезный недостаток таких вентиляторов это их высокая стоимость. Но справедливости ради следует отметить, что в технологическом отношении высококачественные миниатюрные подшипники качения являются очень сложными и трудоемкими изделиями (стоимость одного высокоточного подшипника качения может достигать 3-5 долларов и даже выше, в то время как стоимость миниатюрного подшипника скольжения обычно не превышает 10 центов). Поэтому высокие цены, по которым предлагаются качественные вентиляторы явление вполне объективное и неизбежное. Тут уж ничего не поделаешь. Как ни крути, здоровье компьютерной системы дороже.

Что ж, давайте на этой оптимистичной ноте завершим наши разборки с электромеханическими нюансами вентиляторов, и, собравшись с силами, сделаем последний рывок на сегодня рассмотрим еще один важный технический нюанс, но уже аэродинамического плана.

Характеристическая кривая (расходная характеристика) вентилятора

На прошлом занятии мы уже рассмотрели одну из важнейших характеристик любого вентилятора его производительность (так называемый расход). Этот параметр обязательно указывается в технических документах на вентиляторы и позволяет объективно оценить их эффективность. Однако, оперируя этими значениями, многие пользователи зачастую забывают, что указанная производительность на деле имеет место только в предельно идеализированной ситуации, когда вентилятор работает, так сказать, на открытом воздухе, и на пути воздушного потока нет никаких препятствий. В реальных эксплуатационных условиях вентилятор обязательно устанавливается в какой-либо системе, будь то компьютерный корпус, блок питания, радиатор, воздуховод и т.п. Совершенно очевидно, что все перечисленные объекты в значительной мере препятствуют движению воздушного потока, формируемого вентилятором (говоря по-научному, гидравлическое сопротивление рабочей сети вентилятора отлично от нуля). Как результат, реальная производительность вентилятора в конкретных эксплуатационных условиях может быть намного ниже тех значений объемной скорости воздушного потока, что обычно указаны на упаковках вентиляторов, процессорных кулеров и т.п.

Помимо производительности, любой вентилятор обладает еще одним важным аэродинамическим параметром статическим давлением. Эта величина измеряется в дюймах (или миллиметрах) водяного столба и показывает разность между давлением воздушного потока, формируемого вентилятором и давлением в окружающей среде (атмосферным давлением).

Существует четкая (однозначная) взаимосвязь между производительностью вентилятора и статическим давлением его воздушного потока. Она экспериментально определяется в лабораторных условиях (в специализированной барокамере) и носит название «характеристическая кривая» (в инженерно-технической практике «расходная характеристика») вентилятора.

Две крайние точки этой кривой как раз и фигурируют в технических документах, публикуемых производителями. В качестве «статического давления» берется давление воздушного потока при его нулевой объемной скорости (нулевой производительности), т.е. когда вентилятор работает «вхолостую» (потока как такового нет вообще). Такой вариант развития событий наблюдается в том случае, если резистивное действие (гидравлическое сопротивление) тракта настолько велико, что вентилятор просто-напросто не может «протолкнуть» воздух в этот самый тракт. Надо отметить, что подобная ситуация в практике систем охлаждения компьютеров не встречается, но в других областях применения вентиляторов все-таки может иметь место.

В качестве «статического давления» берется давление воздушного потока при его нулевой объемной скорости (нулевой производительности), т.е. когда вентилятор работает «вхолостую» (потока как такового нет вообще). Такой вариант развития событий наблюдается в том случае, если резистивное действие (гидравлическое сопротивление) тракта настолько велико, что вентилятор просто-напросто не может «протолкнуть» воздух в этот самый тракт. Надо отметить, что подобная ситуация в практике систем охлаждения компьютеров не встречается, но в других областях применения вентиляторов все-таки может иметь место.

Ну, а в качестве «производительности» берется объемная скорость потока при нулевом статическом давлении, т.е. когда вентилятор работает в полную силу и не испытывает никаких затруднений со стороны рабочего тракта (по сути этого тракта нет вообще). На практике такая ситуация принципиально неосуществима и может быть смоделирована только в специализированной барокамере, о которой говорилось выше.

Итак, на сегодня, пожалуй, уже достаточно. На нашем следующем занятии мы продолжим разговор о расходной характеристике вентиляторов и подробно разберем вопросы ее практического применения. Спасибо за внимание и до встречи!

Какие виды подшипников применяют в кулерах ПК

Вентиляторы в ПК еще называют кулеры (от англ. cooler – охладитель). Это простые технические устройства. Однако от того, насколько они надежны, зависит работа многих компонентов компьютера. Таковыми являются, например, блок питания, процессор, видеокарта, системная плата. Подчеркнем при этом, что стоимость их достаточно велика.

Конструкция вентиляторов ПК год от года совершенствуется. Несмотря на это, их ресурс существенно меньше, чем электронных девайсов компьютера. Тому есть простое объяснение. Ведь в конструкции вентиляторов есть узлы трения. Это подшипники. Они испытывают на себе немалую нагрузку и изнашиваются при эксплуатации.

Обычно в компьютерных вентиляторах подшипники двух типов. Это подшипники скольжения и качения.

Это подшипники скольжения и качения.

Подшипники скольжения часто делают из антифрикционного сплава или композиционного материала, который обладает эффектом самосмазывания. Это обеспечивается тем, что в нем содержатся антифрикционные наполнители. Подшипники качения – это узлы трения, в которых есть элементы качения, то есть шарики. Бывают подшипники качения закрытого (они не допускают повторного смазывания) или открытого типа.

ВАЖНО! Далее мы расскажем об основных типах подшипников, которые применяются для охлаждения в двигателях вентиляторов.

Особенности подшипников скольжения

Это самый простой тип подшипника. Устройство подшипников скольжения (англ. Sleeve Bearing) предусматривает, что внутри втулки, которая изготовлена из полимера и покрыта антифрикционным материалом, вращается вал ротора электродвигателя.

Такая система подвески не создает много шума во время работы. Она также обеспечивает невысокую стоимость вентилятора. При этом отметим, что надежность подшипника желает быть намного лучше.

Подшипник скольжения считается самым распространенным типом. И, прежде всего потому, что он самый дешевый. Ресурс у него небольшой. Практика показала, что сроки эксплуатации подшипников данного типа во многом зависят от температуры во время эксплуатации. Влияют на износ также и вибрационные нагрузки.

Производители современных вариантов подшипников заявляют на свою продукцию ресурс до 35 тысяч часов. Подчеркнем, что при этом подразумевается следующее: что будут созданы идеальные условия для работы. Опыт показал, что такие подшипники на самом деле находятся в эксплуатации примерно в 2-3 раза меньше.

Если подшипник исправен, то он практически не создает шума во время работы. Однако, когда он начинает изнашиваться, то появляется много шума из-за вибрации.

ВАЖНО! Подшипнику скольжения необходима смазка. Для этого применяется какое-либо вещество на масляной основе. Благодаря нему, снижается трение при работе. Если смазка подшипника испарится или протечет, то система вентилятора сломается. И громкий шум указывает на это.

Благодаря нему, снижается трение при работе. Если смазка подшипника испарится или протечет, то система вентилятора сломается. И громкий шум указывает на это.

Есть разновидность подшипника скольжения, у которого винтовая нарезка (rifle bearing, Z-Axis bearing). Данный подшипник скольжения имеет специфические нарезы на втулке и оси. Благодаря этим нарезам смазывающая жидкость осуществляет циркуляцию.

Уровень шума невысокий. Его ресурс намного выше по сравнению с самыми простыми подшипниками скольжения. И он приближается к FDB-подшипникам. Стоимость чуточку больше, чем у обычных подшипников скольжения, но меньше, чем у FDB-вариантов.

Еще одна версия – гидродинамический подшипник (FDB bearing). Этот подшипник скольжения усовершенствован так, что вал вращается в слое жидкости, которая постоянно удерживается внутри втулки.

Это становится возможным за счет разницы давлений, которая создается во время работы. Втулка и вал ротора устроены так, что, когда они перемещаются относительно друг друга, то создается гидравлический клин из смазки. Благодаря этому клину, в подшипниковой паре механический контакт отсутствует.

ВАЖНО! Ресурс такого подшипника намного больше по сравнению с подшипниками скольжения. Производители заявляют до 80 тысяч часов. Однако в реальных условиях эксплуатации этот показатель меньше примерно в два раза.

Уровень шума низкий. Стоимость больше по сравнению с обычными подшипниками скольжения, но меньше по сравнению с подшипниками качения.

Усовершенствованные подшипники скольжения

— Подшипники Vapo

Этот подшипник имеет систему магнитной подвески ротора Maglev (Magnetic Levitation System). Он является улучшенной модификацией подшипника скольжения. Главное отличие в том, что у него конструкция более прочная. Отметим также, что у него есть дополнительное магнитное поле, которое компенсирует вес ротора.

В настоящее время это, конечно, один из самых надежных видов опор. Он обеспечивает большой срок эксплуатации. У него уровень шума и вибрации всегда низкий. А еще он позволяет создать герметичные вентиляторы со степенью защиты до IP68 и с высокой производительностью.

Он обеспечивает большой срок эксплуатации. У него уровень шума и вибрации всегда низкий. А еще он позволяет создать герметичные вентиляторы со степенью защиты до IP68 и с высокой производительностью.

— Подшипник масляного давления (SSO)

Это гидродинамический подшипник, который усовершенствовали. Отличие в том, что у него увеличенный слой жидкости (смазки). Для того чтобы снизить износ, вал центрируется постоянным магнитом, который установлен в основание.

ВАЖНО! Уровень шума самый низкий. Заявленный ресурс составляет до 160 тысяч часов при высоких эксплуатационных температурах. Однако по факту сейчас это самые долговечные подшипники, которые нашли использование в кулерах. Покупка их обойдется дороже приобретения подшипников качения, но дешевле по сравнению с керамическими подшипниками качения.

— Самосмазывающийся подшипник скольжения (LDP)

Усовершенствованный подшипник скольжения. Предусмотрена защита от пыли, соответствующая IP6X. Есть специальный слот для восстановленного масла. Благодаря нему, срок службы вентилятора увеличивается.

Если подшипник исправен, то шума при работе очень мало. Производитель заявляет ресурс до 160 тысяч часов при высоких эксплуатационных температурах. По факту это самые долговечные подшипники, используемые в кулерах. Покупка их обойдется дороже подшипников скольжения (sleeve bearing) и дешевле подшипников гидродинамических.

— Подшипник с полиоксиметиленом (POM Bearing)

Усовершенствованный подшипник скольжения. Чтобы увеличить срок эксплуатации, вал покрывают полиоксиметиленом, у которого пониженный коэффициент трения.

ВАЖНО! Когда подшипник исправен, то он создает мало шума во время работы. Заявленный ресурс составляет до 160 тысяч часов. Цена больше по сравнению с подшипниками скольжения (sleeve bearing) и меньше по сравнению с гидродинамическими.

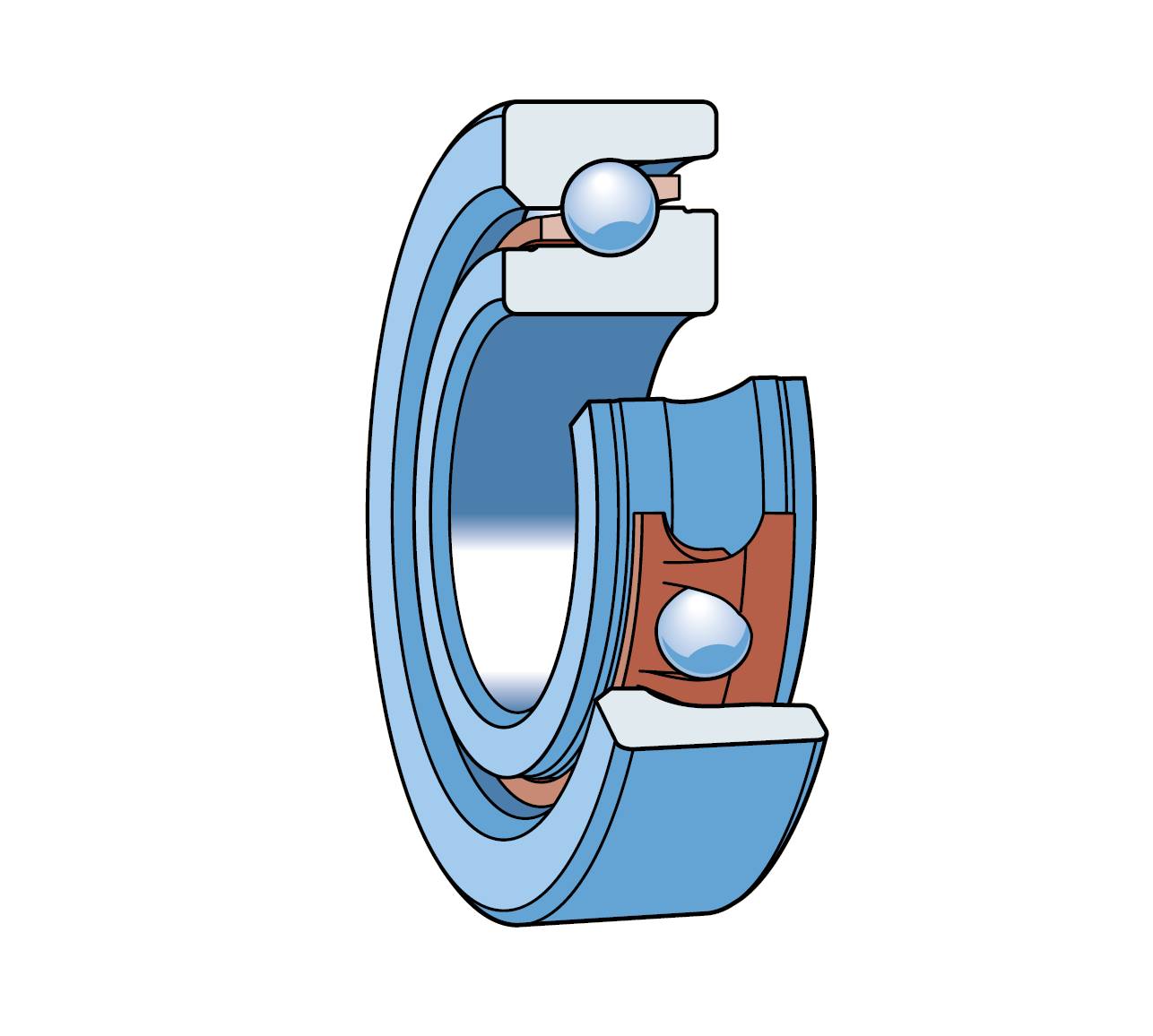

Особенности подшипника качения

Подшипники качения (англ. Ball Bearing) состоят из металлических колец: внутреннего и наружного. Между этими кольцами катятся шарики, которые поддерживает сепаратор. У данных подшипников большой рабочий ресурс. Однако вентиляторы, у которых такой тип опоры, создают много шума. И покупка их обходится дороже.

Из всех типов подшипников качения в кулерах нашли использование лишь радиальные шарикоподшипники. Они состоят из пары колец, тел качения, то есть шариков, и сепаратора.

Формально они создают больше шума, чем подшипники скольжения. Однако из-за большего ресурса в равных условиях продолжительной эксплуатации, кулеры на данных подшипниках не более шумные, чем аналоги на подшипниках скольжения, которые более подвергаются износу.

Заявленный ресурс составляет от 59 до 90 тысяч часов. Однако фактически эти подшипники намного долговечнее по сравнению с подшипниками скольжения.

ВАЖНО! Керамический подшипник качения (ceramic bearing) является разновидностью данного типа. В подшипнике применяются керамические материалы. Заявленный ресурс составляет до 160 тысяч часов при высоких температурах эксплуатации.

Сегодня это самые долговечные подшипники, которые нашли использование в кулерах. При работе создают очень мало шума. Стоят очень дорого.

Особенности подшипника omniCOOL

Компанией CUI был разработан новый тип вентилятора, устраняющий разрыв между традиционными конструкциями. Это удалось за счет шарикоподшипников и подшипников скольжения. Новая конструкция подшипника называется системой omniCOOL. Она применяет магнитную подвеску для того, чтобы была балансировка ротора.

Магнитная структура уравновешивает ротор. И не имеет значение, каков угол, под которым действует вентилятор. Внутренней части подшипника не нужно выдерживать вес ротора. Эта нагрузка переложена на магнитный поток и опорную крышку.

Система omniCOOL избавляет от многих недостатков, которые есть у традиционных втулок или шариковых подшипников. Скажем, магнитная структура уравновешивает ротор, делает минимальными проблемы наклона и колебания, которые присущи подшипникам скольжения. Вал не опирается на внутреннюю часть подшипника. Трение между ними намного меньше, чем у подшипника скольжения.

Скажем, магнитная структура уравновешивает ротор, делает минимальными проблемы наклона и колебания, которые присущи подшипникам скольжения. Вал не опирается на внутреннюю часть подшипника. Трение между ними намного меньше, чем у подшипника скольжения.

Втулка, применяемая в системе omniCOOL, проходит специальную закалку. И потому она не нагревается, не стирается. Значит, можно работать при температуре до 90°C. А ведь традиционные подшипники скольжения выдерживают лишь температуру до 70°C.

ВАЖНО! Срок эксплуатации подшипника увеличивается. Система omniCOOL работает в 3 раза дольше по сравнению со стандартным подшипником скольжения при 70°C. И в 5,5 раза больше при 20°C.

Однако, несмотря на большое разнообразие всех типов подшипников, самый большой акустически комфорт от гидродинамических подшипников, у которых один и тот же уровень шума на весь период службы.

Классификация подшипников

По типу тел качения подшипники делятся на подшипники качения, подшипники скольжения и подшипники линейного перемещения.

В свою очередь подшипники качения подразделяются на шариковые, роликовые и комбинированные.

Как и следует из названия, в роли тел качения у шарикового подшипника выступают шарики, у роликового – соответственно ролики, а комбинированные подшипники несут в себе и те, и другие тела качения.

С подшипниками скольжения проще – тел качения у них нет вовсе. К ним относятся, прежде всего, втулки (в том числе сухого смазывания) и т.н. шарнирные подшипники. В русской документации встречается аббревиатура ШС – это про подшипники скольжения.

Подшипники линейного перемещения это подшипники с совершенно другим принципом работы. Если для обычного подшипника характерны жесткая посадка на вал (и/или в корпус) и вращение собственно вокруг вала, то для подшипников линейного перемещения характерно движение вдоль направляющей, будь то вал или рельс.

Далее следует классификация по принципу работы подшипника.

Подшипники, которые могут нести только радиальную нагрузку, т.е. перпендикулярно валу, называются радиальными.

Подшипники, которые могут нести только осевую нагрузку, т.е. вдоль вала, называются опорными или упорными. Лучше всего использовать определение упорные, т.к. существует тип подшипников, называемый «опорные ролики» — у них другой принцип

Подшипники, которые могут нести и радиальную и осевую нагрузку, называются радиально-упорными. В случае, если это роликовый подшипник, существует термин «конический роликовый подшипник» или просто «коничка». Видимо это название произошло из особенности конструкции этих подшипников – они состоят из двух съемных частей и, если внешнюю обойму снять, то мы увидим внутреннюю обойму с роликами в виде усеченного конуса.

Подшипники также делятся по количеству рядов – одно-, двух-, и многорядные.

Если рассматривать классификацию подшипников по особенностям конструкции, то возникает путаница, т.к. для большинства подшипников принцип работы и особенности конструкции совпадают.

Существуют подшипники, которые несколько выбиваются из данной классификации.

Ярким примером таких подшипников являются сферические, т.н. самоустанавливающиеся (а лучше использовать термин «самоцентрирующиеся») подшипники. Это всегда двухрядные шариковые или роликовые подшипники, у которых внутренняя обойма вместе с телами качения может достаточно свободно менять свое положение относительно внешней обоймы. Это позволяет компенсировать разницу высот вала в установке. Такие подшипники получили свое признание и широкое распространение в промышленности.

Другим ярким примером могут служить «шариковые подшипники с четырехточечным контактом». И хотя по внешнему виду они напоминают обычные радиальные шариковые подшипники, особенности разделенной пополам вдоль какой-то из обойм говорят о специальном назначении таких подшипников.

С другой стороны, т.н. «игольчатые подшипники» являются всего лишь разновидностью обычных роликовых подшипников. В случае, если длина ролика значительно превышает его диаметр, его можно считать «иголкой».

Упомянутые выше «опорные ролики» также можно считать подшипникам со специальной конструкцией, хотя в своей основе это радиальные роликовые/игольчатые подшипники.

Также возможны отклонения или изменения в конструкции, как внешней, так и внутренней сделанные с целью изменения характеристик подшипника или являющиеся следствием особенностей конструкции узла. Примером могут служить подшипники с проточкой по внешней обойме и стопорным кольцом или подшипники с измененной конструкцией (или материалом сепаратора)

Сфера и область применения подшипников. Где применяются подшипники

Подшипники играют важную роль в современной механике. Примитивные аналоги этого механизма были известны ещё до нашей эры. Внешне такие механизмы смутно напоминали современные подшипники, но конструктивные сходства присутствовали. Об этом свидетельствуют находки с самых разных частей света. Современные подшипники активно применяются в различных сферах, существенно облегчая жизнь человека. Для чего нужны данные механизмы, и какие сферы и области применения подшипников Вы можете узнать в этой статье.

Типы и виды подшипников

Задача данного механизма – обеспечить равномерное движение вращательного характера, при этом снизить уровень трения между поверхностями. Существуют различные виды и типы подшипников. В зависимости от силы трения различают подшипники скольжения и качения. По названию, примерно можно понять, в чем их разница. Подшипники скольжения работают благодаря скользящим элементам, а качения – катящимся. Скользящими элементами в подшипниках могут выступать валы и планки, а катящимися элементами – цилиндры, ролики или различные шарики.

Каждый вид подшипника подразделяется на разные типы в зависимости от различных характеристик. Чтобы примерно иметь представление, о чем идет речь, приведем несколько примеров типов подшипников качения и скольжения. Подшипники качения подразделяются на роликовые и шариковые. Роликовые, в свою очередь, делятся на цилиндрические, игольчатые, конические и множество других. Подшипники скольжения можно поделить на радиальные, упорные и радиально – упорные.

Чтобы примерно иметь представление, о чем идет речь, приведем несколько примеров типов подшипников качения и скольжения. Подшипники качения подразделяются на роликовые и шариковые. Роликовые, в свою очередь, делятся на цилиндрические, игольчатые, конические и множество других. Подшипники скольжения можно поделить на радиальные, упорные и радиально – упорные.

Применение подшипников качения

Как уже было сказано, основными конструктивными элементами подшипников качения являются ролики и шарики. Конструкция таких подшипников позволяет поддерживать различные валы, оси механизмов и деталей, которые находится в движении.

Сферы и области применения подшипников чрезвычайно важны. Например, такие механизмы незаменимы в изготовлении различных транспортных средств и механизмов. Рассмотрим некоторые сферы и области применения подшипников качения.

- Производство оборудования. Подшипники качения применяют в оборудовании для разных видов промышленности, например, для пищевой промышленности. Такие механизмы позволяют повысить производительность и более рационально распределить ресурсы.

- Сталелитейная промышленность и цветная металлургия. Подшипники используют на различных этапах производства. Они имеют высокую механическую стойкость и поэтому не бояться ударных нагрузок.

- Автомобилестроение, авиация. Например, шариковые подшипники отлично себя проявили в случаях, когда нагрузки имеют постоянный характер и средние нагрузки. Роликовые подшипники применяются, если нагрузки значительно выше.

- Производство бытовой техники. Часто используют игольчатые подшипники, так как онихороши в использовании с объектами небольших размеров.

Применение подшипников скольжения

Подшипники скольжения различаются от подшипников качения, но сферы их применения схожи. Такие подшипники активно применяются для изготовления различного оборудования, железнодорожной техники, в автомобилестроении, авиационной промышленности. Особенно популярны радиальные подшипники скольжения.

К сферам и областям применения подшипников скольжения также можно отнести технику для сельского хозяйства и строительную технику. Такие подшипники активно применяют в случаях, где существует вероятность высоких ударных нагрузок и неблагоприятных природных условий.

Безусловно, на современном этапе развития любой промышленности невозможно обойтись без применения подшипников. Эта сфера активно развивается во многих странах мира, в том числе и в Украине.

Подшипники :: Ленинградский Подшипник

Подшипник — это техническое устройство, являющееся частью опоры, которое поддерживает вал, ось или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку на другие части конструкции.

Подшипники обладают следующими параметрами

- максимальная динамическая и статическая нагрузка

- посадочные размеры

- максимальная скорость

- класс точности

- требования к смазке

- шумы подшипника

- вибрации подшипника

- ресурс подшипника

Автомобильные подшипники

- представлены подшипниками качения

Подшипники общепромышленного назначения делятся на два основных вида:

- подшипники качения

- подшипники скольжения

Подшипники качения

Подшипники качения работают преимущественно на трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения) поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Подшипники качения состоят из двух либо нескольких обойм, тел качения и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение.

Имеются подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большее число тел качения и большую грузоподъемность. Однако, предельные частоты вращения бессепараторных подшипников значительно ниже, вследствие повышенных моментов сопротивления вращению.

Подшипники качения разделяют

- по форме тел качения

шариковые и роликовые, причем последние могут быть цилиндрическими короткими, длинными и игольчатыми, а так же бочкообразными, коническими и витыми — пустотелыми; - по направлению воспринимаемой нагрузки

радиальные, предназначенные для восприятия только радиальных или преимущественно радиальных сил, радиально-упорные — для восприятия радиальных и осевых сил; - по числу рядов тел качения

одно, двух и четырехрядные; - по чувствительности к перекосам

самоустанавливающиеся (позволяют до 3° перекос) и несамоустанавливающиеся

Виды подшипников качения

Шариковые подшипники качения

- шариковые радиальные

- шариковые радиальные самоустанавливающиеся (сферические)

- шариковые радиально-упорные

- шариковые упорные

- шариковые радиальные для корпусных узлов

Роликовые подшипники качения с цилиндрическими роликами

- роликовые радиальные

- роликовые упорные

Роликовые подшипники качения с коническими роликами

- роликовые радиально-упорные (конические)

- роликовые упорные (конические)

Роликовые подшипники качения со сферическими роликами

- роликовые радиальные самоустанавливающиеся (сферические)

- роликовые упорные самоустанавливающиеся (сферические)

Роликовые подшипники качения с игольчатыми роликами

- игольчатые радиальные

- игольчатые упорные

- игольчатые комбинированные

Другие подшипники качения

- роликовые радиальные тороидальные подшипники;

- роликовые радиальные подшипники с витыми роликами;

- шариковые и роликовые опорные ролики;

- комбинированные подшипники;

- опорно-поворотные устройства.

Подшипники скольжения

В подшипнике скольжения трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство.

Смазка является одним из основных условий надёжной работы подшипника и обеспечивает низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды.

Подшипники скольжения разделяют

- в зависимости от формы подшипникового отверстия: одно- или многоповерхностные, со смещением поверхностей или без, со смещением или без смещения центра

- по направлению восприятия нагрузки: радиальные, осевые (упорные, подпятники), радиально-упорные

- по конструкции: неразъемные, разъемные, встроенные

- по количеству масляных клапанов: с одним клапаном, с несколькими клапанами

- по возможности регулирования: нерегулируемые, регулируемые

смазки для подшипников скольжения и качения от Kluber Lubrication

Оно отличается низким коэффициентом внутреннего трения, хорошо очищает и охлаждает поверхность деталей. Такие материалы легко подводить к рабочим узлам, но они требуют уплотняющих устройств, препятствующих вытеканию.

Функции

Масло для смазывания подшипников выполняет следующие функции:

- фрикционную. Заключается в снижении силы трения, образующейся при контакте вращающихся или скользящих рабочих частей. Движение подшипника при использовании масла облегчается, уменьшается износ соприкасающихся поверхностей;

- защитную. Масло образует плотную пленку на поверхности металла, предохраняющую его от механических повреждений и появления коррозии;

- барьерную. При эксплуатации в агрессивной среде масло защищает подшипник от попадания внутрь механических частиц, которые могут негативно сказаться на работе оборудования;

- терморегулирующую.

Масло равномерно распределяет выделяющееся тепло и отводит его наружу. Таким образом, снижается опасность перегрева, а рабочий ресурс подшипника увеличивается.

Масло равномерно распределяет выделяющееся тепло и отводит его наружу. Таким образом, снижается опасность перегрева, а рабочий ресурс подшипника увеличивается.

Категории масел для подшипников

Синтетические. Изготавливаются на основе полимеров и соединений органических кислот. Производители предлагают полиальфаолефиновые (РАО), эфирные и полигликолевые (PAG) синтетические масла. По сравнению с минеральными они имеют ряд существенных преимуществ. Синтетические масла не теряют своих свойств в агрессивной среде, почти не изменяют вязкость при колебании температуры.

Минеральные. Изготовлены на основе переработки нефтепродуктов. Для придания требуемых эксплуатационных свойств в них добавляются специальные присадки. Используются как масла для подшипников качения и скольжения наряду с синтетическими материалами.

Основные рабочие характеристики

- Температура застывания. Граничный показатель, при котором смазочный материал еще течет. Если условия эксплуатации оборудования чуть выше температуры застывания масла, его вязкость будет слишком велика. Это негативно скажется и на подаче смазочного материала в систему, и на стабильности работы оборудования.

- Вязкость. В большинстве случаев определяется соответствующим коэффициентом k, который характеризует условия эксплуатации оборудования. Данный параметр рассчитывается как отношение фактической рабочей вязкости (в мм²/с) к ее номинальному значению, учитывающему средний диаметр подшипника и скорость вращения. Чем выше этот показатель, тем лучше смазывается узел и больше ожидаемый эксплуатационный ресурс узла. С другой стороны, слишком большое значение данного параметра приводит к увеличенному расходу энергии при высокой угловой скорости. Для большинства областей применения подшипников необходимо, чтобы коэффициент вязкости масла находился в пределах 1–4.

- Тип присадок. Добавка таких веществ модифицирует масло, придавая ему требуемые свойства, например антикоррозионные или противопенные.

Противоизносные и антизадирные присадки могут содержать серу и фосфор, которые при температуре выше +80 ˚С оказывают негативное воздействие на подшипник. Поэтому такой смазочный материал перед эксплуатацией следует тщательно проверить.

Противоизносные и антизадирные присадки могут содержать серу и фосфор, которые при температуре выше +80 ˚С оказывают негативное воздействие на подшипник. Поэтому такой смазочный материал перед эксплуатацией следует тщательно проверить.

Особенности выбора масла для подшипников

Для смазывания необходимо использовать материалы, рекомендуемые заводом-изготовителем. Это особенно важно для оборудования высокой мощности. Если по каким-то причинам рекомендации производителя отсутствуют, и Вы не знаете, каким маслом смазать подшипник, то нужно исходить из особенностей эксплуатации узла. К основным факторам выбора относятся:

- рабочая температура. Для подшипников, работающих при отрицательных температурах, необходимо выбирать масло с точкой застывания на 15–20 ˚С ниже условий эксплуатации. Такой смазочный материал должен иметь минимальную вязкость. Для подшипников, работающих при более высоких температурах (например, +70…+80 ˚С), выбирается масло с большей вязкостью;

- угловая скорость. Чем она выше, тем менее вязким должно быть подшипниковое масло;

- режим работы. Если работа узла связана с частыми пусками и реверсами, рекомендуется выбрать более вязкое масло для подшипников;

- конструкция узла. В качестве смазки для подшипника скольжения чаще выбираются синтетические смазочные материалы. Для конструкций качения учитывается оптимальная вязкость. Для шариковых и цилиндрических подшипников она должна составлять от 13 мм2/с, для конических и сферических – от 20 мм2/с, для упорных – от 32 мм2/с.

Другие виды смазки

Подшипниковое масло применяется в тех случаях, когда узлы работают при высоких скоростях и температурах. Оно эффективно отводит тепло от узла в окружающую среду, обеспечивает его постоянное охлаждение.

Если же подшипник работает на малой скорости и/или испытывает ударные нагрузки, то используется пластичная смазка. Ее получают насыщением жидкого масла эфирами жирных кислот. В зависимости от типа загустителя такие смазки делятся на литолы, солидолы, консталины и т. п. Они имеют густую консистенцию, хорошо герметизируют узлы, устойчивы к воздействию воды.

Ее получают насыщением жидкого масла эфирами жирных кислот. В зависимости от типа загустителя такие смазки делятся на литолы, солидолы, консталины и т. п. Они имеют густую консистенцию, хорошо герметизируют узлы, устойчивы к воздействию воды.

Читайте также:

Составные части подшипников | Компания «МИАЛИН»

Подшипником принято называть техническое устройство, которое является частью опор вращающихся валов или осей. Такая деталь способна воспринимать осевые или радиальные нагрузки, а также передавать их на корпус, раму или другие элементы конструкции.

Основные задачи подшипников:

- удержание вала в пространстве;

- качание или линейное перемещение с низкими энергопотерями;

- вращение.

Следует понимать, что от качества используемых подшипников, того, насколько они надежные, напрямую зависит КПД, долговечность и работоспособность станка и состояние машины в целом.

При проведении работ могут применяться подшипники качения и скольжения.

Они имеют различные конструктивные особенности.

- Подшипники скольжения имеют корпус с цилиндрическим отверстием. В него вставлен специальный вкладыш или втулка, изготовленная из антифрикционного материала, а также смазывающий состав. Важно отметить, что между валом и отверстием есть инженерный зазор. Его наличие позволяет валу вращаться свободно.

- Подшипники второго типа работают преимущественно при трении качения. В их конструкции предусмотрено наличие сепаратора, который отделяет тела качения друг от друга, а также двух колец. На подшипниках имеются специальные желоба, по ним в процессе функционирования катятся тела качения.

Ввиду конструктивных особенностей каждый из видов имеет свои преимущества. Так, например, характеристики подшипников скольжения обеспечивают возможность их использования при ударных или вибрационных нагрузках. Эти передаточные механизмы оптимальным образом подходят для установки на коленчатые валы. Вместе с тем, подшипники качения имеют меньший момент трения при пуске, а также характеризуются простотой замены и обслуживания.

Вместе с тем, подшипники качения имеют меньший момент трения при пуске, а также характеризуются простотой замены и обслуживания.

Загляните в каталог SKF-подшипников на mialin.ru, если вы хотите купить запчасти отличного качества!

Статьи

Сравнение различных типов подшипников

Подшипник — это обычный компонент оборудования, который используется для регулирования движения и уменьшения трения движущейся части. Он ограничивает относительное движение, чтобы уменьшить нагрузку на деталь и машину. Фактически, слово «подшипник» — это комбинация слов «выдерживать», отражающая способность компонента выдерживать нагрузки. Но есть разные типы подшипников, в том числе подшипники скольжения, шариковые, роликовые, жидкостные и магнитные.

Подшипники скольжения

Самый простой тип подшипников скольжения состоит из плоской поверхности без шариков или роликов.Ящики мебели, например, часто имеют подшипники скольжения, на которых отдельные ящики скользят наружу и обратно. Подшипники скольжения, такие как плоские колеса и другие подшипники, размещаются между двумя поверхностями для уменьшения трения.

Шариковые подшипники

Шариковые подшипники характеризуются своей круглой формой, в которой размещено множество маленьких шариков. Они уменьшают трение, снимая как радиальные, так и осевые нагрузки с движущейся детали. Согласно Википедии, шарикоподшипники были изобретены в конце 1700-х годов валлийским предпринимателем Филипом Воном, который подал патент на компонент оборудования.С тех пор шарикоподшипники стали популярным выбором среди производителей из-за их высокой устойчивости к перекосу.

Подшипники роликовые

Роликовый подшипник, также известный как подшипник качения, представляет собой тип подшипника, который содержит тела качения — шарики или ролики — с круговыми дорожками качения. Дорожки позволяют телам качения плавно катиться, при этом неся вес груза. Роликовые подшипники особенно эффективны при высоких радиальных нагрузках — даже в большей степени, чем шариковые подшипники.Обратной стороной является то, что они неэффективны при больших осевых нагрузках.

Дорожки позволяют телам качения плавно катиться, при этом неся вес груза. Роликовые подшипники особенно эффективны при высоких радиальных нагрузках — даже в большей степени, чем шариковые подшипники.Обратной стороной является то, что они неэффективны при больших осевых нагрузках.

Подшипники жидкости

Подшипники

Fluid предназначены для снятия нагрузки с движущихся частей и снижения трения, но в отличие от других упомянутых ранее подшипников, они не содержат движущихся шариков или тел качения. Вместо этого они содержат жидкость между ними. Жидкость создает тонкий слой, которому подвергается движущаяся часть, позволяя ей нести нагрузку. Большинство жидких подшипников содержат воду или масло, которые эффективно снижают трение.

Магнитные подшипники

Помимо жидкостных подшипников, магнитные подшипники являются еще одной уникальной альтернативой традиционным подшипникам качения. Обладая мощными магнитами, они используют магнетизм для подъема и переноса грузов без прямого контакта. Магнитные подшипники буквально поднимают движущиеся части в воздух, обеспечивая минимальное трение или его полное отсутствие. Конечно, они работают только в сочетании с ферромагнитными металлами.

Нет тегов для этого сообщения.

Инженерные основы: руководство по подшипникам

Основы инженерии: руководство по подшипникам

Подшипники, предназначенные для обеспечения вращательного или линейного движения в устройстве, являются используемыми элементами машин.

для уменьшения трения между движущимися частями и повышения скорости и эффективности системы.В то же время подшипники используются для поддержки других деталей.

машины, справляясь с различными нагрузками.

Когда две металлические части соприкасаются внутри машины, возникает большое трение, которое может привести к износу и износу.

разрыв материала во времени. Подшипники уменьшают трение и облегчают движение, поскольку имеют две поверхности, которые перекатываются друг по другу.

В зависимости от конструкции подшипника эти поверхности могут отличаться, но обычно подшипники состоят из двух колец или дисков с

дорожки качения, элементы качения, такие как ролики или шарики, которые катятся по внутренней и внешней металлическим поверхностям, а также сепаратор, удерживающий

ролики расходятся и направляют их.

Подобно колесам, подшипники выполняют две ключевые функции внутри системы: они обеспечивают передачу движения, позволяя компонентам

поворачиваются друг относительно друга и передают силы скольжением или качением. Нагрузка, действующая на подшипник, может быть радиальной или радиальной.

осевая нагрузка в зависимости от конструкции подшипника.

Цель этого руководства — помочь вам познакомиться с наиболее распространенными типами подшипников, их конструктивными особенностями и

режим работы, способ обработки сил, надлежащие процедуры установки и обслуживания, а также наиболее частые

проблемы, которые могут вызвать повреждение подшипников внутри машины.

1. Классификация подшипников

Подшипники

можно классифицировать по различным критериям, таким как конструкция и режим работы, допустимое движение или направление нагрузки.

С точки зрения конструкции и подшипники можно разделить на:

Подшипники скольжения —

Также называемые втулками, втулками или подшипниками скольжения, это простейшие типы подшипников. С цилиндрической формой и без

движущиеся части, они обычно используются в машинах с вращающимся или скользящим валом.Подшипники скольжения могут быть металлическими или металлическими.

пластик и может использовать смазку, такую как масло или графит, для уменьшения трения между валом и отверстием, в котором он вращается.

Обычно они используются для скольжения, вращения, колебательного или возвратно-поступательного движения.

Подшипники качения —

Эти подшипники имеют более сложную конструкцию и используются для выдерживания более высоких нагрузок. Они состоят из тел качения, таких как

Они состоят из тел качения, таких как

шары или цилиндры, которые помещаются между поворотной и неподвижной дорожками.Относительное движение рас вызывает

движение тел качения с небольшим трением и небольшим скольжением.

В зависимости от формы тел качения эти подшипники можно разделить на шариковые и роликоподшипники.

с различными подтипами: цилиндрические роликоподшипники, сферические роликоподшипники, конические роликоподшипники, игольчатые роликоподшипники

и зубчатые подшипники.

Жидкостные подшипники — Как следует из названия, эти подшипники

содержат слой жидкости между опорными поверхностями.Жидкость может быть жидкостью под давлением или газом и распределяется

в тонком слое, который быстро перемещается между внутренней и внешней расами. Поскольку опорные поверхности не имеют прямого контакта,

в подшипниках этого типа отсутствует трение скольжения, поэтому общее трение и износ этих компонентов намного ниже

чем в подшипниках качения.

Магнитные подшипники — В этих подшипниках используются магнитные

левитация для поддержки нагрузок, что означает отсутствие контакта поверхности внутри подшипника.Устраняя трение и

Из-за износа материалов магнитные подшипники имеют гораздо более длительный срок службы и могут поддерживать самые высокие скорости всех типов подшипников. Эти

компоненты часто предпочтительны в промышленных применениях, таких как очистка нефти, обработка природного газа или электроэнергия.

поколения, но также и в оптических системах с высокими скоростями вращения и в вакуумных приложениях.

Мы обсудим наиболее распространенные типы подшипников более подробно в следующих главах этого руководства, но сейчас мы продолжим с

классификация подшипников.

Еще одним критерием классификации подшипников является направление нагрузки , которую они могут выдержать. С этой точки зрения

По мнению авторов, подшипники делятся на три основные категории: радиальные подшипники, упорные подшипники и линейные подшипники.

Угол контакта между подшипником и валом определяет тип подшипника: радиальные подшипники имеют угол контакта

менее 45 °, а упорные подшипники имеют угол контакта более 45 °.

Подшипники линейного перемещения

направляйте движущиеся части по прямой линии.Их также называют линейными направляющими, и они бывают двух основных форм: круглой и квадратной.

Радиальные подшипники могут выдерживать нагрузки,

падают перпендикулярно валу. В зависимости от конструкции они также могут воспринимать некоторые осевые нагрузки в одном или двух направлениях.

Радиальные подшипники устанавливаются перпендикулярно осевой линии вала. Подшипники скольжения — также называемые опорными подшипниками —

часто используются как радиальные подшипники.

Упорные подшипники поддерживают нагрузки, параллельные оси подшипника, поэтому они рассчитаны на то, чтобы выдерживать

усилия в том же направлении, что и вал (осевые нагрузки).

В зависимости от конструкции эти подшипники могут выдерживать чистые осевые нагрузки в

одно или два направления, а иногда и некоторые радиальные нагрузки, но, в отличие от радиальных подшипников, эти компоненты не могут выдерживать очень большие нагрузки.

высокие скорости.

ПРИМЕЧАНИЕ : Учитывая, что подшипники скольжения и качения могут передавать нагрузки в радиальном и осевом направлениях.

направления, выбор конструкции подшипника зависит от требований приложения.

Широкий ассортимент подшипников и принадлежностей

В нашем интернет-магазине вы найдете широкий ассортимент подшипников, а также корпуса и смазочные материалы.Ознакомьтесь с нашим полным ассортиментом

подшипники ведущих производителей, таких как SKF , FAG , INA , NSK и TIMKEN , и подберите подходящий продукт для своей

заявление.

Посмотреть ассортимент

2. Конструкция и применение подшипников скольжения

Как было сказано ранее, существует два основных типа подшипниковых конструкций: подшипники скольжения и подшипники качения. Посмотрим

Посмотрим

какие подтипы являются наиболее распространенными для каждой из этих категорий и каковы различия между ними с точки зрения дизайна,

материалы и приложения.

Подшипники скольжения выполнены из одну опорную поверхность, без каких-либо деталей прокатных . Конструкция зависит от требуемого типа движения и от

нагрузка, которую должен выдерживать подшипник. Эти компоненты машины работают тише, чем подшипники качения, имеют

более низкая стоимость и требует меньше места.

С другой стороны, они имеют более высокое трение между поверхностями, что может привести к более высокому

потребляют электроэнергию в машине и более подвержены повреждениям, если в смазочный материал попадут примеси.

Подшипники скольжения могут изготавливаться из различных материалов, но они должны быть прочными, с низким износом и низким коэффициентом трения, устойчивыми к

температуры и коррозия. Часто опорные поверхности состоят как минимум из двух компонентов, один из которых более мягкий, а другой — более твердый.

Обычные материалы включают баббит, двухкомпонентный материал, состоящий из металлической оболочки и пластиковой несущей поверхности, чугун, бронзу, графит,

а также керамика и пластик.

Хотя подшипники скольжения часто требуют смазки, они — по крайней мере теоретически — могут работать неограниченно долго, поэтому они

могут использоваться в приложениях, где отказ этих компонентов может привести к серьезным последствиям.Например, крупный промышленный

турбины, такие как паровые турбины электростанций, компрессоры, работающие в критических приложениях, автомобильные двигатели, судовые установки

и так далее.

Что касается основных типов подшипников скольжения, с точки зрения конструкции можно выделить три важные категории:

втулки или втулки, встроенные подшипники и двухкомпонентные подшипники скольжения. Другая классификация подшипников скольжения делит их на следующие категории:

гидродинамические и гидростатические подшипники.

Подшипник скольжения сферический

Сферические подшипники скольжения имеют внутреннее кольцо с выпуклой внешней поверхностью и внешнее кольцо с вогнутой внутренней поверхностью.Два кольца смонтированы вместе, поэтому между ними нет тел качения. Однако в зависимости от материалов, используемых для

кольца можно нанести слой покрытия для уменьшения износа.

Подшипники, в которых оба кольца изготовлены из стали , требуют технического обслуживания , так как они имеют закаленные контактные поверхности скольжения на

оба кольца. Они покрыты такими материалами, как дисульфид молибдена, твердый хром или фосфат, которые увеличивают износ и

устойчивость к коррозии. Для облегчения повторного смазывания эти подшипники имеют отверстия для смазки и кольцевую канавку.

Сферические подшипники скольжения, требующие технического обслуживания (сталь по стали), подходят для приложений, в которых высокие нагрузки

переменное направление, сильные статические нагрузки или ударные нагрузки.

Необслуживаемые сферические подшипники скольжения предназначены для применений, где требуется длительный срок службы подшипников, не требующий обслуживания,

например, в машинах и узлах, где повторное смазывание было бы затруднено. Эти подшипники обычно изготавливаются из таких материалов, как

сталь и композит PTFE, ткань PTFE или медный сплав.Способность выдерживать динамические нагрузки выше, чем у подшипников сталь по стали,

а благодаря используемым материалам эти подшипники имеют меньшее трение.

В зависимости от материалов наружное кольцо может быть запрессовано вокруг внутреннего кольца или иметь или может иметь радиальные разрезы

которые скреплены винтами. Контактные поверхности могут быть покрыты хромом, PTFE или фосфатом для увеличения износа и коррозии.

сопротивление. В некоторых конструкциях могут быть добавлены уплотнения для уменьшения загрязнения и продления срока службы подшипников.

Сферические подшипники скольжения подходят для применений, в которых необходимо соблюдать выравнивающие движения между валом и корпусом.

размещены. Когда они могут выдерживать большие нагрузки и удары, их также называют сверхмощными сферическими подшипниками скольжения.

Концы стержней

Подшипники на конце штока, также называемые шарнирами Rose или шарнирами Heim,

состоят из головки в форме глаза с цельным хвостовиком, которая используется как корпус для сферического подшипника скольжения. Внутренняя резьба обычно

левая или кольцевая внутренняя резьба, а наружная резьба — наружная.

Подшипник закреплен внутри корпуса, поэтому в отличие от сферических подшипников скольжения, которые допускают несоосность, концы штоков

не имеют этой характеристики. Однако они очень просты в установке, имеют компактную и легкую конструкцию и являются хорошей альтернативой.

к обычному элементу корпуса. Подшипники на концах штоков часто используются в тягах, механизмах и рычажных механизмах управления, поскольку их легко интегрировать

различные приложения.

Так же, как и сферические подшипники скольжения, концы штоков могут не требовать обслуживания или могут требовать обслуживания .Сталь на стали и сталь на бронзе

Концы штоков имеют хорошие износостойкие поверхности скольжения, но требуют регулярной смазки. Они подходят для приложений, где тяжелые

переменные нагрузки задействованы.

Что касается необслуживаемых подшипников на конце штока , они обычно изготавливаются из таких материалов, как сталь и тефлон.

композит или ткань из стали и ПТФЭ, в этом случае силы трения намного ниже. Эти подшипники подходят для применения

там, где требуется длительный срок службы подшипников, где повторное смазывание будет затруднено и где нагрузки имеют постоянное направление.

Втулки

Самым распространенным типом подшипников скольжения является втулка.

или куст, который является независимым элементом вставляется в корпус, чтобы обеспечить опорную поверхность. Форма обычно цилиндрическая,

Стандартные конфигурации включают подшипник скольжения и фланцевый подшипник . Подшипники скольжения имеют прямую внутреннюю часть

Подшипники скольжения имеют прямую внутреннюю часть

и наружные поверхности и равные диаметры, в то время как фланцевые имеют фланец на одном конце, который используется для размещения элемента в

узел, а иногда также для закрытия монтажных отверстий и фиксации подшипника на месте.

Дополнительно подшипники скольжения могут быть покрыты футеровкой, в этом случае для внутренней и внешней стороны используется другой материал.

поверхности. Втулки используются для линейных, колебательных и вращательных движений, при этом прямые втулки подходят для радиальных нагрузок,

в то время как фланцевые втулки способны выдерживать радиальные и осевые нагрузки в одном направлении.

В отличие от подшипников качения, подшипники скольжения, включая втулки, работают за счет скольжения. Их конструкция

может быть одно- или многослойным, в зависимости от необходимой прочности.Подшипники скольжения изготавливаются из различных материалов и

часто самосмазывающиеся, что обеспечивает более плавную работу и большую долговечность.

Наиболее распространенными материалами, используемыми для изготовления втулок, являются литые и механически обработанные металлы, керамика, композиты с волоконной намоткой, стабилизированные

полимерные материалы и их комбинации. Что касается смазочных материалов, то можно использовать как твердые, так и жидкие, но твердые смазки могут

обычно работают при более высоких температурах, чем на масляной или консистентной основе. В некоторых случаях втулки работают всухую без дополнительных

смазка.

Конструкция втулок может быть сплошной, разъемной или защелкивающейся. Разница между сплошным и расколотым

втулка (обернутый подшипник) состоит в том, что последняя имеет прорезь по длине для облегчения установки. Подшипник с зажимом

похожа на разрезную, но имеет перемычку поперек разреза, соединяющую детали.

Как правило, шариковые втулки не запрессовываются в корпус, а фиксируются стопорными кольцами или кольцами, которые

запрессован во внешний диаметр втулки. Когда втулки используются аналогично шайбам, они называются упорными шайбами .

Когда втулки используются аналогично шайбам, они называются упорными шайбами .

Однако между ними есть разница: в отличие от стандартных проставок или шайб упорные шайбы должны нести нагрузку и не должны

со временем изнашиваются.

Самосмазывающиеся втулки

Особым типом втулки является самосмазывающаяся втулка, в которой твердая смазочная пленка создается внутри подшипника через

перенос небольшого количества поверхностного материала. Это происходит в начальный период обкатки подшипника, но количество

переносимый материал достаточно мал, чтобы не мешать работе подшипника и его способности выдерживать нагрузки.

Пленка контактирует со всеми движущимися частями устройства, смазывая и защищая их, поэтому помогает в расширении

срок службы подшипника. Таким образом устраняется необходимость в дополнительной смазке и снижаются затраты на техническое обслуживание.

Самосмазывающиеся втулки имеют преимущество в том, что они более легкие за счет более тонких стенок и обладают отличным износом.

сопротивление. Они выдерживают высокие нагрузки и имеют упрощенную конструкцию, что делает их более экономичными в долгосрочной перспективе.

Подшипники скольжения из двух частей

Также называемые полными подшипниками, двухкомпонентные подшипники скольжения используются в промышленном оборудовании, где требуются большие диаметры,

такие как подшипники коленчатого вала. Они состоят из двух частей, называемых оболочками, которые удерживаются на месте с помощью различных механизмов.

Если раковины большие и толстые, для их установки можно использовать пуговицу или установочный штифт. Кнопочный упор прикручен

на корпусе, а установочный штифт связывает две оболочки вместе.Другой вариант — использовать выступ на краю линии разъема, который

Corelates с выемкой в корпусе, чтобы предотвратить перемещение корпусов после установки.

3. Конструкция и применение подшипников качения

Подшипники качения также называются подшипниками качения , так как они имеют меньшее трение и меньшие требования к смазке.

по сравнению с подшипниками скольжения. Их роль — поддерживать и направлять вращающиеся и колеблющиеся элементы машины, такие как валы, колеса.

или оси, а также для передачи нагрузок между различными компонентами сборки.

Они бывают стандартных размеров, легко заменяются и экономичны. За счет минимизации трения и обеспечения высоких скоростей вращения,

Эти подшипники снижают потребление тепла и энергии, что приводит к более эффективным процессам.

Подшипники качения обычно состоят из двух дорожек качения — внутреннего кольца и наружного кольца, тел качения

которые могут быть шариками или роликами, и сепаратором , который разделяет тела качения через определенные промежутки времени и удерживает их на месте

внутри дорожек качения, позволяя им свободно вращаться.

Дорожки качения — это компоненты подшипника, которые выдерживают нагрузки, прикладываемые к устройству. Когда подшипник установлен в

В сборе внутреннее кольцо подшипника надевается на вал или ось, а внешнее кольцо устанавливается на корпус.

Кольца обычно изготавливаются из специальной хромистой легированной стали высокой чистоты и твердости, закалены, отшлифованы и закалены.

отточен. Также могут использоваться керамические и пластмассовые материалы, особенно в секторах, где может потребоваться более легкий вес — например,

в автомобильной промышленности.Тем не менее, эти материалы не могут выдерживать те же температуры или нагрузки, что и сталь.

Обойма удерживает тела качения на месте и предотвращает их выпадение при манипуляциях с подшипником. Благодаря

конструкция подшипника, нагрузка никогда не прикладывается непосредственно к обойме. Этот компонент может быть изготовлен с использованием различных

методы, но общие типы включают прессованные, формованные и механически обработанные сепараторы. Что касается материалов, то обычные варианты включают сталь, пластик.

и латунь.

Наконец, элементы качения делятся на две основные категории, которые также различают основные типы подшипников качения:

шариковые элементы в шарикоподшипниках и ролики в роликовых подшипниках. В случае шаров контакт

В случае шаров контакт

с дорожками качения находится в определенных точках, в то время как для роликов контактные поверхности немного больше и линейны.

Эти особенности делают шарикоподшипники более подходящими для применений, где требуются более высокие скорости, например, малые

Контактные площадки обеспечивают низкое трение качения. Однако шариковые подшипники имеют ограниченную грузоподъемность, поэтому в случае

В приложениях, где задействованы более высокие нагрузки, могут быть предпочтительны роликовые подшипники. Благодаря большему контакту с дорожками качения,

роликовые подшипники имеют более высокое трение и лучшую несущую способность, но более низкие скорости.

Ролики могут иметь форму цилиндров, конусов, сфер или игл и изготовлены из хромового сплава высокой чистоты.

сталь, как и шары. Иногда также можно использовать специальные материалы, такие как керамика или пластик.

Шариковые подшипники

Подшипники

подразделяются на две основные группы, в зависимости от конфигурации колец: радиальные шарикоподшипники и

радиально-упорные шариковые подшипники. Оба типа могут выдерживать радиальные и осевые нагрузки, поэтому их можно разделить на

радиальные шариковые подшипники и упорные шариковые подшипники.

Еще один критерий классификации включает количество прокатных рядов — одинарных, двухрядных или четырехрядных, а также расстояние между ними.

или отсутствие разделения между кольцами.

Учитывая все эти критерии, можно выделить несколько моделей шариковых подшипников:

Однорядные радиальные шарикоподшипники

,

Подшипники шариковые радиально-упорные однорядные

,

Подшипники шариковые радиально-упорные двухрядные

,

шарикоподшипники с четырехточечным контактом,

шарикоподшипники самоустанавливающиеся,

Упорные шарикоподшипники одинарного направления

и т.

Шариковые подшипники используются в самых разных областях, от более простых устройств, таких как скейтборды, до сложных машин или двигателей. в

в

Например, в аэрокосмической промышленности подшипники могут использоваться в коробках передач, двигателях и шкивах. Материалы, из которых изготовлены эти подшипники

может включать не только сталь, но и специальную керамику, такую как нитрид кремния или нержавеющая сталь 440C с покрытием из карбида титана.

Другие распространенные области применения шарикоподшипников включают электродвигатели и генераторы, насосы и компрессоры, нагнетатели, вентиляторы, коробки передач.

и приводы, турбины, сельскохозяйственная техника, конвейерные системы, нефтепромысловое оборудование, робототехника, промышленная арматура и так далее.

Подшипник шариковый радиальный

Шариковые подшипники являются наиболее распространенным типом подшипников качения, из них наиболее часто используются подшипники глубиной .

Подшипник шариковый с канавкой . Это радиальные подшипники, которые могут иметь один или два ряда шариков и бывают разных типов.

типы конструкции, такие как подшипники типа Conrad или радиальные подшипники с заполнением пазов.

Название этим составам дано по глубоким канавкам, образованным на внутреннем и внешнем кольцах. В дизайне Conrad

внутреннее кольцо изначально ставится в эксцентрическое положение относительно внешнего, а шарики вставляются в подшипник

через щель, образовавшуюся между двумя кольцами.

Когда они равномерно распределены в подшипниковом узле, кольца становятся концентрическими, поэтому сепаратор также может быть

добавлен в подшипник. Роль клетки, как упоминалось ранее, заключается не в том, чтобы выдерживать нагрузки, а в том, чтобы удерживать мячи на месте во время

операция.

Внутреннее кольцо обычно крепится к вращающемуся валу, а внешнее кольцо устанавливается на корпус подшипника. Когда

На корпус подшипника действует нагрузка, которая передается от внешнего кольца к шарикам, а от шариков к внутреннему кольцу.Радиальные шарикоподшипники подходят для применения в условиях высоких нагрузок и скоростей.

В конструкции с заполнением пазов между двумя кольцами может быть установлено больше шариков, поэтому допустимая радиальная нагрузка подшипника равна

выше, чем в подшипниках Conrad. Однако осевая несущая способность этих компонентов не так хороша.

Радиальные шарикоподшипники

доступны в виде подшипников открытого типа , которые обеспечивают легкую смазку, но имеют недостаток, заключающийся в том, что

шары могут собирать пыль.Альтернативной конструкцией являются подшипники с металлическими щитками и / или уплотнениями, где загрязнение

умеренный. Подшипники с щитками или уплотнениями с обеих сторон смазаны на весь срок службы, поэтому требуют минимального обслуживания или вообще не требуют его.

Подшипники с защитными шайбами или уплотнениями также называются подшипниками с заглушками . Хотя конструкция может отличаться, уплотнения обычно устанавливаются на

внешнее кольцо и может иметь форму бесконтактных уплотнений, уплотнений с низким коэффициентом трения или экранов.

Щитки используются там, где внутреннее кольцо вращается, и устанавливаются на внешнем кольце, образуя узкий зазор с

внутреннее кольцо.Они защищают от пыли и грязи и обычно изготавливаются из листовой стали. Уплотнения обычно более эффективны, чем

щиты, поскольку они создают меньшие зазоры с внутренними кольцами. Они могут работать на скоростях, аналогичных щитам или выше, и изготавливаются

из листовой стали, армированной NBR или аналогичных материалов, устойчивых к износу.

Что касается сепараторов в радиальных шарикоподшипниках, их конструкция также может варьироваться, но некоторые распространенные конструкции являются ленточными.

сепараторы из листовой стали или латуни, заклепанные сепараторы из листовой латуни или стали, механически обработанные латунные сепараторы или сепараторы с защелками, изготовленные из

полиамид 6,6.

В заключение, радиальные шарикоподшипники представляют собой универсальные устройства, подходящие для высоких и очень высоких скоростей, надежные в эксплуатации и

требует небольшого обслуживания. Они могут воспринимать радиальные нагрузки и осевые нагрузки в обоих направлениях и в однорядной конструкции,

Они могут воспринимать радиальные нагрузки и осевые нагрузки в обоих направлениях и в однорядной конструкции,

Радиальные шарикоподшипники являются наиболее широко используемым типом подшипников.

Радиально-упорные шариковые подшипники

Радиально-упорные шарикоподшипники также доступны в различных конструкциях: одно- или двухрядные, парные или четырехточечные.

контактные подшипники.Их конструкция позволяет этим элементам выдерживать как осевые, так и радиальные нагрузки, поэтому они подходят

для приложений с высокими нагрузками и скоростями.

В отличие от радиальных шарикоподшипников, в угловых подшипниках используются асимметричные в осевом направлении дорожки качения, угол контакта между кольцами и шариками.

формируется при использовании подшипника. Особенностью этих подшипников является то, что одно или оба кольцевых кольца — обычно

внешнее кольцо — одно плечо должно быть выше другого.

Эти подшипники исправно работают при сборке с осевой нагрузкой.Угол контакта обычно составляет от 10 до 45 градусов, и

когда этот угол увеличивается, увеличивается и тяговое усилие.

Радиально-упорные подшипники могут иметь различную конструкцию, с уплотнениями или защитными экранами. Они служат не только для защиты

от загрязнений, а также в качестве фиксаторов для смазочных материалов. Эти подшипники могут быть изготовлены из нержавеющей стали, гибридных керамических материалов.

или пластик, и может быть покрыт хромом, кадмием или другими материалами. Кроме того, они могут быть предварительно смазаны, повторно смазаны или могут быть

имеют твердую смазку.

Подшипник роликовый

Роликовые подшипники

подразделяются на разные типы в зависимости от формы тел качения. Основные категории

роликовые подшипники включают цилиндрические подшипники, игольчатые подшипники, конические подшипники и сферические роликоподшипники.

ЦИЛИНДРИЧЕСКИЕ РОЛИКОВЫЕ ПОДШИПНИКИ

Цилиндрические роликоподшипники спроектированы так, чтобы выдерживать тяжелые радиальные

нагрузки и умеренные осевые нагрузки, и они содержат ролики цилиндрической формы, предназначенные для снижения концентрации напряжений.

Ролики линейно контактируют с дорожками качения и обычно изготавливаются из стали. Такие материалы, как полиамид или латунь.

также может использоваться в цилиндрических роликоподшипниках для сепараторов.

Эти типы подшипников обладают низким коэффициентом трения и длительным сроком службы, низким уровнем шума и тепловыделения и могут использоваться в

приложения, в которых задействованы высокие скорости. Цилиндрические роликоподшипники бывают разных стилей, их обозначения различаются в зависимости от

от производителя.

Эти подшипники можно классифицировать по количеству рядов роликов.С этой точки зрения эти компоненты машины делятся

в однорядные цилиндрические роликоподшипники, двухрядные и четырехрядные цилиндрические роликоподшипники. В однорядных моделях для

все обозначения, внутреннее и внешнее кольца являются съемными, что означает, что внутреннее кольцо с роликом и узел сепаратора могут быть

монтируется независимо от внешнего кольца.

В зависимости от конструкции кольца могут быть с ребрами или без них, поэтому они могут перемещаться в осевом направлении друг относительно друга. Это также

доступны модели без клетки, и в этом случае они работают с полным комплектом роликов, что позволяет выдерживать более высокие нагрузки, но

более низкие скорости.

Цилиндрические роликоподшипники часто используются в таких отраслях, как нефтедобыча, электроэнергетика, горнодобывающая промышленность,

строительное оборудование, шестерни и приводы, электродвигатели, нагнетатели, вентиляторы, а также насосы, станки и прокатные станы.

ПОДШИПНИКИ РОЛИКОВЫЕ СФЕРИЧЕСКИЕ

Сферические роликоподшипники подходят для работы с низкими и средними скоростями,

и выдерживает большие нагрузки. Учитывая, что они самоустанавливающиеся, они используются в приложениях с серьезным перекосом,

вибрация и удары, а также в загрязненной среде.

Обычно эти подшипники изготавливаются из легированной стали, латуни, полиамида или низкоуглеродистой стали.

хромированные модели.

Вращающийся вал, поддерживаемый в отверстии внутреннего кольца, может быть смещен по отношению к внешнему кольцу, эта особенность заключается в том, что

возможно благодаря сферической внутренней форме внешнего кольца и форме роликов, которые на самом деле не являются сферическими.

но цилиндрический.

Прочные и рассчитанные на большие радиальные нагрузки, эти подшипники имеют длительный срок службы и низкое трение.Обычно они используются в

таких приложений, как редукторы, насосы, механические вентиляторы и нагнетатели, ветряные турбины, судовые двигательные установки и морское бурение, горнодобывающая промышленность

строительная техника и тд.

Что касается конструкции этих подшипников, то они имеют внутреннее кольцо с двумя дорожками качения, наклоненными под углом к оси подшипника,

сепаратор и внешнее кольцо с общей сферической дорожкой качения. Сферические ролики обычно располагаются в два ряда, это

конструкция, позволяющая подшипникам выдерживать очень большие радиальные и осевые нагрузки.

Сферические роликоподшипники могут работать при более низких температурах по сравнению с другими подшипниками, и они бывают стандартных размеров,

международная норма для этих устройств — ISO 15: 1998. Обычные серии включают 21300, 22200, 22300, 23000, 23100, 23200 и так далее.

Сферические подшипники доступны с уплотнениями и поставляются со смазкой. Такая конструкция уменьшает количество жира, защищает от