Разница между подшипниками скольжения и качения

В чем разница между подшипниками качения и скольжения? Насколько она принципиальная с точки зрения эксплуатации? Можно ли заменить подшипник качения подшипником скольжения? На эти и другие вопросы дадим ответы в статье.

Содержание

Где используются подшипники качения и скольжения

Подшипники качения и скольжения получили самое широкое распространение. Они используются в различных механизмах и устройствах, в которых присутствуют вращающиеся элементы. От миниатюрных часов до корабельных двигателей — везде имеются подшипники.

Глобальной разницы между подшипниками качения и скольжения нет — ведь и те, и другие выполняют одни и те же действия. Вообще видов подшипников намного больше. Например, в крутящиеся офисные кресла устанавливаются упорные подшипники, а в конструкции автомобильных колес используются радиальные. Все они выполняют следующие действия:

- удерживают ось в определенном положении;

- уменьшают сопротивление в месте контакта конструкции и вращающегося элемента;

- передают крутящий момент от вращающегося элемента другим деталям и механизмам.

Конструкция подшипника скольжения

Подшипник скольжения представляет собой кольцо, внутри которого размещены валы или втулки. Кольцо удерживает вал в заданном положении и вращается в той же плоскости. При вращении вал контактирует с подшипником, в результате чего появляется трение между валом и подшипником. Чтобы снизить трение, в подшипниках скольжения используются смазки. Они также необходимы для отведения избыточного тепла и защиты деталей подшипника от пыли и влаги. Самые распространенные смазки для подшипников скольжения делаются на основе лития, например, Литол.

Подшипники скольжения выпускаются в двух вариантах:

- Разборные;

- Неразборные.

Подшипники скольжения разборные легко разделяются на два элемента, между которыми помещают смазку. Она со временем твердеет и загрязняется, поэтому периодически ее нужно менять. Неразборные подшипники неремонтопригодные, они заправляются смазкой в заводских условиях, и при ее загустевании менять приходится весь подшипник целиком.

Она со временем твердеет и загрязняется, поэтому периодически ее нужно менять. Неразборные подшипники неремонтопригодные, они заправляются смазкой в заводских условиях, и при ее загустевании менять приходится весь подшипник целиком.

Конструкция подшипника качения

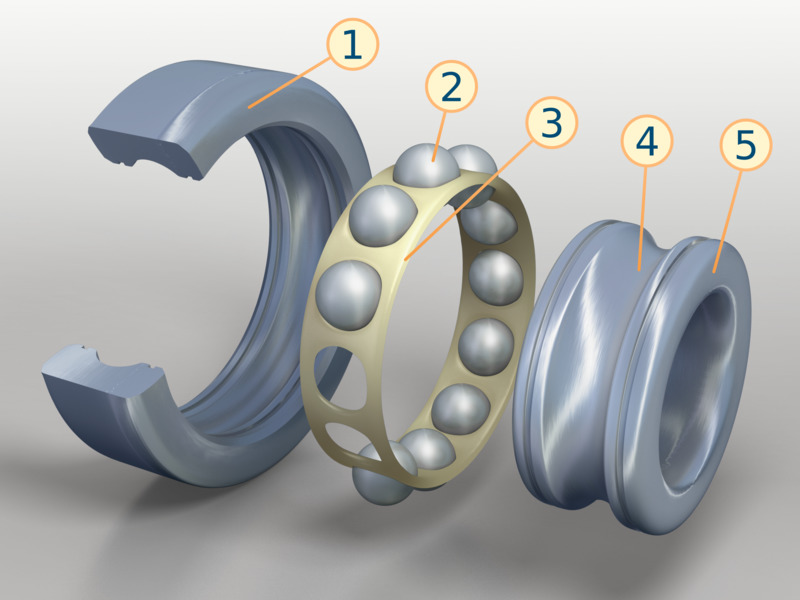

Разница между подшипником скольжения и качения становится заметна уже на этапе конструкции, ведь устройство у вторых более сложное. Подшипник качения представляет собой два кольца, вставленных с зазором одно в другое. Между кольцами располагаются тела качения:

- ролики,

- бочонки,

- шарики,

- иглы.

С наружной стороны меньшего кольца и с внутренней стороны большего кольца часто делают насечки для того, чтобы улучшить сцепление между кольцами и телами качения.

Вал продевается сквозь внутреннее кольцо подшипника качения. При вращении детали начинает вращаться внутреннее кольцо подшипника — и приводит в движение тела качения. Наружное же кольцо подшипника остается неподвижным.

Разновидностью подшипника качения является подшипник качения с сепаратором. Разделитель представляет собой кольцо, в полости которого имеются углубления. В них помещаются тела качения. Такая конструкция работает более эффективно и при этом имеет малую толщину.

Так же, как и подшипники скольжения, подшипники качения производятся в открытом и закрытом виде. Наибольшее распространение получили закрытые подшипники качения, которые практически полностью герметичны и защищены от воздействия окружающей среды. Их не нужно смазывать, они дольше служат и способы выдерживать большие нагрузки.

Ключевая разница между подшипниками качения и скольжения

Конструктивно обе разновидности подшипников схожи, но в работе используют принципиально разные силы. Если коротко ответить на вопрос, в чем разница между подшипником качения и скольжения, то это будет снижение силы трения при контакте подшипника с валом вращения. В сравнении с подшипниками скольжения, подшипники качения работают с более высоким КПД и не приводят к сильному трению соприкасающихся поверхностей.

Кроме того, разница подшипника качения и скольжения заключается в условиях эксплуатации. Подшипники скольжения можно использовать в воде и других жидких рабочих средах (при условии, что конструкция подшипника закрытая). Подшипники качения, напротив, чувствительны ко влажности, зато они могут эксплуатироваться при высоких температурах.

Наглядно разница подшипника качения и скольжения представлена в таблице.

Таблица сходств и различий подшипников качения и скольжения

|

Признак

|

Подшипники скольжения

|

Подшипники качения

|

|

Срок эксплуатации

|

При прочих равных срок эксплуатации дольше.

|

При прочих равных прослужат меньше.

|

|

Условия эксплуатации

|

Закрытые подшипники скольжения могут использоваться в пыльных условиях или при контакте с водой. Подшипники скольжения допустимо эксплуатировать при вибрационных и ударных нагрузках.

|

Могут эксплуатироваться при высоких температурах. Большая влажность для них недопустима.

|

|

Шумность

|

При работе издают легкий шум.

|

В работе практически бесшумные.

|

|

Валы

|

Вал и подшипник скольжения изнашиваются с разной скоростью, что может делать более частым техническое обслуживание. Подшипники этого типа эффективно работают даже с валами большого диаметра.

|

Эффективно работают с разными валами, в том числе с высокой скоростью вращения.

|

|

Цена

|

Процесс изготовления подшипников скольжения проще, поэтому их стоимость ниже.

|

Подшипники качения сложнее в производстве, их стоимость выше.

|

Таким образом, в некоторых случаях разница между подшипником качения и скольжения не принципиальна, и можно заменить один на другой. Но в некоторых ситуациях, например, если механизм эксплуатируется в контакте с водой или при высоких температурах, если на вал приходится большая нагрузка или если у него высокая скорость вращения, заменять подшипник скольжения на качения и обратно нельзя.

Купить конические подшипники для спецтехники можно по ссылке.

Ранее мы писали о том, для чего используются металлические гибкие рукава.

Подшипники скольжения и качения

Подшипники скольжения и качения

Подшипники поддерживают вращающиеся оси и валы,

воспринимают от них радиальные и осевые нагрузки и сохраняют заданное положение

оси вращения вала.

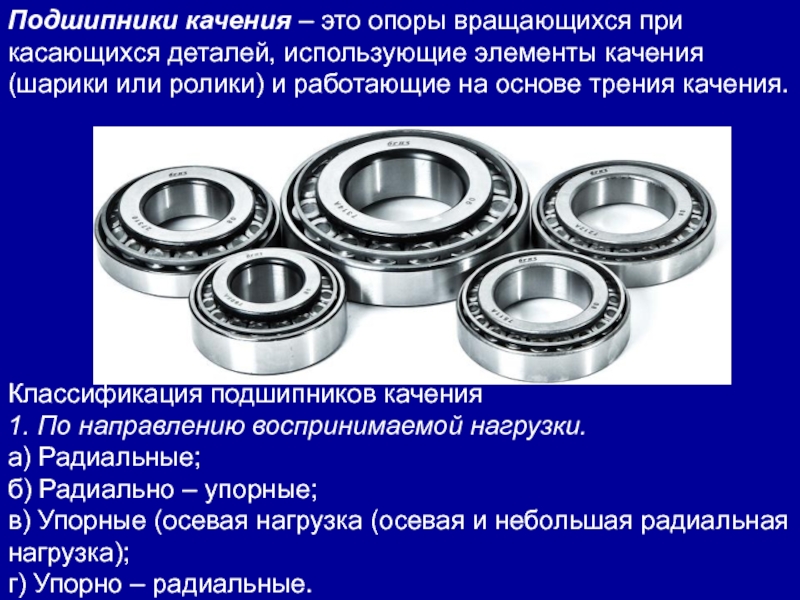

Подшипники классифицируют по виду трения и воспринимаемой

нагрузке.

По виду трения различают: подшипники скольжения,

у которых опорный участок вала скользит по поверхности подшипника; подшипники

качения, у которых трение скольжения заменяют трением качения посредством

установки шариков или роликов между опорными поверхностями подшипника и вала.

По воспринимаемой нагрузке различают

подшипники: радиальные – воспринимают радиальные нагрузки; упорные

– воспринимают осевые нагрузки; радиально-упорные – воспринимают

радиальные и осевые нагрузки.

Все типы подшипников широко

распространены.

Подшипники скольжения

– это опоры вращающихся деталей,

работающие при относительном скольжении цапфы по поверхности подшипника.

Достоинства подшипников

скольжения:

—

малые габариты в радиальном направлении;

—

возможность работы при высоких скоростях вращения и нагрузках, в

воде и в агрессивных средах;

—

обеспечение высокой точности установки валов;

—

малая чувствительность к ударным и вибрационным нагрузкам;

—

незаменимость в случаях, когда по условиям сборки подшипник должен

быть разъемным (на шейках коленчатых валов).

Недостатки:

—

выше, чем у подшипников качения, потери мощности на трение;

—

более сложная смазочная система;

—

необходимость использования дефицитных материалов.

Подшипник (рис. 4.1, а)

представляет собой втулку из износоустойчивого материала (оловянистые бронзы,

алюминиевые бронзы, металлографитовые сплавы и др.). Втулка неразъемного

подшипника может быть запрессована непосредственно в стенку корпуса. При

возможных перекосах вала подшипник делают самоустанавливающимся (рис. 4.1, б).

Подобные подшипники расположены в сочленениях деталей шасси.

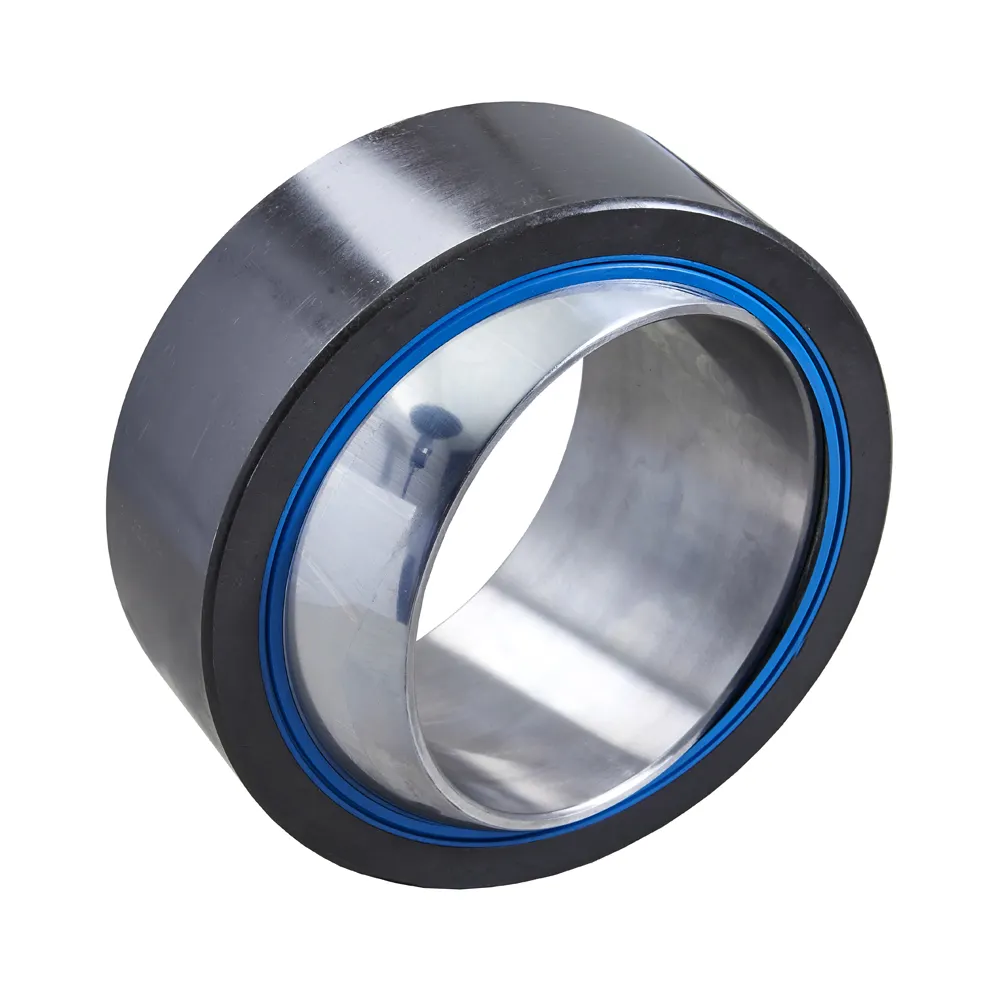

В сочленениях деталей системы

управления самолетом широко применяют специальные стальные шарнирные

подшипники (рис. 4.2).

Смазка и

режимы трения. Для смазывания трущихся поверхностей подшипников применяют

жидкие, пластичные (густые), твердые и газообразные смазочные материалы. Для

уменьшения износа поверхности цапфы и подшипника разделены слоем смазки

достаточной толщины, которая больше суммы высот шероховатостей поверхностей (h

> RZ1 +

RZ2).

При соблюдении этого условия не происходит

непосредственного касания и изнашивания трущихся поверхностей. Несущая

поверхность масляного слоя очень высока, и он воспринимает передаваемую

нагрузку. Сопротивление вращению подшипника в этом случае определяется только

внутренним трением в смазочном материале, а коэффициент трения

f

= 0,001…0,005.

При непрерывном вращении вала с

достаточно большой скоростью масло увлекается вращающимся валом, в нем создается

гидродинамическое давление, образуется «масляный клин», разделяющий трущиеся

поверхности (рис. 4.3).

4.3).

Скорость вращения вала, зазор между цапфой и подшипником, вязкость и количество

подаваемого масла связаны между собой. При правильном соотношении между ними

подшипник скольжения может длительное время эксплуатироваться без заметного

износа.

Рис. 4.3.

Положение шипа в подшипнике

Масло не только смазывает

трущиеся детали, но и отводит от них тепло, поэтому в масляную систему

(например, авиационного двигателя) входят масляные радиаторы, в которых масло

охлаждается.

В условиях полужидкостного трения

нарушается непрерывность масляного слоя и в отдельных местах происходит

соприкосновение неровностей трущихся поверхностей. Поэтому здесь не исключается

изнашивание поверхностей, а только уменьшается его интенсивность (коэффициент

полужидкостного трения f = 0,008…0,1).

Подшипники качения состоят

из наружного и внутреннего колец, между которыми в сепараторе расположены шарики

или ролики. Сепаратор разделяет тела качения, чтобы они не соприкасались.

Применение подшипников качения позволило

заменить трение скольжения трением качения. Трение качения существенно меньше

зависит от смазки. Условный коэффициент трения качения мал и близок к

коэффициенту жидкостного трения в подшипниках скольжения (f

= 0,0015…0,006). При этом упрощаются система смазки и обслуживание подшипника.

Преимуществами подшипников

качения являются:

—

небольшие потери на трение;

—

взаимозаменяемость, облегчающая монтаж и ремонт подшипниковых

узлов;

—

малые пусковые моменты;

—

нетребовательность к смазке и уходу (за исключением случаев, когда

от подшипников, например, роторов авиационных двигателей, необходимо отводить

тепло).

Недостатками подшипников качения являются:

—

чувствительность к ударам и вибрациям вследствие большой жесткости

подшипника;

—

сравнительно большие радиальные габаритные размеры;

—

шум при работе с высокой частотой вращения.

Большая часть вращающихся деталей авиационных конструкций

установлена на подшипниках качения.

Классификация. По форме

тел качения подшипники разделяют на шариковые и роликовые, по направлению

воспринимаемой нагрузки – на радиальные, упорные, радиально-упорные и

упорно-радиальные.

Рис. 4.4.

Подшипники качения

Радиальные шариковые подшипники

(рис. 4.4, 1) – наиболее простые и дешевые. Они допускают небольшие перекосы

вала (до 1/4°) и могут воспринимать

осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в

машиностроении.

Радиальные роликовые подшипники

(рис. 4.4, 4) благодаря увеличенной контактной поверхности допускают значительно

большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и

плохо работают при перекосах вала. В роликовых цилиндрических и конических

подшипниках с комбинированными (бочкообразными) роликами концентрация нагрузки

от неизбежного перекоса вала существенно снижается. Аналогичное сравнение можно

провести и между радиально-упорными шариковыми (рис. 4.4, 3) и роликовыми (рис.

4.4, 5) подшипниками.

Самоустанавливающиеся шариковые (рис. 4.4,

2) и роликовые (рис. 4.4, 6) подшипники применяют в тех случаях, когда

допускают значительный перекос вала (до 2…3°).

Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы.

Эти подшипники допускают небольшие осевые нагрузки.

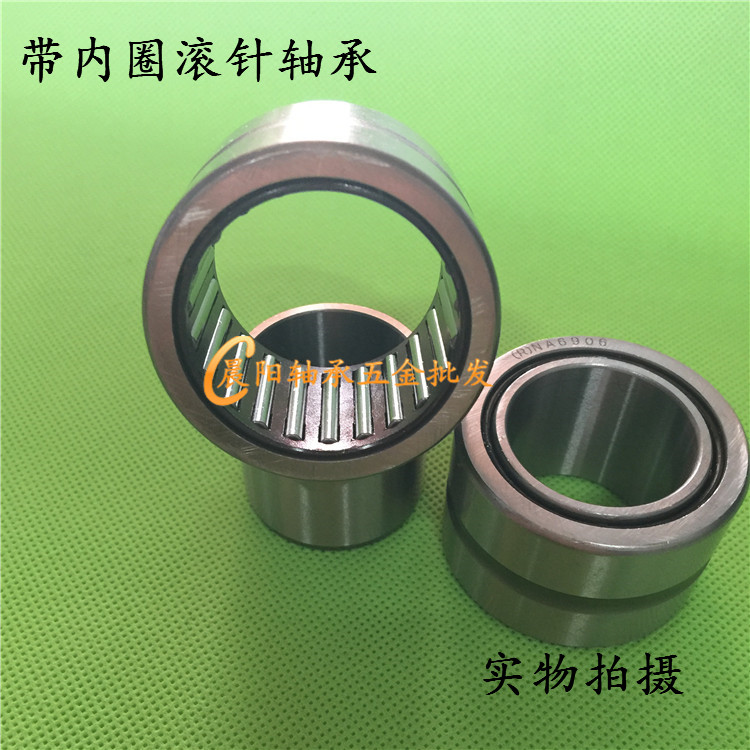

Применение игольчатых подшипников

(рис. 4.4, 7) позволяет уменьшить габариты (диаметр) при значительных нагрузках.

4.4, 7) позволяет уменьшить габариты (диаметр) при значительных нагрузках.

Упорный подшипник (рис. 4.4, 8) воспринимает только осевые нагрузки и плохо

работает при перекосе оси.

По нагрузочной способности

(ширине и наружному диаметру) подшипники разделяют на семь серий – от

сверхлегкой до тяжелой; по классам точности – нормального класса (0),

повышенного (6), высокого (5), особо высокого (4) и сверхвысокого (2). Класс

точности подшипника назначают в зависимости от требований к сборочной единице.

Чаще применяют дешевые подшипники класса 0. Для авиационных конструкций с

тяжелыми условиями работы (например, для роторов авиационных двигателей)

используют подшипники повышенных классов точности.

Применение в

авиационных конструкциях.

Шарикоподшипники в среднем быстроходнее в отличие от роликовых (цилиндрических)

и способны воспринимать осевые нагрузки, но их грузоподъемность на 30-40 % ниже.

Радиально-упорные шарикоподшипники применяют для самых

ответственных узлов авиационных конструкций, например, для роторов двигателей,

воздушных винтов самолетов, несущих и рулевых винтов вертолетов. Для повышения

работоспособности подшипников их часто выполняют с четырехточечным контактом

шариков, для чего внутреннее (или внешнее) кольцо делают двойным.

Конические роликоподшипники

одинаково пригодны для радиальных и осевых нагрузок при средних скоростях

вращения. Их применяют в частности для колес шасси (рис. 4.5).

Рис. 4.5.

Конические роликоподшипники

Шариковые самоустанавливающиеся подшипники используют в

качестве опор длинных валов, перекос которых неизбежен.

Игольчатые подшипники непригодны при средних и высоких

скоростях вращения вала. Эти подшипники применяют в некоторых сочленениях

авиационных конструкций при качательном движении (например, подшипники рычагов

клапанов поршневых двигателей).

Упорные шариковые и роликовые подшипники способны

воспринимать большие осевые нагрузки при малых скоростях вращения. Они

используются, например, во втулках воздушных винтов. Воспринимая огромные

центробежные силы лопасти, подшипник позволяет поворачивать лопасть при

изменении шага винта.

Кольца и тела качения подшипников изготавливают из

высокоуглеродистых хромистых сталей и закаливают до высокой твердости.

Подшипники турбин ГТД делают из жаропрочных сталей. Это связано с тем, что после

выключения двигателя прекращается прокачка масла через подшипники, и они сильно

нагреваются (до 300° и более) за счет

тепла, постепенно переходящего к ним от раскаленных лопаток и диска турбины.

Обозначения. В условных обозначениях приводят

внутренний диаметр подшипника, его серию, тип, конструктивные особенности и

класс точности.

Две первые цифры справа указывают внутренний диаметр

d. Для подшипников с d

= 20…495 мм диаметр определяют умножением двух крайних цифр в обозначении на 5.

Третья цифра справа указывает серию: подшипник особо легкой серии – 1, легкой –

2, средней – 3, средней широкой – 6, тяжелой – 4 и т.д. Четвертая цифра справа

характеризует тип подшипника: радиальный шариковый – 0 (в обозначении нуль

опускают), радиальный шариковый сферический – 1, роликовый радиальный с

короткими цилиндрическими роликами – 2, роликовый радиальный со сферическими

роликами – 3, шариковый радиально-упорный – 6, роликовый конический – 7 и т.д.

Например, подшипник 308 – шариковый радиальный средней серии с

d = 40 мм; подшипник 7216 – роликовый конический

легкой серии с d = 80 мм.

Пятая и шестая цифры в

обозначении подшипника отражают его конструктивные особенности (наличие защитных

шайб, упорных буртов или канавок на наружном кольце и др.). Цифры 6, 5, 4, 2,

указывающие класс точности подшипников, ставят через тире перед обозначением,

нуль не пишут.

Повреждения подшипников. Подшипники выходят из строя

вследствие усталостного выкрашивания, абразивного изнашивания при попадании пыли

или пластических деформаций при перегрузках. Усталостное выкрашивание является

наиболее распространенным видом разрушения подшипников при длительной работе.

Интенсивность абразивного изнашивания можно уменьшить за счет применения

совершенных уплотнителей и надлежащей очистки масла.

Наблюдается также разрушение сепараторов от центробежных

сил и действия тел качения. Раскалывание колец и тел качения происходит при их

работе с сильными ударами, при перекосах.

Расчет подшипников качения. Выполняют расчет

подшипников на долговечность по усталостному выкрашиванию и на предотвращение

возникновения пластических деформаций.

При постоянном режиме расчет подшипников ведут по

эквивалентной динамической нагрузке с учетом характера и направления действующих

сил. Принимают такую эквивалентную нагрузку, при которой обеспечивается та же

долговечность подшипника, что и в действительных условиях нагружения.

Для радиальных и радиально-упорных

Р = (XVFr +

YFa) KбKТ,

(4.1)

где

Fr,

Fa

– соответственно радиальная и осевая нагрузки на подшипник, Н;

Х, Y

– коэффициенты соответственно радиальной и осевой нагрузок;

V

– коэффициент вращения: при вращении внутреннего кольца

V = 1, наружного – V

= 1,2;

Кб

– коэффициент безопасности: Кб = 1 при спокойной нагрузке,

Кб = 2,5…3 при сильных ударах;

КТ – температурный коэффициент, при

нагреве подшипникового узла до 125° С

КТ = 1.

Грузоподъемность подшипников

характеризуется базовой динамической грузоподъемностью С и базовой

статической грузоподъемностью С0.

Под базовой динамической

грузоподъемностью подшипника понимают радиальную или осевую нагрузку, которую он

может выдержать при долговечности в 1 млн. оборотов. Базовой считают

долговечность при 90-процентной надежности.

Расчетная долговечность

выражается числом его оборотов L (в миллионах)

или часов работы LH, при которых на

рабочих поверхностях у 90 % подшипников из партии не должно появляться признаков

усталости металла (выкрашивания, отслаивания).

Долговечность подшипника определяют по

эмпирическим зависимостям:

и ,

(4.2)

где С –

динамическая грузоподъемность подшипника, кН;

Р – динамическая

эквивалентная нагрузка, кН;

р – показатель степени, равный 3

для шарикоподшипников и 10/3 для роликоподшипников;

n

– частота вращения подшипника, мин-1.

Подбор подшипников. В

конструкциях самолета, в отличие от конструкций в машиностроении,

шарикоподшипники работают, как правило, с небольшими скоростями вращения.

Поэтому их подбирают не по допускаемым нагрузкам и по сроку службы, а по

разрушающим нагрузкам. Заделка подшипников осуществляется сплошной завальцовкой

обкатыванием шариком без проточки и с проточкой в детали, обжатие пуансоном –

без проточки в детали в шести или восьми точках, обжатие пуансоном – в шести и

восьми точках по специальной проточке в детали, установкой пружинных упорных

колец – в специальную канавку в детали.

Вид заделки зависит от предела

прочности материала и от диаметра подшипника и берется по ГОСТ. Посадки под

Посадки под

подшипники также задаются ГОСТ.

В чем отличия подшипников скольжения и качения?

В чем отличия подшипников скольжения и качения?

25 октября 2017 admin

В изделиях, подразумевающих поворот, обязательно используются подшипники. Наиболее часто применяемыми видами являются подшипники скольжения и качения. Они выбираются в зависимости от того, какой силой будет передаваться между ними импульс – катящимся или скользящими элементами.

Подшипник качения.

Простыми словами принцип устройства подшипников качения можно описать следующим образом: они представляют собой два кольца, между, которыми существуют специальные дорожки качения. Между этими кольцами располагаются специальные элементы, которые будут катиться. Чаще всего в качестве таких элементов выступают металлические, крепкие шарики. Однако они могут быть необязательно круглыми – игольчатые, цилиндрические, а также множество других форм могут прекрасно подойти для этой задачи.

Стандартным используемым материалом подшипников является сепаратор. Он является тем способом отделения подшипника друг от друга, который делает расстояние между ними одинаковым при любых условиях. Чаще всего сепараторы изготавливаются из распространенного сплава – латунь. Если сепаратор должен быть очень мощным и крепким, то его изготавливают из латуни с добавлениями. В некоторых случаях, особенно в современных подшипниках, можно увидеть полимеры. Широкое распространение получили сепараторы с устойчивой к огню структурой. Она позволяет противостоять высокой температуре, с которой сталкивается каждый подшипник во время своей работы.

Подшипники качения могут быть как открытого типа, так и быть уплотнены с двух сторон. В качестве наиболее часто используемых уплотнителей используются двойной контактный уплотнитель.

Подшипник скольжения.

Вторым важным, а также активно используемым видов подшипников является подшипник скольжения. Принцип работы его напоминает принцип работы подшипников качения, а их назначение полностью совпадает с аналогичным у предыдущего. Но между конструкцией этих подшипников существуют и некоторые отличия. Речь идет об опорах подшипников скольжения и качения в первом варианте используется подвижная деталь, представляющие собой вал или полосу, который скользит по неподвижной втулке. Таким образом скольжение происходит непосредственно только между этим элементом и слоем подшипников, не позволяющим двигаться этой детали очень быстро. Смазывание в таких подшипниках особенно важно, поскольку трение деталей может стирать их и заставить выйти подшипник из строя раньше положенного времени.

Принцип работы его напоминает принцип работы подшипников качения, а их назначение полностью совпадает с аналогичным у предыдущего. Но между конструкцией этих подшипников существуют и некоторые отличия. Речь идет об опорах подшипников скольжения и качения в первом варианте используется подвижная деталь, представляющие собой вал или полосу, который скользит по неподвижной втулке. Таким образом скольжение происходит непосредственно только между этим элементом и слоем подшипников, не позволяющим двигаться этой детали очень быстро. Смазывание в таких подшипниках особенно важно, поскольку трение деталей может стирать их и заставить выйти подшипник из строя раньше положенного времени.

Комментарии и пинги к записи запрещены.

Подшипники качения и скольжения.

Сегодня подшипники используются во всех механизмах, связанных с вращающимися компонентами. Без подшипников не обходится вращение деталей в часах, валов в двигателе внутреннего сгорания, турбин в шахтах или аттракционов с названием «колесо обозрения».

Подшипник скольжения

Фактически подшипник представляет собой кольцо, надетое на предмет цилиндрической формы. Подшипники бывают радиальными (например, такие используются, чтобы удерживать колесо автомобиля) и упорными (используются в офисных креслах, чтобы они могли вращаться вокруг своей оси). Любой подшипник выполняет три задачи:

- Удерживает вал или ось в нужном положении;

- Максимально снижает сопротивление, возникающее при соприкосновении вращающегося вала, с фиксирующей его положение конструкцией;

- Передаёт нагрузку с вращающейся части на другие элементы конструкции.

Существует большое количество видов подшипников. По разным классификациям выделяют от семи до десяти. Однако самыми популярными среди них остаются подшипники качения и подшипники скольжения. Разница между ними заключается в том, как они устроены и где применяются. Ниже будет дан ответ на вопрос: в чем же отличие подшипника качения от подшипника скольжения?

Ниже будет дан ответ на вопрос: в чем же отличие подшипника качения от подшипника скольжения?

Подшипники скольжения.

Они представляют собой кольца, внутрь которых помещается втулка или вал. С помощью кольца вал фиксируется нужным образом в пространстве, после чего может начинать вращаться. Подшипники скольжения бывают двух типов: неразъемные и разъемные. Первые представляют собой полноценное кольцо, в которое втулка просто вставляется. Вторые разделяются на две части: в первой фиксируется вал, после чего устанавливается вторая половина подшипника. Такой способ удобнее в эксплуатации, поэтому чаще используют именно раздельные подшипники скольжения.

Устройство подшипника скольжения

В процессе вращения вал непосредственно соприкасается с поверхностью подшипника. Из-за этого обе составные пары «подшипник-вал» начинают тереться друг о друга. В результате этого процесса обе детали быстро изнашиваются, а скорость вращения вала существенно сокращается.

Для того, чтобы этого избежать используются различные смазки.

Смесь, препятствующая трению, является важнейшим условием долговечной работы подшипника. Кроме повышения срока службы вала и подшипника, смазка позволяет сократить силу трения, обеспечивает теплоотводение и препятствует условиям внешней среды оказывать влияние на детали.

Смазки бывают трёх видов:

- жидкие,

- твёрдые

- газообразные.

В подавляющем большинстве подшипников скольжения применяются жидкие смазки. Твёрдые (на основе графита) используются, например, в скользящих подшипниках удерживающих колёсный вал в поезде – под большими нагрузками жидкие смазки оттуда моментально выдавливает. Газ в качестве «смазки» используется на высокоточных производствах с особыми условиями эксплуатации деталей. Задача газообразной смеси предотвратить непосредственное соприкосновение вала с поверхностью подшипника.

Достоинства подшипников скольжения

- Низкая вероятность поломки;

- Возможность выдерживать высокие ударные и вибрационные нагрузки;

- Они меньшего радиального размера, чем аналогичные подшипники качения;

- При использовании разъёмных подшипников скольжения их можно демонтировать без разборки других деталей конструкции;

- Низкий уровень шума при работе;

- Могут работать в воде

- Допускается наличие зазора между поверхностью подшипника и валом.

Это позволяет использовать даже значительно изношенные детали без потери эффективности;

Это позволяет использовать даже значительно изношенные детали без потери эффективности; - Сохраняют высокий КПД даже при работе крупных валов.

Недостатки подшипников скольжения

- Всегда требуют наличия смазки при работе;

- Быстрый износ из-за трения при работе на некачественной смазке;

- Большие затраты на смазочные материалы;

- Необходимость постоянного контроля над условиями работы подшипника;

- Невысокий КПД, по сравнению с подшипниками качения

- Разная скорость износа подшипника и вала;

- Малая долговечность;

- Для изготовления подшипников скольжения используются более дорогие материалы, чем для подшипников качения.

Подшипники качения.

Они устроены сложнее, нежели подшипники скольжения. Во-первых, они представляют собой не одно, а два кольца. Причем диаметр первого больше, чем диаметр второго, настолько, чтобы между ними можно было поместить другие компоненты. Для этого на внешней стороне маленького кольца и внутренней стороне большого кольца вырезают специальные желоба. Обычно между кольцами помещают: шарики, иглы, бочонки или другие по форме тела качения. В результате получается конструкция из нескольких составляющих. Вал вставляется внутрь малого кольца. При вращении он воздействует на первое кольцо, которое вследствие этого раскручивается, увлекая за собой тела качения расположенные между первым и вторым кольцом. Большое кольцо при этом не крутиться, а находится в статичном положении. Из-за наличия тел качения между первым и вторым кольцами многократно уменьшается трение между деталями.

Устройство подшипников качения

Подшипники качения бывают двух типов: с наличием сепаратора и без него. Сепаратор представляет собой широкое кольцо с отверстиями на одинаковом расстоянии. В эти отверстия помещаются тела качения. Это позволяет установить их на одинаковом расстоянии и увеличить эффективность подшипника при сохранении объема используемых материалов. Большинство подшипников создаются с учетом наличия сепараторов. Однако имеются подшипники качения, изготовленные и без него. В таких подшипниках помещается максимальное количество тел качения, поэтому между ними не требуется расстояние. Большое количество тел качения позволяет увеличить грузоподъёмность подшипника.

Большинство подшипников создаются с учетом наличия сепараторов. Однако имеются подшипники качения, изготовленные и без него. В таких подшипниках помещается максимальное количество тел качения, поэтому между ними не требуется расстояние. Большое количество тел качения позволяет увеличить грузоподъёмность подшипника.

Однако лимит скорости вращения вала в бессепараторных подшипниках намного меньше, чем в подшипниках с наличием сепаратора.

Кроме этого, выделяют закрытые и открытые подшипники качения. Первые обладают специальными протекторами, которые защищают элементы подшипника от всех условий внешней среды. В связи с этим они обходятся без дополнительного обслуживания и замены смазки. Подшипники качения открытого типа – более чувствительны к окружающему пространству. В них нередко попадают инородные тела, что приводит к разрушению подшипника.

Закрытый подшипник качения

Основным свойством подшипников качения является низкое трение при соприкосновении поверхности вала с поверхностью подшипника. Из-за тел качения не происходит большой затраты энергии на сопротивление кольца и вала. В связи с этим и резко уменьшается износ и значительно увеличивается коэффициент полезного действия, по сравнению с подшипниками скольжения.

Достоинства подшипников качения

- Возможность использования в механизмах с высокой скоростью вращения вала;

- Способность удерживать вал при больших ударных и вибрационных нагрузках;

- Бесшумность работы;

- Маленькие осевые размеры.

- Нет необходимости замены смазки;

- Возможность использования при высоких температурах.

Недостатки подшипников качения

- Высокая стоимость;

- Трудоёмкий процесс изготовления;

- Большой радиус детали;

- Возможность использования только в сухих условиях;

- Не используются с высоконагруженными валами;

- Меньшая надежность по сравнению с подшипниками скольжения.

Несколько видео по теме:

youtube.com/embed/G3WmXY02HIg?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Не забудь сохранить статью!

Техническое обоснование технологии подшипников качения.

Введение

Подшипники качения – это стандартизованные детали машин. Они передают силу, момент и вращающиеся движения, а также направляют валы и шпиндели.Передача сил и движений создает трение. Сопротивление трения возрастает пропорционально крутящему моменту и создает дополнительное нежелательное тепло. Любое уменьшение сопротивления трению минимизирует эти критерии.

Основные принципы

В общем случае существуют два различных типа подшипников.

- скольжения

- качения

Подшипники скольжения:

Рис 1.1

В подшипнике скольжения присутствует сила трения скольжения, когда две поверхности, как правило, отделенные третьей средой, движутся относительно друг друга.

Максимальные силы, передаваемые подшипниками скольжения, определяются в основном с помощью допустимого удельного давления в контактирующей поверхности находящейся между компонентами.Удельное давление определяется с помощью прочности используемых материалов.Этот исторический принцип используется для всех типов подшипников скольжения.Основное преимущество подшипников скольжения заключается в очень простой и недорогой конструкции. Они часто используются в не обслуживаемых конструкциях и требуют меньше места в конструкции машины.

Их основными недостатками являются ограниченные возможности в передаче сил, меньшая точность направляющих валов и шпинделей, а также относительно большой пусковой момент.

Подшипники качения:

Подшипники качения работают по принципу трения качения.

Рис 1.2

Приложенная нагрузка передается качением элементов, вращающихся вокруг и между двух подшипниковых колец,как правило, ориентирующихся по дорожкам качения в кольце подшипника. Как правило, элементы качения разделены внутри подшипника сепараторами, называемыми также фиксаторами или обоймами.Как описано для подшипников скольжения, подшипники качения также требуют смазочного материала, разделяющего металлические части.Смазка наряду с хорошей шлифовкой поверхности уменьшает трение от передаваемых сил, поэтому приводит к минимизации потерь мощности.На практике чистое движение не происходит внутри подшипников качения. Основное движение элементов качения включает в себя элементы трения скольжения.Величина трения скольжения внутри подшипника зависит от кинематических свойств соответствующего подшипника.Чрезмерное количество трения скольжения может привести к серьезному повреждению несущих компонентов и, таким образом, может привести к преждевременному выходу из строя. Подшипники качения являются типовыми в наше время, но могут вызвать некоторые проблемы в случае высоких скоростей, быстрых ускорений или при работе с малой нагрузкой. Существует доказательство того, что для работы подшипников качения требуется эффективная нагрузка.

Как правило, элементы качения разделены внутри подшипника сепараторами, называемыми также фиксаторами или обоймами.Как описано для подшипников скольжения, подшипники качения также требуют смазочного материала, разделяющего металлические части.Смазка наряду с хорошей шлифовкой поверхности уменьшает трение от передаваемых сил, поэтому приводит к минимизации потерь мощности.На практике чистое движение не происходит внутри подшипников качения. Основное движение элементов качения включает в себя элементы трения скольжения.Величина трения скольжения внутри подшипника зависит от кинематических свойств соответствующего подшипника.Чрезмерное количество трения скольжения может привести к серьезному повреждению несущих компонентов и, таким образом, может привести к преждевременному выходу из строя. Подшипники качения являются типовыми в наше время, но могут вызвать некоторые проблемы в случае высоких скоростей, быстрых ускорений или при работе с малой нагрузкой. Существует доказательство того, что для работы подшипников качения требуется эффективная нагрузка.

Подшипники качения, по сравнению с подшипниками скольжения, имеют следующие преимущества:

- Меньший пусковой момент, экономия энергии

- Большая доступность различных типов и размеров

- Многие виды способны комбинировать радиальную и осевую нагрузку

- Больше реализация возможностей за счет размера

- Не нуждается в обслуживании

- Меньше расход смазки

- Очень точное наведение валов и шпинделей

- Подшипники качения являются более подходящими для больших рабочих температур

- Подшипники качения доступны в специальных конструкциях для удовлетворения конкретных запросов клиентов, таких как подшипники из нержавеющей стали, специальные смазки и т.д.

Компоненты подшипников качения.

Рис 1.3

Подшипники качения, как правило, состоят из двух колец, или — в случае упорных подшипников — шайбы с элементами качения в большинстве случаев, удерживаемых сепаратором.

Несколько типов подшипников поставляются с встроенными уплотнениями или защитными шайбами.

Кольца и шайбы.

Рис 1.4

Опорные кольца или шайбы выдерживающие нагрузки, которые передаются к местам на валах и / или корпусах.Несущие кольца или шайбы обычно имеют пазы, где элементы качения расположены и вращаются. Для определения точного местонахождения наружное кольцо и внутреннее кольцо имеют особенность тонкой шлифовки поверхности.Подшипники качения в зависимости от типа способны вместить радиальные нагрузки, осевые нагрузки или комбинированные нагрузки.

Типы элементов качения.

Рис 1.5

Элементы качения представляют собой простые геометрические тела т.е. шарики, ролики или несущие иглы, которые передают приложенные силы. Принципиальным отличием между подшипниками качения и исходного описания подшипника обычно классифицируют исключительно форму элемента. Разница между шариковыми и роликовыми подшипниками также рассматривается в формуле расчета для подшипников качения. Это происходит из-за различий в геометрической поверхности контакта.

А) Шар, лежащий на плоской поверхности контактирует в одной точке. Эта точка называется точкой контакта.На практике мяч под нагрузкой будет иметь упругую деформацию.

Рис 1.6

Изогнутая форма шарикоподшипниковой дорожки изменяет эту контактную форму на эллипс. В связи с этим, как правило, при очень маленьком контакте шариковые подшипники имеют меньшее сопротивление трению и более пригодны в высокоскоростных применениях. Эти небольшие участки контакта приводят к более высокому удельному давлению при заданных нагрузках по сравнению с роликовыми подшипниками одинакового размера (т.е. меньше нагрузочная способность).

Б) Ролик, лежащий на плоской поверхности образует линию контакта.Когда появляется нагрузка линия контакта выглядит в виде прямоугольника для цилиндрических поверхностей и в виде трапеции для конических поверхностей.

Рис 1.7

При данной нагрузке контактирующие участки для линии контакта больше, чем у точечного контакта. Таким образом, роликовые подшипники имеют более высокие показатели нагрузки, чем шариковые, хотя они более подвержены трению. Величина площади контакта делает роликовые подшипники более чувствительными к не соосности между роликами и дорожками качения. Перекос создает нежелательную нагрузку на концах ролика. Такие пики напряжения могут вызвать локальную перегрузку подшипниковой стали. Для устранения концентраций этих напряжений, называемых максимальными нагрузками, обычно адаптируют изогнутый или полу — изогнутый геометрический профиль вдоль диаметра ролика.

Таким образом, роликовые подшипники имеют более высокие показатели нагрузки, чем шариковые, хотя они более подвержены трению. Величина площади контакта делает роликовые подшипники более чувствительными к не соосности между роликами и дорожками качения. Перекос создает нежелательную нагрузку на концах ролика. Такие пики напряжения могут вызвать локальную перегрузку подшипниковой стали. Для устранения концентраций этих напряжений, называемых максимальными нагрузками, обычно адаптируют изогнутый или полу — изогнутый геометрический профиль вдоль диаметра ролика.

Формы элементов качения.

Рис 1.8

Элементы качения, используемые в подшипниках качения имеют разную форму. Основные формы показаны на рисунке 1.8

Элементы качения.

Шар.

Подшипниковые шары производятся с высокой степенью точности как для размерности, так и для геометрии.

Цилиндрические ролики.

Рис 1.9

В основном они производятся в профилированной форме диаметра ролика, чтобы избежать чрезмерных краевых напряжений. Цилиндрические ролики также могут выпускаться с выемками на лицевой стороне.

Игольчатые ролики.

Игольчатые ролики — это в основном цилиндрические ролики с отношением длины к диаметру более 3,5.

Конические ролики.

Сформированы в виде усеченного конуса.

Бочкообразные ролики.

Ролики в виде бочонка производятся либо в симметричной, либо в асимметричной конструкции (например, используемый в само устанавливающихся сферических роликовых подшипников).

Обойма подшипника(Сепаратор).

Рис 1.10

Сепаратор выполняет несколько функций для подшипников качения, например,

- для разделения элементов качения

- для направления и позиционирования элементов качения между дорожками

- для повышения срока службы элементов качения

- для уменьшения шума, повышения скоростных характеристик и смазки

Рис 1.11

При определенных условиях сепаратор может быть исключен из подшипника. Такая конструкция обеспечивает максимальную несущую способность за счет использования площади поперечного сечения подшипника с максимальным количеством роликов. Можно четко увидеть, что каждый элемент качения контактирует с другими вращающимися в противоположном направлении, тем самым создавая повышенный износ. Это также вызывает большее трение и, следовательно, более низкие скоростные возможности. Для обычных подшипников качения, т.е. подшипников, установленных с сепараторами, минимальное трение скольжения происходит только между соответствующими поверхностями качения и сепаратором.

Такая конструкция обеспечивает максимальную несущую способность за счет использования площади поперечного сечения подшипника с максимальным количеством роликов. Можно четко увидеть, что каждый элемент качения контактирует с другими вращающимися в противоположном направлении, тем самым создавая повышенный износ. Это также вызывает большее трение и, следовательно, более низкие скоростные возможности. Для обычных подшипников качения, т.е. подшипников, установленных с сепараторами, минимальное трение скольжения происходит только между соответствующими поверхностями качения и сепаратором.

Рис 1.12

Корпуса подшипников изготавливаются из следующих материалов:

- мягкая листовая сталь

- прессованная латунь или бронза

- латунь или бронза

- пластмассы (например, полиамид или нейлон)

- легкие металлические сплавы

- обработанная твердая сталь

- резина

- металлокерамика

- специальные материалы, т.е. графит, стекло и т.д.

Дополнительные детали и принадлежности.

Рис 1.13

Некоторым типам подшипников, в основном, цилиндрическим роликовым могут также потребоваться дополнительные элементы или определенные части. Многие эти части доступны по отдельности. Цилиндрические роликоподшипники, например, могут быть использованы с отдельными упорными кольцами.

Аксессуары, как правило, это составные части подшипника. Например, втулки, контргайки, шайбы и т.д.

Подшипники скольжения | Подшипники в России

Шарнирные подшипники скольжения — изделия, работающие по несколько иному принципу, чем привычные нам подшипники качения. Если в последних сила трения снижается за счет применения тел качения, которые имеют небольшую площадь контакта с дорожкой качения, то в шарнирных подшипниках это осуществляется за счет поверхностей скольжения сферической формы внутреннего и наружного кольца. Назначение подшипника скольжения — восприятие радиальных, осевых и комбинированных нагрузок в подвижных или неподвижных соединениях разнообразных машин и механизмов, при этом важнейшую роль при его функционировании играет смазка, которая не только обеспечивает минимальное трение, но и служит для отвода тепла от нагревающегося во время работы подшипника, прежде всего, если материалы подшипника скольжения — стали, а это большинство распространенных шарнирных подшипников. Чаще всего это стали ШХ-15, ШХ15СГ, нержавеющая 95Х18Ш и другие сплавы для подшипников скольжения.

Чаще всего это стали ШХ-15, ШХ15СГ, нержавеющая 95Х18Ш и другие сплавы для подшипников скольжения.

Как правило, большинство потребителей имеют дело со сферическими шарнирными подшипниками, хотя есть и другие, например, линейные подшипники скольжения. В данном материале мы подробно рассмотрим именно сферические, поскольку исторически сложилось так, что они конструируются и выпускаются на тех же заводах, что и подшипники качения, да и купить их можно в тех же фирмах, где и подшипники качения.

Где купить

Данному вопросу на сайте посвящена отдельная статья — «Купить подшипники скольжения».

Конструкция подшипников скольжения

Подшипник скольжения состоит из корпуса (который может быть разъемным, т. н. «ломаным») и рабочего элемента — втулки, которая монтируется на вал. В последнее время выпускаются модификации с разборным наружным кольцом (корпусом), для облегчения монтажа (при этом отдельные части должны скрепляться проволокой на заводе). С различными особенностями конструкций (наличие канавок, отверстий для смазки, прорезей, разломов можно ознакомиться в статье «Виды подшипников скольжения«. Устройство подшипников скольжения постоянно совершенствуется, так, к примеру, если вы возьмете каталог подшипников скольжения, производимых во времена СССР, то не увидите там большинство из применяемых в настоящее время типов, и наоборот, большая часть представленных в нем модификаций уже снята с производства.

Смазка для подшипников скольжения

Как уже указывалось, смазка чрезвычайно важна для функционирования для этих изделий, ведь трение подшипников скольжения существенно выше, чем подшипников качения из-за большой площади контакта, она может быть жидкой (минеральные масла), пластичной (на основе лития, например, литол, или кальция, например, 158 Ф), твёрдой (графитовая, на основе дисульфида молибдена) и

газообразной (различные инертные газы, азот). Чаще всего применяются жидкие и пластические смазки, причем предельное число оборотов у первых значительно выше.

Классификация подшипников скольжения

Изделия классифицируют по разным признакам. Традиционная классификация, принятая в нашей промышленности, описана в материале «Типы подшипников скольжения«, для импортных подшипников скольжения применяют более широкую, в первую очередь, на основании направления действующей нагрузки (аналогично подшипникам качения):

- радиальные

- упорные

- радиально-упорные;

Кроме того, данную группу можно разделить по тому, разъемны ли отдельные детали или нет (бывают также встроенные шарнирные подшипники), по возможности регулирования и т.д. В основном же, в нашей промышленности и транспорте применяются радиальные подшипники скольжения. Еще одной группой являются втулки скольжения.

Область применения подшипников скольжения

Радиальные подшипники скольжения массово применяются в отечественной промышленности, их устанавливают в различное производственное оборудование и транспортные средства. Наиболее часто они используются в грузовой технике и сельскохозяйственной технике. Размеры подшипников скольжения определяют узлы их эксплуатации, например, небольшие ШСП20 и ШСП30 применяются в комбайнах «Дон» и других (рулевая тяга, гидроцилиндры, шатуны), а крупные по размерам ШСЛ90, 100, 120 в поворотных цилиндрах и подвесках многотоннажных грузовиков и самосвалов. Применение подшипников скольжения особенно оправдано в узлах, где возникают тяжелые ударные или статические нагрузки, их можно эксплуатировать в экстремальных условиях, например, в воде, монтируются достаточно легко, однако у них есть и существенные недостатки. К последним можно отнести вес, невысокий КПД, большие расходы смазки.

ГОСТ на подшипники скольжения

Шарнирные подшипники выпускаются по ГОСТ, ТУ и ВНИПП. Основные ГОСТы, регламентирующие производство и эксплуатацию подшипников скольжения.

ГОСТ 7904-1-2001. Подшипники скольжения. Условные обозначения. Часть 1. Основные условные обозначения.

ГОСТ 7904-2-2001. Подшипники скольжения. Условные обозначения. Часть 2. Применение.

Подшипники скольжения. Условные обозначения. Часть 2. Применение.

ГОСТ 4378-1-2001. Подшипники скольжения. Термины, определения и классификация. Часть 1. Конструкция, подшипниковые материалы и их свойства.

ГОСТ 4378-4-2001. Подшипники скольжения. Термины, определения и классификация. Часть 4. Расчетные параметры и их обозначения.

ГОСТ 18282-88. Подшипники скольжения машин. Термины и определения.

ГОСТ 28801-90. Подшипники скольжения. Кольца упорные. Типы, размеры и допуски.

ГОСТ 29201-91. Подшипники скольжения. Втулки из медных сплавов.

Подшипники скольжения каталог

Многие подшипники скольжения, производимые в нашей стране, уже вышли из употребления и производства, но разрабатываются новые, редкий каталог подшипников удовлетворяет реалиям сегодняшнего времени. Для получения подробной информации по подшипникам скольжения пользуйтесь поиском на нашем сайте (расположен в правом верхнем углу). Также вы можете скачать подробный каталог подшипников скольжения шведского производителя SKF. Это справочник на английском языке. Дополнительную информацию по другим маркам можно получить в разделе, посвященном импортным подшипникам (там же есть каталоги других производителей, цены на продукцию которых заметно ниже).

история изобретения, разновидности, их преимущества и недостатки

Без подшипников очень трудно представить современную жизнь, и уж подавно – производство. Подшипник совершенно незаменим в подавляющем большинстве вращающихся деталей самых различных узлов и механизмов. Они повсеместно применяются как в миниатюрной технике бытового назначения, так и в гигантских механизмах производственного промышленного оборудования.

Ни одно предприятие, ни одно производственное объединение, ни один промышленный комплекс не в силах отказаться от использования подшипников, имеющих при этом ограниченный срок службы. Все потому, что подшипникам не существует на сегодняшний день реальной альтернативы.

В связи с этим эффективность и бесперебойность работы, а значит, и экономическая эффективность каждого предприятия, производственного объединения или промышленного комплекса, напрямую зависит от своевременной замены отслуживших свое, поставки и монтажа новых, а также ремонта вышедших из строя подшипников.

История изобретения и эволюции подшипника

Все новое – это хорошо забытое старое. Это бессмертное и не менее гениальное высказывание можно смело применить практически ко всем технологиям современности. Применимо оно и к подшипнику, несмотря на то, что со времен его изобретения и до наших дней подшипник прошел долгий эволюционный путь, прежде чем принял привычную всем нам форму. Правда, в данном случае правильнее будет сказать так: «все новое – это эволюционировавшее старое».

Давайте оглянемся назад и вспомним, как было дело.

Итак, в 3500 году до н.э. представители небезызвестной египетской цивилизации уже во всю пользовались хоть и примитивными, но вполне эффективными опорными подшипниками, правда, еще без применения шариков.

Приблизительно в 700-м году до н.э. цивилизация кельтов знала и достаточно успешно и широко использовала цилиндрические подшипники качения.

В 330 году до н.э. греческому военному инженеру Диаду удалось создать осадную машину с использованием примитивных подшипников. Она представляла собой тяжеленный таран, которые с легкостью передвигался по роликовым направляющим. Таким образом на практике был применен основной принцип действия подшипников качения, т.е. трение скольжения было заменено на трение качения, что позволило машине выполнять поставленные перед ней задачи при использовании не такой уж и значительной силы.

В 1490 году н.э. великий гений того времени Леонардо да Винчи поделился с миром первыми чертежами подшипника качения. Это вызвало настоящий фурор в определенных кругах, но практического применения не нашло.

В 1794 году Филип Вогхэм запатентовал первый аналог современного подшипника качения. К сожалению, его образец так и не был применен на практике, так как для полноценной реализации идеи не было подходящих технических возможностей – ручная полировка шариков не давала требуемой точности.

В 1839 году американский ученый Исаак Бэббит стал изобретателем сплава, благодаря которому стало возможным производство шариков для полноценных подшипников качения. В состав сплава входили свинец, медь, сурьма и олово.

В состав сплава входили свинец, медь, сурьма и олово.

Вслед за этим последовал бум технически обоснованных конструкций шарикоподшипника, многие из которых были запатентованы. А в 1853 году Филлипом Морицом Фишером был сконструирован первый педальный велосипед, в механизмах которого применялись самые настоящие подшипники.

Последним значимым для старта повсеместного распространения и применения подшипников событием стало создание Фридрихом Фишером в 1883 году машины, благодаря которой можно было производить шлифование шариков из закаленной стали. При этом точность шлифовки находилась на недосягаемом до этого момента уровне. Создание этой машины сделало возможным основание знаменитого швейнфуртского подшипникового завода, благодаря чему подшипники качения стали использоваться повсеместно.

С тех пор технологии производства подшипников неустанно совершенствовались. В конце концов подшипник приобрел знакомый нам вид, и сегодня ни одно производство невозможно представить без его использования.

Наиболее популярными и востребованными сегодня являются подшипники качения и скольжения, и сейчас мы поговорим о них более основательно.

Подшипники качения, их разновидности, преимущества и недостатки

В основе принципа действия такого подшипника лежит использование силы трения качения. Подшипник качения представляет собой конструкцию, состоящую из двух металлических колец с желобами, между которыми помещены шарики или ролики/иглы, зафиксированные внутри сепаратора, установленного между кольцами. В некоторых разновидностях таких подшипников не используется сепаратор.

Подшипники качения классифицируют в зависимости от:

- Вида тел, используемых для достижения качения – шариковые и роликовые/игольчатые.

- Типа нагрузки – радиальные, радиально-упорные, упорные, линейные, а также шариковые винтовые передачи.

- Количества рядов шариков или роликов/игл – однорядные, двурядные, многорядные.

- Возможности компенсировать отсутствие соосности вала и втулки – самоустанавливающиеся и несамоустанавливающиеся.

Подшипники качения обладают такими преимуществами:

- Высокий КПД, достигаемый благодаря минимальным потерям от трения

- В разы, а то и в десятки раз меньший момент трения, чем в подшипниках скольжения

- Отсутствие необходимости использования дорогостоящих цветных металлов, без которых невозможно эффективное функционирование подшипников скольжения, что положительно сказывается на себестоимости производства подшипников качения

- Возможность создавать подшипники практически любых габаритов в осевом направлении, что расширяет диапазон их применения

- Прекрасные эксплуатационные характеристики и неприхотливость в обслуживании, относительная простота замены

- Минимальный расход смазки

- Низкая стоимость, что является следствием массовости производства и используемых при этом материалов

- Высокая степень взаимозаменяемости, что положительно сказывается на простоте и скорости ремонта различных машин и оборудования

Но есть у них и недостатки:

- Относительно ограниченный диапазон применения – сверхвысокие скорости и большие нагрузки, включая ударные и вибрационные, неподвластны таким подшипникам

- Значительная масса и габариты в радиальном направлении

- Невозможность создания бесшумных подшипников, что вызвано погрешностью форм

- Относительная сложность установки подшипниковых узлов

- Необходимость очень точной установки: неточность может вывести узел из строя

- При изготовлении небольших партий подшипников нестандартных типоразмеров значительно возрастает их себестоимость

Подшипники скольжения, их разновидности, преимущества и недостатки

Подшипник скольжения состоит из корпуса с отверстием, в котором располагается смазочное приспособление, а также втулка из антифрикционного материала (как правило, используется сплав из цветных металлов). Вал вращается благодаря предусмотренному между ним и отверстием втулки зазору. Этот зазор тщательно рассчитывается, чтобы обеспечить эффективное функционирование подшипника.

Вал вращается благодаря предусмотренному между ним и отверстием втулки зазору. Этот зазор тщательно рассчитывается, чтобы обеспечить эффективное функционирование подшипника.

Трение скольжения в таких подшипниках разделяется на:

- Жидкостное. Благодаря слою жидкой смазки отсутствует непосредственное постоянное соприкосновение поверхностей вала и подшипника. Непосредственный контакт может либо отсутствовать полностью, либо быть непостоянным – на некоторых участках.

- Граничное. Смазочный материал представляет собой тонкую пленку, а соприкосновение подшипника и вала либо полное, либо затрагивает участки значительной протяженности.

- Сухое. Смазка не применяется, а соприкосновение подшипника с валом происходит по всей длине, либо на участках значительной протяженности.

- Газовое. Благодаря наличию газовой прослойки между валом и подшипником невозможно непосредственное их соприкосновение.

Смазка в подобных подшипниках применяется жидкая, пластичная, твердая или газообразная.

Подшипники скольжения классифицируются в зависимости от:

- Формы отверстия – одно- и много-поверхностные; со смещением или без смещения поверхности; со смещением или без смещения центра.

- Направления воспринимаемой нагрузки – радиальные, осевые, радиально-упорные.

- Конструкции – неразъемные, разъемные и встроенные.

- Числа используемых масляных клапанов – с одним или несколькими.

- Регулируемости – регулируемые и без такой возможности.

Подшипники скольжения обладают такими преимуществами:

- Значительный диапазон применения благодаря способности нормально функционировать на сверхвысоких скоростях вращения и при больших нагрузках, включая вибрационные и ударные

- Экономичность при использовании вала значительного диаметра

- Пригодность для применения в качестве разъемного подшипника (например, коленчатый вал)

- Возможность регулировать зазор, что позволяет установить ось вала с максимальной точностью

Есть у них и ряд недостатков:

- Не самый высокий КПД, в связи с заметными потерями от трения

- Невозможность работы без постоянного смазывания

- Неравномерность износа цапфы и самого подшипника

- Высокая себестоимость, потому как при производстве зачастую применяются цветные металлы

- Значительная трудоемкость производства

Ну что же, надеемся эта статья была Вам интересна и полезна – внесла больше ясности в Ваши представления о подшипниках, что сделает Вашу работу более эффективной.

Компания ООО «ЦПК» уже 18 лет является надежным партнером по поставке подшипников. Если вы решили работать с профессионалами, то обращайтесь к нам!

Получить консультацию и приобрести данные позиции можно позвонив по

многоканальному тел. +7 (495) 247-87-27 или

отправить запрос по Email [email protected],

а также связавшись с персональным менеджером!

Подшипники скольжения

превосходят подшипники качения

Автор: Под редакцией Джессика Шапиро 49 Ресурсы GGB Bearing Technology , ggbearings.com Основы проектирования: темы подшипников, tinyurl.com/MD-BDE-mech «Композитные подшипники удерживают тяжелое оборудование на ходу, ”MACHINE DESIGN, 18 ноября 2004 г., tinyurl.com/MD-track Контактная информация в США: |

Подшипники скольжения или скольжения заменяют подшипники качения в широком спектре продукции, включая насосы, ветряные турбины, и оборудование для сельского хозяйства и строительства. Когда-то считалось, что для сложных деталей требуются сложные подшипники качения, но конструкторы понимают, что простота конструкции подшипников скольжения имеет свои преимущества.

Нельзя сказать, что подшипники скольжения подходят для любого применения, в котором в настоящее время устанавливаются подшипники качения.Например, чрезвычайно точное расположение вала или требования к низкому трению могут помешать использованию подшипников скольжения.

Но для многих областей применения замена традиционных подшипников качения на современные подшипники скольжения дает пользователям как технологическое, так и конкурентное преимущество. При правильной установке подшипники скольжения экономят вес и занимают меньше места, несут большую нагрузку, требуют меньшего технического обслуживания и гасят вибрацию лучше, чем их аналоги с роликами.

Лидерами в области замены являются бывшие пользователи игольчатых подшипников, которые утверждают, что подшипники скольжения легче адаптируются к небольшим изменениям размеров в корпусах и валах.Бывшие пользователи шариковых и роликовых подшипников большего размера также получают значительную экономию от подшипников скольжения.

Автомобильные инженеры уже переоборудовали подшипники качения в подшипники скольжения в насосах, системах рулевого управления, компрессорах кондиционирования воздуха, коромыслах двигателей, дроссельных заслонках, коробках передач и трансмиссиях. На горизонте появятся обновленные тормоза, универсальные шарниры, генераторы и стартеры. Аналогичные изменения внесли конструкторы ветряных турбин и сельхозтехники.

Уменьшение веса

Одним из факторов, который привлекает конструкторов к подшипникам скольжения, является их стоимость. Сложная, многокомпонентная конструкция и прецизионная конструкция подшипников качения делают их на 25–400% дороже, чем подшипники скольжения. Инструменты, необходимые для установки прецизионных подшипников качения, — еще одна значительная стоимость; Стоимость оснастки подшипников скольжения на 50–75% меньше.

В некоторых отраслях, например в автомобилестроении и авиакосмической отрасли, дизайнеры также могут придавать денежное значение экономии веса. Автопроизводители были особенно агрессивны в снижении веса для достижения целей экономии топлива. По некоторым оценкам, каждый килограмм веса автомобиля дает OEM-производителю экономию от 1 до 2 евро.

Автопроизводители были особенно агрессивны в снижении веса для достижения целей экономии топлива. По некоторым оценкам, каждый килограмм веса автомобиля дает OEM-производителю экономию от 1 до 2 евро.

Подшипники насосов с длительным сроком службы Насос установлен на корпусе гидротрансформатора и приводится в действие цепной звездочкой. Он может работать при 7000 об / мин и давлении в гидравлической линии 320 фунтов на квадратный дюйм. Чтобы соответствовать требованиям программы, насос должен был продемонстрировать надежность 99,95% на пробеге до 150 000 миль. Его пластинчатый ротор опирается на подшипники на передней части и опорных плит. Производитель искал альтернативу базовой пластины игольчатого подшипника ролика, который может выдерживать нагрузку до 2400 фунтов на квадратный дюйм, скользя скорости 7500 оборотов в минуту и температуры до 266 ° F. Металлополимерные подшипники скольжения DP4 от GGB, ранее называвшиеся Glacier Garlock Bearings, разработаны для обеспечения хороших характеристик износа и трения в широком диапазоне нагрузок, скоростей и температурных условий. Подшипники устойчивы как к проточной, так и к кавитационной эрозии, поэтому подходят для пуска / останова. Конструкция подшипников состоит из жесткой стальной основы, к которой приклеена пористая прослойка из бронзы и агломерата, пропитанная и покрытая несущим слоем из наполненного ПТФЭ. Редкоземельные волокна в покрытии позволяют им выдерживать нагрузки до 36 000 фунтов на квадратный дюйм и температуры от –328 до 536 ° C. Производитель насоса провел серию испытаний подшипников, включая испытание на цикл давление / скорость; гидродинамическое исследование для определения распределения смешанной, полнопленочной и граничной смазки; испытание на недостаточную смазку; и двухпозиционный тест. Результаты испытаний побудили производителя заменить игольчатые роликоподшипники пластинчато-роторных насосов подшипниками скольжения DP4.Затем он планирует заменить бронзовые подшипники передней панели со стальной опорой на DP4. |

Типичный подшипник скольжения весит менее половины веса игольчатого подшипника аналогичного размера с вытянутой чашкой. В зависимости от производителя аналогичные игольчатые роликоподшипники с механически обработанными кольцами могут почти в пять раз весить сопоставимые подшипники скольжения, а радиальные шарикоподшипники могут весить до 14 раз больше. Снижение веса может показаться незначительным, когда отдельные подшипники весят от 10 до 140 г, но они складываются по мере увеличения размера и количества подшипников.

Помимо веса самих подшипников, проектировщикам следует учитывать вес и сложность корпуса. Типичная толщина стенок подшипников скольжения от 1 до 2,5 мм позволяет конструкторам обрезать корпуса подшипников для снижения веса и затрат на сырье. Переход на цельные подшипники скольжения также позволяет избавиться от стопорных колец, обработанных заплечиков и других удерживающих устройств для тел качения, которые влияют на вес подшипника.

Поддержание контакта

Поскольку подшипники скольжения имеют гораздо большую площадь соприкосновения с поверхностью, чем подшипники качения, конструкторы могут сэкономить место и затраты, используя подшипники скольжения меньшего размера, которые выдерживают большие нагрузки.Например, типичный подшипник скольжения размером 20 × 23 × 15 мм может иметь динамическую нагрузку 42 кН и статическую нагрузку 75 кН. Сопоставимый игольчатый подшипник с вытянутой манжетой размером 20 × 26 × 16 мм будет иметь типичные динамические и статические характеристики 12,7 кН и 20,1 кН соответственно.

Подшипники скольжения также лучше выдерживают ударные нагрузки, например, в системе подвески на неровной дороге. В таких условиях подшипники качения могут быть подвержены усталостным повреждениям и бринеллингу — постоянным вмятинам на дорожке качения, которые образуются, когда нагрузки на тело качения превышают предел упругости материала дорожки качения.

Туфли на шпильке могут нанести аналогичный вред напольному покрытию, но обувь на плоской подошве, которую носит тот же человек, не оставит следов. Такое же распределение нагрузки дает подшипникам скольжения значительное преимущество по сравнению с точечными нагрузками в подшипниках качения и, особенно, игольчатых, роликовых и шариковых подшипниках.

Совместимость их материалов также позволяет подшипникам скольжения допускать большее смещение вала. Если подшипник качения специально не предназначен для компенсации, несоосность может увеличить износ и сократить срок службы, поскольку нагрузка сосредоточена на узкой контактной поверхности.Подшипники скольжения, напротив, даже при небольшом смещении не концентрируют нагрузки на шарики или ролики, а распределяют их более равномерно.

Минимизация площади контакта — это один из способов уменьшения трения, поэтому конструкторы традиционно выбирают подшипники качения для применений с очень низким коэффициентом трения. Однако рассмотрение одного только трения может привести к выбору неподходящего подшипника.

Некоторые подшипники скольжения требуют периодической смазки, но многие из них содержат твердую смазку, встроенную в слой скольжения, что исключает необходимость в дополнительной смазке и проверке резания и техническом обслуживании.

Подшипники качения могут не работать особенно хорошо при определенных условиях колебаний. Большая масса их движущихся компонентов создает большую инерцию, чем более простые и компактные подшипники скольжения. Эту инерцию необходимо преодолевать всякий раз, когда подшипник меняет направление.

Кроме того, низкоамплитудные высокочастотные колебания могут повредить подшипники качения. Этот тип нагрузки концентрирует контактное напряжение на нескольких элементах подшипника и их соответствующих дорожках качения, что приводит к усталостному разрушению и износу уплотнения.

Этот тип нагрузки концентрирует контактное напряжение на нескольких элементах подшипника и их соответствующих дорожках качения, что приводит к усталостному разрушению и износу уплотнения.

Если угол качания мал — меньше, чем результат деления 360 ° на количество тел качения в подшипнике, — тела качения не будут перекрываться, и в зоне контакта может возникнуть недостаток смазки. При амплитудах колебаний до 90 ° смазка может вспучиваться и разлагаться быстрее.

Подшипники скольжения, с другой стороны, распределяют циклические нагрузки на гораздо большую площадь, скользя непосредственно по валу и существенно снижая контактные напряжения и риск усталости.Кроме того, отсутствуют элементы качения, препятствующие потоку смазочного материала и усугубляющие его взбивание.

Тихая работа, длительная работа

Подшипники качения могут быть шумными, уровень шума повышается по мере износа тел качения или потребления смазочных материалов. Относительно незначительное смещение или перекос тел качения или дорожек качения создают вибрации, которые переходят в слышимый шум. Затем вибрации и шум дополнительно усиливаются соседними деталями внутри сборки.

Подшипники скольжения не имеют внутренних движущихся частей, поэтому нечего дребезжать.Более того, современные передовые подшипники скольжения состоят из нескольких связанных слоев специальных металлов и полимеров. Слоистая структура и сами материалы служат для поглощения вибраций. В результате меньше шума от взаимодействия подшипника и вала.

Цельная конструкция также упрощает установку и обслуживание подшипников. Просто вдавите его в корпус, и все готово. В случае подшипников качения неправильное обращение и сборка являются основными причинами повреждения и преждевременного выхода из строя.

При правильной конструкции и установке любой подшипник должен обеспечивать желаемые характеристики в течение всего срока эксплуатации.Пользователи могут предотвратить преждевременные отказы, выбрав правильный подшипник для условий эксплуатации и выполнив соответствующее и своевременное обслуживание.

При этом самосмазывающаяся конструкция многих подшипников скольжения может означать меньший объем технического обслуживания, чем требуется для подшипников качения. Также меньше деталей, которые могут изнашиваться или выходить из строя, что еще больше упрощает обслуживание.

Различия между подшипниками скольжения, шариками и роликами

Блоки колод развиваются.Подшипники постоянно совершенствуются, поскольку производители стремятся минимизировать трение при различных нагрузках.

Типы подшипников

Блоки можно классифицировать не только по количеству шкивов, но и по подшипникам.

• Подшипники скольжения : Хотя само название звучит довольно расплывчато, это гладкие твердые поверхности, которые

перемещаются друг через друга. Шкив вращается через центральную ступицу.

• Шариковые подшипники : Маленькие сферические шарики имеют небольшой контакт между поверхностями, что приводит к низкому трению.Однако поверхности шариков могут деформироваться при более высоких нагрузках, что приводит к заклиниванию блока,

- Роликовые подшипники : «Ролики» представляют собой небольшую трубку, расположенную вокруг центра подшипника. Ролики

— это «компромисс» между плоскостью и шариками. Ролики изнашиваются быстрее шариковых подшипников, но могут выдерживать более высокие нагрузки, поскольку имеют большую площадь контакта.

Различные приложения

Подшипники скольжения

В самых ранних блоках ( и оригинальный! ) использовались подшипники скольжения, но они постепенно уступили место более производительным подшипникам. Подшипники скольжения имеют наименьшее количество движущихся частей. Длительный срок службы и низкие эксплуатационные расходы при высоких нагрузках — основные преимущества подшипников скольжения.

Подшипники скольжения имеют наименьшее количество движущихся частей. Длительный срок службы и низкие эксплуатационные расходы при высоких нагрузках — основные преимущества подшипников скольжения.

Металлические или пластиковые ролики катятся непосредственно по металлическим штифтам или втулкам. Подшипники скольжения часто состоят из пластмассовой поверхности и металлической оболочки. Другой распространенный тип подшипников скольжения будет использовать мягкую бронзовую втулку и полированный стальной вал. Их статическая способность и способность выдерживать высокие нагрузки делают подшипники скольжения подходящими для поворотных блоков отбойного механизма, ахтерштага, полозьев и фалов.Однако полный контакт между двумя поверхностями приводит к большему трению, уменьшая их потенциальную скорость движения.

Подшипники шариковые

Шариковые подшипники

были ответом на снижение этого трения, и они отлично справляются с этой задачей. Однако малая контактная поверхность шариков, которая так сильно снижает трение, также является их самым большим недостатком, то есть точечная нагрузка шариков может привести к сжатию при высоких нагрузках и заклиниванию блока. Шариковые подшипники представляют собой блоки с высокими эксплуатационными характеристиками, подходящие для работы на высоких скоростях, но их размер и вес значительно увеличиваются с увеличением нагрузки.Таким образом, НИОКР для подшипников качения на этом этапе не были закончены.

Подшипники роликовые

Роликовые подшипники были компромиссом между подшипниками скольжения и шариковыми подшипниками. Ролики обеспечивают низкое трение при высоких рабочих нагрузках. Трубопроводы с большой нагрузкой движутся быстрее, плавнее и легче регулируются по сравнению с подшипниковым блоком скольжения. Они также могут быть меньше и легче, чем шарикоподшипниковый блок, при той же рабочей нагрузке из-за улучшенного контакта между роликами и ступицей.

Эти блоки используются на парусных лодках от 35 футов и выше. Они оптимальны для грот-шкотов, оттяжек, ахтерштагов, оттяжек и галсов.

Для больших лодок в блоках используется смесь шариковых и роликовых подшипников. Роликовые подшипники принимают на себя основные линейные нагрузки, оставляя шарикоподшипники установленными по обеим сторонам, чтобы шкив работал плавно даже при внеосевых нагрузках. Это можно увидеть в «2-ступенчатой системе подшипников» основных блоков Ronstan.

Из чего сделаны подшипники?

Шариковые и роликовые подшипники обычно изготавливаются из следующих материалов:

Делрин — Обычно встречается в блоках палубы и известен как «ацеталь».Это термопласт, специально разработанный для высокого сжатия, но низкого растяжения, поэтому подходит для малых нагрузок.

Torlon- Это коммерческое название, данное высокопроизводительному термопластичному композитному материалу, предлагающему повышение производительности шариков из делрина.

Керамика- Керамические шарикоподшипники невероятно прочные, их можно отполировать до невероятно гладких поверхностей. Это позволяет им справляться с чрезвычайно тяжелыми грузами с очень низким коэффициентом трения, но их стоимость обычно ограничивает их блоками уровня Гран-при.

В течение многих лет основой большинства блоков блоков были тяжелые пластмассы с конструкционными боковыми пластинами из алюминия или нержавеющей стали, которые использовались для передачи нагрузок. По мере роста вычислительной мощности конструкторы точно смоделировали критические пути нагружения, чтобы обеспечить достаточную прочность современных легких композитных материалов. Сегодня блоки легче и меньше, чем те, что использовались десять лет назад, что делает их идеальными для более тонких высокотехнологичных веревок.

Возможно, еще одним шагом в этой эволюции является переход на

веревочных блоков и наперстков на петлях Dyneema®.

Это просто современная эволюция подшипникового узла скольжения, но

вызвала яростные споры: настоящий ли это блок или просто фрикционный шкив?

Чем отличаются плоские линейные направляющие от роликовых?

Линейная направляющая (или линейный подшипник) — это механический элемент, который обеспечивает относительное движение между двумя поверхностями, при этом одна поверхность поддерживает другую, и минимальное трение между ними.Существует два основных типа линейных направляющих: гладкие и с телом качения. Хотя их общая функция одинакова, их конструкция и производительность значительно различаются.

Направляющие линейные с прямым (скользящим) ходом

Подшипники скольжения — это простейший тип линейных направляющих, основанный на скользящем контакте между двумя поверхностями. Их конструкция может быть коробчатой, «ласточкин хвост» или валом и втулкой. Коробчатые подшипники способны выдерживать самые высокие нагрузки, в то время как конструкции типа «ласточкин хвост» требуют менее точной обработки и сборки.Втулки подшипников скольжения просты в изготовлении и установке, но их валы без опоры дают им ограниченную грузоподъемность и делают их уязвимыми для прогиба.

Линейные направляющие с подшипниками скольжения могут быть прямоугольного сечения, ласточкиного хвоста или вала и втулки.

Изображение предоставлено: Александр Слокум

Хотя металлические поверхности обеспечивают высочайшую жесткость и грузоподъемность, подшипники скольжения также могут быть изготовлены из пластмасс или композитов для обеспечения высокой коррозионной стойкости и присущих смазочных свойств.Важно отметить, что скользящий контакт всегда должен происходить между разнородными материалами, причем один элемент тверже другого. Это позволяет сконцентрировать износ в более мягком элементе.

Подшипники скольжения имеют высокий коэффициент трения, обычно от 0,05 до 0,1, по сравнению с подшипниками качения. Но, в отличие от тел качения, они могут выдерживать ударные нагрузки и вибрации без значительного повреждения поверхностей. Подшипники скольжения также менее чувствительны к загрязнениям и редко выходят из строя.

Но, в отличие от тел качения, они могут выдерживать ударные нагрузки и вибрации без значительного повреждения поверхностей. Подшипники скольжения также менее чувствительны к загрязнениям и редко выходят из строя.

Линейные направляющие с качением