Гидронасосы. Типы. Характеристики преимущества и недостатки различных конструкций.

Если вы хотите сказать спасибо автору, просто нажмите кнопку:

2. Гидронасосы. Типы. Характеристики преимущества и недостатки различных конструкций.

Гидравлические насосы предназначены для преобразования механический энергии (крутящий момент, частоту вращения) в гидравлическую (подача, давление). Существует большое разнообразие типов и конструкций гидравлических насосов, но всех их объединяет единый принцип действия – вытеснение жидкости. Насосы использующие принцип вытеснения называются объемными. Во время работы внутри насоса образуются изолированные камеры, в которых рабочая жидкость перемещается из полости всасывания в полость нагнетания. Поскольку между полостями всасывания и нагнетания не существует прямого соединения, объемные насосы очень хорошо приспособлены для работы в условиях высокого давления в гидросистеме.

Основными параметрами гидронасосов являются:

• Рабочий объем (удельная подача) [см3/об] – это объем жидкости вытесняемый насосом за 1 оборот вала.

• Максимальное рабочее давлени [МПа, bar]

• Максимальная частота вращения [об/мин]

Классификация объемных насосов по типу вытесняющего элемента показана на Схеме 1.

Схема 1.

При выборе типа насоса для гидросистемы необходимо учитывать ряд факторов свойственных определенным типам насосов и особенности разрабатываемой гидросистемы. Основными критериями выбора насоса являются:

- Диапазон рабочих давлений

- Интервал частот вращения

- Диапазон значений вязкости рабочей жидкости

- Габаритные размеры

- Доступность конструкции для обслуживания

- Стоимость

Далее будут рассмотрены различные типы насосов с описанием их конструктивных преимуществ и недостатков.

1.Поршневые Насосы

1.1 Ручные насосы

Простейшим насосом использующим принцип вытеснения жидкости является ручной насос. Данный вид насосов используется в современной технике для обеспечения гидравлической энергией исполнительных гидродвигателей (в основном линейного перемещения) вспомогательных механизмов. Вторым, часто встречающимся, назначением ручных насосов в гидросистемах является использование его как аварийного источника гидравлической энергии.Давления развиваемые этими насосами лежат в диапазоне до 50МПа, но чаще всего данные насосы используют на давлениях не более 10-15МПа. Рабочий объем до 70 см3. Рабочий объем для ручного насоса это суммарный объем жидкости вытесняемый им за прямой и обратный ход рукоятки. Обычно насосы с малым рабочим объемом способны достигать больших величин рабочего давления, это связано с ограничением силы прикладываемой к рычагу пользователем.

Данный вид насосов используется в современной технике для обеспечения гидравлической энергией исполнительных гидродвигателей (в основном линейного перемещения) вспомогательных механизмов. Вторым, часто встречающимся, назначением ручных насосов в гидросистемах является использование его как аварийного источника гидравлической энергии.Давления развиваемые этими насосами лежат в диапазоне до 50МПа, но чаще всего данные насосы используют на давлениях не более 10-15МПа. Рабочий объем до 70 см3. Рабочий объем для ручного насоса это суммарный объем жидкости вытесняемый им за прямой и обратный ход рукоятки. Обычно насосы с малым рабочим объемом способны достигать больших величин рабочего давления, это связано с ограничением силы прикладываемой к рычагу пользователем.

Принцип действия ручного насоса одностороннего действия изображен на рис.1. При ходе поршня вверх через обратный клапан КО2 происходит всасывание жидкости из бака, клапан КО1 при этом закрыт. При ходе поршня вниз происходит вытеснение жидкости через клапан КО1 в напорный трубопровод, клапан КО2 – закрыт.

На рис. 2 показан ручной насос двустороннего действия. При ходе поршня вверх через обратный клапан КО4 происходит всасывание жидкости из бака в нижнюю полость. Одновременно происходит вытеснение рабочей жидкости внапорный трубопровод через клапан КО1. Клапана КО2 и КО3 при этом закрыты. При ходе поршня вниз через обратный клапан КО2происходит всасывание жидкости из бака в нижнюю полость. Одновременно происходит вытеснение рабочей жидкости в напорный трубопровод через клапан КО3. Клапана КО1 и КО4 при этом закрыты.

Внешний вид ручного насоса показан на рис. 3.

Рис. 1

Рис. 2

Рис. 3

Достоинства и недостатки:

Достоинства

- простота конструкции.

- высокая надежность.

- отсутствие приводного двигателя.

Недостатки

- Низкая производительность

1. 2Радиально-поршневые насосы

2Радиально-поршневые насосы

Радиально-поршневые насосы это разновидность роторно-поршневыхгидромашин. Эти насосы применяются для гидросистем с высоким давлением (свыше 40МПа). Эти насосы способны длительно создавать давления до 100МПа.Отличительной особенностью насосов данного типа является их тихоходность, частота вращения насосов данного типакак правило не превышает 1500-2000 об/мин. Частоты вращения до 3000 об/мин можно встретить только для насосов рабочим объемом не более 2-3 см3/об.

Радиально-поршневые насосы бывают двух типов:

- С эксцентричным ротором

- С эксцентричным валом

Радиально-поршневой насос с эксцентричным ротором изображен на рис. 4. Конструктивно поршневая группа насоса установлена в роторе насоса. Ось вращения ротора и ось неподвижного статора смещены на величину эксцентриситета e. При вращении ротора поршни совершают поступательное движение. Величина хода составит 2e. Насос данной конструкции имеет золотниковое распределение. При вращении цилиндры поочередно соединяются с полостями слива и нагнетания разделенными перегородкой золотника, расположенного в центре.

Насос данной конструкции имеет золотниковое распределение. При вращении цилиндры поочередно соединяются с полостями слива и нагнетания разделенными перегородкой золотника, расположенного в центре.

Рис.4

Радиально-поршневой насос с эксцентричным валом изображен на рис. 5. Конструктивно поршневая группа насоса установлена в статоре насоса. Ось вращения вала и ось неподвижного статора совпадают, но на валу имеется кулачок, который смещен на величину е относительно центра вращения вала. При вращении вала, кулачок заставляет поршни совершать поступательное движение. Величина хода составит 2e. Насос данной конструкции имеет клапанное распределение. При вращении вала поршни выдвигаясь из цилиндров наполняются жидкостью через клапана всасывания. Нагнетание жидкости происходит через клапана нагнетания при вхождении поршней в цилиндры.

Данная конструкция редко используется как насосная и намного чаще используется в гидромоторах, о которых будет рассказано в одной из следующих статей.

Рис.5

Рабочий объем гидромашин данного типа можно рассчитать по формуле:

где z – число поршней

dп – диаметр поршня

е – эксцентриситет

Радиально поршневые насосы могут иметь конструкцию с переменным рабочим объемом. Регулировка рабочего объема происходит за счет изменения величины эксцентриситета е.

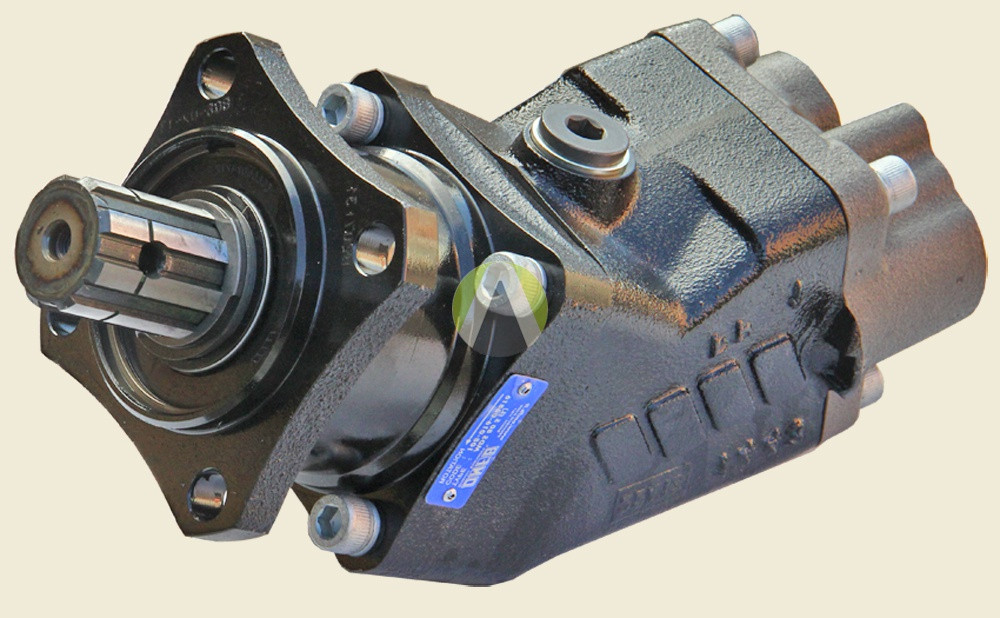

Из двух описанных конструкций большее распостранение получили радиально-поршневые насосы с эксцентричным валом. Это явилось следствием более простой конструкции. Фотографии радиально-поршневых насосов с эксцентричным валом представлены на рис. 6.

Рис. 6(а)

Рис. 6(б)

Достоинства и недостатки насосов радиально-поршневого:

Достоинства

- простота конструкции.

- высокая надежность.

- Работа на давлениях до 100МПа.

- Относительно малый осевой размер.

Недостатки

- Высокая пульсация давления

- Малые частоты вращения вала

- Больший вес конструкции по отношению к аксиально-поршневым машинам.

1.3Аксиально-поршневые насосы

Аксиально-поршневые насосы – это разновидность роторно-поршневых гидромашин с аксиальным расположением цилиндров (т.е. располагаются вокруг оси вращения блока цилиндров, параллельны или располагаются под небольшим углом к оси).Существует деление по типу вытеснителя на аксиально-плунжерные и аксиально-поршневые гидромашины. Отличаются они тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни см. рис. 7.

Рис. 7

Насосы данного типа являются самыми распространёнными в современных гидроприводах. По количеству конструктивных исполнений они во много раз превосходят прочие типы гидронасосов. Эти насосы обладают наилучшими габаритно-весовыми характеристики (иными словами имеют высокую удельную мощность), обладают высоким КПД.Насосы этого типа способны даватьдавление до 40МПа и работать на высоких частотах вращения (насосы общего применения имеют частоты до 4000 об/мин, но существуют специализированные насосы этого типа с частотами вращения до 20000 об/мин).

Эти насосы обладают наилучшими габаритно-весовыми характеристики (иными словами имеют высокую удельную мощность), обладают высоким КПД.Насосы этого типа способны даватьдавление до 40МПа и работать на высоких частотах вращения (насосы общего применения имеют частоты до 4000 об/мин, но существуют специализированные насосы этого типа с частотами вращения до 20000 об/мин).

Все аксиально поршневые насосы можно разделить на 2 типа:

- Снаклонным блоком (ось вращения блока цилиндров располагается по углом к оси вращения вала)

- С наклоннымдиском (ось вращения блока цилиндров совпадает с осью вращения вала)

На рис. 8 показана конструктивная схема аксиально поршневого насоса с наклонным блоком. При вращении вала насоса, вращается шарнирно соединенный с ним блок цилиндров. При этом поршни совершают поступательные движения. Блок цилиндров прилегает к распределителю который имеет два паза: один паз соединен с линией всасывания, а другой с линией нагнетания. При выдвижении поршня цилиндр движется над пазом всасывания (см. вид А рис.8) и наполняется жидкостью. После прохождения нижней мертвой точки (точки в которой поршень находится в максимально выдвинутом состоянии) цилиндр соединяется с пазом нагнетания в распределителе и начинает вытеснять жидкость из цилиндра пока не достигнет верхней мертвой точки (точки в которой поршень находится в максимально утоленном в цилиндр состоянии). Далее Цилиндр снова соединяется с пазом всасывания и цикл повторяется. Система распределения используемая в данной конструкции насоса называется золотниковой.

При выдвижении поршня цилиндр движется над пазом всасывания (см. вид А рис.8) и наполняется жидкостью. После прохождения нижней мертвой точки (точки в которой поршень находится в максимально выдвинутом состоянии) цилиндр соединяется с пазом нагнетания в распределителе и начинает вытеснять жидкость из цилиндра пока не достигнет верхней мертвой точки (точки в которой поршень находится в максимально утоленном в цилиндр состоянии). Далее Цилиндр снова соединяется с пазом всасывания и цикл повторяется. Система распределения используемая в данной конструкции насоса называется золотниковой.

Рис.8

Утечки из цилиндров во время нагнетания скапливаются в корпусе насоса. Чтобы не допустить роста давления в корпусе, на насосах данной конструкции имеется линия дренажа. Если ее заглушить, то это приведет к выходу из строя манжеты вала и нарушению герметичности насоса, а в некоторых случаях – к разрушению корпуса насоса.

На рис. 9 показана конструкция насоса с наклонным диском.

9 показана конструкция насоса с наклонным диском.

Принцип работы насоса с наклонным диском аналогичен работе насоса с наклонным блоком. Насос данной конструкции так-же имеет золотниковое распределение. Отличие конструкций состоит в соосности осей вала и блока цилиндров.

Рабочий объем аксиально-поршневых насосов можно рассчитать из следующего выражения:

где z – число поршней

dп – диаметр поршня

Dц– диаметр расположения цилиндров

γ – угол наклона диска(блока)

Для насосов конструкций рис. 8,9возможны исполнения с изменяемым рабочим объемом. Изменение рабочего объема происходит за чет изменения угла наклона диска или блока (в зависимости от конструкции).

Для аксиально-поршневых насосов необходим механизм синхронизации вращения приводного вала и блока цилиндров. Существует четыре основных способа такой синхронизации:

- Синхронизация одинарным (силовым) карданом

- Синхронизация двойным (несиловым) карданом

- Синхронизация шатунами поршней (бескарданная схема)

- Синхронизация коническим зубчатым зацеплением.

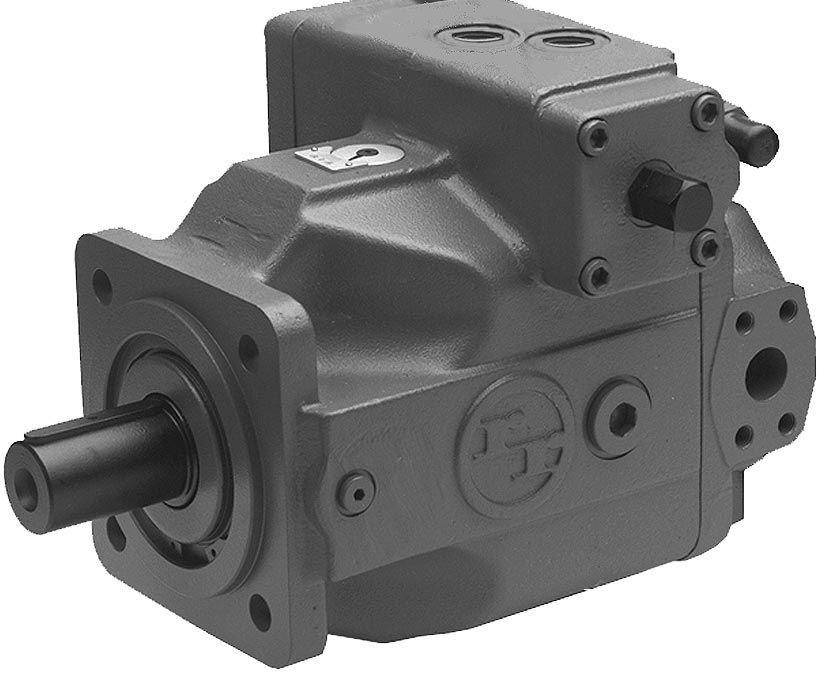

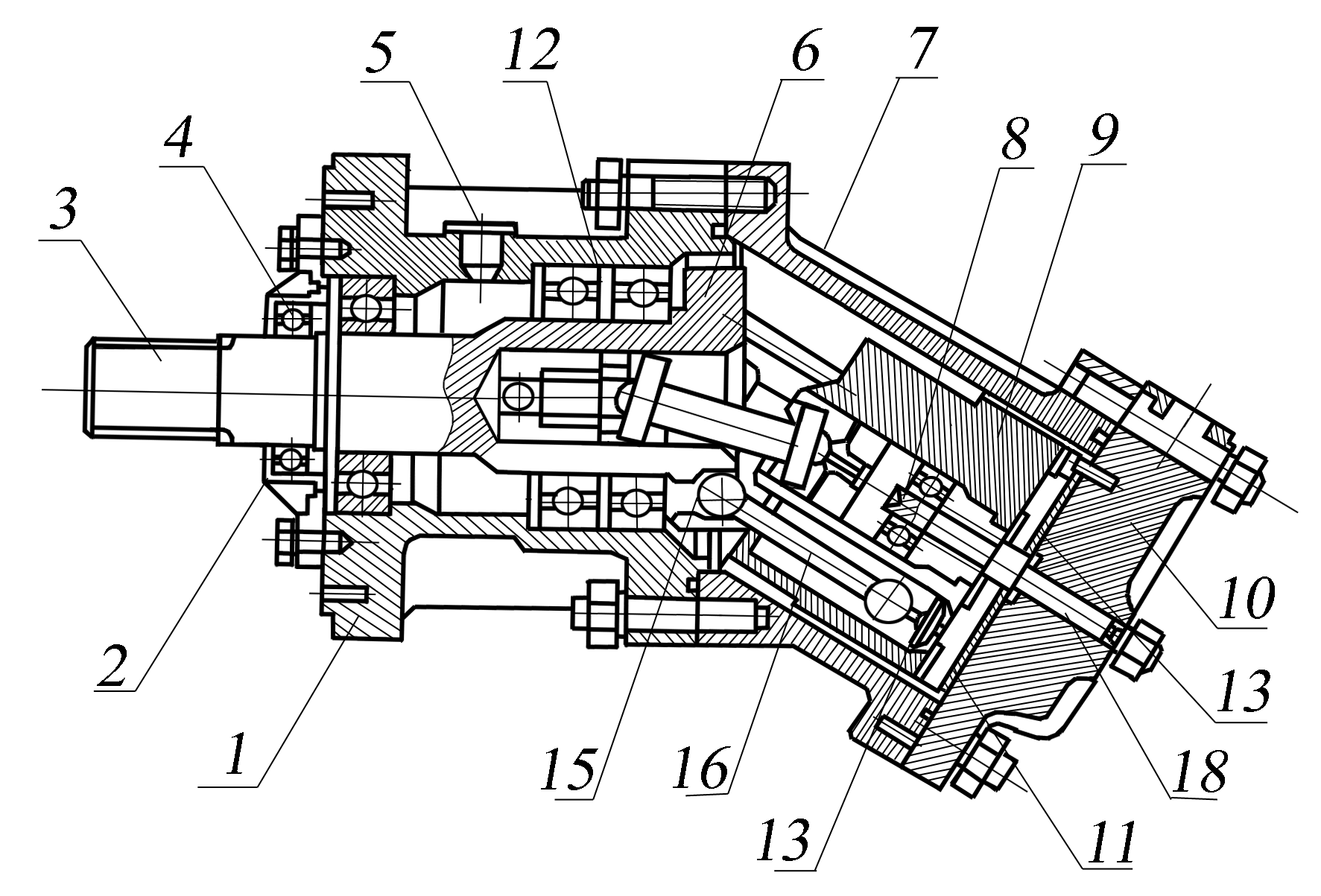

Аксиально-поршневой насос с наклонным блоком представлен на рис. 10. В данной конструкции синхронизация вращения вала и блока цилиндров осуществлена посредством конической зубчатой передачи.

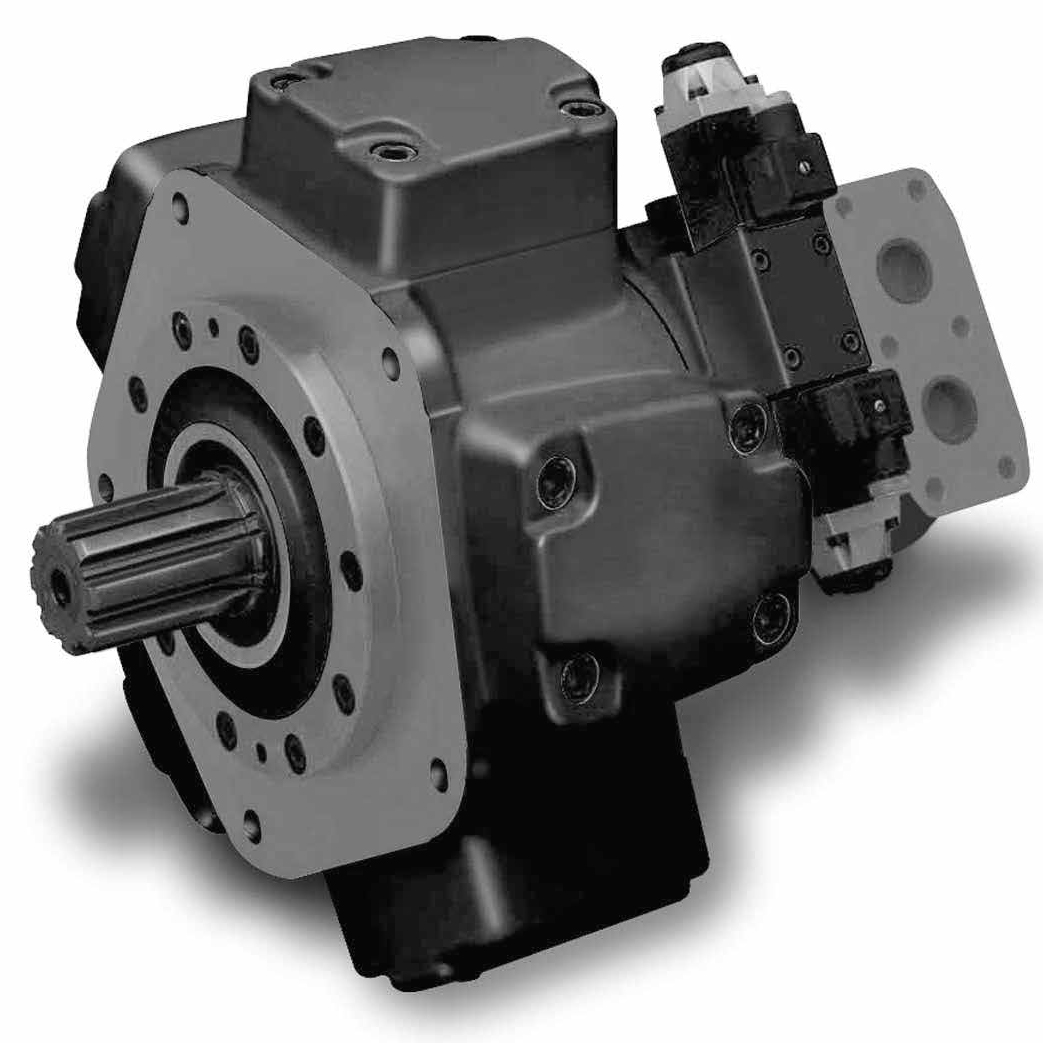

Регулируемый аксиально-поршневой насос с наклонным диском представлен на рис. 11.

Рис. 11

Рассмотрим еще одну довольно распространённую конструкцию насоса с наклонным диском. Это конструкция аксиально-плунжерного насоса с неподвижным блоком, клапанным распределением и приводом плунжеровкулачкового типа (вращающейся наклонной шайбой). По ГОСТ 17398-72 этот тип насоса классифицируется как аксиально-кулачковый. Схема такого насоса показана на рис. 12.

Рис. 12

Эта конструкция имеет принципиальные отличия от конструкции изображенной на рис. 9. Насос на рис. 12 в отличие от предыдущей конструкции на рис. 9 имеет неподвижный блок цилиндров, совмещенный с корпусом, наклонный диск объединенный с валом и клапанное распределение рабочей жидкости. Ход плунжера определяется вращением наклонного диска. Система распределения работает следующим образом: выдвигаясь из цилиндра поршень создает в камере разряжение и через клапан всасывания камера наполняется жидкостью из полости корпуса, объединенной со всасыванием. При вхождении в цилиндр клапан всасывания находится в закрытом состоянии, происходит вытеснение рабочей жидкости из рабочей камеры через клапан нагнетания в линию нагнетания.

Ход плунжера определяется вращением наклонного диска. Система распределения работает следующим образом: выдвигаясь из цилиндра поршень создает в камере разряжение и через клапан всасывания камера наполняется жидкостью из полости корпуса, объединенной со всасыванием. При вхождении в цилиндр клапан всасывания находится в закрытом состоянии, происходит вытеснение рабочей жидкости из рабочей камеры через клапан нагнетания в линию нагнетания.

Некоторые конструкции аксиально-кулачковых насосов могут работать на давлениях до 70МПа.

Примечательным является факт отсутствия в данной конструкции линии дренажа так как всасывание осуществляется непосредственно из корпуса насоса. При этом в корпусе насоса абсолютное давления ниже атмосферного. По этой причине в данной конструкции повышенные требования предъявляются к уплотнению вала, при выходе из строя которого насос подсасывает воздух и подает гидросистему смесь воздуха и рабочей жидкости. Такой «воздушный коктейль» приводит к вибрациям в гидросистеме и выходу из строя ее элементов, включая насос.

Рабочий объем рассчитывается по той-же зависимости что и для описанных выше конструкций аксиально-поршневых насосов. Следует отметить что насос данной конструкции не имеет исполнения с регулируемым рабочим объемом.

Фотография насоса сконструктивным вырезом показана на рис. 13.

Достоинства и недостатки насосов аксиально-поршневого типа:

Достоинства

- простота конструкции.

- Работа на давлениях до 70МПа.

- Высокий КПД.

- Частоты вращения до 4000 об/мин

- Высокая удельная мощность.

Недостатки

- Высокая пульсация давления

- Высокая стоимость по сравнению с другими типами гидронасосов.

2. Шестеренные насосы

Шестеренные насосы относятся к типу роторныхгидромашин. Рабочими элементами (вытеснителями) являются две вращающиеся шестерни. Различают два основных типа таких насосов:

Различают два основных типа таких насосов:

- Насосы внешнего зацепления

- Насосы внутреннего зацепления.

Частным случаем шестеренных насосов с внутренним зацеплением являются героторные насосы.

Шестеренные насосы широко распространены в гидросистемах с невысокими (до 20 МПа) давлениями. Они широко применяются в сельскохозяйственной, дорожной технике, мобильной гидравлике, системах смазки. Используются для обеспечения гидравлической энергией гидроприводов вспомогательных механизмов в сложных гидросистемах. Столь широкое распространение шестеренные насосы получили за простоту конструкции, компактность и малый вес. Платой за простоту конструкции стало довольно низкое значение КПД (не более 0,85), низкое рабочее давление, и небольшой ресурс (особенно на давлениях ≈20МПа). Шестеренные насосы могут работать на частотах вращения до 5000об/мин.

Существуют образцы шестеренных насосов на давления до 30МПа однако ресурс таких насосов на порядок ниже.

2.1Шестеренные насосы внешнего зацепления

Основными элементами шестеренных насосов внешнего зацепления являются шестерни. При вращении шестерен жидкость, заключенная во впадинах зубьев переносится из линии всасывания в линию нагнетания (рис.14). Поверхности зубьев А1 и А2 вытесняют при вращении шестерен больше жидкости чем может поместиться в пространстве освобождаемом зацепляющимися зубьями B1 и B2. Разность объемов, высвобождаемых двумя парами зубьев вытесняется в линию нагнетания. В месте зацепления шестерен при работе насоса образуются области «запертого» объема, что вызывает пульсации давления в линии нагнетания.

Рабочий объем шестеренного насоса можно определить из зависимости:

Где m – модуль зубьев

z – число зубьев

b – ширина зуба

h – высота зуба

Шестерни насосов внешнего зацепления в большинстве конструкций имеют прямой зуб, однако встречаются конструкции таких насосов с косым и шевронным зубом. Преимущество применения косого зуба состоит в меньшем уровне пульсаций за счет того что в месте зацепления «запертые» объемы не образуются. Недостатком конструкций с косым зубом является возникающая осевая сила, для восприятия которой нужно включать в конструкцию упорные подшипники. Этот недостаток отсутствует в насосах с шевронным зубом, где осевая сила компенсируется формой зуба. У насосов с шевронным зубом также малый уровень пульсаций.

Преимущество применения косого зуба состоит в меньшем уровне пульсаций за счет того что в месте зацепления «запертые» объемы не образуются. Недостатком конструкций с косым зубом является возникающая осевая сила, для восприятия которой нужно включать в конструкцию упорные подшипники. Этот недостаток отсутствует в насосах с шевронным зубом, где осевая сила компенсируется формой зуба. У насосов с шевронным зубом также малый уровень пульсаций.

Рис. 14

Конструктивный разрез шестеренного насоса с внешним зацеплением показан на рис. 15.

Рис. 15

Достоинства и недостатки шестеренных насосов внешнего зацепления:

Достоинства

- простота конструкции.

- Частоты вращения до 5000 об/мин

- Низкая стоимость

Недостатки

- Высокая пульсация давления

- Низкий КПД

- Сравнительно низкие давления

2. 2 Шестеренные насосы внутреннего зацепления

2 Шестеренные насосы внутреннего зацепления

Отличительной особенностью шестеренных насосов внутреннего зацепления является меньший уровень пульсаций и как следствие малый уровень шума. В связи с этим они находят широкое в стационарных машинах и механизмах, а так-же на мобильной технике работающей в закрытых помещениях.

Принцип работы шестеренного насоса с внутренним зацеплением состоит, как и у насосов внешнего зацепления, в переносе жидкости во впадинах шестерен от линии всасывания в линию нагнетания. В зоне всасывания при вращении шестерен объем камеры, образованной зубьями шестерен и серпообразным разделителем, увеличивается(см. рис. 16). При этом происходит наполнение рабочей камеры жидкостью из линии всасывания. В зоне нагнетания происходит процесс вытеснения рабочей жидкости в линию нагнетания, т.к. объем камеры в этой зоне при вращении шестерен уменьшается.

Рабочий объем шестеренного насоса с внутренним можно определить из зависимости:

Где m – модуль зубьев

z – число зубьев внутренней шестерни

b – ширина зуба

h – высота зуба

Конструктивный разрез шестеренного насоса с внутренним зацеплением показан на рис. 17.

17.

Рис.17

Достоинства и недостатки шестеренных насосов внутреннего зацепления:

Достоинства

- простота конструкции.

- Частоты вращения до 4000 об/мин

- Низкий уровень шума

- Низкая стоимость

Недостатки

- Низкий КПД

- Сравнительно низкие давления

2.3 Героторные насосы.

Героторные насосы это разновидность шестеренных насосов с внутренним зацеплением. Отличие от классической конструкции шестеренного насоса с внутренним зацеплением состоит в отсутствии серпообразного разделителя. Разделение полостей всасывания и нагнетания реализовано за счет применения специального профиля. Его форма такова что в зоне где должен находиться серпообразный разделитель обеспечен постоянный контакт шестерен. (рис.18). Принцип работы насоса данной конструкции точно такой же как и шестеренного насоса с внутренним зацеплением. Героторные насосы обычно используют при невысоких давлениях (до 15МПа) и подачах до 120 л/мин. При этом частоты вращения составляют не более 1500 об/мин.

Героторные насосы обычно используют при невысоких давлениях (до 15МПа) и подачах до 120 л/мин. При этом частоты вращения составляют не более 1500 об/мин.

Изображение героторногопоказано насосана рис. 19.

Рис.18

Рабочий объем героторного насоса можно определить из выражения:

Где Аmin,Аmin – минимальная и максимальная площадь межзубьевой камеры

z – число зубьев внутренней шестерни

b – ширина зуба

\

Рис.19

Достоинства и недостатки героторных насосов:

Достоинства

- Простота конструкции

- Низкий уровень шума

Недостатки

- Невысокий КПД

- Высокая по сравнению с шестеренными насосами стоимость

2.4 Роторно-винтовые насосы.

Еще одной разновидностью шестеренного насоса можно считать винтовые насосы. Их рабочие элементы можно представить как косозубые шестерни с количеством зубьев равному числу заходов винтовой нарезки. Главным преимуществом этих насосов является равномерность подачи и как следствие низкий уровень шума. Достоинством насоса также является его способность перекачивать жидкости с твердыми включениями. Давление развиваемое насосом может составлять до 20МПа. Частоты вращения до 1500 об/мин.

Ввиду сложности изготовления данного типа насосов, они не получили широкого распространения и применяются лишь в специфических гидросистемах. Существуют двух (рис. 20) и трехвинтовые (рис. 21) конструкции насосов.

Достоинства и недостаткироторно-винтовых насосов:

Достоинства

- Низкий уровень шума

- Низкий уровень пульсаций

Недостатки

- Невысокий КПД

- Высокая стоимость

3. Пластинчатые насосы.

Пластинчатые насосы.

Пластинчатые гидронасосы это гидромашины в которых роль вытеснителя рабочей жидкости выполняют радиально расположенные пластины, которые совершают возвратно-поступательные движения при вращении ротора. В российской литературе пластины часто называют – шиберами, а насосы – шиберными.

Различают пластинчатые гидронасосы однократного действия и двойного действия. У насосов однократного действия за один оборот вала гидромашины процесс всасывания и нагнетания осуществляется один раз, в машинах двойного действия — два раза.

Пластинчатые насосы имеют низкий уровень шума и хорошую равномерность подачи. Также эти насосы имеют сравнительно большие рабочие объемы при небольших габаритах. Пластинчатые гидронасосы могут работать на давлениях до 21МПа при частотах вращения до 1500 об/мин.

3.1 Насос однократного действия

Принцип работы насоса однократного действия состоит в следующем. При сообщении вращающего момента валу насоса ротор насоса приходит во вращение (см. рис. 22). Под действием центробежной силы пластины прижимаются к корпусу статора, в результате чего образуется две полости, герметично отделённых друг от друга. При прохождении пластин через область всасывания, объем рабочих камер между ними увеличивается и происходит всасывание рабочей жидкости.При прохождении пластин через область нагнетания, объем рабочих камер между ними уменьшается и происходит вытеснение рабочей жидкости в линию нагнетания. Для обеспечения прижима пластин в зоне нагнетания в полость под ними подводится давление из линии нагнетания. В некоторых случаях дополнительный прижим пластин организуется за счет установки пружин под пластины.

При сообщении вращающего момента валу насоса ротор насоса приходит во вращение (см. рис. 22). Под действием центробежной силы пластины прижимаются к корпусу статора, в результате чего образуется две полости, герметично отделённых друг от друга. При прохождении пластин через область всасывания, объем рабочих камер между ними увеличивается и происходит всасывание рабочей жидкости.При прохождении пластин через область нагнетания, объем рабочих камер между ними уменьшается и происходит вытеснение рабочей жидкости в линию нагнетания. Для обеспечения прижима пластин в зоне нагнетания в полость под ними подводится давление из линии нагнетания. В некоторых случаях дополнительный прижим пластин организуется за счет установки пружин под пластины.

Рабочий объем пластинчатого насоса однократного действия рассчитывается как:

Где e – эксцентриситет

b – ширина пластины

Насосы однократного действия конструктивно могут иметь исполнения с регулируемым рабочим объемом. Регулировка рабочего объема происходит за счет изменения величины эксцентриситета e.

Регулировка рабочего объема происходит за счет изменения величины эксцентриситета e.

Рис. 22

Достоинства и недостаткипластинчатых насосов однократного действия:

Достоинства

- Низкий уровень шума

- Низкий уровень пульсаций

- Возможность регулировки рабочего объема

- Низкая по сравнению с роторно-поршневыми насосами стоимость.

- Менее требователен к чистоте рабочей жидкости.

Недостатки

- Большие нагрузки на подшипники ротора.

- Сложность уплотнения торцов пластин

- Низкая ремонтопригодность

- Сравнительно невысокие давления (до 7МПа)

3.2 Насос двойного действия

Принцип действия насоса двойного действия полностью аналогичен принципу работы насоса однократного действия (рис. 23). Отличием является наличие двух зон всасывания и двух зон нагнетания. Для обеспечения прижима пластин в зоне нагнетания, также как и насосов однократного действия, подводится давление нагнетания.

23). Отличием является наличие двух зон всасывания и двух зон нагнетания. Для обеспечения прижима пластин в зоне нагнетания, также как и насосов однократного действия, подводится давление нагнетания.

Рис. 23

Рабочий объем пластинчатого насоса двойного действия рассчитывается как:

Где b – ширина пластины

Изображение внутреннего устройства пластинчатого насоса двойного действия показано на рис. 24.

Рис. 24

Достоинства и недостаткипластинчатых насосов двойного действия:

Достоинства

- Низкий уровень шума

- Низкий уровень пульсаций

- Возможность регулировки рабочего объема

- Уравновешенность радиальных нагрузок в роторе.

- Низкая по сравнению с роторно-поршневыми насосами стоимость.

- Менее требователен к чистоте рабочей жидкости.

- Большие по сравнению пластинчатыми насосами однократного действия давления (до 21МПа)

Недостатки

- Низкая ремонтопригодность

- Сложность уплотнения торцов пластин

4. Рекомендации по выбору насоса для гидросистемы.

Выбор типа и насоса нужно осуществлять исходя из условий работы гидросистемы, ее назначения и требований к параметрам потребного потока рабочей жидкости.

Основными параметрами при выборе типа насоса являются:

- Уровень действующих давлений рабочей жидкости;

- Класс чистоты рабочей жидкости;

- Диапазон вязкостей рабочей жидкости;

- Экономическое обоснование применения.

При выборе насоса для гидросистемы следует учитывать большое количество определяющих факторов. Основными критериями с которых необходимо начать выбор насоса являются необходимая подача Qи давлениеp. Также в начале процедуры подбора необходимо четкое представление о типе приводного двигателя. В зависимости от предназначения и базирования механизма приводимого в действие гидросистемой приводной двигатель может быть электрическим или двигателем внутреннего сгорания. При выборе мощности приводного двигателя следует определить необходимую для гидросистемы гидравлическую мощность, которую можно приблизительно определить по зависимости (1).

Также в начале процедуры подбора необходимо четкое представление о типе приводного двигателя. В зависимости от предназначения и базирования механизма приводимого в действие гидросистемой приводной двигатель может быть электрическим или двигателем внутреннего сгорания. При выборе мощности приводного двигателя следует определить необходимую для гидросистемы гидравлическую мощность, которую можно приблизительно определить по зависимости (1).

где Q – подача насоса [л/мин]

p – давление в гидросистеме [МПа]

ɳ — КПД насоса (шестеренного и пластинчатого ɳ=0,85, для роторно-поршневого ɳ=0,9)

После определения мощностивыбирается тип гидронасоса исходя из характеристик свойственных для каждого из типов насосов и рабочего давления. Необходимый рабочий объем гидронасоса определяется как:

где Q – необходимая подача насоса [л/мин]

n – частота вращения двигателя [об/мин]

Определив необходимый рабочий объем насоса,выбираем по каталогу насос выбранного типа с наиболее близким значением рабочего объема. После чего взяв из каталога реальные значения q0и ɳ, рассчитываем реальное значение подачи насосаQ:

После чего взяв из каталога реальные значения q0и ɳ, рассчитываем реальное значение подачи насосаQ:

и проверяем насос на совместимость с выбранным двигателем по мощности (см. выражение (1)).

При необходимости наличия регулируемой подачи насоса, помимо установки регулируемого насоса, можно применить насос постоянного рабочего объема при этом подачу регулировать оборотами приводного двигателя. Данный способ регулирования может быть осуществлен в ограниченных характеристиками двигателя пределах.

Для ступенчатой регулировки скорости гидродвигателя в гидросистеме можно применять два насоса илимногосекционные насосы, фактически представляющие собой несколько насосовконструктивно выполненных одним блоком. Для регулировки скорости в этом случае необходимо подключать или отключать секции насоса изменяя тем самым суммарную подачу насоса. Способы коммутации секций будут описаны в статьях 7 и 8.

5. Причины отказа насосов.

Причины отказа насосов.

При эксплуатации насоса следует обращать внимание на условия его работы. Наиболее часто неисправность насоса бывает вызвана:

- Попаданием посторонних частиц (грязи)

- Масляным голоданием

- Работой на водно-масляной эмульсии

- Работой на воздушно-масляной смеси

- Работой с перегрузкой по давлению

- Превышением допустимых оборотов

- Превышение давления в корпусе

- Перегревом рабочей жидкости

6. Заключение.

Данная статья написана в помощь специалистам осуществляющим ремонт, обслуживание и эксплуатацию гидросистем станочного оборудования и мобильных машин. Ознакомившись с вышенаписанным материалом, читатель получает базовые сведения о самых распространённых типах гидравлических насосов, их преимуществах и недостатках. Также в материале имеется простейший алгоритм определения мощности насоса и подбора приводного двигателя.

Следует отметить что практически все описанные конструктивные типы насосов могут использоваться в качестве гидромоторов, но об этом в следующей статье…

Все типы насосов описанные в данной статье можно приобрести в компании RGC гидроагрегаты.Возможна поставка гидрооборудования и запасных частей под заказ. Также в нашей компании можно получить консультации по гидрооборудованию.

Внимание! Данная статья авторская. При копировании ее с сайта обязательно указывать источник!

С Уважением,

Начальник конструкторского отдела

Лебедев М.К.

Тел.: 8(800) 550-42-20

Поршневый насос, гидравлический, устройство, принцип работы, ремонт

В поршневых возвратно-поступательных насосах силовое взаимодействие рабочего органа с жидкостью происходит в неподвижных рабочих камерах, которые попеременно сообщаются с полостями всасывания и нагнетания за счет впускного и выпускного клапанов.

В качестве рабочего органа (вытеснителя) в возвратно-поступательных насосах используются поршень, плунжер или гибкая диафрагма. Поэтому такие насосы подразделяются на поршневые, плунжерные и диафрагменные. Возвратно-поступательные насосы также подразделяются по способу привода на прямодействующие и вальные. Привод прямодействующего насоса осуществляется за счет возвратно-поступательного воздействия непосредственно на вытеснитель. Примером такого насоса является простейший насос с ручным приводом. Вальный насос приводится за счет вращения ведущего вала, которое преобразуется в возвратно-поступательное движение при помощи кулачкового или кривошипно-шатунного механизма.

Поршневой насос конструкция

Рассмотрим устройство и принцип работы поршневого насоса с вальным приводом

на рис. 1, а

приведена конструктивная схема поршневого насоса с кривошипно-шатунным механизмом. Приводной вал 7 через кривошип 6 радиусом ( r ) и шатун 5 приводит в движение поршень 3 площадью ( Sп ) который движется возвратно-поступательно в корпусе (цилиндре) 4. Насос имеет два подпружиненных клапана: впускной 1 и выпускной 2. Рабочей камерой данного насоса является пространство слева от поршня, ограниченное корпусом 4 и крайними положениями поршня 3 оно на рисунке затемнено. При движении поршня 3 вправо жидкость через впускной клапан 1 заполняет рабочую камеру, т. е. обеспечивается всасывание. При движении поршня 3 влево жидкость нагнетается в напорный трубопровод через клапан 2.

Насос имеет два подпружиненных клапана: впускной 1 и выпускной 2. Рабочей камерой данного насоса является пространство слева от поршня, ограниченное корпусом 4 и крайними положениями поршня 3 оно на рисунке затемнено. При движении поршня 3 вправо жидкость через впускной клапан 1 заполняет рабочую камеру, т. е. обеспечивается всасывание. При движении поршня 3 влево жидкость нагнетается в напорный трубопровод через клапан 2.

Рассматриваемый насос имеет одну рабочую камеру ( z = 1 ), и за один оборот вала поршень 3 совершает один рабочий ход, т.е. это насос однократного действия (к = 1). Из анализа рис. 1, а следует, что рабочий ход ( L ) поршня 3 равен двум радиусам кривошипа 6. Тогда в соответствии с (рис. 1) рабочий объем насоса равен объему рабочей камеры и может быть вычислен по формуле

WQ = WK = Sп * 2r

Характеристики поршневого насоса

Насосы с поршнем в качестве вытеснителя являются самыми распространенными из возвратно-поступательных насосов. Они могут создавать значительные давления (до 30…40 МПа). Однако выпускаются также насосы, рассчитанные на значительно меньшие давления (до 1… 5 МПа). Скоростные параметры этих насосов (число рабочих циклов в единицу времени) во многом определяются конструкцией клапанов, так как они являются наиболее инерционными элементами. Насосы с подпружиненными клапанами допускают до 100…300 рабочих циклов в минуту. Насосы с клапанами специальной конструкции позволяют получить до 300…500 циклов в минуту.

Они могут создавать значительные давления (до 30…40 МПа). Однако выпускаются также насосы, рассчитанные на значительно меньшие давления (до 1… 5 МПа). Скоростные параметры этих насосов (число рабочих циклов в единицу времени) во многом определяются конструкцией клапанов, так как они являются наиболее инерционными элементами. Насосы с подпружиненными клапанами допускают до 100…300 рабочих циклов в минуту. Насосы с клапанами специальной конструкции позволяют получить до 300…500 циклов в минуту.

В поршневых насосах существуют все три вида потерь: объемные, гидравлические и механические потери. Объемные КПД ( η0 ) большинства поршневых насосов составляют 0,85…0,98. Гидравлические КПД ( ηг ), определяемые потерями напора в клапанах, находятся в пределах 0,8…0,9, а механические КПД ( ηм ) – 0,94…0,96. Полный КПД ( ηн ) для большинства поршневых насосов составляет 0,75…0,92. Определяется по формуле

ηн = η м *ηг *η0

Значительно реже применяются насосы с плунжером в качестве вытеснителя. У этих насосов существенно больше поверхность контакта между корпусом и вытеснителем, что позволяет значительно лучше уплотнить рабочую камеру. Плунжерные насосы обычно изготовляются с высокой точностью, поэтому они являются весьма дорогими, но позволяют получать очень большие давления — до 150…200 МПа. Основной областью использования плунжерных насосов являются системы топливоподачи дизелей.

У этих насосов существенно больше поверхность контакта между корпусом и вытеснителем, что позволяет значительно лучше уплотнить рабочую камеру. Плунжерные насосы обычно изготовляются с высокой точностью, поэтому они являются весьма дорогими, но позволяют получать очень большие давления — до 150…200 МПа. Основной областью использования плунжерных насосов являются системы топливоподачи дизелей.

На рис. 1, б приведена конструктивная схема такого насоса с кулачковым приводом. Ведущий вал приводит во вращение кулачок 11, который воздействует на плунжер 9, совершающий возвратно-поступательные движения в корпусе (цилиндре) 4, причем движение плунжера влево обеспечивается кулачком 11, а обратный ход — пружиной 10. Данный насос имеет только один клапан — выпускной 2. Отсутствие впускного клапана является особенностью насосов, используемых на дизелях. Их топливные системы обычно имеют вспомогательные насосы, и заполнение рабочей камеры плунжерного насоса обеспечивается через проточку 8 вспомогательным насосом.

Диафрагменные насосы в отличие от насосов, рассмотренных выше, достаточно просты в изготовлении и поэтому являются дешевыми. На рис. 1, в приведена схема прямодействующего диафрагменного насоса. В корпусе 4 насоса закреплена гибкая диафрагма 12, прикрепленная также к штоку 13. Насос имеет два подпружиненных клапана: впускной 1 и выпускной 2. Рабочей камерой насоса является объем внутри корпуса 4, расположенный слева от диафрагмы 12. Рабочий процесс диафрагменного насоса не отличается от рабочего процесса поршневого насоса.

Диафрагменные насосы не могут создавать высокое давление, так как оно ограничивается прочностью диафрагмы. Его максимальные значения в большинстве случаев не превышают 0,1… 0,3 МПа. Диафрагменные насосы нашли применение в топливных системах карбюраторных двигателей.

Очень существенным недостатком возвратно-поступательных насосов с вытеснителем любой конструкции является крайняя неравномерность их подачи Q во времени t. Это вызвано чередованием тактов всасывания и нагнетания. График подачи Q, представленный на рис. 2, а, наглядно демонстрирует эту неравномерность. Для ее снижения используют два способа.

График подачи Q, представленный на рис. 2, а, наглядно демонстрирует эту неравномерность. Для ее снижения используют два способа.

Первым из этих способов является применение многокамерных насосов. В этом случае нагнетание осуществляется несколькими вытеснителями по очереди или одновременно. На рис. 2, б представлен график подачи трехпоршневого насоса, на котором тонкими линиями показаны подачи отдельных рабочих камер, а толстой — суммарная подача насоса. Конструкции многокамерных насосов весьма разнообразны, но в большинстве случаев это насосы с несколькими рабочими камерами в одном корпусе. При увеличении числа рабочих камер с целью уменьшения неравномерности подачи предпочтение следует отдавать насосам с нечетным числом камер.

Вторым способом снижения неравномерности подачи жидкости является установка в гидролинию на выходе насосов гидравлических аккумуляторов. На рис. 2, в приведена схема насоса с гидравлическим аккумулятором, который представляет собой замкнутую емкость, разделенную гибкой диафрагмой на две полости. При ходе нагнетания часть подаваемой насосом жидкости заполняет нижнюю полость гидроаккумулятора, а газ (воздух) в верхней полости сжимается. При ходе всасывания давление в трубопроводе снижается и жидкость из гидроаккумулятора вытесняется сжатым газом. График подачи Q во времени t такого устройства приведен на рис. 2, а. Следует отметить, что вместо термина гидроаккумулятор в литературе используется также термин воздушный колпак.

При ходе нагнетания часть подаваемой насосом жидкости заполняет нижнюю полость гидроаккумулятора, а газ (воздух) в верхней полости сжимается. При ходе всасывания давление в трубопроводе снижается и жидкость из гидроаккумулятора вытесняется сжатым газом. График подачи Q во времени t такого устройства приведен на рис. 2, а. Следует отметить, что вместо термина гидроаккумулятор в литературе используется также термин воздушный колпак.

Гидравлические насосы: поршневые против шестеренчатых

При установке гидравлики часто возникает дилемма с выбором типа гидронасоса. Эта статья может помочь тем, кто еще не определился с предпочтениями.

Спор между владельцами шестеренчатых и аксиально-поршневых гидронасосов вечен, словно война фанатов «Пепси» и «Кока-Колы». Владельцы гидрофицированных тягачей никак не придут к общему мнению, какие насосы лучше. Да, и те, и другие успешно справляются с прокачкой гидравлической жидкости. Но при этом одни люди выбирают «аксиальники», а другие без ума от «шестерёнников». Почему так?

Почему так?

Прежде всего потому, что между этими гидроагрегатами есть существенные различия, которые определяют их достоинства и недостатки. Чтобы понять, какой из насосов заслуживает называться лучшим, следует изучить их сильные и слабые стороны.

Аксиально-поршневой гидронасос

Работа аксиально-поршневого насоса основана на вращении вала и соединенного с ним блока цилиндров. Цилиндры при этом совершают поступательные движения, создавая давление и прокачивая жидкость по гидравлической системе.

Данный тип насосного гидрооборудования наиболее популярен и широко распространен в современной технике. Главная причина – наилучшие по сравнению с другими насосами габаритные и весовые параметры. Аксиально-поршневые устройства имеют одно из самых оптимальных соотношений размеров и массы к выдаваемой мощности. Так, 60-литровый «аксиальник» весит на 3 кг меньше аналогичного шестеренчатого «коллеги».

Аксиальные насосы способны работать под высоким давлением и на высоких оборотах двигателя. Это относится не только к устройствам, использующимся в автомобилях. Так, некоторые промышленные аксиальные гидронасосы отлично чувствуют себя, функционируя при 20 тыс (!). оборотов в минуту.

Это относится не только к устройствам, использующимся в автомобилях. Так, некоторые промышленные аксиальные гидронасосы отлично чувствуют себя, функционируя при 20 тыс (!). оборотов в минуту.

Плюсы:

-

Относительно небольшие размеры и вес при большой мощности;

-

Способность эффективно работать на высоких оборотах;

-

Способность выдерживать серьезное общее давление в гидросистеме;

-

Высокий КПД.

Минусы:

-

Более высокая цена по сравнению с шестеренчатыми насосами;

-

Меньший ресурс и более частые поломки;

-

Трудности в ремонте и обслуживании ввиду наличия большого количества сложных движущихся деталей.

Шестеренчатый гидронасос

Данный тип устройств перекачивает рабочую жидкость при помощи вращающихся шестеренок, находящихся в постоянном зацеплении друг с другом..jpg) Крутясь, шестерни создают вакуум, благодаря чему масло поступает из гидробаков в рабочую камеру и далее движется по всей системе.

Крутясь, шестерни создают вакуум, благодаря чему масло поступает из гидробаков в рабочую камеру и далее движется по всей системе.

«Шестеренники» бывают двух типов – с внешним и внутренним зацеплением шестерней. В первом случае шестеренки находятся рядом, во втором одна вложена в другую. Принцип работы при этом всегда одинаков и основан на создании разреженного пространства в области выхода деталей из зацепления.

Для шестеренчатого гидронасоса крайне важна точность подгонки деталей друг к другу. Повреждения или «разболтанность» шестерней влекут быструю потерю мощности и приводят к выходу агрегата из строя.

Плюсы:

-

Чрезвычайно простая конструкция. Как следствие – беспроблемный ремонт и обслуживание;

-

Невысокая стоимость по сравнению с другими гидронасосами;

-

Стабильная работа без пульсации рабочей жидкости;

-

Возможность эффективно прокачивать рабочую жидкость высокой вязкости;

-

Малошумность.

Минусы:

-

Тихоходность. Шестеренчатый гидронасос плохо приспособлен к работе на высоких оборотах мотора. Функционирование в данном режиме может привести к избыточным нагрузкам на шестерни, их вдавливанию в стенки рабочей камеры и выходу насоса из строя;

-

Невысокий КПД по сравнению с поршневыми агрегатами;

-

Невозможность работать при высоком давлении.

Общий вывод

В битве шестеренки и поршня нет победителя. Каждый вид гидравлических насосов обладает своими уникальными преимуществами. Именно поэтому и первые и вторые продаются одинаково хорошо.

Выбирая «сердце» для автомобильной гидравлики, следует руководствоваться задачами и условиями, при которых эксплуатируется автомобиль. Если он возит грузы без серьезного перевеса и часто бывает вдали от хороших СТО – лучше выбрать «шестеренник». Если же нужна высокая мощность и всегда есть возможность осуществить сложный ремонт – отдайте предпочтение аксиально-поршневым агрегатам.

Гидравлический насос — шестеренный, пластинчатый, аксиально-поршневой

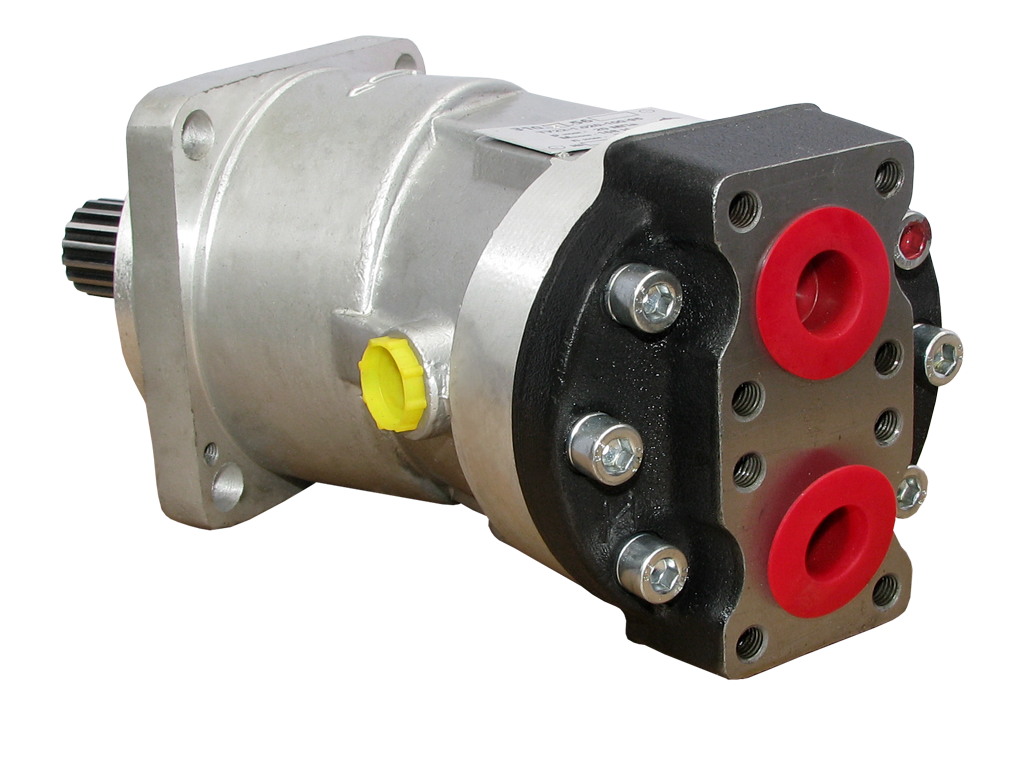

Шестеренные насосы с внешним зацеплением

|

-Насосы GP представляют собой насосы фиксированной производительности с шестернями внешнего зацепления с компенсацией осевого зазора

-Насосы характеризуются значительными величинами расхода даже при высоких давлениях, низким уровнем шума и продолжительным сроком службы благодаря системе балансировки нагрузки на направляющих втулках

-Насосы подразделяются на три типоразмера соответственно 9. 1 , 34.4 и 87.6 см3/об и рабочими давлениями до 250 бар ( в стандартном варианте) и до 310 бар ( в варианте высокого давления “H” )

1 , 34.4 и 87.6 см3/об и рабочими давлениями до 250 бар ( в стандартном варианте) и до 310 бар ( в варианте высокого давления “H” )

-Насосы поставляются в различных вариантах исполнения и могут комбинироваться с целью создания многосекционного насоса

Шестеренные насосы с внешним зацеплением

|

–Насосы 1P представляют собой насосы фиксированной производительности с шестернями внешнего зацепления с компенсацией осевого зазора.

–Насосы характеризуются значительными величинами расхода даже при высоких рабочих давлениях, низким уровнем шума и продолжительным сроком службы благодаря системе балансировки нагрузки на направляющих втулках.

–Насосы выпускаются с производительностью от 1,1 до 8,0 см3/об и рабочими давлениями до 230 бар.

–Насосы выпускаются с коническим валом, вращающимся по часовой стрелке.

–Гидравлическое присоединение представляет собой отверстия с резьбой типа BSP.

Шестеренные насосы с внутренним зацеплением

|

— Насосы IGP представляют собой насосы объемного действия с шестернями внутреннего зацепления и поставляются в пяти типоразмерах, каждый из которых подразделяется по производительности.

— Насосы характеризуются высокой производительностью благодаря радиальной и осевой компенсации в соответствии с уровнем рабочего давления, а также низким уровнем шума.

— Оптимальное распределение нагрузки и специальные подшипники скольжения обеспечивают непрерывную работу насосов при высоких давлениях и продолжительный срок их службы.

— Насосы IGP также поставляются в различных вариантах исполнения для создания многосекционных насосов.

Пластинчатые насосы фиксированной производительности

|

—Насосы DFP представляют собой насосы фиксированной производительности, выпускаемые в четырех типоразмерах, каждый из которых имеет пять различных номинальных показателей производительности.

Насосы выпускаются как с одним рабочим узлом (одиночные насосы), так и с двойным рабочим узлом (сдвоенные насосы).

Комбинации сдвоенных насосов приводятся в пп. 15-20.

—Рабочий узел насоса состоит из компактного встраиваемого насосного элемента, включающего в себя ротор, лопасти, статорное кольцо и распределительные диски.

Встраиваемый насосный элемент выполнен легкосъемным, без необходимости отсоединения насоса от гидравлического контура, что упрощает работы по техническому обслуживанию.

—Специальное эллиптическое сечение статорного кольца со сдвоенными всасывающими и напорными камерами, расположенными одна напротив другой, исключает появление радиальных нагрузок на ротор, что резко снижает износ насоса. Кроме того, за счет использования 12-лопастного ротора снижаются колебания давления в напорной магистрали, что снижает вибрацию и уровень шума при работе насоса.

Пластинчатые насосы регулируемой производительности

|

— Насосы PVD представляют собой насосы регулируемой производительности с механической стабилизацией давления.

— Данные насосы дают возможность автоматической регулировки расхода в соответствии с потребностями системы. В результате потребление энергии снижается до уровня,адекватного реальной потребности на каждой фазе процесса.

— Насосный агрегат имеет распределительные пластины с гидростатической осевой компенсации, улучшающими объемный КПД насоса и снижающими износ его компонентов.

— Стабилизация давления осуществляется за счет того, что статорное кольцо насосного агрегата удерживается в эксцентрическом положении регулируемой нагрузочной пружиной компенсатора давления.

— Когда давление в напорной магистрали выравнивается с давлением, соответствующим установленной нагрузке пружины, статорное кольцо перемещается в сторону центра оси насоса (эксцентриситет уменьшается), за счет этого расход насоса снижается до уровня, необходимого в данный момент системе.

— Если потребность системы в рабочей жидкости равна нулю, насос подает масло только для компенсации возможных утечек или потерь на управление, таким образом поддерживая давление в системе постоянным.

— Время срабатывания компенсатора очень мало, что позволяет не использовать перепускной предохранительный клапан.

— Также выпускаются варианты насоса с возможностью регулировки максимальной величины расхода PVD***Q.

Пластинчатые насосы регулируемой производительности с регулятором давления прямого действия

|

—Насосы PVE представляют собой пластинчатые насосы регулируемой производительности, оборудованные регулятором давления.

—Насосный агрегат имеет распределительные пластины с гидростатической осевой компенсацией, улучшающими объемный КПД насоса и снижающими износ его компонентов.

—Стабилизация давления осуществляется за счет того, что статорное кольцо насосного агрегата удерживается в эксцентрическом положении регулируемой нагрузочной пружиной компенсатора давления.

Когда давление в напорной магистрали выравнивается с давлением, соответствующим установленной нагрузке пружины, статорное кольцо перемещается в сторону центра оси насоса (эксцентриситет уменьшается), за счет этого расход насоса снижается до уровня, необходимого в данный момент системе.

Если потребность системы в рабочей жидкости равна нулю, насос подает масло только для компенсации возможных утечек или потерь на управление, таким образом поддерживая давление в системе постоянным.

—Насосы PVE могут поставляться одного из четырёх размеров, с максимальной производительностью от 6,6 до 23,3 см3/об и с максимальными устанавливаемыми значениями регулятора давления до 35 бар и 70 бар (стандартный вариант).

Пластинчатые насосы регулируемой производительности

|

—Насосы PVA представляют собой насосы регулируемой производительности с регулируемой гидравлической стабилизацией давления.

—Данные насосы дают возможность автоматической регулировки расхода в соответствии с потребностями системы. В результате потребление энергии снижается до уровня, адекватного реальной потребности на каждой фазе процесса.

—Насосный агрегат имеет распределительные пластины с гидростатической осевой компенсации, улучшающими объемный КПД насоса и снижающими износ его компонентов.

—Стабилизация давления осуществляется за счет того, что статорное кольцо насосного агрегата удерживается в эксцентрическом положении гидравлически регулируемым поршнем ступени пилотного управления компенсатора давления.

— Когда давление в напорной магистрали выравнивается с давлением, соответствующим установленному давлению ступени управления, статорное кольцо перемещается в сторону центра оси насоса (эксцентриситет уменьшается), за счет этого расход насоса снижается до уровня, необходимого в данный момент системе.

— Если потребность системы в рабочей жидкости равна нулю, насос подает масло только для компенсации возможных утечек или потерь на управление, таким образом поддерживая давление в системе постоянным.

—Время срабатывания компенсатора очень мало, что позволяет не использовать перепускной предохранительный клапан.

—Также выпускаются варианты насоса с регулировкой максимальной величины расхода (исполнение PVD***Q), а также с устройством для выбора двух независимых значений давления электромагнитным клапаном (исполнение PVA***M).

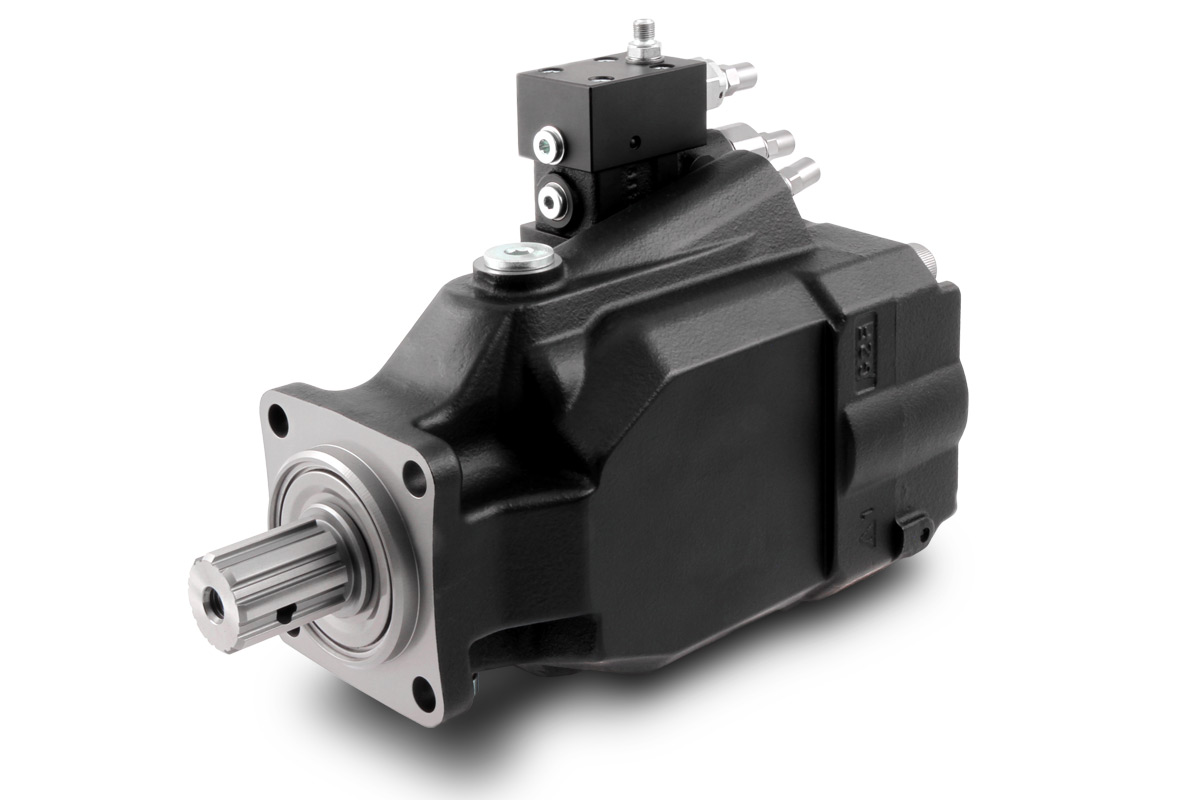

Аксиально-поршневые насосы регулируемой производительности

|

—Насосы VPPM представляют собой аксиально-поршневые насосы регулируемой производительности с гидравлически регулируемой наклонной шайбой и пригодные для использования с разомкнутыми контурами.

—Насосы поставляются с четырьмя размерами корпуса и максимальной производительностью 29, 46, 73 и 87 см3/об соответственно.

—Величина расхода насоса пропорциональна частоте вращения и углу наклона шайбы, который можно непрерывно и плавно регулировать. Максимальный и минимальный углы наклона можно ограничить механически с использованием регулировочных винтов.

— Насосы характеризуются средними и высокими рабочими давлениями (постоянное 280 бар и пиковое 350 бар). Благодаря некоторым особенностям их конструкции данные насосы способны выдерживать высокие осевые и радиальные нагрузки на вал.

—Насосы обычно поставляются с крепежным фланцем по ISO 3019/2, за исключением задних и промежуточных насосов в случае многосекционного насоса. Такие насосы выпускаются только с фланцем по SAE J744 с 2-мя отверстиями и со шлицевым валом по SAE J744 (см. п. 19).

—Насосы поставляются с 7-ю различными типами регулировочных устройств в соответствии с конкретными применениями (см. пп. 8-14).

Аксиально-поршневые насосы регулируемой производительности

|

— Насосы VPPL представляют собой аксиально-поршневые насосы регулируемой производительности с наклонной шайбой и пригодные для работы в контурах с низким и средним давлением.

— Насосы производятся в 7-ми типоразмерах с производительностью 8, 16, 22, 36, 46, 70 и 100 см3/об.

— Величина подачи насоса пропорциональна частоте вращения вала и углу наклона шайбы, который можно непрерывно и плавно регулировать. Максимальный и минимальный угол наклона шайбы можно ограничить при помощи регулировочных винтов.

— Насосы производятся с фланцем и цилиндрическим валом по SAE J744.

— Насосы производятся с 4-мя типами регуляторов в соответствии с конкретными применениями.

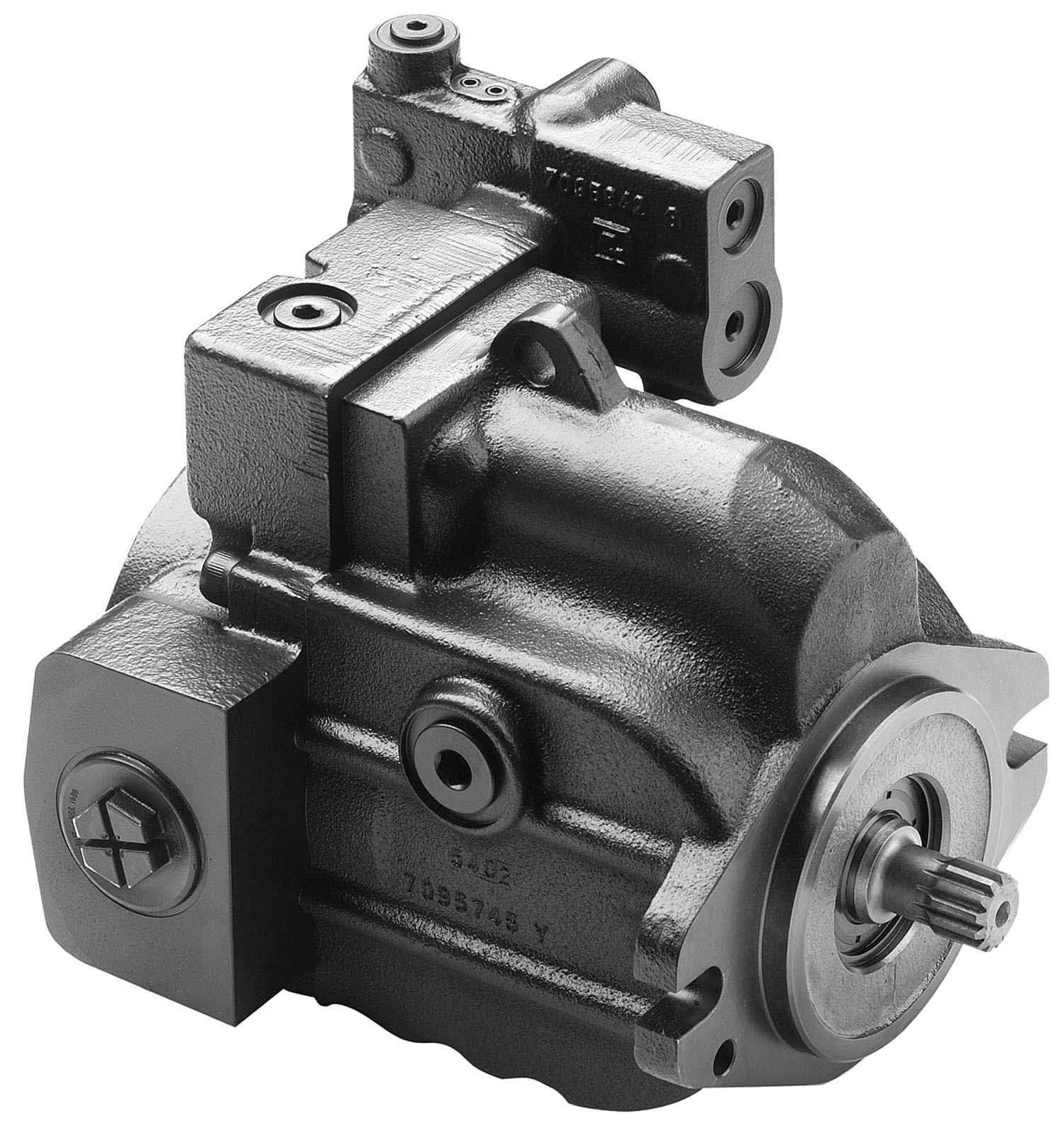

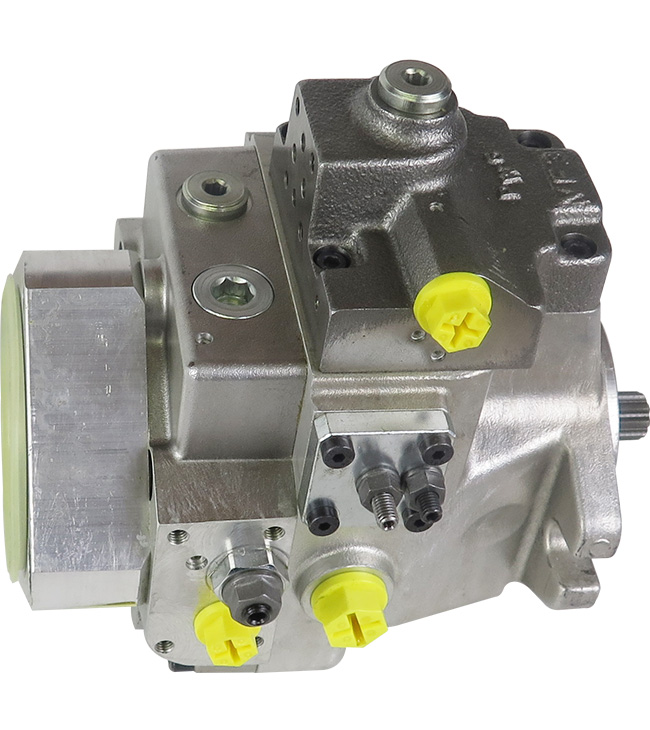

Гидронасос Parker P2 и P3 поршневой регулируемый в наличии

Описание

Гидравлический насос Parker серии P2 и P3 поршневой регулируемый

Оптимальная конструкция для применения в мобильных системах:

Специальная конструкция наружного кожуха и особое расположение портов.

Высокая скорость самозаполнения.

Стандартный объем предварительного сжатия.

Допуск для работы в тяжелых условиях (размер 105 и 145) при повышенной удельной мощности.

Преимущества гидронасосов

серии P2 и P3:

Удобство монтажа благодаря прямому соединению с валом отбора мощности.

Высокая производительность в результате увеличения расхода на выходе.

Возможность эксплуатации при большой высоте над уровнем моря.

Низкий уровень шума и сниженная пульсация потока.

Камера пульсаций

Камера пульсаций гидравлических насосов снижает пульсации расхода, а вследствие этого — и пульсации давления нагнетания насоса. Эта технология позволяет снизить пульсации на 40 – 60%. Это приводит к существенному снижению общего шума системы без использования дополнительных компонентов и затрат. Камера пульсаций входит в стандартную конструкцию всех насосов серий P2 и P3 с боковыми портами.

Рекомендуемые рабочие жидкости

Обычное минеральное масло

Высококачественная гидравлическая жидкость / масло HLP

Биоразлагаемая гидравлическая жидкость

Синтетическая гидравлическая жидкость

Негорючие жидкости, жидкости на водной основе (HFC)

Для жидкостей на водной основе максимальное давление в системе снижено до 210 бар. При использовании жидкостей на водной основе срок службы подшипников снижается до 25%.

При использовании жидкостей на водной основе срок службы подшипников снижается до 25%.

Вязкость

Минимальная вязкость для кратковременной работы: 10 мм²/с (сСт)

Номинальная рабочая вязкость: 15…40 мм²/с (сСт)

Максимальная вязкость для кратковременной работы: 1000 мм²/с (сСт)

Фильтрация

Для обеспечения максимальной работоспособности и срока службы гидронасоса и компонентов системы необходимо предусмотреть эффективную фильтрацию для защиты системы от загрязнения. Чистота жидкости должна соответствовать классификации ISO 4406. Качество фильтрующих элементов должно соответствовать стандартам ISO.

Рекомендации в отношении фильтрации: Класс 21/18/24 согласно ISO 4406

Технические характеристики гидравлических насосов

серии P2 и P3:

| Размер корпуса | Единица измерения | P2060 | P2075 | P2105 | P2145 | P3105 | P3145 |

|---|---|---|---|---|---|---|---|

Макс. рабочий объем рабочий объем | [см³/об] | 60 | 75 | 105 | 145 | 105 | 145 |

| Частота вращения самозаполнения при абсолютном давлении всасывания 1 бар 1) | [об/мин] | 2800 | 2500 | 2300 | 2200 | 2600 | 2500 |

| Номинальное давление 2) | [бар] | 320 | 320 | 350 | 350 | 350 | 350 |

| Мин. абсолютное давление всасывания 1) | [бар] | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 |

| Макс. абсолютное давление всасывания | [бар] | 10 | 10 | 10 | 10 | 1,5 | 1,5 |

| Макс. давление слива корпуса, абсолютное | [бар] | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Миним. давление нагнетания | [бар] | 15 | 15 | 15 | 15 | 15 | 15 |

| Уровень шума при полном расходе при 1800 об/мин и 250 бар | [дБ(А)] | 74 | 76 | 78 | 80 | 78 | 80 |

| Масса с системой управления с измерением нагрузки | [кг] | 37 | 44 | 63 | 78 | 62 | 76 |

| Момент инерции (на оси вала) | [кг-м2] | 0,0061 | 0,0101 | 0,0168 | 0,0241 | 0,0177 | 0,0264 |

Гидравлические насосы | Gidravlika-m7.

ru

ru

Гидравлические насосы, повсеместно используемые в различных областях промышленности, имеют отличный эксплуатационный потенциал.

Гидронасос — сложное гидравлическое устройство, и от правильного функционирования этого узла зависит качество работы всей машины, в которую он входит. Выбирая гидравлический насос, руководствуются следующими основными характеристиками: назначение, рабочий объем, давление и тип присоединения.

Если гидравлические насосы купить в нашей компании, то вы получите удобные насосы, работающие в диапазоне до -40 град. С, с резьбовым входом и выходом, а также квалифицированную консультацию по установке.

Подключая гидронасос, необходимо обеспечить достаточное сечение линии от бака. При выполнении рекомендаций производителя, гидронасос прослужит долго.

Наша компания специализируется на продаже и монтаже насосов (и остальной гидравлики для грузовой техники). Мы работаем честно и грамотно. Подтверждает это тот факт, что основная часть дилеров европейской техники Санкт-Петербурга устанавливает гидронасосы именно у нас. У нас проверенные поставщики, мы дорожим репутацией и не поставляем комплектующие низкого качества.

У нас проверенные поставщики, мы дорожим репутацией и не поставляем комплектующие низкого качества.

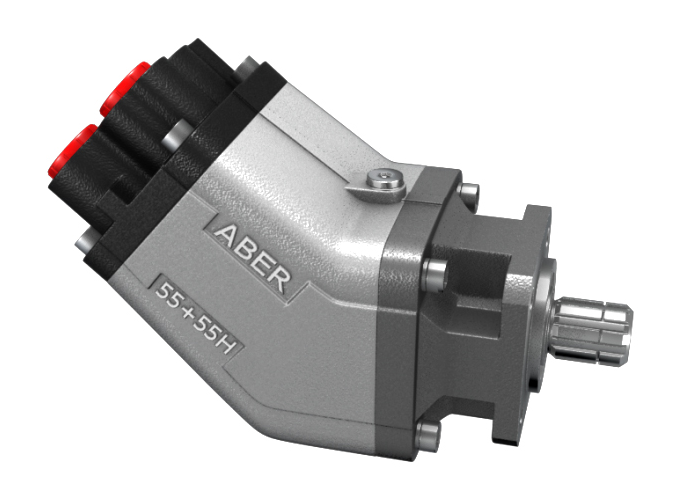

Мы продаем аксиально-поршневые и шестеренчатые гидронасосы.

Типоразмеры аксиально поршневых гидронасосов можно посмотреть тут.

Типоразмеры шестеренчатых гидронасосов- тут. Цены на наиболее распространенные гидронасосы тут. Если Вы не нашли цену на нужный Вам насос, это не значит, что его нет. Позвоните по тел +7 (499) 707-28-07 и уточните цены на нужный Вам насос. На сайте выложены только распространенные модели.

Насосы OMFB и Sunfab подходят, в первую очередь, для привода самосвала, краны-манипулятора, бензовоза, автокрана и др. систем.

Для привода самосвала чаще всего подходят гидронасосы с объемом раб. камеры 64-84 куб.см. Для автокрана – 55-108 куб.см. Для крана-манипулятора 25-84 куб. см.

Насосы могут быть присоединены непосредтственно к коробке отбора мощности, или через карданный вал (для этого гидронасос доукомплектовывается адаптером присоединения к карданному валу).

В случае, привода через карданный вал, гидронасосы OMFB и Sunfab могут быть заменой для отечественных аксиально-поршневых насосов. Например, насос 310.2.56 и 310.3.56 заменяется насосом HDS 55. Аналогично можно менять и 112 насос.

Характеристики нерегулируемых аксиально-поршневых насосов с наклонным блоком.

Тип аксиально-поршневого насоса | ||||

Тип аксиально-поршневого насоса | Объем рабочей камеры, куб. см | Рабочее давление, бар | Рабочий диапазон скоростей вращения, об/мин | |

|---|---|---|---|---|

насос HDS-25 | 25,1 | 350 | 300-2300 | |

насос HDS-34 | 33,8 | 350 | 300-2300 | |

насос HDS-47 | 47,1 | 350 | 300-1900 | |

насос HDS-64 | 63,6 | 350 | 300-1900 | |

насос MDS-80 | 77,3 | 300 | 300-1900 | |

насос HDS-84 | 84,3 | 350 | 300-1500 | |

насос HDS-108 | 107 | 350 | 300-1500 | |

насос MDS-130 | 131,6 | 250 | 300-1500 | |

Аксиально-поршневые насосы отличаются:

1. по форме (с наклонным блоком и с наклонной шайбой)

по форме (с наклонным блоком и с наклонной шайбой)

2. По возможности управления подачей рабочей жидкости (регулируемые и нерегулируемые)

3. По количеству рабочих камер (однокамерные и двухкамерные).

4. По способу присоединения к приводу (ISO, UNI SAE-B и пр.)

Наиболее массовые насосы – аксиально-поршневой насос с наклонным блоком нерегулируемый тип ISO

текущее состояние, направления развития, технологии.

Гидравлический насос, в современном машиностроении, является одним из направлений такого класса агрегатов как гидромашины. Большое распространение в современной технике получили аксиально-плунжерные гидромашины, которые могут использоваться как насосы, и как гидромоторы. В отличии от аксиально-поршневой гидромашины в аксиально–плунжерной в качестве вытеснителей используются плунжеры – длинные поршни цилиндрической формы.

В данной статье речь пойдет о гидравлическом поршневом насосе, относящегося к аксиально-плунжерным гидромашинам, и о его роли в гражданской авиации. Будет представлено описание разновидностей, конструктивных особенностей, строения и принципа работы современных гидравлических насосов. Будет рассказано о достижениях некоторых исследовательских групп по этой тематике. Рассмотрены проблемы и ограничения в области исследования гидравлических насосов в авиации, и направления будущих исследований по данной тематике для получения нужной информации.

Будет представлено описание разновидностей, конструктивных особенностей, строения и принципа работы современных гидравлических насосов. Будет рассказано о достижениях некоторых исследовательских групп по этой тематике. Рассмотрены проблемы и ограничения в области исследования гидравлических насосов в авиации, и направления будущих исследований по данной тематике для получения нужной информации.

В статье приведен анализ некоторых технологий, непосредственно связанных с гидравлическим насосом, в таких областях как: трение, шумоподавление, терморегулирование, диагностика неисправностей, старение механических элементов конструкции.

1. Введение

Гидравлический насос является наиболее распространенным насосом, используемым в авиации, и ключевым силовым компонентом в гидравлической системе самолета. Гидравлический насос конвертирует механическую энергию в гидравлическую, поставляя энергию во многие механизмы самолета:

- для управления закрылками, для выполнения регулировки положения полета;

- для опускания и поднятия шасси;

- для работы системы торможения и т.

д.

д.

Благодаря своей компактности и надежности конструкции, аксиально-плунжерные гидравлические насосы широко используются в авиационной технике. Насосы способны работать при высоких давлениях и на высокой скорости, сохраняя при этом эффективность своей работы.

В отличие от промышленных насосов, к авиационным насосам предъявляются самые высокие требования. Проектирование насосов требует конструктивных решений, для таких проблем как:

- кавитация, вызванная низким давлением на входе;

- большая пульсация давления на выходе;

- шум, создаваемый при работе механизма.

Большой проблемой, при проектировании насосов, стало решение вопроса о отведении тепла. Стремление конструкторов к общей минимизация элементов гидравлической системы, приводит к увеличению тепловыделения, что может легко вызвать чрезвычайно быстрое повышение температуры и привести к сбою в работе.

Все перечисленные выше нежелательные явления снижают эффективность работы, увеличивая «усталость» элементов насоса, что в конечном итоге может привести к уменьшению срока его службы. Хотя некоторые из проблем привлекли к себе внимание, и для них найдены определённые решения, многие проблемы в работе гидравлических насосов, до сих пор, остаются нерешенными.

Хотя некоторые из проблем привлекли к себе внимание, и для них найдены определённые решения, многие проблемы в работе гидравлических насосов, до сих пор, остаются нерешенными.

2. Принцип работы и конструктивные особенности

2.1. Разновидности конструкций

По своему строению гидравлические насосы можно разделить на насосы с фиксированным и переменным рабочим объемом. В насосе с фиксированным рабочим объемом, поток жидкости проходящий через насос прямо пропорционален скорости вращения. Основной характеристикой такого насоса является отношение протекающего объема жидкости через насос за один оборот. В таком насосе реверс подачи рабочей жидкости можно произвести только, изменив направление вращения вала.

Насосы переменного рабочего объема, более «гибкие» в работе. Они могут менять свой рабочий объем при помощи встроенного механизма управления. Реализация изменения рабочего объема в этих насосах осуществляется путем изменения угла наклона хомута через приводной поршень, который приводится в движение регулирующим давлением рабочей жидкости, выходящего из компенсаторного клапана, как показано на Рис. 1, или в конструкциях с изменением угла наклона оси блока цилиндров. Насосы переменного рабочего объема обычно используются в качестве центральной гидравлической системы, нагруженной несколькими потребителями, где переменный рабочий объем позволяет регулировать производительность насоса в зависимости от требуемого объема в пределах от 0 до 100 %.

1, или в конструкциях с изменением угла наклона оси блока цилиндров. Насосы переменного рабочего объема обычно используются в качестве центральной гидравлической системы, нагруженной несколькими потребителями, где переменный рабочий объем позволяет регулировать производительность насоса в зависимости от требуемого объема в пределах от 0 до 100 %.

Рис.1 Поперечный разрез типичного гидравлического насоса

Благодаря своей компактности и простоте конструкции гидравлические насосы нашли широкое применение во многих технических приложениях. Электро-гидростатические приводы (electro-hydrostatic actuator — EHA) построенные на гидравлических насосах используются в самолете как приводы в системах рулевого управления, а также в системах где требуется надежная подвижность на смыкание/размыкание элементов конструкции.

В таблице 1 приведены типы обычно применяемых гидравлических насосов и их исполнение по рабочему объему.

|

№ |

Тип устройства |

Тип рабочего объема |

|---|---|---|

|

1 |

Насос с приводом от двигателя Engine driven pump (EDP) |

Переменный |

|

2 |

Насос с электродвигателем Electric motor pump (EMP) |

Переменный / фиксированный |

|

3 |

Пневматический насос Air driven pump (ADP) |

Переменный |

|

4 |

Блок передачи энергии Power transfer unit (PTU) |

Переменный / фиксированный |

В настоящее время насосы с клапаном отсечки и с компенсацией давления, часто используется для управления гидравлической системой самолета. Такой тип насоса, без потери мощности, может обеспечить непрерывную работу в течение всего полета.

Такой тип насоса, без потери мощности, может обеспечить непрерывную работу в течение всего полета.

На рисунке 1 показан поперечный разрез типичного насоса с переменным рабочим объемом. При вращении приводного вала поршни — плунжеры совершают возвратно-поступательное движение в отверстиях блока цилиндров. Поршневые башмаки удерживаются на опорной поверхности силой сжатия во время такта нагнетания и прижимной пластиной башмака и фиксатором во время такта впуска.

Изменение рабочего объема в насосе осуществляется путем изменения угла наклона хомута через приводной поршень.

Кривая расхода и давления, диапазон регулирования приведены на Рис.2

Рис. 2 Характеристика давления потока (плоское сечение)

Предварительный натяг на пружину компенсатора давления определяет давление в системе, при котором насос начинает регулировку. Сжатие пружины (увеличение предварительного натяга) вызывает регулирование насоса при более высоком давлении, и наоборот, ослабление пружины (уменьшение предварительного натяга) обеспечивает регулирование при более низком давлении.

2.2. Особенности дизайна

Оригинальная концепция поршневых насосов восходит к 16 веку, когда Рамелли (Ramelli) разработал поршневой насос для выкачивания воды из шахт. Так классическим прообразом роторного насоса, представленным в настоящее время в модифицированной форме в виде шестеренных, винтовых, пластинчатых и коловратных насосов, можно считать пластинчатый насос Рамелли разработанный им около 1588 г.

Однако только в 1905 году, английский механик, физик и инженер Осборн Рейнолдс, разработал первый тип клапана насоса в виде гидравлической пластины. Такой насос используемый для системы рулевого управления морским судном, с минеральным маслом в виде рабочей жидкости, положил начало современной гидравлике. В последующие десятилетия, разработка новых гидравлических насосов стремительно увеличилась, и на свет появились разнообразные модификаций на основе насоса Рейнольдса.

В 1950-х годах произошёл скачок развития для гидравлических поршневых насосов, Денисон и Лукас разработали насос с наклонной пластиной, увеличив рабочее давление до 35 МПа.

После Второй мировой войны, поршневой насос начал активно использоваться в гражданской авиации. Были проведены исследования и проекты для того, чтобы адаптировать работу насосов в суровых условиях на большой высоте.

Такие мировые лидеры в области аэрокосмических гидравлических систем и компонентов, как Eaton и Parker постоянно развивают и совершенствуют свои продукты, проводя всесторонние аналитические и поверочные испытания. В настоящее время, гидравлические насосы – это современные агрегаты, включающие в себя конструктивные решения, улучшающие их эффективность, надежность и ремонтопригодность.

2.2.1. Крыльчатка

Для обеспечения эффективности всасывания, при низких давлениях, на входе насоса устанавливают рабочее колесо с крыльчаткой. Конечно при этом насос увеличивает свои габариты и вес, но наличие крыльчатки, обеспечивает равномерное и постоянное заполнение полостей поршня – плунжера, что приводит к поддержанию давления системы, а, следовательно, к повышению надежности всей системы.

2.2.2. Аттенюатор

Аттенюатор, или глушитель, на выходе из насоса минимизирует пульсации выходного давления в гидравлической системе, снижая износ компонентов, расположенных ниже по потоку от насоса, и повышая общую надежность гидравлической системы.

2.2.3. Электрический клапан сброса давления

Открытие клапана приводит к тому, что выходное давление насоса быстро становится равно нулю, происходит разгерметизация системы. Такой режим требуется для того, чтобы в режиме холостого хода, циркуляция жидкости происходила при низком давлении вместо высокого. При закрытии электрического клапана сброса давления выходное давление в системе довольно быстро растет и восстанавливается.

2.2.4. Блокирующий клапан

Наряду с контуром сброса давления, в системе управления насосом установлен выпускной блокирующий клапан, работа которого гидравлически сбалансирована для быстрого реагирования системы управления насоса. Вязкое демпфирование поршня блокирующего клапана замедляет скорость его закрытия, что обеспечивает достаточную декомпрессию выходной жидкости системы до закрытия клапана.

Вязкое демпфирование поршня блокирующего клапана замедляет скорость его закрытия, что обеспечивает достаточную декомпрессию выходной жидкости системы до закрытия клапана.

2.2.5. Геротор.

Примечание: Геротор — шестерённая (шестерёнчатая) гидромашина — один из видов объёмных гидравлических машин.

Иногда на выходе насоса устанавливают геротор. Геротор обеспечивает устойчивый сток из насоса, противодействуя обратному давлению в системе. Организованный стабильный сток уменьшает рабочую температуру насоса и снижает нагрузки давления на вращающиеся элементы насоса.

2.2.6. Вращающееся механическое уплотнение

Механическое уплотнение состоит из вращающегося и статического кольца, первое скользит по второму. Статическое кольцо, как правило, изготовлено из высококачественных материалов, из бронзы или карбона, сортов использующихся для изготовления подшипников. Качественное изготовление колец обеспечивает герметичность на скоростных режимах работы насоса.

3. Направления исследований

Для того, чтобы понять физические явления, происходящие в гидравлическом насосе, первые исследователи обычно проводили теоретический анализ при помощи упрощенных тестовых устройств и моделей. В 1960-х годах ученый Ямагути вывел формулу для расчета изменения давления в цилиндре для расчета эффекта пульсации давления в насосе. В последующие десятилетия Ямагути и его коллеги продолжили исследовать движение поршней внутри цилиндра изучая влияние свойств смазки на характеристики трения сопряженных деталей. В 1980 году Рвачев и Слесаренко рассчитали распределение температуры в блоке цилиндров аксиально-поршневого насоса, и результаты были сопоставлены с экспериментом. Эдге с коллективом в Центре гидроэнергетики в университете Бата (Великобритания) впервые провели теоретическое и экспериментальное исследование колебаний давления, создаваемое в гидравлическом насосе. В 1990-х годах эта команда представила оригинальный метод для измерения потока, волнового и исходного сопротивления гидравлических насосов. Это метод был назван методом «вторичного источника», который был принят как Стандарт ИСО в 1996 году.

Это метод был назван методом «вторичного источника», который был принят как Стандарт ИСО в 1996 году.

Хотя были проведены расчеты и вычисления, их отклонение от фактических результатов оказалось значительным. Связано это с ограничением вычислительных возможностей и условий тестирования того времени. Бурное развитие компьютерных технологии и новых числовых методов в 21 веке, привело к широкому использованию вычислительной техники, что позволило проводить разносторонний анализ в сложных компьютерных моделях, расчет гидродинамики и создание виртуальных моделей и прототипов для исследования поршневых насосов.

Сосредоточив внимание на исследовании аксиально-поршневого насоса, несколько исследовательских групп, в последние годы, добились хороших результатов и достижений.

3.1. Современные направления исследований

Так, исследовательский центр гидроэнергетики Маха (Maha Fluid Power Research Center, США), возглавляемый Моникой Ивантисиновой (Monika Ivantysynova) https://www. researchgate.net/lab/Maha-Fluid-Power-Research-Center-Monika-Ivantysynova, постоянно осуществляет проектирование и оптимизацию насосов и моторов. На основе неизотермических моделей течения смазочных жидкостей, используя их как инструмент проектирования для оптимизации, центром Маха была разработана программа симуляции работы аксиально-поршневого насоса / двигателя с наклонной пластиной «Каспар» (CASPAR — Calculation of swash plate type axial piston pump and motor). Программа позволяет проводить расчет пульсаций реального потока в обоих направлениях, расчет мгновенного давления в цилиндре, внутренние и внешние объемные потери, создаваемые в системе силы вязкого трения, влияния высота зазора, и учет колебательных сил и моментов, действующих на перекос пластины.

researchgate.net/lab/Maha-Fluid-Power-Research-Center-Monika-Ivantysynova, постоянно осуществляет проектирование и оптимизацию насосов и моторов. На основе неизотермических моделей течения смазочных жидкостей, используя их как инструмент проектирования для оптимизации, центром Маха была разработана программа симуляции работы аксиально-поршневого насоса / двигателя с наклонной пластиной «Каспар» (CASPAR — Calculation of swash plate type axial piston pump and motor). Программа позволяет проводить расчет пульсаций реального потока в обоих направлениях, расчет мгновенного давления в цилиндре, внутренние и внешние объемные потери, создаваемые в системе силы вязкого трения, влияния высота зазора, и учет колебательных сил и моментов, действующих на перекос пластины.