Производство топливных брикетов. Линии по производству брикетированного топлива. Виды оборудования и технология производства

01.08.2018

Индустрия производства брикетов в последние десятилетия набирает быстрые обороты, развиваются новые биотехнологии их изготовления, запускаются новые предприятия по переработке природного сырья, которые преобразуют его в эффективное и экологически чистое топливо.

Особой популярностью данный вид топлива пользуется в европейских странах, поэтому в Украине брикеты в народе часто называют евродровами.

Спрос на них постоянно растет, что способствует увеличению их стоимости.

Сегодня брикеты можно приобрести в супермаркетах, на заправках и в специальных торговых точках, которые помимо продажи осуществляют их доставку.

На сегодня существует несколько разновидностей брикетов, которые, как правило, идут на отопление частных домов, каминов, домашних и промышленных котлов.

В целом использование топлива из возобновляемых и неиспользуемых отходов – задача благородная и благодарная, поскольку она решает проблему утилизации бесполезных, и часто вредных компонентов, являясь при этом не только эффективным видом топлива, но и дополнительным источником прибыли.

Применяемое сырье

Сырьем для производства брикетов могут служить любые природные отходы переработки, например, древесная стружка, кора или некондиционная тонкомерная древесина (горбыль и обзол), а также торф, шелуха семян злаковых и зерновых культур, солома, отруби, кукурузные листья и стебли. Кроме того, в последнее время в качестве сырья для производства брикетов се чаще применяется резина использованных автопокрышек, макулатура, твердые бытовые отходы и даже угольная пыль. При этом расход на тонну готового продукта зависит от разновидности используемой культуры или материала.

Основным достоинством брикетов на основе отходов древесины является их уникальная теплотворная способность, которая составляет 19 МДж/кг, в то время, как обыкновенные дрова имеют лишь около 10 МДж/кг.

Технология производства брикетов на основе древесины

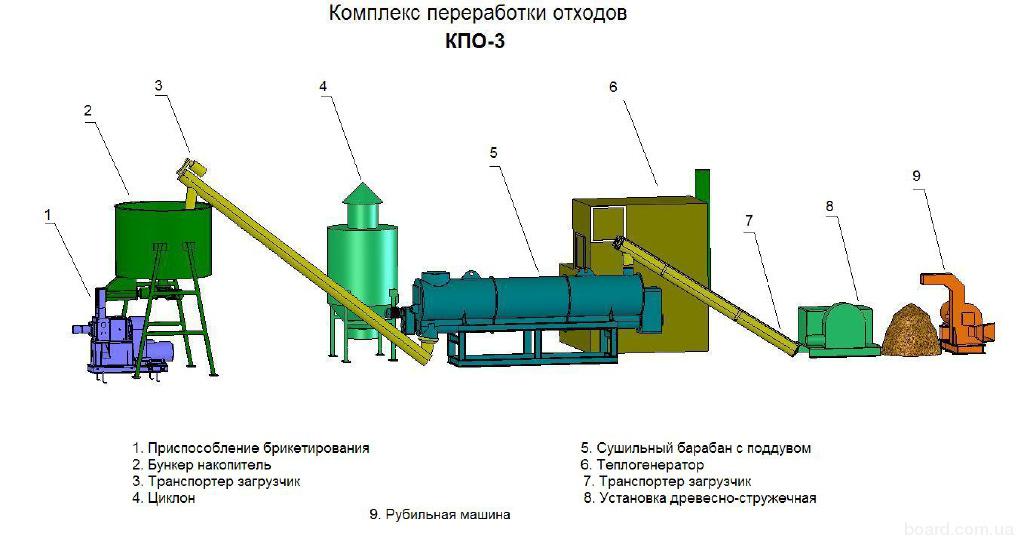

Технологическая линия по производству брикетов из дерева обычно включает:

· Сушилку сырья

· Многоуровневую дробилку

· Мощный пресс

· Вентиляционное оборудование

· Теплогенератор

· Систему транспортеров

· Оборудование для упаковки готовых изделий

· Весы

Первым этапом является подготовка сырья. Основные требования, которые предъявляются к его качеству:

· Уровень фракционности (при этом допускаются некрупные включения длиной до 20 миллиметров)

· Процент влажности, который должен составлять около 10-12%

Сырье, которое не отвечает требованиям сначала идет на дополнительную помолку, а затем отправляется просушиваться.

На этапе подготовки сырья, древесина предварительно измельчается с помощью специального дробильного оборудования, а затем пропускается через сита имеющие ячейки различного диаметра, в результате чего на выходе получается щепа размером от 5 до 30 миллиметров, которая затем отправляется в аэродинамическую сушилку – измельчитель.

Измельчитель позволяет регулировать окончательный размер основной фракции и параллельно досушивает сырье до необходимых показателей, после чего подготовленные опилки отправляются на пресс.

Существует два варианта обработки сырья с помощью пресса:

1. Шнековое прессование

Данная технология существует еще с ХІХ века. Конический шнековый пресс создает сильное давление, при котором исходное сырье спекается в твердую массу методом экструзии и выдавливается в виде брикетов строго определенной формы. При этом давление составляет около 100 МПа, а температура достигает от 170° до 220 ° С (зависит от характеристики исходного сырья).

Готовый продукт выходит непрерывно, затем охлаждается в специальном лотке, разрезается и упаковывается.

Огромная сила сжатия шнекового пресса при высокой температуре обработки позволяет не использовать дополнительные связующие вещества, поскольку древесина содержит в своей основе особое клейкое вещество (легнин), которое, по сути, является природным натуральным клеем.

Готовые брикеты после процесса сжатия имеют плотность от 1,1 до 1,2 т/м3.

2. Прессование с помощью гидравлического пресса

Гидравлический пресс позволяет изготавливать брикеты при давлении от 30 до 60 МПа и высокой температуре воздуха.

В зависимости от применяемого оборудования, топливные брикеты могут иметь различную геометрическую форму. При этом их длина обычно составляет от 10 до 30 сантиметров, а диаметр от 5 до 7,5 сантиметров.

Условия для успешного брикетования

Оптимальная влажность сырья для производства брикетов составляет около 8%, причем данный тезис касается абсолютно всех видов компонентов. В любом случае он не должен превышать 12 %.

При этом наивысший уровень производительности достигается при использовании однородной стружки или опилок древесины твердых пород.

Не допускается наличие в древесных опилках высохшего лака или клея. При этом сырье не должно быть засорено песком или землей, поскольку это может привести к повышенному износу формообразующего оборудования.

Оптимальная фракция от одного до трех миллиметров.

Где брать сырье

Заготовители леса, производители пиломатериалов и мебели часто сталкиваются с проблемой утилизации твердых древесных отходов, поэтому иногда сырье можно выкупать за сущие копейки.

Технология изготовление топливных брикетов из опилок + Видео.

Последнее обновление:

В данном материале описана технология производства топливных брикетов из опилок и другого растительного сырья.

Сырье может представлять собой любые растительные отходы:

- отходы деревообработки;

- отходы сельскохозяйственного растениеводства;

- листва;

- брикет может включать в свой состав вторичное сырье: дрова, старую древесину, макулатуру.

Для переработки опилок понадобится следующее оборудование:

- измельчитель сырья;

- сушилка;

- пресс для брикетов;

- упаковочное оборудование;

- для больших производств понадобится транспортные коммуникации: конвейерные ленты, пневмотранспорт, погрузчики;

- инвентарь: инструменты, емкости.

В видео кратко можно посмотреть процесс, а ниже идет подробное описание как делают брикеты.

Технология производства топливных брикетов

В зависимости от сырья (опилки, листья, лузга)и вида брикета технологическая цепочка может отличаться, но большинство предприятий имеют полный набор указанных ниже технологических операций.

Измельчение и сушка

Эти операции могут меняться местами, либо отсутствовать при мелком производстве (домашняя установка, небольшой цех с небольшим количеством отходов).

Рекомендуем данные операции не исключать даже при небольших объемах, так как они повышают конечное качество брикетов:

- Сушка — обеспечивает лучшее прессование сырья. Как правило проводится в печах туннельного типа со шнековой подачей сырья.

- Измельчение — облегчает прохождение сырья на всех стадиях обработки. Проходит на дробилках различного типа (молотковые дробилки, щепорезы, промышленные шредеры).

Прессование

как работает пресс для брикетов RUF

Подготовленное сырье поступает в установку, где под действием давление нагревается и спекается за счет выделения естественного связующего – лигнина.

При использовании вторичного сырья могут применяться дополнительные связующие, которые вводятся в сырье перед прессом.

В таком случае понадобится бак-смеситель, где сырье и добавки будут смешиваться до равномерного распределения по объему.

При прессовании сырье под давлением нагревается до 240…320 °С, за счет чего происходит спекание брикета. В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

При прессовании важно не перегружать пресс (работать с соблюдением норм расхода), следить за однородностью сырья.

Смотрите подборку видео как делают топливные брикеты (евродрова) в домашних условиях.

Охлаждение и резка на поленья, упаковка.

При выходе с пресса готовый брикет обрезается (обламывается) и поступает на паллеты, где охлаждается короткое время. После чего продукцию необходимо упаковать, для того чтобы она не напитывала влагу.

Готовая продукция

брикеты из опилок RUF

В результате прохождения через пресс, получают топливные брикеты трех основных видов:

- RUF (Руф).

Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку.

Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку. - Pini Kay (Пини Кей). Выглядят как брусок заданной длины (25…40 см), производят с помощью шнекового пресса. При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

- Nestro (Нестро). Цилиндрические бруски (Æ50…90 мм, длина – 50…100 мм), производятся на гидравлических прессах.

Примеры видео смотрите по ссылке: Какие бывают виды топливных брикетов.

Важные характеристики техпроцесса

Влажность сырья

топливные брикеты pini-kay

Технология производства для любых брикетов требует сушки и измельчения сырья. Если данным фактом пренебречь, то в результате реакция спекания и склеивания при воздействии температуры будет неэффективной: на выходе из перса брикет может развалиться.

При изготовлении у вас должна быть возможность доводить сырье до влажности 8…14%.

Операцией можно пренебречь, если у вас штучное производство (для собственных нужд в очень малых объемах). При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

Помните о погоде: от сырья, хранящегося в сырых сараях, толку не будет. Перед тем как сушить щепки или опилки естественным путем, убедитесь, что на отведенной для этого площади, помещения, нет доступа влажного воздуха с улицы.

Альтернативный способ изготовления брикетов — как делают в Африке. Фотоподборка.

Производительность

Объем производимых брикетов напрямую зависит от доступа к сырью, объемов сбыта и собственного потребления.

Чтобы определиться с объемом, вы должны хотя бы примерно понимать какая часть продукции будет идти на собственные нужды, а какая – на реализацию.

- На обогрев ваших помещений количество брикетов можно примерно рассчитать как ½ от объема ранее затрачиваемых дров. Читайте также чем выгоднее отапливать дровами или брикетами.

- Часть продукции может тратиться на сам производственный процесс – для подогрева воздуха на сушке (примерно 1…3%).

Рассчитывая производительность, учитывайте, что большинство небольших компаний производство ведут до отопительного сезона, после идет активный всплеск продаж, а далее на рынке наступает застой: оборудование останавливается, идет накопление сырье. Работа возобновляется только весной.

Рассчитывая объемы производства, учитывайте фактор сезонности.

Большие компании работают более ритмично: при постоянном доступе к сырью они производят брикеты круглый год. Но торгуют как все – месяц-два перед отопительным сезоном. После чего весь произведенный брикет идет на склад, если нет другого рынка сбыта (или на экспорт в Европу, но европейцы покупают – крупным оптом).

Объем вложений

Также можете ознакомиться с обзором производителей оборудования для изготовления топливных брикетов.

Сделать топливные брикеты своими руками по технологии «руф» или «пини-кей» — достаточно накладно на первом этапе:

- для микробизнеса вложения составляют порядка для 2…4 тыс. долларов для кустарного производства;

- для малого и среднего бизнеса минимум придется стартовать от 10 тыс. долларов на небольшую лесопильню;

- профессиональные линии для постоянной работы в данном направлении стоят от 100…130 тыс. долларов и выше.

Производство угольных брикетов

Брикетирование, применение брикетов, виды брикетов

Технология добычи угля представляет собой совокупность сложных и последовательных промышленных мероприятий, в процессе выполнения которых на поверхность поднимается не только высококачественная порода, но и невостребованные угольные пылеобразования. Однако оптимизация производства, стремление к его абсолютной безотходности, и, соответственно, извлечению в дальнейшем максимальной экономической выгоды обязывает предпринимателей искать пути реализации добытого сырья в полном объёме. Выполнить эту задачу можно по-разному и, в частности, с помощью брикетирования.

Однако оптимизация производства, стремление к его абсолютной безотходности, и, соответственно, извлечению в дальнейшем максимальной экономической выгоды обязывает предпринимателей искать пути реализации добытого сырья в полном объёме. Выполнить эту задачу можно по-разному и, в частности, с помощью брикетирования.

Брикет – это спрессованное из отходов сельского хозяйства, деревообработки, низкокачественного угля или торфа малоразмерное плотное формообразование, используемое в качестве топлива. Соответственно, один из процессов получения брикетов представляет собой преобразование тонкодисперсного угольного сырья из сыпучего и крошащегося материала в спрессованные частицы, в ходе чего такие энергетические свойства, как длительность и равномерность горения и, естественно, теплоотдача существенно улучшаются. Кроме этого, брикеты имеют такое существенное преимущество, как удобная транспортировка.

Виды оборудования для производства угольных брикетов.

Серийное производство задействует два основных вида промышленного оборудования: прессы и экструдеры. Так, автоматические или полуавтоматические электромеханические прессы, усиленные гидравлическими модулями, служат для массового выпуска брикетов различной формы и химического состава. Вначале осуществляется просеивание первичного сырья и тщательное перемешивание его с вяжущими веществами и, как правило, с технической водой. Форма брикета зависит от модели сменной или стационарной матрицы, которая закреплена на рабочем элементе пресса (например, на вальцах). Разумеется, что после изготовления, требуется определённое время для просушивания продукции, после чего брикеты будут готовы к погрузке и транспортировке.

Процесс производства с применением экструдеров основывается не только на усилии сдавливания, но и на технологии пластификации материала. Загруженное в приёмный бункер сырьё попадает в рабочий цилиндр экструдера, где работает шнек (два шнека) червячного типа. Обрабатываемый материал перемешивается и нагревается за счет трения частиц между собой, лентой шнека и стенками цилиндра, вследствие чего происходит пластификация. Прессование суспензии выполняется при выдавливании материала шнеком через зауженное отверстие фильеры на выходе из цилиндра. Последний элемент конструкции оснащается сменной матричной насадкой с отверстиями различного диаметра. Дальше они аналогично подлежат просушиванию, время которого зависит от типа угля и размера брикетов.

Обрабатываемый материал перемешивается и нагревается за счет трения частиц между собой, лентой шнека и стенками цилиндра, вследствие чего происходит пластификация. Прессование суспензии выполняется при выдавливании материала шнеком через зауженное отверстие фильеры на выходе из цилиндра. Последний элемент конструкции оснащается сменной матричной насадкой с отверстиями различного диаметра. Дальше они аналогично подлежат просушиванию, время которого зависит от типа угля и размера брикетов.

Представленный перечень промышленного оборудования не является крупногабаритным, и оно может быть установлено даже на небольших производственных площадях, но одним из основных требований является наличие трёхфазной сети 380В.

Технологический процесс производства угольных брикетов. Сырье и его обработка.

Разумеется, что для скрепления химического состава угольной пыли требуются определённые связующие составы. Характеристики того или иного вяжущего вещества оказывают в дальнейшем определенное влияние на общие свойства полученных брикетов и непосредственно на их дальнейшее применение. Разновидность связующих элементов очень велика, и их перечень постоянно расширяется за счёт новых научных изысканий. Связующее вещество в идеале должно отвечать комплексу требований, среди которых: низкая себестоимость, свободный (законный) доступ в приобретении, улучшение энергетических свойств, уменьшение зольности, придание брикету механической стойкости и т.п.

Производство брикетов для промышленных котлов

Так, при переработке некоторых видов угля и мелкого кокса задействуют цемент и жидкое стекло. Смесь цемента, мелассы и глины делает брикеты очень крепкими, но понижает зажигательную способность. Примерно такой же недостаток и у брикетов, в которые вводят вяжущую смесь из торфа, портландцемента, глины и извести. Известны связующие вещества из класса простых полиэфиров на основе пропиленгликоля, лигносульфонатов, а также нефтебитума. Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Один из способов получения угольных брикетов заключается в смешивании угольной пыли и раствора натриевой соли метилен-нафталин-сульфокислоты в соотношении 1% от массы шлама с последующим прессованием и сушкой с помощью углеводородсодержащего водостойкого покрытия. Последний этап технологии вызывает определённые сложности и является недостатком данной рецептуры. Произведенные брикеты задействуются для топки котлов и для коксования.

Производство брикетов без применения связующих веществ, основанное только на силе скрепляющего давления возможно, но, как правило, такие брикеты не будут обладать достаточной механической прочностью. Хотя известны технологии, при которых изготовление брикетов промышленного назначения может обходиться и без вяжущих составов. Например, сырьё из бурого угля содержит до 20% битумов и не нуждается в связующем составе. Такой материал дробят, подвергают термическому воздействию и просушке до влажности в 18-20%. Охлаждённая крошка загружается в пресс для получения брикетов.

Производство брикетов для бытового применения

Брикеты, почти в идеале отвечающие большинству требованиям, производят с использованием суспензии на основе хлебных остатков пищи и кормов, в состав которых входят растительные белки и полисахариды. В частности, мука и крахмал традиционно являются одними из самых популярных связующих веществ, применяемых для «бытового» брикетирования. Брикеты при горении не являются токсичными, почему и применяются широко в быту – для топки бани, камина, приготовления шашлыков и даже для курения кальяна. К сожалению, именно из связующего элемента такого рода производство практически невозможно организовать в многотоннажном варианте.

Перспективным направлением в производстве брикетов может стать внедрение полимера на основе полиакриламида, химического аналога белка, который может стать универсальным связующим веществом.

Брикеты из угольной пыли вполне можно получить и в домашних условиях. При этом используются всё те же прессы или экструдеры, но их более компактные версии, которые можно установить где-нибудь в подсобном помещении и, которые, как правило, адаптированы для работы от центральной сети 220В. Так, к примеру, кальянный уголь можно изготовить с помощью селитры или каких-либо иных аналогичных связующих. При этом самым основным условием производства «домашних» брикетов остаётся категорический запрет на использование токсичных вяжущих компонентов

Заключение

Исходя из вышесказанного, можно констатировать, что брикетирование угольной пыли не слишком затратное, но достаточно выгодное производство. Материальные вложения в первичное сырьё (угольная пыль и большинство связующих веществ) не являются дорогостоящими в сравнении с полученной прибылью от реализации готовых угольных брикетов, популярность в использовании которых постоянно только увеличивается. Да, качественное оборудование стоит недёшево, но и оно окупается достаточно быстро, а экономить в этом направлении представляется легкомыслием.

Производство топливных брикетов

Бизнес производство топливных брикетов. Оборудование для производства топливных брикетов.

Топливные брикеты это наиболее эффективный и экологически чистый вид топлива, которое используется для твердотопливных котлов систем отопления, печей и каминов. Топливный брикет горит ровным пламенем, выделяет сравнительно небольшое количество дыма, не выделяет копоти, при сгорании оставляет не более 1,5 % золы. Оптовая цена 1 т брикетов 80 — 100 евро, экспорт в европейские страны по 170 – 250 евро.

Оптовая цена 1 т брикетов 80 — 100 евро, экспорт в европейские страны по 170 – 250 евро.

.

Топливные брикеты имеют несколько преимуществ по сравнению с аналогичными видами топлива:

1 м³ брикетов заменяет 5 м³ дров.

Продолжительность горения брикетов из древесных пиломатериалов по сравнению с дровами в 3 раза дольше, что позволяет производить загрузку топлива в печь реже.

При горении брикетов выделяется количество тепла аналогичное горению каменного угля.

Топливные брикеты изготовляются из натуральных природных материалов и при горении не выделяют вредных веществ.

Виды топливных брикетов.

Наиболее популярны следующие виды брикетов:

Pini&Kay – брикеты изготовляются на шнековых прессах с давлением рабочей поверхности 1100 бар, также брикеты поддают термической обработке в матрице, после чего они приобретают характерный темно-коричневый цвет. Пини-Кей изготовляются в виде многогранного брикета с отверстием.

RUF — брикеты в форме прямоугольного кирпича, изготовляются с помощью гидравлического пресса с давлением 400 бар.

NESTRO – брикеты в форме цилиндра, изготовляются с помощью ударно механического пресса.

Пеллеты – топливные гранулы длиной до 50 мм, диаметром до 10 мм, изготовляются с помощью пресса гранулятора из древесной муки. Применяются в основном для котлов, работающих на гранулах которые очень популярны в европейских странах.

Сырье для производства топливных брикетов.

Топливные брикеты можно изготовлять из следующих материалов:

- Опилки, ветки, кору и прочие отходы деревообработки.

- Солому.

- Камыш.

- Шелуха зерновых культур.

- Отходы при переработке льна.

- Растительные отходы.

- Торф.

- Отсев при производстве древесного угля.

Отходы деревообработки (опилки, стружка) сами по себе не представляют, какой либо ценности и чтобы их не утилизировать самостоятельно, часто на пилорамах их отдают бесплатно при условии самовывоза или за минимальную цену. При доступности любого из видов сырья, можно организовать перспективный бизнес по производству топливных брикетов.

При доступности любого из видов сырья, можно организовать перспективный бизнес по производству топливных брикетов.

Производство топливных брикетов.

Технология производства брикетов заключается в прессовании под воздействием давления и температуры мелко измельчённого высушенного сырья. Процесс производства начинается с измельчения сырья, затем измельчённое сырьё поддают сушке и прессуют. В данном случае связывающим компонентом для измельчённого сырья служит лигнин, который выделяется при высоком давлении и нагревании и придаёт брикетам прочность.

Производство пеллет немного отличается от брикетирования. Сырьё в данном случае измельчается более тщательно до консистенции муки и в прессе грануляторе подвергается процессу грануляции.

Оборудование для производства топливных брикетов.

Для производства брикетов «Pini&Kay» применяется следующее оборудование:

Дробилка.

Применяется для переработки древесных отходов в мелкодисперсную фракцию.

Отсеиватель.

Отсеивает опилки с выходом требуемой фракции.

Сушилка. Состоит из тепло генератора, воздуховодов, вентилятора и циклона. Высушивает измельчённое сырьё методом смешивания с горячим воздухом, на выходе влажность сырья составляет не более 12%.

Транспортёр шнековый.

Применяется для транспортировки высушенного сырья в пресс.

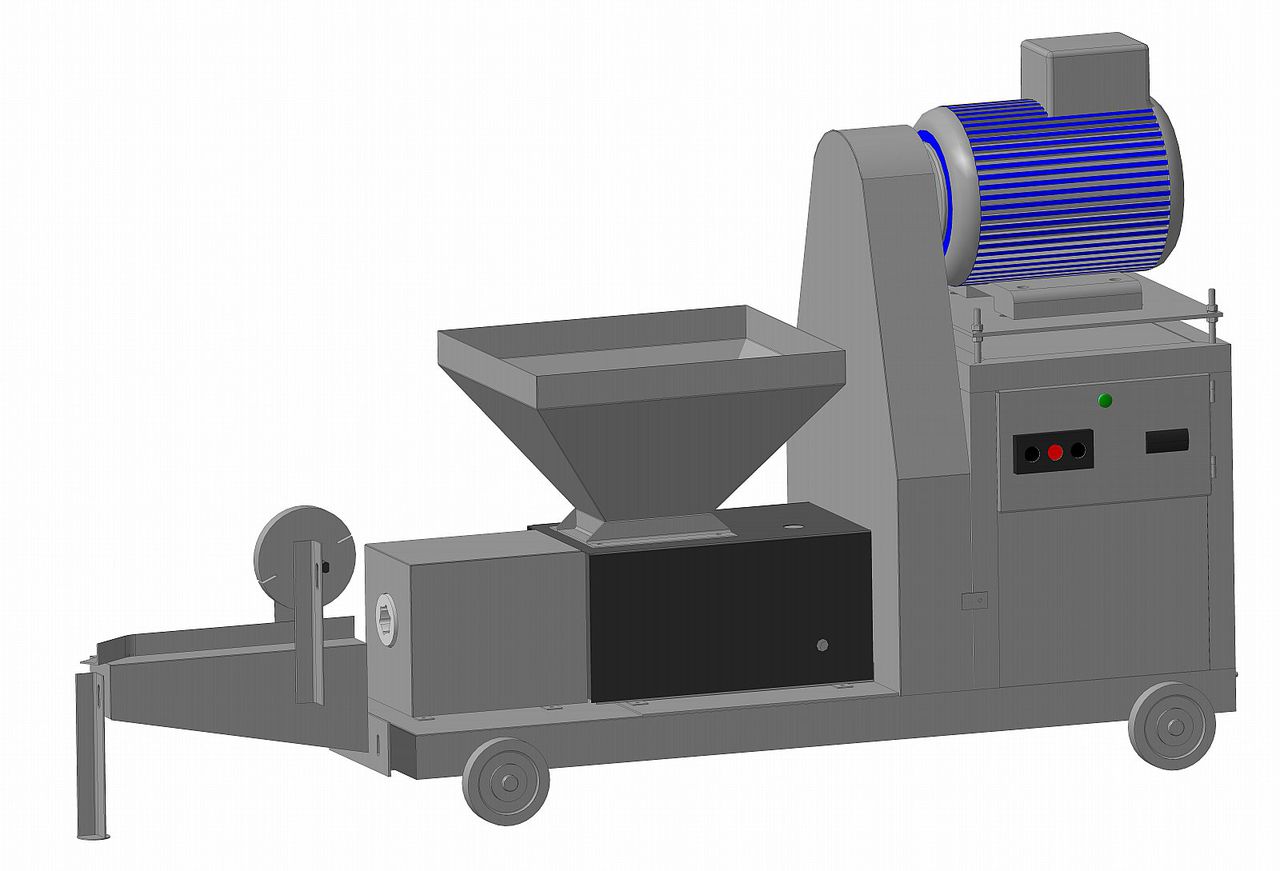

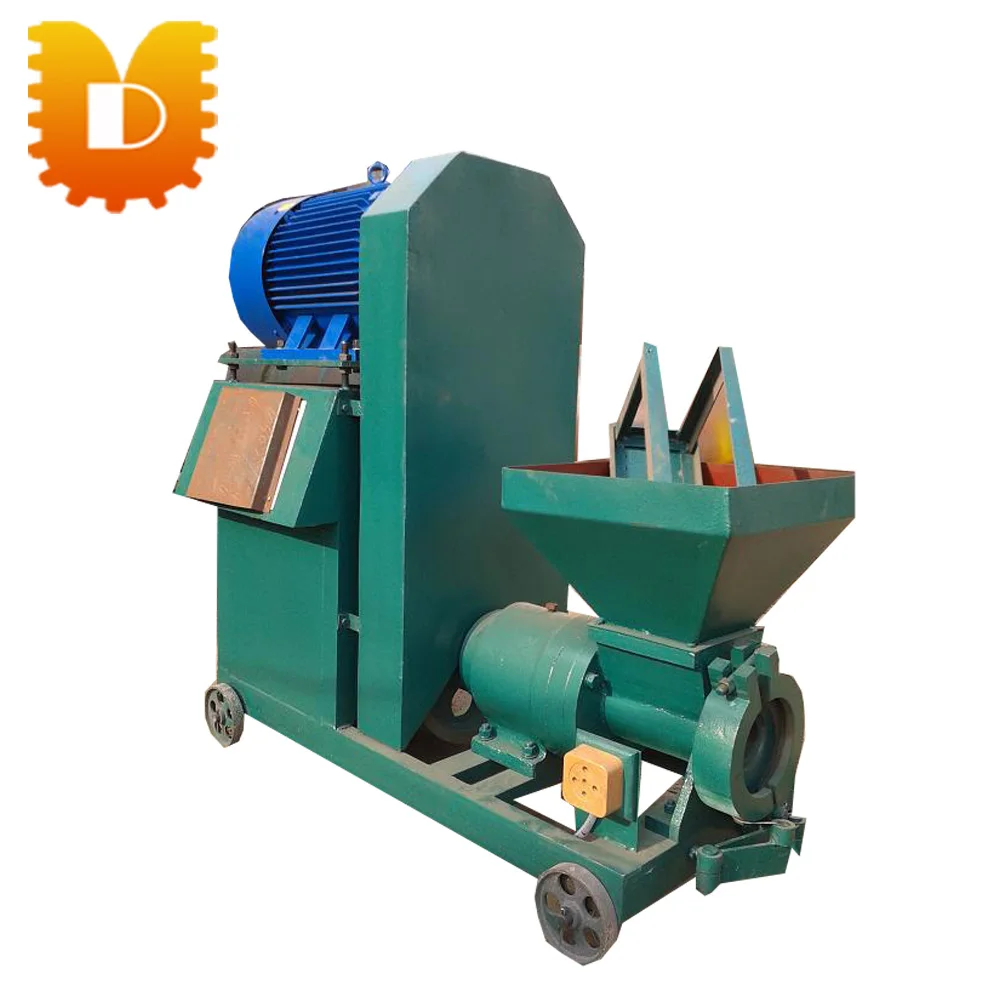

Пресс экструдер.

Используется для брикетирования с помощью шнека, который создаёт давление в обогреваемой матрице. Длина брикетов регулируется отрезным ножом.

Вытяжка для пресса.

Вытяжка для удаления газов, которые выделяются в процессе нагрева опилок.

Брикеты удобны в складировании и транспортировке, 1 т брикетов — примерно 1 м³ помещаются на одном европоддоне, погрузку можно осуществлять вилочным погрузчиком.

Бизнес на производстве топливных брикетов.

Стоимость традиционных энергоносителей постоянно растёт, поэтому количество потребителей топливных брикетов неуклонно растёт.

При наличии доступности сырья в первую очередь это касается владельцев деревообрабатывающих предприятий и фермеров, бизнес на топливных брикетах будет достаточно привлекательным, и позволит не зависеть от закупок сырья.

Для производства продукции на внутренний рынок можно воспользоваться отечественным оборудованием, тем более что цена на него существенно ниже импортного. Но если производство будет ориентировано на европейский рынок, где требования к топливным брикетам намного жёстче, понадобится более качественное импортное оборудование.

Поделитесь этой идеей бизнеса в соц. сетях

Шелеховский ДОЗ — инновационное производство древесноугольных брикетов

Технология переработки древесины в древесно-угольный брикеты на «Шелеховском ДОЗе» позволяет предприятию высокорентабельно использовать древесное сырье на 100%.

Компания «Шелеховский ДОЗ» находится в Иркутской области, в процессе заготовки и переработки 100 000 куб. м древесины в год образуется большое количество лесосечных отходов и отходов лесопиления. Со временем, эксплуатируя лесосырьевую базу, класс товарности отводимых лесосек становился ниже, соответственно отходов становилось больше. Для увеличения использования низкосортной древесины была построена линия производства домов из клееного бруса, в результате уменьшилось количество лесосечных отходов и увеличилось количество отходов лесопиления за счет распиловки низкосортного пиловочника.

Лесопильный завод находится в 250 км от ближайшей железнодорожной станции, и, по нашим расчетам, никак не получалось окупить затраты на изготовление и транспортировку топливных гранул или брикетов. Производить пеллеты и брикеты оказалось нерентабельно. Тогда мы решили производить брикеты с помощью экструдерной технологии и переугливать их. Первый вопрос, который у нас возник в процессе подготовки сырья к экструдерному прессованию, – необходимость сушки древесных отходов, т. к. большинство сырья довольно сырое. Второй вопрос – качественное измельчение. Для превращения горбыля и порубочных остатков в щепу мы приобрели рубительную машину Bruks мощностью 500 кВт. Она изготавливает микрощепу длинной 2–4 мм.

Для превращения горбыля и порубочных остатков в щепу мы приобрели рубительную машину Bruks мощностью 500 кВт. Она изготавливает микрощепу длинной 2–4 мм.

Для достижения необходимых технологических параметров по подготовке сырья к прессованию мы разработали и построили кольцевую аэродинамическую сушилку производительностью 3 т/ч сухого материала.

В процессе подготови сырья происходят следующие процессы:

- сушка опилок до влажности 0–2%,

- истирание опилок при влажности 0–2% в турбулентном потоке,

- паровая обработка измельченных опилок во взвешенном слое,

- термообработка опилок процессом высокой температуры (до 1 100 0С) короткое время,

- кондиционирование опилок до влажности 3–4%.

Энергопотребление сушки-подготовки сырья составляет 80 кВт на 3 тонны сухого сырья (включая вибросита, шнековые конвейеры, шлюзовые затворы, вентиляторы).

Такая подготовка сырья позволяет производить сполимеризованный брикет.

Прессование осуществляется на двух экструдерах, производительность одного пресса 1,5 т/час. Энергопотребление прессования 40 кВт*час/т. За счет подготовки сырья уходят такие затруднения шнекового прессования, как нестабильная работа, быстрый износ шнеков и фильер.

Плотность брикета – 1,26–1,3, влажность – 1–2%, низшая теплота сгорания – 19 МДж/кг. Высокая степень полимеризации брикета – брикет может находится в воде несколько часов, не превращаясь в опилки. Только из высоко сполимеризованного брикета получается качественный древесно-угольный брикет.

Следующий передел – карбонизация брикета. Разработана, построена и эксплуатируется печь карбонизации, опеспечивающая термостабилизированный пиролиз. В печи карбонизации, брикеты переугливаются и получаются древесно-угольные брикеты. Образующиеся пиролизные газы сжигаются, а полученная тепловая энергия используется для сушки опилок. Печь карбонизации работает только за счет тепла экзотермической реакции термораспада древесины, сжигание пиролизных газов для работы печи карбонизации отсутствует.

В печи осуществлена мощная принудительная циркуляция пиролизных газов, обеспечивающая: термостабилизированный пиролиз брикетов, повышенный выход угля, низкое содержание смолы в пиролизных газах, высокую интенсивность работы. Печь переугливает 5 тонн брикета за 4 часа. Процесс термостабилизированной карбонизации позволяет получать выход угольного брикета до 40% от массы опилочного брикета с содержанием углерода 85% и калорийностью 7 500 кКал/кг, высокий выход угольного брикета достигается за счет того, что при термостабилизированном пиролизе смолы в пиролизные газы почти не выделяется, и пиролизные газы горят синим огнем, легко управлять процессом пиролиза по цвету пламени.

Качественный древесно-угольный брикет продается по цене 900 $/тонну в портах Японии и Кореи и используется как топливо для BBQ и других целях. Древесноугольный брикет может транспортироваться в 40-футовых контейнерах с загрузкой 26 тонн. Технология переработки древесины в древесно-угольный брикет позволяет высокорентабельно использовать древесное сырье на 100%.

Журнал «ЛПК Сибири» №3 / 2017

Производство топливных брикетов: выгодное свое дело

Брикеты для отопления жилых помещений, учитывая их стоимость и экологичность, более эффективны, чем природный газ и уголь.

Спрос на брикеты постоянно высокий, поэтому это выгодный и востребованный бизнес.

По оценкам Биоэнергетической ассоциации Украины, текущий объем отечественного рынка для топливных брикетов из биомассы только для нужд населения (индивидуальное отопление), составляет около 500 тыс. т/год.

Почему выгодно производить топливные брикеты:

- чаще всего для брикетирования используются отходы производства, которые ничего не стоят, потому что нет необходимости их сохранять и утилизировать;

- невысокие для производственного предприятия инвестиции. На рынке представлено брикетировочное оборудование широкого диапазона производительности, начиная от 50 кг/ч и стоимостью от 40 тыс.

грн. Стоимость оборудования отечественного производства частично компенсируется сельхозпроизводителям за счет средств государственного бюджета;

грн. Стоимость оборудования отечественного производства частично компенсируется сельхозпроизводителям за счет средств государственного бюджета; - правильно организованное предприятие по производству топливных брикетов имеет высокую рентабельность. Например, при производительности линии брикетирования с агробиомассы от 1 т/ч и использовании собственного сырья рентабельность может достигать 60%. Такое производство может обеспечить потребности в твердом топливе объединенных территориальных общин;

- быстрая окупаемость проекта. По оценке экспертов, может полностью окупиться менее чем за 4 года.

Базовые варианты проектов производства брикетов из агробиомассы

Вариант 1. Предприятие в сельской местности производит брикеты из агробиомассы и продает их как заменитель дорогого угля местному населению и другим потребителям, использующим малые котлы с ручной загрузкой. Такими потребителями могут быть объекты социальной сферы, например, школы, больницы. Преимущество: возможность продажи брикетов по рыночной стоимости.

Вариант 2. Жители села или нескольких сел создают энергетический кооператив, в рамках которого производят брикеты из биомассы для собственного потребления. Такой кооператив может быть вновь созданным, или же деятельность уже имеющегося кооператива (например, ягодного) расширяется на производство топливных брикетов. Преимущества: возможность использования дешевой (или даже бесплатной) местной биомассы, отсутствие платы за аренду производственного помещения, возможность приобретения членами кооператива произведенных брикетов по цене, близкой к себестоимости.

Вариант 3. Большое аграрное предприятие (агрофирма, агрохолдинг) производит брикеты из собственного сырья (побочных продуктов и отходов сельскохозяйственного производства) и продает своим работникам по себестоимости как составляющую «социального пакета». Преимущества: возможность использования сырья (биомассы) по себестоимости, отсутствие платы за аренду производственного помещения, возможность продажи части брикетов своим работникам по цене, близкой к себестоимости (как составляющая «социального пакета» предприятия).

Цена на топливные брикеты

Лучшими считают брикеты из твердых пород древесины, поэтому они самые дорогие – более 4000 грн/т.

В Украине популярны брикеты из лузги подсолнечника–от 2400 грн/т.

Самые дешевые – брикеты из соломы, которые продаются по цене от 2200 грн/т, что обусловлено топливными характеристиками этого вида сырья. Вместе с тем, брикеты из соломы сжигают в обычных печках и твердотопливных котлах с ручной загрузкой топлива при должном регулировании процесса горения.

На цену топливных брикетов также существенно влияют условия поставки. Кроме этого, топливные брикеты при наличии сертификата, подтверждающего качество, стоят дороже и, преимущественно, экспортируются.

По материалам: https://www.obozrevatel.com/ukr/green/

Выбор оборудования производства пеллет и топливных брикетов

Выбор оборудования

Принципы выбора оборудования производства топливных брикетов и пеллет.

Что производить: брикеты или пеллеты

Если сырье содержит кору

Если сырье с корой, то из него не получится выпускать потребительские пеллеты (DIN+), а только индустриальные.

С точки зрения сбыта индустриальные пеллеты невыгодны, цена на них низкая.

С другой стороны из сырья с корой можно выпускать потребительские брикеты, где нет таких строгих требований к зольности и цвету, как у пеллет.

Потребительские брикеты пользуются спросом, стоят достаточно дорого и поставляются на экспорт и на внутренний рынок.

С учетом сказанного, в случае сырья с корой выбор в пользу брикетов. Если нужна высокая производительность отлично работают ударно-механические пресса от компании C.F.Nielsen.

Здесь можно посмотреть описание и видео линии производства топливных брикетов из щепы с корой 3 т/ч.

Мало сырья

В небольших объемах производства (обычно 500 кг/ч) брикеты обычно интереснее с различных точек зрения:

проще и дешевле оборудование, удобней логистика, лояльные требования к сырью.

Подробнее на эту тему читайте обзор: Брикеты или пеллеты. Что выгоднее производить.

Большие пеллетные заводы

Мы имеем опыт проектирования и строительства заводов по выпуску пеллет большой мощности.

Такие заводы создаются при крупных деревообрабатывающих предприятиях, имеющих окорку в составе технологии лесопиления и чистые щепу и опил без коры.

Это идеальное сырье для потребительских пеллет высшего качества, которые поставляются на экспорт.

Мы готовы спроектировать, поставить, смонтировать и запустить под ключ пеллетный завод большой мощности.

Также имеются варианты оборудования б/у в хорошем состоянии, которое мы можем рекомендовать заказчику, а также выполнить монтажные и пуско-наладочные работы.

Свяжитесь с нами и мы подберем оборудование производства пеллет по хорошей цене.

Итак:

Какое оборудование применить в конкретном случае определяется количеством сырья, необходимостью его сушки и целевым предназначением готовой продукции.

Рассмотрим подробнее варианты с различными отходами деревообработки:

1. Небольшое количество сухой стружки, опилок

Речь идет о количестве сырья 30-80 м3 в день, что достаточно для работы в 1-3 смены с производительностью 400-600 кг/час.

Обычно это стружка, которая образуется при производстве изделий из сухой доски при строгании на четырехстороннем станке.

Это идеальный материал для выпуска топливных брикетов или пеллет. (*).

В данном случае лучше всего использовать гидравлический пресс и производить брикеты 150*60*90 мм (немецкий стандарт DIN 51731).

Тогда ничего, кроме пресса, не понадобится, дополнительно измельчать стружку не требуется,

необходимо только предусмотреть подачу сырья на прессование.

Для выпуска пеллет необходимый комплект оборудования включает молотковую дробилку на входе, кондиционер, пеллетный пресс,

охладитель гранул, сепаратор, упаковочную линию, промежуточные бункеры и транспортеры. В целом это дороже и сложнее, чем производить брикеты.

Мы рекомендуем оборудование шведской компании SPC, которая производит модульные конструкции на раме для производства пеллет малой мощности,

а также дробилки, автоматические склады и упаковочные линии в мешки и биг-бэги.

Настоятельно советуем, чтобы все оборудование было от одного производителя или, как минимум, одного уровня.

Одно слабое звено, неоправданная экономия всегда не дает получить ожидаемый результат.

Решение: выпускать брикеты 150*60*90 мм (немецкий стандарт DIN 51731).

Мы рекомендуем польский пресс BISON V EURO.

Пресс выпускает стандартный брикет, выполнен на высоком технологическом уровне, имеет центральную систему смазки и пониженное энергопотребление,

стоит существенно дешевле конкурентов.

Таким образом, имеется возможность построить эффективное брикетное производство с минимальными вложениями, это очень хороший вариант.

Для справки: для производства 1 тонны брикета требуется 6-7 насыпных м3 сухой стружки мягких пород.

Обзор прессов для выпуска брикетов

Пресс Pini-kay

Шнековый пресс «Pini-Kay» мы не рекомендуем использовать ни при каких обстоятельствах.

2. Небольшое количество сырых опилок

Или других древесных отходов естественной влажности (40-50%):

обычно речь об отходах пилорамы- опилки, щепа, горбыль, отходы лесозаготовки и расчистки территорий.

Небольшим считается количество отходов для обеспечения производительности до 1 т/ч.

К нам постоянно поступают запросы из этой категории: дайте предложение на линию производства брикетов 400 кг/час из отходов от пилорамы и т.п.

Трудноразрешимую в финансовом отношении проблему в этом случае составляет необходимость предварительной подготовки сырья: его измельчение, сушка, хранение и подача.

Недорогих и в тоже время нормально работающих сушилок на низкую производительность не существует в природе, все что предлагается на эту тему сегодня либо слишком дорого,

либо не выдерживает никакой критики и рассчитано на отсутствие опыта и необходимой квалификации у заказчика.

Нормально работающих производств полного цикла с недорогим оборудованием на небольшую мощность нам неизвестно. При ближайшем рассмотрении очевидно, что многие референции являются фикцией.

Решение: не вкладывать деньги в производство биотоплива в этом случае.

Для справки: для производства 1 тонны брикета требуется 2,5 плотных м3 древесины мягких пород естественной влажности (40-50% отн).

3. Достаточное количество древесных отходов влажностью 40-50%

Возникает вопрос «достаточное» для чего и где критерии? Достаточное для создания эффективного производства топливных брикетов из древесных отходов естественной влажности.

Эффективным будем считать производство, имеющее расчетный срок окупаемости до 3-х лет, что как то сообразуется с сегодняшними российскими реалиями.

Необходимое количество сырья для этого составляет от 2000 м3 плотных древесины естественной влажности.

Комплект оборудования в типовом варианте включает склад приема и подачи сырья «подвижное дно», вибросито,

измельчитель с удалением посторонних частиц, сушильный барабан с теплогенератором, бункер для хранения оперативного запаса сухого материала,

брикетировочный пресс, охладитель, пилу и упаковщик брикета.

Решение: построить такое производство на базе пресса «C.F.Nielsen» BP6500

BP6500 работает со средней производительностью 1400 кг/час на потребительских брикетах

(до 1800 кг/ч на индустриальных). Данный пресс является оптимальным выбором как с точки зрения высокой производительности, так и с точки зрения разнообразия выпускаемой продукции (за счет применения различных фильер и насадок).

Топливные брикеты «Нильсен» ∅90мм с центральным отверстием или квадратные 75мм хорошо продаются в Европе и на местном рынке, стоят в среднем несколько дороже.

Очевидно, что наиболее востребована комплексная утилизация отходов деревообработки и

лесопиления естественной влажности: щепа, горбыль, опил и балансы.

Однако в этом случае встают вопросы складирования, подачи, измельчения и сушки этого материала.

Таким образом, пресс нуждается в достаточно сложном комплексе подготовки сырья, обеспечивающем его работу.

Понятно, что оборудование сушки должно, в свою очередь, быть такого же уровня или выше, как и пресс, иначе положительного результата достичь будет невозможно.

Наш опыт говорит о том, что использование сушилки российского производства в одной линии с датским прессом не может быть оправдано, несмотря на свою низкую цену.

Экономия выливается в недостижении заданных показателей, простоях, непредвиденных затратах и становится источником убытков, а не прибыли.

Поэтому в наших решениях мы используем оборудование европейского производства, надежное и наиболее доступное по цене.

Стоимость решения: высокая, однако только так можно совместить реальные сроки окупаемости с расчетными.

Для справки: разница в стоимости завода под ключ с применением работоспособной отечественной или импортной сушилки составляет 20-25%.

Запросить коммерческое предложение на завод по производству топливных брикетов на базе пресса C.F.Nielsen с сушилкой.

4. Два и больше прессов «C.F.Nielsen» с общей сушилкой

Более интересный вариант с точки зрения скорейшего возврата инвестиций и снижения сроков окупаемости оборудования, однако требующий больших вложений.

5. Мобильный завод в контейнере

5.1. Если речь о сухих опилках (лузге подсолнечника и прочем сырье, не требующем сушки)

Имеется вариант поставки пресса «C.F.Nielsen» в мобильном контейнерном исполнении.

Выполнены все электрические подключения и пресс полностью готов к работе.

Контейнерный вариант удобен, если нет места в производственном помещении.

Пресс работает только на подготовленном сухом сырье, сушилка в комплект поставки не входит.

5.2. Мобильный завод с сушилкой

Нам периодически задают вопрос о приобретении мобильного брикетирующего комплекса, который можно было бы перевозить «по делянкам» и

перерабатывать отходы естественной влажности на местах.

Технология сушки опилок требует использования крупногабаритных элементов, таких как теплогенератор и сушильный барабан.

Это оборудование требует стационарного размещения на соответствующих фундаментах,

работоспособные решения для сушки и измельчения древесины в мобильном контейнерном исполнении с устраивающей производительностью

нам неизвестны и вряд ли возможны.

Наша концепция

Ознакомьтесь с нашей концепцией по созданию производства топливных брикетов на базе пресса CFNielsen, которой мы руководствуемся в работе.

6. Большое количество сухих опилок

В этом случае также целесообразно установить пресс «C.F.Nielsen» для выпуска потребительских брикетов.

Установленное нами подобное производство с двумя прессами BP6000 несколько лет

успешно работает в компании «Домостроитель»

Кировской области и производит брикеты на экспорт и для внутреннего рынка.

7. Другие материалы

Торф, различные отходы сельскохозяйственных культур — в общем случае, если требуется сушка сырья, применимы те же принципы, что и для древесных отходов естественной влажности.

(PDF) ПРОИЗВОДСТВО БРИКЕТОВ ИЗ БИОМАССЫ И ГОРОДСКИХ ОТХОДОВ С ИСПОЛЬЗОВАНИЕМ БЫТОВОГО БРИКЕТА

Международная конференция WASTESAFE 2011, Кхулна, Бангладеш Страница 2

(с http://www.epa.gov/sustainability/pdfs/Biom .pdf). Большинство этих отходов

не утилизируются должным образом, часто сбрасываются позади перерабатывающих заводов или вдоль дорог. В худших случаях

эти отходы сжигаются открыто, что создает дополнительные проблемы для атмосферы.Однако

, когда эти отходы обрабатываются должным образом и используются в виде брикетов для варки, они

могут стать возобновляемым альтернативным источником энергии.

Эта статья посвящена производству брикетов из биомассы и городских отходов, которые

можно использовать в качестве топлива для приготовления пищи с помощью простого бытового брикетоформовщика.

1. 1 Отходы биомассы

1 Отходы биомассы

Одна треть сельскохозяйственных земель на Филиппинах возделывается для выращивания сельскохозяйственных культур (FAO,

2000).С ростом населения страны растет и спрос на рис. Во время измельчения риса

необходимо удалить внешнее покрытие рисового риса, известное как рисовая шелуха, прежде чем его

можно будет подвергнуть дальнейшей переработке для потребления человеком. На рисовую шелуху приходится 20-25% веса риса.

Согласно данным, общий потенциал рисовой шелухи в стране оценивался в 3,14 миллиона метрических

тонн в 2005 году. Провинция Илоило, которая является лидером по производству риса в регионе Западных

Висайских островов. Филиппины производят около 165000 метрических тонн ежегодно (с

ttp: // www.aseanenergy.org/download/eaef/105-2004%20Project%20%20Summary%20for%20web.

pdf). Однако рисовую шелуху необходимо преобразовать в карбонизированную форму, прежде чем из нее можно будет получить чистый материал или смесь

при производстве брикетов. Этого можно достичь, подвергая материалы процессу карбонизации или пиролиза

, или же можно получить карбонизированную рисовую шелуху (CRH)

непосредственно в качестве побочного продукта, когда рисовая шелуха используется в качестве топлива в печах прямого сжигания или из

Газификаторы

.

Еще одним важным источником отходов биомассы на Филиппинах являются опилки, которые поступают от

лесозаготовительных и фрезерных операций. Лесные плантации, заложенные в 2005 году, составляющие 2,06 млн. Га, составляют

, согласно прогнозам, в следующие десять лет даже увеличится. Производство древесины на новых плантациях также увеличится на

, что приведет к увеличению образования оставленных отходов биомассы в виде

опилок. Однако эти отходы редко используются в качестве топлива для кухонных плит из-за высокого содержания влаги

, но их можно использовать в дальнейшем в качестве дополнительного материала для брикетирования.

1.2 Городские отходы

На основе 20-дневного тестового прогона на сегрегацию, проведенного Paul, et. al. (2007) объем отходов

ежедневно доставляется на предприятие по утилизации материалов (MRF) города Илоило, расположенного в Брги. Калажунан варьировал

от 3,85 до 13,48 тонн. Сначала эти отходы разделялись механически. Затем все материалы крупной фракции

были дополнительно вручную разделены местными сборщиками мусора. Результаты дальнейшего исследования

показали, что для 20-дневного теста было собрано 4554 кг бумаги или 227 кг ежедневного производства.

Эти макулатуры в настоящее время продаются сборщиками мусора по цене 0,03 доллара США (1,50 филиппинских песо) за килограмм.

2. ЦЕЛИ ИССЛЕДОВАНИЯ

Целью данного исследования было производство брикетов в качестве альтернативного источника энергии из обильной биомассы

и городских отходов с использованием брикетоформовочной машины, специально разработанной для домашнего хозяйства или малых масштабов производства . В частности, он направлен на дальнейшее определение следующего:

1. Жизнеспособная смесь для использования чистой биомассы и городских отходов или их комбинация;

2.Производственные требования, такие как время брикетирования и количество произведенных брикетов из

от общего количества использованных материалов;

3. Качество производимых брикетов в зависимости от их физических размеров и внешнего вида, насыпной

плотности, процентного и процентного содержания золы;

4. Рабочие характеристики брикетов при использовании для кипячения воды и варки риса, основного продукта питания

в филиппинских блюдах; и

5.Потенциальное ежедневное производство и валовая прибыль при адаптации в качестве доходоприносящего проекта

Uswag Calajunan Livelihood Association, Inc. (UCLA), ассоциацией, образованной

неформальных сборщиков мусора на свалке Каладжунан в городе Илоило, Филиппины.

Процесс брикетирования — обзор

7.4 Брикетирование

Сельскохозяйственные отходы горят так быстро, что трудно поддерживать постоянный огонь из-за сложности управления процессом горения.Кроме того, отходы не подходят по форме и структуре для традиционных угольных котлов и печей. В то время как переработанные древесные отходы нашли некоторое применение в качестве топлива, сжигая их непосредственно в модернизированных промышленных котлах, прямое сжигание сыпучих крупногабаритных сельскохозяйственных отходов неэффективно. Они имеют низкую энергетическую ценность на единицу объема и, следовательно, неэкономичны; они также вызывают проблемы при сборе, транспортировке, хранении и обращении.

Один из подходов, применяемых в некоторых частях мира для улучшенного и эффективного использования сельскохозяйственных остатков, — это их уплотнение в гранулы или брикеты из твердого топлива.Это включает уменьшение размера за счет сжатия громоздкой массы. Простота хранения и транспортировки таких улучшенных брикетов твердого топлива (обычно в виде бревен) с высоким удельным весом делает их привлекательными для использования в домашних условиях и в промышленности. В отличие от сыпучей и объемной формы сгорание брикетов может быть более равномерным. Это могло бы сделать возможным сжигание брикетированных материалов непосредственно в качестве топлива в некоторой степени аналогично топливной древесине и углю в бытовых (возможно, модернизированных) печах и печах.Некоторые развивающиеся страны, например Индия, Таиланд и несколько мест в Африке имели опыт замены топливных брикетов на дрова и уголь, чтобы уменьшить проблемы нехватки дров и удаления сельскохозяйственных отходов (Bhattacharya et al., 1989).

Брикетирование улучшает рабочие характеристики горючего материала, увеличивает объемное значение и делает его доступным для множества применений — бытовых и промышленных. Материалы, которые можно брикетировать и использовать в качестве топлива в промышленности, не ограничиваются только сельскохозяйственными отходами.Существует комбинация различных форм материала, включая древесные отходы, опилки, отходы агропромышленного производства, пластик, резину и различные другие формы горючих материалов, которые можно прессовать с помощью мощных промышленных прессов.

Процесс брикетирования — это переработка сельскохозяйственных отходов в брикеты однородной формы, которые легко использовать, транспортировать и хранить. Идея брикетирования заключается в использовании материалов, которые непригодны для использования из-за недостаточной плотности, и их прессовании в твердое топливо удобной формы, которое можно сжигать, как дерево или древесный уголь.Брикеты обладают лучшими физическими характеристиками и характеристиками горения, чем исходные отходы. Брикеты улучшат эффективность сгорания при использовании существующих традиционных печей, в дополнение к уничтожению всех насекомых и болезней, а также уменьшению опасности разрушительного пожара в сельской местности. Таким образом, основные преимущества брикетирования заключаются в том, что они:

- •

Избавляются от насекомых

- •

Уменьшают объем отходов

- •

Производят эффективное твердое топливо с высокой теплотворной способностью

- •

Имеют низкое потребление энергии для производства

- •

Защищают окружающую среду

- •

Обеспечивают возможности трудоустройства

- •

Менее опасны.

Сырьем, подходящим для брикетирования, является рисовая солома, пшеничная солома, стебли хлопка, стебли кукурузы, отходы сахарного тростника (жмых), фруктовые ветки и т. Д. Однако в предлагаемом комплексе, описанном ниже в этой главе, стебли хлопка и фрукты ветви лучше всего утилизировать путем брикетирования. Процесс брикетирования начинается со сбора отходов с последующим измельчением, сушкой и уплотнением с помощью экструдера или пресса.

Параметры качества брикетирования

Различные сельскохозяйственные отходы имеют разные структурные и химические свойства.Брикетирование сельскохозяйственных отходов в топливо предназначено для улучшения остаточной ценности, а также экологических критериев; сжигать их в поле не рекомендуется. Свойства остатка и процесса брикетирования определяют качества брикета — горючесть, долговечность, стабильность и т. Д. Среди параметров, с помощью которых измеряется качество брикета, входят прочность сцепления или сжатие, пористость, плотность, теплотворная способность и зольность.

Среди переменных параметров, исследованных разными авторами (El-Haggar et al., 2005) на различных остатках, которые растут в разных местах, брикетирования являются приложенным давлением, влажностью материала, размером частиц и температурой.

Приложенное давление влияет на плотность брикета; чем выше плотность, тем выше теплотворная способность в кДж / кг. Предполагается, что высокое давление сопровождается некоторым внутренним повышением температуры. Ndiema et al. (2002) заявил, что когда температура брикетируемого материала повышается (предварительный нагрев) выше естественного состояния, для уплотнения требуется низкое давление.

Однако увеличение плотности снижает легкость воспламенения (т. Е. Предварительного сгорания) твердого топлива; увеличение плотности снижает пористость. Размер частиц материала может влиять на полученную плотность брикета и прочность на сжатие. По природе растительные остатки, подходящие для брикетов, подразделяются на мелкие, грубые и стеблевые (Tripathi et al., 1998).

Уровень влажности материала при сжатии является важным параметром обработки.О значении влажности для уплотнения биомассы сообщали многочисленные исследователи (Faborode and O’Callahan, 1987; Hill and Pulkinen, 1988). Избыточная влажность или недостаточная сушка остатков снижает энергоемкость брикета. Исследования показали, что брикетирование сельскохозяйственных остатков с определенным содержанием влаги может улучшить стабильность, долговечность и прочность брикета. С другой стороны, избыток влаги может затруднить переработку брикетов, привести к получению брикетов плохого качества и увеличить потребность в энергии для измельчения или сушки материала.

Еще одним важным фактором, определяющим качество, является наличие или отсутствие связующего материала. Брикетирование осуществляется либо на связующем, либо без связующего. Связующий агент необходим для предотвращения «отскока» сжатого материала и, в конечном итоге, его возвращения к своей первоначальной форме. При брикетировании без связующего давление и температура вытесняют природный деревянистый материал (связующее), присутствующий в материале, который способствует склеиванию.

Когда в остатке не хватает природного лигнина, который способствует склеиванию (или процент лигнина низкий), необходимо введение связующего для улучшения качества брикета.Однако необходимо сделать соответствующий выбор и количество связующего, чтобы предотвратить дым или выброс летучих веществ, которые отрицательно влияют на людей и окружающую среду. Также материал, в котором отсутствует естественное связующее, можно смешивать с имеющимся. Материалы с натуральным связующим включают, среди прочего, стебли хлопка, опилки, стебли кукурузы. Некоторые искусственные связующие включают деготь, крахмал, патоку или дешевые органические материалы.

В заключение, качество брикета можно определить по следующим параметрам:

- •

Устойчивость и долговечность при обращении, транспортировке и хранении; их можно измерить по изменению веса, размеров и, в конечном итоге, плотности и прочности брикетов в расслабленном состоянии.

- •

Горение (энергетическая ценность) или легкость горения и зольность.

- •

Забота об окружающей среде, т.е. токсичные выбросы при горении.

Параметры, определяющие качество брикета:

- •

Давление и / или температура, применяемые во время уплотнения.

- •

Тип материала:

- —

Конструкция (напр.грамм. размер, волокнистый, неволокнистый и т. д.)

- —

Химический (например, содержание лигнина-целлюлозы)

- —

Физический (например, размер частиц материала, плотность и содержание влаги)

- —

Чистота (например, следы элемента (сера) и т. Д.).

Параметры, определяющие стабильность и долговечность:

- •

Прочность на сжатие, ударная вязкость.

- •

Время сжатия.

- •

Релаксация: влажность, длина, плотность (параметр после брикетирования). Процесс брикетирования

Помимо свойств, присущих сырью (сельскохозяйственные отходы), процесс брикетирования также может влиять на качество брикетов (Ndiema et al. , 2002). Брикеты из разных материалов или процессов различаются по способам обращения и горению; брикеты из одного и того же материала в разных условиях могут иметь разные качества или характеристики.Более того, исходный материал, условия хранения, геометрия брикета, его масса и режим сжатия — все это влияет на стабильность и долговечность брикетов (Ndiema et al., 2002).

Брикеты с низкой прочностью на сжатие могут не выдерживать нагрузки при обращении, например погрузка и разгрузка при пересылке или транспортировке. Стабильность и долговечность брикетов также зависят от условий хранения. Хранение брикетов в условиях высокой влажности может привести к тому, что брикеты будут впитывать влагу, распадаться и впоследствии рассыпаться.Этот распад иногда называют характеристикой релаксации. Процесс брикетирования может быть причиной релаксации брикета. Высыхание может сопровождаться усадкой; также возможно расширение (увеличение длины или ширины брикета).

Процесс брикетирования в первую очередь включает сушку, измельчение, просеивание, прессование и охлаждение. Компоненты типовой установки для брикетирования: (1) оборудование для предварительной обработки; (2) погрузочно-разгрузочное оборудование; и (3) брикетировочный пресс.Оборудование предварительной обработки включает резак / клипсатор и сушильное оборудование (сушилка, генератор горячего воздуха, вентиляторы, циклонный сепаратор и сушильный агрегат). Среди погрузочно-разгрузочного оборудования винтовые конвейеры, пневматические конвейеры и приемные бункеры.

При брикетировании сельскохозяйственных остатков (или смеси остатков) для получения топлива целью должно быть оптимальное сочетание параметров, которое соответствует желаемому качеству брикета для конкретного применения (бытовое или промышленное топливо). Необходимо приложить усилия для определения набора или диапазона параметров (влажность, размер частиц и приложенное давление или / и температура), которые могут обеспечить оптимальное или желаемое качество брикета (горение, долговечность и стабильность, уровень дыма / выбросов). .

Технология брикетирования

Исследования по производству брикетов охватывают наличие сельскохозяйственных отходов (лузга, стебли, трава, стручки, волокна и т. Д.) И агропромышленных отходов, а также осуществимость технологии и процессов их переработки в брикеты в коммерческих целях. количество. Для сжатия биомассы или сельскохозяйственных отходов используются поршневые, шнековые экструдеры, грануляторы и гидравлические прессы.

В ходе многочисленных исследований изучались оптимальные свойства и условия обработки при переработке сельскохозяйственных остатков (отдельно или в сочетании с другими материалами), со связующими веществами или без них, в качественные топливные брикеты.Желаемые качества брикетов в качестве топлива включают хорошее сгорание, стабильность и долговечность при хранении и обращении (включая транспортировку), а также безопасность для окружающей среды при сгорании. Меры этих свойств включают энергетическую ценность, влажность, зольность, плотность или ослабленную плотность, прочность, легкость воспламенения, дымность и выбросы.

В поршневых прессах давление создается за счет воздействия поршня на материал, упакованный в цилиндр, напротив матрицы. Они могут иметь механическую муфту и маховик или использовать гидравлическое воздействие на поршень.Гидравлический пресс обычно сжимается до более низкого давления.

В шнековом экструдере давление прикладывают непрерывно, пропуская материал через цилиндрический шнек с внешним нагревом фильеры и конических шнеков или без него. Тепло помогает уменьшить трение, а внешняя поверхность брикета каким-то образом карбонизируется с отверстием в центре. Как в поршневой, так и в винтовой технологии приложение высокого давления увеличивает температуру биомассы, а лигнин, присутствующий в биомассе, псевдоожижается и действует как связующее (Tripathi et al., 1998).

В прессах для гранул ролики движутся по перфорированной поверхности, и материал проталкивается в отверстие каждый раз, когда ролик проходит. Плашки изготавливаются либо из колец, либо из дисков. Возможны и другие конфигурации. Обычно прессы подразделяются на прессы низкого давления (до 5 МПа), промежуточного давления (5–100 МПа) и высокого давления (более 100 МПа).

Al Widyan et al. (2002) исследовал параметры преобразования оливкового жмыха (влажность 12%) в стабильные и прочные брикеты; Оливковый пирог является обильным побочным продуктом добычи оливкового масла в Иордании.Считалось, что на долговечность и стабильность влияют давление брикетирования и содержание влаги в материале.

Кек различной влажности уплотняли в цилиндрическую форму диаметром 25 мм с помощью гидравлического пресса при различных давлениях (15–45 МПа) и времени выдержки (5–20 секунд). Посредством плана эксперимента (DOE) и дисперсионного анализа (ANOVA) были проверены значимость приложенного давления, содержания влаги и времени выдержки. Стабильность брикета выражали в показателях ослабленной плотности (отношение массы к объему) брикета после того, как прошло достаточно времени (около 5 недель) для стабилизации их размеров (диаметра и длины).Для испытания на относительную долговечность каждый брикет падал четыре раза с высоты 1,85 метра на стальную пластину. Прочность принималась как отношение конечной массы, оставшейся после последовательного помета. Метод отмечен как нетрадиционный; расслабленная плотность была принята как лучший количественный показатель стабильности.

Ndiema et al. (2002) провел экспериментальное исследование давления брикетирования на релаксационные характеристики рисовой соломы с использованием уплотняющего плунжера при различных давлениях от 20 до 120 МПа.Характеристики релаксации были взяты как процентное удлинение и фракционный объем пустот в образце в момент времени t после выброса брикета из фильеры. В лабораторных условиях относительная влажность составляла от 50 до 60%. Время t было зафиксировано на 10 секундах и 24 часах после выброса из штампа. Было отмечено, что как расширение, так и объем пустот уменьшаются с увеличением давления в фильере до тех пор, пока не будет достигнуто давление примерно 80 МПа. При сжатии свыше 80 МПа значительного изменения релаксации брикета не наблюдалось.Исследование пришло к выводу, что для данного размера фильеры и условий хранения часто существует максимальное давление в фильере, при превышении которого не может быть достигнуто никакого существенного увеличения когезии брикета.

Производство брикетов для использования в качестве источника энергии для сжигания с использованием тонких угольных отходов и осадка бытовых сточных вод

Adelopo AO, Haris PI, Alo B Huddersman K, Jenkins RO (2016) Сравнительная характеристика композитов закрытых и активных полигонов с использованием EDX, FTIR и приблизительные методы.Отходы биомассы Valoriz. DOI: 10.1007 / s12649-016-9673-3

Alakangas E, Wiik C, Lensu T (2007) CEN 335 – Твердое биотопливо, отзывы участников рынка, отчет EUBIONET – отчет VTT VTTR-00430-07, Jyväskylä 2007

ASSOCIAÉNO BRASILEIRA DE NORMAS ) (1981) NBR 6922 — Carvão Vegetal — ensaios físicos —terminação da massa específica (densidade a granel). Рио-де-Жанейро, стр. 2

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT) (2007) NBR 5739 -Concreto-Ensaios de compressão de corpos-de-prova cilíndricos

Google Scholar

Araújo S, Boas MAV, Neiva DM, de Cassia CA, Vital B, Breguez M, Pereira H (2016) Эффект мягкого торрефикации для производства древесных брикетов из эвкалипта при различных давлениях сжатия. Биомасса Биоэнергетика 90: 181–186

Статья

Google Scholar

Бхаттачарья С.К., Леон М.А., Рахман М.М. (2002) Исследование улучшенного брикетирования биомассы.Энергия для устойчивого развития, Бангалор 6 (2): 67–71

Статья

Google Scholar

Bianchini A, Bonfiglioli L, Pellegrini M, Saccani C (2015) Интеграция процесса сушки осадка сточных вод с электростанцией по переработке отходов в энергию. Управление отходами 42: 159–165

CAS

Статья

Google Scholar

CEN / TS 14961 (2005) Твердое биотопливо. Характеристики и классы топлива.Британский институт стандартов, Лондон, стр. 46

Chen Y, Zhi G, Feng Y, Tian C, Bi X, Li J, Zhang G (2015) Увеличение выбросов полициклических ароматических углеводородов (ПАУ) в результате брикетирования: проблема политике брикетирования угля. Environ Pollut 204: 58–63

Статья

Google Scholar

Де Сена РФ, Клаудино А., Моретти К., Бонфанти К., Морейра РФ, Хосе Х. Дж. (2008) Применение биотоплива биомассы, полученной с завода по переработке сточных вод мясной промышленности в процессе флотации — тематическое исследование.Resour Conserv Recycl 52 (3): 557–569

Статья

Google Scholar

Diez MA, Alvarez R, Cimadevilla JLG (2013) Брикетирование углеродсодержащих отходов сталеплавильного производства для производства металлургического кокса. Топливо 114: 216–223. DOI: 10.1016 / j.fuel.2012.04.018

Гровер П.Д., Мишра, С.К. (1996) Брикетирование биомассы: технология и практика. Продовольственная и сельскохозяйственная организация Объединенных Наций.Бангкок, Тайланд. Из публикаций ФАО, 46 (2000): http://www.fao.org/docrep/006/ad579e/ad579e00.pdf (по состоянию на 06 апреля 2015 г.)

Hu J, Lei T, Wang Z, Yan X, Shi X, Li Z, He X, Zhang Q (2014) Экономическая, экологическая и социальная оценка топливных брикетов из сельскохозяйственных остатков в Китае — исследование по брикетированию с плоской матрицей с использованием стеблей кукурузы. Энергия 64: 557–566

Статья

Google Scholar

Jiang J, Du X, Yang S (2010) Анализ сжигания топлива, полученного из осадка сточных вод, термогравиметрическим методом в Китае.Управление отходами 30 (7): 1407–1413

CAS

Статья

Google Scholar

Jiang L, Liang J, Yuan X, Li H, Li C, Xiao Z, Huang H, Wang H, Zeng G (2014) Совместное гранулирование осадка сточных вод и биомассы: плотность и твердость гранул. Биоресур Технол 166: 435–443

CAS

Статья

Google Scholar

Kijo-Kleczkowska A, Środa K, Kosowska-Golachowska M, Musiał T, Wolski K (2016) Сжигание гранулированного осадка сточных вод применительно к углю и биомассе.Топливо 170: 141–160

CAS

Статья

Google Scholar

Kim M, Lee Y, Park J, Ryu C, Ohm T.I (2016) Частичное окисление брикетов осадка сточных вод в неподвижном слое с восходящим потоком. Управление отходами 49: 204–211

CAS

Статья

Google Scholar

Костуркевич Б., Яневич А., Магдзиарц А. (2014) Результаты процесса брикетирования и сжигания коксующегося угля без связующего.Pol J Environ Stud 23 (4): 1385–1389

Лела Б., Баришич М., Нижетич С. (2016) Брикеты из картона / опилок в качестве топлива из биомассы: физико-механические и термические характеристики. Управление отходами 47: 236–245

CAS

Статья

Google Scholar

Long Y, Ruan L, Lv X, Lv Y, Su J, Wen Y (2015) Анализ TG – FTIR восстановления пиролюзита основными компонентами биомассы. Chin J Chem Eng 23 (10): 1691–1697

CAS

Статья

Google Scholar

Magdziarz A, Werle S (2014) Анализ сжигания и пиролиза высушенного осадка сточных вод методами ТГА и МС.Управление отходами 34 (1): 174–179

CAS

Статья

Google Scholar

Муазу Р.И., Стегеманн Дж.А. (2015) Влияние рабочих переменных на долговечность топливных брикетов из рисовой шелухи и кукурузных початков. Fuel Process Technol 133: 137–145

CAS

Статья

Google Scholar

Oladeji JT, Enweremadu CC (2012) Влияние некоторых параметров обработки на физические характеристики и характеристики уплотнения брикетов из кукурузных початков.International Journal of Energy Engineering 2 (1): 22–27

Статья

Google Scholar

Олоруннисола А (2007) Производство топливных брикетов из макулатуры и добавок кокосовой шелухи. Международный сельскохозяйственный инжиниринг: электронный журнал СИГР. Рукопись EE 06 006, 9: 1–12

Зенгер М., Вертер Дж., Огада Дж. (2001) NO x и N 2 Характеристики выбросов O при сжигании полусухого осадка городских сточных вод в псевдоожиженном слое.Топливо 80: 167–177

Артикул

Google Scholar

Srivastava NSL, Narnaware SL, Makwana JP, Singh SN, Vahora S (2014) Исследование энергопотребления отходов овощного рынка путем брикетирования. Возобновляемая энергия 68: 270–275

Статья

Google Scholar

Sun B, Yu J, Tahmasebi A, Han Y (2014) Экспериментальное исследование брикетирования китайского бурого угля без связующего: влияние условий брикетирования.Fuel Process Technol 124: 243–248

CAS

Статья

Google Scholar

Столярски М.Ю., Щуковски С., Творковски Ю., Кшижаняк М., Гульчиньски П., Млечек М. (2013) Сравнение качества и стоимости производства брикетов, изготовленных из биомассы сельскохозяйственного и лесного происхождения. Renew Energy 57: 20–26

Статья

Google Scholar

Teixeira SR, Pena AFV, Miguel AG (2010) Брикетирование древесного угля из летучей золы сахарного тростника (SCBFA) в качестве альтернативного топлива.Управление отходами 30 (5): 804–807

CAS

Статья

Google Scholar

Wzorek M (2012) Характеристика свойств альтернативных видов топлива, содержащих осадок сточных вод. Fuel Process Technol 104: 80–89

CAS

Статья

Google Scholar

Янк А., Нгади М., Кок Р. (2016) Физические свойства рисовой шелухи и брикетов из отрубей при уплотнении под низким давлением для сельского хозяйства.Биомасса Биоэнергетика 84: 22–30

CAS

Статья

Google Scholar

Чжэн Г., Козинь Ски Я.А. (2000) Термические явления, происходящие при сжигании остатков биомассы. Топливо 79 (2): 181–192

CAS

Статья

Google Scholar

Услуги по брикетированию | Звездное производство

О брикетировании

Брикетирование — это процесс прессования твердых частиц материалов в очень компактную форму любого количества форм и размеров, которые называются брикетами.Необходимая степень сжатия зависит от множества факторов, связанных с химическими и физическими свойствами материала, а также от конечного использования продукта. Процесс брикетирования обычно выполняется с сухими материалами, которые могут быть в порошковой или волокнистой форме. Связующие регулярно используются для достижения надлежащей когезии материала и других эксплуатационных свойств.

Брикеты используются не только для барбекю. Они являются важным продуктом агломерации, используемым в производстве.Производство брикетов осуществляется по множеству причин, таких как переработка отходов в новую пригодную для использования форму, преобразование сырья в коммерческие продукты и изготовление компонентов для других продуктов далее в цепочке поставок.

Брикетирование на Stellar

В Stellar мы любим говорить, что берем материал клиента «от порошка к продукту». В нашем производстве используются интегрированные системы уплотнения валков мощностью 50, 75, 150 и 300 тонн для производства брикетированного материала для различных конечных целей.Мы можем удовлетворить потребности клиентов в различных формах и размерах по индивидуальному заказу. Мы также поддерживаем производственный процесс с помощью множества вариантов упаковки и складирования. Кроме того, наше центральное расположение и доступ к различным транспортным узлам делают нас идеальным партнером для производства.

Брикетированные материалы

Stellar имеет более чем 25-летний опыт работы с различными материалами и продуктами во многих отраслях промышленности. Мы также имеем обширный опыт работы с окислительными или галогенированными материалами и внедрили строгие системы безопасности и системы обучения.Наш опыт по брикетированию включает:

- Биомасса

- Сельскохозяйственные материалы

- Водные материалы

- Промышленная химия

- Минералы и сырье

- Строительное сырье

- Побочные продукты промышленного производства

- Потребительские товары

- Моющие средства

- Химия для бассейнов и спа

- Уголь и древесный уголь

Промышленность

Полная линия по производству брикетов из биомассы и вспомогательное оборудование для брикетирования биомассы

Изготовление брикетов из биомассы — это высокоэффективный способ сэкономить на счетах за электроэнергию, а также избавиться от отходов биомассы.Как вид возобновляемой энергии брикеты из биомассы, такие как древесные брикеты, брикеты из опилок или брикеты из древесного угля, изготавливаемые с помощью брикетировочной машины, широко используются как в промышленности, так и в гражданском масштабе для отопления в качестве заменителя обычного ископаемого топлива, в частности угля. . Брикеты из биомассы могут быть изготовлены из древесины, опилок, соломы сельскохозяйственных культур, травы, бытовых отходов и отходов животноводства.

Брикет производится с помощью брикетировочной машины, также известной как брикетировочная машина или брикетировочный пресс. Но как работают брикетировочные машины из биомассы? Возьмем, к примеру, изготовление деревянных брикетов, в условиях высокого давления и температуры лигнин, который представляет собой своего рода полимер в древесине, первоначально служивший опорой для стенок деревянных ячеек, превратится в своего рода пластик, который склеивает брикеты все вместе.По этой же причине в процессе брикетирования не требуется никакого клея или связующего, а также является причиной того, что внешняя поверхность древесного брикета гладкая и блестящая.

Сырье для процесса брикетирования биомассы

- Древесные отходы : опилки, щепа, стружка, бревна, ветки, бревна и т. Д.

- Отходы сельского хозяйства : скорлупа арахиса, рисовая солома, стебли подсолнечника, хлопковые стебли, отходы робака, кофейная шелуха, стебли горчицы, пшеничная солома, соевая шелуха, рисовая шелуха и т. Д.

- Прочая биомасса : скорлупа кокоса, пальмовое волокно, отходы бамбука и т. Д.

Agico

2018-03-08T03: 39: 27 + 00: 00

Agico

2018-03-08T07: 28: 29 + 00: 00

Agico

2018-03-08T07: 58: 20 + 00: 00

Производственные процессы и оборудование линии по производству брикетов

Как указано выше, брикетирование — это процесс сжатия материалов биомассы в твердое топливо с высокой плотностью за счет высокого механического давления.Брикеты из биомассы обычно имеют цилиндрическую форму. Сечение может быть круглым, квадратным и шестиугольным. Брикеты из биомассы можно использовать в котле в качестве источника тепла. Помимо брикетировочных машин, мы также производим вспомогательное оборудование для решений «под ключ», такое как измельчитель древесины, дробилка / молотковая мельница, сушилка, брикетировочная машина, охладитель, упаковщик и конвейер, соединяющий каждую ступень. При необходимости необходимо устройство для карбонизации, такое как печь для карбонизации, для карбонизации древесных брикетов в древесный уголь.В общем, если вы хотите создать полную линию по производству брикетов, вам, по крайней мере, понадобится дробильная машина, сушильная машина и печь для карбонизации в качестве дополнительного оборудования.

Сырье — Дробление (необязательно) → Дробление древесины (необязательно) → Сушка → Брикетирование → Брикеты из биомассы → карбонизация (необязательно) → Брикеты из древесного угля → Упаковка .

Производительность установки для брикетирования: 200 кг / ч ~ 1 т / ч с шнековой брикетировочной машиной; 500 кг / ч ~ 5 т / ч с пробивным прессом для брикетов биомассы.

Вспомогательное оборудование для полной линии по производству брикетов из биомассы

Комплексная установка по производству брикетов из биомассы состоит из обработки сырья (может включать дробилку / молотковую мельницу, сушилку и т. древесноугольные брикеты) процессы.

- Молотковая мельница / дробилка (опция): используется для измельчения грубого сырья до требуемого размера, обычно менее 3 мм, чтобы измельченный материал соответствовал требованиям к брикетированию.

- Сушилка: многие материалы для брикетирования содержат намного больше воды, чем требуется (около 15%). Следовательно, это сырье необходимо сушить до тех пор, пока влажность не достигнет необходимого количества.

- : используется для равномерной подачи сырья в брикетировочный пресс.

- Брикетировочная машина для биомассы: вы можете использовать шнековый брикетировочный пресс (изготовление полых древесных брикетов или древесного угля для продажи) или брикетировочную машину с пробивкой (изготовление круглых брикетов из твердой биомассы или пеллет для собственного использования).

- Печь для обжига древесного угля (печь для карбонизации, опция): если вы хотите производить брикеты из древесного угля, вам понадобится эта печь для карбонизации. Рабочие аккуратно помещают брикеты из биомассы в печь (печь), затем герметизируют печь и поджигают брикеты из отходов, чтобы интегрированные брикеты из биомассы карбонизировались при высокой температуре (около 700 градусов Цельсия). Через 2-3 дня реакции производятся брикеты из древесного угля.

- Упаковочная машина (опция): брикеты из биомассы или древесного угля могут быть упакованы для продажи или для хранения.

Конвейер