Оборудование для производства газобетона — АлтайСтройМаш

Оборудование для производства газоблоков

Компания «АлтайСтройМаш» с 2000 года выпускает профессиональное оборудование для изготовления газоблоков, которое имеет сертификат государственного образца. Более двадцати лет опыта в сфере машиностроения, технология бережливого производства «Toyota», использование немецкой лазерной резки «Trumpf» для идеально точной обработки каждой детали являются гарантией качества оборудования по производству неавтоклавного газобетона.

Наши установки позволяют изготавливать газобетонные блоки высокой прочности и безупречной геометрии, которые имеют единый стандарт с автоклавным газобетоном, в соответствии с ГОСТом от 1989 года.

Мы поставляем производственные линии по всему миру и даем гарантию 2 года на все комплектующие, т.к. контролируем качество на всех этапах производства и продажи оборудования.

Приобретая линию, вы получаете бесплатную техническую поддержку,

которая включает в себя:

- Инструкции по монтажу оборудования;

- Обучение персонала;

- Профессиональную поддержку наших инженеров-технологов на протяжении всего вашего бизнеса;

- Актуальную информацию по поставщикам сырья в вашем регионе;

- Готовую рецептуру газобетонной смеси, в зависимости от характеристик сырья;

- Маркетинговые материалы для продвижения готовой продукции на рынок;

Цена на газобетон

и оборудование для его производства

Неавтоклавный газобетон используют для строительства коттеджей, домов, школ, больниц, высотных домов, торговых центров. За последние 8 лет спрос на газоблоки вырос в 14 раз и среди других строительных материалов газобетон занимает долю на рынке 43%. Рыночная цена на газобетонные блоки, независимо от области, превышает их себестоимость не менее чем на 30%.

Популярность материала зависит от географической территории, например, в Казахстане цена газобетонных блоков на рынке выше, чем в странах, где газобетон только начинает приобретать известность. Но уже и там количество клиентов, желающих купить газоблоки, выросло на 27% по сравнению с 2017 годом. Это связано с активным развитием строительства и государственной поддержкой малого и среднего бизнеса.

Но уже и там количество клиентов, желающих купить газоблоки, выросло на 27% по сравнению с 2017 годом. Это связано с активным развитием строительства и государственной поддержкой малого и среднего бизнеса.

мини завод, расчет и технология

Продажа строительных материалов считается одним из наиболее прибыльных дел. Вне зависимости от обстоятельств строительные работы никогда полностью не останавливаются. Иными словами, на такую продукцию всегда будет спрос. Опытные строители отмечают, что использование и производство газобетона позволяет снизить финансовые затраты на проведение работ. Блоки из этого стройматериала не причиняют вреда окружающей среде.

Газоблоки универсальны, они могут применяться на частных и на промышленных строительных площадках. Они обладают рядом положительных свойств, которых можно добиться в ходе производства, при добавлении определенных компонентов в состав раствора. Если вы намерены сделать мини бизнес на продаже блоков, то лучше всего стать владельцем небольшого завода, специализирующегося на производстве таких изделий. Приобретя такой завод, вам удастся самостоятельно производить газобетон. Затраты на оборудование, материалы и другие нужды вполне приемлемы: они не превысят расходы на закупку готовых изделий.

Какой тип производства выбрать?

Перед тем как начать заниматься производствами стройматериалов на мини предприятии, необходимо определиться и записать в бизнес план способ, с помощью которого будут выпускаться блоки. В частности, существует неавтоклавный, а также автоклавный метод. Применение первой методики считается менее затратным, так как смеси затвердевают естественным путем, без применения оборудования. Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Вместе с тем у этого способа есть и свои преимущества. Например, изделия обладают повышенными теплоизоляционными характеристиками. При применении автоклавного метода под воздействием температур и значительного давления в изделиях образуется тоберморит, придающий блокам высокую прочность. Данная особенность позволяет расширить сферы применения материала, однако для создания пеноблоков понадобится доставить мини заводы спецтехнику, нанять квалифицированных работников.

Производство неавтоклавного газобетона с прогревочными камерами.

При производстве средних партий стройматериала высок риск банкротства мини предприятия. Поэтому, для масштабных работ и выпуска больших партий изделий, желательно изготавливать автоклавные газоблоки. Все ваши шаги должны быть прописаны в бизнес плане.

Если же вы намерены открыть мини предприятие, можно применять неавтоклавный способ при работе с газобетоном. В то же время существуют методы, помогающие улучшить характеристики неавтоклавных блоков. При этом вам не потребуется закупать оборудование. Следует лишь воспользоваться специальными добавками, к которым относят микрокремнезем, разные виды стекловолокна и другие средства.

Вернуться к оглавлению

Что нужно для бизнеса?

Чтобы начать работу с небольшим заводом, специализирующимся на выпуске газобетонных блоков, нужен определенный финансовый капитал, значительная часть которого будет потрачена на покупку оборудования и специальной техники. Чистый доход, начисляемый таким заводам, способен достигать 2000 долларов. При этом завод окупается за один год, но только при условии выпуска высококачественных и актуальных газоблоков, использование которых поможет строить безопасные и надежные здания.

Вернуться к оглавлению

Примерный расчет затрат

Первоначальные финансовые расходы, прописанные в бизнес плане, выглядят приблизительно так:

- аренда – 250 долларов;

- оборудование – 10 000 долларов;

- заработная плата – 1600 долларов;

- ремонт на предприятии – 750 долларов;

- сырье – 1500 долларов.

Если не учитывать финансовые затраты на приобретение оборудования, то себестоимость кубометра блоков из газобетона составляет около 25 долларов (рыночная цена – около 40 долларов). За одну смену предприятие может сделать 2500 м3 стройматериала. В общей сложности инвестиции должны составить около 50 800 долларов. Таким образом, в соответствии с планом, ваш бизнес может окупиться всего за несколько месяцев.

Вернуться к оглавлению

Технология изготовления

Технология производства газобетона.

При изготовлении газоблоков специалисты пользуются такими ингредиентами:

- вода;

- пудра из алюминия;

- гипсовая добавка;

- известка;

- строительный песок;

- цемент.

Весь план изготовления изделий состоит из нескольких этапов. Прежде всего, сырье необходимо тщательно просеять, дабы очистить материалы от примесей. После этого следует смешать песок с водой. Затем необходимое количество компонентов загружают в оборудование, за счет применения которого при смешивании происходят нужные реакции: получается раствор с ячеистой структурой. Готовую смесь формируют, согласно плану.

Чтобы материал приобрел необходимую высоту и форму, его помещают в оборудование для формовки. Завершительная стадия формирования наступает, когда состав достигает требуемой высоты. При этом должно выделяться минимальное количество газов. После затвердения газоблоков их можно достать из форм, после чего разрезать по параметрам, прописанным в плане. Остатки применяются в производстве новых изделий. Следующая стадия предполагает обработку с помощью жидкости и тепла. Затем газоблоки можно запаковывать и отправлять на склад.

Вернуться к оглавлению

Материалы и оборудование

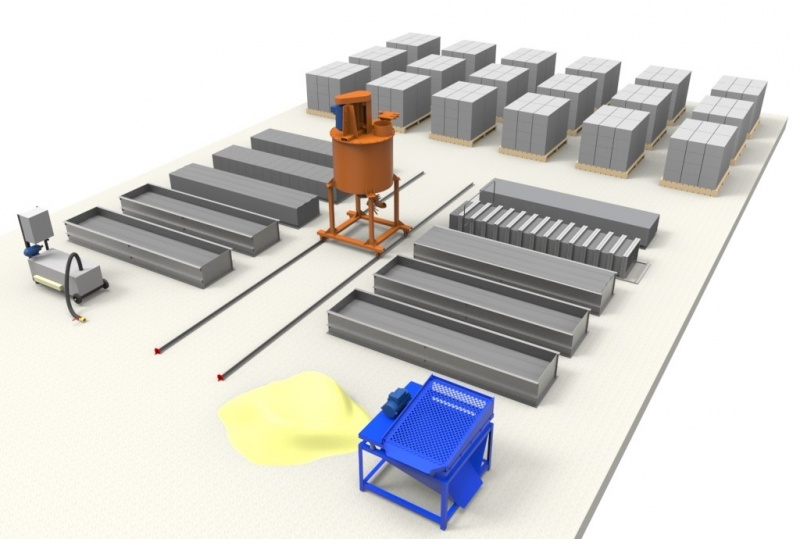

На небольшое предприятие нужно закупать оборудование. Для более точного расчета в плане можно указать каждое устройство. Вместе с тем на современном рынке представлен укомплектованный набор оборудования. Приобретя его, вы сможете сэкономить средства. В такую линию входят:

В такую линию входят:

- емкость;

- шаровая мельница;

- парогенератора;

- растворосмеситель;

- автопогрузчик;

- станок для фрезерования;

- емкости для формовки газоблоков;

- дозатор;

- автоклавный аппарат;

- специальное сито.

Оборудование необходимо производству для работы с цементом, пастой, известкой, песком.

Вернуться к оглавлению

Помещение и персонал

Для выполнения плана на небольшом предприятии в одну рабочую смену нанимают бригадира, а также нескольких работников. В свою очередь, заводские помещения размещаются на территории, минимальная площадь которой составляет 1000 квадратных метров. Предприятие нужно зонировать на следующие отделения:

- бытовые;

- складские помещения;

- комнаты, предназначенные для того, чтобы запаковывать и комплектовать продукцию;

- отделение для формовки;

- отделение для приготовления смесей;

- складское помещение для используемого сырья.

Вернуться к оглавлению

Кому продавать продукцию?

Чаще всего газоблоки приобретают строительные фирмы, занимающиеся возведением зданий и отделочными работами. Но для продажи больших объемов изделий необходимо завязать деловые отношения со специализированными магазинами. Если вам удастся регулярно поставлять продукцию в такие точки, то в складских помещениях товар не будет долго залеживаться.

Вернуться к оглавлению

Итоги

Технология изготовления газоблоков требует привлечения профессионалов. Однако для небольшого предприятия вам не понадобится нанимать множество рабочих и тратить крупные суммы денег на поддержку бизнеса. При наличии партнерских отношений и правильном ведении дел предприятие будет приносить вам стабильный доход.

производство и изготовление газобетонных блоков в Москве

Производственные мощности предприятия Bonolit располагаются на территории небольшого города Старая Купавна, находящегося в 22 км от Москвы. Производство современных строительных материалов из газобетона осуществляется на высокотехнологичном оборудовании компании HESS AAC Systems B.V. Автоклавный газобетон изготавливается по уникальной технологии, не имеющей аналогов у других российских производителей. Все технологические процессы производства автоматизированы и контролируются специалистами с высокой квалификацией.

Производство современных строительных материалов из газобетона осуществляется на высокотехнологичном оборудовании компании HESS AAC Systems B.V. Автоклавный газобетон изготавливается по уникальной технологии, не имеющей аналогов у других российских производителей. Все технологические процессы производства автоматизированы и контролируются специалистами с высокой квалификацией.

Технология изготовления

При производстве газобетон проходит автоклавную обработку. Перед тем как поместить «зеленый массив» в автоклавы, блоки обязательно проходят специальное разделение, то есть в автоклав поступают уже разделенные, а не слипшиеся блоки. Такой метод позволяет избежать появления сколов и трещин на готовом газобетоне. Метод «разделения зеленого массива» обеспечивает равномерный процесс пропаривания материала, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность изделий Bonolit хорошо контактирует с любыми отделочными материалами. Завершающей стадией при производстве газобетона является его упаковка в специальную пленку Stretch-hood, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке.

Виды газобетонных блоков

Вы можете выбрать и купить газоблоки для устройства различных конструкций.

Для несущих стен. Газобетон высокой прочности, имеющий плотность 300, 400 и 500 кг/м3, применяется для возведения несущих конструкций. Имея стандартные длину и высоту (600 и 2500 мм соответственно), блоки могут изготавливаться с различной шириной – от 200 до 500 мм. Стены из таких газобетонных блоков имеют хорошую несущую способность, качественную тепло- и звукоизоляцию и высокий коэффициент паропроницаемости.

Для внутренних перегородок. Для возведения перегородок можно использовать газобетон плотностью 500 и 600 кг/м3. Длина и высота изделий составляет 600 и 250 мм соответственно, а ширина находится в диапазоне от 500 до 175 мм. Перегородки из газосиликатных блоков имеют высокие звуко- и теплоизоляционные показатели, отличаются огнестойкостью.

Перегородки из газосиликатных блоков имеют высокие звуко- и теплоизоляционные показатели, отличаются огнестойкостью.

Для арок.Для организации арочных проемов используют газобетонные блоки плотностью 500 и 600 кг/м3. Благодаря легкости обработки блоков из газобетона можно изготавливать арки различного радиуса.

Для перемычек. Усиление оконных и дверных проемов возможно с помощью газосиликатных П-образных блоков производства компании Bonolit с плотностью 500 кг/м3.

Для навесных фасадов. Для устройства вентилируемых фасадов компания Bonolit осуществляет производство газобетона плотностью 600 кг/м3, которые не подвергаются разрушению от воздействия влаги и перепадов температур, а также отличаются повышенной прочностью на вырыв. Размеры таких газосиликатных блоков – 600х250х200–500 мм.

Преимущества газоблоков Bonolit

Точность геометрии. Предельные отклонения в габаритах изделий, изготовленных на резательных линиях HESS, составляют не более +-1 мм.

Экологическая чистота. При изготовлении газобетона используются исключительно натуральные компоненты (гипс, песок, известь, цемент и вода) в соответствии с передовыми стандартами в области экологии. Компания Bonolit осуществляет безотходное производство. Цикл использования газобетона позволяет применять выделяемый пар для остальных рабочих процессов производства газобетона.

Высокий уровень качества. Контроль продукции Bonolit осуществляется на всех этапах ее изготовления – начиная от закупки качественного сырья и заканчивая высококачественной упаковкой. Производитель имеет собственную сертифицированную лабораторию, оснащенную современным оборудованием, для измерения и испытания газобетона Bonolit.

Долгий срок службы. При соблюдении требований к возведению домов из газосиликатных блоков срок их службы превышает 100 лет даже без дополнительной облицовки фасада.

Высокая теплоизоляция. Стены зданий, построенных из газосиликатных блоков от производителя Bonolit, обладают высокими способностями теплосбережения. Газобетон Bonolit 40 (плотностью 400 кг/м3 и шириной 400 мм) позволяет возводить дом в один ряд без дополнительного утепления.

| Плотность (кг/м3) | 300 | 400 | 500 | 600 |

| Класс прочности | B 1,5 | В 2,5 | В 3,5 | В 5 |

| Теплопроводность (Вт/м*С) | 0,08 | 0,096 | 0,12 | 0,14 |

| Паропроницаемость (мг/м*ч*Па) | 0,26 | 0,23 | 0,20 | 0,16 |

| Морозостойкость | F75 | F75 | F75 | F75 |

| Усадка при высыхании (мм/м) | 0,24 | 0,24 | 0,24 | 0,225 |

| Огнестойкость | REI 240 | |||

Видеоролик о производстве газобетона на нашем сайте позволит Вам получить более полное представление о работе предприятия и наших технологиях. Чтобы купить газосиликатные блоки от производителя, можно оформить заказ на сайте либо связаться с нами по телефонам в Москве: +7 (495) 660-06-50, +7 (495) 660-06-51.

состав, сырьё, свойства, сферы применения

Введение:

Газобетон, (именуемый также ячеистый бетон), наряду с силикатным кирпичом относится к строительным материалам, твердеющим в результате пропаривания. Речь идет о легком, высокопористом, минеральном строительном материале.

Газобетон состоит приблизительно на 20% объема из твердых материалов и приблизительно на 80% объема — из воздуха. — из воздуха. Это означает особенно эффективное и экономное использование сырьевых материалов в процессе его производства (из 1 м3 твердых материалов изготавливается от 4 до 5 м3 газобетона).

Производство:

Газобетон производится из следующего сырья: негашеная известь, цемент, алюминиевая паста и кварцевый песок. Сначала сырьевые материалы в определенных пропорциях и в определенной последовательности (очередность смешивания) перемешиваются с добавлением воды до состояния гомогенной массы. В данную смесь добавляется небольшое количество алюминиевой паста. Состав смеси зависит от желаемых физических показателей газобетона. Полученная смесь заливается в предварительно смазанные формы, где далее протекает реакция алюминия со щелочной средой из извести и цемента с выделением газообразного водорода. Возникает большое количество маленьких воздушных пузырьков (пор), которые вспучивают (поднимают) постепенно твердеющую массу. После 10 — 15 минут достигается конечный объем. Еще через 1,5 — 2 часа выдержки газобетонный массив можно резать на отдельные элементы желаемых размеров при помощи пневматически натянутых струн. Запаривание порезанных блоков происходит в автоклавах при давлении насыщенного пара 10-12 бар и температуре 180-195 °С. По истечении 8 — 11 часов материал приобретает свои окончательные характеристики и прочность. Процесс производства позволяет изготавливать как неармированные изделия, так и строительные элементы со стальным армированием. При замкнутом цикле производства не выделяется никаких веществ, которые бы загрязняли воздух, воду или почву. Благодаря твердению под действием водяного пара энергопотребление при производстве газобетона, по сравнению с обжигаемыми строительными материалами, сравнительно невысоко.

Свойства:

Наряду со строительно-физическими свойствами, как то прочность на сжатие и на изгиб, теплоизоляция и звукоизоляция, для потребителей газобетона важны также прочие факторы, влияющие, например, на комфортность и на здоровье. Сюда относятся загрязнение воздуха, вредные выбросы и доза облучения. Газобетон в составе строительной конструкции не дает ни твердых, ни газообразных выбросов. Газобетон как строительный материал был проанализирован в ходе многочисленных групповых исследовании и каждый раз все проверяемые параметры оказывались ниже установленного предельного значения. На свойства газобетона можно оказывать влияние с помощью различного состава рецептур для смеси. За счет добавления различного количества алюминия можно изменять объемную плотность газобетона в пределах большого диапазона. Общепринято производство продукции плотностью от 300 кг / м3 до 700 кг/м3 Газобетон, в сравнении с традиционным бетоном обладает, вследствие своей меньшей плотности, также и меньшей теплопроводностью, что определяет его очень высокие теплоизоляционные качества. Благодаря равномерной структуре материала теплоизоляционные качества являются изотропными, т.е. одинаковыми во всех направлениях.

На свойства газобетона можно оказывать влияние с помощью различного состава рецептур для смеси. За счет добавления различного количества алюминия можно изменять объемную плотность газобетона в пределах большого диапазона. Общепринято производство продукции плотностью от 300 кг / м3 до 700 кг/м3 Газобетон, в сравнении с традиционным бетоном обладает, вследствие своей меньшей плотности, также и меньшей теплопроводностью, что определяет его очень высокие теплоизоляционные качества. Благодаря равномерной структуре материала теплоизоляционные качества являются изотропными, т.е. одинаковыми во всех направлениях.

Объемная масса: от 400 до 600 кг/ м3

Прочность на сжатие: от 2,0 до 7,5 Н/мм2

Размеры изделий: длина 625 или 600 мм

высота 200 или 250 мм

ширина от 100 до 500 мм

Система паз-гребень начиная с ширины изделий 150 мм.

Коэффициент теплопроводности: от 0,096Вт/ мК до 0,16Вт/мК

Класс пожаростойкости: Al – огнестойкий

Применение:

Из газобетона производят строительные материалы для кладки (блоки, крупноформатные элементы) и армированные детали конструкции (стеновые и кровельные панели, плиты перекрытия). Газобетон используется для возведения внешних и внутренних стен. Прежде всего, в качестве наружной обшивки при монолитном строительстве в полной мере проявляются его преимущества (теплоизоляция и однородность материала). Благодаря тому, что газобетон легко и разнопланово поддается обработке, он также популярен в качестве материала для индивидуальной внутренней отделки. При использовании газобетона в частном домостроении этот строительный материал берет на себя, помимо несущей способности и придания жесткости зданию, также строительно-физические свойства: теплоизоляцию, противопожарную защиту и звукоизоляцию. Коробка здания данного типа постройки полностью собирается из газобетона.

В высотном строительстве используются только строительно-физические свойства газобетона. Несущая способность и придание жесткости высотному зданию -задачи каркасной конструкции из железобетона или стальных балок.

Технология изготовления автоклавного газобетона | gazobeton.org

Газобетон – это легкий искусственный материал, полученный в результате твердения поризованной смеси, состоящей из гидравлических вяжущих веществ, тонкомолотого кремнеземистого компонента, воды и добавки газообразователя.

Для изготовления изделий из ячеистого бетона можно применять различные сырьевые материалы, но наибольшее распространение получили следующие:

— портландцемент ПЦ 400 – ПЦ 500, без активных минеральных добавок;

— известь негашеная кальциевая с содержанием CaO не менее 70%;

— кварцевый песок с содержанием кварца SiO2 не менее 85%, а глинистых примесей не более 3%;

— газообразователь алюминиевая пудра (паста) с содержанием активного алюминия не менее 80%.

Технологический процесс изготовления автоклавного газобетона включает в себя:

— прием и подготовку сырьевых материалов;

— приготовление газобетонной смеси;

— формование массивов газобетона;

— разрезку массивов на изделия;

— автоклавную обработку;

— упаковку изделий.

Сырьевые материалы могут поступать на завод различными видами транспорта (чаще всего автомобильным и железнодорожным). Хранение вяжущих предусматривается в специальных силосах. Количество и объем силосов выбирается в зависимости от мощности завода, удаленности от поставщиков материалов и вида транспорта.

Кварцевый песок выгружаются в приемный бункер, откуда по ленточному конвейеру поступает на помол для приготовления шлама. Помол производится в шаровых мельницах. Далее песчаный шлам транспортируется в шламбассейны, где гомогенизируется с помощью постоянного механического перемешивания.

Негашеная известь на предприятие поступает в тонкомолотом или комовом виде.

В первом случае, тонкомолотая негашеная известь хранится, по аналогии с портландцементом, в силосах и уже готова к употреблению. Во втором случае, если поступает комовая негашеная известь, на предприятии используется технология приготовления известково-песчаного вяжущего путем совместного сухого помола в шаровых мельницах извести и кварцевого песка.

Во втором случае, если поступает комовая негашеная известь, на предприятии используется технология приготовления известково-песчаного вяжущего путем совместного сухого помола в шаровых мельницах извести и кварцевого песка.

Приготовление газобетонной смеси производится в дозаторно-смесительном отделении. Портландцемент, известь (известково-песчаное вяжущее), песчаный шлам, шлам из отходов резки, вода и алюминиевая суспензия дозируются в соответствии с установленной рецептурой в специальный смеситель, обеспечивающий высокую гомогенность смеси.

Процесс формования включает разгрузку (заливку) смеси из смесителя в форму и вспучивание смеси. Окончание процесса формования наступает после достижения максимальной высоты вспучивания смеси и прекращения активного газовыделения.

После вспучивания формы с газобетонной смесью выдерживаются на постах, желательно при температуре воздуха не менее +15-20oС до приобретения требуемой пластической прочности сырца. Для ускорения процесса набора первоначальной прочности формы со смесью могут выдерживаться в специальных термокамерах при температуре до +70-80oС. Время выдержки при использовании термокамер уменьшается.

После достижения сырцом пластической прочности 0,04-0,12 МПа (в зависимости от технологии) формы подаются на резательный комплекс. Газобетонный массив калибруется со всех сторон и разрезается проволочными струнами в продольном и поперечном направлениях на изделия требуемых размеров. Метод резки газобетонных массивов в полупластическом состоянии с помощью тонких проволочных струн хорошо зарекомендовал себя и на современных резательных машинах позволяет получать изделия точных размеров с отклонениями от номинальных до ±1,0-1,5 мм. Такая точность позволяет осуществлять кладку блоков на тонкослойную клеевую смесь вместо традиционного цементно-песчаного раствора.

Разрезанные на изделия массивы устанавливаются на автоклавные тележки и загружаются в автоклав. После полной загрузки автоклава начинается тепловлажностная обработка по определенному режиму, включающему плавный набор температуры и давления, изотермическую выдержку при температуре около 190°С и давлении 12 атм, плавный спуск давления и подготовка изделий к выгрузке.

После полной загрузки автоклава начинается тепловлажностная обработка по определенному режиму, включающему плавный набор температуры и давления, изотермическую выдержку при температуре около 190°С и давлении 12 атм, плавный спуск давления и подготовка изделий к выгрузке.

Из компонентов CaO и SiO2, вяжущих материалов и кварцевого песка, а также воды, в условиях автоклавной обработки (высокое давление и температура) происходит образование новых минералов – низкоосновных гидросиликатов кальция, что предопределяет более высокие физико-механические характеристики автоклавного газобетона в сравнении с неавтоклавными ячеистыми бетонами (пенобетон, газобетон).

После завершения цикла тепловлажностной обработки изделия подаются на участок деления и упаковки, а затем на склад готовой продукции.

Основные моменты технологии производства блоков из автоклавного газобетона показаны на видео одного из участников ассоциации ВААГ:

Технологический процесс производства газобетонных блоков

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Что нужно знать о ячеистом бетоне?

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций. Он не подойдет для высотных зданий или промышленных объектов, но в индивидуальном строительстве он прекрасно себя зарекомендовал. Относительно легкие газоблоки не оказывают большой нагрузки на фундамент, что позволяет сократить расходы на устройство основания. Кроме того, они обладают большими размерами, и это позволяет ускорить процесс строительства.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка. Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм. Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Какое оборудование понадобится?

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

Мини-завод по производству неавтоклавного газобетона

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т.д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки. Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

- Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно.

Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Этапы производства

Газобетон бывает двух видов — автоклавный или неавтоклавный. Последний вариант стоит дешевле, хотя полученный материал и отличается более низкой прочностью. Тем не менее из-за того, что себестоимость его изготовления ниже (не нужно покупать автоклав, содержать его, платить дополнительно за энергию), он является довольно популярным вариантом, поэтому его стоит рассмотреть подробнее. Если предприниматель намерен выпускать неавтоклавный газобетон, технология производства для него должна сводиться к следующим основным этапам:

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов. За это время смесь заполняет отведенный ей в форме объем, а иногда даже его ей бывает мало. Тогда через 2 часа излишки можно будет убрать.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром. Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

Газобетон своими руками в домашних условиях: технология

Газобетон – это универсальный материал, который обладает отменными прочностными характеристиками и является простым в монтаже. Поэтому материал широко применяется в строительстве. Для экономии денежных средств на этом процессе рекомендовано изготовление газобетона своими руками в домашних условиях.

Что такое газобетон и каковы его характеристики

Перед применением газобетона для возведения домов и других построек на участке, рекомендовано предварительно определить его характеристики.

Основные свойства и качества

Соответственно мировым стандартам качества и ГОСТу материал должен обладать перечнем определенных качеств. Качественный материал должен выдерживать 35-100 циклов заморозки и разморозки. Показатель теплопроводности газобетона составляет 0,09-0,38. Плотность материала составляет Д300-Д1200. Средний показатель паропроницаемости – 0,2. Усадка газобетона составляет 0,3 миллиметра на квадратный метр.

Виды материала и изделий из него

Соответственно характеристикам газобетона его разделяют на: теплоизоляционный, конструкционный, конструкционно-теплоизоляционный.

Теплоизоляционный газобетон имеет плотность от 300 до 400. Он имеет низкую теплопроводность и характеризуется незначитекльным весом. Применение материала рекомендуется для теплоизоляции помещений.

Конструкционный газобетон обладает отменными прочностными характеристиками и имеет плотность от 1000 до 1200. Благодаря высокому коэффициенту теплопроводности предоставляется возможность его применения в качестве утеплителя.

Наиболее популярным является конструкционно-теплоизоляционный газобетон. Он характеризуется плотностью 400-900. С его применением возводятся стены и перегородки.

Сильные стороны строений возведенных из газобетона

Материал широко применяется в строительстве благодаря наличию большого количества преимуществ:

- Для производства материала используется песок, известь, цемент, алюминиевая пудра и вода, что обеспечивает экологичность материала.

- Газобетон имеет небольшой вес, что упрощает процесс его укладки.

- Благодаря большим размерам газоблоков ускоряется процесс возведения газобетона.

- Материал характеризуется высоким уровнем стойкости к возгоранию.

- Газобетон является стойким к морозам, что позволяет его применять в суровых климатических условиях.

- Благодаря универсальному составу материала предоставляется возможность его распиловки и шлифовки.

- Газобетон позволяет использовать разнообразные материалы для отделки зданий внутри и снаружи.

- Такие показатели, как прочность и теплопроводность, являются оптимальными.

- Производство материала осуществляется различными компаниями, что позволяет клиенту выбрать наиболее приемлемый вариант для себя.

- Материал обладает паропроницаемыми свойствами, что позволяет обеспечить оптимальный микроклимат в помещении.

- Газобетон обладает хорошими звукоизоляционными свойствами, что обеспечивает комфортное пребывание в помещении.

Газобетонный дом имеет высокие эксплуатационные характеристики, что объясняется большим количеством преимуществ материала.

Недостатки изделий и их устранение

Перед тем, как сделать газобетон в домашних условиях, рекомендовано определить его недостатки. Материал является гигроскопичным, что приводит к усиленному водопоглощению. При отрицательных температурах накопленная в блоках влага кристаллизируется, что приводит к их разрушению.

Для того чтобы решить эту проблему нужно стены из газобетонных блоков облицовывать. С этой целью используется кирпич, металлопрофиль, дерево и другие отделочные материалы.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

5 самых продуктивных блоков нетрадиционного газа в Аргентине

Добыча нетрадиционного газа в Аргентине растет, особенно после того, как правительство запустило программы стимулирования, чтобы убедить компании вкладывать средства в формацию Vaca Muerta.

С тех пор министерство энергетики изменило свое толкование программы, но многие компании уже вложили средства в инфраструктуру, необходимую для начала производства, и какие-либо существенные признаки замедления производства еще не проявились.

Несмотря на то, что цены на газ были низкими (что в некоторых случаях вызывает разочарование), ожидается, что они вырастут зимой, поскольку существующий избыток предложения компенсируется растущим спросом. Правительство также настаивает на реализации амбициозной программы по возобновлению экспорта газа в соседнюю Чили, где необходимая инфраструктура уже имеется, а потенциально и дальше.

Здесь мы ранжируем пять наиболее продуктивных блоков страны по добыче нетрадиционного газа на основе данных за первый квартал.Четыре из них находятся в провинции Неукен, а три из них являются частью формирования Вака Муэрта.

Расположение четырех кварталов в провинции Неукен (отмечены звездами). Слева направо и сверху вниз: Эль-Мангрулло, Эль-Орехано, Агуада-Пичана и Фортин-де-Пьедра. Предоставлено: Google Maps.

Фортин-де-Пьедра

Фортин-де-Пьедра — самый продуктивный блок нетрадиционного газа в Аргентине. Он расположен недалеко от города Аньело, провинция Неукен, и является частью формации Вака Муэрта.

Fortín de Piedra добыл оператору Tecpetrol 1,3 млрд м3 нетрадиционного газа в первом квартале, что почти в 2,5 раза превышает добычу второго по производительности блока.

Однако неясно, продолжит ли Tecpetrol производство с нынешними темпами. Недавно компания подала в суд на правительство Аргентины из-за спора о субсидиях, в результате которого инвестиции в Fortín de Piedra оказались менее привлекательными, чем ожидалось.

Недавно компания подала в суд на правительство Аргентины из-за спора о субсидиях, в результате которого инвестиции в Fortín de Piedra оказались менее привлекательными, чем ожидалось.

Агуада Пичана Эсте

Агуада Пичана также находится в Вака Муэрта, к северо-востоку от Фортин-де-Пьедра, и управляется местным филиалом французской Total, Total Austral.

В первом квартале компания добыла 533 млн м3 нетрадиционного газа.

Эль-Орехано

Эль-Орехано управляется государственным нефтегазовым гигантом YPF и расположен к северу от Агуада Пичана, очень близко к шоссе Рута 7, которое пересекает провинцию Неукен.

Блок произвел почти 400 млн м3 нетрадиционного газа в течение первого квартала, что делает его самым продуктивным нетрадиционным блоком ЯПЗ, за которым следуют Рио-Неукен и Эстасьон Фернандес Оро.

Эль-Мангрулло

Эль-Мангрулло расположен в центре-востоке Неукена, в формации Муличинко, которая частично пересекается с Вака Муэрта. В течение первого квартала она принесла единственному оператору Pampa Energía 338 млн м3 нетрадиционного газа.

В прошлом году компания продлила концессию на 35 лет и наметила планы по вложению 205 млн долларов США в блок в течение следующих пяти лет.

Campo Indio Este

После Río Neuquén, Rincón del Mangrullo и Estación Fernández Oro из YPF следует Campo Indio Este, управляемая компанией CGC.Этот блок является самым западным в Австралийском бассейне в южной провинции Санта-Крус.

CGC получила концессию в феврале прошлого года, и в первом квартале она принесла компании 229 млн м3 нетрадиционного газа.

Украина будет продвигать новейшие газовые блоки после вялого интереса на сегодняшний день

Лондон —

Украина, которая в этом году открыла обширные площади для геологоразведочных работ, стремясь увеличить добычу газа внутри страны, на следующей неделе будет стремиться привлечь интерес к еще трем блокам, предлагаемым в рамках ее соглашения о разделе продукции (СРП).

Новой геологоразведке в Украине в прошлом препятствовали отсутствие прозрачного процесса лицензирования и озабоченность по поводу политической нестабильности, но новый инструмент онлайн-аукционов, как считалось, привнесет в этот процесс новую прозрачность.

Однако, несмотря на пять аукционов по блокам и первый тендер по СРП, проведенный в июне, на сегодняшний день было присуждено только 28 из 43 предложенных блоков, и только четыре блока были переданы международным участникам торгов.

В настоящее время проводится второй тендер на СРП для трех блоков в плодородном Днепро-Донецком бассейне — Груновской, Ахтырской и Ичнянской.

Изначально крайний срок подачи заявок был ноябрь, но правительство Украины решило продлить крайний срок до 4 февраля 2020 года, чтобы привлечь больше интереса.

Детали блоков будут представлены на мероприятии в Лондоне 11 декабря.

«Все блоки расположены в Днепро-Донецком бассейне, который является проверенным нефтегазовым регионом с хорошо развитой инфраструктурой среднего течения», — сказал Роман Опимах, глава Государственной службы геологии и недр Украины.

СКАНТ МЕЖДУНАРОДНЫЙ ИНТЕРЕС

Работа в этом году по лицензированию новых геологоразведочных блоков призвана помочь Украине увеличить внутреннюю добычу газа, поскольку правительство стремится исключить импорт, который в настоящее время идет из Европы после того, как оно прекратило прямые закупки российского газа в ноябре 2015 года.

Но международный интерес был ограничен, и ни одна крупная компания пока не занималась земельными участками, несмотря на надежды, что такие компании, как Shell, итальянская Eni и американская компания Chevron, могут быть соблазнены вернуться в страну.

На последнем онлайн-аукционе, состоявшемся 30 октября, было разыграно всего два блока из пяти предложенных.

Nafta RV, входящая в чешскую группу EPH, выиграла один блок, а украинская компания Nadra Carbon выиграла второй.

На четырех аукционах, проведенных перед октябрьским раундом, было присуждено 19 блоков, из которых государственная компания «Укргаздобыча» (UGV) получила 14, а частные геологоразведочные компании Burisma, DTEK и Yedyna получили по одной лицензии.

Украина, добыча газа которой стабильно составляла около 20 млрд кубометров в год в течение последних 25 лет, имеет огромный неиспользованный потенциал в своих блоках на суше — как традиционных, так и нетрадиционных ресурсов — а также в Черном море.

Наряду с онлайн-аукционами Украина в июне предоставила девять СРП, в том числе международным игрокам Vermilion Energy из Канады и американской Aspect Energy.

ДЕЛЬФИНОВЫЙ БЛОК

Ранее в этом году правительство также решило отменить тендер СРП на обширный блок «Дельфин» в черноморском секторе страны.

Тендер на 50-летнюю СРП Dolphin был объявлен в апреле и привлек к сроку 12 июня ряд участников, в том числе трех из-за пределов Украины.

Первоначально тендер было решено возобновить, но правительство решило его вообще отменить.

Блок был единственной офшорной площадкой, предложенной в рамках широкомасштабной инициативы Украины в 2019 году по лицензированию многочисленных участков для разведки через раунды торгов и процесс СРП.

| Дата завершения (2019) | Площадь (кв. Км) | Предложенных блоков | Блоки выиграли | Победители конкурса | |

|---|---|---|---|---|---|

| Круглый | 6 марта | 1,810 | 10 | 3 | Burisma (1) |

| ДТЭК (1) | |||||

| UGV (1) | |||||

| Круглый два | 2 мая | 1,025 | 7 | 6 | UGV (5) |

| Едына Нефть и Газ (1) | |||||

| Тройка раунда | 18 июня | 1,261 | 9 | 7 | UGV (7) |

| Круглая четверка | 16 сентября | 416 | 3 | 1 | UGV (1) |

| Пятый раунд | 30 октября | 700 | 5 | 2 | Нафта (1) |

| Надра Карбон (1) | |||||

| Тендеры СРП | |||||

| Дата завершения | Площадь (кв. Км) | Предложенных блоков | Выиграно блоков | Победители конкурса | |

| Первая волна | 28 июня | 11 405 | 9 | 9 | UGV / Киноварь (2) |

| UGV (2) | |||||

| Гео Альянс (1) | |||||

| УНБ (1) | |||||

| ДТЭК (1) | |||||

| Западнадросервис (1) | |||||

| Аспект Энергия (1) | |||||

| Вторая волна | 4 февраля (2020 г. — ожидается) | 3 840 | 3 | н / д | н / д |

| Блок дельфинов | 12 июля (аннулировано) | 9 497 | 1 | н / д | н / д |

Источник: АГПУ

Правительство

упрощает процесс блокирования нефтегазовых месторождений с помощью самосертификации, предполагаемого утверждения

С целью облегчения ведения бизнеса правительство предоставило уведомление об обнаружении и испытаниях, подтверждающих их, не потребует утверждения, а документы будут принято на основе самосертификации, согласно уведомлению от 25 апреля.

Программа работ и план разработки месторождения или их изменения будут считаться утвержденными по истечении 30 дней с момента подачи документов по самосертификации. Только вопросы, требующие одобрения правительства, будут включать предоставление лицензии на разведку или добычу нефти, передачу доли и продление срока.

Генеральное управление углеводородов (DGH) выпустило подробное уведомление, упрощающее процедуры и процесс в соответствии с Контрактом о разделе продукции (PSC) для нефтегазовых блоков до NELP и NELP.

Почти вся добыча нефти и газа в Индии производится либо на участках, предоставленных государственным компаниям ONGC и OIL на основе номинаций, либо на таких компаниях, как Reliance Industries и Cairn в ходе тендерных раундов с 1990-х годов.

«Простота ведения бизнеса является одним из приоритетов правительства в секторе разведки и добычи (E&P) с целью увеличения инвестиций и производства», — говорится в постановлении DGH от 25 апреля.

«Упрощение процедур и процессов делает систему прозрачной и быстрой, что облегчает инвестиции в сектор.«

Участки или блоки, выданные в соответствии с новой политикой лицензирования геологоразведочных работ (NELP) с 1999 года, такие как RIL KG-D6, или месторождения, переданные в раундах заявок до NELP, такие как нефтяной блок Cairn в Раджастане, выиграют от смягчения правил.

Один из важнейших аспектов PSCs, подписанных в рамках pre-NELP и NELP, который также, как правило, является одним из самых спорных, касается возмещения затрат: степень возмещения затрат оператором за счет доходов, полученных в нефтегазовом месторождении. .

Еще одна важная область спора — мультипликатор инвестиций (IM), который определяет распределение прибыли между государством и подрядчиком.

В Индии наблюдается большое количество споров между частными подрядчиками и правительством, большинство из которых связано с требованиями подрядчиков и IM о возмещении затрат.

DGH сообщил, что был проведен обзор процессов для различных разрешений и подачи документов в рамках PSC для NELP / pre-NELP.

После этого процессы были разделены на три категории: процессы, при которых документы принимаются на основе самосертификации и утверждения не требуется; процессы, при которых одобрение будет считаться по истечении 30 дней с момента подачи документов по самосертификации; и процессы, требующие утверждения.

22 процесса, при которых документы будут приниматься на основе самосертификации и утверждения не требуется, включают информацию об обнаружении, потенциальный коммерческий интерес, банковскую гарантию, уведомление о тесте подтверждения открытия, отчет об инвентаризации, представление данных, отчет об оценке воздействия на окружающую среду, план действий в чрезвычайных ситуациях. , назначение аудитора, уведомление о переходе на следующий этап или отказе и коммерческое обнаружение.

Рабочая программа и бюджет, программа оценки или ее изменения и план разработки месторождения или его изменения — это три процесса, одобрение которых будет считаться утверждением через 30 дней.

Десяток процессов, включая продление фазы разведки, предоставление лицензий на разведку месторождений (PEL) и аренду месторождений нефти (PM), план разработки единицы, заранее оцененные убытки за счет стоимости незавершенной рабочей программы, уступка / передача доли участия, продление PSC, расчетов затрат и прибыли на нефть и проверенных счетов — потребуется предварительное одобрение.

«Все самосертифицированные документы должны соответствовать положениям PSC и должны быть должным образом подкреплены всеми соответствующими документами, которые должны быть заверены уполномоченными / подписавшими сторонами подрядчика», — сказал DGH.

Все самосертифицированные документы будут представлены в министерство нефти / DGH в любое время для согласования с соответствующими положениями PSC, политиками / руководящими принципами, изданными правительством / DGH, передовой международной практикой в нефтяной промышленности (GIPIP) и другими законодательными требованиями, говорится в сообщении.

«В случае, если наблюдается какое-либо существенное отклонение в фактах / цифрах и содержании, представленных подрядчиком во время проверки Министерством нефти и природного газа / DGH, подрядчик должен быть уведомлен об изменении / исправлении того же самого в соответствии с положениями PSC в «ограниченный по времени способ», — добавил он.

DGH также выпускает стандартные форматы для подачи различных документов.

Эта история опубликована из ленты информационного агентства без изменений в тексте.Изменился только заголовок.

Подпишитесь на информационный бюллетень Mint

* Введите действующий адрес электронной почты

* Спасибо за подписку на нашу рассылку.

Удаление гидроблоков из газовых пластов | Практика бурения и добычи

РЕЗЮМЕ

Горное бюро разработало метод восстановления капиллярных водяных блоков в газовых скважинах в лабораторных и полевых условиях. Ухудшение газопроницаемости было улучшено этой недорогой химической обработкой, которая снижает поверхностное натяжение воды, удерживаемой в капиллярах формации.Эффективность обработки спиртом-поверхностно-активным веществом была проверена с использованием различных химикатов и керна песчаника, вырезанного из пород, имеющих относительно низкую проницаемость. Промысловые испытания на 20 газодобывающих и хранящих скважинах показали эффективность и недостатки метода. Производительность некоторых скважин за счет обработки увеличена вдвое.

Заключительное испытание было оценено методом нейтронного каротажа для измерения изменений кажущейся насыщенности жидкостью. Максимальное видимое насыщение жидкостью было снижено на 52 процента; дебит газа увеличился с 23 до 35 миллионов кубических футов в сутки (миллионов кубических футов в сутки).

ВВЕДЕНИЕ

Недавний акцент нефтяной промышленности и правительства на исследованиях методов интенсификации добычи привел к разработке химической обработки для повышения продуктивности газовых скважин. Шахты по изучению эффектов проникновения воды в капилляры в породах-коллекторах с низкой проницаемостью и разработке эффективного метода удаления гидроблоков.Лабораторные и полевые исследования показывают, что разрушение пласта часто происходит, когда вода проникает в породы с низкой проницаемостью.

После тестирования 51 керна из песчаника и доломита в лаборатории было определено, что вода блокирует образцы керна в диапазоне проницаемости от 0,2 до не менее 526 мД и что керны в нижних диапазонах проницаемости более легко блокируются. В первоначальном тесте керны были заблокированы водой. В более поздних испытаниях керны были заблокированы керосином и дизельным топливом или комбинацией вода-керосин или вода-дизельное топливо.В некоторых испытаниях вода сама по себе не блокировала активную зону, но при добавлении керосина или дизельного топлива блок образовывался. В лаборатории были испытаны различные поверхностно-активные вещества для удаления воды или водонефтяных блоков из кернов, имеющих проницаемость обычно менее 100 мД.

Двадцать газодобывающих и газохранилищ обработаны от водоблоков. Применяемые ранее на промысле жидкости для обработки спирт-поверхностно-активных веществ изучались в лабораторных кернологических испытаниях. Обработка в большинстве скважин была спроектирована так, чтобы ослабить явное водоблокированное состояние путем контакта приблизительно с 1-футовым участком формации вокруг ствола скважины.

Во время начальных полевых испытаний обрабатывающие жидкости были вытеснены в пораженный пласт трубопроводным газом. Позже вместо природного газа высокого давления или когда газ был доступен, диоксид углерода использовался в качестве вытесняющей жидкость среды из-за его общедоступности и простоты обращения. Эти испытания продемонстрировали эффективность метода спирт-поверхностно-активное вещество в устранении водоблоков, о чем свидетельствует увеличение дебита газа из испытанных скважин.Результаты этого исследования расширили лабораторные работы, о которых сообщили другие исследователи. Кроме того, результаты лабораторных тестов были применены в полевых условиях.

ONGC упаковывает семь береговых нефтегазовых блоков в индийском OALP IV

Семь блоков, заложенных ONGC во время OALP IV, имеют совокупный ресурсный потенциал почти 33 миллиарда баррелей нефти и газа в нефтяном эквиваленте, согласно MoPNG.

Директор ONGC (разведка) Р.К. Сривастава подписывает контракт с OALP.Предоставлено: Oil and Natural Gas Corporation Ltd.

Oil and Natural Gas Corporation (ONGC) выиграла права на разведку и добычу семи наземных нефтегазовых блоков в Индии, предложенные Министерством нефти и природного газа страны (MoPNG).

Блоки, расположенные в трех осадочных бассейнах, были присуждены индийской государственной нефтегазовой компании во время четвертого конкурса Политики лицензирования открытых площадей (OALP IV). Тендерные предложения по четвертому туру были открыты в августе 2019 года.

По данным MoPNG, общая площадь блоков составляет 18 510 км 2 . Министерство заявило, что совокупный ресурсный потенциал семи блоков составляет почти 33 миллиарда баррелей нефти и газа в нефтяном эквиваленте.

Подробная информация о блоках на суше, выигранных ONGC во время OALP IV

Пять из семи блоков расположены в центральном индийском штате Мадхья-Прадеш, а один блок расположен в северо-западном штате Раджастхан. Оставшийся один блок расположен в восточной части штата Западная Бенгалия.

ONGC заявила, что нефтегазовые блоки в Мадхья-Прадеше расположены в бассейне Виндхья, который относится к бассейну категории II. Блоки, выигранные компанией в штате: VN-ONHP-2019/1, VN-ONHP-2019/2, VN-ONHP-2019/3, VN-ONHP-2019/4 и VN-ONHP-2019/5. , общая площадь которых составляет 13 259,95 км2.

Блок RJ-ONHP-2019/1, выданный в Раджастане, относится к бассейну категории I, что означает, что в этом бассейне уже ведется промышленная добыча. Площадь берегового блока составляет 2118,83 км2.

Блок BP-ONHP-2019/1, переданный ONGC в Западной Бенгалии, расположен в Бенгальском бассейне Пурнеа, который относится к бассейну категории III, что означает, что осадочный бассейн еще не исследован. Береговый нефтегазовый блок занимает площадь 3 130,91 км 2 .

MoPNG сообщило, что в рамках четырех раундов заявок OALP 94 блока площадью 1,36 790 км 2 были переданы крупным компаниям, занимающимся разведкой и добычей (E&P). Министерство сообщило, что операторы блоков либо начали деятельность по разведке нефти, либо находятся на завершающей стадии получения лицензий на разведку нефти (PEL).

MoPNG ожидает, что присужденные блоки в программе OALP принесут в ближайшие три-четыре года инвестиции в размере около 2,35 млрд долларов в самой разведочной деятельности.

Министр нефти, природного газа и стали Индии Дхармендра Прадхан сказал: «Мы сместили акцент с доходов на максимизацию производства и встали на путь непрерывных реформ.

«Внедрение технологий в деятельность по разведке и добыче за последнее время значительно продвинулось вперед. Наши нефтегазовые компании внедряют оцифровку, новые технологии для увеличения добычи и роста.”

У вас есть интересный контент, которым вы можете поделиться с нами? Введите свой адрес электронной почты, чтобы мы могли с вами связаться.

24 новых блока нефти, газа в ожидании допуска

ИСЛАМАБАД:

Федеральный министр нефти Асад Хайауддин заявил, что 24 новых блока для разведки нефти и газа ожидали разрешения министерства обороны в течение последних шести месяцев.

В пятницу он информировал Постоянный комитет Сената по нефти под председательством сенатора Мохсина Азиза о нефтяной политике на 2012 год.

В ходе брифинга для комитета генеральный директор нефтяной концессии сообщил, что общая добыча нефти и газа в стране в 2018-19 финансовом году составила 89030 баррелей нефти в день и 3935 миллионов кубических футов газа в день. Он добавил, что общий энергетический баланс страны включает 34% газа, 31% нефти, 13% угля, 9% сжиженного природного газа (СПГ), 1% сжиженного нефтяного газа (СНГ) и 8% из других источников.

Генеральный директор указал, что общая площадь осадочных отложений в стране составляет 827 268 квадратных километров, в то время как площадь разведки составляет 224 976 квадратных километров.

«На сегодняшний день общее количество открытий углеводородов составляет 394, из которых 85 связаны с нефтью, а 309 — с газом с вероятностью успеха 34%», — сказал он.

Нефтяная политика 2012 года, которая регулировала весь процесс в нефтегазовом секторе, была одобрена Советом общих интересов (CCI), сообщил генеральный директор.

Брифинг включал усилия по присуждению контрактов на разведку новых блоков, налоговый режим и лицензионные зоны, механизм ценообразования на нефть и газ, роялти и налог на прибыль, стимулы для добычи нетрадиционных углеводородов и другие обязательства.

Комитет запросил полную информацию о суммах, израсходованных на данный момент на корпоративную социальную ответственность и социальное обеспечение, а также подробную информацию о проделанной работе по развитию и инфраструктуре.

Комитету сообщили, что, за исключением Хайбер-Пахтунхва, три другие провинции еще не назначили координатора, который будет работать вместе с генеральным директором нефтяной концессии для обеспечения беспрепятственного выполнения статьи 172 (3), которая касается нефти и нефтепродуктов. добыча газа.Комитет согласился написать письмо главным секретарям трех провинций по этому поводу.

Обсуждалась также резолюция, принятая домом в 2016 году о поставке природного газа жителям Кругов Лора, Баган, Бакот, верхний и нижний Галият в приоритетном порядке.

Автор резолюции, сенатор Джавед Аббаси, сообщил комитету, что оценка одного круга составила около 20 миллионов рупий, что было получено после подробных консультаций и углубленного исследования территорий.

Он предложил организовать подачу газа поэтапно, чтобы обеспечить своевременное завершение процесса. Комитет поручил Sui Northern Gas Pipelines Limited составить план с исполнителем и отчитаться перед комитетом.

Опубликовано в The Express Tribune 23 ноября rd , 2019.

Мне нравится Business на Facebook , подписывайтесь на @TribuneBiz в Twitter, чтобы оставаться в курсе и участвовать в разговоре.

Правительство упрощает процессы блокирования нефти и газа; предусматривает самосертификацию, предполагаемое одобрение, Energy News, ET EnergyWorld

Нью-Дели: Возможно, самым далеко идущим смягчением правил правительство упростило процедуры разведки и добычи нефти и газа, предоставив самосертификацию для множества соблюдение требований, например уведомление об обнаружении и предполагаемое согласие на инвестирование в месторождения в установленный срок. Чтобы упростить ведение бизнеса, правительство предоставило уведомление об обнаружении и испытаниях, подтверждающих их, не потребует одобрения, а документы будут приниматься на основе самосертификации, согласно уведомлению, выпущенному 25 апреля.

Программа работ и план разработки месторождения или их изменения будут считаться утвержденными по истечении 30 дней с момента подачи документов по самосертификации. Только вопросы, требующие одобрения правительства, будут включать предоставление лицензии на разведку или добычу нефти, передачу доли и продление срока.

Генеральное управление углеводородов (DGH) выпустило подробное уведомление, упрощающее процедуры и процесс в соответствии с Контрактом о разделе продукции (PSC) для нефтегазовых блоков до NELP и NELP.

Почти вся добыча нефти и газа в Индии производится либо на участках, предоставленных государственным компаниям ONGC и OIL на номинальной основе, либо на таких компаниях, как Reliance Industries и Cairn в ходе тендерных раундов с 1990-х годов.

«Простота ведения бизнеса является одним из приоритетов правительства в секторе разведки и добычи (E&P) с целью увеличения инвестиций и производства», — говорится в постановлении DGH от 25 апреля.

«Упрощение процедур и процессов делает систему прозрачной и быстрой, что облегчает инвестиции в сектор.»

Участки или блоки, выданные в соответствии с новой политикой лицензирования разведки (NELP) с 1999 года, такие как RIL KG-D6, или месторождения, переданные в рамках раундов заявок до NELP, такие как нефтяной блок Кэрна в Раджастане, выиграют от смягчения правил.

One Критических аспектов PSCs, подписанных в рамках pre-NELP и NELP, который также, как правило, является одним из самых спорных, касается возмещения затрат: степень возмещения затрат оператором за счет доходов, полученных в нефтегазовом месторождении.

Еще одна важная область спора — мультипликатор инвестиций (IM), который определяет распределение прибыли между государством и подрядчиком.

В Индии наблюдается большое количество споров между частными подрядчиками и правительством, большинство из которых связано с требованиями подрядчиков и IM о возмещении затрат.

DGH сообщил, что был проведен обзор процессов для различных разрешений и подачи документов в рамках PSC для NELP / pre-NELP.

После этого процессы были разделены на три категории: процессы, при которых документы принимаются на основе самосертификации и утверждения не требуется; процессы, при которых одобрение будет считаться по истечении 30 дней с момента подачи документов по самосертификации; и процессы, требующие утверждения.

22 процесса, в которых документы будут приниматься на основе самосертификации и утверждения не требуется, включают информацию об открытии, потенциальный коммерческий интерес, банковскую гарантию, уведомление о тесте подтверждения открытия, отчет инвентаризации, представление данных, отчет об оценке воздействия на окружающую среду, непредвиденные обстоятельства. план, назначение аудитора, уведомление о переходе на следующий этап или отказе и коммерческом обнаружении.

Рабочая программа и бюджет, программа оценки или ее изменения и план разработки месторождения или его изменения — это три процесса, утверждение которых будет считаться утвержденным через 30 дней.

Десяток процессов — включая продление фазы разведки, предоставление лицензий на разведку месторождений (PEL) и аренду месторождений нефти (PM), план разработки единицы, заранее оцененные убытки за счет стоимости незавершенной рабочей программы, уступка / передача долей участия, расширение PSC, расчетов затрат и прибыли на нефть и проверенных счетов — потребует предварительного одобрения.

Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.