Производство полимерпесчанной черепицы, тротуарной плитки, люков • Полизанд

Сырье, используемое при производстве полимерпесчаной черепицы это полимерные материалы в различных видах: упаковка, пластиковая тара, изделия быта. Всё больше и больше товаров упаковывается в полимеры, растёт ассортимент стройматериалов, изготовленных из пластиков. Подготовка сырья

Предлагаемая технология производства полимерпесчаной черепицы из полимерных отходов предполагает очистку и глубокую сортировку сырья. Предлагается придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилены) и жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров.

Кроме полимеров, в производстве черепицы требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Допустимая фракция песка до 3х мм. Может и использоваться другой наполнитель, более доступный в выбранной местности, но прежде промышленного его использования необходимо исследовать его влияние на качество продукции.

Предварительная переработка сырья

На первом этапе отобранные и отсортированные пластики измельчаются на дробильной машине. Желательно иметь соотношение 50/50 твёрдых и мягких полимеров. Например: полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица. Полимерпесчаная черепица получается тем качественнее, чем равномернее смешаны полимеры и песок.

Подготовка полимерпесчаной массы

После первого измельчения пластик попадает в экструзионную машину, где под нагревом перемешивается. Любой химик скажет, что это невозможно и ненаучно — перемешать разнородные полимеры; всё равно, что смешивать керосин с водой. Но такая задача и не ставиться – перемешивать полимеры на молекулярном уровне, достаточно перемешать их, используя свойства вязкости расплавленных полимеров. В структуре полимерных материалов большое место занимают плёнки полиэтилена и полипропилена. Они без измельчения добавляются в экструзионную машину.

Но такая задача и не ставиться – перемешивать полимеры на молекулярном уровне, достаточно перемешать их, используя свойства вязкости расплавленных полимеров. В структуре полимерных материалов большое место занимают плёнки полиэтилена и полипропилена. Они без измельчения добавляются в экструзионную машину.

Полученную полимерпесчаную массу с консистенцией дрожжевого теста оператор рукавицей снимает на выходе из экструзионного узла линии, и, сваляв руками шар (агломерат до 100 мм.), бросает в воду для охлаждения. Вынутый из воды, не совсем остывший, но уже затвердевший агломерат быстро сохнет, остывая. Весь остывший агломерат подвергается повторному измельчению в щепу с размером фракции до 1-10 мм. Таким образом, получается готовое сырьё для полимерно-песчаной смеси.

Получение полимерпесчаной массы и формовка черепицы

Этот этап производства полимерпесчаной черепицы завершающий. Некоторые отделяют его от заготовительного участка, располагают в отдельном помещении. Кроме эстетических соображений (заготовка полимерной усреднённой смеси сопровождается выделением газов, и требует обеспечения вытяжки), имеются ещё и практические выгоды: проще осуществлять контроль и учёт. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате (Агрегат Плавильно-Нагревательный). Важно поддерживать массу смеси в АПН постоянной, добавляя по мере расхода готовой массы новые порции. Измельчённая полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. Для, например, черепицы это соотношение: 29/70/1, а для тротуарной плитки может быть 24/75/1.

Соотношение песка и полимеров влияет и на производительность – та масса, которая имеет в составе больше песка и нагреваться будет дольше. Это свойство следует учитывать при расчёте себестоимости и учёте продукции.

Важно получить качественную смесь – частицы песка должны полностью обволакиваться полимерами, без пробелов. Это достигается уникальной конструкцией вала, рассчитанной нашими инженерами. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем.

Это достигается уникальной конструкцией вала, рассчитанной нашими инженерами. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем.

Кстати, в этом узле мы видим некоторые недостатки конструкции, изменение которых ведёт к повышению производительности всей линии.

Таким образом, полученная полимерпесчаная масса с температурой на выходе около 170-190 градусов и консистенцией тугого пельменного теста выдавливается из машины после открытия заслонки. Оператор отрезает ножом необходимое количество, взвешивает на весах, и получив нужное (около 2-х кг.), обычным совком укладывает в форму.

Форма, установленная на прессе с подвижной нижней плитой, охлаждается по-разному.

Верхняя часть имеет температуру около 80 градусов, а нижняя 45, или охлаждается как можно сильнее, для быстрейшего формования черепицы (30-50 сек).

Это сделано для создания глянца на наружной стороне полимерпесчаной черепицы, полимер как бы выдавливается вверх, заполняя поры между наполнителем. В этом ещё один секрет технологии. Хотя такое неравномерное охлаждение может привести к изгибу черепицы, для чего она укладывается на стол охлаждения и прижимается грузом до окончательной формовки.

Для получения матовой поверхности полимерно-песчаной черепицы достаточно охладить верхнюю форму также сильно, как и нижнюю. Это применяется для производства полимерно-песчаной брусчатки. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон.

Технология производства полимерпесчаных изделий — KeyProd

Полимерпесчаное оборудование предназначено для производства полимер песчаных материалов кровельных, строительных, отделочных и элементов благоустройства:

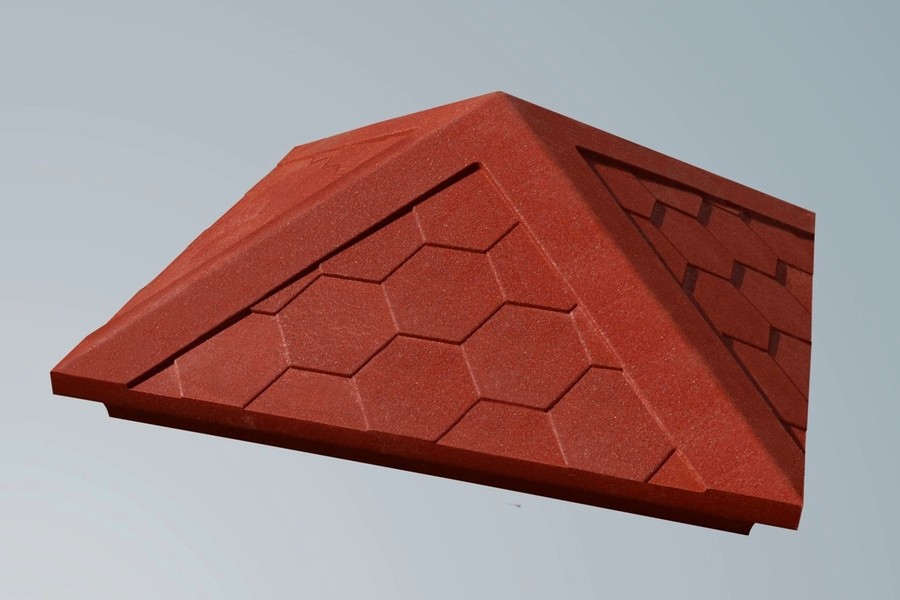

- черепица для кровли (Романская, Конек, Волна), производство черепицы от 120 м2 за смену.

- канализационные полимерпесчаные люки и крышки смотровых люков (легкая, средняя серия по ГОСТ 3634-99): изготовление люков от 50 штук за смену.

- полимерпесчаная тротуарная плитка, брусчатка, производительностью от 140м2 за смену.

- полимерпесчаная облицовочная плитка, фасадная, цокольная, террасная плитка — различных форм, размеров и цветов.

- бордюры, лотки, водостоки и прочие элементы благоустройства.

Способ производства полимерпесчаных материалов довольно прост и состоит из следующих этапов:

- подготовка компонентов смеси

- смешивание исходных компонентов

- плавление смеси

- формовка

- прессование изделий

- процесс затвердевания

- складирование готовой продукции.

Для производства используются три основных компонента:

- полимеры (первичные или вторичные)

- песок мелкой фракции без глинистых включений

- пигмент (краситель).

При этом могут применяться любые полимеры:

- ПНД (полиэтилен низкого давления)

- ПВД (полиэтилен высокого давления)

- пленка дробленая.

Использование вторичных полимеров помогает значительно сэкономить на закупке сырья и одновременно решает проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.).

На первом этапе производства полимерпесчаных материалов полимеры измельчают или покупают готовую полимерную крошку.

Второй этап включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки.

На третьем этапе производства, тщательно перемешанную сухую смесь, помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы и прессуют. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Полученные после формовки изделия выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания.

Полученную однородную массу готовую к формовке загружают в пресс-формы и прессуют. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Полученные после формовки изделия выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания.

Готовый материал складывают на поддоны и отправляют на хранение.

Основное оборудование

1. Агрегат плавильно-нагревательный (АПН)

— установка для перемешивания и разогрева компонентов полимерпесчаного композита (песок, полимер, пигмент) и получения однородной массы консистенции тугого теста, в зависимости от модификации производительность АПН может достигать до 1000кг/час.

Предварительно подготовленная, равномерно промешанная смесь полимерных компонентов подается в разогретую рабочую камеру АПН через приемный бункер, шнеком проталкивается вглубь камеры. Шнек, вращаясь, обеспечивает перемешивание композитной смеси и ее продвижение внутри рабочей камеры с прохождением через три зоны нагрева.

В первой зоне нагрева осуществляется разогрев смеси и ее осушение (удаляется остаточная влага). Во второй зоне происходит пластификация полимеров, и, таким образом, получение однородной композитной массы, в последней зоне – обеспечивается поддержание температуры массы, требующейся для последующей ее формовки.

Готовая масса продвигается шнеком к выпускному окну, расположенному в выходном (переднем) фланце корпуса.

2. Пресс формовочный

— с усилием от 100 тонн и разными размерами рабочего стола. Получаемая масса в экструдере закладывается в пресс-форму установленную на рабочем столе пресса, формование изделия происходит под давлением при одновременном охлаждении пресс-формы, что позволяет значительно увеличить производительность, готовое изделие извлекается из формы нижними толкателями автоматически и готово к складированию на поддоны уже без дополнительного вылеживания (в отличии от цементных изделий).

3. Пресс-формы

— устанавливаются на формовочный пресс и позволяют производить следующие изделия: черепица, облицовочная плитка, террасная плитка, тротуарная плитка, брусчатка, бордюры, лотки, водостоки, канализационные люки, крышки и прочее. В зависимости от изделия, формы могут быть разных габаритов одноместные или на несколько изделий, формы выполняются с термозакалкой из качественных легированных сталей, в формах реализована эффективная система охлаждения, что обеспечивает высокий ресурс формы (до 5млн. формовок) в сочетании с высокой производительностью.

4. Дробилка радиальная

— измельчитель пластика. Назначением дробилки является подготовка полимерной составляющей (дробление до однородной фракции) для дальнейшего использование, предлагаемые дробилки являются универсальными, поскольку могут перерабатывать как твердые, так и мягкие пленочные материалы (агломерация не требуется), в зависимости от интенсивности производства дробилки могут быть разной производительности, могут перерабатываться банки, бутылки, канистры и другие отходы полимеров.

Использование радиальной дробилки позволяет сэкономить на полимере, т.к. стоимость отходов полимера на порядок ниже стоимости готового полимера.

Полимерпесчаное оборудование. Линия по производству полимерпесчаных изделий

Линия по производству полимерпесчаных изделий (далее ЛППИ) предназначена для изготовления полимерпесчаных изделий (люков канализационных, люков ГТС, черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, столбиков, дорожных и тротуарных решеток, МАФ и др.)

Таким образом, ЛППИ — это оборудование для производства полимерпесчаной черепицы, оборудование для производства полимерпесчаной плитки, оборудование для производства полимерпесчаных люков, оборудование для производства других всевозможных полимерпесчаных изделий.

Полимерпесчаные изделия по сравнению с традиционно применяемыми цементными тротуарными плитками и керамической черепицей обладают рядом уникальных свойств. Они в два раза легче, обладают почти нулевым водопоглощением, более чем в два раза прочнее на изгиб, имеют прекрасную морозостойкость (более 150 морозоциклов), имеют низкую истираемость, особенно важную для тротуарной плитки.

Они в два раза легче, обладают почти нулевым водопоглощением, более чем в два раза прочнее на изгиб, имеют прекрасную морозостойкость (более 150 морозоциклов), имеют низкую истираемость, особенно важную для тротуарной плитки.

НАЗНАЧЕНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ПОЛИМЕРПЕСЧАНЫХ ИЗДЕЛИЙ ЛППИ:

Линия по производству полимерно-песчаных изделий (далее по тексту – линия) предназначена для изготовления полимерпесчаных изделий (черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, дорожных столбиков, канализационных люков, люков ГТС, малых архитектурных форм, элементов дорожного строительства, ВСЕГО БОЛЕЕ 20 ВИДОВ ИЗДЕЛИЙ ПО ЖЕЛАНИЮ ЗАКАЗЧИКА и т.д.).

Сырьём для производства полимер-песчаных изделий являются первичные полимеры, вторичное полимерное сырьё и полимерные отходы: отходы полиэтилена, использованная полиэтиленовая плёнка, полимерные отходы, вторичные полимеры, различные полимеры (ПЭТ, ПВД, ПВХ, ПНД, ПП, ПС) и пластмасса, получаемые при сортировке и селекции коммунальных отходов, а также просеянный песок и пигменты красители.

Преимущества оборудования производства полимерпесчаных изделий и выбранной технологии:

- Наличие дешевого вторичного полимерного сырья (пакеты, тепличная пленка (б/у), промышленные отходы полимерных производств).

- Возможность работать в продолжительном цикле производства (2-3 смены).

- Производимая продукция в процессе производства может окрашиваться в любой цвет по желанию Заказчика.

- Высокий уровень рентабельности, не менее 100 %.

- Небольшой штат рабочих.

- Малая занимаемая площадь, возможность компактного размещения.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ ЛППИ (НА ПРИМЕРЕ ЧЕРЕПИЦЫ РОМАНСКОЙ):

- Производительность при работе в одну смену — 405 шт. или 45 м2

- Производительность смесителя — до 110 кг/ч

- Средняя потребляемая мощность — до 38кВт

- Обслуживающий персонал — 2 чел.

/смена

/смена - Габаритные размеры (д х ш х в) — 10000 х 4000 х 4000 мм

- Минимальная производственная площадь — 200 м2

- Высота помещения — от 4,5 м

В СОСТАВ СТАНДАРТНОЙ КОМПЛЕКТАЦИИ ВХОДЯТ:

Установка нагрева песка с эстакадой (предназначен для нагрева песка):

- Габаритные размеры: 3000х3400х3100 мм

- Мощность нагрева: 19,2 кВт

- Объём песка: 0,13 м3

- Масса бункера (без песка): 400 кг

- Производительность: 150-250 кг/ч

Смеситель полимербетона (предназначен для смеси песка и полимеров и экструзии готовой массы):

- Габаритные размеры: 3500х900х1400 мм

- Мощность двигателя: 15 кВт

- Мощность нагрева: 12,5 кВт

- Вес: 907 кг

- Производительность: 150-500 кг/ч

Пресс 100 т/с (один для всех пресс-форм изделий, предназначен для прессования полимерно-песчаной массы в готовые изделия):

- Габаритные размеры: 2200х1450х960 мм

- Вес: 2,5

- Привод: 4 кВт

- Усилие прессования: 60-100 т/с

Щит управления (предназначен для управления технологическим оборудованием линии):

- Габаритные размеры: 660х510х1900 мм

Агломератор полимерных материалов:

- Габаритные размеры: 1200x620x1600 мм

- Мощность двигателя: 18,5 кВт

- Вес: 450 кг

- Производительность: 150-200 кг/ч

Предназначен для измельчения отходов полимерной плёнки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию.

Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего изготовления полимерпесчаной смеси):

- Габаритные размеры: 1325x1156x1843 мм

- Мощность двигателя: 15 кВт

- Вес: 1 т

- Производительность: 180-200 кг/ч

Пресс-формы — согласно каталогу пресс-форм.

Получаемая продукция: черепица, кровельные элементы различной сложности, тротуарная плитка, дорожные бордюры, дорожные столбики, канализационные люки, малые архитектурные формы, элементы дорожного строительства.

Установка нагрева песка:

Смеситель полимербетона:

Щит управления:

Измельчитель полимеров и пленок:

Ниже представлены некоторые образцы продукции, получаемой на линии по производству полимерпесчаных изделий: полимерпесчаная черепица, плитка, люки.

Линия по производству полимерпесчаных изделий в работе.

Услуги по привязке оборудования к месту, монтажу, пусконаладочным работам, выпуском опытной партии и обучением персонала входят в стоимость оборудования.

По желанию клиента оборудование полимерпечасного производства ЛППИ комплектуется пресс-формами – черепица романская, пазовая, ленточная, коньковая, плитка пола, тротуарная плитка, бордюрный камень, дорожный столб, греющая плита, дорожные люки различного предназначения, и т.д.

Возможно изготовление пресс-формы для ЛЮБОГО изделия по желанию заказчика.

Условия оплаты и поставки — предоплата 50% после подписания договора, 50% после приемки и испытаний оборудования, перед отгрузкой.

Гарантия 1 год. Послегарантийное обслуживание.

Срок изготовления оборудования – 30 рабочих дней с момента предварительной оплаты.

Вся правда о полимерпесчаной плитке

Время стремительно бежит и все вокруг меняется. Вот уже все мы общаемся с помощью

сотовых телефонов, хотя каких-то 15 лет назад это было непозволительной роскошью.

Выглянешь во двор: на детских площадках вместо деревянных качелей почти во всех

дворах стоят новенькие, «антивандальные» детские аттракционы. Их ломай – не ломай…

Их ломай – не ломай…

Все равно не сломаются. Новые технологии позволяют повысить потребительские качества

товара в несколько раз.

Кто бы только мог подумать, что будет существовать тротуарная плитка, которая

не раскалывается от ударов, не впитывает влагу и не разрушается временем? За

последнее десятилетие мы уже привыкли к тому, что новые технологии приносят облегчение

наших повседневных трудов, ускорение рабочих процессов и решений, улучшение качества

жизни в целом. И мы готовы рискнуть и попробовать выложить площадки и дорожки нашей

горячо любимой дачи новой плиткой, но … только если она прослужит достаточно долго,

чтобы оправдать сделанные вложения. Единственное, что сдерживает, это вопросы, которые

возникают перед применением неопробованной временем новинки: а вдруг она потемнеет

или выгорит летом? Как она переживет зиму? Не расколется ли? Да и вообще – производитель

пишет только о положительных качествах, а вдруг она будет хуже классической цементной?

Вдруг она будет вредна, будет выделять какие-нибудь запахи или газы при нагревании?

Постараемся ответить на вопросы, которые неминуемо возникают у покупателя.

Можно с уверенностью сказать, что любая продукция данной категории, изготовленная

добросовестным производителем, отличается высоким качеством и прослужит долго.

И еще: оборудование для производства полимерпесчаной плитки стоит дорого. И дешевых

аналогов его не существует. В гараже, кустарным методом такую плитку, в отличии

от цементной, не сделаешь. И сильно удешевить технологию за счет применения некачественных

дешевых материалов не удастся. К слову, и качественную бетонную плитку изготавливают

К слову, и качественную бетонную плитку изготавливают

только крупные компании, да и стоит она дорого, а всё остальное, что продается на

рынках и стоит дешевле, да и прослужит меньше. То есть в большинстве случаев качество

полимерпесчаной плитки заведомо должно быть выше.

Что касается запахов, то необходимо обратиться к составу полимерпесчаного композита.

Состав: карьерный песок (75 %), смесь пластиков (25%): полиэтилен высокого и низкого

давления (разрешены для хранения пищевых продуктов и абсолютно безопасные пластики

с маркировкой и в международной системе), и термостойкий краситель. Нагрев этих

компонентов происходит при температуре 250 °С. Данные пластики абсолютно безвредны

и при нагреве не выделяют канцерогенных веществ в атмосферу. Кроме того, нужно понимать,

что на 75% изделие все-таки состоит из песка, а пластик – это связующее.

В целом, наличие пластика, как связующего (по сравнению с цементом – связующим

у бетонной плитки) дает преимущества полимерпесчаной плитке.

Разберем все свойства по порядку:

+ Водоотталкивающие свойства пластика дают полимерпесчаной плитке практически нулевое водопоглощение, а это продлевает срок службы полимерпесчаной плитки до 20 лет без разрушения. Полимерпесчаная плитка не разрушается в оттепели при резких перепадах температур. Вспомним физику: вода при фазовом переходе из жидкого в твердое состояние (лед) увеличивается в объеме, что приводит к тому, что вода, впитавшись в поры изделия, а потом замерзнув увеличивается в объеме и буквально разрывает плитку с высоким водопоглощением изнутри. Вот поэтому бывает так, что весной на свежеуложенной прошлой осенью бетонной брусчатке и тротуарной плитке уже видны следы разрушения. А полимерпесчаная плитка целая и сухая.

А полимерпесчаная плитка целая и сухая.

+ Водонепроницаемость полимерпесчаных изделий делает их привлекательными

и потому, что на поверхности изделийзимой не образуется наледи – плитка абсолютно

не скользит, а снег легко счищается лопатой.

+ Низкое водопоглощение объясняет и повышенную морозостойкость материала

(т.е. циклов полной заморозки-разморозки в состоянии полной влагонасыщенности)

– более 500 циклов.

+ Пластик легче бетона, поэтому полимерпесчаные изделия в 3-4 раза

легче бетонных (это обеспечивает легкую погрузку/разгрузку, разноску вручную

по трассе или дорожке). Это свойство дает возможность нашим покупателям самостоятельно

организовать доставку и укладку садовых дорожек, отмосток, крылечек и мест захоронений.

Это свойство полимерпесчаного материала было быстро оценено электромонтажными предприятиями

– плита для закрытия кабеля из полимерпесчаного композита за два-три года с момента

изобретения полностью заменила кирпич для защиты кабельных линий 0,4-35 кВ.

Тот, кто хоть раз попробовал «в работе» изделия из полимерпесчаного

композита уже не отказывается от них – их применение очень удобно

и доступно.

+ Наличие в составе полиэтилена придает изделиям уникальную ударопрочность

– пластик более эластичный и вяжущий материал, дающий преимущества при нагрузочных испытаниях. Полимерпесчаная плитка толщиной 20 мм выдерживает нагрузку пешеходных зон, сопоставимую с нагрузкой на бетонную плитку или брусчатку толщиной 40 мм! Кроме того она относится к «антивандальным» материалам – расколоть такой материал можно только прилагая значительные усилия. Полимерпесчаная плитка не бьется при грузоперевозках и при падении.

Полимерпесчаная плитка не бьется при грузоперевозках и при падении.

+ Пластик охватывает каждую песчинку и частичку краски в смеси и при расплавлении

обеспечивает равномерную окраску по всей массе изделия. Кроме того, способность

к окрашиванию у пластика выше, чем у цемента – такие изделия ярче, цвет их более

стойкий, краска не подвержена выцветанию. При условии применения пигментов

с высокой укрывистостью, полимерпесчаные материалы долго не теряют цвет, продолжая

радовать яркостью окраски даже спустя несколько лет.

+ Пластик, как известно, долговечный материал, не разрушающийся

временем. Эти свойства он передает и полимерпесчаным изделиям. Заявленное время

эксплуатации покрытия без разрушения – 20 лет.

+ Свойства пластика также придают материалу: кислотостойкость, щелочестойкость,

низкую истираемость, безыскровость. Это важно для покрытий с высокой проходимостью

(входные группы), а также покрытий: гаражей, производственных помещений, животноводческих

хозяйств и пр.

±Пластик, как связующее, переводит тротуарную плитку из раздела негорючих

(НГ) в раздел слабогорючих (Г1) и трудновоспламеняемых (В1). Материал в огне

не горит и не плавится (т.к. в составе ¾ песка), а обугливается. Это значит, что

при нахождении в открытом пламени в течении длительного времени полимерпесчаный

материал может начать тлеть , однако, как только иссякнет источник огня, тление

сразу же прекратится.

+ Экологичность полимерпесчаного композита неоспорима – «пищевой» пластик,

строительный песок и краситель – абсолютно неактивны при повышениях температуры

и в агрессивных средах и безвредны для человека. Это не вредные пластики поливинилхлорид

Это не вредные пластики поливинилхлорид

(ПВХ) и полистирол (ПС), выделяющие при воздействии на них ядовитые соединения.

В полимерпесчаном производстве с такими пластиками работать просто невозможно –

ведь изготовление идет методом высокотемпературной обработки, что возможно лишь

для безвредных пластиков.

± Пластик придает полимерпесчаным изделиям продольное термическое расширение.

При нестабильной температуре (резком потеплении) на ярком солнце возможно незначительное

увеличение геометрических форм в горизонтальной поверхности — до 1-2 мм .

Решение – оставлять зазоры между плитами – 3-5 мм. При невнимании к этому факту

возможно выталкивание отдельных плит из покрытия — возможно плитка поднимется «домиком»

и придется перекладывать покрытие. Эту особенность нужно обязательно учитывать при

укладке, тем более, что не только полимерпесчаная плитка имеет такие особенности

– от жары поднимаются «холмом» даже бетонные плиты на трассе.

Расширение полимерпесчаной плитки не должно волновать садоводов – ведь у них

не стоит вопрос о строгой фиксации их покрытия – для устройства дорожек плитки укладываются

на землю с песчаной подушкой (подготовленный участок) и утрамбовываются киянкой.

С боков дорожки нужно надежно закрепить бордюрами. При соблюдении термических швов

данное покрытие будет служить долгие годы, не требуя перекладки. Если же при укладке

плитки будет использоваться геотекстиль в качестве подложки, то будет решен вопрос

агрессивного разрастания сорняков – на таких дорожках могут появиться спустя время

только мелкие сорняки с поверхностной корневой системой, легко удаляемые время от

времени.

Кстати, зимой обратного процесса не происходит – плитка при охлаждении не сжимается,

а остается в пределах своих линейных размеров.

± Наличие пластика снижает адгезию (сцепление поверхностей) полимерпесчаной

плитки и цементного раствора – на цементном растворе плитка будет держаться

за счет наличия внутренних пазов, в которые попадет раствор. Допускается укладка

на слой растворной постели (максимально густой песчано-цементый раствор). Однако

гораздо лучше фиксирует полимерпесчаную плитку к бетонному покрытию плиточный клей, например

Вэбер Ветонит Гранит Фикс или ЕК 4000.

+ И, наконец, пластик в составе изделий дает легкость в обработке

(используется УШМ, т.н. «болгарка», отрезной круг по камню), распиливается ровно,

легко, без «боя» и цементной пыли, как при распиле бетонной плитки.

Технология производства полимерпесчаной продукции — статьи на тему Декоративные элементы для плитки

Технология производства

Полимерпесчаное изделие — это строительный материал, создающийся на основе пластмассы и песка, путем термообработки. Вся невероятность и уникальность технологии создания этой продукции в том, что сырь?, используемое при производстве полимерпесчаных изделий, практически бесплатное — валяется под ногами, иногда засоряя нашу среду обитания. Это полимерные отходы в различных видах: упаковка, пластиковая тара, пришедшие в негодность изделия быта. Так почему же не использовать то, что люди каждый день выкидывают в мусорное ведро, на благоустройство своих дачных, загородных домов? Кроме отходов полимеров в производстве изделий требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. На пути создания готового полимерпесчаного изделия, материал проходит через несколько этапов обработки. На первом этапе отобранное и отсортированное пластиковое сырье измельчается на дробильной машине. Желательно иметь соотношение 50/50 тв?рдых и мягких полимеров. Полимерпесчаные изделия получается тем качественнее, чем равномернее смешаны полимеры и песок. После первого измельчения пластиковые отходы попадают в экструзионную машину (экструдер), где под нагревом перемешиваются. Далее добавляется нужный краситель. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате. Измельч?нная полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. К примеру, для создания черепицы – это соотношение 24/75/1, для тротуарной плитки — 5/94/1. Последний этап – это придание формы.

На пути создания готового полимерпесчаного изделия, материал проходит через несколько этапов обработки. На первом этапе отобранное и отсортированное пластиковое сырье измельчается на дробильной машине. Желательно иметь соотношение 50/50 тв?рдых и мягких полимеров. Полимерпесчаные изделия получается тем качественнее, чем равномернее смешаны полимеры и песок. После первого измельчения пластиковые отходы попадают в экструзионную машину (экструдер), где под нагревом перемешиваются. Далее добавляется нужный краситель. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате. Измельч?нная полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. К примеру, для создания черепицы – это соотношение 24/75/1, для тротуарной плитки — 5/94/1. Последний этап – это придание формы.

При использовании полимерпесчаных изделий возрастают и темпы строительства: исключается использование тяжелого монтажного оборудования: автокранов, бетономешалок и бетоновозов, нет надобности использовать воду, которая необходима при работе с бетоном, ускоренный процесс сборки. Комплект предполагает укладку всех элементов конструкции из унифицированных элементов, исключает подгонку, «творчество» при сборке.

Таким образом, использовать полимерпесчаную массу можно для любых форм, но на сегодняшний день на строительном рынке востребованы в основном колодезные кольца, люки, тротуарная плитка и черепица для крыш.

Колодец в сборе

Элементы колодца из полимерпесчаной композиции стойкие к агрессивным химическим средам, сезонным перепадам температур и тяжелым физическим воздействиям. Кольцам и днищу не требуется обработка антисептиками и гидроизоляция. Отсутствие влагопоглощения гарантирует больший срок службы по сравнению с традиционными железобетонными кольцами, которые при определенном цикле замораживания и оттаивания имеют свойство разрушаться.

Все элементы колодца снабжены замками для фиксации и центрирования составляющих относительно друг друга. К тому же вес каждого элемента колодца не превышает 60 кг, что облегчает установку, погрузку и разгрузку, которая может быть выполнена без привлечения грузоподъемной техники. Исходя из малого веса, монтаж может быть выполнен в труднодоступных или вовсе недоступных местах для грузоподъемной техники — под деревьями, линиями электропередач и тп. Сверление технологических отверстий можно легко производить бытовым инструментом без последующей обработки отверстия защитными составами. Полимерпесчаные кольца при стыковке хорошо герметизируются между собой, для большей водостойкости при сборке пазы можно заполнять герметиком или битумной мастикой.

Плитка и бордюры

Основные достоинства полимерпесчаной плитки – ее красивый внешний вид, прочность и долговечность – она может эксплуатироваться десятки лет без замены.

Полимерпесчаная тротуарная плитка превосходит по характеристикам вибропрессованную и вибролитую плиты. В отличие от бетонных изделий, подвергающихся разрушению на морозе, полимерпесчаная плитка абсолютно не раскалывается. Это объясняется некоторой пластичностью полимерпесчаного материала. Следовательно, сводятся к минимуму отходы во время перевозки, при монтаже и эксплуатации.

Плитка обладает высокой теплоустойчивостью, благодаря которой лед и снег не примерзают к ее поверхности. Она отлично сцепляется с подошвой обуви и не представляет опасности в мокрую погоду. Благодаря водонепроницаемости, материал хорошо переносит весеннюю оттепель.

Отсутствие цемента в качестве связующего элемента гарантирует, что в процессе эксплуатации плит не будет образовываться цементная пыль. Небольшой вес материала облегчает транспортировку и монтаж.

К достоинствам можно отнести также химическую стойкость, ударостойкость, износостойкость, низкую теплопроводность, отсутствие пористости и вредных примесей, ремонтопригодность и доступную цену.

Тротуарную полимерпесчаную плитку укладывают (также как и бетонную) на: цементно-песчаную смесь, бетонную стяжку с применением плиточного клея или цементного раствора, на песок.

Полимерпесчаная плитка прекрасно переносит российский климат и годится для обустройства детской площадки, мощения парковых зон, улиц, приусадебных участков, гаражных полов, облицовки цоколей зданий.

Плитки, уложенные на бетонное основание, легко выдерживают вес грузового автомобиля, что позволяет использовать их в производственных цехах и автостоянках.

Черепица

Полимерпесчаная черепица также имеет несомненный ряд преимуществ перед своими аналогами из других материалов:

— Очень высокие прочностные характеристики,

— Срок эксплуатации до 150 лет,

— Соответствие нормам безопасности,

— Небольшой вес черепицы,

— Высокая стойкость к погодным условиям,

— Внешняя эстетичность,

— Отличная звукоизоляция черепицы,

— Низкая теплопроводность черепицы,

— Устойчивость к агрессивной среде,

— Стойкость черепицы к потере цвета,

— Легкость очистки черепицы,

— Водонепроницаемость.

Таким образом, полимерпесчаная черепица является новейшим и перспективным кровельным материалом, и составляет, при всех ее преимуществах, достойную конкуренцию традиционным видам подобных изделий.

Удачное сочетание эстетичного внешнего вида и высокого уровня эксплуатационных характеристик позволяет использовать полимерпесчаные изделия для отделки самых престижных объектов в загородном и городском строительстве. Многообразие цветов и фактур позволяют выбрать наиболее предпочтительный и подходящий к цвету фасада дома.

Полимерпесчаные плиты от производителя — компания «Нижегородполимерстрой»

Завод полимерпесчаных изделий «Нижегородполимерстрой» изготавливает и реализует тротуарную плитку, бордюры, водоотводные каналы и решетки, садовые ограждения, люки канализационные, колпаки и парапеты заборной группы из полимерпесчаной композиции, а также плиту для закрытия кабеля полимерпесчаную (ПЗК). Мы производим качественную, экологичную и долговечную продукцию, отвечающую самым высоким требованиям и стандартам. Мы гарантируем длительную и эффективную службу наших полимерпесчаных изделий.

Мы производим качественную, экологичную и долговечную продукцию, отвечающую самым высоким требованиям и стандартам. Мы гарантируем длительную и эффективную службу наших полимерпесчаных изделий.

Производство и продажа тротуарной плитки и плит ПЗК

Развитие современных технологий обеспечивает рынок новыми видами материалов, которые обладают уникальными потребительскими свойствами, что выгодно отличает их от аналогичных традиционных товаров. Именно к таким видам продукции и относятся изделия из полимерпесчаных композитов, сочетающие в себе лучшие свойства бетонных и пластиковых строительных материалов: высокая прочность и надежность, долговечность, малый вес, привлекательный внешний вид и удобство монтажа.

Мы контролируем качество исходного сырья, обеспечивая высокое качество конечной продукции и соответствие технологическим стандартам. Тротуарная полимерпесчаная плитка выпускается различных цветов и толщины, и обладает высокими эксплуатационными характеристиками.

Вы можете оставить свою заявку он-лайн и сэкономить массу времени на оформление документов! Вам не обязательно ходить по огромным площадям магазинов или строительных баз Нижнего Новгорода для того, чтобы найти необходимую тротуарную плитку или плиту ПЗК – Вы сможете ее выбрать в нашем интернет-магазине: на сайте размещены реальные фото нашей продукции. Если же для Вас важно как следует рассмотреть и подержать в руках нашу продукцию – мы будем рады видеть Вас в нашем офисе, где Вы сможете ознакомиться и приобрести полимерпесчаные изделия, а также получить подробные консультации по их применению.

Наши достоинства – Ваши преимущества

- Наше предприятие является производителем полимерпесчаной продукции – у нас

гибкая и независимая ценовая политика. - Нам доверяют. Мы работаем с крупнейшими торгующими и электромонтажными предприятиями

города – ассортимент производимой нами продукции можно встретить во многих строительных

рынках и магазинах города и области. - Мы даем полную гарантию на возврат денег или обмен изделий. В случае если

Вы ошиблись в количественных расчетах, мы всегда пойдем Вам на встречу – при

условии, что Вы сохранили первоначальное качество изделия, купленное у нас,

мы готовы принять его обратно или обменять на необходимый Вам цвет или номенклатуру. - Всегда готовы пойти навстречу Покупателю – выслушать и ответить на все возникающие

вопросы, предложить лучшее решение. - Стремимся расширять ассортимент продукции.

- Постоянно контролируем и повышаем качество.

- Информируем Покупателя обо всех характеристиках продаваемого товара, тем

более, что это новое поколение строительных материалов.

- Проводим постоянную работу с Дилерами нашей продукции по региону, что делает

покупки еще более удобными и доступными. - Для постоянных Покупателей предлагаем систему неснижаемого остатка товара

на складе. В высокий сезон (лето, осень) держим на складе постоянно оговоренное

в договоре количество товара, предназначенного для данной компании. Это значит,

что не будет «перебоев» с наличием плитки в случае непредвиденных срочных покупок. - Непрерывность производственного цикла значительно снижает себестоимость

полимерпесчаных изделий. При внесезонных остановках теряется квалификация персонала,

качественные характеристики готового изделия ниже по многим показателям. Оптимально,

если производство работает без остановок, в строгом соответствии с производственным

планом. Именно так работает наше предприятие. - Текучесть кадров на производстве существенно влияет на качество и себестоимость

конечного продукта. Чем опытнее работник, тем выше производительность труда,

ниже себестоимость и выше качество. Мы ценим наших работников — большинство

имеет стаж на нашем производстве более года. - Осуществляем поставку продукции в любой регион России.

- При предоплате в зимний период предоставляем возможность бесплатного хранения

оплаченной продукции на складе завода до начала строительного сезона. Традиционно

в зимний период продукция отпускается со значительным дисконтом.

Мы заботимся об экологии

Это интересно

Предоставляем заинтересованным в сборе отходов полиэтилена предприятиям бесплатные биг-бэги (англ. «big-bag» — мешок большого размера и грузоподъемности, имеющий стропы петли) и готовы принимать у себя на производстве или вывозить самостоятельно собранные в них полимерные отходы (стрейч-пленка, пленки ПВД, ПНД и пр.) от 100 кг.

«big-bag» — мешок большого размера и грузоподъемности, имеющий стропы петли) и готовы принимать у себя на производстве или вывозить самостоятельно собранные в них полимерные отходы (стрейч-пленка, пленки ПВД, ПНД и пр.) от 100 кг.

По нашему твердому убеждению, любой успешный проект имеет социальную ориентированность. Ведь успешен продукт, удовлетворяющий потребность, а при благоприятном стечении обстоятельств, еще и приносящий в мир решение социальной проблемы. Когда у нас возникла идея производства полимерпесчаной плиты и стало понятно, что производство будет построено на технологии переработки отработанных полимеров, для нас стало совершенно очевидно, что помимо ожидаемой прибыльности проекта, он несет немаловажную социально-экологическую составляющую. К сожалению, в России такой фактор, как экология, и понятие экологического менеджмента в некоторых случаях не рассматриваются даже как фактор влияния при принятии управленческих решений. Постоянно растущее количество полиэтиленовых отходов в России, отсутствие системы сбора полиэтиленовых отходов у конечных потребителей (жителей), достаточного количества перерабатывающих предприятий, а самое главное, тот факт, что полиэтилен, по мнению ученых, разлагается очень медленно (не менее 200 лет) и сжечь его тоже невозможно из-за опасных выделений, ставит проблему переработки остро на всех уровнях управления. Каждая линия по производству полимерпесчаной плиты вторично перерабатывает до 600 тонн полимеров-отходов в год.

Мы твердо убеждены, что наше дело приносит пользу городу. Отходы полимеров в Нижегородской области составляют (по данным, озвученным на II специализированной выставке, посвященной профессиональной уборке «Технологии чистоты-2008» в ТПП Нижегородской области) 14% всего бытового мусора. За один год в России образуется почти 800 тысяч тонн полимерных отходов, большая часть которых складируется на свалках и только около 10% перерабатывается. Наиболее эффективный способ утилизации отходов полимерного производства — это их вторичная переработка или рециклинг. Заинтересованность в сборе и сортировке вторичных полимеров поддерживается в первую очередь спросом на это сырье со стороны перерабатывающих предприятий, подобных нашему.

Отходы полимеров в Нижегородской области составляют (по данным, озвученным на II специализированной выставке, посвященной профессиональной уборке «Технологии чистоты-2008» в ТПП Нижегородской области) 14% всего бытового мусора. За один год в России образуется почти 800 тысяч тонн полимерных отходов, большая часть которых складируется на свалках и только около 10% перерабатывается. Наиболее эффективный способ утилизации отходов полимерного производства — это их вторичная переработка или рециклинг. Заинтересованность в сборе и сортировке вторичных полимеров поддерживается в первую очередь спросом на это сырье со стороны перерабатывающих предприятий, подобных нашему.

Что же сделать, чтобы полимерпесчаные изделия стали дешевле?

Оборудование для производства полимерпесчаной плитки

Полимерпесчаная тротуарная плитка превосходит по своим характеристикам обычную цементную тротуарную плитку. Полимерпесчаная плитка прочная, морозоустойчивая, имеет широкую цветовую гамму, может быть любых форм и размеров, с разнообразным рисунком. Способ производства полимерпесчаной плитки прост и состоит из нескольких этапов: подготовка компонентов смеси, смешивание исходных компонентов, плавление смеси, формовка и прессование изделий, процесс затвердевания, складирование готовой продукции.

Технология производства полимерпесчаной плитки

Для производства полимерпесчаной плитки требуется три компонента: полимеры (первичные или вторичные), песок однородной мелкой фракции без глинистых включений, термостойкий пигмент. Для производства плитки подойдут полимеры ПНД (полиэтилен низкого давления), ПВД (полиэтилен высокого давления), пленка дробленая. Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Второй этап производства полимерпесчаной плитки включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки. На третьем этапе производства тщательно перемешанную сухую смесь помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Из формы плитки выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания. Готовый материал складывают на поддоны и отправляют на хранение.

Оборудование для производства полимерпесчаной плитки

Предлагаем комплекс оборудования для производства полимерпесчаной тротуарной плитки:

- Щредер РРМ-1 для измельчения вторичного пластика или его модификации

- Агломератор АГЛ-01 для переработки пластика

- Смесительная установка — 2 штуки

- Экструдер (АПН)

- Пресс

- Пресс-форма

- Весы общего назначения

Оборудование для производства полимерпесчаной плитки позволяет создавать готовый продукт любых форм и цветов, с рисунком и без. Для измельчения полимеров можно приобрести дробилку. Для организации бизнеса по производству полимерпесчаной тротуарной плитки требуется отапливаемое помещение.

Преимущества оборудования для производства полимерпесчаной плитки:

- Экономичность. Возможность использования в качестве сырья промышленных отходов, низкие энергозатраты.

- Рентабельность. Продукция востребована на рынке, затраты на производство окупаются в короткие сроки.

- Надежность, гарантия и гарантийное обслуживание оборудования

- Доступные цены.

При заказе оборудования для производства полимерпесчаной плитки наша компания по желанию заказчика выполнит доставку оборудования, работы по пуско-наладке оборудования, обучению специалистов, осуществляет дальнейшее обслуживание и ремонт оборудования.

Актуальные цены на оборудование для производства полимерпесчаной плитки в прайс-листе.

MindStream Technologies, inc

Технология производства полимер-песка

Технология производства

Полимерно-песчаный продукт — строительный материал из термообработанного пластика и песка.

Невероятная и уникальная технология этого продукта заключается в том, что сырье, используемое в производстве полимерно-песчаных продуктов, практически бесплатно — лежит под нашими ногами, а иногда даже забивает окружающую среду.

Эти полимерные отходы бывают разных форм: упаковка, пластиковые контейнеры, пришедшие в негодность.

Так почему бы не использовать то, что люди каждый день выбрасывают, на благоустройство своей дачи, загородного дома?

Для изготовления данного продукта требуется песок. Он используется в качестве наполнителя и должен быть просеян без примесей глины и пыли. Неважно, какого цвета песок и происхождения, ведь готовый продукт из полимерно-песчаного материала проходит несколько стадий обработки.

На первом этапе отобранный и отсортированный сырой пластмассовый материал измельчается в дробилке.Желательно соотношение твердых и мягких полимеров 50/50. Чем однороднее смесь полимеров и песка, тем лучше становится продукт.

После того, как первые измельченные пластиковые отходы попадают в экструзионную машину (экструдер), они смешиваются при высоких температурах.

Затем добавляется желаемый краситель. Краска не является обязательной, без нее продукт будет серого цвета.

Смешивание песка, полимеров и красителей происходит в экструзионной машине.Измельченная полимерная масса смешивается с песком и красителями в разных пропорциях в зависимости от продукта. Например, для создания плитки — соотношение 24/75/1, для тротуарной плитки — 5/94/1.

Последний этап — придание формы изделию.

Использование полимерно-песчаных материалов увеличивает темпы строительства: это устраняет необходимость в установке тяжелой техники, такой как мобильные краны и бетономешалки. Нет необходимости использовать воду, что очень важно при работе с бетоном, ускоряя процесс сборки.В комплект входят все детали, необходимые для любого проекта, без дополнительной подгонки или резки.

Таким образом, использование полимерной массы может быть любой формы, но на сегодняшний день строительный рынок в основном требует ямных колец, люков, тротуарной плитки и черепицы.

MindStream Technologies, inc

Тротуарная плитка и бордюры

Основными преимуществами полимерной плитки являются красивый внешний вид, прочность, долговечность и доступная цена, не говоря уже о том, что она может эксплуатироваться десятилетиями без замены.

Полимерно-песчаное покрытие превосходит бетонные виброплиты и вибролитье. В отличие от бетонных изделий, которые трескаются на морозе, полимерная плитка абсолютно не ломается. Это связано с определенной пластичностью полимерно-песчаного материала. Следовательно, он сводит к минимуму отходы при транспортировке, установке и эксплуатации.

Полимерно-песчаная черепица обладает высокой термостойкостью, благодаря чему на поверхность не нарастает лед и снег. Это нескользящая поверхность, которая не опасна в сырую погоду.Благодаря водонепроницаемому материалу он устойчив к весенней оттепели.

Отсутствие цемента в качестве связующего гарантирует, что во время работы плиты не будут создавать цементную пыль. Это легкий материал, который легко транспортировать и устанавливать.

К достоинствам

также можно отнести химическую стойкость, ударопрочность, износостойкость, низкую теплопроводность, пористость и отсутствие вредных примесей, ремонтопригодность и доступную цену.

Полимерно-песчаную тротуарную плитку можно укладывать (как и бетон) на цементно-песчаную смесь, бетонный пол на плиточный клей или раствор на песке.

Полимерно-песчаная черепица отлично выдерживает канадский климат и может использоваться во всем: для детских площадок, мощеных парков, улиц, приусадебных участков, полов гаражей, облицовки подвалов.

Плитка, уложенная на бетонное основание, легко выдерживает вес грузовика и не впитывает смазочные материалы, что позволяет использовать ее в производственных цехах и на автостоянках.

Черепица

Полимерпесчаная черепица

также имеет несомненные преимущества перед аналогами из других материалов:

— Очень высокие прочностные характеристики;

— Срок службы до 150 лет;

— Соответствие требованиям безопасности;

— Легкий;

— Высокая устойчивость к атмосферным воздействиям;

— Внешняя эстетика;

— Отличная звукоизоляция;

— Низкая теплопроводность;

— Устойчивость к агрессивным средам;

— Отсутствие выцветания цвета;

— Легко чистится;

— Водонепроницаемый.№

Таким образом, полимерно-песчаная черепица является новейшим и наиболее перспективным кровельным материалом и более чем достойно конкурирует с традиционными видами аналогичной продукции.

Удачное сочетание эстетичного внешнего вида и высокого уровня исполнения позволяет использовать полимерные изделия для отделки самых престижных проектов страны и городского строительства.

Разнообразие расцветок и фактур позволяет выбрать наиболее предпочтительный и подходящий цвету фасада дома.

MindStream Technologies, inc

Технические характеристики оборудования

Наша компания готова предложить к поставке комплектные линии по производству широкого ассортимента полимерно-песчаной продукции, таких как:

— тротуарная и садовая плитка и бордюры;

— декоративные заборы, бордюры цветников, компостные ямы и защитные приспособления для стволов деревьев;

— черепица и соединители;

— Облицовка фасадов и цокольных этажей;

— желоба дренажные;

— люки и принадлежности люков;

— изделия полимерно-песчаные прочие.

Предлагаемое оборудование является результатом нашего опыта работы с полимерно-песчаной технологией, в которой мы применили ряд уникальных технических решений, которые обеспечат высокое качество и надежность как оборудования, так и изделий, изготовленных с его помощью.

Оборудование может работать даже с влажным песком без снижения качества продукта.

Установки для нагрева расплава оборудованы 3 независимыми зонами нагрева с автоматическим регулированием температуры, что позволяет программировать температуру.

В конструкции экструдера применена шнековая модернизированная конструкция, позволяющая более быстро и полностью выталкивать готовую полимерно-песчаную смесь.

Использование агрегатов уплотнения, модифицированных специально по полимерпесчаной технологии и оснащенных модернизированной гидравликой и постом управления.

Предлагаем пресс-форму из конструкционных легированных сталей, термически упрочненных и оснащенных системой охлаждения. Формы могут быть использованы до 5 миллионов раз до ремонта.

Организация производства

Для организации производства необходимы четыре основных компонента:

Экструдер

Предназначен для смешивания и нагрева компонентов полимерно-песчаного композита — песка, полимера, пигмента, а также для проверки консистенции. В зависимости от модификации производительности экструдер может достигать 1000 кг / час.

Пресс

Усилие 100 тонн и разные размеры рабочего стола.Полученная масса в экструдере помещается в форму, установленную на настольном прессе. Формование изделия происходит под давлением при охлаждении формы, что может значительно повысить производительность. Готовый продукт извлекается из формы нижним толкателем и сразу же готов к хранению на поддонах без периода схватывания, в отличие от цементных изделий.

Формы

Устанавливается на формовочный пресс и может изготавливать следующие изделия: плитку, облицовку, террасу, тротуарную плитку, тактильную плитку, бордюры, водостоки, канализацию, люки, крышки и т. Д.В зависимости от продукта пресс-форма может быть разных размеров — одно или несколько продуктов, изготовленных из пресс-формы из термически упрочненных качественных легированных сталей, формы обеспечивают эффективную систему охлаждения, которая делает их очень прочными — до 5 миллионов использований в сочетании. с высокой производительностью.

Радиальная дробилка

Отбивные пластмассовые. Цель дробилки — подготовить полимерный компонент путем измельчения на однородные куски для использования в будущем.Предлагаемые дробилки универсальны, так как могут обрабатывать как твердые, так и мягкие пленочные материалы, агломерация не требуется. Производительность варьируется в зависимости от интенсивности работы дробилки, а также от типа измельчаемых материалов, таких как банки, бутылки или другие полимерные отходы.

Продукты из полимерного песка | plantecologist-copy

Изделия из полимерного песка

Черепица

Плитка тротуарная

Основные отличительные особенности и преимущества

Легкий вес

Долговечность

Легко устанавливается

Устойчивость к агрессивной среде

Устойчивость к УФ (ультрафиолетовым) лучам

Морозостойкость высокая

Устойчивость к высоким температурам

Отличная теплоизоляция

Отличная шумоизоляция

Высокая водонепроницаемость

Устойчивость к грибку

Низкая тепло / теплопроводность

Варианты дизайна и широкая цветовая гамма

Самый распространенный кровельный материал в Европе.Он эксплуатируется несколько тысяч лет, обеспечивает максимальное соотношение стоимости, качества, сборки и минимума ремонтных работ. Это долговечный и престижный внешний вид.

При использовании нашей технологии вы получаете:

Отличный дизайн;

Устойчивость к любым погодным условиям;

Долголетие жизни;

Прочность;

Легкость;

Прецизионный продукт;

Огнестойкость;

Простота установки;

Минимум ТО и ремонта;

Привлекательный внешний вид;

Экологически чистый продукт.

Кровля имеет важные преимущества перед более тяжелой кровельной кровлей из бетона и керамики, которая подвержена поражению плесенью и грибком.

Более легкий вес кровельной черепицы позволяет сэкономить на расходах на элементы крыши и несущую конструкцию. Хотя встроенная устойчивость к плесени и грибку может быть очень важной.

Если крыша вашего дома черепичная, можете быть уверены, что следующий ремонт кровли сделают ваши правнуки!

Основные технические характеристики плитки:

Прочность на изгиб…….. 1,60 кН

100% водонепроницаемость

Диапазон температур ……. от -65 ° C до + 150 ° C

Морозостойкость ……. до минус 100

Класс боеспособности ……. B2

Группа воспламенения ……. ПП1

Кислотостойкость

Ударопрочный

Возможность ношения ……. 0,2 г / см2

Плотность ……. 1500 кг / м3

Вес плитки …… 2,6 кг на единицу (23,4 кг / м2)

Вес коньковой плитки …… 2,2 кг на единицу (6,6 кг / погонный метр)

Состав плитки:

Плитка изготавливается путем прессования подготовленной смеси из вышеописанных компонентов.

НАЛИЧИЕ ОБОРУДОВАНИЯ И ОСНОВА ДЛЯ РАСЧЕТА ЗАТРАТ

Основа для расчета затрат на производство черепицы

Для производства черепицы необходимо:

1 Экструдер

2 Пресс

3 Формы

4 Система охлаждения форм

5 Дробилка

Во вложенном файле я отметил для вас, что вам нужно для производства тротуарной плитки и черепицы.(желтый)

Все это оборудование мы делаем сами, на нашем заводе.

Конечно, научим работать на этом оборудовании. Какие пропорции песка и пластика и каковы температурные режимы.

Технология производства полимерно-песчаных изделий. Оборудование для производства изделий из полимерного песка. Автоматическая линия по производству плитки из полимерного песка

.

Современные материалы, характеризующиеся хорошими показателями качества, быстро завоевывают доверие потребителей.Это смело можно отнести к полимерной плитке, которая активно используется в строительной индустрии для возведения и ремонта конструкций.

Этот бизнес хорош тем, что не требует огромных затрат на производство продукции, а все вложения достаточно быстро окупаются. Так почему бы не открыть собственную мастерскую? Поговорим о как начать собственное производство полимерной плитки с нуля с минимальными вложениями.

Техническое оборудование цеха

Технология изготовления изделий из полимерного песка не отличается особой сложностью.Как правило, все операции проводятся на специальных станках. Основное сырье здесь — песок, полимерные отходы и красители. Затраты на все необходимые комплектующие при покупке напрямую у производителя минимальны.

Первое, что нужно сделать для организации мастерской — это купить оборудование для производства полимерной плитки. Выгоднее будет купить готовую линейку, чем покупать каждое устройство в отдельности.

В стандартную линейку входит следующий набор машин:

- Дробилка радиальная. Используется для измельчения полимерного сырья до однородной фракции. Лучше, если дробилка будет универсальной, чтобы можно было перерабатывать не только твердые отходы, но и пленочные отходы.

- Экструдер. В этой установке все подготовленное сырье смешивается и нагревается до определенной температуры. На выходе получилась однородная масса густой консистенции. Экструдеры отличаются своей производительностью. Для небольшого цеха хватит мощности 100 м 2 готовой продукции в сутки.

- Формовочный пресс. Далее производство полимерно-песчаной тротуарной плитки сводится к укладке расплавленной массы в специальные формы и переработке ее под избыточным давлением. Готовый продукт охлаждается и отправляется на склад.

- Пресс-формы. Именно в них и заливается смесь. Сами формы изготовлены из высококачественной легированной стали. Здесь предусмотрена особая система охлаждения. Конфигурация этих форм будет зависеть от типа продукции, которую вы планируете производить.Если производство ограничивается только плиткой, тогда вам не понадобится широкий выбор форм.

Средняя цена оборудования для производства полимерной плитки варьируется в широком диапазоне, в зависимости от мощности линии. Чтобы произвести качественную продукцию, вам придется потратить не менее 1 200 000 рублей. Линия малой мощности может обслуживать 3 человека в смену.

Для размещения станков вам потребуется площадь 100 м2. Учитывая, что приходится работать с полимерами, должны быть хорошие вентиляция и очистные сооружения.Не забывайте соблюдать правила пожарной безопасности.

Финансовая сторона вопроса

Со временем производство полимерно-песчаной плитки начнет приносить стабильно высокий доход. Главное — правильно наладить каналы сбыта.

Ваши потенциальные клиенты:

- промышленные предприятия,

- баз строительных магазинов,

- строительный магазин,

- частный покупатель.

Но когда окупятся все вложения?

Предположим, что завод будет производить 100 м 2 готового материала в сутки.

Расчеты рентабельности представлены в таблице:

Мы доказали, что производство полимерной тротуарной плитки — это прибыльный бизнес с относительно быстрой окупаемостью инвестиций. Установив каналы сбыта, вы сможете доставлять всю продукцию своим клиентам и получать стабильно высокую прибыль.

Технология производства полимерно-песчаных изделий

Полимерная черепица и тротуарная плитка — технология производства

Подготовка сырья (отходы полимеров и песок)

Вся невероятность и уникальность данной технологии заключается в том, что сырье, используемое при производстве полимерно-песчаной плитки, является бесплатным, лежащим под ногами. .Это полимерные отходы в различных формах: упаковка, пластиковая тара, испорченные бытовые товары. Дефицита сырья не предвидится, а наоборот, объем полимерных отходов будет только расти, а спрос на них только увеличиваться.

Конечно, существуют эффективные технологии их переработки, позволяющие повторно использовать полимеры. Как правило, требуется тщательная сортировка пластиковых отходов, их мойка, сушка. Это дорогие и трудоемкие процессы.А качество перерабатываемого сырья низкое, что не позволяет использовать его на 100% взамен оригинального.

Предлагаемая технология производства полимерпесчаной плитки из полимерных отходов не предполагает очистки и глубокой сортировки сырья. Предлагается только придерживаться соотношения 40-50 / 60-50 так называемых мягких (полиэтилен) и твердых (полипропилен, полистирол, АБС-пластики, ПЭТ и др.) Полимеров. В таком примерном соотношении отходы находятся на свалках.

Огнеупорные полимеры (поликарбонаты, фторопласты) и каучуки НЕ подходят.Легкоплавкие, например ПВХ, могут частично выгорать, но на качестве полимерно-песчаной плитки это никак не сказывается. Также выгорают загрязнения (бумага, пищевые отходы), испаряется влага.

Помимо полимерных отходов, при производстве плитки требуется песок. Он используется как наполнитель и должен быть просушенным, просеянным без включений глины и пыли. Неважно, какого цвета песок и какого происхождения. Допустимая фракция песка до 3 мм. Можно использовать другой наполнитель, более доступный в выбранной области.Таким образом, это невероятно новая технология получения стройматериалов из бесплатного сырья.

Предварительная обработка сырья.

На первом этапе отобранные и отсортированные пластмассы измельчаются на дробильном станке. Желательно, чтобы соотношение твердых и мягких полимеров составляло 50/50.

Например: полиэтилены лучше ведут себя при низких температурах, и им легче получить блеск на продукте, но «твердые» полимеры добавят жесткости и прочности при нагревании на солнце. Лучше и удобнее работать с гранулами или полимером одной марки.В результате получается геометрически ровная и правильная плитка.

Полимерная черепица получается тем лучше, чем равномернее смешиваются полимеры и песок. Нет необходимости в предварительной очистке пластиковых отходов. Единственным вредителем может стать моторное масло из канистр. Но его количество, как правило, незначительно, на качество плитки не влияет, а если на плитке появляется пятно, то при повторной обработке исчезает. Остальные примеси выгорают. В будущем строительные материалы из смеси полимеров и песка будут устойчивы к маслам и другим химическим веществам.товары.

Приготовление полимерной песчаной массы

После первого измельчения пластиковые отходы поступают в экструзионную машину, где перемешиваются при нагревании. Любой химик скажет, что смешивать разнородные полимеры невозможно и ненаучно; это как смешать керосин с водой. Но такая задача не ставится — чтобы смешать полимеры на молекулярном уровне, достаточно смешать пластиковые отходы, используя вязкостные свойства расплавов полимеров.

В структуре полимерных отходов большое место занимают полиэтиленовые и полипропиленовые пленки.Их добавляют в экструзионную машину без измельчения.

Получившуюся полимерно-песчаную массу консистенции дрожжевого теста оператор снимает на выходе из экструзионного агрегата линии рукавицей и бросает шар (агломерат до 100 мм.) В воду для охлаждения. Вынутый из воды агломерат, не полностью остывший, а уже затвердевший, быстро сохнет, остывая.

Бывает, что полимерная масса перегревается, и она стекает из экструдера на пол, пока оператор не выключит нагрев.Остывшая масса пригодна к употреблению. Весь остывший агломерат подвергается повторному измельчению на стружку фракцией до 1-10 мм. Таким образом получается готовое сырье для полимерно-песчаной смеси.

Получение полимерпесчаной массы и формовка плитки

Эта стадия производства плитки является завершающей. Некоторые отделяют его от зоны приготовления, помещают в отдельную комнату. Помимо эстетических соображений (приготовление усредненной смеси полимеров сопровождается выделением газов и требует обеспечения экстракции), есть и практические преимущества: ее легче контролировать и регистрировать.А в случае работы в исправительных учреждениях это просто необходимо в силу режима предприятия.

Смешивание песка, полимеров и красителей происходит в термостате (плавильно-нагревательном агрегате). Важно поддерживать постоянную массу смеси в ALP, добавляя новые порции по мере потребления готовой массы. Измельченная полимерно-песчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от продукта. Для, например, черепицы это соотношение составляет 24/75/1, а для тротуарной плитки — 5/94/1.

Соотношение песка и полимеров также влияет на производительность — масса, в которой больше песка, будет дольше нагреваться.

Это свойство необходимо учитывать при расчете себестоимости и учете продукции.

Важно получить качественную смесь — частицы песка должны быть полностью окутаны полимером, без зазоров. Это достигается за счет уникальной конструкции вала, рассчитанной эмпирическим путем. Точнее не просчитано, а замучено экспериментальными замыслами и научными исследованиями.В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы в 3-х зонах нагрева разная, что обеспечивает полное плавление полимера и качественное смешивание с наполнителем.

Кстати, в этом агрегате мы видим некоторые конструктивные недоработки, изменение которых приводит к увеличению производительности всей линии.

Таким образом, полученная полимерно-песчаная масса с температурой на выходе порядка 170-190 градусов и консистенцией плотного пельменного теста выдавливается из машины после открытия заслонки.Оператор ножом отрезает необходимое количество, взвешивает на весах и, набрав необходимое количество (около 2 кг.), Обыкновенным совком опускает в форму.

Форма, установленная на прессе с подвижной нижней пластиной, охлаждается различными способами.

Верхняя часть имеет температуру около 80 градусов, а нижняя 45 или максимально охлаждается, для максимально быстрого формирования плитки (30-50 сек).

Это сделано для создания блеска снаружи плитки из полимерного песка, полимер выдавливается вверх, заполняя поры между наполнителем.

Это еще один секрет технологии. Хотя такое неравномерное охлаждение может привести к изгибу черепицы, для этого ее кладут на охлаждающий стол и прижимают грузом перед окончательной формовкой. №

Для получения матовой поверхности полимерно-песчаной плитки достаточно охладить верхнюю форму на столько же, сколько нижнюю. Используется для производства полимерно-песчаной брусчатки. Не допускается добавление красителей, продукт имеет серый цвет, как бетон.

Ассортимент

Зависит напрямую от наличия дополнительных форм.Конечно, это делает бизнес конкурентоспособным. Рынок строительных материалов не насыщен, и хотя некоторые производители в сезон только планируют продажу плитки на несколько месяцев вперед. А еще вы можете производить широкий ассортимент товаров для строительства: плитку, лотки, кирпич, элементы несъемной опалубки, крышки люков колодцев. Уложенная, например, на цокольный этаж химически стойкая полимерно-песчаная плитка также будет выполнять функцию гидроизоляции.

Проблемы, возникающие при производстве стройматериалов из полимерно-песчаной смеси

Помещение

Производители оборудования рекомендуют использовать помещения площадью 150-300 м2.Размеры оборудования для производства плитки небольшие, что позволит размещать его на меньших площадях — около 50 м2, но все же необходимо иметь место для хранения сырья и готовой полимерной плитки. Рекомендуемая высота потолка — 4 метра. Пресс имеет высоту 1780 мм.

Для сырья

Если использовать сырой песок, то в процессе нагрева будет выделяться газ, что приведет к образованию пор в продукте, что крайне нежелательно. Крупные включения также могут привести к потере качества плитки, износу формовочного инструмента.Необходимо избегать попадания моторного масла в полимерно-песчаную смесь, включения металлов.

Другое

В целом производимая черепица не подлежит обязательной сертификации, как и оборудование, так как она нестандартная. Но требования к помещению, охране труда и окружающей среды могут быть предъявлены. Необходимо наладить контроль качества и учет продукции.

При запуске двигателя существует опасность повреждения оборудования. Шнек не может вращаться в смеси полимеров или полимеров с песком, которые не нагреваются до температуры пластификации.

Оборудование для производства полимерно-песчаной плитки

Производительность предлагаемых линий позволяет производить около 40 м2 полимерно-песчаной плитки в смену. Все оборудование обслуживают 7 человек. В одном квадратном метре 9 плиток, с учетом перекрытия вес 1 м2 — 20 кг. Потребляемая электроэнергия 26-28 кВт / час, установленная мощность 42 кВт, мощность трехфазная.

Дробилка для отходов

Дробилка, используемая в линии, может быть заменена любой другой, применяемой при производстве полимеров и изделий из них.Измельчает отходы на фракции до 30 мм. и агломерат до 10 мм. Установлен двигатель, 3000 об / мин. Производительность высокая, достаточная для обеспечения 3 линий полимерным сырьем.

Габаритные размеры: 1000х1100х1200 (ШхГхВ) Масса 420 кг.

Экструзионная установка

отличается от традиционных тем, что объем зоны нагрева и пластификации полимеров изменяется за счет изменения наружного диаметра рабочего цилиндра. Это оправдано простотой изготовления, и ставится задача перемешать пластмассы путем нагрева.

Недостатком конструкции является частая закупорка массы в месте изменения диаметра рабочего цилиндра, что приводит к перегреву массы, задержке загрузки полимеров. В качестве нагревательных элементов используются ТЭНы, которые легко заменяются в случае выхода из строя. Вал центрируется полимерной массой на выходе и имеет низкую скорость вращения. Недостатком конструкции является не установленный упорный подшипник, поскольку на вал действует также линейная нагрузка. Производительности достаточно для обеспечения работы 2-х прессов и термосмесительных установок.

Габаритные размеры: 520х3300х1230 (ШхГхВ) Масса 580 кг.

Термосмесительная установка (APN — плавильно-нагревательная установка)

Уникальный узел на всей линии. Для получения качественной смеси полимера и песка загружаемая масса проходит по трубе с разной скоростью и разными режимами нагрева. Был установлен вал с расположенными особым образом лопатками, и их расположение часто менялось для достижения качественного перемешивания смеси полимер-песка. Вал имеет большую нагрузку, в том числе линейную, и упорный подшипник не установлен.Лопасти шнека быстро изнашиваются.

Установлены два термостата в двух зонах контроля для нагрева массы. Работает непрерывно, обеспечивает работу одного нажатия.

Габаритные размеры: 520х3200х1230 (ШхГхВ) Масса 800 кг.

Пресс

Малый гидравлический пресс с подвижной нижней пластиной. 4 гидроцилиндра диам. 125 мм, ход 300 мм. Рабочее давление 10 МПа. На нижней пластине установлена матрица с охлаждением и эжекторами. Кроме того, температура матрицы и пуансона различна, что достигается за счет двух разных контуров охлаждения.

Пресс укомплектован гидростанцией, баками для охлаждения охлаждающей жидкости. Производительность линии зависит, помимо прочего, от производительности пресса, скорости охлаждения и формования продукта. Компоненты, используемые при изготовлении пресса, доступны при необходимости для их замены. Габаритные размеры: 2600х1500х1780 (ШхГхВ) Масса 1300 кг.

Дополнительные формы для производства тротуарной плитки, черепицы, брусчатки и многого другого

Предлагается большой выбор форм, позволяющих производить расширенный ассортимент продукции, что делает ваш бизнес конкурентоспособным.Как минимум, тротуарная плитка нужна в комплекте.

В этой статье вы найдете информацию о новом виде тротуарной плитки на основе пластика и песка. Мы проведем сравнительный анализ качественных свойств аналогичных материалов, а также сравним цены на них. В статье представлены видео испытаний, технологии производства и инструкции по установке.

Полимеры прочно вошли в число наиболее используемых материалов. Их используют для производства практически всего — мебели, посуды, покрытий, предметов домашнего обихода, автозапчастей и промышленного оборудования.При этом их непревзойденные потребительские и эксплуатационные свойства постоянно улучшаются, открываются новые грани этих веществ.

Что такое полимер

Не вдаваясь в химические подробности, можно сказать, что полимер в той или иной форме является пластичным (нефтяным). В холодном и твердом агрегатном состоянии он настолько химически неактивен и безвреден, что из него делают ванны для купания детей. Полимер вступает в химическую реакцию только в двух случаях — при использовании сильного растворителя или нагревании.При производстве плитки из полимерного песка применяется отопление. В расплавленном виде он становится пластичной массой или густой жидкостью, которая легко вступает в реакцию, смешивается, прилипает, вулканизуется, в общем, проявляет химическую и физическую активность. Именно это свойство используется на производстве.

В чем особенность плитки из полимерного песка

При изготовлении изделий вместо цемента используется сухая пластичная масса — измельченные отходы. Затем полимер смешивают с песком и предварительно нагревают до 180 ° C.Остывшая расплавленная масса отправляется под термопресс, который формирует ее в виде плитки. В цементно-песчаном растворе перемешивание происходит за счет химической активности цемента. Полимер, в свою очередь, просто спаяет песчинки вместе. Для реакции не требуется даже вода.

Видео о производстве и испытании плитки из полимерного песка

Что лучше — полимерная или цементная плитка

Популярный и давно известный «заменитель» натуральной гранитной брусчатки — тротуарная плитка на цементном растворе — чрезвычайно простое и относительно дешевое решение.Однако эта простота и низкая стоимость оказываются несовместимыми с современными требованиями — долговечностью, удобством, экологичностью. У цементной плитки и асфальта устраняется ряд недостатков, которые устраняются в плитке из полимерного песка:

- Ударопрочность. Даже кувалдой нельзя целенаправленно расколоть полимерную плитку. Его прочность составляет 250 кг / см 2.

- Износостойкость. Полимер настолько плотно спаивает песок, что материал поддается только специальной обработке (шлифовальный станок, перфоратор, фрезер).Цементная плитка со временем изнашивается и образует пыль из-за низкой относительной адгезии частиц.

- Экологическая безопасность. Это утверждение относится к асфальту, который при нагревании до 45 ° C выделяет вредные вещества. Как уже было сказано выше, чтобы полимер прореагировал (с кислородом воздуха), его необходимо нагреть до 120 ° C, что невозможно без специального оборудования.

- Экономия природных ресурсов. Производство цемента — это заводы, карьеры, выбросы. Добыча щебня — добыча недр, отсев, транспортировка.Для асфальта нужны нефтепродукты, при этом в момент укладки происходят мощные выбросы токсичных газов. Сырьем для полимерной тротуарной плитки является песок, отходы пластика (бутылки, пакеты) и краситель. Утилизация отходов происходит по пути.

Испытание на прочность плиток из полимерного песка, видео

Есть ли недостатки у полимерной песчаной плитки?

Конечно, помимо очевидных плюсов, есть еще и обратная сторона медали. Процесс изготовления представляет собой нечто среднее между цементной плиткой и асфальтом.Простота и дешевизна производства цементной плитки сказывается на ее ненадежности. В то же время, долговечность асфальта требует сложного и дорогостоящего процесса, в котором задействованы: асфальтовый завод, большегрузные автомобили, дорогостоящая спецтехника (асфальтоукладчики, катки) и много рабочих.

Недостатки полимерной плитки:

- Ограниченные формы и размеры. Плитки из полимерного песка производятся в цехах на относительно простом оборудовании, но для этого требуются мощные стальные формы.Служат они долго, но стоят довольно дорого. Новая форма — это ощутимая стоимость для предприятия.