561 Станок резьбофрезерный горизонтальный полуавтомат схемы, описание, характеристики

Сведения о производителе резьбофрезерного полуавтомата 561

Производитель горизонтального резьбофрезерного полуавтомата 561 — Станкостроительный завод им. ЦК Машиностроения переименованный в дальнейшем в Средневолжский станкостроительный завод, СВСЗ.

Станок запущен в производство в 1935 году. Это был первый резьбофрезерный станок, разработанный и изготовленный в СССР.

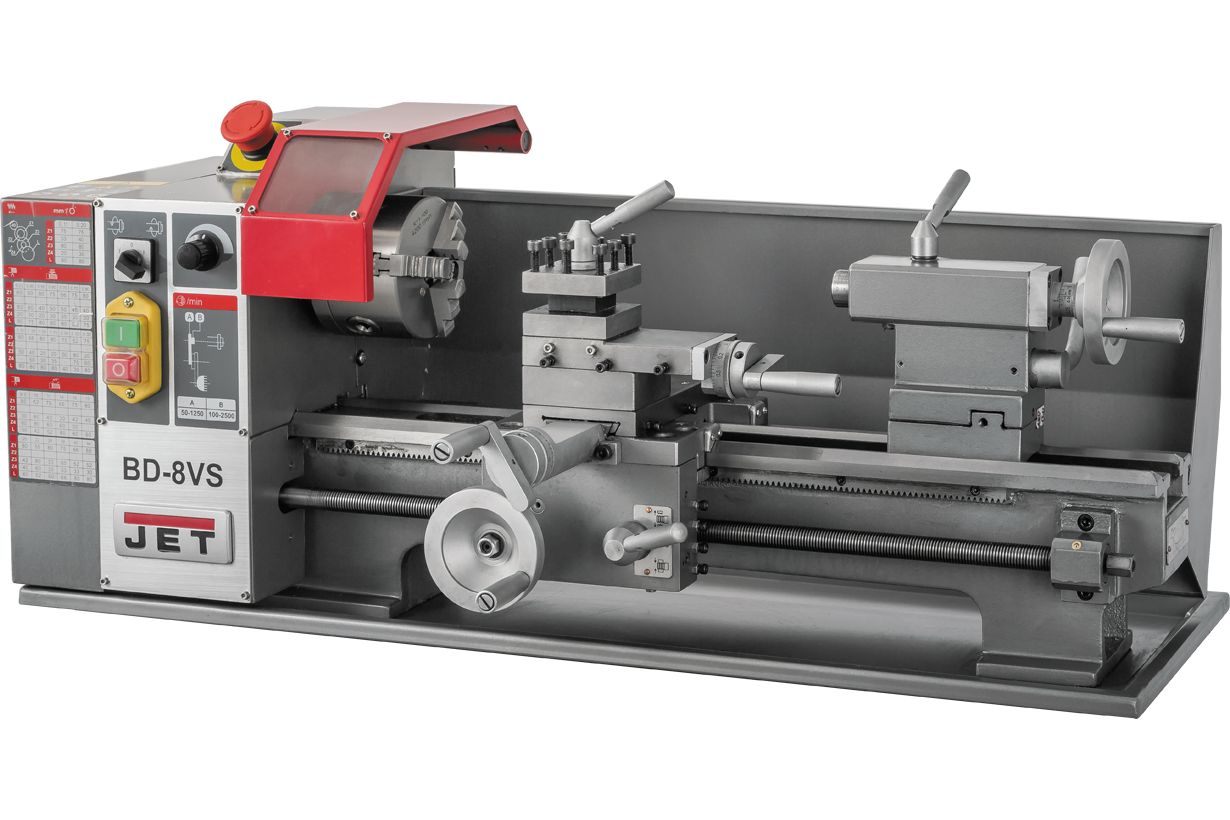

Станки токарные производства СВСЗ

561 Станок горизонтальный резьбофрезерный полуавтомат. Назначение и область применения

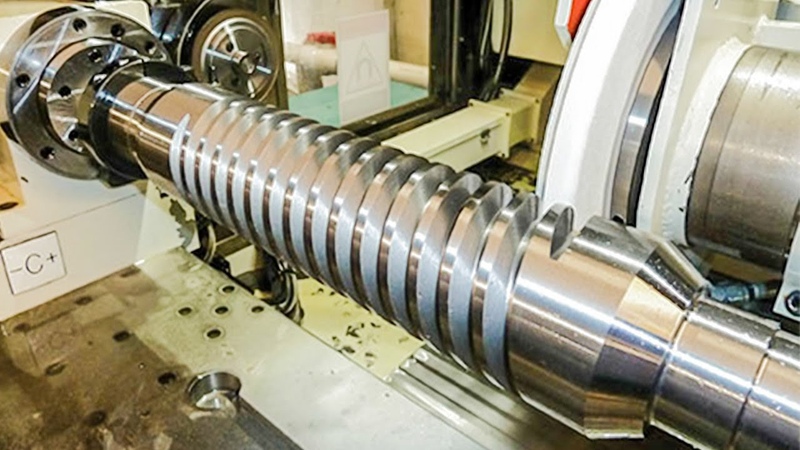

Станок предназначен для фрезерования длинных наружных резьб в условиях серийного производства. В индивидуальном и мелкосерийном производстве станок применяется также для нарезания коротких резьб, фрезерования шлицевых валиков и нарезания цилиндрических зубчатых колес. При наличии дополнительных приспособлений на станке могут быть нарезаны внутренние резьбы.

На станке можно производить следующие основные виды работ:

- фрезерование однозаходных и многозаходных резьб различного профиля с нормальным шагом;

- фрезерование винтовых канавок с большим шагом;

- фрезерование продольных пазов различного профиля и вида;

- фрезерование многошлицевых валиков и цилиндрических зубчатых колес методом обкатки.

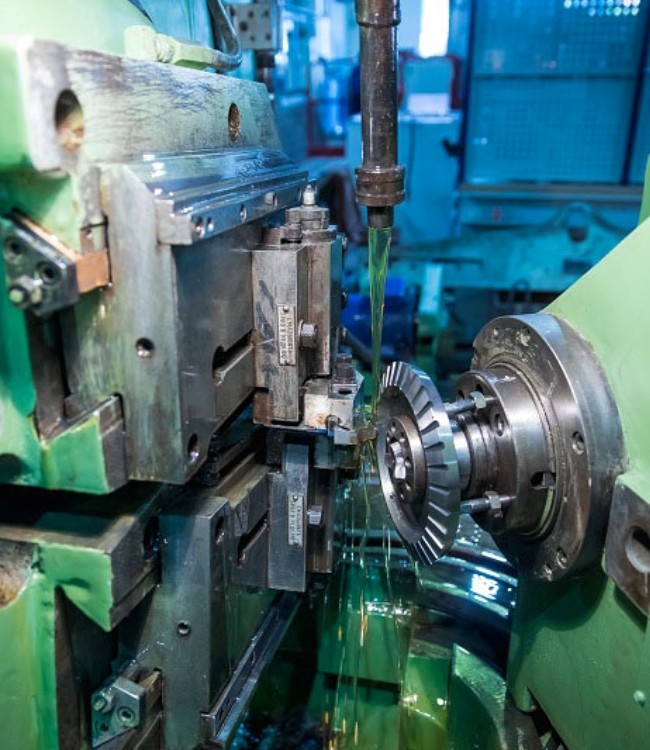

Особенности конструкции и принцип работы станка

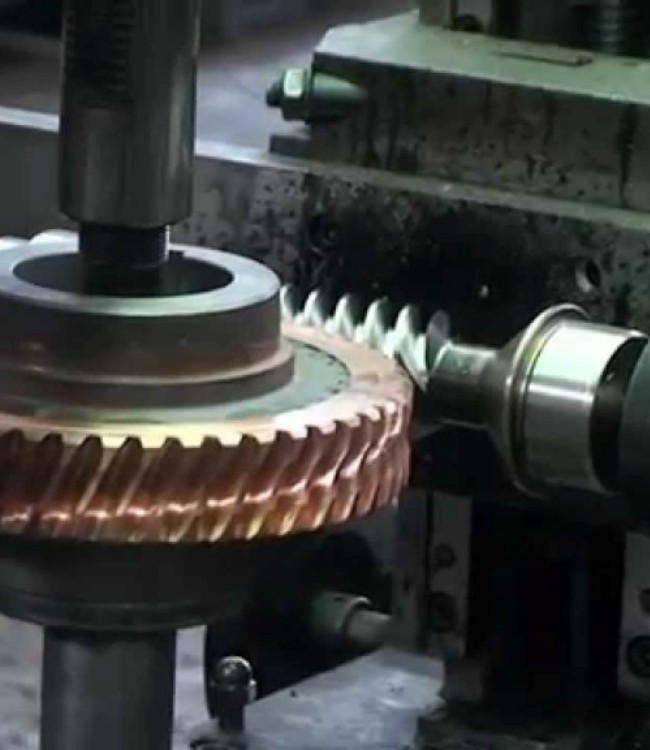

Для фрезерования длинных резьб, винтовых канавок и продольных пазов применяются дисковые фрезы соответствующего профиля; для фрезерования коротких крепежных резьб — гребенчатые фрезы. Зубчатые колеса и многошлицевые валики нарезают червячными фрезами. Фрезы устанавливают на шпинделе фрезерной головки, который приводится во вращение в соответствии с выбранной скоростью резания.

Фрезерная головка сделана поворотной. В процессе настройки станка ось шпинделя устанавливают так, чтобы плоскость вращения дисковой фрезы совпадала с направлением фрезеруемой канавки. Гребенчатые резьбовые фрезы располагают параллельно оси обрабатываемой детали: Червячные фрезы устанавливают так, чтобы направление их витков совпадало с направлением впадин нарезаемой детали.

Гребенчатые резьбовые фрезы располагают параллельно оси обрабатываемой детали: Червячные фрезы устанавливают так, чтобы направление их витков совпадало с направлением впадин нарезаемой детали.

Обрабатываемую деталь закрепляют в шпинделе передней бабки. Для закрепления обрабатываемых деталей применяются поводковые, цанговые и кулачковые патроны. Длинные валы поддерживаются задней бабкой, а в случае необходимости — подвижным и неподвижным люнетами.

При фрезеровании длинных резьб, дисковой фрезе, расположенной под углом, равным углу подъема резьбы, сообщается вращение в соответствии с выбранной скоростью резания. Обрабатываемой детали, установленной в центрах передней и задней бабок и поддерживаемой люнетами, сообщается медленное вращение в соответствии с заданной скоростью подачи. Движением образования винтовой поверхности является перемещение суппорта с фрезерной головкой, увязанное с вращением детали. За каждый оборот детали фрезеруется один виток резьбы. Многозаходные резьбы фрезеруются последовательно ход за ходом. После фрезерования каждого захода производится делительный поворот обрабатываемой детали.

После фрезерования каждого захода производится делительный поворот обрабатываемой детали.

Нарезание коротких резьб гребенчатыми фрезами производится при аналогичном сочетании движений, однако в этом случае все витки резьбы фрезеруются за один оборот детали.

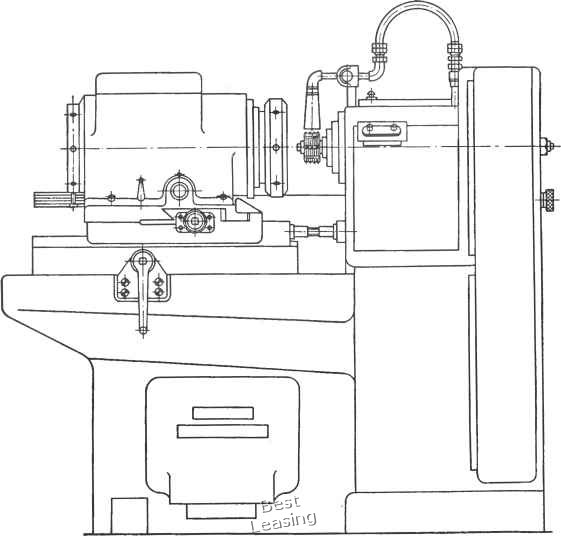

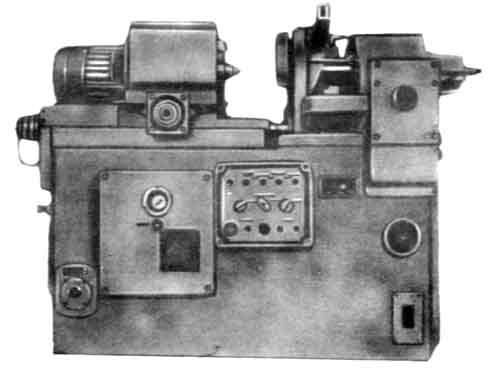

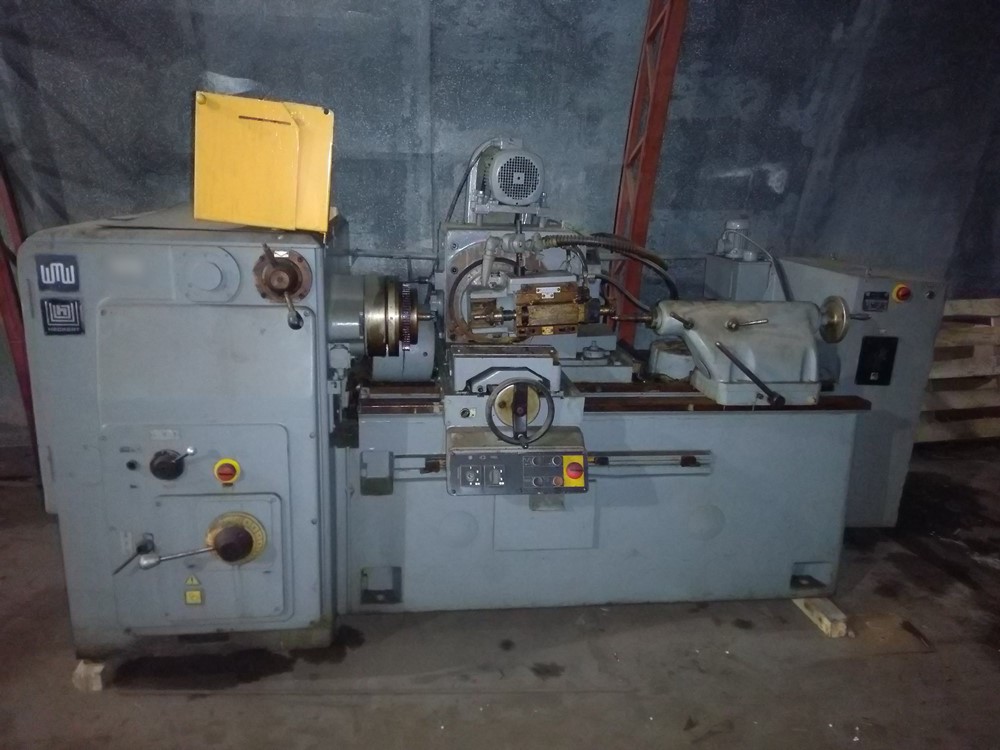

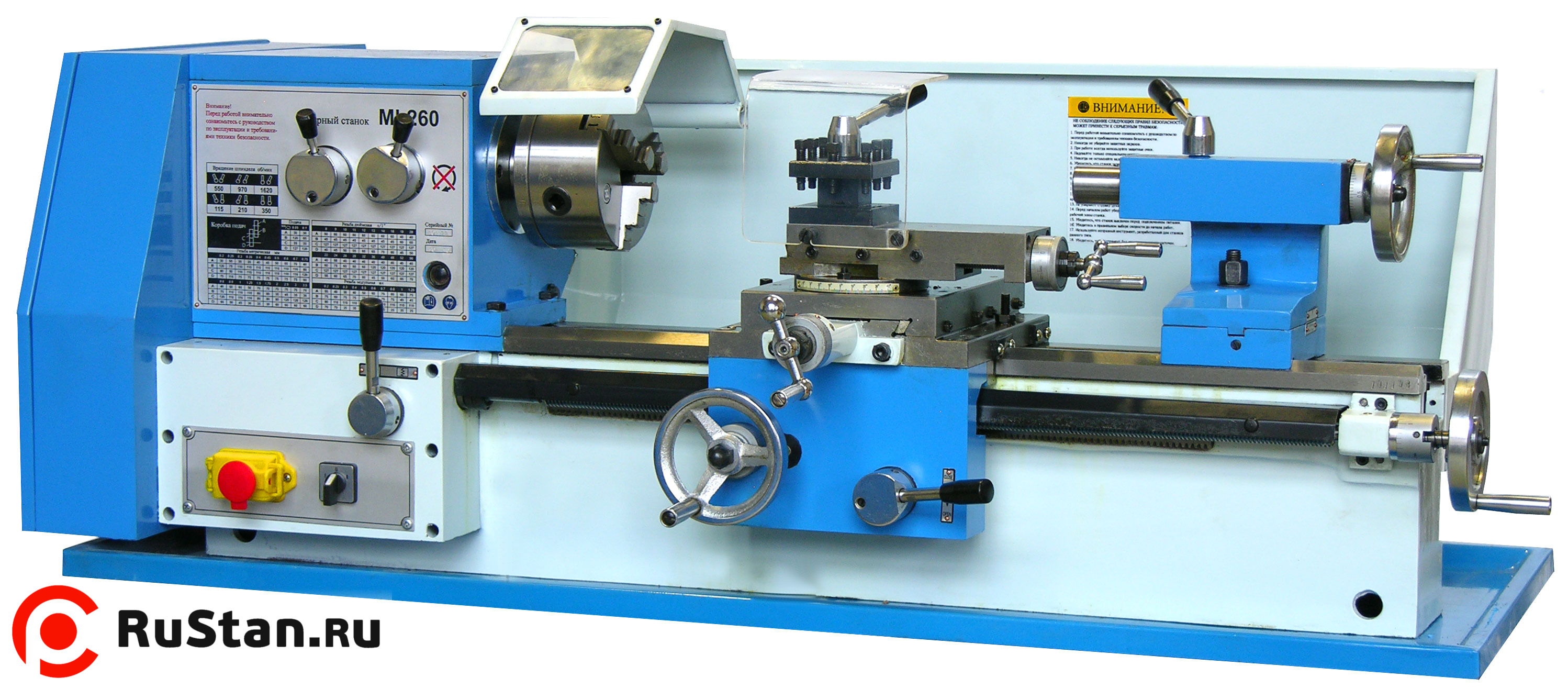

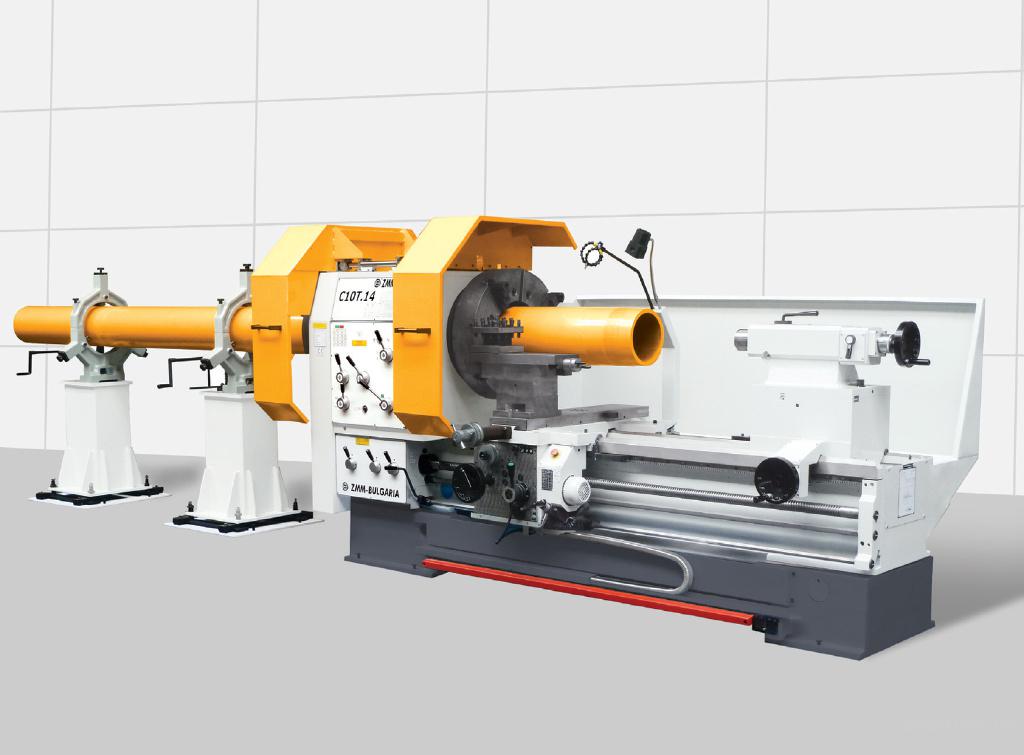

561 Общий вид резьбофрезерного станка-полуавтомата

Общий вид резьбофрезерного станка 561

Основные узлы станка

- А — передняя бабка;

- Б — суппорт;

- В — фрезерная головка;

- Г — задняя бабка;

- Д — коробка скоростей;

- Е — станина.

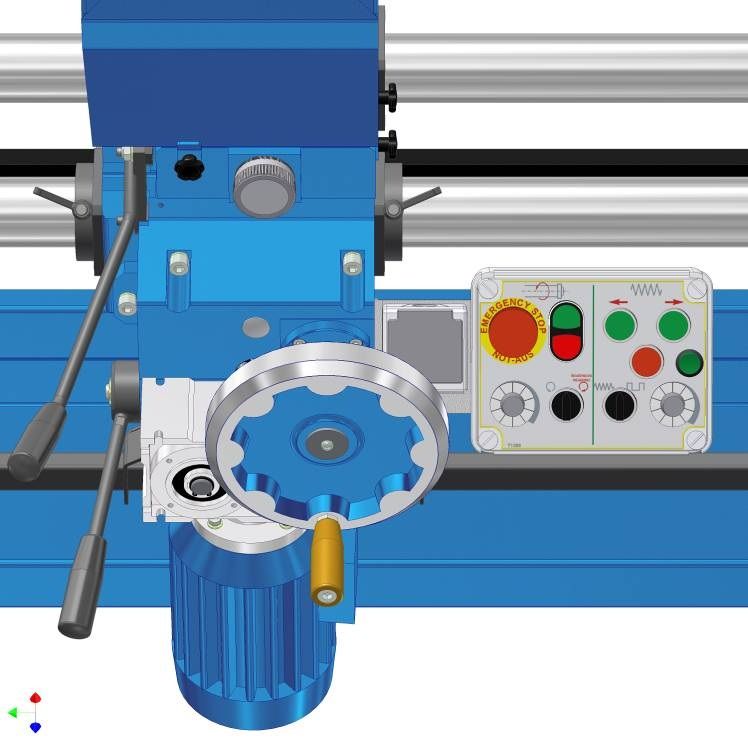

Органы управления станка

- рукоятка для настройки станка на различные виды работ;

- рукоятки переключения коробки скоростей;

- рукоятка управления станком;

- маховичок ручной поперечной подачи фрезерной головки;

- рукоятка управления коробкой подач.

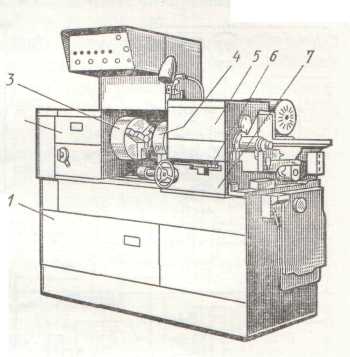

561 Расположение органов управления шлицефрезерным полуавтоматом

Расположение органов управления шлицефрезерным станком 561

Расположение органов управления шлицефрезерным полуавтоматом 561. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

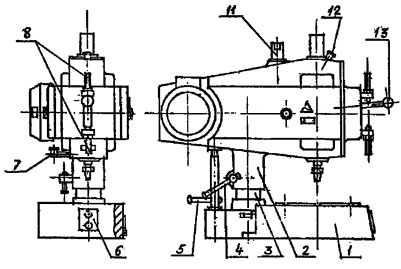

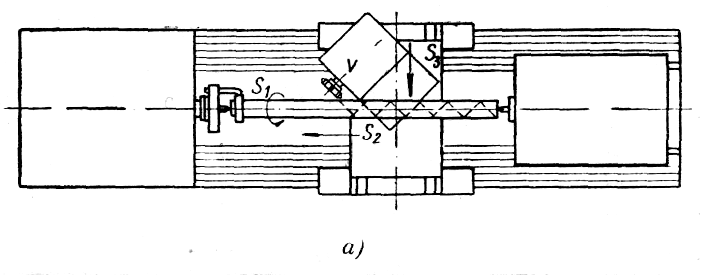

Схема кинематическая резьбофрезерного станка 561

Кинематическая схема резьбофрезерного станка 561

1. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

2. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

3. Схема кинематическая резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Краткое описание кинематической схемы станка 561

Движения в станке

В зависимости от вида производимых на станке работ шпинделю передней бабки и суппорту фрезерной головки могут сообщаться:

- Движение резания — вращение шпинделя фрезерной головки с фрезой

- движение подачи

- движение деления

- движение обкатки

- движение образования винтовой поверхности

Вспомогательные движения

- быстрое вращение шпинделя передней бабки

- быстрое перемещение суппорта с фрезерной головкой в продольном направлении

- движения механизма управления и переключения

- работа делительного устройства.

Кинематика станка модели 561

Движение резания

Шпиндель VI (рис. 103, а) фрезерной головки приводится во вращение электродвигателем мощностью 3 кВт через плоскоременную передачу 135—260, коробку скоростей, ходовой вал III, винтовую зубчатую передачу 12—36, вал IV. конические колеса 30—30, вал V и цилиндрические шестерни 24—91—24.

В коробке скоростей имеется два двойных подвижных блока шестерен Б1 и Б2 с торцовыми зубьями на внутренних сторонах. Как видно из рис. 103, 6, шпиндель имеет пять скоростей вращения. Четыре скорости вращения вала III и соответственно шпинделя VI получаются за счет обычного передвижения блоков Б4 и Б2. Пятая скорость вращения достигается непосредственным соединением торцовых зубьев обоих блоков шестерен.

Косозубые шестерни 12 и колесо 36 установлены соответственно на валах III и IV на направляющих шпонках. Это позволяет, не нарушая кинематической цепи движения резания, перемещать фрезерную головку в продольном и поперечном направлениях.

Коническая передача 30—30 необходима для поворота фрезерной головки относительно оси вала IV в соответствии с углом подъема винтовой линии фрезеруемой резьбы или канавки.

Фрезерная головка имеет подвеску для поддержания шпиндельных оправок.

Наименьшая скорость вращения шпинделя фрезерной головки nmin c учетом упругого скольжения ремня определяется выражением:

Движения подач

Привод подач состоит из конического реверса, 32-ступенчатой коробки подач, гитары сменных колес и ряда передаточных механизмов. Коробка подач шестиваловая с перебором.

Расположенные соосно валы IX, XI и XIII несут на себе десять одиночных наглухо закрепленных шестерен. Кроме того, на валу XIII находится свободно вращающийся двойной блок шестерен 33, 69.

На валах X, XII и XIV, также расположенных соосно, установлены двойные подвижные блоки шестерен Б3, Б4, Б5, Б6 и Б7. На валу XIV так же, как и на валу XIII, находится свободно вращающийся двойной блок шестерен 33, 70, являющийся переборным устройством.

Нетрудно видеть, что блоки шестерен Б3, Б4, Б5 и Б6 позволяют сообщить валу XIII шестнадцать различных скоростей вращения, которые могут сообщаться валу XIV либо непосредственно, когда блок шестерен Б7, как показано на схеме, находится в зацеплении с шестерней 51, либо через перебор, когда блок шестерен Б7 введен в зацепление с шестерней 33 блока, свободно сидящего на валу XIII. В этом случае вращение от вала XIII передается валу XIV через шестерни 32—70, 33—69 и 33—69.

Коробка подач связана с механизмом переключения конической передачей 28—28, валом XV и червячной передачей 3—36. Механизм переключения связан также шестернями 32—32 и 32—32 с быстро вращающимся валом VIII, от которого заимствуются быстрые перемещения рабочих органов станка и движения делительное и обкатки.

Вспомогательные движения

Механизм переключения состоит из двусторонних кулачковых муфт М2 и М3. односторонней кулачковой муфты М4, управляющего вала XXIII с барабанными кривыми и рычажной системы. При включении муфты М2 вниз вращение от червячной шестерни 36 через полый вал XVII и червячную передачу 4—40 передается шпинделю передней бабки, сообщая ему круговую подачу. При включении муфты М2 вверх шпиндель получает быстрое вращение.

При включении муфты М2 вниз вращение от червячной шестерни 36 через полый вал XVII и червячную передачу 4—40 передается шпинделю передней бабки, сообщая ему круговую подачу. При включении муфты М2 вверх шпиндель получает быстрое вращение.

Включением муфты М3 вверх или вниз можно через вал XVI, винтовые шестерни 10—25 и ходовой винт XX сообщить суппорту с фрезерной головкой соответственно рабочую подачу или быстрое перемещение.

Муфта М4 связывает кинематическую цепь, соединяющую шпиндель XVIII с ходовым винтом XX.

Механизм переключения в зависимости от вида работ, выполняемых на станке, предварительно настраивается на определенный цикл работы с помощью штурвала Ш. Для этого последний оттягивают на себя и поворачивают в положение, руководствуясь табличкой с соответствующей надписью, после чего движением от себя ставят штурвал в первоначальное положение. При этом штурвал Ш сцепляется с шестерней 50 посредством цилиндрического штифта.

В процессе работы переключающий механизм управляется рукояткой Р, которая воздействует на вал XXIII через вал XXI, винтовые шестерни 18—18, ходовой валик XXII и двойную реечную передачу 60 — рейка — 50.

Продольное ручное перемещение суппорта с фрезерной головкой производится через червячную передачу 1—40 с помощью рукоятки, надеваемой на квадратный конец вала XXIV. Поперечная подача и поперечное установочное перемещение суппорта осуществляется только вручную маховичком Мх, установленным на поперечном ходовом винте с шагом 5 мм.

Делительный поворот детали при нарезании многозаходных резьб или многозаходных винтовых канавок осуществляется с помощью делительного диска Д1 и защелки.

Кинематические цепи станка модели 561 при различных видах работ

Структурная схема резьбофрезерного станка 561

1. Схема Структурная резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Схемы настройки резьбофрезерного станка 561

Схемы настройки резьбофрезерного станка 561. Смотреть в увеличенном масштабе

Фрезерование резьбы

При настройке станка дли данного вида работы (рис. 104, а) включается муфта М4; муфта М2 сцепляется с червячным колесом 36, а муфта М3 устанавливается в нейтральное положение.

Круговая подача шпинделя XVIII осуществляется от ходового вала III через конический реверс 45—54—54, вал VII, шестерни 47—47, вал VIII, цепную передачу 18—18, коробку подач, конические шестерни 28—28, вал XV, червячную передачу 3—36, кулачковую муфту М2, полый вал XVII и червячную передачу 4—40.

Истинная величина подачи so с учетом подъема винтовой линии резьбы выражается формулой:

Зная число оборотов фрезы в минуту nф, диаметр обрабатываемого изделия du в мм и угол подъема винтовой линии резьбы а. можно по заданной величине подачи sо определить требуемое передаточное отношение коробки подач iKn .

Перемещение суппорта с фрезерной головкой производится от шпинделя изделия через делительный диск Д1, шестерни 108—36, кулачковую муфту М4. вал XIX и сменные колеса гитары резьбы a1-b1 и и c1-d1. За один оборот изделия суппорт должен переместиться па величину, равную произведению числа заходов Ки на шаг t и нарезаемой резьбы, т. е.

Фрезерование винтовых канавок

Ввиду того, что винтовые канавки имеют крупный шаг, в кинематической цепи шпиндель изделия— ходовой винт ведущим приходится делать не шпиндель, а ходовой винт. Для этого муфта М2 (рис. 104, б) ставится в нейтральное положение, муфта М3 сцепляется с червячным колесом 36, а муфта М4 остается включенной. В этом случае движением подачи является относительное перемещение фрезы вдоль фрезеруемой канавки с углом наклона β. Величина подачи sc определяется уравнением кинематической цепи

Для этого муфта М2 (рис. 104, б) ставится в нейтральное положение, муфта М3 сцепляется с червячным колесом 36, а муфта М4 остается включенной. В этом случае движением подачи является относительное перемещение фрезы вдоль фрезеруемой канавки с углом наклона β. Величина подачи sc определяется уравнением кинематической цепи

И в этом случае перемещение суппорта с фрезерной головкой должно быть точно согласовано с вращением детали. При перемещении суппорта на шаг Т винтовой канавки деталь должна повернуться на один оборот, т. е.

Фрезерование продольных пазов

В этом случае шпиндель с обрабатываемой деталью должен оставаться неподвижным. Для этого муфта М4 (рис. 104, в) выключается, а шпиндель надежно фиксируется в определенном положении. Подача суппорта с фрезерной головкой осуществляется ходовым винтом XX, который получает вращение or червячной шестерни 36 через вал XVI и винтовые колеса 10—25.

Для этого, как и в предыдущем случае, муфта М3 сцепляется с червячным колесом 36, а муфта М2 устанавливается в нейтральное положение.

Продольный паз можно представить как винтовую канавку с углом наклона β=0°. В таком случае выбор передаточного отношения коробки подач iKn для получения заданной подачи s можно производить по формуле для фрезерования винтовых канавок с учетом того, что cosβ= 1.

Фрезерование методом обкатки

Для осуществления этого метода необходимо обеспечить определенную кинематическую связь между вращением фрезы и обрабатываемой детали. Суппорт с фрезерной головкой должен при этом получать подачу вдоль оси детали. Кинематическая связь между шпинделем фрезы и обрабатываемой деталью обеспечивается гитарой обкатки и деления со сменными колесами а, b, с и d (рис. 104, г).

В этом случае шестерни 47 и 47 снимаются с валов VII и VIII, муфта М2 сцепляется с цилиндрической шестерней 32, муфта М3 сцепляется с червячным колесом 36, а муфта М4 выключается.

Как известно, при работе методом обкатки за, один оборот червячной фрезы деталь должна повернуться на К/Z оборотов, где k — число ходов червячной фрезы, a z — число зубьев или число шлицев детали. В соответствии с этим условием уравнение кинематической цепи от фрезы до шпинделя детали должно иметь вид

В соответствии с этим условием уравнение кинематической цепи от фрезы до шпинделя детали должно иметь вид

При работе методом обкатки подачи суппорта s o рассчитывается на один оборот детали. Уравнение кинематической цепи от шпинделя детали до суппорта имеет вид

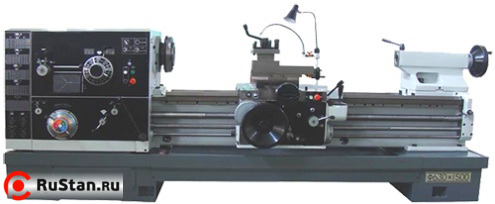

Читайте также: Производители токарных станков в России

Технические характеристики резьбофрезерного станка 561

| Наименование параметра | 561 | |

|---|---|---|

| Основные параметры станка | ||

| Высота центров станка, мм | 200 | |

| Наибольший диаметр обрабатываемой детали над станиной, мм | 400 | |

| Наибольший диаметр обрабатываемой детали над суппортом, мм | 200 | |

| Диаметр отверстия полого шпинделя, мм | 82 | |

| Наибольшая длина фрезерования, мм | 700 | |

| Наибольшая глубина фрезерования, мм | 25 | |

| Пределы нарезаемых шагов метрических резьб, мм | 1. .48 .48 | |

| Наибольший шаг винтовой канавки, мм | 700 | |

| Пределы нарезаемых шагов дюймовых резьб, дюйм | 1/16..16/4 | |

| Наибольший нарезаемый модуль, мм | 12 | |

| Пределы диаметров применяемых в станке фрез, мм | 70..115 | |

| Количество скоростей вращения шпинделя | 5 | |

| Пределы чисел оборотов шпинделя в минуту, об/мин | 55..250 | |

| Количество скоростей круговых подач обрабатываемой детали | 32 | |

| Количество величин продольных подач фрезерной головки | 32 | |

| Пределы скоростей круговых подач детали, об/мин | 0,014..52 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | ||

| Электродвигатель главного привода, кВт | 3 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | ||

| Масса станка с электрооборудованием и охлаждением, кг |

Связанные ссылки. Дополнительная информация

Дополнительная информация

Резьбофрезерный станок 5М5Б62 | Металлорежущие станки

Резьбовые соединения широко применяют в машиностроении как для создания неподвижных соединений (болты, винты, гайки и т. д.), так и для подвижных (ходовой винт — гайка). Резьбу на деталях нарезают различными способами: на токарных станках резцом или гребенкой, метчиками, плашками, резьбонарезными головками, дисковыми и групповыми резьбовыми фрезами, одно- и многониточными шлифовальными кругами, накатыванием и др. Широкое применение при изготовлении резьб, особенно в крупносерийном и массовом производстве, получило резьбофрезерование, которое обеспечивает высокую производительность.

Способы фрзерования резьбы

Резьбу фрезеруют двумя основными способами — дисковой и групповой фрезой.

Фрезерование резьб дисковой фрезой

При данном способе ось дисковой фрезы устанавливают на угол подъема винтовой нарезки а относительно оси заготовки 2. Фреза получает главное вращательное движение υф и продольную подачу sф, параллельную оси заготовки, заготовка — вращение (круговую подачу sкp). Фрезерование резьбы обычно производят на полную глубину. С помощью дисковой фрезы можно нарезать резьбы различного профиля и шага и любой длины.

Фреза получает главное вращательное движение υф и продольную подачу sф, параллельную оси заготовки, заготовка — вращение (круговую подачу sкp). Фрезерование резьбы обычно производят на полную глубину. С помощью дисковой фрезы можно нарезать резьбы различного профиля и шага и любой длины.

Фрезерование коротких резьб групповыми фрезами

Групповая фреза имеет кольцевые канавки. Во время обработки ось фрезы устанавливают параллельно оси заготовки. Фреза получает главное вращательное движение υф, движение радиальной подачи sp до полной глубины фрезерования и движение продольной подачи snp с шагом нарезаемой резьбы, заготовка — вращение (круговую подачу sкp). За весь цикл обработки заготовка выполняет от 1,1(6) до 1,375 оборота, а фреза перемещается параллельно оси заготовки на величину немного более одного шага. Это связано с тем, что на подвод, врезание и отвод фрезы, происходящие во время вращения заготовки, затрачивается часть оборота. Групповыми фрезами можно нарезать как наружные, так и внутренние резьбы. Так как при фрезеровании резьбы ось фрезы параллельна оси заготовки, а фреза имеет кольцевые витки, то они направлены к виткам нарезаемой резьбы под углом, равным углу подъема резьбы. Это несовпадение витков и резьбы, хотя и незначительно, но искажает профиль резьбы, поэтому метод фрезерования резьбы групповыми фрезами ограничивается заданной точностью резьбы и рекомендуется для изготовления резьб с шагом до 6 мм. Резьбофрезерный станок мод. 5М5Б62. Назначение — фрезерование коротких наружных и внутренних резьб групповой (гребенчатой) фрезой.

Так как при фрезеровании резьбы ось фрезы параллельна оси заготовки, а фреза имеет кольцевые витки, то они направлены к виткам нарезаемой резьбы под углом, равным углу подъема резьбы. Это несовпадение витков и резьбы, хотя и незначительно, но искажает профиль резьбы, поэтому метод фрезерования резьбы групповыми фрезами ограничивается заданной точностью резьбы и рекомендуется для изготовления резьб с шагом до 6 мм. Резьбофрезерный станок мод. 5М5Б62. Назначение — фрезерование коротких наружных и внутренних резьб групповой (гребенчатой) фрезой.

Станок работает по полуавтоматическому циклу. Кинематическая схема станка приведена на рис. 101.

Рис. 101 — Кинематическая схема станка мод. 5М5Б62

- Главное движение (вращение фрезы 1) осуществляется от электродвигателя 2 (N = 1,5 кВт, n = 1425 об/мин).

- Движение круговой подачи (вращение заготовки) осуществляется от электродвигателя 3 (N = 1 кВт; n= = 1425 об/мин)

- Движение продольной подачи (перемещение фрезы в осевом направлении с шагом нарезаемой резьбы) осуществляется с помощью барабана 5 со сменными кулачками.

Кулачок через ролик перемещает тягу, связанную с фрезерной бабкой. Положение бабки относительно тяги можно регулировать рукояткой 7. Настройка цепи подачи на шаг состоит в определении характеристики кулачка. Элементом настройки является подъем L на кулачке барабана 5, который выполняется для всех кулачков на угле поворота барабана θ=110°:

Кулачок через ролик перемещает тягу, связанную с фрезерной бабкой. Положение бабки относительно тяги можно регулировать рукояткой 7. Настройка цепи подачи на шаг состоит в определении характеристики кулачка. Элементом настройки является подъем L на кулачке барабана 5, который выполняется для всех кулачков на угле поворота барабана θ=110°: - Подача на глубину врезания: (перемещение фрезы в радиальном направлении на полную глубину фрезерования) осуществляется от кулачка барабана 6. Кулачок имеет постоянный подъем, и настройка производится по конечному перемещению фрезы. Кулачки барабана 6 обеспечивают подвод фрезы ускорению, с рабочей подачей в течение примерно 1/6 оборота заготовки и быстрый отвод после полного нарезания резьбы. За полный цикл обработки барабан 6 сделает 1 оборот.

- Ускоренные перемещения (вспомогательные движения) — подвод и отвод фрезы осуществляется от отдельного электродвигателя 4 (N-1кВт, n = 1425 об/мин). Ускоренные движения накладываются на рабочие (суммируются коническим дифференциалом).

Похожие материалы

Резьбофрезерный станок модели 561

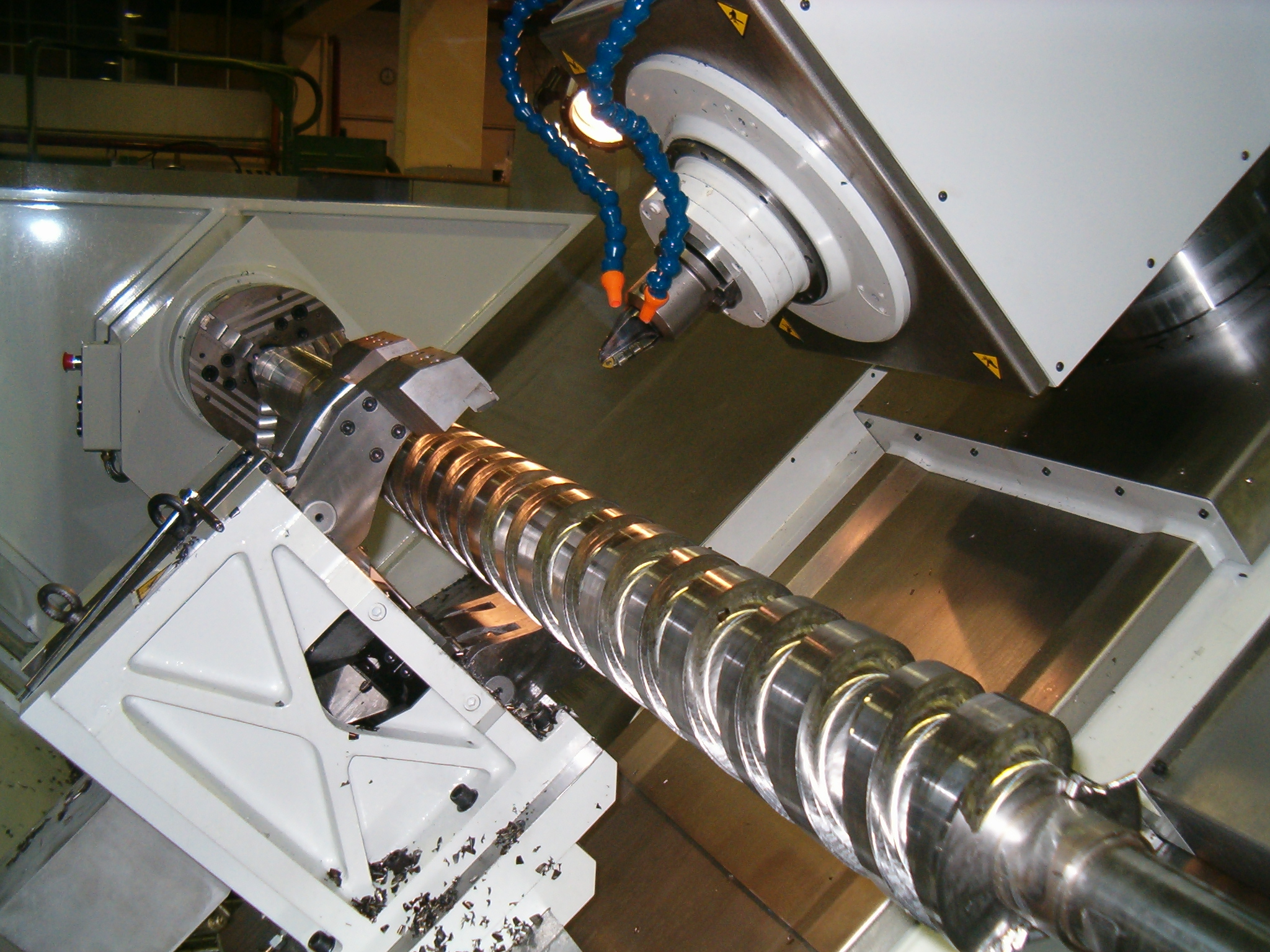

Резьбофрезерный станок модели 561 (рис. 67) предназначен главным образом для фрезерования длинных одно- и многозаходных резьб дисковыми фрезами, на нем возможно также нарезание коротких наружных и внутренних резьб гребенчатыми фрезами и шлицевых валов червячными и дисковыми фрезами.

Рис. 67. Общий вид резьбофрезерного станка модели 561:

1 — рукоятка управления станком; 2 — маховичок поперечного перемещения каретки; 3 — рукоятка управления коробкой подач; 4 — станина; 5 — рукоятка настройки станка на различные виды работы; 6 — бабка изделия; 7 — каретка; S — поперечный суппорт; 9 — фрезерная головка; 10 — задняя бабка; 11 — коробка скоростей; 12 — рукоятка переключения коробки скоростей

Техническая характеристика станка

Высота центров, мм. ………………..200

………………..200

Наибольшая длина фрезерования, мм…………….700

Наибольшая глубина фрезерования, мм…………..25

Шаг нарезаемой резьбы:

метрической, мм……………………..1—48

дюймовой, ниток на 1″………………….16—0,3

модульной, мм……………………..38

Диаметр фрезы, мм……………………..70—115

Число скоростей фрезерного шпинделя ……. 5

Частота вращения, об/мин:

фрезы…………………………55—290

шпинделя изделия…………0,014—52

Число продольных подач фрезерной головки и круговых подач

шпинделя изделия. …………………….32

…………………….32

Мощность электродвигателя, кВт………………3

Кинематическая схема станка дана на рис. 68.

Рис. 68. Кинематическая схема резьбофрезерного станка модели 561

Движения в станке: главное вращательное движение шпинделя фрезерной головки; движение круговой подачи; движение продольной подачи; вспомогательные движения.

Цепь главного движения. Шпиндель фрезерной головки получает вращательное движение от электродвигателя М (N — 3 кВт, n = 1450 об/мин) через ременную передачу d1/d2 = 135/260, пятискоростную коробку 14, шлицевый вал III, винтовую пару 12/36, шлицевый вал XVIII, коническую зубчатую пару 12/36 и цилиндрическую передачу 24/92 91/24. Пять скоростей в коробке 14 получают переключением двух двойных блоков зубчатых колес z = 23—29, z = 36—49 и соединением напрямую валов I и III с помощью кулачков на торцах зубчатых блоков.

Наименьшую частоту вращения фрезерного шпинделя определяют по формуле

Винторезная цепь станка состоит из согласованного вращательного движения шпинделя изделия и продольного перемещения фрезерной головки на шаг резьбы.

Цепь круговых подач. Вращательное движение шпинделю изделия передается со шлицевого вала III и далее по цепи: коническая пара 45/54 механизма реверса круговых подач, вал IV, сменные зубчатые колеса 47/47, цепная передача 18/18, коробка подач 13, коническая зубчатая пара 28/28, червячная пара 3/36, кулачковая муфта 8, пустотелый

вал XIII, червячная передача 4/40, шпиндель изделия. Коробка подач 13, в которой пять двойных блоков зубчатых колес переключаются с помощью кулачков барабанного типа, позволяет сообщить шпинделю изделия 32 различные круговые подачи.

Наименьшую частоту вращения шпинделя изделия определяют из уравнения

Цепь продольных подач. Продольное перемещение в станке сообщается фрезерной головке ходовым винтом XV, вращение которого связано с вращением шпинделя изделия следующей кинематической цепью: шпиндель изделия, зубчатая пара 108/36, кулачковая муфта 10, вал XIX, сменные зубчатые колеса гитары подач, ходовой винт, каретка с фрезерной головкой.

Продольное перемещение в станке сообщается фрезерной головке ходовым винтом XV, вращение которого связано с вращением шпинделя изделия следующей кинематической цепью: шпиндель изделия, зубчатая пара 108/36, кулачковая муфта 10, вал XIX, сменные зубчатые колеса гитары подач, ходовой винт, каретка с фрезерной головкой.

Уравнение кинематического баланса цепи продольных подач имеет вид

где tх.в = 12,7 — шаг ходового винта, откуда

В рассмотренном случае движение со шпинделя изделия передавалось ходовому винту. Такую цепь используют при нарезании резьб с нормальным шагом. При нарезании многозаходных резьб с увеличенным шагом ведущим в винторезной цепи является ходовой винт, а шпиндель изделия — ведомым. Условия согласования их движений остаются прежними, но привод их осуществляется по иной цепи. Для этого муфту 8 выключают, включают муфту 7, которая соединит червячное колесо z = 36 с валом XIV и передаст движение винтовой паре 25/10 , связанной с ходовым винтом. От ходового винта движение передается шпинделю изделия по цепи

От ходового винта движение передается шпинделю изделия по цепи

Цепь ускоренных перемещений. Ускоренное движение к шпинделю изделия и ходовому винту передается с вала V, минуя коробку подач. На валу закреплены зубчатые колеса z = 32, одно из которых при включении муфты 9 передает ускоренное вращение пустотелому валу XIII, червячной паре и, наконец, шпинделю изделия, а другое (при включении муфты 6) сообщает быстрое вращение валу XIV, винтовой зубчатой паре и ходовому винту, перемещающему каретку с фрезерной головкой.

Управление станком. Переключение скоростей и подач на станке осуществляют соответственно рукоятками 3 и 12 (см. рис. 67). Рукояткой 3, связанной с кулачками барабанного типа, переключают блоки зубчатых колес в коробке подач, а рукояткой 12 — блоки колес в коробке скоростей. Рукояткой 5 поворачивают вал XX (см. рис. 68) с кулачками, управляющими включением и выключением муфт 6—10. Рукоятка имеет четыре фиксированных положения, каждое из которых выбирают в зависимости от вида выполняемой работы. В первом положении рукоятки — муфты 8 и 12 включены, нарезается резьба с нормальным шагом; во втором — муфты 7 к 12 включены, нарезается резьба с увеличенным шагом; в третьем — муфты 8 и 10 выключены, муфта 7 включена, прорезаются продольные канавки на заготовке; шпиндель изделия при этом стопорится; в четвертом — муфты 9 и 7 включены, нарезается шлицевый вал червячной фрезой; согласованное вращение заготовки и червячной фрезы настраивают

В первом положении рукоятки — муфты 8 и 12 включены, нарезается резьба с нормальным шагом; во втором — муфты 7 к 12 включены, нарезается резьба с увеличенным шагом; в третьем — муфты 8 и 10 выключены, муфта 7 включена, прорезаются продольные канавки на заготовке; шпиндель изделия при этом стопорится; в четвертом — муфты 9 и 7 включены, нарезается шлицевый вал червячной фрезой; согласованное вращение заготовки и червячной фрезы настраивают

гитарой сменных зубчатых колес .

Рукоятка 1 управляет циклом работы станка и имеет четыре позиции, которые обеспечивают механизмам станка рабочий ход, быстрый ход вперед, быстрый ход назад, стоп. Поворот рукоятки осуществляется как вручную, так и переставными упорами, установленными на станине. Последние по окончании цикла переключают рукоятку в положение «Стоп». При повороте рукоятка через винтовую пару 18/18, шлицевый вал VII, зубчатое колесо z = 60, двойную рейку 4 вращает зубчатое колесо z = 50, свободно посаженное на кулачковом валу XX. Если при этом рукоятка 5 смещена на валу XX вперед и ее штифт находится в пазу ступицы колеса z = 50, то рукоятка 1 и вал XX с кулачками повернутся и переключат муфты 6—10. В результате цикл работы станка изменится.

Если при этом рукоятка 5 смещена на валу XX вперед и ее штифт находится в пазу ступицы колеса z = 50, то рукоятка 1 и вал XX с кулачками повернутся и переключат муфты 6—10. В результате цикл работы станка изменится.

На правом конце вала VII установлен кулачок 15, управляющий включением и выключением электродвигателя.

Операция деления на заходы при нарезании многозаходной резьбы, а также при последовательном прорезании продольных пазов на заготовке производится с помощью делительного диска. Делительный диск 11 жестко установлен на шпинделе изделия и связан штифтом 12 с зубчатым колесом z = 108, свободно посаженным на шпинделе. При делении штифт вытягивают из отверстия колеса z = 108 и поворачивают диск вместе со шпинделем на требуемый угол, после чего диск и колесо z = 108 снова соединяют между собой штифтом.

Перемещение каретки с фрезерной головкой в продольном направлении при наладке производят рукояткой. Вращение от рукоятки передается через червяк червячному колесу, которое связано с кареткой и одновременно является гайкой ходового винта. Вращение гайки вызывает перемещение каретки. Поперечное перемещение суппорта с фрезерной головкой производят вращением рукоятки 2, связанной с поперечным винтом 3.

Вращение от рукоятки передается через червяк червячному колесу, которое связано с кареткой и одновременно является гайкой ходового винта. Вращение гайки вызывает перемещение каретки. Поперечное перемещение суппорта с фрезерной головкой производят вращением рукоятки 2, связанной с поперечным винтом 3.

Настройка и наладка станка для обработки детали заключается в выборе режимов резания, расчете и установке сменных зубчатых колес соответствующих гитар, установке с помощью рукояток требуемых частот вращения шпинделей фрезы и изделия, настройки станка на вид выполняемой работы (рукояткой 5), установке цикла работы (рукояткой 1 и упорами 16), установке фрезы и заготовки на станке, повороте фрезерной головки в вертикальной плоскости на угол подъема витка нарезаемой резьбы, наладочных перемещениях фрезерной головки в продольном и поперечном направлениях относительно заготовки.

Нарезание резьб гребенчатыми фрезами на этом станке не рационально, так как требуется ручное перемещение при подводе, врезании и отводе инструмента.

Резьбофрезерный станок 5Б63 — Технарь

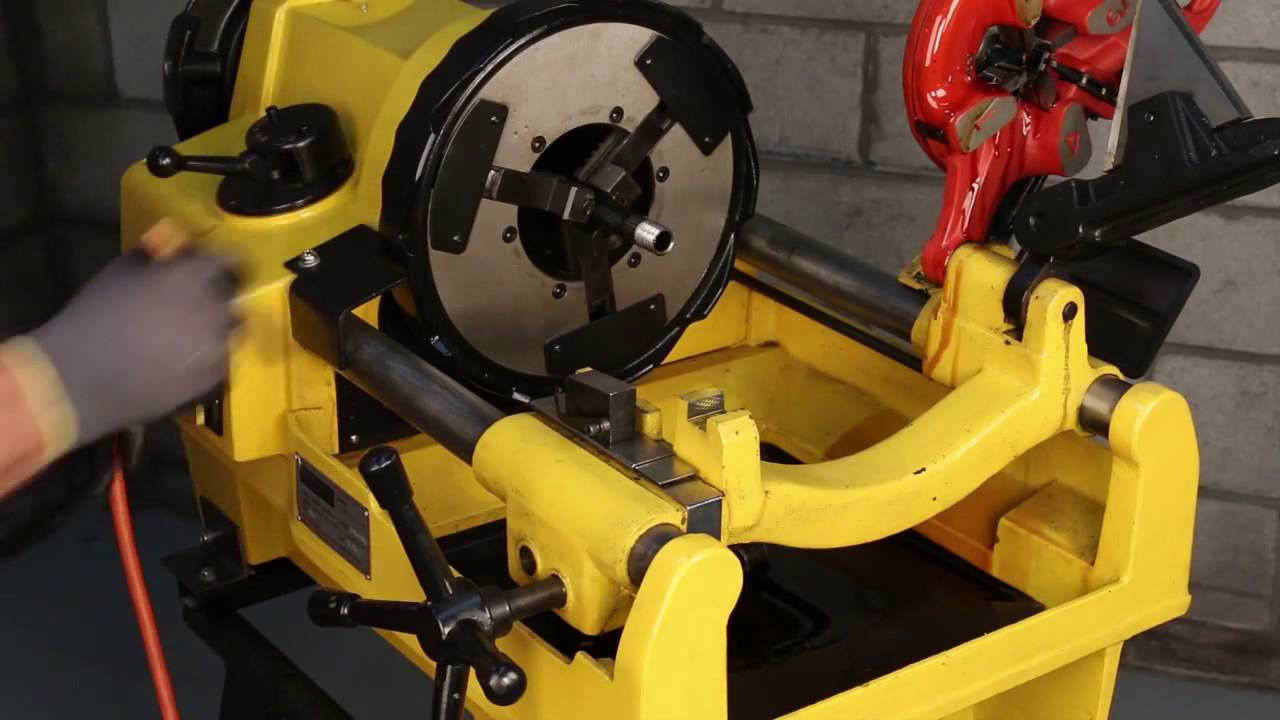

Станок предназначен для фрезерования коротких наружных и внутренних резьб гребенчатыми фрезами в условиях крупносерийного и массового производства.

Техническая характеристика станка

Наибольший диаметр заготовки, устанавливаемой над станиной, мм…450

Наибольшее расстояние между торцами шпинделей, мм……400

Максимальный наружный диаметр фрезеруемой резьбы, мм…80

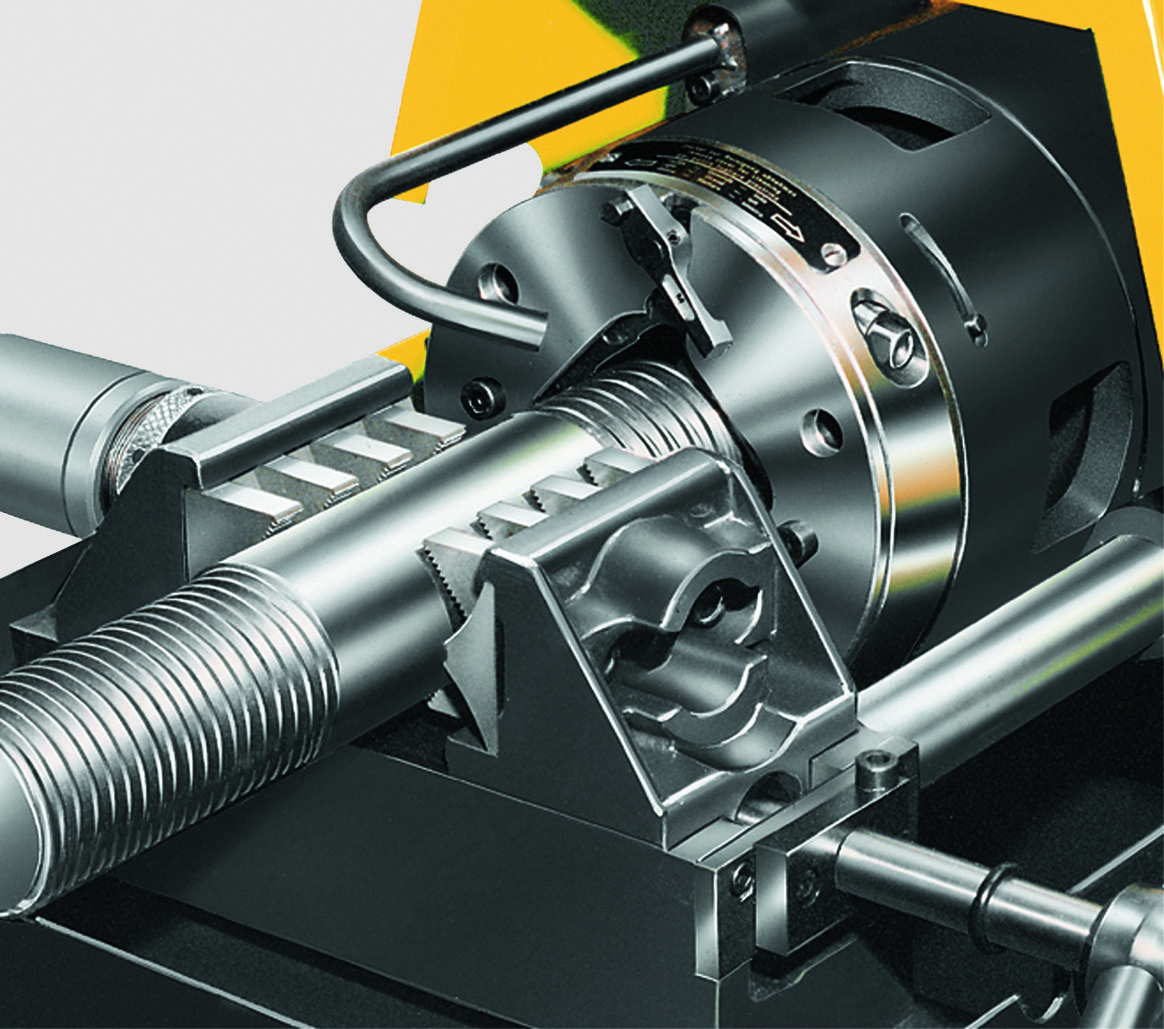

Частота вращения шпинделя фрезерной головки, мин-1 …… 160—2500

Фреза, установленная в шпинделе XXI (рис. 13.7) фрезерной головки В, получает главное вращательное движение. Каретка фрезерной головки перемещается по горизонтальным направляющим станины А. Заготовке, закрепленной в патроне бабки изделия Б, сообщается круговая подача. Фрезерная головка имеет поперечную подачу для врезания в направлении к заготовке.

Цикл работы станка — полуавтоматический. В цикл входит быстрое продольное перемещение каретки к заготовке от двигателя М3; медленное ее перемещение от того же двигателя при подходе упора 3 каретки к копиру 1; продольное перемещение каретки от копира 1 на шаг нарезаемой резьбы и одновременное врезание фрезы в заготовку на глубину резьбы от копира 2; нарезание полной глубины резьбы; отвод фрезы (копирами) от заготовки в поперечном и продольном направлениях; быстрое возвращение каретки в исходное положение; останов станка. Цикл обработки осуществляется за один оборот копиров 1 и 2. Все автоматические переключения осуществляются с помощью кулачков и конечных выключателей.

Цикл обработки осуществляется за один оборот копиров 1 и 2. Все автоматические переключения осуществляются с помощью кулачков и конечных выключателей.

Кинематическая схема станка. Главное движение сообщается шпинделю фрезы от электродвигателя М1 (N = 3 кВт; n = 1425 мин-1) через клиноременную передачу 112/180, гитару сменных зубчатых колес a/b c/d зубчатую передачу 33/60 60/36.

Уравнение кинематической цепи главного движения:

откуда a/b c/d = nф/800.6, где nф — частота вращения фрезы.

Зубчатое колесо я = 23 на валу XVII приводит в действие насос для подачи смазочного материала.

Круговая подача детали осуществляется от электродвигателя М2 (N = 1,5 кВт; n = 1400 мин-1) через клиноременную передачу 90/236, зубчатую пару 18/66 гитару сменных зубчатых колес a1/b1 c1/d1, коническую передачу 20/25 и червячную пару 1/52.

Уравнение кинематической цепи вращения шпинделя (обрабатываемой заготовки):

Изменение направления вращения шпинделя заготовки осуществляется реверсированием электродвигателя. Копиры продольного 1 и поперечного 2 перемещений фрезерной головки получают вращения от шпинделя заготовки. За один оборот копиров заготовка совершает 1,31 оборота:

Копиры продольного 1 и поперечного 2 перемещений фрезерной головки получают вращения от шпинделя заготовки. За один оборот копиров заготовка совершает 1,31 оборота:

Полный оборот заготовки необходим на формирование полного профиля резьбы, а 0,31 оборота на врезание фрезы в заготовку. Продольный копир — сменный; он осуществляет перемещение фрезерной головки на шаг нарезаемой резьбы при неподвижном ходовом винте XXVII. Вал копира 1 отключается от приводной цепи муфтой М1 и электромагнитом при возвращении копира в исходное положение (один оборот копира). При реверсе вала шпинделя VII вал X постоянно вращается в одну и ту же сторону вследствие переключения паразитного колеса z = 32 на валу VIII. Копир 2 поперечного перемещения для определенного диапазона шагов резьб—сменный открытого типа. Рабочее перемещение каретки на глубину нарезаемой резьбы осуществляется от копира 2 через рычаг, а ее установочное перемещение — от винта XV с шагом р = 5 мм.

Ускоренные подвод и отвод фрезерной головки осуществляются от асинхронного электродвигателя М3 (N = 1,1 кВт; n = 1400 мин-1). Быстрое перемещение ходовой винт XXVII получает при включении электромагнитной муфты М2 по следующей кинематической цепи:

При подходе копира 1 к упору 3 включается муфта M3 и выключается муфта M2. Каретка фрезерной головки получает замедленное перемещение:

Резьбофрезерный станок модели — Энциклопедия по машиностроению XXL

из «Металлорежущие станки Издание 3 »

Мощность приводного электродвигателя в кет. 2,2 работа станка протекает автоматически.

[c.206]

Поперечное перемещение бабки изделия при врезании осуще-ствляетсч эксцентриком Э, закрепленным на шестерне 77. которая приводится во вращение от шпинделя изделия через одну из шестерен 75, подвижную шестерню 25, вал VII и шестерню 22. При правом роложении шестерни 25 вал VII получает вращение че )ез промежуточное зубчатое колесо 27 при левом ее положении вал VII получает вращение в противоположную сторону непосредственно через зубчатую пару 75—25.

[c.208]

При правом роложении шестерни 25 вал VII получает вращение че )ез промежуточное зубчатое колесо 27 при левом ее положении вал VII получает вращение в противоположную сторону непосредственно через зубчатую пару 75—25.

[c.208]

Реверсирование шестерни 77, эксцентрика Э и кулачка Б необходимо для того, чтобы одним и тем же копиром можно было фрезеровать как правую, так и левую резьбы.

[c.208]

При вращении шестерни 77 и эксцентрика Э, воздействующего на ролик Р,. сообщается через рычаг поворот реечной шестерни 18, которая, перекатываясь по рейке т=2 мм, сообщает поперечную подачу бабке изделия, благодаря чему происходит врезание фрезы в заготовку. По окончании обработки под действием пружины заготовка отводится от фрезы.

[c.208]

Движение образования винтовой поверхности. Продольное перемещение шпинделя изделия с обрабатываемой заготовкой относительно режущего инструмента осуществляется сменным винтовым копиром К,, прикрепленным к корпусу бабки изделия. К поверхности винтового копира К, прижимается кулачок Б, прикрепленный к эксцентрику Э, связанному с шестерней 77. При вращении шестерни 77 и эксцентрика Э кулачок Б смещает шпиндель изделия Ш с заготовкой влево, в связи с чем обеспечивается фрезерование на заготовке винтовых канавок. По окончании обработки заготовки бабка изделия отводится в исходное положение и шпиндель под действием пружин смещается вправо.

[c.208]

К поверхности винтового копира К, прижимается кулачок Б, прикрепленный к эксцентрику Э, связанному с шестерней 77. При вращении шестерни 77 и эксцентрика Э кулачок Б смещает шпиндель изделия Ш с заготовкой влево, в связи с чем обеспечивается фрезерование на заготовке винтовых канавок. По окончании обработки заготовки бабка изделия отводится в исходное положение и шпиндель под действием пружин смещается вправо.

[c.208]

Вспомогатеяьные движения. Ручное установочное перемещение бабки изделия в продольном направлении осуществляется поворотом квадрата К через реечную передачу /б —рейка /п=4 мм, а в поперечном направлении поворотом квадрата /Сг и ходовым винтом.

[c.208]

На рис. 107 изображены продольный и два поперечны.х разреза бабки изделия резьбофрезерного станка модели 563Б.

[c.210]

Бабка изделия состоит из ряда механизмов привода вращения щпинделя, механизма автоматического и ручного радиального перемещения бабки, механизма перемещения и быстрого отвода шпинделя с заготовкой в осевом направлении, двух реверсивных механизмов и механизма автоматического выключения станка по окончании цикла обработки. [c.210]

[c.210]

Привод вращения шпинделя осуществляется червячной передачей. Б соответствующих модификациях станка модели 563Б этот привод осуществляется в двух вариантах. На рис. 107 изображен вариант, при котором червяк полу,чает вращение от ведущего вала через коническую передачу. Нижнее коническое. колесо связано с ведущим валом подвижным шлицевым соединением, что обеспечивает возможность радиального перемещения бабки изделия, не нарушая кинематической связи шпинделя изделия с инструментальным шпинделем.

[c.210]

В другом варианте, изображенном на кинематической схеме (рис. 106) и применяемом в станках более позднего выпуска, червяк устанавливают непосредственно на ведущем валу, на отдельных подшипниках, и связывают с ведущим валом подвижным шлицевым соединением.

[c.210]

Реверсирование направления вращения шпинделя изделия производится коническим реверсом, муфта которого переключается рукояткой 13 (рис. 107). При повороте этой рукоятки поворачивается валик 18, на который надет поводок, соединенный с муфтой конического реверса.

[c.210]

107). При повороте этой рукоятки поворачивается валик 18, на который надет поводок, соединенный с муфтой конического реверса.

[c.210]

Механизм осевого перемещения шпинделя состоит из приводной части и кулачкового механизма. Приводная часть состоит из двойного блока шестерен 5 и шестерни 2, связанных между собой реверсивным механизмом.

[c.210]

Двойной блок шестерен 5 установлен в средней части шпинделя 7 на скользящей шпонке, что позволяет сообщать шпинделю осевое перемещение при неподвижном положении этого блока шестерен. Блок шестерен 5 жестко связан с червячным колесом 6.

[c.210]

В корпус бабки изделия запрессован палец 15, который своим выступом входит в выточку фигурного кольца 14. Между гайкой-рейкой 11 и шайбой, упирающейся в фигурное кольцо 14, установлена предварительно сжатая пружина 17. Сила предварительного сжатия регулируется гайкой, входящей в резьбовое отверстие фигурного кольца 14. При радиальном перемещении шпиндельной бабки 25 по салазкам 26 под действием кулачково-рычажного механизма палец 15 через кольцо 14 и упорную шайбу сжимает пружину 17. В конце цикла резьбофрезерования кулачок 24 подходит к пальцу 28 нисходящим участком кривой. В этот момент бабка изделия под действием ранее сжатой пружины 17 быстро отводится назад и возвращает весь рычажно-реечный механизм в исходное положение.

[c.210]

При радиальном перемещении шпиндельной бабки 25 по салазкам 26 под действием кулачково-рычажного механизма палец 15 через кольцо 14 и упорную шайбу сжимает пружину 17. В конце цикла резьбофрезерования кулачок 24 подходит к пальцу 28 нисходящим участком кривой. В этот момент бабка изделия под действием ранее сжатой пружины 17 быстро отводится назад и возвращает весь рычажно-реечный механизм в исходное положение.

[c.210]

Механизм выключения станка по окончании цикла обработки состоит из кнопочного выключателя 22 и передающей системы выключатель срабатывает от кулачка 23, жестко связанного с приводной шестерней 2. Регулирование механизма выключения станка осуществляется винтом 21.

[c.210]

Действие всех механизмов бабки изделия взаимосвязано и происходит автоматически. Совместно с вращением шпинделя 7 приходит во вращение ведущая шестерня 2, с которой связаны кулачки 3, 24 и 23 кулачок 3 обеспечивает осевое перемещение шпинделя, кулачок 24 — радиальное перемещение бабки изделия и кул ч,ок 23 отключает станок в конце рабочего цикла. [c.210]

[c.210]

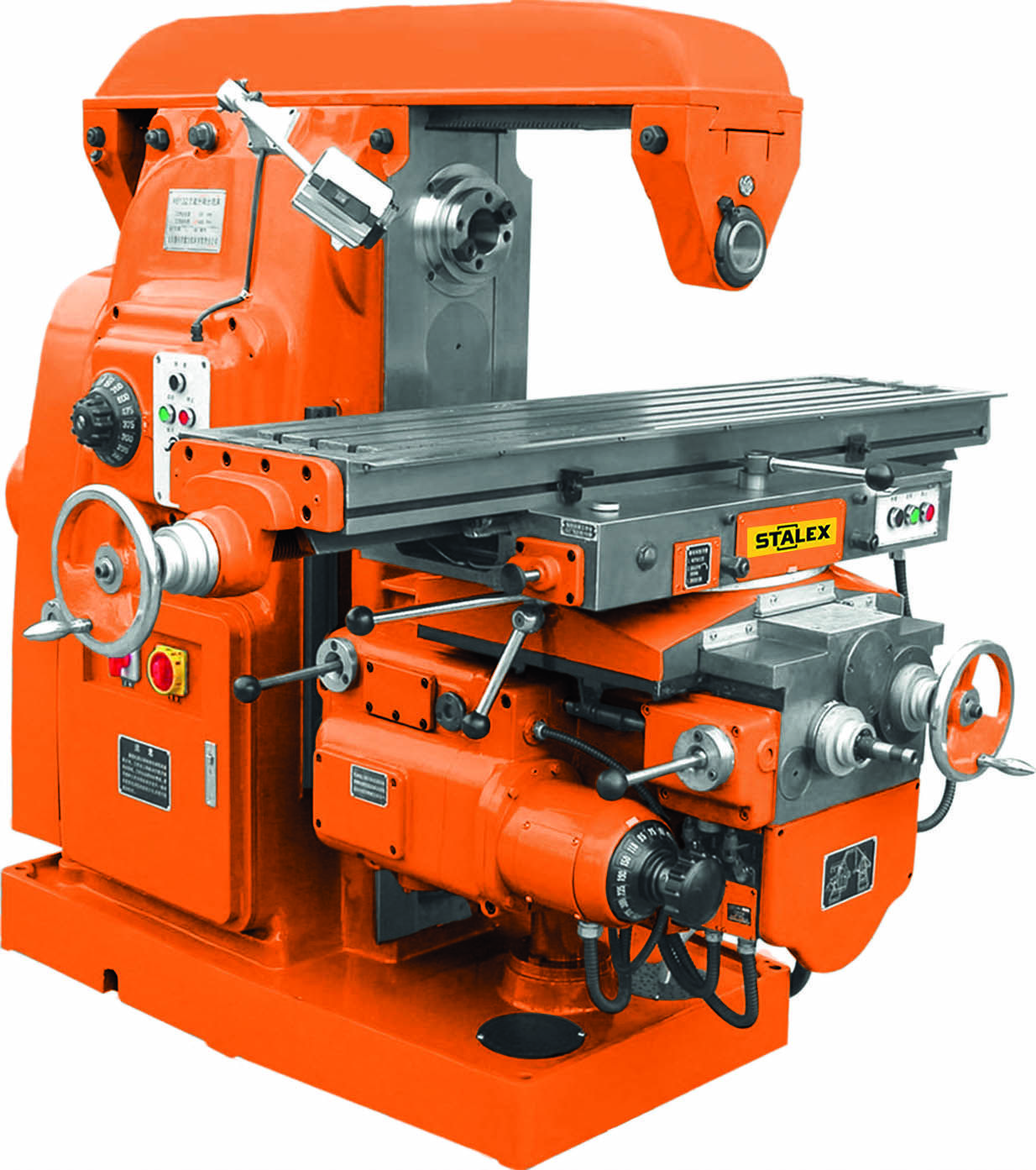

Назначение станка. Станок предназначен для обработки горизонтальных, вертикальных и наклонных плоскостей, а также линейчатых поверхностей у крупных деталей большой длины. На станке могут быть одновременно обработаны детали средних размеров, устанавливаемые рядами на столе.

[c.212]

Основные узлн станка (рис. 108). Л — верхние суппорты Б — портал В — коробка подач верхних суппортов Г — электрический привод движения резания Д — коробка подач бокового суппорта Е — боковой суппорт Ж — станина 3 — стол И — боковые стойки К — траверса.

[c.212]

Движения в станке. Движение резания — прямолинейное возвратно-поступательное движение стола совместно с обрабатываемой деталью. Движения подач — прерывистые поступательные nepeMejueHHH верхних суппортов в поперечном, вертикальном и наклонном направлениях и бокового суппорта в вертикальном направлении. Вспомогательные движения механизированные быстрые и ручные перемещения суппортов в указанных направлениях ручное горизонтальное перемещение бокового суппорта подъем и опускание траверсы зажим траверсы на стойках и подъем резцовых головок при обратном ходе стола. [c.212]

[c.212]

Вернуться к основной статье

Резьбофрезерный станок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Резьбофрезерный станок

Cтраница 1

Резьбофрезерный станок 561 ( рис. 89) имеет кинематические цепи, позволяющие осуществлять движение обката заготовки с червячной модульной фрезой, установленной на шпинделе фрезерной головки.

[1]

Резьбофрезерный станок, чфр 25 — 50 м / мин; пзаг 1 15ч — 4 — 1 25 оборота, подача 0 01 — 0 08 мм на 1 зуб фрезы. Гребенчатую фрезу применяют для получения коротких резьб.

[2]

Токарный или резьбофрезерный станок ( со специальной резцовой головкой), v 100 — 4 — — 4 — 300 м / мин; круговая подача за 1 оборот резца 0 2 — 0 3 мм.

[3]

Рассмотрим автоматизацию резьбофрезерного станка, кинематическая и пневмогидравлическая схемы которого представлены на фиг. Станок предназначен для обработки специальных гаек.

Станок предназначен для обработки специальных гаек.

[4]

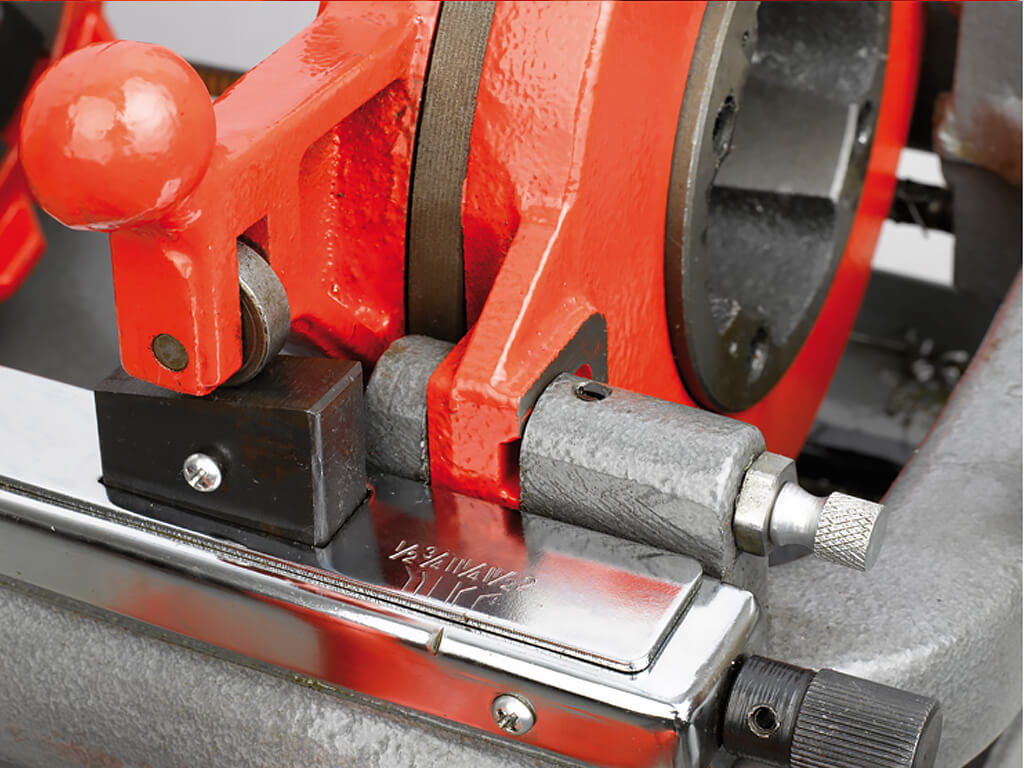

В цанговом патроне резьбофрезерного станка 563Б ( рис. 100, а) заготовку закрепляют поворотом гайки, навинченной на передний конец шпинделя. На рис. 100, б показан цанговый патрон, в котором втягивание цанги в шпиндель станка при закреплении заготовки производится с помощью винта, снабженного штурвалом. Эта конструкция более удобна в обслуживании, чем первая, и позволяет быстрее закреплять обрабатываемые заготовки.

[5]

Так, например, резьбофрезерный станок может быть получен как производная одного из трех станков: токарно-затыловочного, зубофрезерного или зубодолбежного в зависимости от того, какой из этих станков будет выбран за основание конструктивно нормализованного ряда. Под этим углом зрения традиционные представления о типах станков как о принципиально отличных конструкциях в ряде случаев могут быть изменены. Очень часто новый тип станка можно осуществить постановкой только отдельных специфических узлов на уже существующее единое основание. Так, например, до появления специальных станков современной формации задача обработки заготовок деталей в случаях изменения их конструкции разрешалась путем установки на универсальных станках специальных высокопроизводительных приспособлений, которые нередко кинематически связывались со станком. Такое направление в конструировании объяснялось тем, что с экономической точки зрения под угрозу морального износа было целесообразнее ставить не дорогостоящий специальный станок, а значительно более дешевые приспособления.

Очень часто новый тип станка можно осуществить постановкой только отдельных специфических узлов на уже существующее единое основание. Так, например, до появления специальных станков современной формации задача обработки заготовок деталей в случаях изменения их конструкции разрешалась путем установки на универсальных станках специальных высокопроизводительных приспособлений, которые нередко кинематически связывались со станком. Такое направление в конструировании объяснялось тем, что с экономической точки зрения под угрозу морального износа было целесообразнее ставить не дорогостоящий специальный станок, а значительно более дешевые приспособления.

[6]

Кинематическая и пнеамощщравлическая схемы резьбофрезерного станка для обработки специальных гаек: / — командоаппарат — 2 — оправка; 3 — коромысло; 4 — подпружиненный упор; 5 — фреза; 6 — цанга; 7 — Шпиндель; 8 — клапан подачи охлаждающей жидкости.

[7]

Основным параметром, характеризующим размер резьбофрезерного станка, является максимальный диаметр фрезеруемой резьбы.

[8]

На рис. 16 показана схема наладки резьбофрезерного станка для фрезерования резьбы на конце распределительного вала автомобильного двигателя.

[10]

На рис. 75 приведен общий вид резьбофрезерного станка.

[11]

Станины IV группы: а — станина резьбофрезерного станка; б — станина шлицефрезерного станка; и — станина карусельного станка; г — станина зубофре-зерного станка; д — станина долбежного станка; 1 — неизнашивающиеся поверхности, принимаемые за базовые; 2 — поверхности направляющих, выверяемые относительно поверхностей 7; 3-неизнашивающиеся или малоизнашивающиеся участки направляющих, относительно которых производится их выверка.

[12]

На рис. 104, г представлена схема настройки резьбофрезерного станка на фрезерование детали методом обкатки.

[14]

Применение фрез с симметричным или несимметричным профилем вызывается конструкцией резьбофрезерного станка.

[15]

Страницы:

1

2

Фрезерование резьб Метод работы

Длинные резьбы

фрезеруются дисковыми фрезами, короткие

– дисковыми, чаще гребенчатыми. Главное

дв-е совершает фреза с частотой вращения

Кроме того, изделию

сообщается вращение, т.е. круговая

подача. Фрезе сообщается перемещение

вдоль оси изделия или самому изделию

сообщается осевое перемещение. Величина

перемещения измеряется минутной подачей,

кот. определяется числом зубьев среды

и частотой вращения фрезы.

.

Ось фрезы устанавливают под углом бета

к оси изделия. При фрезеровании коротких

резьб применяются гребенчатые фрезы.

Производится врезание на полную высоту

резьбы, а затем вся резьба нарезается

за 1 оборот изделия.

Резьбофрезерный станок 561

Устройство

станка

для обработки длинных резьб следующее.

На станине Е находятся (подобно токарному

станку) передняя А и задняя Г бабки,

служащие для установки обрабатываемого

изделия; между бабками располагается

продольно-подвижный суппорт Б, на котором

находится поперечная каретка Ж с

фрезерной головкой В.

Фрезы устанавливают

на шпинделе фрезерной головки, которая

сделана поворотной. При работе дисковой

фрезой ось шпинделя устанавливается

так, чтобы плоскость вращения дисковой

фрезы совпадала с направлением фрезеруемой

канавки. Червячной фрезе придают такое

положение, при котором направление её

витков совпадает с направлением

обрабатываемых впадин.

На универсальных

резьбофрезерных станках можно производить

следующие основные виды работ:

— фрезерование

однозаходных и многозаходных резьб с

нормальным шагом дисковой фрезой;

— фрезерование

винтовых канавок с большим шагом

дисковыми фрезами;

— фрезерование

продольных пазов различного профиля и

вида методом копирования дисковыми

фрезами;

— фрезерование

шлицевых валиков и цилиндрических

зубчатых колёс червячными фрезами

методом обкатки.

Кинематическая настройка станка модели 561 на различные виды работ

При

рассмотрении настроек станка

см. кинематическую

схему – рис. 12.2 и записи уравнений

кинематического баланса в п/п. В настоящего

раздела, на которые ниже делаются ссылки

под теми номерами, под какими кинематические

цепи представлены в указанном п/п.

а) настройка на

фрезерование нормальных резьб

Движения:

—

главное (вращение фрезы) – цепь 1;

—

окружной подачи – цепь 2,а;

— продольная подача

– цепь 3,а;

б) настройка на

фрезерование резьб с большим шагом:

Движения:

—

главное (вращение фрезы) – цепь 1;

—

окружная подача – цепь 2,б;

— продольная подача

– цепь 3,б;

в) настройка на

фрезерование продольных канавок:

Движения:

—

главное (вращение фрезы) – цепь 1;

— продольная подача

– цепь 3,б;

г) настройка на

фрезерование шлицевых валов и зубчатых

колес методом обкатки:

Движения:

—

главное (вращение фрезы) – цепь 1;

—

обката – цепь 4;

— продольная подача

– цепь 3,в.

Кинематика станка модели 561 для фрезерования длинных резьб (см. Рис. 12.2)

1) Цепь главного

движения (вращения фрезы): nдв

nф

2) Цепь окружной

подачи (вращения заготовки)

а) при фрезеровании

нормальных резьб: nф

nзаг

, муфты М2,

М1

б) при фрезеровании

резьб с большим шагом Т:

Т/12,7 об. ходового

винта шага 12,7 мм

1 об. заготовки, муфта М4

:

3) Цепь продольной

подачи фрезерного суппорта

а) при фрезеровании

нормальных резьб: 1 об.загSп

, М4

:

б) при фрезеровании

резьб с большим шагом и продольных

канавок: nф

Sп

, М3,

М1

в) при фрезеровании

с использованием метода обкатки: 1

об. загSп

загSп

, М3

4) Цепь обката: 1

об.фK/Z

об.заг, М2,

М1

:

5) Цепь быстрых

продольных перемещений суппорта: nдвvб

, М3,

М1

Примечание.

Делительный поворот изделия при нарезании

многозаходных резьб или однозаходных

винтовых канавок осуществляется с

помощью делительного диска Д и фиксатора.

John Prosock Machine, Inc. производит Компьютерное числовое управление (ЧПУ)

Максимальная гибкость при небольшом Нарезание С 1982 года John Prosock Machine, Дом » Обработка с ЧПУ » Фрезерование с ЧПУ » Резьбовое фрезерование | jpg»> |

Вы фрезерно или резьбонарезной?

В сообществе механиков существует давний аргумент: следует ли мне нарезать или фрезеровать?

Для многих первый метод нарезания резьбы на обрабатывающем центре с ЧПУ является предпочтительным.Это быстро, легко программировать и даже в автономном режиме — на сверлильном станке или при помощи метчика — если станок с ЧПУ лучше использовать по-другому.

Третьи утверждают, что нарезание резьбы более точное и почти такое же быстрое. Кроме того, отсутствует риск поломки метчика внутри заготовки, что часто приводит к ее выбрасыванию.

BIG KAISER MEGA Synchro надежно управляет метчиками и компенсирует небольшие ошибки синхронизации, характерные для многих станков с ЧПУ. Изображение любезно предоставлено компанией BIG KAISER Precision Tooling.

Изображение любезно предоставлено компанией BIG KAISER Precision Tooling.

Какая группа правильная? Ответ зависит от нескольких факторов.

Как правило, резьбовые фрезы ограничиваются резьбой не менее 1⁄8 дюйма (3,175 мм), а из-за высоких сил резания и возникающего из-за этого отклонения инструмента обычно ограничиваются нарезанием отверстий глубиной около 3 диаметров. метчики для резьбовых соединений # 000-120 легко доступны, а метчики-удлинители могут достигать глубины примерно 20 диаметров.

Доступны также метчики, подходящие для заправки шланга пожарного гидранта, но удачи в использовании такого большого инструмента.Большинство шпинделей станков с ЧПУ не работают с метчиками диаметром 1⁄2 дюйма (12,7 мм) и больше.

При нарезании резьбы невозможно отрегулировать диаметр шага резьбы, кроме как переключением метчика на другой размер «H». Для этого требуются простои станка и большой инвентарь инструмента. При фрезеровании резьбы регулировка размера — это простое смещение. Более того, резьбовую фрезу, которую вы применили для работы на 1/4 «-20 дюймов на прошлой неделе, можно использовать для работы на 9⁄16» -20 дюймов сегодня или на любой другой 20-шаговой резьбе, которая появится.

Более того, резьбовую фрезу, которую вы применили для работы на 1/4 «-20 дюймов на прошлой неделе, можно использовать для работы на 9⁄16» -20 дюймов сегодня или на любой другой 20-шаговой резьбе, которая появится.

Независимо от материала заготовки и предпочтительного метода нарезания резьбы наиболее важным является то, чтобы работа была правильно обработана и запрограммирована.Вот список указателей, которые помогут вам в этом:

- При синхронном или жестком нарезании резьбы избегайте использования ER или сопоставимых державок с цанговыми патронами. Ряд поставщиков инструментов предлагает держатели, которые захватывают метчик и приводят в движение более надежно, чем цанга. Эти держатели также обеспечивают небольшое осевое «смещение» для компенсации ошибок синхронизации шпинделя с осью Z, характерных для многих станков с ЧПУ. Следует отметить, что резьбовые фрезы следует захватывать так же, как и любые другие фрезы: с помощью исправного фрезерного патрона или держателя с горячей посадкой.

- Некоторые старые обрабатывающие центры не имеют возможности жесткого нарезания резьбы. Для них необходим держатель растяжения-сжатия. Обязательно поддерживайте скорость шпинделя на достаточно низком уровне — не более 500 об / мин, чтобы он мог реверсировать до того, как резцедержатель выйдет из осевого хода. Это предотвратит поломку ведущего штифта внутри. И здесь несколько компаний предоставляют держатели для метчиков, оснащенные переходниками для быстрой замены и внутренними механизмами сцепления, которые сводят к минимуму вероятность повреждения держателя.

- Самореверсивная резьбонарезная головка может потребовать установки собачки на торце шпинделя станка, но ее можно адаптировать практически к любому обрабатывающему центру. В зависимости от размера, этот тип насадки позволяет нарезать резьбы со скоростью до нескольких тысяч об / мин и позволяет избежать износа, связанного с повторяющимся реверсированием шпинделя. Если вы проделаете много отверстий в алюминии, латуни и других относительно мягких материалах, этот метод выбьет двери из фрезерования резьбы и традиционных методов нарезания резьбы.

- Если вы не уверены в программировании всего этого, то вам повезло.На веб-сайтах некоторых поставщиков инструментов есть калькуляторы G-кода для создания необходимых траекторий для фрезерования резьбы. (Большинство систем CAM также способны на это.) При жестком нарезании резьбы используйте любой M-код, указанный в руководстве по программированию станка. Обязательно используйте G84 или аналогичный цикл нарезания резьбы — не используйте команду G01 или G81, если вам не нравится ломать метчики.

- Не забывайте, что многое из того, что здесь обсуждалось, в равной степени применимо к токарно-фрезерным центрам и многозадачным токарным станкам, которые благодаря своей оси C с легкостью могут выполнять фрезерование резьбы.Эти, как и многие 2-осевые токарные станки, также предлагают жесткое нарезание резьбы метчиком — опять же, убедитесь, что вы используете правильную оправку для данной области применения.

А как насчет твердых материалов, таких как термообработанная инструментальная сталь 17-4 PH или D2? Шансы на успешное фрезерование резьбы на металлах выше 45 HRC маловероятны. И если вы собираетесь попытаться коснуться их, будьте готовы уклониться от летящей шрапнели, когда кран взорвется! Шлифование внутренней резьбы и, в редких случаях, электроэрозионная обработка с использованием орбитального грузила — это почти единственный способ получить хорошую резьбу на материалах с твердостью выше 45 HRC.

И если вы собираетесь попытаться коснуться их, будьте готовы уклониться от летящей шрапнели, когда кран взорвется! Шлифование внутренней резьбы и, в редких случаях, электроэрозионная обработка с использованием орбитального грузила — это почти единственный способ получить хорошую резьбу на материалах с твердостью выше 45 HRC.

Преимущества фрезерования резьбы на станках с ЧПУ

TORMACH INC. Предлагает microARC 4, устройство, которое позволяет выполнять высокоточную обработку по четвертой оси при компактных размерах. MicroARC 4 работает со всеми станками Tormach, от PCNC 440 Mill до 1100 M / MX Mill, и доступен по доступной цене.

microARC 4 снижает рабочую нагрузку на оператора и сокращает время цикла с помощью высококачественного гармонического привода, не требующего особого обслуживания. Привод обеспечивает чрезвычайно точное управление движением в сочетании с гораздо более высокими скоростями, чем червячный привод.

Основные характеристики microARC 4:

— Практически нулевые уровни люфта из-за системы управления гармониками; по сравнению с блоком четвертой оси с червячным приводом аналогичного размера, microARC 4 обеспечивает снижение люфта от 400% до 600%;

— Техническое обслуживание не требуется, что обеспечивает гораздо меньшую стоимость владения, чем маслонаполненный червячный привод, который требует периодической замены и доливки масла;

— Более плавный пуск и остановка благодаря подшипнику с перекрестными роликами вместо большого гидродинамического подшипника с масляной пленкой, который является обычным для большинства других узлов четвертой оси, которые требуют перехода от статического к динамическому трению;

— проходное центральное отверстие 19 мм для длинномерного прутка; заготовка может проходить через патрон и выходить за заднюю часть четвертой оси — нет необходимости разрезать заготовку на мелкие части при серийном производстве большого количества деталей;

— Двигатель microARC 4 установлен непосредственно на одной линии с осью вращения, а не сбоку, что обеспечивает чрезвычайно компактную площадь основания;

-Легкий и прочный алюминиевый корпус позволяет устанавливать в машину без подъемника или группового подъемника.

«MicroARC 4 — очень универсальное и полезное дополнение для станков, желающих добавить четвертую ось к своим фрезерным станкам с ЧПУ Tormach», — говорит Питер Ден Хартог, инженер-конструктор станков компании Tormach. «Он не только расширяет возможности обработки, но и обеспечивает гораздо лучшую производительность, чем традиционные устройства четвертой оси».

Узнайте больше на https://tormach.com/microarc-4.

Резьба — нарезание резьбы и фрезерование

Привет, ребята, сегодня мы поговорим о нарезании резьбы в нескольких формах.По большей части я собираюсь обсудить свой опыт с различными типами нарезания / формовки резьбы, поэтому, если вы ищете тонны технической информации, прошу прощения, но есть так много переменных, когда дело доходит до нарезания резьбы — возможно, я могу напишите более технический блог о каждом типе формирования резьбы. А пока мы собираемся дать общий обзор нарезания ниток, основанный на моем опыте и мнениях. Я знаю, мнения похожи на… ну, вы понимаете, просто оставайтесь со мной, и, надеюсь, я смогу дать некоторое представление.

В первую очередь у нас есть метчики для резки. По моему опыту, метчики наиболее широко используются в большинстве отраслей. Метчики для резки достаточно дешевы и очень универсальны. Все вы видели таблицы сверления, в которых указаны размеры сверл для метчиков, необходимые для различной резьбы. Довольно просто — просверлите отверстие до нужного размера и глубины, зенковайте отверстие и постучите по нему. Метчики можно использовать вручную, на сверлильном станке с резьбонарезной головкой, на коленной фрезе или на жестком нарезании резьбы на станке с ЧПУ.

Создание резьбы в сквозных отверстиях с помощью метчика

Стандартный метчик для создания резьбы на фрезерном станке с ЧПУ.

При определении того, какой метчик вам нужен, следует обратить внимание на тип отверстия, которое вы нарезаете. При нарезании сквозного отверстия можно использовать стандартный метчик с наконечником. Вывод — это коническая часть на конце метчика, которая по существу центрирует метчик в отверстии при зацеплении.

При нарезании резьбы в сквозном отверстии убедитесь, что вы заходите достаточно глубоко, чтобы нарезать резьбу на всем протяжении отверстия — длина шага будет зависеть от размера резьбы.Чем больше резьба, тем длиннее шаг.

Заправка глухого отверстия с помощью метчика для забора

Этот метчик для забивания имеет небольшой шаг или совсем без него и позволяет заправлять глубже в глухое отверстие.

Однако, если вы пробуриваете глухую скважину, было бы разумно рассмотреть возможность установки на дне. При отводе на дне свинец почти полностью отшлифован. Это позволяет глубже врезать метчик в глухое отверстие. Они используются, когда есть более жесткие допуски на глубину отверстия, в ситуациях, когда слишком глубокое отверстие прорвется в конструктивный элемент. Связано это с основной проблемой с нарезными метчиками… СКОЛЫ. При использовании нарезных метчиков в глухом отверстии, независимо от стандартного или нижнего метчика, необходимо оставлять место для стружки. Когда метчик входит в отверстие, он вырезает геометрию резьбы из материала, что приводит к образованию сколов. Поскольку вы задействуете сверху, стружка вдавливается в отверстие вместе с метчиком. Если вы не предоставите достаточно места на дне отверстия, вы сломаете кран. Просто как тот. Вот почему донные метчики так полезны в глухих отверстиях — с очень коротким шагом вам не нужно сверлить так глубоко, чтобы сформировать полную резьбу на определенную глубину.Имейте в виду, что существуют метчики со спиральной геометрией, предназначенные для отвода стружки из отверстия. По моему опыту, я получил неоднозначные результаты. Сложная геометрия в конечном итоге ослабляет метчик, поэтому будьте осторожны при нарезании резьбы по твердому материалу. Просто убедитесь, что вы делаете уроки.

Связано это с основной проблемой с нарезными метчиками… СКОЛЫ. При использовании нарезных метчиков в глухом отверстии, независимо от стандартного или нижнего метчика, необходимо оставлять место для стружки. Когда метчик входит в отверстие, он вырезает геометрию резьбы из материала, что приводит к образованию сколов. Поскольку вы задействуете сверху, стружка вдавливается в отверстие вместе с метчиком. Если вы не предоставите достаточно места на дне отверстия, вы сломаете кран. Просто как тот. Вот почему донные метчики так полезны в глухих отверстиях — с очень коротким шагом вам не нужно сверлить так глубоко, чтобы сформировать полную резьбу на определенную глубину.Имейте в виду, что существуют метчики со спиральной геометрией, предназначенные для отвода стружки из отверстия. По моему опыту, я получил неоднозначные результаты. Сложная геометрия в конечном итоге ослабляет метчик, поэтому будьте осторожны при нарезании резьбы по твердому материалу. Просто убедитесь, что вы делаете уроки.

Прочность метчика для профилирования валков

Такие метчики для профилирования валков прочнее, чем нарезные, и формируют резьбу, а не нарезают ее.

Далее, у нас есть метчики для формования рулонов. Когда я впервые открыл для себя метчики для рулонных форм, я был в раю.Это было после особенно разочаровывающей недели поломанных кранов и неисправных деталей. Скорее всего, если вы читаете это, значит, у вас были такие недели. У всех есть. Метчики для рулонных профилей намного прочнее, чем метчики для резки, и имеют совершенно другую геометрию. Единственный недостаток метчиков для рулонных профилей и основная причина, по которой большинство мастерских, с которыми я работал, никогда не применяли их полностью, заключается в том, что стандартный размер сверла для метчиков больше не применяется. Большинство стандартных таблиц сверления (большие, которые вы вешаете на стену в магазине) теперь имеют стандартные размеры метчиков, метчиков для рулонов, метрических метчиков и сверл STI, перечисленные отдельно.Однако после многих лет использования стандартных метчиков многие из нас не обращаются к таблице так часто, как следовало бы, а поскольку отверстие для метчика для рулонной формы значительно больше, чем для метчика, могут случиться плохие вещи. Метчик для рулонных профилей работает именно так, как следует из названия — он формирует резьбу, а не обрезает ее. Когда метчик входит в отверстие, а не срезает материал, он меняет его форму и придает ему форму резьбы. Если вы когда-либо выполняли какую-либо работу для подрядчика оборонной промышленности, именно поэтому на большинстве отпечатков будет примечание о том, что все нити должны быть сформированы метчиком.Военные обычно не одобряют операций, которые меняют структуру материала, по крайней мере, по моему опыту. Они также не одобряют отливок, а не сплошных пластин для сложных деталей — слишком много неизвестного в том, что вы не видите. В любом случае, метчики для рулонных форм — это здорово. Их сложно сломать (нет, это не проблема), но они также требуют немного большего крутящего момента. На самом деле я использовал метчики для рулонных профилей только для алюминия и других мягких материалов, редко для холоднокатаной стали. Я не уверен, как они работают с более твердыми материалами, но большинству магазинов не нравится идея двух наборов сверл для резьбы одного размера, поэтому они не получили широкого распространения.

Метчик для рулонных профилей работает именно так, как следует из названия — он формирует резьбу, а не обрезает ее. Когда метчик входит в отверстие, а не срезает материал, он меняет его форму и придает ему форму резьбы. Если вы когда-либо выполняли какую-либо работу для подрядчика оборонной промышленности, именно поэтому на большинстве отпечатков будет примечание о том, что все нити должны быть сформированы метчиком.Военные обычно не одобряют операций, которые меняют структуру материала, по крайней мере, по моему опыту. Они также не одобряют отливок, а не сплошных пластин для сложных деталей — слишком много неизвестного в том, что вы не видите. В любом случае, метчики для рулонных форм — это здорово. Их сложно сломать (нет, это не проблема), но они также требуют немного большего крутящего момента. На самом деле я использовал метчики для рулонных профилей только для алюминия и других мягких материалов, редко для холоднокатаной стали. Я не уверен, как они работают с более твердыми материалами, но большинству магазинов не нравится идея двух наборов сверл для резьбы одного размера, поэтому они не получили широкого распространения.

Универсальность нарезания резьбы с помощью резьбовой фрезы

Винтовая расточка вместо сверления в сочетании с фрезерованием резьбы позволяет создавать множество резьбовых отверстий разного размера с помощью всего двух инструментов.

Последний вид нарезания резьбы — это резьбофрезерование. Фрезерование резьбы — отличная операция, которая сначала кажется пугающей, но как только вы ее освоите, она станет поистине потрясающей. Существует много различных типов резьбонарезных станков, о которых я расскажу в другом сообщении в блоге.А пока я расскажу об одноточечной резьбовой фрезы. С одноточечной резьбовой фрезой вы получаете большую универсальность, поскольку большинство резьбовых фрез нарезают широкий спектр резьбы. С помощью одного инструмента вы можете создавать резьбу с нестандартным шагом, правую или левую, внутреннюю или внешнюю. Поскольку я недавно начал использовать спиральное растачивание для своих отверстий, а не сверление, вы можете выполнить множество различных отверстий с множеством разных резьб с помощью двух инструментов. Вы просверливаете отверстие до меньшего диаметра резьбы, отправляете резьбовую фрезу для нарезания резьбы, и вы можете использовать саму резьбовую фрезу для снятия фаски на вершине отверстия, если она не должна быть девяноста зенковка, так как у большинства резьбонарезных станков температура составляет от тридцати до шестидесяти градусов.Из-за геометрии инструмента единственное расстояние, которое вам нужно компенсировать, — это расстояние от внешней кромки (режущей кромки или острия) инструмента до плоского наконечника, которое обычно меньше 0,02 дюйма на меньших резьбовых фрезах. . Настоящее преимущество заключается в том, что после фрезерования отверстия вы можете направить резьбовую фрезу на дно отверстия и фрезеровать снизу вверх, а не сверху вниз. Делая это, вы избегаете опасений по поводу того, что инструмент может столкнуться со стружкой на дне отверстия, поскольку вы перемещаетесь от дна отверстия.Глядя на резьбонарезные станки, вы можете сначала не поверить, что они будут делать то, что должны.

Вы просверливаете отверстие до меньшего диаметра резьбы, отправляете резьбовую фрезу для нарезания резьбы, и вы можете использовать саму резьбовую фрезу для снятия фаски на вершине отверстия, если она не должна быть девяноста зенковка, так как у большинства резьбонарезных станков температура составляет от тридцати до шестидесяти градусов.Из-за геометрии инструмента единственное расстояние, которое вам нужно компенсировать, — это расстояние от внешней кромки (режущей кромки или острия) инструмента до плоского наконечника, которое обычно меньше 0,02 дюйма на меньших резьбовых фрезах. . Настоящее преимущество заключается в том, что после фрезерования отверстия вы можете направить резьбовую фрезу на дно отверстия и фрезеровать снизу вверх, а не сверху вниз. Делая это, вы избегаете опасений по поводу того, что инструмент может столкнуться со стружкой на дне отверстия, поскольку вы перемещаетесь от дна отверстия.Глядя на резьбонарезные станки, вы можете сначала не поверить, что они будут делать то, что должны. Я знаю, что когда я использовал его в первый раз, я был уверен, что он сломается, но этого не произошло. Фрезерование резьбы — это наиболее универсальная и эффективная стратегия нарезания резьбы, и с этого момента я буду к ней обращаться, если только не будет веской причины, по которой я не могу это сделать.

Я знаю, что когда я использовал его в первый раз, я был уверен, что он сломается, но этого не произошло. Фрезерование резьбы — это наиболее универсальная и эффективная стратегия нарезания резьбы, и с этого момента я буду к ней обращаться, если только не будет веской причины, по которой я не могу это сделать.

Делайте домашнюю работу, знайте свои инструменты и материалы и подходите ко всему, что вы делаете в механической мастерской, с хорошим пониманием и ясной головой.Это не меняется при нарезании отверстий. Доверяйте цифрам, и в этом случае не бойтесь пробовать что-то новое. Я всегда насмехался над резьбофрезерованием — хотелось бы, чтобы я нашел его раньше. Оставайтесь в безопасности, ребята.

A. R. INTERNATIONAL

Производственные компании, которым требуется обработка асимметричных / невращающихся заготовок, твердых материалов, тонкостенных заготовок и таких заготовок из материала, которые могут вызвать ломку стружки или проблемы с удалением стружки; можно использовать фрезерный станок с ЧПУ. Резьбофрезерный станок в основном используется для фрезерования резьбового отверстия на высоких оборотах. Используя эту машину, операторы могут добиться жестких допусков по размеру резьбы. Если необходимо сформировать отверстия многих размеров, для этого можно использовать один инструмент без необходимости его замены. Это позволяет оператору создавать левую или правую резьбу; внутренняя или внешняя резьба. Оператор резьбофрезерного станка может легко отрегулировать посадку резьбы для создания различных размеров и типов резьбы.Здесь можно найти резьбофрезерные станки с ЧПУ разных производителей и с разными характеристиками. Заинтересованные покупатели могут связаться с нами для получения подробной информации о любой из этих машин. Мы предоставляем различные типы резьбофрезерных станков различных моделей, такие как резьбофрезерный станок 5 метров, резьбофрезерный станок wmw, шлицево-зубофрезерный станок, резьбофрезерный станок wanderer, резьбофрезерный станок wmw gfl, резьбонарезной станок 1 метр, резьбофрезерный станок cugir fcf машина и многое другое.

Резьбофрезерный станок в основном используется для фрезерования резьбового отверстия на высоких оборотах. Используя эту машину, операторы могут добиться жестких допусков по размеру резьбы. Если необходимо сформировать отверстия многих размеров, для этого можно использовать один инструмент без необходимости его замены. Это позволяет оператору создавать левую или правую резьбу; внутренняя или внешняя резьба. Оператор резьбофрезерного станка может легко отрегулировать посадку резьбы для создания различных размеров и типов резьбы.Здесь можно найти резьбофрезерные станки с ЧПУ разных производителей и с разными характеристиками. Заинтересованные покупатели могут связаться с нами для получения подробной информации о любой из этих машин. Мы предоставляем различные типы резьбофрезерных станков различных моделей, такие как резьбофрезерный станок 5 метров, резьбофрезерный станок wmw, шлицево-зубофрезерный станок, резьбофрезерный станок wanderer, резьбофрезерный станок wmw gfl, резьбонарезной станок 1 метр, резьбофрезерный станок cugir fcf машина и многое другое. Резьбофрезерный станок

Резьбофрезерный станок

чаще всего требуется в производстве крепежных изделий и деталей промышленного оборудования. Управляемая панелью управления на базе ЧПУ, она высоко ценится за удобство в использовании, длительный срок службы и низкие требования к техническому обслуживанию. Этот станок предназначен для создания резьбового профиля на заготовке, который используется для крепления в сопрягаемые участки. Он имеет возможность легко и эффективно создавать резьбу как на внутренней, так и на внешней поверхности заготовок по желанию.Резьбофрезерный станок, предлагаемый нами, легко дает гибкость регулировки размера и профиля резьбы согласно требованию с высокоскоростной обработкой. Он восхищается низким уровнем шума и вибрации при работе с легкой заменой инструмента.

Фрезерование и фрезерование резьбы 2020 [Скорости / Подачи, G-код]

Фрезы — это фрезы, используемые в фрезерных станках с ЧПУ для нарезания внутренней и внешней резьбы с использованием процесса, называемого «резьбофрезерованием». Другой процесс нарезания резьбы для фрезерных станков с ЧПУ — это нарезание резьбы.На токарных станках используется одноточечная нарезка резьбы (точеная резьба) и метчики. Популярностью этих методов является нарезание резьбы, нарезание резьбы в одной точке и нарезание резьбы в указанном порядке.

Другой процесс нарезания резьбы для фрезерных станков с ЧПУ — это нарезание резьбы.На токарных станках используется одноточечная нарезка резьбы (точеная резьба) и метчики. Популярностью этих методов является нарезание резьбы, нарезание резьбы в одной точке и нарезание резьбы в указанном порядке.

Выбор резьбовых фрез. Изображение любезно предоставлено Harvey Tool.

Фрезерование резьбы с ЧПУ и нарезание резьбы

Давайте сразу отметим одну вещь: нарезание резьбы быстрее, чем нарезание резьбы с ЧПУ .

В таком случае вы можете задаться вопросом, почему кто-то вообще использует фрезерование резьбы с ЧПУ? Существует ряд преимуществ резьбофрезерования с ЧПУ перед нарезанием резьбы, которые часто делают его предпочтительным выбором, включая:

- Если вы сломаете резьбовую фрезу, она не застрянет в детали.Удаление сломанных метчиков болезненно, особенно если метчик встроен в деталь, которая уже подверглась механической обработке и требует значительных затрат.

По этой причине резьбовое фрезерование часто предпочтительнее для дорогих компонентов и обработки на поздних стадиях.

По этой причине резьбовое фрезерование часто предпочтительнее для дорогих компонентов и обработки на поздних стадиях. - Зубья резьбовой фрезы больше и прочнее метчиков из-за меньшего зазора между стружкой. Это снижает вероятность их поломки.

- Фрезерование резьбы лучше подходит для более твердых материалов, потому что вы можете резать материал меньшими шагами, а скорость и подача могут охватывать более широкий диапазон, чем метчик, который ограничен шагом нарезаемой резьбы.Их использование в твердых материалах — еще одна причина, по которой они почти всегда карбидные.

- Удаление стружки упрощается, поскольку резьбовая фреза образует короткие стружки в форме запятой, тогда как метчики могут образовывать длинные волокнистые стружки, которые образуют «птичье гнездо».

- Фрезерование резьбы требует меньше мощности, чем нарезание резьбы, что может быть преимуществом для более легких станков с ЧПУ.

- Низкие силы резания при резьбофрезеровании могут быть полезны при работе с большим радиусом действия и тонкими стенками, когда отклонение инструмента и вибрация являются проблемами.

- Однонарезная фреза подходящего типа может использоваться для нарезания резьбы многих размеров. Для каждого размера резьбы потребуется отдельный метчик. Фрезерование резьбы на деталях с несколькими резьбами позволяет значительно сэкономить на замене инструмента. Существует также экономия за счет сокращения количества инструментов, которые необходимо держать под рукой для стандартных размеров резьбы.

- Вы можете нарезать резьбу нестандартного размера для частных приложений.

- Для снятия фаски отверстия можно использовать резьбовую фрезу.