8. Стоматологические установки. Стоматологические наконечники. Режущие и абразивные инструменты, их назначение.

Универсальная

стоматологическая установка

– ключевой элемент стоматологического

кабинета, которая обеспечивает врачу

условия, необходимые для эффективного

и технологичного проведения основных

видов стоматологического лечения и

является сложным высокотехнологичным

устройством.

Оснащена:

—

специальным стоматологическим

светильником,

—

гидроблоком с плевательницей,

—

имеет электрический и воздушный приводы

для работы стоматологических наконечников,

—

пистолет «вода-воздух».

Подключается

-к

воздушному компрессору,

-водопроводу

и канализации.

Оборудуется

—

аспирационной системой (слюноотсос,

«пылесос»),

—

системой воздушного и водяного охлаждения

боров и т. д.

д.

Стоматологическое

кресло обеспечивает

—

удобство для врача и пациента во время

лечения как при положении пациента

лежа, так и при положении сидя.

Универсальные

стоматологические установки могут

оснащаться дополнительными инструментами,

приспособлениями и аппаратурой:

—

системой подсветки кариозной полости

через наконечник,

—

встроенной лампой для фотополимеризации

светоотверждаемых материалов,

—

ультразвуковым скейлером для удаления

зубных отложений,

—

компьютером,

—

эндодонтическим микроскопом и т.д.

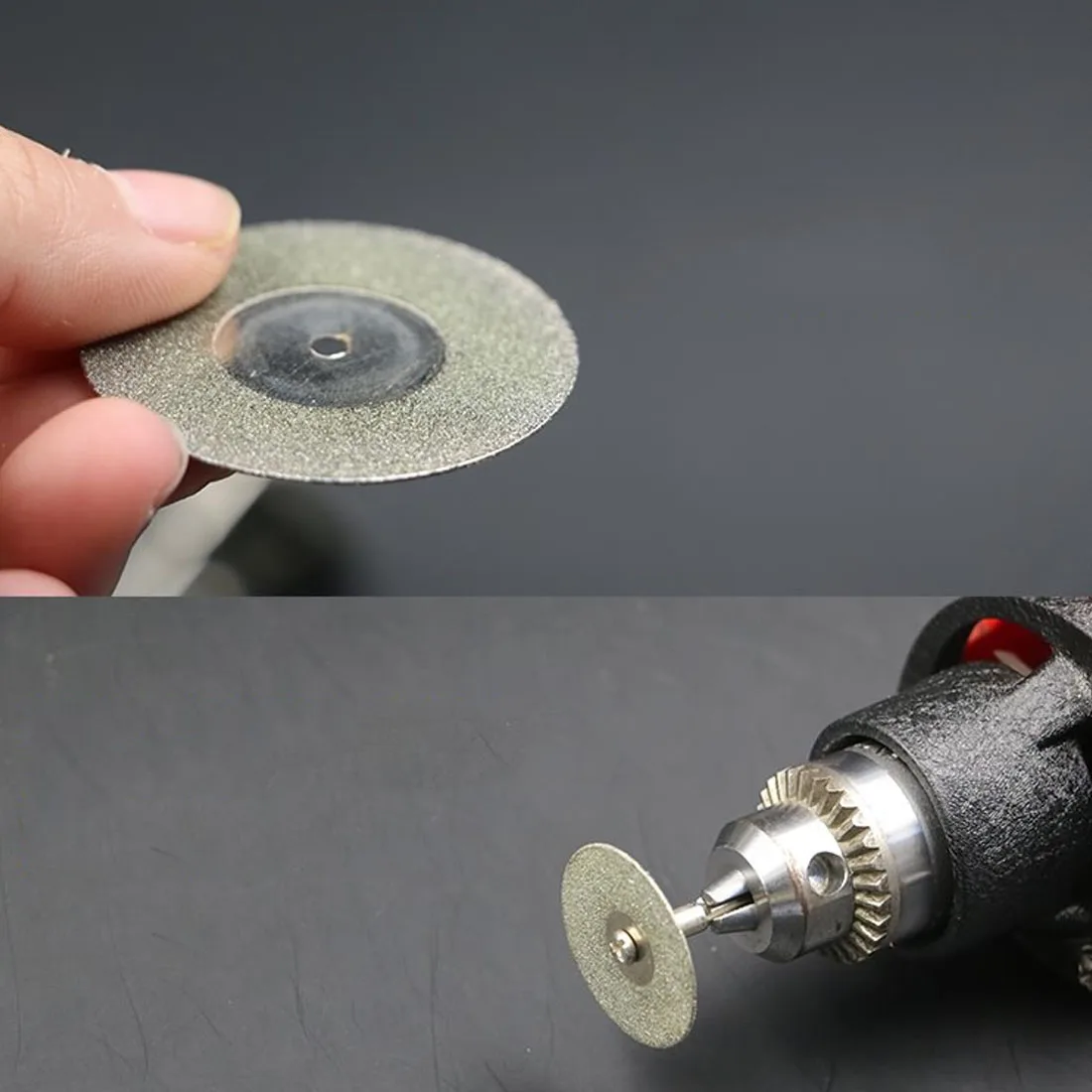

Стоматологический

наконечник

– это инструмент, преобразующий энергию,

подаваемую от стоматологической

установки, в соответствующие движения

рабочего инструмента (бора, полировочной

головки и т.д.).

Стоматологический

наконечник применяют:

—

при препарировании твердых тканей

зубов,

—

обработке пломб,

-эндодонтическом

лечении,

—

профессиональной гигиене полости рта.

Виды

стоматологических наконечников.

1.

Турбинный.

—

бор приводится в движение при помощи

сжатого воздуха

—

имеет систему воздушно – водяного

охлаждения препарируемой поверхности

—

высокая скорость вращения бора ( 160 –

400 тыс об/мин )

—

диаметр хвостовика 1,60 мм

—

боры фиксируются цанговым устройством

или специальным ключом

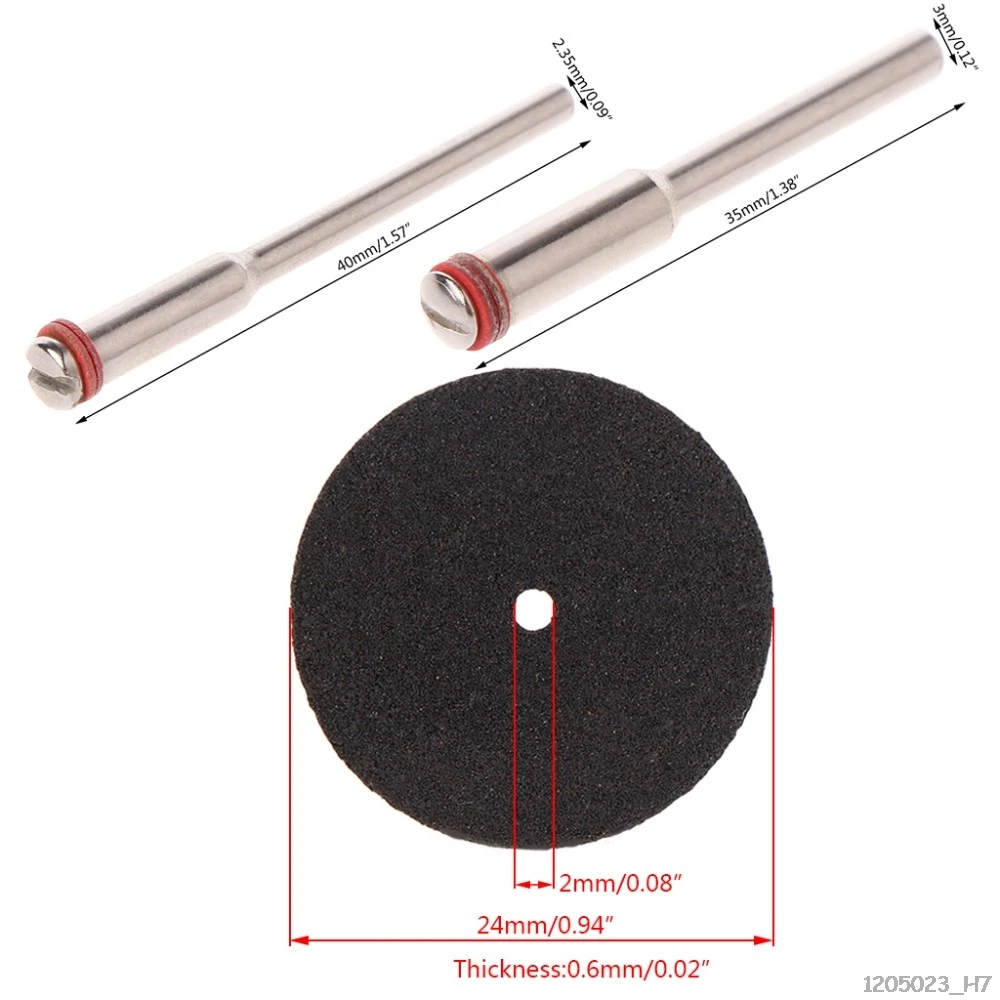

2. Угловые наконечники

—

низкоскоростной

-многообразие

применяемых рабочих инструментов и

видов движений при препарировании

—

скорость вращения бора от 1000 до 40000

об/мин

—

имеют систему воздушно – водяного

охлаждения

—

диаметр стержня 2,35 мм

—

фиксируются поворотной защелкой или

кнопочной цангой

3. Прямые наконечники

—

скорость вращения как у угловых

—

диаметр стержня 2,35 мм

—

фиксируются при помощи цангового зажима

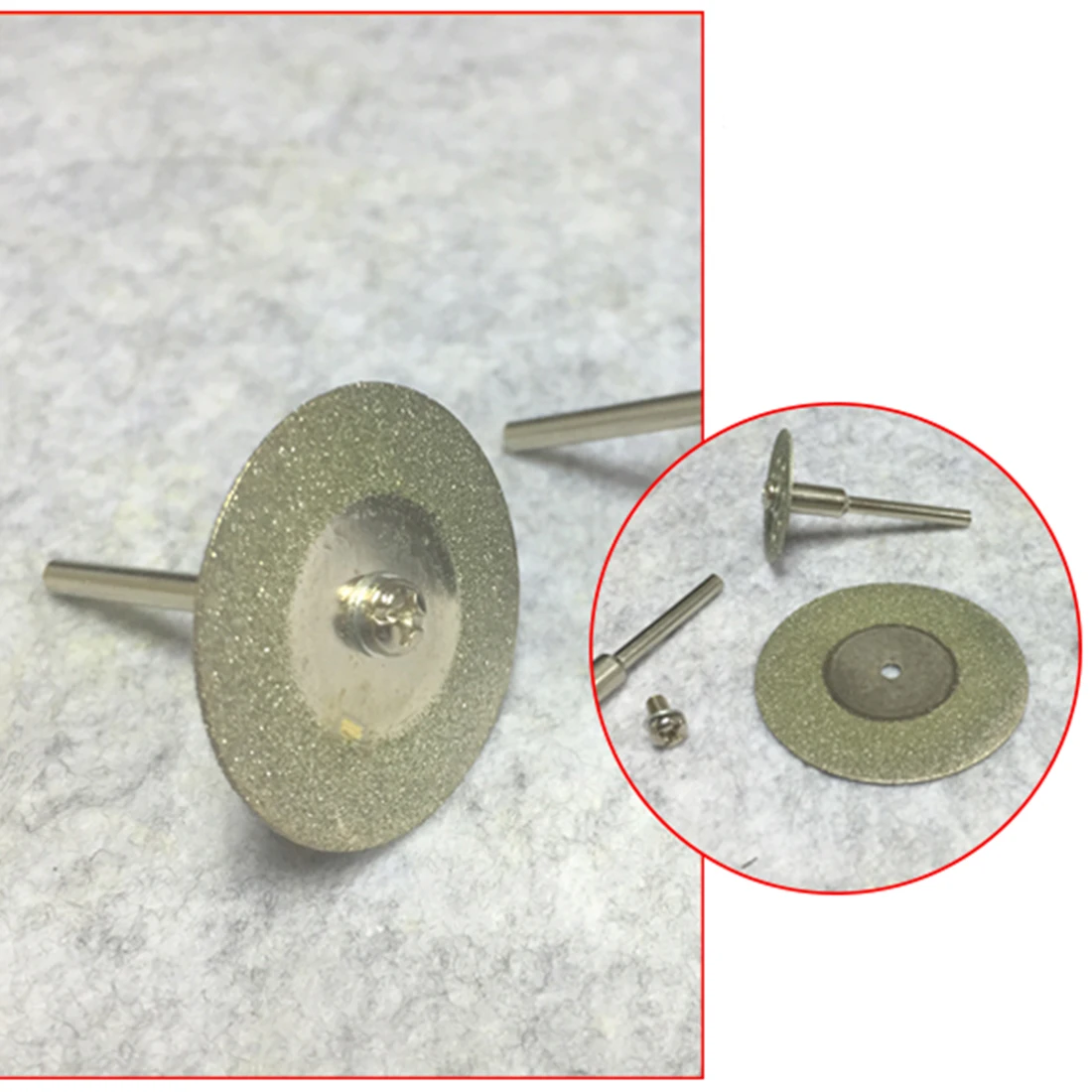

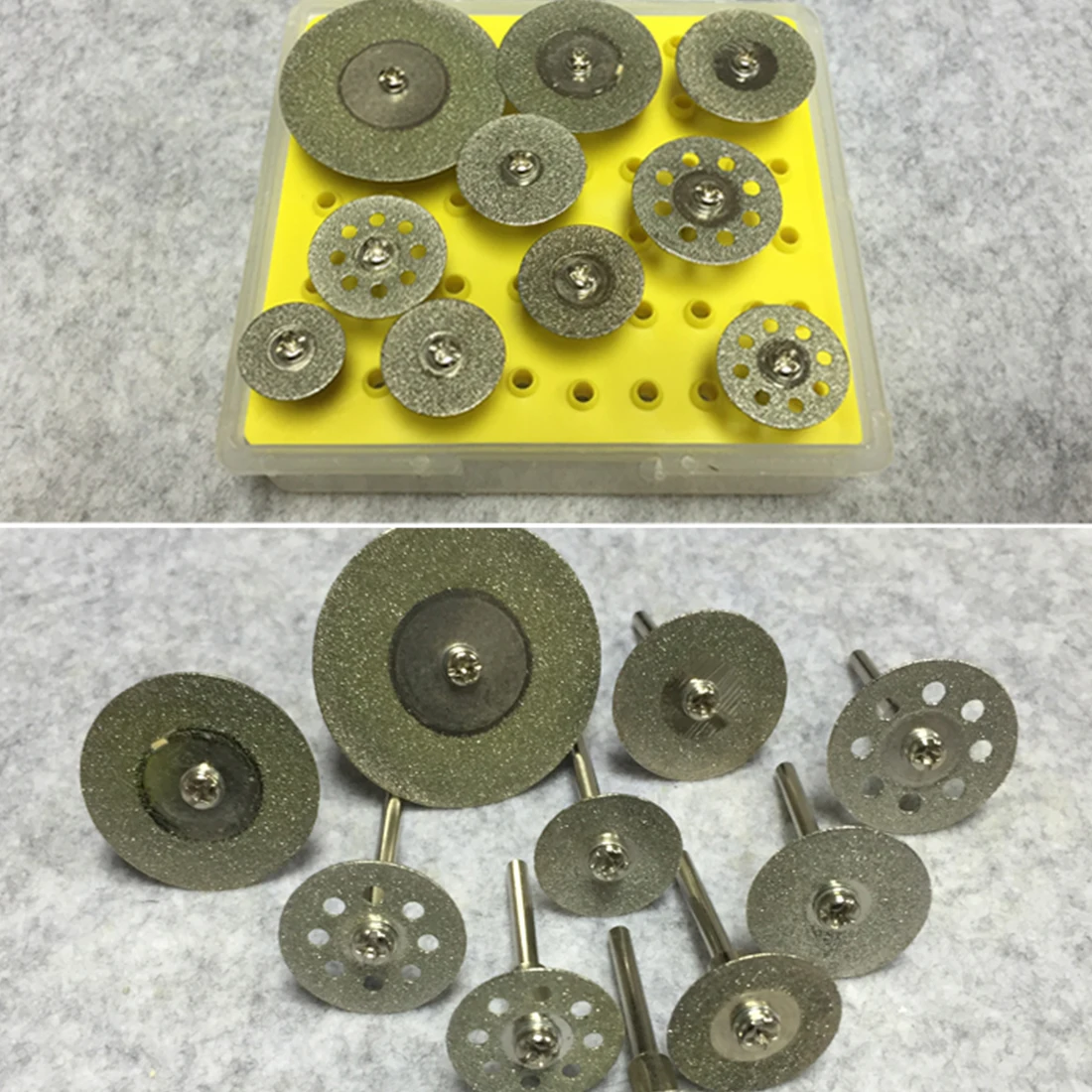

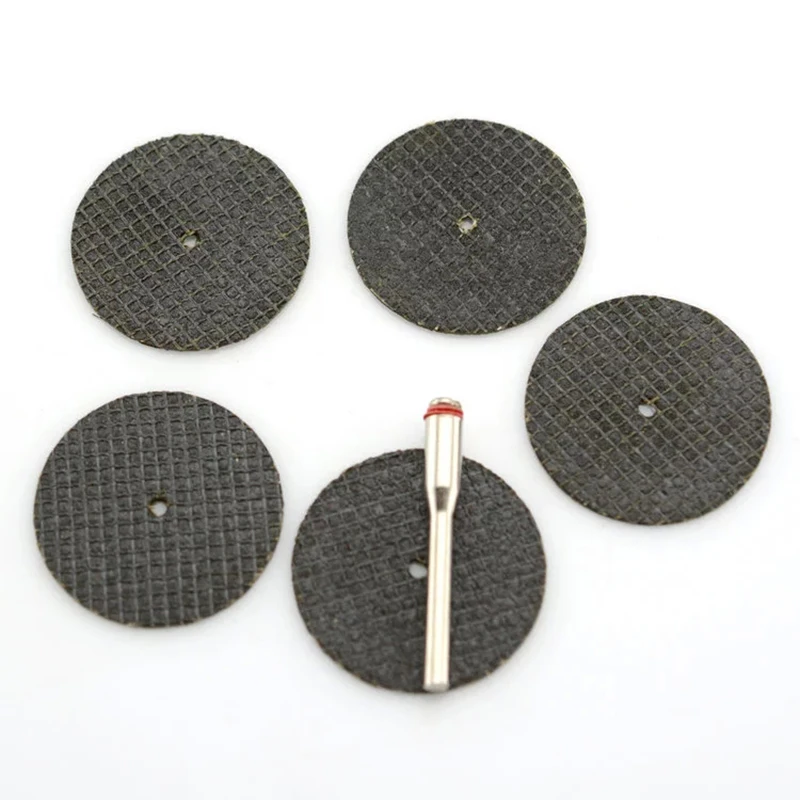

Стоматологические

боры –

это режущие или абразивные вращающиеся

инструменты, используемые при работе

наконечником для препарирования твердых

тканей зубов, обработки пломб и т. д.

д.

Предназначены

для углового, прямого или турбинного

наконечника.

По

материалу изготовления рабочей части:

стальные,

твердосплавные,

абразивные с алмазным покрытием

(алмазные).

По

форме рабочей части: шаровидные,

цилиндрические, конусовидные,

обратноконусовидные, грушевидные,

колесовидные и т.д.

Боры

имеют разный размер рабочей части.

Обычно диаметр головок от 1 до 3 мм.

1) Стальные боры:

—

на рабочей части имеют 6-8 лезвий,

—

эффективно иссекают только дентин и

при небольших скоростях вращения,

поэтому используются в низкоскоростных

наконечниках (угловых и прямых),

—

финиры (с мелкими насечками) и полиры

(без насечек) применяют для обработки

металлических пломб.

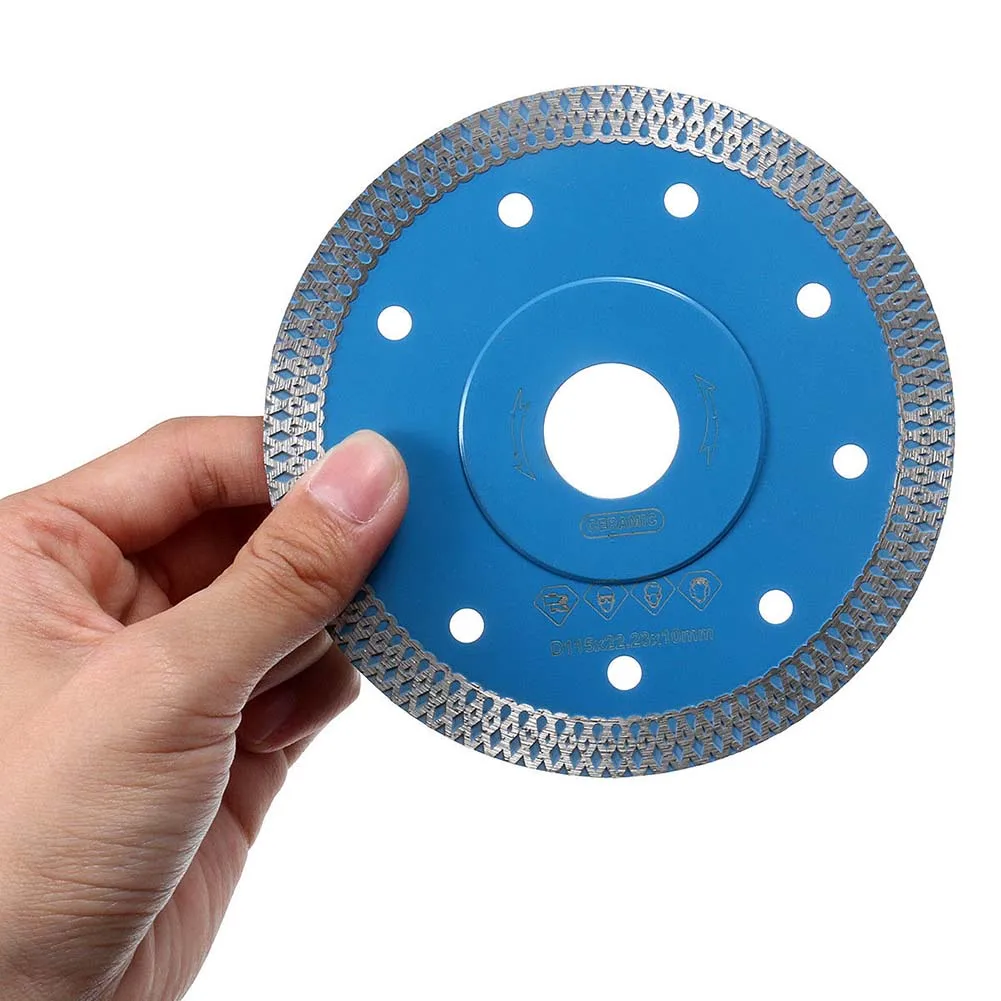

Абразивные инструменты — Режущий инструмент

Абразивный инструмент — это инструмент, предназначенный для механической обработки поверхностей различных материалов. К абразивным инструментам относятся шлифовальные круги, головки, бруски, сегменты, шкурки, порошки, пасты.

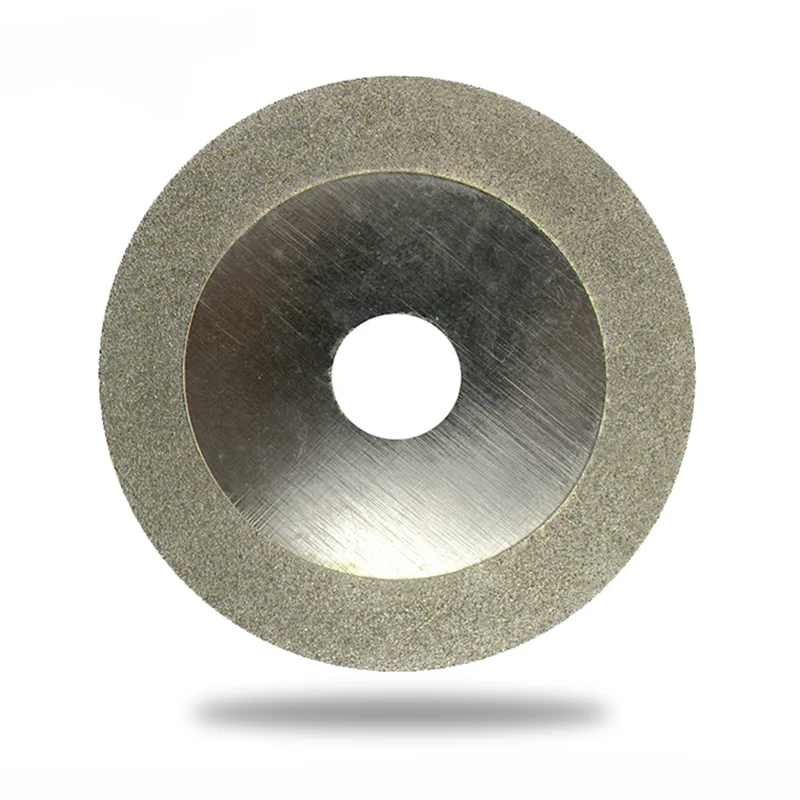

Шлифовальные круги

Шлифовальные круги являются самой распространенной группой абразивных инструментов. Они представляют собой тела вращения, состоящие из зерен абразивного материала, сцементированных связкой. Такой шлифовальный круг при обработке вращается вокруг своей оси с определенной скоростью резания.

При обработке рабочая поверхность круга приводится в соприкосновение с поверхностью детали. В результате на поверхности детали будет сформирована линия (участок) ее касания с поверхностью круга. Чтобы образовать полностью поверхность детали, схема обработки должна включать также движения скольжения поверхности детали «самой по себе».

Движение сближения круга и детали до их соприкосновения, а также скольжение поверхности детали «самой по себе» могут осуществляться различными комбинациями составляющих движений круга и заготовки.

Так, при шлифовании наружной цилиндрической поверхности может использоваться способ обработки с продольной подачей (рис. 2.22, о), при котором движение поверхности детали «самой по себе» осуществляется за счет ее вращения вокруг своей оси и возвратно-поступательных движений вместе со столом станка (источник).

2.22, о), при котором движение поверхности детали «самой по себе» осуществляется за счет ее вращения вокруг своей оси и возвратно-поступательных движений вместе со столом станка (источник).

Движение сближения круга и детали до требуемого положения создается перемещением круга к оси заготовки на небольшую величину по окончании каждого одинарного или двойного хода стола. В этом случае припуск снимается за несколько проходов. Шлифование с продольной подачей применяется при обработке относительно длинных деталей.

Черновое круглое шлифование с продольной подачей производится по глубинному способу (рис. 2.22, б), при котором весь припуск снимается за один-два прохода при увеличенной глубине резания и уменьшенной продольной подаче. В этом случае шлифовальному кругу придается при правке скошенный или ступенчатый про- филь. Глубинное шлифование применяют при обработке относи- тельио жестких деталей. Этот способ шлифования является более производительным, чем шлифование с продольной подачей.

Шлифование способом врезания (рис. 2.22, в) используется при об- работке деталей небольшой длины. При этом способе наряду с вращением шлифовальный круг получает поперечное перемещение, приближаясь к оси заготовки. Заготовка только вращается вокруг своей оси. Ширина круга обычно принимается равной длине обработанной поверхности.

Иногда для равномерности износа и лучшей чистоты поверхности круг получает возвратно-поступательное перемещение с небольшим ходом вдоль оси детали. Способ шлифования врезанием при г меняется часто в случаях, когда шлифуемая часть детали ограничена с двух сторон буртиками.

Ось шлифовального круга относительно зоны шлифования детали занимает разнообразные положения. Каждому положению оси соответствует определенная форма круга, рабочая поверхность которого будет определяться как поверхность вращения, касающаяся поверхности детали.

Шлифовальные круги предназначены для обработки винтовой поверхности при различных расположениях оси инструмента: пальцевые (рис. 2.22, г) и дисковые (рис. 2.22; д) — для полной обработки одной впадины; чашечные (рис. 2.22, е), тарельчатые (рис. 2.22, ж) и кольцевые (рис. 2.22, и) — для обработки только одной стороны впадины; разнообразные, охватывающие круги,— для обработки одной стороны впадины или с обеих сторон. При охватывающем шлифовании, когда рабочей поверхностью круга является внутренняя поверхность отверстия, круг устанавливается в прочное металлическое кольцо. Металлическое кольцо охватывает круг по периферии, что повышает прочность конструкции и позволяет вести обработку с повышенными скоростями резания и соответственно более производительно.

2.22, г) и дисковые (рис. 2.22; д) — для полной обработки одной впадины; чашечные (рис. 2.22, е), тарельчатые (рис. 2.22, ж) и кольцевые (рис. 2.22, и) — для обработки только одной стороны впадины; разнообразные, охватывающие круги,— для обработки одной стороны впадины или с обеих сторон. При охватывающем шлифовании, когда рабочей поверхностью круга является внутренняя поверхность отверстия, круг устанавливается в прочное металлическое кольцо. Металлическое кольцо охватывает круг по периферии, что повышает прочность конструкции и позволяет вести обработку с повышенными скоростями резания и соответственно более производительно.

Наряду с рассмотренными схемами шлифования находят применение схемы шлифования методом обкатки. Так, подобно обработке зубчатых колес червячными фрезами шлифование зубчатых колес производят абразивным эвольвентным червяком. Этот способ является производительным, но в силу относительно низкой стойкости инструмента он используется главным образом при шлифовании мелкомодульных колес и зуборезных инструментов: долбяков, шеверов. Основными характеристиками шлифовальных кругов являются: форма и размеры круга, материал зерна, зернистость, связка, твердость и структура.

Основными характеристиками шлифовальных кругов являются: форма и размеры круга, материал зерна, зернистость, связка, твердость и структура.

В соответствии с разнообразными условиями работы шлифовальные круги изготовляются различных форм и размеров (рис. 2.23). Наиболее широкое применение имеют круги плоские прямого профиля (рис. 2.23, а), используемые для круглого наружного, внутреннего, бесцентрового и плоского шлифования. Отрезные работы и шлифование узких пазов производятся тонкими кругами — дисками (рис. 2.23, б). Для плоского шлифования торцом круга применяются круги-кольца, имеющие относительно большое отверстие и сравнительно тонкие стенки (рис. 2.23, в). Кругами этих форм могут выполняться все основные виды шлифования.

Большинство форм остальных кругов являются модификациями рассмотренных. Так, для увеличения прочности крепления кругов колец к планшайбе с помощью цементирующего вещества применяют круги с конусообразной выточкой (рис. 2.23, г). Более прочное крепление при небольшой толщине стенки круга-кольца достигается при использовании чашечных кругов, закрепляемых на шпинделе с помощью зажимных фланцев (рис. 2.23, д…л).

2.23, д…л).

Для более надежного крепления круга прямого профиля во фланцах используют плоские круги с выточкой в виде ласточкина хвоста. В тех случаях, когда зажимные фланцы могут помешать подводке круга прямого профиля к шлифуемой зоне, для них с одной или двух сторон предусматривают выточки (рис. 2.23, е, ж). Для уменьшения зоны шлифования, что уменьшает тепловыделение и улучшает отвод стружки, при подрезке фланцев и буртиков на круглошлифовальных станках применяют круги плоские прямого профиля с коническими выточками на боковых поверхностях (рис. 2.23, и, к), а для плоского шлифования — круги, имеющие рифленую рабочую поверхность. В том случае, когда кругами-кольцами или чашками цилиндрическими невозможно подойти к обрабатываемой поверхности, как, например, при заточке фрез по передней поверхности, выбирают круги- чашки конические (рис. 2.23, л) или круги-тарелки (рис. 2.23, м…о). На кругах прямого профиля для аналогичных операций предусматривают конический профиль (рис. 2. 2З, n…с).

2З, n…с).

Кроме рассмотренных кругов, используемых на различных операциях, применяются круги специального назначения, предназначенные для обработки определенных деталей и имеющие соответствующую им форму.

В некоторых случаях целесообразно применять сборные конструкции шлифовальных инструментов. Так, круги, состоящие из отдельных сегментов, которые закреплены тем или иным способом в головке, применяются при шлифовании плоскостей. При повреждении одного из сегментов он легко заменяется другим; при повреждении же части целого круга необходимо заменять весь круг.

Сборная конструкция шлифовальных инструментов облегчает также подвод смазочно-охлаждающей жидкости в зону резания, а также отвод стружки и отработанных частиц круга. Для создания сборных конструкций шлифовальных инструментов используются шлифовальные сегменты и бруски.

Шлифовальные круги малых размеров (диаметром до 50 мм) называют шлифовальными головками, которые бывают цилиндрическими, угловыми, коническими, сводчатыми, шаровыми. Они закрепляются обычно на гибком валу и используются для зачистки фасонных поверхностей и снятия заусенцев.

Они закрепляются обычно на гибком валу и используются для зачистки фасонных поверхностей и снятия заусенцев.

Для понижения температуры в зоне шлифования и улучшения эксплуатационных характеристик обработанных поверхностей применяют круги, имеющие на рабочей поверхности ряд чередующихся выступов и впадин шириной от 2 до 45 мм. Они особенно целесообразны при шлифовании сталей, предрасположенных к образованию при- жогов и трещин. При шлифовании кругами с прерывистой рабочей поверхностью температура в зоне резания уменьшается в результате прерывания процесса резания, уменьшения интенсивности теплового источника и улучшения режущей способности круга. Кроме того, прерывистые круги, особенно с радиальным расположением впадин, имеют высокую вентилирующую способность и подают в зону резания мощную струю воздуха. Это способствует выдуванию стружки и уменьшению засаливания круга. Струя воздуха интенсифицирует также процесс окисления и сгорания стружки. При прерывистом шлифовании по сравнению с обычным силы резания снижаются на 20… 30 %. Для сохранения кромкостойкости твердость прерывистых кругов берется на 1…2 степени выше. Соединение абразивных зерен в целое тело производится с помощью связок, которые подразделяются на органические (бакелитовая, глифталевая и вулканитовая) и неорганические (керамическая, магнезиальная, силикатная).

Для сохранения кромкостойкости твердость прерывистых кругов берется на 1…2 степени выше. Соединение абразивных зерен в целое тело производится с помощью связок, которые подразделяются на органические (бакелитовая, глифталевая и вулканитовая) и неорганические (керамическая, магнезиальная, силикатная).

Бакелитовая связка

Бакелитовая связка приготовляется на основе бакелита (искусственной смолы) и формалина. Круги на этой связке обладают высокой прочностью и упругостью, допускают большие окружные скорости. Бакелитовая связка оказывает полирующее действие, что уменьшает шероховатость поверхности; по сравнению с другими связками она меньше нагревает обрабатываемые изделия. Круги на бакелитовой связке недостаточно устойчивы против действия охлаждающих жидкостей, особенно содержащих щелочи. Они имеют малую пористость, что затрудняет удаление стружки. При повышенных температурах (200… 250°) прочность рассматриваемой связки и сила ее сцепления с абразивными зернами падает, что ускоряет износ круга. Бакелитовая связка бывает трех основных видов: жидкий бакелит Б1, пульвербакелит Б2 и БЗ. Круги на бакелитовой связке применяются при плоском шлифовании торцом круга, отрезке заготовок и прорезке пазов, отделочном шлифовании мелкозернистыми абразивными инструментами.

Бакелитовая связка бывает трех основных видов: жидкий бакелит Б1, пульвербакелит Б2 и БЗ. Круги на бакелитовой связке применяются при плоском шлифовании торцом круга, отрезке заготовок и прорезке пазов, отделочном шлифовании мелкозернистыми абразивными инструментами.

Глифталевая связка

Глифталевая связка ГФ применяется для изготовления шлифовальных кругов, предназначенных для отделочного шлифования деталей из закаленных сталей. Глифталь — это синтетическая смола из глицерина и фталевого ангидрида. Круги на глифталевой связке обладают повышенной упругостью.

Вулканитовая связка

Вулканитовая связка состоит из искусственного каучука с вулканизирующими добавками. Абразивные инструменты на вулканитовой связке имеют большую упругость и плотность, обладают повышенным полирующим действием по сравнению с инструментами на бакелитовой связке, но они менее прочны и теплостойки.

Керамическая связка

Керамическая связка является самой распространенной. На керамической связке можно получить круги почти для всех видов шлифования. Эта связка огнеупорна, водостойка, обладает химической стойкостью, имеет относительно высокую прочность. Инструменты на керамической связке чувствительны к ударам и изгибающим нагрузкам и поэтому не могут использоваться при обрезке и прорезке узких пазов.

На керамической связке можно получить круги почти для всех видов шлифования. Эта связка огнеупорна, водостойка, обладает химической стойкостью, имеет относительно высокую прочность. Инструменты на керамической связке чувствительны к ударам и изгибающим нагрузкам и поэтому не могут использоваться при обрезке и прорезке узких пазов.

Керамическую связку приготовляют из огнеупорной глины, полевого шпата, кварца, талька, мела, жидкого стекла и других веществ, взятых в определенных пропорциях. Керамические связки разделяются на плавящиеся (стекловидные) и спекающиеся (фарфоровидные). Первые используются при изготовлении электро корундовых кругов, а вторые — кругов из карбида кремния.

Магнезиальная связка

Магнезиальная связка (М) приготовляется из магнезита и хлористого магния. Шлифовальные круги на этой связке гигроскопичны, имеют повышенный износ, нестойкий профиль, но работают с относительно, небольшим нагревом шлифуемой поверхности. Они применяются ограниченно: для плоского шлифования, заточки бритв и т. о. Предложено в качестве связки использовать также воду или другую соответствующим образом подобранную жидкость. Изготовление кругов в этом случае производится замораживанием воды вместе с абразивными зернами.

о. Предложено в качестве связки использовать также воду или другую соответствующим образом подобранную жидкость. Изготовление кругов в этом случае производится замораживанием воды вместе с абразивными зернами.

Сопротивляемость связки вырыванию абразивных зерен с поверхности круга под действием внешних сил характеризуется твердостью шлифовального круга. По твердости абразивные инструменты разделяются на весьма мягкие ВМ (номер твердости 0,1), мягкие М (2, 3, 4), среднемягкие (5,6), средние С (7,8), среднетвердые СТ (9, 10, И), твердые Т (12, 13), весьма твердые ВТ (14, 15), чрезвычайно твердые ЧТ (16, 17). Круг относится к мягким, если его зерна относительно легко вырываются из связки, и, наоборот, к твердым, если зерна прочно удерживаются связкой. Цифры 1, 2, 3 в обозначении номера твердости характеризуют твердость в порядке ее возрастания. Твердость абразивных инструментов зависит от количества и качества связки, вида абразивного материала, степени шероховатости и конфигурации абразивных зерен и технологического процесса изготовления…

Правильный выбор круга по твердости имеет огромное значение для его работоспособности. Если выбран слишком твердый круг, будут возникать прижоги шлифуемой поверхности и засаливание круга, так как в этом случае затупившиеся зерна, несмотря на возросшие усилия резания, воздействующие на них, будут удерживаться на поверхности круга. При слишком мягком круге происходит осыпание еще работоспособных зерен и круг быстро теряет свой профиль.

Если выбран слишком твердый круг, будут возникать прижоги шлифуемой поверхности и засаливание круга, так как в этом случае затупившиеся зерна, несмотря на возросшие усилия резания, воздействующие на них, будут удерживаться на поверхности круга. При слишком мягком круге происходит осыпание еще работоспособных зерен и круг быстро теряет свой профиль.

При подборе кругов по твердости следует учитывать, что при шлифовании мягких материалов абразивные зерна незначительно изнашиваются; в этих случаях применяются более твердые круги. При обработке твердых и закаленных материалов берут круги на 1…2 степени мягче. Исключение составляют такие очень вязкие и мягкие материалы, как свинец, медь и латунь, для обработки которых следует применять мягкие круги, так как вязкая стружка быстро заполняет поры твердого круга и он засаливается. При обдирочных работах, когда снимаются большие припуски (особенно при шлифовании черной поверхности) применяются круги большей твердости, чем при чистовых операциях.

При шлифовании одной и той же стали мелкозернистые круги должны быть более мягкими, чем крупнозернистые, так как у последних на каждое зерно приходится относительно большая нагрузка. Важно при выборе твердости круга учитывать состояние станка. Если обработка производится на изношенном станке, необходимо выбирать круг с повышенной твердостью. Твердость кругов должна понижаться с увеличением площади зоны шлифования, с уменьшением разницы между диаметрами круга и заготовки, с повышением скорости резания и подачи, жесткости и виброустойчивости станков. Основные шлифовальные операции производятся кругами, твердость которых лежит в пределах от мягких до среднетвердых.

Количественное соотношение в круге зерен, связки и пор характеризует структуру круга. Структура определяет число режущих зерен, приходящихся на единицу рабочей площади круга, а также число и размер пор между зернами. Принято обозначать «структуры номерами. Чем меньше номер структуры, тем больше плотность расположения зерен. В структуре № 1 объемное содержание зерна составляет 60 %. Каждый последующий номер структуры имеет объемное содержание зерен на 2 % меньше предыдущего номера. Структуры № 0…4 относят к плотным. Они имеют наиболее высокое содержание абразивных зерен. Структуры № 5…8 включительно называют среднеплотными, а — № 9… 12 — открытыми. Бывают и более высокие номера структур у высоко пор истых кругов. Открытая структура обеспечивает большое расстояние между абразивными зернами, лучший отвод стружки и позволяет работать на повышенных режимах. Однако круги открытой структуры обладают меньшей прочностью. Следует выбирать круги с меньшим номером структуры при увеличении твердости обрабатываемого материала, при переходе от грубой к чистовой обработке. Для обычных работ рекомендуется применять круги со структурой № 5…8.

В структуре № 1 объемное содержание зерна составляет 60 %. Каждый последующий номер структуры имеет объемное содержание зерен на 2 % меньше предыдущего номера. Структуры № 0…4 относят к плотным. Они имеют наиболее высокое содержание абразивных зерен. Структуры № 5…8 включительно называют среднеплотными, а — № 9… 12 — открытыми. Бывают и более высокие номера структур у высоко пор истых кругов. Открытая структура обеспечивает большое расстояние между абразивными зернами, лучший отвод стружки и позволяет работать на повышенных режимах. Однако круги открытой структуры обладают меньшей прочностью. Следует выбирать круги с меньшим номером структуры при увеличении твердости обрабатываемого материала, при переходе от грубой к чистовой обработке. Для обычных работ рекомендуется применять круги со структурой № 5…8.

В процессе шлифования круг периодически правится для удаления затупившихся зерен и сохранения требуемой формы профиля. Правка производится алмазами, закрепленными в специальные оправки, алмазными карандашами, состоящими из алмазных зерен и металлической связки, кругами из карбида кремния, твердосплавными дисками либо чугунными и стальными гофрированными дисками.

Крепление кругов на станках, за исключением кольцевых, состоит в том, что круг своим отверстием надевается с зазором на цилиндрическую посадочную часть и зажимается между фланцами или другими деталями с помощью гаек или винтов. Между кругом и фланцами помещают прокладку из эластичного материала для более равномерного распределения давления по поверхности соприкосновения.

Алмазные круги

Алмазные круги состоят из корпуса и алмазоносного слоя, закрепленного на нем. Корпус круга изготовляют из стали 45 или СтЗ, алюминиевого сплава АК6, алюмобакелитового пресс-порошка и керамики. Алмазоносный слой состоит из алмазов, связки и наполнителя. Толщина алмазоносного слоя у большинства кругов находится в пределах 1,5…3,0 мм. В некоторых случаях у больших инструментов толщина алмазоносного слоя повышается до 5 мм и более. Ширина алмазоносного слоя зависит от условий работы круга и может колебаться в значительных пределах.

Для изготовления алмазно-абразивного инструмента применяются в основном органическая, металлическая и керамическая связки.

Роль связующего вещества у кругов на органической связке выполняют фенолформальдегидные смолы и различные наполнители. В качестве наполнителя используются абразивные материалы, металлические порошки и более сложные композиции. Чтобы исключить влияние наполнителя на чистоту обработанной поверхности, его зернистость выбирают на 2…3 степени мельче зернистости алмазного порошка. В зависимости от наполнителя различают несколько марок органических связок: Б1—с карбидом бора, Б2 — с железным порошком, БЗ — с электрокорундом белым, Б4 — с карбидом кремния зеленым, Т02 и Б156 — с медным и оловянным порошками, карбидом бора и др. Наполнитель влияет на физико-механические свойства алмазного слоя — прочность, теплостойкость, износоетойкость; он создает прочную и жесткую опору для алмазных зерен. Алмазные круги на органической связке с наполнителем из железного порошка являются более стойкими, чем круги с наполнителями из карбида бора. Это объясняется тем, что железный порошок, обладая способностью деформироваться, создает максимальный поверхностный контакт с алмазными зернами, в результате чего алмазы лучше удерживаются в связке.

Круги на органической связке обладают хорошими режущими свойствами, обеспечивают высокую чистоту обработанной поверхности, более низкие температуры и силы резания, чем круги на других связках.

Однако алмазоносный слой у этих кругов менее прочный. Поэтому инструменты на этой связке имеют повышенный расход алмазов и применяются в основном на чистовых операциях.

Металлическая связка применяется в кругах, предназначенных для предварительного и фасонного шлифования. Металлические связки могут быть на медно-оловянной, железо никелевой, вольфрамокобальтовой и других основах. Наиболее распространены металлические связки Ml и М5.

Связка Ml состоит из 80 % меди и 20 % олова, а связка М5 имеет цинково-алюминиевую основу. Круги на металлической связке обладают высокой износоустойчивостью, прочно удерживают алмазные зерна, но быстро засаливаются и, как правило, работают с охлаждением. Круги на связках М013 и МС6 обладают меньшей склонностью к засаливанию, допускают обработку твердого сплава без охлаждения.

Круги на керамической связке К1 и К5 в основном предназначены для одновременной обработки твердого сплава и стальной державки, а также для обработки некоторых высоколегированных сплавов.

Эффективность работы алмазными кругами определяется концентрацией алмазов, т. е. количеством алмазного зерна в одном кубическом миллиметре алмазоносного слоя. Круги бывают 25, 50, 100, 150 и 200 %-й концентрации. Концентрацию считают 100 %-й, если в одном кубическом сантиметре алмазоносного слоя содержится 0,878 мг алмаза, или 4,39 кар.

При 100 %-й концентрации алмазный порошок фактически занимает только 25 % объема круга, а 75 % приходятся на долю связки с наполнителем и порошком.

Наиболее распространены круги 50, 100 и 150 %-й концентрации. С увеличением концентрации повышаются стойкость кругов и способность сохранять первоначальную форму.

Зернистость алмазных кругов выбирается в зависимости от вида обработки и требуемой чистоты поверхности. С увеличением зернистости повышается производительность обработки, снижается расход алмазов, но повышается шероховатость обработанной поверхности.

Для предварительного шлифования выбирают алмазные круги зернистостью 63/50…50/40, чистового — 40/28… 14/10.

Перспективным является применение алмазных кругов с ориентированными и равномерно расположенными алмазными зернами в круге, что позволяет, по сравнению с хаотическим расположением зерен, улучшить условия шлифования и соответственно повысить стойкость инструмента. Ориентация алмазных зерен, которые вначале закрепляются на рабочей поверхности инструмента синтетическим клеем, производится в электрическом поле.

Алмазоносный слой прочно соединяется с корпусом путем совместного прессования корпуса и алмазоносного слоя, приклеивания алмазоносного слоя синтетическим клеем, напрессовывания технологического кольца, имеющего алмазоносный слой.

Алмазные шлифовальные круги по форме аналогичны абразивным кругам из Электр о корунда и карбида кремния. Они могут быть плоские прямого профиля (обозначение — 1А1), плоские с одной или двумя выточками 6А2, 9АЗ, чашечные круги конические с углом 45° (12А2-45), тарельчатые круги 2А-20 и др.

Фасонные алмазные круги могут быть получены путем прессования в фасонных пресс-формах и спекания. Пластическим деформированием алмазоносного слоя в ненагретом состоянии могут быть получены такие фасонные алмазные круги, как многониточные круги для резьбо- шлифования. Формирование профиля этих кругов производится методом накатывания роликами алмазных кругов прямого профиля.

Ленточное шлифование

Прогрессивным процессом обработки деталей абразивным инструментом является ленточное шлифование. К основным преимуществам этого процесса относятся: высокая производительность из-за большой режущей поверхности, легкая приспосабливаемость к условиям обработки, обеспечение достаточно высокой точности и чистоты, относительная простота конструкции станков, отсутствие необходимости в балансировке и правке лент, возможность их быстрой и легкой замены, обеспечение более равномерной отделки поверхности с приложением меньшего усилия и меньшей опасности прижогов обрабатываемой поверхности по сравнению с обработкой кругами.

Ленты, обладая большой эластичностью, позволяют успешно обрабатывать разнообразные поверхности, в том числе сложные криво-, линейные поверхности с образующими переменного вида.

Абразивные ленты изготовляют из шлифовальной шкурки разрезанием на полосы требуемой ширины и склеиванием концов либо нанесением клея и абразивных зерен на бесконечную тканевую, бумажную или другую основу.

Для обработки абразивными лентами создано большое количество разнообразных станков. При ленточном шлифовании натянутая между шкивами бесконечная лента движется с большой скоростью, соответствующей принятой скорости резания, а обрабатываемая заготовка 2 получает те или иные движения подачи в зависимости от вида шлифования. В месте контакта с заготовкой лента 1 поддерживается роликом плитой (рис. 2.22, к) или копиром, воспринимающими усилия прижима детали к рабочей поверхности ленты. Выпускаются также станки, у которых шлифовальная лента соприкасается с заготовкой на свободной ветви в зоне, расположенной между ведущим и натяжным шкивами. Ленточное шлифование используется для очень большого диапазона размеров деталей: можно вести внутреннее шлифование отверстий в трубах длиной в несколько метров, В этом случае абразивная лента вводится в обрабатываемое отверстие, затем сшивается или склеивается. Полученная таким образом бесконечная лента, одна ветвь которой располагается в обрабатываемом отверстии, натянутая на ведущий и натяжной шкивы, перемещается относительно заготовки, благодаря чему создается определенная скорость резания. Чтобы обработать всю поверхность отверстия, заготовке сообщают вращение вокруг оси отверстия. Прижим ленты к обрабатываемой поверхности осуществляется с помощью контактного ролика, закрепленного на штоке и передвигающегося возвратно-поступательно внутри отверстия. Ленточное шлифование позволяет вести обработку фасонных поверхностей.

Ленточное шлифование используется для очень большого диапазона размеров деталей: можно вести внутреннее шлифование отверстий в трубах длиной в несколько метров, В этом случае абразивная лента вводится в обрабатываемое отверстие, затем сшивается или склеивается. Полученная таким образом бесконечная лента, одна ветвь которой располагается в обрабатываемом отверстии, натянутая на ведущий и натяжной шкивы, перемещается относительно заготовки, благодаря чему создается определенная скорость резания. Чтобы обработать всю поверхность отверстия, заготовке сообщают вращение вокруг оси отверстия. Прижим ленты к обрабатываемой поверхности осуществляется с помощью контактного ролика, закрепленного на штоке и передвигающегося возвратно-поступательно внутри отверстия. Ленточное шлифование позволяет вести обработку фасонных поверхностей.

Для обработки фасонных поверхностей методом копирования используются фасонные контактные плиты, рабочая поверхность которых является копией поверхности детали. Находит применение также ленточное шлифование методом обкатки.

Находит применение также ленточное шлифование методом обкатки.

В технике находит применение также обработка незакрепленными абразивными зернами всевозможных деталей, в частности гидроабра- зивная обработка, вибрационная обработка деталей в абразивной среде и т. п.

Сущность процессов гидроабразивной обработки состоит в том, что струя жидкости, включающая абразивные зерна, направляется на обрабатываемую поверхность детали. При ударе о поверхность заготовки абразивные зерна снимают с нее частицы материала и таким образом формируют ее поверхность. Так можно обрабатывать детали, имеющие сложную конфигурацию. Обработка фасонных поверхностей закрытого типа, глубоких и особенно профильных отверстий может осуществляться способом гидроабразивной прокачки. В этом случае жидкость, насыщенная абразивным порошком, подается под давлением к рабочему месту и, проходя по каналам заготовки, обрабатывает их поверхности.

Для деталей типа рабочих колес центробежных насосов целесообразно применять способ гидроабразивной обработки, при котором обрабатываемая заготовка погружается в бак с абразивной суспензией и приводится во вращение с большой скоростью. При вращении колесо засасывает суспензию, которая, проходя по каналам колеса, производит их обработку.

При вращении колесо засасывает суспензию, которая, проходя по каналам колеса, производит их обработку.

Вибрационная обработка в абразивной среде представляет собой механический или химико-механический процесс съема мельчайших частиц материала о обрабатываемой поверхности частицами рабочей среды. При обработке заготовки загружаются в камеру, заполненную рабочей средой. В зависимости от назначения выполняемой операции состав рабочей среды может быть различным. Основную роль в рассматриваемом процессе выполняют абразивные материалы, такие как электрокорунд, карбид кремния и др.

Кроме абразивных материалов в состав рабочей среды входят наполнители: стальная и чугунная дробь, звездочки, рубленая проволока, стальные шлифовальные шарики, древесная крошка и т. п. В качестве жидкости используются водные растворы химических соединений с различными добавками, обладающие травящими, блескообразующими и другими свойствами. Смонтированной на пружинах рабочей камере, заполненной средой и заготовками, сообщаются определенные вибрации и таким путем обеспечивается колебание всей загруженной массы. В результате частицы рабочей среды наносят удары по обрабатываемой поверхности и производят микрорезание. Обработка может протекать всухую или с подачей жидкого раствора.

В результате частицы рабочей среды наносят удары по обрабатываемой поверхности и производят микрорезание. Обработка может протекать всухую или с подачей жидкого раствора.

Наряду с обработкой свободно загруженных деталей вибрационная отделка может происходить при закрепленных деталях, которым сообщаются принудительные дополнительные движения, способствующие повышению интенсивности и точности обработки.

Виброобработка позволяет осуществлять такие операции, как очистка литья, снятие заусенцев, скругление острых кромок, декоративное полирование и т. п.

Для доводки и полирования поверхностей деталей с целью повышения точности и улучшения их качества применяются абразивные пасты. Абразивные пасты представляют собой смеси абразивных материалов с различными наполнителями. Они могут быть жидкие, мазеобразные и твердые. При доводке пасты наносятся на специальный инструмент — притир, которому сообщают перемещение относительно обрабатываемой поверхности с одновременным его прижимом к ней с давлением 0,15…0,2 МПа.

Притиры изготовляются из чугуна, стали, меди, бронзы, стекла и других материалов. Их рабочие поверхности выполняются сопряженными с обработанными поверхностями деталей. Так, при обработке отверстий притир выполняется в виде стержня, а при обработке плоскостей — в виде плиты или вращающегося диска.

Абразивные инструменты — виды и назначение

Что такое абразивный инструмент

Понятие «абразивный инструмент» объединяет в себе различные приспособления, предназначенные для обработки определенных поверхностей.

Наибольшим спросом в этой категории пользуются разные шлифовальные круги, сегменты, головки, бруски и шкурки.

Важной особенностью этих обрабатывающих устройств и приспособлений является их самозатачиваемость. На практике данное свойство проявляется следующим образом: во время эксплуатации верхний слой абразива стирается, но процесс трения задействует следующие толщи зёрен и свежее покрытие снова затачивается.

Иногда процесс самозатачивания нарушается и появляется необходимость в правке средства. Для этого с устройства удаляется верхний слой абразивного материала. Подобные меры приводят приспособление в должный вид.

Назначение абразивных инструментов

Абразивный инструмент нашел широкое применение во многих сферах промышленности и быта. Он используется в различной обработке металлических и неметаллических поверхностей, например, в процессе шлифования, полирования, подрезки и т.д. Поэтому материалы и устройства с частицами абразива применяются в производстве машин, приборов, станков, деталей, подшипников, предметов быта (пемзы и пилочки) и т.п. Также эта категория активно используется в строительных работах – для удаления шероховатостей, неровностей, царапин и сколов с покрытия.

Виды абразивных приспособлений

В последнее время абразивные инструменты используются во многих сферах нашей жизни. Они применяются в отрасли машиностроения, строительных и ремонтных работах. Поэтому для каждого участка требуются соответствующие приспособления: одни удаляют неровность, другие идеально подходят для шлифования поверхностей пола или стен. Ассортимент этой категории очень большой, он отличается по своей форме, размеру и твердости деталей. Выделяют следующие виды приспособлений из абразива:

Поэтому для каждого участка требуются соответствующие приспособления: одни удаляют неровность, другие идеально подходят для шлифования поверхностей пола или стен. Ассортимент этой категории очень большой, он отличается по своей форме, размеру и твердости деталей. Выделяют следующие виды приспособлений из абразива:

- Жесткие средства.

- Изделия на гибкой основе.

К первому типу относят следующие изделия:

- болгарка;

- станок;

- шлифовально-полировальная машина;

- шлифовальные круги, бруски, головки и сегменты.

Болгарки, станки и шлифовочные приспособления имеют разные режимы и скорости, использование которых позволяет максимально быстро и эффективно обработать определенный тип покрытия. Подобные устройства активно применяются в шлифовании, затирании, подрезке режущей кромки, твердых материалов и т.д.

Абразивные круги, используемые для этой категории устройств, имеют следующие типы:

- шлифовальные;

- отрезные;

- зачистные;

- заточные.

Каждый тип имеет свои особенности и специфику. Шлифовальные круги применяются в обработке каменных, деревянных и металлических поверхностей. Они позволяют менять форму и убирать шероховатости. Выпускаются в форме чашек, цилиндрических, конических, тарельчатых, а также в виде плоских кругов с профилем.

Плоский круг прямого профиля применяется для плоского, бесцентрового, наружного и внутреннего шлифования, а также для заточки инструментария.

Плоский двухсторонний конический профиль позволяет провести идеальную отделку резьбы и зубьев шестерни.

Конические и цилиндрические чаши позволяют провести заточку устройств, а также подходят для шлифования торцом.

Тарельчатая форма нашла применение в обработке граней фрезы, зубьев долбяка и т.д. С её помощью осуществляют заточку и доводку.

Помимо кругов существуют еще такие шлифовочные элементы:

- головка – это маленький круг, диаметр которого 3-40 мм, на практике чаще всего приклеивается к стальному хвостовику и зачищает определенные заготовки;

- брусок – совершает возвратно-поступательные движения в слесарной работе, а также в процедуре суперфиниширования, где крепится на специальную стальную головку;

- сегмент – задействуют в плоской шлифовки.

Отрезные круги используются в подрезке керамических, кирпичных, деревянных, каменных изделий. Положительным качеством этой разновидности является её скорость, точность и простота в работе.

Название заточного вида говорит само за себя – применяется для заточки приборов: ножей, пил, ножниц, лезвий, подшипников и т.д. Такая разновидность кругов нашла широкое применение в промышленности и сельском хозяйстве.

Зачистной тип используется в обработке стальных, каменных, деревянных поверхностей. Придает изделию форму и удаляет его дефекты. Подобный вид кругов пользуется спросом в процессе металлообработки для удаления следов сварочных работ.

Помимо жестких средств на рынке представлен огромный ассортимент абразива на гибком основании. Наибольшей популярностью в этой категории пользуются наждачные шкурки.

Шкурки представляют собой определенную основу, на которую нанесен шлифовальный слой, скрепленный особой связкой. Выпускаются на бумажном, тканевом, металлическом и комбинированном основании. Есть в листах и в виде абразивной ленты.

Есть в листах и в виде абразивной ленты.

Структура шкурки бывает закрытой и открытой. Закрытой считается такая бумага, на которой шлифовочный порошок занимает 100% поверхности. Открытой же называют, если площадь зернистого материала равна 60%.

Шлифовальные шкурки обеспечивают высокую точность и эффективность в обработке деревянных, каменных, металлических и синтетических изделий.

Также к гибким абразивным инструментам можно отнести полировальную пасту. Она представляет собой шлифовальную смесь, в состав которой входят микропорошок и связка. По текстуре выделяют твердые пасты и мазеобразные. Основа смеси может быть водной и жировой. Последние содержат масла, жирные кислоты и парафин. После обработки плоскости такой пастой её не смывают, а протирают сухим чистым материалом.

Твердые пасты используются в процессе ручной и полумеханической обработки. В станках для полирования применяют суспензии.

Из каких материалов изготавливается

В процессе изготовления абразивного инструмента используются природные и синтетические материалы. К природным относят: алмаз, корунд, кварц, наждак, пемза, песок и т.д. Синтетическими составляющими являются: карбид кремния и бора, электрокорунд и т.п. Самым твердым среди природных компонентов считается алмаз, а среди искусственных – карбид бора.

К природным относят: алмаз, корунд, кварц, наждак, пемза, песок и т.д. Синтетическими составляющими являются: карбид кремния и бора, электрокорунд и т.п. Самым твердым среди природных компонентов считается алмаз, а среди искусственных – карбид бора.

В настоящее время синтетические вещества пользуются большим спросом, нежели природные. Это связано с тем, что искусственные зарекомендовали себя лучшим качеством и стойкостью, чем натуральные.

Карбид бора – это соединенный в электрической печи сплав борной кислоты и нефтяного кокса. Он не входит в состав самого устройства, а применяется только в процессе его доводки.

Алмаз – в изготовлении приборов из этого составляющего используется алмазообразная кубическая аллотропическая форма элементарного углерода. Наилучшими считаются карбонадо и борт. Также задействую порошок и осколки этого минерала. Такой абразив применяется на стадии обработки твердых камней, а также при полировании и шлифовании самого алмаза.

Наждак получают из определенной горной породы, в состав которой входят корунд и железная руда. Широко используется в изготовлении шкурок. В шлифовальных кругах и брусках практически не применяется.

Широко используется в изготовлении шкурок. В шлифовальных кругах и брусках практически не применяется.

Корунд представляет собой окись алюминия.Задействован в процессах, где на зерна не оказывается серьезная нагрузка, так как этой разновидности природного соединения не свойственна большая вязкость.

Кварц или кварцевый песок – это кристаллизованная кремневая кислота. Применяется в производстве главных кругов для бесцентровых шлифовальных станков. Маркируется буквой «П».

Электрокорунд – это расплавленная в электрической печи глина. Существует три разновидности:

- нормальный – содержит 86-91 % окиси алюминия, используется в обработке углеродистой, закаленной, незакаленной и высоколегированной стали, маркировка «Э»;

- белый и розовый – содержит 96-99% окиси алюминия, применяется в производстве качественных абразивных инструментов, при помощи которых осуществляется чистовая обработка всех видов стали, а также шлифовка резьбы. Белый электрокорунд уступает вязкостью зерна нормальному, поэтому его используют в процессах с меньшей глубиной шлифовочных работ.

На приборы, изготовленные из этого материала, наносят обозначение «ЭБ»;

На приборы, изготовленные из этого материала, наносят обозначение «ЭБ»; - монокорунд – содержит 97% и больше чистого окиси алюминия, самый прочный, твердый и режущий из трех видов электрокорунда. Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Карбид кремния состоит из двух компонентов: кремния и углерода. Выделяют два вида этого компонента: черный и зеленый. По своим свойствам они мало чем отличаются друг от друга, но по составу зеленый считается более чистым. Зёрна инструментов, изготовленных из карбида кремния, имеют острые режущие кромки, высокую твердость и сильную хрупкость. Поэтому при помощи этого абразива обрабатывают покрытие с низкой прочностью: металлические и неметаллические изделия, например, фарфор, стекло, резина, мрамор и т.д. На приборы из черного карбида наносят маркировку – «КЧ», а из зеленого «КЗ».

Методы обработки абразивным инструментом

Абразивные инструменты применяются в тех случаях, когда использование металло- и деревообрабатывающих станков невозможно или нецелесообразно. С их помощью можно обработать поверхность и придать ей определенные свойства и формы. Выделяют следующие процессы абразивного воздействия, которые требуются для получения необходимых параметров:

С их помощью можно обработать поверхность и придать ей определенные свойства и формы. Выделяют следующие процессы абразивного воздействия, которые требуются для получения необходимых параметров:

- Шлифование.

- Полирование.

- Доводка.

- Хонингование.

Шлифование – это способ обработки, при котором шлифуется плоскость, а также затачиваются различные инструменты: ножи, ножницы, топоры, пилы и т.д. Для подобного процесса используются бруски, круги, сегменты и головки.

В процессе полирования поверхностям становится идеально гладкой. Для этого задействуют специальные круги, изготовленные из сукна или фетра, а также пасту или разведенный микропорошок.

Процедура доводки придает изделиям более точный размер и стыкование различных деталей. Такой метод обработки осуществляется при помощи специального инструмента – притира. На его покрытие размещены очень мелкие шлифовальные частицы, смоченные водой.

При хонинговании обрабатываются конические и цилиндрические поверхности. Такой процесс удаляет неровности и шероховатости на заготовках, изменяет форму и размеры.

Такой процесс удаляет неровности и шероховатости на заготовках, изменяет форму и размеры.

Ассортимент устройств и приспособлений из абразива очень велик, поэтому их выбор должен осуществляться на основании двух критериев: назначение и показатели твердости. Именно эти факторы помогают провести эффективную и быструю обработку поверхностей.

Посмотрите также:

Абразивный режущий инструмент — Студопедия

На станках шлифовальной группы применяется абразивный режущий инструмент.

Абразивным инструментом называется тело определенной геометрической формы, состоящее (или содержащее рабочий слой) из абразивных зерен, скрепленных между собой связкой.

К абразивным инструментам относятся шлифовальные круги, шлифовальные головки, бруски, сегменты, абразивные ленты.

Достоинства абразивных инструментов по сравнению с лезвийными: высокая точность обработки, низкая шероховатость обработанной поверхности, возможность обработки твердых материалов и закаленных металлов.

Недостатки: снижение эксплуатационных свойств поверхностного слоя деталей вследствие больших растягивающих напряжений, прижогов и шаржирования обработанной поверхности абразивными отходами. Чтобы уменьшить отрицательное влияние указанных факторов, обработку ведут при малой глубине резания, с обильной подачей охлаждающей жидкости в зону резания.

| Рис. 41. Основные виды шлифования: а) – круглое шлифование с продольной подачей; б) – круглое шлифование с поперечной подачей; в) – плоское шлифование периферией круга; г) – плоское шлифование торцом круга |

Шлифовальные круги

Из всех видов абразивного инструмента шлифовальные круги наиболее распространены. Они представляют собой тела вращения различного профиля. Насчитывается 17 видов шлифовальных кругов. Они приведены на рис. 7.7.1.

В зависимости от формы и назначения круги бывают плоские прямого профиля (ПП, наиболее распространены), плоские с цилиндрическими и коническими выточками (ПВ, ПВД, ПВК, ПВКД), плоские с двух- и односторонним коническим профилем (2П, 3П, 4П), диски (Д), кольца (1К, 2К), чашки цилиндрические (ЧЦ) и конические (ЧК), тарелки с различным углом профиля (1Т, 2Т, 3Т) и круги специального назначения: (С, И, Кс, М).

Круги ПП и ПВ используются для круглого наружного, внутреннего, бесцентрового и плоского шлифования. Цилиндрические выточки с одной или с двух сторон (ПВ, ПВД) делают тогда, когда зажимные фланцы могут помешать подводить круг к зоне шлифования. Конические выточки у плоских кругов ПВК и ПВКД служат для уменьшения площади контакта боковой поверхности круга с заготовкой при шлифовании буртиков, что уменьшает тепловыделение и улучшает качество шлифуемой поверхности. Плоские круги с коническим профилем (2П, 3П, 4П) применяют при ограниченном пространстве в зоне шлифования для заточки многолезвийных инструментов.

Рис. 7.7.1. Шлифовальные круги

Диски (Д) изготовляют тонкими 0,5–5 мм, диаметром 80–500 мм и используют для разрезания заготовок, прорезания канавок и шлифования глубоких пазов. Кольца (1К и 2К) применяют для плоского шлифования. К планшайбе шлифовального станка их крепят цементирующим веществом. Форма 2К обеспечивает более надежное крепление. Круги ЧЦ и ЧК используются для заточки инструментов и для плоского шлифования. Тарелки 1Т, 2Т, 3Т применяют для заточки режущих инструментов, когда свободное пространство в зоне шлифования резко ограничено: 1Т – для заточки передней поверхности зубьев фрез, 2Т – для заточки червячных фрез, более узкие 3Т – для шлифования долбяков и цилиндрических зубчатых колес.

Круги ЧЦ и ЧК используются для заточки инструментов и для плоского шлифования. Тарелки 1Т, 2Т, 3Т применяют для заточки режущих инструментов, когда свободное пространство в зоне шлифования резко ограничено: 1Т – для заточки передней поверхности зубьев фрез, 2Т – для заточки червячных фрез, более узкие 3Т – для шлифования долбяков и цилиндрических зубчатых колес.

Специальные круги имеют наименование в соответствии с родом работы: С – для шлифования калибровых скоб, И – для заточки иголок, Кс – для заточки ножей косилок, М – для разрезания минералов.

Шлифовальные головки

Шлифовальными головками называют шлифовальные круги малых размеров. Существует семь разновидностей шлифовальных головок, основные из которых приведены на рис. 7.7.2.

Рис. 7.7.2. Шлифовальные головки Рис. 7.7.3. Шлифовальные сегменты

Их применяют для внутреннего шлифования, а также для обработки фасонных поверхностей и снятия заусенцев. На шпинделе станка головку закрепляют при помощи резьбовой шпильки. На другом конце шпилька имеет насечку, которая входит в глухое отверстие головки и фиксируется клеящим веществом.

На шпинделе станка головку закрепляют при помощи резьбовой шпильки. На другом конце шпилька имеет насечку, которая входит в глухое отверстие головки и фиксируется клеящим веществом.

Шлифовальные сегменты

Шлифовальные круги больших размеров делают сборной конструкции, состоящими из нескольких сегментов. Сегменты зажимают в гнездах патрона, который крепится на шпинделе станка. После закрепления сегменты образуют прерывистую плоскую кольцевую поверхность. Изготовляют сегменты различной формы: плоские, выпукло-вогнутые и т. д. На рис. 7.7.3 показаны основные разновидности шлифовальных сегментов.

Различная форма и размеры сегментов обусловлены существующими конструкциями корпусов для их крепления. Сегментные круги применяют для плоского торцового шлифования деталей больших размеров.

Абразивные бруски, ленты и шкурки. Алмазные круги

Брусками называют абразивный инструмент, имеющий по длине одинаковый профиль. Бруски изготовляют квадратными, плоскими, трехгранными, круглыми, полукруглыми диаметром 2–90 мм и длиной до 200 мм. Их применяют для слесарных работ, для хонинговальных и суперфинишных головок.

Их применяют для слесарных работ, для хонинговальных и суперфинишных головок.

Ленты и шкурки – абразивный инструмент, представляющий собой тонкую гибкую основу с закрепленным на ней слоем абразивного зерна. Основа – металлическая лента, тканевое или бумажное полотно. Закрепление абразивных зерен производится мездровым клеем, техническим казеином, лаком ЯН-153 или синтетическим лаком ПФШ-4. Шлифование лентами выполняется на специальных станках, шкурками – на станках и вручную.

Алмазные круги выпускают 16 типов. Их формы и обозначения те же, что и абразивных кругов, только впереди ставятся буквы А для природных алмазов и АС – для синтетических алмазов, например, АПП, АЧК, АСПП, АСЧК и т. д. Толщина алмазоносного слоя на круге 1–5 мм.

Маркировка шлифовальных кругов

Маркировка включает в себя основные характеристики круга. Например, маркировка

ПП–500´50´305–14А–25–С2–7–К5–35 м/с расшифровывается следующим образом:

ПП– форма круга (плоский прямой профиль, см. рис. 7.7.1).

рис. 7.7.1).

500´50´305 – габаритные размеры круга (наружный диаметр 500 мм, внутренний посадочный диаметр 305 мм, ширина круга 50 мм).

14А– вид абразивного материала (электрокорунд нормальный марки 14А). В качестве абразивного материала может использоваться электрокорунд нормальный (марок 12А … 16А), электрокорунд белый (марок 22А … 25А), легированный электрокорунд (марок 32А … 34А, 37А, 38А), монокорунд (марок 43А … 45А), карбид кремния черный (марок 52С … 55С), карбид кремния зеленый (марок 62С … 64С), природные и синтетические алмазы (марок АСО, АСР, АСВ, АСК, АСС, АСМ, АСН), эльбор и другие материалы.

25 – зернистость шлифовального круга (номер 25, шлифзерна, размер зерен основной фракции 250 мкм). Зернистость характеризует крупность зерен. Существует 26 номеров зернистости для всех абразивных материалов, кроме алмазов. Размер абразивных зерен и их обозначение приведены в табл. 7.7.1. Для алмазных зерен принято другое обозначение зернистости в виде дроби, в которой числитель соответствует наибольшему, а знаменатель – наименьшему размеру основной фракции зерен в мкм. Размер алмазных зерен и их обозначение приведены в табл. 7.7.2.

Размер алмазных зерен и их обозначение приведены в табл. 7.7.2.

Таблица 7.7.1. Размер абразивных зерен и их обозначение

| Интервал номеров | 200…16 | 12…3 | М40…М5 |

| Размер зерен

основной фракции | 2000…160 мкм | 125…28 мкм | 40…3 мкм |

| Название зерен | Шлифзерна | Шлифпорошки | Микропорошки |

Таблица 7.7.2. Размер алмазных зерен и их обозначение

| Интервал

размеров зерен | от 630/500 до 50/40 мкм | от 60/40 до 1/0 мкм |

| Название

зерен | Шлифпорошки | Микропорошки |

С2 – степень твердости круга (средний класс твердости). Под твердостью абразивного инструмента понимают сопротивление связки вырыванию абразивных зерен внешней силой. Установлено 7 классов твердости, которые приведены в табл. 7.7.3.

Установлено 7 классов твердости, которые приведены в табл. 7.7.3.

Таблица 7.7.3. Твердость абразивного инструмента

| Класс твердости | Обозначения |

| Мягкий | М1, М2, М3 |

| Среднемягкий | СМ1, СМ2 |

| Средний | С1, С2 |

| Среднетвердый | СТ1, СТ2, СТ3 |

| Твердый | Т1, Т2 |

| Весьма твердый | ВТ1, ВТ2 |

| Чрезвычайно твердый | ЧТ1, ЧТ2 |

7 – номер структуры (объемное содержание зерна в круге 48 %). Структурой абразивного инструмента называют соотношение в процентах объемов, занятых в нем абразивными зернами, связкой и порами. Различают 12 основных номеров структур. Большей пористости круга отвечает больший номер. Объем связки при увеличении номера также возрастает. Основой системы обозначения структур является объемное содержание зерна в инструменте, которое приведено в табл. 7.7.4.

Объем связки при увеличении номера также возрастает. Основой системы обозначения структур является объемное содержание зерна в инструменте, которое приведено в табл. 7.7.4.

Таблица 7.7.4. Структуры абразивного инструмента

| Номер

Структуры | ||||||||||||

| Объемное

содержание зерна, % |

Структуры № 1…4 называют закрытыми или плотными, № 5…8 – средними, № 9…12 – открытыми. При шлифовании на обычных скоростях (до 35 м/с) чаще используют круги с закрытыми структурами, на повышенных скоростях (35. ..50 м/с) круги со средними структурами, при больших скоростях – с открытыми структурами.

..50 м/с) круги со средними структурами, при больших скоростях – с открытыми структурами.

К5 – вид материала связки круга (керамическая связка марки К5).

Связка может быть неорганической, органической и металлической.

Из неорганических связок наиболее широко используются керамическая (К) и силикатная (С) связки.

Из органических связок наиболее распространены бакелитовая (Б) и вулканитовая (В) связки. Бакелит – синтетическая смола. Вулканит – синтетический каучук, подвергнутый вулканизации. Также применяется глифталевая связка (ГФ), которая представляет собой синтетическую смолу, состоящую из глицерина и фталевого ангидрида.

Металлические связки (М) состоят из металлической основы (порошки олова, алюминия, меди) и наполнителя. Они обычно применяются в алмазных кругах, так как прочнее удерживают зерна и позволяют полнее использовать режущие свойства алмазов;

35 м/с – допустимая окружная скорость резания при шлифовании. Предельная скорость вращения круга зависит от вида абразивного материала и вида связки, обрабатываемого материала и характера обработки (вид шлифования, глубина резания, подача и т. д.). Она ограничивается в первую очередь прочностью круга на разрыв. На кругах диаметром более 150 мм обязательно должна быть указана предельная окружная скорость. Если на круге нет указания скорости, то для кругов на керамической и бакелитовой связках она не должна превышать 35 м/с, на вулканитовой связке – 40 м/с. Любой круг перед использованием должен быть испытан при скорости вращения в 1,5 раза выше предельной.

Предельная скорость вращения круга зависит от вида абразивного материала и вида связки, обрабатываемого материала и характера обработки (вид шлифования, глубина резания, подача и т. д.). Она ограничивается в первую очередь прочностью круга на разрыв. На кругах диаметром более 150 мм обязательно должна быть указана предельная окружная скорость. Если на круге нет указания скорости, то для кругов на керамической и бакелитовой связках она не должна превышать 35 м/с, на вулканитовой связке – 40 м/с. Любой круг перед использованием должен быть испытан при скорости вращения в 1,5 раза выше предельной.

Режущие и абразивные инструменты

К ручным режущим инструментам относятся: эмалевый нож, экскаватор, триммер десневого края, мотыга, долото, топорик.

Боры – это стандартные рабочие инструменты, они бывают:

1. вольфрам-карбидные (твердосплавные)

Применять рекомендуется:

препарирование полости

экскавация полости

финирование стенок полости

высверливание пломб.

“Земное кольцо” – маркировка, обозначающая твердосплавные боры с ↑ режущей эффективностью.

Для боров с продольными режущими кромками применяется следующая маркировка:

отсутствие кольца – 8 лезвий

желтое кольцо – 16 лезвий

белое кольцо – 30 лезвий

2. Стальные боры рекомендованы: экскавация поврежденного дентина 500-2000 об/мин.

3. Алмазные боры (код 806, 806/500). Маркировка боров в зависимости от размера алмазного

- черное кольцо – супергрубые (150 мкм)

- зеленое кольцо – грубые (120мкм)

- отсутствие кольца – средние (100 мкм)

- красное кольцо – мелкие (30 мкм)

- желтое кольцо – супермелкие (15 мкм)

Рекомендованы: препарирование полости финирование композитов

Абразивы – предназначены для универсального шлифования. Мах. допустимые V до 120000 об/мин.

Полиры – бывают: белые – для полирования эмали, композитов, амальгамы

- черные – для амальгамы

- коричневые – для предварительной полировки

- зеленые – глянцевые полиры.

Применяются для предварительного и окончательного полирования на V – не больше 30.000 об/мин.; если используется алмазная полировальная паста, то V = 3.000 об/мин.

Стандартизация ISO (1986 г.)

15-значный цифровой код каждого инструмента

Первые три цифры несут информацию о характере материала, из которого изготовлена рабочая часть (головка) инструмента.

Например: 310 – хромисто-ванадиевый сплав

312 – хромисто-вольфрамовый сплав

500 – «твердосплавные»

806 – «алмазные»

Четвертая, пятая, шестая цифры отражают характеристику хвостовика вращающего инструмента и общую длину инструмента.

Например: 103 – диаметр бора 2,35 мм; длина – 34 мм.

104 – диаметр – 2,35 мм; длина – 44,5 мм. для

105 – диаметр — 2,35 мм; длина – 64 мм. прямого

106 – диаметр – 2,35 мм; длина – 70 мм наконечника

202 – диаметр – 2,35 мм; длина – 16,0 мм.

203 – диаметр – 2,35 мм; длина – 18,5 мм для углового

204 – диаметр – 2,35 мм; длина – 22 мм наконечника

205 – диаметр – 2,35 мм; длина – 26 мм

206 – диаметр – 2,35 мм; длина – 34 мм

313 – диаметр – 1,6 мм; длина – 16,5 мм

314 – диаметр – 1,6 мм; длина – 19 мм для турбинного

315 – диаметр – 1,6 мм; длина – 21 мм наконечника

316 – диаметр – 1,6 мм; длина – 25 мм

Седьмая, восьмая, девятая цифры отражают информацию о форме рабочей части (головки). Более 30 видов.

Более 30 видов.

Например: 001-007 – шаровидная

010-039 – обратноконусная

040-100 – колесовидная

107-158 – цилиндрическая

159-223 – конусная

239-252 – пламевидная

277-281 – эллипсовидная

303-316 – лентикулярная

320-392 – диски

с 417 – эндодонтический инструмент

Десятая, одиннадцатая, двенадцатая цифры отражают тип режущей рабочей части. Более 100 разновидностей типа режущей части.

Тринадцатая, четырнадцатая, пятнадцатая цифры – диаметр головки, выражен числом, составляющем 0,1 мм..

Например: № 0,05 – диметр головки – 0,5 мм

№ 0,06 – диаметр головки – 0,6 мм

№ 0,12 – диаметр головки – 1,2 мм

Размеры от 0,05 – до 760.

Фиксация бора в наконечнике производится следующими приемами:

а) в угловых наконечниках при помощи поворотной или скользящей планки,

б) в прямых наконечниках смещением частей наконечника относительно друг друга или автоматически при включении бор машины,

в) в турбинных наконечниках специальными приспособлениями (ключами).

Средства изоляции от слюны:

1) ватные валики

2) коффердам-система (состав: рамка – металлическая или пластмассовая, завесы латексные, кламмера, пробойник, щипцы для фиксации кламмеров)

3) слюноотсос

Тестовый контроль

1. Перечислите ручные режущие инструменты:

А) эмалевый нож

Б) зонд

В) штопфер

Г) экскаватор

2. Вакуумная система, предназначена для удаления водяного тумана, возникающего при работе наконечника с охлаждающим спреем – это _____

3. После смазывания наконечник следует хранить:

А) головкой вверх

Б) головкой вниз

Г) не имеет значения

4. Найдите соответствие маркировки абразивных режущих инструментов со степенью зернистости:

А) Желтая 1) ультратонкая

Б) Красная 2) грубая

В) Черная 3) сверхтонкая

Г) Белая 4) сверхгрубая

Д) Зеленая 5) тонкая

5. Вакуумная система для удаления жидкости из полости рта в процессе работы – это _________________________________________

6. Укажите возможные длины боров для турбинного наконечника:

Укажите возможные длины боров для турбинного наконечника:

А) 16 мм

Б) 19 мм

Г) 29 мм

Д) 25 мм

Е) 21 мм

7. Низкоскоростные моторы обеспечивают скорость вращения роторного инструмента:

d) 10000- 10000 об/мин

e) 10000-30000 об/мин

f) 100000-500000 об/мин

Режущая поверхность абразивного инструмента — Энциклопедия по машиностроению XXL

Элементы срезаемого слоя при шлифовании относятся не к единичным режущим зернам, а к их совокупности — режущей поверхности абразивного инструмента. Основными элементами режима резания при шлифовании являются окружная скорость круга окружная скорость заготовки v,, глубина резания / и подача S.

[c.523]

| Рис. 17.9. Рельеф режущей поверхности абразивного инструмента |

ИЗНОС РЕЖУЩЕЙ ПОВЕРХНОСТИ. Абразивные инструменты со степенью твердости М и СМ изнашиваются преимущественно благодаря их способности к самозатачиванию. Абразивные зерна этих кругов вырываются или выкрашиваются действующими силами резания и трения. Более твердые абразивные инструменты (со степенью твердости С, СТ и Т) изнашиваются вследствие частичного раскрашивания зерен и частичного изнашивания вершин зерен от истирающего действия обрабатываемого материала. В результате изнашивания на вершинах абразивных зерен образуются изношенные площадки, которые препятствуют внедрению абразивных зерен в обрабатываемый материал. Такие круги считаются изношенными и для дальнейшей работы непригодны.

[c.288]

Абразивные зерна этих кругов вырываются или выкрашиваются действующими силами резания и трения. Более твердые абразивные инструменты (со степенью твердости С, СТ и Т) изнашиваются вследствие частичного раскрашивания зерен и частичного изнашивания вершин зерен от истирающего действия обрабатываемого материала. В результате изнашивания на вершинах абразивных зерен образуются изношенные площадки, которые препятствуют внедрению абразивных зерен в обрабатываемый материал. Такие круги считаются изношенными и для дальнейшей работы непригодны.

[c.288]

РЕЖУЩАЯ ПОВЕРХНОСТЬ АБРАЗИВНОГО ИНСТРУМЕНТА [c.62]

Наиболее полной характеристикой шероховатости режущей поверхности абразивных инструментов является понятие о режущей площади поверхности абразивных зерен. В этом понятии комплексно учитывается форма вершин режущих кромок, углы при их вершинах, количество режущих кромок, приходящихся на единицу площади, и расстояние между абразивными зернами.

[c. 63]

63]

Какие параметры характеризуют режущую поверхность абразивного инструмента [c.64]

Режущая поверхность абразивного инструмента не имеет определенных геометрических параметров режущей части, присущих металлическому инструменту. Пространственное расположение и распределение режущих граней и поверхностей абразивных зерен разнообразной формы и размеров определяет существенное отличие процесса образования поверхности при абразивной обработке от процесса резания обычными инструментами. Радиус округления режущих кромок на абразивных зернах по сравнению с толщиной слоя, срезаемого каждым зерном, сравнительно велик его размеры соизмеримы с толщиной срезаемого слоя (алмазные круги) или превосходят ее в несколько раз (абразивные круги). [c.65]

Очень важной характеристикой качества поверхности является направление штрихов, образующихся при механической обработке режущим или абразивным инструментом. При различных видах механической обработки согласно американскому проекту стандарта

[c. 22]

22]

Наибольшую производительность обеспечивает применение специальной головки, оснащенной вращающимся режущим или абразивным инструментом, с помощью которого производится съем материала с поверхности ротора в тяжелом месте . Однако точность балансировки при этом невелика, так как режущий инструмент оказывает давление на ротор. Этого недостатка лишены бесконтактные (физические) методы удаления материала. Так как измерение и устранение дисбаланса происходят во время вращения, число циклов балансировки может быть большим и точность балансировки высокой при невысокой точности измерения дисбаланса в каждом цикле. [c.78]

Для непосредственной установки режущего и абразивного инструмента за крепежную часть используются присоединительные поверхности металлообрабатывающих станков. Наиболее распространенные конструк-щш концов щпинделей, шпонок, гаек и т.п. приведены в табл. 4.16-4. 25.

[c.135]

25.

[c.135]

Процессы самозатачивания и правки инструмента предопределяют принудительное удаление части абразивных зерен с рабочей поверхности инструмента, режущая способность и объем которых полезно использованы неполностью. При этом вращение инструмента одностороннее. Традиционное одностороннее вращение абразивного инструмента позволяет использовать режущие свойства зерен только с одной стороны. Хотя очевидно, что хаотическое расположение зерен в инструменте предопределяет и хаотическое распределение их режущих кромок. По закону равновероятности в реальном инструменте абразивные зерна располагаются любой частью с благоприятной и неблагоприятной геометрией по отношению к обрабатываемой поверхности как в одном, так и в другом направлениях. В результате этого большая часть зерен при одностороннем вращении инструмента имеет неблагоприятное положение для резания. Они не совершают полезную работу резания, а производят только упругое и пластическое оттеснение металла обрабатываемой поверхности и изнашиваются с образованием площадок. Площадки износа (рис. 8.10) автоматически затачивают эти зерна и создают им благоприятную геометрию для резания с другой стороны. Реализация режущих свойств абразивных зерен с противоположной стороны может быть обеспечена при изменении вращения инструмента на обратное. В процессе шлифования растут площадки износа, увеличивается радиус закругления и передний угол у. При достижении передним углом значения тах абразивные зерна перестают резать, увеличивается работа на преодоление трения, пластическую деформацию, повышается тепловыделение, или же возросшими силами резания затупившиеся зерна вырываются из связки, хотя их полезный объем полностью еще не использован. Если же силы удерживания зерна в связке велики, то для восстановления режущей способности абразивного инструмента применяют специальную операцию принудительного удаления затупленных зерен — правку.

[c.199]

Площадки износа (рис. 8.10) автоматически затачивают эти зерна и создают им благоприятную геометрию для резания с другой стороны. Реализация режущих свойств абразивных зерен с противоположной стороны может быть обеспечена при изменении вращения инструмента на обратное. В процессе шлифования растут площадки износа, увеличивается радиус закругления и передний угол у. При достижении передним углом значения тах абразивные зерна перестают резать, увеличивается работа на преодоление трения, пластическую деформацию, повышается тепловыделение, или же возросшими силами резания затупившиеся зерна вырываются из связки, хотя их полезный объем полностью еще не использован. Если же силы удерживания зерна в связке велики, то для восстановления режущей способности абразивного инструмента применяют специальную операцию принудительного удаления затупленных зерен — правку.

[c.199]

Скорости подач определяются режущей способностью абразивного инструмента, требованиями к точности и шероховатости обработанной поверхности. Помимо этого, в станках осуществляются и другие дни-

[c.5]

Помимо этого, в станках осуществляются и другие дни-

[c.5]

Рабочая поверхность инструмента подготавливается к работе точением — подрезкой торца на токарном станке. При этом происходит раскалывание микросфер, находящихся на рабочей поверхности абразивного инструмента, с образованием режущих элементов, а также пор, возникающих в местах выпадания [c.252]

Основным видом окончательной обработки уплотнительных поверхностей жестких металл-металлических КУ с упругим и упругопластическим контактом является притирка. Притирка и ее влияние на качество поверхности исследованы достаточно полно [57, 68]. Вместе с тем требования к инструментам и режимам обработки режущими и абразивными инструментами при предшествующих притирке операциях отработаны недостаточно. В практике арматуростроения геометрия инструмента и режимы обработки уплотнительных поверхностей назначаются главным образом из соображений обеспечения высокой производительности на данной операции без учета специфики поверхностей уплотнения. Специальная термическая обработка, направленная на обеспечение стабильности свойств уплотнительных поверхностей, не проводится.

[c.118]

Специальная термическая обработка, направленная на обеспечение стабильности свойств уплотнительных поверхностей, не проводится.

[c.118]

Обработка материала осуществляется за счет откалывания при помощи режущих кромок абразивных частиц, мелких кусочков обрабатываемой поверхности. Энергия, которая необходима абразивной частице для совершения такой работы, сообщается поверхностью инструмента, обращенной к обрабатываемой поверхности того или иного материала. [c.226]

Трение между стружкой и передней поверхностью лезвия инструмента и между его главной задней поверхностью и поверхностью резания заготовки вызывает износ режущего инструмента. В условиях сухого и полусухого трения преобладает абразивное изнашивание инструмента. Высокие температуры и контактные давления вызывают следующие виды изнашивания окислительное — разрушение поверхностных оксидных пленок адгезионное — вырывание частиц материала инструмента стружкой или материалом заготовки вследствие их молекулярного сцепления термическое — структурные превращения в материале инструмента. [c.313]

[c.313]

Правка необходима для восстановления режущих свойств рабочей поверхности (устранение заступления абразивных зерен и «засаливания» микрорельефа инструмента), а также для восстановления необходимой геометрической формы рабочей поверхности инструмента. Время между двумя правками, измеряемое в минутах шлифования, называется периодом стойкости абразивного инструмента.

[c.653]

Все режущие инструменты, предназначенные для удаления припуска с заготовки и превращения его в стружку, делятся на лезвийные и абразивные и те, и другие, проработав определенное время, теряют свои режущие свойства, которые должны быть восстановлены. Процесс восстановления режущих свойств принципиально разный для лезвийных и абразивных инструментов. Для первых это переточка с образованием новых поверхностей и режущих кромок, которая должна происходить [c.664]

Для восстановления режущих свойств лезвийного инструмента необходимо образовать новые режущие кромки. Неразборный инструмент (цельный, паяный, клееный) надо отправить на участок переточки для образования новых передней и задней поверхностей и, таким образом, образования новых режущих кромок. Для сборного инструмента со сменными многогранными пластинками (СМП) достаточно заменить или повернуть СМП. Абразивный инструмент подвергается правке на рабочей позиции специальным правящим инструментом, который удаляет слой затупившихся абразивных зерен и образует новую режущую поверхность, попутно исправляя и восстанавливая ее правильную геометрическую форму.

[c.665]

Неразборный инструмент (цельный, паяный, клееный) надо отправить на участок переточки для образования новых передней и задней поверхностей и, таким образом, образования новых режущих кромок. Для сборного инструмента со сменными многогранными пластинками (СМП) достаточно заменить или повернуть СМП. Абразивный инструмент подвергается правке на рабочей позиции специальным правящим инструментом, который удаляет слой затупившихся абразивных зерен и образует новую режущую поверхность, попутно исправляя и восстанавливая ее правильную геометрическую форму.

[c.665]

Шлифование — это процесс обработки металлов резанием при помощи абразивного инструмента с режущими элементами в виде зерен абразивных материалов, имеющих весьма высокую твердость. Шлифование является чистовой, отделочной операцией, обеспечивающей высокую точность и малую шероховатость поверхности. В ряде случаев оно применяется для обдирочных работ со снятием слоя до 6 мм. Шлифованием обрабатываются детали как из мягких, так и из твердых материалов. [c.523]

[c.523]

Выхваты Углубления, полученные при обработке абразивным инструментом Сокращают срок службы изделия и портят вид поверхности. Выхваты на режущей части инструмента понижают качество его работы [c.86]

Абразивный инструмент представляет собой матрицу, содержащую твёрдые режущие включения. Поскольку матрица изнашивается значительно быстрее включений, именно включения являются выступающими элементами, находящимися в контакте с обрабатываемой поверхностью. Это даёт основание моделировать поверхность инструмента системой штампов (включений), связанных между собой (заключенных в матрицу). Обрабатываемую поверхность будем моделировать упругим полупространством, поверхность которого остаётся плоской в про- [c.445]

В книгу включены сведения о новых инструментальных материалах (твердые сплавы и быстрорежущие стали), об алмазном инструменте, инструментах для автоматических линий, инструментах для нарезания зубчатых колес рассмотрены новые, более совершенные конструкции режущего инструмента, высокопроизводительные режимы резания, новые ГОСТы на шероховатость обработанной поверхности, на абразивный инструмент и др. [c.3]

[c.3]

Помещены справочные данные, необходимые для конструирования и рациональной эксплуатации режущего и абразивно-алмазного инструмента. Приведены сведения о современных инструментальных материалах, режущих и вспомогательных инструментах, в том числе об инструментальной оснастке станков с ЧПУ, методах модификации рабочих поверхностей металлообрабатывающего инструмента, режимах термообработки, методах затачивания, контроля, маркировки, консервации и упаковки инструмента. [c.2]