что это такое, холодная и горячая вулканизированная резина

Почти каждый автолюбитель хоть иногда задавался вопросом: вулканизация шин — что это такое? И действительно, далеко не многие знают, как именно происходит данный процесс, в результате каких химических реакций осуществляется вулканизация.

Вулканизированная резина: что это такое

Вулканизация резины — это довольно интересная процедура, так как в качестве вулканизирующих агентов выступает немало химических соединений. Основным элементом данной структуры является каучук. Именно он преобразовывается в резину вследствие технологического процесса вулканизации.

Вулканизированная резина

Это химическая реакция, которая представляет собой превращение сырого каучука в вулканизационную сетку, благодаря присоединению к нему иных химических соединений. При этом у каучука улучшается твердость, эластичность, устойчивость к высоким и низким температурам.

Применение таких веществ, как каучук и сера в процессе вулканизации называется серной вулканизацией. Именно атомы серы способствуют образованию межмолекулярных поперечных связей. Смесь нагревают до 160 °. Когда процент добавленной серы не превышает 5 %, то получается мягкий вулканизат. Из него изготавливают камеры, покрышки, резиновые трубки и т. п. А если добавляется больше 30 % серы, то получается жесткий эбонит.

Еще один вид вулканизации называется радиационным. Она проводится путем ионизирующей радиации, где применяются потоки электронов, что излучает радиоактивный кобальт.

Таким способом можно получить эластомер, который будет невероятно стойким к химическим и термическим воздействиям.

Весь процесс вулканизации можно разделить на несколько этапов:

- Вулканизируемый состав помещают в формы.

- Формы устанавливают между нагретыми плитами гидропресса.

- Смесь нагревают до определенной температуры.

- Неформовые изделия засыпаются в автоклавы либо котлы и тоже поддаются нагреву.

Обратите внимание!

Детали из эластомеров используются не только для вулканизации колес. Они применяются в производстве обуви, детских товаров, монтаже сантехники.

Они применяются в производстве обуви, детских товаров, монтаже сантехники.

Горячая вулканизация

Такой метод чаще всего используется для устранения боковых порезов на автошине, которые больше 1 см. Именно на горячую получается добиться более надежного скрепления резины. Данный способ считается одним из самых прочных среди всех известных. Горячее склеивание имеет массу плюсов:

- процедуру можно делать даже зимой;

- изделие будет склеено даже если имеет загрязнения;

- пользоваться шиной можно сразу после процедуры;

- материалы дешевле, чем для холодной склейки.

Различают одноэтапную и двухэтапную вулканизацию.

В первом случае происходит следующее:

- Поврежденное место зачищается фрезой.

- Укладывается вязкая резина.

- Дыра заполняется кусками холодной резины.

- Специальным прессом производится нагрев и сваривание компонентов.

Все поврежденные места охватываются прибором и надежно склеиваются.

Двухэтапная проходит следующим образом:

- Порез зачищается и вулканизируется.

- Накладывается заплатка на место повреждения.

- Поврежденные места склеиваются прессом.

Такой способ более плотно закрывает порез и обеспечивает хорошее затвердевание резины.

Горячая склейка

Важно!

Температура, при которой проводится горячая склейка, — 120-140 °.

Технология и время вулканизации сырой резины

Время вулканизации сырой резины — примерно 4 минуты на каждый миллиметр толщины. При этом по 30 минут дается на прогрев промежуточных подушек. Так, например, профессионалы могут отремонтировать шину за пару часов. Если речь идет о грузовой покрышке, то продолжительность ремонта может затянуться до 4 часов. Этапов обработки и склеивания пореза несколько:

- Пространство вокруг повреждения зачищается фрезой.

- Резиновая крошка сдувается, поврежденное место обрабатывается с обеих сторон специальным составом.

- Соответствующая по размеру заплатка устанавливается с внутренней стороны шины.

- Снаружи порез заполняется сырой резиной, которую заранее подогревают для лучшей пластичности.

- Каучук прижимают к шине и выравнивают, он должен выступать на 3-5 мм.

- Горячим прессом производится склейка поврежденного участка.

На заметку.

Пластины пресса могут прилипнуть к резине, поэтому можно вставить между ними бумагу. Если невулканизированная резина заполнила воронку не полностью, то в ней останется воздух, произвести склейку будет невозможно. В таком случае понадобится заново закладывать материал в место повреждения и производить все манипуляции снова.

Время вулканизации сырой резины: таблица

Холодная склейка

Холодный ремонт не предусматривает нагрева, все что необходимо — это заплатка и специальный клей.

Именно хороший клей в силах склеить резину так, как бы это сделала горячая вулканизация. Но стоит отметить, что данный способ является временным ремонтом. Его можно сделать самостоятельно при поломке в дороге и доехать так до ближайшей СТО. А там уже произвести склеивание на горячую. Если такая ситуация случилась в пути, то нужно произвести следующие манипуляции:

- Снять колесо и осмотреть повреждение.

- Очистить и обезжирить место склейки

- Нанести клей на заплатку и поврежденное место.

- Придавить заплатку к резине и подержать некоторое время.

- Накачать колесо и ехать на СТО.

Нужно учитывать, что края резинового жгута должны отступать не менее чем на 1 см от края пореза.

Также эффективному склеиванию поддаются повреждения не более 35 мм (продольные) и 25 мм (поперечные). Холодная вулканизация схватывается около 30 минут. После этого только можно ехать. Но тут все зависит от величины пореза, холода либо жары, а также от качества клея. Полное высыхание материала наступает через двое суток. Такой способ очень хорошо подходит для устранения мелких порезов и проколов.

Самовулканизирующаяся резина

Вулканизатор для шин своими руками

Любой вулканизатор обязательно должен состоять из пресса и нагревательного элемента.

Его можно сделать даже собственными руками, имея смекалку и умелые руки. Изготовить агрегат можно:

- из бытового утюга;

- из электроплитки;

- из поршня от двигателя авто.

Если использовать утюг, то его подошва будет служить нагревательным элементом. Идеальным будет прибор, имеющий терморегулятор. В качестве пресса может выступать струбница. Для такого вулканизирующего устройства понадобится минимум затрат денег и материала.

Обратите внимания!

Если использовать электроплитку, то в данном случае на спираль потребуется положить металлическую пластину. Перед тем как укладывать на нее резину, рекомендуется положить бумагу, дабы пластина не прилипла. Сюда же потребуется присоединить терморегулятор, который настроить на отключение при 150 °. Здесь также в качестве пресса можно использовать струбницу.

Поршневой вулканизатор станет незаменимым помощником, если прокол шины случился в пути, а под рукой нет никаких специальных материалов для вулканизации и розетки. Такой агрегат работает по следующей схеме:

- Камера укладывается на ровной металлической поверхности.

- Поврежденный участок прижимается днищем поршня и плотно фиксируется.

- Между резиной и металлом укладывается бумага.

- Рядом с поршнем рассыпается песок (чтобы бумага не горела).

- В поршень заливается бензин и поджигается.

Таким образом получается произвести вулканизацию практически подручными средствами.

Самодельный вулканизатор

Произвести самодельную вулканизацию вполне возможно, но лучше, если эту работу сделают профессионалы на СТО. Данная процедура не займет много времени, да и стоит недорого.

Вулканизированная резина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Вулканизированная резина

Cтраница 1

Вулканизированная резина на основе натурального каучука сохраняет свою гибкость при температуре до 55 — 60е ниже нуля.

[2]

Вулканизированная резина обладает рядом недостатков: малой нагревостойкостью ( при 65 — 75 С резина становится хрупкой, покрывается мелкими трещинами), разрушается под влиянием света, набухает под действием нефтяных масел. Прокладки, подвергающиеся воздействию нефтяных масел, изготовляют из специальной маслостойкой резины.

[3]

Вулканизированная резина в зависимости от содержания в ней серы, разделяется на мягкую резину, полуэбонит и эбонит.

[4]

Мягкая вулканизированная резина применяется в качестве электроизоляционного материала и защитных оболочек проводов и кабелей, различных прокладок, шлангов, дорожек, перчаток и пр. Твердая резина или эбонит обычно применяется в виде различных изоляционных деталей.

[5]

Вулканизированную резину применяют для изоляции проводов и кабелей, изготовления диэлектрических ковриков, перчаток и обуви. Такая резина имеет ЕПр. Со временем резина стареет — теряет механические свойства, растрескивается, диэлектрические свойства ее ухудшаются. Особенно сильно старение проявляется при воздействии тепла и солнечного света.

[6]

Вулканизированную резину применяют для изоляции проводов и кабелей, изготовления диэлектрических ковриков, перчаток и обуви. Такая резина имеет Епр — 20 — 35 кв / мм. Со временем резина стареет — теряет механические свойства, растрескивается, диэлектрические свойства ее ухудшаются. Особенно сильно старение проявляется при воздействии тепла и солнечного света.

[7]

Частицы вулканизированной резины сообщают изоляционной мастике эластичность. В расплавленном битуме резина девул-кализируется и одновременно частично растворяется, образуя тончайшую сетку, армирующую покрытие и придающую ему упруго-эластические свойства.

[8]

Проницаемость вулканизированной резины по отношению к водороду измеряется опытным путем на однородном, свободном от водорода резиновом листе толщиной 1 0 см, который не имеет проколов. Лист резины площадью 25 см2 зажимается между двумя газовыми камерами, одна из которых заполнена водородом при постоянном давлении 0 101325 МПа. Камера по другую сторону листа ( вниз по потоку для диффундирующего водорода) имеет фиксированный объем 100 см3, и в начале опыта давление в ней ниже 0 1333 Па. В этой второй газовой камере давление измеряется через некоторые интервалы времени, и нетрудно понять, что оно увеличивается по мере того, как водород растворяется, диффундирует через резину и появляется в газовом пространстве вниз по потоку. Вся система поддерживается при температуре 25 С.

[9]

Переработка вулканизированных резин более сложна, поскольку они обладают значительной эластичностью, т.е. способностью к обратимым высоким деформациям. Это затрудняет их измельчение, которое является первой стадией утилизации практически любых твердых отходов. Тем не менее РВО также являются ценным вторичным сырьем. Его используют при изготовлении резиновой крошки, применяемой на предприятиях в качестве добавки к первичному сырью.

[10]

При склеивании вулканизированных резин с металлами металлические детали промазывают клеем 2 раза. Время сушки после первой промазки 7 — 10 мин при 18 — 30 С или 3 — 7 мин при 31 — 45 С, после второй промазки 2 — 8 мин при 18 — 45 С.

[11]

Контроль свойств вулканизированной резины на соответствие техническим требованиям проводится по различным параметрам.

[12]

Эбонит представляет собой вулканизированную резину с большим содержанием серы, при нагреве поддается штамповке.

[13]

Случайно была изобретена вулканизированная резина — когда на горячую печь уронили резину и серу.

[14]

Предназначается для склеивания вулканизированных резин и резинотканевых материалов на основе севанито-вого, найритового, натурального и нитрильного каучуков без последующей вулканизации и тех же невулканизированных материалов ( кроме резин 203А и 203Б) с последующей вулканизацией.

[15]

Страницы:

1

2

3

4

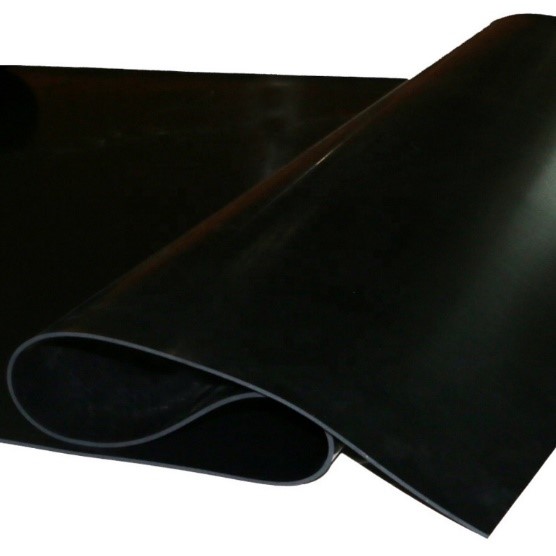

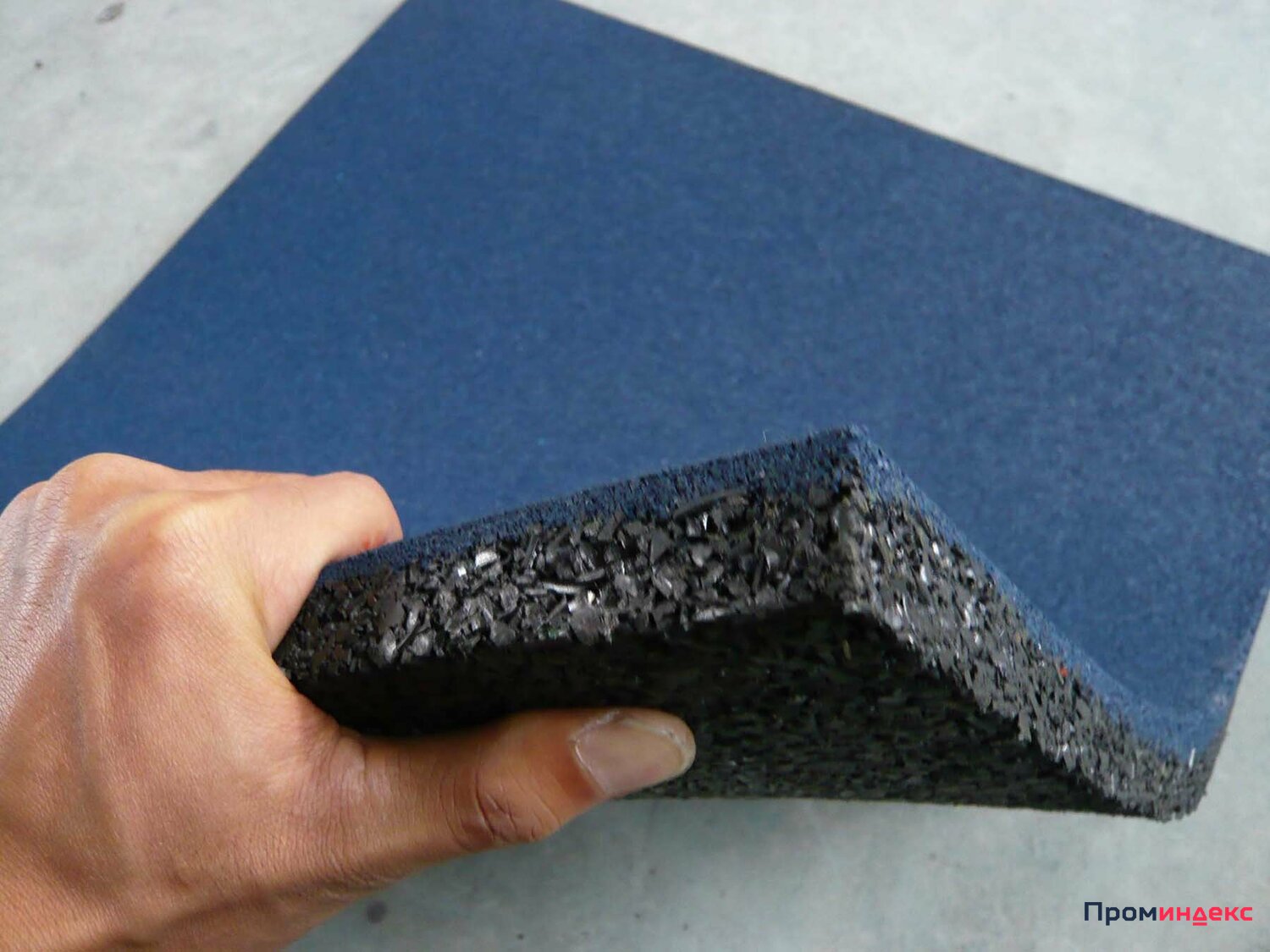

Вулканизированные пластины МБС

Вулканизированная пластина МБС – это техническая резина черного цвета, которая выпускается в формованных листах или рулонах, толщиной от 1 до 50 мм. МБС характеризуется повышенной устойчивостью к воздействию масел и нефтепродуктов (бензин, дизтопливо) при давлении до 10 МПа, а также, инертных газов, если давление в среде не превышает 0,4 МПа. И без изменения своих физических свойств легко переносит рабочую температуру от 30 градусов мороза до 80 градусов тепла в условиях умеренного климата.

Размер листов МБС зависит от толщины резины: тонкая (2-4 мм) — нарезается на листы и рулоны шириной 800-1200 мм и длиной от 2 до 30 м; толстая (5-50 мм) соответственно имеет стандартную нарезку шириной 700-1200 мм, длиной 1,8-5 м. Кроме того, промышленность выпускает различные формованные изделия: коврики, рукава, прокладки, шнуры (с круглы, квадратным или прямоугольным сечением).

Процесс производства технической резины из синтетического каучука.

Техническую резину, в том числе и МБС, чаще всего изготавливают из синтетического каучука. Процесс производства резины на основе каучука состоит в пластикации с одновременным добавлением всех ингредиентов, согласно рецепта. Чаще всего полученный продукт на 80 % состоит из бутадиен-нитрильного каучука. Качество резины определяется пластичностью этого компонента. Чтоб в итоге не получить низкопрочные вулканизаторы, а также, для увеличения морозостойкости резины к синтетическим каучукам добавляют технический углерод и другие ингредиенты (гемосорбент, хлоропреновый найрит, пористые полиэфиры, уретан, пластификаторы и т.д.).

Качество резины определяется пластичностью этого компонента. Чтоб в итоге не получить низкопрочные вулканизаторы, а также, для увеличения морозостойкости резины к синтетическим каучукам добавляют технический углерод и другие ингредиенты (гемосорбент, хлоропреновый найрит, пористые полиэфиры, уретан, пластификаторы и т.д.).

Вулканизацию проводят как в условиях постоянной, так и меняющейся температуры. Это зависит от состава резины, от толщины изделия, типа используемых препаратов и ускорителей. При использовании современных технологий возможны различные вариации химического состава смеси, пластичности вулканизации и самого каучука, что дает возможность производить резину, имеющую высокую эластичность, гибкость и другие физико-механические характеристики. Она отличается различной твердостью и другими специальными свойствами.

Классификация.

Изделия из маслобензостойкой резины классифицируется по классам (I и II) и категориям твердости. К I классу относится резина, которая выдерживает давление от 1 МПА, ко II классу – до 0,5 МПа. Твердость МБС различается на мягкую (М), среднюю (С) и повышенную (Т), которым соответствуют следующие показатели по ШОРу: М и М1 – 35-50 ед.; С и С1 – 55-65 ед., Т – 70-80 ед.

Предназначение МБС.

Используется резина МБС в качестве амортизирующего и виброизолирующего материала в машино-, самолето-, приборостроении, в воздушных средах, инертных газах и емкостях с нефтепродуктами. Высокой популярностью пользуются, например, рукав для подачи бензина под высоким давлением, маслобензостойкие подошвы и прокладки из МБС (средней твердости). Кроме того, изделия из МБС легко переносят соприкосновение с различными жирами, маслами, эмульсиями, жидкими углеводородными соединениями, поэтому предназначены для длительного контакта со смазками, топливом и другими гидравлическими жидкостями, а также широко используется в коммунальном хозяйстве (канализационные стоки и водоснабжение).

Хранение изделий из МБС.

Срок хранения пластин МБС при соблюдении температурного режима составляет 2,5 года. Во избежание преждевременного старения или ухудшения эксплуатационных свойств материала, рекомендовано хранить техническую резину в отдельном помещении, где ограничен доступ прямых лучей солнца, с поддержанием постоянной температуры воздуха около 25° С, вдали от радиаторов отопления.

Для чего нужна вулканизация?

Вулканизация – это сложный технологический процесс, превращающий пластичный каучук в резину. При этом форма изделия фиксируется, оно становится более эластичным, прочным и твердым. Резину после вулканизации сложно разорвать, ее эксплуатационные характеристики улучшаются, а выносливость достигает невероятных параметров. Химики назовут процесс вулканизации «сшиванием» макромолекул каучука в вулканизационную сетку поперечными редкими химическими связями. Для этого используется специальный химический агент.

История вулканизации и ее особенности

Открытие вулканизации, как ни странно, связано не с напряженной исследовательской работой, а с банальной халатностью работы. Один из сотрудников Массачусетской резиновой фабрики случайно уронил ком резины, перемешанной с серой, на раскаленную плиту. Резина обуглилась, но не оплавилась. Произошло это в 1839 году, рабочего звали Чарльзом Гудиером, а потому именно с этого времени ведется отсчет развития вулканизации. В 1844 году появился первый патент, согласно которому каучук следовало подвергать воздействию царской водки и нитрита меди. Процесс получил свое название от имени древнеримского бога огня Вулкана.

Изобретатель нашел собственный режим вулканизации, отметив, что после нее резина становится устойчивой к температурным воздействиям. Для этого в химический процесс вовлекается свинец и сера, которые нагреваются до нужной температуры вместе с каучуком. Так получается упругая резина, которая невосприимчива к влиянию солнечных лучей и холода.

В позапрошлом веке для вулканизации использовали только серу, однако со временем к ней стали добавлять немало других веществ, например, сернистый кальций, сернистые щелочи, сернистый мышьяк, свинец, сурьму, цинковые соли, хлористую серу и многие другие вещества с высоким содержанием серы. Вулканизация стала толчком для промышленного производства покрышек. Последнее решение тесто связано с деятельностью англичанина Роберта Томсона, который изобрел «воздушные» колеса в 1846 году и ирландца Джона Данлопа, натянувшим трубку из каучука на велосипедное колесо.

Зачем нужна вулканизация шин?

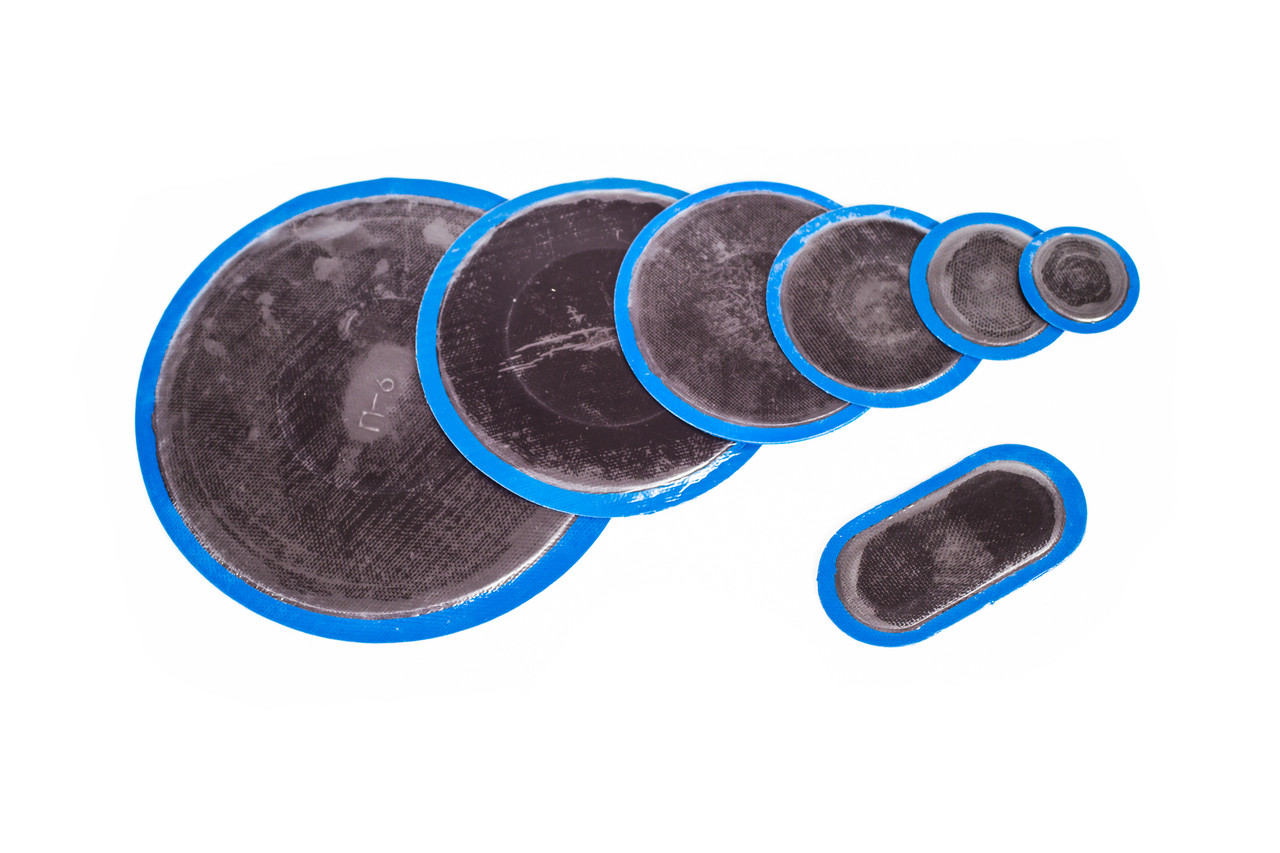

Вулканизация покрышек – это один из инструментов ремонта повреждений резины. Как правило, при этом используются специальные пластыри, предназначенные для холодной и горячей вулканизации. В процессе жидкость для ремонта камер взаимодействует с активным слоем пластыря-заплаты. Чтобы обработать поверхность материалов и места дефектов, используется спеццемент BL. Для фиксации и соединения элементов и деталей конструкции применяются клеи.

Различают холодную и горячую вулканизацию:

• Без термической обработки две резиновые составляющие скрепляются в процессе холодной вулканизации. При этом пластырь с адгезивным слоем крепится внутри покрышки. Этот процесс протекает достаточно медленно, а потому при средней температуре окружающей среды в 20 С, шина после установки пластыря должна простоять сутки. Если же за окном холоднее, для полного завершения процесса потребуется двое суток. Чтобы процесс прошел верно, не следует ни в чем отклоняться от технологии. Для закрепления эффекта стоит воспользоваться дополнительными средствами для резины уже после окончания вулканизации;

• Если для скрепления материалов используется воздействие высокой температуры, речь идет о горячей вулканизации. Для данного процесса используется так называемая «сырая резина» — пластичная смесь, которая восстанавливает места повреждения резины. Услуга вулканизации доступна во многих сервисных центрах.

Чтобы шины служили достаточно долго и не нуждались в вулканизации, следует приобретать их в проверенных виртуальных торговых площадках, например,Rezina.cc. Здесь работают опытные специалисты, которые смогут дать ответы на любые вопросы. Преимущества интернет-магазина – разумная ценовая политика и оперативная доставка без предварительной платы.

Вулканизация резины: процесс, метод, температуна, технология

Шиномонтажных мастерских становятся все больше и больше. Однако в дороге, как у велосипедиста, так и у автомобилиста, может возникнуть ситуация, когда колесо пробилось, а до мастерской далеко. У автолюбителя зачастую есть запасное колесо, а вот у водителя велосипеда такого колеса нет, и возникает необходимость вулканизировать камеру в пути.

Понятие о вулканизации

Вулканизация – это химический процесс, в ходе которого, сырой каучук, улучшая свойства материала в прочности и упругости, становится резиной. По сути, каучук может применяться, как специальный клей, для заделывания прокола в камере или покрышке. Процессы вулканизации резины бывают такими:

Метод горячей вулканизации

- электрическая;

- серная;

- горячая;

- холодная.

Виды резины

Резина один из немногих материалов, имеющих различную твердость. В зависимости от процентного содержания серы она бывает:

- мягкая – содержит до 3% серы;

- полу твердая – от 4 до 30% серы;

- твердая – более 30%.

Каучук, является природным материалом, и как правило продукция изготовленная из натуральных составляющих, получается наиболее качественной и долговечной. Поэтому комплектующие для велосипедных и автомобильных колес, изготавливается из мягкой резины, в основе которой каучук.

Электрическая вулканизация резины

В целом вулканизация бывает холодной и горячей. Процесс электрической вулканизации относится к горячему способу. В качестве нагревателя в домашних условиях, используется электроплита с керамическим нагревателем, также подойдет строительный фен или обычный утюг. Оптимальная температура для данного способа 145Со. Для определения температуры, можно также воспользоваться подручными средствами, например, если лист бумаги начал обугливаться, значит, температура достигла необходимых показателей.

Оптимальная температура для данного способа 145Со. Для определения температуры, можно также воспользоваться подручными средствами, например, если лист бумаги начал обугливаться, значит, температура достигла необходимых показателей.

Электрическая вулканизация резины

Существуют также специальные струбцины с элементом нагрева. Такие устройства могут работать от бытовой сети 220В, от автомобильного аккумулятора, через розетку прикуривателя и от собственной батареи. Все зависит от исполнения каждого прибора. Данные струбцины просты в использовании, необходимо приложить латку из резины к камере, зажать и включить в сеть.

Серная вулканизация резины

После вулканизации каучука

Эта операция состоит из химической реакции, в ходе которой к каучуку присоединяют атомы серы. При добавлении до 5%, получается сырье для изготовления камер и покрышек. В случае склеивания двух элементов, сера, помогает соединять молекулы каучука, образовывая так называемый мостик. Данная процедура относится к горячему способу, но вряд ли получится ее проделать ее в походе или на трассе.

Горячая вулканизация

Каучук, как сырой материал, имеет свойство свариваться в единый состав при температуре 150 °С. Вследствие этого процесса, каучук становится уже резиной и в исходное положение вернуться не может. Благодаря своим возможностям каучук может исправить любые проколы и порезы в камере и покрышке.

Вулканизировать резину горячим способом нужно, только с применением пресса. Глубина и площадь пореза, подскажут, сколько времени нужно сваривать. Как правило, чтобы восстановить 1мм пореза, нужно 4 минуты варки. Соответственно если порез 4мм, то вулканизировать нужно 16 минут. При этом аппаратура должна быть разогрета и настроена.

Выполняя горячую вулканизацию при температуре выше 150Со, можно испортить каучук и ничего не добиться, так как материал будет разрушаться, и терять свои характеристики.

Использование струбцин или пресса, позволяет качественно залатать повреждение. После окончания работ следует убедиться, что в шве нет пустот или пузырьков воздуха. Если таковые имеются, нужно очистить место прокола от свежей резины и заново повторить весь процесс.

Для того, чтобы заклеить камеру в домашних условиях, горячим способом, необходимо выполнить следующее. Из сырой резины, нужно вырезать кусочек немного меньше, чем сама латка. Камера или шина зачищаются в месте повреждения несколько шире, до шероховатого состояния, после чего обезжириваются бензином. Подготавливая латку, нужно подрезать фаску таки под углом 45°, также зашкурить и обезжирить. После чего накрываем место пробоя заплаткой, зажимаем в тиски и нагреваем до нужной температуры.

Если растворить сырую резину в бензине, то можно получить специальный клей, для резины, применяя который повышается качество шва. Особое внимание следует уделять температурному режиму. Вулканизация производится при температуре 140 — 150 °С, если появился запах горелой резины, то значит заплатка перегрелась, а если она не слилась с общим изделием, то возможно не достигли нужной температуры. Во избежание прилипания резины к металлу, нужно проложить между ними бумагу.

Холодная вулканизация

В наше время воспользоваться этим методом не составляет труда, так как приобрести набор для ремонта можно в каждом магазине авто или вело запчастей. Комплектация такого набора может отличаться, но в каждом есть латки и специальный клей.

Холодная вулканизация резины

Процедура ремонта в этом случае похожа на горячий способ. Также нужно обработать поврежденную поверхность абразивом, удалить резиновую пыль и обезжирить. После высыхания нанести клей на камеру и приклеить заплатку. В этом случае играет роль не продолжительность прижатия, а его сила. Поэтому недостаточно будет просто придавить камнем, необходимо большее усилие.

Холодная вулканизация резины своими руками довольно-таки несложный процесс, который можно выполнить, где бы ни находился, если есть специальный набор. Однако сырая резина своими руками в домашних условиях не делается. Для таких работ нужно специальное оборудование.

Однако сырая резина своими руками в домашних условиях не делается. Для таких работ нужно специальное оборудование.

Изготовление приспособления для вулканизации

Каждый вулканизатор имеет два основных элемента – нагревательную часть и зажимное устройство. В основе такого оборудования для обработки резины, может использоваться:

- утюг;

- «базарная» электроплитка;

- поршень от двигателя.

В приспособлении с утюгом, нагревательной частью является поверхность, которой в быту гладят. Если планируем использовать электроплиту, то нагревательную спираль следует закрыть, металлическим листом, а при работе нужно прокладывать бумагу между резиной и металлом. Такое устройство должно быть оборудовано терморегулятором, во избежание перегрева материала.

Прижимную часть вулканизатора проще всего сделать из струбцины. Наиболее простым в изготовлении будет устройство, состоящее из утюга и струбцины. Поскольку они оба металлические, соединить их при помощи дуговой сварки не составит труда. Утюг же имеет терморегулятор.

В вулканизаторе из поршня, также используется металлическая пластина. На нее укладывается резиновая камера. Поршень, своей гладкой частью, которая контактирует со взрывной смесью в двигателе, при помощи самодельного зажима, придавливает латку. Между поршнем и латкой, также прокладывается бумага. После чего в поршень заливается бензин и поджигается.

Такое устройство из поршня, особенно актуально в дороге, когда нет возможности подключиться к электрической сети. Однако такое устройство лишено терморегулятора, и контролировать температуру придется вручную.

Плюсы и минусы вулканизации

Основным достоинством процесса ремонта резины является то, что отремонтировать дешевле, чем купить новое. Однако каждая ситуация индивидуальна, поэтому важно определить спасет ли ремонт ситуацию.

Холодный способ достаточно прост в использовании, это не займет много времени, а затраты будут минимальными. Главный же минус такого способа, это ненадежность склеивания. Такая процедура является временной, и следует как можно быстрее обратиться на СТО.

Горячая вулканизация надежно сваривает резину, позволяет проводить такие работы при любой температуре и имеет невысокую стоимость.

Итак, выполнить ремонт камеры или покрышки можно разными способами, но лучше доверить эту работу специалистам, потому что это собственная безопасность.

Вулканизированная резина для шин автомобиля своими руками

Вулканизированная резина – это такой процесс взаимодействия каучуков с вулканизирующим агентом, при котором происходит сшивание молекул каучука в единую пространственную сетку. Все знают стоимость новых колес для своего автомобиля. И замена даже одного колеса влетает в копеечку, что говорить о замене всех колес.

А ведь нужно ещё менять резину в зависимости от времени года, ведь штраф за резину не по сезону вот-вот вступит в силу. И обычный прокол или порез может хорошо опустошить Ваш кошелек. Так что же делать, если колеса не отслужили свой срок, а неприятность случилась. Выходом послужит вулканизированная резина.

Сравнительно за небольшие деньги можно подлатать ваши колеса, да так, что и не останется и шва. Качество восстановления доходит до того, что дальше такую покрышку продают, как новую. Каучук под действием температуры и реагентов превращается в резину.

Как же вулканизировать резину? По способу обработки резины метод делится на:

- Горячую вулканизацию.

- Холодную вулканизацию.

Горячая вулканизация шин

Горячая вулканизация шин представляет собой процесс обработки места повреждения при большой температуре. Для этого требуются каучук и вулканизующие вещество. В составе вулканизующего агента выступают:

В составе вулканизующего агента выступают:

- сера;

- пероксиды;

- оксиды металлов;

- соединения аминного типа.

Каучук может быть натуральный или синтетический, с добавлением различных примесей. Пластичность и эластичность каучука напрямую зависят друг от друга. Пластичность не вулканизованного каучука постепенно снижается при вулканизации, а эластичность возрастает.

Серная вулканизация резины

Чаще всего вулканизация протекает с серой, при температуре 140-160˚С. Происходит скрепление молекул каучука при помощи серы в прочную сетку. Сера служит своеобразным мостиком для соединения молекул каучука. Тем самым обеспечивается надежность стыковки в месте прокола.

Электрическая вулканизация резины

Данный способ доступен в дороге любому автолюбителю, благодаря простому устройству. Это струбцина с нагревательным элементом на одной стороне, подключаемой к аккумулятору. Достаточно приложить заплатку из резины и зажать струбциной, подключив ее к аккумулятору. Этим мер достаточно, что бы добраться до ближайшего автосервиса.

Холодная вулканизация шин

Холодная вулканизация шин не требует нагревательных элементов. Все что нужно это:

- Обработать, для удаления неровностей верхнего слоя.

- Обезжирить поверхность.

- Нанести тонкий слой клея.

- Прижать заплатку.

Этот способ больше подходит для камеры и для покрышек не является надежным, однако, отдав потом свое колесо для горячей вулканизации, позволит продлить срок ее службы. Важно так же соблюдать правильное давление в шинах автомобиля. Для избежания преждевременного отклеивания заплатки.

РАЗНОВИДНОСТИ РЕЗИНЫ И ЕЕ СВОЙСТВА

Резина уже давно и прочно вошла в наш обиход. Без нее немыслимо производство большинства необходимых для жизни вещей бытового назначения, различного медицинского оборудования, конвейерных лент, элементов приводов и многого другого. Почти каждая сфера нашей жизни так или иначе связана с резиной. Это неудивительно – постоянное совершенствование этого материала позволило разработать множество различных видов резин с разными эксплуатационными характеристиками.

Это неудивительно – постоянное совершенствование этого материала позволило разработать множество различных видов резин с разными эксплуатационными характеристиками.

Обычная техническая резина – это композиционный материал, в основе которого лежит вулканизированный каучук. Для придания резине того или иного свойства, к каучуку добавляются различные ингредиенты, каждый из которых выполняет определенную функцию в составе резиновой смеси. Главное отличие резины от всех остальных полимеров и важнейшее ее достоинство – это ее способность возвращать себе исходную форму после сильной деформации. Это так называемые обратимые, или эластические деформации, которые могут происходить при разных температурах – как отрицательных, так и высоких. Резина устойчива к морозу и теплу, легко переносит воздействие агрессивных сред и жестких условий эксплуатации.

Резина общего назначения обычно эксплуатируется в температурном диапазоне от -50 до +150 градусов Цельсия. В основе этого типа резины лежит как натуральный каучук, так и различные синтетические каучуки – изопреновые, хлоропреновые, бутадиен-стирольные, стереорегулярные бутадиеновые. Они могут быть использованы как в отдельности друг от друга, так и во всевозможных комбинациях.

Главная особенность теплостойкой резины – ее способность легко выдерживать экстремально высокие температуры (от 150 до 200 градусов по Цельсию). Такое свойство резины обеспечивается кремнийорганическими и этилен-пропиленовыми каучуками, используемыми для ее производства. Резина, изготовленная на основе некоторых видов фторсодержащих каучуков, способна эффективно работать даже при температурах выше 300 градусов. В некоторых случаях для производства такой резины могут использоваться также каучукоподобные полимеры – например, полифосфонитрилхлорид.

Для эксплуатации в условиях экстремально низких температур (ниже -50 градусов) применяются специальные морозостойкие резины. Их секрет – в использовании особых каучуков, имеющих очень низкую температуру стеклования. К таким каучукам относятся некоторые фторсодержащие каучуки, а также кремнийорганические или стереорегулярные бутадиеновые. Впрочем, иногда для производства морозостойкой резины используются и обычные, не стойкие к низким температурам каучуки – например, бутадиен-нитрильные. В этом случае в состав резиновой смеси вводятся специальные пластификаторы, защищающие ее от затвердевания на морозе.

К таким каучукам относятся некоторые фторсодержащие каучуки, а также кремнийорганические или стереорегулярные бутадиеновые. Впрочем, иногда для производства морозостойкой резины используются и обычные, не стойкие к низким температурам каучуки – например, бутадиен-нитрильные. В этом случае в состав резиновой смеси вводятся специальные пластификаторы, защищающие ее от затвердевания на морозе.

В случаях, когда резинотехническим изделиям придется контактировать с нефтепродуктами, маслами и другими горючими жидкостями, используются специальные бензо- и маслостойкие типы резины. Для их производства применяют полисульфидные, хлоропреновые, уретановые и некоторые другие синтетические каучуки. Такая резина, в отличие от других типов, способна достаточно долгое время работать в контакте с нефтепродуктами без ущерба для качества. А вот для работы в других агрессивных средах – кислота, щелочь, озон, пар и так далее – используется резина на основе бутилкаучука, акрилатных каучуков, а также хлорсульфированного полиэтилена.

Важную роль в современной промышленности, а также в бытовом использовании, играет электропроводящие и диэлектрические резины. Для обеспечения хорошей электропроводности в состав резиновой смеси вводят большое количество электропроводящей ацетиленовой сажи. А для сокращения диэлектрических потерь и придания резине высокой электропрочности используются составы но основе изопреновых, кремнийорганических или этилен-пропиленовых каучуков, к которым добавляют различные минеральные уплотнители.

Это – лишь самые распространенные типы современных резин, но далеко не все. В разных сферах жизни используются также вакуумные резины, водо-, огне-, свето- и вибростойкие резины, составы с защитой от радиации, различные фрикционные резины и множество других видов.

Как вулканизация улучшает свойства резины

Вулканизация — это процесс химической обработки, который включает применение химикатов, обычно серы, для изменения физических свойств резины. В естественном состоянии каучук обладает множеством привлекательных качеств, включая устойчивость к ржавчине, коррозии и плесени. Но резина очень мягкая и эластичная, что может ограничивать ее характеристики в определенных областях применения. Это побудило некоторые компании-производители использовать вулканизированный каучук для решения этой проблемы.

В естественном состоянии каучук обладает множеством привлекательных качеств, включая устойчивость к ржавчине, коррозии и плесени. Но резина очень мягкая и эластичная, что может ограничивать ее характеристики в определенных областях применения. Это побудило некоторые компании-производители использовать вулканизированный каучук для решения этой проблемы.

История вулканизации

Вулканизация была изобретена Чарльзом Гудиером в 1839 году. В своем патенте Гудиер описал процесс использования химикатов для изменения физических свойств резины. Goodyear также писала об использовании дополнительных химикатов для ускорения процесса вулканизации при более низких температурах. Эти дополнительные химические вещества, известные как ускорители, часто включают углерод или цинк.

Объяснение вулканизации: что вы должны знать

Вулканизация обычно включает нанесение серы.Сера, занимающая 10-е место по численности во Вселенной, изменяет физические свойства как натурального, так и синтетического каучука. Во время процесса вулканизации резина и сера, наряду с другими химическими веществами, нагреваются примерно до 280-350 градусов по Фаренгейту в пресс-форме под давлением. Комбинация тепла и химикатов заставляет резину втягиваться и затвердевать.

Хотя сера является наиболее распространенной отверждающей средой, используемой при вулканизации, другие химические вещества, используемые в процессе, включают:

- Перекись

- Оксиды металлов

- Ацетоксисилан

- Уретан

Вулканизируется бесчисленное количество резиновых изделий и предметов, некоторые из которых включают уплотнительные кольца, прокладки, уплотнения и даже шины.

Воздействие вулканизации на резину

ScienceDirect объясняет, что вулканизация изменяет физические свойства резины, заставляя ее втягиваться. Конечно, существуют механические методы, которые также могут заставить резину втягиваться. Однако разница с вулканизацией заключается в том, что она сохраняет первоначальную форму резины. При вулканизации резины резина дает усадку, сохраняя при этом свою первоначальную форму. Вулканизация существенно уменьшает размер резины до меньшего размера без деформации или изменения ее формы.

Однако разница с вулканизацией заключается в том, что она сохраняет первоначальную форму резины. При вулканизации резины резина дает усадку, сохраняя при этом свою первоначальную форму. Вулканизация существенно уменьшает размер резины до меньшего размера без деформации или изменения ее формы.

Вулканизация не только изменяет размер при сохранении формы, но и защищает резину от деформации в будущем. По мере усадки резина твердеет и становится менее уязвимой для деформации. Он все еще может деформироваться при воздействии достаточного напряжения, но вулканизированная резина не деформируется так же легко, как обычная невулканизированная резина.

Резина также становится тверже при вулканизации, что впоследствии увеличивает ее прочность на разрыв и снижает риск физического повреждения.

В отличие от термопластических химических процессов, вулканизация носит постоянный характер.После того, как резиновый предмет или материал были вулканизированы, их нельзя перевернуть.

Как работает вулканизация резины

Примечание редактора: этот пост был первоначально опубликован 27 марта 2018 г. и был обновлен для обеспечения точности и понимания.

Вулканизация резины

Вулканизация резины — это процесс, разработанный для улучшения эластичности и прочности резины за счет присутствия серы и нагревания, которое изменяет структуру молекул резины.

Автомобильные шины, шланги, используемые пожарными, и резинки.

Это лишь небольшая часть широкого ассортимента продукции, производимой из вулканизированной резины.

Давайте подробнее рассмотрим эти преобразующие процессы.

Вулканизированная резина 101

Что делает вулканизация?

Вулканизация — это процесс, который включает использование химикатов для превращения натурального каучука в более прочное и долговечное вещество.

Что такое вулканизация?

Вулканизация — это процесс обработки резины или пластика химическими веществами, чтобы они стали прочнее, стабильнее или эластичнее.

В естественном состоянии каучук несколько эластичен и не так прочен, как мог бы быть.

Вулканизация разработана как способ его усиления.

Во время процесса вводятся сера и другие добавки — «ускорители», чтобы создать мостик или соединение полимерных цепей, которые уже существуют в каучуке.

После вулканизации каучук можно использовать в коммерческих целях благодаря его долговечности, прочности и антипригарным свойствам.

Существует два процесса производства вулканизированной резины.

3 этапа производства вулканизированной резины

1. Вулканизация под давлением

Этот процесс является наиболее типичным процессом вулканизации и включает нагревание резины с использованием серы и давлением до 150 ° C.

Другие химические вещества и агенты могут использоваться на протяжении всего процесса, например, наполнители для повышения прочности и устойчивости к износу или сажа, которая действует как усилитель.

2. Бесплатная вулканизация

Свободная вулканизация означает, что резина вулканизируется путем пропускания через нее очень горячего пара.

Для завершения вулканизации требуется около восьми часов, однако для ускорения времени в процесс могут быть добавлены определенные химические активаторы.

Специализированный процесс вулканизации

Каждый процесс вулканизации детализирован и очень тщателен, а это означает, что вам нужно знать, что вы делаете, чтобы избежать опасности или испортить конечный результат.

Пигменты также могут быть добавлены для создания цветной вулканизированной резины, а химические вещества могут быть добавлены для защиты цвета и прочности.

Для чего используется вулканизированная резина?

Вулканизированная резина используется для изготовления различных предметов, включая подошвы обуви, шланги, хоккейные шайбы, шары для боулинга, игрушки, шины, прыгающие мячи и многое другое. Большая часть выпускаемых резиновых изделий вулканизирована.

Преимущества вулканизации резины

Есть много положительных моментов, которые могут дать вулканизация резины.

Он в 10 раз прочнее и долговечнее, чем натуральный каучук, и, как следствие, может использоваться для многих других целей, чем натуральный каучук.

Вот образцы продукции, изготовленной из вулканизированной резины.

- Подошва

- Шайба хоккейная

- Шары для боулинга

- Крепления двигателя

- Присоски

- Резиновые уплотнения

- Резиновые уплотнительные кольца

- Гидравлические шланги, используемые в кранах или вилочных погрузчиках

- Воздушные шланги, такие как воздушный шланг, который вы используете для подачи воздуха к пистолету для ногтей или гайковерту

- Профильные шланги, используемые в автомобильной промышленности для радиаторов и тормозных магистралей

Благодаря процессу вулканизации у нас есть доступ к гораздо большему количеству продуктов, предметов роскоши и возможностей, чем в противном случае.

Доверьтесь экспертам

Если вы хотите повысить производительность производства вулканизации резины или упростить процесс вулканизации, позвоните нам и узнайте, что мы можем для вас сделать.

У вас есть технологический процесс вулканизации резины, который необходимо обновить?

Автор: Джеффри Липпинкотт

Как вулканизируется резина? Химия и история.

Чтобы понять ответ на вопрос «Как вулканизируется резина», нам нужно взглянуть как на историю, так и на химию.

Каучук впервые был обнаружен европейскими исследователями в Южной Америке в 1520-х годах Кортесом, но не изучался там до 1600-х годов и, наконец, был возвращен в Европу в 1750-х годах, когда различные люди экспериментировали с его свойствами. Известно, что коренные ольмеки использовали вареный сок каучукового дерева hevea brasiliensis в сочетании с соком виноградной лозы, чтобы сделать эластичный и водостойкий материал, который они использовали для защиты предметов одежды в течение примерно 3000 лет. Эти предметы, наряду с резиновыми шарами, которые наблюдали европейцы, были сделаны из «резины», которая, однако, не была полностью обработана и либо разлагалась от тепла, либо твердела на морозе.Первым применением этого материала при импорте в Европу было стирание следов графитового карандаша на картах и диаграммах, отсюда и название «каучук», которое со временем превратилось в «индийский каучук». Однако именно водонепроницаемые свойства каучука были явно очень полезными, и в 1820-х годах Чарльз Макинтош вместе с Томасом Хэнкоком усовершенствовали древний ольмекский процесс путем измельчения резины и растворения ее в бензоле. Затем с помощью нагрева они впервые разработали способность производить резиновое покрытие в больших масштабах, в том числе то, что стало знаменитой прорезиненной водонепроницаемой тканью Mackintosh, из которой основатели Martins Rubber Co производили одежду и брезент и продавали здесь, в Саутгемптоне, в 1840-е гг.Однако эта ткань по-прежнему становилась жесткой на холоде и слишком мягкой при нагревании, и все прошитые дырочки просачивались; но, пытаясь решить эти проблемы, они наткнулись на образцы, присланные из США Чарльзом Гудиером.

Charles Goodyear

Goodyear в течение многих лет также пыталась использовать каучук различными способами в изобретениях, и с более суровыми погодными условиями в Массачусетсе низкая термическая стабильность неотвержденного натурального каучука стала еще большей проблемой для компании. производители одежды.Местный производитель водонепроницаемых материалов попросил его найти способ термостабилизирующей резины, но, несмотря на более раннюю работу Хейворда по сушке на солнце резины, обработанной раствором серы, называемой соляризацией, успех ускользнул от него. Так было до тех пор, пока однажды, по общему мнению, случайно, он не уронил кусок ткани, пропитанный резиной, серой и белым свинцом, на раскаленную плиту. Он был удивлен, увидев, что ткань не таяла, а затвердела и приобрела постоянную гибкость и была гораздо меньше подвержена воздействию высоких температур, чем это было раньше.Дальнейшие эксперименты подтвердили, что смесь каучука и серы при помещении в паровую печь под давлением затвердевает с образованием стабильного материала с хорошими механическими свойствами. К сожалению, получение американского патента на его процесс поставило его на грань банкротства, и именно это заставило его отправить образцы Хэнкоку и Макинтошу в надежде заработать деньги на более крупном европейском рынке. К сожалению для Goodyear, Макинтош проанализировал образцы и определил, что сера является ключом к процессу, затем быстро воспроизвел и улучшил работу Goodyear и получил британский патент, прежде чем Goodyear смогла отреагировать.Именно Макинтош назвал процесс «вулканизацией» в честь римского бога огня, и хотя Гудиер умер без гроша в 1860 году, его оставшиеся в живых дети действительно стали очень богатыми благодаря доходам от патента США, а американские резиновые компании использовали для этого название Goodyear. день. Mackintosh и Hancock доработали свои материалы и процессы, чтобы сделать вулканизированные швы на широком ассортименте водонепроницаемой, термостойкой одежды. Эти культовые продукты вскоре стали известны как «Macks». Итак, что же это за химический процесс, который Goodyear обнаружил случайно и который благодаря Макинтошу стал известен как вулканизация? Возвращаясь к исходному каучуковому дереву «Пара», натуральный латексный сок, который получают из дерева, содержит много молекул изопрена, и по мере высыхания латекса молекулы изопрена сближаются друг с другом, пока одна молекула не атакует двойную углерод-углеродную двойную связь. соседняя молекула; двойная связь разрывается, и электроны преобразуются, чтобы создать связь между двумя молекулами изопрена, превращаясь в мономер.Этот процесс продолжается до тех пор, пока многие молекулы изопрена не соединятся вместе, а их внутренняя структура не создаст длинные нити или цепочки мономеров, а не гомогенные кластеры; материалы с такими повторяющимися цепочками мономеров называются полимерами, одним из которых является натуральный каучук. Агрегация этих мономерных цепей изопрена называется полиизопреном, формальным полимером. Нити полиизопрена склеиваются друг с другом, образуя электростатические связи, которые, в свою очередь, позволяют нитям перемещаться относительно друг друга при растяжении и возвращаться в исходное состояние при расслаблении.Так как же вулканизируется резина, если она уже имеет естественную эластичность в своем полиизопреновом состоянии? Goodyear обнаружил влияние серы на структуру резины при правильных условиях температуры и давления. Химический состав, который происходит в условиях вулканизации, таков, что приложенное тепло и давление позволяют присутствующим атомам серы атаковать двойные связи атомов углерода в изопреновых нитях и связываться с ними. Поскольку атомы серы также могут связываться друг с другом, эти «дисульфидные» связи начинают связывать соседние нити изопрена вместе — постоянное состояние отверждения, известное как «сшивание».

Химическая структура натурального каучука после вулканизации. Молекулярные цепи изопрена (Ch4) сшиты серой (S).

Это сшивание дает сетчатую структуру, которая дает более стабильную эластичность, чем чисто электростатическая природа предварительных вулканизационных связей, и после создания этот вулканизированный материал нелегко разрушить. Это дает начало термину «термореактивный материал», который описывает постоянный характер изменения химического состава каучука, а не способность «термопластического» материала плавиться и преобразовываться в новую форму.Количество присутствующей серы определяет твердость отвержденного продукта, а добавление других химикатов и наполнителей может дополнительно улучшить конечные свойства готового резинового изделия. Процесс, который во всем мире стал известен как вулканизация, конечно, получил широкое развитие, и в настоящее время это глобальная наука и промышленность, которая представляет собой резиновые смеси. Традиционная система отверждения серой, разработанная Goodyear много лет назад, была лишь началом того, что превратилось в широкий выбор различных семейств полимеров, включая синтетические материалы, в сочетании с широким спектром отвердителей, технологических добавок и наполнителей.Их можно комбинировать бесконечным количеством способов, чтобы получить индивидуальные и специфические характеристики из увлекательной группы материалов, известных под общим названием каучук, но все это восходит к случайному открытию, которое Гудиер сделал в тот день в своей лаборатории, и его любопытству относительно этого. неожиданное изменение, которое произошло. Без этого никогда бы не произошло столько технологических достижений, которые мы считаем само собой разумеющимся; подумайте об этом, когда вы едете по протекторам покрышек из вулканизированной натуральной резины…..

Сообщение Как вулканизируется резина? Химия и история. впервые появился на канале Martin’s Rubber Company.

Чарльз Гудиер и вулканизация резины | История Коннектикута

Энн Мари Сомма

Открытие Чарльзом Гудиером вулканизации резины — процесса, позволяющего резине выдерживать тепло и холод, — произвело революцию в резиновой промышленности в середине 1800-х годов. Автомобильные шины, ластики для карандашей, спасательные жилеты, мячи, перчатки и многое другое используются в коммерческих целях благодаря неустанным экспериментам Goodyear по раскрытию молекулярной структуры резины и решению того, что называют величайшей промышленной загадкой XIX века.Наполовину ученый, наполовину мечтатель, наполовину предприниматель, Гудиер посвятил свою жизнь и пожертвовал богатством своей семьи и собственным здоровьем ради коммерческого улучшения каучука.

«Чудо-материал» имеет фатальный изъян

Гудиер родился в 1800 году в Нью-Хейвене и вырос в Наугатаке. Ему было 33 года, когда он решил заняться производством резиновых изделий в 1830-х годах после банкротства бизнеса его отца в Нью-Хейвене. В то время каучук казался «чудо-материалом». Липкий молочный сок, истекающий кровью с деревьев в Бразилии, был водонепроницаемым и легко растягивался.Это вещество, называемое латексом в жидкой форме и резиной, когда оно затвердевает, может быть сформировано для различных целей. Каучуковые бароны и богатые семьи сделали ставку на его потенциал. Но у индийского каучука, как его тогда называли, был недостаток, и он был фатальным: летом он плавился, а зимой трескался. К середине 19 века резиновая промышленность была на грани коллапса из-за резиновых изделий, которые при экстремальных температурах прогибались и таяли в капли.

Биографы подробно рассказали Goodyear о поиске способа стабилизировать резину.Все началось с посещения в 1834 году компании Roxbury India Rubber Company в Нью-Йорке. В фирменном магазине Goodyear заметил резиновые спасательные жилеты, которые компания производила и продавала, и подумал, что может изобрести улучшенный клапан для жилетов. Когда он вернулся в магазин, чтобы представить свой клапан, менеджер магазина сказал, что ему следовало придумать лучшее использование резины, а не клапана. В книге Noble Obsession автор Чарльз Слэк пишет, что менеджер Roxbury India Rubber Company затем привел Goodyear на склад, где «он указал на ряды полок, содержащих груды деформированных капель, складки которых прочно слиплись.Комната была едкой и зловонной ».

Почти разорительные поиски стабилизации резины

В течение следующих пяти лет Goodyear была одержима резиной. Он заложил свою семью в долг на финансирование экспериментов, чтобы сделать материал пригодным для промышленного использования. Он переезжал несколько раз — в Нью-Йорк, Массачусетс, Филадельфию и Коннектикут. Короче говоря, он ходил везде, где мог найти инвесторов и места для проведения своих экспериментов.

Goodyear смешивал химические вещества с сырым каучуком в кастрюлях и сковородах во временных лабораториях, которые он организовал на кухне своей жены, а также в тюрьме для должников, где он провел много ночей за неуплату своим кредиторам.Он вдыхал пары ядовитых смесей, включая азотную кислоту, известь и скипидар, которые он смешивал вместе и замешивал в каучуке, чтобы сделать его устойчивым.

Goodyear уже не остановить. Когда у него заканчивались деньги на оплату экспериментов, он просил или продавал семейную обстановку, даже учебники для детей. «Он пощадил набор фарфоровых чашек не из соображений сентиментальности, а потому, что по вечерам они могут служить мисками для смешивания резины и скипидара», — написал биограф Слэк.

Гудиер подумал, что нашел ответ, когда обнаружил, что азотная кислота сглаживает резину и делает ее менее липкой. Он выиграл контракт с почтовым отделением США в Бостоне на изготовление резиновых мешков для почты, но они тоже таяли в жаркую погоду.

Он потерпел неудачу в 1837 году, когда его семья потеряла все во время финансовой паники того года, но его удача изменилась в 1839 году на фабрике в Вобурне, штат Массачусетс, где теперь жил Гудиер, недалеко от резиновых фабрик, возникших в город.По словам биографов, во время работы в Eagle India Rubber Company компания Goodyear случайно смешала каучук и серу на горячей плите. К большому удивлению Goodyear, резина не расплавилась. И когда он поднял огонь, оно действительно затвердело.

Наугатук становится промышленным центром

Goodyear потребовалось бы еще несколько лет, чтобы воссоздать химическую формулу и усовершенствовать процесс смешивания серы и каучука при высокой температуре; он запатентовал процесс в 1844 году, через год после основания Naugatuck India-Rubber Company в Наугатаке.Гудиер назвал свое открытие вулканизацией в честь Вулкана, римского бога огня.

Goodyear Metallic Rubber Shoe Company, Наугатук, ок. 1900

Он передал производителям лицензию на свой патент и продемонстрировал его на выставках. Процесс вулканизации сделал Наугатук, штат Коннектикут, ведущим местом производства каучука в XIX и XX веках. Многочисленные резиновые компании работали в городе по лицензии Goodyear, в том числе Uniroyal, которая производила популярные кроссовки Keds.Даже сегодня главная улица города носит название Резиновый проспект.

В конце концов, иностранная конкуренция приведет к падению резиновой промышленности в Наугатаке. Даже успех Goodyear был недолгим. Он потратил большую часть состояния, заработанного на его патентах, на борьбу с нарушениями патентов в судах в Соединенных Штатах и за рубежом. Чарльз Гудиер умер в 1860 году в возрасте 59 лет с долгом в 200000 долларов. Компания Goodyear Tire and Rubber Co., основанная в Акроне, штат Огайо, в 1898 году, была названа в его честь, а Goodyear Blimp носит его имя.

Энн Мари Сомма работала репортером в нескольких газетах Коннектикута, включая Hartford Courant.

Процесс вулканизации жидкой силиконовой резины

Что такое процесс вулканизации?

Вулканизация — это химический процесс превращения резины в чрезвычайно прочные материалы с использованием тепла. Он также включает нагревание каучука с серой или другими отвердителями для модификации полимера с образованием поперечных связей.

Преимущества использования вулканизированной резины по сравнению с невулканизированной в том, что она прочнее и может выдерживать большие повреждения и нагрузки. Материал более прочный, потому что его связки образованы поперечными связями. Вулканизированная резина также более жесткая и устойчивая к нагрузкам.

Сравнение жидкой силиконовой резины и жидкой твердой резины

Существует два типа силиконового каучука — жидкий и твердый. Каждый из них имеет одинаковую базовую структуру, но отличает их процесс отверждения.LSR представляет собой двухкомпонентную систему, в которой Компонент А содержит платиновый катализатор, а Компонент В содержит метилгидросилоксан. Последний из двух действует как ингибитор алкоголя и сшивает во время процесса. Хотя эти два материала хранятся отдельно, мы смешиваем их во время процесса LSR с помощью оборудования для литья под давлением с холодным литником.

Вулканизация — это химическое сшивание длинных цепей эластомера, высвобождение энергии и экзотермическая реакция. Отсюда образуется трехмерная матрица, потому что катализатор связывает вместе длинные цепи.Сложная сеть улучшает механические свойства резины.

Как вулканизированная резина влияет на автомобильный рынок

Процесс вулканизации для производства автомобильных резиновых изделий может обеспечить эластичность и термическую стабильность любого продукта, который вам нужен. Когда мы смешиваем катализатор и метилгидросилоксан, сразу начинается отверждение. Когда образуются химические связи, выделяется тепло, которое увеличивает температуру системы. По мере увеличения температуры смолы вязкость уменьшается.Он выпускает пузырьки воздуха и обеспечивает лучший поток.

Хотя температура в процессе вулканизации повышается, вязкость материала увеличивается. По достижении соответствующей точки гелеобразования смола перестает течь, а это означает, что достигнут предел температуры и вязкости. По мере продолжения отверждения сшивание прекращается, так как вязкость увеличивается, а скорость диффузии снижается.

Когда дело доходит до автомобильных уплотнений, промышленность полагается на детальную вулканизацию силиконового каучука для получения высококачественной продукции.Чтобы получить более полное представление о процессе вулканизации LSR, посмотрите, как это делается на сайте SIMTEC Silicone Parts.

Вулканизация — Каучук как натуральный продукт, Вулканизация и свойства вулканизированной резины — Крест, процесс, сера и цепи

2 минуты чтения

Каучук как натуральный продукт, Вулканизация и свойства вулканизированной резины

Вулканизация — это процесс, при котором молекулы каучука (полимеры или макромолекулы, состоящие из повторяющихся звеньев или мономеров, называемых изопреном) сшиваются друг с другом путем нагревания жидкого каучука с серой .Сшивание увеличивает эластичность и прочность резины примерно в десять раз, но степень сшивки необходимо контролировать, чтобы избежать образования хрупкого и неэластичного вещества. Процесс вулканизации был случайно обнаружен в 1839 году американским изобретателем Чарльзом Гудиером (1800-1860), когда он уронил каучук, содержащий серу, на горячую плиту. Goodyear продолжил это открытие и впоследствии разработал процесс вулканизации. В 1844 году компании Goodyear был выдан патент США № 3644.

Рисунок 1. Процесс вулканизации. Иллюстрация Ганса и Кэссиди. Предоставлено Gale Group.

Натуральный каучук происходит из каучука дерева ( Hevea brasiliensis ) и представляет собой белую жидкость молочного цвета, называемую латексом , . Большая часть каучука поступает из Малайзии и других стран Востока Азия . Латекс также можно увидеть как белую жидкость в стеблях одуванчика. Латекс из дерева на самом деле представляет собой суспензию частиц каучука в воде .Каучук представляет собой полимер (длинная цепь, состоящая из повторяющихся звеньев) изопрена. Натуральный каучук относительно реактивен и особенно подвержен окислению.

В процессе вулканизации добавленная сера позволяет разорвать некоторые связи C-H и заменить их связями C-S. В процессе вулканизации цепи полиизопрена сшиваются друг с другом. Сшитые молекулы создают трехмерную сеть из резины. Каждая поперечная связь представляет собой цепь примерно из восьми атомов серы между двумя длинными цепями полиизопрена.

Вулканизированный каучук примерно в 10 раз прочнее натурального каучука, а также примерно в 10 раз жестче. Однако он по-прежнему очень эластичен, а это значит, что его можно растягивать обратимо. Эластичные полимеры иногда называют эластомерами. Оптимальное количество серы для добавления в каучук составляет около 10% по весу. Добавление избытка серы дает очень хрупкое и неэластичное вещество, называемое эбонитом. Искусственный или синтетический каучук также можно вулканизировать, и этот процесс аналогичен.

На рисунке 1 показано, что происходит с каучуком, когда длинные цепи полиизопрена сшиваются. В части а макромолекулы изогнуты и расположены беспорядочно. В части b цепи сшиты, но все же расположены случайным образом. Молекулы выравниваются, когда резина растягивается. Если бы отдельные цепи не были сшиты, каждая цепочка могла бы свободно скользить друг мимо друга.

Ресурсы

Периодические издания

«Чувство плохой чувствительности к латексу.» The Economist 32 (14 ноября 1992 г.): 105.

Смит, Эмили, Т. «Резина такая жесткая, что нужно пройти лишнюю милю». Деловая неделя (11 февраля 1991 г.): 80.

Уокер, Джерли. «Почему первые несколько затяжек труднее всего, когда вы надуваете воздушный шар?» Scientific American (декабрь 1989 г.): 136.

Дополнительные темы

Science Encyclopedia Science & Philosophy: Семейство вербеновых (Verbenaceae) — лиственные тропические породы семейства вербеновых – Велфаризм

Руководство по резине для новичков: вулканизация резины

Существует множество способов формования резиновых деталей. В части 3 этого руководства обсуждаются оставшиеся наиболее популярные процессы, используемые сегодня в промышленности.Как упоминалось ранее, процесс превращения резиновых смесей в готовые к употреблению продукты — это вулканизация. Существуют различные типы вулканизации, каждый из которых дает уникальный конечный продукт. Существует открытая вулканизация, которая может происходить горячим воздухом или паром. Вулканизация в сушильных шкафах не очень эффективна из-за плохой теплопередачи горячего воздуха. Открытая паровая вулканизация происходит в больших контейнерах, называемых автоклавами, с обогреваемой рубашкой и закрытой камерой, в которую помещаются изделия и вводится пар.Насыщенный пар имеет лучшую теплопередачу, что приводит к более короткому времени отверждения при более высоких температурах. Открытое паровое отверждение обычно используется при производстве экструдированных изделий, таких как шланги, кабели и ленты. Непрерывная вулканизация — это однопоточная операция, формованный неотвержденный продукт перемещается по отверждающей среде, такой как жидкость, горячий воздух, пар, микроволны и инфракрасное излучение, а также высокоэнергетическое излучение, затем резина разрезается для производства экструдированных изделий, проводки с покрытием , конвейерные ленты и настил.Непрерывная вулканизация в жидких ваннах называется LCM (жидкий метод отверждения). В этом процессе экструдат пропускается через подходящую горячую ванну сразу после выхода из экструдера. Температура ванны обычно составляет 200-300 градусов Цельсия, состоящей из смесей солей, полигликолей, силиконового масла и металлических сплавов. Туннели горячего воздуха могут использоваться для непрерывной вулканизации тонких изделий. Непрерывная вулканизация в паровых трубах используется в основном в кабельной промышленности. Плоские резиновые изделия, такие как конвейерные ленты и напольные покрытия, непрерывно вулканизируются методом Rotocure.Этот процесс включает использование широкой стальной ленты, которая прижимает изделие к большим медленно вращающимся нагретым барабанам. Микроволновая энергия обычно используется для предварительного нагрева резиновых деталей перед обработкой другой средой, например, горячим воздухом. Инфракрасное излучение также используется для непрерывного отверждения, при котором инфракрасные лампы передают тепло. Высокоэнергетическая радиационная непрерывная вулканизация достигается за счет использования гамма-излучения кобальта 60 или электронных лучей. Холодная вулканизация может происходить при комнатной температуре под воздействием паров монохлорида серы; однако этот отвердитель был заменен ультраускорителями, которые могут вызывать вулканизацию при комнатной температуре.Постотверждение — это процесс, который может использоваться для некоторых типов эластомеров для улучшения одного или нескольких свойств вулканизата (только что вулканизированного каучукового продукта).