Самодельные шестерни

Шестерёнка своими руками

«Копался» в интернете и ни где не нашёл как можно сделать шестерёнку без компьютерных программ и станков.

Оказалось всё просто. У любого мастера под рукой найдётся:

И так начнём; для изготовления нам потребуется: кусок фанеры, карандаш, линейка, ножовка по металлу или лобзик (у меня циркулярная пила в помощь), 2 сверла (у меня 8 и 3 мм), диск пилы или отрезной диск по камню (главное, что бы были зубцы), ручная или электрическая дрель, напильник с крупной насечкой.

Для начала возьмём квадратный кусок фанеры, найдём середину проведя 2 диагонали.

Накладываем пильный диск так, что бы зубцы совпадали с диагоналями

И сверлим отверстия выбрав «шаг» для будущих зубцов шестерни.

Рассверлим полученные отверстия до 8 мм. и с помощью лобзика (я делал на циркулярке) выпилим правильный круг.

Нанесём линии проходящие через центр круга, соединяя противоположные стороны 8и мм. отверстий и выпилим заштрихованные сектора.

отверстий и выпилим заштрихованные сектора.

С помощью лобзика или циркулярки подравняем полученные зубцы до нужной длинны.

Нанеся линии (чёрные) на полученную заготовку, подрезаем зубцы шестерни.

Далее подработав напильником получаем готовый продукт

Так же мне нужна ещё и маленькая шестерёнка, для «привода». Её я делал аналогично большой, но использовал отрезной круг по камню.

Если большая шестерня у меня на 20 зубьев, то малая на 9 зубьев.

Определив центра на основании получил шестерёнчатую передачу, которую собираюсь употребить в другом изделии.

Удачи в делах и изысканиях! Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать деревянные шестерни

Эта страница также доступна на испанском

Некоторых людей пугает перспектива изготовления своих деревянных шестеренок. для зажимного приспособления коробки подачи винта. Так что я решил, что затрону тему изготовления снаряжения более подробно.

Так что я решил, что затрону тему изготовления снаряжения более подробно.

Вы можете щелкнуть любое изображение в этой статье, чтобы увеличить его.

Метод, который я использую для изготовления шестерен для зажимного приспособления коробки передач, такой же, как и для шестерен деревянного фрезерного подъемника, но в этой статье я остановлюсь на зажимах для шарнирного соединения.

Очень важно использовать хорошую фанеру для шестеренок. Ель обыкновенная или пихта у фанеры слишком грубые слои, а древесина недостаточно прочная. А вот фанера из балтийской березы, покрытая тонкими слоями березы, делает отличный материал. Вы также можете добиться успеха с использованием сверхвысокомолекулярного пластика, масонита или фенола. Но обычные доски или нормальные фанеру использовать не рекомендуется.

Начните с создания шаблона для формы шестеренки. Есть несколько способов сделать шаблон шестеренки.Вы можете использовать бесплатный онлайн-генератор шаблонов шестеренок, или мой более сложный генератор шаблонов шестеренок, или, если вы используя планки коробчатого соединения или планы подъема маршрутизатора, вы можете просто распечатать шаблоны подходящего размера прямо из планов. Приспособление для шарнирного соединения планирует даже включают шестерни любого размера до 48 зубьев.

Приспособление для шарнирного соединения планирует даже включают шестерни любого размера до 48 зубьев.

Приклейте бумажный шаблон к куску березовой фанеры толщиной около 10 мм. Я всегда приклейте его, нанеся очень тонкий слой столярного клея по краю шестерни, а затем нажатие на бумажный шаблон.

Затем используйте шило, чтобы проткнуть отверстие в центре между каждыми двумя зубьями шестерни.

С помощью сверла под штифт 5/16 (8 мм) просверлите отверстие в каждом промежутке между зубы. 5/16 дюйма — это как раз тот размер, который подходит для расстояния между зубьями, используемого в шестерни для шарнирного зажима или подъемника фрезерного станка.

Проделанные шилом выемки помогают центрировать острие сверла на каждом отверстии. Обратите внимание, что сверло режет немного дальше, чем предполагает шаблон, но это нормально.

Поскольку мои шестерни должны зацепляться под углом 90 градусов, лучше всего наклонить стол при выполнении надрезов по бокам зубов. Это приводит к зубья, которые слегка сужаются к ответной шестерне.

Это приводит к зубья, которые слегка сужаются к ответной шестерне.

Стол должен быть наклоняется вправо при резке левой стороны зуба и влево при резке правой стороны зубов, чтобы зубы сужались к низу.

Я также использую этот кусок фанеры, прикрепленный к столу, как своего рода нулевой зазор вставка ленточной пилы, которая сокращает разрыв на нижней части шестерни.

На самом деле относительно легко сделать пластины с нулевым зазором для моей ленточной пилы, но Установка на стол вставки с нулевым зазором вокруг лезвия может быть плохой идеей.

Если ваш стол ленточной пилы нельзя наклонить влево ( моя самодельная ленточная пила не наклоняется влево), можно импровизировать, накрыв кусок фанеры и наклонить с помощью распорки.

Если вы делаете обычные шестерни, которые зацепляются в одной плоскости (в отличие от шестерен, которые неидеально сетка под углом 90 градусов для моих приспособлений), вы не должны обрезать зубы под углом, поэтому весь наклон стола не требуется.

С промежутками между зубами, уже вырезанными просверленными отверстиями, в нижней части зубьев не нужно резать сбоку, поэтому идет довольно быстро.Увидев на YouTube различные видео самодельных станков с ЧПУ, режущих шестерни, Я почти уверен, что могу вырезать вручную быстрее, чем большинство самодельных станков с ЧПУ, особенно потому, что ЧПУ станкам обычно требуется два или три прохода для такой толщины материал.

После обрезки боковых сторон зубов я обрезаю все зубы по длине.

После вырезания всех зубьев и просверливания центрального отверстия шаблон не нужно больше. Обычно я шлифую его ленточной шлифовальной машиной.Это помогает сначала соскрести резцом как можно больше.

Пора опробовать новую шестерню, установив ее на мое приспособление для шарнирного соединения. Этот работал нормально, без любая привязка. Если вы делаете свое первое снаряжение, вы можете попробовать его перед шлифовкой шаблона, на всякий случай посмотреть, что может остаться линий на шаблоне при его небольшой настройке.

Если некоторые части вашего снаряжения заедают, вы можете использовать файл, чтобы изменить форму зубы.

Вы едва можете увидеть, как зубы слегка сужаются к низу на этом снимке. Но это имеет большое значение. Раньше я не заострял зубы, и они обычно требовали немного поработать с файлом, чтобы они не связывались.

Для коробчатых шарнирных приспособлений мне нужно прикрепить ручку к шестерне. Но толщина 10 мм березовая фанера слишком тонкая, чтобы винт мог хорошо держаться, поэтому я всегда склеиваю брусок для части шестерни.

Далее наношу два-три слоя лака.Я считаю, что лак помогает связать волокна зубья вместе, чтобы уменьшить износ. Это также помогает шестерне легче скользить по джиг, чтобы было легче повернуть.

Если вы не хотите возиться с лаком, возможно, стоит затвердеть зубы, нанеся немного столярного клея по краям.

Мне нравится использовать винт с гладким стержнем для ручки. Но короткие шурупы по дереву Всегда держите нитки до головы. Так что я использую гораздо дольше вместо этого шуруп по дереву, и я отрезал винт нужной длины с помощью угловой шлифовальной машины.

Так что я использую гораздо дольше вместо этого шуруп по дереву, и я отрезал винт нужной длины с помощью угловой шлифовальной машины.

Всегда весело видеть летят искры. Обычно искр не так много, но я специально режу быстро, чтобы получить больше искры на картинке. Я прорезал этот винт примерно за секунду. Возможно маленький слишком быстро!

Я удерживал винт, ввинчивая его в кусок дерева и зажимая этот кусок дерево в тисках. У вас может возникнуть соблазн отрезать шуруп ножовкой, но стальные шурупы слишком сложно хорошо распилить пилой.

После отрезания я снимаю заусенцы и делаю на конце небольшой конус. так что я все еще могу залезть в дыру.Я намеренно просверливаю отверстие под винт на небольшая сторона, так что винт будет входить очень плотно.

Вверните винт ручки до упора, затем выверните его примерно на четверть оборота. так, чтобы ручка свободно вращалась на стержне винта. Также убедитесь, что винт не торчит низ шестерни.

Вот и все. Я сделал около десяти шестерен разных размеров для своей коробки совместная джиг-приманка, но на самом деле так много не нужно. Просто каждый раз, когда мне нужно пространство режет с интервалом, для которого у меня еще нет подходящей шестерни, я просто делаю точный размер снаряжение для этого.

Просто каждый раз, когда мне нужно пространство режет с интервалом, для которого у меня еще нет подходящей шестерни, я просто делаю точный размер снаряжение для этого.

| И напоследок видео всей процедуры! |

Проекты и инструменты для зубчатых передач:

Вернуться на мой сайт Woodworking

.

Самодельный генератор шаблонов шестеренок — HomemadeTools.net

ОПИСАНИЕ:

Самодельный шаблонизатор шестерен, используемый для изготовления шестерен.

Новейшие сообщения на форуме

- Мобильный военный механический цех — фотографии, видео и руководство пользователя Toolmaker51 на 2020-09-20 12:07:43

- Улучшенная идея | Как сделать легкие тиски для углового сверлильного станка своими руками | БЕСПЛАТНЫЕ ПЛАНЫ от Christofix на 2020-09-20 10:11:23

- Мисс Вселенная 1961 года — фото Marksbug 2020-09-20 10:11:23

- Женщина с FN Five-seven — фото Marksbug 20.

09.2020 10:09:50

09.2020 10:09:50 - Изготовление черепицы из кедра — видео от Marksbug, 2020-09-20 10:07:54

- Женщины из Тик Ток — гифки от Marksbug 2020-09-20 09:59:45

- УДИВИТЕЛЬНАЯ ИДЕЯ ИНСТРУМЕНТОВ ДЛЯ ВАШЕГО МАГАЗИНА !! автор: orioncons36, 2020-09-20 09:14:05

- Почему бритвы тускнеют — видео Филипа Дэвиса, 2020-09-20 08:59:47

- Зажим для листового металла от mklotz 2020-09-20 08:03:40

- Персидский боевой топор — фото Altair 20.09.2020 06:07:02

Родственные самодельные инструменты:

.

Самодельный зуборезный станок — HomemadeTools.net

ОПИСАНИЕ:

Самодельный зуборез, изготовленный из калибровочной пластины.

Новейшие сообщения на форуме

- Мобильный военный механический цех — фотографии, видео и руководство пользователя Toolmaker51 на 2020-09-20 12:07:43

- Улучшенная идея | Как сделать легкие тиски для углового сверлильного станка своими руками | БЕСПЛАТНЫЕ ПЛАНЫ от Christofix на 2020-09-20 10:11:23

- Мисс Вселенная 1961 года — фото Marksbug 2020-09-20 10:11:23

- Женщина с FN Five-seven — фото Marksbug 20.

09.2020 10:09:50

09.2020 10:09:50 - Изготовление черепицы из кедра — видео от Marksbug, 2020-09-20 10:07:54

- Женщины из Тик Ток — гифки от Marksbug 2020-09-20 09:59:45

- УДИВИТЕЛЬНАЯ ИДЕЯ ИНСТРУМЕНТОВ ДЛЯ ВАШЕГО МАГАЗИНА !! автор: orioncons36, 2020-09-20 09:14:05

- Почему бритвы тускнеют — видео Филипа Дэвиса, 2020-09-20 08:59:47

- Зажим для листового металла от mklotz 2020-09-20 08:03:40

- Персидский боевой топор — фото Altair 20.09.2020 06:07:02

Родственные самодельные инструменты:

.

| Pantorouter — это станок для резки шипа , основанный на шаблоне , который имеет все виды использования для резки сложных деревянных швов Планы Pantorouter | Pantorouter XL — это увеличенная версия моего pantorouter, предназначен для установки врезных роутеров. Он также имеет больший диапазон движения. Но занимает больше места. Но занимает больше места. Pantorouter XL чертежи | ||

| Самодельная ленточная пила не должна быть компромиссом. Никаких нестандартных металлических деталей не требуется. Ленточнопильные чертежи | Меньшая 14-дюймовая ленточная пила , которая также превращается в легкую пилораму ленточная пила / пилорама 14 дюймов | ||

| Самодельная 20-дюймовая ленточная пила с 13-дюймовым (34 см) усилием пилы, и достаточно большой, чтобы вмещать пил. 20 «чертежи ленточной пилы | |||

| Этот пантограф роутера отличается от обычных тем, что он поддерживает вес роутера . Это позволяет также контролировать глубину пропила , и дает намного лучший обзор пропила. Пантограф для трехмерного фрезерования | Подъемник для маршрутизатора с углом наклона до 45 °. Это действительно расширяет возможности для создания нестандартных молдингов , даже с базовыми наборами фрезерных бит .  Подъемник фрезерный поворотный | ||

| Шаблон с использованием механизма подачи шурупов до точно вырезает в древесине отверстия для изготовления коробчатых и пальцевых соединений на настольной пиле. Одновременно можно разрезать до восьми досок . Приспособление для соединения коробки с винтом | Копировальный резчик роутера.Копирует сложные 3D-формы. Четыре оси (маршрутизатор может наклоняться) и магазины компактнее коммерческих машин. Фрезерный копировально-резьбовой станок | ||

| Пазорезный станок с использованием фрезерного станка. легко настраивается, режет чище, а быстрее, чем большинство других долбежных машин . Станок долбежный | Зажим для шипа, который позволяет обрезать обе стороны шипа с помощью простой щелчок рычага для большей скорости и многого другого точная шипорезная резка. Быстросъемный кондуктор | ||

| Приспособление для настольной пилы «ласточкин хвост». Позволяет расширить разнообразие, и больший размер сустава, чем это возможно с приспособление для роутера. Приспособление для настольной пилы «ласточкин хвост» | Меньше, чем обычный пылесборник, тише и потребляет меньше энергии, чем промышленный пылесос. Маленький пылеуловитель | ||

| 12-дюймовый фуганок, изготовленный из деталей дешевой толщины 12 дюймов. строгальный станок. Легко переносить двумя людьми. Самодельный фуганок | Самодельная настольная пила на основе циркулярной пилы, с более надежный способ крепления пилы и простой механизм регулировки глубины Самодельная настольная пила | ||

Ленточная шлифовальная машина размером 6 x 48 дюймов, может использоваться как обычная ленточная шлифовальная машина. или перевернут на бок для использования в качестве шлифовальной машины для кромочной ленты или перевернут на бок для использования в качестве шлифовальной машины для кромочной ленты 6 «x 48» ленточная шлифовальная машина | Ленточная шлифовальная машина размером 1 x 42 дюйма.Использует более длинные ремни (42 дюйма), чем большинство ленточные шлифовальные машины. Глубокая глотка и сменные валики Позвольте этой шлифовальной машине шлифовать выпуклые и вогнутые края, заменяя шпиндельные шлифовальные машины для большинства приложений, они быстрее и менее пыльный. Ленточно-шлифовальная машина 1 «x 42» | ||

| Станок настольный деревянный на деревянных опорах. Этот токарный станок длиной 80 см с двигателем мощностью 1/3 л.с. может использоваться для поворота шпинделей длиной до 43 см и чаш до 26 см в диаметр. При весе всего 20 фунтов без мотора его легко убрать, когда не используется. Чертежи токарных станков по дереву | |||

Деревянный фрезерный подъемник без наклона. Это мой старый дизайн до Я придумал вариант с наклоном. Это мой старый дизайн до Я придумал вариант с наклоном. Деревянный фрезерный подъемник | Мельница для яблок, для получения сока из яблок. Яблоки для эффективного отжима сока необходимо мелко измельчить нажатием. Мельница для яблок | ||

| Получите скидки, если купите более , чем один план на странице покупок. Скидки на многократные покупки | |||

Программное обеспечение для плотников | |||

| Увеличьте свои планы деревообработки до 1: 1.Программа для создания полноразмерных многостраничных распечаток с чертежей и моделей САПР. Программа BigPrint | Мой генератор шаблонов шестеренок позволяет печатать бумажные шаблоны для вырезание шестерен из фанеры ленточной пилой. Многие тоже его используют с фрезерными станками с ЧПУ. Конструкция шестерен и программа-генератор шаблонов | ||

| Программа для вашего компьютера для изготовления трафаретных блоков с использованием любого шрифта на вашем ПК.  Программа трафарета | |||

Еще планы на продажу: Игрушки и мебель(скидки при покупке более одной) | |||

.

🛠 Режем шестерёнки из фанеры на ЧПУ 👈

Вырезано на станке:

Вырезано ручным лобзиком + подгонка надфилем:

Как-то пару лет назад мне нужны были шестерни для моих самодельных станочков. Сегодня могу резать их почти в промышленных масштабах на самодельном ЧПУ.

Тогда, два года назад, шестерни я вырезал из фанеры и долго подтачивал зубъя надфилем. Понял, что руками вырезать шестерни это не дело и нашел фирму, которая режет пластик. Далее заказывал шестерни из пластика 4 мм, резались они на лазерном станке. Было крайне неудобно кататься по городу за парочкой новых шестерёнок.

Сегодня любую шестерню могу вырезать сам, теперь на своём станке с ЧПУ. Вот первые шестеренки полученные за 24 минуты работы станка:

youtube.com/embed/8Wj28ji1pfA?rel=0″/>

Качество шестерни, вырезанной на ЧПУ, заметно лучше, чем выпиленных вручную. Дальше я буду осваивать резку пластика, а пока балуюсь со станком и вот какие получились у меня ещё квадратные шестерёнки 🙂

КОММЕНТАРИИ

-

Предлагаю сегодня сделать подставку под горячее, а точнее для чашек. Многие из нас сами или наши родные и близкие любят посидеть за компьютером с чашкой горячего чая или кофе. С такой подставкой теперь можно не бояться испортить поверхность стола.

Yuseka

13.02.2012 -

Подобных телефонов давно уже не выпускают, теперь детские телефоны работают без проводов на радиосвязи или вообще ребята общаются по мобильным телефонам.

Дмитрий ДА

09.03.2009 -

Побольше бы таких выставок, а то в последнее время дети из-за компьютера не вылезают.

Дмитрий ДА

30.05.2010

[НОУ-ХАУ!] Восстановление Пластмассовой Шестерни

ЭкономияSavedRemoved 1

Не секрет, что пластмассовые шестерни все больше вытесняют металлические аналоги в бытовых приборах, автомобилях, медицинском и промышленном оборудовании и не только. Но у них один недостаток – они менее прочные, чем металлические аналоги. Что делать, если у шестеренки в машине или бытовом приборе сточились или сломались зубья? Ведь так не хочется тратить деньги на новую. Тем более, что точно такую деталь не всегда легко найти. Мы расскажем вам, как продлить срок службы пластмассовой шестерни.

Содержание:

Читайте также: Лучшая ножовка: выбираем пилы по дереву и по металлу для хозяйства и профессиональной работы | ТОП-10: Рейтинг +Отзывы

Материалы для работы

Для того, чтобы восстановить пластмассовую шестерню, вам понадобятся:

- двухкомпонентный эпоксидный клей для пластика;

- старая зубная щетка;

- обезжириватель;

- емкость, в которой может полностью поместиться шестеренка;

- картонка и палочка для смешивания компонентов клея;

- машинное масло.

При покупке эпоксидного клея убедитесь, что он подходит для склеивания изделий из пластмассы.

Шаг 1. Обезжириваем поверхность

В небольшую емкость наливаем теплую воду и добавляем в нее растворитель жира. С помощью зубной щетки тщательно моем поврежденную шестеренку, чтобы клей лучше схватился. Споласкиваем под проточной водой. Даем шестеренке полностью высохнуть.

Источник: https://youtu.be/JAR7_VsbdKw

Шаг 2. Готовим клей

Выдавливаем из одного, а затем из другого тюбика необходимое количество клея в пропорциях, указанных в инструкции и смешиваем компоненты с помощью палочки. Если получился жидкий клей, то нужно дать время, чтобы он немного загустел до консистенции домашней сметаны. При этом он должен остаться пластичным. Не забываем помешивать его.

Источник: https://youtu.be/JAR7_VsbdKw

Время затвердевания клея у разных производителей может сильно отличаться. Поэтому перед началом работы с клеем следует подробно ознакомиться с инструкцией.

Шаг 3. Наносим клей

1

Когда клей достигнет нужной консистенции, наносим его с помощью палочки на поврежденный участок шестеренки.

Источник: https://youtu.be/JAR7_VsbdKw

2

Следим за тем, чтобы были хорошо обработаны все поврежденные части шестеренки.

Источник: https://youtu.be/JAR7_VsbdKw

Шаг 4. Даем клею высохнуть

1

Для этого кладем шестерню так, чтобы обработанная клеем поверхность оказалась сверху и ни с чем не соприкасалась. Можно что-то подложить под нижнюю часть, так чтобы шестерня оставалась в зафиксированном положении.

Источник: https://youtu.be/JAR7_VsbdKw

2

Чтобы ускорить процесс высыхания клея, можно воспользоваться обычным бытовым или же строительным феном.

Источник: https://youtu.be/JAR7_VsbdKw

3

В результате мы получили заготовку, из которой будем восстанавливать поврежденный участок шестерни.

Источник: https://youtu.be/JAR7_VsbdKw

Шаг 5. Формируем зубья шестерни

1

Берем часть механизма, в котором использовалась поврежденная шестерня. Обрабатываем шестерню, с которой в процессе работы соприкасалась сломанная деталь, машинным маслом или солидолом.

Обрабатываем шестерню, с которой в процессе работы соприкасалась сломанная деталь, машинным маслом или солидолом.

Источник: https://youtu.be/JAR7_VsbdKw

2

Надеваем поврежденную шестерню на прежнее место.

Источник: https://youtu.be/JAR7_VsbdKw

3

Вращая заготовку вокруг оси то в одну, то в другую сторону, прокатываем ее по обработанной маслом шестерне, тем самым формируя зубья.

Источник: https://youtu.be/JAR7_VsbdKw

4

В результате получаем полноценную шестерню.

Источник: https://youtu.be/JAR7_VsbdKw

ВИДЕО: Простой способ восстановления пластиковой шестерни

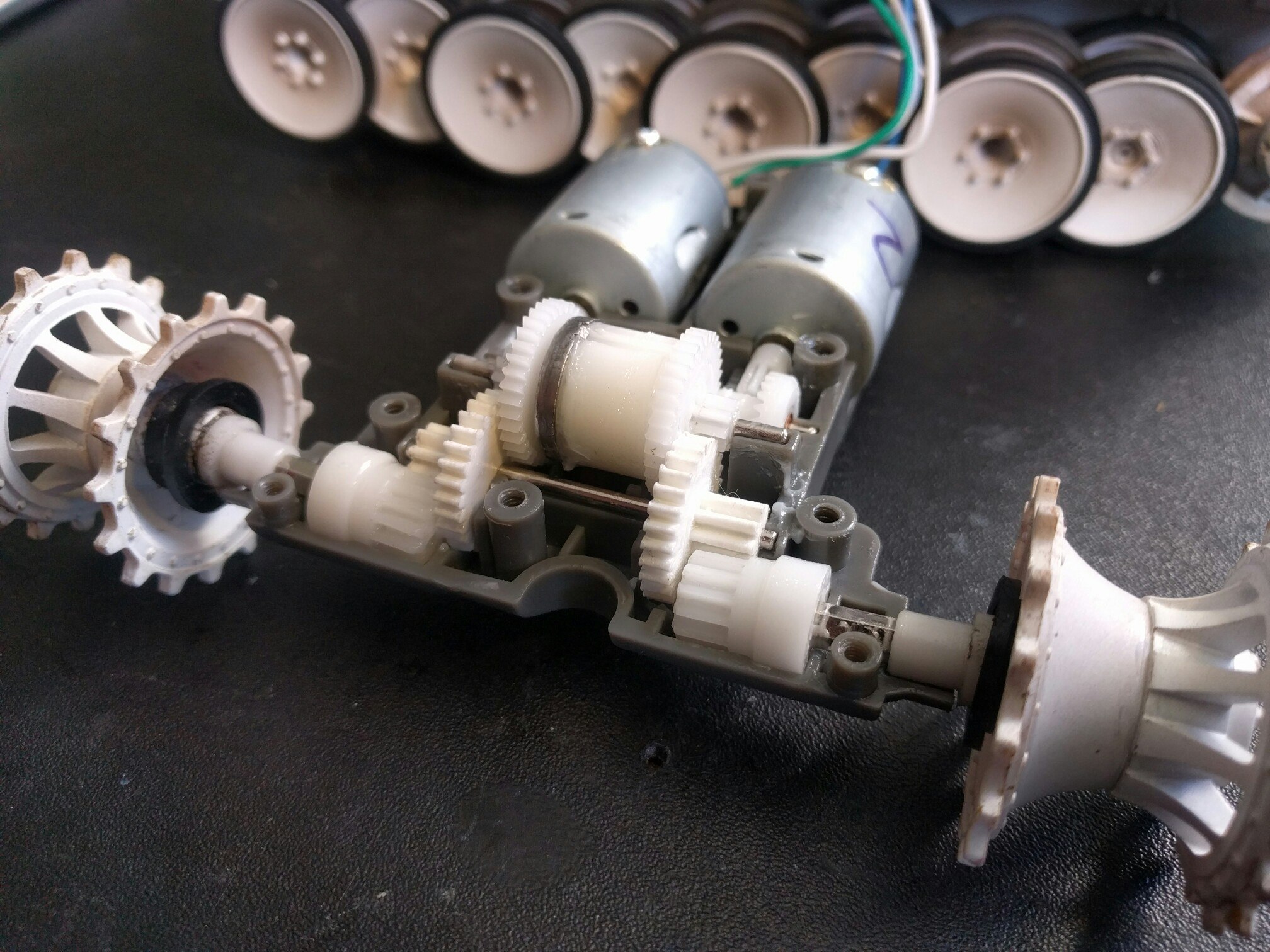

Самонаводящиеся солнечные панели с управлением от мобильника — Этап 3: изготовление шестерен

Этап 3: изготовление шестерен

Передаточное отношение на валах 4:1 достигается за счет больших размеров шестерен.

Передаточное число определяется отношением диаметров шестерен к количеству зубцов на них, чему удовлетворяет следующее уравнение:

D1/ТС1 = D2/ТС2

Где D — диаметр, ТС = количество зубов.

Диаметрами считаются расстояния между центрами колышек, расположенными на противоположных сторонах каждой шестерни, как показано на рисунках.

Количество зубов определяется допустимым расстоянием между ними, то есть беговой дорожкой шестерни. Она ограничена диаметром штифтов и зазором между ними, который можно допустить, чтобы не было мертвого хода между шестернями. Окончательно было решено ставить 48 зубов на большой шестерни и 12 на малой. Минимальный зазор между колышками определяется их диаметром.

Минимальный зазор или длина хорды = 2 диаметрам колышек.

На практике необходимо брать немного больше, потому что нужно, чтобы ведущий колышек был в контакте лишь с одним ведомым. Толкающий колышек должен свободно скользить вниз между двумя принимающими.

Длина дуги зазора = (3.14 * D/ТС) > длины хорды = 2 * диаметр колышка.

Принимаем: длину дуги = 0. 641 * 2 * диаметр колышка = 12.7 мм

641 * 2 * диаметр колышка = 12.7 мм

Примечание: для большого круга можно сделать приближение, что длина дуги = длине хорды.

Диаметр круга установки колышек малой шестерни D1 = 62 мм, а у большой шестерни D2 = 249 мм. Колышками являются дюбеля диаметром 6,4 мм из твердых лиственных пород длиной 32 мм. Такие дюбеля можно найти в строительных магазинах Lowes или Home Depot.

Шестерни были смоделированы с помощью 3D CAD SolidWorks, затем их рисунки сохранены в формате DXF. Файлы DXF импортированы в программу CamBam, чтобы сгенерировать g-code — код на языке программирования, понятном для станка с ЧПУ. Файлы CamBam прикрепляются хорошо, просто надо удалить расширение pdf после названия — они не являются PDF-файлами, но распознаются станком с ЧПУ. Подробно об этом написана целая статья, но многие не будут пользоваться этим способом.

Можно распечатать чертежи, и по шаблонам вырезать шестерни электролобзиком.

Шестерни наиболее сложная часть устройства и должны быть вырезаны точно, чтобы каждый зубец был задействован при вращении. В общей сложности надо 4 шестеренки, двух разных типов. Большие шестерни имеют различные диаметры отверстий в центре: у одной из них 9.5 мм, а в другой 19 мм.

После того, как шестерни будут вырезаны любым удобным для вас способом, надо вбить колышки на свои места. Удобно использовать отрезок доски толщиной 19 мм, дабы определить, что все колышки забиты на одинаковую глубину. Другой метод сборки подразумевает высверливание отверстий одинаковой глубины до 13 мм в шестерне для упрощения выравнивания колышек по высоте.

Все файлы для скачивания, находятся в конце шага 14: Веб-приложение и интерфейс телефона.

Далее: Этап 4: вырезание гнезд для подшипников

Шестерни и рейки на ЧПУ фрезере без дополнительной оснастки и модульной фрезы / Хабр

Наверное, многие, просматривающие раздел «DIY или сделай Сам» сталкивались с необходимостью найти/подобрать подходящую пару шестерней или готовый редуктор под свой проект. А так же сталкивались с трудностями данного поиска.

А так же сталкивались с трудностями данного поиска.

Возможность изготовлять шестерни самостоятельно давно меня интересовала. Заводские методы нарезки шестерней модульными фрезами и пр. промышленными способами мало применимы в домашних условиях. А изготовить на заказ стоит безумные деньги за одну штуку или хотят партию от 1000 шт.

Различные попытки отливать шестерни из эпоксидной смолы и пластмасс закончились ничем.

- Для формовки все равно нужен образец, а это не всегда возможно.

- Отливки требует «доработки напильником».

- Полученные шестерни хрупки и часто имею дефекты.

На шестерни изготовленные на 3D принтере, без слез смотреть нельзя. Хотя какую то часть задач они покрывают.

Мысль о том, что правильную шестерню можно сделать на 3-х координатном ЧПУ станке без дополнительной оснастки мне пришла в голову не сразу. Но, эксперименты показали, что идея рабочая.

Как ни странно, но этот метод никто не применяет. Все вырезают модульной фрезой и на тематических форумах DIY полно вопросов «а как же шестерню изготовить/заказать/найти».

Все вырезают модульной фрезой и на тематических форумах DIY полно вопросов «а как же шестерню изготовить/заказать/найти».

После многих экспериментов остановился на варианте плагинов для inkscape.

Плагин для inkscape “gears_evolvente.py” (Copyright © 2011 Dave Web), немного доработанный для формирования дополнительных элементов (обозначение центра, дырка, доп. окружность – pitch диаметр и пр.)

Плагин для создания рейки rack_gear.py (Copyright © 2013 Brett Graham). Тоже дорабатывал по мелочи.

Модуль 1мм, как минимальный модуль, который фреза 1мм вырезает без серьезных отклонений от необходимой формы. В качестве материала идеально подходит текстолит или стеклотекстолит. Дополнительная обработка готовых шестерен и реек не требуется.

Вырезанные таким методом шестерни использую и разных проектах. Шестерни выдерживают приличную нагрузку и износа пока не замечено.

Люфт рейки и шестерней

Эксперименты показали, что люфт в паре «рейка-шестерня» по микрометру с часовой шкалой составляет 0. 05-0.07 мм при нагрузке на рейку в пределах 0.5-1Кг.

05-0.07 мм при нагрузке на рейку в пределах 0.5-1Кг.

Данный люфт был при выставленном зазоре в паре достаточном, что бы перемещение было легким и без заеданий. Зазор выставляется жестким прижимом рейки винтами (овальное отверстие на рейке). Шестерня на оси шагового двигателя. Двигатель намертво прикручен к основанию.

Люфт в зацеплении шестерней субъективно не хуже чем в паре заводских металических шестерней с модулем 2мм.

Нелинейность рейки

К сожалению, точного инструмента, позволяющего замерить линейность перемещения — у меня нет. Используя штангенциркуль удалость только определить, что погрешность линейного перемещения на 50мм (по шагам шагового двигателя) не превышает 0.5мм (точнее определить сложно).

Использование самодельных шестерней и реек для самодельных конструкций – вполне здравая идея.

Себестоимость изготовления – минимальна для мелких партий и единичных экземпляров.

Основной недостаток приводов на паре шестерня-рейка: Более шумная работа, чем при использовании ремня или ШВП. Впрочем, этого и следовало ожидать.

Впрочем, этого и следовало ожидать.

Самодельный редуктор из шестерен жигулей

Редуктора своими руками

Самодельный червячный редуктор своими руками для самодельного мотоблока.

Решил сделать мотоблок, соответственно понадобился понижающий редуктор. Хочу рассказать и показать, как я относительно сделал редуктор с передаточным числом 1:29.

Первое с чем надо определится, это во сколько раз он будет понижать. Мне надо было раз в 30. Для этого, нашёл прямозубую шестерню на 29 зубьев от коробки мотоцикла «урал».

Измеряем расстояние между зубьями у меня 8 мм. Теперь нужно узнать есть ли на токарном такой шаг, оказалось есть ну и точим профильным резцом червяк. Посадки для подшипников оставил на 1 мм больше, после закалки проточил в размер.

С корпусом я потратил больше всего времени. Посадочные места для подшипников шестерни, расточил на токарном за одну установку.

Червяк вставленный в подшипники и корпуса положил прямо на шестерню, т.е. они заняли нужное положение относительно друг друга, дальше короткими прихватками стал приваривать всё вместе, следя чтоб не зажало.

Остаётся приварить крепёж по месту и залить масло в редуктор.

Самодельный редуктор установлен на мотоблок, по началу редуктор грелся градусов до 70, в конце вспашки стало терпимо.

У двигателя 3600 об/мин, мощность 6,5 л.с, хотя максимальный крутящий момент при 2500 об/мин. Считаю, что этого маловато, запаса мощности нет, местами чувствуется, что мотор на пределе своих возможностей. Надо было 9 л.с. покупать.

Редуктор (шкивы с червяком) уменьшают в 115 раз колёса крутятся 31 об. в мин. диаметр 65 см. Это 3,8 км.ч. Передача одна.

Чем мне червяки понравились, так это тем, что уменьшают очень конкретно, это сколько нужно ступеней городить чтоб в 115 раз уменьшить.

Автор самоделки: Сергей. Пермский край.

Источник: http://avto-samodelkin.ru/chervyachnyj-reduktor-svoimi-rukami-dlya-motobloka.html

Как сделать редуктор своими руками?

Самой важной деталью понижающего редуктора считается его корпус. Он должен быть спроектирован и изготовлен правильно своими руками, так как от этого зависит взаимное положение валов и осей, соосность гнезд под опорные подшипники и зазоры между шестернями.

Корпусы промышленных редукторов изготавливают в основном методом литья из алюминиевых сплавов или чугуна, однако, в домашних условиях сделать это совершенно невозможно. Поэтому под свои нужды можно подобрать или доделать уже готовый корпус либо сварить из стального листа. Только в этом случае следует помнить, что в процессе сварки металл может «повести», и поэтому для сохранения соосности валов необходимо оставлять припуск.

Многие мастера делают по-другому. Чтобы не заморачиваться с расточными работами, они корпус начинают сваривать полностью, а вместо гнезд для опорных подшипников применяют отрезки трубы, которые выставляют в необходимом положении и только после этого окончательно закрепляют на месте при помощи сварки или болтами. Для облегчения обслуживания редуктора необходимо у корпуса сделать съемной верхнюю крышку, а снизу — сливное отверстие, которое будет использоваться для стока отработанного масла.

Для облегчения обслуживания редуктора необходимо у корпуса сделать съемной верхнюю крышку, а снизу — сливное отверстие, которое будет использоваться для стока отработанного масла.

Опорой для шестеренок служат оси и валы редуктора. Обычно в одноступенчатом механизме используют только валы, имеющих жесткое крепление шестерен. Обе шестеренки в этом случае вращаются вместе со своими валами. Ось используют тогда, когда в редуктор необходимо вставить промежуточную шестеренку. Она начинает свободно вращаться на своей оси с минимальным зазором, а чтобы не смещалась вбок, ее фиксируют гайкой, упорным буртиком или стопорными разрезными шайбами. Валы следует изготавливать из стали, обладающей хорошей прочностью и замечательно поддающейся механической обработке.

Опорами для валов служат подшипники в редукторе. Они воспринимают нагрузки, возникающие в процессе работы механизма. Надежность и работоспособность редуктора целиком зависит от того, насколько правильно были подобраны подшипники.

Для механизма своими руками лучше всего подобрать подшипники закрытого типа, для которых требуется минимальное обслуживание. Они смазываются консистентной смазкой. Тип подшипников напрямую зависит от вида нагрузки. При использовании прямозубых шестерен будет достаточно обыкновенных одно- или двухрядных шариковых подшипников. Если в механизме присутствуют косозубые шестерни или червячные передачи, то на вал и подшипники начинает передаваться осевая нагрузка, что требует наличия шарикового или роликового радиально-упорного подшипника.

Другой довольно важной деталью редуктора являются шестерни. Благодаря им можно изменять частоту вращения выходного вала. Чтобы изготовить шестерни, необходимо специальное металлорежущее оборудование, поэтому для экономии можно использовать готовые детали со списанных устройств.

Очень важно в процессе монтажа шестерен выставить правильно зазор между ними, потому что от этого зависит уровень шума, возникающего во время работы редуктора и нагрузочная способность. Смазывать шестерни лучше всего жидким индустриальным маслом, которое заливают таким образом, чтобы оно покрыло зубья нижней шестерни. Смазка остальных деталей осуществляется при помощи разбрызгивания масла по внутренней полости механизма.

Смазывать шестерни лучше всего жидким индустриальным маслом, которое заливают таким образом, чтобы оно покрыло зубья нижней шестерни. Смазка остальных деталей осуществляется при помощи разбрызгивания масла по внутренней полости механизма.

Сальниковые уплотнители валов предотвращают просачивание масла наружу из редуктора. Устанавливают их на выходах валов и закрепляют в подшипниковых крышках. Чтобы предотвратить аварийное разрушение деталей механизма от больших нагрузок используют предохранительную муфту. Она бывает в виде сильфона, подпружиненных фрикционных дисков или срезаемого штифта. Процесс монтажа очень сильно облегчают крышки подшипников, которые бывают сквозными или глухими. Подбирают их из готовых деталей или вытачивают на токарном станке.

Сфера применения редуктора

Этот механизм является незаменимым помощников в различных сферах деятельности человека. Обычно он применяется:

- в промышленности;

- в автомобильных коробках передач;

- в электрооборудовании и бытовой техники;

- в газодобывающей промышленности и многих других отраслях.

В промышленности этот механизм используется очень широко. В различных обрабатывающих станках он применяется как вращательная передающая деталь, повышающая скорость оборотов.

А вот в автомобильных коробках передач редуктор, наоборот, понижает частоту вращения двигателя. От того, насколько правильно отлажена его регулировка, зависит плавность и мягкость хода транспорта.

Это понижающее обороты устройство используется также в бытовой технике и электрооборудовании, имеющих электродвигатели. Это могут быть миксеры, стиральные машины, дрели, кухонные комбайны, болгарки.

Редукторы являются незаменимой частью вентиляционного оборудования, очистных сооружений, насосных систем. Они способствуют поддержанию оптимального давления газа в газопламенных установках.

Газодобывающая промышленность также не может обойтись без этого механизма. Транспортировка и хранение газов является довольно опасным процессом, поэтому используют редуктор, с помощью которого перекрывают доступ газа или открывают ему выход, регулируя напор.

Сборка редуктора своими руками из подручных средств – дело довольно хлопотное, но не слишком трудное. С его помощью уменьшается вращение выходного вала и увеличивается его крутящий момент. Производительность устройств или машины полностью зависит от этой детали. Используется этот механизм в самых разнообразных отраслях деятельности человека.

- Фёдор Ильич Артёмов

Источник: https://stanok.guru/oborudovanie/raznoe/kak-sdelat-ponizhayuschiy-reduktor-svoimi-rukami.html

Более подробно о составных частях

Процесс сборки не так сложен, как подбор или производство необходимых для такого редуктора запасных частей.

- Корпус устройства. В промышленности он изготавливается методом литья. Необходимые отверстия проделываются на высокоточном оборудовании, так как требуется добиться взаимно правильного расположения валов и соосности звезд. При его производстве необходимо сделать верхнюю крышку съемной. Это облегчит и упростит процесс его обслуживания во время эксплуатации;

- Валы и оси редуктора.

Они являются опорой для шестеренок и используются в том случае, если ими необходимо оснастить это устройство. Установка производится внатяг на шлицы или шпонку. Для их изготовления лучше использовать прочную сталь размером от 10 до 45 мм, которая хорошо поддается механической обработке;

Они являются опорой для шестеренок и используются в том случае, если ими необходимо оснастить это устройство. Установка производится внатяг на шлицы или шпонку. Для их изготовления лучше использовать прочную сталь размером от 10 до 45 мм, которая хорошо поддается механической обработке; - Подшипники. Они используются как опоры для валов и противостоят нагрузкам, обеспечивают возможность вращательного движения. От правильности подбора этих элементов редуктора зависит его надежность, долговечность и работоспособность. Если производится установка прямозубчатых шестеренок, то достаточно будет установить обычные одно- или двухрядные шариковые подшипники. Если будет устанавливаться косозубый подшипник или червячная передача, то лучшим вариантом будет роликовый или упорно-радиальный шариковый подшипник. Лучше купить новые, чем использовать с разборки;

- Шестеренки. Они обеспечивают изменение частоты вращения валов и естественно понижение передаточного числа. Для их производства используется специальное металлорежущее оборудование, которым не оснащаются домашние мастерские.

От размера шестеренок зависят габариты и характеристики прочих входящий в этот агрегат деталей, расстояние между осями и валами. При установке важно правильно выставить зазор между ними. Для смазки шестеренок отлично подойдёт масло И-20. Его заливка производится по уровень нижней части шестеренок. Смазка прочих частей устройства производится путем разбрызгивания на них смазочной жидкости. Можно взять с разборки или купить новые;

От размера шестеренок зависят габариты и характеристики прочих входящий в этот агрегат деталей, расстояние между осями и валами. При установке важно правильно выставить зазор между ними. Для смазки шестеренок отлично подойдёт масло И-20. Его заливка производится по уровень нижней части шестеренок. Смазка прочих частей устройства производится путем разбрызгивания на них смазочной жидкости. Можно взять с разборки или купить новые; - Сальниковые уплотнители. Они не допускают просачивания масла из корпуса устройства. Устанавливаются в местах выхода валов на подшипниках под крышками. Покупаются;

- Предохранительная муфта. Она предназначена для того, чтобы предотвратить разрушение устройства при возникновении чрезмерных нагрузок. Покупается;

- Крышки подшипников. Они могут быть разными – глухими и сквозными. Предназначены для облегчения обслуживания и монтажа подшипников. Их можно выточить самостоятельно либо найти на разборке.

Этапы проведения работ по созданию этого устройства

- Монтаж ведущих звездочек на первичном валу.

При этом установка может производиться точечной сваркой, фланцевым или шпоночным соединением;

При этом установка может производиться точечной сваркой, фланцевым или шпоночным соединением; - Сборка полуосей ведомого вала;

- Монтаж ведомой звездочки;

- Корпус можно подобрать с разборки и подогнать или сделать своими руками. При этом в нем необходимо проделать технологические отверстия под сальники и подшипниковые соединения;

- Установка шарикоподшипников закрытого типа. Отличным вариантом будут цилиндрические. Их монтаж производится внатяг;

- Ведущий вал устанавливается на подшипниковых опорах эксцентрикового типа с возможностью регулировки натяжения цепи минимум на 15 градусов;

- На завершающем этапе устанавливается крышка с герметизирующей прокладкой.

Задумав это сделать, лучше предварительно оценить свои силы, знания и навыки обращения с инструментом, чтобы не попасть впросак, потратив приличную сумму денег, немало времени и сил, и при этом, не создав необходимое устройство, но если вы действующий или механик в прошлом, можете смело браться за дело.

Источник: https://SwapMotor.ru/transmissiya/kak-sdelat-ponizhayushhij-reduktor.html

Понижающий редуктор без токарных работ своими руками

Подробнее »

- 00:00: привет в этом видео я расскажу как сделать самодельные we доктор понижающий своими руками в частности я буду использовать данный редуктор для привода бетономешалки на 200 литров до начала нам потребуется

- 00:34: шестеренка ведущая от стартера автомобиля ваз 2109 или 08 она продается в магазинах подшипники и две штуки подшипник 180 603 вообще подшипник 180 603 имеет внутренний диаметр 17

- 01:04: миллиметров таким образом ось должна быть тоже 17 миллиметров длина оси нашей 110 миллиметров между подшипниками расстояния 8 миллиметров и подкладывается кусочек трубы чтобы подшипники не съезжались друг с другом шестеренка от

- 01:35: стартера жигулей привариваются сюда намертво с другой стороны в этом валу просверливается отверстие чтобы болтом на м6 фиксировать наш махали зайца резьба и здесь делается пас пропитывается пас вот и в этот паз вставляется шпонка

- 02:05: которая фиксирует наш вал на этом ну маховик на этом валу далее я покажу как все это выглядит сборе то есть вот наш вал или он вот так вот стекается сюда соответственно внутренний диаметр маховика должен быть тоже 17 миллиметров дальше необходимо изготовить две вот

- 02:35: такие вот крепежные конструкции для подшипников опоры подшипника в эти опоры будут вставляться наши подшипники и дальше эти опоры устанавливаются ну куда нам нужно и соответственно болтиком здесь прикручиваются просверливаются и

- 03:05: прикручиваются вот это вот внутренний диаметр это обойму от подшипника не знаю какого аниме просто в гараже валялись ненужные внутренний диаметр 47 миллиметров то есть подходит идеально так вот берем вставляем вот

- 03:35: все подошло идеально соответственно чем больше размер маховика тем больше передаточное число у нас будет тем медленнее будет крутиться маховик который большой здесь будет от жигулей ну вот так

- 04:05: выглядит конструкция в сборе то есть сюда ремнем привода подключается двигатель электрический вот сюда через ремень а сюда где эта маленькая шестеренка сюда значит устанавливается большой маховик от сцепления от ваз 21 9 или 08 и он передает соответственно уже

- 04:35: пониженные обороты на то устройство которое нам нужно передаточное соотношение у маховика ваз 2109 одиннадцать с половиной насколько я помню ну и соответственно чем больше махаев который он час держу тем больше понижения идет как видите никаких токарных работ я не использовал только

- 05:05: болгарка сварка и дрель все делается в гаражных условиях повторить может практически каждый у кого есть выше перечисленные инструменты это был канал строй с

- 05:43: нами оценивайте видео подписывайтесь на наш канал до новых встреч

Источник: https://postila.ru/post/58440115

Самодельные вальцы для листового металла

ipmet.ru » Своими руками » Листогибочный станок своими руками » Самодельные вальцы для листового металла

Мы продолжаем серию статей про самодельные приспособления, предназначенные для гибки листового металла. Рекомендуем прочитать:

«Простейший самодельный гибочный станок листового металла»;

«Самодельный листогибочный станок для окрашенной жести».

Сегодня обсудим самодельные вальцы для листового металла. Предлагаемый на нашем сайте ручной станок для обработки листового металла стоит существенно дешевле промышленных аналогов, но при этом достаточно хорошо выполняет все необходимые функции. Он практичен, имеет небольшие габариты, в связи с простотой конструкции отличается высокой надежностью и длительным сроком службы. Конечно, в споре с оборудованием промышленного изготовления он проигрывает и в производительности, и в качестве выполненной работы, и в диапазоне технических характеристик. Но для изготовления гаражно-дачно-домашних поделок он вполне может быть применен.

Конструкция самодельного вальцовочного станка

Вальцовочный станок состоит из массивного основания, подающего и приемного валов, связывающего их редуктора и прижимного устройства. Кинематическая схема одного из вариантов конструкции предложена на рисунках.

Вид 1. Кинематическая схема вальцовочного станка.

Вид 2. Кинематическая схема вальцовочного станка.

Спецификация схемы:

1. Рукоятка ручного привода;

2. Приёмный вал;

3. Приводящий вал;

4. Шестерня приёмного вала;

5. Шестерня приводящего вала;

6. Основание;

7. Боковая стойка;

8. Амортизатор;

9. Стягивающая пластина;

10.Регулировочные винты.

Конструкция редуктора

Основными элементами конструкции являются валы.

Деталировка.

Вал и боковая стойка.

Валы обязательно должны быть изготовлены из стали и пройти закалку. Их следует вытачивать на токарном станке.

Длина шеек должна ровняться высоте выбранных вами шарикоподшипников, а одна — увеличена на хвостовик (высоту монтажного фланца рукоятки). Хвостовик должен иметь диаметр, позволяющий шарикоподшипнику свободно «пройти» до шейки.

Сложнее обстоит дело с редуктором.

Деталировка.

Шестерня.

Если нет возможности изготовить шестерни (а это возможно только в заводских условиях на специальном оборудовании) или подобрать уже готовый планетарный редуктор для привода валов, то применяют цепную передачу от велосипеда. В этом случае на оси валов устанавливаются зубчатые шестерни-«звёздочки» задних колёс взрослого дорожного (самой дешёвой конструкции, без наворотов и суппортов) велосипеда. В этом случае на шейке вала необходимо выполнить фрезерные работы для установки шпонки.

Напоминаем, что валы должны вращаться с абсолютно одинаковой скоростью, так как иначе возможно проскальзывание обрабатываемого материала (со всеми вытекающими печальными последствиями). Поэтому, следует устанавливать новые шестерни или такие, которые не были в эксплуатации (без износа). Следует предусмотреть подпружиненный натяжитель цепи со «звёздочкой» от маленького (детского) велосипеда.

Обратите внимание на совместимость «звёздочек» с велосипедной цепью (возможен разный модуль зубчатых шестерён). Для проверки совместимости, следует каждую шестерню «прокатить» по разложенной на столе цепи. При совместимости зубья должны легко попадать в звенья.

Цепь, также, лучше применять новую. Вместе с покупкой «звёздочек» и велосипедной цепи следует купить для неё ремонтный комплект, в котором имеются звенья-вставки и втулки-оси. Цепь, перед установкой, необходимо подогнать по размеру (по длине) для нашего приспособления. Тут вам и потребуются детали из этого комплекта (как производится замена указано в «Инструкции по применению» ремкомплекта).

Технология сборки вальцовочного станка для листового металла

Сборка начинается с запрессовки в ползуны (4 штуки) шарикоподшипников (4 штуки).

Деталировка. Шарикоподшипник и ползун.

Эту операцию целесообразно выполнять в слесарных тисках.

Далее, во внутреннюю обойму шарикоподшипников (вставленных в ползуны) запрессовываются шейки валов. Производится это на наковальне методом осевых ударов молотком через прокладки из мягкой меди (возможен другой мягкий металл: алюминий и т. п.). Тот, кто не найдет нужные шарикоподшипники, может запрессовать в ползуны бронзовые втулки, выточенные под его установочные размеры (с учётом скользящей посадки для шейки вала).

Два слова про основание. В качестве основания, в зависимости от ваших потребностей и возможностей, может использоваться любая массивная конструкция: от стальной пластины — до сварной рамы из уголка (или другого профиля).

Разметку и установку боковых стоек будем производиться «по месту».

Ползуны (в сборке с валами) собрать с боковыми стойками (4 штуки) и разместить на основании. При сборке ползунов со стойками, рекомендуется направляющие последних смазать густой смазкой (подробно о смазке — в конце статьи). Проверить свободное вращение валов, и сделать разметку для монтажа всех боковых стоек (эскиз стоек – смотри выше). Крепление стоек целесообразно выполнять при помощи болтов М 6…8 с потайной головкой (сварка не рекомендуется – всю конструкцию «поведёт»).

Последовательность монтажа боковых стоек:

- установить две стойки с одной стороны (любой), проверить свободный ход ползунов этой стороны и проверить разметку для крепления стоек другой стороны. При необходимости разметку скорректировать;

- установить одну стойку другой стороны (аналогично указанному выше), проверить свободные ход ползунов (всех!) и вращение валов. Проверить разметку установки последней стойки и при необходимости скорректировать;

- установить последнюю стойку (аналогично указанному выше). Проверить свободные ход ползунов и вращение валов.

Возникшие заедания устраняются поочерёдным ослаблением крепления боковых стоек и подкладыванием под них клиньев из обрезков тонкой жести или других подходящих кусочков металла.

Сверху на ползуны кладется амортизатор (из жёсткой резины) и на него — прижимная планка. Четырьмя винтами эта планка прижимает амортизатор к ползунам приёмного вала и последний — к приводящему. При эксплуатации этими винтами регулируется давление одного вала на другой.

На хвостовик шейки приводящего вала устанавливается рукоятка ручного привода — можно использовать ручку от ручной мясорубки.

Рукоятка ручного привода.

В этом случае, на хвостовике под её присоединительный размер следует наждаком «снять лыску».

Самодельные вальцы для листового металла вы собрали, но начинать их эксплуатацию ещё рано.

Заключительные операции

После сборки обязательно снимите заусеницы (напильником или любым другим подручным инструментом) и «завалите» (притупите) острые кромки. Что бы инструментом было приятно пользоваться, его следует покрасить. Этим вы, кроме эстетических свойств, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской не забудьте произвести очистку (в том числе и обезжиривание) металлических поверхностей.

И заключительная операция – это смазка. Проверьте наличие смазки на направляющих ползунов (вы их смазывали при сборке). Произведите смазку регулировочных винтов и подшипников.

Можно использовать любую консистентную смазку (жировую, литол, солидол и т. п.).

Что можно усовершенствовать в данной конструкции

В предложенной вашему вниманию конструкции заложена независимая регулировка усилий на боковых стойках. Сверху, при желании, можно установить редуктор, который будет эти усилия уравнивать, и ваш девайс будет иметь примерно такой вид.

Самодельный ручной вальцовочный станок в сборе.

Другая конструкция самодельного ручного вальцовочного станка.

Обратите внимание

Обращаем ваше внимание на то, что размеры на наших чертежах и эскизах являются ориентировочными и их нельзя принимать, как исполнительные. Предлагаемая конструкторская документация является подсказкой для энтузиастов-самоделкиных. Она призвана лишь указать вам «направление движения». Поэтому, некоторые (не ответственные) узлы конструктивно до конца не проработаны и «отданы на откуп» вам, любители экспериментировать. Двигаясь по этому направлению, вы сможете, исходя из своих потребностей и возможностей, разработать приемлемую для вас исполнительную конструкторскую документацию (комплект эскизов) с исполнительными размерами и продумать свою технологию изготовления девайса.

Желаем вам успехов!

Где купить

Если все таки решите не делать, а купить готовый станок, контакты продавцов выбирайте на странице «Где купить листогибочный станок«.

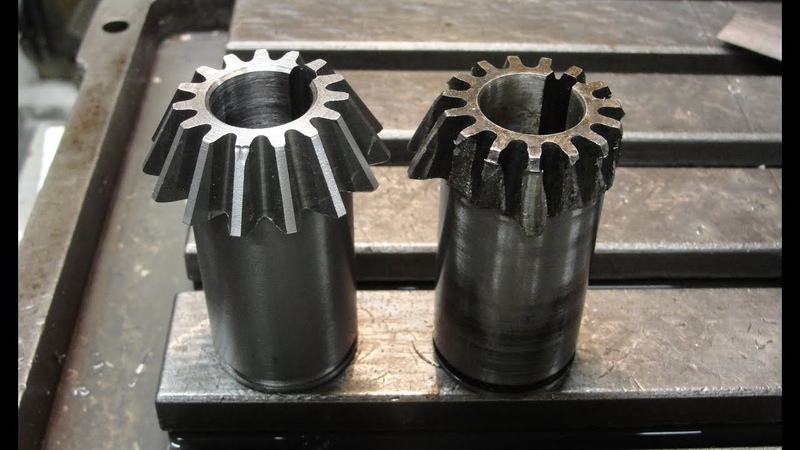

Зуборезание самодельной зуборезкой

По какой-то причине зуборезка была одной из причин, по которой я приобрел собственные станки. Я хотел уметь делать самодельные шестеренки. Если честно, почти все шестерни, которые я использовал, были куплены или восстановлены. Тем не менее, это был зуд, который нужно было почесать.

Малая стальная шестерня, 22 зубца, модуль 0,5

Я предполагаю, что есть три или четыре возможных способа сделать этот процесс.

Зуборезное устройство с одним зубом

Во-первых, вы можете вырезать каждый зуб по одному.На самом деле, конечно, вы сокращаете промежутки между зубами. Для этого вам понадобится резак и какой-то способ точной индексации заготовки шестерни для резки. Резак может быть самодельным или коммерческим. Коммерческие фрезы для зубофрезерования недешевы, и вам понадобится довольно много, чтобы покрыть ряд различных размеров и типов зубчатых колес. Обычно для полного диапазона размеров зубчатых колес для заданного шага и угла давления требуется набор из восьми. Это быстро становится дорого. В качестве альтернативы вы можете сделать свой собственный резак любым из нескольких способов, подробно описанных в другом месте (см. Ссылки).Самодельные фрезы можно заточить только для одного размера зубчатых колес, и, как и в случае с обычными резцами, они также могут резать ряд зубчатых колес аналогичных размеров.

Зубофрезерный станок

Во-вторых, можно было перебить шестерню. Строго говоря, для этого требуется специальный резак и станок, предназначенный в быту для фрезерования зубчатых колес. Резак немного похож на переросший метчик, и одна фреза может создать правильную эвольвентную форму для шестерен с любым числом зубцов для заданного шага и угла давления. Для этого заготовка шестерни должна вращаться с заданной скоростью, когда фреза выполняет резку.Соотношение числа оборотов фрезы и холостого хода определяет количество зубцов. Зубофрезерные станки сложны, дороги и имеют неудобные ограничения для нарезания шестерен с простым числом зубьев. Свободное зубофрезерование позволяет вращать заготовку шестерни с помощью варочной панели. Это может привести к сгенерированию неправильного числа teth.

Зубообразователь

Третий метод — использовать формирователь с одноточечной фрезой для резки / создания зубьев. В простейшем случае это похоже на использование одноточечного резака, как в первом методе выше.Специализированные зубообрабатывающие станки перемещают фрезу по мере вращения заготовки зубчатого колеса для создания правильной эвольвенты.

Самодельная зуборезка простая

Я решил сделать это как смесь первого и второго метода. Изготавливается фреза, немного похожая на фрезу, без косозубых зубьев, требующих постоянного вращения заготовки шестерни. Зубцы (или промежутки) вырезаются по одному с помощью индексирующего устройства той или иной формы. Одним из преимуществ этого метода является то, что, хотя варочная панель должна быть тщательно изготовлена, она не обязательно должна точно соответствовать форме зазора между зубьями.Вместо этого это стойка, и зазоры с каждой стороны текущего зазора изменяются по мере того, как текущий зазор сокращается. Более того, одну фрезу можно использовать для нарезания зубчатых колес любого размера с заданным шагом и углом давления.

Ссылки сбоку предоставят вам более подробную информацию. Если вы обнаружите какие-либо ошибки, сообщите мне, чтобы я мог их исправить

Если вы хотите узнать больше о других методах нарезания зубчатых колес, ознакомьтесь с подробным руководством по небольшой мастерской:

Зубчатые и зубчатые потрошения (мастерская) от Ивана Лоу.

Счастливая резка.

Создайте рабочие механизмы из палочек для мороженого

Вот забавная задача STEM: соберите рабочие механизмы из пластиковых колпачков, палочек от мороженого и картонной коробки! Этот проект демонстрирует механические концепции с использованием материалов, которые у вас, вероятно, уже есть. Дети смогут изучить, как шестеренки сцепляются вместе, создавая движение.

Мы начали наш проект с прочной коробки Amazon Prime, набора пластиковых крышек, палочек для мороженого, ножниц и горячего клея.Я использовал мини-палочки для мороженого, но и обычные подойдут. Те, которые мы использовали, такой же ширины, как обычные палочки для мороженого, но не такой ширины, как палочки для рукоделия.

(Между прочим, у меня есть набор фотографий материалов, разложенных вот так, которые никогда не попадают в блог … иногда у меня возникают эти сумасшедшие идеи, и они не работают. Поэтому я их не публикую. Но этот проект очень веселый! Просто подумал, что отмечу, что не каждый раз придумывает хорошую идею… ха-ха!)

Мы сделали наши шестерни с 8 зубьями.Сегменты палочек для мороженого легко приклеить к пластиковой крышке, а если вы воспользуетесь низкотемпературным клеевым пистолетом, дети смогут сделать это сами.

Я приклеил крышки для маленьких бутылок с водой к верхним частям крышек, чтобы шестеренки было легче повесить и поворачивать. У одного из них гвоздь в крышке — я расскажу об этом через минуту.

Принцип работы шестерен заключается в том, что к самой коробке приклеены крышки меньшего размера. Затем шестеренки садятся поверх них. Это позволяет шестерням вращаться, но они не могут перемещаться очень далеко из стороны в сторону.Джонатан предложил просто приклеить шестеренки к коробке, но потом он быстро понял, почему это не сработает. Это хорошие проекты для развития навыков мышления!

Вы можете изучить, как шестерни можно использовать для изменения направления движения, установив одну из них сбоку от коробки. Я использовал молоток, чтобы забить гвоздь через крышку (работа для взрослых), а затем проделал отверстие в коробке. Да, острие ногтя торчит с другой стороны, но я бы все равно не рекомендовал заниматься этим проектом с маленькими детьми.Лучше всего для детей от 5 лет и старше.

Шестерни недостаточно прочные, чтобы иметь более 3 или 4 в последовательности. Четыре раза бывает немного сложно, потому что крутящего момента просто не хватает для поворота последней передачи. Хорошо работают три передачи. Мы приклеили более трех крышек, чтобы ребята поэкспериментировали с положением шестеренок.

Нам нравится выполнять задачи STEM с материалами, которые есть в доме! Вот еще несколько наших любимых идей:

Как сделать деревянную червячную передачу

Создание червячной передачи ставит новые задачи.Во-первых, как создать саму червячную передачу, и об этом рассказывалось в этой записи блога. Следующая проблема с червячной передачей — это шестерня, которая будет правильно с ней зацепляться.

Математика никогда не была моей сильной стороной, и я думаю, что я не одинок в этом. Иногда это необходимо для некоторых из более сложных вещей, которые мы хотели бы сделать. К счастью, теперь у нас есть Интернет с обширными доступными знаниями, и есть также реальная возможность, что кто-то пошел вперед и создал калькулятор или приложение, которое выполняет «тяжелую работу».

Не поймите меня неправильно: дело не в том, что мне не хватает способности понимать, а в том, что мне не хватает времени, чтобы посвятить что-то, чем я воспользуюсь только один или два раза. Я знаю базовую процедуру конструирования эвольвентной шестерни, но не вижу смысла делать это жестко, когда есть приложение, которое сделает это за меня.

В Интернете есть множество сайтов, на которых рассказывается, как проектировать шестерни

, и есть даже плагин для SketchUp:

Чтобы нарисовать косозубую шестерню с помощью плагина, потребовалось очень мало времени.Это просто визуальное представление того, как это должно выглядеть, и для этой операции не нужно было идти дальше основного 2D-макета.

Были задействованы некоторые ручные расчеты, так как шестерня, с которой она зацепляется, является червячной, а не другой эвольвентной шестерней. Использование шага резьбы червячной передачи (1/2 ″) для расчета радиуса шага ведомой шестерни:

Радиус шага = диаметр шага / 2

Диаметр шага = (Шаг резьбы червячной шестерни x количество зубьев ведомой шестерня) / Pi

Диаметр шага = (.5 x 10) / 3,14 = 1,59 ″

Радиус шага = 1,59 / 2 = 0,795 ″

Плагин использует этот радиус шага для создания шестерни, которая должна правильно зацепляться с червячной передачей.

Еще одна вещь, которую необходимо выяснить, — это угол, под которым зубья червячной шестерни срезаются для создания шага резьбы. Это угол опережения, и его можно рассчитать несколькими способами. Поскольку это треугольник, угол можно вычислить с помощью метода решения треугольника SAS. Я сделал по-другому:

Опять же, с помощью SketchUp.Угол измеряется по чертежу. Этот угол представляет собой угол, под которым будут срезаться зубья ведомой шестерни, чтобы сделать ее косозубой.

Так как я был на шаткой почве и не совсем доверял своим расчетам, я провел тест. Я распечатал шестеренку в полный размер из SketchUp, вырезал ее и приклеил к куску твердого картона 1/4 дюйма. Затем я быстро вырезал его на ленточной пиле, чтобы попробовать:

Кажется, очень хорошо подходит. Я превратил деревянный вал с резьбой из демонстрационного примера нарезания резьбы в червячную шестерню, отрезав его до нужной длины и уменьшив концы на моем токарном станке.

Чтобы сделать пропилы под углом 9,5 градусов, я сделал пандус, который на моей торцовочной пиле сделал под этим углом. Первый шаг — просверлить нижние пазы между зубьями:

Это упрощает удаление отходов. Я использую пандус, чтобы сверлить под правильным углом, обращая внимание на ориентацию шестерни. Я нанесу черный маркер «след свидетеля» на край, чтобы показать, в каком направлении расположены зубы.

Затем пандус с двух сторон приклеивается к ленточной пиле для выполнения пропилов:

В центре просверливается отверстие диаметром 3/8 дюйма, которое устанавливается на стержень с резьбой для быстрой демонстрации:

Работает хорошо, и, несмотря на то, что червячная передача была грубо обрезана, муфта имеет очень небольшой люфт.

Я снял короткое видео шестерен в действии:

Чтобы смотреть последние видео новых проектов, подпишитесь на мой YouTube канал .

Я надеюсь, что найду несколько вариантов использования этого расположения шестерен в следующих проектах, возможно, в другой конструкции подъемника маршрутизатора. Конечно, есть и другие приложения, такие как снижение скорости подачи ленты для проекта барабанной шлифовальной машины.

Spirals Автор Steve

Электронная книга по изготовлению зубчатых колес содержит 52 страницы и множество иллюстраций, описывающих технику использования настольной пилы, спиральной пилы, а теперь и фрезерного станка.Этот PDF-файл определенно сэкономит вам много времени и нервов по сравнению с другим методом распиливания и шлифования нарисованного рисунка. В нем описывается, как изготавливать прямозубые шестерни, шестерни в елочку, косозубые шестерни и зубчатые рейки. Легко получить хорошие и стабильные результаты. Загружаемый файл включает электронную книгу в формате pdf, информацию для входа на страницу, содержащую демонстрационные видеоролики, и загружаемую электронную таблицу калькулятора размеров. Если у вас есть конкретные вопросы по этому поводу, напишите мне по электронной почте.

Одна из причин, по которой моя техника лучше, чем другой метод вырезания вокруг бумажного рисунка, приклеенного к дереву, заключается в том, что сначала делается центральное отверстие, которое используется в качестве ориентира для определения местоположения края и зубцов. Другой метод не использует просверленное отверстие в качестве ориентира, и вам просто нужно надеяться, что оно концентрично с остальной частью шестерни.

Настольная пила является наиболее универсальным станком для изготовления зубчатых колес — она может разрезать прямозубые или косозубые зубчатые колеса любой толщины, зубчатые рейки и зубчатые колеса любой другой формы, которая является выпуклой.Он очень точный из-за жесткости лезвия.

Спиральную пилу можно также использовать для резки шестерен этим методом, если у вас есть спиральные лезвия. Прямозубые и косозубые шестерни можно разрезать спиральной пилой, но поскольку лезвие не такое прочное или жесткое, как настольная пила или фрезерный станок, профиль зуба может быть менее точным. Толщина шестерен ограничена верхним держателем ножа. Шестерни с меньшим шагом могут быть изготовлены с помощью спиральной пилы, потому что они могут быть изготовлены с более тонкими лезвиями.

Фрезерный станок соответствует точности настольной пилы для нарезания цилиндрических зубчатых колес. Толщина шестерни ограничена длиной резки используемой фрезы. Шестерни прямозубые, только если вы используете фрезерный станок.

Зубчатые рейки можно изготовить с помощью настольной, торцовочной или радиальной пилы. Профиль зуба на рейке представляет собой отрезок прямой, а не изогнутый.

Если у вас уже есть копия техники изготовления зубчатых колес и вам нужно перейти на страницу поддержки, нажмите здесь.

Техника изготовления шестеренок доступна в виде PDF-файла электронной книги для мгновенной загрузки, нажав кнопку ниже.Нажав эту кнопку, вы попадете в Paypal для подтверждения. Затем вам будут отправлены инструкции по загрузке файлов. Если у вас нет учетной записи Paypal, вы все равно можете использовать кредитную карту для покупок через Paypal. Если у вас нет или вы хотите использовать кредитную карту, я также буду принимать денежные переводы — напишите мне для почтового адреса. Цена на технику 19,99 $. Скидка предоставляется при подписке на мой список рассылки.

Как это работает?

В этом методе используется простой принцип точки вдоль разматывающей нити, показанный ниже, для создания зубьев шестерни вместо пиления или шлифования до линии на бумажном шаблоне с использованием старого метода.Это делает задачу нарезания шестерен намного проще, менее утомительной и более точной, чем другие методы, а также позволяет изготавливать косозубые шестерни, что невозможно при использовании старого метода. Вы можете делать шестерни с любым количеством зубьев. Скорее всего, у вас уже есть все необходимые инструменты: сверлильный станок, настольный дисковый шлифовальный станок и либо настольная пила, либо спиральная пила со спиральным лезвием (спиральные лезвия недоступны для пил, требующих лезвий со штифтом) или маршрутизатор (прямозубые шестерни только с фрезером). Вы можете использовать обычные полотна для настольных пил или прямые фрезы.Простота техники — вот что делает ее такой хорошей. Единственное, что вам нужно будет сделать — это слегка удалить заусенцы с краев после того, как зубы будут отрезаны или выбриты до идеального состояния. Вы получите идеальный профиль, даже если ваше зрение не очень хорошее, потому что рез не зависит от визуальной резки по линии. Профиль создается, как показано на рисунке ниже, путем прокатки заготовки без проскальзывания по ограждению с абразивным покрытием. Маленькие шестеренки не проблема для безопасной резки, потому что они не удерживаются пальцами во время резки.Очень небольшая часть лезвия обнажена, и я считаю, что этот метод более безопасен, чем продольный надрез на настольной пиле.

При покупке техники вы загрузите со страницы поддержки калькулятор в виде электронной таблицы, который рассчитывает все необходимые размеры, используя следующие входные параметры: количество зубьев, диаметральный шаг, угол давления и угол винтовой линии, если вам нужны косозубые шестерни. Эту таблицу можно использовать с Документами Google (бесплатно с учетной записью Google), если у вас нет Excel.На странице поддержки также есть руководство по эллиптическим зубчатым колесам, как показано на видео. Вы также будете получать будущие обновления бесплатно, поскольку я буду вносить улучшения и добавлять новые возможности, техническую поддержку и образцы руководств (в формате pdf). Вы также получите доступ к моим видео, которые демонстрируют технику в действии на фрезерном станке, настольной пиле и спиральной пиле. Обязательно установите флажок для получения обновлений во время оформления заказа.

Калькулятор размеров шестерен можно использовать для проектирования шестерен или обратного проектирования шестерен по чертежам из других источников.Это можно сделать, сначала указав количество зубьев на чертежах, а затем отрегулировав диаметральный шаг до тех пор, пока средний диаметр не будет соответствовать спецификациям. Форма зубьев также может быть изменена путем регулировки угла давления — зубья с более низким углом давления выглядят более квадратными, а зубья шестерни с более высоким углом давления имеют более треугольную форму. Имейте в виду, что зацепляющие шестерни должны иметь одинаковый угол давления.

Этот метод становится интуитивно понятным, если вы посмотрите, как он работает.Нет необходимости в дорогих маршрутизаторах с ЧПУ, лазерах или каких-либо инструментах с компьютерным управлением. Если у вас есть фрезерный станок, спиральная или настольная пила, а также возможность вырезать из фанеры круги точного размера и компьютер — тогда вы можете вырезать шестерни. Вы не найдете эту технику больше нигде, я внимательно посмотрел и знаю, что это моя собственная оригинальная идея.

Faux Gear Tutorial | Пневматический наркоман

Как вы помните, в понедельник я упоминал, что у меня был проект по пене, над которым я работал. Ну, все началось, когда я был на конференции SNAP в апреле и остановился у киоска Floracraft.Представители показали мне пару своих новых продуктов, и у меня начали появляться идеи. Пару месяцев спустя добрые люди из Floracraft прислали мне огромную коробку с вкусностями!

| Это небольшой образец того удивительного качества, которое я получил |

Для этого проекта я использовал лист пенополистирола толщиной 1/2 дюйма, резак для стиро и ванну с гладкой отделкой.

Первый шаг — найти понравившуюся форму. Вы можете легко найти формы шестеренок в Интернете.Просто увеличьте его, распечатайте и вырежьте (только не следуйте моему примеру и используйте изображение с водяными знаками).

Прикрепите бумажный шаблон к пенополистиролу с помощью двустороннего скотча. Вы хотите, чтобы он хорошо прилипал, но его можно было удалить.

Теперь самое интересное. Используя резак для стиро, вырежьте вашу шестеренку. Такой инструмент называется «горячий нож». Если вы не использовали его раньше, посмотрите несколько видеороликов на YouTube. Есть люди, которые могут создавать довольно удивительные объекты с пеной и горячим ножом! Просто будь осторожен.Как следует из названия, становится чертовски жарко.

Теперь у вас есть основная форма. На этом этапе я должен был вырезать и центральное отверстие, ну да ладно. Вы можете видеть, насколько чисто режет Styro Cutter.

Единственным недостатком работы с пенополистиролом является текстура. Вы когда-нибудь пробовали его покрасить распылением? Нехорошо. Вот тут-то и пригодится Smooth Coat. Это довольно мило. Признаюсь, сначала я подумал, что это просто шпаклёвка в другой упаковке, но как только я дал высохнуть паре слоев, я понял, что это почти пенообразная текстура.Мягкий, не меловой.

Начните с нанесения одного тонкого слоя на всю форму снаряжения, а затем дайте ему высохнуть в течение ночи. Я использовал пластиковый нож, чтобы нанести мой, но я бы порекомендовал небольшой шпатель, если он у вас есть. На следующий день вы можете нанести еще один слой, не забудьте заполнить оставшиеся дыры и создать более гладкую текстуру.

Когда второй слой высохнет, вы можете немного испугаться. Не беспокойтесь, если Smooth Coat не будет идеально гладким. Может помочь небольшая шлифовка с зернистостью 150.

Чтобы закончить шестеренки, я поигрался с множеством разных техник. В конечном итоге я распылил немного краски и посыпал корицей или винным камнем, пока он был еще влажным. Странно, я знаю. Черная краска и корица хорошо работали, чтобы создать ржавую железную патину, а теплая серая краска с винным камнем придала мне красивый окисленный вид. Тренируйтесь. Еще раз, YouTube — отличный ресурс для уроков по искусственному рисованию.

После того, как вы покрасили, ваши шестерни в основном готовы. Я выбрал свои, но они сами по себе выглядят круто.

Чтобы установить свою, я нашел кусок дерева, натер его каким-то самодельным окислительным раствором и дал ему высохнуть. После высыхания я просто прикреплял свои шестерни с помощью хорошего старого горячего клея.

Вот последний вид.

Я бы очень хотел попробовать на них реактивные металлические краски. Думаю, они выглядели бы действительно аутентично.

Когда я играл, фотографировал, у меня появилась другая идея. Подставки для книг! Это было бы потрясающе.

Так что ты думаешь? Довольно хорошо для пенополистирола, да? Если вы ищете увлекательный способ проявить фантазию, возьмите пену, нож для стирола и творческие идеи!

Давай будем друзьями! Следите за новостями, чтобы не пропустить пост

* Этот пост содержит партнерские ссылки.

Если вам нравится стиль середины века / индустриального стиля, посмотрите мой:

Ссылка на:

The Creative Collection

Магазин одежды в Ричмонде переходит на производство масок для медицинских работников

Размещено: / Обновлено:

Ричмонд, Вирджиния.(WRIC) — Больницы по всей стране сталкиваются с нехваткой медицинских масок во время пандемии коронавируса. В ответ на кризис в области здравоохранения некоторые местные предприятия по производству одежды приостановили производство своих обычных товаров для шитья больничных масок.

Швейные машины в Ледбери в Ричмонде, которые обычно используются для изготовления роскошных рубашек, теперь используются для изготовления масок для лиц для медицинских центров VCU.

«У нас были ноу-хау и некоторый опыт, а также мастерская, где мы обычно делаем рубашки.И мы сказали: «Мы будем рады помочь», — сказал генеральный директор и соучредитель Ledbury Пол Трайбл. «Итак, мы делаем маски с прошлой недели, как и многие другие люди по всему сообществу. Что-то вроде объединения, чтобы помочь в этом ».

«Помощь нуждающимся людям была настоящим благословением».

Одна местная компания по производству рубашек в Ричмонде останавливает производство, чтобы работать над медицинскими масками для медицинских и основных рабочих. Я поговорил с генеральным директором и рассказал об этом на @ 8NEWS в 11.pic.twitter.com/SYG4zC8de1

— Ник Конильяро 8News (@NConigliaroNews) 9 апреля 2020 г.

Он сказал 8News, что три магазина компании закрыты из-за медленной работы. Итак, они делают все возможное, чтобы их портные и другие сотрудники работали.

«Для нас это действительно было благословением — помогать нуждающимся, но также держать наших людей занятыми и поддерживать бизнес в то время, которое было трудным для всех», — сказал Трибл.

Работа проходит долгий путь в обеспечении защиты всех основных рабочих.

«Тот факт, что мы можем поставлять их людям, которые находятся там изо дня в день, следя за тем, чтобы мир продолжал работать для остальных из нас, находящихся в карантине, невероятно отрадно и невероятно полезно для наших бизнес », — добавил Трайбл.

Компания производит около 250 масок в день на своем заводе на Брод-стрит. Ledbury также производит до 2500 масок от своих партнеров-производителей, надеясь доставить маски в большее количество местных больниц.

«Даже сейчас, когда наступили тяжелые времена, из этого выйдет кое-что хорошее», — сказал Трайбл.«Я чувствую, что это просто доказывает, что здесь, в Ричмонде, есть поддержка сообщества, чтобы вместе пройти через это. Я думаю, что когда мы перейдем на другую сторону, у нас будет гораздо больше сочувствия к нуждающимся ».

Наряду с изготовлением масок для медицинских и основных рабочих, компания также жертвует пять обедов нуждающимся местным студентам на каждые 100 долларов, потраченных на их веб-сайте.

Щелкните здесь, чтобы получить дополнительную информацию о том, как вы можете помочь.

ПОСЛЕДНИЕ НОВОСТИ:

11+ Игрушки Родители-инженеры, созданные для своих детей

Любите ли вы сэкономить деньги или являетесь обычным мастером DIY, эти игрушки, сделанные родителями-инженерами, просто фантастические.

СВЯЗАННЫЕ: ДЕВЯТЬ КРАСИВЫХ КРИСТАЛЛОВ, КОТОРЫЕ МОЖНО ВЫРАСТИТЬ ДОМА

Какие замечательные самодельные игрушки?

Мы очень надеемся, что следующие 11+ примеров самодельных игрушек вдохновят вас на создание собственных игрушек для вашего маленького пучка радости. Или, может быть, для себя.

1. У этого парня самый лучший дедушка на свете

Источник: imgur

Этот парень может быть просто величайшим дедушкой всех времен. Используя только запасную электронику и игрушки из долларового магазина, он сделал эти игрушки-аниматроники.

Он действительно мастер-строитель игрушек своими руками и источник вдохновения для всех нас.

Каждая из его игрушек-аниматроников уникальна и восхитительна. Должно быть невероятно трудно устоять перед желанием открыть дно, чтобы увидеть, как каждый из них работает.

Но опять же, это испортило бы веселье и загадочность этих блестящих игрушек, сделанных своими руками.

2. Этот парень сделал самодельную машину с батарейным питанием

Источник: Power Creative / YouTube

Вот еще одна фантастическая и простая игрушка, созданная родителем-инженером для своих детей.Все, что вам нужно, это несколько пластиковых крышек для бутылок для колес, батарея 9V для питания, несколько деревянных шпажек или зубочисток для осей и пара небольших электродвигателей, проводов и т. Д. Для его перемещения.

Сборка — это сама простота, как видно из видео выше. Конечно, было бы полезно, если бы у вас был пистолет для горячего клея и дрель (хотя последнее, вероятно, излишне).

Игрушка простая, но выглядит, если честно, довольно круто. Почему бы не сделать несколько для себя и не участвовать в гонке?

3.Вот несколько простых самодельных шестеренок.

Источник: Равиндра Годбол / Pinterest

Вот забавная и простая самодельная инженерная игрушка, которая непременно вызовет улыбку. Сделанный из элементарных предметов домашнего обихода, он может быть легко воспроизведен кем угодно.

В комплект входят не только шестерни разных размеров, но и симпатичная ручная рукоятка ручной работы. Хотя это может не подходить для маленьких детей, для детей постарше это одновременно весело и познавательно.

4. Обратите внимание на эти самодельные вертящиеся самолетики

Источник: arvindguptatoys / Pinterest

Эта самодельная инженерная игрушка основана на классическом дизайне.Он идеально подходит для любого ребенка или взрослого, увлекающегося самолетами.

Благодаря использованию спиральной проволоки и скрепки, эта игрушка использует силу тяжести, чтобы воссоздать захватывающий воздушный бой.

Что лучше, так это то, что его можно сделать из обычных предметов домашнего обихода и сделать это не так уж сложно. Закончив, вы можете повалить его на стол вместо того, чтобы рисковать быть уничтоженным вашим маленьким монстром.