Ленточный шлифовальный станок своими руками – чертежи, видео, фото

Ленточный шлифовальный станок используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций. Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Ленточно-шлифовальный станок

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали.

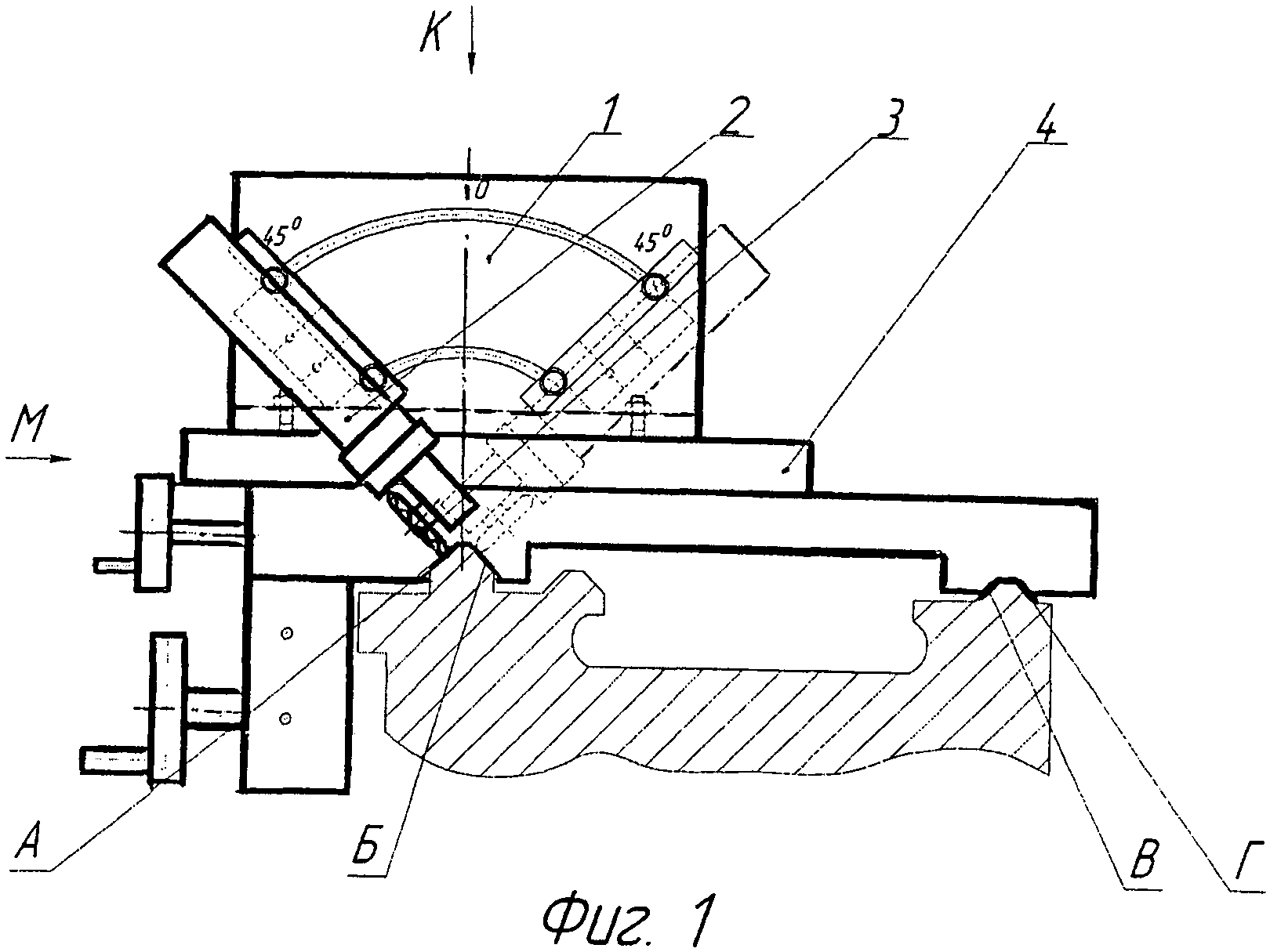

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Конструктивные особенности станка

Рабочим инструментом любого ленточного плоскошлифовального станка является лента, на поверхность которой нанесен абразивный порошок. Она выполнена в виде кольца и размещена между двумя вращающимися барабанами, один из которых является ведущим, а второй ведомым.

Рекомендации по направлению вращения ленты станка

Вращение на ведущий вал ленточного станка передается от электродвигателя, который соединен с ним при помощи ременной передачи. Скорость движения ленточного механизма можно регулировать, тем самым изменяя режимы обработки деталей. Лента плоскошлифовального станка может располагаться горизонтально или вертикально, а также под определенным углом, что допускают некоторые модели оборудования данной категории.

Выбирая модель ленточного шлифовального станка для обработки той или иной детали, важно учитывать длину поверхности, которую необходимо подвергнуть шлифовке. Намного удобнее обрабатывать на таких станках детали, длина поверхности которых меньше, чем длина абразивной ленты и рабочего стола. При соблюдении таких условий и качество обработки будет намного выше.

Самодельную версию станка не так уж и сложно реализовать в условиях домашней мастерской

Ленточный шлифовальный станок может иметь различное конструктивное исполнение: с подвижным и неподвижным рабочим столом, со свободной лентой. К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

Обязательным конструктивным элементом любого ленточного шлифовального станка, в том числе и настольного, является вытяжное устройство, которое необходимо для удаления пыли, в большом количестве образующейся в процессе обработки. Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

youtube.com/embed/l2SetCCWFrs» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

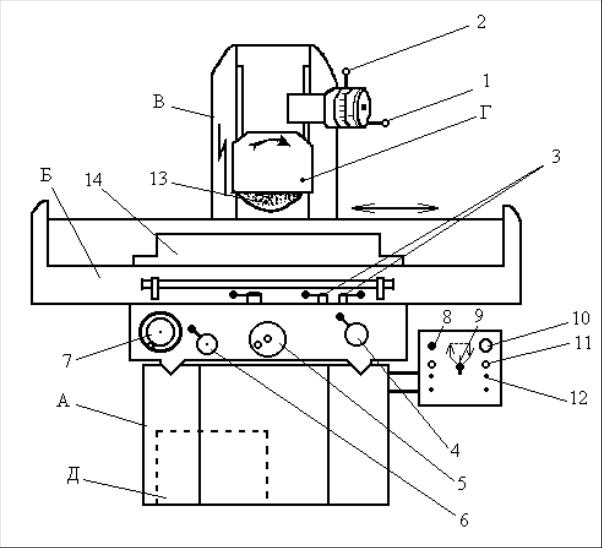

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Ручной ленточный станок шлифовальной группы может обслуживаться одним оператором, который перемещает рабочий стол с обрабатываемой деталью и проворачивает его так, чтобы подвести под абразивную ленту все участки ее поверхности.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель. Площадку для электродвигателя также следует сделать из листа металла с размерами 180х160х10 мм. Такую площадку нужно закрепить к станине очень надежно при помощи нескольких болтов.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

Чтобы лента располагалась строго посередине вала, диаметр его центральной части должен быть на 2–3 мм больше, чем по краям. А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

Шлифовальная лента для такого станка, оптимальная ширина которой должна соответствовать 200 мм, делается из обычного наждачного полотна. Стандартное полотно разрезается на полосы требуемой ширины, а из них уже клеится абразивная лента. Следует иметь в виду, что материал клеится встык, для этого с обратной стороны подкладывается плотная материя, которая и укрепит полученный шов. На свойства такого шва большое влияние оказывает клей, он должен быть очень качественным, тогда материал не порвется по шву после недолгого использования.

Еще несколько вариантов изготовления ленточно-шлифовальных станков можно увидеть на видео ниже.

На самодельном ленточном шлифовальном станке можно не только обрабатывать изделия из древесины, но и использовать его для заточки различного инструмента: стамесок, секаторов, ножей, топоров и др. Кроме этого, на таких станках можно обрабатывать детали, которые имеют криволинейную поверхность.

Барабанный шлифовальный станок по дереву своими руками: чертежи

Содержание статьи:

Во время изготовления деревянных конструкций в обязательном порядке необходимо зачищать их поверхности. Ручной труд займет много времени и не будет продуктивен. Заводские шлифовальные центры имеют высокую стоимость. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Заводские шлифовальные центры имеют высокую стоимость. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Конструкция барабанного станка

Заводской шлифовальный станок

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан.

Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ; - устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Виды шлифовальных барабанных станков

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Самостоятельное изготовление шлифовального станка

Самодельный барабан для шлифовки

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Во время работы оборудования неизбежно будет формироваться стружка и деревянная пыль. Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

В видеоматериале можно ознакомиться с примером работы конструкции, изготовленной своими руками:

Пример чертежей

виды конструкций, работа с самодельным комбинированным станком

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Шлифовальный станок по дереву своими руками: чертежи

Рабочая поверхность древесины после распила нуждается в специальной обработке. Устранить шероховатость и другие изъяны для дальнейшего нанесения лакокрасочного покрытия поможет шлифование.

Шлифовальный станок по дереву своими руками способен выполнять заключительные технологические операции, связанные с калибровкой и выравниванием поверхностей. При этом затраты на приобретение такого оборудования будут сведены к минимуму. В отличие от заводских моделей, самодельные устройства имеют малогабаритные размеры, поэтому их легко устанавливать в мастерской, в гараже или в сарае. Для работы с ними не нужна специальная квалификация. Достаточно знать функциональные особенности устройства и соблюдать технику безопасности. Шлифовальные станки используются в быту, в строительстве и в мебельном производстве.

Проектирование – начальный этап

Разные модели шлифовальных устройств позволяют обрабатывать всевозможные деревянные материалы.

Дисковый шлифовальный станок по дереву

Перед тем как начать изготавливать самодельный шлифовальный станок по дереву, важно определиться, для каких целей он понадобится.

От этого будут зависеть технические параметры инструмента:

- На производительность прибора влияет его мощность. Для домашнего использования достаточно будет 400 Вт. Высокую работоспособность обеспечивают машины мощностью до 1 кВт.

- На качество шлифовки влияет скорость вращения рабочего инструмента. Максимальный показатель – 3 тыс. оборотов в минуту.

- В зависимости от типа обрабатываемой поверхности рассчитывается рабочая площадь. От нее зависит ширина барабанов станка.

- Размеры станка – важный показатель того, где оборудование будет использоваться: в цехах или в небольшой домашней мастерской.

Простой самодельный шлифовальный станок

Разновидности оборудования

Станки по дереву имеют одинаковый принцип работы – поверхность шлифуется при помощи абразивного материала, например, ленты из наждачной бумаги или кругов с шероховатой поверхностью.

Шлифовальные машины отличаются друг от друга строением и сферой использования. От предназначения устройства зависит, какие чертежи нужно использовать в работе.

Ленточный станок

Простейший из всех моделей для бытового применения. Он позволяет осуществлять корректировку в разных плоскостях, зачищать и придавать нужную форму изделиям.

Основу его механизма составляет натянутая между валами абразивная лента, которая располагается в горизонтальном и в вертикальном положении или под определенным углом. Под ней находится рабочая поверхность с низким коэффициентом трения, в которую упирается инструмент.

Ленточный шлифовальный станок по дереву

Во время эксплуатации прибора скорость механизма можно регулировать. Есть несколько моделей ленточных шлифовальных станков. Они могут быть с устойчивым и подвижным рабочим столом, и со свободной лентой.

Обязательным элементом их конструкции является вытяжное устройство для удаления пыли. Для изготовления самоделки понадобятся электродвигатель, который можно снять со старой стиральной машины, катки и крепкая станина из металлического листа.

Рабочие элементы делаются из ДСП. Ведущий вал напрямую соединяется электродвигателем, а другой свободно вращается на оси, для монтажа которой используются подшипники.

Абразивная лента из наждачного полотна находится строго посередине вала. Она должна плавно касаться поверхности и не соскальзывать.

Для сборки конструкции могут понадобиться такие расходные материалы:

- доски и брусья из дерева;

- металлические трубы;

- подшипники;

- электромотор;

- шкив;

- резиновый ремень;

- крепежные элементы;

- абразивный материал;

- рабочий инструмент для монтажа;

- сварочный аппарат, если корпус станины делается из металла.

Барабанное устройство

Необходимо для горизонтального выравнивания и калибровки поверхностей. С его помощью можно обрабатывать рейки и материалы МДФ и ДСП. Конструкция прибора состоит из двух валиков с натянутой по спирали абразивной лентой.

Под ними находится гладкая столешница, на которой располагается заготовка. Расстояние между валами и рабочей поверхностью регулируется.

Барабанное шлифовальное устройство

Работа по изготовлению барабанного станка выполняется поэтапно. Сначала из листовой стали или оргстекла делается корпус, затем монтируется двигатель. На барабан крепится абразивная лента или конус с режущими краями.

В верхней части схемы устанавливается рабочий стол. Он должен регулироваться по отношению к вертикальному цилиндру. В качестве управления используются кнопки включения и выключения.

Дисковое устройство

Еще один простой самодельный шлифовальный станок – дисковый. Он необходим для обтачивания больших деревянных изделий. В качестве рабочего инструмента используется абразивный круг, который крепится на ось электродвигателя.

Дисковый шлифовальный станок

По центру диска на шарнирное крепление устанавливается специальная подставка, фиксирующая деталь под определенным углом. Для усовершенствования оборудования специалисты советуют использовать деревянные диски с разными видами наждачной бумаги.

Комбинированный вариант

Сочетает в себе круглошлифовальное и плоскошлифовальное оборудование.

Комбинированный шлифовальный станок

Изготовить прибор можно таким образом. На увеличенную станину ленточно-шлифовального станка крепится вал с диском диаметром до 230 мм.

При этом используется ременная передача. Конструкция дополняется опорным столиком. Совмещенная технология позволит сэкономить место и обеспечит удобство в работе.

Правильная эксплуатация оборудования – залог успешной работы

Процесс монтажа шлифовального станка по дереву своими руками обязан отвечать всем требованиям правил техники безопасности. Об этом должен помнить каждый мастер, чтобы не допустить случаев травматизма на рабочем месте:

- Изготовленный станок делается из качественных материалов и имеет надежную конструкцию. Во время обработки поверхности нельзя касаться руками рабочего инструмента и подвижных частей механизма.

- Трудиться на самодельном шлифовальном оборудовании нужно в защитных очках.

- Для работ по дереву нельзя применять диски, предназначенные для обработки металла, так как у них другая структура поверхности.

- Перед началом работы важно проверить исправность деталей конструкции.

- Использование защитного кожуха для шлифовальных кругов повышает безопасность работы.

Видео по теме: Шлифовальный станок своими руками

Ленточно-шлифовальный станок своими руками

Для полноценной обработки изделия своими руками требуются электроинструменты. Но случается так, что одного лишь инструмента недостаточно, и приходится прибегать к помощи более серьезного электрооборудования. К примеру, для того чтобы полноценно обработать поверхность габаритных изделий, используют такое оборудование, как ленточный шлифовальный станок.

Такого типа станок стоит очень дорого, если он произведен на специализированном заводе. По этой причине большинство мастеров изготавливают ленточный шлифовальный станок своими руками.

Из чего состоит ленточный шлифовальный станок

Самым используемым материалом для производства деталей является древесина. Для обработки деревянного изделия используют разное оборудование. Для того чтобы привести деревянное изделие максимально точно, применяют самодельный ленточный шлифовальный станок, в котором во главу угла ставится абразивная лента.

Механизмы шлифовального станка по металлу:

- Горизонтальное и вертикальное расположение абразивной ленты. Ее натягивают на оба барабана, которые совершают вращательные движения.

- Два вращающихся барабана: ведущий и ведомый. Есть возможность регулировать скорость вращающегося элемента.

- Механизм устанавливается на настольную поверхность, которая может быть деревянной и металлической. На металлическом основании есть возможность делать заточку более сложных деталей.

- Мощность электромотора, на базе которого работает агрегат, должен иметь не менее 2,8 КВт, при этом обеспечивать скорость ленте хотя бы 20 метров в секунду.

- Как правило, инсталлируется специальная вытяжка для уборки пыли и грязи во время работы.

Существует закономерность между длиной станка и длиной детали, которая на нем обрабатывается: чем больше деталь, тем длиннее должен быть обрабатывающий механизм.

Назначение

Чаще всего, данный агрегат используют для проведения последнего этапа по работе с изделием. Шлифовальные станки по металлу с лентой работают и с деревом, и с металлическими конструкциями. Устройство для обработки дерева способно отлично выравнивать шероховатости на обрабатываемой поверхности, сбривая все ненужные заусенцы, производя внутреннюю шлифовку изделий, сделать изделие предельно ровным и гладким.

Ленточные шлифовальные станки по металлу успешно обрабатывают металлы любых категорий: плоскими, круглыми цветными металлами, а также с заготовками четырехугольной формы, в том числе с несложными легированными металлами. Такие станки могут в короткие сроки обработать любые сложные изделия: кругляк, трубы большого диаметра.

Также лентошлифовальные станки предназначаются для:

- Конечного шлифования детали перед процедурой нанесения слоя краски либо лака.

- Термической обработки неровностей на изделии.

- Сложной обработки поверхности бруска.

Как сделать настольную рабочую поверхность своими руками?

Оптимальный вариант – выбрать толстое полотно для качественного покрытия. Чем объемней размер рабочего стола, тем сложнее изделие можно изготовить. Функциональность рабочей станины напрямую зависит от удобства обработки металлической либо деревянной поверхности на ней.

Механизмы изготовления объемной станины:

- Сделать необходимые разметки.

- Просверлить три разъема для болтов.

- Посредством трех болтов сделать закрепление поверхности для проведения работ.

Как правильно выбрать и установить мотор для ленточного шлифовального станка гриндер?

Чаще всего в качестве станочного мотора может выступать обычный движок от машинки для стирки. Но если такой найти и установить трудно, то можно приобрести любой мотор, который делает не менее 1500 оборотов в минуту. В случае фиксации мотора на станине, нужно следить за тем, чтобы он был установлен максимально крепко.

На станке, как правило, устанавливают два барабана: ведущий и ведомый. Лучше всего для изготовления подходит материал ДСП.

Процесс изготовления барабанов:

- Следует получить заготовку, сделанную из листа ДСП объемом не менее 200 на 200 мм.

- Заготовку проточить так, чтобы ее диаметр был хотя бы 200 мм.

- Инсталлировать данную обработанную заготовку на крутящем валу мотора станка. Его назначение – приводить ленту в движение.

- Второй крутящий момент (ведомый) установить на ось и закрепить одинарными подшипниками. При этом на стороне барабанной части необходимо сделать небольшой скат. Это дает возможность ленте слегка касаться поверхности обрабатываемого изделия.

Особое внимание стоит уделить изготовлению барабана – он должен на несколько сантиметров быть больше, чем ведомый элемент. Это обусловливает стабильность работы двигателя и оберегает его от перегрева и от вероятности разрыва натянутой ленты.

Как сделать ленточный шлифовальный станок собственноручно

Для производства ленты для шлифовальных станков чаще всего берут несколько качественных полос из наждачной бумаги. Их необходимо разрезать на несколько длинных кусочков (длиной не менее 200 мм) и соединить клеем. Наилучшим сырьем для склеенного полотна выступает брезент.

Все работы, связанные с проклейкой должны сопровождаться высокоэффективным смазывающим слоем, который сделает элемент крепким и максимально долговечным. Многие ведущие специалисты советуют качественно обтягивать оба катка посредством каучука. Лучше всего для этой роли подходят велосипедная и мопедная камера.

Оптимальная толщина склейки из каучука – не менее 30 мм. После всех необходимых процедур по сборке агрегата, можно смело переходить к обработке древесных либо металлических изделий.

Процесс сборки станка, чтобы сделать его максимально качественным

Таким образом, современный станок для шлифовки вполне можно выполнить и своими руками, но с учетом того, что бруски должны быть изготовлены из березы либо из сосны. Наиболее значимые элементы для качественной обработки изделий склеиваются клеем ПВА, а монтаж агрегата не обходится без шурупов разного объема.

При этом склеивание может быть двух несложных кусков досок ДСП, которые соединены петлями. Лучше всего скреплять болтами марки М6.

Днище машинки держится на брусчатых станах, которые прежде подгоняют к габаритам станка, прикрепляя затем небольшие куски каучука для сохранения равновесия агрегата во время функционирования. С передней части шлифовальный агрегат крепят еврошурупами для изготовления мебели к стану и для обработки изделия.

Это наиболее удобный способ изменять высоту стеллажа в случае необходимости – гораздо легче, чем, если бы использовались гвозди. Это помогает выставить плоскость для шлифовальной обработки в нужном направлении.

Особенности конструкторской задумки самодельного агрегата

Ленточный станок для шлифовки может быть выполнен по-разному с точки зрения конструкторского исполнения: стол может быть подвижным и неподвижным, а лента свободной и плотно натянутой. На особом положении находится оборудование с несколькими широкими лентами. В такой ситуации рабочий стол изготавливают в форме гусеницы. А также в некоторых моделях наличие настольной поверхности вообще не предусмотрено.

Чаще всего такой механизм используют для заточки либо выточки:

- Ножей.

- Отверток.

- Стамесок.

- Топоров.

- Секаторов.

- Других колюще-режущих предметов.

Правила техники безопасной и эффективной работы

Ни один настольный агрегат для шлифовки не предусматривается без специального устройства для вытяжки пыли во время рабочего процесса. Любой профессиональный и выполненный в домашних условиях станок работает бесперебойно только при условии соблюдения необходимых мер безопасности.

При включении станок начинает вырабатывать не менее 1500 оборотов в минуту, а при такой скорости высока вероятность попадания внутрь агрегата мелких частиц, которые затем проникают в организм человека через дыхательный аппарат.

Видео: самодельный ленточно-шлифовальный станок.

Вредное воздействие

Тарельчато-ленточный шлифовальный станок очень негативно оказывает воздействие на слуховой аппарат человека, а при длительной работе можно вообще оглохнуть либо ослепнуть, если работать без специальных очков. Недопустимо подходить к работающему агрегату с мокрыми руками и в незакрытом рабочем халате.

Как показывает практика, последствия могут быть более чем печальными для трудящегося, в том числе высока вероятность порчи деревянного либо металлического изделия. После длительного использования шлифовального материала его следует заменить на новый, во избежание вызова дефектов инструмента.

Republished by Blog Post Promoter

Ленточные шлифовальные станки по дереву: своими руками, Jet, ШЛПС

Существует довольно много различных способов изменения формы и размеров дерева. Этот материал имеет хорошую степень обрабатываемости, но при этом только при использовании специальных станков или инструментов можно добиться необходимого результата. Ленточный шлифовальный станок – специальное оборудование, которое позволяет проводить механическую обработку поверхности. Своими руками создать гриндер или иную самодельную конструкцию достаточно сложно. Шлифование является механической или ручной операцией, которая является абразивной обработкой. Сделать подобную конструкцию, которая способна проводить шлифования по дереву, своими руками можно, но стоит учитывать, что есть гриндер и система тарельчтатого типа.

Ленточно-шлифовальный станок ШЛПС-2750

Провести механическую обработку можно с высокой точностью, вплоть до одного микрона. Ленточный шлифовальный станок производителя Jet или Зубр типа гриндер или тарельчатой системы также используется для достижения минимального значения шероховатости. В некоторых случаях обработка проводится с добавление смазочно-охлаждающей жидкости в зону снятия слоя древесины. Чертежи, на которых указаны высокие показатели шероховатости, предусматривают использование специального оборудования.

Плоское шлифование

Для плоского шлифования часто используется ленточный шлифовальный станок производителя Jet или Зубр типа гриндер и тарельчатого вида. Может проводится шлифование следующих поверхностей:

- чертежи многих деталей с плоской поверхностью могут обрабатываться, используя ленточный шлифовальный станок типа гриндер. создать конструкцию можно своими руками, также есть в продаже популярные модели производителей Jet и Зубр;

- сопряженные поверхности также можно обработать, используя ленточно-шлифовальный станок ШЛПС. существуют и самодельные варианты исполнения, которые создаются своими руками, позволяющие проводить обработку сопряженных поверхностей.

Гриндер, созданный своими руками или от компании Jet, Зубр, не может использоваться для шлифования цилиндрических и иных поверхностей. Плоское шлифование проводится во многих отраслях промышленности.

Профессиональные модели

Если следует получить деталь с размерами высокой точности, то использовать самодельные варианты исполнения нельзя. Это связано с тем, что своими руками нельзя сделать самодельную конструкцию, с помощью которой можно будет провести обработку с высокой точностью. В рассматриваемой ситуации можно использовать оборудование компании Jet и Зубр.

К особенностям станков производителя Jet можно отнести следующее:

- гриндер или другой тип станка jet на всех этапах производства подвергается тщательному контролю качества. сделать это стало возможно при создании тщательных чертежей, а также при использовании современных технологий;

- на все оборудование компании jet предоставляется гарантия 2 года. этот момент определяет то, что производитель уверен в высоком качестве, стабильности работы своего товара. сделать своими руками качественный шлифовальный аппарат подобного уровня довольно сложно;

- на протяжении последних 50 лет торговая марка jet связана с изготовлением оборудования деревообрабатывающей промышленности. этот момент обуславливает то, что сделать гриндер производитель может с учетом всех ошибок;

- каждый год производитель пытается сделать все более совершенные модели. это связано с тем, что постоянно ведутся разработки новых технологий;

- станки jet имеют огромный спектр применения: индивидуальные для домашнего использования и профессиональные для применения в учебных, научных учреждениях, промышленные для эксплуатации в крупных промышленных заведениях.

Провести создание гриндера или иного типа шлифовального станка своими руками подобного качества практически невозможно.

Компания Зубр также проводит создание шлифовального гриндера и иного оборудования. С каждым годом появляется все большее количество станков под брендом Зубр, которые обладают исключительными эксплуатационными качествами. Компания Зубр постоянно расширяет ассортимент, тем самым предоставляет возможность подобрать наиболее подходящую модель. Кроме этого производитель Зубр постоянно вкладывает средства в научные исследования. Несмотря на это продукция компании Зубр несколько уступает по своим эксплуатационным качествам многим зарубежным производителям.

Самодельные станки

В случае, когда оборудование должно использоваться в домашних условиях, сделать его можно своими руками. Самодельный вариант исполнения будет несколько уступать промышленному, но при этом может использоваться для получения многих деталей.

Самодельный ленточно-шлифовальный станок

При необходимости проведения шлифовки множества небольших деталей, а не одной большой поверхности, следует использовать специальный шлифовальный аппарат. Самодельный ленточный станок может быть создан по различным чертежам. Наиболее распространенный вариант исполнения, созданный своими руками, имеет следующую конструкцию:

- станина выступает в качестве основания. чертежи имеют различные типы станины, которая предназначена для повышения жесткости конструкции и соединения нескольких элементов;

- шкивы предназначены для приведения в движение используемой шлифовальной ленты. самодельный вариант исполнения шкивов изготавливается из металла, а в некоторых из титана;

- направляющий элемент, который также довольно часто можно встретить на чертеже, используется для стабилизации ленты. при высокой скорости вращения ленты она может сильно вибрировать, что приведет к ухудшению условий обработки;

- лента для шлифования – абразивный материал, который проводит изменение шероховатости поверхности. на чертеже зачастую указывается ширина, длина используемой ленты, ее толщина и зернистость абразива;

- столешница представляет собой плоский элемент конструкции, к которому прижимается деталь во время обработки;

- принимающее пыль ограждение на чертеже располагается в направлении движения ленты. во время обработки есть вероятность того, что от дерева будет отлетать довольно много пыли и крупных элементов;

- электрический двигатель является важной частью конструкции. на чертеже указывают важные параметры электродвигателя: потребительская мощность, напряжение сети, конструктивные особенности, тип охлаждения и так далее. на чертеже, как правило, электродвигатель устанавливается вблизи от ведущего ролика, который имеет больший диаметр. при изготовлении большого ролика используется металл.

Принцип работы рассматриваемого агрегата основывается на использовании двух роликов, один из них приводится в движение при помощи установленного электродвигателя. На ролики надевается специальная лента абразивного типа. Подобная лента находится пол натяжением, направляется при помощи специального элемента. Под абразивной лентой находится стол, который становится опорой при сильном давлении. Многие элементы конструкции можно изготовить самостоятельно, другие требуют точных размеров и могут быть изготовлены только профессиональными токарями и другими мастерами. Особое внимание следует уделить выбору электродвигателя.

Ленточный гриндер своими руками – чертежи ленточно-шлифовального станка

Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла, различных сплавов, древесины, искусственного камня, пластика и других материалов.

Самодельный гриндер в сборе

Вопросом о том, как сделать ленточный гриндер своими руками, задаются многие домашние мастера, ведь с помощью такого оборудования можно выполнять разные технологические операции с изделиями, изготовленными из различных материалов. С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

Самостоятельное изготовление гриндера

Казалось бы, что значительно проще приобрести фирменное оборудование и пользоваться им в своей мастерской не один год, чем изготавливать его своими руками. Однако не все могут позволить себе выложить за серийный станок от известного производителя приличную сумму. Тем более что самому сделать такой станок, который будет обладать требуемой функциональностью, совсем несложно.

Основные детали корпуса станка с размерами (нажмите, чтобы увеличить)

Для того чтобы стать обладателем самодельного ленточного гриндера, стоит предварительно набросать чертеж, а также запастись дрелью, болгаркой и электролобзиком. Некоторые детали для ленточного гриндера необходимо будет заказать у токаря, но с этим в наше время нет никаких проблем. Лучше сразу сориентироваться на изготовление гриндера, который будет работать в вертикальной и горизонтальной плоскости: такое оборудование отличается высокой функциональностью и позволяет обрабатывать детали под требуемым углом. За основу можно взять схему фирменного станка и по нему уже делать самодельное оборудование.

Если вам нужен более простой гриндер, сделанный из подручных материалов, то с таким вариантом можно ознакомиться в видео ниже:

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты. Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Рабочая лента

У ленточного гриндера всегда можно увидеть пружину, которая необходима для того, чтобы обеспечивать автоматическое натяжение ленты-наждака. Если использовать такую пружину, то менять ленту будет очень удобно, а ее натяжение будет регулироваться автоматически. Следует сразу сказать, что менять ленту даже при обработке одного изделия необходимо будет несколько раз. Обработку любой металлической детали необходимо начинать с лентой с более крупным абразивом, постепенно меняя ее на более мелкую.

Очень важное внимание следует уделить склеиванию ленты. В интернете есть варианты правильной склейки, также можно посмотреть этот процесс на видео. Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе. Шов на ленте делается только встык и его необходимо обязательно усилить, для чего используется полоска плотной ткани, подкладываемая с обратной стороны склеиваемого участка. Для склеивания ленточного наждака необходимо использовать только эластичный клей, и он должен быть очень качественным.

Для качественного и надежного склеивания ленты для ленточного наждака вам понадобится ее правильная подготовка. Склеивать ленту можно при помощи клеевой палочки для термопистолета: такой способ можно наглядно изучить в ролике выше. Для нагрева можно применить обычный технический фен.

При желании, можно сделать свой самодельный шлифовальный станок еще более универсальным, для этого его следует оснастить дополнительным столиком, размещаемым со стороны самого большого шкива. Это позволит вам выполнять обработку деталей на ленточном гриндере, прижимая их к ленте-наждаку со стороны самого большого шкива. Если вы решите сделать такой столик, то необходимо будет предусмотреть возможность изменения направления движения ленточного наждака, который всегда должен перемещаться по направлению к рабочему столу, а не от него.

С более простой конструкцией гриндера можно ознакомиться в видео ниже:

Выбор привода для самодельного станка

Очень важно правильно выбрать электродвигатель для оснащения своего шлифовального и точильного оборудования. Даже если вы собираете мини-станок, то двигатель для него должен иметь мощность 1,2–1,5 кВт. Желательно выбирать двигатель, который работает от электрической сети 220 В, потому что при использовании трехфазного устройства и его подключении через конденсатор, вы потеряете процентов 30 его номинальной мощности. Чтобы ваш точильный и шлифовальный станок был эффективным, необходимо подобрать для него электродвигатель с большим количеством оборотов. По чертежу самодельного ленточного гриндера видно, что электродвигатель для него необходимо выбирать с консольным типом крепления, предусматривающим его фиксацию в передней части корпуса.

Если вы потратите время и усилия для того, чтобы собрать такой мини-станок, то сможете работать на нем как в горизонтальной, так и в вертикальной плоскости. Подобные конструктивные особенности самодельного ленточного гриндера позволяют использовать его для выполнения множества операций с деталями, изготовленными из металла и любых других материалов. Кроме этого, вы получите в свое распоряжение очень удобный точильный станок, который можно использовать для производства и заточки любых режущих инструментов.

Даже если вы затратите на изготовление ленточного гриндера несколько месяцев, то ваш труд и время полностью окупятся использованием такого удобного, надежного и функционального оборудования.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

Изготовление самодельного станка для шлифования зеркал — ATM, Optics and DIY Forum

Я попросил у Мэтта разрешения использовать его фотографии и загрузить мне свои комментарии на машине. Он согласился.

=============================

Привет, Арт!

Добро пожаловать за фотографии и комментарии. Если хотите, у меня есть еще несколько.

Да, Гордон открыл мне глаза на эту идею. В то время я только что закончил сборку 12,5-дюймовой машины и очень хотел, чтобы машина сделала всю работу.Я готовился попробовать создать автоматизированное сверхрукое средство, но Гордон сказал, что это может быть намного проще.

Гордон будет знать больше о математике для разных зеркал и разных размеров. Я помню, что это было около 70% диаметра инструмента. Ведро, которое Гордон использовал для изготовления плитки, было 8 15/16 дюйма, 70% от 12,5 дюймов заканчивается на 8 3/4 дюйма. Оглядываясь назад на свои записи, я использовал инструмент плитки в основном в зоне 70% зеркала. Инструмент для плитки был отцентрован на расстоянии 4 3/8 дюйма от центра зеркала. Я также помню, что если вы перемещаете центр инструмента ближе к центру зеркала, вы углубляете сагитту, если вы перемещаете его дальше от центра, вы сглаживаете край.Я считаю, что из того, что сказал Гордон, если я найду «нулевую» точку на зеркале, где оно не углубляется и не сглаживается, вы можете пройти через все частицы в этой нулевой точке (у меня было около 72%) и получить устойчивую сагитту. Вам все равно придется время от времени изменять смещение.

Я перемещал его с 70% на 75% до 70% до 65% на 70% и т.д. каждые 10 минут или около того, чтобы добиться более равномерного помола. В конце концов, моей самой большой ошибкой было то, что я не сделал шипы для зеркала, которые, когда я приступил к полировке, я заметил очень большую S-образную кривую, ужасный астигматизм, поэтому я пошел полностью шлифовать вручную и снова полировать вручную.

На картинке с держателем правой стороной вверх я использовал кусок трубы с внутренним диаметром. толщиной чуть больше 1/4 дюйма в фанере. Резьбовой стержень, выступающий из верхней руки, составлял 1/4 дюйма. Немного смазки, и он мог довольно свободно вращаться.

Верхний рычаг был слишком простым, просто доска с продольным пазом 1/4 дюйма. Я использовал пару гаек и шайб, чтобы зафиксировать стержень на месте. Хотя он был немного слабым и изогнутым, казалось, что он работает. Хотя его слабость могла быть фактором, способствующим астигматизму.

В соответствии с одним из предложений Гордона в то время у меня был груз весом 20 фунтов, который был привязан к верхней руке, но поверх инструмента. Когда пришло время жать, я отстегнул вес, переместил инструмент шага в центр и позволил ему давить, даже не разбирая его. При тонком измельчении я заметил, что слишком маленький вес, и вещь будет вращаться и просто плавать на микрозернистом зерне. Слишком большой вес, и он имеет тенденцию к заиканию и волочению.

Я снял видео, как он разговаривает со мной. Это было год назад, и я звучу довольно банально, но если хотите, я загружу его на веб-сайт (25 мегабайт), потому что я не могу отправить такое большое вложение в своем электронном письме.

В видео я использовал гирю в 10 фунтов для шлифовки, а когда она шла на полировку (инструмент с шагом 8 дюймов), я использовал примерно столько же веса, может быть, немного больше.

Я обнаружил, что верхняя рука лучше всего подходит для стекла большего размера, где пригодится инструмент малого диаметра. Оказывается, с 12,5-дюймовым инструментом можно использовать полноразмерный инструмент. Трудно толкать и работать, но на верхнем пределе ручной работы. Что-нибудь побольше, и я бы наверняка снова поднял «мост» и проделал бы 70% шлифовки и полировка.С помощью полноразмерного плиточного инструмента и предварительно сгенерированной кривой на моем 12,5-дюймовом я перешел от зернистости 60 до стадии полировки за 4 часа. Полировка заняла 17 часов, поэтому любая полировка на зеркале 10 дюймов и выше, я думаю, вполне подойдет с моста.

Если вы все равно строите мост и собираетесь работать над 13-дюймовым мостом, я бы предложил это. Я предполагаю, что вы, вероятно, будете использовать инструмент меньшего диаметра, может быть, даже два. Ваш инструмент большего диаметра может быть использован на мост, чтобы сделать его сферическим и сэкономить, вероятно, несколько часов ручной работы.На моем 12,5 «я добиваюсь хороших результатов в расчете рук каждые 15 минут, но это очень сложно.

Я все еще пытаюсь получить сферическую форму после многих часов ручной работы, мост может занять в два раза больше времени, но вы также можете запустить его в течение 1-2 часов подряд и заставить свою сферу начать параболизацию. Одна вещь, которую я заметил по мосту, — это то, что после работы с ним поверхность была довольно гладкой.

Вы также можете переточить свой 13-дюймовый инструмент для получения более длинного ROC, чтобы верхняя рука могла иметь зернистость, скажем, 80 с центром инструмента около 80% зеркала и сгладить вашу сагитту, вероятно, за 30 минут.

В своих заметках я смог переместить ROC 10 «примерно за 15 минут при зернистости 120, поэтому я сомневаюсь, что пройдет очень много времени, прежде чем вы измените его с f / 5 на f / 4.

Или поверните зеркало на диафрагму f / 3 и переместите инструмент к центру зеркала для увеличения глубины. Я углубился примерно на 20 дюймов в ROC за 10 минут, по крайней мере, для меня гораздо легче углубить. Большая часть работы изменилась примерно на 1-2 дюйма ROC.

Надеюсь, что часть этой информации также поможет,

Мэтт

=================================

Вот еще одна фотография его инструмента снизу.

Арт.

Прикрепленные эскизы

Планы лабораторной шаровой мельницы — чертеж самодельной шаровой мельницы / стержневой мельницы

Планы самодельной шаровой мельницы

На этом чертеже предполагается, что типичная самодельная лабораторная стержневая мельница или шаровая мельница может быть изготовлена из трубы из нержавеющей стали сортамента 40 диаметром 20 см (8 дюймов) и будет примерно 38 см (15 дюймов) в длину.

На чертежах показаны шлифовальные стержни из нержавеющей стали для мельниц такого размера, которые могут быть ступенчатой загрузкой от 25 до 10 мм в диаметре (от 1 дюйма до 1/2 дюйма), но различия в размере не существенны. Некоторые лаборатории по переработке полезных ископаемых используют стержневую мельницу диаметром 30 см и длиной 61 см (12 дюймов на 24 дюйма) со стержнями 30 и 45 мм (1 1/4 дюйма и 1 3/4 дюйма). Аналогичная, но меньшая по размеру лабораторная шаровая мельница 30 см x 30 см (12 дюймов x 12 дюймов) с шарами диаметром 40, 30, 25 и 20 мм (1 1/2, 1 1/4, 1 и 3/4 дюйма) используется для расчет рабочих показателей шаровых мельниц.Рекомендуется использовать нержавеющую сталь, потому что истирание и коррозия будут незначительными, ее легко очистить, и не будет ржавчины, которая повлияет на последующие металлургические результаты. Однако испытательные мельницы и стержни или шары из мягкой или углеродистой стали могут быть желательными для определенных руд, чтобы дублировать заводскую практику флотации или выщелачивания, когда растворимое железо оказывает влияние на металлургию или используемый раствор может реагировать с коммерческой мельницей или средой.

Чертежи самодельной шаровой мельницы

Могут использоваться стержневые или шаровые мельницы других размеров, но рекомендуется, независимо от выбора, использовать одну и ту же мельницу для всех руд и для всех испытаний.Это позволит проводить непрерывные сравнения с прошлыми исследованиями и известными рудами.

Упомянутая выше лабораторная мельница размером 20 x 38 см подходит для испытания партий 2000 граммов руд с нормальным удельным весом. Если для всех испытаний на одной и той же мельнице используется одно и то же количество образца и плотность пульпы, результаты, полученные при изменении времени измельчения, будут легко проанализированы, поскольку время, необходимое для измельчения образца, пропорционально затраченной работе.

http://www.scielo.br/pdf/rem/v69n1/0370-4467-rem-69-01-0091.pdf самодельная шаровая мельница

Непрактично или, по крайней мере, чрезвычайно сложно измерить мощность измельчения, потребляемую лабораторными мельницами, напрямую из-за большой доли потребляемой мощности из-за неэффективности привода и характеристик фиксированной нагрузки. Без очень сложных инструментов трудно отличить лабораторную мельницу, загруженную сталью и целлюлозой, от одной только стали. К счастью, нет необходимости измерять эту мощность, потому что доступны альтернативные способы определения индекса работы.

Если нет предыдущих записей о расчетах мощности мельниц, может потребоваться проконсультироваться с коммерческим или ассоциированным лабораторным персоналом, чтобы сделать первоначальные определения индекса работы для вашей руды в их лабораториях и сравнить с эталонными рудами. Второй метод доступен, когда действующая мельница перерабатывает руду, которую можно проверить в лаборатории. Производя один и тот же экранный анализ продукта в лаборатории, прямое сравнение продуктов на заводе и в лаборатории позволяет рассчитать относительную выполненную работу.В качестве альтернативы, когда ваш собственный исследовательский коллектив установил индексы работы во время предыдущих проектов, у них будут исторические данные, на которых они будут основывать свой текущий проект. Исследовательская группа обнаружит, что прямые линии, показанные на графиках логарифмического анализа результатов для различных протестированных руд, будут полезны для сравнений.

Объем измельчения, необходимый для любого проекта, определяется эффективностью или адекватностью начальной и последующих стадий разделения. Следовательно, как только будет установлена корреляция между измельчением и извлечением, можно оценить экономические требования к мощности.Затем может быть определен наиболее подходящий метод шлифования, который может быть стальным или автогенным.

Существует несколько лабораторных испытаний, которые можно провести, чтобы помочь выбрать между стержневой или шаровой мельницей, и, следовательно, многие практические факторы влияют на окончательный выбор.

Стержневые мельницы

можно было назвать «машинами для тонкого измельчения», но в начале этого века были сделаны два прямо противоположных заявления об их эксплуатационных расходах, часто можно было слышать, что «дробить дешевле, чем измельчать», но сегодня огромное увеличение размеров мельниц и энергопотребления, сомнительно, что это утверждение все еще верно.Поскольку стержневая мельница принимает более грубое сырье, чем шаровая мельница, она естественным образом подходит для промежуточного этапа измельчения. Однако стержневые мельницы, как и дробилки, должны работать в контролируемых условиях для достижения максимальной эффективности, и ими труднее управлять, чем шаровые мельницы. Таким образом, окончательный выбор между стержневой мельницей или шаровой мельницей для первичного измельчения может зависеть как от опыта оператора или проектировщика, так и от исследований металлурга.

ag 7 шлифовальных станков, рисунок в твердой конструкции

Шлифовальные станки Ag для рисования в Solidwork

Шлифовальные станки Ag для рисования в Solidwork.Хорошо обозначенная схема шлифовального станка с этикеткой dieboldbaueuraw хорошо обозначенная схема шлифовального станка доильной машины хорошо обозначенная схема дробилки с щековой дробилкой Китай Нарисуйте хорошо обозначенную схему шлифовальный станок, часто сокращенный до шлифовального станка, — это любой из различных электроинструментов или станки, используемые для шлифования, а именно

SolidWorks Учебник 230: Мяч для гольфа — YouTube

11: 0410/13/2016 & 0183; & 32; — Сборка SolidWorks — Чертеж SolidWorks — SolidWorks Sheet Metal — SolidWorks Mold Design — SolidWorks Simulation — SolidWorks Motion And ПОДРОБНЕЕ ПОДПИСАТЬСЯ НА Учебное пособие по SolidWorks ☺

Отслеживание оригинальной рекламы — SOLIDWORKS…

15.07.2011 & 0183; & 32; Большинство поставщиков предоставляют нам свои детали в 3D, которые я затем изменяю в Solidworks.Однако я хотел бы сохранить копию оригинала и каким-то образом связать измененную версию с ней, чтобы облегчить создание списка материалов на заказ. На сборку делается модификационный чертеж, которому присвоен номер детали компании. См. Параметрическое геометрическое моделирование цилиндрического зубчатого колеса

с использованием…

В последние годы САПР SolidWorks для автоматизированного проектирования объединяет более 5000 инженеров и дизайнеров со всего мира, чтобы узнать о них, поделиться и открыть для себя последние достижения в 3D-приложениях SolidWorks и инженерных технологиях, которые используются помогать миллионам пользователей создавать великолепные дизайны 3.

Аравинд Мадху — инженер-конструктор — Mecon Engineering…

3. Создание чертежа макета мешалки и смесителя. 4. Подача чертежа предложения клиенту в соответствии с его требованиями. 5. После подтверждения чертежа предложения чертеж общего собрания GAD будет представлен в соответствии с деталями заказа на поставку. 6. Получение утверждения в GAD всех производственных чертежей и чертежей деталей станка 职位: инженер-проектировщик Статический и вращающийся…

Шлифовальный станок для рельсового профиля — Шлифовальный станок для рельсового профиля

Одно из наших недавних партнерских отношений произошло со швейцарской компанией Autech AG, которая была основана в 1990 и с тех пор хорошо известна как компетентный поставщик сварочных и шлифовальных машин для обслуживания рельсов.Autech AG занимается разработкой, производством и продажей подходящего оборудования для технического обслуживания рельсов.

Раздел 10: Распознавание основных и общих символов

& 0183; & 32; 0,4 Тонкое шлифование 0,2 Хонингование 0,1 Полирование 0,05 Полирование 0,025 Суперполировка Эти числа станут более актуальными, когда пользователь будет больше знаком с покрытиями, которые они представляют. Попросите учителя предоставить образцы различных покрытий с определенным значением шероховатости. MEC076 Интерпретация инженерного чертежа 1 Пакет материалов Декабрь 1998 г.

Мельница Шаровая мельница — buck-projektentwicklung.de

Лаборатория шаровой мельницы планирует самодельную стержневую мельницу. На этом чертеже предполагается, что типичная самодельная лабораторная стержневая мельница или шаровая мельница может быть изготовлена из трубы из нержавеющей стали сортамент 40 типа 316 диаметром 20 см и 8 дюймов и будет иметь длину около 38 см 15 дюймов. На планах показаны шлифовальные стержни из нержавеющей стали для мельница такого размера может быть ступенчатой загрузкой от 25 до 10 мм в диаметре. 1

поставщиков расценки на закупку сверлильных станков Europages-pg-7

Просмотрите информацию о 1443 потенциальных поставщиках в отрасли буровых станков на Europages, всемирной платформе поставщиков B2B.- pg-7

тиски — Последние модели Коллекция моделей 3D CAD GrabCAD

SOLIDWORKS 2015 Визуализация 1 декабря 2017 г. 4 в тисках сверлильного пресса. пользователя Cody Peterson. 15 382 0. STEP / IGES Рендеринг 22 ноября 2017 г. Etau de Serrage / Vise. пользователя Salim Saidi. 7 122 2. Autodesk Inventor 2016 Рендеринг Другое 12 ноября 2017 г. Vise YORK 125A. по

Engineering Drawing Tutorials и x2F; Орфографический…

17 января 2020 — Учебники по инженерному черчению / Решение для орфографического рисования. T 6.7 — YouTube

LITE-ON нанимает старшего / главного специалиста по упаковке и процессу

Выполняйте субтитры и механические чертежи компонентов в AutoCAD и Solidwork.Выполните оценку процесса DAF / WB на передней части станков AM / WB для распиловки формованных изделий. Управляйте проектом и ведите его от RD к MP, без проблем передавайте его в производство и работайте с различными функциями.

Обучение автоматизации чертежей с нашими гостями — DigiPara…

5/22/2017 & 0183; & 32; John Lee Elevator Engineer также полон энтузиазма: «Мне приятно работать здесь с экспертами BIM лифтов из DigiPara для автоматизации проектирования наших лифтов. В то же время программное обеспечение вносит большой вклад в эффективность проектирования лифта.«Они оба…

Инженер-механик для разработки вольфрамовых электродов…

— Разработка шлифовального станка для вольфрамовых электродов на основе поставленных спецификаций — Ищете увлеченного инженера-механика с соответствующим опытом разработки станков / электроинструментов и т.д. Инструмент в основном нуждается в 3D-модели и спецификации, мы сделали R и D для скорости и того, как инструмент должен работать, нам просто нужно, чтобы он был разработан.

Мельница Шаровая мельница — Buck…

Планы лабораторной шаровой мельницы Самодельная стержневая мельница.На этом чертеже предполагается, что типичная самодельная лабораторная стержневая мельница или шаровая мельница может быть изготовлена из трубы из нержавеющей стали сортамент 40 типа 316 диаметром 20 см и 8 дюймов и будет иметь длину около 38 см 15 дюймов. На планах показаны шлифовальные стержни из нержавеющей стали для мельница такого размера может представлять собой градуированную загрузку диаметром от 25 до 10 мм. 1

ТИПЫ ШЛИФОВАЛЬНЫХ СТАНКОВ — Cad cam Engineering…

С шлифовальными инструментами и фрезерными шлифовальными станками можно использовать различные формы шлифовальных кругов и различные абразивы.Основное применение шлифовальных станков для инструментов и фрез — переточка фрез. Рисунок L-26. Разные шлифовальные станки Зубошлифовальные станки — еще одно интересное специализированное семейство шлифовальных станков.

М. Саддыкин — конструктор — МакДермотт

3. Умеет работать на шлифовальном станке. 4. Возможность работы на станке с ЧПУ. 5. Умеет рисовать в Autocad и Solidwork. 6. Техническое обслуживание Фрезерный станок Токарный станок Станок с ЧПУ и измерение инструмента. 7. Знание о контроле качества QC.职位: Ищу новую работу доц. …

Программное обеспечение трубопроводов Форумы SOLIDWORKS

29 апреля 2010 г. & 0183; & 32; Самой большой проблемой, с которой столкнулся заказчик в то время, было снятие ограничения в 1 КБ. Создание чертежей и пара ошибок с пробитыми трубами. Маркетинг заявляет, что SW Piping подходит для малых и средних предприятий. Однако даже когда мы заявили, что он был нацелен на машины и салазки, клиенты успешно использовали его для этих гораздо более крупных конструкций.

Jeison Eccel GrabCAD