Изготовление шлифовального станка по дереву своими руками

В процессе работы с изделиями из дерева наступает момент, когда нужно сделать поверхность идеально гладкой и убрать некоторые дефекты. Для этого используются специальные шлифовальные станки. В целях непрофессионального использования можно сделать шлифовальный станок своими руками. Инструмент для дерева такого плана может иметь разноплановые конструкции, которые можно сформировать самостоятельно. При этом каждая конструкция предполагает работу с определенными видами (длина, плотность, форма) деревянных деталей.

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Для закрепления круглого абразива требуется жесткая основа.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг. В процессе работы диск начинает вращаться вокруг своей оси.

В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси. - Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Есть и другие типы переносных шлифовальных станков. Часто дрели и шуруповерты оснащаются специальными насадками с абразивным напылением.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Пошаговая инструкция по изготовлению

Изначально нужно подготовить чертеж шлифовального станка по дереву своими руками. Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Предварительно стоит рассчитать мощность мотора, которой будет достаточно для работы. Сделать это можно, используя такую формулу:

P=q×S×(K+k)×U:1000×n

Расшифровка обозначений, которые использованы в данной формуле:

q — давление площади детали из дерева на плоскость полотна (N на каждый квадратный сантиметр).

S — участок детали, которая взаимодействует с абразивом, измеряемая в см².

K — показатель рабочей части абразива относительно детали. Здесь учитывается плотность древесных волокон и зернистость абразива. Показатели могут колебаться в пределах 0,2-0,6.

k — коэффициент трения изнаночной части абразива по рабочей поверхности.

U — скорость вращения абразивной ленты (м/с).

n — КПД всей системы.

Если рассчитать все эти показатели и грамотно построить чертеж, то можно получить эффективный и функциональный самодельный шлифовальный станок. Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Выбор материала

Для того, чтобы получить шлифовальный станок любой конструкции нужна основа (станина) – это корпус, на котором будет устанавливаться конструкция для абразивной детали и выделяться место под установку мотора. Заготовка основы может быть деревянной или металлической. Для самодельного агрегата достаточно таких габаритов станины: 50×18 см с толщиной 2 см.

Лучше всего делать основу из металла. Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Кроме материала для изготовления станины, нужны и другие приспособления – мотор, ролики, абразивный элемент.

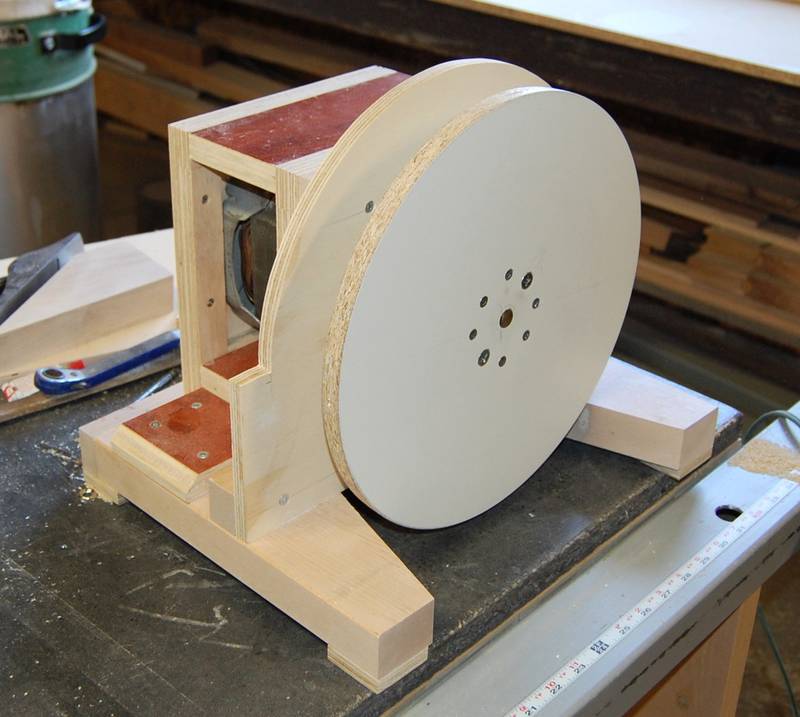

Изготовление дискового шлифовального станка

Изготовить дисковый шлифовальный станок своими руками в домашних условиях проще всего. Обычно формируется корпус, а в качестве основной детали, которая приводит в действие абразивный круг, используется болгарка или дрель. Но может использоваться и асинхронный мотор из старой машинки.

Можно использовать моторы нового поколения, которые соответствуют нужным параметрам, но стоит готовиться к тому, чтобы щетки на нем быстро износятся.

Если же все будет создаваться «с нуля», то следует действовать по такому плану:

- Подготовить приблизительный чертеж для создания дискового шлифовального станка.

- После тщательных измерений и составления чертежей, стоит приступить к работе.

Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы.

Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы. - Следующим этапом станет крепление дискообразной детали к подвижной части мотора. Сделать диск можно из фанеры и присоединить к шкиву мотора с помощью болтов. При этом болты должны полностью совпадать с поверхностью диска.

Останется из полотна абразива вырезать круг нужного диаметра и прикрепить его к дисковой части. Такой станок может работать от сети. При желании можно усложнить конструкцию, продумав кнопочную панель управления.

Как сделать ленточный шлифовальный станок

Гриндер – это ленточный шлифовальный станок универсального применения (шлифовка дерева, металла, углепластика) имеет небольшой размер и функциональную конструкцию, которую легко транспортировать при необходимости.

Изготавливать такие ленточные шлифовальные станки своими руками достаточно просто, работая по такому алгоритму:

- Изначально нужно подготовить чертеж для ленточного наждака своими руками. В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство.

- После создания подробного и понятного чертежа, стоит подготовить все необходимые инструменты и материалы для работы: ДСП (металл), винты, болты и гайки, пропиленовые трубы, подшипники и строительный уголок. Важным этапом станет именно выбор подходящего двигателя, который должен иметь мощность не более 1 кВт и работать от сети 220 В. Если мотор не соответствует параметрам, то это существенно может усугубить принцип использования устройства в целом. Самым подходящим вариантом является мотор от старой стиральной машинки.

- Из ДСП или металла, изготавливается основной корпус, который будет своей конструкцией соответствовать заданным на чертеже параметрам.

К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты.

К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты. - Далее формируются валики под ленту нужно полипропиленовую трубу с диаметром 20 мм вставить в трубу с диаметром 32 и дополнительно в меньшую основу вставить еще и трубочку из жести для более надежной фиксации. Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал.

- Последним этапом станет крепление абразивной ленты.

Теперь станок для шлифовки дерева можно использовать, включая его в обычную розетку. Если изготавливать корпус из металла, то получится приблизительно такая модель:

Чтобы еще больше упростить принцип изготовления (сделать только корпус) ленточной модели, можно использовать дрель, шуруповерт или болгарку. Чтобы использовать болгарку для шлифовки дерева, не нужно делать каркас, на котором будет крепиться инструмент. А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

Изготовление шлифовальных станков разноплановых конструкций и мощностей в домашних условиях не является сложным. Достаточно построить точный и правильный чертеж, выбрать правильный двигатель и соорудить конструкцию-основу для крепления абразивных элементов. В результате такое устройство станет просто незаменимым при работе с деревянными деталями. Функциональность таких приборов немного отличается от заводских моделей, но эта характеристика компенсируется эффективностью и простотой дизайна (доступностью) прибора.

Как сделать ленточный шлифовальный станок: чертежи, фото

Станки и инструменты /04-янв,2018,01;19 /

25078

Ленточный шлифовальный станок (гриндер) своими руками задумывался для такой задачи как финишная шлифовка, полировка деталей из разных материалов. С его помощью можно обрабатывать, полировать, шлифовать поверхности из дерева, и к другим различным покрытиям. Это устройство, в основном, используются при производстве мебели, а также в кузнечных мастерских.

С его помощью можно обрабатывать, полировать, шлифовать поверхности из дерева, и к другим различным покрытиям. Это устройство, в основном, используются при производстве мебели, а также в кузнечных мастерских.

Такой станок будет полезен и в домашней мастерской, однако модели заводского производства, как правило, достаточно дороги для обычного любителя слесарного дела. Значительно более выгодное и реалистичное решение – это изготовление шлифовального станка своими руками. Он собирается из электродвигателя 550 Вт, 2400 об/мин, с лентой 15 м/с, что является очень неплохим результатом. В основе станка используется рама из швеллера 120 мм, также применяются стандартные колеса шириной 30 мм. Для изготовления подпружиненной штанги-держателя берется профильная труба с квадратным сечением. Пружиной натягивается шлифовальная лента.

Список используемых материалов:

• электрический двигатель 550 Вт, 2400 об/мин;

• швеллер 120 мм;

• колесо, ширина 30 мм – 2 шт.;

• подшипник;

• шлифовальная лента.

Список инструментов:

• сварочный аппарат;

• болгарка;

• гаечные ключи;

• отвертка.

Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

чертеж

Чертежи, схемы, прототипы, которые взятые за основу.

Растачиваем фланец на электрическому двигателю, используя токарный станок.

Берем швеллер 120 мм, свариваем раму.

Алюминиевый защитный кожух для проводов.

4

Рабочая площадка шлифовального станка.

Устанавливаем колесо.

Результат – надежный и эффективный станок.

Шлифовальный станок своими руками для ножей. С другой стороны. Устройства с горизонтальным расположением направляющих

Ручные электроинструменты в данный момент приобрели большое распространение, что без их не обходится ни один мастер-умелец. Однако иногда и этого инструментария бывает маловато, и появляется надобность серьёзного оборудования своей мастерской. Так и в моей практике наступил период, когда стал необходим ленточный шлифовальный станок, позволяющего обрабатывать поверхности больших деталей.

Так и в моей практике наступил период, когда стал необходим ленточный шлифовальный станок, позволяющего обрабатывать поверхности больших деталей.

Промышленные экземпляры шлифовальных станков стоят слишком дорого. Поэтому пришлось придумывать что-то самому. Обычная ручная ленточная машинка, в которой непрерывная шлифовальная лента движется по прямолинейной поверхности подошвы абразивной стороной наружу, показалась мне идеальным конструктивным прототипом самодельного станка. Естественно, мой станок окажется значительно больших размеров, и установлен он будет стационарно.

Случилось так, что мне потребовалось обработать большое количество деталей длиной около двух метров. Это и определило размеры стола и самого будущего станка (фото 1)

.

Электродвигатель выбирать не пришлось. На станок поставил имеющийся у меня мотор мощностью 2,5-3,0 кВт и числом оборотов 1500 в минуту. Если скорость ленты выбрать около 20 м/с, то диаметр барабанов должен быть близким к 200 мм. Таким образом получилось, что при оборотах нашего двигателя для станка не требуется редуктор.

Таким образом получилось, что при оборотах нашего двигателя для станка не требуется редуктор.

Из двух барабанов один играет роль ведущего. Он должен жёстко сидеть на валу двигателя, а другой — натяжной — свободно вращаться на подшипниках вокруг неподвижной оси. Для регулирования натяжения ленты достаточно сместить эту ось вдоль рабочего стола в ту или иную сторону (фото 2)

. Стол я соорудил из толстого соснового бруса, но сейчас считаю, что его надо было делать из листового металла. «

Совершенно очевидно, что от длины стола зависят расстояние между валами и длина шлифовальной ленты. Определяющим является и размер всей платформы, на которой монтируются детали станка (электродвигатель с ведущим барабаном, рабочий стол, ведомый барабан с натяжным устройством). Со стороны ведомого барабана стол должен иметь скос (фото 3)

. обеспечивающий плавное касание ленты (особенно её проклеенного стыка) поверхности рабочего стола.

Изготовить ведущий шлифовальную ленту (фото 4)

и натяжной (фото 5)

барабаны можно из ДСП. Для этого достаточно напилить из плиты заготовки размерами 200×200 мм и собрать из них пакет в 240 мм. Квадратные плитки — каждую отдельно или (если позволит токарный станок) вместе, сложив заготовки на оси, — проточить до диаметра 200 мм. Последний вариант предпочтительней, поскольку можно изготовить барабан за одну установку. Следует иметь в виду, что диаметр барабана в центре должен быть больше на 2-3 мм, чем по краям. Известно, что при такой геометрии поверхности гибкая лента будет держаться посередине барабана. На мой взгляд, оптимальная ширина ленты — 200 мм. Из одного рулона наждачного полотна шириной в 1 м можно легко склеить 5 таких лент.

Для этого достаточно напилить из плиты заготовки размерами 200×200 мм и собрать из них пакет в 240 мм. Квадратные плитки — каждую отдельно или (если позволит токарный станок) вместе, сложив заготовки на оси, — проточить до диаметра 200 мм. Последний вариант предпочтительней, поскольку можно изготовить барабан за одну установку. Следует иметь в виду, что диаметр барабана в центре должен быть больше на 2-3 мм, чем по краям. Известно, что при такой геометрии поверхности гибкая лента будет держаться посередине барабана. На мой взгляд, оптимальная ширина ленты — 200 мм. Из одного рулона наждачного полотна шириной в 1 м можно легко склеить 5 таких лент.

Если в самом начале я рассчитывал обрабатывать исключительно деревянные заготовки (фото 6-10)

, то в процессе эксплуатации открыл и дополнительбыстро и качественно точить специальный инструмент, например, различные профильные полносборные фрезы.

Оказалось, что чем длиннее рабочий стол, тем больше возможности для фантазии при выборе технологического приёма обработки изделия. Лично мне приходилось работать с лентой около 4,5 м, при этом длина обрабатываемых деталей достигала 2 м. Это не говорит о том, что длина заготовок не может быть ещё больше. При определенных условиях длина шлифуемых заготовок может и не иметь значения. Если они узкие, то любую из них ные возможности станка. Теперь мне не надо обращаться в специализированные мастерские для заточки режущего инструмента: рубанков, фуганков, рейсмусов и прочего (фото 11-13)

Лично мне приходилось работать с лентой около 4,5 м, при этом длина обрабатываемых деталей достигала 2 м. Это не говорит о том, что длина заготовок не может быть ещё больше. При определенных условиях длина шлифуемых заготовок может и не иметь значения. Если они узкие, то любую из них ные возможности станка. Теперь мне не надо обращаться в специализированные мастерские для заточки режущего инструмента: рубанков, фуганков, рейсмусов и прочего (фото 11-13)

. Такого качества заточки топоров (фото 14)

, ножей, стамесок и различных долот я не мог добиться раньше ни на одном универсальном точильном оборудовании. А если убрать деревянный стол и сделать его из железа, то можно будет легко, можно положить на абразивную ленту (фото 15). Но когда длина обрабатываемой детали равна или меньше длины стола, то достичь идеальной шлифовки всей поверхности много проще, чем при перемещении крупной заготовки.

- Материалы для сборки станка

- Выбор двигателя

- Сборка барабанов и ленты

- Процесс сборки

Основная функция шлифовальных станков по дереву заключается в чистовой обработке натурального материала при помощи абразивных элементов. Станки и приспособления всевозможных типов могут обладать широким спектром возможностей и позволяют осуществлять заточку ножей, шлифовку декоративных и мебельных изделий, а также выполняют внутреннюю и наружную полировку заготовки.

Станки и приспособления всевозможных типов могут обладать широким спектром возможностей и позволяют осуществлять заточку ножей, шлифовку декоративных и мебельных изделий, а также выполняют внутреннюю и наружную полировку заготовки.

Современным агрегатам под силу сверхтонкая полировка, придающая изделиям идеально гладкую поверхность

. Одним из достоинств такого оборудования является отличная производительность и высокая эффективность как при выполнении грубого процесса обдирки, так и при скоростном шлифовании.

На производстве часто можно встретить калибровальный, тарельчатый и осцилляционный (шпиндельный) тип агрегатов для шлифовки. Не менее популярным является дисковый шлифовальный станок, ленточный гриндер и барабанный полировщик. Кинематика всех без исключения шлифовальных устройств, будь то калибровочный или полировочный образец, основана на вращении или перемещении деревянной детали по прямой или дуговой траектории и одновременном вращении рабочей части агрегата, но это касается стационарных станков. Если же имеется в виду ручной инструмент, то здесь не идет речь о движении заготовки, а перемещается исключительно шлифовальная машинка. Возвращаясь к стационарным шлифовальным станкам по дереву, отметим, что качественную обработку поверхности крупногабаритных изделий лучше выполнять на ленточных образцах

Если же имеется в виду ручной инструмент, то здесь не идет речь о движении заготовки, а перемещается исключительно шлифовальная машинка. Возвращаясь к стационарным шлифовальным станкам по дереву, отметим, что качественную обработку поверхности крупногабаритных изделий лучше выполнять на ленточных образцах

. Заводская техника стоит недешево, поэтому многие владельцы небольших домашних мастерских все чаще интересуются, как сделать ленточный шлифовальный станок самостоятельно.

Конструкция ленточных агрегатов

Чтобы иметь представление об изготовлении шлифовального агрегата с наждачной лентой, необходимо ознакомиться с его конструкцией, включающей в себя:

- абразивную ленту, натянутую на станине горизонтально или вертикально;

- пару барабанов (ведущий и натяжной цилиндры). В данном случае кинематика предусматривает запуск ведущего элемента при помощи электропривода, передающего вращательный момент путем ременной передачи;

- металлический или деревянный стол, причем первый вариант дает возможность работать с более сложными деталями;

- электродвигатель мощностью не менее 2,8 кВт, за счет которого шлифовальная лента (наждак) сможет перемещаться со скоростью 20 м/секунду;

- вытяжку, убирающую древесную пыль.

Существует тесная связь между длиной рабочего инструмента и станины, а также аналогичными параметрами заготовок, которые подлежат обработке на данном агрегате. Каждый опытный мастер подтвердит, что работа с оборудованием комфортнее в том случае, если обрабатываемый деревянный элемент уступает по длине рабочей поверхности. Правильно собранный самодельный ленточно-шлифовальный станок позволит без труда выровнять поверхность и убрать все погрешности, сделав ее ровной и гладкой

. Также ленточные агрегаты быстро и качественно удалят старые лакокрасочные покрытия, справятся с обработкой кромок и торцов, отшлифуют криволинейные фигуры и отполируют плоский деревянный элемент мебели.

Материалы для сборки станка

Многие начинающие столяры мастерят шлифовальный станок из дрели, мы же предлагаем создать усовершенствованный инструмент. Прежде чем собирать ленточный шлифовальный станок своими руками, необходимо определиться с материалом для изготовления его основных комплектующих. К примеру, рабочий стол лучше делать из толстого металла, отдавая предпочтение габаритным размерам полотна в пределах 500х180х20 мм. Обращаем ваше внимание на то, что чем больше станина, тем она функциональнее и тем разнообразнее будут детали, обработка которых планируется.

К примеру, рабочий стол лучше делать из толстого металла, отдавая предпочтение габаритным размерам полотна в пределах 500х180х20 мм. Обращаем ваше внимание на то, что чем больше станина, тем она функциональнее и тем разнообразнее будут детали, обработка которых планируется.

Стол

Изготовление рабочей поверхности выглядит следующим образом:

- Обрезают одну из сторон металлического листа.

- Проводят разметку.

- В торце обрезанного полотна просверливают три отверстия, сквозь которые рабочую поверхность закрепляют болтами на станине.

Выбор двигателя

Самодельная установка для шлифовки древесины снабжается двигателем, и в данном случае подойдет электропривод от стиральной машины, хотя вы можете подобрать любой мотор мощностью около 2,8 кВт, способный выполнять в среднем 1200-1500 об/мин. Привод плотно фиксируют в неподвижном состоянии к станине.

Сборка барабанов и ленты

Теперь нам предстоит сделать два барабана на плоскошлифовальный агрегат, для чего потребуется лист ДСП, из которого выпиливаются заготовки 200х200 мм и собирается пакет диаметром 240 мм. После сборки конструкция протачивается до диаметра 200 мм. Ведущий цилиндр устанавливается на валу привода, и именно он будет приводить в движение абразивный материал. Натяжной элемент закрепляется вокруг оси станины на подшипниках.

После сборки конструкция протачивается до диаметра 200 мм. Ведущий цилиндр устанавливается на валу привода, и именно он будет приводить в движение абразивный материал. Натяжной элемент закрепляется вокруг оси станины на подшипниках.

Следите за тем, чтобы лента могла легко касаться столешницы, что достигается путем обеспечения скоса со стороны барабана.

При сборке барабанов не забывайте, что их внутренний диаметр должен превышать внешний на несколько миллиметров. Это необходимо для того, чтобы лента размещалась в средине цилиндра и не соскальзывала. Теперь нам потребуется шлифовальная лента, для которой подойдет абразивный наждачный материал, разрезанный на полосы, а затем склеенный между собой качественным клеевым составом.

Барабанно-шлифовальный агрегат

Так же, как и промышленные образцы, бытовые агрегаты могут иметь различную комплектацию, хотя, как отмечалось ранее, их кинематическая схема и принцип действия аналогичны. Выше мы рассказали, как собрать ленточное шлифовальное оборудование, и теперь узнаем, из чего изготовить самодельный барабанный шлифовальный станок.

В данном случае вместо натянутой абразивной ленты самоделка снабжается диском, по форме напоминающим барабан, при помощи которого выполняется полировка деревянных заготовок. Как и в предыдущем случае этот простой вид агрегатов создается быстро и без особых трудностей, к тому же здесь нам также не потребуется сложная схема или мудреные чертежи.

Процесс сборки

Сооружая барабанный шлифовальный станок своими руками, вы можете воспользоваться асинхронным двигателем от стиральной машины, а помимо него со старой машинки снимают шкивы, ремень и полезные электронные детали. Шлифовальные барабаны обычно изготавливают из брусков цилиндрической формы, деревянных колец, картонной или пластиковой трубы

.

Начиная мастерить шлифовальный станок по дереву, от трубы срезают сегмент, равный длине основного шлифовального элемента с тем расчетом, чтобы он был немного короче стержня, на который и будет в дальнейшем фиксироваться. Из листа фанеры выпиливаются концевые заглушки, равные диаметру трубы, с отверстиями посередине. Заглушки фиксируются в торцевых сторонах трубы при помощи шурупов.

Заглушки фиксируются в торцевых сторонах трубы при помощи шурупов.

Теперь можно устанавливать ось из стержня, фиксируемую надежным клеем. Поверхность трубы обтягивается листовой резиной, что обеспечит лучшее прилегание заготовки. Наждачное полотно по спирали крепят к поверхности барабана степлером, и шлифовальный барабан готов.

Корпус и рабочая поверхность агрегата изготавливаются из дерева или плотной фанеры

. Подвижная часть рабочего стола впереди крепится на регулировочный винт, а сзади сажается на петли. Двигатель навешивается на нижнюю часть корпуса, где заранее проделывается отверстие, а барабан, сделанный собственноручно, крепится в верхней части станины. Стержень (ось) садится с двух сторон на подшипники, зафиксированные к боковым стойкам. На конечном этапе устанавливают шкивы на ось и протягивают ременную передачу. Чтобы закрепить полученные знания, предлагаем просмотреть видео.

Одним из основных способов обработки дерева (после распила, разумеется), является шлифование. Ручной способ известен давно – деревянный брусок оборачивается наждачной бумагой, и с помощью такого нехитрого приспособления заготовке придается требуемая форма.

Метод непродуктивный, и требует изрядных физических усилий. Мастера, работающие с деревом регулярно, используют малую механизацию.

Виды шлифовальных станков

В продаже представлены разнообразные готовые приспособления, с помощью которых можно обрабатывать деревянные заготовки любого размера. Для понимания механизма работы, рассмотрим некоторые из них:

Исходя из названия, рабочая поверхность выполнена в виде диска.

Конструкция достаточно простая – на ось электромотора надевается круг с хорошей жесткостью. Внешняя поверхность имеет покрытие в виде липучки, на которую крепится наждачная бумага. Никаких редукторов и приводных механизмов не требуется. Усилие при шлифовке небольшое, ось ротора вполне справляется с нагрузками.

В поперечной плоскости, на уровне центра диска, устанавливается подручник. Он может иметь шарнирное крепление, что позволяет обрабатывать заготовки под фиксированным углом.

Особенностью дисковых станков является регулировка скорости обработки без изменения числа оборотов оси. Вы просто перемещаете заготовку вдоль радиуса круга. При единой угловой скорости, линейная скорость на периферии выше.

Полоса наждачной бумаги, соединенная в непрерывную ленту, натянута между двумя валами.

Причем в рабочей зоне не провисает под давлением заготовки. Под лентой установлена упорная рабочая плоскость, из материала с низким коэффициентом трения. Прижимая обрабатываемый материал к плоскости, оператор, получает бесконечную абразивную поверхность.

Качество, и легкость обработки, не идет ни в какое сравнение с ручными приспособлениями. При массовом изготовлении деревянных изделий, такой санок – незаменимый атрибут любой мастерской.

Главная особенность – предсказуемый результат на протяжении всей плоскости. Можно ровнять торцы достаточно большой длины.

Рабочая поверхность может быть горизонтальной или вертикальной, равно как и направление движения ленты.

К шлифовальным агрегатам такое устройство можно отнести с некоторой натяжкой. Основное применение – горизонтальное выравнивание плоскостей по методике фуганка.

Принцип действия следующий – на одном или двух барабанах закрепляется наждачная бумага. Наиболее распространенный способ – наматывание по спирали. Снизу, под барабаном, расположен плоский стол. Расстояние между обрабатывающей поверхностью и столом регулируемое. Установив фиксируемую высоту, можно выполнять калибровку однотипных изделий, выравнивая толщину заготовок.

Шлифовальный станок два в одном

Для экономии места (и денежных ресурсов), производители часто совмещают два типа приспособлений в одной конструкции.

Это позволяет не только снизить затраты на приобретение, но и повысить удобство работы. Вы можете при обработке одной детали, пользоваться преимуществами сразу двух шлифовальных установок: дисковой и ленточной. При этом двигатель используется один, и нагрузка на него возрастает не сильно.

Глядя на готовые конструкции, становится понятно, как сделать шлифовальный станок своими руками. С расходными материалами нет проблем, поэтому можно сразу проектировать аппарат под определенные задачи. Любое универсальное приспособление проигрывает узкопрофильному.

Шлифовальный станок своими руками

Когда вы располагаете готовым (и условно бесплатным) электромотором, все механизмы проектируются вокруг него. Если двигатель все равно придется приобретать, имеет смысл выбрать его по параметрам.

Главная характеристика – безусловно, мощность. Обороты не так важны, их можно отрегулировать шкивом (для ленточных приводов) или диаметром круга (для дисковых моделей).

Расчет мощности шлифовального станка

В качестве примера рассмотрим ленточный привод.

Мощность мотора рассчитывается по сложной формуле, но при наличии исходных данных получить искомую величину нетрудно.

P=q*S*(K+k)*U/1000*n

- q – давление заготовки на рабочую поверхность наждака (N/см²)

- S – площадь соприкосновения заготовки с наждаком (см²)

- K – коэффициент рабочей поверхности наждачной бумаги по отношению к заготовке. Зависит от зернистости и плотности древесины. Предел величин: 0,2 – 0,6

- k – коэффициент трения оборотной стороны наждака по упорной рабочей плоскости

- U – скорость линейного перемещения ленты (м/с)

- n – КПД системы.

Важно! Традиционно, при изготовлении самоделок, расчеты ведутся «на глазок». Затем, при первом включении выясняется, что мощность или избыточна (палим из пушек по воробьям), или двигатель останавливается при малейшем нажатии заготовкой на рабочую плоскость. Поэтому к расчету параметров следует отнестись более серьезно.

Если вы надумали своими руками создать станок по дереву – понадобятся чертежи. На иллюстрации видно, насколько важно соблюсти все нормативы и размеры.

Даже при небольшом перекосе, станок просто не будет работать. Лента «уедет» в сторону, а вал двигателя будет вибрировать. Да и узел натяжения надо собрать с высокой точностью.

Также следует позаботиться о безопасности (острая кромка наждачной ленты, при вращении может нанести серьезную травму). А летящие во все стороны опилки (или того хуже – древесная пыль), требуют защиты глаз. Обычно хватает элементарного прозрачного экрана над рабочей зоной.

Самодельный шлифовальный станок по дереву – пример удачной конструкции

Не забываем о безопасности работ. Поверх вращающегося диска крепим арку – защитный кожух. Это мера не для эстетики, прикоснувшись к вращающемуся диску, можно сломать палец или серьезно повредить кожный покров.

Важно! Поверхность подручника должна быть отшлифована до идеальной гладкости. Лаковое покрытие нежелательно, оно неравномерно сотрется, и заготовка будет перемещаться с трудом.

Аналогично можно собрать и барабанный станок. Он будет полезен, к примеру, при подготовке досок для полового покрытия или деревянного стола.

Главное – это массивная рама.

Опорные подшипники и широкий барабан взяты от списанного ленточного транспортера, равно как и двигатель.

Главная задача – обеспечить идеальный горизонт между осью барабана и столешницей.

Рабочая поверхность шлифуется вплоть до финальной полировки. Материал для стола лучше брать потверже.

Дубовые доски слишком дорогие, поэтому можно использовать бук. Обязательный элемент барабанной шлифовальной машины – регулятор высоты стола. Винтовой механизм должен иметь фиксатор, от самопроизвольного раскручивания при вибрации.

Если станина получилась не очень тяжелая – следует закрепить ножки на полу. Иначе во время работ можно опрокинуть станок. При обработке толстых и неровных досок, усилие прикладывается нешуточное.

Вывод:

Совершенно необязательно тратить свои сбережения на покупку промышленных станков. Все рассмотренные конструкции можно изготовить самостоятельно.

Изготовление самодельного шлифовального станка — видео уроки

Когда работа с деревянной поверхностью подходит к завершению, наступает этап финишной шлифовки. Чтобы выполнить шлифовку без заусенцев, царапин, красиво закруглить острые углы любой детали, необходимо воспользоваться шлифовальной машинкой по дереву. Этот инструмент поможет выполнить шлифовку профессионально даже новичку, который впервые взял аппарат в руки. При наличии желания можно сделать шлифовальную машинку самостоятельно, используя лишь подручные средства.

Промышленностью выпускаются несколько видов машинок, отличающихся как конструктивно, так и по назначению. Вот основные из них:

- Эксцентриковая или орбитальная, в этом случае подошва инструмента одновременно вращается вокруг своей оси и по некоторой орбите. Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.

- Вибрационная модель. Здесь рабочая подошва осуществляет возвратно-поступательные движения с частотой порядка 20000 движений в минуту. Именно за счет этих движений и происходит шлифовка.

- Угловая шлифовальная машина, которую в народе принято называть «болгаркой». С помощью этого инструмента проводят грубую обработку деталей, крупных бревен и т.п. Для обработки применяются абразивные круги необходимой зернистости.

- Ленточная шлифовальная машинка, которая обычно используется для работ на больших поверхностях. Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Изготовление ленточной шлифмашинки своими руками + (Видео)

Сделать ленточную шлифмашинку самостоятельно совсем не сложно, необходимо выполнить следующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную основу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтобы обрабатывать довольно крупные детали и элементы необходимо изготовить крупную копию серийной шлифмашинки. Например, если взять электродвигатель мощностью 2 Квт или более мощный с частотой вращения ротора 1500 оборотов в минуту, то редуктор можно не ставить. Мощности такого двигателя вполне достаточно, чтобы вращать барабан порядка 20 см в диаметре и обрабатывать детали около 2 м.

Также можно использовать электрический двигатель от старой стиральной машинки. Станину в этом случае делают из толстого листа железа, подготовив место для установки мотора и тщательно закрепив его болтами для устранения вибрации. Конструкция такой машинки представляет собой 2 барабана, причем один из них зафиксирован, а второй может натягиваться и вращается на подшипниках вокруг оси. Основу для станка желательно выполнить из металла или нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине. Чем больше будут размеры стола, тем большие по размеру детали можно будет укладывать и обрабатывать в дальнейшем. Чертежи готовых изделий можно найти в сети.

https://youtu.be/vDs1gBM_MW4

Делаем шлифмашинку из болгарки

Многие могут сказать, что «болгарка» это же и есть угловая шлифовальная машинка, однако тут скрываются некоторые тонкости. Следует иметь ввиду, что УШМ имеет очень высокие обороты и зачастую довольно приличный вес. Чтобы отполировать поверхность болгаркой необходимо иметь немалый опыт в этом деле и пользоваться специальными полировочными дисками и кругами. Шлифовальная машинка имеет намного меньшие обороты двигателя и вес. Для работы заводской шлифовальной машинкой не требуется определенного опыта и сноровки.

Самостоятельно сделать из болгарки хорошую шлифовальную машинку, не уступающую по своим параметрам заводской машинке, можно только путем доработки ее электрической схемы, путем монтажа регулятора на более низкие обороты и путем применения специальных шлифовальных насадок.

Делаем шлифмашинку из дрели

Чтобы превратить обычную, бытовую электрическую дрель в шлифовальную машинку нужно оснастить ее специальной насадкой – рабочим барабаном или специальной опорной тарелкой, в зависимости от поставленной задачи.

Опорная или шлифовальная тарелка представляет собой пластиковую или резиновую основу с наклеенной наждачной бумагой и хвостовиком для зажима в патрон дрели. Тарелки с гибким валом подходят для работы с незакрепленной дрелью, а с жестким лучше применять только для хорошо закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно представляют собой обычный цилиндр, хвостовик и наклеенную на цилиндр наждачную бумагу. При использовании барабанов рабочая поверхность шлифмашинки располагается параллельно оси вращения.

Делаем орбитальную шлифмашинку

В настоящее время сделать орбитальную машинку своими руками можно только из поломанной орбитальной машинки. Связано это со сложным устройством вращения рабочего диска, повторить которое самостоятельно довольно проблематично. Также следует иметь ввиду, что изготовленная специализированной фирмой машинка будет стоить не слишком много, а сделать ее своими руками будет очень сложно и займет много времени.

Делаем шлифмашинку из компьютерного винчестера + (Видео)

Любой, отслуживший свое жесткий диск можно переделать в миниатюрную шлифовальную машинку. Для этого необходимо выполнить следующие шаги:

- полностью разобрать винчестер и убрать из корпуса все, что расположено слева от магнитных дисков;

- вырезать рабочий круг из наждачной бумаги, сделать по центру круга отверстие для шпинделя;

- наклеить на вращающийся диск винчестера несколько полосок двустороннего скотча и закрепить на нем наждачную бумагу;

- сделать защитный экран, защищающий глаза от возможного вылета изготовленного наждачного диска;

- подключить готовую конструкцию к блоку питания от компьютера и пользоваться.

Конечно такая конструкция не обладает высокой мощностью, но заточить небольшой нож или ножницы вполне возможно.

Во время изготовления деревянных конструкций в обязательном порядке необходимо зачищать их поверхности. Ручной труд займет много времени и не будет продуктивен. Заводские шлифовальные центры имеют высокую стоимость. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Конструкция барабанного станка

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Виды шлифовальных барабанных станков

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Самостоятельное изготовление шлифовального станка

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Самодельный дисковый шлифовальный станок своими руками (20 фото)

Самодельный дисковый шлифовальный станок, сделанный умельцем своими руками: подробные фото изготовления с описанием.

Решил сделать себе в гараж — шлифовальный станок. В закромах нашёл старый двигатель советского производства, мощность около 1 кВт, 1420 об/мин.

Значит полностью разобрал этот электродвигатель и очистил от ржавчины, наждачной бумагой и надфилями.

На распределительной коробке была утеряна гайка, пришлось поставить гайку от переходника на пластиковую трубу.

Полировал корпус пастой ГОИ.

Затем почистил и покрасил кожух, использовал грунтовку, краску и лак.

У токаря заказал план-шайбу. Наружный диаметр — 100 мм, 4 отверстия и одно по центру, все диаметром 4 мм, толщина самой шайбы 4 мм. Однако, выяснилось, что на вал двигателя план-шайба одевается хоть с небольшим усилием, но от руки, а нужно, что бы с небольшим натягом. Фольга не влазит, слишком плотно, поэтому нанёс слой грунтовки.

Затем изготовил рабочую поверхность — диск из ДСП. Купил 2 куска ДСП толщиной 16 мм, для крупной наждачки и мелкой. По кругу нанесено 5 или 6 слоёв лака ПФ-170.

Чтобы точно установить диск, сделал так: по центру план-шайбы (в заранее просверленное отверстие при изготовлении) вбил коротыш из гвоздя, и совместил с просверленным отверстием в центре диска, разметил и просверлил в диске 4 отверстия под крепление.

Шляпки винтов утопил и посадил на эпоксидную смолу, чтоб не проворачивались при затягивании гаек.

Станину сделал из двери старого шкафа.

Поставил конденсаторы.

К диску приклеил наждачную бумагу № 60 на клей ПВА. Максимальный размер диска который можно использовать — 330 мм.

Подводя итог о проделанной работе, остался доволен. Самодельный шлифовальный станок испытал, вибраций практически нет, работает отлично!

Самодельный барабанно-шлифовальный станок

В этой статье мастер-самодельщик поделится с нами своим опытом по изготовлению барабанного шлифовального станка. С помощью такого станка можно обрабатывать деревянные заготовки.

Инструменты и материалы:

-МДФ;

-Шкив;

-Ремень;

-Опорные подшипники;

-Электромотор;

-Рояльная петля;

-Вал;

-Рулетка;

-Выключатель;

-Электропровода;

-Станок ЧПУ;

-Столярный клей;

-Струбцины;

-Циркулярная пила;

-Мебельная кромка;

-Крепеж;

-Молоток;

-Слесарный инструмент;

-Наждачная бумага;

Шаг первый: барабан

Сначала мастер изготавливает барабан. На станке ЧПУ вырезает заготовки из МДФ. Устанавливает на вал шкив и подшипник. Теперь нужно установить на вал все вырезанные детали. Для их фиксации между собой использует столярный клей. На коней вала устанавливает подшипник.

Шаг второй: корпус

Корпус мастер делает из ламинированного МДФ. Распиливает МДФ на заготовки.

Собирает корпус. На кромку приклеивает ленту. К верхней крышке прикручивает рояльную петлю. Устанавливает кнопку включения.

Шаг третий: сборка

Теперь нужно снять крышку и левую стенку корпуса. В отсек внизу корпуса установить и закрепить электромотор. Затем продеть вал в отверстие в правой стенке и прикрутить опору подшипника. Затем установить левую стенку и прикрутить левую опору. Надеть приводной ремень.

Шаг четвертый: регулировочный механизм

Все доски или деревянные заготовки разные по толщине и, соответственно, расстояние между барабаном и столом тоже должно регулироваться.

Шаг пятый: кожух

Для безопасности изготавливает и устанавливает защитные кожухи.

Шаг шестой: наждачная бумага

Теперь нужно на барабан установить наждачную бумагу. Как мы помним барабан с одной стороны имеет паз. Мастер оборачивает барабан наждачной бумагой, а концы помещает в паз. Устанавливает в паз деревянную планку и фиксирует ее шурупами. Таким образом можно легко заменить наждачную бумагу.

Все готово.

Весь процесс по изготовлению такой барабанной шлифовальной машины можно на видео, а все планы и чертежи можно скачать здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

самодельный ленточный станок по дереву или металлу

На чтение 6 мин. Просмотров 9.4k. Опубликовано

Обновлено

А еще шлифовальный станок называют гриндером, которая переводится с английского grinder как дробилка.

Дробилки бывают для камней, дробилки для мяса – у нас мясорубки, бывают садовые дробилки, выпускающие щепу. Но если слово употребляется самостоятельно – просто гриндер, имеется в виду только одно: шлифовальный станок в сфере обработки металлов.

Сферы использования

Гриндер хорош и полезен везде, в том числе в домашнем хозяйстве – от грамотной заточки ножа высокого качества или портновских ножниц до шлифовки сложной детали из металла или другого «трудного» материала. Иными словами, инструмент нужный, в хозяйстве пригодится.

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов.

Делаем с диском или с лентой?

Чертеж гриндера.

По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные . Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный , лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Какой из них лучше – рассуждать неправильно. Правильным будет критерий «какой нужнее». Выбор должен зависеть от того, что именно вы собираетесь шлифовать. Если это относительно простые детали из, скажем, дерева, вам больше подойдут дисковые самодельные шлифовальные станки по дереву.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода. Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 – 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

[box type=”info”]Для ленточного гриндера старые бытовые моторы не подойдут никоим образом. Там понадобится движок с мощностью не менее 400 – 500 Вт, и не простой, а трехфазный с пусковыми и рабочими конденсаторами.[/box]

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

[box type=”fact”]Дело в том, что природа данного станка очень пластичная, позволяющая использовать самые разные подручные материалы, вплоть до находок на свалках металлолома.[/box]

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

Конструирование самодельного ленточного шлифовального станка

Устройство шлифовального станка.

Главные следующие:

- Мотор или двигатель с приводом, работающий на электричестве.

Привод лучше устанавливать рядом с ведущим роликом главного диаметра. - Основание или станина.

Часто фиксируется прямо на полу, иногда эта штука ездит на колесиках – это как вам удобнее и нужнее. - Два натяжных катка – ведущий и ведомый.

Делать из металла или очень прочной древесины с тонким слоем прокладочной резины для предупреждения проскакивания ленты на роли или барабан. - Пружина и рычаг для системы натяжки ленты.

Пружина прижимная, а рычаг крепится к основанию и ведомому катку. - Основание для размещения мотора с приводом.

- Для ленты с абразивом нужно использовать бумагу или ткань.

Ее ширина может быть самой разной – в диапазоне от 5-ти до 30-ти см. Уровень зернистости – от 80-ти. - Металлические трубы толщиной от 2-х мм и больше.

- Металлические уголки в соответствии с размерами станка.

- Специальная магнитная подставка для металлических деталей.

- Направляющие типа рельсовых.

https://youtu.be/GwylmVI7PG8

Схема устройства шлифовального станка.

Этапы работы:

- Делаем каркас основания или станины.

– режем уголки по размерам станины;

– свариваем каркас и уголки;

– фиксируем внизу рамы плиту из ДСП для снижения вибрации при работе. - Мастерим рабочую поверхность.

– вырезаем по размеру стальной лист и привариваем его прямо к основанию;

– привариваем рельсовые направляющие к верхней части каркаса;

– делаем каретку из уголков с колесиками для передвижения по направляющим станины;

– с обеих сторон рабочей поверхности монтируем и фиксируем опоры из подшипников;

– фиксируем винт с ручкой на каретке; - Фиксируем электрический двигатель систему подъема рабочей зоны.

- Закрепляем опоры передач.

- Устанавливаем ленту с абразивным покрытием.

– отрезаем ленту с запасом в несколько сантиметров под углом в 45°;

– склеиваем ее внахлест с промазкой клеем стороны со смытым водой абразивом;

– сушим место склеивания феном; - Готовимся к тестовому пуску станка.

– обрабатываем все детали станка машинным маслом;

– подводим электрическое питание;

– делаем пробным запуск.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Принцип работы гриндера.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

как изготовить своими руками дисковый, ленточный или барабанный, рекомендации по подбору материала, обзор заводских моделей, советы по уходу и обслуживанию

Шлифовка древесины является обязательной процедурой, предшествующей финишной отделке. Для выполнения работы используются специальные станки, действующие на разном принципе и шлифующие материал в разном направлении. Однако, цена таких устройств довольно велика. Для домашнего мастера не всегда целесообразно приобретать оборудование, которое будет использоваться от случая к случаю. Правильнее изготовить шлифовальный станок по дереву своими руками, что обойдется значительно дешевле и позволит получить вполне эффективное устройство.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

- Дисковый.

- Ленточный.

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Для установки ленточного станка в мастерской понадобится большая площадь, что надо учесть при выборе конструкции.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

- Диаметр рабочего органа.

- Скорость вращения.

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

- Скорость вращения.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Мнение эксперта

Левин Дмитрий Константинович

Чем чище должна быть поверхность в результате шлифовки, тем качественнее должен быть изготовлен станок. Биения, неровности и прочие изъяны станут причиной появления рисок, способных заметно ухудшить качество обработки.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Мнение эксперта

Левин Дмитрий Константинович

Как правило, изготавливают фанерные диски, которые устанавливают на вал с помощью муфты и резьбового крепления. Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Количество конструкций и моделей шлифовальных станков постоянно возрастает. Появляются новые разработки, обладающие увеличенными возможностями и качеством обработки. Производители учитывают недостатки имеющихся устройств и выпускают более совершенные, модифицированные образцы.

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки. Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника. Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Замену абразива производят по мере его выхода из строя или по технологическим условиям обработки. Для сохранения производительности надо иметь запас готовых дисков с установленной наждачкой, или склеенных шлифовальных лент разного типа. Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.

Во время работы образуется значительный заряд статического электричества. Для его отведения требуется качественное заземление. Необходимо периодически проверять его состояние и восстанавливать при необходимости.

Хотите собрать шлифовальный станок своими руками?

Конечно!Неособо

Подведем итоги

Самодельный шлифовальный станок требует достаточного места в мастерской и нуждается в значительных количествах абразива. Принимая решение о самостоятельном изготовлении такого устройства, следует тщательно взвесить необходимость этого и свои возможности.

Существуют три вида конструкции:

- Дисковые станки. Просты в изготовлении, могут быть сделаны из циркулярной пилы.

- Барабанные. Компактные устройства, оптимальные для шлифовки кромок деталей вогнутой формы.

- Ленточные. Способны шлифовать плоскости, обеспечивают высокое качество поверхности. Являются наиболее сложными в изготовлении из-за большого количества специфических узлов и деталей.

Изготовление станка потребует использования определенных инструментов и материалов, выбор которых обусловлен возможностями владельца. Полностью обойтись своими силами не получится, некоторые узлы придется заказать у токаря. Важно обеспечить невысокую скорость движения абразива, чтобы не создавать опасности получения травм или разрушения заготовок.

Читайте также другие полезные статьи:

Видео-инструкция: шлифовальный станок своими руками

самодельный шлифовальный станок

самодельный шлифовальный станок

Самодельный шлифовальный станок с дисковой шлифовальной машиной || 2 В 1 || Шлифовальный

30 окт.2018 самодельный шлифовальный станок сделать самодельный шлифовальный станок дисковый шлифовальный станок

изготовить дисковый шлифовальный станок шлифовальный станок с шлифовальной машинойПолучить цену

Сделать шлифовальный станок с шлифовальным станком || 2 В 1 || Часть 2

23 окт.2018 г. Здравствуйте, друзья, сегодня я делаю шлифовальный станок с шлифовальным кругом.Это

Часть 2 Видео шлифовального станка с шлифовальным кругом. Сделать мотор с приводом

Шлифовальный станок || Самодельный шлифовальный станок || Часть 1 — Продолжительность:Получить цену

Самодельный мини-шлифовальный станок

29 октября 2015 г. Это очень дешевый инструмент, который легко изготовить в домашних условиях. Очень полезно для любителей

и самодельные строители проектов.Получить цену

Как сделать машину для измельчения арахиса в домашних условиях

5 октября 2018 г. HomeMade — Сделай сам собери машину для измельчения арахиса дома — В этом видео я

Используя 2шт DC 12V 180RPM мотор-редуктор:Получить цену

Самодельный проект с использованием велосипедного колеса | Outils | Велосипедное колесо

Самодельный проект с использованием велосипедного колеса || Сделать шлифовальный станок.

Получить цену

Как сделать настольную шлифовальную машину в домашних условиях

21 декабря 2017 г. Сделай сам: узнайте, как сделать самодельную настольную шлифовальную машину с дрелью (нож

точильный станок). Давайте посмотрим на веб-сайт для получения всех основных деталей:Получить цену

Самодельный ленточно-шлифовальный станок

14.02.2016 Самодельная ленточно-шлифовальная машина. Самодельный токарный станок. Загрузка Отписаться от

Самодельный токарный станок? Отменить Отказаться от подписки. За работой.Получить цену

Сделать шлифовальный станок с приводом от двигателя || Самодельная шлифовальная машина

16 окт.2018 г. Здравствуйте, друзья! Сегодня я делаю шлифовальный станок по металлу, используя 0.Двигатель 5 л.с.

Шлифовщик беседок Тада. Также сделаю часть 2 из этогоПолучить цену

Мой самодельный плоскошлифовальный станок

19 апреля 2015 г. Мне нужна была плоскошлифовальная машина, но у меня нет на нее денег, поэтому я сделал ее из

мой фрезерный станок с размольным стаканом обычно используется наПолучить цену

Самодельный проект с использованием велосипедного колеса || Сделать шлифовальный станок

17 июля 2018 г. Здравствуйте, друзья, сегодня я делаю шлифовальный станок на велосипедном колесе.Этот

Шлифовальный станок с механическим приводом. Надеюсь, вам понравится этоПолучить цену

Сопутствующие товары

Типы зеркально-шлифовальных станков — ATM, Optics и DIY Forum

Привет всем,

Я планирую сделать станок для шлифовки и полировки зеркал, но у меня ограниченные знания об этих станках. Из-за этого у меня есть несколько вопросов к тому, кто имеет некоторый опыт работы с этими машинами;

— Некоторые машины имеют фиксированные опоры, а некоторые из них — подвижный рычаг. Что лучше?

— Могу ли я полировать зеркало на шлифовальном станке?

— Для получения идеальной параболической кривой мне нужно сделать фрезерный или шлифовальный станок с ЧПУ?

Большое спасибо за ответы.

Мне ваше имя кажется турецким.

В Турции есть несколько производителей телескопов, а некоторые — машины.

На Facebook есть группа в Измире.

https: //www.facebook…groups/izmiratm

Некоторые члены этой группы сделали телескопы и машины. Lütfü akmak находится в Измире. Он сделал рефлекторы и рефракторы.

Угур Икизлер — производитель телескопов в Бурсе, он изготовил телескопы и оборудование.

Я уверен, что любой из этих производителей телескопов поможет вам научиться делать оптику.

Есть и другие в Турции.

Обычно один и тот же станок используется для шлифовки, полировки и фигурной обработки.

Типы станков:

http: //www.astrosurf…es-type-eng.htm

Среди представленных машин см. Машину Elgin-Waineo. Это, наверное, самый распространенный тип машин.

Не обращайте внимания на комментарий автора о недостатках этого типа машины.

Недостаток вовсе не недостаток.

Сложности других показанных машин не улучшают их функции, а только усложняют их сборку и эксплуатацию.

Как пользоваться машиной:

http: //www.astrosurf…achines_eng.htm

ЧПУ не требуется и не будет иметь большого значения, пока вы не научитесь делать готовую оптику на станке.

Было бы полезно запрограммировать рабочий сеанс так, чтобы параметры машины изменялись автоматически.

Но это не похоже на gcode для автоматического создания готового зеркала. Это только избавит вас от необходимости вручную изменять настройки машины во время рабочего сеанса.

Самодельные системы помола зерна | ПодробнееПиво

30/11/1

Роб Браун (методы пивоварения)

Валковая мельница Roundup

Хорошее измельчение — важный первый шаг к оптимальной экстракции и эффективному фильтрованию в цельнозерновом пивоварении.Мастера своими руками могут построить свои собственные мельницы для домашнего использования с отличными результатами.

Рано или поздно серьезные домашние пивовары выбирают цельнозерновое пивоварение. Важнейшим этапом этого процесса является измельчение зерна. Некоторые пивовары покупают предварительно измельченное зерно, а другие используют мельницу в местном магазине домашнего пивоварения. Но для многих изобретательных домашних пивоваров установка собственной версии мельницы является неотъемлемой частью искусства и науки домашнего пивоварения.

Простая конструкция двухвалковых мельниц делает их домашнее производство разумной возможностью. Те, кто готовы приложить усилия, могут построить эффективную мельницу, превосходящую или менее дорогую, чем купленные в магазине модели. Независимо от того, перемалываете ли вы собственное зерно для точного контроля куша, для эстетики собственной мельницы или просто потому, что пиво так вкуснее, удобство и личные ощущения от использования собственной мельницы равны только полученной экономии средств. через оптовые закупки зерна.

Щелкните здесь, чтобы просмотреть нашу подборку мельниц для цельнозернового пивоварения!

Ключ к фрезерованию

Степень измельчения зерна повлияет на процесс пивоварения и на конечный результат — пиво, которое вы с гордостью назовете своим. Это важный шаг в процессе пивоварения, и он заслуживает некоторого внимания.

Прежде чем вы начнете строить или фрезеровать, важно понять и помнить, чего вы пытаетесь достичь.Основными компонентами зерна, которые следует учитывать, являются шелуха, которая образует фильтрующий слой при фильтровании, и эндосперм, который является источником крахмала и ферментов. Измельчение эндосперма обнажает крахмал и ферменты, содержащиеся в зерне.

Во время измельчения лучше всего оставить шелуху как можно более неповрежденной, пока внутри нее высвобождается эндосперм; в значительной степени неповрежденный корпус образует идеальный фильтрующий слой во время барботажа. Помол, при котором шелуха измельчается до муки или иным образом разбивается на слишком много мелких кусочков, образует плохой фильтрующий слой, выщелачивает больше танинов и увеличивает вероятность образования застрявшего сусла, которого всегда боялись.Хотя измельчение эндосперма до муки технически обеспечит максимальное превращение, это действительно полезно только в качестве теоретической базы для расчета процента экстракции.

Промышленная мельница с многопроходной конструкцией способна снимать оболочку с эндосперма и разделять оболочку и частицы крахмала разного размера с помощью калибровочных сит. Жесткие концы эндосперма дополнительно отделяются от шелухи, а более крупные частицы крахмала измельчаются в последующих валках.

Многие двухвалковые мельницы могут превратить большую часть зерна в муку, но с полностью модифицированным солодом измельчение эндосперма на мелкие гранулы (крупа) обеспечит полное и быстрое преобразование при сохранении целостности корпуса.