Как согнуть профильную трубу — радиусная гибка профиля

Профильные трубы – металлоизделия, используемые для сооружения теплиц, парников, беседок, навесов. Часто для достижения желаемого результата квадратный или прямоугольный трубный прокат необходимо изогнуть по определенному радиусу. Трубу изгибают с приложением силы давления: либо при комнатной температуре, либо при повышенной. Технологию гибки профиля по радиусу подбирают с учетом размеров сечения, толщины стенки, материала, из которого он изготовлен. В домашних мастерских обычно гнут профильную продукцию из стали (при малом сечении) и более мягких цветных металлов и их сплавов.

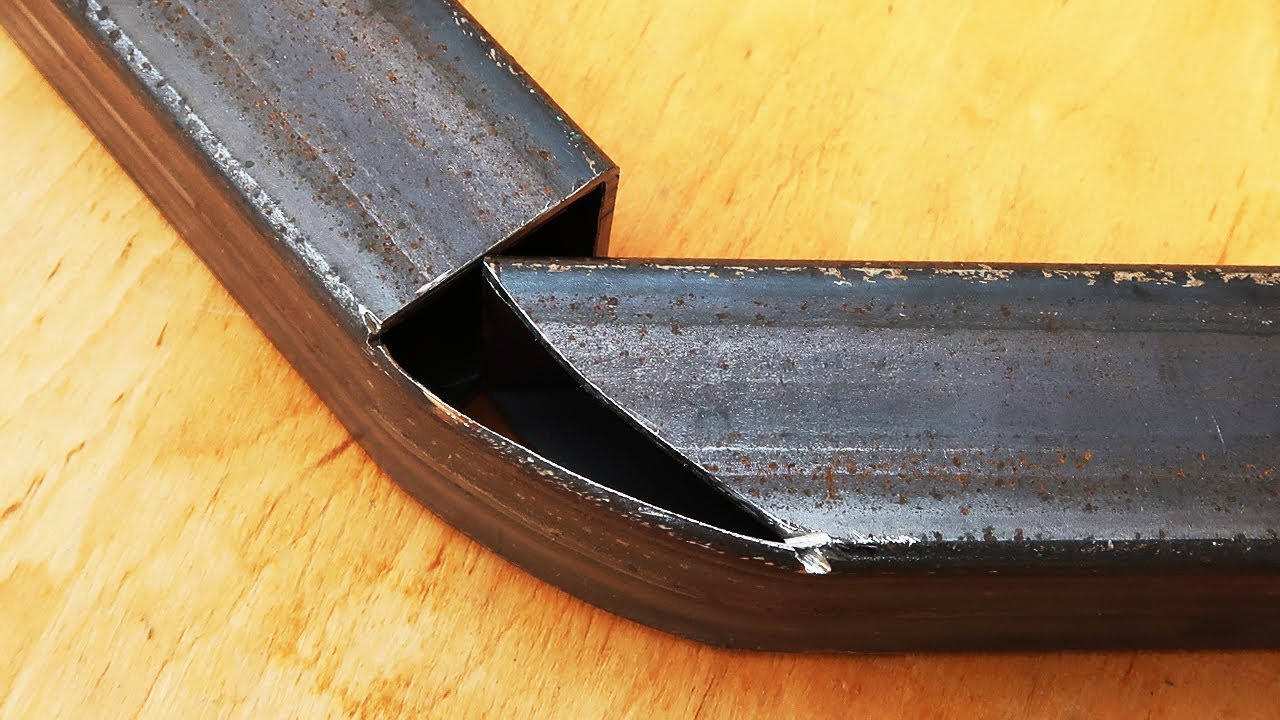

Какие дефекты могут возникнуть при неправильном выборе или нарушении технологии?

Процесс сопровождается растягивающими усилиями, которые действуют на наружную часть изгиба, и сжимающими – на внутреннюю часть. Изготовить качественное изделие можно только, зная технологические правила процесса, иначе вероятны:

- нарушение соосности участков;

- появление трещин на стенке, расположенной на внешней стороне изгиба;

- образование на внутренней стороне изгиба неравномерных складок;

- расхождение шва сварного профиля.

Совет! Во избежание брака рекомендуется гнуть трубы с высотой профиля (h) до 20 мм на отрезке, длина которого равна или превышает величину 2,5*h. Если высота профиля более 20 мм, то минимальный отрезок равен 3,5*h. Тонкостенную продукцию большого сечения (толщина стенки менее 2 мм) согнуть с получением качественной детали не получится.

Для пластичных малоуглеродистых нелегированных и низколегированных марок стали характерна некоторая «пружинистость». Это означает, что после гибки труба стремится восстановить прежнее положение. Поэтому для таких изделий часто необходима подгонка по шаблону.

Как правильно согнуть профильную трубу с нагревом и при комнатной температуре?

Однозначно рекомендовать, в каких случаях необходимо повышать пластичность металла нагревом, не всегда возможно. Однако практический опыт подсказывает, что:

- Прокат с высотой профиля до 10 мм гнут без прогрева.

- Изделия с высотой в диапазоне 10-40 мм при наличии гибочного устройства изгибают обычно без нагрева.

Если специализированного оборудования нет, то решение принимают, в зависимости от высоты профиля, толщины стенки, пластичности металла.

Если специализированного оборудования нет, то решение принимают, в зависимости от высоты профиля, толщины стенки, пластичности металла. - Трубный профильный прокат с высотой профиля свыше 40 мм обычно обрабатывают при повышенных температурах.

Гибка с нагревом

При горячей радиусной гибке применяют наполнитель, функции которого обычно выполняет песок средней фракции – до 2,5 мм. Пылеватые частицы (менее 0,7 мм) отсеивают, поскольку они могут спечься при высоких температурах. Задача наполнителя – не допустить появления трещин на наружной стороне изгибаемой трубы и мелких складок – на внутренней. Песок перед использованием нагревают до температуры +150°C.

Заглушки для трубы изготавливают из глины или дерева в форме усеченной пирамиды. Длина пирамиды должна быть больше в 10 раз ширины основания. А площадь основания – в 2 раза больше площади сечения заглушаемой трубы. На одной заглушивающей детали изготавливают продольные пазы, которые при нагреве металла будут служить каналами для отведения газов.

Основные этапы процесса горячей гибки:

В один конец трубы вставляют заглушку, а во второй засыпают прокаленный песок. Для уплотнения наполнителя стенки трубы простукивают киянкой. Требуемый участок нагревают паяльной лампой или газовой горелкой до приобретения металлом бордово-красного оттенка. При обработке труб, сваренных по длине из отдельных отрезков, необходимо проконтролировать, чтобы в зоне нагрева отсутствовал сварной шов. При работе со сварными трубами продольный шов располагают на наружной части изгиба. Перед тем как загнуть трубу, ее фиксируют в тисках или специальных зажимах. Отрезок сгибают одним плавным движением. После гибки изделия удаляют заглушки и высыпают сыпучий наполнитель.

Многократно нагревать трубу не рекомендуется, поскольку она потеряет прочность.

Способ холодной гибки

Изделия с высотой профиля до 10 мм обрабатывают без наполнителя. В тонкостенных трубах малого сечения используют пружины плотной навивки для обеспечения равномерного деформирования стенок трубы. Подбирают пружину такого диаметра, чтобы она могла входить в трубу плотно, но без нажима. Для простого удаления пружины к ее крайним виткам привязывают кусок проволоки. В прокате большого сечения в качестве наполнителя применяется прокаленный песок.

Подбирают пружину такого диаметра, чтобы она могла входить в трубу плотно, но без нажима. Для простого удаления пружины к ее крайним виткам привязывают кусок проволоки. В прокате большого сечения в качестве наполнителя применяется прокаленный песок.

Приспособления для гибки профильной трубы

В ряду оборудования, предназначенного для изгибания профильной трубы, присутствуют устройства, разной степени конструктивной сложности, производительности, точности результата.

Горизонтальная гибочная плита с отверстиями

Это несложное приспособление применяется для гибки профильной трубы небольшого сечения, позволяет согнуть ее без трубогиба. Представляет собой горизонтально расположенный стальной лист значительной толщины, в отверстия которого жестко устанавливаются металлические штыри-упоры. При изгибании изделие помещают между упорами, которые располагают в соответствии с требуемым радиусом гибки. На одном из штырей-упоров располагают насадку, обеспечивающую возможность регулирования радиуса изгиба. Процесс начинают с центра заготовки. Такой способ требует приложения значительной физической силы. Точность формы получаемой детали невысокая.

Процесс начинают с центра заготовки. Такой способ требует приложения значительной физической силы. Точность формы получаемой детали невысокая.

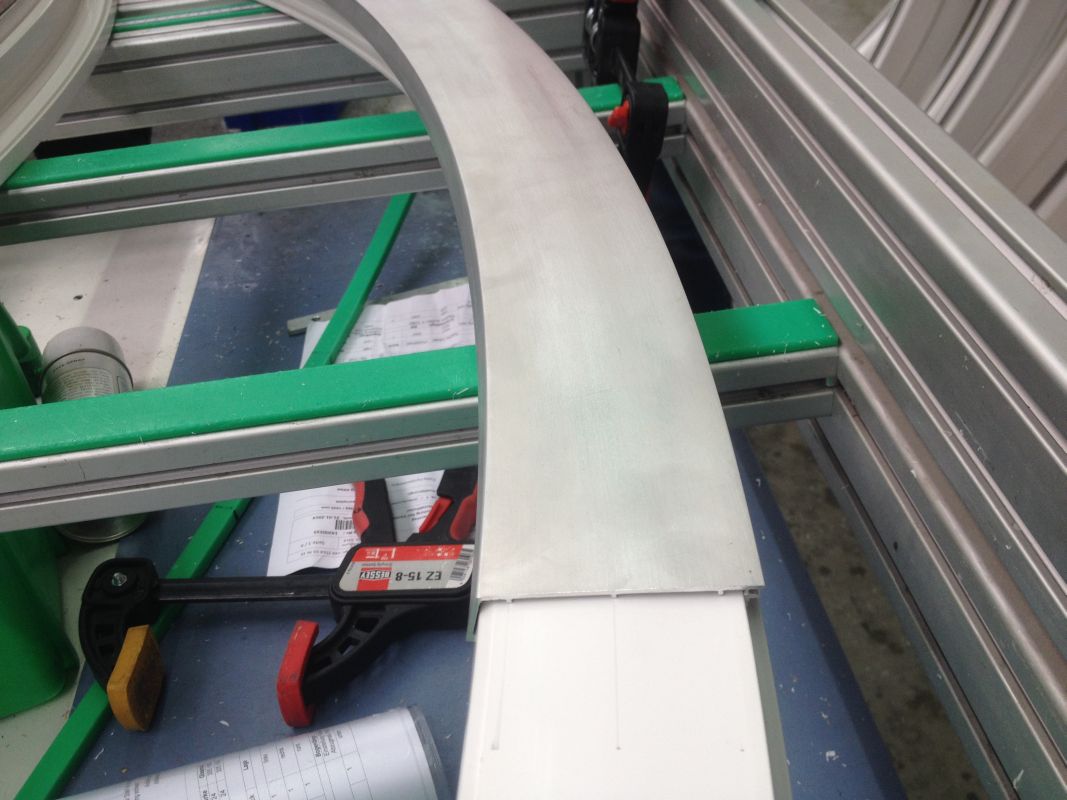

Гибка по оправке

Для работы с профилем с высотой стенки до 25 мм изготавливают оправку. В качестве базы устройства используют верстак с большой горизонтальной поверхностью. Шаблон изготавливают из фанерного листа или МДФ. Шаблон и профиль крепят к верстаку струбцинами. Трубу изгибают плавно. При необходимости гибки деталей по разным радиусам изготавливают несколько шаблонов.

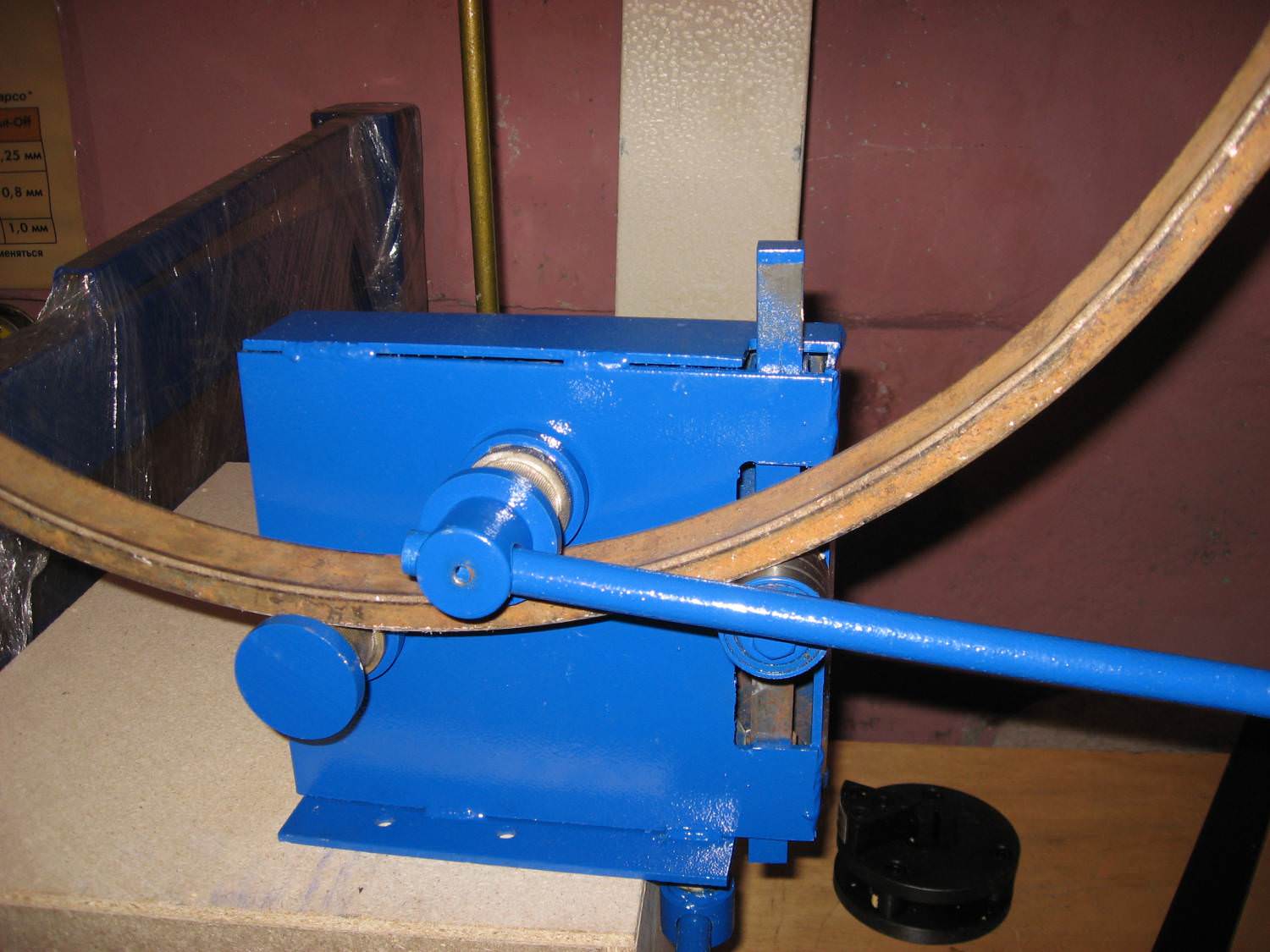

Семейство ручных профилегибов ПГ

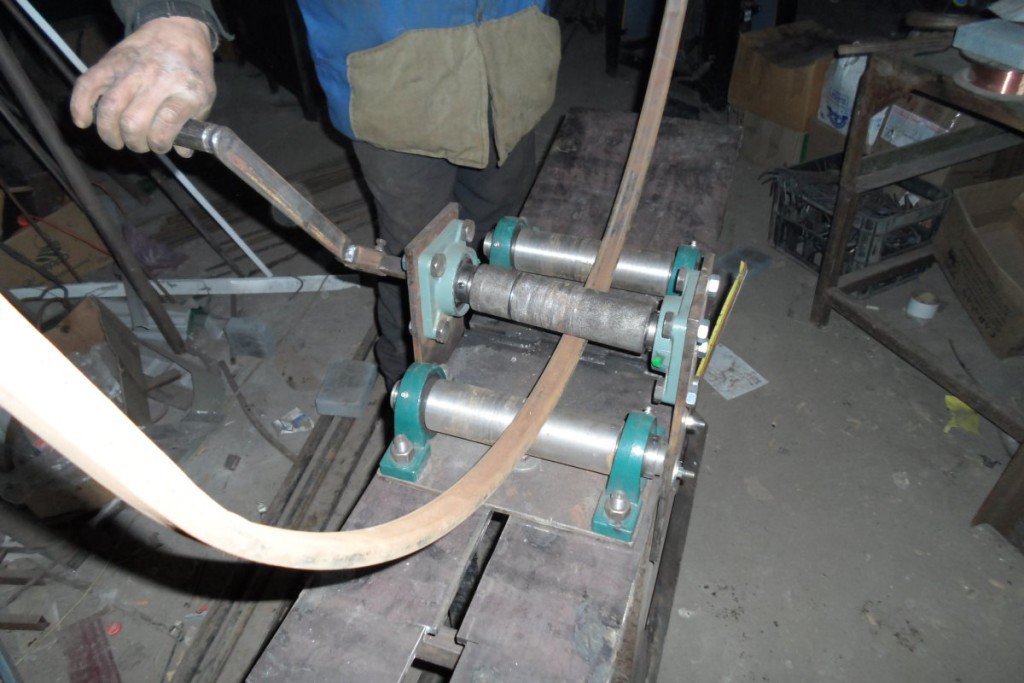

Профилегибы ПГ-1 и ПГ-3 – популярные устройства прокатного типа, приводимые в действие вручную. Применяются в индивидуальных хозяйствах и небольших ремонтно-производственных мастерских. Станок в стандартной комплектации предназначен для работы с трубным прокатом прямоугольного и квадратного сечения, швеллером, полосой из стали, а также алюминия, меди и их сплавов. Для обработки круглых труб требуется приобретение дополнительного комплекта роликов. Ролики устанавливаются между двумя опорными стенками корпуса. В профилегибе ПГ-2 ролики расположены снаружи корпуса.

Ролики устанавливаются между двумя опорными стенками корпуса. В профилегибе ПГ-2 ролики расположены снаружи корпуса.

Станок ПГ-6 – самый мощный и производительный в этом семействе. Эффективен для серийной гибки однотипных изделий. Причем одновременно можно гнуть 3 профиля, высота которых не превышает 40 мм. Максимальный размер поперечного сечения, с которым может работать ПГ-6, – 80 мм, толщина стенки – 3 мм.

Как правильно согнуть профильную трубу для теплицы

Как согнуть профильную трубу для каркаса теплицы в домашних условиях без заводских трубогибов и дорогих станков, каким способом гибки лучше воспользоваться.

Суть и проблемы гибки профильного трубопроката

Гибка металлических изделий независимо от формы сечения заключается в придании им частичной или полной плавно-изогнутой конфигурации. Одна из распространенных слесарных процедур производится либо только под давлением, либо под давлением в сочетании с нагревом изгибаемого участка. В это время на обрабатываемую часть полой металлической заготовки одновременно действуют силы сжатия с внутренней стороны заготовки и силы растяжения вдоль внешней стенки. Осложнения состоят в том, что:

Осложнения состоят в том, что:

- материал в процессе изменения формы может утратить соосность сегментов, т.е. части изогнутой заготовки не будут располагаться в единой плоскости;

- растягиваемая наружная стенка на участке сгибания может не выдержать воздействия и банально лопнуть;

- сжимаемая внутренняя стенка может вместо равномерного сокращения сложиться складками, напоминающими гофру.

Без знания тонкостей сгибания профиля есть риск просто смять изделие, испортив заготовку. Но безрассудство не наш путь! Тем более, если оно сопровождается материальными потерями. Во славу рациональной экономии будем учитывать все капризы профиля и характеристики «железного» материала. Не забудем про размеры сечения, толщину стенок профильной трубы, требующийся радиус изгиба и упругость стального сплава. Ориентируясь на указанные параметры, выберем правильный технологический путь – он же способ гибки.

Как гнуть профильную трубу для теплицы видео

Автор статьи: Светлана Галицина | Обновлено: 06-06-2020

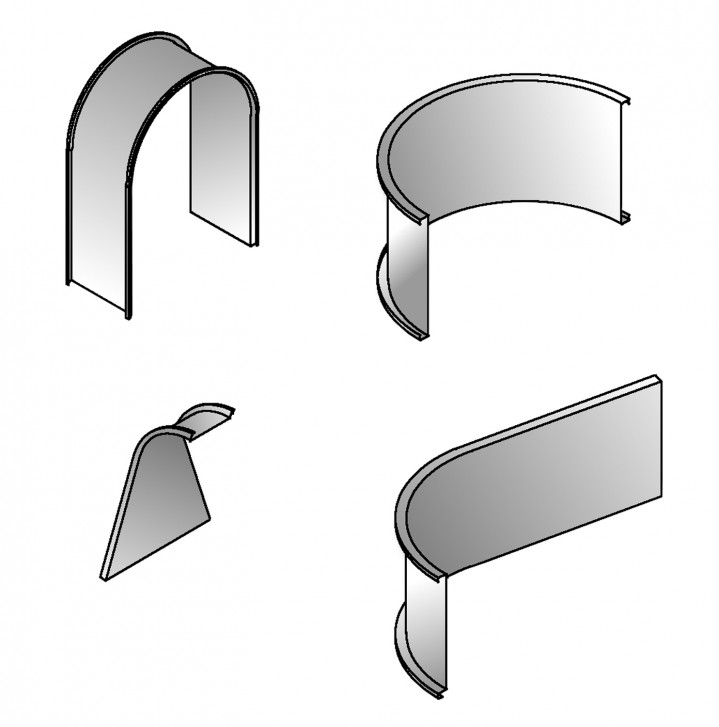

Когда каркас теплицы сделан из трубопроката с квадратным или прямоугольным сечением, он очень надежен и срок его эксплуатации достаточно длительный. В данной статье речь пойдет о том, какими способами согнуть профильную трубу, чтобы арочная конструкция для вашей теплицы получилась правильной, надежной, недорогой.

В данной статье речь пойдет о том, какими способами согнуть профильную трубу, чтобы арочная конструкция для вашей теплицы получилась правильной, надежной, недорогой.

- 1 Как приготовить квадратную дугу

- 2 Использование трубогибочного станка

- 3 Способы гибки

- 4 Видео «Как сделать трубогиб и согнуть ним профильную трубу»

- 5 Холодный метод

- 6 С нагревом

- 7 Видео «Как работает трубогиб»

Как приготовить квадратную дугу

Благодаря тому, что металлоконструкция намного тоньше по сравнению с деревом, естественного света в теплице оказывается больше. Также этот материал более технологичен. Занимаясь возведением арочной теплицы, профиль нужно согнуть. Сгибается он для арки, идущей вертикальным способом от основания вверх, и посередине, дугообразным способом. Например, если вы выбираете теплицу Митлайдер, прочность каркаса будет обеспечена за счет соединения стоек и балок. В куполообразных парниках конструкции состоят из многоугольных рам (алюминия/металла), но собирать их самостоятельно достаточно трудно.

Сам же каркасный материал выбирается «под конструкцию» всего сооружения и его размеров. Если вы собираетесь строить теплицу арочного плана, каркас которой из металла, а не из гипсокартона, подготовьте:

- гибкие прутья (для полудуг) – длиной полтора метра, в количестве 12 штук;

- для строения высотой 1.8 м – 10 штук прутьев, длина которых 2 метра, а диаметр 30 миллиметров;

- изготавливать каркас необходимо начинать с того, чтобы определить отверстия для прутьев, иногда бывает нужно согнуть квадратную трубу, в которой сечение 20 на 20, а диаметр будет три метра.

Вам понадобятся такие инструменты:

- гибочный станок;

- профильные трубы;

- рулетка, простой карандаш;

- болгарка;

- сварка.

Гибочный станок можете сделать самостоятельно, на нем собственно и необходимо гнуть профильную трубу. Прокручивайте его рукояткой. Потребуется приложить немало сил, даже когда толщина стенки материала около двух миллиметров, ведь это не то что гипсокартон сложить! Если станка у вас нет, можете согнуть и руками. Скрепите трубы, идущие параллельно. Нужного радиуса дугу изобразите прямо на земле, приложите изделие и подогните таким образом, чтобы оно стало точно таким же, как и на чертеже. Следующую дугу нужно гнуть по образцу первой.

Скрепите трубы, идущие параллельно. Нужного радиуса дугу изобразите прямо на земле, приложите изделие и подогните таким образом, чтобы оно стало точно таким же, как и на чертеже. Следующую дугу нужно гнуть по образцу первой.

Трубу заранее нужно подпилите на равные части при помощи Болгарки, и дальше уже гнуть по образцу. В тех местах, где были подпилы, обработайте при помощи точечной сварки. Легкий и крепкий профиль достаточно легко соединить с плоскостями. К тому же он способен выдержать достаточно большую поперечную нагрузку.

Зачем нужно знать характеристики профиля?

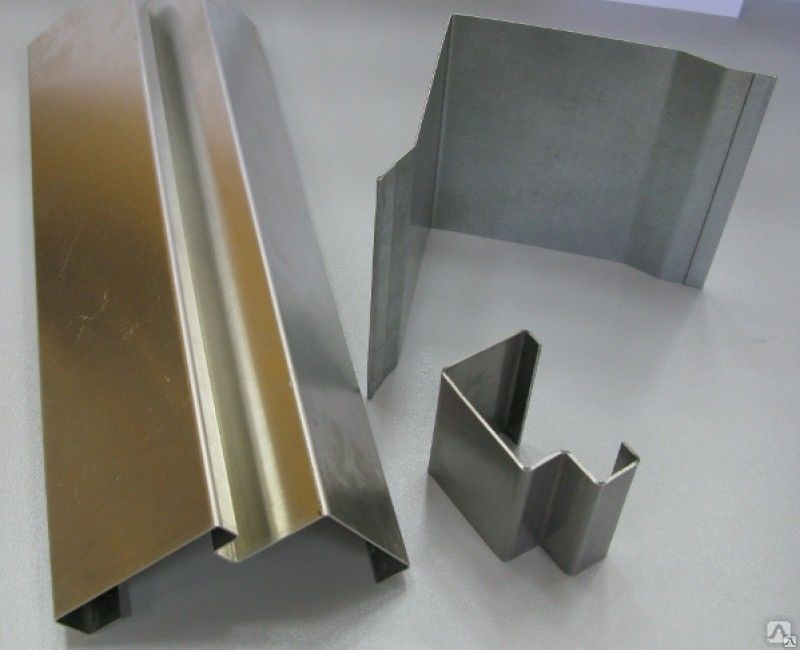

Профильный трубопрокат от стандартного круглого варианта отличается формой сечения, которая может быть квадратной, овальной, прямоугольной или плоскоовальной. Согласно регламенту ГОСТа Р за номером 54157-2010 круглое изделие также входит в перечень профильной продукции. Однако в тепличном строительстве чаще всего применяют изделия с квадратным и прямоугольным сечением, например, профильные трубы 40х20 мм, потому что к их ровным плоским стенкам проще прикрепить покрытие.

Для разнообразных народнохозяйственных нужд продукцию выпускают в широком диапазоне размеров. Различается она по конфигурации и площади сечения и, естественно, по толщине стенок. Совокупность размеров определяет пластические возможности. На профессиональном языке они называются минимально допустимым радиусом закругления. Значит, прежде чем узнать, как сделать заготовку для каркаса, нужно выяснить, какой наименьший радиус плоской округлой деформации заготовка сможет «пережить» без повреждений.

Для определения минимально допустимого радиуса сгиба квадратного или прямоугольного профиля нам нужна высота h, потому что:

- изделия с высотой профиля до 20 мм согнутся без перехода в разряд непригодного брака, если гибка будет произведена на участке длиной 2,5×h и более;

- трубопрокат с высотой профиля свыше 20 мм без потерь выдержит деформацию на участке длиной 3,5×h и более.

Обозначенные лимиты необходимы тем, кто задумал делать стеллажи, полочки и рамы для форточек или двери. Свои корректировки в область ограничений вносит и толщина стенок. Широкие трубы с тонкими стенками толщиной до 2мм вообще не рекомендуют гнуть. Лучше воспользоваться сваркой.

Свои корректировки в область ограничений вносит и толщина стенок. Широкие трубы с тонкими стенками толщиной до 2мм вообще не рекомендуют гнуть. Лучше воспользоваться сваркой.

Домашним мастерам, решившим делать дуги для арочной теплицы, нужно учесть, что применяемые в быту изделия из обычных углеродистых или низколегированных стальных сплавов после приложения к ним усилий имеют свойство слегка «пружинить». Они как бы пытаются вернуться в прежнее состояние. Следовательно, после того как начинающий слесарь своими руками завершит гибку всех дуг, ему придется повторить обработку и вновь подогнать арки по шаблону. Желательно изначально учесть значение пластического момента сопротивления Wp. Его обычно указывают в документах продаваемого стройматериала. Чем данный момент меньше, тем меньше возни будет с подгонкой.

Как согнуть трубу квадратного типа для конструкций из поликарбоната

При монтаже теплиц из поликарбоната обычно применяется конструкция квадратного типа. Для того чтобы согнуть такую трубу в домашних условиях, потребуются следующие инструменты:

Для того чтобы согнуть такую трубу в домашних условиях, потребуются следующие инструменты:

- Специальный станок для гибки;

- Сами конструкции для выполнения дуг;

- Линейка;

- Болгарка;

- Агрегат для сварки.

Для начала работы необходимо разделить конструкцию на равные части. Затем проводится подпиливание посредством болгарки. Зоны подпилов требуется обработать посредством точечного сварочного аппарата. Согнуть профильную трубу можно на специальном станке. Это не простая работа, ведь прокручивать агрегат требуется вручную.

Если у вас нет станка, можно произвести работу своими руками. Для этого две конструкции скрепляются параллельно друг другу. Чертеж с нужным изгибом выполняется на земле. Затем, в соответствии с ним требуется согнуть первую конструкцию. Согласно ей проводится аналогичная работа со второй профильной трубой.

Подготовительные работы и чертёж

Основные параметры самодельного трубогиба должны быть отражены в максимально грамотном и подробном чертеже. Для осуществления изгиба профильной трубы необходимо принимать во внимание допустимый радиус изгиба для труб, имеющих различный диаметр и разные параметры толщины стенок. Параметры допустимых радиусов изгиба, применяемых для изделий с различными характеристиками, можно найти в специальной справочной литературе. Следует помнить, что нарушение радиуса негативно сказывается на качестве изгиба, выполняемого своими руками.

Для осуществления изгиба профильной трубы необходимо принимать во внимание допустимый радиус изгиба для труб, имеющих различный диаметр и разные параметры толщины стенок. Параметры допустимых радиусов изгиба, применяемых для изделий с различными характеристиками, можно найти в специальной справочной литературе. Следует помнить, что нарушение радиуса негативно сказывается на качестве изгиба, выполняемого своими руками.

Простейшим трубогибом может являться обычный шаблон. Для его изготовления необходимы стандартные деревянные доски с толщиной, которая немного превышает диаметр профильной трубы. Чтобы в процессе работ сгибаемая труба не выскальзывала из шаблона, при выпиливании досок следует выполнить небольшой наклон.

Вы также можете узнать о вариантах и этапах самостоятельного изготовления бетономешалки.

Основные параметры самодельного трубогиба должны быть отражены в максимально грамотном и подробном чертеже

Использование трубогибочного станка

Каждый, кто пытался согнуть профильную трубу, осведомлен с тем, что это очень нелегко. Гораздо проще и легче работать с гипсокартоном, но не в данном случае! Здесь на помощь — специальный трубогибочный станок или же собственноручный метод. Также один из способов – это огонь. Одну часть трубы прогревают, потом при помощи рычага, под определенным углом, сгибают. К недостаткам можно отнести внешний вид (по завершении) – довольно-таки неэстетичный и то, что потребуется приложить много физических усилий, ведь это же не гипсокартон!

Гораздо проще и легче работать с гипсокартоном, но не в данном случае! Здесь на помощь — специальный трубогибочный станок или же собственноручный метод. Также один из способов – это огонь. Одну часть трубы прогревают, потом при помощи рычага, под определенным углом, сгибают. К недостаткам можно отнести внешний вид (по завершении) – довольно-таки неэстетичный и то, что потребуется приложить много физических усилий, ведь это же не гипсокартон!

Конечно же, при помощи трубогибочного станка согнуть трубу можно намного аккуратнее, быстрее и легче. Держась за рукоятку, профиль тянется по валикам станка, притом что другой из них придавливает материал, чем и деформирует его. Гнуть изделие таким способом гораздо «приятнее», когда оно проходит через трубогиб, превращается в арку, причем того радиуса, который ему задали. Используя ручной станок, изделия можно гнуть, чтобы подогреть теплицу в период холодов.

Изготовить трубогиб. Вам понадобятся:

- 3 штуки ролика;

- специальный кронштейн с прижимной осью и ходовой винт;

- стол из металла;

- шаблон и заготовка;

- трубы из стали, диаметром 0.

7-1.5 см;

7-1.5 см; - швеллер и сварка;

- раствор из бетона.

Как гнуть профильную трубу при помощи сварки

Трубные изделия квадратного или прямоугольного сечения, высота стенки которых 30 – 40 мм и более, с трудом поддаются сгибанию, особенно при малых радиусах. Чтобы сформировать своими руками из такого материала красивый отвод в 90 градусов, без болгарки и сварочного аппарата не обойтись.

Порядок действий:

- Сделать шаблон изгиба, по которому проще изготовить несколько одинаковых деталей;

- Вдоль трубы болгаркой сделать надсечки трех стенок, оставив одну цельной. Чем больше надсечек, тем округлей будет изгиб;

- Один конец профиля надежно зафиксировать;

- Применив усилие, взявшись за второй конец постепенно согнуть трубу по шаблону так, чтобы пропилы образовали вогнутую часть изгиба. Плоскость сгибания не должна нарушиться, можно применить киянку;

- Пропилы заварить, места сварки отшлифовать.

Знание — оружие в руках строителя

Прежде чем выбрать способ изгибания металла, и перед тем как непосредственно гнуть его, важно изучить характеристики этого самого металлического профиля.

Для построения теплицы лучше брать прямоугольные профили, стенки которых должны быть обязательно больше хотя бы двух миллиметров.

Гибочные приспособления и машины

В семействе устройств и агрегатов для гибки есть представители разной степени технической сложности. Для начала рассмотрим средства для тех, кто озадачен вопросом, как и с помощью чего можно согнуть профильную трубу без применения специального оборудования. Затем перейдем к самодельным прокатным установкам.

Варианты простейших приспособлений

Использование элементарных «помощников» для холодной деформации регламентируют размеры материала:

- тонкий трубопрокат с высотой профиля до 10мм гнут с помощью горизонтальной плиты с отверстиями. В отверстия жестко установлены металлические штыри, играющие роль упоров. Сгибают изделие, расположив его между упорами, установленными в отверстия согласно радиусу гибки. Начинают от середины заготовки и постепенно продвигаются к краям. Минусы метода в приложении немалых мышечных усилий и в довольно низкой точности деформации;

- трубы с высотой профиля до 25мм гнут с помощью роликовых устройств, работающих по принципу станка Вольнова.

Металлическая заготовка прочно закрепляется в тисках, а к обрабатываемой части прикладывается физическое усилие через ролик. Гибка производится качественней и равномерней, чем в предыдущем случае. Но от исполнителя по аналогии потребуются недюжинные усилия.

Металлическая заготовка прочно закрепляется в тисках, а к обрабатываемой части прикладывается физическое усилие через ролик. Гибка производится качественней и равномерней, чем в предыдущем случае. Но от исполнителя по аналогии потребуются недюжинные усилия.

Для формирования изгиба с большим радиусом кривизны, типа дуг для арочного каркаса, применяются неподвижные округлые шаблоны с хомутиками для фиксации заготовки. Относятся данные приспособления к разряду плоскопараллельных пластин. Заготовка с усилием «укладывают» в паз, размеры которого равны размерам трубы. Сгибаемая вручную с помощью оправки труба принимает форму заданного контура.

Модернизированная гибочная плита

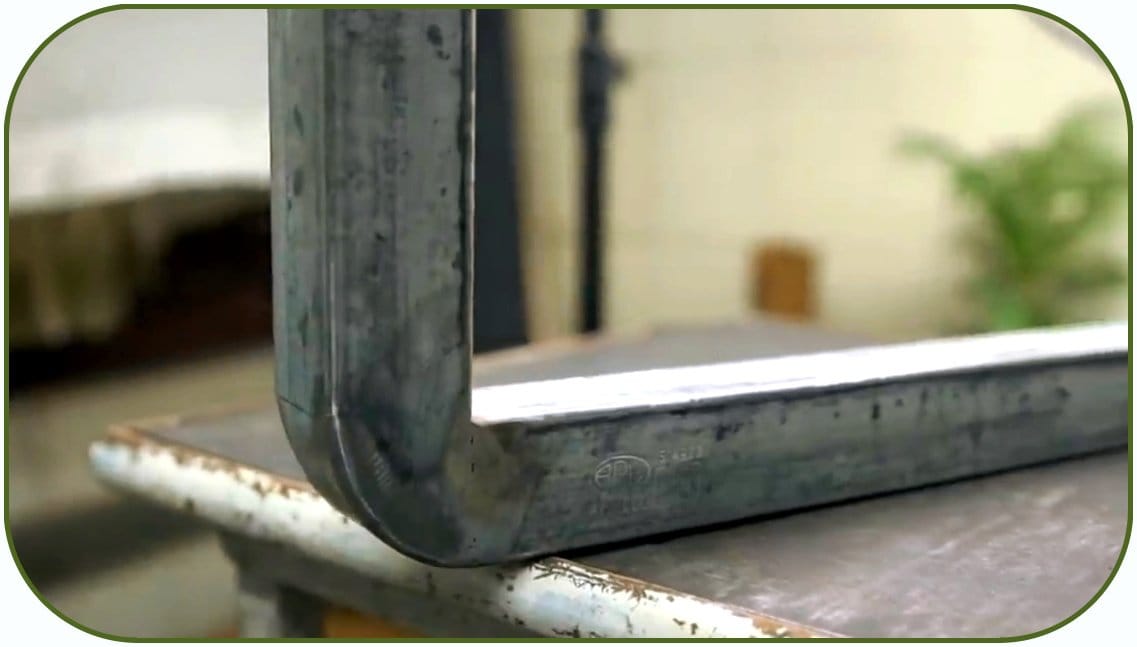

Если домашний слесарь не обделен физической силой, для собственных нужд ему пригодится простейший инструмент для довольно трудоемкой деформации профильной трубы. Его можно выполнить в виде панели, прикрепляемой струбцинами к рабочему столу или к верстаку. В приведенном на фото случае гибочная пластина приварена к металлическому постаменту, а вот он-то прикручен четырьмя болтами к бетонному полу мастерской. Чтобы убрать приспособление по завершению работы достаточно будет вывернуть болты. Никаких крепежных штырей после демонтажа не остается и не возвышается над поверхностью пола, значит, ничего не будет мешать передвижению и создавать травмирующих угроз.

Чтобы убрать приспособление по завершению работы достаточно будет вывернуть болты. Никаких крепежных штырей после демонтажа не остается и не возвышается над поверхностью пола, значит, ничего не будет мешать передвижению и создавать травмирующих угроз.

Принцип изготовления рабочей плоскости предельно прост:

- Гибочной плитой служит панель, вырезанная из толстого листового железа.

- Панель приварена к профильной трубе, устанавливаемой по телескопическим правилам в стойку пьедестала.

- В рабочей плоскости просверлено два отверстия под болты, являющиеся упорами.

- Радиус гибки регулируется с помощью установки на один из болтов насадок подходящего размера.

- С целью сохранения соосности отрезков, прилегающих к сгибу, над заготовкой устанавливается металлическая пластина, фиксируемая болтами.

Постамент многофункционален. У его владельца есть возможность использовать его в качестве миниатюрного верстака для выполнения внушительного количества слесарных операций.

Оправка для сгибания профильной трубы

Метод подходит для изделий с высотой стенки до 25мм. Мастеру потребуется большой по площади верстак и значительное по объему свободное пространство вокруг рабочей зоны. Один край верстака перфорируется часто расположенными отверстиями для крепежа оправки и для выбора оптимального положения детали, фиксирующей трубу. Шаблон для предстоящей пластичной деформации вырезается из толстой фанеры. Правда, фанерная оправка пригодна лишь для разовых гибочных процедур. Если работ по сгибанию предстоит проделать немало, оправки лучше сварить из стального уголка.

Использование ручного профилегиба

Значительные объемы работ по деформации нуждаются в механизации. Массовое изготовление изогнутых деталей отнимет у исполнителя слишком много здоровья. Чтобы облегчить гибку, желательно сделать станок по чертежу. Применяют их в основном для работ с заготовками крупного размера. Основными рабочими органами ручного агрегата являются три валка, два из которых закреплены неподвижно. Изменение положения третьего подвижного валка определяет угол сгибания.

Изменение положения третьего подвижного валка определяет угол сгибания.

Если вышеописанные способы не приемлемы, то у будущего владельца теплицы есть два выхода – аренда ручной установки или заказ изготовления округлых деталей. Процесс деформации заготовки продемонстрировало видео: как легче согнуть профильную трубу – многократной прокаткой или физическим воздействием, решать исполнителю.

При работе вручную важно соблюсти правила гибки профильных труб и не делать резких движений. Нужно следить за равномерностью деформации с внешней и внутренней стороны проката. Однако не следует слишком расстраиваться из-за мелких складок на внутренней поверхности сгиба: их можно исправить ударами молотка. Перед началом работ надо сделать шаблоны из проволоки, ДСП или гипоскартона для сверки и получения результата, соответствующего проекту.

- Автор: Алеся

- Распечатать

Оцените статью:

(6 голосов, среднее: 4.5 из 5)

Необходимые приспособления

Чтобы согнуть профильную трубу своими руками, необходимо иметь такие приспособления и оборудование:

- рулетка;

- уровень;

- болгарка;

- сварочный аппарат;

- транспортир;

- кувалда;

- тяжелый молот;

- паяльная лампа;

- керн;

- маркер или мел.

Для достижения точного результата рекомендуется воспользоваться специальным инструментом. Кондуктор представляет собой приспособление для точного расчета и резки стыкуемых деталей. Механизм используется для проведения разметки на концах арок, упоров, укосин и поперечин. Благодаря применению кондуктора сварочный шов получается ровным и аккуратным.

Помогите развитию канала – ставьте лайки, делайте репосты, подписывайтесь на наш канал и Вы не пропустите еще множество полезных статей! И заходите к нам на сайт посвященный самостоятельному монтажу различных труб.

Почему сгибание профильных труб может стать проблемой

По довольно очевидной причине — конструкция сделана из металла, а, значит, материал достаточно прочный и плохо поддается модификациям. Но даже для этих проблем существует и давно придумано профессиональное решение.

Трубы гнут следующим образом:

- металлическую трубу разогревают, при воздействии высоких температур металл становится мягким, и лучше поддается изменениям структуры;

- при нагревании на конструкцию воздействуют давлением, в месте повышения температуры в паре с давлением получается изгиб в нужную сторону.

Самое главное в этом вопросе не переусердствовать, и не помять трубу, не сломать ее, не довести целостность до образования трещин.

Теплицы, в которых применяются конструкции профилей

Каркас теплицы из алюминиевого профиля с многоскатной крышей – это прочная, надежная, легкая конструкция.

Элементы, которые изготавливаются из профилей, применяются во многих видах современных теплиц. Многоскатная крыша 8-угольной теплицы имеет прочную конструкцию. Материалом для каркаса в данном случае послужит алюминиевый профиль.

Профиль может быть кованым, формовым, катаным. Он сворачивается в бухты. Алюминиевый профиль есть возможность обрабатывать механически: скручивать, сверлить, вырубать. Конструкции из данного вида профиля могут быть соединены смолами на синтетической основе либо крепиться заклепками, болтами.

Профиль может быть фасонным, полным, предназначенным для изготовления каркаса парников и теплиц, стоек, стеллажей. Фасонный профиль есть возможность согнуть, просверлить, надрезать, чтобы была возможность применить его при изготовлении конструкции.

Виды теплиц.

Каркас из алюминиевого профиля является легким, прочным, нуждается в минимальном уходе, его можно укреплять своими руками.

Теплица имеет длительный период эксплуатации (20-25 лет). Значительный недостаток теплицы заключается в том, что она слишком дорого обойдется при строительстве своими руками.

Лидирующие позиции на рынке занимает теплица из оцинкованного профиля. Изделия из него являются долговечными, удобными, дешевыми.

Как согнуть профильную трубу в домашних условиях без трубогиба

Профильная труба применяется для создания различных металлических конструкций. При выполнении таких работ часто возникает необходимость согнуть трубу. В производственных масштабах применяются специализированные гибочные станки. Приобретать профессиональный гибочный станок для применения в бытовых условиях нерентабельно. Поэтому многих людей интересует вопрос: как согнуть профильную трубу в домашних условиях?

Сложность при выполнении работ

Чтобы согнуть профильную трубу, нужно применить физическую силу. Для уменьшения силы, необходимой для изгиба, осуществляют нагрев требуемого участка до высокой температуры. В домашних условиях нагрев можно выполнить паяльной лампой или газовой горелкой.

Для уменьшения силы, необходимой для изгиба, осуществляют нагрев требуемого участка до высокой температуры. В домашних условиях нагрев можно выполнить паяльной лампой или газовой горелкой.

Во время сгибания на разные стенки участка действуют различные силы:

- На внутреннюю воздействует сила сжатия.

- На наружную – сила растяжения.

Воздействие на один участок различных сил и вызывает трудности. Наружная поверхность во время изгиба подвергается растяжению. Излишнее давление может привести к порыву внешней поверхности или к уменьшению ее толщины. Внутренняя сторона, которая подвержена сжатию, может превратиться в складки.

Так, если не правильно осуществлять сгибание, можно помять или порвать заготовку. Во избежание повреждений детали, необходимо учитывать несколько важных факторов:

- Размер сечения.

- Толщину.

- Величина радиуса изгиба.

- Характеристики металла, из которого изготовлена деталь.

При выполнении процесса необходимо контролировать равномерность изгиба боковых стенок. Неравномерный изгиб боковых сторон может привести к нахождению различных частей одной заготовки в разных плоскостях.

Неравномерный изгиб боковых сторон может привести к нахождению различных частей одной заготовки в разных плоскостях.

Учитывая все перечисленные факторы, удастся правильно согнуть профильную трубу в домашних условиях.

Зависимость способа гибки от вида материала

Трубы могут иметь различное поперечное сечение. Они отличаются формой, площадью сечения и толщиной. Эти показатели влияют на минимальный радиус сгиба профильной трубы. Наиболее часто при создании металлических конструкций в домашних условиях применяются детали с квадратной или прямоугольной формой поперечного сечения.

Чтобы правильно согнуть профильную трубу квадратного или прямоугольного сечения, не повредив ее, при расчетах необходимо отталкиваться от ее высоты. Если высота составляет менее 20 мм, то можно выполнять сгибание на промежутке, длина которого в два с половиной раза больше, чем высота. Предметы, высота которых более 20 миллиметров, необходимо сгибать на промежутках, имеющих длину в три с половиной раза больше.

Процесс гибки профильной трубы с помощью оправки

Большую роль при выборе способа гибки играют и характеристики металла, из которого изготовлена труба. При сгибании заготовки из низкоуглеродистой стали следует учитывать, что материал после проведения процесса частично вернет свою первоначальную форму. Поэтому, при выполнении работ в домашних условиях, следует загнуть требуемый участок немного сильнее. После отпружинивания металла изделие приобретет необходимую форму.

На минимально допустимый радиус сгиба влияет и толщина стенки. Для профилей, толщина стенок которых составляет менее двух миллиметров, лучше применить способ резки с последующим применением сварочных работ. Для более толстых стенок можно применить способы горячего или холодного прокатывания.

Методы гибки

Для сгибания применяются специализированные приспособления (трубогибы). Эти устройства позволяют качественно выполнить процесс. В домашних условиях можно согнуть трубу без трубогиба несколькими способами.

Холодная гибка

При использовании этого способа металл не поддается воздействию высокой температуры. Сгибать необходимо на заранее изготовленном шаблоне. Для удержания применяются тиски или самодельные приспособления. Этот метод используется для изделий с небольшой толщиной. Высота профиля при таком методе не должна превышать 10 мм.

Горячее сгибание

Заготовки, высота поперечного сечения которых составляет от 10 до 40 миллиметров, следует сгибать с применением нагрева. Участок, на котором будет сгиб, нагревается до высокой температуры. Таким образом удается уменьшить силу оператора.

Таким образом удается уменьшить силу оператора.

ВНИМАНИЕ: Во избежание ожогов, при применении нагрева следует использовать индивидуальные средства защиты, такие как перчатки и очки.

Рычагом

Чтобы сгибать без специализированных приспособлений, оператор использует физическую силу. При небольших размерах изделия больших усилий от оператора не требуется. Если обрабатываемый предмет имеет высоту сечения более 10 миллиметров, для увеличения давления используется рычаг. Работа выполняется следующим образом:

- Подготавливается шаблон нужной формы. Он должен быть изготовлен из прочного материала;

- Шаблон и заготовка крепятся в тисках;

- На свободный край трубы надевается рычаг. Длина рычага должна быть достаточной для повышения усилия;

- Воздействием на рычаг осуществляется сгибание.

Использование рычага при сгибании может применяться как при холодной, так и при горячей гибке.

Использование пружины

При небольших размерах изделия используется пружина. Она оказывает внутреннее противодействие, и предотвращает деформацию металла. Перед выполнением работ необходимо изготовить пружину из стальной проволоки (толщиной от 1 до 4 миллиметров). Форма пружины должна соответствовать форме поперечного сечения заготовки. По размеру пружина должна быть немного меньше диаметра трубки.

Она оказывает внутреннее противодействие, и предотвращает деформацию металла. Перед выполнением работ необходимо изготовить пружину из стальной проволоки (толщиной от 1 до 4 миллиметров). Форма пружины должна соответствовать форме поперечного сечения заготовки. По размеру пружина должна быть немного меньше диаметра трубки.

Пружина для гибки профильной трубы

Пружина помещается вовнутрь детали на место сгиба. После этого, процесс сгибания может быть выполнен как холодным, так и горячим методом. В процессе сгибания пружина, создавая внутреннее противодействие, не допускает повреждения внутренней и наружной поверхности сгиба. По окончании работ необходимо извлечь пружину из детали.

Вместо пружины можно использовать чистый и сухой песок. Один край трубы закрывается деревянной пробкой. Через открытый край деталь полностью заполняется песком. После заполнения, вторая сторона закрывается деревянной пробкой. Песок внутри обрабатываемого предмета дает возможность сохранить форму профиля и снижает степень деформации при сгибании.

Резка и сварка

При этом способе внутренняя и боковые стороны сгиба надрезаются болгаркой, после чего обрабатываемый предмет можно легко согнуть. Процесс происходит следующим образом:

- На внутреннюю сторону профиля наносится разметка;

- Согласно разметке, внутренняя и боковые поверхности надрезаются углошлифовальной машиной;

- Заготовка сгибается до тех пор, пока стыки пропилов не соприкоснутся друг с другом;

- Соединенные стыки свариваются между собой;

- Сварочные швы шлифуются.

Приспособления для выполнения работы

Согнуть профильную трубу в домашних условиях можно быстро и качественно, если изготовить специальные приспособления. Создать приспособление для гибки можно своими руками из подручных материалов.

Чтобы сгибать предметы с небольшим диаметром поперечного сечения и маленькой толщиной, можно использовать горизонтальную плиту с упорами. Для этого необходимо закрепить на плите штыри из металла. За счет упора, в штыри осуществляется сгибание предмета.

Как сделать трубогиб для гибки профильных труб

Изделия с высотой более 10 миллиметров, следует гнуть в роликовых приспособлениях. Работа с роликовыми приспособлениями позволяет выполнить сгибы высокой точности. Для снижения силы, прикладываемой оператором, давление на ролик осуществляется при помощи рычага.

Видео: Как согнуть трубу без трубогиба для навеса

Советы по гибке металлической трубы

Металлические трубы производятся и поставляются ровными прямыми отрезками. Но многие трубы в реальных условиях эксплуатации имеют различные углы сгиба. Для решения этой задачи используется как специализированное оборудование, так и самодельные вариации. Некоторые трубы можно гнуть с использованием подручных средств.

Для решения этой задачи используется как специализированное оборудование, так и самодельные вариации. Некоторые трубы можно гнуть с использованием подручных средств.

Какие трубогибы бывают?

Трубогибы можно классифицировать по способу гибки, и по типу приведения в действие механизма гибки.

По способу гибки можно разделить:

- Пружинный. Этот способ можно использовать для мягких материалов – например, пластиковых. Пружина надевается на трубу, и благодаря ей можно выполнить плавный сгиб при этом защитив от деформации место сгиба.

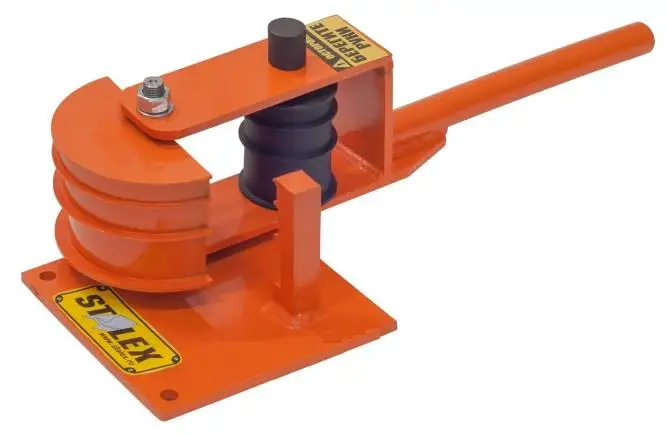

- Арбалетный. Труба фиксируется тремя держателями, один из которых, перемещаясь, формирует изгиб, а два других удерживают изделие.

- Сегментный. Этот вид называется так, потому что в его конструкции присутствует сегмент, зеркально отражающий форму гнутой трубы, и она гнется в паз этого сегмента.

- Дорновый. При этом виде внутрь трубы помещается наполнитель, который, стабилизируя процесс изгиба, помогает получить правильные формы.

По типу приведения в действие механизма трубогибы бывают:

- Ручной. Гибка производится приложением сил оператора. Используется в основном на том металлопрокате, который легко сгибаются – небольшой диаметр, тонкая стенка, мягкий материал. Позволяет работать при отсутствии электричества.

- Гидравлический. Изгиб происходит при помощи гидравлики, отличается скоростью.

- Электромеханический. Применяется на производстве, выдаёт высокую точность, скорость.

- Гибридный. Совмещает свойства гидравлических и электромеханических трубогибов.

При помощи специализированного оборудования производить гибку очень удобно и быстро. Но оно не всегда доступно и стоит дорого. Поэтому очень часто гибку для своих нужд производят своими руками, при помощи подручных средств, либо при помощи самодельного оборудования.

Гибка при помощи самодельного оборудования или без него

- Гибка при помощи домкрата

Этот вариант распространен, так как домкрат – очень популярный инструмент, который есть у большинства автомобилистов. Он прекрасно подходит для того, чтобы согнуть металлопрокат в домашних условиях. По принципу работы этот метод похож на арбалетный трубогиб. Труба фиксируется на три точки, две из которых – упоры, и третья – шток домкрата.

Он прекрасно подходит для того, чтобы согнуть металлопрокат в домашних условиях. По принципу работы этот метод похож на арбалетный трубогиб. Труба фиксируется на три точки, две из которых – упоры, и третья – шток домкрата.

Этот метод работает с прямоугольным профилем сечения. Делается несколько пропилов по трем стенкам, четвёртая остаётся нетронутой. За счёт появления разрезов, труба легко сгибается, после чего пропилы завариваются и зашлифовываются.

- Самодельный роликовый трубогиб

Отлично подходит для получения изгиба большого диаметра на профильной трубе. Им удобно гнуть, к примеру, трубу для теплиц. Отрезок металла фиксируется на роликах, поджимается, и прокатывается. Далее снова поджимается, и опять прокатывается. В итоге получается большой равномерный радиус изгиба.

Вспомогательные методы для гибки труб

В трубу помещается наполнитель, заполняющий внутреннее пространство. При этом концы плотно запечатываются, для этого можно использовать сварку. Использование наполнителя позволяет «зафиксировать» внутренний объем. При сгибании избежать появления «волны», «гофры» на внутренней стороне угла и сделать изгиб более плавным. В качестве наполнителя часто выбирают чистый кварцевый песок.

Использование наполнителя позволяет «зафиксировать» внутренний объем. При сгибании избежать появления «волны», «гофры» на внутренней стороне угла и сделать изгиб более плавным. В качестве наполнителя часто выбирают чистый кварцевый песок.

- Нагрев. Увеличение пластичности металла при гибке

Нагретый металл становится тем мягче, чем больше его температура. Металл труб греется при помощи газовых горелок, индукционного нагрева, а также любого другого доступного способа. Температура нагрева зависит от металла. Низколегированная и обыкновенного стандарта сталь нагревается до ~500 градусов Цельсия.

Применяя указанные методы, можно согнуть металлическую трубу своими руками в домашних условиях без использования специализированного оборудования и получить хорошие результаты.

Гибка стальной трубы в домашних условиях: самодельная оснастка

Некоторые элементы, используемые для изготовления различных конструкций, имеют сложную форму. Часто возникает проблема, как согнуть металлическую трубу так чтобы полученная деталь точно соответствовала чертежу. Сложности появляются при прокладке трубопроводов в частных домах, изготовлении теплиц, беседок, изгородей и навес. Для придания заготовке нужной формы применяются специальные приспособления и особые приемы.

Сложности появляются при прокладке трубопроводов в частных домах, изготовлении теплиц, беседок, изгородей и навес. Для придания заготовке нужной формы применяются специальные приспособления и особые приемы.

Зависимость радиуса изгиба от характеристик трубы

Перед началом работ следует получить информацию о характеристиках используемого металлопроката. Трубы стальные могут иметь сечение разной формы: круглое, овальное, плоскоовальное, квадратное или прямоугольное. Последний самый удобный для изготовления самых различных конструкций к нему проще всего крепить облицовочные панели.

Профильный металлопрокат разных типоразмеров в необходимых количествах можно приобрести в компании «KT-Stal». Наши сотрудники готовы оказать помощь при выборе нужных материалов и подсказать, как согнуть металлическую трубу в домашних условиях? Предлагаемый профиль различается по толщине стенок, ширине и высоте, а значит и по площади сечения.

Знание перечисленных характеристик необходимо для того чтобы согнуть профильную трубу без повреждений. В процессе предварительных расчетов учитывается такой параметр как высота профиля, который обозначается латинской буквой h. При гибке трубы прямоугольного или квадратного сечения необходимо учитывать следующие моменты:

В процессе предварительных расчетов учитывается такой параметр как высота профиля, который обозначается латинской буквой h. При гибке трубы прямоугольного или квадратного сечения необходимо учитывать следующие моменты:

- Если высота профиля менее 20 мм, то длина участка изгиба должна быть не менее чем 2,5*h.

- Если параметр h превышает 20 мм, то размер участка должен составлять не менее 3,5*h.

- Не рекомендуются изгибать широкие профили с толщиной стенки менее 2 мм. Такие попытки обычно заканчиваются деформацией элемента.

Сталь, из которой изготавливается труба, сохраняет упругость после изгибания и со временем слегка распрямляется. Избежать этого можно отпустив металл локальным нагревом участка изгиба, что позволит снять избыточное напряжение.

Основные ошибки при сгибании труб и возможные сложности

Работы по изгибанию металлопрофиля имеют ряд особенностей и требуют определенных навыков. Часто отсутствие опыта приводит к порче материала. Необходимо помнить, что гибка трубы стальной осуществляется с приложением значительных усилий, а в ряде случаев требуется еще и нагрев заготовки. При изгибании металл с одной стороны растягивается, а с другой — сжимается.

Необходимо помнить, что гибка трубы стальной осуществляется с приложением значительных усилий, а в ряде случаев требуется еще и нагрев заготовки. При изгибании металл с одной стороны растягивается, а с другой — сжимается.

Одной из главных ошибок при проведении таких операций является излишняя спешка, что может привести к следующим проблемам:

- Образование изломов и трещин, что заметно ослабляет конструкцию и делает невозможным ее использование.

- Чрезмерное растяжение внешней стенки профили приводит к ее разрушению.

- При избыточном сжатии внутренняя часть трубы приобретает форму гофры, при этом деформация часто происходит случайным образом, что портит внешний вид изделия.

- Часто труба получает разного рода повреждения: глубокие царапины, сколы и другие дефекты.

Незнание тонкостей процесса гибки трубы профильной может привести к ее безвозвратной порче. Правильная технология изготовления заготовок подбирается с учетом параметров профиля.

Основные способы гибки труб: горячий и холодный

При изгибании металлопроката происходит управляемая деформация. Процесс может протекать при нормальных температурах, а также сопровождаться нагревом. Для того чтобы согнуть металлическую трубу необходимо использовать заготовку с достаточно высоким уровнем пластичности и прочности материала. При проведении работ с профилем небольшого сечения не нужно прилагать больших усилий.

Метод изгиба трубы с предварительным нагревом позволяет сделать материал податливым и мягким. Металл доводиться до определенной температуры, после чего профиль аккуратно изгибается при помощи специального инструмента. При этом нагретых участков касаться рукой и другими частями тела, что может вызывать ожоги.

При выборе наиболее подходящей технологии изгибания трубы необходимо исходить не только из ширины и высоты профиля, но и учитывать марку стали. Неопытным мастерам проще использовать холодный метод, для которого не требуется использовать газовую горелку или сварку. При размере профиля более 40 мм используется горячий способ.

При размере профиля более 40 мм используется горячий способ.

Перед применением той или иной методики рекомендуется предварительно ее опробовать на контрольном образце. Это позволит оценить, как он поведет себя под нагрузкой. Самый простой способ изгиба трубы реализуется при помощи обычных тисков. В них зажимается заготовка, на нее надевается труба большего сечения для увеличения плеча. Начинаем аккуратно тянуть за рычаг и внимательно следим за состоянием зоны деформации. Если проблем не возникает вполне можно обойтись и без нагрева.

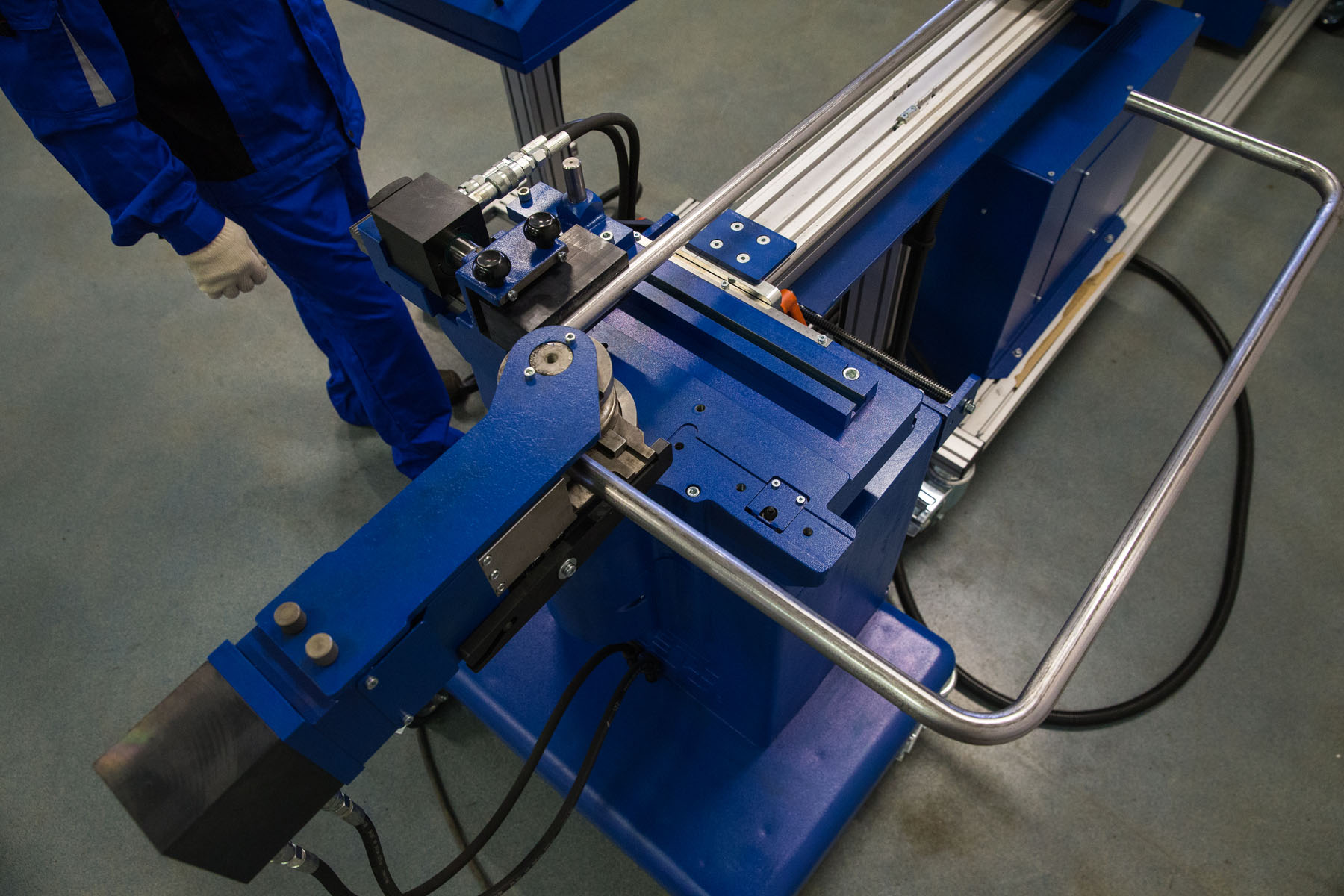

Использование специального станка для изгибания трубы профильной

На предприятиях изготавливающих металлоконструкции применяется соответствующее оборудование. Специальные станки имеются трубогибами, и они имеют разную конструкцию. У мастеров не возникают сложности, как согнуть 110-мм металлическую трубу заготовка надежно фиксируется в станке и к ней прилагается определенное усилие. Наиболее простая оснастка имеет ручной привод и может быть приобретена для использования в домашней мастерской.

Типы трубогибов

При металлообработке применяют несколько разновидностей станков различающихся по устройству и принципу действия. Обращаясь к технологу с вопросом как согнуть металлическую трубу, вы получите рекомендацию использовать одни из ниже описанных видов гибочных станков:

- Трубогиб арбалетный для металлопрофиля круглого сечения. Существует оборудование с гидравлическим, механическим и электрическим приводом. Изгибание трубы происходит при помощи специальных насадок: башмаков с разными вариантами закруглений. Основные преимущества: простота, высокая надежность и точность.

- Трубогиб пружинный. Основу его составляет стальная пружина, позволяющая делать изгиб трубы под углом в 180°. Пружина нужно диаметра вводится внутрь заготовки и исключает возможность неконтролируемой деформации стенок.

- Трубогиб сегментный. Предназначен для работы с тонкостенными трубками и способны изгибать медные трубки диаметром до 42 мм включительно.

Гибка материала осуществляется по специальному шаблону, по наружной части заготовки прокатывается половинки диска установленная на рычаг. Валик прижимает изделие к сегменту с одинаковым усилием в каждой точке.

Гибка материала осуществляется по специальному шаблону, по наружной части заготовки прокатывается половинки диска установленная на рычаг. Валик прижимает изделие к сегменту с одинаковым усилием в каждой точке. - Трубогиб дорновый. Используется для гибки тонкостенных труб большого и среднего диаметра. Станок автоматизированный с программным управлением, изгибание заготовок происходит путем наматывания на специальный вал. Труба фиксируется в нужном положении при помощи специальной направляющей. Дорн вводится внутрь изгибаемой трубы и не позволяет ей деформироваться.

Перечисленные выше станки для гибки труб различаются также по типу приводу и каждый из них имеет свои особенности:

- Ручные (механические). В основном нужны для изгибания трубок из цветных металлов и сплавов, а также нержавеющей стали. Они могут быть как универсальными, так и специализированными. Основные достоинства: небольшие массогабаритные параметры, доступность и простота использования.

- Гидравлические. Главное назначение гибка трубы квадратного или прямоугольного профиля. Для сохранения формы заготовка наполняется водой или промышленным маслом. Станок позволяет не только изгибать профиль, но и увеличивать его сечение до определенного предела.

- Электромеханические. Оборудование обеспечивает максимально высокую точность изгиба профиля с заданным радиусом. В процессе подготовки не требуется предварительная разметка, что позволяет экономить время.

При выборе станка учитывается сортамент металлопроката, для обработки которого он предназначен. Определяется также перечень изготавливаемых на них элементов.

Изготовление трубогиба в домашних условиях

При кустарном способе обработки металлопрофиля сложно добиться достаточной точности. Несложно понять, как согнуть металлическую трубу трубогибом, трудности возникают при отсутствии специального станка. В домашних условиях возможно сделать вполне рабочую оснастку для выполнения наиболее часто выполняемых технологических операций. Ниже приводятся краткие описания станков из подручных материалов.

Ниже приводятся краткие описания станков из подручных материалов.

Трубогиб деревянный

Приспособление предназначено для гибки трубок из алюминия, дюраля, меди и бронзы. Процесс предусматривает изгибание заготовки по заранее изготовленному шаблону, которая фиксируется при помощи прижимного устройства.

Основу деревянного трубогиба составляет доска требуемой толщины, из нее вырезается сегмент нужного закругления. Шаблон устанавливается на прокатном столе, гибка трубок происходит при помощи рычага. Он монтируется на удалении от формы равном диаметру трубки, которая вставляется в зазор между ними и руками ей придается нужная форма.

Главным недостатком такого станка является невысокая точность. Для каждой детали нужно будет делать собственный шаблон.

Трубогиб роликовый

Оборудование имеет ручной привод. Ролики в трубогибе располагаются в корпусе и их оси образуют равнобедренный треугольник. Они имеют механическую связь с цепной лебедкой. Ролик, установленный в верхней части работает совместно с механизмом зажима.

Ролик, установленный в верхней части работает совместно с механизмом зажима.

Для изгибания трубы она вставляется между роликами, и мастер начинает вращать ручку лебедки. При первом протягивании заготовка изгибается до определенного радиуса закругления. При повторном пропускании профиля рабочий инструмент опускается при этом изгиб увеличивается и доводиться до заданного.

Трубогиб из домкрата

Для изгибания труб может быть использовано доступное вам оборудование. Автомобильный домкрат обеспечивает возможность согнуть профиль под необходимым углом. Такой трубогиб позволяет добиться более высокой точности и значительно удобнее деревянного при использовании.

Изгибаемая труба опирается на ролики, находящиеся на равном удалении от центральной оси устройства. Усилие на заготовку от домкрата передается через специальный башмак. Правильное распределение нагрузок позволяет добиться высокой плавности закругления. Самодельный станок позволяет изогнуть трубу под углом не превышающим 90°.

Изгибание трубы без специальной оснастки

В отдельных случаях изготовление станка нецелесообразно, например, если операция выполняется однократно или несколько раз. Возникает проблема, как согнуть металлическую трубу без трубогиба с использованием разных подручных средств. Для этих целей подойдут песок, вода или масло, а также электрическая болгарка.

Сгибание трубы при помощи песка

Для данного способа потребуется некоторое количество просеянного песка, верстак, стальной пуансон, лампа паяльная или газовая горелка. Труба заполняется песком, ее концы закрываются пробками. Один конец ее надежно закрепляется при помощи тисков. Для проведения работы в качестве рычага применяется длинная трубка большего диаметра.

Песок находящийся внутри трубки позволяет сохранить ее круглое сечение. Изгибание происходит постепенно и не более чем на 2° за один прием, попытка ускорения работ может закончиться поломкой заготовки.

Для обеспечения минимального радиуса изгиба необходимо воспользоваться лампой паяльной. Труба разогревается в размеченной зоне и доводится до вишневого свечения. При помощи трубы большего диаметра начинаем гнут заготовку по шаблону. Если потребуется нагревать металл несколько раз в нем необходимо высверлить несколько отверстий диаметром около 3 мм для отвода газов. После окончания работ обязательно проверьте готовое изделия на отсутствие трещин и иных дефектов.

Труба разогревается в размеченной зоне и доводится до вишневого свечения. При помощи трубы большего диаметра начинаем гнут заготовку по шаблону. Если потребуется нагревать металл несколько раз в нем необходимо высверлить несколько отверстий диаметром около 3 мм для отвода газов. После окончания работ обязательно проверьте готовое изделия на отсутствие трещин и иных дефектов.

Применение воды

В зимнее время вместо песка может использоваться вода. С ее помощью можно гнуть металлический профиль квадратного или прямоугольного сечения. В него заливается нужное количество воды, а концы забиваются деревянными пробками.

После образования льда в трубке приступаем к изгибанию. Заготовка укладывается на опоры и при помощи резиновой киянки доводится до нужной формы. Наполнитель не допустит деформации стенок. Для оттаивания труба помещается в теплое место, вода выливается, а изделие просушивается.

Использование пружины

Без трубогиба можно обойтись при наличии пружины, подходящей для данной трубы по диаметру. Деталь крепим в тисках, внутрь вставляем пружину, которая не позволит стенке деформироваться. Для ускорения и упрощения процесса заготовку можно нагреть паяльной лампой. Профиль выгибается по заранее подготовленному шаблону.

Деталь крепим в тисках, внутрь вставляем пружину, которая не позволит стенке деформироваться. Для ускорения и упрощения процесса заготовку можно нагреть паяльной лампой. Профиль выгибается по заранее подготовленному шаблону.

Гибка стальной трубы с применением угловой шлифовальной машинки

Надрезы на внутренней поверхности трубы позволяют избежать ее поломки. Для того чтобы согнуть металлическую трубу в размер определенный чертежом, надежно фиксируем ее в тисках. При помощи болгарки делаем несколько неглубоких надрезов в зоне изгиба. При помощи надетого на профиль рычага осуществляется изгиб заготовки.

Надрезы по завершении работ завариваются электросваркой, что позволит усилить конструкцию. Швы зачищаются грунтуются и окрашиваются для защиты от коррозии. При использовании трубок из цветных металлов надпилы закрываются пайкой.

Компания «KT-Stal» предлагает обширный сортамент профильных труб для изготовления металлоконструкций разных типоразмеров. Поставки осуществляются со складов в Харькове организациями и частным лицам на выгодных условиях. При необходимости организуется перевозка металлопроката в Киев и другие населенные пункты Украины. Обсудить условия сотрудничества можно по телефону или через интернет.

Поставки осуществляются со складов в Харькове организациями и частным лицам на выгодных условиях. При необходимости организуется перевозка металлопроката в Киев и другие населенные пункты Украины. Обсудить условия сотрудничества можно по телефону или через интернет.

Как согнуть профиль для гипсокартона не теряя свойств

Гипсокартон уже стал неотъемлемой частью современного ремонта. Из этого отделочного материала можно создавать различные сложнейшие фигурные элементы для стен и потолков, а также собирать красивые перегородки. И везде вам нужно будет гнуть профили, которые являются неотъемлемой частью каркаса, необходимого для установки гипсокартонных листов.

Поэтому весьма актуальным остается вопрос «как согнуть профиль?». Если все сделать правильно, то в итоге можно получить именно то, что хотелось.

Дизайнерские изыски

Конструкции, которые сегодня делают из гипсокартона, зачастую содержат разнообразные криволинейные и фигурные элементы. Особенно часто они используются при монтаже подвесных потолочных перекрытий. Здесь можно встретить следующие варианты:

- круги и овалы;

- квадраты и прямоугольники;

- различные геометрические фигуры;

- волны, ступени, цветы, солнце и многое другое.

Сложный потолок

Помимо этого гнуть металлический профиль понадобится и в других ситуациях:

- монтаж арки. Здесь профиль следует выгнуть в дугу;

- создание единой композиции стен и потолка когда фигурные элементы потолка перетекают на стену;

- монтаж ниш с изогнутыми элементами;

- создание фигурной перегородки. Она может быть декоративной, содержать сложные изгибы и завитки или быть прямолинейной.

Арка из гипсокартона

В любой из вышеперечисленных ситуаций, чтобы установка гипсокартона прошла по заданной схеме, необходимо согнуть профиль. Если сделать весь процесс правильно, тогда последующий монтаж гипсокартонных листов пройдет быстро и легко, а конечный результат будет радовать глаз долгие годы.

Как видим, практически в любом ремонте с использованием гипсокартона сгибание профилей под различным углом — несущая необходимость.

Сгибание металлических элементов каркаса под гипсокартонные листы ведется по схеме. Поэтому, чтобы правильно провести сгиб профиля, нужно ознакомиться с соответствующей инструкцией. Ее мы приведем несколько ниже.

Что же потребуется для сгиба?

Работа с металлическими профилями для гипсокартона требует наличия определенного набора инструментов. Для того чтобы согнуть металлические элементы и сделать на них надрезы, а также провести дальнейший их монтаж, вам понадобятся следующие инструменты:

- шуруповерт;

- отвертка;

- карандаш, рулетка и строительный уровень;

- ножницы для работы с металлом.

В перечень необходимых материалов в данной ситуации войдут:

- металлические профиля;

- крепежные элементы. Здесь вам понадобятся саморезы.

Не стоит забывать и о защите себя при проведении работ. Так, вам понадобятся защитные перчатки, которые предотвратят нанесение ран и царапин на руки. Кроме этого вам могут пригодиться защитные очки.

Имея под рукой такой набор материалов и инструментов, а также предприняв все меры предосторожности, процедура по приданию профилям необходимой формы займет у вас от силы 20 минут.

Приступаем к работе

На данный момент существует два основных вида профилей: направляющие и стоечные.

Обратите внимание! Можно изгибать только направляющие профиля, так как стоечные используются для того, чтобы поддерживать основной вес гипсокартонной конструкции.

Надрезанный профиль

Кроме того, при создании арочного проема можно использовать специальный арочный профиль.

Вне зависимости от того, какой каркасный элемент будет использоваться, способы изгиба могут применяться к ним всем. Изгибать профили необходимо до момента их установки.

Изгиб элементу придается благодаря надрезам под прямым углом. Угол здесь должен быть в 90 градусов, т.е. прямым.

Существует два варианта исполнения надрезов, которые зависят от того, какой частью будет осуществляться дальнейший монтаж каркасного элемента:

Надрез боковых частей

- надрез под прямым углом в 90 градусов делается на обеих боковых частях профиля. Основание элемента при этом остается целым, что позволяет сохранить ребра жесткости в целостности. Такой способ отлично подходит для изготовления арок, полукруглых элементов или круга;

Обратите внимание! При использовании данного способа нужно помнить, что чем меньше нужен радиус изгиба, тем чаще нужно делать надрезы под углом в 90 градусов.

- надрез делается на основании каркасного элемента. Также необходимо надрезать одну из боковых частей профиля. Данный способ используется для изготовления овалов или волнообразных элементов.

Зачастую фигурные элементы делают на потолке. Поэтому приступать к их формированию необходимо только после того, как каркас первого уровня был собран и обшит гипсокартонными листами.

Процедура формирования изгиба происходит следующим образом:

Надрез на боковой части и основании

- наносим разметку по первому уровню каркаса или стеновой поверхности (при изготовлении декоративных полок). Этот этап обязательный, так как без разметки невозможно сделать сложные фигурные элементы;

- берем направляющий профиль и укорачиваем его на нужную нам длину;

- для укорочения элемента нужно использовать ножницы по металлу;

- далее, в зависимости от способа реза, делаем надрез под прямым углом в 90 градусов. Надрезы должны идти строго параллельно друг другу, иначе согнуть элемент не получится. Шаг для надрезов может варьироваться, в зависимости от потребностей. Но зачастую он составляет 5-8 см;

- надрезы делаем там, где нужно сделать завиток или по всей длине профиля;

- прикладываем надрезанный профиль к линии разметки;

- после этого крепим готовый элемент, изгибая его по ходу действия. Крепить нужно на саморезы. Здесь следует быть предельно внимательным, чтобы не порезаться об острые края металлического изделия;

- закреплять элемент нужно последовательно, аккуратно придавая ему нужную форму.

Крепление изогнутого элемента

Обратите внимание! Саморезы устанавливаются всякий раз, когда нужно сделать изгиб. Это придаст конечной конструкции большей плавности.

Во время крепления каркаса с криволинейными элементами обязательно проверяйте каждый профиль строительным уровнем. Необходимо чтобы все каркасные элементы находились в одной плоскости. Только таким образом вам удастся сделать ровную поверхность потолка или стен.

Для придания большей жесткости и прочности фигурному элементу внутрь его монтируем стоечные профиля.

После этого можно осуществлять монтаж гипсокартона. Здесь главное, чтобы кусочки из цельного листа были вырезаны точно необходимого размера. Если они слегка не подходят, их можно обрезать на нужную длину ножом для гипсокартона.

Придерживаясь этой инструкции можно правильно согнуть любой металлический профиль и придать ему абсолютно любую форму.

О чем стоит помнить

Чтобы процедура по приданию элементам металлического каркаса требуемой формы прошла правильно, необходимо придерживаться некоторых правил и рекомендаций, ведь только в такой ситуации вы останетесь довольны конечным результатом:

Крепление листов

- существует несколько типов профилей, которые различаются по назначению, а также размерам. Выбирать каркасный элемент нужно исходя из того, какую конструкцию вы планируете сконструировать;

- четко следуйте этапам, приведенным в инструкции;

- для создания фигурных элементов можно использовать два типа направляющих — «UW» и «UD». Эти элементы не имеют профилированных бортиков. Поэтому сделать на их бортах пару надрезов можно будет без проблем;

- в редких случаях допускается применение профилей «CD». Но только в тогда, если они не несут нагрузку и являются частью небольшого по размерам фигурного элемента. Надрезка их бортов под прямым углом будет немного сложнее;

- криволинейная каркасная конструкция должна соответствовать параметрам элемента, которые были нанесены на чертеж;

- монтаж гипсокартона на изогнутый профиль должен осуществляться с помощью саморезов;

- чем больший изгиб будет у профиля, тем меньше шаг нужно будет делать при монтаже гипсокартона. Так вы добьетесь максимального прикрепления листов к каркасу, без образования щелей;

- используйте правильные инструменты, особенно для формирования надрезов на профилях. Так вы избежите повреждений рук и быстро справитесь со всем объемом работ.

Придерживаясь эти правил, вы с легкостью сможете создавать у себя дома уникальные фигурные элементы из гипсокартона, придавая своему жилищу новый, оригинальный вид.

Как видим, в изгибе металлических элементов каркаса нет ничего сложного. Процесс придания нужной формы гипсокартонным листам гораздо сложнее, чем для профилей. Просто нужно точно следовать всем пунктам приведенной выше инструкции и результат будет отличным!

Как согнуть профиль для гипсокартона на 90 градусов

Как гнуть гипсокартон: использование разных способов

В свое время ГКЛ произвел переворот во внутренней отделке помещений, значительно упростив работу и облегчив ее. Некоторые, когда видят замысловатые фигуры на потолке или в перегородках задаются вопросом: “А есть ли станок для гибки профиля для гипсокартона?”.

Такого устройства не существует в природе, но, тем не менее, и листы и направляющие с успехом гнутся и из них получаются самые затейливые элементы.

Так можно гнуть гипсокартон для арок

Фигуры из гипсокартона

Как согнуть металлический профиль

Профиль UD имеет ровные бортики

- Если вы хотите понять, как загнуть гипсокартон своими руками, то в первую очередь вам нужно научиться гнуть металлические профили, на которые будут монтироваться круги и волны из ГКЛ.

Прежде всего, следует обратить внимание, что для фигур в каркасах используются в основном два вида направляющих, это UD и UW, где бортики не профилированы, и их достаточно легко разрезать.

Но это вовсе не означает, что для этой цели нельзя применить тип CD или CW – практически это вполне возможно, просто сложнее технически.

Принцип изгиба металлического профиля

- Итак, как же согнуть металлическую Л-образную несущую, чтобы сделать из нее круг или волнистую линию? Да очень просто и по этому поводу даже существует неписаная инструкция – нужно подрезать полки с двух сторон до самого основания.

Сами надрезы обязательно должны быть на одинаковом расстоянии, чтобы изгиб получался плавным, без резких перепадов.

[ro-youtube-content count=”1″ no-desc=”0″]Как согнуть профиль для гипсокартона под прямым углом[/ro-youtube-content]

Монтаж арки, шириной 90 см

- Допустим, вам нужно выгнуть круг диаметром не более одного метра или неширокую арку с крутым изгибом (см. также как сделать арку из гипсокартона), значит, надрезы будут более частыми и в данной ситуации вполне приемлемо 5 см.

Прорези обязательно нужно делать строго друг напротив друга и следить за равномерностью шага. Дополнительную информацию по этому вопросу вы сможете получить при просмотре видео ролика на этой странице.

Профиль загнули набок, подрезав полку и подошву

Совет. Профиль не всегда гнется подошвой внутрь, иногда нужно, чтобы она оказалась снаружи, тогда каждый лепесток срежьте на конус, чтобы они не нагромождались друг на друга.

А если нужен изгиб набок, то режется бортик с выпуклой стороны и подошва, как на фотографии вверху.

Как согнуть гипсокартон мокрым способом

Перед замачиванием гипсокартон обрабатывают шипованым валиком

- Давайте рассмотрим, как выгнуть гипсокартон мокрым способом, то есть путем замачивания его тряпками, смоченными в воде.

Для этого нужно отрезать панель необходимого размера и с предполагаемой выпуклой стороны обработать шипованым валиком. - Проколотый шипами ГКЛ с двух сторон обкладывают мокрыми тряпками и оставляют на ночь. После этого материалом можно огибать фигуры на металлическом каркасе для гипсокартона.

Но такой способ занимает много времени и от этого, безусловно, возрастает цена вопроса, потому что мастер тратит на процесс вместо нескольких часов целые сутки.

Как согнуть гипсокартон сухим способом

Фигурные потолки из гипсокартона

- Обратите внимание на фото вверху, а именно, на нижние ярусы потолка – вертикальные полосы при установке не были ни замочены, ни надрезаны, так как сгибать гипсокартон такой ширины и на такой большой круг, можно без всяких приготовлений.

Специальной обработки требуют более крутые изгибы, когда при натяжении бумага на материале будет лопаться с выпуклой стороны.

Классический пример изгиба гипсокартонного листа

- Любой ГКЛ (стеновой, влагостойкий, потолочный, огнестойкий) можно формировать так, как гнуть профиль для гипсокартона, то есть, делая надрезы в зоне наибольшего сопротивления.

Для этого вырезается нужный кусок и со стороны предполагаемой выпуклости делаются равномерные надрезы и чем круче изгиб, тем мельче будет шаг резаных полос. - Расстояние для надрезов на бумаге нужно определять по аналогии с профилем, на который будет монтироваться фигура.

Если полки UW или UD получились лепестками по 7 см, то таким же шагом должен быть подрезан и гипсокартон. Но это вовсе не означает, что целые и ломаные части двух материалов должны совпадать друг с другом, особенно это касается частой нарезки.

Совет. Если вам нужно согнуть гипсокартонную полосу, чтобы зашить нижнюю горизонтальную часть арки, то не следует монтировать ее целиком. Очень удобно монтировать в таких случаях ГКЛ кусками по 30-40 см.

Как согнуть гипсокартон сухим способом без швов

Гипсокартон можно загнуть надрезами внутрь

- А как загибать гипсокартон, чтобы надрезы оказались внутри, и выпуклая сторона оказалась гладкой? Если вам понадобится фигура, сделанная именно таким способом, то вы на это потратите немного больше времени, чем на обычную подрезку, но всего лишь чуть-чуть.

- Разметка происходит точно так же, как и при обычном сечении, но шлам, то есть, тело листа (наполнитель между бумагой) не даст согнуть полосу в желаемом направлении, а только в противоположном. Поэтому нам нужно использовать тот же метод конуса, что и при загибе внутрь металлического профиля.

- Каждый разрез нужно расширить, сделав там канавки, и чем шире будет выборка, тем круче можно позволить изгиб. Такие борозды очень удобно делать болгаркой, но позволить себе подобное можно разве что на улице, а в квартире придется обходиться ножом.

Заключение

Вы ознакомились со всеми известными методами и теперь знаете, как правильно гнуть гипсокартон — теперь сможете выбрать один из трех (см. также как гнуть гипсокартон в домашних условиях). Мастера обычно пользуются вторым из вышеприведенных способов, как самым быстрым, легким и чистым в производстве.

4 способа согнуть гипсокартон своими руками

4 способа согнуть гипсокартон своими руками

Конечно же, при помощи гипсокартона можно и выровнять поверхность потолков, и создавать всевозможные фигуры и орнаменты.

Настоящие произведения из гипсокартона на потолке могут украсить любую квартиру или комнату. Лишь бы работала Ваша фантазия.

Тема нашего материала — как правильно согнуть гипсокартон и смонтировать фигурные потолки из гипсокартона. Изучим способы выполнения некоторых фигурных элементов и конструкций своими собственными руками.

Как согнуть гипсокартон?

Возможность изготовления различных форм и фигур с помощью гипсокартона, конечно, имеется. Гипсокартон — это плотный материал, который хорошо держит форму, но и может сломаться. Тогда как быть? Успокойтесь, Ваши опасения преждевременны.

Применяя специальные методы, элементам из гипсокартона несложно придать любую нужную форму. Конечно же, потребуется применение знаний, которые мы и собираемся Вам дать. Если вы никогда не монтировали навесные потолки, то можем рекомендовать так же почитать статью на нашем сайте. Но не будем размазывать и перейдем непосредственно к описанию процесса:

- В первую очередь, конечно – чертеж

Фигурный потолок из гипсокартона начинается с чертежа. Чертеж может сделать для Вас дизайнер или архитектор. Перед тем, как согнуть гипсокартон для арки или другой киволинейной конструкции, Вы должны понимать где и как это будет происходить. Затем следует монтаж металлического профиля, на который и крепятся сами листы картона.

Каркас из профиля – основной элемент — скелет всей будущей конструкции. Металл каркаса оцинкован и не поддается коррозии. Но ведь он такой тонкий. “Выдержит? — резонно спросите Вы.

Да. Металл обладает ребрами жесткости, которые формируются при изготовлении и делают его и прочным, и легким.

- Во-вторых — согнем профиль

Ясно, что кроме изгиба гипсокартона, необходимо обязательно согнуть и профиль.

Вы начертили нужные вам фигуры (как разметить, например, овальный потолок можно узнать в статье ), и необходимо перенести разметку на потолок строго по рисунку.

Если потолок полностью размечен, можно свободно приступать к монтажу основной несущей конструкции из металлопрофиля.

Прежде, чем рассказать, как согнуть профиль для гипсокартона, не забудьте, что в процессе монтажа, каркас из профиля должен строго проходить по всем линиям разметки.

В зависимости от формы элемента, профиль следует изгибать во внутреннюю или же внешнюю сторону.

Когда требуется изгиб во внешнюю сторону, нужно сделать необходимое Вам количество надрезов, как показано на схеме.

Профиль несложно надрезать обычными ножницами по металлу.

При требовании сгибать профиль вовнутрь, надрезы могут быть сделаны под углом.

Жесткость каркаса из профиля очень важна.

Конечно, на профиле не получиться плавных изгибов, но гипсокартон полностью скроет этот недостаток.

И все же, самым лучшим вариантом будет, когда прямой контакт гипсокартона с профилем будет очень тесным.

Когда работа выполнена грамотно и аккуратно, то конструкция каркаса получится легкой и жесткой.

Некачественно собранный каркас повлечет последующее растрескивание швов гипсокартона и возможное полное обрушение всей конструкции.

- Ну и наконец, третья сложная задача — монтажа самого листа (или элемента).

Рассмотрим несколько вариантов решения того, как согнуть гипсокартона своими руками правильно:

Способы согнуть гипсокартон своими руками

1 СПОСОБ

Гипсокартон на первый взгляд — жесткий материал, но его можно согнуть элементарным притягиванием саморезами к каркасу из профиля.

Дуга не получится слишком крутой, но и фигуры на потолке из гипсокартона могут быть плавными и округлыми, относительно плавные изгибы — не редкость. Тогда для работы лучше брать тонкие листы.

Притягивать саморезами лист гипсокартона к каркасу надо аккуратно и очень равномерно.

Представим некоторые характеристики, касаемые радиуса изгиба, а также толщины листа гипсокартона.

| Толщина листа в мм | 12,5 | 9 | 6 |

| Радиус изгиба в мм | 200,0 | 130.0-200.0 | до130 |

Когда вы используете тонкий лист гипсокартона, делайте два слоя. Но первый слой должен перекрываться вторым.

Это — довольно простой способ. Обязательные условия его выполнения — аккуратность и внимательность.

Если лист картона треснул — не расстраивайтесь. Закрепив его полностью, с помощью ножа расшейте трещину. Потом (при отделке) можно будет заполнить ее шпаклевкой и шва совсем не будет видно.

2 СПОСОБ

Рассмотрим второй способ изгиба гипсокартона полукругом для того, чтобы сделать фигуры своими собственными руками.

Чтобы выполнить крутой изгиб из листа картона, поступайте по следующей инструкции.

Нужны будут вода, шило обыкновенное.

- Вырежьте монтируемый элемент из гипсокартона.

- Намочите его.

- Но вначале необходимо шилом сделать некоторое количество наколов на листе в месте изгиба.

- Наколы выполняются поперек листа.

- Однако, шило должно проникать лишь до половины всей толщины листа.

- Отверстия от шила не могут быть сквозными. Они должны быть выполнены в несколько столбцов. Это зависит от формы требуемого элемента.

Можно установить на шило ограничитель, такой же, как на сверло для дрели.

- После осуществления проколов, лист надо намочить.

- Проколы осуществляются только с внутренней стороны листа картона.

- Мочить можно места проколов от шила.

- Вода обязательно должна хорошо смочить лист.

- Однако, выступить на обратной стороне она не должна.

Можно осуществить процедуру намачивания пробно на ненужном листе картона.

- Увлажненный таким образом гипсокартонный лист можно устанавливать и крепить.

- Высохнув зафиксированным, он примет необходимую форму.

Конфигурация элементов потолков из гипсокартона иногда бывает очень сложной, но этот способ поможет вам обязательно.

Главная сложность — определение времени начала сгиба листа. Используйте совет на пробном куске картона.

3 СПОСОБ

Еще вариант того, как согнуть гипсокартон полукругом это — поэлементный способ.

Суть — в следующем.

- Нарезаются небольшие или узкие элементы из гипсокартона.

- Потом они крепятся к каркасу один за одним.

- Затем, все швы необходимо конечно же тщательно зашпаклевать.

Однако, такой способ, занимает достаточно много времени и расходует лишний материал. (шпатлевка — уж точно!)

4 СПОСОБ

Наконец, существует еще один вариант согнуть лист картона.

- Выполняются (с одной стороны) перпендикулярные пропилы листа.

- Пропилы не будут сквозные, а выполнены лишь на 70 % толщины всего листа.