| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| <= 22 | 780…820 | С печью | |||||||

| 4 | Сталь 65Г | 28…33 | 790…810 | 550…580 | Масло | Сеч. до 60 мм до 60 мм | |||

| 43…49 | 340…380 | Сеч. до 10 мм (пружины) | |||||||

| 55…61 | 160…220 | Сеч. до 30 мм | |||||||

| 5 | Сталь 20Х | 57…63 | 800…820 | 160…200 | 900…950 | Масло | |||

| 59…63 | 180…220 | 850…870 | 900…950 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| «— | 840…860 | ||||||||

| 6 | Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | ||||

| 30…34 | 490…520 | ||||||||

| 47…51 | 180…200 | Сеч. до 30 мм | |||||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||||

| 48…54 | Азотирование | ||||||||

| <= 22 | 840…860 | ||||||||

| 7 | Сталь 50Х | 25…32 | 830…850 | 550…620 | Масло | Сеч. до 100 мм до 100 мм | |||

| 49…55 | 180…200 | Сеч. до 45 мм | |||||||

| 53…59 | 180…200 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| < 20 | 860…880 | ||||||||

| 8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 | 900…920 | Масло | |||

| 50…63 | 180…200 | 850…870 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| <= 22 | 840…870 | С печью до 550…650 | |||||||

| 9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 | Масло | Сеч. до 100 мм | |||

| <= 22 | 650…670 | Нормализация 930…970 | |||||||

| HV > 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | <= 25 | 770…790 | С печью до 550 | |||||

| 28…30 | 860…875 | 560…580 | Воздух | Сеч. до 200 мм до 200 мм | |||||

| 58…61 | 210…230 | Сеч. до 120 мм | |||||||

| 11 | Сталь 60С2А | <= 22 | 840…860 | С печью | |||||

| 44…51 | 850…870 | 420…480 | Масло | Сеч. до 20 мм | |||||

| 12 | Сталь 35ХГС | <= 22 | 880…900 | С печью до 500…650 | |||||

| 50…53 | 870…890 | 180…200 | Масло | ||||||

| 13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 | Масло | ||||

| 51…56 | 850…870 | 180…200 | Сеч. до 30 мм | ||||||

| 53…59 | 180…220 | 880…940 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 14 | Сталь ШХ15 | <= 18 | 790…810 | С печью до 600 | |||||

| 59…63 | 840…850 | 160…180 | Масло | Сеч. до 20 мм | |||||

| 51…57 | 300…400 | ||||||||

| 42…51 | 400…500 | ||||||||

| 15 | Сталь У7, У7А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 44…51 | 800…830 | 300…400 | Вода до 250, масло | Сеч. до 18 мм до 18 мм | |||||

| 55…61 | 200…300 | ||||||||

| 61…64 | 160…200 | ||||||||

| 61…64 | 160…200 | Масло | Сеч. до 5 мм | ||||||

| 16 | Сталь У8, У8А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 37…46 | 790…820 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 61…65 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 61…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 17 | Сталь У10, У10А | НВ <= 197 | 750…770 | ||||||

| 40…48 | 770…800 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 50…63 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 59…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 18 | Сталь 9ХС | <= 24 | 790…810 | С печью до 600 | |||||

| 45…55 | 860…880 | 450…500 | Масло | Сеч. до 30 мм до 30 мм | |||||

| 40…48 | 500…600 | ||||||||

| 59…63 | 180…240 | Сеч. до 40 мм | |||||||

| 19 | Сталь ХВГ | <= 25 | 780…800 | С печью до 650 | |||||

| 59…63 | 820…850 | 180…220 | Масло | Сеч. до 60 мм | |||||

| 36…47 | 500…600 | ||||||||

| 55…57 | 280…340 | Сеч. до 70 мм | |||||||

| 20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 | Масло | Сеч. до 140 мм | |||

| 57…58 | 320…350 | ||||||||

| 21 | Сталь Р6М5 | 18…23 | 800…830 | С печью до 600 | |||||

| 64…66 | 1210…1230 | 560…570 3-х кратн. | Масло, воздух | В масле до 300…450 град., воздух до 20 | |||||

| 26…29 | 780…800 | Выдержка 2…3 часа, воздух | |||||||

| 22 | Сталь Р18 | 18…26 | 860…880 | С печью до 600 | |||||

| 62…65 | 1260…1280 | 560…570 3-х кратн. | Масло, воздух | В масле до 150…200 град., воздух до 20 | |||||

| 23 | Пружин. сталь Кл. II | 250…320 | После холодной навивки пружин 30-ть минут | ||||||

| 24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 | Вода | |||||

| 27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 | Масло | ||||

| 34…39 | 550…600 | ||||||||

| 28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 | Масло | 13Х11Н2В2НФ | |||

| 34…39 | 560…590 | При t>6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

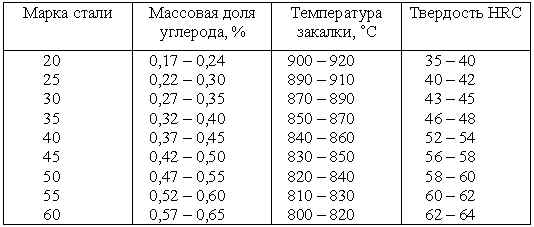

твердость, режимы, время, температура, технология

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Круг из стали 40Х

Сталь 40Х

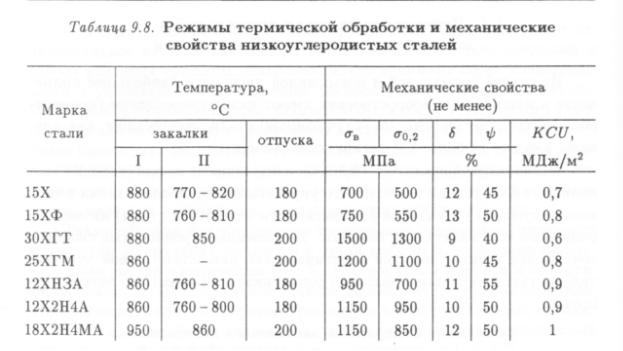

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10-1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

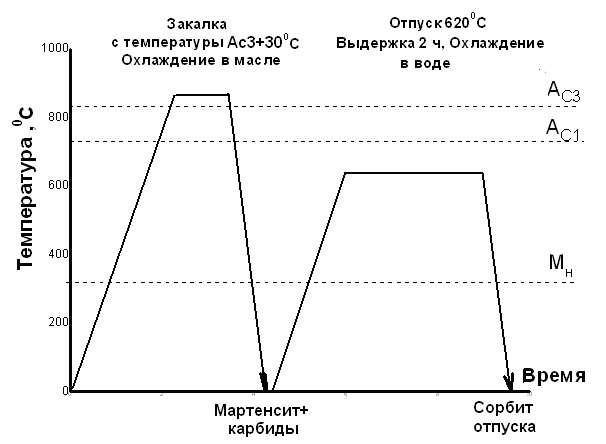

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

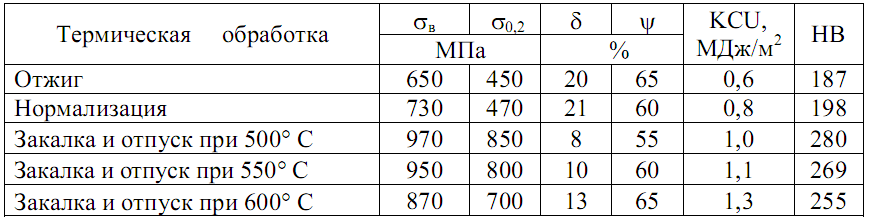

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

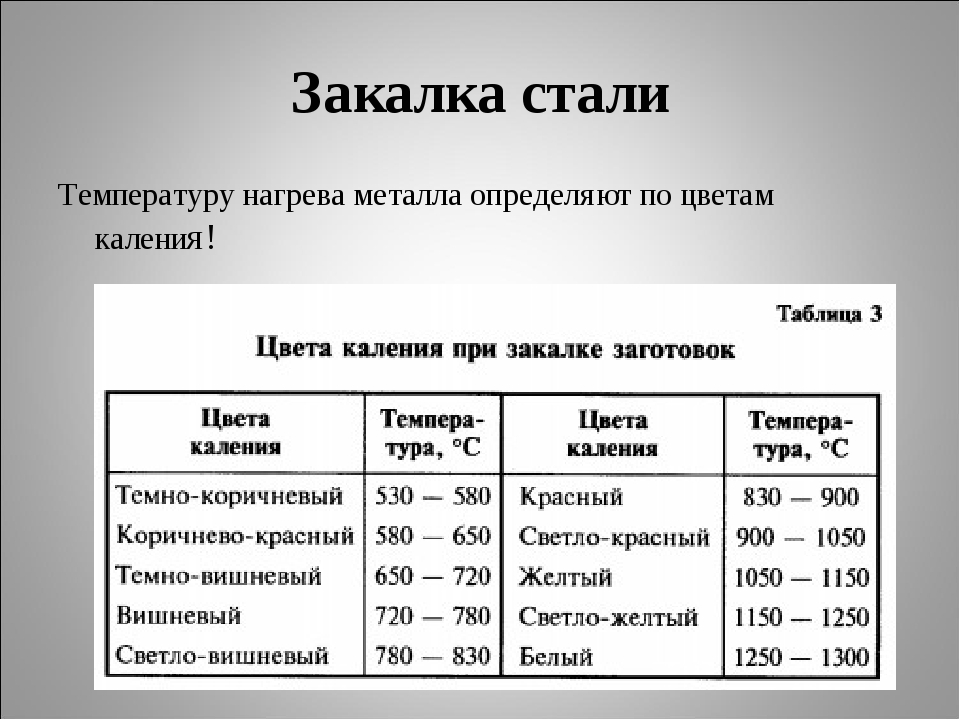

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 1200 при испытании.

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности.

Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Термическая обработка, закалка сталь 45, сталь 40Х.

В этой статье вы узнаете и сможете, ознакомится с характеристиками стали 45, 40Х. Узнать какая твердость данных марок стали. Узнать предел текучести стали 45 и стали 40Х. Так же ознакомится с гостами на сталь 45 и гост стали 40Х. Предлагаем, ознакомится с понятием термообработка стали, режимы термообработки, виды термообработки стали 45, и стали 40Х.

Так же ознакомитесь что такое закалка стали, виды закалки стали.

Данная статья предполагает глубокое самостоятельное изучение всех процессов

связанных с закалкой, термообработкой различных марок стали. Мы постарались

собрать в виде ПДФ документов интересные статьи различных авторов, курсы

лекций по металлообработке, закалке, термообработке различных марок стали, а

так же стали 45 и 40Х которые Вы можете приобрести в компании Метпромснаб.

Предлагаем, ознакомится с обучающими видео материалами по закалке стали,

термообработке стали.

Надеемся, что данный материал будет интересен и полезный как людям давно занимающимися металлопрокатом, так и людям работающими с термообработкой металлопроката или заинтересованным в изучении данного материала. Данная статья так же будет интересна студентам обучающихся по дисциплине металловедение.

Данная статья так же будет интересна студентам обучающихся по дисциплине металловедение.

Начнем знакомство: сталь 40Х.

В прикрепленных файлах Вы можете, ознакомится с характеристиками стали 40Х, химический состав сталь 40Х, как производится термообработка сталь 40Х, как расшифровывается сталь 40Х, технологические свойства стали 40Х, какими сталями можно заменить сталь 40Х, как производится закалка стали 40Х и на что обратить внимание.

Приятного Вам изучения материала.

Также рекомендуем прочесть статью о влиянии термической обработки на структуру стали 40Х. “В статье рассмотрено влияние предварительной термической обработки стали 40Х на структуру и свойства поверхности, упрочненной деформирующим резанием. Заготовки из стали 40Х в исходном состоянии после нормализации, закалки с низким отпуском и высоким отпуском были закалены деформирующим резанием. В результате получены образцы с различной структурой и твердостью поверхностного слоя. Выявлены структурные особенности, проведён сравнительный анализ и установлена зависимость твердости и структуры упрочненного слоя и переходной зоны от вида предварительной термической обработки. Сделан вывод о целесообразности использовании нормализованных заготовок из стали 40Х под закалку методом деформирующего резания.”

Предлагаем посмотреть обучающее видео о “Термическая обработка металлов”.

Продолжим знакомство: сталь 45.

В прикрепленных файлах Вы можете, ознакомится с характеристиками стали 45, химический состав сталь 45, как производится термообработка сталь 45, как расшифровывается сталь 45, технологические свойства стали 45, какими сталями можно заменить сталь 45, как производится закалка стали 45 и на что обратить внимание.

Приятного Вам изучения материала.

Предлагаем посмотреть лекцию о термической обработки стали.

процесс закалки, нормализации и отпуска

Термообработка стали 40х имеет свои нюансы, которые связаны с наличием в этом легированном металле множества примесей. Рассмотрим температурные режимы обработки стали, процесс закалки, отпуска и нормализации. Твердость после обработки.

Физические свойства материалов могут быть изменены посредством температурной обработки при высокой степени нагрева и последующего охлаждения. Это в первую очередь касается металлов, которые подвергают закалке. Чтобы правильно закалить сталь, нужно знать ее марку: она отражает полный химический состав твердого вещества. Так, проведение термообработки стали 40х имеет свои нюансы, связанные с разновидностью примесей, находящихся в ней.

Если брать точное определение типа стали, к которой относится 40х, то это классический вид легированного материала, где процентное содержание углерода уступает процентному содержанию примеси хрома. Этих элементов здесь от 0.44 до 0.36 и от 1.1 до 0.8 соответственно. Хром в металле способствует его стойкости к агрессивной окисляющей среде и придает ему способность не ржаветь. Кроме этого, хром влияет на механические показатели стали 40х, переводя ее в разряд конструкционных.

Особенности процесса закалки стали 40х

Особенности стали 40х, как указано выше, определяются богатым содержанием в ней примесей. Среди них, кроме основных рассмотренных, есть медь, марганец, никель, кремний, сера и фосфор. Все эти элементы в некотором смысле усложняют обработку такого металла, в том числе и термическую. Так, чтобы достичь нужной пластичности при закалке стали 40х, необходимо обеспечить сильный прогрев ее в муфельной печи до заданных температур. Остужать материал также нужно в определенном режиме для достижения необходимой твердости структуры.

Остужать материал также нужно в определенном режиме для достижения необходимой твердости структуры.

Так как сталь 40х используется при изготовлении деталей ответственных механизмов: шестерней, валов, реек, осей, втулок и болтов, – точности процесса ее закалки уделяют особое внимание.

Что нужно знать о материале, подбирая конкретный режим термообработки:

- Твердость металла в исходном состоянии, выраженная в мегапаскалях — HB 10-1 = 217.

- Температура так называемых точек критического значения. Это показатели нагрева до определенных градусов, после чего сталь 40х может потерять свои положительные качества: Ar1 = 693, Ar3(Arcm) = 730, Ac3(Acm) = 815, c1 = 743.

- Если температуру отпуска принять равной 200 градусов по Цельсию, то показатель твердости HB будет равен 552 МПа.

Закалка стали 40х однозначно ведет к увеличению ее твердости и снижению показателя пластичности. Но процентное соотношение этих показателей для такого металла будет зависеть от следующих факторов:

- Время, за которое будет нагрета деталь до заданной температуры, влияет на общие показатели скорости термической обработки.

- Интервал выдержки металла в разогретом состоянии. От этого показателя зависит равномерность прогрева всей структуры металла и приведение каждого звена кристаллической решетки в подвижное состояние.

- Скорость, с которой заготовка подвергается охлаждению. Важный параметр при формировании новой кристаллической решетки.

Оптимальный режим термической обработки

Существуют специальные таблицы, где указаны рекомендуемые температуры термической обработки стали 40х для достижения тех или иных свойств металла относительно его твердости и пластичности, ударной вязкости и других показателей. Если проводить операцию закалки не в производственных, а в домашних условиях, то здесь оптимальными режимами процесса будут следующие:

- Электропечь прогревают до температуры, близкой к 860 градусам по Цельсию.

При стандартной мощности печи по времени это занимает около 40 минут.

При стандартной мощности печи по времени это занимает около 40 минут. - Время выдержки заготовки в камере принимают равным 10–15 минутам. Визуально цвет стали 40х должен приобрести однородный желтый оттенок.

- Для охлаждения чаще используют масляную среду, реже — воду.

Более точно рассчитать время нагрева изделия из металла можно, используя правило: на каждый кубический миллиметр нужно давать от 1.5 до 2 минут пребывания детали внутри камеры электропечи.

ПОСМОТРЕТЬ Плавильная печь на AliExpress →

Как показала практика, для стали 40х наиболее эффективный способ закаливания — при разогревании металла токами высокой частоты (ТВЧ). Такой прогрев характеризуется быстрым достижением заданной температуры, а также улучшенными показателями прочности изделия при эксплуатации.

Отпуск и нормализация

Чтобы в структуре стали не образовывались микротрещины, технологией процесса предусмотрена операция отпуска после закалки. На этом этапе изделие разогревают до температуры, которая имеет более низкое значение, чем температура критической точки. Здесь также происходит выдержка материала в течение определенного интервала времени в таком состоянии. Далее следует охлаждение изделия. Все внутренние напряжения после проведения этих мероприятий нейтрализуются, структура кристаллической решетки улучшается, пластичность увеличивается.

Для марки стали 40х можно применить три вида отпуска:

- Отпуск на низких температурах предполагает прогрев детали до предела 250 градусов по Цельсию с выдержкой. Остужают заготовку на открытом воздухе. Термообработка такого характера способствует нейтрализации напряжений при минимальном увеличении пластичности без влияния на твердость. Используется метод редко, так как велика вероятность образования хрупкой структуры.

- Отпуск на средних температурах. Прогрев здесь идет до 500 градусов по Цельсию. За счет более высокой температуры возрастает вязкость изделия с пропорциональным снижением твердости.

Метод подходит для изготовления автомобильных рессор, пружин, другого специфического инструмента.

Метод подходит для изготовления автомобильных рессор, пружин, другого специфического инструмента. - Отпуск на высоких температурах с увеличением прогрева до 600 градусов по Цельсию. В этом случае внутри кристаллической решетки распадается мартенсит, образуя при этом сорбит. На практике это лучший вариант пропорционального соотношения пластичности и твердости. Ударная вязкость при этом также возрастает. Детали, полученные таким образом, можно применять в механизмах, подверженных воздействию ударных нагрузок.

Чтобы избежать повышенной хрупкости при отпуске, охлаждение при этом процессе следует делать быстро в специальной вакуумной камере с системой продувки аргоном. Последние два условия помогут избежать возникновения внутренних дефектов в структуре материала, а именно образования раковин, полостей и деформаций.

Если после закаливания сталь 40х разогреть до критической точки, выдержать и охладить на воздухе, то внутренняя структура получит мелкозернистое строение – этот процесс носит наименование нормализация. Ее задача — повысить ударную вязкость металла и его пластичность.

Свойства стали после закалки

Если термическая обработка стали 40х (закалка и отпуск) проведены правильно, в соответствии с ГОСТ 4543–71, который регламентирует такие работы, то металл приобретает следующие свойства:

- Твердость повышенного характера с показателями НВ около 217.

- Прочность с пределом при разрыве 980 Н/м².

- Вязкость ударную 59 Дж/см².

Кроме всего прочего, закаленный металл лучше поддается ручной сварке при помощи дуги и электрошлаковой сварке.

Уважаемые посетители сайта: специалисты – технологи по закалке металла и все, кто не понаслышке сталкивался с вопросом термообработки стали 40х, – поделитесь своими знаниями в комментариях, поддержите тему! Всегда важно знать мнение профессионалов!

40Х :: Металлические материалы: классификация и свойства

Сталь 40Х ГОСТ

4543-71

Группа стали – хромистая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | — | — | — | — | — |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

743 | 815 | 730 | 693 | 325 |

Число твердости, НВ, не | |

Отожженный или высокоотпущенный прокат | 217 |

Нагартованный | 269 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение | Относительное сужение | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Среда охлаждения | Температура, оС | Среда охлаждения | ||||||||

1-й закалки или | 2-й закалки | ||||||||||

не менее | |||||||||||

860 | — | Масло | 500 | Вода или масло | 785(80) | 980(100) | 10 | 45 | 59(6) | 25 | |

Температура отпуска, | Предел текучести ,σ0,2 | Временное | Относительное удлинение | Относительное сужение | KCU, Дж/см2 | НВ |

% | ||||||

200 300 400 500 600 | 1560 1390 1180 910 720 | 1760 1610 1320 1150 860 | 8 8 9 11 14 | 35 35 40 49 60 | 29 20 49 69 147 | 552 498 417 326 265 |

Температура испытания, | Предел текучести ,σ0,2 | Временное | Относительное удлинение | Относительное сужение | KCU, Дж/см2 |

% | |||||

Закалка 830 ºС, | |||||

200 300 400 500 | 700 680 610 430 | 880 870 690 490 | 15 17 18 21 | 42 58 68 80 | 118 — 98 78 |

Образец диаметром 10 мм и | |||||

700 800 900 1000 1100 1200 | 140 54 41 24 11 11 | 175 98 69 43 26 24 | 33 59 65 68 68 70 | 78 98 100 100 100 100 | — — — — — — |

Сечение, мм | Предел текучести, σ0,2 | Временное | Относительное удлинение | Относительное сужение | KCU, Дж/см2 | HB |

МПа | % | |||||

не менее | ||||||

Закалка 840-860 ºС, | ||||||

101-200 201-300 301-500 | 490 440 345 | 655 635 590 | 15 14 14 | 45 40 38 | 59 54 49 | 212-248 197-235 174-217 |

Предел выносливости | Состояние стали | ||

σ-1, МПа | τ-1, МПа | n | |

363 470 509 333 372 | — — — 240 — | 106 106 — 5·105 — | σв=690 σв=940 σ0,2=870 σв=690 Закалка |

Температура, ºС | Термообработка | |||

20 | -25 | -40 | -70 | |

Ударная вязкость KCU, | ||||

160 91 | 148 82 | 107 — | 85 54 | Закалка Закалка |

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 850 ºС | |

Прокаливаемость | |||||||||||

50,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость | |

Термообработка | Количество мартенсита, % | Критическая твердость HRCЭ | Критический диаметр, мм | |

в воде | в масле | |||

Закалка | 50 90 | 43-46 49-53 | 38-76 23-58 | 16-48 6-35 |

Заменитель

– стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР.

Температура ковки, ºС:

начала 1250,

конца 800.

Заготовки сечением до 350 мм охлаждаются на воздухе.

Свариваемость – трудно свариваемая; способы сварки:

РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС – необходима

последующая термообработка.

Обрабатываемость резанием – в горячекатаном

состоянии при HB 163-168, σв=610 МПа, КV т.в. спл =0,95, КV б. ст =0,95.

Флокеночувствительность – чувствительна.

Склонность к отпускной хрупкости – склонна.

Назначение:

оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца,

шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие

улучшаемые детали повышенной прочности.

Полосы прокаливаемости

По

требованию потребителя, указанному в заказе, пачки, концы или торцы

горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем

и калиброванных прутков из стали всех марок в зависимости от группы должны

маркироваться краской в соответствии с таблицей

Группа стали | Цвет маркировки |

Хромистая | Зеленый + желтый |

Сортамент:

горячекатаная

квадратная – ГОСТ 2591-88,

горячекатаная

квадратная – ГОСТ 2590-88,

горячекатаная

шестигранная – ГОСТ 2879-88,

горячекатаная

полосовая – ГОСТ 103-76,

кованая круглая

и квадратная – ГОСТ 1133-71,

калиброванная

круглая – ГОСТ 7417-75,

калиброванная

квадратная – ГОСТ 8559-75,

калиброванная

шестигранная – ГОСТ 8560-78,

серебрянка –

ГОСТ 14955-77

Методы закалки стали 40х и их особенности: виды и технология проведения

В процессе изготовления различных металлоконструкций металл подвергается процедурам, в число которых входит и термообработка. Очень важно грамотно подойти к проведению этой операции, выполнив требования технологии, что позволит придать конечному изделию улучшенные механические свойства.

Очень важно грамотно подойти к проведению этой операции, выполнив требования технологии, что позволит придать конечному изделию улучшенные механические свойства.

Эта тема является довольно обширной и включает довольно большое количество важных вопросов. Однако нам хотелось бы рассмотреть особенности процедуры закалки стали, ее применение и технологию. Возможно, поначалу возникает впечатление, что термообработка является довольно сложной процедурой, однако при более тщательном ознакомлении становится ясно, что все обстоит совсем не так.

Немного общих сведений

Под закалкой понимается процедура, во время которой изменяется кристаллическая решетка стали и ее сплавов, за счет чего удается добиться поддержания критической температуры, причем последняя выбирается для определенного материала в индивидуальном порядке. Обычно по достижении требуемого температурного уровня заготовка подвергается резкому охлаждению. Для выполнения этого этапа используют воду или масло.

Важным моментом является то, что в отношении инструментальных сталей выполняют неполную закалку. В основе лежит нагрев до температуры, при которой удается вызвать появление избыточных фаз. Ряд иных марок сталей требует проведения полной закалки. Их нагревают до отметки, превышающей на 50 градусов температуру, которую выдерживают при неполной закалке. В случае обработки цветных металлов нет необходимости доводить термообработку до полиморфного превращения, а вот для стали полиморфное превращение является обязательным требованием.

Снятие закалки

В соответствии с технологией, при охлаждении изделия обязательно должен быть проведён отпуск. Его целью является повышение пластичности и снижение хрупкости материала. В то же время важно обеспечить неизменную прочность заготовки. Эта задача решается путем выдерживания изделия в печи, нагретой до температуры от 150 до 650 градусов, где она постепенно остывает. Принято выделять три типа отпусков:

- Низкотемпературный.

Основной здесь эффект сводится к приданию обрабатываемой заготовке повышенных характеристик износостойкости. При этом такая сталь лучше переносит динамические нагрузки. Сама процедура обработки проходит при температуре 260 градусов. Подобный тип отпуска проводится в отношении изделий, выполненных из низколегированных и углеродистых сталей.

Основной здесь эффект сводится к приданию обрабатываемой заготовке повышенных характеристик износостойкости. При этом такая сталь лучше переносит динамические нагрузки. Сама процедура обработки проходит при температуре 260 градусов. Подобный тип отпуска проводится в отношении изделий, выполненных из низколегированных и углеродистых сталей. - Среднетемпературный. Для его проведения выдерживается температура в пределах от 350 до 500 градусов. Обычно его применяют в отношении пружин, рессоров, штампов и пр. Эффект от подобного отпуска заключается в повышении упругости и выносливости изделия.

- Высокотемпературный. Его проводят в условиях температуры 500 и 680 градусов. Подобная обработка позволяет придать изделию более высокую прочность и пластичность. Этой процедуре обычно подвергают детали, которые будут в дальнейшем испытывать значительные нагрузки.

Закалка стали в домашних условиях

Бывают ситуации, когда домашний мастер сталкивается с проблемой повышения прочностных характеристик бытового инструмента. Причем для решения этой задачи нет необходимости обращаться к специалистам, поскольку он сам может все сделать самостоятельно. Справиться с этой задачей можно, обладая минимум оборудования и знаний.

Рассмотрим более подробно ситуацию на топоре. Если рассматривается инструмент советского производства, то можно не сомневаться в его высоком качестве изготовления. В то же время подобного нельзя сказать об изделиях, которые продаются сегодня. Если присутствуют признаки заминания или выкрашивания, то из этого можно сделать вывод о нарушении требований технологии закалки. Однако в силах каждого мастера исправить эту ситуацию.

Первое, что нужно сделать — разжечь костер с углями. Желательно довести его до такого состояния, чтобы угли имели как можно более белый цвет. Так можно будет понять, что они нагрелись до максимально высокой температуры. Помимо этого, нам понадобятся две емкости. В первую мы нальем масло, в качестве которого можно использовать обычное машинное. Другой же резервуар следует наполнить чистой холодной водой.

Другой же резервуар следует наполнить чистой холодной водой.

Дождавшись момента, когда кромка инструмента приобретет малиновый цвет, топор извлекают из костра. Чтобы избежать ожога вследствие взаимодействия с высокой температурой, рекомендуется использовать кузнечные клещи или любую иную альтернативу им. После этого нужно быстро поместить топор в емкость с маслом и держать его там в течение 3 секунд. По истечении этого времени топор извлекают, дают остыть ему в течение тех же 3 секунд, после чего операцию повторяют. Проводить процедуру погружения топора в масло нужно до тех пор, пока инструмент не лишится своего яркого света.

Далее нам предстоит погружать топор в емкость с водой, при этом важно периодически мешать жидкость. Этой операцией завершается закалка стали в домашних условиях.

Подробно о нагреве металла

Если следовать технологии, то закалка металла требует проведения 3 этапов:

- Нагрев стали;

- Выдержка. Благодаря выполнению этой операции удается довести до конца все структурные превращения и обеспечить выполнение сквозного прогрева;

- Охлаждение.

Если приходится иметь дело с конструкциями, выполненными из углеродистых сталей, то их закалку проводят в камерных печах. Особенностью этой процедуры является отсутствие необходимости в предварительном подогреве. Это связано со способностью материала прекрасно переносить такие неприятные явления, как коробление и растрескивание. Если необходимо закаливать такие сложные конструкции, как резкие переходы и тонкие грани, то здесь без предварительного подогрева не обойтись. Подобная процедура может быть выполнена двумя способами:

- С использованием соляных печей, в которые заготовку нужно погрузить на 3-4 секунды в три приема;

- При помощи отдельных печей, в которых следует создать температурный режим 400- 500 градусов Цельсия.

Важным моментом закалки металла является то, что эта процедура должна проводиться при равномерном нагреве. Бывает так, что в течение одного приема такую задачу невозможно решить. В этом случае следует выдержать условия для проведения сквозного прогрева. Особое внимание следует уделить количеству изделий, которые планируется закаливать. С увеличением их количества необходимо увеличивать длительность их прогрева. Скажем, если закалке будет подвергаться дисковая фреза, имеющая диаметр 2,4 см, то ее необходимо нагревать в течение 13 минут. Если подобной обработке планируется подвергать десяток аналогичных изделий, то время нагрева должно быть увеличено до 18 минут.

Бывает так, что в течение одного приема такую задачу невозможно решить. В этом случае следует выдержать условия для проведения сквозного прогрева. Особое внимание следует уделить количеству изделий, которые планируется закаливать. С увеличением их количества необходимо увеличивать длительность их прогрева. Скажем, если закалке будет подвергаться дисковая фреза, имеющая диаметр 2,4 см, то ее необходимо нагревать в течение 13 минут. Если подобной обработке планируется подвергать десяток аналогичных изделий, то время нагрева должно быть увеличено до 18 минут.

Методы закалки стали

Наибольшее распространение последнее время получили следующие методы:

Закалка в одном охладителе

Этот метод основывается на погружении заготовки в закалочную жидкость, где ее держат до того момента, пока она полностью не остынет. Особенностью этого метода является то, что им может воспользоваться и рядовой потребитель.

Закалка в двух средах

Этот метод применим в отношении изделий, выполненных из углеродистых сталей. Основные операции сводятся к погружению заготовки в воду, после чего ее окунают в масло.

Струйчатая

Здесь заготовка подвергается воздействию струей воды. К этому методу закалки прибегают в ситуации, когда приходится закаливать лишь часть детали. Этот вариант закалки отличается отсутствием паровой рубашки, что положительным образом сказывается на эффективности подобной закалки.

Ступенчатая

Для обработки металла используется закалочная среда, в которой поддерживается температура выше мартенситной. Далее заготовку выдерживают при созданном температурном режиме. Очень важно обеспечить одинаковую температуру на каждом сечении заготовки, которая не должна отличаться от температуры, поддерживаемой в закалочной ванне.

Защита изделия от внешних воздействий

Нередки ситуации, когда приходится решать проблему защиты стали от вредных воздействий, которые могут быть созданы в результате появления окалины или потери углерода. В качестве решения этой проблемы могут выступить специальные газы, которые подаются в печи, где размещена обрабатываемая деталь. Но следует помнить, что подобная процедура может быть выполнена при условии, что печь имеет герметичную конструкцию. Чаще всего в качестве источника газа используется специальный генератор, топливом для которого выступают углеводородные газы, например, метан.

В качестве решения этой проблемы могут выступить специальные газы, которые подаются в печи, где размещена обрабатываемая деталь. Но следует помнить, что подобная процедура может быть выполнена при условии, что печь имеет герметичную конструкцию. Чаще всего в качестве источника газа используется специальный генератор, топливом для которого выступают углеводородные газы, например, метан.

При проведении полной закалки металлической заготовки важно обеспечить ей защиту. В некоторых ситуациях нет возможности подвести газ. Тогда эту операцию можно проводить в герметичной таре. Герметиком здесь может выступать глина, способная исключить проникновение внутрь воздуха. Но еще до начала этой процедуры рекомендуется покрыть заготовку слоем чугунной стружки.

Заключение

Подавляющее большинство металлоконструкций, которые используются в строительстве, должны обладать повышенными характеристиками прочности. Решить эту задачу можно путем такой процедуры, как закалка, которая проводится в отношении всех изделий еще на этапе их изготовления. Пренебрегать ею не рекомендуется, поскольку это позволяет придать им улучшенные свойства, которые расширяют спектр применения изделий.

Важный момент, которому следует уделить особое внимание при закалке металлоконструкций — соблюдение технологии проведения этой работы. Следует в точности выдержать необходимую температуру, от которой в значительной степени зависит, насколько высокие характеристики прочности приобретет обрабатываемое изделие. Это, в свою очередь, оказывает влияние на максимальный срок службы конструкции, которая будет изготовлена из обработанной подобным образом стали.

Оцените статью: Поделитесь с друзьями!

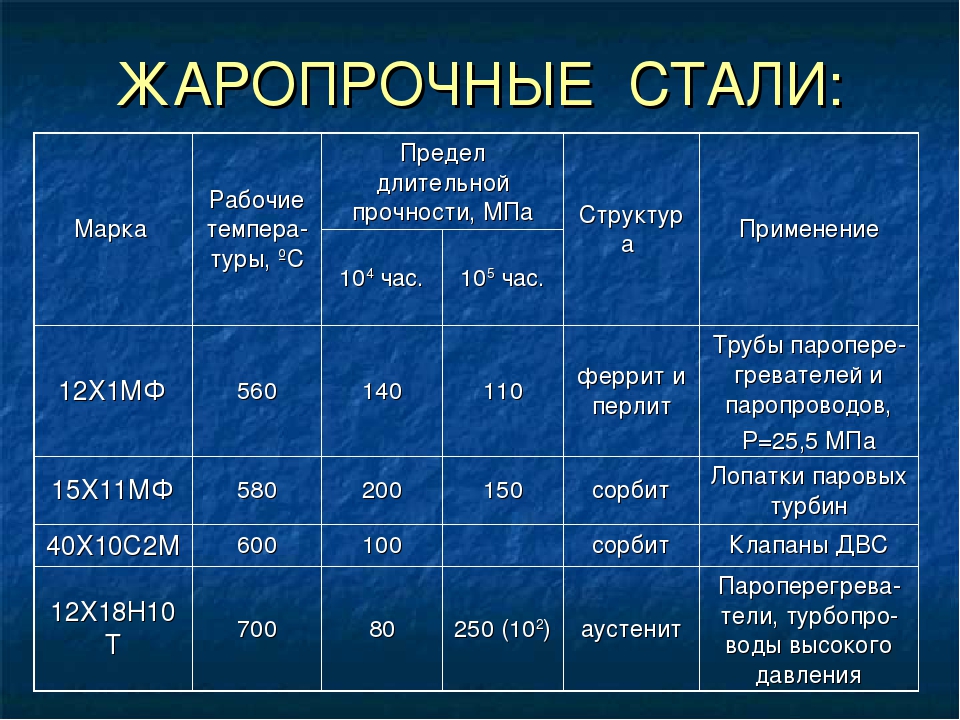

Термообработка улучшение стали 40х

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных. К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 – 0,8% марганца;

- 0,17 – 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации. Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0. 2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

Ассортимент металлопроката

Сталь 40х производится и поставляется на рынок в следующем виде:

- сортовой прокат (в том числе фасонный) по ГОСТам 4543−71, 2591−2006, 2590−2006, 10702−78 и 2879−2006;

- серебрянка и шлифованный пруток по ГОСТу 14955−77;

- пруток калиброванный по ГОСТам 8559−75, 7417−75, 1051−73 и 8560−78;

- полоса по ГОСТам 82−70, 103−2006 и 1577−93;

- трубы по ГОСТам 13663−86, 8731−74, 8733−74;

- поковки по ГОСТу 8479−70;

- лист толстый по ГОСТам 19903−74и1577−93.

Известно достаточное количество отечественных (40ХР, 40ХС, 40ХН, 40ХФ, 38ХА, 45Х) и зарубежных аналогов описываемой марки стали.

Область применения

Благодаря своим свойствам сталь 40х широко применяется в различных областях промышленности. Ее используют при изготовлении кулачковых и коленчатых валов, осей и полуосей, штоков, плунжеров, вал-шестерней, шпинделей, колец, оправок, болтов, реек, втулок и других деталей, к прочности которых предъявляются повышенные требования. Также используется эта сталь для изготовления конструкций, эксплуатируемых в условиях низких температур внешней среды, например, при сооружении авто- и железнодорожных мостов в северных широтах.

В моей ремесленной практики случаются случаи, когда я отхожу от хорошо зарекомендовавшей себя и стандартной для моей работы стали, такой как 65г.

Основным недостатком стали 65г является восприимчивость к образованию ржавчине. Посему, время от времени я обращаюсь к стали 40х.

Сталь 40х — конструкционная легированная, хромистая

Данную сталь используют для изготовления конструктивно ответственных деталей, таких как оси, губчатые венцы, болты, полуоси, втулки, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки и прочие улучшаемые детали повышенной прочности.

Благодаря содержанию хрома, сталь значительно более устойчива к ржавчине. И часто приминается для изготовления клинков ножей.

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Влияние термической обработки на механические свойства стали типа (40X)

- М. Хидхайр

Доклад конференции

Первый онлайн:

Часть

Конспект лекций по машиностроению

серия книг (LNME)

Abstract

В теоретический обзор данной работы включена некоторая информация о таком типе конструкционной легированной стали, которая имеет широкий спектр применения, в том числе ее химический состав, твердость, UTS, предел текучести и пластичность (относительное удлинение). в горячекатаном корпусе.Однако в практической части было изготовлено несколько образцов в двух формах: круглые диски для испытания на твердость после каждого процесса термообработки и образцы для механических испытаний, обработанные до размеров, близких к окончательным стандартным размерам, чтобы завершить обработку до точного размера после термообработки. использовать их при испытании UTS, предела текучести, удлинения и сжатия по площади поперечного сечения. В данной работе мы использовали следующие термические обработки: полный отжиг, нормализация, закалка в масле, высокий и низкий отпуск.Это было сделано для определения проверенных свойств этой стали, чтобы можно было выбрать подходящие свойства по запросу или в случае поиска материала для замены при производстве данных деталей, чтобы помочь как проектировщику, так и производителю. Исследование включало в себя множество таблиц и графиков, а также обсуждение результатов.

Ключевые слова

Инженерные материалы Термическая обработка Сталь 40X

Это предварительный просмотр содержания подписки,

войдите в

, чтобы проверить доступ.

Ссылки

Brown JR (1986) Справочник Foseco Foundryman’s, 9-е изд.Оксфорд, Нью-Йорк

Google Scholar

Каллистер У. Д. мл. (2003a) Материаловедение инженера. Wiely, New York

Google Scholar

Каллистер В. Д. Младший (2003b) Введение в материаловедение и инженерное дело. Wiley, New York

Google Scholar

Флинн Р.А., Trojan PK (1994) Технические материалы и их приложения, 4-е изд. Вили, Нью-Йорк

Google Scholar

Rollanson EC (1970) Металлургия для инженеров. Эдвард Арнольд, Лондон

Google Scholar

Totten GE (2009) Справочник по термообработке стали, 2-е изд.CRC Press, Boca Raton

Google Scholar

Young JF (1998) и другие — наука и технологии CEM

Google Scholar

Информация об авторских правах

© Springer International Publishing Switzerland 2014

Авторы и аффилированные лица

- 1 .Al-Mustaqbal College University HillahIraq

Влияние термической обработки на механические свойства стали (40X)

- M. Khidhair

Доклад конференции

First Online:

Часть

Конспект лекций по машиностроению

серия книг (LNME)

Abstract

В теоретический обзор данной работы включена некоторая информация о таком типе конструкционной легированной стали, которая имеет широкий спектр применения, в том числе ее химический состав, твердость, UTS, предел текучести и пластичность (относительное удлинение). в горячекатаном корпусе.Однако в практической части было изготовлено несколько образцов в двух формах: круглые диски для испытания на твердость после каждого процесса термообработки и образцы для механических испытаний, обработанные до размеров, близких к окончательным стандартным размерам, чтобы завершить обработку до точного размера после термообработки. использовать их при испытании UTS, предела текучести, удлинения и сжатия по площади поперечного сечения. В данной работе мы использовали следующие термические обработки: полный отжиг, нормализация, закалка в масле, высокий и низкий отпуск.Это было сделано для определения проверенных свойств этой стали, чтобы можно было выбрать подходящие свойства по запросу или в случае поиска материала для замены при производстве данных деталей, чтобы помочь как проектировщику, так и производителю. Исследование включало в себя множество таблиц и графиков, а также обсуждение результатов.

использовать их при испытании UTS, предела текучести, удлинения и сжатия по площади поперечного сечения. В данной работе мы использовали следующие термические обработки: полный отжиг, нормализация, закалка в масле, высокий и низкий отпуск.Это было сделано для определения проверенных свойств этой стали, чтобы можно было выбрать подходящие свойства по запросу или в случае поиска материала для замены при производстве данных деталей, чтобы помочь как проектировщику, так и производителю. Исследование включало в себя множество таблиц и графиков, а также обсуждение результатов.

Ключевые слова

Инженерные материалы Термическая обработка Сталь 40X

Это предварительный просмотр содержания подписки,

войдите в

, чтобы проверить доступ.

Ссылки

Brown JR (1986) Справочник Foseco Foundryman’s, 9-е изд.Оксфорд, Нью-Йорк

Google Scholar

Каллистер У. Д. мл. (2003a) Материаловедение инженера. Wiely, New York

Google Scholar

Каллистер В. Д. Младший (2003b) Введение в материаловедение и инженерное дело. Wiley, New York

Google Scholar

Флинн Р.А., Trojan PK (1994) Технические материалы и их приложения, 4-е изд. Вили, Нью-Йорк

Google Scholar

Rollanson EC (1970) Металлургия для инженеров. Эдвард Арнольд, Лондон

Google Scholar

Totten GE (2009) Справочник по термообработке стали, 2-е изд.CRC Press, Boca Raton

Google Scholar

Young JF (1998) и другие — наука и технологии CEM

Google Scholar

Информация об авторских правах

© Springer International Publishing Switzerland 2014

Авторы и аффилированные лица

- 1 .Al-Mustaqbal College UniversityHillahIraq

(PDF) Улучшение механических свойств легированной стали типа (40x) с помощью термообработки

, но при выполнении отжига при падении на сталь повышается предел прочности на разрыв.Но при закалке в масле

предел прочности на растяжение повышается в значительной степени из-за формы мартенситной фазы, с другой стороны, когда сталь

обработана отпуском при (300 ° C), предел прочности на растяжение будет уменьшаться, поэтому в основном из-за образования мартенсита

(сорбита), который имеет небольшой размер зерна. Этот тип мартенсита состоит из

ферритной матрицы

, распределенной на ней карбидного зерна.

в редакции, это свойство будет значительно увеличиваться при обработке стали с отпуском при (600 ° C) из-за

замещения

скорости диффузии

, где эти карбиды повышают предел текучести и, в конечном итоге, повышают прочность на

.

Удлинение, зафиксированное в обратном направлении с пределом прочности на разрыв, где, если удлинение увеличивается, прочность на разрыв

будет уменьшаться, и наоборот. Главный фактор, определяющий значение удлинения, составляет

Размер зерна материала. Помимо этого фактора есть несколько факторов, которые имеют влияние на удлинение

, такое как

, термические напряжения, тип дефектов легирующих элементов. Перлитная сталь

имеет относительно высокое удлинение

и, как показано на рисунке (5), это удлинение обусловлено стальной структурой, которая состоит из перлита

и феррита, и обе фазы являются пластичными

.

удлинение приводит к интенсивному уменьшению, которое происходит из-за изменения его внутренней структуры, так как структура

преобразовалась в мартенсит и некоторый остаточный феррит с генерированными термическими напряжениями

и

увеличивают зерна мартенсита до крупных зерен, все это из-за увеличения хрупкости и меньшее удлинение.

а, обработанная сталь с полным отжигом

.

удлинение будет увеличиваться настолько сильно, что связано с уменьшением размера зерна до структуры стали

, которая

содержит перлит в ферритной матрице, и эта структура является пластичной, так что удлинение будет расти.

, однако, удлинение увеличивается вдвое по сравнению с удлинением при закалке при отпуске при (300 ° C)

, когда структура превращается в ферритную матрицу, распределенные на ней зерна карбидов, которые обеспечивают высокое удлинение

, а также снимаются напряжения с сталь . но при повышении температуры отпуска

до (600 ° C) величина удлинения будет уменьшаться из-за увеличения образования карбидов в структуре стали

, что приводит к меньшему удлинению.

Рисунок

(6) показывает влияние термообработки на уменьшение площади образцов, где образцы

имеют хороший процент уменьшения площади из-за хорошей пластичности.

thi

s Процент уменьшения площади может быть улучшен при выполнении полного отжига за счет увеличения

пластичности материала, который происходит из структуры стали (перлит + феррит). однако уменьшение площади на

будет уменьшаться при обработке материала путем затвердевания в масле из-за образования мартенсита

, который является твердой и хрупкой фазой

.

твердость и хрупкость мартенсита могут быть минимизированы отпуском при (300 ° C), где хрупкий мартенсит

превратится в отпущенную фазу (троостит), которая имеет лучшую пластичность

, что приводит к хорошему уменьшению площади и при повышении Снижение температуры отпуска до (600 ° C) в области

будет происходить за счет увеличения образования карбидов.

Выводы.

Из полученных результатов получаем:

1- Повышение твердости и прочности на разрыв после закалки в масле с уменьшением удлинения и

уменьшением площади за счет образования мартенситной фазы.

2- После полного отжига удлинение будет увеличиваться, сопряженно с уменьшением значения твердости

ness

,

прочности на разрыв и уменьшением площади

из-за измельчения зерна стали

.

3- Улучшение удлинения и уменьшения площади после отпуска при (300 ° C) с понижением твердости

и

прочности на разрыв

за счет образования фазы отпущенного мартенсита (троостита).

4-

После отпуска при (600 ° C)

твердость и предел прочности на разрыв увеличиваются, сопряженно с уменьшением

удлинения и уменьшения площади

из-за образования

фазы сорбита.

Al

—

Qadisiya Journal For Engineering Science

Special Issue

Улучшение механических свойств легированной стали (40x) за счет термической обработки Аббаса Аль-Джибори, Али Аль-Мосави, Кадима Аль-Муршеди: : ССРН

Журнал технических наук Аль-Кадисия, специальный выпуск для 2-й конференции инженерного колледжа / Университета Аль-Кадисия, 2009 г.

10 стр.

Размещено: 10 июля 2017 г.

Дата написания: 19 октября 2009 г.

Аннотация

Термическая обработка — это процесс или несколько процессов, включающих нагрев и охлаждение твердого металла или сплава таким образом, чтобы получить желаемые условия или свойства, или восстановить свойства, которые были у металла или сплава, подвергшегося определенному рабочему процессу.Целью данного исследования является изучение влияния термической обработки на механические свойства стали с низким содержанием хрома (1,1% Cr) с (0,4%) углеродом, а именно: предел прочности при растяжении, твердость, удлинение и уменьшение площади. Термическая обработка включала полный отжиг, который состоял из нагрева стали до (870ºC) и охлаждения в печи, закалки, которая проводилась путем нагрева до (870ºC) и закалки в масле, а также отпуска при (300ºC и 600ºC). Механические свойства измеряли до и после термообработки, как показано на диаграммах между механическими свойствами термообработки.Важность этого исследования заключается в том, что использованный материал использовался только в областях милитаризма, и были рассчитаны его свойства, чтобы сравнить их с другими типами сталей для использования в гражданских областях.

Ключевые слова: термообработка , механические свойства, легированная сталь Тип (40X)

Предлагаемое цитирование:

Предлагаемая ссылка

Аль-Джибори, Аббас и Аль-Мосави, Али и Аль-Муршеди, Кадим, Улучшение механических свойств легированной стали (40x) с помощью термической обработки (19 октября 2009 г.).Журнал технических наук Аль-Кадисия, специальный выпуск для 2-й конференции инженерного колледжа / Университета Аль-Кадисия, 2009 г., доступно на SSRN: https://ssrn.com/abstract=2516311

Structure Палатка Аренда Мичиган | Metro Detroit Tent Rental

Добро пожаловать в Wahl Tents Event Structures, — вашу компанию по организации мероприятий с дружелюбной и семейной атмосферой! Мы предоставляем все виды аренды палаток для высококлассных корпоративных мероприятий, незабываемых свадеб, съемок фильмов и все специальных мероприятий , которые требуют защиты от непогоды и создания впечатляющей атмосферы! Наши напольные покрытия, палатки, освещение, мебель, постельное белье, аксессуары и непревзойденный сервис позволят вам насладиться своими гостями и особым событием, не беспокоясь ни о каких мелких деталях, которые вы нам доверите!

Мы — это больше, чем просто аренда палаток для Мичигана, наши профессиональные сотрудники помогут организовать ваше мероприятие от начала до завершения, а ваше удовлетворение станет нашей главной целью.Мы можем предоставить пол, освещение, сидения, постельное белье, кондиционер, отопление, все аксессуары, необходимые для аренды палатки в Детройте и т. Д. Это ваше особое мероприятие, и мы знаем, что у вас много ожиданий, определенное видение и множество деталей, которые необходимо абсолютно важно для вас. Наши опытные специалисты по планированию являются экспертами в обеспечении того, что требует или требует ваше мероприятие. Поделитесь с нами своими планами и видениями, и мы будем усердно работать, чтобы воплотить в жизнь ваши особые пожелания.

Мы можем предоставить специально созданный макет САПР, чтобы помочь вам визуализировать, как ваше мероприятие будет выглядеть в вашем месте.Наша дружная команда доставит вас вовремя, позаботится о вашем местоположении и завершит настройку и демонтаж вашего мероприятия с уважением и профессионализмом.

Let Wahl Tents, самый надежный поставщик услуг по аренде палаток в Детройте, удовлетворит все потребности для всех ваших предстоящих специальных мероприятий в Grosse Pointe, Детройт, Юго-Восточный Мичиган, по всему Мичигану и за пределами штата.

По всем вопросам, связанным с арендой палатки в Детройте , звоните нам по телефону 586-493-0563 сегодня, а остальное оставьте нам!

3 этапа термической обработки

Обзор термической обработки

Все типичные процессы, выполняемые с металлами, выделяют тепло, будь то сварка или резка, и каждый раз, когда вы нагреваете металл, вы меняете его металлургическую структуру и свойства.И наоборот, вы также можете использовать термическую обработку для восстановления металлов до их первоначальной формы.

Термическая обработка — это процесс нагрева металла, не позволяя ему достичь стадии расплавления, или стадии плавления, а затем контролируемое охлаждение металла для выбора требуемых механических свойств. Термическая обработка используется для того, чтобы сделать металл более прочным или более пластичным, более устойчивым к истиранию или более пластичным.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям.Мы предлагаем термически обработанные изделия под ключ из нашего общенационального склада листового, пруткового и листового проката.

Какими бы ни были ваши желаемые свойства, очевидно, что вы никогда не сможете получить все, что хотите. Если вы закалите металл, вы сделаете его хрупким. Если вы смягчите металл, вы уменьшите его прочность. Улучшая одни свойства, вы ухудшаете другие и можете принимать решения, исходя из конечного использования металла.

Теория термообработки

Все термические обработки включают нагрев и охлаждение металлов, но есть три основных различия в процессе: температура нагрева, скорость охлаждения и типы закалки, которые используются для достижения желаемых свойств.В одной из следующих статей блога мы расскажем о различных типах термической обработки черных металлов или металла с железом, которые включают отжиг, нормализацию, закалку и / или отпуск.

Для термообработки металла вам понадобится соответствующее оборудование, чтобы вы могли тщательно контролировать все факторы, связанные с нагревом, охлаждением и закалкой. Например, печь должна быть подходящего размера и типа для контроля температуры, включая газовую смесь в камере нагрева, и вам нужны соответствующие закалочные среды для правильного охлаждения металла.

Этапы термообработки

Есть три этапа термообработки:

- Медленно нагрейте металл, чтобы обеспечить равномерную температуру металла

- Замочите или удерживайте металл при определенной температуре в течение заданного времени. период времени

- Охладите металл до комнатной температуры

Стадия нагрева

На стадии нагрева первоочередной задачей является обеспечение равномерного нагрева металла.Вы получаете равномерный нагрев при медленном нагревании. Если нагреть металл неравномерно, одна часть может расшириться быстрее, чем другая, что приведет к деформации или трещинам на части металла. Скорость нагрева выбирается в соответствии со следующими факторами:

- Теплопроводность металла. Металлы с высокой теплопроводностью нагреваются быстрее, чем металлы с низкой теплопроводностью.

- Состояние металла. Инструменты и детали, которые ранее были закалены или подвергались нагрузкам, должны нагреваться медленнее, чем инструменты и детали, которые не нагревались.

- Размер и сечение металла. Более крупные детали или детали с неравномерным поперечным сечением необходимо нагревать медленнее, чем мелкие детали, чтобы внутренняя температура была близка к температуре поверхности. В противном случае существует риск появления трещин или чрезмерного коробления.

Стадия замачивания

Целью стадии замачивания является поддержание металла при соответствующей температуре до тех пор, пока желаемая внутренняя структура не обретет форму. «Период выдержки» — это то, как долго вы держите металл при соответствующей температуре.Чтобы определить правильную продолжительность времени, вам понадобится химический анализ и масса металла. Для неравномерных сечений время замачивания можно определить по самому большому сечению.

Как правило, не следует переводить температуру металла от комнатной до температуры выдержки за один прием. Скорее, вам нужно будет медленно нагреть металл до температуры чуть ниже температуры, при которой структура изменится, а затем удерживать ее до тех пор, пока температура не станет постоянной по всему металлу.После этого шага «предварительного нагрева» вы быстрее нагреете до конечной температуры, которая вам понадобится. Детали с более сложной конструкцией могут потребовать нескольких слоев предварительного нагрева для предотвращения деформации.

Стадия охлаждения

На стадии охлаждения вам нужно охладить металл до комнатной температуры, но есть разные способы сделать это в зависимости от типа металла. Может потребоваться охлаждающая среда, газ, жидкость, твердое тело или их комбинация. Скорость охлаждения зависит от самого металла и охлаждающей среды.Отсюда следует, что выбор, который вы делаете при охлаждении, является важным фактором в желаемых свойствах металла.

Закалка — это быстрое охлаждение металла на воздухе, в масле, воде, рассоле или другой среде. Обычно закалка связана с закалкой, потому что большинство закаленных металлов быстро охлаждается при закалке, но не всегда верно, что закалка или иное быстрое охлаждение приводит к закалке. Например, закалка в воде используется для отжига меди, а другие металлы закаливают при медленном охлаждении.

Не все металлы следует закалывать — закалка может привести к растрескиванию или деформации некоторых металлов. Обычно рассол или вода могут быстро охладить металл, тогда как масляные смеси лучше подходят для более медленного охлаждения. Общие правила заключаются в том, что вы можете использовать воду для закалки углеродистой стали, масло для закалки легированных сталей и воду для закалки цветных металлов. Однако, как и в случае со всеми видами обработки, скорость и среда охлаждения, которую вы выбираете, должны соответствовать металлу.

Kloeckner работает с различными партнерами по термообработке, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям.Мы предлагаем термически обработанные изделия под ключ из нашего общенационального склада листового, пруткового и листового проката. Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800 для получения информации о термообработке.

Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках. При стандартной мощности печи по времени это занимает около 40 минут.