Сталь 35 конструкционная углеродистая качественная

Заменители

Аналоги

Расшифровка стали 35

Вид поставки

Назначение и применение

Применение стали 35 для крепежа (ГОСТ 32569-2013)

Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

Механические свойства металлопродукции (ГОСТ 1050-2013)

Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

Свариваемость

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

Плотность ρ кг/см3 при температуре испытаний, °С

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

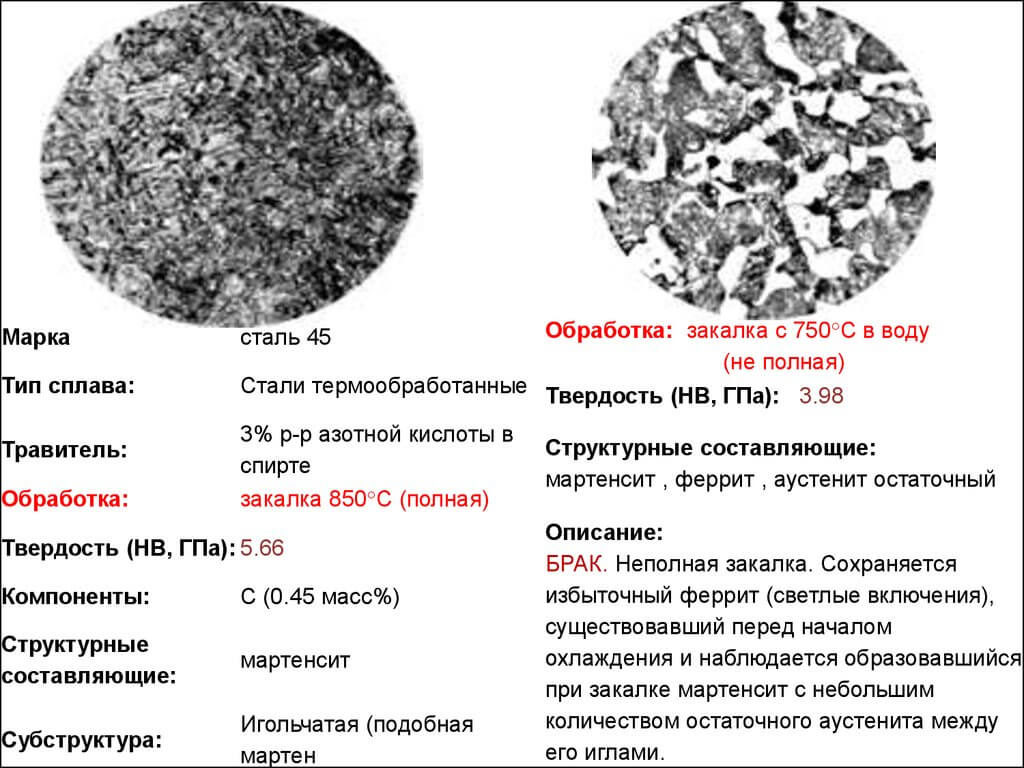

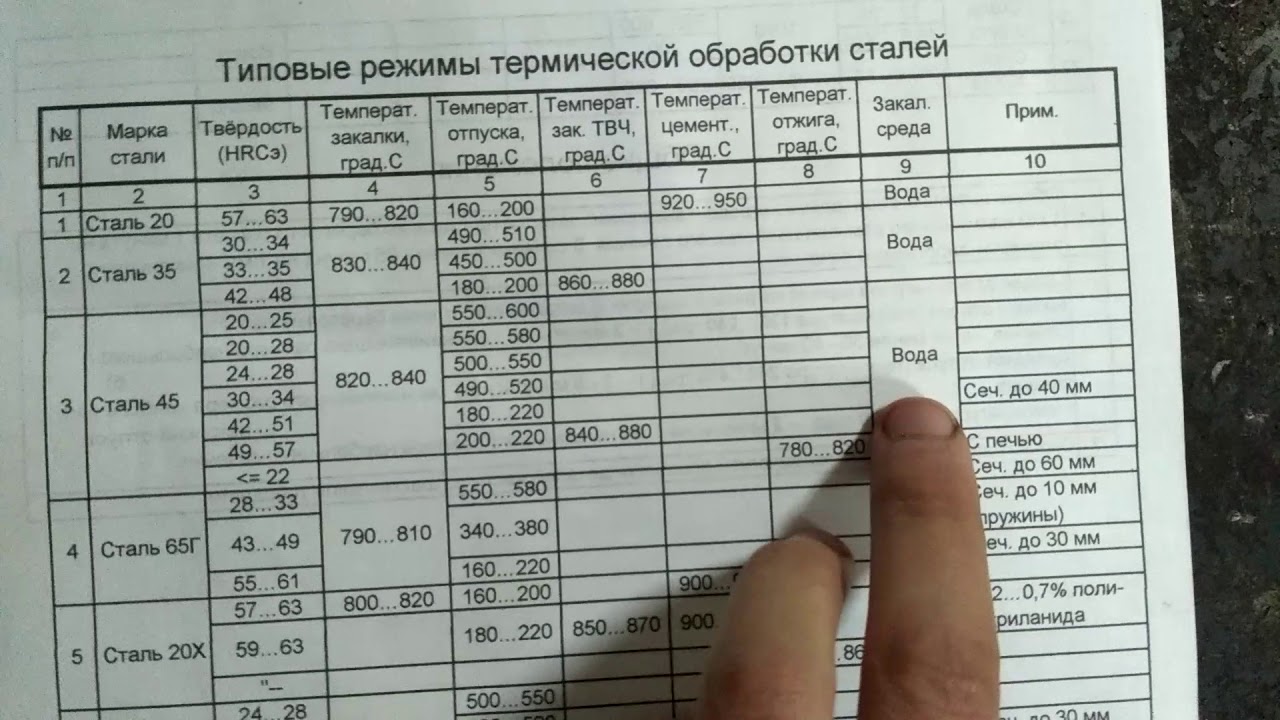

Термообработка

Температура критических точек, °С

Механические свойства стали 35 по ГОСТ 1050-2013

Механические свойства проката

Механические свойства поковок (ГОСТ 8479-70)

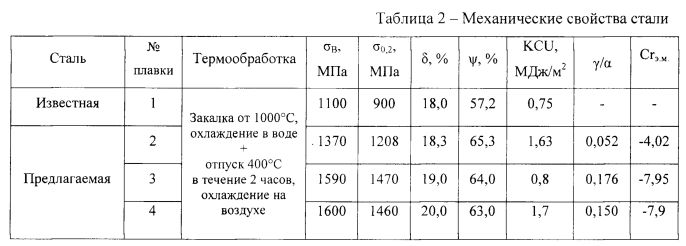

Механические свойства в зависимости от температуры отпуска

Механические свойства при повышенных температурах

Предел выносливости

Ударная вязкость KCU

Технологические свойства

Прокаливаемость (ГОСТ 1050-88)

Узнать еще

Заменители

Стали заменители — 30, 40, 35Г.

Аналоги

- Европа — C35, Ck35(2), Cm35(2)

- Германия — 1.1181

- Япония — S35C

- США — 1034, 1035, 1038

Расшифровка стали 35

Число 35 указывает среднее содержание углерода в сотых долях процента, т.е. содержание углерода в стали 20 равно 0,35%.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 1050—88, ГОСТ 2591-88, ГОСТ 2590-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239—89, ГОСТ 8240—89, ГОСТ 10702—78.

Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 10702—78, ГОСТ 14955—77.

Лист толстый ГОСТ 1577—93, ГОСТ 19903-74, ГОСТ 4041-71.

Лист тонкий ГОСТ 16523-78. Лента ГОСТ 2284-79.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 5663-79, ГОСТ 17305—71.

Поковки и кованые заготовки ГОСТ 1133—71, ГОСТ 8479—70.

Трубы ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74.

к содержанию ↑

Назначение и применение

Сталь 35 применяется для изготовления деталей невысокой прочности, испытывающие небольшие напряжения:

- оси,

- цилиндры,

- коленчатые валы,

- шатуны,

- шпиндели,

- звездочки,

- тяги,

- ободы,

- траверсы,

- валы,

- бандажи,

- штропы для вертлюг

- крюки и элеваторы

- талевые блоки и крон блоки

- лопасти глиномешалок

- фланцы

- валики

- установочные кольца

- грундбукс вертлюги

- детали буровых лебедок

- диски и другие детали.

Сталь 35 рекомендуется также для изготовления некоторых деталей нефтеперерабатывающих заводов: шатунных болтов, валов паровых частей насосов, поршневых штоков, валов центробежных насосов, болтов, запорных элементов арматуры, работающей при температуре до 300 °С в некоррозионной среде, решеток теплообмеников с плавающей головкой, предназначенных для работы с некоррозионной нефтью и ее продуктами, крепежных деталей, работающих при температуре 375 °С.

В нормализованном состоянии сталь 35 применяется для изготовления деталей, испытывающих сравнительно небольшие напряжения, а после закалки и высокого отпуска для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

к содержанию ↑

Применение стали 35 для крепежа (ГОСТ 32569-2013)

к содержанию ↑

Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050. Поковки ГОСТ 8479 | От -40 до 425 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30°С до минус 40°С |

к содержанию ↑

Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | ||

| 35 | ГОСТ 1050 | От -40 до 425 | 10 (100) | От -40 до 425 | 20 (200) | От -40 до 425 | Не регламен- тируется |

к содержанию ↑

Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| Сталь 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050 | От -40 до 425 | Применяется после термообработки (закалка и высокий отпуск) при температуре ниже минус 31°С до минус 40°С |

Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка+отпуск при температуре, °С | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 35 | 500 | 700 (70) | -60 | 15 |

к содержанию ↑

Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T (принятой за 1) |

| Нестойкая | 6 | 0,005-0,05 |

Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 35 ГОСТ 1050 | |

| Технические требования | ГОСТ 9399 | |

| Наименование детали | Фланцы | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +200 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | Предел текучести σ0,2 | + |

| Предел прочности σв | + | |

| σ | + | |

| f | + | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

к содержанию ↑

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 35 | 207 | — | 229 | 187 |

к содержанию ↑

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 315 | 530 | 20 | 45 |

ПРИМЕЧАНИЕ. По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

к содержанию ↑

Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее, для металлопродукции | |||||

| нагартованной | отожженной или высокоотпущенной | |||||

| Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 35 | 590 | 6 | 35 | 470 | 15 | 45 |

к содержанию ↑

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 430 | 630-780 | 17 | 25 |

| св. 16 до 40 мм включ. | |||

| 380 | 600-750 | 19 | 25 |

| св. 40 до 100 мм включ. | |||

| 315 | 550-700 | 20 | 25 |

ПРИМЕЧАНИЕ.

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

к содержанию ↑

Свариваемость

Сталь 35 является ограниченно свариваемой. Способы сварки: РДС (ручная дуговая сварка), АДО под флюсом и газовой защитой, ЭШС (электрошлаковая сварка). Рекомендуется подогрев и последующая термообработка. КТС (контактная сварка) без ограничений.

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | 206 | 197 | 187 | 156 | 168 | — | — | — | — | — |

Плотность ρ кг/см

3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | — | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 |

Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 | — |

Термообработка

Сталь 35 подвергают нормализации с температуры 800-900 °С. Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Мн |

| 730 | 810 | 796 | 680 | 360 |

Механические свойства стали 35 по ГОСТ 1050-2013

| не менее | ||||

| Предел текучести, Н/мм2 | Временное сопротивление, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | |

| 35 | 315 | 530 | 20 | 45 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5 (δ4), % | ψ, % | Твердость НВ, не более |

| не менее | ||||||

| ГОСТ 1050-74 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| ГОСТ 1577-93 | Лист отожженный или высокоотпущенный | 80 | 480 | 22 | — | — |

| Полоса нормализованная или горячекатаная | 6-25 | 530 | 20 | 45 | — | |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2 | 490-640 | (17) | — | — |

| Лист холоднокатаный | 2-3,9 | 490-640 | (19) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 4-14 | 480-630 | 22 | — | 163 |

| ГОСТ 2284-88 | Лента холоднокатаная: | |||||

| отожженная | 0,1-4 | 400-650 | (16) | — | — | |

| нагартованная, класс прочности Н2 | 0,1-4 | 800-950 | — | — | — | |

| ГОСТ 8731-74, ГОСТ 8733-74 | Труба горяче-, холодно- и теплодеформированная, термообработанная | — | 510 | 17 | — | 187 |

к содержанию ↑

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | ||||||||

| Нормализация | 300-500 | 195 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| 500-800 | 18 | 38 | 44 | |||||

| 100-300 | 215 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| 300-500 | 18 | 40 | 44 | |||||

| 500-800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| 100-300 | 19 | 42 | 39 | |||||

| 300-500 | 17 | 35 | 34 | |||||

| Закалка + отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| 100-300 | 17 | 38 | 34 | |||||

| До 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

к содержанию ↑

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 162 |

Примечание. Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Заготовка диаметром 60 мм, закалка с 850 °С в воде.

к содержанию ↑

Механические свойства при повышенных температурах

| tотп, °С | Условия испытаний | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 200 | После горячей прокатки | 300 | 580 | 9 | 39 | 78 |

| 300 | 205 | 580 | 21 | 52 | 69 | |

| 400 | 185 | 500 | 23 | 64 | 59 | |

| 500 | 145 | 350 | 24 | 70 | 39 | |

| 600 | 78 | 195 | 35 | 83 | 69 | |

| 700 | После прокатки. Образец диа- метром 6 мм, длиной 30 мм. Скорость деформирования 16 мм/мин; скорость деформа- ции 0,009 1/с | 100 | 150 | 34 | 75 | — |

| 800 | 69 | 110 | 56 | 100 | — | |

| 900 | 55 | 74 | 54 | 100 | — | |

| 1000 | 30 | 51 | 69 | 100 | — | |

| 1100 | 21 | 39 | 74 | 100 | — | |

| 1200 | 15 | 27 | 85 | 100 | — | |

| 1300 | 18 | 23 | 58 | 100 | — |

к содержанию ↑

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа |

| Нормализация при 850°С, σв = 570 МПа | 265 | — |

| Нормализация при 850-890°С; отпуск при 650-680 °С | 245 | 147 |

| Закалка с 850°С, отпуск при 650 °С, σв = 710 МПа | 402 | — |

Ударная вязкость KCU

| Термообработка | КCU, Дж/см2, при температуре, °С | ||||

| +20 | -20 | -30 | -50 | -60 | |

| Нормализация | 63 | 47 | 45 | 14 | 12 |

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Заготовки сечением до 800 мм охлаждаются на воздухе.

Обрабатываемость резанием — Kv б.ст. = 1,3 в горячекатаном состоянии при НВ 144-156 и σв = 510 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 1050-88)

Полоса прокаливаемости стали 35 после нормализации при 850 °С и закалки с 850 °С приведена на рис. 1.

Рис. 1. Полоса прокаливаемости стали 35

Сталь 35 (ст35) — характеристики, химический состав, применение

Сталь 35 (ст35) — характеристики, применение

Класс стали 35 — конструкционная углеродистая качественная.

Термообработка: Нормализация

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Твердость материала: HB 10 -1 = 163 МПа

Температура критических точек: Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 360

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в горячекатанном состоянии при HB 144-156 и σв=510 МПа, Кυ б.ст=1,3

Сталь 35 применение:

Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Российские аналоги стали 35:

30, 40, 35г

Зарубежные аналоги стали 35:

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93, ГОСТ 4041-71.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74.

Сталь 35: характеристики, свойства, состав, расшифровка

Для создания различных деталей и механизмов могут применяться самые различные материалы. Среди металлов следует отметить сталь 35. Она относится к классу углеродистых конструкционных сталей высокого качества, считается самым доступным предложением. Сталь 35 (ГОСТ 1050-88 ранее определял основные качества и химический состав, сейчас ему на смену пришел ГОСТ 1050-2013) применяют для получения промышленного крепежа различного типа.

Сталь 35

Основные характеристики

Основные характеристики во многом определяют область применения металла. Сталь 35 характеризуется следующими качествами:

- Плотность Стали 35 составляет 7826 кг/м3 при температуре 20 градусов Цельсия. Стоит учитывать, что показатель снижается при повышении температуры. Серьезное повышение температуры приводит к перестроению структуры, она становится более пластичной. Показатель плотности учитывается при проведении различных расчетов. К примеру, нужно проводить расчет оказываемого давления на несущие конструкции.

- При выборе металла уделяется внимание показателю твердости. В рассматриваемом случае твердость составляет 163 МПа. Сталь М35 может подвергаться различной термической обработке, которая направлена на повышение твердости поверхностного слоя. Часто в качестве термической обработки применяется технология нормализации, которая делает структуру более однородной и устойчивой к воздействию высоких нагрузок.

- Степень свариваемости ограничена.

Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка.

Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка. - Структура не склонна к отпускной хрупкости. При термической обработке выполняется отпуск, который снижает внутренние напряжения. Слишком высокая хрупкость определяет то, что при ударе и другой динамической нагрузке могут появляться структурные трещины.

- Материал подвергается резанию. Это свойство определяет то, что материал часто поставляется на машиностроительные заводы где устанавливается большое количество токарного и фрезеровального оборудования. Поставляемые заготовки могут обрабатываться при использовании обычных резцов. Существенно повысить качество и скорость обработки можно за счет использования резцов с твердосплавными пластинами.

Механические свойства ст 35

Рассматриваемый металл может подвергаться ковке при температуре 1280 градусов Цельсия. Охлаждение может проводится при применении масла или на открытом воздухе, выбор проводится в зависимости от размеров заготовки.

Охлаждение может проводится при применении масла или на открытом воздухе, выбор проводится в зависимости от размеров заготовки.

Химический состав

Различные химические элементы могут изменять эксплуатационные характеристики получаемых материалов. Марка стали 35 характеризуется следующим соотношением химических элементов:

- Основной состав представлен железом. Он включается в состав практически всех сплавов, в данном случае концентрация около 97%.

- Твердость и другие качества связаны с углеродом. В рассматриваемом случае концентрация этого химического элемента составляет от 0,32 до 0,4%.

- В состав включается кремний, марганец и никель. Они определяют основные эксплуатационные характеристики. Концентрация никеля не более 0,25%, марганца в диапазоне от 0,5 до 0,8%. На кремний приходится всего 0,17-0,37% состава.

Лист стальной 140х500 мм сталь 35

Вредные компоненты выдерживаются в определенном диапазоне, что позволяет выдерживать более высокие эксплуатационные характеристики. Современные технологии производства позволяют повысить качество материала.

Современные технологии производства позволяют повысить качество материала.

Расшифровка стали: индекс 35 показывает, что в сплаве содержится 0,35% углерода, а остальные элементы составляют незначительное количество.

Применение стали 35

Как ранее было отмечено, рассматриваемый металл получил широкое применение. Это связано с низкой стоимостью производства и довольно высокими эксплуатационными характеристиками. Сплав часто применяется при получении следующих деталей:

- Характеризующиеся низкой прочностью и испытывающие небольшие напряжения. В эту группу относят коленчатые валы, оси, цилиндры, обод, траверсы и другие.

- Различных крепежных элементов: болты, гайки и шпильки. Они обходятся дешево, но при этом не могут эксплуатироваться при изготовлении износостойких деталей.

При выборе этого сплава следует учитывать, что из-за достаточно высокой концентрации углерода существенно снижается степень свариваемости. Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Скачать ГОСТ 1050-2013

Аналоги сталь 35 обладают схожим химическим составом и свойствами, маркируются при применении стандартов ГОСТ. В других странах применяются свои стандарты. К примеру, в США аналоги получили название 1034, 1035, из Китая поставляют сплавы ML35 и ZG270-500. Более доступным предложением можно назвать металлы, которые производятся отечественными компаниями.

Сталь 35 — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 35

Стандарт — ГОСТ 1050

Заменитель — 30, 35Г, 40

Сталь 35 содержит в среднем 0,35% углерода. Степень раскисления стали — спокойная (обозначают без индекса).

Нелегированная специальная сталь 35 применяется для изготовления осей, цилиндров, коленчатых валов, шатунов, шпинделей, крепежных деталей, звездочек, тяг, подушек, траверсов, валов, дисков, балок, втулок, пальцев, червяков, кулачков, толкателей, корпусов вентелей и других деталей невысокой прочности, испытывающие небольшие напряжения.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | |

| 0,32-0,40 | 0,17-0,37 | 0,50-0,80 | |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 730 | 810 | 680 | 796 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе. |

| Свариваемость | Ограниченно свариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка. Рекомендуется подогрев и последующая термообработка. Контактная сварка без ограничений.  |

| Обрабатываемость резанием | В горячекатаном состоянии при HB 144-156 и σв = 510 МПа: Kv быстрорежущая сталь = 1,3 |

| Флокеночувств. | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 206 | 197 | 187 | 156 | 168 | — | — | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

| Коэффициент теплопроводности λ, Вт/(м*К) | — | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 |

| Удельное электросопротивление ρ, нОм*м | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | — |

| Удельная теплоемкость c, Дж/(кг*К) | 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 | — |

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

Сталь 35 марки: характеристики, свойства, состав, особенности

Марка: 35

Заменитель:30, 40, 35г

Классификация: сталь конструкционная углеродистая качественная;

Применение: детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Химический состав материала 35

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.32 — 0.4 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала 35

| Ac1 = 730, Ac3 (Acm) = 810, Ar3 (Arcm) = 796, Ar1 = 680, Mn = 360 |

Механические свойства при Т=20

oС материала 35

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 470 | 245 | 22 | 48 | 490 | Нормализация | |

| Поковки | 100 — 300 | 470 | 245 | 19 | 42 | 390 | Нормализация | |

| Поковки | 300 — 500 | 470 | 245 | 17 | 35 | 340 | Нормализация |

| Твердость материала 35 горячекатанного отожженного, | HB 10 -1 = 163 МПа |

| Твердость материала 35 после отжига, | HB 10 -1 = 207 МПа |

Физические свойства материала 35 | ||||||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/ (м·град) | кг/м3 | Дж/ (кг·град) | Ом·м |

| 20 | 2. 06 06 | 7826 | ||||

| 100 | 1.97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1.87 | 12.9 | 49 | 7771 | 490 | 321 |

| 300 | 1.56 | 13.6 | 47 | 7737 | 511 | 408 |

| 400 | 1.68 | 14.2 | 44 | 7700 | 532 | 511 |

| 500 | 14.6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15.2 | 35 | 7583 | 611 | 922 | |

| 800 | 12.7 | 29 | 7600 | 708 | 1112 | |

| 900 | 13.9 | 28 | 7549 | 699 | 1156 | |

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 35 | |

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала 35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Внимание! Указаны как точные, так и ближайшие аналоги. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж. Корея Корея | ||||

| SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS | ||||

|

Обозначения:

| Механические свойства: | |

| sв | — Предел кратковременной прочности, [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве, [ % ] |

| y | — Относительное сужение, [ % ] |

| KCU | — Ударная вязкость, [ кДж / м2] |

| HB | — Твердость по Бринеллю, [МПа] |

| Физические свойства: | |

| T | — Температура, при которой получены данные свойства, [Град] |

| E | — Модуль упругости первого рода, [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T), [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала), [Вт/ (м·град)] |

| r | — Плотность материала, [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T), [Дж/ (кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Сталь 35: характеристики, применение, аналоги, ГОСТ

В современной индустрии огромное количество разновидностей сталей. Каждая из марок имеет свой состав, предназначение и особенности. Сталь 35 является необходимым сплавом для металлопромышленности, по классификации её относят к углеродистой качественной конструкционной. Многие сферы, от машиностроения до строительства не обходятся без этого металла.

Состав

Ранее ГОСТ 1050-88, а сейчас ГОСТ 1050-2013 регламентирует производство стали 35. В документе описывается химический состав, механические свойства, твердость, способы обработки. Цифра 35 — это расшифровка содержания в стали углерода, который составляет 0,35%.

Марка стали 35 имеет состав:

- Железо ~ 97%

- Никель ~ 0,25%

- Углерод — 0,32-0,40%

- Марганец — до 0,5-0,8%

- Кремний — 0,17-0,37%

- Сера — до 0,035%

- фосфор — не более 0,030%

- Хром — не более 0,25%

- Медь — не более 0,25%

- Мышьяк — до 0,08%

Состав стали «небогатый». Здесь нет дорогих и полезных добавок, таких как хром и молибден. Такая сталь будет иметь низкий коэффициент прочности и твердости, и пойдёт на сферы применения, где высокая прочность сырья не имеет значения.

От массовой доли углерода в большинстве зависят все показатели стали. Она может стать хрупкой и плотной, подобно чугуну. Или прочной, в смеси с другими компонентами, как, например, 10-я марка. Зависимость параметров материала, так же зависит от количества других примесей: марганца, никеля, хрома, кремния. Каждый из них повышает какой-либо показатель, а взамен несёт за собой минус.

Именно сочетание примесей играет главную роль в характеристике металла. Дорогие марки стали имеют высокие показатели прочности, поддаваемость к свариванию и устойчивости к коррозии. Чаще всего, материал выбирается от вида предназначения: для создания деталей, где важна прочность, избираются высококачественные марки, а для сварки и изготовления электродов выбираются более дешёвые аналоги.

Аналоги

- США — 1034, 1035, 1038, G10340, G10350, G10380, G10400

- Германия — 1.0501, 1.1181, 1.1183, C35, C35E, C35R, C38D, Cf35, Ck35, Cm35, Cq35

- Япония — S35, S35C, S38C, SWRCh45K, SWRCh48K

Заменителями марки стали 35 являются: 30, 35Г и 40. В их составе самым значительным отличием является массовая доля углерода. Несмотря на это, свойства данных марок практически не имеют между собой характерных отличий и являются качественными заменителями друг для друга.

Характеристики и свойства

Прочность стали низкая, но её вполне достаточно для многих промышленных целей. Плотность составляет 7,826 гр/см. Плотность обязательно учитывается в сферах машиностроения, самолётостроения, строительства, судостроения и других отраслях.

Плотность составляет 7,826 гр/см. Плотность обязательно учитывается в сферах машиностроения, самолётостроения, строительства, судостроения и других отраслях.

Обработка резанием у материала хорошая, поэтому его легче обработать или придать сверхточную форму деталям. Металл ограниченно поддаётся сварке.

Несмотря на содержание никеля сталь 35 легко подвергается коррозии. Связано это с низким содержанием ферромагнита.

Твёрдость составляет 163 МПа, это достаточно много для такой низкой прочности, но приложив усилия, металл можно слегка деформировать на станке.

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо «схватывается» при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

Таблица 1. Механический свойства проката

| ГОСТ | Состояние поковки | Сечение, мм | σв (МПа) | δ5 (δ4) % | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — |

| Полосы нормализованные или горячекатаные | 6 — 25 | 530 | 20 | 45 | — | |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 490 — 640 | -17 | — | — |

| Лист холоднокатаный | 2 — 3,9 | 490 — 640 | -19 | — | — | |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4 -14 | 480 — 630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1 — 4 | 400 — 350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1 — 4 | 800 — 950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно — и теплодеформированные, термообработанные | — | 510 | 17 | — | 187 |

| 8733-74 | ||||||

Таблица 2.

Механические свойства поковок (ГОСТ 8479-70)

Механические свойства поковок (ГОСТ 8479-70)

| Вид термообработки | Сечение поковки, мм | КП | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см2) | НВ, не более |

| Нормализация | 300 — 500 | 195 | 195 | 390 | 20 | 45 | 49 | 111 — 156 |

| 500 — 800 | 18 | 38 | 44 | |||||

| 100 — 300 | 20 | 48 | 49 | |||||

| 300 — 500 | 215 | 215 | 215 | 18 | 40 | 44 | 123 — 167 | |

| 500 — 800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 2 | 48 | 49 | 143 — 179 |

| 100 — 300 | 19 | 42 | 39 | |||||

| 300 — 500 | 17 | 35 | 34 | |||||

Закалка. Отпуск Отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156 — 197 |

| 100 — 300 | 315 | 315 | 570 | 17 | 38 | 34 | ||

| До 100 | 17 | 38 | 39 | 167 — 207 |

Таблица 3. Механические свойства при t = 20ºC

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5 | y, % | Термообработка |

| % | ||||||

| Лист термообработанный, ГОСТ 4041-71 | 4 — 14 | 480 — 640 | 22 | |||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||

| Пруток калиброванный, ГОСТ 10702-78 | 590 | 45 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация |

| Прокат нагартованный, ГОСТ 1050-88 | 590 | 6 | 35 | |||

| Прокат отожженный, ГОСТ 1050-88 | 470 | 15 | 45 | |||

| Лента отожженный, ГОСТ 2284-79 | 390 — 640 | 16 | ||||

| Лента нагартованный, ГОСТ 2284-79 | 640 — 930 |

Таблица 4.

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от температуры отпуска

| Температура отпуска, С | σ 0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см.кв) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 16 |

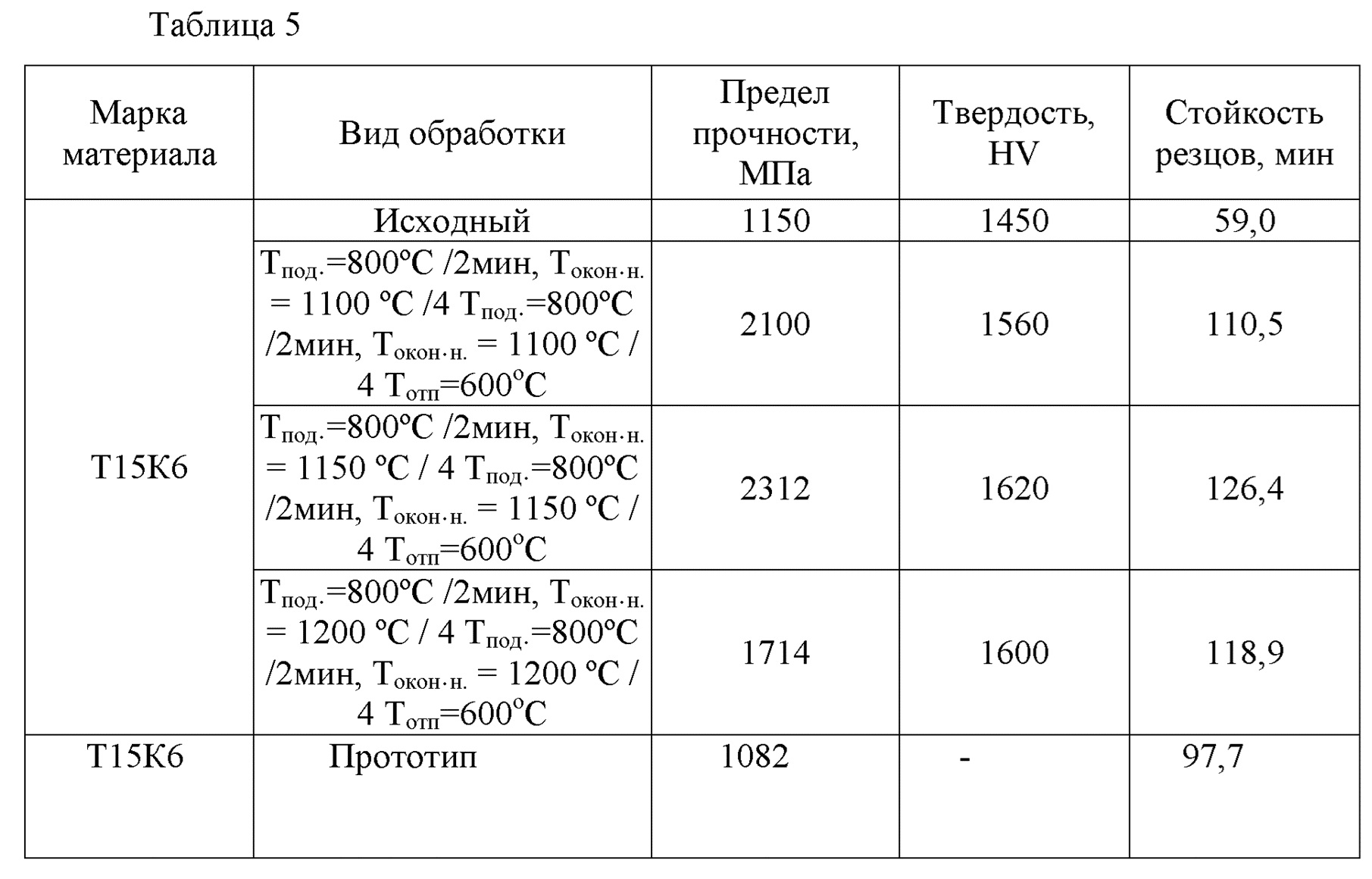

Таблица 5.

Предел выносливости стали 35

Предел выносливости стали 35

| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 | — | Нормализация 850 °C, σв=570 МПа |

| 245 | 147 | Нормализация 850-890 °C. Отпуск 650-680 °C |

| 402 | — | Закалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Таблица 6. Ударная вязкость

| Т= +20 С | Т= -20 С | Т= -30 С | Т= -40 С | Т= -60 С | Термообработка |

| 63 | 47 | 45 | 14 | 12 | Нормали |

Таблица 7. Технологические характеристики

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Таблица 8. Физические свойства

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м.куб) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,06 | 7826 | ||||

| 100 | 1,97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1,87 | 12,9 | 49 | 7771 | 490 | 321 |

| 300 | 1,56 | 13,6 | 47 | 7737 | 511 | 408 |

| 400 | 1,68 | 14,2 | 44 | 7700 | 532 | 511 |

| 500 | 14,6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15,2 | 35 | 7583 | 611 | 922 | |

| 800 | 12,4 | 29 | 7600 | 708 | 1112 | |

| 900 | 13,9 | 28 | 7549 | 699 | 1156 |

Оцените статью:

Рейтинг: 0/5 — 0

голосов

Сталь

S35VN — свойства и способ термообработки

Спасибо Константиносу Нулису, Нилу Макихерну и Джей Кейну Сирси за то, что они стали сторонниками Knife Steel Nerds Patreon!

История стали S35VN

S35VN — это сталь, разработанная и произведенная Crucible Industries, выпущенная в 2009 году. Сталь была разработана Марией Савфорд как модификация S30V путем снижения содержания ванадия, добавления 0,5% ниобия и удаления азота (случайный азот все еще присутствует ).Стали для порошковой металлургии обычно содержат не менее 0,03% азота [1] [2]. Эти изменения привели к появлению стали с улучшенной вязкостью и обрабатываемостью по сравнению с S30V за счет некоторого удержания кромки. Реакция на термообработку и коррозионная стойкость остались примерно такими же, как у S30V. Более подробную информацию об истории, предшествующей S35VN, можно увидеть в этой статье о новом S45VN.

Сталь была разработана Марией Савфорд как модификация S30V путем снижения содержания ванадия, добавления 0,5% ниобия и удаления азота (случайный азот все еще присутствует ).Стали для порошковой металлургии обычно содержат не менее 0,03% азота [1] [2]. Эти изменения привели к появлению стали с улучшенной вязкостью и обрабатываемостью по сравнению с S30V за счет некоторого удержания кромки. Реакция на термообработку и коррозионная стойкость остались примерно такими же, как у S30V. Более подробную информацию об истории, предшествующей S35VN, можно увидеть в этой статье о новом S45VN.

С35ВН Микроструктура

Уменьшение ванадия до 3% и замена его только на 0.5% ниобия означает, что содержание карбида MC (VC + NbC) также снижено по сравнению с S30V, поэтому износостойкость и удержание кромок у S35VN несколько снижаются. В таблице данных S35VN Crucible указано содержание MC как 3,5% по сравнению с 4% в S30V. Однако Thermo-Calc прогнозирует 2,6% MC для S35VN по сравнению с 3,9% MC для S30V. Поэтому я думаю, что содержание MC несколько меньше, чем предполагал Crucible. MC — это самый твердый сплав, обеспечивающий наибольшую износостойкость. Это также затрудняет шлифование, механическую обработку, полировку и заточку из-за повышения износостойкости.И особенно при использовании обычных абразивов, таких как оксид алюминия, которые мягче, чем MC. Вы можете узнать больше о различных типах карбидов в этой статье.

Поэтому я думаю, что содержание MC несколько меньше, чем предполагал Crucible. MC — это самый твердый сплав, обеспечивающий наибольшую износостойкость. Это также затрудняет шлифование, механическую обработку, полировку и заточку из-за повышения износостойкости.И особенно при использовании обычных абразивов, таких как оксид алюминия, которые мягче, чем MC. Вы можете узнать больше о различных типах карбидов в этой статье.

Добавка ниобия может помочь улучшить микроструктуру стали. О влиянии ниобия вы можете прочитать в этой статье. Однако, сравнивая микроструктуру S30V и S35VN, размер карбида выглядит примерно одинаково. Вы можете сравнить с другими сталями в этой статье, в которой собраны микрофотографии многих ножевых сталей.

S35VN — 1975 ° F Аустенизация

S30V — 2000 ° F Аустенизация

S35VN Удержание края

В таблице данных S35VN удержание кромок для S35VN и S30V указано как 145% (58-59 Rc 440C) со звездочкой рядом с S35VN, которая гласит: «Оценка основана на отзывах рынка. «Ни для одной из сталей твердость не указана. Исследование CATRA, проведенное Bohler-Uddeholm, показало ретенцию нижних краев у S35VN, примерно 132% по сравнению с 149% для S30V, оба теста при 61 Rc. В таблице данных S45VN указано пересмотренное значение для S35VN, которое составляет 140%. Из-за сдвига значения в таблице данных и более низкой оценки MC в Thermo-Calc по сравнению с S30V, я думаю, что значение 132% является наиболее точным для S35VN. Вот диаграмма, сравнивающая его с другими сталями:

«Ни для одной из сталей твердость не указана. Исследование CATRA, проведенное Bohler-Uddeholm, показало ретенцию нижних краев у S35VN, примерно 132% по сравнению с 149% для S30V, оба теста при 61 Rc. В таблице данных S45VN указано пересмотренное значение для S35VN, которое составляет 140%. Из-за сдвига значения в таблице данных и более низкой оценки MC в Thermo-Calc по сравнению с S30V, я думаю, что значение 132% является наиболее точным для S35VN. Вот диаграмма, сравнивающая его с другими сталями:

S35VN Коррозионная стойкость

Я ранее проверил коррозионную стойкость S35VN, результаты которого приведены в этой статье, а сравнение с S45VN — в этой статье.S35VN показал хорошие результаты при испытаниях на коррозию, почти так же хорошо, как S45VN, который был разработан для улучшения коррозионной стойкости за счет повышенного содержания хрома. Я не тестировал S30V, но S35VN, вероятно, немного превосходит S30V при такой же термообработке. Используя свои испытания на коррозионную стойкость, я оцениваю S35VN на 7,8 из 10, аналогично Elmax (7,8), но не так хорошо, как S45VN (8,4), M390 (9,1) или Vanax (10).

S35VN Реакция упрочнения

I подвергал термообработке ряд образцов S35VN с использованием 30-минутной аустенизации при 1925 и 1950 ° F и 15 минут для более высоких температур.Затем образцы подвергали закалке в пластинах, подвергали криообработке в жидком азоте, а затем дважды отпускали по 2 часа каждый раз. Мои испытания на термообработку показали твердость, аналогичную указанной в таблице данных:

С35ВН имеет хорошую потенциальную твердость; он способен достигать не менее 64 Rc. Это должно обеспечить изготовителю ножей хороший диапазон значений твердости.

S35VN Оптимизация ударной вязкости

Изготовитель ножей Майкл Дринквайн термически обработал и обработал для меня набор образцов S35VN для определения прочности.Каждое условие было проверено на трех образцах и усреднено. Странно было то, что твердость образцов постоянно была примерно на 1 Rc ниже, чем у моих при такой же термообработке. Твердость измерялась мной в обоих случаях, поэтому на твердомере не было разницы. Я не уверен, в чем была причина смещения. Возможно, это было результатом разного нагрева стали, разницы в печи или скорости охлаждения при закалке. Трудно узнать наверняка, не исследуя это специально.

Глядя на тенденцию зависимости твердости от прочности, результаты кажутся странно плоскими или, возможно, с пиком около 61 Rc. Это несколько неожиданно, потому что обычно более низкая твердость означает лучшую ударную вязкость:

Тем не менее, анализ тенденций прочности показывает нам, почему вязкость оказалась плоской. Прежде всего, повышение температуры аустенизации привело как к увеличению твердости (см. Предыдущую сравнительную таблицу твердости), так и к увеличению ударной вязкости. Подобное поведение было также замечено с S45VN, где было обнаружено, что причиной является улучшение структуры карбида.

Один образец был отпущен при 500 ° F, что также привело к снижению как твердости, так и вязкости, возможно, из-за охрупчивания мартенситного отпуска, хотя может быть просто, что отпуск при 500 ° F не улучшил ударную вязкость относительно 400 ° F и статистических вариации в испытании на ударную вязкость привели к несколько более низкому значению.

Таким образом, аустенизация в верхней части привела к повышению прочности. Отпуск в диапазоне 300-400 ° F привел к лучшим свойствам в зависимости от желаемой твердости (более низкий отпуск — более высокая твердость).

Рекомендация по термообработке S35VN

Поэтому я рекомендую термическую обработку S35VN путем аустенизации в течение 15 минут при 2025 ° F, закалки пластины, обработки жидким азотом в течение не менее 30 минут и отпуска при температуре от 300 до 400 ° F дважды в течение 2 часов. Выбирайте температуру отпуска в зависимости от желаемой твердости. Это должно привести к получению не менее 60 Rc, а также хорошей ударной вязкости, коррозионной стойкости, мелкой микроструктуры и ударной вязкости.

Сравнение прочности S35VN

Примечание. Приведенные ниже значения S35VN немного отличаются от значений в предыдущих таблицах, поскольку я повторно измерил твердость всех образцов прочности после наблюдения за разницей твердости между Майклом и мной.

По сравнению с другими нержавеющими сталями PM S35VN показывает очень хорошие результаты, будучи схожей с Vanax при аналогичной твердости. Vanax имеет преимущество в отношении коррозионной стойкости, тогда как S35VN имеет преимущество в отношении потенциальной твердости. Он также имеет лучшую прочность, чем S30V, S45VN и Elmax. M390 и CPM-154 имеют более высокую, чем ожидалось, прочность, что очень интригует. Мы рассмотрим это подробнее в будущем.

Резюме и выводы

S35VN был выпущен в 2009 году как модификация S30V для обеспечения превосходной прочности и обрабатываемости.S35VN обладает хорошей потенциальной твердостью, ударной вязкостью, стойкостью кромок и коррозионной стойкостью. Он не особо выделяется ни в одной категории, хотя и не ужасен ни в одной из них. Было обнаружено, что оптимальная термообработка составляет 2025 ° F в течение 15 минут с криообработкой и отпуском от 300 до 400 ° F.

[1] https://patents.google.com/patent/US5830287A/en

[2] https://patents.google.com/patent/US5679908A/en

Нравится:

Нравится Загрузка …

Связанные

Квалификация процедуры термообработки стальных отливок (технический отчет)

Чарльз, Мариоль, Дескевич, Николас, Варки, Випин, Фойгт, Роберт и Волленбург, Анджела. Аттестация процедуры термообработки стальных отливок . США: Н. п., 2004.

Интернет. DOI: 10,2172 / 840826.

Чарльз, Мариол, Дескевич, Николас, Варки, Випин, Фойгт, Роберт и Волленбург, Анджела. Аттестация процедуры термообработки стальных отливок . Соединенные Штаты. https://doi.org/10.2172/840826

Чарльз, Мариоль, Дескевич, Николас, Варки, Випин, Фойгт, Роберт и Волленбург, Анджела. Чт.

«Квалификация процедуры термообработки стальных отливок». Соединенные Штаты. https://doi.org/10.2172/840826. https://www.osti.gov/servlets/purl/840826.

@article {osti_840826,

title = {Аттестация процедуры термообработки стальных отливок},

author = {Чарльз, Мариоль и Дескевич, Николас и Варки, Випин и Фойгт, Роберт и Волленбург, Анджела},

abstractNote = {Методы термообработки, применяемые на сталелитейных заводах, были тщательно изучены в рамках комплексных квалификационных испытаний процедур термообработки.Эти исследования подчеркивают взаимосвязь между критическими параметрами управления процессом термообработки и успехом термообработки. Испытания термообработки в литейном производстве для разработки квалификационных требований к процедурам термообработки пролили свет на взаимосвязь между теорией термообработки и существующей практикой. Профили температуры загрузки печи на сталелитейных заводах существенно различаются в зависимости от оборудования для термообработки, практики загрузки печи и технического обслуживания печи. Температурно-временные профили управляющих термопар печи могут сильно отличаться от температурно-временных профилей, наблюдаемых в центре нагрузки отливки в печи.Типичные температуры аустенизации и время выдержки, используемые сталелитейными заводами, намного превышают те, которые требуются для превращения в аустенит. Также были исследованы концепции закалки и закаливаемости. Была разработана схема аттестации процедуры термообработки (HTPQ) для демонстрации успеха термообработки и для предварительной аттестации других сплавов и размеров сечений, требующих меньшей прокаливаемости. Успех темперирования зависит как от времени отпуска, так и от температуры. Таким образом, однородность температуры печи и контроль загрузки печи во время отпуска имеют решающее значение для получения желаемых механических свойств.Время разгона печи до установления стационарных условий термообработки влияет на степень выполняемой термообработки. Это влияние повышения температуры во время отпуска было количественно определено.},

doi = {10.2172 / 840826},

url = {https://www.osti.gov/biblio/840826},

журнал = {},

номер =,

объем =,

place = {United States},

год = {2004},

месяц = {4}

}

Условия термообработки — обзор

17.4.4.2 Механические свойства

Механические свойства ароматических сополиэфиров сильно зависят от состава полимера, молекулярной массы, условий формования и термообработки. Ориентировочные диапазоны свойств растяжения волокна после формовки составляют 42–650 галлонов в сутки для модуля, 1–12 галлонов в сутки для эластичности и 1% –3% для удлинения при разрыве. После термообработки эти значения обычно увеличиваются до 480–1200 галлонов в сутки для модуля упругости, 3–35 галлонов в сутки для упругости и 2–5% для деформации до разрушения (Yang and Allen, 1994).Для этих полимеров теоретический кристаллический модуль находится в диапазоне 180–250 ГПа (т.е. примерно 1400–2000 галлонов в сутки), точное значение зависит от фактического состава (Treloar, 1960).

Волокно Vectran на основе мономеров HBA и HNA. Таблица 17.3 суммирует влияние молярного отношения HBA / HNA и термической обработки на свойства волокна. Молярное соотношение 3/1 представляет собой лучший баланс между механическими свойствами и технологичностью плавления (по отношению к температуре плавления).

Таблица 17.3. Свойства растяжения волокон на основе сополимеров HBA / HNA (Calundann, 1979)

| Молярное отношение HBA: HNA | Температура плавления (° C) | Процесс | Модуль упругости (gpd) | Прочность (gpd) | Относительное удлинение (%) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 75/25 | 302 | AS | 541 | 12,1 | 2,8 | ||||||

| HT | h | 5 | |||||||||

| 70/30 | 275 | AS | 490 | 9.1 | 2,5 | ||||||

| HT 250 ° C, 40 ч | 485 | 14 | 3,0 | ||||||||

| 60/40 | 245 | AS | 597 9017 9,2 | ||||||||

| 50/50 | 260 | AS | 513 | 10,1 | 2,6 | ||||||

| HT 250 ° C, 90 ч | 500 | 15,6 | 40/1680 | 4,0 | 263 | AS | 742 | 7.2 | 1,3 |

AS , как формованное волокно; HT , термообработанное волокно.

В таблице 17.1 приведены механические свойства имеющихся в продаже волокон Vectran . Модуль находится в диапазоне 50–100 ГПа, а прочность — от 1 до 3 ГПа, в зависимости от условий обработки. Модуль сдвига очень низкий, со значениями 0,6 ГПа при комнатной температуре и 0,15 ГПа при 150 ° C для волокна Vectran HS (Mehta and Kumar, 1994).Подобно арамидным и гетероциклическим волокнам LCP, распределение Вейбулла можно использовать для характеристики статистического поведения разрушения при растяжении волокон Vectran (Miwa et al., 1996; Pegoretti et al., 2006b). Pegoretti et al. (2006b) нашли параметры формы 8,28 для волокна Vectran M (после прядения) и 6,13 для волокна Vectran HS (термически обработанное) . Эти значения выше, чем обычно сообщаются для E-стекла (2–5) и углеродных волокон (4–6), но ниже, чем для арамидных волокон (8–14).Те же авторы сообщили о параметре шкалы Вейбулла для волокон Vectran M (необработанных) и Vectran HS (термически обработанных) 1309 и 3374 МПа соответственно (Pegoretti et al., 2006b) при эталонной длине 25 мм.

Также волокно Ekonol (на основе сополиэфиров HBA / TA / BP и HBA / HNA / TA / BP) обладает очень интересными механическими свойствами. Для этих волокон компания Economy сообщила о модуле упругости при растяжении 165 ГПа, прочности 3,8 ГПа и относительном удлинении до разрыва 3.0% (Экономика, 1989).

Напротив, свойства сополиэфиров ПЭТ / HBA заметно ниже, чем свойства полностью ароматических сополиэфиров (таких как HBA / HNA или аналогичные). Кроме того, контроль сегментного распределения сополиэфиров является проблематичным: в результате были получены существенно худшие механические свойства (Wang and Zhou, 2004). Композиционный контроль был усилен компанией Unitika (Япония): полученное волокно на основе Rodrun LC-5000 имело модуль упругости при растяжении 9.8 ГПа, прочность 220 МПа и относительное удлинение до разрыва 4,5% (Suenaga, 1990). Mehta и Deopura (1993) сообщили о модуле упругости 12,0 ГПа и прочности 175 МПа для волокон, полученных из сополимера ПЭТ / ГБА: 40/60, в то время как модуль упругости 26,7 ГПа и прочность 315 МПа сообщалось в случае ПЭТ. / HBA: сополимер 20/80.

На рис. 17.56 показано влияние температуры на прочность волокон сополимера HBA / HNA, которая непрерывно снижается, начиная с комнатной температуры. Тем не менее, сополимерное волокно HBA / HNA обладает гораздо лучшей термической стабильностью по сравнению с обычными полиэфирными волокнами, такими как ПЭТ, во всем диапазоне температур.Фактически, в то время как волокна ПЭТ могут терять большую часть своих механических свойств выше температуры стеклования (то есть около 70–80 ° C), волокна Vectran сохраняют интересные свойства практически до температуры плавления, обычно в диапазоне 275–375 ° C. Более того, важность термообработки также ясно видно из рис. 17.56.

Рисунок 17.56. Прочность как функция температуры для сополимера HBA / HNA и волокон ПЭТ (Calundann et al., 1988).

Влияние температуры на механические свойства сополимера HBA / HNA и волокон Vectran можно лучше понять, если рассмотреть их динамическое механическое поведение (Wellman et al., 1981; Эйхенауэр и Кьюнг, 1992; Menczel et al., 1997). Как показано на рис. 17.57, на термограмме динамического механического термического анализа можно наблюдать три основных явления релаксации: α-релаксация при 110 ° C, β-релаксация при примерно 40 ° C и γ-релаксация при −50 ° C (Бирс и др., 2001). Γ-релаксация связана с переориентационным движением p -фениленовых групп, в то время как β-релаксация возникает из-за переориентационного движения 2,6-нафтиленовых групп. Поскольку связи в положениях 2 и 6 не коллинеарны, это движение требует совместного движения в соседних звеньях цепи.Α-релаксация представляет собой высоко кооперативный переход, подобный стеклованию, которому соответствует большое уменьшение прочности и модуля. Накагава (Nakagawa, 1994) показал, что термообработка вызывает сдвиг температуры релаксации α для сополимера HBA / HNA с 88 ° C для волокон после прядения до 97 ° C для волокон, подвергнутых термообработке. Кроме того, при отжиге можно значительно снизить интенсивность α- и γ-релаксации.

Рисунок 17.57. Динамическое механическое поведение сополимера HBA / HNA: модуль упругости (E ‘) и коэффициент потерь (tan δ ) как функция температуры (Wellman et al., 1981).

Волокна Vectran характеризуются отличными характеристиками ползучести. Клементс (1998) наблюдал явление ползучести только тогда, когда волокна испытывали в течение 2760 часов при высоком постоянном напряжении, составляющем 50% от прочности на разрыв. Фетте и Совински (2004) обнаружили, что кажущаяся скорость ползучести (определяемая как крутизна деформации ползучести в зависимости от времени в логарифмической шкале) волокна Vectran намного ниже, чем у волокна кевлара во время испытаний, проводимых при комнатной температуре в течение 90 часов. В частности, волокно Vectran имело кажущуюся скорость ползучести 0.0003% / log (часы) при напряжении, равном 50% прочности на разрыв, тогда как волокно Kevlar показало кажущуюся скорость ползучести 0,0015% / log (часов) при напряжении 34% прочности на разрыв. Более того, волокна Vectran не проявляют значительных релаксационных явлений (в отличие от арамида и сверхвысокомолекулярного полиэтилена), как показано на рис. 17.58 (Fette and Sovinski, 2004).

Рисунок 17.58. Явления релаксации напряжений для волокон Vectran, para-aramid и UHMWPE (Fette and Sovinski, 2004).

В целом волокна Vectran характеризуются отличными характеристиками при циклической нагрузке, как показано на рис.17,59. При испытании на усталость при изгибе оплетка Vectran HS претерпела снижение прочности на 10% после одного миллиона циклов и сохраняла этот уровень прочности до пяти миллионов циклов. Напротив, оплетка Kevlar 29 претерпела снижение прочности на 30% при тех же условиях (Beers and Ramirez, 1990). Постепенная потеря механических свойств связана с образованием полос перегиба, которые можно рассматривать как дислокации, вызванные короблением и разрывом жестких полимерных цепей (Dobb and Mcintyre, 1984, Sawyer and Jaffe, 1986; Sawyer et al., 1992, 1993). Превосходные усталостные характеристики волокон Vectran обусловлены более высокой энергией, необходимой для образования полос изгиба, по сравнению с арамидными волокнами.

Рисунок 17.59. Прочность на разрыв при испытании на усталость при изгибе на вектрановых и арамидных волокнах (Технические паспорта).

Phoenix Heat Treatment — Руководство по термообработке

Раствор представляет собой очень тонкую дисперсию одного или нескольких материалов (растворенных веществ) в другом (растворителе). Растворы могут быть газообразными, жидкими или твердыми, а в случае твердых растворов самой большой частью растворенного материала является атом.Сплавы в твердом растворе составляют основную долю всех полезных сплавов, и во многих случаях их структура и свойства могут быть изменены путем термической обработки.

Способность растворителя растворять другие материалы зависит от температуры смеси. Таким образом, в насыщенном растворе обычной соли в воде (рассоле) при комнатной температуре вода не может больше растворять соль, независимо от того, сколько соли добавлено в смесь. Однако, если температура повышается, большая часть соли переходит в раствор до новой точки насыщения.Охлаждение с более высокой температуры обратно до комнатной вызывает удаление соли из раствора, ровно столько, сколько было растворено в процессе нагревания. Процесс нагревания вызвал диспергирование некоторого количества твердой соли в частицах мельчайших размеров в растворе, а последующее охлаждение заставило некоторые из очень мелкодисперсных частиц объединиться в гораздо более крупные куски. Нагревание — это процесс растворения; охлаждение — это процесс осаждения.

Многие твердые растворы ведут себя аналогично рассолу.В твердом растворе атомы могут свободно перемещаться, и когда материал нагревается, атомы отрываются от более крупных частиц и продолжают свой путь в растворе как отдельные атомы. Во время охлаждения отдельные атомы собираются в более крупные части и образуют осадок. Атомы в растворе имеют сильную тенденцию к равномерному распределению.

Путешествие атомов требует времени, и любой сплав твердого раствора можно сделать однородным по составу, просто выдержав время при температуре. С другой стороны, для сбора атомов при осаждении также требуется время.Это открывает возможность разработки контроля над осадками, контролируя время, доступное во время охлаждения. Таким образом, можно фактически предотвратить осаждение во многих сплавах, просто охладив настолько быстро, что не остается времени для осаждения. Процесс быстрого охлаждения для удержания при комнатной температуре раствора, который обычно разлагается при осаждении, называется «обработкой раствора».

Раствор, который сохраняется при комнатной температуре в результате обработки раствора, нестабилен и имеет тенденцию к разложению при осаждении.В некоторых сплавах осаждение будет происходить со временем при комнатной температуре, в других — путем мягкого повторного нагрева. В любом случае процесс осаждения называется «старением»; самостарение при комнатной температуре и искусственное старение при более высокой температуре. Размер осажденных частиц зависит от температуры старения, увеличиваясь при более высоких температурах. Каждый сплав, обработанный на раствор, имеет оптимальную температуру старения для достижения наилучших механических свойств, но для определенных требований может быть желательно старение при более высокой температуре, называемой «износом».

Нагрев сплава, обработанного на твердый раствор, выше нормальной температуры старения приводит к ухудшению свойств, и этого следует избегать. Например, сварка сплава, обработанного на твердый раствор, приведет к значительному снижению прочности в области сварного шва из-за сильного старения. Единственное лекарство — после сварки повторная обработка раствором и старение.

Стали образуют группу твердых растворов сплавов, режимы нагрева и охлаждения которых модифицируются аллотропными изменениями в железе.Железо представляет собой объемноцентрированный кубический материал (альфа) до 1670 ° F и гранецентрированный кубический (гамма) выше 1670 ° F. Гамма-железо растворяет значительное количество углерода, в то время как альфа-железо практически не растворяет углерод.

Поскольку стали по существу представляют собой сплавы железа с углеродом, кривая растворимости железа в углероде даст значительную информацию об изменениях, которые происходят при нагревании и охлаждении стали. Следовательно, это поможет понять, чего можно достичь в различных процессах термообработки.

% PDF-1.3

%

2029 0 объект

>] / Pages 2009 0 R / StructTreeRoot 1728 0 R / Тип / Каталог >>

эндобдж

2047 0 объект

> / Шрифт >>> / Поля [] >>

эндобдж

2025 0 объект

> поток

2015-02-10T10: 14: 30 + 09: 002015-01-19T11: 28: 36 + 09: 002015-02-10T10: 14: 30 + 09: 00Приложение Adobe InDesign CS6 (Macintosh) / pdfuuid: 58cc8fdb-75fc- Библиотека Adobe PDF 10.0.1 8f4a-8b10-9dcaead32002uuid: e7c29809-48cb-e04b-bedb-24e1a0b74571

конечный поток

эндобдж

1707 0 объект

>

эндобдж

2009 0 объект

>

эндобдж

1728 0 объект

>

эндобдж

1729 0 объект

>

эндобдж

1730 0 объект

>

эндобдж

1731 0 объект

>

эндобдж

1732 0 объект

>

эндобдж

1733 0 объект

[1857 0 R]

эндобдж

1734 0 объект

[1858 0 R]

эндобдж

1735 0 объект

[1845 0 R]

эндобдж

1737 0 объект

[1833 0 R]

эндобдж

1738 0 объект

[1834 0 R]

эндобдж

1739 0 объект

[1835 0 R]

эндобдж

1740 0 объект

[1836 0 R]

эндобдж

1741 0 объект

[1837 0 R]

эндобдж

1742 0 объект

[1838 0 R]

эндобдж

1743 0 объект

[1839 0 R]

эндобдж

1744 0 объект

[1840 0 R]

эндобдж

1745 0 объект

[1841 0 R]

эндобдж

1746 0 объект

[1842 0 R]

эндобдж

1747 0 объект

[1843 0 R]

эндобдж

1748 0 объект

[1844 0 R]

эндобдж

1749 0 объект

[1828 0 R]

эндобдж

1751 0 объект

[1816 0 R]

эндобдж

1752 0 объект

[1817 0 R]

эндобдж

1753 0 объект

[1818 0 R]

эндобдж

1754 0 объект

[1819 0 R]

эндобдж

1755 0 объект

[1820 0 R]

эндобдж

1756 0 объект

[1821 0 R]

эндобдж

1757 0 объект

[1822 0 R]

эндобдж

1758 0 объект

[1823 0 R]

эндобдж

1759 0 объект

[1824 0 R]

эндобдж

1760 0 объект

[1825 0 R]

эндобдж

1761 0 объект

[1826 0 R]

эндобдж

1762 0 объект

[1827 0 R]

эндобдж

1763 0 объект

[1811 0 R]

эндобдж

1765 0 объект

[1806 0 R]

эндобдж

1766 0 объект

[1807 0 R]

эндобдж

1767 0 объект

[1808 0 R]

эндобдж

1768 0 объект

[1809 0 R]

эндобдж

1769 0 объект

[1810 0 R]

эндобдж

1770 0 объект

[1801 0 R]

эндобдж

1772 0 объект

[1792 0 R]

эндобдж

1773 0 объект

[1793 0 R]

эндобдж

1774 0 объект

[1794 0 R]

эндобдж

1775 0 объект

[1795 0 R]

эндобдж

1776 0 объект

[1796 0 R]

эндобдж

1777 0 объект

[1797 0 R]

эндобдж

1778 0 объект

[1798 0 R]

эндобдж

1779 0 объект

[1799 0 R]

эндобдж

1780 0 объект

[1800 0 R]

эндобдж

1781 0 объект

[1787 0 R]

эндобдж

1782 0 объект

[1783 0 R]

эндобдж

1783 0 объект

>

эндобдж

1784 0 объект

>

эндобдж

1004 0 объект

> / Font> / ProcSet [/ PDF / Text] / Properties >>> / Rotate 0 / StructParents 81 / Thumb 2008 0 R / TrimBox [0.NGj, Vc

% PDF-1.4

%

401 0 объект

>

эндобдж

xref

401 97

0000000016 00000 н.

0000002837 00000 н.

0000002976 00000 н.

0000003125 00000 н.

0000003785 00000 н.

0000004187 00000 п.

0000004738 00000 н.

0000004814 00000 н.

0000004928 00000 н.

0000005040 00000 н.

0000007607 00000 н.

0000007904 00000 н.

0000008213 00000 н.

0000008565 00000 н.

0000008881 00000 н.

0000009227 00000 н.

0000009552 00000 н.

0000009863 00000 н.

0000010249 00000 п.

0000013202 00000 п.

0000277380 00000 н.

0000277458 00000 н.

0000279077 00000 н.

0000485738 00000 н.

0000485816 00000 н.

0000486222 00000 н.

0000486337 00000 н.

0000486366 00000 н.

0000487390 00000 н.

0000487465 00000 н.

0000487544 00000 н.

0000488612 00000 н.

0000488728 00000 н.

0000488874 00000 н.

0000489130 00000 н.

0000489213 00000 н.

0000489268 00000 н.

0000489346 00000 н.

0000489644 00000 н.

0000489699 00000 н.

0000489815 00000 н.

0000489850 00000 н.

0000489928 00000 н.

0000502132 00000 н.

0000502461 00000 н.

0000502527 00000 н.

0000502643 00000 н.

0000502678 00000 н.

0000502756 00000 н.

0000535557 00000 н.

0000535888 00000 н.

0000535954 00000 н.

0000536070 00000 н.

0000536105 00000 п.

0000536183 00000 п.

0000556671 00000 н.

0000557003 00000 н.

0000557069 00000 н.

0000557185 00000 н.

0000559023 00000 н.

0000559366 00000 п.

0000559772 00000 н.

0000562460 00000 н.

0000562875 00000 п.

0000563362 00000 н.

0000564154 00000 н.

0000564448 00000 н.

0000564778 00000 н.

0000616695 00000 н.

0000616806 00000 н.

0000616911 00000 п.

0000617032 00000 н.

0000617178 00000 н.

0000617256 00000 н.

0000617373 00000 н.

0000617640 00000 н.

0000617718 00000 н.

0000617753 00000 н.

0000617831 00000 н.

0000620278 00000 н.

0000620609 00000 н.

0000620675 00000 н.

0000620791 00000 п.

0000621073 00000 н.

0000621151 00000 н.

0000621417 00000 н.

0000624370 00000 н.

0000687754 00000 н.

0000689581 00000 н.

0000832758 00000 н.

0000836321 00000 н.

0000970415 00000 н. AR: Dhy] ~ 1Y̰.v (qÇ ݛ̆ʹ Ǩm:; gCҭEgm | t> c \ Ĭ! ʗ

w [гВт (3л

s Di = H

конечный поток

эндобдж

402 0 объект

39T \) \ n _, qT) / P -1340 / R 3 / U (śwa9

SCIRP Open Access

Недавно опубликованные статьи

Подробнее >>

Сравнение и адаптация двух стратегий обнаружения аномалий в профилях нагрузки на основе методов из областей машинного обучения и статистики ()

Патрик Кравец, Марк Юнг, Йенс Хессельбах

Открытый журнал по энергоэффективности

Vol.10 No2, 30 апреля 2021 г.

DOI: 10.4236 / ojee.2020.102003 38 Загрузок 114 Просмотры

Влияние меди и мышьяка на извлечение золота на месторождении Яли, Западный Мали ()

Fodé Tounkara, Jianguo Chen, Mory Sidibe, Oumar Soumare

Открытый геологический журнал

Vol.11 No4, 30 апреля 2021 г.

DOI: 10.4236 / ojg.2021.114008 38 Загрузок 99 Просмотры

Сосредоточьтесь на производстве электроэнергии из куриного помета в Китае: как продвигать промышленность по переработке отходов биомассы? ()

Хан Ли, Пинцзе Се, Чао Ван, Чжуовэнь Му

Энергетика и энергетика

Vol.13 No4, 30 апреля 2021 г.

DOI: 10.4236 / epe.2021.134009 23 Загрузки 61 Просмотры

Разработка антивоскового агента на водной основе SGJ-1 ()

Лэцзюнь Ляо, Вэньчжэ Хань, Цичао Цао, Синтун Ли, Ли Хэ, Сун Ван

Открытый журнал нефти и газа Янцзы

Vol.6 No2, 30 апреля 2021 г.

DOI: 10.4236 / ojogas.2021.62007 24 Загрузки 61 Просмотры

Переменная скорость света со временем и общая теория относительности ()

Джузеппе Пипино

Журнал физики высоких энергий, гравитации и космологии

Vol.7 No2, 30 апреля 2021 г.

DOI: 10.4236 / jhepgc.2021.72043 33 Загрузки 96 Просмотры

Клиническая полезность онкомаркеров ()

Таро Мизуно, Такаюки Гото, Кота Симодзё, Наоки Ватанабэ, Такудзи Танака

Открытый журнал патологии

Vol.11 No2, 30 апреля 2021 г.

DOI: 10.4236 / ojpathology.2021.112005 36 Загрузки 117 Просмотры

Испытание на применение электрического метода защиты от помех в городских геофизических исследованиях в Тунчжоу, Пекин ()

Юнхуэй Су, Сонгвэй Го, Давэй Ли, Ян Лю

Международный журнал наук о Земле

Vol.12 No4, 30 апреля 2021 г.

DOI: 10.4236 / ijg.2021.124022 25 Загрузок 54 Просмотры

Родительские факторы как детерминанты расстройства поведения у школьников в мегаполисе Ибадан, Нигерия ()

Даниэль Олувасанми Кумуйи Кумуйи, Эбенезер Олутопе Акиннаво, Адеронке А.Акинтола, Беде Чинонье Акпунне, Дебора Фолуке Онисиле

Психология

Том 12 No4, 30 апреля 2021 г.

DOI: 10.4236 / Psy.2021.124040 27 Загрузки 64 Просмотры

Сезонная изменчивость тяжелых металлов в приливной зоне брюхоногих моллюсков Trochus radiatus залива Маннар ()

Тейвасигамани Моханрадж, Максвальт Шиба, Силувай Реги Томас Шерли Кросс, Тангарадж Джебарани Раджати

Открытый журнал морских наук

Vol.11 No2, 30 апреля 2021 г.

DOI: 10.

Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка.

Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка. 01.01

01.01 12.80

12.80