Сталь Ст3пс: характеристики, свойства, аналоги

Сталь Ст3пс является углеродистой полуспокойной сталью строительного и общего назначения, которая применяется для изготовления различных несущих и не несущих элементов металлоконструкций. Химический состав стали Ст3пс соответствует ДСТУ 2651 и ГОСТ 380.

Классификация: Сталь конструкционная углеродистая обыкновенного качества.

Продукция: Листовой и сортовой прокат, в т.ч. фасонный.

Химический состав стали Ст3пс в соответствии с ДСТУ 2651, %

| С | Si | Mn | P | S | Cr | N | Cu |

| 0.14-0.22 | 0.05-0.15 | 0.4-0. 65 65 | ≤0.04 | ≤0.05 | ≤0.30 | ≤0.010 | ≤0.30 |

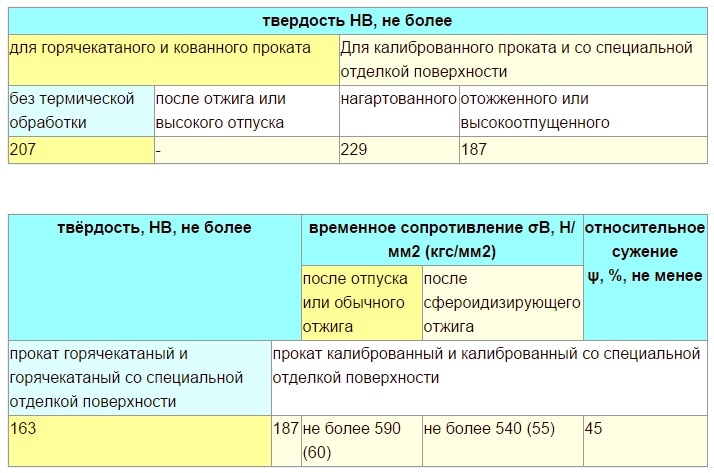

Механические свойства стали Ст3пс

| Стандарт | Временное сопротивление, Н/мм2 | Предел текучести, Н/мм2, для толщин, мм, не менее | Относительное удлинение, %, для толщин, мм, не менее | |||||

| До 20 | 20-40 | 40-100 | Более 100 | До 20 | 20-40 | Более 40 | ||

| ГОСТ 14637 ДСТУ 8803 | 370-480 | 245 | 235 | 225 | 205 | 26 | 25 | 23 |

Аналоги стали Ст3пс

| США | A284Gr. D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02702 D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02702 |

| Япония | SS400 |

| Евросоюз | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235J0, S235J2G3, S235JR, S235JRG2, S235JRG3 |

| Китай | Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z |

| Швеция | 1312, 1313 |

| Финляндия | FORM300H |

Применение

Углеродистая сталь Ст3пс применяется при изготовлении сортового и фасонного проката, толстого листа, горячекатаных и холоднокатаных рулонов, электросварных труб и профилей, поковок, штамповок и другой металлопродукции. Данные изделия используются в строительной и машиностроительной отраслях при производстве металлоконструкций и деталей, работающих при нормальных температурах.

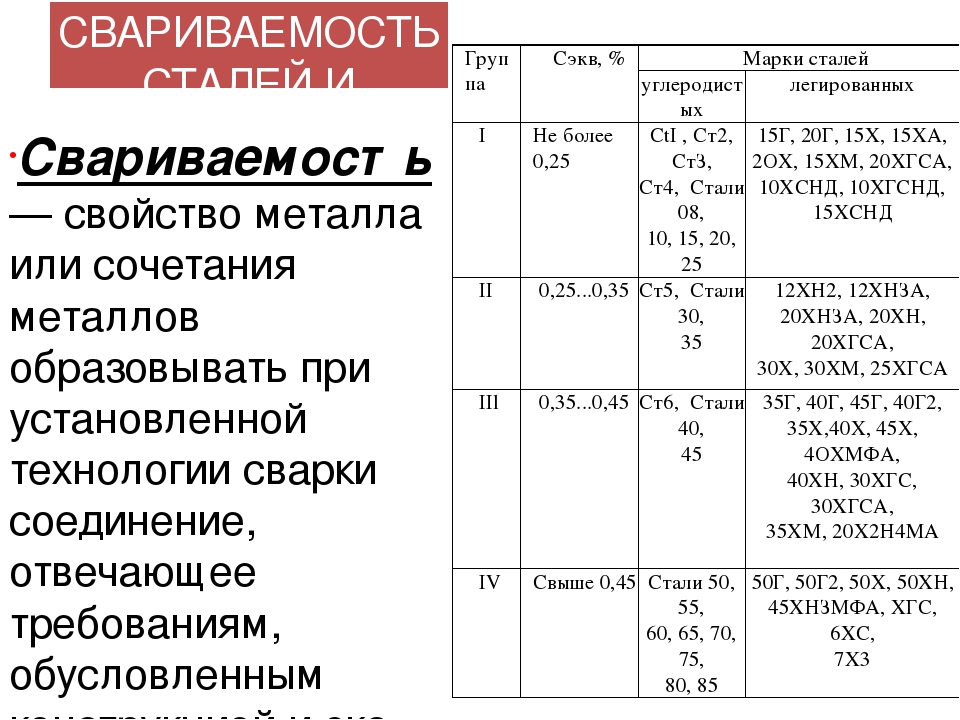

Сваривание

Сваривание стали марки Ст3пс производится без ограничений. Способы сварки стандартные, включают в себя: ручную дуговую сварку, автоматическую дуговую сварку, контактную сварку, электрошлаковую сварку. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка.

характеристика материала / Сталь конструкционная углеродистая обыкновенного качества / Марочник сталей — Металлинвест. Управляющая компания

Характеристика материала Ст3пс

| Марка: | Ст3пс |

| Классификация: | Сталь конструкционная углеродистая обыкновенного качества |

| Применение: | несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах |

Химический состав в % материала Ст3пс.

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

0. 14-0.22 14-0.22 | 0.05-0.15 | 0.4-0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Механические свойства при Т=20oС материала Ст3пс.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Сталь горячекатан. | 20-40 | 380-490 | 25 |

Технологические свойства материала Ст3пс.

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю | |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Ст3пс сталь: характеристики и расшифовка, применение и свойства стали

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 380-2005 | Сталь углеродистая обыкновенного качества. Марки Марки | ||||||||||

| Россия | ГОСТ 535-2005 | Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия | ||||||||||

| Россия | ГОСТ 5781-82 | Сталь горячекатаная для армирования железобетонных конструкций. Технические условия | ||||||||||

| Россия | ГОСТ 8696-74 | Трубы стальные электросварные со спиральным швом общего назначения. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 10705-80 | Трубы стальные электросварные. Технические условия | ||||||||||

| Россия | ГОСТ 14637-89 | Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия | ||||||||||

| Россия | ГОСТ 30136-95 | Катанка из углеродистой стали обыкновенного качества. Технические условия Технические условия | ||||||||||

Сталь конструкционная углеродистая обыкновенного качества Ст3пс — характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки Ст3пс.

Классификация материала и применение марки Ст3пс

Марка: Ст3пс

Классификация материала: Сталь конструкционная углеродистая обыкновенного качества

Применение: Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах, арматура класса Ат400С

Химический состав материала Ст3пс в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

0. 14 — 0.22 14 — 0.22 | 0.05 — 0.15 | 0.4 — 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Механические свойства Ст3пс при температуре 20

oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8696-74 | 372 | 245 | 23 | |||||

| Трубы, ГОСТ 10705-80 | 372 | 225 | 22 | |||||

| Прокат, ГОСТ 535-2005 | 370-480 | 205-245 | 23-26 | |||||

| Лист толстый, ГОСТ 14637-89 | 370-480 | 205-245 | 23-26 | |||||

| Арматура, ГОСТ 5781-82 | 373 | 235 | 25 | |||||

| Катанка, ГОСТ 30136-95 | 490-540 | 60 |

Технологические свойства Ст3пс

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o— T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o— T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке Ст3пс, приведена в ознакомительных целях. Параметры, свойства и состав

реального материала марки Ст3пс могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке Ст3пс можно уточнить на

информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров.

При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Доска объявлений | Сталь Ст3пс — характеристика, химический состав, свойства, твердость

Сталь Ст3пс конструкционная углеродистая обыкновенного качества.

Химический состав в % материала Ст3пс

Механические свойства при Т=20oС материала Ст3пс

Технологические свойства материала Ст3пс

Обозначения:

| ||||||||

Углеродистая сталь марки СтЗпс — обыкновенного качества

Заменитель

Иностранные аналоги

Расшифровка стали Ст3пс

Вид поставки

Характеристики и назначение

Температура критических точек, °С

Химический состав, % (ГОСТ 380-94)

Химический состав, % (ГОСТ 380-2005)

Нормируемые показатели стали Ст3пc по категориям проката (ГОСТ 535-2005)

Параметры применения электросварных прямошовных труб из стали Ст3пс (ГОСТ 32569-2013)

Параметры применения электросварных спиральношовных труб из стали Ст3пс (ГОСТ 32569-2013)

Условия применения стали Ст3пс для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

Механические свойства

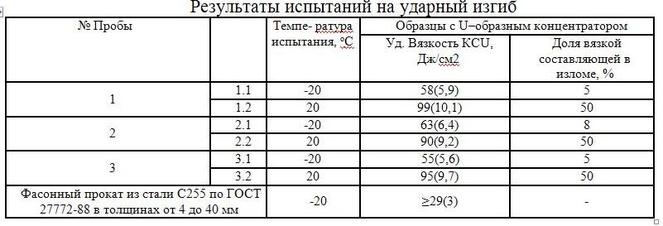

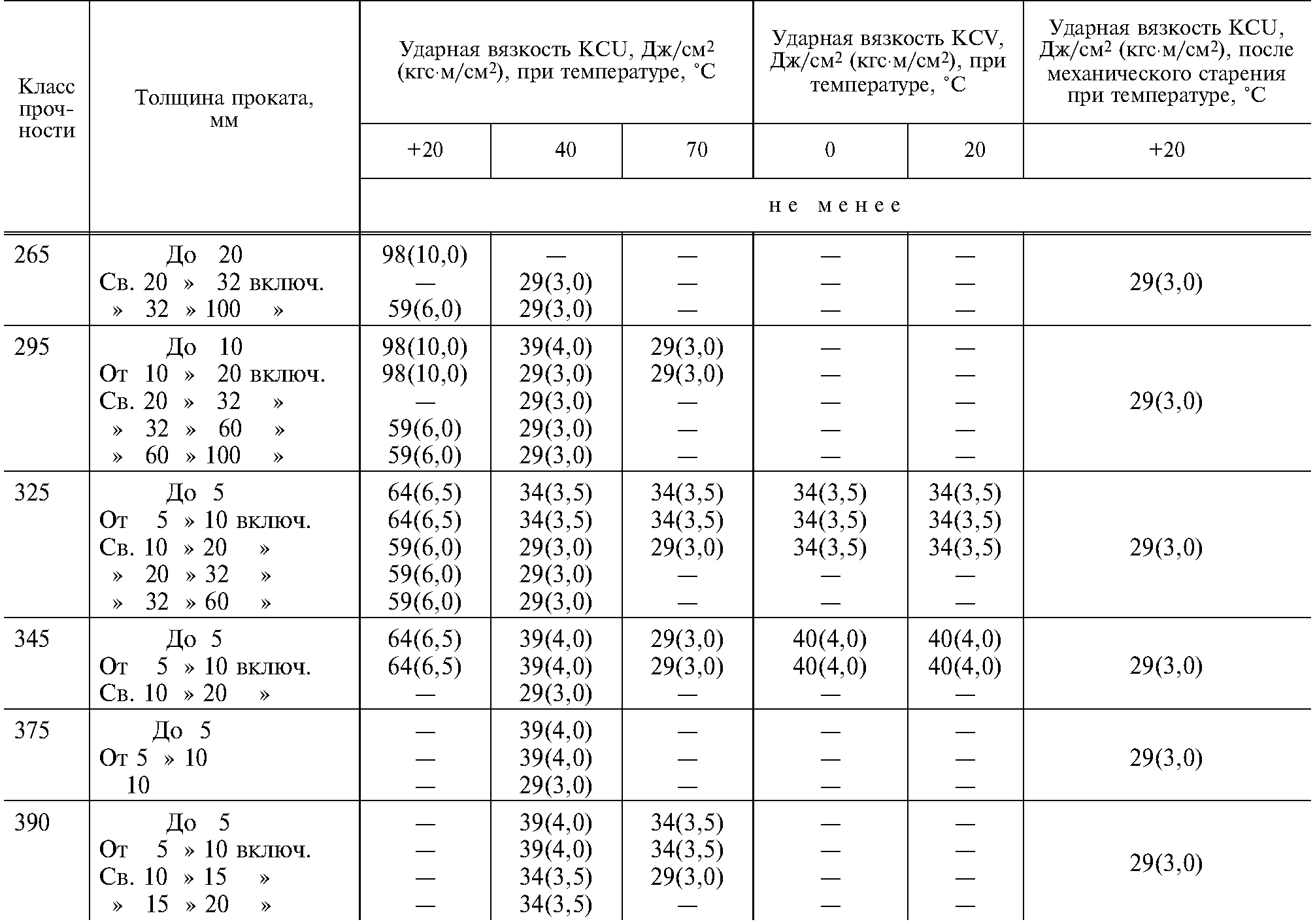

Ударная вязкость KCU (ГОСТ 380-94)

Технологические свойства [81]

Сварка

Сварочные материалы для электродуговой сварки

Сварочные материалы для сварки в защитных газах

Сварочные материалы для сварки под флюсом

Сварочные материалы для сварки стали Ст3пс с другими сталями

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали Ст3пс

Рекомендуемые режимы сварки при исправлении дефектов сварных швов

Режимы электродуговой сварки образцов и изделий

Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов

Плотность ρп кг/см3

Модуль Юнга (нормальной упругости) Е, ГПа

Узнать еще

Заменитель

Стали ВСтЗсп, С245, С275.

Иностранные аналоги

| Германи DIN | RSt37-2, USt37-2 |

| США (AISI, ASTM) | A238/C |

| Франция (AFNOR) | E 24-2 |

| Великобритания BS | 40B |

| Чехия (CSN) | 11375 |

| Польша PN/H | St3SV, St3SJ, St3S4U |

Расшифровка стали Ст3пс

- Буквы «В» обозначает, что данная сталь, поставляемая по механическим свойствам и с отдельными требованиями по химическому составу,

- Буквы «Ст» обозначает «Сталь»,

- цифра 3 обозначает условный номер марки в зависимости от химического состава,

- буквы «пс» — полуспокойная (степень раскисления стали),

- Если после буквы «пс» следует цифра, то она обозначает категорию. Если цифры нет, то категория стали 1. В зависимости от категории сталь имеет различные нормируемые показатели (см. ниже).

к содержанию ↑

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 380-71, ГОСТ 8510-86, ГОСТ 8240-89, ГОСТ 535-88, ГОСТ 8509-93, ГОСТ 2879-88, ГОСТ 8239-89.

- Лист толстый ГОСТ 19903-74.

- Лист тонкий ГОСТ 19903-74.

- Лента ГОСТ 503-81.

- Полоса ГОСТ 82-70, ГОСТ 103-76.

- Трубы ГОСТ 10706-76, ГОСТ 8734-75, ГОСТ 10705-80.

Характеристики и назначение

Сталь Ст3пс применяется для изготовления несущих и не несущих элементов сварных и не сварных конструкций и деталей, работающих при положительных температурах.

Фасонный и листовой прокат (5-й категории) из стали ст3пс толщиной до 10 мм применяется для изготовления несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до +425 °С.

Прокат от 10 до 25 мм — для несущих элементов сварных конструкций, работающих при температуре от -40 до +425 °С при условии поставки с гарантируемой свариваемостью.

к содержанию ↑

Температура критических точек, °С

| Ac1 | Ac3 | Ar3 | Ar1 |

| 735 | 850 | 835 | 630 |

Химический состав, % (ГОСТ 380-94)

| C углерод | Mn марганец | Si кремний | P фосфор | S сера | Cr хром | Ni никель | Cu медь | As мышьяк |

| не более | ||||||||

| 0,14-0,22 | 0,40-0,65 | 0,05-0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

к содержанию ↑

Химический состав, % (ГОСТ 380-2005)

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст3пс | 0,14-0,22 | 0,40-0,65 | 0,05-0,15 |

ПРИМЕЧАНИЕ.

- Массовая доля хрома, никеля и меди в стали Ст3пс, должна быть не более 0,30% каждого.

- Массовая доля серы в стали Ст3пс, должна быть не более 0,050%, фосфора — не более 0,040%.

- Массовая доля азота в стали должна быть не более:

- выплавленной в электропечах — 0,012%;

- мартеновской и конвертерной — 0,010%.

- Массовая доля мышьяка должна быть не более 0,080%.

к содержанию ↑

Нормируемые показатели стали Ст3пc по категориям проката (ГОСТ 535-2005)

| Катег- ория | Химич- еский состав | Времен- ное сопротив- ление σв | Предел текуче- сти σт | Относи- тельное удли- нение δ5 | Изгиб в холо- дном сос- тоянии | Ударная вязкость | ||||

| KCU | KCV | |||||||||

| При темпе- ратуре, °C | После механи- ческого старения | При темпе- ратуре, °C | ||||||||

| + 20 | -20 | + 20 | -20 | |||||||

| 1 | — | + | + | + | + | — | — | — | — | — |

| 2 | + | + | + | + | + | — | — | — | — | — |

| 3 | + | + | + | + | + | + | — | — | — | — |

| 4 | + | + | + | + | + | — | + | — | — | — |

| 5 | + | + | + | + | + | — | + | + | — | — |

| 6 | + | + | + | + | + | — | — | — | + | — |

| 7 | + | + | + | + | + | — | — | — | — | + |

ПРИМЕЧАНИЕ

- Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

- Химический состав стали по плавочному анализу или в готовом прокате — в соответствии с заказом.

к содержанию ↑

Параметры применения электросварных прямошовных труб из стали Ст3пс (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗпс4 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ГОСТ 10706 группа В | ||

| Номинальный диаметр, мм | 400-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ГОСТ 10706 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Среды группы Б, кроме СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | |

| Максимальная температура, °С | 200 | ||

| Толщина стенки трубы, мм | — | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 20 | |

| не более 0,35[σ] | минус 40 | ||

ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

Группы сред смотри таблица 5.1 ГОСТ 32569-2013

к содержанию ↑

Параметры применения электросварных спиральношовных труб из стали Ст3пс (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗпс2 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-954-80 | ||

| Номинальный диаметр, мм | 500-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-954-80 с учетом требований п.2.2.10 ГОСТ 32569-2013 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Все среды, кроме группы А и СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤2,5 | |

| Максимальная температура, °С | 300 | ||

| Толщина стенки трубы, мм | ≤12 | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 20 | |

| не более 0,35[σ] | минус 20 | ||

к содержанию ↑

Условия применения стали Ст3пс для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Ст3пс ГОСТ 380 | Поковки ГОСТ 8479 Сортовой прокат | От -30 до 300 | Для сварных узлов арматуры на давление PN≤2,5 МПа (25 кгс/см2) |

| Лист ГОСТ 14637, категории 3-6 | От -20 до 300 | Для сварных узлов арматуры на давление PN 5 МПа (50 кгс/см2).  Для категорий |

к содержанию ↑

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

| Марка стали | Ст3пс | |

| Временное сопротивление σв, Н/мм2 (кгс/мм2), для проката толщин, мм | до 10 включ. | 370-480 (38-49) |

| Предел текучести σт, Н/мм2 (кгс/мм2), для проката толщин, мм (не менее) | до 10 включ. | 245(25) |

| св. 10 до 20 включ. | 245(25) | |

| св. 20 до 40 включ. | 235(24) | |

| св.40 до 100 включ. | 225(23) | |

| св. 100 | 205(21) | |

| Относительное удлинение δ5, %, для проката толщин, мм (не менее) | до 20 включ. | 26 |

| св.20 до 40 включ. | 25 | |

| св.40 | 23 | |

| Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки), для проката толщин, мм | до 20 включ. | d = a |

| св.20 | d = 2a | |

ПРИМЕЧАНИЕ

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм2 (1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2 (5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

к содержанию ↑

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0.2, МПа | σв, МПа | δ5(δ4), % |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

| Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатвный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

к содержанию ↑

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | КCU, Дж/см2 | ||

| + 20 °С | -20°С | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 69 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 69 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

к содержанию ↑

Технологические свойства [81]

Температура ковки, °С: начала 1300, конца 750. Охлаждение на воздухе.

Обрабатываемость резанием — Kv тв.спл = 1,8 и Kv б.ст = 1,6 в горячекатаном состоянии при НВ 124 и σв = 400 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Сварка

Свариваемость — свариваются без ограничений; способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС и КТС. Для толщины свыше 36 мм рекомендуется подогрев и последующая термообработка.

Допускается применение стали Ст3пс для сварных соединений трубопроводной арматуры при температуре рабочей среды (стенки) от -20 до 300 °C.

Сварочные материалы для электродуговой сварки

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| Ст3пс | Э42, Э46 ГОСТ 9467 (АНО-4, АНО-5,ОЗС-6) | Не ниже -15 | — |

| Э42А, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/45А, 0ЗС-2, СМ-11) | Не ниже -30 | — | |

| Э50А ГОСТ 9467 (УОНИ-13/55) | ниже -30 до -40 | После сварки термообработка – нормализация плюс отпуск (630–660) °С, 2 ч |

к содержанию ↑

Сварочные материалы для сварки в защитных газах

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов | Температура применения, °С |

| Ст3пс | Св-08Г2С Углекислый газ ГОСТ 8050, аргон ГОСТ 10157 | От -20 до 300 |

Сварочные материалы для сварки под флюсом

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л, 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш ТУ 108.11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | Ст3пс ГОСТ 380 | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

к содержанию ↑

Сварочные материалы для сварки стали Ст3пс с другими сталями

| Марки свариваемых сталей | Сварочные материалы | Температура применения, °С |

| Ст3пс | Св-08, Св-08А АН-348А, ОСЦ-45 АНЦ-1 | Не ниже -20 |

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали Ст3пс

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего подогрева, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материалами аустенитного класса | ||||

| Ст3пс | До 36 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 36 до 100 | 630-660 | ||||

| Свыше 100 | 100 | ||||

к содержанию ↑

Рекомендуемые режимы сварки при исправлении дефектов сварных швов

| Сварочные материалы | Основной материал | Диаметр электрода, проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А* УОНИ 13/55 | Ст3пс | 3,0 4,0 5,0 | От 100 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

| Св-08Г2С | 1,6 | От 100 до 120 | От 12 до 14 | |

| 2,0 | От 140 до 160 |

ПРИМЕЧАНИЕ.

* — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

к содержанию ↑

Режимы электродуговой сварки образцов и изделий

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А*, УОНИ 13/55 | Ст3пс | 3 4 5 | От 110 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

ПРИМЕЧАНИЕ.

* — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

к содержанию ↑

Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| Св-08Г2С | Ст3пс | 1,6 2,0 3,0 | От 100 до 120 От 150 до 170 От 200 до 240 | От 12 до 14 |

Плотность ρ

п кг/см3

| Марка Стали | При температуре испытаний, °С | |

| 20 °С | ||

| ст3пс | 7850 | |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | ||

| ВСт3пс | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | |

Сталь ст3 — характеристика, свойства, применение

В качестве заменителя стали ст3 применяют сталь ВСт3сп.

Твердость материала ст.3: HB 10 -1 = 131 МПа

Свариваемость ст 3: без ограничений

Флокеночувствительность стали ст.3: не чувствительна

Склонность к отпускной хрупкости: не склонна

Конструкционную углеродистую сталь обыкновенного качества Ст3 применяют для изготовления несущих и ненесущих элементов для сварных и несварных конструкций, а также деталей, работающих при положительных температурах. Листовой и фасонный прокат 5 категории (до 10мм) — для несущих элементов сварных конструкций предназначенных для эксплуатации в диапазоне от —40 до +425 °С при переменных нагрузках.

Сплав Ст3 содержит: углерода — 0,14-0,22%, кремния — 0,05-0,17%, марганца — 0,4-0,65%, никеля, меди, хрома — до 0,3% , мышьяка до 0,08%, серы и фосфора — до 0,05 и 0,04% соответственно.

Технологические свойства стали марки ст3

Сталь ст3 не склонна к отпускной хрупкости, нефлокеночувствительна. свариваемость без ограничений.

Качество конструкционной стали определяется коррозионной стойкостью, механическими свойствами и свариваемостью. По своим механическим характеристикам стали делят на группы: сталь обычной, повышенной и высокой прочности.

Основные свойства стали непосредственно зависят от химического элементов, входящих в состав сплава и технологических особенностей производства.

Основой структуры стали является феррит. Он является малопрочным и пластичным, цементит напротив, хрупок и тверд, а перлит обладает промежуточными свойствами. Свойства феррита не позволяют применять его в строительных конструкциях в чистом виде. Для повышения прочности феррита сталь насыщают углеродом (стали обычной прочности, малоуглеродистые), легируют добавками хрома, никеля, кремния, марганца и других элементов (низколегированные стали с высоким коэффициентом прочности) и легируют с дополнительным термическим упрочнением ( высокопрочные стали)

К вредным примесям относятся фосфор и сера. Фосфор образует раствор с ферритом, таким образом снижает пластичность металла при высоких температурах и повышает хрупкость при низких. Образование сернистого железа при избытке серы приводит к красноломкости металла. В составе стали ст3 допускается не более 0,05% серы и 0,04 % фосфора.

При температурах, недостаточных для образования ферритной структуры возможно выделение углерода и его скопления между зернами и возле дефектов кристаллической решетки. Такие изменения в структуре стали понижают сопротивление хрупкому разрушению, повышают предел текучести и временного сопротивления. Это явление называют старением, в связи с длительностью процесса структурных изменений. Старение ускоряется при наличии колебаний температуры и механических воздействиях. Насыщенные газами и загрязненные стали подвержены старению в наибольшей степени.

Конструкционные стали производят мартеновским и конвертерным способами. Качество и механические свойства сталей кислородно-конвертерного и мартеновского производства практически не отличаются, но кислородно-конвертерный способ проще и дешевле.

По степени раскисления различают спокойные, полуспокойные и кипящие стали. Кипящие стали — нераскисленные. При разливке в изложницы они кипят и насыщаются газами. Для повышения качества малоуглеродистых сталей используют раскислители — добавки кремния (0,12 — 0,3%) или алюминия (до 0,1 %). Раскислители связывают свободный кислород, а образующиеся при этом алюминаты и силикаты увеличивают количество очагов кристаллизации, способствуя образованию мелкозернистой структуры. Раскисленные стали называют спокойными, т.к. они не кипят при разливке. Спокойные стали более однородны, менее хрупкие, лучше свариваются и хорошо противостоят динамическим нагрузкам. Их применяют при изготовлении ответственных конструкций. Ограничивает применение спокойной стали высокая стоимость и по технико-экономическим соображениям наиболее распространенным конструкционным материалом является полуспокойная сталь. Для раскисления полуспокойной стали используется меньшее количество раскислителя, преимущественно кремния. По качеству и цене полуспокойные стали занимают промежуточное положение между кипящими и спокойными.

Из группы малоуглеродистых сталей обычной мощности (ГОСТ 380-71, с изм.) для строительных конструкций применяют сталь марок Ст3 и Ст3Гпс. Сталь ст3 производится спокойной, полуспокойной и кипящей.

В зависимости от эксплуатационных требований и вида конструкций, сталь должна отвечать требованиям ГОСТ 380-71. Углеродистая сталь подразделяется на 6 категорий. При поставке стали марок ВСт3Гпс и ВСт3 всех категорий требуется гарантированный химический состав, относительное удлинение, предел текучести, временное сопротивление, изгиб в холодном состоянии.

Требования ударной вязкости различаются по категориям.

При маркировке стали согласно ГОСТ 380-71 (с изм.) вначале ставят обозначение группы поставки, далее марки, степени раскисления и категории.

По ГОСТ 23570-79 устанавливаются более строгий контроль качества стали и ограничения содержания мышьяка и азота. Обозначение марки включает процентное содержание углерода ( в сотых долях процента), степень раскисления и буква Г для марганцовистых сталей.

| Марка: Ст3сп — она же Ст3 или Ст.3 ! поскольку в случае если тип стали (сп — спокойная, пс- полуспокойная, кп — кипящая) не пишется после Ст3, то под сталью Ст3 понимается именно Ст3сп

| |

| Класс: Сталь конструкционная углеродистая обыкновенного качества | |

| Использование в промышленности: несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах |

| Зарубежные аналоги марки стали Ст3сп | ||

| США | A284Gr.D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 | |

| Германия | 1.0038, 1.0116, DC03, Fe360B, Fe360D1, RSt37-2, RSt37-3, S235J0, S235J2G3, S235JR, S235JRG2, St37-2, St37-3, St37-3G | |

| Япония | SS330, SS34, SS400 | |

| Франция | E24-2, E24-2NE, E24-3, E24-4, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Англия | 1449-2723CR, 1449-3723CR, 3723HR, 40B, 40C, 40D, 4360-40B, 4360-40D, 4449-250, 722M24, Fe360BFU, Fe360D1FF, HFS3, HFS4, HFW3, HFW4, S235J2G3, S235JR, S235JRG2 | |

| Евросоюз | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235, S235J0, S235J2G3, S235JR, S235JRG2 | |

| Италия | Fe360B, Fe360BFN, Fe360C, Fe360CFN, Fe360D, Fe360DFF, Fe37-2, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Бельгия | FE360BFN, FE360BFU, FED1FF | |

| Испания | AE235BFN, AE235BFU, AE235D, Fe360BFN, Fe360BFU, Fe360D1FF, S235J2G3, S235JRG2 | |

| Китай | Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z, Q235C | |

| Швеция | 1312, 1313 | |

| Болгария | BSt3ps, BSt3sp, Ew-08AA, S235J2G3, S235JRG2, WSt3ps, WSt3sp | |

| Венгрия | Fe235BFN, Fe235D, S235J2G3, S235JRG2 | |

| Польша | St3S, St3SX, St3V, St3W | |

| Румыния | OL37.1, OL37.2, OL37.4 | |

| Чехия | 11375, 11378 | |

| Финляндия | FORM300H, RACOLD03F, RACOLD215S | |

| Австрия | RSt360B | |

| Механические свойства стали Ст3сп при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Сталь горячекатан. | 20 — 40 | 380-490 | 25 | ||||

Особенности стали Сс3сп и электрошлаковая сварка: углеродистые стали — самый распространенный конструкционный материал. По объему применения стали этого класса превосходят все остальные. К углеродистым относятся стали с содержанием 0,1-0,7% С, при содержании остальных элементов не более: 0,8% Мn, 0,4% Si, 0,05% Р, 0,05% S, 0,5% Си, 0,3% Сг, 0,3% Ni. В табл. 9.1 приведен химический состав и механические свойства сталей, нашедших применение при изготовлении сварных конструкций с использованием электрошлаковой сварки.

По способу производства различают мартеновскую и конвертерную стали, по степени раскисления (в порядке возрастания) кипящую, полуспокойную и спокойную.

Спокойные углеродистые стали поступают в промышленность в виде отливок и поковок по ГОСТ 977-75, в виде горячекатаной стали обыкновенного качества по ГОСТ 380-71, качественных конструкционных горячекатаных сортовых сталей по ГОСТ 1050-74. Главным отличительным признаком этих сталей является содержание в них углерода.

Прочностные характеристики углеродистых сталей повышаются с увеличением содержания углерода, при этом их свариваемость ухудшается, так как возрастает опасность образования горячих трещин в шве. При содержании свыше 0,5% С стали практически не свариваются электрошлаковой сваркой без специальных приемов.

Чувствительность к горячим трещинам в шве возрастает с увеличением жесткости свариваемых конструкций. Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков (например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки.

Углеродистые стали в настоящее время сваривают проволочными электродами, электродами большого сечения или плавящимися мундштуками. Наиболее широко применяют проволочные электроды и плавящиеся мундштуки.

Наиболее целесообразный путь повышения прочности металла шва заключается в увеличении содержания марганца, поскольку это не сопровождается снижением технологической прочности металла шва. Марганец увеличивает склонность металла к закалке и упрочняет феррит. Так, при легировании металла шва 1,5% Мn (0,12-0,14% С) достигаются те же прочностные характеристики, что и при 0,22-0,24% С (0,5-0,7% Мn). Металл шва в первом случае обладает большей стойкостью против кристаллизационных трещин и против перехода в хрупкое состояние. Положительное влияние на прочность оказывают также небольшие добавки в металл шва никеля, хрома и других легирующих элементов.

Для электрошлаковой сварки углеродистых сталей чаще всего используют флюс АН-8 и сварочные проволоки марок Св-08, Св-08А, Св-08 ГА, Св-08Г2С, Св-10Г2 (ГОСТ 2246-70). Так, при

сварке сталей 15, 15Л, Ст2 равнопрочные соединения могут быть получены при использовании проволок Св-08 и Св-08А. При сварке низкоуглеродистой стали СтЗ применяют проволоку Св-08ГС.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа

| ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа

| Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа

| |

| σ0,2 | — предел текучести условный, МПа

| σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, %

| σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа

| J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, %

| n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, %

| E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю

| C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV

| — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ

| — твердость по Роквеллу, шкала С

| а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В

| σtТ | — предел длительной прочности, МПа | |

| HSD

| — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

Сталь Ст3пс: характеристики, свойства, аналоги

Ст3пс — углеродистая сталь полужидкого строительного и общего назначения, применяется в различных несущих и ненесущих элементах металлических конструкций. Его химический состав соответствует стандартам ДСТУ 2651 и ГОСТ 380.

Классификация : Конструкционная углеродистая сталь стандартного качества.

Продукт : Листы стальные и сортовой прокат.

Химический состав стали Ст3пс,%

| Si | млн | пол. | ю | Кр | N | Cu | |

0.05-0,15 | 0,4–0,65 | <0,04 | <0,05 | <0,03 | <0,010 | <0,3 |

Механические свойства стали Ст3пс

| Стандартный | Предел прочности при растяжении, Rm (МПа) | Стандарт Минимальный предел текучести, ReH (МПа) | Минимальный коэффициент удлинения σ,% | |||||

| До 20 | 20-40 | 40-100 | Более 100 | До 20 | 20-40 | Более 40 | ||

| ГОСТ 14637 ДСТУ 8803 | 370-480 | 245 | 235 | 225 | 205 | 26 | 25 | 23 |

Аналоги стали Ст3пс

США | A284Gr.D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02702 |

Япония | SS400 |

ЕС | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235J0, S235J2G3, S235JR, S235JRG2, S235JRG3 |

Китай | Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z |

Швеция | 1312, 1313 |

Финляндия | FORM300H |

Приложение

Углеродистая сталь

Ст3пс применяется в производстве плоского и фасонного проката, толстолистового проката, горячекатаного и холоднокатаного проката, дугосварных труб и профилей, поковок, штамповок и других металлических деталей.Они используются в строительстве и машиностроении для изготовления металлических конструкций и деталей для работы при нормальных температурах.

Сварка

Сталь

Ст3пц сваривается без ограничений. Стандартные методы включают ручную дуговую, автоматическую, контактную и электрошлаковую сварку. Для толщин более 36 мм рекомендуется предварительный нагрев и последующая термообработка.

| Лента | В34 | ГОСТ 19851-74 |

| Трубы стальные и фитинги к ним | В62 | ГОСТ 3262-75, ГОСТ 8696-74, ГОСТ 10704-91, ГОСТ 10705-80, ГОСТ 10706-76, ГОСТ 10707-80, ГОСТ 12132-66, ГОСТ 20295-85, ГОСТ 24950-81, ТУ 14-3 -1160-83, ТУ 14-3-1428-86, ТУ 1380-001-08620133-05, ТУ 14-3Р-56-2001, ТУ 14-3-377-99, ТУ 1373-013-02949352-2003 |

| Лента | В24 | ГОСТ 3560-73, ГОСТ 6009-74, СТП М309-74 |

| Классификация, номенклатура и общие правила | В20 | ГОСТ 380-2005 |

| Прутки и фасонные изделия | В22 | ГОСТ 4781-85, ГОСТ 5267.0-90, ГОСТ 5422-73, ГОСТ 5781-82, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 9234-74, ГОСТ 10551-75, ГОСТ 10884-94, ГОСТ 11474-76, ГОСТ 12492.1-90, ГОСТ 12492.2-90, ГОСТ 12492.4-90, ГОСТ 12492.5-90, ГОСТ 12492.14-90, ГОСТ 19240-73, ГОСТ 19425-74, ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 25577-83, ГОСТ 26020-83, ГОСТ 30565-98, ГОСТ 535-2005, ГОСТ 30136-95, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ОСТ 5.9086-85, ОСТ 5.9087-84, ТУ 14-1-3094-80, ТУ 14-2-341-78, ТУ 14-2-853-89, ТУ 14-2 -949-91, ТУ 14-1-5282-94, СТО АСЧМ 20-93, ТУ 14-1-5283-94, ТУ 14-105-568-93, ТУ 14-1-5254-94 |

| Рельсы.Оболочка. Оболочка. Костыли | В42 | ГОСТ 5812-82, ГОСТ 8142-89, ГОСТ 16277-93 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 8568-77, ГОСТ 14637-89, ГОСТ 14918-80, ГОСТ 16523-97, ГОСТ 19903-74, ГОСТ 16523-89, ГОСТ 16523-70, ГОСТ 103-2006, ГОСТ 19903-90 , ТУ 36.26.11-5-89, ТУ 14-1-3023-80 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, СТ ЦКБА 010-2004 |

| Сварка и резка металлов.Пайка, клепка | В05 | ОСТ 26-260.453-92 |

| Заготовки. Заготовки. Плиты | В31 | ОСТ 3-1686-90, ТУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Листы и полосы | В33 | ТУ 14-1-3579-83, ТУ 14-1-4431-88 |

| Прутки и фасонные изделия | В32 | ТУ 14-105-454-86, ТУ 14-2-849-89, ТУ 14-11-245-88, ТУ 14-1-1271-75, ТУ 14-136-367-2008 |

| Методы испытаний.Упаковка. Маркировка | В29 | ТУ 14-106-485-99 |

| Проволока из низкоуглеродистой стали | В71 | ТУ 14-4-1813-97 |

Характеристика

Характеристика

и последующей термообработке

и последующей термообработке