Станки производства СССР цены, отзывы, каталог, доставка, описание

Станки для

вашего производства

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 09:00 до 18:00

Пн-Пт с 10:00 до 18:00

Пн-Пт с 10:00 до 18:00

Пн-Пт с 10:00 до 18:00

Пн-Пт с 10:00 до 18:00

Пн-Пт с 10:00 до 18:00

Пн-Пт с 10:00 до 18:00

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:00 до 17:30

Пн-Пт с 9:30 до 18:00

Пн-Пт с 9:00 до 18:00

Пн-Пт с 9:00 до 17:30

Деревообрабатывающее оборудование и станки

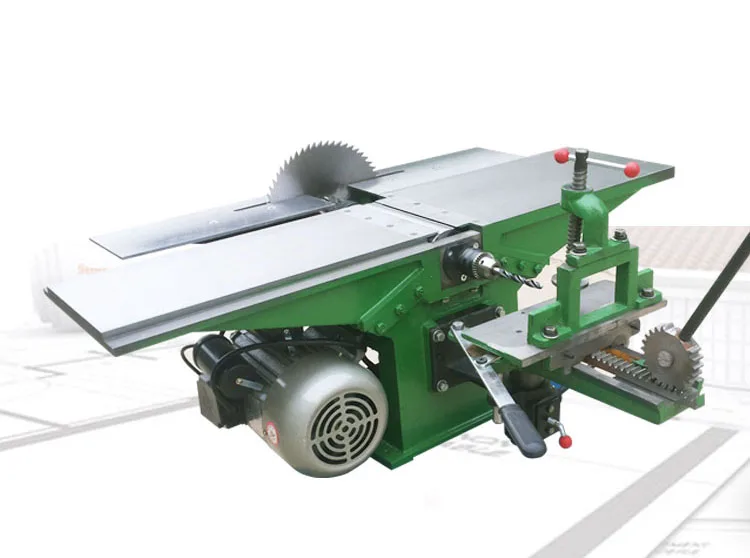

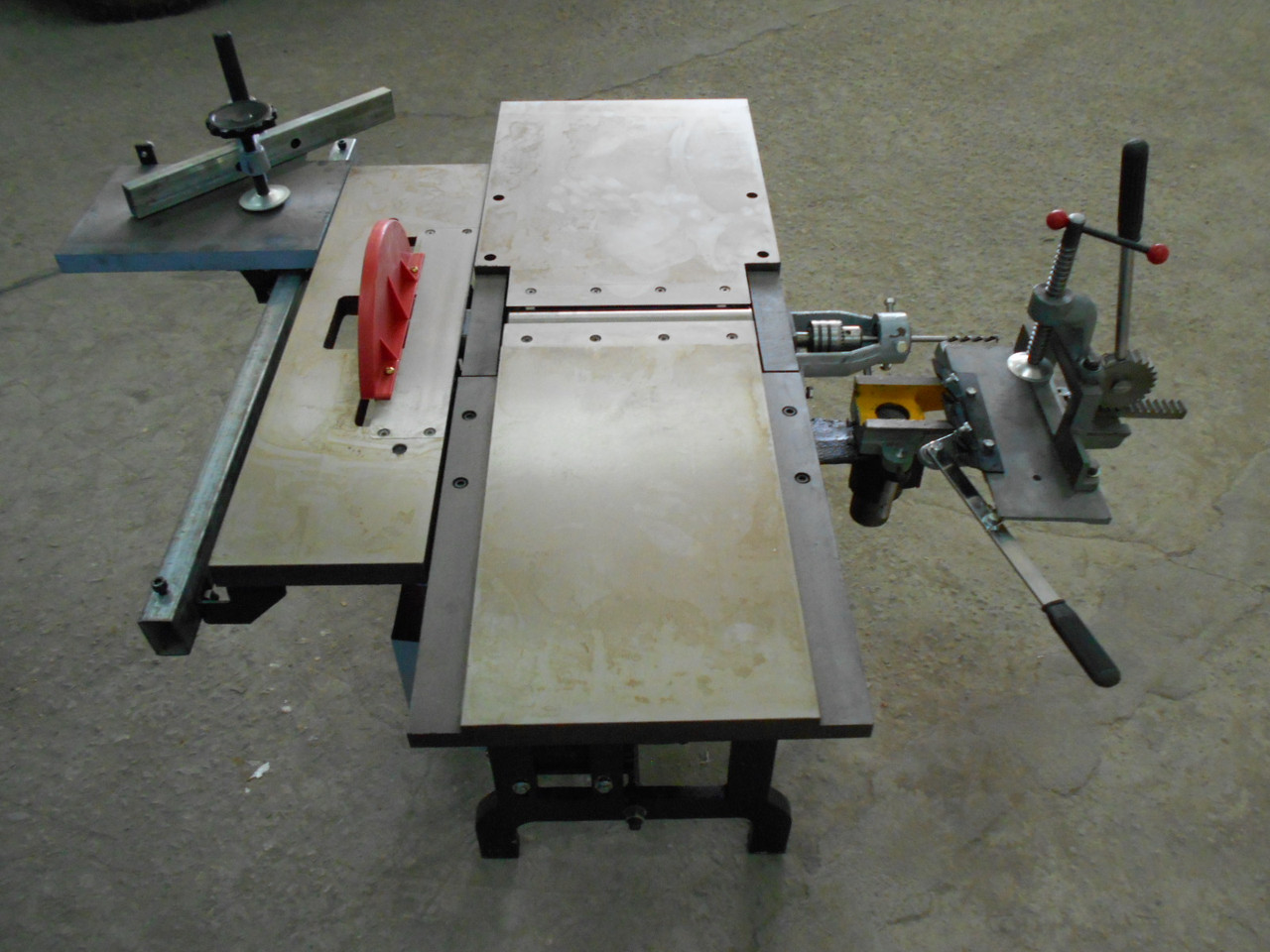

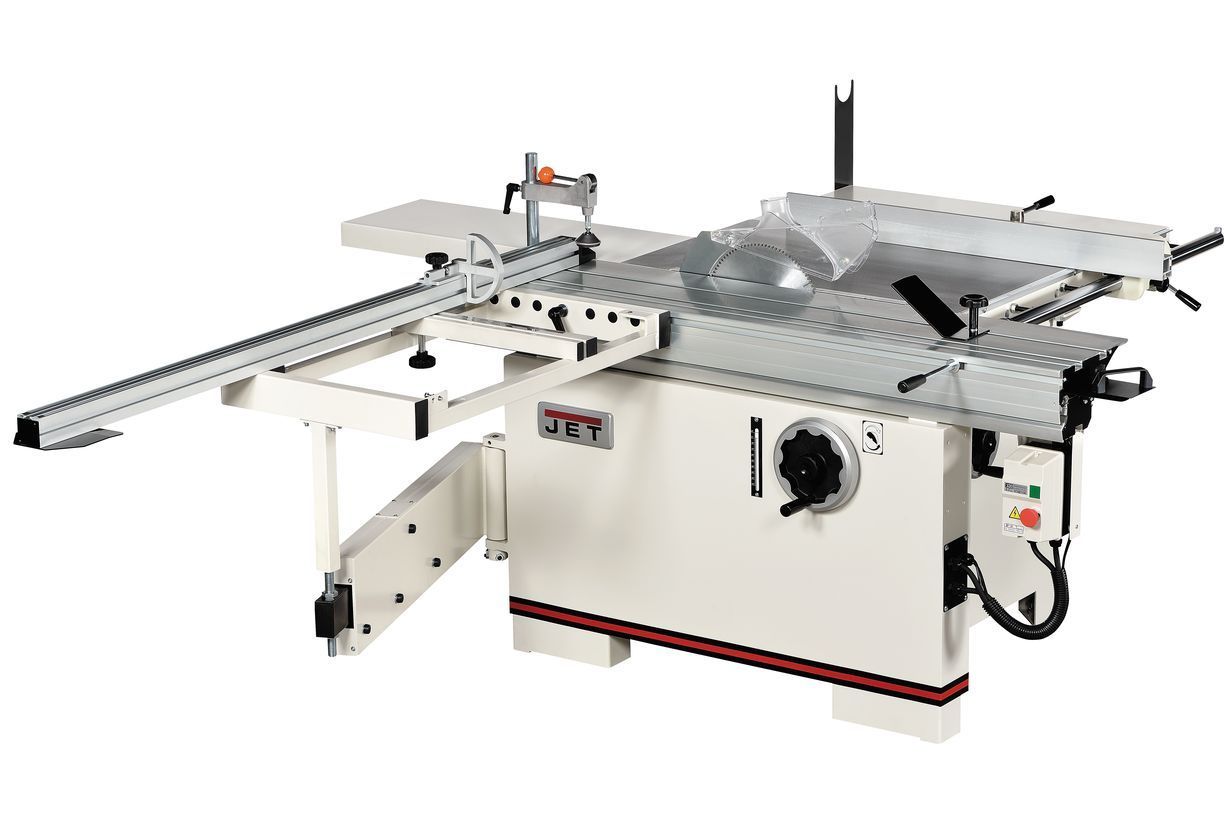

Пилы циркулярные, пилы торцовочные, станки круглопильные форматно-раскроечныеПилорамы ленточные, станки ленточнопильные, рамы лесопильныеСтанки строгальные, фуговальные, рейсмусыСтанки фрезерные, сверлильные, токарныеСтанки шлифовальныеСтанки, комбинированные универсальные (многофункциональные)Станки заточные для дереворежущего инструментаЧитайте также: Производители деревообрабатывающих станков и оборудования Связанные ссылки. Дополнительная информация | ПродукцияНовости |

Русские станки — Производители станков

1. Станки производства ОАО «Астраханский Станкостроительный Завод»

Токарные станки: 1В62Г(1000), 1В625(1500), 1В62Г(1500), 1В625(1000), 1В625(2000), 16В20, 1В625М(1000), 1В625М(1500), 1В625М(2000)

Сверлильные станки: АС 2116М, АС2532, АС2540, АС2550

Станки для резки арматуры: СМЖ-175

Станки для гибки арматуры: СГА-55

Астраханский станкостроительный завод создан в 1944 году.

Завод имеет механический, инструментальный, сборочный, кузнечно-штампосварочный и ремонтно-механический цеха, а так же на территории завода находится склад для хранения металла, литья, поковок и готовой продукции, в упакованном виде. Склад оснащен козловыми кранами грузоподъемностью 10 и 20 тонн и имеет железнодорожную нитку для подачи вагонов.

Обработка базовых деталей ведется на технологических линиях, оснащенных высокопроизводительным оборудованиям и станками с ЧПУ.

2. Станки производства ЗАО «КомТех-Плюс»

Токарные станки: ТВ-11, ТВ-7М, ТВ-9, ТВ-101, ТВ-10, ВСТ-028

Сверлильные станки: НС-16, НС16-01 (СНВШ-2)

Фрезерные станки: НГФ-110-Ш4, СПФ-1, СПФГ-02

ЗАО «КомТех-Плюс» — один из ведущих поставщиков малогабаритного металлорежущего станочного оборудования на рынок.

Большой опыт, высококвалифицированных специалистов по проектированию станочного оборудования, внедрения современных технология, применение современных систем ЧПУ.

3. Станки производства ОАО «Стерлитамакский Станкостроительный Завод»

Токарные станки: 200НТ (600), 200НТ (1000)

Сверлильные станки: 2С132, 2С125-01, 2С125, 2С50, 2С125-04

ОАО «Стерлитамакский станкостроительный завод » является одним из самых крупных станкостроительных предприятий России. Станкозавод проектирует и изготавливает современные обрабатывающие центра и универсальные станки. Наша техника – это высокая производительность и гарантированное качество, стабильная точность, высокоэффективные методы труда, интенсивная технология металлообработки, широкие технологические возможности, оптимальное использование свойств современного режущего инструмента.

4. Станки производства ООО ПО «Липецкая станкостроительная компания»

Сверлильные станки: 2Л132

Плоскошлифовальные станки: 3Л722В, 3Л722В-70, 3Л722В-80

С 1962 года Липецкий станкостроительный завод приступил к выпуску плоскошлифовальных станков. Благодаря небольшим габаритам, простоте управления и надежности, они пользовались устойчивым спросом в нашей стране и за рубежом.

5. Станки производства Машиностроительное Предприятие «ПромСтройМаш»

Сверлильные станки: 2М112, 2М112.02

Разрезные станки: 8Г240, 8725А, СМЖ-172А, СМЖ-172БМА, СМЖ-322, СМЖ 357

Гибочные станки: ИВ 3428, ИВ 3429, ИВ 3430, ИВ3432, УГА-40, ИБ 2223, ИБ 2224

Кузнечно-прессовое оборудование: СМЖ 652, НВ5223, НВ5222, НВ5221, НВ5224, НА3214, НА3216,

СТД9 (СТД-9А, СТД-9АМ), НКЧ 6020, НА3218, Н3118, НД3318, НА3121, Н 3121, МНГ 13, МНГ 16, Н3122, Н478, НА3221,

НА3222, НА3223, НА3225, НК3416, НК3418

Промышленные прессы: П6320, П6324, П6326, ДЕ2428, П6328, ПБ6330-02, ДЕ2432, ДЕ2430, П6332, ДГ2434, ПБ6334-02,

ДГ2436, КД2114, КД2118, К2019, КД2322, КД2122Г, КД2324, КД2124К, КД2126, КД2328В, КД2128, КД2130Г, КВ2132Г

Машиностроительное Предприятие ПромСтройМаш это современный многопрофильный машиностроительный завод Оренбургской области. Основная продукция КПО, станки, средства механизации.

Основная продукция КПО, станки, средства механизации.

6. Станки производства ООО «Алапаевский Станкостроительный Завод»

| |

Сверлильные станки: CHC-12

Металлорежущие станки на российский и зарубежный рынок Алапаевский станкостроительный завод поставляет уже 70 лет. В результате, выпушено свыше 50 тыс. ед. токарно-револьверных и токарно-винторезных станков, специальных станков, всего около 150 моделей, успешно работающих в 44-х странах мира, более чем на 1100 российских предприятиях.

9. Станки производства Россия

Токарные станки: 16к20

Завод предлагает качественные и надежные станки, которые пользуются устойчивым спросом среди потребителей, заинтересованных в получении профессионального оборудования с оптимальным соотношением цены и качества. В своей работе мы используем комплексный подход, благодаря которому у нас можно купить станок от производителя по выгодной стоимости.

10. Станки производства ОАО «Рязанский Станкостроительный Завод»

Токарные станки: 16Р25П (3000), 16Р25П (750), 16Р25П (2000), 16Р25П (1500), 16Р25П (1000), 1М63Н (2000), 1М63Н (1500), 1М63Н (750), 1М63Н (8000), 1М63Н (5000), 1М63Н (3000), 16К40 (8000), 16К40 (5000), 16К40 (3000)

Рязанский Станкозавод представляет модельный ряд металлорежущего оборудования, позволяющего осуществлять токарные, фрезерные, сверлильно-расточные операции, а также зубообработку сложных деталей. Эксплуатация предлагаемого оборудования обеспечивает существенное снижение себестоимости и времени изготовления деталей в серийном и мелкосерийном производстве.

11. Станки производства ЗАО «Завод фрезерных станков»

Фрезерные станки: 6Т12, 6Т13, 6Т82Ш, 6Т83Ш

ЗАО «Завод фрезерных станков» входит в промышленную группу «РосСтанКом», объединяющую производителей универсальных токарных и фрезерных станков, токарных станков с ЧПУ, оборудованных приводами отечественного и импортного производства. ЗАО «Завод фрезерных станков» — единственный производитель всей гаммы фрезерных станков в СНГ, включая специальные станки с ЧПУ.

12. Станки производства Россия

Заточные станки: УЗС-96М

В настоящее время предприятие выпускает машиностроительную продукцию, автосервисное оборудование, трансформаторы питания и магнитопроводы для радиоэлектронной промышленной и бытовой аппаратуры, сварочное оборудование, электродные котлы для систем отопления, фильтры помехоподавляющие с ориентацией предприятия России.

13. Станки производства ОАО «Кировский Станкостроительный Завод»

Заточные станки: СТчПК-22, ТчПА-7

Кировский станкостроительный завод — старейшее машиностроительное предприятие в России по выпуску заточного и деревообрабатывающего оборудования — представляет группу оборудования для заточки и подготовки дереворежущего инструмента. Предприятие производит широкую номенклатуру деревообрабатывающих станков, в том числе: фрезерных, ленточнопильных, многопильных, комбинированных, токарных, круглопалочных, сверлильных и широкую группу круглопильных станков.

14. Станки производства ЗАО «Нелидовский завод гидравлических прессов»

Разрезные станки: 8725

Гибочные станки: ИВ2142, ИВ2143, ИВ2144, ИВ2145, ИВ2146

Кузнечно-прессовое оборудование: НГ5222, НГ5223, НГ5224, МА4127, МА4129, МА4132, МА4134, МА4136, МА4138,

МА4139, МА4140, НГ1250, НГ2000

ЗАО «Нелидовский завод гидравлических прессов» располагаться в городе Нелидово, в Тверской области на 320 км автодороги Балтия (Москва — Рига, М9). Завод построен в период с 1972 по 1976 годы. В настоящее время Нелидовский завод гидравлических прессов является одним из крупнейших промышленных предприятий отечественного кузнечно-прессового машиностроения. Имеющиеся технологические производственные мощности — заготовительно сварочные, механообрабатывающие, гальванические, сборочные позволяют выполнить широкий спектр заказов для всех отраслей промышленности.

Завод построен в период с 1972 по 1976 годы. В настоящее время Нелидовский завод гидравлических прессов является одним из крупнейших промышленных предприятий отечественного кузнечно-прессового машиностроения. Имеющиеся технологические производственные мощности — заготовительно сварочные, механообрабатывающие, гальванические, сборочные позволяют выполнить широкий спектр заказов для всех отраслей промышленности.

15. Станки производства Россия

Гибочные станки: T-67, Т-108, Т-Твин, Т-Снейк, Т-159, Т-133, Т-114, Т-108

Помимо разрабатываемых по заказу нестандартного оборудования и оборудования специального назначения, завод выпускает серийную продукцию, такую, кактрубогибочные станки, автоматизированные прессы, гидравлические системы и узлы, системы дистанционного управления оборудованием.

16. Станки производства Россия

Гибочные станки: ТПГ-1Б, ТПГ-1,25Б, ТГН-1,25, ТПГ-2Б, ТПГ-2ЭП, ТПГ-3Б, ТПГ-3ЭП, ТГ-3ЭП

Научно-производственная фирма с 1991 года занимается проектированием и серийным изготовлением средств малой механизации. Основные типы производимого оборудования: гидравлические трубогибы с ручным и электрическим приводом, гидравлические прессы настольные и гаражные, ручные опрессовщики систем отопления и тд. НПФ Инстан является ведущим производителем гидравлических трубогибов на Северо-Западе.

17. Станки производства Россия

Гибочные станки: И2416, И2223, И2430.20, ИБ2220Г, ИВ2222, И7210, И2210, ИБ22085.3, ИБ2213В, ИБ2216В, ИБ2225. 2.5

2.5

ИБ2232.8, ИБ2220В, ИБ2219В, ИБ2235.6, ИБ2235.4, ИБ22110.18, ИБ2222В, ИБ2230.12, ИБ2245.4

завод кузнечно-прессового оборудования был основан в 1941 году. Предприятие производит широкий спектр кузнечно прессового оборудования, самым известным из которого являются листогибочные машины.

18. Станки производства Россия

Гибочные станки: ЛГМ 4×2500, ЛГМ 3×2000, ЛГМ 6×1600, ЛГМ 2,5×2500, ЛГМ 5×2000

завод КПО специализируется на производстве кузнечно-прессового оборудования. Основной продукцией являются листогибочные машины и гильотинные ножницы с различными параметрами обработки металла. Кроме этого, наш завод выпускает ряд второстепенной продукции, не менее востребованной и качественной, обладающей высокими эксплуатационными характеристиками.

19. Станки производства Россия

Кузнечно-прессовое оборудование: НГМ-6,3, НГМ-13

завод почти с вековой историей, расположенный в исторической части Армавира (Краснодарский край). Предприятие было основано в 1933 году и является одним из старейших машиностроительных предприятий Кубани.

20. Станки производства Россия

Кузнечно-прессовое оборудование: НГ6.3×2, НГ4×2.5, НГ13, НГ6.3×3.0, НГ6.3×2.5, НГ16

Основной вид деятельности завода — производство установок для резки металла (гильотинные ножницы, в 1983 году завод выпустил первую модель установки), которые применяются для резки листового проката, а так же рубки прутка и уголка.

21. Станки производства Россия

Кузнечно-прессовое оборудование: НЛ3427, НЛ3418А

Завод — крупное машиностроительное предприятие Оренбургской области. Оно начало свою деятельность на базе артели «Красный штамповщик», эвакуированной из Киева в сентябре 1941 г. С первых дней своего существования здесь изготавливали военную продукцию.

еским оборудованием: станки горизонтально-расточные, продольно-фрезерные, шлифовальные, продольно-строгальные, токарно-карусельные, токарно-центровые.

Курганский завод деревообрабатывающих станков — производитель деревообрабатывающих станков. Был расположен в г. Кургане. Существовал в 1941

1. История

6 августа 1941 года в Курган прибыл эвакуированный из г. Черкассы Киевской области Черкасский завод общего машиностроения им. Г. И. Петровского. Ему были отведены производственные помещения строящейся на территории бывшего Богородице-Рождественского собора фабрики музыкальных инструментов. Здесь разместились два механических цеха, цех сборки, покраски, лакировки и силовая установка. Литейный цех размещён в литейке бывшего завода С. А. Балакшина по ул. Пушкина. Завод выпускал боеприпасы миномётные мины 50 мм, более 6000 штук в сутки для Рабоче-крестьянской Красной Армии.

Приказом Наркомата общего машиностроения СССР от 6 октября 1941 года переименован в Курганский завод продовольственного машиностроения.

Распоряжением Наркомата миномётного машиностроения СССР от 16 июля 1943 г. переименован в завод N 709. За самоотверженный труд коллектив завода неоднократно удостаивался призовых мест в соревновании и награждался Красным Знаменем Государственного комитета обороны СССР, наркомата миномётного вооружения СССР, горкома ВКПб и горисполкома.

После окончания войны завод переходит на выпуск мирной продукции — деревообрабатывающих станков.

Постановлением Совета Министров СССР от 13 мая 1946 года переименован в Курганский завод деревообрабатывающих станков с подчинением Министерству машиностроения и приборостроения СССР, с 1951 года — Министерству станкостроения СССР, с 1953 года — Министерству машиностроения СССР, с 1954 года -Министерству станкостроительной и инструментальной промышленности СССР, с 1957 года — Управлению металлообрабатывающей промышленности Курганского совнархоза, с 1963 года — Управлению машиностроения Южно-Уральского совнархоза.

Завод выпускал циркулярные пилы, ленточные пилы, рейсмусовые станки, станки для изготовления лыж.

Первая партия фуговальных станков была изготовлена в 1947 году. С 1960 года завод стал единственным в СССР производителем таких станков.

Объём производства станков рос из года в год, если в 1945 году выпущено 286 станков в том числе 279 циркулярных и ленточных пил, то в 1976 — 6000 штук Экспорт продукции вырос с 34 штук в 1961 году до 287 штук в 1977 году. Всего завод выпустил более 150000 станков, в том числе 4403 станка на экспорт в 23 страны.

В 1966 году завод перешел в ведение Главного управления по производству деревообрабатывающего оборудования Министерства станкостроительной и инструментальной промышленности СССР, с 1976 года — Всесоюзного производственного объединения «Союздревстанкопром», с 1986 года — ВПО «Главдревстанкопром», с 1989 года — НПО «Древмаш».

С 1966 года завод выпускал товары народного потребления: ледоруб шнековый, кукольные кроватки, замки висячие, кронштейны «Берёзка», рыбокоптилка и др. Производственные площади завода 7360 м², территория всего завода 1.8 га.

Потребность в СССР и странах СЭВ станков по профилю ЗДС составляла 25 — 30 тысяч штук в год, поэтому в 1980 году начато строительство второй очереди завода на новой площадке в районе Карчевской рощи с производственной площадью 71200 м².

С 1985 г. завод дополнительно специализируется на выпуске шпиндельных узлов к четырехсторонним станкам и выпуске автоподатчиков к деревообрабатывающим станкам любых модификаций.

В 1988 году при заводе открыт региональный центр по металлопокрытию зубных протезов.

В 1989 году в районе Карчевской рощи введён сварочно-заготовительный корпус 1-я очередь строительства, в который переведено производство автоподатчиков, ледорубов шнековых, манипуляторов.

В соответствии с Указом Президента Российской Федерации от 1 июля 1992 г. N 721 «Об организационных мерах по преобразованию государственных предприятий, добровольных объединений государственных предприятий в акционерные общества» в 1993 году на базе Курганского завода деревообрабатывающих станков учреждено Акционерное общество открытого типа «Курганский завод деревообрабатывающих станков». На основании решения собрания акционеров от 20 мая 1996 года переименовано в ОАО «Курганский завод деревообрабатывающих станков».

В конце 1993 года производство на второй площадке полностью остановлено. Начиная с 1993 года завод разработал и выпустил 16 моделей деревообрабатывающих станков для столярного и мебельного производства.

В соответствии с решением Арбитражного суда Курганской области от 31 марта 2004 г. ОАО «Курганский завод деревообрабатывающих станков» признано несостоятельным банкротом.

6 мая 2004 года создано ООО «КЗДС» ИНН 4501108387, с 9 июня 2005 находится в стадии ликвидации, руководитель ликвидационной комиссии Чурин Сергей Валерьевич.

11 января 2006 года внесена запись о прекращении деятельности ОАО «Курганский завод деревообрабатывающих станков» ИНН 4501016591 в связи с его ликвидацией на основании определения Арбитражного суда Курганской области о завершении конкурсного производства.

После ликвидации завода в его помещениях расположен супермаркет строительных материалов Торговый центр «Зауральский ДомоСтрой», использующий аббревиатуру ЗДС.

Курганский завод деревообрабатывающих станков

1. История.

(History)

6 август 1941 года в Курган приехали эвакуированные из г. Черкассы, Киевская обл., Черкасский завод общего машиностроения. Г. И. Петровский. он был назначен производственных объектов, строящихся в бывшего Рождественского собора фабрики музыкальных инструментов. вот механический цех сборки, покраски, лакировки и силовой. литейное производство в здании бывшей литейке завода С. А Балакшин. по ул. Пушкина. завод выпускал боеприпасы миномета мины 50 мм, более 6000 штук день Рабоче-Крестьянской Красной Армии.

Черкассы, Киевская обл., Черкасский завод общего машиностроения. Г. И. Петровский. он был назначен производственных объектов, строящихся в бывшего Рождественского собора фабрики музыкальных инструментов. вот механический цех сборки, покраски, лакировки и силовой. литейное производство в здании бывшей литейке завода С. А Балакшин. по ул. Пушкина. завод выпускал боеприпасы миномета мины 50 мм, более 6000 штук день Рабоче-Крестьянской Красной Армии.

Приказом Народного комиссариата общего машиностроения СССР от 6 октября 1941 года переименован в Курганский завод продовольственного машиностроения.

Приказ Наркомата минометного и машиностроении СССР от 16 июля 1943 г. переименован в завод N 709 (Н 709). за самоотверженный труд коллектив завода неоднократно награждалась премиями в конкурсе и был награжден Красным Знаменем Государственного Комитета Обороны СССР, Наркомат минометного вооружения СССР, комитета ВКПБ и исполкома.

После войны завод перешел на выпуск гражданской продукции деревообрабатывающих станков.

Постановлением Совета Министров СССР от 13 мая 1946 года переименован в Курганский завод деревообрабатывающих станков с подчинением Министерству машиностроения и приборостроения СССР, с 1951 года — Министерство станкостроения СССР, с 1953 года — Министерства машиностроения СССР, с 1954 года -Министерства станкостроительной промышленности СССР, с 1957 года — управление металлической промышленности Курганской экономического совета, с 1963 года — факультет инженерной механики Южно-Уральского Экономического совета.

Завод выпускал дисковые пилы, ленточные пилы, рейсмусовые станки для изготовления лыж.

Первая партия строгальные станки были сделаны в 1947 году. С 1960 года завод стал единственным в СССР производителем этих машин.

Объем производства станков рос из года в год, если в 1945 году выпущено 286 машин, включая 279 дисковые и ленточные пилорамы, в 1976 — 6000 штук экспорт товаров вырос с 34 штук в 1961 году до 287 штук в 1977 году. завод выпустил более 150000 станками, в том числе 4403 машины для экспорта в 23 страны.

завод выпустил более 150000 станками, в том числе 4403 машины для экспорта в 23 страны.

В 1966 году завод был передан Главному управлению по производству деревообрабатывающих станков Министерства станкостроительной промышленности СССР, с 1976 года — Всесоюзного производственного объединения «Союздревстанкопром», с 1986 года — ВПО «Главдревстанкопром», с 1989 года — НПО «Древмаш».

С 1966 года завод выпускал товары народного потребления: ледоруб шнековый, кукольные кроватки, висячие замки, кронштейны «Берёзка», ryabokobylko, и т. д. производственная площадь завода 7360 м2, площадь всего завода 1.8 га.

Спрос в СССР и машин СЭВ по профилю ЗДС был 25 — 30 тысяч ПК в год, так в 1980 году строительство второй очереди завода на новой площадке в районе Керчевский рощи с поверхности производства 71200 метров квадратных

С 1985 г. завод также специализируется на выпуске ступицы в сборе для четырехсторонних станков и производство транспортеров для деревообработки станки любых модификаций.

В 1988 году когда завод открылся региональный центр металла, нанесение покрытий на зубные протезы.

В 1989 году в области Керчевский рощи введено сварочно-заготовительный корпус 1-я фаза строительства, которая переведена на производстве автоподатчики, ледорубы винт манипуляторы.

В соответствии с Указом Президента Российской Федерации от 1 июля 1992 г. N 721 (Н 721) «об организационных мерах по преобразованию государственных предприятий, добровольных объединений государственных предприятий в акционерные общества» в 1993 году на базе Курганского завода деревообрабатывающих станков было создано акционерное общество открытого типа «Курганский завод деревообрабатывающих станков». на основании решения собрания акционеров от 20 мая 1996 года переименовано в ОАО «Курганский завод деревообрабатывающих станков».

В конце 1993 (Года 1993) производство на втором этаже полностью остановлено. с 1993 года завод разработал и выпустил 16 модели деревообрабатывающих станков для столярных изделий и мебели.

В соответствии с решением Арбитражного суда Курганской области от 31 марта ОАО 2004 г. «Курганский завод деревообрабатывающих станков» признано несостоятельным банкротом.

6 мая 2004 года созданное ООО «КЗДС» ИНН 4501108387, с 9 июня 2005 находится в стадии ликвидации, глава комиссии по ликвидации Чурин Сергей Валерьевич.

11 январь 2006 года внесена запись о прекращении деятельности ОАО «Курганский завод деревообрабатывающих станков» ИНН 4501016591 (В 4501016591 ИНН) связи с его ликвидацией на основании определения Арбитражного суда Курганской области о завершении конкурсного производства.

После ликвидации завода в его помещениях находится строительный торговый центр супермаркет «Зауральский ДомоСтрой», используя аббревиатуру для ЗДС.

Деревообрабатывающее оборудование. Станки шипорезные рамные. Основные параметры. Нормы точности. Терминология – РТС-тендер

ГОСТ 6855-88

Группа Г52

ОКП 38 3133

Дата введения 1989-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

М.Н.Суворов, Г.Л.Шалимов, А.Д.Вортман

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 12.05.88 N 1306

3. Срок проверки — 1992 г., периодичность проверки — 5 лет

4. ВЗАМЕН ГОСТ 6855-73

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 25338-91 | Вводная часть |

ИСО 230-1-86 | Приложение 2 |

ИСО 7988-88 | 2. |

6. ПЕРЕИЗДАНИЕ (июль 1996 г.) с Изменением N 1, утвержденным в январе 1992 г. (ИУС 5-92)

Настоящий стандарт распространяется на одно- и двухсторонние шипорезные рамные станки с механизированной подачей, предназначенные для обрезки торцов брусковых деталей и фрезерования шипов и проушин (шлицев), и устанавливает основные параметры станков и нормы их точности.

Настоящий стандарт должен применяться совместно с ГОСТ 25338.

Требования настоящего стандарта являются обязательными, за исключением приложения 2.

(Измененная редакция, Изм. N 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры станков должны соответствовать указанным на чертеже 1 и в таблице.

Односторонние станки | Двухсторонние станки | |||

Черт.1

Примечание. Чертеж не определяет конструкцию станков.

Размеры в мм

Наименование основных параметров | Нормы для станков | ||||

односторонних | двухсторонних | ||||

Наибольшая длина шипа (глубина проушины) | 100 | 160 | 100 | 160 | |

Наименьшая толщина шипа (ширина проушины), не более | 6 | 10 | 6 | 10 | |

Наименьшее расстояние между заплечиками шипов, не более | — | 200 | |||

Наибольшие размеры обрабатываемой заготовки | ширина | 400 | 200 | ||

толщина | 80 | 160 | 80 | 160 | |

длина | — | 2200 | 3000 | ||

Скорость подачи обрабатываемой заготовки, м/мин | наибольшая, не менее | 15 | |||

наименьшая, не более | 2,5 | ||||

Скорость резания, м/с, не менее | при пилении | 50 | |||

при фрезеровании | 35 | ||||

Рабочая высота стола не должна превышать 900 мм.

2. ПРОВЕРКА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ СТАНКОВ

2.1. Проверка геометрической точности односторонних станков (пп.2.1.1-2.1.6)

2.1.1. Плоскостность рабочей поверхности шипорезной каретки

Допуск плоскостности 0,2 мм на длине 1000 мм.

Проверка должна проводиться по схеме, указанной на черт.2.

Черт.2

На рабочей поверхности шипорезной каретки 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

Расстояние между рабочей поверхностью шипорезной каретки и рабочей поверхностью линейки измеряют блоком плоскопараллельных концевых мер длины и щупом.

Измерения последовательно проводят в продольных, поперечных и диагональных сечениях. В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение от плоскостности равно наибольшему значению результатов измерений.

2.1.2. Прямолинейность рабочей поверхности направляющей линейки (для станков с направляющей линейкой)

Допуск прямолинейности 0,2 мм на длине 1000 мм.

Проверка должна проводиться по схеме, указанной на черт.3.

Черт.3

К рабочей поверхности направляющей линейки 1 в диагональных направлениях на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты прикладывают рабочей поверхностью поверочную линейку 3.

Расстояние между проверяемой поверхностью направляющей линейки и рабочей поверхностью поверочной линейки измеряют блоком плоскопараллельных концевых мер длины и щупом.

Отклонение от прямолинейности равно наибольшей разности результатов измерений.

2.1.3. Прямолинейность траектории перемещения шипорезной каретки по направляющим в горизонтальной плоскости

Допуск прямолинейности 0,2 мм на длине 1000 мм.

Проверка должна проводиться по схеме, указанной на черт.4.

Черт.4

На рабочей поверхности шипорезной каретки 1 параллельно направлению ее перемещения устанавливают поверочную линейку 2 на двух опорах 3, препятствующих ее перемещению при измерении.

На неподвижной части станка устанавливают стойку с индикатором 4. Измерительный наконечник индикатора должен касаться рабочей поверхности линейки и быть перпендикулярен ей.

Поверочную линейку устанавливают так, чтобы показания индикатора были одинаковыми в крайних точках длины хода. Шипорезную каретку перемещают по направляющим.

Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности результатов измерений на длине хода.

2.1.4. Прямолинейность траектории перемещения шипорезной каретки по направляющим в вертикальной плоскости

Допуск прямолинейности 0,2 мм на длине 1000 мм.

Проверка должна проводиться по схеме, указанной на черт.5.

Черт.5

На рабочей поверхности шипорезной каретки 1 параллельно направлению ее перемещения устанавливают поверочную линейку 2 на двух опорах 3, препятствующих ее перемещению при измерении.

На неподвижной части станка устанавливают стойку с индикатором 4. Измерительный наконечник индикатора должен касаться рабочей поверхности линейки и быть перпендикулярным ей.

Поверочную линейку устанавливают так, чтобы показания индикатора были одинаковыми в крайних точках длины хода. Шипорезную каретку перемещают по направляющим.

Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности результатов измерений на длине хода.

2.1.5. Перпендикулярность оси вращения горизонтальных шпинделей направлению перемещения шипорезной каретки

Допуск перпендикулярности 0,1 мм на длине 200 мм.

Проверка должна проводиться по схеме, указанной на черт.6.

Черт.6

На шпинделе 1 прикрепляют коленчатую оправку 2, несущую на плече заданной длины индикатор 3. На рабочей поверхности шипорезной каретки 4 параллельно направлению ее перемещения устанавливают поверочную линейку 5 на опорах 6, препятствующих ее перемещению при измерении.

Измерительный наконечник индикатора должен касаться рабочей поверхности линейки и быть перпендикулярным ей.

Поверочную линейку устанавливают так, чтобы показания индикатора были одинаковыми в крайних точках длины перемещения. После первого измерения оправку с индикатором поворачивают вокруг проверяемой оси на угол не менее 120° и измерения повторяют.

Определяют алгебраическую разность показаний индикатора в начальном положении и после поворота.

Измерения проводят в двух крайних положениях шпинделя по горизонтали.

Отклонение от перпендикулярности равно наибольшему значению результатов измерений.

2.1.6. Перпендикулярность оси вращения вертикальных шпинделей рабочей поверхности шипорезной каретки в направлении ее перемещения

Допуск перпендикулярности 0,1 мм на длине 200 мм.

Проверка должна проводиться по схеме, указанной на черт.7.

Черт.7

На шпинделе станка 1 прикрепляют коленчатую оправку 2, несущую на плече заданной длины индикатор 3.

На рабочей поверхности каретки 4 перпендикулярно направлению ее перемещения устанавливают на двух опорах 5 одинаковой высоты поверочную линейку 6.

Измерительный наконечник индикатора должен касаться рабочей поверхности линейки и быть перпендикулярным ей.

После первого измерения оправку с индикатором поворачивают вокруг проверяемой оси на 180°, поверочную линейку перемещают и измерения повторяют.

Определяют алгебраическую разность показаний индикатора в первоначальном положении и после поворота.

Измерения проводят в двух крайних положениях по вертикали шпинделя.

Отклонение от перпендикулярности равно наибольшему значению результатов измерений.

2.2. Проверка геометрической точности двухсторонних станков (пп.2.2.1-2.2.7)

2.2.1. Взаимная параллельность направляющих станины в горизонтальной плоскости

Допуск параллельности 0,1 мм на длине перемещения 1000 мм.

Проверка должна проводиться по схеме, указанной на черт.8.

Черт.8

На рабочую поверхность направляющих станины 1 устанавливают измерительный мостик 2, базируя его по боковой поверхности направляющей.

На измерительный мостик устанавливают уровень 3 последовательно в двух взаимно перпендикулярных положениях. Измерительный мостик последовательно перемещают в крайние положения по длине направляющих.

Отклонение от взаимной параллельности направляющих равно наибольшей алгебраической разности показаний уровня на заданной длине перемещения.

2.2.2. Прямолинейность рабочих поверхностей направляющих конвейера в вертикальной плоскости

Допуск прямолинейности 0,15 мм на длине 1000 мм.

Проверку проводят в процессе сборки станка.

На каждой из рабочих поверхностей направляющих конвейера последовательно устанавливают две опоры (плоскопараллельные концевые меры длины) одинаковой высоты, на которые рабочей поверхностью кладут поверочную линейку.

Расстояние между проверяемой поверхностью направляющих конвейера и рабочей поверхностью линейки измеряют блоком плоскопараллельных концевых мер длины и щупом.

Для каждой поверхности определяют разность измерений расстояний.

Отклонение от прямолинейности равно наибольшему значению результатов измерений.![]()

2.2.3. Параллельность направляющих конвейера в горизонтальной плоскости

Допуск параллельности 0,2 мм на длине 1000 мм, но не более 0,5 мм по всей длине направляющих.

Проверка должна проводиться по схеме, указанной на черт.9. Проверку проводят в процессе сборки.

Черт.9

Между направляющими 1 и 2 конвейера устанавливают наименьшее расстояние.

Штангенциркулем или другим инструментом, цена деления которого должна быть не менее 0,01 мм, измеряют расстояние между внутренними боковыми поверхностями направляющих 1 и 2 по концам направляющих.

Измерения повторяют для случая, когда расстояние между направляющими составляет около 1 м.

Отклонение от параллельности равно разности измерений по отношению к длине направляющих.

2.2.4. Параллельность рабочих поверхностей направляющих конвейера рабочим поверхностям направляющих станины в вертикальной плоскости

Допуск параллельности 0,2 мм на длине 1000 мм, но не более 0,5 мм на всей длине направляющих станины.

Проверка должна проводиться по схеме, указанной на черт.10. Проверку проводят в процессе сборки станка.

Черт.10

На рабочих поверхностях направляющих конвейера 1 устанавливают поверочные линейки 2 перпендикулярно к ним примерно над направляющими станины. На рабочих поверхностях направляющих станины 3 устанавливают на специальной подставке индикатор 4 так, чтобы его измерительный наконечник касался линейки и был перпендикулярен к ней.

Измерения проводят в продольном (АВ и CD) и поперечном (АС и BD) направлениях при установке направляющих конвейера на расстоянии 500 мм и на расстоянии примерно 1500 мм между ними.

Отклонение от параллельности равно разности показаний индикатора для каждого измерения (АВ и CD, AC и BD).

Примечание. Проверка может проводиться при помощи уровня.

2.2.5. Перпендикулярность оси вращения горизонтальных шпинделей рабочей поверхности направляющих конвейера

Допуск перпендикулярности 0,1 мм на длине 200 мм.

Проверка должна проводиться по схеме, указанной на черт.11. Проверку проводят в процессе сборки станка.

Черт.11

К шпинделю 1 прикрепляют коленчатую оправку 2, несущую на плече заданной длины индикатор 3, так, чтобы его измерительный наконечник касался поверочной линейки 4, прилегающей к рабочей поверхности направляющей конвейера 5, и был перпендикулярен ей. После первого измерения оправку с индикатором поворачивают вокруг проверяемой оси на угол не менее 120° и измерения повторяют.

Определяют алгебраическую разность показаний индикатора в первоначальном положении и после поворота.

Измерения проводят в двух крайних положениях шпинделя по горизонтали.

Отклонение от перпендикулярности равно наибольшему значению результатов измерений.

2.2.6. Перпендикулярность оси вращения вертикальных шпинделей рабочей поверхности направляющей конвейера (кроме шпинделей с угловым перемещением)

Допуск перпендикулярности 0,1 мм на длине 200 мм.

Проверка должна проводиться по схеме, указанной на черт.12. Проверку проводят в процессе сборки станка.

Черт.12

На рабочих поверхностях направляющих конвейера 1 устанавливают на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты поверочную линейку 3. К шпинделю 4 прикрепляют коленчатую оправку 5, несущую на плече заданной длины индикатор 6, так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей. После первого измерения оправку с индикатором поворачивают вокруг проверяемой оси на 180°, поверочную линейку перемещают на заданную длину и измерение повторяют.

Определяют алгебраическую разность показаний индикатора в первоначальном положении и после поворота.

Измерения проводят в двух крайних положениях шпинделя по вертикали.

Отклонение от перпендикулярности равно наибольшему значению результатов измерений.

2.2.7. Перпендикулярность рабочих поверхностей упоров направлению подачи

Допуск перпендикулярности 0,35 мм на длине 1000 мм.

Проверка должна проводиться по схеме, указанной на черт.13.

Черт.13

На опорной поверхности цепей конвейера 1 укладывают поверочный угольник 2 так, чтобы его длинная сторона касалась рабочих поверхностей упоров 3. Индикатор 4 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался короткой стороны угольника и был перпендикулярен к ней. Конвейер перемещают на расстояние, равное длине короткой стороны угольника. Отклонение от перпендикулярности равно наибольшей разности результатов измерений.

Измерения повторяют для каждой пары упоров.

(Измененная редакция, Изм. N 1).

2.3. Проверка геометрической точности одно- и двухсторонних станков (пп.1.3.1, 1.3.2)

2.3.1. Радиальное биение горизонтальных и вертикальных шпинделей

Допуск радиального биения: 0,02 мм при креплении инструмента на шпинделе, 0,03 мм при креплении инструмента на валу электродвигателя.

Проверка должна проводиться по схеме, указанной на черт.14.

Черт.14

На неподвижной части станка устанавливают стойку с индикатором 1 так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 2 у его основания и был направлен перпендикулярно проверяемой поверхности.

Измерения проводят в двух взаимно перпендикулярных плоскостях, проходящих через ось вращения. При каждом измерении определяют наибольшую алгебраическую разность показаний индикатора за один оборот шпинделя.

При каждом измерении определяют наибольшую алгебраическую разность показаний индикатора за один оборот шпинделя.

Радиальное биение равно наибольшему значению результатов измерений.

2.3.2. Торцовое биение опорных поверхностей шпинделей и фланцев под инструмент

Допуск торцового биения при креплении инструмента на шпинделе (на валу электродвигателя) для диаметра, мм:

100 | 0,04 (0,05) | |||

50 | 0,02 (0,03) | |||

Проверка должна проводиться по схеме, указанной на черт.15.

Черт.15

На неподвижной части станка устанавливают стойку с индикатором 1 так, чтобы его измерительный наконечник (непосредственно или через рычажное приспособление) касался опорной торцовой поверхности шпинделя 2 или фланца 3 и был перпендикулярен ей.

Шпиндель поворачивают не менее чем на два оборота.

Измерения проводят в двух диаметрально противоположных положениях индикатора. При каждом измерении определяют наибольшую алгебраическую разность показаний индикатора.

Торцовое биение равно наибольшему значению результатов измерений.

(Измененная редакция, Изм. N 1).

2.4. Терминология и проверки геометрической точности станков, регламентированные международным стандартом ИСО 7988, приведены в приложениях 1 и 2.

(Введен дополнительно, Изм. N 1).

3. ПРОВЕРКА ТОЧНОСТИ СТАНКА В РАБОТЕ

3.1. Требования к образцам

Проверка станка на точность в работе должна проводиться путем обработки заготовок шириной и толщиной не менее 100х50 мм и длиной не менее 500 мм для односторонних и 1000 мм для двухсторонних станков.

Заготовка должна соответствовать следующим требованиям:

1) порода древесины — любая;

2) абсолютная влажность древесины — не более 20%;

3) отклонение от плоскостности базовых поверхностей — не более 0,2 мм на длине 1000 мм.

Обработку заготовок проводят за один проход со скоростью подачи не более 6 м/мин.

Количество обрабатываемых заготовок — не менее 5 шт.

3.2. Равномерность толщины шипа и ширины проушины

Допуск равномерности 0,1 мм на длине 100 мм.

Проверка должна проводиться по схеме, указанной на черт.16.

Черт.16

Измерения толщины шипа и ширины проушины проводят штангенциркулем, цена деления которого должна быть не менее 0,01 мм, не менее чем в двух сечениях по длине шипа, глубины проушины и ширины образца на расстоянии 10 мм от торца.

Отклонение от равномерности толщины и ширины проушины равно наибольшей разности результатов измерений.

(Измененная редакция, Изм. N 1).

3.3. Параллельность шипа базовой поверхности заготовки

Допуск параллельности 0,1 мм на длине 100 мм.

Проверка должна проводиться по схеме, указанной на черт.17.

Черт.17

На контрольную плиту 1 устанавливают базовой поверхностью заготовку 2 с обработанными на станке шипами.

Параллельность шипов базовой поверхности заготовки измеряют блоком плоскопараллельных концевых мер длины и щупом.

Отклонение от параллельности равно наибольшей разности измеренных расстояний по длине и ширине шипа.

ПРИЛОЖЕНИЕ 1 (обязательное). ИСО 7988-88 Деревообрабатывающие станки. Двухсторонние шипорезные станки. Терминология и условия приемки

ПРИЛОЖЕНИЕ 1

Обязательное

1. Основные узлы и детали двухсторонних шипорезных станков указаны на черт.18-20 под соответствующими номерами.

Основные узлы и детали двухсторонних шипорезных станков указаны на черт.18-20 под соответствующими номерами.

Черт.18

Примечание. Чертеж не определяет конструкцию станков.

Черт.19

Примечание. Чертеж не определяет конструкцию станков.

Черт.20

Примечание. Чертеж не определяет конструкцию станков.

2. Терминология

1. Корпус

1.1. Неподвижная станина.

1.2. Подвижная станина.

1.3. Передняя направляющая станины.

1.4. Задняя направляющая станины.

1.5. Поперечный ходовой винт.

1.6. Двигатель поперечного перемещения.

1.7. Опорная стойка верхнего прижима.

1.8. Опорная стойка режущих головок.

2. Передача заготовки и/или инструмента

2.1. Двигатель подачи.

3. Установка, крепление и перемещение заготовки

3.1. Подающий конвейер.

3.2. Ремень (или цепь) верхнего прижима.

3.3. Направляющая конвейера.

3.4. Выходная направляющая.

3.5. Балка верхнего прижима.

3.6. Роликовый рычаг.

3.7. Привод верхнего прижима.

3.8. Вертикальная регулировка верхнего прижима.

3.9. Кулачковый упор.

4. Держатели инструмента и инструмент

4.1. Головка прорезной пилы.

4.2. Зачистная головка.

4. 3. Фрезерная головка.

3. Фрезерная головка.

5. Рабочий орган и привод инструмента

5.1. Преобразователь частоты.

6. Управление

6.1. Пульт управления.

6.2. Электрошкаф.

6.3. Главный рубильник.

6.4. Частотный переключатель.

6.5. Подсоединение электричества.

6.6. Подсоединение сжатого воздуха.

7. Предохранительные устройства (примеры)

7.1. Шумозащитный кожух.

7.2. Привод аварийной остановки.

7.3. Защита подающего конвейера.

7.4. Защита привода верхнего прижима.

8. Разное

8.1. Вытяжная труба.

9. (Свободно).

10. Примеры работ

10.1. Нарезка одинарного и двойного шипа.

10.2. Нарезка углового шипа.

10.3. Нарезка угловой проушины (паза, канавки).

10.4. Выравнивание кромки.

10.5. Профилирование кромки.

10.6. Торцовка.

10.7. Нарезка одиночной и двойной канавки (паза).

Эквивалентные термины на английском языке

0. Technical data

Diameter of cutter spindles.

Speed of cutter spindles.

Diameter of tenoning cutter-block maximum.

Diameter of scribing cutter maximum.

Diameter of sawblade maximum.

Infeed capacity maximum.

Maximum/minimum width of workpiece.

Maximum depth of workpiece admitted under pressure maximum.

Maximum overhang from edge of track maximum.

Feed drive motor power.

Head motor power.

Total capacity.

Head motor speed.

Feed speed, infinitely variable.

Overall dimensions (without sound enclosure).

Overall dimensions (with sound enclosure).

Dimensions of exhaust system attachment.

Mass.

1. Framework

1.1. Main frame, fixed.

1.2. Main frame, adjustable.

1.3. Bed — circular guide track.

1.4. Bed — flat guide track.

1.5. Traverse screw.

1.6. Traverse motor.

1.7. Support for top pressure.

1.8. Cutter heads column.

2. Feed of workpiece and/or tools

2.1. Feed drive.

3. Workpiece support clamp and guide

3.1. Chain track.

3.2. Top pressure bolt.

3.3. Infeed fence.

3.4. Outfeed fence.

3.5. Top pressure beam.

3.6. Top pressure roller arm.

3.7. Drive for top pressure.

3.8. Height adjustment for top pressure.

3.9. Plunger dogs.

4. Toolholders and tools

4.1. Scoring head.

4.2. Hogging head.

4.3. Milling head.

5. Workheads and tool drives

5.1. Frequency changer.

6. Controls

6.1. Console.

6.2. Cabinet.

6.3. Master switch.

6.4. Frequency changer switch.

6.5. Electrical connection.

6.6. Compressed air connection.

7. Safety devices (examples)

7.1. Sound enclosure.

7.2. Emergency trip wire.

7.3. Infeed chain guard.

7.4. Top pressure chain guard.

8. Miscellaneous

8.1. Dust exhaust outlet.

9. Free

10. Examples of work

10.1. Tenoning.

10.2. Angle tenoning.

10.3. Angle grooving.

10.4. Edge planing.

10.5. Edge shaping.

10.6. Cutting (by saw).

10.7. Grooving.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ИСО 7988-88 Деревообрабатывающие станки. Двухсторонние шипорезные станки. Номенклатура и условия приемки Условия испытания и допустимые отклонения. Проверка геометрических параметров

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Но- мер про- вер- | Схема | Проверка | Допус- | Измери- | Примечание и ссылка |

G1 | Проверка прямолинейности горизонтальных направляющих: | Уровень и линейка | Пункт 5.22 | ||

а) в продольном направлении | а) и б) 0,10 | Проверяйте каждые 500 | |||

б) в поперечном направлении | для измерения длины 1000 | ||||

G2 | Проверка перпендикулярности вертикальных направляющих по отношению к плоскости горизонтальных направляющих | 0,20/1000 | Уровень и линейка | Пункт 5. | |

G3 | Проверка прямолинейности конвейеров | 0,1 для измерения длины 1000 | Уровень Измеритель- Щуп | Пункт 5.22 Проверяйте каждые 500 | |

G4 | Проверка перпендикулярности направляющей неподвижного конвейера относительно направляющих станины | 0,1 для измерения длины 1000 | Индикатор и специальный индикатор | Пункт 5.512.3 Проверяйте каждые 500 | |

G5 | Проверка параллельности направляющих конвейера | То же | Уровень и линейка | Пункт 5.442 | |

G6 | Проверка параллельности направляющих конвейера в горизонтальной плоскости при различных положениях подвижной колонки станка В-В‘, С-С’, D-D’ | 0,1 для измерения длины 1000 | Скользящий индикатор или индикатор и специальная индикаторная стойка | Пункт 5.422.2 | |

G7 | Проверка параллельности приводного вала к направляющим станины станка | 0,1 для измерения длины 1000 | Индикатор и специальная индикаторная стойка | Пункты 5. | |

G8 | Проверка параллельности прижимного конвейера к подающему конвейеру | 0,5 0,15 | Индикатор и специальная стойка | Пункт | |

G9 | Проверка перпендикулярности линии расположения упоров конвейера к направлению подачи (измерение от А до A’) | 0,05/300* | Угольники щуп | Пункт 5.512.6. Повторите испытания для фиксаторов. Угольником пользоваться в движении | |

________________ | |||||

G10 | а) Проверка параллельности оси горизонтальной ножевой головки относительно верхней плоскости конвейера | а) 0,04 для измерения длины 100 | Линейка, угольник и индикатор | Пункт 5.422.2 | |

б) Проверка перпендикулярности оси горизонтальной пильной головки к направлению подачи | б) 0,04/100 | То же | Пункт Угольником пользоваться в движении | ||

G11 | Проверка радиального биения шпинделя | 0,02 для длины шпинделя 100 | Индикатор | Пункт 5. | |

G12 | Проверка торцового биения шпинделя | 0,01 | « | Пункт 5.632. Рекомен- дуется применять осевое сжатие | |

G13 | Проверка перпендикулярности оси вращения пильных головок направлению подачи | 0,25/1000 отклонение от отклонения | Контрольный диск и индикатор | Пункт 5.442 | |

P1 | Прямолинейность пропила Скорость подачи 10 м/мин | Левый и правый 0,15 для измерения длины 1000 | Линейка и щупы | Пункт 5.212.1. Размеры заготовки 2000х1000х | |

P1 | Перпендикулярность пропилов | Левый и правый 0,2/1000 | Угольник и щупы | Пункт 5.512.2. Размеры заготовки 2000х1000х | |

Приложения 1 и 2. (Введены дополнительно, Изм. N 1).

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1996

Купим ваши станки б/у (бывшие в употреблении)

09. 03.2018

03.2018

Администратор Главный

В случае необходимости продажи вашего станка б/у необходимо позвонить по телефону в Москве (499) 653-78-70 или в Санкт-Петербурге (812) 981-60-50. Наш специалист ответит на все возникшие вопросы, произведет экспресс оценку оборудования.

Для точного определения цены станка необходимо представить:

- фото

- год выпуска

- модель

Цена не является окончательной и зависит от:

- условий продажи

- формы оплаты

- местонахождения т.е. транспортных расходов

- комплектности

- состояния оборудования

- наличие других предложений на рынке станочного оборудования на данную модель

После получения полной информации об оборудовании и ее оценке мы предложим цену, по которой сможем выкупить Ваши станки. Эта сумма может быть использована при покупке другого оборудования (учтена в зачет) или перечислена Вам.

Что-бы купить б/у станки необходимо позвонить нашему специалисту, он ответит на все возникшие вопросы, поможет выбрать модель, подходящую для Ваших задач, даст рекомендации по настройке оборудования.

Промышленная компания Ремстанкомаш на постоянной основе выкупает следующие группы бу оборудования под восстановление:

Станки метеллообрабатывающие:

- токарные станки(16К20, 16В20, 1В62Г, 1М63, 16К40)

- токарно-винторезные

- фрезера(6Т12, 6К12, 6Т13, 6Р12, 6К82Ш, 6Т82Ш, 6Р82Г, 6Р83Ш)

- фрезерные станки

- сверлильные(2М112, ГС2112, 2С132, 2С125, МН25, ГС2116)

- отрезные

- ленточнопильные

- виброопоры с хранения (ОВ-31, ОВ31М, ОВ-31М)

- листогибы

- гильотины(НД-3312Б, НД-3312, НД-3314Г, НД-3314, НД-3316Г, НД-3316, НК-3416, НК-3418, Н-3418А, СТД-9, СТД-9А, СТД-9М, НА-3218, НК-3421, НВ-3221, НГМ-6.3, НГ-13, НГ-16, НЛ-3418А, НЛ-3418, НЛ-3427, НВ-3118, Н-3121А, НК-3421, НП-3121А, Н-3121, НП-3121, НГ-4-2.5, НА-3118, НА-3121-11-418, Н-3121.

74, НА-3121-00-001, НА-3222, НКЧ-6020, НКЧ-6025, Н-478, НА-3222, НА-3225, НА-3223, ЭРФУРТ, НГ-5222, НБ-478)

74, НА-3121-00-001, НА-3222, НКЧ-6020, НКЧ-6025, Н-478, НА-3222, НА-3225, НА-3223, ЭРФУРТ, НГ-5222, НБ-478) - ножницы гильотинные

- вальцы

- прессы механические(КД2320Е, КД2326Е, КД2122Е, КД1424А, КД2322Е, КД2328Е, КД2124Е, КД1426А, КД2324Е, КД2120Е, КД2126Е, КД1428А, КД2128Е

- пресс-ножницы(НГ-5223, НГ-5222, НГ-5224, СМЖ-127, СМЖ-652, СМЖ-160, СМЖ-133Б, СМЖ-133, С-229А, С-229, Г 00.009, НВ-5222, НВ-5124, НВ-5221)

- трубогибы

Станки деревообрабатывающие б/у:

- 4-х сторонние

- четырех сторонние строгальные (С25-4, С25-5, С25-6)

- рейсмуса Ср 3-5, СР 3-6, Ср4-1, СР 4-2, СР 6-7, СР 6-8, СР 6-9, СР 6-10, СР 8-1, СР 8-2, СР 12-3

- рейсмусовые станки (все рейсмусове станки производства завода «Красный Металлист» г.Ставрополь)

- фуганки

- фуговальные станки

- фрезерные станки по дереву

- круглопильные станки

- циркулярки

- форматки

- форматно-раскроечные

- шлифовальные по дереву

- торцовочные станки

НОВЫХ ИНСТРУМЕНТОВ ТОРГОВЛИ С СССР

Это история о международной торговле, когда человек укусил собаку.

Гэри Поллак, президент международной службы скрепинга Melrose Park, крупнейшей компании по обслуживанию, ремонту и восстановлению станков в регионе Чикаго, — это мужчина.

Советский Союз, с извинениями перед Советами за сравнение, — это собака.

В то время как предприниматели на всем Западе пытаются прикинуть, что они могут продать Советскому Союзу, Поллак приобрел в Советском Союзе 20 бывших в употреблении станков, начиная от гигантского «токарного центра»

весом 36 000 фунтов.

, который фрезерует, разворачивает, растачивает и режет что угодно на относительно небольших ручных сверлильных станках.Он привез их для ремонта и продажи здесь.

Идея не такая безумная, как кажется, если вы послушаете Поллака и посмотрите на машины, большие, прочные, с тяжелым стальным корпусом, которые должны прослужить еще много десятилетий.

«С механической точки зрения Советы очень хороши, они все могут;

в электронном виде они отстают от времени, нуждаются в технологиях », — сказал Поллак, который прошлым летом уехал в Советский Союз и планирует снова поехать в этом году.

ISS добавляет новейшую западную электронику, превращая советские станки из неуклюжих и медлительных машин в точные инструменты, способные выполнять высокоскоростную обработку всех видов металлических деталей; станки — это просто инструменты, которые делают инструменты. Затем он может предложить восстановленную машину, включая доступность обслуживания и запасных частей, по цене намного ниже новой.

Это, по крайней мере, теория.

Самый большой станок, над которым работала компания, — это вертикальный обрабатывающий центр, новый стоимостью от 140 000 до 150 000 долларов.Поллак надеется продать восстановленный советский станок за 90 000 долларов и предлагает его потенциальным клиентам в течение нескольких недель бесплатно — технику, которую японцы использовали для завоевания значительной доли рынка станков в США.

. гарантия, что советские инструменты будут приняты заказчиком »,

сказал Поллак.

Станок находится в мастерской компании по адресу: N. Ruby St., 2010, Melrose Park, громадный блок из стали и электроники с его модельными пластинами, указывающими его происхождение, CCCP, кириллическое сокращение для СССР и Союза Советских Социалистических Республик. .Компания потратила четыре месяца на его приведение в порядок.

Когда Поллак попытался открыть дверь, чтобы обнажить электронный беспорядок, который направляет сверла и фрезы, ключ продолжал вращаться в замке. Вызвали рабочего. Он несколько раз повернул ключ, и дверь открылась.

— Русский замок, — пробормотал рабочий и вернулся к своим делам.

Несмотря на такие подозрения в отношении советского мастерства, генеральный директор ISS Джерри Маршалл с уважением относился к основам проектирования трех машин, прибывших на МКС.

По словам Поллака, большая разница заключается в компьютерах. Советам отказали в самых передовых компьютерных технологиях, потому что есть опасения, что они будут использовать их в своей оборонной промышленности.

Современный компьютер может быть запрограммирован на выбор инструмента из массива, выполнение такой функции, как сверление точного отверстия или фрезерование куска металла, возврат инструмента и взятие другого. Это примерно разница между сборкой автомобиля с помощью отвертки и роботами.

Поллак надеется, что это первое предприятие приведет ко многим другим в Советском Союзе, где он был заблокирован в заключении других сделок из-за отсутствия у Советов наличных денег. Поллак считает, что до реальной прибыльности еще много лет, но потенциал огромен. Он попал на рынок благодаря усилиям советского продавца ISS Владимира Гельфанда.

Советские станкостроительные заводы производили продукцию для всей Восточной Европы и большей части коммунистического мира, рынок, который может быть потерян для них, создавая огромный избыток станков.Говорят, что советское министерство станкостроения «Станкокомплект» уступает по размеру только министерству обороны.

И сделки могут работать и в обратном направлении, когда Советы покупают столь необходимое оборудование у Поллака: собака кусает человека. Советы, например, заказали у Поллака деревообрабатывающее оборудование на сумму 480 000 долларов для изготовления мебели. Но эта сделка не состоялась, потому что Советы не смогли найти деньги, несмотря на продолжающиеся заверения.

» Это не схема быстрого обогащения; это долгосрочная игра », — сказал Поллак.

Дом

Технический проект на строительство Барановичского завода автоматических линий разработан на основании постановления Совета Министров от 17 сентября 1969 г. № 755 и приказа Министра станкостроения СССР от 15 октября 1969 г. № 287.

14 января 1971 года на площадке, под строительство завода был вынут первый ковш земли. Первые производственные мощности были введены в эксплуатацию в 1974 году, а в январе 1975 года изготовлены первые передаточные машины для алтайского завода «Алтайсельмаш».«

Первые производственные мощности были введены в эксплуатацию в 1974 году, а в январе 1975 года изготовлены первые передаточные машины для алтайского завода «Алтайсельмаш».«

Приказом Государственного комитета по имуществу Республики Беларусь от 29.10.2010 № 425 Республиканское унитарное производственное предприятие «Барановичский завод автоматических линий» (РУПП «БЗАЛ») преобразовано в открытое акционерное общество «Барановичские автоматические линии» Завод «ОАО» («БЗАЛ»).

Общая площадь главного корпуса завода 111,5 тыс. Кв. метров. На заводе 1 044 единицы технологического оборудования, в том числе 901 единица металлорежущего оборудования.В составе режущего оборудования имеются различные группы станков: токарные, фрезерные, строгальные, сверлильно-расточные, координатно-расточные, долбежные, а также большой ассортимент зубошлифовальных станков, агрегатов. Универсальность установленного на заводе оборудования позволяет производить практически все виды станков специального назначения, специальные и специализированные обрабатывающие центры, передаточные линии и системы для механизации и автоматизации производственных процессов, а также изготавливать нестандартное оборудование.

Основные заказчики:

• Предприятия Белорусской и РЖД

• «Минский автомобильный завод»

• ОАО НК «Минский моторный завод»

• РУП «Минский тракторный завод»

• Управляющая компания «БелАЗ»

• ОАО «Белкоммунмаш» г. Минск

• «Минский подшипниковый завод»

• «АвтоВАЗ» в Тольятти

• ОАО «Автодизель» Ярославль

• ОАО «ЗМЗ» Заволжье

• НПК «Уралвагонзавод» Нижний Тагил

• «Уральский завод газовых центрифуг» Новоуральск

• ОАО «Алтайвагон» Барнаул

• ЗАО «Видеомагнитофон-сталь», г. Саранск

• ОАО «Трубодеталь», г. Челябинск

• ОАО ПО «Бежицкая сталь» г. Брянск

• «Чебоксарский завод промышленного литья», г. Чебоксары

• ПАО «Кременчугский металлургический завод», г. Кременчуг

Кременчуг

• ПАО «Азовмаш», г. Мариуполь

• «Керченский стрелочный завод» Керчь

Основной ассортимент продукции, выпускаемой ОАО «БЗАЛ»:

• линия автоматики и комплексного оборудования для механизации и автоматизации производственных процессов;

• Станки и специальные агрегаты, в том числе обрабатывающие с ЧПУ, специальные и специализированные обрабатывающие центры;

• Станки токарные специальные, в том числе с ЧПУ для обработки деталей патрона;

• Фрезерование — центровка;

• агрегаты нормализованные: сверлильные, расточные, шпиндельные, фрезерные станки, пиноли, столы мощности, токарные столы, шпиндельные ящики и т. Д.;

• Капитальный ремонт режущего оборудования для промышленных предприятий Беларуси и России;

• Комплексная поставка нестандартного оборудования для модернизации локомотивного и вагонного депо Белорусской и РЖД;

• промышленное деревообрабатывающее оборудование;

• Основные узлы трамвайной тележки «Белкоммунмаш» и другие изделия для машиностроения.

По специальному запросу заказчиков мы производим и поставляем специальное режущее оборудование для многоступенчатой обработки практически любых форм в широком диапазоне размеров с соблюдением всех требований по производительности, точности и переналаживаемости.

После приема заявок и последующего изучения мы предоставляем техническое задание и проект договора.

В своих проектах мы используем различные типы элементов систем управления, гидравлические, пневматические, в том числе импортные, а также высокоточные линейные направляющие подшипники, шарико-винтовые пары, прецизионные шпиндельные узлы и другие элементы станков и оригинальную конструкцию, позволяющую осуществлять комплексную для обеспечения высоких требований к производительности, надежности и точности.

Имеющиеся инженерные разработки и информационная поддержка позволили разработать и изготовить гибкое переналаживаемое оборудование, такое как «специализированный обрабатывающий центр», сочетающее в себе преимущества как станков специального назначения, так и обрабатывающих центров общего назначения.

Помимо изготовления агрегатных и специальных станков, мы проводим модернизацию и капитальный ремонт режущего оборудования. Для нужд локомотивного и вагонного депо изготовлено и поставлено более 600 единиц нестандартного оборудования (стенды, инструменты для разборки-сборки изделий, транспортные системы и др.)).

На заводе освоены работы по глубокой модернизации и капитальному ремонту станков для токарной обработки железнодорожных колесных пар производства польской компании «Rafamet». Суть модернизации заключается в замене тормозных суппортов и системы управления машиной. Модернизация представляет собой упрощенную кинематическую схему с устранением многих механических шестерен, которые могли выйти из строя. Использование современных частотно-регулируемых приводов f. «Сименс», практически не требующий обслуживания, также значительно повышает надежность машины.Оборудование с ЧПУ «Sinumeric» для экономичной, быстрой переналаживаемости, оптимизации режимов резания, возможность предварительного измерения профиля износа и автоматической установки фрезы на оптимальную глубину резания для уменьшения съема металла.

Имеющееся на заводе Специальное конструкторское бюро способно решить практически все технические вопросы по потребностям заказчиков в оборудовании.

От лесопилки к лесопромышленному комплексу мирового уровня

Накануне 84-летия капитана лесного бизнеса, который до сих пор у руля, журнал «ЛПК Сибирь» пообщался с легендой лесной отрасли Александром Михайловичем Сумароковым.В свои 84 года, которые он отметил 13 ноября, Александр Михайлович бодр, полон энергии и подарит больше тепла любому молодому специалисту.

Александр Михайлович, как гуру лесной отрасли, расскажите, пожалуйста, с чего началась история лесопиления?

Исходя из основного постулата историков, утверждающих, что прошлое должно быть известно не потому, что оно прошло, а потому, что, уходя, оно не знало, как устранить его последствия, из этого афоризма следует, что если в настоящем не все Ладно, значит, причины этой неприятности в прошлом и для устранения неприятностей необходимо достоверно знать прошлое.

Историки утверждают, что история не учитель, а смотритель — она ничему не учит, а только наказывает за незнание уроков.

Изучение истории деревообработки — актуальная задача, прошлое деревообработки всегда соприкасается с настоящим.

Деревообработка у народов, населявших территорию современной России, зародилась давно. С давних времен из дерева изготавливали орудия труда и быта (жилище, посуда, емкости для хранения продуктов, украшения, автомобили и т. Д.).) Все началось с примитивных устройств Древней Руси и развилось до современных производств.

Перечень событий в производстве изделий из дерева, имевших место в прошлом, составляет историю развития деревообработки. При этом история развития техники и деревообрабатывающего оборудования всегда была неразрывно связана с развитием экономики, культуры, достижениями науки и практики своего времени, общественными отношениями.

Чтобы полностью раскрыть поднятую тему, остановимся на более подробном освещении истории развития первичной деревообработки (лесопиления) в России.

В Древней Руси для изготовления деревянных изделий использовалась древесина сосны, ели, лиственницы, пихты, кедра, дуба, березы и других многочисленных пород, в зависимости от назначения и применения производимого изделия. Самыми распространенными породами были и остаются сосна и ель. Из них строили жилища, городские укрепления, мосты, водопроводы, корабли, машины, различные ремесленные устройства и инструменты.

В Древней Руси большое внимание уделялось производству точеных аксессуаров и предметов домашнего обихода, для изготовления которых использовали только клен и ясень, а для бочек — дуб.

Особое место среди распространенных в России пород древесины принадлежит лиственнице, занимающей обширные территории нашей страны, особенно в Сибири. Его древесина хорошо сопротивляется гниению и в несколько раз тяжелее сосны и ели. Его успешно применяют для судостроения и подводных сооружений.

Для начала рассмотрим прошедшие технические революции на примере первичной обработки древесины. В процессе первой и второй технических революций в период от неолита до начала 18 века в промышленном производстве были созданы станки, что, в первую очередь, значительно облегчило человеческий труд и позволило ему отказаться от ручного труда. труд на станки и инструменты к ним.Началом третьей технической революции в человеческом обществе следует считать изобретение механической опоры русским мастером, выпускником «Московской школы математических и навигационных наук» Андреем Константиновичем Нартовым в 1715 году при Петре I, который изобрел и построил токарный станок с опорой — механическим держателем для режущих инструментов, заменяющим человеческую руку. По словам К. Маркса, «это механическое устройство заменяет не какой-либо инструмент, как во времена 1-й и 2-й технических революций, а саму человеческую руку.Как сказал К. Маркс, «он создает определенную форму, приближая, прикрепляя острие режущего инструмента к материалу».

В 1718 году царь Петр I отправил Нартова за границу, откуда написал царю из Лондона: «Я не мог найти здесь таких токарных мастеров, которые превосходили бы русских мастеров, и рисунки колосса, которые ваше царское величество приказало мне сделать. вот, я сказал мастерам, но они не смогли ». Это замечание Нартова свидетельствует об относительно низком уровне развития станкостроения и искусства резания дерева в Англии по сравнению с Россией в первой половине XVIII века. .

Это исторический факт. Только в 1760 году английский мастер Рейнольдс изготовил цилиндр паровой машины, для чего изобрел специальные машины, а наш изобретатель Иван Ползунов сделал паровую машину и, естественно, ее детали, а также машины для изготовления цилиндров и деталей. намного раньше, в период 1728 — 1750 гг.

Как развивалось производство оборудования для лесопиления и деревообработки?

Таким образом, третья техническая революция, ознаменовавшаяся созданием в конце 18 — начале 19 веков, позволила получить высокомеханизированные станки для обработки дерева и металла и вызвала резкое повышение производительности труда, что позволило заменить ручной труд механизированным и автоматизированным.

К концу XVIII — началу XX веков в России произошло мощное промышленное развитие, а к 1913 году в промышленном развитии Россия заняла одно из ведущих мест в мире, во многом опережая страны Западной Европы, такие как Англия и другие страны. Германия, о чем свидетельствуют известные исторические факты об участии российских промышленников в международных промышленных выставках в Париже, Лондоне и Берлине.

К сожалению, Первая мировая война, разрушительная для России и разруха во время революции, превратила Россию из развитой страны в страну разорения и разорения, отбросив ее на десятилетия в своем развитии.

На территории современной России первая лесопилка для мельниц появилась в 1690 году, когда по приказу Петра I купец Осип Баженин построил под Архангельском первую лесопилку немецкого образца.

Какова была ситуация с лесопилением в СССР? Можно ли по праву считать Архангельск родиной лесопиления?

В новую эпоху, в период индустриализации промышленности и сельского хозяйства, в Советском Союзе начался мощный подъем не только в сельском хозяйстве, но и в промышленности, в том числе в деревообработке, что в короткие сроки позволило стране выйти не только на уровень Западной Европы, но и опередить передовые страны в своем развитии, о чем свидетельствует мощный импульс индустриального развития СССР, в том числе рост таких наукоемких отраслей, как авиастроение и точное машиностроение.Если в основу третьей промышленной революции положить механизацию и электрификацию промышленного производства, а вместе с ней и автоматизацию, то началом четвертой революции в деревообработке по праву следует считать распиловку агрегатов, основанную на сочетании нескольких операции, выполняемые на разных машинах в одном устройстве. На изобретение было выдано авторское свидетельство (№ 317268 «Линия по переработке бревен в пиломатериалы», (авторы Лурье Л.З., Сумароков А.М., Попов Ф.А., Соловьев С.В.), на него получен патент Канады № 861277 «Лесоперерабатывающий завод», а также патент Чехословакии № 155538, Болгарская ПР и др. )

)

Это изобретение группы ученых Архангельского ЦНИИМОД легло в основу создания первой в СССР агрегатной линии по переработке бревен Лапб-1, испытанной и запущенной в серийное производство в 1971 г., о которой имеется соответствующая сообщение в журнале Technology of Youth No.6 за 1976 год. Аналогичное оборудование было создано одновременно в Канаде компанией Canadian Car, в США компанией Stetson-Ross, в Швеции компанией Soderhamn, а в Финляндии Plan-Sell и др. Позволило сохранить пальму первенства и производство модульных Сами станки значительно отставали от западноевропейских почти на 10 лет. А в годы перестройки 80-х и 90-х годов ХХ века наша станкостроительная промышленность не выдержала конкуренции и уступила гирлянду западноевропейской деревообрабатывающей промышленности.

Таким образом, несмотря на работу советской научно-технической школы, машиностроительная база не позволяла советскому станкостроению конкурировать со станкостроительной промышленностью, прежде всего в Канаде, США, Германии, Австрии и других странах.

Александр Михайлович, расскажите, пожалуйста, о ваших разработках в отрасли?

Вскоре после получения авторских свидетельств и патента Канады на изобретение линии агрегатной обработки бревен я был награжден дипломом и знаком лауреата премии ЦК ВЛКСМ по НТТМ.Если бы этого не произошло, и если бы не поддержка Министерства лесного хозяйства и промышленности СССР, которое зачислило меня в резерв экспертов ООН, я бы не получил стимула изучать английский язык и был бы направлен в UNIDO. , в качестве советника министра лесного хозяйства и ремесел Лаосской Народно-Демократической Республики (Лаосская Народно-Демократическая Республика).

Произведено более 20 комплектов ЛАПБ, один из которых проработал в Лесосибирске на ЛППК №1 до 2015 года. Об этом свидетельствует бывший главный инженер этого завода Непейвода Вячеслав Николаевич, ныне работающий в компании «Сиблс» в Красноярске. .

В 1970-е годы это оборудование конкурировало на мировом рынке наравне с советскими ракетами. Вряд ли российское станкостроение такими достижениями может похвастаться. Почему? Потому что при социализме все средства производства находятся в руках народа, а не отдельного частного собственника. Сейчас стране нужно выйти на какой-то следующий уровень развития, наверное, уже не коммунизм, но и не капитализм. Капиталистическая система изжила себя.

Вряд ли российское станкостроение такими достижениями может похвастаться. Почему? Потому что при социализме все средства производства находятся в руках народа, а не отдельного частного собственника. Сейчас стране нужно выйти на какой-то следующий уровень развития, наверное, уже не коммунизм, но и не капитализм. Капиталистическая система изжила себя.

Посмотрите на Китай.Только в лесной отрасли они опередили нас на 30 лет.

Александр Михайлович, как Архангельская область подтверждает титул родины лесопиления в наше время?

Яркий пример — проект лесного великана в Пинежском районе Архангельской области, созданный лесопромышленником В.Ф. Буторина, о котором подробнее расскажет заместитель генерального директора по развитию этого предприятия А.Н. Самухин.

Группа компаний ULC считает, что реализация проекта по строительству лесопромышленного комплекса в Пинежском районе Архангельской области станет самым значимым событием в истории лесопромышленного комплекса России. Проект предусматривает создание лесоперерабатывающего комплекса по переработке двух миллионов кубометров пиловочника в год с использованием самых современных технологий и оборудования. Ежегодно он будет производить один миллион кубометров пиломатериалов и 600 тысяч тонн пеллет.При разработке проекта был использован богатый опыт Группы компаний ULC в части эксплуатации различного технологического оборудования, используемого на предприятиях холдинга.

ЛПК «Пинега» будет состоять из нескольких технологических зон. Одна из них будет сортировочно-складской площадкой для круглого леса. Он будет основан на двух сортировочных линиях, для сортировки ассортимента длиной от 4 до 6 метров, скорости сортировки до 200 метров в минуту. Линии сортировки будут оснащены отделением кривизны и рентгеновскими сканерами.Это решение соответствует задачам предприятия и имеет ряд технологических преимуществ. Одним из ключевых объектов комплекса станет лесопильный завод, который будет состоять из четырех линий подачи пиловочника с окорочными станками, что обеспечит бесперебойное снабжение лесопильных заводов. Основное оборудование будет представлено двумя линиями по распиловке мелкосерийного пиловочника по самым сложным схемам распила, отвечающим требованиям международного рынка пиломатериалов.

Основное оборудование будет представлено двумя линиями по распиловке мелкосерийного пиловочника по самым сложным схемам распила, отвечающим требованиям международного рынка пиломатериалов.

Сортировка и распиловка пиломатериалов будет осуществляться со скоростью до 200 метров в минуту, сканеры последнего поколения позволят определять дефекты древесины в соответствии с установленными стандартами и с минимальными отклонениями от существующих стандартов.

Секция сушки будет оборудована десятизонными туннелями с продольной загрузкой, в отличие от обычных двухзонных туннелей с фронтальной загрузкой. За счет большего количества зон увеличивается равномерность и скорость отвода влаги из пиломатериалов, требуется меньше времени для создания необходимого температурного режима при движении штабелей. Это повысит производительность сушильного комплекса и качество продукции.

Расположение штабелей по оси движения также дает ряд технологических преимуществ.Производительность по этой технологии почти в 2 раза выше, чем, например, на заводе в Устянах.

Отгрузка готовых пиломатериалов в поезда также будет достаточно оперативной. Предполагается загрузить 72 железнодорожные платформы за 8 часов.

Источником энергии предприятия станет ТЭЦ на базе паровых котлов, работающих на биотопливе. Его мощность составит 180 тонн пара в час и 24 МВт электроэнергии, что обеспечит предприятие полностью «зеленой» энергией, а завод сможет поддерживать принцип 100% безотходного производства.

Сейчас на площадке будущего ЛПК полным ходом идут земляные работы по подготовке площадок под объекты инфраструктуры. В ближайшее время начнется строительство общежития на 300 мест для сотрудников.

На сегодняшний день заключены договора с основными поставщиками технологического оборудования и завершаются работы по подготовке проектной документации. Есть полная уверенность, что карпогорский лесопильный гигант мирового уровня заработает в 2024 году.

Цифровой архив Центра Вильсона

ПОСОЛЬСТВО СССР В КНДР [потускневший СЕКРЕТ МИД СССР Копия № 1

штамп:… 1631s 5 июля 1960 г.

4 [[SIC]] июль 1960 г.] № 115

[рукописный: «Самсонову»

для заключения »[[неразборчиво

подпись]] 6 июля 1960 г.]

НАЧАЛЬНИКУ ДАЛЬНЕВОСТОЧНОГО УПРАВЛЕНИЯ МИД СССР

Кд. И. И. ТУГАРИНОВ

Прилагаем записку из Посольства 3 от Секретарь А.Сурков А. «Изменения в направлениях развития машиностроения КНДР».

ПРИЛОЖЕНИЕ: упомянутое на семи страницах (секретное)

на трех страницах (несекретное)

УПРАВЛЕНИЕ В ДЕЯТЕЛЬНОСТИ СССР

СССР В КНДР [подпись]

(В. ПЕЛИЩЕНКО)

Напечатано в двух экземплярах

1 st — адресату

2 nd — в файл

Nº 342

Составлено Сурковым

Набрано Туляковой

23 июня 1960 года

исх. 1631gs-dv

ET

.Копия № 1

5 июля 1960 г.

исх. № 115

Изменения в направлении развития машиностроительной промышленности КНДР

_____________________________________________

(меморандум)

После капитуляции японских милитаристов Корейская рабочая партия и правительство КНДР взяли курс во время Второй мировой войны и особенно после трехлетняя Корейская война за приоритетное развитие тяжелой промышленности с одновременным развитием легкой промышленности и сельского хозяйства, принятие мер по устранению колониального дисбаланса промышленной структуры и в то же время уделение внимания развитию машиностроения, поскольку Корея практически в период японского господства не было собственного машиностроения.ЦК KWP и правительство КНДР изучили и рассматривают машиностроительную промышленность как один из основных элементов построения основы социалистической индустриализации и приложили много усилий для создания и развития корейской машиностроительной промышленности.

Например, если в валовой промышленной продукции страны доля продукции машиностроительной и металлообрабатывающей промышленности составляла в 1944 году всего 1,6%, то в 1949 году эта доля составляла 8,1%, а в 1959 году уже была 14. 3%.

3%.

Создание основ машиностроительной отрасли в КНДР было важным аспектом послевоенной экономической политики ЦК КВП, сыграв значительную роль в борьбе за устранение колониального дисбаланса в развитии экономики КНДР.

Предусмотрено дальнейшее развитие машиностроительной отрасли в соответствии с первым пятилетним планом развития экономики КНДР на 1957-1961 гг., Утвержденным в марте 1958 г. первой конференцией КВП и утвержденным позднее на следующей сессии КНДР. Верховное народное собрание КНДР.Капитальные вложения в машиностроение за пятилетний период завода составили 8,358 миллиона вон, или 10,5% всех капитальных вложений, направленных в промышленность КНДР за этот период (капитальные вложения в течение трехлетнего плана составили 4,5 миллиарда вон).

Друзья получили консультации в Советском Союзе (в 1955 и 1957 гг.) И Китайской Народной Республике (в 1957 г.) по проектам плановых показателей пятилетки. Большой объем капитальных вложений в машиностроение и высокие темпы роста производства этого сектора экономики по годам и в целом по пятилетке вызвали сомнения у наших плановых организаций.Следовательно, было предложено пересмотреть капитальные вложения, имея в виду их сокращение, в частности, в машиностроении.