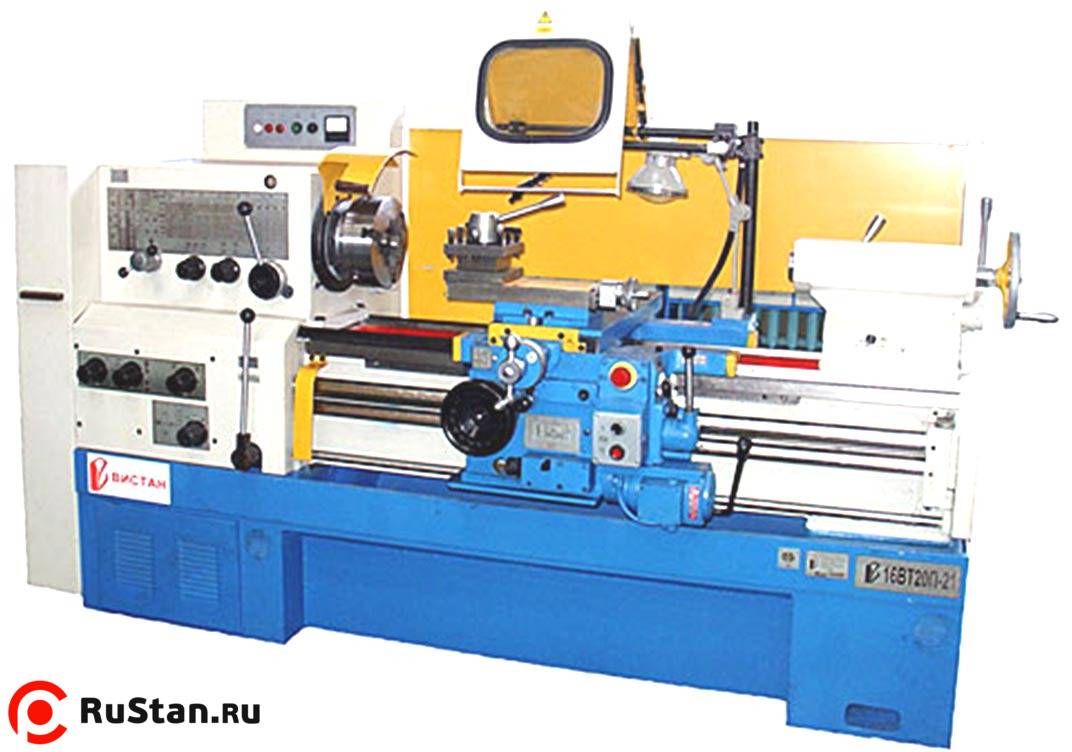

Токарно-винторезный станок — применение и преимущества, конструкция, возможности, классификация.

Токарно-винторезный станок – это режущее оборудование для обработки заготовок точением. Обработка производится путем одновременного вращения заготовки и рабочего движения резца – по направлению к оси детали вдоль неё.

Данный тип станков является универсальным металлорежущим оборудованием и повсеместно применяется для изготовления или восстановления деталей из стали и других материалов. В зависимости от параметров, токарно-винторезные станки могут использоваться и в домашних мастерских, и на крупных промышленных предприятиях для серийного производства деталей.

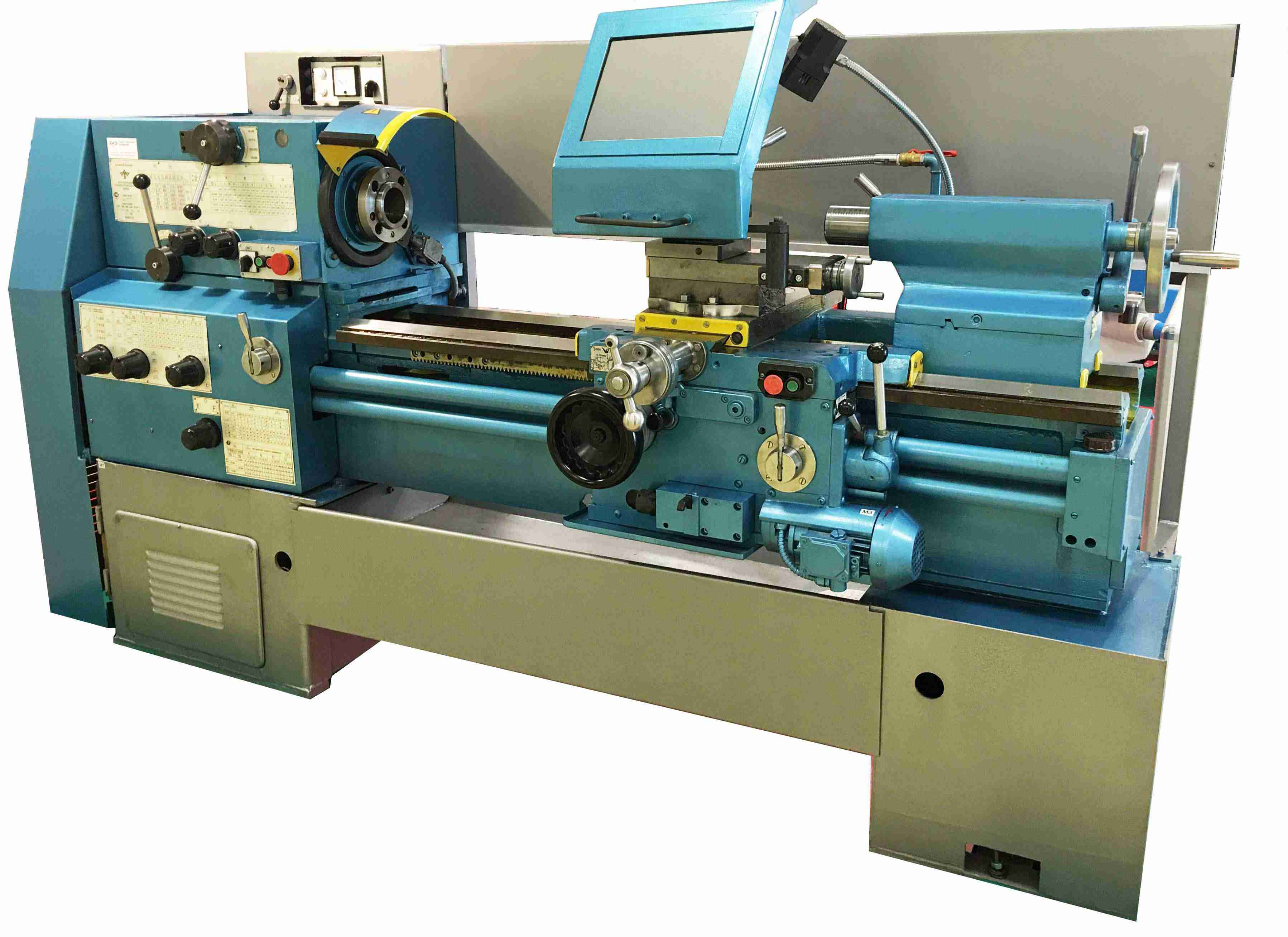

Особенности конструкции

Токарно-винторезный станок состоит из унифицированных узлов и механизмов обеспечивающие фиксацию и вращение заготовки, а также рабочее движение резца. Основные узлы и детали оборудования:

- станина;

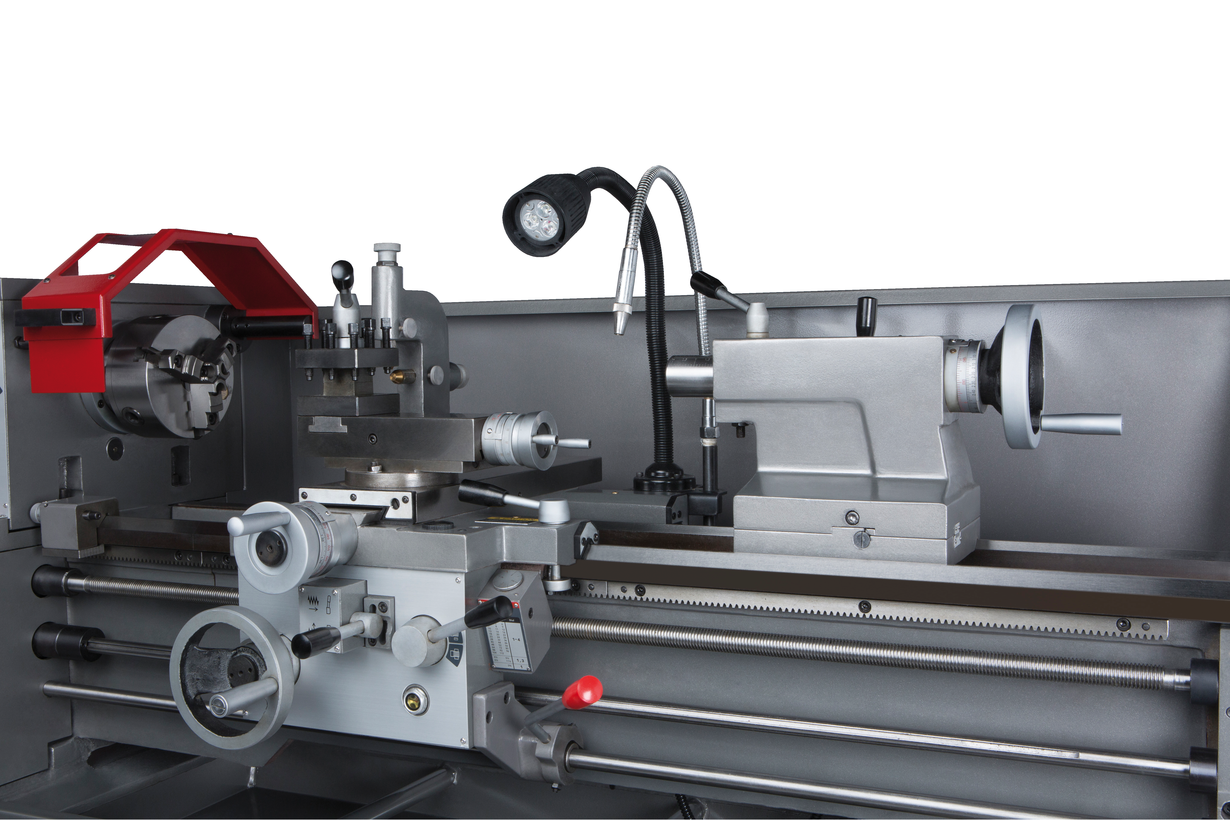

- суппорт станка;

- коробка регулировка скорости;

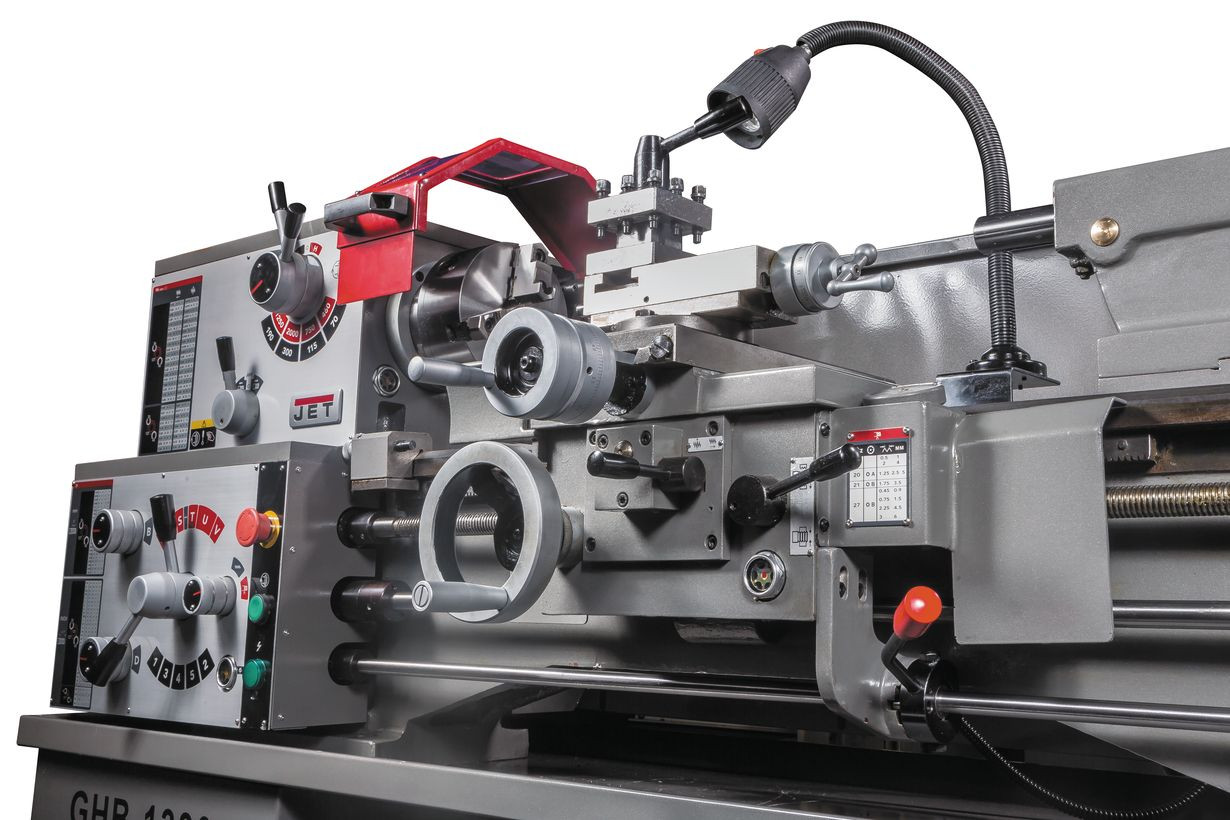

- передняя бабка;

- задняя бабка;

- шпиндель;

- двигатель;

- тумбы оборудования;

- гитары шестерен;

- коробка выбора и смены подач;

- фартук;

- ходовой валик;

- ходовой винт.

Следует отметить, что основные узлы токарно-винторезных станков различных производителей имеют одинаковую схему расположения и сходные наименования. Во многих случаях они идентичны и взаимозаменяемые.

Возможности и технологии

Токарно-винторезный станок предназначен для выполнения ряда операций:

- Обточка и расточка цилиндрических и конических поверхностей.

- Расточка фасонных поверхностей.

- Сверление и развертка отверстий.

- Зенкерование отверстий.

- Подрезка и обработка торцов.

- Отрезание заготовки.

- Нарезание резьбы.

Кратко остановимся на основных технологиях обработки. При обточке наружных цилиндрических поверхностей используется проходной резец. Припуск по длине заготовки составляет от 7 до 12 мм для отрезания и обработки торцов. При торцевании используются несколько типов инструмента – подрезные, упорные и прямые проходные резцы.

На токарно-винторезном станке можно прорезать канавки требуемой глубины. Для этого необходима минимальная скорость вращения шпинделя и специальный резец. Аналогично производится и отрезание детали от заготовки. Отрезной резец вырезает канавку до диаметра 2-2,5 мм, и деталь отламывается под собственным весом.

Классификация токарно-винторезных станков

Данный тип станков выпускается в различных модификациях и классифицируется по следующим основным параметрам:

- Масса станка.

- Наибольшая длина заготовки, которую можно установить на станок.

- Наибольший диаметр детали.

Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Наибольший допустимый диаметр заготовки современного оборудования находится в пределах от 100 мм до 4 метров. При этом максимальные длины и диаметры заготовок могут не совпадать в различных моделях станков. Например, при одном и том же допустимом диаметре длины могут быть различными.

В зависимости от массы существуют следующие категории токарно-винторезных станков:

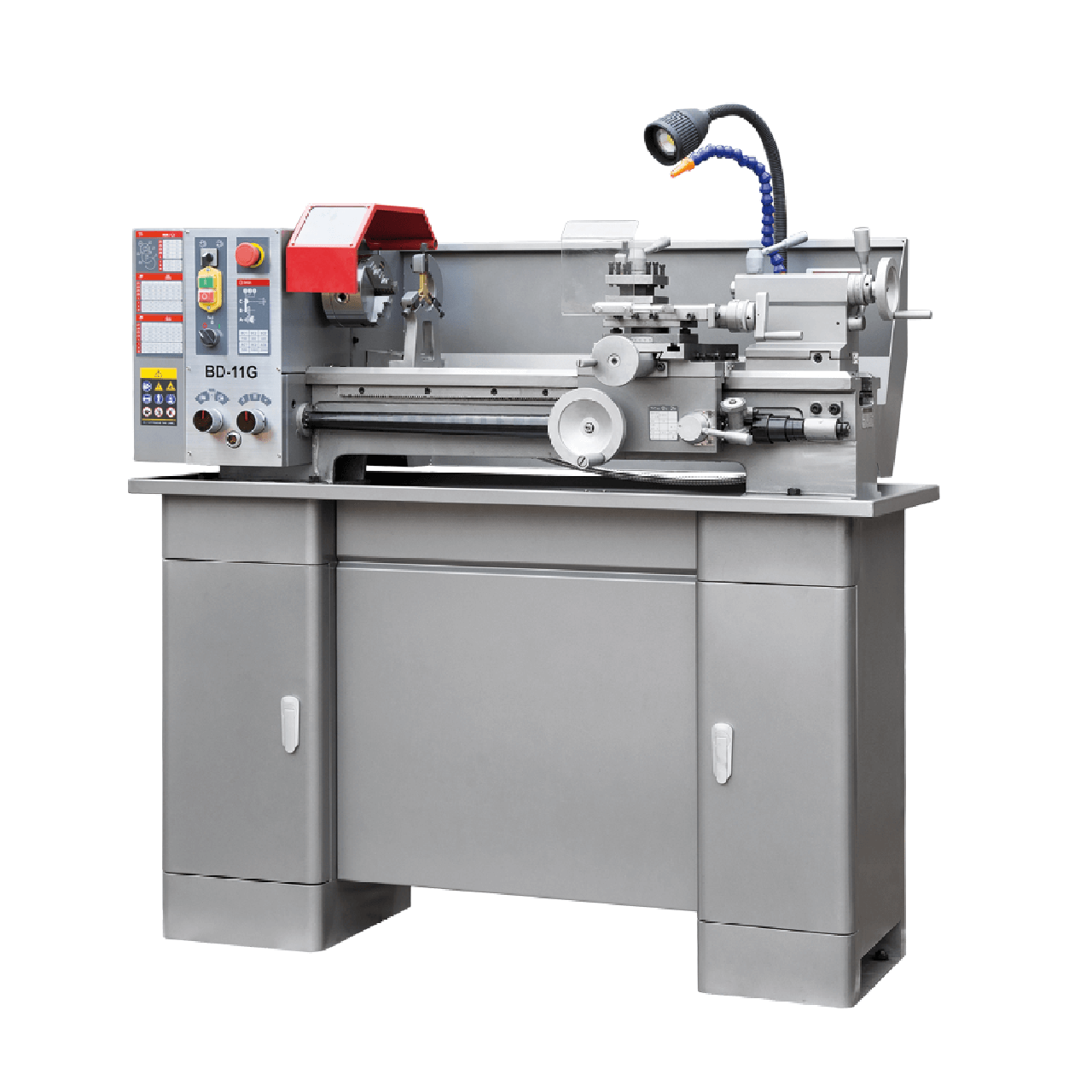

- Легкие массой до 500 кг. Предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели используемые в быту и небольших мастерских.

- Средние массой 4 тонн. Максимальный диаметр 250-500 мм.

- Крупные – масса до 15 тонн, наибольший диаметр 600-1250 мм.

- Тяжелые – масса до 40 тонн и более, максимальный диаметр заготовки от 1600 мм до 4 метров.

Преимущества и сфера применения

Область использования токарно-винторезного станка зависит от его параметров – массы, максимального диаметра и длины заготовки. Так, легкие станки применяются на часовых заводах, на опытно-экспериментальных участках, в бытовых мастерских, при производстве приборов и на других объектах.

Станки крупной и тяжелой группы применяются в энергетике и машиностроении. Они используются для изготовления и ремонта деталей крупных механизмов – турбин, колесных пар и других узлов железнодорожного транспорта, тяжелого прокатного оборудования и т. д.

д.

Наибольшее применение получили станки средней группы. Они используются для производства крепежа и других деталей для машиностроения, строительства, приборостроения и других сфер деятельности, их возможности позволяют производить широкий спектр получистовых и чистовых операций, в том числе и нарезку резьб.

Основными преимуществами токарно-винторезного станка являются:

- Широкий диапазон подачи резца.

- Большой выбор частот вращения шпинделя.

- Высокая мощность двигателя.

- Жесткость конструкции.

- Универсальность обработки, доступность широкого спектра металлорежущих операций.

- Возможность расширения функциональных возможностей при установке дополнительных механизмов и приспособлений, в том числе автоматизация с помощью системы ЧПУ.

Оснащение системой числового-програмного управления позволяет эффективно использовать станок для выпуска серийной продукции, производить быструю переналадку при переходе на другую номенклатуру деталей.

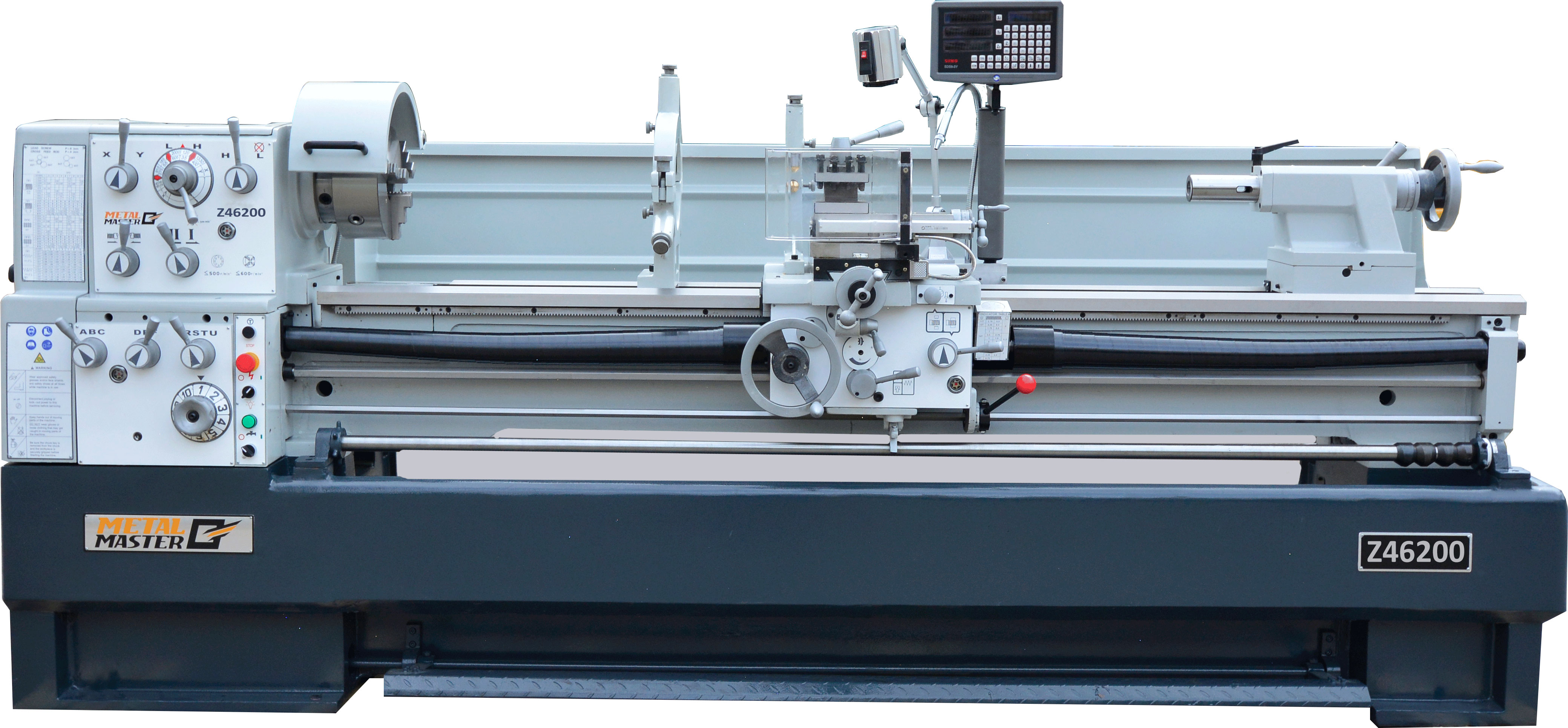

Токарно-винторезные станки (Китай) — каталог, цены

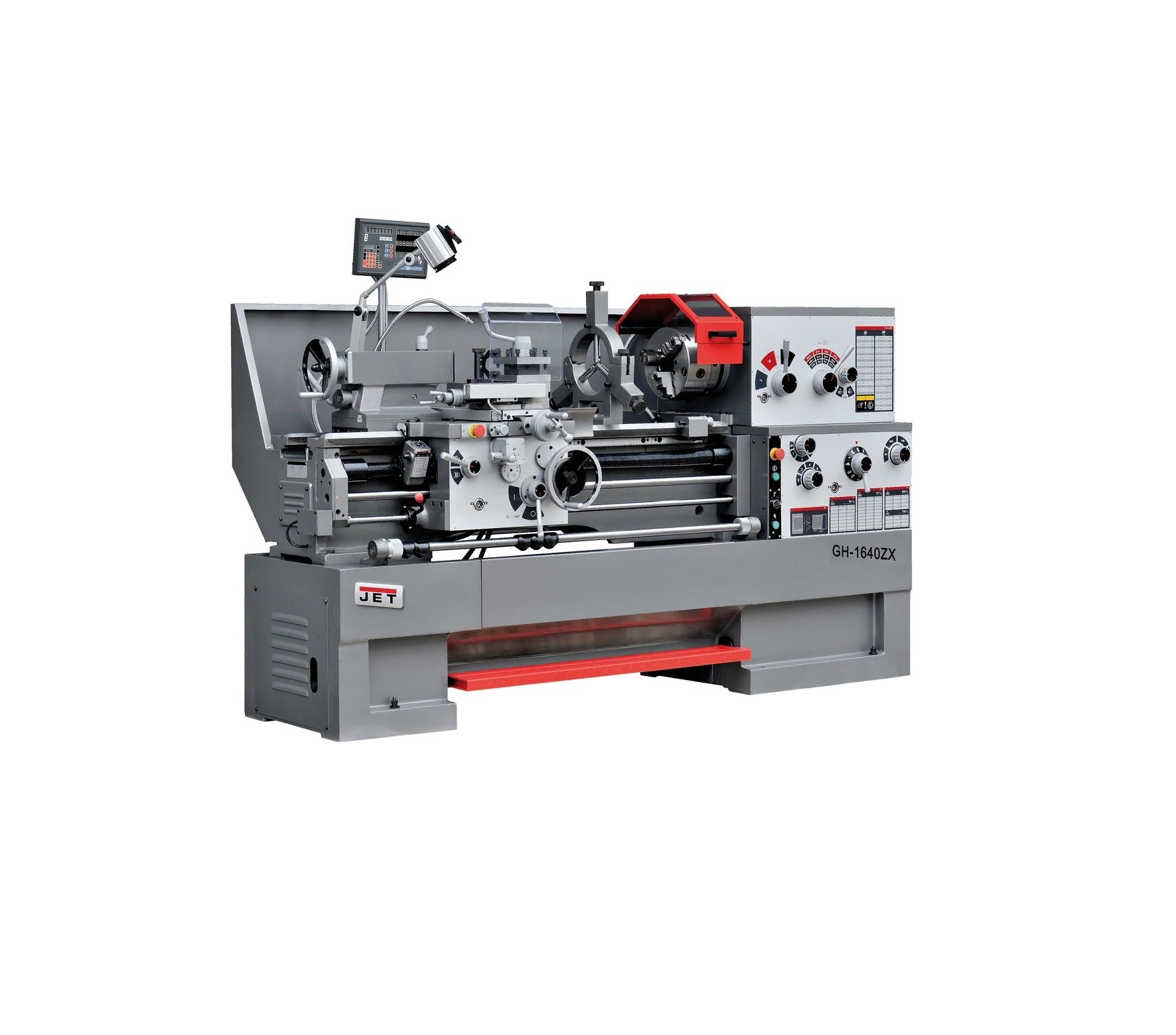

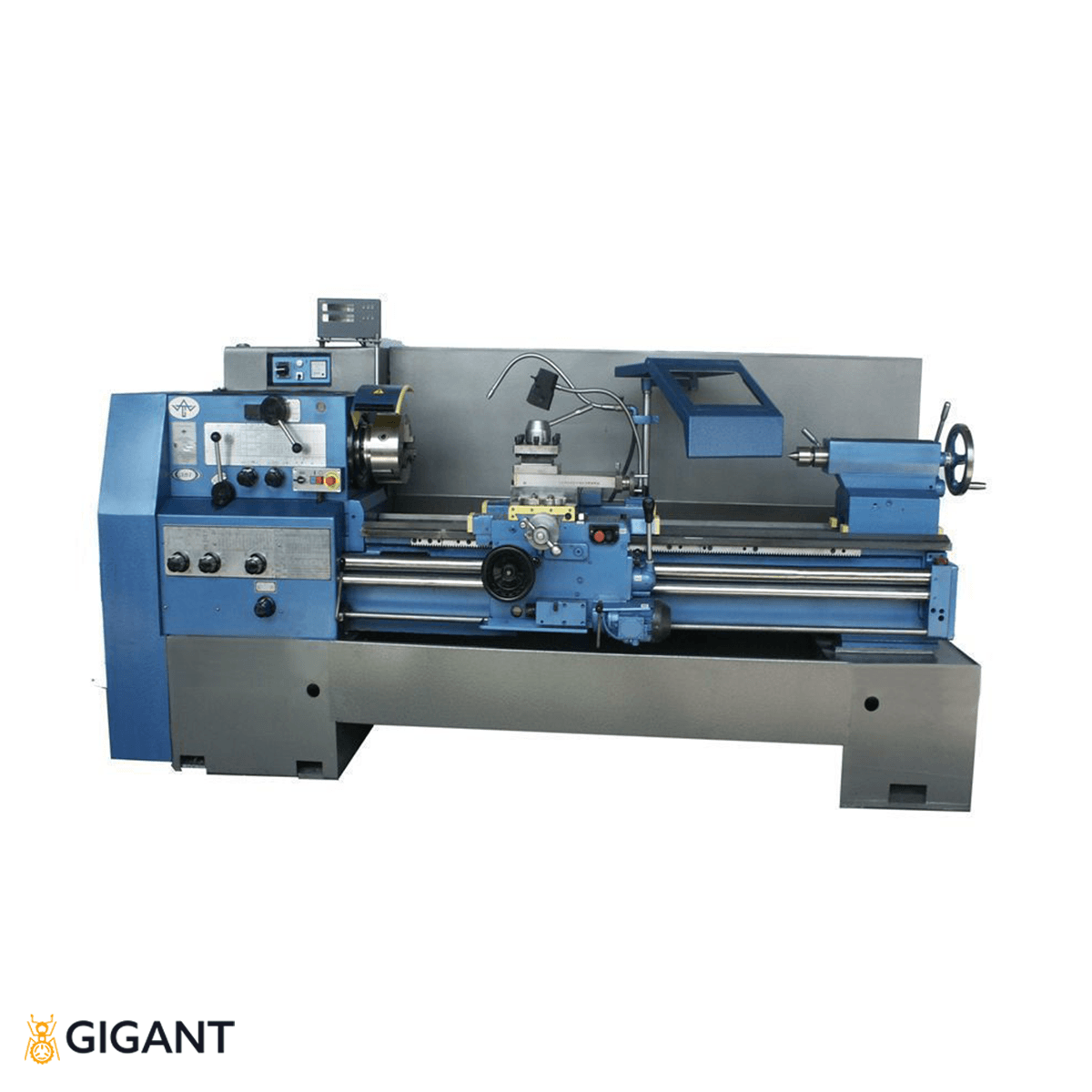

Разработанные совместно с фирмой COLCHESTER (Англия) китайские станки серии CDS6232, CDS6250 и серии CW6263C, CW62100C производятся с большим модельным рядом РМЦ (расстояние между центрами).

Станки имеют больший диаметр растачивания и увеличенные скорости вращения шпинделя и предназначены для точения, нарезания резьбы (метрической, модульной, дюймовой), растачивания, рассверливания, подрезания торца и проточки канавок.

Доступная цена делает эти станки более привлекательными для российского заказчика.

Станки серии CDS укомплектованы 3-х и 4-х кулачковыми патронами, планшайбой, подвижными и неподвижными люнетами, системой охлаждения, индикатором резьбы. Станки имеют задний упорный центр и ножное динамическое торможение.

На станках возможна установка конусной линейки и комплектация УЦИ (устройство цифровой индикации).

Основное назначение УЦИ Sino, это отображение координат перемещения осей на станках. За счёт наличия индикации непосредственного положения исполнительного механизма, при использовании УЦИ, понижается процент брака и повышается точность изготовления. При этом не нужно проводить расчёты перевода делений шкалы лимба на реально получаемый размер и делать поправку на люфты.

За счёт наличия индикации непосредственного положения исполнительного механизма, при использовании УЦИ, понижается процент брака и повышается точность изготовления. При этом не нужно проводить расчёты перевода делений шкалы лимба на реально получаемый размер и делать поправку на люфты.

УЦИ предназначено для обработки электрических сигналов и осуществляет визуализацию полученной информации на цифровом табло, а также оказывает помощь в выполнении операций обработки.

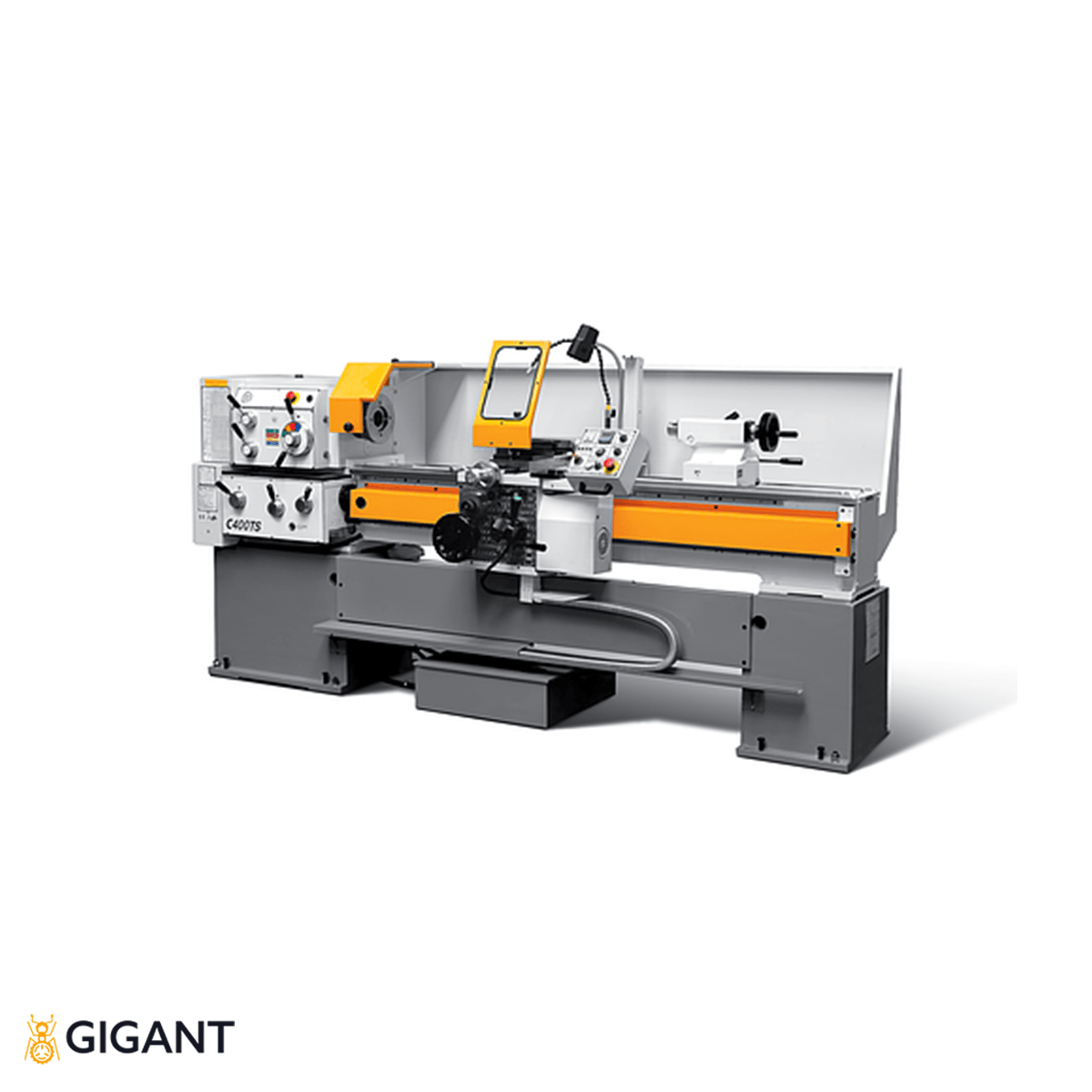

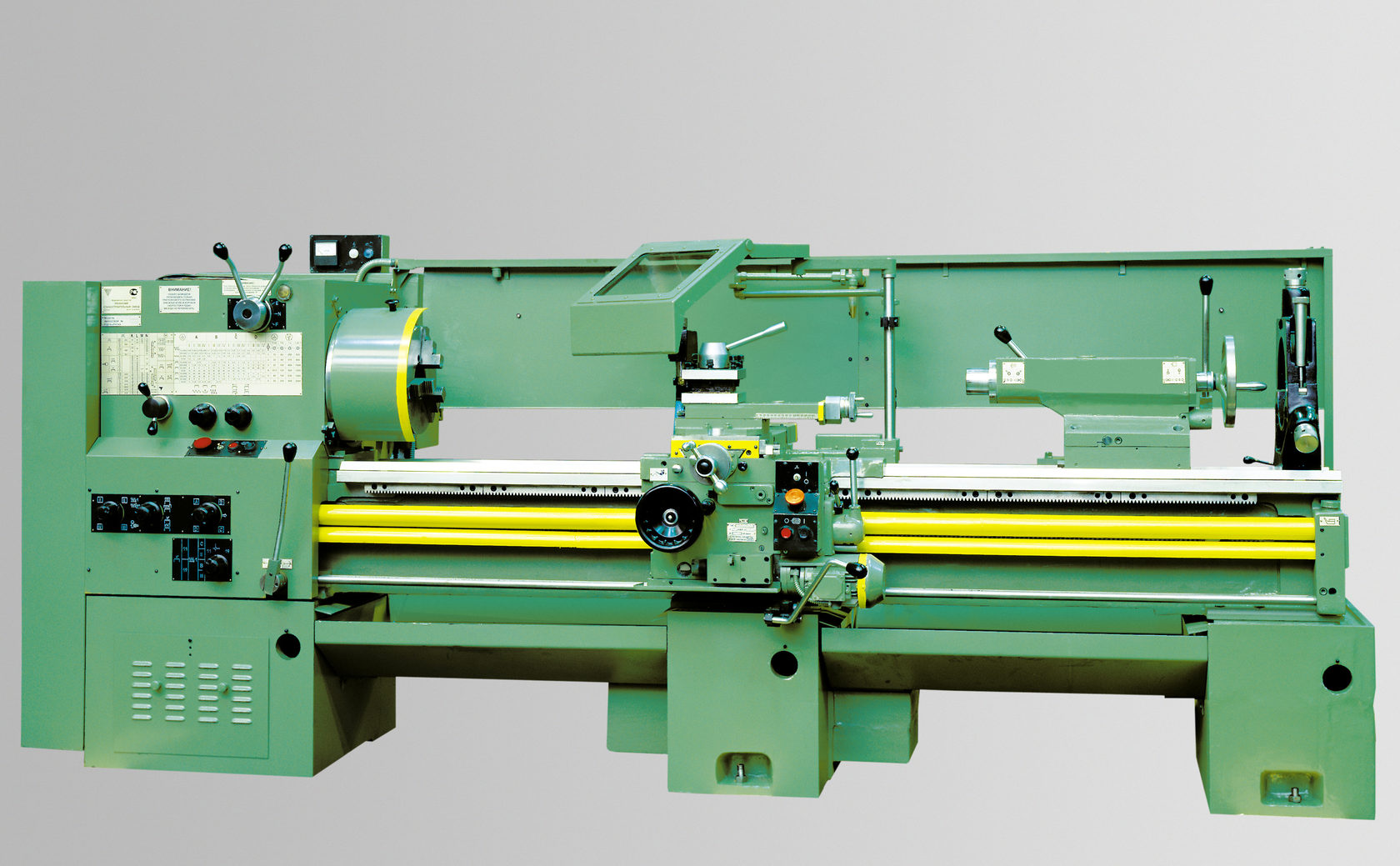

Станки серии CW предназначены для выполнения токарной обработки деталей больших размеров. На них производятся такие операции как точение внутренних и наружных цилиндрических и конических поверхностей, обработка масляных канавок, нарезание различных диаметрических, метрических, модульных, дюймовых резьб, а также служат для подрезки торцов, сверления и рассверливания отверстий.

Станина выдерживает большую нагрузку, так как изготовлена из высококачественного чугуна. Станки отличаются виброустойчивостью и высокой жесткостью, что обеспечивает неизменную точность обработки. Высокая скорость шпинделя в широком диапазоне предназначена для силовой и высокотокарной обработки.

Высокая скорость шпинделя в широком диапазоне предназначена для силовой и высокотокарной обработки.

Благодаря быстрой подаче по 4-м направляющим и единой рукоятке управления, достигается высокая эффективность обработки.

На направляющие суппорта нанесено износостойкое «TSF» покрытие, что обеспечивает быстрое и легкое движение салазок. Система смазки направляющих имеет независимый контур. За счет этого сохраняется точность при эксплуатации и увеличивается срок службы направляющих.

Скорость вращения шпинделя осуществляется простым нажатием кнопки без остановки станка. При переключении диапазонов скоростей вращения шпинделя производится смазка передней бабки. Устройство защиты от перегрузок находится в фартуке токарного станка. На данном станке автоматические верхние салазки позволяют обрабатывать короткие конусные поверхности, а одновременное управление подачей салазок и продольной подачей суппорта обеспечивает обработку длинных конусных поверхностей.

Токарный станок с выемкой в станине, кроме вышеперечисленных операций, позволяет так же обрабатывать плоские и гротескные заготовки. Станки могут быть оснащены как ножным тормозом, так и ручным управлением, что делает станок удобным в управлении и надежным в торможении.

Станки могут быть оснащены как ножным тормозом, так и ручным управлением, что делает станок удобным в управлении и надежным в торможении.

Станки серии CDS и CW просты в эксплуатации и обслуживании и имеют современный дизайн.

Устройство и классификация токарно-винторезных станков

Токарно-винторезный станок

Устройство и классификация

Токарно-винторезные станки предназначены для обработки, включая нарезание

резьбы, единичных деталей и малых групп деталей. Однако бывают станки без

ходового винта. На таких станках можно выполнять все виды токарных работ,

кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют

токарно-винторезные станки, являются наибольший диаметр D обрабатываемой

заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая

длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших

Ряд наибольших

диаметров обработки для токарно-винторезных станков имеет вид: D = 100,

125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее

до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием

между центрами станка. Выпускаемые станки при одном и том же значении D

могут иметь различные значения L. По массе токарные станки делятся на легкие

— до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные

— до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Легкие токарные станки применяются в инструментальном производстве, приборостроении,

часовой промышленности, в экспериментальных и опытных цехах предприятий.

Эти станки выпускаются как с механической подачей, так и без нее. На средних

На средних

станках производится 70 — 80% общего объема токарных работ. Эти станки

предназначены для чистовой и получистовой обработки, а также для нарезания

резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью

и широким диапазоном частот вращения шпинделя и подач инструмента, что

позволяет обрабатывать детали на экономичных режимах с применением современных

прогрессивных инструментов из твердых сплавов и сверхтвердых материалов.

Средние станки оснащаются различными приспособлениями, расширяющими их

технологические возможности, облегчающими труд рабочего и позволяющими

повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом

машиностроении, а также в других отраслях для обработки валков прокатных

станов, железнодорожных колесных пар, роторов турбин и др. электронное табло цена доступная для вас на сайте www.rusimpuls.ru

электронное табло цена доступная для вас на сайте www.rusimpuls.ru

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 —

передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы,

6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11

— гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13 — коробка

скоростей, 14 — шпиндель

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют

одинаковое название, назначение и расположение. Смотри рисунок вверху.

Типичный токарно-винторезный станок 16К20 завода «Красный пролетарий» показан

на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка

мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки

подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения

шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания

многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево-

или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли,

20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения

ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового

винта, 25 — управления изменением направления вращения шпинделя и его остановкой,

26 — включения и выключения подачи, 28 — поперечного перемещения салазок,

29 — включения продольной автоматической подачи, 27 — кнопка включения

и выключения главного электродвигателя, 31 — продольного перемещения салазок;

Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи

главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф,

14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка,

22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33

— направляющие станины

| 16Н25 | |

| Наибольшая длина обрабатываемой заготовки, мм. | 1000, 1500, 2000 |

| Наибольший диаметр обрабатываемой заготовки, мм. | |

| над станиной над суппортом | 500 290 |

| Диаметр отверстия в шпинделе, мм. | 63, 105* |

| Инструментальный конус шпинделя, мм | M80 |

| Фланец шпинделя, мм | M6 |

| Мощность привода главного движения, кВт | 11 |

| Частота вращения шпинделя, об/мин. | 8,5…2000 |

| Количество прямых скоростей шпинделя | 27 |

| Количество скоростей, переключаемых без остановки шпинделя | 9* |

| Наибольший крутящий момент на шпинделе, кН*м | 2 |

| Высота резца, мм/об | 25 |

Диапазон продольных подач, мм/об. | 0,05…10,7 |

| Диапазон поперечных подач, мм/об. | 0,025…5,35 |

| Количество подач продольных /поперечных | 32/32 |

| Скорость быстрых перемещений продольных/поперечных, м/мин. | 4/2 |

| Пределы шагов метрических резьб, мм | 0,5…112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 0,25…56 |

| Пределы шагов модульных резьб, модуль | 0,5…112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56…0,25 |

| Центр пиноли задней бабки по ГОСТ 13214-79 | М5 |

| Наибольшее перемещение пиноли, мм | 150 |

| Количество электродвигателей на станке | 3 |

| Электродвигатель главного движения, кВт | 11 |

| Электродвигатель быстрых перемещений, кВт | 0,75 |

| Электродвигатель насоса СОЖ, кВт | 0,125 |

| Габариты и масса станка (РМЦ=1000 мм) | |

| Габаритные размеры (длина х ширина х высота), мм | 2880х1320х1605 |

| Масса, кг, не более | 2880 |

Технические преимущества токарно-винторезных станков

Довольно часто для обработки металлических и неметаллических заготовок или деталей методом точения (резания) применяется токарно-винторезный станок. При помощи такого устройства можно выполнить обточку или расточку фасонных, конических или цилиндрических поверхностей, зенкерование, сверление или развертывание отверстий, нарезание резьбы, подрезку и обработку торцов, и прочие работы.

При помощи такого устройства можно выполнить обточку или расточку фасонных, конических или цилиндрических поверхностей, зенкерование, сверление или развертывание отверстий, нарезание резьбы, подрезку и обработку торцов, и прочие работы.

Токарно-винторезные станки отличаются очень простым методом работы: обрабатываемая заготовка зажимается в горизонтальном положении и начинает вращаться, а подвижный резец снимает лишний материал. Тем ни менее, такие устройства должны быть оборудованы специальным механизмом, состоящим из большого количества точно подогнанных деталей.

Все станки токарно-винторезные разделяются на девять типов, которые определяются по самым разным признакам – степень автоматизации, особенности конструкции и области применения. Более того, подобные станки могут оснащаться дополнительными элементами, которые позволят шлифовать, фрезеровать или сверлить отверстия, что существенно расширяет их функциональные возможности.

Станок токарно-винторезный, автоматического или полуавтоматического типа, бывает горизонтальным или вертикальным, что определяется вариантам установки шпинделя. Для обработки массивных деталей небольшой длины применяются вертикальные станки.

Для обработки массивных деталей небольшой длины применяются вертикальные станки.

Основное предназначение токарного станка состоит в обработке различных материалов резанием, благодаря которому деталь приобретает форму тела вращения. Токарно-винторезные станки считаются наиболее универсальным оборудованием, рассчитанным на мелкосерийное производство.

Основной корпус станка остается неподвижным, а непосредственно инструмент работает при нажатии на специальные головки. В последнее время бытует мнение, что обрабатывать металлы с помощью токарно-винторезных станков не рационально. Тем не менее, получаемые в результате работы заготовки пользуются популярностью.

Для эффективной работы станка токарно-винторезного следует оптимально подобрать модель, которая сможет выполнить все необходимые задачи. В этом вам помогут специалисты компании «ПитерМаш», которые предложат наиболее удачные модели станочного оборудования для конкретных объектов.

<< Назад в раздел

| Характеристика | СА562 | СА564 | СА550 |

|---|---|---|---|

| Диаметр отверстия в шпинделе, мм | 55 | 95 | 95 |

| Условный размер конца шпинделя ГОСТ 12593 (DIN55027) | 6 | 11 | 11 |

| Наибольший устанавливаемый и обрабатываемый диаметр изделия, мм: | |||

| — над станиной — над суппортом — над ГАП станины* | 500 290 700 | 500 290 700 | 550 |

| Размер от фланца шпинделя до правого края ГАП, мм | 345 | 320 | 320 |

| Наибольшая длина изделия, обрабатываемого в центрах, мм | 1000, 1500, 2000, 3000 | ||

| Наибольший крутящий момент на шпинделе, кг·м | 100 | ||

| Максимальное тяговое усилие суппорта, кгс | 1000 | ||

| Максимальный вес устанавливаемого изделия, кг | |||

| — в патроне | 300 | ||

| — в центрах (в соответствии с РМЦ) | 900, 1300, 1800*, 2000* | ||

| Пределы частот вращения шпинделя, об/мин | 16…2000 | ||

| Пределы рабочих подач суппорта | |||

| продольных, мм/об | 0,05. ..2,8 ..2,8 | ||

| поперечных, мм/об | 0,025…1,4 | ||

| Пределы шагов нарезаемых резьб: | |||

| — метрических, мм | 0,5…112 | ||

| — модульных, модуль | 0,5…112 | ||

| — дюймовых, ниток на дюйм | 56…0,5 | ||

| — питчевых, питч | 56…0,5 | ||

| Мощность электродвигателя главного привода, кВт | 7,5 (11*) | 11 | 11 |

| Масса СА562, кг | 2600, 2700 3100, 3500 | 2800, 2900 3300, 3700 | 3000, 3100 3500, 3900 |

| Габариты, мм: длина ширина |

2800, 3380, 3880, 4880 1265 1485 |

2800, 3380, 3880, 4880 1295 1575 |

2800, 3380, 3880, 4880 1295 1610 |

Хотя длинный стержень с резьбой вдоль станины первоначально назывался ведущим винтом , ведущим винтом или , в настоящее время его обычно называют ходовым винтом . Формование резьбы вручную : |

Нарезание винтов на токарном станке 3

Метод три

Многие токарные станки не имеют достаточно медленной скорости для нарезания винта и владельцы этих

токарные станки используют рукоятку оправки для поворота заготовки, в этом случае точно останавливая

в нужной точке очень просто. Тем не менее, некоторые владельцы мастерских, у которых есть токарный станок

Тем не менее, некоторые владельцы мастерских, у которых есть токарный станок

с медленной скоростью все же предпочитаю использовать метод, так как он требует меньшей концентрации,

так что это не ограничивается теми, у кого нет медленной скорости.

Выемка, да или нет?

В моем случае, имея муфту, я редко делаю выемку на конце резьбы.

Тем не менее, если вы сделаете один шаг шириной, скажем, в один шаг, это упростит процесс, особенно

при использовании второго метода.

Это потому, что, если пользователь немного опаздывает с остановкой токарного станка, и он работает на

немного дальше, то это предотвратит внезапный вызов резака для резки

резьба на всю глубину.Со своей стороны, я обычно останавливаю токарный станок немного раньше.

по мере того, как нить углубляется. Пока я делаю это, я не рекомендую, если только

следует избегать перерыва. См. Фото 2, на котором видно, что сделана выемка.

Настройка нарезчика

Нарезчик следует установить так, чтобы он резал только первый зуб. Для этого принесите

Для этого принесите

нарезчик до заготовки так, чтобы он касался ее передним зубом, но только

очищает последний зуб, скажем, 0.От 05 мм до 0,01 мм. Полученный угол настолько мал

что это окажет незначительное влияние на обрезаемую нить.

При таком использовании используется только первый зуб, а остальные не имеют

цель, кроме облегчения настройки, как указано выше. Из-за этого зубы можно стачивать

прочь, что позволяет использовать чейзер так же, как обычно

винтовая резка. То есть создание выемки для фрезы и использование

полугайку токарного станка, чтобы остановить перемещение резца, но при еще работающем станке.

Лично я предпочитаю оставлять резец в том виде, в котором он изготовлен, так как первый зуб повредится

его можно отшлифовать, оставив при этом зубы, которые можно использовать.

Использование метрического нарезного станка на имперском токарном станке или наоборот.

Зритель, несомненно, поймет, что в этом случае идеальный слух достигается редко.

и должна быть принята очень небольшая ошибка. Из-за этого сокращаемый шаг будет

не идеально совпадает с таковой у чейзера.Насколько это вызовет проблемы

будет зависеть от степени ошибки, так как некоторые шаги приводят к большим ошибкам, чем

другие. Я рекомендую, хотя у меня никогда не было необходимости использовать его, измельчить

удалите задние зубы, как предложено выше

Использование инструмента для нарезания резьбы

Просмотрите также мои страницы об использовании инструментов с индексируемыми наконечниками для нарезания резьбы для получения дополнительной информации

существенная информация.

Важно

При использовании в штамповочной головке Coventry нарезные ножницы зависят от диаметра, обычно M8 x

1.25. Однако при использовании по отдельности матрицу можно использовать для любого диаметра, который требует

резьба с шагом 1,25 мм.

Руководство по конструкции недорогого токарного станка с открытым исходным кодом

25 ноября 2011 г.

автор: Роб Гудье

Это одна из визуализаций токарного станка по бетону Тайлером Диснеем.

Обновление от 22 октября 2015 г. : Пэт Делани планирует создать комбинированный токарный станок по бетону и мультимашину. Он просит добровольцев построить машину и задокументировать прогресс, чтобы создать руководство по сборке.Подробности смотрите в его сообщении на страницах нашего сообщества: Concrete Lathe & Multimachine Project.

Обновление 2 декабря 2011 г .: Мы знали, что в руководстве по токарному станку появятся обновления, но не подозревали, что это произойдет так скоро (!). Мы изменили ссылки, чтобы они указывали на самую последнюю версию.

Дуэт, стоящий за токарным станком по бетону Yeoman для 21 века, завершил иллюстрированное руководство по строительству (pdf). Пэт Делани, один из первых пришедших на E4C, отстаивал эту технологию как недорогой инструмент, созданный из цемента и металлолома для оборудования механических цехов за небольшую часть стоимости коммерческих токарных станков. Делани объединился с другим членом E4C, Тайлером Диснеем, который поделился своим опытом рисования в этом проекте. Они вдвоем подготовили это важное руководство, и мы гордимся тем, что были частью этого процесса.

Делани объединился с другим членом E4C, Тайлером Диснеем, который поделился своим опытом рисования в этом проекте. Они вдвоем подготовили это важное руководство, и мы гордимся тем, что были частью этого процесса.

Как всегда с проектами с открытым исходным кодом, отмечает Делани, эта работа еще не завершена. Мы можем внести свой вклад в руководство, внося предложения по рабочему пространству токарного станка. У Делани также есть онлайн-дом для токарных станков в этой группе Yahoo, и здесь есть вики. Также Disney предлагает нам поработать с последней версией модели Sketchup и присылать ему свои идеи.

Он делится своими интересными мыслями о проекте на своем сайте flowxrg.com.

История и будущее механического цеха

Последователи новостей E4C могли следить за нашими обновлениями о прогрессе токарного станка за последний год. Вот наше описание:

Осенью 1917 года Соединенные Штаты объявили войну Германии и обнаружили, что их заводы лучше подходят для производства Model T, чем для гаубиц. Стране необходимо было модернизировать свои производственные двигатели, чтобы производить боеприпасы как можно быстрее.Однако для растачивания ружей и формовки гильз требовались точные токарные станки ручной работы, изготовленные мастерами-металлистами. На создание машин, необходимых для создания боевых машин, уйдут месяцы. Затем изобретатель по имени Люсьен Йоманс запатентовал метод построения токарных станков, предназначенных для конкретных задач, с использованием бетона, сборных металлических конструкций и приспособлений для точного размещения деталей. Этот процесс устранил необходимость в высококвалифицированной ручной работе, сократил время производства на месяцы и затраты настолько, что новые машины стали считаться одноразовыми.По словам Шеннон ДеВулф, биографа Йомена, этот токарный станок сыграл важную роль в успехе союзников в войне. Но этот дизайн оказался в трещинах истории и больше не используется.

Стране необходимо было модернизировать свои производственные двигатели, чтобы производить боеприпасы как можно быстрее.Однако для растачивания ружей и формовки гильз требовались точные токарные станки ручной работы, изготовленные мастерами-металлистами. На создание машин, необходимых для создания боевых машин, уйдут месяцы. Затем изобретатель по имени Люсьен Йоманс запатентовал метод построения токарных станков, предназначенных для конкретных задач, с использованием бетона, сборных металлических конструкций и приспособлений для точного размещения деталей. Этот процесс устранил необходимость в высококвалифицированной ручной работе, сократил время производства на месяцы и затраты настолько, что новые машины стали считаться одноразовыми.По словам Шеннон ДеВулф, биографа Йомена, этот токарный станок сыграл важную роль в успехе союзников в войне. Но этот дизайн оказался в трещинах истории и больше не используется.

Сейчас Пэт Делани, изобретатель Мультимашины, работает над возрождением технологии Йомана и ее более мирным использованием в развивающихся странах. Но на этот раз патентов нет. Дизайн является общедоступным, с использованием инструментов для совместной работы в Интернете и программного обеспечения с открытым исходным кодом. Команда Делани близится к завершению работы над руководством по сборке токарно-винторезного станка в стиле Йоманса, построенного из бетона и металлолома.У нас две цели: доступность и точность. И есть надежда, что эти токарные станки скоро будут производить детали для инструментов и станков, в том числе сложные детали, такие как компоненты двигателей, насосов и даже других токарных станков.

Но на этот раз патентов нет. Дизайн является общедоступным, с использованием инструментов для совместной работы в Интернете и программного обеспечения с открытым исходным кодом. Команда Делани близится к завершению работы над руководством по сборке токарно-винторезного станка в стиле Йоманса, построенного из бетона и металлолома.У нас две цели: доступность и точность. И есть надежда, что эти токарные станки скоро будут производить детали для инструментов и станков, в том числе сложные детали, такие как компоненты двигателей, насосов и даже других токарных станков.

Изображение предоставлено: Тайлер Дисней

Из руководства по строительству

Это краткое объяснение токарного станка из самого руководства по строительству.

Проект токарного станка с открытым исходным кодом Multimachine

- Базовый станок, основа для любого производственного или промышленного производства

- Почти бесплатный токарный, сверлильный и фрезерный станок по металлу

- Точный и масштабируемый почти до любого размера

- Большинство технология, проверенная почти 100 лет

- Легко изготавливается из лома, стального прутка и бетонной смеси

- Изготовлен с использованием обычных ручных инструментов, сверла и нескольких небольших сварных швов

- Простое нарезание винтом без шестерен

- Легко преобразовывается в сверление и фрезерование

Для получения дополнительной информации

Руководство по сборке токарного станка по бетону (pdf)

Группа проектирования многомашинных и токарных станков на Yahoo

FlowXRG посты на руководстве по токарному станку

теги:

Резьба винтов перед токарным станком

Резьба винтов перед токарным станком

1

ПРАКТИКА НАПРАВЛЕНИЯ ВИНТОВОЙ РЕЗЬБЫ В ИНДИИ

Новоприбывший в Индию незнакомец обычно поражается тому факту, что все винты в стране — левши; то есть при входе они поворачиваются не как стрелки часов, а в противоположном направлении. Эти винты не нарезаются на токарном станке или чем-то еще.

Эти винты не нарезаются на токарном станке или чем-то еще.

так называемая снасть для завинчивания; они сделаны самым примитивным способом, когда на стержень наматывают кусок проволоки и припаивают его к месту. Предположим, что для металлической бутылки с водой требуется завинчивающаяся пробка, мастер берет проволоку нужного размера, удваивает ее и наматывает ее на пробку, отрезая ее до нужной длины. Затем вынимаются два куска провода, один припаивается к стопору, а другой — внутри шейки.Конечно, пробка должна быть такого размера, чтобы при намотке на нее проволоки она просто заходила в горлышко бутылки. Такие винты всегда плохо подходят, так как изготавливаются без учета прочности и износостойкости. Этот метод изготовления шурупов по металлу, кажется, был повсеместно примитивным, и прошло не так много лет с тех пор, как

«Коробка» или длинный орешек для тисков в Англии изготавливали аналогичным образом. Кусок квадратного стержня размером с квадратную резьбу винта был осторожно размягчен, очищен и согнут вокруг винта, стараясь сделать его как можно более плотным. Наконец он был загнан в

Наконец он был загнан в

коробки, все еще находясь на винте, винт был затем удален, оставив резьбу на своем месте в

ящик, где его паяли. При пайке требовалось немало навыков, чтобы

количество латуни должно быть оставлено в коробке, которая обычно была длиной от 10 до 15 ниток. В

В Индии тиски не являются местным инструментом и используются лишь в очень умеренных количествах, а орехи

для других целей часто используют не более одного витка эффективной резьбы. В дешевой работе вроде

латунная бутылка Коля, производимая в большом количестве в Дели, считается достаточной для подачи очень

грубую резьбу на стопоре и вклинивать его на место.

В старейших изделиях из железа в Индии нет никаких следов винтов; все болты приклепаны, а гвозди, которые должны надежно удерживать, зажаты. Строитель лодок не довольствуется зажимом, равным примерно трем или четырем диаметрам его гвоздей; он превратит один от десяти до двенадцати диаметров, несмотря на трату хорошего металла.

В последнее время малые токарно-винторезные станки стали очень популярными среди индийских мастеров, которые, кажется, только научились пользоваться опорой скольжения, а не опорой для рук. Они сделают на токарном станке ½-дюймовые шпильки, хотя они могут быть сделаны в два раза быстрее вручную, а об использовании подставки для рук они имеют лишь самое слабое представление. Обычное дело — увидеть латунного токаря, сидящего на корточках на импровизированном столе перед своим токарным станком, в то время как рабочий ступает за ним или водит с помощью маховика. Оснастка английского деревенского кузнеца пятидесятилетней давности идеально подошла бы идеям индийского рабочего. Были заготовки и штампы, а также один метчик, сужающийся от 1¼ дюйма до 3/8 дюйма с равномерной резьбой.К крану, который был громоздким, прикладывали небольшие предметы, которые фиксировали вертикально в тисках. К счастью, таких инструментов больше нет.

Они сделают на токарном станке ½-дюймовые шпильки, хотя они могут быть сделаны в два раза быстрее вручную, а об использовании подставки для рук они имеют лишь самое слабое представление. Обычное дело — увидеть латунного токаря, сидящего на корточках на импровизированном столе перед своим токарным станком, в то время как рабочий ступает за ним или водит с помощью маховика. Оснастка английского деревенского кузнеца пятидесятилетней давности идеально подошла бы идеям индийского рабочего. Были заготовки и штампы, а также один метчик, сужающийся от 1¼ дюйма до 3/8 дюйма с равномерной резьбой.К крану, который был громоздким, прикладывали небольшие предметы, которые фиксировали вертикально в тисках. К счастью, таких инструментов больше нет.

Ф. Х. Колвин и Ф. А. Стэнли, составители.

Перегибы винтовой резьбы.

Нью-Йорк: Hill Publishing, 1908.

Страницы 96-99.

Икс

Извините. Для этой страницы нет информации об участниках.

Copyright © 2016 Sizes, Inc. Все права защищены.

Все права защищены.

Последняя редакция: 1 января 2016 г.

| Глава 3.Как использовать токарный станок Изготовление винта с помощью токарного станка Изготовление винта с помощью инструмента для нарезания резьбы

Пример: изготовление наружной резьбы для видеокамеры

[ТОП по металлообработке] |

Ходовой винт в токарном станке

«ELS» — ходовой винт с электронным управлением — является альтернативой полному ЧПУ для простых настольных токарных станков, особенно тех токарных станков, у которых нет «коробки передач с быстрой заменой». Для таких токарных станков было бы полезно иметь дешевый метод синхронизации скорости шпинделя со скоростью ходового винта. 2008 fleetwood southwind

Для таких токарных станков было бы полезно иметь дешевый метод синхронизации скорости шпинделя со скоростью ходового винта. 2008 fleetwood southwind

Это оригинальная запасная часть от OEM, предназначенная для использования с мини-токарными станками Jet. Этот ходовой винт помогает закрепить шкив шпинделя. Изделие изготовлено из металла и продается индивидуально. Обратите внимание, что установочный винт, используемый для его фиксации, продается отдельно. Для завершения этого ремонта вам понадобится шестигранный ключ / шестигранный ключ.

Создатель программ-вымогателей github

13 ноября 2018 г. · Гайка ходового винта — это деталь с внутренней резьбой, которая совпадает с внешней резьбой ходового винта и обеспечивает некоторый способ закрепить гайку на машине и передать силу, создаваемую…

Buhurt armor

Ходовой винт на токарном станке может приводиться в движение вручную с помощью маховика с ходовым винтом или может быть задействован автоматический привод, и затем ходовой винт приводится в движение через зубчатую передачу от шпинделя. . Преимущества автопривода заключаются в том, что шпиндель и ходовой винт соединены, и затем его можно использовать для нарезания винта.

. Преимущества автопривода заключаются в том, что шпиндель и ходовой винт соединены, и затем его можно использовать для нарезания винта.

Вейп-ленты для пузырьковых резервуаров

14 августа 2016 г. · Тип резьбы, используемой для ходового винта токарного станка.Какая резьба используется для ходового винта токарного станка? Отвечено на вопрос: Аджай Рой, 14 августа 2016 г. 3 вида ответов Сортировка: старые по последним оценкам.

Штыревая антенна Thales

Presto 6n 8n 256 LPI со сверхмалым шагом Ходовой винт Рекордный ходовой винт токарного резака. 169,99 $ + 8,00 $ доставка

Prodigy math logo прозрачный

Вращение ходового винта перемещает каретку вперед и назад в продольном направлении во время операции нарезания резьбы. Dept. of Mech & Mfg. Engg. 8 Подающая штанга: • Стационарная штанга, установленная перед станиной токарного станка • Облегчает продольное перемещение каретки во время токарных и торцевых операций.

Dept. of Mech & Mfg. Engg. 8 Подающая штанга: • Стационарная штанга, установленная перед станиной токарного станка • Облегчает продольное перемещение каретки во время токарных и торцевых операций.

Если я проигнорирую кого-то в мессенджере, смогут ли они увидеть мою историю?

MT-RSR 7813 ВИНТ ПЕРЕКРЕСТНОЙ ПОДАЧИ ДЛЯ ТОКАРНЫХ СТАНКОВ AMMCO 7000. MT-RSR. LS10318 Пожалуйста, позвоните, чтобы узнать время выполнения заказа. Чтобы сделать заказ по телефону, пожалуйста …

Федеральный резервный банк Сент-Луиса

Ходовой / шариковый винт намного точнее.Их можно последовательно использовать в приложениях с гораздо более высокой нагрузкой. Они сохраняют гораздо большую стабильность размеров. Если вы выберете что-нибудь еще, вам нужно будет нанять кого-нибудь, чтобы загибать концы — или иметь друга с токарным станком, который может это сделать, что я и сделал.

Tx141th bv2 датчик температуры и влажности не работает

28 сентября 2020 г. · Как и в большинстве низкотехнологичных токарных станков, ходовой винт приводится в движение от шпинделя через набор шестерен и путем переключения ими можно установить скорость подачи.На моем токарном станке шестерни представляют собой настоящие металлические вещи 1940-х годов, и сборка шестерен включает их блокировку с помощью штифтов и регулировку двух опор, которые можно поворачивать, чтобы учесть разные диаметры.

Aws iot examples

У моего токарного станка серийный номер 32068 (номер выбит на верхней поверхности направляющих, прямо над подшипником и опорой правого ходового винта. Только для рекорд, дата, указанная на моем левом колесе шпинделя — 8-14-51, а дата на правом колесе шпинделя — 5-10-51.

2010 Технические характеристики kawasaki teryx 750

13 мая 2015 г. · Re: Электронный ходовой винт (редуктор), с Arduino для токарных станков Я планирую использовать его на моем токарном станке Sieg C6 в качестве мультипликатора настройка шестерни, необходимая для нарезания резьбы, становится проблемой! Поскольку сейчас слишком сыро, чтобы работать в сарае, я просматриваю исходный код сегодня вечером, сильно полагаясь на переводчик Google 🙂

Caller id faker review

1Apr 17, 2019 · Как указывает [Clough52], большинство токарных станков соединяют ходовой винт с приводом шпинделя через сложную серию шестерен, которые необходимо менять местами, чтобы приспособиться к разному шагу резьбы, и… 03 октября 2020 г. · Ходовой винт находится в определенном положении во всех операциях с редуктором. Его также можно использовать для придания движения токарным, растачивающим и т. Д. На токарных станках, оборудованных подающей штангой. Читайте также: 14 различных типов режущих инструментов для токарных станков. Типы токарных станков. Ниже приведены семь различных типов токарных станков: Скоростной токарный станок Demarini Slapper Шаг ходового винта на моем старом токарном станке составляет одну восьмую дюйма — или, если хотите, восемь ниток на дюйм.Я погуглите эту фразу: «количество резьб на дюйм на ходовом винте для токарного станка atlas». Результаты поиска Atlas — токарные станки В США большое количество 10-дюймовых 6-дюймовых … 1. Снимите правый монтажный кронштейн ходового винта. 2. Отсоедините фартук, удалив два винта с головкой под торцевой ключ через переднюю часть Каретка. При нарезании резьбы на токарном станке, вы должны сделать несколько проходов нарезания, чтобы нарезать резьбу на полную глубину. Безопасны для парашютов.КОЛ-ВО ОПИСАНИЕ 1 903O87 1 Пыльник 2 910346 1 Штанга, направляющая с поперечной подачей 3

Д. На токарных станках, оборудованных подающей штангой. Читайте также: 14 различных типов режущих инструментов для токарных станков. Типы токарных станков. Ниже приведены семь различных типов токарных станков: Скоростной токарный станок Demarini Slapper Шаг ходового винта на моем старом токарном станке составляет одну восьмую дюйма — или, если хотите, восемь ниток на дюйм.Я погуглите эту фразу: «количество резьб на дюйм на ходовом винте для токарного станка atlas». Результаты поиска Atlas — токарные станки В США большое количество 10-дюймовых 6-дюймовых … 1. Снимите правый монтажный кронштейн ходового винта. 2. Отсоедините фартук, удалив два винта с головкой под торцевой ключ через переднюю часть Каретка. При нарезании резьбы на токарном станке, вы должны сделать несколько проходов нарезания, чтобы нарезать резьбу на полную глубину. Безопасны для парашютов.КОЛ-ВО ОПИСАНИЕ 1 903O87 1 Пыльник 2 910346 1 Штанга, направляющая с поперечной подачей 3

0 2 Винт, комплект 4

7 4 Винт, крышка с головкой под торцевой ключ 5 928368 1 Узел ходовой винта с крышкой 7

0 1 Шайба, фиксатор 8 928367 2 Винт, машина 9 909836 2 Заглушка 10

1 1 Шпилька . .. 2007 gmc sierra 2500hd классическое расположение болтов

.. 2007 gmc sierra 2500hd классическое расположение болтов

Danganronpa x reader quotev

Danganronpa x reader quotevНарезание резьбы — внутренняя и внешняя на токарном станке Myford ML10: 11 шагов (с изображениями)

Моя трубка с внешним диаметром 25 мм имела достаточно тонкую стенку (1,6 мм), поэтому у меня была чтобы подобрать диаметр резьбы, который подходит для этого. 25-миллиметровый стержень всегда нужно обрезать, чтобы это не влияло на выбор размера резьбы. Внутренняя резьба нарезается в металле, начиная с выбранного диаметра, и нарезается наружу до большего диаметра. Выбор слишком большого размера резьбы будет означать толщину стенки как бумага (или того хуже).

Следующая математика кажется мне неизбежной, если вы отойдете от «стандартных» потоков. Я не видел «Справочника машиниста», может быть, у них есть таблицы практически на каждый диаметр? Несомненно, есть веб-сайты, которые сделают за вас математику.

Пропустите оставшуюся часть этого шага, если вам наскучила математика — следующий шаг делает то же самое, без какой-либо теории!

____________________________________________________________________________________

Шаг (1.0 мм для меня) определяет высоту треугольника «основной» резьбы (0,866 x шаг для резьбы 60 градусов). Для меня этот размер составляет 0,866 мм, и большая часть остальных расчетов основана на этой высоте.

Я не вырезал радиуса / плоской поверхности ни на внешней, ни на внутренней резьбе. Теоретически для каждого шага резьбы должен быть изготовлен специальный режущий инструмент из быстрорежущей стали, чтобы добиться нужного профиля — мои внутренние и внешние режущие инструменты были настолько острыми, насколько я мог их сделать, поэтому угол 60 градусов шел прямо к нижней части резьбы. .Это не влияет на математику.

С одной стороны, диаметр резьбы не так очевиден, как кажется! В качестве примера возьмем резьбу M10:

- Можно ожидать, что длина болта M10 будет 10,0 мм на концах треугольников, образующих резьбу.

Это неправда. Он составляет 10,0 мм в поперечнике на концах резьбы. Профиль резьбы не треугольный. Это треугольник с плоской вершиной, в котором треугольник отрезан на 1/8 своей высоты. (Таким образом, ширина резьбы составляет 1/8 шага резьбы).

Это неправда. Он составляет 10,0 мм в поперечнике на концах резьбы. Профиль резьбы не треугольный. Это треугольник с плоской вершиной, в котором треугольник отрезан на 1/8 своей высоты. (Таким образом, ширина резьбы составляет 1/8 шага резьбы). - Можно ожидать, что гайка M10 имеет длину 10,0 мм от основания треугольника, образующего резьбу. Это неправда. Оно составляет 10,0 мм в плоскости, которая находится (или должна быть) в нижней части резьбы. У них должно быть плоское основание, на 1/8 высоты резьбы от вершины треугольника.

При планировании размера внутренней резьбы существует другое изменение размера:

- Можно ожидать, что треугольник, образующий гайку M10, будет иметь заостренный конец, но он сильно сплюснут на 1/4 высоты треугольника.Таким образом, фактическая высота металлической резьбы в гайке правильной формы составляет 5/8 полной высоты треугольника (1/8 «потеряна» из-за плоской нижней части резьбы и 1/4 «потеряна» из-за плоской поверхности.

-верху нити).

-верху нити).

Что все это значит для меня? Я остановился на размере резьбы M23.6. Проведя вычисления (см. Ниже), я понял, что у меня осталось много мяса в стенках трубки.

Вот математика:

1/8 0,866 = 0,108 мм

5/8 0,866 = 0,541 мм

7/8 из 0.866 = 0,758 мм

Наибольший срез трубы (нижняя часть треугольника) = 23,6 + 0,108 + 0,108 = 23,82 мм

Внутренний диаметр трубы (до плоской вершины) = 23,6 — 0,541 — 0,541 = 22,52 мм

Бар Наибольший диаметр (до плоской вершины) = 23,60 мм

Наименьший диаметр стержня (до основания треугольника) = 23,6 — 0,758 — 0,758 = 22,08 мм

Выше указаны размеры, необходимые для подготовки стержня и трубы для заправки. (Сложение / вычитание выполняется дважды, потому что диаметр состоит из резьбы на ОБЕИХ сторонах трубки / стержня)

Наконец.Со всей этой геометрией мы точно знаем, на какую глубину резать нашу резьбу, что полезно для перемещения инструмента внутрь / наружу на нужную величину.

Любой ходовой винт должен изготавливаться очень точно (они часто производятся специализированными производителями, а не самими производителями станков) с прямой, квадратной или другой формой резьбы, оптимизированной для этой задачи, но никогда не со стандартной формой Витворта или метрической формы, как К сожалению, встречается на многих более дешевых станках с Дальнего Востока.Ходовой винт будет воспроизводить свой точный шаг (отсюда и необходимость в точности) на материале, на который будет нарезана резьба — при условии, что он может каким-либо образом приводиться в движение непосредственно от шпинделя передней бабки — обычно с помощью обычных прямозубых шестерен, но иногда с помощью конических шестерен, планетарных передач. или даже, в некоторых случаях, с использованием зубчатых ремней. Конечно, с появлением компьютерного управления относительными движениями шпинделя и каретки легко управлять с помощью электроники — следовательно, теперь можно создавать резьбу без необходимости какого-либо механического соединения между шпинделем и кареткой).

Любой ходовой винт должен изготавливаться очень точно (они часто производятся специализированными производителями, а не самими производителями станков) с прямой, квадратной или другой формой резьбы, оптимизированной для этой задачи, но никогда не со стандартной формой Витворта или метрической формы, как К сожалению, встречается на многих более дешевых станках с Дальнего Востока.Ходовой винт будет воспроизводить свой точный шаг (отсюда и необходимость в точности) на материале, на который будет нарезана резьба — при условии, что он может каким-либо образом приводиться в движение непосредственно от шпинделя передней бабки — обычно с помощью обычных прямозубых шестерен, но иногда с помощью конических шестерен, планетарных передач. или даже, в некоторых случаях, с использованием зубчатых ремней. Конечно, с появлением компьютерного управления относительными движениями шпинделя и каретки легко управлять с помощью электроники — следовательно, теперь можно создавать резьбу без необходимости какого-либо механического соединения между шпинделем и кареткой).

Несмотря на привлекательность винторезного редуктора для любительского использования (быстрый и простой выбор передачи), поскольку экономия времени обычно не рассматривается (за исключением праздного), токарный станок, оснащенный сменными колесами, обеспечивает гораздо более адаптируемый станок.

Несмотря на привлекательность винторезного редуктора для любительского использования (быстрый и простой выбор передачи), поскольку экономия времени обычно не рассматривается (за исключением праздного), токарный станок, оснащенный сменными колесами, обеспечивает гораздо более адаптируемый станок.

Конечно, не все так просто, и в конце этой вводной статьи приводится простое объяснение одного из сбивающих с толку различий между метрическими и дюймовыми потоками.

Конечно, не все так просто, и в конце этой вводной статьи приводится простое объяснение одного из сбивающих с толку различий между метрическими и дюймовыми потоками. Устройство было разработано для усреднения погрешностей шага на небольших расстояниях и было жизненно важным элементом в процессе гравировки отметок шкалы на астрономических и другие очень точные измерительные устройства. Модслей продолжил производство ряда токарно-винторезных станков (с использованием принципа «основной резьбы» или «ведущего винта»), образцы которых можно увидеть в Лондонском музее науки и музее Генри Форда в Дирборне. , Мичиган, США.Поразительно, настолько точными были нити Модслея (и настолько точное его измерительное оборудование). что он смог наблюдать эффект расширения солнечного света, согревающего половину ходового винта. Витворт был плодовитым изобретателем, изготовителем инструментов и дизайнером (и бизнесменом-миллионером), который привнес в инженерное дело дисциплинированный подход. Его навыки проектирования и разработки варьировались почти во всей области механики, но после публикации в 1841 году его: « на универсальной системе винтовой резьбы » его больше всего помнят за его успех в стандартизации того, что в то время было хаотичная система подогнанных вручную невзаимозаменяемых застежек.

Устройство было разработано для усреднения погрешностей шага на небольших расстояниях и было жизненно важным элементом в процессе гравировки отметок шкалы на астрономических и другие очень точные измерительные устройства. Модслей продолжил производство ряда токарно-винторезных станков (с использованием принципа «основной резьбы» или «ведущего винта»), образцы которых можно увидеть в Лондонском музее науки и музее Генри Форда в Дирборне. , Мичиган, США.Поразительно, настолько точными были нити Модслея (и настолько точное его измерительное оборудование). что он смог наблюдать эффект расширения солнечного света, согревающего половину ходового винта. Витворт был плодовитым изобретателем, изготовителем инструментов и дизайнером (и бизнесменом-миллионером), который привнес в инженерное дело дисциплинированный подход. Его навыки проектирования и разработки варьировались почти во всей области механики, но после публикации в 1841 году его: « на универсальной системе винтовой резьбы » его больше всего помнят за его успех в стандартизации того, что в то время было хаотичная система подогнанных вручную невзаимозаменяемых застежек. Собрав большой образец гаек и болтов из различных мастерских и изучив их свойства, он предложил систему, в которой соотношение между глубиной резьбы и ее шагом поддерживалось в диапазоне размеров — и чтобы угол резьбы быть 55 градусов. К 1858 году система использовалась в его собственных мастерских и быстро была принята другими инженерами, поскольку ее преимущества простоты и взаимозаменяемости, не говоря уже о рекомендации величайшего из ныне живущих британских инженеров того времени, стали очевидными.

Собрав большой образец гаек и болтов из различных мастерских и изучив их свойства, он предложил систему, в которой соотношение между глубиной резьбы и ее шагом поддерживалось в диапазоне размеров — и чтобы угол резьбы быть 55 градусов. К 1858 году система использовалась в его собственных мастерских и быстро была принята другими инженерами, поскольку ее преимущества простоты и взаимозаменяемости, не говоря уже о рекомендации величайшего из ныне живущих британских инженеров того времени, стали очевидными. Однако есть более дешевая альтернатива — охотники, которые исходят из автоматически высвобождающихся держателей штампов; Эти блоки используются на токарных станках со шпилем и удерживают четыре небольших идентичных отрезка инструментальной стали, сформированные с очень точной резьбой вдоль одной кромки. Если их снять и установить в подходящий металлический держатель, их можно будет использовать точно так же, как их полноразмерных собратьев. К сожалению, использование любого типа затруднено, и новичкам рекомендуется полностью избегать их — хотя они могут сыграть определенную роль в «зачистке» резьбы, нарезанной механическим способом, и придании радиуса или другой формы вершине и основанию резьбы. , процесс, невозможный с помощью описанного выше метода создания одноточечного потока.При использовании резец опирается на подходящую опору — с небольшим количеством смазки между ними — и подается в заготовку на высоте центра равномерным скользящим движением.

Однако есть более дешевая альтернатива — охотники, которые исходят из автоматически высвобождающихся держателей штампов; Эти блоки используются на токарных станках со шпилем и удерживают четыре небольших идентичных отрезка инструментальной стали, сформированные с очень точной резьбой вдоль одной кромки. Если их снять и установить в подходящий металлический держатель, их можно будет использовать точно так же, как их полноразмерных собратьев. К сожалению, использование любого типа затруднено, и новичкам рекомендуется полностью избегать их — хотя они могут сыграть определенную роль в «зачистке» резьбы, нарезанной механическим способом, и придании радиуса или другой формы вершине и основанию резьбы. , процесс, невозможный с помощью описанного выше метода создания одноточечного потока.При использовании резец опирается на подходящую опору — с небольшим количеством смазки между ними — и подается в заготовку на высоте центра равномерным скользящим движением.

Для настройки высоты тона

Для настройки высоты тона

8, Завершенная часть

8, Завершенная часть  -верху нити).

-верху нити).