Контактная сварка меди

Этот способ насчитывает несколько разновидностей. Они имеют свои технологические особенности и применяются в тех или иных случаях. Однако два способа, а именно шовная и точечная сварка медных элементов, практически не используется. Обработка стыков с помощью оплавления происходит с затруднениями, так как связана с некоторыми сложностями. Для такого способа на торцах изделия в местах сварочных работ требуется постоянно поддерживать слой расплавленного металла.

Также неудобство вызывает необходимость поддержания определенной температуры на торцах обрабатываемого изделия. Прогревать металл требуется довольно глубоко, иначе последующая его осадка будет затруднена. Чаще всего для осуществления такой осадки нужно воздействовать на медь с помощью довольно большого давления, примерно до 400 МПа.

Особенности стыковой контактной сварки

Этот вид обработки особо распространен при соединении медных трубопроводов, ленты или проволоки. Чаще всего медь выступает не в чистом виде, а в виде её различных сплавов.

При проведении стыковой контактной сварки образовывается намного меньше искр, чем при аналогичной обработке черных металлов. При обработке медных изделий искры похожи на крупные капли расплавленного металла, а не на искрящийся сноп огней. Для получения высококачественного шва нужно произвести осадку стыков под воздействием тока. В случае применения такой тактики вы получите довольно прочный шов. Он не будет уступать в прочностных характеристиках самой меди, поэтому детали с таким соединением будут выдерживать значительные нагрузки.

Широкое практическое применение имеет способ соединения проволоки методом разряда конденсатора с высоким вольтажом.

Примерные режимы стыковой контактной сварки

Параметры режима сварки | Пруток, диаметром 10мм | Труба 9,5х1,5мм | Лента 44,5х10мм |

Установочная длина, мм | 20 | 20 | — |

Припуск на оплавление, мм | 12 | — | — |

Припуск на осадку, мм | 8 | — | — |

Скорость оплавления, мм/сек | 8 | — | — |

Скорость осадки, мм/сек | 200 | — | — |

Удельное давление осадки, МПа | 372,2 | 284,4 | 215,7 |

Удельная мощность, кВт/мм2 | 2,6 | 2,66 | 1,35 |

Сила сварочного тока, кА | 33 | 20 | 60 |

Вторичное напряжение, В | 6 | 5 | 10 |

Ориентировочные режимы сварочных работ с помощью разряда конденсатора

Диаметр проволоки, мм | Ёмкость конденсатора, мкФ | Напряжение заряда, В | Начальное расстояние в стыке, мм | Усилие осадки, Н |

1,6 | 256 | 900 | 14 | 1373 |

2,0 | 380 | 1000 | 15 | 1373 |

2,8 | 380 | 1400 | 16 | 1471 |

3,0 | 440 | 1500 | 16 | 1569 |

3,0 | 1200 | 1000 | 9 | 1177 |

3,0 | 1200 | 800 | 5 | 1177 |

3,0 | 550 | 1400 | 5 | 1471 |

3,0 | 540 | 1300 | 8 | 1569 |

3,0 | 540 | 1500 | 12 | 1569 |

3,2 | 550 | 1500 | 14 | 1765 |

Относительная длина вылета элементов определяется по формуле L=(2,0. ..2,5)d.

..2,5)d.

Где L – длина вылета, а d – диаметр изделия. Считается в миллиметрах.

Оплавление происходит со скоростью около 10 миллиметров в секунду. Весь цикл сварочных работ в основном занимает 1-2 секунды. При сваривании медных прутков марки M1 прочность шва будет составлять от 206 до 216 МПа. Угол загиба составляет 180 градусов. Твердость сварного шва немного выше, чем твердость основного материала.

Контактная сварка меди

Медь является уникальным по своим физико-химическим свойствам материалом. Она имеет достаточно высокую коррозийностойкость в различных средах и агрессивных воздействиях на металл. Эти технологические качества обуславливают весьма широкое использование меди в легкой и тяжелой промышленности.

К выполнению сварки меди контактным способом выдвигаются достаточно строгие требования. При чем от чистоты наплавляемого металла зависят требования, выдвигающиеся к проведению сварочных работ по данному металлу.

По своим физическим и химическим свойствам медь, в обычных температурах является инертным металлом, но при воздействие процесса нагрева ее поверхности она имеет свойство вступать во взаимодействие с кислородом, галогенам, серой и фосфором. Все эти факторы значительно затрудняют выполнение контактной сваркой меди и ее сплавов.

При выполнении сварки давлением необходимо принимать во внимание весьма маленький температурный диапазон позволяющий выполнять сварные работы давлением.

В своем большинстве контактную сварку применяют для сваривания не только меди, но и соединений меди с бронзой и латунью. Для получения чистой контактной поверхности заготовок, необходимо проводить некоторые механические действия по ее очистки.

Также необходимо применять химическое травление и последующее тщательное смывание всех используемых кислот и щелочек для травления в проточной воде. Применение электродов зависит от выбранного способа выполнения сварных работ.

Так для роликовой и точечной контактной сварке широко используются электроды, изготовленные из тугоплавким металлов состоящие из вольфрама и молибдена. Рекомендуется использовать медь без примесей для обеспечения повышенного качества сварного шва. Из-за плохих литейных свойств меди очень большую роль при выполнении контактной сварки играет присадочный материал.

В качестве присадочного материала широко используется сплавы меди с достаточно большим содержанием раскислителей, которые в свою очередь обеспечивают получение в процессе выполнения работ качественного и плотного и прочного литого соединения.

Техническая медь, используемая, в качестве присадочного материала при сварке делится на пять марок, которые отличаются друг от друга количеством примесей содержащихся в металле. Такие примеси как бериллий повышают теплопроводность металла, а алюминиевые примеси повышают устойчивость к коррозии. Есть и такие примеси, которые способны ухудшать свойства. К этим элементам относятся водород, мышьяк и свинец. При сварке меди необходимо принимать во внимания все перечисленные выше показатели.

Сварка меди

(обзор страниц по теме »

Сварка меди

«)

Специалисты по сварке и пайке меди, зарегистрированные на сайте.

Сварка меди в разделе «Технология»:

1. Сварка алюминия и меди. Характеризуется процесс соединения этих двух материалов, температуры, физические характеристики. Рассмотрены несколько технологий сварки, применяемых для этих двух металлов и их сплавов.

2. Свариваемость меди. Особенности свариваемости медных сплавов.

3. Особенности сварки меди. Описание взаимодействия с кислородом, с серой и водородом.

4. Марки меди. Все упомянуты е в ГОСТ марки меди (катодная , литая и деформированная).

5. Латунь, состав (%) простых (двойных), свинцовых, сложнолегированных а также литейных латуней.

6. Точечная сварка металлов (в том числе медных сплавов) — особенности точечной сварки для каждой группы металлов.

7. Режимы сварки цветных сплавов (в т.ч. латуни Л62) на шовных однофазных машинах переменного тока.

ГОСТы и инструкции по сварке меди и медных сплавов:

1. ГОСТ 16038-80 Сварка дуговая Соединения сварные трубопроводов из меди и медно-никелевого сплава Основные типы, конструктивные элементы.

2. ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением Марки.

Сварка меди в разделе «Сварочные материалы»:

1. Присадочные прутки OK Tigrod 19.12, , OK Tigrod 19.40, OK Tigrod 19.30 для сварки TIG меди.

2. Электродыдля сварки и наплавки Комсомолец-100.

3. Электродыдля сварки и наплавки АНЦ/ОЗМ-2.

4. Электродыдля сварки и наплавки АНЦ/ОЗМ-3.

5. Электроды для сварки и наплавки АНЦ/ОЗМ-4.

6. Электроды для наплавки электродов (извините за тафтологию) машин контактной сварки ОЗБ-3 ;

7. Проволока ESAB для сварки меди и её сплавов.

8. Флюсы и присадочные материалы для газовой сварки меди.

«Сварка меди» в Сварочном каталоге:

1. Работы / услуги | Сварка меди и наплавка.

2. Электроды для сварки и меди и др. цветных металлов.

3. Проволока для сварки меди и её сплавов.

4. Присадочные прутки для аргонодуговой сварки меди и её сплавов.

- < Сварка алюминия и меди

Контактная точечная сварка медных деталей

Назначение

Настоящая инструкция распространяется на контактную точечную сварку медных деталей.

Инструкцией надлежит руководствоваться при разработке технологических процессов, изготовлении, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления и инструмент даны в Приложении.

Выполнение контактной точечной сварки должно производится при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей покрытия, мешающие сварке, зачисткой шлифовальной шкуркой.

Обезжирить зачищенные участки хлопчатобумажным полотном смоченным в бензине.

Удалить окисную пленку травлением.

Удалить масляные и другие жировые загрязнения протиркой из хлопчатобумажным полотном, смоченным в бензине.

Подготовка машины к сварке

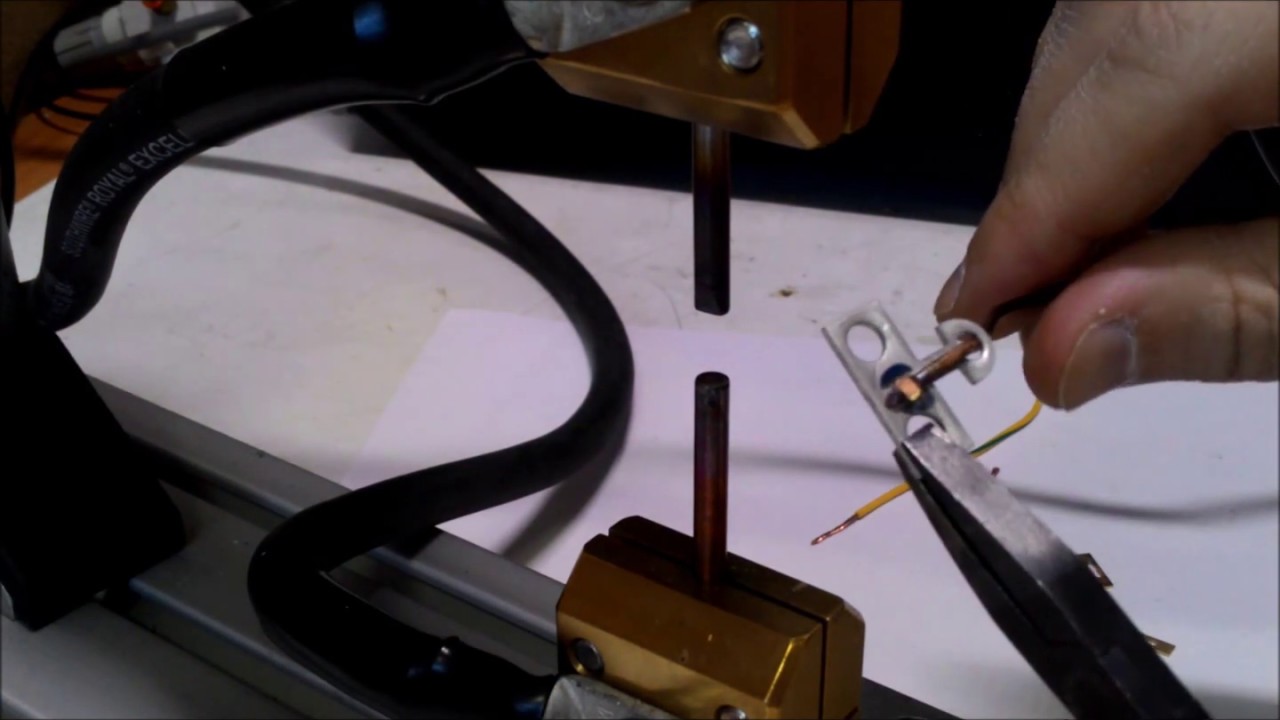

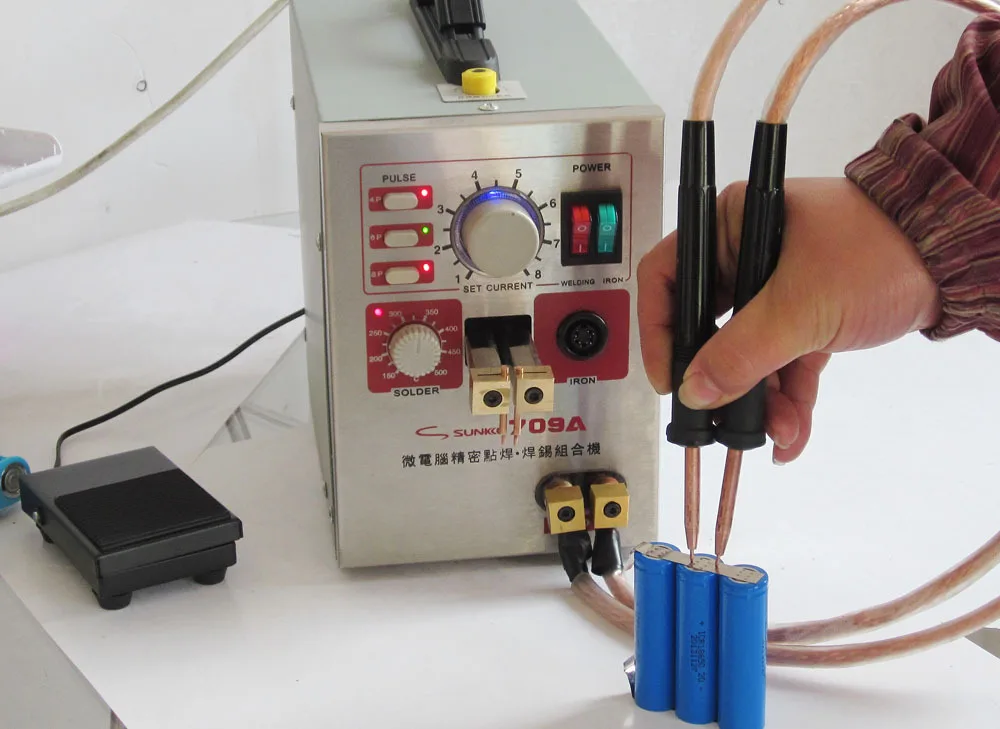

Установить в электрододержателях сварочные электроды, необходимые для сварки данного узла.

Произвести включение машины и настройку всех ее механизмов с учетом требований инструкции по эксплуатации.

Установить ориентировочный режим сварки согласно таблице 1 и произвести пробную сварку технологических образцов.

Использовать в качестве технологических образцов заготовки того же сечения и из того же материала.

Производить подготовку технологических образцов согласно разделу «Подготовка деталей к сварке».

Подвергнуть сваренные образцы разрушению на отрыв вручную или в тисках.

Принять режим сварки в качестве рабочего, в зависимости от результатов, полученных при разрушении, или откорректировать его до получения сварного соединения удовлетворительного качества.

Сварка

Приступить к сварке на отработанном режиме.

Наблюдать в процессе сварки:

- за правильностью расположения сварных точек;

- за состоянием и чистотой рабочей поверхности электродов;

- за процессом сварки (выплески и прожоги не допускаются).

Направить детали после сварки на контроль ОТК.

| МТП | ЛТП-5, ЛТП-10 | ТКМ-7 | ||||

|---|---|---|---|---|---|---|

| Сварочный ток, кА | Время cварки, с | Сварочное давление, кг | Ступень | С, мкф | Kтр | Р, кг |

| 14-15 | 0,2-0,16 | 200-250 | 3-4 | 50-70 | 200 | 17-20 |

Контроль качества сварки

Выполнить контроль согласно таблице 2.

| Наименование дефекта | Допустимое количество дефектов без исправления | Допустимое количество дефектов, при котором разрешается исправление | Способ устранения дефекта |

|---|---|---|---|

| Наружный выплеск | 25 % | 100 % | Зачистка надфилем, наждачной бумагой |

| Прожог | Не более одного прожога Ø не более 0,3 мм | Не более трех Ø не более 0,3 | Исправляются постановкой сварочной точки рядом с дефектной |

| Смещение точек от намеченного положения | По шагу 30% По оси 25% | — | — |

| Следы электродов (вмятины) | Допускаются | Допускаются | — |

| Потемнение вокруг сварной точки | Допускаются в радиусе | — | — |

Примечания:

- После устранения дефектов, исправленные детали (узлы) проходят контроль ОТК.

- Увеличение диаметра сварной точки по сравнению с чертежным, браковочным признаком не являются.

Материалы

- Шкурка шлифовальная водостойкая бумажная ГОСТ 10054-75.

- Бензин авиационный В70 ГОСТ 1012-72,

- Полотно хлопчатобумажное обтирочное ГОСТ 14253-76.

Оборудование, приспособления, инструмент

- Машина для контактной точечной сварки ТКМ-7 или АТП-5, АТП-10 или МТП.

- Электроды медные с вольфрамовыми вставками (диаметр вольфрамового прутка 3-5 мм).

- Приспособления для сварки.

- Очки защитные герметичные.

- Стол рабочий типа СМ-4.

- Надфиль ГОСТ 1514-67.

Латунь Контактная сварка — Энциклопедия по машиностроению XXL

Латуни и бронзы имеют более высокое удельное электросопротивление, чем медь, и они достаточно хорошо свариваются контактной сваркой. Медь контактной сваркой не сваривается.

[c.279]

Крепление пластинок из твёрдого сплава осуществляется припайкой медью или латунью. Если конструкция позволяет, следует предпочесть механическое крепление твердосплавных пластинок. Крепление пластинок из быстрорежущей стали осуществляется приваркой. Следует предпочесть контактную сварку. После приварки пластинки подвергаются термообработке.

[c.624]

Если конструкция позволяет, следует предпочесть механическое крепление твердосплавных пластинок. Крепление пластинок из быстрорежущей стали осуществляется приваркой. Следует предпочесть контактную сварку. После приварки пластинки подвергаются термообработке.

[c.624]

Латунь можно успешно сваривать с помощью контактной сварки поскольку электропроводность и теплопроводность латуни приблизительно такие же, как и у малоуглеродистой стали.

[c.433]

Хорошие результаты при сварке латуни можно получить при применении сварки в защитных газах, контактной сварки и автоматической под керамическим флюсом. [c.499]

Металлокерамические сплавы припаиваются к державке инструмента медью или латунью нагрев осуществляют газовым пламенем, в машинах для контактной сварки или высокочастотным нагревом. [c.294]

Контактная сварка основана на свойстве электрического тока нагревать проводник в местах значительного сопротивления, т. е. в местах соединения плотно прижатых одна к другой деталей. Различают точечную (рис. 13,1, б) и шовную (рис. 13.1, в, г) контактные сварки, которые позволяют получать хорошие соединения тонкостенных (менее 1,5—2,0 мм) деталей из низкоуглеродистых сталей. Несколько хуже свариваются алюминиевые сплавы, латунь, кремнистая бронза, никель и его сплавы. Плохо свариваются алюминий, медь и ее сплавы с высокой электрической проводимостью. [c.136]

Контактная сварка меди и ее сплавов имеет небольшое применение в промышленности. Точечная и роликовая сварка изделий из чистой меди почти не применяется вследствие очень низкого качества соединений и необходимости пользоваться машинами большой мощности с электродами (роликами) из вольфрама или молибдена. Стыковая сварка меди дает хорошие результаты только при выполнении ее по методу сопротивления на машинах с автоматической осадкой и выключением тока. Стыковую сварку оплавлением применяют при осуществлении соединений меди или латуни со сталью.

[c.516]

Стыковую сварку оплавлением применяют при осуществлении соединений меди или латуни со сталью.

[c.516]

Сварка латуней . При сварке латуней возникают те же трудности, что и при сварке меди с дополнительной возможностью испарения цинка из сплава, которое приводит к появлению пор в швах и образованию вредных паров цинка. Для сварки латуни применяют те же способы, что и для меди, однако используют ряд приемов, уменьшающих испарение цинка. Так, например, газовую сварку латуни проводят с газовым флюсом (пары борсодержащих жидкостей), который подается вместе с ацетиленом. Возможна также газовая сварка латуни окислительным пламенем. Хорошие результаты можно получить при сварке в защитных газах, контактной сварке и автоматической под керамическим флюсом. [c.678]

Для латуни можно применять также электродуговую сварку под флюсом металлическим электродом, аргоно-дуговую неплавящимся электродом и контактную сварку стыковую, точечную и шовную.

[c.160]

Контактная сварка ведется с применением подкладок под электрод, обеспечивающих интенсификацию тепловыделения в зоне сварки и высокие градиенты температур (например, листовой молибден толщиной 0,6 мм со стороны медного сплава при сварке стали 10 с латунью Л63). [c.191]

Медные сплавы (латуни и бронзы) не одинаково хорошо свариваются контактной сваркой. Их свариваемость зависит от химического состава сплава и от его электропроводности. [c.70]

Из огромного количества медных сплавов, применяемых в различных отраслях промышленности, контактной сваркой чаще других приходится сваривать латуни и кремнистые бронзы. [c.70]

Свариваемость латуни при контактной сварке зависит от содержания в ней цинка. Относительно лучшей свариваемостью обладают так называемые а-латуни, содержащие 28 — ЗЗ»/,, цинка (например, латунь марки Л 68). При этом электропроводность латуни составляет около 28 /ц электропроводности меди. Дальнейшее увеличение содержания цинка в латуни, хотя и ведет к понижению электропроводности сплава.

[c.70]

При этом электропроводность латуни составляет около 28 /ц электропроводности меди. Дальнейшее увеличение содержания цинка в латуни, хотя и ведет к понижению электропроводности сплава.

[c.70]

Радиочастотной сваркой соединяют не только стальные трубы, но и трубы из Цветных металлов, в частности из латуни. Швы образуются» так же, как и при обычной стыковой контактной сварке, но при большой скорости процесса, предупреждающей расплавление и испарение цинка в поверхностном слое. [c.79]

Нагрев газовым пламенем выгодно применять при пайке тугоплавкими припоями, а также при наплавке, когда нет необходимости в глубоком проплавлении наплавляемой поверхности. Газопламенной сваркой можно соединять почти все металлы, применяемые в технике, кроме высокоактивных по отношению к кислороду (титан, ниобий и т.п). Чугун, свинец, медь, латунь легче сваривать газопламенной сваркой, чем дуговой. В отличие от большинства других способов, газопламенная сварка не требует электроэнергии и сложного оборудования. Поэтому, хотя газопламенная сварка во многих отраслях производства вытеснена электрическими способами (дуговой, контактной), она широко применяется в полевых условиях, при монтаже сантехнических тонкостенных стальных узлов, при наплавке, сварке легкоплавких металлов, при ремонте литых изделий из чугуна. [c.52]

Повышение плотности металла шва может быть также получено нрп защите дуги смесью из 65% гелия и 35% аргона [12], подаваемой через сопло обычной конструкции. По данным [14], [15], совершенно плотные швы при сварке алюминиево-магниевых сплавов плавящимся электродом можно получить, защищая дугу чистым аргоном или гелием и одновременно подавая через контактный мундштук горелки хлор в количестве около 3% от общего расхода защитного газа. Однако при этом необходимо учитывать токсичность хлора, его агрессивное действие на арматуру сварочного поста (латунь, бронза) кроме того, по данным тех же авторов, при оптимальной добавке хлора снижается устойчивость дуги и подавляется эффект катодного распыления. [c.505]

[c.505]

Машина предназначена для контактной точечной сварки крупногабаритных деталей из титана, легированных и малоуглеродистых сталей, легких сплавов и латуни. [c.60]

Машина предназначена для контактной шовной сварки стали, латуни и других металлов. [c.68]

Величина для большинства материалов, подвергаемых сварке (алюминий, латунь, низкоуглеродистые стали), невелика и легко рассчитывается. Основную часть общего сопротивления составляет величина Як. Величина Як зависит от состояния поверхности свариваемых деталей (чем чище поверхность, тем меньше контактное сопротивление) силы сжатия электродов (чем больше сжимающее усилие, тем меньше контактное сопротивление) температуры контакта. В холодном состоянии (начальный момент прохождения тока) сопротивление контакта меньше, чем в конце сварки, когда металл имеет высокую температуру. Это может быть определено по формуле / т = / о(1—аТ), где / г — сопротивление метал- [c.283]

Листовые детали из алюминия, меди, латуни после тщательной очистки контактной поверхности могут быть соединены холодной сваркой, основанной на молекулярно-кристаллическом соединении (схватывании) металла при совместной пластической деформации штамповкой соединяемых поверхностей.

[c.8]

Крепление пластинок из твёрдого сплава осуществляется припайкой медью или латунью. Если конструкция позволяет, то следует предпочесть механическое крепление твердосплавных пластинок, так как такое крепление резко снижает число случаев растрескивания пластинок при абразивной заточке. Крепление пластинок из быстрорежущей стали осуществляется приваркой а) сва-роЧ 1Ыми порошками, б) электроконтакт-нои сваркой и В) точечной газовой сваркой. Предпочесть следует контактную сварку. После приварки следует термическая обработка пластинок. [c.45]

При изготовлении трансформаторов для различных радиотехнических устройств, например радиоприемников, в качестве обмоток начинает применяться анодированная алюминиевая фольга (ширина 4—10 мм, толщина 0,03—0,2 мм, толщина изоляции 2—4 мкм). Электрическая контактная сварка такой фольги, например, с латунью б = 0,4 мм, применяемой в качестве токоот-

[c.138]

Электрическая контактная сварка такой фольги, например, с латунью б = 0,4 мм, применяемой в качестве токоот-

[c.138]

Приваривают панель газовой сваркой, используя латунные прутки Л63 или Л62 в точках 1. Проверяют посадку панели крыгпи и приваривают ее точечной контактной сваркой с шагом по передней и задней кромке 45 мм, по бокам 30 мм. Соединения панели со стойками паяют твердым припоем и зачищают шов. [c.181]

Типы соединений. Материалы, формы и размеры деталей приборов, свариваемых контактной сваркой, отличаются большим разнообразием. Помимо углеродистых и низколегированных сталей в приборостроении приходится сваривать вольфрам, молибден, тантал, ниобий, титан, цирконий, ванадий, коррозионно-устойчивые и жаропрочные стали, медь, латунь, томпак, бериллиевую бронзу, алюминий и его сплавы, никель, платинит, ковар, нихром, феррохром, константан, хромель, копель, фехраль, манганин, золото, серебро, платина, иридий и другие металлы, используемые в приборостроении. Нередко приходится сваривать между собой металлы, резко отличающиеся по своим теплофизическим свойствам, металлы, покрытые плакирующим или защитным слоями (алюмированное железо, плакированный дюралюминий и др.) [c.41]

Радиочастотная сварка. Схема радиочастотной сварки изображена на рис. 2.26. Радиочастотная сварка весьма производительна — скорость достигает 50 м/мин. Количество потребляемой энергии и температурное влияние ее на основной металл весьма незначительны. Радиочастотной сваркой соединяют не только стальные трубы, но и трубы из цветных металлов. При сварке латунных труб швы образуются так же, как и при обычной стыковой контактной сварке, но из-за большой скорости процесса не происходит расплавления и испарения цинка в поверхностном слое. Этим способом можно сваривать профильный металл при небольшой толш,ине элементов. [c.45]

ГЛУЗ-0,40-20 ПМС-0,40-20 Сварка контактов переключателей. Приварка контактов, например из пла-тино-иридиевого сплава, к контактным пружинам из нейзильбера или бериллие-вой бронзы. Приварка металлокерамических пластин к деталям из латунных сплавов

[c.454]

Приварка металлокерамических пластин к деталям из латунных сплавов

[c.454]

При напайке создаются более благоприятные условия для интенсивного контактного взаимодействия между элементами наносимого припоя и основного металла, чем при наплавке. Например, при напайке сталей латунью, легированной кремнием, в контакте твердой и жидкой фаз образуется хрупкая прослойка интерметаллида FejSi вследствие большого химического сродства атомов железа стали к атомам кремния в припое. Освобождающиеся при этом атомы углерода стали склонны образовывать включения графита. При сварке плавлением создаются условия для интенсивного перемешивания элементов в жидкой фазе, что затрудняет образование прослоек химических соединений и графита [2]. Легирование латуни никелем—элементом с меньшим химическим сродством к кремнию и углероду ( 6%) — устраняет образование слоя фазы FejSi и выделение графита. При напайке стали латунью легирование последней кремнием должно быть ограничено ([c.320]

Промышленное нримененне высокочастотной сварки связано главным образом с трубным производством, где этот процесс во многих случаях заменяет контактную и дуговую сварку. Высокочастотной сваркой изготовляют прямошовные трубы (из сталей, алюминиевых сплавов, латуни и др.) малого и среднего диаметров (12… 150 мм) при толщине стенки 0,8…6 мм, а также большого диаметра (400…600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции) они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30 % от общего вьшуска крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется высокочастотная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м. [c.517]

Сварка меди и медных сплавов

Медь и медные сплавы предлагают уникальные сочетания свойств материала, что делает их выгодными для многих производственных условий. Они имеют широкое использование из-за их отличных свойств электро- и теплопроводности, низкого коэффициента трения, высокой стойкости к коррозии и хорошими характеристиками прочности и сопротивления усталости.

Они имеют широкое использование из-за их отличных свойств электро- и теплопроводности, низкого коэффициента трения, высокой стойкости к коррозии и хорошими характеристиками прочности и сопротивления усталости.

Металлургия медных сплавов и их свариваемость

Многие распространенные металлы сплавляются с медью для получения различных сплавов меди. Наиболее распространенные легирующие элементы это алюминий, никель, кремний, олово и цинк.

Другие элементы легируют медь в небольших количествах для улучшения некоторых характеристик материала, таких как устойчивость к коррозии и механической обработке.

Медь и ее сплавы делятся на девять основных групп.

Эти основные группы:

- — Чистая медь, содержащая не менее 99,3% Cu

- — Сплавы меди, содержащие до 5% легирующих элементов

- — Медно-цинковые сплавы (латуни), которые содержат до 40% Zn

- — Медно-оловянные сплавы (оловянно фосфористые бронзы), которые содержат до 10% олова и 0,2% P

- — Медно-алюминиевые сплавы (алюминиевые бронзы), которые содержат до 10% Al

- — Медно-кремниевые сплавы (кремниевая бронза), которые содержат до 3% Si

- — Медно-никелевые сплавы, содержащие до 30% Ni

- — Медно-цинково-никелевые сплавы (нейзильберы), которые содержат до 7% цинка и 18% Ni

- — Специальные сплавы, которые содержат легирующие элементы для повышения свойств или характеристик, например, обрабатываемости

Многие медные сплавы имеют свои названия, такие как бескислородная медь (не менее 99,95% Cu), бериллиевая бронза (от 0,02 до 0,2% Be) и морская латунь (Cu40Zn).

В результате добавления в состав медного сплава хрома и циркония получается жаропрочный медный сплав БрХЦр (CuCrZr) применяемый для изготовления электродов для контактной и шовной сварки, а также контактных сварочных наконечников для горелок полуавтоматической MIG MAG сварки. Эти наконечники отличаются высокой износостойкостью.

Эти наконечники отличаются высокой износостойкостью.

Многие физические свойства медных сплавов имеют важное значение для сварочных процессов, такие как температура плавления, коэффициент теплового расширения, а также электро-и теплопроводность. Некоторые легирующие элементы значительно уменьшают электрическую и теплопроводность меди.

Влияние легирующих элементов на свариваемость меди

Некоторые легирующие элементы имеют выраженный эффект на свариваемость меди и медных сплавов. Небольшое количество летучих, токсичных легирующих элементов часто присутствуют в меди и ее сплавов. В результате, требования эффективной системы вентиляции для защиты сварщика или оператора сварочного робота или автоматической установки являются очень важными.

Цинк снижает свариваемость всех латуней пропорционально его процентному содержанию в сплаве. Цинк имеет низкую температуру кипения, в результате чего происходит выделение токсичных паров при сварке медно-цинковых сплавов.

Олово повышает вероятность появления горячих трещин при сварке, когда его содержание в сплаве составляет 1-10%. Олово, по сравнению с цинком, значительно менее летуче и токсично. Во время сварки олово может окисляться. В результате могут появляться оксиды, снижающие прочность сварного соединения.

Бериллий, алюминий и никель образуют оксиды, которые необходимо удалить перед сваркой. Образование этих оксидов в процессе сварки должно быть предотвращено защитным газом или флюсом и использованием соответствующего сварочного тока. Оксиды никеля мешают дуговой сварке медных сплавов меньше, чем оксиды бериллия и алюминия. Следовательно, цинково-никелевые и медно-никелевые сплавы менее чувствительны к типу сварочного тока, используемого в процессе. Сплавы, содержащие бериллий также производят токсичные газы во время сварки.

Кремний оказывает благотворное влияние на свариваемость медно-кремниевых сплавов, благодаря раскислению.

Кислород может вызвать пористость и уменьшить прочность сварных швов, содержась в некоторых сплавах меди, которые не содержат достаточного количества фосфора или других раскислителей. Кислород может находиться как свободный газ или закись меди. Чаще всего, чтобы избежать этого, медные сплавы содержат раскислительный элемент, как правило, это фосфор, кремний, алюминий, железо или марганец.

Железо и марганец незначительно влияет на свариваемость сплавов, которые их содержат. Железо, как правило, присутствуют в некоторых специальных латунях, алюминиевых бронзах и медно-никелевых сплавах в количестве от 1,4 до 3,5%. Марганец обычно используется в тех же сплавах, но в более низких концентрациях, чем железо.

Свинец, селен, теллур и серу добавляют в медные сплавы для улучшения их обрабатываемости. Эти легирующие элементы, в то время как улучшают обрабатываемость, и существенно влияют на свариваемость сплавов меди, делают сплавы более восприимчивыми к горячим трещинам. Свинец является самым вредным из легирующих элементов по отношению к восприимчивости к горячим трещинам.

Другие факторы, влияющие на свариваемость меди и её сплавов

Кроме того, что легирующие элементы, которые входят в состав сплава меди, влияют на его свариваемость, существуют и другие факторы, также на это влияющие. Это такие факторы, как теплопроводность сплава, защитный газ, тип сварочного тока, используемого в процессе сварки, тип сварного соединения, положение сварки и состояние свариваемой поверхности.

Влияние теплопроводности

Поведение меди и медных сплавов при сварке сильно зависит от их теплопроводности. Медь и сплавы меди с низким содержанием легирующих элементов обладают высокой теплопроводностью. Поэтому, для предотвращения диссипации, тип сварочного тока и защитный газ должны быть выбраны, чтобы обеспечить максимальный ввод тепла в сварной шов. В зависимости от толщины свариваемого изделия, может потребоваться предварительный нагрев деталей из медных сплавов с низкой теплопроводностью. Промежуточная температура должна быть такой же, как и для подогрева.

Промежуточная температура должна быть такой же, как и для подогрева.

Положение сварки

В связи с весьма неустойчивыми характеристиками меди и ее сплавов, для сварки преимущественно используется нижние положение. Сварка в горизонтальном положении используется в некоторых случаях тавровых и угловых швов с разделкой кромок.

Горячие трещины

Медные сплавы, такие как медно-оловянные и медно-никелевые, восприимчивы к образованию горячих трещин при температурах затвердевания. Эта особенность проявляется во всех медных сплавах в диапазоне перехода от температур ликвидуса до солидуса. Горячие трещины могут быть минимизированы за счет сокращения свободы перемещения изделия во время сварки. Также их появление минимизируют за счет подогрева, чтобы замедлить скорость охлаждения и снизить величину сварочных напряжений.

Пористость

Некоторые элементы (например, цинк, кадмий и фосфор), имеют низкую температуру кипения. Испарение этих элементов в процессе сварки может привести к пористости. При сварке сплавов меди, содержащих эти элементы, пористость может быть минимизирована за счет более высокой скорости сварки и соответствующих сварных соединений для использования меньшего количества присадочных материалов.

Состояние поверхности

Жиры и окислы на рабочей поверхности должны быть удалены перед сваркой. Для этого может быть использована проволочная щетка. Смазка, краска, грязь и другие подобные загрязнения на медно-никелевых сплавах может привести к охрупчиванию и должны быть удалены перед сваркой.

Дуговые процессы, применяемые при сварке меди

Процессы дуговой сварки имеют первостепенное значение при производстве изделий из меди. Основные применяемые процессы это ручная дуговая сварка покрытым электродом (MMA), аргонодуговая сварка (TIG) неплавящимся вольфрамовым электродом и полуавтоматическая (MIG MAG) сварка плавящимся электродом. Также, но несколько реже используют такие процессы, как плазменная сварка (PAW) и сварка под флюсом (SAW). Оборудование для этих процессов ничем не отличается от стандартного оборудования для сварки других сталей.

Также, но несколько реже используют такие процессы, как плазменная сварка (PAW) и сварка под флюсом (SAW). Оборудование для этих процессов ничем не отличается от стандартного оборудования для сварки других сталей.

Ручная дуговая сварка может быть использована для сварки широкого диапазона толщин медных сплавов. Покрытые электроды для сварки медных сплавов имеют стандартные размеры от 2 до 5 мм диаметром.

Сварочные процессы, которые используют защитный газ, как правило, предпочтительнее, хотя многие некритические соединения могут быть сварены при помощи электродов и ручной дуговой сварки. Аргон, гелий или их смесь используются в качестве защитных газов для аргонодуговой, плазменной и полуавтоматической сварки.

Аргонодуговая сварка TIG меди и медных сплавов

Сварка TIG вольфрамовым электродом хорошо подходит для меди и медных сплавов благодаря своей интенсивной дуге. Сварочная дуга, которая обладает чрезвычайно высокой температурой, сосредоточенно проникает в сварное соединение.

При сварке меди и теплопроводных сплавов меди, интенсивность дуги играет важную роль, с минимальным нагревом окружающей околошовной зоны. Наименьшая зона термического влияния (ЗТВ) особенно желательна при сварке медных сплавов.

Многие из стандартных вольфрамовых электродов могут быть использованы для TIG сварки меди и медных сплавов. За исключением определенных классов медных сплавов, наиболее предпочтительным является использование торированного вольфрама для высокой производительности, длительного срока службы и большой устойчивости к загрязнению.

Полуавтоматическая сварка MIG

Сварка MIG используется для меди и медных сплавов при толщине менее 3 мм, в то время как она же предпочтительнее для соединения изделий из алюминиевых бронз, кремниевых бронз и медно-никелевых сплавов толщиной свыше 3 мм.

Плазменная сварка PAW

Сварка меди и медных сплавов с использованием плазменной сварки можно сравнить с аргонодуговой сваркой этих сплавов. Аргон, гелий или их смесь используется для сварки всех сплавов. Водород никогда не должен быть использован при сварке меди.

Аргон, гелий или их смесь используется для сварки всех сплавов. Водород никогда не должен быть использован при сварке меди.

Плазменная сварка имеет два главных преимущества по сравнению с аргонодуговой:

- — вольфрамовый электрод скрыт и полностью экранирован, что значительно снижает его загрязнение. В частности, для сплавов с низкой температурой кипения компонентов, таких как латунь, бронза, фосфористая и алюминиевая бронза

- — плазменная дуга обладает более высокой энергией при минимальной околошовной зоне нагрева

В этой статье мы рассмотрели наиболее часто применяемые процессы для дуговой сварки меди и медных сплавов. Также рассмотрены характеристики и особенности сварки. Надеюсь, эта информация будет полезна для дальнейшего использования. Спасибо за внимание.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Сварочное оборудование для сварки меди

Сварка меди | Сварка и сварщик

Физико-химические свойства меди

Медь — химический элемент I В группы Периодической системы Д. И. Менделеева с порядковым номером 29 и атомной массой 63,54. Медь кристаллизуется в кубической гранецентрированной решетке, полиморфизмом не обладает, относится к тяжелым металлам, плотность меди различна в зависимости от обработки и составляет, г/см3: литой — 8,930, деформированной — 8,940, электролитической — 8,914.

Плотность, г/см3 | ?8,9 |

Температура плавления, °С | 1083 |

Температура кипения, °С | 2595 |

Удельная теплоемкость, Дж×г-1×град-1 | 0,383 |

Коэффициент теплопроводности, Дж×см-1×с-1×град-1 | 3,83 |

Удельное электрическое сопротивление, мкОм×м | 0,0178 |

Предел упругости, МПа: | |

деформированной | 300 |

отожженной | 25 |

Предел текучести, МПа: | |

деформированной | 380 |

отожженной | 70 |

Медь обладает высокой теплопроводностью – в 6,3 раза большей, чем у железа, и в 5,7 раза большей, чем у железа, электропроводностью. Тепло- и электропроводность меди уменьшается при введении примесей.

Тепло- и электропроводность меди уменьшается при введении примесей.

При обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH, с углеродом образует взрывоопасную ацетиленистую медь Cu2C2, с азотом практически не реагирует, что позволяет использовать азот в качестве защитного газа при сварке чистой меди.

Взаимодействие с кислородом. Медь очень чувствительна к кислороду. В условиях сварки она может окисляться за счет газовой атмосферы или за счет обменных реакций с компонентами флюсов и электродных покрытий.

а — общий вид диаграммы, б — верхний левый угол

Рисунок 1 — Диаграмма состояния системы медь-кислород

На рисунке 1 приведена диаграмма состояния медь-кислород. При низких температурах растворимость кислород в твердой меди мала и резко возрастает в жидкой меди за счет образования оксид меди CuO2, которая при затвердевании выделяется в виде эвтектики Cu-Cu2O, располагаясь по границам кристаллитов. При рассмотрении под микроскопом оксид меди Cu2O имеет голубоватую окраску в рассеянном свете и рубиново-красную в поляризованном, что является ее характерной особенностью, Cu2O, как отдельная фаза легко восстанавливается до меди по реакциям:

CuO2+2[H] = 2Cu + H2O

Cu2O + CO = 2Cu = CO2

Газы, образующиеся в результате этих реакций, в меди не растворяются и, создавая большие давления, приводят к образованию трещин, возникает так называемая «водородная болезнь» меди.

Кислород, содержащийся в меди, ухудшает ее прочность и пластичность, повышает твердость, уменьшает тепло- и электропроводность.

Если при сварке меди не приняты соответствующие меры предосторожности, следует ожидать процесса окисления меди в местах, где она была подвергнута оплавлению и высокому нагреву. Следовательно, при выполнении электросварочных работ следует принимать специальные меры, предотвращающие доступ кислорода воздуха к расплавленной меди, или делать этот период возможно коротким.

Следовательно, при выполнении электросварочных работ следует принимать специальные меры, предотвращающие доступ кислорода воздуха к расплавленной меди, или делать этот период возможно коротким.

Взаимодействие с серой.Диаграмма состояния Cu-S приведена на рисунке 2. Сера хорошо растворима в жидкой меди и практически не растворима в твердой. Содержание S и Cu регламентируется ГОСТ 859 и ее присутствие в ограниченном количестве до 0,1 % (по массе) существенно не отражается на процессе сварки.

Рисунок 2 — Диаграмма состояния системы медь-сера

Взаимодействие с водородом. Водород влияет на качество сварных соединений из меди и ее сплавов, вызывая пористость в металле шва и образование трещин. Водород растворяется в меди в соответствии с законом Сивертса и его растворимость зависит от температуры и парциального давления в газовой атмосфере. Растворимость водорода в меди в процессе кристаллизации изменяется почти в два раза сильнее, чем в железе (рисунок 3), это приводит к тому, что при высокой скорости кристаллизации сварочной ванны при сварке меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, создает высокое давление, приводящее к зарождению трещины. При сварке не исключена возможность образования дефектов в результате термической диффузии водорода из основного металла к шву. Концентрируясь вблизи линии сплавления, водород создает пористость в околошовной зоне. Поэтому при сварке ответственных изделий из меди, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрошлаковый переплав или вакуумная плавка значительно снижают содержание водорода в меди.

Рисунок 3 — Изобары растворимости водорода в меди и железе

Марки литой и деформированной меди в зависимости от химического состава по ГОСТ 859-2001 указаны в таблице 1.

Таблица 1 — Химический состав литой и деформированной меди

Свариваемость меди

Особенности свариваемости

Сварка чистой меди существенно отличается от сварки сталей в силу особенностей теплофизических свойств этих металлов. Большие тепло- и температуропроводности меди создают высокие градиенты температуры и скорости охлаждения, а также определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева, а это является нежелательным осложнением технологии сварки. Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

Большие тепло- и температуропроводности меди создают высокие градиенты температуры и скорости охлаждения, а также определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева, а это является нежелательным осложнением технологии сварки. Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

Сопротивляемость горячим трещинам

Особенностью сварки меди является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди:

- кислород (O2) — до 0,03

- висмут (Bi) — до 0,003

- сурьма (Sb) — до 0,005

- свинец (Pb) — до 0,03% (по массе)

Для ответственных конструкций содержание этих примесей должно быть еще ниже:

- кислород (O2)≤0,01

- висмут (Bi)≤0,0005

- свинец (Pb)≤0,004%

Для особо ответственных изделий содержание кислорода (O2) должно быть значительно ниже — менее 0,003 % (по массе). Содержание серы (S) не должно превышать 0,1 % (по массе).

Склонность к порообразованию

Медь проявляет повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород (Н2), водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

Влияние примесей на свариваемость и свойства меди

Свариваемость меди во многом зависит от наличия примесей в меди. Примеси, содержащиеся в меди, оказывают различное влияние на ее свариваемость, механические и технологические свойства: некоторые примеси улучшают эти свойства, а другие ухудшают.

Широко применяемая для изготовления различных конструкций листовая медь марок М1, М2, М3 содержит кислород, висмут, свинец, сурьму, серу, мышьяк и др.

Кислород и водород. Большое влияние на свариваемость меди оказывает содержание кислорода: чем больше кислорода содержит медь, тем хуже ее свариваемость. В марках меди М2 и М3 допускается содержание кислорода до 0,1%. Кислород в меди главным образом находится в виде оксида меди (Cu2O). При сварке в тех местах, где медь была нагрета до высокой температуры, наблюдается увеличение содержания кислорода за счет поглощения его из воздуха.

Особенно резкое увеличение кислорода происходит в зоне расплавления меди и разогрева ее до температуры, близкой к температуре плавления.

Увеличение окиси меди в зоне термического влияния увеличивает хрупкость и часто приводит к образованию трещин при деформации в холодном и горячем состоянии. Во время сварки при нагреве меди, содержащей 0,01% кислорода и больше, в восстановительной газовой атмосфере, которая создана водородом или окисью углерода, газы, диффундируя внутрь твердой меди, восстанавливают ее и образуют одновременно пары воды и углекислый газ, не растворимые в меди. Находясь под большим давлением из-за высокой температуры, пары воды или углекислый газ разрывают металл, образуя крупные и мелкие межкристаллические трещины.

Разрушение меди вследствие «водородной болезни» может происходить в процессе выполнения сварки и при последующих деформациях в холодном или горячем состоянии.

Висмут. Висмут почти не растворим в твердой меди, он образует легкоплавкие и хрупкие оболочки вокруг зерен меди, отчего сварной шов становится хрупким в холодном и горячем состоянии. Содержание висмута в меди допускается не более 0,003%. На электропроводность меди висмут заметного влияния не оказывает.

Содержание висмута в меди допускается не более 0,003%. На электропроводность меди висмут заметного влияния не оказывает.

Свинец. Содержание свинца в меди до десятых долей процента при обычной температуре не оказывает вредного влияния, при повышенной температуре содержание свинца в этой пропорции вызывает красноломкость. Заметного влияния на электропроводность и теплопроводность меди он не оказывает, но значительно улучшает её обрабатываемость резанием.

Сурьма. Сурьма растворима в меди в твёрдом состоянии при температуре эвтектики 645°С до 9,5%. Растворимость её резко уменьшается при понижении температуры. Сурьма значительно понижает электропроводность и теплопроводность меди.

Сера. Сера является вредной примесью в меди, так как она образует сульфид. При большом содержании серы сульфид располагается по границам зерен, вызывая понижение прочности меди и делая ее красноломкой. Во время сварки меди, содержащей серу, в сварочной ванне возникает химическая реакция. В результате этой реакции образуется сернистый газ (SO2), который, выделяясь при остывании, дает пористый шов. Сера незначительно влияет на электропроводность и теплопроводность меди, заметно снижает пластичность. Под влиянием серы улучшается обрабатываемость меди резанием.

Селен. Селен малорастворим в меди в твёрдом состоянии – до 0,1% и выделяется при затвердевании в виде соединения Se2О. Селен незначительно влияет на тепло- и электропроводность меди, заметно снижает пластичность.

Мышьяк. Содержание в меди до 0,05% мышьяка не ухудшает ее свариваемость и способствует получению плотных швов, что улучшает свойства сварного соединения. Мышьяк растворим в меди в твёрдом состоянии до 7,5%. Он значительно понижает электропроводность и теплопроводность, но значительно повышает жаростойкость меди.

Фосфор является одним из лучших раскислителей и содержание его в шве в небольших количествах не только не ухудшает качество сварки, а наоборот, переводя окислы в шлак, повышает прочность сварного соединения. Содержание фосфора в наплавленном металле, однако, не должно превышать 0,1%; при большем его содержании шов становится хрупким, что необходимо учитывать при выборе присадочного металла.

Содержание фосфора в наплавленном металле, однако, не должно превышать 0,1%; при большем его содержании шов становится хрупким, что необходимо учитывать при выборе присадочного металла.

Являясь хорошим раскислителем, фосфор в то же время снижает способность меди поглощать газы и повышает ее жидкотекучесть. Последняя оказывает существенное влияние на качество сварки. Практикой установлено, что большая жидкотекучесть расплавленного металла разрешает повышать скорость сварки. Это особенно важно для сварки меди, так как качество сварного шва при повышенной скорости сварки выше. Фосфор значительно понижает тепло- и электропроводность меди, но положительно влияет на механические свойства и свариваемость.

Алюминий. Алюминий неограниченно растворим в расплавленной меди, в твёрдом состоянии растворимость его равна 9,8%. Алюминий повышает коррозионную стойкость меди, уменьшает окисляемость и понижает электропроводность и теплопроводность меди.

Серебро. Серебро не оказывает влияния на технические свойства меди, мало влияет на её электропроводность и теплопроводность.

Теллур. Теллур растворим в меди в твёрдом состоянии до 0,01%. На электропроводность меди теллур значительного влияния не оказывает.

Бериллий. Бериллий понижает электропроводность меди, повышает механические свойства и резко уменьшает окисляемость меди при повышенных температурах.

Железо. Железо незначительно растворимо в меди в твёрдом состоянии. При 1050°С до 3,50% железа входит в твёрдый раствор, а при 635°С растворимость его падает до 0,15%. Под влиянием железа повышаются механические свойства меди, резко снижаются её электропроводность, теплопроводность и коррозионная стойкость.

Подготовка под сварку металла и электродной проволоки

Проволоки, листы, плиты, трубы и другие полуфабрикаты из меди должны иметь сертификаты, определяющие их марку и химический состав. На заводе работники ОТК проверяют поступившие медь на соответствие свойств и состава сертификатам, ГОСТам или техническим условиям.

Медные листы и плиты в процессе хранения укладывают в горизонтальное положение без провисания с прокладкой между ними алюминия меди или мягких пород дерева, исключающих образование на меди вмятин и других повреждений.

В меди, предназначенной для изготовления ответственных сварных конструкций перед запуском в производство необходимо проконтролировать содержание кислорода, которое не должно превышать 0,01 %. Кроме того, требуется определить содержание висмута и свинца с помощью химического анализа или качественной пробы. Для этого испытывают стандартные образцы на разрыв при температуре 550°С. Если относительное удлинение составляет более 5%, медь можно применять для изготовления сварных конструкций ответственного назначения.

Режут металл на гильотинных ножницах или плазменной дугой, а кромки под сварку разделывают механическим путем на строгальном или фрезерном станке.

Перед сваркой поверхность меди тщательно очищают от загрязнений металлической щеткой (до блеска) или промывают 10%-ным раствором каустической соды. После чего выполняют обезжиривание бензином, уайт-спиритом или другим растворителем.

Сварочную проволоку перед употреблением подвергают очистке травлением. Для этого применяют водный раствор азотной кислоты (75 см3/л) или смесь серной и соляной кислоты в соотношении 100:1 с последующей промывкой в воде, затем в щелочи, после чего снова в чистой проточной воде. После промывки проволоку сушат горячим воздухом. Медные электроды перед сваркой прокаливают, что снижает вероятность проявления водородной болезни.

Сборка под сварку. При сборке под сварку тщательно подгоняют стык по всей длине в приспособлениях, обеспечивающих надежное поджатие свариваемых кромок. Однако при этом должен быть исключен натяг, вызывающий дополнительные напряжения в металле. Смещение кромок и зазор между ними для большинства медных конструкций допускается не более 10 % толщины свариваемого металла, но не более 2 мм.

В процессе сборки прихватки производят таким образом, чтобы их высота не превышала 1/3 глубины разделки или катета шва. При сварке по таким прихваткам образуется качественный сварной шов, не требующий подрубки прихваток перед сваркой. Длина прихваток должна равняться толщине свариваемого металла, а расстояние между ними не превышать L = (15…20)δ при толщине свариваемого металла до 10 мм. При сварке меди большей толщины расстояние между прихватками составляет L = (6…8)δ. Перед прихваткой свариваемый металл предварительно подогревают. Зависимость температуры подогрева от толщины меди представлена ниже.

| Толщина меди, мм | 6-10 | 10-20 | 20-40 | 40 и более |

Температура нагрева,- °С | 200-250 | 250-300 | 300-400 | 400-500 |

При охлаждении ниже 200°С и повторном предварительном нагреве свариваемого изделия прихватки могут разрушиться, поэтому в перерывах между технологическими операциями изделие не должно охлаждаться ниже температуры 200-250°С.

Прихватки выполняют ручной дуговой сваркой покрытыми электродами, ручной дуговой сваркой неплавящимся электродом в среде защитных газов или полуавтоматической сваркой плавящимся электродом в среде защитных газов. При ручной дуговой сварке прихватки выполняют на постоянном токе обратной полярности.

Силу сварочного тока выбирают по зависимости:

I=(60…70)dэ

где dэ – диаметр электрода, мм.

Для предупреждения проплавления металла, при необходимости, с обратной стороны стыка устанавливают формирующие графитовые, магнезитовые или медные водоохлаждаемые подкладки. В зависимости от конструктивных особенностей свариваемых деталей можно применять остающиеся подкладки в виде лент, полос или проволоки.

Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

Наиболее известны следующие способы сварки меди:

- механизированная сварка плавящимся электродом (полуавтоматическая сварка)

- автоматическая сварка плавящимся электродом в среде защитных газов

- ручная дуговая сварка неплавящимся (вольфрамовым) электродом

- сварка угольным или графитовым электродом

- ручная дуговая сварка покрытыми электродами

- автоматической сваркой под флюсом

- газовая сварка (сварка газовым (ацетилено-кислородным) пламенем)

- электрошлаковая сварка

Механизированная сварка плавящимся электродом (полуавтоматическая сварка)

При сварке меди и ее сплавов основной трудностью является получение сварных швов без пор, окисных включений и трещин. Образование пор в металле шва может быть представлено зависимостью изменения растворимости водорода в меди от содержания в ней кислорода. Согласно диаграмме взаимной растворимости кислорода и водорода при снижении в металле кислорода меньше определенного значения расплавленный металл склонен к активному поглощению водорода. В этом случае в процессе сварки при высокой влажности защитных газов и окружающего дугу воздуха, повышенном содержании водорода в металле и электродной проволоке или их загрязнении .органическими веществами, металл шва насыщается водородом.

Если содержание водорода в металле превышает его растворимость, в процессе кристаллизации сварочной ванны образуется перенасыщенный раствор водорода в меди, который приводит к образованию пор, а при наплавке больших толщин металла и к трещинам. На поры и трещины такого происхождения активные раскислители влияния не оказывают и не предотвращают их образование. В целях борьбы с порами и трещинами такого происхождения в активную зону дуги вводят небольшие доли кислорода.

Для получения металла шва высокого качества содержание кислорода в смеси с инертными по отношению к меди газами должно быть достаточным для полного связывания водорода в зоне дуги и предотвращения этим попадания его в сварочную ванну, и недостаточным для образования в шве закиси меди.

В случае если водорода в меди меньше критического значения по диаграмме взаимной растворимости, медь может усваивать кислород в значительных объемах. В этом случае водород, попадающий из зоны дуги в ванну, восстанавливает закись меди. Образующиеся при этом в металле шва пары воды способствуют образованию пор и трещин. В этом случае для борьбы с кислородом в меди применяют активные раскислители: фосфор, марганец, кремний, титан, цирконий и другие активные к кислороду элементы.

Для меди характерно отсутствие внутреннего окисления и весьма интенсивное образование окислов на ее поверхности при высоких температурах. Толщина образуемых окислов тем больше, чем выше температура нагрева и больше при ней время выдержки. Поэтому нагрев меди в процессе сварки и особенно предварительный ее подогрев приводят к окислению поверхности металла с образованием закиси меди значительной толщины.

При нарушении технологии сварки расплавленный металл затекает вперед движения дуги, заплавляя окислы меди на свариваемых кромках. В этом случае окислы меди остаются в шве в виде неметаллических включений. В зависимости от массы попавших в наплавленный металл окислов в швах образуются несплавления или черноты, располагающиеся между швом и основным металлом или между отдельными валиками или слоями.

Для предотвращения образования таких дефектов процесс сварки в среде защитных газов выполняется таким образом, чтобы дуга частично горела на расплавленном металле ванны, а часть дуги располагалась на окисленной поверхности свариваемых кромок. Под воздействием температуры дуги окислы меди на свариваемых кромках диссоциируют и в сварочную ванну не попадают.

Такая технология может быть выполнена только при строгом соответствии требованиям силы тока, скорости подачи электродной проволоки, ее диаметра, скорости сварки, напряжения на дуге, наклона электрода и соблюдении других параметров режима и технологических приемов сварки.

В этом случае ручная дуговая сварка неплавящимся электродом в среде защитных газов предпочтительна слева направо, а полуавтоматическая сварка плавящимся электродом в газовой среде — справа налево. При сварке неплавящимся электродом горелка должна располагаться для сварки углом назад на 40-45° от металла, а присадочный металл подаваться с хвостовой части ванны под углом 30-35° к свариваемому металлу. В процессе полуавтоматической сварки угол наклона горелки от металла при расположении углом вперед должен составлять 75-80°.

Так же располагается горелка или электрод при автоматической сварке как в среде защитных газов, так и подслоем флюса. Ввиду высокой тепло- и температуропроводности изделия из меди подвергают предварительному подогреву и повышенной погонной энергии сварки. Температура предварительного подогрева зависит от массы и химического состава свариваемого изделия, условий сварки и ее погонной энергии, выдержки между наплавляемыми валиками, применяемой защитной среды и других факторов. В процессе сварки предварительно нагретое изделие остывает, а теплота, вводимая в процессе сварки, способствует его восстановлению до заданной температуры. Такой оптимальный вариант на практике встречается весьма редко.

При сварке изделий большой массы тепла дуги недостаточно для поддержания заданной температуры нагрева. В этом случае основной металл не смачивается наплавленным металлом и образуются несплавления шва. Если температура нагрева изделия будет выше оптимальной, расплавленный металл становится жидкотекучим и затекает вперед дуги. Это снижает глубину проплавления и образует в шве наплывы и непровары. Для поддержания заданной температуры в этом случае процесс сварки периодически прекращают, охлаждая изделие до заданной температуры. Чтобы получить сварные швы высокого качества и обеспечить необходимую производительность процесса, температура изделий при сварке не должна отличаться более чем на ±50°С от оптимального значения. Такие условия обеспечивают угол смачивания 70-90°, что позволяет получать высокое качество сварных швов (см. рисунок 4).

Рисунок 4 — Влияние температуры предварительного подогрева на угол смачивания при сварке меди

В зависимости от конструктивных особенностей свариваемого изделия из меди технология сварки должна обеспечивать выполнение всех сварочных операций не более чем за три- четыре предварительных подогрева свариваемого изделия.

Если изделие остыло ниже температуры 100-150°С, очередной предварительный подогрев его считают следующим циклом нагрева. При несоблюдении таких условий в зоне сплавления и в сварных швах возможно появление трещин, заметно снижаются также механические свойства сварных соединений.

Горелки подогрева должны быть направлены на 70-100 мм по обе стороны стыка, а их пламя при перемещении горелок не должно попадать на кромки.

Для металла толщиной более 20 мм сварку начинают и заканчивают на технологических планках размером 100×100 мм с формой разделки и толщиной металла, соответствующей спариваемому металлу. Если предусмотрен припуск на механическую обработку в начале и конце шва, технологические планки можно не применять. При отсутствии технологических планок кратер в конце шва заваривают без перемещения горелки вперед. В случае вынужденных перерывов сварки кратер ранее выполненного шва после предварительной вырубки и зачистки перекрывают на 15-30 мм. Допускается выплавка кратера дугой с последующей беспрерывной его заваркой. Автоматическую и полуавтоматическую сварку меди и ее сплавов в среде защитных газов производят плавящимся электродом, а автоматическую и ручную дуговую сварку — неплавящимся электродом.

Дуговая сварка неплавящимся электродом применяется для сварки меди толщиной до 10 мм. Медь большей толщины сваривают плавящимся электродом автоматической или полуавтоматической сваркой. При автоматической сварке меди и ее сплавов плавящимся электродом для защиты дуги используют аргон, гелий или азот. Полуавтоматическая сварка применяется для сварки мелких узлов, прихватки изделий перед сваркой, приварки технологических планок и ремонта дефектных участков сварных швов.

При неизменном режиме сварки (Iсв = 400…450 А, Uд = 32…34 В, Vcв = 14…16 м/ч, температура предварительного подогрева меди 400-450°С) примесь к аргону азота увеличивает глубину провара и массу ванны от 4 г при сварке в аргоне до 9 г при сварке в азоте. Такое изменение состава защитной среды уменьшает удельную энтальпию металла сварочной ванны от 2156×10-3 Дж/кг при сварке в аргоне до 1960х10-8 Дж/кг при сварке в азоте. Добавка к аргону гелия повышает массу ванны до 6 г, а удельная энтальпия ее по сравнению с защитой дуги аргоном уменьшается до 2055×10-3Дж/кг.

Таким образом, при неизменных параметрах режима тепловложение в металл ванны составляет (Дж) в аргоне 3684,4, в гелии 5275,4 и в азоте 7536,2. Приведенные данные показывают, что с энергетической стороны в качестве защитной среды лучше применять азот, затем гелий и аргон. В результате более высокого тепловложения в металл при сварке меди в среде азота увеличивается глубина провара, что позволяет снизить температуру предварительного подогрева свариваемых изделий и повысить эффективный КПД процесса.

Для получения сварных швов без пор и других дефектов к защитным газам добавляют небольшие доли кислорода. Кислород, поступающий в зону дуги с защитным газом, расходуется на потери в окружающее пространство, на взаимодействие с водородом диссоциации влаги защитного газа и окружающего воздуха, на взаимодействие с водородом, поступающим в зону дуги с электродным и свариваемым металлом, на окисление свариваемого металла и его легирующих добавок, на образование озона и других химических соединений.

Водород, находящийся в атмосфере дуги, взаимодействует с кислородом смеси в первую очередь, а оставшийся после этого кислород затрачивается на окисление металла. Поэтому добавка кислорода, необходимая для взаимодействия с водородом в зоне дуги и устранения этим причин образования пор в металле шва, считается полезной и не должна превышать допустимых норм.

Смеси защитных газов, удовлетворяющие таким требованиям:

Ar + до 2% O2;

N2 + до 4% O2;

He + до 2% O2;

25-35% He + до 4% O2 + Ar остальное;

25-35% N2 + до 4% O2 + Ar остальное.

Механизированная сварка плавящимся электродом (полуавтоматическая сварка) выполняется на постоянном токе обратной полярности. Режимы полуавтоматической сварки приведены в табл /p/pице 2.

Таблица 2 — Режимы механизированной сварки плавящимся электродом (полуавтоматческой сварки) меди

Диаметр сварочной проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

1,2 | 140-160 | 20-22 |

1,6 | 200-240 | 22-24 |

2,0 | 280-340 | 26-28 |

Полуавтоматическую сварку швов длиной 500-700 мм производят без перерыва, а швы большей длины сваривают обратноступенчатым способом. Порядок сварки таврового соединения приведен на рисунке 5, а стыкового соединения на рисунке 6. При сварке горелку наклоняют углом вперед на 10-15° от вертикали. Расстояние от сопла горелки до свариваемого металла 20-25 мм. В процессе сварки шланг с проволокой следует располагать так, чтобы не допустить образования сгибов проволоки.

Рисунок 5 — Порядок сварки таврового соединения

а – одностороннее; б — двухстороннее

Рисунок 6 – Порядок сварки стыкового соединения

Автоматическая сварка плавящимся электродом в среде защитных газов

Автоматическая сварка плавящимся электродом в среде защитных газов производится на постоянном токе обратной полярности сварочными автоматами, снабженными горелками типа ГУ. Размер горелки выбирается в зависимости от диаметра применяемой сварочной проволоки. Сварка выполняется горелкой, наклоненной углом вперед на 10-15° от вертикали, на режимах, приведенных в таблице 3. Расход защитных газов для сварки металла толщиной 8-16 мм составляет 20-25 л/мин, при большей толщине металла расход возрастает до 25-30 л/мин. Для надежной защиты дуги расстояние от сопла горелки до свариваемого металла должно быть 20-25 мм, а длина дуги должна быть в пределах (1…2)dэ.

В связи с большой жидкотекучестью расплавленной меди глубина проплавления в значительной степени зависит от угла наклона изделия. Так, при сварке на спуск металл ванны подтекает под дугу. Это уменьшает глубину проплавления, увеличивает ширину сварного шва и снижает высоту его усиления.

Таблица 3 — Режимы автоматической сварки меди и ее сплавов плавящимся электродом в среде защитных газов

| Толщина металла, мы | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Напряжение на дуге. В | Скорость сварки, м/ч |

8-10 | 2,5 | 320-360 | 24-26 | 16-22 |

10-16 | 3,0 | 380-450 | 28-30 | 14-18 |

16-22 | 3,0 | 450-550 | 30-34 | 12-16 |

22-28 | 3,0 | 550-600 | 34-36 | 12-16 |

При сварке на подъем увеличивается глубина проплавления, уменьшается ширина и возрастает высота усиления сварного шва, поэтому для увеличения глубины проплавления иногда сварку ведут на подъем с наклоном изделия на 4-6°.

В зависимости от конструкции изделия сварку выполняют на стендах, снабженных флюсовыми подушками, в кантователях или на манипуляторах.

Угловые и нахлесточные соединения сваривают в симметричную лодочку. В этом случае оба листа соединения (при условии их нагрева до одинаковой температуры) проплавляются на одинаковую глубину. Угловой шов, состоящий из медного и стального листов одинаковой толщины, сваривают в несимметричную лодочку, при этом изделие должно располагаться таким образом, чтобы вертикально расположенный электрод образовывал со стальным листом угол З0°С. При такой технологии будет равномерное проплавление как стального, так и медного листа. Если стальной лист по толщине больше медного, применяют сварку в симметричную лодочку. Автоматическая сварка неплавящимся электродом выполняется на постоянном токе прямой полярности или переменном токе в среде аргона, азота, гелия и их смесей горелками ГН или другими, обеспечивающими достаточное качество сварных соединений.

Ручная дуговая сварка неплавящимся (вольфрамовым) электродом

Ручная дуговая сварка неплавящимся (вольфрамовым) электродом в среде защитных газов выполняется на постоянном токе прямой полярности и переменном токе. Медь сваривать лучше постоянным током прямой полярности.

Для защиты дуги при сварке используют аргон, гелий, азот или их смеси. Наибольшую глубину проплавления обеспечивает в качестве защитной среды азот, затем гелий и аргон. Однако качество швов лучше при сварке в среде гелия, затем аргона и азота. Рекомендуемые режимы ручной дуговой сварки неплавящимся электродом приведены в таблице 4.

При сварке меди неплавящимся электродом обычно используются источники питания дуги постоянного тока с крутопадающей внешней характеристикой. Возможно применение источников питания дуги с пологопадающей внешней характеристикой.

Таблица 4. Режимы ручной дуговой сварки меди и ее сплавов неплавящимся электродом в среде защитных газов

Тип сварного соединения | Толщина свариваемого металла, мм | Диаметр, мм | Расход аргона, | Сила сварочного , тока, А | Число проходов | |

Вольфрамового электрода | Присадочной проволоки | |||||

Стыковое без скоса кромок | 1 | 2-3 | 1-2 | 4-5 | 75-90 | 1 |

1,5 | 2-3 | 2-3 | 4-5 | 80-100 | 1 | |

2 | 2-3 | 2-3 | 4-5 | 90-120 | 1 | |

3 | 3-4 | 3-4 | 5-6 | 120-140 | 1 | |

4 | 3-4 | 3-4 | 5-6 | 150-200 | 2 | |

То же, со скосом двух кромок | 4 | 3-4 | 3-4 | 9-12 | 120-150 | 2 |

5-6 | 4-5 | 4-5 | 9-12 | 180-200 | 3 | |

8-10 | 4-5 | 4-5 | 9-12 | 250-300 | 3-4 | |

Стыковое двухстороннее со скосом кромок | 20 | 4-5 | 5-6 | 12-14 | 300-400 | 6 |

25 | 4-5 | 5-6 | 12-14 | 350-500 | 6 | |

Нахлесточное и угловое | 1 | 3 | 2 | 5-6 | 100-110 | 1 |

1,5 | 3 | 2-3 | 5-6 | 110-140 | 1 | |

2-3 | 3-4 | 3-4 | 6-8 | 150-200 | 1 | |

3-4 | 4-5 | 4-5 | 8-10 | 200-300 | 1-2 | |

Длину сварочной дуги поддерживают в пределах 1,5-3 мм, а вылет конца электрода – 3-5 мм. Электрод располагают под углом 75-90° к свариваемому изделию, присадочную проволоку — под углом 10-15°. Если защитный газ недостаточно оберегает металл от окисления, присадочный материал применяют с раскислителем.

Первые слои сварочного шва накладывают без колебаний электрода, следя за тем, чтобы все прихватки были полностью проварены. Сварку ведут без перерыва, особое внимание уделяя проварке корня шва. В случае вынужденных перерывов необходимо следить за тем, чтобы сечение было заполнено металлом не менее чем на половину стенки. Возобновляют сварку только после зачистки и предварительного подогрева, перекрывая ранее наложенный шов на 10-20 мм.

1 — проволока; 2 — сварочная ванна; 3 — электрод; 4 — сварочный шов

Рисунок 6 — Взаимное расположение присадочной проволоки, горелки и сварочной ванны

После сварки шов проковывают, а затем отжигают при температуре 600-660°С для выравнивания химического состава и получения мелкозернистой структуры шва.

Сварка угольными или графитовыми электродами

Сварку меди угольным или графитовым электродами ведут постоянным током прямой полярности при толщине металла более 0,5 мм. Длина дуги при этом 30-40 мм. Режимы сварки угольным или графитовым электродами приведены в таблице 5. В качестве присадочного металла используют прутки из меди М1, М2 или из меди с повышенным содержанием фосфора (до 0,2%).

Таблица 5 — Ориентировочные режимы сварки меди угольным и графитовым электродами

Толщина свариваемого металла, мм | Диаметр присадочного прутка, мм | Диаметр электрода, мм | Сила тока, А | |

угольного | графитового | |||

до 1,5 | 1,5 | 8 | 6 | 130-180 |

1,5-2,5 | 2,0 | 10 | 8 | 180-230 |

2,5-4,0 | 3,0 | 15 | 10 | 230-300 |

4,0-8,0 | 5,0 | 18 | 15 | 300-400 |

8,0-15,0 | 8,0 | 25 | 18 | 400-600 |

Чтобы уменьшить окисление меди и обеспечить перевод окислов в шлак, нужно применять флюс: 70% буры, 10% борной кислоты и 20% поваренной соли. Предварительно буру прокаливают до получения порошка. Для неответственных работ применяют чистую буру после прокалки. Флюс или буру насыпают на свариваемый металл перед сваркой, а также вводят нагретым концом прутка.

При сварке угольным электродом очень важно, чтобы свариваемый металл хорошо смачивался жидким металлом. Если капля жидкого металла, попадая на поверхность свариваемого, не растекается, а принимает шарообразную форму, то сварку вести нельзя. Плохое растекание или смачивание говорит о слабом сцеплении (низкой адгезии) между молекулами жидкого металла и твердой поверхности.

Растеканию жидкого металла могут препятствовать загрязнение поверхности основного металла или его низкая температура. Поэтому до присадки жидкого металла свариваемый металл должен быть очищен от загрязнений и прогрет дугой, а если мощность дуги для этого недостаточна, применить предварительный или сопутствующий подогрев другим источником тепла (газовой горелкой и т. д.).

При односторонней сварке медь толщиной до 4 мм сваривают без разделки кромок, свыше 4 мм — с разделкой. При двусторонней сварке толщина свариваемого изделия без разделки может быть увеличена до 6 мм.

Режимы, условия и техника сварки меди должны тщательно отрабатываться на образцах и технологических пробах и окончательно проверяться на образцах, соответствующих по составу и геометрии свариваемому металлу.

Ручная дуговая сварка покрытыми электродами

Сварку меди ручной дуговой сваркой покрытыми электродами применяют при толщине металла свыше 2 мм. Ток постоянный, обратной полярности. Ориентировочные режимы сварки приведены в таблице 6. Необходимость подогрева, как и при сварке угольным электродом, сохраняется.

Таблица 6 — Ориентировочные режимы ручной однопроходной сварки меди покрытыми электродами

Толщина соединяемой меди, мм | Диаметр электрода, мм | Ток дуги, А | Напряжение, В |

2 | 2-3 | 100-120 | 25-27 |

4 | 4-5 | 160-200 | 25-27 |

6 | 5-7 | 260-340 | 26-28 |

7-8 | 6-7 | 380-400 | 26-28 |

9-10 | 6-8 | 400-420 | 28-30 |

Для сварки меди, содержащей не более 0,01% кислорода, и сварки меди с низкоуглеродистой сталью применяют электроды «Комсомолец-100». В состав покрытия входят следующие компоненты, % (по массе): плавиковый шпат — 10, полевой шпат — 12, ферросилиций — 8, ферромарганец — 50, жидкое стекло — 20. Электроды пригодны для сварки в нижнем положении на постоянном токе обратной полярности. Коэффициент наплавки 14 г/А-ч. Расход электродов па 1 кг наплавленного металла 1,4 кг. Химический состав наплавленного металла, %:

- марганец — 2,2

- кремний — 0,7

- железо — 1,4

- остальное — медь

Механические свойства наплавленного металла:

- временное сопротивление — 27 кгс/мм2

- относительное удлинение — 23%

- ударная вязкость — 5 кгс×м/см2

- угол загиба (изгиба) — 160°

На 1 мм диаметра электрода принимается ток 60 А. Сварка производится короткой дугой. При сварке листов толщиной до 16 мм требуется подогрев основного металла до 300-400°С, а при большей толщине необходим сопутствующий подогрев.

Теплопроводность и электропроводность металла шва при сварке покрытыми электродами значительно снижаются. В процессе плавления электрода с покрытием в металл шва переходит часть легирующих компонентов и электропроводность шва составляет порядка 20 % от электропроводности меди М1. Механические свойства швов, выполненных дуговой сваркой покрытыми электродами, вполне удовлетворительны: σв= 176-196 МПа, угол загиба 180°.

Газовая сварка

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку.

Газовую сварку меди ведут ацетилено-кислородным пламенем с использованием присадочных прутков из меди М1, М2, М3 и флюсов. При изменении толщины свариваемых деталей от 1 до 15 мм и выше рекомендуются наконечники сварочной горелки от № 1 до 7. Присадочные прутки применяют иногда с повышенным содержанием фосфора (0,2-0,7%) или фосфора (0,2%) и кремния (0,15-0,30%). Простейшим флюсом, который часто применяется при газовой сварке меди, служит бура. Предварительный и сопутствующий подогревы, как и при дуговой сварке, не исключаются.

Для уменьшения окисления меди при сварке применяют только восстановительное пламя.

Избыток ацетилена вызывает реакцию восстановления закиси меди водородом и окисью углерода, содержащихся в пламени. В результате чего в наплавленном металле образуются поры и трещины («водородная болезнь»).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды. Флюсы для сварки меди по номерам приведены в таблице 7. Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10-12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля 10-20 % (по массе).

Таблица 7 — Флюсы, применяемые при газовой сварке меди

Наименование компонентов флюса | обозначение стандарта | номер флюса | ||||||||