Как варить трубы под любым углом, а не только 45 и 90 градусов

Как варить трубы под разным углом в 45 и 90 градусов

Сварка труб дело непростое, да ещё, если нужно сделать так, чтобы они не текли в процессе эксплуатации. Но даже если это и не нужно, то нередко возникают определенные сложности, если требуется вварить одну трубу в другую под некоторым углом.

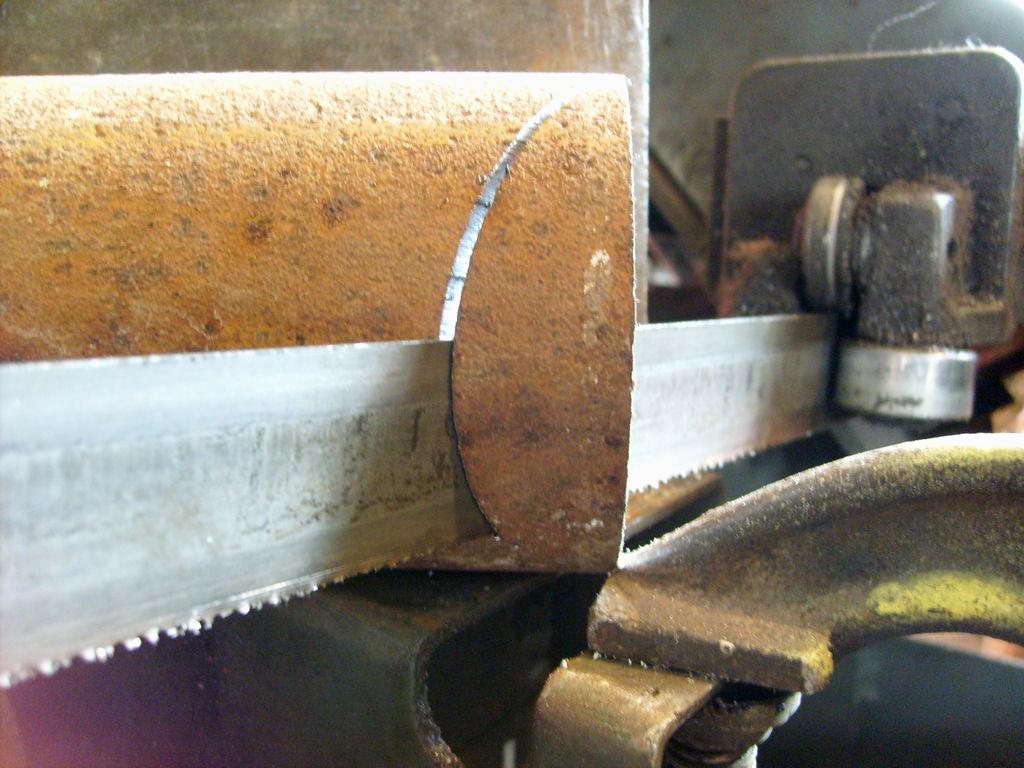

Сделать это неподготовленному сварщику достаточно сложно. Для этого сначала нужно произвести разметку трубы, после чего ровно отрезать её болгаркой и вварить в другую трубу. Какие хитрости при этом существуют? Как быстро и правильно отрезать трубу под углом?

Резка под 45 градусов

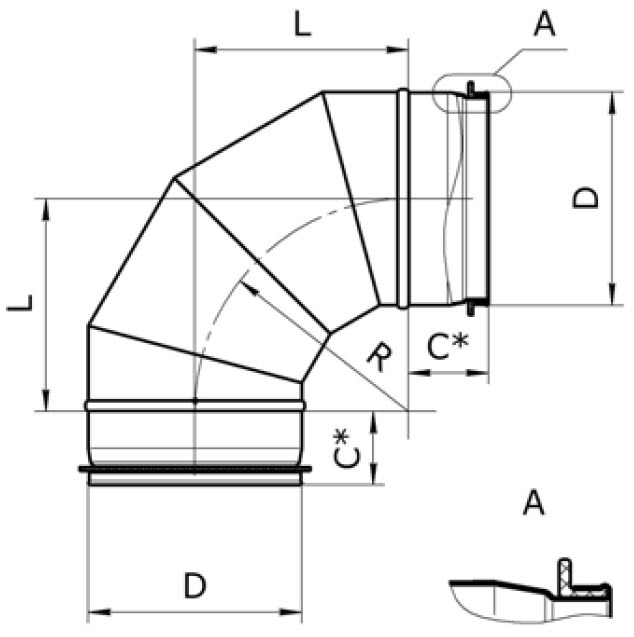

Обычно, если вы поставили цель повернуть трубу на 45 градусов употребляют фитинги, отводы с углом поворота 45 градусов, выполненных из такого же материала, что сами трубы, если трубы железные, то и повороты привариваются из стали. Для ПНД труб есть электросварные либо литые отводы под 45 градусов (практически, что компрессионных фитингов с таким углом поворота у нас отыскать почти невозможно).

Если все таки необходимо отрезать трубу круглого сечения из стали либо различного вида пластмасс, то для этой цели пригодится лекало для резки труб под углом, форма которого рассчитывается ручным либо машинным методом. Задачка значительно упрощается, если под углом 40 5 градусов нужно отрезать железный профиль квадратного сечения.

Для обрезки по-быстрому воспользуйтесь обыденным листом бумаги, сложенным на искосок, что бы размечают поверхность для грядущего реза. Применяя сложенную бумагу, поступают последующим:

- проводят на прямой поверхности профиля в месте, где производится рез, строго перпендикулярную линию;

- прикладывают сложенный на искосок лист бумаги к боковой поверхности острым концом к полосы таким макаром, чтоб верхний край картонного треугольника находился заподлицо с верхней стороной железного профиля.

Рис. 4 Самодельный шаблон для резки трубы под 45 градусов

- проводят карандашом линию по боковой части листа под углом 45 градусов, после этого картонный угол прикладывают к другой боковой стороне и обводят его карандашом (лучше пользоваться узким маркером).

Для отпиливания применяют болгарку с диском по металлу, проводя сначала узкую линию по разметке, после завершения равномерно ее углубляя до полного отделения кромок.

Во время работы с болгаркой нужно учесть последующий фактор — при полном обрезании кромок диск а возможно поврежден об острый угол

, что приведет к его износу, а в случае отсутствия защиты на болгарке даже к травмам работника. Потому угловые кромки лучше не обрезать до конца, а оставлять неширокую канавку и потом обламывать, зашлифовывая потом выступ.

Особенности процесса

Видео 2

Сразу следует заметить, что профильные трубы для сваривания очень удобные:

- Они изготовлены со стандартными размерами, поэтому их легко совмещать.

- Разновидности сечений дают возможности выбрать деталь для всякого строения.

- Равномерность толщины металла.

- Сварка профильных трубопроводов своими руками проводится с ровненькой кромкой и гладкою поверхностью.

Трудности, которые возникают

- При нагревании заготовки меняют конфигурацию.

- При соединении торцов появляются места высокого напряжения в местах углов углах.

- Частично может перекрываться просвет трубопрокатного изделия застывшим после раскаливания металлом.

ВАЖНО! Если внимательно изучить все сложности технологии, то выполнять варку профиля своими руками можно без затруднений.

Видео 3

Изготовка шаблона для обрезки металлопрофиля

Если нужна вырезка массы труб, выполняют шаблон из металлопрофиля большего поперечника по картонному листу приведенным выше методом. Угол наклона инспектируют транспортиром либо строительным угольником — и тогда две кромки купированных деталей шаблона соединяют.

Во время работы на разрезаемую деталь там где удобно одевается шаблон и плотно прижимается, разметка наносится остро заточенной чертилкой при обводке шаблонного контура. Деталь обрезается в несколько заходов с постепенным углублением канавки.

Рис. 3 Отрезание металлопрофиля при помощи стусла

Устройство подачи шпули безынерционной катушки

Движения устройства подачи шпули возвратно-поступательные. Существует 2 вида такого механизма:

- с винтовой передачей;

- с шестерней-кулисой.

Кулисное устройство включает в себя малую шестеренку, шестеренку-паразитку, каретку и направляющие для нее, шток для подачи шпули и ее крепления. Вращается ручка, малая шестеренка начинает тоже вращаться и передает усилие на шестерню-паразитку, которая, в свою очередь, приводит в движение каретку.

Шпуля на штоке движется аналогично каретке. Так леска укладывается на шпулю равномерно.

Для спиннинга лучше использовать БК с винтовым устройством подачи шпули.

Винтовое устройство подачи

Вращение от главной пары передается на каретку через кулачковый вал шестеренки привода. Большинство моделей БК оборудованы бесконечными винтами. Нарезка у таких винтов перекрестная, шаг канавок разный.

Из-за разного шага движение шпули вперед происходит с одной скоростью, назад — с другой.

Так обеспечивается качественная укладка даже очень тонкой лески: верхний слой ее не утопляется в нижний, и леска не запутывается.

Резка под 90 градусов

Чтоб поперек ровно отрезать круглый трубопровод либо металлопрофиль прямоугольного сечения, употребляют лист обыкновенной бумаги. Им оборачивают заготовку таким макаром, чтоб кромки картонного листа совпали, потом его фиксируют на детали с применением скотча либо клея. Болгаркой проводят рядом с кромкой картонного листа узкую линию, после этого ее равномерно углубляют до полного вырезания.

Металлопрофиль либо круглую трубу есть вариант распилить с помощью шаблона, надев у них ровно купированный элемент с огромным внутренним поперечником.

Рукоять

Рукоять задает вращательное движение механизму. У многих БК есть система складывания ручки, срабатывающая после нажатия на кнопку, а также винтовое приспособление для смены расположения рукояти.

Есть модели с отсутствием кнопочной системы. Складывать и переставлять рукоятку в них можно при помощи винтового механизма.

Для этого винт ослабляется, рукоять устанавливается в нужном положении, и винт снова затягивается, фиксируя это положение.

Чтобы переставить рукоять в таком случае винт выкручивается, снимается, рукоять переставляется на противоположную сторону катушечного корпуса, винт вкручивается в отверстие до упора.

Скоростные катушки оборудуются двойной рукоятью. У них может быть и одна ручка, но дополненная компенсатором, который предотвращает вибрации из-за несбалансированности рукояти.

Как разрезать трубу под углом 45 как еще его называют 90 градусов

При необходимо разрезать трубу

под 90 градусов, по другому два по 45 градусов. Вот мой метод. Ссылка на программку Разв.

- подрезают кромки заготовки под прямым углом приведенным ранее методом.

- На круглой торцевой поверхности маркером отмечают четыре равноудаленные точки, расположенные под углами 90 и 180 градусов между собой.

- Создают измерение размера окружности, приобретенный поперечник делят на 3. От 2-ух диаметрально расположенных точек откладывают приобретенное расстояние, после этого эти точки соединяют с 2-мя принципами плавной дугой, проводя линию маркером.

Рис.5 Пример воротникового разреза трубы

- По разметке проводят рез болгаркой и отделяют полукруглые сегменты, затем деталь готова к сварке. При малых некорректностях в сопряжении ее можно уплотнить кувалдой, приставив к круглой поверхности другого элемента.

Шпуля заполнение, вместимость

Перед закреплением лески шпуля снимается: отвинчиваем винт, который находится перед шпулей и нажимаем кнопку, расположенную на ней (если фрикцион задний).

Далее необходимо открыть лесоукладыватель. Шпулю устанавливаем на ось и затягиваем винт. Силу применять во время установки не нужно. О том, что шпуля установлена, сообщает фиксатор щелчком.

Закрыв лесоукладыватель, приступаем к намотке лески. Для более ровного наматывания леску рекомендуется натянуть. Чтобы не возникало проблем в ходе эксплуатации катушки, от края шпули до лески должно оставаться не менее 2 миллиметров.

Вместимость шпули указывается производителем катушки в руководстве для пользователя.

Бумажное лекало для трубы

Одним из всераспространенных методов, как сделать для труб с круглой поверхностью лекало, является способ, которому пригодится расчерченный лист бумаги, линейка и карандаш. Для получения картонного лекала поступают последующим методом:

- Чертят на картонном листе окружность с поперечником обрезаемой трубы, разбивают круг на 16 равных частей, всякий раз деля огромные отрезки на два схожих.

Рис. 6 Как разрезать трубу под 45 градусов – лекало из бумаги

- Определяют длину окружности, умножив ее поперечник на число Пи, равное 3,14.Откладывают миф размер по оба государства от оси окружности равными отрезками, любой из которых делят на 8 равноразмерных частей.

- Проводят от отрезков на прямой вертикальные полосы ввысь и горизонтальные от точек, поставленных на круге.

- Места их скрещения соединяют плавной линией и в конечном итоге получают нанесенный на бумагу шаблон, который вырезают и приклеивают к обрезаемой поверхности. Для обрезки лучше использовать болгарку с диском малого поперечника — поверхность будет криволинейной и с применением огромного диска вырастет погрешность.

Производитель

Созданием и усовершенствованием данного устройства занимается — один из лидеров отечественного научно-технического рынка. Свою деятельность компания осуществляет с 2001 года и за это время добилась значительных успехов в производстве мобильных плазменных комплексов.

На сегодняшний день продает «Горыныч» в 11 стран мира и число заказов увеличивается год от года. Официально приобрести это устройство можно у девяти дилеров в России и в странах СНГ. Кроме продажи дилеры осуществляют сервисное и гарантийное обслуживание в случае необходимости, а также занимаются распространением сопутствующих товаров.

Для личного использования

Для резки железных труб в домашнем хозяйстве употребляется последующий инструмент:

Ручные труборезы. Позволяют обрезать круглые детали с получением ровненького прямого угла среза путем режущих кромок роликов. Существует несколько разновидностей изделий подобного вида, состоящих из единичных роликов как еще его называют их ряда, закрепленных на цепи. В быту подобные устройства встречаются достаточно изредка и поболее подходят для проф выполнения работ.

Болгарка. Является универсальным инвентарем для проведения обрезки всех железных деталей с различными углами, для выполнения работ употребляются особые диски по металлу, которые в процессе использования достаточно стремительно стачиваются. Поэтому есть вариант точно вырезать кривую линию диском малого поперечника.

Рис. 7 Личный инструмент для резки труб

Газовая горелка. Резвый и действенный способ перерезания металла раскаленной струей пламени, имеются такие недостатки как оплавленные кромки, которые осложняют предстоящее сваривание. Газовой горелкой трудно резать

изделие по картонному шаблону, который сгорит, если расчерчена линия, то в струе пламени она фактически не будет видна.

Газовая сварка

Видео 8

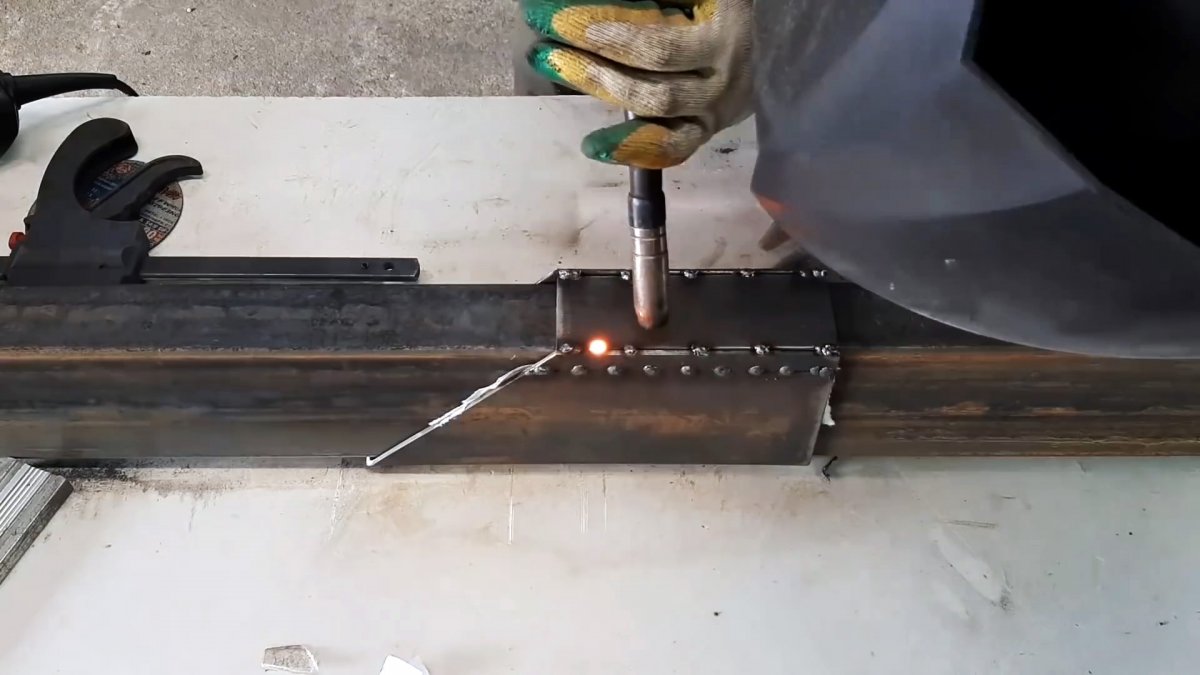

Соединение своими руками профильных труб газовой сваркой, очень отличается от электрической. Подготовительная работа к процессу оналогичная. Только все поверхности для состыковки покрывают порошком-флюсом. И готовят присадочную проволоку.

Соединение. Его выполняют двумя способами:

- Тонкостенные изделия соединяют справа налево.

- Если стенки свыше 5 мм – слева направо.

При работе постоянно нужно контролировать положение деталей. Когда трубы остывают, шов зачищается абразивом и на него наносится антикоррозийное покрытие.

Соединение своими руками труб без сварки

Малогабаритные каркасные сооружения собирают без сваривания. При этом соединение профильной трубы без сварки производят с использованием специального приспособления.

Видео 9

Краб-системы

Представляют собой устройства в виде специального хомута в форме краба, который ставиться в конкретное место и соединяет определенный участок профиля. Такое устройство состоит из двух частей, они соединяются гайками и болтами.

В собранном варианте такое устройство образует прямоугольную или квадратную форму, его размеры позволяют плотно обхватывать трубопрокатное изделие со всех сторон.

Самые популярные хомуты с размером 95х95 мм. Они дают возможность произвести надежные соединения, и гарантируют качественный и прочный крепеж сооружений.

Изготавливают эти приспособления из оцинкованного, или покрытого составом порошка металла.

Преимущества использования краб-системы

Они дают возможность за короткое время собрать или разобрать сооружение. Все трубопроводы с такими соединением превращаются в разборные.

Крепление профильной трубы без сварки краб-системами, пользуются большой популярностью. С такими соединениями сооружение можно не только быстро переместить, но и сконструировать что-то новое.

ВАЖНО! По показателям прочности такие хомуты-крабы не уступают сварному варианту стыка, но после сварки крепление разобрать нельзя.

Также к достоинствам этих крепежей относят и то, что строение возводиться с небольшими финансовыми вложениями.

Как, недостаток можно выделить тот момент, что крепить им можно трубы небольших размеров.

Хомуты

Используется для профиля к постройке-изгороди. Устройство имеет прямоугольную форму и его составляют две части. Одну из них вкручивают в стенку и вставляют туда трубу. Второй частью труба фиксируется (хомутом и болтами).

Фитинги

Еще одним способом, как соединить профильные трубы без сварки, являются фитинги. Их применяют в тех ситуациях, когда нужно сделать ответвление и загибы. Они являются неподвижным крепежом для стыка и торца. Эти крепежи могут быть таких видов:

- Тройники и крестовины.

Их используют для ответвления, и они соединяют изделия разного и одинакового размера.

Их используют для ответвления, и они соединяют изделия разного и одинакового размера. - Угольники. Их применяют, когда нужно изменить направление трубомагистрали.

- Муфты. Они ставятся в месте стыковки.

Теперь вам известно, как осуществить сварку профильной трубы, а видео уроки помогут дать наглядное представление. Так же мы разобрали, какие способы соединения существуют. Используя данную информацию, вы справитесь с работой легко и быстро.

Для промышленного использования

В индустрии для транспортировки жидкостей и газов употребляются трубопроводы огромного поперечника, потому агрегаты для резки труб имеют большой вес и габаритные размеры. Встречаются там и ручные труборезы роторного и хомутного принципа деяния. В начале происходит вращение режущих роликов по круглой поверхности с помощью переставляемой ручки, во 2-м варианте прорезание осуществляется дугообразными пластинами, которые при вращении равномерно сдвигаются.

Рис. 8 Промышленные приспособления для резки трубы

Принцип действия

По своим конструктивным особенностям данное устройство является классическим генератором плазмы низкой температуры. Плазму получают с помощью электрической дуги, которая возникает между катодом и анодом. Жидкость нагревается до экстремально высокой температуры и под высоким давлением превращается в узконаправленную плазменную струю.

В качестве рабочей жидкости, которая подвергается нагреву, может служить и вода, и спирт. Стоит отметить, что можно использовать лишь дистиллированную воду или раствор дистиллированной воды со спиртом (содержание спирта в 45%).

Это обстоятельство делает прибор «Горыныч» универсальным, способным работать с самыми разными материалами и выполнять различные виды работ.

Несмотря на достаточно сложный принцип работы, устройство для сварки и резки состоит из трех основных компонентов: непосредственно плазменного генератора, блока питания и системы управления.

Как отрезать чугунную трубу

Основное отличие чугуна от обыкновенной стали — высочайшая хрупкость и большая толщина стен, его точную обрезку нужно делать в таком порядке:

- Прочерчивается по шаблону угол

разметочный посредством чертилки, для

опоры под деталь подкладывают деревянный щит или доску.

- Делают болгаркой неглубокий пропил поверхности по всему периметру.

- Дальше канавку углубляют в течение нескольких проходов до полного отделения 2-ух частей.

Шестеренки и Шестеренка-паразитка

Чем меньше шестерни в главной паре, тем слабее катушка. Для спиннинга нужны увеличенные шестеренки.

FluiDrive Gearling — шестерни главной пары представляют собой зубчатый механизм с плавным движением.

Digital Gear Design — маркировка катушки, в производстве которой были задействованы компьютерные технологии.

Haper Gear — катушка, зубцы шестерней которой подвергаются дополнительной механической обработке, чтобы улучшить сцепление, уменьшить люфты.

Шестерня-паразитка по форме может быть в виде квадрата или круга. Шестеренка квадратной формы способствует более ровному накручиванию лески на шпулю, в том числе и у бортиков. Шестерня-паразитка бывает также эллипсоидной формы, а каретка стыкуется с ней посредством шарниров.

Механизм и скорость вращения ротора в БК

Роторный механизм включает в себя главную пару и подающее шпулю устройство. В роторе есть колесо, которое ведет шестеренку на главном валу. Он начинает вращаться из-за вращения рукоятки. Она монтируется в отверстие с 4-мя гранями, расположенное на валу. Главная пара — редуктор, он имеет конкретное передаточное число.

Скорость, с которой вращается ротор, находится в зависимости от передаточного отношения привода и от того, как быстро вращается рукоятка. По передаточному числу БК для спиннинга классифицируются следующим образом:

- Силовые (катушка делает один оборот, а ротор в течение этого времени от 3,2 до 4,3 оборота) для троллинга, приспособлены для медленной проводки.

- Универсальные (от 4,5 до 6,1 оборота). Темп проводки любой.

- Скоростные (от 6,2 до 7,2) для твитчинга, джига.

Какие работы можно проводить с помощью плазменного генератора Горыныч

Сферы применения данного устройства очень велики и продолжают увеличиваются, так как люди находят все новое использование этому прибору. В данный момент времени применять его можно следующим образом:

В данный момент времени применять его можно следующим образом:

- Сварка конструкционных, нержавеющих, легированных сталей, цветных металлов, а также их сплавов.

- Пайка и сварка изделий из цветных металлов.

- Резка стальных, чугунных изделий, цветных металлов, а также их сплавов.

- Пайка твердыми и мягкими припоями с высокой и низкой температурой плавления.

- Плавка металла в небольших количествах в тиглях.

- Поверхностная термическая обработка.

- Вспомогательная обработка металлов в литейном производственном процессе.

- Обработка тугоплавких материалов неорганического и органического происхождения (базальт, кварц, гранит, кварцевое стекло, бетон, мрамор, асбоцемент и другой материал).

- Воронение небольших изделий.

- Порошковое напыление изделий.

- Термическое оксидирование деталей.

- Закалка металлических деталей.

- Обработка термоусадочных материалов.

- Нанесение глазури.

- Изготовление и обработка продукции из стекла.

- Разделка стеклоткани.

- Получение химических соединений.

- Удаление окислов с металлических поверхностей.

- Очистка поверхностей термостойких изделий и различных отверстий в них от загрязнений органического и иного характера.

- Очистка поверхностей и микроотверстий от органических загрязнений в платиновых фильерах.

- Оплавление бетонных поверхностей для уменьшения гигроскопичности.

- Для ювелирных потребностей.

- При незначительных возгораниях в рабочей производственной зоне может использоваться в режиме погашенной дуги для мгновенного пожаротушения.

Как показывает многолетнее использование, плазменный генератор в хозяйстве может заменить такие приспособления, как болгарка, ручная пила, паяльная лампа, сварочный аппарат, газовая горелка и даже высокотемпературный лазерный резак.

В случае необходимости «Горыныч» можно использовать даже как достаточно яркий фонарь для освещения помещений.

Применение в художественной резке и сварке металла

Подавляющее большинство людей считают, что подобный прибор может только сварить или резать металл, но в реальности все обстоит по-другому. Если приложить к «Горынычу» немного фантазии, то с его помощью можно создавать настоящие произведения искусства.

Если приложить к «Горынычу» немного фантазии, то с его помощью можно создавать настоящие произведения искусства.

К примеру, имея заранее приготовленные формы, можно отливать фигурки из металла, стекла или пластика. Для этого достаточно разогреть исходное вещество в тигле и залить его в форме. Обычно нагрев занимает не более 5 минут, а в случае со стеклом и пластиком все происходит еще быстрее.

Также, можно сваривать между собой металл и тем самым создавать любые абстрактные фигуры и конструкции ограничиваясь лишь своей фантазией.

Используя плазменный агрегат можно менять свойства твердотельных материалов. В качестве примера можно привести классическую гранитную плитку. Если её нагреть, то она станет на тон светлее, а ее способность впитывать воду увеличиваться на порядок. Таким образом, даже самую скользкую плитку можно превратить в шершавую и тем самым исключить возможность проскальзывания.

Уход и меры предосторожности

- Леска не должна попадать на вращающиеся детали катушки.

- Оставляя катушку храниться до следующего использования, нужно позаботиться о том, чтобы она была сухая.

- Ежегодно рекомендуют производить открытие корпуса катушки и смазывание ее механизма специальной смазкой.

- Использовать катушку следует согласно инструкции, в противном случае при поломке придется рассчитывать на собственные силы: гарантия не распространена на повреждения, вызванные некорректным использованием БК.

- После применения катушку нужно протирать спиртом (открытые места) и смазывать ролик лесоукладывателя смазкой.

Деталей в безынерционной катушке много. «Безынерционная», т. к. инерции на барабане при забросе нет, положение шпули в катушке фиксированно. Это сложное устройство

Если за ним ухаживать и соблюдать меры предосторожности, БК прослужит много лет. При исправной работе не рекомендуется чаще раза в год разбирать катушку

Со знанием как устроена катушка для спиннинга вас не застанет врасплох никакая поломка!

О профилактике безынерционной катушки смотрите в видео. Приятного просмотра!

Приятного просмотра!

Сколько стоит работа наемного сварщика?

Ориентируемся по стоимости на центральный регион РФ. Важно понимать, что работа наемного сварщика измеряется в различных величинах. Ориентир на:

- Сантиметры (от 20 р за единицу).

- Стыки ( от 150 р за один стык).

- Высокая стоимость на сложные (неудобные) конструкции. Ворота, заборы уже в погонных метрах (от 600 за п.м.).

- Метод горячей сварки.

На любом из сайтов цена всегда ориентировочная. Обсуждают конкретные действия на объекте. После чего выставляют счет. Сварщик не только делает шов, но и подготовку. А это трудоемкий процесс.

Как варить трубы под любым углом, а не только 45 и 90 градусов | ММА сварка для начинающих

- Разметка труб для сварки под углом

- Использование уголка для разметки трубы

Как варить трубы под разным углом в 45 и 90 градусов

Сварка труб дело непростое, да ещё, если нужно сделать так, чтобы они не текли в процессе эксплуатации. Но даже если это и не нужно, то нередко возникают определенные сложности, если требуется вварить одну трубу в другую под некоторым углом.

Сделать это неподготовленному сварщику достаточно сложно. Для этого сначала нужно произвести разметку трубы, после чего ровно отрезать её болгаркой и вварить в другую трубу. Какие хитрости при этом существуют? Как быстро и правильно отрезать трубу под углом?

Разметка труб для сварки под углом

Очень часто осуществляя монтаж водопровода, требуется вварить трубу под определенным углом. При этом нужно подогнать трубу таким образом, чтобы она села максимально точно, что в большинстве случаев будет гарантировать отсутствие протечек.

Наиболее просто вварить трубу под 45 и 90 градусом, а разметить её для сварки можно при помощи обычного листа бумаги. Для этих целей потребуется квадратный лист бумаги, который нужно будет сложить по диагонали. Таким образом, можно получить простенький шаблон для разметки труб под углом.

Можно для разметки труб использовать и небольшую емкость с водой, однако этот способ подходит для разметки труб не слишком большого диаметра. Сделав на емкости требуемый угол и наклонив её, можно опускать трубу в воду. После этого потребуется достать трубу и аккуратно обвести полученную метку. Ну а о том, как варить швеллера, вы можете прочесть на сайте mmasvarka.ru.

Использование уголка для разметки трубы

Не менее простым способом разметки труб под сварку от предыдущего, отличается и тот вариант, при использовании которого применяется небольшой металлический уголок. Он немного прихватывается сваркой в том месте, где нужно будет приварить трубу под углом, и уже затем по нему обводится мелом ввариваемая труба.

Отличный способ, который позволяет быстро разметить трубу под любым углом, связан и с использованием длинных шпажек с резинками. Можно взять и электроды для этих целей, однако они слишком большой длины, поэтому работать с ними будет не совсем удобно.

Для разметки труб, таким образом, необходимо приставить ввариваемую трубу к другой трубе, надеть на неё две резинки, а затем вставлять электроды, один к одному и очень плотно. Выставив трубу под нужным углом, необходимо вытягивать или убирать электроды, образуя тем самым требуемый угол, по которому нужно будет обрезать трубу.

Когда разметка будет в точности готова, достаточно будет взять карандаш или кусочек мела с острыми краями, и набросать черту на трубе по краям электрода. Обрезав трубу ровно по разметке, получится добиться правильного угла для сварки.

Существуют и другие способы разметки труб под углом для сварки, например, с использованием компьютерных программ. Однако, как правило, в рабочих условиях, далеко не до компьютера, а чаще всего, и вовсе, приходится изворачиваться всевозможными способами.

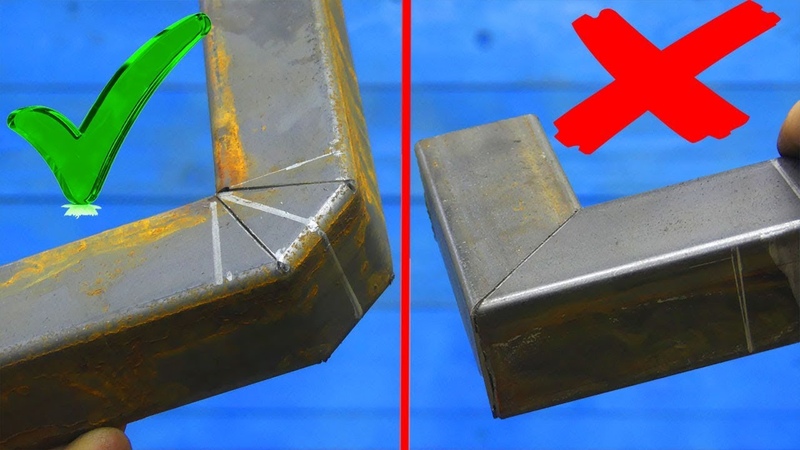

3 способа сваривать профильную трубу под прямым углом

Профильная труба является самым ходовым материалом для изготовления каркасов различных станков, приспособлений и металлоконструкций. При работе с ней практически всегда требуется выполнение сварки под прямым углом. Это можно сделать по-разному, в зависимости от того что важнее эстетика или скорость работы. Рассмотрим 3 варианта сварки угла из профильной трубы.

При работе с ней практически всегда требуется выполнение сварки под прямым углом. Это можно сделать по-разному, в зависимости от того что важнее эстетика или скорость работы. Рассмотрим 3 варианта сварки угла из профильной трубы.

Что потребуется:

- электросварка;

- угольник;

- чертилка или маркер;

- болгарка;

- штангенциркуль.

Способ 1: Быстрая грубая сварка

Этим способом можно пользоваться при необходимости сварки черновых невидимых со стороны конструкций. Два куска трубы просто прикладываются друг к другу под прямым углом и обвариваются.

Как следствие получается надежное соединение, на которое уходят считанные минуты.

Однако торец одной из трубок остается открытым, что делает такой вариант неподходящим для конструкций, где такой стык будет просматриваться.

Способ 2: Запил под 45 градусов со сгибанием

Этот метод в разы аккуратней. Он позволяет избежать открытого торца трубы. Его можно использовать, когда есть возможность сделать угловую детали из одной длинной трубы. Для этого на заготовке отмечается поперечная линия.

Затем от нее влево и вправо проводятся лучи под 45 градусов. Это делается и на противоположной стенки трубы точно напротив. При использовании угольника на разметку уходят секунды.

После этого нужно вырезать болгаркой размеченную часть трубы, чтобы осталась только стенка начала лучей. Затем труба сгибается и подравнивается под прямой угол.

Как следствие между стенками останется небольшой зазор в пару миллиметров. При наличии достаточного опыта владения сваркой его можно будет заварить идеально.

Способ 3: Запил под 45 градусов с учетом толщины стенки

Третий способ очень похож на второй, но позволяет сделать изгиб не получив тот самый зазор, который сложно аккуратно заварить. Чтобы им воспользоваться, нужно замерить толщину стенки профильной трубы. После этого на заготовке рисуется поперечная линия, но лучи под 45 градусов делаются с отступом от края на толщину стенки.

После этого отмеченная область вырезается, и труба сгибается. Благодаря сделанному отступу при сгибе зазор не получается.

Как следствие заварить аккуратно сможет даже человек, который впервые взял сварку в руки. Этот способ немного более кропотливый на этапе подготовки, но результат в разы качественней в эстетическом плане.

Смотрите видео

обзор лучших способов и хитростей

Трубы – широко распространенный строительный материал. Их применяют в монтаже разных систем. В процессе монтажа случают ситуации ситуация, когда трубы необходимо стыковать под углом. Технология производства таких работ не является стандартной, но знать о ней нужно.

Чтобы создать сложную конфигурацию соединения, требуется резка труб под углом. Мы расскажем, как выполняются такие операции и какие существуют методы резки.

Содержание статьи:

Приёмы резки труб под углом

Рассматривая приёмы работы – реза прямо или под углом – следует учитывать разный материал изделий, подвергаемых обработке. Так, рукава, изготовленные из полипропилена или тонкой меди, резать легче и проще, чем толстостенные стальные трубы.

Пластиковые изделия малых диаметров обрезаются под нужным углом с помощью . При этом контролировать угол можно обычным транспортиром. Резка полимерных труб также производится обычной ножовкой с мелкозубчатым полотном.

Разрезать трубы в процессе работы с этими элементами монтажа приходится очень часто. Популярный инструмент для таких случаев – так называемая болгарка. С помощью этого инструмента режут прямо и под углом

Наиболее частой потребностью в монтаже становится резка водопроводных, канализационных и вентиляционных труб под углом 45º.

Галерея изображений

Фото из

Резку труб для сборки трубопроводов выполняют, если в продаже нет фитинга, способного решить проблему, или требуется именно фигурный завершающий срез

Соединительный узел путем резки труб изготавливают, если между соседними патрубками меньше 45º. К примеру, если к одной коллекторной трубе подсоединяют три

К примеру, если к одной коллекторной трубе подсоединяют три

Для того чтобы выполнить резку с максимальной точностью делают лекала. С их помощью производят разметку трубы

Резку металлических труб под углом в промышленных масштабах выполняют станки с ЧПУ. Частники режут болгаркой, закрепив трубу в тисках, или электропилой с фиксацией трубы в стусле

Отличным подспорьем в пространственной резке металлической трубы станет электролобзик по металлу. Однако перед работой желательно «набить руку» на бросовых обрезках

Резать профильную трубу легче и проще всего болгаркой. Фиксировать профиль можно как в тисках, так и в стусле

Если в сборке трубопровода планируется один или два раза сделать рез под углом, достаточно применить электропилу с полотном по металлу

Полимерную трубу под углом допустимо резать обычной ручной пилой, но очень важно зафиксировать ее в стусле, чтобы не испортить материал

Варианты резки трубы под различными углами

Угол между патрубками меньше 45 градусов

Нарезанные из трубы заготовки

Использование болгарки в разрезании труб

Использование электролобзика по металлу

Применение болгарки в резке профиля

Разрезание трубы электропилой

Резка полимерной трубы обычной пилой

Выясним, какие приспособления можно использовать для реза под различными углами.

Бумажное лекало для трубы

Для исполнения относительно точного реза можно применить несложную методику, где в качестве своеобразного лекала выступает обычный лист бумаги. Например, удачно подходит для создания лекала бумага принтерная формата А4.

Предварительно лист размечается под квадрат с помощью линейки. Размер диагонали квадрата должен быть равен длине окружности трубы, которую нужно отрезать. Лишние части листа обрезаются.

Простейший способ получения линии разметки на трубе для производства реза под углом 45 градусов. Используется обычный лист бумаги, который накладывается на корпус трубы в области отреза

Далее следующие действия:

- Согнуть лист по диагонали, совместив противоположные углы.

- Полученный треугольник повернуть так, чтобы линия гипотенузы была перпендикулярна оси трубы.

- В таком положении обернуть бумагой трубную поверхность, совместив вместе крайние точки гипотенузы.

- Нанести маркером метку реза по линии любого из катетов треугольника.

- Обрезать трубу по намеченной линии.

Этим способом вполне удобно размечать и резать трубы под углом 45º в диапазоне диаметров от 32 до 63 мм. Для большего удобства разметки рекомендуется брать толстую, но мягкую бумагу. Также можно использовать паронит и похожие материалы.

Как грамотно подобрать и как его применять на деле, подробно описано в предложенной нами статье.

Грамотно сделанные лекала для фигурного раскроя трубы позволяют с предельно высокой точностью выполнить срезы. При этом зазор между подготовленными заготовками все же не исключен. В соединении металлических труб он “закрывается” сварным швом, при соединении пластиковых деталей используется специализированный шнур для пайки.

Галерея изображений

Фото из

Совмещение разрезанных под углом деталей

Подгонка деталей для точного совмещения

Сварка металлических деталей узла

Варианты разрезания трубы для разветвлений

Программы расчёта углов реза

Технология резки по лекалам позволяет получать разные углы среза. Но для формирования лекала на углы, отличные от 45º, уже потребуется выполнять математические расчёты и по расчётным данным вырезать шаблон из бумаги или подобных материалов.

Правда существуют компьютерные программы, призванные избавить мастера от производства расчётов. Лекала под резку труб такие программы распечатывают на принтере.

Так выглядит окно компьютерной программы, выполняющей расчет угла среза для трубы круглого сечения. По результатам расчета вырисовывается лекало, которое распечатывается принтером. Лекало используют в изготовлении шаблонов

Простая программа расчета, созданная на базе приложения MS Excel, позволяет рассчитать и составить лекало практически для любых значений диаметров труб и требуемых углов реза.

Всё, что необходимо сделать пользователю, – это завести в ячейки «Наружного диаметра» и «Угла среза» соответствующие значения. По этим параметрам сформируется лекало, которое можно отправить на печать.

Пример лекала, полученного методом вычислений в популярной программе Excel. Вычисление точек прохождения кривой осуществляется на основе всего двух заданных параметров – диаметра трубы и требуемого угла среза

Недостаток программы – она не учитывает толщину листа лекала, что приводит к незначительным неточностям.

Стусло для резки труб

Есть несложный инструмент, часто используемый в быту, в основном для работ с деревом. Называется – стусло. Так вот, это же приспособление подходит для резки труб, причём под разными углами.

Стусло имеется в продаже, но при желании его всегда можно сделать своими руками и подогнать конструкцию под нужный диаметр трубы:

- Взять деревянную доску шириной, равной диаметру трубы, длиной 400-500 мм.

- Взять ещё две доски тех же размеров, но по ширине увеличенных на толщину первой доски.

- Из трёх досок собрать конструкцию в виде перевёрнутой буквы «П», где в качестве основания установлена первая доска.

- В центральной части конструкции разметить прямоугольник, две стороны которого проходят по внутренним границам боковых досок.

- Разделить прямоугольник диагоналями и по линиям, полученным на верхних гранях боковых досок, сделать пропилы вниз до основания.

Таким способом изготавливается шаблон для резки под углом 45º. Но с помощью транспортира можно разметить практически любой угол и сделать пропилы под рез трубы для конкретного угла.

Преимущество стусла – инструмент пригоден для неоднократного применения. Работа с инструментом допустима до такой степени износа стенок прорезей, пока они смогут обеспечивать высокую точность реза. Рекомендуется изготавливать стенки инструмента из материала более высокой прочности, чем дерево.

Такой выглядит возможная конструкция стусла – приспособления, благодаря которому также можно резать трубы под разными углами. Однако стусло, как правило, удобно применять для реза труб малых

Однако стусло, как правило, удобно применять для реза труб малых

Преимущества способа очевидны – простота, лёгкость изготовления инструмента (стусла), экономичность, универсальность. Недостатки работы с таким вариантом оснастки – необходимость подгонки размеров стусла под трубный диаметр при условии выполнения точного реза. То есть для каждой трубы придётся делать свой инструмент.

Также с помощью стусла резать трубу можно только ножовкой по металлу или секатором (для пластиковых изделий). Для работы с толстостенными металлическими трубами под рез болгаркой этот инструмент не подойдёт.

Простая оснастка под резку

Металлические изделия круглой и прямоугольной форм, имеющие достаточно толстые стенки, удобно резать под углом при помощи незамысловатой оснастки электромеханического действия.

Режущим элементом такого инструмента выступает отрезной диск или дисковая пила, закреплённые на валу электродвигателя. В свою очередь, электродвигатель с резаком является частью всей оснастки, куда входят рабочий стол, маятниковая опора, струбцина.

Электромеханическое приспособление для реза трубных элементов, в том числе под разными углами. Используется дисковый резак и несложная механическая система крепления трубы в разных положениях

Для установки трубы под нужным углом с последующим её креплением используются обычная струбцина и два металлических уголка. Один уголок (короткий) прикреплён к основанию поворотного механизма – маятника. Второй уголок (длинный) находится в свободном состоянии.

Процедура закладки трубы и резки:

- Поворотным механизмом устанавливается требуемый угол реза (например, с помощью линейки и транспортира).

- Найденное положение фиксируется прижимными винтами.

- Между коротким и длинным уголками закладывается труба и прижимается винтом струбцины.

- Подаётся напряжение на электродвигатель.

- Прилагая слабое усилие нажима к диску резака, трубу режут в нужном месте.

Преимущества такой методики – быстрая работа, аккуратный срез, возможность обработки большого количества труб за короткий промежуток времени.

Недостатки: ограничения к применению в бытовых условиях, повышенный шум, работа с трубами только малых и средних диаметров. К тому же процесс резки оснасткой выполняется стационарно на удалении от места монтажа, что не всегда приемлемо.

Если вы собираетесь сделать дома медный трубопровод, то потребуются , с правилами подбора которых советуем ознакомиться.

Нюансы работы с прямоугольным сечением

Для выполнения резки изделий прямоугольного сечения рекомендуется заблаговременно подготовить шаблонные отрезы уголков. Их легко сделать из металлического уголка, предварительно разметив тем же транспортиром.

Резка прямоугольных труб (профильных элементов) под нужными углами обычно выполняется по шаблонам. Такие шаблоны изготавливаются из металлических уголков разных размеров

Разметку можно выполнить под разные значения углов. Для использования в деле шаблона, его достаточно приложить к прямоугольной трубе в нужном месте и отметить линию реза. Затем любым подходящим инструментом выполнить рез по намеченной линии.

Аппараты точной резки

Среди фирменных аппаратов, которые могли бы использоваться в быту для выполнения реза под углом, можно обратить внимание на технику итальянского производства.

Ленточнопильный станок Mini Cut от компании «MASS» – малогабаритное устройство с ручным прижимом, для работы не только с трубами, но также уголками, прутками, профильными элементами.

Удобный и продуктивный аппарат для резки труб малого и среднего диаметров. Резак сделан на базе ленточного стального полотна, который может устанавливаться для выполнения реза под углом

На станке поддерживается установка угла среза от 0 до 45º. Процедура осуществляется при помощи ленточного полотна со скоростью 45 возвратно-поступательных движений в минуту. Аппарат оснащается электродвигателем мощностью 370 Вт, который питается от бытовой сети. Максимально допустимый диаметр обрезаемой круглой трубы – 65 мм.

В промышленных масштабах для резки трубы разработаны многочисленные установки с электромеханическим и электрическим приводом. Технически сложные аппараты позволяют с высокой точностью производить термическую, кислородную и плазменную резку:

Технически сложные аппараты позволяют с высокой точностью производить термическую, кислородную и плазменную резку:

Галерея изображений

Фото из

Установка для резки трубы на объекте

Станок для пространственной резки в семи направлениях

Механизированный ручной газовый прибор

Мобильное устройство для больших труб

Промышленные модели (на примере BSM)

Существуют специальные станки промышленного назначения для выполнения точных операций резки под углом. Хороший пример: аппараты, выпускаемые под брендом «BSM». Производителем станков является немецкая компания Rexinger.

Правда станки серии «BSM» предназначены исключительно для работы с полипропиленовыми трубами достаточно больших диаметров. Поддерживается обработка изделий типа ПП, ПВХ, ПЭ, ПВДФ.

Промышленный станок под резку трубных изделий из полимеров. Предназначен для работы с изделиями больших диаметров, но имеет оснастку под обработку труб от 50 мм. Машина обеспечивает рез в широком диапазоне углов

Режущим инструментом станка является ленточная пила, благодаря которой и выполняется рез под углами от 0 до 67,5º. Точность процесса обеспечивает лазерный распознаватель резки.

Несмотря на конфигурацию устройства под изделия больших диаметров, можно применять специальный стол, при помощи которого также успешно режутся трубы малых диаметров (50 – 200 мм), которые проще раскроить с . Выпускается широкий модельный ряд устройств «BSM».

Применение термических способов

Кроме механических способов, нередко используются термические способы, где в качестве инструмента работают сварочные или резательные аппараты. Например, автогенный газовый резак или обычный сварочный аппарат (постоянного/переменного тока).

При помощи таких аппаратов резке доступны толстостенные металлические трубы. Однако крайне сложно методом электросварки или газового автогена получить идеально ровный качественный срез.

Технология резки с помощью электросварки и автогена распространена повсеместно. Методика не обеспечивает высокую точность реза, но при монтаже труб этот фактор зачастую не является определяющим

Методика не обеспечивает высокую точность реза, но при монтаже труб этот фактор зачастую не является определяющим

Технология резки с помощью электросварки и автогена распространена повсеместно. Методика не обеспечивает высокую точность реза, но при монтаже труб этот фактор зачастую не является определяющим

Обычно после резки термическим способом изделия подвергаются дополнительной обработке. Выравнивается линия среза, подгоняются значения требуемого угла. Такой подход экономически невыгоден, так как сопровождается дополнительными расходами на механическую обработку.

Как правило, применяется термическая методика реза в условиях промышленно-производственной сферы. Правда службы ЖКХ тоже часто прибегают к такой методике.

Термический рез используется и для работы с пластиковым материалом. Существуют устройства – термические гильотины. Острое тонкое лезвие таких аппаратов нагревается до высокой температуры, после чего выполняют рез.

Термические гильотины поддерживают резку под углом, и в этом их преимущество. Однако для работы с более жёсткими материалами, чем поливинилхлорид, дерево, древесно-стружечные плиты, эти устройства применять нельзя.

Для резки способные равномерно разделить на части изделия с многослойной структурой. Их разновидностям и способам применения посвящена рекомендуемая нами статья.

Выводы и полезное видео по теме

В видеоролике представлены расчеты и показан практикум по выполнению реза трубы под углами 45º и 90º:

Для каждого отдельного случая монтажа можно подобрать наиболее удобный и менее затратный способ резки. Конкретный выбор зависит от материала трубы, её диаметра, толщины стенки.

Применяя простые способы разметки, можно получить достаточно точный угол, под которым требуется обрезать заготовку. Вместе с тем, обращаясь к сложной методике вычисления, есть возможность резать под нестандартными углами с высокой точностью.

У вас есть полезная информация по теме статьи? Возникли вопросы в процессе ознакомления с материалом или обнаружили спорные моменты? Пишите, пожалуйста, комментарии в расположенном ниже блоке.

Как отрезать трубу под 45 градусов

Автор Монтажник На чтение 10 мин. Просмотров 15.6k. Обновлено

При проведении работ по монтажу газовых или водопроводных магистралей часто возникает необходимость в изменении направления линии, при этом трубопровод обрезается и затем сваривается под нужным углом. Чаще всего направление меняется на 90 градусов, при этом встает вопрос — как отрезать трубу под 45 градусов, чтобы точно соединить стыки при сваривании.

Справиться с проблемой при углах обрезаемой кромки в 45 или 90 градусов можно при владении соответствующими знаниями и приемами, которые помогут сэкономить не только время, но и материалы при проведении работ. При других углах разворота решить задачу с помощью линейки и листа бумаги невозможно — на помощь придется вызывать компьютерную технику.

Рис.1 Как режут трубу под углом 45 градусов

Резка под 45 градусов

Обычно, для того, чтобы повернуть трубу на 45 градусов используют фитинги, отводы с углом поворота 45 градусов, выполненных из того же материала, что сами трубы, если трубы стальные, то и повороты привариваются из стали. Для ПНД труб существуют электросварные или литые отводы под 45 градусов (заметим, что компрессионных фитингов с таким углом поворота в России найти практически невозможно).

Но, если все же нужно отрезать трубу круглого сечения из стали или различного вида пластмасс, то для этого понадобится лекало для резки труб под углом, форма которого рассчитывается ручным или машинным способом. Задача существенно упрощается, если под углом сорок пять градусов необходимо отрезать металлический профиль квадратного сечения.

Для обрезки на скорую руку можно воспользоваться обычным листом бумаги, сложенным по диагонали, с помощью которого размечают поверхность для будущего реза. Применяя сложенную бумагу, поступают следующим:

Применяя сложенную бумагу, поступают следующим:

- проводят на прямой поверхности профиля в месте, где выполняется рез, строго перпендикулярную линию;

- прикладывают сложенный по диагонали лист бумаги к боковой поверхности острым концом к линии таким образом, чтобы верхний край бумажного треугольника находился заподлицо с верхней стороной металлического профиля.

Рис. 2 Самодельный шаблон для резки трубы под 45 градусов

- проводят карандашом линию по боковой части листа под углом 45 градусов, после чего бумажный угол прикладывают к другой боковой стороне и обводят его карандашом (лучше воспользоваться тонким маркером).

Для отпиливания можно использовать болгарку с диском по металлу, проводя в начале тонкую линию по разметке, после чего постепенно ее углубляя до полного отделения кромок.

При работе с болгаркой необходимо учитывать следующий фактор — при полном обрезании кромок диск может быть поврежден об острый угол, что приведет к его выходу из строя, а при отсутствии защиты на болгарке даже к травмам работника. Поэтому угловые кромки желательно не обрезать до конца, а оставлять узкую канавку и затем обламывать, зашлифовывая впоследствии выступ.

Изготовление шаблона для обрезки металлопрофиля

Если необходима нарезка большого количества труб, можно сделать шаблон из металлопрофиля большего диаметра по бумажному листу приведенным выше способом. Угол наклона проверяют транспортиром или строительным угольником — в этом случае две кромки обрезанных деталей шаблона соединяют.

При работе на разрезаемую деталь в нужном месте одевается шаблон и плотно прижимается, разметка наносится остро заточенной чертилкой при обводке шаблонного контура. Деталь обрезается в несколько заходов с постепенным углублением канавки.

Рис. 3 Отрезание металлопрофиля с помощью стусла

youtube.com/embed/4dT9r_UnWtY?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Стусло для резки труб своими руками

Использование шаблона не слишком удобно — приходится совершать рез по линии, держа болгарку на весу, что приводит к большим погрешностям. При наличии сварочного аппарата можно сделать простое стусло — направляющие для диска болгарки, не дающие ему уходить в сторону.

Для этого используют сделанный ранее шаблон, в боковой части которого просверливают отверстие и приваривают гайку. При работе самодельное стусло надевают на профиль, в его гайку вкручивают болт и прижимают устройство к профильной поверхности. Болгаркой с диском по металлу проводят рез, слегка прижимая диск к боковой поверхности устройства. Понятно, что при длительной работе края в стусле постепенно стачиваются, и хотя процесс происходит одновременно на всех кромках, с течением времени появятся некоторые погрешности. Поэтому устройство лучше сделать из твердого износоустойчивого металла, чтобы увеличить срок его службы и получить более точный инструмент.

Рис.4 Пример выполнения реза под углом 90 градусов

Резка под 90 градусов

Чтобы поперек ровно отрезать круглый трубопровод или металлопрофиль прямоугольного сечения, используют лист обычной бумаги. Им оборачивают заготовку таким образом, чтобы кромки бумажного листа совпали, после чего его фиксируют на детали с помощью скотча или клея. Болгаркой проводят рядом с кромкой бумажного листа тонкую линию, после чего ее постепенно углубляют до полного вырезания.

Металлопрофиль или круглую трубу можно распилить при помощи шаблона, надев на них ровно обрезанный элемент с большим внутренним диаметром.

Воротниковая врезка

Чтоб получить ответвления металлических трубопроводных линий в виде тройников, применяется воротниковая врезка, для которой необходимо вырезать кромку круглой трубы, примыкающей к стенкам другой под прямым углом. Для реализации способа поступают следующим образом:

- обрезают кромки заготовки под прямым углом приведенным ранее способом.

- На круглой торцевой поверхности маркером отмечают четыре равноудаленные точки, расположенные под углами 90 и 180 градусов друг к другу.

- Производят измерение размера окружности, полученный диаметр делят на 3. От двух диаметрально расположенных точек откладывают полученное расстояние, после чего эти точки соединяют с двумя другими плавной дугой, проводя линию маркером.

Рис.5 Пример воротникового разреза трубы

- По разметке проводят рез болгаркой и отделяют полукруглые сегменты, после чего деталь готова к сварке. При малых неточностях в сопряжении ее можно уплотнить кувалдой, приставив к круглой поверхности другого элемента.

Приемы резки труб под углом круглого сечения

Круглые трубы разных диаметров обрезаются под углом при изменении направления трубопровода, при этом следует учитывать, что прямой срез под нужным углом в отличие от прямоугольного сечения не приведет к плотному соединению кромок. Поэтому применяются специальные лекала, в которых размечаемая кромка имеет криволинейную форму, позволяющую получить высокую плотность соединения.

Бумажное лекало для трубы

Одним из распространенных способов, как сделать для труб с круглой поверхностью лекало, является метод, для которого понадобится расчерченный лист бумаги, линейка и карандаш. Для получения бумажного лекала поступают следующим способом:

- Чертят на бумажном листе окружность с диаметром обрезаемой трубы, разбивают круг на 16 равных сегментов, каждый раз деля большие отрезки на два одинаковых.

Рис. 6 Как разрезать трубу под 45 градусов – лекало из бумаги

- Измеряют длину окружности, умножив ее диаметр на число Пи, равное 3,14.Откладывают этот размер по обе стороны от оси окружности равными отрезками, каждый из которых делят на 8 равноразмерных частей.

- Проводят от отрезков на прямой вертикальные линии вверх и горизонтальные от точек, поставленных на круге.

- Места их пересечения соединяют плавной линией и в итоге получают нанесенный на бумагу шаблон, который вырезают и приклеивают к обрезаемой поверхности. Для обрезки лучше использовать болгарку с диском малого диаметра — поверхность будет криволинейной и при использовании большого диска вырастет погрешность.

Используемые инструменты

Существует несколько способов, как резать трубу, для этого применяют строительный и промышленный инструмент для обработки металла. Из всех видов только болгарка позволяет получить криволинейные поверхности без дальнейшей обработки с наиболее близким расположением кромок.

Для индивидуального использования

Для резки стальных труб в домашнем хозяйстве используется следующий инструмент:

Ручные труборезы. Позволяют обрезать круглые детали с получением ровного прямого угла среза за счет режущих кромок роликов. Существует несколько разновидностей изделий подобного вида, состоящих из единичных роликов или их ряда, закрепленных на цепи. В быту подобные устройства встречаются довольно редко и более подходят для профессионального выполнения работ.

Болгарка. Является универсальным инструментом для проведения обрезки любых металлических деталей с разными углами, для работы используются специальные диски по металлу, которые в процессе эксплуатации довольно быстро стачиваются. Благодаря этому можно точно вырезать кривую линию диском малого диаметра.

Рис. 7 Индивидуальный инструмент для резки труб

Газовая горелка. Быстрый и эффективный метод перерезания металлических поверхностей раскаленной струей пламени, к недостаткам можно отнести оплавленные кромки, которые осложняют дальнейшее сваривание. Газовой горелкой сложно резать изделие по бумажному шаблону, который сгорит, а если расчерчена линия, то в струе пламени она практически не будет видна.

Электрические труборезы. Для работы с трубопроводами малых диаметров можно использовать компактные электрические труборезы, по принципу работы напоминающие болгарку. Приспособление называют роликовым станком, при работе деталь устанавливается на станину и поворачивается на роликовых направляющих, сверху его поверхность прорезается электрическим устройством. Основное отличие трубореза заключается в металлическом диске, имеющем специальное долговечное напыление для резки металла.

Для промышленного использования

В промышленности для транспортировки жидкостей и газов используются трубопроводы большого диаметра, поэтому агрегаты для резки труб имеют большой вес и габаритные размеры. Встречаются там и ручные труборезы роторного и хомутного принципа действия. В первом случае происходит вращение режущих роликов по круглой поверхности при помощи переставляемой ручки, во втором варианте прорезание осуществляется дугообразными пластинами, которые при вращении постепенно сдвигаются.

Рис. 8 Промышленные приспособления для резки трубы

Как отрезать трубу под 45 градусов большого диаметра

Обрезать крупногабаритное изделие в бытовых условиях лучше при помощи большой болгарки или газовой горелки — стенки при больших диаметрах обычно толстые. Резку лучше выполнять сегментами, оставляя узкие переходы, которые удаляются в конце.

Как отрезать чугунную трубу

Основное отличие чугуна от обычной стали — высокая хрупкость и большая толщина стенок, его точную обрезку необходимо выполнять в следующей последовательности:

- Прочерчивается по шаблону угол разметочный с помощью чертилки, для

опоры под деталь подкладывают деревянный щит или доску.

- Выполняют болгаркой неглубокий пропил поверхности по всему периметру.

- Далее канавку углубляют за несколько проходов до полного отделения двух частей.

Несколько советов по резке труб

Иногда в домашнем хозяйстве требуется выполнить резку для соединения трубопровода под различными углами или вдоль оси. Основным инструментом для выполнения этих работ является универсальная болгарка и диски по металлу.

Рис. 9 Продольная резка трубопровода

Выполнение продольного разреза

Чтобы качественно выполнить ровный продольный разрез, можно воспользоваться несложным приспособлением в виде металлического уголка. Его надежно фиксируют на ровной деревянной поверхности шурупами и прижимают к нему трубу тяжелым грузом. Углошлифовальной машинкой делают продольный разрез трубного верха, слегка опирая диск о поверхность уголка.

Уголок можно прикрепить к трубе струбцинами и сделать прорезь по верхней стенке уголка аналогичным способом.

Косой разрез

При изменении направления трубопровода на угол, больший 90 градусов, ручные способы изготовления шаблонов становятся слишком сложными. На помощь может прийти применение специальной программы расчета и создания лекал на компьютере для любых углов. Метод хорош тем, что имеет высокую точность создания бумажных шаблонов и легко реализуется при наличии принтера.

Для получения бумажного лекала в программу вводятся необходимые данные об углах изгиба и трубном диаметре, после чего получают шаблон, который распечатывают на принтере в натуральную величину. Остается только его вырезать, наклеить на обрезаемый элемент и разметить его контур.

Дальнейшая резка производится с помощью болгарки стандартным способом. Важным преимуществом машинных шаблонов является возможность их нарезать в неограниченном количестве с одинаковой точностью.

Рис. 10 Пример программы расчета

Для качественного соединения цилиндрических элементов трубопроводов требуется их точная обрезка под углами 45 и 90 градусов. Для выполнения этих работ используются специальные лекала, форма изгибов которых рассчитывается ручным способом или построена компьютером. Они вырезаются на бумаге и наклеиваются на трубную поверхность, затем элемент режут по бумажному контуру болгаркой с малым диском. Таким образом, удается получить высокоточное угловое соединение с максимально приближенными кромками.

Сварка труб под прямым углом 90 градусов

При монтаже металлических конструкций – от каркаса детских качелей до системы отопления, практически всегда приходится иметь дело со сваркой. Процесс этот гораздо сложнее, чем кажется на первый взгляд, и гораздо ответственнее: от качества шва в буквальном смысле слова зависит надежность и долговечность изделия.

Процесс сварки

Сварка: разновидности и особенности

В самом общем виде под ней подразумевают стыковку двух отрезков из одного или разных материалов путем образования неразъемного соединения. Методов такого соединения довольно много. Выделяют две главные группы:

- под давлением – например, ультразвуковая, холодная, прессовая;

- сварка плавлением – термический метод, включающий нагрев соединяемых фрагментов.

Стыковка плавлением делится на два вида:

- электродуговая – ручная, под флюсом, в среде аргона и так далее. Кромки отрезков трубопровода оплавляются под влиянием дугового заряда;

- газовая – всем знакомая ацетиленовая. В этом случае края соединяемых труб прогреваются газокислородным пламенем, стыкуются, а зазор заполняется материалом расплавленного прутка.

Качество такого шва ниже, чем у полученного электродуговым методом. Но последний неприменим к трубопроводу с тонкими стенками – до 3,5 мм.

Метод обеспечивает надежное прочное соединение, но неразъемное. Если речь идет о металлических изделиях, то это является достоинством.

Виды соединений

В зависимости от назначения трубопровода, толщины и диаметра используются разные методы стыковки. В общем виде различают три основные группы.

- Стыковое соединение – считается самым прочным. Используется поперечный стык – для заваривания трубопровода по окружности, и продольный – для соединения деталей. Стыковая сварка позволяет соединить отрезки по оси. Швы используются разные: одинарный для труб с диаметром до 500 мм, и двойной для трубопровода с условным проходом больше 600 мм. На фото – стыковое соединение.

- Сваривание под углом – используется для соединения трубы под разным углом: 90 градусов, 45 градусов, 20 градусов. Надежность такого шва несколько ниже.

- Нахлесточное соединение – стыковка используется только для совмещения трубопровода с дополнительными элементами.

Сварка по прямым углом

Монтаж труб под углом в 90 градусов – не такая уже и редкость, особенно для отопительной системы. Чтобы получить его при обходе комнат, например, используется специальная деталь – угол на 90 градусов. В этом случае для соединения применяется стыковой метод.

Однако при монтаже металлических каркасов и труб малого диаметра могут возникнуть другие задачи.

Подготовительный этап

- Если требуется монтаж двух элементов, которые вместе составляют прямой угол, то подготовка будет состоять в правильной резке трубопровода под 45 градусов. Сделать это просто: на трубу надевается обычная резинка, фиксируется, второй ее край оттягивается вдоль трубы на 325 мм, полученный контур обводится мелом. Срез получается точно под нужным углом.

Во всех других случаях понадобится составление чертежа и расчет кривой, по которой затем нужно будет сделать срез.

- Второй распространенный вариант: труба соединяется врезкой во вторую под прямым углом. В этом случае в отрезке болгаркой делают два надреза под 90 градусов и вырезают полученный клин. Затем постепенно срезая, формируют круглое отверстие. На торце перпендикулярного фрагмента удаляют участок под тем же углом. Зазоры неизбежны, поэтому дальнейшая сварка будет проводиться в несколько этапов.

Рекомендуется сделать чертеж, чтобы добиться более плотной стыковки.

Технология сварки

- Поверхность изделия очищается от масла, грязи, ржавчины металлическими щетками, зона зачистки – 1,5–2 см от кромки. Обрабатываются края.

- При толщине изделия менее 3,5 мм, операция не проводится. Но при величине более 4 мм прогревание становится затруднительным. В этом случае выполняется скос кромки под рассчитанным углом.

- Если применяется газовая сварка, то используются два приема для наложения шва: правый – когда присадочный пруток передвигается вслед за горелкой, и левый – когда пруток оказывается впереди горелки, а ее пламя направлено на незаваренные края. Второй способ обеспечивает более аккуратный шов.

- В случае когда торец одной трубы совмещается со вторым под углом в 90 градусов, заваривание производится в несколько этапов. Сначала наваривается валик на кромке одной детали, а затем второй. После остывания шва края зачищаются от шлака. Операция повторяется до тех пор, пока зазор между элементами не исчезает. Результат будет лучше, если помощник будет удерживать привариваемую деталь под прямым гулом.

На видео подробно рассмотрена стыковка плавлением трубопровода под разными углами.

Приспособления для сварки под прямым углом, острым или тупым

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

Методы и методы сварки: изображения и информация

Используются три кислородно-ацетиленовых метода, которые определяют, где находится пламя по отношению к сварному шву.

Каждый из них подробно описан ниже, включая описания и иллюстрации переднего хэнда (оставьте сварной шов позади и двигайтесь справа налево для правшей), бэкхэнда (пламя направлено в сторону завершенного шва) и углового шва (шов приблизительно треугольного сечения). сечение, используемое в соединении внахлест, соединяющее две поверхности примерно под прямым углом друг к другу).

Типичный метод позиционирования и сварки электродов из углеродистой стали с использованием дуговой сварки с защитным металлическим электродом — таблица с подробным описанием различий в методах и технологиях сварки в зависимости от типа соединения и положения сварки

Сварка передним ходом

В этом методе сварочный стержень предшествует горелке. Горелка удерживается под углом примерно 45 градусов к вертикали в направлении сварки, как показано на рисунке 11-4. Пламя направлено в направлении сварки и между стержнем и расплавленной лужей.Это положение обеспечивает равномерный предварительный нагрев кромок пластины непосредственно перед лужей расплава. Перемещая горелку и стержень по противоположным полукруглым траекториям, можно тщательно сбалансировать тепло, чтобы расплавить конец стержня и боковые стенки пластины в равномерно распределенную лужу расплава. Стержень погружают в переднюю кромку ванны, чтобы расплавить достаточно присадочного металла для получения ровного сварного соединения. Тепло, которое отражается от стержня назад, сохраняет металл в расплавленном состоянии. Металл равномерно распределяется по обеим свариваемым кромкам движением наконечника.

Как правило, метод переднего хода рекомендуется для сварки материалов толщиной до 3,2 мм (1/8 дюйма), поскольку он обеспечивает лучший контроль небольшой сварочной ванны, что приводит к более гладкому сварному шву как сверху, так и снизу. Лужа расплавленного металла небольшая, и ею легко управлять. Большая часть сварки труб выполняется с использованием техники переднего хода, даже при толщине стенки 3/8 дюйма (9,5 мм). Напротив, некоторые трудности при сварке более тяжелых листов методом переднего хода составляют:

Края пластины должны быть скошены, чтобы обеспечить широкий V с углом в 90 градусов.Такая подготовка кромок необходима для обеспечения удовлетворительного плавления кромок листа, хорошего проплавления и сплавления металла шва с основным металлом.

Из-за такой широкой буквы V требуется относительно большая лужа расплава. Когда лужа слишком велика, трудно получить хороший стык.

Рисунок 11-4: При прямой сварке углы резака и стержня составляют 45 градусов, если смотреть на оператора, и перпендикулярно (90 градусов к рабочей поверхности, если смотреть с конца заготовки

Метод сварки сзади

При сварке сзади горелка предшествует сварочному стержню, как показано на рисунке 11-5.

Горелку удерживают под углом примерно 45 градусов к вертикали от направления сварки, при этом пламя направлено на лужу расплава.

Сварочный стержень находится между пламенем и лужей расплава.

В этом положении требуется меньшее поперечное движение, чем при предварительной сварке.

Сварка слева, иллюстрация

Углы резака и стержня составляют 45 градусов, если смотреть на оператора перпендикулярно (90 градусов) рабочей поверхности, если смотреть со стороны конца заготовки

Повышение скорости и лучший контроль лужи возможны при использовании техники обратной руки, когда металл 1/8 дюйма .(3,2 мм) и более толстый сваривается на основе изучения скоростей, обычно достигаемых с помощью этого метода, и большей легкости получения плавления в корне шва.

Сварку с левой стороны можно использовать со слегка уменьшающимся пламенем (легкое ацетиленовое перышко), когда желательно расплавить минимальное количество стали при выполнении соединения.

Повышенное содержание углерода, полученное в результате этого пламени, снижает температуру плавления тонкого слоя стали и увеличивает скорость сварки.

Этот метод увеличивает скорость выполнения соединений труб с толщиной стенки от 1/4 до 5/16 дюйма.(От 6,4 до 7,9 мм) и угол канавки меньше нормального.

Сварка с обратной стороны иногда используется при наплавке.

Пример угловой сварки — сварка выполнена методом угловой сварки. Отверстие в средней точке возникает из-за того, что сварщик меняет положение, когда стержень перемещается слишком близко. В результате получается шлаковая яма. Во время сварки сохраняйте плотную дугу и правильный угол наклона стержня, чтобы избежать подобных проблем. Некоторое вращательное движение может помочь обеспечить больший контроль

Угловая сварка

Закругление кромок — самый популярный из всех методов сварки, поскольку обычно подготовка не требуется.

В некоторых случаях угловой сварной шов является наименее дорогим, хотя для него может потребоваться больше присадочного металла, чем для сварного шва с разделкой кромок, поскольку затраты на подготовку будут меньше.

Его можно использовать для соединения внахлестку, тройника и углового соединения без подготовки.

Так как они очень популярны, филе широко используется.

На угловых соединениях двойной угловой шов может фактически обеспечить сварное соединение с полным проплавлением.

Использование галтеля для выполнения всех пяти основных соединений показано на рисунке ниже.

Угловые швы также используются вместе со сварными швами с разделкой кромок, особенно для угловых и тройниковых соединений.

Угловая сварка, иллюстрация

Рисунок 11-6: Угловой сварной шов используется, когда два куска металла соединяются вместе без предварительной подготовки металла. Показанное выше применение одинарных и двойных угловых сварных швов

Предполагается, что угловой сварной шов будет иметь ветви равной длины и, таким образом, поверхность углового шва будет располагаться под углом 45 градусов. Это не всегда так, поскольку скругление может иметь основание, превышающее высоту, и в этом случае это определяется двумя длинами ножек.

Для скругления под углом 45 градусов или обычного типа прочность скругления основывается на самом коротком или горловом размере, который составляет 0,707 длины ножки. Для галтели с неравными ножками необходимо рассчитать длину горловины, которая представляет собой кратчайшее расстояние между основанием галтели и теоретической поверхностью галтели. При расчете прочности угловых швов арматура не учитывается. Проникновение корня также игнорируется, если не используется процесс глубокого проникновения. Если используется полуавтоматическое или полностью автоматическое нанесение, можно рассмотреть дополнительное проникновение.