Типы сварных соединений и виды сварных швов по ГОСТ

Качество сварного соединения напрямую зависит от типа выбранного шва, электрода и режима работы аппарата. Для этого рекомендуется руководствоваться действующими нормативами, а в частности — ГОСТ 5264-80. В нем подробно описаны характеристики и типы сварных соединений и виды сварных швов. По ГОСТ предъявляются особые требования к выполнению работ.

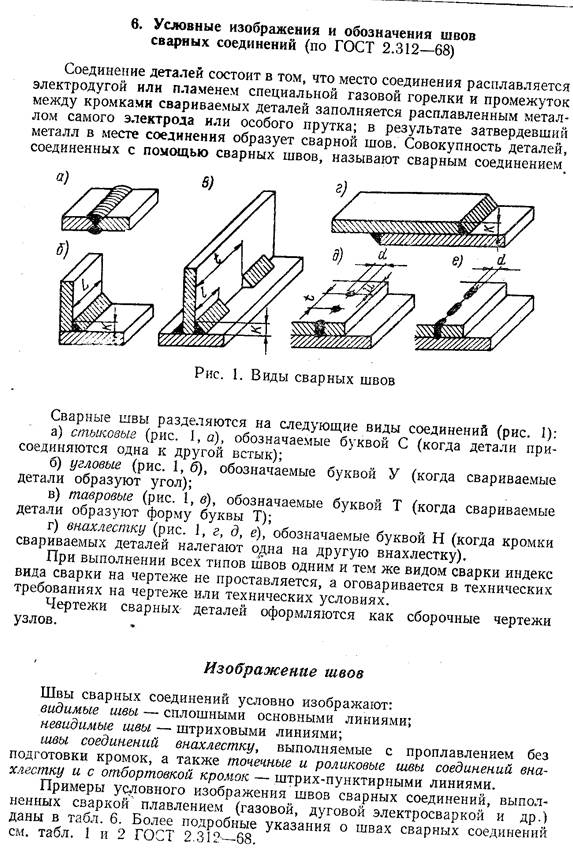

Стыковые

Наиболее популярный тип соединения, так как он характеризуется минимальным напряжением металла, простотой исполнения и надежностью. В зависимости от толщины свариваемой кромки она может быть обрезана под прямым или косым углом. Также допустимо применение одностороннего скоса.

Преимущества стыковых сварочных швов:

- минимальный показатель расхода основного и сварочного металла;

- оптимальное время сварки;

- хорошее качество соединений.

Последнее достигается только при соблюдении технологии. Угол скоса может варьироваться от 45° до 60°. Это зависит от толщины металла. Подобная геометрия применяема для листов от 20 мм и более. Также учитываются характеристики материала.

Угол скоса может варьироваться от 45° до 60°. Это зависит от толщины металла. Подобная геометрия применяема для листов от 20 мм и более. Также учитываются характеристики материала.

Нахлесточные

Формирование соединения методом наложения листов друг на друга актуально для толщины металла в пределах от 8-12 мм. При этом в отличие от стыковой сварки нет необходимости обрабатывать поверхность — достаточно ровно обрезать заготовку. Важно правильно рассчитать величину нахлеста.

Особенности нахлесточного сварного соединения:

- увеличен расход основного и наплавленного материала;

- шов формируется между поверхностью одного листа и торцом другого;

- область применения — точечная, роликовая и контактная сварка.

Перед началом работ листы нужно выровнять, чтобы обеспечить плотный прижим.

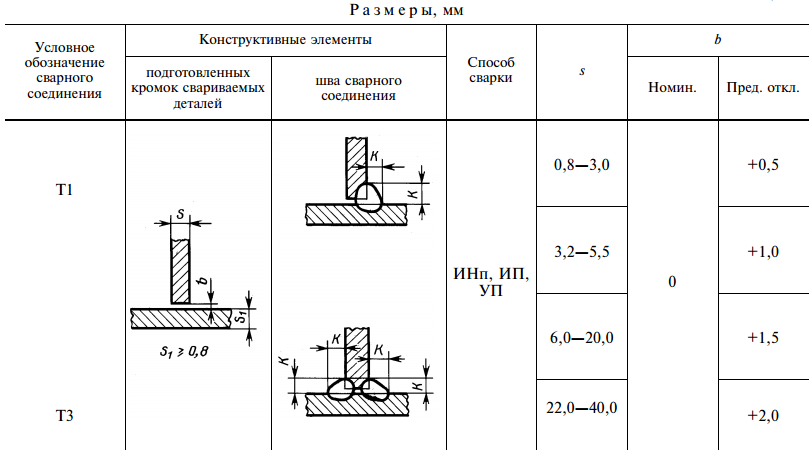

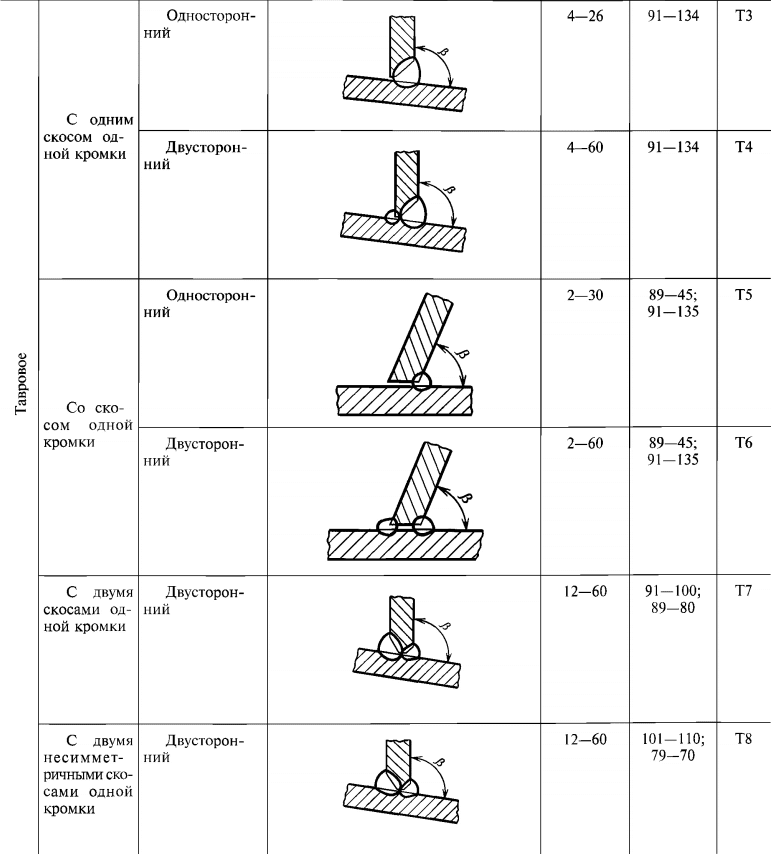

Тавровые

Это т-образное соединение, при котором торец одного из листов приваривается к плоскости другого. Для надежности на первом можно сделать одно или двухсторонние скосы. С их помощью увеличивается объем наплавленного металла. Область применения – дуговая сварка металлоконструкций сложной формы.

С их помощью увеличивается объем наплавленного металла. Область применения – дуговая сварка металлоконструкций сложной формы.

Перед началом работ нужно учесть следующие факторы:

- расположение свариваемых элементов – верхнее, боковое или нижнее;

- рекомендуемый зазор между стыками 2-3 мм для лучшего соединения;

- стандартное расположение швов – двухстороннее.

- односторонние формируются только при отсутствии возможности обработки стыка с двух сторон.

Конфигурация скосов стандартная, угол зависит от толщины металла.

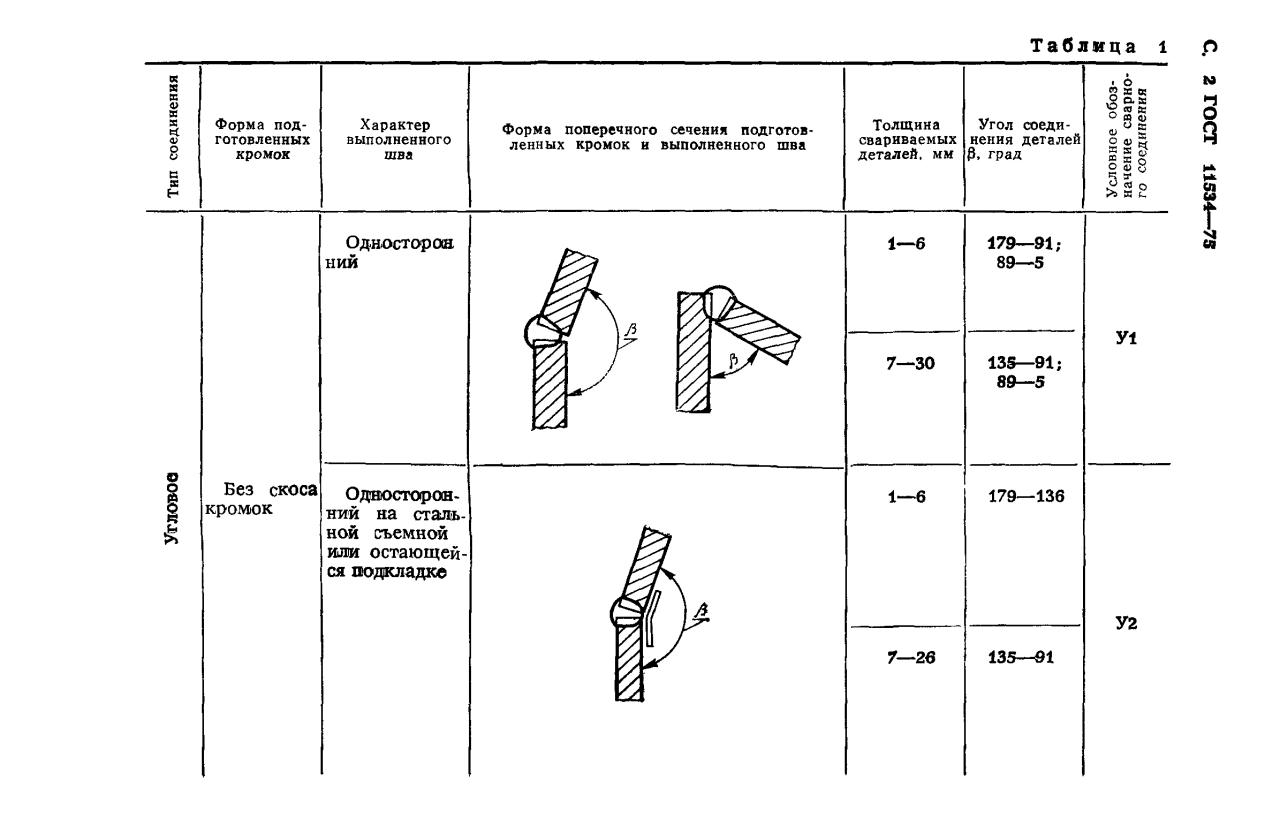

Угловые

Применяются для соединения двух элементов конструкции под определенным углом. В отличие от таврового соединения наличие зазора недопустимо. Надежность обеспечивается с помощью скосов и большого объема направленного металла.

Специфика угловых сварных швов:

- необходима подготовка поверхности – формирование скосов простой или сложной конфигурации;

- для тонкостенных заготовок допускается одностороннее соединение;

- учитывается геометрия сварного шва.

Подобный способ чаще всего применяется для изготовления резервуаров или аналогичных им по форме конструкции.

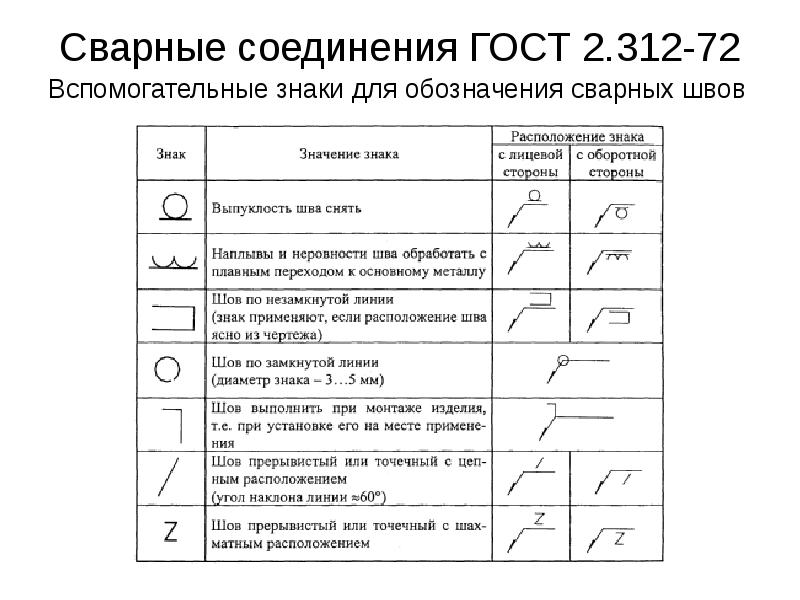

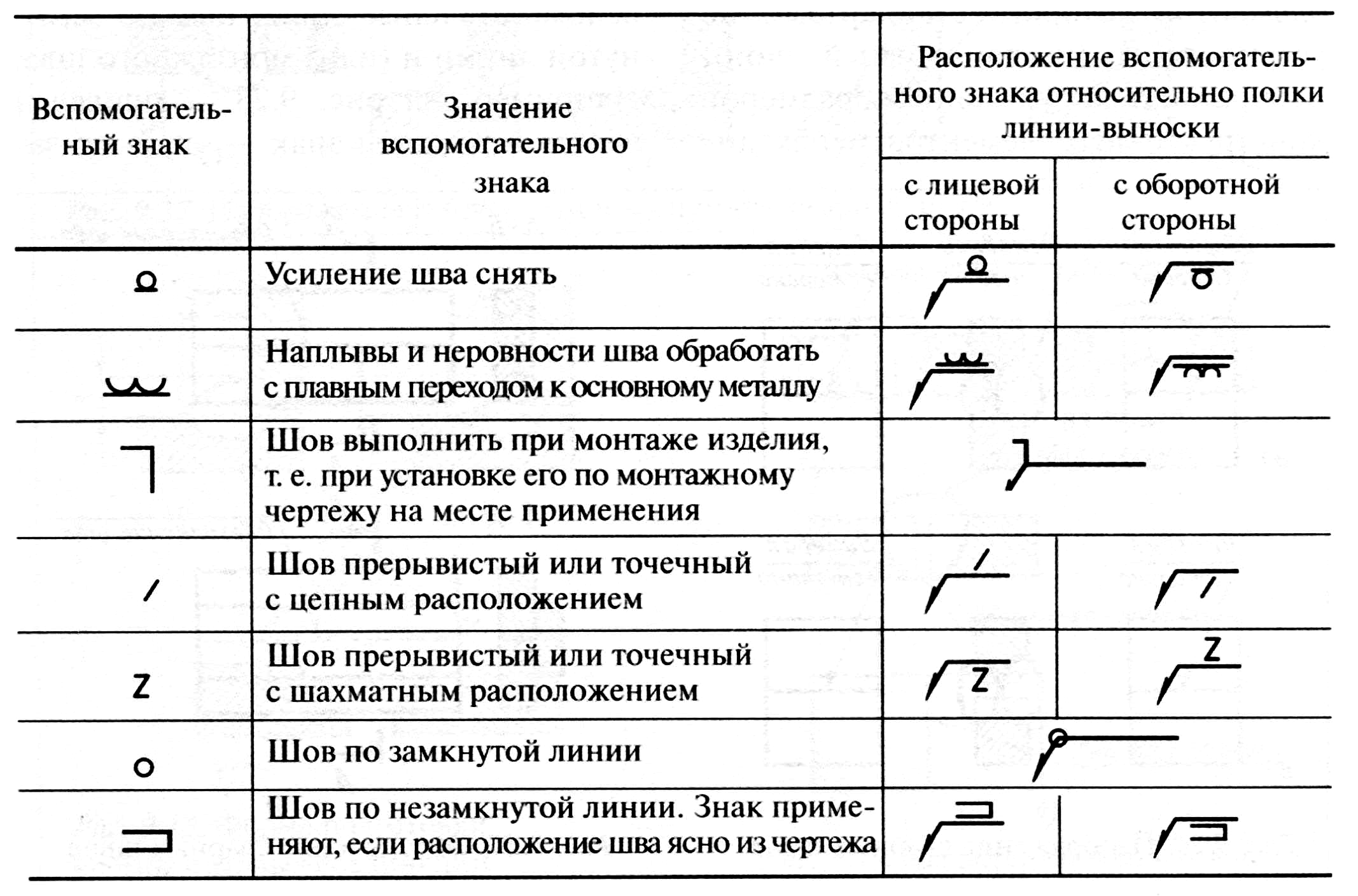

Вспомогательные сварные швы

Кроме вышеописанных основных способов соединения стальных элементов в ГОСТ предусмотрены вспомогательные. Они могут применяться для формирования надежного шва с учетом требуемых эксплуатационных качеств изделия.

В зависимости от специфики шва применяются следующие методики формирования сварного стыка:

- Прорезные. Необходимы для достижения максимального показателя надежности. В одном из материалов делают углубление для установки другого листа.

- Торцовые. Относятся к категории боковых. Листы накладываются друг на друга, швы делаются на торцах конструкции.

- С накладками. Рекомендуется для конструкций со сложной конфигурацией поверхности. Применяется специальная накладка, обеспечивающая соединение двух компонентов.

- С электрозаклепками. Процесс формирования соединения аналогичен традиционному заклепыванию.

Разница заключается в том, что отверстие заполняется наплавленным металлом.

Разница заключается в том, что отверстие заполняется наплавленным металлом.

Выбор того или иного сварного шва зависит от конечного результата – надежности и долговечности соединения.

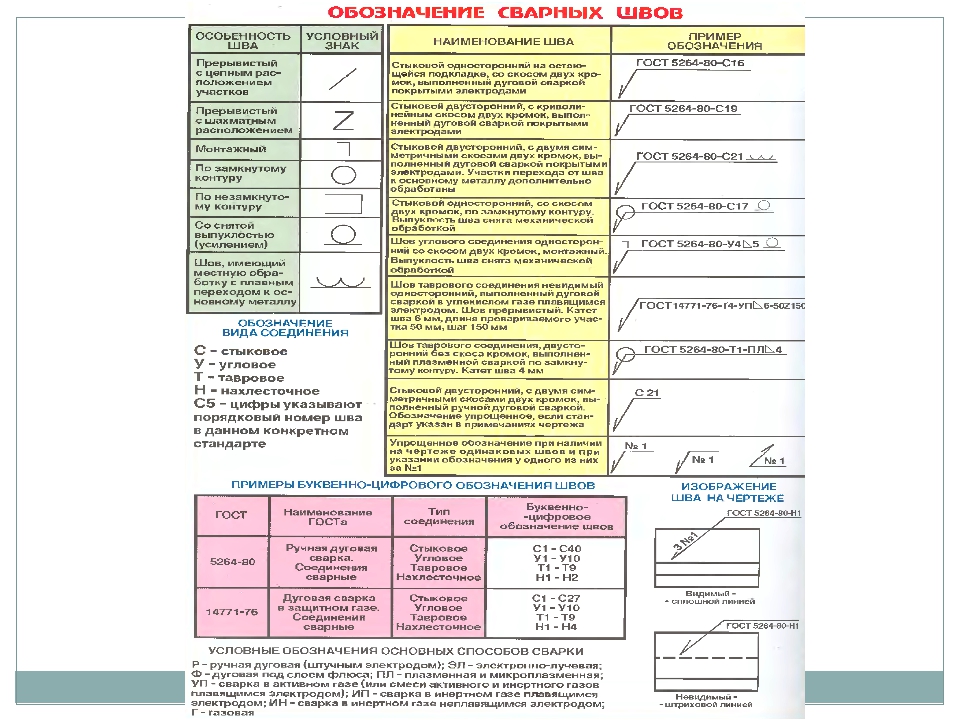

параметры сварных швов, указанные в таблицах стандарта

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим. В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры. При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

Предмет ГОСТ

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта. А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра. Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра. Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

Первая таблица стандарта

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

- Стыковое и его подвиды.

- Угловое со скосами и без скоса.

- Тавровое соединение.

- Нахлесточное.

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей. Немного подробнее рассмотрим таблицу под номером один.

Немного подробнее рассмотрим таблицу под номером один.

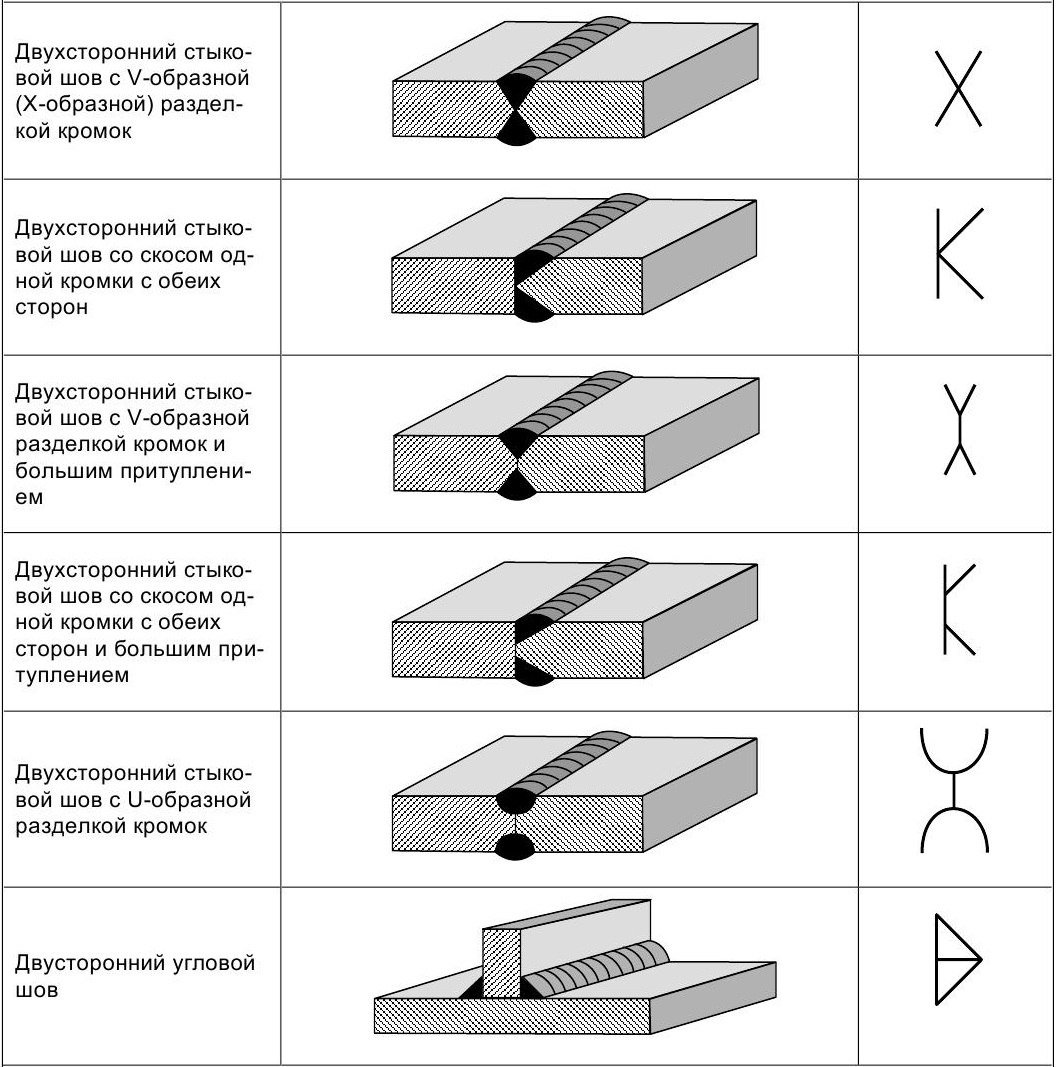

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6. Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок. Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние. Для некоторых из них необходимо тщательно подбирать виды сварки и соответствующую толщину. Вся подробная информация изложена в стандарте и для каждого описывается нужный вариант и соответствующие формы и кромки.

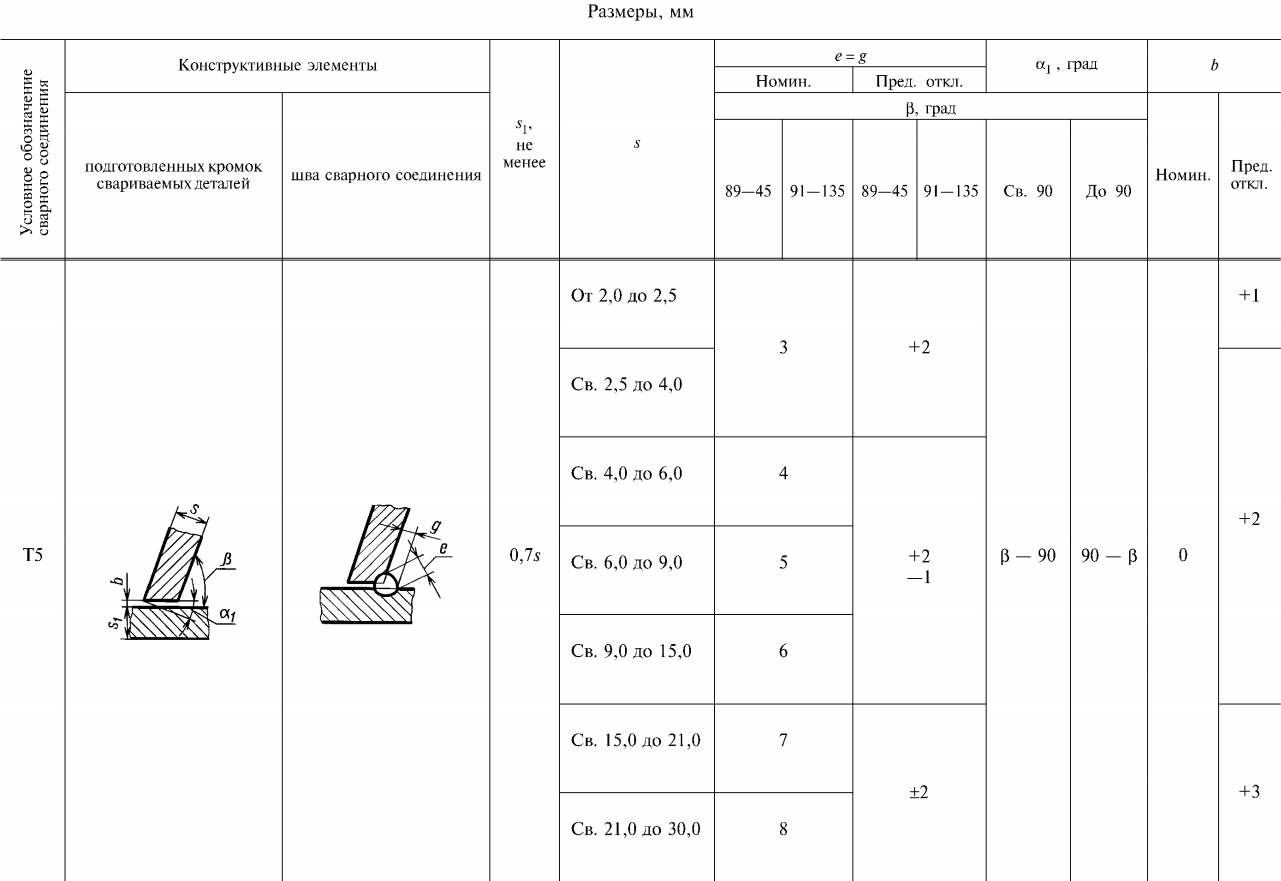

Что пишется в остальных таблицах

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров. Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук. Первое описывает предел текучести свариваемой стали в Мегапаскалях и катет углового шва для более толстого элемента. При этом минимальное значение катета не должно превышать толщину более тонкого элемента более, чем в 1,2 раза.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

База ГОСТов РФ. Рубрика 25. МАШИНОСТРОЕНИЕ *Эта область включает стандарты общего назначения /

Общероссийский классификатор стандартов → МАШИНОСТРОЕНИЕ *Эта область включает стандарты общего назначения

25. МАШИНОСТРОЕНИЕ *Эта область включает стандарты общего назначения

← 1 2 3 4 5 … 291 292 293 294 295 296 297 298 299 300 301 … 309 310 311 312 313 →

- Название: Требования к качеству выполнения сварки плавлением металлических материалов. Часть 5. Документы, требования которых нужно удовлетворять для того, чтобы подтвердить соответствие требованиям ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4

Название (англ): Quality requirements for fusion welding of metallic materials. Part 5. Documents with which it is necessary to conform to claim conformity to the quality requirements of ISO 3834-2, ISO 3834-3 or ISO 3834-4

Part 5. Documents with which it is necessary to conform to claim conformity to the quality requirements of ISO 3834-2, ISO 3834-3 or ISO 3834-4

Назначение: Настоящая часть ИСО 3834 регламентирует документы, требования которых нужно выполнять для того, чтобы подтвердить соответствие требованиям ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4. Она может использоваться только в сочетании с ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4 - Название: Сварка и родственные процессы. Перечень и условные обозначения процессов

Название (англ): Welding and allied processes. Nomenclature of processes and reference numbers

Назначение: Настоящий стандарт содержит перечень сварочных и родственных процессов, при этом каждый процесс идентифицирован условным цифровым обозначением.

Условное обозначение для любого процесса содержит не более трех цифр, которое охватывает: основные группы — одна цифра, группы — две цифры и подгруппы — три цифры. Такая система предусмотрена для облегчения процессов компьютеризации, разработки чертежей и рабочих документов, составления технологических карт сварочных процессов и т. п.

п. - Название: Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва

Название (англ): Destruktive tests on welds in metallic materials. Transverse tensile test

Назначение: Настоящий стандарт определяет размеры испытательных образцов и процедуру проведения испытаний стыковых сварных соединений в целях определения предела прочности и места разрушения при растяжении поперек сварного шва.

Настоящий стандарт распространяется на все виды металлических конструкций, имеющих сварные соединения, выполненные сваркой плавлением.

Если в отдельных пунктах стандарта не указаны требования, то следует руководствоваться требованиями, изложенными в стандарте ИСО 6892-1 - Название: Испытания разрушающие сварных швов металлических материалов. Испытание на продольное растяжение металла шва сварных соединений, выполненных сваркой плавлением

Название (англ): Destructive tests on welds in metallic materials. Longitudinal tensile test on weld metal in fusion welded joints

Longitudinal tensile test on weld metal in fusion welded joints

Назначение: Настоящий стандарт устанавливает размеры образцов для испытаний и порядок проведения испытаний на растяжение для определения механических свойств наплавленного металла сварных швов.

Настоящий стандарт распространяется на все металлические сварные конструкции, изготовляемые с применением сварки плавлением и имеющие сварные швы, размер которых позволяет изготовить цилиндрические образцы для испытаний с размерами согласно ИСО 6892.

Если по отдельным пунктам стандарта не указаны требования, то следует руководствоваться требованиями, изложенными в стандарте ИСО 6892 - Название: Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

Название (англ): Welding. Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded). Quality levels for imperfections

Назначение: Настоящий стандарт устанавливает уровни качества сварных соединений, полученных сваркой плавлением (исключая лучевую сварку) и допустимые дефекты для всех видов сталей, никеля, титана и их сплавах. Он применяется для материалов толщиной более 0,5 мм. Стандарт охватывает стыковые сварные швы с полным проплавлением основного металла и все виды угловых сварных швов. Принципы настоящего стандарта могут быть также применены к стыковым сварным швам с частичным проплавлением основного металла.

Он применяется для материалов толщиной более 0,5 мм. Стандарт охватывает стыковые сварные швы с полным проплавлением основного металла и все виды угловых сварных швов. Принципы настоящего стандарта могут быть также применены к стыковым сварным швам с частичным проплавлением основного металла.

Уровни качества для стальных сварных соединений, полученных лучевым способом сварки, представлены в стандарте ИСО 13919-1.

Чтобы обеспечить применение стандарта во многих областях сварочного производства устанавливаются три уровня качества. Они обозначаются символами B, C и D. Уровень качества B соответствует самым высоким требованиям к готовому сварному шву. Уровни качества относятся к качеству работ, а не к соответствию цели произведенного продукта.

Настоящий стандарт применяется к:

— нелегированным и легированным сталям;

— никелю и никелевым сплавам;

— титану и титановым сплавам;

— ручной, механизированной и автоматической сварке;

— всем положениям при сварке;

— всем типам сварных швов, например стыковым швам, угловым швам и патрубковым соединениям;

— указанным ниже процессам сварки и их определенных технологических вариантов согласно стандарту ИСО 4063:

— 11 дуговая сварка плавящимся электродом без газовой защиты;

— 12 дуговая сварка под флюсом;

— 13 дуговая сварка в защитном газе плавящимся электродом;

— 14 дуговая сварка в защитном газе неплавящимся электродом;

— 15 плазменная сварка;

— 31 газовая сварка с применением кислорода (только для сталей).

Металлургические аспекты, например, величина зерна, твердость, настоящим стандартом не охватываются - Название: Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 2. Сварка давлением

Название (англ): Welding and allied process. Classification of geometric imperfections in metallic materials. Part 2. Welding with pressure

Назначение: Настоящий стандарт объединяет и классифицирует возможные дефекты в сварных швах, полученных сваркой давлением. Устанавливается единообразие обозначения. Охватываются только вид, форма и размеры различных дефектов, вызванных сваркой давлением. Дефекты металлургического характера не рассматриваются. Дефекты, вызванные не сварочной операцией, вызванные например дополнительными напряжениями, нагрузками или окружающей средой, в этот стандарт не включены.

Информация, касающаяся последствий влияния указанных дефектов и использования конкретных конструкций, не дается, так она зависит от конкретных требований к сварному соединению - Название: Качество данных.

Часть 102. Основные данные. Обмен данными характеристик. Словарь

Часть 102. Основные данные. Обмен данными характеристик. Словарь

Название (англ): Data qulity. Part 102. Master data. Exchange of characteristic data. Vocabulary

Назначение: Настоящий стандарт включает в себя словарь, относящийся к качеству основных данных и применяющийся вместе с основными данными, включенными в другие стандарты ИСО 8000.

Настоящий стандарт распространяется на:

— основные термины и определения, относящиеся к качеству данных, синтаксису и семантике, которые необходимы в дополнение к другим терминам и определениям настоящего стандарта.

Настоящий стандарт не распространяется на:

— термины и определения, относящиеся к качеству данных, которые не применяются в стандартах ИСО 8000 - Название: Качество данных. Часть 110. Основные данные. Обмен данными характеристик. Синтаксис, семантическое кодирование и соответствие спецификации данных

Название (англ): Data quality. Part 110. Master data. Exchange of characteristic data. Syntax, semantic encoding, and conformance to data specification

Exchange of characteristic data. Syntax, semantic encoding, and conformance to data specification

Назначение: Настоящий стандарт устанавливает требования для обмена основными данными характеристик между организациями и системами.

Настоящий стандарт распространяется на:

— требования, касающиеся соответствия основных данных в сообщениях и формального синтаксиса;

— требования семантического кодирования основных данных в сообщениях;

— требования, касающиеся соответствия основных данных в сообщениях и спецификаций данных;

— требования, касающиеся коммерческой модели обмена основными данными.

Настоящий стандарт не распространяется на:

— требования, относящиеся к основным данным, которые не являются данными характеристик;

— требования, относящиеся к данным, не входящим в сообщения;

— требования, относящиеся к сообщениям, не имеющим отношение к обмену основными данными между организациями и системами;

— требования, относящиеся к архивным записям основных данных - Название: Приемочные испытания машин для кислородной резки.

Воспроизводимая точность. Эксплуатационные характеристики

Воспроизводимая точность. Эксплуатационные характеристики

Название (англ): Acceptance test for oxygen cutting machines. Reproducible accuracy. Operational characteristics

Назначение: Настоящий стандарт распространяется на стандартные портальные машины для кислородной фигурной и прямолинейной резки.

Настоящий стандарт допускается применять к другим процессам термической резки - Название: Испытания разрушающие сварных швов металлических материалов. Испытание на ударный изгиб. Расположение образца для испытания, ориентация надреза и испытание

Название (англ): Destructive tests on welds in metallic materials. Test for impact bending. Test specimen location, notch orientation and examination

Назначение: Настоящий стандарт устанавливает методику обозначения образцов, вырезаемых из сварного соединения для испытаний на ударный изгиб, в зависимости от места их расположения в сварном соединении и ориентации надреза, а также требования к проведению испытаний и оформлению результатов испытаний.

Стандарт применяется ко всем сварным металлическим конструкциям при испытании на ударный изгиб стыковых сварных соединений, выполненных сваркой плавлением

← 1 2 3 4 5 … 291 292 293 294 295 296 297 298 299 300 301 … 309 310 311 312 313 →

Вопрос-ответ

Заказать сертификат

Параметры гост на сварные соединения

Гост на сварные соединения: параметры сварных швов, указанные в таблицах стандарта

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим.

В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры.

При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта.

А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра.

Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

Первая таблица стандарта

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

- Стыковое и его подвиды.

- Угловое со скосами и без скоса.

- Тавровое соединение.

- Нахлесточное.

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей. Немного подробнее рассмотрим таблицу под номером один.

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6.

Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок.

Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние. Для некоторых из них необходимо тщательно подбирать виды сварки и соответствующую толщину. Вся подробная информация изложена в стандарте и для каждого описывается нужный вариант и соответствующие формы и кромки.

Что пишется в остальных таблицах

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров.

Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали.

Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук. Первое описывает предел текучести свариваемой стали в Мегапаскалях и катет углового шва для более толстого элемента. При этом минимальное значение катета не должно превышать толщину более тонкого элемента более, чем в 1,2 раза.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

Источник: https://tokar.guru/svarka/parametry-gost-na-svarnye-soedineniya.html

ГОСТы, применяемые при сварке

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

https://www.youtube.com/watch?v=yww-vPMWEAA

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

Источник: https://svaring.com/welding/teorija/gost-na-svarku

Сварочные ГОСТы

ГОСТ (сокращенное название от Государственный стандарт, Государственный стандарт, ГОСТ) – это одна из важных категорий системы сварочных стандартов в СССР, которая и сейчас является стандартом в современных странах СНГ. Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

В период социализма все гос. Стандарты по сварке сохранялись для производства продукции, и имели обязательный характер для использования в тех областях техники, которые определялись сферой возможного использования ГОСТа.

Сварочные ГОСТы:

Вы можете подробно ознакомиться со сварочными гостами ниже, они разделены по групам:

ГОСТы: процессы сварки

ГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

Сварка

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

Сварочные ГОСТы: соединения, элементы и размеры.

ГОСТ: ручная дуговая сварка

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ: сварка под флюсом

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост сварка +в среде защитных газов

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Гост: сварка алюминия

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост точечная сварка

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ: cварка трубопроводов

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

Технические условия

ГОСТы: сварочные материалы

ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

Классификация

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические услови

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

Общие технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы д

ГОСТ 30756-2001 Флюсы для электрошлаковых технологи

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции

ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

ГОСТы на технические газы

ГОСТ 4417-75 Песок кварцевый для сварочных материалов

ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

Технические условия.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

ГОСТ 3022-80 Водород технический. Технические условия.

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТ 1460-81 Карбид кальция. Технические условия.

ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний

ГОСТ 1429.1-77 Припои оловянно-свинцовые. Методы определения сурьмы

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 16883.3-71 Серебряно-медно-цинковые припои. Спектральный метод определения свинца, железа и висмута

ГОСТ 21548-76 Пайка.

Метод выявления и определения толщины прослойки химического соединения

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 7219-83 Электропаяльники бытовые. Общие технические условия

ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 22974.5-96 Флюсы сварочные плавленные. Методы определения оксида кальция и оксида магния

ГОСТ 11930.9-79 Материалы наплавочные. Методы определения бора

ГОСТ 22974.12-96 Флюсы сварочные плавленные. Метод определения серы

ГОСТ 1429.11-77 Припои оловянно-свинцовые. Метод определения кадмия

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

Типы, основные параметры и общие технические требования

ГОСТ 1429.15-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута, мышьяка, железа, свинца

ГОСТ 22974.0-85 Флюсы сварочные плавленые. Общие требования к методам анализа

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 11930.7-79 Материалы наплавочные. Методы определения железа

ГОСТ 1429.8-77 Припои оловянно-свинцовые. Метод определения цинка

ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 28920-91 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 28228-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытанию Т: Пайка

ГОСТ 1429.0-77 Припои оловянно-свинцовые. Общие требования к методам анализа

ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

ГОСТ 3.1704-81 Единая система технологической документации. Правила записи операций и переходов. Пайка и лужение

ГОСТ 16882.2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

ГОСТ 23556-90 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры

ГОСТ 22974.10-96 Флюсы сварочные плавленные. Методы определения оксида натрия и оксида калия

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

Основные типы и параметры

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов

ГОСТ 22974.12-85 Флюсы сварочные плавленые. Метод определения серы

ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 16883.1-71 Серебряно-медно-цинковые припои. Метод определения массовой доли серебра

ГОСТ 11930.10-79 Материалы наплавочные. Метод определения вольфрама

ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры

Типы, основные параметры и размеры

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 1077-79 Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки.

Основные размеры

ГОСТ 1429.2-77 Припои оловянно-свинцовые. Метод определения олова

ГОСТ 21547-76 Пайка. Метод определения температуры распайки

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 11930.2-79 Материалы наплавочные. Метод определения серы

ГОСТ 22974.9-96 Флюсы сварочные плавленные. Методы определения оксида титана (IV)

ГОСТ 1429.13-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута,

мышьяка, железа, никеля, цинка, алюминия с использованием синтетических градуировочных образцов

ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры

ГОСТ 11930.8-79 Материалы наплавочные. Метод определения фосфора

ГОСТ 22974.2-85 Флюсы сварочные плавленые. Методы определения оксида кремния

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 22974.2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

ГОСТ 22974. 5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 19143-84 Вращатели сварочные универсальные. Типы, основные параметры и размеры

ГОСТ 1429.3-77 Припои оловянно-свинцовые. Метод определения железа

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 31.211.41-83 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности

ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

ГОСТ 1429. 10-77 Припои оловянно-свинцовые. Метод определения мышьяка

10-77 Припои оловянно-свинцовые. Метод определения мышьяка

ГОСТ 22974.13-96 Флюсы сварочные плавленные. Метод определения углерода

Источник: http://svarak.ru/svarochnyie-gostyi/

Геометрические размеры сварного шва

Закристаллизовавшийся отрезок расплавленного металла, образовавшийся в месте соединения двух металлических деталей или конструкций – это классический сварочный шов, который имеет определенные геометрические размеры как в сечении, так и по длине.

Они зависят от типа соединения, метода выполнения сварки, геометрии разделки торцевых кромок соединяемых изделий и некоторых других факторов. Эти элементы сваренных деталей делятся на два вида: стыковые и угловые.

Их не следует путать с типами сварочных соединений, которые классифицируются как стыковые, угловые, тавровые и внахлест.

Во всех таких конструкциях присутствуют рабочие швы, на которые действуют основные нагрузки соединения. От правильного расчета этих элементов соединения зависит прочность всей конструкции в целом.

На качество сварки влияет множество факторов, в том числе и геометрические характеристики, такие как ширина, длина, вогнутость, выпуклость и другие особенности стыковки деталей.

Для соединенных под прямым углом деталей, основным геометрическим параметром является размер катета сварного шва, от которого зависит прочность сварки.

Нормативные документы

Основными документом, регламентирующими геометрию сварочных швов является ГОСТ 5264-80, по которому и рассчитываются главные геометрические характеристики, с использованием математических формул.

Размеры сечения и длинны по ГОСТ 5264-80 зависят от вида соединения, толщины деталей конструкции, геометрии обработки торцевых кромок. Кроме того при расчете геометрических параметров сварочных соединений учитываются и другие нормативные документы: СНиП II-23-81, инструкции и технические регламенты.

Среди всех геометрических характеристик сварных швов основными являются минимальная длина, ширина, глубина, размер катета и некоторые другие.

Геометрические характеристики

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

Геометрические характеристики

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Таблица с типами сварных соединений

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва.

Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения.

Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Источник: http://svarkaipayka.ru/tehnologia/drugoe/geometricheskie-razmeryi-svarnogo-shva.html

| Обозначение | Дата введения | Статус | |

| ГОСТ 3242-79 Соединения сварные. Методы контроля качества | 01.01.1981 | Взамен | |

| Область применения: Стандарт устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521-74. Заменяет собой: | |||

| ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры | 01.07.1981 | Взамен | |

| Область применения: Стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80. Заменяет собой: | |||

| ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств | 01.01.1967 | Взамен | |

Область применения: Стандарт устанавливает методы определения механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла при всех видах сварки металлов и их сплавов. Заменяет собой:

| |||

| ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава | 01.01.1982 | Взамен | |

| Область применения: Стандарт устанавливает методы отбора проб для определения среднего, послойного и поваликового химического состава сварных швов или наплавленного металла, полученных сваркой плавлением однослойных и многослойных металлических материалов и сплавов однородными и разнородными сварочными материалами. Стандарт не распространяется на сварные швы, выполненные без применения присадочного металла диффузионной, контактной сваркой, сваркой трением и т. п. Заменяет собой:

| |||

| ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод | 01.01.1984 | Взамен | |

Область применения: Стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки. Заменяет собой:

| |||

| ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры | 01.01.1981 | Взамен | |

| Область применения: Стандарт распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений. Заменяет собой: | |||

| ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры | 01.01.1977 | Взамен | |

Область применения: Стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами. Заменяет собой:

| |||

| ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры | 01.01.1977 | Взамен | |

Область применения: Стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами. Заменяет собой:

| |||

| ГОСТ 14098-85 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры | 01.01.1987 | Заменен | |

| Область применения: Стандарт устанавливает типы, конструкцию и размеры сварных соединений арматуры и закладных изделий, выполняемых контактной и дуговой сваркой из стержневой и проволочной арматурной стали диаметром от 3 до 40 мм, а также листового и фасонного проката при изготовлении железобетонных изделий и возведении монолитных и сборных железобетонных конструкций. Заменяет собой: | |||

| ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры | 01.07.1992 | Заменен | |

| Область применения: Стандарт распространяется на сварные соединения стержневой арматуры и арматурной проволоки диаметром 3 мм и более, сварные соединения стержневой арматуры с прокатом толщиной от 4 до 30 мм, выполняемые при изготовлении арматурных и закладных изделий железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций. Стандарт устанавливает типы, конструкцию и размеры указанных сварных соединений, выполняемых контактной и дуговой сваркой. Стандарт не распространяется на сварные соединения закладных изделий, не имеющих анкерных стержней из арматурной стали Заменяет собой: | |||

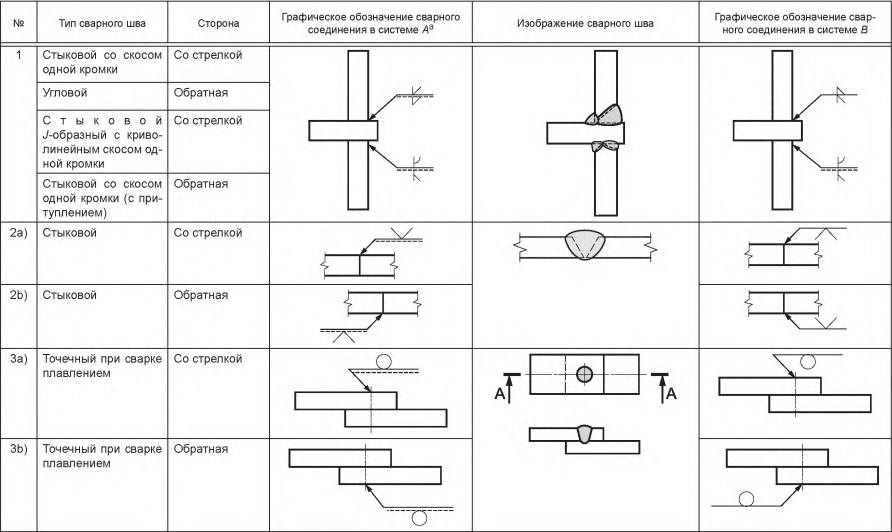

Соединения дуговой сваркой в защитном газе по ГОСТ 14771

ГОСТ 14771 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. В данном ГОСТе приняты следующие обозначения способов сварки:

- Ин — в инертных газах неплавящимся электродом без присадочного металла;

- ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

- ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

- УП — в углекислом газе и его смеси с кислородом плавящимся электродом. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе — обозначение основного способа сварки.

Для сварных соединений C12, C21, С23, С24, У7, У10, Т7, имеющих толщину деталей S= 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей S = 20 мм и более, выполняемых способом сварки УП, допускается притупление С = 5+2 мм.

Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 1, должна производиться так же, как и деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине. Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

Таблица 1. Допустимая разность толщин свариваемых деталей

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 1, на детали, имеющей большую толщину S, должен быть сделан скос с одной или двух сторон до толщины тонкой детали S, при этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

- 0,2S — для деталей толщиной до 4 мм;

- 0,1S +0,5 мм — для деталей толщиной 5-25 мм;

- 3 мм — для деталей толщиной 25-50 мм;

- 0,04S +1,0 мм — для деталей толщиной 50-100 мм;

- 0,01S +4,0 мм, но не более 6 мм — для деталей толщиной более 100 мм.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение зазора между деталями (b) до 4 мм, при этом может быть увеличена ширина шва.

Размер и предельные отклонения катета углового шва (К и К,) должны быть установлены при проектировании, при этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Допустимые отклонения катета углового шва приведены в табл. 2.

Таблица 2. Допустимое отклонение катета углового шва

Допускается выпуклость и вогнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Кп, установленного при проектировании. Проектной величиной катета (Кп) является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

При сварке в углекислом газе электродной проволокой марки Св-08Г2С диаметром 0,8-1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264-80, при этом катет расчетного углового шва может быть уменьшен до значений, приведенных в табл. 3.

Таблица 3. Величина катета углового шва сварных соединений при сварке в углекислом газе, имеющих конструктивные элементы, по ГОСТ 5264-80

Примечание. Приведенные данные не распространяются на соединения, выполняемые при сварке на удлиненном вылете электрода или на прямой полярности тока. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до +5°, при этом соответственно может быть изменена ширина шва.

Типы сварных швов и соединений

Любое обсуждение типов сварных швов начинается с идеи о том, что важно различать соединение и сварной шов.

Каждый должен быть описан, чтобы полностью описать сварное соединение.

Существует много различных типов сварных швов, которые лучше всего можно описать по их форме, если они показаны в поперечном сечении.

Самым популярным сварным швом является угловой шов, названный по форме поперечного сечения.

Другие типы сварных швов включают фланцевые, электрозаклепочные, щелевые, шовные, наплавочные и подкладочные.

Стыки совмещаются со сварными швами для получения сварных соединений.

Типы соединений

При сварке используется 5 основных соединений. Это:

- Соединение встык

- Угловой шарнир

- Торцевой шов

- Соединение внахлестку

- Тройник

Иллюстрации различных типов сварных соединений

Типы сварных швов

Угловые швы

Угловой сварной шов соединяет две поверхности примерно под прямым углом друг к другу. Угловой шов бывает нескольких видов:

- Полный угловой сварной шов — это сварной шов, размер сварного шва которого равен толщине более тонкого объекта, соединенного вместе.

- Ступенчатый прерывистый угловой сварной шов — это две линии прерывистой сварки на стыке. Примером может служить тройник (см. Ниже), в котором приращения скругления на одной линии смещены по сравнению с другой.

- Цепь Прерывистый угловой сварной шов — относится к двум линиям прерывистых угловых швов внахлестку или Т-образному соединению, где сварные швы в одной линии примерно противоположны швам в другой линии.

Прочие термины, связанные с угловыми сварными швами, включают:

- Бокс : относится к продолжению углового шва вокруг угла элемента.Это продолжение основного сварного шва.

- Выпуклость : Относится к максимальному перпендикулярному расстоянию от поверхности выпуклого углового шва до линии, соединяющей пальцы.

Иллюстрации, изображающие типы угловых сварных швов

Желобчатые сварные швы

Второй по популярности тип сварного шва — это сварной шов с разделкой кромкой. Существует семь основных типов сварных швов с разделкой кромок, которые показаны на рис. 6-25.

Под сваркой с разделкой кромок понимаются валики, которые размещаются в канавке между двумя соединяемыми элементами.

Иллюстрации основных сварных швов с разделкой кромок

Дополнительные примеры показаны на рис. 6-26 выше.

Тип используемого сварного шва определяет способ подготовки шва, стыка или поверхности.

Стандартные типы сварных швов с разделкой кромок см. На рис. 6-27.

Иллюстрации типов сварных швов с разделкой кромок

Наплавочный шов

Это сварные швы, состоящие из одной или нескольких нитей или валиков плетения, нанесенных на непрерывную поверхность для получения желаемых свойств или размеров.

Этот тип сварного шва используется для наращивания поверхностей или замены металла на изношенных поверхностях.Также применяется при стыковых соединениях квадратного сечения.

Примеры см. На рис. 6-28 ниже.

Сварной шов

Электрозаклепка — это кольцевые сварные швы, выполненные через один элемент внахлестку или тройник, соединяющий этот элемент с другим.

Сварка может быть выполнена или не выполнена через отверстие в первом элементе; если используется отверстие, стенки могут быть или не быть параллельными, а отверстие может быть частично или полностью заполнено металлом сварного шва.

Такие сварные швы часто используются вместо заклепок.

ПРИМЕЧАНИЕ: Отверстие под угловую сварку или точечную сварку не соответствует этому определению.

Примеры см. На рис. 6-28 ниже.

Сварной шов

Это сварной шов, выполненный в удлиненном отверстии в одном элементе соединения внахлестку или тройник, соединяющий этот элемент с поверхностью другого элемента, который выходит через отверстие.

Это отверстие может быть открытым с одного конца и может быть частично или полностью заполнено металлом сварного шва.

ПРИМЕЧАНИЕ. Паз, сваренный угловым сварным швом, не соответствует этому определению.

Иллюстрации наплавки, вставки и пазовой сварки

оплавлением

Оплавление называется процессом контактной сварки, при котором плавление осуществляется по всей прилегающей поверхности.

Тепло создается за счет сопротивления току между двумя поверхностями и приложения давления после того, как нагрев почти полностью завершен.

Прошивка сопровождается вытеснением металла из стыка.

Пример сварки оплавлением см. На Рис. 6-29 ниже.

Подробнее : Условные обозначения оплавленных и фланцевых сварных швов

Сварной шов

Сварной шов, выполненный дуговой сваркой или контактным швом, для которого не указан способ сварки.

Этот термин означает сварку контактным швом.

Пример сварного шва см. На рис. 6-29 ниже.

Точечная сварка

Точечная сварка — это сварка, выполненная дуговой точечной или контактной точечной сваркой, для которой не указан процесс сварки.

Этот термин означает точечную сварку сопротивлением.

Подробнее : Символы точечной и дуговой сварки

Высаженный шов

Сварка с осадкой — это процесс контактной сварки, при котором плавление происходит постепенно вдоль стыка по всей прилегающей поверхности.

Приложение давления перед нагревом является обязательным и происходит в период нагрева.

Тепло возникает из-за сопротивления прохождению электрического тока в области контакта между поверхностями.

Иллюстрации сварных швов оплавлением, швом, точечной сваркой и высаженной сваркой

Положения для сварки

Сварка конструкций часто выполняется в том месте, где они находятся.

Были разработаны методы, позволяющие выполнять сварку в любом положении.

Некоторые сварочные процессы могут использоваться во всех положениях, в то время как другие могут использоваться только в одном или двух положениях.

Все виды сварки можно классифицировать по положению заготовки или положению сварного соединения на свариваемых пластинах или секциях.

Существует четыре основных положения сварки, которые показаны на рисунках 6-30 и 6-31.

Иллюстрации положений сварки с разделкой кромок Сварные швы с разделкой кромок, кромок и поверхности можно выполнять во всех положениях, показанных на рис. 6-31 выше

. Подробнее о различных положениях сварки.

Типы сварных швов

1) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

2) Для получения информации о результатах программы и другой информации посетите сайт www.uti.edu/disclosures.

3) Приблизительно 8000 из 8400 выпускников UTI в 2019 году были готовы к трудоустройству. На момент составления отчета около 6700 человек были трудоустроены в течение одного года после даты выпуска, в общей сложности 84%. В эту ставку не включены выпускники, недоступные

для работы по причине продолжения образования, военной службы, здоровья, заключения, смерти или статуса иностранного студента.В ставку включены выпускники, прошедшие специализированные программы повышения квалификации и занятые на должностях.

которые были получены до или во время обучения в области ИМП, где основные должностные обязанности после окончания учебы соответствуют образовательным и учебным целям программы. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

5) Программы UTI готовят выпускников к карьере в различных отраслях промышленности с использованием предоставленного обучения, в первую очередь, для специалистов по автомобилям, дизельным двигателям, ремонту после столкновений, мотоциклетным и морским техникам.Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от

в качестве технического специалиста, например: специалист по запчастям, специалист по обслуживанию, изготовитель, лакокрасочный отдел и владелец / оператор магазина. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

6) Достижения выпускников ИТИ могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.ИМП

образовательное учреждение и не может гарантировать работу или заработную плату.

7) Для завершения некоторых программ может потребоваться более одного года.

10) Финансовая помощь и стипендии доступны тем, кто соответствует требованиям. Награды различаются в зависимости от конкретных условий, критериев и состояния.

11) См. Подробную информацию о программе для получения информации о требованиях и условиях, которые могут применяться.

12) На основе данных, собранных из Бюро статистики труда США, прогнозы занятости (2016-2026), www.bls.gov, просмотрено 24 октября 2017 г. Прогнозируемое количество годовых

Вакансии по классификации должностей: Автомеханики и механики — 75 900; Специалисты по механике автобусов и грузовиков и по дизельным двигателям — 28 300 человек; Ремонтники кузовов и связанных с ними автомобилей, 17 200. Вакансии включают вакансии в связи с ростом

и чистые замены.

14) Программы поощрения и соответствие критериям для сотрудников остаются на усмотрении работодателя и доступны в определенных местах. Могут применяться особые условия.Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем районе.

15) Оплачиваемые производителем программы повышения квалификации проводятся Группой специального обучения UTI от имени производителей, которые определяют критерии и условия приемки. Эти программы не являются частью аккредитации UTI.

16) Не все программы аккредитованы ASE Education Foundation.

20) Льготы VA могут быть доступны не на всех территориях кампуса.

21) GI Bill® является зарегистрированным товарным знаком U.S. Департамент по делам ветеранов (VA). Более подробная информация о льготах на образование, предлагаемых VA, доступна на официальном веб-сайте правительства США.

22) Грант «Приветствие за службу» доступен всем ветеранам, имеющим право на участие в программе, на всех кампусах. Программа «Желтая лента» одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

24) Технический институт NASCAR готовит выпускников к работе в качестве технических специалистов по обслуживанию автомобилей начального уровня.Выпускники, которые выбирают специальные курсы NASCAR по выбору, также могут иметь возможности трудоустройства в отраслях, связанных с гонками. Из тех выпускников 2019 года, которые взяли факультативы,

примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

25) Расчетная годовая средняя зарплата техников и механиков по обслуживанию автомобилей в Бюро трудовой статистики США по вопросам занятости и заработной платы, май 2019.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве автомобильных техников.Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сервисный писатель, смог.

инспектор и менеджер по запчастям. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве Массачусетс (49-3023)

составляет от 29 050 до 45 980 долларов (данные по Массачусетсу, данные за май 2018 г., просмотр за 10 сентября 2020 г.).

Информация о зарплате в Северной Каролине: The U.S. Согласно оценке Министерства труда США, средняя почасовая оплата в размере 50% квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2019 года, составляет 19,52 доллара США. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,84 и 10,60 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г.

и Механика, просмотр 14 сентября 2020 года.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

26) Расчетная годовая средняя заработная плата сварщиков, резчиков, паяльщиков и паяльщиков в Службе занятости и заработной платы Бюро статистики труда США, май 2019 г.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников-сварщиков. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от технических специалистов, например, сертифицированный инспектор и

контроль качества.Информация о заработной плате в штате Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих сварщиками, резчиками, паяльщиками и брейзерами в штате Массачусетс (51-4121), составляет от 33 490 до 48 630 долларов.

(

Массачусетс, данные за май 2018 г., данные за 10 сентября 2020 г.). Зарплата в Северной Каролине

информация: Министерство труда США оценивает почасовую заработную плату в среднем 50% для квалифицированных сварщиков в Северной Каролине, опубликованную в мае 2019 года, и составляет 19 долларов.77. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-е

и 10-й процентиль почасовой оплаты труда в Северной Каролине составляют 16,59 и 14,03 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г. Сварщики, резаки, паяльщики и брейзеры, просмотрено в сентябре

14, 2020.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

27) Не включает время, необходимое для прохождения 18-недельной квалификационной программы предварительных требований плюс дополнительные 12 или 24 недели обучения, зависящего от производителя, в зависимости от производителя.

28) Расчетная годовая средняя заработная плата специалистов по ремонту кузовов автомобилей и связанных с ними ремонтов в Бюро трудовой статистики США по вопросам занятости и заработной платы, май 2019 г.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от технических, например оценщик, оценщик.

и инспектор. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве ремонтников автомобилей и связанных с ними (49-3021), в Содружестве Массачусетс составляет от 31 360 до 34 590 долларов.

(

Массачусетс, данные за май 2018 г., данные за 10 сентября 2020 г.).Зарплата в Северной Каролине

информация: Министерство труда США оценивает почасовую заработную плату в размере 50% для квалифицированных специалистов по борьбе с авариями в Северной Каролине, опубликованную в мае 2019 года, и составляет 21,76 доллара США. Бюро статистики труда не публикует данные о заработной плате начального уровня. Тем не мение,

25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,31 и 12,63 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2018 г.

14 сентября 2020.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

29) Расчетная годовая средняя зарплата механиков автобусов и грузовиков и специалистов по дизельным двигателям в разделе «Занятость и заработная плата» Бюро статистики труда США, май 2019 г. Программы UTI готовят выпускников к карьере в отраслях с использованием предоставленного обучения, в первую очередь в качестве техников по дизельным двигателям . Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от дизельных.

техник по грузовикам, например техник по обслуживанию, техник по локомотиву и техник по морскому дизелю.Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве механиков автобусов и грузовиков.

и специалистов по дизельным двигателям (49-3031) в штате Массачусетс составляет от 29 730 до 47 690 долларов США (Массачусетс, штат Массачусетс, данные за май 2018 г.,

просмотрено 10 сентября 2020 г.). Информация о зарплате в Северной Каролине: согласно оценке Министерства труда США, средняя почасовая оплата квалифицированных дизельных техников в Северной Каролине составляет около 50%, опубликованная в мае 2019 года, и составляет 22 доллара.04. Бюро статистики труда.

не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 18,05 и 15,42 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май

2018. Механики автобусов и грузовиков и специалисты по дизельным двигателям, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

30) Расчетная средняя годовая зарплата механиков мотоциклистов в США.С. Занятость и заработная плата Бюро статистики труда, май 2019 г.

Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников мотоциклов. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сервисный писатель, оборудование.