как правильно наточить сверло по металлу

Различные манипуляции с изделиями из металла, в том числе сверление, производятся не только на производстве, но и в бытовых условиях. Инструмент для работы с металлом изначально производится из материалов повышенной износостойкости, но со временем даже такие специализированные изделия требуют той или иной корректировки. В связи с этим возникает достаточно большое количество вопросов, среди которых одними из самых актуальных являются: как точить сверла по металлу, как правильно точить сверла по металлу и под каким именно углом лучше точить сверла по металлу.

Производить затачивание такого вида сверл необходимо соблюдая все технологические правила. В противном случае даже самый качественный инструмент может быть безвозвратно испорчен. Подробно о том, как правильно заточить сверло по металлу, мы расскажем в нашей статье.

СОДЕРЖАНИЕ СТАТЬИ

ПРИЗНАКИ ЗАТУПЛЕНИЯ СВЕРЛА ПО МЕТАЛЛУ

- Повышение шумовых проявлений;

- Значительный внезапный разогрев работающей части и тела;

- Неровность и «рваность»краев разрабатываемого отверстия;

- Необходимость увеличения физических усилий;

- Изменение состояния стружки со спиралеобразной, до крошащейся и малоразмерной;

- Повышение температуры поверхности изделия;

- Появление не характерного ранее скрежетания и треска в момент работы.

СТЕПЕНЬ И ВИДЫ ПОВРЕЖДЕНИЯ СВЕРЛА ПО МЕТАЛЛУ ИЗНОСОМ

- Изнашивание задних поверхностей.

- Изнашивание передних поверхностей.

- Изнашивание уголков.

- Изнашивание фаски.

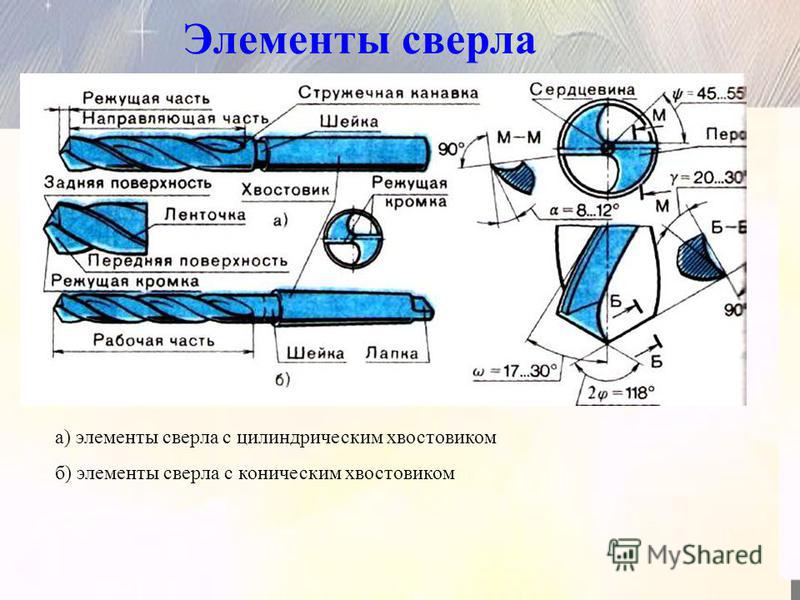

Для более наглядного представления предстоящих манипуляций, необходимо более подробно рассмотреть устройство сверла.

АНАТОМИЯ СВЕРЛА

- Вершинный угол. Располагается посередине режущих кромок и является вершиной сверла. Показатели такого угла разнятся в зависимости от того, какой металл предстоит сверлить. Наиболее универсальным принято считать угол 118 градусов.

Он целесообразен при работе с мягкими материалами, в том числе с мягким металлом. Для металлов плотных и прочных, угол составляет свыше 135 градусов.

Он целесообразен при работе с мягкими материалами, в том числе с мягким металлом. Для металлов плотных и прочных, угол составляет свыше 135 градусов. - Задние вершины. Проходят за режущими кромками, изгибаясь и образовывая просвет, составляющий от 8 до 15 градусов для универсальных вариантов.

- Перемычка. По сути это перешеек, соединяющий две режущие части. Основной функцией перемычки является центрование сверла в момент входа в металл.

- Спиралеобразные ленты. Необходимы для снижения трения, выступают как теплоотвод и направляющая.

- Спиральные ложбины. Являются отводящими каналами для отработанного содержимого просверливаемого отверстия.

- Хвостовик. Место соединения сверла с дрелью.

Отдельными параметрами можно считать спиральный и задний углы:

- Угол спирали является величиной переменной т изменяется в зависимости от того, для какого типа металла подбирается сверло. Большие витки угла подходят для более мягких металлов, дающих длинную стружку. Малоугловые спирали целесообразны при работе с твердыми металлами и мелкой стружкой;

- Задний угол. Его размеры варьируют от 7 до 17 градусов и зависят от того, какой металл предстоит просверлить.

ОСНОВНЫЕ ТИПЫ СВЕРЛ И ОСОБЕННОСТИ ИХ ЗАТОЧКИ

- Одноплоскостные. Данный вид сверл имеет одну плоскость на задней перьевой стенке. Угол плоскостного наклона составляет 28-30 градусов. Заточке подлежит одна рабочая плоскость. Сверло удерживается параллельно задней плоскости по отношению к точильному приспособлению.

- Двухплоскостные. Отличием от одноплоскостных является только наличие дополнительной плоскости.

- Конические сверла. Основным нюансом заточки является необходимость сохранения четкого конуса. Заточка производится колебательными движениями без отрыва от точильного приспособления.

КАК ПРАВИЛЬНО ТОЧИТЬ СВЕРЛО ПО МЕТАЛЛУ: ПОДРОБНАЯ ИНСТРУКЦИЯ

- Вращения абразивного элемента производятся по встречному направлению относительно затачиваемой плоскости.

- Важно выдерживать верный угол, не допуская смещения. Выбор, под каким углом точить сверла по металлу, является наиважнейшей частью всего процесса.

Стоит учитывать, что для каждого металла, угол имеет свои параметры:

- Чугун и сталь. Для этих металлов оптимально допустимым считается угол в диапазоне 116-118 градусов;

- Латунь и бронза. Угол заточки должен соответствовать 120-130 градусам;

- Медь. Выдерживаемый угол имеет четкие границы и равен 125 градусам;

- Алюминий. Данный металл, так же как и медь предполагает выдержанный угол в 140 градусов.

Сохранение необходимо верного угла является основным требованием, нарушение которого в процессе заточки сверла по металлу способно привести к порче изделия.

- Восстановительные манипуляции при обработке кромок производятся за один рабочий подход.

- Разогретая часть хвостовика подлежит охлаждению в момент изменения положения.

- При работе с одноплоскостными сверлами с диаметром не более 3мм, обеспечивается параллельное положение режущей кромки и плоскости точильного круга. Прижим осуществляется с сохранением заднего угла в 26-30 градусов.

- При работе с коническими изделиями, превышающими диаметр в 4 мм, важно свершать плавные движения, сохраняющие конусность формы. Категорически запрещено прекращать контакт затачиваемой поверхности сверла и точильной поверхности. Все повороты осуществляются плавно, по форме конуса и в одно касание. Новый цикл начинается с рабочей кромки и проходит полным поворотом с соблюдением необходимых углов.

- Необходимым условием является сохранение переднего угла, находящегося в промежутке рабочей части инструмента и основанием режущей кромки. Замер производится специальным приспособлением в основной плоскости.

- Важно так же обращать внимание на угол, расположенный в задней плоскости.

- Угол режущих кромок должен располагаться на вершине между кромками.

Замеры углов производятся шаблонами, имеющими специальные вырезы, или прибором Слепнина.

Помимо сохранения правильности углов, важным аспектом в вопросе «как правильно заточить сверло по металлу» является выдерживание правильности самой кромки. Особенно актуальным данный момент является для сверл больших диаметров, превышающих 10мм. Кроме обязательных к протачиванию поверхностей, у сверл с большим диаметром, подточке подвергается передняя поверхность. Связана такая необходимость с тем, что уменьшение угла наклона передней плоскости, приводит к расширению угла режущего ребра и уменьшению длины поперечной кромки. В связи с такими изменениями параметров, сверло не прорезает металл, а выскабливает, образуя неровности и дефекты.

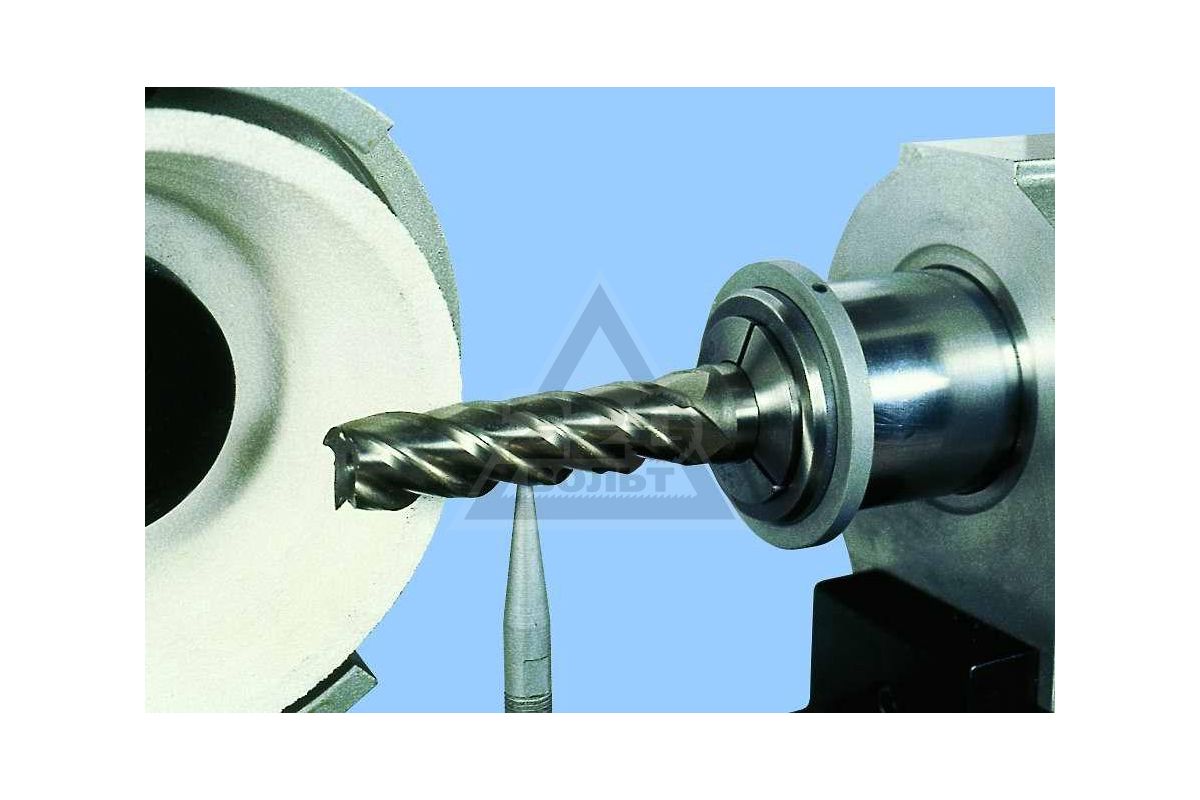

ОБОРУДОВАНИЕ ДЛЯ ЗАТОЧКИ СВЕРЛА ПО МЕТАЛЛУ

Процесс правильной заточки сверла по металлу начинается с подбора необходимого оборудования:

- Шлифовочная машинка.

- Точильный, или наждачный станок.

- Электрическая дрель.

- Напильник.

Вспомогательные средства.

- Комплект точильных кругов. Подбирается в зависимости от материала из которого изготовлено сверло.

Определение типа материала сверла:

- Быстрорежущая сталь. Такой тип сверл имеет обозначение HSS. Такие сверла изготавливаются из легированной углеродистой стали и имеют добавки вольфрама, хрома и молибдена. Быстрорежущие сверла используются для работ на высоких скоростных режимах;

- Кобальтовая сталь. Такие сверла обозначаются пометкой CO(кобальт)и обозначением, информирующем о процентном содержании кобальта. Следует учитывать, что кобальтовые сверла хоть и способны длительное время сохранять остроту даже при больших нагрузках и температурах, но отличаются хрупкостью по сравнению с быстрорежущей сталью. Заточка таких сверл требует наибольшей осторожности;

- Карбид-вольфрамовые сверла. Обладают крайне высокой жесткостью и значительной хрупкостью.

Помимо материала изготовления, производители указывают какую обработку проходит сверло и каким покрытием защищено.

Все эти нюансы имеют значение при подборе необходимого для затачивания инструмента.

Все эти нюансы имеют значение при подборе необходимого для затачивания инструмента.

Кроме вышеперечисленного, необходимо знать под каким углом надо точить сверла по металлу. Для достижения наиболее качественного результата, будет не лишним акцентировать внимание на анатомии сверла. - Емкость с водой. Для охлаждения чаще всего используется обычная вода. Однако, гораздо лучшую результативность в качестве охладителя показывает машинное масло.

- Фиксирующее устройство.

- Угломер.

- Средства индивидуальной защиты: очки и перчатки.

Для более наглядного представления предстоящих манипуляций, необходимо более подробно рассмотреть устройство сверла.

ЧЕМ МОЖНО ЗАТОЧИТЬ СВЕРЛО ПО МЕТАЛЛУ

Процесс затачивания сверл устроен следующим образом:

Шлифовочной машинкой (болгаркой)

Процесс затачивания проводится в несколько этапов.

- Сверло фиксируется в тисках с соблюдением угла наклона;

- На машинку устанавливается абразивный диск, подобранный в соответствии с типом сверла и его предназначением;

- Включенная машинка подносится к сверлу.

Альтернативным вариантом работы является метод, когда крепится не сверло, а собственно болгарка.

В процессе работы необходимо соблюдать меры индивидуальной защиты, так как имеется достаточно высокий риск соскальзывания сверла с точильной поверхности.

Наждачным станком

Данное устройство считается одним из самых удобных и оправданных при работе в домашних условиях. Одно из важных условий при работе с наждачным станком-верное касание кромки и точильной поверхности. Кромка должна располагаться строго параллельно.

Электрической дрелью

Дрель является альтернативой болгарки и точильного станка. Для манипуляции затачивания на нее устанавливается точильный круг. Суть действий аналогична работе с болгаркой и подразумевает два варианта фиксации: фиксируется сверло, или фиксируется сама дрель.

Нюансы работы с дрелью:

- Инструмент фиксируется в вертикальном положении;

- Точильным кругом обрабатывается задняя кромка с целью удаления последствий изнашивания;

- Производится затачивание с выведением необходимого угла, который чаще всего равен 120 градусам.

На всем протяжении затачивания кромки, которое в среднем длится около 2-х секунд за один сеанс, необходим контроль за степенью нагревания.

Для упрощения процесса, можно приобрести специальную насадку, устанавливающуюся непосредственно на дрель и выступающую в роли фиксатора сверла и направляющей.

На что стоит обратить внимание во время заточки сверла по металлу:

- Подобные насадки целесообразны только при работе со сверлами не превышающими 4-10мм в диаметре;

- Сверла с серьезными повреждениями и значительным износам затачиванию таким методом не подлежат;

- Подобрать индивидуальный угол при использовании насадки не возможно. В связи с этим, если речь идет не о стандартных углах, потребуется доработка, позволяющая соблюсти необходимые угловые параметры.

Напильником (надфилем)

Затачивание напильником, или надфилем, чаще всего производится, когда речь идет о сверлах, которые невозможно заточить иными способами ввиду их малого диаметра, составляющего 4мм и менее. При обработке тонких сверл допускается стачивание слоя не превышающего 1мм. Углы придется выдерживать в стандартном развороте. В ходе работы потребуется хорошее освещение и наличие увеличивающих приспособлений.

Заточка сверла по металлу своими руками

Простейшее и достаточно удобное приспособление для затачивания сверл по металлу можно сделать самостоятельно своими руками.

Состоит данное устройство из:

- Вала;

- Сверлящего патрона;

- Транспортира-угломера;

- Направляющих роликов.

Основа, с закрепленным на ней транспортиром изготавливается из любого подручного материала, который должен быть достаточно прочным и широким.

КАК ЗАТОЧИТЬ СВЕРЛО ПО МЕТАЛЛУ: ВИДЕО

КАК ПРАВИЛЬНО ЗАТОЧИТЬ СВЕРЛО ПО МЕТАЛЛУ: ВЫВОД

Вне зависимости от того, каким инструментом производилась заточка сверла по металлу, нелишним будет проведение доводочных манипуляций. Наибольшей популярностью пользуются камни из карбида кремния с маркировкой 63с и круг, имеющий зернистость 5-6 и твердость м3-см1. Альтернативой может стать эльбор с зернистостью 6-8. Обязательна бакелитовая связка для обоих вариантов.

Наибольшей популярностью пользуются камни из карбида кремния с маркировкой 63с и круг, имеющий зернистость 5-6 и твердость м3-см1. Альтернативой может стать эльбор с зернистостью 6-8. Обязательна бакелитовая связка для обоих вариантов.

Соблюдение всех перечисленных нюансов и правил, позволит свести риск порчи сверла к минимуму и значительно упростит предстоящую работу, сохраняя при этом достаточно высокое качество. Стоит учитывать, что немаловажную роль играет личный опыт мастера и качество используемых приспособлений.

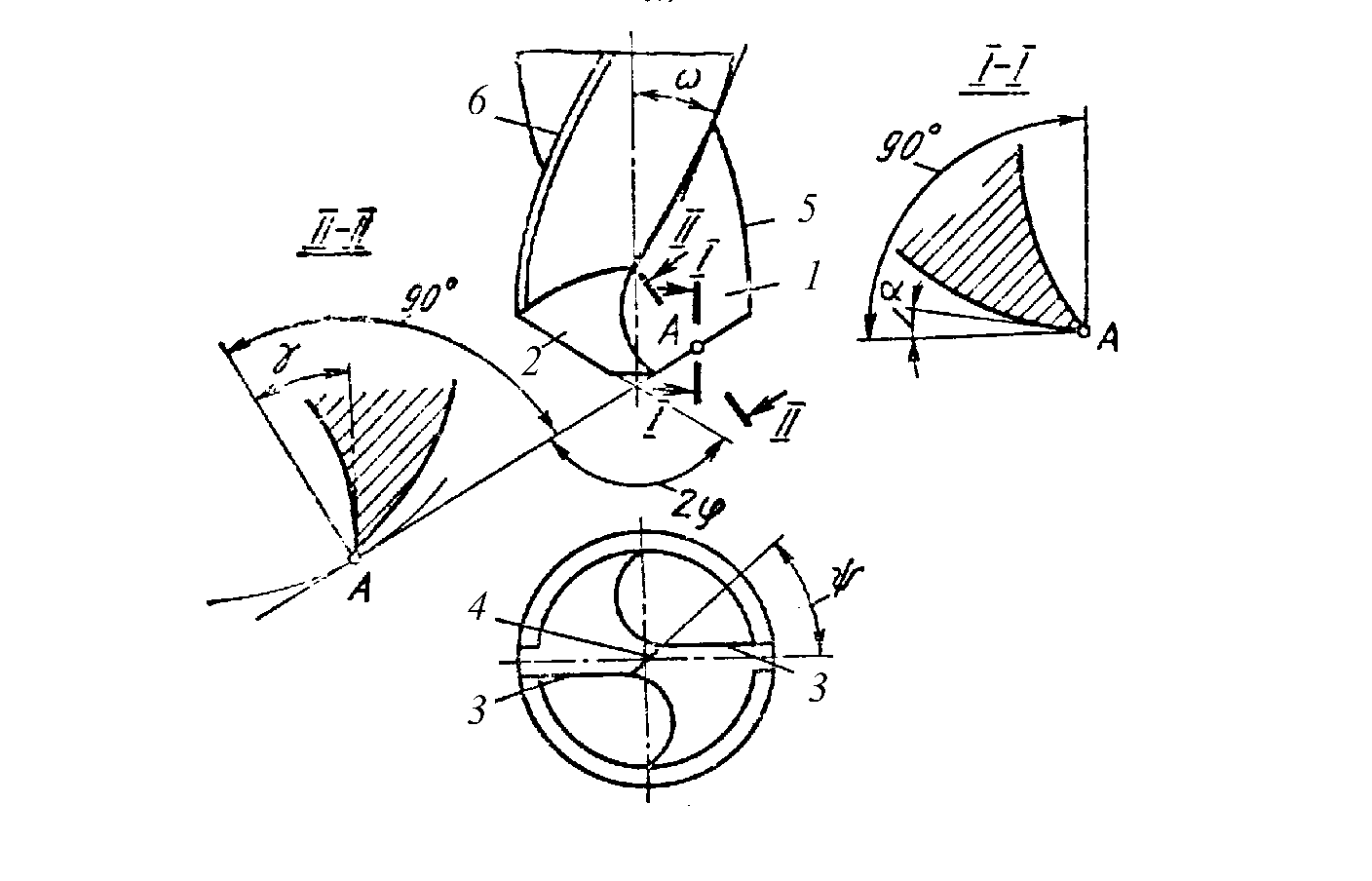

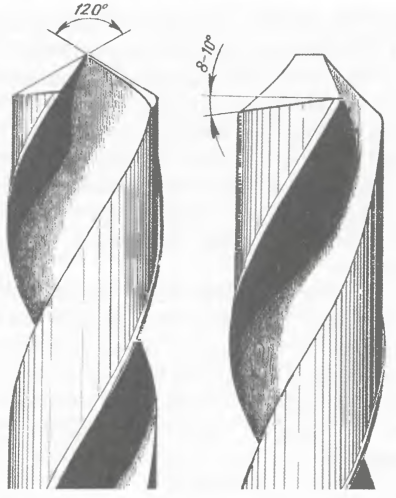

Углы сверла

Угол

при вершине 2φ=118° и угол наклона винтовой

канавки ω=27°.

Угол

при вершине 2φ —

угол между главными режущими кромками

сверла. С уменьшением 2φ увеличивается

длина режущей кромки сверла, что приводит

к улучшению условий теплоотвода, и,

таким образом, к повышению стойкости

сверла. Но при малом 2φ снижается

прочность сверла, поэтому его значение

зависит от обрабатываемого материала.

Для мягких металлов 2φ=80…90°. Для сталей

и чугунов 2φ=116…118°. Для очень твердых

металлов 2φ=130…140°.Угол

наклона винтовой канавки ω —

угол между осью сверла и касательной

к винтовой линии ленточки. Чем больше

наклон канавок, тем лучше отводится

стружка, но меньше жёсткость сверла и

прочность режущих кромок, так как на

длине рабочей части сверла увеличивается

объём канавки.

Значение

угла наклона зависит от обрабатываемого

материала и диаметра сверла (чем меньше

диаметр, тем меньше ω).Передний

угол γ определяется

в плоскости, перпендикулярной режущей

кромке, причём его значение меняется.

Наибольшее значение он имеет у наружной

поверхности сверла, наименьшее — у

поперечной кромки.Задний

угол α определяется

в плоскости, параллельной оси сверла.

Его значения так же, как и переднего

угла, изменяются. Только наибольшее

значение он имеет у поперечной кромки,

а наименьшее — у наружной поверхности

сверла.Угол

наклона поперечной кромки ψ расположен

между проекциями главной и поперечной

режущих кромок на плоскость,

перпендикулярную оси сверла. У стандартных

свёрл ψ=50…55°.

Переменные

значения углов γ и α создают неодинаковые

условия резания в различных точках

режущей кромки.

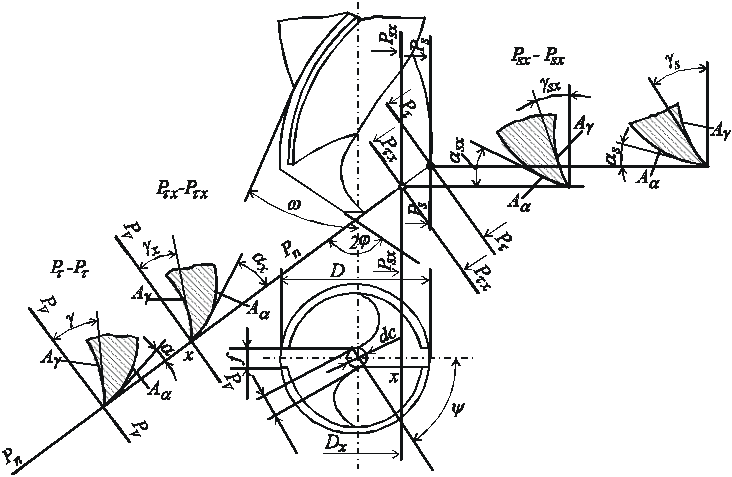

Углы сверла в процессе резания

Углы

сверла в процессе резания отличаются

от углов в статике, так же, как и у резцов.

Плоскость резания в кинематике получается

повёрнутой относительно плоскости

резания в статике на угол μ, и действительные

углы в процессе резания будут следующими:

γкин=γ+μ

αкин=α-μ

Классификация свёрл

Некоторые

виды свёрл: A — по металлу; B — по

дереву; C — по бетону; D — перовое

сверло по дереву; E — универсальное

сверло по металлу или бетону; F — по

листовому металлу; G — универсальное

сверло по металлу, дереву или

пластику.

Хвостовики:

1, 2 — цилиндрический; 3 — SDS-plus; 4 —

шестигранник; 5 — четырёхгранник;

6 — трёхгранник; 7 — дляшуруповёртов.

По

конструкции рабочей части бывают:

Спиральные

(винтовые) —

это самые распространённые свёрла, с

диаметром сверла от 0,1 до 80 мм и длиной

рабочей части до 275 мм широко

применяются для сверления различных

материалов.Конструкции

Жирова —

на режущей части имеются три конуса с

углами при вершине: 2φ=116…118°; 2φ0=70°;

2φ0’=55°. Тем самым длина режущей кромки

увеличивается, и условия отвода тепла

улучшаются. В перемычке прорезается

паз шириной и глубиной 0,15D. Перемычка

подтачивается под углом 25° к оси сверла

на участке 1/3 длины режущей кромки. В

результате образуется положительный

угол γ≈5°.

Плоские

(перовые) —

используются при сверлении отверстий

больших диаметров и глубин. Режущая

Режущая

часть имеет вид пластины (лопатки),

которая крепится в державке

или борштанге или

выполняется заодно с хвостовиком.Для

глубокого сверления (L≥5D) —

удлинённые винтовые свёрла с двумя

винтовыми каналами для внутреннего

подвода охлаждающей жидкости. Винтовые

каналы проходят через тело сверла или

через трубки, впаянные в канавки,

профрезерованные на спинке сверла.Конструкции

Юдовина и Масарновского —

отличаются большим углом наклона и

формой винтовой канавки (ω=50…65°). Нет

необходимости частого вывода сверла

из отверстия для удаления стружки, за

счет чего повышается производительность.

Одностороннего

резания —

применяются для выполнения точных

отверстий за счёт наличия направляющей

(опорной) поверхности (режущие кромки

расположены по одну сторону от оси

сверла).Пушечные —

представляют собой стержень, у которого

передний конец срезан наполовину и

образует канал для отвода стружки. Для

направления сверла предварительно

должно быть просверлено отверстие на

глубину 0,5…0,8D.Ружейные —

применяются для сверления отверстий

большой глубины. Изготовляются из

трубки, обжимая которую, получают

прямую канавку для отвода стружки с

углом 110…120° и полость для подвода

охлаждающей жидкости.

Кольцевые —

пустотелые свёрла, превращающие в

стружку только узкую кольцевую часть

материала.Центровочные —

применяют для сверления центровых

отверстий в

деталях.

По

конструкции хвостовой

части бывают:

П

Центровочное |

о способу изготовления бывают:

Цельные —

спиральные свёрла из быстрорежущей

стали марок Р9, Р18, Р9К15 диаметром до

8 мм, либо из твёрдого сплава диаметром

до 6 мм.

Сварные —

спиральные свёрла диаметром более 8 мм

изготовляют сварными (хвостовую часть

из углеродистой, а рабочую часть из

быстрорежущей стали).Оснащённые

твёрдосплавными пластинками —

бывают с прямыми, косыми и винтовыми

канавками (в том числе с ω=60° для глубокого

сверления).Со

сменными твердосплавными пластинами —

так же называются корпусными (оправку,

к которой крепятся пласты, называют

корпусом). В основном, используются для

сверления отверстий от 12 мм и более.Со

сменными твердосплавными головками —

альтернатива корпусным сверлам.

Углы сверл — Энциклопедия по машиностроению XXL

Н е м и р о в с к и й А. С., Насчёт задних углов сверла,

[c.335]

Задние и передние углы сверла [c.78]

Примечания I. При глубине отверстия более 2ё заточку заднего угла сверл с ё >5 мм необходимо выполнять по двум плоскостям. [c.166]

Размеры спиральных сверл двустороннего резания с внутренним отводом и наружным подводом охлаждающей жидкости приведены в табл. 16. Эти сверла обеспечивают большую производительность, чем сверла с внутренним подводом охлаждающей жидкости. Углы сверла 2ф = 120 а = 8 а, = 15° у = 12° е = 70° Л = 5°. [c.247]

Спиральное сверло имеет спиральные канавки, служащие для отвода стружки и образующие передние углы задние углы сверла образуются при заточке задних поверхностей у вершины сверла, они являются переменными, увеличиваясь от периферии к центру сверла (фиг. 114, а). Угол при вершине сверла затачивается на 116—120°. Чтобы повысить стойкость сверла, применяется двойная заточка,

[c.163]

Необходимо следить за тем, чтобы режущие кромки имели оди наковую длину и были заточены под одинаковыми углами. Сверло с режущими кромками разной длины или с разными углами наклона может сломаться или же просверлить отверстие большего диаметра. После заточки задней поверхности сверла его главные режущие кромки должны стать прямолинейными.

[c.201]

После заточки задней поверхности сверла его главные режущие кромки должны стать прямолинейными.

[c.201]

При больших углах растет осевое усилие, сверло работает тяжело. При малых углах сверло дрожит, заедает, ломается [c.75]

| Фиг. 178. Передний и ний углы сверла. |

Кроме переднего и заднего углов, сверло характеризуется углом

[c.225]

Изменение переднего угла сверла вдоль всей длины режущей кромки можно видеть из графического построения, приведенного на рис. 175. Винтовая линия при развертывании на плоскость представляет собой гипотенузу прямоугольною [c.186]

| Рис. 175. Изменение переднего угла сверла вдоль режущей кромки |

Изменение угла при вершине 2ф также приводит к изменению основных режущих свойств сверла. От величины угла 2ф зависят передний и задний углы сверла. Выбор угла при вершине зависит от свойств обрабатываемого материала. Для твердых и хрупких металлов угол при вершине целесообразно применять равным 130… 150°, для более мягких и вязких 80…90°, у сверл общего назначения (стандартных) угол 2ф = = 116…118°.

[c.218]

П-образный паз предварительно размечают, сверлят четыре отверстия в углах сверлом диаметром, равным ширине паза. Затем на вертикально-фрезерном станке пальцевой фрезой диаметром, равным ширине паза, фрезеруют сквозную канавку, соединяющую просверленные отверстия. Термическая обработка производится на ТВЧ только паза, охлаждение — эмульсией, закаленная поверхность зачищается слесарным способом. [c.316]

| Рис. 7.30/106. Изменение углов сверла вдоль режущей кромки |

Фиг. 180. Передние углы сверла в цилиндрических сечениях. 180. Передние углы сверла в цилиндрических сечениях.

|

| Фиг. 181. Передние углы сверла в плоскости, нормальной главной режущей кромке (а), и в плоскости, нормальной поперечной кромке (6). |

| Фиг.183. Кривые изменения переднего угла сверла в разных точках режущей кромки в зависимости от угла при вершине сверла 2ф. |

Углы сверла меняются в зависимости от того, находится ли сверло в работе или нет, поэтому у сверла, как и у всякого другого инструмента, углы необходимо рассматривать в нерабочем и рабочем положении.

[c.191]

В процессе резания углы сверла подвергаются изменению. Дело в том, что при сверлении имеют место два движения вращательное и поступательное по направлению подачи. В результате обоих движений каждая точка лезвия сверла перемещается по винтовой линии с шагом, равным подаче на один оборот. [c.194]

Зависимость между углами сверла в процессе резания и углами заточки сверла следующая [c.195]

Задний угол — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности, образованной режущей кромкой при ее вращении вокруг оси сверла. Задние углы сверла также переменные на периферии а = 8… 14°, вблизи поперечной кромки 20…2,5°. Углы сверла в процессе резания У кии и отличаются от углов в статике (у, а). В результате сложения вращательного и поступательного движений сверла траектория каждой точки режущей кромки — винтовая линия, а траектория кромки — винтовая поверхность с шагом, равным 5о. На рис. 5.9, б линия 1 — развертка траектории резания в статике (5=0) 2—траектория резания в кинематике (5 0). Плоскость резания в кинематике 2 повернута относительно плоскости резания в статике / на угол и действительные углы в процессе резания будут равны

[c. 94]

94]

Подъемом шлифовального круга добиваются такого положения, при котором расстояние у от вершины сверла до горизонтальной осевой плоскости шлифовального круга было по возможности максимальным. После этого поворотом сверла в горизонтальной плоскости устанавливают угол при вершине сверла ф, а поворотом в вертикальной плоскости на угол т — требуемую величину заднего угла сверла. [c.245]

| Фиг. 171. Передние и задние углы сверла. |

Углы сверла. На рис. 140 показаны углы сверла.

[c.161]

Передние и задние углы сверла [c.92]

Передние углы сверла. Будем считать, что осевая плоскость Т, проходящая через исследуемую точку, будет статической основной плоскостью. В этом случае статические параметры будут равны параметрам в процессе резания, так как вектор скорости резания будет перпендикулярен к основной плоскости. Примем плоскость, перпендикулярную к оси сверла, за поперечное сечение, а плоскость, касательную к цилиндрическому сечению, концентричному оси сверла. [c.54]

Задние углы сверла. За статическую основную плоскость примем плоскость, параллельную режущим кромкам сверла. Тогда к = О, а угол в плане 90° — ф. Будем считать, что в результате заточки величина статического заднего угла равна 0 при его измерении в нормальном к кромке сечении. Задние статические углы 0 в сечениях [c.55]

Параметры конической заточки к — расстояние между осью сверла и осью качания (с увеличением к возрастает задний угол а) // — расстояние между вершиной конуса заточки и осью сверла е — угол разворота сверла фо — угол установки сверла, измеряемый между осью сверла и плоскостью шлифовального круга. Угол установки всегда несколько меньше, чем ф -гг половина угла сверла при вершине (табл. 31).

[c. 85]

85]

Универсальный угломер мод., 5УМ. Измерение углов сверл, зенкеров и др. [c.145]

| Рис. 142. Углы заточки сверла и резца при обработке винипласта а — углы резца, б — углы сверла |

Отклонения углов сверла от номинальных значений должны быть в пределах 1°,

[c.135]

Углы сверла, град задний резания [c.231]

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки ш, углом наклона поперечной кромки с ) [c.263]

| Фиг. 168. Передний и задний углы сверла. |

Внутренние углы опиливают, базируясь по обработанным наружным плоскостям. Размечают угол, вырезают лишний металл с припуском на опиливание 0,5 мм, удаляют вершину угла сверлом диаметром 2—3 мм (или делают пропил ножовкой под углом 45°). Обработку ведут плоским тупоносым напильником, обращая ненасеченную грань к сопряженной стороне, чтобы не повредить ее. В узких местах используют квадратный напильник, уголок обрабатывают трехгранным.

[c.223]

Изменение переднего угла сверла вдоль всей длины режущей кромки можно видеть из графического построения (фиг. 179). Винтовая линия при развертыва- [c.223]

Ниже рассмотрены типичные конструкции сверл, их геометрия и приемы усовершенствования их. При определении углой сверла будем исходить из положения, что любой режущий инструмент, сколь бы сложной формы он ни был, является комплексом некоторого количества элементарных резцов, например сверло представляет собой комплекс из двух резцов. [c.232]

При малых задних углах сверла как геометрического тела угол Ор в процессе резания на участках вблизи оси сверла может получиться отрицательным, что вызовет сильное трение сверла и усиленный износ поперечной режущей кромки. Практически это имеет место у сверл с подточенными перемычками, когда режущая кромка приближается к оси сверла и тем самым в процессе резания уменьшается задний угол. Последнее особенно вероятно при сверлении вязких сталей/ склонных к упругому последействию. Во избежание подобного явления часто затачивают сверла таким образом, чтобы задние углы сверла в статическом состоянии увеличивались по мере приближения к оси сверла (например, по системе Вйшбурна).

[c.235]

Практически это имеет место у сверл с подточенными перемычками, когда режущая кромка приближается к оси сверла и тем самым в процессе резания уменьшается задний угол. Последнее особенно вероятно при сверлении вязких сталей/ склонных к упругому последействию. Во избежание подобного явления часто затачивают сверла таким образом, чтобы задние углы сверла в статическом состоянии увеличивались по мере приближения к оси сверла (например, по системе Вйшбурна).

[c.235]

| Фиг. 176. К расчету задних углов сверла, заточенного по Вашбурну. |

| Фиг. 203. Влияние заднего угла сверла на его стойкость при сверлении стали 1Х18Н9Т (d=19,4 мм, S = 0,2 мм/об, v= 19 м мин) и титанового сплава ВТ2 d = 9 мм, S = 0,2 мм1об, 0=4 м/мин). |

Методы улучшения переднего угла сверла. Как видно из приведенной выше форл лы, на угол Y/V влияют величины углов ф, ш и х.

[c.366]

| Фиг. 169. Изменение переднего угла сверла вдоль режуп ен кромки. |

Какой угол заточки сверла по металлу

Если сверлить приходится только древесину, то об остроте сверла можно не задумываться, так как сверло может исправно служить месяцы и годы без заточки. Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

На периферии сверла скорость резания максимальна, и, следовательно, максимален нагрев режущих кромок. В то же время отвод тепла от уголка режущей кромки сильно затруднен. Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

В начале затупления сверло издает резкий скрипящий звук. Если сверло вовремя не заточить, количество выделяемого тепла будет возрастать и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что следует сделать – это шаблон описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где ещё нужно снять металл, и, в конце концов, получить то, что и должно получиться (не может быть чтобы не получилось, даже если придется сточить половину длинны сверла). Для соблюдения симметрии старайтесь, чтобы время заточки каждого участка и сила нажима были постоянные.

Заточка спиральных сверл

Для заточки существуют специальные станки или приспособления. Если есть возможность, то лучше затачивать сверла на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла приходится затачивать вручную на обыкновенном точиле.

В зависимости от того, какую форму придают задней поверхности, существуют разные виды заточки: одноплоскостная, двухплоскостная, коническая, цилиндрическая, винтовая.

При одноплоскостной заточке заднюю поверхность пера выполняют в виде плоскости. Задний угол при такой заточке должен быть 28-30°. При одноплоскостной заточке велика опасность выкрашивания режущих кромок. Этот способ, самый легко выполнимый при ручной заточке, рекомендуют для сверл диаметром до 3 мм.

Универсальные сверла диаметром больше 3 мм обычно подвергают конической заточке. Для того, чтобы были понятны особенности такой заточки, рассмотрим схему конической заточки на станке сверла с углом 2φ в 118°. На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

Представим себе конус, образующая которого направлена вдоль режущей кромки и торца шлифовального круга, а вершина отстоит от диаметра сверла на 1,9 его величины. Угол при вершине равен 26°. Ось сверла пересекается с осью воображаемого конуса под углом 45°. Если вращать сверло, вокруг оси воображаемого конуса (как бы катать конус по торцу шлифовального круга), то на задней грани сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, то задний угол будет равен нулю. Чтобы образовался задний угол, нужно сместить ось сверла по отношению к оси воображаемого конуса. На практике это смещение будет равным 1/15 диаметра сверла. Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

Понятно, что выполнить все эти условия заточки вручную очень сложно. Сверло, предназначенное к заточке, берут левой рукой за рабочую часть, возможно ближе к заборному конусу, а правой за хвостик.

Режущей кромкой и задней поверхностью сверло прижимают к торцу шлифовального круга и, начиная от режущей кромки, плавными движениями правой руки, не отрывая сверла от камня, покачивают его, создавая на задней грани пера конусную поверхность. Затем повторяют ту же процедуру для второго пера.

Затем повторяют ту же процедуру для второго пера.

При заточке желательно как можно точнее повторить ту форму задней поверхности, которая была после заводской заточки, чтобы не потерять требуемые задние углы.

Другой способ заточки, широко применяемый домашними мастерами, заключается в следующем. Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

В результате такой заточки на задних поверхностях обоих перьев получится конусная поверхность, но не будет образован задний угол. При работе трение задней поверхности о стенки отверстия и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг, при заточке происходит нагрев инструмента. Это вызывает отпуск закаленной части инструмента. Металл мягчеет, теряет твердость. Неумелое затачивание приводит лезвие инструмента в негодность. Поэтому заточку следует вести с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

- за один проход снимают незначительный слой металла;

- скорость вращения абразивного круга должна быть как можно ниже;

- сверло никогда не должно нагреваться до такой степени, чтобы этого не терпела рука.

Практика показывает, что заточку инструмента следует вести против движения шлифовального круга. Тогда режущая кромка более долговечна, реже ее сминание и обламывание.

Для заточки используют шлифовальные круги из электрокорунда (марок 24А, 25А, 91А, 92А) зернистостью 25-40, твердостью М3-СМ2, на керамических связках.

В производстве обычно за заточкой следует доводка. Доводка делает поверхность глаже, убирает мелкие зазубринки. Сверло, подвергнутое доводке, более стойко к износу, чем сверло после заточки. Если у вас есть возможность выполнить доводку, воспользуйтесь ею.

Для доводки применяют шлифовальные круги из зеленого карбида кремния марки 63С зернистостью 5-6, твердостью М3-СМ1 на бакелитовой связке или круги из эльбора ЛО, зернистостью 6-8 на бакелитовой связке.

Одно из основных условий правильной заточки сверла – сохранение его осесимметричности. Обе режущие кромки должны быть прямолинейны и иметь идентичную длину, тождественную величину углов при вершине (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяют специальным шаблоном.

Его делают самостоятельно из листа меди, алюминия или стали толщиной приблизительно 1 мм. Самый долговечный шаблон, конечно, из стали. Шаблоном проверяют угол при вершине, длину режущих кромок, угол между перемычкой и режущей кромкой. Вместо заднего угла, который весьма сложно измерить, шаблоном измеряют угол заострения. Шаблон целесообразно сделать перед началом использования нового сверла, чтобы с последнего перенести нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят и к неодинаковой нагрузке. Сверло быстрее выйдет из строя из-за интенсивного износа перегруженной режущей кромки.

Неравномерная нагрузка на части сверла вызовет его биение в процессе резания и, как результат, увеличение диаметра полученного отверстия.

Самый простой способ проверки правильности заточки – пробное сверление. Если перья сверла заточены неодинаково, то у менее нагруженного будет меньше стружки из соответствующей канавки. Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

Приспособление для заточки сверла. Приспособление состоит из неподвижного основания и съемной державки с отверстиями для сверл разного диаметра.

Основание выполняют из строганной доски толщиной 30-40 мм, к которой под углом 30-32° (зависит от угла 2φ, см. ниже, 30° для 2φ=120°, 32° для 2φ=116°) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30° (для одноплоскостной заточки) боковой гранью. Эта рейка и ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Державку изготавливают из прямоугольного деревянного бруска, одну из боковин которого состругивают под углом 60-65° (зависит от угла боковой грани рейки). Этой боковиной державку прижимают к рейке на доске основания, что обеспечивает заточку переднего угла сверла в требуемых пределах (25-30°). На другой боковине державки размечают и высверливают перпендикулярно плоскости этой боковины сквозные отверстия для каждого сверла того или иного диаметра. Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

На обычный подпятник (подлокотник) приспособление не установишь, так что придется придумывать для него какой-то столик или полку, можно перенести заточной станок на стол где будет место и для этого приспособления. На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой – хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

Можно сделать и проще:

Углы заточки и другие характеристики сверла

Спиральное сверло состоит из рабочей части, шейки, хвостовика и лапки.

Рабочая часть разделяется на режущую и направляющую. Все режущие элементы сверла расположены на режущей части – заборном конусе. Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм – 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм – 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Диаметр сверла, измеренный по ленточкам, неодинаков по длине сверла. У заборного конуса он несколько больше, чем у хвостовика. Это уменьшает трение ленточек о стенки отверстия.

Для того чтобы понять устройство режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе и сверла). Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

Благодаря этому углу для инструмента облегчено врезание в металл и стружка свободнее сходит по передней грани. Угол между передней гранью инструмента и плоскостью, проведенной перпендикулярно к поверхности резания, называется передним углом и обозначается греческой буковой γ.

Поверхность инструмента, обращенную к детали, называют задней гранью. Ее отклоняют на некоторый угол от поверхности обрабатываемой детали, чтобы уменьшить трение инструмента о поверхность резания. Угол между задней гранью инструмента и поверхностью резания называют задним углом и обозначают греческой буквой α.

Угол между передней и задней гранью инструмента называют углом заострения и обозначают греческой буквой β.

Угол между передней гранью инструмента и поверхностью резания называют углом резания и обозначают греческой буквой δ. Этот угол представляет собой сумму угла заострения β и заднего угла α.

Передний и задний угол – это те углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, изображенный на рисунке выше. Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Режущая кромка – это линия пересечения передней и задней граней инструмента. Передний угол γ у сверла образует винтовая канавка. Угол наклона канавки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменна, о чем будет рассказано ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передняя грань спирального сверла представляет собой сложную винтовую поверхность. Грань – это название условное, так как слово «грань» предполагает плоскость. Винтовая канавка, поверхность которой образует переднюю грань, пересекаясь с заборным конусом, создает прямые режущие кромки.

Угол наклона винтовой канавки к оси сверла обозначают греческой буквой ω. Чем больше этот угол, тем больше передний угол и тем легче выход стружки. Но сверло с увеличением наклона винтовой канавки ослабляется. Поэтому у сверл с малым диаметром, имеющих меньшую прочность, этот угол делают меньше, чем у сверл большого диаметра. Угол наклона винтовой канавки зависит также от материала сверла. Сверла из быстрорежущей стали могут работать в более напряженных условиях, чем сверла из углеродистой стали. Поэтому для них угол ω может быть больше.

На выбор угла наклона влияют свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Форма канавки должна создавать достаточное пространство для размещения стружки и обеспечивать легкий отвод ее из канавки, но при этом не очень ослаблять сверло. Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Переднюю грань у сверла не перетачивают.

Конструкция винтовых канавок такова, что по мере приближения от края сверла к центру их угол наклона уменьшается, а значит, уменьшается и передний угол. Условия работы режущей кромки у центра сверла будут труднее.

Задний угол, так же как и передний, изменяется по величине в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам ψ может быть от 40 до 60°. У большинства сверл ψ=55°. Перемычка образуется пересечением двух задних граней. Ее длина зависит от толщины сердцевины сверла. Так как толщина сердцевины увеличивается по направлению к хвостовику, длина перемычки возрастает в результате каждой заточки. В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

Большое влияние на работу сверла оказывает угол при вершине 2φ. Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

На рисунке ниже показано сверло с нормальным углом заборного конуса.

Край стружки в этом случае хорошо укладывается в канавку. Изменение угла при вершине изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. При увеличении угла при вершине нагрузка на единицу длины режущей кромки растет, при этом увеличивается сопротивление внедрению сверла в металл в направлении подачи. При уменьшении угла при вершине возрастает усилие, необходимое для вращения сверла, так как ухудшаются условия образования стружки и возрастает трение. Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромистой и быстрорежущей стали равен 116-118° и считается пригодным для многих материалов. Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлу

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга. Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Далее производится обработка режущей поверхности. Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров.

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Угол заточки сверла по металлу:Видео

Заточка сверла. Угол заточки сверла для стали по металлу

Заточка сверла. Угол заточки сверла для стали

Угол заточки сверла устанавливается в отличие от свойств материала. Другими словами, свойство материала влияет на угол заточки сверла.

В повседневных условиях популярны спиральные сверла, которые с помощью своих характеристик применяются для более твёрдого состояния стали и даже для дерева.

Ознакомимся с углами при вершине сверла. Так, если обрабатывается сталь, то угол заточки сверла для стали будет составлять 116-118 градусов.

Процесс заточки сверла начинается с образования режущих кромок, нацеливаясь на участки спиральных канавок, по которым проходит стружка. Держать сверло нужно так, чтобы область затачивания всегда была напротив оси вращения круга.

Такое же действие сделайте другой кромкой. Для стали угол составляет 140 градусов.

120 градусов — это оптимальный угол большинства сверл.

Угол заточки сверла по дереву

Ознакомимся со сверлением дерева. Для ручного сверления материалов из дерева применяют сверлилку и коловорот, используя патроны (зажимные) определённых форм.

Отметим, что ручная винтовая сверлилка зачастую применяется при высверливания отверстий диаметром в пределе 5 мм.

При сверлении необходимо принимать во внимание твёрдость древесины, размещение трещин, глубину сверления, присутствие гвоздей и других посторонних материалов.

Хвостовик сверла предназначен для крепления сверла в шпинделе сверлильного станка или в патроне станка или дрели, а также хвостовик служит для передачи крутящего момента от шпинделя (патрона) к рабочей части сверла. Как я отметил чуть выше, хвостовик может быть как коническим, для закрепления в коническом отверстии шпинделя сверлильного станка или в переходной конической втулке с конусом Морзе (об этом я уже писал в подробной статье про сверлильные станки вот тут). Или цилиндрическим, для закрепления в сверлильном патроне.

Как я отметил чуть выше, хвостовик может быть как коническим, для закрепления в коническом отверстии шпинделя сверлильного станка или в переходной конической втулке с конусом Морзе (об этом я уже писал в подробной статье про сверлильные станки вот тут). Или цилиндрическим, для закрепления в сверлильном патроне.

Лапка на хвостовике не позволяет сверлу провернуться в коническом отверстии шпинделя при больших нагрузках, а также лапка служит упором для выбивания сверла из конического отверстия шпинделя (выбивание производят с помощью клина).

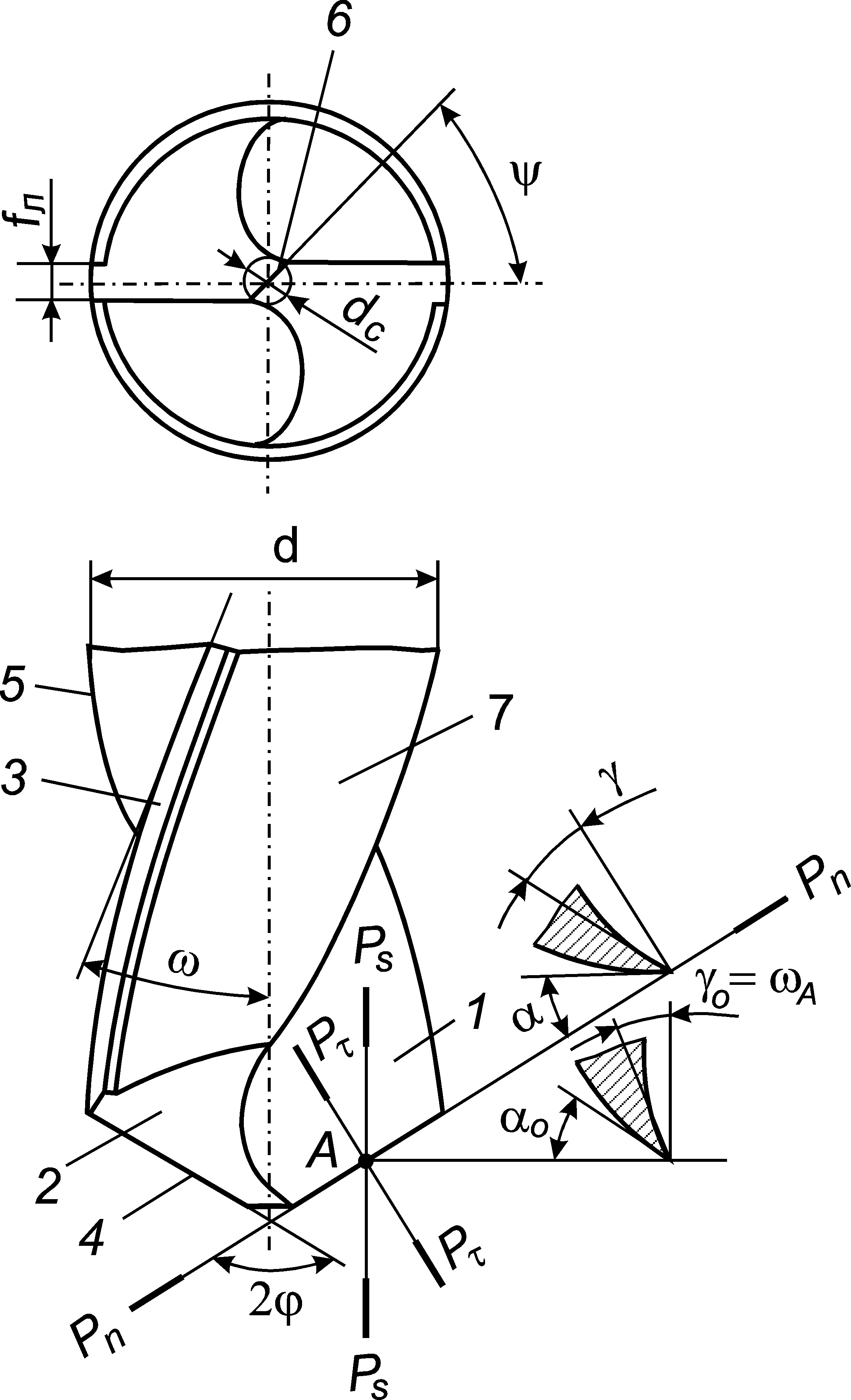

Основные углы спирального сверла.

Основные углы показаны на рисунке 2.

Передний угол ϒ измеряют в плоскости, которая перпендикулярна к главной режущей кромке сверла (эта плоскость указана на рисунке ΙΙ — ΙΙ). Угол ϒ образуется касательной линией АМ, указанной на рисунке 2, к передней поверхности в точке А на режущей кромке и линией АК, которая перпендикулярна к поверхности резания в той же точке.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

Задний угол α измеряется в плоскости, которая касательна к цилиндрической поверхности, ось которой совпадает с осью сверла ( плоскость указана на рисунке Ι — Ι). Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задние углы у спирального сверла разные для различных сечений по диаметру сверла. У периферии задние углы как правило меньше 6 — 8º, а у перемычки могут достигать 30º.

Угол наклона поперечной кромки ψ образован между проекциями поперечной кромки (см. рисунок 1 б) и главными режущими кромками на плоскость, которая перпендикулярна оси сверла.

Для того, чтобы повысить стойкость спирального сверла (свёрл) диаметром более 12 мм практикуют двойную заточку свёрл и при этом режущие кромки сверла имеют форму ломаной линии (см. рисунок 3). При этом основной угол 2φ равен 116º-118º — это для чугуна и стали, а на участке В, который равен 0,18 — 0,22 D мм. ещё затачивается второй угол при вершине сверла 2φο — он равен 70 — 75º.

рисунок 3). При этом основной угол 2φ равен 116º-118º — это для чугуна и стали, а на участке В, который равен 0,18 — 0,22 D мм. ещё затачивается второй угол при вершине сверла 2φο — он равен 70 — 75º.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Рекомендуемая форма заточки и подточки спиральных свёрл, в зависимости от диаметра и обрабатываемого материала, показана в таблице 1 ниже.

Угол наклона винтовой канавки ω — это угол, который заключён между направлением оси сверла и касательной к ленточке сверла. А величина этого угла составляет примерно от 18 до 30º. Следует отметить, что для спиральных свёрл маленьких диаметров (от 0,25 — 3 мм) угол наклона винтовой канавки ω делают от 18 до 25º. Ну а для спиральных свёрл с бóльшим диаметром (от 10 мм и более) угол наклона винтовой канавки ω равен 30º.

Угол при вершине сверла 2φ — это угол, который заключён между режущими кромками и в зависимости от свойств обрабатываемого материала желательно принимать следующие значения угла 2φ:

- при сверлении стали, чугуна и твёрдых бронз угол 2φ равен 116 — 118º.

- при сверлении мягких бронз и латуней угол 2φ равен 130º.

- при сверлении силумина, алюминия или баббита угол 2φ равен 140º.

- при сверлении меди угол 2φ равен 125º.

- при сверлении целлулоида, эбонита и других пластиков угол 2φ равен 85-90º.

А в целях уменьшения усилия при сверлении и обеспечения нормального процесса образования стружки, применяют две специальные подточки, которые показаны в таблице 2 ниже.

Первая подточка — это подточка поперечной кромки сверла и она осуществляется с обеих её сторон на длину L.

Вторая подточка — это подточка ленточки сверла на длине L¹. При этом ширина ленточки делают уменьшенной до размеров примерно ƒ равной 0,2 — 0,4 мм. И такая подточка уменьшает трение ленточки о стенки просверливаемого отверстия.

И такая подточка уменьшает трение ленточки о стенки просверливаемого отверстия.

В таблице 2 чуть ниже приведены данные об нужных углах и других элементах при заточке сверла (свёрл).

Новаторские (и не только) способы заточки сверла.

На рисунке 4 показана заточка сверла конструкции В.И. Жирова, которая имеет двойную заточку и позволяет сверлить с довольно большими подачами. Кроме двойной заточки это сверло имеет и сильно подточенную перемычку и поперечное лезвие у этого сверла вообще отсутствует. От этого ощутимо уменьшаются осевые усилия и облегчается процесс резания материала при сверлении.

Сверло конструкции Жирова

Такую заточку сверла желательно применять для сверления чугунов и других хрупких материалов и при их сверлении значения подач инструмента берутся в полтора раза бóльшими, чем при сверлении свёрлами с обычной заточкой.

Ещё один новаторский способ заточки по способу Е.Я. Есиновича показан на рисунке 5. Довольно давно, ещё в 60-х годах прошлого века он начал прорезать на главных режущих кромках две стружко-разделительные канавки.

При сверлении эти канавки отлично дробят стружку и от этого облегчается вывод стружки из отверстия (особенно из глубокого) во время сверления.

Сверло конструкции Есиновича

Так же при таком способе заточки ощутимо улучшаются условия охлаждения инструмента и всё это повышает производительность труда при сверлении, особенно при сверлении глубоких отверстий.

На рисунке 6 показана заточка сверла для сверления отверстий в стенках труб и в листовом материале из цветного металла. Если сверлить стенки труб и листовой материал обычными свёрлами, то внутри трубы или с обратной стороны стального листа образуются довольно крупные заусенцы, удалить которые в трубах (или в порогах и других закрытых полостях кузова автомобиля) довольно проблематично.

Заточка сверла для сверления отверстий в стенках труб из цветных металлов.

А изображённое на рисунке 6 сверло позволяет сверлить почти без заусенцев, так как такое сверло на выходе из отверстия не вытягивает заусенцы, а образует с помощью торца А остаток металла в виде тонкой шайбы.

Также для качественного сверления листового материала (например для отверстий в кузове машины при замене порогов — заточка с выступающей вершинкой, а также для сверления различных пластиков, фанеры, МДФ, дерева применяется заточка сверла показанная на рисунке 7. И как видно на рисунке 7 сверло имеет острые подрезающие кромки вогнутой по радиусу формы (радиус R) и кромка криволинейной формы имеет глубину профиля h.

Заточка сверла для сверления отверстий в листовом металле, пластике, фанере, дереве…

А ленточки подточены на длину L¹ и эта длина должна быть примерно на 5 — 10 мм больше длины отверстия, которое сверлится. Ну а поперечную кромку подтачивают со стороны передних поверхностей под углом в 10º.

При заточке свёрл с выступающей вершинкой (как на рисунке 7б) высота выступа h для свёрл диаметром от 15 до 18 мм составляет примерно 3-4 мм, а уголки сверла должны выступать над впадиной на величину h¹, которая равна не менее 1,8 мм.

Заточка свёрл — нюансы правильной заточки.

Для начала не помешает запомнить новичкам, что затачивать свёрла следует так, чтобы поперечное лезвие перемычки сверла получилось острым, а не закруглённым. Заточка сверла показана на рисунке 8 и как видно из рисунка заточка осуществляется по задней поверхности.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

При заточке передняя торцовая плоскость круга заточного станка (о заточных станках и шлифовальных кругах подробно вот тут) должна совпадать с образующей воображаемого заточного конуса, осью которого является ось поворота головки заточного станка.

Затачиваемое спиральное сверло, зажатое в головке станка под углом β к её оси, совершает в процессе заточки вокруг этой оси качательное движение. А получение разных углов при вершине сверла 2φ осуществляется за счёт изменения угла при вершине заточного конуса (из этого следует, что φ = α+β).

А получение разных углов при вершине сверла 2φ осуществляется за счёт изменения угла при вершине заточного конуса (из этого следует, что φ = α+β).

Ну, а если к примеру, повернуть суппорт с расположенной в нём осью качания головки станка и установить угол α =13º, тогда при заточке сверла получим нормальный угол при вершине, то есть: 2φ=2α+2β=2×45º=116º.

И ещё при заточке следует правильно зажимать сверло в кулачках головки станка, чтобы сверло было зажато именно по ленточкам. А расстояние ι от периферийных точек режущих кромок сверла до зажимных кулачков (или губок) следует выбирать по таблице 3, опубликованной ниже.

Подточку перемычки и ленточки у спирального сверла производят как правило вручную, при помощи шлифовального круга с немного сточенными (закруглёнными) кромками. Ну а что касается применяемых абразивных кругов, то для заточки свёрл из быстрорежущих и углеродистых сталей применяют шлифовальные круги из электрокорунда (на керамической связке) твёрдость таких кругов СМ1, а зернистость от 63 до 80 — это для предварительной обработки. Для окончательной обработки зернистость конечно же меньше и составляет от 32 до 50.

Ну а правильность заточки контролируют с помощью специальных шаблонов, например как на рисунке 9 (на рисунке показан контроль правильности заточки свёрл с помощью шаблона: а — для проверки угла 2φ, б — для проверки угла ψ).

Ну а у кого нет специализированного заточного станка для заточки свёрл, то можно использовать обычный наждак и простое приспособление показанное на рисунке 10, в котором делается (сверлится) нужный угол для установки сверла.

заточка свёрл с помощью простого приспособления

Вот вроде бы и всё, надеюсь многие новички найдут в этой статье что то полезное для себя и заточка свёрл для них уже будет не такой сложной операцией, успехов всем.

В процессе сверления нередко приходится иметь дело с разными материалами. Так, в момент обработки древесины не особо обращается внимание на качество заточки, причем на самом материале это никак не отражается. При использовании металла эти показатели играют первостепенную роль. Почувствовать разницу можно в момент пользования конкретным образцом: так, если сначала бур вращается энергично, постепенно он начинает сбавлять обороты, как бы зарываясь в основании изделия.

При использовании металла эти показатели играют первостепенную роль. Почувствовать разницу можно в момент пользования конкретным образцом: так, если сначала бур вращается энергично, постепенно он начинает сбавлять обороты, как бы зарываясь в основании изделия.

Схема устройства сверла по металлу.

В таком случае приходится прилагать максимум физических усилий, нажимая на рукоятку. Время, за которое сверло затупляется, определяется следующими показателями:

- число оборотов;

- быстрота подач;

- охлаждение.

Если эта деталь неожиданно вышла из строя, а работы предстоит еще много, и запасного инструмента под рукой нет, можно освоить технику самостоятельной очинки. Проводить такую работу можно как ручным способом, так и автоматическим. В любом случае в запасе всегда должно быть несколько таких буров. Четко организованная работа позволяет приобрести нужный угол заточки сверла, увеличить период эксплуатации, снизить показатели прилагаемой мышечной силы, способствовать проделыванию точных отверстий.

Инструменты для сверления отверстий.

Подбирая необходимый материал для обработки, следует учитывать угловые коэффициенты, они у всех изделий различны. Эти величины определяются свойствами каждого из изделий. Как только очинка будет проведена, можно уточнить эти коэффициенты угломером или шаблоном.

Чтобы осуществить подобное мероприятие, следует приготовить такие атрибуты:

- точильный круг;

- тумблер;

- заглушка;

- подставка;

- сильный мотор;

- провода и ось.

Во избежание опасных рецидивов станок лучше всего разместить в корпусе, сохранив с внешней стороны ось и точильное приспособление в виде круга. Изделие работает от электричества. Оно может быть подсоединено к сети и осуществлять функцию переносного и облегченного прибора.

Величина угла определяется степенью твердости используемого материала. Он будет более тупым, если источник более плотный по структуре. Пластмассовое изделие требует соблюдения этих коэффициентов в 30-60 градусов, сталь нуждается в 130-140 таких единицах. В том случае, если не очень важны качественные результаты работы, выбирается угол в 90-100°.

Пластмассовое изделие требует соблюдения этих коэффициентов в 30-60 градусов, сталь нуждается в 130-140 таких единицах. В том случае, если не очень важны качественные результаты работы, выбирается угол в 90-100°.

О создании мини пилорамы читайте здесь.

Наточка сверла вручную: характеризующие параметры

Схема угла заточки сверла.

Механический, ручной способ отточки проводится при помощи абразивного диска или специального станка. Такая методика предполагает удерживание сверла на рабочем основании и направление его к режущему краю. Ведущей рукой нужно взять хвостовик. Резак плотно соединяется с боковой частью абразивного круга. Затем эта деталь аккуратно поворачивается ведущей рукой. Сверло должно приобрести нужный уровень наклона и определенную конфигурацию.

Заточка сверла осуществляется попеременно: сначала с одного бока, а затем с другого. Необходимо следить за очинкой режущего элемента так, чтобы острая часть располагалась строго по центру. Это поможет избежать дальнейшего поворота бура в одну из плоскостей. Прилагать излишнюю силу при сверлении не стоит, это способствует удлинению времени заточки. При механическом варианте очинки возможно появление изъянов и дефектов. При неправильном расчете протяженности сверла по завершении отточки и углами наклона середина сверла может смещаться относительно оси и будет двигаться вокруг нее. Чтобы добиться лучших результатов, стоит воспользоваться точильным станком.

Отточка сверла автоматическим способом

В процессе затачивания нужно проследить за начальным углом.

Схема заточки сверла.

Ориентироваться следует именно на него, затем проверяется состояние инструмента. Присутствие значительных дефектов дает право на пользование наждаком с грубым основанием. Если степень затупления невысокая, можно провести обработку доводочным кругом. Процесс отточки бура проводится в такой последовательности: первым делом проводится обработка верхней кромки, при надавливании на которую осуществляется ее соединение с точильным кругом.

Как только заднее основание будет обработано и приобретет облик точного конуса, проводится отделка режущей части у бура. Затем осуществляется завершающая доводка. В результате правильности проведения действий размеры перемычки для сверл сечением 8 мм и более приравниваются 0,4 мм. Если эта деталь достаточно крупная, ее величина равна 1-1,5 мм. Понять процесс очинки бура сначала можно на любых других поверхностях.

Автоматический станок предназначен для обработки стальных буров сквозного и глухого типов, а также чугунов и сплавов с твердым покрытием. Оснащение такого характера наделяется различными функциями, берущими во внимание разновидности наточки, ее габариты и иные показатели. При работе на станочном оборудовании угол легко меняется, начинать можно от 90° и заканчивать показателями в 140°. Подобное оборудование используется в промышленном и бытовом пользовании. Второй вариант представляет собой станки небольшого размера, удобные для использования дома. Их предназначением является заточка сверла незначительных размеров.

Угловые коэффициенты отточки сверла для стальных поверхностей

Схема устройства для заточки сверла.

Традиционно, бур имеет вид спирали. Детали подобного вида позволяют обрабатывать сталь и древесину. Спиралевидное устройство имеет вид стержня с двумя винтовыми бороздками. Эти канавки образуют на резаке 2 пера винтообразного вида, они называются зубьями.

Спиралевидный бур имеет рабочую часть, шейку, хвостовик, лапки. В заборном корпусе находятся все режущие детали. Направляющая деталь является движущей в самом процессе резки. На перьях по спирали бура находятся ленточки цилиндрической формы. Они определяют сверлильную часть в отверстие. Излишняя ширина этой части не нужна, она приравнивается приблизительно 0, 46 мм. Лапка и хвостовик предназначены для фиксации бура в шпинделе или патроне оборудования. Сверлильный элемент может иметь шейку или обходится без нее.

Сечение сверл, измеренных ленточками, различно. Так, хвостовик отличается низкими показателями, чего не скажешь о заборном конусе. В результате снижается процент соприкосновения ленточек со стенками отверстий, трение сокращается.

Так, хвостовик отличается низкими показателями, чего не скажешь о заборном конусе. В результате снижается процент соприкосновения ленточек со стенками отверстий, трение сокращается.

Сталь затачивают под углом в 116-118°. Начало работы связывается с созданием режущего начала, спиралевидные канавки легко передвигают стружку. Удерживать сверлильный элемент следует таким образом, чтобы затачиваемая часть располагалась в противоположном месте от оси перемещения сферы. Аналогичные мероприятия осуществляются с другим краем. При обработке стальных поверхностей оптимальными показателями угла будут 140°, в то время как для основного числа сверл он составляет 120°.

Уровень наклона сверла при обработке древесины

Дерево просверливается коловоротом или сверлилом. Для этого применяются определенные патроны в виде зажимов. Сверлило в виде винта ручного типа используется для изготовления пазов, их сечение составляет 5 мм. В момент проведения подобных мероприятий учитываются следующие факторы:

- жесткость дерева;

- наличие и точки нахождения трещин;

- глубинные показатели сверления;

- наличие гвоздей и инородных предметов.

Рыхлая структура дерева требует зенкования, а проемы значительного размера вначале просверливают с помощью тонкого сверла для придания ему нужного направления. Сквозное отверстие в момент выхода бура закрывается деревянным бруском.

В момент проведения работ инструмент должен быть направлен в противоположную от мастера сторону, глаза защищаются специальными очками. Должно быть оценено покрытие этого элемента, его центрирование в патроне.

Просверливание отверстий в древесине не предполагает излишней остроты бура, оно может работать и без периодической наточки. Но использование металла требует таких показателей в обязательном порядке. Уровень наклона сверла по дереву равен 140°.

Угловые коэффициенты заточки сверла для металлических поверхностей

При работе с металлом твердых сортов уровень наклона соответствует 120°, у более мягких поверхностей такие показатели равны 90°.![]() Так, пластичная бронза требует 120-130°, медь — 125°, пластмасса — 100°, изделия с хрупким основанием — 140°. Как понятно, угол очинки сверла по металлу определяется структурой, мягкостью и плотностью используемых источников.

Так, пластичная бронза требует 120-130°, медь — 125°, пластмасса — 100°, изделия с хрупким основанием — 140°. Как понятно, угол очинки сверла по металлу определяется структурой, мягкостью и плотностью используемых источников.

Мягкие изделия нуждаются в большем уровне наклона, что определяется производственными нормами и требованиями. При личном использовании такие показатели определяются диаметром сверла. Так, сечение в 0,25-10 мм требует 19-28°.

Угол при вершине сверла

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении – вращательное, движение подачи – поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины d (или диаметр сердцевины), толщина пера (зуба) b, ширина ленточки f, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части lo, общая длина сверла L.

Рис. 5.9. Части и элементы спирального сверла

Диаметр сверла следует всегда брать немного меньше, чем диаметр просверливаемого отверстия, так как диаметр отверстия при сверлении увеличивается.

Как и резец, сверло имеет передний и задний углы. Передний угол – угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке.

Передний угол – угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке.

Рис. 5.10. Передний и задний углы сверла

Наибольшее значение угол g имеет на периферии сверла, где в плоскости, параллельной оси сверла, он равен углу наклона винтовой канавки w. Наименьшее значение угол g имеет у вершины сверла. На поперечной кромке угол g имеет отрицательное значение, что создаёт угол резания больше 90°, а, следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

Задний угол a – угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Для точки, находящейся на периферии сверла, задний угол в нормальной плоскости Б-Б может быть определён по формуле

Действительное значение заднего угла во время работы иное по сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Рис. 5.11. Поверхности заготовки при сверлении

Действительный задний угол в процессе резания a’ заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла.

Рис. 5.12. Углы режущих кромок сверла в процессе резания

Он меньше угла, измеренного в статическом состоянии, на некоторую величину m:

Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s тем больше угол m и меньше действительный задний угол a’.

Действительный же передний угол в процессе резания g’ соответственно будет больше угла g измеренного после заточки в статическом состоянии:

Чтобы обеспечить достаточную величину заднего угла в процессе резания в точках режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинакового угла заострения зуба вдоль всей длины режущей кромки, задний угол заточки делается: на периферии 8 -14°, у сердцевины 20 – 27°, задний угол на ленточках сверла 0°.

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки w, углом наклона поперечной кромки y, углом при вершине 2j, углом обратной конусности j1. Угол w = 18-30°, y=55°, j1 = 2-3°, у свёрл из инструментальных сталей 2j = 60-140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении: