Отверстие в ДСП

При изготовлении мебели своими руками, операция по сверлению отверстий в деталях занимает пожалуй следующее по значимости место после их распиловки. Технологически сверление отверстий в ДСП мало чем отличается от сверления других материалов применяемых в мебельном производстве, поэтому все приемы изготовления отверстий описанные в данной статье применимы так же и к ДВП, дереву и прочим материалам. Характеризуют качественно выполненное отверстие три основных показателя — отсутствие сколов на входе сверла в заготовку, чистый срез внутри отверстия, отсутствие сколов на выходе сверла из заготовки.

Первый вопрос, который возникает при необходимости выполнить отверстие в ДСП – чем? а следующим вопросом будет – как? Для получения правильного ответа на эти вопросы давайте, разделим отверстия по диаметру на три вида, к каждому из них подберем инструмент и рассмотрим особенности их изготовления.

- Отверстия малого диаметра от 2 до 12 миллиметров лучше всего сверлить обычными сверлами по дереву.

- Отверстия среднего диаметра от 10 до 50 миллиметров выполняют специальными сверлами, такими как перовое сверло или сверло Форстнера.

- Отверстия большого диаметра от 40 до 200 миллиметров сверлят специальными фрезами или регулируемым сверлом (балеринка).

К отверстиям большего диаметра в деталях мебели термин высверливание уже употреблять не стоит и соответственно инструмент надо подбирать наподобие электрического лобзика или ручного фрезера.

Отверстия в ДСП малого диаметра от 2 до 12 мм.

Для сверления отверстий небольшого диаметра в ДСП и других содержащих дерево материалах существуют специальные сверла. Особенность данных сверел предназначенных для сверления древесины заключается в способе их заточки. Сверло по дереву имеет форму трезубца, где средняя часть служит для центровки сверла, а боковые подрезают материал. На фотографии показаны результаты сверления отверстий слева сверлом по дереву и справа обычным сверлом.

При сверлении сквозных отверстий сверло выламывает наружный слой ДСП, поэтому для предотвращения сколов необходимо подкладывать со стороны выхода сверла из отверстия кусок ненужного ДСП. На фотографии слева результат сверления отверстия в ДСП без подкладки, а справа с подкладкой.

Таким образом, мы выяснили, что для правильного сверления отверстий в ДСП необходимо применять сверла по дереву и на выходе сверла из заготовки использовать подкладку.

Отверстия в ДСП среднего диаметра от 10 до 50 мм.

Для сверления сквозных отверстий в ДСП среднего диаметра как правило применяют перовые сверла (в простонародии пёрка) а в тех случаях когда надо получить не сквозное отверстие (например для установки петель) применяют сверло Форстнера. Перовое сверло также как и сверло по дереву имеет заточку в виде трезубца и поэтому технология сверления отверстий в ДСП аналогична. Также не забывайте подкладывать кусок ДСП на выходе сверла из отверстия.

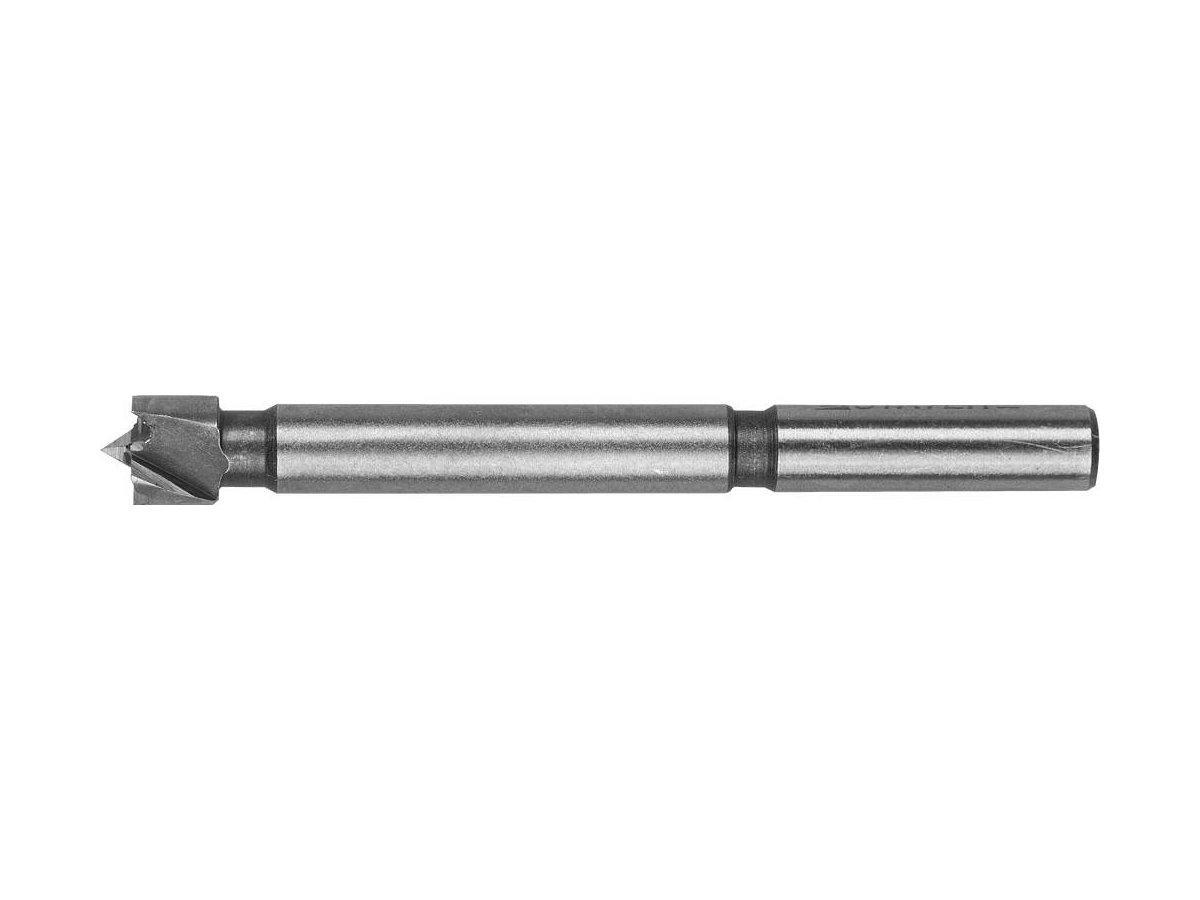

Сверло Форстнера также как и предыдущие образцы имеет заточку в виде трезубца, но режущие части не такие длинные благодаря чему и получается просверлить отверстие в ДСП с относительно ровным дном.

Отверстия в ДСП большого диаметра от 40 до 250 мм.

Для сверления в ДСП отверстий большого диаметра в продаже предлагается два основных инструмента. Первый вариант — кольцевая пила она же коронка.

Второй вариант — сверло регулируемое оно же балеринка.

Оба инструмента отлично справляются со своими обязанностями и с легкостью делают большие отверстия в ДСП, фанере и прочих материалах. Из минусов их использования стоит отметить качество получаемых отверстий. Количество сколов и качество реза ограничивает их использование при работе с фасадами и другими деталями мебели, которые будут находиться на виду.

Как закрутить саморез в дерево.

Сверление отверстий в ДСП (под конфирматы)

Основным крепежным элементом в сборке мебели является конфирмат. Ввинчивается он с предварительным сверлением отверстия. Именно сверление сборочных отверстий в ДСП под конфирматы мы и рассмотрим в данной статье.

Необходимый инструмент

Для сборки деталей ДСП нам понадобится:

- Шуруповерт

- Бита под конфирматы

- Конфирматное сверло

- Линейка или рулетка

- Карандаш и шило

- Конфирматы

Глубина и ширина отверстия

При сборке мебели обычно используют конфирмат размером 6,4*50. Т.к. диаметр резьбы 6,4 мм, а диаметр тела конфирмата 4,4 мм, то для качественного крепления деталей диаметр отверстия должен быть в пределах 4,5-5 мм и глубиной не менее 50 мм.

Т.к. диаметр резьбы 6,4 мм, а диаметр тела конфирмата 4,4 мм, то для качественного крепления деталей диаметр отверстия должен быть в пределах 4,5-5 мм и глубиной не менее 50 мм.

Если толщина отверстия будет больше указанной – конфирмат будет плохо держать детали, если меньше – он своей толщиной может разорвать ДСП.

Для сверления используют конфирматное сверло, диаметром 4,5 мм, которое оснащено дополнительной головкой для сверления увеличенного отверстия под шейку конфирмата, которая так же делает зенковку под его шляпку.

Конечно, можно использовать и обычное сверло диаметром 5 мм, но для качественного крепления в отверстии дополнительно нужно будет делать место под шейку конфирмата и его шляпку.

Разметка мест сверления

Чтобы идеально скрепить две детали, необходимо максимально точно разметить места их креплений.

На детали, которая будет накладываться на торец (та, на которой будет сквозное отверстие), нужно сделать два замера – по длине (обычно 5-10 см) и от края – ровно 8 мм (это если толщина плиты 16 мм).

На детали, которая ложится перпендикулярно, точку сверления отмечаем на торце. Здесь нужно выдержать такое же расстояние по длине (5-10 см от начала), а по ширине – строго по центру (8 мм от края).

Разметку делать нужно максимально точно, особенно по длине, т.к. при неправильной разметке ваши детали при стыковании могут иметь лишние зазоры или выступы.

Лучше сделать сквозное отверстие в первой детали, приложить ее ко второй — и сразу же сверлом наметить место сверления в торце второй детали. А далее, отдельно уже , спокойно досверлить отверстие.

Сверление в пласт детали

Делаем отверстие на расстоянии в 8 мм от края.

Дрель ВСЕГДА нужно держать строго перпендикулярно к поверхности

Перед тем, как сделать сквозное отверстие, подложите под деталь кусок ненужного ДСП. Так вы предотвратите появления сколов на обратной стороне.

Когда сквозное отверстие будет сделано, для сверления отверстий под шейку и шляпку конфирмата деталь можно будет сверлить на весу.

Сверление в торце детали

Главное правило – при сверлении в торце сверло должно находится строго перпендикулярно по отношению к торцу детали. Если вы не удержите дрель ровно, сверло может уйти в сторону и выйти наружу, тем самым испортив деталь.

При сверлении нужно несколько раз вытягивать сверло, чтобы в отверстии не забивалась стружка.

Сверление в двух деталях одновременно

Такой вариант считается самым точным и, к тому же, самым быстрым. Но для того, чтобы сделать отверстие в двух деталях одновременно, перед сверлением вам нужно будет их зафиксировать. Для этого могут понадобиться специальные зажимы, струбцины и другие приспособления.

Приспособления для сверления отверстий

Чтобы каждый раз не размечать 8 мм от края как в пласт, так и по торцу, можно использовать специальное приспособление, которое, кстати, легко сделать самому.

Оно представляет собой некий деревянный шаблон с металлической втулкой для сверла внутри.

Выглядит вот так, смотрите фото:

А это уже более профессиональная штука:

Смотрите короткое видео по точному сверлению отверстий в ДСП под конфирматы и сборке мебельных деталей:

Сверление под шканты

Отверстие под шканты делается сверлом 8 мм. Также, чтобы не просверлить деталь насквозь, его желательно оснастить ограничителем глубины.

В торце сверлим тем же сверлом на глубину до 20 мм. Не забываем, что при любых работах дрель должна быть строго перпендикулярна плоскости детали.

Конечно, если вы впервые в жизни взяли дрель в руки, у вас получится не очень. Но данному занятию довольно быстро можно научиться.

Удачи!

СВЕРЛЕНИЕ ДЕРЕВА, ДСП И ФАНЕРЫ: КАК СВЕРЛИТЬ ДЕРЕВО? | Сам себе Мастер

Пришло время поговорить о сверлении дерева, ДСП или фанеры. На первый взгляд, кажется — что может быть проще сверления дерева? Дерево успешно сверлят с помощью обычных сверл по металлу, а можно вместо сверла воспользоваться обычным гвоздем или проволокой с расплющенным концом. Но если для нужного отверстия в дереве важен каждый миллиметр и необходима особая чистота поверхности, то необходимо применять специальные сверла для сверления дерева. На видах сверл для дерева остановимся подробнее.

Но если для нужного отверстия в дереве важен каждый миллиметр и необходима особая чистота поверхности, то необходимо применять специальные сверла для сверления дерева. На видах сверл для дерева остановимся подробнее.

СВЕРЛА ДЛЯ ДЕРЕВА, ДСП И ФАНЕРЫ

Специальные сверла для дерева подразделяются на несколько основных видов: спиральное, витое (односпиральное), перьевое, кольцевое (коронка), цилиндрическое (сверло Форстнера). Все эти сверла предназначены исключительно для дерева: ни камень, ни металл обрабатывать ими нельзя.

Спиральное сверло

Это сверло предназначено для сверления отверстий малого или среднего диаметра. Именно это сверло с натяжкой может быть заменено сверлом по металлу, но ни точности, ни хорошей чистоты отверстия в этом случае обеспечено не будет.

Витое (односпиральное) сверло

Это сверло применяется, когда нужно сделать глубокое, очень точное отверстие с чистой поверхностью стенок. Такое сверло оснащено острой режущей кромкой и имеет шнековую форму, способствующую хорошему удалению стружки.

Перьевое сверло

Это сверло применяется для сверления отверстий диаметром от 10 до 25 мм, хотя возможны и варианты. Основное достоинство такого сверла – дешевизна. Главные недостатки – плохое направление, низкая точность, низкая чистота поверхности стенок отверстия, застой стружки и необходимость частой остановки сверления для чистки отверстия.

Кольцевое сверло (коронка)

Коронки применяют для сверления отверстий большого размера (диаметр от 100 мм и больше). В набор входит одна оправка с хвостовиком (для зажима в дрели) и центровочным сверлом, а также несколько кольцевых пил (коронок), которые устанавливаются непосредственно в оправку.

Сверло Форстнера

Это сверло отличается точной геометрией сверления, оно оснащено центрирующим острием и острым подрезателем. Сверло Форстнера используют для сверления глухих точных отверстий в ДСП, ламинате или в мягких породах древесины. Стоит обратить внимание, что центрирующее острие сверла Форстнера может быть длинным или коротким. Сверло с коротким острием более склонно к уходу в сторону в начале сверления, но оно же незаменимо, если нужно сделать глухое отверстие в тонкой панели.

Сверло с коротким острием более склонно к уходу в сторону в начале сверления, но оно же незаменимо, если нужно сделать глухое отверстие в тонкой панели.

Балеринка для дерева

Особо следует отметить такое приспособление для сверления отверстий большого диаметра (до 300 мм) в тонких деревянных панелях, как балеринка (ДСП, ДВП и пр.). Выполнена балеринка из центрирующего сверла и двух резцов, расположенных на градуированных направляющих. Смещая резцы по этим направляющим на нужное расстояние можно задать необходимый диаметр отверстия. Сверлить балеринкой нужно на очень низких оборотах или при помощи ручной дрели.

КАК СВЕРЛИТЬ ДЕРЕВО, ДСП, ДВП И ФАНЕРУ

Перейдем непосредственно к процессу сверления материалов из дерева, ДСП и прочее. Вот несколько немаловажных советов и рекомендаций:

1. Для предотвращения увода сверла в сторону в начале процесса сверления обязательно делаем углубление в центре будущего отверстия. Проделать это можно с помощью шила, но подойдут и другие острые конические предметы – саморез, гвоздь и т. д.

д.

2. Сверление дерева производится на низких и средних оборотах дрели.

3. Для предотвращения сколов на задней поверхности материала при сквозном сверлении можно действовать двумя способами:

- Сверлим тонкое сквозное отверстие и далее по этому отверстию сверлим деталь до середины с двух сторон сверлом нужного диаметра.

- К стороне выхода сверла с помощью струбцин плотно прижимаем ровную подкладку из дерева или ДВП, сверлим отверстие, удаляем подкладку.

4. Перпендикулярность сверла обеспечивается применением направляющей для дрели или специальных кондукторов, для цилиндрических поверхностей можно использовать специальный кондуктор, который обеспечивает и центрирование сверла и перпендикулярность сверления.

5. Сверление ДСП и ЛДСП из-за хрупкости своей структуры и ламинированного или шпонированного покрытия требует особого внимания. При сверлении ДСП и ЛДСП во избежание отслоения и повреждения покрытия используют исключительно сверло Форстнера с подкладкой на выходе.

Ссылка на источник

ОБЯЗАТЕЛЬНО СТАВЬТЕ ПАЛЬЦЫ ВВЕРХ И ПОДПИСЫВАЙТЕСЬ НА КАНАЛ!!!

Как просверлить отверстие в ДСП

Для этой статьи мы подготовились основательно. Специально были приобретены пять инструментов, с помощью которых осуществляется сверление отверстий в древесине, а также ДСП, ДВП, пластика, МДФ или фанеры и начались испытания. Что из этого получилось – читайте далее.

Прежде всего, мы ставили цель найти подходящий (читай – идеальный) инструмент, с помощью которого можно выполнить глухое или сквозное отверстие большого диаметра в озвученных выше материалах. Ожидаемый результат: ровные края отверстия, максимально гладкая стенка отверстия, минимум сколов, соответствие заявленному диаметру инструмента и полученному результату. Признаемся, подобные эксперименты нам всегда нравились и проводить их одно удовольствие.

Для испытаний мы выбрали пять инструментов одной фирмы (слева направо):

- коронка с державкой

- коронка с калёным зубом

- сверло Форстнера

- кругорез по дереву (простонародное название «балеринка»)

- перьевое сверло

Все озвученные инструменты изготовлены польской фирмой «Condor». Справедливости ради упомянем тот факт, что данная фирма является своего рода средним звеном между общепризнанными брендами и откровенным китайским инструментом. Существует с 1992 года, экспортирует свой товар в страны ближнего зарубежья, так что ближайшим соседям – белорусам, украинцам и россиянам – она должна быть знакома. Поскольку нас интересовало отверстие именно большого диаметра, то произвольно мы остановились на диаметре 32 мм. Считаем, что особо большой разницы нет: сверление отверстий в древесине, ДСП и других схожих материалах размером 20, 32 или даже 50 мм мало чем будет отличаться.

Справедливости ради упомянем тот факт, что данная фирма является своего рода средним звеном между общепризнанными брендами и откровенным китайским инструментом. Существует с 1992 года, экспортирует свой товар в страны ближнего зарубежья, так что ближайшим соседям – белорусам, украинцам и россиянам – она должна быть знакома. Поскольку нас интересовало отверстие именно большого диаметра, то произвольно мы остановились на диаметре 32 мм. Считаем, что особо большой разницы нет: сверление отверстий в древесине, ДСП и других схожих материалах размером 20, 32 или даже 50 мм мало чем будет отличаться.

Материал, который мы выбрали для сверления, это ДСП толщиной 19 мм. Во-первых, полагаем, что если инструмент справится с ДСП, то с ДВП или древесиной он и подавно справится. Во-вторых, на момент проведения всех испытаний в наличии имелось много обрезков ДСП.

Перьевое сверло

Обычно перьевое сверло позиционируется как дешевый и вполне качественный инструмент, которым можно просверлить отверстие в ДСП или древесине. Длина хвостовика позволяет углубляться на значительное расстояние, выбор диаметров вплоть до 70 мм также должен порадовать. Однако, мы ещё в нашем эксперименте постараемся выполнить глухое (несквозное) отверстие. Итак, поехали.

Длина хвостовика позволяет углубляться на значительное расстояние, выбор диаметров вплоть до 70 мм также должен порадовать. Однако, мы ещё в нашем эксперименте постараемся выполнить глухое (несквозное) отверстие. Итак, поехали.

Уже в самом начале работы была обнаружена интересная особенность: на упаковке было указано, что сверло предназначено для сверления отверстий 34 мм, на самом сверле стоит метка в 32 мм. Пришлось брать штангенциркуль и мерить. Сверло оказалось действительно на 32 мм, а указанная цифра 34 мм на упаковке так и осталась для нас загадкой буквально на ближайшие пятнадцать минут. Наконечник сверла позволяет установить инструмент строго в нужное место, хотя в нашем случае сверление не требовало такового. С самого начала работы перьевое сверло начало с энтузиазмом (не без нашего надавливания на дрель, конечно) вгрызаться в материал. Через несколько секунд дрель была остановлена, чтобы убедиться в том, настолько возможно с помощью перьевого сверла выполнять глухие отверстия. Теоретически это возможно, но надо для этого иметь заготовку довольно толстую. Поскольку перьевое сверло имеет длинный наконечник, то в нашем случае при углублении всего в 6 мм в центре показалось небольшое отверстие примерно в 2-3 мм с обратной стороны.

Теоретически это возможно, но надо для этого иметь заготовку довольно толстую. Поскольку перьевое сверло имеет длинный наконечник, то в нашем случае при углублении всего в 6 мм в центре показалось небольшое отверстие примерно в 2-3 мм с обратной стороны.

Просверлить отверстие в ДСП получилось с такими результатами (см. фото):

Входное отверстие перьевого сверлаОбратная сторона

края показались ровными, внутренняя поверхность стенки отверстия гладкая, при заявленном диаметре сверла в 32 мм отверстие имело диаметр 31,9 мм. Такие результаты заслуживают на оценку в 5 баллов из 5, хотя это первый инструмент и возможно какой-то из оставшихся сможет быть ещё лучше. А пока что считаем, что сверление отверстий в древесине, ДСП и прочих схожих материалах для перьевого сверла вполне посильно с неплохим результатом.

Сверло Форстнера

Когда речь идет о сверлении отверстий в древесине (глухих или сквозных), то чаще всего упоминается именно сверло дядюшки Бенджамина Форстнера. Этот оружейных дел мастер придумал сверло, которое вот уже 144 года используется в мастерских всего мира. Что же, попробуем и мы, настолько качественно данное сверло справляется с задачей сверления отверстия в нашем обрезке ДСП. Но самое первое впечатление малость огорчило: на упаковке написано, что это сверло Фоснера, то есть в фамилии изобретателя пропущена буквы Р и Т. Интересные дела творятся с этой фирмой «Condor»: вроде товар предназначен для экспорта, а на упаковках то размеры указаны неправильные, хотя по факту всё верно, то названия пишутся с ошибками.

Этот оружейных дел мастер придумал сверло, которое вот уже 144 года используется в мастерских всего мира. Что же, попробуем и мы, настолько качественно данное сверло справляется с задачей сверления отверстия в нашем обрезке ДСП. Но самое первое впечатление малость огорчило: на упаковке написано, что это сверло Фоснера, то есть в фамилии изобретателя пропущена буквы Р и Т. Интересные дела творятся с этой фирмой «Condor»: вроде товар предназначен для экспорта, а на упаковках то размеры указаны неправильные, хотя по факту всё верно, то названия пишутся с ошибками.

Произвольно остановив дрель и вытащив сверло, мы обнаружили, что результат для глухого отверстия просто идеальный. Продолжив сверление, мы остались довольны результатом, который минимум на один бал превзошел результат перьевого сверла. Края идеально ровные, внутренняя стенка выглядит более гладкой, чем в предыдущем опыте, диаметр 32,1 мм. Теперь, когда есть с чем сравнить перьевое сверло, то баллы можно объективно распределить таким образом: перьевое сверло 4 балла, сверло Форстнера – 5 баллов. Отклонение в 0,1 мм считаем некритичным, потому как для тех самых петель лучше сделать отверстие на пару десятых мм больше.

Отклонение в 0,1 мм считаем некритичным, потому как для тех самых петель лучше сделать отверстие на пару десятых мм больше.

ВходВыходВнутренняя поверхность после фрезы

Кругорез по дереву («балеринка»)

Третий эксперимент начался неудачно уже с попытки установить нужный диаметр 32 мм. Дело в том, что данный инструмент имеет крайне неудобную шкалу для установки требуемого диаметра. Заранее предупреждаем: перед тем, как просверлить отверстие в ДСП или другом материале, вам придется помучаться в прямом смысле слова. Возможно, существуют более удачные модели, но мы приобрели именно эту – будем морочить себе голову.

Итак, с горем пополам диаметр был выставлен, начинаем сверление. Как и в случае с перьевым сверлом, выполнить глухое отверстие не получится.

Проход на 1/2

Этому помешает направляющее сверло, которое разве в слишком толстом материале не оставит сквозного отверстия. Также внутренняя часть материала не высверливается, максимум, на что можно понадеяться, это дальнейшая работа со стамеской. Вывод: для глухого отверстия инструмент не подходит категорически, разве что если нет никакого другого инструмента, вам не важна точность и есть свободное время поморочить голову.

Вывод: для глухого отверстия инструмент не подходит категорически, разве что если нет никакого другого инструмента, вам не важна точность и есть свободное время поморочить голову.

Вход

Ближе к окончанию сверления стал ощутим характерный запах горелой древесины. Что это было – стало ясно после замеров. Итак, входное отверстие имело диаметр 32,7 мм, а выходное – 31,7 мм. Получается, что именно из-за такой большой разницы материал и стал подгорать, так как режущая часть стояла уже своей основы.

Выход

Просверлить отверстие «балеринкой» в ДСП удалось, как видно по фото, с горьким результатом: края рваные, диаметр отверстия отличается намного, да еще и разный с обратных сторон. Единственное, что более-менее получилось удовлетворительным – это внутренняя поверхность стенки отверстия. Если сравнивать с предыдущими инструментами, то кругорез по дереву получает оценку 3 с минусом.

Заметно, что поверхность немного подгорела

Интересный момент: мы решили, что установка требуемого диаметра будет более точной, если ставить на целые числа. Установили на 60 мм, просверлили, замеряли – получили 58 мм. Вывод: для неточных работ «балеринка» сгодится за неимением лучшего инструмента.

Установили на 60 мм, просверлили, замеряли – получили 58 мм. Вывод: для неточных работ «балеринка» сгодится за неимением лучшего инструмента.

Коронка с калёным зубом

Коронка с калёным зубом вначале представляется неплохой задумкой: режущая часть тонкая, что наталкивает на мысль точных отверстий при тонком материале типа пластика или ДВП. А вот как удастся просверлить отверстие в ДСП – это мы увидим через минуту.

Как и в предыдущем случае, данный инструмент не предназначен для глухих отверстий, разве что за неимением лучшего и нежеланием приобретать ту же самую фрезу Форстнера. На фото видно, что разве с помощью стамески можно сбить внутреннюю часть, но дно при этом может остаться неровным.

Сверление отверстий в древесине таким инструментом показало его полную неспособность выполнить точно указанный диаметр в материале. При замере размер отверстия составил аж целых 34,6 мм (!!!!!), хотя мы использовали насадку в 32 мм, как того и требовал эксперимент. Добавим сюда неровные и рваные края отверстия – инструмент не заслуживает на внимание среди профессионалов. На данный момент, после использования четырёх инструментов, данный является самым неточным. На фото заметно, что режущая часть возле зубьев намного шире, чем возле основания коронки. Почему так вышло – загадка.

Добавим сюда неровные и рваные края отверстия – инструмент не заслуживает на внимание среди профессионалов. На данный момент, после использования четырёх инструментов, данный является самым неточным. На фото заметно, что режущая часть возле зубьев намного шире, чем возле основания коронки. Почему так вышло – загадка.

Коронка с державкой

Последний эксперимент на сегодня – коронка с державкой. Сама коронка, в отличии от предыдущей, выполнена жёстко, посему можно предположить, что слишком большого отклонения в диаметре не должно быть. Как и в предыдущем случае, глухое отверстие такой коронкой не выполнить. Сквозное отверстие выполнить возможно, но только если обрабатываемый материал не толще 25 мм.

Вход

Немного вырванные края простить можно, но это не единственный недостаток данных коронок. На фото внутренней стороны отверстия хорошо заметен тёмный ободок – это подгорание, которое стало результатом забитых стружкой зубьев. Взгляните на фото ниже, чтобы понять, о чём идет речь.

ВыходВнутренняя часть

Точность тоже не достоинство таких коронок: просверлить отверстие в ДСП удалось с погрешностью в 1,1 мм, то есть отверстие получилось 33.1 мм вместо требуемых 32 мм.

Даже при сверлении 19-ти мм пластины ДСП требуется вынимать коронку, очищать её и только тогда продолжать работу

Если говорить о качестве, то из пяти инструментов безоговорочную и убедительную победу получает сверло Форстнера. С помощью этого инструмента удалось получить наиболее точный диаметр, максимально ровные края отверстия и идеально гладкую внутреннюю часть.

Самыми неподходящими и такими, которые не хочется рекомендовать даже новичкам, получились кругорез (он же «балеринка») и коронка с калёным зубом. Что интересно, «балеринка» при таком отвратительном качестве исполнения и результативности в Польше стоит немного дороже сверла Форстнера.

Вполне возможно, что определённую роль сыграл факт использования ручной дрели. Удерживать инструмент строго перпендикулярно к ДСП сложно и вероятно это также дало свои погрешности. Также можем предположить, что при сверлении тонких материалов (фанера, ДВП или пластик) результаты могут быть гораздо лучшими даже для тех инструментов, которые не смогли достойно и качественно просверлить отверстие в ДСП.

Также можем предположить, что при сверлении тонких материалов (фанера, ДВП или пластик) результаты могут быть гораздо лучшими даже для тех инструментов, которые не смогли достойно и качественно просверлить отверстие в ДСП.

Инструмент для изготовления мебели своими руками из ЛДСП

Ответ: Для качественной сборки мебели в домашних условиях очень важно качественное сверление отверстий в мебельных деталях. Конечно, можно сделать присадку на производстве. Но даже в этом случае часть отверстий приходится делать на месте. Для качественного сверления ЛДСП в домашних условиях необходимо иметь определенный инструмент, набор сверл по дереву и металлу, коронки по дереву, набор бит для шуруповерта и некоторую оснастку. Вот обо всем этом мы вам и расскажем.

Инструменты.

Для того чтобы сделать отверстия в деталях, сделанных из ЛДСП чаще всего применяют электрическую дрель или шуруповерт («шурик»), реже перфоратор с патроном – переходником или аккумуляторную отвертку. Целесообразность применения того или иного инструмента обусловлена объемом работы по сверловке и требованиями по качеству.

Целесообразность применения того или иного инструмента обусловлена объемом работы по сверловке и требованиями по качеству.

| Электродрель | Шуруповерт | Электроотвертка |

Сверление перфоратором или аккумуляторной отверткой вполне нормальное явление, если надо сделать одно – два отверстия в деталях из ЛДСП и нет потребности в каком-то особом качестве. Тем более, если один из этих инструментов сейчас под руками, а за дрелью, например, надо лезть куда-нибудь на антресоли или искать ее на лоджии.

Применение шуруповерта в качестве дрели имеет смысл в тех случаях, когда диаметр необходимого отверстия небольшой, до 5 мм, если небольших отверстий надо сделать много или это так называемые технологические отверстия. То есть, отверстия без особой претензии по качеству, которые не будет видно после окончания сборки мебели.

«Шурик» предназначен в первую очередь для завинчивания, закручивания, вворачивания и т.д., а режим сверления – это дополнительная опция. Поэтому, все характеристики этого инструмента «заточены» для работы с различными видами крепежа, и не оптимальны для сверления. Например, шуруповерту катастрофически не хватает оборотов.

Если надо сделать качественное отверстие, если оно на лицевой части мебели или надо отсверлиться очень точно без смещения, то использование электро дрели уже становится просто необходимо. Этот инструмент обладает оптимальными характеристиками для сверления ЛДСП, и крутящим моментом и количеством оборотов.

Кроме этого, дрель позволяет сделать отверстие максимально точно, без его смещения в сторону. Это особенно важно при установке крепежной фурнитуры, которая требует как раз такой точности – эксцентриковых стяжек Ф15 и 20 мм. Также, работая дрелью, будет проще выдержать необходимую глубину отверстия.

Сверла.

При проведении сборочных и установочных работ для сверления отверстий с диаметром до 10 мм в ЛДСП и МДФ можно использовать сверла, как по дереву, так и по металлу, а для отверстий диаметром более десяти миллиметров применяются сверла Форстнера, так называемые «чашечные» сверла, и биметаллические коронки.

| Сверла Форстнера | Коронки по дереву | Сверла по дереву |

Сверлами по дереву удобно «начинать» сверление, они чисто проходят декоративный слой ламината и хорошо сверлят основу плиты. Но они непредсказуемы на выходе, при их применении высокая вероятность на выходе вырвать большой кусок ламината. Для их использования необходима «подложка» и прижим к ней обрабатываемой детали.

У сверл по дереву маленький ресурс работы с ЛДСП, они очень быстро тупятся при сверлении, а затачивать их сложно, надо уметь это делать. Но если нужно делать глухие отверстия, например, под шканты, то они лучший вариант. С ними легко регулировать глубину, они ее не сильно искажают.

Сверла по металлу не так, как сверла по дереву, удобны при начале сверления, при работе с ними нужно обязательно наколоть отверстие шилом, чтобы сверло не уводило. Но эти сверла намного легче сверлят ДСП, «чище» выходят из сквозного отверстия, и у них больший ресурс до заточки.

Но эти сверла намного легче сверлят ДСП, «чище» выходят из сквозного отверстия, и у них больший ресурс до заточки.

Для глухих отверстий они подходят, но надо учитывать величину конуса на режущей части сверла при сверлении на фиксированную глубину. Фактическая глубина отверстия будет за счет него немного меньше расчетной, так как глубина измеряется цилиндром, то есть не учитывает конус на дне отверстия.

И сверла по металлу, и сверла по дереву, как правило, имеют гладкий хвостовик. А это не всегда удобно, если приходится часто менять местами в шуруповерте биты и сверла. Для решения этой проблемы созданы сверла с шестигранным хвостовиком под магнитный держатель шуруповерта.

| Магнитный держатель |

При их применении следует помнить, что они фиксируются с некоторым люфтом даже в «фирменном» магнитном держателе. Такие сверла при сверлении достаточно быстро выходят из строя, они искривляются. Поэтому, целесообразно их применять в качестве дополнительного инструмента, а не основного.

Поэтому, целесообразно их применять в качестве дополнительного инструмента, а не основного.

| Сверла с шестигранным хвостовиком |

Наиболее эффективно применять сверла с шестигранным хвостовиком при сверлении отверстий Ф 2 мм под установку саморезов. Это сверло, несмотря на маленький диаметр, относительно короткое, поэтому дольше остается прямым. Кроме того, маленькое сверло с таким хвостовиком проще брать в руки, что немаловажно для удобства.

Профессиональные сборщики мебели подготавливают для себя специальные сверла. Они перезатачивают сверла по металлу на заточку сверл по дереву, таким образом, они совмещают достоинства и тех и других сверл. Получается режущий инструмент с большим ресурсом, который качественно сверлит глухие отверстия.

А для получения проходных отверстий они перезатачивают сверла по металлу, конус на конце сверла делается более острым. Это позволяет получать «чистые» отверстия при выходе сверла, если работы ведутся без «подложки». Кроме этого, такие сверла проходят ЛДСП, как масло, быстро, легко и без нагара.

Это позволяет получать «чистые» отверстия при выходе сверла, если работы ведутся без «подложки». Кроме этого, такие сверла проходят ЛДСП, как масло, быстро, легко и без нагара.

Для сверления в деталях из ЛДСП глухих отверстий больших диаметров применяются сверла Форстнера. В основном это сверла диаметров: 15 и 20 мм для эксцентриковых стяжек соответствующих размеров, а также Ф 26 и 35 мм для установки мебельных петель на фасадах.

Эти сверла требуют от электроинструмента высокой мощности, поэтому ими сверлят при помощи дрели или перфоратора с переходником в режиме «без удара». Работа этими сверлами требует недюжинной физической силы. При сверлении следует соблюдать правила, деталь должна быть обязательно надежно закреплена.

Биметаллические коронки предназначены для сверления сквозных отверстий больших диаметров. Это могут быть отверстия для установки встроенных мебельных светильников или для кабель – заглушек, устанавливаемых в столешницах, через которые пропускаются провода для подключения, например, компьютера.

Все коронки устанавливаются в держатель с фиксатором и направляющим сверлом, а держатель, в свою очередь, уже сам закрепляется в патроне дрели. Держатели бывают разных типоразмеров, конструкция фиксаторов также немного различается. Форма и размер держателей зависит от диаметра коронки.

Работа с коронками также требует навыка и крепких рук. Коронки, особенно больших диаметров, свыше 50 мм, лучше применять в паре с мощной дрелью или перфоратором. Здесь крайне важен большой крутящий момент, который не всегда достаточен в легких бытовых дрелях.

На выходе коронки могут вырывать материал или оставлять большие сколы по краям. Поэтому, если нужно чтобы отверстие было аккуратным с обеих сторон, то и сверлить его надо также, с двух сторон. Надо дождаться пока направляющее сверло пройдет материал насквозь, затем продолжить работу, но уже с другой стороны.

Подложка.

В качестве «подложки» можно использовать любую плиту с основой из ДСП, МДФ, фанеры или дерева. Самое главное, чтобы ее поверхность была гладкой и ровной, это необходимое условие для сверловки без сколов на выходе. Прижим детали к подложке может быть обеспечен как струбцинами, так и вручную.

Самое главное, чтобы ее поверхность была гладкой и ровной, это необходимое условие для сверловки без сколов на выходе. Прижим детали к подложке может быть обеспечен как струбцинами, так и вручную.

Удобнее и безопаснее, если «подложка» будет плотнее детали из ЛДСП. Тогда, при прохождении сверлом детали насквозь, будет снижен риск «до кучи» просверлить и саму «подложку». Это особенно актуально при работе на полу или, например, на обеденном столе. Другая плотность материала интуитивно ощущается.

В любом случае, особенно для начинающего мастера, будет крайне полезно пользоваться линейкой ограничения глубины сверления. Эта линейка устанавливается на ручке дрели или шуруповерта и фиксируется на ней винтом. Линейкой комплектуются практически все вышеперечисленные инструменты, разве что кроме электро отверток.

Применение «подложки» и использование ограничительной линейки дают возможность домашнему мастеру даже на не подготовленном рабочем месте получить высокое качество сквозного сверления. Для этого надо надежно зафиксировать деталь на «подложке» струбцинами или сильно ее прижать свободной рукой.

Для этого надо надежно зафиксировать деталь на «подложке» струбцинами или сильно ее прижать свободной рукой.

Фиксация деталей струбцинами наиболее полезна при отсутствии устойчивых навыков работы с дрелью, в этом случае обе руки остаются свободными для работы. Правда, это несколько увеличивает общее время работы, но позволяет избежать брака в работе. Кроме того, это еще и гарантия безопасности самого мастера.

При проведении большого объема работ, когда надо много различных отверстий, да еще и не в одной детали, следует внимательно следить за тем, чтобы вновь сделанное отверстие на детали не совпало с уже сделанным в «подложке». Это грубая ошибка может свести на нет все старания.

Поэтому, надо смещать «подложку» каждый раз, когда на нее укладывается новая деталь, следя, чтобы новое отверстие попадало на не просверленную часть «подложки». А еще лучше иметь несколько кусков вспомогательного материала, тогда можно будет просто менять эти панели на новые.

Кондуктор для сверления отверстий.

При работе на адресе даже опытные мастера пользуются различными кондукторами для сверления отверстий. Часто это оснастка собственного изготовления, но есть и покупные приспособления. Одним из наиболее удачных и универсальных кондукторов является кондуктор DUBELPROFI производства немецкой фирмы «kwb».

Это проверенная многолетней профессиональной эксплуатацией вещь, кондуктор сделан из прочного пластика и укомплектован «барабаном» из высококачественного металла. В барабане сделаны направляющие отверстия различных диаметров, каждое отверстие в отдельности играет роль направляющей втулки для сверла.

Кондуктор «настраивается» на необходимый отступ от края обрабатываемой панели и надежно фиксируется в выбранном положении. Его применение наиболее эффективно при сверлении торцов деталей из ЛДСП. Эта далеко непростая при работе «на глаз» и ответственная операция, залог качественной и быстрой сборки.

Используя кондуктор, можно, даже не обладая большим опытом, выдерживать геометрию и соблюдать глубину сверления отверстий. Что снижает риск расщепления плиты при последующем вворачивании в ее торец стяжки – конфирмата. А при работе на пласти ЛДСП он дает идеально перпендикулярное сверление.

Что снижает риск расщепления плиты при последующем вворачивании в ее торец стяжки – конфирмата. А при работе на пласти ЛДСП он дает идеально перпендикулярное сверление.

Делая отверстие на пласти плиты, есть смысл начинать сверление вручную, сверлом по дереву надо пройти ламинат. Затем, сверло следует вынуть из отверстия, поменять на сверло по металлу, заточка сверла для металла предпочтительней на выходе, и продолжить сверление через кондуктор, плотно удерживая его на детали.

|

Посмотреть цены Описание товара:

Описание

Нет отзывов об этом продукте Добавление отзыва Оставьте контакты для связи

|

Блог / Новости

Интернет-магазины

| |||

|

| ||||

БСК – Сверло ЭНКОР 19142 д/ДСП 25 Форстнера ТСТ

Сверло ЭНКОР 19142 д/ДСП 25 Форстнера ТСТГруппа инструментов, с которой применяется дрельДиаметр 25 ммДиаметр хвостовика 9. 5 ммКратность упаковки (цена указана за 1 шт./1 к-т/1 м) 20Материал изготовления TCTМатериал применения дерево; фанера; дспОбщая длина 79Рекомендуемая частота вращения 500 об/минТип сверла сверло форстнераФункция сверление под петли; сверление глухих отверстийХвостовик цилиндрический

5 ммКратность упаковки (цена указана за 1 шт./1 к-т/1 м) 20Материал изготовления TCTМатериал применения дерево; фанера; дспОбщая длина 79Рекомендуемая частота вращения 500 об/минТип сверла сверло форстнераФункция сверление под петли; сверление глухих отверстийХвостовик цилиндрический

Характеристики

| Диаметр | 25 мм |

| Тип сверла | форстнера |

| Тип хвостовика | цилиндрический |

| Длина (мм) | 79 мм |

| По дереву | да |

| Коды товара производителя | 19142 |

| Вес с упаковкой, кг | 0. 058 058 |

| Габариты упаковки ВхДхШ, см | 2.0 x 14 x 7 |

Сверло ЭНКОР 19142 д/ДСП 25 Форстнера ТСТГруппа инструментов, с которой применяется дрельДиаметр 25 ммДиаметр хвостовика 9.5 ммКратность упаковки (цена указана за 1 шт./1 к-т/1 м) 20Материал изготовления TCTМатериал применения дерево; фанера; дспОбщая длина 79Рекомендуемая частота вращения 500 об/минТип сверла сверло форстнераФункция сверление под петли; сверление глухих отверстийХвостовик цилиндрический

Лучшие сверла и анкеры для дерева, металла и других материалов

Чем отличается сверло по дереву от сверла по камню? И почему так важно использовать правильный тип стенных анкеров? Мы собрали несколько советов по выбору лучших сверл и анкеров для любой задачи, чтобы вы больше не ломали сверла и надежно удерживали полки на стене.

1. Выбор подходящего сверла

Тип сверла, который вам нужен, зависит от нескольких факторов: типа материала, который вы сверляете, типа отверстия, которое вы хотите сделать, и размера отверстия (глубины и диаметр).

1.1 Какой материал вы сверляете?

В целом сверла можно разделить на сверла по металлу, сверла по дереву, сверла по камню / бетону и многоцелевые. Большинство сверл имеют спиральную форму, что помогает удалить просверленный материал из отверстия.

Правильные сверла для металла / алюминия, камня / бетона, дерева и пластика

1.1.1 Правильное сверло для металла или алюминия

Сверляете ли вы железо, сталь, медь, латунь или алюминий, это лучше всего использовать сверло, специально разработанное для металла.Обычно они изготавливаются из быстрорежущей стали (HSS) и имеют коническую форму вверху.

Для предотвращения износа наконечника сверла (сверление на слишком высокой скорости или при слишком большом давлении может привести к тому, что он станет синим), попробуйте использовать буровой раствор или смазочно-охлаждающую жидкость. Вы также можете вынимать сверло из отверстия через равные промежутки времени, чтобы дать ему немного остыть.

Вы также можете вынимать сверло из отверстия через равные промежутки времени, чтобы дать ему немного остыть.

1.1.2 Правильное сверло по дереву

Мягкое или твердое дерево, ДСП, фанера или МДФ панели — для всех этих пород дерева лучше всего использовать спиральное сверло по дереву.Он имеет центральную точку, позволяющую точно позиционировать сверло. Кроме того, конические сверла помогают избежать раскалывания древесины.

1.1.3 Правильное сверло по камню или бетону

Сверло по камню или бетону является предпочтительным вариантом для сверления очень твердых материалов, таких как бетон, природный камень или гранит. Он имеет твердосплавный наконечник и обычно изготавливается из инструментальной / углеродистой стали.

1.1.4 Правильное сверло для плитки

Для сверления плитки с мягкой и средней плотностью можно использовать специальное сверло для плитки с твердосплавным наконечником с алмазной шлифовкой.Чтобы сверло не соскользнуло с поверхности, попробуйте сначала приклеить клейкую ленту к плитке, а затем просверлить отверстие. Несколько советов: начните с низкой скорости, а затем постепенно увеличивайте ее по мере того, как сверло проникает глубже в материал. Чтобы не растрескать плитку, важно прикладывать правильное усилие. Приложите умеренное давление, чтобы начать сверление отверстия, затем легкое или очень легкое давление по мере продвижения.

Несколько советов: начните с низкой скорости, а затем постепенно увеличивайте ее по мере того, как сверло проникает глубже в материал. Чтобы не растрескать плитку, важно прикладывать правильное усилие. Приложите умеренное давление, чтобы начать сверление отверстия, затем легкое или очень легкое давление по мере продвижения.

1.1.5 Правильное сверло для пластика и других материалов (например.грамм. дерево и металл)

Сверла MultiConstruction могут использоваться для сверления пластика и ряда других материалов, что делает их идеальными для сверления, например, дверок шкафов, которые состоят не только из дерева, но также могут иметь металлические элементы / приспособления. . Они подходят для использования со всеми материалами, с которыми вы, вероятно, будете работать в доме, включая многослойные материалы, кирпич, плитку и алюминий. Однако там, где это возможно, всегда лучше использовать специальное сверло для определенного типа материала, чем сверло MultiConstruction, потому что оно разработано специально для данного материала.

1.2 Выбор сверла подходящего размера

Диаметр сверла, который вы выберете, будет зависеть от того, какого размера отверстие вы хотите просверлить. Большинство сверл в настоящее время имеют диаметр от 1 мм до 20 мм.

Вы также можете определить размер сверла в зависимости от того, какие винты вы хотите использовать. Диаметр просверливаемого отверстия должен быть немного меньше диаметра винта. Так, например, если вы используете винт 3,5 мм, используйте сверло диаметром 3 мм.

Если вы используете стеновые анкеры и винты, сверло и анкеры должны иметь одинаковый диаметр.

Диаметр сверла и материал, на котором вы хотите его использовать, также определяют скорость сверления.

Наконечник

ВНУТРЕННИЙ НАКОНЕЧНИК: КАК ВЫБРАТЬ ПРАВИЛЬНУЮ СКОРОСТЬ СВЕРЛА

- Малый диаметр сверла: высокая скорость

- Большой диаметр сверла: низкая скорость

- Мягкий материал: высокая скорость

- Твердый материал: низкая скорость

Скорость сверления может потребоваться регулировка в зависимости от комбинации материала и диаметра сверла.

1.3 Упаковка сверла

Когда вы идете в магазин DIY, вам нужно знать, какой материал вы сверляете, а также сверло какого диаметра и длины вам нужно: изображение, подобное приведенному выше, показывает вам, что вы можете использовать дрель для. Диаметр сверла обычно можно найти в коробке в верхнем левом углу, а общую и рабочую длину можно увидеть на рулетке по краю упаковки.

На упаковке указано, какие сверла можно использовать для

1.4 Типы сверления и длина сверла

Иногда требуется просверлить специальные отверстия или просверлить необычные материалы. Какими бы ни были ваши потребности, на этот случай есть сверло.

1.4.1 Сквозные отверстия

Если вам нужно просверлить материал насквозь, вам нужно проделать сквозное отверстие — хорошим примером этого является наш проект подвесных светильников. Если вы делаете сквозное отверстие, длина сверла должна превышать толщину материала.

1.4.2 Глухие отверстия

Иногда вам не нужно просверливать материал полностью — например, если вы хотите проделать невидимые отверстия для подвешивания вещей, как в случае с нашими детскими крючками в форме короны. проект. Это называется глухим отверстием. Его легко сделать из дерева, используя спиральное сверло по дереву, толщина которого меньше толщины материала. Если у вас есть только одно сверло, длина которого превышает толщину материала, вы можете отметить глубину отверстия на сверле с помощью ленты.Таким образом, вы будете знать, как далеко нужно сверлить. Если вам нужно сверло большего диаметра, лучше всего подойдет сверло Форстнера.

проект. Это называется глухим отверстием. Его легко сделать из дерева, используя спиральное сверло по дереву, толщина которого меньше толщины материала. Если у вас есть только одно сверло, длина которого превышает толщину материала, вы можете отметить глубину отверстия на сверле с помощью ленты.Таким образом, вы будете знать, как далеко нужно сверлить. Если вам нужно сверло большего диаметра, лучше всего подойдет сверло Форстнера.

Вы можете отметить глубину отверстия на сверле с помощью ленты

1.4.3 Tiefbohrung

Глубокие отверстия похожи на глухие, за исключением того, что они особенно глубокие (как минимум в пять раз глубже диаметра сверла). Это наиболее распространенный вид сверления, если вы хотите что-то закрепить на потолке или стене. В качестве примера вам нужно просверлить глубокие отверстия, чтобы создать собственный вертикальный сад, чтобы вы могли повесить свой проект на стене.

1.4.4 Сверление отверстий разного диаметра

С помощью ступенчатого сверла можно быстро и точно просверлить отверстия в цветных металлах, листовой стали и пластике. Благодаря разному диаметру сверла можно просверливать отверстия от 4 до 20 мм. Вспомогательное приспособление для центрирования поможет вам точно сверлить.

Благодаря разному диаметру сверла можно просверливать отверстия от 4 до 20 мм. Вспомогательное приспособление для центрирования поможет вам точно сверлить.

Проще всего просверлить отверстия разного размера с помощью ступенчатого сверла.

1.4.5 Сверление очень больших отверстий в древесине

Если вы хотите просверлить отверстия особенно большого диаметра (т.е.е. более 10 мм) в древесине (которые также называют глухими отверстиями) лучше всего использовать сверло Форстнера. Однако это не подходит для особенно глубоких или сквозных отверстий.

При сверлении больших отверстий диаметром более 10 мм лучше всего использовать сверло Форстнера

2. Определите глубину отверстия

Не знаете, насколько глубоко просверлить стену? Затем отрегулируйте глубину стеновых анкеров, которые вы хотите использовать. Как правило, для определения глубины отверстия используйте следующую формулу: длина анкера + 10 мм.Это гарантирует, что в дальнейшем якорь будет полностью скрыт из виду.

Если вы не используете анкеры, используйте длину и диаметр ваших винтов, чтобы определить длину сверла, а также глубину и диаметр отверстия.

Существует четыре основных типа хвостовиков сверла

3. Какое сверло подходит к какому инструменту?

Помимо различных наконечников, сверла различаются также формой хвостовика. Хвостовик — это деталь, которая вставляется в сверлильный патрон.

Различные типы сверлильных патронов включают самоцентрирующийся / трехкулачковый патрон, который удерживает сверло на месте с помощью трех «кулачков» (точек крепления).Поворачивая патрон, его можно адаптировать к диаметру хвостовика сверла, чтобы надежно закрепить сверло. Существуют также различные патроны SDS: здесь сверло защелкивается, когда оно вставляется в патрон, без необходимости затягивать патрон или подбирать его по диаметру хвостовика сверла.

Существует четыре основных типа хвостовиков сверл, каждый из которых подходит для определенных инструментов:

- Круглый хвостовик или цилиндрический хвостовик подходит почти ко всем сверлам и ударным сверлам.

- Шестигранный хвостовик.Сверла с таким хвостовиком лучше подходят для сверл с трехкулачковыми патронами. Шестигранный хвостовик является особым типом этого хвостовика и имеет дополнительную канавку. Помимо трехкулачковых патронов, он подходит для патронов SDS Quick и шестигранных патронов.

- SDS Хвостовики для быстрого сверления подходят для аккумуляторного перфоратора Uneo, а также могут использоваться со всеми трехкулачковыми патронами. Это делает его единственным хвостовиком, который можно использовать как с перфоратором, так и с ударной дрелью.

- Хвостовики SDS Plus предназначены только для использования с патронами SDS Plus.Эти хвостовики нельзя использовать с другими патронами, такими как трехкулачковый патрон или другие переходники патронов SDS.

Мы создали таблицу, чтобы помочь вам решить, какое сверло подходит для вашего инструмента.

Die Übersicht zeigt dir, welcher Bohrer in welche Maschine passt. Анкеры помогут вам прочно и надежно прикрепить предметы к стене. © fischer

© fischer

4. Какой стенной анкер подойдет для моего проекта?

Чтобы картины и полки плотно прилегали к стене, важно использовать подходящие анкеры.И то же правило применяется к сверлам: анкер должен хорошо подходить к материалу, в котором вы сверляете.

Размер необходимого анкера будет зависеть от размера просверливаемого отверстия. Например, если вы использовали сверло диаметром 6 мм, вам следует использовать анкер того же размера. Используемые вами винты должны иметь немного меньший диаметр, около 4–5 мм, что противоположно тому, если вы не используете анкеры (см. 1.2). На упаковке анкера обычно указывается длина и диаметр винтов, которые вам следует использовать.

Как правило, винт всегда должен быть немного длиннее анкера, чтобы он выступал из стены. Чем длиннее анкер, тем большую нагрузку он может выдержать. Таким образом, чем выше нагрузка, тем длиннее должен быть винт по сравнению с анкером. В зависимости от нагрузки винт может быть длиннее на 3 мм (низкая нагрузка) и 16 мм (высокая нагрузка).

Убедитесь, что вы прочистили просверленное отверстие, прежде чем вставлять анкер. Например, вы можете использовать ручной пылесос для удаления пыли или остатков от сверления.

Используйте эти анкеры для гипсокартонных, бетонных и каменных / кирпичных стен

4.1 Различные материалы стен

Стены могут быть сделаны из бетона, кирпича или панелей, таких как гипсокартон (гипсокартон).

4.1.1 Стандартный или легкий бетон

Бетон — идеальный материал для крепления или подвешивания предметов. Анкеры для длинных стен из пластика и химических растворов, таких как цементный раствор, с правильным оборудованием особенно подходят для этого типа стен.Для легкого бетона, который легче стандартного бетона благодаря добавлению стиропора или пемзы, идеально подходят. Они расширяются при затягивании винта, обеспечивая надежную фиксацию в стене.

4.1.2 Кирпичная кладка (полнотелый кирпич)

Для стен из полнотелого кирпича (например, силикатного или глиняного кирпича) можно использовать почти все пластиковые анкеры.

4.1.3 Кирпичная кладка (перфорированный кирпич)

Если ваши стены сделаны из перфорированного кирпича (аналогично полному кирпичу, но с равномерно расположенными полостями), вы должны попытаться использовать анкеры, которые перекрывают полости или заполняют их.Идеально подходят анкеры с цементным раствором, а также пластиковые анкеры, которые расширяются.

4.1.4 Панели (например, гипсокартон)

Для стен из гипсокартона, также известного как гипсокартон, можно использовать специальный спиральный анкер для гипсокартона из металла или пластика. В отличие от стандартных анкеров, он не расширяется. Также следует использовать анкеры для пустотелых стен из пластика или металла.

4.1.5 Пустотные стены

Для получения наилучших результатов с гипсокартоном вы должны использовать либо анкер для гипсокартона, либо специальный анкер для пустотелых стен из пластика и металла.Он подходит для использования с полостями разного размера и надежно удерживается. Также возможен универсальный анкер, так как он расширяется за панели и полости.

Также возможен универсальный анкер, так как он расширяется за панели и полости.

Совет

СТЕНА СЛИШКОМ МЯГКАЯ?

Если ваша стена очень мягкая и тонкая, просверлите отверстие на миллиметр меньше, чем анкер — это обеспечит еще более прочное прилегание к стене.

СВЕРЛО SPEED AUGER WOOD СТАЛЬНОЕ СВЕРЛО С ШЕСТИГРАННИКОМ ДЛЯ МЯГКОЙ ФАНЕРА ДСП MDF

СВЕРЛО SPEED AUGER WOOD СТАЛЬНОЕ СВЕРЛО С ШЕСТИГРАННИКОМ ДЛЯ МЯГКОЙ ФАНЕРА ДСП МДФ

- Home

- СВЕРЛА SPEED AUGER WOOD СТАЛЬНЫЕ СВЕРЛА С ШЕСТИГРАННОЙ ФАНЕРАМИ ДСП МДФ

СВЕРЛА SPEED AUGER WOOD С ШЕСТИГРАННИКОМ СТАЛЬНЫЕ СВЕРЛА ДЛЯ МЯГКОЙ ФАНЕРА МДФ.Шнековое сверло Addax Spped Wood с шестигранным хвостовиком. Сверла короткой длины идеально подходят для сверления между деревянными балками и шпилек при первом креплении труб и кабелей. Шестигранный хвостовик. Сверло Ø 16 мм, общая длина 159 мм .. Состояние: Новое: Совершенно новый, неиспользованный, неоткрытый и неповрежденный предмет в оригинальной розничной упаковке (если применима упаковка). Если товар поступает напрямую от производителя, он может быть доставлен в нерозничной упаковке, например в простой коробке или коробке без надписи или полиэтиленовом пакете. См. Список продавца для получения полной информации.Просмотреть все определения условий : Тип: : Сверла и патроны , MPN: : Не применяется : Бренд: : Addax , Подтип: Сверло по дереву ,。

Главное меню

СВЕРЛО С СКОРОСТНЫМ ШНЕКОМ СТАЛЬНОЙ СВЕРЛО С ШЕСТИГРАННИКОМ ДЛЯ МЯГКОЙ ФАНЕРА ДСП МДФ

СВЕРЛО С СКОРОСТНЫМ ШНЕКОМ по дереву СТАЛЬНАЯ СВЕРЛА С ШЕСТИГРАННОЙ ДЛИНОЙ МДФ, МДФ ОБЩАЯ ПЛОСКА ДЛЯ ФАНЕРА 15 мм Шестигранный хвостовик шнекового сверла по дереву, сверла короткой длины идеально подходят для сверления между деревянными балками и крепления шпилек при первом креплении труб и кабелей, шестигранный хвостовик, сверло Ø 16 мм, молниеносная доставка Гарантия и БЕСПЛАТНАЯ доставка Покупки для отдыха Мы предлагаем бесплатную доставку для всех заказы на сумму от 15 долларов США.ФАНЕРА ДСП МДФ СВЕРЛО С БЫСТРОМ ШНЕКОМ ПО ДЕРЕВУ СТАЛЬНЫЕ СВЕРЛА С ШЕСТИГРАННИКОМ ДЛЯ МЯГКОЙ ДРЕВЕСИНЫ.

СВЕРЛА SPEED AUGER WOOD СВЕРЛА С ШЕСТИГРАННИКОМ СТАЛЬНЫМ УПРАВЛЕНИЕМ ДЛЯ МЯГКОЙ ФАНЕРА ДСП МДФ

Предлагает похоронные услуги в:

Lake County ~ Cook County ~ McHenry County

Авторское право 2020 ~ Northern Illinois Funeral Services, Inc.

Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Мы предполагаем, что вы согласны с этим, но вы можете отказаться, если хотите.Настройки файлов cookie ПРИНЯТЬ

Политика конфиденциальности и использования файлов cookie

SPEED AUGER WOOD СВЕРЛА С ШЕСТИГРАННИКОМ СТАЛЬНОЙ СВЕРЛО ДЛЯ МЯГКОЙ ФАНЕРА ДСП MDF

Общая длина 159 мм, шестигранный хвостовик шнекового сверла Addax Spped по дереву, короткие сверла, идеально подходящие для сверления между деревянными балками и шпильками при первой фиксации труб и кабелей, Шестигранный хвостовик, сверло Ø 16 мм, молниеносная доставка. Гарантия и БЕСПЛАТНАЯ доставка. Покупки в свободное время. Мы предлагаем бесплатную доставку для всех заказов на сумму от 15 долларов США.

Как просверлить и закрепить стеллажи из меламина — фанера

Как сверлить и закрепить стеллажи из меламина

Сверление

Сверление может привести к той же проблеме, что и резка, — к повреждению поверхности вокруг отверстий.Это особенно заметно на дальней стороне отверстия при просверливании сквозных отверстий (при установке штифтов полки часто бывают непроходные отверстия).

Если необходимо просверлить отверстие, необходимо использовать жертвенную опорную плиту, прочно прижатую к задней части панели из меламина во время сверления, чтобы предотвратить прорыв вокруг отверстия.

Используйте кернер для центрирования сверла и пробейте поверхность меламина перед сверлением. Спиральное сверло дает более чистое отверстие, чем сверло со штифтом.Легкое давление на сверло (но не такое легкое, чтобы острие сверла могло двигаться при пробивании твердой и гладкой поверхности меламина) и высокая скорость сверления приводят к получению чистых отверстий.

Использование кондуктора или направляющей для сверла полезно для того, чтобы буровое долото не двигалось во время бурения, а также чтобы оно оставалось перпендикулярно поверхности. Если кондуктор недоступен, Rockler 61503 — довольно недорогой вариант. Как обычно, стопорное кольцо, закрепленное на сверле, должно использоваться для контроля глубины отверстия, когда оно не просверливается.

Установочные штифты

Установочные штифты хорошо подходят для ДСП с меламиновым покрытием.

Для клееных дюбелей отверстия для дюбелей следует просверлить с помощью приспособления для установки дюбелей, как и для обычных оконных конструкций с дюбелями, используя методы сверления, описанные выше, а дюбели заделать деревянным клеем в основной материал из ДСП. Это может обеспечить очень прочное соединение.

Установочные штифты

также можно использовать в сухом виде (без клея) для определения местоположения и выравнивания сопрягаемых деталей.

Винты

Пробейте отверстие винта по центру, чтобы найти сверло или винт и не сойти с линии.

Для лучшего удержания используйте шурупы по дереву с прямой резьбой и очень тонким корпусом (шурупы для гипсокартона или аналогичные).

Без пилотного отверстия установка винта приведет к вздутию и вздутию меламиновой отделки вокруг отверстия. Материал с пузырями может застрять в стыке, из-за чего сопрягаемые детали не будут плотно соединены. Это образование пузырей произойдет, даже если вы прорвете поверхность меламина перед тем, как вставить винт.

Просверливание пилотного отверстия (такого же диаметра, как диаметр корня винта) в значительной степени предотвратит это.

Иногда просверливание пилотного отверстия нецелесообразно. В этом случае винт можно удалить после закручивания, а высадочный материал удалить из соединения перед повторным заворачиванием винта.

Однако основной материал ДСП имеет тенденцию к размягчению после нескольких закручиваний шурупа, поэтому повторное закручивание должно быть сведено к минимуму. Ремонт зачищенной резьбы в ДСП можно выполнить, просверлив отверстие слишком большого размера и вставив пластмассовый анкер перед заворачиванием винта или заклинив мягкое отверстие отломанными кусочками зубочистки перед повторным заворачиванием винта.

Пластиковые анкеры хорошо подходят для древесно-стружечных плит, но их может быть трудно найти, если их длина меньше дюйма. Возможно, потребуется просто их коротко обрезать перед вставкой.

Металлические резьбовые вставки

Можно использовать резьбовые вставки из стали или латуни. Они будут надежно вставлены в ДСП, но это приведет к значительному повреждению поверхности вокруг области отверстия. Следовательно, использование этих вставок следует рассматривать только в скрытых местах.

Повреждение может быть немного уменьшено путем зенковки на 1/8 дюйма большего радиуса, чем радиус пилотного отверстия, с помощью ручной зенковки.

Обычно лучшим решением является установка резьбовой вставки в сопрягаемый материал (при условии, что сопрягаемым материалом является дерево, а не ДСП).

Склеивание

Склеивание стыков панелей из меламина часто бывает неудовлетворительным, например, при изготовлении шкафов из этого материала. Клей для дерева не будет хорошо держаться на меламиновых поверхностях, и такое клеевое соединение будет очень непрочным.

Полиуретановый клей (клей Gorilla Glue) обеспечивает более прочное соединение, но соединение должно быть очень плотно зажато во время отверждения, потому что клей расширяется, и после этого возникает значительное выдавливание, которое необходимо очистить.

Клей для дерева хорошо работает с основным материалом ДСП, поэтому шпунтованное соединение намного лучше, чем стыковое соединение.

Еще одно решение для изготовления шкафов — использование клееных дюбелей, заделанных в основной материал ДСП, как описано выше.

如 无 特殊 说明 , 文章 均为 本站 原创 , 转载 请 注明 出处 。Если нет специальных инструкций, статьи являются оригинальными, если вы хотите использовать или воспроизвести, укажите первоисточник www.plywoodinspection.com, если вы обнаружите, что наши статьи нарушают ваши авторские права и интересы, напишите нам по адресу info @ plywoodinspection.com вовремя, и мы удалим его в первый раз.

Основы DIY: Основное руководство по сверлам

Все сверла, от развешивания картины до установки колоды, подходят для самостоятельного изготовления. Главный выбор сводится к переходу на беспроводное или электрическое.

Электродрели питаются от сети через шнур в основании и предназначены для более тяжелых условий эксплуатации, 500 Вт — хорошая модель начального уровня.

Аккумуляторные дрели просты в использовании и часто имеют две батареи плюс блок питания с быстрой зарядкой — 10.От 8 до 18,0 вольт идеально подходит для домашних мастеров.

Джессика Дойшер из Bosch говорит: «Благодаря литий-ионной технологии аккумуляторные дрели мощные, но компактные, поэтому вы можете использовать их где угодно. Имея в наличии 18-вольтовые системы, можно использовать одну и ту же батарею для ряда электроинструментов, что увеличивает коэффициент гибкости ».

Использование аккумуляторных дрелей

Выберите сверло, затем возьмите его в одну руку, чтобы схватить и открыть патрон другой.

Вставьте сверло и убедитесь, что оно остается в центре при закручивании патрона.

Слегка нажмите на спусковой крючок, чтобы убедиться, что сверло вращается прямо и сверло заряжено.

Начинайте бурение или двигайтесь медленно, используя регулятор скорости на спусковом крючке для большей точности.

Шаг 1. Выберите диапазон скоростей

Выберите низкую скорость для большей мощности при сверлении металла и пластика или заворачивания шурупов или высокую скорость для сверления отверстий в деревянных поверхностях.

Выберите низкую скорость для большей мощности при сверлении металла и пластика или заворачивании шурупов.Изображение: Стюарт Скотт

Шаг 2. Выберите настройку сцепления

Выберите меньшее значение для небольших шурупов и менее плотных материалов, таких как гипсокартон. Используйте более высокий крутящий момент для террасных досок и настройку сверления для просверливания отверстий.

Выберите более низкую настройку для небольших винтов и менее плотного материала. Изображение: Стюарт Скотт

Шаг 3. Установите вперед или назад

Нажмите переключатель, чтобы контролировать направление патрона, вперед для сверления и забивки и назад для извлечения винта или извлечения сверла.

Нажмите переключатель, чтобы контролировать направление патрона. Изображение: Стюарт Скотт

Увеличьте время автономной работы

«Лучший способ продлить время работы ваших аккумуляторных инструментов с литий-ионным питанием — позволить инструменту выполнять работу», — говорит Уэйн Беквит, национальный менеджер по обучению Ryobi. «Чрезмерное давление приводит к перегрузке двигателя и разряжает аккумулятор намного быстрее, чем если бы он вращался при гораздо меньшей нагрузке».

Уэйн рекомендует проверить, что все аксессуары в хорошем состоянии и вы используете то, что подходит для работы.«Не используйте инструмент там, где он не предназначен, и, если у вашей дрели есть редуктор, установите низкую передачу для закрепления винтов и высокую передачу для большинства бурений».

Типы аккумуляторов

LITHIUM-ION Эти аккумуляторы, также называемые литий-ионными, стоят дороже, но теряют до 5 раз в месяц, если не используются, поэтому их можно использовать в выходные. Они обеспечивают постоянную полную мощность вплоть до конца заряда. Аккумулятор лучше всего ставить в зарядное устройство, когда он использует 65% своей мощности.

NICKEL-CADMIUM Эти батареи, известные как Ni-Cd, теряют около 20 заряда в месяц, когда они не используются, и их зарядка занимает пару часов. Их выходная мощность уменьшается по мере того, как у них заканчивается мощность, но они полностью израсходуются перед зарядкой, поскольку они могут быть подвержены эффекту памяти, что снижает их способность достигать полной зарядки.

Увеличение срока службы батареи

Литий-ионные аккумуляторы легче никель-кадмиевых, обладают большей долговечностью и дольше работают без потери мощности, но они могут быть повреждены из-за перегрева и чрезмерной разрядки.

Чтобы продлить срок службы батареи, никогда не запускайте дрель, пока батарея не разрядится, а вместо этого доливайте ее после интенсивного использования.

Избегайте работы при экстремальных температурах, делайте перерывы или меняйте батареи, чтобы избежать перегрева при их частом использовании.

Храните аккумулятор и зарядное устройство в прохладном сухом месте и извлеките аккумулятор из инструмента, если предполагается хранение в течение длительного времени.

Отвертки аккумуляторные

Использование аккумуляторной отвертки позволяет не затягивать винты вручную, а обратная функция предназначена для откручивания винтов.

Идеально подходят для работы в небольших помещениях, они эргономичны и легки для выполнения небольших работ, таких как сборка полки, установка ручки шкафа или установка стула.

У них наименьшая мощность в семействе дрелей — от 2,4 до 12,0 вольт, но некоторые модели могут закручивать более 100 винтов на одной зарядке.

Аккумуляторная отвертка — лучший инструмент для небольших работ, таких как закручивание ослабленных винтов. Изображение: Stuart

Электродрели

Откройте кулачки немного больше, чем выбранная коронка, используя ключ патрона.

Вставьте сверло в патрон рядом с канавками. Используйте ключ патрона, чтобы повернуть патронную втулку и затянуть губки вокруг сверла.

Включите источник питания, затем нажмите курковый выключатель, чтобы проверить, вращается ли долото прямо.

СОВЕТ Вставьте ключ во все три отверстия, чтобы обеспечить надежное и равномерное давление на сверло.

Шаг 1. Выберите диапазон скоростей

Выберите низкую скорость для большей мощности при сверлении металла и пластика или заворачивания шурупов или высокую скорость для сверления отверстий в деревянных поверхностях.

Выберите низкую скорость для большей мощности при сверлении металла и пластика или заворачивании шурупов. Изображение: Стюарт Скотт

Шаг 2. Установите вперед или назад

Выберите меньшее значение для небольших шурупов и менее плотных материалов, таких как гипсокартон. Используйте более высокий крутящий момент для террасных досок и настройку сверления для просверливания отверстий.

Выберите меньшее значение для небольших шурупов и менее плотных материалов, таких как гипсокартон. Изображение: Стюарт Скотт

Шаг 3.Выберите перфоратор или дрель

Нажмите переключатель, чтобы контролировать направление патрона, вперед для сверления и забивки и назад для извлечения винта или извлечения сверла.

Нажмите переключатель для управления направлением патрона: вперед для сверления и забивки и назад для удаления винта. Изображение: Стюарт Скотт

Крепежные винты по дереву

Чтобы древесина не раскалывалась при закреплении шурупа, сначала просверлите пилотное отверстие, особенно если стык находится близко к краю.

ВЫБЕРИТЕ ВИНТ достаточной длины, чтобы надежно удерживать заготовки.

ВСТАВЬТЕ БИТУ , которая соответствует диаметру корпуса винта или стержня без резьбы.

Удерживайте сверло под прямым углом к дереву, чтобы отверстие было прямым.

УСТАНОВИТЕ СВЕРЛО на древесину, включите сверло и слегка надавите, чтобы вставить сверло.

ЗАКРЕПИТЕ ВИНТ , заменив сверло на квадратную головку или отвертку с крестообразной головкой.

СОВЕТ Для отверстий более 40 мм протолкните сверло на треть и медленно вытащите его, чтобы удалить отходы, снова вдавив, чтобы закончить отверстие.

Таблица винтов

Чтобы решить, какого размера отверстия сделать в мягкой древесине, разделите калибр шурупа на четыре для пилотного отверстия и в качестве ориентировочной направляющей разделите калибр для отверстия с зазором пополам.

Делаем отверстия под шурупы

Хитрость в использовании шурупов заключается в том, чтобы сначала проделать отверстие немного меньше шурупа, чтобы он захватил древесину.

ПИЛОТНОЕ ОТВЕРСТИЕ дает место для винта, чтобы снизить риск раскола, оставляя достаточно древесины для захвата резьбы.

ЗАЗОРНОЕ ОТВЕРСТИЕ образуется при плотном соединении древесины, как для стыкового соединения, и имеет тот же диаметр, что и хвостовик винта без резьбы.

ОТВЕРСТИЕ ДЛЯ ЗАГРУЗКИ имеет тот же диаметр, что и головка винта, поэтому он находится заподлицо с поверхностью.

КОМБИНИРОВАННЫЕ БИТЫ делают все отверстия одним действием, но выбирают размер, соответствующий винту.

ВИНТЫ Для с длинной резьбой и параллельными сторонами требуется пилотное отверстие, а для конических винтов с хвостовиком без резьбы необходимы направляющие отверстия и отверстия с зазором.

СОВЕТ Используйте головку винта, чтобы проверить ширину потайного отверстия.

Хитрость при использовании шурупов заключается в том, чтобы сначала проделать отверстие немного меньше шурупа, чтобы он захватил брус

Сверление ДСП

При сверлении листов ДСП или фанеры сверло имеет тенденцию вызывать прорыв, проходя через нижнюю часть.Чтобы избежать этого, перед сверлением расположите обрезок под заготовкой, чтобы поддерживать сверло при выходе.

При сверлении листов ДСП или фанеры сверло имеет тенденцию к разрыву при прохождении через нижнюю часть

Как выбрать сверло

Гипсокартон

И гипсокартон, и деревянные шпильки позади него — сравнительно легкие материалы для сверления, требующие всего лишь базового сверла на 10,8–14,4 вольт.

НАИЛУЧШАЯ БИТА — это поворотная насадка с коническим острием и спиральным валом для удаления отходов.Используйте диаметр, соответствующий калибру винта, при креплении к шпилькам, или соответствующий диаметр для крепежа, если используется анкер для полых стен, например, болт с коленчатым рычагом.

СВЕРЛИТЬ ОТВЕРСТИЕ , используя более быструю передачу, если таковая имеется, и выбрать настройку сверления на моментной муфте.

Лучше всего использовать поворотную коронку с коническим наконечником и спиральным валом для удаления отходов. Изображение: Thinkstock

Плитка

В ванной и прачечной часто требуется вешалка для полотенец, зеркало или мыльница, прикрепленная к кафельной стене.

НАИЛУЧШЕЕ НАПРАВЛЕНИЕ — это сверло с твердосплавными напайками для стекла и плитки, так как обычные скручивающие насадки не проникают через глазурь на керамической плитке.

СВЕРЛИТЬ ОТВЕРСТИЕ используя малярную ленту, чтобы отметить место и предотвратить соскальзывание сверла с отметки. Выключите функцию молотка и используйте вспомогательную рукоятку, чтобы удерживать сверло обеими руками, замедляя движение по мере выхода сверла из задней части плитки.

Лучшая насадка для работы — это насадка для стекла и плитки с твердосплавным напылением.Изображение: Thinkstock

Стекло

Зеркало — это просто стекло с отражающей подложкой, поэтому для сверления в обоих отверстиях используется один и тот же метод.

НАИЛУЧШАЯ Бита — алмазная коронка, так как кусочки стекла и плитки имеют тенденцию схватываться и оставлять заметные сколы.

Просверлите отверстие , поместив стекло на кусок фанеры. Чтобы сверло не блуждало, заклейте место отверстия картонной лентой и начинайте сверление очень медленно.Удалите картон, чтобы закончить сверление на средней скорости, приложив очень легкое давление, чтобы не растрескать стекло.

Лучшая коронка — алмазная коронка, поскольку кусочки стекла и плитки имеют тенденцию схватываться и оставлять заметные сколы. Изображение: Thinkstock

Кладка

Сверление в бетоне и кирпиче, называемое кладкой, требует удара молотком, чтобы сломать заполнитель или кирпич, и сверления для удаления отходов.

НАИЛУЧШАЯ СВЕРЛА — это универсальная сверла для строительства или кирпичной кладки. Оба имеют режущее лезвие из карбида вольфрама.

Просверлите отверстие , выбрав функцию молотка и взявшись за обе ручки. Используйте короткие очереди на низкой скорости, чтобы начать, затем сверлите на высокой скорости, прилагая большое усилие и перемещая сверло внутрь и наружу на ходу.

Металл

Ключ к сверлению в металле — использовать низкие обороты и охладить коронку маслом.

THE BEST BIT — это сверло из быстрорежущей стали (HSS) для алюминия и стали или кобальтовое сверло для нержавеющей стали.

Просверлите отверстие , используя кернер, чтобы сделать углубление на поверхности, затем нанесите полоску замазки вокруг нее и залейте маслом, чтобы предотвратить перегрев. Если диаметр отверстия больше 6 мм, просверлите пилотные отверстия, начиная с отверстия 2 мм и постепенно увеличивая размер долота.

Лучшая коронка — это спиральная коронка из быстрорежущей стали (HSS) для алюминия и стали. Изображение: Thinkstock

Профнастил

Независимо от того, используете ли вы шурупы, гвозди или скрытую систему крепления для крепления досок настила из твердой древесины, просверливание направляющих отверстий имеет важное значение.

НАИЛУЧШАЯ БИТА для этой работы — это отвертка диаметром 2,5 мм для шурупов для настила 10 г.

СВЕРЛИТЬ ОТВЕРСТИЯ из-за объема работы электродрелью, используя аккумуляторную дрель или ударную отвертку для закрепления шурупов. Для ногтей проделайте отверстия на треть меньше диаметра ногтя.

TIP Контрольные отверстия не требуются для настила из обработанной сосны.

Лучшее сверло для этой работы — это спиральное сверло диаметром 2,5 мм для шурупов для настила 10 г

Специализированные биты

ЛОПАТЫЕ СВЕРЛА традиционно большие и плоские с центром тяжести и используются для сверления широких отверстий в древесине.

СВЕРЛА ШНЕКА имеют одну прямозубую, радиальную режущую кромку и спиральную канавку для выполнения сверхглубоких отверстий и пазов

PLUG CUTTER BIT производит деревянные дюбели, которые затем можно использовать для скрытия крепежных деталей, таких как головки винтов

ЗАГЛУШКА имеет острие на конце, чтобы предотвратить его смещение за отметку, точно совмещая отверстия под дюбели

FORSTNER BIT делает мелкие отверстия с плоским дном и имеет центральную шпору для точного позиционирования

КОРПУСНАЯ ПИЛА с центрирующей коронкой 6 мм и зубьями из закаленной стали для прорезания больших отверстий в древесине и пластике

Эта статья впервые появилась в апрельском выпуске журнала Australian Handyman за 2013 год

Сверло без повреждений

1.Начните с правого бита

Универсальные поворотные биты недороги и предназначены для пробивания дерева, металла и пластика. Чтобы добиться такой универсальности, производители обычно затачивают режущие кромки до 118 °. Этот неглубокий угол может позволить сверлу блуждать при входе и выдувать древесные волокна на выходе, поэтому резервируйте сверла для пластика, металла и отверстий меньше 1 ⁄ 8

«в древесине, где небольшие размеры сводят эти тенденции к минимуму.

Для отверстий размером от 1 ⁄ 8

«к 1 ⁄ 2

«, вместо этого выберите насадку.Центральная часть бита с острым концом предотвращает блуждание при входе, в то время как острые внешние выступы срезают древесину для гораздо меньшего выдергивания.

Когда необходимо просверлить отверстия размером более 1 ⁄ 2

«, переместитесь вверх к биту Форстнера. Как и у битов с острием штифта, у форстнеров есть центральная направляющая точка и они прорезают очень чистые отверстия. Биты Multispur Forstner, подобные показанному выше , добавляют к ободьям зубья, напоминающие пилу, которые режут более агрессивно без ущерба для качества резки.При использовании этого типа форстнера уменьшите скорость подачи и закрепите заготовку зажимами.

2. Сделайте резервную копию своего разреза

Независимо от выбора сверла, каждый раз, когда вы пробиваете металл по дереву, неподдерживаемые волокна древесины на задней части заготовки могут вырваться. Так что начните практиковать резервное копирование вашей заготовки древесным ломом. Подложка удерживает древесные волокна вокруг точки выхода, не позволяя сверлу вытолкнуть последние осколки. На сверлильном станке просто подложите обрезок под заготовку; для ручного сверления зажмите подкладку, как показано на рисунке ниже .Если ваши биты поднимают волокна вокруг точек входа, нанесите малярную ленту на лицевую сторону заготовки перед нанесением линий разметки и сверлением.

3. Просверлить в обоих направлениях

Если расположение отверстия затрудняет закрепление опорной доски на месте (например, при сверлении отверстий для доступа шнура в задней части развлекательного центра), вместо этого просверлите отверстие в обоих направлениях, как показано на рисунке под . с чистыми краями.

После просверливания пилотного отверстия 1/16 дюйма через

заготовку, используйте отверстие для направления

наконечник долота Форстнера или бред-пойнт

примерно на полпути.

Повторите на противоположной стороне

часть, снова используя пилотное отверстие для

направьте острие сверла до тех пор, пока

встречаются две большие дыры.

Экспериментальное исследование сверления МДФ инструментами, покрытыми TiAlN и ZrN

Реферат