Полная технологическая схема производства цемента

Учитывая, что строительный материал – цемент, разных марок, является строительным материалом, без которого невозможно ни одно строительство, многих застройщиков и покупателей интересует схема его производства и нюансы изготовления.

СодержаниеСвернуть

- Схема производства цемента

- Технологическая схема производства цемента

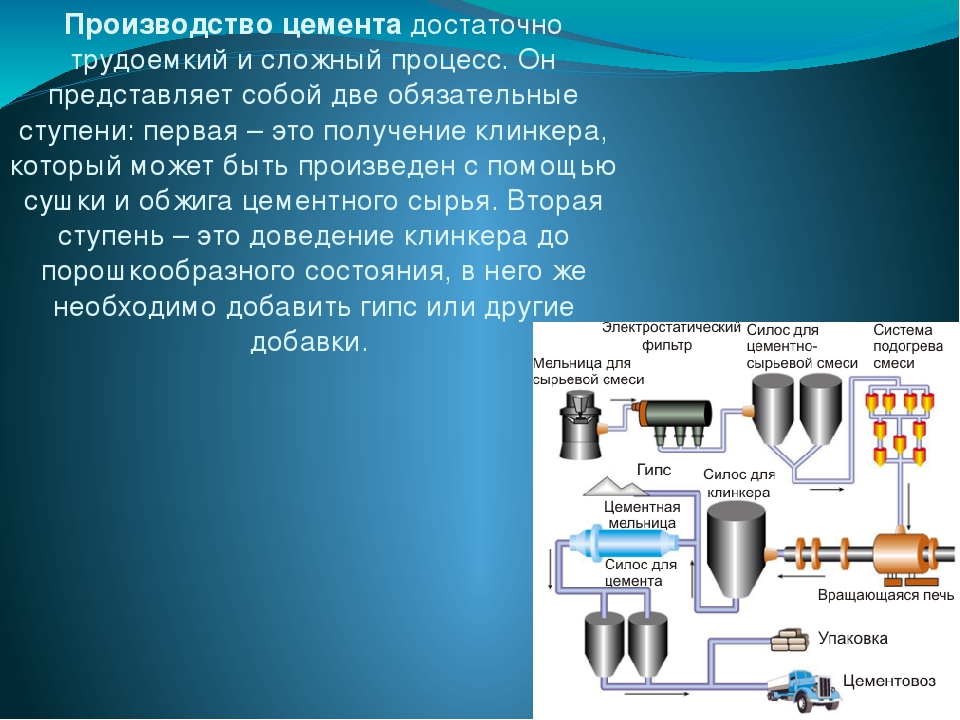

Схема производства цемента

Это отработанный многими десятилетиями процесс, который имеет несколько принципиально новых способов, состоящих из следующих основных этапов:

- Разработка, добыча, доставка и обогащение исходных материалов: известняковых и глиноземных пород для производства клинкера;

- Получение клинкера. Является одним самых энергозатратных, поэтому самых дорогостоящих этапов схемы производства цемента. В частности на осуществление этого этапа приходится до 75% затрат на производство цемента. В общем случае технология производства клинкера выглядит так: подготовленную смесь компонентов заливают водой, дают отстояться в течение определенного периода времени, после чего начинается термическая обработка в печах при температуре до 1 500 градусов Цельсия.

При этом исходные компоненты клинкера спекаются в виде гранул определенной фракции;

При этом исходные компоненты клинкера спекаются в виде гранул определенной фракции; - Измельчение клинкера. На этом этапе происходит мелкодисперсное измельчение гранул клинкера и введение присадок, которые определяют специальные свойства и марку цемента. По сути это конечный этап схемы изготовления цемента, который оканчивается фасовкой данного материала в мягкие контейнеры Биг-Бены, бумажные многослойные клапанные мешки или транспортировкой в силосы для последующей реализации «навалом».

Технологическая схема производства цемента

На данный момент времени цемент изготавливается по нескольким принципиально разным технологиям, имеющим свои принципиальные преимущества и недостатки.

- Так называемый мокрый способ производства цемента, широко использующийся отечественными цементными заводами. Является самой энергозатратной. Суть схемы заключается в загрузке компонентов цемента в специальное оборудование, в водную среду. После выдержки в воде компоненты цемента поступают в мельницу, которая измельчает их в порошок.

Полученный таким образом полуфабрикат транспортируется в специальный бассейн, корректируется по составу и в дальнейшем обжигается в специальной печи с последующим охлаждением. После контроля качества, данный продукт следует на измельчение до состояния товарного цемента;

Полученный таким образом полуфабрикат транспортируется в специальный бассейн, корректируется по составу и в дальнейшем обжигается в специальной печи с последующим охлаждением. После контроля качества, данный продукт следует на измельчение до состояния товарного цемента; - Сухая технология. Принципиальное отличие от «мокрой схемы» заключается в том что после предварительного измельчения компоненты цемента направляются в осушительные барабаны, после чего перемешиваются и проходят дополнительное измельчение в мельнице. При этом на этапе измельчения в цемент вводятся добавки и присадки. Далее полученная масса направляется на обжиг, измельчение и упаковку. Одним из преимуществ этого способа получения портландцемента можно отметить возможность использования в качестве сырья зольную пыль и прочие отходы энергетического и металлургического производства. Сухая технология исключает: многоступенчатое дробление компонентов, снижает «добывающие» и транспортные затраты, а также расширяет выбор сырья для производства цемента;

- «Полусухая» схема производства цемента.

Данная схема отличается габаритами гранул клинкера, влажностью материала и технологией обжига. В частности масса компонентов для изготовления цемента обжигается в специальных печах «ЛЕПОЛЬ», которые при всех прочих равных условиях обеспечивают уменьшение уровня карбонизации конечного продукта на 22-23%;

Данная схема отличается габаритами гранул клинкера, влажностью материала и технологией обжига. В частности масса компонентов для изготовления цемента обжигается в специальных печах «ЛЕПОЛЬ», которые при всех прочих равных условиях обеспечивают уменьшение уровня карбонизации конечного продукта на 22-23%; - Комбинированный способ производства цемента. В этом случает, происходит органичное сочетание нескольких технологий: «мокрой» и «сухой». С ответствующими преимуществами и недостатками.

В завершение данного повествования следует сказать, что цементные заводы, расположенные на территории Российской Федерации, по объективным причинам, используют исключительно «мокрую» схему производства цемента.

Применение передовых энергоэффективных технологий «сухого» производства цемента требует значительных капиталовложений и полного перевооружения действующего производства, невозможных в ближайшем обозримом будущем.

Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цемента

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Получение ПЦ клинкера из отходов металлургического производства Текст научной статьи по специальности «Технологии материалов»

Серiя: TexHÏ4HÏ науки ISSN 2225-6733

МЕТАЛУРГ1Я ЧАВУНУ

УДК 669.162.21

© Кравченко В.П.1, Таранина Е.В.2

ПОЛУЧЕНИЕ ПЦ КЛИНКЕРА ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО

ПРОИЗВОДСТВА

Путем обжига при разных температурных режимах двухкомпонентной сырьевой смеси, состоящей из отходов металлургического производства (отвальные доменные шлаки + «хвосты» известняка, взятых в соотношении 2:3, соответственно), получены пробы клинкера, химанализ которых показал соответствие их химсостава химсоставу стандартного клинкера. Лабораторными испытаниями установлены высокие прочностные показатели всех проб опытного клинкера. На основании полученных результатов исследований по получению портландцемента (ПЦ) клинкера из отходов металлургического производства была разработана технологическая схема (линия), в которой предусматривается производство ПЦ клинкера с высоким гидравлическим модулем (m = 2,37) из двухкомпонентной сырьевой смеси: 40% отвальные шлаки + 60% «хвосты» известняка со значительным эколого-экономическим эффектом.

Лабораторными испытаниями установлены высокие прочностные показатели всех проб опытного клинкера. На основании полученных результатов исследований по получению портландцемента (ПЦ) клинкера из отходов металлургического производства была разработана технологическая схема (линия), в которой предусматривается производство ПЦ клинкера с высоким гидравлическим модулем (m = 2,37) из двухкомпонентной сырьевой смеси: 40% отвальные шлаки + 60% «хвосты» известняка со значительным эколого-экономическим эффектом.

Ключевые слова: доменные граншлаки, клинкер, известняк, химсостав, прочность, технология, отвальный шлак, «хвосты» известняка, ПЦ клинкер, механоактива-ция, дисперсное измельчение.

Кравченко В.П., Таранта О.В. Виготовлення ПЦ клткера з eidxodie металур-гшного виробництва. Шляхом обжигу при р1зних температурних умовах двохком-понентног сировинног сум1ш1, складеног з в1дход1в металургтного виробництва (в1двальт доменм шлаки + «хвости» вапняка, взят1 у ствв1дношент 2:3, в1дпов1д-но), отримам проби клткера, х1манал1з яких показав в1дпов1дтсть гх х1мсостава х1мсоставу стандартного клткера. : 40% в1двальний шлак + 60% «хвости» вапняку iз значним еколо-го-економгчним ефектом.

: 40% в1двальний шлак + 60% «хвости» вапняку iз значним еколо-го-економгчним ефектом.

Ключовi слова: доменн граншлаки, клiнкер, вапняк, хiмсостав, мщшсть, техноло-гiя, вiдвальний шлак, «хвости» вапняку, ПЦ клткер, механоактиващя, дисперсне подрiбнення.

V.P. Kravchenko, О. V. Taranina. Receiving clincer from iron and steel production wasters. By means of burning at different temperature conditions of a two-component raw mix consisting of iron and steel production wastes: blast-furnace slags wastes — limestone wastes ratio of 2:3, correspondingly, clinker samples were obtained, chemical analysis of which showed correspondence of their chemical composition to the chemical composition of the standard clinker. Laboratory testing proved high strength values for all the clinker samples. Processing of metallurgical wastes that are accumulated in the dumps in large quantities and have harmful effects on the environment, is relevant now, especially for low-cost PC (Portland cement) clinker production, the production of which

1 канд. техн. наук, ЧП «Эра плюс», г. Мариуполь

техн. наук, ЧП «Эра плюс», г. Мариуполь

2 ст. преподаватель, ГВУЗ «Приазовский государственный технический университет», г. Мариуполь, elvl01 @yandex. ru

Серiя: TexHÏ4HÏ науки ISSN 2225-6733

by existing technologies is expensive and energy consuming, accompanied by a significant consumption of natural resources and energy, harmful emissions of dust and gas in the atmosphere. The aim is to develop the technological scheme of PC clinker production. The hydraulic module (m = 2,37) of 2-component mixtures of raw materials: 40% of slag waste + 60% of limestone waste has been defined. Mechanical activation of cement components has been found to promote the blast furnace slags activity. It has been stated that slags should be subjected to fine grinding(S > 0,6 m2/g) while PC clinker should be subjected to fine crushing (S = 0,3 m2/g). Jet grinding can reduce 4-5 times the content of expensive clinker in cement, and reduce 4-5 times СО2 emissions. The process for producing clinker from metallurgical wastes and cement production from blast furnace slag are protected by patents of Ukraine.

Jet grinding can reduce 4-5 times the content of expensive clinker in cement, and reduce 4-5 times СО2 emissions. The process for producing clinker from metallurgical wastes and cement production from blast furnace slag are protected by patents of Ukraine.

Keywords: blast-furnace, limestone, chemical analysis, strength, technology, waste slag, limestone waste, PC clinker, mechanical activation, dispersion grinding.

Постановка проблемы. Переработка отходов металлургического производства в виду их накопления в отвалах и вредного воздействия на экологию является востребованной для проведения исследований, например, в разработке технологии получения дешевого вяжущего материала. Учитывая, что на сегодняшний день производители вяжущих материалов (цемента) являются одними из наибольших потребителей природных ресурсов и энергии и наибольшими поставщиками пыли и газа в атмосферу, разработка технологии получения вяжущего материала на основе переработки вторичного сырья — отходов производства со сниженными при этом себестоимостью и вредными выбросами в атмосферу — является актуальной.

Доменные шлаки используются в цементной промышленности при получении шлако-портландцементов (ШПЦ), куда они входят как добавки к портландцементому клинкеру. В данной работе была поставлена задача использования доменных отвальных шлаков и «хвостов» известняка, являющихся отходами металлургического производства, в качестве исходного и дешевого сырья для получения непосредственно клинкера.

Анализ последних достижений и публикаций. В существующих технологических схемах изготовления вяжущего материала (цемента) используются природные материалы, добавляемые карьерным способом [1], что увеличивает себестоимость конечного продукта при высоких энергозатратах и высоких вредных выбросах в атмосферу CO2 (на 1 т цемента 1-1,2 т CO2) [2].

Известна технологическая схема получения цемента, где один из компонентов сырьевой смеси — глина — заменяется вторичным материалом — доменным шлаком [2] в шлакопортланд-цементах (ШПЦ). Это более экономичный вариант получения цемента, но энергозатраты и вредные выбросы в атмосферу остаются высокими.

Это более экономичный вариант получения цемента, но энергозатраты и вредные выбросы в атмосферу остаются высокими.

Известна также технология получения из доменного шлака вяжущего материала (бесклинкерный цемент) путем тонкодисперсного измельчения граншлака [3]. Но в этой технологии используются не отвальные шлаки, а качественные граншлаки, т. е. не предусматривается переработка отвальных шлаков.

Целесообразность изготовления клинкера из отходов металлургического производства (отвальные шлаки + «хвосты» известняка) аналитически обоснована в источниках [4, 5].

Цель работы — получение дешевого вяжущего материала (ПЦ клинкера) путем переработки отвальных шлаков и снижение вредных выбросов CO2 в атмосферу.

Изложение основного материала. С целью проверки обоснований источников [1, 2] в ГВУЗ «Приазовский государственный технический университет» в лаборатории кафедры ТМП была проведена экспериментальная работа по получению клинкера из отходов металлургического производства.

Тонко измельченная сырьевая смесь, состоящая из 2-х весовых частей отвального доменного шлака металлургического комбината ММК им. Ильича и 3-х весовых частей «хвостов» известняка Комсомольского рудоуправления, подвергалась обжигу в электрической печи Там-мана. Обжиг проводился при 3-х температурных режимах с плавлением смеси до тестообразного состояния. Графики температурных режимов обжига экспериментальной сырьевой смеси приведены на рис. 1.

Все пробы сырьевой двухкомпонентной смеси обжигались при следующих температурах (рис. 1): клинкер А — нагрев до 1540°С, охлаждение в воздушно-капельной среде; клинкер Б —

В1СНИК ПРИАЗОВСЬКОГО ДЕРЖАВНОГО ТЕХШЧНОГО УН1ВЕРСИТЕТУ 2016р. Серiя: Техшчш науки Вип. 33

ISSN 2225-6733

нагрев до 1740°С, охлаждение с печью; клинкер В — нагрев до 1650°С, выдержка при t = 1650°С в течение 20 мин и последующее охлаждение на воздухе.

Рис. 1 — Температурные режимы обжига сырьевой клинкерной смеси: 1 — клинкер А; 2 — клинкер Б; 3 — клинкер В

После измельчения в лабораторной планетарной мельнице FRITSCH был проведен анализ химсостава всех 3-х проб полученного экспериментального клинкера в химической лаборатории металлургического комбината ММК им. Ильича. Результаты химических анализов приведены в табл. 1.

Таблица 1

Химические составы клинкера расчетного, экспериментального (А, Б, В) и стандартного

№ п/п Наименование клинкера CaO S1O2 AI2O3 Fe2O3 Прочие

1 Расчетный 64,74 22,32 4,15 0,68 6,47

2 Экспериментальный А 64,0 27,0 4,0 0,66 4,34

3 Б 65,6 26,3 5,2 0,41 2,49

4 В 67,0 26,6 4,0 0,72 1,69

5 Стандартный 63-67 21-24 4-7 2-4 —

При сравнении химических составов клинкера, полученного путем расчета [4, 5], и клинкера, полученного в проведенном эксперименте, видно их соответствие химическому составу стандартного клинкера. Например, содержание основного в клинкере минералообразующего оксида СаО в расчетном и опытном (А, Б, В) клинкерах находится в пределах, установленных для стандартного клинкера: 63-67% [1].

Для установления степени дисперсности измельченного в планетарной лабораторной мельнице FRITSCH порошка опытного клинкера был проведен гранулометрический анализ на лазерном приборе MuШsizer 3 в лаборатории Запорожского абразивного комбината. Полученное при этом распределение микронизированных частиц по размерам в измельченной пробе опытного клинкера отображается гистограммой, приведенной на рис. 2.

Содержание фракций в порошке опытного клинкера приведено в табл. 2.

Как видно на рис. 2, весь порошок опытного клинкера находится в области мелких частиц, что подтверждается табл. 2, согласно которой измельченная проба опытного клинкера содержит 50% зерен более 5,44 мкм и 0,1% зерен более 26 мкм. Это свидетельствует о высокой степени дисперсности измельченного порошка опытного клинкера. На гистограмме рис. 2 вид-

В1СНИК ПРИАЗОВСЬКОГО ДЕРЖАВНОГО ТЕХШЧНОГО УН1ВЕРСИТЕТУ 2016р. Серiя: Техшчш науки Вип. 33

ISSN 2225-6733

но, что в основном вся масса порошка клинкера стоит из частиц размером менее 25 мкм. Гранулометрический анализ показал, что зерновой ряд измельченного опытного клинкера находится в активном диапазоне частиц.

Рис. 2 — Гистограмма распределения частиц по размерам в порошке опытного клинкера

Таблица 2

Содержание фракций в порошке опытного клинкера

Наименование материала S, м2/г Содержание фракции, % мкм

>0,1 >3 >25 >50 >75 >95

Клинкер опытный 0,58 26,06 13,28 7,06 5,44 4,59 4,16

Исходя из гранулометрического анализа, был вычислен средний диаметр частиц порошка опытного клинкера, который составил d = 11.4 мкм. Величина удельной поверхности S = 0,58 м2/г (прибор Т-3) и величина среднего диаметра частиц d = 11,4 мкм свидетельствует о степени дисперсности измельченного порошка опытного клинкера. Можно предположить, что прочностные показатели измельченных проб опытного клинкера будут высокими, как у механоактивированных цементов — порядка 600 кг/см2 [4, 5].

Прочностные испытания образцов опытного клинкера (А, Б, В) были проведены в лаборатории Донецкого «ПромстроиНИИпроекта». Диаграммы сжатия из трех проб (А, Б, В) опытного клинкера приведены на рис. 3.

Результаты прочностных испытаний образцов из проб опытного клинкера представлены в табл. 3.

Из табл. 3 видно, что образцы (А, Б, В) опытного клинкера, полученного из отходов металлургического производства (отвальные шлаки + «хвосты» известняка, взятые в соотношении 2:3, соответственно), обладают высокими прочностными характеристиками: 500-651 кг/см2. = 0,58 м2/г), измельченных перед затворением проб клинкера в мельнице FRITSCH.

Это увеличило реакционную способность опытного клинкера. Разницу в прочностных показателях проб опытного клинкера можно объяснить разными температурными режимами обжига сырьевой клинкерной смеси. Клинкер В, показавший наибольшую прочность

Серiя: Технiчнi науки ISSN 2225-6733

(651 кг/см, табл. 2) после нагрева до t = 1650°С в отличие от проб А и Б, подвергался выдержке при этой температуре в течение 20 минут.

Рис. 3 — Диаграммы сжатия опытных образцов клинкера: а — клинкер А; б — клинкер Б; в — клинкер В

Серiя: Технiчнi науки ISSN 2225-6733

Таблица 3

Результаты прочностных испытаний образцов из опытного клинкера

№п/п Наименование проб Удельная поверхность, м2/г Водоцементное отношение Прочность после 28 суток, кг/см2

1 Клинкер А 0,58 0,4 500

2 Клинкер Б 0,58 0,4 572

3 Клинкер В 0,58 0,4 651

Это способствовало более полному протеканию реакций минералообразования, что вполне коррелирует с химическими анализами проб опытного клинкера (табл. = 0,25 — 0,3 м2/г) [5]. Это позволяет при одинаковых показателях активности (прочности) значительно (20-25% вместо 95%) сократить в цементе содержание дорогостоящего и энергоемкого при производстве клинкера [6]. Следовательно, введение в технологической линии дисперсного измельчения доменного шлака позволит снизить расход клинкера в 4-5 раз, не снижая марку получаемого цемента. Учитывая результаты проведенных исследований [5, 6] была разработана технологическая схема (линия) получения клинкера-цемента из отходов металлургического производства (см. рис. 4)

ШЛАК ОТВАЛЬНЫЙ

Рис. 4 — Технологическая линия получения клинкера-цемента

Серiя: Технiчнi науки ISSN 2225-6733

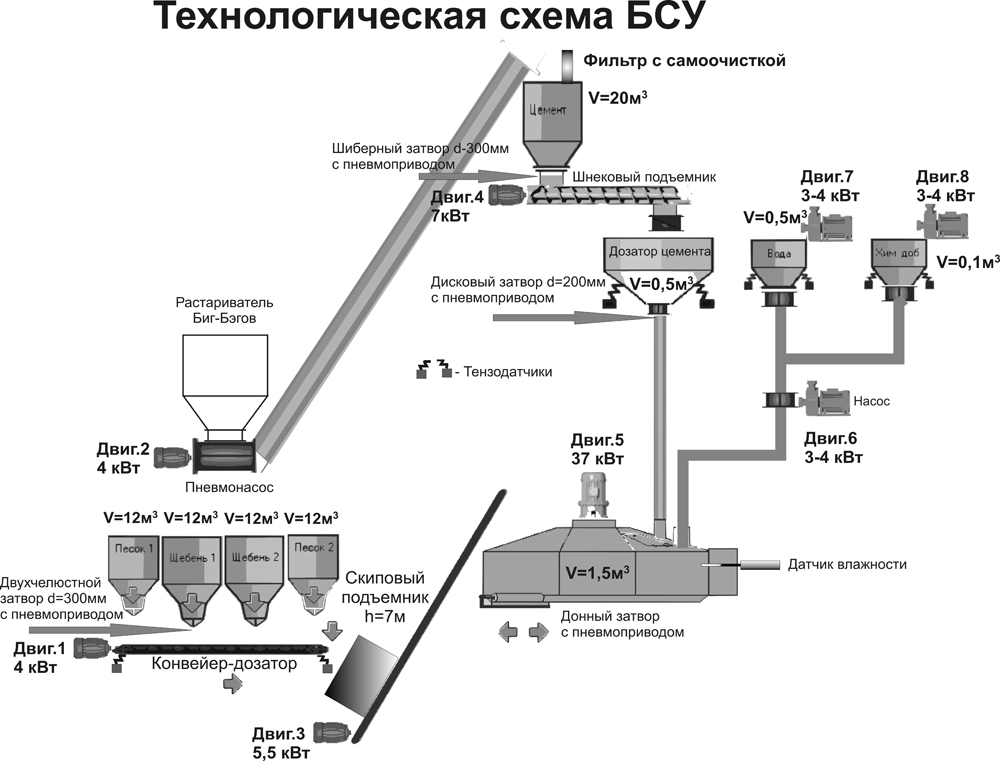

Технологическая линия имеет участок изготовления клинкера и участок изготовления цемента.

На участке получения клинкера установлен бункер 1 для исходных компонентов отвальных шлаков и отходов от подготовки известняка для аглодоменного производства, то есть «хвостов» — фракция менее 10 мм, дозатор 2, мельница 3, для получения сырьевой смеси, накопительный бункер 4, вращающаяся печь 5, бункер мелкого угля 6, мельница помола угля 7, элеватор 8, накопительный бункер пылевидного угля 9, охладитель 10.

На участке помола цемента расположено сушительное отделение граншлака, которое включает угольную топку 11 для генерации горячих газов для сушки граншлака, бункер гран-шлака 12, сушильный барабан 13, элеватор 14, бункер приемный 15 для компонентов цемента, дозатор компонентов цемента 16, бункер накопительный 17 для сырьевой цементной смеси, питатель 18, дробилка (например, двухроторная) 19, ковшовый элеватор 20, струйная мельница 21, компрессор 22, циклон 23, рукавный фильтр 24, питатель 25, элеватор 26, бункер цемента накопительный 27, бункер отгрузки цемента 28.

Изготовление цемента на предлагаемой линии из отходов металлургического производства осуществляется следующим образом: отвальные шлаки и отходы переработки известняка «хвосты» загружаются в бункер 1, откуда через дозатор 2 подаются в мельницу 3 для помола в сырьевую смесь (муку), которая через накопительный бункер 4 попадает во вращающуюся печь 5, где образуется минералы клинкера при соответствующей температуре, создаваемой горением, например, подающегося из бункера 9 пылевидного угля, получаемого помолом в мельнице 7 мелкого угля из бункера 6 и подаваемого после помола элеватором 8 в накопительный бункер 9. Из вращающейся печи 5 образовавшиеся минералы клинкера поступают в охладитель 10, откуда могут подаваться как на склад клинкера, так и на участок помола цемента.

На участке помола цемента граншлак из бункера 12 подается в сушильный барабан 13, в котором используется тепло газов, отходящих из угольной топки 11.

После сушки граншлак элеватором 14 подается в приемный бункер 15, куда также подается гипс и клинкер. Через дозатор 16 цементные компоненты подаются в накопительный бункер 17, откуда питателем 18 в дробилку 19 для предварительного измельчения компонентов цемента, что будет способствовать повышению производительности мельницы тонкодисперсного измельчения 21, которая загружается ковшовым элеватором 20 и работает на сжатом воздухе от компрессора 22.

Измельченный цемент проходит двухступенчатое осаждение в циклонах 23 и фильтре 24, после которых цемент питателем 25 и элеватором 26 подается в бункер накопительный 27 и в бункер для отгрузки 28.

Способ получения клинкера из отходов металлургического производства и технологическая линия изготовления цемента с использованием тонко дисперсного измельчения доменных шлаков защищены патентами Украины [5, 7].

Выводы

1. Экспериментом установлена целесообразность производства клинкера из отходов металлургического производства: отвальные доменные шлаки + «хвосты» известняка, взятые в соответствии 2:3, соответственно.

2. Установлено соответствие химсостава опытного клинкера химсоставу стандартного клинкера.

3. Образцы опытного клинкера имеют высокие прочностные характеристики.

4. Установлено влияние температурного режима обжига проб сырьевой смеси опытного клинкера на его прочностные показатели.

5. Установлено положительное влияние активации (высокой дисперсности) на гидравлическую активность образцов опытного клинкера.

6. Установлена возможность получения клинкера с высоким гидравлическим модулем из отходов металлургического производства — отвальных доменных шлаков и «хвостов» известняка, разработана технологическая линия получения дешевого вяжущего материала (цемента).

7. Использование струйного измельчения (механоактивации) компонентов цемента позволяет снизить содержание дорогостоящего клинкера в цементе в 4-5 раз.

8. Производство цемента по предлагаемой технологии снижает эмиссию СО2 в атмосферу в разы.

Серiя: Техшчш науки ISSN 2225-6733

9. Предлагаемый вариант получения клинкера-цемента со значительным эколого-экономическим эффектом целесообразен для его практического внедрения в производство.

Список использованных источников:

1. Колокольников В.С. Производство цемента / В.С. Колокольников. — М. : Высшая школа, 1970. — 287 с.

2. Теория цемента // Всеукраинская техническая газета. — 2005. — № 50 (154). — С. 7.

3. Кравченко В.П. Гидравлическая активность доменных шлаков / В.П. Кравченко, В.А. Стру-тинский // Сталь. — 2007. — № 1. — С. 94-95.

4. Рациональный вариант получения клинкера (цемента) из доменных шлаков / В.П. Кравченко, П.И. Пилов, Л.Ж. Горобец, Н.С. Прядко // Обогащение полезных ископаемых. — Днепропетровск, 2010. — № 4. — С. 23-27.

5. Пат. 35038 Украша, МПК С 04 В 7/00. Споаб виготовлення клшкера / В.С. Бойко,

B.П. Кравченко, В.А. Струтинський, В.И. Трубшков, О.В. Савощенко. — № u200805234; за-явл. 22.04.08; опубл. 26.08.08, Бюл. № 16. — 4 с.

6. Кравченко В.П. Обгрунтування параметрiв струминного подрiбнення при переробщ i збага-ченш доменних шлаюв : автореф. дис. …канд. техн. наук : 05.15.08 / В.П. Кравченко; ДВНЗ «Нац. прн. ун-т». — Дншропетровськ, 2013. — 20 с.

7. Пат. 36800 Украша, МПК С 04 В 7/00. Технолопчна лшя для виготовлення цементу /

C.А. Матвieнков, В.П. Кравченко, В.А. Струтинський, В.И. Трубшков, О.В. Савощенко. -№ u200806294; заявл. 13.05.08; опубл. 10.11.08, Бюл. № 21. — 4 с.

References:

1. Kolokolnikov V.S. Proizvodstvo tsementa [Manufacture of cement]. Moscow, Higher school Publ., 1970. 287 р. (Rus.)

2. Teoriia tsementa [Cement theory]. Vseukrainskaia tekhnicheskaia gazeta — Ukrainian technical newspaper, 2005, no. 50, p. 7. (Rus.)

3. Kravchenko V.P., Strutinsky V.A. Gidravlicheskaia aktivnost’ domennykh shlakov [Hydraulic activity blast furnace slag]. Stal’- Steel, 2007, no. 1, pp. 94-95. (Rus.)

4. Kravchenko V.P., Pilov P.I., Gorobets L.J., Pryadko N.S. Ratsional’nyi variant polucheniia klinkera (tsementa) iz domennykh shlakov [Rational option for producing clinker (cement) from blast furnace slag]. Obogashchenie poleznykh iskopaemykh — Mineral enrichment, 2010, no. 4, pp. 23-27. (Rus.)

5. Boyko V.S., Kravchenko V.P., Strutinsky V.A., Trubnikov V.I., Savoshchenko A.V. Sposob izgo-tovleniia klinkera [Method of manufacture of the clinker]. Patent UA, no. 35038, 2008. (Ukr.)

6. Kravchenko V.P. Obosnovanie parametrov struinogo izmel’cheniia pri pererabotke i obogashchenii domennykh shlakov. Avtoref. diss. kand. techn. nauk [Substantiation of the parameters of jet milling in the processing and milling of blast furnace slag. Thesis of cand. tech. sci. diss.]. Dnepropetrovsk, 2013. 20 p. (Ukr.)

7. Matvienko S.A., Kravchenko V.P., Strutinsky V.A., Trubnikov V.I., Savoshchenko A.V. Tekhnologicheskaia liniia dlia izgotovleniia tsementa [Technological line for cement production]. Patent UA, no. 36800, 2008. (Ukr.)

Рецензент: В.А. Маслов

д-р техн. наук, проф., ГВУЗ «ПГТУ»

Статья поступила 03.10.2016

Испытания и исследования материалов

a) Определение характеристик материалов

Наш высококвалифицированный персонал и высокопроизводительные аккредитованные испытательные лаборатории позволяют нам проводить комплексные исследования для множества материалов – например, исследования химически-минералогического состава готовых цементов, используемых в ходе их производства исходных материалов и компонентов, а также других связующих с выявлением концентраций материалов до следовых включительно. При этом вы можете воспользоваться нашим опытом проведения более 50 000 анализов в год:

- цементов и их составных частей – таких как, например, клинкер, известняк, песок из гранулированного доменного шлага, трасс, зольная пыль, обожженный сланец и глина, микрокремнезем; сульфатоносителей – например, гипса, сернистого ангидрида; сырьевой муки, печной пыли

- минерального сырья – например, глины, мергеля

- известняка и изготовленной из него продукции

- добавок и присадок для бетона и строительного раствора, пигментов

- ископаемого и вторичного топлива

- водных растворов – например, элюатов из бетона и строительного раствора

Физические исследования | |

Услуга | Метод |

Насыпная плотность | EN 459-2 |

Потребность в воде | EN 196-3 |

Водоудерживающая способность | EN 413-2 |

Пенетрометрические измерения, глубина проникновения | EN 413-2 |

Расплываемость | DIN 1164 или ASTM C 185 |

Стандартная консистенция | EN 413-2, EN 459-2 |

Содержание воздуха в свежем растворе | EN 459-2 |

Время схватывания | EN 196-3 или EN 480-2 |

Равномерность изменения объема | EN 196-3, DIN 1164 |

Прочность на растяжение при изгибе и прочность при сжатии | EN 196-1 |

Определение дзета-потенциала | Электроакустические методы измерения |

Термический анализ | DSC до 600 °C, TG/DTA (STA) до 1500 °C |

Определение теплотворной способности и теплоты сгорания | Калориметрия процесса сгорания |

Теплота гидратации | EN 196-11 |

Сопротивляемость сульфатам | Методы SVA, Виттекиндта, CEN |

Щелочно-силикатная реакция (AKR) | Быстрый метод DAfStb или метод LMPA |

Химические исследования | |

Услуга | Метод |

Стандартные исследования на цементе, клинкере и других составных частях цемента – например, содержание CO2, потери при прокаливании, нерастворимый остаток, содержание сульфидов, хлоридов, щелочей (оксида натрия (Na2O), оксид калия (K2O)) | DIN EN 196-2 |

RFA (рентгенофлуоресцентный анализ) (CaO, SiO2, Al2O3, Fe2O3, MgO, K2O, Na2O, SO3, Mn2O3, TiO2, P2O5, S2-, Cl) | Прессованная или плавленая таблетка, DIN EN 196-2 |

Щелочи в присадках к бетону | DIN EN 480-12 |

Хлорид в присадках к бетону | DIN EN 480-10 |

Ионная хроматография | DIN EN ISO 10304-1, |

Металлы, полуметаллы (следовой анализ), при необходимости инклюзивное расщепление образцов при помощи СВЧ-излучения (As, Ag, Al, B, Ba, Be, Ca, Cd, Cr, Co, Cu, Fe, Hg, K, Mg, Mn, Mo, Na, Ni, P, Pb, Rb, Sb, Se, Si, Sn, Sr, Te, Ti, Tl, V, W, Zn, осуществление для других элементов возможно по запросу) | DIN EN ISO 17294-2, |

Элементный анализ (H, C, N, O, S) | DIN 51721, DIN 51732, |

TOC и TC | DIN EN 13639 |

водорастворимый хромат | DIN EN 196-10 |

Фторид, бром, сульфит |

|

Алюминий, железо, кремний | (фотометрический) |

реакционноспособный SiO2 | DIN EN 450 или EN 197-1 |

реакционноспособный CaO | DIN EN 450 или EN 197-1 |

Несвязанная известь | DIN EN 451 |

Определение пуццоланических свойств | DIN EN 196-5 |

Определение основных составных частей цемента | CEN/TR 196-4 |

Горючие материалы — зола | DIN 51719, DIN EN 15403 |

Горючие материалы — летучие компоненты | DIN 51720, DIN EN 15402 |

Горючие материалы — щелочи, галогены, сера, нитрат | DIN EN 14582, |

Горючие материалы — суммарное содержание углерода | DIN EN 13639 |

Горючие материалы — биогенный компонент | EN 15440 |

Горючие материалы — вода | Карл Фишер (Karl Fischer), ISO 12937 |

Горючие материалы — влажность | DIN EN 15414-3, DIN 51718 |

Горючие материалы – теплотворная способность | DIN 51900, DIN EN 14918 |

Исследование выделения газообразных летучих компонентов из твердых веществ (VOC, CO, NOx, SO2) | |

Органические компоненты | Газо-хроматографическая масс-спектроскопия или ИК-спектроскопия |

BTEX-анализ | VDI 2100, лист 2 |

PCB, BTEX, PCP, PAH | |

Испытание выщелачиванием | Директива DAfStb, DIN CEN/TS 16637-2, DEV-S4 или DIN EN 12457-4 |

Минералогические исследования |

Услуга |

Метод с использованием метиленового синего красителя |

Содержание песка из гранулированного доменного шлака, определяемое подсчетом |

Световая микроскопия на прозрачных и непрозрачных шлифах |

Микроскопия клинкеров |

Петрография зернистых заполнителей |

Растровая электронная микроскопия (РЭМ) и микроанализ (EDX) |

Качественный и количественный рентгеновский структурный анализ / рентгеновская дифрактометрия (XRD), расшифровка спектров по методу Ритвельда |

b) Консультации и оптимизация продукции

Мы охотно проконсультируем вас также по вопросам оптимизации изделий и процессов. При этом наши полученные в ходе многолетней работы экспертные знания, широчайший спектр услуг и богатое техническое оснащение прекрасно дополняют друг друга. Мы разрабатываем для вас соответствующие вашим потребностям практические решения – в частности, в следующих областях:

Оптимизация изделий и технологических процессов |

Определение характеристик клинкеров портландцемента (влияние условий обжига и охлаждения, а также альтернативных видов сырья и топлива) |

Причины образования отложений в печах для обжига цемента и извести |

Сульфатная оптимизация цементов (характеристика схватывания / прочностные характеристики / взаимодействие с добавками) |

Эффективность веществ, снижающих содержание хроматов |

Определение характеристик нового связующего вещества |

Эффективность отдельных компонентов цемента |

Гидратационная характеристика цементосодержащих связующих |

Механизм действия добавляемых в бетон присадок |

Гигиенические свойства строительных материалов, связующим веществом в которых является цемент (например, в сфере питьевого водоснабжения) |

Приемо-сдаточные испытания с целью получения от органов строительного надзора общего допуска в качестве сульфатостойкого цемента |

c) Аналитика по повреждениям и экспертная оценка

Наша опытная, работающая на стыке множества дисциплин команда ученых, состоящая из химиков, минералогов, геологов, физиков и инженеров консультирует клиентов в ходе расследования случаев нанесения ущерба – например, при образовании трещин или изменении окраски поверхностей строительных конструкций и их конструктивных элементов, изготовленных из бетона и строительного раствора. Мы оказываем вам помощь в выявлении причин возникновения повреждений и составляем экспертное заключение.

Имеется целый ряд эффективных методов исследования образцов поврежденного материала:

Аналитика по повреждениям и экспертная оценка |

Качественное и количественное рентгенографическое определение фаз |

Световой микроскопный структурный анализ на тонких шлифах |

Растровый электронно-микроскопный структурный анализ |

Определение фаз при помощи термического анализа |

Определение состава бетона |

d) Лабораторные проверки, круговые и сравнительные испытания

Лабораторные проверки, круговые и сравнительные испытания обеспечивают выявление и экономическую оценку возможностей для оптимизации методов анализа и лабораторных процессов (начиная с отбора проб и заканчивая составлением отчета по результатам исследований) с привязкой к конкретному заказчику. Для этого осуществляется – в зависимости от поставленной задачи – планирование, подготовка и проведение индивидуальных лабораторных проверок (освидетельствование на месте, анализ данных) или круговых и сравнительных испытаний. При этом вы получаете преимущества, обусловленные, в частности, нашим многолетним опытом работы в области физических и химико-минералогических испытаний в разных странах.

Предлагаемые нами лабораторные проверки предоставляют в ваше распоряжение независимую и достоверную оценку качества вашей аналитики и имеющихся возможностей по его повышению, а также содержат конкретные предложения в части мер по усовершенствованию работы.

e) Исходные материалы для изготовления бетона

1)

Цемент

(см. выше)

2) Зернистые заполнители для бетона

Наши аккредитованные испытательные лаборатории и партнеры определяют химические, механические и физические свойства зернистых заполнителей для бетона в соответствии с общепринятыми нормами и сводами правил. Мы проверяем, например, термические свойства вашего материала и исследуем его устойчивость к погодным воздействиям. Кроме этого, мы проводим комплексные испытания зернистых заполнителей на предмет их чувствительности к воздействию щелочей (щелочно-силикатной реактивности).

Отбор проб и петрография | |

Услуга | Метод |

Отбор проб | DIN EN 932-1 |

Сокращение лабораторных образцов | DIN EN 932-2 |

Процедура и терминология для упрощенного петрографического описания | DIN EN 932-3 |

Геометрические характеристики | |

Услуга | Метод |

Гранулометрический анализ – ситовый метод | DIN EN 933-1 |

Определение формы зерен – коэффициент сплющиваемости | DIN EN 933-3 |

Определение формы зерен – показатель формы | DIN EN 933-4 |

Определение доли зерен с разрушенной поверхностью в зернистых заполнителях | DIN EN 933-5 |

Свойства поверхности – коэффициенты расхода зернистых заполнителей | DIN EN 933-6 |

Содержание раковин – процентное содержание раковин в крупнозернистых заполнителях | DIN EN 933-7 |

Оценка доли мелких фракций:

| DIN EN 933-8 |

Классификация составных частей в грубых повторно используемых зернистых заполнителях | DIN EN 933-11 |

Механические и физические характеристики | |

Услуга | Метод |

Cопротивление износу («Micro Deval») | DIN EN 1097-1 |

Сопротивление раздроблению («лос-анджелесский тест») | DIN EN 1097-2 |

Определение насыпной плотности и пустот | DIN EN 1097-3 |

Содержание пустот в сухом утрамбованном заполнителе | DIN EN 1097-4 |

Определение содержания воды путем сушки в печи | DIN EN 1097-5 |

Плотность и влагоемкость | DIN EN 1097-6 |

Плотность заполнителей — пикнометрический метод | DIN EN 1097-7 |

Показатель стойкости к полировке (коэффициент PSV) | DIN EN 1097-8 |

Высота всасывания воды | DIN EN 1097-10 |

Метод Веэнера-Шульце | |

Метод Таулова – плотность зернистых заполнителей с мелкозернистой структурой | |

Термические характеристики и устойчивость к погодным воздействиям | |

Услуга | Метод |

Устойчивость к чередованию замерзания-оттаивания | DIN EN 1367-1 |

Испытание с применением сульфата магния | DIN EN 1367-2 |

Испытание кипячением для «веснушчатого» базальта | DIN EN 1367-3 |

Устойчивость к тепловой нагрузке | DIN EN 1367-5 |

Устойчивость к чередованию замерзания и оттаивания в присутствии соли (NaCl) | DIN EN 1367-6 |

Химические свойства | |

Услуга | Метод |

Содержание водорастворимых хлоридов по Фольхарду (эталонный метод) | DIN EN 1744-1, абз.7 |

Содержание водорастворимых сульфатов | DIN EN 1744-1, абз. 10 |

Суммарное содержание серы | DIN EN 1744-1, абз. 11 |

Кислоторастворимые сульфаты | DIN EN 1744-1, абз. 12 |

Кислоторастворимые сульфиды | DIN EN 1744-1, абз. 13 |

Возможное наличие гумуса | DIN EN 1744 1, абз. 15.1 |

Водорастворимость | DIN EN 1744-1, абз. 16 |

Потери при прокаливании | DIN EN 1744-1, абз. 17 |

Образование элюатов при выщелачивании зернистых заполнителей | DIN EN 1744-3 |

Кислоторастворимые хлориды | DIN EN 1744-5 |

Влияние вытяжек повторно используемых зернистых наполнителей на начало схватывания цемента | DIN EN 1744-6 |

Чувствительность к воздействию щелочей (щелочно-силикатная реактивность) | |

Услуга | Метод |

Петрографическое испытание |

Директива DAfStb (Немецкого комитета по железобетонным конструкциям) по щелочам |

Содержание опалового песчаника, включая кремнистый мел | |

Плотность кремня | |

Содержание реакционноспособного кремня | |

Метод ускоренного испытания | Директива DAfStb по щелочам, TP B-StB 1.1.11 или RILEM AAR-2 |

Ускоренное испытание строительного раствора | TP B-StB 1.1.12, Директива DAfStb (Немецкого комитета по железобетонным конструкциям) по щелочам (издание 2007 г.) |

Испытание бетона помещением в конденсационную камеру (40 °C)| | Директива DAfStb (Немецкого комитета по железобетонным конструкциям) по щелочам |

Испытание бетона при 60 °C | Директива DAfStb по щелочам или RILEM AAR-4.1 |

Основное WS-испытание | ARS Nr. 04/2013, метод V2 |

3) Присадки к бетону

Присадки к бетону – это материалы, добавляемые к бетону во время перемешивания в незначительных по сравнению с количеством цемента количествах для изменения свойств свежего или застывшего бетона. К ним относятся, например, средства для повышения текучести и пластификаторы бетона, порообразующие добавки, замедлители и ускорители схватывания, уплотнители и стабилизаторы. Определение характеристик этих материалов осуществляется в соответствии с поименованными в нижеприведенной таблице нормами. В качестве примера приведены специальные услуги по проведению испытаний.

Услуга | Метод |

Испытания на предмет пригодности для присадок к бетону | DIN EN 480, DIN EN 934 |

Электрохимическое коррозионное испытание | DIN EN 480‑14 |

Испытания на предмет пригодности нагнетаемых растворов для предварительно напряженных арматурных элементов | DIN EN 934-4, DIN EN 445 |

Компания «VDZ» охотно поможет вам также при получении допуска на соответствующие изделия и в ходе их сертификации.

4) Добавки к бетону

Добавки к бетону — это мелкодисперсные материалы, добавляемые в бетон для улучшения его определенных характеристик. Добавки к бетону делятся на почти неактивные материалы (тип I — например, минеральные порошки) и пуццолановые или латентно гидравлические материалы (тип II — например, зольная пыль или песок из гранулированного доменного шлака).

Определение характеристик этих материалов осуществляется в соответствии с поименованными в нижеприведенной таблице нормами.

Услуга | Метод |

Испытания, проводимые на зольной пыли | DIN EN 450-1 |

Испытания, проводимые на микрокремнеземе | DIN EN 13263-1 |

Испытания, проводимые на порошках из гранулированного доменного шлака | DIN EN 15167-1 |

Компания «VDZ» охотно поможет вам также при получении допуска на соответствующие изделия и в ходе их сертификации.

5) Стальные волокна

Стальные волокна — это прямые или отформованные волокна, которые можно добавить в бетон с равномерным распределением в нем, улучшив тем самым его определенные характеристики — например, прочность на растяжение и прочность на растяжение при изгибе.

В лабораториях компании «VDZ» можно проводить следующие испытания:

Услуга | Метод |

Прочность стальных волокон на растяжение | DIN EN ISO 6892-1 |

Определение прочности на растяжение при изгибе для балок из сталефибробетона — для определения класса их нагрузочной прочности | Директива DAfStb «Сталефибробетон» |

Определение прочности на растяжение при изгибе для балок из сталефибробетона | DIN EN 14651 |

6) Пигменты

Пигменты – это материалы, используемые для придания цвета строительным материалам, изготовленным на основе цемента и цементно-известковых смесей.

Определение характеристик этих материалов осуществляется в соответствии с поименованной в нижеприведенной таблице нормой.

Услуга | Метод |

Испытания, проводимые на пигментах | DIN EN 12878 |

f) Испытания свежего и схватившегося бетона, вкл. испытания на долговременную прочность

В нашей аккредитованной по стандарту ISO 17025 лаборатории по испытанию бетона имеется богатое техническое оснащение, обеспечивающее проведение всех важных испытаний для свежего и схватившегося бетона, а также строительного раствора в соответствии с сериями стандартов DIN EN 12350 и DIN EN 12390. При желании заказчика возможны как оптимизация составов бетона, так и разработка специальных методов испытаний.

Испытания свежего бетона и строительного раствора | |

Услуга | Метод |

Отбор проб | DIN EN 12350-1 |

Пластичность – степень усадки | DIN EN 12350-2 |

Пластичность – время Вебе | DIN EN 12350-3 |

Пластичность – степень уплотнения | DIN EN 12350-4 |

Пластичность – расплываемость | DIN EN 12350-5 |

Плотность свежего бетона | DIN EN 12350-6 |

Содержание воздуха по методу выравнивания давления | DIN EN 12350-7 |

Пластичность свежего строительного раствора (вибрационный столик / столик Хегермана) | DIN EN 1015-3 |

Содержание воды методом сушки | DIN 1048-1 |

Реологические исследования:

| «Viskomat» |

Определение дзета-потенциала | Электроакустические методы измерения |

«Расширение свежеприготовленных строительных растворов и выступание цементного молока на их поверхности для бетона раздельной укладки в лаборатории» | ASTM C940 |

«Технический вискозиметр для использования в испытаниях гидравлического цемента» | ASTM C230 |

«Текучесть гидравлического цементного раствора» | ASTM C1437, Стандарт исполнения к ASTM C230 |

«Время схватывания гидравлического цемента при помощи иглы Вика» | ASTM C191 |

Испытания для схватившегося бетона и строительного раствора | |

Услуга | Метод |

Изготовление и хранение испытуемых образцов | DIN EN 12390-2 |

Прочность на сжатие | DIN EN 12390-3 |

Прочность на изгиб при растяжении | DIN EN 12390-5 |

Прочность на растяжение при раскалывании | DIN EN 12390-6 |

Плотность схватившегося бетона | DIN EN 12390-7 |

Глубина проникновения воды под давлением | DIN EN 12390-8 |

Поверхностная прочность на растяжение, прочность на отрыв | DIN 1048-2; ZTV-ING; |

Модуль упругости | DIN 1048-5 |

Динамический модуль упругости | Метод «Grindosonic» |

Содержание влаги и плотность в сухом состоянии | DIN 1048-5 |

Определение прочности на растяжение при изгибе для балок из сталефибробетона — для определения класса их нагрузочной прочности | Директива DAfStb «Сталефибробетон» |

Определение прочности на растяжение при изгибе для балок из сталефибробетона | DIN EN 14651 |

Отбор буровых кернов и их испытание на прочность при сжатии | DIN EN 12504-1 |

Неразрушающее испытание на прочность при сжатии (критерий отскока) | DIN EN 12504-2 |

Состав затвердевшего бетона | DIN 52170 |

Исследование структуры пор методами напорной ртутной порометрии и поглощения воды | DIN 60133, в соотв. с бюллетенем DAfStb, выпуск 422 |

Мониторинг трещин, усадка разных марок гипса | |

Выпрессовывание порового раствора и химический анализ | |

Неразрушающее определение параметров слоя бетона | электромагнитным способом |

«Статический модуль упругости и коэффициент Пуассона для бетона, находящегося под давлением» | ASTM C469 |

«Пластическая деформация бетона, находящегося под давлением» | ASTM C512, в сотрудничестве с третьими сторонами |

Исследование структуры пор и тепловыделения при гидратации | |

Услуга | Метод |

Определение характеристик воздушных пор в застывшем бетоне | DIN EN 480-11 |

Водопоглощение при атмосферном давлении / давлении ниже 15 МПа | Бюллетень DAfStb, выпуск 422 |

Капиллярное водопоглощение | Бюллетень DAfStb, выпуск 422 |

Определение объема и распределения пор в бетоне, строительном растворе и цементном камне по методу напорной ртутной порометрии | DIN 66133 |

Измерение газопроницаемости (коэффициент проницаемости) | Бюллетень DAfStb, выпуск 422 |

Определение теплоты гидратации цемента | DIN EN 196-9 |

Тепловыделение бетона и динамика увеличения его прочности при сжатии | Испытание с использованием термосов |

Определение коэффициента С для цемента | Бюллетень DAfStb, выпуск 422 |

Исследование усадки бетона и строительного раствора | |

Услуга | Метод |

Самопроизвольная усадка | Метод с использованием усадочного конуса |

Усадка при высыхании | ISO 1920-8 |

Наведенные напряжения вследствие усадки | Метод с использованием усадочного кольца |

Склонность к растрескиванию вследствие усадки | Метод компании «VDZ» |

«Изменение длины затвердевшего гидравлического цементного раствора и бетона» | ASTM C157 / C157M |

«Применение аппаратуры для определения изменения длины затвердевшей цементной пасты, строительного раствора и бетона» | ASTM C490 / C490M, |

«Определение возраста по растрескиванию и характеристикам наведенного растягивающего напряжения строительного раствора и бетона при стесненной усадке» | ASTM C1581 |

«Самопроизвольное напряжение цементной пасты и строительного раствора» | ASTM C1698 |

Основной упор в проводимых в лаборатории компании «VDZ» исследованиях уже традиционно делается на долговечность бетона. Главными акцентами в ходе таких исследований при этом являются, помимо прочего:

- Сопротивляемость карбонатизации

- Сопротивляемость проникновению хлоридов

- Сопротивляемость морозу или морозу и противообледенительной соли

- Сопротивляемость износу

- Сопротивляемость сульфатам

- Щелочно-силикатная реакция

Исследования на предмет долговечности | |

Услуга | Метод |

Испытания морозом и морозом и противообледенительной солью

| DIN CEN/TS 12390-9, |

Коэффициент миграции хлоридов | Памятка BAW «Сопротивляемость проникновению хлоридов» |

Коэффициент диффузии хлоридов (профильное шлифование) | DIN SPEC 1176 |

Глубина карбонатизации | Бюллетень DAfStb, выпуск 422 |

Основанные на степени гидратации показатели, используемые для прогнозирования долговечности бетона | Метод компании «VDZ» |

Испытание на износостойкость при помощи шлифовального диска по методу Бёма | DIN 52108 |

Испытание строительных растворов на предмет их устойчивости к воздействию сульфатов и морской воды | Civieltechnisch Centrum Uitvoering Research en Regelgeving Aanbeveling 48 (CUR 48) |

Сопротивление бетона проникновению в него водоопасных материалов | Директива DAfStb «Строительство с применением бетонных конструкций и обращение с водоопасными материалами» (BUmwS) |

«Электрическая индикация сопротивляемости бетона проникновению ионов хлоридов» | ASTM C1202 |

Сопротивляемость AKR (испытание на устойчивость к AKR) и остаточное удлинение | |

Услуга | Метод |

Испытание бетона при 60 °C с подачей щелочи | TP B-StB 1.1.09 RILEM AAR-12 |

Испытание бетона при 60 °C (без подачи щелочи) | NF P 18-454 RILEM AAR-11 |

Испытание бетона при 38 °C | RILEM AAR-10 |

Испытание бетона при 60 °C на двух половинах бурового керна (с подачей щелочи и без нее) | VDZ |

Помещение буровых кернов в конденсационную камеру с температурой 40 °C | VDZ |

«Азия Цемент» гарантирует стабильно высокое качество продукции — Константин Головин

Пенза, 19 июля 2019. PenzaNews. Единственный в Пензенской области цементный завод «Азия Цемент» обеспечивает стабильно высокое качество продукции за счет полного и непрерывного контроля на всех этапах производства — от добычи сырья до отгрузки товара автомобильным и железнодорожным транспортом. Об этом в интервью редактору ИА «PenzaNews» Светлане Полосиной заявил директор по качеству ООО «Азия Цемент» Константин Головин.

Фотография © PenzaNews Купить фотографию

Он также разъяснил, на что рядовому покупателю следует обращать внимание при выборе цемента в магазине, рассказал о специфике его производства, и сообщил о знаковых объектах, возведенных с использованием продукции предприятия.

— Константин Иванович, насколько известно, одним из факторов при выборе места строительства будущего завода было наличие сырьевой базы. В итоге инвестор остановился на Никольском районе, где находится Сурско-Маисское месторождение мела и мергеля. На какой период времени должно хватить имеющихся здесь запасов?

— Что касается участка первой очереди карьера, запасы мела способны обеспечить стабильную работу нашего завода на 80 лет вперед, мергеля — на 120.

Основным сырьем является, конечно, мел. Это карбонатная порода, которая добывается методом прямой экскавации и самосвалами «Bell» доставляется непосредственно на промышленную площадку завода.

Кстати, если говорить о карбонатном сырье, Пензенскую область нельзя назвать бедной. Имеются еще месторождения мела достаточно высокого качества, и даже якобы обсуждалось строительство другого цементного завода, но планы не были реализованы. Так что «Азия Цемент» — это первый и на сегодняшний день единственный в регионе завод по производству цемента.

— Мы находимся на смотровой площадке, с которой открывается отличный вид и на карьер, и непосредственно на предприятие. Становится понятно, насколько близко они расположены, а также можно оценить компактность завода в целом. Предлагаю уже непосредственно на производственной площадке проследить за всей технологической цепочкой и увидеть тот путь, который проходит сырье от склада предварительного хранения и бункеров до фасовки готовой продукции, а параллельно побеседовать о том, на выпуске каких типов и марок цемента специализируется Ваше предприятие.

— После запуска завод «Азия Цемент» получил сертификаты на 14 видов цемента. Каждый такой документ подтверждает соответствие всех параметров цемента требованиям ГОСТа и дает право реализовывать эту продукцию.

В настоящее время с учетом реалий рынка ассортимент уменьшен до шести видов. Основная часть выпускаемых нами цементов — это рядовой портландцемент, который наиболее востребован.

Наибольшим спросом на сегодняшний день пользуется, конечно, тип цемента ЦЕМ I 42,5 Н, который мы выпускаем по ГОСТу 31108-2016.

— В чем его преимущество?

— Он относится к высокомарочным цементам, практически универсален и применяется при строительстве многоэтажных зданий и других сооружений.

Также мы выпускаем цемент типа ПЦ 500-Д0 по ГОСТу 10178-85. Он является высокомарочным, бездобавочным и используется при строительстве не только там, где необходимы повышенные требования к прочности — для возведения сооружений гидротехнического характера, мостовых конструкций, конструкций морского, речного предназначения. Так как у него нормированный минералогический состав, он хорош и для дорожного строительства, где предъявляются повышенные требования к морозостойкости, истираемости, ударной вязкости и износостойкости. Наша продукция соответствует всем требованиям, предъявляемым к таким сооружениям.

— Константин Иванович, можете для примера назвать несколько объектов, построенных с использованием произведенного в Пензенской области цемента?

— В их числе — аэродром в городе Саратове, стадион «Мордовия Арена», который был возведен в Саранске к чемпионату мира по футболу, и другие. Более подробную информацию об этом можно найти на нашем сайте.

— Завод в Никольском районе — относительно молодое предприятие, его торжественное открытие состоялось 29 мая 2014 года. На опыт каких стран ориентировались при его строительстве, и насколько он на сегодняшний день отвечает современным требованиям?

— Можно сказать, что мы переняли опыт КНР, не только потому, что китайцы построили наш завод, но и потому, что Китай является лидером цементной отрасли. На сегодняшний день эта страна производит 2 млрд. тонн цемента в год, то есть почти половину мирового годового выпуска. Китайцы и проектировали, и строили этот завод с применением конструктивных и технологических решений Европы и Азии.

— Можно ли говорить о том, что подходы к производству цемента в разных странах отличаются, или же технология везде примерно одна и та же?

— Вообще, если говорить о способах производства цемента, то они всем известны. Пока других нет.

Сухой способ, который принят компанией «Азия Цемент», используется и в Европе, и в Азии, и в Африке. Он считается более экономичным.

При мокром помол сырья осуществляется с добавлением воды. Сырьевая смесь в виде шлама имеет влажность до 40% и выше. Потом эту влагу необходимо выпарить в тепловом агрегате, которым является вращающаяся печь. На это расходуется как минимум на 70% топлива больше. При сухом способе имеется возможность получить экономию топлива.

— Каковы объемы производства на сегодняшний день?

— Проектная мощность завода «Азия Цемент» — 1,86 млн. тонн в год. В мае 2015 года мы вышли на этот показатель и с тех пор работаем на полную проектную мощность.

— Кто является основным потребителем цемента?

— Это предприятия строительной отрасли, производители железобетонных изделий и товарного бетона.

— Пока мы идем дальше, хочу поделиться наблюдением. Мне казалось, что на цементном заводе повсюду должно быть много пыли, но я ее не вижу, воздух чистый.

— Если посмотреть на трубу, которая предназначена для выброса всех отходящих газов, мы наблюдаем, что никакого выброса пыли визуально не определяется.

Уровень пылевыбросов также можно отследить зимой, когда вокруг завода лежит снег. У нас он остается белым.

— Мы с Вами по-прежнему находимся на открытой площадке, но здесь, на этой территории, температура несколько выше. С чем это связано?

— Перед нами основное оборудование для производства цемента. Это вращающаяся печь. Примыкает к ней — вот это сооружение высотой почти 100 метров — циклонный теплообменник, в котором происходят процессы предварительного нагрева, окончательной сушки и декарбонизации сырья.

Основные минералы клинкера, которые обладают гидравлической активностью, формируются во вращающейся печи при температуре 1450°C. Как раз от нее и идет тепло.

— Поясните, пожалуйста, для неспециалистов, что такое клинкер?

— Клинкер — это полуфабрикат, произведенный путем обжига сырьевой смеси заданного химического состава. Из него методом тонкого помола с добавлением гипса получается портландцемент.

Имея качественный клинкер, всегда можно произвести качественный цемент.

— Получается, что именно на этом этапе важно проконтролировать соответствие всех параметров установленным стандартам?

— При выпуске портландцемента на заводе «Азия Цемент» осуществляется непрерывный ежечасный и ежесуточный контроль, начиная от карьера и заканчивая отгрузкой готовой продукции, поэтому выделить какой-то наиболее важный этап нельзя.

— Это означает, что показатели отслеживаются 24 часа 7 дней в неделю?

— Да. Повторюсь, непрерывно. Параметры качества контролируются ежечасно — по исходному сырью, полупродуктам, корректирующим добавкам, готовой продукции.

Наша центральная заводская лаборатория включает в себя несколько лабораторий, в том числе — входного контроля сырья и материалов, оперативного технологического контроля производства, спектрального анализа, петрографических исследований клинкера, физико-механических испытаний продукции.

Что касается петрографического анализа, он позволяет оценить, насколько качественно прошел процесс обжига. Гранулы клинкера, в принципе, на разных цементных заводах выглядят как бы одинаково, и понять качество полуфабриката без определения петрографического состава невозможно.

Отмечу, что у нас есть база петрографических снимков за всю историю предприятия, то есть можно посмотреть, как работала печь в 2014 или, например, в 2015 году.

В лаборатории физико-механических испытаний анализируются основные строительно-технические свойства выпущенной продукции: прочность, сроки схватывания цемента и другие характеристики. Если говорить о колебаниях основных параметров качества, выпускаемых заводом «Азия Цемент» видов продукции, то они ниже среднестатистических. Например, прочность на сжатие по истечении 28 суток твердения колеблется в диапазоне не более +/- 2 МПа, среднестатистическое значение составляет +/- 5 МПа.

— За счет чего удалось добиться этого?

— Все результаты достигнуты шестилетней работой завода.

— Константин Иванович, что происходит, если фиксируются отклонения от ожидаемых показателей?

— Принимаются незамедлительные меры, чтобы обеспечить выпуск продукции надлежащего качества.

— Насколько я понимаю, этому в том числе способствует автоматизация производства, при которой человеческий фактор сведен к минимуму.

— Завод «Азия Цемент» автоматизирован на 99%. Мы используем АСУ ТП — автоматизированную систему управления технологическим процессом — компании Siemens.

Полный контроль за действующим оборудованием, его запуск, остановка, необходимые изменения каких-либо технологических параметров, осуществляются здесь. Это центральный пульт управления предприятием.

Вся важная информация выводится на экраны. Завод управляется, можно сказать, тремя операторами круглосуточно, потому что у нас непрерывный способ производства.

— Оборудование на предприятии используется по большей части китайское?

— Что касается механики, да. Что касается электрики и автоматизации, в основном европейского производства.

— «Азия Цемент» занимается выработкой собственной электроэнергии?

— Мы замещаем часть покупной электроэнергии на собственную. Природный газ пока еще не заменили, но в перспективе, конечно, хотим использовать альтернативное топливо, перенимая опыт передовых развитых стран.

— О каком именно альтернативном топливе идет речь?

— Планируем использование сортированных твердых коммунальных отходов.

— Проще говоря, мусора?

— Да. В Европе это широко применяется. Некоторые цементные заводы на 100% замещают невозобновляемые природные источники топлива — газ, уголь и прочие.

— Сроки реализации этого проекта уже понятны или пока о какой-либо конкретике говорить рано?

— В этом году мы планируем выполнить проектные работы, подготовить документацию. Затем необходимо получить положительное заключение государственной экспертизы, после этого — коммерческие предложения, в том числе от иностранных компаний. Думаю, что начать использовать альтернативное топливо получится года через два.

— Означает ли это, что на территории предприятия будет возведен новый объект?

— Будет просто дополнение к существующему технологическому оборудованию.

— Константин Иванович, давайте вернемся к теме качества цемента. Могу предположить, что, несмотря на все этапы контроля, у потребителей периодически возникают определенные вопросы или пожелания. Как в этом случае строится взаимодействие?

— На территории завода «Азия Цемент» создана и оснащена необходимым оборудованием бетонная лаборатория, которая занимается определением качества нашего цемента в железобетонных и бетонных изделиях. Она введена в эксплуатацию как раз для сотрудничества с потребителем.

— Как это выглядит на практике? Допустим, производитель железобетонных изделий впервые приобрел продукцию пензенского завода, но при ее использовании столкнулся с какой-то трудностью. Что дальше?

— Если возникают вопросы по какому-то качественному показателю, потребитель может обратиться к нам. На заводе «Азия Цемент» имеется опытный инженер-технолог по бетонам. Он может выехать в том числе за пределы Пензенской области и непосредственно на производстве, если у них имеется необходимое оборудование, помочь подобрать оптимальный состав бетонных смесей с теми заполнителями, которые использует потребитель.

Либо предприятие предоставляет нам свои заполнители, к которым относятся щебень, песок, вода, и наш инженер-бетонщик на базе заводской лаборатории проводит опытные испытания.

Это позволяет и сэкономить — на цементе и заполнителях, и получить качественную продукцию в виде железобетонных изделий или товарного бетона.

— Вообще часто приходится сталкиваться со случаями, когда продукция в той или иной мере не оправдала ожиданий потребителя?

— Обоснованных претензий за время работы с 2013 года нами получено не было.

При использовании цемента, как и другого материала, необходимо соблюдать общеизвестные требования. Иногда это правило игнорируется, что приводит к тем или иным сложностям.

— Можете привести пару примеров?

— Купил мужчина четыре мешка, решил септик сцементировать — два кольца, а цемент не схватывается. Дело в том, что был ноябрь, температура -8°C. В этом и причина. Цемент должен при положительной температуре вступить в химическую реакцию с водой. Это так называемая гидратация, при которой происходит рост кристаллов. При образовании льда это невозможно.

Другая ситуация: производитель бетона использует свой песок, модуль крупности которого не совсем тот, который необходим; свой щебень прочностью меньше допустимой; а также наш цемент. Если готовая продукция не набрала прочность, пошли трещины, технолог предприятия, естественно, укажет, что проблема в цементе, а не в инертных наполнителях, которые, мягко говоря, не совсем применимы согласно нормативным показателям.

— Могу предположить, что в этом случае претензии к цементному заводу бессмысленны, поскольку, помимо внутреннего контроля, наверняка, есть и внешний.

— Вся продукция нашего предприятия проходит процедуру обязательной сертификации, а также радиационный контроль на подтверждение ее безопасности при использовании в строительстве жилых объектов.

«Азия Цемент» сотрудничает с Белгородским центром сертификации в строительстве.

— Как часто проводится данная процедура?

— Ежегодно. Причем два раза в год специалисты из сертификационного центра должны провести технический аудит на соответствие и возможность выпуска качественной продукции.

Завод имеет право отгружать цемент только при наличии сертификата соответствия.

— И все же, если у потребителя будет сомнение относительно приобретенного товара, есть способ проверить качество цемента из определенной партии?

— На нашем предприятии хранятся арбитражные пробы цемента. Правда, мы ни разу за время работы ими не пользовались, слава богу. Они необходимы, чтобы показать истинное качество отгруженной партии в случае какого-либо спора.

— Константин Иванович, как рядовому покупателю, приобретающему цемент в магазине, отличить качественную продукцию от фальсифицированной, которая, к сожалению, встречается в рознице?

— В первую очередь нужно смотреть на упаковку, маркировка которой должна соответствовать установленным требованиям. Следует проверить, чтобы была указана вся необходимая информация: наименование завода, его адрес, марка цемента, ГОСТ, по которому изготовлен данный цемент, масса нетто и так далее.

Кроме того, вся заводская продукция сопровождается документами, подтверждающими качество. В ней говорится о вещественном составе цемента, указывается, какой период схватывания он имеет, какую прочность — в начальные сроки твердения и в конечные. Покупатель сразу понимает, какой результат он получит при строительстве дома или дачи.

Если вы видите в магазине просто бумажный мешок, на котором написано, что внутри портландцемент, это должно насторожить.

Что такое контрафактный цемент? Можно предположить, что некий индивидуальный предприниматель или мелкая фирма, зная, что качественный заводской цемент обладает большим запасом прочности, разбавляет его какой-то добавкой, желательно похожей по внешнему виду. Естественно, качество конечного продукта никто не контролирует, поскольку это невыгодно: увеличил объем, реализовал, получил выгоду. И все.

Фоторепортаж

Завод «Азия Цемент» в Никольском районе

Потребитель после использования цемента с изменившимися показателями качества с большой долей вероятности останется недоволен, поэтому контрафактный цемент неизвестного происхождения, я считаю, наносит вред всей отрасли. Да и не только отрасли. Кто проверяет добавки, используемые для разбодяживания, на радиационный контроль? На содержание химически вредных соединений? Ведь из-за неизвестного происхождения добавок в процессе эксплуатации бетонных изделий и конструкций у потребителя могут не только обостриться хронические заболевания, но и, не дай бог, появиться новые, вплоть до генных мутаций. Самое главное в жизни что? Здоровье наших родных и близких.

«Азия Цемент» как производитель пытается объяснить потребителю, который не является специалистом, насколько он рискует, приобретая контрафактный продукт. Ни один цементный завод не будет нарушать ГОСТы, поэтому мешок с надлежащей маркировкой является гарантом качества продукции, которая в нем находится. Опять же, при наличии сертификата соответствия.

— Вот мы как раз видим, как осуществляется фасовка цемента.

— На нашем предприятии используется автоматическая упаковочная машина «Beumer». Она оснащена специальным устройством для обеспечения точного веса. Мешки укладываются на поддоны автоматическим паллетайзером и обтягиваются термоусадочной пленкой для бережной доставки.

— Насколько я знаю, не так давно на заводе начали использовать новую фасовку тарированного цемента.

— В настоящее время «Азия Цемент» имеет возможность фасовки и отгрузки мешков весом не только 50 кг, но и 25. Также цемент отгружается навалом.

Для перевозки используется два вида транспорта — автомобильный и железнодорожный, в зависимости от того, как удобнее потребителю.

В распоряжении цементного завода есть внутриплощадочные железнодорожные пути и промышленная станция, расположенная в 2 км от предприятия. Она имеет выход на железнодорожные пути общего пользования «Москва — Самара».

— Отгрузка готовой продукции осуществляется с какой-то определенной периодичностью?

— Непрерывно, круглосуточно.

— Константин Иванович, если не ошибаюсь, Вы принимали участие во всех этапах создания завода «Азия Цемент» еще с того времени, когда здесь было цветущее поле. Можно только догадываться о том, сколько труда потребовалось вложить коллективу, чтобы предприятие заработало как хорошо отлаженный механизм. Вы помните тот момент, когда наряду со всеми тревогами и переживаниями в первый раз появилась уверенность, что все получится?

— Душа запела у всех, когда была получена первая тонна клинкера. Это произошло 28 октября 2013 года. До этого у некоторых, наверное, были какие-то сомнения.

— А у Вас были?

— У меня — нет. На сегодняшний день, я думаю, сомнений нет уже ни у кого. «Азия Цемент» — это современный и эффективный цементный завод, возможности которого без преувеличения обширные. Мы можем выпускать разные виды высокомарочного цемента, включая тампонажные и для дорожного строительства. При этом продукцию отличают высокие прочностные характеристики и стабильные параметры качества.

— Константин Иванович, желаю Вам дальнейших успехов и благодарю за интересную беседу!

Технология производства | Газметаллпроект

Технология производства портландцемента

Портландцемент – это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе и представляющее собой продукт тонкого измельчения клинкера, получаемого путем обжига до спекания искусственной сырьевой смеси.

Производство портландцемента включает в себя следующие основные этапы: добыча сырья; приготовление сырьевой смеси; обжиг сырьевой смеси и получение клинкера; совместный помол клинкера с гипсом, а в некоторых случаях также с различными добавками, способными придать портландцементу специальные свойства, причем первые три этапа являются наиболее энергоемкими и дорогостоящими, на них приходится около 70% себестоимости цемента.

При производстве портландцемента необходимо сочетание в сырьевой смеси карбонатного и глинистого компонентов, которые в разных пропорциях содержатся в мергеле – горной породе, их которой состоят склоны Маркхотского хребта. Помимо основных материалов при производстве портландцемента используются также различные корректирующие добавки (железосодержащие, алюминатные и т.д.).

Добыча мергеля осуществляется открытым способом в карьерах. Карьеры мергеля разрабатываются горизонтальными уступами высотой от 15до 20м. Основными процессами при добыче и переработке мергеля являются производство вскрышных работ, разрушение и добыча материала, погрузка экскаваторами и внутрикарьерное транспортирование карьерными самосвалами. Мергель из карьера поступает в дробильное отделение, где подвергается одно – либо двухстадийному дроблению в щековых, ударно – отражательных, молотковых дробилках. Дробленый мергель по системе транспортеров поступает на склад.

Существует два основных способа производства портландцемента – «мокрый» и «сухой».При «мокром» способе производства сырьевые материалы измельчают в помольных установках в присутствии воды, в результате чего получается текучая сметанообразная масса, называемая шламом, с влажностью 37 — 38%. Полученная таким образом сырьевая смесь подается на обжиг в длинную вращающуюся печь с внутрипечными теплообменными устройствами.

Типоразмеры вращающихся печей мокрого способа производства: Ø5х185м; Ø4х150м; Ø4х3,6х4х150м.

Печь «мокрого» способа производства можно условно разделить на 6 технологических зон: сушки, подогрева, кальцинирования (декарбонизации), экзотермических реакций, спекания и охлаждения. Во вращающейся печи под воздействием высокой температуры (1450оС) сырьевая смесь претерпевает физико — химические превращения, в результате чего получается клинкер, представляющий собой твердые гранулы серого цвета диаметром от 5 до 20мм.

При «сухом» способе производства помол сырьевых материалов осуществляется с одновременной сушкой, в результате чего получается сырьевая мука с влажностью не более 1%, которая подается на обжиг в короткую вращающуюся печь с запечными теплообменными устройствами: циклонными теплообменниками и декарбонизатором.

Типоразмеры вращающихся печей «сухого» способа производства: Ø5,5х66м; Ø 5,2х65м. Во вращающейся печи «сухого» способа производства отсутствуют зоны сушки, остальные зоны и процессы, происходящие в них, аналогичны таковым печи «мокрого» способа. Процессы дегидратации и почти полностью — декарбонизации сырьевой смеси происходят в циклонных теплообменниках и декарбонизаторе, откуда сырьевая смесь поступает в короткую вращающуюся печь.

Существует также комбинированный способ производства портландцемента, который предполагает либо частичное обезвоживание шлама (до 16-18%) с применением вакуум – фильтров и концентраторов шлама, либо увлажнение сырьевой муки до влажности 10-14%, грануляцию сырьевой смеси и подачу ее на обжиг в короткую вращающуюся печь.

При выборе способа производства учитываются различные факторы: однородность химического состава сырьевых материалов, их физико – механические характеристики.

В настоящее время наиболее востребован «сухой» способ производства цемента, как более экономичный: удельный расход условного топлива на 1 тонну клинкера при «сухом» способе производства в два раза меньше, чем удельный расход условного топлива при «мокром» способе производства.

Экономия топлива является решающим аргументом в пользу «сухого» способа производства, так как одной из наибольших статей затрат при производстве портландцемента является расход условного топлива на обжиг клинкера.

Полученный одним из способов портландцементный клинкер после охлаждения поступает на склад клинкера и добавок.

Для получения портландцемента клинкер подвергается тонкому измельчению в мельничных агрегатах совместно с гипсом (применяется для регулирования сроков схватывания цементного теста), а также при производстве некоторых видов цемента — с различными добавками.

Готовый цемент по системе цементопроводов подается на хранение в специально оборудованные силосы, откуда отгружается потребителю в таре либо навалом в вагоны – цементовозы или автотранспорт.

Резюме Генеральный директор, технический директор цементного завода, Город за рубежом, 180 000 руб. в месяц

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ: