Термитная сварка что это такое, как производится

В полевых условиях, когда негде подключиться к сети энергоснабжения, а использовать газовые баллоны не представляется возможным, целесообразно прибегнуть к технологии термитной сварки. Простой и в то же время надежный способ позволяет создавать прочные сварные соединения.

Производство и ремонт металлоконструкций почти что всегда подразумевает использование сварочного оборудования. Однако традиционные установки применить модно не всегда. К примеру, для сваривания крупногабаритной металлоконструкции в полевых условиях потребуется основательная подготовка и во весь рост встанет вопрос отсутствия электричества на участке. Если газосварочное оборудование по какой-либо причине недоступно или неприемлемо, то хорошим выходом станет способ соединения металлов с помощью термитной технологии.

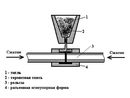

Термитная сварка – это способ соединения металлических заготовок путем сжигания термита – специального порошкового состава, состоящего из оксида металлов и алюминия.

Смесь включает магниевую и алюминиевую пудру, окалину и металлические присадки.

Область применения

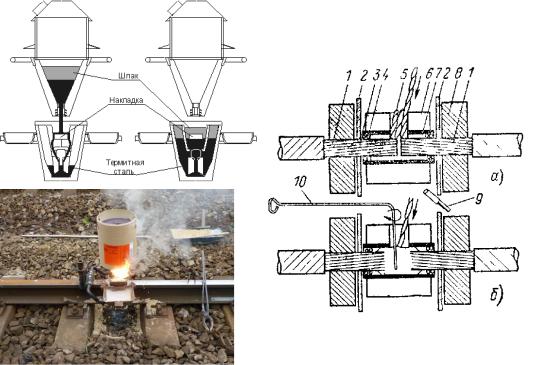

Чаще всего к технологии термитной сварки на основе алюминиевой пудры прибегают в случаях наплавки на элементы конструкций, при необходимости соединения чугунных или других хрупких сплавов. Метод идеально подходит для ремонта ЖД путей: он недорогой, выполняется достаточно быстро и обеспечивает прочное соединение с длительным сроком службы. Все операции по свариванию железнодорожных рельсов проводятся в соответствии с требованиями ГОСТ Р 57181-2016.

Термитная технология востребована и в других областях производства. К примеру, в машиностроении это наиболее приемлемый вариант в изготовлении гребных винтов для большегрузных морских судов. Большинство коленвалов автомобильного транспорта сделаны с применением данного метода. На предприятиях, связанных с металлообработкой, термитная сварка применяется в ремонте прокатных станов, роторных валов и целого ряда иного крупногабаритного оборудования и оснастки.

Еще одна важная область, где применяется данная технология – энергоснабжение и передача данных. В линиях связи и транспортировки электричества нередко используются кабели большого диаметра. Для их ремонта и прокладки новых магистралей прибегают к термитной сварке. Расходный материал для таких случаев производится их магния.

Технология термитной сварки

Производственный процесс характерен тем, что для его протекания не требуется подключение к сети энергоснабжения или подачи специфических газовых составов. Для соединения металлов используются различные порошковые смеси: алюминиевые, железоокисные, магниевые. Их принято называть термитами, поскольку в процессе их горения образуется большое количество тепловой энергии.

Высокая температура воздействует на металлические заготовки, доводя их до полужидкого состояния. Благодаря изменению агрегатного состояния, металл заготовок смешивается с расплавом порошковых смесей, образуя цельную конструкцию. В уточнении нуждается способ поджога смеси. Для инициализации процесса температура должна достигнуть 1350 градусов Цельсия. Для этого можно использовать один из трех доступных способов. Первый – при помощи электрического разряда. В полевых условиях он недоступен, поэтому более приемлемым вариантом станет взрыв пиропатрона или поджог специального шнура.

В уточнении нуждается способ поджога смеси. Для инициализации процесса температура должна достигнуть 1350 градусов Цельсия. Для этого можно использовать один из трех доступных способов. Первый – при помощи электрического разряда. В полевых условиях он недоступен, поэтому более приемлемым вариантом станет взрыв пиропатрона или поджог специального шнура.

Температура горения металлического порошка доходит до 2400-2700 градусов Цельсия. Этого достаточно для плавления большей части металлов. Важно обратить внимание на то, что для поддержания процесса горения не требуется приток кислорода: его достаточно содержится в самой смеси. Поэтому термитное сваривание можно выполнять в инертной среде.

Виды

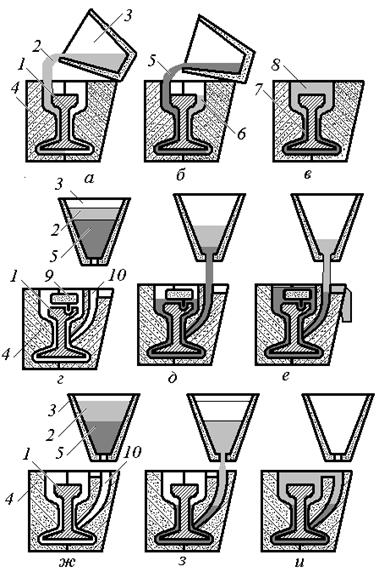

Существуют два разных способа термитной сварки – тигельный и муфельный. Их применение обуславливается условиями работы и соединяемыми материалами. Первый вид сварки называется еще алюмотермитной и применяется в сборке разных металлоконструкций и заземляющих контуров. Термит для такого вида сварки готовится из алюминиевого порошка и окисла железа. Соотношение составляет 23:70 соответственно. В процессе горения из окалины восстанавливается железо, расплав которого и соединяет заготовки.

Соотношение составляет 23:70 соответственно. В процессе горения из окалины восстанавливается железо, расплав которого и соединяет заготовки.

Помимо этого, алюмотермитную сварку очень часто выбирают для ремонта металлических поверхностей способом наплавки. Основным достоинством данного метода является возможность соединения чугунных заготовок без стыков. Формирование швов на алюминиевых элементах при помощи такого способа соединения невозможно. Для их соединения лучше прибегнуть к другому виду сварки.

Для муфельной сварки берется термит на основе магния, так как алюминий под воздействием высокой температуры испаряется. Магния же имеет высокую температуру плавления, поэтому не растекается на поверхности. В результате формируется прочное сварное соединение без шва. Когда свариваются алюминиевые заготовки, для избавления от слоя оксида применяется специальный флюс.

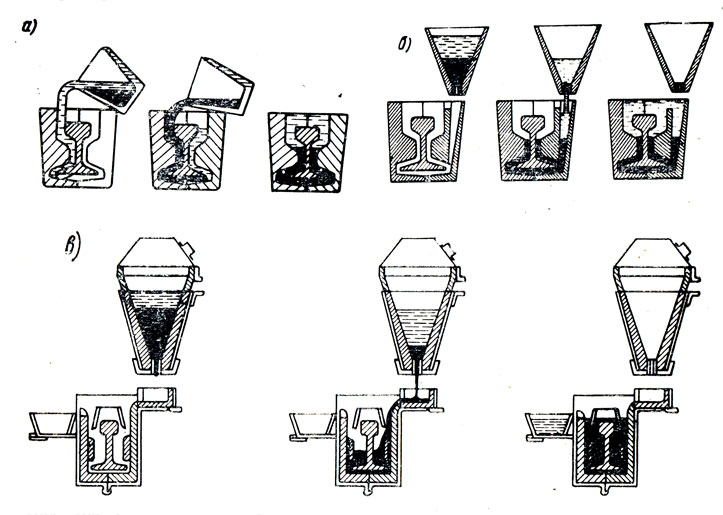

Выполняется термитная сварка одним из четырех способов:

- Встык. Предварительно требуется основательная подготовка.

Поверхность заготовок тщательно очищается. Чтобы избежать нежелательной деформации заготовок детали обертываются специальной пленкой. После сгорания термита получается расплав. Из тигля он заливается в стыковое пространство между двумя заготовками. Детали плотно сжимаются между собой.

Поверхность заготовок тщательно очищается. Чтобы избежать нежелательной деформации заготовок детали обертываются специальной пленкой. После сгорания термита получается расплав. Из тигля он заливается в стыковое пространство между двумя заготовками. Детали плотно сжимаются между собой. - Промежуточное литье. Методика применяется для соединения деталей, зафиксированных в определенном пространственном положении. Это самый простой вариант соединения. Предварительно приготовленным в тигле расплавом заполняется пространство между двумя заготовками.

- Комбинированный. Метод объединяет два типа сваривания. Используется для ремонта железнодорожного полотна. Торцы рельс предварительно зачищаются, после чего выполняется формовка стыка с помощью металлических форм-пластин. Образуется закрытая полость, в которую вливается расплав. Рельсы сжимаются. После затвердения расплава стык по периметру еще раз проваривается.

- Дуплекс. Классическая тигельная сварка плюс дополнительное опрессовывание стыков.

Составы

Самой популярной является железоалюминиевая термитная сварка. В составе термита доминирует оксид железа. Есть в смеси и алюминий, но его часть невысока и составляет 25%. Помимо основных ингредиентов есть и дополнительные – железная обсечка, флюс, легирующие присадки и другие. Горит термит в магнезитовом тигле, здесь же и плавится металл. Кроме алюминия смесь может содержать и другие составляющие. Так с оксидом железа может использоваться:

- магний – 31%;

- кремний – 21%;

- кальций – 43%;

- титан – 31%.

Вид смеси зависит от области использования сварки. Самый простой – железная окалина в сочетании с алюминиевым порошком. Важно в точности соблюсти пропорции компонентов. Для ремонта железнодорожного полотна применяется специальный состав, называемый «рельсовым». При алюминотермитной сварке применяется шихта со стальным наполнителем, состоящим из графитной стружки и ферромарганца. Для соединения легированных сталей применяется особый состав, в который добавляются присадки из ферротитана и феррованадия.

Сварка чугуна связана с необходимостью придерживаться особых требований. Термит, предназначенный для соединения чугунных деталей, обязательно должен содержать кремний. При условии выполнения всех требований получается прочное и долговечное соединение. В присадках для сварки чугуна отсутствует марганец.

Оборудование для термитной сварки

Технологически процесс не представляет сложности. Тем не мене, для нормального протекания реакции и получения нужного результата требуется специальный инструмент и оснастка:

- Тигель. Делается он или из тугоплавкого металла, или из керамики. Резервуар должен обеспечивать безопасность слива расплавленного металла.

- Формы и матрицы потребуются для создания отливок. Они могут быть одноразовыми или длительного использования. Чтобы жидкий металл не растекался, поверхность формы обмазывается специальной глиной для термитной сварки.

- Тиски, струбцины и другие аналогичные устройства для сжатия частей форм.

- Термитный карандаш. Потребуется во многих операциях сварки или резки металла.

- Абразивы для зачистки поверхности зоны сварки. Это может быть болгарка со шлифовальным кругом, наждачная бумага, щетка по металлу.

- Набор вспомогательного инструмента: термометр полоскового типа, ножовка по металлу, газовая горелка, кислородный резак и другие.

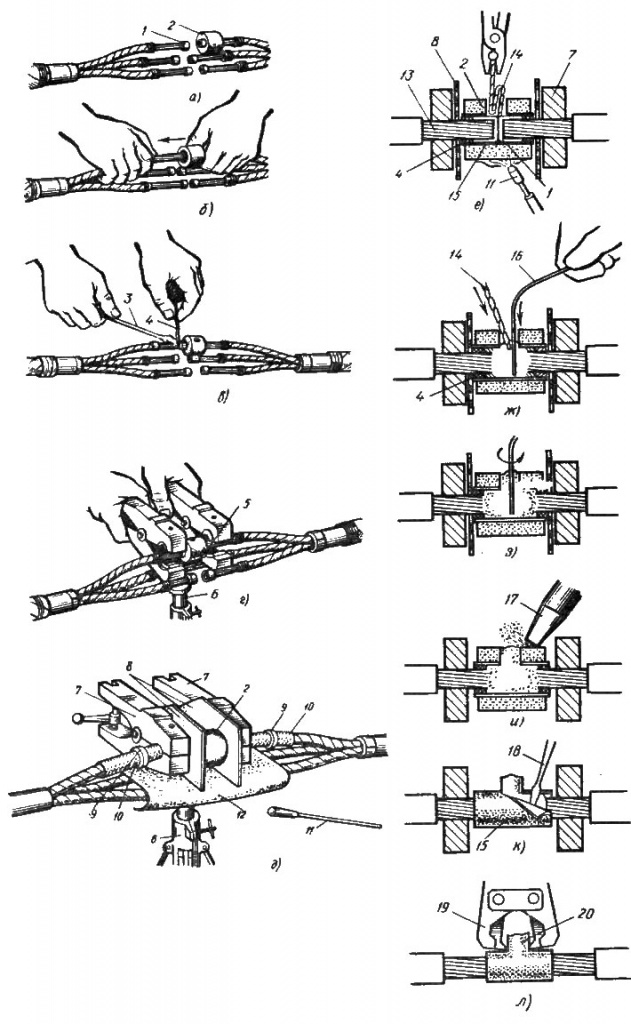

Термитная сварка проводов

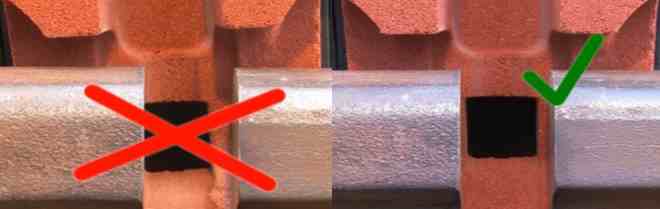

Метод отлично подходит для соединения многожильных кабельных магистралей из алюминия или меди. Сравнительно с механическими способами соединения – скрутки, колодки и прочие варианты – термическая сварка выгодно отличается меньшим электрическим сопротивлением стыка. Такой эффект достигается за счет увеличения поперечного сечения. Перед сваркой соединяемые концы следует хорошо очистить и обезжирить. Это необходимое условие для получения качественного стыка.

Для соединения кабельных систем применяются специальные термические патроны. Они имеют простое устройство и состоят из кокиля и вкладыша. Есть различия в устройстве в зависимости от материала жил. Если предстоит соединить алюминиевый многожильный провод, включая проводку со стальным сердечником, применяется кокиль из стали разъемной конструкции. Вкладыш алюминиевый. Патроны, предназначенные для работы с медными магистралями, имеют выполненный из листовой меди кокиль, а вкладыш изготовлен из сплава меди и фосфора. Для соединения проводки требуется тепловая энергия. Она генерируется термитной шашкой, которая напрессована на кокиль.

Есть различия в устройстве в зависимости от материала жил. Если предстоит соединить алюминиевый многожильный провод, включая проводку со стальным сердечником, применяется кокиль из стали разъемной конструкции. Вкладыш алюминиевый. Патроны, предназначенные для работы с медными магистралями, имеют выполненный из листовой меди кокиль, а вкладыш изготовлен из сплава меди и фосфора. Для соединения проводки требуется тепловая энергия. Она генерируется термитной шашкой, которая напрессована на кокиль.

После выполнения каждой операции требуется небольшая чистка вкладыша. А именно: ершиком с его внутренней поверхности нужно удалить оксидную пленку.

Алюминотермитная сварка рельсов

Процесс можно разбить на несколько этапов. Предварительно просчитывается количество тепловой энергии, которая будет выделена термитом. В соответствии с полученными вычислениями подбирается состав термитной шихты. Важно, чтобы смесь была однородной и все компоненты равномерно распределены по всему объему. Далее смесь поджигается, температура доводится до 1350 градусов Цельсия.

Далее смесь поджигается, температура доводится до 1350 градусов Цельсия.

Термит превращается в расплав быстро – примерно за 20-30 секунд. Его масса составляет примерно половину от общего объема смеси. Все остальное является дополнительными включениями, которые оседают в виде шлака. Поскольку металл тяжелее, то он займет нижнюю часть тигля, а шлак, соответственно, будет вытесняться наверх.

Основная сложность ремонта рельсов заключается в полевом характере работ. К тому же приспособление для сваривания рельс очень массивно. Однако это самый приемлемый вариант ремонта железнодорожного полотна. Изначально готовятся торцы будущего стыка. Края выравниваются, а зазор подгоняется до 2-3 сантиметров. Две рельсы устанавливаются в одной плоскости. При этом необходимо обеспечить точную соосность расположения элементов. После устанавливается форма и начинаются сварочные работы.

Естественно, что каждый хотел бы доиться максимально качественного результата термитной сварки. Чтобы воплотить желание в фактический результат, потребуются точные расчеты. Нужно выбрать достаточный объем термита, чтобы расплав полностью заполнил собой проем между заготовками. Очень важно, чтобы смесь была идеально перемешанной, а все компоненты равномерно распределены по объему. На первых порах температура будет составлять 1400 градусов Цельсия. При меньшем нагреве термит не возгорится.

Чтобы воплотить желание в фактический результат, потребуются точные расчеты. Нужно выбрать достаточный объем термита, чтобы расплав полностью заполнил собой проем между заготовками. Очень важно, чтобы смесь была идеально перемешанной, а все компоненты равномерно распределены по объему. На первых порах температура будет составлять 1400 градусов Цельсия. При меньшем нагреве термит не возгорится.

Особенности применение термитной сварки

Технология позволяет соединять все виды металлов – цветные и черные – без дорогостоящего оборудования и сложной оснастки. Сравнительно с другими способами термитная сварка обладает весомыми преимуществами:

- невысокий уровень трудозатрат на выполнения большого объема работ;

- высокое качество сварного соединения, безупречная эстетичность стыков;

- на выполнение операций уходит немного времени;

- не требуется привлечение высококвалифицированных специалистов сварочного дела;

- стоимость расходных материалов невысока, а приобрести их несложно в специализированных магазинах;

- для сваривания не требуется наличие электричества или газ.

Технология идеально подходит для работы в «полевых» условиях.

Технология идеально подходит для работы в «полевых» условиях.

Как недостаток следует отметить высокие требования по технике безопасности. Термитная смесь является веществом пожароопасным: она легко воспламеняется. Поэтому требуются особые условия хранения и транспортировки. Выполняя работы, оператор должен быть внимательным, чтобы не допустить попадание жидкости в горящий термит. Если это произойдет, то получится взрывоопасная смесь, которая может детонировать в любой момент.

Строго запрещено инициировать розжиг шихты от электрической дуги, поскольку тоже может произойти взрыв. Сварочные работы допускается выполнять при температуре окружающего воздуха не ниже 10 градусов Цельсия.

Термитная технология получила меньшее распространение сравнительно с электродуговой сваркой. Тем не менее, такой вариант соединения металлов можно рассматривать не только для промышленного, но и для домашнего использования. Нет особых технологических сложностей. Применять термитный карандаш можно научить любого желающего. Только не стоит в работе использовать самодельные или сомнительные термитные смеси, поскольку они могут взрываться.

Только не стоит в работе использовать самодельные или сомнительные термитные смеси, поскольку они могут взрываться.

Термическая сварка. Сущность термитной сварки.

Сварка является одним из основных способов получения соединения неразъемного. В большинстве случаев, она выступает единственным способом, с помощью влияния которого можно получить такое прочное соединение. Создать максимально приближенные заготовки и по размерам и по формам можно с помощью сварки. Вы можете создать даже такие конструкции, которые не будут отличаться от новых конструкций машин. Отлично подойдет термическая сварка.

С помощью термического соединения конец и первой, и второй детали нагревают при помощи специального прибора, в течение некоторого времени, до тех пор, пока не дойдет до максимально нужной температуры. Затем детали прижимают друг к другу с небольшим усилием. Таким образом, шов, возникший в результате стыка, делает конструкцию очень прочной.

Таким образом, шов, возникший в результате стыка, делает конструкцию очень прочной.

Сварке подвергаются абсолютно любые неметаллы и металлы, имеющие любую толщину, да и в любом положении пространства будь то в космосе, на земле или в воде.

С помощью термического соединения, которые получаются с использованием термического соединения, характерны тем, что имеют высокие механические свойства, низкую трудоемкость, небольшой расход металла, невысокую себестоимость.

Препятствия, которые могут не позволить состыковаться деталям следующие:

- — адгезионные пленки;

- — оксидные пленки;

- — неровности на поверхности заготовок.

Для того, чтобы получить сварное соединение необходимо использовать энергию извне. В связи с этим все виды сварки можно разделить на три группы:

- — сварка плавлением;

- — сварка давлением;

- — сварка и плавлением и давлением.

Околошовная зона отличается тем, что влияния нагрева высоких температур охлаждения и плавления происходят неравномерно и кратковременно.

Когда металл переходит в состояние из жидкого в твердое, то могут образоваться кристаллы. Такой процесс носит название кристаллизации.

Чем быстрее охлаждается сварочная ванна, тем тонким будет кристаллический слой и меньше будут размеры зерен. Зона сплавления имеет мелкие кристаллы.

Зона, где происходит термические влияния, характеризуется тем, что происходит увеличение кристаллов и их слияние с зернами основного металла.

Околошовная зона и ее размеры зависят от того, какой вид термического соединения, скорость проведения, режим, химический состав, физические свойства.

Процесс термического соединения, в результате которого свариваются металлические детали жидким металлом определенного химического состава. Сущность реакции термической заключается в том, что алюминий имеет способность восстановления окислов металлов с весьма значительным выделением тепла.

Тепло, выделившееся в результате этой реакции, сравнительно долгое время может сохранить металл в состоянии жидком, что дает возможность использовать его для целей технологических.

Какие условия необходимы для того, чтобы началась термическая реакция?

- — Термическую шихту необходимо рассчитать так, чтобы в ходе реакции смогло выделиться количество тепла, которое необходимо для перегрева и расплавления конечных продуктов в реакции.

- — Компоненты термитной шихты: окислы железа, алюминиевый порошок должно быть достаточно мелкими и хорошо перемешанными.

- — Для начала термитной реакции в любой точке термитной шихты необходимо создать температурный толчок не ниже 1350°. после чего термитная реакция быстро распространится на всю шихту.

Применение термического соединения в зоне трамвайного хозяйства

Зона стыков рельсов и их сварка помогут радикально решить проблему с токами блуждающими, которые наносят немалый ущерб подземной металлической коммуникации.

Бесстыковой путь позволит вам уменьшить затраты по текущему содержанию пути, увеличит скорость движения транспорта рельсового, уменьшит шум и удлинит срок службы состава.

Из всех способов термического соединения — промежуточного литья, кузнечного, комбинированного, «дуплекс» стал таким, который смог получить наиболее широкое распространение.

В связи с тем, что произошло массовое применение термического соединения на транспорте, появилась потребность в улучшение стыка сварного. Таким образом, можно получить плотный стык, который будет иметь хороший провар и постоянный химический состав термической стали. В связи с этим увеличится производительность, уменьшатся расходы материалов.

Условия, для проведения термической реакции

Для того, чтобы осуществлена реакция между окислителем и восстановителем, нужно наличие некоторых условий, таких как химическая чистота компонентов термической шихты. Восстановителем в данном случае будет алюминий в состоянии порошкообразном, а окислителем будет порошок окалины железной.

Оказание огромного влияния на реакцию измельченными составляющими термической шихты, как раз и приведет к правильному завершению.

Если же будут отклонения от пределов, которые были указаны, то это приведет к нарушениям нормального соотношения окислителя и восстановителя. А это в свою очередь приведет к тому, что снизится ее калорийность. Все это окажет негативные влияния на качество сварки.

Для того, чтобы реакция между зонами — окалиной железной и алюминием осуществилась, необходима, чтобы термическая шихта была нагрета до той температуры, когда может воспламениться. Обычно такая температура для подобного сплава равна 1360°. Это является критической точкой, которая оказывает влияния на начало термической реакции.

Термохимические процессы, которые протекают медленно, являются безопасными, но они могут стать причиной такого влияния, что снизит теплотворную способность термита. В связи с этим, хранить его долго не рекомендуется.

Применение термита

Термит широко используют в совершенно разных отраслях хозяйства. Его используют для того, чтобы сваривать стальные и чугунные конструкции, а также арматуру, также есть возможность сваривать провода и трубы контактной сети, а также провода высоковольтных линий электропередач.

В технической литературе есть немало способов применения сварки:

- — производство крупных деталей, которые состоят из нескольких деталей, таких как коленчатые валы, рулевые рамы судов, приварка лопастей к гребным валам;

- — восстановление цилиндров прессов, колон кузнечных прессов, поршневых штоков, роторных валов, а также те ведущие реверсивные шестерни прокатных станов, всевозможные станины — клети прокатных станов, станины пресса и главные станины;

- — ремонт чугунного оборудования: шлаковые ковши, поддоны, изложницы.

Термическую сварку деталей крупногабаритных лучше всего производить в цехе литейном, где вы найдете достаточно необходимого технологического оборудования, а также немало грузоподъемных механизмов.

Сварка термическая больших размеров чугунных деталей может дать немалый экономический эффект, особенно оказывает влияния не восстановление технологического оборудования производства металлургического: различных поддонов, ковшей, изложниц, а также станин.

Когда вы приступите к термической сварке изделий из чугуна, не забудьте учесть влияния чувствительности к температурным изменениям.

Когда чугун нагревается выше критической точки и охлаждается очень быстро, он становится хрупким.

Важнейшее условием термического соединения является не что иное, как предварительный подогрев.

Похожие статьи

Термитная сварка — это… Что такое Термитная сварка?

- Термитная сварка

- способ сварки (См. Сварка), при котором для нагрева металла используется Термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины. При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом). Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение.

Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.

Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.Лит.: Справочник по сварке, под ред. Е. В. Соколова, т. 2, М., 1961; Хренов К. К., Сварка, резка и пайка металлов, 4 изд., М., 1973.

К. К. Хренов.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

- Термит

- Термиты

Смотреть что такое «Термитная сварка» в других словарях:

Термитная сварка — способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины.

При использовании термита на основе алюминия соединяемые детали заформовывают… … Википедия

При использовании термита на основе алюминия соединяемые детали заформовывают… … Википедиятермитная сварка — Сварка, при которой для нагрева используется энергия горения термитной смеси [ГОСТ 2601 84] термитная сварка Сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла … Справочник технического переводчика

ТЕРМИТНАЯ СВАРКА — технологический процесс, при котором зазор между соединяемыми деталями, предварительно нагретыми до 400 700 .С, заполняется металлическим расплавом, полученным при сгорании термита. Используется для сварки проводов, труб, рельсовых стыков … Большой Энциклопедический словарь

ТЕРМИТНАЯ СВАРКА — способ образования неразъёмного соединения частей металлических изделий посредством их местного сплавления за счёт теплоты, получаемой при сгорании (см.). Этим способом соединяют провода, трубы, рельсовые стыки.

Для горения термита используют… … Большая политехническая энциклопедия

Для горения термита используют… … Большая политехническая энциклопедияТермитная сварка — 33. Термитная сварка Сварка, при которой для нагрева используется энергия горения термитной смеси Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

термитная сварка — технологический процесс, при котором зазор между соединяемыми деталями, предварительно нагретыми до 400 700°C, заполняется металлическим расплавом, полученным при сгорании термита. Используется для сварки проводов, труб, рельсовых стыков. * * *… … Энциклопедический словарь

Термитная сварка — Thermit welding Термитная сварка. Метод сварки, который производит соединение металлов за счет нагрева благодаря экзотермической реакции между металлическим оксидом и алюминием, с или без приложения давления. Присадочный металл получается из… … Словарь металлургических терминов

термитная сварка — termitinis suvirinimas statusas T sritis chemija apibrėžtis Suvirinimas degančio termito šiluma.

atitikmenys: angl. thermite welding rus. термитная сварка … Chemijos terminų aiškinamasis žodynas

atitikmenys: angl. thermite welding rus. термитная сварка … Chemijos terminų aiškinamasis žodynasТЕРМИТНАЯ СВАРКА — сварка, при к рой для нагрева используется энергия горения термита. Различают Т. с. способом промеж уточного литья (соединение осуществляется заполнением зазора между деталями расплавл. металлом; используется при изготовлении сварно литых и… … Большой энциклопедический политехнический словарь

термитная сварка — [thermit welding] способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического Al или Mg и железной окалины. При использовании термита на основе Al соединенные детали заформовывают… … Энциклопедический словарь по металлургии

Термитная сварка

Процесс соединения металлических заготовок с помощью жидкого металла с определенными химическими свойствами получил название термитной сварки. В качестве источника теплоты при этом используется перегретый металлический расплав, который образуется вследствие реакции горения термитов. Объем тепла, выделяющийся в процессе такой термитной (чаще всего алюминотермической) реакции, способствует сохранению жидкого состояния металла в подогретом виде на протяжении долгого времени, что необходимо в данной технологии.

Объем тепла, выделяющийся в процессе такой термитной (чаще всего алюминотермической) реакции, способствует сохранению жидкого состояния металла в подогретом виде на протяжении долгого времени, что необходимо в данной технологии.

Что такое сварочный термит?

Сварочные термиты представляют собой порошковые смеси из металлов и их оксидов. Обычно они включают алюминий, магний и другие порошковые металлы с железными окислами в виде окалины, получаемой как технический отход в процессе горячей обработки сталей. Окислы железа служат источниками кислорода, а металлические порошки – источников теплоты. Также в составе термита присутствуют разнообразные присадки, которые вводятся в шихту с целью получения легированных сталей. Эти легирующие элементы способствуют улучшению механических характеристик свариваемого изделия. Чаще всего для термитной сварки сварщики пользуются смесью, состоящей на 20% из алюминиевого порошка и на 80% из железной окалины. Помимо этого допускается введение в термит наполнителя из металла, например, железной обсечки, способствующей увеличению выхода жидкого расплава в ходе реакции.

Основным элементом, используемым в термитных смесях в качестве горючего, служит алюминий. Этот металл, обладая повышенной химической активностью, в соединении с кислородом и при соблюдении определенных условий способен легко восстанавливать различные металлы из их окислов. А его большое распространение в земной породе (алюминий занимает третье место по распространенности после кислорода и кремния) позволяет широко использовать восстановительные свойства данного металла в алюминотермии.

Технологии термитной сварки

Принцип действия сварки термитным способом с железо-алюминиевой смесью основан на способности алюминия восстанавливать металлы из окислов. При этом выделяется значительное количество теплоты, что ведет к изменению энергетического потенциала и способствует рекристаллизации элементов, принимающих участие в процессе. Отличием термитной реакции от традиционного горения служит то, что она возможна в любых системах замкнутого типа вплоть до вакуумных.

Это объясняется тем, что сварка термитным карандашом осуществляется посредством кислорода, который присутствует в металлических окислах. Характерной особенностью термитного процесса сварки служит сгорание термитной смеси за несколько секунд с выделением полного объема теплоты. Причем количество тепла, которое выделяется от сгорания горючих материалов, превышает необходимое для окисного разложения, этим и объясняется получаемый в ходе термитной реакции тепловой эффект.

Сварку данным способом разделяют на термитно-муфельную и термитно-тигельную. При последней характерно использование сухих порошкообразных термитных смесей. При соединении стержней из стали и полос применяют железо-алюминиевый термит, процентное соотношение железной окалины с алюминием в котором зависит от чистоты металлического порошка и сортности окалины. Чтобы выход выделяемого в ходе сгорания термита железа был больше, а температура реакции ниже, в термитную смесь нередко добавляются отходы из стали, например, от производства гвоздей.

При термитно-тигельной сварке полосок стали и стержней эффективно использование специального вкладыша, выполненного из стали в форме окружности. Он применяется для закрывания отверстия тигеля. Для проведения термитной сварки ЭХЗ вскрывать индивидуальную упаковку термокоарандаша необходимо непосредственно перед его использованием с выводом шнура замедленного горения из тигель-формы наружу. Стабильность процесса горения термитной смести во многом зависит от размерности входящих в нее элементов. Наиболее интенсивен он при использовании гранул величиной до 1,5 мм. Отличительной особенностью термитно-тигельного процесса сварки является оплавление концов свариваемых стержней с соединением их посредством металла, выделяемого от сгорания термита.

Используемые при термитно-муфельной сварке алюминиевых проводов термитные шашки должны иметь проходящее насквозь продольное отверстие. Причем необходимо, чтобы его диаметр соответствовал размеру соединяемых проводов. Такие термитные шашки изготавливают путем прессования из смесей, состоящих на 75% из железной окалины и на 25% из специального пиротехнического магния. Для связывания данных компонентов применяется нитролак. Его добавляют в объеме 14% к общей массе смеси в сухом состоянии. Отличие термитно-муфельной сварки от термитно-тигельной заключается в отсутствии жидких продуктов реакции от сгорания термита. Образующаяся при этом пористая субстанция из окисленного магния, впитывая железный расплав, не позволяет растекаться шлаковой жидкости.

Такие термитные шашки изготавливают путем прессования из смесей, состоящих на 75% из железной окалины и на 25% из специального пиротехнического магния. Для связывания данных компонентов применяется нитролак. Его добавляют в объеме 14% к общей массе смеси в сухом состоянии. Отличие термитно-муфельной сварки от термитно-тигельной заключается в отсутствии жидких продуктов реакции от сгорания термита. Образующаяся при этом пористая субстанция из окисленного магния, впитывая железный расплав, не позволяет растекаться шлаковой жидкости.

При соединении алюминиевых проводов термитная сварка в термитно-тигельном варианте неприемлема, а использование термитно-муфельной сварки с прямым контактированием муфельной шашки и алюминиевого провода нежелательно в силу ряда причин. Вступающий в реакции при сгорании термитного муфеля алюминий способствует выгоранию поверхностного металла соединяемых жил. Кроме того, попадающие в сварочную ванну продукты реакции способны ухудшить качество соединения, а оплавление проводов при выходе из термитного муфеля уменьшает их сечение, что может привести к перегоранию отдельных жил в многопроволочных проводниках. Для сварки таких проводов существуют термитные патроны, отличающиеся от шашек наличием металлического кокиля.

Для сварки таких проводов существуют термитные патроны, отличающиеся от шашек наличием металлического кокиля.

Чаще всего соединяют термитной сваркой рельсы, провода, линии электропередачи и связи, а также стыки арматуры. Эффективен данный способ для сваривания отломившихся элементов изделий из стали, таких как зубья в больших шестеренках. Благодаря своим преимуществам термитный сварочный процесс активно используется в ремонтных работах чугунных и стальных конструкций.

Термитная сварка: методика, виды, применение, оборудование

Сварочные процессы при работе с металлами являются неотъемлемой составляющей. При этом привычные для нас режимы сварки, включающие в себя ручную дуговую и полуавтоматическую сварку, не всегда уместны, да и не всегда выполнимы. При соединении металлических конструкций больших габаритов требуется создание особых условий, а нередко такая необходимость возникает вне населенных пунктов. Естественно, об источниках питания, инверторах и газовом оборудовании речи быть не может. Единственным возможным вариантом является термитная сварка.

Единственным возможным вариантом является термитная сварка.

Технология

В качестве расходного материала при соединении деталей выступает специальная порошковая смесь, куда входят такие элементы, как алюминий, магний и окислы железа. Эти порошки называются термитами. При их сгорании выделяется энергия. Этой энергии достаточно, чтобы перевести кромки соединяемых деталей в полужидкое состояние. Происходит смешивание металла с материалом смеси и последующая кристаллизация.

Для осуществления процесса сварки на первоначальном этапе необходимо поджечь смесь. Температура ее возгорания достигает 1350°C градусов. Разработано несколько эффективных способов поджога. Указанной температуры можно достичь получением электрического разряда, взрывом пиропатрона или горением специального шнура.

При горении термита температура внутри смеси повышается до 2400-2700°C градусов. Большинство металлов имеют температуру плавления, ниже этого значения.

В данной технологии примечательно то, что для горения не нужно поступление атмосферного кислорода.

Окислителя вполне достаточно внутри самой смеси. При необходимости можно вести термитную сварку в среде инертного газа.

Применение

Если в качестве термита используется алюминиевая пудра, то процедура сварки представляет собой наплавление на торцы деталей. Она подходит для соединения заготовок из чугуна и прочих хрупких сплавов. В отрасли железнодорожного транспорта термитная сварка востребована при ремонте или соединении рельсов. В ГОСТ Р 57181-2016 прописаны все требования к сварочному процессу. Термитная сварка применяется в машиностроении, она незаменима при производстве гребных винтов для морского транспорта или коленчатых валов автомобилей.

Применение данный вид сварки нашел и на металлообрабатывающих предприятиях. Часто приходится ремонтировать прокатные станы, роторные валы, различные прессы или ковши. Все перечисленное считается крупногабаритным оборудованием, поэтому возможен только один тип сварки. Необходимо подчеркнуть, что именно благодаря сгоранию термита возможно качественное соединение проводов на линиях электропередачи и связи. В данном случае применяются составы, содержащие магний.

В данном случае применяются составы, содержащие магний.

Виды

Существует классификация, в которой выделяется два вида термитной сварки, это муфельная и тигельная. Они используются, в зависимости от поставленных внешних условий. Тигельную сварку чаще всего называют алюминотермитной и применяют при соединении элементов заземляющих контуров, а также прочих металлоконструкций, требующих ремонта методом наплавки. В состав термита входит алюминиевый порошок и окисел железа. Примерное соотношение пропорции — 23 к 70. При сгорании состава образуется окалина, которая в расплавленном виде соединяет детали.

Важным достоинством алюмотермитной сварки является возможность соединять заготовки из чугуна без заметных стыков. Но алюминиевые детали соединяют другим способом – муфельной сваркой. По причине испарения алюминия при высоких температурах в муфельной сварке в качестве термита используется магний. Расплавленный состав впитывается в поверхности, не растекаясь по ним. Но при работе с алюминием необходимо удалять окисную пленку. Для этого следует добавлять специальный флюс.

Для этого следует добавлять специальный флюс.

Существует четыре способа ведения термитной сварки.

- Первый способ характерен соединением встык. Но предварительно торцы деталей обрабатываются и зачищаются. Чтобы избежать деформации от неравномерного нагрева металла, свариваемые участки оборачиваются термоизоляционной пленкой. После сгорания термита образовавшийся жидкий металл, находящийся в тигле, выливается в оставленный между заготовками зазор. После этого заготовки прижимаются друг к другу и стыкуются.

- Промежуточное литье считается менее затратным и технологически более легким. Расплавленный металл из тигля выливается в зазор. При этом детали не подготавливаются предварительно, что существенно упрощает процесс.

- Комбинированная сварка характерна тем, что сочетает в себе технологию соединения встык и промежуточного литья. Обычно она используется при сварке рельсов. Торцы заготовок зачищаются, а между ними помещается пластинка из металла. После заливки сплава рельсы прижимаются друг к другу.

При возможности шов по периметру повторно обваривается.

При возможности шов по периметру повторно обваривается. - Метод дуплекс подразумевает последующую спрессовку заготовок после заливки сплава.

Составы

Как было уже указано выше, железоалюминиевая термитная сварка стала наиболее популярной. Основная масса термита представлена оксидом железа. Алюминия в смеси всего 25%, но можно встретить в составе и дополнительные компоненты. Добавляют флюс, легирующие присадки и железную обсечку. Горение термита и плавление смеси происходит магнезитовом тигле. Помимо алюминия возможно комбинирование следующих элементов:

- Магний (31%) и оксид железа (69%).

- Кальций (43%) и оксид железа (57%).

- Титан (31%) и оксид железа (69%).

- Кремний (21%) и оксид железа (79%).

В зависимости от области применения сварки, готовятся различные виды смесей. Железная окалина и алюминиевый порошок дают элементарную смесь. Необходимо строго соблюдать пропорции. Для соединения и ремонта на железной дороге создается специальный рельсовый состав. При алюминотермитной сварке в шихту вводится стальной наполнитель, который состоит из ферромарганца и графитной стружки. Легированные стали соединяются с помощью особого состава. В нем присутствуют присадки из ферротитана или феррованадия.

При алюминотермитной сварке в шихту вводится стальной наполнитель, который состоит из ферромарганца и графитной стружки. Легированные стали соединяются с помощью особого состава. В нем присутствуют присадки из ферротитана или феррованадия.

Чугунные изделия, как правило, к сварке предъявляют особые требования. Так, в составе термита для чугуна в обязательном порядке должен присутствовать кремний. При соблюдении технологии можно получить достаточно качественное и прочное соединение. Марганец в таких присадках не применяется.

Алюминотермитная сварка рельсов

Всю процедуру можно условно поделить на отдельные этапы. Сначала рассчитывают общее выделившееся количество теплоты. Его должно быть достаточно для процесса сварки. Подбирают оптимальный состав термитной шихты. Смесь должна быть равномерной по составу. Любым доступным способом обеспечивают поджиг смеси. Необходимо достичь температуры 1350°C градусов.

В дальнейшем происходит повышение температуры в термитной шихте. Расплавленный металл из термита получается за 20-30 секунд. Его масса составляет примерно половину от массы смеси. Остальная половина приходится на шлак. Металл осядет на дне тигля, а шлак, в силу меньшей плотности, всплывет наверх.

Расплавленный металл из термита получается за 20-30 секунд. Его масса составляет примерно половину от массы смеси. Остальная половина приходится на шлак. Металл осядет на дне тигля, а шлак, в силу меньшей плотности, всплывет наверх.

Сложность ремонта рельсов состоит в том, что все работы приходится выполнять в полевых условиях. Рельсосварочный аппарат достаточно массивен, однако его использование – единственная возможность провести ремонтные работы. На первом шаге следует подготовить торцы. Они должны быть ровными, а зазор между ними составляет 2-3 см. Свариваемые элементы выравниваются и фиксируются в одном положении. После установки огнеупорной формы осуществляется сама сварка.

Каждый сварщик желает получить качественный результат. В отличие от ручной дуговой сварки, термитная сварка требует точных расчетов. Необходимо правильно выбрать общее количество порошка, чтобы образовавшийся металл полностью заполнил зазор. В приготовлении смеси важно тщательно перемешать все составляющие. Первоначальный старт процесса должен происходить при температуре 1400°C градусов. Более низкие значения не приведут к возгоранию термита.

Первоначальный старт процесса должен происходить при температуре 1400°C градусов. Более низкие значения не приведут к возгоранию термита.

Оборудование

Технология проведения термитной сварки на первый взгляд кажется элементарной. Тем не менее, она предусматривает тщательную подготовку и наличие необходимых инструментов и оборудования. Термит засыпается в тигель, он должен быть выполнен из тугоплавкого материала, например, из керамики. Тигель оборудован специальным устройством, позволяющим слить расплавленный металл.

Чтобы отливка получилась аккуратной и соответствовала свободному пространству, изготавливаются матрицы и формы. В некоторых случаях их можно использовать повторно, но зачастую формы являются одноразовыми. Специальная глиняная обмазка не позволит металлу растекаться по поверхности.

Важным моментом при термитной сварке является обеспечение неподвижности заготовок, их фиксация. Она осуществляется различными устройствами и приспособлениями, в число которых входят тиски или струбцины. Инструмент для обработки поверхностей зависит от типа металла и степени его загрязненности. Обычно работают абразивным кругом или металлической щеткой.

Инструмент для обработки поверхностей зависит от типа металла и степени его загрязненности. Обычно работают абразивным кругом или металлической щеткой.

После термитной сварки могут потребоваться дополнительные работы. В арсенале сварщика должен присутствовать кислородный резак, горелка и ножовка по металлу.

Достоинства и недостатки метода

При помощи термитной сварки есть возможность без применения дорогостоящего оборудования сваривать черные и цветные металлы. По сравнению с другими способами сварки данную технологию выгодно отличает целый ряд качеств.

- Термитная сварка характерна меньшей затратностью в плане времени. Если учесть массивность свариваемых деталей, то эта выгода порой является определяющей.

- Качество швов достигает высокой степени, так как происходит частичное проплавление металла заготовок. Помимо этого, шов получается достаточно эстетичным и аккуратным.

- Следует также отметить относительно невысокую трудоемкость работ.

- От сварщика требуется определенное мастерство, но оно касается, скорее, подготовительного этапа и приготовления смеси.

Сам же процесс сварки особых навыков не требует, в отличие от сварки электродом.

Сам же процесс сварки особых навыков не требует, в отличие от сварки электродом. - Доступность и низкая стоимость расходных материалов позволит существенно сэкономить финансы и упростить задачу.

- Сварочное оборудование можно использовать вдали от населенных пунктов.

При этом установка для термитной сварки считается достаточно опасной. Необходимо соблюдать меры предосторожности при ее использовании. Важно помнить, что термиты считаются горючими смесями. Нельзя допускать попадание в шихту жидкостей, так как это может привести к взрыву.

Термитная сварка не получила такого распространения, как дуговая, зато в некоторых случаях является незаменимой. В мелких мастерских ремонт осуществляется при помощи термитного карандаша. Начинающему мастеру сначала следует освоить этот инструмент, а уже затем приступать к изучению настоящего оборудования.

что это такое, особенности и виды

При работе с металлическими конструкциями всегда приходится использовать сварку. Но чтобы шов получился гладким и прочным важно выбрать наиболее подходящий способ сваривания. Особым спросом среди многих профессионалом пользуется термитная сварка.

Но чтобы шов получился гладким и прочным важно выбрать наиболее подходящий способ сваривания. Особым спросом среди многих профессионалом пользуется термитная сварка.

Она получила высокую ценность благодаря высокой скорости и надежности. Также она обладает максимальной простотой и легкостью проведения, во время сварочного процесса не нужно применять электроды и огромные сварочные аппараты.

В чем состоит суть термитной сварки

Многие часто спрашивают, что такое термитная сварка и зачем она используется? Чтобы это понять, стоит рассмотреть ее основную суть. Во время сварочного процесса применяются специальные порошковые составы, которые во время сгорания образуют большое количество тепловой энергии. Часто данные металлические смеси называют термитами.

Термическая сварка — это процедура, во время которой происходит разогревание свариваемого элемента до состояния полужидкой субстанции, но в то же время оно сплавляется в целостный состав при помощи специального порошка. Обычно применяется порошок, который состоит из железа и алюминия.

Обычно применяется порошок, который состоит из железа и алюминия.

При смешивании данных элементов на основе алюмотермической реакции на области сварки образуется катализатор с высоким качеством. Основная суть этого процесса состоит в том, что во время него из соответствующего оксида химическим методом происходит полное восстановление металла.

Обратите внимание! Сварка изделий производится за счет оказания воздействия расплавленного металла из термита и сильного жара на кромки, которые начинают активно плавятся на свариваемом участке. Именно термит в данном случае выступает в качестве присадочного материала.

При термическом сварочном процессе проявляется мощный поток тепла с показателем температуры от 2400-27000С, оно выполняет функции горелки при проведении газосварки или электрода при электродуговой сварке. Главная особенность данной технологии состоит в том, что порошкообразный термит способен воспламеняться самостоятельно.

Это связано с наличием кислорода в составе порошка, который выделяется во время химической реакции из оксида железа. Именно это способы позволяет проводить термическое сваривание в среде, которая заполнена негорючими газами, к примеру, углекислым, и даже в вакууме.

Именно это способы позволяет проводить термическое сваривание в среде, которая заполнена негорючими газами, к примеру, углекислым, и даже в вакууме.

Сферы применения

При помощи термита из алюминиевой пудры выполняется наплавка на запасные части или детали. Также данная технология применяется при сваривании рельсов и чугуна, разных сплавов из хрупких металлов. Именно этот вид сваривания позволяет провести быстрый ремонт железнодорожных путей с минимальными затратами.

Термит для сварки из производных магния применяется в случаях, когда необходимо сваривать электрические коммуникации, телефонные провода и многое другое. Термитное сваривание часто используется в условиях производства. Этот способ подходит для изготовления крупных деталей — лопасти в речных и морских судах, коленчатые валы автомобилей и другие.

Виды термитной сварки

Сварка, во время которой применяется специальный порошковый термит из алюминия и железа, может производиться при помощи тигельного и муфельного способа. Первый способ также имеет другое известное название — алюминотермитная сварка. Она часто используется при установке заземляющих контуров, металлических конструкций.

Первый способ также имеет другое известное название — алюминотермитная сварка. Она часто используется при установке заземляющих контуров, металлических конструкций.

Стоит отметить! Перед проведением сварки делается термит из оксида железа и алюминиевого порошка в пропорциях 70:23. Во время его сгорания стыки деталей соединяются расплавленным железом, который восстанавливается из окалины.

Алюмотермитная сварка часто применяется при проведении ремонта поврежденных поверхностей методом наплавки. Главное преимущество данной технологии состоит в возможности сваривании чугунных элементов без образования стыков. Но ее невозможно применять для наложения швов на алюминиевые изделия, в этих случаях стоит использовать муфельный сварочный процесс.

При проведении термитной сварки своими руками оказывается высокая температура, которая вызывает сильное расплавление алюминия, в результате этого он начинает испаряться. Муфельная технология проводится с использованием термита на основе магния, при повышенных температурах он не растекается, а впитывается в поверхность и образует ровный шов.

Оборудование

При проведении термитной сварки сварщик должен применять следующие элементы и оборудование:

- тигель из керамики или тугоплавкого металла. Он должен иметь устройство для безопасного слива расплава;

- для создания отливок потребуется применение форм и матриц. Они могут быть одноразовыми или для многократного применения;

- устройства для закрепления и сжатия деталей;

- термитный карандаш. Этот элемент применяется в домашних условиях для сваривания и резки металлов;

- комплект инструментов, которые должен иметь в составе такие элементы, как кислородный резак, газовая горелка, ножовка по металлу, полосковый термометр;

- для зачистки поверхностей стоит применять абразивный круг или металлическую щетку.

Проведение термического сварочного процесс стоит соблюдать важные особенности и правила. Несмотря на то, что он простой и не требует использования дорогого оборудования, все равно не нужно забывать про разновидности сварки и некоторые нюансы, от которых зависит прочность и внешний вид шва.

Интересное видео

сферы применения, способы и их характеристика, оборудование, техника безопасности

Термитная сварка – особый вид сварочных работ, при проведении которых применяется термит – смесь порошка алюминиевой или магниевой пудры с окалиной и горючими элементами металлического происхождения. Данный способ соединения металлов ценен, в первую очередь, за свою простоту и надежность. При этом не требуется специфического оборудования, такого, как сварочный аппарат.

Основные ГОСТы

К данному виду работ применим ГОСТ Р 57181-2016 “Сварка рельсов термитная. Технологический процесс”.

Этот документ является основным, на который стоит опираться при проведении сварочных работ данного типа. Он содержит общие рекомендации по качественному соединению металлов и целый ряд нормативных ссылок, которые позволят подробно понять суть принципа и его действие.

Сферы применения термитной сварки

Область применения зависит от химического состава самого термита:

- Термит на основе магния и его производных применяется для соединения телефонных проводов и любых других электрических коммуникаций. С его помощью можно быстро заварить трубы небольшого диаметра.

- Термит на основе алюминиевой пудры подходит при сваривании рельс, частей чугуна. Используют для соединения хрупких и тонких сплавов. Одной из областей применения является наплавка поверхностей во время проведения ремонтных работ.

Способы термитной сварки и их характеристики

Существует четыре основных метода соединения металлов:

- Соединение встык. С технологической точки зрения, данный способ самый сложный и трудоемкий, так как требует тщательной зачистки поверхностей, которые будут соединяться. Существует необходимость применения термальной пленки, которой оборачивают стыкуемые детали.

Это важное условие для предотвращения температурной деформации. Термит сжигается отдельно, после чего расплавленный состав заливается на стык и детали сильно сжимаются между собой для получения хорошего и прочного шва.

Это важное условие для предотвращения температурной деформации. Термит сжигается отдельно, после чего расплавленный состав заливается на стык и детали сильно сжимаются между собой для получения хорошего и прочного шва. - Промежуточное литье. Данный способ принято считать самым простым и доступным. Он применяется, если детали закреплены в одном положении. В таком случае расплавленная термитная смесь просто заливается в промежуток между ними. Оплавление кромок приводит к их деформации и образованию неразъемной металлосвязи.

- Комбинированный метод. Это способ, соединяющий в себе особенности промежуточного литья и литья встык. Используется при соединении рельсов. Производится хорошая зачистка торцов, после чего между ними вставляются тонкие стальные пластины. Рельсы сильно сжимаются, а в зазор между ними заливается расплавленный термит. После полного остывания швы обваривают еще раз по всему периметру.

- Дуплекс. Это разновидность промежуточной сварки.

Дополнением после внесения расплавленной смеси является интенсивное сжатие деталей.

Дополнением после внесения расплавленной смеси является интенсивное сжатие деталей.

Оборудование для термитной сварки

Для проведения работ по термитному свариванию различных материалов необходимы:

- Тигли из вольфрама или керамики с возможностью безопасного слива расплавленного материала.

- Струбцины и тиски, применяемые для сжатия и фиксации деталей.

- Набор специальных инструментов: ножовки по металлу, кислородный резак, газовая горелка, приемник для тигля, полосковый термометр.

- Дополнительные инструменты: проволочная щетка, шлифовальный круг. Применяются для зачистки швов и поверхностей.

- Формы и матрицы для отливок (одноразовые и многоразовые).

Примерная стоимость оборудования для термитной сварки на Яндекс.маркет

Техника безопасности при термитной сварке

К проведению работ предъявляют высокие требования по технике безопасности:

- К работе допускается персонал, достигший 18 лет и прошедший специальное обучение и инструктаж.

- Специалисты, производящие данный вид работ, должны быть обеспечены спецодеждой и средствами личной защиты (очки).

- Термит необходимо хранить в закрытых складах, оборудованных вытяжной вентиляцией. Все электрические коммуникации должны иметь хорошую изоляцию. Склады с термитом следует размещать на расстоянии не ближе 30 метров от жилых помещений.

- Термитные спички хранят в металлическом шкафу. При этом они должны быть изолированы от склада с термитом.

- Не допускается увлажнения термита и огнеупоров при хранении и транспортировке, а также на месте выполнения работ. Проведения сварочных работ в дождливую погоду категорически запрещено.

- В зимний период необходимо очищать место стыка от снега и влаги в радиусе 0,5 метров.

- Вблизи места сварки не допускается проведение иных путевых работ. Территория должна быть огорожена, и установлены соответствующие знаки.

- Перед проведением термитной сварки необходимо провести обследование территории на предмет наличия пожароопасных зданий и сооружений. Также важно получить разрешение от местной противопожарной службы.

- В ходе термитной реакции рабочий должен отойти на расстояние не менее 3 метров.

- В случае прорыва жидкого металла из формы или тигля его следует засыпать большим количеством песка. Тушить водой запрещено.

- Если сварочные работы выполняются на высоте, то находиться под местом сварки людям строго запрещено.

Преимущества и недостатки термитной сварки

Данный вид соединения металлов является востребованным и распространённым. В первую очередь этому способствует короткое время, необходимое для проведения работ, и малые трудозатраты.

Применение термита позволяет получить эстетически привлекательный шов высокого качества. Также стоит отметить, что для применения метода не требуется электроэнергия или газовые баллоны, а значит, возможно, проводить работы на удаленных объектах.

Основной недостаток – высокие требования к технике безопасности и хранению оборудования. Работа со взрывоопасными материалами требует особой подготовки и четкому соблюдению всех правил.

Thermit Welding — обзор

8.7.2 Углеродистая сталь для применения в строительстве

В общих чертах, нелегированные стали, используемые в строительных работах (мосты, здания, сооружения и судостроение), делятся на две категории: низкоуглеродистая сталь (до 0,25%) В) в виде пластин и профилей, применяемых для сварных конструкций, и из более углеродистой стали (0,5–0,7% С) для арматурных стержней и рельсов. Вторая категория составляет около одной трети общего тоннажа Великобритании, хотя эта цифра время от времени меняется.Рельсы соединяются стыковой сваркой оплавлением на транспортируемые отрезки, а полевые соединения выполняются электродами с низким содержанием водорода или термитной сваркой. Сварка термитом также используется для соединений, которые не поддаются стыковой сварке оплавлением, например, в точках и на изгибах.

Сварка термитом также используется для соединений, которые не поддаются стыковой сварке оплавлением, например, в точках и на изгибах.

Арматурный стержень сваривается электродами с низким содержанием водорода и предварительным нагревом 100–250 ° C. Руководство по процедуре дано в стандарте AWS D12-1.

Обычная углеродистая сталь является предпочтительным материалом для основных (около 90%) строительных работ.Более высокие классы прочности на растяжение требуются, когда напряжение является определяющим фактором — например, на узловых участках морских сооружений — но там, где прогиб является ограничивающим фактором, повышенная прочность на растяжение не дает никаких преимуществ. То же самое относится к сварным деталям, где усталостная нагрузка является основным фактором при проектировании.

Как углеродистые, так и высокопрочные конструкционные стали указаны в BS 4360 и в ряде спецификаций ASTM, некоторые из которых сгруппированы в соответствии с областями применения, например, ASTM A709 для перемычек. BS 4360 был частично заменен европейским стандартом EN 10 025, который распространяется на нелегированные стали с пределом прочности на растяжение в диапазоне от 310 Н мм -2 до 690 Н мм -2 и который был опубликован в 1990 году. указанные составы и свойства типичных марок EN 10 025, в то время как таблица 8.6 представляет собой аналогичный список тех марок BS 4360, которые не были заменены. Механические свойства указаны для профилей толщиной до 150 мм.

BS 4360 был частично заменен европейским стандартом EN 10 025, который распространяется на нелегированные стали с пределом прочности на растяжение в диапазоне от 310 Н мм -2 до 690 Н мм -2 и который был опубликован в 1990 году. указанные составы и свойства типичных марок EN 10 025, в то время как таблица 8.6 представляет собой аналогичный список тех марок BS 4360, которые не были заменены. Механические свойства указаны для профилей толщиной до 150 мм.

Таблица 8.5. Выбранные марки конструкционной стали по европейскому стандарту EN 10025

| Марка | Тип раскисления * | Химический состав (макс.%) | Предельное напряжение (Н мм — 2 ) | Предел текучести (Н мм — 2 ) с | Удлинение | Удар по Шарпи V | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | P | с | N | Температура (° C) | Дж | |||||

| Fe 360 B | FU | 0. 23 23 | 0,055 | 0,055 | 0,011 | 340–470 | 195 | 22 | 20 | 27 | ||

| Fe 360 D2 | FF | 0,19 | 0,045 | 0,045 | — | 340–470 | 195 | 22 | — 20 | 27 | ||

| FE 430 B | FN | 0,25 | 0,055 | 0.055 | 0,011 | 400–540 | 225 | 18 | 20 | 27 | ||

| Fe 430 D2 | FF | 0,21 | 0,045 | 0,045 | — | 400–540 | 225 | 18 | — 20 | 27 | ||

| Fe 510 B | FN | 0,27 | 1,7 | 0,6 | 0,055 | 0,055 | 0,011 | 470–630 | 295 | 18 | 20 | 27 |

| Fe 510 D2 | FF | 0. 24 24 | 1,7 | 0,6 | 0,045 | 0,045 | — | 470–630 | 295 | 18 | — 20 | 27 |

| Fe 510 DD | FF | 0,24 | 1,7 | 0,6 | 0,045 | 0,045 | — | 470–630 | 295 | 18 | — 20 | 40 |

Таблица 8.6. Конструкционная сталь по BS 4360: 1990

| Сорт (%) | Химический состав (%) | Предел прочности (Н мм — 2 | Предел текучести | Удлинение (%) | Удар по Шарпи V | Условия поставки * | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C max | Si | Mn max | P max | S max | Nb | V | Предел толщины (мм) | Н мм -2 | Температура (° C) | Дж | ||||

| 40 EE | 0. 16 16 | 0,1–0,5 | 1,5 | 0,04 | 0,03 | — | — | 340–500 | 150 | 205 | 25 | –50 | 27 | N |

| 43 EE | 0,16 | 0,1–0,5 | 1,5 | 0,04 | 0,03 | — | — | 430–580 | 150 | 225 | 23 | –50 | 27 | N |

| 50 EE | 0.18 | 0,1–0,5 | 1,5 | 0,04 | 0,03 | 0,003–0,1 | 0,003–0,1 | 490–640 | 150 | 305 | 20 | –50 | 27 | N |

| 50 F | 0,16 | 0,1–0,5 | 1,5 | 0,025 | 0,025 | 0,003–0,08 | 0,003–0,1 | 490–640 | 40 | 390 | 20 | –60 | 27 | Вопросы и ответы |

| 55 C | 0. 22 22 | 0,6 макс. | 1,6 | 0,04 | 0,04 | 0,003–0,1 | 0,003–0,2 | 550–700 | 25 | 430 | 19 | 0 | 27 | AR или N |

| 55 EE | 0,22 | 0,1–0,5 | 1,6 | 0,04 | 0,03 | 0,003–0,1 | 0,003–0,2 | 550–700 | 63 | 400 | 19 | –50 | 27 | N |

| 55 F | 0.16 | 0,1–0,5 | 1,5 | 0,025 | 0,025 | 0,003–0,08 | 0,03 / 0,1 | 550–700 | 40 | 415 | 19 | –60 | 27 | Вопросы и ответы; T |

Для конструкционной стали характерно то, что испытания на растяжение и другие испытания проводятся на образцах, которые представляют собой отливку или партию, тогда как для стали для котлов и сосудов высокого давления испытания проводятся на каждой пластине.

Другие стандарты охватывают свойства сквозной толщины и стойкость к атмосферным воздействиям.BS 6870 определяет три класса приемлемости для пластичности по всей толщине: Z15, Z25 и Z35, где число представляет собой минимальное среднее процентное уменьшение площади для трех поперечных испытаний. Стали с такими свойствами продаются как сталь Hyzed .

Погодостойкая сталь используется для изготовления мостов и зданий со стальным каркасом, особенно в США и, в меньшей степени, в Великобритании. Эти стали содержат небольшое количество меди, а иногда и хрома, и при воздействии умеренных атмосферных условий на поверхности образуется защитный слой ржавчины.У них есть преимущество в том, что они требуют меньшего обслуживания, но ржавый вид не всегда приемлем.

Требования к предварительному нагреву для нелегированных конструкционных сталей (и этот термин включает микролегированный и контролируемый прокатный лист) указаны в Великобритании в BS 5135. В этом документе для определения предварительного нагрева используются четыре переменных: содержание водорода в наплавленном шве, углеродный эквивалент стали, общая толщина стыка и тепловложение в кДж · мм — 1 Категории содержания водорода соответствуют рекомендациям IIW (Раздел 8. 5.3), равно как и углеродный эквивалент (уравнение 8.6). Общая толщина — это сумма толщины листа, соединяемого сварным швом. На основе этих переменных графики или таблицы показывают минимальную температуру предварительного нагрева и промежуточного прохода.

5.3), равно как и углеродный эквивалент (уравнение 8.6). Общая толщина — это сумма толщины листа, соединяемого сварным швом. На основе этих переменных графики или таблицы показывают минимальную температуру предварительного нагрева и промежуточного прохода.

Код AWS Dl.l для сварки конструкций предлагает более простой подход к проблеме. Здесь переменными являются стандарт и марка ASTM, процесс сварки и толщина листа. Электроды с покрытием делятся на две категории: с низким содержанием водорода и другие. Требуемый предварительный нагрев указан в таблице как функция этих переменных.Например, предварительный нагрев для простой углеродистой стали с пределом прочности до 30 фунтов на квадратный дюйм и толщиной менее 19 мм (3/4 дюйма) равен нулю, а для толщины от 19 до 38 мм, 66 ° C и так далее.

Предварительный нагрев является обременительным и дорогостоящим требованием при сварке больших конструкций, поэтому процессы и процедуры, которые уменьшают или устраняют требования к предварительному нагреву, являются весьма предпочтительными.

Руководство по термитной сварке: процессы и оборудование

Процесс сварки thermit® является результатом плавления, возникающего в результате химической реакции, которая происходит из-за разницы в свободной энергии между алюминием и оксидом металла.

Эта разница производит достаточно тепла для производства жидкой стали или любого другого металла и позволяет без применения внешней энергии.

Возникает без давления или с приложением давления. Использование присадочного металла необязательно.

Все компоненты алюминотермического процесса используются в виде порошков или гранул.

Когда реакция инициируется внешним источником тепла, алюминий восстанавливает кислород из оксида металла, что приводит к образованию жидкого перегретого оксида алюминия (Al (2) O (3).

Поскольку эти два компонента различаются по плотности, они разделяются автоматически, и жидкий металл можно использовать для производства сплавов, специальных металлов или для различных сварочных работ. (см. видео ниже)

(см. видео ниже)

Этот процесс был открыт Гансом Гольдшмидтом в 1898 году. С начала века термитный процесс использовался для соединения рельсов поездов, а также для других применений в транспортной отрасли.

Пример термитной сварки

Ключевые определения:

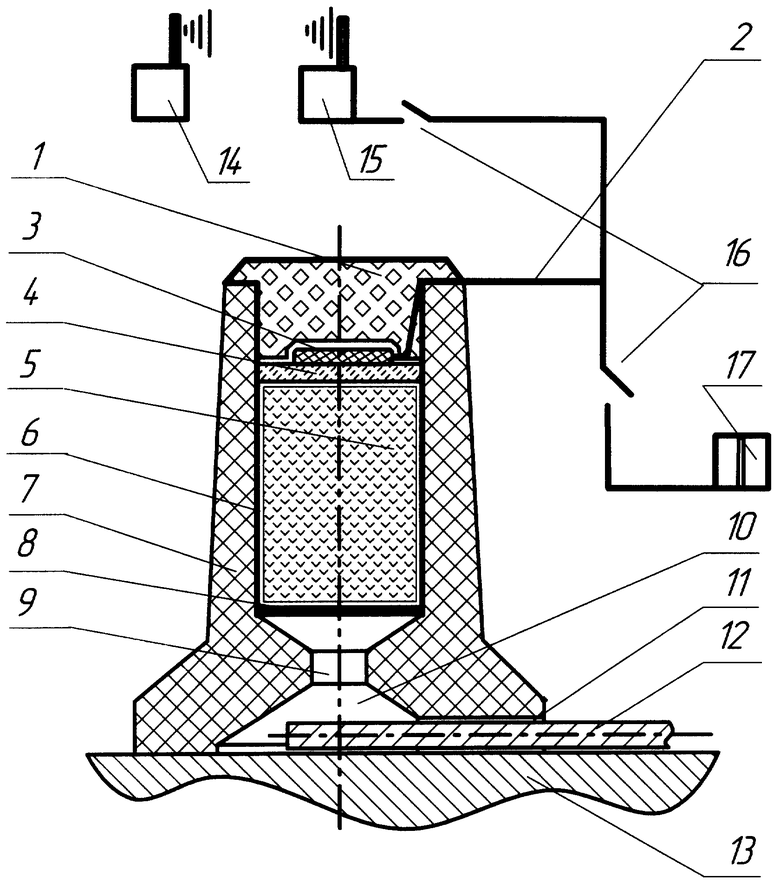

- Тигель : химическая реакция термита происходит в сосуде, называемом тиглем

- Смесь : Смесь мелкодисперсного алюминия и оксида металла с добавлением любых требуемых легирующих металлов

- Форма : Это форма, которая формируется вокруг деталей, которые необходимо сварить.В режим поступает расплавленный металл.

- Реакция : Химическая реакция между алюминием и оксидом металла.

В результате реакции образуется шлак из оксида алюминия и перегретый расплавленный металл.

В результате реакции образуется шлак из оксида алюминия и перегретый расплавленный металл.

Материал

Материал Thermit представляет собой механическую смесь металлического алюминия и обработанного оксида железа.

Расплав стали получают реакцией термита в тигле, облицованном магнезитом.

На дне тигля обжигается магнезитовый камень, в который вставлен наперсток из магнезитового камня.

Эта гильза обеспечивает проход, через который расплавленная сталь выгружается в кристаллизатор.

Отверстие в гильзе заглушено метчиком, которое залито огнеупорной шайбой и огнеупорным песком.

Тигель загружается путем помещения в него правильного количества тщательно перемешанного термитного материала.

Процесс

При подготовке стыка к термитной сварке свариваемые детали необходимо очистить, выровнять и прочно удерживать на месте.

При необходимости металл удаляют из стыка, чтобы обеспечить свободное течение термитного металла в стыке.

Затем вокруг стыка делается восковая модель по размеру и форме предполагаемого сварного шва.

Форма из тугоплавкого песка строится вокруг воскового рисунка и стыка, чтобы удерживать расплавленный металл после его заливки.

Песочная форма затем нагревается, чтобы расплавить воск и высушить форму. Форма должна иметь надлежащую вентиляцию, чтобы обеспечить выход газов и правильное распределение термитного металла в стыке.

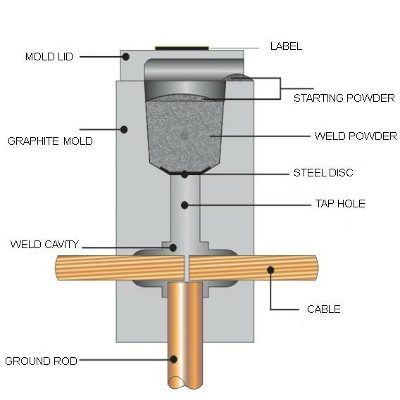

Тигель и форма для термитной сварки показаны на рисунке 5-41 ниже.

Процесс сварки рельсов: (см. Видео выше)

- Подготовить рельс к сварке

- Установить сварной зазор

- Зажим

- Применить формы

- Поместите порцию Thermit в тигель

- Подогреть концы рельсов

- Зажигать и заливать сталь

- Демонтаж

- Металл излишка срезаемой головки

- Черновое шлифование

- Окончательное шлифование

Схема

для термитной сварки и тигля

Рисунок 5-41 Анимационное видео процесса термитной сварки

youtube.com/embed/7MKnrhs9ock?start=12&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Комплекты для термитной сварки

На рисунке: Набор инструментов для запуска от Orgo Thermit

Наборы могут варьироваться в зависимости от требуемого процесса сварки:

- Дюймовый процесс SKV: общий подход к соединению двух железнодорожных рельсов

- 1.5-дюймовый процесс SKV: новый процесс, снижающий риск внутренних включений.

- Сварной шов с широким зазором 2,75 дюйма: Используется при замене дефектного сварного шва или сварного шва Thermit.

- Ремонтный шов с полной головкой: Используется для заполнения после удаления поврежденного участка на головке рельса.

Набор инструментов для крановых балок Thermit

Набор инструментов для крановых балок Thermit

Каталожные номера

Orgo Thermit

Железнодорожный путь для термитной сварки | JLC Онлайн

Железнодорожные пути соединялись с помощью рыбных накладок, металлических косынок, прикрепляемых болтами по бокам стыков между путями. Теперь они сварены в непрерывные стальные ленты. Но процесс отличается от того, что вы можете себе представить; вместо использования дуговой сварки, кислородно-ацетиленовых сварочных аппаратов или оборудования для сварки в среде защитного газа люди, выполняющие работу, скорее всего, будут использовать процесс, называемый термитной сваркой (видео ниже).

Теперь они сварены в непрерывные стальные ленты. Но процесс отличается от того, что вы можете себе представить; вместо использования дуговой сварки, кислородно-ацетиленовых сварочных аппаратов или оборудования для сварки в среде защитного газа люди, выполняющие работу, скорее всего, будут использовать процесс, называемый термитной сваркой (видео ниже).

После того, как концы рельсов были отшлифованы и расположены на расстоянии приблизительно один дюйм, они помещаются в полую форму и предварительно нагреваются мощной горелкой. Тигель помещается поверх формы и заполняется термитом, легко воспламеняющимся порошком на основе алюминия, который горит при температуре около 4500 градусов по Фаренгейту.После зажигания чем-то похожим на бенгальский огонь 4 июля термит превращает составные части в расплавленный металл, который выливается в форму ниже, заполняя зазор между рельсами и сваривая их в цельный кусок стали. Форма снимается, излишки металла отбиваются или растачиваются, а стык между рельсами шлифуется. От начала до конца, процесс может занять около часа.

От начала до конца, процесс может занять около часа.

Это не единственный способ сваривать железнодорожные пути (автоматические аппараты для дуговой сварки тоже могут это делать), но, безусловно, на него приятно смотреть, потому что кто не любит искры и расплавленный металл? Кстати, в термитной сварке нет ничего нового; он был изобретен в 1890-х годах и десятилетиями использовался военными для менее «конструктивных» целей.

Это видео было снято в Швеции, что имеет смысл, учитывая скандинавские рабочие штаны, которые носят парни, выполняющие работу. Примерно на отметке 3:30 вы можете увидеть потрясающее газовое шлифовальное устройство.

Это было снято в Фолкстоне, штат Джорджия, и показывает весь процесс. Он начинается с фотографий и переключается на видео примерно на отметке 40 секунд. Некоторые крутые гидравлические шлифовальные машины (2) появляются примерно на отметке 7:30.Мне нравятся его протекторы для голеней и ступней — они выглядят как что-то из рыцарских доспехов.

Некоторые крутые гидравлические шлифовальные машины (2) появляются примерно на отметке 7:30.Мне нравятся его протекторы для голеней и ступней — они выглядят как что-то из рыцарских доспехов.

Этот был снят где-то в Сибири. Я включил его, потому что мне нравится, как вы слышите кипение расплавленного металла внутри тигля (начинается примерно с 1:58). Тигель содержит достаточно термита, чтобы шлак от реакции не попал в стык. Он всплывает наверх и выходит последним, разливая по лоткам с обеих сторон формы после заполнения стыка.

Что такое термитная сварка железных дорог? | Железнодорожная технология для стальных рельсов

Это информационный пост. Если вы ищете продукт, посетите страницу, посвященную термитной сварке рельсов.

Железнодорожная термитная сварка — распространенный метод в железнодорожном строительстве. Как известно, на стыке двух стальных рельсов имеется стык. Есть проблема в железнодорожной отрасли.Когда поезд уйдет, огромное давление вызовет тряску, даже трещину. Эти проблемы поставят под угрозу срок службы стальных рельсов и безопасность поездов. Итак, как решить интерфейс — важный проект для железнодорожной техники.

Как известно, на стыке двух стальных рельсов имеется стык. Есть проблема в железнодорожной отрасли.Когда поезд уйдет, огромное давление вызовет тряску, даже трещину. Эти проблемы поставят под угрозу срок службы стальных рельсов и безопасность поездов. Итак, как решить интерфейс — важный проект для железнодорожной техники.

С развитием обрабатывающей промышленности существует два основных метода сварки железнодорожных путей. Один из них — электрическая пайка, а другой — термитная сварка. Что такое термитная сварка? Железнодорожная термитная сварка считается наиболее высокоэффективным методом сварки железнодорожных путей.Благодаря высокой эффективности, надежному качеству и высокой технологичности, термитная сварка железных дорог становится наиболее популярным способом в строительстве железных дорог. Широко распространена термитная сварка. В железнодорожном строительстве используется для сварки железнодорожных путей. Цельнотянутый рельс может быть изготовлен методом термитной сварки.

Принцип работы понятен. После настройки аппарата для термитной сварки предварительно нагреваем стальные рельсы до 600 градусов. Затем поместите сварочную часть в тигель и зажгите сварочную часть.Сварочная часть будет производить расплавленную сталь и шлак. Жароплавкая сталь расплавит поверхность раздела между двумя стальными рельсами.

После настройки аппарата для термитной сварки предварительно нагреваем стальные рельсы до 600 градусов. Затем поместите сварочную часть в тигель и зажгите сварочную часть.Сварочная часть будет производить расплавленную сталь и шлак. Жароплавкая сталь расплавит поверхность раздела между двумя стальными рельсами.

Термитная сварка проста в эксплуатации. AGICO Rail предоставляет комплекты для термитной сварки, такие как сварочная часть, песчаная форма, воспламенитель и другие отдельные части для термитной сварки железных дорог. Как сварить железнодорожные пути? Какова процедура термитной сварки? AGICO Rail предлагает вам простое руководство.

Процесс железнодорожной термитной сварки

Процедура сварки железнодорожным термитом состоит из 13 этапов.Мы можем разделиться на три части. Первая часть — это подготовка, вторая часть — операция, а третья часть — проверка. Сначала мы познакомимся с подготовительной работой.

Подготовительные работы

- Для начала подготовим сцену сварки.

Нам нужно вырыть яму глубиной 300 мм, и в нее поставить тигель. Затем разгрузите железнодорожные крепления и измерьте температуру железнодорожных путей. Тем временем проверьте модель железнодорожного пути и убедитесь, что термит подходит для этих железнодорожных путей.

Нам нужно вырыть яму глубиной 300 мм, и в нее поставить тигель. Затем разгрузите железнодорожные крепления и измерьте температуру железнодорожных путей. Тем временем проверьте модель железнодорожного пути и убедитесь, что термит подходит для этих железнодорожных путей. - Во-вторых, надо проверить железнодорожные пути. Проверьте, есть ли на поверхности оксид или нет, и проверьте правильность положения конца рельса. Расстояние между концом рельса и железнодорожной шпалой должно быть более 10 см, иначе нам нужно отрегулировать положение рельса.

- В-третьих, это важный шаг. Нам нужно убедиться, что концы рельсов выровнены. Четыре основных параметра, которые необходимо проверить: расстояние, вертикальное выравнивание, горизонтальное выравнивание и кручение.

Расстояние между концами направляющих должно составлять 23 ~ 27 мм.горизонтальное выравнивание означает сохранение выравнивания центральной линии каждого железнодорожного пути. Вертикальное выравнивание означает, что расстояние между железнодорожными шпалами должно составлять 1,5 мм. (Расстояние между деревянными шпалами должно составлять 3,2 мм.) Кручение означает, что головка рельса и конец рельса находятся на одном уровне.

(Расстояние между деревянными шпалами должно составлять 3,2 мм.) Кручение означает, что головка рельса и конец рельса находятся на одном уровне.

Рабочий процесс

После того, как все подготовлено, приступаем к сварке железнодорожного полотна.